半導体装置用テープキャリアおよびその製造方法

【課題】半導体装置用テープキャリアにおける、配線パターンをはじめとする各種の導体パターンを、高精度に、かつ安定的に均一に形成することを可能とする半導体装置用テープキャリアおよびその製造方法を提供する。

【解決手段】絶縁性基板1上に設けられた金属材料層をサブトラクティブ法によりパターン加工して形成された配線パターンを含む導体パターン3を有する半導体装置用テープキャリアであって、当該半導体装置用テープキャリアにおける全ての導体パターン3のパターン間スペース4の寸法を、前記導体パターン3のパターン設計上の最小スペースの寸法Wsと同一に設定する。

【解決手段】絶縁性基板1上に設けられた金属材料層をサブトラクティブ法によりパターン加工して形成された配線パターンを含む導体パターン3を有する半導体装置用テープキャリアであって、当該半導体装置用テープキャリアにおける全ての導体パターン3のパターン間スペース4の寸法を、前記導体パターン3のパターン設計上の最小スペースの寸法Wsと同一に設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば液晶駆動用ICの実装に用いられる液晶表示装置用テープキャリアなどに好適な半導体装置用テープキャリアおよびその製造方法に関する。

【背景技術】

【0002】

図6は、この種の従来技術に係る半導体装置用テープキャリアの一種類であるCOF(Chip On Film)構造のTABテープキャリア等に用いられる、銅張フィルム基板の一例を示す図である。図7は、その銅張フィルム基板を用いて製造された半導体装置用テープキャリアの一例を示す図である。

【0003】

銅張フィルム基板は、絶縁性フィルム基材101と金属材料層102と補強フィルム103とからなる。すなわち、ポリイミド樹脂フィルムのような絶縁性フィルム基材101の表面に、例えばCr層等(図示省略)を介して銅(Cu)めっきにより金属材料層102が形成されており、その裏面、つまり金属材料層102が設けられている面とは反対側の面には、この銅張フィルム基板の機械的な強度を補強して一連の製造工程における搬送作業やハンドリング等を容易なものとするために、接着剤層(図示省略)を介して補強フィルム103が貼り付けられている。

【0004】

そして、図示は省略するが、搬送孔をプレス(パンチング)打ち抜き加工法によって穿設した後、レジストコート、露光、現像を行って、レジストパターンを形成し、それをエッチングマスクとして用いて、サブトラクティブ法(ウェットエッチングプロセス等)により金属材料層102をパターン加工することで、配線パターン104や接続パッド105等を含む導体パターン106を形成し、レジスト剥離を行う。その後、実装用搬送孔(図示省略)をプレス打ち抜き法により穿設し、外部のICチップのような半導体装置や液晶表示装置等との接続のための錫(Sn)めっきを施す(いずれも図示省略)。

続いて、補強フィルム103を引き剥した後、電気的絶縁性および機械的強度の増強のためのソルダレジスト(図示省略)を形成する。そして、スリット・点検等を行って、出荷となる。

【0005】

近年、液晶表示装置のさらなる高精細化や高階調カラー化などの進展に連れて、液晶表示装置用(LCDドライバIC用)のテープキャリアには、その配線パターン104のさらなるファイン化、つまり配線幅(図7におけるB2)および隣り合う配線パターン104同士のスペース(図7におけるWs−2、Ws−3、Ws−4)の微細化等が要請されるようになってきている。また、配線パターン104以外にも、例えば接続パッド105についても、その外形寸法(図7におけるB1)やパターン間スペース107(図7におけるWs−1)のさらなる微細化が要請されるようになってきている。

このような要請に適応可能なものとして、COF技術が有望視されている。ここで、配線間のスペースもその他のパターン間のスペースも、総称する際には「パターン間スペース」と呼ぶものとする(以下同様)。また、配線パターンもその他の例えば接続パッド等のパターンも、総称する際には「導体パターン」と呼ぶものとする(以下同様)。

【0006】

また、液晶表示装置用以外でも一般に、半導体装置用テープキャリアにおいては、中空配線の不要なCOF技術が微細配線に対応可能であるものとして開発され、注目を集めており、それを用いてさらなる微細配線の形成を実現することが大いに期待されている。

そして、そのような微細化された配線パターン104や接続パッド105等を含む導体パターン106全体は、単に微細寸法に形成すればよいというわけではなく、配線幅(B2)や外形寸法(B1)等のばらつきを許容誤差の範囲内に収めて高精度に、かつ所定レ

ベル以上の高い歩留まりで安定的に形成できることが必要とされる。

【0007】

斯様な半導体装置用テープキャリアの配線パターンのさらなる微細化を安定的に達成するための技術としては、例えば、隣り合う配線パターン104同士のパターン間スペース107の広い部分(例えば図7のWs−2やWs−4)にはダミーパターン(図示省略)を配置して、配線パターン104のエッチング条件を均一化することにより、配線パターン104等の導体パターン106を狙い通りの外形寸法や形状となるように、高精度かつ安定的に形成することを企図した技術が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−53237号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

一般に、ウェットエッチングプロセスのようなサブトラクティブ法によって配線パターン104等の導体パターン106を形成する場合、パターン間スペース107には粗の部分(例えば図7のWs−2やWs−4)と、密の部分(例えば図7のWs−1)とがあるが、疎の部分ではエッチング液の回り込み(蝕刻する対象となる部位へのエッチング液の出入りの流れ;以下同様)が良好なものとなり、逆に、密の部分ではエッチング液の回り込みが悪くなる。このため、隣接する導体パターン106同士の間のパターン間スペース107の疎/密の相違に応じて、出来上がりの導体パターン106の寸法がばらついたり、狙い通りの寸法とは異なったものとなったりするという問題がある。

また、疎の部分では、前述の如くエッチング液の回りこみが大きいので、出来上がりの配線パターン104の断面形状が逆テーパ状になってしまう虞が高いという問題もある。

このような問題の解決を企図して、上記のダミーパターンを用いるという手法が、特許文献1にて提案されたのであった。

【0010】

しかしながら、特許文献1にて提案されたダミーパターンを追加するという技術は、ダミーパターンを配置可能な程度以上の大きなパターン間スペース107を有するテープキャリアには適用可能であるが、ダミーパターンを追加配置することが実際上不可能なほど小さなパターン間スペース107しか有していないものの場合には、適用することは不可能である。

このため、ダミーパターンを用いるという手法は、導体パターン106の配線幅や外形寸法やパターン間スペース107のさらなる微細化が要請されるテープキャリアには、実際上、適用不可能である。

また、特許文献1にて提案されたダミーパターンを追加するという技術以外にも、上記のようなパターン間スペース107が粗の部分と密の部分とでのエッチング進行速度の不均一に起因して生じる導体パターン106の寸法や形状のばらつきを抑止することを企図した技術として、エッチングレジストパターンの外形寸法に適切な補正を施すという手法が知られている。

ところが、そのような手法によって導体パターン106の寸法および形状のばらつきを抑えるためには、極めて精確な補正を施すことが要求される。そうすると、そのパターン設計の段階からエッチングレジストパターンの露光・現像の段階までの一連のプロセスが大幅に煩雑化することは避け難い。また、そのような一連の精確な補正を施すためには多大な時間が掛かることとなるので、いわゆるコマーシャルラインに適用する技術としては致命的な不都合となってしまう。

【0011】

本発明は、このような問題に鑑みて成されたもので、その目的は、配線パターンをはじめとする導体パターンのさらなるファイン化に伴って、ますます導体パターン同士の間の

パターン間スペースの微小化が進む半導体装置用テープキャリアにおける、配線パターンをはじめとする各種の導体パターンを、高精度に、かつ安定的に均一に形成することを可能とする半導体装置用テープキャリアおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の半導体装置用テープキャリアは、絶縁性基板上に設けられた金属材料層をサブトラクティブ法によりパターン加工して形成された配線パターンを含む導体パターンを有する半導体装置用テープキャリアであって、当該半導体装置用テープキャリアにおける全ての導体パターンのパターン間スペースの寸法を、前記導体パターンのパターン設計上の最小スペースの寸法と同一に設定してなることを特徴としている。

本発明の半導体装置用テープキャリアの製造方法は、絶縁性材料からなるフィルム基板上に設けられた金属材料層の表面にレジストパターンを形成し、当該レジストパターンをマスクとして用いたウェットエッチングプロセスにより前記金属材料層にパターン加工を施して、配線パターンを含む導体パターンを形成する半導体装置用テープキャリアの製造方法であって、当該半導体装置用テープキャリアにおける全ての導体パターンのパターン間スペースの寸法を前記導体パターンのパターン設計上の最小スペースの寸法と同一に設定して、前記導体パターンを形成することを特徴としている。

【発明の効果】

【0013】

本発明によれば、半導体装置用テープキャリアにおける全ての導体パターンのパターン間スペースの寸法を導体パターンのパターン設計上の最小スペースの寸法と同一に(全て統一して)設定するようにしたので、その半導体装置用テープキャリアにおける、全ての導体パターン同士のパターン間スペースにおけるエッチング液の回り込みの条件が等しいものとなる。つまり、全てのパターン間スペースにおけるエッチングの進行が、同一条件で行われることとなる。その結果、配線パターンをはじめとする各種の異なった形状や外形寸法が混在する導体パターンを、高精度に、かつ安定的に高歩留まりで、形成することが可能となる。

【図面の簡単な説明】

【0014】

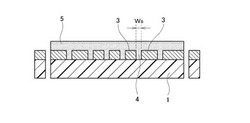

【図1】本発明の実施の形態に係る半導体装置用テープキャリアの主要部の構造を示す図である。

【図2】本発明の実施の形態に係る半導体装置用テープキャリアの主要な製造工程の流れを示す図である。

【図3】本発明の実施の形態に係る半導体装置用テープキャリアにおける配線パターン部分の平面的構成の、より具体的な一例を示す図である。

【図4】図3に示した半導体装置用テープキャリアにおけるA−A断面図である。

【図5】本発明の実施の形態に係る半導体装置用テープキャリアにおける、異なった配線幅の配線パターンや異なった外形寸法の導体パターン等が混在している部分の平面的構成の、より具体的な一例を示す図である。

【図6】従来の一般的なCOF(Chip On Film)構造のTABテープキャリア等に用いられる銅張フィルム基板の一例を示す図である。

【図7】図6に示した銅張フィルム基板を用いて製造された半導体装置用テープキャリアの一例を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態に係る半導体装置用テープキャリアおよびその製造方法について、図面を参照して説明する。

【0016】

この半導体装置用テープキャリアは、図1および図2に示したように、絶縁性基板1の表面上に設けられた、金属箔状または金属薄板状の金属材料層2を、例えばウェットエッ

チング法のようなサブトラクティブ法によってパターン加工して形成された配線パターンを含む導体パターン3を有する半導体装置用テープキャリアであり、全ての導体パターン3同士の間のパターン間スペース4が、同じ寸法(設計上の最小スペースの寸法Ws)に統一されている。導体パターン3の表面を含む絶縁性基板1の表面上ほぼ全面(但し外部接続用パッドなどのような外部との接触が必要とされる部分の表面上は除く)は、ソルダレジスト5によって被覆されている。

【0017】

絶縁性基板1は、例えばポリイミドのような絶縁性フィルム基材からなるものである。但し、この絶縁性基板1の材質は、ポリイミドフィルムのみには限定されないことは勿論である。その他にも、テープキャリア用基材として適用可能なものであれば、この絶縁性基板1として好適に用いることが可能である。

【0018】

金属材料層2は、例えば銅箔のような金属箔、またはその他の導電性の高い金属薄板等のような、薄い導体材料からなるものである。より具体的には、例えば厚さ10μm程度の極薄銅箔を絶縁性基板1の表面にラミネートしてなるものでもよく、あるいは、絶縁性基板1の表面上に例えば無電解銅めっき法によって所望の厚さに形成してなるものでもよい。また、銅以外にも、ウェットエッチング法によって精確なパターン加工が可能であり、かつ良好な導電性を有しているような金属材料からなるものとすることも可能である。

【0019】

導体パターン3は、金属材料層2をウェットエッチング法によって所望のパターンにパターン加工してなるもので、主に配線パターンとその他の接続パッドや各種ランド等のパターンとからなる。この導体パターン3の寸法や形状は、種々異なったものが一つの半導体装置用テープキャリア内に混在しているが、全ての導体パターン3同士の間のパターン間スペース4は、全く同じ寸法(Ws)に統一されている。そしてその寸法Wsは、この半導体装置用テープキャリアにおける導体パターン3のパターン設計上の最小スペースの寸法となっている。

【0020】

但し、パターン間スペース4の寸法Wsは、10μm以上であることが望ましい。これは、上記のような厚さ10μm程度の極薄銅箔を用いた場合であっても、パターン間スペース4の寸法が10μm未満であると、ウェットエッチングプロセスにおける、いわゆるアスペクトレシオが1を超えてしまうため、そのパターン加工の際にショート不良等の発生する虞が高くなり、また、出来上がりの半導体装置用テープキャリアにおける絶縁信頼性を確保することも困難となる虞があるためである。但し、厚さは10μm以上であることが望ましいのであるが、そのような10μm以上のみには限定されないことは勿論である。

【0021】

また、導体パターン3の総面積を、パターン加工が施される前の未加工状態での金属材料層2の全面積(換言すればこの半導体装置用テープキャリアにおけるパターン形成可能領域の全面積)の、70%以上とすることが望ましい。これは、導体パターン3の総面積を70%以上とすることにより、特に薄い絶縁性基板1を用いた場合、ウェットエッチングによるパターン加工後の搬送性が向上して、搬送時の変形などを防止することができ、その結果、高い歩留まりで製造が可能となるからである。

しかも、全てのパターン間スペース4を設計上の最小スペースと同一の寸法Wsに統一することによって、導体パターン3の総面積は、強いて設計上の補正や妥協等を施さずとも容易に、半導体装置用テープキャリアにおけるパターン形成可能領域の全面積の70%以上となる傾向にある。この点でも、パターン間スペース4の寸法Wsを設計上の最小スペースとすることのメリットがある。

【0022】

また、そのように多くの導体パターン3を絶縁性基板1上に残存させることで、その導体パターン3の機械的な強度によって、この半導体装置用テープキャリアの全体的な伸縮

が抑えられて、安定した実装が可能となる。これは、特に、絶縁性基板1の厚さが100μm以下のように薄い場合に、より有効なものとなる傾向にある。この点で、本発明の実施の形態に係る半導体装置用テープキャリアおよびその製造方法は、特に絶縁性基板1の厚さが100μm以下の場合に、より有効なものとなり得るというメリットを有している。但し、本発明は100μm超の厚さの絶縁性基板1の場合にも適用可能であり、その場合にも、高精度かつ安定的に、微細化対応の導体パターン3を形成することができることは勿論である。

【0023】

この半導体装置用テープキャリアの製造方法における主要な工程の流れは、図2に一例を示したようなものである。

まず、図2(a)に示したように、例えば厚さ38μm程度のポリイミド樹脂フィルムからなるテープ状の絶縁性基板1の表面上に、例えば10μm程度の厚さの銅箔のような金属材料層2を張り合わせてなる、いわゆる銅張フィルム基板を用意する。金属材料層2は、絶縁性基板1の表面にCrスパッタ膜(図示省略)を介して銅めっき法により形成してもよく、あるいは例えば極薄銅箔をラミネートするようにしてもよい。

その銅張フィルム基板の長手方向両縁に沿って、図2(b)に示したように、搬送孔6を打ち抜き形成する。

【0024】

続いて、図2(c)に示したように、金属材料層2の表面上に液状のフォトレジスト7を塗布する。

そして、エッチングレジストパターン露光用フォトマスクおよび投影露光装置を用いて(いずれも図示省略)、図2(d)に示したように、レジスト露光を行う。このとき使用するフォトマスクのマスクパターンは、その全てのパターン間スペースが、形成すべきエッチングレジストパターン8の潜像の最小スペースの寸法Wrに対応した、同一の寸法を有して設けられているので、そのフォトマスクを用いた露光によって形成される潜像では、その隣り合うエッチングレジストパターン8同士の間のパターン間スペース(図2(d)においては符号7を付して示してある)の寸法Wrが、全て等しく、この半導体装置用テープキャリアにおける設計上の最小スペースの寸法Wsに対応した寸法に揃えられることとなる。

【0025】

引き続いて、図2(e)に示したように、フォトレジスト7を現像してエッチングレジストパターン8を形成する。この時点で、形成されたエッチングレジストパターン8の総面積は、金属材料層2の全面積(パターン加工を施される前の未加工状態での全面積)の例えば85%以上とすることが望ましい。これは、最終的に出来上がる導体パターン3の総面積を、既述のような望ましい数値的態様である70%以上とするためであり、エッチングファクタ等を考慮し、例えば15%程度の余裕を盛り込んで、この時点では85%以上に設定しておくのである。

【0026】

続いて、図2(f)に示したように、エッチングレジストパターン8をいわゆるエッチングマスクとして用いたウェットエッチングプロセスにより、金属材料層2にパターン加工を施して、導体パターン3を形成する。この工程では、全ての隣り合うエッチングレジストパターン8同士の間のパターン間スペース9が統一して寸法Wrとなっているので、それら全てのパターン間スペース9における金属材料層2へのエッチング条件は等しいものとなる。つまり、全てのパターン間スペース9において、同一条件によるウェットエッチングを行うことができる。これにより、この工程で金属材料層2にパターン加工を施して形成された導体パターン3における全てのパターン間スペース4を同一の寸法Wsとすることが可能となる。ここで、エッチングファクタ等を考慮し、厳密にWs=Wrではなく多少の(許容範囲内の)誤差があってもよいが、導体パターンの総面積が70%以上となるように、エッチングを進行させることが望ましい。

【0027】

続いて、図2(g)に示したように、エッチングレジストパターン8を剥離除去する。その後、導体パターン3の該当箇所に、図示は省略するが、外部の半導体装置や各種配線板等における接続パッドに対する電気的な接続を確実に行うための錫めっき等を施すようにしてもよい。この段階で、既に形成された導体パターン3の総面積がパターン加工を施される前の未加工状態での金属材料層2の全面積の70%以上となっているようにすることが望ましい。

【0028】

そして、図2(h)に示したように、導体パターン3上を覆ってその絶縁性および機械的強度をさらに向上させるために、ソルダレジスト5を例えば印刷法により形成して、本発明の実施の形態に係る半導体装置用テープキャリアの主要部が完成する。

【0029】

本発明の実施の形態に係る半導体装置用テープキャリアにおける、配線パターンが配列形成された部分は、さらに具体的には、図3および図4に一例を示したようなものとすることが可能である。

【0030】

太い配線パターン3−1、3−8と、細い配線パターン3−3、3−4、3−5、3−7と、やや太い配線パターン3−2、3−6とが混在しているが、隣り合う配線パターン3同士の間のパターン間スペース4(4−1〜4−7)は、全て同じ寸法Wsに設定されている。すなわち、太い配線パターン3−1とやや太い配線パターン3−2との間のパターン間スペース4−1も、やや太い配線パターン3−2と細い配線パターン3−3との間のパターン間スペース4−2も、細い配線パターン3−3と細い配線パターン3−4同士のパターン間スペース4−3も、そしてそれらと同様に他のパターン間スペース4−4、4−5、4−6、4−7も、全て等しく、設計上の最小スペースの寸法Wsとなっている。

【0031】

また、本発明の実施の形態に係る半導体装置用テープキャリアにおける、異なった配線幅や外形寸法の導体パターン3が混在している部分は、さらに具体的には、図5に一例を示したようなものとすることが可能である。なお、この図5では、従来技術との比較・対照を容易なものとするために、導体パターン3の電気的接続上および実装上のトポロジカルな配置構成は、図7に示した従来技術に係る半導体装置用テープキャリアにおけるそれと敢えて同一のものとしてある。つまり、例えば図7において符号105の引き出し線を付した部分(外形寸法がB1で、概形が矩形状の接続パッドの部分)は、図5において符号3dの引き出し線を付した部分(外形寸法がB1の接続パッドの部分)に対応する、というように、両者の対応関係が明確となるように描いてある。

【0032】

図5に示したように、本発明の実施の形態に係る半導体装置用テープキャリアでは、接続パッドと配線パターンとが同じ幅B1を有して連なるように形成された導体パターン3a、3d、3eと、より広い幅を有する導体パターン3b、3cと、敢えて切り欠きを設けることで狭い幅B2、B3をそれぞれ有するように形成された導体パターン(配線パターン)3f、3gと、導体パターン3b、3dの左側の余白のスペースや導体パターン3c、3eの右側の余白のスペースを寸法Wsと同一に揃えるためにそれぞれ設けられた、幅B4を有する導体パターン3h、3iと、というように、外形寸法および形状の種々異なった導体パターン3が混在しているが、それらの導体パターン3同士の全てのパターン間スペース4は、設計上の最小スペースWs(図7におけるWs−1に対応)に統一されている。

【0033】

ここで、例えば配線パターンのインピーダンス特性をコントロールすることが必要とされる、といった電気的な配線設計上の要請から、導体パターン3(例えば配線パターンである導体パターン3f)の配線幅を所望の細い寸法B2に設定しなければならない場合もあり得るが、そのような場合にも、本発明は適用可能である。

そのような場合には、図5に導体パターン3fとして示したように、例えば導体パターン3dのような広い幅B1を有するパターンに、言うなれば「切り欠き」あるいは「ダミースペース」のような要領で幅Wsを有するパターン間スペース4を設けることにより、その広い幅B1を狭い幅B2と狭い幅B3とに分割して、所望の狭い幅B2を有する導体パターン3fを形成することができる。

【0034】

この場合、分割された残りの導体パターン3gは、電気的にはいわゆるフロート状態としてもよく、あるいは場合によっては、例えば導体パターン3fに対するインピーダンス特性を補正するための電気信号や所定の電圧が入力されるものとしてもよい。いずれにしても、上記の如く「ダミースペース」のような要領で形成されるパターン間スペース4は、導体パターン3d、3e、3b、3a、3cのような広い幅を有する導体パターン3を分割して、導体パターン3fのようなより狭い幅の導体パターン3を形成するというものであるから、従来技術に係る「ダミーパターン」の場合とは全く異なり、むしろそれとは反対に、パターン間スペース4がさらに狭隘なものとなっても、全く何らの不都合なく適用することが可能なものである。また、導体パターン3の配線幅や外形寸法が小さくなればなるほど、本発明に係る「ダミースペース」としてのパターン間スペース4を形成する必要性は少なくなる傾向にあるのだから、この点でも、本発明は、パターン間スペースが微細化すると「ダミーパターン」を追加することが困難になるという従来技術の場合とは全く逆に、導体パターン3の外形寸法や配線幅のさらなる微細化に対して好都合なものである。

このように、本発明に係る半導体装置用テープキャリアおよびその製造方法は、導体パターン3やパターン間スペース4のさらなる微細化に対しても十分に対応可能なものであり、この点でも、多大なメリットを有している。

【0035】

以上のように、本発明の実施の形態に係る半導体装置用テープキャリアおよびその製造方法によれば、導体パターン3がどのような形状や外形寸法であっても、そのパターン間スペース4を最小スペースWsに完全に統一するようにしているので、全てのパターン間スペース4におけるエッチングの進行が全く同一条件で行われることとなり、その結果、各種の導体パターン3を、高精度に、かつ安定的に高歩留まりで形成することが可能となる。

しかも、全てのパターン間スペース4を設計上の最小スペースWsとしているので、パターン加工後に絶縁性基板1上に残存している導体パターン3の総面積は、強いて設計上の補正や妥協等を施さなくても容易に、パターン形成可能な有効全面積(パターン加工前の金属材料層2の全面積)の70%以上とすることができるので、ウェットエッチングによるパターン加工後の搬送性が向上して、搬送時の変形などを防止することができる。その結果、高い歩留まりでの製造が可能となる。

さらには、絶縁性基板1上に残存している広い総面積の導体パターン3の機械的な強度によって、この半導体装置用テープキャリアの全体的な過度の伸縮を抑えて、安定した実装を行うことが可能となる。また、補強フィルムのような補強材の使用を省略することが可能となる。

また、導体パターン3の広い総面積からの高い放熱効果によって、この半導体装置用テープキャリアにおける全体的な放熱性・耐熱性が大幅に向上するというメリットもある。

また、本発明によれば、より狭い幅の導体パターン3fを形成することが要請される場合には、「ダミースペース」の要領で、広い導体パターン3にパターン間スペース4を設けることによって、その要請に対応することができる。すなわち、本発明は、導体パターン3やパターン間スペース4のさらなる微細化にも十分対応することが可能である。

【0036】

なお、上記の実施の形態では、主にCOF方式の半導体装置用テープキャリアおよびその製造方法について説明したが、本発明の適用はこれのみには限定されないことは言うまでもない。その他にも、本発明は、疎・密のパターン間スペースが混在している導体パタ

ーンを有する半導体装置用テープキャリアおよびその製造方法に対して適用可能である。

また、裏面に補強フィルムが張り合わされた態様の半導体装置用テープキャリアおよびその製造方法などにも、本発明は適用可能であることは言うまでもない。

【符号の説明】

【0037】

1 絶縁性基板

2 金属材料層

3 導体パターン

4 パターン間スペース

5 ソルダレジスト

6 搬送孔

7 フォトレジスト

8 エッチングレジストパターン

9 エッチングレジストパターンのパターン間スペース

【技術分野】

【0001】

本発明は、例えば液晶駆動用ICの実装に用いられる液晶表示装置用テープキャリアなどに好適な半導体装置用テープキャリアおよびその製造方法に関する。

【背景技術】

【0002】

図6は、この種の従来技術に係る半導体装置用テープキャリアの一種類であるCOF(Chip On Film)構造のTABテープキャリア等に用いられる、銅張フィルム基板の一例を示す図である。図7は、その銅張フィルム基板を用いて製造された半導体装置用テープキャリアの一例を示す図である。

【0003】

銅張フィルム基板は、絶縁性フィルム基材101と金属材料層102と補強フィルム103とからなる。すなわち、ポリイミド樹脂フィルムのような絶縁性フィルム基材101の表面に、例えばCr層等(図示省略)を介して銅(Cu)めっきにより金属材料層102が形成されており、その裏面、つまり金属材料層102が設けられている面とは反対側の面には、この銅張フィルム基板の機械的な強度を補強して一連の製造工程における搬送作業やハンドリング等を容易なものとするために、接着剤層(図示省略)を介して補強フィルム103が貼り付けられている。

【0004】

そして、図示は省略するが、搬送孔をプレス(パンチング)打ち抜き加工法によって穿設した後、レジストコート、露光、現像を行って、レジストパターンを形成し、それをエッチングマスクとして用いて、サブトラクティブ法(ウェットエッチングプロセス等)により金属材料層102をパターン加工することで、配線パターン104や接続パッド105等を含む導体パターン106を形成し、レジスト剥離を行う。その後、実装用搬送孔(図示省略)をプレス打ち抜き法により穿設し、外部のICチップのような半導体装置や液晶表示装置等との接続のための錫(Sn)めっきを施す(いずれも図示省略)。

続いて、補強フィルム103を引き剥した後、電気的絶縁性および機械的強度の増強のためのソルダレジスト(図示省略)を形成する。そして、スリット・点検等を行って、出荷となる。

【0005】

近年、液晶表示装置のさらなる高精細化や高階調カラー化などの進展に連れて、液晶表示装置用(LCDドライバIC用)のテープキャリアには、その配線パターン104のさらなるファイン化、つまり配線幅(図7におけるB2)および隣り合う配線パターン104同士のスペース(図7におけるWs−2、Ws−3、Ws−4)の微細化等が要請されるようになってきている。また、配線パターン104以外にも、例えば接続パッド105についても、その外形寸法(図7におけるB1)やパターン間スペース107(図7におけるWs−1)のさらなる微細化が要請されるようになってきている。

このような要請に適応可能なものとして、COF技術が有望視されている。ここで、配線間のスペースもその他のパターン間のスペースも、総称する際には「パターン間スペース」と呼ぶものとする(以下同様)。また、配線パターンもその他の例えば接続パッド等のパターンも、総称する際には「導体パターン」と呼ぶものとする(以下同様)。

【0006】

また、液晶表示装置用以外でも一般に、半導体装置用テープキャリアにおいては、中空配線の不要なCOF技術が微細配線に対応可能であるものとして開発され、注目を集めており、それを用いてさらなる微細配線の形成を実現することが大いに期待されている。

そして、そのような微細化された配線パターン104や接続パッド105等を含む導体パターン106全体は、単に微細寸法に形成すればよいというわけではなく、配線幅(B2)や外形寸法(B1)等のばらつきを許容誤差の範囲内に収めて高精度に、かつ所定レ

ベル以上の高い歩留まりで安定的に形成できることが必要とされる。

【0007】

斯様な半導体装置用テープキャリアの配線パターンのさらなる微細化を安定的に達成するための技術としては、例えば、隣り合う配線パターン104同士のパターン間スペース107の広い部分(例えば図7のWs−2やWs−4)にはダミーパターン(図示省略)を配置して、配線パターン104のエッチング条件を均一化することにより、配線パターン104等の導体パターン106を狙い通りの外形寸法や形状となるように、高精度かつ安定的に形成することを企図した技術が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−53237号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

一般に、ウェットエッチングプロセスのようなサブトラクティブ法によって配線パターン104等の導体パターン106を形成する場合、パターン間スペース107には粗の部分(例えば図7のWs−2やWs−4)と、密の部分(例えば図7のWs−1)とがあるが、疎の部分ではエッチング液の回り込み(蝕刻する対象となる部位へのエッチング液の出入りの流れ;以下同様)が良好なものとなり、逆に、密の部分ではエッチング液の回り込みが悪くなる。このため、隣接する導体パターン106同士の間のパターン間スペース107の疎/密の相違に応じて、出来上がりの導体パターン106の寸法がばらついたり、狙い通りの寸法とは異なったものとなったりするという問題がある。

また、疎の部分では、前述の如くエッチング液の回りこみが大きいので、出来上がりの配線パターン104の断面形状が逆テーパ状になってしまう虞が高いという問題もある。

このような問題の解決を企図して、上記のダミーパターンを用いるという手法が、特許文献1にて提案されたのであった。

【0010】

しかしながら、特許文献1にて提案されたダミーパターンを追加するという技術は、ダミーパターンを配置可能な程度以上の大きなパターン間スペース107を有するテープキャリアには適用可能であるが、ダミーパターンを追加配置することが実際上不可能なほど小さなパターン間スペース107しか有していないものの場合には、適用することは不可能である。

このため、ダミーパターンを用いるという手法は、導体パターン106の配線幅や外形寸法やパターン間スペース107のさらなる微細化が要請されるテープキャリアには、実際上、適用不可能である。

また、特許文献1にて提案されたダミーパターンを追加するという技術以外にも、上記のようなパターン間スペース107が粗の部分と密の部分とでのエッチング進行速度の不均一に起因して生じる導体パターン106の寸法や形状のばらつきを抑止することを企図した技術として、エッチングレジストパターンの外形寸法に適切な補正を施すという手法が知られている。

ところが、そのような手法によって導体パターン106の寸法および形状のばらつきを抑えるためには、極めて精確な補正を施すことが要求される。そうすると、そのパターン設計の段階からエッチングレジストパターンの露光・現像の段階までの一連のプロセスが大幅に煩雑化することは避け難い。また、そのような一連の精確な補正を施すためには多大な時間が掛かることとなるので、いわゆるコマーシャルラインに適用する技術としては致命的な不都合となってしまう。

【0011】

本発明は、このような問題に鑑みて成されたもので、その目的は、配線パターンをはじめとする導体パターンのさらなるファイン化に伴って、ますます導体パターン同士の間の

パターン間スペースの微小化が進む半導体装置用テープキャリアにおける、配線パターンをはじめとする各種の導体パターンを、高精度に、かつ安定的に均一に形成することを可能とする半導体装置用テープキャリアおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の半導体装置用テープキャリアは、絶縁性基板上に設けられた金属材料層をサブトラクティブ法によりパターン加工して形成された配線パターンを含む導体パターンを有する半導体装置用テープキャリアであって、当該半導体装置用テープキャリアにおける全ての導体パターンのパターン間スペースの寸法を、前記導体パターンのパターン設計上の最小スペースの寸法と同一に設定してなることを特徴としている。

本発明の半導体装置用テープキャリアの製造方法は、絶縁性材料からなるフィルム基板上に設けられた金属材料層の表面にレジストパターンを形成し、当該レジストパターンをマスクとして用いたウェットエッチングプロセスにより前記金属材料層にパターン加工を施して、配線パターンを含む導体パターンを形成する半導体装置用テープキャリアの製造方法であって、当該半導体装置用テープキャリアにおける全ての導体パターンのパターン間スペースの寸法を前記導体パターンのパターン設計上の最小スペースの寸法と同一に設定して、前記導体パターンを形成することを特徴としている。

【発明の効果】

【0013】

本発明によれば、半導体装置用テープキャリアにおける全ての導体パターンのパターン間スペースの寸法を導体パターンのパターン設計上の最小スペースの寸法と同一に(全て統一して)設定するようにしたので、その半導体装置用テープキャリアにおける、全ての導体パターン同士のパターン間スペースにおけるエッチング液の回り込みの条件が等しいものとなる。つまり、全てのパターン間スペースにおけるエッチングの進行が、同一条件で行われることとなる。その結果、配線パターンをはじめとする各種の異なった形状や外形寸法が混在する導体パターンを、高精度に、かつ安定的に高歩留まりで、形成することが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態に係る半導体装置用テープキャリアの主要部の構造を示す図である。

【図2】本発明の実施の形態に係る半導体装置用テープキャリアの主要な製造工程の流れを示す図である。

【図3】本発明の実施の形態に係る半導体装置用テープキャリアにおける配線パターン部分の平面的構成の、より具体的な一例を示す図である。

【図4】図3に示した半導体装置用テープキャリアにおけるA−A断面図である。

【図5】本発明の実施の形態に係る半導体装置用テープキャリアにおける、異なった配線幅の配線パターンや異なった外形寸法の導体パターン等が混在している部分の平面的構成の、より具体的な一例を示す図である。

【図6】従来の一般的なCOF(Chip On Film)構造のTABテープキャリア等に用いられる銅張フィルム基板の一例を示す図である。

【図7】図6に示した銅張フィルム基板を用いて製造された半導体装置用テープキャリアの一例を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態に係る半導体装置用テープキャリアおよびその製造方法について、図面を参照して説明する。

【0016】

この半導体装置用テープキャリアは、図1および図2に示したように、絶縁性基板1の表面上に設けられた、金属箔状または金属薄板状の金属材料層2を、例えばウェットエッ

チング法のようなサブトラクティブ法によってパターン加工して形成された配線パターンを含む導体パターン3を有する半導体装置用テープキャリアであり、全ての導体パターン3同士の間のパターン間スペース4が、同じ寸法(設計上の最小スペースの寸法Ws)に統一されている。導体パターン3の表面を含む絶縁性基板1の表面上ほぼ全面(但し外部接続用パッドなどのような外部との接触が必要とされる部分の表面上は除く)は、ソルダレジスト5によって被覆されている。

【0017】

絶縁性基板1は、例えばポリイミドのような絶縁性フィルム基材からなるものである。但し、この絶縁性基板1の材質は、ポリイミドフィルムのみには限定されないことは勿論である。その他にも、テープキャリア用基材として適用可能なものであれば、この絶縁性基板1として好適に用いることが可能である。

【0018】

金属材料層2は、例えば銅箔のような金属箔、またはその他の導電性の高い金属薄板等のような、薄い導体材料からなるものである。より具体的には、例えば厚さ10μm程度の極薄銅箔を絶縁性基板1の表面にラミネートしてなるものでもよく、あるいは、絶縁性基板1の表面上に例えば無電解銅めっき法によって所望の厚さに形成してなるものでもよい。また、銅以外にも、ウェットエッチング法によって精確なパターン加工が可能であり、かつ良好な導電性を有しているような金属材料からなるものとすることも可能である。

【0019】

導体パターン3は、金属材料層2をウェットエッチング法によって所望のパターンにパターン加工してなるもので、主に配線パターンとその他の接続パッドや各種ランド等のパターンとからなる。この導体パターン3の寸法や形状は、種々異なったものが一つの半導体装置用テープキャリア内に混在しているが、全ての導体パターン3同士の間のパターン間スペース4は、全く同じ寸法(Ws)に統一されている。そしてその寸法Wsは、この半導体装置用テープキャリアにおける導体パターン3のパターン設計上の最小スペースの寸法となっている。

【0020】

但し、パターン間スペース4の寸法Wsは、10μm以上であることが望ましい。これは、上記のような厚さ10μm程度の極薄銅箔を用いた場合であっても、パターン間スペース4の寸法が10μm未満であると、ウェットエッチングプロセスにおける、いわゆるアスペクトレシオが1を超えてしまうため、そのパターン加工の際にショート不良等の発生する虞が高くなり、また、出来上がりの半導体装置用テープキャリアにおける絶縁信頼性を確保することも困難となる虞があるためである。但し、厚さは10μm以上であることが望ましいのであるが、そのような10μm以上のみには限定されないことは勿論である。

【0021】

また、導体パターン3の総面積を、パターン加工が施される前の未加工状態での金属材料層2の全面積(換言すればこの半導体装置用テープキャリアにおけるパターン形成可能領域の全面積)の、70%以上とすることが望ましい。これは、導体パターン3の総面積を70%以上とすることにより、特に薄い絶縁性基板1を用いた場合、ウェットエッチングによるパターン加工後の搬送性が向上して、搬送時の変形などを防止することができ、その結果、高い歩留まりで製造が可能となるからである。

しかも、全てのパターン間スペース4を設計上の最小スペースと同一の寸法Wsに統一することによって、導体パターン3の総面積は、強いて設計上の補正や妥協等を施さずとも容易に、半導体装置用テープキャリアにおけるパターン形成可能領域の全面積の70%以上となる傾向にある。この点でも、パターン間スペース4の寸法Wsを設計上の最小スペースとすることのメリットがある。

【0022】

また、そのように多くの導体パターン3を絶縁性基板1上に残存させることで、その導体パターン3の機械的な強度によって、この半導体装置用テープキャリアの全体的な伸縮

が抑えられて、安定した実装が可能となる。これは、特に、絶縁性基板1の厚さが100μm以下のように薄い場合に、より有効なものとなる傾向にある。この点で、本発明の実施の形態に係る半導体装置用テープキャリアおよびその製造方法は、特に絶縁性基板1の厚さが100μm以下の場合に、より有効なものとなり得るというメリットを有している。但し、本発明は100μm超の厚さの絶縁性基板1の場合にも適用可能であり、その場合にも、高精度かつ安定的に、微細化対応の導体パターン3を形成することができることは勿論である。

【0023】

この半導体装置用テープキャリアの製造方法における主要な工程の流れは、図2に一例を示したようなものである。

まず、図2(a)に示したように、例えば厚さ38μm程度のポリイミド樹脂フィルムからなるテープ状の絶縁性基板1の表面上に、例えば10μm程度の厚さの銅箔のような金属材料層2を張り合わせてなる、いわゆる銅張フィルム基板を用意する。金属材料層2は、絶縁性基板1の表面にCrスパッタ膜(図示省略)を介して銅めっき法により形成してもよく、あるいは例えば極薄銅箔をラミネートするようにしてもよい。

その銅張フィルム基板の長手方向両縁に沿って、図2(b)に示したように、搬送孔6を打ち抜き形成する。

【0024】

続いて、図2(c)に示したように、金属材料層2の表面上に液状のフォトレジスト7を塗布する。

そして、エッチングレジストパターン露光用フォトマスクおよび投影露光装置を用いて(いずれも図示省略)、図2(d)に示したように、レジスト露光を行う。このとき使用するフォトマスクのマスクパターンは、その全てのパターン間スペースが、形成すべきエッチングレジストパターン8の潜像の最小スペースの寸法Wrに対応した、同一の寸法を有して設けられているので、そのフォトマスクを用いた露光によって形成される潜像では、その隣り合うエッチングレジストパターン8同士の間のパターン間スペース(図2(d)においては符号7を付して示してある)の寸法Wrが、全て等しく、この半導体装置用テープキャリアにおける設計上の最小スペースの寸法Wsに対応した寸法に揃えられることとなる。

【0025】

引き続いて、図2(e)に示したように、フォトレジスト7を現像してエッチングレジストパターン8を形成する。この時点で、形成されたエッチングレジストパターン8の総面積は、金属材料層2の全面積(パターン加工を施される前の未加工状態での全面積)の例えば85%以上とすることが望ましい。これは、最終的に出来上がる導体パターン3の総面積を、既述のような望ましい数値的態様である70%以上とするためであり、エッチングファクタ等を考慮し、例えば15%程度の余裕を盛り込んで、この時点では85%以上に設定しておくのである。

【0026】

続いて、図2(f)に示したように、エッチングレジストパターン8をいわゆるエッチングマスクとして用いたウェットエッチングプロセスにより、金属材料層2にパターン加工を施して、導体パターン3を形成する。この工程では、全ての隣り合うエッチングレジストパターン8同士の間のパターン間スペース9が統一して寸法Wrとなっているので、それら全てのパターン間スペース9における金属材料層2へのエッチング条件は等しいものとなる。つまり、全てのパターン間スペース9において、同一条件によるウェットエッチングを行うことができる。これにより、この工程で金属材料層2にパターン加工を施して形成された導体パターン3における全てのパターン間スペース4を同一の寸法Wsとすることが可能となる。ここで、エッチングファクタ等を考慮し、厳密にWs=Wrではなく多少の(許容範囲内の)誤差があってもよいが、導体パターンの総面積が70%以上となるように、エッチングを進行させることが望ましい。

【0027】

続いて、図2(g)に示したように、エッチングレジストパターン8を剥離除去する。その後、導体パターン3の該当箇所に、図示は省略するが、外部の半導体装置や各種配線板等における接続パッドに対する電気的な接続を確実に行うための錫めっき等を施すようにしてもよい。この段階で、既に形成された導体パターン3の総面積がパターン加工を施される前の未加工状態での金属材料層2の全面積の70%以上となっているようにすることが望ましい。

【0028】

そして、図2(h)に示したように、導体パターン3上を覆ってその絶縁性および機械的強度をさらに向上させるために、ソルダレジスト5を例えば印刷法により形成して、本発明の実施の形態に係る半導体装置用テープキャリアの主要部が完成する。

【0029】

本発明の実施の形態に係る半導体装置用テープキャリアにおける、配線パターンが配列形成された部分は、さらに具体的には、図3および図4に一例を示したようなものとすることが可能である。

【0030】

太い配線パターン3−1、3−8と、細い配線パターン3−3、3−4、3−5、3−7と、やや太い配線パターン3−2、3−6とが混在しているが、隣り合う配線パターン3同士の間のパターン間スペース4(4−1〜4−7)は、全て同じ寸法Wsに設定されている。すなわち、太い配線パターン3−1とやや太い配線パターン3−2との間のパターン間スペース4−1も、やや太い配線パターン3−2と細い配線パターン3−3との間のパターン間スペース4−2も、細い配線パターン3−3と細い配線パターン3−4同士のパターン間スペース4−3も、そしてそれらと同様に他のパターン間スペース4−4、4−5、4−6、4−7も、全て等しく、設計上の最小スペースの寸法Wsとなっている。

【0031】

また、本発明の実施の形態に係る半導体装置用テープキャリアにおける、異なった配線幅や外形寸法の導体パターン3が混在している部分は、さらに具体的には、図5に一例を示したようなものとすることが可能である。なお、この図5では、従来技術との比較・対照を容易なものとするために、導体パターン3の電気的接続上および実装上のトポロジカルな配置構成は、図7に示した従来技術に係る半導体装置用テープキャリアにおけるそれと敢えて同一のものとしてある。つまり、例えば図7において符号105の引き出し線を付した部分(外形寸法がB1で、概形が矩形状の接続パッドの部分)は、図5において符号3dの引き出し線を付した部分(外形寸法がB1の接続パッドの部分)に対応する、というように、両者の対応関係が明確となるように描いてある。

【0032】

図5に示したように、本発明の実施の形態に係る半導体装置用テープキャリアでは、接続パッドと配線パターンとが同じ幅B1を有して連なるように形成された導体パターン3a、3d、3eと、より広い幅を有する導体パターン3b、3cと、敢えて切り欠きを設けることで狭い幅B2、B3をそれぞれ有するように形成された導体パターン(配線パターン)3f、3gと、導体パターン3b、3dの左側の余白のスペースや導体パターン3c、3eの右側の余白のスペースを寸法Wsと同一に揃えるためにそれぞれ設けられた、幅B4を有する導体パターン3h、3iと、というように、外形寸法および形状の種々異なった導体パターン3が混在しているが、それらの導体パターン3同士の全てのパターン間スペース4は、設計上の最小スペースWs(図7におけるWs−1に対応)に統一されている。

【0033】

ここで、例えば配線パターンのインピーダンス特性をコントロールすることが必要とされる、といった電気的な配線設計上の要請から、導体パターン3(例えば配線パターンである導体パターン3f)の配線幅を所望の細い寸法B2に設定しなければならない場合もあり得るが、そのような場合にも、本発明は適用可能である。

そのような場合には、図5に導体パターン3fとして示したように、例えば導体パターン3dのような広い幅B1を有するパターンに、言うなれば「切り欠き」あるいは「ダミースペース」のような要領で幅Wsを有するパターン間スペース4を設けることにより、その広い幅B1を狭い幅B2と狭い幅B3とに分割して、所望の狭い幅B2を有する導体パターン3fを形成することができる。

【0034】

この場合、分割された残りの導体パターン3gは、電気的にはいわゆるフロート状態としてもよく、あるいは場合によっては、例えば導体パターン3fに対するインピーダンス特性を補正するための電気信号や所定の電圧が入力されるものとしてもよい。いずれにしても、上記の如く「ダミースペース」のような要領で形成されるパターン間スペース4は、導体パターン3d、3e、3b、3a、3cのような広い幅を有する導体パターン3を分割して、導体パターン3fのようなより狭い幅の導体パターン3を形成するというものであるから、従来技術に係る「ダミーパターン」の場合とは全く異なり、むしろそれとは反対に、パターン間スペース4がさらに狭隘なものとなっても、全く何らの不都合なく適用することが可能なものである。また、導体パターン3の配線幅や外形寸法が小さくなればなるほど、本発明に係る「ダミースペース」としてのパターン間スペース4を形成する必要性は少なくなる傾向にあるのだから、この点でも、本発明は、パターン間スペースが微細化すると「ダミーパターン」を追加することが困難になるという従来技術の場合とは全く逆に、導体パターン3の外形寸法や配線幅のさらなる微細化に対して好都合なものである。

このように、本発明に係る半導体装置用テープキャリアおよびその製造方法は、導体パターン3やパターン間スペース4のさらなる微細化に対しても十分に対応可能なものであり、この点でも、多大なメリットを有している。

【0035】

以上のように、本発明の実施の形態に係る半導体装置用テープキャリアおよびその製造方法によれば、導体パターン3がどのような形状や外形寸法であっても、そのパターン間スペース4を最小スペースWsに完全に統一するようにしているので、全てのパターン間スペース4におけるエッチングの進行が全く同一条件で行われることとなり、その結果、各種の導体パターン3を、高精度に、かつ安定的に高歩留まりで形成することが可能となる。

しかも、全てのパターン間スペース4を設計上の最小スペースWsとしているので、パターン加工後に絶縁性基板1上に残存している導体パターン3の総面積は、強いて設計上の補正や妥協等を施さなくても容易に、パターン形成可能な有効全面積(パターン加工前の金属材料層2の全面積)の70%以上とすることができるので、ウェットエッチングによるパターン加工後の搬送性が向上して、搬送時の変形などを防止することができる。その結果、高い歩留まりでの製造が可能となる。

さらには、絶縁性基板1上に残存している広い総面積の導体パターン3の機械的な強度によって、この半導体装置用テープキャリアの全体的な過度の伸縮を抑えて、安定した実装を行うことが可能となる。また、補強フィルムのような補強材の使用を省略することが可能となる。

また、導体パターン3の広い総面積からの高い放熱効果によって、この半導体装置用テープキャリアにおける全体的な放熱性・耐熱性が大幅に向上するというメリットもある。

また、本発明によれば、より狭い幅の導体パターン3fを形成することが要請される場合には、「ダミースペース」の要領で、広い導体パターン3にパターン間スペース4を設けることによって、その要請に対応することができる。すなわち、本発明は、導体パターン3やパターン間スペース4のさらなる微細化にも十分対応することが可能である。

【0036】

なお、上記の実施の形態では、主にCOF方式の半導体装置用テープキャリアおよびその製造方法について説明したが、本発明の適用はこれのみには限定されないことは言うまでもない。その他にも、本発明は、疎・密のパターン間スペースが混在している導体パタ

ーンを有する半導体装置用テープキャリアおよびその製造方法に対して適用可能である。

また、裏面に補強フィルムが張り合わされた態様の半導体装置用テープキャリアおよびその製造方法などにも、本発明は適用可能であることは言うまでもない。

【符号の説明】

【0037】

1 絶縁性基板

2 金属材料層

3 導体パターン

4 パターン間スペース

5 ソルダレジスト

6 搬送孔

7 フォトレジスト

8 エッチングレジストパターン

9 エッチングレジストパターンのパターン間スペース

【特許請求の範囲】

【請求項1】

絶縁性基板上に設けられた金属材料層をサブトラクティブ法によりパターン加工して形成された配線パターンを含む導体パターンを有する半導体装置用テープキャリアであって、

当該半導体装置用テープキャリアにおける全ての導体パターンのパターン間スペースの寸法を、前記導体パターンのパターン設計上の最小スペースの寸法と同一に設定してなることを特徴とする半導体装置用テープキャリア。

【請求項2】

請求項1記載の半導体装置テープキャリアにおいて、

前記パターン間スペースが、10μm以上である

ことを特徴とする半導体装置用テープキャリア。

【請求項3】

請求項1または2記載の半導体装置用テープキャリアにおいて、

前記導体パターンの総面積が、前記パターン加工を施される前の未加工状態での前記金属材料層の全面積の70%以上である

ことを特徴とする半導体装置用テープキャリア。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載の半導体装置用テープキャリアにおいて、

前記絶縁性基板の厚さが、100μm以下である

ことを特徴とする半導体装置用テープキャリア。

【請求項5】

絶縁性材料からなるフィルム基板上に設けられた金属材料層の表面にレジストパターンを形成し、当該レジストパターンをマスクとして用いたウェットエッチングプロセスにより前記金属材料層にパターン加工を施して、配線パターンを含む導体パターンを形成する半導体装置用テープキャリアの製造方法であって、

当該半導体装置用テープキャリアにおける全ての導体パターンのパターン間スペースの寸法を前記導体パターンのパターン設計上の最小スペースの寸法と同一に設定して、前記導体パターンを形成する

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項6】

請求項5記載の半導体装置テープキャリアの製造方法において、

前記パターン間スペースを、10μm以上とする

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項7】

請求項5または6記載の半導体装置用テープキャリアの製造方法において、

前記導体パターンの総面積を、前記パターン加工を施される前の未加工状態での前記金属材料層の全面積の70%以上とする

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項8】

請求項5ないし7のうちいずれか1つの項に記載の半導体装置用テープキャリアの製造方法において、

前記絶縁性基板の厚さを、100μm以下とする

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項1】

絶縁性基板上に設けられた金属材料層をサブトラクティブ法によりパターン加工して形成された配線パターンを含む導体パターンを有する半導体装置用テープキャリアであって、

当該半導体装置用テープキャリアにおける全ての導体パターンのパターン間スペースの寸法を、前記導体パターンのパターン設計上の最小スペースの寸法と同一に設定してなることを特徴とする半導体装置用テープキャリア。

【請求項2】

請求項1記載の半導体装置テープキャリアにおいて、

前記パターン間スペースが、10μm以上である

ことを特徴とする半導体装置用テープキャリア。

【請求項3】

請求項1または2記載の半導体装置用テープキャリアにおいて、

前記導体パターンの総面積が、前記パターン加工を施される前の未加工状態での前記金属材料層の全面積の70%以上である

ことを特徴とする半導体装置用テープキャリア。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載の半導体装置用テープキャリアにおいて、

前記絶縁性基板の厚さが、100μm以下である

ことを特徴とする半導体装置用テープキャリア。

【請求項5】

絶縁性材料からなるフィルム基板上に設けられた金属材料層の表面にレジストパターンを形成し、当該レジストパターンをマスクとして用いたウェットエッチングプロセスにより前記金属材料層にパターン加工を施して、配線パターンを含む導体パターンを形成する半導体装置用テープキャリアの製造方法であって、

当該半導体装置用テープキャリアにおける全ての導体パターンのパターン間スペースの寸法を前記導体パターンのパターン設計上の最小スペースの寸法と同一に設定して、前記導体パターンを形成する

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項6】

請求項5記載の半導体装置テープキャリアの製造方法において、

前記パターン間スペースを、10μm以上とする

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項7】

請求項5または6記載の半導体装置用テープキャリアの製造方法において、

前記導体パターンの総面積を、前記パターン加工を施される前の未加工状態での前記金属材料層の全面積の70%以上とする

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項8】

請求項5ないし7のうちいずれか1つの項に記載の半導体装置用テープキャリアの製造方法において、

前記絶縁性基板の厚さを、100μm以下とする

ことを特徴とする半導体装置用テープキャリアの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−199262(P2010−199262A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−41801(P2009−41801)

【出願日】平成21年2月25日(2009.2.25)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月25日(2009.2.25)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]