半導体装置用テープキャリアおよびその製造方法

【課題】 フライングリードのボンディング性を低下させることなく、かつ導体パターン表面の溶解や作業性の低下や運用コストの増加のような新たな不都合を招くことなしに、金(Au)めっき皮膜の厚さの低減化を可能とした半導体装置用テープキャリアおよびその製造方法を提供する。

【解決手段】 本発明に係る半導体装置用テープキャリアは、銅(Cu)箔をパターン加工してなるフライングリード部3を含む導体パターン2を有する半導体装置用テープキャリアであって、少なくとも前記フライングリード部3の表面を含む前記導体パターン2の表面上に、ニッケル(Ni)めっき皮膜4と、パラジウム(Pd)めっき皮膜5と、金(Au)めっき皮膜6とを、この順で積層してなるめっき積層膜7を備えている。

【解決手段】 本発明に係る半導体装置用テープキャリアは、銅(Cu)箔をパターン加工してなるフライングリード部3を含む導体パターン2を有する半導体装置用テープキャリアであって、少なくとも前記フライングリード部3の表面を含む前記導体パターン2の表面上に、ニッケル(Ni)めっき皮膜4と、パラジウム(Pd)めっき皮膜5と、金(Au)めっき皮膜6とを、この順で積層してなるめっき積層膜7を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばμBGA用TABテープのような、薄くて微細なフライングリード部(インナーリード部)の折曲げを伴う半導体装置用テープキャリア、およびその製造方法に関する。

【背景技術】

【0002】

半導体装置用テープキャリアの一種類であるμBGA(micro Ball Grid Array)用T

AB(Tape Automated Bonding)テープは、例えばポリイミドフィルムに接着剤を介して銅箔を貼り合わせた後、フォトエッチング法等によって銅箔にパターン加工を施すことで、配線パターンやフライングリード部などの各種導体パターンを形成し、さらにその導体パターンの表面上に、実装用の最終表面処理として、金(Au)めっきを施す。この金(Au)めっきは、実装工程においてICチップ上のアルミパッドや外部接続端子となるはんだボール等との接合面に、それらとの合金を生成することで確実な接合を行うようにするものであることから、フライングリード部やインナーリード部等の良好なボンディング特性を確保するためには不可欠な構成要素である。

近年、金(Au)は、その鉱業的希少価値性や経済上の価格変動等の理由から価格高騰が著しく、材料コストとして製品価格に占める割合が益々高いものとなってきている。このため、半導体装置用テープキャリアにおける金(Au)の使用量を減らすことで、その材料コストの低減を図るようにすることが、益々強く要請されるようになってきた。このような要請に対応するためには、上記の金(Au)めっき皮膜の厚さを、できるだけ薄くすることが必要となる。

【0003】

ところが、銅(Cu)と金(Au)とは同族金属であるため、化学的親和性が高いので、熱が加わったり、長期間に亘って高温・湿潤な雰囲気中に曝され続けると、下地の銅(Cu)めっき皮膜からその銅(Cu)の原子が金(Au)めっき皮膜中へと拡散して、その金(Au)めっき皮膜の純度が下がり、ICチップ上のアルミパット等との接合性が低下してしまう虞がある。この傾向は、金(Au)めっき皮膜の厚さが薄くなる程、益々顕著になる。

【0004】

そこで、このような不都合に対処するため、より低価格なパラジウム(Pd)を中間層として挟んで、金(Au)/パラジウム(Pd)/銅(Cu)の3層積層構造とすることにより、金(Au)めっきの厚さを薄くして材料コストの低減を図る、といった手法が提案されている。すなわち、この提案では、銅(Cu)の拡散を抑止する特性を有するパラジウム(Pd)の皮膜を中間層として介在させることにより、銅(Cu)の原子が金(Au)めっき皮膜へと拡散して行くことを阻止することができる、という仕組みとなっている。

また、これは上記の3層積層構造とは目的が異なるが、銅(Cu)からなるインナーリード部や接続パッド部の機械的な硬さを確保するために、パラジウム(Pd)以外に、例えば錫(Sn)やニッケル(Ni)からなるめっき皮膜を金(Au)めっき皮膜と銅(Cu)めっき皮膜との間に介材させる、という手法なども提案されている。このようなニッケル(Ni)からなるめっき皮膜を、上記の3層積層構造の中間層として用いることで、金(Au)めっき皮膜の厚さを低減することが可能であるように考えられる(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−67022号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、パラジウム(Pd)めっき皮膜を形成するために用いられるパラジウム(Pd)めっき液は、銅(Cu)イオンの混入に対して極めて敏感に反応し、その混入に起因した特性劣化が顕著に表われる。例えば、約20ppm程度の銅(Cu)イオンが混入しただけでも、得られたパラジウム(Pd)めっき皮膜には、外観不良やボンディング特性の低下などの悪影響が出るという問題がある。

特に、めっき液中に含まれるアンモニウム(NH4)イオンは、銅(Cu)との反応性が極めて高いので、導体パターンの形成材料である銅(Cu)の表面上に直接にパラジウム(Pd)めっきを施そうとすると、その銅(Cu)を溶解してしまう虞が極めて高い。

このような、被めっき材の金属表面を溶解するようなめっき浴を行う場合には、一般に、被めっき材を通電した状態でめっき浴へ浸漬させて、その直後から直ちにめっきを析出させることで、金属の溶解よりもめっきの析出を主反応にして、その被めっき材の金属表面の溶解を抑えるという、いわゆるホットコンタクトの手法が用いられる。

ところが、そのような手法を採用してもなお、被めっき材の金属表面の溶解を完全に抑えることは難しく、そのめっき液に銅(Cu)イオンが混入してしまった場合には、再建浴を行う、もしくはキレート樹脂で銅(Cu)イオンを除去するといった対応処置を施す必要があるが、そのいずれの処置も、作業性の低下や運用コスト等の増加という、別の新たな不都合を招いてしまう。

【0007】

また、パラジウム(Pd)の代りに、特許文献1にて提案されたニッケル(Ni)を用いることは、例えばμBGA実装パッケージ用の半導体装置用テープキャリアのような、ボンディングの際に切断および折り曲げ加工が施される薄くて微細なフライングリード部を有する半導体装置用テープキャリアの場合、極めて高い困難性が予想される。

すなわち、例えば上記の特許文献1にて提案された技術でめっき膜の機械的な硬さを補強するための一要素としてニッケル(Ni)めっきが使用されていることからも分かるように、ニッケル(Ni)からなるめっき皮膜は一般に、硬くて機械的強度が高いものとなる傾向が強い。このため、特に、ボンディングの際に折り曲げ加工および切断を伴うフライングリードのような、極めて薄くて微細な部位を有するμBGA用の半導体装置用テープキャリアにおける導体パターンの表面上に形成されるめっき皮膜として、ニッケル(Ni)めっき皮膜を用いることは、その曲げ加工性や切断加工性を確保することが困難なものとなるという点で、技術的困難性が極めて高いものとなることが想定される。この点が、ニッケル(Ni)を用いることの最大の問題点であり、この点で、従来、ニッケル(Ni)は、フライングリードの表面上に形成するめっき皮膜としては全く適さないものと考えられていた。

【0008】

本発明は、このような問題に鑑みて成されたもので、その目的は、ボンディングの際に切断および折り曲げ加工が施される薄くて微細なフライングリードを有する半導体装置用テープキャリアにおいて、そのフライングリードのボンディング特性(ボンディングの簡易さや信頼性・耐久性の高さ)を低下させることなく、かつ導体パターン表面の溶解や作業性の低下や運用コストの増加のような新たな不都合を招くことなしに、金(Au)めっき皮膜の厚さの低減化を可能とした半導体装置用テープキャリアおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の半導体装置用テープキャリアは、銅(Cu)箔をパターン加工してなるフライングリード部を含む導体パターンを有する半導体装置用テープキャリアであって、少なくとも前記フライングリード部の表面を含む前記導体パターンの表面上に、ニッケル(Ni)めっき皮膜と、パラジウム(Pd)めっき皮膜と、金(Au)めっき皮膜とを、この順

で積層してなるめっき積層膜を備えたことを特徴としている。

本発明の半導体装置用テープキャリアの製造方法は、銅(Cu)箔をパターン加工してフライングリード部を含む導体パターンを形成する工程と、少なくとも前記フライングリード部の表面を含む前記導体パターンの表面上に、ニッケル(Ni)めっき皮膜を形成する工程と、前記ニッケル(Ni)めっき皮膜の上に、パラジウム(Pd)めっき皮膜を形成する工程と、前記パラジウム(Pd)めっき皮膜の上に、金(Au)めっき皮膜を形成する工程とを、この順で行うことを特徴としている。

なお、上記のニッケル(Ni)めっき皮膜の膜厚を、0.01μm以上0.05μm以下とすることは、望ましい数値的態様である。

【発明の効果】

【0010】

本発明によれば、フライングリード部の表面を含む導体パターンの表面上に、ニッケル(Ni)めっき皮膜と、パラジウム(Pd)めっき皮膜と、金(Au)めっき皮膜とを、この順で積層してなるめっき積層膜を備えるようにしたので、導体パターン表面の溶解や作業性の低下や運用コストの増加のような不都合を招くことなしに、金(Au)めっき皮膜を含むめっき積層膜を4層積層構造にして金(Au)めっき皮膜の厚さを低減することができ、その結果、材料コストの低廉化を達成することが可能となる。

また、特に、上記のニッケル(Ni)めっき皮膜の膜厚を、0.01μm以上0.05μm以下とすることにより、導体パターン表面の溶解や作業性の低下や運用コストの増加のような不都合を招くことなく、かつ、さらに確実に、μBGA用などの半導体装置用テープキャリアにおけるフライングリード部のボンディング特性の低下を回避して、極めて良好なボンディング性を確保しつつ金(Au)の使用量の低減化を達成した半導体装置用テープキャリアを実現することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態に係る半導体装置用テープキャリアを用いて構成されたμBGA構造の実装パッケージの主要部を示す図である。

【図2】本発明の実施の形態に係る半導体装置用テープキャリアにおける、めっき積層膜の積層構造を示す図である。

【図3】本発明の実施の形態に係る半導体装置用テープキャリアの全体的な外観を示す、配線面側の平面図(図3(a))、およびBGA面側の平面図(図3(b))、ならびにそのA−B断面図(図3(c))である。

【図4】ボンディングが行われる以前の段階における、本発明の実施の形態に係る半導体装置用テープキャリアを示す図である。

【図5】ボンディングが行われた後の、本発明の実施の形態に係る半導体装置用テープキャリアを示す図である。

【図6】従来技術に係る銅(Cu)/金(Au)めっきの構成(図6(a))、および従来技術に係る銅(Cu)/パラジウム(Pd)/金(Au)の3層積層構造(図6(b))を示す図である。

【図7】従来技術に係る半導体装置用テープキャリアの製造方法における、パラジウム(Pd)めっき工程での銅(Cu)イオンおよびパラジウム(Pd)イオンの挙動を模式的に示す図である。

【図8】実施例および比較例ならびに従来例に係る半導体装置用テープキャリアの各試料を作製した製造ラインの主要な構成を模式的に示す図である。

【図9】実施例および比較例ならびに従来例に係る各試料についての、パラジウム(Pd)めっき浴中における銅(Cu)イオンの混入量の推移を、流動量に対応させて示す図である。

【図10】実施例および比較例ならびに従来例に係る各試料についての、パラジウム(Pd)めっき浴中におけるニッケル(Ni)イオンの混入量の推移を、流動量に対応させて示す図である。

【図11】実施例および比較例ならびに従来例に係る各試料についての、流動前後でのリードプル試験結果を示す図である。

【発明を実施するための形態】

【0012】

以下、本実施の形態に係る半導体装置用テープキャリアおよびその製造方法について、図面を参照して詳細に説明する。

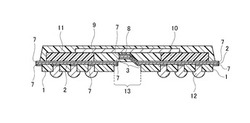

この半導体装置用テープキャリアは、図1、図2、図3に示したように、例えばポリイミド樹脂フィルムのような絶縁性フィルム基材1の表面上に張り合わされた、例えばμBGA構造の実装パッケージに適用される半導体装置用テープキャリアで好適に用いられるような、厚さ15μm程度の薄い銅箔をパターン加工してなる導体パターン2を有している。その導体パターン2は、少なくともフライングリード部3を含んでいる。

その導体パターン2の表面には、ニッケル(Ni)めっき皮膜4と、パラジウム(Pd)めっき皮膜5と、金(Au)めっき皮膜6とを、この順で積層してなるめっき積層膜7が設けられている。

このめっき積層膜7における、ニッケル(Ni)めっき皮膜4の厚さは、0.01μm以上0.05μm以下に設定されている。

【0013】

ニッケル(Ni)めっき皮膜4の厚さを0.05μm以下に設定することが望ましい理由は、この膜厚が0.05μm超であると、ニッケル(Ni)めっき皮膜4の有する機械的強度が強過ぎるものとなることに起因して、特にフライングリード部3のボンディングの際の折り曲げ加工性および切断加工性が著しく阻害されてしまう虞が高くなるからである。また、0.01μm以上に設定することが望ましい理由は、このニッケル(Ni)めっき皮膜4の厚さが0.01μm未満であると、後述するように、そのような極めて薄いニッケル(Ni)めっき皮膜4を形成すること自体が極めて困難なものとなるからである。

【0014】

フライングリード部3は、図4、図5に示したようなボンディング工程を経て、アルミパッド8を介してICチップ9に接続されるように設定されている。

ICチップ9は、エラストマ10のような絶縁性を有する弾性体を介して、この半導体装置用テープキャリアの片面(配線面)上に支持されている。

そして、配線面ほぼ全面を覆うように、モールド樹脂11が設けられて、その配線面全面が封止されている。

【0015】

この半導体装置用テープキャリアにおける、配線面側とは反対側の面であるBGA面側には、はんだボール12が、所定位置ごとに配置されるように設定されている。また、絶縁性フィルム基材1のほほ中央部には、開口部13が設けられており、この開口部13を通してボンディングツール20(後述)を用いたフライングリード3のボンディングが行われるように設定されている。

【0016】

配線パターン14は、端子パターン15a、15bやフライングリード部3に接続されたパターンとして設けられたもので、導体パターン2の大部分を占めるものである。換言すれば、導体パターン2は、主に配線パターン14からなり、それに連なる端子パターン15およびフライングリード部3等を含んだものとなっている。

この半導体装置用テープキャリアは、図1に示したようなμBGA(micro Ball Grid Array)構造の実装パッケージ用に好適な半導体装置用テープキャリアとして設定されて

いる。

【0017】

この半導体装置用テープキャリアの主要な製造工程は、まず、絶縁性フィルム基材1の配線面側の表面全面に銅箔を張り合わせてなる銅張基板を用意し、それにフォトリソグラフィ法およびエッチング法によるパターン加工を施して、フライングリード部3および配

線パターン14ならびに端子パターン15等を有する導体パターン2を形成する。

【0018】

その後、フライングリード部3を含む導体パターン2の表面全面に、まずニッケル(Ni)めっき皮膜4を、0.01μm以上0.05μm以下の範囲内の所望の厚さに形成する。

このとき、ニッケル(Ni)めっき皮膜4の厚さを0.05μm以下にする理由は、既述のように、このニッケル(Ni)めっき皮膜4の膜厚が0.05μm超であると、フライングリード部3のボンディングの際の折り曲げ加工性および切断加工性が著しく阻害されてしまうからである。

また、0.01μm以上にする理由は、このニッケル(Ni)めっき皮膜4を設ける本来の目的である、次工程のパラジウム(Pd)めっき浴中への銅(Cu)のイオンの混入を防止するという点では、厚さ0.01μm以上もあれば十分であり、それよりも薄いと(0.01μm未満であると)、めっき時間が極めて短くなること、およびそれに起因してそのめっきプロセスの管理が極めて煩雑なものとなることなどにより、そのような極めて薄いニッケル(Ni)めっき皮膜4を形成すること自体が、極めて困難ないしは実質的に不可能なものとなるからである。

【0019】

続いて、ニッケル(Ni)めっき皮膜4の上に、パラジウム(Pd)めっき皮膜5を形成する。

このパラジウム(Pd)めっき皮膜5を形成するめっき工程では、それに先立って、上記のように下地としてニッケル(Ni)めっき皮膜4が、銅箔(銅(Cu))からなる導体パターン2の表面上に形成されているので、めっき浴中への銅(Cu)イオンの混入が抑止される。よって、めっき浴中の銅(Cu)イオンの混入量(析出量)は、20ppm未満のような、このめっき工程によって形成されるパラジウム(Pd)めっき皮膜5に品質低下やめっき不良等の悪影響を及ぼす虞の全くない、極めて微少な量に保たれる。

このように銅(Cu)イオンの混入量を20ppm未満に保つようにしているので、このめっき工程で形成されるパラジウム(Pd)めっき皮膜5における品質低下やめっき不良の発生が確実に回避される。

【0020】

続いて、パラジウム(Pd)めっき皮膜5の上に、金(Au)めっき皮膜6を形成する。この金(Au)めっき皮膜6の膜厚は、例えば後述するように本発明に係る実施例では0.1μm程度の極めて薄のものとすることが可能である。但し、この金(Au)めっき皮膜6の膜厚の好適な数値的態様については、この金(Au)めっき皮膜6を備えた半導体装置用テープキャリアが用いられる実装パッケージに対して要求されるボンディング特性や信頼性・耐久性、さらにはフライングリード部3の厚さなど、種々のファクタに対応して変動することが予想されるので、ここで一概に(理論的に)規定することは実際上できないが、この金(Au)めっき皮膜6自体の膜厚と、その下に形成されたニッケル(Ni)めっき皮膜4の膜厚とパラジウム(Pd)めっき皮膜5の膜厚との、総合計の膜厚(つまりめっき積層膜7全体の膜厚)が所望の膜厚となるように、予め計算して設定することなどが可能である。

このようにして、導体パターン2の表面には、ニッケル(Ni)めっき皮膜4と、パラジウム(Pd)めっき皮膜5と、金(Au)めっき皮膜6とを、この順で積層してなるめっき積層膜7を形成することができる。

【0021】

次に、本発明の実施の形態に係る半導体装置用テープキャリアおよびその製造方法における作用について説明する。

図7(a)に模式的に示したような、めっき浴中への銅(Cu)のような金属イオンの混入は、一般に、そのめっき浴(めっき液)が金属を溶解する物質(イオン化傾向が小さい金属など)を含有しているために起こることが多い。斯様な金属イオンの混入を回避するための手法として、一般に、ホットコンタクトでめっき処理を行う手法が用いられてい

る。ホットコンタクトとは、めっき浴中に被めっき材を通電状態で浸漬する手法であり、浸漬直後からめっきを析出させることによって、金属の溶解量(混入量)を低減する、というものである。

しかし、図7(b)に模式的に示したように、浸漬直後は溶解反応とめっき析出反応とが同時に起っている(但し、めっき析出反応の方が主反応)と考えられるため、ホットコンタクトを採用した場合でも、銅(Cu)イオンの混入を防いでその混入量を20ppm未満のような微量に抑えることは、実際上極めて困難である。

そして、めっき処理後、被めっき材(製品)に付着した薬剤を完全に取り除くことが難しく、作業量に応じた薬液の持ち出しが起こる。このため、めっき浴中の銅(Cu)イオンは常に増加していくというわけではなく、ある量に達したところで、銅(Cu)イオンの混入量と持ち出し量とが平衡状態のようになって、それ以降は銅(Cu)イオンの増加は止り、ほぼ一定量で推移することとなる。

【0022】

このように、めっき工程では一般に、めっき浴中に様々な不純物が混入して、浴中の成分バランスが崩れやすい。

特に、パラジウム(Pd)めっき浴は、シアン化物(CN)イオンや銅(Cu)イオンの混入に弱く、それらの混入量が基準値を超えると、図6(b)に模式的に示したようなパラジウム(Pd)めっき皮膜5の直上に金めっき皮膜6を形成するめっき積層膜構造の半導体装置用テープキャリアの場合には、フライングリード部3のボンディング性の低下、めっき面の変色、析出効率の低下等を引き起こす。これを回避するためには、一般に、銅(Cu)イオンは20ppm以下、シアン化物(CN)イオンは10ppm以下を推奨管理値とすることが提唱されている。

【0023】

それとは対照的に、ニッケル(Ni)は、例えば100ppm程度混入しても、めっき皮膜には悪影響はなく、銅(Cu)やシアン化物(CN)イオンに比べて耐性が高い。そこで、このようなニッケル(Ni)めっき皮膜4を、パラジウム(Pd)めっき皮膜5の下地として用いて、その上に、品質低下等を引き起こすことなくパラジウム(Pd)めっき皮膜5をめっき浴によって形成することが有効であると、本発明者は考えた。

また、金(Au)めっき皮膜6の部分的な膜厚の代替として、金(Au)やパラジウム(Pd)と比較して材料コストの安価なニッケル(Ni)からなるニッケル(Ni)めっき皮膜4を用いることは、材料コスト低減をさらに進めることができる、というメリットも期待されるものと考えた。

ところが、機械的硬度が高いニッケル(Ni)めっき皮膜4を、従来技術の手法で導体パターン2の表面に形成すると、特にフライングリード部3における曲げ加工性や切断加工性が阻害され、延いてはそのフライングリード部3におけるボンディング特性が著しく低下する虞が高くなってしまう。

【0024】

すなわち、図4に示したように、例えばμBGA用の半導体装置用テープキャリアのほぼ中央部には、開口部13が設けられていて、その上を跨ぐようにして(架橋されるようにして)フライングリード部3が設けられている。そして、ICチップ9との接合の際には、図5に示したように、ボンディングツール20でフライングリード3をICチップ9へと押下することで、フライングリード3を略S字状に曲げると共にその一端を押し切るようにして、ICチップ9上のアルミパッド8に押し当てて加熱する。このようにして、フライングリード部3の表面に設けられている金(Au)めっき皮膜6の金(Au)とアルミパッド8の表面のアルミニウム(Al)との合金を、それら両者の接合面(界面)付近に生成して、より確実な接合を得るようにしている。このため、フライングリード部3には、ボンディング時の曲げや切断にスムーズに追随して変形できるように、適度な機械的柔軟性を持たせることが必要とされている。しかし、機械的硬度が高いニッケル(Ni)めっき皮膜4を導体パターン2の表面に形成するということは、その導体パターン2の一部分であるフライングリード部3の適度な柔らかさを犠牲にする(阻害する)ことに繋

がりやすいことが想定される。このため、従来は、そのようなフライングリード部3の表面にニッケル(Ni)めっき皮膜4を形成することは技術的に困難性が極めて高く、左様な使用には適さないと考えられていた。

【0025】

そこで、本発明者は、種々の実験およびそれによって得られた知見ならびにそれらに対する考察等を鋭意行って、上記のようなフライングリード部3の良好なボンディング特性を確保できる程度の柔軟性を損なうことなしに、フライングリード部3を含む導体パターン2の表面上にニッケル(Ni)めっき皮膜4を形成することの可能性、およびそれを可能とする具体的な態様について調べた。

その結果、さらに詳細な内容については下記の実施例で述べるが、フライングリード部3の適度な機械的柔軟性を損なうことなくニッケル(Ni)めっき皮膜4を形成することは十分可能である、ということを確認したのであった。そしてまた、そのようなニッケル(Ni)めっき皮膜4をパラジウム(Pd)めっき皮膜5の下地として形成することで、そのパラジウム(Pd)めっき皮膜5を形成するためのめっき浴中に銅(Cu)イオンが混入することを、極めて効果的に抑止することが可能となり、延いてはそのパラジウム(Pd)めっき皮膜5の上に、例えば0.1μm程度のような極薄でも十分に良好なボンディング特性を確保できる金(Au)めっき皮膜6を形成することが可能となる、ということを確認したのであった。

【0026】

また、特に、μBGA構造の実装パッケージに組み込まれて用いられるようなフライングリード部3を有する半導体装置用テープキャリアの場合には、上記のニッケル(Ni)めっき皮膜4の膜厚を0.01μm以上0.05μm以下とすることが望ましい数値的態様である、という知見を得た。

すなわち、ニッケル(Ni)めっき皮膜4の膜厚を0.05μm超のように厚くすると、フライングリード部3のボンディングの際の折り曲げ加工性および切断加工性が阻害される虞が顕著に高くなることを、下記の実施例で説明するような実験等から確認したのであった。

また逆に、ニッケル(Ni)めっき皮膜4の膜厚を0.01μm未満にすると、そのニッケル(Ni)めっき皮膜4を形成するためのめっき時間が極めて短くなって、そのプロセス管理等が極めて煩雑なものとなり、そのような薄過ぎるニッケル(Ni)めっき皮膜4を形成すること自体が、極めて困難ないしは実質的に不可能なものとなる。そしてまた、このニッケル(Ni)めっき皮膜4を形成することの本来の目的である、パラジウム(Pd)めっき皮膜5の品質低下の要因となる銅(Cu)イオンの溶解量を、悪影響のない20ppm以下にまで抑制するという、パラジウム(Pd)めっき皮膜5の下地としての機能については、厚さ0.01μm程度もあれば、十分に果たすことができる。従って、ニッケル(Ni)めっき皮膜4の膜厚は0.01μm以上とすることが望ましい、ということを、下記の実施例で説明するような実験等から確認したのであった。

【0027】

以上のように、本発明の実施の形態に係る半導体装置用テープキャリアおよびその製造方法によれば、フライングリード部3の表面を含む導体パターン2の表面上に、ニッケル(Ni)めっき皮膜4と、パラジウム(Pd)めっき皮膜5と、金(Au)めっき皮膜6とを、この順で積層してなるめっき積層膜7を備えるようにし、特にμBGA構造の実装パッケージに組み込まれて用いられる半導体装置用テープキャリアのようなフライングリード部3を有するものの場合には、ニッケル(Ni)めっき皮膜4の膜厚を0.01μm以上0.05μm以下の範囲内の厚さに設定するようにしたので、導体パターン2の表面の溶解や作業性の低下や運用コストの増加のような不都合を招くことなく、かつ、特にフライングリード部3のボンディング特性の低下を引き起こすことなしに、金(Au)めっき皮膜6を含むめっき積層膜を4層積層構造にして、金(Au)めっき皮膜6の厚さを低減することができる。その結果、フライングリード部3の良好なボンディング特性を確保しつつ、金(Au)の使用量を低減して材料コストの低廉化を達成することが可能となる

。

【実施例】

【0028】

上記の実施の形態で説明したような半導体装置用テープキャリアを、本発明の実施例に係る試料として作製した(実施例1、2、3)。

また、それとの比較対照のために、ニッケル(Ni)めっき皮膜4もパラジウム(Pd)めっき皮膜5も全く備えておらず、図6(a)に模式的に示したような、銅(Cu)箔の上に直接に金(Au)めっき皮膜6を形成した層構成の半導体装置用テープキャリアを、従来例に係る試料として作製した(従来例)。

また、同様に実施例との比較対照のために、ニッケル(Ni)めっき皮膜4の膜厚を実施例に係る試料の数値範囲から逸脱した値とした半導体装置用テープキャリアを、比較例に係る試料として作製した(比較例1、2、3)。

それらの各試料の膜構成(材質および膜厚の組合せ;なお、表1では「サンプル水準」と表記)を、纏めて表1に示す。

【0029】

【表1】

【0030】

図8は、実施例および比較例ならびに従来例に係る半導体装置用テープキャリアの試料を作製した製造ラインの主要な構成を模式的に示す図である。

この製造ラインには、試料の半導体装置用テープキャリア30が掛け渡される巻出ロール31と巻取ロール32との間に、脱脂槽33、酸洗槽34、ニッケル(Ni)めっき浴槽35、パラジウム(Pd)めっき浴槽36、金(Au)めっき浴槽37、洗浄槽38、乾燥槽39が、この順で配線されており、半導体装置用テープキャリア30は、巻出ロール31から巻き出されると、まず脱脂槽33に入り、続いて酸洗槽34に入り…というように、インラインに各処理が施されて行き、最終的に巻取ロール32に巻き取られていくように設定されている。

【0031】

各試料の作製は、まず、絶縁性フィルム基材1のポリイミドテープとして、ユーピレックスS(厚さ50μm、宇部興産製)を用い、銅(Cu)箔としてFQ−VLP箔(厚さ15μm、三井金属製)を用い、その銅箔を絶縁性フィルム基板の表面に貼り付けるための接着剤として、巴川X−type(厚さ12μm、巴川製)を用いてなる、幅105mmの2条テープキャリア用銅張フィルム基板材料を用意し、これを巻出ロール31から巻き出して搬送を開始し、所定の前処理槽(脱脂槽33による脱脂処理、酸洗槽34による酸洗処理)を施した。

【0032】

そして、ニッケル(Ni)めっき浴槽35にて、各実験水準(各試料の仕様)に対応したニッケル(Ni)めっきを施した。このニッケル(Ni)めっき工程におけるプロセス条件は、液温50℃、電流密度0.8A/dm2と設定した。処理時間については、膜厚

に対応して適宜に調整した。

【0033】

続いて、パラジウム(Pd)めっき浴槽36にて、0.75A/dm2、30秒、50℃のプロセス条件設定で、パラジウム(Pd)めっきを施した。この工程で形成したパラジウム(Pd)めっき皮膜5の厚さは、全ての試料について0.1μmに統一した。

【0034】

そしてさらに、金(Au)めっき浴槽37にて、液温70℃、電流密度0.4A/dm2のプロセス条件設定で、金(Au)めっきを施した。この工程で形成した金(Au)めっき皮膜6の厚さは、全ての試料について0.1μmに統一した。

その後、洗浄槽38にてめっき液の残渣等を取り除き、引き続いて、乾燥槽39にて水分を除去し、最終的に所定の搬送速度で巻取ロール32に巻き取り収容した。

【0035】

このようにして、ニッケル(Ni)めっき皮膜4の有無や、その膜厚を種々に変化させて作製した、合計7種類の試料(サンプル水準)を、まず第1の実験として、パラジウム(Pd)めっき液中に潜らせるように通して5000m程度の長さに亘って移動(流動)させた後、そのパラジウム(Pd)めっき液中に混入した銅(Cu)イオンの濃度を分析し、めっき浴中への銅(Cu)の混入が効果的に抑止されているか否かを評価した。その結果を図9に示す。

【0036】

従来例に係る試料は、ニッケル(Ni)めっき皮膜4を全く備えていないため、流動長の増加と共にパラジウム(Pd)めっき液中の銅(Cu)イオンの濃度が増加し、約3000m程度流動した段階で増加傾向は止まった。これは、銅(Cu)の溶解量とめっき液の持ち出し量とが平衡に達したためと考えられる。その平衡状態での銅(Cu)の混入量は、約40ppmであった。これは、得られるパラジウム(Pd)めっき皮膜5の品質に悪影響を及ぼさない推奨管理値として提唱されている20ppmの約2倍の多さであった。

【0037】

それとは対照的に、ニッケル(Ni)めっき皮膜4を備えた実施例1、2、3に係る試料および比較例に係る試料1、2、3は、いずれも、従来例に係る試料の約半分以下、つまり推奨管理値として提唱されている20ppm以下となった。そして、そのいずれもが、約3000m程度の流動長の段階で、銅(Cu)イオンは20ppm以下の低濃度な平衡状態で推移した。このことからすると、仮に5000m以上流動させたとしても、これ以上、銅(Cu)イオンの濃度が増大するとは考えられない。

【0038】

より詳細には、特に比較例1に係る試料に関しては、ニッケル(Ni)めっき皮膜4の膜厚が0.005μmと極めて薄いものであったことに起因して、銅(Cu)イオンの溶解量は推奨管理値の許容限界である20ppm付近を推移する結果となった。これは、ニッケル(Ni)めっき皮膜4からニッケル(Ni)が溶解し、またその下地である導体パターン2の表面の銅(Cu)も溶解したためであると考えられる。

その他の、実施例1、2、3に係る試料および比較例2、3に係る試料では、銅(Cu)イオンの混入量は、10ppm程度以下に抑えられており、パラジウム(Pd)めっき皮膜5の品質に悪影響を与えることが想定されるレベルである20ppmよりも遥かに低く、さらにその約半分程度以下のレベルにまで抑制することができることが確認された。

【0039】

また、めっき浴中のニッケル(Ni)イオンについては、図10に示された結果から、全ての試料で30ppm以下となっていることが確認された。よって、めっき浴中に混入されるニッケル(Ni)イオンは、各めっき皮膜の品質に悪影響を与えることはなく、従ってニッケル(Ni)めっき皮膜4を0.05μm超の、例えば0.1μmや0.5μmのように厚めに形成しても、それに起因しためっき浴に関しての副次的な不都合や問題については、発生しないことが確認された。

【0040】

このような結果から、膜厚0.01μm以上のニッケル(Ni)めっき皮膜4をパラジウム(Pd)めっき皮膜5の下地として形成し、そのパラジウム(Pd)めっき皮膜5の上に金(Au)めっき皮膜6を形成することにより、めっき浴中への銅(Cu)イオンの混入を抑止して、良好な品質のパラジウム(Pd)めっき皮膜5および金(Au)めっき皮膜6を得ることが可能となることが確認された。

【0041】

次に、上記のような仕様で作製した各試料について、流動の前と後とで、それぞれ実装性(特にフライングリード部3のボンディング特性)の評価を行った。

その具体的な手法としては、ボンディング装置としてKAIJO製のFSP−3300MXを用いると共に、ボンディングツールとしてSPT製のMBGA−3.5x3.5−AZO−1515−Sを用いて、フライングリード部3とアルミパッド8とのボンディングを行った。そして、そのボンディングされたフライングリード部3とアルミパッド8との接合に関してのプル強度試験を実施し、その結果に得られたプル強度の測定値に基づいて、フライングリード部3のボンディング特性を評価した。

ここで、プル強度試験とは、アルミパット8にボンディングされたフライングリード部3にプル試験専用のフック(図示省略)を用いて0.5mm/秒の速さで引張力を掛けたときの、破断強度を測定するというものである。その破断強度が高いほど、より強固なボンディングが行われているということを意味しているのであるから、より良好なボンディング特性が実現されていると評価できることになる。このプル強度試験の結果を、図11に纏めて示す。

【0042】

図11に示された結果から、5000m流動の前と後とでの破断強度を比較すると、ニッケル(Ni)めっき皮膜4を全く備えていない従来例に係る試料、および僅か0.005μmの極めて薄い膜厚のニッケル(Ni)めっき皮膜4しか備えていない比較例1に係る試料では、破断強度が流動後に著しく低下することが確認された。

これは、銅(Cu)イオンがパラジウム(Pd)めっき液中に多量に混入して、パラジウム(Pd)めっき皮膜5の品質が低下したため、フライングリード部3のボンディング特性が不十分なものとなってしまったことに因るものと考えられる。

【0043】

他方、それとは対照的に、実施例1、2、3に係る各試料、および比較例2、3に係る各試料では、破断強度は流動前後ではほとんど変らなかった。

但し、膜厚がそれぞれ0.1μm、0.5μmの厚いニッケル(Ni)めっき皮膜4を有する比較例2、3に係る各試料では、破断強度が、流動の前と後とを問わず一様に、実施例1、2、3に係る各試料よりも明らかに低いものとなった。特に、膜厚が0.5μmで最も厚いニッケル(Ni)めっき皮膜4を有する比較例3に係る試料の場合には、破断強度が最も低いものとなった。

これは、ニッケル(Ni)やパラジウム(Pd)のめっき皮膜は硬い金属からなるものであるため、一定以上の膜厚、つまり今回の実験の場合に則して言えば、ニッケル(Ni)めっき皮膜4とパラジウム(Pd)めっき皮膜5との合計の膜厚が0.2μm程度以上になると、ボンディング時にフライングリード部3がスムーズに変形できなくなって、その接合の強度が著しく低下したことによるものと考えられる。

【0044】

このような結果から、ニッケル(Ni)めっき皮膜4の膜厚を0.05μm以下に設定することにより、フライングリード部3のボンディング特性の低下を回避して、良好なボンディング特性を確保することができることが確認された。

以上の結果を総合すると、ニッケル(Ni)めっき皮膜4の膜厚を0.01μm以上0.05μm以下の範囲内の厚さに設定することにより、導体パターン2の表面の溶解や作業性の低下や運用コストの増加のような副次的な不都合を招くことなく、特にフライングリード部3のボンディング特性を良好なものに保ちつつ、金(Au)めっき皮膜6を含む

めっき積層膜を4層積層構造にして、金(Au)めっき皮膜6の厚さを低減することが可能であることが確認できた。

【0045】

なお、上記の実施の形態および実施例では、主にμBGA構造の実装パッケージに用いられるような半導体装置用テープキャリアを本発明の適用対象に想定して説明したが、本発明に係る半導体装置用テープキャリアおよびその製造方法の適用は、そのようなμBGA構造の実装パッケージに用いられるもののみには限定されないことは勿論である。その他にも、フライングリード部のような良好な曲げ加工性が要求される部位を備えた各種構造の実装パッケージ用の半導体装置用テープキャリアにも適用可能である。

また、上記の実施の形態および実施例では、導体パターン2を形成するための銅箔を、絶縁性フィルム基材1の表面にラミネートしてなるものとした場合について説明したが、この導体パターン2を形成するための銅箔は、ラミネートして張り合わされたもの以外にも、例えば電解めっき法や無電解めっき法などによって、絶縁性フィルム基材1の表面に、上記の実施の形態および実施例で説明したものと同様の厚さや材質等を有する銅箔として形成してなるものであってもよいことは勿論である。

【符号の説明】

【0046】

1 絶縁性フィルム基材

2 導体パターン

3 フライングリード部

4 ニッケル(Ni)めっき皮膜

5 パラジウム(Pd)めっき皮膜

6 金(Au)めっき皮膜

7 めっき積層膜

8 アルミパッド

9 ICチップ

10 エラストマ

11 モールド樹脂

12 はんだボール

13 開口部

14 配線パターン

15 端子パターン

30 半導体装置用テープキャリア

31 巻出ロール

32 巻取ロール

33 脱脂槽

34 酸洗槽

35 ニッケル(Ni)めっき浴槽

36 パラジウム(Pd)めっき浴槽

37 金(Au)めっき浴槽

38 洗浄槽

39 乾燥槽

【技術分野】

【0001】

本発明は、例えばμBGA用TABテープのような、薄くて微細なフライングリード部(インナーリード部)の折曲げを伴う半導体装置用テープキャリア、およびその製造方法に関する。

【背景技術】

【0002】

半導体装置用テープキャリアの一種類であるμBGA(micro Ball Grid Array)用T

AB(Tape Automated Bonding)テープは、例えばポリイミドフィルムに接着剤を介して銅箔を貼り合わせた後、フォトエッチング法等によって銅箔にパターン加工を施すことで、配線パターンやフライングリード部などの各種導体パターンを形成し、さらにその導体パターンの表面上に、実装用の最終表面処理として、金(Au)めっきを施す。この金(Au)めっきは、実装工程においてICチップ上のアルミパッドや外部接続端子となるはんだボール等との接合面に、それらとの合金を生成することで確実な接合を行うようにするものであることから、フライングリード部やインナーリード部等の良好なボンディング特性を確保するためには不可欠な構成要素である。

近年、金(Au)は、その鉱業的希少価値性や経済上の価格変動等の理由から価格高騰が著しく、材料コストとして製品価格に占める割合が益々高いものとなってきている。このため、半導体装置用テープキャリアにおける金(Au)の使用量を減らすことで、その材料コストの低減を図るようにすることが、益々強く要請されるようになってきた。このような要請に対応するためには、上記の金(Au)めっき皮膜の厚さを、できるだけ薄くすることが必要となる。

【0003】

ところが、銅(Cu)と金(Au)とは同族金属であるため、化学的親和性が高いので、熱が加わったり、長期間に亘って高温・湿潤な雰囲気中に曝され続けると、下地の銅(Cu)めっき皮膜からその銅(Cu)の原子が金(Au)めっき皮膜中へと拡散して、その金(Au)めっき皮膜の純度が下がり、ICチップ上のアルミパット等との接合性が低下してしまう虞がある。この傾向は、金(Au)めっき皮膜の厚さが薄くなる程、益々顕著になる。

【0004】

そこで、このような不都合に対処するため、より低価格なパラジウム(Pd)を中間層として挟んで、金(Au)/パラジウム(Pd)/銅(Cu)の3層積層構造とすることにより、金(Au)めっきの厚さを薄くして材料コストの低減を図る、といった手法が提案されている。すなわち、この提案では、銅(Cu)の拡散を抑止する特性を有するパラジウム(Pd)の皮膜を中間層として介在させることにより、銅(Cu)の原子が金(Au)めっき皮膜へと拡散して行くことを阻止することができる、という仕組みとなっている。

また、これは上記の3層積層構造とは目的が異なるが、銅(Cu)からなるインナーリード部や接続パッド部の機械的な硬さを確保するために、パラジウム(Pd)以外に、例えば錫(Sn)やニッケル(Ni)からなるめっき皮膜を金(Au)めっき皮膜と銅(Cu)めっき皮膜との間に介材させる、という手法なども提案されている。このようなニッケル(Ni)からなるめっき皮膜を、上記の3層積層構造の中間層として用いることで、金(Au)めっき皮膜の厚さを低減することが可能であるように考えられる(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−67022号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、パラジウム(Pd)めっき皮膜を形成するために用いられるパラジウム(Pd)めっき液は、銅(Cu)イオンの混入に対して極めて敏感に反応し、その混入に起因した特性劣化が顕著に表われる。例えば、約20ppm程度の銅(Cu)イオンが混入しただけでも、得られたパラジウム(Pd)めっき皮膜には、外観不良やボンディング特性の低下などの悪影響が出るという問題がある。

特に、めっき液中に含まれるアンモニウム(NH4)イオンは、銅(Cu)との反応性が極めて高いので、導体パターンの形成材料である銅(Cu)の表面上に直接にパラジウム(Pd)めっきを施そうとすると、その銅(Cu)を溶解してしまう虞が極めて高い。

このような、被めっき材の金属表面を溶解するようなめっき浴を行う場合には、一般に、被めっき材を通電した状態でめっき浴へ浸漬させて、その直後から直ちにめっきを析出させることで、金属の溶解よりもめっきの析出を主反応にして、その被めっき材の金属表面の溶解を抑えるという、いわゆるホットコンタクトの手法が用いられる。

ところが、そのような手法を採用してもなお、被めっき材の金属表面の溶解を完全に抑えることは難しく、そのめっき液に銅(Cu)イオンが混入してしまった場合には、再建浴を行う、もしくはキレート樹脂で銅(Cu)イオンを除去するといった対応処置を施す必要があるが、そのいずれの処置も、作業性の低下や運用コスト等の増加という、別の新たな不都合を招いてしまう。

【0007】

また、パラジウム(Pd)の代りに、特許文献1にて提案されたニッケル(Ni)を用いることは、例えばμBGA実装パッケージ用の半導体装置用テープキャリアのような、ボンディングの際に切断および折り曲げ加工が施される薄くて微細なフライングリード部を有する半導体装置用テープキャリアの場合、極めて高い困難性が予想される。

すなわち、例えば上記の特許文献1にて提案された技術でめっき膜の機械的な硬さを補強するための一要素としてニッケル(Ni)めっきが使用されていることからも分かるように、ニッケル(Ni)からなるめっき皮膜は一般に、硬くて機械的強度が高いものとなる傾向が強い。このため、特に、ボンディングの際に折り曲げ加工および切断を伴うフライングリードのような、極めて薄くて微細な部位を有するμBGA用の半導体装置用テープキャリアにおける導体パターンの表面上に形成されるめっき皮膜として、ニッケル(Ni)めっき皮膜を用いることは、その曲げ加工性や切断加工性を確保することが困難なものとなるという点で、技術的困難性が極めて高いものとなることが想定される。この点が、ニッケル(Ni)を用いることの最大の問題点であり、この点で、従来、ニッケル(Ni)は、フライングリードの表面上に形成するめっき皮膜としては全く適さないものと考えられていた。

【0008】

本発明は、このような問題に鑑みて成されたもので、その目的は、ボンディングの際に切断および折り曲げ加工が施される薄くて微細なフライングリードを有する半導体装置用テープキャリアにおいて、そのフライングリードのボンディング特性(ボンディングの簡易さや信頼性・耐久性の高さ)を低下させることなく、かつ導体パターン表面の溶解や作業性の低下や運用コストの増加のような新たな不都合を招くことなしに、金(Au)めっき皮膜の厚さの低減化を可能とした半導体装置用テープキャリアおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の半導体装置用テープキャリアは、銅(Cu)箔をパターン加工してなるフライングリード部を含む導体パターンを有する半導体装置用テープキャリアであって、少なくとも前記フライングリード部の表面を含む前記導体パターンの表面上に、ニッケル(Ni)めっき皮膜と、パラジウム(Pd)めっき皮膜と、金(Au)めっき皮膜とを、この順

で積層してなるめっき積層膜を備えたことを特徴としている。

本発明の半導体装置用テープキャリアの製造方法は、銅(Cu)箔をパターン加工してフライングリード部を含む導体パターンを形成する工程と、少なくとも前記フライングリード部の表面を含む前記導体パターンの表面上に、ニッケル(Ni)めっき皮膜を形成する工程と、前記ニッケル(Ni)めっき皮膜の上に、パラジウム(Pd)めっき皮膜を形成する工程と、前記パラジウム(Pd)めっき皮膜の上に、金(Au)めっき皮膜を形成する工程とを、この順で行うことを特徴としている。

なお、上記のニッケル(Ni)めっき皮膜の膜厚を、0.01μm以上0.05μm以下とすることは、望ましい数値的態様である。

【発明の効果】

【0010】

本発明によれば、フライングリード部の表面を含む導体パターンの表面上に、ニッケル(Ni)めっき皮膜と、パラジウム(Pd)めっき皮膜と、金(Au)めっき皮膜とを、この順で積層してなるめっき積層膜を備えるようにしたので、導体パターン表面の溶解や作業性の低下や運用コストの増加のような不都合を招くことなしに、金(Au)めっき皮膜を含むめっき積層膜を4層積層構造にして金(Au)めっき皮膜の厚さを低減することができ、その結果、材料コストの低廉化を達成することが可能となる。

また、特に、上記のニッケル(Ni)めっき皮膜の膜厚を、0.01μm以上0.05μm以下とすることにより、導体パターン表面の溶解や作業性の低下や運用コストの増加のような不都合を招くことなく、かつ、さらに確実に、μBGA用などの半導体装置用テープキャリアにおけるフライングリード部のボンディング特性の低下を回避して、極めて良好なボンディング性を確保しつつ金(Au)の使用量の低減化を達成した半導体装置用テープキャリアを実現することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態に係る半導体装置用テープキャリアを用いて構成されたμBGA構造の実装パッケージの主要部を示す図である。

【図2】本発明の実施の形態に係る半導体装置用テープキャリアにおける、めっき積層膜の積層構造を示す図である。

【図3】本発明の実施の形態に係る半導体装置用テープキャリアの全体的な外観を示す、配線面側の平面図(図3(a))、およびBGA面側の平面図(図3(b))、ならびにそのA−B断面図(図3(c))である。

【図4】ボンディングが行われる以前の段階における、本発明の実施の形態に係る半導体装置用テープキャリアを示す図である。

【図5】ボンディングが行われた後の、本発明の実施の形態に係る半導体装置用テープキャリアを示す図である。

【図6】従来技術に係る銅(Cu)/金(Au)めっきの構成(図6(a))、および従来技術に係る銅(Cu)/パラジウム(Pd)/金(Au)の3層積層構造(図6(b))を示す図である。

【図7】従来技術に係る半導体装置用テープキャリアの製造方法における、パラジウム(Pd)めっき工程での銅(Cu)イオンおよびパラジウム(Pd)イオンの挙動を模式的に示す図である。

【図8】実施例および比較例ならびに従来例に係る半導体装置用テープキャリアの各試料を作製した製造ラインの主要な構成を模式的に示す図である。

【図9】実施例および比較例ならびに従来例に係る各試料についての、パラジウム(Pd)めっき浴中における銅(Cu)イオンの混入量の推移を、流動量に対応させて示す図である。

【図10】実施例および比較例ならびに従来例に係る各試料についての、パラジウム(Pd)めっき浴中におけるニッケル(Ni)イオンの混入量の推移を、流動量に対応させて示す図である。

【図11】実施例および比較例ならびに従来例に係る各試料についての、流動前後でのリードプル試験結果を示す図である。

【発明を実施するための形態】

【0012】

以下、本実施の形態に係る半導体装置用テープキャリアおよびその製造方法について、図面を参照して詳細に説明する。

この半導体装置用テープキャリアは、図1、図2、図3に示したように、例えばポリイミド樹脂フィルムのような絶縁性フィルム基材1の表面上に張り合わされた、例えばμBGA構造の実装パッケージに適用される半導体装置用テープキャリアで好適に用いられるような、厚さ15μm程度の薄い銅箔をパターン加工してなる導体パターン2を有している。その導体パターン2は、少なくともフライングリード部3を含んでいる。

その導体パターン2の表面には、ニッケル(Ni)めっき皮膜4と、パラジウム(Pd)めっき皮膜5と、金(Au)めっき皮膜6とを、この順で積層してなるめっき積層膜7が設けられている。

このめっき積層膜7における、ニッケル(Ni)めっき皮膜4の厚さは、0.01μm以上0.05μm以下に設定されている。

【0013】

ニッケル(Ni)めっき皮膜4の厚さを0.05μm以下に設定することが望ましい理由は、この膜厚が0.05μm超であると、ニッケル(Ni)めっき皮膜4の有する機械的強度が強過ぎるものとなることに起因して、特にフライングリード部3のボンディングの際の折り曲げ加工性および切断加工性が著しく阻害されてしまう虞が高くなるからである。また、0.01μm以上に設定することが望ましい理由は、このニッケル(Ni)めっき皮膜4の厚さが0.01μm未満であると、後述するように、そのような極めて薄いニッケル(Ni)めっき皮膜4を形成すること自体が極めて困難なものとなるからである。

【0014】

フライングリード部3は、図4、図5に示したようなボンディング工程を経て、アルミパッド8を介してICチップ9に接続されるように設定されている。

ICチップ9は、エラストマ10のような絶縁性を有する弾性体を介して、この半導体装置用テープキャリアの片面(配線面)上に支持されている。

そして、配線面ほぼ全面を覆うように、モールド樹脂11が設けられて、その配線面全面が封止されている。

【0015】

この半導体装置用テープキャリアにおける、配線面側とは反対側の面であるBGA面側には、はんだボール12が、所定位置ごとに配置されるように設定されている。また、絶縁性フィルム基材1のほほ中央部には、開口部13が設けられており、この開口部13を通してボンディングツール20(後述)を用いたフライングリード3のボンディングが行われるように設定されている。

【0016】

配線パターン14は、端子パターン15a、15bやフライングリード部3に接続されたパターンとして設けられたもので、導体パターン2の大部分を占めるものである。換言すれば、導体パターン2は、主に配線パターン14からなり、それに連なる端子パターン15およびフライングリード部3等を含んだものとなっている。

この半導体装置用テープキャリアは、図1に示したようなμBGA(micro Ball Grid Array)構造の実装パッケージ用に好適な半導体装置用テープキャリアとして設定されて

いる。

【0017】

この半導体装置用テープキャリアの主要な製造工程は、まず、絶縁性フィルム基材1の配線面側の表面全面に銅箔を張り合わせてなる銅張基板を用意し、それにフォトリソグラフィ法およびエッチング法によるパターン加工を施して、フライングリード部3および配

線パターン14ならびに端子パターン15等を有する導体パターン2を形成する。

【0018】

その後、フライングリード部3を含む導体パターン2の表面全面に、まずニッケル(Ni)めっき皮膜4を、0.01μm以上0.05μm以下の範囲内の所望の厚さに形成する。

このとき、ニッケル(Ni)めっき皮膜4の厚さを0.05μm以下にする理由は、既述のように、このニッケル(Ni)めっき皮膜4の膜厚が0.05μm超であると、フライングリード部3のボンディングの際の折り曲げ加工性および切断加工性が著しく阻害されてしまうからである。

また、0.01μm以上にする理由は、このニッケル(Ni)めっき皮膜4を設ける本来の目的である、次工程のパラジウム(Pd)めっき浴中への銅(Cu)のイオンの混入を防止するという点では、厚さ0.01μm以上もあれば十分であり、それよりも薄いと(0.01μm未満であると)、めっき時間が極めて短くなること、およびそれに起因してそのめっきプロセスの管理が極めて煩雑なものとなることなどにより、そのような極めて薄いニッケル(Ni)めっき皮膜4を形成すること自体が、極めて困難ないしは実質的に不可能なものとなるからである。

【0019】

続いて、ニッケル(Ni)めっき皮膜4の上に、パラジウム(Pd)めっき皮膜5を形成する。

このパラジウム(Pd)めっき皮膜5を形成するめっき工程では、それに先立って、上記のように下地としてニッケル(Ni)めっき皮膜4が、銅箔(銅(Cu))からなる導体パターン2の表面上に形成されているので、めっき浴中への銅(Cu)イオンの混入が抑止される。よって、めっき浴中の銅(Cu)イオンの混入量(析出量)は、20ppm未満のような、このめっき工程によって形成されるパラジウム(Pd)めっき皮膜5に品質低下やめっき不良等の悪影響を及ぼす虞の全くない、極めて微少な量に保たれる。

このように銅(Cu)イオンの混入量を20ppm未満に保つようにしているので、このめっき工程で形成されるパラジウム(Pd)めっき皮膜5における品質低下やめっき不良の発生が確実に回避される。

【0020】

続いて、パラジウム(Pd)めっき皮膜5の上に、金(Au)めっき皮膜6を形成する。この金(Au)めっき皮膜6の膜厚は、例えば後述するように本発明に係る実施例では0.1μm程度の極めて薄のものとすることが可能である。但し、この金(Au)めっき皮膜6の膜厚の好適な数値的態様については、この金(Au)めっき皮膜6を備えた半導体装置用テープキャリアが用いられる実装パッケージに対して要求されるボンディング特性や信頼性・耐久性、さらにはフライングリード部3の厚さなど、種々のファクタに対応して変動することが予想されるので、ここで一概に(理論的に)規定することは実際上できないが、この金(Au)めっき皮膜6自体の膜厚と、その下に形成されたニッケル(Ni)めっき皮膜4の膜厚とパラジウム(Pd)めっき皮膜5の膜厚との、総合計の膜厚(つまりめっき積層膜7全体の膜厚)が所望の膜厚となるように、予め計算して設定することなどが可能である。

このようにして、導体パターン2の表面には、ニッケル(Ni)めっき皮膜4と、パラジウム(Pd)めっき皮膜5と、金(Au)めっき皮膜6とを、この順で積層してなるめっき積層膜7を形成することができる。

【0021】

次に、本発明の実施の形態に係る半導体装置用テープキャリアおよびその製造方法における作用について説明する。

図7(a)に模式的に示したような、めっき浴中への銅(Cu)のような金属イオンの混入は、一般に、そのめっき浴(めっき液)が金属を溶解する物質(イオン化傾向が小さい金属など)を含有しているために起こることが多い。斯様な金属イオンの混入を回避するための手法として、一般に、ホットコンタクトでめっき処理を行う手法が用いられてい

る。ホットコンタクトとは、めっき浴中に被めっき材を通電状態で浸漬する手法であり、浸漬直後からめっきを析出させることによって、金属の溶解量(混入量)を低減する、というものである。

しかし、図7(b)に模式的に示したように、浸漬直後は溶解反応とめっき析出反応とが同時に起っている(但し、めっき析出反応の方が主反応)と考えられるため、ホットコンタクトを採用した場合でも、銅(Cu)イオンの混入を防いでその混入量を20ppm未満のような微量に抑えることは、実際上極めて困難である。

そして、めっき処理後、被めっき材(製品)に付着した薬剤を完全に取り除くことが難しく、作業量に応じた薬液の持ち出しが起こる。このため、めっき浴中の銅(Cu)イオンは常に増加していくというわけではなく、ある量に達したところで、銅(Cu)イオンの混入量と持ち出し量とが平衡状態のようになって、それ以降は銅(Cu)イオンの増加は止り、ほぼ一定量で推移することとなる。

【0022】

このように、めっき工程では一般に、めっき浴中に様々な不純物が混入して、浴中の成分バランスが崩れやすい。

特に、パラジウム(Pd)めっき浴は、シアン化物(CN)イオンや銅(Cu)イオンの混入に弱く、それらの混入量が基準値を超えると、図6(b)に模式的に示したようなパラジウム(Pd)めっき皮膜5の直上に金めっき皮膜6を形成するめっき積層膜構造の半導体装置用テープキャリアの場合には、フライングリード部3のボンディング性の低下、めっき面の変色、析出効率の低下等を引き起こす。これを回避するためには、一般に、銅(Cu)イオンは20ppm以下、シアン化物(CN)イオンは10ppm以下を推奨管理値とすることが提唱されている。

【0023】

それとは対照的に、ニッケル(Ni)は、例えば100ppm程度混入しても、めっき皮膜には悪影響はなく、銅(Cu)やシアン化物(CN)イオンに比べて耐性が高い。そこで、このようなニッケル(Ni)めっき皮膜4を、パラジウム(Pd)めっき皮膜5の下地として用いて、その上に、品質低下等を引き起こすことなくパラジウム(Pd)めっき皮膜5をめっき浴によって形成することが有効であると、本発明者は考えた。

また、金(Au)めっき皮膜6の部分的な膜厚の代替として、金(Au)やパラジウム(Pd)と比較して材料コストの安価なニッケル(Ni)からなるニッケル(Ni)めっき皮膜4を用いることは、材料コスト低減をさらに進めることができる、というメリットも期待されるものと考えた。

ところが、機械的硬度が高いニッケル(Ni)めっき皮膜4を、従来技術の手法で導体パターン2の表面に形成すると、特にフライングリード部3における曲げ加工性や切断加工性が阻害され、延いてはそのフライングリード部3におけるボンディング特性が著しく低下する虞が高くなってしまう。

【0024】

すなわち、図4に示したように、例えばμBGA用の半導体装置用テープキャリアのほぼ中央部には、開口部13が設けられていて、その上を跨ぐようにして(架橋されるようにして)フライングリード部3が設けられている。そして、ICチップ9との接合の際には、図5に示したように、ボンディングツール20でフライングリード3をICチップ9へと押下することで、フライングリード3を略S字状に曲げると共にその一端を押し切るようにして、ICチップ9上のアルミパッド8に押し当てて加熱する。このようにして、フライングリード部3の表面に設けられている金(Au)めっき皮膜6の金(Au)とアルミパッド8の表面のアルミニウム(Al)との合金を、それら両者の接合面(界面)付近に生成して、より確実な接合を得るようにしている。このため、フライングリード部3には、ボンディング時の曲げや切断にスムーズに追随して変形できるように、適度な機械的柔軟性を持たせることが必要とされている。しかし、機械的硬度が高いニッケル(Ni)めっき皮膜4を導体パターン2の表面に形成するということは、その導体パターン2の一部分であるフライングリード部3の適度な柔らかさを犠牲にする(阻害する)ことに繋

がりやすいことが想定される。このため、従来は、そのようなフライングリード部3の表面にニッケル(Ni)めっき皮膜4を形成することは技術的に困難性が極めて高く、左様な使用には適さないと考えられていた。

【0025】

そこで、本発明者は、種々の実験およびそれによって得られた知見ならびにそれらに対する考察等を鋭意行って、上記のようなフライングリード部3の良好なボンディング特性を確保できる程度の柔軟性を損なうことなしに、フライングリード部3を含む導体パターン2の表面上にニッケル(Ni)めっき皮膜4を形成することの可能性、およびそれを可能とする具体的な態様について調べた。

その結果、さらに詳細な内容については下記の実施例で述べるが、フライングリード部3の適度な機械的柔軟性を損なうことなくニッケル(Ni)めっき皮膜4を形成することは十分可能である、ということを確認したのであった。そしてまた、そのようなニッケル(Ni)めっき皮膜4をパラジウム(Pd)めっき皮膜5の下地として形成することで、そのパラジウム(Pd)めっき皮膜5を形成するためのめっき浴中に銅(Cu)イオンが混入することを、極めて効果的に抑止することが可能となり、延いてはそのパラジウム(Pd)めっき皮膜5の上に、例えば0.1μm程度のような極薄でも十分に良好なボンディング特性を確保できる金(Au)めっき皮膜6を形成することが可能となる、ということを確認したのであった。

【0026】

また、特に、μBGA構造の実装パッケージに組み込まれて用いられるようなフライングリード部3を有する半導体装置用テープキャリアの場合には、上記のニッケル(Ni)めっき皮膜4の膜厚を0.01μm以上0.05μm以下とすることが望ましい数値的態様である、という知見を得た。

すなわち、ニッケル(Ni)めっき皮膜4の膜厚を0.05μm超のように厚くすると、フライングリード部3のボンディングの際の折り曲げ加工性および切断加工性が阻害される虞が顕著に高くなることを、下記の実施例で説明するような実験等から確認したのであった。

また逆に、ニッケル(Ni)めっき皮膜4の膜厚を0.01μm未満にすると、そのニッケル(Ni)めっき皮膜4を形成するためのめっき時間が極めて短くなって、そのプロセス管理等が極めて煩雑なものとなり、そのような薄過ぎるニッケル(Ni)めっき皮膜4を形成すること自体が、極めて困難ないしは実質的に不可能なものとなる。そしてまた、このニッケル(Ni)めっき皮膜4を形成することの本来の目的である、パラジウム(Pd)めっき皮膜5の品質低下の要因となる銅(Cu)イオンの溶解量を、悪影響のない20ppm以下にまで抑制するという、パラジウム(Pd)めっき皮膜5の下地としての機能については、厚さ0.01μm程度もあれば、十分に果たすことができる。従って、ニッケル(Ni)めっき皮膜4の膜厚は0.01μm以上とすることが望ましい、ということを、下記の実施例で説明するような実験等から確認したのであった。

【0027】

以上のように、本発明の実施の形態に係る半導体装置用テープキャリアおよびその製造方法によれば、フライングリード部3の表面を含む導体パターン2の表面上に、ニッケル(Ni)めっき皮膜4と、パラジウム(Pd)めっき皮膜5と、金(Au)めっき皮膜6とを、この順で積層してなるめっき積層膜7を備えるようにし、特にμBGA構造の実装パッケージに組み込まれて用いられる半導体装置用テープキャリアのようなフライングリード部3を有するものの場合には、ニッケル(Ni)めっき皮膜4の膜厚を0.01μm以上0.05μm以下の範囲内の厚さに設定するようにしたので、導体パターン2の表面の溶解や作業性の低下や運用コストの増加のような不都合を招くことなく、かつ、特にフライングリード部3のボンディング特性の低下を引き起こすことなしに、金(Au)めっき皮膜6を含むめっき積層膜を4層積層構造にして、金(Au)めっき皮膜6の厚さを低減することができる。その結果、フライングリード部3の良好なボンディング特性を確保しつつ、金(Au)の使用量を低減して材料コストの低廉化を達成することが可能となる

。

【実施例】

【0028】

上記の実施の形態で説明したような半導体装置用テープキャリアを、本発明の実施例に係る試料として作製した(実施例1、2、3)。

また、それとの比較対照のために、ニッケル(Ni)めっき皮膜4もパラジウム(Pd)めっき皮膜5も全く備えておらず、図6(a)に模式的に示したような、銅(Cu)箔の上に直接に金(Au)めっき皮膜6を形成した層構成の半導体装置用テープキャリアを、従来例に係る試料として作製した(従来例)。

また、同様に実施例との比較対照のために、ニッケル(Ni)めっき皮膜4の膜厚を実施例に係る試料の数値範囲から逸脱した値とした半導体装置用テープキャリアを、比較例に係る試料として作製した(比較例1、2、3)。

それらの各試料の膜構成(材質および膜厚の組合せ;なお、表1では「サンプル水準」と表記)を、纏めて表1に示す。

【0029】

【表1】

【0030】

図8は、実施例および比較例ならびに従来例に係る半導体装置用テープキャリアの試料を作製した製造ラインの主要な構成を模式的に示す図である。

この製造ラインには、試料の半導体装置用テープキャリア30が掛け渡される巻出ロール31と巻取ロール32との間に、脱脂槽33、酸洗槽34、ニッケル(Ni)めっき浴槽35、パラジウム(Pd)めっき浴槽36、金(Au)めっき浴槽37、洗浄槽38、乾燥槽39が、この順で配線されており、半導体装置用テープキャリア30は、巻出ロール31から巻き出されると、まず脱脂槽33に入り、続いて酸洗槽34に入り…というように、インラインに各処理が施されて行き、最終的に巻取ロール32に巻き取られていくように設定されている。

【0031】

各試料の作製は、まず、絶縁性フィルム基材1のポリイミドテープとして、ユーピレックスS(厚さ50μm、宇部興産製)を用い、銅(Cu)箔としてFQ−VLP箔(厚さ15μm、三井金属製)を用い、その銅箔を絶縁性フィルム基板の表面に貼り付けるための接着剤として、巴川X−type(厚さ12μm、巴川製)を用いてなる、幅105mmの2条テープキャリア用銅張フィルム基板材料を用意し、これを巻出ロール31から巻き出して搬送を開始し、所定の前処理槽(脱脂槽33による脱脂処理、酸洗槽34による酸洗処理)を施した。

【0032】

そして、ニッケル(Ni)めっき浴槽35にて、各実験水準(各試料の仕様)に対応したニッケル(Ni)めっきを施した。このニッケル(Ni)めっき工程におけるプロセス条件は、液温50℃、電流密度0.8A/dm2と設定した。処理時間については、膜厚

に対応して適宜に調整した。

【0033】

続いて、パラジウム(Pd)めっき浴槽36にて、0.75A/dm2、30秒、50℃のプロセス条件設定で、パラジウム(Pd)めっきを施した。この工程で形成したパラジウム(Pd)めっき皮膜5の厚さは、全ての試料について0.1μmに統一した。

【0034】

そしてさらに、金(Au)めっき浴槽37にて、液温70℃、電流密度0.4A/dm2のプロセス条件設定で、金(Au)めっきを施した。この工程で形成した金(Au)めっき皮膜6の厚さは、全ての試料について0.1μmに統一した。

その後、洗浄槽38にてめっき液の残渣等を取り除き、引き続いて、乾燥槽39にて水分を除去し、最終的に所定の搬送速度で巻取ロール32に巻き取り収容した。

【0035】

このようにして、ニッケル(Ni)めっき皮膜4の有無や、その膜厚を種々に変化させて作製した、合計7種類の試料(サンプル水準)を、まず第1の実験として、パラジウム(Pd)めっき液中に潜らせるように通して5000m程度の長さに亘って移動(流動)させた後、そのパラジウム(Pd)めっき液中に混入した銅(Cu)イオンの濃度を分析し、めっき浴中への銅(Cu)の混入が効果的に抑止されているか否かを評価した。その結果を図9に示す。

【0036】

従来例に係る試料は、ニッケル(Ni)めっき皮膜4を全く備えていないため、流動長の増加と共にパラジウム(Pd)めっき液中の銅(Cu)イオンの濃度が増加し、約3000m程度流動した段階で増加傾向は止まった。これは、銅(Cu)の溶解量とめっき液の持ち出し量とが平衡に達したためと考えられる。その平衡状態での銅(Cu)の混入量は、約40ppmであった。これは、得られるパラジウム(Pd)めっき皮膜5の品質に悪影響を及ぼさない推奨管理値として提唱されている20ppmの約2倍の多さであった。

【0037】

それとは対照的に、ニッケル(Ni)めっき皮膜4を備えた実施例1、2、3に係る試料および比較例に係る試料1、2、3は、いずれも、従来例に係る試料の約半分以下、つまり推奨管理値として提唱されている20ppm以下となった。そして、そのいずれもが、約3000m程度の流動長の段階で、銅(Cu)イオンは20ppm以下の低濃度な平衡状態で推移した。このことからすると、仮に5000m以上流動させたとしても、これ以上、銅(Cu)イオンの濃度が増大するとは考えられない。

【0038】

より詳細には、特に比較例1に係る試料に関しては、ニッケル(Ni)めっき皮膜4の膜厚が0.005μmと極めて薄いものであったことに起因して、銅(Cu)イオンの溶解量は推奨管理値の許容限界である20ppm付近を推移する結果となった。これは、ニッケル(Ni)めっき皮膜4からニッケル(Ni)が溶解し、またその下地である導体パターン2の表面の銅(Cu)も溶解したためであると考えられる。

その他の、実施例1、2、3に係る試料および比較例2、3に係る試料では、銅(Cu)イオンの混入量は、10ppm程度以下に抑えられており、パラジウム(Pd)めっき皮膜5の品質に悪影響を与えることが想定されるレベルである20ppmよりも遥かに低く、さらにその約半分程度以下のレベルにまで抑制することができることが確認された。

【0039】

また、めっき浴中のニッケル(Ni)イオンについては、図10に示された結果から、全ての試料で30ppm以下となっていることが確認された。よって、めっき浴中に混入されるニッケル(Ni)イオンは、各めっき皮膜の品質に悪影響を与えることはなく、従ってニッケル(Ni)めっき皮膜4を0.05μm超の、例えば0.1μmや0.5μmのように厚めに形成しても、それに起因しためっき浴に関しての副次的な不都合や問題については、発生しないことが確認された。

【0040】

このような結果から、膜厚0.01μm以上のニッケル(Ni)めっき皮膜4をパラジウム(Pd)めっき皮膜5の下地として形成し、そのパラジウム(Pd)めっき皮膜5の上に金(Au)めっき皮膜6を形成することにより、めっき浴中への銅(Cu)イオンの混入を抑止して、良好な品質のパラジウム(Pd)めっき皮膜5および金(Au)めっき皮膜6を得ることが可能となることが確認された。

【0041】

次に、上記のような仕様で作製した各試料について、流動の前と後とで、それぞれ実装性(特にフライングリード部3のボンディング特性)の評価を行った。

その具体的な手法としては、ボンディング装置としてKAIJO製のFSP−3300MXを用いると共に、ボンディングツールとしてSPT製のMBGA−3.5x3.5−AZO−1515−Sを用いて、フライングリード部3とアルミパッド8とのボンディングを行った。そして、そのボンディングされたフライングリード部3とアルミパッド8との接合に関してのプル強度試験を実施し、その結果に得られたプル強度の測定値に基づいて、フライングリード部3のボンディング特性を評価した。

ここで、プル強度試験とは、アルミパット8にボンディングされたフライングリード部3にプル試験専用のフック(図示省略)を用いて0.5mm/秒の速さで引張力を掛けたときの、破断強度を測定するというものである。その破断強度が高いほど、より強固なボンディングが行われているということを意味しているのであるから、より良好なボンディング特性が実現されていると評価できることになる。このプル強度試験の結果を、図11に纏めて示す。

【0042】

図11に示された結果から、5000m流動の前と後とでの破断強度を比較すると、ニッケル(Ni)めっき皮膜4を全く備えていない従来例に係る試料、および僅か0.005μmの極めて薄い膜厚のニッケル(Ni)めっき皮膜4しか備えていない比較例1に係る試料では、破断強度が流動後に著しく低下することが確認された。

これは、銅(Cu)イオンがパラジウム(Pd)めっき液中に多量に混入して、パラジウム(Pd)めっき皮膜5の品質が低下したため、フライングリード部3のボンディング特性が不十分なものとなってしまったことに因るものと考えられる。

【0043】

他方、それとは対照的に、実施例1、2、3に係る各試料、および比較例2、3に係る各試料では、破断強度は流動前後ではほとんど変らなかった。

但し、膜厚がそれぞれ0.1μm、0.5μmの厚いニッケル(Ni)めっき皮膜4を有する比較例2、3に係る各試料では、破断強度が、流動の前と後とを問わず一様に、実施例1、2、3に係る各試料よりも明らかに低いものとなった。特に、膜厚が0.5μmで最も厚いニッケル(Ni)めっき皮膜4を有する比較例3に係る試料の場合には、破断強度が最も低いものとなった。

これは、ニッケル(Ni)やパラジウム(Pd)のめっき皮膜は硬い金属からなるものであるため、一定以上の膜厚、つまり今回の実験の場合に則して言えば、ニッケル(Ni)めっき皮膜4とパラジウム(Pd)めっき皮膜5との合計の膜厚が0.2μm程度以上になると、ボンディング時にフライングリード部3がスムーズに変形できなくなって、その接合の強度が著しく低下したことによるものと考えられる。

【0044】

このような結果から、ニッケル(Ni)めっき皮膜4の膜厚を0.05μm以下に設定することにより、フライングリード部3のボンディング特性の低下を回避して、良好なボンディング特性を確保することができることが確認された。

以上の結果を総合すると、ニッケル(Ni)めっき皮膜4の膜厚を0.01μm以上0.05μm以下の範囲内の厚さに設定することにより、導体パターン2の表面の溶解や作業性の低下や運用コストの増加のような副次的な不都合を招くことなく、特にフライングリード部3のボンディング特性を良好なものに保ちつつ、金(Au)めっき皮膜6を含む

めっき積層膜を4層積層構造にして、金(Au)めっき皮膜6の厚さを低減することが可能であることが確認できた。

【0045】

なお、上記の実施の形態および実施例では、主にμBGA構造の実装パッケージに用いられるような半導体装置用テープキャリアを本発明の適用対象に想定して説明したが、本発明に係る半導体装置用テープキャリアおよびその製造方法の適用は、そのようなμBGA構造の実装パッケージに用いられるもののみには限定されないことは勿論である。その他にも、フライングリード部のような良好な曲げ加工性が要求される部位を備えた各種構造の実装パッケージ用の半導体装置用テープキャリアにも適用可能である。

また、上記の実施の形態および実施例では、導体パターン2を形成するための銅箔を、絶縁性フィルム基材1の表面にラミネートしてなるものとした場合について説明したが、この導体パターン2を形成するための銅箔は、ラミネートして張り合わされたもの以外にも、例えば電解めっき法や無電解めっき法などによって、絶縁性フィルム基材1の表面に、上記の実施の形態および実施例で説明したものと同様の厚さや材質等を有する銅箔として形成してなるものであってもよいことは勿論である。

【符号の説明】

【0046】

1 絶縁性フィルム基材

2 導体パターン

3 フライングリード部

4 ニッケル(Ni)めっき皮膜

5 パラジウム(Pd)めっき皮膜

6 金(Au)めっき皮膜

7 めっき積層膜

8 アルミパッド

9 ICチップ

10 エラストマ

11 モールド樹脂

12 はんだボール

13 開口部

14 配線パターン

15 端子パターン

30 半導体装置用テープキャリア

31 巻出ロール

32 巻取ロール

33 脱脂槽

34 酸洗槽

35 ニッケル(Ni)めっき浴槽

36 パラジウム(Pd)めっき浴槽

37 金(Au)めっき浴槽

38 洗浄槽

39 乾燥槽

【特許請求の範囲】

【請求項1】

銅(Cu)箔をパターン加工してなるフライングリード部を含む導体パターンを有する半導体装置用テープキャリアであって、

少なくとも前記フライングリード部の表面を含む前記導体パターンの表面上に、ニッケル(Ni)めっき皮膜と、パラジウム(Pd)めっき皮膜と、金(Au)めっき皮膜とを、この順で積層してなるめっき積層膜を備えた

ことを特徴とする半導体装置用テープキャリア。

【請求項2】

請求項1記載の半導体装置用テープキャリアにおいて、

前記ニッケル(Ni)めっき皮膜の厚さが、0.01μm以上0.05μm以下であることを特徴とする半導体装置用テープキャリア。

【請求項3】

請求項1または2記載の半導体装置用テープキャリアにおいて、

当該半導体装置用テープキャリアが、μBGA(Micro Ball Grid Array)実装用に設

定されたものである

ことを特徴とする半導体装置用テープキャリア。

【請求項4】

銅(Cu)箔をパターン加工してフライングリード部を含む導体パターンを形成する工程と、

少なくとも前記フライングリード部の表面を含む前記導体パターンの表面上に、ニッケル(Ni)めっき皮膜を形成する工程と、

前記ニッケル(Ni)めっき皮膜の上に、パラジウム(Pd)めっき皮膜を形成する工程と、

前記パラジウム(Pd)めっき皮膜の上に、金(Au)めっき皮膜を形成する工程とを、この順で行う

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項5】

請求項4記載の半導体装置用テープキャリアの製造方法において、

前記ニッケル(Ni)めっき皮膜を形成する工程では、前記ニッケル(Ni)めっき皮膜を、0.01μm以上0.05μm以下の膜厚に形成する

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項6】

請求項4または5記載の半導体装置用テープキャリアの製造方法において、

前記パラジウム(Pd)めっき皮膜を形成する工程を、銅(Cu)イオンの混入量が20ppm未満のパラジウム(Pd)めっき浴にて行う

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項1】

銅(Cu)箔をパターン加工してなるフライングリード部を含む導体パターンを有する半導体装置用テープキャリアであって、

少なくとも前記フライングリード部の表面を含む前記導体パターンの表面上に、ニッケル(Ni)めっき皮膜と、パラジウム(Pd)めっき皮膜と、金(Au)めっき皮膜とを、この順で積層してなるめっき積層膜を備えた

ことを特徴とする半導体装置用テープキャリア。

【請求項2】

請求項1記載の半導体装置用テープキャリアにおいて、

前記ニッケル(Ni)めっき皮膜の厚さが、0.01μm以上0.05μm以下であることを特徴とする半導体装置用テープキャリア。

【請求項3】

請求項1または2記載の半導体装置用テープキャリアにおいて、

当該半導体装置用テープキャリアが、μBGA(Micro Ball Grid Array)実装用に設

定されたものである

ことを特徴とする半導体装置用テープキャリア。

【請求項4】

銅(Cu)箔をパターン加工してフライングリード部を含む導体パターンを形成する工程と、

少なくとも前記フライングリード部の表面を含む前記導体パターンの表面上に、ニッケル(Ni)めっき皮膜を形成する工程と、

前記ニッケル(Ni)めっき皮膜の上に、パラジウム(Pd)めっき皮膜を形成する工程と、

前記パラジウム(Pd)めっき皮膜の上に、金(Au)めっき皮膜を形成する工程とを、この順で行う

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項5】

請求項4記載の半導体装置用テープキャリアの製造方法において、

前記ニッケル(Ni)めっき皮膜を形成する工程では、前記ニッケル(Ni)めっき皮膜を、0.01μm以上0.05μm以下の膜厚に形成する

ことを特徴とする半導体装置用テープキャリアの製造方法。

【請求項6】

請求項4または5記載の半導体装置用テープキャリアの製造方法において、

前記パラジウム(Pd)めっき皮膜を形成する工程を、銅(Cu)イオンの混入量が20ppm未満のパラジウム(Pd)めっき浴にて行う

ことを特徴とする半導体装置用テープキャリアの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−245428(P2010−245428A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−94833(P2009−94833)

【出願日】平成21年4月9日(2009.4.9)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月9日(2009.4.9)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]