半導体装置用テープキャリアおよびその製造方法

【課題】低コストで高生産性に適した半導体装置用テープキャリアを提供すること。

【解決手段】半導体チップを搭載するために絶縁フィルム上に銅配線パターンが形成された半導体装置用テープキャリアにおいて、前記銅配線パターンは前記半導体チップのアルミ電極パッドに接続するためのインナーリードを有し、前記インナーリードには表面に金めっきが施され、前記金めっきの表面の(111)配向指数が1.0以上1.6以下であり、前記金めっきのめっき膜厚が0.15μm以上0.25μm以下である。

【解決手段】半導体チップを搭載するために絶縁フィルム上に銅配線パターンが形成された半導体装置用テープキャリアにおいて、前記銅配線パターンは前記半導体チップのアルミ電極パッドに接続するためのインナーリードを有し、前記インナーリードには表面に金めっきが施され、前記金めっきの表面の(111)配向指数が1.0以上1.6以下であり、前記金めっきのめっき膜厚が0.15μm以上0.25μm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体装置用テープキャリアおよびその製造方法に関する。

【背景技術】

【0002】

近年、電子部品の高信頼性化が進むにつれて、半導体チップの外径と同じ若しくはそれに近い大きさのμBGA(登録商標)用パッケージが開発されている。このμBGA用パッケージに使用されるμBGA用テープキャリアは、絶縁フィルムを備え、絶縁フィルムの半導体チップ搭載面側となる表面にインナーリードとボール用ランドとを有する配線パターンが形成され、インナーリードの表面に金めっきが施されている。μBGA用テープキャリアに半導体チップが搭載され、この半導体チップのアルミ電極パッドにインナーリードが接続される。テープキャリアの裏面にはんだボールが搭載され、このはんだボールがボール用ランドに接続される。これによりμBGAが構成される。

【0003】

なお、従来、リードの表面に施すめっき材として、金以外に、錫−銀合金(特許文献1)、銀−パラジウム(特許文献2)、銀(特許文献3)、ニッケル(特許文献4)等種々の材料が検討されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−129284号公報

【特許文献2】特開平7−326701号公報

【特許文献3】特開2000−164282号公報

【特許文献4】特開2000−12762号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

μBGA用テープキャリアのインナーリードにはアルミ電極パッドと接続するために金めっきが施されているが、従来、金めっき膜厚は0.4μm〜1.0μm施されていれば接合上の問題は少ないことから特に問題視はされていなかった。しかしながら、ここ数年の金価格高騰により、上述したような厚さの金めっき膜が施されていると、金めっきの製品単価に占める割合が多くなり、製品自体の高コスト化をもたらすこととなった。そこで、TABテープキャリアの金めっき膜厚が問題視されるようになってきた。コストを低減するために、金めっき膜厚を薄くすることも検討されているが、単に膜厚を薄くするだけでは接合安定性が低下するので、従来並みの接合強度(4gf以上)を得ることは困難であった。

【0006】

上述したような問題は、μBGA用テープキャリアに限定されず、半導体チップの電極パッドにテープキャリアのインナーリードが接続される構造をしているものであれば、いずれの半導体装置用テープキャリアにも共通する。なお、半導体装置用テープキャリアとは、半導体装置や受動部品等を搭載するためのものであり絶縁フィルム上に配線パターンが形成された構造となっているものである。

【0007】

本発明の目的は、めっき膜厚低減化と接合安定性の両立をはかることにより、低コストで信頼性の高い半導体装置用テープキャリアおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一実施の態様によれば、半導体チップを搭載するために絶縁フィルム上に銅配

線パターンが形成された半導体装置用テープキャリアにおいて、前記銅配線パターンは前記半導体チップのアルミ電極パッドに接続するためのインナーリードを有し、前記インナーリードに表面に金めっきが施され、前記金めっきの表面の(111)配向指数が1.0以上1.6以下であり、前記金めっきのめっき膜厚が0.15μm以上0.25μm以下である半導体装置用テープキャリアが提供される。この場合において、前記インナーリードのリード厚が14μm以上であることが好ましい。

【0009】

本発明の他の実施態様によれば、絶縁フィルムの表面に接着剤で接着した銅箔をエッチングしてインナーリードを有する銅配線パターンを形成し、前記銅配線パターンのインナーリードの表面に電解めっきで金めっきを施した半導体装置用テープキャリアの製造方法において、電解めっき液の金濃度が6g/l以上15g/l以下であり、前記電解めっき液に通電する電流密度が0.6A/dm2以上1.2A/dm2以下である半導体装置用テープキャリアの製造方法が提供される。この場合において、前記インナーリードの表面に施す前記金めっきのめっき膜厚を0.15μm以上0.25μm以下とすることが好ましい。また、前記電解めっきの際に、前記インナーリードを含む有効エリアに金めっき液の噴流を与えることが好ましい。

【発明の効果】

【0010】

本発明によれば、低コストでありながら高信頼性を確保できる。

【図面の簡単な説明】

【0011】

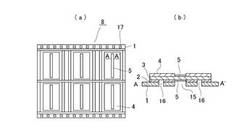

【図1】本発明の一実施の形態の半導体装置用テープキャリア(TABテープキャリア)を示した説明図であって、(a)は平面図、(b)はA−A’線断面図である。

【図2】本発明の一実施の形態のTABテープキャリアを使用したμBGA用パッケージの構造を一部断面で示した概略斜視図である。

【図3】本発明の一実施の形態の金めっきプロセスを示した概略図である。

【図4】本発明の一実施の形態の金めっき浴槽内を示した概略平面図である。

【発明を実施するための形態】

【0012】

以下に、本発明の一実施の形態について述べる。

【0013】

インナーリードの表面に施される金めっきの膜厚を低減することによって、インナーリードとアルミ電極パッドとの接合安定性が低下することは容易に予想されることである。そこで、金めっき膜厚を低減しても従来並みの接合強度を得るにはどうしたらよいか、金めっき膜形成の最適条件、インナーリード厚の最適化等を種々検討した。その結果、本発明者は、金めっき表面の結晶配向指数に着目し、金めっき表面の結晶配向指数が所定値以下であれば、めっき膜厚が低減しても、従来並の最小接合強度を確保することができ、その結晶配向指数は電解めっき液の金濃度により制御できるとの知見を得た。また所定の結晶配向指数および金めっき膜厚のもとで、従来並の接合強度を実現することが可能なインナーリード厚さを見出した。本発明は、これらの知見に基づいて創作されたものである。

【0014】

[実施態様の概要]

本発明の一実施の態様の半導体装置用テープキャリア(以下、TABテープキャリアという)は、半導体チップを搭載するために絶縁フィルム上に銅配線パターンが形成されたものであって、前記銅配線パターンは前記半導体チップのアルミ電極パッドに接続するためのインナーリードとを有し、前記インナーリードには表面に金めっきが施され、前記金めっきの表面の(111)配向指数が1.0以上1.6以下であり、前記金めっきのめっき膜厚が0.15μm以上0.25μm以下であるものである。

【0015】

これによれば、インナーリードの金めっき膜厚が0.15μm以上0.25μm以下で

も十分な接合強度が保たれるように、金めっき表面の(111)結晶配向指数を1.0以上1.6以下とすることにより、接合に適した金表面を形成し、金めっき厚さを低減させることで、製品材料中の金材料の占める割合を減らし、製品自体の低コスト化を図ることができる。従って、低コストで高生産性に適したTABテープキャリアを提供することができる。

【0016】

また、実装組立て後の高温放置試験や温度サイクル試験において、金めっきを施したインナーリードとアルミ電極パッドとの接合部では、金めっき膜厚が厚いと試験時間経過と共にAu−Al−Cuの合金化が進行し金リッチ層が接合部の信頼性を低下させることも考えられるので、極力金めっきの膜厚は薄くした方が好ましい。この点からも、インナーリード部の金めっき膜厚が0.15μm以上0.25μm以下であるのがよい。

【0017】

また、前記インナーリードのリード厚が14μm以上であると、インナーリード自身の強度が高く、金とアルミ電極パッドの接合強度をさらに十分な大きさに保つことができ、さらに低コストで高生産性に適したTABテープキャリアを提供することができる。

【0018】

また、本発明の一実施の形態の半導体装置用テープキャリアの製造方法は、絶縁フィルムの表面に接着剤で接着した銅箔をエッチングしてインナーリードを有する銅配線パターンを形成し、前記銅配線パターンのインナーリードの表面に電解めっきで金めっきを施した半導体装置用テープキャリアの製造方法において、電解めっき液の金濃度が6g/l以上15g/l以下であり、前記電解めっき液に通電する電流密度が0.6A/dm2以上1.2A/dm2以下であるものである。

【0019】

金濃度が6g/l以上あると、金めっき表面の配向指数を上記所定値に収めるよう制御できるので、金とアルミ電極パッドとに十分な接合強度を得られる。また、電流密度が0.6A/dm2以上の高電流密度であると、生産性の高いTABテープキャリアを供給できる。

【0020】

この場合において、前記インナーリードの表面に施す前記金めっきのめっき膜厚を0.15μm以上0.25μm以下とすると、製品材料中の金材料の占める割合を減らし、製品自体の低コスト化を図ることができるので、低コストで高生産性に適したTABテープキャリアを提供することができる。

【0021】

また、前記電解めっきの際に、前記インナーリードを含む有効エリアに金めっき液の噴流を与えると、より高い電流密度が得られ、より生産性の高いTABテープキャリアを供給できる。

【0022】

次に、具体的な実施の形態を図を用いて説明する。

【0023】

[TABテープキャリア]

図1(a)に、本発明の一実施の形態によるチップ搭載面を上にした2条取りレイアウトのTABテープキャリア8の平面図が示されている。図1(b)に、同じくチップ搭載面を上にしたA−A’線断面図が示されている。

【0024】

このTABテープキャリア8は、ポリイミド樹脂フィルム1をベースとしている。このポリイミド樹脂フィルム1の幅方向両端部にTABテープキャリア8を送るための列状のスプロケットホール17が設けられている。また、中央部分にはインナーリードボンディング(ILB)用窓孔15がポリイミド樹脂フィルム1の幅方向に長く二本直列に設けられている。さらに、ILB用窓孔15の短い方の幅の両側に複数のボール用ビアホール16が配列されている。

【0025】

ポリイミド樹脂フィルム1のチップ搭載面となる表面側には、接着剤層2を介して銅箔銅箔配線パターン13が形成されている。前記ILB用窓孔15及びボール用ビアホール16は、接着剤層2を突き抜けて銅箔配線パターン13と連通している。

【0026】

銅箔配線パターン13は、インナーリード10とボール用ランド19とを有し(図2参照)、インナーリード10は前記ILB用窓孔15内に突出し、ボール用ランド19は前記ボール用ビアホール16の底部に露出している。

【0027】

ILB用窓孔15内に突出しているインナーリードを除いた銅箔配線パターン13銅箔配線パターン13の半導体チップ搭載面となる表面に、金めっき面積を低減させるためのプレイティングマスク4が被覆されている。このプレイティングマスク4は例えばアクリル系の樹脂から構成される。ILB用窓孔15内に突出しているインナーリードの表面(裏表面)には金めっき5が施されている。

【0028】

前記金めっき5の表面の(111)結晶配向指数は1.0以上1.6以下であり、前記金めっき5のめっき膜厚は0.15μm以上0.25μm以下である。また、前記インナーリード10のリード厚は14μm以上である。

上述したように図1に示すTABテープキャリア8は構成されている。

【0029】

[μBGA用パッケージ]

次に、図2に、上述したTABテープキャリアを用いた本発明の一実施の形態によるμBGAの一部を破断した斜視図を示す。このμBGAははんだボール搭載面となる裏面を上にしている図である。

【0030】

TABテープキャリア8のチップ搭載面となる表面に半導体チップ6が接着剤を介して搭載されている。この半導体チップ6を搭載したTABテープキャリア8は、TABテープキャリア8と半導体チップ6との間に上記接着剤を含む応力緩衝層となるエラストマ7を備えた構造となっている。半導体チップ6は、搭載面の中央に搭載され、半導体チップ6に配列され複数のアルミ電極パッド11が、上記ILB用窓孔15から露出するようになっている。半導体チップ6は例えばシリコンチップである。

【0031】

TABテープキャリア8に形成された銅箔配線パターン13は、インナーリード10、ボール用ランド19、及びインナーリード10とボール用ランド19とをつなぐ配線部18とから構成される。このうちインナーリード10が上記ILB用窓孔15から露出した半導体チップ6のアルミ電極パッド11に折り曲げ接合されている。

【0032】

TABテープキャリア8の裏面側では、インナーリード10とアルミ電極パッド11とが接合されたILB用窓孔15内は、封止レジン12で充填されて接合部が固められている。また、TABテープキャリア8の表面側では、半導体チップ6が封止レジン32でモールドされている。

【0033】

TABテープキャリア8の裏面に開口しているボール用ビアホール16位置に複数のはんだボール9が搭載されて、ボール用ビアホール16を介してボール用ランド19と接続されている。

このようにして、図2に示すμBGAが構成されている。

【0034】

図1および図2に示すとおり、アルミ電極パッド11と接続するためにインナーリード10の表面には金めっきが施されているが、金めっき5は、その膜厚を低減して低コスト化を図るために、0.15μm以上0.25μm以下の厚さで施されている。そして、イ

ンナーリード10の金めっき膜厚が0.15μm以上0.25μm以下でもインナーリード10とアルミ電極パッド11とに安定した接合性を与えるために、金めっき表面の(111)結晶配向指数を1.0〜1.6とすることにより、接合に適した金表面を形成している。

【0035】

インナーリード10とアルミ電極パッド11との接合に必要な金めっき5の膜厚の下限値は0.15μmであり、0.15μm未満では接合強度CPKが1.33を下回り品質管理上好ましくない。また0.25μmを超えると高コストになる。また、金めっき表面の結晶配向指数は金粉未試料を無配向(配向指数;1)とした場合、金めっき膜との比で(111)結晶配向指数が1.6を超えると、金そのものの膜特性が十分に得られなくなり、接合強度が低下する。

【0036】

上述したようにTABテープキャリアのインナーリードの金めっき表面の(111)結晶配向指数を1.0〜1.6、金めっき膜厚を0.15〜0.25μmとしたので、従来並みの接合強度を得ながら、低コストで高生産性に適したTABテープキャリアを提供することができる。

【0037】

なお、上述した金めっきの表面の(111)面の配向指数はIF1(111)/IF0(111)により算出した。ここで、IF1は測定試料のIF111、IF0は粉末試料(無配向)のIF111であり、IF111=(111)/((111)+(200)+(220)+(311))である。

【0038】

また、金めっきの表面の(111)配向指数が1.0以上1.6以下であり、金めっきのめっき膜厚が0.15μm以上0.25μm以下である場合において、前記インナーリードのリード厚さは14μm以上が好ましい。これは14μm未満であると銅リード自身の強度も低下し、金とアルミパットの接合は可能ではあるが、0.15〜0.25μmと金めっき厚さが薄い場合は接合強度の低下が懸念されるからである。

【0039】

[μBGAの製造方法]

まず、図1に示すように、ポリイミド樹脂フィルム1の一方の面(表面)にエポキシ樹脂系の接着剤2を貼り付け、これに金型によるパンチング加工によって、ILB用窓孔15、ボール用ビアホール16、およびスプロケットホール17を開口する。開口した後、銅箔3を連続ラミネーターによって貼り合わせ、銅箔3に所定の化学研磨処理を行った後、この銅箔3の表面にフォトソルダーレジストをローラーコータによってコーティングしてから、銅箔配線パターン13を例えばフォトケミカルエッチング法によって形成する。尚、この銅箔配線パターン13は、はんだボール9と接続するボール用ランド19と、半導体チップ6のアルミ電極パッド11と接続するインナーリード10、及びこれらを連結する銅箔配線18を有している。既述したようにインナーリードの厚さは14μm以上が好ましい。

【0040】

銅箔配線パターン13を形成後、ILB用窓孔15の内側を除く銅箔配線パターン13の全面に、めっき面積を低減させるためにプレイティングマスク4を施し、ILB用窓孔15の内側に突出して浮いているインナーリード10の表面に0.15μm以上0.25μm以下の厚さで金めっき5を施した。金めっき5は半導体チップ6のアルミ電極パッド11と、Au−Alの合金形成によって接続させるために行うものである。

【0041】

金めっきは電解めっきにより行うが、表面の(111)配向指数が1.0以上1.6以下であり、めっき膜厚が0.15μm以上0.25μm以下となる金めっきを得るために、電解めっき液の金濃度を6g/l以上15g/l以下とし、電解めっき液に通電する電流密度を0.6A/dm2以上1.2A/dm2以下とする。

【0042】

金濃度が6g/l以上あると、金めっき表面の配向指数を所定値に収めるよう制御できので、金とアルミ電極パッドとに十分な接合強度が得られる。また、電流密度が0.6A/dm2以上の高電流密度であると、生産性の高いTABテープキャリアを供給できる。このようにして図1に示すTABテープを作製した。

【0043】

上述したように、インナーリード10の表面に0.15μm以上0.25μm以下の厚さで金めっき5を施した後、ILB用窓孔15と同じ寸法の孔を打ち抜いたエラストマ7を、ILB用窓孔15と打抜き孔とを合致させ、TABテープキャリア8の一方の面にシリコン接着剤で張り合わせて応力緩衝層を形成した。このエラストマ7からなる応力緩衝層は、TABテープキャリア8に半導体チップ6を搭載した状態で−55℃〜150℃の温度サイクル試験をパスさせるために形成してある。

【0044】

次に、TABテープのエラストマ7側にシリコン接着剤を印刷して半導体チップ6を接合した。そして、金めっき5を施したインナーリード10を超音波熱圧着ボンディングツールで熱圧着させることにより、金めっき5を施したインナーリード10をアルミ電極パッド11に接合する。さらに安定した接合強度を得るためには、半導体チップ搭載後であって、インナーリードの接合前にAr又は(Ar+O2)雰囲気中でプラズマ処理を行うなどの金めっき面の洗浄処理を行っても良い。そして、ILB用窓孔15内を封止レジン12で充填して接合部を固めると共に、半導体チップ6を封止レジン32で樹脂封止してモールド成型をおこなう。レジンは一般的にはエポキシ樹脂が用いられる。次に、例えばPb−Snの組成の共晶はんだからなるはんだボール9をメタルマスクを用いてTABテープキャリアの他方の面(裏面)に搭載し、リフローすることによりボール用ランド19に接合した。これにより図2に示すμBGAを得た。

【0045】

[実施の形態の効果]

本実施の形態によれば、以下に挙げる一つ又はそれ以上の効果を有する。

(1)本発明の実施形態によれば、金めっき表面の(111)結晶配向指数を1.0〜1.6とすることにより接合に適した金表面を形成することができる。従って、インナーリード部の金めっき膜厚が0.15〜0.25μmでも十分な接合強度を確保でき、金めっき厚さを低減させることで、金価格高騰にもかかわらず、製品自体の低コスト化を図ることができる。因みに、金の価格は、ここ数年¥3000〜3200/gで推移し今後もさらに高騰する可能性もあり、製品単価の25〜30%を占めるようになってきたが、本実施の形態によれば、従来の0.45μmから約半分のめっき厚(0.15〜0.25μm)で実装組み立てが可能となり、μBGA製品の低コスト化が実現可能となる。

【0046】

(2)また、本発明の実施の形態によれば、ILB用窓孔などの孔を有するポリイミド樹脂上に接着剤を介して施された銅箔に所定の化学研磨処理を行った後、レジストコートを行い、現像、はんだボール接合面に所定の樹脂を塗布した後エッチング、剥膜処理により微細パターンを形成した後にめっき面積を低減させるためにプレイティングマスクが施され、銅箔表面に金めっきが施されたTABテープキャリアの製造方法において、ILB用窓孔のインナーリードの金めっき膜表面の(111)結晶配向指数を1.0〜1.6、めっき膜厚を0.15〜0.25μm、銅リード厚さ14μm以上とすることにより、テープ全体の金めっき目付け量の低減が図れ、低コスト化に優れたTABテープキャリアを供給することができる。

【0047】

[他の実施の形態]

この他にも、本発明は、その要旨を逸脱しない範囲で種々様々変形実施可能なことは勿論である。例えば、上述した実施の形態では、半導体装置用テープキャリアとしてμBGA用TABテープキャリアを用いたが、インナーリードとチップのアルミ電極パッドとを

接合するテープキャリアパッケージであればいずれのタイプにも適用できる。

【0048】

また、上述した実施の形態では、電解槽内に設置されたアノード板に平行してカソードとなる銅箔を連続的に通過させる一般的な連続電解めっき装置を用いているが、上述した金めっき膜厚をさらに確実に得るために、噴流を加えるようにしてもよい。例えば、図4に示すように、金めっき浴槽27にアノード板33と平行に連続して搬送されるTABテープキャリア20が所定の間隔で配置された噴流ノズル31間を通過させ、インナーリード部に垂直に噴流14を加えることで高い電流密度(0.8〜1.2A/dm2)を得るようにすることができる。

【0049】

このように噴流めっき方式とすることによって、従来の電解めっき方式では、特に金めっきの場合、高電流密度がとれないことから、生産性の低下が懸念されていたが、従来の2倍の電流密度が設定できることから、従来の半分の時間でめっきすることが可能であり生産性の高いTABテープキャリアを供給することが可能である。

【実施例】

【0050】

以下の実施例では、金めっき膜厚および(111)結晶配向指数とILB接合強度の関係、およびインナーリード厚さと接合性の関係を検討した。

【0051】

(検討例1)

まず、図3に示すように所定のプロセスで配線パターンが形成された、金めっき処理前のTABテープキャリア20を、巻きだし部23より搬送して、所定の前処理槽(脱脂浴槽24、酸洗浴槽25)を通過させた後、金ストライクめっき浴槽26において金ストライクめっきを0.2A/dm2、20sec〜30sec、50℃の条件で施した。その後、金めっき浴槽27において金めっき膜0.10μm〜0.45μmを施し、洗浄処理槽28にてめっき液残溶を取り除いた後に乾燥ヒータ29で水分を除去し、巻き取り部30で所定の搬送速度で巻き取って、TABテープキャリアサンプルを形成した。

【0052】

その際の、金めっき浴槽27における金めっき条件は液温70℃、電流密度0.95〜1.0A/dm2、処理時間20sec以上120sec以下、金濃度は4.5g/lと8.0g/lの2種類について行い、金めっき面を微小部X線回折法により(111)面の配向指数を算出した。配向指数は金粉末を無配向(配向指数;1)として、それぞれのサンプルで得られた回折強度のピーク値と比較することにより算出した。すなわち、配向指数1.0を基準値として、配向を有しているサンプルの配向指数を、1.0を超える値で示した。また、めっき膜厚が薄いとX線が透過することが懸念され、下地銅の影響を受けやすいことから、比較のためビーカめっきにてAuめっき膜厚5μmのものもレファレンスとして作成した。

【0053】

このように形成された金めっき膜について、TABテープキャリアに半導体チップ搭載して、インナーリードボンディング(以下、ILB)接合後、接合強度を測定した。これらの検討結果を表1に示す。検討結果は、良好を○、不良を×とした。なお、レファレンスの(111)面配向指数との比較から、TABテープキャリアサンプル(比較例1〜6、実施例1〜4)は、いずれも下地銅の影響を受けていないことが確認された。

【0054】

【表1】

表1に示すように、めっき膜厚が低減するにつれて(111)結晶配向指数が増加する傾向にあり、接合強度自身は減少傾向にあることが分かった。特に、金濃度が4.5g/lと低濃度の比較例1〜比較例4の場合は、金めっき膜厚0.20μm程度で配向指数が1.6を超え、接合強度のMin値が4gf以下となり、膜厚低減化と接合安定性を実現することが困難であった。これに対して金濃度が8g/lの実施例1〜4の場合は、配向指数が1.6以下であり、接合強度のMin値も4gf以上であるので、膜厚低減化と接合安定性を実現する上での問題は小さいことが分かった。なお、金めっき膜厚0.45μmの比較例5、6は、接合安定性は高いが、膜厚低減化を満たしておらず、低コスト化の要請に応えられない。

【0055】

(検討例2)

次に、所定の銅箔を化学的研磨工程にて厚さ12.5〜16μm程度になるように処理条件を選定し、検討例1と同様にして、金めっき膜厚0.20μmのものを作製した。その際の金めっき条件は液温70℃、電流密度0.95〜1.0A/dm2処理時間20sec〜30sec、金濃度は8g/lとした。このように作製したTABテープキャリアサンプルの接合性について検討例1と同様に評価した。これらの結果を表2に示す。

【0056】

【表2】

表2に示すように、インナーリードのリード厚さが薄くなるにつれて接合強度が低下することが分かった。14μm未満の比較例7、8場合には接合強度のMin値が4gf未満となり、膜厚低減化と接合安定性の実現が困難であるので、リード厚さは実施例5、6のように14μm以上が好ましいことが分かった。

【符号の説明】

【0057】

1 ポリイミド樹脂フイルム(絶縁フィルム)

2 接着剤層

3 銅箔

4 プレイティングマスク

5 金めっき

6 半導体チップ

7 エラストマ

8 TABテープキャリア

9 はんだボール

10 インナーリード

11 アルミ電極パッド

12 封止レジン

14 噴流

20 金めっき処理前のTABテープキャリア

27 金めっき浴槽

31 噴流ノズル

32 封止レジン

【技術分野】

【0001】

本発明は半導体装置用テープキャリアおよびその製造方法に関する。

【背景技術】

【0002】

近年、電子部品の高信頼性化が進むにつれて、半導体チップの外径と同じ若しくはそれに近い大きさのμBGA(登録商標)用パッケージが開発されている。このμBGA用パッケージに使用されるμBGA用テープキャリアは、絶縁フィルムを備え、絶縁フィルムの半導体チップ搭載面側となる表面にインナーリードとボール用ランドとを有する配線パターンが形成され、インナーリードの表面に金めっきが施されている。μBGA用テープキャリアに半導体チップが搭載され、この半導体チップのアルミ電極パッドにインナーリードが接続される。テープキャリアの裏面にはんだボールが搭載され、このはんだボールがボール用ランドに接続される。これによりμBGAが構成される。

【0003】

なお、従来、リードの表面に施すめっき材として、金以外に、錫−銀合金(特許文献1)、銀−パラジウム(特許文献2)、銀(特許文献3)、ニッケル(特許文献4)等種々の材料が検討されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−129284号公報

【特許文献2】特開平7−326701号公報

【特許文献3】特開2000−164282号公報

【特許文献4】特開2000−12762号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

μBGA用テープキャリアのインナーリードにはアルミ電極パッドと接続するために金めっきが施されているが、従来、金めっき膜厚は0.4μm〜1.0μm施されていれば接合上の問題は少ないことから特に問題視はされていなかった。しかしながら、ここ数年の金価格高騰により、上述したような厚さの金めっき膜が施されていると、金めっきの製品単価に占める割合が多くなり、製品自体の高コスト化をもたらすこととなった。そこで、TABテープキャリアの金めっき膜厚が問題視されるようになってきた。コストを低減するために、金めっき膜厚を薄くすることも検討されているが、単に膜厚を薄くするだけでは接合安定性が低下するので、従来並みの接合強度(4gf以上)を得ることは困難であった。

【0006】

上述したような問題は、μBGA用テープキャリアに限定されず、半導体チップの電極パッドにテープキャリアのインナーリードが接続される構造をしているものであれば、いずれの半導体装置用テープキャリアにも共通する。なお、半導体装置用テープキャリアとは、半導体装置や受動部品等を搭載するためのものであり絶縁フィルム上に配線パターンが形成された構造となっているものである。

【0007】

本発明の目的は、めっき膜厚低減化と接合安定性の両立をはかることにより、低コストで信頼性の高い半導体装置用テープキャリアおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一実施の態様によれば、半導体チップを搭載するために絶縁フィルム上に銅配

線パターンが形成された半導体装置用テープキャリアにおいて、前記銅配線パターンは前記半導体チップのアルミ電極パッドに接続するためのインナーリードを有し、前記インナーリードに表面に金めっきが施され、前記金めっきの表面の(111)配向指数が1.0以上1.6以下であり、前記金めっきのめっき膜厚が0.15μm以上0.25μm以下である半導体装置用テープキャリアが提供される。この場合において、前記インナーリードのリード厚が14μm以上であることが好ましい。

【0009】

本発明の他の実施態様によれば、絶縁フィルムの表面に接着剤で接着した銅箔をエッチングしてインナーリードを有する銅配線パターンを形成し、前記銅配線パターンのインナーリードの表面に電解めっきで金めっきを施した半導体装置用テープキャリアの製造方法において、電解めっき液の金濃度が6g/l以上15g/l以下であり、前記電解めっき液に通電する電流密度が0.6A/dm2以上1.2A/dm2以下である半導体装置用テープキャリアの製造方法が提供される。この場合において、前記インナーリードの表面に施す前記金めっきのめっき膜厚を0.15μm以上0.25μm以下とすることが好ましい。また、前記電解めっきの際に、前記インナーリードを含む有効エリアに金めっき液の噴流を与えることが好ましい。

【発明の効果】

【0010】

本発明によれば、低コストでありながら高信頼性を確保できる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態の半導体装置用テープキャリア(TABテープキャリア)を示した説明図であって、(a)は平面図、(b)はA−A’線断面図である。

【図2】本発明の一実施の形態のTABテープキャリアを使用したμBGA用パッケージの構造を一部断面で示した概略斜視図である。

【図3】本発明の一実施の形態の金めっきプロセスを示した概略図である。

【図4】本発明の一実施の形態の金めっき浴槽内を示した概略平面図である。

【発明を実施するための形態】

【0012】

以下に、本発明の一実施の形態について述べる。

【0013】

インナーリードの表面に施される金めっきの膜厚を低減することによって、インナーリードとアルミ電極パッドとの接合安定性が低下することは容易に予想されることである。そこで、金めっき膜厚を低減しても従来並みの接合強度を得るにはどうしたらよいか、金めっき膜形成の最適条件、インナーリード厚の最適化等を種々検討した。その結果、本発明者は、金めっき表面の結晶配向指数に着目し、金めっき表面の結晶配向指数が所定値以下であれば、めっき膜厚が低減しても、従来並の最小接合強度を確保することができ、その結晶配向指数は電解めっき液の金濃度により制御できるとの知見を得た。また所定の結晶配向指数および金めっき膜厚のもとで、従来並の接合強度を実現することが可能なインナーリード厚さを見出した。本発明は、これらの知見に基づいて創作されたものである。

【0014】

[実施態様の概要]

本発明の一実施の態様の半導体装置用テープキャリア(以下、TABテープキャリアという)は、半導体チップを搭載するために絶縁フィルム上に銅配線パターンが形成されたものであって、前記銅配線パターンは前記半導体チップのアルミ電極パッドに接続するためのインナーリードとを有し、前記インナーリードには表面に金めっきが施され、前記金めっきの表面の(111)配向指数が1.0以上1.6以下であり、前記金めっきのめっき膜厚が0.15μm以上0.25μm以下であるものである。

【0015】

これによれば、インナーリードの金めっき膜厚が0.15μm以上0.25μm以下で

も十分な接合強度が保たれるように、金めっき表面の(111)結晶配向指数を1.0以上1.6以下とすることにより、接合に適した金表面を形成し、金めっき厚さを低減させることで、製品材料中の金材料の占める割合を減らし、製品自体の低コスト化を図ることができる。従って、低コストで高生産性に適したTABテープキャリアを提供することができる。

【0016】

また、実装組立て後の高温放置試験や温度サイクル試験において、金めっきを施したインナーリードとアルミ電極パッドとの接合部では、金めっき膜厚が厚いと試験時間経過と共にAu−Al−Cuの合金化が進行し金リッチ層が接合部の信頼性を低下させることも考えられるので、極力金めっきの膜厚は薄くした方が好ましい。この点からも、インナーリード部の金めっき膜厚が0.15μm以上0.25μm以下であるのがよい。

【0017】

また、前記インナーリードのリード厚が14μm以上であると、インナーリード自身の強度が高く、金とアルミ電極パッドの接合強度をさらに十分な大きさに保つことができ、さらに低コストで高生産性に適したTABテープキャリアを提供することができる。

【0018】

また、本発明の一実施の形態の半導体装置用テープキャリアの製造方法は、絶縁フィルムの表面に接着剤で接着した銅箔をエッチングしてインナーリードを有する銅配線パターンを形成し、前記銅配線パターンのインナーリードの表面に電解めっきで金めっきを施した半導体装置用テープキャリアの製造方法において、電解めっき液の金濃度が6g/l以上15g/l以下であり、前記電解めっき液に通電する電流密度が0.6A/dm2以上1.2A/dm2以下であるものである。

【0019】

金濃度が6g/l以上あると、金めっき表面の配向指数を上記所定値に収めるよう制御できるので、金とアルミ電極パッドとに十分な接合強度を得られる。また、電流密度が0.6A/dm2以上の高電流密度であると、生産性の高いTABテープキャリアを供給できる。

【0020】

この場合において、前記インナーリードの表面に施す前記金めっきのめっき膜厚を0.15μm以上0.25μm以下とすると、製品材料中の金材料の占める割合を減らし、製品自体の低コスト化を図ることができるので、低コストで高生産性に適したTABテープキャリアを提供することができる。

【0021】

また、前記電解めっきの際に、前記インナーリードを含む有効エリアに金めっき液の噴流を与えると、より高い電流密度が得られ、より生産性の高いTABテープキャリアを供給できる。

【0022】

次に、具体的な実施の形態を図を用いて説明する。

【0023】

[TABテープキャリア]

図1(a)に、本発明の一実施の形態によるチップ搭載面を上にした2条取りレイアウトのTABテープキャリア8の平面図が示されている。図1(b)に、同じくチップ搭載面を上にしたA−A’線断面図が示されている。

【0024】

このTABテープキャリア8は、ポリイミド樹脂フィルム1をベースとしている。このポリイミド樹脂フィルム1の幅方向両端部にTABテープキャリア8を送るための列状のスプロケットホール17が設けられている。また、中央部分にはインナーリードボンディング(ILB)用窓孔15がポリイミド樹脂フィルム1の幅方向に長く二本直列に設けられている。さらに、ILB用窓孔15の短い方の幅の両側に複数のボール用ビアホール16が配列されている。

【0025】

ポリイミド樹脂フィルム1のチップ搭載面となる表面側には、接着剤層2を介して銅箔銅箔配線パターン13が形成されている。前記ILB用窓孔15及びボール用ビアホール16は、接着剤層2を突き抜けて銅箔配線パターン13と連通している。

【0026】

銅箔配線パターン13は、インナーリード10とボール用ランド19とを有し(図2参照)、インナーリード10は前記ILB用窓孔15内に突出し、ボール用ランド19は前記ボール用ビアホール16の底部に露出している。

【0027】

ILB用窓孔15内に突出しているインナーリードを除いた銅箔配線パターン13銅箔配線パターン13の半導体チップ搭載面となる表面に、金めっき面積を低減させるためのプレイティングマスク4が被覆されている。このプレイティングマスク4は例えばアクリル系の樹脂から構成される。ILB用窓孔15内に突出しているインナーリードの表面(裏表面)には金めっき5が施されている。

【0028】

前記金めっき5の表面の(111)結晶配向指数は1.0以上1.6以下であり、前記金めっき5のめっき膜厚は0.15μm以上0.25μm以下である。また、前記インナーリード10のリード厚は14μm以上である。

上述したように図1に示すTABテープキャリア8は構成されている。

【0029】

[μBGA用パッケージ]

次に、図2に、上述したTABテープキャリアを用いた本発明の一実施の形態によるμBGAの一部を破断した斜視図を示す。このμBGAははんだボール搭載面となる裏面を上にしている図である。

【0030】

TABテープキャリア8のチップ搭載面となる表面に半導体チップ6が接着剤を介して搭載されている。この半導体チップ6を搭載したTABテープキャリア8は、TABテープキャリア8と半導体チップ6との間に上記接着剤を含む応力緩衝層となるエラストマ7を備えた構造となっている。半導体チップ6は、搭載面の中央に搭載され、半導体チップ6に配列され複数のアルミ電極パッド11が、上記ILB用窓孔15から露出するようになっている。半導体チップ6は例えばシリコンチップである。

【0031】

TABテープキャリア8に形成された銅箔配線パターン13は、インナーリード10、ボール用ランド19、及びインナーリード10とボール用ランド19とをつなぐ配線部18とから構成される。このうちインナーリード10が上記ILB用窓孔15から露出した半導体チップ6のアルミ電極パッド11に折り曲げ接合されている。

【0032】

TABテープキャリア8の裏面側では、インナーリード10とアルミ電極パッド11とが接合されたILB用窓孔15内は、封止レジン12で充填されて接合部が固められている。また、TABテープキャリア8の表面側では、半導体チップ6が封止レジン32でモールドされている。

【0033】

TABテープキャリア8の裏面に開口しているボール用ビアホール16位置に複数のはんだボール9が搭載されて、ボール用ビアホール16を介してボール用ランド19と接続されている。

このようにして、図2に示すμBGAが構成されている。

【0034】

図1および図2に示すとおり、アルミ電極パッド11と接続するためにインナーリード10の表面には金めっきが施されているが、金めっき5は、その膜厚を低減して低コスト化を図るために、0.15μm以上0.25μm以下の厚さで施されている。そして、イ

ンナーリード10の金めっき膜厚が0.15μm以上0.25μm以下でもインナーリード10とアルミ電極パッド11とに安定した接合性を与えるために、金めっき表面の(111)結晶配向指数を1.0〜1.6とすることにより、接合に適した金表面を形成している。

【0035】

インナーリード10とアルミ電極パッド11との接合に必要な金めっき5の膜厚の下限値は0.15μmであり、0.15μm未満では接合強度CPKが1.33を下回り品質管理上好ましくない。また0.25μmを超えると高コストになる。また、金めっき表面の結晶配向指数は金粉未試料を無配向(配向指数;1)とした場合、金めっき膜との比で(111)結晶配向指数が1.6を超えると、金そのものの膜特性が十分に得られなくなり、接合強度が低下する。

【0036】

上述したようにTABテープキャリアのインナーリードの金めっき表面の(111)結晶配向指数を1.0〜1.6、金めっき膜厚を0.15〜0.25μmとしたので、従来並みの接合強度を得ながら、低コストで高生産性に適したTABテープキャリアを提供することができる。

【0037】

なお、上述した金めっきの表面の(111)面の配向指数はIF1(111)/IF0(111)により算出した。ここで、IF1は測定試料のIF111、IF0は粉末試料(無配向)のIF111であり、IF111=(111)/((111)+(200)+(220)+(311))である。

【0038】

また、金めっきの表面の(111)配向指数が1.0以上1.6以下であり、金めっきのめっき膜厚が0.15μm以上0.25μm以下である場合において、前記インナーリードのリード厚さは14μm以上が好ましい。これは14μm未満であると銅リード自身の強度も低下し、金とアルミパットの接合は可能ではあるが、0.15〜0.25μmと金めっき厚さが薄い場合は接合強度の低下が懸念されるからである。

【0039】

[μBGAの製造方法]

まず、図1に示すように、ポリイミド樹脂フィルム1の一方の面(表面)にエポキシ樹脂系の接着剤2を貼り付け、これに金型によるパンチング加工によって、ILB用窓孔15、ボール用ビアホール16、およびスプロケットホール17を開口する。開口した後、銅箔3を連続ラミネーターによって貼り合わせ、銅箔3に所定の化学研磨処理を行った後、この銅箔3の表面にフォトソルダーレジストをローラーコータによってコーティングしてから、銅箔配線パターン13を例えばフォトケミカルエッチング法によって形成する。尚、この銅箔配線パターン13は、はんだボール9と接続するボール用ランド19と、半導体チップ6のアルミ電極パッド11と接続するインナーリード10、及びこれらを連結する銅箔配線18を有している。既述したようにインナーリードの厚さは14μm以上が好ましい。

【0040】

銅箔配線パターン13を形成後、ILB用窓孔15の内側を除く銅箔配線パターン13の全面に、めっき面積を低減させるためにプレイティングマスク4を施し、ILB用窓孔15の内側に突出して浮いているインナーリード10の表面に0.15μm以上0.25μm以下の厚さで金めっき5を施した。金めっき5は半導体チップ6のアルミ電極パッド11と、Au−Alの合金形成によって接続させるために行うものである。

【0041】

金めっきは電解めっきにより行うが、表面の(111)配向指数が1.0以上1.6以下であり、めっき膜厚が0.15μm以上0.25μm以下となる金めっきを得るために、電解めっき液の金濃度を6g/l以上15g/l以下とし、電解めっき液に通電する電流密度を0.6A/dm2以上1.2A/dm2以下とする。

【0042】

金濃度が6g/l以上あると、金めっき表面の配向指数を所定値に収めるよう制御できので、金とアルミ電極パッドとに十分な接合強度が得られる。また、電流密度が0.6A/dm2以上の高電流密度であると、生産性の高いTABテープキャリアを供給できる。このようにして図1に示すTABテープを作製した。

【0043】

上述したように、インナーリード10の表面に0.15μm以上0.25μm以下の厚さで金めっき5を施した後、ILB用窓孔15と同じ寸法の孔を打ち抜いたエラストマ7を、ILB用窓孔15と打抜き孔とを合致させ、TABテープキャリア8の一方の面にシリコン接着剤で張り合わせて応力緩衝層を形成した。このエラストマ7からなる応力緩衝層は、TABテープキャリア8に半導体チップ6を搭載した状態で−55℃〜150℃の温度サイクル試験をパスさせるために形成してある。

【0044】

次に、TABテープのエラストマ7側にシリコン接着剤を印刷して半導体チップ6を接合した。そして、金めっき5を施したインナーリード10を超音波熱圧着ボンディングツールで熱圧着させることにより、金めっき5を施したインナーリード10をアルミ電極パッド11に接合する。さらに安定した接合強度を得るためには、半導体チップ搭載後であって、インナーリードの接合前にAr又は(Ar+O2)雰囲気中でプラズマ処理を行うなどの金めっき面の洗浄処理を行っても良い。そして、ILB用窓孔15内を封止レジン12で充填して接合部を固めると共に、半導体チップ6を封止レジン32で樹脂封止してモールド成型をおこなう。レジンは一般的にはエポキシ樹脂が用いられる。次に、例えばPb−Snの組成の共晶はんだからなるはんだボール9をメタルマスクを用いてTABテープキャリアの他方の面(裏面)に搭載し、リフローすることによりボール用ランド19に接合した。これにより図2に示すμBGAを得た。

【0045】

[実施の形態の効果]

本実施の形態によれば、以下に挙げる一つ又はそれ以上の効果を有する。

(1)本発明の実施形態によれば、金めっき表面の(111)結晶配向指数を1.0〜1.6とすることにより接合に適した金表面を形成することができる。従って、インナーリード部の金めっき膜厚が0.15〜0.25μmでも十分な接合強度を確保でき、金めっき厚さを低減させることで、金価格高騰にもかかわらず、製品自体の低コスト化を図ることができる。因みに、金の価格は、ここ数年¥3000〜3200/gで推移し今後もさらに高騰する可能性もあり、製品単価の25〜30%を占めるようになってきたが、本実施の形態によれば、従来の0.45μmから約半分のめっき厚(0.15〜0.25μm)で実装組み立てが可能となり、μBGA製品の低コスト化が実現可能となる。

【0046】

(2)また、本発明の実施の形態によれば、ILB用窓孔などの孔を有するポリイミド樹脂上に接着剤を介して施された銅箔に所定の化学研磨処理を行った後、レジストコートを行い、現像、はんだボール接合面に所定の樹脂を塗布した後エッチング、剥膜処理により微細パターンを形成した後にめっき面積を低減させるためにプレイティングマスクが施され、銅箔表面に金めっきが施されたTABテープキャリアの製造方法において、ILB用窓孔のインナーリードの金めっき膜表面の(111)結晶配向指数を1.0〜1.6、めっき膜厚を0.15〜0.25μm、銅リード厚さ14μm以上とすることにより、テープ全体の金めっき目付け量の低減が図れ、低コスト化に優れたTABテープキャリアを供給することができる。

【0047】

[他の実施の形態]

この他にも、本発明は、その要旨を逸脱しない範囲で種々様々変形実施可能なことは勿論である。例えば、上述した実施の形態では、半導体装置用テープキャリアとしてμBGA用TABテープキャリアを用いたが、インナーリードとチップのアルミ電極パッドとを

接合するテープキャリアパッケージであればいずれのタイプにも適用できる。

【0048】

また、上述した実施の形態では、電解槽内に設置されたアノード板に平行してカソードとなる銅箔を連続的に通過させる一般的な連続電解めっき装置を用いているが、上述した金めっき膜厚をさらに確実に得るために、噴流を加えるようにしてもよい。例えば、図4に示すように、金めっき浴槽27にアノード板33と平行に連続して搬送されるTABテープキャリア20が所定の間隔で配置された噴流ノズル31間を通過させ、インナーリード部に垂直に噴流14を加えることで高い電流密度(0.8〜1.2A/dm2)を得るようにすることができる。

【0049】

このように噴流めっき方式とすることによって、従来の電解めっき方式では、特に金めっきの場合、高電流密度がとれないことから、生産性の低下が懸念されていたが、従来の2倍の電流密度が設定できることから、従来の半分の時間でめっきすることが可能であり生産性の高いTABテープキャリアを供給することが可能である。

【実施例】

【0050】

以下の実施例では、金めっき膜厚および(111)結晶配向指数とILB接合強度の関係、およびインナーリード厚さと接合性の関係を検討した。

【0051】

(検討例1)

まず、図3に示すように所定のプロセスで配線パターンが形成された、金めっき処理前のTABテープキャリア20を、巻きだし部23より搬送して、所定の前処理槽(脱脂浴槽24、酸洗浴槽25)を通過させた後、金ストライクめっき浴槽26において金ストライクめっきを0.2A/dm2、20sec〜30sec、50℃の条件で施した。その後、金めっき浴槽27において金めっき膜0.10μm〜0.45μmを施し、洗浄処理槽28にてめっき液残溶を取り除いた後に乾燥ヒータ29で水分を除去し、巻き取り部30で所定の搬送速度で巻き取って、TABテープキャリアサンプルを形成した。

【0052】

その際の、金めっき浴槽27における金めっき条件は液温70℃、電流密度0.95〜1.0A/dm2、処理時間20sec以上120sec以下、金濃度は4.5g/lと8.0g/lの2種類について行い、金めっき面を微小部X線回折法により(111)面の配向指数を算出した。配向指数は金粉末を無配向(配向指数;1)として、それぞれのサンプルで得られた回折強度のピーク値と比較することにより算出した。すなわち、配向指数1.0を基準値として、配向を有しているサンプルの配向指数を、1.0を超える値で示した。また、めっき膜厚が薄いとX線が透過することが懸念され、下地銅の影響を受けやすいことから、比較のためビーカめっきにてAuめっき膜厚5μmのものもレファレンスとして作成した。

【0053】

このように形成された金めっき膜について、TABテープキャリアに半導体チップ搭載して、インナーリードボンディング(以下、ILB)接合後、接合強度を測定した。これらの検討結果を表1に示す。検討結果は、良好を○、不良を×とした。なお、レファレンスの(111)面配向指数との比較から、TABテープキャリアサンプル(比較例1〜6、実施例1〜4)は、いずれも下地銅の影響を受けていないことが確認された。

【0054】

【表1】

表1に示すように、めっき膜厚が低減するにつれて(111)結晶配向指数が増加する傾向にあり、接合強度自身は減少傾向にあることが分かった。特に、金濃度が4.5g/lと低濃度の比較例1〜比較例4の場合は、金めっき膜厚0.20μm程度で配向指数が1.6を超え、接合強度のMin値が4gf以下となり、膜厚低減化と接合安定性を実現することが困難であった。これに対して金濃度が8g/lの実施例1〜4の場合は、配向指数が1.6以下であり、接合強度のMin値も4gf以上であるので、膜厚低減化と接合安定性を実現する上での問題は小さいことが分かった。なお、金めっき膜厚0.45μmの比較例5、6は、接合安定性は高いが、膜厚低減化を満たしておらず、低コスト化の要請に応えられない。

【0055】

(検討例2)

次に、所定の銅箔を化学的研磨工程にて厚さ12.5〜16μm程度になるように処理条件を選定し、検討例1と同様にして、金めっき膜厚0.20μmのものを作製した。その際の金めっき条件は液温70℃、電流密度0.95〜1.0A/dm2処理時間20sec〜30sec、金濃度は8g/lとした。このように作製したTABテープキャリアサンプルの接合性について検討例1と同様に評価した。これらの結果を表2に示す。

【0056】

【表2】

表2に示すように、インナーリードのリード厚さが薄くなるにつれて接合強度が低下することが分かった。14μm未満の比較例7、8場合には接合強度のMin値が4gf未満となり、膜厚低減化と接合安定性の実現が困難であるので、リード厚さは実施例5、6のように14μm以上が好ましいことが分かった。

【符号の説明】

【0057】

1 ポリイミド樹脂フイルム(絶縁フィルム)

2 接着剤層

3 銅箔

4 プレイティングマスク

5 金めっき

6 半導体チップ

7 エラストマ

8 TABテープキャリア

9 はんだボール

10 インナーリード

11 アルミ電極パッド

12 封止レジン

14 噴流

20 金めっき処理前のTABテープキャリア

27 金めっき浴槽

31 噴流ノズル

32 封止レジン

【特許請求の範囲】

【請求項1】

半導体チップを搭載するために絶縁フィルム上に銅配線パターンが形成された半導体装置用テープキャリアにおいて、

前記銅配線パターンは前記半導体チップのアルミ電極パッドに接続するためのインナーリードを有し、

前記インナーリードに表面に金めっきが施され、

前記金めっきの表面の(111)配向指数が1.0以上1.6以下であり、

前記金めっきのめっき膜厚が0.15μm以上0.25μm以下である

半導体装置用テープキャリア。

【請求項2】

前記インナーリードのリード厚が14μm以上である請求項1に記載の半導体装置用テープキャリア。

【請求項3】

絶縁フィルムの表面に接着剤で接着した銅箔をエッチングしてインナーリードを有する銅配線パターンを形成し、前記銅配線パターンのインナーリードの表面に電解めっきで金めっきを施した半導体装置用テープキャリアの製造方法において、

電解めっき液の金濃度が6g/l以上15g/l以下であり、

前記電解めっき液に通電する電流密度が0.6A/dm2以上1.2A/dm2以下である半導体装置用テープキャリアの製造方法。

【請求項4】

前記インナーリードの表面に施す前記金めっきのめっき膜厚を0.15μm以上0.25μm以下とする請求項3に記載の半導体装置用テープキャリアの製造方法。

【請求項5】

前記電解めっきの際に、前記インナーリードを含む有効エリアに金めっき液の噴流を与える請求項3または4に記載の半導体装置用テープキャリアの製造方法。

【請求項1】

半導体チップを搭載するために絶縁フィルム上に銅配線パターンが形成された半導体装置用テープキャリアにおいて、

前記銅配線パターンは前記半導体チップのアルミ電極パッドに接続するためのインナーリードを有し、

前記インナーリードに表面に金めっきが施され、

前記金めっきの表面の(111)配向指数が1.0以上1.6以下であり、

前記金めっきのめっき膜厚が0.15μm以上0.25μm以下である

半導体装置用テープキャリア。

【請求項2】

前記インナーリードのリード厚が14μm以上である請求項1に記載の半導体装置用テープキャリア。

【請求項3】

絶縁フィルムの表面に接着剤で接着した銅箔をエッチングしてインナーリードを有する銅配線パターンを形成し、前記銅配線パターンのインナーリードの表面に電解めっきで金めっきを施した半導体装置用テープキャリアの製造方法において、

電解めっき液の金濃度が6g/l以上15g/l以下であり、

前記電解めっき液に通電する電流密度が0.6A/dm2以上1.2A/dm2以下である半導体装置用テープキャリアの製造方法。

【請求項4】

前記インナーリードの表面に施す前記金めっきのめっき膜厚を0.15μm以上0.25μm以下とする請求項3に記載の半導体装置用テープキャリアの製造方法。

【請求項5】

前記電解めっきの際に、前記インナーリードを含む有効エリアに金めっき液の噴流を与える請求項3または4に記載の半導体装置用テープキャリアの製造方法。

【図2】

【図1】

【図3】

【図4】

【図1】

【図3】

【図4】

【公開番号】特開2012−49192(P2012−49192A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−187390(P2010−187390)

【出願日】平成22年8月24日(2010.8.24)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月24日(2010.8.24)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]