半導体装置用テープキャリアおよび半導体装置

【課題】 耐折性や曲げ応力特性の悪化を招くことなく熱放散性を向上せしめることを可能とした半導体装置用テープキャリアおよびそれを用いた半導体装置を提供する。

【解決手段】 本発明の半導体装置用テープキャリアは、絶縁性フィルム基材1と、前記絶縁性フィルム基材1の片面に設けられた配線パターン2と、前記絶縁性フィルム基材1における前記片面とは反対側の面に設けられた、当該半導体装置用テープキャリアにおける熱放散性を高めるための放熱板4とを有する半導体装置用テープキャリアであって、前記放熱板4が、当該半導体装置用テープキャリアにおける曲げ応力特性を調節するためのパターン間スペース3のようなスリットおよび/または開口を設けてなるものであることを特徴としている。

【解決手段】 本発明の半導体装置用テープキャリアは、絶縁性フィルム基材1と、前記絶縁性フィルム基材1の片面に設けられた配線パターン2と、前記絶縁性フィルム基材1における前記片面とは反対側の面に設けられた、当該半導体装置用テープキャリアにおける熱放散性を高めるための放熱板4とを有する半導体装置用テープキャリアであって、前記放熱板4が、当該半導体装置用テープキャリアにおける曲げ応力特性を調節するためのパターン間スペース3のようなスリットおよび/または開口を設けてなるものであることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばCOF(Chip On Film)技術を適用したLCD(Liquid Crystal Display-device;液晶表示装置)用のTABテープ方式の半導体装置用テープキャリアおよ

びそれを用いて構成された半導体装置に関する。

【背景技術】

【0002】

従来、この種の半導体装置用テープキャリアを用いてなる半導体装置の主要部は、図7に示したような銅張フィルム基板を用い、それにパターン加工等を施して半導体装置用テープキャリアを製造した後、その実装領域に半導体素子を実装することで、図10に示したような構造に形成されている。

【0003】

銅張フィルム基板は、例えばポリイミド樹脂フィルムからなる絶縁性フィルム基材101の片面に、Cr層(図示省略)を介してCuめっき等により、銅層102が形成されている。あるいはこの銅層102は、所定の厚さの銅箔を絶縁性フィルム基材101の表面にラミネートして形成される場合も多い。他方、それとは反対側(裏側)の面には、製造工程における搬送性やハンドリング性を高めるために、接着剤層103を介して補強フィルム104が張り合わされる場合もある。

【0004】

銅張フィルム基板の銅層102に、例えばフォトリソグラフィ法およびウェットエッチング法を主体としたパターン加工を施すことにより、銅配線パターン105が形成されている。銅配線パターン105における接続パッド部等以外の表面ほぼ全面には、ソルダレジスト107が形成されている。

【0005】

銅配線パターン105が形成されている面とは反対側の面(以降、これを呼称の簡略化のために「裏面」とも呼ぶ)には、図9に示したように、搭載されるICチップのような半導体素子109から発せられる熱をその外部へと(または例えば空冷フィンのような冷却装置が設置される場合はその冷却装置へと)放散させるための放熱板106を形成することなども、近年では提案されている。

【0006】

その半導体装置用テープキャリアにおける、いわゆる実装領域には、液晶駆動用ICのような半導体素子109が実装される。より詳細には、銅配線パターン105のインナーリード部に、半導体素子109の接続用パッド(図示省略)が、例えばバンプ電極108を介して接続される。半導体素子109の周囲は封止樹脂110によって封止される。

【0007】

このような従来の半導体装置用テープキャリアは、図8に示したような製造工程を経て製造されることが一般的である。

まず、図7に示したような銅張フィルム基板が製造ラインに投入されると(S−101)、その表面にフォトレジストがコーティングされる(S−102)。

そしてそのフォトレジストに所望のパターンの露光(S−103)・現像(S−104)を行って、エッチングレジストパターンを形成する。

【0008】

続いて、そのエッチングレジストパターンを用いて、ウェットエッチングプロセス等により銅層102にパターン加工を施して、銅配線パターン105を形成する(S−105)。その後、不要となったエッチングレジストパターンを剥離除去する(S−106)。

【0009】

続いて、銅配線パターン105の表面の接続用端子部などのような所定位置に、半導体素子109やLCDパネル上の接続パッド部(図示省略)との接続を確実なものとするた

めに、錫めっき等を施す(S−107)。

そして裏面の補強フィルム104を剥離する(S−108)。続いて、ソルダレジスト107を例えば印刷法等により形成する(S−109)。

その後、品質管理上の点検(S−110)等を行い、最終的にその結果の合格品が出荷(S−111)となる。

【0010】

また、図9に示したような放熱板106を備えた構造とする場合には、上記の主要な製造工程の流れの中で、例えば予め銅張フィルム基板の裏面ほぼ全面に放熱板106用の銅箔または銅層を張り合わせておくか、もしくは補強フィルム104を剥離した後に、その面(つまり裏面)に銅箔を張り合わせることなどにより、放熱板106を半導体装置用テープキャリアの裏面に作り込むようにすることができる。

【0011】

ところで、近年、LCDの高精細化や高階調カラー化等の進展に伴って、LCDに用いられる半導体装置用テープキャリアにおける銅配線パターン105のさらなる微細化が要請されるようになってきている。また、それと共に、LCDドライバICのような半導体素子109からの発熱量が、ますます大きなものとなってきている。

このため、半導体素子109からの発熱に起因した、温度許容範囲を超えた異常な上昇を回避するべく、半導体装置用テープキャリアにおける熱放散性をさらに増強することが、ますます強く要請されるようになってきている。

そのような熱放散性を高めるための方策として、図9に示したような、放熱板106を半導体装置用テープキャリアの裏面に設けることが提案されている(特許文献1、2)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−235397号公報

【特許文献2】特開2007−27682号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上記のような放熱板106を半導体装置用テープキャリアの裏面に設けると、そのテープキャリアとしての耐折性が悪化するという問題があった。また、いわゆるスプリングバック強度と呼ばれる曲げ応力特性が必要以上に高くなり過ぎてしまい、外部のLCDパネルやプリント配線板等との接続が、不用意に剥がれやすくなるという問題があった。そして、延いては斯様な半導体装置テープキャリアを用いてなるLCDの信頼性や耐久性を著しく損なうという不都合を生じる虞があった。

本発明は、このような問題に鑑みて成されたもので、その目的は、耐折性や曲げ応力特性の悪化を招くことなく熱放散性を向上せしめることを可能とした半導体装置用テープキャリアおよびそれを用いた半導体装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明の半導体装置用テープキャリアは、絶縁性フィルム基材と、前記絶縁性フィルム基材の片面に設けられた配線パターンと、前記絶縁性フィルム基材における前記片面とは反対側の面に設けられた、当該半導体装置用テープキャリアにおける熱放散性を高めるための放熱板とを有する半導体装置用テープキャリアであって、前記放熱板が、当該半導体装置用テープキャリアにおける曲げ応力特性を調節するためのスリットおよび/または開口を設けてなるものであることを特徴としている。

また、本発明の半導体装置は、絶縁性フィルム基材と、前記絶縁性フィルム基材の片面に設けられた配線パターンと、前記絶縁性フィルム基材における前記片面とは反対側の面に設けられた、当該半導体装置用テープキャリアにおける熱放散性を高めるための放熱板とを有する半導体装置用テープキャリアと、前記半導体装置用テープキャリア上に実装さ

れ、前記配線パターンにおける所定部位にバンプ電極が接続された半導体素子とを少なくとも含んだ半導体装置であって、前記放熱板が、前記半導体装置用テープキャリアにおける曲げ応力特性を調節するためのスリットおよび/または開口を設けてなるものであることを特徴としている。

【発明の効果】

【0015】

本発明の半導体装置用テープキャリアおよびそれを用いた半導体装置では、放熱板に、その半導体装置用テープキャリア自体における曲げ応力特性を調節するためのスリットおよび/または開口を設けている。このようにすることにより、本発明に係る放熱板の全体的なパターン形状は、例えば複数のストライプパターンを配列してなる縞状パターンのような、適度に間隙を有して分断されたものとなるので、従来提案されていた技術の場合のような全面的に連続した放熱板を付加したことに起因して発生していた耐折性の悪化や曲げ応力特性の必要以上の強力化の問題を招くことなしに、熱放散性の向上を達成することが可能となる。その結果、本発明によれば、半導体装置用テープキャリアおよびそれを用いてなる半導体装置の実装構造における、良好な耐折性や高い接続信頼性を確保することができる。

【図面の簡単な説明】

【0016】

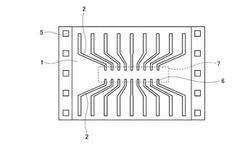

【図1】本発明の実施の形態に係る半導体装置用テープキャリアにおける配線面側の主要な構成を示す図である。

【図2】本発明の実施の形態に係る半導体装置用テープキャリアにおける放熱面側(いわゆる裏面側)の主要な構成を示す図である。

【図3】図1、図2に示した半導体装置用テープキャリアに半導体素子を実装してなる、本発明の実施の形態に係る半導体装置の主要部の構造を示す図である。

【図4】本発明の実施の形態に係る半導体装置用テープキャリアの主要な製造工程の流れを模式的にフローチャート形式で示す図である。

【図5】本発明の実施の形態に係る半導体装置用テープキャリアの主要な製造工程の流れを実体的に断面図で示す図である。

【図6】本発明の実施の形態に係る半導体装置用テープキャリアにおける放熱面側(いわゆる裏面側)のバリエーションを示す図である。

【図7】従来の一般的な半導体装置用テープキャリアに用いられる銅張フィルム基板の一例を示す図である。

【図8】従来の一般的な半導体装置用テープキャリアの製造工程の主要な流れを示す図である。

【図9】従来提案されていた放熱板を備えた半導体装置用テープキャリアにおけるいわゆる裏面側の主要な構成を示す図である。

【図10】従来提案されていた放熱板を備えた半導体装置用テープキャリアを用いてなる半導体装置の主要部の構造を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態に係る半導体装置用テープキャリアおよびそれを実装構造の主要部として用いてなる半導体装置について、図面を参照して説明する。

この半導体装置用テープキャリアは、図1、図2に示したように、少なくとも、絶縁性フィルム基材1と、絶縁性フィルム基材1における片面(いわゆる配線面側)に設けられた銅配線パターン2と、その絶縁性フィルム基材1における反対側の面(いわゆる裏面側)に、銅箔のような一枚連続の(いわゆるベタな)金属材料層にスリット状のパターン間スペース3を設けることでストライプ状のパターンを複数配列してなる縞状のパターンとして設けられた放熱板4とを、その主要な構成として備えている。そして、この半導体装置用テープキャリアの左右両縁に沿って、搬送孔5が所定の間隔毎に設けられている。

【0018】

絶縁性フィルム基材1は、例えばポリイミドのような絶縁性フィルムからなるものである。但し、この絶縁性フィルム基材1の材質は、ポリイミドフィルムのみには限定されないことは勿論である。その他にも、テープキャリア用基材として適用可能なものであれば、この絶縁性フィルム基材1として好適に用いることが可能である。

この絶縁性フィルム基材1は、半導体装置用テープキャリア全体の耐折性や曲げ応力特性を適切なものとするために、例えば厚さ38μm以下のような薄手のポリイミドフィルムからなるものとすることが望ましい。

【0019】

銅配線パターン2は、絶縁性フィルム基材1のいわゆる配線面側に設けられた、例えば極薄銅箔のような導電性が良好でかつ微細パターン加工が可能な金属箔、またはその他の導電性の高い金属薄板等のような、薄い導体材料を、例えばウェットエッチング法によって所望のパターンにパターン加工してなるものである。この銅配線パターン2は、主に配線パターンとそれに連なるその他の接続パッドやランド等の各種導体パターンとからなる。ここで、本発明の実施の形態では、最も典型的な態様として、純銅または銅系材料からなる銅配線パターン2としているが、その材質としては、銅以外にも、ウェットエッチング法などによって精確なパターン加工が可能でありかつ良好な導電性を有している材質の金属材料からなるものとすることなども可能であることは勿論である。

この銅配線パターン2は、半導体装置用テープキャリア全体の耐折性や曲げ応力特性を適切なものとするため、および微細なパターンの良好な加工性を確保するために、例えば厚さ8μm以下のような極薄の銅箔または銅めっき層をパターン加工してなるものとすることが望ましい。あるいは、図示は省略するが、この銅配線パターン2の表面の機械的強度や外部との電気的接続性を良好なものとするために、例えば錫めっきやその他の貴金属めっき等を施すようにしてもよい。

【0020】

放熱板4は、絶縁性フィルム基材1における、いわゆる裏面側に、この半導体装置用テープキャリアに実装されるLCDドライバICのような半導体素子9から発せられた熱の放散性を高めると共にこの半導体装置用テープキャリアにおける曲げ応力特性を調節するための、適度なパターン間スペース3を有するように、ストライプ状のパターンを複数配列してなる縞状のパターンとして形成されたものである。

ここで、本発明の実施の形態では、特に図2に示したような複数のストライプパターンを配列してなる縞状パターンの放熱板4を設けた場合を中心として説明するが、このようなパターンのみには限定されないことは勿論である。詳しくは後述するが、その他にも、例えば複数のストライプパターンを交差配列してなる格子状パターンや、もしくは複数の独立(島状)パターンを縦横に配列してなるマトリックス状パターンとすることなども可能である。

【0021】

この放熱板4によって良好な放熱を行うことができるようにするためには、それに見合った熱伝導性や放熱容量を有していることが要求される。よって、この放熱板4は、一般的なLCDドライバICのような半導体素子9を実装してなる半導体装置において要求される放熱容量を考慮すると、図3に示したように、少なくとも8μm以上の厚さtを有する純銅または銅系材料からなるものとすることが望ましい。但し、要求される放熱容量がそれ以下の場合や、銅よりもさらに熱伝導性の高い材質で放熱板4を形成した場合などには、厚さtは適宜に8μm未満とすることも可能であることは勿論である。

【0022】

また、図3に示したように、この放熱板4における隣り合うストライプ状のパターン同士のパターン間スペース3の寸法dは、この放熱板4の厚さtの2倍以下とすることが望ましい(d≦2t)。

これは、パターン間スペース3の寸法dが厚さtの2倍超になると、そのように大きなパターン間スペース3を設けたことで残りの放熱板4のパターンの面積が大幅に減少してしまうこととなり、その結果、放熱板4の全体としての熱放散性が許容範囲を逸脱して低

下する虞が高くなるからである。但しこれは、要求される熱放散性がそれほど高くない場合や、銅よりもさらに熱伝導性の高い材質で放熱板4を形成した場合などには、パターン間スペース3の寸法dを厚さtの2倍超とすることを否定するものではないことは言うまでもない。

【0023】

本発明の実施の形態に係る半導体装置用テープキャリアは、図4、図5に示したような製造工程を経て製造される。

まず、図5(a)に示したような絶縁性フィルム基材1の両面にそれぞれパターン未加工の銅箔のような金属材料からなる銅層12a、12bが設けられた銅張フィルム基板が製造ラインに投入されると、その表面に、フォトレジスト13a、13bがコーティングされる(図4のS−1、図5(b))。

続いて、配線面側のフォトレジスト13aに、所望のパターン14の露光(図4のS−2、図5(b))・現像(図4のS−3、図5(c))を行って、銅配線パターン2を形成するためのエッチングレジストパターン16を形成する。また、その裏面側のフォトレジスト13bに、所望のパターン15の露光(図4のS−3、図5(b))・現像(図4のS−4、図5(c))を行って、放熱板4のエッチングレジストパターン17を形成する。このエッチングレジストパターン17にはパターン間スペース18が設けられており、この部分で銅層12bが露出しており、そこが後のウェットエッチングによるパターン加工によって、放熱板4のパターン間スペース3となる。

続いて、そのエッチングレジストパターン16、17を用いて、ウェットエッチングプロセス等により銅層12a、12bにそれぞれパターン加工を施して、銅配線パターン2を形成すると共に、所定のパターン間スペース3を有する放熱板4をパターン形成する(図4のS−5、図5(d))。このパターン加工工程は、製造工程の簡易化の観点から、いわゆる両面エッチングすることが望ましい。その後、不要となったエッチングレジストパターン16、17を剥離除去する(図4のS−6、図5(e))。

【0024】

続いて、必要に応じて、銅配線パターン2の表面の接続用端子部などのような所定位置に、半導体素子9やLCDパネル上の接続パッド部(図示省略)との接続を確実なものとするために、錫めっき19等を施す(図4のS−7、図5(f))。

また、このとき裏面側の放熱板4の表面にも錫めっき等を施してもよい。このように錫めっきのようなめっきを施すことにより、放熱板4の熱伝導性や放熱容量をさらに高めることができ、延いては熱放散性のさらなる増強を図ることができるので、これは望ましい一態様と言える。但し、そのめっきプロセスに要する手間やコストや時間等のデメリットと比較して熱伝導性や放熱容量の十分な向上が期待できないといった場合には、この放熱板4にめっきを施すことは省略しても構わない。

そして、ソルダレジスト8を例えば印刷法等により形成する(図4のS−8、図5(g))。

その後、品質管理上の点検(S−9)等を行い、最終的にその結果の合格品が出荷される。

【0025】

上記のようにして製造された半導体装置用テープキャリアを用いて、本発明の実施の形態に係る半導体装置の主要部が構成される。

すなわち、本発明の実施の形態に係る半導体装置は、上記のような本発明の実施の形態に係る半導体装置用テープキャリアにおける、いわゆる実装領域7に、図3に示したように例えばLCDドライバICのような半導体素子9が実装され、その半導体素子9(の接続パッド)と半導体装置用テープキャリアのインナーリード部6とがバンプ電極10を介して接続されて、その構造の主要部が構成される。半導体素子9の周囲は封止樹脂11によって封止・固定される。

【0026】

半導体素子9の接続パッド(図示省略)と半導体装置用テープキャリアのインナーリー

ド部6との接続部は、アルミニウム−錫の合金接合、金−金の合金接合、異方性導電接着フィルム、異方性導電接着ペースト、非導電性接着フィルム、非導電性接着ペーストのうちの、少なくともいずれか一種類によって形成されたものとすることができる。

【0027】

ここで、配線面側の銅配線パターン2と裏面側の放熱板4との間に、絶縁性フィルム基材1を貫通する、熱導電性の高い金属材料などからなる伝熱用スルーホール20を設けて、それら銅配線パターン2と放熱板4とを熱的に導通させるようにしてもよい。また、それを設ける位置としては、図3に一例を示したように、銅配線パターン2のインナーリード部6に半導体素子9が接続されている部分、つまりバンプ電極10の直下の位置などに設けることが、より望ましい。

これは、半導体素子9から発せられた熱が、熱伝導性の高い材質からなるバンプ電極10、同様に熱伝導性の高い材質からなる銅配線パターン2のインナリーリード部6、同様に熱伝導性の高い材質からなる伝熱用スルーホール20をこの順で通って、放熱板4へとスムースに伝わることとなり、その結果、この半導体装置全体としての熱放散性のさらなる向上を図ることが可能となるからである。但し、例えば絶縁性フィルム基材1が極めて薄いフィルムからなるものであり、従って配線面側の半導体素子9からの熱は薄い絶縁性フィルム基材1を容易に通ってその裏面側へとスムースに伝導される、という場合や、伝熱用スルーホール20を敢えて設けなくても上記のような放熱板4を裏面側に設けただけで十分な放熱が可能である、といった場合には、伝熱用スルーホール20は設けなくとも構わない。

【0028】

以上説明したように、本発明の実施の形態に係る半導体装置用テープキャリアおよび半導体装置によれば、半導体装置用テープキャリアの裏面側に、放熱板4を設けるようにしたので、半導体素子9から発せられる熱の、外部への放散性を良好なものとすることができる。

かつ、その放熱板4は、従来提案されていたような、裏面ほぼ全面に亘って連続した(いわゆるベタな)一枚板状のものではなく、複数のストライプを配列してなる縞状のパターンのように、適度にパターン間スペース3のようなスリットや開口を有して分断されたパターンからなるものとしているので、本発明の実施の形態に係る半導体装置用テープキャリアおよび半導体装置では、その全体的な耐折性の悪化や曲げ応力特性の必要以上の強力化の問題を招くことなしに、熱放散性の向上を達成することが可能となる。その結果、本発明の実施の形態に係る半導体装置用テープキャリアおよびそれを用いてなる半導体装置の実装構造における良好な耐折性や高い接続信頼性を確保することができる。

【0029】

より具体的に説明すると、従来提案されていたような裏面ほぼ全面に亘って連続した一枚板状の放熱板106(図9参照)を設けた場合には、その放熱板106を熱伝導性の高い金属のような比較的曲げ剛性の高い材質からなるものとせざるを得ないことと相まって、その放熱板106が裏面に設けられた半導体装置用テープキャリアは強い反発力や曲げ応力特性が生じることとなり、その結果、その半導体装置用テープキャリアや半導体装置の全体的な耐折性の悪化や曲げ応力特性の必要以上の強力化の問題を招いていた。

しかし、本発明の実施の形態に係る半導体装置用テープキャリアおよび半導体装置によれば、図2に示した態様に即して述べると、放熱板4は、所定の間隙寸法dのパターン間スペース3を有して複数本配列形成された縞状パターンからなるものとしているので、その一本一本のストライプパターンは分断されており、あたかも帷子の如く、屈曲(換言すれば撓み)し易くなっている。これにより、曲げ剛性の高い金属材料からなる放熱板4を裏面側に設けたことに起因した半導体装置用テープキャリア全体の耐折性の悪化や曲げ応力特性の必要以上の強力化などの問題を招くことなしに、その放熱板4による熱放散性の向上を達成することが可能となり、その結果、本発明の実施の形態に係る半導体装置用テープキャリアおよびそれを用いてなる半導体装置の実装構造における、良好な耐折性や高い接続信頼性を確保することが可能となるのである。

【0030】

なお、放熱板4のパターン形状は、上記のような(図2に示したような)、ストライプを半導体装置用テープキャリアの各個片における長手方向に対して平行方向に(つまり図2における横方向に)複数本配列させたようなもののみには限定されない。

その他にも、例えば図6(a)に示したようにストライプを半導体装置用テープキャリアの各個片の長手方向に対して直交方向に(図6(a)における縦方向に)複数本配列させた形態とすることや、例えば図6(b)に示したように小さな矩形のような島状に独立したパターンを半導体装置用テープキャリアの各個片の縦横にマトリックス状に複数個配列させた形態とすることなども可能である。

あるいは、さらにその他にも、図示は省略するが、複数のストライプパターンを交差配列してなる格子状パターンとすることなども可能である。

【0031】

図6(a)に示したパターンの場合には、特に、半導体装置用テープキャリアの各個片の長手方向に対して直交方向に(図6(a)における縦方向に)撓み易くすることができる。また、平行方向(図6(a)における横方向に)についても、従来提案されていた全面連続した一枚の放熱板106の場合と比較して、パターン間スペース3を設けたことによって放熱板4の総面積が間引かれたこととなっているのであるから、従来提案の放熱板106の場合よりも撓み易くなっている。

また、図6(b)に示したパターンの場合には、半導体装置用テープキャリアの各個片の長手方向に対して直交方向にも平行方向にも(図6(b)における縦方向にも横方向にも)パターン間スペース3が設けられているので、そのどちらの方向にも撓み易くなっている。

【0032】

このように、放熱板4のパターンを種々変更することによって、撓み易くする向きを種々変更することが可能である。

また、半導体素子9からの発熱の大小や、要求される耐折性・曲げ応力特性の程度の高低などに応じて、放熱板4の総面積、厚さt、パターン間スペース3の寸法d等を種々変更することで、多様な要求に対応することが可能である。

従って、そのような観点からも、本発明のバリエーション的な態様や数値的態様等は、上記の実施の形態で説明したもののみには限定されず、種々変更が可能である。

【符号の説明】

【0033】

1 絶縁性フィルム基材

2 銅配線パターン

3 パターン間スペース

4 放熱板

5 搬送孔

6 インナーリード部

7 実装領域

8 ソルダレジスト

9 半導体素子

10 バンプ電極

11 封止樹脂

20 伝熱用スルーホール

【技術分野】

【0001】

本発明は、例えばCOF(Chip On Film)技術を適用したLCD(Liquid Crystal Display-device;液晶表示装置)用のTABテープ方式の半導体装置用テープキャリアおよ

びそれを用いて構成された半導体装置に関する。

【背景技術】

【0002】

従来、この種の半導体装置用テープキャリアを用いてなる半導体装置の主要部は、図7に示したような銅張フィルム基板を用い、それにパターン加工等を施して半導体装置用テープキャリアを製造した後、その実装領域に半導体素子を実装することで、図10に示したような構造に形成されている。

【0003】

銅張フィルム基板は、例えばポリイミド樹脂フィルムからなる絶縁性フィルム基材101の片面に、Cr層(図示省略)を介してCuめっき等により、銅層102が形成されている。あるいはこの銅層102は、所定の厚さの銅箔を絶縁性フィルム基材101の表面にラミネートして形成される場合も多い。他方、それとは反対側(裏側)の面には、製造工程における搬送性やハンドリング性を高めるために、接着剤層103を介して補強フィルム104が張り合わされる場合もある。

【0004】

銅張フィルム基板の銅層102に、例えばフォトリソグラフィ法およびウェットエッチング法を主体としたパターン加工を施すことにより、銅配線パターン105が形成されている。銅配線パターン105における接続パッド部等以外の表面ほぼ全面には、ソルダレジスト107が形成されている。

【0005】

銅配線パターン105が形成されている面とは反対側の面(以降、これを呼称の簡略化のために「裏面」とも呼ぶ)には、図9に示したように、搭載されるICチップのような半導体素子109から発せられる熱をその外部へと(または例えば空冷フィンのような冷却装置が設置される場合はその冷却装置へと)放散させるための放熱板106を形成することなども、近年では提案されている。

【0006】

その半導体装置用テープキャリアにおける、いわゆる実装領域には、液晶駆動用ICのような半導体素子109が実装される。より詳細には、銅配線パターン105のインナーリード部に、半導体素子109の接続用パッド(図示省略)が、例えばバンプ電極108を介して接続される。半導体素子109の周囲は封止樹脂110によって封止される。

【0007】

このような従来の半導体装置用テープキャリアは、図8に示したような製造工程を経て製造されることが一般的である。

まず、図7に示したような銅張フィルム基板が製造ラインに投入されると(S−101)、その表面にフォトレジストがコーティングされる(S−102)。

そしてそのフォトレジストに所望のパターンの露光(S−103)・現像(S−104)を行って、エッチングレジストパターンを形成する。

【0008】

続いて、そのエッチングレジストパターンを用いて、ウェットエッチングプロセス等により銅層102にパターン加工を施して、銅配線パターン105を形成する(S−105)。その後、不要となったエッチングレジストパターンを剥離除去する(S−106)。

【0009】

続いて、銅配線パターン105の表面の接続用端子部などのような所定位置に、半導体素子109やLCDパネル上の接続パッド部(図示省略)との接続を確実なものとするた

めに、錫めっき等を施す(S−107)。

そして裏面の補強フィルム104を剥離する(S−108)。続いて、ソルダレジスト107を例えば印刷法等により形成する(S−109)。

その後、品質管理上の点検(S−110)等を行い、最終的にその結果の合格品が出荷(S−111)となる。

【0010】

また、図9に示したような放熱板106を備えた構造とする場合には、上記の主要な製造工程の流れの中で、例えば予め銅張フィルム基板の裏面ほぼ全面に放熱板106用の銅箔または銅層を張り合わせておくか、もしくは補強フィルム104を剥離した後に、その面(つまり裏面)に銅箔を張り合わせることなどにより、放熱板106を半導体装置用テープキャリアの裏面に作り込むようにすることができる。

【0011】

ところで、近年、LCDの高精細化や高階調カラー化等の進展に伴って、LCDに用いられる半導体装置用テープキャリアにおける銅配線パターン105のさらなる微細化が要請されるようになってきている。また、それと共に、LCDドライバICのような半導体素子109からの発熱量が、ますます大きなものとなってきている。

このため、半導体素子109からの発熱に起因した、温度許容範囲を超えた異常な上昇を回避するべく、半導体装置用テープキャリアにおける熱放散性をさらに増強することが、ますます強く要請されるようになってきている。

そのような熱放散性を高めるための方策として、図9に示したような、放熱板106を半導体装置用テープキャリアの裏面に設けることが提案されている(特許文献1、2)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−235397号公報

【特許文献2】特開2007−27682号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上記のような放熱板106を半導体装置用テープキャリアの裏面に設けると、そのテープキャリアとしての耐折性が悪化するという問題があった。また、いわゆるスプリングバック強度と呼ばれる曲げ応力特性が必要以上に高くなり過ぎてしまい、外部のLCDパネルやプリント配線板等との接続が、不用意に剥がれやすくなるという問題があった。そして、延いては斯様な半導体装置テープキャリアを用いてなるLCDの信頼性や耐久性を著しく損なうという不都合を生じる虞があった。

本発明は、このような問題に鑑みて成されたもので、その目的は、耐折性や曲げ応力特性の悪化を招くことなく熱放散性を向上せしめることを可能とした半導体装置用テープキャリアおよびそれを用いた半導体装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明の半導体装置用テープキャリアは、絶縁性フィルム基材と、前記絶縁性フィルム基材の片面に設けられた配線パターンと、前記絶縁性フィルム基材における前記片面とは反対側の面に設けられた、当該半導体装置用テープキャリアにおける熱放散性を高めるための放熱板とを有する半導体装置用テープキャリアであって、前記放熱板が、当該半導体装置用テープキャリアにおける曲げ応力特性を調節するためのスリットおよび/または開口を設けてなるものであることを特徴としている。

また、本発明の半導体装置は、絶縁性フィルム基材と、前記絶縁性フィルム基材の片面に設けられた配線パターンと、前記絶縁性フィルム基材における前記片面とは反対側の面に設けられた、当該半導体装置用テープキャリアにおける熱放散性を高めるための放熱板とを有する半導体装置用テープキャリアと、前記半導体装置用テープキャリア上に実装さ

れ、前記配線パターンにおける所定部位にバンプ電極が接続された半導体素子とを少なくとも含んだ半導体装置であって、前記放熱板が、前記半導体装置用テープキャリアにおける曲げ応力特性を調節するためのスリットおよび/または開口を設けてなるものであることを特徴としている。

【発明の効果】

【0015】

本発明の半導体装置用テープキャリアおよびそれを用いた半導体装置では、放熱板に、その半導体装置用テープキャリア自体における曲げ応力特性を調節するためのスリットおよび/または開口を設けている。このようにすることにより、本発明に係る放熱板の全体的なパターン形状は、例えば複数のストライプパターンを配列してなる縞状パターンのような、適度に間隙を有して分断されたものとなるので、従来提案されていた技術の場合のような全面的に連続した放熱板を付加したことに起因して発生していた耐折性の悪化や曲げ応力特性の必要以上の強力化の問題を招くことなしに、熱放散性の向上を達成することが可能となる。その結果、本発明によれば、半導体装置用テープキャリアおよびそれを用いてなる半導体装置の実装構造における、良好な耐折性や高い接続信頼性を確保することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係る半導体装置用テープキャリアにおける配線面側の主要な構成を示す図である。

【図2】本発明の実施の形態に係る半導体装置用テープキャリアにおける放熱面側(いわゆる裏面側)の主要な構成を示す図である。

【図3】図1、図2に示した半導体装置用テープキャリアに半導体素子を実装してなる、本発明の実施の形態に係る半導体装置の主要部の構造を示す図である。

【図4】本発明の実施の形態に係る半導体装置用テープキャリアの主要な製造工程の流れを模式的にフローチャート形式で示す図である。

【図5】本発明の実施の形態に係る半導体装置用テープキャリアの主要な製造工程の流れを実体的に断面図で示す図である。

【図6】本発明の実施の形態に係る半導体装置用テープキャリアにおける放熱面側(いわゆる裏面側)のバリエーションを示す図である。

【図7】従来の一般的な半導体装置用テープキャリアに用いられる銅張フィルム基板の一例を示す図である。

【図8】従来の一般的な半導体装置用テープキャリアの製造工程の主要な流れを示す図である。

【図9】従来提案されていた放熱板を備えた半導体装置用テープキャリアにおけるいわゆる裏面側の主要な構成を示す図である。

【図10】従来提案されていた放熱板を備えた半導体装置用テープキャリアを用いてなる半導体装置の主要部の構造を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態に係る半導体装置用テープキャリアおよびそれを実装構造の主要部として用いてなる半導体装置について、図面を参照して説明する。

この半導体装置用テープキャリアは、図1、図2に示したように、少なくとも、絶縁性フィルム基材1と、絶縁性フィルム基材1における片面(いわゆる配線面側)に設けられた銅配線パターン2と、その絶縁性フィルム基材1における反対側の面(いわゆる裏面側)に、銅箔のような一枚連続の(いわゆるベタな)金属材料層にスリット状のパターン間スペース3を設けることでストライプ状のパターンを複数配列してなる縞状のパターンとして設けられた放熱板4とを、その主要な構成として備えている。そして、この半導体装置用テープキャリアの左右両縁に沿って、搬送孔5が所定の間隔毎に設けられている。

【0018】

絶縁性フィルム基材1は、例えばポリイミドのような絶縁性フィルムからなるものである。但し、この絶縁性フィルム基材1の材質は、ポリイミドフィルムのみには限定されないことは勿論である。その他にも、テープキャリア用基材として適用可能なものであれば、この絶縁性フィルム基材1として好適に用いることが可能である。

この絶縁性フィルム基材1は、半導体装置用テープキャリア全体の耐折性や曲げ応力特性を適切なものとするために、例えば厚さ38μm以下のような薄手のポリイミドフィルムからなるものとすることが望ましい。

【0019】

銅配線パターン2は、絶縁性フィルム基材1のいわゆる配線面側に設けられた、例えば極薄銅箔のような導電性が良好でかつ微細パターン加工が可能な金属箔、またはその他の導電性の高い金属薄板等のような、薄い導体材料を、例えばウェットエッチング法によって所望のパターンにパターン加工してなるものである。この銅配線パターン2は、主に配線パターンとそれに連なるその他の接続パッドやランド等の各種導体パターンとからなる。ここで、本発明の実施の形態では、最も典型的な態様として、純銅または銅系材料からなる銅配線パターン2としているが、その材質としては、銅以外にも、ウェットエッチング法などによって精確なパターン加工が可能でありかつ良好な導電性を有している材質の金属材料からなるものとすることなども可能であることは勿論である。

この銅配線パターン2は、半導体装置用テープキャリア全体の耐折性や曲げ応力特性を適切なものとするため、および微細なパターンの良好な加工性を確保するために、例えば厚さ8μm以下のような極薄の銅箔または銅めっき層をパターン加工してなるものとすることが望ましい。あるいは、図示は省略するが、この銅配線パターン2の表面の機械的強度や外部との電気的接続性を良好なものとするために、例えば錫めっきやその他の貴金属めっき等を施すようにしてもよい。

【0020】

放熱板4は、絶縁性フィルム基材1における、いわゆる裏面側に、この半導体装置用テープキャリアに実装されるLCDドライバICのような半導体素子9から発せられた熱の放散性を高めると共にこの半導体装置用テープキャリアにおける曲げ応力特性を調節するための、適度なパターン間スペース3を有するように、ストライプ状のパターンを複数配列してなる縞状のパターンとして形成されたものである。

ここで、本発明の実施の形態では、特に図2に示したような複数のストライプパターンを配列してなる縞状パターンの放熱板4を設けた場合を中心として説明するが、このようなパターンのみには限定されないことは勿論である。詳しくは後述するが、その他にも、例えば複数のストライプパターンを交差配列してなる格子状パターンや、もしくは複数の独立(島状)パターンを縦横に配列してなるマトリックス状パターンとすることなども可能である。

【0021】

この放熱板4によって良好な放熱を行うことができるようにするためには、それに見合った熱伝導性や放熱容量を有していることが要求される。よって、この放熱板4は、一般的なLCDドライバICのような半導体素子9を実装してなる半導体装置において要求される放熱容量を考慮すると、図3に示したように、少なくとも8μm以上の厚さtを有する純銅または銅系材料からなるものとすることが望ましい。但し、要求される放熱容量がそれ以下の場合や、銅よりもさらに熱伝導性の高い材質で放熱板4を形成した場合などには、厚さtは適宜に8μm未満とすることも可能であることは勿論である。

【0022】

また、図3に示したように、この放熱板4における隣り合うストライプ状のパターン同士のパターン間スペース3の寸法dは、この放熱板4の厚さtの2倍以下とすることが望ましい(d≦2t)。

これは、パターン間スペース3の寸法dが厚さtの2倍超になると、そのように大きなパターン間スペース3を設けたことで残りの放熱板4のパターンの面積が大幅に減少してしまうこととなり、その結果、放熱板4の全体としての熱放散性が許容範囲を逸脱して低

下する虞が高くなるからである。但しこれは、要求される熱放散性がそれほど高くない場合や、銅よりもさらに熱伝導性の高い材質で放熱板4を形成した場合などには、パターン間スペース3の寸法dを厚さtの2倍超とすることを否定するものではないことは言うまでもない。

【0023】

本発明の実施の形態に係る半導体装置用テープキャリアは、図4、図5に示したような製造工程を経て製造される。

まず、図5(a)に示したような絶縁性フィルム基材1の両面にそれぞれパターン未加工の銅箔のような金属材料からなる銅層12a、12bが設けられた銅張フィルム基板が製造ラインに投入されると、その表面に、フォトレジスト13a、13bがコーティングされる(図4のS−1、図5(b))。

続いて、配線面側のフォトレジスト13aに、所望のパターン14の露光(図4のS−2、図5(b))・現像(図4のS−3、図5(c))を行って、銅配線パターン2を形成するためのエッチングレジストパターン16を形成する。また、その裏面側のフォトレジスト13bに、所望のパターン15の露光(図4のS−3、図5(b))・現像(図4のS−4、図5(c))を行って、放熱板4のエッチングレジストパターン17を形成する。このエッチングレジストパターン17にはパターン間スペース18が設けられており、この部分で銅層12bが露出しており、そこが後のウェットエッチングによるパターン加工によって、放熱板4のパターン間スペース3となる。

続いて、そのエッチングレジストパターン16、17を用いて、ウェットエッチングプロセス等により銅層12a、12bにそれぞれパターン加工を施して、銅配線パターン2を形成すると共に、所定のパターン間スペース3を有する放熱板4をパターン形成する(図4のS−5、図5(d))。このパターン加工工程は、製造工程の簡易化の観点から、いわゆる両面エッチングすることが望ましい。その後、不要となったエッチングレジストパターン16、17を剥離除去する(図4のS−6、図5(e))。

【0024】

続いて、必要に応じて、銅配線パターン2の表面の接続用端子部などのような所定位置に、半導体素子9やLCDパネル上の接続パッド部(図示省略)との接続を確実なものとするために、錫めっき19等を施す(図4のS−7、図5(f))。

また、このとき裏面側の放熱板4の表面にも錫めっき等を施してもよい。このように錫めっきのようなめっきを施すことにより、放熱板4の熱伝導性や放熱容量をさらに高めることができ、延いては熱放散性のさらなる増強を図ることができるので、これは望ましい一態様と言える。但し、そのめっきプロセスに要する手間やコストや時間等のデメリットと比較して熱伝導性や放熱容量の十分な向上が期待できないといった場合には、この放熱板4にめっきを施すことは省略しても構わない。

そして、ソルダレジスト8を例えば印刷法等により形成する(図4のS−8、図5(g))。

その後、品質管理上の点検(S−9)等を行い、最終的にその結果の合格品が出荷される。

【0025】

上記のようにして製造された半導体装置用テープキャリアを用いて、本発明の実施の形態に係る半導体装置の主要部が構成される。

すなわち、本発明の実施の形態に係る半導体装置は、上記のような本発明の実施の形態に係る半導体装置用テープキャリアにおける、いわゆる実装領域7に、図3に示したように例えばLCDドライバICのような半導体素子9が実装され、その半導体素子9(の接続パッド)と半導体装置用テープキャリアのインナーリード部6とがバンプ電極10を介して接続されて、その構造の主要部が構成される。半導体素子9の周囲は封止樹脂11によって封止・固定される。

【0026】

半導体素子9の接続パッド(図示省略)と半導体装置用テープキャリアのインナーリー

ド部6との接続部は、アルミニウム−錫の合金接合、金−金の合金接合、異方性導電接着フィルム、異方性導電接着ペースト、非導電性接着フィルム、非導電性接着ペーストのうちの、少なくともいずれか一種類によって形成されたものとすることができる。

【0027】

ここで、配線面側の銅配線パターン2と裏面側の放熱板4との間に、絶縁性フィルム基材1を貫通する、熱導電性の高い金属材料などからなる伝熱用スルーホール20を設けて、それら銅配線パターン2と放熱板4とを熱的に導通させるようにしてもよい。また、それを設ける位置としては、図3に一例を示したように、銅配線パターン2のインナーリード部6に半導体素子9が接続されている部分、つまりバンプ電極10の直下の位置などに設けることが、より望ましい。

これは、半導体素子9から発せられた熱が、熱伝導性の高い材質からなるバンプ電極10、同様に熱伝導性の高い材質からなる銅配線パターン2のインナリーリード部6、同様に熱伝導性の高い材質からなる伝熱用スルーホール20をこの順で通って、放熱板4へとスムースに伝わることとなり、その結果、この半導体装置全体としての熱放散性のさらなる向上を図ることが可能となるからである。但し、例えば絶縁性フィルム基材1が極めて薄いフィルムからなるものであり、従って配線面側の半導体素子9からの熱は薄い絶縁性フィルム基材1を容易に通ってその裏面側へとスムースに伝導される、という場合や、伝熱用スルーホール20を敢えて設けなくても上記のような放熱板4を裏面側に設けただけで十分な放熱が可能である、といった場合には、伝熱用スルーホール20は設けなくとも構わない。

【0028】

以上説明したように、本発明の実施の形態に係る半導体装置用テープキャリアおよび半導体装置によれば、半導体装置用テープキャリアの裏面側に、放熱板4を設けるようにしたので、半導体素子9から発せられる熱の、外部への放散性を良好なものとすることができる。

かつ、その放熱板4は、従来提案されていたような、裏面ほぼ全面に亘って連続した(いわゆるベタな)一枚板状のものではなく、複数のストライプを配列してなる縞状のパターンのように、適度にパターン間スペース3のようなスリットや開口を有して分断されたパターンからなるものとしているので、本発明の実施の形態に係る半導体装置用テープキャリアおよび半導体装置では、その全体的な耐折性の悪化や曲げ応力特性の必要以上の強力化の問題を招くことなしに、熱放散性の向上を達成することが可能となる。その結果、本発明の実施の形態に係る半導体装置用テープキャリアおよびそれを用いてなる半導体装置の実装構造における良好な耐折性や高い接続信頼性を確保することができる。

【0029】

より具体的に説明すると、従来提案されていたような裏面ほぼ全面に亘って連続した一枚板状の放熱板106(図9参照)を設けた場合には、その放熱板106を熱伝導性の高い金属のような比較的曲げ剛性の高い材質からなるものとせざるを得ないことと相まって、その放熱板106が裏面に設けられた半導体装置用テープキャリアは強い反発力や曲げ応力特性が生じることとなり、その結果、その半導体装置用テープキャリアや半導体装置の全体的な耐折性の悪化や曲げ応力特性の必要以上の強力化の問題を招いていた。

しかし、本発明の実施の形態に係る半導体装置用テープキャリアおよび半導体装置によれば、図2に示した態様に即して述べると、放熱板4は、所定の間隙寸法dのパターン間スペース3を有して複数本配列形成された縞状パターンからなるものとしているので、その一本一本のストライプパターンは分断されており、あたかも帷子の如く、屈曲(換言すれば撓み)し易くなっている。これにより、曲げ剛性の高い金属材料からなる放熱板4を裏面側に設けたことに起因した半導体装置用テープキャリア全体の耐折性の悪化や曲げ応力特性の必要以上の強力化などの問題を招くことなしに、その放熱板4による熱放散性の向上を達成することが可能となり、その結果、本発明の実施の形態に係る半導体装置用テープキャリアおよびそれを用いてなる半導体装置の実装構造における、良好な耐折性や高い接続信頼性を確保することが可能となるのである。

【0030】

なお、放熱板4のパターン形状は、上記のような(図2に示したような)、ストライプを半導体装置用テープキャリアの各個片における長手方向に対して平行方向に(つまり図2における横方向に)複数本配列させたようなもののみには限定されない。

その他にも、例えば図6(a)に示したようにストライプを半導体装置用テープキャリアの各個片の長手方向に対して直交方向に(図6(a)における縦方向に)複数本配列させた形態とすることや、例えば図6(b)に示したように小さな矩形のような島状に独立したパターンを半導体装置用テープキャリアの各個片の縦横にマトリックス状に複数個配列させた形態とすることなども可能である。

あるいは、さらにその他にも、図示は省略するが、複数のストライプパターンを交差配列してなる格子状パターンとすることなども可能である。

【0031】

図6(a)に示したパターンの場合には、特に、半導体装置用テープキャリアの各個片の長手方向に対して直交方向に(図6(a)における縦方向に)撓み易くすることができる。また、平行方向(図6(a)における横方向に)についても、従来提案されていた全面連続した一枚の放熱板106の場合と比較して、パターン間スペース3を設けたことによって放熱板4の総面積が間引かれたこととなっているのであるから、従来提案の放熱板106の場合よりも撓み易くなっている。

また、図6(b)に示したパターンの場合には、半導体装置用テープキャリアの各個片の長手方向に対して直交方向にも平行方向にも(図6(b)における縦方向にも横方向にも)パターン間スペース3が設けられているので、そのどちらの方向にも撓み易くなっている。

【0032】

このように、放熱板4のパターンを種々変更することによって、撓み易くする向きを種々変更することが可能である。

また、半導体素子9からの発熱の大小や、要求される耐折性・曲げ応力特性の程度の高低などに応じて、放熱板4の総面積、厚さt、パターン間スペース3の寸法d等を種々変更することで、多様な要求に対応することが可能である。

従って、そのような観点からも、本発明のバリエーション的な態様や数値的態様等は、上記の実施の形態で説明したもののみには限定されず、種々変更が可能である。

【符号の説明】

【0033】

1 絶縁性フィルム基材

2 銅配線パターン

3 パターン間スペース

4 放熱板

5 搬送孔

6 インナーリード部

7 実装領域

8 ソルダレジスト

9 半導体素子

10 バンプ電極

11 封止樹脂

20 伝熱用スルーホール

【特許請求の範囲】

【請求項1】

絶縁性フィルム基材と、前記絶縁性フィルム基材の片面に設けられた配線パターンと、前記絶縁性フィルム基材における前記片面とは反対側の面に設けられた、当該半導体装置用テープキャリアにおける熱放散性を高めるための放熱板とを有する半導体装置用テープキャリアであって、

前記放熱板が、当該半導体装置用テープキャリアにおける曲げ応力特性を調節するためのスリットおよび/または開口を設けてなるものである

ことを特徴とする半導体装置用テープキャリア。

【請求項2】

請求項1記載の半導体装置用テープキャリアにおいて、

前記放熱板が、複数のストライプパターンを配列してなる縞状パターン、または複数のストライプパターンを交差配列してなる格子状パターン、もしくは複数の島状パターンを縦横に配列してなるマトリックス状パターンのうちの、いずれか一種類のパターンまたは複数種類の混成のパターンからなるものである

ことを特徴とする半導体装置用テープキャリア。

【請求項3】

請求項1または2記載の半導体装置用テープキャリアにおいて、

前記放熱板は、8μm以上の厚さを有する純銅または銅系材料からなるものである

ことを特徴とする半導体装置用テープキャリア。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載の半導体装置用テープキャリアにおいて、

前記配線パターンと前記放熱板とを熱的に導通させるために、前記配線パターンと前記放熱板との間に前記絶縁性フィルム基材を貫通して設けられた伝熱用スルーホールを備えた

ことを特徴とする半導体装置用テープキャリア。

【請求項5】

請求項1ないし4のうちいずれか1つの項に記載の半導体装置用テープキャリアにおいて、

前記放熱板のパターンにおける、隣り合うパターン同士の間のパターン間スペースは、当該放熱板の厚さの2倍以下である

ことを特徴とする半導体装置用テープキャリア。

【請求項6】

絶縁性フィルム基材と、前記絶縁性フィルム基材の片面に設けられた配線パターンと、前記絶縁性フィルム基材における前記片面とは反対側の面に設けられた、当該半導体装置用テープキャリアにおける熱放散性を高めるための放熱板とを有する半導体装置用テープキャリアと、前記半導体装置用テープキャリア上に実装され、前記配線パターンにおける所定部位にバンプ電極が接続された半導体素子とを少なくとも含んだ半導体装置であって、

前記放熱板が、前記半導体装置用テープキャリアにおける曲げ応力特性を調節するためのスリットおよび/または開口を設けてなるものである

を備えたことを特徴とする半導体装置。

【請求項7】

請求項6記載の半導体装置において、

前記放熱板は、8μm以上の厚さを有する純銅または銅系材料からなるものである

ことを特徴とする半導体装置。

【請求項8】

請求項6または7記載の半導体装置において、

前記配線パターンと前記放熱板とを熱的に導通させるために、前記配線パターンと前記

放熱板との間に前記絶縁性フィルム基材を貫通して設けられた伝熱用スルーホールを備えた

ことを特徴とする半導体装置。

【請求項9】

請求項6ないし8のうちいずれか1つの項に記載の半導体装置において、

前記放熱板のパターンにおける、隣り合うパターン同士の間のパターン間スペースは、当該放熱板の厚さの2倍以下である

ことを特徴とする半導体装置。

【請求項10】

請求項6ないし9のうちいずれか1つの項に記載の半導体装置において、

前記半導体素子が、アルミニウム−錫の合金接合、金−金の合金接合、異方性導電接着フィルム、異方性導電接着ペースト、非導電性接着フィルム、非導電性接着ペーストのうちの少なくともいずれか一種類によって、前記配線パターンに接続されている

ことを特徴とする半導体装置。

【請求項1】

絶縁性フィルム基材と、前記絶縁性フィルム基材の片面に設けられた配線パターンと、前記絶縁性フィルム基材における前記片面とは反対側の面に設けられた、当該半導体装置用テープキャリアにおける熱放散性を高めるための放熱板とを有する半導体装置用テープキャリアであって、

前記放熱板が、当該半導体装置用テープキャリアにおける曲げ応力特性を調節するためのスリットおよび/または開口を設けてなるものである

ことを特徴とする半導体装置用テープキャリア。

【請求項2】

請求項1記載の半導体装置用テープキャリアにおいて、

前記放熱板が、複数のストライプパターンを配列してなる縞状パターン、または複数のストライプパターンを交差配列してなる格子状パターン、もしくは複数の島状パターンを縦横に配列してなるマトリックス状パターンのうちの、いずれか一種類のパターンまたは複数種類の混成のパターンからなるものである

ことを特徴とする半導体装置用テープキャリア。

【請求項3】

請求項1または2記載の半導体装置用テープキャリアにおいて、

前記放熱板は、8μm以上の厚さを有する純銅または銅系材料からなるものである

ことを特徴とする半導体装置用テープキャリア。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載の半導体装置用テープキャリアにおいて、

前記配線パターンと前記放熱板とを熱的に導通させるために、前記配線パターンと前記放熱板との間に前記絶縁性フィルム基材を貫通して設けられた伝熱用スルーホールを備えた

ことを特徴とする半導体装置用テープキャリア。

【請求項5】

請求項1ないし4のうちいずれか1つの項に記載の半導体装置用テープキャリアにおいて、

前記放熱板のパターンにおける、隣り合うパターン同士の間のパターン間スペースは、当該放熱板の厚さの2倍以下である

ことを特徴とする半導体装置用テープキャリア。

【請求項6】

絶縁性フィルム基材と、前記絶縁性フィルム基材の片面に設けられた配線パターンと、前記絶縁性フィルム基材における前記片面とは反対側の面に設けられた、当該半導体装置用テープキャリアにおける熱放散性を高めるための放熱板とを有する半導体装置用テープキャリアと、前記半導体装置用テープキャリア上に実装され、前記配線パターンにおける所定部位にバンプ電極が接続された半導体素子とを少なくとも含んだ半導体装置であって、

前記放熱板が、前記半導体装置用テープキャリアにおける曲げ応力特性を調節するためのスリットおよび/または開口を設けてなるものである

を備えたことを特徴とする半導体装置。

【請求項7】

請求項6記載の半導体装置において、

前記放熱板は、8μm以上の厚さを有する純銅または銅系材料からなるものである

ことを特徴とする半導体装置。

【請求項8】

請求項6または7記載の半導体装置において、

前記配線パターンと前記放熱板とを熱的に導通させるために、前記配線パターンと前記

放熱板との間に前記絶縁性フィルム基材を貫通して設けられた伝熱用スルーホールを備えた

ことを特徴とする半導体装置。

【請求項9】

請求項6ないし8のうちいずれか1つの項に記載の半導体装置において、

前記放熱板のパターンにおける、隣り合うパターン同士の間のパターン間スペースは、当該放熱板の厚さの2倍以下である

ことを特徴とする半導体装置。

【請求項10】

請求項6ないし9のうちいずれか1つの項に記載の半導体装置において、

前記半導体素子が、アルミニウム−錫の合金接合、金−金の合金接合、異方性導電接着フィルム、異方性導電接着ペースト、非導電性接着フィルム、非導電性接着ペーストのうちの少なくともいずれか一種類によって、前記配線パターンに接続されている

ことを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−206072(P2010−206072A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−51973(P2009−51973)

【出願日】平成21年3月5日(2009.3.5)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月5日(2009.3.5)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]