半導体装置用テープキャリア

【課題】半導体装置用テープキャリアにおける金の使用量を減らすことで、その材料コストの低減を図り、コスト低減を可能とした半導体装置用テープキャリア及びその製造方法を提供する。

【解決手段】銅箔をパターン加工してなる導体パターンを有する半導体装置用テープキャリアであって、前記導体パターンの半導体チップとの接合箇所にナノメートルサイズの金微粒子を焼結した焼結膜とを備え、その焼結膜下にはパラジウム皮膜を備える。

【解決手段】銅箔をパターン加工してなる導体パターンを有する半導体装置用テープキャリアであって、前記導体パターンの半導体チップとの接合箇所にナノメートルサイズの金微粒子を焼結した焼結膜とを備え、その焼結膜下にはパラジウム皮膜を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノメートルサイズの微粒子を焼結することで形成する金属膜を用いた半導体装置用テープキャリアに関するものである。

【背景技術】

【0002】

実装パッケージの超小型・薄型化を実現可能な実装形態の一つとして、はんだボールを外部接続用端子として用いてプリント配線板上に実装されるBGA型パッケージが知られている。BGA型パッケージは、一つの実装パッケージにおける平面部全面にはんだボールを配列形成することができるので、その平面部全面でプリント配線板との電気的接続が可能である。これにより、BGA型パッケージ構造は、端子間(リード間)のピッチを狭小化することなく多ピン化に対応することができるという、実装パッケージの超小型・薄型化に対応可能な優れた特長を有している。このようなBGA型の実装パッケージにおいては、機械的な構造を実質的に(材料力学的に)支える基材である絶縁性基板として、適度な機械的強度および熱的強度を有しつつ薄型化が可能なTABテープが好適に用いられる。

【0003】

半導体装置用テープキャリアの一種類であるμBGA(micro Ball Grid Array)用TAB(Tape Automated Bonding)テープは、例えばポリイミドフィルムに接着材を介して銅箔を貼り合わせた後、フォトエッチング法等によって銅箔にパターン加工を施すことで、配線パターンやフライングリード部などの各種導体パターンを形成し、さらにその導体パターンの表面上に、実装用の最終表面処理として、金めっきを施す。この金めっきは、実装工程においてICチップ上のアルミパッドや外部接続端子となるはんだボール等との接合面に、それらとの合金を生成することで確実な接合を行うようにするものであることから、フライングリード部やインナーリード部等の良好なボンディング特性を確保するためには不可欠な構成要素である。

【0004】

近年、金は、その鉱業的希少価値性や経済上の価格変動等の理由から価格高騰が著しく、材料コストとして製品価格に占める割合が益々高いものとなってきている。このため、半導体装置用テープキャリアにおける金の使用量を減らすことで、その材料コストの低減を図るようにすることが、益々強く要請されるようになってきた。

【0005】

このような要請に対応するために、上記の金めっき皮膜の厚さを、できるだけ薄くすることが考えられている。

【0006】

しかし、銅と金とは同族金属であるため、化学的親和性が高いので、熱が加わると、下地の銅めっき皮膜からその銅の原子が金めっき皮膜中へと拡散して、その金めっき皮膜の純度が下がり、ICチップ上のアルミパット等との接合性が低下してしまう虞がある。この傾向は、金めっき皮膜の厚さが薄くなる程、益々顕著になる。

【0007】

そこで、このような不都合に対処するため、より低価格なパラジウムを中間層として挟んで、金/パラジウム/銅の3層積層構造とすることにより、金めっきの厚さを薄くして材料コストの低減を図る、といった手法が提案されている。すなわち、この提案では、銅の拡散を抑止する特性を有するパラジウムの皮膜を中間層として介在させることにより、銅の原子が金めっき皮膜へと拡散して行くことを阻止することができる、という仕組みとなっている。

【0008】

また、これは上記の3層積層構造とは目的が異なるが、銅からなるインナーリード部や接続パッド部の機械的な硬さを確保するために、パラジウム以外に、例えば錫やニッケルからなるめっき皮膜を金めっき皮膜と銅めっき皮膜との間に介在させる、という手法なども提案されている。このようなニッケルからなるめっき皮膜を、上記の3層積層構造の中間層として用いることで、金めっき皮膜の厚さを低減することが可能であるように考えられる(特許文献1)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−67022号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、めっき法により金めっき皮膜を形成する場合、めっき液に接触している箇所、つまり、配線部には金めっき皮膜が形成されることになり、コストが高くなる、という問題がある。

【0011】

また、液管理が容易な電気めっきを使用する場合、TABテープに給電し金めっき皮膜を形成するための給電配線を設計する必要があり、配線パターンの自由度が制約されてしまうという問題がある。

【0012】

一方、金めっき皮膜に代えてナノメートルサイズの微粒子の焼結をする方法もあるが、微粒子を焼成して金からなる焼結膜を形成するためには、電気炉等を使用し、大気中およびガス雰囲気中にて例えば、250℃で30分〜1時間と高温かつ長時間の加熱処理を行うことが一般的であるため、焼成時に配線部の銅と金からなる焼成膜との間で、金の拡散反応が起こりやすいという問題があった。

【0013】

本発明は、このような問題に鑑みて成されたもので、その目的は、ボンディング性を損なうことなく、コスト低減を可能とした半導体装置用テープキャリアを提供することにある。

【課題を解決するための手段】

【0014】

本願発明は、銅箔をパターン加工してなる導体パターンを有する半導体装置用テープキャリアであって、前記導体パターンの半導体チップとの接合箇所にナノメートルサイズの金微粒子を焼結した焼結膜とを備え、その焼結膜下にはパラジウム皮膜を備える半導体装置用テープキャリアである。

【発明の効果】

【0015】

本発明は、従来のめっき技術に代えて、ナノメートルサイズの微粒子を焼結する方法を採用することで、インナーリードの半導体チップとの接合領域にのみ金を被覆することができ、コスト低減を図ることが出来る。

【0016】

また、配線と焼結膜との間にパラジウムめっき皮膜を介在させることにより、焼成の加熱によっても焼結膜に銅が拡散することがなく、半導体装置用テープキャリアにおけるボンディング特性の低下を回避でき、極めて良好なボンディング性を確保することが可能となる。

【図面の簡単な説明】

【0017】

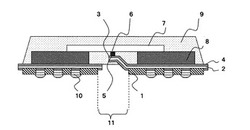

【図1】本発明の実施の形態に係る半導体装置用テープキャリアを用いて構成されたμBGA構造の実装パッケージの主要部を示す図である。

【発明を実施するための形態】

【0018】

以下、本実施の形態に係る半導体装置用テープキャリアについて、図面を参照して詳細に説明する。

【0019】

この半導体装置用テープキャリアは、図1に示したように、例えばポリイミド樹脂フィルムのような絶縁性フィルム基材1の表面上に張り合わされた、例えばμBGA構造の実装パッケージに適用される半導体装置用テープキャリアで好適に用いられるような、厚さ15μm程度の薄い銅箔をパターン加工してなる導体パターン2を有している。その導体パターン2は、フライングリード部3を含んでいる。

【0020】

その導体パターン2の表面には、パラジウムめっき皮膜4が形成され、フライングリード部3には、ナノメートルサイズの金微粒子が混入したペーストを焼成した焼結膜5が設けられている。焼結膜5の厚さは、0.1μm以上2.0μm以下が好ましい。この厚さを0.1μm以上に設定することが望ましい理由は、この膜厚が0.1μm未満であると、接合対象となるICチップのアルミパッドやワイヤボンディングの際の金ワイヤとの接合性が悪く、製品に適合する接合強度が保てない虞が高くなるためである。また、3.0μm超に設定することが望ましい理由は、金微粒子が混入したペーストを焼成する際に厚みが増すと、焼成が完全に行われずに脆い金属膜になる虞が高くなるためである。なお、パラジウム皮膜厚は機械的強度、および皮膜形成性より0.01μm以上0.05μm以下が望ましい。

【0021】

導体パターン2上には、パラジウムめっきを施す前に0.01μm以上0.05μm以下のニッケルめっきを施しても良い。この厚さを0.05μm以下に設定することが望ましい理由は、この膜厚が0.05μm超であると、ニッケルめっき皮膜(図示しない)の有する機械的強度が強過ぎるものとなることに起因して、特にフライングリード部3のボンディングの際の折り曲げ加工性および切断加工性が著しく阻害されてしまう虞が高くなるからである。また、0.01μm以上に設定することが望ましい理由は、このニッケルめっき皮膜(図示しない)の厚さが0.01μm未満であると、そのような極めて薄いニッケルめっき皮膜(図示しない)を形成すること自体が極めて困難なものとなるからである。

【0022】

フライングリード部3は、アルミパッド6を介してICチップ7に接続されるように設定されている。

【0023】

ICチップ7は、エラストマ8のような絶縁性を有する弾性体を介して、この半導体装置用テープキャリアの片面(配線面)上に支持されている。

【0024】

そして、配線面ほぼ全面を覆うように、モールド樹脂9が設けられて、その配線面全面が封止されている。

【0025】

この半導体装置用テープキャリアにおける、配線面側とは反対側の面であるBGA面側には、半田ボール10が、所定位置ごとに配置されるように設定されている。また、絶縁性フィルム基材1のほぼ中央部には、開口部11が設けられており、この開口部11を通してボンディングツール(図示しない)を用いたフライングリード部3のボンディングが行われるように設定されている。

【0026】

配線パターンは、端子パターンやフライングリード部3に接続されたパターンとして設けられたもので、導体パターン2の大部分を占めるものである。換言すれば、導体パターン2は、主に配線パターンからなり、それに連なる端子パターンおよびフライングリード部3等を含んだものとなっている。

【0027】

この半導体装置用テープキャリアは、図1に示したようなμBGA(micro Ball Grid Array)構造の実装パッケージ用に好適な半導体装置用テープキャリアとして設定されている。

【0028】

この半導体装置用テープキャリアの主要な製造工程は、まず、絶縁性フィルム基材1の配線面側の表面全面に銅箔を張り合わせてなる銅張基板を用意し、それにフォトリソグラフィ法およびエッチング法によるパターン加工を施して、フライングリード部3を含む導体パターン2を形成する。

【0029】

その後、フライングリード部3を含む導体パターン2の表面全面に、必要に応じてニッケルめっき皮膜(図示しない)を、0.01μm以上0.05μm以下の範囲内の所望の厚さに形成する。

【0030】

続いて、ニッケルめっき皮膜(図示しない)の上に、パラジウムめっき皮膜4を形成する。パラジウムめっき皮膜は、特に限定しないが、0.1μm以下の厚みとすると良い。0.1μmを超えると、導体パターンの硬度が増すため、例えばフライングリードを曲げてICチップのアルミパッドと接合させるような場合にスムーズな変形を阻害する虞がある。

【0031】

続いて、パラジウムめっき皮膜4の上に、前記フライングリード部の半導体チップとの接合箇所にナノメートルサイズの金微粒子を焼結した焼結膜5を形成する。焼成工程は、既に公知の技術を用いればよい。例えば、レーザーやプラズマを照射することにより焼成することが可能である。

【0032】

このようにして、導体パターン2の表面には、ニッケルめっき皮膜(図示しない)と、パラジウムめっき皮膜4と、焼結膜5とを、この順で積層してなる積層膜を形成することができる。なお、前述のとおり、ニッケルめっきは必要に応じて積層させればよい。また、ニッケルめっきに代えて錫めっきを用いても、同様の効果を得ることが出来る。

【0033】

なお、導体パターンを形成した後、導体パターンに金、パラジウム、ニッケルが施されていない部分がある場合、OSP処理を施すことができる。OSP処理により、防錆を図ることができる。

【0034】

上述のようにパラジウムめっき皮膜を介して焼結膜を形成することにより、ナノメートルサイズの微粒子を焼成するに際し、焼成温度や焼成時間に関わらず銅の拡散が抑制された純度の高い金焼結膜を有する半導体装置用テープキャリアを提供することが可能となる。

【実施例】

【0035】

上記の実施の形態で説明したような半導体装置用テープキャリアを、本発明の実施例に係る試料として作製した(実施例1、2)。

【0036】

また、それとの比較対照のために、ニッケルめっき皮膜(図示しない)もパラジウムめっき皮膜4も全く備えておらず、銅の上に直接に金焼結膜6を形成した層構成の半導体装置用テープキャリアを、従来例に係る試料として作製した(比較例1)。

【0037】

このようにして作成した試料についてボンディングを行い、ボンディング特性の評価を行った。具体的には、ボンディング装置としてKAIJO製のFSP−3300MXを用いると共に、ボンディングツールとしてSPT製のMBGA−3.5x3.5−AZO−1515−Sを用いて、フライングリード部3とアルミパッド6とのボンディングを行った。そして、そのボンディングされたフライングリード部3とアルミパッド6との接合に関してのプル強度試験を実施し、その結果に得られたプル強度の測定値に基づいて、フライングリード部3のボンディング特性を評価した。

【0038】

ここで、プル強度試験とは、アルミパッド6にボンディングされたフライングリード部3にプル試験専用のフック(図示省略)を用いて0.5mm/秒の速さで引張力を掛けたときの、破断強度を測定するというものである。その破断強度が高いほど、より強固なボンディングが行われているということを意味しているのであるから、より良好なボンディング特性が実現されていると評価できることになる。今回は、プル強度4gf以上を目標値として評価を行った。

【0039】

<実施例1>

まず、絶縁性フィルム基材1のポリイミドテープとして、ユーピレックスS(厚さ50μm、宇部興産製)を用い、銅箔としてFQ−VLP箔(厚さ15μm、三井金属製)を用い、その銅箔を絶縁性フィルム基板の表面に貼り付けるための接着材として、巴川X−type(厚さ12μm、巴川製紙所製)を用いてなる、幅105mmの2条テープキャリア用銅張フィルム基板材料を用意し、銅箔をサブトラクティブ法によりパターニングすることでインナーリードを含む配線パターンを形成した後、形成された配線上に無電解めっき法により厚さ0.1μmのパラジウムめっきを被覆した。その後、金ナノ粒子を含むインク(金50wt%)を、インクジェット装置を用いて配線上の先端であるインナーリード部(半導体との接合部)のみに塗布し、110℃で30秒間予備加熱をすることにより塗布したインクを乾燥させた後、250℃で30分加熱し、厚さ0.5μmの焼結膜を形成した。

【0040】

その後、半導体チップ上のアルミ電極パッドに対してインナーリードをS字型に折り曲げ加工してボンディングツールで押圧することによりインナーリードボンディングを行った。プル強度試験を実施した結果、6gfのプル強度であり、良好なボンディング特性が得られた。

【0041】

なお、ボンディングパッド上のみ金が存在することになるため、後述する比較例1と比較して金の使用量が1/100程度まで低減可能であった。

【0042】

<実施例2>

まず、絶縁性フィルム基材1のポリイミドテープとして、ユーピレックスS(厚さ50μm、宇部興産製)を用い、銅箔としてFQ−VLP箔(厚さ15μm、三井金属製)を用い、その銅箔を絶縁性フィルム基板の表面に貼り付けるための接着材として、巴川X−type(厚さ12μm、巴川製紙所製)を用いてなる、幅105mmの2条テープキャリア用銅張フィルム基板材料を用意し、銅箔をサブトラクティブ法によりパターニングすることでインナーリードを含む配線パターンを形成した後、形成された配線上に無電解めっき法により厚さ0.02μmのニッケルめっきを被覆した後、厚さ0.1μmのパラジウムめっきを被覆した。その後、金ナノ粒子を含むインク(金50wt%)を、インクジェット装置を用いて配線上の先端であるインナーリード部(半導体との接合部)のみに塗布し、110℃で30秒間予備加熱をすることにより塗布したインクを乾燥させた後、250℃で30分加熱し、厚さ0.5μm焼結膜を形成した。

【0043】

その後、半導体チップ上のアルミ電極パッドに対してインナーリードをS字型に折り曲げ加工してボンディングツールで押圧することによりインナーリードボンディングを行った。プル強度試験を実施した結果、7gfのプル強度であり、良好なボンディング特性が得られた。

【0044】

なお、ボンディングパッド上のみ金が存在することになるため、後述する比較例1と比較して金の使用量が1/100程度まで低減可能であった。

【0045】

<比較例1>

まず、絶縁性フィルム基材1のポリイミドテープとして、ユーピレックスS(厚さ50μm、宇部興産製)を用い、銅箔としてFQ−VLP箔(厚さ15μm、三井金属製)を用い、その銅箔を絶縁性フィルム基板の表面に貼り付けるための接着材として、巴川X−type(厚さ12μm、巴川製紙所製)を用いてなる、幅105mmの2条テープキャリア用銅張フィルム基板材料を用意し、銅箔をサブトラクティブ法によりパターニングすることでインナーリードを含む配線パターンを形成した後、形成された配線上に金ナノ粒子を含むインク(金50wt%)を、インクジェット装置を用いて配線の全面に塗布し、110℃で30秒間予備加熱をすることにより塗布したインクを乾燥させた後、250℃で30分加熱し、金皮膜を形成した。

【0046】

その後、半導体チップ上のアルミ電極パッドに対してインナーリードをS字型に折り曲げ加工してボンディングツールで押圧することによりインナーリードボンディングを行った。プル強度試験を実施した結果、3gfのプル強度であり、ボンディング特性が不足していることがわかった。

【0047】

なお、上記の実施の形態および実施例では、主にμBGA構造の実装パッケージに用いられるような半導体装置用テープキャリアを本発明の適用対象に想定して説明したが、本発明に係る半導体装置用テープキャリアおよびその製造方法の適用は、そのようなμBGA構造の実装パッケージに用いられるもののみには限定されないことは勿論である。その他にも、フライングリードを変形させてボンディングするタイプのものだけではなく、ワイヤボンディングを行うものでも構わない。その場合には、ワイヤを配置する箇所のみに焼結膜を形成すればよい。

【0048】

また、上記の実施の形態および実施例では、パラジウム皮膜をめっきにて形成したが、ナノメートルサイズの微粒子を含むペーストを焼結させた皮膜とすることでも同様の効果を得ることが出来る。加えて、パラジウム皮膜は、導体パターンの全面に設けられていなくてもよく、少なくとも前記導体パターンの半導体チップとの接合箇所つまり金焼結膜を形成する部分に設けられていれば良い。この場合、半導体装置用テープキャリアの更なる低コスト化を図ることが可能となる。

【0049】

また、上記の実施の形態および実施例では、導体パターン2を形成するための銅箔を、絶縁性フィルム基材1の表面にラミネートしてなるものとした場合について説明したが、この導体パターン2を形成するための銅箔は、ラミネートして張り合わされたもの以外にも、例えば電解めっき法や無電解めっき法などによって、絶縁性フィルム基材1の表面に、上記の実施の形態および実施例で説明したものと同様の厚さや材質等を有する銅箔として形成してなるものであってもよいことは勿論である。

【符号の説明】

【0050】

1 絶縁性フィルム基材

2 導体パターン

3 フライングリード部

4 パラジウムめっき皮膜

5 焼結膜

6 アルミパッド

7 ICチップ

8 エラストマ

9 モールド樹脂

10 半田ボール

11 開口部

【技術分野】

【0001】

本発明は、ナノメートルサイズの微粒子を焼結することで形成する金属膜を用いた半導体装置用テープキャリアに関するものである。

【背景技術】

【0002】

実装パッケージの超小型・薄型化を実現可能な実装形態の一つとして、はんだボールを外部接続用端子として用いてプリント配線板上に実装されるBGA型パッケージが知られている。BGA型パッケージは、一つの実装パッケージにおける平面部全面にはんだボールを配列形成することができるので、その平面部全面でプリント配線板との電気的接続が可能である。これにより、BGA型パッケージ構造は、端子間(リード間)のピッチを狭小化することなく多ピン化に対応することができるという、実装パッケージの超小型・薄型化に対応可能な優れた特長を有している。このようなBGA型の実装パッケージにおいては、機械的な構造を実質的に(材料力学的に)支える基材である絶縁性基板として、適度な機械的強度および熱的強度を有しつつ薄型化が可能なTABテープが好適に用いられる。

【0003】

半導体装置用テープキャリアの一種類であるμBGA(micro Ball Grid Array)用TAB(Tape Automated Bonding)テープは、例えばポリイミドフィルムに接着材を介して銅箔を貼り合わせた後、フォトエッチング法等によって銅箔にパターン加工を施すことで、配線パターンやフライングリード部などの各種導体パターンを形成し、さらにその導体パターンの表面上に、実装用の最終表面処理として、金めっきを施す。この金めっきは、実装工程においてICチップ上のアルミパッドや外部接続端子となるはんだボール等との接合面に、それらとの合金を生成することで確実な接合を行うようにするものであることから、フライングリード部やインナーリード部等の良好なボンディング特性を確保するためには不可欠な構成要素である。

【0004】

近年、金は、その鉱業的希少価値性や経済上の価格変動等の理由から価格高騰が著しく、材料コストとして製品価格に占める割合が益々高いものとなってきている。このため、半導体装置用テープキャリアにおける金の使用量を減らすことで、その材料コストの低減を図るようにすることが、益々強く要請されるようになってきた。

【0005】

このような要請に対応するために、上記の金めっき皮膜の厚さを、できるだけ薄くすることが考えられている。

【0006】

しかし、銅と金とは同族金属であるため、化学的親和性が高いので、熱が加わると、下地の銅めっき皮膜からその銅の原子が金めっき皮膜中へと拡散して、その金めっき皮膜の純度が下がり、ICチップ上のアルミパット等との接合性が低下してしまう虞がある。この傾向は、金めっき皮膜の厚さが薄くなる程、益々顕著になる。

【0007】

そこで、このような不都合に対処するため、より低価格なパラジウムを中間層として挟んで、金/パラジウム/銅の3層積層構造とすることにより、金めっきの厚さを薄くして材料コストの低減を図る、といった手法が提案されている。すなわち、この提案では、銅の拡散を抑止する特性を有するパラジウムの皮膜を中間層として介在させることにより、銅の原子が金めっき皮膜へと拡散して行くことを阻止することができる、という仕組みとなっている。

【0008】

また、これは上記の3層積層構造とは目的が異なるが、銅からなるインナーリード部や接続パッド部の機械的な硬さを確保するために、パラジウム以外に、例えば錫やニッケルからなるめっき皮膜を金めっき皮膜と銅めっき皮膜との間に介在させる、という手法なども提案されている。このようなニッケルからなるめっき皮膜を、上記の3層積層構造の中間層として用いることで、金めっき皮膜の厚さを低減することが可能であるように考えられる(特許文献1)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−67022号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、めっき法により金めっき皮膜を形成する場合、めっき液に接触している箇所、つまり、配線部には金めっき皮膜が形成されることになり、コストが高くなる、という問題がある。

【0011】

また、液管理が容易な電気めっきを使用する場合、TABテープに給電し金めっき皮膜を形成するための給電配線を設計する必要があり、配線パターンの自由度が制約されてしまうという問題がある。

【0012】

一方、金めっき皮膜に代えてナノメートルサイズの微粒子の焼結をする方法もあるが、微粒子を焼成して金からなる焼結膜を形成するためには、電気炉等を使用し、大気中およびガス雰囲気中にて例えば、250℃で30分〜1時間と高温かつ長時間の加熱処理を行うことが一般的であるため、焼成時に配線部の銅と金からなる焼成膜との間で、金の拡散反応が起こりやすいという問題があった。

【0013】

本発明は、このような問題に鑑みて成されたもので、その目的は、ボンディング性を損なうことなく、コスト低減を可能とした半導体装置用テープキャリアを提供することにある。

【課題を解決するための手段】

【0014】

本願発明は、銅箔をパターン加工してなる導体パターンを有する半導体装置用テープキャリアであって、前記導体パターンの半導体チップとの接合箇所にナノメートルサイズの金微粒子を焼結した焼結膜とを備え、その焼結膜下にはパラジウム皮膜を備える半導体装置用テープキャリアである。

【発明の効果】

【0015】

本発明は、従来のめっき技術に代えて、ナノメートルサイズの微粒子を焼結する方法を採用することで、インナーリードの半導体チップとの接合領域にのみ金を被覆することができ、コスト低減を図ることが出来る。

【0016】

また、配線と焼結膜との間にパラジウムめっき皮膜を介在させることにより、焼成の加熱によっても焼結膜に銅が拡散することがなく、半導体装置用テープキャリアにおけるボンディング特性の低下を回避でき、極めて良好なボンディング性を確保することが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態に係る半導体装置用テープキャリアを用いて構成されたμBGA構造の実装パッケージの主要部を示す図である。

【発明を実施するための形態】

【0018】

以下、本実施の形態に係る半導体装置用テープキャリアについて、図面を参照して詳細に説明する。

【0019】

この半導体装置用テープキャリアは、図1に示したように、例えばポリイミド樹脂フィルムのような絶縁性フィルム基材1の表面上に張り合わされた、例えばμBGA構造の実装パッケージに適用される半導体装置用テープキャリアで好適に用いられるような、厚さ15μm程度の薄い銅箔をパターン加工してなる導体パターン2を有している。その導体パターン2は、フライングリード部3を含んでいる。

【0020】

その導体パターン2の表面には、パラジウムめっき皮膜4が形成され、フライングリード部3には、ナノメートルサイズの金微粒子が混入したペーストを焼成した焼結膜5が設けられている。焼結膜5の厚さは、0.1μm以上2.0μm以下が好ましい。この厚さを0.1μm以上に設定することが望ましい理由は、この膜厚が0.1μm未満であると、接合対象となるICチップのアルミパッドやワイヤボンディングの際の金ワイヤとの接合性が悪く、製品に適合する接合強度が保てない虞が高くなるためである。また、3.0μm超に設定することが望ましい理由は、金微粒子が混入したペーストを焼成する際に厚みが増すと、焼成が完全に行われずに脆い金属膜になる虞が高くなるためである。なお、パラジウム皮膜厚は機械的強度、および皮膜形成性より0.01μm以上0.05μm以下が望ましい。

【0021】

導体パターン2上には、パラジウムめっきを施す前に0.01μm以上0.05μm以下のニッケルめっきを施しても良い。この厚さを0.05μm以下に設定することが望ましい理由は、この膜厚が0.05μm超であると、ニッケルめっき皮膜(図示しない)の有する機械的強度が強過ぎるものとなることに起因して、特にフライングリード部3のボンディングの際の折り曲げ加工性および切断加工性が著しく阻害されてしまう虞が高くなるからである。また、0.01μm以上に設定することが望ましい理由は、このニッケルめっき皮膜(図示しない)の厚さが0.01μm未満であると、そのような極めて薄いニッケルめっき皮膜(図示しない)を形成すること自体が極めて困難なものとなるからである。

【0022】

フライングリード部3は、アルミパッド6を介してICチップ7に接続されるように設定されている。

【0023】

ICチップ7は、エラストマ8のような絶縁性を有する弾性体を介して、この半導体装置用テープキャリアの片面(配線面)上に支持されている。

【0024】

そして、配線面ほぼ全面を覆うように、モールド樹脂9が設けられて、その配線面全面が封止されている。

【0025】

この半導体装置用テープキャリアにおける、配線面側とは反対側の面であるBGA面側には、半田ボール10が、所定位置ごとに配置されるように設定されている。また、絶縁性フィルム基材1のほぼ中央部には、開口部11が設けられており、この開口部11を通してボンディングツール(図示しない)を用いたフライングリード部3のボンディングが行われるように設定されている。

【0026】

配線パターンは、端子パターンやフライングリード部3に接続されたパターンとして設けられたもので、導体パターン2の大部分を占めるものである。換言すれば、導体パターン2は、主に配線パターンからなり、それに連なる端子パターンおよびフライングリード部3等を含んだものとなっている。

【0027】

この半導体装置用テープキャリアは、図1に示したようなμBGA(micro Ball Grid Array)構造の実装パッケージ用に好適な半導体装置用テープキャリアとして設定されている。

【0028】

この半導体装置用テープキャリアの主要な製造工程は、まず、絶縁性フィルム基材1の配線面側の表面全面に銅箔を張り合わせてなる銅張基板を用意し、それにフォトリソグラフィ法およびエッチング法によるパターン加工を施して、フライングリード部3を含む導体パターン2を形成する。

【0029】

その後、フライングリード部3を含む導体パターン2の表面全面に、必要に応じてニッケルめっき皮膜(図示しない)を、0.01μm以上0.05μm以下の範囲内の所望の厚さに形成する。

【0030】

続いて、ニッケルめっき皮膜(図示しない)の上に、パラジウムめっき皮膜4を形成する。パラジウムめっき皮膜は、特に限定しないが、0.1μm以下の厚みとすると良い。0.1μmを超えると、導体パターンの硬度が増すため、例えばフライングリードを曲げてICチップのアルミパッドと接合させるような場合にスムーズな変形を阻害する虞がある。

【0031】

続いて、パラジウムめっき皮膜4の上に、前記フライングリード部の半導体チップとの接合箇所にナノメートルサイズの金微粒子を焼結した焼結膜5を形成する。焼成工程は、既に公知の技術を用いればよい。例えば、レーザーやプラズマを照射することにより焼成することが可能である。

【0032】

このようにして、導体パターン2の表面には、ニッケルめっき皮膜(図示しない)と、パラジウムめっき皮膜4と、焼結膜5とを、この順で積層してなる積層膜を形成することができる。なお、前述のとおり、ニッケルめっきは必要に応じて積層させればよい。また、ニッケルめっきに代えて錫めっきを用いても、同様の効果を得ることが出来る。

【0033】

なお、導体パターンを形成した後、導体パターンに金、パラジウム、ニッケルが施されていない部分がある場合、OSP処理を施すことができる。OSP処理により、防錆を図ることができる。

【0034】

上述のようにパラジウムめっき皮膜を介して焼結膜を形成することにより、ナノメートルサイズの微粒子を焼成するに際し、焼成温度や焼成時間に関わらず銅の拡散が抑制された純度の高い金焼結膜を有する半導体装置用テープキャリアを提供することが可能となる。

【実施例】

【0035】

上記の実施の形態で説明したような半導体装置用テープキャリアを、本発明の実施例に係る試料として作製した(実施例1、2)。

【0036】

また、それとの比較対照のために、ニッケルめっき皮膜(図示しない)もパラジウムめっき皮膜4も全く備えておらず、銅の上に直接に金焼結膜6を形成した層構成の半導体装置用テープキャリアを、従来例に係る試料として作製した(比較例1)。

【0037】

このようにして作成した試料についてボンディングを行い、ボンディング特性の評価を行った。具体的には、ボンディング装置としてKAIJO製のFSP−3300MXを用いると共に、ボンディングツールとしてSPT製のMBGA−3.5x3.5−AZO−1515−Sを用いて、フライングリード部3とアルミパッド6とのボンディングを行った。そして、そのボンディングされたフライングリード部3とアルミパッド6との接合に関してのプル強度試験を実施し、その結果に得られたプル強度の測定値に基づいて、フライングリード部3のボンディング特性を評価した。

【0038】

ここで、プル強度試験とは、アルミパッド6にボンディングされたフライングリード部3にプル試験専用のフック(図示省略)を用いて0.5mm/秒の速さで引張力を掛けたときの、破断強度を測定するというものである。その破断強度が高いほど、より強固なボンディングが行われているということを意味しているのであるから、より良好なボンディング特性が実現されていると評価できることになる。今回は、プル強度4gf以上を目標値として評価を行った。

【0039】

<実施例1>

まず、絶縁性フィルム基材1のポリイミドテープとして、ユーピレックスS(厚さ50μm、宇部興産製)を用い、銅箔としてFQ−VLP箔(厚さ15μm、三井金属製)を用い、その銅箔を絶縁性フィルム基板の表面に貼り付けるための接着材として、巴川X−type(厚さ12μm、巴川製紙所製)を用いてなる、幅105mmの2条テープキャリア用銅張フィルム基板材料を用意し、銅箔をサブトラクティブ法によりパターニングすることでインナーリードを含む配線パターンを形成した後、形成された配線上に無電解めっき法により厚さ0.1μmのパラジウムめっきを被覆した。その後、金ナノ粒子を含むインク(金50wt%)を、インクジェット装置を用いて配線上の先端であるインナーリード部(半導体との接合部)のみに塗布し、110℃で30秒間予備加熱をすることにより塗布したインクを乾燥させた後、250℃で30分加熱し、厚さ0.5μmの焼結膜を形成した。

【0040】

その後、半導体チップ上のアルミ電極パッドに対してインナーリードをS字型に折り曲げ加工してボンディングツールで押圧することによりインナーリードボンディングを行った。プル強度試験を実施した結果、6gfのプル強度であり、良好なボンディング特性が得られた。

【0041】

なお、ボンディングパッド上のみ金が存在することになるため、後述する比較例1と比較して金の使用量が1/100程度まで低減可能であった。

【0042】

<実施例2>

まず、絶縁性フィルム基材1のポリイミドテープとして、ユーピレックスS(厚さ50μm、宇部興産製)を用い、銅箔としてFQ−VLP箔(厚さ15μm、三井金属製)を用い、その銅箔を絶縁性フィルム基板の表面に貼り付けるための接着材として、巴川X−type(厚さ12μm、巴川製紙所製)を用いてなる、幅105mmの2条テープキャリア用銅張フィルム基板材料を用意し、銅箔をサブトラクティブ法によりパターニングすることでインナーリードを含む配線パターンを形成した後、形成された配線上に無電解めっき法により厚さ0.02μmのニッケルめっきを被覆した後、厚さ0.1μmのパラジウムめっきを被覆した。その後、金ナノ粒子を含むインク(金50wt%)を、インクジェット装置を用いて配線上の先端であるインナーリード部(半導体との接合部)のみに塗布し、110℃で30秒間予備加熱をすることにより塗布したインクを乾燥させた後、250℃で30分加熱し、厚さ0.5μm焼結膜を形成した。

【0043】

その後、半導体チップ上のアルミ電極パッドに対してインナーリードをS字型に折り曲げ加工してボンディングツールで押圧することによりインナーリードボンディングを行った。プル強度試験を実施した結果、7gfのプル強度であり、良好なボンディング特性が得られた。

【0044】

なお、ボンディングパッド上のみ金が存在することになるため、後述する比較例1と比較して金の使用量が1/100程度まで低減可能であった。

【0045】

<比較例1>

まず、絶縁性フィルム基材1のポリイミドテープとして、ユーピレックスS(厚さ50μm、宇部興産製)を用い、銅箔としてFQ−VLP箔(厚さ15μm、三井金属製)を用い、その銅箔を絶縁性フィルム基板の表面に貼り付けるための接着材として、巴川X−type(厚さ12μm、巴川製紙所製)を用いてなる、幅105mmの2条テープキャリア用銅張フィルム基板材料を用意し、銅箔をサブトラクティブ法によりパターニングすることでインナーリードを含む配線パターンを形成した後、形成された配線上に金ナノ粒子を含むインク(金50wt%)を、インクジェット装置を用いて配線の全面に塗布し、110℃で30秒間予備加熱をすることにより塗布したインクを乾燥させた後、250℃で30分加熱し、金皮膜を形成した。

【0046】

その後、半導体チップ上のアルミ電極パッドに対してインナーリードをS字型に折り曲げ加工してボンディングツールで押圧することによりインナーリードボンディングを行った。プル強度試験を実施した結果、3gfのプル強度であり、ボンディング特性が不足していることがわかった。

【0047】

なお、上記の実施の形態および実施例では、主にμBGA構造の実装パッケージに用いられるような半導体装置用テープキャリアを本発明の適用対象に想定して説明したが、本発明に係る半導体装置用テープキャリアおよびその製造方法の適用は、そのようなμBGA構造の実装パッケージに用いられるもののみには限定されないことは勿論である。その他にも、フライングリードを変形させてボンディングするタイプのものだけではなく、ワイヤボンディングを行うものでも構わない。その場合には、ワイヤを配置する箇所のみに焼結膜を形成すればよい。

【0048】

また、上記の実施の形態および実施例では、パラジウム皮膜をめっきにて形成したが、ナノメートルサイズの微粒子を含むペーストを焼結させた皮膜とすることでも同様の効果を得ることが出来る。加えて、パラジウム皮膜は、導体パターンの全面に設けられていなくてもよく、少なくとも前記導体パターンの半導体チップとの接合箇所つまり金焼結膜を形成する部分に設けられていれば良い。この場合、半導体装置用テープキャリアの更なる低コスト化を図ることが可能となる。

【0049】

また、上記の実施の形態および実施例では、導体パターン2を形成するための銅箔を、絶縁性フィルム基材1の表面にラミネートしてなるものとした場合について説明したが、この導体パターン2を形成するための銅箔は、ラミネートして張り合わされたもの以外にも、例えば電解めっき法や無電解めっき法などによって、絶縁性フィルム基材1の表面に、上記の実施の形態および実施例で説明したものと同様の厚さや材質等を有する銅箔として形成してなるものであってもよいことは勿論である。

【符号の説明】

【0050】

1 絶縁性フィルム基材

2 導体パターン

3 フライングリード部

4 パラジウムめっき皮膜

5 焼結膜

6 アルミパッド

7 ICチップ

8 エラストマ

9 モールド樹脂

10 半田ボール

11 開口部

【特許請求の範囲】

【請求項1】

銅箔をパターン加工してなる導体パターンを有する半導体装置用テープキャリアであって、

前記導体パターンの半導体チップとの接合箇所にナノメートルサイズの金微粒子を焼結した焼結膜とを備え、その焼結膜下にはパラジウム皮膜を備える半導体装置用テープキャリア。

【請求項2】

前記焼結膜は、その厚さが0.1μm以上2.0μm以下であることを特徴とする請求項1に記載の半導体装置用テープキャリア。

【請求項3】

前記パラジウム皮膜は、その厚さが0.01μm以上0.1μm以下であることを特徴とする請求項1または2に記載の半導体装置用テープキャリア

【請求項4】

前記パラジウム皮膜は、前記導体パターン上に形成されたニッケル皮膜を介してなることを特徴とする請求項1〜3に記載の半導体装置用テープキャリア。

【請求項5】

前記ニッケル皮膜は、その厚さが0.01μm以上0.05μm以下であることを特徴とする請求項1〜4に記載の半導体装置用テープキャリア。

【請求項1】

銅箔をパターン加工してなる導体パターンを有する半導体装置用テープキャリアであって、

前記導体パターンの半導体チップとの接合箇所にナノメートルサイズの金微粒子を焼結した焼結膜とを備え、その焼結膜下にはパラジウム皮膜を備える半導体装置用テープキャリア。

【請求項2】

前記焼結膜は、その厚さが0.1μm以上2.0μm以下であることを特徴とする請求項1に記載の半導体装置用テープキャリア。

【請求項3】

前記パラジウム皮膜は、その厚さが0.01μm以上0.1μm以下であることを特徴とする請求項1または2に記載の半導体装置用テープキャリア

【請求項4】

前記パラジウム皮膜は、前記導体パターン上に形成されたニッケル皮膜を介してなることを特徴とする請求項1〜3に記載の半導体装置用テープキャリア。

【請求項5】

前記ニッケル皮膜は、その厚さが0.01μm以上0.05μm以下であることを特徴とする請求項1〜4に記載の半導体装置用テープキャリア。

【図1】

【公開番号】特開2012−89657(P2012−89657A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−234595(P2010−234595)

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]