半導体装置用TABテープおよびその製造方法

【課題】従来のウェットエッチングプロセスでは、エッチングが等方的に進行するので、アンダカットが生じて、配線パターンのトップ幅がボトム幅よりも細ってしまい、有効なボンディングを行うことが困難であった。また、アンダカットに起因したトップ幅の細りはリードの強度を不足させ、配線がデバイスホールに中空に形成された状態では、半導体チップとの接合が困難となる。

【解決手段】デバイスホールを有する絶縁性基板の片面に張り合わされた導体箔を、インヒビタを添加したエッチャントを用いたウェットエッチングによってパターン加工することで、ボトム幅よりもトップ幅の方が広くなり、電極パッドに突き刺さるよう作用させ、デバイスホール内の絶縁性基板側で半導体チップの電極パッドに対して確実な接合を得ることができる。また、半導体チップを搭載する場合、デバイスホール内に半導体チップが格納されるように配置するため、パッケージの薄型化を図ることができる。

【解決手段】デバイスホールを有する絶縁性基板の片面に張り合わされた導体箔を、インヒビタを添加したエッチャントを用いたウェットエッチングによってパターン加工することで、ボトム幅よりもトップ幅の方が広くなり、電極パッドに突き刺さるよう作用させ、デバイスホール内の絶縁性基板側で半導体チップの電極パッドに対して確実な接合を得ることができる。また、半導体チップを搭載する場合、デバイスホール内に半導体チップが格納されるように配置するため、パッケージの薄型化を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置用TAB(Tape Automated Bonding)テープおよびその製造方法に関する。

【背景技術】

【0002】

実装技術の1つにTAB方式がある。これは、絶縁フィルムの上に設けた銅箔にフォトリソグラフィによって配線パターンを形成し、その配線パターンのインナーリードと半導体チップ表面に設けられた電極パッドを熱圧着する方法である。

【0003】

このようなテープキャリアと半導体チップとを直接接続するボンディング方法は、ワイヤボンディング方式に比べて狭ピッチの接続が可能であり、多ピン、小型化を目的とするTCP(Tape Carrier Package)に適している。

【0004】

このような半導体装置用TABテープにおいては、配線パターン等のさらなるファイン化(ファインピッチ化およびファインパターン化)が要請されており、それに対応するために、種々の方策が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−207550号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、銅箔のような導体箔にウェットエッチングプロセスによるパターン加工を施して、極めてファインなインナーリードや配線パターンを形成するとき、従来の一般的なエッチングプロセスでは、エッチングが等方的に進行するので、アンダカット(いわゆるサイドエッチングとも呼ばれる)が生じて、出来上がりのインナーリードや配線パターンにおける、いわゆるトップ幅(頂面の幅)がボトム幅(底面の幅)よりも細ってしまい、特にインナーリードにおいては、有効なボンディングを行うことができるような十分なトップ幅を確保することが困難になるという問題がある。そしてこのようなアンダカットに起因したトップ幅の細りは、ファイン化が進むにつれて、ますます顕著なものとなる傾向にあり、甚だしくは、図5に一例を模式的に示したように、出来上がりのインナーリード102(および図示しない配線パターン等)の断面形状が、絶縁性基板101の片面上に張り合わされた面側の幅(つまりボトム幅)よりもそれとは反対側の面の幅(つまりトップ幅)の方が極めて小さくなって、著しく尖った、ほぼ三角形のような形状になってしまい、リードの強度不足の問題から、デバイスホールに中空に形成された状態での接合が困難となる。そこで、近年は、デバイスホールを有しないCOF(Chip on Film)構造が増えている。

【0007】

しかしながら、COFは実装時において、絶縁性基板を透過しアライメントすることもあり、透過性のある絶縁性基板が必要になる等、使用できる絶縁性基板が限られてしまう。さらに、COFは半導体チップは絶縁性基板の上部に設けられた配線を介して半導体チップを搭載する構成であり、実装後のパッケージとしての厚みが厚くパッケージとしての薄型化が困難であった。

【0008】

本発明は、このような問題に鑑みて成されたもので、デバイスホールを有し、絶縁性基板と接している側のインナーリードにチップ接合部を設ける構成の半導体装置における、インナーリードにおけるトップ幅の細りやそれに起因した接合不良等の発生を解消し、むしろデバイスホール内の片持ち梁状に形成されたインナーリードは、ボトム幅よりもトップ幅の方が広くなるようにして、デバイスホール内に配置された半導体チップの電極パッドに対して突き刺さるような作用によって確実な接合を得ることができるような十分に広いトップ幅を確保したインナーリードを備えるとともに、半導体装置の薄型化が可能である半導体装置用TABテープおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明は、次のように構成したものである。

【0010】

請求項1の発明に係る半導体装置用TABテープは、デバイスホールが設けられた絶縁性基板と、前記絶縁性基板の片面に張り合わされた導体箔をパターン加工して形成された、デバイスホール内に突出するインナーリードと配線パターンとを少なくとも含んだ導体パターンとを有する半導体装置用TABテープであって、 前記導体パターンにおける、前記絶縁性基板の片面に張り合わされた面とは反対側の面のインナーリード幅が、前記絶縁性基板と張り合わされた面側のインナーリード幅以上であり、前記インナーリードは、前記絶縁性基板の片面に張り合わされた面側が、半導体チップの電極パッドに接続されるように設定されていることを特徴としている。

【0011】

請求項2の発明に係る半導体装置用TABテープは、前記インナーリードの厚さは、絶縁性基板に張り合わされている配線部より薄いことを特徴とする。

【0012】

請求項3の発明に係る半導体装置用TABテープは、前記インナーリードの厚さは8μm以上であることを特徴としている。

【0013】

請求項4の発明に係る半導体装置用TABテープの製造方法は、絶縁性基板にデバイスホールを穿設する工程と、前記絶縁性基板の片面に導体箔を張り合わせる工程と、前記導体箔をパターン加工して、デバイスホール内に突出するインナーリードと配線パターンとを少なくとも含んだ導体パターンを形成する工程とを有する半導体装置用TABテープの製造方法であって、少なくとも前記インナーリードを、有機化合物または無機化合物からなるインヒビタを添加したエッチャントを用いたウェットエッチングプロセスによって前記導体箔をパターン加工することで形成する工程を含むことを特徴としている。

【発明の効果】

【0014】

本発明によれば、ボトム幅よりもトップ幅の方が広くなることで配線をデバイスホール内に突出させるようなTABテープにおいても、十分な強度を保つことが可能である。そして、狭く形成された配線のボトム側が電極パッドに突き刺さるように作用することでデバイスホール内の絶縁性基板側で半導体チップの電極パッドに対して確実な接合を得ることができる。

【0015】

因みに、この構成は、デバイスホールを有する絶縁性基板の片面に張り合わされた導体箔を、インヒビタを添加したエッチャントを用いたウェットエッチングにより作製することができる。つまり、ウェットエッチングによってパターン加工することで、そのインヒビタを添加したエッチャントによるエッチングが、等方的に進行するのではなく、導体箔の表面に対してほぼ垂直方向に、ないしはむしろいわゆる逆テーパ(一般的なアンダカットを順テーパとして)が生じるような方向に進行することで、ボトム幅よりもトップ幅の方を広くした配線形状にすることが可能である。

【0016】

また、本発明によれば、半導体チップを搭載する場合にデバイスホール内に半導体チップが格納されるように配置することが可能となるため、パッケージの薄型化を図ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態に係る半導体装置用TABテープの主要な構造を示す図である。

【図2】本発明の実施の形態に係る半導体装置用TABテープのデバイスホール部を拡大して示す図である。

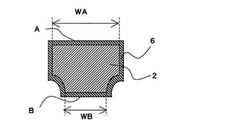

【図3】図1に示した本発明の実施の形態に係る半導体装置用TABテープにおけるインナーリードの断面形状を抽出し拡大して示す図である。

【図4】本発明の実施の形態に係る半導体装置用TABテープの製造方法における主要な工程を時系列的に示す図である。

【図5】従来の半導体装置用TABテープにおけるインナーリードの断面形状不良の顕著な一例を示す図である。

【発明を実施するための形態】

【0018】

以下、本実施の形態に係る半導体装置用TABテープおよびその製造方法について、図面を参照して説明する。

【0019】

この半導体装置用TABテープ10は、図1に示したように、絶縁性基板1と、導体パターン2とからその主要部が構成されている。そして、図4には、この半導体装置用TABテープ10の製造方法の一例を示す。

【0020】

絶縁性基板1は、例えばポリイミド樹脂フィルムのような所定の機械的強度を有する薄手の絶縁性材料からなるフィルム基板に接着剤層(図示省略)が設けられたものであり、半導体チップを収納し得る大きさのデバイスホール3が、例えばプレス金型等を用いたパンチングによって所定の位置に打抜き形成されている。

【0021】

導体パターン2は、絶縁性基板1の片面に張り合わされた導体箔7をパターン加工して形成されたもので、少なくとも配線パターン4が形成され、配線パターン4はインナーリード4aとアウターリード4bとを有している。

【0022】

配線パターン4は、いわゆる配線本体であり、インナーリード4aと連続している。インナーリード4aは、デバイスホール3内に突出するように設けられており、図2に示したように、この半導体装置用TABテープ10に実装される半導体チップ20の電極パッド21と接合されている。このインナーリード4aにおける絶縁性基板1の片面に張り合わされた面側(いわゆるボトム面;以降、これを簡略化して下面Bとも呼ぶものとする)に接続(接合)されるように設定されている。

【0023】

さらに詳細には、インナーリード4aは、図3にその断面形状を抽出し拡大して示したように、下面B側の左右両角部(いわゆるコーナー部分)が局所的に面取りされて抉れたような断面形状に形成されていて、その反対側の面(いわゆるトップ面;以降、これを簡略化して上面Aとも呼ぶものとする)の幅(以降、これをトップ幅WAとも呼ぶものとする)が、下面Bの幅(以降、これをボトム幅WBとも呼ぶものとする)以上の大きさとなっている。

【0024】

このような、左右両側面がほぼ垂直に切り立ったような断面形状、もしくは数値的にはむしろ逆テーパのようにボトム幅WBよりもトップ幅WAの方が広い断面形状の、インナーリード4aや配線パターン4は、有機化合物または無機化合物からなるインヒビタを添加したエッチャントを用いたウェットエッチングプロセスによって銅箔のような導体箔7をパターン加工することで、実現される。

【0025】

この半導体装置用TABテープ10は、次のような製造方法によって製造される。

【0026】

まず、図4(a)に示したように、例えば接着剤(図示省略)付きのポリイミド樹脂フィルム基板のような絶縁性基板1を用意する。

【0027】

その絶縁性基板1に、例えばプレス金型等を用いたパンチング加工を施して、デバイスホール3および搬送用送り穴(図示省略)を打抜き形成する(図4(b))。

【0028】

続いて、絶縁性基板1の片面に、導体箔7を張り合わせる(図4(c))。

【0029】

続いて、ドライフィルムレジストまたは液状のフォトレジストを用いて、フォトリソグラフィ法によって所望のレジストパターンに加工した後、そのレジストパターンをエッチングレジストとして用いると共に有機化合物または無機化合物からなるインヒビタを添加したエッチャントを用いたウェットエッチングプロセスによって、導体箔7にパターン加工を施すことで、配線パターン4等からなる導体パターン2を形成する(図4(d))。

【0030】

この工程で、上面Aの幅つまりトップ幅WAが下面Bの幅つまりボトム幅WBよりも広い断面形状を有するインナーリード4aや配線パターン4が形成される。

【0031】

その後、インナーリード4aやアウターリード4bなどの接続部分を除く部分に、絶縁膜としてのソルダーレジスト5を塗布し、硬化させる(図4(e))。

そして、導体パターン2の露出している表面ほぼ全面に錫めっきなどの機能めっき6を施して、この半導体装置用TABテープ10の主要部が完成する(図4(f))。

【0032】

次に、本実施の形態に係る半導体装置用TABテープおよびその製造方法の作用について説明する。

【0033】

本実施の形態に係る半導体装置用TABテープおよびその製造方法では、デバイスホールを有する絶縁性基板1の片面に張り合わされた導体箔7を、インヒビタを添加したエッチャントを用いたウェットエッチングプロセスによってパターン加工することで、インナーリードおよび配線パターン4等を含んだ導体パターン2を形成するようにしたので、そのインヒビタを添加したエッチャントによるエッチングが、従来技術の場合のような等方的に進行するのではなく、導体箔7の表面に対してほぼ垂直方向に、ないしはむしろいわゆる逆テーパ(一般的なアンダカットを順テーパとして)が生じるような方向に進行する。これにより、本実施の形態に係る半導体装置用TABテープおよびその製造方法によれば、実装される半導体チップ20の電極パッド21に対して確実な接合を得る、すなわち、インナーリード4aの下面Bが電極パッド21に突き刺さるように作用するボトム幅WBを確保した、ファインパターンのインナーリードを形成することが可能となる。

【0034】

すなわち、本発明の発明者は、本発明を成すに当たり、種々のエッチャントを用いたウェットエッチングプロセスによってファインパターンのインナーリード4aを形成するという実験および考察等を鋭意試行した結果、絶縁性基板1の片面に張り合わされた導体箔7をウェットエッチングプロセスによってパターン加工してインナーリード4aや配線パターン4等の導体パターン2を形成するに際しては、従来の一般的なエッチャントを用いるのではなく、インヒビタを添加してなるエッチャントを用いることにより、特に極めて微細なパターン幅およびパターンピッチに設定されていて極めて精密な加工が要求されるインナーリード4aの部分において、トップ幅WAの方がボトム幅WBよりも広くなるようなパターン形成が可能となることを確認した。そして、この新知見に基づいて本発明を成すに到ったのであった。

【0035】

ここで、上記のエッチャントとしては、例えば塩化第二銅と塩酸との混合液、または塩化第二鉄と塩酸との混合液をベースとし、それに有機化合物または無機化合物からなるインヒビタを添加して調製したエッチング液を用いることができる。また、さらに界面活性剤を添加することで、その界面活性剤の働きによって、狭いパターン間スペースにもエッチング液の回り込みを良好なものとすることができ、その結果、微細配線パターンもしくは超微細配線パターン等を確実に形成することが可能となるという作用を、さらに有効なものとすることができる。

【0036】

但し、上記のようなエッチング液を用いたウェットエッチングプロセスによるパターン加工を行うと、前述したインヒビタの挙動によって、形成されるインナーリード4aのような微細なパターンの断面形状は、図3に一例を示したような、トップ幅WAがボトム幅WBより大きく、下面B側の左右両角部が局所的に面取りされて抉れたようなものとなる傾向がある。このような形状の配線であっても、抉れに起因したボトム幅WBの減少は、数値的には僅かなものであるから、リードにおける実質的な不都合を生じる虞はない。むしろ、そのように本実施の形態に係るエッチング液を用いて配線パターンを形成することによって、サイドエッチングに起因した配線パターンにおけるトップ幅の細りを解消することが可能となり、またさらに、リードボトム間のスペースを上記のような抉れによって拡げることができるので、電気的な信頼性を向上せしめることができるというメリットも得られるので、極めて望ましいと言える。

【0037】

以上説明したように、本実施の形態に係る半導体装置用TABテープおよびその製造方法によれば、ウェットエッチングプロセスによるパターン加工の際のサイドエッチングに起因したインナーリード4aにおけるトップ幅WAの細りを抑止し、チップとの接合面であるボトム幅WBをトップ幅WAより細くすることで、実装される半導体チップ20の電極パッド21に対して突き刺さるように作用させることで確実な接合を得ることができるようなインナーリード4aを形成することが可能となる。

【0038】

また、本実施の形態に係る半導体装置用TABテープおよびその製造方法によれば、アンダカットが生じないことから配線の強度を確保できるため、絶縁性基板に設けられたデバイスホールに、チップとの接続端子となるインナーリード4aを突出させる構成を採用することができ、デバイスホール内に半導体チップを格納するが如く配置することにより、半導体装置の薄型化を達成することも可能となる。

【符号の説明】

【0039】

1 絶縁性基板

2 導体パターン

3 デバイスホール

4 配線パターン

4a インナーリード

4b アウターリード

5 ソルダーレジスト

6 機能めっき

7 導体箔

10 半導体装置用TABテープ

20 半導体チップ

21 電極パッド

【技術分野】

【0001】

本発明は、半導体装置用TAB(Tape Automated Bonding)テープおよびその製造方法に関する。

【背景技術】

【0002】

実装技術の1つにTAB方式がある。これは、絶縁フィルムの上に設けた銅箔にフォトリソグラフィによって配線パターンを形成し、その配線パターンのインナーリードと半導体チップ表面に設けられた電極パッドを熱圧着する方法である。

【0003】

このようなテープキャリアと半導体チップとを直接接続するボンディング方法は、ワイヤボンディング方式に比べて狭ピッチの接続が可能であり、多ピン、小型化を目的とするTCP(Tape Carrier Package)に適している。

【0004】

このような半導体装置用TABテープにおいては、配線パターン等のさらなるファイン化(ファインピッチ化およびファインパターン化)が要請されており、それに対応するために、種々の方策が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−207550号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、銅箔のような導体箔にウェットエッチングプロセスによるパターン加工を施して、極めてファインなインナーリードや配線パターンを形成するとき、従来の一般的なエッチングプロセスでは、エッチングが等方的に進行するので、アンダカット(いわゆるサイドエッチングとも呼ばれる)が生じて、出来上がりのインナーリードや配線パターンにおける、いわゆるトップ幅(頂面の幅)がボトム幅(底面の幅)よりも細ってしまい、特にインナーリードにおいては、有効なボンディングを行うことができるような十分なトップ幅を確保することが困難になるという問題がある。そしてこのようなアンダカットに起因したトップ幅の細りは、ファイン化が進むにつれて、ますます顕著なものとなる傾向にあり、甚だしくは、図5に一例を模式的に示したように、出来上がりのインナーリード102(および図示しない配線パターン等)の断面形状が、絶縁性基板101の片面上に張り合わされた面側の幅(つまりボトム幅)よりもそれとは反対側の面の幅(つまりトップ幅)の方が極めて小さくなって、著しく尖った、ほぼ三角形のような形状になってしまい、リードの強度不足の問題から、デバイスホールに中空に形成された状態での接合が困難となる。そこで、近年は、デバイスホールを有しないCOF(Chip on Film)構造が増えている。

【0007】

しかしながら、COFは実装時において、絶縁性基板を透過しアライメントすることもあり、透過性のある絶縁性基板が必要になる等、使用できる絶縁性基板が限られてしまう。さらに、COFは半導体チップは絶縁性基板の上部に設けられた配線を介して半導体チップを搭載する構成であり、実装後のパッケージとしての厚みが厚くパッケージとしての薄型化が困難であった。

【0008】

本発明は、このような問題に鑑みて成されたもので、デバイスホールを有し、絶縁性基板と接している側のインナーリードにチップ接合部を設ける構成の半導体装置における、インナーリードにおけるトップ幅の細りやそれに起因した接合不良等の発生を解消し、むしろデバイスホール内の片持ち梁状に形成されたインナーリードは、ボトム幅よりもトップ幅の方が広くなるようにして、デバイスホール内に配置された半導体チップの電極パッドに対して突き刺さるような作用によって確実な接合を得ることができるような十分に広いトップ幅を確保したインナーリードを備えるとともに、半導体装置の薄型化が可能である半導体装置用TABテープおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明は、次のように構成したものである。

【0010】

請求項1の発明に係る半導体装置用TABテープは、デバイスホールが設けられた絶縁性基板と、前記絶縁性基板の片面に張り合わされた導体箔をパターン加工して形成された、デバイスホール内に突出するインナーリードと配線パターンとを少なくとも含んだ導体パターンとを有する半導体装置用TABテープであって、 前記導体パターンにおける、前記絶縁性基板の片面に張り合わされた面とは反対側の面のインナーリード幅が、前記絶縁性基板と張り合わされた面側のインナーリード幅以上であり、前記インナーリードは、前記絶縁性基板の片面に張り合わされた面側が、半導体チップの電極パッドに接続されるように設定されていることを特徴としている。

【0011】

請求項2の発明に係る半導体装置用TABテープは、前記インナーリードの厚さは、絶縁性基板に張り合わされている配線部より薄いことを特徴とする。

【0012】

請求項3の発明に係る半導体装置用TABテープは、前記インナーリードの厚さは8μm以上であることを特徴としている。

【0013】

請求項4の発明に係る半導体装置用TABテープの製造方法は、絶縁性基板にデバイスホールを穿設する工程と、前記絶縁性基板の片面に導体箔を張り合わせる工程と、前記導体箔をパターン加工して、デバイスホール内に突出するインナーリードと配線パターンとを少なくとも含んだ導体パターンを形成する工程とを有する半導体装置用TABテープの製造方法であって、少なくとも前記インナーリードを、有機化合物または無機化合物からなるインヒビタを添加したエッチャントを用いたウェットエッチングプロセスによって前記導体箔をパターン加工することで形成する工程を含むことを特徴としている。

【発明の効果】

【0014】

本発明によれば、ボトム幅よりもトップ幅の方が広くなることで配線をデバイスホール内に突出させるようなTABテープにおいても、十分な強度を保つことが可能である。そして、狭く形成された配線のボトム側が電極パッドに突き刺さるように作用することでデバイスホール内の絶縁性基板側で半導体チップの電極パッドに対して確実な接合を得ることができる。

【0015】

因みに、この構成は、デバイスホールを有する絶縁性基板の片面に張り合わされた導体箔を、インヒビタを添加したエッチャントを用いたウェットエッチングにより作製することができる。つまり、ウェットエッチングによってパターン加工することで、そのインヒビタを添加したエッチャントによるエッチングが、等方的に進行するのではなく、導体箔の表面に対してほぼ垂直方向に、ないしはむしろいわゆる逆テーパ(一般的なアンダカットを順テーパとして)が生じるような方向に進行することで、ボトム幅よりもトップ幅の方を広くした配線形状にすることが可能である。

【0016】

また、本発明によれば、半導体チップを搭載する場合にデバイスホール内に半導体チップが格納されるように配置することが可能となるため、パッケージの薄型化を図ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態に係る半導体装置用TABテープの主要な構造を示す図である。

【図2】本発明の実施の形態に係る半導体装置用TABテープのデバイスホール部を拡大して示す図である。

【図3】図1に示した本発明の実施の形態に係る半導体装置用TABテープにおけるインナーリードの断面形状を抽出し拡大して示す図である。

【図4】本発明の実施の形態に係る半導体装置用TABテープの製造方法における主要な工程を時系列的に示す図である。

【図5】従来の半導体装置用TABテープにおけるインナーリードの断面形状不良の顕著な一例を示す図である。

【発明を実施するための形態】

【0018】

以下、本実施の形態に係る半導体装置用TABテープおよびその製造方法について、図面を参照して説明する。

【0019】

この半導体装置用TABテープ10は、図1に示したように、絶縁性基板1と、導体パターン2とからその主要部が構成されている。そして、図4には、この半導体装置用TABテープ10の製造方法の一例を示す。

【0020】

絶縁性基板1は、例えばポリイミド樹脂フィルムのような所定の機械的強度を有する薄手の絶縁性材料からなるフィルム基板に接着剤層(図示省略)が設けられたものであり、半導体チップを収納し得る大きさのデバイスホール3が、例えばプレス金型等を用いたパンチングによって所定の位置に打抜き形成されている。

【0021】

導体パターン2は、絶縁性基板1の片面に張り合わされた導体箔7をパターン加工して形成されたもので、少なくとも配線パターン4が形成され、配線パターン4はインナーリード4aとアウターリード4bとを有している。

【0022】

配線パターン4は、いわゆる配線本体であり、インナーリード4aと連続している。インナーリード4aは、デバイスホール3内に突出するように設けられており、図2に示したように、この半導体装置用TABテープ10に実装される半導体チップ20の電極パッド21と接合されている。このインナーリード4aにおける絶縁性基板1の片面に張り合わされた面側(いわゆるボトム面;以降、これを簡略化して下面Bとも呼ぶものとする)に接続(接合)されるように設定されている。

【0023】

さらに詳細には、インナーリード4aは、図3にその断面形状を抽出し拡大して示したように、下面B側の左右両角部(いわゆるコーナー部分)が局所的に面取りされて抉れたような断面形状に形成されていて、その反対側の面(いわゆるトップ面;以降、これを簡略化して上面Aとも呼ぶものとする)の幅(以降、これをトップ幅WAとも呼ぶものとする)が、下面Bの幅(以降、これをボトム幅WBとも呼ぶものとする)以上の大きさとなっている。

【0024】

このような、左右両側面がほぼ垂直に切り立ったような断面形状、もしくは数値的にはむしろ逆テーパのようにボトム幅WBよりもトップ幅WAの方が広い断面形状の、インナーリード4aや配線パターン4は、有機化合物または無機化合物からなるインヒビタを添加したエッチャントを用いたウェットエッチングプロセスによって銅箔のような導体箔7をパターン加工することで、実現される。

【0025】

この半導体装置用TABテープ10は、次のような製造方法によって製造される。

【0026】

まず、図4(a)に示したように、例えば接着剤(図示省略)付きのポリイミド樹脂フィルム基板のような絶縁性基板1を用意する。

【0027】

その絶縁性基板1に、例えばプレス金型等を用いたパンチング加工を施して、デバイスホール3および搬送用送り穴(図示省略)を打抜き形成する(図4(b))。

【0028】

続いて、絶縁性基板1の片面に、導体箔7を張り合わせる(図4(c))。

【0029】

続いて、ドライフィルムレジストまたは液状のフォトレジストを用いて、フォトリソグラフィ法によって所望のレジストパターンに加工した後、そのレジストパターンをエッチングレジストとして用いると共に有機化合物または無機化合物からなるインヒビタを添加したエッチャントを用いたウェットエッチングプロセスによって、導体箔7にパターン加工を施すことで、配線パターン4等からなる導体パターン2を形成する(図4(d))。

【0030】

この工程で、上面Aの幅つまりトップ幅WAが下面Bの幅つまりボトム幅WBよりも広い断面形状を有するインナーリード4aや配線パターン4が形成される。

【0031】

その後、インナーリード4aやアウターリード4bなどの接続部分を除く部分に、絶縁膜としてのソルダーレジスト5を塗布し、硬化させる(図4(e))。

そして、導体パターン2の露出している表面ほぼ全面に錫めっきなどの機能めっき6を施して、この半導体装置用TABテープ10の主要部が完成する(図4(f))。

【0032】

次に、本実施の形態に係る半導体装置用TABテープおよびその製造方法の作用について説明する。

【0033】

本実施の形態に係る半導体装置用TABテープおよびその製造方法では、デバイスホールを有する絶縁性基板1の片面に張り合わされた導体箔7を、インヒビタを添加したエッチャントを用いたウェットエッチングプロセスによってパターン加工することで、インナーリードおよび配線パターン4等を含んだ導体パターン2を形成するようにしたので、そのインヒビタを添加したエッチャントによるエッチングが、従来技術の場合のような等方的に進行するのではなく、導体箔7の表面に対してほぼ垂直方向に、ないしはむしろいわゆる逆テーパ(一般的なアンダカットを順テーパとして)が生じるような方向に進行する。これにより、本実施の形態に係る半導体装置用TABテープおよびその製造方法によれば、実装される半導体チップ20の電極パッド21に対して確実な接合を得る、すなわち、インナーリード4aの下面Bが電極パッド21に突き刺さるように作用するボトム幅WBを確保した、ファインパターンのインナーリードを形成することが可能となる。

【0034】

すなわち、本発明の発明者は、本発明を成すに当たり、種々のエッチャントを用いたウェットエッチングプロセスによってファインパターンのインナーリード4aを形成するという実験および考察等を鋭意試行した結果、絶縁性基板1の片面に張り合わされた導体箔7をウェットエッチングプロセスによってパターン加工してインナーリード4aや配線パターン4等の導体パターン2を形成するに際しては、従来の一般的なエッチャントを用いるのではなく、インヒビタを添加してなるエッチャントを用いることにより、特に極めて微細なパターン幅およびパターンピッチに設定されていて極めて精密な加工が要求されるインナーリード4aの部分において、トップ幅WAの方がボトム幅WBよりも広くなるようなパターン形成が可能となることを確認した。そして、この新知見に基づいて本発明を成すに到ったのであった。

【0035】

ここで、上記のエッチャントとしては、例えば塩化第二銅と塩酸との混合液、または塩化第二鉄と塩酸との混合液をベースとし、それに有機化合物または無機化合物からなるインヒビタを添加して調製したエッチング液を用いることができる。また、さらに界面活性剤を添加することで、その界面活性剤の働きによって、狭いパターン間スペースにもエッチング液の回り込みを良好なものとすることができ、その結果、微細配線パターンもしくは超微細配線パターン等を確実に形成することが可能となるという作用を、さらに有効なものとすることができる。

【0036】

但し、上記のようなエッチング液を用いたウェットエッチングプロセスによるパターン加工を行うと、前述したインヒビタの挙動によって、形成されるインナーリード4aのような微細なパターンの断面形状は、図3に一例を示したような、トップ幅WAがボトム幅WBより大きく、下面B側の左右両角部が局所的に面取りされて抉れたようなものとなる傾向がある。このような形状の配線であっても、抉れに起因したボトム幅WBの減少は、数値的には僅かなものであるから、リードにおける実質的な不都合を生じる虞はない。むしろ、そのように本実施の形態に係るエッチング液を用いて配線パターンを形成することによって、サイドエッチングに起因した配線パターンにおけるトップ幅の細りを解消することが可能となり、またさらに、リードボトム間のスペースを上記のような抉れによって拡げることができるので、電気的な信頼性を向上せしめることができるというメリットも得られるので、極めて望ましいと言える。

【0037】

以上説明したように、本実施の形態に係る半導体装置用TABテープおよびその製造方法によれば、ウェットエッチングプロセスによるパターン加工の際のサイドエッチングに起因したインナーリード4aにおけるトップ幅WAの細りを抑止し、チップとの接合面であるボトム幅WBをトップ幅WAより細くすることで、実装される半導体チップ20の電極パッド21に対して突き刺さるように作用させることで確実な接合を得ることができるようなインナーリード4aを形成することが可能となる。

【0038】

また、本実施の形態に係る半導体装置用TABテープおよびその製造方法によれば、アンダカットが生じないことから配線の強度を確保できるため、絶縁性基板に設けられたデバイスホールに、チップとの接続端子となるインナーリード4aを突出させる構成を採用することができ、デバイスホール内に半導体チップを格納するが如く配置することにより、半導体装置の薄型化を達成することも可能となる。

【符号の説明】

【0039】

1 絶縁性基板

2 導体パターン

3 デバイスホール

4 配線パターン

4a インナーリード

4b アウターリード

5 ソルダーレジスト

6 機能めっき

7 導体箔

10 半導体装置用TABテープ

20 半導体チップ

21 電極パッド

【特許請求の範囲】

【請求項1】

デバイスホールが設けられた絶縁性基板と、デバイスホールが設けられた前記絶縁性基板の片面に張り合わされた導体箔をパターン加工して形成され前記デバイスホール内に突出するインナーリードと配線パターンとを少なくとも含んだ導体パターンとを有する半導体装置用TABテープであって、

前記導体パターンにおける、前記絶縁性基板の片面に張り合わされた面とは反対側の面のインナーリード幅が、前記絶縁性基板と張り合わされた面側のインナーリード幅以上であり、前記インナーリードは、前記絶縁性基板の片面に張り合わされた面側が、チップの電極パッドに接続されるように設定されていることを特徴とする半導体装置用TABテープ。

【請求項2】

請求項1記載の半導体装置用TABテープにおいて、前記インナーリードの厚さは、絶縁性基板に張り合わされている配線部より薄いことを特徴とする半導体装置用TABテープ。

【請求項3】

請求項1ないし2のうちいずれか一つの項に記載の半導体装置用TABテープにおいて、

前記インナーリードの厚さは8μm以上であることを特徴とする半導体装置用TABテープ。

【請求項4】

絶縁性基板にデバイスホールを穿設する工程と、前記絶縁性基板の片面に導体箔を張り合わせる工程と、前記導体箔をパターン加工して、デバイスホール内に突出するインナーリードと配線パターンとを少なくとも含んだ導体パターンを形成する工程とを有する半導体装置用TABテープの製造方法であって、少なくとも前記インナーリードを、有機化合物または無機化合物からなるインヒビタを添加したエッチャントを用いたウェットエッチングプロセスによって前記導体箔をパターン加工することで形成する工程を含むことを特徴とする半導体装置用TABテープの製造方法。

【請求項1】

デバイスホールが設けられた絶縁性基板と、デバイスホールが設けられた前記絶縁性基板の片面に張り合わされた導体箔をパターン加工して形成され前記デバイスホール内に突出するインナーリードと配線パターンとを少なくとも含んだ導体パターンとを有する半導体装置用TABテープであって、

前記導体パターンにおける、前記絶縁性基板の片面に張り合わされた面とは反対側の面のインナーリード幅が、前記絶縁性基板と張り合わされた面側のインナーリード幅以上であり、前記インナーリードは、前記絶縁性基板の片面に張り合わされた面側が、チップの電極パッドに接続されるように設定されていることを特徴とする半導体装置用TABテープ。

【請求項2】

請求項1記載の半導体装置用TABテープにおいて、前記インナーリードの厚さは、絶縁性基板に張り合わされている配線部より薄いことを特徴とする半導体装置用TABテープ。

【請求項3】

請求項1ないし2のうちいずれか一つの項に記載の半導体装置用TABテープにおいて、

前記インナーリードの厚さは8μm以上であることを特徴とする半導体装置用TABテープ。

【請求項4】

絶縁性基板にデバイスホールを穿設する工程と、前記絶縁性基板の片面に導体箔を張り合わせる工程と、前記導体箔をパターン加工して、デバイスホール内に突出するインナーリードと配線パターンとを少なくとも含んだ導体パターンを形成する工程とを有する半導体装置用TABテープの製造方法であって、少なくとも前記インナーリードを、有機化合物または無機化合物からなるインヒビタを添加したエッチャントを用いたウェットエッチングプロセスによって前記導体箔をパターン加工することで形成する工程を含むことを特徴とする半導体装置用TABテープの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−165750(P2011−165750A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−24252(P2010−24252)

【出願日】平成22年2月5日(2010.2.5)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月5日(2010.2.5)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]