半導体装置製造方法及び半導体装置

【課題】樹脂が側面の境界から露出部に向けてはみ出ることを十分に防止することができる半導体装置製造方法を提供すること。

【解決手段】本発明による半導体装置製造方法は、押圧方向Fを有する金型2、3を用いて露出部4aを含む金属板4の露出部以外を樹脂により封止する成型工程と、金属板4の押圧方向Fに平行な側面4aaにおける露出部4aと露出部以外との境界4Lを樹脂止め部材5により変形して凹部4bを形成する変形工程とを含むとともに、変形工程と成型工程を同時に行うことを特徴とする。

【解決手段】本発明による半導体装置製造方法は、押圧方向Fを有する金型2、3を用いて露出部4aを含む金属板4の露出部以外を樹脂により封止する成型工程と、金属板4の押圧方向Fに平行な側面4aaにおける露出部4aと露出部以外との境界4Lを樹脂止め部材5により変形して凹部4bを形成する変形工程とを含むとともに、変形工程と成型工程を同時に行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば乗用車、トラック、バス等の車両を始めとした輸送用機器、電力供給設備を含む産業用機器又は家庭用機器に用いられる半導体素子等の電子部品を含む装置の製造方法、すなわち半導体装置製造方法及び半導体装置に関する。

【背景技術】

【0002】

IGBT(Insulated Gate Bipolar Transistor)やIPM(Intelligent Power Module)等のスイッチング素子つまり半導体素子等の電子部品を実装対象となるリードフレームに実装した後、樹脂による成型により含む装置において、リードフレームを部分的に露出する必要がある。つまり、リードフレームのうちヒートスプレッダーやヒートシンク、あるいは、装置を装備対象となる機器に装備するための穴部を、構成するため樹脂の外部に露出する露出部を有する必要が生じる。

【0003】

このような露出部を有するためには、成型特にはトランスファー成型において、上下方向に分離した金型の押圧方向に対して平行をなす側方の側面において、上述した露出部を確保するため、樹脂が露出部にはみ出て所謂バリを構成することを回避する必要が生じる。

【0004】

下記の特許文献1においては、主に押圧方向に垂直な裏面において、バリを防止する方策が提案されている。この方策は、裏面において、露出部と樹脂との境界に沿って、バリを防止する突起を形成するV溝を、リードフレームの製造過程において予め備えるものであり、金型の押圧方向に対して、V溝の成形に伴い発生する突起を潰して金型に密着させて樹脂の境界からの漏れを防止することが要求される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2731123号

【発明の概要】

【発明が解決しようとする課題】

【0006】

このため、上述した従来技術の方策においては、特許文献1中において、側面への適用が示唆されているものの、実質的には、金型の押圧方向に対して垂直な面、つまり裏面においてV溝を形成しないと、突起を潰すための圧力が確保できず、従って突部が十分に潰れず、樹脂が境界から露出部に向けてはみ出ることを十分に防止することができないという問題が生じる。

【0007】

本発明は、上記問題に鑑み、樹脂が側面の境界から露出部に向けてはみ出ることを十分に防止することができる半導体装置製造方法及び半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の問題を解決するため、本発明による半導体装置製造方法は、

押圧方向を有する金型を用いて露出部を含む金属板の露出部以外を樹脂により封止する成型工程と、

前記金属板の前記押圧方向に平行な側面における前記露出部と露出部以外との境界を樹脂止め部材により変形して凹部を形成する変形工程とを含むとともに、

前記変形工程と前記成型工程を同時に行うことを特徴とする。

【0009】

上記の問題を解決するため、本発明による半導体装置は、

押圧方向を有する金型を用いて、露出部を含む金属板の露出部以外を樹脂により封止してなる半導体装置であって、

前記露出部の前記押圧方向に平行な側面における前記露出部と前記露出部以外との境界に凹部と当該凹部に対応する孔部を有することを特徴とする。

【0010】

上記課題を解決するため、本発明による半導体装置は、

請求項1に記載された半導体装置製造方法により製造された半導体装置としてもよい。

【発明の効果】

【0011】

本発明によれば、樹脂が側面の境界から露出部に向けてはみ出てバリが発生することを十分に防止することができる半導体装置製造方法及び半導体装置を提供することができる。

【図面の簡単な説明】

【0012】

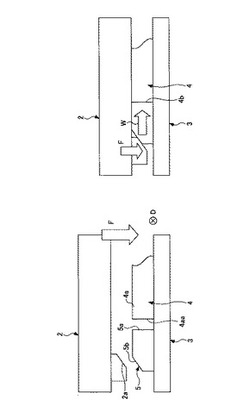

【図1】本発明に係る実施例1の半導体装置製造方法の一実施形態を示す模式図である。

【図2】実施例1の半導体装置製造方法の一実施形態を示す模式図である。

【図3】実施例1の半導体装置製造方法の一実施形態を示す模式図である。

【図4】実施例2の半導体装置1の一実施形態を示す模式図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態について、添付図面を参照しながら説明する。

【実施例1】

【0014】

本実施例1の半導体装置製造方法は、図1左図に示すように、押圧方向Fを有する上金型2、下金型3を用いて、一対の露出部4aを含む金属板4の露出部以外を樹脂により封止する成型工程と、金属板4の押圧方向Fに平行な側面4aaにおける露出部4aと露出部以外との境界を金型突出部5(樹脂止め部材)により変形して、図1右図に示すようにV溝状の凹部4bを形成する変形工程とを含むとともに、上述した変形工程と成型工程を同時に行うこととしている。

【0015】

ここで、金型突出部5は、図1左図に示すように、上金型2、下金型3の押圧方向Fにおける押圧に伴い、側面4aaに垂直な幅方向Wにおいて駆動されるものである。より具体的には、金型突出部5は逆V字形状の尖突形状部5aを有する、細長の五角柱形状を有しており、五角柱形状の頂面の尖突形状部5aと反対側には、金型突出部テーパ面5bを有している。五角柱形状の底面は幅方向Wの駆動にあたって、下金型3との摺動面を構成する。金型突出部5の幅方向Wの駆動にあたっての、側方への逸脱を防止するガイドを下金型3は適宜有している。

【0016】

また、この金型突出部テーパ面5bに対応させて、上金型2は上金型テーパ面2aを有しており、上金型テーパ面2aと金型突出部テーパ面5bは相互に平行をなしかつ、押圧方向Fに対して、ともに同じ方向に傾斜している。

【0017】

また、本実施例1の半導体製造方法は、金属板4を図2に示す形態にてプレス成形するプレス成形工程を含み、このプレス成形工程において、図3に示すように、金属板4の四隅に穴部4cを形成することとしている。図2において詳細は図示しないが、金属板4の押圧方向Fに垂直な面の外縁には、プレス成形工程に伴う微小なR形状が形成されている。

【0018】

なお、本実施例1の半導体製造方法においては、所謂トランスファー成型を前提としている。図1において詳細は図示していないが、金属板4の一対の露出部4aの並列方向Dの中間に位置する露出部以外には、半導体素子が適宜配置され配線用のワイヤーボンディング等が適宜なされている。上金型2を下金型3に対して、接近変位させて、上金型2と下金型3とで、金属板4の露出部4aを適宜の箇所で保持し所定の温度を保った状態で、樹脂を上金型2と下金型3とで形成されるキャビティに樹脂を流し込んで、図3に示すような金属板4を、露出部4aを除いて覆う形態の封止樹脂6を形成する。

【0019】

この場合において、本実施例1の半導体製造方法においては、樹脂を流し込む成型工程に伴わせて、金型突出部5の尖突形状部5aが、下金型3に対する上金型2の押圧方向Fにおける接近変位に伴う押圧力が、金型突出部テーパ面5bと上金型テーパ面2aとの接触に伴い、図1右図の幅方向W方向のスライド力に変換される。

【0020】

このことで、図2中上下左右のマトリクス状に四箇所配置される側面4aaから離隔した初期位置から、金型突出部5の尖突形状部5aが、図3で示す、幅方向Wの内側に向かう方向に一斉に側面4aaに対して接近し接触する方向に変位され、尖突形状部5aにより凹部4bが形成されるとともに、凹部4bに対して、尖突形状部5aが押し付けられた状態で、成型工程が実施されることとなる。ここで、凹部4bの深さは、前述した微小なR形状よりも大きく設定することが好ましい。

【0021】

このため、図3に示すように、成型工程が実施されている間は、金属板4の側面4aaにおいて、金型突出部5の尖突形状部5aにより、並列方向Dの内側から所定の圧力流し込まれる樹脂は、境界4Lよりも外側にはみ出ることが阻止されブロックされる。このため、境界4Lよりも並列方向の外側に樹脂がはみ出て、所謂樹脂バリが発生することを、より効果的に防止することができる。また、凹部4bの深さをR形状よりも大きく設定することにより、外縁部における樹脂の漏れを極力抑制して、樹脂バリの発生をより高精度に抑制することができる。

【0022】

上述した実施例1においては、変形工程において側面4aaに尖突形状部5aが押し付けられることによって金属板4の凹部4bの両側に金属の余肉による盛り上がりが生じる、所謂金属バリの防止については特に考慮していないが、金属板4の材質や、上金型2と下金型3の相互間の押圧力によっては、金属バリの防止を考慮する必要も生じる。以下に、その場合についての実施例2について述べる。

【実施例2】

【0023】

使用する上金型2、下金型3、金属板4、金型突出部5の基本的構成は図1と同様であり、以下の記述においては相違点のみを説明する。本実施例2の半導体製造方法においては、実施例1と同様に、金属板4をプレス成形するプレス成形工程を含むとともに、このプレス成形工程において、図4に示すように、凹部4bに対応する孔部4dを金属板4に形成することとしている。

【0024】

すなわち、本実施例2の半導体製造方法において製造される半導体装置1は、押圧方向Fを有する金型2、3を用いて、露出部4aを含む金属板4の露出部以外を樹脂により封止してなる半導体装置であって、露出部4aの押圧方向Fに平行な側面4aaにおける露出部4aと露出部以外との境界4Lに、図3に示したような上下左右四箇所の凹部4bを有することに加えて、凹部4bに対応する孔部4dを図4に示すように、幅方向W内側に有することとしている。

【0025】

また本実施例2の半導体装置1においても、露出部4aは半導体装置1を装備対象となる図示しない機器に装備するための穴部4cを有しており、穴部4cは孔部4dよりも径が大きく設定される。孔部4dと対応する凹部4bとの間に位置する金属板4の肉厚は、実施例1において述べた、尖突形状部5aによる押し付けにより適切に幅方向内側に側面4aaが窪み、凹部4bを形成した後に両側に金属が表面側に押し出されない程度に設定される。

【0026】

なお、本実施例2の半導体装置1においても、凹部4bは上金型2、下金型3を用いた成型時に成型され、孔部4dは金属板4のプレス成形時に成形されることとしている。金属板4は露出部4aを一対含む長方形を底面とする柱状体であり、穴部4cは底面又は頂面の四隅に位置し、孔部4dは露出部4aの並列方向Dにおいて穴部4cよりも内側に位置し、凹部4bは穴部4cの並列方向Dに垂直な幅方向Wの外側に位置することとしている。

【0027】

本実施例2の半導体装置製造方法によれば、実施例1に示した半導体製造方法において述べた作用効果に加えて、孔部4dを具備していることにより、金属板4の側面4aaに変形工程において金属バリが生じることを防止することができる。

【0028】

すなわち、本実施例2の半導体装置1においては、樹脂バリの発生を防止して、露出部4aによる放熱効果を確保するとともに、境界4L近傍の見栄えの向上を図ることもできる。また、孔部4dを穴部4cよりも並列方向Dの内側に位置させることで、樹脂が露出部4aの穴部4c近傍まで到達することを防止して、露出部4aの穴部4cの締結面を確保することができる。

【0029】

以上本発明の好ましい実施例について詳細に説明したが、本発明は上述した実施例に制限されることなく、本発明の範囲を逸脱することなく、上述した実施例に種々の変形および置換を加えることができる。

【0030】

例えば上述した実施例において、上金型2を下金型3に押圧する押圧力はクランクによるものでも油圧によるものであっても良く、その他の動力によるものであってもよい。また、押圧力が作用した場合に、上述した変形工程を実施するにあたっては、上述した実施例で述べたテーパ面を利用する形態の他、別個の動力で尖突形状部5aを側面4aaに押し付けることとしてももちろんよい。また、凹部4bの形状は上述したV溝形状でも、U溝形状でもよい。

【0031】

また、上述した実施例においては、側面4aaにおける境界4Lを図3に示したように、押圧方向Fに垂直な面に対して、並列方向Dの外側にオフセットさせる形態を示しているが、このオフセット量は適宜設定することができ、ゼロとすることももちろん可能である。

【産業上の利用可能性】

【0032】

本発明は、半導体装置製造方法と半導体装置に関するものであり、樹脂が側面の境界から露出部に向けてはみ出ることを十分に防止することができる半導体装置製造方法及び半導体装置を提供することができるので、乗用車、トラック、バス等の様々な車両に適用して有益なものである。もちろん車両以外の家庭用機器、産業用機器に用いられる半導体装置に適用することも可能である。

【符号の説明】

【0033】

1 半導体装置

2 上金型

2a 上金型テーパ面

3 下金型

4 金属板

4a 露出部

4aa 側面

4L 境界

4b 凹部

4c 穴部

4d 孔部

5 金型突出部(樹脂止め部材)

5a 尖突形状部

5b 金型突出部テーパ面

6 封止樹脂

【技術分野】

【0001】

本発明は、例えば乗用車、トラック、バス等の車両を始めとした輸送用機器、電力供給設備を含む産業用機器又は家庭用機器に用いられる半導体素子等の電子部品を含む装置の製造方法、すなわち半導体装置製造方法及び半導体装置に関する。

【背景技術】

【0002】

IGBT(Insulated Gate Bipolar Transistor)やIPM(Intelligent Power Module)等のスイッチング素子つまり半導体素子等の電子部品を実装対象となるリードフレームに実装した後、樹脂による成型により含む装置において、リードフレームを部分的に露出する必要がある。つまり、リードフレームのうちヒートスプレッダーやヒートシンク、あるいは、装置を装備対象となる機器に装備するための穴部を、構成するため樹脂の外部に露出する露出部を有する必要が生じる。

【0003】

このような露出部を有するためには、成型特にはトランスファー成型において、上下方向に分離した金型の押圧方向に対して平行をなす側方の側面において、上述した露出部を確保するため、樹脂が露出部にはみ出て所謂バリを構成することを回避する必要が生じる。

【0004】

下記の特許文献1においては、主に押圧方向に垂直な裏面において、バリを防止する方策が提案されている。この方策は、裏面において、露出部と樹脂との境界に沿って、バリを防止する突起を形成するV溝を、リードフレームの製造過程において予め備えるものであり、金型の押圧方向に対して、V溝の成形に伴い発生する突起を潰して金型に密着させて樹脂の境界からの漏れを防止することが要求される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2731123号

【発明の概要】

【発明が解決しようとする課題】

【0006】

このため、上述した従来技術の方策においては、特許文献1中において、側面への適用が示唆されているものの、実質的には、金型の押圧方向に対して垂直な面、つまり裏面においてV溝を形成しないと、突起を潰すための圧力が確保できず、従って突部が十分に潰れず、樹脂が境界から露出部に向けてはみ出ることを十分に防止することができないという問題が生じる。

【0007】

本発明は、上記問題に鑑み、樹脂が側面の境界から露出部に向けてはみ出ることを十分に防止することができる半導体装置製造方法及び半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の問題を解決するため、本発明による半導体装置製造方法は、

押圧方向を有する金型を用いて露出部を含む金属板の露出部以外を樹脂により封止する成型工程と、

前記金属板の前記押圧方向に平行な側面における前記露出部と露出部以外との境界を樹脂止め部材により変形して凹部を形成する変形工程とを含むとともに、

前記変形工程と前記成型工程を同時に行うことを特徴とする。

【0009】

上記の問題を解決するため、本発明による半導体装置は、

押圧方向を有する金型を用いて、露出部を含む金属板の露出部以外を樹脂により封止してなる半導体装置であって、

前記露出部の前記押圧方向に平行な側面における前記露出部と前記露出部以外との境界に凹部と当該凹部に対応する孔部を有することを特徴とする。

【0010】

上記課題を解決するため、本発明による半導体装置は、

請求項1に記載された半導体装置製造方法により製造された半導体装置としてもよい。

【発明の効果】

【0011】

本発明によれば、樹脂が側面の境界から露出部に向けてはみ出てバリが発生することを十分に防止することができる半導体装置製造方法及び半導体装置を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る実施例1の半導体装置製造方法の一実施形態を示す模式図である。

【図2】実施例1の半導体装置製造方法の一実施形態を示す模式図である。

【図3】実施例1の半導体装置製造方法の一実施形態を示す模式図である。

【図4】実施例2の半導体装置1の一実施形態を示す模式図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態について、添付図面を参照しながら説明する。

【実施例1】

【0014】

本実施例1の半導体装置製造方法は、図1左図に示すように、押圧方向Fを有する上金型2、下金型3を用いて、一対の露出部4aを含む金属板4の露出部以外を樹脂により封止する成型工程と、金属板4の押圧方向Fに平行な側面4aaにおける露出部4aと露出部以外との境界を金型突出部5(樹脂止め部材)により変形して、図1右図に示すようにV溝状の凹部4bを形成する変形工程とを含むとともに、上述した変形工程と成型工程を同時に行うこととしている。

【0015】

ここで、金型突出部5は、図1左図に示すように、上金型2、下金型3の押圧方向Fにおける押圧に伴い、側面4aaに垂直な幅方向Wにおいて駆動されるものである。より具体的には、金型突出部5は逆V字形状の尖突形状部5aを有する、細長の五角柱形状を有しており、五角柱形状の頂面の尖突形状部5aと反対側には、金型突出部テーパ面5bを有している。五角柱形状の底面は幅方向Wの駆動にあたって、下金型3との摺動面を構成する。金型突出部5の幅方向Wの駆動にあたっての、側方への逸脱を防止するガイドを下金型3は適宜有している。

【0016】

また、この金型突出部テーパ面5bに対応させて、上金型2は上金型テーパ面2aを有しており、上金型テーパ面2aと金型突出部テーパ面5bは相互に平行をなしかつ、押圧方向Fに対して、ともに同じ方向に傾斜している。

【0017】

また、本実施例1の半導体製造方法は、金属板4を図2に示す形態にてプレス成形するプレス成形工程を含み、このプレス成形工程において、図3に示すように、金属板4の四隅に穴部4cを形成することとしている。図2において詳細は図示しないが、金属板4の押圧方向Fに垂直な面の外縁には、プレス成形工程に伴う微小なR形状が形成されている。

【0018】

なお、本実施例1の半導体製造方法においては、所謂トランスファー成型を前提としている。図1において詳細は図示していないが、金属板4の一対の露出部4aの並列方向Dの中間に位置する露出部以外には、半導体素子が適宜配置され配線用のワイヤーボンディング等が適宜なされている。上金型2を下金型3に対して、接近変位させて、上金型2と下金型3とで、金属板4の露出部4aを適宜の箇所で保持し所定の温度を保った状態で、樹脂を上金型2と下金型3とで形成されるキャビティに樹脂を流し込んで、図3に示すような金属板4を、露出部4aを除いて覆う形態の封止樹脂6を形成する。

【0019】

この場合において、本実施例1の半導体製造方法においては、樹脂を流し込む成型工程に伴わせて、金型突出部5の尖突形状部5aが、下金型3に対する上金型2の押圧方向Fにおける接近変位に伴う押圧力が、金型突出部テーパ面5bと上金型テーパ面2aとの接触に伴い、図1右図の幅方向W方向のスライド力に変換される。

【0020】

このことで、図2中上下左右のマトリクス状に四箇所配置される側面4aaから離隔した初期位置から、金型突出部5の尖突形状部5aが、図3で示す、幅方向Wの内側に向かう方向に一斉に側面4aaに対して接近し接触する方向に変位され、尖突形状部5aにより凹部4bが形成されるとともに、凹部4bに対して、尖突形状部5aが押し付けられた状態で、成型工程が実施されることとなる。ここで、凹部4bの深さは、前述した微小なR形状よりも大きく設定することが好ましい。

【0021】

このため、図3に示すように、成型工程が実施されている間は、金属板4の側面4aaにおいて、金型突出部5の尖突形状部5aにより、並列方向Dの内側から所定の圧力流し込まれる樹脂は、境界4Lよりも外側にはみ出ることが阻止されブロックされる。このため、境界4Lよりも並列方向の外側に樹脂がはみ出て、所謂樹脂バリが発生することを、より効果的に防止することができる。また、凹部4bの深さをR形状よりも大きく設定することにより、外縁部における樹脂の漏れを極力抑制して、樹脂バリの発生をより高精度に抑制することができる。

【0022】

上述した実施例1においては、変形工程において側面4aaに尖突形状部5aが押し付けられることによって金属板4の凹部4bの両側に金属の余肉による盛り上がりが生じる、所謂金属バリの防止については特に考慮していないが、金属板4の材質や、上金型2と下金型3の相互間の押圧力によっては、金属バリの防止を考慮する必要も生じる。以下に、その場合についての実施例2について述べる。

【実施例2】

【0023】

使用する上金型2、下金型3、金属板4、金型突出部5の基本的構成は図1と同様であり、以下の記述においては相違点のみを説明する。本実施例2の半導体製造方法においては、実施例1と同様に、金属板4をプレス成形するプレス成形工程を含むとともに、このプレス成形工程において、図4に示すように、凹部4bに対応する孔部4dを金属板4に形成することとしている。

【0024】

すなわち、本実施例2の半導体製造方法において製造される半導体装置1は、押圧方向Fを有する金型2、3を用いて、露出部4aを含む金属板4の露出部以外を樹脂により封止してなる半導体装置であって、露出部4aの押圧方向Fに平行な側面4aaにおける露出部4aと露出部以外との境界4Lに、図3に示したような上下左右四箇所の凹部4bを有することに加えて、凹部4bに対応する孔部4dを図4に示すように、幅方向W内側に有することとしている。

【0025】

また本実施例2の半導体装置1においても、露出部4aは半導体装置1を装備対象となる図示しない機器に装備するための穴部4cを有しており、穴部4cは孔部4dよりも径が大きく設定される。孔部4dと対応する凹部4bとの間に位置する金属板4の肉厚は、実施例1において述べた、尖突形状部5aによる押し付けにより適切に幅方向内側に側面4aaが窪み、凹部4bを形成した後に両側に金属が表面側に押し出されない程度に設定される。

【0026】

なお、本実施例2の半導体装置1においても、凹部4bは上金型2、下金型3を用いた成型時に成型され、孔部4dは金属板4のプレス成形時に成形されることとしている。金属板4は露出部4aを一対含む長方形を底面とする柱状体であり、穴部4cは底面又は頂面の四隅に位置し、孔部4dは露出部4aの並列方向Dにおいて穴部4cよりも内側に位置し、凹部4bは穴部4cの並列方向Dに垂直な幅方向Wの外側に位置することとしている。

【0027】

本実施例2の半導体装置製造方法によれば、実施例1に示した半導体製造方法において述べた作用効果に加えて、孔部4dを具備していることにより、金属板4の側面4aaに変形工程において金属バリが生じることを防止することができる。

【0028】

すなわち、本実施例2の半導体装置1においては、樹脂バリの発生を防止して、露出部4aによる放熱効果を確保するとともに、境界4L近傍の見栄えの向上を図ることもできる。また、孔部4dを穴部4cよりも並列方向Dの内側に位置させることで、樹脂が露出部4aの穴部4c近傍まで到達することを防止して、露出部4aの穴部4cの締結面を確保することができる。

【0029】

以上本発明の好ましい実施例について詳細に説明したが、本発明は上述した実施例に制限されることなく、本発明の範囲を逸脱することなく、上述した実施例に種々の変形および置換を加えることができる。

【0030】

例えば上述した実施例において、上金型2を下金型3に押圧する押圧力はクランクによるものでも油圧によるものであっても良く、その他の動力によるものであってもよい。また、押圧力が作用した場合に、上述した変形工程を実施するにあたっては、上述した実施例で述べたテーパ面を利用する形態の他、別個の動力で尖突形状部5aを側面4aaに押し付けることとしてももちろんよい。また、凹部4bの形状は上述したV溝形状でも、U溝形状でもよい。

【0031】

また、上述した実施例においては、側面4aaにおける境界4Lを図3に示したように、押圧方向Fに垂直な面に対して、並列方向Dの外側にオフセットさせる形態を示しているが、このオフセット量は適宜設定することができ、ゼロとすることももちろん可能である。

【産業上の利用可能性】

【0032】

本発明は、半導体装置製造方法と半導体装置に関するものであり、樹脂が側面の境界から露出部に向けてはみ出ることを十分に防止することができる半導体装置製造方法及び半導体装置を提供することができるので、乗用車、トラック、バス等の様々な車両に適用して有益なものである。もちろん車両以外の家庭用機器、産業用機器に用いられる半導体装置に適用することも可能である。

【符号の説明】

【0033】

1 半導体装置

2 上金型

2a 上金型テーパ面

3 下金型

4 金属板

4a 露出部

4aa 側面

4L 境界

4b 凹部

4c 穴部

4d 孔部

5 金型突出部(樹脂止め部材)

5a 尖突形状部

5b 金型突出部テーパ面

6 封止樹脂

【特許請求の範囲】

【請求項1】

押圧方向を有する金型を用いて露出部を含む金属板の露出部以外を樹脂により封止する成型工程と、前記金属板の前記押圧方向に平行な側面における前記露出部と露出部以外との境界を樹脂止め部材により変形して凹部を形成する変形工程とを含むとともに、前記変形工程と前記成型工程を同時に行うことを特徴とする半導体装置製造方法。

【請求項2】

前記樹脂止め部材は、前記金型の前記押圧方向における押圧に伴い、前記側面に垂直な方向に駆動されるものであることを特徴とする請求項1に記載の半導体装置製造方法。

【請求項3】

前記金属板をプレス成形するプレス成形工程を含み、当該プレス成形工程において、前記凹部に対応する孔部を前記金属板に形成することを特徴とする請求項2に記載の半導体装置製造方法。

【請求項4】

押圧方向を有する金型を用いて、露出部を含む金属板の露出部以外を樹脂により封止してなる半導体装置であって、前記露出部の前記押圧方向に平行な側面における前記露出部と前記露出部以外との境界に凹部を有して、前記凹部に対応する孔部を有することを特徴とする半導体装置。

【請求項5】

前記露出部は前記半導体装置を装備対象となる機器に装備するための穴部を有し、当該穴部は前記孔部よりも径が大きいことを特徴とする請求項4に記載の半導体装置。

【請求項6】

前記凹部は前記金型を用いた成型時に成型され、前記孔部は前記金属板のプレス成形時に成形されることを特徴とする請求項5に記載の半導体装置。

【請求項7】

前記金属板は前記露出部を一対含む長方形を底面とする柱状体であり、前記穴部は前記底面の四隅に位置し、前記孔部は前記露出部の並列方向において前記穴部よりも内側に位置し、前記凹部は前記穴部の前記並列方向に垂直な幅方向の外側に位置することを特徴とする請求項6に記載の半導体装置。

【請求項8】

請求項1に記載された半導体装置製造方法により製造された半導体装置。

【請求項1】

押圧方向を有する金型を用いて露出部を含む金属板の露出部以外を樹脂により封止する成型工程と、前記金属板の前記押圧方向に平行な側面における前記露出部と露出部以外との境界を樹脂止め部材により変形して凹部を形成する変形工程とを含むとともに、前記変形工程と前記成型工程を同時に行うことを特徴とする半導体装置製造方法。

【請求項2】

前記樹脂止め部材は、前記金型の前記押圧方向における押圧に伴い、前記側面に垂直な方向に駆動されるものであることを特徴とする請求項1に記載の半導体装置製造方法。

【請求項3】

前記金属板をプレス成形するプレス成形工程を含み、当該プレス成形工程において、前記凹部に対応する孔部を前記金属板に形成することを特徴とする請求項2に記載の半導体装置製造方法。

【請求項4】

押圧方向を有する金型を用いて、露出部を含む金属板の露出部以外を樹脂により封止してなる半導体装置であって、前記露出部の前記押圧方向に平行な側面における前記露出部と前記露出部以外との境界に凹部を有して、前記凹部に対応する孔部を有することを特徴とする半導体装置。

【請求項5】

前記露出部は前記半導体装置を装備対象となる機器に装備するための穴部を有し、当該穴部は前記孔部よりも径が大きいことを特徴とする請求項4に記載の半導体装置。

【請求項6】

前記凹部は前記金型を用いた成型時に成型され、前記孔部は前記金属板のプレス成形時に成形されることを特徴とする請求項5に記載の半導体装置。

【請求項7】

前記金属板は前記露出部を一対含む長方形を底面とする柱状体であり、前記穴部は前記底面の四隅に位置し、前記孔部は前記露出部の並列方向において前記穴部よりも内側に位置し、前記凹部は前記穴部の前記並列方向に垂直な幅方向の外側に位置することを特徴とする請求項6に記載の半導体装置。

【請求項8】

請求項1に記載された半導体装置製造方法により製造された半導体装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−26325(P2013−26325A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−157941(P2011−157941)

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]