半導体装置製造用耐熱性粘着シート、該シートに用いる粘着剤、及び該シートを用いた半導体装置の製造方法

【課題】粘着テープを仮固定用支持体として用いた基板レス半導体パッケージの製造方法においては、樹脂封止の際の圧力によりチップが保持されず、指定の位置からずれ、配線とチップの相対的な位置関係もずれる。また、粘着テープを剥離する際に糊残りが発生し、パッケージ表面を汚染して、その後の配線工程で、配線とチップとの接続を妨害することになる。これらの問題点を解決する耐熱性粘着シートを提供する。

【解決手段】基板レス半導体チップを樹脂封止する際に、貼着して使用される半導体装置製造用粘着シート2であって、前記粘着シート2は基材層と粘着剤層とを有し、粘着剤層中にゴム成分およびエポキシ樹脂成分を含み、粘着剤中の有機物に占めるゴム成分の割合が20〜60重量%であることを特徴とする半導体装置製造用耐熱性粘着シートを用いて、基板レス半導体チップを樹脂封止する。

【解決手段】基板レス半導体チップを樹脂封止する際に、貼着して使用される半導体装置製造用粘着シート2であって、前記粘着シート2は基材層と粘着剤層とを有し、粘着剤層中にゴム成分およびエポキシ樹脂成分を含み、粘着剤中の有機物に占めるゴム成分の割合が20〜60重量%であることを特徴とする半導体装置製造用耐熱性粘着シートを用いて、基板レス半導体チップを樹脂封止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製のリードフレームを用いない基板レス半導体パッケージの製造に使用される半導体装置製造用耐熱性粘着シート、該シートに用いる粘着剤、及び該シートを用いた半導体装置の製造方法に関する。

【背景技術】

【0002】

近年、LSIの実装技術において、CSP(Chip Size / Scale Package)技術が注目されている。この技術のうち、WLP(Wafer Level Package)に代表される基板を用いないチップのみの形態のパッケージについては、小型化と高集積の面で特に注目されるパッケージ形態のひとつである。WLPの製造方法では、基板を用いずに整然と配列した複数の半導体Siウェハーチップを封止樹脂にて一括封止したのち、切断によって個別の構造物に切り分けることにより、基板を用いる従来のものよりも小型のパッケージを効率的に生産することが出来る。

このようなWLPの製造方法においては、従来基板上に固定するチップを、別の支持体上に固定することが必要となる。更に樹脂封止を経て個別のパッケージに成型された後には固定を解除する必要がある為、その支持体は永久接着ではなく再剥離可能であることが必要となる。そこで、このようなチップの仮固定用支持体として粘着テープを用いる手法が知られている。

【0003】

例えば、特許文献1には、基板上に、処理前は粘着力を持つが処理後は粘着力が低下するアクリル樹脂系の粘着手段を貼り付ける工程と、この粘着手段の上に複数個又は複数種の半導体チップをその電極面を下にして固定する工程と、保護物質を前記複数個又は複数種の半導体チップ間を含む全面に被着する工程と、前記粘着手段に所定の処理を施して前記粘着手段の粘着力を低下させ、前記半導体チップを固定した疑似ウエーハを剥離する工程と、前記複数個又は複数種の半導体チップ間において前記保護物質を切断して各半導体チップ又はチップ状電子部品を分離する工程を有する、チップ状電子部品の製造方法が記載されている。

また、特許文献2には、基板上に、処理前は粘着力を持つが処理後は粘着力が低下するアクリル樹脂系の粘着手段を貼り付ける工程と、この粘着手段の上に複数個又は複数種の半導体チップをその電極面を下にして固定する工程と、保護物質を前記複数個又は複数種の半導体チップ間を含む全面に被着する工程と、前記電極面とは反対側から前記保護物質を半導体チップの前記反対側の面まで除去する工程と、前記粘着手段に所定の処理を施して前記粘着手段の粘着力を低下させ、前記半導体チップを固定した疑似ウエーハを剥離する工程と、前記複数個又は複数種の半導体チップ間において前記保護物質を切断して各半導体チップ又はチップ状電子部品を分離する工程を有する、チップ状電子部品の製造方法が記載されている。

確かに、これらの方法によれば、チップが保護されるので、個片後の実装ハンドリングにおいてもチップが保護されるし、実装密度を向上させることができる等の効果を得ることが可能である。

【0004】

特許文献3にはダイシング・ダイボンディングテープではあるものの、粘着剤層にはエポキシ樹脂とアクリルゴムを含有すること、ダイシングにより得られた半導体素子を支持部材に接着する方法が記載され、この方法は明らかに基板レス半導体装置の方法ではなく、基板への接着性等も考慮して粘着剤層が選択されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−308116号公報

【特許文献2】特開2001−313350号公報

【特許文献3】特開2008−101183号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

粘着テープを仮固定用支持体として用いた基板レス半導体パッケージの下記の製造方法においては、以下の問題を生じるおそれがある。

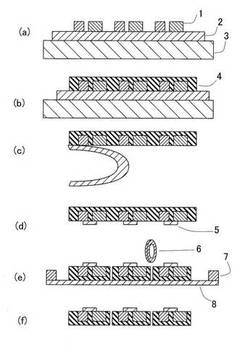

図1に基板レス半導体装置の製造方法を示しつつ、以下に課題を述べる。

一方の面に粘着剤層12、他方の面に基板固定用接着剤層13を有する半導体装置製造用耐熱性粘着シート2の粘着剤層12側に複数のチップ1を貼り付け、さらに基板固定用接着剤層13により基板3に固定させて(a)で示される構造とする。あるいは、基板3上に半導体装置製造用耐熱性粘着シート2を貼り付け、さらにチップ1を固定して、(a)で示される構造とする。

【0007】

次いで、該(a)で示される構造のチップ1の上から、封止樹脂4により複数のチップが一体となるように封止して(b)で示されるものとする。

そして(c)に示されるように、さらに半導体装置製造用耐熱性粘着シート2と基板3を一体とし、封止樹脂4により封止された複数のチップ1を分離する方法、あるいは、封止樹脂4により封止された複数のチップ1と半導体装置製造用耐熱性粘着シート2からなるものを基板3から剥離し、さらに半導体装置製造用耐熱性粘着シート2のみを剥離する方法により、封止樹脂4により封止された複数のチップ1を得る。

【0008】

その封止樹脂4により封止された複数のチップ1の、半導体装置製造用耐熱性粘着シート2が設けられていた側であり、チップ1の表面が露出している側において、チップ1表面の必要とされる箇所に電極5を形成して(d)で示される構造とする。

この構造に対して、封止樹脂4側に必要に応じてダイシングリング7を設けたダイシングテープ8を接着して、ダイシング工程のために封止樹脂4により封止された複数のチップ1を固定する。これを(e)に示すように、ダイシングブレード6によりダイシングを行ない、最後に(f)のように複数のチップが樹脂により封止されてなる複数の基板レスパッケージを得る。

【0009】

また、樹脂による封止の際に、半導体装置製造用耐熱性粘着シート2の基材層や粘着剤層の膨張や弾性によって、図2(a)に示す半導体装置製造用耐熱性粘着シート2が、図2(b)のように平面方向に変形することにより、半導体装置製造用耐熱性粘着シート2上に設置されていたチップ1の位置が移動することがある。

この結果、チップ1上に電極を設ける際に、チップと電極の相対的位置関係が予定したものと異なることになり、またチップ1を樹脂により封止してダイシングする際には、ダイシング工程において予め決められていたチップ1の位置に基づくダイシングの線と、実際のチップ1の位置により必要となったダイシングの線とが異なることになる。

そうすると、ダイシングにより得られた各パッケージは封止されているチップの位置にばらつきが生じ、その後の電極形成工程を円滑に進めることができず、また封止が充分になされていないパッケージが得られてしまう。

【0010】

さらに、半導体装置製造用耐熱性粘着シート2を樹脂により封止されたチップから剥離する際には、特に半導体装置製造用耐熱性粘着シート2のチップ側に形成された粘着剤の性質によっては、チップ及び封止樹脂の一方でも重剥離性を呈すために剥離が困難となったり、図3に示すような糊残り9を生じたり、あるいは剥離帯電を起こすことが懸念される。

剥離が困難になるとその分時間を要するので、重剥離性により生産性が低下し、糊残り9を生じるとその後の電極形成等の工程を実施できなくなり、また剥離帯電を生じると塵などの付着によりその後の工程での不都合を生じることがある。

【0011】

このように、半導体装置製造用耐熱性粘着シート2を仮固定用支持体として用いた基板レス半導体パッケージの製造方法においては、樹脂封止の際の圧力によりチップが保持されず指定の位置からずれる場合がある。あるいは、半導体装置製造用耐熱性粘着シート2を剥離する際に封止材の硬化や熱によるチップ面に対する強粘着化により、パッケージが破損する場合がある。

加えて、使用時の加熱条件において、粘着剤層等からガスを発生させたり、粘着剤が溶出すると、これらによってもチップ表面が汚染されることになるために、やはり同様にその後の電極の形成工程等を確実に実施することが困難になって、接続不良を生じることになる。

そして、これらの課題は、例えば特許文献3に記載の方法が備える課題ではなく、基板レス半導体パッケージの製造方法に特有の課題である。

【課題を解決するための手段】

【0012】

上記の課題を解決するための手段は以下の通りである。

基板レス半導体チップを樹脂封止する際に、貼着して使用される半導体装置用粘着シートであって、前記粘着シートは基材層と粘着剤層とを有し、粘着剤層中にゴム成分およびエポキシ樹脂成分を含み、粘着剤中の有機物に占めるゴム成分の割合が20〜60重量%であることを特徴とする半導体装置製造用耐熱性粘着シートとすること。

又は、前記エポキシ樹脂成分が、エポキシ当量1000g/eq以下でよく、前記粘着剤層は導電性フィラーを含有し、導電性及び高弾性を有しても良い。

さらに、これらの半導体装置製造用耐熱性粘着シートを用いた金属製のリードフレームを用いない基板レス半導体チップを樹脂封止する半導体装置の製造方法。

【発明の効果】

【0013】

本発明は、金属製のリードフレームを用いない基板レス半導体パッケージの製造方法(例えばWLPの製造方法等)に使用されるチップ仮固定用粘着シート、及びその粘着シートに使用される粘着剤、さらにその粘着シートを使用した半導体装置の製造方法である。本発明の粘着剤はゴム成分を適度に含有するため、耐熱性を維持しながら柔軟性を有するので、粘着シートを切断する際等の加工性に優れる。

このため、樹脂封止工程中にチップを指定の位置からずれること無く保持し、且つ使用後に糊残りを発生せず、さらに加熱時にはアウトガスの発生や溶出による汚染がなく、かつ粘着剤が溶着しないために、チップ表面に電極の形成や配線を設ける際の不良を発生させることがない。

そして、半導体パッケージの製造歩留まりを向上させるという効果を奏することができる。

【図面の簡単な説明】

【0014】

【図1】基板レスパッケージ製造方法の模式図。

【図2】封止樹脂による封止時の熱により、チップを搭載した半導体装置製造用耐熱性粘着シートが変形する図。

【図3】半導体装置製造用耐熱性粘着シートを剥離する際に帯電及び糊残りを生じる図。

【図4】本発明の半導体装置製造用耐熱性粘着シートの断面図。

【発明を実施するための形態】

【0015】

本発明者は、鋭意研究したところ、上記の課題を解決するための手段に記載したように、半導体装置製造用耐熱性粘着シートの粘着剤層に特定のゴム/エポキシ系粘着剤を用いることにより、硬化後は高度な耐熱性を有し、また、半導体パッケージへの適度な接着性を有し、封止工程後も糊残りなく良好に剥離できることを見出し、本発明を完成するに至った。

即ち本発明は、金属製のリードフレームを用いない基板レス半導体チップを樹脂封止する際に、貼着して使用される半導体装置製造用耐熱性粘着シートであって、前記粘着シートは基材層と粘着剤層とを有し、粘着剤層中にゴム成分およびエポキシ樹脂成分を含み、粘着剤中の有機物に占めるゴム成分の割合が20〜60重量%であることを特徴とする。

【0016】

本発明によると、シリコーン成分を含まないため、アウトガスや溶出による汚染がなく、高温でも十分な弾性率を維持でき、糊残りの問題も生じにくい。また、ゴム成分を適度に含有するので、耐熱性を維持しながら、粘着剤に柔軟性を与えて、半導体装置製造用耐熱性粘着シート切断時等の加工性を向上させることができる。

上記において、前記エポキシ樹脂成分が、エポキシ当量1000g/eq以下であることが好ましい。これにより架橋密度が適度になり、より確実に、剥離の際の糊残りの問題を生じにくくできる。

【0017】

以下に、本発明の半導体装置製造用耐熱性粘着シート及び該半導体装置製造用耐熱性粘着シートの粘着剤層に使用する粘着剤について、加えて半導体装置製造用耐熱性粘着シートを用いた半導体装置の製造方法について、図面を参照しながら具体的に説明する。

図4は半導体装置製造用耐熱性粘着シート2の断面図であり、基材層11と粘着剤層12を有する。そして、該粘着剤層12にチップ1を固定した半導体装置製造用耐熱性粘着シート2を基板3に固定できるよう、粘着剤層を設けていない側の基材層の面に基板固定用接着剤層13を形成することも可能である。粘着剤層12はゴム成分およびエポキシ樹脂成分を含む粘着剤である。

さらに粘着剤層12と基板固定用接着剤層13の表面を保護する平滑な剥離シート10を設けることができる。

【0018】

[粘着剤層12]

(ゴム成分)

用いられるゴム成分としては、NBR(アクリロニトリルブタジエンゴム)、アクリルゴム、酸末端ニトリルゴム、熱可塑性エラストマー等が挙げられ、市販品としてはNiPol1072(日本ゼオン(株)社製)、Nipol−AR51(日本ゼオン(株)社製)等が挙げられる。なかでも、エポキシ樹脂との相溶性の点から、NBRが好ましく用いられ、特にアクリロニトリル量が10〜50%が好ましい。

ゴム成分は、粘着剤に柔軟性を与えるために添加されるが、含有量が多くなると耐熱性が低下する。かかる観点より、粘着剤層中の有機物に占めるゴム成分の割合は20〜60重量%が好ましく、好ましくは20〜50重量%が好ましい。20重量%〜60重量%とすることにより、粘着剤層の柔軟性の低下を抑制し、半導体装置製造用耐熱性粘着シート切断時の加工性を維持できる。また、耐熱性の低下も抑制でき、糊残りの発生を抑えることができる。

【0019】

(エポキシ樹脂成分)

エポキシ樹脂成分としては、分子内に2個以上のエポキシ基を含有する化合物であり、グリシジルアミン型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフタレン型エポキシ樹脂、脂肪族エポキシ樹脂、脂環族エポキシ樹脂、複素環式エポキシ樹脂、スピロ環含有エポキシ樹脂、ハロゲン化エポキシ樹脂等が挙げられ、単独もしくは2種以上混合して用いることができる。なかでも、封止工程後の封止樹脂4との剥離性の点から、ビスフェノールA型エポキシ樹脂を用いるのが好ましい。

エポキシ樹脂成分の使用割合は、有機物100重量部に対し、好適には40〜80重量%、更に好ましくは50〜70重量%である。40重量%〜80重量%とすることで、十分に硬化させることができ、優れた耐熱性を持たせることができる。さらに、柔軟性の低下も抑制でき、優れた加工性も保持できる。また、エポキシ樹脂のエポキシ当量は1000g/eq以下、好ましくは700g/eq以下、より好ましくは300g/eq以下である。エポキシ当量を1000g/eq以下とすることで、架橋密度の小さくなることを抑え、硬化後の接着強度が高くならず、封止工程後の剥離の際に糊残りの発生を抑制できる。

【0020】

(粘着剤の組成)

本発明における粘着剤層12には導電性フィラーを配合することができる。導電性フィラーを配合することにより、粘着剤層12には帯電防止性が付与されることになるので、使用後に半導体装置製造用耐熱性粘着シート2をチップから剥離する際に半導体装置製造用耐熱性粘着シート2とチップが剥離帯電することを防止する。

【0021】

本発明の半導体装置製造用耐熱性粘着シートは、チップが樹脂により封止される前段階にてチップを固定し、樹脂による封止後にチップ及び封止に使用した樹脂から円滑に剥離されるものである。樹脂による封止工程はおよそ175℃にて行われるので、本発明の半導体装置製造用耐熱性粘着シートはこのような温度によっても安定して使用できるものでなくてはならず、伸びや粘着剤層の軟化等が発生しないことが必要である。

【0022】

本発明における粘着剤層12には、硬化成分であるエポキシ樹脂を硬化させるための硬化剤を添加することが好ましい。エポキシ樹脂硬化剤としてはフェノール樹脂、各種イミダゾール系化合物及びその誘導体、ヒドラジド化合物、ジシアンジアミド及びこれらをマイクロカプセル化したものが使用できる。特に、フェノール樹脂を硬化剤とした場合は、硬化促進剤としてトリフェニルフォスフィン等のりん系化合物等も使用できる。

このような硬化剤の使用割合は、硬化剤としてフェノール樹脂を選択した場合は、エポキシ樹脂とほぼ等しい当量となるようにエポキシ樹脂の添加量の一部をフェノール樹脂に置き換えることが出来る。

【0023】

その他の硬化剤及び硬化促進剤の使用割合は、有機物100重量部に対し、0.5〜5重量%、好ましくは0.5〜3重量%である。

また、粘着剤層には、半導体装置製造用耐熱性粘着シートの諸特性を劣化させない範囲で、無機充填剤、有機充填剤、顔料、老化防止剤、シランカップリング剤、粘着付与剤などの公知の各種の添加剤を、必要により添加する事が出来る。特に、老化防止剤の添加は高温での劣化を防止する上で有効である。

【0024】

[基材層11]

基材層11の材料としては、その種類に特に制限はないが、樹脂封止時の加熱条件下において耐熱性を有する基材が用いられる。樹脂封止工程では一般的に175℃前後の温度がかかることから、このような温度条件下での著しい収縮、または基材層11そのものが破壊を生じない耐熱性を持っているものが好適に用いられる。このため、50〜250℃における線熱膨張係数が0.8×10−5〜5.6×10−5/Kであることが好ましい。

【0025】

また、封止樹脂4を硬化させる加熱温度よりも低い温度にガラス転移温度がある基材を用いた場合、ガラス転移温度より高い温度領域ではガラス転移温度よりも低い温度領域での線熱膨張係数よりも大きくなり、貼着したチップ1の指定位置からの精度が劣ることになる。

加えて、一軸や二軸延伸した基材では、ガラス転移温度より高い温度では延伸によって生じた伸びがガラス転移温度より高い温度では収縮が始まり、これも貼着したチップの指定位置からの精度が劣ってしまう。このため、金属製のリードフレームを用いない基板レス半導体チップを樹脂封止する際に、貼着して使用される半導体装置製造用耐熱性粘着シート2の基材層11を、ガラス転移温度が180℃を超えるものとすることで、チップの位置精度を向上させることができる。

【0026】

このような基材の例として、例えば、ポリエチレンナフタレート(PEN)フィルム、ポリエチレンサルフォン(PES)フィルム、ポリエーテルイミド(PEI)フィルム、ポリサルフォン(PSF)フィルム、ポリフェニレンサルファイド(PPS)フィルム、ポリエーテルエーテルケトン(PEEK)フィルム、ポリアリレート(PAR)フィルム、アラミドフィルム、液晶ポリマー(LCP)などの耐熱性プラスチックフィルムが挙げられる。

なお、樹脂封止時の加熱条件が150℃以下であれば、ポリエチレンテレフタレート(PET)フィルムの使用も可能である。

【0027】

また耐熱性の基材層11としては、グラシン紙、上質紙、和紙等の紙基材、セルロース、ポリアミド、ポリエステル、アラミド等の不織布基材、アルミ箔、SUS箔、Ni箔等の金属フィルム基材等を使用でき、これらの材料を積層して基材層11とすることもできる。

基材層11の厚みは、折れや裂けを防止するため10〜200μm、好ましくは25〜100μmである。10μm〜200μmとすることで、優れたハンドリング性とできる。

【0028】

[基板固定用接着剤層13]

基板固定用接着剤層13に使用される接着剤は、基板3あるいは基材層11から剥離できる程度の接着力を有するもので良い。また粘着剤層12と同じ粘着剤であってもよい。

さらに、基板3から半導体装置製造用耐熱性粘着シート2を剥離する際には、例えば加熱によって発泡する発泡剤を基板固定用接着剤層13に配合させておくことにより、基板3からの剥離工程を加熱により行うことが可能である。また、加熱手段に変えて、例えば紫外線により架橋する成分を予め配合しておくことにより、基板固定用接着剤層13を硬化させて、基板固定用接着剤層13の接着力を低下させることも可能である。

このような処理を行うことにより、基板固定用接着剤層13の接着力を低下させて、基板3と基板固定用接着剤層13との間を剥離させて、あるいは基材層11と基板固定用接着剤層13との間を剥離させて、樹脂封止したチップを基板から離す。

【0029】

[平滑な剥離シート10]

平滑な剥離シート10は、基材フィルムの片面に剥離剤層を形成してなるシートであり、本発明の半導体装置製造用耐熱性粘着シート2を使用する前に各面の粘着剤層を露出させるために剥離されるシートである。

剥離剤層は、公知のフッ素化されたシリコーン樹脂系剥離剤、フッ素樹脂系剥離剤、シリコーン樹脂系剥離剤、ポリビニルアルコール系樹脂、ポリプロピレン系樹脂、長鎖アルキル化合物等の公知の剥離剤を、粘着剤層の樹脂に応じて選択して含有させてなる層である。

【0030】

基材フィルムとしては公知のものを使用でき、例えばポリエーテルエーテルケトン、ポリエーテルイミド、ポリアリレート、ポリエチレンナフタレート、ポリエチレンフィルム、ポリプロピレンフィルム、ポリブテンフィルム、ポリブタジエンフィルム、ポリメチルペンテンフィルム、ポリ塩化ビニルフィルム、塩化ビニル共重合体フィルム、ポリエチレンテレフタレートフィルム、ポリブチレンテレフタレートフィルム、ポリウレタンフィルム、エチレン−酢酸ビニル共重合体フィルム、アイオノマー樹脂フィルム、エチレン−(メタ)アクリル酸共重合体フィルム、エチレン−(メタ)アクリル酸エステル共重合体フィルム、ポリスチレンフィルム、及びポリカーボネートフィルム等のプラスチックフィルム等から選択することが可能である。

【0031】

[半導体装置製造用耐熱性粘着シート2の製造]

本発明においては、このように調製される組成物を用いて、一般的な積層体の製造方法にて半導体装置製造用耐熱性粘着シートとすることができる。すなわち溶剤へ溶解し基材フィルムへ塗布し加熱乾燥により半導体装置製造用耐熱性粘着シートを形成する方法、組成物を水系のディスパージョン溶液とし基材フィルムへ塗布し加熱乾燥により半導体装置製造用耐熱性粘着シートを形成する方法が挙げられる。

ここで、溶剤としては特に限定はないが、メチルエチルケトン等のケトン系溶剤が溶解性が良好であり好適に用いられる。

【0032】

本発明の半導体装置製造用耐熱性粘着シート2は、このようにして製造される厚さ通常1〜50μmの粘着剤からなる層を基材層上に設けたものであり、シート状やテープ状などとして使用する。

また半導体装置製造用耐熱性粘着シート2には、必要に応じて静電防止機能を設けることができる。半導体装置製造用耐熱性粘着シート2に静電防止機能を付与する手法としては、粘着剤層12、基材層11に帯電防止剤、導電性フィラーを混合する方法があげられる。また基材層11と粘着剤層12との界面や、基材層11と基板固定用接着剤層13との間に帯電防止剤層を設ける方法があげられる。該静電防止機能により、半導体装置製造用耐熱性粘着シート2を半導体装置から分離する時に発生する静電気を抑制することができる。

【0033】

帯電防止剤としては、上記静電防止機能を有するものであれば特に制限はない。具体例としては、例えば、アクリル系両性、アクリル系カチオン、無水マレイン酸−スチレン系アニオン等の界面活性剤等が使用できる。

帯電防止層用の材料としては、具体的には、ボンディップPA、ボンディップPX、ボンディップP(コニシ(株)製)などがあげられる。また、前記導電性フィラーとしては、慣用のものを使用でき、例えば、Ni、Fe、Cr、Co、Al、Sb、Mo、Cu、Ag、Pt、Auなどの金属、これらの合金または酸化物、カーボンブラックなどのカーボンなどが例示できる。これらは単独で又は2種以上を組み合わせて使用できる。

導電性フィラーは、粉体状、繊維状の何れであってもよい。

このように構成される本発明の半導体装置製造用耐熱性粘着シート2は、耐熱性に優れ、パッケージとの離型性も良好であり、半導体装置の製造工程に好適に使用できる。

【実施例】

【0034】

本実施例における測定方法は以下の通り。

対SUS初期粘着力:常温におけるSUS304BA板に対する180 °引き剥がし粘着力。

対パッケージ剥離力:パッケージから粘着テープを実際に剥離する際の180 °引き剥がし粘着力。

チップずれ距離:パッケージ作成後にチップの初期位置からのずれをデジタルマイクロスコープにより測定。

糊残り:粘着テープ剥離後のパッケージ表面を目視により糊残りの有無を確認。

つぎに、本発明の実施例に基づいて、より具体的に説明する。以下において、「部」とあるのは「重量部」を意味するものとする。

【実施例1】

【0035】

アクリロニトリルブタジエンゴム(日本ゼオン(株)製、Nipol1072J)42部、ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、エピコート828;エポキシ当量190g/eq)53部、イミダゾール(四国化成(株)製、C11Z)5部を配合し、濃度35重量%となるようにMEK溶媒に溶解し粘着剤溶液を作製した。この粘着剤溶液を、基材フィルムとして厚さが35μmの銅箔上に塗布した後、150℃で3分乾燥させることにより、厚さ10μmの粘着剤の層を形成して半導体装置製造用耐熱性粘着シートとした。

この耐熱性粘着テープ上に、3mm × 3 mmサイズのSiウェハーチップを配置し、粉末状のエポキシ系封止樹脂(日東電工製:GE-7470LA)を振りかけ、温度175 ℃、圧力3.0 kg/cm2、時間2 minでモールドした。その後、150 ℃で60 minの加熱により樹脂の硬化を促進(ポストモールドキュア)させ、パッケージを作製した。

【実施例2】

【0036】

アクリロニトリルブタジエンゴム(日本ゼオン(株)製、Nipol1072J)24部、ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、エピコート1002;エポキシ当量650g/eq)65部、フェノール樹脂(荒川化学(株)製、P-180)10部、トリフェニルフォスファン(北興化成(株)製、TPP)1部を配合し、濃度35重量%となるようにMEK溶媒に溶解し粘着剤溶液を作製した。この粘着剤溶液を、基材フィルムとして厚さが35μmの銅箔上に塗布した後、150℃で3分乾燥させる事により、粘着剤厚さ10μmの粘着剤の層を形成して半導体装置製造用耐熱性粘着シートとした。以後は、実施例1と同様の方法でパッケージを作製した。

【0037】

〔比較例1〕

アクリロニトリルブタジエンゴム(日本ゼオン(株)製、Nipol1072J)70部、ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、エピコート828;エポキシ当量190g/eq)28部、イミダゾール(四国化成(株)製、C11Z)2部を配合し、濃度35重量%となるようにMEK溶媒に溶解し粘着剤溶液を作製した。この粘着剤溶液を、基材フィルムとして厚さが35μmの銅箔上に塗布した後、150℃で3分乾燥させる事により、粘着剤厚さ10μmの粘着剤の層を形成して半導体装置製造用耐熱性粘着シートとした。以後は、実施例1と同様の方法でパッケージを作製した。

【0038】

〔比較例2〕

アクリロニトリルブタジエンゴム(日本ゼオン(株)製、Nipol1072J)10部、ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、エピコート1002;エポキシ当量650g/eq)79部、フェノール樹脂(荒川化学(株)製、P-180)10部、トリフェニルフォスファン(北興化成(株)製、TPP)1部を配合し、濃度35重量%となるようにMEK溶媒に溶解し粘着剤溶液を作製した。この粘着剤溶液を、基材フィルムとして厚さが35μmの銅箔上に塗布した後、150℃で3分乾燥させる事により、粘着剤厚さ10μmの粘着剤の層を形成して半導体装置製造用耐熱性粘着シートとした。以後は、実施例1と同様の方法でパッケージを作製した。

【0039】

以上のようにして作製した粘着テープおよびパッケージにおいて、常温におけるSUS304BA板に対する180 °引き剥がし粘着力(以下、初期粘着力)、パッケージから粘着テープを実際に剥離する際の180 °引き剥がし粘着力(以下、剥離力)、チップの初期位置からのずれ距離、および粘着テープ剥離後の糊残りの有無は、以下のようになった。

【0040】

【表1】

【0041】

表1から明らかなように、本発明の実施例1及び2はパッケージに対する離型性に優れており糊残りも見られない。また、充分な初期粘着力を有すると共に粘着剤層が柔らかすぎないために封止樹脂によるチップずれを抑制した。

これに対して、本発明とは異なりゴム成分が多い比較例1の場合、十分な初期粘着力を有するが、粘着剤層が軟らかいために樹脂封止する際チップずれが発生した。また、硬化後の弾性率も低く糊残りが発生していた。比較例2に示すゴム成分が少ない場合、初期粘着力不足により樹脂封止する際にチップずれが発生した。

【符号の説明】

【0042】

1:チップ

2:半導体装置製造用耐熱性粘着シート

3:基板

4:封止樹脂

5:電極

6:ダイシングブレード

7:ダイシングリング

8:ダイシングテープ

9:糊残り

10:平滑な剥離シート

11:基材層

12:粘着剤層

13:基板固定用接着剤層

【技術分野】

【0001】

本発明は、金属製のリードフレームを用いない基板レス半導体パッケージの製造に使用される半導体装置製造用耐熱性粘着シート、該シートに用いる粘着剤、及び該シートを用いた半導体装置の製造方法に関する。

【背景技術】

【0002】

近年、LSIの実装技術において、CSP(Chip Size / Scale Package)技術が注目されている。この技術のうち、WLP(Wafer Level Package)に代表される基板を用いないチップのみの形態のパッケージについては、小型化と高集積の面で特に注目されるパッケージ形態のひとつである。WLPの製造方法では、基板を用いずに整然と配列した複数の半導体Siウェハーチップを封止樹脂にて一括封止したのち、切断によって個別の構造物に切り分けることにより、基板を用いる従来のものよりも小型のパッケージを効率的に生産することが出来る。

このようなWLPの製造方法においては、従来基板上に固定するチップを、別の支持体上に固定することが必要となる。更に樹脂封止を経て個別のパッケージに成型された後には固定を解除する必要がある為、その支持体は永久接着ではなく再剥離可能であることが必要となる。そこで、このようなチップの仮固定用支持体として粘着テープを用いる手法が知られている。

【0003】

例えば、特許文献1には、基板上に、処理前は粘着力を持つが処理後は粘着力が低下するアクリル樹脂系の粘着手段を貼り付ける工程と、この粘着手段の上に複数個又は複数種の半導体チップをその電極面を下にして固定する工程と、保護物質を前記複数個又は複数種の半導体チップ間を含む全面に被着する工程と、前記粘着手段に所定の処理を施して前記粘着手段の粘着力を低下させ、前記半導体チップを固定した疑似ウエーハを剥離する工程と、前記複数個又は複数種の半導体チップ間において前記保護物質を切断して各半導体チップ又はチップ状電子部品を分離する工程を有する、チップ状電子部品の製造方法が記載されている。

また、特許文献2には、基板上に、処理前は粘着力を持つが処理後は粘着力が低下するアクリル樹脂系の粘着手段を貼り付ける工程と、この粘着手段の上に複数個又は複数種の半導体チップをその電極面を下にして固定する工程と、保護物質を前記複数個又は複数種の半導体チップ間を含む全面に被着する工程と、前記電極面とは反対側から前記保護物質を半導体チップの前記反対側の面まで除去する工程と、前記粘着手段に所定の処理を施して前記粘着手段の粘着力を低下させ、前記半導体チップを固定した疑似ウエーハを剥離する工程と、前記複数個又は複数種の半導体チップ間において前記保護物質を切断して各半導体チップ又はチップ状電子部品を分離する工程を有する、チップ状電子部品の製造方法が記載されている。

確かに、これらの方法によれば、チップが保護されるので、個片後の実装ハンドリングにおいてもチップが保護されるし、実装密度を向上させることができる等の効果を得ることが可能である。

【0004】

特許文献3にはダイシング・ダイボンディングテープではあるものの、粘着剤層にはエポキシ樹脂とアクリルゴムを含有すること、ダイシングにより得られた半導体素子を支持部材に接着する方法が記載され、この方法は明らかに基板レス半導体装置の方法ではなく、基板への接着性等も考慮して粘着剤層が選択されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−308116号公報

【特許文献2】特開2001−313350号公報

【特許文献3】特開2008−101183号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

粘着テープを仮固定用支持体として用いた基板レス半導体パッケージの下記の製造方法においては、以下の問題を生じるおそれがある。

図1に基板レス半導体装置の製造方法を示しつつ、以下に課題を述べる。

一方の面に粘着剤層12、他方の面に基板固定用接着剤層13を有する半導体装置製造用耐熱性粘着シート2の粘着剤層12側に複数のチップ1を貼り付け、さらに基板固定用接着剤層13により基板3に固定させて(a)で示される構造とする。あるいは、基板3上に半導体装置製造用耐熱性粘着シート2を貼り付け、さらにチップ1を固定して、(a)で示される構造とする。

【0007】

次いで、該(a)で示される構造のチップ1の上から、封止樹脂4により複数のチップが一体となるように封止して(b)で示されるものとする。

そして(c)に示されるように、さらに半導体装置製造用耐熱性粘着シート2と基板3を一体とし、封止樹脂4により封止された複数のチップ1を分離する方法、あるいは、封止樹脂4により封止された複数のチップ1と半導体装置製造用耐熱性粘着シート2からなるものを基板3から剥離し、さらに半導体装置製造用耐熱性粘着シート2のみを剥離する方法により、封止樹脂4により封止された複数のチップ1を得る。

【0008】

その封止樹脂4により封止された複数のチップ1の、半導体装置製造用耐熱性粘着シート2が設けられていた側であり、チップ1の表面が露出している側において、チップ1表面の必要とされる箇所に電極5を形成して(d)で示される構造とする。

この構造に対して、封止樹脂4側に必要に応じてダイシングリング7を設けたダイシングテープ8を接着して、ダイシング工程のために封止樹脂4により封止された複数のチップ1を固定する。これを(e)に示すように、ダイシングブレード6によりダイシングを行ない、最後に(f)のように複数のチップが樹脂により封止されてなる複数の基板レスパッケージを得る。

【0009】

また、樹脂による封止の際に、半導体装置製造用耐熱性粘着シート2の基材層や粘着剤層の膨張や弾性によって、図2(a)に示す半導体装置製造用耐熱性粘着シート2が、図2(b)のように平面方向に変形することにより、半導体装置製造用耐熱性粘着シート2上に設置されていたチップ1の位置が移動することがある。

この結果、チップ1上に電極を設ける際に、チップと電極の相対的位置関係が予定したものと異なることになり、またチップ1を樹脂により封止してダイシングする際には、ダイシング工程において予め決められていたチップ1の位置に基づくダイシングの線と、実際のチップ1の位置により必要となったダイシングの線とが異なることになる。

そうすると、ダイシングにより得られた各パッケージは封止されているチップの位置にばらつきが生じ、その後の電極形成工程を円滑に進めることができず、また封止が充分になされていないパッケージが得られてしまう。

【0010】

さらに、半導体装置製造用耐熱性粘着シート2を樹脂により封止されたチップから剥離する際には、特に半導体装置製造用耐熱性粘着シート2のチップ側に形成された粘着剤の性質によっては、チップ及び封止樹脂の一方でも重剥離性を呈すために剥離が困難となったり、図3に示すような糊残り9を生じたり、あるいは剥離帯電を起こすことが懸念される。

剥離が困難になるとその分時間を要するので、重剥離性により生産性が低下し、糊残り9を生じるとその後の電極形成等の工程を実施できなくなり、また剥離帯電を生じると塵などの付着によりその後の工程での不都合を生じることがある。

【0011】

このように、半導体装置製造用耐熱性粘着シート2を仮固定用支持体として用いた基板レス半導体パッケージの製造方法においては、樹脂封止の際の圧力によりチップが保持されず指定の位置からずれる場合がある。あるいは、半導体装置製造用耐熱性粘着シート2を剥離する際に封止材の硬化や熱によるチップ面に対する強粘着化により、パッケージが破損する場合がある。

加えて、使用時の加熱条件において、粘着剤層等からガスを発生させたり、粘着剤が溶出すると、これらによってもチップ表面が汚染されることになるために、やはり同様にその後の電極の形成工程等を確実に実施することが困難になって、接続不良を生じることになる。

そして、これらの課題は、例えば特許文献3に記載の方法が備える課題ではなく、基板レス半導体パッケージの製造方法に特有の課題である。

【課題を解決するための手段】

【0012】

上記の課題を解決するための手段は以下の通りである。

基板レス半導体チップを樹脂封止する際に、貼着して使用される半導体装置用粘着シートであって、前記粘着シートは基材層と粘着剤層とを有し、粘着剤層中にゴム成分およびエポキシ樹脂成分を含み、粘着剤中の有機物に占めるゴム成分の割合が20〜60重量%であることを特徴とする半導体装置製造用耐熱性粘着シートとすること。

又は、前記エポキシ樹脂成分が、エポキシ当量1000g/eq以下でよく、前記粘着剤層は導電性フィラーを含有し、導電性及び高弾性を有しても良い。

さらに、これらの半導体装置製造用耐熱性粘着シートを用いた金属製のリードフレームを用いない基板レス半導体チップを樹脂封止する半導体装置の製造方法。

【発明の効果】

【0013】

本発明は、金属製のリードフレームを用いない基板レス半導体パッケージの製造方法(例えばWLPの製造方法等)に使用されるチップ仮固定用粘着シート、及びその粘着シートに使用される粘着剤、さらにその粘着シートを使用した半導体装置の製造方法である。本発明の粘着剤はゴム成分を適度に含有するため、耐熱性を維持しながら柔軟性を有するので、粘着シートを切断する際等の加工性に優れる。

このため、樹脂封止工程中にチップを指定の位置からずれること無く保持し、且つ使用後に糊残りを発生せず、さらに加熱時にはアウトガスの発生や溶出による汚染がなく、かつ粘着剤が溶着しないために、チップ表面に電極の形成や配線を設ける際の不良を発生させることがない。

そして、半導体パッケージの製造歩留まりを向上させるという効果を奏することができる。

【図面の簡単な説明】

【0014】

【図1】基板レスパッケージ製造方法の模式図。

【図2】封止樹脂による封止時の熱により、チップを搭載した半導体装置製造用耐熱性粘着シートが変形する図。

【図3】半導体装置製造用耐熱性粘着シートを剥離する際に帯電及び糊残りを生じる図。

【図4】本発明の半導体装置製造用耐熱性粘着シートの断面図。

【発明を実施するための形態】

【0015】

本発明者は、鋭意研究したところ、上記の課題を解決するための手段に記載したように、半導体装置製造用耐熱性粘着シートの粘着剤層に特定のゴム/エポキシ系粘着剤を用いることにより、硬化後は高度な耐熱性を有し、また、半導体パッケージへの適度な接着性を有し、封止工程後も糊残りなく良好に剥離できることを見出し、本発明を完成するに至った。

即ち本発明は、金属製のリードフレームを用いない基板レス半導体チップを樹脂封止する際に、貼着して使用される半導体装置製造用耐熱性粘着シートであって、前記粘着シートは基材層と粘着剤層とを有し、粘着剤層中にゴム成分およびエポキシ樹脂成分を含み、粘着剤中の有機物に占めるゴム成分の割合が20〜60重量%であることを特徴とする。

【0016】

本発明によると、シリコーン成分を含まないため、アウトガスや溶出による汚染がなく、高温でも十分な弾性率を維持でき、糊残りの問題も生じにくい。また、ゴム成分を適度に含有するので、耐熱性を維持しながら、粘着剤に柔軟性を与えて、半導体装置製造用耐熱性粘着シート切断時等の加工性を向上させることができる。

上記において、前記エポキシ樹脂成分が、エポキシ当量1000g/eq以下であることが好ましい。これにより架橋密度が適度になり、より確実に、剥離の際の糊残りの問題を生じにくくできる。

【0017】

以下に、本発明の半導体装置製造用耐熱性粘着シート及び該半導体装置製造用耐熱性粘着シートの粘着剤層に使用する粘着剤について、加えて半導体装置製造用耐熱性粘着シートを用いた半導体装置の製造方法について、図面を参照しながら具体的に説明する。

図4は半導体装置製造用耐熱性粘着シート2の断面図であり、基材層11と粘着剤層12を有する。そして、該粘着剤層12にチップ1を固定した半導体装置製造用耐熱性粘着シート2を基板3に固定できるよう、粘着剤層を設けていない側の基材層の面に基板固定用接着剤層13を形成することも可能である。粘着剤層12はゴム成分およびエポキシ樹脂成分を含む粘着剤である。

さらに粘着剤層12と基板固定用接着剤層13の表面を保護する平滑な剥離シート10を設けることができる。

【0018】

[粘着剤層12]

(ゴム成分)

用いられるゴム成分としては、NBR(アクリロニトリルブタジエンゴム)、アクリルゴム、酸末端ニトリルゴム、熱可塑性エラストマー等が挙げられ、市販品としてはNiPol1072(日本ゼオン(株)社製)、Nipol−AR51(日本ゼオン(株)社製)等が挙げられる。なかでも、エポキシ樹脂との相溶性の点から、NBRが好ましく用いられ、特にアクリロニトリル量が10〜50%が好ましい。

ゴム成分は、粘着剤に柔軟性を与えるために添加されるが、含有量が多くなると耐熱性が低下する。かかる観点より、粘着剤層中の有機物に占めるゴム成分の割合は20〜60重量%が好ましく、好ましくは20〜50重量%が好ましい。20重量%〜60重量%とすることにより、粘着剤層の柔軟性の低下を抑制し、半導体装置製造用耐熱性粘着シート切断時の加工性を維持できる。また、耐熱性の低下も抑制でき、糊残りの発生を抑えることができる。

【0019】

(エポキシ樹脂成分)

エポキシ樹脂成分としては、分子内に2個以上のエポキシ基を含有する化合物であり、グリシジルアミン型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフタレン型エポキシ樹脂、脂肪族エポキシ樹脂、脂環族エポキシ樹脂、複素環式エポキシ樹脂、スピロ環含有エポキシ樹脂、ハロゲン化エポキシ樹脂等が挙げられ、単独もしくは2種以上混合して用いることができる。なかでも、封止工程後の封止樹脂4との剥離性の点から、ビスフェノールA型エポキシ樹脂を用いるのが好ましい。

エポキシ樹脂成分の使用割合は、有機物100重量部に対し、好適には40〜80重量%、更に好ましくは50〜70重量%である。40重量%〜80重量%とすることで、十分に硬化させることができ、優れた耐熱性を持たせることができる。さらに、柔軟性の低下も抑制でき、優れた加工性も保持できる。また、エポキシ樹脂のエポキシ当量は1000g/eq以下、好ましくは700g/eq以下、より好ましくは300g/eq以下である。エポキシ当量を1000g/eq以下とすることで、架橋密度の小さくなることを抑え、硬化後の接着強度が高くならず、封止工程後の剥離の際に糊残りの発生を抑制できる。

【0020】

(粘着剤の組成)

本発明における粘着剤層12には導電性フィラーを配合することができる。導電性フィラーを配合することにより、粘着剤層12には帯電防止性が付与されることになるので、使用後に半導体装置製造用耐熱性粘着シート2をチップから剥離する際に半導体装置製造用耐熱性粘着シート2とチップが剥離帯電することを防止する。

【0021】

本発明の半導体装置製造用耐熱性粘着シートは、チップが樹脂により封止される前段階にてチップを固定し、樹脂による封止後にチップ及び封止に使用した樹脂から円滑に剥離されるものである。樹脂による封止工程はおよそ175℃にて行われるので、本発明の半導体装置製造用耐熱性粘着シートはこのような温度によっても安定して使用できるものでなくてはならず、伸びや粘着剤層の軟化等が発生しないことが必要である。

【0022】

本発明における粘着剤層12には、硬化成分であるエポキシ樹脂を硬化させるための硬化剤を添加することが好ましい。エポキシ樹脂硬化剤としてはフェノール樹脂、各種イミダゾール系化合物及びその誘導体、ヒドラジド化合物、ジシアンジアミド及びこれらをマイクロカプセル化したものが使用できる。特に、フェノール樹脂を硬化剤とした場合は、硬化促進剤としてトリフェニルフォスフィン等のりん系化合物等も使用できる。

このような硬化剤の使用割合は、硬化剤としてフェノール樹脂を選択した場合は、エポキシ樹脂とほぼ等しい当量となるようにエポキシ樹脂の添加量の一部をフェノール樹脂に置き換えることが出来る。

【0023】

その他の硬化剤及び硬化促進剤の使用割合は、有機物100重量部に対し、0.5〜5重量%、好ましくは0.5〜3重量%である。

また、粘着剤層には、半導体装置製造用耐熱性粘着シートの諸特性を劣化させない範囲で、無機充填剤、有機充填剤、顔料、老化防止剤、シランカップリング剤、粘着付与剤などの公知の各種の添加剤を、必要により添加する事が出来る。特に、老化防止剤の添加は高温での劣化を防止する上で有効である。

【0024】

[基材層11]

基材層11の材料としては、その種類に特に制限はないが、樹脂封止時の加熱条件下において耐熱性を有する基材が用いられる。樹脂封止工程では一般的に175℃前後の温度がかかることから、このような温度条件下での著しい収縮、または基材層11そのものが破壊を生じない耐熱性を持っているものが好適に用いられる。このため、50〜250℃における線熱膨張係数が0.8×10−5〜5.6×10−5/Kであることが好ましい。

【0025】

また、封止樹脂4を硬化させる加熱温度よりも低い温度にガラス転移温度がある基材を用いた場合、ガラス転移温度より高い温度領域ではガラス転移温度よりも低い温度領域での線熱膨張係数よりも大きくなり、貼着したチップ1の指定位置からの精度が劣ることになる。

加えて、一軸や二軸延伸した基材では、ガラス転移温度より高い温度では延伸によって生じた伸びがガラス転移温度より高い温度では収縮が始まり、これも貼着したチップの指定位置からの精度が劣ってしまう。このため、金属製のリードフレームを用いない基板レス半導体チップを樹脂封止する際に、貼着して使用される半導体装置製造用耐熱性粘着シート2の基材層11を、ガラス転移温度が180℃を超えるものとすることで、チップの位置精度を向上させることができる。

【0026】

このような基材の例として、例えば、ポリエチレンナフタレート(PEN)フィルム、ポリエチレンサルフォン(PES)フィルム、ポリエーテルイミド(PEI)フィルム、ポリサルフォン(PSF)フィルム、ポリフェニレンサルファイド(PPS)フィルム、ポリエーテルエーテルケトン(PEEK)フィルム、ポリアリレート(PAR)フィルム、アラミドフィルム、液晶ポリマー(LCP)などの耐熱性プラスチックフィルムが挙げられる。

なお、樹脂封止時の加熱条件が150℃以下であれば、ポリエチレンテレフタレート(PET)フィルムの使用も可能である。

【0027】

また耐熱性の基材層11としては、グラシン紙、上質紙、和紙等の紙基材、セルロース、ポリアミド、ポリエステル、アラミド等の不織布基材、アルミ箔、SUS箔、Ni箔等の金属フィルム基材等を使用でき、これらの材料を積層して基材層11とすることもできる。

基材層11の厚みは、折れや裂けを防止するため10〜200μm、好ましくは25〜100μmである。10μm〜200μmとすることで、優れたハンドリング性とできる。

【0028】

[基板固定用接着剤層13]

基板固定用接着剤層13に使用される接着剤は、基板3あるいは基材層11から剥離できる程度の接着力を有するもので良い。また粘着剤層12と同じ粘着剤であってもよい。

さらに、基板3から半導体装置製造用耐熱性粘着シート2を剥離する際には、例えば加熱によって発泡する発泡剤を基板固定用接着剤層13に配合させておくことにより、基板3からの剥離工程を加熱により行うことが可能である。また、加熱手段に変えて、例えば紫外線により架橋する成分を予め配合しておくことにより、基板固定用接着剤層13を硬化させて、基板固定用接着剤層13の接着力を低下させることも可能である。

このような処理を行うことにより、基板固定用接着剤層13の接着力を低下させて、基板3と基板固定用接着剤層13との間を剥離させて、あるいは基材層11と基板固定用接着剤層13との間を剥離させて、樹脂封止したチップを基板から離す。

【0029】

[平滑な剥離シート10]

平滑な剥離シート10は、基材フィルムの片面に剥離剤層を形成してなるシートであり、本発明の半導体装置製造用耐熱性粘着シート2を使用する前に各面の粘着剤層を露出させるために剥離されるシートである。

剥離剤層は、公知のフッ素化されたシリコーン樹脂系剥離剤、フッ素樹脂系剥離剤、シリコーン樹脂系剥離剤、ポリビニルアルコール系樹脂、ポリプロピレン系樹脂、長鎖アルキル化合物等の公知の剥離剤を、粘着剤層の樹脂に応じて選択して含有させてなる層である。

【0030】

基材フィルムとしては公知のものを使用でき、例えばポリエーテルエーテルケトン、ポリエーテルイミド、ポリアリレート、ポリエチレンナフタレート、ポリエチレンフィルム、ポリプロピレンフィルム、ポリブテンフィルム、ポリブタジエンフィルム、ポリメチルペンテンフィルム、ポリ塩化ビニルフィルム、塩化ビニル共重合体フィルム、ポリエチレンテレフタレートフィルム、ポリブチレンテレフタレートフィルム、ポリウレタンフィルム、エチレン−酢酸ビニル共重合体フィルム、アイオノマー樹脂フィルム、エチレン−(メタ)アクリル酸共重合体フィルム、エチレン−(メタ)アクリル酸エステル共重合体フィルム、ポリスチレンフィルム、及びポリカーボネートフィルム等のプラスチックフィルム等から選択することが可能である。

【0031】

[半導体装置製造用耐熱性粘着シート2の製造]

本発明においては、このように調製される組成物を用いて、一般的な積層体の製造方法にて半導体装置製造用耐熱性粘着シートとすることができる。すなわち溶剤へ溶解し基材フィルムへ塗布し加熱乾燥により半導体装置製造用耐熱性粘着シートを形成する方法、組成物を水系のディスパージョン溶液とし基材フィルムへ塗布し加熱乾燥により半導体装置製造用耐熱性粘着シートを形成する方法が挙げられる。

ここで、溶剤としては特に限定はないが、メチルエチルケトン等のケトン系溶剤が溶解性が良好であり好適に用いられる。

【0032】

本発明の半導体装置製造用耐熱性粘着シート2は、このようにして製造される厚さ通常1〜50μmの粘着剤からなる層を基材層上に設けたものであり、シート状やテープ状などとして使用する。

また半導体装置製造用耐熱性粘着シート2には、必要に応じて静電防止機能を設けることができる。半導体装置製造用耐熱性粘着シート2に静電防止機能を付与する手法としては、粘着剤層12、基材層11に帯電防止剤、導電性フィラーを混合する方法があげられる。また基材層11と粘着剤層12との界面や、基材層11と基板固定用接着剤層13との間に帯電防止剤層を設ける方法があげられる。該静電防止機能により、半導体装置製造用耐熱性粘着シート2を半導体装置から分離する時に発生する静電気を抑制することができる。

【0033】

帯電防止剤としては、上記静電防止機能を有するものであれば特に制限はない。具体例としては、例えば、アクリル系両性、アクリル系カチオン、無水マレイン酸−スチレン系アニオン等の界面活性剤等が使用できる。

帯電防止層用の材料としては、具体的には、ボンディップPA、ボンディップPX、ボンディップP(コニシ(株)製)などがあげられる。また、前記導電性フィラーとしては、慣用のものを使用でき、例えば、Ni、Fe、Cr、Co、Al、Sb、Mo、Cu、Ag、Pt、Auなどの金属、これらの合金または酸化物、カーボンブラックなどのカーボンなどが例示できる。これらは単独で又は2種以上を組み合わせて使用できる。

導電性フィラーは、粉体状、繊維状の何れであってもよい。

このように構成される本発明の半導体装置製造用耐熱性粘着シート2は、耐熱性に優れ、パッケージとの離型性も良好であり、半導体装置の製造工程に好適に使用できる。

【実施例】

【0034】

本実施例における測定方法は以下の通り。

対SUS初期粘着力:常温におけるSUS304BA板に対する180 °引き剥がし粘着力。

対パッケージ剥離力:パッケージから粘着テープを実際に剥離する際の180 °引き剥がし粘着力。

チップずれ距離:パッケージ作成後にチップの初期位置からのずれをデジタルマイクロスコープにより測定。

糊残り:粘着テープ剥離後のパッケージ表面を目視により糊残りの有無を確認。

つぎに、本発明の実施例に基づいて、より具体的に説明する。以下において、「部」とあるのは「重量部」を意味するものとする。

【実施例1】

【0035】

アクリロニトリルブタジエンゴム(日本ゼオン(株)製、Nipol1072J)42部、ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、エピコート828;エポキシ当量190g/eq)53部、イミダゾール(四国化成(株)製、C11Z)5部を配合し、濃度35重量%となるようにMEK溶媒に溶解し粘着剤溶液を作製した。この粘着剤溶液を、基材フィルムとして厚さが35μmの銅箔上に塗布した後、150℃で3分乾燥させることにより、厚さ10μmの粘着剤の層を形成して半導体装置製造用耐熱性粘着シートとした。

この耐熱性粘着テープ上に、3mm × 3 mmサイズのSiウェハーチップを配置し、粉末状のエポキシ系封止樹脂(日東電工製:GE-7470LA)を振りかけ、温度175 ℃、圧力3.0 kg/cm2、時間2 minでモールドした。その後、150 ℃で60 minの加熱により樹脂の硬化を促進(ポストモールドキュア)させ、パッケージを作製した。

【実施例2】

【0036】

アクリロニトリルブタジエンゴム(日本ゼオン(株)製、Nipol1072J)24部、ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、エピコート1002;エポキシ当量650g/eq)65部、フェノール樹脂(荒川化学(株)製、P-180)10部、トリフェニルフォスファン(北興化成(株)製、TPP)1部を配合し、濃度35重量%となるようにMEK溶媒に溶解し粘着剤溶液を作製した。この粘着剤溶液を、基材フィルムとして厚さが35μmの銅箔上に塗布した後、150℃で3分乾燥させる事により、粘着剤厚さ10μmの粘着剤の層を形成して半導体装置製造用耐熱性粘着シートとした。以後は、実施例1と同様の方法でパッケージを作製した。

【0037】

〔比較例1〕

アクリロニトリルブタジエンゴム(日本ゼオン(株)製、Nipol1072J)70部、ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、エピコート828;エポキシ当量190g/eq)28部、イミダゾール(四国化成(株)製、C11Z)2部を配合し、濃度35重量%となるようにMEK溶媒に溶解し粘着剤溶液を作製した。この粘着剤溶液を、基材フィルムとして厚さが35μmの銅箔上に塗布した後、150℃で3分乾燥させる事により、粘着剤厚さ10μmの粘着剤の層を形成して半導体装置製造用耐熱性粘着シートとした。以後は、実施例1と同様の方法でパッケージを作製した。

【0038】

〔比較例2〕

アクリロニトリルブタジエンゴム(日本ゼオン(株)製、Nipol1072J)10部、ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、エピコート1002;エポキシ当量650g/eq)79部、フェノール樹脂(荒川化学(株)製、P-180)10部、トリフェニルフォスファン(北興化成(株)製、TPP)1部を配合し、濃度35重量%となるようにMEK溶媒に溶解し粘着剤溶液を作製した。この粘着剤溶液を、基材フィルムとして厚さが35μmの銅箔上に塗布した後、150℃で3分乾燥させる事により、粘着剤厚さ10μmの粘着剤の層を形成して半導体装置製造用耐熱性粘着シートとした。以後は、実施例1と同様の方法でパッケージを作製した。

【0039】

以上のようにして作製した粘着テープおよびパッケージにおいて、常温におけるSUS304BA板に対する180 °引き剥がし粘着力(以下、初期粘着力)、パッケージから粘着テープを実際に剥離する際の180 °引き剥がし粘着力(以下、剥離力)、チップの初期位置からのずれ距離、および粘着テープ剥離後の糊残りの有無は、以下のようになった。

【0040】

【表1】

【0041】

表1から明らかなように、本発明の実施例1及び2はパッケージに対する離型性に優れており糊残りも見られない。また、充分な初期粘着力を有すると共に粘着剤層が柔らかすぎないために封止樹脂によるチップずれを抑制した。

これに対して、本発明とは異なりゴム成分が多い比較例1の場合、十分な初期粘着力を有するが、粘着剤層が軟らかいために樹脂封止する際チップずれが発生した。また、硬化後の弾性率も低く糊残りが発生していた。比較例2に示すゴム成分が少ない場合、初期粘着力不足により樹脂封止する際にチップずれが発生した。

【符号の説明】

【0042】

1:チップ

2:半導体装置製造用耐熱性粘着シート

3:基板

4:封止樹脂

5:電極

6:ダイシングブレード

7:ダイシングリング

8:ダイシングテープ

9:糊残り

10:平滑な剥離シート

11:基材層

12:粘着剤層

13:基板固定用接着剤層

【特許請求の範囲】

【請求項1】

基板レス半導体チップを樹脂封止する際に、貼着して使用される半導体装置製造用耐熱性粘着シートであって、該粘着シートは基材層と粘着剤層とを有し、粘着剤層はゴム成分およびエポキシ樹脂成分を含み、粘着剤中の有機物に占めるゴム成分の割合が20〜60重量%であることを特徴とする半導体装置製造用耐熱性粘着シート。

【請求項2】

前記エポキシ樹脂成分が、エポキシ当量1000g/eq以下である請求項1記載の半導体装置製造用耐熱性粘着シート。

【請求項3】

前記粘着剤層は導電性フィラーを含有して導電性を有することを特徴とする請求項1〜2のいずれかに記載の半導体装置製造用耐熱性粘着シート。

【請求項4】

請求項1〜3のいずれかに記載の半導体装置製造用耐熱性粘着シート用粘着剤。

【請求項5】

請求項1〜3のいずれかに記載の半導体装置製造用耐熱性粘着シートを用いた金属製のリードフレームを用いない基板レス半導体チップを樹脂封止する半導体装置の製造方法。

【請求項1】

基板レス半導体チップを樹脂封止する際に、貼着して使用される半導体装置製造用耐熱性粘着シートであって、該粘着シートは基材層と粘着剤層とを有し、粘着剤層はゴム成分およびエポキシ樹脂成分を含み、粘着剤中の有機物に占めるゴム成分の割合が20〜60重量%であることを特徴とする半導体装置製造用耐熱性粘着シート。

【請求項2】

前記エポキシ樹脂成分が、エポキシ当量1000g/eq以下である請求項1記載の半導体装置製造用耐熱性粘着シート。

【請求項3】

前記粘着剤層は導電性フィラーを含有して導電性を有することを特徴とする請求項1〜2のいずれかに記載の半導体装置製造用耐熱性粘着シート。

【請求項4】

請求項1〜3のいずれかに記載の半導体装置製造用耐熱性粘着シート用粘着剤。

【請求項5】

請求項1〜3のいずれかに記載の半導体装置製造用耐熱性粘着シートを用いた金属製のリードフレームを用いない基板レス半導体チップを樹脂封止する半導体装置の製造方法。

【図2】

【図1】

【図3】

【図4】

【図1】

【図3】

【図4】

【公開番号】特開2011−129649(P2011−129649A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−285570(P2009−285570)

【出願日】平成21年12月16日(2009.12.16)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月16日(2009.12.16)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]