半導体装置

【課題】 温度変化の大きい環境下に置かれても、異方導電性フィルムと半導体素子及び/または回路基板との接続界面に破壊が生じることなく、良好な導通特性が維持される半導体装置を提供する

【解決手段】 半導体素子30を異方導電性フィルム10を介して回路基板20と電気的に接続してなる半導体装置であって、異方導電性フィルムは、絶縁性樹脂からなるフィルム基板1中に複数の導通路2が、互いに絶縁されて、フィルム基板の厚み方向に貫通してなるものであり、当該異方導電性フィルムのフィルム基板の面1aと回路基板の基板面21aとの間に隙間Sが形成されている。

【解決手段】 半導体素子30を異方導電性フィルム10を介して回路基板20と電気的に接続してなる半導体装置であって、異方導電性フィルムは、絶縁性樹脂からなるフィルム基板1中に複数の導通路2が、互いに絶縁されて、フィルム基板の厚み方向に貫通してなるものであり、当該異方導電性フィルムのフィルム基板の面1aと回路基板の基板面21aとの間に隙間Sが形成されている。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は半導体素子を異方導電性フィルムを介して回路基板に接続した半導体装置に関し、特に、温度変化の大きい環境下で使用されても良好な導通特性が維持される半導体装置に関する。

【0002】

【従来の技術】ICなどの半導体素子は、通常、ウェハ上に多数形成された後、個々のチップに分断され、回路基板に接続されて用いられる。近年のICのさらなる大規模な集積化によって、1つのチップ上に形成される電極数は増大し、電極の形状や配置パターンは、より微細で狭ピッチなものとなっている。また、実装技術の面では、チップと回路基板との接続にワイヤーで橋渡しする方法(ワイヤボンディング)を用いず、チップの電極位置に回路基板の導体回路(端子)を対応させて両者を接続する方法(例えば、フリップチップボンディング)が用いられるようになっている。また、接続法とも関連して、半導体チップを裸のまま基板に実装して用いるベアチップ実装が行われるようになっている。

【0003】上記のチップの電極と回路基板の導体回路とを対応させて接続する際の接続方法の1つとして、チップと回路基板との間に異方導電性フィルムを介在させる方法がある。異方導電性フィルムは、導電性について異方性を示すフィルムであり、フィルムの表裏を貫通する方向(フィルムの厚み方向)には導電性を示すが、フィルムの面が拡張する方向には絶縁性を示すものである。

【0004】上記異方導電性フィルムとして、WO98/07216では、絶縁性樹脂からなるフィルム基板中に、複数の導通路が互いに絶縁されて、フィルム基板の厚み方向に貫通してなる異方導電性フィルムが提案されている。該提案の異方導電性フィルムを用いた場合、半導体素子(チップ)と回路基板間に異方導電性フィルムを挿入し、これら3者間を加熱、又は、加熱及び加圧することで、異方導電性フィルムの接着性の絶縁性樹脂からなるフィルム基板の両面が、それぞれ、半導体チップの面と回路基板の基板面に接着し、複数の導通路のうちの半導体素子の電極および回路基板の導体回路(端子)に両端が接触し得る位置にある導通路によって、半導体素子と回路基板とが電気的に接続される。

【0005】しかし、上記の半導体素子を異方導電性フィルムを介して回路基板に電気的に接続してなる半導体装置を、温度変化の大きい環境下で長期にわたって使用した場合、当初良好であった導通特性が大きく低下することがある。本発明者等はこのような半導体装置の半導体素子と回路基板間の接続状態をよく調べたところ、接続界面(すなわち、異方導電性フィルムと回路基板間の接続部の界面、及び、異方導電性フィルムと半導体素子間の接続部の界面、の少なくとも一方)に破壊が生じていることがわかった。

【0006】

【発明が解決しようとする課題】本発明は、上記事情に鑑みなされたもので、温度変化の大きい環境下に置かれても、接続界面に破壊が生じることなく、良好な導通特性が維持される半導体装置を提供することを目的としている。

【0007】

【課題を解決するための手段】本発明者らは、上記目的を達成すべく、鋭意研究した結果、従来の半導体装置は、異方導電性フィルムのフィルム基板の両面が半導体素子面及び回路基板の基板面に接着(接触)した構造であるために、異方導電性フィルムに半導体素子及び回路基板の双方の熱膨張(収縮)が作用し、異方導電性フィルムと半導体素子間の接続部、及び、異方導電性フィルムと回路基板間の接続部に、半導体素子と回路基板の両者の線膨張係数の差による応力が発生し、これが接続界面の破壊を引き起こす原因になっていることをつきとめた。本発明は、かかる知見に基づいて成されたものであり、以下の特徴を有している。

(1)半導体素子を異方導電性フィルムを介してと回路基板と電気的に接続してなる半導体装置であって、異方導電性フィルムは、絶縁性樹脂からなるフィルム基板中に複数の導通路が、互いに絶縁されて、フィルム基板の厚み方向に貫通してなるものであり、当該異方導電性フィルムのフィルム基板の面と回路基板の基板面との間に隙間が形成されていることを特徴とする半導体装置。

(2)上記隙間が20〜100μmである上記(1)記載の半導体装置。

(3)異方導電性フィルムは、少なくとも、回路基板の導体回路と相対する位置の導通路の端部が、フィルム基板の回路基板側の面から突出したものである上記(1)または(2)記載の半導体装置。

(4)回路基板の導体回路上に半田層が形成され、当該半田層と異方導電性フィルムの導通路の端部が接合して、異方導電性フィルムと回路基板とが接続している上記(1)〜(3)のいずれかに記載の半導体装置。

【0008】

【作用】本発明の半導体装置では、異方導電性フィルムのフィルム基板の面と回路基板の基板面とを接着(接触)させず、これらの間に隙間を設けているので、異方導電性フィルムには、回路基板の熱膨張(収縮)による外力が大きく作用せず、その結果、異方導電性フィルムと半導体素子間の接続部、及び、異方導電性フィルムと回路基板間の接続部に生じる、半導体素子と回路基板の線膨張係数の差による応力は減少し、接続界面の破壊が防止される。

【0009】

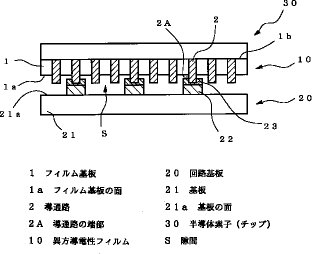

【発明の実施の形態】以下、本発明の半導体装置を図面を参照して詳しく説明する。図1は本発明の半導体装置の一例を示している。当該半導体装置は、異方導電性フィルム10におけるフィルム基板1の回路基板側の面1aから導通路2の一方の端部2Aが突出し、該突出した導通路の端部2Aを、回路基板20の導体回路(端子)22に設けた半田層23に接合する一方、フィルム基板1の半導体素子側の面1b(導通路の他方の端部はフィルム基板の面から突出していない。)を半導体素子(チップ)30に融着した構成としている。なお、半導体素子(チップ)の電極(図示せず)は、異方導電性フィルムのフィルム基板1の半導体素子側の面1bにおいて導通路2の端面と接触している。

【0010】回路基板20の導体回路(端子)22は、基板21の面21aから突出し、さらに、当該導体回路(端子)の先端に設けた半田層23に、異方導電性フィルム10のフィルム基板1の面1aから突出させた導通路2の端部2Aが接合し、異方導電性フィルムのフィルム基板1の回路基板側の面1aと、回路基板の基板面21aとの間には、十分な隙間Sが形成されている。そして、この隙間Sが形成されていることにより、温度変化によって回路基板20が膨張又は収縮しても、これが異方導電性フィルム10に直接伝わらず、異方導電性フィルム10に加わる外力は小さいものとなる。従って、異方導電性フィルム10と半導体素子30の接続部、及び、異方導電性フィルム10と回路基板20の接続部に生じる、半導体素子30と回路基板20の線膨張係数の差による応力は小さくなり、当該接続部はその界面が破壊されることなく、導通状態が安定に維持される

【0011】本発明の半導体装置は、上記図1の例に示すように、異方導電性フィルム10のフィルム基板1の回路基板側の面1aと回路基板の基板面21aとの間に隙間Sを形成したものであり、当該隙間Sは、半導体素子及び回路基板の線膨張係数、異方導電性フィルムのフィルム基板の材質などによっても異なるが、通常、20〜100μm程度、好ましくは50〜100μm程度とする。すなわち、この隙間Sが大き過ぎると、半導体装置自体の外力に対する強度が低下するおそれがあり、小さ過ぎると、隙間を設けたことによる目的の効果(接続界面の破壊を防止する効果)が十分に得られなくなるおそれがある。

【0012】本発明の半導体装置に用いる異方導電性フィルムには、図1に示されるように、少なくともフィルム基板1の回路基板側の面1aから導通路2の端部2Aが突出した構造のものを用いる。これは、一般的な回路基板の導体回路(端子)の基板面からの突出量は概ね10〜50μm程度であり、回路基板が突出高さの低い導体回路(端子)を有するものである場合、異方導電性フィルムの導通路の端部がフィルム基板の面から突出していないと、回路基板の基板面と異方導電性フィルムのフィルム基板の面との間に十分な隙間を形成することができなくなるためである。かかる異方導電性フィルムにおける導通路の回路基板側の端部の突出高さは、通常5〜100μm程度、好ましくは10〜50μm程度である。また、図1に示す異方導電性フィルムは全ての導通路2の端部をフィルム基板1の回路基板側の面1aから突出させているが、回路基板の導体回路(端子)と相対する位置の導通路の端部をフィルム基板の回路基板側の面から突出させ、その他の導通路の端部はフィルム基板の面から突出させない態様にしてもよい。

【0013】異方導電性フィルムの導通路の半導体素子側の端部は、フィルム基板の面から突出していても、していなくてもよい。これは、半導体素子の表面構造に応じて適宜設定すればよい。すなわち、例えば、半導体素子がパッシベーション膜で保護され、電極の表面がパッシベーション膜の表面よりも窪んで段差を生じており、異方導電性フィルムの導通路の半導体素子側の端部がフィルム基板の面から突出していないと、導通路の端部が半導体素子の電極に接触した状態を保持できないような場合には、導通路の端部を突出させる。突出させる場合の突出高さは通常1〜10μm程度、好ましくは1〜5μm程度である。

【0014】フィルム基板は接着性の絶縁性樹脂からなり、例えば、熱硬化性樹脂、熱可塑性樹脂などが挙げられる。例えば、ポリイミド樹脂、エポキシ樹脂、ポリエーテルイミド樹脂、ポリアミド樹脂、フェノキシ樹脂、アクリル樹脂、ポリカルボジイミド樹脂、フッ素樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアミドイミド樹脂などが挙げられ、目的に応じて適宜選択される。これらの樹脂は、単独でもあるいは混合して使用してもよい。耐熱性、低吸湿性の点から、ポリカルボジイミド樹脂、ポリイミド樹脂等が好ましい。

【0015】フィルム基板の厚さは、20〜200μm程度、特に50〜150μm程度が、半導体素子への接着力、導通性、半導体装置中での形状安定性(強度)の点で好ましい。

【0016】導通路の材料としては、公知の導電性材料が挙げられるが、電気的な特性の点で銅、金、銀、アルミニウム、ニッケル等の良導体金属材料の少なくとも1種の材料が望ましい。さらには導電性の点から銅、金、ニッケルがより好ましい。

【0017】導通路の材料は上記の通り良導体金属材料が好ましいが、同じ金属材料であっても導通路の形成方法によって導電性や弾性率など種々の特性が異なる。導通路は、フィルム基板に形成した貫通孔内に金属材料をメッキで析出させて得たもの、金属線がフィルム基板を貫通して導通路となったもの等である。金属線とする場合、例えばJIS C3101、3103などに規定された銅線などのように電気を伝導すべく製造された金属導線が好ましく、電気的特性、機械的特性、さらにはコストの点でも最も優れた導通路となる。

【0018】また、後述の異方導電性フィルムの製造方法の具体例で示すように、導通路のフィルム基板を貫通する部分とフィルム基板の面から突出させる端部とを異なる金属材料で構成してもよいし、異なる方法(金属線とメッキの組み合わせ等)で形成してもよい。

【0019】導通路の断面(導通方向に垂直な断面)の形状は、円形、各種多角形、異形など限定されないが、互いの絶縁を確保しながらも最密に集合させ易く、しかも高品質のものが容易に製造できる点では円形が好ましい。導通路の断面の大きさは、円形断面の場合では、直径5〜100μm程度が、素子の電極への接触には好ましい。よって、導通路に金属導線を用いる場合は、線径5〜100μmのものを用いることになる。また、導通路の断面が円形以外の場合、直径5〜100μmの円の面積に相当する大きさの断面とするのが好ましい。半導体素子の1つの電極に対しては、2個〜10個程度の導通路を対応させるのが好ましく、これを達成し得るように、前記導通路の外径や、単位面積あたりの本数を決定する。通常、フィルム基板面の単位面積あたりの導通路の本数は50〜2000本/mm2程度である。

【0020】フィルム基板1中における導通路2の集合状態、即ち、フィルム面を見たときの導通路の配列パターンは、図2(a)に示すような最密状、図2(b)に示すような正方行列状、その他、ランダムな集合状態であってもよいが、微細な電極に対応するには最密状に近い状態が好ましい。

【0021】図1の例では、導通路2の端部2Aのみがフィルム基板1の面1aから突出しているが、図3に示すように、導通路2の胴体側面2cを被覆用樹脂3で被覆した状態で、導通路の端部2Aがフィルム基板1の面1aから突出していてもよい。かかる形態とすることで、導通路2はフィルム基板の面から突出していながらも被覆用樹脂3によって外周から補強される。よって、異方導電性フィルムと回路基板間の接続部(導通路の端部と回路基板の導体回路(端子)間の接続部)の強度が向上し、半導体装置の外力に対する強度が向上する。被覆用樹脂3の厚みは通常0.1〜5μm程度、好ましくは0.5〜2μm程度である。なお、被覆用樹脂3は導通路の端部の補強という点を考慮して、フィルム基板に用いられる絶縁性樹脂と同じ樹脂材料の中から選択される。また、導通路の端部の先端面の形状は、図1、図3に示すような平坦形状の他、バンプ接点の一般形状として知られている半球状、また、凹面形状であってもよい。これらは、半導体素子の電極、回路基板の回路(電極)の表面形状に応じて最適なものが選択される。

【0022】少なくとも導通路の回路基板側の端部がフィルム基板の面から突出した異方導電性フィルムは、例えば、以下の方法によって製造される。先ず、フィルム基板1の両面1a、1bに導通路2の端面2a、2bが露出したもの(導通路の端面とフィルム基板の端面が面一の異方導電性フィルム)を形成する(図4(a))。次に、フィルム基板1の一方の面(回路基板側とする面)1aに露出する導通路2の端面2aに金属をメッキや蒸着によって堆積させて、フィルム基板の面より突出した導通路の端部2Aを形成する(図4(b))。必要であれば、さらに、フィルム基板1の他方の面(半導体素子側とする面)1bに露出する導通路の端面2bに金属をメッキや蒸着によって堆積させて、フィルム基板面より突出した導通路の端部を形成する。

【0023】図4(a)のフィルム基板1の面1a、1bに導通路2の端面2a、2bが露出した状態のもの(導通路の端面とフィルム基板の端面が面一の異方導電性フィルム)を得るには、フィルム基板に穿孔し、その貫通孔内に金属材料をメッキで析出させる、若しくは、金属材料を孔内壁面にコーティングしていく方法や、多数の絶縁電線(絶縁性樹脂層で被覆した金属線)を密に束ねた状態とし互いに分離できない様に被覆層同士を結合させ、各絶縁電線と角度をなす面を切断面として、所望のフィルム厚さにスライスする方法(この方法は国際公開公報WO98/07216「異方導電性フィルムおよびその製造法」に記載の技術を利用してもよい。)等が挙げられる。

【0024】上記では、金属のメッキまたは蒸着によって導通路2の突出する端部2Aを形成したが、図4(a)のフィルム基板1の面1a、1bに導通路2の端面2a、2bが露出した状態のもの(導通路の端面とフィルム基板の端面が面一の異方導電性フィルム)に対して、フィルム基板1のみが選択的に除去されるエッチングを施して、導通路の突出する端部2Aを形成するようにしてもよい。エッチング方法としては、ウエットエッチングや、プラズマエッチング、アルゴンイオンレーザ、KrFエキシマレーザ等のドライエッチング等の手法を単独または併用して使用することができる。ウエットエッチングにおけるエッチング液はフィルム基板の材料、導通路の材料を考慮して選択されるが、例えば、ジメチルアセトアミド、ジオキサン、テトラヒドロフラン、塩化メチレン等が挙げられる。

【0025】また、回路基板の導体回路(端子)と相対する位置の導通路の端部をフィルム基板の回路基板側の面から突出させ、その他の導通路の端部はフィルム基板の面から突出させない態様とする場合は、前記図4(b)の工程において、回路基板の導体回路(端子)と相対する位置の導通路以外の導通路の端面をマスクした状態で、金属のメッキや蒸着を行うか、あるいは、全ての導通路の端部を突出させた後、回路基板の導体回路(端子)と相対する位置の導通路以外の導通路の突出させた端部を切断する等で行う。

【0026】フィルムを図3の形態とする場合は、以下の1.〜4.の工程を有する方法が好適である。

1.金属導線の表面に、被覆用樹脂からなる被覆層を1層以上形成し、その外側にさらにフィルム基板となる絶縁性樹脂からなる層を1層以上形成し、絶縁導線とし、これを芯材に巻線する工程。

2.上記巻線によって得られたコイルを加熱および/または加圧して、巻き付けられた絶縁導線の最外層である絶縁性樹脂からなる層どうしを融着および/または圧着させて一体化しコイルブロックを形成する工程。

3.前記2.の工程で得られたコイルブロックを、巻き付けられた絶縁導線と角度(通常は直角)をなして交差する平面を断面として所定のフィルム厚さに切断する工程。

4.さらに、上記3.で得られたフィルム状物の絶縁性樹脂の部分だけを選択的にエッチングする。この方法では、フィルム基板となる絶縁性樹脂と、被覆層となる被覆用樹脂とが、互いに選択的にエッチングし得る関係にあることが重要である。互いに選択的にエッチングし得る関係は、一方に対するエッチングが他方を全くエッチングしないという関係が理想的であるが、エッチングによって除去されていく速度に差があれば良い。

【0027】選択性を与え得るエッチング法としては、クレゾール等の有機溶剤によるもの、水酸化ナトリウム溶液等のアルカリ溶液によるもの、プラズマエッチングやレーザー等の方法が挙げられる。エッチング法をプラズマによる方法として、互いに選択的にエッチングし得る関係にある樹脂の組み合わせとしては、(フィルム基板の絶縁性樹脂/被覆用樹脂)と表記するとして、(ポリエステル樹脂/ポリエーテルスルホン樹脂)、(ポリアミド樹脂/ポリアミドイミド樹脂)などが例示される。

【0028】本発明の半導体装置を構成する半導体素子(チップ)は、特に、限定されるのものではなく、一般的な、シリコン基板、GaAs基板などの半導体基板に所望の素子構造を形成して作製された半導体素子(IC(集積回路)も含む)である。また、回路基板も特に限定されるものではなく、一般的な、ガラス−エポキシ基板などの絶縁性材料からなる基板の面に、銅、金、銀、アルミニウム等の良導体金属材料からなる厚み10〜50μm程度の導体回路(端子部を含む)が形成された一般的な半導体実装用の回路基板である。

【0029】一般的な半導体素子と回路基板の線膨張係数は、その構成材料、構造によっても異なるが、半導体素子は概ね2.6×10-6〜3.6×10-6/℃、回路基板は概ね20×10-6〜25×10-6/℃であり、両者間には約1桁の差がある。本発明の半導体装置では、半導体素子と回路基板とがかかる線膨張係数の差を有していても、異方導電性フィルムと半導体素子の接着部、及び、異方導電性フィルムと回路基板の接着部に生じる、半導体素子と回路基板の線膨張係数の差による応力は十分に小さくなり、接続界面の破壊が防止される。

【0030】本発明の半導体装置の製造方法は、特に限定されないが、通常、異方導電性フィルムの一方の面を半導体素子に接続した後、他方の面を回路基板に接続することで行われる。

【0031】異方導電性フィルムと半導体素子との接続は、両者間に、加熱、または、加熱及び加圧を施すことによって行う。半導体素子と異方導電性フィルムの接続状態は、フィルム基板と半導体素子面が融着した状態(電極と導通路とは接触だけでもよい)と、電極と導通路とを溶着させてその接合力を利用する接合形態、及びこれらの両方を利用する接合形態のいずれでもよい。加熱温度は一般に150〜400℃の範囲であり、好ましくは200〜350℃である。また、加圧を施す場合、圧力は一般に0.49〜3.9MPa、好ましくは0.49〜2.9MPaである。

【0032】図1は1個の半導体装置(1個の半導体素子に1個の異方導電性フィルムが融着した状態)の完成品を示しているが、半導体装置の生産性の観点からは、所定の複数の区画領域にそれぞれ素子構造体が作製された半導体ウエハーに対して、大面積の異方導電性フィルムを複数の半導体素子に対して接合した後、個々の素子に切断して、異方導電性フィルム付チップを得るようにするのが好ましい。

【0033】この場合、半導体ウェハーと異方導電性フィルムの接合には、加圧及び加熱が必要であり、このための好ましい装置としては、オートクレーブが挙げられるが、公知のプレス装置とヒーターを組み合わせて、所望の生産装置を構成してもよい。加熱温度は、半導体ウェハーと異方導電性フィルムとが接合し得る温度であればよく、例えば、異方導電性フィルムの加熱接着性を利用するならば140〜220℃、特に150〜200℃が好ましい範囲である。

【0034】一方、異方導電性フィルムと回路基板の接続は、例えば、前記図1に示したように、回路基板の導体回路(端子)上に半田層を形成しておき、例えば、公知の表面実装機(SMT)を用いて、半田層に異方導電性フィルムのフィルム基板面から突出させた導通路の端部を接合させて、導通路の端部と導体回路(端子)とを結合する。かかる回路基板の導体回路(端子)と導通路の端部との結合には、半田以外の材料からなる層を用いてもよい。当該材料としては、それ自体が良導電性を示し、導体回路(端子)及び導通路に接着し得る材料であればよい。かかる導体回路(端子)と導通路に接着し得る材料層の厚みは、例えば、半田層の場合、通常10〜50μm、好ましくは2〜10μmである。半田以外の材料の場合も、概ね、この範囲の厚みが適当である。

【0035】

【実施例】以下、実施例と比較例によって本発明をより具体的に示す。

実施例1ポリカルボジイミド樹脂からなるフィルム基板に、複数の、直径80μmの銅線が、互いに絶縁され、かつ、フィルム基板の厚み方向に貫通して配置された構造体を作製した。次に、上記構造体のフィルム基板の半導体素子側の面(半導体素子を接着する側の面)に露出する銅線の端面に無電解Ni/Auメッキを行い、フィルム基板の面から3μm突出した端子(導通路の端部)を形成した。さらに、同様に、フィルム基板の回路基板側の面(回路基板を接着する側の面)に露出する銅線の端面に無電解Ni/Auメッキを行い、フィルム基板の面から3μm突出した端子(導通路の端部)を形成した。そして、回路基板側のフィルム基板をプラズマエッチングして、下記の寸法構成の異方導電性フィルムを完成させた。

フィルムの全体サイズ:10mm×10mmフィルム基板の厚み:100μm導通路の直径:80μm導通路のピッチ:100μm回路基板側の導通路端部の突出量:70μm

【0036】半導体チップ(基板材料:Si、電極材料:Al、チップサイズ:10mm×10mm、525μm厚)と、回路基板(基板材料:ガラス−エポキシ基板(FR−4)、導体回路材料:Cu配線にNi/Auメッキしたもの、端子サイズ:0.2mm×0.2mm、端子の厚み:35μm)を用意し、回路基板の導体回路(端子)上に半田ペースト(厚み5μm)を印刷した。

【0037】半導体チップと異方導電性フィルム間を300℃、1.96MPaの条件で加熱及び加圧して、異方導電性フィルム付きチップを作製し、これを回路基板上に搭載し、その後、リフロー炉で185℃に加熱して半田を溶融させ、導通路の端部と半田を接合させた。このようにして得られた半導体装置の異方導電性フィルムのフィルム基板面と回路基板の基板面との隙間量は100μmであった。この半導体装置を用いてTCT(−55℃〜125℃、各30分)を行なったところ、1000サイクル後でも導通不良は発生しなかった。

【0038】実施例2直径50μmの銅線を用い、実施例1と同様にして、下記の寸法構成の異方導電性フィルムを完成させた。

フィルムの全体サイズ:10mm×10mmフィルム基板の厚み:50μm導通路の直径:50μm導通路のピッチ:70μm回路基板側の導通路端部の突出量:30μm

【0039】実施例1と同様の半導体チップと回路基板を用意し、回路基板の導体回路(端子)上に半田ペースト(厚み10μm)を印刷した。

【0040】半導体チップと異方導電性フィルム間を250℃、2.94MPaの条件で加熱及び加圧して、異方導電性フィルム付きチップを作製し、これを回路基板上に搭載し、その後、リフロー炉で185℃に加熱して半田を溶融させ、導通路の端部と半田を接合させた。このようにして得られた半導体装置の異方導電性フィルムのフィルム基板面と回路基板の基板面との隙間量は60μmであった。この半導体装置を用いてTCT(−55℃〜125℃、各30分)を行なったところ、1000サイクル後でも導通不良は発生しなかった。

【0041】実施例3直径50μmの銅線を用い、実施例1と同様にして、下記寸法構成の異方導電性フィルムを完成させた。

フィルムの全体サイズ:10mm×10mmフィルム基板の厚み:50μm導通路の直径:50μm導通路のピッチ:70μm回路基板側の導通路端部の突出量:5μm

【0042】実施例1と同様の半導体チップと、回路基板(基板材料:ガラス−エポキシ基板(FR−4)、導体回路材料:Cu配線にNi/Auメッキしたもの、端子サイズ:0.2mm×0.2mm、15μm厚)を用意し、回路基板の導体回路(端子)上に半田ペースト(厚み5μm)を印刷した。

【0043】半導体チップと異方導電性フィルム間を220℃、0.98MPaの条件で加熱及び加圧して、異方導電性フィルム付きチップを作製し、これを回路基板上に搭載し、その後、リフロー炉で185℃に加熱して半田を溶融させ、導通路の端部と半田を接合させた。このようにして得られた半導体装置の異方導電性フィルムのフィルム基板面と回路基板の基板面との隙間量は20μmであった。この半導体装置を用いてTCT(−55℃〜125℃、各30分)を行なったところ、800サイクル後も導通不良は発生しなかった。

【0044】比較例1実施例1において、最終工程でプラズマエッチングを行わなかった異方導電性フィルムを用いて、半導体装置を作製した。導通路の端部と半田の接合工程で、異方導電性フィルムのフィルム基板の一部が溶融し、該溶融した樹脂により異方導電性フィルムのフィルム基板の面と回路基板の基板面間のわずかな隙間は埋められていた(隙間量:0μm)。この半導体装置を用いてTCT(−55℃〜125℃、各30分)を行なったところ、300サイクルで導通不良発生した。

【0045】

【発明の効果】以上の説明により明らかなように、本発明の半導体装置によれば、異方導電性フィルムのフィルム基板の面と回路基板の基板面との間に隙間を設けたことにより、温度変化の大きい環境下に置かれても、接続部の界面破壊を越すことのない、接続信頼性の高い半導体装置を得ることができる。

【図面の簡単な説明】

【図1】本発明の半導体装置の一例の断面を模式的に示した図である。

【図2】本発明に用いる異方導電性フィルムの導通路の配列パターンを示した図である。

【図3】本発明に用いる異方導電性フィルムの他の例の断面を模式的に示した図である。

【図4】本発明に用いる異方導電性フィルムの製造工程の一例を示した図である。

【符号の説明】

1 フィルム基板

1a フィルム基板の面

2 導通路

2A 導通路の端部

10 異方導電性フィルム

20 回路基板

21 基板

21a 基板の面

30 半導体素子(チップ)

S 隙間

【0001】

【発明の属する技術分野】本発明は半導体素子を異方導電性フィルムを介して回路基板に接続した半導体装置に関し、特に、温度変化の大きい環境下で使用されても良好な導通特性が維持される半導体装置に関する。

【0002】

【従来の技術】ICなどの半導体素子は、通常、ウェハ上に多数形成された後、個々のチップに分断され、回路基板に接続されて用いられる。近年のICのさらなる大規模な集積化によって、1つのチップ上に形成される電極数は増大し、電極の形状や配置パターンは、より微細で狭ピッチなものとなっている。また、実装技術の面では、チップと回路基板との接続にワイヤーで橋渡しする方法(ワイヤボンディング)を用いず、チップの電極位置に回路基板の導体回路(端子)を対応させて両者を接続する方法(例えば、フリップチップボンディング)が用いられるようになっている。また、接続法とも関連して、半導体チップを裸のまま基板に実装して用いるベアチップ実装が行われるようになっている。

【0003】上記のチップの電極と回路基板の導体回路とを対応させて接続する際の接続方法の1つとして、チップと回路基板との間に異方導電性フィルムを介在させる方法がある。異方導電性フィルムは、導電性について異方性を示すフィルムであり、フィルムの表裏を貫通する方向(フィルムの厚み方向)には導電性を示すが、フィルムの面が拡張する方向には絶縁性を示すものである。

【0004】上記異方導電性フィルムとして、WO98/07216では、絶縁性樹脂からなるフィルム基板中に、複数の導通路が互いに絶縁されて、フィルム基板の厚み方向に貫通してなる異方導電性フィルムが提案されている。該提案の異方導電性フィルムを用いた場合、半導体素子(チップ)と回路基板間に異方導電性フィルムを挿入し、これら3者間を加熱、又は、加熱及び加圧することで、異方導電性フィルムの接着性の絶縁性樹脂からなるフィルム基板の両面が、それぞれ、半導体チップの面と回路基板の基板面に接着し、複数の導通路のうちの半導体素子の電極および回路基板の導体回路(端子)に両端が接触し得る位置にある導通路によって、半導体素子と回路基板とが電気的に接続される。

【0005】しかし、上記の半導体素子を異方導電性フィルムを介して回路基板に電気的に接続してなる半導体装置を、温度変化の大きい環境下で長期にわたって使用した場合、当初良好であった導通特性が大きく低下することがある。本発明者等はこのような半導体装置の半導体素子と回路基板間の接続状態をよく調べたところ、接続界面(すなわち、異方導電性フィルムと回路基板間の接続部の界面、及び、異方導電性フィルムと半導体素子間の接続部の界面、の少なくとも一方)に破壊が生じていることがわかった。

【0006】

【発明が解決しようとする課題】本発明は、上記事情に鑑みなされたもので、温度変化の大きい環境下に置かれても、接続界面に破壊が生じることなく、良好な導通特性が維持される半導体装置を提供することを目的としている。

【0007】

【課題を解決するための手段】本発明者らは、上記目的を達成すべく、鋭意研究した結果、従来の半導体装置は、異方導電性フィルムのフィルム基板の両面が半導体素子面及び回路基板の基板面に接着(接触)した構造であるために、異方導電性フィルムに半導体素子及び回路基板の双方の熱膨張(収縮)が作用し、異方導電性フィルムと半導体素子間の接続部、及び、異方導電性フィルムと回路基板間の接続部に、半導体素子と回路基板の両者の線膨張係数の差による応力が発生し、これが接続界面の破壊を引き起こす原因になっていることをつきとめた。本発明は、かかる知見に基づいて成されたものであり、以下の特徴を有している。

(1)半導体素子を異方導電性フィルムを介してと回路基板と電気的に接続してなる半導体装置であって、異方導電性フィルムは、絶縁性樹脂からなるフィルム基板中に複数の導通路が、互いに絶縁されて、フィルム基板の厚み方向に貫通してなるものであり、当該異方導電性フィルムのフィルム基板の面と回路基板の基板面との間に隙間が形成されていることを特徴とする半導体装置。

(2)上記隙間が20〜100μmである上記(1)記載の半導体装置。

(3)異方導電性フィルムは、少なくとも、回路基板の導体回路と相対する位置の導通路の端部が、フィルム基板の回路基板側の面から突出したものである上記(1)または(2)記載の半導体装置。

(4)回路基板の導体回路上に半田層が形成され、当該半田層と異方導電性フィルムの導通路の端部が接合して、異方導電性フィルムと回路基板とが接続している上記(1)〜(3)のいずれかに記載の半導体装置。

【0008】

【作用】本発明の半導体装置では、異方導電性フィルムのフィルム基板の面と回路基板の基板面とを接着(接触)させず、これらの間に隙間を設けているので、異方導電性フィルムには、回路基板の熱膨張(収縮)による外力が大きく作用せず、その結果、異方導電性フィルムと半導体素子間の接続部、及び、異方導電性フィルムと回路基板間の接続部に生じる、半導体素子と回路基板の線膨張係数の差による応力は減少し、接続界面の破壊が防止される。

【0009】

【発明の実施の形態】以下、本発明の半導体装置を図面を参照して詳しく説明する。図1は本発明の半導体装置の一例を示している。当該半導体装置は、異方導電性フィルム10におけるフィルム基板1の回路基板側の面1aから導通路2の一方の端部2Aが突出し、該突出した導通路の端部2Aを、回路基板20の導体回路(端子)22に設けた半田層23に接合する一方、フィルム基板1の半導体素子側の面1b(導通路の他方の端部はフィルム基板の面から突出していない。)を半導体素子(チップ)30に融着した構成としている。なお、半導体素子(チップ)の電極(図示せず)は、異方導電性フィルムのフィルム基板1の半導体素子側の面1bにおいて導通路2の端面と接触している。

【0010】回路基板20の導体回路(端子)22は、基板21の面21aから突出し、さらに、当該導体回路(端子)の先端に設けた半田層23に、異方導電性フィルム10のフィルム基板1の面1aから突出させた導通路2の端部2Aが接合し、異方導電性フィルムのフィルム基板1の回路基板側の面1aと、回路基板の基板面21aとの間には、十分な隙間Sが形成されている。そして、この隙間Sが形成されていることにより、温度変化によって回路基板20が膨張又は収縮しても、これが異方導電性フィルム10に直接伝わらず、異方導電性フィルム10に加わる外力は小さいものとなる。従って、異方導電性フィルム10と半導体素子30の接続部、及び、異方導電性フィルム10と回路基板20の接続部に生じる、半導体素子30と回路基板20の線膨張係数の差による応力は小さくなり、当該接続部はその界面が破壊されることなく、導通状態が安定に維持される

【0011】本発明の半導体装置は、上記図1の例に示すように、異方導電性フィルム10のフィルム基板1の回路基板側の面1aと回路基板の基板面21aとの間に隙間Sを形成したものであり、当該隙間Sは、半導体素子及び回路基板の線膨張係数、異方導電性フィルムのフィルム基板の材質などによっても異なるが、通常、20〜100μm程度、好ましくは50〜100μm程度とする。すなわち、この隙間Sが大き過ぎると、半導体装置自体の外力に対する強度が低下するおそれがあり、小さ過ぎると、隙間を設けたことによる目的の効果(接続界面の破壊を防止する効果)が十分に得られなくなるおそれがある。

【0012】本発明の半導体装置に用いる異方導電性フィルムには、図1に示されるように、少なくともフィルム基板1の回路基板側の面1aから導通路2の端部2Aが突出した構造のものを用いる。これは、一般的な回路基板の導体回路(端子)の基板面からの突出量は概ね10〜50μm程度であり、回路基板が突出高さの低い導体回路(端子)を有するものである場合、異方導電性フィルムの導通路の端部がフィルム基板の面から突出していないと、回路基板の基板面と異方導電性フィルムのフィルム基板の面との間に十分な隙間を形成することができなくなるためである。かかる異方導電性フィルムにおける導通路の回路基板側の端部の突出高さは、通常5〜100μm程度、好ましくは10〜50μm程度である。また、図1に示す異方導電性フィルムは全ての導通路2の端部をフィルム基板1の回路基板側の面1aから突出させているが、回路基板の導体回路(端子)と相対する位置の導通路の端部をフィルム基板の回路基板側の面から突出させ、その他の導通路の端部はフィルム基板の面から突出させない態様にしてもよい。

【0013】異方導電性フィルムの導通路の半導体素子側の端部は、フィルム基板の面から突出していても、していなくてもよい。これは、半導体素子の表面構造に応じて適宜設定すればよい。すなわち、例えば、半導体素子がパッシベーション膜で保護され、電極の表面がパッシベーション膜の表面よりも窪んで段差を生じており、異方導電性フィルムの導通路の半導体素子側の端部がフィルム基板の面から突出していないと、導通路の端部が半導体素子の電極に接触した状態を保持できないような場合には、導通路の端部を突出させる。突出させる場合の突出高さは通常1〜10μm程度、好ましくは1〜5μm程度である。

【0014】フィルム基板は接着性の絶縁性樹脂からなり、例えば、熱硬化性樹脂、熱可塑性樹脂などが挙げられる。例えば、ポリイミド樹脂、エポキシ樹脂、ポリエーテルイミド樹脂、ポリアミド樹脂、フェノキシ樹脂、アクリル樹脂、ポリカルボジイミド樹脂、フッ素樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアミドイミド樹脂などが挙げられ、目的に応じて適宜選択される。これらの樹脂は、単独でもあるいは混合して使用してもよい。耐熱性、低吸湿性の点から、ポリカルボジイミド樹脂、ポリイミド樹脂等が好ましい。

【0015】フィルム基板の厚さは、20〜200μm程度、特に50〜150μm程度が、半導体素子への接着力、導通性、半導体装置中での形状安定性(強度)の点で好ましい。

【0016】導通路の材料としては、公知の導電性材料が挙げられるが、電気的な特性の点で銅、金、銀、アルミニウム、ニッケル等の良導体金属材料の少なくとも1種の材料が望ましい。さらには導電性の点から銅、金、ニッケルがより好ましい。

【0017】導通路の材料は上記の通り良導体金属材料が好ましいが、同じ金属材料であっても導通路の形成方法によって導電性や弾性率など種々の特性が異なる。導通路は、フィルム基板に形成した貫通孔内に金属材料をメッキで析出させて得たもの、金属線がフィルム基板を貫通して導通路となったもの等である。金属線とする場合、例えばJIS C3101、3103などに規定された銅線などのように電気を伝導すべく製造された金属導線が好ましく、電気的特性、機械的特性、さらにはコストの点でも最も優れた導通路となる。

【0018】また、後述の異方導電性フィルムの製造方法の具体例で示すように、導通路のフィルム基板を貫通する部分とフィルム基板の面から突出させる端部とを異なる金属材料で構成してもよいし、異なる方法(金属線とメッキの組み合わせ等)で形成してもよい。

【0019】導通路の断面(導通方向に垂直な断面)の形状は、円形、各種多角形、異形など限定されないが、互いの絶縁を確保しながらも最密に集合させ易く、しかも高品質のものが容易に製造できる点では円形が好ましい。導通路の断面の大きさは、円形断面の場合では、直径5〜100μm程度が、素子の電極への接触には好ましい。よって、導通路に金属導線を用いる場合は、線径5〜100μmのものを用いることになる。また、導通路の断面が円形以外の場合、直径5〜100μmの円の面積に相当する大きさの断面とするのが好ましい。半導体素子の1つの電極に対しては、2個〜10個程度の導通路を対応させるのが好ましく、これを達成し得るように、前記導通路の外径や、単位面積あたりの本数を決定する。通常、フィルム基板面の単位面積あたりの導通路の本数は50〜2000本/mm2程度である。

【0020】フィルム基板1中における導通路2の集合状態、即ち、フィルム面を見たときの導通路の配列パターンは、図2(a)に示すような最密状、図2(b)に示すような正方行列状、その他、ランダムな集合状態であってもよいが、微細な電極に対応するには最密状に近い状態が好ましい。

【0021】図1の例では、導通路2の端部2Aのみがフィルム基板1の面1aから突出しているが、図3に示すように、導通路2の胴体側面2cを被覆用樹脂3で被覆した状態で、導通路の端部2Aがフィルム基板1の面1aから突出していてもよい。かかる形態とすることで、導通路2はフィルム基板の面から突出していながらも被覆用樹脂3によって外周から補強される。よって、異方導電性フィルムと回路基板間の接続部(導通路の端部と回路基板の導体回路(端子)間の接続部)の強度が向上し、半導体装置の外力に対する強度が向上する。被覆用樹脂3の厚みは通常0.1〜5μm程度、好ましくは0.5〜2μm程度である。なお、被覆用樹脂3は導通路の端部の補強という点を考慮して、フィルム基板に用いられる絶縁性樹脂と同じ樹脂材料の中から選択される。また、導通路の端部の先端面の形状は、図1、図3に示すような平坦形状の他、バンプ接点の一般形状として知られている半球状、また、凹面形状であってもよい。これらは、半導体素子の電極、回路基板の回路(電極)の表面形状に応じて最適なものが選択される。

【0022】少なくとも導通路の回路基板側の端部がフィルム基板の面から突出した異方導電性フィルムは、例えば、以下の方法によって製造される。先ず、フィルム基板1の両面1a、1bに導通路2の端面2a、2bが露出したもの(導通路の端面とフィルム基板の端面が面一の異方導電性フィルム)を形成する(図4(a))。次に、フィルム基板1の一方の面(回路基板側とする面)1aに露出する導通路2の端面2aに金属をメッキや蒸着によって堆積させて、フィルム基板の面より突出した導通路の端部2Aを形成する(図4(b))。必要であれば、さらに、フィルム基板1の他方の面(半導体素子側とする面)1bに露出する導通路の端面2bに金属をメッキや蒸着によって堆積させて、フィルム基板面より突出した導通路の端部を形成する。

【0023】図4(a)のフィルム基板1の面1a、1bに導通路2の端面2a、2bが露出した状態のもの(導通路の端面とフィルム基板の端面が面一の異方導電性フィルム)を得るには、フィルム基板に穿孔し、その貫通孔内に金属材料をメッキで析出させる、若しくは、金属材料を孔内壁面にコーティングしていく方法や、多数の絶縁電線(絶縁性樹脂層で被覆した金属線)を密に束ねた状態とし互いに分離できない様に被覆層同士を結合させ、各絶縁電線と角度をなす面を切断面として、所望のフィルム厚さにスライスする方法(この方法は国際公開公報WO98/07216「異方導電性フィルムおよびその製造法」に記載の技術を利用してもよい。)等が挙げられる。

【0024】上記では、金属のメッキまたは蒸着によって導通路2の突出する端部2Aを形成したが、図4(a)のフィルム基板1の面1a、1bに導通路2の端面2a、2bが露出した状態のもの(導通路の端面とフィルム基板の端面が面一の異方導電性フィルム)に対して、フィルム基板1のみが選択的に除去されるエッチングを施して、導通路の突出する端部2Aを形成するようにしてもよい。エッチング方法としては、ウエットエッチングや、プラズマエッチング、アルゴンイオンレーザ、KrFエキシマレーザ等のドライエッチング等の手法を単独または併用して使用することができる。ウエットエッチングにおけるエッチング液はフィルム基板の材料、導通路の材料を考慮して選択されるが、例えば、ジメチルアセトアミド、ジオキサン、テトラヒドロフラン、塩化メチレン等が挙げられる。

【0025】また、回路基板の導体回路(端子)と相対する位置の導通路の端部をフィルム基板の回路基板側の面から突出させ、その他の導通路の端部はフィルム基板の面から突出させない態様とする場合は、前記図4(b)の工程において、回路基板の導体回路(端子)と相対する位置の導通路以外の導通路の端面をマスクした状態で、金属のメッキや蒸着を行うか、あるいは、全ての導通路の端部を突出させた後、回路基板の導体回路(端子)と相対する位置の導通路以外の導通路の突出させた端部を切断する等で行う。

【0026】フィルムを図3の形態とする場合は、以下の1.〜4.の工程を有する方法が好適である。

1.金属導線の表面に、被覆用樹脂からなる被覆層を1層以上形成し、その外側にさらにフィルム基板となる絶縁性樹脂からなる層を1層以上形成し、絶縁導線とし、これを芯材に巻線する工程。

2.上記巻線によって得られたコイルを加熱および/または加圧して、巻き付けられた絶縁導線の最外層である絶縁性樹脂からなる層どうしを融着および/または圧着させて一体化しコイルブロックを形成する工程。

3.前記2.の工程で得られたコイルブロックを、巻き付けられた絶縁導線と角度(通常は直角)をなして交差する平面を断面として所定のフィルム厚さに切断する工程。

4.さらに、上記3.で得られたフィルム状物の絶縁性樹脂の部分だけを選択的にエッチングする。この方法では、フィルム基板となる絶縁性樹脂と、被覆層となる被覆用樹脂とが、互いに選択的にエッチングし得る関係にあることが重要である。互いに選択的にエッチングし得る関係は、一方に対するエッチングが他方を全くエッチングしないという関係が理想的であるが、エッチングによって除去されていく速度に差があれば良い。

【0027】選択性を与え得るエッチング法としては、クレゾール等の有機溶剤によるもの、水酸化ナトリウム溶液等のアルカリ溶液によるもの、プラズマエッチングやレーザー等の方法が挙げられる。エッチング法をプラズマによる方法として、互いに選択的にエッチングし得る関係にある樹脂の組み合わせとしては、(フィルム基板の絶縁性樹脂/被覆用樹脂)と表記するとして、(ポリエステル樹脂/ポリエーテルスルホン樹脂)、(ポリアミド樹脂/ポリアミドイミド樹脂)などが例示される。

【0028】本発明の半導体装置を構成する半導体素子(チップ)は、特に、限定されるのものではなく、一般的な、シリコン基板、GaAs基板などの半導体基板に所望の素子構造を形成して作製された半導体素子(IC(集積回路)も含む)である。また、回路基板も特に限定されるものではなく、一般的な、ガラス−エポキシ基板などの絶縁性材料からなる基板の面に、銅、金、銀、アルミニウム等の良導体金属材料からなる厚み10〜50μm程度の導体回路(端子部を含む)が形成された一般的な半導体実装用の回路基板である。

【0029】一般的な半導体素子と回路基板の線膨張係数は、その構成材料、構造によっても異なるが、半導体素子は概ね2.6×10-6〜3.6×10-6/℃、回路基板は概ね20×10-6〜25×10-6/℃であり、両者間には約1桁の差がある。本発明の半導体装置では、半導体素子と回路基板とがかかる線膨張係数の差を有していても、異方導電性フィルムと半導体素子の接着部、及び、異方導電性フィルムと回路基板の接着部に生じる、半導体素子と回路基板の線膨張係数の差による応力は十分に小さくなり、接続界面の破壊が防止される。

【0030】本発明の半導体装置の製造方法は、特に限定されないが、通常、異方導電性フィルムの一方の面を半導体素子に接続した後、他方の面を回路基板に接続することで行われる。

【0031】異方導電性フィルムと半導体素子との接続は、両者間に、加熱、または、加熱及び加圧を施すことによって行う。半導体素子と異方導電性フィルムの接続状態は、フィルム基板と半導体素子面が融着した状態(電極と導通路とは接触だけでもよい)と、電極と導通路とを溶着させてその接合力を利用する接合形態、及びこれらの両方を利用する接合形態のいずれでもよい。加熱温度は一般に150〜400℃の範囲であり、好ましくは200〜350℃である。また、加圧を施す場合、圧力は一般に0.49〜3.9MPa、好ましくは0.49〜2.9MPaである。

【0032】図1は1個の半導体装置(1個の半導体素子に1個の異方導電性フィルムが融着した状態)の完成品を示しているが、半導体装置の生産性の観点からは、所定の複数の区画領域にそれぞれ素子構造体が作製された半導体ウエハーに対して、大面積の異方導電性フィルムを複数の半導体素子に対して接合した後、個々の素子に切断して、異方導電性フィルム付チップを得るようにするのが好ましい。

【0033】この場合、半導体ウェハーと異方導電性フィルムの接合には、加圧及び加熱が必要であり、このための好ましい装置としては、オートクレーブが挙げられるが、公知のプレス装置とヒーターを組み合わせて、所望の生産装置を構成してもよい。加熱温度は、半導体ウェハーと異方導電性フィルムとが接合し得る温度であればよく、例えば、異方導電性フィルムの加熱接着性を利用するならば140〜220℃、特に150〜200℃が好ましい範囲である。

【0034】一方、異方導電性フィルムと回路基板の接続は、例えば、前記図1に示したように、回路基板の導体回路(端子)上に半田層を形成しておき、例えば、公知の表面実装機(SMT)を用いて、半田層に異方導電性フィルムのフィルム基板面から突出させた導通路の端部を接合させて、導通路の端部と導体回路(端子)とを結合する。かかる回路基板の導体回路(端子)と導通路の端部との結合には、半田以外の材料からなる層を用いてもよい。当該材料としては、それ自体が良導電性を示し、導体回路(端子)及び導通路に接着し得る材料であればよい。かかる導体回路(端子)と導通路に接着し得る材料層の厚みは、例えば、半田層の場合、通常10〜50μm、好ましくは2〜10μmである。半田以外の材料の場合も、概ね、この範囲の厚みが適当である。

【0035】

【実施例】以下、実施例と比較例によって本発明をより具体的に示す。

実施例1ポリカルボジイミド樹脂からなるフィルム基板に、複数の、直径80μmの銅線が、互いに絶縁され、かつ、フィルム基板の厚み方向に貫通して配置された構造体を作製した。次に、上記構造体のフィルム基板の半導体素子側の面(半導体素子を接着する側の面)に露出する銅線の端面に無電解Ni/Auメッキを行い、フィルム基板の面から3μm突出した端子(導通路の端部)を形成した。さらに、同様に、フィルム基板の回路基板側の面(回路基板を接着する側の面)に露出する銅線の端面に無電解Ni/Auメッキを行い、フィルム基板の面から3μm突出した端子(導通路の端部)を形成した。そして、回路基板側のフィルム基板をプラズマエッチングして、下記の寸法構成の異方導電性フィルムを完成させた。

フィルムの全体サイズ:10mm×10mmフィルム基板の厚み:100μm導通路の直径:80μm導通路のピッチ:100μm回路基板側の導通路端部の突出量:70μm

【0036】半導体チップ(基板材料:Si、電極材料:Al、チップサイズ:10mm×10mm、525μm厚)と、回路基板(基板材料:ガラス−エポキシ基板(FR−4)、導体回路材料:Cu配線にNi/Auメッキしたもの、端子サイズ:0.2mm×0.2mm、端子の厚み:35μm)を用意し、回路基板の導体回路(端子)上に半田ペースト(厚み5μm)を印刷した。

【0037】半導体チップと異方導電性フィルム間を300℃、1.96MPaの条件で加熱及び加圧して、異方導電性フィルム付きチップを作製し、これを回路基板上に搭載し、その後、リフロー炉で185℃に加熱して半田を溶融させ、導通路の端部と半田を接合させた。このようにして得られた半導体装置の異方導電性フィルムのフィルム基板面と回路基板の基板面との隙間量は100μmであった。この半導体装置を用いてTCT(−55℃〜125℃、各30分)を行なったところ、1000サイクル後でも導通不良は発生しなかった。

【0038】実施例2直径50μmの銅線を用い、実施例1と同様にして、下記の寸法構成の異方導電性フィルムを完成させた。

フィルムの全体サイズ:10mm×10mmフィルム基板の厚み:50μm導通路の直径:50μm導通路のピッチ:70μm回路基板側の導通路端部の突出量:30μm

【0039】実施例1と同様の半導体チップと回路基板を用意し、回路基板の導体回路(端子)上に半田ペースト(厚み10μm)を印刷した。

【0040】半導体チップと異方導電性フィルム間を250℃、2.94MPaの条件で加熱及び加圧して、異方導電性フィルム付きチップを作製し、これを回路基板上に搭載し、その後、リフロー炉で185℃に加熱して半田を溶融させ、導通路の端部と半田を接合させた。このようにして得られた半導体装置の異方導電性フィルムのフィルム基板面と回路基板の基板面との隙間量は60μmであった。この半導体装置を用いてTCT(−55℃〜125℃、各30分)を行なったところ、1000サイクル後でも導通不良は発生しなかった。

【0041】実施例3直径50μmの銅線を用い、実施例1と同様にして、下記寸法構成の異方導電性フィルムを完成させた。

フィルムの全体サイズ:10mm×10mmフィルム基板の厚み:50μm導通路の直径:50μm導通路のピッチ:70μm回路基板側の導通路端部の突出量:5μm

【0042】実施例1と同様の半導体チップと、回路基板(基板材料:ガラス−エポキシ基板(FR−4)、導体回路材料:Cu配線にNi/Auメッキしたもの、端子サイズ:0.2mm×0.2mm、15μm厚)を用意し、回路基板の導体回路(端子)上に半田ペースト(厚み5μm)を印刷した。

【0043】半導体チップと異方導電性フィルム間を220℃、0.98MPaの条件で加熱及び加圧して、異方導電性フィルム付きチップを作製し、これを回路基板上に搭載し、その後、リフロー炉で185℃に加熱して半田を溶融させ、導通路の端部と半田を接合させた。このようにして得られた半導体装置の異方導電性フィルムのフィルム基板面と回路基板の基板面との隙間量は20μmであった。この半導体装置を用いてTCT(−55℃〜125℃、各30分)を行なったところ、800サイクル後も導通不良は発生しなかった。

【0044】比較例1実施例1において、最終工程でプラズマエッチングを行わなかった異方導電性フィルムを用いて、半導体装置を作製した。導通路の端部と半田の接合工程で、異方導電性フィルムのフィルム基板の一部が溶融し、該溶融した樹脂により異方導電性フィルムのフィルム基板の面と回路基板の基板面間のわずかな隙間は埋められていた(隙間量:0μm)。この半導体装置を用いてTCT(−55℃〜125℃、各30分)を行なったところ、300サイクルで導通不良発生した。

【0045】

【発明の効果】以上の説明により明らかなように、本発明の半導体装置によれば、異方導電性フィルムのフィルム基板の面と回路基板の基板面との間に隙間を設けたことにより、温度変化の大きい環境下に置かれても、接続部の界面破壊を越すことのない、接続信頼性の高い半導体装置を得ることができる。

【図面の簡単な説明】

【図1】本発明の半導体装置の一例の断面を模式的に示した図である。

【図2】本発明に用いる異方導電性フィルムの導通路の配列パターンを示した図である。

【図3】本発明に用いる異方導電性フィルムの他の例の断面を模式的に示した図である。

【図4】本発明に用いる異方導電性フィルムの製造工程の一例を示した図である。

【符号の説明】

1 フィルム基板

1a フィルム基板の面

2 導通路

2A 導通路の端部

10 異方導電性フィルム

20 回路基板

21 基板

21a 基板の面

30 半導体素子(チップ)

S 隙間

【特許請求の範囲】

【請求項1】 半導体素子を異方導電性フィルムを介して回路基板と電気的に接続してなる半導体装置であって、異方導電性フィルムは、絶縁性樹脂からなるフィルム基板中に複数の導通路が、互いに絶縁されて、フィルム基板の厚み方向に貫通してなるものであり、当該異方導電性フィルムのフィルム基板の面と回路基板の基板面との間に隙間が形成されていることを特徴とする半導体装置。

【請求項2】 上記隙間が20〜100μmである請求項1記載の半導体装置。

【請求項3】 異方導電性フィルムは、少なくとも、回路基板の導体回路と相対する位置の導通路の端部が、フィルム基板の回路基板側の面から突出したものである請求項1または2記載の半導体装置。

【請求項4】 回路基板の導体回路上に半田層が形成され、当該半田層と異方導電性フィルムの導通路の端部が接合して、異方導電性フィルムと回路基板とが接続している請求項1〜3のいずれかに記載の半導体装置。

【請求項1】 半導体素子を異方導電性フィルムを介して回路基板と電気的に接続してなる半導体装置であって、異方導電性フィルムは、絶縁性樹脂からなるフィルム基板中に複数の導通路が、互いに絶縁されて、フィルム基板の厚み方向に貫通してなるものであり、当該異方導電性フィルムのフィルム基板の面と回路基板の基板面との間に隙間が形成されていることを特徴とする半導体装置。

【請求項2】 上記隙間が20〜100μmである請求項1記載の半導体装置。

【請求項3】 異方導電性フィルムは、少なくとも、回路基板の導体回路と相対する位置の導通路の端部が、フィルム基板の回路基板側の面から突出したものである請求項1または2記載の半導体装置。

【請求項4】 回路基板の導体回路上に半田層が形成され、当該半田層と異方導電性フィルムの導通路の端部が接合して、異方導電性フィルムと回路基板とが接続している請求項1〜3のいずれかに記載の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2001−223240(P2001−223240A)

【公開日】平成13年8月17日(2001.8.17)

【国際特許分類】

【出願番号】特願2000−33550(P2000−33550)

【出願日】平成12年2月10日(2000.2.10)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成13年8月17日(2001.8.17)

【国際特許分類】

【出願日】平成12年2月10日(2000.2.10)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]