半導体装置

【課題】テープまたはフィルム基板を有する半導体装置の放熱性の向上を図る。

【解決手段】基材5c上に形成された導電性の銅配線5dと、銅配線5d上に形成されたソルダレジスト膜5eと、ソルダレジスト膜5e上に形成された金属箔3とを含むテープ基板5と、銅配線5d上にAuバンプ6を介して電気的に接続された半導体チップ2とを有したTCP1である。ソルダレジスト膜5eの厚さが基材5cより薄いことにより、半導体チップ2から発せられる熱を銅配線5d及びソルダレジスト膜5eを介して金属箔3に伝えることができ、金属箔3から外部に放熱することができる。その結果、TCP(半導体装置)1の放熱性の向上を図る。

【解決手段】基材5c上に形成された導電性の銅配線5dと、銅配線5d上に形成されたソルダレジスト膜5eと、ソルダレジスト膜5e上に形成された金属箔3とを含むテープ基板5と、銅配線5d上にAuバンプ6を介して電気的に接続された半導体チップ2とを有したTCP1である。ソルダレジスト膜5eの厚さが基材5cより薄いことにより、半導体チップ2から発せられる熱を銅配線5d及びソルダレジスト膜5eを介して金属箔3に伝えることができ、金属箔3から外部に放熱することができる。その結果、TCP(半導体装置)1の放熱性の向上を図る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置に関し、特に、テープまたはフィルム基板を備えた半導体装置の放熱性向上に適用して有効な技術に関する。

【背景技術】

【0002】

半導体素子搭載用TABテープにおいて、デバイスホールを塞ぐアース層を有し、アース層を接地することにより半導体素子に対する静電シールド効果を得ることができるのみならず、半導体素子の表面をアース層と接触させることにより半導体素子から発生した熱を、アース層を介して放熱する技術がある(例えば、特許文献1参照)。

【特許文献1】特開平6−163637号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0003】

例えば、大型の液晶パネルに搭載されるTCP(Tape Carrier Package) やCOF(Chip On Film) 等の半導体装置では、半導体チップの発熱が課題となっている。TCPは、例えばポリイミド基材に接着層(接着剤)を介して金属層(配線パターン)を形成する3層構造からなり、金属層の厚さは15μm程度である。一方COFは、例えばポリイミド基材にスパッタ法により金属層(配線パターン)を形成する2層構造からなる。COFの金属層は、スパッタ法により形成されるため、その厚さも8μm程度とTCPの金属層よりも薄く形成することが可能である。そのため、COFはTCPよりも狭ピッチ化には向いているが、金属層の厚さが薄いため、TCPに比べると放熱対策がより重要である。発熱の原因は、チップの多ピン化と液晶パネルの大型化に伴う充放電電流の増加によるものである。液晶パネルの大型化やドライバIC(Integrated Circuit)の多ピン化は今後も続くものと思われ、チップから発せられる熱の放熱が早急に対策しなければならない課題となっている。

【0004】

なお、TCPやCOF等においてチップ裏面に金属板を貼り付け、低熱構造タイプにした半導体装置が知られている。ただし、剛性の高い銅板等を接着剤で貼り付けるため、フレキシビリティ性を確保できないことが問題となる。特にTCPの場合、上記したように、金属層の厚さがCOFよりも厚いため、放熱性はCOFよりも良いがフレキシビリティ性を考慮する必要がある。

【0005】

したがって、フレキシビリティ性を確保しつつ、かつサイズ的にも大型化されていないTCPやCOF等の半導体装置の開発が求められている。

【0006】

そこで、本発明者は、基材と、その上に配置された銅配線(パターン)と、さらにその上に配置されたソルダレジスト膜とが形成されたテープまたはフィルム基板を有する半導体装置の放熱性について検討した結果、放熱用の金属材を貼り付けて放熱性の向上を図る場合、基板の表面または裏面のどちら側に金属材を貼り付けるかを考慮しなければならないことを見出した。

【0007】

すなわち、基材とソルダレジスト膜とで厚さや材料特性等が異なる場合、発熱体である半導体チップの電極に接続される銅配線と、貼り付けられた金属材との距離を考慮して効率良く放熱しなければならないことを見出した。

【0008】

なお、前記特許文献1(特開平6−163637号公報)には、基材部分(絶縁層)とソルダレジスト膜(第2の絶縁層)の厚さの関係や材料特性についての詳細な記載はない。

【0009】

本発明の目的は、テープまたはフィルム基板を有する半導体装置の放熱性の向上を図ることができる技術を提供することにある。

【0010】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0011】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0012】

すなわち、本発明は、第1絶縁層上に形成された導電性の第1パターンと第1パターン上に形成された第2絶縁層と第2絶縁層上に形成された第2パターンとを含む基板と、第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、第2絶縁層の厚さは、第1絶縁層より薄いものである。

【0013】

また、本発明は、第1絶縁層上に形成された導電性の第1パターンと第1パターン上に形成された第2絶縁層と第2絶縁層上に形成された第2パターンとを含む基板と、第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、第2絶縁層の熱伝導率は、第1絶縁層より高いものである。

【0014】

さらに、本発明は、第1絶縁層上に形成された導電性の第1パターンと第1パターン上に形成された第2絶縁層とを含む基板と、第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、第2絶縁層の厚さは第1絶縁層より薄く、第2絶縁層及び半導体チップの裏面には第2パターンが貼り付けられているものである。

【発明の効果】

【0015】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0016】

半導体チップとバンプ電極を介して電気的に接続された第1パターン上に第2絶縁層が配置され、この第2絶縁層上にさらに第2パターンが形成されていることにより、半導体チップから発せられる熱を第1パターン及び第2絶縁層を介して第2パターンに伝えることができ、第2パターンから外部に放熱することができる。その結果、テープやフィルム基板を有する半導体装置の放熱性の向上を図ることができる。

【発明を実施するための最良の形態】

【0017】

以下の実施の形態では特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0018】

さらに、以下の実施の形態では便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明などの関係にある。

【0019】

また、以下の実施の形態において、要素の数など(個数、数値、量、範囲などを含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合などを除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良いものとする。

【0020】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0021】

(実施の形態1)

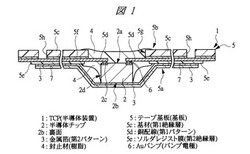

図1は本発明の実施の形態1の半導体装置の構造の一例を示す部分断面図、図2は図1に示す半導体装置の構造を示す平面図、図3は図1に示す半導体装置の構造を示す裏面図、図4は図1に示す半導体装置の液晶パネルへの実装構造の一例を示す平面図である。さらに、図5は本発明の実施の形態1の変形例の半導体装置の構造を示す部分断面図、図6は図5に示す半導体装置の構造を示す裏面図、図7は本発明の実施の形態1の他の変形例の半導体装置の構造を示す部分断面図、図8は図7に示す半導体装置の構造を示す裏面図である。

【0022】

図1〜図3に示す本実施の形態1の半導体装置は、テープ基板5上に半導体チップ2が搭載されたTCP1であり、その放熱性の向上を図るものである。

【0023】

TCP1の構造について説明すると、第1絶縁層である基材5cと導電性の第1パターンである銅配線5dと第2絶縁層であるソルダレジスト膜5eを備えたテープ基板5と、テープ基板5の銅配線5dに電気的に接続された半導体チップ2と、半導体チップ2と銅配線5dの間に充填された樹脂である封止材4と、ソルダレジスト膜5e及び半導体チップ2の裏面2bに貼り付けられた第2パターンである金属箔3とからなる。

【0024】

テープ基板5は、基材5cと、この基材5c上に接着剤5fを介して形成された複数の銅配線5dと、銅配線5d上に形成されたソルダレジスト膜5eとからなり、柔らかく折り曲げ可能な可撓性を有している。

【0025】

本実施の形態1のTCP1には、図1及び図3に示すように、テープ基板5のソルダレジスト膜5eと半導体チップ2の裏面2bには、それぞれを一体で覆う大きさの金属箔3が接着剤7を介して貼り付けられている。

【0026】

また、半導体チップ2は、その主面2aに複数の電極であるパッド2cが形成されており、半導体チップ2のパッド2cとこれに対応する銅配線5dとがAuバンプ(バンプ電極)6を介して電気的に接続されている。すなわち、図1に示すように、テープ基板5のチップ搭載領域には、半導体チップ2より僅かに大きな貫通孔5gが形成されており、この貫通孔5g内に複数の銅配線5dが突出して配置されている。

【0027】

したがって、この貫通孔5g内で半導体チップ2のパッド2cと銅配線5dとがAuバンプ6を介して接続されている。なお、半導体チップ2は、銅配線5dに対してレジスト膜側5aに配置されている。すなわち、半導体チップ2は、銅配線5d上のソルダレジスト膜5eが形成されている側に実装されている。

【0028】

また、テープ基板5の貫通孔5g内には樹脂である封止材4が充填されており、半導体チップ2の主面2aと側面2dを覆って半導体チップ2を保護するとともに、半導体チップ2の主面2a上でAuバンプ6と銅配線5dとの接続も保護している。封止材4は、例えば、エポキシ系樹脂等である。

【0029】

また、テープ基板5のレジスト膜側5aには、図3に示すように、その長手方向の両端部に複数の外部端子5iがそれぞれの短辺に沿って形成されている。一方、長手方向の長辺に沿ってガイド孔である複数のスプロケットホール5jが形成されている。

【0030】

さらに、テープ基板5の基材5cは、例えば、ポリイミド膜であり、ソルダレジスト膜5eは、例えば、エポキシ系、ウレタン系、ポリイミド系樹脂等からなる。

【0031】

なお、テープ基板5の各層の厚さは、例えば、ポリイミド膜等の基材5cは、約75μm、接着剤5fは、約12μm、銅配線5dは、約15μm、ソルダレジスト膜5eは、約30μmである。したがって、第2絶縁層であるソルダレジスト膜5eの厚さは、第1絶縁層である基材5cの厚さより薄い。

【0032】

また、ソルダレジスト膜5eがエポキシ系樹脂からなる場合、その熱伝導率は、例えば、0.3W/mkである。基材5cがポリイミド膜からなる場合、その熱伝導率は、例えば、0.2W/mkである。したがって、第2絶縁層であるソルダレジスト膜5eの熱伝導率は、第1絶縁層である基材5cの熱伝導率より高い。また、材料により熱伝導率は様々であるが、ソルダレジスト膜5eがポリイミド系樹脂からなる場合、基材5cもポリイミド膜からなるため、熱伝導率に差はほとんど生じない。しかしながら、本実施の形態1の場合、放熱性を向上するために貼り付ける金属箔3は、熱伝導率だけでなく、基材5cとソルダレジスト膜5eの厚さも考慮する必要があり、後程説明する。

【0033】

一方、半導体チップ2の裏面2bとテープ基板5のソルダレジスト膜5eを覆うように貼り付けられている第2パターンである金属箔3は、例えば、銅(Cu)もしくはアルミニウム(Al)等からなり、その厚さは、例えば、30〜50μmである。

【0034】

したがって、第2パターンである金属箔3の厚さは、第1パターンである銅配線5dの厚さより厚い。これは、放熱性を向上させるためである。

【0035】

本実施の形態1のTCP1では、図1に示すように、半導体チップ2は、テープ基板5の銅配線5d上のソルダレジスト膜5eが形成されている側に実装されている。さらに、半導体チップ2の裏面2bとソルダレジスト膜5eを覆う金属箔3もレジスト膜側5aに配置されている。すなわち、ソルダレジスト膜5eと基材5cとでは、ソルダレジスト膜5eの方が薄いため、基材側5bに金属箔3を貼るのと比べてレジスト膜側5aに金属箔3を貼った場合には、銅配線5dから近い側に金属箔3が配置されたことになる。換言すると、半導体チップ2から生じた熱は銅配線5dを伝わり、基材側5bよりも厚さの薄いレジスト膜側5aに熱が発散されやすいため、レジスト膜側5aに金属箔3を貼ることで放熱効果を向上することが出来る。

【0036】

銅配線5dは、半導体チップ2とAuバンプ6を介して接続されているため発熱体となる。

【0037】

したがって、銅配線5dから近い側に金属箔3が配置されているため、半導体チップ2の熱を金属箔3に効率良く伝えることができ、TCP1の放熱性の向上を図ることができる。基材5cとソルダレジスト膜5eの熱伝導率が同じ場合、それぞれの厚さを比較し、その厚さの薄い側に金属箔3を貼り付けるのが好ましい。また、基材5cとソルダレジスト膜5eの厚さが同じ場合、それぞれの熱伝導率を比較し、熱伝導率の高い側に金属箔3を貼り付けるのが好ましい。

【0038】

なお、TCP1のテープ基板5のレジスト膜側5aに半導体チップ2の裏面2bとソルダレジスト膜5eを覆うように金属箔3を貼った場合、TCP1の剛性が高まり、フレキシビリティ性(可撓性)が悪くなるが、これを防止するため、テープ基板5の基材5cには、図1に示すようにスリット5hが形成されている。

【0039】

すなわち、本実施の形態1のTCP1では、テープ基板5のソルダレジスト膜5eと半導体チップ2の裏面2bに一体となった金属箔3を貼り付けても、テープ基板5の基材5cにスリット5hが形成されているため、そのフレキシビリティ性を維持することが可能となる。

【0040】

なお、第2パターンである金属箔3の厚さは、第1パターンである銅配線5dより薄くてもよい。その場合、TCP1のフレキシビリティ性を向上させることができる。一方、金属箔3が銅配線5dより厚い場合には、TCP1の放熱性を向上できる。

【0041】

ここで、図4は、本実施の形態1のTCP1の実装構造の一例を示すものであり、TCP1は大型の液晶パネル8に搭載され、かつ実装基板9に接続される。このように大型の液晶パネル8に搭載されて半導体チップ2からの発熱量が増えても、本実施の形態1のTCP1は放熱性の向上を図っているため信頼性を維持することができる。

【0042】

本実施の形態1の半導体装置(TCP1)によれば、半導体チップ2とAuバンプ6を介して電気的に接続される銅配線5d上にソルダレジスト膜5eが配置され、さらにこのソルダレジスト膜5e上と半導体チップ2の裏面2bとに金属箔3が配置されていることにより、半導体チップ2から発せられる熱を銅配線5d及びソルダレジスト膜5eを介して金属箔3に伝えることができる。

【0043】

その結果、銅配線5dから伝わった熱を金属箔3から外部に放出することができる。これにより、TCP1の放熱性の向上を図ることができる。

【0044】

なお、銅配線5dがファインピッチに形成されている場合であっても、銅配線5d上にソルダレジスト膜5eを介して金属箔3を形成するため、ファインピッチの銅配線5dの寸法を変更せずに銅配線5dの熱伝導を向上させることができ、その結果、TCP1の放熱性の向上を図ることができる。

【0045】

また、第2パターンが金属箔3であることにより、金属箔3の厚さを変えることができるため、テープ基板5のフレキシビリティ性を確保しつつ、かつ半導体装置の寸法も大きくすることがないような金属箔3の厚さを選択することができ、これにより、TCP1の放熱性の向上を図ることができる。

【0046】

次に、図5〜図8に示す本実施の形態1の変形例のTCP1について説明する。

【0047】

図5及び図6に示す変形例のTCP1は、テープ基板5のソルダレジスト膜5eのみに接着剤5fを介して第2パターンである金属箔10を貼り付けたものであり、半導体チップ2には金属箔10は貼り付けていない。すなわち、半導体チップ2の裏面2bは露出した構造となっている。

【0048】

この場合、図6に示すようにソルダレジスト膜5eと金属箔10の面積をほぼ同じにすることが好ましい。

【0049】

このようにテープ基板5のソルダレジスト膜5e上に金属箔10を貼り付けることにより、銅配線5dから伝わった熱を金属箔10から外部に放出することができる。これにより、TCP1の放熱性の向上を図ることができる。

【0050】

また、半導体チップ2の裏面2bには金属箔10を貼らないため、TCP1の組み立てを容易にすることができる。

【0051】

図7及び図8に示す他の変形例のTCP1は、テープ基板5のソルダレジスト膜5e上に第2パターンである金属箔10を貼り付けるとともに、これに加えて半導体チップ2の裏面2bにも、金属箔10と別体の第3パターンであるチップ用金属箔11を貼り付けた構造のものである。

【0052】

図7及び図8に示す変形例のTCP1においても、半導体チップ2の裏面2bとテープ基板5のソルダレジスト膜5eとに金属箔10及びチップ用金属箔11がそれぞれ貼り付けられているため、その放熱性を向上させることができ、図1に示すTCP1と同様の放熱効果を得ることができる。

【0053】

(実施の形態2)

図9は本発明の実施の形態2の半導体装置の構造の一例を示す部分断面図、図10は本発明の実施の形態2の変形例の半導体装置の構造を示す部分断面図、図11は本発明の実施の形態2の他の変形例の半導体装置の構造を示す部分断面図である。

【0054】

本実施の形態2の半導体装置は、フィルム基板12上に半導体チップ2が搭載されたCOF13であり、実施の形態1と同様にその放熱性の向上を図るものである。

【0055】

図9に示すCOF13の構造について説明すると、第1絶縁層である基材12cと導電性の第1パターンである銅配線12dと第2絶縁層であるソルダレジスト膜12eを備えたフィルム基板12と、フィルム基板12の銅配線12dに接続された半導体チップ2と、半導体チップ2と銅配線12dの間に充填された封止材4と、ソルダレジスト膜12e及び半導体チップ2の裏面2bに貼り付けられた金属箔(第2パターン)3とからなる。

【0056】

すなわち、COF13は、TCP1におけるテープ基板5をフィルム基板12に置き換えたものである。

【0057】

フィルム基板12は、基材12cと、この基材12c上にスパッタ法及びメッキ法により形成された金属層をエッチング処理して形成した複数の銅配線12dと、銅配線12d上に形成されたソルダレジスト膜12eとからなり、基材12c及び銅配線12dとも、テープ基板5よりも薄く形成されており、したがって、テープ基板5よりもさらに柔らかく折り曲げ可能な可撓性を有している。

【0058】

また、基材12c上にメッキ法とエッチング処理によって銅配線12dを形成するため、銅配線12dをよりファインピッチで形成することが可能であり、ファインピッチ化に向いている。ただし、テープ基板5に比べて銅配線12dの厚さが薄いため、COF13においては、放熱性の向上を図ることがより有効である。

【0059】

本実施の形態2の図9に示すCOF13には、フィルム基板12のソルダレジスト膜12eと半導体チップ2の裏面2bに、それぞれを一体で覆う大きさの金属箔3が接着剤7を介して貼り付けられている。

【0060】

また、半導体チップ2は、その主面2aに複数のパッド2cが形成されており、半導体チップ2のパッド2cとこれに対応する銅配線12dとがAuバンプ6を介して電気的に接続されている。

【0061】

なお、フィルム基板12には、そのチップ搭載領域に、実施の形態1のテープ基板5のような貫通孔5gは形成されていないため、半導体チップ2の主面2aとフィルム基板12との間に封止材4が充填されているとともに、半導体チップ2の側面2dも封止材4によって覆われている。

【0062】

また、半導体チップ2は、銅配線12dに対してレジスト膜側12aに配置されている。すなわち、半導体チップ2は、銅配線12d上のソルダレジスト膜12eが形成されている側に実装されている。

【0063】

また、フィルム基板12の基材12cは、例えば、ポリイミド膜であり、ソルダレジスト膜12eは、例えば、エポキシ系、ウレタン系、ポリイミド系樹脂等からなる。

【0064】

なお、フィルム基板12の各層の厚さは、例えば、ポリイミド膜等の基材12cは、約38μm、銅配線12dは、約8μm、ソルダレジスト膜12eは、約30μmである。したがって、第2絶縁層であるソルダレジスト膜12eの厚さは、第1絶縁層である基材12cの厚さより薄い。

【0065】

また、ソルダレジスト膜12eがエポキシ系樹脂からなる場合、その熱伝導率は、例えば、0.3W/mkである。基材12cがポリイミド膜からなる場合、その熱伝導率は、例えば、0.2W/mkである。したがって、第2絶縁層であるソルダレジスト膜12eの熱伝導率は、第1絶縁層である基材12cの熱伝導率より高い。また、材料により熱伝導率は様々であるが、ソルダレジスト膜12eがポリイミド系樹脂からなる場合、基材12cもポリイミド膜からなるため、熱伝導率に差はほとんど生じない。しかしながら、本実施の形態2の場合、放熱性を向上するために貼り付ける金属箔3は、熱伝導率だけでなく、基材12cとソルダレジスト膜12eの厚さも考慮する必要があり、後程説明する。

【0066】

一方、半導体チップ2の裏面2bとフィルム基板12のソルダレジスト膜12eを覆うように貼り付けられている第2パターンである金属箔3は、例えば、銅(Cu)もしくはアルミニウム(Al)等からなり、その厚さは、例えば、30〜50μmである。

【0067】

したがって、第2パターンである金属箔3の厚さは、第1パターンである銅配線12dの厚さより厚い。これは、放熱性を向上させるためである。更には、COFの場合、第1パターンである銅配線12dは、上記したように、例えばスパッタ法により基材12c上に形成されるため、銅配線12dの厚さは相対的に薄い。これに対し、第2パターンである金属箔3は、TCPの場合と同様に、予め接着剤7上に金属箔3を形成したものをソルダレジスト膜12eを覆うように貼り付けるため、その厚さは相対的に厚い。

【0068】

本実施の形態2の図9に示すCOF13では、半導体チップ2は、フィルム基板12の銅配線12d上のソルダレジスト膜12eが形成されている側に実装されている。さらに、半導体チップ2の裏面2bとソルダレジスト膜12eを覆う金属箔3もレジスト膜側12aに配置されている。すなわち、ソルダレジスト膜12eと基材12cとでは、ソルダレジスト膜12eの方が薄いため、基材側12bに金属箔3を貼るのと比べてレジスト膜側12aに金属箔3を貼った場合には、銅配線12dから近い側に金属箔3が配置されたことになる。換言すると、半導体チップ2から生じた熱は銅配線12dを伝わり、基材側12bよりも厚さの薄いレジスト膜側12aに熱が発散されやすいため、レジスト膜側12aに金属箔3を貼ることで放熱効果を向上することが出来る。

【0069】

銅配線12dは、半導体チップ2とAuバンプ6を介して接続されているため発熱体となる。

【0070】

したがって、実施の形態1のTCP1と同様に、図9に示すCOF13においても、銅配線12dから近い側に金属箔3が配置されているため、半導体チップ2の熱を金属箔3に効率良く伝えることができ、COF13の放熱性の向上を図ることができる。基材12cとソルダレジスト膜12eの熱伝導率が同じ場合、それぞれの厚さを比較し、その厚さの薄い側に金属箔3を貼り付けるのが好ましい。また、基材12cとソルダレジスト膜12eの厚さが同じ場合、それぞれの熱伝導率を比較し、熱伝導率の高い側に金属箔3を貼り付けるのが好ましい。

【0071】

なお、本実施の形態2のCOF13のその他の構造、及びCOF13によって得られるその他の効果については、前記実施の形態1のTCP1と同様であるため、その重複説明は省略する。

【0072】

次に、図10に示す本実施の形態2の変形例のCOF13について説明する。

【0073】

図10に示す変形例のCOF13は、フィルム基板12のソルダレジスト膜12eのみに接着剤7を介して第2パターンである金属箔10を貼り付けたものであり、半導体チップ2には金属箔10は貼り付けていない。すなわち、半導体チップ2の裏面2bは露出した構造となっている。

【0074】

この場合、ソルダレジスト膜12eと金属箔10の面積をほぼ同じにすることが好ましい。

【0075】

このようにフィルム基板12のソルダレジスト膜12e上に金属箔10を貼り付けることにより、銅配線12dから伝わった熱を金属箔10から外部に放出することができる。これにより、COF13の放熱性の向上を図ることができる。

【0076】

また、半導体チップ2の裏面2bには金属箔10を貼らないため、COF13の組み立てを容易にすることができる。

【0077】

図11に示す他の変形例のCOF13は、フィルム基板12のソルダレジスト膜12e上に第2パターンである金属箔10を貼り付けるとともに、これに加えて半導体チップ2の裏面2bにも、金属箔10と別体の第3パターンであるチップ用金属箔11を貼り付けた構造のものである。

【0078】

図11に示す変形例のCOF13においても、半導体チップ2の裏面2bとフィルム基板12のソルダレジスト膜12eとに金属箔10及びチップ用金属箔11がそれぞれ貼り付けられているため、その放熱性を向上させることができ、図9に示すCOF13と同様の放熱効果を得ることができる。

【0079】

(実施の形態3)

図12は本発明の実施の形態3の半導体装置の組み立てにおける金属箔の貼り付け方法の一例を示す部分断面図、図13は本発明の実施の形態3の半導体装置の組み立てにおける変形例の金属箔の貼り付け方法を示す部分斜視図、図14は本発明の実施の形態3の半導体装置の組み立てにおける他の変形例の金属箔の貼り付け方法を示す部分斜視図である。

【0080】

本実施の形態3は、TCP1やCOF13等の半導体装置の製造方法を説明するものであり、主として金属箔3,10やチップ用金属箔11の貼り付け方法について説明する。なお、ここでは、TCP1とCOF13のうち、COF13を一例として取り上げて説明する。

【0081】

最初に、図9に示すCOF13の組み立てについて説明する。

【0082】

まず、基材側12bと銅配線12dとソルダレジスト膜12eとを有するフィルム基板12を準備し、半導体チップ2のパッド2cとこれに対応するフィルム基板12の銅配線12dとをパッド2c上のAuバンプ6を介して電気的に接続する。

【0083】

その際、フィルム基板12において、銅配線12d上のソルダレジスト膜12e側に半導体チップ2を実装する。

【0084】

その後、半導体チップ2とフィルム基板12との間に封止材4を充填してアンダーフィル封止を行う。

【0085】

封止後、図12に示すように、フィルム基板12のソルダレジスト膜12e及び半導体チップ2の裏面2bに金属箔3を貼り付ける。その際、実装された半導体チップ2の両脇の下方に大きな径の第1ローラ14を配置し、さらに、半導体チップ2の下方に小さな径の第2ローラ15を配置する。その後、各ローラに接着剤・金属箔付きシート16を供給して各ローラの回転と押圧力により、フィルム基板12のソルダレジスト膜12e及び半導体チップ2の裏面2bに金属箔3を接着剤7を介して同時に貼り付ける。

【0086】

なお、チップ搭載、アンダーフィル封止さらに金属箔貼り付け等の作業は、多連のフィルム基板12上で行う。したがって、金属箔貼り付け後、多連のフィルム基板12をテープ進行方向に送り、次のCOF領域に金属箔3を貼り付ける。

【0087】

金属箔貼り付け終了後、多連のフィルム基板12をリール等に巻き取ってユーザに出荷し、ユーザで個片化する。あるいは、金属箔貼り付け工程後に個片化工程を行って個片化されたCOF13を出荷してもよい。

【0088】

図12に示す金属箔3の貼り付け方法によれば、フィルム基板12のソルダレジスト膜12eと半導体チップ2の裏面2bに、同時に1回で金属箔3の貼り付けを行うことができ、貼り付け工程を削減して製造コストの低減化を図ることができる。

【0089】

次に、図10に示すCOF13の組み立てについて説明する。図10に示すCOF13では、フィルム基板12のソルダレジスト膜12eのみに金属箔10を貼り付けるため、金属箔10の貼り付けは、COF13の組み立て前に、予め、フィルム基板単体に行っておいてもよく、もしくはアンダーフィル封止後に行ってもよい。

【0090】

図13に示す金属箔10の貼り付け方法は、アンダーフィル封止後にフィルム基板12のソルダレジスト膜12eに金属箔10を貼り付けるものである。すなわち、半導体チップ2の脇の下方に第3ローラ17を配置し、第3ローラ17に接着剤・金属箔付きシート16を供給して第3ローラ17の回転と押圧力により、フィルム基板12のソルダレジスト膜12eに金属箔10を接着剤7を介して貼り付ける。

【0091】

一方、図14に示す金属箔10の貼り付け方法は、COF13の組み立て前に、予めフィルム基板12のソルダレジスト膜12eに金属箔10を貼り付けるものである。すなわち、フィルム基板単体の段階で、半導体チップ2の両脇の下方に第3ローラ17を配置し、第3ローラ17に接着剤・金属箔付きシート16を供給して第3ローラ17の回転と押圧力により、フィルム基板12のソルダレジスト膜12eに金属箔10を接着剤7を介して貼り付ける。この時、金属箔10は開口部有りの形状となっており、前記開口部がチップ搭載領域に配置されるように位置合わせして金属箔10を貼り付ける。

【0092】

したがって、金属箔10が予めソルダレジスト膜12e上に貼り付けられたフィルム基板12を準備し、このフィルム基板12を用いてCOF13を組み立てる。

【0093】

また、図11に示すCOF13を組み立てる場合は、図13または図14に示す貼り付け方法により、COF組み立て前、もしくはアンダーフィル封止後にフィルム基板12のソルダレジスト膜12e上に金属箔10を貼り付け、さらに、チップ搭載後に、例えば、図12に示す第2ローラ15等を半導体チップ2の下方に配置し、この第2ローラ15を使って半導体チップ2の裏面2bにチップ用金属箔11を貼り付ける。

【0094】

以上のようにして、COF13に金属箔3、金属箔10、チップ用金属箔11を貼り付ける。

【0095】

なお、TCP1の組み立てにおいても、金属箔3、金属箔10、チップ用金属箔11の貼り付けについては、COF13の場合と同様の方法で行う。ただし、TCP1の組み立てにおいて、封止材4を充填する際には、TCP1のテープ基板5の貫通孔5gを利用して封止材4を滴下して充填を行う。

【0096】

以上、本発明者によってなされた発明を発明の実施の形態に基づき具体的に説明したが、本発明は前記発明の実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0097】

例えば、前記実施の形態3では、金属箔3、金属箔10、チップ用金属箔11を貼り付ける際に、ローラを用いて、回転・押圧して貼り付ける場合を説明したが、ローラ以外のブロック材等によって押圧して貼り付けてもよい。

【産業上の利用可能性】

【0098】

本発明は、テープ基板またはフィルム基板を有する半導体装置に好適である。

【図面の簡単な説明】

【0099】

【図1】本発明の実施の形態1の半導体装置の構造の一例を示す部分断面図である。

【図2】図1に示す半導体装置の構造を示す平面図である。

【図3】図1に示す半導体装置の構造を示す裏面図である。

【図4】図1に示す半導体装置の液晶パネルへの実装構造の一例を示す平面図である。

【図5】本発明の実施の形態1の変形例の半導体装置の構造を示す部分断面図である。

【図6】図5に示す半導体装置の構造を示す裏面図である。

【図7】本発明の実施の形態1の他の変形例の半導体装置の構造を示す部分断面図である。

【図8】図7に示す半導体装置の構造を示す裏面図である。

【図9】本発明の実施の形態2の半導体装置の構造の一例を示す部分断面図である。

【図10】本発明の実施の形態2の変形例の半導体装置の構造を示す部分断面図である。

【図11】本発明の実施の形態2の他の変形例の半導体装置の構造を示す部分断面図である。

【図12】本発明の実施の形態3の半導体装置の組み立てにおける金属箔の貼り付け方法の一例を示す部分断面図である。

【図13】本発明の実施の形態3の半導体装置の組み立てにおける変形例の金属箔の貼り付け方法を示す部分斜視図である。

【図14】本発明の実施の形態3の半導体装置の組み立てにおける他の変形例の金属箔の貼り付け方法を示す部分斜視図である。

【符号の説明】

【0100】

1 TCP(半導体装置)

2 半導体チップ

2a 主面

2b 裏面

2c パッド

2d 側面

3 金属箔(第2パターン)

4 封止材(樹脂)

5 テープ基板(基板)

5a レジスト膜側

5b 基材側

5c 基材(第1絶縁層)

5d 銅配線(第1パターン)

5e ソルダレジスト膜(第2絶縁層)

5f 接着剤

5g 貫通孔

5h スリット

5i 外部端子

5j スプロケットホール

6 Auバンプ(バンプ電極)

7 接着剤

8 液晶パネル

9 実装基板

10 金属箔(第2パターン)

11 チップ用金属箔(第3パターン)

12 フィルム基板(基板)

12a レジスト膜側

12b 基材側

12c 基材(第1絶縁層)

12d 銅配線(第1パターン)

12e ソルダレジスト膜(第2絶縁層)

13 COF(半導体装置)

14 第1ローラ

15 第2ローラ

16 接着剤・金属箔付きシート

17 第3ローラ

【技術分野】

【0001】

本発明は、半導体装置に関し、特に、テープまたはフィルム基板を備えた半導体装置の放熱性向上に適用して有効な技術に関する。

【背景技術】

【0002】

半導体素子搭載用TABテープにおいて、デバイスホールを塞ぐアース層を有し、アース層を接地することにより半導体素子に対する静電シールド効果を得ることができるのみならず、半導体素子の表面をアース層と接触させることにより半導体素子から発生した熱を、アース層を介して放熱する技術がある(例えば、特許文献1参照)。

【特許文献1】特開平6−163637号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0003】

例えば、大型の液晶パネルに搭載されるTCP(Tape Carrier Package) やCOF(Chip On Film) 等の半導体装置では、半導体チップの発熱が課題となっている。TCPは、例えばポリイミド基材に接着層(接着剤)を介して金属層(配線パターン)を形成する3層構造からなり、金属層の厚さは15μm程度である。一方COFは、例えばポリイミド基材にスパッタ法により金属層(配線パターン)を形成する2層構造からなる。COFの金属層は、スパッタ法により形成されるため、その厚さも8μm程度とTCPの金属層よりも薄く形成することが可能である。そのため、COFはTCPよりも狭ピッチ化には向いているが、金属層の厚さが薄いため、TCPに比べると放熱対策がより重要である。発熱の原因は、チップの多ピン化と液晶パネルの大型化に伴う充放電電流の増加によるものである。液晶パネルの大型化やドライバIC(Integrated Circuit)の多ピン化は今後も続くものと思われ、チップから発せられる熱の放熱が早急に対策しなければならない課題となっている。

【0004】

なお、TCPやCOF等においてチップ裏面に金属板を貼り付け、低熱構造タイプにした半導体装置が知られている。ただし、剛性の高い銅板等を接着剤で貼り付けるため、フレキシビリティ性を確保できないことが問題となる。特にTCPの場合、上記したように、金属層の厚さがCOFよりも厚いため、放熱性はCOFよりも良いがフレキシビリティ性を考慮する必要がある。

【0005】

したがって、フレキシビリティ性を確保しつつ、かつサイズ的にも大型化されていないTCPやCOF等の半導体装置の開発が求められている。

【0006】

そこで、本発明者は、基材と、その上に配置された銅配線(パターン)と、さらにその上に配置されたソルダレジスト膜とが形成されたテープまたはフィルム基板を有する半導体装置の放熱性について検討した結果、放熱用の金属材を貼り付けて放熱性の向上を図る場合、基板の表面または裏面のどちら側に金属材を貼り付けるかを考慮しなければならないことを見出した。

【0007】

すなわち、基材とソルダレジスト膜とで厚さや材料特性等が異なる場合、発熱体である半導体チップの電極に接続される銅配線と、貼り付けられた金属材との距離を考慮して効率良く放熱しなければならないことを見出した。

【0008】

なお、前記特許文献1(特開平6−163637号公報)には、基材部分(絶縁層)とソルダレジスト膜(第2の絶縁層)の厚さの関係や材料特性についての詳細な記載はない。

【0009】

本発明の目的は、テープまたはフィルム基板を有する半導体装置の放熱性の向上を図ることができる技術を提供することにある。

【0010】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0011】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0012】

すなわち、本発明は、第1絶縁層上に形成された導電性の第1パターンと第1パターン上に形成された第2絶縁層と第2絶縁層上に形成された第2パターンとを含む基板と、第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、第2絶縁層の厚さは、第1絶縁層より薄いものである。

【0013】

また、本発明は、第1絶縁層上に形成された導電性の第1パターンと第1パターン上に形成された第2絶縁層と第2絶縁層上に形成された第2パターンとを含む基板と、第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、第2絶縁層の熱伝導率は、第1絶縁層より高いものである。

【0014】

さらに、本発明は、第1絶縁層上に形成された導電性の第1パターンと第1パターン上に形成された第2絶縁層とを含む基板と、第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、第2絶縁層の厚さは第1絶縁層より薄く、第2絶縁層及び半導体チップの裏面には第2パターンが貼り付けられているものである。

【発明の効果】

【0015】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0016】

半導体チップとバンプ電極を介して電気的に接続された第1パターン上に第2絶縁層が配置され、この第2絶縁層上にさらに第2パターンが形成されていることにより、半導体チップから発せられる熱を第1パターン及び第2絶縁層を介して第2パターンに伝えることができ、第2パターンから外部に放熱することができる。その結果、テープやフィルム基板を有する半導体装置の放熱性の向上を図ることができる。

【発明を実施するための最良の形態】

【0017】

以下の実施の形態では特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0018】

さらに、以下の実施の形態では便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明などの関係にある。

【0019】

また、以下の実施の形態において、要素の数など(個数、数値、量、範囲などを含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合などを除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良いものとする。

【0020】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0021】

(実施の形態1)

図1は本発明の実施の形態1の半導体装置の構造の一例を示す部分断面図、図2は図1に示す半導体装置の構造を示す平面図、図3は図1に示す半導体装置の構造を示す裏面図、図4は図1に示す半導体装置の液晶パネルへの実装構造の一例を示す平面図である。さらに、図5は本発明の実施の形態1の変形例の半導体装置の構造を示す部分断面図、図6は図5に示す半導体装置の構造を示す裏面図、図7は本発明の実施の形態1の他の変形例の半導体装置の構造を示す部分断面図、図8は図7に示す半導体装置の構造を示す裏面図である。

【0022】

図1〜図3に示す本実施の形態1の半導体装置は、テープ基板5上に半導体チップ2が搭載されたTCP1であり、その放熱性の向上を図るものである。

【0023】

TCP1の構造について説明すると、第1絶縁層である基材5cと導電性の第1パターンである銅配線5dと第2絶縁層であるソルダレジスト膜5eを備えたテープ基板5と、テープ基板5の銅配線5dに電気的に接続された半導体チップ2と、半導体チップ2と銅配線5dの間に充填された樹脂である封止材4と、ソルダレジスト膜5e及び半導体チップ2の裏面2bに貼り付けられた第2パターンである金属箔3とからなる。

【0024】

テープ基板5は、基材5cと、この基材5c上に接着剤5fを介して形成された複数の銅配線5dと、銅配線5d上に形成されたソルダレジスト膜5eとからなり、柔らかく折り曲げ可能な可撓性を有している。

【0025】

本実施の形態1のTCP1には、図1及び図3に示すように、テープ基板5のソルダレジスト膜5eと半導体チップ2の裏面2bには、それぞれを一体で覆う大きさの金属箔3が接着剤7を介して貼り付けられている。

【0026】

また、半導体チップ2は、その主面2aに複数の電極であるパッド2cが形成されており、半導体チップ2のパッド2cとこれに対応する銅配線5dとがAuバンプ(バンプ電極)6を介して電気的に接続されている。すなわち、図1に示すように、テープ基板5のチップ搭載領域には、半導体チップ2より僅かに大きな貫通孔5gが形成されており、この貫通孔5g内に複数の銅配線5dが突出して配置されている。

【0027】

したがって、この貫通孔5g内で半導体チップ2のパッド2cと銅配線5dとがAuバンプ6を介して接続されている。なお、半導体チップ2は、銅配線5dに対してレジスト膜側5aに配置されている。すなわち、半導体チップ2は、銅配線5d上のソルダレジスト膜5eが形成されている側に実装されている。

【0028】

また、テープ基板5の貫通孔5g内には樹脂である封止材4が充填されており、半導体チップ2の主面2aと側面2dを覆って半導体チップ2を保護するとともに、半導体チップ2の主面2a上でAuバンプ6と銅配線5dとの接続も保護している。封止材4は、例えば、エポキシ系樹脂等である。

【0029】

また、テープ基板5のレジスト膜側5aには、図3に示すように、その長手方向の両端部に複数の外部端子5iがそれぞれの短辺に沿って形成されている。一方、長手方向の長辺に沿ってガイド孔である複数のスプロケットホール5jが形成されている。

【0030】

さらに、テープ基板5の基材5cは、例えば、ポリイミド膜であり、ソルダレジスト膜5eは、例えば、エポキシ系、ウレタン系、ポリイミド系樹脂等からなる。

【0031】

なお、テープ基板5の各層の厚さは、例えば、ポリイミド膜等の基材5cは、約75μm、接着剤5fは、約12μm、銅配線5dは、約15μm、ソルダレジスト膜5eは、約30μmである。したがって、第2絶縁層であるソルダレジスト膜5eの厚さは、第1絶縁層である基材5cの厚さより薄い。

【0032】

また、ソルダレジスト膜5eがエポキシ系樹脂からなる場合、その熱伝導率は、例えば、0.3W/mkである。基材5cがポリイミド膜からなる場合、その熱伝導率は、例えば、0.2W/mkである。したがって、第2絶縁層であるソルダレジスト膜5eの熱伝導率は、第1絶縁層である基材5cの熱伝導率より高い。また、材料により熱伝導率は様々であるが、ソルダレジスト膜5eがポリイミド系樹脂からなる場合、基材5cもポリイミド膜からなるため、熱伝導率に差はほとんど生じない。しかしながら、本実施の形態1の場合、放熱性を向上するために貼り付ける金属箔3は、熱伝導率だけでなく、基材5cとソルダレジスト膜5eの厚さも考慮する必要があり、後程説明する。

【0033】

一方、半導体チップ2の裏面2bとテープ基板5のソルダレジスト膜5eを覆うように貼り付けられている第2パターンである金属箔3は、例えば、銅(Cu)もしくはアルミニウム(Al)等からなり、その厚さは、例えば、30〜50μmである。

【0034】

したがって、第2パターンである金属箔3の厚さは、第1パターンである銅配線5dの厚さより厚い。これは、放熱性を向上させるためである。

【0035】

本実施の形態1のTCP1では、図1に示すように、半導体チップ2は、テープ基板5の銅配線5d上のソルダレジスト膜5eが形成されている側に実装されている。さらに、半導体チップ2の裏面2bとソルダレジスト膜5eを覆う金属箔3もレジスト膜側5aに配置されている。すなわち、ソルダレジスト膜5eと基材5cとでは、ソルダレジスト膜5eの方が薄いため、基材側5bに金属箔3を貼るのと比べてレジスト膜側5aに金属箔3を貼った場合には、銅配線5dから近い側に金属箔3が配置されたことになる。換言すると、半導体チップ2から生じた熱は銅配線5dを伝わり、基材側5bよりも厚さの薄いレジスト膜側5aに熱が発散されやすいため、レジスト膜側5aに金属箔3を貼ることで放熱効果を向上することが出来る。

【0036】

銅配線5dは、半導体チップ2とAuバンプ6を介して接続されているため発熱体となる。

【0037】

したがって、銅配線5dから近い側に金属箔3が配置されているため、半導体チップ2の熱を金属箔3に効率良く伝えることができ、TCP1の放熱性の向上を図ることができる。基材5cとソルダレジスト膜5eの熱伝導率が同じ場合、それぞれの厚さを比較し、その厚さの薄い側に金属箔3を貼り付けるのが好ましい。また、基材5cとソルダレジスト膜5eの厚さが同じ場合、それぞれの熱伝導率を比較し、熱伝導率の高い側に金属箔3を貼り付けるのが好ましい。

【0038】

なお、TCP1のテープ基板5のレジスト膜側5aに半導体チップ2の裏面2bとソルダレジスト膜5eを覆うように金属箔3を貼った場合、TCP1の剛性が高まり、フレキシビリティ性(可撓性)が悪くなるが、これを防止するため、テープ基板5の基材5cには、図1に示すようにスリット5hが形成されている。

【0039】

すなわち、本実施の形態1のTCP1では、テープ基板5のソルダレジスト膜5eと半導体チップ2の裏面2bに一体となった金属箔3を貼り付けても、テープ基板5の基材5cにスリット5hが形成されているため、そのフレキシビリティ性を維持することが可能となる。

【0040】

なお、第2パターンである金属箔3の厚さは、第1パターンである銅配線5dより薄くてもよい。その場合、TCP1のフレキシビリティ性を向上させることができる。一方、金属箔3が銅配線5dより厚い場合には、TCP1の放熱性を向上できる。

【0041】

ここで、図4は、本実施の形態1のTCP1の実装構造の一例を示すものであり、TCP1は大型の液晶パネル8に搭載され、かつ実装基板9に接続される。このように大型の液晶パネル8に搭載されて半導体チップ2からの発熱量が増えても、本実施の形態1のTCP1は放熱性の向上を図っているため信頼性を維持することができる。

【0042】

本実施の形態1の半導体装置(TCP1)によれば、半導体チップ2とAuバンプ6を介して電気的に接続される銅配線5d上にソルダレジスト膜5eが配置され、さらにこのソルダレジスト膜5e上と半導体チップ2の裏面2bとに金属箔3が配置されていることにより、半導体チップ2から発せられる熱を銅配線5d及びソルダレジスト膜5eを介して金属箔3に伝えることができる。

【0043】

その結果、銅配線5dから伝わった熱を金属箔3から外部に放出することができる。これにより、TCP1の放熱性の向上を図ることができる。

【0044】

なお、銅配線5dがファインピッチに形成されている場合であっても、銅配線5d上にソルダレジスト膜5eを介して金属箔3を形成するため、ファインピッチの銅配線5dの寸法を変更せずに銅配線5dの熱伝導を向上させることができ、その結果、TCP1の放熱性の向上を図ることができる。

【0045】

また、第2パターンが金属箔3であることにより、金属箔3の厚さを変えることができるため、テープ基板5のフレキシビリティ性を確保しつつ、かつ半導体装置の寸法も大きくすることがないような金属箔3の厚さを選択することができ、これにより、TCP1の放熱性の向上を図ることができる。

【0046】

次に、図5〜図8に示す本実施の形態1の変形例のTCP1について説明する。

【0047】

図5及び図6に示す変形例のTCP1は、テープ基板5のソルダレジスト膜5eのみに接着剤5fを介して第2パターンである金属箔10を貼り付けたものであり、半導体チップ2には金属箔10は貼り付けていない。すなわち、半導体チップ2の裏面2bは露出した構造となっている。

【0048】

この場合、図6に示すようにソルダレジスト膜5eと金属箔10の面積をほぼ同じにすることが好ましい。

【0049】

このようにテープ基板5のソルダレジスト膜5e上に金属箔10を貼り付けることにより、銅配線5dから伝わった熱を金属箔10から外部に放出することができる。これにより、TCP1の放熱性の向上を図ることができる。

【0050】

また、半導体チップ2の裏面2bには金属箔10を貼らないため、TCP1の組み立てを容易にすることができる。

【0051】

図7及び図8に示す他の変形例のTCP1は、テープ基板5のソルダレジスト膜5e上に第2パターンである金属箔10を貼り付けるとともに、これに加えて半導体チップ2の裏面2bにも、金属箔10と別体の第3パターンであるチップ用金属箔11を貼り付けた構造のものである。

【0052】

図7及び図8に示す変形例のTCP1においても、半導体チップ2の裏面2bとテープ基板5のソルダレジスト膜5eとに金属箔10及びチップ用金属箔11がそれぞれ貼り付けられているため、その放熱性を向上させることができ、図1に示すTCP1と同様の放熱効果を得ることができる。

【0053】

(実施の形態2)

図9は本発明の実施の形態2の半導体装置の構造の一例を示す部分断面図、図10は本発明の実施の形態2の変形例の半導体装置の構造を示す部分断面図、図11は本発明の実施の形態2の他の変形例の半導体装置の構造を示す部分断面図である。

【0054】

本実施の形態2の半導体装置は、フィルム基板12上に半導体チップ2が搭載されたCOF13であり、実施の形態1と同様にその放熱性の向上を図るものである。

【0055】

図9に示すCOF13の構造について説明すると、第1絶縁層である基材12cと導電性の第1パターンである銅配線12dと第2絶縁層であるソルダレジスト膜12eを備えたフィルム基板12と、フィルム基板12の銅配線12dに接続された半導体チップ2と、半導体チップ2と銅配線12dの間に充填された封止材4と、ソルダレジスト膜12e及び半導体チップ2の裏面2bに貼り付けられた金属箔(第2パターン)3とからなる。

【0056】

すなわち、COF13は、TCP1におけるテープ基板5をフィルム基板12に置き換えたものである。

【0057】

フィルム基板12は、基材12cと、この基材12c上にスパッタ法及びメッキ法により形成された金属層をエッチング処理して形成した複数の銅配線12dと、銅配線12d上に形成されたソルダレジスト膜12eとからなり、基材12c及び銅配線12dとも、テープ基板5よりも薄く形成されており、したがって、テープ基板5よりもさらに柔らかく折り曲げ可能な可撓性を有している。

【0058】

また、基材12c上にメッキ法とエッチング処理によって銅配線12dを形成するため、銅配線12dをよりファインピッチで形成することが可能であり、ファインピッチ化に向いている。ただし、テープ基板5に比べて銅配線12dの厚さが薄いため、COF13においては、放熱性の向上を図ることがより有効である。

【0059】

本実施の形態2の図9に示すCOF13には、フィルム基板12のソルダレジスト膜12eと半導体チップ2の裏面2bに、それぞれを一体で覆う大きさの金属箔3が接着剤7を介して貼り付けられている。

【0060】

また、半導体チップ2は、その主面2aに複数のパッド2cが形成されており、半導体チップ2のパッド2cとこれに対応する銅配線12dとがAuバンプ6を介して電気的に接続されている。

【0061】

なお、フィルム基板12には、そのチップ搭載領域に、実施の形態1のテープ基板5のような貫通孔5gは形成されていないため、半導体チップ2の主面2aとフィルム基板12との間に封止材4が充填されているとともに、半導体チップ2の側面2dも封止材4によって覆われている。

【0062】

また、半導体チップ2は、銅配線12dに対してレジスト膜側12aに配置されている。すなわち、半導体チップ2は、銅配線12d上のソルダレジスト膜12eが形成されている側に実装されている。

【0063】

また、フィルム基板12の基材12cは、例えば、ポリイミド膜であり、ソルダレジスト膜12eは、例えば、エポキシ系、ウレタン系、ポリイミド系樹脂等からなる。

【0064】

なお、フィルム基板12の各層の厚さは、例えば、ポリイミド膜等の基材12cは、約38μm、銅配線12dは、約8μm、ソルダレジスト膜12eは、約30μmである。したがって、第2絶縁層であるソルダレジスト膜12eの厚さは、第1絶縁層である基材12cの厚さより薄い。

【0065】

また、ソルダレジスト膜12eがエポキシ系樹脂からなる場合、その熱伝導率は、例えば、0.3W/mkである。基材12cがポリイミド膜からなる場合、その熱伝導率は、例えば、0.2W/mkである。したがって、第2絶縁層であるソルダレジスト膜12eの熱伝導率は、第1絶縁層である基材12cの熱伝導率より高い。また、材料により熱伝導率は様々であるが、ソルダレジスト膜12eがポリイミド系樹脂からなる場合、基材12cもポリイミド膜からなるため、熱伝導率に差はほとんど生じない。しかしながら、本実施の形態2の場合、放熱性を向上するために貼り付ける金属箔3は、熱伝導率だけでなく、基材12cとソルダレジスト膜12eの厚さも考慮する必要があり、後程説明する。

【0066】

一方、半導体チップ2の裏面2bとフィルム基板12のソルダレジスト膜12eを覆うように貼り付けられている第2パターンである金属箔3は、例えば、銅(Cu)もしくはアルミニウム(Al)等からなり、その厚さは、例えば、30〜50μmである。

【0067】

したがって、第2パターンである金属箔3の厚さは、第1パターンである銅配線12dの厚さより厚い。これは、放熱性を向上させるためである。更には、COFの場合、第1パターンである銅配線12dは、上記したように、例えばスパッタ法により基材12c上に形成されるため、銅配線12dの厚さは相対的に薄い。これに対し、第2パターンである金属箔3は、TCPの場合と同様に、予め接着剤7上に金属箔3を形成したものをソルダレジスト膜12eを覆うように貼り付けるため、その厚さは相対的に厚い。

【0068】

本実施の形態2の図9に示すCOF13では、半導体チップ2は、フィルム基板12の銅配線12d上のソルダレジスト膜12eが形成されている側に実装されている。さらに、半導体チップ2の裏面2bとソルダレジスト膜12eを覆う金属箔3もレジスト膜側12aに配置されている。すなわち、ソルダレジスト膜12eと基材12cとでは、ソルダレジスト膜12eの方が薄いため、基材側12bに金属箔3を貼るのと比べてレジスト膜側12aに金属箔3を貼った場合には、銅配線12dから近い側に金属箔3が配置されたことになる。換言すると、半導体チップ2から生じた熱は銅配線12dを伝わり、基材側12bよりも厚さの薄いレジスト膜側12aに熱が発散されやすいため、レジスト膜側12aに金属箔3を貼ることで放熱効果を向上することが出来る。

【0069】

銅配線12dは、半導体チップ2とAuバンプ6を介して接続されているため発熱体となる。

【0070】

したがって、実施の形態1のTCP1と同様に、図9に示すCOF13においても、銅配線12dから近い側に金属箔3が配置されているため、半導体チップ2の熱を金属箔3に効率良く伝えることができ、COF13の放熱性の向上を図ることができる。基材12cとソルダレジスト膜12eの熱伝導率が同じ場合、それぞれの厚さを比較し、その厚さの薄い側に金属箔3を貼り付けるのが好ましい。また、基材12cとソルダレジスト膜12eの厚さが同じ場合、それぞれの熱伝導率を比較し、熱伝導率の高い側に金属箔3を貼り付けるのが好ましい。

【0071】

なお、本実施の形態2のCOF13のその他の構造、及びCOF13によって得られるその他の効果については、前記実施の形態1のTCP1と同様であるため、その重複説明は省略する。

【0072】

次に、図10に示す本実施の形態2の変形例のCOF13について説明する。

【0073】

図10に示す変形例のCOF13は、フィルム基板12のソルダレジスト膜12eのみに接着剤7を介して第2パターンである金属箔10を貼り付けたものであり、半導体チップ2には金属箔10は貼り付けていない。すなわち、半導体チップ2の裏面2bは露出した構造となっている。

【0074】

この場合、ソルダレジスト膜12eと金属箔10の面積をほぼ同じにすることが好ましい。

【0075】

このようにフィルム基板12のソルダレジスト膜12e上に金属箔10を貼り付けることにより、銅配線12dから伝わった熱を金属箔10から外部に放出することができる。これにより、COF13の放熱性の向上を図ることができる。

【0076】

また、半導体チップ2の裏面2bには金属箔10を貼らないため、COF13の組み立てを容易にすることができる。

【0077】

図11に示す他の変形例のCOF13は、フィルム基板12のソルダレジスト膜12e上に第2パターンである金属箔10を貼り付けるとともに、これに加えて半導体チップ2の裏面2bにも、金属箔10と別体の第3パターンであるチップ用金属箔11を貼り付けた構造のものである。

【0078】

図11に示す変形例のCOF13においても、半導体チップ2の裏面2bとフィルム基板12のソルダレジスト膜12eとに金属箔10及びチップ用金属箔11がそれぞれ貼り付けられているため、その放熱性を向上させることができ、図9に示すCOF13と同様の放熱効果を得ることができる。

【0079】

(実施の形態3)

図12は本発明の実施の形態3の半導体装置の組み立てにおける金属箔の貼り付け方法の一例を示す部分断面図、図13は本発明の実施の形態3の半導体装置の組み立てにおける変形例の金属箔の貼り付け方法を示す部分斜視図、図14は本発明の実施の形態3の半導体装置の組み立てにおける他の変形例の金属箔の貼り付け方法を示す部分斜視図である。

【0080】

本実施の形態3は、TCP1やCOF13等の半導体装置の製造方法を説明するものであり、主として金属箔3,10やチップ用金属箔11の貼り付け方法について説明する。なお、ここでは、TCP1とCOF13のうち、COF13を一例として取り上げて説明する。

【0081】

最初に、図9に示すCOF13の組み立てについて説明する。

【0082】

まず、基材側12bと銅配線12dとソルダレジスト膜12eとを有するフィルム基板12を準備し、半導体チップ2のパッド2cとこれに対応するフィルム基板12の銅配線12dとをパッド2c上のAuバンプ6を介して電気的に接続する。

【0083】

その際、フィルム基板12において、銅配線12d上のソルダレジスト膜12e側に半導体チップ2を実装する。

【0084】

その後、半導体チップ2とフィルム基板12との間に封止材4を充填してアンダーフィル封止を行う。

【0085】

封止後、図12に示すように、フィルム基板12のソルダレジスト膜12e及び半導体チップ2の裏面2bに金属箔3を貼り付ける。その際、実装された半導体チップ2の両脇の下方に大きな径の第1ローラ14を配置し、さらに、半導体チップ2の下方に小さな径の第2ローラ15を配置する。その後、各ローラに接着剤・金属箔付きシート16を供給して各ローラの回転と押圧力により、フィルム基板12のソルダレジスト膜12e及び半導体チップ2の裏面2bに金属箔3を接着剤7を介して同時に貼り付ける。

【0086】

なお、チップ搭載、アンダーフィル封止さらに金属箔貼り付け等の作業は、多連のフィルム基板12上で行う。したがって、金属箔貼り付け後、多連のフィルム基板12をテープ進行方向に送り、次のCOF領域に金属箔3を貼り付ける。

【0087】

金属箔貼り付け終了後、多連のフィルム基板12をリール等に巻き取ってユーザに出荷し、ユーザで個片化する。あるいは、金属箔貼り付け工程後に個片化工程を行って個片化されたCOF13を出荷してもよい。

【0088】

図12に示す金属箔3の貼り付け方法によれば、フィルム基板12のソルダレジスト膜12eと半導体チップ2の裏面2bに、同時に1回で金属箔3の貼り付けを行うことができ、貼り付け工程を削減して製造コストの低減化を図ることができる。

【0089】

次に、図10に示すCOF13の組み立てについて説明する。図10に示すCOF13では、フィルム基板12のソルダレジスト膜12eのみに金属箔10を貼り付けるため、金属箔10の貼り付けは、COF13の組み立て前に、予め、フィルム基板単体に行っておいてもよく、もしくはアンダーフィル封止後に行ってもよい。

【0090】

図13に示す金属箔10の貼り付け方法は、アンダーフィル封止後にフィルム基板12のソルダレジスト膜12eに金属箔10を貼り付けるものである。すなわち、半導体チップ2の脇の下方に第3ローラ17を配置し、第3ローラ17に接着剤・金属箔付きシート16を供給して第3ローラ17の回転と押圧力により、フィルム基板12のソルダレジスト膜12eに金属箔10を接着剤7を介して貼り付ける。

【0091】

一方、図14に示す金属箔10の貼り付け方法は、COF13の組み立て前に、予めフィルム基板12のソルダレジスト膜12eに金属箔10を貼り付けるものである。すなわち、フィルム基板単体の段階で、半導体チップ2の両脇の下方に第3ローラ17を配置し、第3ローラ17に接着剤・金属箔付きシート16を供給して第3ローラ17の回転と押圧力により、フィルム基板12のソルダレジスト膜12eに金属箔10を接着剤7を介して貼り付ける。この時、金属箔10は開口部有りの形状となっており、前記開口部がチップ搭載領域に配置されるように位置合わせして金属箔10を貼り付ける。

【0092】

したがって、金属箔10が予めソルダレジスト膜12e上に貼り付けられたフィルム基板12を準備し、このフィルム基板12を用いてCOF13を組み立てる。

【0093】

また、図11に示すCOF13を組み立てる場合は、図13または図14に示す貼り付け方法により、COF組み立て前、もしくはアンダーフィル封止後にフィルム基板12のソルダレジスト膜12e上に金属箔10を貼り付け、さらに、チップ搭載後に、例えば、図12に示す第2ローラ15等を半導体チップ2の下方に配置し、この第2ローラ15を使って半導体チップ2の裏面2bにチップ用金属箔11を貼り付ける。

【0094】

以上のようにして、COF13に金属箔3、金属箔10、チップ用金属箔11を貼り付ける。

【0095】

なお、TCP1の組み立てにおいても、金属箔3、金属箔10、チップ用金属箔11の貼り付けについては、COF13の場合と同様の方法で行う。ただし、TCP1の組み立てにおいて、封止材4を充填する際には、TCP1のテープ基板5の貫通孔5gを利用して封止材4を滴下して充填を行う。

【0096】

以上、本発明者によってなされた発明を発明の実施の形態に基づき具体的に説明したが、本発明は前記発明の実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0097】

例えば、前記実施の形態3では、金属箔3、金属箔10、チップ用金属箔11を貼り付ける際に、ローラを用いて、回転・押圧して貼り付ける場合を説明したが、ローラ以外のブロック材等によって押圧して貼り付けてもよい。

【産業上の利用可能性】

【0098】

本発明は、テープ基板またはフィルム基板を有する半導体装置に好適である。

【図面の簡単な説明】

【0099】

【図1】本発明の実施の形態1の半導体装置の構造の一例を示す部分断面図である。

【図2】図1に示す半導体装置の構造を示す平面図である。

【図3】図1に示す半導体装置の構造を示す裏面図である。

【図4】図1に示す半導体装置の液晶パネルへの実装構造の一例を示す平面図である。

【図5】本発明の実施の形態1の変形例の半導体装置の構造を示す部分断面図である。

【図6】図5に示す半導体装置の構造を示す裏面図である。

【図7】本発明の実施の形態1の他の変形例の半導体装置の構造を示す部分断面図である。

【図8】図7に示す半導体装置の構造を示す裏面図である。

【図9】本発明の実施の形態2の半導体装置の構造の一例を示す部分断面図である。

【図10】本発明の実施の形態2の変形例の半導体装置の構造を示す部分断面図である。

【図11】本発明の実施の形態2の他の変形例の半導体装置の構造を示す部分断面図である。

【図12】本発明の実施の形態3の半導体装置の組み立てにおける金属箔の貼り付け方法の一例を示す部分断面図である。

【図13】本発明の実施の形態3の半導体装置の組み立てにおける変形例の金属箔の貼り付け方法を示す部分斜視図である。

【図14】本発明の実施の形態3の半導体装置の組み立てにおける他の変形例の金属箔の貼り付け方法を示す部分斜視図である。

【符号の説明】

【0100】

1 TCP(半導体装置)

2 半導体チップ

2a 主面

2b 裏面

2c パッド

2d 側面

3 金属箔(第2パターン)

4 封止材(樹脂)

5 テープ基板(基板)

5a レジスト膜側

5b 基材側

5c 基材(第1絶縁層)

5d 銅配線(第1パターン)

5e ソルダレジスト膜(第2絶縁層)

5f 接着剤

5g 貫通孔

5h スリット

5i 外部端子

5j スプロケットホール

6 Auバンプ(バンプ電極)

7 接着剤

8 液晶パネル

9 実装基板

10 金属箔(第2パターン)

11 チップ用金属箔(第3パターン)

12 フィルム基板(基板)

12a レジスト膜側

12b 基材側

12c 基材(第1絶縁層)

12d 銅配線(第1パターン)

12e ソルダレジスト膜(第2絶縁層)

13 COF(半導体装置)

14 第1ローラ

15 第2ローラ

16 接着剤・金属箔付きシート

17 第3ローラ

【特許請求の範囲】

【請求項1】

第1絶縁層上に形成された導電性の第1パターンと、前記第1パターン上に形成された第2絶縁層と、前記第2絶縁層上に形成された第2パターンとを含む基板と、

前記第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、

前記第2絶縁層の厚さは、前記第1絶縁層より薄いことを特徴とする半導体装置。

【請求項2】

請求項1記載の半導体装置において、前記第1絶縁層はポリイミド膜であり、前記第2絶縁層はソルダレジスト膜であることを特徴とする半導体装置。

【請求項3】

請求項1記載の半導体装置において、前記第2パターンの厚さは、前記第1パターンの厚さより厚いことを特徴とする半導体装置。

【請求項4】

請求項1記載の半導体装置において、前記半導体チップは、前記第1パターン上の前記第2絶縁層が形成されている側に実装されていることを特徴とする半導体装置。

【請求項5】

請求項1記載の半導体装置において、前記半導体チップと前記第1パターンの間に樹脂が充填されていることを特徴とする半導体装置。

【請求項6】

請求項1記載の半導体装置において、前記第2絶縁層と前記第2パターンの面積はほぼ同じであることを特徴とする半導体装置。

【請求項7】

請求項1記載の半導体装置において、前記第2パターンは、銅またはアルミニウムからなることを特徴とする半導体装置。

【請求項8】

請求項1記載の半導体装置において、前記半導体チップの裏面には第3パターンが形成されていることを特徴とする半導体装置。

【請求項9】

請求項1記載の半導体装置において、前記基板は、可撓性を有していることを特徴とする半導体装置。

【請求項10】

請求項1記載の半導体装置において、前記第2パターンは、金属箔であることを特徴とする半導体装置。

【請求項11】

第1絶縁層上に形成された導電性の第1パターンと、前記第1パターン上に形成された第2絶縁層と、前記第2絶縁層上に形成された第2パターンとを含む基板と、

前記第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、

前記第2絶縁層の熱伝導率は、前記第1絶縁層より高いことを特徴とする半導体装置。

【請求項12】

請求項11記載の半導体装置において、前記第1絶縁層はポリイミド膜であり、前記第2絶縁層はソルダレジスト膜であることを特徴とする半導体装置。

【請求項13】

請求項12記載の半導体装置において、前記ソルダレジスト膜は、エポキシ系、ウレタン系、ポリイミド系樹脂からなることを特徴とする半導体装置。

【請求項14】

請求項11記載の半導体装置において、前記第2パターンは、銅またはアルミニウムからなることを特徴とする半導体装置。

【請求項15】

第1絶縁層上に形成された導電性の第1パターンと、前記第1パターン上に形成された第2絶縁層とを含む基板と、

前記第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、

前記第2絶縁層の厚さは、前記第1絶縁層より薄く、

前記第2絶縁層及び前記半導体チップの裏面には、第2パターンが貼り付けられていることを特徴とする半導体装置。

【請求項16】

請求項15記載の半導体装置において、前記第1絶縁層はポリイミド膜であり、前記第2絶縁層はソルダレジスト膜であることを特徴とする半導体装置。

【請求項17】

請求項15記載の半導体装置において、前記第2パターンは、銅またはアルミニウムからなることを特徴とする半導体装置。

【請求項1】

第1絶縁層上に形成された導電性の第1パターンと、前記第1パターン上に形成された第2絶縁層と、前記第2絶縁層上に形成された第2パターンとを含む基板と、

前記第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、

前記第2絶縁層の厚さは、前記第1絶縁層より薄いことを特徴とする半導体装置。

【請求項2】

請求項1記載の半導体装置において、前記第1絶縁層はポリイミド膜であり、前記第2絶縁層はソルダレジスト膜であることを特徴とする半導体装置。

【請求項3】

請求項1記載の半導体装置において、前記第2パターンの厚さは、前記第1パターンの厚さより厚いことを特徴とする半導体装置。

【請求項4】

請求項1記載の半導体装置において、前記半導体チップは、前記第1パターン上の前記第2絶縁層が形成されている側に実装されていることを特徴とする半導体装置。

【請求項5】

請求項1記載の半導体装置において、前記半導体チップと前記第1パターンの間に樹脂が充填されていることを特徴とする半導体装置。

【請求項6】

請求項1記載の半導体装置において、前記第2絶縁層と前記第2パターンの面積はほぼ同じであることを特徴とする半導体装置。

【請求項7】

請求項1記載の半導体装置において、前記第2パターンは、銅またはアルミニウムからなることを特徴とする半導体装置。

【請求項8】

請求項1記載の半導体装置において、前記半導体チップの裏面には第3パターンが形成されていることを特徴とする半導体装置。

【請求項9】

請求項1記載の半導体装置において、前記基板は、可撓性を有していることを特徴とする半導体装置。

【請求項10】

請求項1記載の半導体装置において、前記第2パターンは、金属箔であることを特徴とする半導体装置。

【請求項11】

第1絶縁層上に形成された導電性の第1パターンと、前記第1パターン上に形成された第2絶縁層と、前記第2絶縁層上に形成された第2パターンとを含む基板と、

前記第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、

前記第2絶縁層の熱伝導率は、前記第1絶縁層より高いことを特徴とする半導体装置。

【請求項12】

請求項11記載の半導体装置において、前記第1絶縁層はポリイミド膜であり、前記第2絶縁層はソルダレジスト膜であることを特徴とする半導体装置。

【請求項13】

請求項12記載の半導体装置において、前記ソルダレジスト膜は、エポキシ系、ウレタン系、ポリイミド系樹脂からなることを特徴とする半導体装置。

【請求項14】

請求項11記載の半導体装置において、前記第2パターンは、銅またはアルミニウムからなることを特徴とする半導体装置。

【請求項15】

第1絶縁層上に形成された導電性の第1パターンと、前記第1パターン上に形成された第2絶縁層とを含む基板と、

前記第1パターン上にバンプ電極を介して電気的に接続された半導体チップとを有し、

前記第2絶縁層の厚さは、前記第1絶縁層より薄く、

前記第2絶縁層及び前記半導体チップの裏面には、第2パターンが貼り付けられていることを特徴とする半導体装置。

【請求項16】

請求項15記載の半導体装置において、前記第1絶縁層はポリイミド膜であり、前記第2絶縁層はソルダレジスト膜であることを特徴とする半導体装置。

【請求項17】

請求項15記載の半導体装置において、前記第2パターンは、銅またはアルミニウムからなることを特徴とする半導体装置。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【公開番号】特開2007−150168(P2007−150168A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−345536(P2005−345536)

【出願日】平成17年11月30日(2005.11.30)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月30日(2005.11.30)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

[ Back to top ]