半導体装置

【課題】本発明は、外部接続用パッド又は外部接続端子に対してフリップチップ接続される半導体チップと、アンダーフィル樹脂とを備えた半導体装置に関し、大型化することなく、アンダーフィル樹脂に起因する反りを低減することのできる半導体装置を提供することを課題とする。

【解決手段】複数の電極パッド28が形成された側の半導体チップ14の面14Aと対向するように低弾性樹脂部材11を設け、半導体チップ14と低弾性樹脂部材11との間、及び電極パッド28と外部接続用パッド12との間にアンダーフィル樹脂16を充填した。

【解決手段】複数の電極パッド28が形成された側の半導体チップ14の面14Aと対向するように低弾性樹脂部材11を設け、半導体チップ14と低弾性樹脂部材11との間、及び電極パッド28と外部接続用パッド12との間にアンダーフィル樹脂16を充填した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置に係り、特に外部接続用パッドに対してフリップチップ接続される半導体チップと、アンダーフィル樹脂とを備えた半導体装置に関する。

【背景技術】

【0002】

図1は、従来の半導体装置の断面図である。図1において、Lは基板本体106の上面106Aと半導体チップ102との間隔(以下、「間隔J」とする)を示している。

【0003】

図1を参照するに、従来の半導体装置100は、配線基板101と、半導体チップ102と、アンダーフィル樹脂103とを有する。配線基板101は、貫通孔107が形成された基板本体106と、貫通孔107に設けられた貫通ビア108と、基板本体106の上面106Aに設けられた配線109と、基板本体106の下面106Bに設けられた配線111とを有する。配線109は、貫通ビア108を介して、配線111と電気的に接続されている。

【0004】

半導体チップ102は、複数の電極パッド113を有する。複数の電極パッド113には、内部接続端子114(具体的には、例えば、バンプ)が設けられている。電極パッド113は、内部接続端子114を介して、配線109と電気的に接続されている。つまり、半導体チップ102は、配線109に対してフリップチップ接続されている。半導体チップ102と基板本体106との間隔Jは、例えば、50μmとすることができる。

【0005】

アンダーフィル樹脂103は、配線基板101と半導体チップ102との間を充填するように設けられている。アンダーフィル樹脂103は、電極パッド113及び配線109と内部接続端子114との接続を補強するための樹脂である。基板本体106と半導体チップ102との間に配置されたアンダーフィル樹脂103の厚さは、例えば、50μmとすることができる。

【0006】

このような構成とされた従来の半導体装置100では、半導体チップ102及び/又は基板本体106の厚さが薄板化された場合、アンダーフィル樹脂103の応力の影響により、半導体装置100に反りが発生してしまうという問題があった。このような問題を解決する半導体装置として、例えば、図2に示すような半導体装置がある。

【0007】

図2は、従来の他の半導体装置の断面図である。図2において、図1に示した半導体装置100と同一構成部分には同一符号を付す。

【0008】

図2を参照するに、従来の半導体装置120は、配線基板121と、半導体チップ102,125と、アンダーフィル樹脂103とを有する。配線基板121は、基板本体122と、基板本体122の上面122Aに設けられた配線123と、基板本体122の下面122Bに設けられた配線124とを有する。

【0009】

半導体チップ102は、電極パッド113に設けられた内部接続端子114を介して、配線123と電気的に接続されている。半導体チップ102は、配線123に対してフリップチップ接続されている。

【0010】

半導体チップ125は、複数の電極パッド126を有する。複数の電極パッド126には、内部接続端子114(具体的には、例えば、バンプ)が設けられている。電極パッド126は、内部接続端子114を介して、配線124と電気的に接続されている。半導体チップ125は、配線124に対してフリップチップ接続されている。

【0011】

アンダーフィル樹脂103は、配線基板121の上面と半導体チップ102との間、及び配線基板121の下面と半導体チップ125との間をそれぞれ充填するように設けられている。

【0012】

このように、基板本体122を挟んで、対向するように2つの半導体チップ102,125を配置し、配線基板121と半導体チップ102,125との間にそれぞれアンダーフィル樹脂103を設け、かつ配線基板121の両面に設けられたアンダーフィル樹脂103の厚さを略等しくすることにより、配線基板121の両面に設けられたアンダーフィル樹脂103の応力が相殺されるため、アンダーフィル樹脂103に起因する半導体基板120の反りを低減することができる(例えば、特許文献1参照)。

【特許文献1】特開平11−265967号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、従来の半導体装置120では、アンダーフィル樹脂103に起因する半導体装置120の反りを低減することは可能であるが、配線基板121の両面に半導体チップ102,125を設けるため、半導体装置120が大型化してしまうという問題があった。

【0014】

そこで本発明は、上述した問題点に鑑みなされたものであり、大型化することなく、アンダーフィル樹脂に起因する反りを低減することのできる半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明の一観点によれば、複数の電極パッドを有する半導体チップと、前記複数の電極パッドに設けられた内部接続端子と、前記内部接続端子を介して、前記電極パッドと電気的に接続された外部接続用パッドと、アンダーフィル樹脂と、を備えた半導体装置であって、前記複数の電極パッドが形成された側の前記半導体チップの面と対向するように低弾性樹脂部材を設け、前記半導体チップと前記低弾性樹脂部材との第1の間隔を、前記電極パッドと前記外部接続用パッドとの第2の間隔よりも狭くすると共に、前記半導体チップと前記低弾性樹脂部材との間、及び前記電極パッドと前記外部接続用パッドとの間に前記アンダーフィル樹脂を充填したことを特徴とする半導体装置が提供される。

【0016】

本発明によれば、半導体チップと低弾性樹脂部材との第1の間隔を電極パッドと外部接続用パッドとの第2の間隔よりも狭くすることにより、半導体チップと低弾性樹脂部材との間に配設されるアンダーフィル樹脂の厚さを従来よりも薄くすることが可能となるため、アンダーフィル樹脂に起因する半導体装置の反りを低減することができる。

【0017】

また、アンダーフィル樹脂を介して、半導体チップに低弾性樹脂部材を設けることにより、アンダーフィル樹脂の硬化収縮や、半導体チップとアンダーフィル樹脂との熱膨張係数の差等により発生する応力を低弾性樹脂部材が緩和するため、半導体装置の反りを低減することができる。

【0018】

本発明の他の観点によれば、複数の電極パッドを有する半導体チップと、前記複数の電極パッドに設けられた内部接続端子と、前記内部接続端子を介して、前記電極パッドと電気的に接続された外部接続用パッドと、アンダーフィル樹脂と、を備えた半導体装置であって、前記複数の電極パッドが形成された側の前記半導体チップの面に低弾性樹脂部材を設け、前記電極パッドと前記外部接続用パッドとの間に、前記アンダーフィル樹脂を設けたことを特徴とする半導体装置が提供される。

【0019】

本発明によれば、複数の電極パッドが形成された側の半導体チップの面に低弾性樹脂部材を設けることにより、複数の電極パッドが形成された側の半導体チップの面と低弾性樹脂部材との間にアンダーフィル樹脂が介在することがなくなるため、アンダーフィル樹脂に起因する半導体装置の反りを低減することができる。

【0020】

また、半導体チップとアンダーフィル樹脂との弾性率の差や熱膨張係数の差等により応力が発生した際、低弾性樹脂部材により応力を緩和することが可能となるため、半導体装置の反りを低減することができる。

【発明の効果】

【0021】

本発明によれば、半導体装置を大型化することなく、アンダーフィル樹脂に起因する半導体装置の反りを低減することができる。

【発明を実施するための最良の形態】

【0022】

次に、図面に基づいて本発明の実施の形態について説明する。

【0023】

(第1の実施の形態)

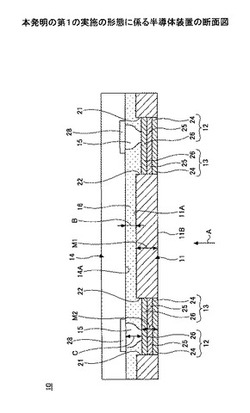

図3は、本発明の第1の実施の形態に係る半導体装置の断面図である。

【0024】

図3を参照するに、第1の実施の形態の半導体装置10は、低弾性樹脂部材11と、外部接続用パッド12と、配線13と、半導体チップ14と、内部接続端子15と、アンダーフィル樹脂16とを有する。

【0025】

図4は、本発明の第1の実施の形態に係る半導体装置に設けられた低弾性樹脂部材の平面図である。図4において、第1の実施の形態の半導体装置10と同一構成部分には同一符号を付す。

【0026】

図3及び図4を参照するに、低弾性樹脂部材11は、板状とされており、複数の電極パッド28が形成された側の半導体チップ14の面14Aと対向するように配置されている。

【0027】

低弾性樹脂部材11は、半導体チップ14の面14Aと低弾性樹脂部材11の上面11Aとの間隔B(第1の間隔)を、後述する電極パッド28と外部接続用パッド12との間隔C(第2の間隔)よりも狭くするための部材である。間隔Bは、例えば、10μmとすることができる。また、低弾性樹脂部材11の厚さM1は、例えば、25μmとすることができる。

【0028】

このように、複数の電極パッド38が形成された側の半導体チップ14の面14Aと対向するように低弾性樹脂部材11を設け、半導体チップ14と低弾性樹脂部材11との間隔Bを狭くすることにより、半導体チップ14と低弾性樹脂部材11との間に設けられるアンダーフィル樹脂16の厚さを薄くすることが可能となるので、アンダーフィル樹脂16に起因する半導体装置10の反りを低減することができる。

【0029】

低弾性樹脂部材11を構成する樹脂としては、例えば、エポキシ樹脂、ウレタン樹脂、シリコーン樹脂等を用いることができる。また、低弾性樹脂部材11の弾性率は、0.1Mpa〜100MPaの範囲であることが好ましい。

【0030】

このように、低弾性樹脂部材11の弾性率を0.1Mpa〜100MPaとすることで、アンダーフィル樹脂16の硬化収縮、及び半導体チップ14とアンダーフィル樹脂16との熱膨張係数の差により発生する応力を低弾性樹脂部材11により緩和することが可能となるため、半導体装置10の反りを低減することができる。なお、弾性率が0.1Mpaよりも小さい低弾性樹脂部材11を製造することは技術的に困難であり、低弾性樹脂部材11の弾性率が100Mpaより大きいと応力を十分に緩和することができない。

【0031】

低弾性樹脂部材11には、貫通部21,22が形成されている。貫通部21は、低弾性樹脂部材11の外周付近に形成されている。貫通部21は、平面視略円形状とされている(図4参照)。貫通部21は、平面視じた状態において、貫通部22よりも幅広形状とされている。貫通部21は、外部接続用パッド12を配設すると共に、電極パッド28と対向する側の外部接続用パッド12部分を露出している。

【0032】

貫通部22は、貫通部21の形成位置よりも内側に位置する低弾性樹脂部材11に形成されている。貫通部22は、複数の貫通部21間を接続しており、複数の貫通部21と一体的に構成されている。貫通部22は、配線13を配設するためのものである。配線13の上面は、貫通部22により露出されている。

【0033】

図5は、図3に示す半導体装置をA視した図である。

【0034】

図3及び図5を参照するに、外部接続用パッド12は、貫通部21に設けられている。外部接続用パッド12は、第1の金属層24と、第2の金属層25と、第3の金属層26とを順次積層した構成とされている。

【0035】

第1の金属層24は、貫通部21の下端部側に設けられている。第1の金属層24の下面24Aは、低弾性樹脂部材11の下面11Bと略面一とされている。第1の金属層24としては、例えば、Au層を用いることができる。第1の金属層24の厚さは、例えば、1μmとすることができる。なお、半導体装置10をマザーボード等の実装基板に接続する場合、第1の金属層24の下面24Aには、図示していないはんだボールが接続される。

【0036】

第2の金属層25は、第1の金属層24の上面を覆うように貫通部21に設けられている。第2の金属層25としては、例えば、Cu層を用いることができる。第2の金属層25の厚さは、例えば、8μmとすることができる。

【0037】

第3の金属層26は、第2の金属層25の上面を覆うように貫通部21に設けられている。第3の金属層26は、半導体チップ14と電気的に接続された内部接続端子15と接続されている。これにより、外部接続端子用パッド12は、半導体チップ14と電気的に接続される。第3の金属層26としては、例えば、Au層を用いることができる。第3の金属層26の厚さは、例えば、1μmとすることができる。

【0038】

上記構成とされた外部接続用パッド12の厚さM2は、低弾性樹脂部材11の厚さM1よりも薄くするとよい。このように、外部接続用パッド12の厚さM2を低弾性樹脂部材11の厚さM1よりも薄くすることにより、電極パッド28と外部接続端用パッド12との間隔Cを間隔Bよりも広くすることが可能となる。 これにより、電極パッド28と外部接続端用パッド12との間に十分な量のアンダーフィル樹脂16を配設することが可能となるため、電極パッド28及び外部接続端用パッド12と内部接続端子15との間の接続強度を十分に確保することができる。

【0039】

配線13は、第1の金属層24と、第2の金属層25と、第3の金属層26とを順次積層した構成とされており、貫通部22に設けられている。配線13は、外部接続用パッド12と一体的に構成されている。配線13は、複数の外部接続用パッド12間を電気的に接続するためのものである。

【0040】

図3を参照するに、半導体チップ14は、半導体基板(図示せず)と、半導体基板に形成された半導体集積回路(図示せず)と、半導体集積回路と電気的に接続された複数の電極パッド28とを有する。複数の電極パッド28は、内部接続端子15を介して、外部接続用パッド12と電気的に接続されている。半導体チップ14は、外部接続用パッド12に対してフリップチップ接続されている。

【0041】

内部接続端子15は、複数の電極パッド38に設けられている。内部接続端子15の下端部は、外部接続用パッド12(より具体的には、第3の金属層26)と接続されている。内部接続端子15は、外部接続用パッド12及び配線13と半導体チップ14とのを電気的に接続するためのものである。内部接続端子15としては、例えば、バンプを用いることができる。

【0042】

アンダーフィル樹脂16は、低弾性樹脂部材11と半導体チップ14との隙間、外部接続用パッド12及び配線13と半導体チップ14と隙間を充填するように設けられている。アンダーフィル樹脂16としては、例えば、異方性導電樹脂や絶縁樹脂等を用いることができる。

【0043】

本実施の形態の半導体装置によれば、電極パッド28が設けられた側の半導体チップ14の面14Aと対向するように低弾性樹脂部材11を設けると共に、低弾性樹脂部材11と半導体チップ14との間隔Bを外部接続用パッド12と電極パッド28との間隔Cよりも狭くして、低弾性樹脂部材11と半導体チップ14の面14Aとの間に設けられるアンダーフィル樹脂16の厚さを薄くすることにより、アンダーフィル樹脂16に起因する半導体装置10の反りを低減することができる。

【0044】

また、低弾性樹脂部材11の弾性率を0.1MPa〜100MPaとすることにより、アンダーフィル樹脂16の硬化収縮や、半導体チップ14とアンダーフィル樹脂16との熱膨張係数の差等により発生する応力を緩和することが可能となるため、半導体装置10の反りを低減することができる。

【0045】

さらに、外部接続用パッド12の厚さM2を低弾性樹脂部材11の厚さM1よりも薄くして、電極パッド28と外部接続端用パッド12との間隔Cを広くすることにより、電極パッド28と外部接続端用パッド12との間に十分な量のアンダーフィル樹脂16を配設することが可能となるため、電極パッド28及び外部接続端用パッド12と内部接続端子15との間の接続強度を十分に確保することができる。

【0046】

図6は、本発明の第1の実施の形態の変形例に係る半導体装置の断面図である。図6において、第1の実施の形態の半導体装置10と同一構成部分には同一符号を付す。

【0047】

図6を参照するに、第1の実施の形態の変形例に係る半導体装置30は、第1の実施の形態の半導体装置10に設けられた低弾性樹脂部材11の代わりに、低弾性樹脂部材31を設けると共に、半導体装置10に設けられた配線13を構成要素から取り除いた以外は半導体装置10と同様に構成される。

【0048】

図7は、本発明の第1の実施の形態の変形例に係る半導体装置に設けられた低弾性樹脂部材の平面図である。

【0049】

図6及び図7を参照するに、低弾性樹脂部材31は、先に説明した低弾性樹脂部材11(図4参照)に形成された貫通部22を有していない以外は低弾性樹脂部材11と同様な構成とされている。低弾性樹脂部材31の厚さM3は、外部接続用パッド12の厚さM2よりも厚くなるように設定されている。外部接続用パッド12の厚さM2が10μmの場合、低弾性樹脂部材31の厚さM3は、例えば、25μmとすることができる。

【0050】

低弾性樹脂部材31と半導体チップ14との間隔D(第1の間隔)は、電極パッド28と外部接続用パッド12との間隔Cよりも狭くなるように設定されている。間隔Cが35μmの場合、間隔Dは、例えば、10μmとすることができる。外部接続用パッド12の下面(具体的には、第1の金属層24の下面24A)は、低弾性樹脂部材31の下面31Bと略面一とされている。

【0051】

このような構成とされた半導体装置30は、第1の実施の形態の半導体装置10と同様な効果を得ることができる。

【0052】

図8〜図13は、本発明の第1の実施の形態に係る半導体装置の製造工程を示す図である。図8〜図13において、第1の実施の形態の半導体装置10と同一構成部分には同一符号を付す。

【0053】

図8〜図13を参照して、本発明の第1の実施の形態に係る半導体装置10の製造方法について説明する。始めに、図8に示す工程では、半導体装置10を製造する際の支持板となる金属板35を準備する。金属板35としては、例えば、Cu板を用いることができる。金属板35の厚さM4は、例えば、200μmとすることができる。

【0054】

次いで、図9に示す工程では、金属板35上に貫通部21,22を有した低弾性樹脂部材11を形成する。具体的には、例えば、弾性率が0.1Mpa〜100Mpaのエポキシ樹脂を金属板35上に形成し、その後、レーザによりエポキシ樹脂に貫通部21,22を形成することで、低弾性樹脂部材11を形成する。なお、低弾性樹脂部材11の母材となる樹脂としては、弾性率が0.1Mpa〜100Mpaの樹脂であればよく、エポキシ樹脂に限定されない。具体的には、低弾性樹脂部材11の母材としては、例えば、弾性率が0.1Mpa〜100Mpaのウレタン樹脂やシリコーン樹脂等を用いることができる。低弾性樹脂部材11の厚さM1は、例えば、25μmとすることができる。

【0055】

次いで、図10に示す工程では、電解めっき法により、金属板35を給電層として、貫通部21,22に露出された金属板35上に、第1の金属層24と、第2の金属層25と、第3の金属層26とを順次積層させる。これにより、貫通部21に第1〜第3の金属層24〜26からなる外部接続用パッド12が形成されると共に、貫通部22に第1〜第3の金属層24〜26からなる配線13が形成される。

【0056】

第1の金属層24としては、例えば、Au層を用いることができ、その厚さは、例えば、1μmとすることができる。第2の金属層25としては、例えば、Cu層を用いることができ、その厚さは、例えば、8μmとすることができる。第3の金属層26としては、例えば、Au層を用いることができ、その厚さは、例えば、1μmとすることができる。また、外部接続用パッド12の厚さM2は、低弾性樹脂部材11の厚さM1よりも薄くなるように設定する。例えば、低弾性樹脂部材11の厚さM1が25μmの場合、外部接続用パッド12の厚さM2は、10μmとすることができる。

【0057】

次いで、図11に示す工程では、低弾性樹脂部材11、外部接続用パッド12、及び配線13の上面を覆うように、アンダーフィル樹脂16を形成する。具体的には、例えば、低弾性樹脂部材11、外部接続用パッド12、及び配線13の上面に、フィルム状の異方性導電樹脂(例えば、ACF(Anisotropic Conductive Film))を貼り付ける。なお、フィルム状の異方性導電樹脂の代わりに、フィルム状の絶縁樹脂(例えば、NCF(Non Conductive Film))を用いてもよい。

【0058】

次いで、図12に示す工程では、電極パッド28に内部接続端子15が設けられた半導体チップ14を準備すると共に、図11に示す構造体を加熱し、半導体チップ14をアンダーフィル樹脂16に押圧して、内部接続端子15の下端部を外部接続用パッド12に圧着させる。これにより、半導体チップ14は、外部接続用パッド12に対してフリップチップ接続される。このとき、電極パッド28と外部接続用パッド12との間隔Cは、例えば、35μmとすることができる。また、半導体チップ14と低弾性樹脂部材11との間隔Bは、間隔Cよりも狭くする。具体的には、間隔Bは、例えば、10μmとすることができる。

【0059】

このように、半導体チップ14の面14Aと低弾性樹脂部材11との間隔Bを電極パッド28と外部接続用パッド12との間隔Cよりも狭くすることにより、半導体チップ14と低弾性樹脂部材11との隙間に設けられるアンダーフィル樹脂16の厚さを従来よりも薄くすることが可能となるので、アンダーフィル樹脂16に起因する半導体装置10の反りを低減することができる。

【0060】

次いで、図13に示す工程では、金属板35を除去する。具体的には、例えば、ウエットエッチングにより金属板35を除去する。これにより、半導体装置10が製造される。

【0061】

(第2の実施の形態)

図14は、本発明の第2の実施の形態に係る半導体装置の断面図である。図14において、第1の実施の形態の半導体装置10と同一構成部分には同一符号を付す。

【0062】

図14を参照するに、第2の実施の形態の半導体装置40は、第1の実施の形態の半導体装置10に設けられた低弾性樹脂部材11の代わりに、低弾性樹脂部材41を設けた以外は半導体装置10と同様に構成される。

【0063】

図15は、外部接続用パッド及び配線が形成された図14に示す低弾性樹脂部材の平面図である。図15において、図14に示す半導体装置40と同一構成部分には同一符号を付す。

【0064】

図14及び図15を参照するに、低弾性樹脂部材41は、第1の実施の形態で説明した低弾性樹脂部材11に設けられた貫通部22の代わりに、溝部44を設けた以外は半導体装置10と同様に構成される。

【0065】

溝部44は、低弾性樹脂部材41の下面41B側に形成されている。溝部44は、配線13を配設するための溝である。溝部44に設けられた配線13の上面及び側面は、低弾性樹脂部材41により覆われている。また、配線13の下面は、低弾性樹脂部材41の下面41Bと略面一とされている。

【0066】

このように、配線13の上面を低弾性樹脂部材41で覆うことにより、第1の実施の形態の半導体装置10と比較して、配線13の上方に設けられるアンダーフィル樹脂16の厚さを薄くすることが可能となるため、アンダーフィル樹脂16に起因する半導体装置40の反りの発生を抑制することができる。

【0067】

低弾性樹脂部材41の厚さM5は、外部接続用パッド12及び配線13の厚さM2,M6よりも厚くなるように設定されている。具体的には、外部接続用パッド12及び配線13の厚さM2,M6が10μmの場合、低弾性樹脂部材41の厚さM5は、例えば、25μmとすることができる。

【0068】

また、半導体チップ14の面14Aと低弾性樹脂部材41との間隔Eは、電極パッド28と外部接続用パッド12との間隔Cよりも狭くなるように設定されている。間隔Cが35μmの場合、半導体チップ14の面14Aと低弾性樹脂部材41との間隔Eは、例えば、10μmとすることができる。

【0069】

本実施の形態の半導体装置によれば、低弾性樹脂部材41により配線13の上面を覆うことにより、第1の実施の形態の半導体装置10と比較して配線13の上方に配置されるアンダーフィル樹脂16の厚さが薄くなるため、アンダーフィル樹脂16に起因する半導体装置40の反りの発生を抑制することができる。

【0070】

また、本実施の形態の半導体装置40は、第1の実施の形態の半導体装置10と同様な効果を得ることができる。

【0071】

図16〜図20は、本発明の第2の実施の形態に係る半導体装置の製造工程を示す図である。図16〜図20において、第2の実施の形態の半導体装置40と同一構成部分には同一符号を付す。

【0072】

始めに、第1の実施の形態の図8に示す工程で説明した金属板35を準備し、その後、図16に示す工程において、金属板35上に開口部47Aを有したレジスト膜47を形成する。開口部47Aは、外部接続用パッド12及び配線13の形成領域に対応する部分の金属板35の上面35Aを露出するように形成する。

【0073】

次いで、図17に示す工程では、電解めっき法により、金属板35を給電層として、開口部47Aに露出された金属板35上に、第1の金属層24と、第2の金属層25と、第3の金属層26とを順次積層する。これにより、第1〜第3の金属層24〜26からなる外部接続用パッド12と第1〜第3の金属層24〜26からなる配線13とが同時に形成される。

【0074】

第1の金属層24としては、例えば、Au層を用いることができ、その厚さは、例えば、1μmとすることができる。第2の金属層25としては、例えば、Cu層を用いることができ、その厚さは、例えば、8μmとすることができる。第3の金属層26としては、例えば、Au層を用いることができ、その厚さは、例えば、1μmとすることができる。また、外部接続用パッド12及び配線13の厚さM2,M6は、例えば、10μmとすることができる。

【0075】

次いで、図18に示す工程では、レジスト膜47を除去する。次いで、図19に示す工程では、金属板35上に、外部接続用パッド12の側面と配線13の上面及び側面とを覆うと共に、外部接続用パッド12の上面を露出する低弾性樹脂部材41を形成する。具体的には、例えば、弾性率が0.1Mpa〜100Mpaのエポキシ樹脂を外部接続用パッド12及び配線13が設けられた金属板35上に形成し、その後、レーザによりエポキシ樹脂に外部接続用パッド12の上面を露出する開口部(この開口部は貫通部21の一部を構成する)を形成することで低弾性樹脂部材41を形成する。なお、貫通部21の一部及び溝部44は、エポキシ樹脂を外部接続用パッド12及び配線13に押し当てることで形成する。

【0076】

低弾性樹脂部材41の母材となる樹脂としては、弾性率が0.1Mpa〜100Mpaの樹脂であればよく、上記エポキシ樹脂に限定されない。具体的には、低弾性樹脂部材41の母材としては、例えば、弾性率が0.1Mpa〜100Mpaのウレタン樹脂やシリコーン樹脂等を用いることができる。低弾性樹脂部材41の厚さM5は、外部接続用パッド12及び配線13の厚さM2,M6よりも厚くする。具体的には、外部接続用パッド12及び配線13の厚さM2,M6が10μmの場合、低弾性樹脂部材41の厚さM5は、25μmとすることができる。

【0077】

次いで、図20に示す工程では、外部接続用パッド12の上面及び低弾性樹脂部材41の上面41Aを覆うようにアンダーフィル樹脂16を形成する。具体的には、例えば、フィルム状の異方性導電樹脂(例えば、ACF(Anisotropic Conductive Film))を貼り付けることでアンダーフィル樹脂16を形成する。なお、フィルム状の異方性導電樹脂の代わりに、フィルム状の絶縁樹脂(例えば、NCP(Non Conductive Film))を用いてもよい。

【0078】

その後、第1の実施の形態で説明した図12及び図13に示す工程と同様な処理を行うことにより、半導体装置40が製造される。

【0079】

(第3の実施の形態)

図21は、本発明の第3の実施の形態に係る半導体装置の断面図である。図21において、第2の実施の形態の半導体装置40と同一構成部分には同一符号を付す。

【0080】

図21を参照するに、第3の実施の形態の半導体装置50は、第2の実施の形態の半導体装置40の構成にさらに、はんだ51を設けた以外は半導体装置40と同様に構成される。

【0081】

はんだ51は、内部接続端子15の側壁から外部接続用パッド12の上面に亘って設けられている。はんだ51は、内部接続端子15と外部接続用パッド12との間の接続強度を補強するためのものである。

【0082】

本実施の形態の半導体装置によれば、アンダーフィル樹脂16に起因する反りを抑制すると共に、はんだ51により内部接続端子15と外部接続用パッド12との間の接続強度を補強することができる。

【0083】

図22〜図25は、本発明の第3の実施の形態に係る半導体装置の製造工程を示す図である。図22〜図25において、第3の実施の形態の半導体装置50と同一構成部分には同一符号を付す。

【0084】

図22〜図25を参照して、本発明の第3の実施の形態に係る半導体装置50の製造方法について説明する。始めに、第2の実施の形態で説明した図16〜図19に示す工程と同様な処理を行って、図19に示す構造体を形成する。

【0085】

次いで、図22に示す工程では、低弾性樹脂部材41から露出された外部接続用パッド12上にはんだ51を形成する。次いで、図23に示す工程では、半導体チップ14の複数の電極パッド28に内部接続端子15を設けると共に、図22に示す構造体を加熱した状態で、内部接続端子15の下端部と外部接続用パッド12とを接触させて、はんだ51により内部接続端子15と外部接続用パッド12とを接続する。これにより、半導体チップ14が外部接続用パッド12にフリップチップ接続される。半導体チップ14と低弾性樹脂部材41との間隔Eは、例えば、10μmとすることができる。また、電極パッド28と外部接続用パッド12との間隔Cは、例えば、35μmとすることができる。

【0086】

次いで、図24に示す工程では、毛細管現象を用いて、低弾性樹脂部材41及びはんだ51と半導体チップ14との隙間にアンダーフィル樹脂16を充填する。本実施の形態の場合、アンダーフィル樹脂16としては、例えば、ペースト状の異方性導電樹脂(例えば、ACP(Anisotropic Conductive Paste))やペースト状の絶縁樹脂(例えば、NCP(Non Conductive Paste))等を用いることができる。

【0087】

次いで、図25に示す工程では、金属板35を除去する。具体的には、例えば、ウエットエッチングにより金属板35を除去する。これにより、半導体装置50が製造される。

【0088】

(第4の実施の形態)

図26は、本発明の第4の実施の形態に係る半導体装置の断面図である。図26において、第3の実施の形態の半導体装置50と同一構成部分には同一符号を付す。

【0089】

図26を参照するに、第4の実施の形態の半導体装置60は、第3の実施の形態の半導体装置50に設けられた低弾性樹脂部材41の代わりに低弾性樹脂部材61を設けると共に、半導体チップ14の面14Aを低弾性樹脂部材61の上面に接着させた以外は半導体装置50と同様な構成とされている。

【0090】

低弾性樹脂部材61は、第3の実施の形態で説明した低弾性樹脂部材41の厚さM5よりも厚さを厚くすると共に、低弾性樹脂部材41に形成された貫通部21の代わりに貫通部21よりも深さの深い貫通部62を設けた以外は低弾性樹脂部材41と同様に構成される。

【0091】

低弾性樹脂部材61は、接着性を有する樹脂である。半導体チップ14の面14Aは、低弾性樹脂部材61上に接着されている。

【0092】

このように、半導体チップ14の面14Aを低弾性樹脂部材61上に接着させることにより、半導体チップ14の面14Aと低弾性樹脂部材61との間にアンダーフィル樹脂16が配設されることがなくなるため、アンダーフィル樹脂16に起因する半導体装置60の反りの発生を抑制することができる。

【0093】

低弾性樹脂部材61の母材となる樹脂としては、弾性率が0.1Mpa〜100Mpaの樹脂を用いることができる。具体的には、弾性率が0.1Mpa〜100Mpaのエポキシ樹脂、ウレタン樹脂、シリコーン樹脂等を用いることができる。低弾性樹脂部材61の厚さM7は、例えば、45μmとすることができる。

【0094】

貫通部62は、外部接続用パッド12を露出するように低弾性樹脂部材61に形成されている。外部接続用パッド12上に位置する部分の貫通部62の深さGは、電極パッド28と外部接続用パッド12との間隔Cと略等しい。貫通部62は、内部接続用端子15を収容すると共に、アンダーフィル樹脂16及びはんだ51を配設するためのものである。

【0095】

本実施の形態の半導体装置によれば、半導体チップ14の面14Aを低弾性樹脂部材61上に接着させることにより、半導体チップ14の面14Aと低弾性樹脂部材61との間にアンダーフィル樹脂16が配設されることがなくなるため、アンダーフィル樹脂16に起因する半導体装置60の反りの発生を抑制することができる。

【0096】

図27〜図31は、本発明の第4の実施の形態に係る半導体装置の製造工程を示す図である。図27〜図31において、第4の実施の形態の半導体装置60と同一構成部分には同一符号を付す。

【0097】

図27〜図31を参照して、本発明の第4の実施の形態に係る半導体装置60の製造方法について説明する。

【0098】

始めに、図27に示す工程では、第2の実施の形態で説明した図16〜図19に示す工程と同様な処理を行うことにより、金属板35上に外部接続用パッド12、配線13、及び低弾性樹脂部材61を形成する。外部接続用パッド12及び配線13の厚さM2,M6は、例えば、10μmとすることができる。

【0099】

低弾性樹脂部材61の母材となる樹脂としては、接着性を有すると共に、弾性率が0.1Mpa〜100Mpaの樹脂を用いることができる。具体的には、弾性率が0.1Mpa〜100Mpaのエポキシ樹脂、ウレタン樹脂、シリコーン樹脂等を用いることができる。低弾性樹脂部材61の厚さM7は、例えば、45μmとすることができる。また、外部接続用パッド12上に位置する部分の貫通部62の深さGは、例えば、35μmとすることができる。

【0100】

次いで、図28に示す工程では、外部接続用パッド12の上面(具体的には、第3の金属層26の上面)にはんだ51を形成する。

【0101】

次いで、図29に示す工程では、半導体チップ14の複数の電極パッド28に内部接続端子15を設け、図28に示す構造体を加熱した状態で、半導体チップ14の面14Aを低弾性樹脂部材61に接触させて半導体チップ14を低弾性樹脂部材61に接着させると共に、内部接続端子15の下端部と外部接続用パッド12とを接触させて、はんだ51により内部接続端子15と外部接続用パッド12とを接続する。これにより、半導体チップ14が外部接続用パッド12にフリップチップ接続される。電極パッド28と外部接続用パッド12との間隔Cは、例えば、35μmとすることができる。

【0102】

次いで、図30に示す工程では、毛細管現象により、半導体チップ14とはんだ51との隙間にアンダーフィル樹脂16を充填する。本実施の形態の場合、アンダーフィル樹脂16としては、例えば、ペースト状の異方性導電樹脂(例えば、ACP(Anisotropic Conductive Paste))やペースト状の絶縁樹脂(例えば、NCP(Non Conductive Paste))等を用いることができる。

【0103】

次いで、図31に示す工程では、金属板35を除去する。具体的には、例えば、ウエットエッチングにより金属板35を除去する。これにより、半導体装置60が製造される。

【0104】

(第5の実施の形態)

図32は、本発明の第5の実施の形態に係る半導体装置の断面図である。図32において、第1の実施の形態の変形例に係る半導体装置30と同一構成部分には同一符号を付す。

【0105】

図32を参照するに、第5の実施の形態の半導体装置70は、第1の実施の形態の変形例に係る半導体装置30に設けられた外部接続用パッド12の代わりに、外部接続端子71を設けた以外は、半導体装置30と同様に構成される。

【0106】

外部接続用端子71は、金属膜72と、金属層73,74とから構成されている。金属膜72は、貫通部21に設けられている。金属膜72の上面は、低弾性樹脂部材31の上面31Aよりも低い位置に配置されている。また、金属膜72の下端部は、低弾性樹脂部材31の下面31Bから突出している。金属膜72としては、例えば、Cu膜を用いることができる。金属膜72の厚さは、例えば、20μmとすることができる。

【0107】

金属層73は、金属膜72の上面を覆うように設けられている。金属層73の上面は、低弾性樹脂部材31の上面31Aよりも低い位置に配置されている。金属層73としては、例えば、Au層を用いることができる。金属層73の厚さは、例えば、0.5μmとすることができる。

【0108】

金属層74は、低弾性樹脂部材31の下面31Bから突出した部分の金属膜72を覆うように設けられている。金属層74としては、例えば、Au層を用いることができる。金属層74の厚さは、例えば、0.5μmとすることができる。

【0109】

上記構成とされた外部接続端子71は、マザーボード等の実装基板に設けられたパッドと接続するための端子である。

【0110】

本実施の形態の半導体装置70のように、外部接続用パッド12の代わりに外部接続端子71を備えた半導体装置においても、第1の実施の形態の半導体装置10と同様な効果を得ることができる。

【0111】

図33〜図36は、本発明の第5の実施の形態に係る半導体装置の製造工程を示す図である。図33〜図36において、第5の実施の形態の半導体装置70と同一構成部分には同一符号を付す。

【0112】

始めに、図33に示す工程では、第1の実施の形態の図8に示す工程で説明した金属板35上に、開口部76Aを有したレジスト膜76を形成する。

【0113】

次いで、図34に示す工程では、レジスト膜76をマスクとするウエットエッチングにより、金属板35に凹部77を形成する。

【0114】

次いで、図35に示す工程では、電解めっき法により、金属板35を給電層として、凹部77に対応する部分の金属板35上に、金属層73と、金属膜72と、金属層74とを順次積層する。これにより、金属膜72及び金属層73,74からなる外部接続端子71が形成される。

【0115】

金属膜72としては、例えば、Cu膜を用いることができ、その厚さは、例えば、20μmとすることができる。金属層73としては、例えば、Au層を用いることができ、その厚さは、例えば、0.5μmとすることができる。金属層74としては、例えば、Au層を用いることができ、その厚さは、例えば、0.5μmとすることができる。

【0116】

次いで、図36に示す工程では、レジスト膜76を除去する。その後、第2の実施の形態で説明した図19〜図21に示す工程と同様な処理を行うことにより、半導体装置70が製造される。

【0117】

以上、本発明の好ましい実施の形態について詳述したが、本発明はかかる特定の実施の形態に限定されるものではなく、特許請求の範囲内に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【産業上の利用可能性】

【0118】

本発明は、外部接続用パッド又は外部接続端子に対してフリップチップ接続される半導体チップと、アンダーフィル樹脂とを備えた半導体装置に適用できる。

【図面の簡単な説明】

【0119】

【図1】従来の半導体装置の断面図である。

【図2】従来の他の半導体装置の断面図である。

【図3】本発明の第1の実施の形態に係る半導体装置の断面図である。

【図4】本発明の第1の実施の形態に係る半導体装置に設けられた低弾性樹脂部材の平面図である。

【図5】図3に示す半導体装置をA視した図である。

【図6】本発明の第1の実施の形態の変形例に係る半導体装置の断面図である。

【図7】本発明の第1の実施の形態の変形例に係る半導体装置に設けられた低弾性樹脂部材の平面図である。

【図8】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その1)である。

【図9】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その2)である。

【図10】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その3)である。

【図11】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その4)である。

【図12】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その5)である。

【図13】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その6)である。

【図14】本発明の第2の実施の形態に係る半導体装置の断面図である。

【図15】外部接続用パッド及び配線が形成された図14に示す低弾性樹脂部材の平面図である。

【図16】本発明の第2の実施の形態に係る半導体装置の製造工程を示す図(その1)である。

【図17】本発明の第2の実施の形態に係る半導体装置の製造工程を示す図(その2)である。

【図18】本発明の第2の実施の形態に係る半導体装置の製造工程を示す図(その3)である。

【図19】本発明の第2の実施の形態に係る半導体装置の製造工程を示す図(その4)である。

【図20】本発明の第2の実施の形態に係る半導体装置の製造工程を示す図(その5)である。

【図21】本発明の第3の実施の形態に係る半導体装置の断面図である。

【図22】本発明の第3の実施の形態に係る半導体装置の製造工程を示す図(その1)である。

【図23】本発明の第3の実施の形態に係る半導体装置の製造工程を示す図(その2)である。

【図24】本発明の第3の実施の形態に係る半導体装置の製造工程を示す図(その3)である。

【図25】本発明の第3の実施の形態に係る半導体装置の製造工程を示す図(その4)である。

【図26】本発明の第4の実施の形態に係る半導体装置の断面図である。

【図27】本発明の第4の実施の形態に係る半導体装置の製造工程を示す図(その1)である。

【図28】本発明の第4の実施の形態に係る半導体装置の製造工程を示す図(その2)である。

【図29】本発明の第4の実施の形態に係る半導体装置の製造工程を示す図(その3)である。

【図30】本発明の第4の実施の形態に係る半導体装置の製造工程を示す図(その4)である。

【図31】本発明の第4の実施の形態に係る半導体装置の製造工程を示す図(その5)である。

【図32】本発明の第5の実施の形態に係る半導体装置の断面図である。

【図33】本発明の第5の実施の形態に係る半導体装置の製造工程を示す図(その1)である。

【図34】本発明の第5の実施の形態に係る半導体装置の製造工程を示す図(その2)である。

【図35】本発明の第5の実施の形態に係る半導体装置の製造工程を示す図(その3)である。

【図36】本発明の第5の実施の形態に係る半導体装置の製造工程を示す図(その4)である。

【符号の説明】

【0120】

10,30,40,50,60,70 半導体装置

11,31,41,61 低弾性樹脂部材

11A,35A,41A 上面

11B,24A,31B,41B 下面

12 外部接続用パッド

13 配線

14 半導体チップ

14A 面

15 内部接続端子

16 アンダーフィル樹脂

21,22,62 貫通部

24 第1の金属層

25 第2の金属層

26 第3の金属層

28 電極パッド

35 金属板

44 溝部

47,76 レジスト膜

47A,76A 開口部

51 はんだ

71 外部接続端子

72 金属膜

73,74 金属層

77 凹部

B,C,D,E 隙間

G 深さ

M1〜M7 厚さ

【技術分野】

【0001】

本発明は、半導体装置に係り、特に外部接続用パッドに対してフリップチップ接続される半導体チップと、アンダーフィル樹脂とを備えた半導体装置に関する。

【背景技術】

【0002】

図1は、従来の半導体装置の断面図である。図1において、Lは基板本体106の上面106Aと半導体チップ102との間隔(以下、「間隔J」とする)を示している。

【0003】

図1を参照するに、従来の半導体装置100は、配線基板101と、半導体チップ102と、アンダーフィル樹脂103とを有する。配線基板101は、貫通孔107が形成された基板本体106と、貫通孔107に設けられた貫通ビア108と、基板本体106の上面106Aに設けられた配線109と、基板本体106の下面106Bに設けられた配線111とを有する。配線109は、貫通ビア108を介して、配線111と電気的に接続されている。

【0004】

半導体チップ102は、複数の電極パッド113を有する。複数の電極パッド113には、内部接続端子114(具体的には、例えば、バンプ)が設けられている。電極パッド113は、内部接続端子114を介して、配線109と電気的に接続されている。つまり、半導体チップ102は、配線109に対してフリップチップ接続されている。半導体チップ102と基板本体106との間隔Jは、例えば、50μmとすることができる。

【0005】

アンダーフィル樹脂103は、配線基板101と半導体チップ102との間を充填するように設けられている。アンダーフィル樹脂103は、電極パッド113及び配線109と内部接続端子114との接続を補強するための樹脂である。基板本体106と半導体チップ102との間に配置されたアンダーフィル樹脂103の厚さは、例えば、50μmとすることができる。

【0006】

このような構成とされた従来の半導体装置100では、半導体チップ102及び/又は基板本体106の厚さが薄板化された場合、アンダーフィル樹脂103の応力の影響により、半導体装置100に反りが発生してしまうという問題があった。このような問題を解決する半導体装置として、例えば、図2に示すような半導体装置がある。

【0007】

図2は、従来の他の半導体装置の断面図である。図2において、図1に示した半導体装置100と同一構成部分には同一符号を付す。

【0008】

図2を参照するに、従来の半導体装置120は、配線基板121と、半導体チップ102,125と、アンダーフィル樹脂103とを有する。配線基板121は、基板本体122と、基板本体122の上面122Aに設けられた配線123と、基板本体122の下面122Bに設けられた配線124とを有する。

【0009】

半導体チップ102は、電極パッド113に設けられた内部接続端子114を介して、配線123と電気的に接続されている。半導体チップ102は、配線123に対してフリップチップ接続されている。

【0010】

半導体チップ125は、複数の電極パッド126を有する。複数の電極パッド126には、内部接続端子114(具体的には、例えば、バンプ)が設けられている。電極パッド126は、内部接続端子114を介して、配線124と電気的に接続されている。半導体チップ125は、配線124に対してフリップチップ接続されている。

【0011】

アンダーフィル樹脂103は、配線基板121の上面と半導体チップ102との間、及び配線基板121の下面と半導体チップ125との間をそれぞれ充填するように設けられている。

【0012】

このように、基板本体122を挟んで、対向するように2つの半導体チップ102,125を配置し、配線基板121と半導体チップ102,125との間にそれぞれアンダーフィル樹脂103を設け、かつ配線基板121の両面に設けられたアンダーフィル樹脂103の厚さを略等しくすることにより、配線基板121の両面に設けられたアンダーフィル樹脂103の応力が相殺されるため、アンダーフィル樹脂103に起因する半導体基板120の反りを低減することができる(例えば、特許文献1参照)。

【特許文献1】特開平11−265967号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、従来の半導体装置120では、アンダーフィル樹脂103に起因する半導体装置120の反りを低減することは可能であるが、配線基板121の両面に半導体チップ102,125を設けるため、半導体装置120が大型化してしまうという問題があった。

【0014】

そこで本発明は、上述した問題点に鑑みなされたものであり、大型化することなく、アンダーフィル樹脂に起因する反りを低減することのできる半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明の一観点によれば、複数の電極パッドを有する半導体チップと、前記複数の電極パッドに設けられた内部接続端子と、前記内部接続端子を介して、前記電極パッドと電気的に接続された外部接続用パッドと、アンダーフィル樹脂と、を備えた半導体装置であって、前記複数の電極パッドが形成された側の前記半導体チップの面と対向するように低弾性樹脂部材を設け、前記半導体チップと前記低弾性樹脂部材との第1の間隔を、前記電極パッドと前記外部接続用パッドとの第2の間隔よりも狭くすると共に、前記半導体チップと前記低弾性樹脂部材との間、及び前記電極パッドと前記外部接続用パッドとの間に前記アンダーフィル樹脂を充填したことを特徴とする半導体装置が提供される。

【0016】

本発明によれば、半導体チップと低弾性樹脂部材との第1の間隔を電極パッドと外部接続用パッドとの第2の間隔よりも狭くすることにより、半導体チップと低弾性樹脂部材との間に配設されるアンダーフィル樹脂の厚さを従来よりも薄くすることが可能となるため、アンダーフィル樹脂に起因する半導体装置の反りを低減することができる。

【0017】

また、アンダーフィル樹脂を介して、半導体チップに低弾性樹脂部材を設けることにより、アンダーフィル樹脂の硬化収縮や、半導体チップとアンダーフィル樹脂との熱膨張係数の差等により発生する応力を低弾性樹脂部材が緩和するため、半導体装置の反りを低減することができる。

【0018】

本発明の他の観点によれば、複数の電極パッドを有する半導体チップと、前記複数の電極パッドに設けられた内部接続端子と、前記内部接続端子を介して、前記電極パッドと電気的に接続された外部接続用パッドと、アンダーフィル樹脂と、を備えた半導体装置であって、前記複数の電極パッドが形成された側の前記半導体チップの面に低弾性樹脂部材を設け、前記電極パッドと前記外部接続用パッドとの間に、前記アンダーフィル樹脂を設けたことを特徴とする半導体装置が提供される。

【0019】

本発明によれば、複数の電極パッドが形成された側の半導体チップの面に低弾性樹脂部材を設けることにより、複数の電極パッドが形成された側の半導体チップの面と低弾性樹脂部材との間にアンダーフィル樹脂が介在することがなくなるため、アンダーフィル樹脂に起因する半導体装置の反りを低減することができる。

【0020】

また、半導体チップとアンダーフィル樹脂との弾性率の差や熱膨張係数の差等により応力が発生した際、低弾性樹脂部材により応力を緩和することが可能となるため、半導体装置の反りを低減することができる。

【発明の効果】

【0021】

本発明によれば、半導体装置を大型化することなく、アンダーフィル樹脂に起因する半導体装置の反りを低減することができる。

【発明を実施するための最良の形態】

【0022】

次に、図面に基づいて本発明の実施の形態について説明する。

【0023】

(第1の実施の形態)

図3は、本発明の第1の実施の形態に係る半導体装置の断面図である。

【0024】

図3を参照するに、第1の実施の形態の半導体装置10は、低弾性樹脂部材11と、外部接続用パッド12と、配線13と、半導体チップ14と、内部接続端子15と、アンダーフィル樹脂16とを有する。

【0025】

図4は、本発明の第1の実施の形態に係る半導体装置に設けられた低弾性樹脂部材の平面図である。図4において、第1の実施の形態の半導体装置10と同一構成部分には同一符号を付す。

【0026】

図3及び図4を参照するに、低弾性樹脂部材11は、板状とされており、複数の電極パッド28が形成された側の半導体チップ14の面14Aと対向するように配置されている。

【0027】

低弾性樹脂部材11は、半導体チップ14の面14Aと低弾性樹脂部材11の上面11Aとの間隔B(第1の間隔)を、後述する電極パッド28と外部接続用パッド12との間隔C(第2の間隔)よりも狭くするための部材である。間隔Bは、例えば、10μmとすることができる。また、低弾性樹脂部材11の厚さM1は、例えば、25μmとすることができる。

【0028】

このように、複数の電極パッド38が形成された側の半導体チップ14の面14Aと対向するように低弾性樹脂部材11を設け、半導体チップ14と低弾性樹脂部材11との間隔Bを狭くすることにより、半導体チップ14と低弾性樹脂部材11との間に設けられるアンダーフィル樹脂16の厚さを薄くすることが可能となるので、アンダーフィル樹脂16に起因する半導体装置10の反りを低減することができる。

【0029】

低弾性樹脂部材11を構成する樹脂としては、例えば、エポキシ樹脂、ウレタン樹脂、シリコーン樹脂等を用いることができる。また、低弾性樹脂部材11の弾性率は、0.1Mpa〜100MPaの範囲であることが好ましい。

【0030】

このように、低弾性樹脂部材11の弾性率を0.1Mpa〜100MPaとすることで、アンダーフィル樹脂16の硬化収縮、及び半導体チップ14とアンダーフィル樹脂16との熱膨張係数の差により発生する応力を低弾性樹脂部材11により緩和することが可能となるため、半導体装置10の反りを低減することができる。なお、弾性率が0.1Mpaよりも小さい低弾性樹脂部材11を製造することは技術的に困難であり、低弾性樹脂部材11の弾性率が100Mpaより大きいと応力を十分に緩和することができない。

【0031】

低弾性樹脂部材11には、貫通部21,22が形成されている。貫通部21は、低弾性樹脂部材11の外周付近に形成されている。貫通部21は、平面視略円形状とされている(図4参照)。貫通部21は、平面視じた状態において、貫通部22よりも幅広形状とされている。貫通部21は、外部接続用パッド12を配設すると共に、電極パッド28と対向する側の外部接続用パッド12部分を露出している。

【0032】

貫通部22は、貫通部21の形成位置よりも内側に位置する低弾性樹脂部材11に形成されている。貫通部22は、複数の貫通部21間を接続しており、複数の貫通部21と一体的に構成されている。貫通部22は、配線13を配設するためのものである。配線13の上面は、貫通部22により露出されている。

【0033】

図5は、図3に示す半導体装置をA視した図である。

【0034】

図3及び図5を参照するに、外部接続用パッド12は、貫通部21に設けられている。外部接続用パッド12は、第1の金属層24と、第2の金属層25と、第3の金属層26とを順次積層した構成とされている。

【0035】

第1の金属層24は、貫通部21の下端部側に設けられている。第1の金属層24の下面24Aは、低弾性樹脂部材11の下面11Bと略面一とされている。第1の金属層24としては、例えば、Au層を用いることができる。第1の金属層24の厚さは、例えば、1μmとすることができる。なお、半導体装置10をマザーボード等の実装基板に接続する場合、第1の金属層24の下面24Aには、図示していないはんだボールが接続される。

【0036】

第2の金属層25は、第1の金属層24の上面を覆うように貫通部21に設けられている。第2の金属層25としては、例えば、Cu層を用いることができる。第2の金属層25の厚さは、例えば、8μmとすることができる。

【0037】

第3の金属層26は、第2の金属層25の上面を覆うように貫通部21に設けられている。第3の金属層26は、半導体チップ14と電気的に接続された内部接続端子15と接続されている。これにより、外部接続端子用パッド12は、半導体チップ14と電気的に接続される。第3の金属層26としては、例えば、Au層を用いることができる。第3の金属層26の厚さは、例えば、1μmとすることができる。

【0038】

上記構成とされた外部接続用パッド12の厚さM2は、低弾性樹脂部材11の厚さM1よりも薄くするとよい。このように、外部接続用パッド12の厚さM2を低弾性樹脂部材11の厚さM1よりも薄くすることにより、電極パッド28と外部接続端用パッド12との間隔Cを間隔Bよりも広くすることが可能となる。 これにより、電極パッド28と外部接続端用パッド12との間に十分な量のアンダーフィル樹脂16を配設することが可能となるため、電極パッド28及び外部接続端用パッド12と内部接続端子15との間の接続強度を十分に確保することができる。

【0039】

配線13は、第1の金属層24と、第2の金属層25と、第3の金属層26とを順次積層した構成とされており、貫通部22に設けられている。配線13は、外部接続用パッド12と一体的に構成されている。配線13は、複数の外部接続用パッド12間を電気的に接続するためのものである。

【0040】

図3を参照するに、半導体チップ14は、半導体基板(図示せず)と、半導体基板に形成された半導体集積回路(図示せず)と、半導体集積回路と電気的に接続された複数の電極パッド28とを有する。複数の電極パッド28は、内部接続端子15を介して、外部接続用パッド12と電気的に接続されている。半導体チップ14は、外部接続用パッド12に対してフリップチップ接続されている。

【0041】

内部接続端子15は、複数の電極パッド38に設けられている。内部接続端子15の下端部は、外部接続用パッド12(より具体的には、第3の金属層26)と接続されている。内部接続端子15は、外部接続用パッド12及び配線13と半導体チップ14とのを電気的に接続するためのものである。内部接続端子15としては、例えば、バンプを用いることができる。

【0042】

アンダーフィル樹脂16は、低弾性樹脂部材11と半導体チップ14との隙間、外部接続用パッド12及び配線13と半導体チップ14と隙間を充填するように設けられている。アンダーフィル樹脂16としては、例えば、異方性導電樹脂や絶縁樹脂等を用いることができる。

【0043】

本実施の形態の半導体装置によれば、電極パッド28が設けられた側の半導体チップ14の面14Aと対向するように低弾性樹脂部材11を設けると共に、低弾性樹脂部材11と半導体チップ14との間隔Bを外部接続用パッド12と電極パッド28との間隔Cよりも狭くして、低弾性樹脂部材11と半導体チップ14の面14Aとの間に設けられるアンダーフィル樹脂16の厚さを薄くすることにより、アンダーフィル樹脂16に起因する半導体装置10の反りを低減することができる。

【0044】

また、低弾性樹脂部材11の弾性率を0.1MPa〜100MPaとすることにより、アンダーフィル樹脂16の硬化収縮や、半導体チップ14とアンダーフィル樹脂16との熱膨張係数の差等により発生する応力を緩和することが可能となるため、半導体装置10の反りを低減することができる。

【0045】

さらに、外部接続用パッド12の厚さM2を低弾性樹脂部材11の厚さM1よりも薄くして、電極パッド28と外部接続端用パッド12との間隔Cを広くすることにより、電極パッド28と外部接続端用パッド12との間に十分な量のアンダーフィル樹脂16を配設することが可能となるため、電極パッド28及び外部接続端用パッド12と内部接続端子15との間の接続強度を十分に確保することができる。

【0046】

図6は、本発明の第1の実施の形態の変形例に係る半導体装置の断面図である。図6において、第1の実施の形態の半導体装置10と同一構成部分には同一符号を付す。

【0047】

図6を参照するに、第1の実施の形態の変形例に係る半導体装置30は、第1の実施の形態の半導体装置10に設けられた低弾性樹脂部材11の代わりに、低弾性樹脂部材31を設けると共に、半導体装置10に設けられた配線13を構成要素から取り除いた以外は半導体装置10と同様に構成される。

【0048】

図7は、本発明の第1の実施の形態の変形例に係る半導体装置に設けられた低弾性樹脂部材の平面図である。

【0049】

図6及び図7を参照するに、低弾性樹脂部材31は、先に説明した低弾性樹脂部材11(図4参照)に形成された貫通部22を有していない以外は低弾性樹脂部材11と同様な構成とされている。低弾性樹脂部材31の厚さM3は、外部接続用パッド12の厚さM2よりも厚くなるように設定されている。外部接続用パッド12の厚さM2が10μmの場合、低弾性樹脂部材31の厚さM3は、例えば、25μmとすることができる。

【0050】

低弾性樹脂部材31と半導体チップ14との間隔D(第1の間隔)は、電極パッド28と外部接続用パッド12との間隔Cよりも狭くなるように設定されている。間隔Cが35μmの場合、間隔Dは、例えば、10μmとすることができる。外部接続用パッド12の下面(具体的には、第1の金属層24の下面24A)は、低弾性樹脂部材31の下面31Bと略面一とされている。

【0051】

このような構成とされた半導体装置30は、第1の実施の形態の半導体装置10と同様な効果を得ることができる。

【0052】

図8〜図13は、本発明の第1の実施の形態に係る半導体装置の製造工程を示す図である。図8〜図13において、第1の実施の形態の半導体装置10と同一構成部分には同一符号を付す。

【0053】

図8〜図13を参照して、本発明の第1の実施の形態に係る半導体装置10の製造方法について説明する。始めに、図8に示す工程では、半導体装置10を製造する際の支持板となる金属板35を準備する。金属板35としては、例えば、Cu板を用いることができる。金属板35の厚さM4は、例えば、200μmとすることができる。

【0054】

次いで、図9に示す工程では、金属板35上に貫通部21,22を有した低弾性樹脂部材11を形成する。具体的には、例えば、弾性率が0.1Mpa〜100Mpaのエポキシ樹脂を金属板35上に形成し、その後、レーザによりエポキシ樹脂に貫通部21,22を形成することで、低弾性樹脂部材11を形成する。なお、低弾性樹脂部材11の母材となる樹脂としては、弾性率が0.1Mpa〜100Mpaの樹脂であればよく、エポキシ樹脂に限定されない。具体的には、低弾性樹脂部材11の母材としては、例えば、弾性率が0.1Mpa〜100Mpaのウレタン樹脂やシリコーン樹脂等を用いることができる。低弾性樹脂部材11の厚さM1は、例えば、25μmとすることができる。

【0055】

次いで、図10に示す工程では、電解めっき法により、金属板35を給電層として、貫通部21,22に露出された金属板35上に、第1の金属層24と、第2の金属層25と、第3の金属層26とを順次積層させる。これにより、貫通部21に第1〜第3の金属層24〜26からなる外部接続用パッド12が形成されると共に、貫通部22に第1〜第3の金属層24〜26からなる配線13が形成される。

【0056】

第1の金属層24としては、例えば、Au層を用いることができ、その厚さは、例えば、1μmとすることができる。第2の金属層25としては、例えば、Cu層を用いることができ、その厚さは、例えば、8μmとすることができる。第3の金属層26としては、例えば、Au層を用いることができ、その厚さは、例えば、1μmとすることができる。また、外部接続用パッド12の厚さM2は、低弾性樹脂部材11の厚さM1よりも薄くなるように設定する。例えば、低弾性樹脂部材11の厚さM1が25μmの場合、外部接続用パッド12の厚さM2は、10μmとすることができる。

【0057】

次いで、図11に示す工程では、低弾性樹脂部材11、外部接続用パッド12、及び配線13の上面を覆うように、アンダーフィル樹脂16を形成する。具体的には、例えば、低弾性樹脂部材11、外部接続用パッド12、及び配線13の上面に、フィルム状の異方性導電樹脂(例えば、ACF(Anisotropic Conductive Film))を貼り付ける。なお、フィルム状の異方性導電樹脂の代わりに、フィルム状の絶縁樹脂(例えば、NCF(Non Conductive Film))を用いてもよい。

【0058】

次いで、図12に示す工程では、電極パッド28に内部接続端子15が設けられた半導体チップ14を準備すると共に、図11に示す構造体を加熱し、半導体チップ14をアンダーフィル樹脂16に押圧して、内部接続端子15の下端部を外部接続用パッド12に圧着させる。これにより、半導体チップ14は、外部接続用パッド12に対してフリップチップ接続される。このとき、電極パッド28と外部接続用パッド12との間隔Cは、例えば、35μmとすることができる。また、半導体チップ14と低弾性樹脂部材11との間隔Bは、間隔Cよりも狭くする。具体的には、間隔Bは、例えば、10μmとすることができる。

【0059】

このように、半導体チップ14の面14Aと低弾性樹脂部材11との間隔Bを電極パッド28と外部接続用パッド12との間隔Cよりも狭くすることにより、半導体チップ14と低弾性樹脂部材11との隙間に設けられるアンダーフィル樹脂16の厚さを従来よりも薄くすることが可能となるので、アンダーフィル樹脂16に起因する半導体装置10の反りを低減することができる。

【0060】

次いで、図13に示す工程では、金属板35を除去する。具体的には、例えば、ウエットエッチングにより金属板35を除去する。これにより、半導体装置10が製造される。

【0061】

(第2の実施の形態)

図14は、本発明の第2の実施の形態に係る半導体装置の断面図である。図14において、第1の実施の形態の半導体装置10と同一構成部分には同一符号を付す。

【0062】

図14を参照するに、第2の実施の形態の半導体装置40は、第1の実施の形態の半導体装置10に設けられた低弾性樹脂部材11の代わりに、低弾性樹脂部材41を設けた以外は半導体装置10と同様に構成される。

【0063】

図15は、外部接続用パッド及び配線が形成された図14に示す低弾性樹脂部材の平面図である。図15において、図14に示す半導体装置40と同一構成部分には同一符号を付す。

【0064】

図14及び図15を参照するに、低弾性樹脂部材41は、第1の実施の形態で説明した低弾性樹脂部材11に設けられた貫通部22の代わりに、溝部44を設けた以外は半導体装置10と同様に構成される。

【0065】

溝部44は、低弾性樹脂部材41の下面41B側に形成されている。溝部44は、配線13を配設するための溝である。溝部44に設けられた配線13の上面及び側面は、低弾性樹脂部材41により覆われている。また、配線13の下面は、低弾性樹脂部材41の下面41Bと略面一とされている。

【0066】

このように、配線13の上面を低弾性樹脂部材41で覆うことにより、第1の実施の形態の半導体装置10と比較して、配線13の上方に設けられるアンダーフィル樹脂16の厚さを薄くすることが可能となるため、アンダーフィル樹脂16に起因する半導体装置40の反りの発生を抑制することができる。

【0067】

低弾性樹脂部材41の厚さM5は、外部接続用パッド12及び配線13の厚さM2,M6よりも厚くなるように設定されている。具体的には、外部接続用パッド12及び配線13の厚さM2,M6が10μmの場合、低弾性樹脂部材41の厚さM5は、例えば、25μmとすることができる。

【0068】

また、半導体チップ14の面14Aと低弾性樹脂部材41との間隔Eは、電極パッド28と外部接続用パッド12との間隔Cよりも狭くなるように設定されている。間隔Cが35μmの場合、半導体チップ14の面14Aと低弾性樹脂部材41との間隔Eは、例えば、10μmとすることができる。

【0069】

本実施の形態の半導体装置によれば、低弾性樹脂部材41により配線13の上面を覆うことにより、第1の実施の形態の半導体装置10と比較して配線13の上方に配置されるアンダーフィル樹脂16の厚さが薄くなるため、アンダーフィル樹脂16に起因する半導体装置40の反りの発生を抑制することができる。

【0070】

また、本実施の形態の半導体装置40は、第1の実施の形態の半導体装置10と同様な効果を得ることができる。

【0071】

図16〜図20は、本発明の第2の実施の形態に係る半導体装置の製造工程を示す図である。図16〜図20において、第2の実施の形態の半導体装置40と同一構成部分には同一符号を付す。

【0072】

始めに、第1の実施の形態の図8に示す工程で説明した金属板35を準備し、その後、図16に示す工程において、金属板35上に開口部47Aを有したレジスト膜47を形成する。開口部47Aは、外部接続用パッド12及び配線13の形成領域に対応する部分の金属板35の上面35Aを露出するように形成する。

【0073】

次いで、図17に示す工程では、電解めっき法により、金属板35を給電層として、開口部47Aに露出された金属板35上に、第1の金属層24と、第2の金属層25と、第3の金属層26とを順次積層する。これにより、第1〜第3の金属層24〜26からなる外部接続用パッド12と第1〜第3の金属層24〜26からなる配線13とが同時に形成される。

【0074】

第1の金属層24としては、例えば、Au層を用いることができ、その厚さは、例えば、1μmとすることができる。第2の金属層25としては、例えば、Cu層を用いることができ、その厚さは、例えば、8μmとすることができる。第3の金属層26としては、例えば、Au層を用いることができ、その厚さは、例えば、1μmとすることができる。また、外部接続用パッド12及び配線13の厚さM2,M6は、例えば、10μmとすることができる。

【0075】

次いで、図18に示す工程では、レジスト膜47を除去する。次いで、図19に示す工程では、金属板35上に、外部接続用パッド12の側面と配線13の上面及び側面とを覆うと共に、外部接続用パッド12の上面を露出する低弾性樹脂部材41を形成する。具体的には、例えば、弾性率が0.1Mpa〜100Mpaのエポキシ樹脂を外部接続用パッド12及び配線13が設けられた金属板35上に形成し、その後、レーザによりエポキシ樹脂に外部接続用パッド12の上面を露出する開口部(この開口部は貫通部21の一部を構成する)を形成することで低弾性樹脂部材41を形成する。なお、貫通部21の一部及び溝部44は、エポキシ樹脂を外部接続用パッド12及び配線13に押し当てることで形成する。

【0076】

低弾性樹脂部材41の母材となる樹脂としては、弾性率が0.1Mpa〜100Mpaの樹脂であればよく、上記エポキシ樹脂に限定されない。具体的には、低弾性樹脂部材41の母材としては、例えば、弾性率が0.1Mpa〜100Mpaのウレタン樹脂やシリコーン樹脂等を用いることができる。低弾性樹脂部材41の厚さM5は、外部接続用パッド12及び配線13の厚さM2,M6よりも厚くする。具体的には、外部接続用パッド12及び配線13の厚さM2,M6が10μmの場合、低弾性樹脂部材41の厚さM5は、25μmとすることができる。

【0077】

次いで、図20に示す工程では、外部接続用パッド12の上面及び低弾性樹脂部材41の上面41Aを覆うようにアンダーフィル樹脂16を形成する。具体的には、例えば、フィルム状の異方性導電樹脂(例えば、ACF(Anisotropic Conductive Film))を貼り付けることでアンダーフィル樹脂16を形成する。なお、フィルム状の異方性導電樹脂の代わりに、フィルム状の絶縁樹脂(例えば、NCP(Non Conductive Film))を用いてもよい。

【0078】

その後、第1の実施の形態で説明した図12及び図13に示す工程と同様な処理を行うことにより、半導体装置40が製造される。

【0079】

(第3の実施の形態)

図21は、本発明の第3の実施の形態に係る半導体装置の断面図である。図21において、第2の実施の形態の半導体装置40と同一構成部分には同一符号を付す。

【0080】

図21を参照するに、第3の実施の形態の半導体装置50は、第2の実施の形態の半導体装置40の構成にさらに、はんだ51を設けた以外は半導体装置40と同様に構成される。

【0081】

はんだ51は、内部接続端子15の側壁から外部接続用パッド12の上面に亘って設けられている。はんだ51は、内部接続端子15と外部接続用パッド12との間の接続強度を補強するためのものである。

【0082】

本実施の形態の半導体装置によれば、アンダーフィル樹脂16に起因する反りを抑制すると共に、はんだ51により内部接続端子15と外部接続用パッド12との間の接続強度を補強することができる。

【0083】

図22〜図25は、本発明の第3の実施の形態に係る半導体装置の製造工程を示す図である。図22〜図25において、第3の実施の形態の半導体装置50と同一構成部分には同一符号を付す。

【0084】

図22〜図25を参照して、本発明の第3の実施の形態に係る半導体装置50の製造方法について説明する。始めに、第2の実施の形態で説明した図16〜図19に示す工程と同様な処理を行って、図19に示す構造体を形成する。

【0085】

次いで、図22に示す工程では、低弾性樹脂部材41から露出された外部接続用パッド12上にはんだ51を形成する。次いで、図23に示す工程では、半導体チップ14の複数の電極パッド28に内部接続端子15を設けると共に、図22に示す構造体を加熱した状態で、内部接続端子15の下端部と外部接続用パッド12とを接触させて、はんだ51により内部接続端子15と外部接続用パッド12とを接続する。これにより、半導体チップ14が外部接続用パッド12にフリップチップ接続される。半導体チップ14と低弾性樹脂部材41との間隔Eは、例えば、10μmとすることができる。また、電極パッド28と外部接続用パッド12との間隔Cは、例えば、35μmとすることができる。

【0086】

次いで、図24に示す工程では、毛細管現象を用いて、低弾性樹脂部材41及びはんだ51と半導体チップ14との隙間にアンダーフィル樹脂16を充填する。本実施の形態の場合、アンダーフィル樹脂16としては、例えば、ペースト状の異方性導電樹脂(例えば、ACP(Anisotropic Conductive Paste))やペースト状の絶縁樹脂(例えば、NCP(Non Conductive Paste))等を用いることができる。

【0087】

次いで、図25に示す工程では、金属板35を除去する。具体的には、例えば、ウエットエッチングにより金属板35を除去する。これにより、半導体装置50が製造される。

【0088】

(第4の実施の形態)

図26は、本発明の第4の実施の形態に係る半導体装置の断面図である。図26において、第3の実施の形態の半導体装置50と同一構成部分には同一符号を付す。

【0089】

図26を参照するに、第4の実施の形態の半導体装置60は、第3の実施の形態の半導体装置50に設けられた低弾性樹脂部材41の代わりに低弾性樹脂部材61を設けると共に、半導体チップ14の面14Aを低弾性樹脂部材61の上面に接着させた以外は半導体装置50と同様な構成とされている。

【0090】

低弾性樹脂部材61は、第3の実施の形態で説明した低弾性樹脂部材41の厚さM5よりも厚さを厚くすると共に、低弾性樹脂部材41に形成された貫通部21の代わりに貫通部21よりも深さの深い貫通部62を設けた以外は低弾性樹脂部材41と同様に構成される。

【0091】

低弾性樹脂部材61は、接着性を有する樹脂である。半導体チップ14の面14Aは、低弾性樹脂部材61上に接着されている。

【0092】

このように、半導体チップ14の面14Aを低弾性樹脂部材61上に接着させることにより、半導体チップ14の面14Aと低弾性樹脂部材61との間にアンダーフィル樹脂16が配設されることがなくなるため、アンダーフィル樹脂16に起因する半導体装置60の反りの発生を抑制することができる。

【0093】

低弾性樹脂部材61の母材となる樹脂としては、弾性率が0.1Mpa〜100Mpaの樹脂を用いることができる。具体的には、弾性率が0.1Mpa〜100Mpaのエポキシ樹脂、ウレタン樹脂、シリコーン樹脂等を用いることができる。低弾性樹脂部材61の厚さM7は、例えば、45μmとすることができる。

【0094】

貫通部62は、外部接続用パッド12を露出するように低弾性樹脂部材61に形成されている。外部接続用パッド12上に位置する部分の貫通部62の深さGは、電極パッド28と外部接続用パッド12との間隔Cと略等しい。貫通部62は、内部接続用端子15を収容すると共に、アンダーフィル樹脂16及びはんだ51を配設するためのものである。

【0095】

本実施の形態の半導体装置によれば、半導体チップ14の面14Aを低弾性樹脂部材61上に接着させることにより、半導体チップ14の面14Aと低弾性樹脂部材61との間にアンダーフィル樹脂16が配設されることがなくなるため、アンダーフィル樹脂16に起因する半導体装置60の反りの発生を抑制することができる。

【0096】

図27〜図31は、本発明の第4の実施の形態に係る半導体装置の製造工程を示す図である。図27〜図31において、第4の実施の形態の半導体装置60と同一構成部分には同一符号を付す。

【0097】

図27〜図31を参照して、本発明の第4の実施の形態に係る半導体装置60の製造方法について説明する。

【0098】

始めに、図27に示す工程では、第2の実施の形態で説明した図16〜図19に示す工程と同様な処理を行うことにより、金属板35上に外部接続用パッド12、配線13、及び低弾性樹脂部材61を形成する。外部接続用パッド12及び配線13の厚さM2,M6は、例えば、10μmとすることができる。

【0099】

低弾性樹脂部材61の母材となる樹脂としては、接着性を有すると共に、弾性率が0.1Mpa〜100Mpaの樹脂を用いることができる。具体的には、弾性率が0.1Mpa〜100Mpaのエポキシ樹脂、ウレタン樹脂、シリコーン樹脂等を用いることができる。低弾性樹脂部材61の厚さM7は、例えば、45μmとすることができる。また、外部接続用パッド12上に位置する部分の貫通部62の深さGは、例えば、35μmとすることができる。

【0100】

次いで、図28に示す工程では、外部接続用パッド12の上面(具体的には、第3の金属層26の上面)にはんだ51を形成する。

【0101】

次いで、図29に示す工程では、半導体チップ14の複数の電極パッド28に内部接続端子15を設け、図28に示す構造体を加熱した状態で、半導体チップ14の面14Aを低弾性樹脂部材61に接触させて半導体チップ14を低弾性樹脂部材61に接着させると共に、内部接続端子15の下端部と外部接続用パッド12とを接触させて、はんだ51により内部接続端子15と外部接続用パッド12とを接続する。これにより、半導体チップ14が外部接続用パッド12にフリップチップ接続される。電極パッド28と外部接続用パッド12との間隔Cは、例えば、35μmとすることができる。

【0102】

次いで、図30に示す工程では、毛細管現象により、半導体チップ14とはんだ51との隙間にアンダーフィル樹脂16を充填する。本実施の形態の場合、アンダーフィル樹脂16としては、例えば、ペースト状の異方性導電樹脂(例えば、ACP(Anisotropic Conductive Paste))やペースト状の絶縁樹脂(例えば、NCP(Non Conductive Paste))等を用いることができる。

【0103】

次いで、図31に示す工程では、金属板35を除去する。具体的には、例えば、ウエットエッチングにより金属板35を除去する。これにより、半導体装置60が製造される。

【0104】

(第5の実施の形態)

図32は、本発明の第5の実施の形態に係る半導体装置の断面図である。図32において、第1の実施の形態の変形例に係る半導体装置30と同一構成部分には同一符号を付す。

【0105】

図32を参照するに、第5の実施の形態の半導体装置70は、第1の実施の形態の変形例に係る半導体装置30に設けられた外部接続用パッド12の代わりに、外部接続端子71を設けた以外は、半導体装置30と同様に構成される。

【0106】

外部接続用端子71は、金属膜72と、金属層73,74とから構成されている。金属膜72は、貫通部21に設けられている。金属膜72の上面は、低弾性樹脂部材31の上面31Aよりも低い位置に配置されている。また、金属膜72の下端部は、低弾性樹脂部材31の下面31Bから突出している。金属膜72としては、例えば、Cu膜を用いることができる。金属膜72の厚さは、例えば、20μmとすることができる。

【0107】

金属層73は、金属膜72の上面を覆うように設けられている。金属層73の上面は、低弾性樹脂部材31の上面31Aよりも低い位置に配置されている。金属層73としては、例えば、Au層を用いることができる。金属層73の厚さは、例えば、0.5μmとすることができる。

【0108】

金属層74は、低弾性樹脂部材31の下面31Bから突出した部分の金属膜72を覆うように設けられている。金属層74としては、例えば、Au層を用いることができる。金属層74の厚さは、例えば、0.5μmとすることができる。

【0109】

上記構成とされた外部接続端子71は、マザーボード等の実装基板に設けられたパッドと接続するための端子である。

【0110】

本実施の形態の半導体装置70のように、外部接続用パッド12の代わりに外部接続端子71を備えた半導体装置においても、第1の実施の形態の半導体装置10と同様な効果を得ることができる。

【0111】

図33〜図36は、本発明の第5の実施の形態に係る半導体装置の製造工程を示す図である。図33〜図36において、第5の実施の形態の半導体装置70と同一構成部分には同一符号を付す。

【0112】

始めに、図33に示す工程では、第1の実施の形態の図8に示す工程で説明した金属板35上に、開口部76Aを有したレジスト膜76を形成する。

【0113】

次いで、図34に示す工程では、レジスト膜76をマスクとするウエットエッチングにより、金属板35に凹部77を形成する。

【0114】

次いで、図35に示す工程では、電解めっき法により、金属板35を給電層として、凹部77に対応する部分の金属板35上に、金属層73と、金属膜72と、金属層74とを順次積層する。これにより、金属膜72及び金属層73,74からなる外部接続端子71が形成される。

【0115】

金属膜72としては、例えば、Cu膜を用いることができ、その厚さは、例えば、20μmとすることができる。金属層73としては、例えば、Au層を用いることができ、その厚さは、例えば、0.5μmとすることができる。金属層74としては、例えば、Au層を用いることができ、その厚さは、例えば、0.5μmとすることができる。

【0116】

次いで、図36に示す工程では、レジスト膜76を除去する。その後、第2の実施の形態で説明した図19〜図21に示す工程と同様な処理を行うことにより、半導体装置70が製造される。

【0117】

以上、本発明の好ましい実施の形態について詳述したが、本発明はかかる特定の実施の形態に限定されるものではなく、特許請求の範囲内に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【産業上の利用可能性】

【0118】

本発明は、外部接続用パッド又は外部接続端子に対してフリップチップ接続される半導体チップと、アンダーフィル樹脂とを備えた半導体装置に適用できる。

【図面の簡単な説明】

【0119】

【図1】従来の半導体装置の断面図である。

【図2】従来の他の半導体装置の断面図である。

【図3】本発明の第1の実施の形態に係る半導体装置の断面図である。

【図4】本発明の第1の実施の形態に係る半導体装置に設けられた低弾性樹脂部材の平面図である。

【図5】図3に示す半導体装置をA視した図である。

【図6】本発明の第1の実施の形態の変形例に係る半導体装置の断面図である。

【図7】本発明の第1の実施の形態の変形例に係る半導体装置に設けられた低弾性樹脂部材の平面図である。

【図8】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その1)である。

【図9】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その2)である。

【図10】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その3)である。

【図11】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その4)である。

【図12】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その5)である。

【図13】本発明の第1の実施の形態に係る半導体装置の製造工程を示す図(その6)である。

【図14】本発明の第2の実施の形態に係る半導体装置の断面図である。

【図15】外部接続用パッド及び配線が形成された図14に示す低弾性樹脂部材の平面図である。

【図16】本発明の第2の実施の形態に係る半導体装置の製造工程を示す図(その1)である。

【図17】本発明の第2の実施の形態に係る半導体装置の製造工程を示す図(その2)である。

【図18】本発明の第2の実施の形態に係る半導体装置の製造工程を示す図(その3)である。

【図19】本発明の第2の実施の形態に係る半導体装置の製造工程を示す図(その4)である。

【図20】本発明の第2の実施の形態に係る半導体装置の製造工程を示す図(その5)である。

【図21】本発明の第3の実施の形態に係る半導体装置の断面図である。

【図22】本発明の第3の実施の形態に係る半導体装置の製造工程を示す図(その1)である。

【図23】本発明の第3の実施の形態に係る半導体装置の製造工程を示す図(その2)である。

【図24】本発明の第3の実施の形態に係る半導体装置の製造工程を示す図(その3)である。

【図25】本発明の第3の実施の形態に係る半導体装置の製造工程を示す図(その4)である。

【図26】本発明の第4の実施の形態に係る半導体装置の断面図である。

【図27】本発明の第4の実施の形態に係る半導体装置の製造工程を示す図(その1)である。

【図28】本発明の第4の実施の形態に係る半導体装置の製造工程を示す図(その2)である。

【図29】本発明の第4の実施の形態に係る半導体装置の製造工程を示す図(その3)である。

【図30】本発明の第4の実施の形態に係る半導体装置の製造工程を示す図(その4)である。

【図31】本発明の第4の実施の形態に係る半導体装置の製造工程を示す図(その5)である。

【図32】本発明の第5の実施の形態に係る半導体装置の断面図である。

【図33】本発明の第5の実施の形態に係る半導体装置の製造工程を示す図(その1)である。

【図34】本発明の第5の実施の形態に係る半導体装置の製造工程を示す図(その2)である。

【図35】本発明の第5の実施の形態に係る半導体装置の製造工程を示す図(その3)である。

【図36】本発明の第5の実施の形態に係る半導体装置の製造工程を示す図(その4)である。

【符号の説明】

【0120】

10,30,40,50,60,70 半導体装置

11,31,41,61 低弾性樹脂部材

11A,35A,41A 上面

11B,24A,31B,41B 下面

12 外部接続用パッド

13 配線

14 半導体チップ

14A 面

15 内部接続端子

16 アンダーフィル樹脂

21,22,62 貫通部

24 第1の金属層

25 第2の金属層

26 第3の金属層

28 電極パッド

35 金属板

44 溝部

47,76 レジスト膜

47A,76A 開口部

51 はんだ

71 外部接続端子

72 金属膜

73,74 金属層

77 凹部

B,C,D,E 隙間

G 深さ

M1〜M7 厚さ

【特許請求の範囲】

【請求項1】

複数の電極パッドを有する半導体チップと、前記複数の電極パッドに設けられた内部接続端子と、前記内部接続端子を介して、前記電極パッドと電気的に接続された外部接続用パッドと、アンダーフィル樹脂と、を備えた半導体装置であって、

前記複数の電極パッドが形成された側の前記半導体チップの面と対向するように低弾性樹脂部材を設け、

前記半導体チップと前記低弾性樹脂部材との第1の間隔を、前記電極パッドと前記外部接続用パッドとの第2の間隔よりも狭くすると共に、前記半導体チップと前記低弾性樹脂部材との間、及び前記電極パッドと前記外部接続用パッドとの間に前記アンダーフィル樹脂を充填したことを特徴とする半導体装置。

【請求項2】

前記低弾性樹脂部材の弾性率は、0.1MPa〜100MPaであることを特徴とする請求項1記載の半導体装置。

【請求項3】

前記外部接続用パッドは、前記低弾性樹脂部材に設けられており、

前記低弾性樹脂部材は、前記内部接続端子が接続される側の前記外部接続用パッドを露出することを特徴とする請求項1または2記載の半導体装置。

【請求項4】

前記低弾性樹脂部材に、複数の前記外部接続用パッド間を電気的に接続する配線を設けたことを特徴とする請求項1ないし3のうち、いずれか一項記載の半導体装置。

【請求項5】

前記半導体チップと対向する側の前記配線の面は、前記低弾性樹脂部材に覆われていることを特徴とする請求項4記載の半導体装置。

【請求項6】

複数の電極パッドを有する半導体チップと、前記複数の電極パッドに設けられた内部接続端子と、前記内部接続端子を介して、前記電極パッドと電気的に接続された外部接続用パッドと、アンダーフィル樹脂と、を備えた半導体装置であって、

前記複数の電極パッドが形成された側の前記半導体チップの面に低弾性樹脂部材を設け、

前記電極パッドと前記外部接続用パッドとの間に、前記アンダーフィル樹脂を設けたことを特徴とする半導体装置。

【請求項7】

前記低弾性樹脂部材の弾性率は、0.1MPa〜100MPaであることを特徴とする請求項6記載の半導体装置。

【請求項8】

前記外部接続用パッドは、前記低弾性樹脂部材に設けられており、

前記低弾性樹脂部材は、前記内部接続端子が接続される側の前記外部接続用パッドを露出することを特徴とする請求項6または7記載の半導体装置。

【請求項9】

前記低弾性樹脂部材に、複数の前記外部接続用パッド間を電気的に接続する配線を設けたことを特徴とする請求項6ないし8のうち、いずれか一項記載の半導体装置。

【請求項10】

前記半導体チップと対向する側の前記配線の面は、前記低弾性樹脂部材に覆われていることを特徴とする請求項9記載の半導体装置。

【請求項1】

複数の電極パッドを有する半導体チップと、前記複数の電極パッドに設けられた内部接続端子と、前記内部接続端子を介して、前記電極パッドと電気的に接続された外部接続用パッドと、アンダーフィル樹脂と、を備えた半導体装置であって、

前記複数の電極パッドが形成された側の前記半導体チップの面と対向するように低弾性樹脂部材を設け、

前記半導体チップと前記低弾性樹脂部材との第1の間隔を、前記電極パッドと前記外部接続用パッドとの第2の間隔よりも狭くすると共に、前記半導体チップと前記低弾性樹脂部材との間、及び前記電極パッドと前記外部接続用パッドとの間に前記アンダーフィル樹脂を充填したことを特徴とする半導体装置。

【請求項2】

前記低弾性樹脂部材の弾性率は、0.1MPa〜100MPaであることを特徴とする請求項1記載の半導体装置。

【請求項3】

前記外部接続用パッドは、前記低弾性樹脂部材に設けられており、

前記低弾性樹脂部材は、前記内部接続端子が接続される側の前記外部接続用パッドを露出することを特徴とする請求項1または2記載の半導体装置。

【請求項4】

前記低弾性樹脂部材に、複数の前記外部接続用パッド間を電気的に接続する配線を設けたことを特徴とする請求項1ないし3のうち、いずれか一項記載の半導体装置。

【請求項5】

前記半導体チップと対向する側の前記配線の面は、前記低弾性樹脂部材に覆われていることを特徴とする請求項4記載の半導体装置。

【請求項6】

複数の電極パッドを有する半導体チップと、前記複数の電極パッドに設けられた内部接続端子と、前記内部接続端子を介して、前記電極パッドと電気的に接続された外部接続用パッドと、アンダーフィル樹脂と、を備えた半導体装置であって、

前記複数の電極パッドが形成された側の前記半導体チップの面に低弾性樹脂部材を設け、

前記電極パッドと前記外部接続用パッドとの間に、前記アンダーフィル樹脂を設けたことを特徴とする半導体装置。

【請求項7】

前記低弾性樹脂部材の弾性率は、0.1MPa〜100MPaであることを特徴とする請求項6記載の半導体装置。

【請求項8】

前記外部接続用パッドは、前記低弾性樹脂部材に設けられており、

前記低弾性樹脂部材は、前記内部接続端子が接続される側の前記外部接続用パッドを露出することを特徴とする請求項6または7記載の半導体装置。

【請求項9】

前記低弾性樹脂部材に、複数の前記外部接続用パッド間を電気的に接続する配線を設けたことを特徴とする請求項6ないし8のうち、いずれか一項記載の半導体装置。

【請求項10】

前記半導体チップと対向する側の前記配線の面は、前記低弾性樹脂部材に覆われていることを特徴とする請求項9記載の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【公開番号】特開2008−91719(P2008−91719A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−272183(P2006−272183)

【出願日】平成18年10月3日(2006.10.3)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月3日(2006.10.3)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

[ Back to top ]