半導体装置

【課題】曲げ等の外力が加わり応力が生じた場合であってもトランジスタ等の損傷を低減する半導体装置を提供することを目的とする。

【解決手段】可撓性を有する基板上に設けられた第1の島状の補強膜と、第1の島状の補強膜上に、チャネル形成領域と不純物領域とを具備する半導体膜と、チャネル形成領域の上方にゲート絶縁膜を介して設けられた第1の導電膜と、第1の導電膜及びゲート絶縁膜を覆って設けられた第2の島状の補強膜とを有している。

【解決手段】可撓性を有する基板上に設けられた第1の島状の補強膜と、第1の島状の補強膜上に、チャネル形成領域と不純物領域とを具備する半導体膜と、チャネル形成領域の上方にゲート絶縁膜を介して設けられた第1の導電膜と、第1の導電膜及びゲート絶縁膜を覆って設けられた第2の島状の補強膜とを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置に関し、特に外力が加わった場合であっても半導体装置に設けられたトランジスタ等の素子の損傷を抑制する半導体装置に関する。

【背景技術】

【0002】

近年、プラスチック等の可撓性を有する基板上にトランジスタ等で構成される集積回路を設ける技術が注目されている。可撓性を有する基板上に集積回路を設けることによって形成された半導体装置は、半導体基板やガラス基板等の基板を用いる場合に比べ、軽量化やコストダウン等を達成することが可能となる。可撓性を有する半導体装置は折り曲げ等が可能となるため、様々な分野、場所への転用がされている。

【特許文献1】特許第4015002号

【特許文献2】特開2006−232449号公報

【特許文献3】特開2007−150179号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、可撓性を有する基板上にトランジスタ等の素子が設けられた集積回路を具備する半導体装置に、曲げ等の外力を加えた場合、半導体装置に生じる応力によって、当該半導体装置に含まれるトランジスタ等の素子が損傷し、トランジスタ等の素子の特性に影響を及ぼすおそれがある。また、半導体装置の製造工程時において、トランジスタ等の素子に応力が生じることにより当該素子が損傷し、製品の歩留まりが低下するおそれがある。

【0004】

本発明は上記問題を鑑み、半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子の損傷を低減する半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係る半導体装置は、半導体装置の製造工程時や完成後の使用時において、当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制するために補強膜が設けられる。補強膜は、半導体装置の厚み方向において、曲げなどの変形に対して引張応力や圧縮応力などの応力歪みが発生しない中立面(延び縮みしない面)の位置を半導体装置にとって好適な位置にするために設ける。

【0006】

補強膜は、トランジスタ等の素子を構成する半導体膜の上下方向の領域に設けることを特徴としている。補強膜は半導体膜と接するように設けてもよいし、絶縁膜を介して半導体膜とは接しないように設けてもよい。以下に、半導体装置の具体的な構成を説明する。

【0007】

可撓性を有する基板上に設けられた第1の島状の補強膜と、第1の島状の補強膜上に、チャネル形成領域と不純物領域とを具備する半導体膜と、チャネル形成領域の上方にゲート絶縁膜を介して設けられた第1の導電膜と、第1の導電膜及び前記ゲート絶縁膜を覆って設けられた第2の島状の補強膜と、第2の島状の補強膜及びゲート絶縁膜を覆って設けられた層間絶縁膜と、層間絶縁膜上に、開口部を介して不純物領域と電気的に接続するように設けられた第2の導電膜とを有し、チャネル形成領域の全域が第1の島状の補強膜と第2の島状の補強膜との間に設けられていることを特徴とする。

【0008】

また、第1の島状の補強膜及び第2の島状の補強膜は、半導体装置を構成する半導体膜のヤング率よりも高い材料で形成されていることを特徴とする。具体的には、窒化珪素、窒化酸化珪素、金属酸化物、金属窒化物等の材料を用いることができる。第1の島状の補強膜及び第2の島状の補強膜を、半導体膜のヤング率よりも高い材料で形成することによって、半導体膜の性質を変えることなく、半導体膜の機械的強度を向上させることができ、半導体膜の損傷を低減することができる。

【0009】

第1の島状の補強膜の膜厚は50nm以上200nm以下、かつ第2の島状の補強膜の膜厚は100nm以上400nm以下であることを特徴とする。

【発明の効果】

【0010】

半導体装置を構成するトランジスタ等の素子に補強膜を設けることにより、製造工程時や完成後の使用時において当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制することができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【発明を実施するための最良の形態】

【0011】

本発明の実施の形態について、図面を用いて以下に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更しうることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。なお、以下に説明する本発明の構成において、同じものを指す符号は異なる図面間で共通して用いる場合がある。

【0012】

(実施の形態1)

本実施の形態では、半導体装置の一例に関して図面を参照して説明する。

【0013】

本実施の形態では、曲げ等の外力が加えられた場合であっても、トランジスタ等の素子に生じる応力を抑制するために補強膜を設ける。本実施の形態では、その構造の一例として、トランジスタを構成する半導体膜の上方及び下方に半導体膜のヤング率よりもヤング率の高い材料で形成された補強膜を設けた場合について説明する。

【0014】

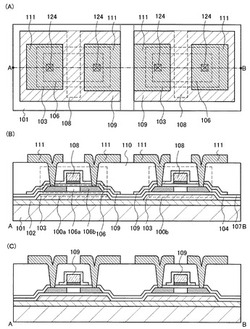

本実施の形態で示す半導体装置の一例を図1に示す。なお、図1において、図1(A)は上面図を示しており、図1(B)は図1(A)におけるA−B間の断面図を示している。

【0015】

図1(B)に示す半導体装置は、半導体膜106、ゲート絶縁膜107、ゲート電極として機能する第1の導電膜108、半導体膜106を補強するための補強膜103(第1の島状の補強膜とも記す)、補強膜109(第2の島状の補強膜とも記す)を少なくとも具備する薄膜トランジスタ100a、100bを有している。図1(B)において、半導体膜106の少なくとも一部が補強膜103と補強膜109との間に挟まれて設けられている。また、図1(A)において、補強膜109は、半導体膜106を覆うように設けられている。

【0016】

絶縁膜110は、ゲート絶縁膜107及び補強膜109を覆うように設けられている。さらに、絶縁膜110上に薄膜トランジスタ100a、100bのソース電極又はドレイン電極として機能しうる第2の導電膜111が設けられている。なお、ここでは、薄膜トランジスタ100a、100bは、可撓性を有する基板101上に絶縁膜102を介して設けられた例を示している。

【0017】

半導体膜106は、チャネル形成領域106a、ソース領域又はドレイン領域として機能しうる不純物領域106bを具備している。また、不純物領域106bは、チャネル形成領域106aを介して挟んで離間して設けられている。不純物領域106bは絶縁膜110に設けられた開口部124を介して、絶縁膜110上に設けられた第2の導電膜111と電気的に接続されている。

【0018】

補強膜103は、薄膜トランジスタ100a、100bを構成する半導体膜106と絶縁膜104を介して重なるように設けられている。また、当該半導体膜106より面積が大きくなるように設けられている。

【0019】

また、補強膜109は、第1の導電膜108及びゲート絶縁膜107を覆うように設けられている。また、補強膜109は、半導体膜106全域を覆うように設けられていることが好ましい。また、補強膜109の面積は、補強膜103の面積よりも大きいことが好ましい。このように、チャネル形成領域の全域が補強膜103と補強膜109との間に設けられていることが好ましい。

【0020】

半導体装置の製造工程時や完成後の使用時において、当該半導体装置に曲げ等の外力が加わることによって、半導体膜106に応力が生じる。これは、半導体装置の厚み方向において、曲げ等の変形に対して引っ張り応力や圧縮応力等の歪みが発生しない中立面(延び縮みしない面)の位置が、半導体膜に応力が生じる位置にあるからである。半導体膜106に応力が生じることによって半導体膜106が損傷し、半導体装置が破壊される。そこで、半導体装置に曲げ等の外力が加わることによって半導体膜に応力が生じることを抑制するために、半導体装置の厚み方向における中立面(延び縮みしない面)の位置を、半導体膜に応力が生じることを抑制できる位置にする。

【0021】

補強膜103、補強膜109として用いる材料は、半導体膜106よりもヤング率の高い材料を用いることが好ましい。具体的には、窒化珪素、窒化酸化珪素、金属酸化物、金属窒化物等の材料を用いることができる。また、補強膜103と補強膜109は、同じ材料で形成されていることが好ましい。このように、補強膜103及び補強膜109を半導体膜よりもヤング率の高い材料で形成することにより、半導体膜の性質を変えることなく、半導体膜の機械的強度を向上させることができ、半導体膜の損傷を低減することができる。

【0022】

補強膜103の膜厚は、50nm以上200nm以下、かつ補強膜109の膜厚は100nm以上400nm以下であることが好ましい。また、補強膜103の膜厚よりも補強膜109の膜厚の方が厚いことが好ましい。さらに、補強膜103の膜厚と補強膜109の膜厚の比率(補強膜103の膜厚/補強膜109膜厚)は、1/2以下であることが好ましい。なお、補強膜103の膜厚と補強膜109の膜厚が同じであってもよい。

【0023】

このように、半導体膜106を補強膜103と補強膜109とで挟むように設けることにより、半導体装置の厚み方向において、曲げなどの変形に対して引っ張り応力や圧縮応力などの歪みが発生しない中立面の位置を、半導体膜106に応力が生じることを抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜106に応力が生じることを抑制することができる。また、半導体膜106よりもヤング率の高い材料で形成された補強膜を半導体膜106の上下近傍に設けることにより、半導体膜の性質を変えることなく、半導体装置の機械的強度を向上させることができる。したがって、半導体膜106の損傷を低減することができ、薄膜トランジスタ100a、100bの損傷や破壊を低減することができる。

【0024】

なお、図1(B)に示した半導体装置は、補強膜109を半導体膜106の端部及び補強膜103の端部を覆って設けた例を示したが、本実施の形態で示す半導体装置はこの構成に限定されず、補強膜109は、損傷しやすいチャネル形成領域106aと重なるように設ければよい。

【0025】

例えば、第1の導電膜108を覆うようにチャネル形成領域106aの上方に補強膜109を設ける構成としてもよい(図1(C)参照)。また、補強膜109の面積は、補強膜103の面積よりも小さくてもよい。チャネル形成領域106aを補強膜103及び補強膜109で挟むように設けることにより、半導体装置の厚み方向において中立面の位置を、チャネル形成領域106aに応力が生じることを抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、チャネル形成領域106aに応力が生じることを抑制することができる。したがって、薄膜トランジスタ100a、100bの損傷や破壊を低減することができる。また、半導体膜106よりもヤング率の高い材料で形成された補強膜を半導体膜106の上下近傍に設けることにより、半導体膜の性質を変えることなく、半導体膜の機械的強度を向上させることができる。また、絶縁膜110に開口部124を形成する際に補強膜109を除去する必要がないため、開口部124を形成する際のエッチングを容易に行うことができる。

【0026】

また、補強膜103上に補強膜114を積層する構成としてもよい(図2参照)。この場合、補強膜114は、補強膜103及び絶縁膜102を覆うように形成する。このように、補強膜114を設けることによって、半導体膜106の下側が不純物や水分にさらされるのを防ぐことができる。また、半導体膜106の下方の機械的強度を向上させることができる。なお、絶縁膜102の上に補強膜114を設ける構造としてもよい。なお、補強膜103及び補強膜114を積層する場合には、補強膜103の膜厚と補強膜114の膜厚を合わせて50nm以上200nm以下にすることが好ましい。また、補強膜109の面積は、補強膜103の面積よりも大きいことが好ましい。

【0027】

図1では、一つの島状の補強膜103上に一つの半導体膜106を設けた例を示したが、これに限定されない。図3に示すように、一つの補強膜103に複数の島状の半導体膜106を設けた構成としてもよい。一つの補強膜103上に複数の島状の半導体膜を設けた場合、補強膜103の端部における段差を低減することができるため、マスクずれ等による半導体膜106の段切れを防止することができる。

【0028】

複数の島状の半導体膜106の各々の具備するチャネル形成領域の上方にゲート絶縁膜107を介して第1の導電膜が設けられている。また、補強膜109がゲート絶縁膜107及び第1の導電膜108を覆って設けられており、絶縁膜110がゲート絶縁膜107及び第1の導電膜108を覆って設けられている。また、絶縁膜110に設けられた開口部124を介して、不純物領域106bと絶縁膜110上に設けられた第2の導電膜111とが電気的に接続されている。

【0029】

なお、本実施の形態では、薄膜トランジスタを例に挙げて説明したが、薄膜トランジスタに代えて有機トランジスタを設けてもよい。

【0030】

このように、半導体膜の上下近傍に半導体膜のヤング率よりも高い材料で形成された補強膜を設けることによって、半導体装置の厚み方向において、曲げなどの変形に対して引っ張り応力や圧縮応力の歪みが発生しない中立面の位置を、半導体膜に応力が生じることを抑制できる位置にすることができる。つまり、半導体装置の中立面の位置を半導体装置にとって好適な位置にすることができる。よって、半導体装置の製造工程時や完成後の使用時において、当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制することができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0031】

本実施の形態で示した半導体装置の構成は、他の実施の形態で示す半導体装置の構成と組み合わせて実施することができる。

【0032】

(実施の形態2)

本実施の形態では、上記実施の形態1で示した半導体装置の作製方法の一例に関して図面を参照して説明する。なお、本実施の形態では、薄膜トランジスタ等の素子を支持基板上に形成した後に、当該支持基板から素子を剥離して他の基板に転置する工程に関して説明する。なお、本明細書において、転置とは基板に形成された素子を他の基板へ移しかえることを意味する。

【0033】

まず、基板120の一表面に剥離層121を形成し、続けてバッファ層として機能する絶縁膜102、補強膜を形成する。なお、剥離層121、絶縁膜102、補強膜は、連続して形成することもできる。続いて、補強膜にフォトリソグラフィ法により形成したレジストからなるマスクを用いて選択的にエッチングを行い、島状の補強膜103を形成する(図4(A)参照)。

【0034】

基板120は、ガラス基板、石英基板、金属基板やステンレス基板等を用いることができる。このような基板であれば、その面積や形状に大きな制限はないため、基板120として、例えば、1辺が1メートル以上であって、矩形状のものを用いれば、生産性を格段に向上させることができる。このような利点は、円形のシリコン基板を用いる場合と比較すると、大きな優位点である。なお、本工程では、剥離層121は、基板120の全面に設けているが、必要に応じて、基板120の全面に剥離層を設けた後に、フォトリソグラフィ法により選択的に設けてもよい。また、基板120に接するように剥離層121を形成しているが、必要に応じて、基板120に接するように下地となる絶縁膜を形成し、当該絶縁膜に接するように剥離層121を形成してもよい。

【0035】

剥離層121は、金属膜や金属膜と金属酸化膜の積層構造を用いることができる。金属膜としては、タングステン(W)、モリブデン(Mo)、チタン(Ti)、タンタル(Ta)、ニオブ(Nb)、ニッケル(Ni)、コバルト(Co)、ジルコニウム(Zr)、亜鉛(Zn)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)から選択された元素又は前記元素を主成分とする合金材料若しくは化合物材料からなる膜を、単層又は積層して形成する。また、これらの材料は、スパッタ法やプラズマCVD法等の各種CVD法等を用いて形成する。金属膜と金属酸化膜の積層構造としては、上述した金属膜を形成した後に、酸化雰囲気下又はNO2の雰囲気下におけるプラズマ処理、酸素雰囲気下又はNO2雰囲気下における加熱処理を行うことによって、金属膜表面に当該金属膜の酸化物又は酸化窒化物を設けた場合、タングステン膜にプラズマ処理を行うことによって、タングステン膜表面にタングステン酸化物からなる金属酸化物を形成することができる。

【0036】

絶縁膜102はバッファ層として機能する。絶縁膜102は、後の剥離工程において、剥離層121及びバッファ層として機能する絶縁膜102の界面での剥離が容易となるように、又は後の剥離工程において半導体素子や配線に亀裂やダメージが入るのを防ぐために設ける。バッファ層として機能する絶縁膜102としては、スパッタリング法やプラズマCVD法、塗布法、印刷法等により、無機化合物を用いて単層又は積層で形成する。無機化合物の代表例としては、酸化珪素(SiOx)、窒化珪素(SiNx)、酸化窒化珪素(SiOxNy)(x>y)、窒化酸化珪素(SiNxOy)(x>y)等がある。バッファ層として機能する絶縁膜102の厚さは10nm乃至1000nm、さらには100nm乃至700nmが好ましい。ここでは、厚さ500nm乃至700nmの酸化窒化珪素膜をプラズマCVD法により形成する。

【0037】

次いで、剥離層121上に補強膜をスパッタリング法やプラズマCVD法、塗布法、印刷法等を用いて形成する。補強膜としては、窒化珪素、窒化酸化珪素、アルミナ等のセラミックス、金属酸化物、金属窒化物を用いて形成することができる。窒化珪素や窒化酸化珪素等を用いることにより、外部から、後に形成される素子形成層134へ水分や、酸素等の気体の侵入や、半導体膜の下側が不純物にさらされることを防止することができる。また、タンタル(Ta)、タングステン(W)、チタン(Ti)、モリブデン(Mo)、アルミニウム(Al)、銅(Cu)、クロム(Cr)、ニオブ(Nb)、ニッケル(Ni)、コバルト(Co)、ジルコニウム(Zr)、亜鉛(Zn)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)等の金属の酸化物又は窒化物を用いて補強膜を形成しても良い。補強膜の膜厚は、50nm乃至200nmが好ましい。ここでは、膜厚50nm乃至200nmの窒化珪素をプラズマCVD方により形成した後、フォトリソグラフィ法により形成したレジストからなるマスクを用いて選択的にエッチングを行い、島状の補強膜103を形成する。

【0038】

次いで、補強膜103及び絶縁膜102を覆うように絶縁膜104を形成した後、島状の半導体膜106を形成する(図4(B)参照)。

【0039】

絶縁膜104は、下地層として機能する。絶縁膜104は、バッファ層として機能する絶縁膜102と同様の形成方法及び材料を適宜用いることができる。さらには、下地層として機能する絶縁膜104を積層構造としてもよい。下地層として機能する絶縁膜が2層構造の場合、例えば、1層目として窒化酸化珪素膜を形成し、2層目として酸化窒化珪素膜を形成するとよい。下地となる絶縁膜が3層構造の場合、1層目の絶縁膜として酸化珪素膜を形成し、2層目の絶縁膜として窒化酸化珪素膜を形成し、3層目の絶縁膜として酸化窒化珪素膜を形成するとよい。または、1層目の絶縁膜として酸化窒化珪素膜を形成し、2層目の絶縁膜として窒化酸化珪素膜を形成し、3層目の絶縁膜として酸化窒化珪素膜を形成するとよい。下地となる膜は、基板120からの不純物の侵入を防止するブロッキング膜として機能する。

【0040】

島状の半導体膜106は、非晶質半導体膜を形成し、非晶質半導体膜に対して結晶化を行い結晶質半導体膜にした後、フォトリソグラフィ法を用いてレジストからなるマスクを形成し、結晶質半導体膜に選択的にエッチングを行うことにより形成される。

【0041】

非晶質半導体膜は、スパッタ法、LPCVD法、プラズマCVD法等により、25nm乃至200nm(好ましくは30nm乃至150nm)の厚さで形成する。

【0042】

次いで、非晶質半導体膜にレーザ光を照射して結晶化を行う。なお、レーザ光の照射と、RTA又はファーネスアニール炉を用いる熱結晶化法、結晶化を助長する金属元素を用いる熱結晶化法とを組み合わせた方法等により非晶質半導体膜の結晶化を行ってもよい。

【0043】

島状の半導体膜106の作成工程の一例を以下に簡単に説明する。まず、プラズマCVD法を用いて、膜厚50乃至60nmの非晶質半導体膜を形成する。次いで、結晶化を助長する金属元素であるニッケルを含む溶液を非晶質半導体膜上に保持させた後、非晶質半導体膜に脱水素化の処理(500℃、1時間)と、熱結晶化の処理(550℃、4時間)を行って結晶質半導体膜を形成する。その後、レーザ光を照射し、フォトリソグラフィ法を用いてレジストからなるマスクを形成し、半導体膜に選択的にエッチングを行うことによって島状の半導体膜106を形成する。なお、結晶化を助長する金属元素を用いる熱結晶化を行わずに、レーザ光の照射だけで非晶質半導体膜の結晶化を行ってもよい。

【0044】

ゲート絶縁膜107はCVD法やスパッタ法等により珪素の酸化物又は珪素の窒化物を含む膜を単層又は積層して形成する。例えば、酸化珪素膜、酸化窒化珪素膜、窒化酸化珪素膜のいずれか一を単層で形成する、又は酸化珪素膜、酸化窒化珪素膜、窒化酸化珪素膜を組み合わせて積層して形成する。

【0045】

また、ゲート絶縁膜107は、半導体膜106に対しプラズマ処理を行い、表面を酸化又は窒化することで形成しても良い。例えば、He、Ar、Kr、Xe等の希ガスと、酸素、酸化窒素(NO2)、アンモニア、窒素、水素などの混合ガスを導入したプラズマ処理で形成する。この場合のプラズマの励起は、マイクロ波の導入により行うと、低電子温度で高密度のプラズマを生成することができる。この高密度プラズマで生成された酸素ラジカル(OHラジカルを含む場合もある)や窒素ラジカル(NHラジカルを含む場合もある)によって、半導体膜の表面を酸化又は窒化することができる。

【0046】

このようなプラズマを用いた処理により、1乃至20nm、代表的には5乃至10nmの絶縁膜が半導体膜上に形成される。この場合の反応は、固相反応であるため、当該絶縁膜と半導体膜との界面準位密度はきわめて低くすることができる。このような、プラズマ処理は、半導体膜(結晶性シリコン、或いは多結晶シリコン)を直接酸化(若しくは窒化)するため、形成される絶縁膜の厚さのばらつきをきわめて小さくすることができる。加えて、結晶性シリコンの結晶粒界でも酸化が強くされることがないため、非常に好ましい状態となる。すなわち、ここで示すプラズマ処理で半導体膜の表面を固相酸化することにより、結晶粒界において異常に酸化反応をさせることなく、均一性が良く、界面準位密度が低い絶縁膜を形成することができる。

【0047】

ゲート絶縁膜107は、プラズマ処理によって形成される絶縁膜のみを用いても良いし、それにプラズマや熱反応を利用したCVD法で酸化シリコン、酸窒化シリコン、窒化シリコンなどの絶縁膜を堆積し、積層させてもよい。いずれにしても、プラズマで形成した絶縁膜をゲート絶縁膜の一部又は全部に含んで形成されるトランジスタは、特性のばらつきを小さくすることができる。

【0048】

また、半導体膜に対し、連続発振レーザ若しくは10MHz以上の周波数で発振するレーザ光を照射しながら一方向に走査して結晶化させて得られた半導体膜106は、そのビームの走査方向に結晶が成長する特性がある。その走査方向をチャネル長方向(チャネル形成領域が形成されたときにキャリアが流れる方向)に合わせてトランジスタを配置し、上記のプラズマで形成したゲート絶縁膜をそのトランジスタに用いることで、特性ばらつきが小さく、しかも電界効果移動度が高い薄膜トランジスタ(TFT)を得ることができる。

【0049】

次いで、ゲート絶縁膜107上にゲート電極を形成するための導電膜を形成する。ここでは、導電膜122と導電膜123を順に積層して形成する(図4(C)参照)。導電膜122は、プラズマCVD法やスパッタ法により20nm乃至100nmの厚さで形成する。導電膜123は、プラズマCVD法やスパッタ法により100nm乃至400nmの厚さで形成する。導電膜122、導電膜123は、タンタル(Ta)、タングステン(W)、チタン(Ti)、モリブデン(Mo)、アルミニウム(Al)、銅(Cu)、クロム(Cr)、ニオブ(Nb)等から選択された元素又はこれらの元素を主成分とする合金材料若しくは化合物材料、又はこれらの元素とシリコン(Si)元素を含む合金材料若しくは化合物材料で形成する。又は、リン等の不純物元素をドーピングした多結晶珪素に代表される半導体材料(例えば、シリコン(Si))により形成する。導電膜122と導電膜123の組み合わせの例を挙げると、窒化タンタル膜とタングステン膜、窒化タングステン膜とタングステン膜、窒化モリブデン膜とモリブデン膜等が挙げられる。タングステンや窒化タンタルは、耐熱性が高いため、導電膜122と導電膜123を形成した後に、熱活性化を目的とした加熱処理を行うことができる。また、2層構造ではなく、3層構造の場合は、モリブデン膜とアルミニウム膜とモリブデン膜の積層構造を採用すると良い。

【0050】

次いで、フォトリソグラフィ法を用いてレジストからなるマスクを形成し、導電膜122、導電膜123を選択的にエッチングすることによって、第1の導電膜108を形成後、当該第1の導電膜108をマスクとして半導体膜106に不純物元素を導入してチャネル形成領域106aと不純物領域106bを形成する(図4(D)参照)。第1の導電膜108は薄膜トランジスタにおいてゲート電極(ゲート配線を含む)として機能し、不純物領域106bは、薄膜トランジスタにおいてソース領域又はドレイン領域とし機能する。

【0051】

また、導入する不純物元素としては、n型の不純物元素又はp型の不純物元素を用いる。n型の不純物元素としては、リン(P)やヒ素(As)等を用いることができる。p型の不純物元素としては、ボロン(B)やアルミニウム(Al)やガリウム(Ga)等を用いることができる。ここでは、不純物元素 として、リン(P)を用い、n型の薄膜トランジスタを形成する。

【0052】

次いで、第1の導電膜108、ゲート絶縁膜107を覆うように補強膜125を形成する(図4(E)参照)。

【0053】

補強膜125は、補強膜103と同様の形成方法及び材料を適宜用いることができる。また、補強膜125の膜厚は、100nm以上400nm以下で形成することが好ましい。

【0054】

次いで、フォトリソグラフィ法を用いてレジストからなるマスクを形成し、補強膜125に選択的にエッチングを行うことによって、補強膜109を形成する(図5(A)参照)。半導体膜106のヤング率よりも高い材料で形成された補強膜109と補強膜103とで半導体膜106を挟むように設けることにより、半導体装置の厚み方向において、曲げなどの変形に対して引っ張り応力や圧縮応力などの歪みが発生しない中立面の位置を、半導体膜106に応力が生じることが抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜106の部分で応力が生じることを抑制することができる。

【0055】

次いで、ゲート絶縁膜107、補強膜109を覆うように層間絶縁膜として機能する絶縁膜110を形成した後、半導体膜106の不純物領域106bに達する開口部124を形成し、半導体膜106の表面の一部を露出させる(図5(B)参照)。ここでは、ゲート絶縁膜107、補強膜109及び絶縁膜110の一部をエッチングして、開口部124を形成する。

【0056】

絶縁膜110は、酸化珪素、窒化珪素、酸化窒化珪素、窒化酸化珪素等の酸素又は窒素を有する絶縁膜、DLC(ダイヤモンドライクカーボン)等の炭素を含む膜や、エポキシ、ポリイミド、ポリアミド、ポリビニルフェノール、ベンゾシクロブテン、アクリル等の有機材料またはシロキサン樹脂等のシロキサン材料からなる単層又は積層構造で設けることができる。

【0057】

次いで、開口部124を充填するように第2の導電膜111を選択的に形成し、当該第2の導電膜111を覆うように絶縁膜112を形成する(図5(C)参照)。

【0058】

導電膜111は、CVD法やスパッタリング法等により、アルミニウム(Al)、タングステン(W)、チタン(Ti)、タンタル(Ta)、モリブデン(Mo)、ニッケル(Ni)、白金(Pt)、銅(Cu)、金(Au)、銀(Ag)、マンガン(Mn)、ネオジム(Nd)、炭素(C)、シリコン(Si)から選択された元素、又はこれらの元素を主成分とする合金材料若しくは化合物材料で、単層又は積層で形成する。アルミニウムを主成分とする合金材料とは、例えば、アルミニウムを主成分としニッケルを含む材料、又は、アルミニウムを主成分とし、ニッケルと、炭素と、珪素の一方又は両方とを含む合金材料に相当する。導電膜111は、例えば、バリア膜とアルミニウムシリコン(Al−Si)膜とバリア膜の積層構造、バリア膜とアルミニウムシリコン(Al−Si)膜と窒化チタン膜とバリア膜の積層構造を採用するとよい。なお、バリア膜とは、チタン、チタンの窒化物、モリブデン、又はモリブデンの窒化物からなる薄膜に相当する。アルミニウムやアルミニウムシリコンは抵抗値が低く、安価であるため、導電膜111を形成する材料として最適である。また、上層と下層のバリア層を設けると、アルミニウムやアルミニウムシリコンのヒロックの発生を防止することができる。また、還元性の高い元素であるチタンからなるバリア膜を形成すると、結晶質半導体膜上に薄い自然酸化膜ができていたとしても、この自然酸化膜を還元し、結晶質半導体膜と良好なコンタクトをとることができる。なお、第1の導電膜108と同一の材料で設けてもよい。

【0059】

絶縁膜112は、酸化珪素、窒化珪素、酸化窒化珪素、窒化酸化珪素等の酸素または窒素を有する絶縁膜、DLC(ダイヤモンドライクカーボン)等の炭素を含む膜や、エポキシ、ポリイミド、ポリアミド、ポリビニルフェノール、ベンゾシクロブテン、アクリル等の有機材料またはシロキサン樹脂等のシロキサン材料からなる単層または積層構造で設けることができる。

【0060】

次いで、薄膜トランジスタ100a、100b等を含む素子形成層134を基板120から剥離する。ここでは、レーザ光(例えばUV光)を照射することによって素子形成層134に開口部を形成後、素子形成層134の一方の面(絶縁膜112が露出した面)を第1のシート126に貼り合わせて物理的な力を用いて基板120から素子形成層134を剥離する(図6(A)参照)。

【0061】

また、基板120から素子形成層134を剥離する前に、素子形成層134に開口部を設け、エッチング剤を導入して、剥離層121を除去してもよい。エッチング剤は、フッ化ハロゲン又はハロゲン間化合物を含む気体又は液体を使用することができる。例えば、フッ化ハロゲンを含む気体として三フッ化塩素(ClF3)を使用することができる。

【0062】

通常、基板120から素子形成層134を剥離する際に、薄膜トランジスタ100a、100bに応力が生じ、当該薄膜トランジスタ100a、100bが破損するおそれがある。しかし、薄膜トランジスタの有する半導体膜106に半導体膜106よりも高いヤング率で形成された補強膜103及び補強膜109を設けることにより、素子形成層134に曲げ等により外力が加わった場合であっても、半導体膜106に生じる応力を抑制することができる。したがって、薄膜トランジスタ100a、100bの損傷や破壊を低減することができる。特に、支持基板にトランジスタ等の素子を形成した後に、別の基板に転置する場合には、補強膜103及び109を設けることが非常に有効となる。

【0063】

なお、剥離する際に水やオゾン水等の水溶液で剥離する面を濡らしながら行うことによって、薄膜トランジスタ100a、100b等の素子が静電気等によって破壊されることを防止できる。

【0064】

次いで、素子形成層134の他方の面(基板120から剥離した面)に、第2のシート127を設け、その後加熱処理と加圧処理の一方又は両方を行って、素子形成層134に第2のシート127を貼り合わせる(図6(B)参照)。第1のシート126、第2のシート127は、ホットメルトフィルム、粘着層が形成されたプラスチックフィルム、又は紙を用いることができる。また、第1のシート126、第2のシート127は、耐圧を向上させるために、薄いセラミックスを用いてもよいし、炭素繊維やガラス繊維の織物に樹脂をしみこませたシート、いわゆるプリプレグを用いてもよい。第1のシート126と第2のシート127の材料としてフレキシブルな材料を用いれば、物品の曲面に貼りつけるのに適した半導体装置を提供することができる。

【0065】

また、第1のシート126、第2のシート127として、静電気等を防止する帯電防止対策を施したフィルム(以下、帯電防止フィルムと記す)を用いることもできる。帯電防止フィルムとしては、帯電防止可能な材料を樹脂中に分散させたフィルム、及び帯電防止可能な材料が貼りつけられたフィルム等が挙げられる。帯電防止可能な材料が設けられたフィルムは、片面に帯電防止可能な材料を設けたフィルムであってもよいし、両面に帯電防止可能な材料を設けたフィルムであってもよい。さらに、片面に帯電防止可能な材料が設けられたフィルムは、帯電防止可能な材料が設けられた面をフィルムの内側になるように層に貼りつけてもよいし、フィルムの外側になるように貼りつけてもよい。なお、帯電防止可能な材料はフィルムの全面、あるいは一部に設けてあえばよい。ここでの帯電防止可能な材料としては、金属、インジウムと錫の酸化物(ITO)、両性界面活性剤や陽イオン性界面活性剤や非イオン性界面活性剤等の界面活性剤を用いることができる。また、他にも帯電防止材料として、側鎖にカルボキシル基および4級アンモニウム塩基をもつ架橋性共重合体高分子を含む樹脂材料等を用いることができる。これらの材料をフィルムに貼りつけたり、練り込んだり、塗布することによって帯電防止フィルムとすることができる。帯電防止フィルムで素子形成層の封止を行うことによって、商品として取り扱う際に、外部からの静電気等によって半導体素子に悪影響が及ぶことを抑制することができる。

【0066】

また、第2のシート127を設けると同時又は設けた後に、第1のシート126を剥離しても良い。第1のシート126を除去することによって、半導体装置をより薄く形成することができる。なお、この場合、第1のシート126としては、例えば熱を加えることによって粘着力が弱まる熱剥離テープを用いることができる。また、第1のシート及び第2のシートを基板と呼ぶこともあり、第2のシート127は、図1の基板101に相当する。

【0067】

以上の工程により、半導体装置を作製することができる。

【0068】

このように、半導体膜の上下近傍に半導体膜のヤング率よりも高い材料で形成された補強膜を設けることによって、半導体装置の厚み方向において、曲げなどの変形に対して引っ張り応力や圧縮応力の歪みが発生しない中立面の位置を、半導体膜に応力が生じることを抑制できる位置にすることができる。つまり、半導体装置の中立面の位置を半導体装置にとって好適な位置にすることができる。よって、半導体装置の製造工程時や完成後の使用時において、当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制することができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0069】

なお、本実施の形態では、薄膜トランジスタを支持基板上に形成した後に、当該支持基板から素子を剥離して他の基板に転置する工程を示したが、本実施の形態で示した作製方法はこれに限られない。例えば、基板101上に直接薄膜トランジスタ100a、100bを設けてもよい。この場合、上述した工程において基板120に代えて基板101を用い、剥離層121を設けなければよい。基板101としては、ガラス基板、石英基板、ステンレス基板等の金属基板、プラスチック基板等を用いることができる。

【0070】

また、本実施の形態で示した半導体装置の作製方法は、他の実施の形態で示す半導体装置の作製方法と組み合わせて実施することができる。

【0071】

(実施の形態3)

本実施の形態では、上記実施の形態1及び実施の形態2で示した半導体装置の薄膜トランジスタにおいて、ゲート電極として機能する第1の導電膜の側面に接して絶縁膜を形成し、当該絶縁膜の下方にLDD領域を形成した場合に関して図面を参照して説明する。

【0072】

本実施の形態で示す半導体装置の一例を図7に示す。なお、図7において、図7(A)は上面図を示しており、図7(B)は図7(A)におけるA−B間の断面図を示している。

【0073】

本実施の形態で示す半導体装置は、薄膜トランジスタ100a、100bを有しており、薄膜トランジスタ100a、100bに含まれるゲート電極として機能する第1の導電膜108の側面に接して絶縁膜130が設けられている(図7参照)。絶縁膜130は、サイドウォールとも呼ばれ、当該絶縁膜130の下方にLDD領域を設けた構造とすることができる。なお、図7(B)に、図に1示した構造に絶縁膜130及びLDD領域として機能する不純物領域106cを設けた構造を示している。

【0074】

次いで、絶縁膜130の作製方法の一例に関して図8を参照して以下に説明する。

【0075】

まず、上記実施の形態2の図4(C)まで同様に形成した後、フォトリソグラフィ法を用いてレジストからなるマスクを形成し、導電膜122、導電膜123を選択的にエッチングすることにより第1の導電膜108を形成する。次いで、当該第1の導電膜108をマスクとして半導体膜106に第1の不純物元素を導入してチャネル形成領域106aと不純物領域128を形成する(図8(A)参照)。第1の不純物元素としては、n型の不純物元素又はp型の不純物元素を用いる。n型の不純物元素としては、リン(P)やヒ素(As)等を用いることができる。p型の不純物元素としては、ボロン(B)やアルミニウム(Al)やガリウム(Ga)等を用いることができる。ここでは、不純物元素として、リン(P)を用い、n型の薄膜トランジスタを形成する場合について示す。

【0076】

次いで、第1の導電膜108、ゲート絶縁膜107を覆うように絶縁膜129を形成する(図8(B)参照)。絶縁膜129は、プラズマCVD法やスパッタリング法等により、珪素、珪素の酸化物又は珪素の窒化物の無機材料を含む膜や、有機樹脂等の有機材料を含む膜を単層又は積層して形成する。

【0077】

次いで、絶縁膜129を、垂直方向を主体とした異方性エッチングにより選択的にエッチングすることによって、第1の導電膜108の側面に接する絶縁膜130(サイドウォール)を形成する。なお、絶縁膜130の形成と同時に、ゲート絶縁膜107の一部や絶縁膜104の一部がエッチングされて除去される場合がある(図8(C)参照)。ゲート絶縁膜107の一部が除去されることによって、残存するゲート絶縁膜107は、第1の導電膜108及び絶縁膜130の下方に形成される。

【0078】

次いで、第1の導電膜108及び絶縁膜130をマスクとして半導体膜106に第2の不純物元素を導入して、ソース領域又はドレイン領域として機能する不純物領域106bと、LDD領域として機能する不純物領域106cを形成する(図8(C)参照)。第2の不純物元素としては、n型の不純物元素又はp型の不純物元素を用いる。n型の不純物元素としては、リン(P)やヒ素(As)等を用いることができる。p型の不純物元素としては、ボロン(B)やアルミニウム(Al)やガリウム(Ga)等を用いることができる。また、第2の不純物元素は上述した第1の不純物元素より濃度を高くして導入する。ここでは、不純物元素として、リン(P)を用いる。

【0079】

次いで、半導体膜106、第1の導電膜108、絶縁膜130を覆うように、補強膜109を形成する(図8(D)参照)。補強膜109の形成方法は、図4(E)、図5(A)と同様に形成する。その後、上記実施の形態2で示した図5(B)、図5(C)、図6で示した工程を経て、図7で示した半導体装置を製造することができる。

【0080】

このように、半導体膜106のヤング率よりも高い材料で形成された補強膜103及び補強膜109で半導体膜106を挟むように設けることにより、半導体装置の厚み方向において、中立面の位置を半導体膜106に応力が生じることを抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜106に応力が生じることを抑制することができる。また、半導体膜よりもヤング率の高い材料で形成された補強膜を半導体膜の上下近傍に設けることにより、半導体膜の性質を変えることなく、半導体膜の機械的強度を高めることができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0081】

図7及び図8に置いて、島状の補強膜103上に絶縁膜104を形成し、島状の半導体膜106を設けた例を示したが、これに限らず、図9(A)、(B)に示すように、補強膜103上に半導体膜106を設けた構造としてもよい。

【0082】

図9(A)は、島状の補強膜103上に島状の半導体膜106を設けており、ゲート絶縁膜107に開口部を設け、該開口部において、島状の補強膜103と島状の補強膜109とが接する構造となっている。また図9(B)は、島状の補強膜103上に島状の半導体膜106を設けており、ゲート電極として機能する第1の導電膜108の側面に接して絶縁膜130が設けられている。絶縁膜102、島状の補強膜103、半導体膜106、絶縁膜130及び第1の導電膜108を覆うように補強膜109が設けられており、島状の補強膜103と島状の補強膜109とが接する構造となっている。

【0083】

このように、半導体膜106のヤング率よりも高い材料で形成された補強膜103及び補強膜109で半導体膜106を挟むように設けることにより、半導体装置の厚み方向において、中立面の位置を半導体膜106に応力が生じることを抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜106に応力が生じることを抑制することができる。また、半導体膜よりもヤング率の高い材料で形成された補強膜を半導体膜の上下近傍に設けることにより、半導体膜の性質を変えることなく、半導体膜の機械的強度を高めることができる。さらに、補強膜103と補強膜109とが接するように設けることにより、半導体膜106が不純物や水分にさらされるのを防ぐことができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0084】

このように、図7乃至図9に示した構造とすることによって、半導体装置の製造工程時や完成後の使用において、当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制することができる。従って、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0085】

また、本実施の形態で示した半導体装置の構成又はその作製方法は、他の実施の形態で示す半導体装置の構成又は作製方法と組み合わせて実施することができる。

【0086】

(実施の形態4)

本実施の形態では、上記の実施の形態と異なる半導体装置に関して図面を参照して説明する。実施の形態1乃至実施の形態3において、補強膜103を半導体膜106の全面と重なるように設けた例を示したが、本実施の形態の半導体装置はこの構造に限られず、補強膜103と半導体膜106が少なくとも一部重なった構造であればよい。その一例について図10を参照して説明する。なお、図10において、図10(A)は上面図を示しており、図10(B)は図10(A)におけるA−B間の断面図を示している。

【0087】

図10に示す半導体装置において、補強膜103は、薄膜トランジスタ100a、100bを構成する島状の半導体膜106の一部と絶縁膜104を介して重なるように島状に設けられている。また、このように設ける場合、補強膜103が半導体膜106のチャネル形成領域106aの全面と重なり、不純物領域106bの一部と重なるように設けることが好ましい。チャネル形成領域106aの端部においてゲート電極として機能する導電膜108が半導体膜106を乗り越えるために段差が生じており、さらに補強膜103をチャネル形成領域106aの一部と重なるように設けると導電膜108と半導体膜106がショートするおそれがあるためである。

【0088】

また、補強膜103を半導体膜106の一部と重ねるように設ける場合には、補強膜103と第2の導電膜111を重ねるように設けることが好ましく、図10では、補強膜103の端部と第2の導電膜111の端部が重なるように設けた例を示している。第2の導電膜111と重なるように補強膜103、補強膜109を設けることによって、半導体装置の厚み方向において、曲げなどの変形に対して引っ張り応力や圧縮応力の歪みが発生しない中立面の位置を、半導体膜に応力が生じることを抑制できる位置にすることができる。よって、半導体装置の製造工程時や完成後の使用時において、当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制することができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0089】

(実施の形態5)

本実施の形態では、上記実施の形態と異なる半導体装置に関して図面を参照して説明する。具体的には、トランジスタ等の素子の補強膜となる膜を当該薄膜トランジスタの上方に設けた半導体装置に関して説明する。

【0090】

本実施の形態で示す半導体装置の一例について図11を参照して説明する。

【0091】

図11に示す半導体装置は、薄膜トランジスタ100a、100bの上方に絶縁膜(ここでは絶縁膜110)を介して補強膜133が設けられている。補強膜133は、薄膜トランジスタ100a、100bを構成する島状の半導体膜106と絶縁膜等を介して重なるように島状に設けられており、当該半導体膜106より面積が大きくなるように設けられている。もちろん、補強膜133は、半導体膜106の全面と重なった構造である必要はなく、少なくとも補強膜133が半導体膜106の一部と重なるように設けてもよい。

【0092】

このように、半導体膜106のヤング率よりも高い材料で形成された補強膜103及び補強膜109で半導体膜106を挟むように設けることにより、半導体装置の厚み方向において、中立面の位置を半導体膜106に応力が生じることを抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜106に応力が生じることを抑制することができる。また、半導体膜よりもヤング率の高い材料で形成された補強膜を半導体膜の上下近傍に設けることにより、半導体膜の性質を変えることなく、半導体膜の機械的強度を高めることができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0093】

なお、本実施の形態で示した半導体装置の構成は、他の実施の形態で示す半導体装置の構成と組み合わせて実施することができる。

【0094】

(実施の形態6)

本実施の形態では、上記実施の形態で示した半導体装置の使用形態の一例について説明する。具体的には、非接触でデータの入出力が可能である半導体装置の適用例に関して図面を参照して以下に説明する。非接触でデータの入出力が可能である半導体装置は利用の形態によっては、RFIDタグ、IDタグ、ICタグ、ICチップ、RFタグ、無線タグ、電子タグまたは無線チップともよばれる。

【0095】

本実施の形態で示す半導体装置の上面構造の一例について、図12(A)を参照して説明する。図12(A)に示す半導体装置140は、メモリ部やロジック部を構成する複数の薄膜トランジスタ等の素子が設けられた集積回路141(素子形成層とも記す)と、アンテナとして機能する導電層142を含んでいる。アンテナとして機能する導電層142は、集積回路141に電気的に接続されている。集積回路141には、上記実施の形態1乃至5に係るトランジスタ等の素子を適用することができる。

【0096】

また、図12(B)、(C)に図12(A)の断面の模式図を示す。アンテナとして機能する導電層142は、メモリ部及びロジック部を構成する素子の上方に設ければよく、例えば、上記実施の形態3で示した構造の上方に、絶縁膜143を介してアンテナとして機能する導電層142を設けることができる(図12(B)参照)。絶縁膜143は、実施形態1で示した絶縁膜112と同様の材料で形成することができる。他にも、アンテナとして機能する導電層142を基板144に別に設けた後、当該基板144及び集積回路141を、導電層142が間に位置するように貼り合わせて設けることができる(図12(C)参照)。ここでは、絶縁膜143上に設けられた導電層147とアンテナとして機能する導電層142とが、接着性を有する樹脂146中に含まれる導電体粒子145を介して電気的に接続されている。

【0097】

なお、本実施の形態では、アンテナとして機能する導電層142をコイル状に設け、電磁誘導方式または電磁結合方式を適用する例を示すが、本実施の形態の半導体装置はこれに限られずマイクロ波方式を適用することも可能である。マイクロ波方式の場合は、用いる電磁波の波長によりアンテナとして機能する導電層142の形状を適宜決めればよい。

【0098】

例えば、半導体装置140における信号の伝送方式として、マイクロ波方式(例えば、UHF帯(860MHz帯乃至960MHz帯)、2.45GHz帯等)を適用する場合には、信号の伝送に用いる電磁波の波長を考慮してアンテナとして機能する導電層の長さ等の形状を適宜設定すればよい。例えば、アンテナとして機能する導電層を線状(例えば、ダイポールアンテナ(図13(A)参照)、平坦な形状(例えば、パッチアンテナ(図13(B)参照)またはリボン型の形状(図13(C)、(D)参照)等に形成することができる。また、アンテナとして機能する導電層142の形状は線状に限られず、電磁波の波長を考慮して曲線状や蛇行形状またはこれらを組み合わせた形状で設けてもよい。

【0099】

アンテナとして機能する導電層142は、CVD法、スパッタ法、スクリーン印刷やグラビア印刷等の印刷法、液滴吐出法、ディスペンサ法、メッキ法等を用いて、導電性材料により形成する。導電性材料は、アルミニウム(Al)、チタン(Ti)、銀(Ag)、銅(Cu)、金(Au)、白金(Pt)ニッケル(Ni)、パラジウム(Pd)、タンタル(Ta)、モリブデン(Mo)等の金属元素、又は当該金属元素を含む合金材料若しくは化合物材料で、単層構造又は積層構造で形成する。

【0100】

例えば、スクリーン印刷法を用いてアンテナとして機能する導電層142を形成する場合には、粒径が数nmから数十μmの導電体粒子を有機樹脂に溶解または分散させた導電性のペーストを選択的に印刷することによって設けることができる。導電体粒子145としては、銀(Ag)、金(Au)、銅(Cu)、ニッケル(Ni)、白金(Pt)、パラジウム(Pd)、タンタル(Ta)、モリブデン(Mo)およびチタン(Ti)等のいずれか一つ以上の金属粒子やハロゲン化銀の微粒子、または分散性ナノ粒子を用いることができる。また、導電性ペーストに含まれる有機樹脂は、金属粒子のバインダー、溶媒、分散剤および被覆材として機能する有機樹脂から選ばれた一つまたは複数を用いることができる。代表的には、エポキシ樹脂、シリコン樹脂等の有機樹脂が挙げられる。また、導電層の形成の際は、導電性のペーストを押し出した後に焼成することが好ましい。例えば、導電性のペーストの材料として、銀を主成分とする微粒子(例えば粒径1nm以上100nm以下の微粒子)を用いる場合、150℃乃至300℃の温度範囲で焼成することにより硬化させて導電層を形成することができる。また、はんだや鉛フリーのはんだを主成分とする微粒子を用いてもよく、この場合は粒径20μm以下の微粒子を用いることが好ましい。はんだや鉛フリーはんだは、低コストであるといった利点を有している。

【0101】

このように、非接触でデータの入出力が可能である半導体装置に本発明を適用することで、低消費電力化を図ることができるため、特に小型の半導体装置に用いる場合は効果的である。

【0102】

次いで、本実施の形態に係る半導体装置の動作例について説明する。

【0103】

半導体装置80は、非接触でデータを交信する機能を有し、高周波回路81、電源回路82、リセット回路83、クロック発生回路84、データ復調回路85、データ変調回路86、他の回路の制御を行う制御回路87、記憶回路88およびアンテナ89を有している(図14(A)参照)。高周波回路81はアンテナ89より信号を受信して、データ変調回路86より受信した信号をアンテナ89から出力する回路である。電源回路82は受信信号から電源電位を生成する回路である。リセット回路83はリセット信号を生成する回路である。クロック発生回路84はアンテナ89から入力された受信信号を基に各種クロック信号を生成する回路である。データ復調回路85は受信信号を復調して制御回路87に出力する回路である。データ変調回路86は制御回路87から受信した信号を変調する回路である。また、制御回路87としては、例えばコード抽出回路91、コード判定回路92、CRC判定回路93および出力ユニット回路94が設けられている。なお、コード抽出回路91は制御回路87に送られてきた命令に含まれる複数のコードをそれぞれ抽出する回路であり、コード判定回路92は抽出されたコードとリファレンスに相当するコードとを比較して命令の内容を判定する回路であり、CRC判定回路93は判定されたコードに基づいて送信エラー等の有無を検出する回路である。図14(A)では、制御回路87の他に、アナログ回路である高周波回路81、電源回路82を含んでいる。

【0104】

次いで、上述した半導体装置の動作の一例について説明する。まず、アンテナ89により無線信号が受信される。無線信号は高周波回路81を介して電源回路82に送られ、高電源電位(以下、VDDと記す)が生成される。VDDは半導体装置80が有する各回路に供給される。また、高周波回路81を介してデータ復調回路85に送られた信号は復調される(以下、復調信号という)。さらに、高周波回路81を介してリセット回路83を通った信号およびクロック発生回路84を通った復調信号は制御回路87に送られる。制御回路87に送られた信号は、コード抽出回路91、コード判定回路92およびCRC判定回路93等によって解析される。そして、解析された信号にしたがって、記憶回路88内に記憶されている半導体装置の情報が出力される。出力された半導体装置の情報は出力ユニット回路94を通って符号化される。さらに、符号化された半導体装置80の情報はデータ変調回路86を通って、アンテナ89により無線信号に載せて送信される。なお、半導体装置80を構成する複数の回路においては、低電源電位(以下、VSSという)は共通であり、VSSはGNDとすることができる。

【0105】

このように、リーダ/ライタから半導体装置80に信号を送り、当該半導体装置80から送られてきた信号をリーダ/ライタで受信することによって、半導体装置のデータを読み取ることが可能となる。

【0106】

また、半導体装置80は、各回路への電源電圧の供給を電源(バッテリー)を搭載せず電磁波により行うタイプとしてもよいし、電源(バッテリー)を搭載して電磁波と電源(バッテリー)により各回路に電源電圧を供給するタイプとしてもよい。

【0107】

次いで、非接触でデータの入出力が可能な半導体装置の使用形態の一例について説明する。表示部3210を含む携帯端末の側面には、リーダ/ライタ3200が設けられ、品物3220の側面には半導体装置3230が設けられる(図14(B)参照)。品物3220が含む半導体装置3230にリーダ/ライタ3200をかざすと、表示部3210に品物の原材料や原産地、生産工程ごとの検査結果や流通過程の履歴等、更に商品の説明等の商品に関する情報が表示される。また、商品3260をベルトコンベアにより搬送する際にリーダ/ライタ3240と、商品3260に設けられた半導体装置3250を用いて、該商品3260の検品を行うことができる(図14(C)参照)。半導体装置3230、半導体装置3250としては、上述した半導体装置80を適用することができる。このように、システムに本実施の形態に係る半導体装置を活用することで、情報の取得を簡単に行うことができ、高機能化と高付加価値化を実現する。また、本実施の形態に係る半導体装置は低消費電力化を実現できるため、品物に設ける半導体装置を小型化することが可能である。

【0108】

なお、上述した以外にも本実施の形態に係る半導体装置の用途は広範にわたり、非接触で対象物の履歴等の情報を明確にし、生産・管理等に役立てる商品であればどのようなものにも適用することができる。本実施の形態に係る半導体装置は、曲げ等の外力が加わった場合であっても、トランジスタ等の素子の損傷を低減することができるため、物品(生き物を含む)であればどのようなものであっても設けて使用することができる。

【0109】

(実施の形態7)

本実施の形態では、上記実施の形態の半導体装置の使用形態の一例について説明する。半導体装置は、例えば、紙幣、硬貨、有価証券類、無記名債券類、証書類(運転免許証や住民票等)、包装用容器類(包装紙やボトル等)、記録媒体(DVDソフトやビデオテープ等)、乗物類(自転車等)、身の回り品(鞄や眼鏡等)、食品類、植物類、動物類、人体、衣類、生活用品類、電子機器等の商品や荷物の荷札等の物品に設ける、いわゆるICラベル、ICタグ、ICカードとして使用することができる。

【0110】

なお、本明細書において、ICカードとは、プラスチック製カードに薄片化した集積回路(例えば、ICチップ)を埋設して情報を記録できるようにしたカードである。データを読み書きする方式の違いによって「接触式」と「非接触式」に分けられる。非接触式カードにはアンテナが内蔵されており、微弱な電波を利用して端末と交信することができるものである。また、ICタグとは、物体の識別に利用される微小なICチップ(特にこの用途のICチップを「IDチップ」ともいう。)に自身の識別コードなどの情報が記録されており、電波を使って管理システムと情報を送受信する能力をもつものをいう。数十ミリメートルの大きさで、電波や電磁波で読み取り器と交信することができる。無線通信によりデータの交信を行う半導体装置に使うICタグの態様はさまざまであり、カード形式のものや、ラベル類(ICラベルという)、証書類などがある。

【0111】

本実施の形態では、図15を参照して、上記実施の形態の半導体装置の応用例、及びそれらの半導体装置を付した商品の一例について説明する。

【0112】

図15(A)は、半導体装置の完成品の状態の一例である。ラベル台紙3001(セパレート紙)上に、半導体装置3002を内蔵した複数のICラベル3003が形成されている。ICラベル3003は、ボックス3004内に収納されている。また、ICラベル3003上には、その商品や役務に関する情報(商品名、ブランド、商標、商標権者、販売者、製造者等)が記されており、一方、内蔵されている半導体装置には、その商品(又は商品の種類)固有のIDナンバーが付されており、偽造や、商標権、特許権等の知的財産権侵害、不正競争等の不法行為を容易に把握することができる。また、半導体装置内には、商品の容器やラベルに明記しきれない多大な情報、例えば、商品の産地、販売地、品質、原材料、効能、用途、数量、形状、価格、生産方法、使用方法、生産時期、使用時期、賞味期限、取扱説明、商品に関する知的財産情報等を入力しておくことができ、取引者や消費者は、簡易な読み取り装置によって、それらの情報にアクセスすることができる。また、生産者側からは容易に書換え、消去等も可能であるが、取引者、消費者側からは書換え、消去等ができない仕組みになっている。

【0113】

図15(B)は、半導体装置3012を内蔵したラベル状のICタグ3011を示している。ICタグ3011を商品に備え付けることにより、商品管理が容易になる。例えば、商品が盗難された場合に、商品の経路を辿ることによって、その犯人を迅速に把握することができる。このように、ICタグを備えることにより、所謂トレーサビリティに優れた商品を流通させることができる。

【0114】

図15(C)は、半導体装置3022を内包したICカード3021の完成品の状態の一例である。上記ICカード3021としては、キャッシュカード、クレジットカード、プリペイドカード、電子乗車券、電子マネー、テレフォンカード、会員カード等のあらゆるカード類が含まれる。

【0115】

なお図15(C)に示したICカードにおいては、半導体装置を構成するトランジスタとして薄膜トランジスタを用いることにより、図15(D)に示すように折り曲げた形状に変形させたとしても使用することができる。

【0116】

図15(E)は、無記名債券3031の完成品の状態を示している。無記名債券3031には、半導体装置3032が埋め込まれており、その周囲は樹脂によって成形され、半導体装置を保護している。ここで、該樹脂中にはフィラーが充填された構成となっている。無記名債券3031は、ICラベル、ICタグ、ICカードと同じ要領で作成することができる。なお、上記無記名債券類には、切手、切符、チケット、入場券、商品券、図書券、文具券、ビール券、おこめ券、各種ギフト券、各種サービス券等が含まれるが、勿論これらに限定されるものではない。また、紙幣、硬貨、有価証券類、無記名債券類、証書類等に半導体装置3032を設けることにより、認証機能を設けることができ、この認証機能を活用すれば、偽造を防止することができる。

【0117】

図22(A)に、半導体装置3300を内蔵したポスター3310と、側面にリーダ/ライタ3320が設けられた携帯端末3330を示す。半導体装置3300には、商品、イベント、企業などに関連した情報が記憶されている。半導体装置3300が内蔵されたポスター3310にリーダ/ライタ3320が設けられた携帯端末を近づけると、半導体装置3300に記憶された情報をリーダ/ライタ3320で読み取ることができる。その後、読みとった情報から、Webサイトにアクセスしてさらなる情報を得ることもできる。

【0118】

図22(B)は、半導体装置3340を内蔵した名刺3350を示す。半導体装置3340には、その人物の情報(会社名、住所、電話番号など)が記憶されており、携帯端末やコンピュータなどに設けられたリーダ/ライタで読み取ることにより、その人物の情報を携帯端末やコンピュータなどに記憶することができる。

【0119】

図22(C)は、半導体装置3360を内蔵した切符3370を示す。半導体装置3360が内蔵された切符3370は、無線を使用しているので、切符3370と改札機(リーダ/ライタ)が離れている場合や、切符3370が隠れている場合でも読み取りを行うことができる。改札機に挿入して読み取る必要がないため、読み取り不良を低減することができる。また、半導体装置3360に記憶されている情報を書き換えることができるため、再利用することができる。

【0120】

また、ここでは図示しないが、書籍、包装用容器類、記録媒体、身の回り品、食品類、衣類、生活用品類、電子機器等に半導体装置を設けることにより、検品システム等のシステムの効率化を図ることができる。また乗物類に半導体装置を設けることにより、偽造や盗難を防止することができる。また、動物等の生き物に埋め込むことによって、個々の生き物の識別を容易に行うことができる。例えば、家畜等の生き物に無線タグを埋め込むことによって、生まれた年や性別または種類等を容易に識別することが可能となる。

【0121】

以上のように、上記実施の形態の半導体装置は、曲げ等の外力が加わった場合であっても、トランジスタ等の素子の損傷を低減することができるため、物品(生き物を含む)であればどのようなものであっても、設けて使用することができる。

【0122】

(実施の形態8)

本実施の形態では、上記実施の形態の半導体装置の使用形態の一例について説明する。上記実施の形態の半導体装置は、作製した基板から剥離することによって、可撓性を有する状態とすることができる。以下に、上記実施の形態の半導体装置を有する電子機器の具体例に関して図16を参照して説明する。電子機器とは、液晶表示装置、EL表示装置、テレビジョン装置(単にテレビ、テレビ受像機、テレビジョン受像機とも呼ぶ)及び携帯電話等を指す。

【0123】

図16(A)は、ディスプレイ4101であり、支持台4102、表示部4103を含む。表示部4103は可撓性を有する基板を用いて形成されており、軽量で薄型のディスプレイを実現できる。また、表示部4103を湾曲させることも可能であり、支持台4102から取り外して湾曲した壁に沿ってディスプレイを取り付けることも可能である。上記実施の形態で示した半導体装置を、表示部4103や周辺の駆動回路等の集積回路に用いることによって、半導体装置の使用形態の一つである可撓性を有するディスプレイを作製することができる。このように、可撓性を有するディスプレイは、フラットな面はもちろん湾曲した部分にも設置することが可能となるため、様々な用途に用いることができる。

【0124】

図16(B)は巻き取り可能なディスプレイ4202であり、表示部4201を含む。上記実施の形態で示した半導体装置を、表示部4201や駆動回路等の集積回路に用いることによって、半導体装置の使用形態の一つである、巻取りが可能で薄型の大型ディスプレイを作製することができる。巻き取り可能なディスプレイ4202は可撓性を有する基板を用いて形成されているため、表示部4201と共に折り畳んだり、巻き取ったりして持ち運ぶことが可能である。そのため、巻き取り可能なディスプレイ4202が大型である場合でも折り畳んだり、巻き取ったりして鞄に入れて持ち運ぶことができる。

【0125】

図16(C)は、シート型のコンピュータ4301であり、表示部4302、キーボード4303、タッチパッド4304、外部接続ポート4305、電源プラグ4306等を含んでいる。上記実施の形態で示した半導体装置を、表示部4302や駆動回路、情報処理回路等の集積回路に用いることによって、半導体装置の使用形態の一つである、薄型またはシート型のコンピュータを作製することができる。表示部4302は可撓性を有する基板を用いて形成されており、軽量で薄型のコンピュータを実現できる。また、シート型のコンピュータ4301の本体部分に収納スペースを設けることによって表示部4302を本体に巻き取って収納することが可能である。また、キーボード4303も可撓性を有するように設けることによって、表示部4302と同様にシート型のコンピュータ4301の収納スペースに巻き取って収納することができ、持ち運びが便利になる。また、使用しない場合にも折り畳むことによって場所をとらずに収納することが可能となる。

【0126】

図16(D)は、20〜80インチの大型の表示部を有する表示装置4400であり、操作部であるキーボード4402、表示部4401、スピーカー4403等を含む。また、表示部4401は可撓性を有する基板を用いて形成されており、キーボード4402を取り外して表示装置4400を折り畳んだり巻き取ったりして持ち運ぶことが可能である。また、キーボード4402と表示部4401との接続は無線で行うことができ、例えば、湾曲した壁に沿って表示装置4400を取り付けながらキーボード4402で無線によって操作することができる。

【0127】

図16(D)に示す例では、上記実施の形態で示した半導体装置を、表示部4401や表示部の駆動回路、表示部とキーボードとの間の通信を制御する無線通信回路等の集積回路に用いている。これによって半導体装置の使用形態の一つである、薄型の大型表示装置を作製することができる。

【0128】

図16(E)は電子ブック4501であり、表示部4502、操作キー4503等を含む。またモデムが電子ブック4501に内蔵されていても良い。表示部4502は可撓性基板を用いて形成されており、折り曲げたり巻き取ったりすることができる。そのため、電子ブックの持ち運びも場所をとらずに行うことができる。さらに、表示部4502は文字等の静止画像はもちろん動画も表示することが可能となっている。

【0129】

図16(E)に示す例では、上記実施の形態で示した半導体装置を、表示部4502や駆動回路、制御回路等の集積回路に用いている。これによって、半導体装置の使用形態の一つである、薄型の電子ブックを作製することができる。

【0130】

図16(F)はICカード4601であり、表示部4602、接続端子4603等を含む。表示部4602は可撓性基板を用いて軽量、薄型のシート状になっているため、カードの表面に張り付けて形成することができる。また、ICカードが非接触でデータの受信が行える場合に外部から取得した情報を表示部4602に表示することが可能となっている。

【0131】

図16(F)に示す例では、上記実施の形態で示した半導体装置を、表示部4602や無線通信回路等の集積回路に用いている。これによって、半導体装置の使用形態の一つである、薄型のICカードを作製することができる。

【0132】

このように、上述した実施の形態の半導体装置を電子機器に用いることにより、曲げることが可能な電子機器を作製することができる。電子機器に曲げ等の外力が加わった場合でも、電子機器の厚み方向における中立面の位置を、半導体膜106に応力が生じることを抑制できる位置にすることができる。よって、電子機器に曲げ等の外力が加わった場合であっても、半導体膜106に応力が生じることを抑制することができる。したがって、半導体膜106の損傷を低減することができ、電子機器の歩留まりや信頼性を向上させることができる。

【0133】

以上のように、本発明の適用範囲はきわめて広く、あらゆる分野の電子機器や情報表示手段に用いることができる。

【実施例1】

【0134】

本実施例では、実施の形態1に係る半導体装置に曲げ等の外力が加わった場合に、半導体膜に生じる応力分布を計算により検証(シミュレーション)した。そして、得られた応力分布から、半導体膜に生じる応力を抑制することが可能な、第1の補強膜及び第2の補強膜の最適な膜厚を計算により検証した結果について以下に示す。

【0135】

第1の補強膜及び第2の補強膜の最適な膜厚を求めるために、第1の補強膜の膜厚と第2の補強膜の膜厚の組み合わせを種々変更し、4点曲げ試験を模擬した有限要素法解析を行い、半導体装置に生じる応力分布を求めた。求めた応力分布から、半導体膜(特に、チャネル形成領域)に生じるミーゼスの相当応力の最大値を求めた。なお、本明細書で規定するミーゼスの相当応力とは、一般に用いられる計算機シミュレーションから求められる各方向の応力をスカラー量に変換することによって求めることができる値である。

【0136】

半導体装置に生じる応力分布は、応力解析ソフトなど、一般に用いられる計算機シミュレーションにより求めることができる。半導体装置を構成する部品から解析モデルを作成し、コンピュータの応力解析ソフトに、解析モデルの各構成部品の大きさ、形状、ヤング率、ポアソン比、荷重その他のパラメータを入力し、曲げによる影響で各部品にどのような応力分布が発生するかを解析する。ここでいう部品とは、絶縁膜、補強膜、半導体膜、ゲート絶縁膜、ゲート電極といった上記のもの以外でも、半導体装置を構成するあらゆる要素を含む。本実施例では、応力解析ソフトとして、商品名「ANSYS」(サイバネットシステム社製)を用いて行った。

【0137】

図17に、計算に用いた解析モデルについて示す。

【0138】

バッファ層として機能する絶縁膜202として、酸化窒化シリコン(膜厚200nm)を仮定した。絶縁膜202上に第1の補強膜203は、窒化シリコン(膜厚0nm、50nm、100nm、150nm、200nm、400nmで条件振り)とした。また、絶縁膜204は、酸化窒化シリコン(膜厚100nm)とし、絶縁膜202及び補強膜203を覆うように積層している。島状の半導体膜206はシリコン(膜厚66nm)、ゲート絶縁膜207は酸化シリコン(膜厚20nm)、ゲート電極として機能する導電膜208はタングステン(膜厚100nm)とした。また、第2の補強膜209は窒化シリコン(膜厚0nm、100nm、150nm、200nm、400nmで条件振り)、層間絶縁膜210は酸化窒化シリコン(膜厚1.5μm)、ソース電極又はドレイン電極として機能する導電膜211は、アルミニウム(膜厚700nm)、絶縁膜212はポリイミド(膜厚1.5μm)とした。半導体装置の外寸は50μm×3.32μmである。なお、計算を簡略化するためシート(又は基板)を省いて計算した。

【0139】

表1に、計算に用いた部品のヤング率とポアソン比を示す。

【0140】

【表1】

【0141】

また、図17の支点213をシミュレーションモデルの両端から8μmのところに設けて、矢印214に示すようにシミュレーションモデルに対し荷重を0.05N加えた四点曲げを仮定した。

【0142】

図18及び図19に、解析ソフトにより有限要素法解析を行い、半導体装置に生じた応力分布を示す。図18(A)は、第1の補強膜及び第2の補強膜を設けない場合であり、図18(B)は、第1の補強膜及び第2の補強膜を設けた場合である。また、図19(A)は第1の補強膜のみを設けた場合であり、図19(B)は第2の補強膜のみを設けた場合である。また、応力分布は色の濃い箇所ほど高い応力値を示す。

【0143】

有限要素法により求められる応力はモデルの構造に依存し、様々な性質の応力が含まれている。そこで、本実施例では、有限要素法による計算結果の応力をミーゼスの相当応力により評価した。また、薄膜トランジスタに生じる応力は、損傷の起こりやすさに注目し、チャネル形成領域206aの応力としてとらえ、チャネル形成領域206aのミーゼスの相当応力の最大値により評価した。

【0144】

表2に、チャネル形成領域206aに生じる応力をミーゼスの相当応力の最大値で示す。

【0145】

【表2】

【0146】

図20及び図21に、有限要素法を用いて求めたチャネル形成領域の応力分布を示す。図20及び図21は、チャネル形成領域を拡大して示しており、応力分布は色の濃い箇所ほど高い応力値を示す。なお、半導体膜206以外の応力分布は示していない。

【0147】

図20(A)に、第1の補強膜203及び第2の補強膜209を設けない(第1の補強膜の膜厚0nm、第2の補強膜の膜厚0nm)場合のチャネル形成領域に生じる応力分布を示す。チャネル形成領域において、チャネル形成領域の下側中央に高い応力が生じていることがわかる。これは、半導体装置の中立面の位置がゲート電極側に存在することを示している。このときのミーゼスの相当応力の最大値は、44MPaとなった。

【0148】

図20(B)に、第1の補強膜及び第2の補強膜を設けた(第1の補強膜の膜厚100nm、第2の補強膜の膜300nm)場合のチャネル形成領域に生じる応力分布を示す。第1の補強膜及び第2の補強膜を設けた場合はチャネル形成領域において、30MPa以上の応力が生じていないことがわかる。これは、図20(A)の場合と比較して半導体装置の中立面の位置が第1の補強膜203側に移動したためである。このときのミーゼスの相当応力の最大値は、27MPaであり、図20(A)と比較して約40%応力を低減することができた。

【0149】

また、図21(A)に、第1の補強膜のみを設けた(第1の補強膜の膜厚100nm)場合のチャネル形成領域に生じる応力分布を示す。第1の補強膜203のみを設けた場合、半導体装置の中立面の位置が図20(B)の場合よりも、さらに第1の補強膜203側に移動するため、チャネル形成領域の上端部に高い応力が生じている。このときのミーゼスの相当応力の最大値は、56MPaとなった。

【0150】

また、図21(B)に、第2の補強膜のみを設けた(第2の補強膜の膜厚300nm)場合のチャネル形成領域に生じる応力分布を示す。第2の補強膜のみを設けた場合、半導体装置の中立面の位置が図20(A)の場合よりも、ゲート電極側に移動するため、チャネル形成領域の下側中央に高い応力が生じている。このときのミーゼスの相当応力の最大値は、49MPaとなった。

【0151】

図20(A)に示す第1の補強膜及び第2の補強膜が設けられていない場合と、図20(B)に示す第1の補強膜及び第2の補強膜が設けられている場合について、チャネル形成領域に生じる応力分布を比較すると、ミーゼスの相当応力を40%低減することができた。これは、半導体膜の上下に補強膜を設けることにより、半導体装置における中立面の位置を変化させ、チャネル形成領域に生じる応力を抑制できたためである。

【0152】

また、図21(A)、(B)に示した通り、第1の補強膜のみ又は第2の補強膜のみ設けた場合は、補強膜が設けられていない場合よりもチャネル形成領域に生じる応力が増大することがあり、必ずしもチャネル形成領域に生じる応力を抑制できるとは限らないことがわかった。

【0153】

解析結果から、第1の補強膜及び第2の補強膜を設けない場合に生じるミーゼスの相当応力の最大値が44MPaであることから、第1の補強膜の膜厚50nm以上200nm以下、かつ第2の補強膜の膜厚は100nm以上400nm以下の範囲を選定すればよいことがわかった。また、第1の補強膜の膜厚よりも第2の補強膜の膜厚が厚い場合には、ミーゼスの相当応力の最大値を低減できることがわかった。さらに、第1の補強膜の膜厚と第2の補強膜の膜厚の比率(第1の補強膜の膜厚/第2の補強膜の膜厚)が1/2以下の場合にも、ミーゼスの相当応力の最大値を低減できることがわかった。

【0154】

このように、半導体膜のヤング率よりも高い材料で形成された補強膜で半導体膜を挟むように設けることにより、半導体装置の厚み方向において中立面の位置を、半導体膜に応力を生じることを抑制できる位置に移動させることができる。つまり、半導体装置の中立面の位置を半導体装置にとって好適な位置に移動させることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜に応力が生じることを抑制することができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【図面の簡単な説明】

【0155】

【図1】半導体装置の一例を示す図。

【図2】半導体装置の一例を示す図。

【図3】半導体装置の一例を示す図。

【図4】半導体装置の作製方法の一例を示す図。

【図5】半導体装置の作製方法の一例を示す図。

【図6】半導体装置の作成方法の一例を示す図。

【図7】半導体装置の一例を示す図。

【図8】半導体装置の作製方法の一例を示す図。

【図9】半導体装置の一例を示す図。

【図10】半導体装置の一例を示す図。

【図11】半導体装置の一例を示す図。

【図12】半導体装置の一例を示す図。

【図13】半導体装置に適用できるアンテナを説明する図。

【図14】半導体装置のブロック図の一例及び使用形態の一例を示す図。

【図15】半導体装置の使用形態の一例を示す図。

【図16】半導体装置の使用形態の一例を示す図。

【図17】シミュレーションに用いたモデルを説明するための図。

【図18】シミュレーションにより求めた半導体装置の応力分布図。

【図19】シミュレーションにより求めた半導体装置の応力分布図。

【図20】シミュレーションにより求めたチャネル形成領域の応力分布図。

【図21】シミュレーションにより求めたチャネル形成領域の応力分布図。

【図22】半導体装置の使用形態の一例を示す図。

【符号の説明】

【0156】

80 半導体装置

81 高周波回路

82 電源回路

83 リセット回路

84 クロック発生回路

85 データ復調回路

86 データ変調回路

87 制御回路

88 記憶回路

89 アンテナ

91 コード抽出回路

92 コード判定回路

93 CRC判定回路

94 出力ユニット回路

100a 薄膜トランジスタ

100b 薄膜トランジスタ

101 基板

102 絶縁膜

103 補強膜

104 絶縁膜

106 半導体膜

106a チャネル形成領域

106b 不純物領域

106c 不純物領域

107 ゲート絶縁膜

108 導電膜

109 補強膜

110 絶縁膜

111 導電膜

112 絶縁膜

114 補強膜

116 絶縁膜

118 導電膜

120 基板

121 剥離層

122 導電膜

123 導電膜

124 開口部

125 補強膜

126 シート

127 シート

128 不純物領域

129 絶縁膜

130 絶縁膜

131 補強膜

132 領域

133 補強膜

134 素子形成層

140 半導体装置

141 集積回路

142 導電層

143 絶縁膜

144 基板

145 導電体粒子

146 樹脂

147 導電層

150 リーダ/ライタ

151 表示部

152 品物

153 半導体装置

154 リーダ/ライタ

155 半導体装置

156 商品

202 絶縁膜

203 補強膜

204 絶縁膜

206 半導体膜

206a チャネル形成領域

207 ゲート絶縁膜

208 導電膜

209 補強膜

210 層間絶縁膜

211 導電膜

212 絶縁膜

213 支点

214 矢印

3001 ラベル台紙

3002 半導体装置

3003 ICラベル

3004 ボックス

3011 ICタグ

3012 半導体装置

3021 ICカード

3022 半導体装置

3031 無記名債券

3032 半導体装置

3200 リーダ/ライタ

3210 表示部

3220 品物

3230 半導体装置

3240 リーダ/ライタ

3250 半導体装置

3260 商品

3300 半導体装置

3310 ポスター

3320 リーダ/ライタ

3330 携帯端末

3340 半導体装置

3350 名刺

3360 半導体装置

3370 切符

4101 ディスプレイ

4102 支持台

4103 表示部

4201 表示部

4202 ディスプレイ

4301 コンピュータ

4302 表示部

4303 キーボード

4304 タッチパッド

4305 外部接続ポート

4306 電源プラグ

4400 表示装置

4401 表示部

4402 キーボード

4403 スピーカー

4501 電子ブック

4502 表示部

4503 操作キー

4601 ICカード

4602 表示部

4603 接続端子

【技術分野】

【0001】

本発明は、半導体装置に関し、特に外力が加わった場合であっても半導体装置に設けられたトランジスタ等の素子の損傷を抑制する半導体装置に関する。

【背景技術】

【0002】

近年、プラスチック等の可撓性を有する基板上にトランジスタ等で構成される集積回路を設ける技術が注目されている。可撓性を有する基板上に集積回路を設けることによって形成された半導体装置は、半導体基板やガラス基板等の基板を用いる場合に比べ、軽量化やコストダウン等を達成することが可能となる。可撓性を有する半導体装置は折り曲げ等が可能となるため、様々な分野、場所への転用がされている。

【特許文献1】特許第4015002号

【特許文献2】特開2006−232449号公報

【特許文献3】特開2007−150179号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、可撓性を有する基板上にトランジスタ等の素子が設けられた集積回路を具備する半導体装置に、曲げ等の外力を加えた場合、半導体装置に生じる応力によって、当該半導体装置に含まれるトランジスタ等の素子が損傷し、トランジスタ等の素子の特性に影響を及ぼすおそれがある。また、半導体装置の製造工程時において、トランジスタ等の素子に応力が生じることにより当該素子が損傷し、製品の歩留まりが低下するおそれがある。

【0004】

本発明は上記問題を鑑み、半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子の損傷を低減する半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係る半導体装置は、半導体装置の製造工程時や完成後の使用時において、当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制するために補強膜が設けられる。補強膜は、半導体装置の厚み方向において、曲げなどの変形に対して引張応力や圧縮応力などの応力歪みが発生しない中立面(延び縮みしない面)の位置を半導体装置にとって好適な位置にするために設ける。

【0006】

補強膜は、トランジスタ等の素子を構成する半導体膜の上下方向の領域に設けることを特徴としている。補強膜は半導体膜と接するように設けてもよいし、絶縁膜を介して半導体膜とは接しないように設けてもよい。以下に、半導体装置の具体的な構成を説明する。

【0007】

可撓性を有する基板上に設けられた第1の島状の補強膜と、第1の島状の補強膜上に、チャネル形成領域と不純物領域とを具備する半導体膜と、チャネル形成領域の上方にゲート絶縁膜を介して設けられた第1の導電膜と、第1の導電膜及び前記ゲート絶縁膜を覆って設けられた第2の島状の補強膜と、第2の島状の補強膜及びゲート絶縁膜を覆って設けられた層間絶縁膜と、層間絶縁膜上に、開口部を介して不純物領域と電気的に接続するように設けられた第2の導電膜とを有し、チャネル形成領域の全域が第1の島状の補強膜と第2の島状の補強膜との間に設けられていることを特徴とする。

【0008】

また、第1の島状の補強膜及び第2の島状の補強膜は、半導体装置を構成する半導体膜のヤング率よりも高い材料で形成されていることを特徴とする。具体的には、窒化珪素、窒化酸化珪素、金属酸化物、金属窒化物等の材料を用いることができる。第1の島状の補強膜及び第2の島状の補強膜を、半導体膜のヤング率よりも高い材料で形成することによって、半導体膜の性質を変えることなく、半導体膜の機械的強度を向上させることができ、半導体膜の損傷を低減することができる。

【0009】

第1の島状の補強膜の膜厚は50nm以上200nm以下、かつ第2の島状の補強膜の膜厚は100nm以上400nm以下であることを特徴とする。

【発明の効果】

【0010】

半導体装置を構成するトランジスタ等の素子に補強膜を設けることにより、製造工程時や完成後の使用時において当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制することができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【発明を実施するための最良の形態】

【0011】

本発明の実施の形態について、図面を用いて以下に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更しうることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではない。なお、以下に説明する本発明の構成において、同じものを指す符号は異なる図面間で共通して用いる場合がある。

【0012】

(実施の形態1)

本実施の形態では、半導体装置の一例に関して図面を参照して説明する。

【0013】

本実施の形態では、曲げ等の外力が加えられた場合であっても、トランジスタ等の素子に生じる応力を抑制するために補強膜を設ける。本実施の形態では、その構造の一例として、トランジスタを構成する半導体膜の上方及び下方に半導体膜のヤング率よりもヤング率の高い材料で形成された補強膜を設けた場合について説明する。

【0014】

本実施の形態で示す半導体装置の一例を図1に示す。なお、図1において、図1(A)は上面図を示しており、図1(B)は図1(A)におけるA−B間の断面図を示している。

【0015】

図1(B)に示す半導体装置は、半導体膜106、ゲート絶縁膜107、ゲート電極として機能する第1の導電膜108、半導体膜106を補強するための補強膜103(第1の島状の補強膜とも記す)、補強膜109(第2の島状の補強膜とも記す)を少なくとも具備する薄膜トランジスタ100a、100bを有している。図1(B)において、半導体膜106の少なくとも一部が補強膜103と補強膜109との間に挟まれて設けられている。また、図1(A)において、補強膜109は、半導体膜106を覆うように設けられている。

【0016】

絶縁膜110は、ゲート絶縁膜107及び補強膜109を覆うように設けられている。さらに、絶縁膜110上に薄膜トランジスタ100a、100bのソース電極又はドレイン電極として機能しうる第2の導電膜111が設けられている。なお、ここでは、薄膜トランジスタ100a、100bは、可撓性を有する基板101上に絶縁膜102を介して設けられた例を示している。

【0017】

半導体膜106は、チャネル形成領域106a、ソース領域又はドレイン領域として機能しうる不純物領域106bを具備している。また、不純物領域106bは、チャネル形成領域106aを介して挟んで離間して設けられている。不純物領域106bは絶縁膜110に設けられた開口部124を介して、絶縁膜110上に設けられた第2の導電膜111と電気的に接続されている。

【0018】

補強膜103は、薄膜トランジスタ100a、100bを構成する半導体膜106と絶縁膜104を介して重なるように設けられている。また、当該半導体膜106より面積が大きくなるように設けられている。

【0019】

また、補強膜109は、第1の導電膜108及びゲート絶縁膜107を覆うように設けられている。また、補強膜109は、半導体膜106全域を覆うように設けられていることが好ましい。また、補強膜109の面積は、補強膜103の面積よりも大きいことが好ましい。このように、チャネル形成領域の全域が補強膜103と補強膜109との間に設けられていることが好ましい。

【0020】

半導体装置の製造工程時や完成後の使用時において、当該半導体装置に曲げ等の外力が加わることによって、半導体膜106に応力が生じる。これは、半導体装置の厚み方向において、曲げ等の変形に対して引っ張り応力や圧縮応力等の歪みが発生しない中立面(延び縮みしない面)の位置が、半導体膜に応力が生じる位置にあるからである。半導体膜106に応力が生じることによって半導体膜106が損傷し、半導体装置が破壊される。そこで、半導体装置に曲げ等の外力が加わることによって半導体膜に応力が生じることを抑制するために、半導体装置の厚み方向における中立面(延び縮みしない面)の位置を、半導体膜に応力が生じることを抑制できる位置にする。

【0021】

補強膜103、補強膜109として用いる材料は、半導体膜106よりもヤング率の高い材料を用いることが好ましい。具体的には、窒化珪素、窒化酸化珪素、金属酸化物、金属窒化物等の材料を用いることができる。また、補強膜103と補強膜109は、同じ材料で形成されていることが好ましい。このように、補強膜103及び補強膜109を半導体膜よりもヤング率の高い材料で形成することにより、半導体膜の性質を変えることなく、半導体膜の機械的強度を向上させることができ、半導体膜の損傷を低減することができる。

【0022】

補強膜103の膜厚は、50nm以上200nm以下、かつ補強膜109の膜厚は100nm以上400nm以下であることが好ましい。また、補強膜103の膜厚よりも補強膜109の膜厚の方が厚いことが好ましい。さらに、補強膜103の膜厚と補強膜109の膜厚の比率(補強膜103の膜厚/補強膜109膜厚)は、1/2以下であることが好ましい。なお、補強膜103の膜厚と補強膜109の膜厚が同じであってもよい。

【0023】

このように、半導体膜106を補強膜103と補強膜109とで挟むように設けることにより、半導体装置の厚み方向において、曲げなどの変形に対して引っ張り応力や圧縮応力などの歪みが発生しない中立面の位置を、半導体膜106に応力が生じることを抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜106に応力が生じることを抑制することができる。また、半導体膜106よりもヤング率の高い材料で形成された補強膜を半導体膜106の上下近傍に設けることにより、半導体膜の性質を変えることなく、半導体装置の機械的強度を向上させることができる。したがって、半導体膜106の損傷を低減することができ、薄膜トランジスタ100a、100bの損傷や破壊を低減することができる。

【0024】

なお、図1(B)に示した半導体装置は、補強膜109を半導体膜106の端部及び補強膜103の端部を覆って設けた例を示したが、本実施の形態で示す半導体装置はこの構成に限定されず、補強膜109は、損傷しやすいチャネル形成領域106aと重なるように設ければよい。

【0025】

例えば、第1の導電膜108を覆うようにチャネル形成領域106aの上方に補強膜109を設ける構成としてもよい(図1(C)参照)。また、補強膜109の面積は、補強膜103の面積よりも小さくてもよい。チャネル形成領域106aを補強膜103及び補強膜109で挟むように設けることにより、半導体装置の厚み方向において中立面の位置を、チャネル形成領域106aに応力が生じることを抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、チャネル形成領域106aに応力が生じることを抑制することができる。したがって、薄膜トランジスタ100a、100bの損傷や破壊を低減することができる。また、半導体膜106よりもヤング率の高い材料で形成された補強膜を半導体膜106の上下近傍に設けることにより、半導体膜の性質を変えることなく、半導体膜の機械的強度を向上させることができる。また、絶縁膜110に開口部124を形成する際に補強膜109を除去する必要がないため、開口部124を形成する際のエッチングを容易に行うことができる。

【0026】

また、補強膜103上に補強膜114を積層する構成としてもよい(図2参照)。この場合、補強膜114は、補強膜103及び絶縁膜102を覆うように形成する。このように、補強膜114を設けることによって、半導体膜106の下側が不純物や水分にさらされるのを防ぐことができる。また、半導体膜106の下方の機械的強度を向上させることができる。なお、絶縁膜102の上に補強膜114を設ける構造としてもよい。なお、補強膜103及び補強膜114を積層する場合には、補強膜103の膜厚と補強膜114の膜厚を合わせて50nm以上200nm以下にすることが好ましい。また、補強膜109の面積は、補強膜103の面積よりも大きいことが好ましい。

【0027】

図1では、一つの島状の補強膜103上に一つの半導体膜106を設けた例を示したが、これに限定されない。図3に示すように、一つの補強膜103に複数の島状の半導体膜106を設けた構成としてもよい。一つの補強膜103上に複数の島状の半導体膜を設けた場合、補強膜103の端部における段差を低減することができるため、マスクずれ等による半導体膜106の段切れを防止することができる。

【0028】

複数の島状の半導体膜106の各々の具備するチャネル形成領域の上方にゲート絶縁膜107を介して第1の導電膜が設けられている。また、補強膜109がゲート絶縁膜107及び第1の導電膜108を覆って設けられており、絶縁膜110がゲート絶縁膜107及び第1の導電膜108を覆って設けられている。また、絶縁膜110に設けられた開口部124を介して、不純物領域106bと絶縁膜110上に設けられた第2の導電膜111とが電気的に接続されている。

【0029】

なお、本実施の形態では、薄膜トランジスタを例に挙げて説明したが、薄膜トランジスタに代えて有機トランジスタを設けてもよい。

【0030】

このように、半導体膜の上下近傍に半導体膜のヤング率よりも高い材料で形成された補強膜を設けることによって、半導体装置の厚み方向において、曲げなどの変形に対して引っ張り応力や圧縮応力の歪みが発生しない中立面の位置を、半導体膜に応力が生じることを抑制できる位置にすることができる。つまり、半導体装置の中立面の位置を半導体装置にとって好適な位置にすることができる。よって、半導体装置の製造工程時や完成後の使用時において、当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制することができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0031】

本実施の形態で示した半導体装置の構成は、他の実施の形態で示す半導体装置の構成と組み合わせて実施することができる。

【0032】

(実施の形態2)

本実施の形態では、上記実施の形態1で示した半導体装置の作製方法の一例に関して図面を参照して説明する。なお、本実施の形態では、薄膜トランジスタ等の素子を支持基板上に形成した後に、当該支持基板から素子を剥離して他の基板に転置する工程に関して説明する。なお、本明細書において、転置とは基板に形成された素子を他の基板へ移しかえることを意味する。

【0033】

まず、基板120の一表面に剥離層121を形成し、続けてバッファ層として機能する絶縁膜102、補強膜を形成する。なお、剥離層121、絶縁膜102、補強膜は、連続して形成することもできる。続いて、補強膜にフォトリソグラフィ法により形成したレジストからなるマスクを用いて選択的にエッチングを行い、島状の補強膜103を形成する(図4(A)参照)。

【0034】

基板120は、ガラス基板、石英基板、金属基板やステンレス基板等を用いることができる。このような基板であれば、その面積や形状に大きな制限はないため、基板120として、例えば、1辺が1メートル以上であって、矩形状のものを用いれば、生産性を格段に向上させることができる。このような利点は、円形のシリコン基板を用いる場合と比較すると、大きな優位点である。なお、本工程では、剥離層121は、基板120の全面に設けているが、必要に応じて、基板120の全面に剥離層を設けた後に、フォトリソグラフィ法により選択的に設けてもよい。また、基板120に接するように剥離層121を形成しているが、必要に応じて、基板120に接するように下地となる絶縁膜を形成し、当該絶縁膜に接するように剥離層121を形成してもよい。

【0035】

剥離層121は、金属膜や金属膜と金属酸化膜の積層構造を用いることができる。金属膜としては、タングステン(W)、モリブデン(Mo)、チタン(Ti)、タンタル(Ta)、ニオブ(Nb)、ニッケル(Ni)、コバルト(Co)、ジルコニウム(Zr)、亜鉛(Zn)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)から選択された元素又は前記元素を主成分とする合金材料若しくは化合物材料からなる膜を、単層又は積層して形成する。また、これらの材料は、スパッタ法やプラズマCVD法等の各種CVD法等を用いて形成する。金属膜と金属酸化膜の積層構造としては、上述した金属膜を形成した後に、酸化雰囲気下又はNO2の雰囲気下におけるプラズマ処理、酸素雰囲気下又はNO2雰囲気下における加熱処理を行うことによって、金属膜表面に当該金属膜の酸化物又は酸化窒化物を設けた場合、タングステン膜にプラズマ処理を行うことによって、タングステン膜表面にタングステン酸化物からなる金属酸化物を形成することができる。

【0036】

絶縁膜102はバッファ層として機能する。絶縁膜102は、後の剥離工程において、剥離層121及びバッファ層として機能する絶縁膜102の界面での剥離が容易となるように、又は後の剥離工程において半導体素子や配線に亀裂やダメージが入るのを防ぐために設ける。バッファ層として機能する絶縁膜102としては、スパッタリング法やプラズマCVD法、塗布法、印刷法等により、無機化合物を用いて単層又は積層で形成する。無機化合物の代表例としては、酸化珪素(SiOx)、窒化珪素(SiNx)、酸化窒化珪素(SiOxNy)(x>y)、窒化酸化珪素(SiNxOy)(x>y)等がある。バッファ層として機能する絶縁膜102の厚さは10nm乃至1000nm、さらには100nm乃至700nmが好ましい。ここでは、厚さ500nm乃至700nmの酸化窒化珪素膜をプラズマCVD法により形成する。

【0037】

次いで、剥離層121上に補強膜をスパッタリング法やプラズマCVD法、塗布法、印刷法等を用いて形成する。補強膜としては、窒化珪素、窒化酸化珪素、アルミナ等のセラミックス、金属酸化物、金属窒化物を用いて形成することができる。窒化珪素や窒化酸化珪素等を用いることにより、外部から、後に形成される素子形成層134へ水分や、酸素等の気体の侵入や、半導体膜の下側が不純物にさらされることを防止することができる。また、タンタル(Ta)、タングステン(W)、チタン(Ti)、モリブデン(Mo)、アルミニウム(Al)、銅(Cu)、クロム(Cr)、ニオブ(Nb)、ニッケル(Ni)、コバルト(Co)、ジルコニウム(Zr)、亜鉛(Zn)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)等の金属の酸化物又は窒化物を用いて補強膜を形成しても良い。補強膜の膜厚は、50nm乃至200nmが好ましい。ここでは、膜厚50nm乃至200nmの窒化珪素をプラズマCVD方により形成した後、フォトリソグラフィ法により形成したレジストからなるマスクを用いて選択的にエッチングを行い、島状の補強膜103を形成する。

【0038】

次いで、補強膜103及び絶縁膜102を覆うように絶縁膜104を形成した後、島状の半導体膜106を形成する(図4(B)参照)。

【0039】

絶縁膜104は、下地層として機能する。絶縁膜104は、バッファ層として機能する絶縁膜102と同様の形成方法及び材料を適宜用いることができる。さらには、下地層として機能する絶縁膜104を積層構造としてもよい。下地層として機能する絶縁膜が2層構造の場合、例えば、1層目として窒化酸化珪素膜を形成し、2層目として酸化窒化珪素膜を形成するとよい。下地となる絶縁膜が3層構造の場合、1層目の絶縁膜として酸化珪素膜を形成し、2層目の絶縁膜として窒化酸化珪素膜を形成し、3層目の絶縁膜として酸化窒化珪素膜を形成するとよい。または、1層目の絶縁膜として酸化窒化珪素膜を形成し、2層目の絶縁膜として窒化酸化珪素膜を形成し、3層目の絶縁膜として酸化窒化珪素膜を形成するとよい。下地となる膜は、基板120からの不純物の侵入を防止するブロッキング膜として機能する。

【0040】

島状の半導体膜106は、非晶質半導体膜を形成し、非晶質半導体膜に対して結晶化を行い結晶質半導体膜にした後、フォトリソグラフィ法を用いてレジストからなるマスクを形成し、結晶質半導体膜に選択的にエッチングを行うことにより形成される。

【0041】

非晶質半導体膜は、スパッタ法、LPCVD法、プラズマCVD法等により、25nm乃至200nm(好ましくは30nm乃至150nm)の厚さで形成する。

【0042】

次いで、非晶質半導体膜にレーザ光を照射して結晶化を行う。なお、レーザ光の照射と、RTA又はファーネスアニール炉を用いる熱結晶化法、結晶化を助長する金属元素を用いる熱結晶化法とを組み合わせた方法等により非晶質半導体膜の結晶化を行ってもよい。

【0043】

島状の半導体膜106の作成工程の一例を以下に簡単に説明する。まず、プラズマCVD法を用いて、膜厚50乃至60nmの非晶質半導体膜を形成する。次いで、結晶化を助長する金属元素であるニッケルを含む溶液を非晶質半導体膜上に保持させた後、非晶質半導体膜に脱水素化の処理(500℃、1時間)と、熱結晶化の処理(550℃、4時間)を行って結晶質半導体膜を形成する。その後、レーザ光を照射し、フォトリソグラフィ法を用いてレジストからなるマスクを形成し、半導体膜に選択的にエッチングを行うことによって島状の半導体膜106を形成する。なお、結晶化を助長する金属元素を用いる熱結晶化を行わずに、レーザ光の照射だけで非晶質半導体膜の結晶化を行ってもよい。

【0044】

ゲート絶縁膜107はCVD法やスパッタ法等により珪素の酸化物又は珪素の窒化物を含む膜を単層又は積層して形成する。例えば、酸化珪素膜、酸化窒化珪素膜、窒化酸化珪素膜のいずれか一を単層で形成する、又は酸化珪素膜、酸化窒化珪素膜、窒化酸化珪素膜を組み合わせて積層して形成する。

【0045】

また、ゲート絶縁膜107は、半導体膜106に対しプラズマ処理を行い、表面を酸化又は窒化することで形成しても良い。例えば、He、Ar、Kr、Xe等の希ガスと、酸素、酸化窒素(NO2)、アンモニア、窒素、水素などの混合ガスを導入したプラズマ処理で形成する。この場合のプラズマの励起は、マイクロ波の導入により行うと、低電子温度で高密度のプラズマを生成することができる。この高密度プラズマで生成された酸素ラジカル(OHラジカルを含む場合もある)や窒素ラジカル(NHラジカルを含む場合もある)によって、半導体膜の表面を酸化又は窒化することができる。

【0046】

このようなプラズマを用いた処理により、1乃至20nm、代表的には5乃至10nmの絶縁膜が半導体膜上に形成される。この場合の反応は、固相反応であるため、当該絶縁膜と半導体膜との界面準位密度はきわめて低くすることができる。このような、プラズマ処理は、半導体膜(結晶性シリコン、或いは多結晶シリコン)を直接酸化(若しくは窒化)するため、形成される絶縁膜の厚さのばらつきをきわめて小さくすることができる。加えて、結晶性シリコンの結晶粒界でも酸化が強くされることがないため、非常に好ましい状態となる。すなわち、ここで示すプラズマ処理で半導体膜の表面を固相酸化することにより、結晶粒界において異常に酸化反応をさせることなく、均一性が良く、界面準位密度が低い絶縁膜を形成することができる。

【0047】

ゲート絶縁膜107は、プラズマ処理によって形成される絶縁膜のみを用いても良いし、それにプラズマや熱反応を利用したCVD法で酸化シリコン、酸窒化シリコン、窒化シリコンなどの絶縁膜を堆積し、積層させてもよい。いずれにしても、プラズマで形成した絶縁膜をゲート絶縁膜の一部又は全部に含んで形成されるトランジスタは、特性のばらつきを小さくすることができる。

【0048】

また、半導体膜に対し、連続発振レーザ若しくは10MHz以上の周波数で発振するレーザ光を照射しながら一方向に走査して結晶化させて得られた半導体膜106は、そのビームの走査方向に結晶が成長する特性がある。その走査方向をチャネル長方向(チャネル形成領域が形成されたときにキャリアが流れる方向)に合わせてトランジスタを配置し、上記のプラズマで形成したゲート絶縁膜をそのトランジスタに用いることで、特性ばらつきが小さく、しかも電界効果移動度が高い薄膜トランジスタ(TFT)を得ることができる。

【0049】

次いで、ゲート絶縁膜107上にゲート電極を形成するための導電膜を形成する。ここでは、導電膜122と導電膜123を順に積層して形成する(図4(C)参照)。導電膜122は、プラズマCVD法やスパッタ法により20nm乃至100nmの厚さで形成する。導電膜123は、プラズマCVD法やスパッタ法により100nm乃至400nmの厚さで形成する。導電膜122、導電膜123は、タンタル(Ta)、タングステン(W)、チタン(Ti)、モリブデン(Mo)、アルミニウム(Al)、銅(Cu)、クロム(Cr)、ニオブ(Nb)等から選択された元素又はこれらの元素を主成分とする合金材料若しくは化合物材料、又はこれらの元素とシリコン(Si)元素を含む合金材料若しくは化合物材料で形成する。又は、リン等の不純物元素をドーピングした多結晶珪素に代表される半導体材料(例えば、シリコン(Si))により形成する。導電膜122と導電膜123の組み合わせの例を挙げると、窒化タンタル膜とタングステン膜、窒化タングステン膜とタングステン膜、窒化モリブデン膜とモリブデン膜等が挙げられる。タングステンや窒化タンタルは、耐熱性が高いため、導電膜122と導電膜123を形成した後に、熱活性化を目的とした加熱処理を行うことができる。また、2層構造ではなく、3層構造の場合は、モリブデン膜とアルミニウム膜とモリブデン膜の積層構造を採用すると良い。

【0050】

次いで、フォトリソグラフィ法を用いてレジストからなるマスクを形成し、導電膜122、導電膜123を選択的にエッチングすることによって、第1の導電膜108を形成後、当該第1の導電膜108をマスクとして半導体膜106に不純物元素を導入してチャネル形成領域106aと不純物領域106bを形成する(図4(D)参照)。第1の導電膜108は薄膜トランジスタにおいてゲート電極(ゲート配線を含む)として機能し、不純物領域106bは、薄膜トランジスタにおいてソース領域又はドレイン領域とし機能する。

【0051】

また、導入する不純物元素としては、n型の不純物元素又はp型の不純物元素を用いる。n型の不純物元素としては、リン(P)やヒ素(As)等を用いることができる。p型の不純物元素としては、ボロン(B)やアルミニウム(Al)やガリウム(Ga)等を用いることができる。ここでは、不純物元素 として、リン(P)を用い、n型の薄膜トランジスタを形成する。

【0052】

次いで、第1の導電膜108、ゲート絶縁膜107を覆うように補強膜125を形成する(図4(E)参照)。

【0053】

補強膜125は、補強膜103と同様の形成方法及び材料を適宜用いることができる。また、補強膜125の膜厚は、100nm以上400nm以下で形成することが好ましい。

【0054】

次いで、フォトリソグラフィ法を用いてレジストからなるマスクを形成し、補強膜125に選択的にエッチングを行うことによって、補強膜109を形成する(図5(A)参照)。半導体膜106のヤング率よりも高い材料で形成された補強膜109と補強膜103とで半導体膜106を挟むように設けることにより、半導体装置の厚み方向において、曲げなどの変形に対して引っ張り応力や圧縮応力などの歪みが発生しない中立面の位置を、半導体膜106に応力が生じることが抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜106の部分で応力が生じることを抑制することができる。

【0055】

次いで、ゲート絶縁膜107、補強膜109を覆うように層間絶縁膜として機能する絶縁膜110を形成した後、半導体膜106の不純物領域106bに達する開口部124を形成し、半導体膜106の表面の一部を露出させる(図5(B)参照)。ここでは、ゲート絶縁膜107、補強膜109及び絶縁膜110の一部をエッチングして、開口部124を形成する。

【0056】

絶縁膜110は、酸化珪素、窒化珪素、酸化窒化珪素、窒化酸化珪素等の酸素又は窒素を有する絶縁膜、DLC(ダイヤモンドライクカーボン)等の炭素を含む膜や、エポキシ、ポリイミド、ポリアミド、ポリビニルフェノール、ベンゾシクロブテン、アクリル等の有機材料またはシロキサン樹脂等のシロキサン材料からなる単層又は積層構造で設けることができる。

【0057】

次いで、開口部124を充填するように第2の導電膜111を選択的に形成し、当該第2の導電膜111を覆うように絶縁膜112を形成する(図5(C)参照)。

【0058】

導電膜111は、CVD法やスパッタリング法等により、アルミニウム(Al)、タングステン(W)、チタン(Ti)、タンタル(Ta)、モリブデン(Mo)、ニッケル(Ni)、白金(Pt)、銅(Cu)、金(Au)、銀(Ag)、マンガン(Mn)、ネオジム(Nd)、炭素(C)、シリコン(Si)から選択された元素、又はこれらの元素を主成分とする合金材料若しくは化合物材料で、単層又は積層で形成する。アルミニウムを主成分とする合金材料とは、例えば、アルミニウムを主成分としニッケルを含む材料、又は、アルミニウムを主成分とし、ニッケルと、炭素と、珪素の一方又は両方とを含む合金材料に相当する。導電膜111は、例えば、バリア膜とアルミニウムシリコン(Al−Si)膜とバリア膜の積層構造、バリア膜とアルミニウムシリコン(Al−Si)膜と窒化チタン膜とバリア膜の積層構造を採用するとよい。なお、バリア膜とは、チタン、チタンの窒化物、モリブデン、又はモリブデンの窒化物からなる薄膜に相当する。アルミニウムやアルミニウムシリコンは抵抗値が低く、安価であるため、導電膜111を形成する材料として最適である。また、上層と下層のバリア層を設けると、アルミニウムやアルミニウムシリコンのヒロックの発生を防止することができる。また、還元性の高い元素であるチタンからなるバリア膜を形成すると、結晶質半導体膜上に薄い自然酸化膜ができていたとしても、この自然酸化膜を還元し、結晶質半導体膜と良好なコンタクトをとることができる。なお、第1の導電膜108と同一の材料で設けてもよい。

【0059】

絶縁膜112は、酸化珪素、窒化珪素、酸化窒化珪素、窒化酸化珪素等の酸素または窒素を有する絶縁膜、DLC(ダイヤモンドライクカーボン)等の炭素を含む膜や、エポキシ、ポリイミド、ポリアミド、ポリビニルフェノール、ベンゾシクロブテン、アクリル等の有機材料またはシロキサン樹脂等のシロキサン材料からなる単層または積層構造で設けることができる。

【0060】

次いで、薄膜トランジスタ100a、100b等を含む素子形成層134を基板120から剥離する。ここでは、レーザ光(例えばUV光)を照射することによって素子形成層134に開口部を形成後、素子形成層134の一方の面(絶縁膜112が露出した面)を第1のシート126に貼り合わせて物理的な力を用いて基板120から素子形成層134を剥離する(図6(A)参照)。

【0061】

また、基板120から素子形成層134を剥離する前に、素子形成層134に開口部を設け、エッチング剤を導入して、剥離層121を除去してもよい。エッチング剤は、フッ化ハロゲン又はハロゲン間化合物を含む気体又は液体を使用することができる。例えば、フッ化ハロゲンを含む気体として三フッ化塩素(ClF3)を使用することができる。

【0062】

通常、基板120から素子形成層134を剥離する際に、薄膜トランジスタ100a、100bに応力が生じ、当該薄膜トランジスタ100a、100bが破損するおそれがある。しかし、薄膜トランジスタの有する半導体膜106に半導体膜106よりも高いヤング率で形成された補強膜103及び補強膜109を設けることにより、素子形成層134に曲げ等により外力が加わった場合であっても、半導体膜106に生じる応力を抑制することができる。したがって、薄膜トランジスタ100a、100bの損傷や破壊を低減することができる。特に、支持基板にトランジスタ等の素子を形成した後に、別の基板に転置する場合には、補強膜103及び109を設けることが非常に有効となる。

【0063】

なお、剥離する際に水やオゾン水等の水溶液で剥離する面を濡らしながら行うことによって、薄膜トランジスタ100a、100b等の素子が静電気等によって破壊されることを防止できる。

【0064】

次いで、素子形成層134の他方の面(基板120から剥離した面)に、第2のシート127を設け、その後加熱処理と加圧処理の一方又は両方を行って、素子形成層134に第2のシート127を貼り合わせる(図6(B)参照)。第1のシート126、第2のシート127は、ホットメルトフィルム、粘着層が形成されたプラスチックフィルム、又は紙を用いることができる。また、第1のシート126、第2のシート127は、耐圧を向上させるために、薄いセラミックスを用いてもよいし、炭素繊維やガラス繊維の織物に樹脂をしみこませたシート、いわゆるプリプレグを用いてもよい。第1のシート126と第2のシート127の材料としてフレキシブルな材料を用いれば、物品の曲面に貼りつけるのに適した半導体装置を提供することができる。

【0065】

また、第1のシート126、第2のシート127として、静電気等を防止する帯電防止対策を施したフィルム(以下、帯電防止フィルムと記す)を用いることもできる。帯電防止フィルムとしては、帯電防止可能な材料を樹脂中に分散させたフィルム、及び帯電防止可能な材料が貼りつけられたフィルム等が挙げられる。帯電防止可能な材料が設けられたフィルムは、片面に帯電防止可能な材料を設けたフィルムであってもよいし、両面に帯電防止可能な材料を設けたフィルムであってもよい。さらに、片面に帯電防止可能な材料が設けられたフィルムは、帯電防止可能な材料が設けられた面をフィルムの内側になるように層に貼りつけてもよいし、フィルムの外側になるように貼りつけてもよい。なお、帯電防止可能な材料はフィルムの全面、あるいは一部に設けてあえばよい。ここでの帯電防止可能な材料としては、金属、インジウムと錫の酸化物(ITO)、両性界面活性剤や陽イオン性界面活性剤や非イオン性界面活性剤等の界面活性剤を用いることができる。また、他にも帯電防止材料として、側鎖にカルボキシル基および4級アンモニウム塩基をもつ架橋性共重合体高分子を含む樹脂材料等を用いることができる。これらの材料をフィルムに貼りつけたり、練り込んだり、塗布することによって帯電防止フィルムとすることができる。帯電防止フィルムで素子形成層の封止を行うことによって、商品として取り扱う際に、外部からの静電気等によって半導体素子に悪影響が及ぶことを抑制することができる。

【0066】

また、第2のシート127を設けると同時又は設けた後に、第1のシート126を剥離しても良い。第1のシート126を除去することによって、半導体装置をより薄く形成することができる。なお、この場合、第1のシート126としては、例えば熱を加えることによって粘着力が弱まる熱剥離テープを用いることができる。また、第1のシート及び第2のシートを基板と呼ぶこともあり、第2のシート127は、図1の基板101に相当する。

【0067】

以上の工程により、半導体装置を作製することができる。

【0068】

このように、半導体膜の上下近傍に半導体膜のヤング率よりも高い材料で形成された補強膜を設けることによって、半導体装置の厚み方向において、曲げなどの変形に対して引っ張り応力や圧縮応力の歪みが発生しない中立面の位置を、半導体膜に応力が生じることを抑制できる位置にすることができる。つまり、半導体装置の中立面の位置を半導体装置にとって好適な位置にすることができる。よって、半導体装置の製造工程時や完成後の使用時において、当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制することができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0069】

なお、本実施の形態では、薄膜トランジスタを支持基板上に形成した後に、当該支持基板から素子を剥離して他の基板に転置する工程を示したが、本実施の形態で示した作製方法はこれに限られない。例えば、基板101上に直接薄膜トランジスタ100a、100bを設けてもよい。この場合、上述した工程において基板120に代えて基板101を用い、剥離層121を設けなければよい。基板101としては、ガラス基板、石英基板、ステンレス基板等の金属基板、プラスチック基板等を用いることができる。

【0070】

また、本実施の形態で示した半導体装置の作製方法は、他の実施の形態で示す半導体装置の作製方法と組み合わせて実施することができる。

【0071】

(実施の形態3)

本実施の形態では、上記実施の形態1及び実施の形態2で示した半導体装置の薄膜トランジスタにおいて、ゲート電極として機能する第1の導電膜の側面に接して絶縁膜を形成し、当該絶縁膜の下方にLDD領域を形成した場合に関して図面を参照して説明する。

【0072】

本実施の形態で示す半導体装置の一例を図7に示す。なお、図7において、図7(A)は上面図を示しており、図7(B)は図7(A)におけるA−B間の断面図を示している。

【0073】

本実施の形態で示す半導体装置は、薄膜トランジスタ100a、100bを有しており、薄膜トランジスタ100a、100bに含まれるゲート電極として機能する第1の導電膜108の側面に接して絶縁膜130が設けられている(図7参照)。絶縁膜130は、サイドウォールとも呼ばれ、当該絶縁膜130の下方にLDD領域を設けた構造とすることができる。なお、図7(B)に、図に1示した構造に絶縁膜130及びLDD領域として機能する不純物領域106cを設けた構造を示している。

【0074】

次いで、絶縁膜130の作製方法の一例に関して図8を参照して以下に説明する。

【0075】

まず、上記実施の形態2の図4(C)まで同様に形成した後、フォトリソグラフィ法を用いてレジストからなるマスクを形成し、導電膜122、導電膜123を選択的にエッチングすることにより第1の導電膜108を形成する。次いで、当該第1の導電膜108をマスクとして半導体膜106に第1の不純物元素を導入してチャネル形成領域106aと不純物領域128を形成する(図8(A)参照)。第1の不純物元素としては、n型の不純物元素又はp型の不純物元素を用いる。n型の不純物元素としては、リン(P)やヒ素(As)等を用いることができる。p型の不純物元素としては、ボロン(B)やアルミニウム(Al)やガリウム(Ga)等を用いることができる。ここでは、不純物元素として、リン(P)を用い、n型の薄膜トランジスタを形成する場合について示す。

【0076】

次いで、第1の導電膜108、ゲート絶縁膜107を覆うように絶縁膜129を形成する(図8(B)参照)。絶縁膜129は、プラズマCVD法やスパッタリング法等により、珪素、珪素の酸化物又は珪素の窒化物の無機材料を含む膜や、有機樹脂等の有機材料を含む膜を単層又は積層して形成する。

【0077】

次いで、絶縁膜129を、垂直方向を主体とした異方性エッチングにより選択的にエッチングすることによって、第1の導電膜108の側面に接する絶縁膜130(サイドウォール)を形成する。なお、絶縁膜130の形成と同時に、ゲート絶縁膜107の一部や絶縁膜104の一部がエッチングされて除去される場合がある(図8(C)参照)。ゲート絶縁膜107の一部が除去されることによって、残存するゲート絶縁膜107は、第1の導電膜108及び絶縁膜130の下方に形成される。

【0078】

次いで、第1の導電膜108及び絶縁膜130をマスクとして半導体膜106に第2の不純物元素を導入して、ソース領域又はドレイン領域として機能する不純物領域106bと、LDD領域として機能する不純物領域106cを形成する(図8(C)参照)。第2の不純物元素としては、n型の不純物元素又はp型の不純物元素を用いる。n型の不純物元素としては、リン(P)やヒ素(As)等を用いることができる。p型の不純物元素としては、ボロン(B)やアルミニウム(Al)やガリウム(Ga)等を用いることができる。また、第2の不純物元素は上述した第1の不純物元素より濃度を高くして導入する。ここでは、不純物元素として、リン(P)を用いる。

【0079】

次いで、半導体膜106、第1の導電膜108、絶縁膜130を覆うように、補強膜109を形成する(図8(D)参照)。補強膜109の形成方法は、図4(E)、図5(A)と同様に形成する。その後、上記実施の形態2で示した図5(B)、図5(C)、図6で示した工程を経て、図7で示した半導体装置を製造することができる。

【0080】

このように、半導体膜106のヤング率よりも高い材料で形成された補強膜103及び補強膜109で半導体膜106を挟むように設けることにより、半導体装置の厚み方向において、中立面の位置を半導体膜106に応力が生じることを抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜106に応力が生じることを抑制することができる。また、半導体膜よりもヤング率の高い材料で形成された補強膜を半導体膜の上下近傍に設けることにより、半導体膜の性質を変えることなく、半導体膜の機械的強度を高めることができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0081】

図7及び図8に置いて、島状の補強膜103上に絶縁膜104を形成し、島状の半導体膜106を設けた例を示したが、これに限らず、図9(A)、(B)に示すように、補強膜103上に半導体膜106を設けた構造としてもよい。

【0082】

図9(A)は、島状の補強膜103上に島状の半導体膜106を設けており、ゲート絶縁膜107に開口部を設け、該開口部において、島状の補強膜103と島状の補強膜109とが接する構造となっている。また図9(B)は、島状の補強膜103上に島状の半導体膜106を設けており、ゲート電極として機能する第1の導電膜108の側面に接して絶縁膜130が設けられている。絶縁膜102、島状の補強膜103、半導体膜106、絶縁膜130及び第1の導電膜108を覆うように補強膜109が設けられており、島状の補強膜103と島状の補強膜109とが接する構造となっている。

【0083】

このように、半導体膜106のヤング率よりも高い材料で形成された補強膜103及び補強膜109で半導体膜106を挟むように設けることにより、半導体装置の厚み方向において、中立面の位置を半導体膜106に応力が生じることを抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜106に応力が生じることを抑制することができる。また、半導体膜よりもヤング率の高い材料で形成された補強膜を半導体膜の上下近傍に設けることにより、半導体膜の性質を変えることなく、半導体膜の機械的強度を高めることができる。さらに、補強膜103と補強膜109とが接するように設けることにより、半導体膜106が不純物や水分にさらされるのを防ぐことができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0084】

このように、図7乃至図9に示した構造とすることによって、半導体装置の製造工程時や完成後の使用において、当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制することができる。従って、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0085】

また、本実施の形態で示した半導体装置の構成又はその作製方法は、他の実施の形態で示す半導体装置の構成又は作製方法と組み合わせて実施することができる。

【0086】

(実施の形態4)

本実施の形態では、上記の実施の形態と異なる半導体装置に関して図面を参照して説明する。実施の形態1乃至実施の形態3において、補強膜103を半導体膜106の全面と重なるように設けた例を示したが、本実施の形態の半導体装置はこの構造に限られず、補強膜103と半導体膜106が少なくとも一部重なった構造であればよい。その一例について図10を参照して説明する。なお、図10において、図10(A)は上面図を示しており、図10(B)は図10(A)におけるA−B間の断面図を示している。

【0087】

図10に示す半導体装置において、補強膜103は、薄膜トランジスタ100a、100bを構成する島状の半導体膜106の一部と絶縁膜104を介して重なるように島状に設けられている。また、このように設ける場合、補強膜103が半導体膜106のチャネル形成領域106aの全面と重なり、不純物領域106bの一部と重なるように設けることが好ましい。チャネル形成領域106aの端部においてゲート電極として機能する導電膜108が半導体膜106を乗り越えるために段差が生じており、さらに補強膜103をチャネル形成領域106aの一部と重なるように設けると導電膜108と半導体膜106がショートするおそれがあるためである。

【0088】

また、補強膜103を半導体膜106の一部と重ねるように設ける場合には、補強膜103と第2の導電膜111を重ねるように設けることが好ましく、図10では、補強膜103の端部と第2の導電膜111の端部が重なるように設けた例を示している。第2の導電膜111と重なるように補強膜103、補強膜109を設けることによって、半導体装置の厚み方向において、曲げなどの変形に対して引っ張り応力や圧縮応力の歪みが発生しない中立面の位置を、半導体膜に応力が生じることを抑制できる位置にすることができる。よって、半導体装置の製造工程時や完成後の使用時において、当該半導体装置に曲げ等の外力が加わった場合であっても、トランジスタ等の素子に生じる応力を抑制することができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0089】

(実施の形態5)

本実施の形態では、上記実施の形態と異なる半導体装置に関して図面を参照して説明する。具体的には、トランジスタ等の素子の補強膜となる膜を当該薄膜トランジスタの上方に設けた半導体装置に関して説明する。

【0090】

本実施の形態で示す半導体装置の一例について図11を参照して説明する。

【0091】

図11に示す半導体装置は、薄膜トランジスタ100a、100bの上方に絶縁膜(ここでは絶縁膜110)を介して補強膜133が設けられている。補強膜133は、薄膜トランジスタ100a、100bを構成する島状の半導体膜106と絶縁膜等を介して重なるように島状に設けられており、当該半導体膜106より面積が大きくなるように設けられている。もちろん、補強膜133は、半導体膜106の全面と重なった構造である必要はなく、少なくとも補強膜133が半導体膜106の一部と重なるように設けてもよい。

【0092】

このように、半導体膜106のヤング率よりも高い材料で形成された補強膜103及び補強膜109で半導体膜106を挟むように設けることにより、半導体装置の厚み方向において、中立面の位置を半導体膜106に応力が生じることを抑制できる位置にすることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜106に応力が生じることを抑制することができる。また、半導体膜よりもヤング率の高い材料で形成された補強膜を半導体膜の上下近傍に設けることにより、半導体膜の性質を変えることなく、半導体膜の機械的強度を高めることができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【0093】

なお、本実施の形態で示した半導体装置の構成は、他の実施の形態で示す半導体装置の構成と組み合わせて実施することができる。

【0094】

(実施の形態6)

本実施の形態では、上記実施の形態で示した半導体装置の使用形態の一例について説明する。具体的には、非接触でデータの入出力が可能である半導体装置の適用例に関して図面を参照して以下に説明する。非接触でデータの入出力が可能である半導体装置は利用の形態によっては、RFIDタグ、IDタグ、ICタグ、ICチップ、RFタグ、無線タグ、電子タグまたは無線チップともよばれる。

【0095】

本実施の形態で示す半導体装置の上面構造の一例について、図12(A)を参照して説明する。図12(A)に示す半導体装置140は、メモリ部やロジック部を構成する複数の薄膜トランジスタ等の素子が設けられた集積回路141(素子形成層とも記す)と、アンテナとして機能する導電層142を含んでいる。アンテナとして機能する導電層142は、集積回路141に電気的に接続されている。集積回路141には、上記実施の形態1乃至5に係るトランジスタ等の素子を適用することができる。

【0096】

また、図12(B)、(C)に図12(A)の断面の模式図を示す。アンテナとして機能する導電層142は、メモリ部及びロジック部を構成する素子の上方に設ければよく、例えば、上記実施の形態3で示した構造の上方に、絶縁膜143を介してアンテナとして機能する導電層142を設けることができる(図12(B)参照)。絶縁膜143は、実施形態1で示した絶縁膜112と同様の材料で形成することができる。他にも、アンテナとして機能する導電層142を基板144に別に設けた後、当該基板144及び集積回路141を、導電層142が間に位置するように貼り合わせて設けることができる(図12(C)参照)。ここでは、絶縁膜143上に設けられた導電層147とアンテナとして機能する導電層142とが、接着性を有する樹脂146中に含まれる導電体粒子145を介して電気的に接続されている。

【0097】

なお、本実施の形態では、アンテナとして機能する導電層142をコイル状に設け、電磁誘導方式または電磁結合方式を適用する例を示すが、本実施の形態の半導体装置はこれに限られずマイクロ波方式を適用することも可能である。マイクロ波方式の場合は、用いる電磁波の波長によりアンテナとして機能する導電層142の形状を適宜決めればよい。

【0098】

例えば、半導体装置140における信号の伝送方式として、マイクロ波方式(例えば、UHF帯(860MHz帯乃至960MHz帯)、2.45GHz帯等)を適用する場合には、信号の伝送に用いる電磁波の波長を考慮してアンテナとして機能する導電層の長さ等の形状を適宜設定すればよい。例えば、アンテナとして機能する導電層を線状(例えば、ダイポールアンテナ(図13(A)参照)、平坦な形状(例えば、パッチアンテナ(図13(B)参照)またはリボン型の形状(図13(C)、(D)参照)等に形成することができる。また、アンテナとして機能する導電層142の形状は線状に限られず、電磁波の波長を考慮して曲線状や蛇行形状またはこれらを組み合わせた形状で設けてもよい。

【0099】

アンテナとして機能する導電層142は、CVD法、スパッタ法、スクリーン印刷やグラビア印刷等の印刷法、液滴吐出法、ディスペンサ法、メッキ法等を用いて、導電性材料により形成する。導電性材料は、アルミニウム(Al)、チタン(Ti)、銀(Ag)、銅(Cu)、金(Au)、白金(Pt)ニッケル(Ni)、パラジウム(Pd)、タンタル(Ta)、モリブデン(Mo)等の金属元素、又は当該金属元素を含む合金材料若しくは化合物材料で、単層構造又は積層構造で形成する。

【0100】

例えば、スクリーン印刷法を用いてアンテナとして機能する導電層142を形成する場合には、粒径が数nmから数十μmの導電体粒子を有機樹脂に溶解または分散させた導電性のペーストを選択的に印刷することによって設けることができる。導電体粒子145としては、銀(Ag)、金(Au)、銅(Cu)、ニッケル(Ni)、白金(Pt)、パラジウム(Pd)、タンタル(Ta)、モリブデン(Mo)およびチタン(Ti)等のいずれか一つ以上の金属粒子やハロゲン化銀の微粒子、または分散性ナノ粒子を用いることができる。また、導電性ペーストに含まれる有機樹脂は、金属粒子のバインダー、溶媒、分散剤および被覆材として機能する有機樹脂から選ばれた一つまたは複数を用いることができる。代表的には、エポキシ樹脂、シリコン樹脂等の有機樹脂が挙げられる。また、導電層の形成の際は、導電性のペーストを押し出した後に焼成することが好ましい。例えば、導電性のペーストの材料として、銀を主成分とする微粒子(例えば粒径1nm以上100nm以下の微粒子)を用いる場合、150℃乃至300℃の温度範囲で焼成することにより硬化させて導電層を形成することができる。また、はんだや鉛フリーのはんだを主成分とする微粒子を用いてもよく、この場合は粒径20μm以下の微粒子を用いることが好ましい。はんだや鉛フリーはんだは、低コストであるといった利点を有している。

【0101】

このように、非接触でデータの入出力が可能である半導体装置に本発明を適用することで、低消費電力化を図ることができるため、特に小型の半導体装置に用いる場合は効果的である。

【0102】

次いで、本実施の形態に係る半導体装置の動作例について説明する。

【0103】

半導体装置80は、非接触でデータを交信する機能を有し、高周波回路81、電源回路82、リセット回路83、クロック発生回路84、データ復調回路85、データ変調回路86、他の回路の制御を行う制御回路87、記憶回路88およびアンテナ89を有している(図14(A)参照)。高周波回路81はアンテナ89より信号を受信して、データ変調回路86より受信した信号をアンテナ89から出力する回路である。電源回路82は受信信号から電源電位を生成する回路である。リセット回路83はリセット信号を生成する回路である。クロック発生回路84はアンテナ89から入力された受信信号を基に各種クロック信号を生成する回路である。データ復調回路85は受信信号を復調して制御回路87に出力する回路である。データ変調回路86は制御回路87から受信した信号を変調する回路である。また、制御回路87としては、例えばコード抽出回路91、コード判定回路92、CRC判定回路93および出力ユニット回路94が設けられている。なお、コード抽出回路91は制御回路87に送られてきた命令に含まれる複数のコードをそれぞれ抽出する回路であり、コード判定回路92は抽出されたコードとリファレンスに相当するコードとを比較して命令の内容を判定する回路であり、CRC判定回路93は判定されたコードに基づいて送信エラー等の有無を検出する回路である。図14(A)では、制御回路87の他に、アナログ回路である高周波回路81、電源回路82を含んでいる。

【0104】

次いで、上述した半導体装置の動作の一例について説明する。まず、アンテナ89により無線信号が受信される。無線信号は高周波回路81を介して電源回路82に送られ、高電源電位(以下、VDDと記す)が生成される。VDDは半導体装置80が有する各回路に供給される。また、高周波回路81を介してデータ復調回路85に送られた信号は復調される(以下、復調信号という)。さらに、高周波回路81を介してリセット回路83を通った信号およびクロック発生回路84を通った復調信号は制御回路87に送られる。制御回路87に送られた信号は、コード抽出回路91、コード判定回路92およびCRC判定回路93等によって解析される。そして、解析された信号にしたがって、記憶回路88内に記憶されている半導体装置の情報が出力される。出力された半導体装置の情報は出力ユニット回路94を通って符号化される。さらに、符号化された半導体装置80の情報はデータ変調回路86を通って、アンテナ89により無線信号に載せて送信される。なお、半導体装置80を構成する複数の回路においては、低電源電位(以下、VSSという)は共通であり、VSSはGNDとすることができる。

【0105】

このように、リーダ/ライタから半導体装置80に信号を送り、当該半導体装置80から送られてきた信号をリーダ/ライタで受信することによって、半導体装置のデータを読み取ることが可能となる。

【0106】

また、半導体装置80は、各回路への電源電圧の供給を電源(バッテリー)を搭載せず電磁波により行うタイプとしてもよいし、電源(バッテリー)を搭載して電磁波と電源(バッテリー)により各回路に電源電圧を供給するタイプとしてもよい。

【0107】

次いで、非接触でデータの入出力が可能な半導体装置の使用形態の一例について説明する。表示部3210を含む携帯端末の側面には、リーダ/ライタ3200が設けられ、品物3220の側面には半導体装置3230が設けられる(図14(B)参照)。品物3220が含む半導体装置3230にリーダ/ライタ3200をかざすと、表示部3210に品物の原材料や原産地、生産工程ごとの検査結果や流通過程の履歴等、更に商品の説明等の商品に関する情報が表示される。また、商品3260をベルトコンベアにより搬送する際にリーダ/ライタ3240と、商品3260に設けられた半導体装置3250を用いて、該商品3260の検品を行うことができる(図14(C)参照)。半導体装置3230、半導体装置3250としては、上述した半導体装置80を適用することができる。このように、システムに本実施の形態に係る半導体装置を活用することで、情報の取得を簡単に行うことができ、高機能化と高付加価値化を実現する。また、本実施の形態に係る半導体装置は低消費電力化を実現できるため、品物に設ける半導体装置を小型化することが可能である。

【0108】

なお、上述した以外にも本実施の形態に係る半導体装置の用途は広範にわたり、非接触で対象物の履歴等の情報を明確にし、生産・管理等に役立てる商品であればどのようなものにも適用することができる。本実施の形態に係る半導体装置は、曲げ等の外力が加わった場合であっても、トランジスタ等の素子の損傷を低減することができるため、物品(生き物を含む)であればどのようなものであっても設けて使用することができる。

【0109】

(実施の形態7)

本実施の形態では、上記実施の形態の半導体装置の使用形態の一例について説明する。半導体装置は、例えば、紙幣、硬貨、有価証券類、無記名債券類、証書類(運転免許証や住民票等)、包装用容器類(包装紙やボトル等)、記録媒体(DVDソフトやビデオテープ等)、乗物類(自転車等)、身の回り品(鞄や眼鏡等)、食品類、植物類、動物類、人体、衣類、生活用品類、電子機器等の商品や荷物の荷札等の物品に設ける、いわゆるICラベル、ICタグ、ICカードとして使用することができる。

【0110】

なお、本明細書において、ICカードとは、プラスチック製カードに薄片化した集積回路(例えば、ICチップ)を埋設して情報を記録できるようにしたカードである。データを読み書きする方式の違いによって「接触式」と「非接触式」に分けられる。非接触式カードにはアンテナが内蔵されており、微弱な電波を利用して端末と交信することができるものである。また、ICタグとは、物体の識別に利用される微小なICチップ(特にこの用途のICチップを「IDチップ」ともいう。)に自身の識別コードなどの情報が記録されており、電波を使って管理システムと情報を送受信する能力をもつものをいう。数十ミリメートルの大きさで、電波や電磁波で読み取り器と交信することができる。無線通信によりデータの交信を行う半導体装置に使うICタグの態様はさまざまであり、カード形式のものや、ラベル類(ICラベルという)、証書類などがある。

【0111】

本実施の形態では、図15を参照して、上記実施の形態の半導体装置の応用例、及びそれらの半導体装置を付した商品の一例について説明する。

【0112】

図15(A)は、半導体装置の完成品の状態の一例である。ラベル台紙3001(セパレート紙)上に、半導体装置3002を内蔵した複数のICラベル3003が形成されている。ICラベル3003は、ボックス3004内に収納されている。また、ICラベル3003上には、その商品や役務に関する情報(商品名、ブランド、商標、商標権者、販売者、製造者等)が記されており、一方、内蔵されている半導体装置には、その商品(又は商品の種類)固有のIDナンバーが付されており、偽造や、商標権、特許権等の知的財産権侵害、不正競争等の不法行為を容易に把握することができる。また、半導体装置内には、商品の容器やラベルに明記しきれない多大な情報、例えば、商品の産地、販売地、品質、原材料、効能、用途、数量、形状、価格、生産方法、使用方法、生産時期、使用時期、賞味期限、取扱説明、商品に関する知的財産情報等を入力しておくことができ、取引者や消費者は、簡易な読み取り装置によって、それらの情報にアクセスすることができる。また、生産者側からは容易に書換え、消去等も可能であるが、取引者、消費者側からは書換え、消去等ができない仕組みになっている。

【0113】

図15(B)は、半導体装置3012を内蔵したラベル状のICタグ3011を示している。ICタグ3011を商品に備え付けることにより、商品管理が容易になる。例えば、商品が盗難された場合に、商品の経路を辿ることによって、その犯人を迅速に把握することができる。このように、ICタグを備えることにより、所謂トレーサビリティに優れた商品を流通させることができる。

【0114】

図15(C)は、半導体装置3022を内包したICカード3021の完成品の状態の一例である。上記ICカード3021としては、キャッシュカード、クレジットカード、プリペイドカード、電子乗車券、電子マネー、テレフォンカード、会員カード等のあらゆるカード類が含まれる。

【0115】

なお図15(C)に示したICカードにおいては、半導体装置を構成するトランジスタとして薄膜トランジスタを用いることにより、図15(D)に示すように折り曲げた形状に変形させたとしても使用することができる。

【0116】

図15(E)は、無記名債券3031の完成品の状態を示している。無記名債券3031には、半導体装置3032が埋め込まれており、その周囲は樹脂によって成形され、半導体装置を保護している。ここで、該樹脂中にはフィラーが充填された構成となっている。無記名債券3031は、ICラベル、ICタグ、ICカードと同じ要領で作成することができる。なお、上記無記名債券類には、切手、切符、チケット、入場券、商品券、図書券、文具券、ビール券、おこめ券、各種ギフト券、各種サービス券等が含まれるが、勿論これらに限定されるものではない。また、紙幣、硬貨、有価証券類、無記名債券類、証書類等に半導体装置3032を設けることにより、認証機能を設けることができ、この認証機能を活用すれば、偽造を防止することができる。

【0117】

図22(A)に、半導体装置3300を内蔵したポスター3310と、側面にリーダ/ライタ3320が設けられた携帯端末3330を示す。半導体装置3300には、商品、イベント、企業などに関連した情報が記憶されている。半導体装置3300が内蔵されたポスター3310にリーダ/ライタ3320が設けられた携帯端末を近づけると、半導体装置3300に記憶された情報をリーダ/ライタ3320で読み取ることができる。その後、読みとった情報から、Webサイトにアクセスしてさらなる情報を得ることもできる。

【0118】

図22(B)は、半導体装置3340を内蔵した名刺3350を示す。半導体装置3340には、その人物の情報(会社名、住所、電話番号など)が記憶されており、携帯端末やコンピュータなどに設けられたリーダ/ライタで読み取ることにより、その人物の情報を携帯端末やコンピュータなどに記憶することができる。

【0119】

図22(C)は、半導体装置3360を内蔵した切符3370を示す。半導体装置3360が内蔵された切符3370は、無線を使用しているので、切符3370と改札機(リーダ/ライタ)が離れている場合や、切符3370が隠れている場合でも読み取りを行うことができる。改札機に挿入して読み取る必要がないため、読み取り不良を低減することができる。また、半導体装置3360に記憶されている情報を書き換えることができるため、再利用することができる。

【0120】

また、ここでは図示しないが、書籍、包装用容器類、記録媒体、身の回り品、食品類、衣類、生活用品類、電子機器等に半導体装置を設けることにより、検品システム等のシステムの効率化を図ることができる。また乗物類に半導体装置を設けることにより、偽造や盗難を防止することができる。また、動物等の生き物に埋め込むことによって、個々の生き物の識別を容易に行うことができる。例えば、家畜等の生き物に無線タグを埋め込むことによって、生まれた年や性別または種類等を容易に識別することが可能となる。

【0121】

以上のように、上記実施の形態の半導体装置は、曲げ等の外力が加わった場合であっても、トランジスタ等の素子の損傷を低減することができるため、物品(生き物を含む)であればどのようなものであっても、設けて使用することができる。

【0122】

(実施の形態8)

本実施の形態では、上記実施の形態の半導体装置の使用形態の一例について説明する。上記実施の形態の半導体装置は、作製した基板から剥離することによって、可撓性を有する状態とすることができる。以下に、上記実施の形態の半導体装置を有する電子機器の具体例に関して図16を参照して説明する。電子機器とは、液晶表示装置、EL表示装置、テレビジョン装置(単にテレビ、テレビ受像機、テレビジョン受像機とも呼ぶ)及び携帯電話等を指す。

【0123】

図16(A)は、ディスプレイ4101であり、支持台4102、表示部4103を含む。表示部4103は可撓性を有する基板を用いて形成されており、軽量で薄型のディスプレイを実現できる。また、表示部4103を湾曲させることも可能であり、支持台4102から取り外して湾曲した壁に沿ってディスプレイを取り付けることも可能である。上記実施の形態で示した半導体装置を、表示部4103や周辺の駆動回路等の集積回路に用いることによって、半導体装置の使用形態の一つである可撓性を有するディスプレイを作製することができる。このように、可撓性を有するディスプレイは、フラットな面はもちろん湾曲した部分にも設置することが可能となるため、様々な用途に用いることができる。

【0124】

図16(B)は巻き取り可能なディスプレイ4202であり、表示部4201を含む。上記実施の形態で示した半導体装置を、表示部4201や駆動回路等の集積回路に用いることによって、半導体装置の使用形態の一つである、巻取りが可能で薄型の大型ディスプレイを作製することができる。巻き取り可能なディスプレイ4202は可撓性を有する基板を用いて形成されているため、表示部4201と共に折り畳んだり、巻き取ったりして持ち運ぶことが可能である。そのため、巻き取り可能なディスプレイ4202が大型である場合でも折り畳んだり、巻き取ったりして鞄に入れて持ち運ぶことができる。

【0125】

図16(C)は、シート型のコンピュータ4301であり、表示部4302、キーボード4303、タッチパッド4304、外部接続ポート4305、電源プラグ4306等を含んでいる。上記実施の形態で示した半導体装置を、表示部4302や駆動回路、情報処理回路等の集積回路に用いることによって、半導体装置の使用形態の一つである、薄型またはシート型のコンピュータを作製することができる。表示部4302は可撓性を有する基板を用いて形成されており、軽量で薄型のコンピュータを実現できる。また、シート型のコンピュータ4301の本体部分に収納スペースを設けることによって表示部4302を本体に巻き取って収納することが可能である。また、キーボード4303も可撓性を有するように設けることによって、表示部4302と同様にシート型のコンピュータ4301の収納スペースに巻き取って収納することができ、持ち運びが便利になる。また、使用しない場合にも折り畳むことによって場所をとらずに収納することが可能となる。

【0126】

図16(D)は、20〜80インチの大型の表示部を有する表示装置4400であり、操作部であるキーボード4402、表示部4401、スピーカー4403等を含む。また、表示部4401は可撓性を有する基板を用いて形成されており、キーボード4402を取り外して表示装置4400を折り畳んだり巻き取ったりして持ち運ぶことが可能である。また、キーボード4402と表示部4401との接続は無線で行うことができ、例えば、湾曲した壁に沿って表示装置4400を取り付けながらキーボード4402で無線によって操作することができる。

【0127】

図16(D)に示す例では、上記実施の形態で示した半導体装置を、表示部4401や表示部の駆動回路、表示部とキーボードとの間の通信を制御する無線通信回路等の集積回路に用いている。これによって半導体装置の使用形態の一つである、薄型の大型表示装置を作製することができる。

【0128】

図16(E)は電子ブック4501であり、表示部4502、操作キー4503等を含む。またモデムが電子ブック4501に内蔵されていても良い。表示部4502は可撓性基板を用いて形成されており、折り曲げたり巻き取ったりすることができる。そのため、電子ブックの持ち運びも場所をとらずに行うことができる。さらに、表示部4502は文字等の静止画像はもちろん動画も表示することが可能となっている。

【0129】

図16(E)に示す例では、上記実施の形態で示した半導体装置を、表示部4502や駆動回路、制御回路等の集積回路に用いている。これによって、半導体装置の使用形態の一つである、薄型の電子ブックを作製することができる。

【0130】

図16(F)はICカード4601であり、表示部4602、接続端子4603等を含む。表示部4602は可撓性基板を用いて軽量、薄型のシート状になっているため、カードの表面に張り付けて形成することができる。また、ICカードが非接触でデータの受信が行える場合に外部から取得した情報を表示部4602に表示することが可能となっている。

【0131】

図16(F)に示す例では、上記実施の形態で示した半導体装置を、表示部4602や無線通信回路等の集積回路に用いている。これによって、半導体装置の使用形態の一つである、薄型のICカードを作製することができる。

【0132】

このように、上述した実施の形態の半導体装置を電子機器に用いることにより、曲げることが可能な電子機器を作製することができる。電子機器に曲げ等の外力が加わった場合でも、電子機器の厚み方向における中立面の位置を、半導体膜106に応力が生じることを抑制できる位置にすることができる。よって、電子機器に曲げ等の外力が加わった場合であっても、半導体膜106に応力が生じることを抑制することができる。したがって、半導体膜106の損傷を低減することができ、電子機器の歩留まりや信頼性を向上させることができる。

【0133】

以上のように、本発明の適用範囲はきわめて広く、あらゆる分野の電子機器や情報表示手段に用いることができる。

【実施例1】

【0134】

本実施例では、実施の形態1に係る半導体装置に曲げ等の外力が加わった場合に、半導体膜に生じる応力分布を計算により検証(シミュレーション)した。そして、得られた応力分布から、半導体膜に生じる応力を抑制することが可能な、第1の補強膜及び第2の補強膜の最適な膜厚を計算により検証した結果について以下に示す。

【0135】

第1の補強膜及び第2の補強膜の最適な膜厚を求めるために、第1の補強膜の膜厚と第2の補強膜の膜厚の組み合わせを種々変更し、4点曲げ試験を模擬した有限要素法解析を行い、半導体装置に生じる応力分布を求めた。求めた応力分布から、半導体膜(特に、チャネル形成領域)に生じるミーゼスの相当応力の最大値を求めた。なお、本明細書で規定するミーゼスの相当応力とは、一般に用いられる計算機シミュレーションから求められる各方向の応力をスカラー量に変換することによって求めることができる値である。

【0136】

半導体装置に生じる応力分布は、応力解析ソフトなど、一般に用いられる計算機シミュレーションにより求めることができる。半導体装置を構成する部品から解析モデルを作成し、コンピュータの応力解析ソフトに、解析モデルの各構成部品の大きさ、形状、ヤング率、ポアソン比、荷重その他のパラメータを入力し、曲げによる影響で各部品にどのような応力分布が発生するかを解析する。ここでいう部品とは、絶縁膜、補強膜、半導体膜、ゲート絶縁膜、ゲート電極といった上記のもの以外でも、半導体装置を構成するあらゆる要素を含む。本実施例では、応力解析ソフトとして、商品名「ANSYS」(サイバネットシステム社製)を用いて行った。

【0137】

図17に、計算に用いた解析モデルについて示す。

【0138】

バッファ層として機能する絶縁膜202として、酸化窒化シリコン(膜厚200nm)を仮定した。絶縁膜202上に第1の補強膜203は、窒化シリコン(膜厚0nm、50nm、100nm、150nm、200nm、400nmで条件振り)とした。また、絶縁膜204は、酸化窒化シリコン(膜厚100nm)とし、絶縁膜202及び補強膜203を覆うように積層している。島状の半導体膜206はシリコン(膜厚66nm)、ゲート絶縁膜207は酸化シリコン(膜厚20nm)、ゲート電極として機能する導電膜208はタングステン(膜厚100nm)とした。また、第2の補強膜209は窒化シリコン(膜厚0nm、100nm、150nm、200nm、400nmで条件振り)、層間絶縁膜210は酸化窒化シリコン(膜厚1.5μm)、ソース電極又はドレイン電極として機能する導電膜211は、アルミニウム(膜厚700nm)、絶縁膜212はポリイミド(膜厚1.5μm)とした。半導体装置の外寸は50μm×3.32μmである。なお、計算を簡略化するためシート(又は基板)を省いて計算した。

【0139】

表1に、計算に用いた部品のヤング率とポアソン比を示す。

【0140】

【表1】

【0141】

また、図17の支点213をシミュレーションモデルの両端から8μmのところに設けて、矢印214に示すようにシミュレーションモデルに対し荷重を0.05N加えた四点曲げを仮定した。

【0142】

図18及び図19に、解析ソフトにより有限要素法解析を行い、半導体装置に生じた応力分布を示す。図18(A)は、第1の補強膜及び第2の補強膜を設けない場合であり、図18(B)は、第1の補強膜及び第2の補強膜を設けた場合である。また、図19(A)は第1の補強膜のみを設けた場合であり、図19(B)は第2の補強膜のみを設けた場合である。また、応力分布は色の濃い箇所ほど高い応力値を示す。

【0143】

有限要素法により求められる応力はモデルの構造に依存し、様々な性質の応力が含まれている。そこで、本実施例では、有限要素法による計算結果の応力をミーゼスの相当応力により評価した。また、薄膜トランジスタに生じる応力は、損傷の起こりやすさに注目し、チャネル形成領域206aの応力としてとらえ、チャネル形成領域206aのミーゼスの相当応力の最大値により評価した。

【0144】

表2に、チャネル形成領域206aに生じる応力をミーゼスの相当応力の最大値で示す。

【0145】

【表2】

【0146】

図20及び図21に、有限要素法を用いて求めたチャネル形成領域の応力分布を示す。図20及び図21は、チャネル形成領域を拡大して示しており、応力分布は色の濃い箇所ほど高い応力値を示す。なお、半導体膜206以外の応力分布は示していない。

【0147】

図20(A)に、第1の補強膜203及び第2の補強膜209を設けない(第1の補強膜の膜厚0nm、第2の補強膜の膜厚0nm)場合のチャネル形成領域に生じる応力分布を示す。チャネル形成領域において、チャネル形成領域の下側中央に高い応力が生じていることがわかる。これは、半導体装置の中立面の位置がゲート電極側に存在することを示している。このときのミーゼスの相当応力の最大値は、44MPaとなった。

【0148】

図20(B)に、第1の補強膜及び第2の補強膜を設けた(第1の補強膜の膜厚100nm、第2の補強膜の膜300nm)場合のチャネル形成領域に生じる応力分布を示す。第1の補強膜及び第2の補強膜を設けた場合はチャネル形成領域において、30MPa以上の応力が生じていないことがわかる。これは、図20(A)の場合と比較して半導体装置の中立面の位置が第1の補強膜203側に移動したためである。このときのミーゼスの相当応力の最大値は、27MPaであり、図20(A)と比較して約40%応力を低減することができた。

【0149】

また、図21(A)に、第1の補強膜のみを設けた(第1の補強膜の膜厚100nm)場合のチャネル形成領域に生じる応力分布を示す。第1の補強膜203のみを設けた場合、半導体装置の中立面の位置が図20(B)の場合よりも、さらに第1の補強膜203側に移動するため、チャネル形成領域の上端部に高い応力が生じている。このときのミーゼスの相当応力の最大値は、56MPaとなった。

【0150】

また、図21(B)に、第2の補強膜のみを設けた(第2の補強膜の膜厚300nm)場合のチャネル形成領域に生じる応力分布を示す。第2の補強膜のみを設けた場合、半導体装置の中立面の位置が図20(A)の場合よりも、ゲート電極側に移動するため、チャネル形成領域の下側中央に高い応力が生じている。このときのミーゼスの相当応力の最大値は、49MPaとなった。

【0151】

図20(A)に示す第1の補強膜及び第2の補強膜が設けられていない場合と、図20(B)に示す第1の補強膜及び第2の補強膜が設けられている場合について、チャネル形成領域に生じる応力分布を比較すると、ミーゼスの相当応力を40%低減することができた。これは、半導体膜の上下に補強膜を設けることにより、半導体装置における中立面の位置を変化させ、チャネル形成領域に生じる応力を抑制できたためである。

【0152】

また、図21(A)、(B)に示した通り、第1の補強膜のみ又は第2の補強膜のみ設けた場合は、補強膜が設けられていない場合よりもチャネル形成領域に生じる応力が増大することがあり、必ずしもチャネル形成領域に生じる応力を抑制できるとは限らないことがわかった。

【0153】

解析結果から、第1の補強膜及び第2の補強膜を設けない場合に生じるミーゼスの相当応力の最大値が44MPaであることから、第1の補強膜の膜厚50nm以上200nm以下、かつ第2の補強膜の膜厚は100nm以上400nm以下の範囲を選定すればよいことがわかった。また、第1の補強膜の膜厚よりも第2の補強膜の膜厚が厚い場合には、ミーゼスの相当応力の最大値を低減できることがわかった。さらに、第1の補強膜の膜厚と第2の補強膜の膜厚の比率(第1の補強膜の膜厚/第2の補強膜の膜厚)が1/2以下の場合にも、ミーゼスの相当応力の最大値を低減できることがわかった。

【0154】

このように、半導体膜のヤング率よりも高い材料で形成された補強膜で半導体膜を挟むように設けることにより、半導体装置の厚み方向において中立面の位置を、半導体膜に応力を生じることを抑制できる位置に移動させることができる。つまり、半導体装置の中立面の位置を半導体装置にとって好適な位置に移動させることができる。よって、半導体装置に曲げ等の外力が加わった場合であっても、半導体膜に応力が生じることを抑制することができる。したがって、トランジスタ等の素子の損傷を低減し、半導体装置の歩留まりや信頼性の向上を達成することができる。

【図面の簡単な説明】

【0155】

【図1】半導体装置の一例を示す図。

【図2】半導体装置の一例を示す図。

【図3】半導体装置の一例を示す図。

【図4】半導体装置の作製方法の一例を示す図。

【図5】半導体装置の作製方法の一例を示す図。

【図6】半導体装置の作成方法の一例を示す図。

【図7】半導体装置の一例を示す図。

【図8】半導体装置の作製方法の一例を示す図。

【図9】半導体装置の一例を示す図。

【図10】半導体装置の一例を示す図。

【図11】半導体装置の一例を示す図。

【図12】半導体装置の一例を示す図。

【図13】半導体装置に適用できるアンテナを説明する図。

【図14】半導体装置のブロック図の一例及び使用形態の一例を示す図。

【図15】半導体装置の使用形態の一例を示す図。

【図16】半導体装置の使用形態の一例を示す図。

【図17】シミュレーションに用いたモデルを説明するための図。

【図18】シミュレーションにより求めた半導体装置の応力分布図。

【図19】シミュレーションにより求めた半導体装置の応力分布図。

【図20】シミュレーションにより求めたチャネル形成領域の応力分布図。

【図21】シミュレーションにより求めたチャネル形成領域の応力分布図。

【図22】半導体装置の使用形態の一例を示す図。

【符号の説明】

【0156】

80 半導体装置

81 高周波回路

82 電源回路

83 リセット回路

84 クロック発生回路

85 データ復調回路

86 データ変調回路

87 制御回路

88 記憶回路

89 アンテナ

91 コード抽出回路

92 コード判定回路

93 CRC判定回路

94 出力ユニット回路

100a 薄膜トランジスタ

100b 薄膜トランジスタ

101 基板

102 絶縁膜

103 補強膜

104 絶縁膜

106 半導体膜

106a チャネル形成領域

106b 不純物領域

106c 不純物領域

107 ゲート絶縁膜

108 導電膜

109 補強膜

110 絶縁膜

111 導電膜

112 絶縁膜

114 補強膜

116 絶縁膜

118 導電膜

120 基板

121 剥離層

122 導電膜

123 導電膜

124 開口部

125 補強膜

126 シート

127 シート

128 不純物領域

129 絶縁膜

130 絶縁膜

131 補強膜

132 領域

133 補強膜

134 素子形成層

140 半導体装置

141 集積回路

142 導電層

143 絶縁膜

144 基板

145 導電体粒子

146 樹脂

147 導電層

150 リーダ/ライタ

151 表示部

152 品物

153 半導体装置

154 リーダ/ライタ

155 半導体装置

156 商品

202 絶縁膜

203 補強膜

204 絶縁膜

206 半導体膜

206a チャネル形成領域

207 ゲート絶縁膜

208 導電膜

209 補強膜

210 層間絶縁膜

211 導電膜

212 絶縁膜

213 支点

214 矢印

3001 ラベル台紙

3002 半導体装置

3003 ICラベル

3004 ボックス

3011 ICタグ

3012 半導体装置

3021 ICカード

3022 半導体装置

3031 無記名債券

3032 半導体装置

3200 リーダ/ライタ

3210 表示部

3220 品物

3230 半導体装置

3240 リーダ/ライタ

3250 半導体装置

3260 商品

3300 半導体装置

3310 ポスター

3320 リーダ/ライタ

3330 携帯端末

3340 半導体装置

3350 名刺

3360 半導体装置

3370 切符

4101 ディスプレイ

4102 支持台

4103 表示部

4201 表示部

4202 ディスプレイ

4301 コンピュータ

4302 表示部

4303 キーボード

4304 タッチパッド

4305 外部接続ポート

4306 電源プラグ

4400 表示装置

4401 表示部

4402 キーボード

4403 スピーカー

4501 電子ブック

4502 表示部

4503 操作キー

4601 ICカード

4602 表示部

4603 接続端子

【特許請求の範囲】

【請求項1】

可撓性を有する基板上に設けられた第1の島状の補強膜と、

前記第1の島状の補強膜上に、チャネル形成領域と不純物領域とを具備する半導体膜と、

前記チャネル形成領域の上方にゲート絶縁膜を介して設けられた第1の導電膜と、

前記第1の導電膜及び前記ゲート絶縁膜を覆って設けられた第2の島状の補強膜と、

前記第2の島状の補強膜及び前記ゲート絶縁膜を覆って設けられた層間絶縁膜と、

前記層間絶縁膜上に、開口部を介して前記不純物領域と電気的に接続するように設けられた第2の導電膜とを有し、

前記チャネル形成領域の全域が前記第1の島状の補強膜と前記第2の島状の補強膜との間に設けられていることを特徴とする半導体装置。

【請求項2】

可撓性を有する基板上に設けられた第1の島状の補強膜と、

前記第1の島状の補強膜上に、チャネル形成領域と不純物領域とを具備する複数の半導体膜と、

前記複数の半導体膜の各々の具備するチャネル形成領域の上方にゲート絶縁膜を介して設けられた第1の導電膜と、

前記第1の導電膜及び前記ゲート絶縁膜を覆って設けられた第2の島状の補強膜と、

前記第2の島状の補強膜及び前記ゲート絶縁膜を覆って設けられた層間絶縁膜と、

前記層間絶縁膜上に、開口部を介して前記不純物領域と電気的に接続するように設けられた第2の導電膜とを有し、

前記チャネル形成領域の全域が前記第1の島状の補強膜と前記第2の島状の補強膜との間に設けられていることを特徴とする半導体装置。

【請求項3】

可撓性を有する基板上に設けられた第1の島状の補強膜と、

前記第1の島状の補強膜上に、チャネル形成領域と第1の不純物領域と第2の不純物領域とを具備する半導体膜と、

前記チャネル形成領域の上方にゲート絶縁膜を介して設けられた第1の導電膜と、

前記第1の導電膜を覆って設けられた第2の島状の補強膜と、

前記第2の島状の補強膜を覆って設けられた層間絶縁膜と、

前記層間絶縁膜上に、開口部を介して前記第2の不純物領域と電気的に接続するように設けられた第2の導電膜とを有し、

前記チャネル形成領域の全域が前記第1の島状の補強膜と前記第2の島状の補強膜との間に設けられていることを特徴とする半導体装置。

【請求項4】

可撓性を有する基板上に設けられた第1の島状の補強膜と、

前記第1の島状の補強膜上に、チャネル形成領域と不純物領域とを具備する半導体膜と、

前記チャネル形成領域の上方にゲート絶縁膜を介して設けられた第1の導電膜と、

前記第1の導電膜を覆って設けられた第2の島状の補強膜と、

前記第2の島状の補強膜を覆って設けられた層間絶縁膜と、

前記層間絶縁膜上に開口部を介して前記不純物領域と電気的に接続するように設けられた第2の導電膜とを有し、

前記チャネル形成領域の全域が前記第1の島状の補強膜と前記第2の島状の補強膜との間に設けられており、かつ前記第1の島状の補強膜と前記第2の島状の補強膜とが接することを特徴とする半導体装置。

【請求項5】

請求項1乃至請求項4のいずれか一において、

前記第1の島状の補強膜は、前記半導体膜よりもヤング率の高い材料で形成されていることを特徴とする半導体装置。

【請求項6】

請求項1乃至請求項5のいずれか一において、

前記第2の島状の補強膜は、前記第1の島状の補強膜と同じ材料で形成されていることを特徴とする半導体装置。

【請求項7】

請求項1乃至請求項5のいずれか一において、

前記第1の島状の補強膜は、窒化珪素、窒化酸化珪素、金属酸化物、或いは金属窒化物で形成されていることを特徴とする半導体装置。

【請求項8】

請求項1乃至請求項6のいずれか一において、

前記第1の島状の補強膜の膜厚は50nm乃至200nmであり、かつ前記第2の島状の補強膜の膜厚は100nm乃至400nmであることを特徴とする半導体装置。

【請求項9】

請求項1乃至請求項7のいずれか一において、

前記第1の島状の補強膜の膜厚に比べて前記第2の島状の補強膜の膜厚が厚いことを特徴とする半導体装置。

【請求項10】

請求項1乃至請求項7のいずれか一において、

前記第1の島状の補強膜の膜厚と前記第2の島状の補強膜の膜厚は同じであることを特徴とする半導体装置。

【請求項11】