半導体装置

【課題】ダイパッド露出型の半導体装置において、使用環境温度が変化した場合に発生しうる樹脂割れを抑制または防止する。

【解決手段】主面1aと下面1bを有する半導体素子1と、半導体素子1が搭載され、かつ半導体素子1の下面1bのドレイン電極19と導電性の接着材9を介して接続するダイパッド3と、ダイパッド3と繋がる吊りリード11と、半導体素子1と電気的に接続された複数のリードと、半導体素子1及びダイパッド3の一部を樹脂封止する封止体10とを有し、ダイパッド3の下面3bが封止体10の下面10bから露出し、吊りリード11の全部または一部の厚さが、ダイパッド3の中央部より薄く形成されていることで、樹脂割れを抑制または防止する。

【解決手段】主面1aと下面1bを有する半導体素子1と、半導体素子1が搭載され、かつ半導体素子1の下面1bのドレイン電極19と導電性の接着材9を介して接続するダイパッド3と、ダイパッド3と繋がる吊りリード11と、半導体素子1と電気的に接続された複数のリードと、半導体素子1及びダイパッド3の一部を樹脂封止する封止体10とを有し、ダイパッド3の下面3bが封止体10の下面10bから露出し、吊りリード11の全部または一部の厚さが、ダイパッド3の中央部より薄く形成されていることで、樹脂割れを抑制または防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂から成る封止体の下面に、半導体素子を搭載したダイパッドの下面が露出する樹脂封止型半導体装置に適用して有効な技術に関する。

【背景技術】

【0002】

携帯型電子機器、自動車用電装品、家電製品及びOA機器などの高機能化によって、その電源に用いるパワーMOSFET(Metal Oxide Semiconductor Field Effect Transistor) の発熱量が増加している。そのため、パワーMOSFETを搭載するリードフレーム型の半導体パッケージには、電気的なオン抵抗及び熱抵抗で表すパッケージ性能の向上が求められている。

【0003】

このような要求に対して、パワーMOSFETなどの半導体素子を搭載したダイパッドの片面側に片面モールドを行って、樹脂封止体を形成し、樹脂封止体の下面に外部接続用端子としてダイパッドを露出させた半導体パッケージが開発されている。このような構造では、外部接続用端子として露出するダイパッドの面積が大きいため、電気的な抵抗及び熱抵抗を低減させることができる。このような半導体パッケージについては、例えば、特開2004−140229号公報(特許文献1)、特開2007−311518号公報(特許文献2)、特開2000−49184号公報(特許文献3)に記載されている。

【特許文献1】特開2004−140229号公報

【特許文献2】特開2007−311518号公報

【特許文献3】特開2000−49184号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記に示したようなダイパッドが露出する半導体装置(以降、半導体パッケージともいう)では、次のような課題が考えられる。

【0005】

まず、ダイパッド露出型の半導体パッケージについて、本発明者が比較検討した図17に示す構造の断面図である図18及び図19を用いて説明する。図18は、図17に示す半導体パッケージの縦断面図である。半導体素子1は、導電性の接着材9を介してリードフレームの一部であるダイパッド3に搭載され、ダイパッド3の下面3bが露出するように樹脂2によって封止されている。図19は、図18中のダイパッド3の端部(外周部)であるA部の拡大図である。

【0006】

図18、図19に示すように、ダイパッド3の周辺部には段差部12が設けられている。段差部12がない場合、半導体パッケージの使用環境温度が変化すると、主に樹脂2とダイパッド3の線膨張係数差に起因した熱応力によって界面が剥離し、界面部が開口変形する。この開口変形によって、接着材9に負荷がかかり、破壊する可能性がある。しかし、段差部12が設けられていると、樹脂2とダイパッド3の界面が剥離しても、両部材がかみ合って互いにロックする。したがって、界面部があまり開口変形せず、接着材9の破壊が発生しにくい。

【0007】

以上により、リードフレーム露出型の半導体パッケージにおいては、ダイパッド周辺部に段差部12が設けられているものが多い。

【0008】

しかし、使用環境温度が変化して、樹脂2とダイパッド3の界面が剥離し、両部材が互いにロックしあうと、図18中に示す段差部12の下面部の外側部分と接する樹脂角部(以降、B点とする)に応力集中が発生し、B点を起点として樹脂割れが発生する可能性がある。

【0009】

ここで、リードフレームの製造方法としては、エッチング加工またはプレス加工による打ち抜きが考えられ、段差部12の形状は、それぞれ図19(a)のエッチング加工、図19(b)のプレス加工に示す通りとなる。エッチング加工では、エッチングによって不要部分を除去するため、フレーム厚が端部近傍で滑らかに薄くなる。その結果、リードフレームと接する樹脂2に応力が集中しやすい角部がなく、したがって、環境温度が変化した場合に、樹脂割れが発生しにくいという特長がある。しかしながら、製造に時間がかかるため、高コストとなる。

【0010】

一方、プレス加工では、プレス金型による打ち抜きで作製するため、製造時間が短く、低コスト化が可能である。しかしながら、リードフレーム端部の断面形状が矩形化するため、リードフレームと接する樹脂2の角部には応力集中が発生しやすい。したがって、使用環境温度が変化した場合に、樹脂割れが発生する、または発生する虞れがあることが問題である。

【0011】

近年、製造コストの安いプレス加工方式のリードフレームの使用が増加してきたため、樹脂割れの可能性が増加していると考えられ、その対策が急がれている。

【0012】

本発明の目的は、ダイパッド露出型の半導体装置を対象として、使用環境温度が変化した場合に発生しうる樹脂割れを抑制または防止することができる技術を提供することにある。

【0013】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0014】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0015】

すなわち、本発明による半導体装置は、主面と下面を有し、前記主面と前記下面にそれぞれ電極が形成された半導体素子と、前記半導体素子が搭載され、前記半導体素子の前記下面の電極と導電性の接着材を介して接続する板状のダイパッドと、前記ダイパッドと接続する吊りリードと、複数の導電性部材を介して前記半導体素子とそれぞれ電気的に接続された複数のリードと、前記半導体素子、前記複数の導電性部材及び前記ダイパッドの一部を樹脂封止する封止体とを有し、前記ダイパッドの下面が前記封止体の下面から露出しており、前記吊りリードの全部または一部の厚さが、前記ダイパッドの中央部に比較して薄く形成されているものである。

【0016】

また、本発明による半導体装置は、主面と下面を有し、前記主面と前記下面にそれぞれ電極が形成された半導体素子と、前記半導体素子が搭載され、前記半導体素子の前記下面の電極と導電性の接着材を介して接続する板状のダイパッドと、前記ダイパッドと接続する吊りリードと、複数の導電性部材を介して前記半導体素子とそれぞれ電気的に接続された複数のリードと、前記半導体素子、前記複数の導電性部材及び前記ダイパッドの一部を樹脂封止する封止体とを有し、前記ダイパッドの下面が前記封止体の下面から露出しており、前記ダイパッドには、その外周部の下面側に段差部が設けられており、前記段差部の厚さは前記ダイパッドの中央部より薄く形成され、前記ダイパッドの外周部の前記吊りリードの脇に、前記吊りリードに沿って切り込みが形成されているものである。

【発明の効果】

【0017】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0018】

吊りリードの全部または一部の厚さをダイパッドの中央部に比較して薄く形成することによって、使用環境温度が変化した場合に樹脂とダイパッドの界面が剥離しても、樹脂部の開口変形量が抑制されるため、樹脂に発生する応力が増加せず、樹脂割れを抑制または防止することができる。

【発明を実施するための最良の形態】

【0019】

以下の実施の形態では特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0020】

さらに、以下の実施の形態では便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明などの関係にある。

【0021】

また、以下の実施の形態において、要素の数など(個数、数値、量、範囲などを含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合などを除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良いものとする。

【0022】

また、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0023】

また、以下の実施の形態において、構成要素等について、「Aからなる」、「Aよりなる」、「Aを有する」、「Aを含む」と言うときは、特にその要素のみである旨明示した場合等を除き、それ以外の要素を排除するものでないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0024】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0025】

(実施の形態1)

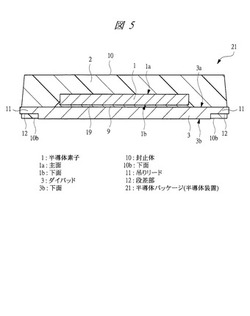

図1は本発明の実施の形態1の半導体装置の構造の一例を封止体を透過して示す平面図、図2は図1に示すB−B線に沿って切断した構造の一例を示す断面図、図3は図1に示す半導体装置の構造の一例を示す裏面図、図4は図1に示す半導体装置におけるダイパッドと半導体素子を表した構造の一例を示す平面図、図5は図4に示すC−C線に沿って切断した構造の一例を示す断面図、図6は図1に示す半導体装置の組み立てに用いられるリードフレームの構造の一例を示す部分平面図、図7は図1に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図、図8は本発明の実施の形態1の変形例の半導体装置の構造を封止体を透過して示す平面図、図9は図8に示すB−B線に沿って切断した構造の一例を示す断面図である。

【0026】

本実施の形態1の半導体装置は、半導体素子1が搭載されたダイパッド3の一部が封止体10から露出したダイパッド露出型の半導体パッケージ21である。本実施の形態1の半導体パッケージ21について、図1〜5を用いて説明する。図1は半導体素子1が搭載された半導体パッケージ21の全体概略構成を示す図であり、樹脂2から成る封止体10を透かして表側から見た平面図である。また、図4は、図1中に示した半導体素子1と、半導体素子1を搭載するダイパッド3と、樹脂2(封止体10)のみを表示した図である。

【0027】

本実施の形態1の半導体パッケージ21は、図1、2に示すように、半導体素子1、樹脂2から成る封止体10、半導体素子1を固定する板状の支持板であるダイパッド3、ダイパッド3と一体で繋がる吊りリード11、導電性部材である複数のワイヤ4、ソースリード(リード)5、ゲートリード(リード)6、ドレインリード18及び導電性の接着材9等を有する構成になっている。

【0028】

次に、前記した各構成部材について説明する。はじめに、半導体素子1について説明する。半導体素子1は、図2に示すように、主面1aとその反対側の下面1bを有しており、主面1a及び下面1bとも四角形に形成されている。さらに、半導体素子1には、例えば、MOSFETが形成されている。そこで、半導体素子1の下面1bはドレイン電極19となり、導電性の接着材9を介してダイパッド3と電気的に接続されている。

【0029】

一方、半導体素子1の主面(上面)1aには、図1に示すように、ソース電極用のソース電極パッド7及びゲート電極用のゲート電極パッド8が設けられている。これら電極パッドは、それぞれソースリード5、ゲートリード6とワイヤ4を介して各々電気的に接続されている。ワイヤ4は、例えば、金(Au)で形成されている。ここで、ソース電極パッド7とソースリード5の間を接続する導電性部材は、ワイヤ4に限定されるものではない。図8及び図9の変形例に示すように、ワイヤ4の代わりに、例えば、銅(Cu)またはアルミニウム(Al)等の導電性及び熱伝導性の高い金属によって形成された金属箔20または金属板等を用いてもよい。図8及び図9の変形例の半導体装置における導電性部材(金属箔20)以外の箇所の構造については、図1及び図2に示す半導体装置と同様である。したがって、図8及び図9の変形例の半導体装置によって得られる効果は、後述する、図1及び図2に示す半導体装置によって得られる効果と同様である。

【0030】

次に、半導体素子1とダイパッド3を接合する図2に示す接着材9には、例えば、導電性を有する銀ペーストやはんだが用いられている。すなわち、半導体素子1の下面1bはドレイン電極19であるため、接着材9として、導電性のものを用いている。

【0031】

次に、封止体10を形成する樹脂2は、封止用樹脂であり、例えば、フェノール系硬化剤、シリコーンゴム及びフィラー等が添加されたエポキシ系の熱硬化性樹脂で形成されている。なお、封止体10は、樹脂2を使用して、大量生産に適したトランスファーモールディング法によって形成されている。すなわち、トランスファーモールディング法は、ポット、ランナー、レジン注入ゲート、及びキャビティ等を備えた樹脂成形金型(モールド金型)を使用し、ポットからランナー及びレジン注入ゲートを通してキャビティの内部に熱硬化性樹脂(樹脂2)を注入して樹脂製の封止体10を形成する方法である。

【0032】

樹脂2によって形成された封止体10は、半導体素子1、複数のワイヤ4及びダイパッド3の一部を封止している。

【0033】

次に、半導体素子1が固定されたダイパッド3について説明する。ダイパッド3は板状に形成され、半導体素子1が固定される図4に示す上面3aと、その反対側の図3に示す下面3bを有している。上面3aは、図2及び図5に示すように、導電性の接着材9を介在して半導体素子1の下面1bのドレイン電極19に固定され、電気的かつ機械的に接続されている。すなわち、ダイパッド3の上面3aは、導電性の接着材9を介して半導体素子1の下面1bのドレイン電極19と電気的かつ機械的に接続されている。

【0034】

一方、下面3bは、図3に示すように封止体10の下面10bから露出しており、外部接続用端子となっている。ダイパッド3の下面3bが封止体10の下面10bから露出していることで、半導体素子1から発せられる熱をダイパッド3の下面3bを介して外部に放出することができ、半導体パッケージ21の放熱性を高めることができる。なお、ダイパッド3そのものは、半導体素子1のドレイン電極19と電気的に接続されているため、ダイパッド3と一体に形成された複数のドレインリード18が封止体10の下面10bの1辺の縁部に並んで配置かつ露出している。

【0035】

また、図1に示すように、ダイパッド3の上面3aを上方から眺めてその4辺のうち、複数のドレインリード18が形成された辺3dと反対側の辺3dに対向するように、複数のソースリード5と、1つのゲートリード6が一列に並んで配置され、図3に示すように、封止体10の下面10bのドレインリード18が配置された辺と反対側の1辺の縁部に並んで配置かつ露出している。

【0036】

ここで、複数のソースリード(リード)5は、図1に示すように連結部5aによって一体に形成され、この連結部5aが複数のワイヤ(導電性部材)4を介して半導体素子1のソース電極パッド7と電気的に接続されている。さらに、複数のソースリード5に並んで配置されたゲートリード(リード)6も、導電性部材であるワイヤ4を介して半導体素子1のゲート電極パッド8と電気的に接続されている。なお、本実施の形態1の半導体パッケージ21の例では、複数のワイヤ4は、ダイパッド3の吊りリード11と接続されていない1つの辺3dを跨がるように配置されている。

【0037】

また、封止体10(樹脂2)とダイパッド3の界面が剥離しても、両部材が互いにかみ合ってロックして界面部が開口変形しにくいように、図1、図2及び図5に示すように、ダイパッド3の下面3b側の周縁部(外周部)には上面3a側に向かって凹んだ段差部12が設けられている。すなわち、ダイパッド3の外周部の段差部12の厚さは、ダイパッド3の中央部より薄くなっている。

【0038】

なお、図6は本実施の形態1の半導体パッケージ21の組み立てに用いられるリードフレーム17を示す図であり、ダイパッド3を含むリードフレーム17の材質は、放熱性を向上させるために、例えば、熱伝導率の大きい銅合金等を用いることが好ましい。

【0039】

また、図1に示すように、ダイパッド3の上面3aを上方から眺めてその4辺のうち、ソースリード5及びゲートリード6が存在するパッケージ側面に対して垂直方向の2つの辺3cに、ダイパッド3と一体で繋がる吊りリード11が設けられている。言い換えると、ダイパッド3のドレインリード18が形成された辺3dと交差する2つの辺3cにそれぞれ吊りリード11が1つずつ設けられている。さらに言い換えると、ダイパッド3の複数のリード(複数のソースリード5及び1つのゲートリード6)と対向した辺3dに交差する2つの辺3cそれぞれに吊りリード11が接続されている。それぞれの吊りリード11は、ダイパッド3と一体に形成されている(ダイパッド3に一体形成によって接続されている)。

【0040】

また、吊りリード11は、図6に示すように、リードフレーム17において、ダイパッド3をリードフレーム17の内枠13に固定させる機能を有している。

【0041】

さらに、本実施の形態1の半導体パッケージ21では、図4及び図5に示すように、吊りリード11の厚さがダイパッド3の中央部の厚さよりも薄くなっている。すなわち、吊りリード11の全部(全体)がダイパッド3の中央部に比較して薄く形成されており、ダイパッド3の外周部と同様に、段差部12が設けられている。図1〜図5に示す半導体パッケージ21では、ダイパッド3の外周部の段差部12と吊りリード11の段差部12とが同じ凹み量からなり、同じ高さとなっている。したがって、吊りリード11は、図3に示すように、半導体パッケージ21の下面10bには露出していない。

【0042】

次に、本発明者が比較検討した図17〜図22に示す構造の場合、樹脂割れが発生する可能性があることを、図17〜図24を用いて説明する。図17は本発明者が比較検討した構造(半導体装置)を封止体を透過して示す平面図、図18は図17に示すA−A線に沿って切断した構造を示す断面図、図19は図18に示すA部の部分拡大断面図であり、(a)はエッチング加工による図、(b)はプレス加工による図、図20は図17に示す構造の裏面図、図21は図17に示す構造におけるダイパッドと半導体素子を表した構造を封止体を透過して示す平面図、図22は図21のC−C線に沿って切断した構造を示す断面図、図23は図21に示す構造における熱変形図であり、(a)はD−D断面の熱変形図、(b)はE−E断面の熱変形図、図24は図17に示す構造の樹脂に発生する応力分布を示す応力分布図である。

【0043】

図17及び図18に示すように、比較検討の構造においても、ダイパッド3の周辺部(外周部)には段差部12が設けられている。しかし、図21及び図22に示すように、比較検討の構造の吊りリード11の厚さは、ダイパッド3の中央部の厚さと同一であり、薄型化されていない。したがって、吊りリード11は、図20に示すように、封止体10のの下面10b側に露出している。

【0044】

次に、使用環境温度が変化した場合の、比較検討の構造のパッケージ変形および樹脂に発生する応力を評価するために、有限要素法(FEM:Finite Element Method)による応力解析を実施した。解析温度は、150℃から−55℃の温度サイクル条件とし、樹脂2とダイパッド3の界面は剥離を仮定した。図21中のD−D断面及びE−E断面でのパッケージ変形図を、図23(a),(b)に示す。(a)D−D断面は吊りリード11から離れた箇所での断面、(b)E−E断面は吊りリード近傍の箇所での断面である。

【0045】

図23より、(a),(b)どちらの断面においても、半導体装置は、樹脂2(封止体10)の収縮によって、下に凸の変形となる。そのため、樹脂2とダイパッド3の段差部12でかみあってロックする部分では、段差部12の下部に存在する樹脂14が封止体10の下方向(厚み方向)に変形するため、図23中の樹脂角部B点で応力集中が発生することが分かった。しかし、図23(a),(b)両断面での樹脂14の下方向への変形量を比較すると、吊りリード近傍の断面であるE−E断面(b)での樹脂14の変形量の方が大きい。E−E断面(b)は吊りリード11が存在する断面の近傍であるため、封止体10の収縮による曲げに対するダイパッド3の剛性が高く、ダイパッド3の曲げ変形量が減少する。すなわち、比較検討の構造では、ダイパッド3においてその中央部と同じ厚みを有した吊りリード11の近傍は剛性が高いため、封止体10による曲げ応力に対するダイパッド3の曲げ変形量が小さい。

【0046】

したがって、図23(b)のE−E断面において、ダイパッド3の段差部12と封止体10の樹脂14とのロックする部分では、前述のようにダイパッド3の剛性が高い分、樹脂14が段差部12から受ける反作用が大きく、樹脂14が段差部12からパッケージ(封止体10)の下方向に押し付けられる力が増大する。つまり、樹脂14をパッケージの下方向に押し付ける力が増大して、樹脂14の下方向への変形量が大きくなる。

【0047】

一方、図23(a)のD−D断面では、吊りリード11から離れた箇所であるため、封止体10の収縮による曲げに対するダイパッド3の段差部12の剛性が低く、ダイパッド3の曲げ変形量が大きい。つまり、図23(a)のD−D断面においては、ダイパッド3の段差部12と封止体10の樹脂14とのロックする部分で、ダイパッド3の剛性が低い分、ダイパッド3の段差部12が封止体10からの曲げ応力に応じて変形するため、樹脂14が段差部12から受ける反作用が小さく、樹脂14が段差部12からパッケージの下方向に押し付けられる力が少ない。すなわち、樹脂14をパッケージの下方向に押し付ける力が小さく、樹脂14の下方向への変形量が小さくなる。

【0048】

以上により、図23における(b)断面E−Eでの樹脂14の変形量は、(a)断面D−Dでの樹脂14の変形量よりも大きくなる。すなわち、(b)断面E−Eにおける樹脂2(樹脂14)とダイパッド3の界面の剥離の方が(a)断面D−Dよりも大きく、界面部での開口変形が大きい。

【0049】

次に、図24は、断面E−Eでの樹脂角部B点から断面D−DでのB点(図21中のF点、G点に該当)での樹脂に発生するダイパッド3に垂直な方向(パッケージ厚さ方向)の応力分布を示すものである。その横軸は吊りリード端部(図21のF点)からの距離、縦軸は断面E−EでのB点に発生する応力値を1に基準化した場合の応力値を示す。図24より、樹脂2(樹脂14)に発生する応力は、吊りリード11から離れるに従って急激に減少し、断面D−Dでの樹脂2の応力値は、断面E−Eの応力値と比較して約4割減少することが分かった。

【0050】

これは、図23に示すように、吊りリード近傍での樹脂14は、吊りリード11から離れた箇所での樹脂14と比較して、パッケージ下方向への変形量が大きいためである。以上より、吊りリード近傍の樹脂14のB点において、樹脂割れ発生の可能性が大きいことが分かった。

【0051】

これに対して、本実施の形態1の図1〜図5に示す半導体パッケージ21では、吊りリード11の全体の厚さがダイパッド3の中央部の厚さよりも薄くなっており、ダイパッドの周辺部(外周部)と同様に、段差12が設けられている。したがって、吊りリード11は、図3に示すように、半導体パッケージ21の下面10bには露出していない。

【0052】

図1〜図5に示す半導体パッケージ21の構造を対象として、比較検討の構造の場合と同様に、FEMによる応力解析を実施し、図4中に示す断面E−EでのB点(図23参照)から断面D−DでのB点(図4のF点、G点に該当)での樹脂2に発生するダイパッド3に垂直な方向(パッケージ厚さ方向)の応力分布図を求めた。

【0053】

その結果を、図7に、比較検討の構造での応力分布の結果と合わせて示す。本実施の形態1の構造の場合、吊りリード近傍での応力値は、吊りリード11から離れた箇所での応力値とほとんど変わらない。樹脂割れの起点となりうる吊りリード近傍での応力値は、比較検討の構造と比較して約4割減少するという結果が得られた。これは、本実施の形態1の構造の場合、吊りリード11が薄くなって剛性が低下し、樹脂2(樹脂14)をパッケージの下方向に押し付ける力が減少したためである。

【0054】

以上のように、図1〜図5に示す本実施の形態1の構造により、樹脂割れを抑制または防止することができるという効果が得られた。

【0055】

なお、本実施の形態1の半導体パッケージ21の吊りリード11は、その薄型加工において、ダイパッド3の周辺部(外周部)に段差部12を作製する段階で、吊りリード11にも同時に段差部12を作製して薄型化することが可能である。つまり、新たな作製工程を追加する必要はなく、コストアップの要因になることはない。

【0056】

また、図17〜図22に示す比較検討の構造では、吊りリード11には段差を設けず、吊りリード11の厚さはダイパッド3の中央部と同じとするものであった。これは、リードフレーム全体の剛性をなるべく大きくし、リードフレーム搬送時などにリードフレーム17が塑性変形することを防止するためであった。

【0057】

しかしながら、本実施の形態1の半導体パッケージ21の組み立てに用いられる図6のリードフレーム17の全体図に示すように、リードフレーム17の外枠15は、既に十分な剛性を有しており、本実施の形態1のように吊りリード11の全体を薄くしても、リードフレーム全体の剛性が低下して、塑性変形が発生することはない。

【0058】

(実施の形態2)

図10は本発明の実施の形態2の半導体装置におけるダイパッドと半導体素子を表した構造の一例を封止体を透過して示す平面図、図11は図10のC−C線に沿って切断した構造の一例を示す断面図、図12は図10に示す半導体装置の構造の一例を示す裏面図、図13は図10に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図である。

【0059】

本実施の形態2の半導体装置は、実施の形態1の半導体パッケージ21と同様のダイパッド露出型の半導体装置である。実施の形態1の半導体パッケージ21との相違点は、図10及び図11に示すように、吊りリード11の下面側の一部の厚さがダイパッド3の中央部の厚さよりも薄くなっていることである。すなわち、吊りリード11におけるダイパッド3との接続部11a(一部)に、下面側から上面側に向かう凹部(段差部12)が形成されたものであり、接続部11aの厚さが、ダイパッド3の中央部に比較して薄く形成されている。

【0060】

なお、本実施の形態2の半導体装置においても、ダイパッド3の周辺部(外周部)に、実施の形態1の半導体パッケージ21と同様に、段差12が設けられている。したがって、図12に示すように、半導体装置(封止体10)の下面10bに見える吊りリード11の露出部分は、ダイパッド3とは離れた状態となっている。

【0061】

図10〜図12に示す本実施の形態2の半導体装置のその他の構造については、実施の形態1の半導体パッケージ21と同様であり、その重複説明は省略する。

【0062】

図10〜図12に示す本実施の形態2の半導体装置の構造を対象として、実施の形態1と同様に、FEMによる応力解析を実施し、図10中に示す断面E−Eから断面D−Dまでのそれぞれの樹脂角部に該当する点(F点からG点)での樹脂2(樹脂14)に発生する応力値を求めた。その結果、相対応力値は、図13に示すように、断面E−E(F点)で0.81となり、実施の形態1で説明した比較検討の構造の場合と比較して、約2割減少することが分かった。すなわち、本実施の形態2の半導体装置においても、吊りリード11におけるダイパッド3との接続部11aに段差部12を設けたことで、吊りリード11近傍でのダイパッド3の剛性を低くすることができ、吊りリード11近傍での樹脂2の応力値を低下させることができる。

【0063】

以上により、本実施の形態2の半導体装置においても、樹脂割れを抑制または防止することができるという効果が得られた。

【0064】

(実施の形態3)

図14は本発明の実施の形態3の半導体装置におけるダイパッドと半導体素子を表した構造の一例を封止体を透過して示す平面図、図15は図14に示す半導体装置の構造の一例を示す裏面図、図16は図14に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図である。

【0065】

本実施の形態3の半導体装置は、実施の形態1の半導体パッケージ21と同様のダイパッド露出型の半導体装置である。実施の形態1の半導体パッケージ21との相違点は、図14及び図15に示すように、ダイパッド3の外周部における吊りリード11の脇に、吊りリード11に沿って切り込みであるスリット16が形成されたことであり、本実施の形態3の半導体装置では、吊りリード11の両脇に吊りリード11に隣接してスリット16が形成されている。

【0066】

なお、図15に示すように、吊りリード11はその全体がパッケージ(封止体10)の下面10bに露出しており、したがって、図14及び図15に示す構造では、吊りリード11の薄型化は行われていない。つまり、実施の形態1の半導体パッケージ21に対して吊りリード11の薄型化は行わずに、その代わりとして吊りリード11の両脇にスリット16が形成された構造となっている。

【0067】

図14及び図15に示す本実施の形態3の半導体装置のその他の構造については、実施の形態1の半導体パッケージ21と同様であり、その重複説明は省略する。

【0068】

図14及び図15に示す本実施の形態3の半導体装置の構造を対象として、実施の形態1と同様に、FEMによる応力解析を実施し、図14中に示す断面E−Eから断面D−Dまでのそれぞれの樹脂角部に該当する点(F点からG点)での樹脂2(樹脂14)に発生する応力値を求めた。その結果、相対応力値は、図16に示すように、断面E−E(F点)で0.27となり、実施の形態1で説明した比較検討の構造の場合と比較して、1/2以下に減少することが分かった。すなわち、本実施の形態3の半導体装置においても、吊りリード11の両脇にスリット16を形成したことで、吊りリード11近傍でのダイパッド3の剛性を低くすることができ、吊りリード11近傍での樹脂2の応力値を低下させることができる。

【0069】

以上により、本実施の形態3の半導体装置においても、樹脂割れを抑制または防止することができるという効果が得られた。

【0070】

なお、スリット16の形成については、必ずしも吊りリード11の両脇でなくてもよく、吊りリード11の何れか一方の脇のみに形成されていてもよい。

【0071】

また、図14及び図15に示す本実施の形態3の半導体装置の構造に対して、実施の形態1あるいは実施の形態2のように、吊りリード11の下面側の全部または一部に段差部12を設けて、吊りリード11の厚さをダイパッド3中央部の厚さより薄くしてもよく、その場合にも、同様に樹脂割れの抑制または防止効果を得ることができる。すなわち、実施の形態3の半導体装置の構造に、実施の形態1もしくは実施の形態2の吊りリード11の薄型化の構造を組み合わせてもよく、その場合にも、樹脂割れの抑制または防止効果を得ることができる。

【0072】

以上、本発明者によってなされた発明を発明の実施の形態に基づき具体的に説明したが、本発明は前記発明の実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0073】

例えば、前記実施の形態1及び実施の形態2においては、吊りリード11の薄型化を図る場合に、吊りリード11の下面側に凹部による段差部12を設けて薄型化を図る場合を一例として説明したが、吊りリード11の薄型化は、吊りリード11の上面側に凹部による段差部12を設けてその薄型化を図ってもよい。

【産業上の利用可能性】

【0074】

本発明は、ダイパッドが封止体から露出する電子装置に好適である。

【図面の簡単な説明】

【0075】

【図1】本発明の実施の形態1の半導体装置の構造の一例を封止体を透過して示す平面図である。

【図2】図1に示すB−B線に沿って切断した構造の一例を示す断面図である。

【図3】図1に示す半導体装置の構造の一例を示す裏面図である。

【図4】図1に示す半導体装置におけるダイパッドと半導体素子を表した構造の一例を示す平面図である。

【図5】図4に示すC−C線に沿って切断した構造の一例を示す断面図である。

【図6】図1に示す半導体装置の組み立てに用いられるリードフレームの構造の一例を示す部分平面図である。

【図7】図1に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図である。

【図8】本発明の実施の形態1の変形例の半導体装置の構造を封止体を透過して示す平面図である。

【図9】図8に示すB−B線に沿って切断した構造の一例を示す断面図である。

【図10】本発明の実施の形態2の半導体装置におけるダイパッドと半導体素子を表した構造の一例を封止体を透過して示す平面図である。

【図11】図10のC−C線に沿って切断した構造の一例を示す断面図である。

【図12】図10に示す半導体装置の構造の一例を示す裏面図である。

【図13】図10に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図である。

【図14】本発明の実施の形態3の半導体装置におけるダイパッドと半導体素子を表した構造の一例を封止体を透過して示す平面図である。

【図15】図14に示す半導体装置の構造の一例を示す裏面図である。

【図16】図14に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図である。

【図17】本発明者が比較検討した構造を封止体を透過して示す平面図である。

【図18】図17に示すA−A線に沿って切断した構造を示す断面図である。

【図19】図18に示すA部の部分拡大断面図であり、(a)はエッチング加工による図、(b)はプレス加工による図である。

【図20】図17に示す構造の裏面図である。

【図21】図17に示す構造におけるダイパッドと半導体素子を表した構造を封止体を透過して示す平面図である。

【図22】図21のC−C線に沿って切断した構造を示す断面図である。

【図23】図21に示す構造における熱変形図であり、(a)はD−D断面の熱変形図、(b)はE−E断面の熱変形図である。

【図24】図17に示す構造の樹脂に発生する応力分布を示す応力分布図である。

【符号の説明】

【0076】

1 半導体素子

1a 主面

1b 下面

2 樹脂

3 ダイパッド

3a 上面

3b 下面

3c,3d 辺

4 ワイヤ(導電性部材)

5 ソースリード(リード)

5a 連結部

6 ゲートリード(リード)

7 ソース電極パッド(ソース電極)

8 ゲート電極パッド(ゲート電極)

9 接着材

10 封止体

10b 下面

11 吊りリード

11a 接続部(一部)

12 段差部

13 内枠

14 樹脂

15 外枠

16 スリット(切り込み)

17 リードフレーム

18 ドレインリード

19 ドレイン電極

20 金属箔(導電性部材)

21 半導体パッケージ(半導体装置)

【技術分野】

【0001】

本発明は、樹脂から成る封止体の下面に、半導体素子を搭載したダイパッドの下面が露出する樹脂封止型半導体装置に適用して有効な技術に関する。

【背景技術】

【0002】

携帯型電子機器、自動車用電装品、家電製品及びOA機器などの高機能化によって、その電源に用いるパワーMOSFET(Metal Oxide Semiconductor Field Effect Transistor) の発熱量が増加している。そのため、パワーMOSFETを搭載するリードフレーム型の半導体パッケージには、電気的なオン抵抗及び熱抵抗で表すパッケージ性能の向上が求められている。

【0003】

このような要求に対して、パワーMOSFETなどの半導体素子を搭載したダイパッドの片面側に片面モールドを行って、樹脂封止体を形成し、樹脂封止体の下面に外部接続用端子としてダイパッドを露出させた半導体パッケージが開発されている。このような構造では、外部接続用端子として露出するダイパッドの面積が大きいため、電気的な抵抗及び熱抵抗を低減させることができる。このような半導体パッケージについては、例えば、特開2004−140229号公報(特許文献1)、特開2007−311518号公報(特許文献2)、特開2000−49184号公報(特許文献3)に記載されている。

【特許文献1】特開2004−140229号公報

【特許文献2】特開2007−311518号公報

【特許文献3】特開2000−49184号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記に示したようなダイパッドが露出する半導体装置(以降、半導体パッケージともいう)では、次のような課題が考えられる。

【0005】

まず、ダイパッド露出型の半導体パッケージについて、本発明者が比較検討した図17に示す構造の断面図である図18及び図19を用いて説明する。図18は、図17に示す半導体パッケージの縦断面図である。半導体素子1は、導電性の接着材9を介してリードフレームの一部であるダイパッド3に搭載され、ダイパッド3の下面3bが露出するように樹脂2によって封止されている。図19は、図18中のダイパッド3の端部(外周部)であるA部の拡大図である。

【0006】

図18、図19に示すように、ダイパッド3の周辺部には段差部12が設けられている。段差部12がない場合、半導体パッケージの使用環境温度が変化すると、主に樹脂2とダイパッド3の線膨張係数差に起因した熱応力によって界面が剥離し、界面部が開口変形する。この開口変形によって、接着材9に負荷がかかり、破壊する可能性がある。しかし、段差部12が設けられていると、樹脂2とダイパッド3の界面が剥離しても、両部材がかみ合って互いにロックする。したがって、界面部があまり開口変形せず、接着材9の破壊が発生しにくい。

【0007】

以上により、リードフレーム露出型の半導体パッケージにおいては、ダイパッド周辺部に段差部12が設けられているものが多い。

【0008】

しかし、使用環境温度が変化して、樹脂2とダイパッド3の界面が剥離し、両部材が互いにロックしあうと、図18中に示す段差部12の下面部の外側部分と接する樹脂角部(以降、B点とする)に応力集中が発生し、B点を起点として樹脂割れが発生する可能性がある。

【0009】

ここで、リードフレームの製造方法としては、エッチング加工またはプレス加工による打ち抜きが考えられ、段差部12の形状は、それぞれ図19(a)のエッチング加工、図19(b)のプレス加工に示す通りとなる。エッチング加工では、エッチングによって不要部分を除去するため、フレーム厚が端部近傍で滑らかに薄くなる。その結果、リードフレームと接する樹脂2に応力が集中しやすい角部がなく、したがって、環境温度が変化した場合に、樹脂割れが発生しにくいという特長がある。しかしながら、製造に時間がかかるため、高コストとなる。

【0010】

一方、プレス加工では、プレス金型による打ち抜きで作製するため、製造時間が短く、低コスト化が可能である。しかしながら、リードフレーム端部の断面形状が矩形化するため、リードフレームと接する樹脂2の角部には応力集中が発生しやすい。したがって、使用環境温度が変化した場合に、樹脂割れが発生する、または発生する虞れがあることが問題である。

【0011】

近年、製造コストの安いプレス加工方式のリードフレームの使用が増加してきたため、樹脂割れの可能性が増加していると考えられ、その対策が急がれている。

【0012】

本発明の目的は、ダイパッド露出型の半導体装置を対象として、使用環境温度が変化した場合に発生しうる樹脂割れを抑制または防止することができる技術を提供することにある。

【0013】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0014】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0015】

すなわち、本発明による半導体装置は、主面と下面を有し、前記主面と前記下面にそれぞれ電極が形成された半導体素子と、前記半導体素子が搭載され、前記半導体素子の前記下面の電極と導電性の接着材を介して接続する板状のダイパッドと、前記ダイパッドと接続する吊りリードと、複数の導電性部材を介して前記半導体素子とそれぞれ電気的に接続された複数のリードと、前記半導体素子、前記複数の導電性部材及び前記ダイパッドの一部を樹脂封止する封止体とを有し、前記ダイパッドの下面が前記封止体の下面から露出しており、前記吊りリードの全部または一部の厚さが、前記ダイパッドの中央部に比較して薄く形成されているものである。

【0016】

また、本発明による半導体装置は、主面と下面を有し、前記主面と前記下面にそれぞれ電極が形成された半導体素子と、前記半導体素子が搭載され、前記半導体素子の前記下面の電極と導電性の接着材を介して接続する板状のダイパッドと、前記ダイパッドと接続する吊りリードと、複数の導電性部材を介して前記半導体素子とそれぞれ電気的に接続された複数のリードと、前記半導体素子、前記複数の導電性部材及び前記ダイパッドの一部を樹脂封止する封止体とを有し、前記ダイパッドの下面が前記封止体の下面から露出しており、前記ダイパッドには、その外周部の下面側に段差部が設けられており、前記段差部の厚さは前記ダイパッドの中央部より薄く形成され、前記ダイパッドの外周部の前記吊りリードの脇に、前記吊りリードに沿って切り込みが形成されているものである。

【発明の効果】

【0017】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0018】

吊りリードの全部または一部の厚さをダイパッドの中央部に比較して薄く形成することによって、使用環境温度が変化した場合に樹脂とダイパッドの界面が剥離しても、樹脂部の開口変形量が抑制されるため、樹脂に発生する応力が増加せず、樹脂割れを抑制または防止することができる。

【発明を実施するための最良の形態】

【0019】

以下の実施の形態では特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0020】

さらに、以下の実施の形態では便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明などの関係にある。

【0021】

また、以下の実施の形態において、要素の数など(個数、数値、量、範囲などを含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合などを除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良いものとする。

【0022】

また、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0023】

また、以下の実施の形態において、構成要素等について、「Aからなる」、「Aよりなる」、「Aを有する」、「Aを含む」と言うときは、特にその要素のみである旨明示した場合等を除き、それ以外の要素を排除するものでないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0024】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0025】

(実施の形態1)

図1は本発明の実施の形態1の半導体装置の構造の一例を封止体を透過して示す平面図、図2は図1に示すB−B線に沿って切断した構造の一例を示す断面図、図3は図1に示す半導体装置の構造の一例を示す裏面図、図4は図1に示す半導体装置におけるダイパッドと半導体素子を表した構造の一例を示す平面図、図5は図4に示すC−C線に沿って切断した構造の一例を示す断面図、図6は図1に示す半導体装置の組み立てに用いられるリードフレームの構造の一例を示す部分平面図、図7は図1に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図、図8は本発明の実施の形態1の変形例の半導体装置の構造を封止体を透過して示す平面図、図9は図8に示すB−B線に沿って切断した構造の一例を示す断面図である。

【0026】

本実施の形態1の半導体装置は、半導体素子1が搭載されたダイパッド3の一部が封止体10から露出したダイパッド露出型の半導体パッケージ21である。本実施の形態1の半導体パッケージ21について、図1〜5を用いて説明する。図1は半導体素子1が搭載された半導体パッケージ21の全体概略構成を示す図であり、樹脂2から成る封止体10を透かして表側から見た平面図である。また、図4は、図1中に示した半導体素子1と、半導体素子1を搭載するダイパッド3と、樹脂2(封止体10)のみを表示した図である。

【0027】

本実施の形態1の半導体パッケージ21は、図1、2に示すように、半導体素子1、樹脂2から成る封止体10、半導体素子1を固定する板状の支持板であるダイパッド3、ダイパッド3と一体で繋がる吊りリード11、導電性部材である複数のワイヤ4、ソースリード(リード)5、ゲートリード(リード)6、ドレインリード18及び導電性の接着材9等を有する構成になっている。

【0028】

次に、前記した各構成部材について説明する。はじめに、半導体素子1について説明する。半導体素子1は、図2に示すように、主面1aとその反対側の下面1bを有しており、主面1a及び下面1bとも四角形に形成されている。さらに、半導体素子1には、例えば、MOSFETが形成されている。そこで、半導体素子1の下面1bはドレイン電極19となり、導電性の接着材9を介してダイパッド3と電気的に接続されている。

【0029】

一方、半導体素子1の主面(上面)1aには、図1に示すように、ソース電極用のソース電極パッド7及びゲート電極用のゲート電極パッド8が設けられている。これら電極パッドは、それぞれソースリード5、ゲートリード6とワイヤ4を介して各々電気的に接続されている。ワイヤ4は、例えば、金(Au)で形成されている。ここで、ソース電極パッド7とソースリード5の間を接続する導電性部材は、ワイヤ4に限定されるものではない。図8及び図9の変形例に示すように、ワイヤ4の代わりに、例えば、銅(Cu)またはアルミニウム(Al)等の導電性及び熱伝導性の高い金属によって形成された金属箔20または金属板等を用いてもよい。図8及び図9の変形例の半導体装置における導電性部材(金属箔20)以外の箇所の構造については、図1及び図2に示す半導体装置と同様である。したがって、図8及び図9の変形例の半導体装置によって得られる効果は、後述する、図1及び図2に示す半導体装置によって得られる効果と同様である。

【0030】

次に、半導体素子1とダイパッド3を接合する図2に示す接着材9には、例えば、導電性を有する銀ペーストやはんだが用いられている。すなわち、半導体素子1の下面1bはドレイン電極19であるため、接着材9として、導電性のものを用いている。

【0031】

次に、封止体10を形成する樹脂2は、封止用樹脂であり、例えば、フェノール系硬化剤、シリコーンゴム及びフィラー等が添加されたエポキシ系の熱硬化性樹脂で形成されている。なお、封止体10は、樹脂2を使用して、大量生産に適したトランスファーモールディング法によって形成されている。すなわち、トランスファーモールディング法は、ポット、ランナー、レジン注入ゲート、及びキャビティ等を備えた樹脂成形金型(モールド金型)を使用し、ポットからランナー及びレジン注入ゲートを通してキャビティの内部に熱硬化性樹脂(樹脂2)を注入して樹脂製の封止体10を形成する方法である。

【0032】

樹脂2によって形成された封止体10は、半導体素子1、複数のワイヤ4及びダイパッド3の一部を封止している。

【0033】

次に、半導体素子1が固定されたダイパッド3について説明する。ダイパッド3は板状に形成され、半導体素子1が固定される図4に示す上面3aと、その反対側の図3に示す下面3bを有している。上面3aは、図2及び図5に示すように、導電性の接着材9を介在して半導体素子1の下面1bのドレイン電極19に固定され、電気的かつ機械的に接続されている。すなわち、ダイパッド3の上面3aは、導電性の接着材9を介して半導体素子1の下面1bのドレイン電極19と電気的かつ機械的に接続されている。

【0034】

一方、下面3bは、図3に示すように封止体10の下面10bから露出しており、外部接続用端子となっている。ダイパッド3の下面3bが封止体10の下面10bから露出していることで、半導体素子1から発せられる熱をダイパッド3の下面3bを介して外部に放出することができ、半導体パッケージ21の放熱性を高めることができる。なお、ダイパッド3そのものは、半導体素子1のドレイン電極19と電気的に接続されているため、ダイパッド3と一体に形成された複数のドレインリード18が封止体10の下面10bの1辺の縁部に並んで配置かつ露出している。

【0035】

また、図1に示すように、ダイパッド3の上面3aを上方から眺めてその4辺のうち、複数のドレインリード18が形成された辺3dと反対側の辺3dに対向するように、複数のソースリード5と、1つのゲートリード6が一列に並んで配置され、図3に示すように、封止体10の下面10bのドレインリード18が配置された辺と反対側の1辺の縁部に並んで配置かつ露出している。

【0036】

ここで、複数のソースリード(リード)5は、図1に示すように連結部5aによって一体に形成され、この連結部5aが複数のワイヤ(導電性部材)4を介して半導体素子1のソース電極パッド7と電気的に接続されている。さらに、複数のソースリード5に並んで配置されたゲートリード(リード)6も、導電性部材であるワイヤ4を介して半導体素子1のゲート電極パッド8と電気的に接続されている。なお、本実施の形態1の半導体パッケージ21の例では、複数のワイヤ4は、ダイパッド3の吊りリード11と接続されていない1つの辺3dを跨がるように配置されている。

【0037】

また、封止体10(樹脂2)とダイパッド3の界面が剥離しても、両部材が互いにかみ合ってロックして界面部が開口変形しにくいように、図1、図2及び図5に示すように、ダイパッド3の下面3b側の周縁部(外周部)には上面3a側に向かって凹んだ段差部12が設けられている。すなわち、ダイパッド3の外周部の段差部12の厚さは、ダイパッド3の中央部より薄くなっている。

【0038】

なお、図6は本実施の形態1の半導体パッケージ21の組み立てに用いられるリードフレーム17を示す図であり、ダイパッド3を含むリードフレーム17の材質は、放熱性を向上させるために、例えば、熱伝導率の大きい銅合金等を用いることが好ましい。

【0039】

また、図1に示すように、ダイパッド3の上面3aを上方から眺めてその4辺のうち、ソースリード5及びゲートリード6が存在するパッケージ側面に対して垂直方向の2つの辺3cに、ダイパッド3と一体で繋がる吊りリード11が設けられている。言い換えると、ダイパッド3のドレインリード18が形成された辺3dと交差する2つの辺3cにそれぞれ吊りリード11が1つずつ設けられている。さらに言い換えると、ダイパッド3の複数のリード(複数のソースリード5及び1つのゲートリード6)と対向した辺3dに交差する2つの辺3cそれぞれに吊りリード11が接続されている。それぞれの吊りリード11は、ダイパッド3と一体に形成されている(ダイパッド3に一体形成によって接続されている)。

【0040】

また、吊りリード11は、図6に示すように、リードフレーム17において、ダイパッド3をリードフレーム17の内枠13に固定させる機能を有している。

【0041】

さらに、本実施の形態1の半導体パッケージ21では、図4及び図5に示すように、吊りリード11の厚さがダイパッド3の中央部の厚さよりも薄くなっている。すなわち、吊りリード11の全部(全体)がダイパッド3の中央部に比較して薄く形成されており、ダイパッド3の外周部と同様に、段差部12が設けられている。図1〜図5に示す半導体パッケージ21では、ダイパッド3の外周部の段差部12と吊りリード11の段差部12とが同じ凹み量からなり、同じ高さとなっている。したがって、吊りリード11は、図3に示すように、半導体パッケージ21の下面10bには露出していない。

【0042】

次に、本発明者が比較検討した図17〜図22に示す構造の場合、樹脂割れが発生する可能性があることを、図17〜図24を用いて説明する。図17は本発明者が比較検討した構造(半導体装置)を封止体を透過して示す平面図、図18は図17に示すA−A線に沿って切断した構造を示す断面図、図19は図18に示すA部の部分拡大断面図であり、(a)はエッチング加工による図、(b)はプレス加工による図、図20は図17に示す構造の裏面図、図21は図17に示す構造におけるダイパッドと半導体素子を表した構造を封止体を透過して示す平面図、図22は図21のC−C線に沿って切断した構造を示す断面図、図23は図21に示す構造における熱変形図であり、(a)はD−D断面の熱変形図、(b)はE−E断面の熱変形図、図24は図17に示す構造の樹脂に発生する応力分布を示す応力分布図である。

【0043】

図17及び図18に示すように、比較検討の構造においても、ダイパッド3の周辺部(外周部)には段差部12が設けられている。しかし、図21及び図22に示すように、比較検討の構造の吊りリード11の厚さは、ダイパッド3の中央部の厚さと同一であり、薄型化されていない。したがって、吊りリード11は、図20に示すように、封止体10のの下面10b側に露出している。

【0044】

次に、使用環境温度が変化した場合の、比較検討の構造のパッケージ変形および樹脂に発生する応力を評価するために、有限要素法(FEM:Finite Element Method)による応力解析を実施した。解析温度は、150℃から−55℃の温度サイクル条件とし、樹脂2とダイパッド3の界面は剥離を仮定した。図21中のD−D断面及びE−E断面でのパッケージ変形図を、図23(a),(b)に示す。(a)D−D断面は吊りリード11から離れた箇所での断面、(b)E−E断面は吊りリード近傍の箇所での断面である。

【0045】

図23より、(a),(b)どちらの断面においても、半導体装置は、樹脂2(封止体10)の収縮によって、下に凸の変形となる。そのため、樹脂2とダイパッド3の段差部12でかみあってロックする部分では、段差部12の下部に存在する樹脂14が封止体10の下方向(厚み方向)に変形するため、図23中の樹脂角部B点で応力集中が発生することが分かった。しかし、図23(a),(b)両断面での樹脂14の下方向への変形量を比較すると、吊りリード近傍の断面であるE−E断面(b)での樹脂14の変形量の方が大きい。E−E断面(b)は吊りリード11が存在する断面の近傍であるため、封止体10の収縮による曲げに対するダイパッド3の剛性が高く、ダイパッド3の曲げ変形量が減少する。すなわち、比較検討の構造では、ダイパッド3においてその中央部と同じ厚みを有した吊りリード11の近傍は剛性が高いため、封止体10による曲げ応力に対するダイパッド3の曲げ変形量が小さい。

【0046】

したがって、図23(b)のE−E断面において、ダイパッド3の段差部12と封止体10の樹脂14とのロックする部分では、前述のようにダイパッド3の剛性が高い分、樹脂14が段差部12から受ける反作用が大きく、樹脂14が段差部12からパッケージ(封止体10)の下方向に押し付けられる力が増大する。つまり、樹脂14をパッケージの下方向に押し付ける力が増大して、樹脂14の下方向への変形量が大きくなる。

【0047】

一方、図23(a)のD−D断面では、吊りリード11から離れた箇所であるため、封止体10の収縮による曲げに対するダイパッド3の段差部12の剛性が低く、ダイパッド3の曲げ変形量が大きい。つまり、図23(a)のD−D断面においては、ダイパッド3の段差部12と封止体10の樹脂14とのロックする部分で、ダイパッド3の剛性が低い分、ダイパッド3の段差部12が封止体10からの曲げ応力に応じて変形するため、樹脂14が段差部12から受ける反作用が小さく、樹脂14が段差部12からパッケージの下方向に押し付けられる力が少ない。すなわち、樹脂14をパッケージの下方向に押し付ける力が小さく、樹脂14の下方向への変形量が小さくなる。

【0048】

以上により、図23における(b)断面E−Eでの樹脂14の変形量は、(a)断面D−Dでの樹脂14の変形量よりも大きくなる。すなわち、(b)断面E−Eにおける樹脂2(樹脂14)とダイパッド3の界面の剥離の方が(a)断面D−Dよりも大きく、界面部での開口変形が大きい。

【0049】

次に、図24は、断面E−Eでの樹脂角部B点から断面D−DでのB点(図21中のF点、G点に該当)での樹脂に発生するダイパッド3に垂直な方向(パッケージ厚さ方向)の応力分布を示すものである。その横軸は吊りリード端部(図21のF点)からの距離、縦軸は断面E−EでのB点に発生する応力値を1に基準化した場合の応力値を示す。図24より、樹脂2(樹脂14)に発生する応力は、吊りリード11から離れるに従って急激に減少し、断面D−Dでの樹脂2の応力値は、断面E−Eの応力値と比較して約4割減少することが分かった。

【0050】

これは、図23に示すように、吊りリード近傍での樹脂14は、吊りリード11から離れた箇所での樹脂14と比較して、パッケージ下方向への変形量が大きいためである。以上より、吊りリード近傍の樹脂14のB点において、樹脂割れ発生の可能性が大きいことが分かった。

【0051】

これに対して、本実施の形態1の図1〜図5に示す半導体パッケージ21では、吊りリード11の全体の厚さがダイパッド3の中央部の厚さよりも薄くなっており、ダイパッドの周辺部(外周部)と同様に、段差12が設けられている。したがって、吊りリード11は、図3に示すように、半導体パッケージ21の下面10bには露出していない。

【0052】

図1〜図5に示す半導体パッケージ21の構造を対象として、比較検討の構造の場合と同様に、FEMによる応力解析を実施し、図4中に示す断面E−EでのB点(図23参照)から断面D−DでのB点(図4のF点、G点に該当)での樹脂2に発生するダイパッド3に垂直な方向(パッケージ厚さ方向)の応力分布図を求めた。

【0053】

その結果を、図7に、比較検討の構造での応力分布の結果と合わせて示す。本実施の形態1の構造の場合、吊りリード近傍での応力値は、吊りリード11から離れた箇所での応力値とほとんど変わらない。樹脂割れの起点となりうる吊りリード近傍での応力値は、比較検討の構造と比較して約4割減少するという結果が得られた。これは、本実施の形態1の構造の場合、吊りリード11が薄くなって剛性が低下し、樹脂2(樹脂14)をパッケージの下方向に押し付ける力が減少したためである。

【0054】

以上のように、図1〜図5に示す本実施の形態1の構造により、樹脂割れを抑制または防止することができるという効果が得られた。

【0055】

なお、本実施の形態1の半導体パッケージ21の吊りリード11は、その薄型加工において、ダイパッド3の周辺部(外周部)に段差部12を作製する段階で、吊りリード11にも同時に段差部12を作製して薄型化することが可能である。つまり、新たな作製工程を追加する必要はなく、コストアップの要因になることはない。

【0056】

また、図17〜図22に示す比較検討の構造では、吊りリード11には段差を設けず、吊りリード11の厚さはダイパッド3の中央部と同じとするものであった。これは、リードフレーム全体の剛性をなるべく大きくし、リードフレーム搬送時などにリードフレーム17が塑性変形することを防止するためであった。

【0057】

しかしながら、本実施の形態1の半導体パッケージ21の組み立てに用いられる図6のリードフレーム17の全体図に示すように、リードフレーム17の外枠15は、既に十分な剛性を有しており、本実施の形態1のように吊りリード11の全体を薄くしても、リードフレーム全体の剛性が低下して、塑性変形が発生することはない。

【0058】

(実施の形態2)

図10は本発明の実施の形態2の半導体装置におけるダイパッドと半導体素子を表した構造の一例を封止体を透過して示す平面図、図11は図10のC−C線に沿って切断した構造の一例を示す断面図、図12は図10に示す半導体装置の構造の一例を示す裏面図、図13は図10に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図である。

【0059】

本実施の形態2の半導体装置は、実施の形態1の半導体パッケージ21と同様のダイパッド露出型の半導体装置である。実施の形態1の半導体パッケージ21との相違点は、図10及び図11に示すように、吊りリード11の下面側の一部の厚さがダイパッド3の中央部の厚さよりも薄くなっていることである。すなわち、吊りリード11におけるダイパッド3との接続部11a(一部)に、下面側から上面側に向かう凹部(段差部12)が形成されたものであり、接続部11aの厚さが、ダイパッド3の中央部に比較して薄く形成されている。

【0060】

なお、本実施の形態2の半導体装置においても、ダイパッド3の周辺部(外周部)に、実施の形態1の半導体パッケージ21と同様に、段差12が設けられている。したがって、図12に示すように、半導体装置(封止体10)の下面10bに見える吊りリード11の露出部分は、ダイパッド3とは離れた状態となっている。

【0061】

図10〜図12に示す本実施の形態2の半導体装置のその他の構造については、実施の形態1の半導体パッケージ21と同様であり、その重複説明は省略する。

【0062】

図10〜図12に示す本実施の形態2の半導体装置の構造を対象として、実施の形態1と同様に、FEMによる応力解析を実施し、図10中に示す断面E−Eから断面D−Dまでのそれぞれの樹脂角部に該当する点(F点からG点)での樹脂2(樹脂14)に発生する応力値を求めた。その結果、相対応力値は、図13に示すように、断面E−E(F点)で0.81となり、実施の形態1で説明した比較検討の構造の場合と比較して、約2割減少することが分かった。すなわち、本実施の形態2の半導体装置においても、吊りリード11におけるダイパッド3との接続部11aに段差部12を設けたことで、吊りリード11近傍でのダイパッド3の剛性を低くすることができ、吊りリード11近傍での樹脂2の応力値を低下させることができる。

【0063】

以上により、本実施の形態2の半導体装置においても、樹脂割れを抑制または防止することができるという効果が得られた。

【0064】

(実施の形態3)

図14は本発明の実施の形態3の半導体装置におけるダイパッドと半導体素子を表した構造の一例を封止体を透過して示す平面図、図15は図14に示す半導体装置の構造の一例を示す裏面図、図16は図14に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図である。

【0065】

本実施の形態3の半導体装置は、実施の形態1の半導体パッケージ21と同様のダイパッド露出型の半導体装置である。実施の形態1の半導体パッケージ21との相違点は、図14及び図15に示すように、ダイパッド3の外周部における吊りリード11の脇に、吊りリード11に沿って切り込みであるスリット16が形成されたことであり、本実施の形態3の半導体装置では、吊りリード11の両脇に吊りリード11に隣接してスリット16が形成されている。

【0066】

なお、図15に示すように、吊りリード11はその全体がパッケージ(封止体10)の下面10bに露出しており、したがって、図14及び図15に示す構造では、吊りリード11の薄型化は行われていない。つまり、実施の形態1の半導体パッケージ21に対して吊りリード11の薄型化は行わずに、その代わりとして吊りリード11の両脇にスリット16が形成された構造となっている。

【0067】

図14及び図15に示す本実施の形態3の半導体装置のその他の構造については、実施の形態1の半導体パッケージ21と同様であり、その重複説明は省略する。

【0068】

図14及び図15に示す本実施の形態3の半導体装置の構造を対象として、実施の形態1と同様に、FEMによる応力解析を実施し、図14中に示す断面E−Eから断面D−Dまでのそれぞれの樹脂角部に該当する点(F点からG点)での樹脂2(樹脂14)に発生する応力値を求めた。その結果、相対応力値は、図16に示すように、断面E−E(F点)で0.27となり、実施の形態1で説明した比較検討の構造の場合と比較して、1/2以下に減少することが分かった。すなわち、本実施の形態3の半導体装置においても、吊りリード11の両脇にスリット16を形成したことで、吊りリード11近傍でのダイパッド3の剛性を低くすることができ、吊りリード11近傍での樹脂2の応力値を低下させることができる。

【0069】

以上により、本実施の形態3の半導体装置においても、樹脂割れを抑制または防止することができるという効果が得られた。

【0070】

なお、スリット16の形成については、必ずしも吊りリード11の両脇でなくてもよく、吊りリード11の何れか一方の脇のみに形成されていてもよい。

【0071】

また、図14及び図15に示す本実施の形態3の半導体装置の構造に対して、実施の形態1あるいは実施の形態2のように、吊りリード11の下面側の全部または一部に段差部12を設けて、吊りリード11の厚さをダイパッド3中央部の厚さより薄くしてもよく、その場合にも、同様に樹脂割れの抑制または防止効果を得ることができる。すなわち、実施の形態3の半導体装置の構造に、実施の形態1もしくは実施の形態2の吊りリード11の薄型化の構造を組み合わせてもよく、その場合にも、樹脂割れの抑制または防止効果を得ることができる。

【0072】

以上、本発明者によってなされた発明を発明の実施の形態に基づき具体的に説明したが、本発明は前記発明の実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0073】

例えば、前記実施の形態1及び実施の形態2においては、吊りリード11の薄型化を図る場合に、吊りリード11の下面側に凹部による段差部12を設けて薄型化を図る場合を一例として説明したが、吊りリード11の薄型化は、吊りリード11の上面側に凹部による段差部12を設けてその薄型化を図ってもよい。

【産業上の利用可能性】

【0074】

本発明は、ダイパッドが封止体から露出する電子装置に好適である。

【図面の簡単な説明】

【0075】

【図1】本発明の実施の形態1の半導体装置の構造の一例を封止体を透過して示す平面図である。

【図2】図1に示すB−B線に沿って切断した構造の一例を示す断面図である。

【図3】図1に示す半導体装置の構造の一例を示す裏面図である。

【図4】図1に示す半導体装置におけるダイパッドと半導体素子を表した構造の一例を示す平面図である。

【図5】図4に示すC−C線に沿って切断した構造の一例を示す断面図である。

【図6】図1に示す半導体装置の組み立てに用いられるリードフレームの構造の一例を示す部分平面図である。

【図7】図1に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図である。

【図8】本発明の実施の形態1の変形例の半導体装置の構造を封止体を透過して示す平面図である。

【図9】図8に示すB−B線に沿って切断した構造の一例を示す断面図である。

【図10】本発明の実施の形態2の半導体装置におけるダイパッドと半導体素子を表した構造の一例を封止体を透過して示す平面図である。

【図11】図10のC−C線に沿って切断した構造の一例を示す断面図である。

【図12】図10に示す半導体装置の構造の一例を示す裏面図である。

【図13】図10に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図である。

【図14】本発明の実施の形態3の半導体装置におけるダイパッドと半導体素子を表した構造の一例を封止体を透過して示す平面図である。

【図15】図14に示す半導体装置の構造の一例を示す裏面図である。

【図16】図14に示す半導体装置と比較検討構造における樹脂に発生する応力分布の一例を示す応力分布比較図である。

【図17】本発明者が比較検討した構造を封止体を透過して示す平面図である。

【図18】図17に示すA−A線に沿って切断した構造を示す断面図である。

【図19】図18に示すA部の部分拡大断面図であり、(a)はエッチング加工による図、(b)はプレス加工による図である。

【図20】図17に示す構造の裏面図である。

【図21】図17に示す構造におけるダイパッドと半導体素子を表した構造を封止体を透過して示す平面図である。

【図22】図21のC−C線に沿って切断した構造を示す断面図である。

【図23】図21に示す構造における熱変形図であり、(a)はD−D断面の熱変形図、(b)はE−E断面の熱変形図である。

【図24】図17に示す構造の樹脂に発生する応力分布を示す応力分布図である。

【符号の説明】

【0076】

1 半導体素子

1a 主面

1b 下面

2 樹脂

3 ダイパッド

3a 上面

3b 下面

3c,3d 辺

4 ワイヤ(導電性部材)

5 ソースリード(リード)

5a 連結部

6 ゲートリード(リード)

7 ソース電極パッド(ソース電極)

8 ゲート電極パッド(ゲート電極)

9 接着材

10 封止体

10b 下面

11 吊りリード

11a 接続部(一部)

12 段差部

13 内枠

14 樹脂

15 外枠

16 スリット(切り込み)

17 リードフレーム

18 ドレインリード

19 ドレイン電極

20 金属箔(導電性部材)

21 半導体パッケージ(半導体装置)

【特許請求の範囲】

【請求項1】

主面とその反対側の下面を有し、前記主面と前記下面にそれぞれ電極が形成された半導体素子と、

前記半導体素子が搭載され、前記半導体素子の前記下面の電極と導電性の接着材を介して接続する板状のダイパッドと、

前記ダイパッドと接続する吊りリードと、

複数の導電性部材を介して前記半導体素子とそれぞれ電気的に接続された複数のリードと、

前記半導体素子、前記複数の導電性部材及び前記ダイパッドの一部を樹脂封止する封止体とを有し、

前記ダイパッドの下面が前記封止体の下面から露出しており、

前記吊りリードの全部または一部の厚さが、前記ダイパッドの中央部に比較して薄く形成されていることを特徴とする半導体装置。

【請求項2】

請求項1記載の半導体装置において、前記ダイパッドの外周部の下面側に段差部が設けられており、前記段差部の厚さは前記ダイパッドの中央部より薄いことを特徴とする半導体装置。

【請求項3】

請求項1記載の半導体装置において、前記吊りリードにおける前記ダイパッドとの接続部の厚さが、前記ダイパッドの中央部に比較して薄く形成されていることを特徴とする半導体装置。

【請求項4】

請求項1記載の半導体装置において、前記半導体素子は、その前記主面にソース電極とゲート電極、前記下面にドレイン電極をそれぞれ有していることを特徴とする半導体装置。

【請求項5】

請求項1記載の半導体装置において、前記複数の導電性部材は、前記ダイパッドの前記吊りリードと接続されていない1つの辺を跨がるように配置されていることを特徴とする半導体装置。

【請求項6】

請求項1記載の半導体装置において、前記ダイパッドの前記複数のリードと対向した辺に交差する2つの辺それぞれに前記吊りリードが接続されていることを特徴とする半導体装置。

【請求項7】

主面とその反対側の下面を有し、前記主面と前記下面にそれぞれ電極が形成された半導体素子と、

前記半導体素子が搭載され、前記半導体素子の前記下面の電極と導電性の接着材を介して接続する板状のダイパッドと、

前記ダイパッドと接続する吊りリードと、

複数の導電性部材を介して前記半導体素子とそれぞれ電気的に接続された複数のリードと、

前記半導体素子、前記複数の導電性部材及び前記ダイパッドの一部を樹脂封止する封止体とを有し、

前記ダイパッドの下面が前記封止体の下面から露出しており、

前記ダイパッドには、その外周部の下面側に段差部が設けられており、前記段差部の厚さは前記ダイパッドの中央部より薄く形成され、

前記ダイパッドの外周部の前記吊りリードの脇に、前記吊りリードに沿って切り込みが形成されていることを特徴とする半導体装置。

【請求項8】

請求項7記載の半導体装置において、前記吊りリードの全部または一部の厚さが、前記ダイパッドの中央部に比較して薄く形成されていることを特徴とする半導体装置。

【請求項9】

請求項8記載の半導体装置において、前記吊りリードにおける前記ダイパッドとの接続部の厚さが、前記ダイパッドの中央部に比較して薄く形成されていることを特徴とする半導体装置。

【請求項10】

請求項7記載の半導体装置において、前記半導体素子は、その前記主面にソース電極とゲート電極、前記下面にドレイン電極をそれぞれ有していることを特徴とする半導体装置。

【請求項11】

請求項7記載の半導体装置において、前記切り込みは、前記吊りリードの両脇に形成されていることを特徴とする半導体装置。

【請求項12】

請求項7記載の半導体装置において、前記複数の導電性部材は、前記ダイパッドの前記吊りリードと接続されていない1つの辺を跨がるように配置されていることを特徴とする半導体装置。

【請求項13】

請求項7記載の半導体装置において、前記ダイパッドの前記複数のリードと対向した辺に交差する2つの辺それぞれに前記吊りリードが接続されていることを特徴とする半導体装置。

【請求項1】

主面とその反対側の下面を有し、前記主面と前記下面にそれぞれ電極が形成された半導体素子と、

前記半導体素子が搭載され、前記半導体素子の前記下面の電極と導電性の接着材を介して接続する板状のダイパッドと、

前記ダイパッドと接続する吊りリードと、

複数の導電性部材を介して前記半導体素子とそれぞれ電気的に接続された複数のリードと、

前記半導体素子、前記複数の導電性部材及び前記ダイパッドの一部を樹脂封止する封止体とを有し、

前記ダイパッドの下面が前記封止体の下面から露出しており、

前記吊りリードの全部または一部の厚さが、前記ダイパッドの中央部に比較して薄く形成されていることを特徴とする半導体装置。

【請求項2】

請求項1記載の半導体装置において、前記ダイパッドの外周部の下面側に段差部が設けられており、前記段差部の厚さは前記ダイパッドの中央部より薄いことを特徴とする半導体装置。

【請求項3】

請求項1記載の半導体装置において、前記吊りリードにおける前記ダイパッドとの接続部の厚さが、前記ダイパッドの中央部に比較して薄く形成されていることを特徴とする半導体装置。

【請求項4】

請求項1記載の半導体装置において、前記半導体素子は、その前記主面にソース電極とゲート電極、前記下面にドレイン電極をそれぞれ有していることを特徴とする半導体装置。

【請求項5】

請求項1記載の半導体装置において、前記複数の導電性部材は、前記ダイパッドの前記吊りリードと接続されていない1つの辺を跨がるように配置されていることを特徴とする半導体装置。

【請求項6】

請求項1記載の半導体装置において、前記ダイパッドの前記複数のリードと対向した辺に交差する2つの辺それぞれに前記吊りリードが接続されていることを特徴とする半導体装置。

【請求項7】

主面とその反対側の下面を有し、前記主面と前記下面にそれぞれ電極が形成された半導体素子と、

前記半導体素子が搭載され、前記半導体素子の前記下面の電極と導電性の接着材を介して接続する板状のダイパッドと、

前記ダイパッドと接続する吊りリードと、

複数の導電性部材を介して前記半導体素子とそれぞれ電気的に接続された複数のリードと、

前記半導体素子、前記複数の導電性部材及び前記ダイパッドの一部を樹脂封止する封止体とを有し、

前記ダイパッドの下面が前記封止体の下面から露出しており、

前記ダイパッドには、その外周部の下面側に段差部が設けられており、前記段差部の厚さは前記ダイパッドの中央部より薄く形成され、

前記ダイパッドの外周部の前記吊りリードの脇に、前記吊りリードに沿って切り込みが形成されていることを特徴とする半導体装置。

【請求項8】

請求項7記載の半導体装置において、前記吊りリードの全部または一部の厚さが、前記ダイパッドの中央部に比較して薄く形成されていることを特徴とする半導体装置。

【請求項9】

請求項8記載の半導体装置において、前記吊りリードにおける前記ダイパッドとの接続部の厚さが、前記ダイパッドの中央部に比較して薄く形成されていることを特徴とする半導体装置。

【請求項10】

請求項7記載の半導体装置において、前記半導体素子は、その前記主面にソース電極とゲート電極、前記下面にドレイン電極をそれぞれ有していることを特徴とする半導体装置。

【請求項11】

請求項7記載の半導体装置において、前記切り込みは、前記吊りリードの両脇に形成されていることを特徴とする半導体装置。

【請求項12】

請求項7記載の半導体装置において、前記複数の導電性部材は、前記ダイパッドの前記吊りリードと接続されていない1つの辺を跨がるように配置されていることを特徴とする半導体装置。

【請求項13】

請求項7記載の半導体装置において、前記ダイパッドの前記複数のリードと対向した辺に交差する2つの辺それぞれに前記吊りリードが接続されていることを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2010−147162(P2010−147162A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−321127(P2008−321127)

【出願日】平成20年12月17日(2008.12.17)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月17日(2008.12.17)

【出願人】(503121103)株式会社ルネサステクノロジ (4,790)

【Fターム(参考)】

[ Back to top ]