半導体装置

【課題】半導体素子がフリップチップ実装されたテープキャリアをキャリア基板に設ける際にテープキャリアの4隅が変形する虞がある。

【解決手段】半導体装置は、半導体素子1とテープキャリア3とキャリア基板5とを備えている。半導体素子1は、矩形の主面に複数の電極2を有し、裏面がキャリア基板5の上面に対向するように配置されている。テープキャリア3は中央部3a及び周縁部3bを有し、中央部3aは半導体素子が配線4にフリップチップ接続された領域であり、周縁部3bは中央部3aの各辺からキャリア基板5の上面へ向かって屈曲されてボンディングパッド6の上まで延びている。配線4は、一端が電極2に接続され他端がボンディングパッド6に接続されるように中央部3aの下面から周縁部3bのそれぞれの下面へ延びている。互いに隣り合う周縁部3b,3bの間には、切り欠き部31が形成されている。

【解決手段】半導体装置は、半導体素子1とテープキャリア3とキャリア基板5とを備えている。半導体素子1は、矩形の主面に複数の電極2を有し、裏面がキャリア基板5の上面に対向するように配置されている。テープキャリア3は中央部3a及び周縁部3bを有し、中央部3aは半導体素子が配線4にフリップチップ接続された領域であり、周縁部3bは中央部3aの各辺からキャリア基板5の上面へ向かって屈曲されてボンディングパッド6の上まで延びている。配線4は、一端が電極2に接続され他端がボンディングパッド6に接続されるように中央部3aの下面から周縁部3bのそれぞれの下面へ延びている。互いに隣り合う周縁部3b,3bの間には、切り欠き部31が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子がフリップチップ実装された可とう性のあるテープキャリアがキャリア基板に設けられた半導体装置に関するものである。

【背景技術】

【0002】

半導体素子がフリップチップ実装された可とう性のあるテープキャリアがキャリア基板に設けられた半導体装置が知られている(例えば特許文献1参照)。

【0003】

以下、従来の半導体装置について、図13〜図15を参照しながら説明する。

【0004】

図13は従来の半導体装置の断面図であり、図14はその上面図であり、図15はその製造方法を説明する斜視図である。

【0005】

図13〜図15において、41は半導体素子であり、42は半導体素子41の主面上に形成された素子電極であり、43はテープキャリアであり、44はテープキャリア43の表面に形成された配線であり、半導体素子41はテープキャリア43にフリップチップ実装されており、素子電極42は配線44の一端に接合されている。また、45はキャリア基板であり、46はキャリア基板45上に形成されたボンディングパッドであり、半導体素子41の裏面がキャリア基板45の表面に対向するように半導体素子41が配置されており、半導体素子41がフリップチップ実装されたテープキャリア43の4辺において配線44がボンディングパッド46に接合されている。

【0006】

また、従来の半導体装置の製造方法は、図15に示すように、半導体素子41がフリップチップ実装されたテープキャリア43を準備する工程と、半導体素子41の裏面がキャリア基板45の表面に対向する方向に載置する工程と、テープキャリア43の4辺の配線44をボンディングパッド46に接合する工程とからなる。

【特許文献1】特開2002−231760号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の半導体装置では、図16に示すように、もともと凹凸のないシート状のテープキャリア43が半導体素子41を挟み込んでキャリア基板45上に設けられている。そのため、テープキャリア43には、テープキャリア43の4隅から半導体素子41の4隅に至る皺状の変形部47が形成される。ここで、図16は、従来の半導体装置における課題を説明する図であり、図16では、図13〜図15に記載の構成要素と同一の構成要素に対しては同一の符号を付けている。

【0008】

テープキャリア43に形成された変形部47では、キャリア基板45と密着しない箇所が生ずる。そのため、その変形部47を配線44とボンディングパッド46との接合に用いることができず、よって、ボンディングパッド46の配列数が制限されるという課題があった。

【0009】

また、テープキャリア43に形成された変形部47は変形前の形状に戻ろうとする応力を内在する為、変形部47に隣接する配線44とボンディングパッド46との接合の信頼性を低下させるという課題があった。

【0010】

本発明は、上記従来の問題を解決するものであり、テープキャリアの4隅に変形を生じない半導体装置及を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の半導体装置は、複数の電極が矩形の主面に設けられた半導体素子と、半導体素子がフリップチップ接続される配線を有するテープキャリアと、複数のボンディングパッドが上面に設けられたキャリア基板とを備えている。半導体素子は、主面とは反対側の面である裏面がキャリア基板の上面のうちボンディングパッドよりも内側に位置する部分に対向するように配置されている。テープキャリアは中央部及び周縁部を有しており、中央部は半導体素子が配線にフリップチップ接続された領域であり、周縁部は中央部の各辺からキャリア基板の上面へ向かって屈曲されてボンディングパッドの上まで延びる。配線は、一端が電極に接続され他端がボンディングパッドに接続されるように、中央部の下面から周縁部のそれぞれの下面へ延びている。互いに隣り合う周縁部の間には、切り欠き部が形成されている。

【0012】

上記構成では、4隅に皺を発生させることなくテープキャリアをキャリア基板の上面上に設けることができる。

【0013】

後述の好ましい実施形態では、周縁部の外形を規定する辺のうち半導体素子の主面を規定する辺に対して平行に延びる辺を第1の辺とし、第1の辺がキャリア基板の上面上において互いに交差する点を第1の点とし、第1の辺の端部を第2の点とし、半導体素子の主面の頂点がテープキャリアに投影された点を第3の点としたとき、切り欠き部は、第1の点と、その第1の点の近くに位置する2つの第2の点と、その第1の点の近くに位置する第3の点とで囲まれた領域である。このとき、テープキャリアの中央部の下面からキャリア基板の上面までの距離をhとし、且つ、テープキャリアの周縁部を中央部と同一平面上に配置したときに、第1の辺が互いに交差する点を第4の点とし、第1の辺の端部を第5の点とし、第3の点から第1の辺までの最短距離をL1とし、第4の点から第5の点までの距離をL2としたときに、L2≧L1−(L12−h2)1/2 を満たすことが好ましい。

【0014】

本発明の半導体装置では、テープキャリアの中央部と周縁部とを同一平面上に配置したときには、第1の辺の長さは、半導体素子の主面を規定する辺の長さよりも長く、且つ、配線の一部分は周縁部のうち半導体素子の主面を規定する辺を一辺とする矩形状の領域よりも外側に配置されていることが好ましい。これにより、配線の一端をボンディングパッドの上へ容易に当接させることができる。

【0015】

本発明の半導体装置では、テープキャリアにおいて、切り欠き部が第1の周縁部と第2の周縁部との間に形成されているとし、切り欠き部と第1の周縁部との境界線を第1の境界線とし、切り欠き部と第2の周縁部との境界線を第2の境界線とし、第1の境界線及び第2の境界線のうち中央部寄りに位置する端部同士を接続する線を接続線としたときに、第1の境界線及び第2の境界線と接続線とは鈍角をなしても良く、第1の境界線及び第2の境界線と接続線との交点は面取りされていても良く、接続線は円弧であっても良い。いずれの場合であっても、テープキャリアの破断を防止することができる。

【0016】

本発明の半導体装置では、キャリア基板の上面に凹部が形成されており、凹部内に半導体素子が設けられていてもよく、キャリア基板にキャリア基板の厚み方向に貫通する貫通孔が形成されており、貫通孔内に半導体素子が設けられていてもよい。どちらの場合であっても、半導体装置の小型化を図ることができる。また、キャリア基板にキャリア基板の厚み方向に貫通する貫通孔が形成されている場合には、半導体素子の裏面に放熱用の突起電極が設けられていればさらに好ましい。これにより、半導体素子で生じた熱を素早く半導体装置の外へ放出することができる。

【0017】

本発明の半導体装置では、テープキャリアにおける配線密度はキャリア基板における配線密度よりも高く、半導体素子がフリップチップ接続された複数のテープキャリアが互いに重なることなくキャリア基板の上面上に配置されていても良いし、半導体素子がフリップチップ接続された複数のテープキャリアが互いに重なるようにキャリア基板の上面上に配置されていても良い。どちらの場合であっても、半導体装置の配線密度を高くすることができる。

【発明の効果】

【0018】

本発明の半導体装置によれば、テープキャリアに切り欠き部が形成されているので、テープキャリアの4辺が互いに影響されることなく可動する。よって、テープキャリアのうちキャリア基板に接合される部分では、テープキャリアの4隅に変形が生ずることを防止することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施形態について図面を参照しながら説明する。なお、本発明は以下に示す実施形態に限定されない。

【0020】

(第1の実施形態)

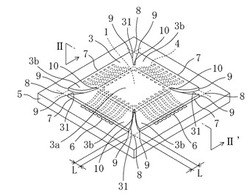

図1は本発明の第1の実施形態にかかる半導体装置の斜面図であり、図2は図1に示すII−II'線における断面図である。

【0021】

図1および図2において、1は半導体素子であり、2は半導体素子1の主面上に形成された素子電極(電極)であり、3はテープキャリアであり、4はテープキャリア3の下面に形成された配線である。半導体素子1はテープキャリア3にフリップチップ実装されており、素子電極2は配線4の一端に接合されている。5はキャリア基板であり、6はキャリア基板5の上面上に形成されたボンディングパッドである。半導体素子1の裏面(主面とは反対側の面)がキャリア基板5の上面に対向しており、テープキャリア3は半導体素子1がフリップチップ実装された領域(テープキャリアの中央部)から外側に向かって延び、キャリア基板5の上面へ向かって屈曲してキャリア基板5の上面上に延びている。テープキャリア3の外形を規定する辺のうち半導体素子1の主面を規定する辺に対して平行に延びる辺(第1の辺)7の近傍において、配線4がボンディングパッド6に接合されている。

【0022】

テープキャリア3について説明する。テープキャリア3は、矩形の中央部3aと中央部3aの各辺に接続された周縁部3bとを有している。中央部3aには、半導体素子1が配線4にフリップチップ接続されており、周縁部3bは、中央部3aの各辺から半導体素子1の外側へ延び、キャリア基板5の上面へ向かって屈曲されてボンディングパッド6の上まで延びている。

【0023】

テープキャリア3の下面には配線4が形成されているが、その配線4の一端には半導体素子1の素子電極2が接続されており、その他端にはキャリア基板5のボンディングパッドが接続されている。よって、配線4は、テープキャリア3の中央部3aの下面から周縁部3bのそれぞれの下面まで延びている。このようなテープキャリア3は、隣り合う周縁部3b,3bの間に切り欠き部31を有している。

【0024】

本実施形態における切り欠き部31について説明する。切り欠き部31は、図1に示すように、第1の頂点8と2つの第2の頂点9,9と第3の頂点10とで囲まれた領域である。ここで、第1の頂点8は、隣り合う周縁部3b,3bの第1の辺7,7をキャリア基板5の上面上において延長させたときに、その延長された直線が互いに交差する点である。第2の頂点9は、第1の辺7の端部である。第3の頂点10は、半導体素子1の主面の頂点がテープキャリア上に投影された点である。よって、本実施形態に係る半導体装置には、第1の頂点8が4つ存在し、第2の頂点9が8つ存在し、第3の頂点10が4つ存在する。切り欠き部31は、それぞれ、1つの第1の頂点8と、その第1の頂点8の最も近くに位置する2つの第2の頂点9,9(その第1の頂点8から距離Lだけ離れた点)と、その第1の頂点8の最も近くに位置する1つの第3の頂点10とで囲まれている。これにより、本実施形態にかかる半導体装置では、図16に示す皺状の変形部47がテープキャリア3に形成されることを防止できる。

【0025】

半導体装置の構成に話を戻すと、図2における12は半導体素子1とテープキャリア3とを接着する第1の樹脂であり、13はテープキャリア3とキャリア基板5とを接着する第2の樹脂であり、14はキャリア基板5の裏面に形成されたランドであり、15はランド14上に形成された接続用端子であり、16はボンディングパッド6とランド14とを電気的に接続するスルーホールである。

【0026】

ここで、本実施形態にかかる半導体装置を構成する材料の一例を示す。

【0027】

半導体素子1の厚みは、ハンドリングの容易さと半導体装置の総厚を抑える必要性との兼ね合いで、50〜500μm程度であることが好ましい。テープキャリア3としては、TAB(Tape Automated Bonding)用途として市場に標準的に流通している厚み40μm〜70μm程度のポリイミドテープを用いることが好ましい。キャリア基板5としては、BGAパッケージ用途として市場に標準的に流通している厚み300μm〜500μm程度の2層から4層銅箔のエポキシやBTレジンによる積層基板を用いることが好ましい。

【0028】

テープキャリア3の配線4は、厚み8μm〜20μm程度の銅からなり、その銅の表面に厚み0.2μm程度の無電解錫メッキが形成されていることが好ましい。

【0029】

半導体素子1の素子電極2上には厚みが15μm程度の電解金バンプが形成されており、その電解金バンプはテープキャリア3上の配線4と錫−金の共晶により接合されている。

【0030】

第1の樹脂12としては、絶縁性のあるNCP(Non Conductive Paste)またはNCF(Non Conductive Film)を用いることが好ましい。

【0031】

キャリア基板5上のボンディングパッド6は、厚み8μm〜20μm程度の銅からなり、その銅の表面に厚み3〜5μm程度の電解ニッケルメッキと更にその電解ニッケルメッキの表面に厚み0.5μm程度の電解金メッキとが形成されていることが好ましい。

【0032】

第2の樹脂13には、導電粒子を内在したACP(Anisotropic Conductive Paste)またはACF(Anisotropic Conductive Film)を用いることが好ましく、第2の樹脂13は、テープキャリア3とキャリア基板5とを接着するとともにACF中の導電粒子により電気的導通を得る。

【0033】

なお、本実施形態では、配線4の表面に錫メッキを形成するかわりに厚み0.5μm程度の電解金メッキを形成し、半導体素子1の素子電極2上の電解金バンプと金−金の圧着により接合する構成でも良い。

【0034】

また、別の構成としては、配線4のうち素子電極2及びボンディングパッド6に対向する部分の表面に厚み5〜7μm程度の突起電極を電解銅メッキで形成し、その電解銅メッキ上に厚み0.5μm程度の電解金メッキを形成して、各々の突起電極を素子電極2及びボンディングパッド6にそれぞれ接合しても良い。この場合、配線4上の突起電極をボンディングパッド6に接合する部分の第2の樹脂13には導電粒子を内在したACPまたはACFを使用する必要は無く、絶縁性のあるNCPまたはNCFを用いればよい。

【0035】

また、図2には、半導体素子1の裏面とキャリア基板5の上面との間に間隙があるが、半導体素子1の裏面とキャリア基板5の上面とは密着していても良い。また、半導体素子1の裏面とキャリア基板5の上面との間に樹脂が充填されており、半導体素子1がキャリア基板5に固定されていても良い。

【0036】

以上説明したように、本実施形態では、テープキャリア3には切り欠き部31が形成されているので、図16に示す皺状の変形部を発生させることなくキャリア基板5の上面上にテープキャリア3を配置することができる。よって、本実施形態では、テープキャリア3とキャリア基板5とが密着しない箇所が生じることを防止できるので、配列数に制限されることなくボンディングパッド6をキャリア基板5に形成することができる。

【0037】

また、本実施形態では、図16に示す皺状の変形部を発生させることなくキャリア基板5の上面上にテープキャリア3を配置することができるので、変形に伴う応力がテープキャリア3に内在することを防止できる。よって、配線4とボンディングパッド6との接合の信頼性の低下を阻止できる。

【0038】

(第2の実施形態)

図3は本発明の第2の実施形態にかかる半導体装置の主要部分の簡略図である。図3(a)は半導体装置の上方から見た平面図である。図3(b)は図3(a)におけるIIIB−IIIB'線における断面図であり、説明を容易にする為に図2よりも垂直方向に伸張した図面としている。

【0039】

図3において、図1及び図2に示した第1の実施形態の要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0040】

図3において、3’はテープキャリア3を平面に展開したときのテープキャリアであり、平面に展開されたテープキャリア3’の外形を破線で示す。17は、テープキャリア3を平面に展開した場合に、平面に展開されたテープキャリア3’の外形を規定する辺のうち半導体素子1の主面を規定する辺に対して平行に延びる辺(第1の辺)である。18は、テープキャリア3を平面に展開した場合に、隣り合う周縁部3b,3bの第1の辺17,17をキャリア基板5の上面上において延長させたときにその延長された直線が互いに交差する点(第4の頂点)である。19は、テープキャリア3を平面に展開した場合に、第1の辺17の端部に位置する点(第5の頂点)である。

【0041】

本実施形態にかかる半導体装置では、テープキャリア3の中央部3aの下面とキャリア基板5の表面との距離をhとし、テープキャリア3を平面に展開した場合に第3の頂点10から第1の辺17までの最短距離をL1とし、第4の頂点18とその第4の頂点18の最も近くに位置する第5の頂点19との距離をL2とした場合、

L2≧L1−(L12−h2)1/2

が実質的に成り立つ。

【0042】

なお、図3には、L2が最小の場合、すなわち

L2=L1−(L12−h2)1/2

の場合を示している。

【0043】

本実施形態では、上記第1の実施形態で得られた効果と同一の効果を得ることができる。つまり、テープキャリア3の下面に半導体素子1をフリップチップ接続させ、テープキャリア3のうち半導体素子1がフリップチップ接続された領域よりも外側の部分を屈曲させてテープキャリア3の周縁部3bをボンディングパッド6に接合させてもテープキャリア3の隣り合う周縁部3b,3bの第1の辺7,7が互いに重ならないため、図16に示す皺状の変形部47がテープキャリア3に生じることを阻止できる。よって、配線4とボンディングパッド6との接合の信頼性を確保することができる。

【0044】

(第3の実施形態)

図4は本発明の第3の実施形態にかかる半導体装置のテープキャリア3を平面に展開した図である。図4において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0045】

図4において、テープキャリア3を平面に展開した場合に、第1の辺17の長さW1が半導体素子1の主面を規定する各辺の長さW2よりも長く、配線4の一部分はテープキャリア3の周縁部3bのうちW2を一辺とする矩形状の領域(図4に示す斜線部分)よりも外側に配置されている。

【0046】

本実施形態によれば、配線4の一部分がテープキャリア3の周縁部3bのうちW2を一辺とする矩形状の領域(図4に示す斜線部分)よりも外側に形成されているので、第1の辺17における配線4のピッチ(P1)を半導体素子1の素子電極2のピッチ(P2)よりも大きくすることができる。よって、配線4の一端とキャリア基板5上のボンディングパッド6との接合時に、配線4の一端をボンディングパッド6の上へ容易に当接させることができる。これにより、半導体装置の生産性を向上させることができる。このように本実施形態では、上記第1の実施形態に記載の効果に加えて、半導体装置の生産性を向上させることができるという効果を得ることができる。

【0047】

(第4の実施形態)

図5は本発明の第4の実施形態にかかる半導体装置のテープキャリア3を平面に展開した図である。図5において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0048】

本実施形態におけるテープキャリア3には、第1の境界線31aと第2の境界線31bと接続線31cとが形成されている。ここで、図5の右上に位置する切り欠き部31に着目すると、その切り欠き部31は、図5の右に位置する周縁部3b(便宜上「第1の周縁部」と記す。)と図5の上に位置する周縁部3b(便宜上「第2の周縁部」と記す。)との間に形成されている。このとき、第1の境界線31aは着目している切り欠き部31と第1の周縁部との境界線であり、第2の境界線31bは着目している切り欠き部31と第2の周縁部との境界線であり、接続線31cは第1の境界線31a及び第2の境界線31bのうち中央部3a寄りに位置する端部同士を接続している。別の言い方をすると、本実施形態における切り欠き部31の外形は、第1の境界線31a、第2の境界線31b及び接続線31cにより規定されている。そして、本実施形態では、第1の境界線31a及び第2の境界線31bと接続線31cとは鈍角をなしている。

【0049】

このようなテープキャリア3をキャリア基板5に接合させると、接続線31cに加わる応力を低下させることができるので、テープキャリア3の破断を防止できる。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、テープキャリア3の破断を伴うことなくテープキャリア3をキャリア基板5に接合させることができるという効果を得ることができる。

【0050】

(第5の実施形態)

図6は本発明の第5の実施形態にかかる半導体装置のテープキャリア3を平面に展開した図である。図6において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0051】

上記第4の実施形態と同じように、本実施形態におけるテープキャリア3には、第1の境界線31aと第2の境界線31bと接続線31cとが形成されている。そして、本実施形態では、第1の境界線31a及び第2の境界線31bと接続線31cとの交点は面取りされている。別の言い方をすると、本実施形態では、接続線31cの両端には円弧部が存在する。

【0052】

このようなテープキャリア3をキャリア基板5に接合させると、接続線31cに加わる応力を低下させることができるので、テープキャリア3の破断を防止できる。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、テープキャリア3の破断を伴うことなくテープキャリア3をキャリア基板5に接合させることができるという効果を得ることができる。従って、本実施形態では、上記第4の実施形態において得られる効果と同一の効果を得ることができる。

【0053】

(第6の実施形態)

図7は本発明の第6の実施形態にかかる半導体装置のテープキャリア3を平面に展開した図である。図7において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0054】

上記第4の実施形態と同じように、本実施形態におけるテープキャリア3には、第1の境界線31aと第2の境界線31bと接続線31cとが形成されている。そして、本実施形態では、接続線31cは円弧である。

【0055】

このようなテープキャリア3をキャリア基板5に接合させると、接続線31cに加わる応力を低下させることができるので、テープキャリア3の破断を防止できる。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、テープキャリア3の破断を伴うことなくテープキャリア3をキャリア基板5に接合させることができるという効果を得ることができる。従って、本実施形態では、上記第4の実施形態において得られる効果と同一の効果を得ることができる。

【0056】

(第7の実施形態)

図8は本発明の第7の実施形態にかかる半導体装置の断面図である。図8において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0057】

図8において、20はキャリア基板5の上面に形成された凹部であり、半導体素子1が凹部20中に配置されている。

【0058】

本実施形態にかかる半導体装置は、上記第1〜第6の実施形態におけるテープキャリア3の何れかを備えており、また、本実施形態におけるキャリア基板5には凹部20が形成されている。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、半導体装置の高さを低減することができるという効果を得ることができる。

【0059】

(第8の実施形態)

図9は本発明の第8の実施形態にかかる半導体装置の断面図である。図9において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0060】

図9において、21はキャリア基板5の厚み方向に貫通する貫通穴であり、半導体素子1が貫通穴21中に配置されている。

【0061】

本実施形態にかかる半導体装置は、上記第1〜第6の実施形態におけるテープキャリア3の何れかを備えており、また、本実施形態におけるキャリア基板5には貫通穴21が形成されている。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、半導体装置の高さを低減することができるという効果を得ることができる。

【0062】

(第9の実施形態)

図10は本発明の第9の実施形態にかかる半導体装置の断面図である。図10において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0063】

図10において、21はキャリア基板5の厚み方向に貫通する貫通穴であり、半導体素子1が貫通穴21中に配置されている。また、22は半導体素子1の裏面に形成された放熱用の突起電極であり、23は配線基板であり、24は配線基板23の上面上に形成されたランドである。キャリア基板5の下面に形成された接続用端子15及び放熱用の突起電極22はそれぞれランド24を介して配線基板23に接続されている。

【0064】

本実施形態にかかる半導体装置では、放熱用の突起電極22が配線基板23に接続されているので、半導体素子1で生じた熱を半導体素子1の裏面から放熱用の突起電極22を介して配線基板23へ効率良く逃がすことができる。よって、本実施形態では、上記第8の実施形態に記載の効果に加えて、半導体素子1で生じた熱を半導体素子1の裏面から放熱用の突起電極22を介して配線基板23へ効率良く逃がすことができるという効果を得ることができる。

【0065】

(第10の実施形態)

図11は本発明の第10の実施形態にかかる半導体装置の断面図である。図11において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0066】

図11において、テープキャリア3における配線密度はキャリア基板5における配線密度より大きく、半導体素子1がフリップチップ実装された複数(図11では2個)のテープキャリア3,3が互いに重なることなくキャリア基板5の上面上のボンディングパッドに接合されている。

【0067】

本実施形態によれば、半導体素子1が実装された複数のテープキャリア3,3,…が1つのキャリア基板5のボンディングパッド6に接合されているので、上記第1の実施形態などに比べて半導体装置における配線密度を向上することができる。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、半導体装置における配線密度を向上することができるという効果を得ることができる。

【0068】

なお、本実施形態におけるキャリア基板5は上記第7または上記第8の実施形態におけるキャリア基板5であっても良く、本実施形態における半導体素子1は上記第9の実施形態における半導体素子1であっても良い。

【0069】

(第11の実施形態)

図12は本発明の第11の実施形態にかかる半導体装置の断面図である。図12において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0070】

図12において、テープキャリア3における配線密度はキャリア基板5における配線密度より大きく、半導体素子1がフリップチップ実装された複数(図12では2個)のテープキャリア3,3が互いに積層されてキャリア基板5の上面上のボンディングパッドに接合されている。

【0071】

本実施形態によれば、半導体素子1が実装された複数のテープキャリア3,3,…が1つのキャリア基板5のボンディングパッド6に接合されているので、上記第10の実施形態と同じく半導体装置における配線密度を向上することができる。

【0072】

また、本実施形態によれば、複数のテープキャリア3,3,…が互いに積層されているので、上記第10の実施形態に比べて半導体装置の底面積を減少させることができる。

【0073】

以上より、本実施形態では、上記第10の実施形態に記載の効果に加えて、半導体装置の底面積を減少させることができるという効果を得ることができる。

【0074】

なお、本実施形態におけるキャリア基板5は上記第7または上記第8の実施形態におけるキャリア基板5であっても良く、本実施形態における半導体素子1は上記第9の実施形態における半導体素子1であっても良い。

【産業上の利用可能性】

【0075】

本発明の半導体装置は、半導体素子が実装された可とう性のあるテープキャリアをキャリア基板に実装する分野の技術として有用である。

【図面の簡単な説明】

【0076】

【図1】本発明の第1の実施形態における半導体装置を示す斜視図

【図2】本発明の第1の実施形態における半導体装置を示す断面図

【図3】本発明の第2の実施形態における半導体装置を示す平面図及び断面図

【図4】本発明の第3の実施形態における半導体装置を示す平面図

【図5】本発明の第4の実施形態における半導体装置を示す平面図

【図6】本発明の第5の実施形態における半導体装置を示す平面図

【図7】本発明の第6の実施形態における半導体装置を示す平面図

【図8】本発明の第7の実施形態における半導体装置を示す断面図

【図9】本発明の第8の実施形態における半導体装置を示す断面図

【図10】本発明の第9の実施形態における半導体装置を示す断面図

【図11】本発明の第10の実施形態における半導体装置を示す断面図

【図12】本発明の第11の実施形態における半導体装置を示す断面図

【図13】従来の半導体装置の断面図

【図14】従来の半導体装置の上面図

【図15】従来の半導体装置の製造方法を説明する斜視図

【図16】従来の半導体装置における課題を説明する斜視図

【符号の説明】

【0077】

1、41 半導体素子

2、42 素子電極

3、43 テープキャリア

4、44 配線

5、45 キャリア基板

6、46 ボンディングパッド

7 テープキャリアの最外周を構成する辺

8 第1の頂点

9 第2の頂点

10 第3の頂点

12 第1の樹脂

13 第2の樹脂

14 ランド

15 接続用端子

16 スルーホール

17 テープキャリアの最外周を構成する辺

18 第4の頂点

19 第5の頂点

20 凹部

21 貫通穴

22 放熱用端子

23 配線基板

31 切り欠き部

47 テープキャリアの変形部

【技術分野】

【0001】

本発明は、半導体素子がフリップチップ実装された可とう性のあるテープキャリアがキャリア基板に設けられた半導体装置に関するものである。

【背景技術】

【0002】

半導体素子がフリップチップ実装された可とう性のあるテープキャリアがキャリア基板に設けられた半導体装置が知られている(例えば特許文献1参照)。

【0003】

以下、従来の半導体装置について、図13〜図15を参照しながら説明する。

【0004】

図13は従来の半導体装置の断面図であり、図14はその上面図であり、図15はその製造方法を説明する斜視図である。

【0005】

図13〜図15において、41は半導体素子であり、42は半導体素子41の主面上に形成された素子電極であり、43はテープキャリアであり、44はテープキャリア43の表面に形成された配線であり、半導体素子41はテープキャリア43にフリップチップ実装されており、素子電極42は配線44の一端に接合されている。また、45はキャリア基板であり、46はキャリア基板45上に形成されたボンディングパッドであり、半導体素子41の裏面がキャリア基板45の表面に対向するように半導体素子41が配置されており、半導体素子41がフリップチップ実装されたテープキャリア43の4辺において配線44がボンディングパッド46に接合されている。

【0006】

また、従来の半導体装置の製造方法は、図15に示すように、半導体素子41がフリップチップ実装されたテープキャリア43を準備する工程と、半導体素子41の裏面がキャリア基板45の表面に対向する方向に載置する工程と、テープキャリア43の4辺の配線44をボンディングパッド46に接合する工程とからなる。

【特許文献1】特開2002−231760号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の半導体装置では、図16に示すように、もともと凹凸のないシート状のテープキャリア43が半導体素子41を挟み込んでキャリア基板45上に設けられている。そのため、テープキャリア43には、テープキャリア43の4隅から半導体素子41の4隅に至る皺状の変形部47が形成される。ここで、図16は、従来の半導体装置における課題を説明する図であり、図16では、図13〜図15に記載の構成要素と同一の構成要素に対しては同一の符号を付けている。

【0008】

テープキャリア43に形成された変形部47では、キャリア基板45と密着しない箇所が生ずる。そのため、その変形部47を配線44とボンディングパッド46との接合に用いることができず、よって、ボンディングパッド46の配列数が制限されるという課題があった。

【0009】

また、テープキャリア43に形成された変形部47は変形前の形状に戻ろうとする応力を内在する為、変形部47に隣接する配線44とボンディングパッド46との接合の信頼性を低下させるという課題があった。

【0010】

本発明は、上記従来の問題を解決するものであり、テープキャリアの4隅に変形を生じない半導体装置及を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の半導体装置は、複数の電極が矩形の主面に設けられた半導体素子と、半導体素子がフリップチップ接続される配線を有するテープキャリアと、複数のボンディングパッドが上面に設けられたキャリア基板とを備えている。半導体素子は、主面とは反対側の面である裏面がキャリア基板の上面のうちボンディングパッドよりも内側に位置する部分に対向するように配置されている。テープキャリアは中央部及び周縁部を有しており、中央部は半導体素子が配線にフリップチップ接続された領域であり、周縁部は中央部の各辺からキャリア基板の上面へ向かって屈曲されてボンディングパッドの上まで延びる。配線は、一端が電極に接続され他端がボンディングパッドに接続されるように、中央部の下面から周縁部のそれぞれの下面へ延びている。互いに隣り合う周縁部の間には、切り欠き部が形成されている。

【0012】

上記構成では、4隅に皺を発生させることなくテープキャリアをキャリア基板の上面上に設けることができる。

【0013】

後述の好ましい実施形態では、周縁部の外形を規定する辺のうち半導体素子の主面を規定する辺に対して平行に延びる辺を第1の辺とし、第1の辺がキャリア基板の上面上において互いに交差する点を第1の点とし、第1の辺の端部を第2の点とし、半導体素子の主面の頂点がテープキャリアに投影された点を第3の点としたとき、切り欠き部は、第1の点と、その第1の点の近くに位置する2つの第2の点と、その第1の点の近くに位置する第3の点とで囲まれた領域である。このとき、テープキャリアの中央部の下面からキャリア基板の上面までの距離をhとし、且つ、テープキャリアの周縁部を中央部と同一平面上に配置したときに、第1の辺が互いに交差する点を第4の点とし、第1の辺の端部を第5の点とし、第3の点から第1の辺までの最短距離をL1とし、第4の点から第5の点までの距離をL2としたときに、L2≧L1−(L12−h2)1/2 を満たすことが好ましい。

【0014】

本発明の半導体装置では、テープキャリアの中央部と周縁部とを同一平面上に配置したときには、第1の辺の長さは、半導体素子の主面を規定する辺の長さよりも長く、且つ、配線の一部分は周縁部のうち半導体素子の主面を規定する辺を一辺とする矩形状の領域よりも外側に配置されていることが好ましい。これにより、配線の一端をボンディングパッドの上へ容易に当接させることができる。

【0015】

本発明の半導体装置では、テープキャリアにおいて、切り欠き部が第1の周縁部と第2の周縁部との間に形成されているとし、切り欠き部と第1の周縁部との境界線を第1の境界線とし、切り欠き部と第2の周縁部との境界線を第2の境界線とし、第1の境界線及び第2の境界線のうち中央部寄りに位置する端部同士を接続する線を接続線としたときに、第1の境界線及び第2の境界線と接続線とは鈍角をなしても良く、第1の境界線及び第2の境界線と接続線との交点は面取りされていても良く、接続線は円弧であっても良い。いずれの場合であっても、テープキャリアの破断を防止することができる。

【0016】

本発明の半導体装置では、キャリア基板の上面に凹部が形成されており、凹部内に半導体素子が設けられていてもよく、キャリア基板にキャリア基板の厚み方向に貫通する貫通孔が形成されており、貫通孔内に半導体素子が設けられていてもよい。どちらの場合であっても、半導体装置の小型化を図ることができる。また、キャリア基板にキャリア基板の厚み方向に貫通する貫通孔が形成されている場合には、半導体素子の裏面に放熱用の突起電極が設けられていればさらに好ましい。これにより、半導体素子で生じた熱を素早く半導体装置の外へ放出することができる。

【0017】

本発明の半導体装置では、テープキャリアにおける配線密度はキャリア基板における配線密度よりも高く、半導体素子がフリップチップ接続された複数のテープキャリアが互いに重なることなくキャリア基板の上面上に配置されていても良いし、半導体素子がフリップチップ接続された複数のテープキャリアが互いに重なるようにキャリア基板の上面上に配置されていても良い。どちらの場合であっても、半導体装置の配線密度を高くすることができる。

【発明の効果】

【0018】

本発明の半導体装置によれば、テープキャリアに切り欠き部が形成されているので、テープキャリアの4辺が互いに影響されることなく可動する。よって、テープキャリアのうちキャリア基板に接合される部分では、テープキャリアの4隅に変形が生ずることを防止することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施形態について図面を参照しながら説明する。なお、本発明は以下に示す実施形態に限定されない。

【0020】

(第1の実施形態)

図1は本発明の第1の実施形態にかかる半導体装置の斜面図であり、図2は図1に示すII−II'線における断面図である。

【0021】

図1および図2において、1は半導体素子であり、2は半導体素子1の主面上に形成された素子電極(電極)であり、3はテープキャリアであり、4はテープキャリア3の下面に形成された配線である。半導体素子1はテープキャリア3にフリップチップ実装されており、素子電極2は配線4の一端に接合されている。5はキャリア基板であり、6はキャリア基板5の上面上に形成されたボンディングパッドである。半導体素子1の裏面(主面とは反対側の面)がキャリア基板5の上面に対向しており、テープキャリア3は半導体素子1がフリップチップ実装された領域(テープキャリアの中央部)から外側に向かって延び、キャリア基板5の上面へ向かって屈曲してキャリア基板5の上面上に延びている。テープキャリア3の外形を規定する辺のうち半導体素子1の主面を規定する辺に対して平行に延びる辺(第1の辺)7の近傍において、配線4がボンディングパッド6に接合されている。

【0022】

テープキャリア3について説明する。テープキャリア3は、矩形の中央部3aと中央部3aの各辺に接続された周縁部3bとを有している。中央部3aには、半導体素子1が配線4にフリップチップ接続されており、周縁部3bは、中央部3aの各辺から半導体素子1の外側へ延び、キャリア基板5の上面へ向かって屈曲されてボンディングパッド6の上まで延びている。

【0023】

テープキャリア3の下面には配線4が形成されているが、その配線4の一端には半導体素子1の素子電極2が接続されており、その他端にはキャリア基板5のボンディングパッドが接続されている。よって、配線4は、テープキャリア3の中央部3aの下面から周縁部3bのそれぞれの下面まで延びている。このようなテープキャリア3は、隣り合う周縁部3b,3bの間に切り欠き部31を有している。

【0024】

本実施形態における切り欠き部31について説明する。切り欠き部31は、図1に示すように、第1の頂点8と2つの第2の頂点9,9と第3の頂点10とで囲まれた領域である。ここで、第1の頂点8は、隣り合う周縁部3b,3bの第1の辺7,7をキャリア基板5の上面上において延長させたときに、その延長された直線が互いに交差する点である。第2の頂点9は、第1の辺7の端部である。第3の頂点10は、半導体素子1の主面の頂点がテープキャリア上に投影された点である。よって、本実施形態に係る半導体装置には、第1の頂点8が4つ存在し、第2の頂点9が8つ存在し、第3の頂点10が4つ存在する。切り欠き部31は、それぞれ、1つの第1の頂点8と、その第1の頂点8の最も近くに位置する2つの第2の頂点9,9(その第1の頂点8から距離Lだけ離れた点)と、その第1の頂点8の最も近くに位置する1つの第3の頂点10とで囲まれている。これにより、本実施形態にかかる半導体装置では、図16に示す皺状の変形部47がテープキャリア3に形成されることを防止できる。

【0025】

半導体装置の構成に話を戻すと、図2における12は半導体素子1とテープキャリア3とを接着する第1の樹脂であり、13はテープキャリア3とキャリア基板5とを接着する第2の樹脂であり、14はキャリア基板5の裏面に形成されたランドであり、15はランド14上に形成された接続用端子であり、16はボンディングパッド6とランド14とを電気的に接続するスルーホールである。

【0026】

ここで、本実施形態にかかる半導体装置を構成する材料の一例を示す。

【0027】

半導体素子1の厚みは、ハンドリングの容易さと半導体装置の総厚を抑える必要性との兼ね合いで、50〜500μm程度であることが好ましい。テープキャリア3としては、TAB(Tape Automated Bonding)用途として市場に標準的に流通している厚み40μm〜70μm程度のポリイミドテープを用いることが好ましい。キャリア基板5としては、BGAパッケージ用途として市場に標準的に流通している厚み300μm〜500μm程度の2層から4層銅箔のエポキシやBTレジンによる積層基板を用いることが好ましい。

【0028】

テープキャリア3の配線4は、厚み8μm〜20μm程度の銅からなり、その銅の表面に厚み0.2μm程度の無電解錫メッキが形成されていることが好ましい。

【0029】

半導体素子1の素子電極2上には厚みが15μm程度の電解金バンプが形成されており、その電解金バンプはテープキャリア3上の配線4と錫−金の共晶により接合されている。

【0030】

第1の樹脂12としては、絶縁性のあるNCP(Non Conductive Paste)またはNCF(Non Conductive Film)を用いることが好ましい。

【0031】

キャリア基板5上のボンディングパッド6は、厚み8μm〜20μm程度の銅からなり、その銅の表面に厚み3〜5μm程度の電解ニッケルメッキと更にその電解ニッケルメッキの表面に厚み0.5μm程度の電解金メッキとが形成されていることが好ましい。

【0032】

第2の樹脂13には、導電粒子を内在したACP(Anisotropic Conductive Paste)またはACF(Anisotropic Conductive Film)を用いることが好ましく、第2の樹脂13は、テープキャリア3とキャリア基板5とを接着するとともにACF中の導電粒子により電気的導通を得る。

【0033】

なお、本実施形態では、配線4の表面に錫メッキを形成するかわりに厚み0.5μm程度の電解金メッキを形成し、半導体素子1の素子電極2上の電解金バンプと金−金の圧着により接合する構成でも良い。

【0034】

また、別の構成としては、配線4のうち素子電極2及びボンディングパッド6に対向する部分の表面に厚み5〜7μm程度の突起電極を電解銅メッキで形成し、その電解銅メッキ上に厚み0.5μm程度の電解金メッキを形成して、各々の突起電極を素子電極2及びボンディングパッド6にそれぞれ接合しても良い。この場合、配線4上の突起電極をボンディングパッド6に接合する部分の第2の樹脂13には導電粒子を内在したACPまたはACFを使用する必要は無く、絶縁性のあるNCPまたはNCFを用いればよい。

【0035】

また、図2には、半導体素子1の裏面とキャリア基板5の上面との間に間隙があるが、半導体素子1の裏面とキャリア基板5の上面とは密着していても良い。また、半導体素子1の裏面とキャリア基板5の上面との間に樹脂が充填されており、半導体素子1がキャリア基板5に固定されていても良い。

【0036】

以上説明したように、本実施形態では、テープキャリア3には切り欠き部31が形成されているので、図16に示す皺状の変形部を発生させることなくキャリア基板5の上面上にテープキャリア3を配置することができる。よって、本実施形態では、テープキャリア3とキャリア基板5とが密着しない箇所が生じることを防止できるので、配列数に制限されることなくボンディングパッド6をキャリア基板5に形成することができる。

【0037】

また、本実施形態では、図16に示す皺状の変形部を発生させることなくキャリア基板5の上面上にテープキャリア3を配置することができるので、変形に伴う応力がテープキャリア3に内在することを防止できる。よって、配線4とボンディングパッド6との接合の信頼性の低下を阻止できる。

【0038】

(第2の実施形態)

図3は本発明の第2の実施形態にかかる半導体装置の主要部分の簡略図である。図3(a)は半導体装置の上方から見た平面図である。図3(b)は図3(a)におけるIIIB−IIIB'線における断面図であり、説明を容易にする為に図2よりも垂直方向に伸張した図面としている。

【0039】

図3において、図1及び図2に示した第1の実施形態の要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0040】

図3において、3’はテープキャリア3を平面に展開したときのテープキャリアであり、平面に展開されたテープキャリア3’の外形を破線で示す。17は、テープキャリア3を平面に展開した場合に、平面に展開されたテープキャリア3’の外形を規定する辺のうち半導体素子1の主面を規定する辺に対して平行に延びる辺(第1の辺)である。18は、テープキャリア3を平面に展開した場合に、隣り合う周縁部3b,3bの第1の辺17,17をキャリア基板5の上面上において延長させたときにその延長された直線が互いに交差する点(第4の頂点)である。19は、テープキャリア3を平面に展開した場合に、第1の辺17の端部に位置する点(第5の頂点)である。

【0041】

本実施形態にかかる半導体装置では、テープキャリア3の中央部3aの下面とキャリア基板5の表面との距離をhとし、テープキャリア3を平面に展開した場合に第3の頂点10から第1の辺17までの最短距離をL1とし、第4の頂点18とその第4の頂点18の最も近くに位置する第5の頂点19との距離をL2とした場合、

L2≧L1−(L12−h2)1/2

が実質的に成り立つ。

【0042】

なお、図3には、L2が最小の場合、すなわち

L2=L1−(L12−h2)1/2

の場合を示している。

【0043】

本実施形態では、上記第1の実施形態で得られた効果と同一の効果を得ることができる。つまり、テープキャリア3の下面に半導体素子1をフリップチップ接続させ、テープキャリア3のうち半導体素子1がフリップチップ接続された領域よりも外側の部分を屈曲させてテープキャリア3の周縁部3bをボンディングパッド6に接合させてもテープキャリア3の隣り合う周縁部3b,3bの第1の辺7,7が互いに重ならないため、図16に示す皺状の変形部47がテープキャリア3に生じることを阻止できる。よって、配線4とボンディングパッド6との接合の信頼性を確保することができる。

【0044】

(第3の実施形態)

図4は本発明の第3の実施形態にかかる半導体装置のテープキャリア3を平面に展開した図である。図4において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0045】

図4において、テープキャリア3を平面に展開した場合に、第1の辺17の長さW1が半導体素子1の主面を規定する各辺の長さW2よりも長く、配線4の一部分はテープキャリア3の周縁部3bのうちW2を一辺とする矩形状の領域(図4に示す斜線部分)よりも外側に配置されている。

【0046】

本実施形態によれば、配線4の一部分がテープキャリア3の周縁部3bのうちW2を一辺とする矩形状の領域(図4に示す斜線部分)よりも外側に形成されているので、第1の辺17における配線4のピッチ(P1)を半導体素子1の素子電極2のピッチ(P2)よりも大きくすることができる。よって、配線4の一端とキャリア基板5上のボンディングパッド6との接合時に、配線4の一端をボンディングパッド6の上へ容易に当接させることができる。これにより、半導体装置の生産性を向上させることができる。このように本実施形態では、上記第1の実施形態に記載の効果に加えて、半導体装置の生産性を向上させることができるという効果を得ることができる。

【0047】

(第4の実施形態)

図5は本発明の第4の実施形態にかかる半導体装置のテープキャリア3を平面に展開した図である。図5において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0048】

本実施形態におけるテープキャリア3には、第1の境界線31aと第2の境界線31bと接続線31cとが形成されている。ここで、図5の右上に位置する切り欠き部31に着目すると、その切り欠き部31は、図5の右に位置する周縁部3b(便宜上「第1の周縁部」と記す。)と図5の上に位置する周縁部3b(便宜上「第2の周縁部」と記す。)との間に形成されている。このとき、第1の境界線31aは着目している切り欠き部31と第1の周縁部との境界線であり、第2の境界線31bは着目している切り欠き部31と第2の周縁部との境界線であり、接続線31cは第1の境界線31a及び第2の境界線31bのうち中央部3a寄りに位置する端部同士を接続している。別の言い方をすると、本実施形態における切り欠き部31の外形は、第1の境界線31a、第2の境界線31b及び接続線31cにより規定されている。そして、本実施形態では、第1の境界線31a及び第2の境界線31bと接続線31cとは鈍角をなしている。

【0049】

このようなテープキャリア3をキャリア基板5に接合させると、接続線31cに加わる応力を低下させることができるので、テープキャリア3の破断を防止できる。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、テープキャリア3の破断を伴うことなくテープキャリア3をキャリア基板5に接合させることができるという効果を得ることができる。

【0050】

(第5の実施形態)

図6は本発明の第5の実施形態にかかる半導体装置のテープキャリア3を平面に展開した図である。図6において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0051】

上記第4の実施形態と同じように、本実施形態におけるテープキャリア3には、第1の境界線31aと第2の境界線31bと接続線31cとが形成されている。そして、本実施形態では、第1の境界線31a及び第2の境界線31bと接続線31cとの交点は面取りされている。別の言い方をすると、本実施形態では、接続線31cの両端には円弧部が存在する。

【0052】

このようなテープキャリア3をキャリア基板5に接合させると、接続線31cに加わる応力を低下させることができるので、テープキャリア3の破断を防止できる。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、テープキャリア3の破断を伴うことなくテープキャリア3をキャリア基板5に接合させることができるという効果を得ることができる。従って、本実施形態では、上記第4の実施形態において得られる効果と同一の効果を得ることができる。

【0053】

(第6の実施形態)

図7は本発明の第6の実施形態にかかる半導体装置のテープキャリア3を平面に展開した図である。図7において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0054】

上記第4の実施形態と同じように、本実施形態におけるテープキャリア3には、第1の境界線31aと第2の境界線31bと接続線31cとが形成されている。そして、本実施形態では、接続線31cは円弧である。

【0055】

このようなテープキャリア3をキャリア基板5に接合させると、接続線31cに加わる応力を低下させることができるので、テープキャリア3の破断を防止できる。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、テープキャリア3の破断を伴うことなくテープキャリア3をキャリア基板5に接合させることができるという効果を得ることができる。従って、本実施形態では、上記第4の実施形態において得られる効果と同一の効果を得ることができる。

【0056】

(第7の実施形態)

図8は本発明の第7の実施形態にかかる半導体装置の断面図である。図8において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0057】

図8において、20はキャリア基板5の上面に形成された凹部であり、半導体素子1が凹部20中に配置されている。

【0058】

本実施形態にかかる半導体装置は、上記第1〜第6の実施形態におけるテープキャリア3の何れかを備えており、また、本実施形態におけるキャリア基板5には凹部20が形成されている。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、半導体装置の高さを低減することができるという効果を得ることができる。

【0059】

(第8の実施形態)

図9は本発明の第8の実施形態にかかる半導体装置の断面図である。図9において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0060】

図9において、21はキャリア基板5の厚み方向に貫通する貫通穴であり、半導体素子1が貫通穴21中に配置されている。

【0061】

本実施形態にかかる半導体装置は、上記第1〜第6の実施形態におけるテープキャリア3の何れかを備えており、また、本実施形態におけるキャリア基板5には貫通穴21が形成されている。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、半導体装置の高さを低減することができるという効果を得ることができる。

【0062】

(第9の実施形態)

図10は本発明の第9の実施形態にかかる半導体装置の断面図である。図10において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0063】

図10において、21はキャリア基板5の厚み方向に貫通する貫通穴であり、半導体素子1が貫通穴21中に配置されている。また、22は半導体素子1の裏面に形成された放熱用の突起電極であり、23は配線基板であり、24は配線基板23の上面上に形成されたランドである。キャリア基板5の下面に形成された接続用端子15及び放熱用の突起電極22はそれぞれランド24を介して配線基板23に接続されている。

【0064】

本実施形態にかかる半導体装置では、放熱用の突起電極22が配線基板23に接続されているので、半導体素子1で生じた熱を半導体素子1の裏面から放熱用の突起電極22を介して配線基板23へ効率良く逃がすことができる。よって、本実施形態では、上記第8の実施形態に記載の効果に加えて、半導体素子1で生じた熱を半導体素子1の裏面から放熱用の突起電極22を介して配線基板23へ効率良く逃がすことができるという効果を得ることができる。

【0065】

(第10の実施形態)

図11は本発明の第10の実施形態にかかる半導体装置の断面図である。図11において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0066】

図11において、テープキャリア3における配線密度はキャリア基板5における配線密度より大きく、半導体素子1がフリップチップ実装された複数(図11では2個)のテープキャリア3,3が互いに重なることなくキャリア基板5の上面上のボンディングパッドに接合されている。

【0067】

本実施形態によれば、半導体素子1が実装された複数のテープキャリア3,3,…が1つのキャリア基板5のボンディングパッド6に接合されているので、上記第1の実施形態などに比べて半導体装置における配線密度を向上することができる。よって、本実施形態では、上記第1の実施形態に記載の効果に加えて、半導体装置における配線密度を向上することができるという効果を得ることができる。

【0068】

なお、本実施形態におけるキャリア基板5は上記第7または上記第8の実施形態におけるキャリア基板5であっても良く、本実施形態における半導体素子1は上記第9の実施形態における半導体素子1であっても良い。

【0069】

(第11の実施形態)

図12は本発明の第11の実施形態にかかる半導体装置の断面図である。図12において、図1〜図3に示した要素と同一の要素については、同一の参照符号を付して、説明の繰り返しを省略する。

【0070】

図12において、テープキャリア3における配線密度はキャリア基板5における配線密度より大きく、半導体素子1がフリップチップ実装された複数(図12では2個)のテープキャリア3,3が互いに積層されてキャリア基板5の上面上のボンディングパッドに接合されている。

【0071】

本実施形態によれば、半導体素子1が実装された複数のテープキャリア3,3,…が1つのキャリア基板5のボンディングパッド6に接合されているので、上記第10の実施形態と同じく半導体装置における配線密度を向上することができる。

【0072】

また、本実施形態によれば、複数のテープキャリア3,3,…が互いに積層されているので、上記第10の実施形態に比べて半導体装置の底面積を減少させることができる。

【0073】

以上より、本実施形態では、上記第10の実施形態に記載の効果に加えて、半導体装置の底面積を減少させることができるという効果を得ることができる。

【0074】

なお、本実施形態におけるキャリア基板5は上記第7または上記第8の実施形態におけるキャリア基板5であっても良く、本実施形態における半導体素子1は上記第9の実施形態における半導体素子1であっても良い。

【産業上の利用可能性】

【0075】

本発明の半導体装置は、半導体素子が実装された可とう性のあるテープキャリアをキャリア基板に実装する分野の技術として有用である。

【図面の簡単な説明】

【0076】

【図1】本発明の第1の実施形態における半導体装置を示す斜視図

【図2】本発明の第1の実施形態における半導体装置を示す断面図

【図3】本発明の第2の実施形態における半導体装置を示す平面図及び断面図

【図4】本発明の第3の実施形態における半導体装置を示す平面図

【図5】本発明の第4の実施形態における半導体装置を示す平面図

【図6】本発明の第5の実施形態における半導体装置を示す平面図

【図7】本発明の第6の実施形態における半導体装置を示す平面図

【図8】本発明の第7の実施形態における半導体装置を示す断面図

【図9】本発明の第8の実施形態における半導体装置を示す断面図

【図10】本発明の第9の実施形態における半導体装置を示す断面図

【図11】本発明の第10の実施形態における半導体装置を示す断面図

【図12】本発明の第11の実施形態における半導体装置を示す断面図

【図13】従来の半導体装置の断面図

【図14】従来の半導体装置の上面図

【図15】従来の半導体装置の製造方法を説明する斜視図

【図16】従来の半導体装置における課題を説明する斜視図

【符号の説明】

【0077】

1、41 半導体素子

2、42 素子電極

3、43 テープキャリア

4、44 配線

5、45 キャリア基板

6、46 ボンディングパッド

7 テープキャリアの最外周を構成する辺

8 第1の頂点

9 第2の頂点

10 第3の頂点

12 第1の樹脂

13 第2の樹脂

14 ランド

15 接続用端子

16 スルーホール

17 テープキャリアの最外周を構成する辺

18 第4の頂点

19 第5の頂点

20 凹部

21 貫通穴

22 放熱用端子

23 配線基板

31 切り欠き部

47 テープキャリアの変形部

【特許請求の範囲】

【請求項1】

複数の電極が矩形の主面に設けられた半導体素子と、前記半導体素子がフリップチップ接続される配線を有するテープキャリアと、複数のボンディングパッドが上面に設けられたキャリア基板とを備え、

前記半導体素子は、前記主面とは反対側の面である裏面が前記キャリア基板の前記上面のうち前記ボンディングパッドよりも内側に位置する部分に対向するように配置されており、

前記テープキャリアは、前記半導体素子が前記配線にフリップチップ接続された領域である矩形状の中央部と、前記中央部の各辺から前記キャリア基板の前記上面へ向かって屈曲されて前記ボンディングパッドの上まで延びる周縁部とを有し、

前記配線は、一端が前記電極に接続され他端が前記ボンディングパッドに接続されるように、前記中央部の下面から前記周縁部のそれぞれの下面へ延びており、

互いに隣り合う前記周縁部の間には、切り欠き部が形成されていることを特徴とする半導体装置。

【請求項2】

請求項1に記載の半導体装置であって、

前記周縁部の外形を規定する辺のうち前記半導体素子の前記主面を規定する辺に対して平行に延びる辺を第1の辺とし、前記第1の辺が前記キャリア基板の前記上面上において互いに交差する点を第1の点とし、前記第1の辺の端部を第2の点とし、前記半導体素子の前記主面の頂点が前記テープキャリアに投影された点を第3の点としたとき、

前記切り欠き部は、前記第1の点と、その前記第1の点の近くに位置する2つの前記第2の点と、その前記第1の点の近くに位置する前記第3の点とで囲まれた領域であることを特徴とする半導体装置。

【請求項3】

請求項2に記載の半導体装置であって、

前記テープキャリアの前記中央部の前記下面から前記キャリア基板の前記上面までの距離をhとし、且つ、

前記テープキャリアの前記周縁部を前記中央部と同一平面上に配置したときに、前記第1の辺が互いに交差する点を第4の点とし、前記第1の辺の端部を第5の点とし、前記第3の点から前記第1の辺までの最短距離をL1とし、前記第4の点から前記第5の点までの距離をL2としたときに、

L2≧L1−(L12−h2)1/2 を満たすことを特徴とする半導体装置。

【請求項4】

請求項1から3の何れか一つに記載の半導体装置であって、

前記テープキャリアの前記中央部と前記周縁部とを同一平面上に配置したときには、前記第1の辺の長さは、前記半導体素子の前記主面を規定する辺の長さよりも長く、且つ、前記配線の一部分は前記周縁部のうち前記半導体素子の前記主面を規定する辺を一辺とする矩形状の領域よりも外側に配置されていることを特徴とする半導体装置。

【請求項5】

請求項1に記載の半導体装置であって、

前記テープキャリアにおいて、前記切り欠き部が第1の周縁部と第2の周縁部との間に形成されているとし、前記切り欠き部と前記第1の周縁部との境界線を第1の境界線とし、前記切り欠き部と前記第2の周縁部との境界線を第2の境界線とし、前記第1の境界線及び前記第2の境界線のうち前記中央部寄りに位置する端部同士を接続する線を接続線としたときに、

前記第1の境界線及び前記第2の境界線と前記接続線とは、鈍角をなしていることを特徴とする半導体装置。

【請求項6】

請求項1に記載の半導体装置であって、

前記テープキャリアにおいて、前記切り欠き部が第1の周縁部と第2の周縁部との間に形成されているとし、前記切り欠き部と前記第1の周縁部との境界線を第1の境界線とし、前記切り欠き部と前記第2の周縁部との境界線を第2の境界線とし、前記第1の境界線及び前記第2の境界線のうち前記中央部寄りに位置する端部同士を接続する線を接続線としたときに、

前記第1の境界線及び前記第2の境界線と前記接続線との交点は、面取りされていることを特徴とする半導体装置。

【請求項7】

請求項1に記載の半導体装置であって、

前記テープキャリアにおいて、前記切り欠き部が第1の周縁部と第2の周縁部との間に形成されているとし、前記切り欠き部と前記第1の周縁部との境界線を第1の境界線とし、前記切り欠き部と前記第2の周縁部との境界線を第2の境界線とし、前記第1の境界線及び前記第2の境界線のうち前記中央部寄りに位置する端部同士を接続する線を接続線としたときに、

前記接続線は、円弧であることを特徴とする半導体装置。

【請求項8】

請求項1から7の何れか一つに記載の半導体装置であって、

前記キャリア基板の前記上面には、凹部が形成されており、

前記凹部内には、前記半導体素子が設けられていることを特徴とする半導体装置。

【請求項9】

請求項1から7の何れか一つに記載の半導体装置であって、

前記キャリア基板には、前記キャリア基板の厚み方向に貫通する貫通孔が形成されており、

前記貫通孔内には、前記半導体素子が設けられていることを特徴とする半導体装置。

【請求項10】

請求項9に記載の半導体装置であって、

前記半導体素子の前記裏面には、放熱用の突起電極が設けられていることを特徴とする半導体装置。

【請求項11】

請求項1から10の何れか一つに記載の半導体装置であって、

前記テープキャリアにおける配線密度は、前記キャリア基板における配線密度よりも高く、

前記半導体素子がフリップチップ接続された複数のテープキャリアは、互いに重なることなく前記キャリア基板の前記上面上に配置されていることを特徴とする半導体装置。

【請求項12】

請求項1から10の何れか一つに記載の半導体装置であって、

前記テープキャリアにおける配線密度は、前記キャリア基板における配線密度よりも高く、

前記半導体素子がフリップチップ接続された複数のテープキャリアは、互いに重なるように前記キャリア基板の前記上面上に配置されていることを特徴とする半導体装置。

【請求項1】

複数の電極が矩形の主面に設けられた半導体素子と、前記半導体素子がフリップチップ接続される配線を有するテープキャリアと、複数のボンディングパッドが上面に設けられたキャリア基板とを備え、

前記半導体素子は、前記主面とは反対側の面である裏面が前記キャリア基板の前記上面のうち前記ボンディングパッドよりも内側に位置する部分に対向するように配置されており、

前記テープキャリアは、前記半導体素子が前記配線にフリップチップ接続された領域である矩形状の中央部と、前記中央部の各辺から前記キャリア基板の前記上面へ向かって屈曲されて前記ボンディングパッドの上まで延びる周縁部とを有し、

前記配線は、一端が前記電極に接続され他端が前記ボンディングパッドに接続されるように、前記中央部の下面から前記周縁部のそれぞれの下面へ延びており、

互いに隣り合う前記周縁部の間には、切り欠き部が形成されていることを特徴とする半導体装置。

【請求項2】

請求項1に記載の半導体装置であって、

前記周縁部の外形を規定する辺のうち前記半導体素子の前記主面を規定する辺に対して平行に延びる辺を第1の辺とし、前記第1の辺が前記キャリア基板の前記上面上において互いに交差する点を第1の点とし、前記第1の辺の端部を第2の点とし、前記半導体素子の前記主面の頂点が前記テープキャリアに投影された点を第3の点としたとき、

前記切り欠き部は、前記第1の点と、その前記第1の点の近くに位置する2つの前記第2の点と、その前記第1の点の近くに位置する前記第3の点とで囲まれた領域であることを特徴とする半導体装置。

【請求項3】

請求項2に記載の半導体装置であって、

前記テープキャリアの前記中央部の前記下面から前記キャリア基板の前記上面までの距離をhとし、且つ、

前記テープキャリアの前記周縁部を前記中央部と同一平面上に配置したときに、前記第1の辺が互いに交差する点を第4の点とし、前記第1の辺の端部を第5の点とし、前記第3の点から前記第1の辺までの最短距離をL1とし、前記第4の点から前記第5の点までの距離をL2としたときに、

L2≧L1−(L12−h2)1/2 を満たすことを特徴とする半導体装置。

【請求項4】

請求項1から3の何れか一つに記載の半導体装置であって、

前記テープキャリアの前記中央部と前記周縁部とを同一平面上に配置したときには、前記第1の辺の長さは、前記半導体素子の前記主面を規定する辺の長さよりも長く、且つ、前記配線の一部分は前記周縁部のうち前記半導体素子の前記主面を規定する辺を一辺とする矩形状の領域よりも外側に配置されていることを特徴とする半導体装置。

【請求項5】

請求項1に記載の半導体装置であって、

前記テープキャリアにおいて、前記切り欠き部が第1の周縁部と第2の周縁部との間に形成されているとし、前記切り欠き部と前記第1の周縁部との境界線を第1の境界線とし、前記切り欠き部と前記第2の周縁部との境界線を第2の境界線とし、前記第1の境界線及び前記第2の境界線のうち前記中央部寄りに位置する端部同士を接続する線を接続線としたときに、

前記第1の境界線及び前記第2の境界線と前記接続線とは、鈍角をなしていることを特徴とする半導体装置。

【請求項6】

請求項1に記載の半導体装置であって、

前記テープキャリアにおいて、前記切り欠き部が第1の周縁部と第2の周縁部との間に形成されているとし、前記切り欠き部と前記第1の周縁部との境界線を第1の境界線とし、前記切り欠き部と前記第2の周縁部との境界線を第2の境界線とし、前記第1の境界線及び前記第2の境界線のうち前記中央部寄りに位置する端部同士を接続する線を接続線としたときに、

前記第1の境界線及び前記第2の境界線と前記接続線との交点は、面取りされていることを特徴とする半導体装置。

【請求項7】

請求項1に記載の半導体装置であって、

前記テープキャリアにおいて、前記切り欠き部が第1の周縁部と第2の周縁部との間に形成されているとし、前記切り欠き部と前記第1の周縁部との境界線を第1の境界線とし、前記切り欠き部と前記第2の周縁部との境界線を第2の境界線とし、前記第1の境界線及び前記第2の境界線のうち前記中央部寄りに位置する端部同士を接続する線を接続線としたときに、

前記接続線は、円弧であることを特徴とする半導体装置。

【請求項8】

請求項1から7の何れか一つに記載の半導体装置であって、

前記キャリア基板の前記上面には、凹部が形成されており、

前記凹部内には、前記半導体素子が設けられていることを特徴とする半導体装置。

【請求項9】

請求項1から7の何れか一つに記載の半導体装置であって、

前記キャリア基板には、前記キャリア基板の厚み方向に貫通する貫通孔が形成されており、

前記貫通孔内には、前記半導体素子が設けられていることを特徴とする半導体装置。

【請求項10】

請求項9に記載の半導体装置であって、

前記半導体素子の前記裏面には、放熱用の突起電極が設けられていることを特徴とする半導体装置。

【請求項11】

請求項1から10の何れか一つに記載の半導体装置であって、

前記テープキャリアにおける配線密度は、前記キャリア基板における配線密度よりも高く、

前記半導体素子がフリップチップ接続された複数のテープキャリアは、互いに重なることなく前記キャリア基板の前記上面上に配置されていることを特徴とする半導体装置。

【請求項12】

請求項1から10の何れか一つに記載の半導体装置であって、

前記テープキャリアにおける配線密度は、前記キャリア基板における配線密度よりも高く、

前記半導体素子がフリップチップ接続された複数のテープキャリアは、互いに重なるように前記キャリア基板の前記上面上に配置されていることを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−171309(P2010−171309A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−14046(P2009−14046)

【出願日】平成21年1月26日(2009.1.26)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年1月26日(2009.1.26)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]