半導体装置

【課題】SiO2で作製された表面保護膜とポリシロキサンを主成分とする熱硬化性樹脂で作製されている被覆部との間に不均一な電荷分布が発生するのを回避して耐電圧性の低下を防止できる半導体装置を提供する。

【解決手段】この半導体装置は、SiC pn接合ダイオード10の表面を被覆すると共にSiO2で作製された表面保護膜16の膜厚を2μmにすることによって、SiO2表面保護膜16の静電容量を下げてSiO2表面保護膜16とシリコン樹脂で作製された被覆部23との境界面に溜る電荷を低減できる。また、SiO2表面保護膜16と被覆部23との境界面を高電界がかかる表面保護膜(SiO2膜)16とワイドギャップ半導体(SiC等)との界面から離すことにより、表面保護膜(SiO2膜)16と被覆部23との境界面の電界を低減できる。これにより、表面保護膜16と被覆部23との境界面での絶縁破壊を防止できる。

【解決手段】この半導体装置は、SiC pn接合ダイオード10の表面を被覆すると共にSiO2で作製された表面保護膜16の膜厚を2μmにすることによって、SiO2表面保護膜16の静電容量を下げてSiO2表面保護膜16とシリコン樹脂で作製された被覆部23との境界面に溜る電荷を低減できる。また、SiO2表面保護膜16と被覆部23との境界面を高電界がかかる表面保護膜(SiO2膜)16とワイドギャップ半導体(SiC等)との界面から離すことにより、表面保護膜(SiO2膜)16と被覆部23との境界面の電界を低減できる。これにより、表面保護膜16と被覆部23との境界面での絶縁破壊を防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、炭化けい素等のワイドバンドギャップ半導体で作製された半導体素子を備えた半導体装置に関する。

【背景技術】

【0002】

従来、炭化けい素等のワイドバンドギャップ半導体で作製された半導体素子の表面保護膜としては、一般にSiO2膜が用いられている。さらに、この半導体素子をモジュールに内蔵する際には、表面にポリシロキサンを主成分とする熱硬化性の絶縁保護樹脂を塗布する。

【0003】

ところで、上記表面保護膜としてのSiO2膜と上記ポリシロキサンを主成分とする熱硬化性の絶縁保護樹脂との界面の親和性が高くないため、この界面に電荷が溜るなどして不均一な電荷分布が発生し、耐電圧性の低下を招くという問題がある。

【0004】

SiO2は共有結合性結晶であり、珪素を中心とした正面体構造が酸素原子を介して無数に連なる構造を持っている。また、ポリシロキサンを主成分とする熱硬化性樹脂も、Si−O−Si結合(シロキサン結合)を持つ珪素と酸素を骨格とした化合物である。SiO2もポリシロキサンを主成分とする熱硬化性樹脂も主骨格の結合が強く、電気絶縁性が高い。

【0005】

SiO2もポリシロキサンを主成分とする熱硬化性樹脂も、基本的には珪素と酸素を骨格とした化合物であるが、表面の安定性は高いため、両者を接合した界面境界の親和性はよくない。そのため、高電圧下では、界面境界に電荷が溜ってしまう。さらに、この電荷は、境界界面内を自由に動くことができず、界面境界の不均一な電荷分布を引き起こす。これは、局所的な電界集中を発生させ、特に、ターンオフやリカバリーなどの動的な耐圧回復時に素子の絶縁破壊を引き起こす。SiCなどのワイドバンドギャップ半導体は、Siより一桁大きい絶縁破壊強度を持ち、SiO2とほぼ同等の絶縁破壊強度を持つので、このようなワイドバンドギャップ半導体では、この界面境界の不安定さを解消することが大きな課題となっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−212342号公報

【特許文献2】特開2005−167035号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、この発明の課題は、SiO2で作製された表面保護膜とポリシロキサンを主成分とする熱硬化性樹脂で作製されている被覆部との間に不均一な電荷分布が発生するのを回避して耐電圧性の低下を防止できる半導体装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、この発明の半導体装置は、ワイドギヤップ半導体で作製された半導体素子と、

上記半導体素子が載置される支持体と、

上記半導体素子を外部機器に電気的に接続するための電気接続部と、

上記半導体素子の表面を被覆すると共にSiO2で作製された表面保護膜と、

上記表面保護膜および上記電気接続部の少なくとも一部と上記半導体素子の側面を被覆すると共にポリシロキサンを主成分とする熱硬化性樹脂で作製された被覆部と

を備え、

上記SiO2で作製された表面保護膜は、厚さが1.3μm以上であることを特徴としている。

【0009】

この発明の半導体装置によれば、上記SiO2で作製された表面保護膜の膜厚を1.3μm以上にすることによって、上記SiO2表面保護膜の静電容量を下げて、上記SiO2表面保護膜と上記熱硬化性樹脂で作製された被覆部との境界面に溜る電荷を低減できる。また、上記SiO2表面保護膜と上記被覆部との境界面を高電界がかかる上記表面保護膜(SiO2膜)とワイドギャップ半導体(SiC等)との界面から離すことにより、上記表面保護膜(SiO2膜)と上記被覆部との境界面の電界を低減できる。これにより、上記表面保護膜と上記被覆部との境界面での絶縁破壊を防いで、半導体素子の信頼性を向上できる。

【0010】

ワイドギャップ半導体素子では、SiO2とほぼ同等の絶縁破壊強度を持つので、上記境界面での絶縁破壊を防止する上で、上記境界面での電界を低減することが重要になる。

【0011】

尚、この発明において、上記被覆部を作製するポリシロキサンを主成分とする熱硬化性樹脂は、シリコン樹脂に相当している。

【0012】

また、一実施形態の半導体装置では、上記被覆部を作製する熱硬化性樹脂は、

下記の(A)成分、(B)成分、(D)成分を含有する珪素含有硬化性組成物であり、

上記被覆部は、上記珪素含有硬化性組成物を熱硬化させた硬化物であり、上記硬化物の線膨張係数が50〜300ppm/℃であることを特徴としている。

【0013】

(A)成分:下記一般式(1)で表される珪素含有化合物。

【化1】

(上式(1)中、R1〜R7は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R5及びR6は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R8は炭素原子数2〜4のアルキレン基であり、Zは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、aは2〜7の数であり、bは1〜7の数であり、bを繰り返し数とする重合部分と、a−bを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。eは0〜3の数である。c及びdは、d:c=1:1〜1:100且つ全てのcと全てのdとの合計が15以上となる数であって、且つ一般式(1)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、cを繰り返し数とする重合部分と、dを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(B)成分:下記一般式(2)で表される珪素含有化合物。

【化2】

(上式(2)中、R9〜R15は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R13及びR14は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R16は炭素原子数2〜4のアルキレン基であり、Hは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、fは2〜7の数であり、gは1〜7の数であり、gを繰り返し数とする重合部分と、f−gを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。jは0〜3の数である。h及びiは、i:h=1:1〜1:100且つ全てのhと全てのiとの合計が15以上となる数であって、且つ一般式(2)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、hを繰り返し数とする重合部分と、iを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(D)成分:白金系触媒である硬化反応触媒

この実施形態によれば、上記被覆部を作製する熱硬化性樹脂は、上記の(A)成分および(B)成分を含有し、かつ硬化反応触媒である白金系触媒を含有する珪素含有硬化性組成物であり、さらに充填剤としてセラミックス粒子を配合してもよい。これにより、上記被覆部は高温(例えば200℃以上)で使用してもクラック等が発生せず、高絶縁耐力を達成できる。

【0014】

また、一実施形態の半導体装置では、上記半導体素子は、炭化けい素半導体で作製されている。

【0015】

この実施形態によれば、上記半導体素子が炭化けい素半導体で作製されたことで、特に高温での使用条件での耐久性向上を図れる。

【発明の効果】

【0016】

この発明の半導体装置によれば、SiO2で作製された表面保護膜の膜厚を1.3μm以上にすることによって、SiO2表面保護膜の静電容量を下げて、SiO2表面保護膜と熱硬化性樹脂で作製された被覆部との境界面に溜る電荷を低減できる。また、上記SiO2表面保護膜と上記被覆部との境界面を高電界がかかる上記表面保護膜(SiO2膜)とワイドギャップ半導体(SiC等)との界面から離すことにより、上記表面保護膜(SiO2膜)と上記被覆部との境界面の電界を低減できる。これにより、上記表面保護膜と上記被覆部との境界面での絶縁破壊を防いで、半導体素子の信頼性を向上できる。

【図面の簡単な説明】

【0017】

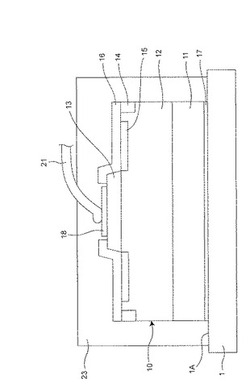

【図1】この発明の半導体装置の実施形態であるpinダイオードを備えた半導体装置を示す断面図である。

【図2】上記pinダイオードに逆方向電圧を印加したときの電位分布を模式的に示す断面図である。

【図3】上記逆方向電圧印加時にpinダイオード上に順次積層された表面保護膜,被覆部の箇所における等電位線を示す部分断面図である。

【図4】pinダイオード上に表面保護膜,被覆部が順に積層された比較例において逆方向電圧を印加したときの電位分布を模式的に示す断面図である。

【図5】上記比較例における電圧の過渡状態における電位分布を模式的に示す断面図である。

【図6】SiO2で作製された表面保護膜の厚さと半導体素子としての耐圧歩留りとの関係を示す特性図である。

【発明を実施するための形態】

【0018】

以下、この発明を図示の実施の形態により詳細に説明する。

【0019】

図1は、この発明の半導体装置の実施形態の断面図である。この実施形態は、半導体素子としてSiC pn接合ダイオード(pinダイオード)10を備える。このSiC pn接合ダイオード10を銅製の支持体1の上面1Aに載置している。

【0020】

SiC pn接合ダイオード10は、n型SiC基板11と、n型SiC基板11上にエピタキシャル成長で形成されたn型SiCドリフト層12を有する。上記n型SiC基板11は、一例として、キャリヤ密度が8×1018cm−3、厚さは400μmである。また、n型SiCドリフト層12は、一例として、ドナー密度が5×1013cm−3、膜厚は300μmである。

【0021】

また、SiC pn接合ダイオード10は、n型SiCドリフト層12上に形成されたp型SiCアノード層13を有する。このp型SiCアノード層13は、一例として、アクセプタ密度5×1017cm−3、膜厚は2μmである。

【0022】

このp型SiCアノード層13は、反応性イオンエッチング(RIE)により両端部を除去してメサ構造に加工する。このRIEにおけるエッチングガスとしては、CF4(4弗化炭素)とO2を用いて、プラズマ処理装置により、圧力5Pa、高周波電力260Wの条件で深さ約2μmまでエッチングした。また、このときのマスク材料として、CVDによって堆積したSiO2膜(厚さ10μm)を用いた。

【0023】

次に、エッチングにより形成したメサ底部での電界集中を緩和するために、メサ底部に幅250μm、深さ0.7μmのp型JTE(ジャンクション・ターミネーション・エクステンション)15を設けた。このp型JTE15は、Alイオン注入により形成した。このAlイオン注入のエネルギーは30〜450keVの間で6段階に変え、トータルドーズ量は1.2×1013cm−2である。また、このp型JTE15の形成時には、JTE15の注入層がボックスプロファイルとなるように設計した。イオン注入は全て室温で行い、イオン注入のマスクには、グラファイト(厚さ5μm)を用いた。注入イオンの活性化のための熱処理をアルゴンガス雰囲気中で1700℃、3分の条件で行った。なお、図1の符号14は、n型のチャネルストッパーである。

【0024】

また、この実施形態は、SiO2で作製された表面保護膜16を有し、この表面保護膜16は、SiC pn接合ダイオード10の上面を被覆しているがp型アノード層13の上面のうちの後述するアノード電極18が形成される領域には形成されていない。この実施形態では、一例として、表面保護膜16の厚さを2μmとした。

【0025】

また、上記n型SiC基板11の下面にNi(厚さ350nm)を形成しカソード電極17としている。また、P型アノード層13上に、Ti(チタン:厚さ350nm)とAl(アルミニウム:厚さ100nm)の膜をそれぞれ蒸着し、アノード電極18としている。アノード電極18は、Ti層とAl層から構成されている。

【0026】

上記アノード電極18には、アルミニウム,金,銅等で作製されるボンディングワイヤ21が接続されている。ボンディングワイヤ21は、SiC pn接合ダイオード10を外部機器に電気的に接続するための電気接続部である。

【0027】

また、上記カソード電極17は、パッケージをなす銅製の支持体1に金シリコン,金スズ,金ゲルマニウムのような金系半田やその他の高温用半田を用いて電気的接続を保って取り付けられている。

【0028】

また、このポリイミド樹脂膜22,アノード電極18,ボンディングワイヤ21の一部,SiC pn接合ダイオード10の側面,および支持体1の上面1Aを被覆するように被覆部23が形成されている。この被覆部23は、ポリシロキサンを主成分とする熱硬化性樹脂で作製されている。この実施形態では、上記被覆部23を作製する熱硬化性樹脂として、以下に詳しく説明するようなポリシロキサンを主成分とする熱硬化性樹脂を採用したが、それ以外のシリコン樹脂を採用してもよい。

【0029】

より詳しくは、この実施形態では、上記被覆部23として使用される珪素含有硬化性組成物は、次に説明する合成工程1から合成工程5によって合成した珪素含有硬化性組成物に絶縁性セラミックスとして粒径20μmのアルミナ微粒子を5%の体積充填率で配合している。この珪素含有硬化性組成物を200℃にて6時間硬化反応させることにより被覆部23が得られる。また、上記硬化後の上記珪素含有硬化性組成物の線膨張係数は300ppm/℃である。なお、合成工程1〜5において「部」とは重量部を表す。

【0030】

〔合成工程1〕 ジクロロジメチルシラン90部とジクロロジフェニルシラン9部とを混合し、100部のイオン交換水、50部のトルエン及び450部の48%水酸化ナトリウム水溶液の混合物中に滴下し、105℃で5時間重合させた。得られた反応溶液を500部のイオン交換水で水洗した後、このトルエン溶液を脱水し、ピリジンを20部加え、これにさらにジメチルクロロシラン20部を加えて70℃で30分間攪拌した。その後、100部のイオン交換水で水洗した後、150℃で溶媒を減圧留去した。次に100部のアセトニトリルで洗浄し、その後、70℃で溶媒を減圧留去し、鎖状ポリシロキサン化合物(HSi−1)を得た。鎖状ポリシロキサン化合物(HSi−1)のGPCによる分子量はMw=20,000であった。

【0031】

〔合成工程2〕上記合成工程1で得られた非環状ポリシロキサン化合物(HSi−1)100部をトルエン200部に溶かし、白金系触媒として白金−カルボニルビニルメチル錯体0.003部、及び不飽和結合を有する環状ポリシロキサン化合物である1,3,5,7−テトラメチル−1,3,5,7−テトラビニルシクロテトラシロキサン10部を加え、105℃で2時間反応させた。70℃で溶媒を減圧留去した後にアセトニトリル100部で洗浄した。その後、70℃で溶媒を減圧留去し、珪素含有化合物(VSi−1)を得た。珪素含有化合物(VSi−1)は、前記一般式(1)に該当する化合物であり、GPCによる分析の結果、Mw=22,000であった。

【0032】

〔合成工程3〕 ジクロロジメチルシラン90部とジクロロジフェニルシラン9部とを混合し、100部のイオン交換水、50部のトルエン及び450部の48%水酸化ナトリウム水溶液の混合物中に滴下し、105℃で5時間重合させた。得られた反応溶液を500部のイオン交換水で水洗した後に、このトルエン溶液を脱水し、ピリジンを20部加え、これにさらにジメチルビニルクロロシラン20部を加えて70℃で30分間攪拌した。その後、100部のイオン交換水で水洗した後、150℃で溶媒を減圧留去した。次に100部のアセトニトリルで洗浄し、その後、70℃で溶媒を減圧留去し、不飽和結合を有する鎖状ポリシロキサン化合物(VSi−2)を得た。不飽和結合を有する鎖状ポリシロキサン化合物(VSi−2)のGPCによる分子量はMw=20,000であった。

【0033】

〔合成工程4〕上記合成工程1で得られた不飽和結合を有する非環状ポリシロキサン化合物(VSi−2)100部をトルエン200部に溶かし、白金系触媒として白金−カルボニルビニルメチル錯体0.003部、及び環状ポリシロキサン化合物である1,3,5,7−テトラメチルシクロテトラシロキサン10部を加え、105℃で2時間反応させた。70℃で溶媒を減圧留去した後にアセトニトリル100部で洗浄した。その後、70℃で溶媒を減圧留去し、珪素含有化合物(HSi−2)を得た。珪素含有化合物(HSi−2)は、前記一般式(2)に相当する化合物であり、GPCによる分子量は、Mw=22,000であった。

【0034】

〔合成工程5〕(A)成分として上記合成工程2で得られた珪素含有化合物(VSi−1)50部と(B)成分として上記合成工程4で得られた珪素含有化合物(HSi−2)50部とを混合したものに、(D)成分として白金系触媒である白金−カルボニルビニルメチル錯体0.005部を混合して、上記第珪素含有硬化性組成物を得た。

【0035】

なお、上記珪素含有硬化性組成物が含有する上記珪素含有重合体(A),(B)としては、次に示す組成のものを採用できることが、実験により確認された。

【0036】

珪素含有重合体(A)成分:下記(A)成分:下記一般式(1)で表される珪素含有化合物。

【化1】

(上式(1)中、R1〜R7は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R5及びR6は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R8は炭素原子数2〜4のアルキレン基であり、Zは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、aは2〜7の数であり、bは1〜7の数であり、bを繰り返し数とする重合部分と、a−bを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。eは0〜3の数である。c及びdは、d:c=1:1〜1:100且つ全てのcと全てのdとの合計が15以上となる数であって、且つ一般式(1)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、cを繰り返し数とする重合部分と、dを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(B)成分:下記一般式(2)で表される珪素含有化合物。

【化2】

(上式(2)中、R9〜R15は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R13及びR14は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R16は炭素原子数2〜4のアルキレン基であり、Hは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、fは2〜7の数であり、gは1〜7の数であり、gを繰り返し数とする重合部分と、f−gを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。jは0〜3の数である。h及びiは、i:h=1:1〜1:100且つ全てのhと全てのiとの合計が15以上となる数であって、且つ一般式(2)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、hを繰り返し数とする重合部分と、iを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(D)成分:白金系触媒である硬化反応触媒

(F)成分:セラミックス粒子

また、上記被覆部23をなす珪素含有硬化性組成物が含有するセラミックス粒子の粒径は1〜50μmが好ましく、5〜25μmがより好ましい。また、上記珪素含有硬化性組成物に占めるセラミックス粒子の体積充填率は0〜40%が好ましく、5%以下がより好ましい。これにより、上記珪素含有硬化性組成物を硬化させてなる硬化物の線膨張係数を5〜300ppm/℃にすることができる。なお、上記被覆部23をなす珪素含有硬化性組成物を硬化させてなる硬化物の線膨張係数を50ppm/℃より小さくすると、SiO2で作製された表面保護膜16との密着性が悪くなる。なお、上記珪素含有硬化性組成物にセラミックス粒子を添加してもしなくてもよく、上記珪素含有硬化性組成物に占めるセラミックス粒子の体積充填率は、0%から70%の範囲で設定可能であり、上記セラミックス粒子の体積充填率は、5%以下とすることが望ましい。また、上記珪素含有硬化性組成物を硬化させてなる硬化物の線膨張係数は300ppm/℃以下とすればよい。

【0037】

また、上記被覆部23をなす珪素含有硬化性組成物は絶縁性セラミックス微粒子を含有することで、上記珪素含有硬化性組成物のガスバリア性が向上する。すなわち、上記珪素含有硬化性組成物は酸化劣化しにくくなる。

【0038】

また、上記一般式(1),(2)に置いて、R1〜R7,R9〜R15で表される炭素原子数1〜12の飽和脂肪族炭化水素基の一例としては、メチル、エチル、プロピル、イソプロピル、ブチル、第2ブチル、第3ブチル、イソブチル、アミル、イソアミル、第3アミル、ヘキシル、2−ヘキシル、3−ヘキシル、シクロヘキシル、1−メチルシクロヘキシル、ヘプチル、2−ヘプチル、3−ヘプチル、イソヘプチル、第3ヘプチル、n−オクチル、イソオクチル、第3オクチル、2−エチルヘキシル、ノニル、イソノニル、デシル、ドデシル等が挙げられる。

【0039】

また、上記一般式(1),(2)において、R5,R13で表される飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基は、置換基である飽和脂肪族炭化水素基も含めた全体で炭素原子数が6〜12である。置換基である飽和脂肪族炭化水素基としては、例えば、上に例示した飽和脂肪族炭化水素基のうち、上記炭素原子数を満たすことができるものを採用することができ、一例として、フェニル、ナフチル、2−メチルフェニル、3−メチルフェニル、4−メチルフェニル、3−イソプロピルフェニル、4−イソプロピルフェニル、4−ブチルフェニル、4−イソブチルフェニル、4−第3ブチルフェニル、4−ヘキシルフェニル、4−シクロヘキシルフェニル、2,3−ジメチルフェニル、2,4−ジメチルフェニル、2,5−ジメチルフェニル、2,6−ジメチルフェニル、3,4−ジメチルフェニル、3,5−ジメチルフェニル、シクロヘキシルフェニル、ビフェニル、2,4,5−トリメチルフェニル等が挙げられる。

【0040】

また、上記一般式(1),(2)に置いて、R8,R16で表される炭素原子数2〜4のアルキレン基としては、一例として、−CH2CH2−、−CH2CH2CH2−、−CH2CH2CH2CH2−、−CH(CH3)CH2−、−CH2CH(CH3)−等が挙げられる。

【0041】

また、上記一般式(1),(2)に置いて、Z,Hで表される炭素原子数2〜4のアルケニル基としては、一例として、CH2=CH−、CH2=CH−CH2−、CH2=CH−CH2−CH2−、CH2=C(CH3)−、CH2=C(CH3)−CH2−、CH2=CH−CH(CH3)−等が挙げられる。

【0042】

また、上記一般式(1),(2)に置いて、Z,Hで表される炭素原子数2〜4のアルキニル基としては、一例として、下記の基が挙げられる。

【化3】

上記一般式(1),(2)中のR1〜R7,R9〜R15において、炭素原子数1〜12の飽和脂肪族炭化水素基の割合を大きくすると、得られる硬化物の可撓性が向上し、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基の割合を大きくすると、得られる硬化物の耐熱性及び硬度が向上する。該飽和脂肪族炭化水素基と該芳香族炭化水素の割合は、硬化物に求められる物性により任意に設定することができる。好ましい割合(数)は、該飽和脂肪族炭化水素基:該芳香族炭化水素が100:1〜1:2であり、20:1〜1:1がより好ましい。また、炭素原子数1〜12の飽和脂肪族炭化水素基としては、耐熱性が良好であるのでメチル基が好ましく、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基としては、耐熱性が良好であるのでフェニル基が好ましい。

【0043】

上記一般式(1),(2)に置いて、R3,R11及びR4,R12が、炭素原子数1〜12の飽和脂肪族炭化水素基、特にメチル基であり、R5,R13及びR6,R14の少なくとも一方が、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数1〜12の芳香族炭化水素基、特にフェニル基であるものが好ましい。

【0044】

上記ケイ素含有化合物の質量平均分子量は、3000〜100万である。3000より小さいと得られる硬化物の耐熱性が不充分となり、100万より大きいと粘度が大きくなりハンドリングに支障をきたす。質量平均分子量は、5000〜50万が好ましく、1万〜10万がより好ましい。

【0045】

上記ケイ素含有化合物は、その製造方法により、特に制限されることはなく、周知の反応を応用して製造することができる。

【0046】

この実施形態によれば、上記被覆部23を作製する熱硬化性樹脂は、上記の(A)成分および(B)成分を含有し、かつ硬化反応触媒である白金系触媒を含有する珪素含有硬化性組成物に充填剤としてセラミックス粒子を配合している。これにより、上記被覆部23は高温(例えば200℃以上)で使用してもクラック等が発生せず、高絶縁耐力を達成できる。

【0047】

図2は、上記実施形態において、ボンディングワイヤ21と支持体1との間に逆方向電圧Vを印加した時の電位分布イメージを示す。図2において、L(V)は電位Vの等電位線であり、L(0)は電位0の等電位線であり、この等電位線L(0)とL(V)との間には、上記電位0と電位Vとの間の電位に対応する複数の等電位線が描かれている。

【0048】

また、図3は、図2に示すpinダイオード10のp型JTE(ジャンクション・ターミネーション・エクステンション)15とSiO2表面保護膜16と被覆部23とが積層されている部分を拡大して示している。SiO2表面保護膜16とポリシロキサンを主成分とする被覆部23との界面S1の親和性はよくないので、上記界面S1では電荷が自由に動きにくくなる。このため、電圧の過渡状態では、図3に示すように、上記積層部分において、上記界面S1に電荷が溜って、この電荷の存在により、等電位線Lが実線Lyで示すように曲がる。このため、上記界面S1において局所的に電界が集中するが、SiO2表面保護膜16の膜厚を2μmと厚くしたことで、SiO2表面保護膜16の静電容量を低減して界面S1に溜る電荷を低減でき、界面S1での電界集中を緩和できる。また、SiO2表面保護膜16の膜厚を2μmと厚くしたことにより、JTE15付近では、等電位線Lの実線Lyで示す曲がりは緩やかになっており、JTE15のSiC領域内では、各等電位線Lは曲がらずに略真っ直ぐに延びた状態を維持している。これにより、SiC領域内での局所的な電界の集中を回避でき、耐電圧性の低下を防止できて素子の破壊を防ぐことができる。

【0049】

一方、図4に、膜厚2μmのSiO2表面保護膜16に替えて、膜厚1μmのSiO2表面保護膜66を有した比較例を部分的に拡大した様子を示す。SiO2表面保護膜66とポリシロキサンを主成分とする被覆部23との界面S11の親和性はよくないので、上記界面S11では電荷が自由に動きにくくなる。このため、電圧の過渡状態では、図5に示すように、上記界面S11に電荷が溜って、この電荷の存在により、等電位線Lが実線Lxで示すように曲がる。ここで、SiO2表面保護膜66の膜厚は1μmであり膜厚が2μmのSiO2表面保護膜16に比べて薄いので、SiO2表面保護膜66の静電容量はSiO2表面保護膜16の静電容量よりも大きい。これにより、界面S11に溜る電荷が多くなり、界面S11での大きな電界集中が発生し易くなる。また、SiO2表面保護膜66の膜厚は1μmであり膜厚が2μmのSiO2表面保護膜16に比べて薄いので、等電位線Lの実線Lxで示す曲がりは、SiO2表面保護膜66内では十分に緩和されずに、JTE15のSiC領域内に達する。このため、図5に矢印で示す箇所ZのSiC内に局所的に電界が集中して、耐電圧性の低下を招き、素子の破壊につながる。

【0050】

これに対し、本実施形態では、SiO2表面保護膜16の膜厚を2μmにしたので、上記SiO2表面保護膜16の静電容量を下げて、上記SiO2表面保護膜16と上記熱硬化性樹脂で作製された被覆部23との境界面S1に溜る電荷を低減できる。また、上記SiO2表面保護膜16と上記被覆部23との境界面S1を高電界がかかる上記表面保護膜(SiO2膜)16とSiC pn接合ダイオード10との界面S2から離すことにより、上記表面保護膜(SiO2膜)16と上記被覆部23との境界面S1の電界を低減できる。これにより、上記表面保護膜16と上記被覆部23との境界面S1での絶縁破壊を防いで、pinダイオード10の信頼性を向上できる。

【0051】

ワイドギャップ半導体素子であるSiC pn接合ダイオード10では、表面保護膜(SiO2膜)16とほぼ同等の絶縁破壊強度を持つので、上記境界面S1での絶縁破壊を防止する上で、上記境界面S1での電界を低減することが重要になる。

【0052】

ここで、図6を参照して、上記SiO2で作製された表面保護膜16の厚さ(μm)と半導体素子としての耐圧歩留り(%)との関係を示す特性K1を説明する。図6に示す特性K1によれば、本実施形態のように、SiO2表面保護膜16の膜厚が2μmである場合には、略100%の耐圧歩留り(%)を達成できることが分かる。また、上記特性K1によれば、SiO2表面保護膜16の膜厚を1.3μm以上にすることで約80%以上の耐圧歩留りを達成できることが分かる。例えば、上記SiO2表面保護膜16の膜厚を1.5μmにした場合には、約90%の耐圧歩留りを達成できる。

【0053】

一方、上記特性K1によれば、上記SiO2表面保護膜16の膜厚が1.3μmを下回ると、上記膜厚が1.3μm以上の領域に比べて耐圧歩留りが減少する傾きが大きくなる。例えば、上記SiO2表面保護膜の膜厚が1.0μmまで減少することで耐圧歩留りが約50%まで低下している。なお、上記耐圧歩留り(%)は、ボンディングワイヤ21と支持体1との間に逆方向電圧Vを印加する耐圧実験において絶縁破壊に至った素子の個数の割合を示している。例えば、図6の特性K1では、表面保護膜16の厚さ(μm)を1.3μmとした場合に、10個の素子のうちの2個の素子が絶縁破壊に至ったことを表している。なお、上記耐圧実験では逆方向電圧Vを30kVとし電圧印加時間を1分間とした。

また、上記SiO2表面保護膜16の膜厚の上限値は、一例として、10μmであるが必ずしも上限値を10μmとしなくてもよい。

【0054】

上記実施形態のSiC pnダイオードは、家電分野、産業分野、電気自動車などの車両分野、送電などの電力系統分野等において、例えばインバータなどの電力制御装置等に組込んで使用される。上記実施形態のSiC pnダイオードを電力制御装置に組込むことで、素子破壊を防ぐだけではなく、通電時の損失も抑制することができ、大電流通電が可能となると共に装置の信頼性を向上させることができる。

【0055】

尚、上記実施形態では、ワイドギャップ半導体材料を用いたバイポーラ半導体装置としてSiCを用いたSiC pnダイオードの一例を説明したが、バイポーラ半導体装置としては、GTO、IGBTなどの他のバイポーラ半導体装置であってもよい。また、本発明は、バイポーラ半導体装置だけでなくユニポーラ半導体装置にも適用できる。また、ワイドギャップ半導体材料としては、SiCの他に、ダイヤモンド、ガリウムナイトライドなどの他のワイドギャップ半導体材料を用いてもよい。

【符号の説明】

【0056】

1 支持体

1A 上面

10 SiC pn接合ダイオード

11 n型SiC基板

12 n型SiCドリフト層

13 p型SiCアノード層

14 n型チャネルストッパー

15 p型JTE(ジャンクション・ターミネーション・エクステンション)

16,66 SiO2表面保護膜

17 カソード電極

18 アノード電極

21 ボンディングワイヤ

23 被覆部

【技術分野】

【0001】

この発明は、炭化けい素等のワイドバンドギャップ半導体で作製された半導体素子を備えた半導体装置に関する。

【背景技術】

【0002】

従来、炭化けい素等のワイドバンドギャップ半導体で作製された半導体素子の表面保護膜としては、一般にSiO2膜が用いられている。さらに、この半導体素子をモジュールに内蔵する際には、表面にポリシロキサンを主成分とする熱硬化性の絶縁保護樹脂を塗布する。

【0003】

ところで、上記表面保護膜としてのSiO2膜と上記ポリシロキサンを主成分とする熱硬化性の絶縁保護樹脂との界面の親和性が高くないため、この界面に電荷が溜るなどして不均一な電荷分布が発生し、耐電圧性の低下を招くという問題がある。

【0004】

SiO2は共有結合性結晶であり、珪素を中心とした正面体構造が酸素原子を介して無数に連なる構造を持っている。また、ポリシロキサンを主成分とする熱硬化性樹脂も、Si−O−Si結合(シロキサン結合)を持つ珪素と酸素を骨格とした化合物である。SiO2もポリシロキサンを主成分とする熱硬化性樹脂も主骨格の結合が強く、電気絶縁性が高い。

【0005】

SiO2もポリシロキサンを主成分とする熱硬化性樹脂も、基本的には珪素と酸素を骨格とした化合物であるが、表面の安定性は高いため、両者を接合した界面境界の親和性はよくない。そのため、高電圧下では、界面境界に電荷が溜ってしまう。さらに、この電荷は、境界界面内を自由に動くことができず、界面境界の不均一な電荷分布を引き起こす。これは、局所的な電界集中を発生させ、特に、ターンオフやリカバリーなどの動的な耐圧回復時に素子の絶縁破壊を引き起こす。SiCなどのワイドバンドギャップ半導体は、Siより一桁大きい絶縁破壊強度を持ち、SiO2とほぼ同等の絶縁破壊強度を持つので、このようなワイドバンドギャップ半導体では、この界面境界の不安定さを解消することが大きな課題となっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−212342号公報

【特許文献2】特開2005−167035号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、この発明の課題は、SiO2で作製された表面保護膜とポリシロキサンを主成分とする熱硬化性樹脂で作製されている被覆部との間に不均一な電荷分布が発生するのを回避して耐電圧性の低下を防止できる半導体装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、この発明の半導体装置は、ワイドギヤップ半導体で作製された半導体素子と、

上記半導体素子が載置される支持体と、

上記半導体素子を外部機器に電気的に接続するための電気接続部と、

上記半導体素子の表面を被覆すると共にSiO2で作製された表面保護膜と、

上記表面保護膜および上記電気接続部の少なくとも一部と上記半導体素子の側面を被覆すると共にポリシロキサンを主成分とする熱硬化性樹脂で作製された被覆部と

を備え、

上記SiO2で作製された表面保護膜は、厚さが1.3μm以上であることを特徴としている。

【0009】

この発明の半導体装置によれば、上記SiO2で作製された表面保護膜の膜厚を1.3μm以上にすることによって、上記SiO2表面保護膜の静電容量を下げて、上記SiO2表面保護膜と上記熱硬化性樹脂で作製された被覆部との境界面に溜る電荷を低減できる。また、上記SiO2表面保護膜と上記被覆部との境界面を高電界がかかる上記表面保護膜(SiO2膜)とワイドギャップ半導体(SiC等)との界面から離すことにより、上記表面保護膜(SiO2膜)と上記被覆部との境界面の電界を低減できる。これにより、上記表面保護膜と上記被覆部との境界面での絶縁破壊を防いで、半導体素子の信頼性を向上できる。

【0010】

ワイドギャップ半導体素子では、SiO2とほぼ同等の絶縁破壊強度を持つので、上記境界面での絶縁破壊を防止する上で、上記境界面での電界を低減することが重要になる。

【0011】

尚、この発明において、上記被覆部を作製するポリシロキサンを主成分とする熱硬化性樹脂は、シリコン樹脂に相当している。

【0012】

また、一実施形態の半導体装置では、上記被覆部を作製する熱硬化性樹脂は、

下記の(A)成分、(B)成分、(D)成分を含有する珪素含有硬化性組成物であり、

上記被覆部は、上記珪素含有硬化性組成物を熱硬化させた硬化物であり、上記硬化物の線膨張係数が50〜300ppm/℃であることを特徴としている。

【0013】

(A)成分:下記一般式(1)で表される珪素含有化合物。

【化1】

(上式(1)中、R1〜R7は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R5及びR6は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R8は炭素原子数2〜4のアルキレン基であり、Zは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、aは2〜7の数であり、bは1〜7の数であり、bを繰り返し数とする重合部分と、a−bを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。eは0〜3の数である。c及びdは、d:c=1:1〜1:100且つ全てのcと全てのdとの合計が15以上となる数であって、且つ一般式(1)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、cを繰り返し数とする重合部分と、dを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(B)成分:下記一般式(2)で表される珪素含有化合物。

【化2】

(上式(2)中、R9〜R15は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R13及びR14は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R16は炭素原子数2〜4のアルキレン基であり、Hは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、fは2〜7の数であり、gは1〜7の数であり、gを繰り返し数とする重合部分と、f−gを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。jは0〜3の数である。h及びiは、i:h=1:1〜1:100且つ全てのhと全てのiとの合計が15以上となる数であって、且つ一般式(2)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、hを繰り返し数とする重合部分と、iを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(D)成分:白金系触媒である硬化反応触媒

この実施形態によれば、上記被覆部を作製する熱硬化性樹脂は、上記の(A)成分および(B)成分を含有し、かつ硬化反応触媒である白金系触媒を含有する珪素含有硬化性組成物であり、さらに充填剤としてセラミックス粒子を配合してもよい。これにより、上記被覆部は高温(例えば200℃以上)で使用してもクラック等が発生せず、高絶縁耐力を達成できる。

【0014】

また、一実施形態の半導体装置では、上記半導体素子は、炭化けい素半導体で作製されている。

【0015】

この実施形態によれば、上記半導体素子が炭化けい素半導体で作製されたことで、特に高温での使用条件での耐久性向上を図れる。

【発明の効果】

【0016】

この発明の半導体装置によれば、SiO2で作製された表面保護膜の膜厚を1.3μm以上にすることによって、SiO2表面保護膜の静電容量を下げて、SiO2表面保護膜と熱硬化性樹脂で作製された被覆部との境界面に溜る電荷を低減できる。また、上記SiO2表面保護膜と上記被覆部との境界面を高電界がかかる上記表面保護膜(SiO2膜)とワイドギャップ半導体(SiC等)との界面から離すことにより、上記表面保護膜(SiO2膜)と上記被覆部との境界面の電界を低減できる。これにより、上記表面保護膜と上記被覆部との境界面での絶縁破壊を防いで、半導体素子の信頼性を向上できる。

【図面の簡単な説明】

【0017】

【図1】この発明の半導体装置の実施形態であるpinダイオードを備えた半導体装置を示す断面図である。

【図2】上記pinダイオードに逆方向電圧を印加したときの電位分布を模式的に示す断面図である。

【図3】上記逆方向電圧印加時にpinダイオード上に順次積層された表面保護膜,被覆部の箇所における等電位線を示す部分断面図である。

【図4】pinダイオード上に表面保護膜,被覆部が順に積層された比較例において逆方向電圧を印加したときの電位分布を模式的に示す断面図である。

【図5】上記比較例における電圧の過渡状態における電位分布を模式的に示す断面図である。

【図6】SiO2で作製された表面保護膜の厚さと半導体素子としての耐圧歩留りとの関係を示す特性図である。

【発明を実施するための形態】

【0018】

以下、この発明を図示の実施の形態により詳細に説明する。

【0019】

図1は、この発明の半導体装置の実施形態の断面図である。この実施形態は、半導体素子としてSiC pn接合ダイオード(pinダイオード)10を備える。このSiC pn接合ダイオード10を銅製の支持体1の上面1Aに載置している。

【0020】

SiC pn接合ダイオード10は、n型SiC基板11と、n型SiC基板11上にエピタキシャル成長で形成されたn型SiCドリフト層12を有する。上記n型SiC基板11は、一例として、キャリヤ密度が8×1018cm−3、厚さは400μmである。また、n型SiCドリフト層12は、一例として、ドナー密度が5×1013cm−3、膜厚は300μmである。

【0021】

また、SiC pn接合ダイオード10は、n型SiCドリフト層12上に形成されたp型SiCアノード層13を有する。このp型SiCアノード層13は、一例として、アクセプタ密度5×1017cm−3、膜厚は2μmである。

【0022】

このp型SiCアノード層13は、反応性イオンエッチング(RIE)により両端部を除去してメサ構造に加工する。このRIEにおけるエッチングガスとしては、CF4(4弗化炭素)とO2を用いて、プラズマ処理装置により、圧力5Pa、高周波電力260Wの条件で深さ約2μmまでエッチングした。また、このときのマスク材料として、CVDによって堆積したSiO2膜(厚さ10μm)を用いた。

【0023】

次に、エッチングにより形成したメサ底部での電界集中を緩和するために、メサ底部に幅250μm、深さ0.7μmのp型JTE(ジャンクション・ターミネーション・エクステンション)15を設けた。このp型JTE15は、Alイオン注入により形成した。このAlイオン注入のエネルギーは30〜450keVの間で6段階に変え、トータルドーズ量は1.2×1013cm−2である。また、このp型JTE15の形成時には、JTE15の注入層がボックスプロファイルとなるように設計した。イオン注入は全て室温で行い、イオン注入のマスクには、グラファイト(厚さ5μm)を用いた。注入イオンの活性化のための熱処理をアルゴンガス雰囲気中で1700℃、3分の条件で行った。なお、図1の符号14は、n型のチャネルストッパーである。

【0024】

また、この実施形態は、SiO2で作製された表面保護膜16を有し、この表面保護膜16は、SiC pn接合ダイオード10の上面を被覆しているがp型アノード層13の上面のうちの後述するアノード電極18が形成される領域には形成されていない。この実施形態では、一例として、表面保護膜16の厚さを2μmとした。

【0025】

また、上記n型SiC基板11の下面にNi(厚さ350nm)を形成しカソード電極17としている。また、P型アノード層13上に、Ti(チタン:厚さ350nm)とAl(アルミニウム:厚さ100nm)の膜をそれぞれ蒸着し、アノード電極18としている。アノード電極18は、Ti層とAl層から構成されている。

【0026】

上記アノード電極18には、アルミニウム,金,銅等で作製されるボンディングワイヤ21が接続されている。ボンディングワイヤ21は、SiC pn接合ダイオード10を外部機器に電気的に接続するための電気接続部である。

【0027】

また、上記カソード電極17は、パッケージをなす銅製の支持体1に金シリコン,金スズ,金ゲルマニウムのような金系半田やその他の高温用半田を用いて電気的接続を保って取り付けられている。

【0028】

また、このポリイミド樹脂膜22,アノード電極18,ボンディングワイヤ21の一部,SiC pn接合ダイオード10の側面,および支持体1の上面1Aを被覆するように被覆部23が形成されている。この被覆部23は、ポリシロキサンを主成分とする熱硬化性樹脂で作製されている。この実施形態では、上記被覆部23を作製する熱硬化性樹脂として、以下に詳しく説明するようなポリシロキサンを主成分とする熱硬化性樹脂を採用したが、それ以外のシリコン樹脂を採用してもよい。

【0029】

より詳しくは、この実施形態では、上記被覆部23として使用される珪素含有硬化性組成物は、次に説明する合成工程1から合成工程5によって合成した珪素含有硬化性組成物に絶縁性セラミックスとして粒径20μmのアルミナ微粒子を5%の体積充填率で配合している。この珪素含有硬化性組成物を200℃にて6時間硬化反応させることにより被覆部23が得られる。また、上記硬化後の上記珪素含有硬化性組成物の線膨張係数は300ppm/℃である。なお、合成工程1〜5において「部」とは重量部を表す。

【0030】

〔合成工程1〕 ジクロロジメチルシラン90部とジクロロジフェニルシラン9部とを混合し、100部のイオン交換水、50部のトルエン及び450部の48%水酸化ナトリウム水溶液の混合物中に滴下し、105℃で5時間重合させた。得られた反応溶液を500部のイオン交換水で水洗した後、このトルエン溶液を脱水し、ピリジンを20部加え、これにさらにジメチルクロロシラン20部を加えて70℃で30分間攪拌した。その後、100部のイオン交換水で水洗した後、150℃で溶媒を減圧留去した。次に100部のアセトニトリルで洗浄し、その後、70℃で溶媒を減圧留去し、鎖状ポリシロキサン化合物(HSi−1)を得た。鎖状ポリシロキサン化合物(HSi−1)のGPCによる分子量はMw=20,000であった。

【0031】

〔合成工程2〕上記合成工程1で得られた非環状ポリシロキサン化合物(HSi−1)100部をトルエン200部に溶かし、白金系触媒として白金−カルボニルビニルメチル錯体0.003部、及び不飽和結合を有する環状ポリシロキサン化合物である1,3,5,7−テトラメチル−1,3,5,7−テトラビニルシクロテトラシロキサン10部を加え、105℃で2時間反応させた。70℃で溶媒を減圧留去した後にアセトニトリル100部で洗浄した。その後、70℃で溶媒を減圧留去し、珪素含有化合物(VSi−1)を得た。珪素含有化合物(VSi−1)は、前記一般式(1)に該当する化合物であり、GPCによる分析の結果、Mw=22,000であった。

【0032】

〔合成工程3〕 ジクロロジメチルシラン90部とジクロロジフェニルシラン9部とを混合し、100部のイオン交換水、50部のトルエン及び450部の48%水酸化ナトリウム水溶液の混合物中に滴下し、105℃で5時間重合させた。得られた反応溶液を500部のイオン交換水で水洗した後に、このトルエン溶液を脱水し、ピリジンを20部加え、これにさらにジメチルビニルクロロシラン20部を加えて70℃で30分間攪拌した。その後、100部のイオン交換水で水洗した後、150℃で溶媒を減圧留去した。次に100部のアセトニトリルで洗浄し、その後、70℃で溶媒を減圧留去し、不飽和結合を有する鎖状ポリシロキサン化合物(VSi−2)を得た。不飽和結合を有する鎖状ポリシロキサン化合物(VSi−2)のGPCによる分子量はMw=20,000であった。

【0033】

〔合成工程4〕上記合成工程1で得られた不飽和結合を有する非環状ポリシロキサン化合物(VSi−2)100部をトルエン200部に溶かし、白金系触媒として白金−カルボニルビニルメチル錯体0.003部、及び環状ポリシロキサン化合物である1,3,5,7−テトラメチルシクロテトラシロキサン10部を加え、105℃で2時間反応させた。70℃で溶媒を減圧留去した後にアセトニトリル100部で洗浄した。その後、70℃で溶媒を減圧留去し、珪素含有化合物(HSi−2)を得た。珪素含有化合物(HSi−2)は、前記一般式(2)に相当する化合物であり、GPCによる分子量は、Mw=22,000であった。

【0034】

〔合成工程5〕(A)成分として上記合成工程2で得られた珪素含有化合物(VSi−1)50部と(B)成分として上記合成工程4で得られた珪素含有化合物(HSi−2)50部とを混合したものに、(D)成分として白金系触媒である白金−カルボニルビニルメチル錯体0.005部を混合して、上記第珪素含有硬化性組成物を得た。

【0035】

なお、上記珪素含有硬化性組成物が含有する上記珪素含有重合体(A),(B)としては、次に示す組成のものを採用できることが、実験により確認された。

【0036】

珪素含有重合体(A)成分:下記(A)成分:下記一般式(1)で表される珪素含有化合物。

【化1】

(上式(1)中、R1〜R7は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R5及びR6は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R8は炭素原子数2〜4のアルキレン基であり、Zは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、aは2〜7の数であり、bは1〜7の数であり、bを繰り返し数とする重合部分と、a−bを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。eは0〜3の数である。c及びdは、d:c=1:1〜1:100且つ全てのcと全てのdとの合計が15以上となる数であって、且つ一般式(1)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、cを繰り返し数とする重合部分と、dを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(B)成分:下記一般式(2)で表される珪素含有化合物。

【化2】

(上式(2)中、R9〜R15は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R13及びR14は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R16は炭素原子数2〜4のアルキレン基であり、Hは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、fは2〜7の数であり、gは1〜7の数であり、gを繰り返し数とする重合部分と、f−gを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。jは0〜3の数である。h及びiは、i:h=1:1〜1:100且つ全てのhと全てのiとの合計が15以上となる数であって、且つ一般式(2)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、hを繰り返し数とする重合部分と、iを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(D)成分:白金系触媒である硬化反応触媒

(F)成分:セラミックス粒子

また、上記被覆部23をなす珪素含有硬化性組成物が含有するセラミックス粒子の粒径は1〜50μmが好ましく、5〜25μmがより好ましい。また、上記珪素含有硬化性組成物に占めるセラミックス粒子の体積充填率は0〜40%が好ましく、5%以下がより好ましい。これにより、上記珪素含有硬化性組成物を硬化させてなる硬化物の線膨張係数を5〜300ppm/℃にすることができる。なお、上記被覆部23をなす珪素含有硬化性組成物を硬化させてなる硬化物の線膨張係数を50ppm/℃より小さくすると、SiO2で作製された表面保護膜16との密着性が悪くなる。なお、上記珪素含有硬化性組成物にセラミックス粒子を添加してもしなくてもよく、上記珪素含有硬化性組成物に占めるセラミックス粒子の体積充填率は、0%から70%の範囲で設定可能であり、上記セラミックス粒子の体積充填率は、5%以下とすることが望ましい。また、上記珪素含有硬化性組成物を硬化させてなる硬化物の線膨張係数は300ppm/℃以下とすればよい。

【0037】

また、上記被覆部23をなす珪素含有硬化性組成物は絶縁性セラミックス微粒子を含有することで、上記珪素含有硬化性組成物のガスバリア性が向上する。すなわち、上記珪素含有硬化性組成物は酸化劣化しにくくなる。

【0038】

また、上記一般式(1),(2)に置いて、R1〜R7,R9〜R15で表される炭素原子数1〜12の飽和脂肪族炭化水素基の一例としては、メチル、エチル、プロピル、イソプロピル、ブチル、第2ブチル、第3ブチル、イソブチル、アミル、イソアミル、第3アミル、ヘキシル、2−ヘキシル、3−ヘキシル、シクロヘキシル、1−メチルシクロヘキシル、ヘプチル、2−ヘプチル、3−ヘプチル、イソヘプチル、第3ヘプチル、n−オクチル、イソオクチル、第3オクチル、2−エチルヘキシル、ノニル、イソノニル、デシル、ドデシル等が挙げられる。

【0039】

また、上記一般式(1),(2)において、R5,R13で表される飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基は、置換基である飽和脂肪族炭化水素基も含めた全体で炭素原子数が6〜12である。置換基である飽和脂肪族炭化水素基としては、例えば、上に例示した飽和脂肪族炭化水素基のうち、上記炭素原子数を満たすことができるものを採用することができ、一例として、フェニル、ナフチル、2−メチルフェニル、3−メチルフェニル、4−メチルフェニル、3−イソプロピルフェニル、4−イソプロピルフェニル、4−ブチルフェニル、4−イソブチルフェニル、4−第3ブチルフェニル、4−ヘキシルフェニル、4−シクロヘキシルフェニル、2,3−ジメチルフェニル、2,4−ジメチルフェニル、2,5−ジメチルフェニル、2,6−ジメチルフェニル、3,4−ジメチルフェニル、3,5−ジメチルフェニル、シクロヘキシルフェニル、ビフェニル、2,4,5−トリメチルフェニル等が挙げられる。

【0040】

また、上記一般式(1),(2)に置いて、R8,R16で表される炭素原子数2〜4のアルキレン基としては、一例として、−CH2CH2−、−CH2CH2CH2−、−CH2CH2CH2CH2−、−CH(CH3)CH2−、−CH2CH(CH3)−等が挙げられる。

【0041】

また、上記一般式(1),(2)に置いて、Z,Hで表される炭素原子数2〜4のアルケニル基としては、一例として、CH2=CH−、CH2=CH−CH2−、CH2=CH−CH2−CH2−、CH2=C(CH3)−、CH2=C(CH3)−CH2−、CH2=CH−CH(CH3)−等が挙げられる。

【0042】

また、上記一般式(1),(2)に置いて、Z,Hで表される炭素原子数2〜4のアルキニル基としては、一例として、下記の基が挙げられる。

【化3】

上記一般式(1),(2)中のR1〜R7,R9〜R15において、炭素原子数1〜12の飽和脂肪族炭化水素基の割合を大きくすると、得られる硬化物の可撓性が向上し、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基の割合を大きくすると、得られる硬化物の耐熱性及び硬度が向上する。該飽和脂肪族炭化水素基と該芳香族炭化水素の割合は、硬化物に求められる物性により任意に設定することができる。好ましい割合(数)は、該飽和脂肪族炭化水素基:該芳香族炭化水素が100:1〜1:2であり、20:1〜1:1がより好ましい。また、炭素原子数1〜12の飽和脂肪族炭化水素基としては、耐熱性が良好であるのでメチル基が好ましく、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基としては、耐熱性が良好であるのでフェニル基が好ましい。

【0043】

上記一般式(1),(2)に置いて、R3,R11及びR4,R12が、炭素原子数1〜12の飽和脂肪族炭化水素基、特にメチル基であり、R5,R13及びR6,R14の少なくとも一方が、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数1〜12の芳香族炭化水素基、特にフェニル基であるものが好ましい。

【0044】

上記ケイ素含有化合物の質量平均分子量は、3000〜100万である。3000より小さいと得られる硬化物の耐熱性が不充分となり、100万より大きいと粘度が大きくなりハンドリングに支障をきたす。質量平均分子量は、5000〜50万が好ましく、1万〜10万がより好ましい。

【0045】

上記ケイ素含有化合物は、その製造方法により、特に制限されることはなく、周知の反応を応用して製造することができる。

【0046】

この実施形態によれば、上記被覆部23を作製する熱硬化性樹脂は、上記の(A)成分および(B)成分を含有し、かつ硬化反応触媒である白金系触媒を含有する珪素含有硬化性組成物に充填剤としてセラミックス粒子を配合している。これにより、上記被覆部23は高温(例えば200℃以上)で使用してもクラック等が発生せず、高絶縁耐力を達成できる。

【0047】

図2は、上記実施形態において、ボンディングワイヤ21と支持体1との間に逆方向電圧Vを印加した時の電位分布イメージを示す。図2において、L(V)は電位Vの等電位線であり、L(0)は電位0の等電位線であり、この等電位線L(0)とL(V)との間には、上記電位0と電位Vとの間の電位に対応する複数の等電位線が描かれている。

【0048】

また、図3は、図2に示すpinダイオード10のp型JTE(ジャンクション・ターミネーション・エクステンション)15とSiO2表面保護膜16と被覆部23とが積層されている部分を拡大して示している。SiO2表面保護膜16とポリシロキサンを主成分とする被覆部23との界面S1の親和性はよくないので、上記界面S1では電荷が自由に動きにくくなる。このため、電圧の過渡状態では、図3に示すように、上記積層部分において、上記界面S1に電荷が溜って、この電荷の存在により、等電位線Lが実線Lyで示すように曲がる。このため、上記界面S1において局所的に電界が集中するが、SiO2表面保護膜16の膜厚を2μmと厚くしたことで、SiO2表面保護膜16の静電容量を低減して界面S1に溜る電荷を低減でき、界面S1での電界集中を緩和できる。また、SiO2表面保護膜16の膜厚を2μmと厚くしたことにより、JTE15付近では、等電位線Lの実線Lyで示す曲がりは緩やかになっており、JTE15のSiC領域内では、各等電位線Lは曲がらずに略真っ直ぐに延びた状態を維持している。これにより、SiC領域内での局所的な電界の集中を回避でき、耐電圧性の低下を防止できて素子の破壊を防ぐことができる。

【0049】

一方、図4に、膜厚2μmのSiO2表面保護膜16に替えて、膜厚1μmのSiO2表面保護膜66を有した比較例を部分的に拡大した様子を示す。SiO2表面保護膜66とポリシロキサンを主成分とする被覆部23との界面S11の親和性はよくないので、上記界面S11では電荷が自由に動きにくくなる。このため、電圧の過渡状態では、図5に示すように、上記界面S11に電荷が溜って、この電荷の存在により、等電位線Lが実線Lxで示すように曲がる。ここで、SiO2表面保護膜66の膜厚は1μmであり膜厚が2μmのSiO2表面保護膜16に比べて薄いので、SiO2表面保護膜66の静電容量はSiO2表面保護膜16の静電容量よりも大きい。これにより、界面S11に溜る電荷が多くなり、界面S11での大きな電界集中が発生し易くなる。また、SiO2表面保護膜66の膜厚は1μmであり膜厚が2μmのSiO2表面保護膜16に比べて薄いので、等電位線Lの実線Lxで示す曲がりは、SiO2表面保護膜66内では十分に緩和されずに、JTE15のSiC領域内に達する。このため、図5に矢印で示す箇所ZのSiC内に局所的に電界が集中して、耐電圧性の低下を招き、素子の破壊につながる。

【0050】

これに対し、本実施形態では、SiO2表面保護膜16の膜厚を2μmにしたので、上記SiO2表面保護膜16の静電容量を下げて、上記SiO2表面保護膜16と上記熱硬化性樹脂で作製された被覆部23との境界面S1に溜る電荷を低減できる。また、上記SiO2表面保護膜16と上記被覆部23との境界面S1を高電界がかかる上記表面保護膜(SiO2膜)16とSiC pn接合ダイオード10との界面S2から離すことにより、上記表面保護膜(SiO2膜)16と上記被覆部23との境界面S1の電界を低減できる。これにより、上記表面保護膜16と上記被覆部23との境界面S1での絶縁破壊を防いで、pinダイオード10の信頼性を向上できる。

【0051】

ワイドギャップ半導体素子であるSiC pn接合ダイオード10では、表面保護膜(SiO2膜)16とほぼ同等の絶縁破壊強度を持つので、上記境界面S1での絶縁破壊を防止する上で、上記境界面S1での電界を低減することが重要になる。

【0052】

ここで、図6を参照して、上記SiO2で作製された表面保護膜16の厚さ(μm)と半導体素子としての耐圧歩留り(%)との関係を示す特性K1を説明する。図6に示す特性K1によれば、本実施形態のように、SiO2表面保護膜16の膜厚が2μmである場合には、略100%の耐圧歩留り(%)を達成できることが分かる。また、上記特性K1によれば、SiO2表面保護膜16の膜厚を1.3μm以上にすることで約80%以上の耐圧歩留りを達成できることが分かる。例えば、上記SiO2表面保護膜16の膜厚を1.5μmにした場合には、約90%の耐圧歩留りを達成できる。

【0053】

一方、上記特性K1によれば、上記SiO2表面保護膜16の膜厚が1.3μmを下回ると、上記膜厚が1.3μm以上の領域に比べて耐圧歩留りが減少する傾きが大きくなる。例えば、上記SiO2表面保護膜の膜厚が1.0μmまで減少することで耐圧歩留りが約50%まで低下している。なお、上記耐圧歩留り(%)は、ボンディングワイヤ21と支持体1との間に逆方向電圧Vを印加する耐圧実験において絶縁破壊に至った素子の個数の割合を示している。例えば、図6の特性K1では、表面保護膜16の厚さ(μm)を1.3μmとした場合に、10個の素子のうちの2個の素子が絶縁破壊に至ったことを表している。なお、上記耐圧実験では逆方向電圧Vを30kVとし電圧印加時間を1分間とした。

また、上記SiO2表面保護膜16の膜厚の上限値は、一例として、10μmであるが必ずしも上限値を10μmとしなくてもよい。

【0054】

上記実施形態のSiC pnダイオードは、家電分野、産業分野、電気自動車などの車両分野、送電などの電力系統分野等において、例えばインバータなどの電力制御装置等に組込んで使用される。上記実施形態のSiC pnダイオードを電力制御装置に組込むことで、素子破壊を防ぐだけではなく、通電時の損失も抑制することができ、大電流通電が可能となると共に装置の信頼性を向上させることができる。

【0055】

尚、上記実施形態では、ワイドギャップ半導体材料を用いたバイポーラ半導体装置としてSiCを用いたSiC pnダイオードの一例を説明したが、バイポーラ半導体装置としては、GTO、IGBTなどの他のバイポーラ半導体装置であってもよい。また、本発明は、バイポーラ半導体装置だけでなくユニポーラ半導体装置にも適用できる。また、ワイドギャップ半導体材料としては、SiCの他に、ダイヤモンド、ガリウムナイトライドなどの他のワイドギャップ半導体材料を用いてもよい。

【符号の説明】

【0056】

1 支持体

1A 上面

10 SiC pn接合ダイオード

11 n型SiC基板

12 n型SiCドリフト層

13 p型SiCアノード層

14 n型チャネルストッパー

15 p型JTE(ジャンクション・ターミネーション・エクステンション)

16,66 SiO2表面保護膜

17 カソード電極

18 アノード電極

21 ボンディングワイヤ

23 被覆部

【特許請求の範囲】

【請求項1】

ワイドギヤップ半導体で作製された半導体素子と、

上記半導体素子が載置される支持体と、

上記半導体素子を外部機器に電気的に接続するための電気接続部と、

上記半導体素子の表面を被覆すると共にSiO2で作製された表面保護膜と、

上記表面保護膜および上記電気接続部の少なくとも一部と上記半導体素子の側面を被覆すると共にポリシロキサンを主成分とする熱硬化性樹脂で作製された被覆部と

を備え、

上記SiO2で作製された表面保護膜は、厚さが1.3μm以上であることを特徴とする半導体装置。

【請求項2】

請求項1に記載の半導体装置において、

上記被覆部を作製する熱硬化性樹脂は、

下記の(A)成分、(B)成分、(D)成分を含有する珪素含有硬化性組成物であり、

上記被覆部は、上記珪素含有硬化性組成物を熱硬化させた硬化物であり、上記硬化物の線膨張係数が50〜300ppm/℃であることを特徴としている。

(A)成分:下記一般式(1)で表される珪素含有化合物。

【化1】

(上式(1)中、R1〜R7は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R5及びR6は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R8は炭素原子数2〜4のアルキレン基であり、Zは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、aは2〜7の数であり、bは1〜7の数であり、bを繰り返し数とする重合部分と、a−bを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。eは0〜3の数である。c及びdは、d:c=1:1〜1:100且つ全てのcと全てのdとの合計が15以上となる数であって、且つ一般式(1)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、cを繰り返し数とする重合部分と、dを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(B)成分:下記一般式(2)で表される珪素含有化合物。

【化2】

(上式(2)中、R9〜R15は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R13及びR14は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R16は炭素原子数2〜4のアルキレン基であり、Hは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、fは2〜7の数であり、gは1〜7の数であり、gを繰り返し数とする重合部分と、f−gを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。jは0〜3の数である。h及びiは、i:h=1:1〜1:100且つ全てのhと全てのiとの合計が15以上となる数であって、且つ一般式(2)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、hを繰り返し数とする重合部分と、iを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(D)成分:白金系触媒である硬化反応触媒

【請求項3】

請求項1または2に記載の半導体装置において、

上記半導体素子は、炭化けい素半導体で作製されていることを特徴とする半導体装置。

【請求項1】

ワイドギヤップ半導体で作製された半導体素子と、

上記半導体素子が載置される支持体と、

上記半導体素子を外部機器に電気的に接続するための電気接続部と、

上記半導体素子の表面を被覆すると共にSiO2で作製された表面保護膜と、

上記表面保護膜および上記電気接続部の少なくとも一部と上記半導体素子の側面を被覆すると共にポリシロキサンを主成分とする熱硬化性樹脂で作製された被覆部と

を備え、

上記SiO2で作製された表面保護膜は、厚さが1.3μm以上であることを特徴とする半導体装置。

【請求項2】

請求項1に記載の半導体装置において、

上記被覆部を作製する熱硬化性樹脂は、

下記の(A)成分、(B)成分、(D)成分を含有する珪素含有硬化性組成物であり、

上記被覆部は、上記珪素含有硬化性組成物を熱硬化させた硬化物であり、上記硬化物の線膨張係数が50〜300ppm/℃であることを特徴としている。

(A)成分:下記一般式(1)で表される珪素含有化合物。

【化1】

(上式(1)中、R1〜R7は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R5及びR6は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R8は炭素原子数2〜4のアルキレン基であり、Zは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、aは2〜7の数であり、bは1〜7の数であり、bを繰り返し数とする重合部分と、a−bを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。eは0〜3の数である。c及びdは、d:c=1:1〜1:100且つ全てのcと全てのdとの合計が15以上となる数であって、且つ一般式(1)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、cを繰り返し数とする重合部分と、dを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(B)成分:下記一般式(2)で表される珪素含有化合物。

【化2】

(上式(2)中、R9〜R15は、同一でも異なっていてもよく、炭素原子数1〜12の飽和脂肪族炭化水素基、又は、飽和脂肪族炭化水素基で置換されていてもよい炭素原子数6〜12の芳香族炭化水素基であり(但し、R13及びR14は同時に炭素原子数1〜12の飽和脂肪族炭化水素基となることはない)、R16は炭素原子数2〜4のアルキレン基であり、Hは炭素原子数2〜4のアルケニル基若しくはアルキニル基であり、fは2〜7の数であり、gは1〜7の数であり、gを繰り返し数とする重合部分と、f−gを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。jは0〜3の数である。h及びiは、i:h=1:1〜1:100且つ全てのhと全てのiとの合計が15以上となる数であって、且つ一般式(2)で表される珪素含有化合物の質量平均分子量を3000〜100万とする数である。また、hを繰り返し数とする重合部分と、iを繰り返し数とする重合部分とは、ブロック状であってもランダム状であってもよい。)

(D)成分:白金系触媒である硬化反応触媒

【請求項3】

請求項1または2に記載の半導体装置において、

上記半導体素子は、炭化けい素半導体で作製されていることを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−156152(P2012−156152A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−11080(P2011−11080)

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

[ Back to top ]