半導体装置

【課題】装置全体が大型化することなくセラミック基板の破壊を防止することが可能な半導体装置を提供する。

【解決手段】この発明の半導体装置1は、剛性を有する板状のベース体2、ベース体2上に配置されるセラミック基板31とセラミック基板31の表裏面に張り合わされた銅板32,33を有し、ベース体2、セラミック基板および銅板がトランスファーモールド法によりモールド樹脂5で封止されるものである。ベース体2の上面22の少なくともセラミック基板31のコーナー部と対応する位置に屋根部221を設ける。ベース体22の側面に、屋根部221とベース体2の底面23とを連結することによって形成される庇状の凸部25が設けられている。

【解決手段】この発明の半導体装置1は、剛性を有する板状のベース体2、ベース体2上に配置されるセラミック基板31とセラミック基板31の表裏面に張り合わされた銅板32,33を有し、ベース体2、セラミック基板および銅板がトランスファーモールド法によりモールド樹脂5で封止されるものである。ベース体2の上面22の少なくともセラミック基板31のコーナー部と対応する位置に屋根部221を設ける。ベース体22の側面に、屋根部221とベース体2の底面23とを連結することによって形成される庇状の凸部25が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、パワーモジュール等に用いられる半導体装置に関する。

【背景技術】

【0002】

パワーモジュール等に用いられる半導体装置は、半導体チップを外部からの応力、湿気や汚染物質から守るために、モールド樹脂を用いてパッケージングする工程(封止工程)を経て作製される。近年、半導体装置の小型化や薄型化の要請から、封止工程にトランスファーモールド法が採用されている。トランスファーモールド法は、熱硬化性のエポキシ系樹脂を用いて、半導体チップを基板ごと固めてしまうものであり、外枠となるケースが不要となる分、半導体装置の小型化や薄型化を実現出来る。

【0003】

例えば、特許文献1等にトランスファーモールド法により作製された半導体装置が開示されている。特許文献1では、発熱量の大きいパワーモジュール等では、基板を熱伝導性の良い材料(たとえば、銅)からなる板状のベース体上にはんだ付け等で固定し、ベース体の裏面を放熱面として利用するために裏面を露出した状態でトランスファーモールド法により封止するようにしている。

【0004】

図6に、特許文献1に記載された半導体装置の一例を示している。図6に示すように、この半導体装置110は、ベース体101、DBC(Direct Bonding Copper)基板102、半導体チップ103およびパッケージ104(モールド樹脂)を有する。

【0005】

DBC基板102は、セラミック基板1021の表裏面にそれぞれ銅板1022、1023が貼り合わされ構成されている。表面の銅板1022は回路パターンを構成しており、それに半導体チップ103がボンデングワイヤ105を介して取付けられている。銅板の厚さは例えば0.2 〜0.6mm という比較的厚いものが用いられているため、大電流を流すことができる。このようなセラミック基板1021は、絶縁耐圧を確保するために、図示のごとく周縁部が銅板1022、1023に比して張り出した形態で作製されるのが一般的である。

【0006】

表面の銅板1022に回路パターンを形成した上で、ここに半導体チップ103をダイボンデングにより取付け、ワイヤボンデングにより回路を組立てた後、DBC基板102を、裏面の銅板1023を用いて、ベース体101の上にはんだ付けして、トランスファーモールド法によりエポキシ樹脂によるパッケージングを行う。

【0007】

半導体装置は、モジュール強度信頼性評価の一環として熱サイクル試験が行われる。熱サイクル試験とは、低温と高温および温度変化に対する耐性を評価する試験である。熱サイクル試験の具体的手法は、特許文献1の段落[0014]等に記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−285885号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

図6に示された上記従来の半導体装置110の構造では、ベース体101とモールド樹脂104の線膨張係数に差があるため、例えば熱サイクル試験中に、モールド樹脂104よりも線膨張係数の大きい材料で形成されるベース体101が膨張および収縮を繰り返しモールド樹脂104に作用すると、ベース体101とモールド樹脂104の界面101Aでモールド樹脂104が剥離するおそれがある。一方、ベース体101上に配置されたDBC基板102の端部の張り出したセラミック基板1021の下側にもモールド樹脂104が充填される。モールド樹脂104は冷えたとき矢印C方向に収縮するので、図示のごとくベース体101とモールド樹脂の界面101Aで剥離欠陥109が拡大していくと、モールド樹脂104がベース体101に拘束されない状態になり、モールド樹脂104の動ける範囲が大きくなる。そうするとセラミック基板1021の端部下側のモールド樹脂104がセラミック基板1021の張り出した端部を抱えたまま矢印C方向に収縮し、セラミック基板1021の端部を脆性破壊させてしまうおそれがある。この結果、半導体装置110のモジュール強度信頼性が低下する懸念がある。

【0010】

特許文献1では、ベース体101とセラミック基板1021間に設けている放熱用銅板1023をなくし、ベース体101にセラミック基板1021を直接接合し、セラミック基板1021にかかる応力を低減することで破壊防止が提案されている。しかし、特許文献1の構造でセラミック基板1021表面の回路パターンとベース体101との沿面距離を確保するためには、回路パターンの最外周部とベース体101を十分離す必要があり、半導体装置全体が大型化する問題があった。

【0011】

本発明は、上記の課題に鑑みて、装置全体が大型化することなくセラミック基板の破壊を防止することが可能な半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

この発明の半導体装置は、剛性を有する板状のベース体、前記ベース体上に配置されるセラミック基板とセラミック基板の表裏面に張り合わされた前記ベース体上面よりも幅の短い銅板を有し、前記ベース体、前記セラミック基板、および前記銅板がトランスファーモールド法によりモールド樹脂で封止されるものである。この発明の半導体装置は、前記ベース体上面の少なくとも前記セラミック基板のコーナー部と対応する位置に屋根部を設け、前記屋根部と前記ベース体底面とを連結することによってベース体側面に形成される庇状の凸部が設けられている。

【0013】

この構成によれば、熱サイクル試験の冷却時にモールド樹脂が収縮しても、ベース体の側面に形成した凸部がモールド樹脂を拘束し、収縮力を受け止めることによって、セラミック基板下側のモールド樹脂が収縮しても、その移動量が抑制される。これにより、セラミック基板に作用する応力が低減され、セラミック基板の割れを防止することができる。このような効果は、既存のベース体に凸部を形成することで得られる。したがって、装置が大型化することがない。

【0014】

前記屋根部と前記ベース体底面との連結の態様により、凸部は副次的な作用を持つようになる。例えば、前記屋根部に対して垂直に形成した上部垂直面を介して連結することにより、モールド樹脂の収縮時に、凸部にモールド樹脂が鋭角に当接するのが防止され、凸部によりモールド樹脂にクラックが入ることが防止される。また、前記ベース体底面に対して垂直に形成した下部垂直面を介して連結することにより、凸部の下側にスペースが生まれ、樹脂成型時に該スペースに十分に樹脂が行き渡るため、製品の歩留まりが向上する。なお、上部垂直面に代えて、円弧状の円弧面にすることもできる。

【0015】

前記屋根部と前記底面とを連結する連結面を設けることで、連結面で収縮力を受け止めることが可能である。この場合、連結面はセラミック基板に対して傾斜しており、その傾斜は、前記モールド樹脂の冷却時の収縮方向に対して異なる方向に傾斜させることで、受け止めた収縮力を連結面に分散させることができる。特に、収縮方向に対して垂直となるよう勾配をつけることで、受け止めた力を連結面で波紋状に均一に分散させることができるので効果的である。

【0016】

前記凸部は、前記ベース体の側面の前記セラミック基板のコーナー部と対応する位置だけでなく、その間にも設けても良い。また、前記凸部を前記ベース体の側面全面に設けても良い。また、前記ベース体と前記モールド樹脂の界面を粗く加工し、加工面にモールド樹脂を入り込ませるようにしても良い。いずれにしても、ベース体とモールド樹脂との密着性を高めることが出来る。

【発明の効果】

【0017】

この発明によれば、装置全体が大型化することなくセラミック基板の破壊を防止することが可能となる。

【図面の簡単な説明】

【0018】

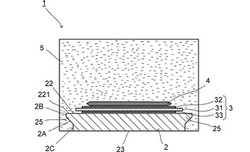

【図1】は半導体装置の断面図である。

【図2】はベース体の一例を示す斜視図である。

【図3】はベース体の変形例を示す斜視図である。

【図4】は凸部の変形例を示す半導体装置の要部断面図である。

【図5】は凸部の他の変形例を示す半導体装置の要部断面図である。

【図6】は従来の半導体装置の断面図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して本発明の実施の形態に係る半導体装置を説明する。図1に示すように、半導体装置1はベース体2、セラミック基板31、銅板32,33、半導体チップ4、およびパッケージ5(モールド樹脂)を有する。

【0020】

ベース体2は熱伝導性の高い材料(例えば、銅)によって形成された剛性を有する板状の部材であり、ベース体2上には例えばDBC基板のように銅板32,33が表裏面に張り合わされたセラミック基板31が配置される。銅板32,33はセラミック基板31よりも小さく、セラミック基板31外周端が露出された状態で、銅板32,33が張り合わされている。表面の銅板32には回路パターンが形成されており、それに半導体チップ4が取り付けられている。ベース体2、セラミック基板31、銅板32,33および半導体チップ4はトランスファーモールド樹脂5によりパッケージングされる。モールド樹脂5としては、熱硬化性のエポキシ樹脂を好適に用いることが出来る。銅板の厚さは例えば0.2〜0.6mmという比較的厚いものが用いられるため、大電流を流すことが出来る。このようなセラミック基板31は絶縁耐圧を確保するため、周縁部が表裏の銅板32,33の周縁部に対して張り出した形態で製作されるのが一般的である。

【0021】

ここで、図2を用いてベース体2について説明する。図2に示すように、ベース体2の上面22には、セラミック基板31を有するDBC基板3が配置され、底面23は放熱面として用いられ、底面23がヒートシンク(不図示)などに取り付けられて用いられる。ベース体2側面のセラミック基板31のコーナー部(図2に○で示す。)に対応する位置には、上面22の一部を除いて底面23が削られることにより、上面22に屋根部221が形成され、ベース体2の側面に断面で見て左右に突出した庇状の凸部25が設けてある。凸部25はベース体2を後工程で切削したり、金型でベース体2と同時に形成するなどして、ベース体2と一体に形成されている。本例ではセラミック基板31のコーナー部と対応する位置以外にも、ほぼ中間位置にも凸部25を形成している。このように凸部25を複数個設けることにより、ベース体2とモールド樹脂5との密着性を増すことができ、ベース体2とモールド樹脂5との界面での剥離が広がるのを防止することができる。そのため凸部25は複数個設けるのが好ましい。例えば図3に示すように、ベース体2の側面全面に渡り、凸部25を形成すると、ベース体2とモールド樹脂5との密着性をより増すことができる。

【0022】

再び図1を用いてベース体2の凸部25の細部を説明する。凸部25は、ベース体2の上面22の屋根部221から垂下された上部垂直面2Bと底面23に垂直に立ち上がる下部垂直面2Cと、上部垂直面2Bと下部垂直面2Cを繋ぐ連結面2Aからなり、角を潰した略三角形に突出させた形状をしている。上部垂直面2Bを形成することで、モールド樹脂5の収縮時に、この凸部25にモールド樹脂5が鋭角に当接するのを防止し、凸部25によりモールド樹脂5にクラックが入るのを防止している。本例では屋根部221に垂直な上部垂直面2Bとしているが、上部垂直面2Bに代えて、円弧状の円弧面にすることもできる。このように円弧面を用いれば、凸部25とモールド樹脂5との当接力をより抑えることができる。また、下部垂直面2Cと連結面2Aとの間の角は鈍角で連結され、連結面2Aがセラミック基板31に対して傾斜している。この連結面2Aの傾斜は、セラミック基板31が受けるモールド樹脂5の収縮方向(図6中の矢印C参照。)に対して異なる方向に傾斜がつけられている。特に、本実施の形態では連結面2Aの傾斜を収縮方向に対して垂直になるように選択されている。

【0023】

本実施の形態にかかる半導体装置1では、熱サイクル試験の冷却時にモールド樹脂5が収縮しても、ベース体2の側面に形成した凸部25がモールド樹脂5を拘束し、収縮力を受け止めることによって、その移動量が抑制される。これにより、セラミック基板31に作用する応力が低減され、セラミック基板31の割れを防止することができる。このような効果は、既存のベース体に凸部を形成することで得られる。したがって、半導体装置1が大型化することがない。

【0024】

そして、凸部25の連結面2Aをセラミック基板31にかかる矢印C方向のモールド樹脂5の収縮方向に対して異なる方向に傾斜させることで、連結面2Aで収縮力を受け止め、受け止めた力を連結面2Aに分散させることができる。特に、収縮方向に対して垂直となるよう勾配をつけることで、受け止めた力を連結面2Aで波紋状に均一に分散させることができるので効果的である。なお、上部垂直面2Bと下部垂直面2Cと凸部25との間につくられる角は90度以上である方が、分散する際に力が集中してクラックを引き起こすことが防止できる。

【0025】

また、ベース体2の下部垂直部2Cとモールド樹脂5の界面で剥離が生じても、凸部25でモールド樹脂5の移動が拘束されるため、ベース体2の上面22上のモールド樹脂5の移動が抑えることができる。すなわち、張り出したセラミック基板31にかかる矢印C方向の収縮力が緩和し、脆性破壊を防止することができる。

【0026】

本実施の形態では、凸部25をモールド樹脂5が収縮する方向と垂直な連結面2Aを有する略三角形に突出させて形成しているが、そのほか、図4に示すように、上部垂直面2Bと下部垂直面2Cとの間をほぼ90度で連結した略四角形に突出させても良い。また、図5に示すように、上部垂直面2Bと下部垂直面2Cを形成せずに、屋根部221と底面23を直結する連結面2Aによって凸部25を形成することもできる。上部垂直面2B又は下部垂直面2Cの何れか一方のみを形成し、上部又は下部垂直面と連結面2Aのみで凸部を形成することもできる。図4、図5に示したような凸部の形状であっても、セラミック基板31にかかる矢印C方向の収縮力を緩和させることが可能であり、脆性破壊を防止することができる。

【0027】

また、屋根部221、上部垂直面2B、下部垂直面2C、連結面2Aの夫々の成す角は、面取りをして丸みを持たせるのが好ましい。モールド樹脂5が膨張収縮を繰り返す際には、ベース体2にモールド樹脂5がくい込む力が働くが、このようにベース体2の各角に丸みを持たせることで、ベース体2の角によりモールド樹脂5にクラックが入るなどして破損するのを防止することができる。

【0028】

庇状の凸部25はベース体2の板金の鍛造加工時、プレス加工時等に容易に同時形成することが可能である。また、前述に示す形態に限られず、凸部25を形成する面を増やして多角形状としても良いし、曲面にしても良い。また、ベース体2とモールド樹脂5の界面を粗く加工し(例えばナーリング加工を施す)、加工面にモールド樹脂5を入り込ませることで、凸部25およびベース体2とモールド樹脂5との密着性を高め、ベース体2とモールド樹脂5との界面での剥離を防止するようにしても良い。

【0029】

また、凸部25はベース体2の少なくともセラミック基板31のコーナー部に対応する位置に設けられるが、セラミック基板31の全長に対応した長い凸部25を設けても良く、ベース体2のセラミック基板31と対応しない位置に部分的に設けても良いし、ベース体2の全周に連続的に設けても良い。何れの場合であっても、ベース体2の上面の幅寸法は、セラミック基板31の幅寸法よりも大きく形成されている。

【0030】

なお、本例では説明の便宜上、庇状の凸部25を形成する、としているが、実際には凸部25を残してベース体2の底面23の幅を狭くすることで凸部25を形成している。そのため、従来よりもベース体2の幅を狭くすることができ、コストダウンや小型化・軽量化にも貢献することができる。本例によれば、セラミック基板にかかるモールド樹脂5の収縮力を緩和できるので、従来よりもセラミック基板の張り出し量を大きくとることが可能になる。そのため沿面距離を十分に確保でき、設計の自由度を増すことができる。

【0031】

上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。この発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、この発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0032】

1…半導体装置

2…ベース体

25…凹部

31…セラミック基板

32,33…銅板

4…半導体チップ

5…パッケージ(モールド樹脂)

【技術分野】

【0001】

この発明は、パワーモジュール等に用いられる半導体装置に関する。

【背景技術】

【0002】

パワーモジュール等に用いられる半導体装置は、半導体チップを外部からの応力、湿気や汚染物質から守るために、モールド樹脂を用いてパッケージングする工程(封止工程)を経て作製される。近年、半導体装置の小型化や薄型化の要請から、封止工程にトランスファーモールド法が採用されている。トランスファーモールド法は、熱硬化性のエポキシ系樹脂を用いて、半導体チップを基板ごと固めてしまうものであり、外枠となるケースが不要となる分、半導体装置の小型化や薄型化を実現出来る。

【0003】

例えば、特許文献1等にトランスファーモールド法により作製された半導体装置が開示されている。特許文献1では、発熱量の大きいパワーモジュール等では、基板を熱伝導性の良い材料(たとえば、銅)からなる板状のベース体上にはんだ付け等で固定し、ベース体の裏面を放熱面として利用するために裏面を露出した状態でトランスファーモールド法により封止するようにしている。

【0004】

図6に、特許文献1に記載された半導体装置の一例を示している。図6に示すように、この半導体装置110は、ベース体101、DBC(Direct Bonding Copper)基板102、半導体チップ103およびパッケージ104(モールド樹脂)を有する。

【0005】

DBC基板102は、セラミック基板1021の表裏面にそれぞれ銅板1022、1023が貼り合わされ構成されている。表面の銅板1022は回路パターンを構成しており、それに半導体チップ103がボンデングワイヤ105を介して取付けられている。銅板の厚さは例えば0.2 〜0.6mm という比較的厚いものが用いられているため、大電流を流すことができる。このようなセラミック基板1021は、絶縁耐圧を確保するために、図示のごとく周縁部が銅板1022、1023に比して張り出した形態で作製されるのが一般的である。

【0006】

表面の銅板1022に回路パターンを形成した上で、ここに半導体チップ103をダイボンデングにより取付け、ワイヤボンデングにより回路を組立てた後、DBC基板102を、裏面の銅板1023を用いて、ベース体101の上にはんだ付けして、トランスファーモールド法によりエポキシ樹脂によるパッケージングを行う。

【0007】

半導体装置は、モジュール強度信頼性評価の一環として熱サイクル試験が行われる。熱サイクル試験とは、低温と高温および温度変化に対する耐性を評価する試験である。熱サイクル試験の具体的手法は、特許文献1の段落[0014]等に記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−285885号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

図6に示された上記従来の半導体装置110の構造では、ベース体101とモールド樹脂104の線膨張係数に差があるため、例えば熱サイクル試験中に、モールド樹脂104よりも線膨張係数の大きい材料で形成されるベース体101が膨張および収縮を繰り返しモールド樹脂104に作用すると、ベース体101とモールド樹脂104の界面101Aでモールド樹脂104が剥離するおそれがある。一方、ベース体101上に配置されたDBC基板102の端部の張り出したセラミック基板1021の下側にもモールド樹脂104が充填される。モールド樹脂104は冷えたとき矢印C方向に収縮するので、図示のごとくベース体101とモールド樹脂の界面101Aで剥離欠陥109が拡大していくと、モールド樹脂104がベース体101に拘束されない状態になり、モールド樹脂104の動ける範囲が大きくなる。そうするとセラミック基板1021の端部下側のモールド樹脂104がセラミック基板1021の張り出した端部を抱えたまま矢印C方向に収縮し、セラミック基板1021の端部を脆性破壊させてしまうおそれがある。この結果、半導体装置110のモジュール強度信頼性が低下する懸念がある。

【0010】

特許文献1では、ベース体101とセラミック基板1021間に設けている放熱用銅板1023をなくし、ベース体101にセラミック基板1021を直接接合し、セラミック基板1021にかかる応力を低減することで破壊防止が提案されている。しかし、特許文献1の構造でセラミック基板1021表面の回路パターンとベース体101との沿面距離を確保するためには、回路パターンの最外周部とベース体101を十分離す必要があり、半導体装置全体が大型化する問題があった。

【0011】

本発明は、上記の課題に鑑みて、装置全体が大型化することなくセラミック基板の破壊を防止することが可能な半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

この発明の半導体装置は、剛性を有する板状のベース体、前記ベース体上に配置されるセラミック基板とセラミック基板の表裏面に張り合わされた前記ベース体上面よりも幅の短い銅板を有し、前記ベース体、前記セラミック基板、および前記銅板がトランスファーモールド法によりモールド樹脂で封止されるものである。この発明の半導体装置は、前記ベース体上面の少なくとも前記セラミック基板のコーナー部と対応する位置に屋根部を設け、前記屋根部と前記ベース体底面とを連結することによってベース体側面に形成される庇状の凸部が設けられている。

【0013】

この構成によれば、熱サイクル試験の冷却時にモールド樹脂が収縮しても、ベース体の側面に形成した凸部がモールド樹脂を拘束し、収縮力を受け止めることによって、セラミック基板下側のモールド樹脂が収縮しても、その移動量が抑制される。これにより、セラミック基板に作用する応力が低減され、セラミック基板の割れを防止することができる。このような効果は、既存のベース体に凸部を形成することで得られる。したがって、装置が大型化することがない。

【0014】

前記屋根部と前記ベース体底面との連結の態様により、凸部は副次的な作用を持つようになる。例えば、前記屋根部に対して垂直に形成した上部垂直面を介して連結することにより、モールド樹脂の収縮時に、凸部にモールド樹脂が鋭角に当接するのが防止され、凸部によりモールド樹脂にクラックが入ることが防止される。また、前記ベース体底面に対して垂直に形成した下部垂直面を介して連結することにより、凸部の下側にスペースが生まれ、樹脂成型時に該スペースに十分に樹脂が行き渡るため、製品の歩留まりが向上する。なお、上部垂直面に代えて、円弧状の円弧面にすることもできる。

【0015】

前記屋根部と前記底面とを連結する連結面を設けることで、連結面で収縮力を受け止めることが可能である。この場合、連結面はセラミック基板に対して傾斜しており、その傾斜は、前記モールド樹脂の冷却時の収縮方向に対して異なる方向に傾斜させることで、受け止めた収縮力を連結面に分散させることができる。特に、収縮方向に対して垂直となるよう勾配をつけることで、受け止めた力を連結面で波紋状に均一に分散させることができるので効果的である。

【0016】

前記凸部は、前記ベース体の側面の前記セラミック基板のコーナー部と対応する位置だけでなく、その間にも設けても良い。また、前記凸部を前記ベース体の側面全面に設けても良い。また、前記ベース体と前記モールド樹脂の界面を粗く加工し、加工面にモールド樹脂を入り込ませるようにしても良い。いずれにしても、ベース体とモールド樹脂との密着性を高めることが出来る。

【発明の効果】

【0017】

この発明によれば、装置全体が大型化することなくセラミック基板の破壊を防止することが可能となる。

【図面の簡単な説明】

【0018】

【図1】は半導体装置の断面図である。

【図2】はベース体の一例を示す斜視図である。

【図3】はベース体の変形例を示す斜視図である。

【図4】は凸部の変形例を示す半導体装置の要部断面図である。

【図5】は凸部の他の変形例を示す半導体装置の要部断面図である。

【図6】は従来の半導体装置の断面図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して本発明の実施の形態に係る半導体装置を説明する。図1に示すように、半導体装置1はベース体2、セラミック基板31、銅板32,33、半導体チップ4、およびパッケージ5(モールド樹脂)を有する。

【0020】

ベース体2は熱伝導性の高い材料(例えば、銅)によって形成された剛性を有する板状の部材であり、ベース体2上には例えばDBC基板のように銅板32,33が表裏面に張り合わされたセラミック基板31が配置される。銅板32,33はセラミック基板31よりも小さく、セラミック基板31外周端が露出された状態で、銅板32,33が張り合わされている。表面の銅板32には回路パターンが形成されており、それに半導体チップ4が取り付けられている。ベース体2、セラミック基板31、銅板32,33および半導体チップ4はトランスファーモールド樹脂5によりパッケージングされる。モールド樹脂5としては、熱硬化性のエポキシ樹脂を好適に用いることが出来る。銅板の厚さは例えば0.2〜0.6mmという比較的厚いものが用いられるため、大電流を流すことが出来る。このようなセラミック基板31は絶縁耐圧を確保するため、周縁部が表裏の銅板32,33の周縁部に対して張り出した形態で製作されるのが一般的である。

【0021】

ここで、図2を用いてベース体2について説明する。図2に示すように、ベース体2の上面22には、セラミック基板31を有するDBC基板3が配置され、底面23は放熱面として用いられ、底面23がヒートシンク(不図示)などに取り付けられて用いられる。ベース体2側面のセラミック基板31のコーナー部(図2に○で示す。)に対応する位置には、上面22の一部を除いて底面23が削られることにより、上面22に屋根部221が形成され、ベース体2の側面に断面で見て左右に突出した庇状の凸部25が設けてある。凸部25はベース体2を後工程で切削したり、金型でベース体2と同時に形成するなどして、ベース体2と一体に形成されている。本例ではセラミック基板31のコーナー部と対応する位置以外にも、ほぼ中間位置にも凸部25を形成している。このように凸部25を複数個設けることにより、ベース体2とモールド樹脂5との密着性を増すことができ、ベース体2とモールド樹脂5との界面での剥離が広がるのを防止することができる。そのため凸部25は複数個設けるのが好ましい。例えば図3に示すように、ベース体2の側面全面に渡り、凸部25を形成すると、ベース体2とモールド樹脂5との密着性をより増すことができる。

【0022】

再び図1を用いてベース体2の凸部25の細部を説明する。凸部25は、ベース体2の上面22の屋根部221から垂下された上部垂直面2Bと底面23に垂直に立ち上がる下部垂直面2Cと、上部垂直面2Bと下部垂直面2Cを繋ぐ連結面2Aからなり、角を潰した略三角形に突出させた形状をしている。上部垂直面2Bを形成することで、モールド樹脂5の収縮時に、この凸部25にモールド樹脂5が鋭角に当接するのを防止し、凸部25によりモールド樹脂5にクラックが入るのを防止している。本例では屋根部221に垂直な上部垂直面2Bとしているが、上部垂直面2Bに代えて、円弧状の円弧面にすることもできる。このように円弧面を用いれば、凸部25とモールド樹脂5との当接力をより抑えることができる。また、下部垂直面2Cと連結面2Aとの間の角は鈍角で連結され、連結面2Aがセラミック基板31に対して傾斜している。この連結面2Aの傾斜は、セラミック基板31が受けるモールド樹脂5の収縮方向(図6中の矢印C参照。)に対して異なる方向に傾斜がつけられている。特に、本実施の形態では連結面2Aの傾斜を収縮方向に対して垂直になるように選択されている。

【0023】

本実施の形態にかかる半導体装置1では、熱サイクル試験の冷却時にモールド樹脂5が収縮しても、ベース体2の側面に形成した凸部25がモールド樹脂5を拘束し、収縮力を受け止めることによって、その移動量が抑制される。これにより、セラミック基板31に作用する応力が低減され、セラミック基板31の割れを防止することができる。このような効果は、既存のベース体に凸部を形成することで得られる。したがって、半導体装置1が大型化することがない。

【0024】

そして、凸部25の連結面2Aをセラミック基板31にかかる矢印C方向のモールド樹脂5の収縮方向に対して異なる方向に傾斜させることで、連結面2Aで収縮力を受け止め、受け止めた力を連結面2Aに分散させることができる。特に、収縮方向に対して垂直となるよう勾配をつけることで、受け止めた力を連結面2Aで波紋状に均一に分散させることができるので効果的である。なお、上部垂直面2Bと下部垂直面2Cと凸部25との間につくられる角は90度以上である方が、分散する際に力が集中してクラックを引き起こすことが防止できる。

【0025】

また、ベース体2の下部垂直部2Cとモールド樹脂5の界面で剥離が生じても、凸部25でモールド樹脂5の移動が拘束されるため、ベース体2の上面22上のモールド樹脂5の移動が抑えることができる。すなわち、張り出したセラミック基板31にかかる矢印C方向の収縮力が緩和し、脆性破壊を防止することができる。

【0026】

本実施の形態では、凸部25をモールド樹脂5が収縮する方向と垂直な連結面2Aを有する略三角形に突出させて形成しているが、そのほか、図4に示すように、上部垂直面2Bと下部垂直面2Cとの間をほぼ90度で連結した略四角形に突出させても良い。また、図5に示すように、上部垂直面2Bと下部垂直面2Cを形成せずに、屋根部221と底面23を直結する連結面2Aによって凸部25を形成することもできる。上部垂直面2B又は下部垂直面2Cの何れか一方のみを形成し、上部又は下部垂直面と連結面2Aのみで凸部を形成することもできる。図4、図5に示したような凸部の形状であっても、セラミック基板31にかかる矢印C方向の収縮力を緩和させることが可能であり、脆性破壊を防止することができる。

【0027】

また、屋根部221、上部垂直面2B、下部垂直面2C、連結面2Aの夫々の成す角は、面取りをして丸みを持たせるのが好ましい。モールド樹脂5が膨張収縮を繰り返す際には、ベース体2にモールド樹脂5がくい込む力が働くが、このようにベース体2の各角に丸みを持たせることで、ベース体2の角によりモールド樹脂5にクラックが入るなどして破損するのを防止することができる。

【0028】

庇状の凸部25はベース体2の板金の鍛造加工時、プレス加工時等に容易に同時形成することが可能である。また、前述に示す形態に限られず、凸部25を形成する面を増やして多角形状としても良いし、曲面にしても良い。また、ベース体2とモールド樹脂5の界面を粗く加工し(例えばナーリング加工を施す)、加工面にモールド樹脂5を入り込ませることで、凸部25およびベース体2とモールド樹脂5との密着性を高め、ベース体2とモールド樹脂5との界面での剥離を防止するようにしても良い。

【0029】

また、凸部25はベース体2の少なくともセラミック基板31のコーナー部に対応する位置に設けられるが、セラミック基板31の全長に対応した長い凸部25を設けても良く、ベース体2のセラミック基板31と対応しない位置に部分的に設けても良いし、ベース体2の全周に連続的に設けても良い。何れの場合であっても、ベース体2の上面の幅寸法は、セラミック基板31の幅寸法よりも大きく形成されている。

【0030】

なお、本例では説明の便宜上、庇状の凸部25を形成する、としているが、実際には凸部25を残してベース体2の底面23の幅を狭くすることで凸部25を形成している。そのため、従来よりもベース体2の幅を狭くすることができ、コストダウンや小型化・軽量化にも貢献することができる。本例によれば、セラミック基板にかかるモールド樹脂5の収縮力を緩和できるので、従来よりもセラミック基板の張り出し量を大きくとることが可能になる。そのため沿面距離を十分に確保でき、設計の自由度を増すことができる。

【0031】

上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。この発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、この発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0032】

1…半導体装置

2…ベース体

25…凹部

31…セラミック基板

32,33…銅板

4…半導体チップ

5…パッケージ(モールド樹脂)

【特許請求の範囲】

【請求項1】

剛性を有する板状のベース体と、

前記ベース体上面に配置される外周端を露出させて表裏面に銅板が張り合わされた前記ベース体上面よりも幅の短いセラミック基板と、

を有し、

前記ベース体、前記セラミック基板および前記銅板がトランスファーモールド法によりモールド樹脂で封止される半導体装置において、

前記ベース体上面の少なくとも前記セラミック基板のコーナー部と対応する位置に屋根部を設け、前記屋根部と前記ベース体底面とを連結することによって形成される庇状の凸部が前記ベース体側面に設けられた半導体装置。

【請求項2】

前記ベース体底面に垂直な下部垂直面を形成し、前記凸部が、前記下部垂直面を介して、前記屋根部と前記底面とを連結することによって形成されることを特徴とする請求項1記載の半導体装置。

【請求項3】

前記屋根部に垂直な上部垂直面を形成し、前記凸部が、前記上部垂直面を介して、前記屋根部と前記底面とを連結することによって形成されることを特徴とする請求項1又は2記載の半導体装置。

【請求項4】

前記屋根部に連続して円弧状の円弧面を形成し、前記凸部が、前記円弧面を介して前記屋根部と前記底面とを連結することによって形成されることを特徴とする請求項1又は2記載の半導体装置。

【請求項5】

前記屋根部と前記底面とを連結する連結面を有し、当該連結面を前記セラミック基板に対して傾斜させたことを特徴とする請求項1〜4のいずれかに記載の半導体装置。

【請求項6】

前記屋根部と前記底面とを連結する連結面を有し、当該連結面を前記モールド樹脂の冷却時の収縮方向に対して異なる方向に傾斜させたことを特徴とする請求項1〜4のいずれかに記載の半導体装置。

【請求項7】

前記連結面を、前記モールド樹脂の冷却時の収縮方向に対して垂直方向に傾斜させたことを特徴とする請求項6に記載の半導体装置。

【請求項8】

前記凸部が、前記ベース体の側面全面に設けられることを特徴とする請求項1〜7のいずれかに記載の半導体装置。

【請求項9】

前記凸部が、前記ベース体の側面の前記セラミック基板のコーナー部と対応する位置の間にも設けられることを特徴とする請求項1〜7のいずれかに記載の半導体装置。

【請求項10】

前記ベース体と前記モールド樹脂の界面を粗く加工したことを特徴とする請求項1〜9のいずれかに記載の半導体装置。

【請求項1】

剛性を有する板状のベース体と、

前記ベース体上面に配置される外周端を露出させて表裏面に銅板が張り合わされた前記ベース体上面よりも幅の短いセラミック基板と、

を有し、

前記ベース体、前記セラミック基板および前記銅板がトランスファーモールド法によりモールド樹脂で封止される半導体装置において、

前記ベース体上面の少なくとも前記セラミック基板のコーナー部と対応する位置に屋根部を設け、前記屋根部と前記ベース体底面とを連結することによって形成される庇状の凸部が前記ベース体側面に設けられた半導体装置。

【請求項2】

前記ベース体底面に垂直な下部垂直面を形成し、前記凸部が、前記下部垂直面を介して、前記屋根部と前記底面とを連結することによって形成されることを特徴とする請求項1記載の半導体装置。

【請求項3】

前記屋根部に垂直な上部垂直面を形成し、前記凸部が、前記上部垂直面を介して、前記屋根部と前記底面とを連結することによって形成されることを特徴とする請求項1又は2記載の半導体装置。

【請求項4】

前記屋根部に連続して円弧状の円弧面を形成し、前記凸部が、前記円弧面を介して前記屋根部と前記底面とを連結することによって形成されることを特徴とする請求項1又は2記載の半導体装置。

【請求項5】

前記屋根部と前記底面とを連結する連結面を有し、当該連結面を前記セラミック基板に対して傾斜させたことを特徴とする請求項1〜4のいずれかに記載の半導体装置。

【請求項6】

前記屋根部と前記底面とを連結する連結面を有し、当該連結面を前記モールド樹脂の冷却時の収縮方向に対して異なる方向に傾斜させたことを特徴とする請求項1〜4のいずれかに記載の半導体装置。

【請求項7】

前記連結面を、前記モールド樹脂の冷却時の収縮方向に対して垂直方向に傾斜させたことを特徴とする請求項6に記載の半導体装置。

【請求項8】

前記凸部が、前記ベース体の側面全面に設けられることを特徴とする請求項1〜7のいずれかに記載の半導体装置。

【請求項9】

前記凸部が、前記ベース体の側面の前記セラミック基板のコーナー部と対応する位置の間にも設けられることを特徴とする請求項1〜7のいずれかに記載の半導体装置。

【請求項10】

前記ベース体と前記モールド樹脂の界面を粗く加工したことを特徴とする請求項1〜9のいずれかに記載の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−190866(P2012−190866A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−50938(P2011−50938)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000144393)株式会社三社電機製作所 (95)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000144393)株式会社三社電機製作所 (95)

【Fターム(参考)】

[ Back to top ]