半導体装置

【課題】半導体装置の放熱性能を向上させる。

【解決手段】半導体素子1と、半導体素子1が表面に実装される金属板2と、半導体素子1が実装された領域の金属板2の裏面2bに設けられる金属膜10と、金属板2の裏面側に設けられ、半導体素子1を冷却する冷却器4と、金属板2と冷却器4との間に設けられ、金属板2の裏面2b及び金属膜10に密着する充填材6と、を備え、金属膜10は、金属板2よりも線膨張係数が低く、かつ、充填材6よりも熱伝導率が高い、ことを特徴とする半導体装置100である。

【解決手段】半導体素子1と、半導体素子1が表面に実装される金属板2と、半導体素子1が実装された領域の金属板2の裏面2bに設けられる金属膜10と、金属板2の裏面側に設けられ、半導体素子1を冷却する冷却器4と、金属板2と冷却器4との間に設けられ、金属板2の裏面2b及び金属膜10に密着する充填材6と、を備え、金属膜10は、金属板2よりも線膨張係数が低く、かつ、充填材6よりも熱伝導率が高い、ことを特徴とする半導体装置100である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体装置に関する。

【背景技術】

【0002】

従来の半導体装置は、底面金属板と冷却器との間のグリースの厚さを均一にするために、底面金属板を分割して底面金属板の変形を抑制していた(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−093016号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前述した従来の半導体装置は、底面金属板を分割していたので、放熱面積が低下して半導体装置の放熱性能が低下するという問題点があった。

【0005】

本発明はこのような問題点に着目してなされたものであり、半導体装置の放熱性能を向上させることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、半導体素子と、半導体素子が表面に実装される金属板と、半導体素子が実装される領域の金属板の裏面に設けられる金属膜と、金属板の裏面側に設けられ、前記半導体素子を冷却する冷却器と、金属板と冷却器との間に設けられ、金属板の裏面及び金属膜に密着する充填材と、を備える半導体装置である。そして、金属膜が、金属板よりも線膨張係数が低く、かつ、充填材よりも熱伝導率が高い、ことを特徴とする。

【発明の効果】

【0007】

本発明によれば、半導体素子が実装される領域の金属板の裏面に、金属板よりも線膨張係数が低い金属膜を設けたので、金属板の変形を抑制することができる。また、金属板の変形部分を、その変形部分に充填される充填材よりも熱伝導率よりも高い金属膜で埋めることができるので、変形部分の充填材の厚さを低減することができる。これらにより、半導体素子が実装される領域において、半導体素子から冷却器に至る熱伝達経路の熱抵抗を抑制できるので、半導体装置の放熱性能を向上させることができる。

【図面の簡単な説明】

【0008】

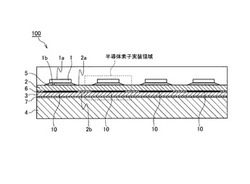

【図1】本発明の第1実施形態による半導体装置の要部断面図である。

【図2】本発明の第1実施形態による半導体装置の半導体素子実装領域の拡大図である。

【図3】本発明の第2実施形態による半導体装置の半導体素子実装領域の拡大図である。

【図4】本発明の第3実施形態による半導体装置の半導体素子実装領域の拡大図である。

【図5】本発明の第4実施形態による半導体装置の半導体素子実装領域の拡大図である。

【図6】本発明の第5実施形態による半導体装置の半導体素子実装領域の拡大断面図である。

【図7】本発明の第6実施形態による半導体装置の半導体素子実装領域の拡大図である。

【図8】本発明の別の実施形態による半導体装置について説明する図である。

【図9】本発明の別の実施形態による半導体装置について説明する図である。

【図10】半導体素子実装領域のバスバの裏面にメッキを施していない比較例による半導体装置の半導体素子実装領域の拡大図である。

【発明を実施するための形態】

【0009】

以下、図面等を参照して本発明の実施形態について説明する。

【0010】

(第1実施形態)

図1は、本発明の第1実施形態による半導体装置100の要部断面図である。

【0011】

半導体装置100は、半導体素子1と、バスバ2と、絶縁シート3と、冷却器4と、を備える。半導体装置100は、例えば直流と交流の2種類の電気を相互に変換するインバータやコンバータとして使用される。

【0012】

半導体素子1は、例えばIGBT(Insulated Gate Bipolar Transistor)などの電力制御用の素子であり、表裏両面に電極を備える。以下では半導体素子1の表面に形成された電極を「表面電極1a」といい、裏面に形成された電極を「裏面電極1b」という。

【0013】

バスバ2は、板状の配電部品であり、例えば銅などの導体で構成される。バスバ2の表面2aには、複数の半導体素子1の裏面電極1bが所定の間隔を空けてそれぞれはんだ付けされる。これにより、各半導体素子1の裏面電極1bとバスバ2とが、はんだ5を介して電気的に接続される。以下では、半導体素子1の裏面電極1bがはんだ付けされている図中破線で囲った領域のことを「半導体素子実装領域」という。

【0014】

絶縁シート3は、バスバ2と冷却器4との間に配置され、第1グリース層6を介してバスバ2に接合されると共に、第2グリース層7を介して冷却器4に接合される。絶縁シート3は例えばシリコン材で構成され、バスバ2と冷却器4とを電気的に絶縁する。

【0015】

第1グリース層6は、絶縁シート3の表面に、熱伝導率の高いグリースオイルを塗布することで形成される。第1グリース層6は、絶縁シート3の表面及びバスバ2の裏面の微細な凹凸を埋めて、空隙による断熱作用に起因する接触熱抵抗の増加を抑制する。

【0016】

第2グリース層7は、絶縁シート3の裏面に、絶縁シート3の表面に塗布したものと同じグリースオイルを塗布することで形成される。第2グリース層7は、絶縁シート3の裏面及び冷却器4の表面の微細な凹凸を埋めて、空隙による断熱作用に起因する接触熱抵抗の増加を抑制する。

【0017】

冷却器4は、例えばアルミニウムで構成されるヒートシンクであって、半導体素子1の作動時に半導体素子1で発生してバスバ2や絶縁シート3を介して伝達してきた熱を、半導体装置100の外部へと放熱し、半導体素子1を冷却する。なお、冷却器4として、その内部を循環する冷媒と、半導体素子1との間で熱交換を行うウォータジャケットを使用しても良い。

【0018】

ここで、本実施形態による半導体装置100は、半導体素子実装領域のバスバ2の裏面2bに、半導体素子実装領域以外のバスバ2の裏面2bをマスキングしてメッキ加工を行うことで、予め所定の厚さのメッキ10を施している。本実施形態ではメッキ10として、バスバ2の線膨張係数よりも低く、かつ、第1グリース層6のグリースオイルの熱伝導率よりも高い材料を使用する。このような材料としては、例えばクロム(Cr)などが挙げられる。

【0019】

以下、図10及び図2を参照して、このように半導体素子実装領域のバスバ2の裏面2bに、予め所定の厚さのメッキ10を施す理由について説明する。

【0020】

まず、図10を参照して、各半導体素子1の裏面電極1bをバスバ2にはんだ付けするときに生じる問題点について説明する。

【0021】

図10は、半導体素子実装領域のバスバ2の裏面2bにメッキ10を施していない比較例による半導体装置の半導体素子実装領域の拡大図であり、発明の理解を容易にするために示したものである。図10(A)は、半導体素子1をバスバ2の表面2aにはんだ付けする前の半導体素子実装領域の拡大図である。図10(B)は、半導体素子1をバスバ2の表面2aにはんだ付けした後の半導体素子実装領域の拡大図である。図10(B)において、半導体素子1の図示は省略している。

【0022】

図10(A)に示すように、半導体素子1をバスバ2の表面2aにはんだ付けする前は、バスバ2は平坦な状態である。

【0023】

この状態から半導体素子1をバスバ2の表面2aにはんだ付けするのであるが、はんだ付けの際に、はんだ5の温度は約200[℃]から常温(例えば20[℃])まで低下する。このとき、バスバ2の線膨張係数と半導体素子1の線膨張係数とには相違があり、銅などで構成されるバスバ2の線膨張係数のほうが、シリコンなどで構成される半導体素子1の線膨張係数よりも大きい。

【0024】

そのため、はんだ付けの際に半導体素子1が伸びる量よりも、バスバ2が伸びる量の方が大きくなり、はんだ5の温度が常温まで低下したときに、半導体素子1よりもバスバ2の収縮量が大きくなる。その結果、図10(B)に示すように、バスバ2に対して半導体素子側を上とすると、半導体素子実装領域において、上に凸となるような反りがバスバ2に発生する。

【0025】

上に凸となるような反りが発生した状態でバスバ2を絶縁シート3に接合すると、反りが発生している箇所、すなわち、発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さが、反りが発生していない箇所の第1グリース層6の厚さよりも厚くなる。

【0026】

その結果、反りが発生している箇所では、反りが発生していない箇所よりも第1グリース層6の厚さが厚くなる分熱抵抗が増加し、半導体装置100の放熱性能が低下してしまうという問題点が生じるのである。

【0027】

そこで本実施形態では、このようなバスバ2の反りを抑制して半導体装置100の放熱性能を向上させるため、半導体素子実装領域のバスバ2の裏面2bにメッキ10を施したのである。

【0028】

図2は、本実施形態による半導体装置100の半導体素子実装領域の拡大図である。図2(A)は、半導体素子1をバスバ2の表面2aにはんだ付けする前の半導体素子実装領域の拡大図である。図2(B)は、半導体素子1をバスバ2の表面2aにはんだ付けした後の半導体素子実装領域の拡大図である。図2(B)において、半導体素子1の図示は省略している。

【0029】

図2(A)に示すように、本実施形態においても、半導体素子1をバスバ2の表面2aにはんだ付けする前は、バスバ2は平坦な状態であり、この状態から半導体素子1をバスバ2の表面2aにはんだ付けする。

【0030】

このとき、本実施形態では、半導体実装領域のバスバ2の裏面2bにバスバ2の線膨張係数よりも低いメッキ10が施されている。そのため、はんだ付けの際に、このメッキ10が施されている部分のバスバ2の伸び量を抑えることができ、はんだ5の温度が常温まで低下したときのバスバ2の収縮量を抑えることができる。

【0031】

これにより、図2(B)に示すように、本実施形態では半導体素子実装領域におけるバスバ2の反りを、メッキ10を施さない比較例によるバスバ2の反り(図中破線)よりも抑えることができる。そのため、比較例と比べて発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さも薄くなるので、半導体素子実装領域における第1グリース層6の熱抵抗の増加を抑制できる。その結果、比較例よりも半導体素子1で発生した熱を素早く冷却器4へと伝達することができるので、半導体装置100の放熱性能を向上させることができる。

【0032】

また、半導体実装領域のバスバ2の裏面2bにメッキ10が施されているため、メッキ10の分だけさらに第1グリース層6の厚さを薄くすることができる。そのため、半導体素子実装領域における第1グリース層6の熱抵抗の増加をさらに抑制でき、半導体装置100の放熱性能をさらに向上させることができる。

【0033】

また、バスバ2の反りが大きいと、バスバ2を絶縁シート3に接合したときに、反りが発生している半導体実装領域のバスバ2の裏面2bにグリースオイルが十分に行き渡らないことがある。そうすると、バスバ2と絶縁シート3との間に空隙(気泡)が残った状態でバスバ2と絶縁シート3とが接合されてしまい、接触熱抵抗が増加する。

【0034】

本実施形態では、半導体実装領域のバスバ2の裏面2bにメッキ10を施すことによって、バスバ2の反りを抑制することができる。そのため、バスバ2を絶縁シート3に接合したときに、半導体実装領域のバスバ2の裏面2bにグリースオイルが行き渡らなくなるのを抑制でき、バスバ2と絶縁シート3との間に空隙(気泡)が発生するのを抑制できる。よって、接触熱抵抗を抑制できるので、半導体装置100の放熱性能をさらに向上させることができる。

【0035】

また、発熱部(半導体素子1)の直下に施されるメッキ10の熱伝導率を、第1グリース層6を形成するグリースオイルの熱伝導率よりも高くしたので、半導体素子1で発生した熱を効率よく冷却器4へ伝達することができる。

【0036】

(第2実施形態)

次に、本発明の第2実施形態を、図3を参照して説明する。本実施形態は、メッキ10に複数の溝11を放射状に形成する点で第1実施形態と相違する。以下、その相違点を中心に説明する。なお、以下に示す各実施形態では前述した第1実施形態と同様の機能を果たす部分には、同一の符号を用いて重複する説明を適宜省略する。

【0037】

図3は、本発明の第2実施形態による半導体装置100の半導体素子実装領域の拡大図である。図3(A)は、半導体素子1をバスバ2の表面2aにはんだ付けする前の半導体素子実装領域の拡大断面図である。図3(B)は、半導体素子1をはんだ付けする前の半導体素子実装領域のバスバ2の底面図であり、バスバ2を図3(A)の矢印B方向側から見たときの図である。

【0038】

図3(B)に示すように、本実施形態では、バスバ2の裏面2bにメッキ加工を施す際のマスキング形状を第1実施形態と異ならせることで、メッキ中央部からメッキ外縁部へ延びる4本の溝11を、メッキ上に放射状に形成する。

【0039】

このように、メッキ上に溝11を形成することで、バスバ2と絶縁シート3とを接合するときに、第1グリース層6のグリースオイルを相対的に面圧が低くなる溝11へと積極的に導入することができる。また、毛細管現象によりグリースオイルも広がりやすくなる。

【0040】

これにより、第1実施形態と同様の効果が得られるほか、第1実施形態よりも発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さを薄くできる。よって、半導体素子実装領域における第1グリース層6の熱抵抗の増加をさらに抑制でき、半導体装置100の放熱性能をさらに向上させることができる。

【0041】

また、メッキ上に溝11を形成することで、メッキ10とバスバ2との接合面の面積を小さくすることができる。

【0042】

これにより、バスバ2の線膨張係数とメッキ10の線膨張係数との差に起因して発生するメッキ10の剥離の可能性を低くすることができる。

【0043】

また、メッキ中央部からメッキ外縁部へ延びるような溝11を形成することで、バスバ2と絶縁シート3とを接合するときに、比較的気泡が生じやすいメッキ中央部から、溝11を通して気泡を半導体素子実装領域の外側へと排出することができる。

【0044】

これにより、バスバ2と第1グリース層6との接触熱抵抗を抑制できるので、半導体装置100の放熱性能をさらに向上させることができる。

【0045】

また、半導体素子1の作動時にその半導体素子1で発生する熱量は、相対的に半導体素子1の中央部で大きくなる。そのため、半導体素子1で発生した熱は、バスバ2を介してメッキ中央部へと伝達し、メッキ外縁部へと伝達していく。つまり、半導体素子1で発生した熱はメッキ中央部からメッキ外縁部へと放射状に伝達していく。したがって、放射状に溝11を形成することで、溝11によって熱の伝達が遮断されるのを抑制できる。

【0046】

(第3実施形態)

次に、本発明の第3実施形態を、図4を参照して説明する。本実施形態は、部分的にメッキ10を施さない領域を設けた点で第1実施形態と相違する。以下、その相違点を中心に説明する。

【0047】

図4は、本発明の第3実施形態による半導体装置100の半導体素子実装領域の拡大図である。図4(A)は、半導体素子1をバスバ2の表面2aにはんだ付けする前の半導体素子実装領域の拡大断面図である。図4(B)は、半導体素子1をはんだ付けする前の半導体素子実装領域のバスバ2の底面図であり、バスバ2を図4(A)の矢印B方向側から見たときの図である。

【0048】

図4(B)に示すように、本実施形態では、半導体素子実装領域のバスバ2の裏面2bに施されたメッキ10の外側に、そのメッキ10を取り囲むような形でメッキを施さない領域を設け、その領域の外側にはメッキ20を施す。メッキ20は、メッキ10と同じ材料である。

【0049】

これにより、バスバ2と絶縁シート3とを接合するときに、第1グリース層6のグリースオイルの量が多くても、そのグリースオイルを相対的に面圧が低くなるメッキを施さない領域へと積極的に導入することができる。

【0050】

そのため、第1グリース層6のグリースオイルの量が多くても、発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さを薄くできる。よって、半導体素子実装領域における第1グリース層6の熱抵抗の増加を抑制して半導体装置100の放熱性能を向上させることができる。

【0051】

(第4実施形態)

次に、本発明の第4実施形態を、図5を参照して説明する。本実施形態は、メッキ10の厚さを部分的に変化させた点で第1実施形態と相違する。以下、その相違点を中心に説明する。

【0052】

図5は、本発明の第4実施形態による半導体装置100の半導体素子実装領域の拡大図である。図5(A)は、半導体素子1をバスバ2の表面2aにはんだ付けする前の半導体素子実装領域の拡大断面図である。図5(B)は、半導体素子1をはんだ付けする前の半導体素子実装領域のバスバ2の底面図であり、バスバ2を図5(A)の矢印B方向側から見たときの図である。

【0053】

半導体素子1をバスバ2の表面2aにはんだ付けしたときのバスバ2の反りは、半導体素子実装領域の中央部で最も大きくなる。そこで本実施形態では、このようなバスバ2の反りの形状にあわせて、図5(A)及び図5(B)に示すようにメッキ中央部が部分的に厚くなるようにメッキ10を施す。本実施形態では、メッキ加工時のマスキングを2回に分けることで、メッキ中央部が部分的に厚くなるようにメッキ10を施している。

【0054】

これにより、発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さを薄くできるとともに、バスバ2の反りの形状にあわせてメッキ10が施されているので、第1グリース層6の厚さを全体的に均一にすることができる。

【0055】

(第5実施形態)

次に、本発明の第5実施形態を、図6を参照して説明する。本実施形態は、メッキ10の剥離を防止するために、メッキ10の上からさらに別のメッキ10を施す点で第1実施形態と相違する。以下、その相違点を中心に説明する。

【0056】

図6は、本発明の第5実施形態による半導体装置100の半導体素子実装領域の拡大断面図であり、半導体素子1をバスバ2の表面2aにはんだ付けする前の図である。

【0057】

バスバ2の線膨張係数よりもメッキ10の線膨張係数を大きくするほど、バスバ2の反りを抑制する効果は大きくなるが、その分メッキ10がバスバ2から剥離する可能性も高くなる。

【0058】

そこで本実施形態では、図6に示すように、半導体素子1をバスバ2の表面2aにはんだ付けしたときのバスバ2の反りを抑制するためのメッキ10を上から覆うように、このメッキ10がバスバ2から剥離するのを抑制する剥離防止用メッキ30を施す。剥離防止用メッキ30は、メッキ10とは別材料で構成される。

【0059】

これにより、第1実施形態と同様の効果が得られるほか、メッキ10の上から剥離防止用メッキ30を施すことで、第1実施形態よりもメッキ10の線膨張係数を大きくすることができるので、バスバ2の反りをさらに抑制することができる。したがって、発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さを第1実施形態よりも薄きでき、半導体素子実装領域における第1グリース層6の熱抵抗の増加を抑制できる。よって、第1実施形態よりも半導体装置100の放熱性能を向上させることができる。

【0060】

(第6実施形態)

次に、本発明の第6実施形態を、図7を参照して説明する。本実施形態は、冷却器4の表面にもメッキ40を施す点で第1実施形態と相違する。以下、その相違点を中心に説明する。

【0061】

図7は、本発明の第6実施形態による半導体装置100の半導体素子実装領域の拡大図である。図7(A)は、半導体素子1の裏面電極1bをはんだ付けする前のバスバ2と、冷却器4と、を示す半導体素子実装領域の拡大断面図である。図7(B)は、半導体素子1の裏面電極1bをはんだ付けする前の半導体素子実装領域のバスバ2の底面図であり、バスバ2を図7(A)の矢印B方向側から見たときの図である。図7(C)は、冷却器4の平面図であり、冷却器4を図7(A)の矢印C方向側から見たときの図である。

【0062】

図7(B)に示すように、本実施形態では、半導体素子実装領域のバスバ2の裏面2bに施したメッキ10に、メッキ中央部からメッキ外縁部へ延びる4本の溝11を放射状に形成する。そして、図7(C)に示すように、半導体素子実装領域の冷却器4の表面4aにも、バスバ2の裏面2bに施したものと同様のメッキ40、すなわち第2グリース層7のグリースオイルよりも熱伝導率の高いメッキ40を施し、そのメッキ40にメッキ中央部からメッキ外縁部へ延びる4本の溝41を放射状に形成する。

【0063】

以上説明した本実施形態によれば、第2実施形態と同様の効果が得られるほか、半導体素子実装領域の冷却器4の表面4aにもメッキ40を施したので、メッキ40分だけ半導体実装領域における第1グリース層6及び第2グリース層7の厚さを薄くすることができる。そのため、第1グリース層6及び第2グリース層7の厚さが厚くなることによる熱抵抗の増加を抑制することができる。また、バスバ2の裏面2b及び冷却器4の表面4aに施されたメッキ10及びメッキ40は、グリースオイルよりも熱伝導率が高いので、半導体素子1で発生した熱を効率良く冷却器4へと伝達することができる。

【0064】

また、メッキ10及びメッキ40にそれぞれ溝11、41を形成すると、放熱面積が低下するので放熱性能が若干低下するが、本実施形態では、放熱性能が悪化する時間を分散することができる。これは、絶縁シート3は絶縁性を有するために熱抵抗が大きく、そのために絶縁シート3より上側(半導体素子1側)のバスバ2の裏面2bに施されたメッキ10の溝11による放熱性能の悪化は、半導体素子1の発熱直後に生じる。一方で、絶縁シート3の下側の冷却器4の表面4aに施されたメッキ40の溝41による放熱性能の悪化は、半導体素子1の発熱後、一定時間が経過してから生じるためである。

【0065】

なお、本発明は上記の実施形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【0066】

例えば、放射状に形成する溝11の形状は、図3を参照して第2実施形態で説明した溝11の形状に限られるものではない。例えば、図8に示すように、メッキ中央部からメッキ外縁部へ延びるよう三角形状としても良い。

【0067】

また、図9に示すように、バスバ2の裏面2bに下地メッキ50を施した後、バスバ2の反りを抑制するためのメッキ10を施しても良い。これにより、バスバ10の剥離を抑制することができる。

【0068】

また上記各実施形態では、メッキ10の材料としてクロムを使用したが、これに限られるものではない。バスバ2の反りを抑制する効果は、メッキ10の線膨張係数を、バスバ2の線膨張係数よりも低くするほど大きくなるが、その分メッキ10がバスバ2から剥離する可能性が高くなる。したがって、メッキ10がバスバ2から剥離する可能性を考慮して、別途に材料を選択しても良い。また、半導体装置100の放熱性能は、メッキ10の厚さを厚くするほど向上するが、メッキ10の厚さを厚くするほど、メッキ10がバスバ2から剥離する可能性が高くなる。したがって、メッキ10の厚さは、放熱性能と剥離可能性とを考慮して適宜設定すれば良い。

【0069】

また、上記各実施形態では、バスバ2と冷却器4との間に絶縁シート3を設けていたが、絶縁シート3を設けず、バスバ2にグリースオイルを介して直接冷却器4を接合しても良い。

【符号の説明】

【0070】

1 半導体素子

2 バスバ(金属板)

4 冷却器

6 第1グリース層(充填材)

10 メッキ(金属膜)

11 溝

30 剥離防止用メッキ(剥離抑制用金属膜)

41 溝

100 半導体装置

【技術分野】

【0001】

本発明は半導体装置に関する。

【背景技術】

【0002】

従来の半導体装置は、底面金属板と冷却器との間のグリースの厚さを均一にするために、底面金属板を分割して底面金属板の変形を抑制していた(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−093016号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前述した従来の半導体装置は、底面金属板を分割していたので、放熱面積が低下して半導体装置の放熱性能が低下するという問題点があった。

【0005】

本発明はこのような問題点に着目してなされたものであり、半導体装置の放熱性能を向上させることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、半導体素子と、半導体素子が表面に実装される金属板と、半導体素子が実装される領域の金属板の裏面に設けられる金属膜と、金属板の裏面側に設けられ、前記半導体素子を冷却する冷却器と、金属板と冷却器との間に設けられ、金属板の裏面及び金属膜に密着する充填材と、を備える半導体装置である。そして、金属膜が、金属板よりも線膨張係数が低く、かつ、充填材よりも熱伝導率が高い、ことを特徴とする。

【発明の効果】

【0007】

本発明によれば、半導体素子が実装される領域の金属板の裏面に、金属板よりも線膨張係数が低い金属膜を設けたので、金属板の変形を抑制することができる。また、金属板の変形部分を、その変形部分に充填される充填材よりも熱伝導率よりも高い金属膜で埋めることができるので、変形部分の充填材の厚さを低減することができる。これらにより、半導体素子が実装される領域において、半導体素子から冷却器に至る熱伝達経路の熱抵抗を抑制できるので、半導体装置の放熱性能を向上させることができる。

【図面の簡単な説明】

【0008】

【図1】本発明の第1実施形態による半導体装置の要部断面図である。

【図2】本発明の第1実施形態による半導体装置の半導体素子実装領域の拡大図である。

【図3】本発明の第2実施形態による半導体装置の半導体素子実装領域の拡大図である。

【図4】本発明の第3実施形態による半導体装置の半導体素子実装領域の拡大図である。

【図5】本発明の第4実施形態による半導体装置の半導体素子実装領域の拡大図である。

【図6】本発明の第5実施形態による半導体装置の半導体素子実装領域の拡大断面図である。

【図7】本発明の第6実施形態による半導体装置の半導体素子実装領域の拡大図である。

【図8】本発明の別の実施形態による半導体装置について説明する図である。

【図9】本発明の別の実施形態による半導体装置について説明する図である。

【図10】半導体素子実装領域のバスバの裏面にメッキを施していない比較例による半導体装置の半導体素子実装領域の拡大図である。

【発明を実施するための形態】

【0009】

以下、図面等を参照して本発明の実施形態について説明する。

【0010】

(第1実施形態)

図1は、本発明の第1実施形態による半導体装置100の要部断面図である。

【0011】

半導体装置100は、半導体素子1と、バスバ2と、絶縁シート3と、冷却器4と、を備える。半導体装置100は、例えば直流と交流の2種類の電気を相互に変換するインバータやコンバータとして使用される。

【0012】

半導体素子1は、例えばIGBT(Insulated Gate Bipolar Transistor)などの電力制御用の素子であり、表裏両面に電極を備える。以下では半導体素子1の表面に形成された電極を「表面電極1a」といい、裏面に形成された電極を「裏面電極1b」という。

【0013】

バスバ2は、板状の配電部品であり、例えば銅などの導体で構成される。バスバ2の表面2aには、複数の半導体素子1の裏面電極1bが所定の間隔を空けてそれぞれはんだ付けされる。これにより、各半導体素子1の裏面電極1bとバスバ2とが、はんだ5を介して電気的に接続される。以下では、半導体素子1の裏面電極1bがはんだ付けされている図中破線で囲った領域のことを「半導体素子実装領域」という。

【0014】

絶縁シート3は、バスバ2と冷却器4との間に配置され、第1グリース層6を介してバスバ2に接合されると共に、第2グリース層7を介して冷却器4に接合される。絶縁シート3は例えばシリコン材で構成され、バスバ2と冷却器4とを電気的に絶縁する。

【0015】

第1グリース層6は、絶縁シート3の表面に、熱伝導率の高いグリースオイルを塗布することで形成される。第1グリース層6は、絶縁シート3の表面及びバスバ2の裏面の微細な凹凸を埋めて、空隙による断熱作用に起因する接触熱抵抗の増加を抑制する。

【0016】

第2グリース層7は、絶縁シート3の裏面に、絶縁シート3の表面に塗布したものと同じグリースオイルを塗布することで形成される。第2グリース層7は、絶縁シート3の裏面及び冷却器4の表面の微細な凹凸を埋めて、空隙による断熱作用に起因する接触熱抵抗の増加を抑制する。

【0017】

冷却器4は、例えばアルミニウムで構成されるヒートシンクであって、半導体素子1の作動時に半導体素子1で発生してバスバ2や絶縁シート3を介して伝達してきた熱を、半導体装置100の外部へと放熱し、半導体素子1を冷却する。なお、冷却器4として、その内部を循環する冷媒と、半導体素子1との間で熱交換を行うウォータジャケットを使用しても良い。

【0018】

ここで、本実施形態による半導体装置100は、半導体素子実装領域のバスバ2の裏面2bに、半導体素子実装領域以外のバスバ2の裏面2bをマスキングしてメッキ加工を行うことで、予め所定の厚さのメッキ10を施している。本実施形態ではメッキ10として、バスバ2の線膨張係数よりも低く、かつ、第1グリース層6のグリースオイルの熱伝導率よりも高い材料を使用する。このような材料としては、例えばクロム(Cr)などが挙げられる。

【0019】

以下、図10及び図2を参照して、このように半導体素子実装領域のバスバ2の裏面2bに、予め所定の厚さのメッキ10を施す理由について説明する。

【0020】

まず、図10を参照して、各半導体素子1の裏面電極1bをバスバ2にはんだ付けするときに生じる問題点について説明する。

【0021】

図10は、半導体素子実装領域のバスバ2の裏面2bにメッキ10を施していない比較例による半導体装置の半導体素子実装領域の拡大図であり、発明の理解を容易にするために示したものである。図10(A)は、半導体素子1をバスバ2の表面2aにはんだ付けする前の半導体素子実装領域の拡大図である。図10(B)は、半導体素子1をバスバ2の表面2aにはんだ付けした後の半導体素子実装領域の拡大図である。図10(B)において、半導体素子1の図示は省略している。

【0022】

図10(A)に示すように、半導体素子1をバスバ2の表面2aにはんだ付けする前は、バスバ2は平坦な状態である。

【0023】

この状態から半導体素子1をバスバ2の表面2aにはんだ付けするのであるが、はんだ付けの際に、はんだ5の温度は約200[℃]から常温(例えば20[℃])まで低下する。このとき、バスバ2の線膨張係数と半導体素子1の線膨張係数とには相違があり、銅などで構成されるバスバ2の線膨張係数のほうが、シリコンなどで構成される半導体素子1の線膨張係数よりも大きい。

【0024】

そのため、はんだ付けの際に半導体素子1が伸びる量よりも、バスバ2が伸びる量の方が大きくなり、はんだ5の温度が常温まで低下したときに、半導体素子1よりもバスバ2の収縮量が大きくなる。その結果、図10(B)に示すように、バスバ2に対して半導体素子側を上とすると、半導体素子実装領域において、上に凸となるような反りがバスバ2に発生する。

【0025】

上に凸となるような反りが発生した状態でバスバ2を絶縁シート3に接合すると、反りが発生している箇所、すなわち、発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さが、反りが発生していない箇所の第1グリース層6の厚さよりも厚くなる。

【0026】

その結果、反りが発生している箇所では、反りが発生していない箇所よりも第1グリース層6の厚さが厚くなる分熱抵抗が増加し、半導体装置100の放熱性能が低下してしまうという問題点が生じるのである。

【0027】

そこで本実施形態では、このようなバスバ2の反りを抑制して半導体装置100の放熱性能を向上させるため、半導体素子実装領域のバスバ2の裏面2bにメッキ10を施したのである。

【0028】

図2は、本実施形態による半導体装置100の半導体素子実装領域の拡大図である。図2(A)は、半導体素子1をバスバ2の表面2aにはんだ付けする前の半導体素子実装領域の拡大図である。図2(B)は、半導体素子1をバスバ2の表面2aにはんだ付けした後の半導体素子実装領域の拡大図である。図2(B)において、半導体素子1の図示は省略している。

【0029】

図2(A)に示すように、本実施形態においても、半導体素子1をバスバ2の表面2aにはんだ付けする前は、バスバ2は平坦な状態であり、この状態から半導体素子1をバスバ2の表面2aにはんだ付けする。

【0030】

このとき、本実施形態では、半導体実装領域のバスバ2の裏面2bにバスバ2の線膨張係数よりも低いメッキ10が施されている。そのため、はんだ付けの際に、このメッキ10が施されている部分のバスバ2の伸び量を抑えることができ、はんだ5の温度が常温まで低下したときのバスバ2の収縮量を抑えることができる。

【0031】

これにより、図2(B)に示すように、本実施形態では半導体素子実装領域におけるバスバ2の反りを、メッキ10を施さない比較例によるバスバ2の反り(図中破線)よりも抑えることができる。そのため、比較例と比べて発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さも薄くなるので、半導体素子実装領域における第1グリース層6の熱抵抗の増加を抑制できる。その結果、比較例よりも半導体素子1で発生した熱を素早く冷却器4へと伝達することができるので、半導体装置100の放熱性能を向上させることができる。

【0032】

また、半導体実装領域のバスバ2の裏面2bにメッキ10が施されているため、メッキ10の分だけさらに第1グリース層6の厚さを薄くすることができる。そのため、半導体素子実装領域における第1グリース層6の熱抵抗の増加をさらに抑制でき、半導体装置100の放熱性能をさらに向上させることができる。

【0033】

また、バスバ2の反りが大きいと、バスバ2を絶縁シート3に接合したときに、反りが発生している半導体実装領域のバスバ2の裏面2bにグリースオイルが十分に行き渡らないことがある。そうすると、バスバ2と絶縁シート3との間に空隙(気泡)が残った状態でバスバ2と絶縁シート3とが接合されてしまい、接触熱抵抗が増加する。

【0034】

本実施形態では、半導体実装領域のバスバ2の裏面2bにメッキ10を施すことによって、バスバ2の反りを抑制することができる。そのため、バスバ2を絶縁シート3に接合したときに、半導体実装領域のバスバ2の裏面2bにグリースオイルが行き渡らなくなるのを抑制でき、バスバ2と絶縁シート3との間に空隙(気泡)が発生するのを抑制できる。よって、接触熱抵抗を抑制できるので、半導体装置100の放熱性能をさらに向上させることができる。

【0035】

また、発熱部(半導体素子1)の直下に施されるメッキ10の熱伝導率を、第1グリース層6を形成するグリースオイルの熱伝導率よりも高くしたので、半導体素子1で発生した熱を効率よく冷却器4へ伝達することができる。

【0036】

(第2実施形態)

次に、本発明の第2実施形態を、図3を参照して説明する。本実施形態は、メッキ10に複数の溝11を放射状に形成する点で第1実施形態と相違する。以下、その相違点を中心に説明する。なお、以下に示す各実施形態では前述した第1実施形態と同様の機能を果たす部分には、同一の符号を用いて重複する説明を適宜省略する。

【0037】

図3は、本発明の第2実施形態による半導体装置100の半導体素子実装領域の拡大図である。図3(A)は、半導体素子1をバスバ2の表面2aにはんだ付けする前の半導体素子実装領域の拡大断面図である。図3(B)は、半導体素子1をはんだ付けする前の半導体素子実装領域のバスバ2の底面図であり、バスバ2を図3(A)の矢印B方向側から見たときの図である。

【0038】

図3(B)に示すように、本実施形態では、バスバ2の裏面2bにメッキ加工を施す際のマスキング形状を第1実施形態と異ならせることで、メッキ中央部からメッキ外縁部へ延びる4本の溝11を、メッキ上に放射状に形成する。

【0039】

このように、メッキ上に溝11を形成することで、バスバ2と絶縁シート3とを接合するときに、第1グリース層6のグリースオイルを相対的に面圧が低くなる溝11へと積極的に導入することができる。また、毛細管現象によりグリースオイルも広がりやすくなる。

【0040】

これにより、第1実施形態と同様の効果が得られるほか、第1実施形態よりも発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さを薄くできる。よって、半導体素子実装領域における第1グリース層6の熱抵抗の増加をさらに抑制でき、半導体装置100の放熱性能をさらに向上させることができる。

【0041】

また、メッキ上に溝11を形成することで、メッキ10とバスバ2との接合面の面積を小さくすることができる。

【0042】

これにより、バスバ2の線膨張係数とメッキ10の線膨張係数との差に起因して発生するメッキ10の剥離の可能性を低くすることができる。

【0043】

また、メッキ中央部からメッキ外縁部へ延びるような溝11を形成することで、バスバ2と絶縁シート3とを接合するときに、比較的気泡が生じやすいメッキ中央部から、溝11を通して気泡を半導体素子実装領域の外側へと排出することができる。

【0044】

これにより、バスバ2と第1グリース層6との接触熱抵抗を抑制できるので、半導体装置100の放熱性能をさらに向上させることができる。

【0045】

また、半導体素子1の作動時にその半導体素子1で発生する熱量は、相対的に半導体素子1の中央部で大きくなる。そのため、半導体素子1で発生した熱は、バスバ2を介してメッキ中央部へと伝達し、メッキ外縁部へと伝達していく。つまり、半導体素子1で発生した熱はメッキ中央部からメッキ外縁部へと放射状に伝達していく。したがって、放射状に溝11を形成することで、溝11によって熱の伝達が遮断されるのを抑制できる。

【0046】

(第3実施形態)

次に、本発明の第3実施形態を、図4を参照して説明する。本実施形態は、部分的にメッキ10を施さない領域を設けた点で第1実施形態と相違する。以下、その相違点を中心に説明する。

【0047】

図4は、本発明の第3実施形態による半導体装置100の半導体素子実装領域の拡大図である。図4(A)は、半導体素子1をバスバ2の表面2aにはんだ付けする前の半導体素子実装領域の拡大断面図である。図4(B)は、半導体素子1をはんだ付けする前の半導体素子実装領域のバスバ2の底面図であり、バスバ2を図4(A)の矢印B方向側から見たときの図である。

【0048】

図4(B)に示すように、本実施形態では、半導体素子実装領域のバスバ2の裏面2bに施されたメッキ10の外側に、そのメッキ10を取り囲むような形でメッキを施さない領域を設け、その領域の外側にはメッキ20を施す。メッキ20は、メッキ10と同じ材料である。

【0049】

これにより、バスバ2と絶縁シート3とを接合するときに、第1グリース層6のグリースオイルの量が多くても、そのグリースオイルを相対的に面圧が低くなるメッキを施さない領域へと積極的に導入することができる。

【0050】

そのため、第1グリース層6のグリースオイルの量が多くても、発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さを薄くできる。よって、半導体素子実装領域における第1グリース層6の熱抵抗の増加を抑制して半導体装置100の放熱性能を向上させることができる。

【0051】

(第4実施形態)

次に、本発明の第4実施形態を、図5を参照して説明する。本実施形態は、メッキ10の厚さを部分的に変化させた点で第1実施形態と相違する。以下、その相違点を中心に説明する。

【0052】

図5は、本発明の第4実施形態による半導体装置100の半導体素子実装領域の拡大図である。図5(A)は、半導体素子1をバスバ2の表面2aにはんだ付けする前の半導体素子実装領域の拡大断面図である。図5(B)は、半導体素子1をはんだ付けする前の半導体素子実装領域のバスバ2の底面図であり、バスバ2を図5(A)の矢印B方向側から見たときの図である。

【0053】

半導体素子1をバスバ2の表面2aにはんだ付けしたときのバスバ2の反りは、半導体素子実装領域の中央部で最も大きくなる。そこで本実施形態では、このようなバスバ2の反りの形状にあわせて、図5(A)及び図5(B)に示すようにメッキ中央部が部分的に厚くなるようにメッキ10を施す。本実施形態では、メッキ加工時のマスキングを2回に分けることで、メッキ中央部が部分的に厚くなるようにメッキ10を施している。

【0054】

これにより、発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さを薄くできるとともに、バスバ2の反りの形状にあわせてメッキ10が施されているので、第1グリース層6の厚さを全体的に均一にすることができる。

【0055】

(第5実施形態)

次に、本発明の第5実施形態を、図6を参照して説明する。本実施形態は、メッキ10の剥離を防止するために、メッキ10の上からさらに別のメッキ10を施す点で第1実施形態と相違する。以下、その相違点を中心に説明する。

【0056】

図6は、本発明の第5実施形態による半導体装置100の半導体素子実装領域の拡大断面図であり、半導体素子1をバスバ2の表面2aにはんだ付けする前の図である。

【0057】

バスバ2の線膨張係数よりもメッキ10の線膨張係数を大きくするほど、バスバ2の反りを抑制する効果は大きくなるが、その分メッキ10がバスバ2から剥離する可能性も高くなる。

【0058】

そこで本実施形態では、図6に示すように、半導体素子1をバスバ2の表面2aにはんだ付けしたときのバスバ2の反りを抑制するためのメッキ10を上から覆うように、このメッキ10がバスバ2から剥離するのを抑制する剥離防止用メッキ30を施す。剥離防止用メッキ30は、メッキ10とは別材料で構成される。

【0059】

これにより、第1実施形態と同様の効果が得られるほか、メッキ10の上から剥離防止用メッキ30を施すことで、第1実施形態よりもメッキ10の線膨張係数を大きくすることができるので、バスバ2の反りをさらに抑制することができる。したがって、発熱部(半導体素子1)の直下となる半導体素子実装領域の第1グリース層6の厚さを第1実施形態よりも薄きでき、半導体素子実装領域における第1グリース層6の熱抵抗の増加を抑制できる。よって、第1実施形態よりも半導体装置100の放熱性能を向上させることができる。

【0060】

(第6実施形態)

次に、本発明の第6実施形態を、図7を参照して説明する。本実施形態は、冷却器4の表面にもメッキ40を施す点で第1実施形態と相違する。以下、その相違点を中心に説明する。

【0061】

図7は、本発明の第6実施形態による半導体装置100の半導体素子実装領域の拡大図である。図7(A)は、半導体素子1の裏面電極1bをはんだ付けする前のバスバ2と、冷却器4と、を示す半導体素子実装領域の拡大断面図である。図7(B)は、半導体素子1の裏面電極1bをはんだ付けする前の半導体素子実装領域のバスバ2の底面図であり、バスバ2を図7(A)の矢印B方向側から見たときの図である。図7(C)は、冷却器4の平面図であり、冷却器4を図7(A)の矢印C方向側から見たときの図である。

【0062】

図7(B)に示すように、本実施形態では、半導体素子実装領域のバスバ2の裏面2bに施したメッキ10に、メッキ中央部からメッキ外縁部へ延びる4本の溝11を放射状に形成する。そして、図7(C)に示すように、半導体素子実装領域の冷却器4の表面4aにも、バスバ2の裏面2bに施したものと同様のメッキ40、すなわち第2グリース層7のグリースオイルよりも熱伝導率の高いメッキ40を施し、そのメッキ40にメッキ中央部からメッキ外縁部へ延びる4本の溝41を放射状に形成する。

【0063】

以上説明した本実施形態によれば、第2実施形態と同様の効果が得られるほか、半導体素子実装領域の冷却器4の表面4aにもメッキ40を施したので、メッキ40分だけ半導体実装領域における第1グリース層6及び第2グリース層7の厚さを薄くすることができる。そのため、第1グリース層6及び第2グリース層7の厚さが厚くなることによる熱抵抗の増加を抑制することができる。また、バスバ2の裏面2b及び冷却器4の表面4aに施されたメッキ10及びメッキ40は、グリースオイルよりも熱伝導率が高いので、半導体素子1で発生した熱を効率良く冷却器4へと伝達することができる。

【0064】

また、メッキ10及びメッキ40にそれぞれ溝11、41を形成すると、放熱面積が低下するので放熱性能が若干低下するが、本実施形態では、放熱性能が悪化する時間を分散することができる。これは、絶縁シート3は絶縁性を有するために熱抵抗が大きく、そのために絶縁シート3より上側(半導体素子1側)のバスバ2の裏面2bに施されたメッキ10の溝11による放熱性能の悪化は、半導体素子1の発熱直後に生じる。一方で、絶縁シート3の下側の冷却器4の表面4aに施されたメッキ40の溝41による放熱性能の悪化は、半導体素子1の発熱後、一定時間が経過してから生じるためである。

【0065】

なお、本発明は上記の実施形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【0066】

例えば、放射状に形成する溝11の形状は、図3を参照して第2実施形態で説明した溝11の形状に限られるものではない。例えば、図8に示すように、メッキ中央部からメッキ外縁部へ延びるよう三角形状としても良い。

【0067】

また、図9に示すように、バスバ2の裏面2bに下地メッキ50を施した後、バスバ2の反りを抑制するためのメッキ10を施しても良い。これにより、バスバ10の剥離を抑制することができる。

【0068】

また上記各実施形態では、メッキ10の材料としてクロムを使用したが、これに限られるものではない。バスバ2の反りを抑制する効果は、メッキ10の線膨張係数を、バスバ2の線膨張係数よりも低くするほど大きくなるが、その分メッキ10がバスバ2から剥離する可能性が高くなる。したがって、メッキ10がバスバ2から剥離する可能性を考慮して、別途に材料を選択しても良い。また、半導体装置100の放熱性能は、メッキ10の厚さを厚くするほど向上するが、メッキ10の厚さを厚くするほど、メッキ10がバスバ2から剥離する可能性が高くなる。したがって、メッキ10の厚さは、放熱性能と剥離可能性とを考慮して適宜設定すれば良い。

【0069】

また、上記各実施形態では、バスバ2と冷却器4との間に絶縁シート3を設けていたが、絶縁シート3を設けず、バスバ2にグリースオイルを介して直接冷却器4を接合しても良い。

【符号の説明】

【0070】

1 半導体素子

2 バスバ(金属板)

4 冷却器

6 第1グリース層(充填材)

10 メッキ(金属膜)

11 溝

30 剥離防止用メッキ(剥離抑制用金属膜)

41 溝

100 半導体装置

【特許請求の範囲】

【請求項1】

半導体素子と、

前記半導体素子が表面に実装される金属板と、

前記半導体素子が実装される領域の前記金属板の裏面に設けられる金属膜と、

前記金属板の裏面側に設けられ、前記半導体素子を冷却する冷却器と、

前記金属板と前記冷却器との間に設けられ、前記金属板の裏面及び前記金属膜に密着する充填材と、

を備え、

前記金属膜は、前記金属板よりも線膨張係数が低く、かつ、前記充填材よりも熱伝導率が高い、

ことを特徴とする半導体装置。

【請求項2】

前記金属膜は、その金属膜の中央部から外縁部又は外縁部近傍へと延びる放射状の溝を備える、

ことを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記金属膜と向かい合うように、前記冷却器の前記金属板側の表面に施された金属膜を備える、

ことを特徴とする請求項1又は請求項2に記載の半導体装置。

【請求項4】

前記冷却器の前記金属板側の表面に施された金属膜は、その金属膜の中央部から外縁部又は外縁部近傍へと延びる放射状の溝を備える、

ことを特徴とする請求項3に記載の半導体装置。

【請求項5】

前記金属膜の外側に、その金属膜を取り囲む形で金属膜を形成しない領域を設け、その領域の外側の前記金属板の裏面にさらに金属膜を設ける、

ことを特徴とする請求項1に記載の半導体装置。

【請求項6】

前記金属膜を覆うように、前記金属板からの前記金属膜の剥離を抑制する剥離抑制用金属膜を設ける、

ことを特徴とする請求項1に記載の半導体装置。

【請求項7】

前記金属膜は、中央部の厚さが外周部の厚さよりも厚い、

ことを特徴とする請求項1に記載の半導体装置。

【請求項1】

半導体素子と、

前記半導体素子が表面に実装される金属板と、

前記半導体素子が実装される領域の前記金属板の裏面に設けられる金属膜と、

前記金属板の裏面側に設けられ、前記半導体素子を冷却する冷却器と、

前記金属板と前記冷却器との間に設けられ、前記金属板の裏面及び前記金属膜に密着する充填材と、

を備え、

前記金属膜は、前記金属板よりも線膨張係数が低く、かつ、前記充填材よりも熱伝導率が高い、

ことを特徴とする半導体装置。

【請求項2】

前記金属膜は、その金属膜の中央部から外縁部又は外縁部近傍へと延びる放射状の溝を備える、

ことを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記金属膜と向かい合うように、前記冷却器の前記金属板側の表面に施された金属膜を備える、

ことを特徴とする請求項1又は請求項2に記載の半導体装置。

【請求項4】

前記冷却器の前記金属板側の表面に施された金属膜は、その金属膜の中央部から外縁部又は外縁部近傍へと延びる放射状の溝を備える、

ことを特徴とする請求項3に記載の半導体装置。

【請求項5】

前記金属膜の外側に、その金属膜を取り囲む形で金属膜を形成しない領域を設け、その領域の外側の前記金属板の裏面にさらに金属膜を設ける、

ことを特徴とする請求項1に記載の半導体装置。

【請求項6】

前記金属膜を覆うように、前記金属板からの前記金属膜の剥離を抑制する剥離抑制用金属膜を設ける、

ことを特徴とする請求項1に記載の半導体装置。

【請求項7】

前記金属膜は、中央部の厚さが外周部の厚さよりも厚い、

ことを特徴とする請求項1に記載の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−234917(P2012−234917A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−101430(P2011−101430)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]