半導体装置

【課題】高い機械的強度を得ることができると共に、塗布形状の保持性を高く得ることができるエポキシ樹脂組成物を提供する。

【解決手段】半導体素子2を基板3に実装して形成された半導体装置4に関する。室温で液状のエポキシ樹脂組成物1を前記半導体素子2の周囲又はその一部のみに塗布し硬化させることによって前記半導体素子2と前記基板3とが接着されている。前記半導体素子2と前記基板3との隙間の全体にわたって充填させないようにしている。前記エポキシ樹脂組成物1が、エポキシ樹脂、硬化剤、無機充填材を含有する。前記無機充填材として、平均アスペクト比が2〜150の鱗片状無機物が、前記エポキシ樹脂組成物1全量に対して0.1〜30質量%含有されている。前記エポキシ樹脂組成物1のチクソ指数が3.0〜8.0である。

【解決手段】半導体素子2を基板3に実装して形成された半導体装置4に関する。室温で液状のエポキシ樹脂組成物1を前記半導体素子2の周囲又はその一部のみに塗布し硬化させることによって前記半導体素子2と前記基板3とが接着されている。前記半導体素子2と前記基板3との隙間の全体にわたって充填させないようにしている。前記エポキシ樹脂組成物1が、エポキシ樹脂、硬化剤、無機充填材を含有する。前記無機充填材として、平均アスペクト比が2〜150の鱗片状無機物が、前記エポキシ樹脂組成物1全量に対して0.1〜30質量%含有されている。前記エポキシ樹脂組成物1のチクソ指数が3.0〜8.0である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子を基板に実装するにあたって、サイドフィル樹脂として好適に用いられるエポキシ樹脂組成物を用いて半導体素子を基板に実装して形成された半導体装置に関するものである。

【背景技術】

【0002】

従来、BGA(Ball Grid Array)等の半導体素子2をバンプ7によりプリント配線板等の基板3に実装する二次実装においては、実装箇所を樹脂で補強することは行われていなかったが、近年のように半導体装置4の軽薄短小化が進むと、樹脂による補強なしでは、落下や曲げなどについて十分な機械的強度が得られなくなってきている。そのため、図3に示すように、半導体素子2と基板3との隙間にエポキシ樹脂組成物等のアンダーフィル樹脂5を浸透させて充填することが行われている(例えば、特許文献1参照)。

【0003】

しかし、アンダーフィル樹脂5の浸透には長時間を要する。また、半導体装置4の検査中や使用中に不良品が発見されたとしても、アンダーフィル樹脂5は半導体素子2と基板3との隙間の全体にわたって充填されて硬化しているので、半導体素子2を基板3から取り外して良品と取り替えることが困難である。つまり、リペア性が低いという問題がある。

【0004】

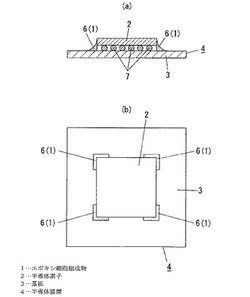

そこで、最近では、図1に示すように、半導体素子2と基板3との隙間にアンダーフィル樹脂5を浸透させるのではなく、エポキシ樹脂組成物等をサイドフィル樹脂6として用いて半導体素子2の周囲又はその一部(図1では半導体素子2の四隅)のみに塗布し硬化させることによって、半導体素子2と基板3とを接着することが行われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−170910号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、図1に示すサイドフィル樹脂6の場合には、図3に示すアンダーフィル樹脂5の場合に比べて必然的に半導体素子2及び基板3との接触面積が小さくなるので、アンダーフィル樹脂5と同じ組成の樹脂を用いたのでは機械的強度が低くなるという問題がある。

【0007】

また、従来のサイドフィル樹脂6では、塗布形状の保持性が低いという問題もある。すなわち、図1のようにサイドフィル樹脂6を半導体素子2の周囲又はその一部のみに塗布していても、硬化のための加熱によって一時的に粘度が低下すると、半導体素子2と基板3との隙間に浸透することになる。そうすると、当初の塗布形状が変化し、これに伴って接着強度が不均一化することによって、半導体装置4の品質が不安定化するものである。

【0008】

本発明は上記の点に鑑みてなされたものであり、高い機械的強度を得ることができると共にリペア性にも優れている半導体装置を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る半導体装置は、半導体素子を基板に実装して形成された半導体装置において、室温で液状のエポキシ樹脂組成物を前記半導体素子の周囲又はその一部のみに塗布し硬化させることによって前記半導体素子と前記基板とが接着されており、かつ、前記半導体素子と前記基板との隙間の全体にわたって充填させないようにしており、前記エポキシ樹脂組成物が、エポキシ樹脂、硬化剤、無機充填材を含有し、前記無機充填材として、平均アスペクト比が2〜150の鱗片状無機物が、前記エポキシ樹脂組成物全量に対して0.1〜30質量%含有されていると共に、前記エポキシ樹脂組成物のチクソ指数が3.0〜8.0であることを特徴とするものである。

【0010】

前記半導体装置において、前記無機充填材が、マイカ及びタルクから選ばれるものであることが好ましい。

【0011】

前記半導体装置において、前記無機充填材が、シランカップリング剤で表面処理されていることが好ましい。

【発明の効果】

【0012】

本発明によれば、半導体素子を基板に実装するにあたって、サイドフィル樹脂として使用する場合、アンダーフィル樹脂に比べて少量の使用であっても高い機械的強度を得ることができると共に、塗布形状の保持性を高く得ることができるものである。

【図面の簡単な説明】

【0013】

【図1】本発明に係る半導体装置の一例を示すものであり、(a)は概略断面図、(b)は概略平面図である。

【図2】落錘衝撃試験の様子を示す説明図である。

【図3】従来の半導体装置の一例を示すものであり、(a)は概略断面図、(b)は概略平面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態を説明する。

【0015】

本発明においてエポキシ樹脂組成物1は、エポキシ樹脂、硬化剤、無機充填材を含有し、室温(25℃)で液状のものである。

【0016】

エポキシ樹脂としては、1分子中に1個以上のグリシジル基を有する化合物であれば特に限定されるものではないが、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、これらの水素添加型エポキシ樹脂、ナフタレン環含有エポキシ樹脂、脂環式エポキシ樹脂、ポリアルキレングリコール型エポキシ樹脂等から選ばれるものを用いることができる。

【0017】

硬化剤としては、エポキシ樹脂と反応可能なものであれば特に限定されるものではないが、例えば、フェノール類、酸無水物類、アミン類、イミダゾール類、ポリチオール類、シアネート類等から選ばれるものを用いることができる。硬化剤の含有量は、エポキシ樹脂組成物1全量に対して10〜55質量%であることが好ましい。

【0018】

無機充填材としては、平均アスペクト比(長径/短径)が2〜150の鱗片状無機物を用いる。鱗片状無機物の平均アスペクト比が2よりも小さい場合には、エポキシ樹脂組成物1の硬化物が衝撃エネルギーを吸収して摩擦熱に変換する効果を十分に得ることができない上に、半導体装置4の製造時においてエポキシ樹脂組成物1がアンダーフィル樹脂5として半導体素子2と基板3との隙間に浸透しやすくなる。逆に、鱗片状無機物の平均アスペクト比が150よりも大きい場合には、衝撃エネルギーの吸収効果や、半導体素子2と基板3との隙間への浸透抑制効果については期待できるものの、エポキシ樹脂組成物1をシリンジなどから吐出させて所望の形状に塗布する際に糸引きが発生したり、粘度やチクソ性が上がりすぎて吐出自体が困難となったりする。さらに鱗片状無機物の平均アスペクト比が大きすぎると、均一に分散されたエポキシ樹脂組成物1を調製することも困難となる。なお、無機充填材の平均アスペクト比は、次のようにして算出することができる。まずエポキシ樹脂、硬化剤、無機充填材を配合してエポキシ樹脂組成物1を調製し、これを硬化させることによって、厚さ約5mmの板を成形する。次にこの板を厚さ方向と平行に切断し、切断面を電子顕微鏡で撮影して5箇所の切断面を選択する。そして、合計100個の無機充填材について長径及び短径を測定し、その比の値を平均することによって、平均アスペクト比を算出することができる。また、無機充填材の平均粒径は3〜20μmであることが好ましく、この平均粒径は例えばレーザ回折式粒度分布測定装置等により測定することができる。

【0019】

上記のように無機充填材としては、平均アスペクト比が2〜150の鱗片状無機物であれば特に限定されるものではないが、例えば、結晶シリカ、溶融シリカ、フュームドシリカ、アルミナ、クレー、マイカ、タルク、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、ガラス等から選ばれるものを用いることができる。中でも無機充填材はマイカ及びタルクから選ばれるものであることが好ましい。マイカ及びタルクは軟質無機物であり、このような軟質無機物は、シリカやアルミナ等の硬質無機物に比べて、衝撃エネルギーの吸収効果が高く、エポキシ樹脂組成物1の硬化物にクラックが発生するのを抑制することができると共に、半導体素子2や基板3へのエネルギーの伝播を低減することができるものである。

【0020】

また、無機充填材はシランカップリング剤で表面処理されていることが好ましい。ここで、シランカップリング剤としては、特に限定されるものではないが、例えば、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシラン、γ−アミノプロピルトリエトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−ウレイドプロピルトリエトキシシラン等のアミノシラン、3−メルカプトプロピルトリメトキシシラン等のメルカプトシラン、p−スチリルトリメトキシシラン、ビニルトリクロルシラン、ビニルトリス(β−メトキシエトキシ)シラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン等のビニルシラン、さらに、エポキシ系、アミノ系、ビニル系の高分子タイプのシラン等から選ばれるものを用いることができる。このようなシランカップリング剤を用いて乾式法、湿式法、インテグラルブレンド法等により無機充填材を表面処理すると、無機充填材とエポキシ樹脂及び硬化剤からなる樹脂成分との密着力を向上させることができ、エポキシ樹脂組成物1の硬化物にクラックが発生するのを抑制することができると共に、硬化物と半導体素子2及び基板3との界面での密着力を向上させることができるものである。シランカップリング剤の含有量は、エポキシ樹脂組成物1全量に対して0.1〜0.3質量%であることが好ましい。

【0021】

また、平均アスペクト比が2〜150の鱗片状無機物は、エポキシ樹脂組成物1全量に対して0.1〜30質量%含有する。上記鱗片状無機物の含有量が0.1質量%未満であると、エポキシ樹脂組成物1の硬化物が衝撃エネルギーを吸収して摩擦熱に変換する効果を十分に得ることができない上に、半導体装置4の製造時においてエポキシ樹脂組成物1がアンダーフィル樹脂5として半導体素子2と基板3との隙間に浸透しやすくなる。逆に、上記鱗片状無機物の含有量が30質量%を超えると、硬化物の靭性が損なわれ、硬くて脆くなり、クラックが発生しやすくなる。

【0022】

そして、本発明におけるエポキシ樹脂組成物1は、上記のエポキシ樹脂、硬化剤及び無機充填材を配合し、これをプラネタリーミキサーやホモディスパーにより分散・混合することによって調製することができる。このようにして得られたエポキシ樹脂組成物1のチクソ指数は3.0〜8.0である。エポキシ樹脂組成物1のチクソ指数が3.0未満であると、塗布形状の保持性が不十分である。逆に、エポキシ樹脂組成物1のチクソ指数が8.0を超えると、塗布する際に糸引きが発生して作業性が悪化する。なお、エポキシ樹脂組成物1のチクソ指数は、25℃においてB型粘度計等の回転粘度計を用い、ローターが低回転数及び高回転数(低回転数の8〜10倍)で回転しているときの粘度を測定し、これらの粘度の比(低回転数のときの粘度/高回転数のときの粘度)として算出することができる。

【0023】

また、本発明の目的を損なわない限り、エポキシ樹脂組成物1には、エポキシ樹脂、硬化剤及び無機充填材以外に必要に応じて他の物質を配合することができる。このような物質としては、特に限定されるものではないが、例えば、アミン類、ポリアミド類、イミダゾール類やルイス酸等の硬化促進剤、分散安定剤、難燃剤、低弾性化剤、チクソ性付与剤、着色剤、希釈剤等を用いることができる。このうちチクソ性付与剤は、チクソ指数の調整に用いることができる。

【0024】

図1は本発明に係る半導体装置4の一例を示すものであり、これは半導体素子2を基板3に実装して形成されたものである。ここで、半導体素子2としては、BGA(Ball Grid Array)、FBGA(Fine pitch Ball GridArray)、CSP(Chip Size(Scale) Package)等を用いることができる。また基板3としては、FR−4等の有機樹脂基板、セラミック基板、金属ベース基板、ガラス基板等のプリント配線板を用いることができる。そして、フリップチップ実装等により半導体素子2を基板3に実装した後に、上記のエポキシ樹脂組成物1をサイドフィル樹脂6として半導体素子2の周囲又はその一部に塗布する。図1では半導体素子2の四隅において、半導体素子2の側面から基板3の表面にかけて、平面視L字状にエポキシ樹脂組成物1を塗布するようにしているが、これに限定されるものではない。その後、硬化炉の中でエポキシ樹脂組成物1を硬化させることによって、半導体素子2と基板3とがエポキシ樹脂組成物1の硬化物で接着された半導体装置4を製造することができる。ここで、硬化のための加熱によって一時的にエポキシ樹脂組成物1の粘度が低下すると、このエポキシ樹脂組成物1が半導体素子2と基板3との隙間に浸透する可能性がある。しかし、この可能性は従来のアンダーフィル樹脂5を使用する場合に比べて非常に低く、上記のエポキシ樹脂組成物1をサイドフィル樹脂6として使用する場合には、せいぜい半導体素子2の側面から0.2mm程度浸透するだけであり、この程度の浸透であれば塗布形状の保持性は高いといえる。また、上記のエポキシ樹脂組成物1によれば、アンダーフィル樹脂5に比べて少量の使用であっても、半導体装置4の通常の使用状態においては高い機械的強度を得ることができるものである。さらに、上記のエポキシ樹脂組成物1は、半導体素子2の周囲又はその一部のみに塗布し硬化させるようにしており、半導体素子2と基板3との隙間の全体にわたって充填させるようにはしていないので、半導体装置4の検査中や使用中に不良品が発見された場合、容易に半導体素子2を基板3から取り外して良品と取り替えることができ、リペア性にも優れているものである。

【実施例】

【0025】

以下、本発明を実施例によって具体的に説明する。

【0026】

エポキシ樹脂として、ビスフェノールF型エポキシ樹脂である東都化成(株)製「YDF8170」(エポキシ当量160)、ビスフェノールA型エポキシ樹脂である東都化成(株)製「YD8125」(エポキシ当量175)、ナフタレン環含有エポキシ樹脂である大日本インキ化学工業(株)製「HP4032D」(エポキシ当量141)を用いた。

【0027】

また硬化剤として、アリル化フェノールである明和化成(株)製「MEH8000H」(OH基当量141)、酸無水物であるジャパンエポキシレジン(株)製「エピキュアYH306」(酸無水物当量234)、ポリアミン系硬化剤である(株)ADEKA製「EH4070S」を用いた。

【0028】

また無機充填材として、電気化学工業(株)製の溶融シリカ(平均粒径6μm、平均アスペクト比2、鱗片状無機物)、アルミナである河合石灰工業(株)製「セラシュールBMF」(平均粒径5μm、平均アスペクト比50、鱗片状無機物)、タルクである松村産業(株)製「ハイフィラータルク♯12」(平均粒径5μm、平均アスペクト比80、鱗片状無機物)、マイカである(株)山口雲母工業所製「TM−20」(平均粒径18μm、平均アスペクト比150、鱗片状無機物)、溶融球状シリカであるMRCユニテック(株)製「QS6」(平均粒径6μm、平均アスペクト比1)を用いた。

【0029】

さらに、マイクロカプセル型潜在性硬化促進剤である旭化成(株)製「HXA3792」、低弾性化剤としてシリコーンゴムであるGE東芝シリコーン(株)製「XE14−A8491」、着色剤としてカーボンである三菱化学(株)製「MA100」、チクソ性付与剤としてフュームドシリカである日本アエロジル(株)製「RY200」、シランカップリング剤であるモメンティブ・パフォーマンス・マテリアルズ製「A186」、無機イオン交換体として両イオン交換タイプである東亞合成(株)製「IXE−600」を用いた。

【0030】

そして、上記のエポキシ樹脂、硬化剤及び無機充填材等を下記[表1]に示す配合量(質量部)で配合し、これをプラネタリーミキサーやホモディスパーにより分散・混合することによって、実施例1〜8及び比較例1〜3の室温で液状のエポキシ樹脂組成物1を調製した。なお、実施例8ではインテグラルブレンド法により無機充填材をシランカップリング剤で表面処理した。

【0031】

次に、下記(1)〜(6)の項目について各エポキシ樹脂組成物1の評価を行った。

【0032】

(1)粘度

室温(25℃)においてB型粘度計を用いて粘度を測定した。粘度の測定は、No.7ローターを用いて回転数を20rpmに設定して行ったが、測定限界を超える場合には回転数を10rpm、さらに5rpmに下げて測定を行った。

【0033】

(2)チクソ指数

室温(25℃)においてB型粘度計を用いて、低回転数及び高回転数のときの粘度を測定し、これらの粘度の比としてチクソ指数を算出した。粘度の測定は、No.7ローターを用いて回転数を2.5rpm及び20rpmに設定して行ったが、測定限界を超える場合には回転数を1rpm及び10rpm、さらに0.5rpm及び5rpmに下げて測定を行ってチクソ指数を算出した。

【0034】

(3)ゲル化時間

ホットプレートの温度を150±2℃に設定し、このホットプレート上に約1gのエポキシ樹脂組成物1を載置し、これを1秒間隔で攪拌して攪拌不能になるまでの時間を測定し、これをゲル化時間とした。

【0035】

(4)ガラス転移温度(Tg)

エポキシ樹脂組成物1を120℃、1時間の条件で硬化させ、幅5mm×長さ50mm×厚さ0.2mmに切り出して、これを試験片として用いた。この試験片について、DMA法によりガラス転移温度(Tg)を測定した。DMA法による測定は、粘弾性スペクトルメーターを用い、曲げモードで行った。測定条件は、周波数:10Hz、昇温速度:5℃/分、測定温度:−60〜280℃とした。

【0036】

(5)線膨張係数

エポキシ樹脂組成物1を120℃、1時間の条件で硬化させ、幅3mm×厚さ3mm×長さ15mmに切り出して、これを試験片として用いた。この試験片について、熱分析装置を用いてTMA法により線膨張係数を測定した。測定条件は、昇温速度:5℃/分、測定温度:30〜260℃とした。

【0037】

(6)曲げ弾性率

エポキシ樹脂組成物1を120℃、1時間の条件で硬化させ、幅10mm×長さ80mm×厚さ3mmに切り出して、これを試験片として用いた。この試験片について、室温(25℃)において万能引張圧縮試験機による3点曲げ試験を行って曲げ弾性率を測定した。測定条件は、試験速度:2mm/分、支点間距離:48mmとした。

【0038】

次に、下記(7)〜(10)の項目について評価を行うため、各エポキシ樹脂組成物1を用いて評価用の半導体装置4を製造した。半導体素子2としては、14mm□FBGA(552I/O,0.4mmピッチ,ボールサイズ250μm)を用い、基板3としては、FR−4(厚さ0.6mm)を用いた。そして、フリップチップ実装により半導体素子2を基板3に実装した後に、エポキシ樹脂組成物1をサイドフィル樹脂6として用い、図1に示すように、半導体素子2の四隅において半導体素子2の側面から基板3の表面にかけて平面視L字状にエポキシ樹脂組成物1を塗布した。その後、硬化炉の中で室温(25℃)から120℃まで5分間かけて昇温し、さらに120℃で8分間保持するプロファイルに基づいてエポキシ樹脂組成物1を硬化させることによって半導体装置4を製造した。

【0039】

(7)リペア性

半導体装置4を3個ずつ用いてリペア性を評価した。リペアは、熱風式リペア機(ホーザン(株)製)を用いて硬化物の温度が150℃となるような熱風を半導体装置4に吹き付けながら、竹串を用いて硬化物を基板から剥がし取ることによって行った。基板3側に硬化物が10体積%以上残っている場合は「×」、硬化物が10体積%未満であっても基板3側に薄く薄膜状の残渣として認められる場合は「△」、これらのいずれにも該当しない場合は「○」と判定してリペア性の評価を行った。なお、3個の半導体装置4について全て異なる判定がされることはなく、過半数の判定を下記[表1]に示す。

【0040】

(8)樹脂入り込み性

半導体装置4を3個ずつ用いて樹脂入り込み性(半導体素子2と基板3との隙間への浸透性)を評価した。具体的には、熱風式リペア機(ホーザン(株)製)を用いてバンプ7の温度が280℃を超えるような熱風を半導体装置4に吹き付け、金属製のヘラを用いて半導体素子2を基板3から剥がし取った後、半導体素子2の側面から浸透したエポキシ樹脂組成物1の先端部分までの距離(浸透距離)を計測することによって、樹脂入り込み性を評価した。浸透距離は3個の半導体装置4の平均値として算出した。浸透距離が0に近いほど樹脂入り込み性が低く、塗布形状の保持性が高いといえる。濡れ性が悪すぎる場合には、半導体素子2の側面にエポキシ樹脂組成物1が接触せず、十分な補強効果を期待することができないので、「×」と判定した。

【0041】

(9)衝撃強度

半導体装置4を20個ずつ用いて落錘衝撃試験を行い、衝撃強度を評価した。具体的には、落錘衝撃試験は、図2に示すような落錘衝撃試験機を用いて行った。すなわち、半導体素子2を下側に向けて基板3が自由に撓むようにして半導体装置4を治具8に固定し、衝撃箇所のバラツキが出ないように基板3の上面から20cmの高さから基板3の上面に向けて100gの杭状錘9を繰り返し落下させた。そして、半導体装置4は常時通電状態とし、抵抗値の変化をテスター10でモニタリングして瞬断が発生するまでの落錘回数(瞬断発生回数)を計測した。また、杭状錘9を10回落下させるごとに半導体装置4を治具8から取り外し、硬化物にクラックが発生しているか否かを光学顕微鏡で観察することによって、クラックが発生するまでの落錘回数(クラック発生回数)を計測した。瞬断発生回数及びクラック発生回数は20個の半導体装置4の平均値として算出した。

【0042】

(10)温度サイクル(TC)性

半導体装置4を20個ずつ用いて温度サイクル試験を行い、温度サイクル(TC)性を評価した。具体的には、気相中において−25℃で5分間、125℃で5分間を1サイクルとする温度変化を半導体装置4に与え、1000サイクルまで100サイクルごとに半導体装置4の動作確認を抵抗値の測定により行い、試験開始から10%以上抵抗値が上昇したものを動作不良と判定した。そして、20個の半導体装置4のうち動作不良となったものが10個に達したときのサイクル数を計測した。

【0043】

上記(1)〜(10)の項目について評価結果を下記[表1]に示す。

【0044】

【表1】

【0045】

上記[表1]から明らかなように、実施例1〜8は、比較例1〜3に比べて、高い機械的強度を得ることができ、塗布形状の保持性を高く得ることができることが確認された。また実施例2〜4、6〜8から、無機充填材としてマイカやタルクを用いたり、無機充填材をシランカップリング剤で表面処理したりすると、機械的強度をさらに高めることができることが確認された。

【0046】

一方、平均アスペクト比が小さい球状無機物を用いた比較例1や、鱗片状無機物を用いていてもその含有量が少なすぎる比較例2では、機械的強度が低くなることが確認された。また鱗片状無機物の含有量が多すぎる比較例3では、チクソ指数が上昇しすぎて濡れ性が悪化し、半導体素子2の側面にエポキシ樹脂組成物1を十分に接触させることができないことが確認された。

【符号の説明】

【0047】

1 エポキシ樹脂組成物

2 半導体素子

3 基板

4 半導体装置

【技術分野】

【0001】

本発明は、半導体素子を基板に実装するにあたって、サイドフィル樹脂として好適に用いられるエポキシ樹脂組成物を用いて半導体素子を基板に実装して形成された半導体装置に関するものである。

【背景技術】

【0002】

従来、BGA(Ball Grid Array)等の半導体素子2をバンプ7によりプリント配線板等の基板3に実装する二次実装においては、実装箇所を樹脂で補強することは行われていなかったが、近年のように半導体装置4の軽薄短小化が進むと、樹脂による補強なしでは、落下や曲げなどについて十分な機械的強度が得られなくなってきている。そのため、図3に示すように、半導体素子2と基板3との隙間にエポキシ樹脂組成物等のアンダーフィル樹脂5を浸透させて充填することが行われている(例えば、特許文献1参照)。

【0003】

しかし、アンダーフィル樹脂5の浸透には長時間を要する。また、半導体装置4の検査中や使用中に不良品が発見されたとしても、アンダーフィル樹脂5は半導体素子2と基板3との隙間の全体にわたって充填されて硬化しているので、半導体素子2を基板3から取り外して良品と取り替えることが困難である。つまり、リペア性が低いという問題がある。

【0004】

そこで、最近では、図1に示すように、半導体素子2と基板3との隙間にアンダーフィル樹脂5を浸透させるのではなく、エポキシ樹脂組成物等をサイドフィル樹脂6として用いて半導体素子2の周囲又はその一部(図1では半導体素子2の四隅)のみに塗布し硬化させることによって、半導体素子2と基板3とを接着することが行われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−170910号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、図1に示すサイドフィル樹脂6の場合には、図3に示すアンダーフィル樹脂5の場合に比べて必然的に半導体素子2及び基板3との接触面積が小さくなるので、アンダーフィル樹脂5と同じ組成の樹脂を用いたのでは機械的強度が低くなるという問題がある。

【0007】

また、従来のサイドフィル樹脂6では、塗布形状の保持性が低いという問題もある。すなわち、図1のようにサイドフィル樹脂6を半導体素子2の周囲又はその一部のみに塗布していても、硬化のための加熱によって一時的に粘度が低下すると、半導体素子2と基板3との隙間に浸透することになる。そうすると、当初の塗布形状が変化し、これに伴って接着強度が不均一化することによって、半導体装置4の品質が不安定化するものである。

【0008】

本発明は上記の点に鑑みてなされたものであり、高い機械的強度を得ることができると共にリペア性にも優れている半導体装置を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る半導体装置は、半導体素子を基板に実装して形成された半導体装置において、室温で液状のエポキシ樹脂組成物を前記半導体素子の周囲又はその一部のみに塗布し硬化させることによって前記半導体素子と前記基板とが接着されており、かつ、前記半導体素子と前記基板との隙間の全体にわたって充填させないようにしており、前記エポキシ樹脂組成物が、エポキシ樹脂、硬化剤、無機充填材を含有し、前記無機充填材として、平均アスペクト比が2〜150の鱗片状無機物が、前記エポキシ樹脂組成物全量に対して0.1〜30質量%含有されていると共に、前記エポキシ樹脂組成物のチクソ指数が3.0〜8.0であることを特徴とするものである。

【0010】

前記半導体装置において、前記無機充填材が、マイカ及びタルクから選ばれるものであることが好ましい。

【0011】

前記半導体装置において、前記無機充填材が、シランカップリング剤で表面処理されていることが好ましい。

【発明の効果】

【0012】

本発明によれば、半導体素子を基板に実装するにあたって、サイドフィル樹脂として使用する場合、アンダーフィル樹脂に比べて少量の使用であっても高い機械的強度を得ることができると共に、塗布形状の保持性を高く得ることができるものである。

【図面の簡単な説明】

【0013】

【図1】本発明に係る半導体装置の一例を示すものであり、(a)は概略断面図、(b)は概略平面図である。

【図2】落錘衝撃試験の様子を示す説明図である。

【図3】従来の半導体装置の一例を示すものであり、(a)は概略断面図、(b)は概略平面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態を説明する。

【0015】

本発明においてエポキシ樹脂組成物1は、エポキシ樹脂、硬化剤、無機充填材を含有し、室温(25℃)で液状のものである。

【0016】

エポキシ樹脂としては、1分子中に1個以上のグリシジル基を有する化合物であれば特に限定されるものではないが、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、これらの水素添加型エポキシ樹脂、ナフタレン環含有エポキシ樹脂、脂環式エポキシ樹脂、ポリアルキレングリコール型エポキシ樹脂等から選ばれるものを用いることができる。

【0017】

硬化剤としては、エポキシ樹脂と反応可能なものであれば特に限定されるものではないが、例えば、フェノール類、酸無水物類、アミン類、イミダゾール類、ポリチオール類、シアネート類等から選ばれるものを用いることができる。硬化剤の含有量は、エポキシ樹脂組成物1全量に対して10〜55質量%であることが好ましい。

【0018】

無機充填材としては、平均アスペクト比(長径/短径)が2〜150の鱗片状無機物を用いる。鱗片状無機物の平均アスペクト比が2よりも小さい場合には、エポキシ樹脂組成物1の硬化物が衝撃エネルギーを吸収して摩擦熱に変換する効果を十分に得ることができない上に、半導体装置4の製造時においてエポキシ樹脂組成物1がアンダーフィル樹脂5として半導体素子2と基板3との隙間に浸透しやすくなる。逆に、鱗片状無機物の平均アスペクト比が150よりも大きい場合には、衝撃エネルギーの吸収効果や、半導体素子2と基板3との隙間への浸透抑制効果については期待できるものの、エポキシ樹脂組成物1をシリンジなどから吐出させて所望の形状に塗布する際に糸引きが発生したり、粘度やチクソ性が上がりすぎて吐出自体が困難となったりする。さらに鱗片状無機物の平均アスペクト比が大きすぎると、均一に分散されたエポキシ樹脂組成物1を調製することも困難となる。なお、無機充填材の平均アスペクト比は、次のようにして算出することができる。まずエポキシ樹脂、硬化剤、無機充填材を配合してエポキシ樹脂組成物1を調製し、これを硬化させることによって、厚さ約5mmの板を成形する。次にこの板を厚さ方向と平行に切断し、切断面を電子顕微鏡で撮影して5箇所の切断面を選択する。そして、合計100個の無機充填材について長径及び短径を測定し、その比の値を平均することによって、平均アスペクト比を算出することができる。また、無機充填材の平均粒径は3〜20μmであることが好ましく、この平均粒径は例えばレーザ回折式粒度分布測定装置等により測定することができる。

【0019】

上記のように無機充填材としては、平均アスペクト比が2〜150の鱗片状無機物であれば特に限定されるものではないが、例えば、結晶シリカ、溶融シリカ、フュームドシリカ、アルミナ、クレー、マイカ、タルク、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、ガラス等から選ばれるものを用いることができる。中でも無機充填材はマイカ及びタルクから選ばれるものであることが好ましい。マイカ及びタルクは軟質無機物であり、このような軟質無機物は、シリカやアルミナ等の硬質無機物に比べて、衝撃エネルギーの吸収効果が高く、エポキシ樹脂組成物1の硬化物にクラックが発生するのを抑制することができると共に、半導体素子2や基板3へのエネルギーの伝播を低減することができるものである。

【0020】

また、無機充填材はシランカップリング剤で表面処理されていることが好ましい。ここで、シランカップリング剤としては、特に限定されるものではないが、例えば、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシラン、γ−アミノプロピルトリエトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−ウレイドプロピルトリエトキシシラン等のアミノシラン、3−メルカプトプロピルトリメトキシシラン等のメルカプトシラン、p−スチリルトリメトキシシラン、ビニルトリクロルシラン、ビニルトリス(β−メトキシエトキシ)シラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン等のビニルシラン、さらに、エポキシ系、アミノ系、ビニル系の高分子タイプのシラン等から選ばれるものを用いることができる。このようなシランカップリング剤を用いて乾式法、湿式法、インテグラルブレンド法等により無機充填材を表面処理すると、無機充填材とエポキシ樹脂及び硬化剤からなる樹脂成分との密着力を向上させることができ、エポキシ樹脂組成物1の硬化物にクラックが発生するのを抑制することができると共に、硬化物と半導体素子2及び基板3との界面での密着力を向上させることができるものである。シランカップリング剤の含有量は、エポキシ樹脂組成物1全量に対して0.1〜0.3質量%であることが好ましい。

【0021】

また、平均アスペクト比が2〜150の鱗片状無機物は、エポキシ樹脂組成物1全量に対して0.1〜30質量%含有する。上記鱗片状無機物の含有量が0.1質量%未満であると、エポキシ樹脂組成物1の硬化物が衝撃エネルギーを吸収して摩擦熱に変換する効果を十分に得ることができない上に、半導体装置4の製造時においてエポキシ樹脂組成物1がアンダーフィル樹脂5として半導体素子2と基板3との隙間に浸透しやすくなる。逆に、上記鱗片状無機物の含有量が30質量%を超えると、硬化物の靭性が損なわれ、硬くて脆くなり、クラックが発生しやすくなる。

【0022】

そして、本発明におけるエポキシ樹脂組成物1は、上記のエポキシ樹脂、硬化剤及び無機充填材を配合し、これをプラネタリーミキサーやホモディスパーにより分散・混合することによって調製することができる。このようにして得られたエポキシ樹脂組成物1のチクソ指数は3.0〜8.0である。エポキシ樹脂組成物1のチクソ指数が3.0未満であると、塗布形状の保持性が不十分である。逆に、エポキシ樹脂組成物1のチクソ指数が8.0を超えると、塗布する際に糸引きが発生して作業性が悪化する。なお、エポキシ樹脂組成物1のチクソ指数は、25℃においてB型粘度計等の回転粘度計を用い、ローターが低回転数及び高回転数(低回転数の8〜10倍)で回転しているときの粘度を測定し、これらの粘度の比(低回転数のときの粘度/高回転数のときの粘度)として算出することができる。

【0023】

また、本発明の目的を損なわない限り、エポキシ樹脂組成物1には、エポキシ樹脂、硬化剤及び無機充填材以外に必要に応じて他の物質を配合することができる。このような物質としては、特に限定されるものではないが、例えば、アミン類、ポリアミド類、イミダゾール類やルイス酸等の硬化促進剤、分散安定剤、難燃剤、低弾性化剤、チクソ性付与剤、着色剤、希釈剤等を用いることができる。このうちチクソ性付与剤は、チクソ指数の調整に用いることができる。

【0024】

図1は本発明に係る半導体装置4の一例を示すものであり、これは半導体素子2を基板3に実装して形成されたものである。ここで、半導体素子2としては、BGA(Ball Grid Array)、FBGA(Fine pitch Ball GridArray)、CSP(Chip Size(Scale) Package)等を用いることができる。また基板3としては、FR−4等の有機樹脂基板、セラミック基板、金属ベース基板、ガラス基板等のプリント配線板を用いることができる。そして、フリップチップ実装等により半導体素子2を基板3に実装した後に、上記のエポキシ樹脂組成物1をサイドフィル樹脂6として半導体素子2の周囲又はその一部に塗布する。図1では半導体素子2の四隅において、半導体素子2の側面から基板3の表面にかけて、平面視L字状にエポキシ樹脂組成物1を塗布するようにしているが、これに限定されるものではない。その後、硬化炉の中でエポキシ樹脂組成物1を硬化させることによって、半導体素子2と基板3とがエポキシ樹脂組成物1の硬化物で接着された半導体装置4を製造することができる。ここで、硬化のための加熱によって一時的にエポキシ樹脂組成物1の粘度が低下すると、このエポキシ樹脂組成物1が半導体素子2と基板3との隙間に浸透する可能性がある。しかし、この可能性は従来のアンダーフィル樹脂5を使用する場合に比べて非常に低く、上記のエポキシ樹脂組成物1をサイドフィル樹脂6として使用する場合には、せいぜい半導体素子2の側面から0.2mm程度浸透するだけであり、この程度の浸透であれば塗布形状の保持性は高いといえる。また、上記のエポキシ樹脂組成物1によれば、アンダーフィル樹脂5に比べて少量の使用であっても、半導体装置4の通常の使用状態においては高い機械的強度を得ることができるものである。さらに、上記のエポキシ樹脂組成物1は、半導体素子2の周囲又はその一部のみに塗布し硬化させるようにしており、半導体素子2と基板3との隙間の全体にわたって充填させるようにはしていないので、半導体装置4の検査中や使用中に不良品が発見された場合、容易に半導体素子2を基板3から取り外して良品と取り替えることができ、リペア性にも優れているものである。

【実施例】

【0025】

以下、本発明を実施例によって具体的に説明する。

【0026】

エポキシ樹脂として、ビスフェノールF型エポキシ樹脂である東都化成(株)製「YDF8170」(エポキシ当量160)、ビスフェノールA型エポキシ樹脂である東都化成(株)製「YD8125」(エポキシ当量175)、ナフタレン環含有エポキシ樹脂である大日本インキ化学工業(株)製「HP4032D」(エポキシ当量141)を用いた。

【0027】

また硬化剤として、アリル化フェノールである明和化成(株)製「MEH8000H」(OH基当量141)、酸無水物であるジャパンエポキシレジン(株)製「エピキュアYH306」(酸無水物当量234)、ポリアミン系硬化剤である(株)ADEKA製「EH4070S」を用いた。

【0028】

また無機充填材として、電気化学工業(株)製の溶融シリカ(平均粒径6μm、平均アスペクト比2、鱗片状無機物)、アルミナである河合石灰工業(株)製「セラシュールBMF」(平均粒径5μm、平均アスペクト比50、鱗片状無機物)、タルクである松村産業(株)製「ハイフィラータルク♯12」(平均粒径5μm、平均アスペクト比80、鱗片状無機物)、マイカである(株)山口雲母工業所製「TM−20」(平均粒径18μm、平均アスペクト比150、鱗片状無機物)、溶融球状シリカであるMRCユニテック(株)製「QS6」(平均粒径6μm、平均アスペクト比1)を用いた。

【0029】

さらに、マイクロカプセル型潜在性硬化促進剤である旭化成(株)製「HXA3792」、低弾性化剤としてシリコーンゴムであるGE東芝シリコーン(株)製「XE14−A8491」、着色剤としてカーボンである三菱化学(株)製「MA100」、チクソ性付与剤としてフュームドシリカである日本アエロジル(株)製「RY200」、シランカップリング剤であるモメンティブ・パフォーマンス・マテリアルズ製「A186」、無機イオン交換体として両イオン交換タイプである東亞合成(株)製「IXE−600」を用いた。

【0030】

そして、上記のエポキシ樹脂、硬化剤及び無機充填材等を下記[表1]に示す配合量(質量部)で配合し、これをプラネタリーミキサーやホモディスパーにより分散・混合することによって、実施例1〜8及び比較例1〜3の室温で液状のエポキシ樹脂組成物1を調製した。なお、実施例8ではインテグラルブレンド法により無機充填材をシランカップリング剤で表面処理した。

【0031】

次に、下記(1)〜(6)の項目について各エポキシ樹脂組成物1の評価を行った。

【0032】

(1)粘度

室温(25℃)においてB型粘度計を用いて粘度を測定した。粘度の測定は、No.7ローターを用いて回転数を20rpmに設定して行ったが、測定限界を超える場合には回転数を10rpm、さらに5rpmに下げて測定を行った。

【0033】

(2)チクソ指数

室温(25℃)においてB型粘度計を用いて、低回転数及び高回転数のときの粘度を測定し、これらの粘度の比としてチクソ指数を算出した。粘度の測定は、No.7ローターを用いて回転数を2.5rpm及び20rpmに設定して行ったが、測定限界を超える場合には回転数を1rpm及び10rpm、さらに0.5rpm及び5rpmに下げて測定を行ってチクソ指数を算出した。

【0034】

(3)ゲル化時間

ホットプレートの温度を150±2℃に設定し、このホットプレート上に約1gのエポキシ樹脂組成物1を載置し、これを1秒間隔で攪拌して攪拌不能になるまでの時間を測定し、これをゲル化時間とした。

【0035】

(4)ガラス転移温度(Tg)

エポキシ樹脂組成物1を120℃、1時間の条件で硬化させ、幅5mm×長さ50mm×厚さ0.2mmに切り出して、これを試験片として用いた。この試験片について、DMA法によりガラス転移温度(Tg)を測定した。DMA法による測定は、粘弾性スペクトルメーターを用い、曲げモードで行った。測定条件は、周波数:10Hz、昇温速度:5℃/分、測定温度:−60〜280℃とした。

【0036】

(5)線膨張係数

エポキシ樹脂組成物1を120℃、1時間の条件で硬化させ、幅3mm×厚さ3mm×長さ15mmに切り出して、これを試験片として用いた。この試験片について、熱分析装置を用いてTMA法により線膨張係数を測定した。測定条件は、昇温速度:5℃/分、測定温度:30〜260℃とした。

【0037】

(6)曲げ弾性率

エポキシ樹脂組成物1を120℃、1時間の条件で硬化させ、幅10mm×長さ80mm×厚さ3mmに切り出して、これを試験片として用いた。この試験片について、室温(25℃)において万能引張圧縮試験機による3点曲げ試験を行って曲げ弾性率を測定した。測定条件は、試験速度:2mm/分、支点間距離:48mmとした。

【0038】

次に、下記(7)〜(10)の項目について評価を行うため、各エポキシ樹脂組成物1を用いて評価用の半導体装置4を製造した。半導体素子2としては、14mm□FBGA(552I/O,0.4mmピッチ,ボールサイズ250μm)を用い、基板3としては、FR−4(厚さ0.6mm)を用いた。そして、フリップチップ実装により半導体素子2を基板3に実装した後に、エポキシ樹脂組成物1をサイドフィル樹脂6として用い、図1に示すように、半導体素子2の四隅において半導体素子2の側面から基板3の表面にかけて平面視L字状にエポキシ樹脂組成物1を塗布した。その後、硬化炉の中で室温(25℃)から120℃まで5分間かけて昇温し、さらに120℃で8分間保持するプロファイルに基づいてエポキシ樹脂組成物1を硬化させることによって半導体装置4を製造した。

【0039】

(7)リペア性

半導体装置4を3個ずつ用いてリペア性を評価した。リペアは、熱風式リペア機(ホーザン(株)製)を用いて硬化物の温度が150℃となるような熱風を半導体装置4に吹き付けながら、竹串を用いて硬化物を基板から剥がし取ることによって行った。基板3側に硬化物が10体積%以上残っている場合は「×」、硬化物が10体積%未満であっても基板3側に薄く薄膜状の残渣として認められる場合は「△」、これらのいずれにも該当しない場合は「○」と判定してリペア性の評価を行った。なお、3個の半導体装置4について全て異なる判定がされることはなく、過半数の判定を下記[表1]に示す。

【0040】

(8)樹脂入り込み性

半導体装置4を3個ずつ用いて樹脂入り込み性(半導体素子2と基板3との隙間への浸透性)を評価した。具体的には、熱風式リペア機(ホーザン(株)製)を用いてバンプ7の温度が280℃を超えるような熱風を半導体装置4に吹き付け、金属製のヘラを用いて半導体素子2を基板3から剥がし取った後、半導体素子2の側面から浸透したエポキシ樹脂組成物1の先端部分までの距離(浸透距離)を計測することによって、樹脂入り込み性を評価した。浸透距離は3個の半導体装置4の平均値として算出した。浸透距離が0に近いほど樹脂入り込み性が低く、塗布形状の保持性が高いといえる。濡れ性が悪すぎる場合には、半導体素子2の側面にエポキシ樹脂組成物1が接触せず、十分な補強効果を期待することができないので、「×」と判定した。

【0041】

(9)衝撃強度

半導体装置4を20個ずつ用いて落錘衝撃試験を行い、衝撃強度を評価した。具体的には、落錘衝撃試験は、図2に示すような落錘衝撃試験機を用いて行った。すなわち、半導体素子2を下側に向けて基板3が自由に撓むようにして半導体装置4を治具8に固定し、衝撃箇所のバラツキが出ないように基板3の上面から20cmの高さから基板3の上面に向けて100gの杭状錘9を繰り返し落下させた。そして、半導体装置4は常時通電状態とし、抵抗値の変化をテスター10でモニタリングして瞬断が発生するまでの落錘回数(瞬断発生回数)を計測した。また、杭状錘9を10回落下させるごとに半導体装置4を治具8から取り外し、硬化物にクラックが発生しているか否かを光学顕微鏡で観察することによって、クラックが発生するまでの落錘回数(クラック発生回数)を計測した。瞬断発生回数及びクラック発生回数は20個の半導体装置4の平均値として算出した。

【0042】

(10)温度サイクル(TC)性

半導体装置4を20個ずつ用いて温度サイクル試験を行い、温度サイクル(TC)性を評価した。具体的には、気相中において−25℃で5分間、125℃で5分間を1サイクルとする温度変化を半導体装置4に与え、1000サイクルまで100サイクルごとに半導体装置4の動作確認を抵抗値の測定により行い、試験開始から10%以上抵抗値が上昇したものを動作不良と判定した。そして、20個の半導体装置4のうち動作不良となったものが10個に達したときのサイクル数を計測した。

【0043】

上記(1)〜(10)の項目について評価結果を下記[表1]に示す。

【0044】

【表1】

【0045】

上記[表1]から明らかなように、実施例1〜8は、比較例1〜3に比べて、高い機械的強度を得ることができ、塗布形状の保持性を高く得ることができることが確認された。また実施例2〜4、6〜8から、無機充填材としてマイカやタルクを用いたり、無機充填材をシランカップリング剤で表面処理したりすると、機械的強度をさらに高めることができることが確認された。

【0046】

一方、平均アスペクト比が小さい球状無機物を用いた比較例1や、鱗片状無機物を用いていてもその含有量が少なすぎる比較例2では、機械的強度が低くなることが確認された。また鱗片状無機物の含有量が多すぎる比較例3では、チクソ指数が上昇しすぎて濡れ性が悪化し、半導体素子2の側面にエポキシ樹脂組成物1を十分に接触させることができないことが確認された。

【符号の説明】

【0047】

1 エポキシ樹脂組成物

2 半導体素子

3 基板

4 半導体装置

【特許請求の範囲】

【請求項1】

半導体素子を基板に実装して形成された半導体装置において、室温で液状のエポキシ樹脂組成物を前記半導体素子の周囲又はその一部のみに塗布し硬化させることによって前記半導体素子と前記基板とが接着されており、かつ、前記半導体素子と前記基板との隙間の全体にわたって充填させないようにしており、前記エポキシ樹脂組成物が、エポキシ樹脂、硬化剤、無機充填材を含有し、前記無機充填材として、平均アスペクト比が2〜150の鱗片状無機物が、前記エポキシ樹脂組成物全量に対して0.1〜30質量%含有されていると共に、前記エポキシ樹脂組成物のチクソ指数が3.0〜8.0であることを特徴とする半導体装置。

【請求項2】

前記無機充填材が、マイカ及びタルクから選ばれるものであることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記無機充填材が、シランカップリング剤で表面処理されていることを特徴とする請求項1又は2に記載の半導体装置。

【請求項1】

半導体素子を基板に実装して形成された半導体装置において、室温で液状のエポキシ樹脂組成物を前記半導体素子の周囲又はその一部のみに塗布し硬化させることによって前記半導体素子と前記基板とが接着されており、かつ、前記半導体素子と前記基板との隙間の全体にわたって充填させないようにしており、前記エポキシ樹脂組成物が、エポキシ樹脂、硬化剤、無機充填材を含有し、前記無機充填材として、平均アスペクト比が2〜150の鱗片状無機物が、前記エポキシ樹脂組成物全量に対して0.1〜30質量%含有されていると共に、前記エポキシ樹脂組成物のチクソ指数が3.0〜8.0であることを特徴とする半導体装置。

【請求項2】

前記無機充填材が、マイカ及びタルクから選ばれるものであることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記無機充填材が、シランカップリング剤で表面処理されていることを特徴とする請求項1又は2に記載の半導体装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−102167(P2013−102167A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−269042(P2012−269042)

【出願日】平成24年12月10日(2012.12.10)

【分割の表示】特願2010−145399(P2010−145399)の分割

【原出願日】平成22年6月25日(2010.6.25)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年12月10日(2012.12.10)

【分割の表示】特願2010−145399(P2010−145399)の分割

【原出願日】平成22年6月25日(2010.6.25)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]