半導体装置

【課題】プラスチック支持体を用いた半導体装置を提供する。

【解決手段】プラスチック支持体上に形成されたカラーフィルタと、前記カラーフィルタ

上に形成された接着層と、前記接着層上に形成された絶縁膜と、前記絶縁膜上に形成され

た薄膜トランジスタと、前記薄膜トランジスタ上に形成された発光素子とを有する。また

は、プラスチック支持体と、前記プラスチック支持体に対向する対向基板と、前記プラス

チック支持体と前記対向基板との間に保持された液晶とを有し、前記プラスチック支持体

上に形成されたカラーフィルタと、前記カラーフィルタ上に形成された接着層と、前記接

着層上に形成された絶縁膜と、前記絶縁膜上に形成された薄膜トランジスタとを有する。

【解決手段】プラスチック支持体上に形成されたカラーフィルタと、前記カラーフィルタ

上に形成された接着層と、前記接着層上に形成された絶縁膜と、前記絶縁膜上に形成され

た薄膜トランジスタと、前記薄膜トランジスタ上に形成された発光素子とを有する。また

は、プラスチック支持体と、前記プラスチック支持体に対向する対向基板と、前記プラス

チック支持体と前記対向基板との間に保持された液晶とを有し、前記プラスチック支持体

上に形成されたカラーフィルタと、前記カラーフィルタ上に形成された接着層と、前記接

着層上に形成された絶縁膜と、前記絶縁膜上に形成された薄膜トランジスタとを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、電極間に発光性材料を挟んだ素子(以下、発光素子という)を有する装置

(以下、発光装置という)もしくは電極間に液晶を挟んだ素子(以下、液晶素子という)

を有する装置(以下、液晶表示装置あるいは液晶モジュールという)を含む半導体装置お

よびその作製方法に関する。例えば、液晶表示装置や発光装置に代表される電気光学装置

およびその様な電気光学装置(電子装置)を部品として搭載した電子機器(電子器具)に

関する。

【0002】

なお、本明細書中において半導体装置とは、半導体特性を利用することで機能しうる装

置全般を指し、電気光学装置、半導体回路および電子機器は全て半導体装置である。

【背景技術】

【0003】

近年、絶縁表面を有する基板上に形成された半導体薄膜(厚さ数〜数百nm程度)を用

いて薄膜トランジスタ(以下、TFTという)を構成する技術が注目されている。薄膜ト

ランジスタはICや電気光学装置のような電子デバイスに広く応用され、特に液晶表示装

置や発光装置のスイッチング素子として開発が急がれている。

【0004】

また、近年、軽量化のため、フレキシブルなプラスチックフィルムの上に発光素子やT

FTを形成することが試みられているが、現状では、ガラス基板上に形成したTFTと比

べ良好なTFTは作製されていない。

【0005】

EL(Electro Luminescence)が得られる発光性材料(以下、EL材料という)を利用

した発光素子(以下、EL素子という)を用いた発光装置(以下、EL表示装置あるいは

ELモジュールという)の開発が進んでいる。EL表示装置は、陽極と陰極との間にEL

材料を挟んだ構造のEL素子を含む構造からなっている。この陽極と陰極との間に電圧を

加えることによって、EL材料中に電流を流してキャリアを再結合させ、発光する。この

ようにEL表示装置は発光素子自体に発光能力があるため、液晶表示装置に用いるような

バックライトが不必要である。加えて、視野角が広く、軽量であり、且つ、低消費電力で

ある。

【0006】

また、このEL表示装置においては、赤色、緑色、あるいは青色を有する光を発光する

EL素子をマトリクス状に配置するカラー化方式と、白色光を発光するEL素子を用いカ

ラーフィルタによるカラー化方式とがある。

【0007】

赤色、緑色、あるいは青色を有する光を発光するEL素子を用いたEL表示装置では、

色ごとにEL材料が異なるため素子特性も異なり均一な表示を得ることは困難であった。

【0008】

また、白色光を発光するEL素子を用いカラーフィルタによるカラー化方式は、R(赤

)、G(緑)、B(青)のカラーフィルタを画素に対応する位置に形成し、これにより画

素ごとに取り出す光の色を変えるものである。なお、画素に対応した位置とは、画素電極

と一致する位置を指す。このカラーフィルタは、R(赤)、G(緑)、B(青)の着色層

と、画素の間隙だけを残して遮光マスクとを有し、光を透過させることによって赤色、緑

色、青色の光を抽出する。また、カラーフィルタの遮光マスクは、一般的に金属膜または

黒色顔料を含有した有機膜で構成されている。

【0009】

また、液晶表示装置においては、アモルファスシリコンまたはポリシリコンを半導体と

したTFTをマトリクス状に配置して、各TFTに接続された画素電極とソース線とゲー

ト線とがそれぞれ形成された素子基板と、これに対向配置された対向電極を有する対向基

板との間に液晶材料が挟持されている。また、カラー表示するためのカラーフィルタは対

向基板上に形成されている。原理的には上記に示したカラーフィルタを用いたEL表示装

置のカラー化方式と同様である。そして、素子基板と対向基板にそれぞれ光シャッタとし

て偏光板を配置し、カラー画像を表示している。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本願発明は、プラスチック支持体(プラスチックフィルムもしくはプラスチック基板を

含む)を用いて高性能な電気光学装置を作製するための技術を提供することを課題とする

。

【0011】

また、遮光マスクとして金属膜を用いた液晶表示装置では、他の配線との寄生容量が形

成され信号の遅延が生じやすいという問題が生じていた。また、遮光マスクを他の配線と

絶縁するために有機膜を用いた場合、製造工程が増加するという問題が生じていた。

【課題を解決するための手段】

【0012】

本願発明は、プラスチックに比べて耐熱性のある基板(ガラス基板、石英基板、シリコ

ン基板、金属基板、もしくはセラミックス基板)の上に必要な素子を形成し、後にそれら

の素子を室温の処理によりプラスチック支持体に移すことを特徴としている。

【0013】

なお、前記必要な素子とは、アクティブマトリクス型の電気光学装置ならば画素のスイ

ッチング素子として用いる半導体素子(典型的にはTFT)もしくはMIM素子並びに発

光素子を指す。

【0014】

また、プラスチック支持体としてはPES(ポリエチレンサルファイル)、PC(ポリ

カーボネート)、PET(ポリエチレンテレフタレート)もしくはPEN(ポリエチレン

ナフタレート)を用いることができる。

【0015】

本明細書で開示する発明の構成は、 基板上に接着層と、 前記接着層上に絶縁膜と、

前記絶縁膜上に発光素子とを有し、 前記発光素子から発光した光は、前記基板を通過

して放射されることを特徴とする半導体装置である。

【0016】

上記構成において、前記基板は、有機材料からなるプラスチック基板である。

また、前記絶縁膜上に駆動回路を有し、前記発光素子及び前記駆動回路はTFTを有して

いる。

【0017】

また、各上記構成において、前記基板上にカラーフィルタが、発光素子と重なる位置に

設けられている。なお、ここではカラーフィルタとして、パターニングされた1つの着色

層(単色)を指している。また、前記カラーフィルタを覆い、且つ平坦化された絶縁膜を

有していることを特徴としている。また、前記カラーフィルタのうち、赤色のカラーフィ

ルタが、少なくとも前記TFTのチャネル形成領域と重なる位置に設けられていることを

特徴としている。

【0018】

また、各上記構成において、前記基板に対向して固定基板が前記発光素子上に設けられ

ている。

【0019】

また、他の発明の構成は、 TFTが設けられ、且つ有機材料からなる第1の基板と、

第2の基板と、 前記第1の基板と前記第2の基板との間に保持された液晶材料とを有

し、 前記第1の基板と前記TFTとの間にカラーフィルタを備えたことを特徴とする半

導体装置である。

【0020】

上記構成において、前記有機材料からなる第1の基板は、プラスチック基板である。ま

た、前記カラーフィルタを覆い、且つ平坦化された絶縁膜を有していることを特徴として

いる。また、前記カラーフィルタは、少なくともTFTのチャネル形成領域と重なる位置

に設けられていることを特徴としている。また、前記カラーフィルタとともにブラックマ

スクを有していることを特徴としている。

【0021】

また、上記構造を実現するための作製方法に関する発明の構成は、第1の基板上に分離

層を形成する工程と、 前記分離層上に絶縁膜を形成する工程と、 前記絶縁膜上に発光

素子を形成する工程と、 前記発光素子上に第1接着層を用いて固定基板を貼り合わせる

工程と、 フッ化ハロゲンを含むガスに晒すことにより前記分離層を除去して第1の基板

を分離する工程と、 前記絶縁膜と第2の基板とを第2接着層を用いて貼り合わせる工程

とを有し、 前記第2の基板上にはカラーフィルタを有していることを特徴とする半導体

装置の作製方法である。

【0022】

上記構成において、前記第2の基板として、プラスチック基板を用いることを特徴とし

ている。また、前記分離層としてシリコンからなる膜を用いることを特徴としている。

【0023】

また、上記構成において、前記カラーフィルタは、前記第2の基板側から見て前記活性

層と重なることを特徴としている。また、前記活性層と重なるカラーフィルタは赤色であ

ることを特徴としている。

【0024】

また、作製方法に関する他の発明の構成は、 第1の基板上に分離層を形成する工程と

、 前記分離層上に絶縁膜を形成する工程と、 前記絶縁膜上に活性層、ゲート絶縁膜、

ゲート電極を形成する工程と、 前記ゲート電極を覆う第1層間絶縁膜を形成する工程と

、 前記第1層間絶縁膜上に配線及び画素電極を形成する工程と、 対向電極を設けた固

定基板をシール剤により前記第1の基板の上に貼り合わせる工程と、 前記画素電極と前

記対向電極との間に液晶を注入する工程と、 前記分離層をフッ化ハロゲンを含むガスに

晒すことにより除去して第1の基板を分離する工程と、 前記絶縁膜と第2の基板とを接

着層を用いて貼り合わせる工程とを有し、 前記第2の基板上にはカラーフィルタを有し

ていることを特徴とする半導体装置の作製方法である。

【0025】

上記構成において、前記カラーフィルタは、前記第2の基板側から見て前記活性層と重

なることを特徴としている。また、前記活性層と重なるカラーフィルタは赤色であること

を特徴としている。

【0026】

また、上記構成において、前記第2の基板として、プラスチック基板を用いることを特

徴としている。また、前記固定基板として透光性を有する基板を用いることを特徴として

いる。

【0027】

また、上記構成において、前記分離層としてシリコンからなる膜を用いることを特徴と

している。

【0028】

また、前記分離層を除去して第1の基板を分離する工程としては、公知の技術、例えば分

離層としてシリコンを用い、レーザー光を照射することによって分離してもよい。

【発明の効果】

【0029】

本発明は、半導体素子の作製過程においてプラスチックよりも耐熱性の高い基板(素子

形成基板)を用いるため、電気特性の高い半導体素子を作製することができる。さらに、

半導体素子及び発光素子を形成した後で前記素子形成基板を剥離し、プラスチック支持体

を貼り合わせる。

【0030】

そのため、プラスチック支持体を支持基板とし、且つ、高性能な電気光学装置を作製す

ることが可能となる。また、支持基板がプラスチックであるため、フレキシブルな電気光

学装置にすることもでき、且つ、軽量な電気光学装置とすることが可能である。

【0031】

また、半導体素子及び発光素子が設けられた下地膜とプラスチック支持体との間にカラ

ーフィルタを設けることによりカラー化を達成するとともに、TFTの遮光膜として機能

させることができ、装置の信頼性を向上させることができる。

【図面の簡単な説明】

【0032】

【図1】本発明のEL表示装置を示す図。

【図2】各画素における発光方向を示す図。

【図3】本発明の上面図を示す図。

【図4】EL表示装置の作製工程を示す図。(実施例1)

【図5】EL表示装置の作製工程を示す図。(実施例1)

【図6】EL表示装置の作製工程を示す図。(実施例1)

【図7】EL表示装置の作製工程を示す図。(実施例1)

【図8】EL表示装置の作製工程を示す図。(実施例2)

【図9】EL表示装置の作製工程を示す図。(実施例2)

【図10】本発明のEL表示装置の端子部を示す図。

【図11】本発明のEL表示装置の外観を示す図。

【図12】アクティブマトリクス型液晶表示装置の断面構造図。

【図13】液晶表示装置の画素部の断面構造図。

【図14】カラーフィルタの画素の配置例を示す図。

【図15】カラーフィルタの画素の配置例を示す図。

【図16】AM−LCDの作製工程を示す図。

【図17】AM−LCDの作製工程を示す図。

【図18】AM−LCDの作製工程を示す図。

【図19】AM−LCDの外観を示す図。

【図20】非単結晶珪素膜に対する吸収率を示す図。

【図21】電子機器の一例を示す図。

【図22】電子機器の一例を示す図。

【発明を実施するための形態】

【0033】

本願発明の実施形態について、以下に説明する。

【0034】

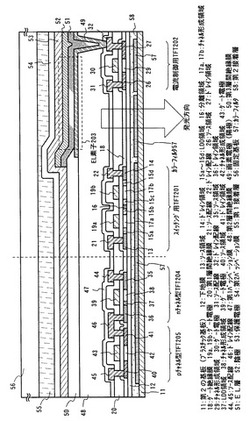

(実施の形態1) 図1は、本願発明の一例(EL表示装置)を示したものである。

【0035】

プラスチック基板(第2の基板)11と下地膜12とが第2接着層58で接着されてい

る。また、下地膜12上には画素部を構成するスイッチング用TFT201、電流制御用

TFT202、駆動回路を構成するpチャネル型TFT205、nチャネル型TFT20

4が設けられている。なお、各TFTは、各TFTの活性層(チャネル形成領域17a、

17b、29、38、42、ソース領域13、26、35、40、ドレイン領域14、2

7、36、41、LDD領域15a〜d、37を含む)と、活性層を覆うゲート絶縁膜1

8と、ゲート絶縁膜を介してチャネル形成領域と重なるゲート電極19a、19b、30

、39、43と、ゲート電極を覆う第1層間絶縁膜20と、第1層間絶縁膜上に前記活性

層に達するソース配線21、31、44、45、及びドレイン配線22、32、46と、

ソース配線及びドレイン配線を覆う第1パッシベーション膜47と、第1パッシベーショ

ン膜を覆う第2層間絶縁膜48とを含む。ただし、電流制御用TFT202においては、

第2層間絶縁膜48上にドレイン配線32に達する画素電極(陽極)49と、画素電極上

にEL層51と、EL層上に陰極52と、陰極上に保護電極53とを有している。

【0036】

また、保護電極を覆う第2パッシベーション膜54と固定基板56とを接着させる第1

接着層55が設けられている。この固定基板56は、素子と基板とを分離する際、素子を

固定するためのものであり、固定基板56は、ガラス基板、石英基板、セラミック基板、

シリコン基板、もしくはプラスチック基板であればよい。

【0037】

図1に示したEL表示装置の発光方向は、図中の矢印の方向であり、発光した光は、カ

ラーフィルタ57を通過し、第2の基板11を通過して放射される。

【0038】

また、本願発明は、第2の基板11において貼り合わせる面側にカラーフィルタ57が

設けられていることも特徴の一つである。また、図3に示すように第2の基板11上に駆

動回路部(ゲート線側駆動回路303、ソース線側駆動回路304)及び画素部302の

TFT素子の遮光膜としてカラーフィルタ57を配置していることを特徴としている。ま

た、画素部において、図2に画素部(R)301、画素部(G)302、画素部(B)3

03のそれぞれに対応するカラーフィルタ304〜308の配置例を示す。特に遮光膜と

してカラーフィルタを用いる場合、赤色のカラーフィルタは通過する光の波長が高く、非

単結晶珪素膜にほとんど影響を与えないため、有効である。参考までに非単結晶珪素膜5

5nmに対する吸収率と照射される波長との関係を図20に示した。

【0039】

本発明において、光の劣化から保護するためにTFTのゲート電極の下方、即ちチャネ

ル形成領域の下方にカラーフィルタ(R)を形成する。

【0040】

また、カラーフィルタには、最も単純なストライプパターンをはじめとして、斜めモザ

イク配列、三角モザイク配列、RGBG四画素配列、もしくはRGBW四画素配列などを

用いることができる。

【0041】

なお、プラスチック基板上のカラーフィルタを保護するために保護絶縁膜を形成しても

よい。保護絶縁膜は、カラーフィルタに含まれる不純物による汚染を防ぐ上で重要な役割

を果たす。こうすることによって劣化しやすいカラーフィルタを保護できる。また、耐熱

性も向上することができる。また、カラーフィルタを覆う平坦化のための絶縁膜を形成し

てもよい。加えて、カラーフィルタとともにブラックマトリクスを形成してもよい。

【0042】

また、本願発明は上記構成を実現するための工程として、TFT素子をシリコン膜(シ

リコンゲルマニウム膜も含む)からなる分離層(膜厚100〜500nm)の上に形成し

ておき、最終工程にてフッ化ハロゲンを含むガスを用いて分離層を除去することを特徴と

している。その結果、各素子と前記基板とが分離されるので、その後、素子をプラスチッ

ク支持体に接着することが可能となる。このフッ化ハロゲンによるシリコン膜のエッチン

グは室温で容易に進行するため、耐熱性の低い発光素子を形成した後であっても問題なく

行うことができる。

【0043】

フッ化ハロゲンとは化学式XFn(Xはフッ素以外のハロゲン、nは整数)で示される

物質であり、一フッ化塩素(ClF)、三フッ化塩素(ClF3)、一フッ化臭素(Br

F)、三フッ化臭素(BrF3)、一フッ化ヨウ素(IF)もしくは三フッ化ヨウ素(I

F3)を用いることができる。また、シリコン膜は結晶質シリコン膜であっても非晶質シ

リコン膜であっても良い。このフッ化ハロゲンは、シリコン膜と酸化シリコン膜との選択

比が大きく、シリコン膜の選択的なエッチングが可能である。

【0044】

なお、上述のフッ化ハロゲンにシリコン膜を晒すだけでシリコン膜はエッチングされる

が、他のフッ化物(四フッ化炭素(CF4)もしくは三フッ化窒素)であってもプラズマ

状態とすることで本願発明に用いることは可能である。

【0045】

加えて、物理的な作用(光、熱など)、化学的な作用(薬液との反応など)、あるいは

機械的な作用(引張力、振動など)のいずれか一または複数の作用を受けることで基板か

ら分離させてもよい。

【0046】

こうすることにより、プラスチック基板上に特性の良好なTFTを設けることができる

とともに、さらなるEL表示装置の軽量化を図ることができる。また、組み立てが容易と

なる。

【0047】

(実施の形態2) 図12は、本願発明の一例(液晶表示装置)を示したものである。

【0048】

第2の基板(プラスチック基板)1108上にカラーフィルタ1106を設けられ、第

1の接着層1107によりTFT素子の下地膜と接着されている。なお、ここでは、赤色

、青色、緑色の画素のうち、赤色の画素部を示している。また、固定基板1001には対

向電極1002、配向膜1003が設けられている。

ただし、固定基板は透光性を有した基板である。また、TFT素子と固定基板は、図示し

ていないがシール材で接着されている。画素部の画素電極と対向基板との間には液晶10

04が挟持されている。

【0049】

図12において、最も特徴的である点は、カラーフィルタが設けてある面を内側にして

貼り合わせている点である。また、カラーフィルタの配置は図14、図15に示したよう

にする。このように、駆動回路部及び画素部のTFT素子の遮光膜としてカラーフィルタ

を配置した場合、赤色のカラーフィルタは通過する光の波長が高く、非単結晶珪素膜にほ

とんど影響を与えないため、有効である。また、カラーフィルタからなる遮光膜とTFT

の半導体膜との距離が近いため、効率よく遮光することができる。

【0050】

こうすることにより、プラスチック基板上に特性の良好なTFTを設けることができる

とともに、さらなる液晶表示装置の軽量化を図ることができる。また、組み立てが容易と

なる。

【0051】

以上の構成でなる本願発明について、以下に示す実施例でもってさらに詳細な説明を行

うこととする。

【実施例1】

【0052】

本願発明の実施例について図4〜図7を用いて説明する。ここでは、第1の基板500上

に画素部とその周辺に設けられる駆動回路部のTFTを同時に作製する方法について説明

する。但し、説明を簡単にするために、駆動回路に関しては基本単位であるCMOS回路

を図示することとする。

【0053】

図4(A)において、500は素子が形成される基板(以下、素子形成基板という)で

あり、その上には非晶質シリコン膜からなる分離層501aが100〜500nm(本実

施の形態では300nm)の厚さに形成される。本実施の形態では素子形成基板(第1の

基板)500としてガラス基板を用いるが、石英基板、シリコン基板、金属基板もしくは

セラミックス基板を用いても構わない。なお、本明細書中では、半導体素子もしくは発光

素子が形成された基板全体を指して素子形成基板と呼ぶ場合もある。

【0054】

また、分離層501aの成膜は減圧熱CVD法、プラズマCVD法、スパッタ法もしく

は蒸着法を用いれば良い。分離層501aの上には酸化シリコン膜からなる絶縁膜501

bが200nmの厚さに形成される。絶縁膜501bの形成は減圧熱CVD法、プラズマ

CVD法、スパッタ法もしくは蒸着法を用いれば良い。

【0055】

次に、絶縁膜501bの上に50nmの厚さの非晶質シリコン膜502を公知の成膜法

で形成する。なお、アモルファスシリコン膜に限定する必要はなく、非晶質構造を含む半

導体膜(微結晶半導体膜を含む)であれば良い。さらに非晶質シリコンゲルマニウム膜な

どの非晶質構造を含む化合物半導体膜でも良い。

【0056】

ここから図4(C)までの工程は本出願人による特開平10−247735号公報を完全

に引用することができる。同公報ではNi等の元素を触媒として用いた半導体膜の結晶化

方法に関する技術を開示している。

【0057】

まず、開口部503a、503bを有する保護膜504を形成する。本実施例では150

nm厚の酸化珪素膜を用いる。そして、保護膜504の上にスピンコート法によりニッケ

ル(Ni)を含有する層(Ni含有層)505を形成する。このNi含有層の形成に関し

ては、前記公報を参考にすれば良い。

【0058】

次に、図4(B)に示すように、不活性雰囲気中で570℃14時間の加熱処理を加え

、アモルファスシリコン膜502を結晶化する。この際、Niが接した領域(以下、Ni

添加領域という)506a、506bを起点として、基板と概略平行に結晶化が進行し、棒

状結晶が集まって並んだ結晶構造でなるポリシリコン膜507が形成される。

【0059】

次に、図4(C)に示すように、保護膜504をそのままマスクとして15族に属する

元素(好ましくはリン)をNi添加領域506a、506bに添加する。

こうして高濃度にリンが添加された領域(以下、リン添加領域という)508a、508b

が形成される。

【0060】

次に、図4(C)に示すように、不活性雰囲気中で600℃、12時間の加熱処理を加

える。この熱処理によりポリシリコン膜507中に存在するNiは移動し、最終的には殆

ど全て矢印が示すようにリン添加領域508a、508bに捕獲されてしまう。これはリン

による金属元素(本実施例ではNi)のゲッタリング効果による現象であると考えられる

。

【0061】

この工程によりポリシリコン膜509中に残るNiの濃度はSIMS(質量二次イオン

分析)による測定値で少なくとも2×1017atoms/cm3にまで低減される。Niが、この

程度まで低減されるとTFT特性には何ら悪影響を与えることはない。また、この濃度は

殆ど現状のSIMS分析の測定限界であるので、実際にはさらに低い濃度(2×1017at

oms/cm3以下)であると考えられる。

【0062】

こうして触媒を用いた結晶化され、且つ、その触媒がTFTの動作に支障を与えないレ

ベルにまで低減されたポリシリコン膜509が得られる。その後、このポリシリコン膜5

09のみを用いた活性層510〜513をパターニング工程により形成する。なお、この

時、後のパターニングにおいてマスク合わせを行うためのマーカーを、上記ポリシリコン

膜を用いて形成すると良い。(図4(D))

【0063】

次に、50nm厚の窒化酸化シリコン膜をプラズマCVD法により形成し、その上で酸

化雰囲気中で950℃、1時間の加熱処理を加え、熱酸化工程を行う。

なお、酸化雰囲気は酸素雰囲気でも良いし、ハロゲン元素を添加した酸素雰囲気でも良い

。

【0064】

この熱酸化工程では活性層と上記窒化酸化シリコン膜との界面で酸化が進行し、約15

nm厚のポリシリコン膜が酸化されて約30nm厚の酸化シリコン膜が形成される。即ち

、30nm厚の酸化シリコン膜と50nm厚の窒化酸化シリコン膜が積層されてなる80

nm厚のゲート絶縁膜514が形成される。また、活性層510〜513の膜厚はこの熱

酸化工程によって30nmとなる。(図4(E))

【0065】

次に、図5(B)に示すように、レジストマスク515a、515bを形成し、ゲート

絶縁膜514を介してp型を付与する不純物元素(以下、p型不純物元素という)を添加

する。p型不純物元素としては、代表的には13族に属する元素、典型的にはボロンまた

はガリウムを用いることができる。この工程(チャネルドープ工程という)はTFTのし

きい値電圧を制御するための工程である。

【0066】

なお、本実施例ではジボラン(B2H6)を質量分離しないでプラズマ励起したイオンド

ープ法でボロンを添加する。勿論、質量分離を行うイオンインプランテーション法を用い

ても良い。この工程により1×1015〜1×1018atoms/cm3(代表的には5×1016〜

5×1017atoms/cm3)の濃度でボロンを含む不純物領域516〜518が形成される。

【0067】

次に、図5(B)に示すように、レジストマスク519a、519bを形成し、ゲート絶

縁膜514を介してn型を付与する不純物元素(以下、n型不純物元素という)を添加す

る。なお、n型不純物元素としては、代表的には15族に属する元素、典型的にはリン又

は砒素を用いることができる。なお、本実施例ではフォスフィン(PH3)を質量分離し

ないでプラズマ励起したプラズマドーピング法を用い、リンを1×1018atoms/cm3の濃

度で添加する。勿論、質量分離を行うイオンインプランテーション法を用いても良い。

【0068】

この工程により形成されるn型不純物領域520には、n型不純物元素が2×1016〜

5×1019atoms/cm3(代表的には5×1017〜5×1018atoms/cm3)

の濃度で含まれるようにドーズ量を調節する。

【0069】

次に、図5(C)に示すように、添加されたn型不純物元素及びp型不純物元素の活性

化工程を行う。活性化手段を限定する必要はないが、ゲート絶縁膜514が設けられてい

るので電熱炉を用いたファーネスアニール処理が好ましい。また、図5(A)の工程でチ

ャネル形成領域となる部分の活性層/ゲート絶縁膜界面にダメージを与えてしまっている

可能性があるため、なるべく高い温度で加熱処理を行うことが望ましい。

【0070】

本実施例の場合には耐熱性の高い結晶化ガラスを用いているので、活性化工程を800

℃、1時間のファーネスアニール処理により行う。なお、処理雰囲気を酸化性雰囲気にし

て熱酸化を行っても良いし、不活性雰囲気で加熱処理を行っても良い。

【0071】

この工程によりn型不純物領域520の端部、即ち、n型不純物領域520の周囲に存

在するn型不純物元素を添加していない領域(図5(A)の工程で形成されたp型不純物

領域)との境界部(接合部)が明確になる。このことは、後にTFTが完成した時点にお

いて、LDD領域とチャネル形成領域とが非常に良好な接合部を形成しうることを意味す

る。

【0072】

次に、200〜400nm厚の導電膜を形成し、パターニングしてゲート電極521〜

524を形成する。なお、ゲート電極は単層の導電膜で形成しても良いが、必要に応じて

二層、三層といった積層膜とすることが好ましい。ゲート電極の材料としては公知の導電

膜を用いることができる。

【0073】

具体的には、タンタル(Ta)、チタン(Ti)、モリブデン(Mo)、タングステン

(W)、クロム(Cr)、アルミニウム(Al)、銅(Cu)、銀(Ag)または、導電

性を有するシリコン(Si)から選ばれた元素でなる膜、または前記元素の窒化物でなる

膜(代表的には窒化タンタル膜、窒化タングステン膜、窒化チタン膜)、または前記元素

を組み合わせた合金膜(代表的にはMo−W合金、Mo−Ta合金)、または前記元素の

シリサイド膜(代表的にはタングステンシリサイド膜、チタンシリサイド膜)を用いるこ

とができる。勿論、単層で用いても積層して用いても良い。

【0074】

本実施例では、50nm厚の窒化タングステン(WN)膜と、350nm厚のタングス

テン(W)膜とでなる積層膜を用いる。これはスパッタ法で形成すれば良い。また、スパ

ッタガスとしてXe、Ne等の不活性ガスを添加すると応力による膜はがれを防止するこ

とができる。

【0075】

また、この時、ゲート電極522はn型不純物領域520の一部とゲート絶縁膜514

を介して重なるように形成する。この重なった部分が後にゲート電極と重なったLDD領

域となる。なお、ゲート電極523a、523bは断面では二つに見えるが、実際は電気的

に接続されている。

【0076】

次に、図6(A)に示すように、ゲート電極521〜524をマスクとして自己整合的

にn型不純物元素(本実施例ではリン)を添加する。こうして形成される不純物領域52

5〜532にはn型不純物領域520の濃度でリンが添加されるように調節する。具体的

には、1×1016〜5×1018atoms/cm3(典型的には3×1017〜3×1018atoms/cm3

)の濃度が好ましい。

【0077】

次に、図6(B)に示すように、ゲート電極等を覆う形でレジストマスク533a〜5

33dを形成し、n型不純物元素(本実施例ではリン)を添加して高濃度にリンを含む不

純物領域534〜538を形成する。ここでもフォスフィン(PH3)を用いたイオンド

ープ法で行い、この領域のリンの濃度は1×1020〜1×1021atoms/cm3(代表的には

2×1020〜5×1021atoms/cm3)となるように調節する。

【0078】

この工程によってnチャネル型TFTのソース領域若しくはドレイン領域が形成される

が、スイッチング用TFTは、図6(A)の工程で形成したn型不純物領域528〜53

0の一部を残す。この残された領域が、図1におけるスイッチング用TFTのLDD領域

15a〜15dに対応する。

【0079】

次に、図6(C)に示すように、レジストマスク533a〜533dを除去し、新たに

レジストマスク539を形成する。そして、p型不純物元素(本実施例ではボロン)を添

加し、高濃度にボロンを含む不純物領域540〜543を形成する。ここではジボラン(

B2H6)を用いたイオンドープ法により3×1020〜3×1021atoms/cm3(代表的には

5×1020〜1×1021atoms/cm3)の濃度となるようにボロンを添加する。

【0080】

なお、不純物領域540〜543には既に1×1020〜1×1021atoms/cm3の濃度で

リンが添加されているが、ここで添加されるボロンはその少なくとも3倍以上の濃度で添

加される。そのため、予め形成されていたn型の不純物領域は完全にp型に反転し、p型

の不純物領域として機能する。

【0081】

次に、図6(D)に示すように、レジストマスク539を除去した後、第1層間絶縁膜

544を形成する。第1層間絶縁膜544としては、珪素を含む絶縁膜を単層で用いるか

、その中で組み合わせた積層膜を用いれば良い。また、膜厚は400nm〜1.5μmと

すれば良い。本実施例では、200nm厚の窒化酸化珪素膜の上に800nm厚の酸化珪

素膜を積層した構造とする。

【0082】

その後、それぞれの濃度で添加されたn型またはp型不純物元素を活性化する。活性化

手段としては、ファーネスアニール法が好ましい。本実施例では電熱炉において窒素雰囲

気中、550℃、4時間の熱処理を行う。

【0083】

さらに、3〜100%の水素を含む雰囲気中で、300〜450℃で1〜12時間の熱

処理を行い水素化処理を行う。この工程は熱的に励起された水素により半導体膜の不対結

合手を水素終端する工程である。水素化の他の手段として、プラズマ水素化(プラズマに

より励起された水素を用いる)を行っても良い。

【0084】

なお、水素化処理は第1層間絶縁膜544を形成する間に入れても良い。即ち、200

nm厚の窒化酸化珪素膜を形成した後で上記のように水素化処理を行い、その後で残り8

00nm厚の酸化珪素膜を形成しても構わない。

【0085】

次に、図7(A)に示すように、第1層間絶縁膜544に対してコンタクトホールを形

成し、ソース配線545〜548と、ドレイン配線549〜551を形成する。加えて、

分離層を効率よく除去するために、画素の各所に分離層501aまで達するコンタクトホ

ールを形成する。また、ここでは図示しないが、外部の配線と接続させるために端子部に

おいて、分離層501aまで達するコンタクトホールを形成し、ソース配線またはドレイ

ン配線と接続する配線を形成している。また、上記分離層501aまで達するコンタクト

ホールは、第1層間絶縁膜544、ゲート絶縁膜514、下地膜501bを順次エッチン

グすることによって形成する。なお、本実施例ではこの電極を、Ti膜を100nm、T

iを含むアルミニウム膜を300nm、Ti膜150nmをスパッタ法で連続形成した3

層構造の積層膜とする。勿論、他の導電膜でも良い。

【0086】

次に、50〜500nm(代表的には200〜300nm)の厚さで第1パッシベーシ

ョン膜552を形成する。本実施例では第1パッシベーション膜552として300nm

厚の窒化酸化シリコン膜を用いる。これは窒化シリコン膜で代用しても良い。

【0087】

この時、窒化酸化シリコン膜の形成に先立ってH2、NH3等水素を含むガスを用いてプ

ラズマ処理を行うことは有効である。この前処理により励起された水素が第1層間絶縁膜

544に供給され、熱処理を行うことで、第1パッシベーション膜552の膜質が改善さ

れる。それと同時に、第1層間絶縁膜544に添加された水素が下層側に拡散するため、

効果的に活性層を水素化することができる。

【0088】

次に、図7(B)に示すように、有機樹脂からなる第2層間絶縁膜553を形成する。

有機樹脂としてはポリイミド、アクリル、BCB(ベンゾシクロブテン)等を使用するこ

とができる。特に、第2層間絶縁膜553はTFTが形成する段差を平坦化する必要があ

るので、平坦性に優れたアクリル膜が好ましい。本実施例では2.5μmの厚さでアクリ

ル膜を形成する。

【0089】

次に、第2層間絶縁膜553、第1パッシベーション膜552にドレイン配線551に

達するコンタクトホールを形成し、画素電極(陽極)554を形成する。本実施例では酸

化インジウム・スズ(ITO)膜を110nmの厚さに形成し、パターニングを行って画

素電極とする。また、酸化インジウムに2〜20%の酸化亜鉛(ZnO)を混合した透明

導電膜を用いても良い。この画素電極がEL素子の陽極となる。

【0090】

次に、珪素を含む絶縁膜(本実施例では酸化珪素膜)を500nmの厚さに形成し、画素

電極554に対応する位置に開口部を形成して第3層間絶縁膜555を形成する。開口部

を形成する際、ウェットエッチング法を用いることで容易にテーパー形状の側壁とするこ

とができる。開口部の側壁が十分になだらかでないと段差に起因するEL層の劣化が顕著

な問題となってしまう。

【0091】

次に、EL層556及び陰極(MgAg電極)557を、真空蒸着法を用いて大気解放

しないで連続形成する。 なお、EL層556の膜厚は80〜200nm(典型的には1

00〜120nm)、陰極557の厚さは180〜300nm(典型的には200〜25

0nm)とすれば良い。

【0092】

この工程では、赤色に対応する画素、緑色に対応する画素及び青色に対応する画素に対

して順次EL層及び陰極を形成する。但し、EL層は溶液に対する耐性に乏しいためフォ

トリソグラフィ技術を用いずに各色個別に形成しなくてはならない。そこでメタルマスク

を用いて所望の画素以外を隠し、必要箇所だけ選択的にEL層及び陰極を形成するのが好

ましい。

【0093】

即ち、まず赤色に対応する画素以外を全て隠すマスクをセットし、そのマスクを用いて

赤色発光のEL層及び陰極を選択的に形成する。次いで、緑色に対応する画素以外を全て

隠すマスクをセットし、そのマスクを用いて緑色発光のEL層及び陰極を選択的に形成す

る。次いで、同様に青色に対応する画素以外を全て隠すマスクをセットし、そのマスクを

用いて青色発光のEL層及び陰極を選択的に形成する。なお、ここでは全て異なるマスク

を用いるように記載しているが、同じマスクを使いまわしても構わない。また、全画素に

EL層及び陰極を形成するまで真空を破らずに処理することが好ましい。

【0094】

なお、EL層556としては公知の材料を用いることができる。公知の材料としては、

駆動電圧を考慮すると有機材料を用いるのが好ましい。例えば正孔注入層、正孔輸送層、

発光層及び電子注入層でなる4層構造をEL層とすれば良い。

また、本実施例ではEL素子の陰極としてMgAg電極を用いた例を示すが、公知の他の

材料であっても良い。

【0095】

なお、緑色の発光層を形成する時は、発光層の母体材料としてAlq3(トリス−8−

キノリノラトアルミニウム錯体)を用い、キナクリドンもしくはクマリン6をドーパント

として添加する。また、赤色の発光層を形成する時は、発光層の母体材料としてAlq3

を用い、DCJT、DCM1もしくはDCM2をドーパントとして添加する。また、青色

の発光層を形成する時は、発光層の母体材料としてBAlq3(2−メチル−8−キノリ

ノールとフェノール誘導体の混合配位子を持つ5配位の錯体)を用い、ペリレンをドーパ

ントとして添加する。

【0096】

勿論、上記有機材料に限定する必要はなく、公知の低分子系有機EL材料、高分子系有

機EL材料もしくは無機EL材料を用いることが可能である。高分子系有機EL材料を用

いる場合は塗布法を用いることもできる。また、EL層として一重項励起により発光(蛍

光)する発光材料(シングレット化合物)からなる薄膜、または三重項励起により発光(

リン光)する発光材料(トリプレット化合物)からなる薄膜を用いることができる。

【0097】

また、保護電極558としてはアルミニウムを主成分とする導電膜を用いれば良い。保

護電極558はEL層及び陰極を形成した時とは異なるマスクを用いて真空蒸着法で形成

すれば良い。また、EL層及び陰極を形成した後で大気解放しないで連続的に形成するこ

とが好ましい。

【0098】

最後に、窒化珪素膜でなる第2パッシベーション膜559を300nmの厚さに形成す

る。実際には保護電極558がEL層を水分等から保護する役割を果たすが、さらに第2

パッシベーション膜559を形成しておくことで、EL素子の信頼性をさらに高めること

ができる。

【0099】

こうして第1の基板500上に図7(C)に示すような構造のアクティブマトリクス型

EL表示装置が完成する。なお、実際には、図7(C)まで完成したら、さらに外気に曝

されないように気密性の高い保護フィルム(ラミネートフィルム、紫外線硬化樹脂フィル

ム等)やセラミックス製シーリングカンなどのハウジング材でパッケージング(封入)す

ることが好ましい。その際、ハウジング材の内部を不活性雰囲気にしたり、内部に吸湿性

材料(例えば酸化バリウム)を配置することでEL層の信頼性(寿命)が向上する。

【実施例2】

【0100】

本実施例では、実施例1の工程終了後、実施例1で第1の基板上に形成されたTFT及

びEL素子をプラスチック基板に移す工程の一例を図8、図9に説明する。

【0101】

まず、実施例1に従って図7(C)の状態を得る。ただし、本実施例では、カラーフィ

ルタを用いるため、白色発光の有機EL層を備えたEL素子を用いた。

具体的には、発光層として、特開平8−96959号公報または特開平9−63770号

公報に記載された材料を用いれば良い。本実施例では発光層として1,2−ジクロロメタ

ンに、PVK(ポリビニルカルバゾール)、Bu−PBD(2−(4'−tert−ブチルフ

ェニル)−5−(4''−ビフェニル)−1,3,4−オキサジアゾール)、クマリン6、

DCM1(4−ジシアノメチレン−2−メチル−6−p−ジメチルアミノスチリル−4H

−ピラン)、TPB(テトラフェニルブタジエン)、ナイルレッドを溶解したものを用い

る。

【0102】

なお、図8(A)は、図7(C)に対応している。また、図7(C)中の第1の基板5

00は第1の基板600に対応し、分離層501aは分離層601に対応している。ただ

し、実施例1では示さなかったが図8(A)では端子部も示している。端子部においてソ

ース配線またはドレイン配線と接続している配線は分離層601と接して形成されている

。

【0103】

次に、図8(B)に示すように、第1接着層603により素子を固定するための基板(

以下、固定基板という)602を貼り合わせる。本実施の形態では固定基板602として

可撓性のプラスチックフィルムを用いるが、ガラス基板、石英基板、プラスチック基板、

シリコン基板もしくはセラミックス基板を用いても良い。また、第1接着層603として

は、後に分離層601を除去する際に選択比のとれる材料を用いる必要がある。

【0104】

代表的には樹脂からなる絶縁膜を用いることができ、本実施の形態ではポリイミドを用

いるが、アクリル、ポリアミドもしくはエポキシ樹脂を用いても良い。

なお、EL素子から見て観測者側(電気光学装置の使用者側)に位置する場合は、光を透

過する材料であることが必要である。

【0105】

図8(B)のプロセスを行うことによりパッケージング処理と同様に、EL素子を完全

に大気から遮断することができる。これにより酸化による有機EL材料の劣化をほぼ完全

に抑制することができ、EL素子の信頼性を大幅に向上させることができる。

【0106】

次に、図8(C)に示すように、EL素子の形成された第1の基板600全体を、フッ

化ハロゲンを含むガス中に晒し、分離層601の除去を行う。本実施の形態ではフッ化ハ

ロゲンとして三フッ化塩素(ClF3)を用い、希釈ガスとして窒素を用いる。希釈ガス

としては、アルゴン、ヘリウムもしくはネオンを用いても良い。流量は共に500scc

m(8.35×10-6m3/s)とし、反応圧力は1〜10Torr(1.3×102〜1

.3×103Pa)とすれば良い。

また、処理温度は室温(典型的には20〜27℃)で良い。

【0107】

この場合、シリコン膜はエッチングされるが、プラスチックフィルム、ガラス基板、ポ

リイミド膜、酸化シリコン膜はエッチングされない。即ち、三フッ化塩素ガスに晒すこと

で分離層601が選択的にエッチングされ、最終的には完全に除去される。なお、同じく

シリコン膜で形成されている活性層はゲート絶縁膜に覆われているため三フッ化塩素ガス

に晒されることがなく、エッチングされることはない。

【0108】

本実施例の場合、分離層601は露呈した端部から徐々にエッチングされていき、完全

に除去された時点で第1の基板600と下地膜が分離される。このとき、TFT及びEL

素子は薄膜を積層して形成されているが、固定基板602に移された形で残る。

【0109】

なお、ここでは分離層601が端部からエッチングされていくことになるが、第1の基

板600が大きくなると完全に除去されるまでの時間が長くなり好ましいものではない。

従って、第1の基板600が対角3インチ以下(好ましくは対角1インチ以下)である場

合に望ましい。

【0110】

こうして固定基板602にTFT及びEL素子を移したら、図9(A)に示すように、

第2接着層608を形成し、プラスチック基板である第2基板605を貼り合わせる。な

お、第2の基板605には、画素部において、各画素及びTFTの位置に対応するカラー

フィルタ606が設けられ、端子部において端子接続部607と、露呈した配線と接する

ように端子接続部上に設けられた導電性フィラーを含む導電異方性接着剤609とが設け

られている。

【0111】

このとき、各カラーフィルタ606はスピンコート法とフォトリソグラフィ技術との組

み合わせもしくは印刷法を用いて形成することができるため、問題なくプラスチックフィ

ルム上に形成することができる。カラーフィルタは、顔料を含んだアクリル樹脂(富士フ

ィルムオーリン製)を膜厚1〜2μmのものを用いた。また、素子形成基板上にカラーフ

ィルタを形成する場合に比べて、歩留まりの向上が期待できる。

【0112】

また、第2接着層608としては樹脂からなる絶縁膜(代表的にはポリイミド、アクリ

ル、ポリアミドもしくはエポキシ樹脂)を用いても良いし、無機絶縁膜(代表的には酸化

シリコン膜)を用いても良い。

【0113】

こうして第1の基板600から第2の基板605へとTFT及びEL素子が移される。

その結果、図9(B)に示したように、第2の基板605上に画素部612、駆動回路部

611、端子部610が設けられたフレキシブルなEL表示装置を得ることができる。

【0114】

また、固定基板600と第2の基板605を同一材料(プラスチックフィルム)

とすると熱膨張係数が等しくなるので、温度変化による応力歪みの影響を受けにくくする

ことができる。

【実施例3】

【0115】

本実施例では実施例2に示した端子部とは異なる構造の端子部を図10(A)

に示す。

【0116】

図10(A)において、TFT素子及びEL素子の構成は実施例2と同一であるので省

略する。

【0117】

以下に図10(A)に示した端子部の作製方法を示す。まず、第2の基板上に、実施例

2と同様にカラーフィルタを形成する。次いで、このカラーフィルタを覆う保護膜707

を形成する。次いで、保護膜上に露呈された配線と重なる位置に第1電極704を形成す

る。次いで、この状態の第2基板と下地膜700とを接着層で接着する。次いで、第2の

基板705、保護膜707を順次エッチングして電極704に達するコンタクトホールを

形成する。次いで、第2電極706を形成する。こうして図10(A)に示した端子部7

01が形成される。

【0118】

また、上記端子部とは構造が異なる他の例を図10(B)に示す。

【0119】

図10(B)において、画素部803及び駆動回路部802を形成する際、下地膜80

0を形成する前に電極804を形成しておく。そして、貼り合わせる第2の基板805の

端部と固定基板との端部をずらすことによって、電極804を露出させたままの状態とす

る。こうして端子部801が形成される。

【0120】

本実施例は、実施例1または実施例2と自由に組み合わせることが可能である。

【実施例4】

【0121】

実施例1及び実施例2に従い、パッケージング等の処理により気密性を高めたら、第2

の基板(プラスチック基板)上に形成された素子又は回路から引き回された端子接続部6

07(図9(A))と外部信号端子とを接続するためのコネクター(フレキシブルプリン

トサーキット:FPC)を取り付けて製品として完成する。このような出荷できる状態に

までしたEL表示装置を本明細書中ではELモジュールという。

【0122】

本実施例では、本実施例のアクティブマトリクス型EL表示装置の構成を図11の斜視

図を用いて説明する。本実施例のアクティブマトリクス型EL表示装置は、プラスチック

基板901上に形成された、画素部902と、ゲート側駆動回路903と、ソース側駆動

回路904で構成される。画素部のスイッチング用TFT905はnチャネル型TFTで

あり、ゲート側駆動回路903に接続されたゲート配線906、ソース側駆動回路904

に接続されたソース配線907の交点に配置されている。また、スイッチング用TFT9

05のドレインは電流制御用TFT908のゲートに接続されている。

【0123】

さらに、電流制御用TFT908のソース側は電源供給線909に接続される。本実施

例のような構造では、EL駆動電源線909には接地電位(アース電位)が与えられてい

る。また、電流制御用TFT908のドレインにはEL素子910が接続されている。ま

た、このEL素子910のカソードには所定の電圧(本実施例では10〜12V)が加え

られる。

【0124】

そして、外部入出力端子となるFPC911には駆動回路まで信号を伝達するための入

出力配線(接続配線)912、913、及びEL駆動電源線909に接続された入出力配

線914が設けられている。また、ここでは固定基板915でパッケージングしている。

【0125】

また、本実施例は実施例1乃至3のいずれか一と自由に組み合わせることが可能である

。

【実施例5】

【0126】

本発明の実施例を図16〜図18を用いて説明する。ここでは、画素部の画素TFTお

よび保持容量と、画素部の周辺に設けられる駆動回路のTFTを同時に作製する方法につ

いて工程に従って詳細に説明する。

【0127】

図16(A)において、基板101にはコーニング社の#7059ガラスや#1737

ガラスなどに代表されるバリウムホウケイ酸ガラスやアルミノホウケイ酸ガラスなどのガ

ラス基板や石英基板などを用いる。

【0128】

そして、基板101のTFTを形成する表面に、後の工程で基板101を分離するために

分離層100を形成する。非晶質シリコン膜からなる分離層100は100〜500nm

(本実施の形態では300nm)の厚さに形成される。分離層100の成膜は減圧熱CV

D法、プラズマCVD法、スパッタ法もしくは蒸着法を用いれば良い。分離層100の上

には、基板101からの不純物拡散を防ぐために、酸化シリコン膜、窒化シリコン膜また

は酸化窒化シリコン膜などの絶縁膜から成る下地膜102を形成する。例えば、プラズマ

CVD法でSiH4、NH3、N2Oから作製される酸化窒化シリコン膜102aを10〜

200nm(好ましくは50〜100nm)、同様にSiH4、N2Oから作製される酸化窒化

水素化シリコン膜102bを50〜200nm(好ましくは100〜150nm)の厚さに積

層形成する。ここでは下地膜102を2層構造として示したが、前記絶縁膜の単層膜また

は2層以上積層させて形成しても良い。

【0129】

次に、25〜80nm(好ましくは30〜60nm)の厚さで非晶質構造を有する半導体層1

03aを、プラズマCVD法やスパッタ法などの方法で形成する。非晶質構造を有する半

導体膜には、非晶質半導体層や微結晶半導体膜があり、非晶質シリコンゲルマニウム膜な

どの非晶質構造を有する化合物半導体膜を適用しても良い。プラズマCVD法で非晶質シ

リコン膜を形成する場合には、下地膜102と非晶質半導体層103aとは両者を連続形

成することも可能である。

【0130】

そして、結晶化の工程を行い非晶質半導体層103aから結晶質半導体層103bを作製

する。その方法としてレーザーアニール法や熱アニール法(固相成長法)、またはラピッ

トサーマルアニール法(RTA法)を適用することができる。

結晶化の工程ではまず、非晶質半導体層が含有する水素を放出させておくことが好ましく

、400〜500℃で1時間程度の熱処理を行い含有する水素量を5atom%以下にしてか

ら結晶化させると膜表面の荒れを防ぐことができるので良い。

【0131】

結晶化をレーザーアニール法にて行う場合には、パルス発振型または連続発光型のエキ

シマレーザーやアルゴンレーザーをその光源とする。パルス発振型のエキシマレーザーを

用いる場合には、レーザー光を線状に加工してレーザーアニールを行う。レーザーアニー

ル条件は実施者が適宣選択するものであるが、例えば、レーザーパルス発振周波数30H

zとし、レーザーエネルギー密度を100〜500mJ/cm2(代表的には300〜400mJ/

cm2)とする。そして線状ビームを基板全面に渡って照射し、この時の線状ビームの重ね合

わせ率(オーバーラップ率)を80〜98%として行う。このようにして図16(B)に

示すように結晶質半導体層103bを得ることができる。

【0132】

そして、結晶質半導体層103b上に第1のフォトマスク(PM1)を用い、フォトリ

ソグラフィーの技術を用いてレジストパターンを形成し、ドライエッチングによって結晶

質半導体層を島状に分割し、図16(C)に示すように島状半導体層104〜108を形

成する。結晶質シリコン膜のドライエッチングにはCF4とO2の混合ガスを用いる。

【0133】

その後、プラズマCVD方またはスパッタ法により50〜200nmの厚さの酸化シリ

コン膜によるマスク層を形成する。本実施例では130nmの厚さの酸化シリコン膜を形

成した。

【0134】

次いで、ゲート絶縁膜109を形成する。ゲート絶縁膜109はプラズマCVD法また

はスパッタ法を用い、膜厚を40〜150nmとしてシリコンを含む絶縁膜で形成する。本

実施例では、120nmの厚さで酸化窒化シリコン膜から形成する。また、SiH4とN2O

にO2を添加させて作製された酸化窒化シリコン膜は、膜中の固定電荷密度が低減されて

いるのでこの用途に対して好ましい材料となる。また、SiH4とN2OとH2とから作製

する酸化窒化シリコン膜はゲート絶縁膜との界面欠陥密度を低減できるので好ましい。勿

論、ゲート絶縁膜はこのような酸化窒化シリコン膜に限定されるものでなく、他のシリコ

ンを含む絶縁膜を単層または積層構造として用いても良い。

【0135】

そして、図16(D)に示すように、第1の形状のゲート絶縁膜109上にゲート電極

を形成するための耐熱性導電層111を200〜400nm(好ましくは250〜350nm

)の厚さで形成する。耐熱性導電層は単層で形成しても良いし、必要に応じて二層あるい

は三層といった複数の層から成る積層構造としても良い。本明細書でいう耐熱性導電層に

はTa、Ti、Wから選ばれた元素、または前記元素を成分とする合金か、前記元素を組

み合わせた合金膜が含まれる。本実施例ではW膜を300nmの厚さで形成する。W膜はW

をターゲットとしてスパッタ法で形成しても良いし、6フッ化タングステン(WF6)を

用いて熱CVD法で形成することもできる。

【0136】

次に、第2のフォトマスク(PM2)を用い、フォトリソグラフィーの技術を使用して

レジストによるマスク112〜117を形成する。そして、第1のエッチング処理を行う

。本実施例ではICPエッチング装置を用い、エッチング用ガスにCl2とCF4を用い、

1Paの圧力で3.2W/cm2のRF(13.56MHz)電力を投入してプラズマを形成して行う。

基板側(試料ステージ)にも224mW/cm2のRF(13.56MHz)電力を投入し、これにより

実質的に負の自己バイアス電圧が印加される。この条件でW膜のエッチング速度は約10

0nm/minである。第1のエッチング処理はこのエッチング速度を基にW膜が丁度エッチン

グされる時間を推定し、それよりもエッチング時間を20%増加させた時間を実際のエッ

チング時間とした。

【0137】

第1のエッチング処理により第1のテーパー形状を有する導電層118〜123が形成

される。図17(A)で示すと同様にテーパー部の角度は15〜30°が形成される。残

渣を残すことなくエッチングするためには、10〜20%程度の割合でエッチング時間を

増加させるオーバーエッチングを施すものとする。W膜に対する酸化窒化シリコン膜(第

1の形状のゲート絶縁膜109)の選択比は2〜4(代表的には3)であるので、オーバ

ーエッチング処理により、酸化窒化シリコン膜が露出した面は20〜50nm程度エッチン

グされ第1のテーパー形状を有する導電層の端部近傍にテーパー形状が形成された第2の

形状のゲート絶縁膜134が形成される。

【0138】

そして、第1のドーピング処理を行い一導電型の不純物元素を島状半導体層に添加する

。ここでは、n型を付与する不純物元素添加の工程を行う。第1の形状の導電層を形成し

たマスク112〜117をそのまま残し、第1のテーパー形状を有する導電層118〜1

23をマスクとして自己整合的にn型を付与する不純物元素をイオンドープ法で添加する

。n型を付与する不純物元素をゲート電極の端部におけるテーパー部とゲート絶縁膜とを

通して、その下に位置する半導体層に達するように添加するためにドーズ量を1×1013

〜5×1014atoms/cm2とし、加速電圧を80〜160keVとして行う。n型を付与す

る不純物元素として15族に属する元素、典型的にはリン(P)または砒素(As)を用

いるが、ここではリン(P)を用いた。このようなイオンドープ法により第1の不純物領

域124、126、128、130、132には1×1020〜1×1021atomic/cm3の濃

度範囲でn型を付与する不純物元素が添加され、テーパー部の下方に形成される第2の不

純物領域(A)には同領域内で必ずしも均一ではないが1×1017〜1×1020atomic/c

m3の濃度範囲でn型を付与する不純物元素が添加される。

【0139】

この工程において、第2の不純物領域(A)125、127、129、131、133

において、少なくとも第1の形状の導電層118〜123と重なった部分に含まれるn型

を付与する不純物元素の濃度変化は、テーパー部の膜厚変化を反映する。即ち、第2の不

純物領域(A)125、127、129、131へ添加されるリン(P)の濃度は、第1

の形状の導電層に重なる領域において、該導電層の端部から内側に向かって徐々に濃度が

低くなる。これはテーパー部の膜厚の差によって、半導体層に達するリン(P)の濃度が

変化するためである。

【0140】

次に、図17(B)に示すように第2のエッチング処理を行う。エッチング処理も同様

にICPエッチング装置により行い、エッチングガスにCF4とCl2の混合ガスを用い、

RF電力3.2W/cm2(13.56MHz)、バイアス電力45mW/cm2(13.56MHz)、圧力1.0Pa

でエッチングを行う。この条件で形成される第2の形状を有する導電層140〜145が

形成される。その端部にはテーパー部が形成され、該端部から内側にむかって徐々に厚さ

が増加するテーパー形状となる。第1のエッチング処理と比較して基板側に印加するバイ

アス電力を低くした分等方性エッチングの割合が多くなり、テーパー部の角度は30〜6

0°となる。また、第2の形状のゲート絶縁膜134の表面が40nm程度エッチングされ

、新たに第3の形状のゲート絶縁膜170が形成される。

【0141】

そして、第1のドーピング処理よりもドーズ量を下げ高加速電圧の条件でn型を付与す

る不純物元素をドーピングする。例えば、加速電圧を70〜120keVとし、1×10

13/cm2のドーズ量で行い、第2の形状を有する導電層140〜145と重なる領域の不純

物濃度を1×1016〜1×1018atoms/cm3となるようにする。このようにして、第2の

不純物領域(B)146〜149を形成する。

【0142】

そして、pチャネル型TFTを形成する島状半導体層104、106に一導電型とは逆

の導電型の不純物領域156、157を形成する。この場合も第2の形状の導電層140

、142をマスクとしてp型を付与する不純物元素を添加し、自己整合的に不純物領域を

形成する。このとき、nチャネル型TFTを形成する島状半導体層105、107、10

8は、第3のフォトマスク(PM3)を用いてレジストのマスク151〜153を形成し

全面を被覆しておく。ここで形成される不純物領域156、157はジボラン(B2H6)

を用いたイオンドープ法で形成する。不純物領域156、157のp型を付与する不純物

元素の濃度は、2×1020〜2×1021atoms/cm3となるようにする。

【0143】

しかしながら、この不純物領域156、157は詳細にはn型を付与する不純物元素を

含有する3つの領域に分けて見ることができる。第3の不純物領域156a、157aは

1×1020〜1×1021atoms/cm3の濃度でn型を付与する不純物元素を含み、第4の不

純物領域(A)156b、157bは1×1017〜1×1020atoms/cm36の濃度でn型

を付与する不純物元素を含み、第4の不純物領域(B)156c、157cは1×1016

〜5×1018atoms/cm3の濃度でn型を付与する不純物元素を含んでいる。しかし、これ

らの不純物領域156b、156c、157b、157cのp型を付与する不純物元素の

濃度を1×1019atoms/cm3以上となるようにし、第3の不純物領域156a、157a

においては、p型を付与する不純物元素の濃度を1.5から3倍となるようにすることに

より、第3の不純物領域でpチャネル型TFTのソース領域およびドレイン領域として機

能するために何ら問題はな生じない。また、第4の不純物領域(B)156c、157c

は一部が第2のテーパー形状を有する導電層140または142と一部が重なって形成さ

れる。

【0144】

その後、図18(A)に示すように、ゲート電極およびゲート絶縁膜上から第1の層間

絶縁膜158を形成する。第1の層間絶縁膜は酸化シリコン膜、酸化窒化シリコン膜、窒

化シリコン膜、またはこれらを組み合わせた積層膜で形成すれば良い。いずれにしても第

1の層間絶縁膜158は無機絶縁物材料から形成する。第1の層間絶縁膜158の膜厚は

100〜200nmとする。

【0145】

そして、それぞれの濃度で添加されたn型またはp型を付与する不純物元素を活性化す

る工程を行う。この工程はファーネスアニール炉を用いる熱アニール法で行う。その他に

、レーザーアニール法、またはラピッドサーマルアニール法(RTA法)を適用すること

ができる。熱アニール法では酸素濃度が1ppm以下、好ましくは0.1ppm以下の窒

素雰囲気中で400〜700℃、代表的には500〜600℃で行うものであり、本実施

例では550℃で4時間の熱処理を行った。

【0146】

活性化の工程に続いて、雰囲気ガスを変化させ、3〜100%の水素を含む雰囲気中で

、300〜450℃で1〜12時間の熱処理を行い、島状半導体層を水素化する工程を行

う。水素化の他の手段として、プラズマ水素化(プラズマにより励起された水素を用いる

)を行っても良い。

【0147】

次いで、第2の層間絶縁膜を有機絶縁物材料で形成する。このように、第2の層間絶縁

膜を有機絶縁物材料で形成することにより、表面を良好に平坦化させることができる。ま

た、有機樹脂材料は一般に誘電率が低いので、寄生容量を低減するできる。しかし、吸湿

性があり保護膜としては適さないので、本実施例のように、第1の層間絶縁膜158とし

て形成した酸化シリコン膜、酸化窒化シリコン膜、窒化シリコン膜などと組み合わせて用

いると良い。

【0148】

その後、第4のフォトマスク(PM4)を用い、所定のパターンのレジストマスクを形

成し、それぞれの島状半導体層に形成されソース領域またはドレイン領域とする不純物領

域に達するコンタクトホールを形成する。

【0149】

そして、導電性の金属膜をスパッタ法や真空蒸着法で形成し、第5のフォトマスク(PM

5)によりレジストマスクパターンを形成し、エッチングによってソース線160〜16

4とドレイン線165〜168を形成する。

【0150】

次いで、その上に透明導電膜を80〜120nmの厚さで形成し、第6のフォトマスク(

PM6)によりパターニングすることによって画素電極(図18(B)

において180で示す)を形成した。透明導電膜には酸化インジウム酸化亜鉛合金(In

2O3―ZnO)、酸化亜鉛(ZnO)も適した材料であり、さらに可視光の透過率や導電

率を高めるためにガリウム(Ga)を添加した酸化亜鉛(ZnO:Ga)などを好適に用

いることができる。

【0151】

こうして6枚のフォトマスクにより、同一の基板上に、駆動回路のTFTと画素部の画

素TFTとを有した基板を完成させることができる。駆動回路には第1のpチャネル型T

FT1100、第1のnチャネル型TFT1101、第2のpチャネル型TFT1102

、第2のnチャネル型TFT1103、画素部には画素TFT1104、保持容量110

5が形成されている。本明細書では便宜上このような基板をアクティブマトリクス基板と

呼ぶ。

【0152】

駆動回路の第1のpチャネル型TFT1100には、第2のテーパー形状を有する導電

層がゲート電極220としての機能を有し、島状半導体層104にチャネル形成領域20

6、ソース領域またはドレイン領域として機能する第3の不純物領域207a、ゲート電

極220と重ならないLDD領域を形成する第4の不純物領域(A)207b、一部がゲ

ート電極220と重なるLDD領域を形成する第4の不純物領域(B)207cを有する

構造となっている。

【0153】

第1のnチャネル型TFT1101には、第2のテーパー形状を有する導電層がゲート

電極221としての機能を有し、島状半導体層105にチャネル形成領域208、ソース

領域またはドレイン領域として機能する第1の不純物領域209a、ゲート電極221と

重ならないLDD領域を形成する第2の不純物領域(A)(A)209b、一部がゲート

電極221と重なるLDD領域を形成する第2の不純物領域(B)209cを有する構造

となっている。チャネル長2〜7μmに対して、第2の不純物領域(B)209cがゲー

ト電極221と重なる部分の長さは0.1〜0.3μmとする。このLovの長さはゲート

電極221の厚さとテーパー部の角度から制御する。nチャネル型TFTにおいてこのよ

うなLDD領域を形成することにより、ドレイン領域近傍に発生する高電界を緩和して、

ホットキャリアの発生を防ぎ、TFTの劣化を防止することができる。

【0154】

駆動回路の第2のpチャネル型TFT1102は同様に、第2のテーパー形状を有する

導電層がゲート電極222としての機能を有し、島状半導体層106にチャネル形成領域

210、ソース領域またはドレイン領域として機能する第3の不純物領域211a、ゲー

ト電極222と重ならないLDD領域を形成する第4の不純物領域(A)211b、一部

がゲート電極222と重なるLDD領域を形成する第4の不純物領域(B)211cを有

する構造となっている。

【0155】

駆動回路の第2のnチャネル型TFT1103には、第2のテーパー形状を有する導電

層がゲート電極223としての機能を有し、島状半導体層107にチャネル形成領域21

2、ソース領域またはドレイン領域として機能する第1の不純物領域213a、ゲート電

極223と重ならないLDD領域を形成する第2の不純物領域(A)213b、一部がゲ

ート電極223と重なるLDD領域を形成する第2の不純物領域(B)213cを有する

構造となっている。第2のnチャネル型TFT201と同様に第2の不純物領域(B)2

13cがゲート電極223と重なる部分の長さは0.1〜0.3μmとする。

【実施例6】

【0156】

本実施例では、実施例5で得られたアクティブマトリクス基板から液晶表示装置を作製

する例を示す。

【0157】

実施例5に従い図18(B)の状態を得た後、配向膜を形成し、固定基板とシール材で

貼り合わせる。なお、透光性を有する固定基板1001には対向電極1002、配向膜1

003が形成されている。また、図示しないがスペーサとシール材に含まれるフィラーと

で基板間隔が保たれている。また、基板間には液晶1004が充填される。

【0158】

次いで、実施例2に示したように基板全体をフッ化ハロゲンを含むガス中に晒し、分離

層100の除去を行う。本実施例ではフッ化ハロゲンとして三フッ化塩素(ClF3)を

用い、希釈ガスとして窒素を用いる。流量は共に500sccm(8.35×10-6m3

/s)とし、反応圧力は1〜10Torr(1.3×102〜1.3×103Pa)とすれ

ば良い。また、処理温度は室温(典型的には20〜27℃)で良い。

【0159】

この場合、シリコン膜はエッチングされるが、プラスチックフィルム、ガラス基板、ポ

リイミド膜、酸化シリコン膜はエッチングされない。即ち、三フッ化塩素ガスに晒すこと

で分離層100が選択的にエッチングされ、最終的には完全に除去される。

【0160】

本実施例の場合、分離層100は露呈した端部から徐々にエッチングされていき、完全

に除去された時点で第1の基板101と下地膜102が分離される。

【0161】

次いで、下地膜102と第2の基板(プラスチック基板)1108とを接着層1107

で貼り合わせる。(図12)また、第2の基板(プラスチック基板)1108上には、画

素部においては各画素電極毎にRGBのいずれかのカラーフィルタ1106が配置されて

いる。また、遮光するため各TFTと重なるように赤色のカラーフィルタが配置されてい

る。なお、図12の画素部は赤(R)の画素のものである。また、図13に緑(G)また

は青(B)の画素の場合における画素部の断面構造図の一例を示した。TFTと重なるカ

ラーフィルタは赤のカラーフィルタ1106aとし、開口部1109と重なるカラーフィ

ルタは緑(G)または青(B)のカラーフィルタ1106bを配置する。

【0162】

また、図12、図13、及び図16〜図18には端子部を図示していないが、実施例2

または実施例3で示した端子部のいずれか一の構成と同様に分離層に達するコンタクトホ

ールを形成し、所望の配線と接続する電極を作製すればよい。

【実施例7】

【0163】

実施例6に示したカラーフィルタ1106において、図14にストライプ状のカラーフ

ィルタとした場合を適用した一例を本実施例に示す。図14(A)は基板1400上に設

けられた画素部1401、ソース線側駆動回路1402、及びゲート線側駆動回路140

3とカラーフィルタ1404〜1405との配置関係を簡略に示した上面図である。本実

施例は、周辺回路である駆動回路1402、1403上に赤のカラーフィルタ(R)14

04a、1404bが設けられ、TFTの活性層の光劣化を防止すると同時に平坦化の役

割も果たしている。また、画素部1401上にはストライプ状にカラーフィルタ(B)1

405b、カラーフィルタ(R)1405a、カラーフィルタ(G)1405cが繰り返

し配置されている。図14(B)に画素の一部(3×3行列)を拡大した模式図を示した

。図14(B)に示すように画素TFT部1407を保護するカラーフィルタ1405d

が各画素毎に形成されている。なお、ここではソース線、ゲート線、電極を図示していな

いが、各カラーフィルタの間隙と重なるように配置されているため、光漏れはない。この

ようにすることによってカラーフィルタ1405dはブラックマスクの役割を果たすため

、従来必要であったブラックマスクの形成工程が省略できる。また、ここでは画素電極と

画素TFTとを接続するコンタクトホールを図示していないが、実際には画素TFTと画

素電極との層間にカラーフィルタを形成しているためコンタクトホールの箇所には開口が

存在している。

【実施例8】

【0164】

本実施例は実施例7とは異なるカラーフィルタの配置の例を図15に示す。

【0165】

図15(A)は基板1500上に設けられた画素部1501、ソース線側駆動回路150

2、及びゲート線側駆動回路1503とカラーフィルタ1504、1505との配置関係

を簡略に示した上面図である。本発明は、周辺回路である駆動回路1502、1503上

に赤のカラーフィルタ(R)1504が設けられ、TFTの活性層の光劣化を防止すると

同時に平坦化の役割も果たしている。また、画素部1501上にはマトリクス状にカラー

フィルタ(B)1505b、カラーフィルタ(G)1505cが配置され、それらの間隙

を埋めるようにカラーフィルタ(R)1505aが形成されている。図15(B)に画素

の一部(3×3行列)を拡大した模式図を示した。図15(B)に示すように画素TFT

部1507を保護するカラーフィルタ1505aは互いに繋がっている。なお、ここでは

ソース線、ゲート線、電極を図示していないが、各カラーフィルタの間隙と重なるように

配置されているため、光漏れはない。このようにすることによってカラーフィルタ150

5aはブラックマスクの役割を果たすため、従来必要であったブラックマスクの形成工程

が省略できる。また、ここでは画素電極と画素TFTとを接続するコンタクトホールを図

示していないが、実際には画素TFTと画素電極との層間にカラーフィルタを形成してい

るためコンタクトホールの箇所には開口が存在している。

【実施例9】

【0166】

実施例5〜8を用いて得られたアクティブマトリクス型液晶表示装置の構成を図19の斜

視図を用いて説明する。なお、図19において、図12、図13、図16〜図18と同じ

符号同士は対応している。図19においてアクティブマトリクス型液晶表示装置は、プラ

スチック基板1108上に形成された、画素部1204と、走査信号駆動回路1205と

、画像信号駆動回路1206とその他の信号処理回路1207とで構成される。画素部1

204には画素TFT1104と保持容量1105が設けられ、画素部の周辺に設けられ

る駆動回路はCMOS回路を基本として構成されている。走査信号駆動回路1205と、

画像信号駆動回路1206はそれぞれゲート配線224とソース配線164で画素TFT

1104に接続している。また、フレキシブルプリント配線板(Flexible Printed Circu

it:FPC)1208が外部入力端子1201に接続していて画像信号などを入力するの

に用いる。そして接続配線1203でそれぞれの駆動回路に接続している。また、基板1

108には図示していないが、カラーフィルタが設けられている。

【実施例10】

【0167】

実施例1〜4ではEL素子を用いた電気光学装置を例にして説明してきたが、本願発明

はEC(エレクトロクロミクス)表示装置、フィールドエミッションディスプレイ(FE

D)または半導体を用いた発光ダイオードを有する電気光学装置に用いることも可能であ

る。

【実施例11】

【0168】

本願発明を実施して形成されたCMOS回路や画素部は様々な電気光学装置(アクティ

ブマトリクス型液晶表示装置、アクティブマトリクス型EL表示装置、アクティブマトリ

クス型EC表示装置)に用いることができる。即ち、それら電気光学装置を表示部に組み

込んだ電子機器全てに本願発明を実施できる。

【0169】

その様な電子機器としては、ビデオカメラ、デジタルカメラ、プロジェクター(リア型

またはフロント型)、ヘッドマウントディスプレイ(ゴーグル型ディスプレイ)、カーナ

ビゲーション、カーステレオ、パーソナルコンピュータ、携帯情報端末(モバイルコンピ

ュータ、携帯電話または電子書籍等)などが挙げられる。それらの一例を図21及び図2

2に示す。

【0170】

図21(A)はパーソナルコンピュータであり、本体2001、画像入力部2002、

表示部2003、キーボード2004等を含む。本発明を表示部2003に適用すること

ができる。

【0171】

図21(B)はビデオカメラであり、本体2101、表示部2102、音声入力部21

03、操作スイッチ2104、バッテリー2105、受像部2106等を含む。本発明を

表示部2102に適用することができる。

【0172】

図21(C)はモバイルコンピュータ(モービルコンピュータ)であり、本体2201

、カメラ部2202、受像部2203、操作スイッチ2204、表示部2205等を含む

。本発明は表示部2205に適用できる。

【0173】

図21(D)はゴーグル型ディスプレイであり、本体2301、表示部2302、アー

ム部2303等を含む。本発明は表示部2302に適用することができる。

【0174】

図21(E)はプログラムを記録した記録媒体(以下、記録媒体と呼ぶ)を用いるプレ

ーヤーであり、本体2401、表示部2402、スピーカ部2403、記録媒体2404

、操作スイッチ2405等を含む。なお、このプレーヤーは記録媒体としてDVD(Di

gtial Versatile Disc)、CD等を用い、音楽鑑賞や映画鑑賞やゲ

ームやインターネットを行うことができる。

本発明は表示部2402に適用することができる。

【0175】

図21(F)はデジタルカメラであり、本体2501、表示部2502、接眼部250

3、操作スイッチ2504、受像部(図示しない)等を含む。本発明を表示部2502に

適用することができる。

【0176】

図22(A)は携帯電話であり、本体2901、音声出力部2902、音声入力部29

03、表示部2904、操作スイッチ2905、アンテナ2906等を含む。本発明を音

声出力部2902、音声入力部2903、表示部2904に適用することができる。

【0177】

図22(B)は携帯書籍(電子書籍)であり、本体3001、表示部3002、300

3、記憶媒体3004、操作スイッチ3005、アンテナ3006等を含む。本発明は表

示部3002、3003に適用することができる。

【0178】

図22(C)はディスプレイであり、本体3101、支持台3102、表示部3103

等を含む。本発明は表示部3103に適用することができる。本発明のディスプレイは特

に大画面化した場合において有利であり、対角10インチ以上(特に30インチ以上)の

ディスプレイには有利である。

【0179】

以上の様に、本発明の適用範囲は極めて広く、あらゆる分野の電子機器に適用すること

が可能である。また、本実施例の電子機器は実施例1〜10のどのような組み合わせから

なる構成を用いても実現することができる。

【技術分野】

【0001】

本願発明は、電極間に発光性材料を挟んだ素子(以下、発光素子という)を有する装置

(以下、発光装置という)もしくは電極間に液晶を挟んだ素子(以下、液晶素子という)

を有する装置(以下、液晶表示装置あるいは液晶モジュールという)を含む半導体装置お

よびその作製方法に関する。例えば、液晶表示装置や発光装置に代表される電気光学装置

およびその様な電気光学装置(電子装置)を部品として搭載した電子機器(電子器具)に

関する。

【0002】

なお、本明細書中において半導体装置とは、半導体特性を利用することで機能しうる装

置全般を指し、電気光学装置、半導体回路および電子機器は全て半導体装置である。

【背景技術】

【0003】

近年、絶縁表面を有する基板上に形成された半導体薄膜(厚さ数〜数百nm程度)を用

いて薄膜トランジスタ(以下、TFTという)を構成する技術が注目されている。薄膜ト

ランジスタはICや電気光学装置のような電子デバイスに広く応用され、特に液晶表示装

置や発光装置のスイッチング素子として開発が急がれている。

【0004】

また、近年、軽量化のため、フレキシブルなプラスチックフィルムの上に発光素子やT

FTを形成することが試みられているが、現状では、ガラス基板上に形成したTFTと比

べ良好なTFTは作製されていない。

【0005】

EL(Electro Luminescence)が得られる発光性材料(以下、EL材料という)を利用

した発光素子(以下、EL素子という)を用いた発光装置(以下、EL表示装置あるいは

ELモジュールという)の開発が進んでいる。EL表示装置は、陽極と陰極との間にEL

材料を挟んだ構造のEL素子を含む構造からなっている。この陽極と陰極との間に電圧を

加えることによって、EL材料中に電流を流してキャリアを再結合させ、発光する。この

ようにEL表示装置は発光素子自体に発光能力があるため、液晶表示装置に用いるような

バックライトが不必要である。加えて、視野角が広く、軽量であり、且つ、低消費電力で

ある。

【0006】

また、このEL表示装置においては、赤色、緑色、あるいは青色を有する光を発光する

EL素子をマトリクス状に配置するカラー化方式と、白色光を発光するEL素子を用いカ

ラーフィルタによるカラー化方式とがある。

【0007】

赤色、緑色、あるいは青色を有する光を発光するEL素子を用いたEL表示装置では、

色ごとにEL材料が異なるため素子特性も異なり均一な表示を得ることは困難であった。

【0008】

また、白色光を発光するEL素子を用いカラーフィルタによるカラー化方式は、R(赤

)、G(緑)、B(青)のカラーフィルタを画素に対応する位置に形成し、これにより画

素ごとに取り出す光の色を変えるものである。なお、画素に対応した位置とは、画素電極

と一致する位置を指す。このカラーフィルタは、R(赤)、G(緑)、B(青)の着色層

と、画素の間隙だけを残して遮光マスクとを有し、光を透過させることによって赤色、緑

色、青色の光を抽出する。また、カラーフィルタの遮光マスクは、一般的に金属膜または

黒色顔料を含有した有機膜で構成されている。

【0009】

また、液晶表示装置においては、アモルファスシリコンまたはポリシリコンを半導体と

したTFTをマトリクス状に配置して、各TFTに接続された画素電極とソース線とゲー

ト線とがそれぞれ形成された素子基板と、これに対向配置された対向電極を有する対向基

板との間に液晶材料が挟持されている。また、カラー表示するためのカラーフィルタは対

向基板上に形成されている。原理的には上記に示したカラーフィルタを用いたEL表示装

置のカラー化方式と同様である。そして、素子基板と対向基板にそれぞれ光シャッタとし

て偏光板を配置し、カラー画像を表示している。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本願発明は、プラスチック支持体(プラスチックフィルムもしくはプラスチック基板を

含む)を用いて高性能な電気光学装置を作製するための技術を提供することを課題とする

。

【0011】

また、遮光マスクとして金属膜を用いた液晶表示装置では、他の配線との寄生容量が形

成され信号の遅延が生じやすいという問題が生じていた。また、遮光マスクを他の配線と

絶縁するために有機膜を用いた場合、製造工程が増加するという問題が生じていた。

【課題を解決するための手段】

【0012】

本願発明は、プラスチックに比べて耐熱性のある基板(ガラス基板、石英基板、シリコ

ン基板、金属基板、もしくはセラミックス基板)の上に必要な素子を形成し、後にそれら

の素子を室温の処理によりプラスチック支持体に移すことを特徴としている。

【0013】

なお、前記必要な素子とは、アクティブマトリクス型の電気光学装置ならば画素のスイ

ッチング素子として用いる半導体素子(典型的にはTFT)もしくはMIM素子並びに発

光素子を指す。

【0014】

また、プラスチック支持体としてはPES(ポリエチレンサルファイル)、PC(ポリ

カーボネート)、PET(ポリエチレンテレフタレート)もしくはPEN(ポリエチレン

ナフタレート)を用いることができる。

【0015】

本明細書で開示する発明の構成は、 基板上に接着層と、 前記接着層上に絶縁膜と、

前記絶縁膜上に発光素子とを有し、 前記発光素子から発光した光は、前記基板を通過

して放射されることを特徴とする半導体装置である。

【0016】

上記構成において、前記基板は、有機材料からなるプラスチック基板である。

また、前記絶縁膜上に駆動回路を有し、前記発光素子及び前記駆動回路はTFTを有して

いる。

【0017】

また、各上記構成において、前記基板上にカラーフィルタが、発光素子と重なる位置に

設けられている。なお、ここではカラーフィルタとして、パターニングされた1つの着色

層(単色)を指している。また、前記カラーフィルタを覆い、且つ平坦化された絶縁膜を

有していることを特徴としている。また、前記カラーフィルタのうち、赤色のカラーフィ

ルタが、少なくとも前記TFTのチャネル形成領域と重なる位置に設けられていることを

特徴としている。

【0018】

また、各上記構成において、前記基板に対向して固定基板が前記発光素子上に設けられ

ている。

【0019】

また、他の発明の構成は、 TFTが設けられ、且つ有機材料からなる第1の基板と、

第2の基板と、 前記第1の基板と前記第2の基板との間に保持された液晶材料とを有

し、 前記第1の基板と前記TFTとの間にカラーフィルタを備えたことを特徴とする半

導体装置である。

【0020】

上記構成において、前記有機材料からなる第1の基板は、プラスチック基板である。ま

た、前記カラーフィルタを覆い、且つ平坦化された絶縁膜を有していることを特徴として

いる。また、前記カラーフィルタは、少なくともTFTのチャネル形成領域と重なる位置

に設けられていることを特徴としている。また、前記カラーフィルタとともにブラックマ

スクを有していることを特徴としている。

【0021】

また、上記構造を実現するための作製方法に関する発明の構成は、第1の基板上に分離

層を形成する工程と、 前記分離層上に絶縁膜を形成する工程と、 前記絶縁膜上に発光

素子を形成する工程と、 前記発光素子上に第1接着層を用いて固定基板を貼り合わせる

工程と、 フッ化ハロゲンを含むガスに晒すことにより前記分離層を除去して第1の基板

を分離する工程と、 前記絶縁膜と第2の基板とを第2接着層を用いて貼り合わせる工程

とを有し、 前記第2の基板上にはカラーフィルタを有していることを特徴とする半導体

装置の作製方法である。

【0022】

上記構成において、前記第2の基板として、プラスチック基板を用いることを特徴とし

ている。また、前記分離層としてシリコンからなる膜を用いることを特徴としている。

【0023】

また、上記構成において、前記カラーフィルタは、前記第2の基板側から見て前記活性

層と重なることを特徴としている。また、前記活性層と重なるカラーフィルタは赤色であ

ることを特徴としている。

【0024】

また、作製方法に関する他の発明の構成は、 第1の基板上に分離層を形成する工程と

、 前記分離層上に絶縁膜を形成する工程と、 前記絶縁膜上に活性層、ゲート絶縁膜、

ゲート電極を形成する工程と、 前記ゲート電極を覆う第1層間絶縁膜を形成する工程と

、 前記第1層間絶縁膜上に配線及び画素電極を形成する工程と、 対向電極を設けた固

定基板をシール剤により前記第1の基板の上に貼り合わせる工程と、 前記画素電極と前

記対向電極との間に液晶を注入する工程と、 前記分離層をフッ化ハロゲンを含むガスに

晒すことにより除去して第1の基板を分離する工程と、 前記絶縁膜と第2の基板とを接

着層を用いて貼り合わせる工程とを有し、 前記第2の基板上にはカラーフィルタを有し

ていることを特徴とする半導体装置の作製方法である。

【0025】

上記構成において、前記カラーフィルタは、前記第2の基板側から見て前記活性層と重

なることを特徴としている。また、前記活性層と重なるカラーフィルタは赤色であること

を特徴としている。

【0026】

また、上記構成において、前記第2の基板として、プラスチック基板を用いることを特

徴としている。また、前記固定基板として透光性を有する基板を用いることを特徴として

いる。

【0027】

また、上記構成において、前記分離層としてシリコンからなる膜を用いることを特徴と

している。

【0028】

また、前記分離層を除去して第1の基板を分離する工程としては、公知の技術、例えば分

離層としてシリコンを用い、レーザー光を照射することによって分離してもよい。

【発明の効果】

【0029】

本発明は、半導体素子の作製過程においてプラスチックよりも耐熱性の高い基板(素子

形成基板)を用いるため、電気特性の高い半導体素子を作製することができる。さらに、

半導体素子及び発光素子を形成した後で前記素子形成基板を剥離し、プラスチック支持体

を貼り合わせる。

【0030】

そのため、プラスチック支持体を支持基板とし、且つ、高性能な電気光学装置を作製す

ることが可能となる。また、支持基板がプラスチックであるため、フレキシブルな電気光

学装置にすることもでき、且つ、軽量な電気光学装置とすることが可能である。

【0031】

また、半導体素子及び発光素子が設けられた下地膜とプラスチック支持体との間にカラ

ーフィルタを設けることによりカラー化を達成するとともに、TFTの遮光膜として機能

させることができ、装置の信頼性を向上させることができる。

【図面の簡単な説明】

【0032】

【図1】本発明のEL表示装置を示す図。

【図2】各画素における発光方向を示す図。

【図3】本発明の上面図を示す図。

【図4】EL表示装置の作製工程を示す図。(実施例1)

【図5】EL表示装置の作製工程を示す図。(実施例1)

【図6】EL表示装置の作製工程を示す図。(実施例1)

【図7】EL表示装置の作製工程を示す図。(実施例1)

【図8】EL表示装置の作製工程を示す図。(実施例2)

【図9】EL表示装置の作製工程を示す図。(実施例2)

【図10】本発明のEL表示装置の端子部を示す図。

【図11】本発明のEL表示装置の外観を示す図。

【図12】アクティブマトリクス型液晶表示装置の断面構造図。

【図13】液晶表示装置の画素部の断面構造図。

【図14】カラーフィルタの画素の配置例を示す図。

【図15】カラーフィルタの画素の配置例を示す図。

【図16】AM−LCDの作製工程を示す図。

【図17】AM−LCDの作製工程を示す図。

【図18】AM−LCDの作製工程を示す図。

【図19】AM−LCDの外観を示す図。

【図20】非単結晶珪素膜に対する吸収率を示す図。

【図21】電子機器の一例を示す図。

【図22】電子機器の一例を示す図。

【発明を実施するための形態】

【0033】

本願発明の実施形態について、以下に説明する。

【0034】

(実施の形態1) 図1は、本願発明の一例(EL表示装置)を示したものである。

【0035】

プラスチック基板(第2の基板)11と下地膜12とが第2接着層58で接着されてい

る。また、下地膜12上には画素部を構成するスイッチング用TFT201、電流制御用

TFT202、駆動回路を構成するpチャネル型TFT205、nチャネル型TFT20

4が設けられている。なお、各TFTは、各TFTの活性層(チャネル形成領域17a、

17b、29、38、42、ソース領域13、26、35、40、ドレイン領域14、2

7、36、41、LDD領域15a〜d、37を含む)と、活性層を覆うゲート絶縁膜1

8と、ゲート絶縁膜を介してチャネル形成領域と重なるゲート電極19a、19b、30

、39、43と、ゲート電極を覆う第1層間絶縁膜20と、第1層間絶縁膜上に前記活性

層に達するソース配線21、31、44、45、及びドレイン配線22、32、46と、

ソース配線及びドレイン配線を覆う第1パッシベーション膜47と、第1パッシベーショ

ン膜を覆う第2層間絶縁膜48とを含む。ただし、電流制御用TFT202においては、

第2層間絶縁膜48上にドレイン配線32に達する画素電極(陽極)49と、画素電極上

にEL層51と、EL層上に陰極52と、陰極上に保護電極53とを有している。

【0036】

また、保護電極を覆う第2パッシベーション膜54と固定基板56とを接着させる第1

接着層55が設けられている。この固定基板56は、素子と基板とを分離する際、素子を

固定するためのものであり、固定基板56は、ガラス基板、石英基板、セラミック基板、

シリコン基板、もしくはプラスチック基板であればよい。

【0037】

図1に示したEL表示装置の発光方向は、図中の矢印の方向であり、発光した光は、カ

ラーフィルタ57を通過し、第2の基板11を通過して放射される。

【0038】

また、本願発明は、第2の基板11において貼り合わせる面側にカラーフィルタ57が

設けられていることも特徴の一つである。また、図3に示すように第2の基板11上に駆

動回路部(ゲート線側駆動回路303、ソース線側駆動回路304)及び画素部302の

TFT素子の遮光膜としてカラーフィルタ57を配置していることを特徴としている。ま

た、画素部において、図2に画素部(R)301、画素部(G)302、画素部(B)3

03のそれぞれに対応するカラーフィルタ304〜308の配置例を示す。特に遮光膜と

してカラーフィルタを用いる場合、赤色のカラーフィルタは通過する光の波長が高く、非

単結晶珪素膜にほとんど影響を与えないため、有効である。参考までに非単結晶珪素膜5

5nmに対する吸収率と照射される波長との関係を図20に示した。

【0039】

本発明において、光の劣化から保護するためにTFTのゲート電極の下方、即ちチャネ

ル形成領域の下方にカラーフィルタ(R)を形成する。

【0040】

また、カラーフィルタには、最も単純なストライプパターンをはじめとして、斜めモザ

イク配列、三角モザイク配列、RGBG四画素配列、もしくはRGBW四画素配列などを

用いることができる。

【0041】

なお、プラスチック基板上のカラーフィルタを保護するために保護絶縁膜を形成しても

よい。保護絶縁膜は、カラーフィルタに含まれる不純物による汚染を防ぐ上で重要な役割

を果たす。こうすることによって劣化しやすいカラーフィルタを保護できる。また、耐熱

性も向上することができる。また、カラーフィルタを覆う平坦化のための絶縁膜を形成し

てもよい。加えて、カラーフィルタとともにブラックマトリクスを形成してもよい。

【0042】

また、本願発明は上記構成を実現するための工程として、TFT素子をシリコン膜(シ

リコンゲルマニウム膜も含む)からなる分離層(膜厚100〜500nm)の上に形成し

ておき、最終工程にてフッ化ハロゲンを含むガスを用いて分離層を除去することを特徴と

している。その結果、各素子と前記基板とが分離されるので、その後、素子をプラスチッ

ク支持体に接着することが可能となる。このフッ化ハロゲンによるシリコン膜のエッチン

グは室温で容易に進行するため、耐熱性の低い発光素子を形成した後であっても問題なく

行うことができる。

【0043】

フッ化ハロゲンとは化学式XFn(Xはフッ素以外のハロゲン、nは整数)で示される

物質であり、一フッ化塩素(ClF)、三フッ化塩素(ClF3)、一フッ化臭素(Br

F)、三フッ化臭素(BrF3)、一フッ化ヨウ素(IF)もしくは三フッ化ヨウ素(I

F3)を用いることができる。また、シリコン膜は結晶質シリコン膜であっても非晶質シ

リコン膜であっても良い。このフッ化ハロゲンは、シリコン膜と酸化シリコン膜との選択

比が大きく、シリコン膜の選択的なエッチングが可能である。

【0044】

なお、上述のフッ化ハロゲンにシリコン膜を晒すだけでシリコン膜はエッチングされる

が、他のフッ化物(四フッ化炭素(CF4)もしくは三フッ化窒素)であってもプラズマ

状態とすることで本願発明に用いることは可能である。

【0045】

加えて、物理的な作用(光、熱など)、化学的な作用(薬液との反応など)、あるいは

機械的な作用(引張力、振動など)のいずれか一または複数の作用を受けることで基板か

ら分離させてもよい。

【0046】

こうすることにより、プラスチック基板上に特性の良好なTFTを設けることができる

とともに、さらなるEL表示装置の軽量化を図ることができる。また、組み立てが容易と

なる。

【0047】

(実施の形態2) 図12は、本願発明の一例(液晶表示装置)を示したものである。

【0048】

第2の基板(プラスチック基板)1108上にカラーフィルタ1106を設けられ、第

1の接着層1107によりTFT素子の下地膜と接着されている。なお、ここでは、赤色

、青色、緑色の画素のうち、赤色の画素部を示している。また、固定基板1001には対

向電極1002、配向膜1003が設けられている。

ただし、固定基板は透光性を有した基板である。また、TFT素子と固定基板は、図示し

ていないがシール材で接着されている。画素部の画素電極と対向基板との間には液晶10

04が挟持されている。

【0049】

図12において、最も特徴的である点は、カラーフィルタが設けてある面を内側にして

貼り合わせている点である。また、カラーフィルタの配置は図14、図15に示したよう

にする。このように、駆動回路部及び画素部のTFT素子の遮光膜としてカラーフィルタ

を配置した場合、赤色のカラーフィルタは通過する光の波長が高く、非単結晶珪素膜にほ

とんど影響を与えないため、有効である。また、カラーフィルタからなる遮光膜とTFT

の半導体膜との距離が近いため、効率よく遮光することができる。

【0050】

こうすることにより、プラスチック基板上に特性の良好なTFTを設けることができる

とともに、さらなる液晶表示装置の軽量化を図ることができる。また、組み立てが容易と

なる。

【0051】

以上の構成でなる本願発明について、以下に示す実施例でもってさらに詳細な説明を行

うこととする。

【実施例1】

【0052】

本願発明の実施例について図4〜図7を用いて説明する。ここでは、第1の基板500上

に画素部とその周辺に設けられる駆動回路部のTFTを同時に作製する方法について説明

する。但し、説明を簡単にするために、駆動回路に関しては基本単位であるCMOS回路

を図示することとする。

【0053】

図4(A)において、500は素子が形成される基板(以下、素子形成基板という)で

あり、その上には非晶質シリコン膜からなる分離層501aが100〜500nm(本実

施の形態では300nm)の厚さに形成される。本実施の形態では素子形成基板(第1の

基板)500としてガラス基板を用いるが、石英基板、シリコン基板、金属基板もしくは

セラミックス基板を用いても構わない。なお、本明細書中では、半導体素子もしくは発光

素子が形成された基板全体を指して素子形成基板と呼ぶ場合もある。

【0054】

また、分離層501aの成膜は減圧熱CVD法、プラズマCVD法、スパッタ法もしく

は蒸着法を用いれば良い。分離層501aの上には酸化シリコン膜からなる絶縁膜501

bが200nmの厚さに形成される。絶縁膜501bの形成は減圧熱CVD法、プラズマ

CVD法、スパッタ法もしくは蒸着法を用いれば良い。

【0055】

次に、絶縁膜501bの上に50nmの厚さの非晶質シリコン膜502を公知の成膜法

で形成する。なお、アモルファスシリコン膜に限定する必要はなく、非晶質構造を含む半

導体膜(微結晶半導体膜を含む)であれば良い。さらに非晶質シリコンゲルマニウム膜な

どの非晶質構造を含む化合物半導体膜でも良い。

【0056】

ここから図4(C)までの工程は本出願人による特開平10−247735号公報を完全

に引用することができる。同公報ではNi等の元素を触媒として用いた半導体膜の結晶化

方法に関する技術を開示している。

【0057】

まず、開口部503a、503bを有する保護膜504を形成する。本実施例では150

nm厚の酸化珪素膜を用いる。そして、保護膜504の上にスピンコート法によりニッケ

ル(Ni)を含有する層(Ni含有層)505を形成する。このNi含有層の形成に関し

ては、前記公報を参考にすれば良い。

【0058】

次に、図4(B)に示すように、不活性雰囲気中で570℃14時間の加熱処理を加え

、アモルファスシリコン膜502を結晶化する。この際、Niが接した領域(以下、Ni

添加領域という)506a、506bを起点として、基板と概略平行に結晶化が進行し、棒

状結晶が集まって並んだ結晶構造でなるポリシリコン膜507が形成される。

【0059】

次に、図4(C)に示すように、保護膜504をそのままマスクとして15族に属する

元素(好ましくはリン)をNi添加領域506a、506bに添加する。

こうして高濃度にリンが添加された領域(以下、リン添加領域という)508a、508b

が形成される。

【0060】

次に、図4(C)に示すように、不活性雰囲気中で600℃、12時間の加熱処理を加

える。この熱処理によりポリシリコン膜507中に存在するNiは移動し、最終的には殆

ど全て矢印が示すようにリン添加領域508a、508bに捕獲されてしまう。これはリン

による金属元素(本実施例ではNi)のゲッタリング効果による現象であると考えられる

。

【0061】

この工程によりポリシリコン膜509中に残るNiの濃度はSIMS(質量二次イオン

分析)による測定値で少なくとも2×1017atoms/cm3にまで低減される。Niが、この

程度まで低減されるとTFT特性には何ら悪影響を与えることはない。また、この濃度は

殆ど現状のSIMS分析の測定限界であるので、実際にはさらに低い濃度(2×1017at

oms/cm3以下)であると考えられる。

【0062】

こうして触媒を用いた結晶化され、且つ、その触媒がTFTの動作に支障を与えないレ

ベルにまで低減されたポリシリコン膜509が得られる。その後、このポリシリコン膜5

09のみを用いた活性層510〜513をパターニング工程により形成する。なお、この

時、後のパターニングにおいてマスク合わせを行うためのマーカーを、上記ポリシリコン

膜を用いて形成すると良い。(図4(D))

【0063】

次に、50nm厚の窒化酸化シリコン膜をプラズマCVD法により形成し、その上で酸

化雰囲気中で950℃、1時間の加熱処理を加え、熱酸化工程を行う。

なお、酸化雰囲気は酸素雰囲気でも良いし、ハロゲン元素を添加した酸素雰囲気でも良い

。

【0064】

この熱酸化工程では活性層と上記窒化酸化シリコン膜との界面で酸化が進行し、約15

nm厚のポリシリコン膜が酸化されて約30nm厚の酸化シリコン膜が形成される。即ち

、30nm厚の酸化シリコン膜と50nm厚の窒化酸化シリコン膜が積層されてなる80

nm厚のゲート絶縁膜514が形成される。また、活性層510〜513の膜厚はこの熱

酸化工程によって30nmとなる。(図4(E))

【0065】

次に、図5(B)に示すように、レジストマスク515a、515bを形成し、ゲート

絶縁膜514を介してp型を付与する不純物元素(以下、p型不純物元素という)を添加

する。p型不純物元素としては、代表的には13族に属する元素、典型的にはボロンまた

はガリウムを用いることができる。この工程(チャネルドープ工程という)はTFTのし

きい値電圧を制御するための工程である。

【0066】

なお、本実施例ではジボラン(B2H6)を質量分離しないでプラズマ励起したイオンド

ープ法でボロンを添加する。勿論、質量分離を行うイオンインプランテーション法を用い

ても良い。この工程により1×1015〜1×1018atoms/cm3(代表的には5×1016〜

5×1017atoms/cm3)の濃度でボロンを含む不純物領域516〜518が形成される。

【0067】

次に、図5(B)に示すように、レジストマスク519a、519bを形成し、ゲート絶

縁膜514を介してn型を付与する不純物元素(以下、n型不純物元素という)を添加す

る。なお、n型不純物元素としては、代表的には15族に属する元素、典型的にはリン又

は砒素を用いることができる。なお、本実施例ではフォスフィン(PH3)を質量分離し

ないでプラズマ励起したプラズマドーピング法を用い、リンを1×1018atoms/cm3の濃

度で添加する。勿論、質量分離を行うイオンインプランテーション法を用いても良い。

【0068】

この工程により形成されるn型不純物領域520には、n型不純物元素が2×1016〜

5×1019atoms/cm3(代表的には5×1017〜5×1018atoms/cm3)

の濃度で含まれるようにドーズ量を調節する。

【0069】

次に、図5(C)に示すように、添加されたn型不純物元素及びp型不純物元素の活性

化工程を行う。活性化手段を限定する必要はないが、ゲート絶縁膜514が設けられてい

るので電熱炉を用いたファーネスアニール処理が好ましい。また、図5(A)の工程でチ

ャネル形成領域となる部分の活性層/ゲート絶縁膜界面にダメージを与えてしまっている

可能性があるため、なるべく高い温度で加熱処理を行うことが望ましい。

【0070】

本実施例の場合には耐熱性の高い結晶化ガラスを用いているので、活性化工程を800

℃、1時間のファーネスアニール処理により行う。なお、処理雰囲気を酸化性雰囲気にし

て熱酸化を行っても良いし、不活性雰囲気で加熱処理を行っても良い。

【0071】

この工程によりn型不純物領域520の端部、即ち、n型不純物領域520の周囲に存

在するn型不純物元素を添加していない領域(図5(A)の工程で形成されたp型不純物

領域)との境界部(接合部)が明確になる。このことは、後にTFTが完成した時点にお

いて、LDD領域とチャネル形成領域とが非常に良好な接合部を形成しうることを意味す

る。

【0072】

次に、200〜400nm厚の導電膜を形成し、パターニングしてゲート電極521〜

524を形成する。なお、ゲート電極は単層の導電膜で形成しても良いが、必要に応じて

二層、三層といった積層膜とすることが好ましい。ゲート電極の材料としては公知の導電

膜を用いることができる。

【0073】

具体的には、タンタル(Ta)、チタン(Ti)、モリブデン(Mo)、タングステン

(W)、クロム(Cr)、アルミニウム(Al)、銅(Cu)、銀(Ag)または、導電

性を有するシリコン(Si)から選ばれた元素でなる膜、または前記元素の窒化物でなる

膜(代表的には窒化タンタル膜、窒化タングステン膜、窒化チタン膜)、または前記元素

を組み合わせた合金膜(代表的にはMo−W合金、Mo−Ta合金)、または前記元素の

シリサイド膜(代表的にはタングステンシリサイド膜、チタンシリサイド膜)を用いるこ

とができる。勿論、単層で用いても積層して用いても良い。

【0074】

本実施例では、50nm厚の窒化タングステン(WN)膜と、350nm厚のタングス

テン(W)膜とでなる積層膜を用いる。これはスパッタ法で形成すれば良い。また、スパ

ッタガスとしてXe、Ne等の不活性ガスを添加すると応力による膜はがれを防止するこ

とができる。

【0075】

また、この時、ゲート電極522はn型不純物領域520の一部とゲート絶縁膜514

を介して重なるように形成する。この重なった部分が後にゲート電極と重なったLDD領

域となる。なお、ゲート電極523a、523bは断面では二つに見えるが、実際は電気的

に接続されている。

【0076】

次に、図6(A)に示すように、ゲート電極521〜524をマスクとして自己整合的

にn型不純物元素(本実施例ではリン)を添加する。こうして形成される不純物領域52

5〜532にはn型不純物領域520の濃度でリンが添加されるように調節する。具体的

には、1×1016〜5×1018atoms/cm3(典型的には3×1017〜3×1018atoms/cm3

)の濃度が好ましい。

【0077】

次に、図6(B)に示すように、ゲート電極等を覆う形でレジストマスク533a〜5

33dを形成し、n型不純物元素(本実施例ではリン)を添加して高濃度にリンを含む不

純物領域534〜538を形成する。ここでもフォスフィン(PH3)を用いたイオンド

ープ法で行い、この領域のリンの濃度は1×1020〜1×1021atoms/cm3(代表的には

2×1020〜5×1021atoms/cm3)となるように調節する。

【0078】

この工程によってnチャネル型TFTのソース領域若しくはドレイン領域が形成される

が、スイッチング用TFTは、図6(A)の工程で形成したn型不純物領域528〜53

0の一部を残す。この残された領域が、図1におけるスイッチング用TFTのLDD領域

15a〜15dに対応する。

【0079】

次に、図6(C)に示すように、レジストマスク533a〜533dを除去し、新たに

レジストマスク539を形成する。そして、p型不純物元素(本実施例ではボロン)を添

加し、高濃度にボロンを含む不純物領域540〜543を形成する。ここではジボラン(

B2H6)を用いたイオンドープ法により3×1020〜3×1021atoms/cm3(代表的には

5×1020〜1×1021atoms/cm3)の濃度となるようにボロンを添加する。

【0080】

なお、不純物領域540〜543には既に1×1020〜1×1021atoms/cm3の濃度で

リンが添加されているが、ここで添加されるボロンはその少なくとも3倍以上の濃度で添

加される。そのため、予め形成されていたn型の不純物領域は完全にp型に反転し、p型

の不純物領域として機能する。

【0081】

次に、図6(D)に示すように、レジストマスク539を除去した後、第1層間絶縁膜

544を形成する。第1層間絶縁膜544としては、珪素を含む絶縁膜を単層で用いるか

、その中で組み合わせた積層膜を用いれば良い。また、膜厚は400nm〜1.5μmと

すれば良い。本実施例では、200nm厚の窒化酸化珪素膜の上に800nm厚の酸化珪

素膜を積層した構造とする。

【0082】

その後、それぞれの濃度で添加されたn型またはp型不純物元素を活性化する。活性化

手段としては、ファーネスアニール法が好ましい。本実施例では電熱炉において窒素雰囲

気中、550℃、4時間の熱処理を行う。

【0083】

さらに、3〜100%の水素を含む雰囲気中で、300〜450℃で1〜12時間の熱

処理を行い水素化処理を行う。この工程は熱的に励起された水素により半導体膜の不対結

合手を水素終端する工程である。水素化の他の手段として、プラズマ水素化(プラズマに

より励起された水素を用いる)を行っても良い。

【0084】

なお、水素化処理は第1層間絶縁膜544を形成する間に入れても良い。即ち、200

nm厚の窒化酸化珪素膜を形成した後で上記のように水素化処理を行い、その後で残り8

00nm厚の酸化珪素膜を形成しても構わない。

【0085】

次に、図7(A)に示すように、第1層間絶縁膜544に対してコンタクトホールを形

成し、ソース配線545〜548と、ドレイン配線549〜551を形成する。加えて、

分離層を効率よく除去するために、画素の各所に分離層501aまで達するコンタクトホ

ールを形成する。また、ここでは図示しないが、外部の配線と接続させるために端子部に

おいて、分離層501aまで達するコンタクトホールを形成し、ソース配線またはドレイ

ン配線と接続する配線を形成している。また、上記分離層501aまで達するコンタクト

ホールは、第1層間絶縁膜544、ゲート絶縁膜514、下地膜501bを順次エッチン

グすることによって形成する。なお、本実施例ではこの電極を、Ti膜を100nm、T

iを含むアルミニウム膜を300nm、Ti膜150nmをスパッタ法で連続形成した3

層構造の積層膜とする。勿論、他の導電膜でも良い。

【0086】

次に、50〜500nm(代表的には200〜300nm)の厚さで第1パッシベーシ

ョン膜552を形成する。本実施例では第1パッシベーション膜552として300nm

厚の窒化酸化シリコン膜を用いる。これは窒化シリコン膜で代用しても良い。

【0087】

この時、窒化酸化シリコン膜の形成に先立ってH2、NH3等水素を含むガスを用いてプ

ラズマ処理を行うことは有効である。この前処理により励起された水素が第1層間絶縁膜

544に供給され、熱処理を行うことで、第1パッシベーション膜552の膜質が改善さ

れる。それと同時に、第1層間絶縁膜544に添加された水素が下層側に拡散するため、

効果的に活性層を水素化することができる。

【0088】

次に、図7(B)に示すように、有機樹脂からなる第2層間絶縁膜553を形成する。

有機樹脂としてはポリイミド、アクリル、BCB(ベンゾシクロブテン)等を使用するこ

とができる。特に、第2層間絶縁膜553はTFTが形成する段差を平坦化する必要があ

るので、平坦性に優れたアクリル膜が好ましい。本実施例では2.5μmの厚さでアクリ

ル膜を形成する。

【0089】

次に、第2層間絶縁膜553、第1パッシベーション膜552にドレイン配線551に

達するコンタクトホールを形成し、画素電極(陽極)554を形成する。本実施例では酸

化インジウム・スズ(ITO)膜を110nmの厚さに形成し、パターニングを行って画

素電極とする。また、酸化インジウムに2〜20%の酸化亜鉛(ZnO)を混合した透明

導電膜を用いても良い。この画素電極がEL素子の陽極となる。

【0090】

次に、珪素を含む絶縁膜(本実施例では酸化珪素膜)を500nmの厚さに形成し、画素

電極554に対応する位置に開口部を形成して第3層間絶縁膜555を形成する。開口部

を形成する際、ウェットエッチング法を用いることで容易にテーパー形状の側壁とするこ

とができる。開口部の側壁が十分になだらかでないと段差に起因するEL層の劣化が顕著

な問題となってしまう。

【0091】

次に、EL層556及び陰極(MgAg電極)557を、真空蒸着法を用いて大気解放

しないで連続形成する。 なお、EL層556の膜厚は80〜200nm(典型的には1

00〜120nm)、陰極557の厚さは180〜300nm(典型的には200〜25

0nm)とすれば良い。

【0092】

この工程では、赤色に対応する画素、緑色に対応する画素及び青色に対応する画素に対

して順次EL層及び陰極を形成する。但し、EL層は溶液に対する耐性に乏しいためフォ

トリソグラフィ技術を用いずに各色個別に形成しなくてはならない。そこでメタルマスク

を用いて所望の画素以外を隠し、必要箇所だけ選択的にEL層及び陰極を形成するのが好

ましい。

【0093】

即ち、まず赤色に対応する画素以外を全て隠すマスクをセットし、そのマスクを用いて

赤色発光のEL層及び陰極を選択的に形成する。次いで、緑色に対応する画素以外を全て

隠すマスクをセットし、そのマスクを用いて緑色発光のEL層及び陰極を選択的に形成す

る。次いで、同様に青色に対応する画素以外を全て隠すマスクをセットし、そのマスクを

用いて青色発光のEL層及び陰極を選択的に形成する。なお、ここでは全て異なるマスク

を用いるように記載しているが、同じマスクを使いまわしても構わない。また、全画素に

EL層及び陰極を形成するまで真空を破らずに処理することが好ましい。

【0094】

なお、EL層556としては公知の材料を用いることができる。公知の材料としては、

駆動電圧を考慮すると有機材料を用いるのが好ましい。例えば正孔注入層、正孔輸送層、

発光層及び電子注入層でなる4層構造をEL層とすれば良い。

また、本実施例ではEL素子の陰極としてMgAg電極を用いた例を示すが、公知の他の

材料であっても良い。

【0095】

なお、緑色の発光層を形成する時は、発光層の母体材料としてAlq3(トリス−8−

キノリノラトアルミニウム錯体)を用い、キナクリドンもしくはクマリン6をドーパント

として添加する。また、赤色の発光層を形成する時は、発光層の母体材料としてAlq3

を用い、DCJT、DCM1もしくはDCM2をドーパントとして添加する。また、青色

の発光層を形成する時は、発光層の母体材料としてBAlq3(2−メチル−8−キノリ

ノールとフェノール誘導体の混合配位子を持つ5配位の錯体)を用い、ペリレンをドーパ

ントとして添加する。

【0096】

勿論、上記有機材料に限定する必要はなく、公知の低分子系有機EL材料、高分子系有

機EL材料もしくは無機EL材料を用いることが可能である。高分子系有機EL材料を用

いる場合は塗布法を用いることもできる。また、EL層として一重項励起により発光(蛍

光)する発光材料(シングレット化合物)からなる薄膜、または三重項励起により発光(

リン光)する発光材料(トリプレット化合物)からなる薄膜を用いることができる。

【0097】

また、保護電極558としてはアルミニウムを主成分とする導電膜を用いれば良い。保

護電極558はEL層及び陰極を形成した時とは異なるマスクを用いて真空蒸着法で形成

すれば良い。また、EL層及び陰極を形成した後で大気解放しないで連続的に形成するこ

とが好ましい。

【0098】

最後に、窒化珪素膜でなる第2パッシベーション膜559を300nmの厚さに形成す

る。実際には保護電極558がEL層を水分等から保護する役割を果たすが、さらに第2

パッシベーション膜559を形成しておくことで、EL素子の信頼性をさらに高めること

ができる。

【0099】

こうして第1の基板500上に図7(C)に示すような構造のアクティブマトリクス型

EL表示装置が完成する。なお、実際には、図7(C)まで完成したら、さらに外気に曝

されないように気密性の高い保護フィルム(ラミネートフィルム、紫外線硬化樹脂フィル

ム等)やセラミックス製シーリングカンなどのハウジング材でパッケージング(封入)す

ることが好ましい。その際、ハウジング材の内部を不活性雰囲気にしたり、内部に吸湿性

材料(例えば酸化バリウム)を配置することでEL層の信頼性(寿命)が向上する。

【実施例2】

【0100】

本実施例では、実施例1の工程終了後、実施例1で第1の基板上に形成されたTFT及

びEL素子をプラスチック基板に移す工程の一例を図8、図9に説明する。

【0101】

まず、実施例1に従って図7(C)の状態を得る。ただし、本実施例では、カラーフィ

ルタを用いるため、白色発光の有機EL層を備えたEL素子を用いた。

具体的には、発光層として、特開平8−96959号公報または特開平9−63770号

公報に記載された材料を用いれば良い。本実施例では発光層として1,2−ジクロロメタ

ンに、PVK(ポリビニルカルバゾール)、Bu−PBD(2−(4'−tert−ブチルフ

ェニル)−5−(4''−ビフェニル)−1,3,4−オキサジアゾール)、クマリン6、

DCM1(4−ジシアノメチレン−2−メチル−6−p−ジメチルアミノスチリル−4H

−ピラン)、TPB(テトラフェニルブタジエン)、ナイルレッドを溶解したものを用い

る。

【0102】

なお、図8(A)は、図7(C)に対応している。また、図7(C)中の第1の基板5

00は第1の基板600に対応し、分離層501aは分離層601に対応している。ただ

し、実施例1では示さなかったが図8(A)では端子部も示している。端子部においてソ

ース配線またはドレイン配線と接続している配線は分離層601と接して形成されている

。

【0103】

次に、図8(B)に示すように、第1接着層603により素子を固定するための基板(

以下、固定基板という)602を貼り合わせる。本実施の形態では固定基板602として

可撓性のプラスチックフィルムを用いるが、ガラス基板、石英基板、プラスチック基板、

シリコン基板もしくはセラミックス基板を用いても良い。また、第1接着層603として

は、後に分離層601を除去する際に選択比のとれる材料を用いる必要がある。

【0104】

代表的には樹脂からなる絶縁膜を用いることができ、本実施の形態ではポリイミドを用

いるが、アクリル、ポリアミドもしくはエポキシ樹脂を用いても良い。

なお、EL素子から見て観測者側(電気光学装置の使用者側)に位置する場合は、光を透

過する材料であることが必要である。

【0105】

図8(B)のプロセスを行うことによりパッケージング処理と同様に、EL素子を完全

に大気から遮断することができる。これにより酸化による有機EL材料の劣化をほぼ完全

に抑制することができ、EL素子の信頼性を大幅に向上させることができる。

【0106】

次に、図8(C)に示すように、EL素子の形成された第1の基板600全体を、フッ

化ハロゲンを含むガス中に晒し、分離層601の除去を行う。本実施の形態ではフッ化ハ

ロゲンとして三フッ化塩素(ClF3)を用い、希釈ガスとして窒素を用いる。希釈ガス

としては、アルゴン、ヘリウムもしくはネオンを用いても良い。流量は共に500scc

m(8.35×10-6m3/s)とし、反応圧力は1〜10Torr(1.3×102〜1

.3×103Pa)とすれば良い。

また、処理温度は室温(典型的には20〜27℃)で良い。

【0107】

この場合、シリコン膜はエッチングされるが、プラスチックフィルム、ガラス基板、ポ

リイミド膜、酸化シリコン膜はエッチングされない。即ち、三フッ化塩素ガスに晒すこと

で分離層601が選択的にエッチングされ、最終的には完全に除去される。なお、同じく

シリコン膜で形成されている活性層はゲート絶縁膜に覆われているため三フッ化塩素ガス

に晒されることがなく、エッチングされることはない。

【0108】

本実施例の場合、分離層601は露呈した端部から徐々にエッチングされていき、完全

に除去された時点で第1の基板600と下地膜が分離される。このとき、TFT及びEL

素子は薄膜を積層して形成されているが、固定基板602に移された形で残る。

【0109】

なお、ここでは分離層601が端部からエッチングされていくことになるが、第1の基

板600が大きくなると完全に除去されるまでの時間が長くなり好ましいものではない。

従って、第1の基板600が対角3インチ以下(好ましくは対角1インチ以下)である場

合に望ましい。

【0110】

こうして固定基板602にTFT及びEL素子を移したら、図9(A)に示すように、

第2接着層608を形成し、プラスチック基板である第2基板605を貼り合わせる。な

お、第2の基板605には、画素部において、各画素及びTFTの位置に対応するカラー

フィルタ606が設けられ、端子部において端子接続部607と、露呈した配線と接する

ように端子接続部上に設けられた導電性フィラーを含む導電異方性接着剤609とが設け

られている。

【0111】

このとき、各カラーフィルタ606はスピンコート法とフォトリソグラフィ技術との組

み合わせもしくは印刷法を用いて形成することができるため、問題なくプラスチックフィ

ルム上に形成することができる。カラーフィルタは、顔料を含んだアクリル樹脂(富士フ

ィルムオーリン製)を膜厚1〜2μmのものを用いた。また、素子形成基板上にカラーフ

ィルタを形成する場合に比べて、歩留まりの向上が期待できる。

【0112】

また、第2接着層608としては樹脂からなる絶縁膜(代表的にはポリイミド、アクリ

ル、ポリアミドもしくはエポキシ樹脂)を用いても良いし、無機絶縁膜(代表的には酸化

シリコン膜)を用いても良い。

【0113】

こうして第1の基板600から第2の基板605へとTFT及びEL素子が移される。

その結果、図9(B)に示したように、第2の基板605上に画素部612、駆動回路部

611、端子部610が設けられたフレキシブルなEL表示装置を得ることができる。

【0114】

また、固定基板600と第2の基板605を同一材料(プラスチックフィルム)

とすると熱膨張係数が等しくなるので、温度変化による応力歪みの影響を受けにくくする

ことができる。

【実施例3】

【0115】

本実施例では実施例2に示した端子部とは異なる構造の端子部を図10(A)

に示す。

【0116】

図10(A)において、TFT素子及びEL素子の構成は実施例2と同一であるので省

略する。

【0117】

以下に図10(A)に示した端子部の作製方法を示す。まず、第2の基板上に、実施例

2と同様にカラーフィルタを形成する。次いで、このカラーフィルタを覆う保護膜707

を形成する。次いで、保護膜上に露呈された配線と重なる位置に第1電極704を形成す

る。次いで、この状態の第2基板と下地膜700とを接着層で接着する。次いで、第2の

基板705、保護膜707を順次エッチングして電極704に達するコンタクトホールを

形成する。次いで、第2電極706を形成する。こうして図10(A)に示した端子部7

01が形成される。

【0118】

また、上記端子部とは構造が異なる他の例を図10(B)に示す。

【0119】

図10(B)において、画素部803及び駆動回路部802を形成する際、下地膜80

0を形成する前に電極804を形成しておく。そして、貼り合わせる第2の基板805の

端部と固定基板との端部をずらすことによって、電極804を露出させたままの状態とす

る。こうして端子部801が形成される。

【0120】

本実施例は、実施例1または実施例2と自由に組み合わせることが可能である。

【実施例4】

【0121】

実施例1及び実施例2に従い、パッケージング等の処理により気密性を高めたら、第2

の基板(プラスチック基板)上に形成された素子又は回路から引き回された端子接続部6

07(図9(A))と外部信号端子とを接続するためのコネクター(フレキシブルプリン

トサーキット:FPC)を取り付けて製品として完成する。このような出荷できる状態に

までしたEL表示装置を本明細書中ではELモジュールという。

【0122】

本実施例では、本実施例のアクティブマトリクス型EL表示装置の構成を図11の斜視

図を用いて説明する。本実施例のアクティブマトリクス型EL表示装置は、プラスチック

基板901上に形成された、画素部902と、ゲート側駆動回路903と、ソース側駆動

回路904で構成される。画素部のスイッチング用TFT905はnチャネル型TFTで

あり、ゲート側駆動回路903に接続されたゲート配線906、ソース側駆動回路904

に接続されたソース配線907の交点に配置されている。また、スイッチング用TFT9

05のドレインは電流制御用TFT908のゲートに接続されている。

【0123】

さらに、電流制御用TFT908のソース側は電源供給線909に接続される。本実施

例のような構造では、EL駆動電源線909には接地電位(アース電位)が与えられてい

る。また、電流制御用TFT908のドレインにはEL素子910が接続されている。ま

た、このEL素子910のカソードには所定の電圧(本実施例では10〜12V)が加え

られる。

【0124】

そして、外部入出力端子となるFPC911には駆動回路まで信号を伝達するための入

出力配線(接続配線)912、913、及びEL駆動電源線909に接続された入出力配

線914が設けられている。また、ここでは固定基板915でパッケージングしている。

【0125】

また、本実施例は実施例1乃至3のいずれか一と自由に組み合わせることが可能である

。

【実施例5】

【0126】

本発明の実施例を図16〜図18を用いて説明する。ここでは、画素部の画素TFTお

よび保持容量と、画素部の周辺に設けられる駆動回路のTFTを同時に作製する方法につ

いて工程に従って詳細に説明する。

【0127】

図16(A)において、基板101にはコーニング社の#7059ガラスや#1737

ガラスなどに代表されるバリウムホウケイ酸ガラスやアルミノホウケイ酸ガラスなどのガ

ラス基板や石英基板などを用いる。

【0128】

そして、基板101のTFTを形成する表面に、後の工程で基板101を分離するために

分離層100を形成する。非晶質シリコン膜からなる分離層100は100〜500nm

(本実施の形態では300nm)の厚さに形成される。分離層100の成膜は減圧熱CV

D法、プラズマCVD法、スパッタ法もしくは蒸着法を用いれば良い。分離層100の上

には、基板101からの不純物拡散を防ぐために、酸化シリコン膜、窒化シリコン膜また

は酸化窒化シリコン膜などの絶縁膜から成る下地膜102を形成する。例えば、プラズマ

CVD法でSiH4、NH3、N2Oから作製される酸化窒化シリコン膜102aを10〜

200nm(好ましくは50〜100nm)、同様にSiH4、N2Oから作製される酸化窒化

水素化シリコン膜102bを50〜200nm(好ましくは100〜150nm)の厚さに積

層形成する。ここでは下地膜102を2層構造として示したが、前記絶縁膜の単層膜また

は2層以上積層させて形成しても良い。

【0129】

次に、25〜80nm(好ましくは30〜60nm)の厚さで非晶質構造を有する半導体層1

03aを、プラズマCVD法やスパッタ法などの方法で形成する。非晶質構造を有する半

導体膜には、非晶質半導体層や微結晶半導体膜があり、非晶質シリコンゲルマニウム膜な

どの非晶質構造を有する化合物半導体膜を適用しても良い。プラズマCVD法で非晶質シ

リコン膜を形成する場合には、下地膜102と非晶質半導体層103aとは両者を連続形

成することも可能である。

【0130】

そして、結晶化の工程を行い非晶質半導体層103aから結晶質半導体層103bを作製

する。その方法としてレーザーアニール法や熱アニール法(固相成長法)、またはラピッ

トサーマルアニール法(RTA法)を適用することができる。

結晶化の工程ではまず、非晶質半導体層が含有する水素を放出させておくことが好ましく

、400〜500℃で1時間程度の熱処理を行い含有する水素量を5atom%以下にしてか

ら結晶化させると膜表面の荒れを防ぐことができるので良い。

【0131】

結晶化をレーザーアニール法にて行う場合には、パルス発振型または連続発光型のエキ

シマレーザーやアルゴンレーザーをその光源とする。パルス発振型のエキシマレーザーを

用いる場合には、レーザー光を線状に加工してレーザーアニールを行う。レーザーアニー

ル条件は実施者が適宣選択するものであるが、例えば、レーザーパルス発振周波数30H

zとし、レーザーエネルギー密度を100〜500mJ/cm2(代表的には300〜400mJ/

cm2)とする。そして線状ビームを基板全面に渡って照射し、この時の線状ビームの重ね合

わせ率(オーバーラップ率)を80〜98%として行う。このようにして図16(B)に

示すように結晶質半導体層103bを得ることができる。

【0132】

そして、結晶質半導体層103b上に第1のフォトマスク(PM1)を用い、フォトリ

ソグラフィーの技術を用いてレジストパターンを形成し、ドライエッチングによって結晶

質半導体層を島状に分割し、図16(C)に示すように島状半導体層104〜108を形

成する。結晶質シリコン膜のドライエッチングにはCF4とO2の混合ガスを用いる。

【0133】

その後、プラズマCVD方またはスパッタ法により50〜200nmの厚さの酸化シリ

コン膜によるマスク層を形成する。本実施例では130nmの厚さの酸化シリコン膜を形

成した。

【0134】

次いで、ゲート絶縁膜109を形成する。ゲート絶縁膜109はプラズマCVD法また

はスパッタ法を用い、膜厚を40〜150nmとしてシリコンを含む絶縁膜で形成する。本

実施例では、120nmの厚さで酸化窒化シリコン膜から形成する。また、SiH4とN2O

にO2を添加させて作製された酸化窒化シリコン膜は、膜中の固定電荷密度が低減されて

いるのでこの用途に対して好ましい材料となる。また、SiH4とN2OとH2とから作製

する酸化窒化シリコン膜はゲート絶縁膜との界面欠陥密度を低減できるので好ましい。勿

論、ゲート絶縁膜はこのような酸化窒化シリコン膜に限定されるものでなく、他のシリコ

ンを含む絶縁膜を単層または積層構造として用いても良い。

【0135】

そして、図16(D)に示すように、第1の形状のゲート絶縁膜109上にゲート電極

を形成するための耐熱性導電層111を200〜400nm(好ましくは250〜350nm

)の厚さで形成する。耐熱性導電層は単層で形成しても良いし、必要に応じて二層あるい

は三層といった複数の層から成る積層構造としても良い。本明細書でいう耐熱性導電層に

はTa、Ti、Wから選ばれた元素、または前記元素を成分とする合金か、前記元素を組

み合わせた合金膜が含まれる。本実施例ではW膜を300nmの厚さで形成する。W膜はW

をターゲットとしてスパッタ法で形成しても良いし、6フッ化タングステン(WF6)を

用いて熱CVD法で形成することもできる。

【0136】

次に、第2のフォトマスク(PM2)を用い、フォトリソグラフィーの技術を使用して

レジストによるマスク112〜117を形成する。そして、第1のエッチング処理を行う

。本実施例ではICPエッチング装置を用い、エッチング用ガスにCl2とCF4を用い、

1Paの圧力で3.2W/cm2のRF(13.56MHz)電力を投入してプラズマを形成して行う。

基板側(試料ステージ)にも224mW/cm2のRF(13.56MHz)電力を投入し、これにより

実質的に負の自己バイアス電圧が印加される。この条件でW膜のエッチング速度は約10

0nm/minである。第1のエッチング処理はこのエッチング速度を基にW膜が丁度エッチン

グされる時間を推定し、それよりもエッチング時間を20%増加させた時間を実際のエッ

チング時間とした。

【0137】

第1のエッチング処理により第1のテーパー形状を有する導電層118〜123が形成

される。図17(A)で示すと同様にテーパー部の角度は15〜30°が形成される。残

渣を残すことなくエッチングするためには、10〜20%程度の割合でエッチング時間を

増加させるオーバーエッチングを施すものとする。W膜に対する酸化窒化シリコン膜(第

1の形状のゲート絶縁膜109)の選択比は2〜4(代表的には3)であるので、オーバ

ーエッチング処理により、酸化窒化シリコン膜が露出した面は20〜50nm程度エッチン

グされ第1のテーパー形状を有する導電層の端部近傍にテーパー形状が形成された第2の

形状のゲート絶縁膜134が形成される。

【0138】

そして、第1のドーピング処理を行い一導電型の不純物元素を島状半導体層に添加する

。ここでは、n型を付与する不純物元素添加の工程を行う。第1の形状の導電層を形成し

たマスク112〜117をそのまま残し、第1のテーパー形状を有する導電層118〜1

23をマスクとして自己整合的にn型を付与する不純物元素をイオンドープ法で添加する

。n型を付与する不純物元素をゲート電極の端部におけるテーパー部とゲート絶縁膜とを

通して、その下に位置する半導体層に達するように添加するためにドーズ量を1×1013

〜5×1014atoms/cm2とし、加速電圧を80〜160keVとして行う。n型を付与す

る不純物元素として15族に属する元素、典型的にはリン(P)または砒素(As)を用

いるが、ここではリン(P)を用いた。このようなイオンドープ法により第1の不純物領

域124、126、128、130、132には1×1020〜1×1021atomic/cm3の濃

度範囲でn型を付与する不純物元素が添加され、テーパー部の下方に形成される第2の不

純物領域(A)には同領域内で必ずしも均一ではないが1×1017〜1×1020atomic/c

m3の濃度範囲でn型を付与する不純物元素が添加される。

【0139】

この工程において、第2の不純物領域(A)125、127、129、131、133

において、少なくとも第1の形状の導電層118〜123と重なった部分に含まれるn型

を付与する不純物元素の濃度変化は、テーパー部の膜厚変化を反映する。即ち、第2の不

純物領域(A)125、127、129、131へ添加されるリン(P)の濃度は、第1

の形状の導電層に重なる領域において、該導電層の端部から内側に向かって徐々に濃度が

低くなる。これはテーパー部の膜厚の差によって、半導体層に達するリン(P)の濃度が

変化するためである。

【0140】

次に、図17(B)に示すように第2のエッチング処理を行う。エッチング処理も同様

にICPエッチング装置により行い、エッチングガスにCF4とCl2の混合ガスを用い、

RF電力3.2W/cm2(13.56MHz)、バイアス電力45mW/cm2(13.56MHz)、圧力1.0Pa

でエッチングを行う。この条件で形成される第2の形状を有する導電層140〜145が

形成される。その端部にはテーパー部が形成され、該端部から内側にむかって徐々に厚さ

が増加するテーパー形状となる。第1のエッチング処理と比較して基板側に印加するバイ

アス電力を低くした分等方性エッチングの割合が多くなり、テーパー部の角度は30〜6

0°となる。また、第2の形状のゲート絶縁膜134の表面が40nm程度エッチングされ

、新たに第3の形状のゲート絶縁膜170が形成される。

【0141】

そして、第1のドーピング処理よりもドーズ量を下げ高加速電圧の条件でn型を付与す

る不純物元素をドーピングする。例えば、加速電圧を70〜120keVとし、1×10

13/cm2のドーズ量で行い、第2の形状を有する導電層140〜145と重なる領域の不純

物濃度を1×1016〜1×1018atoms/cm3となるようにする。このようにして、第2の

不純物領域(B)146〜149を形成する。

【0142】

そして、pチャネル型TFTを形成する島状半導体層104、106に一導電型とは逆

の導電型の不純物領域156、157を形成する。この場合も第2の形状の導電層140

、142をマスクとしてp型を付与する不純物元素を添加し、自己整合的に不純物領域を

形成する。このとき、nチャネル型TFTを形成する島状半導体層105、107、10

8は、第3のフォトマスク(PM3)を用いてレジストのマスク151〜153を形成し

全面を被覆しておく。ここで形成される不純物領域156、157はジボラン(B2H6)

を用いたイオンドープ法で形成する。不純物領域156、157のp型を付与する不純物

元素の濃度は、2×1020〜2×1021atoms/cm3となるようにする。

【0143】

しかしながら、この不純物領域156、157は詳細にはn型を付与する不純物元素を

含有する3つの領域に分けて見ることができる。第3の不純物領域156a、157aは

1×1020〜1×1021atoms/cm3の濃度でn型を付与する不純物元素を含み、第4の不

純物領域(A)156b、157bは1×1017〜1×1020atoms/cm36の濃度でn型

を付与する不純物元素を含み、第4の不純物領域(B)156c、157cは1×1016

〜5×1018atoms/cm3の濃度でn型を付与する不純物元素を含んでいる。しかし、これ

らの不純物領域156b、156c、157b、157cのp型を付与する不純物元素の

濃度を1×1019atoms/cm3以上となるようにし、第3の不純物領域156a、157a

においては、p型を付与する不純物元素の濃度を1.5から3倍となるようにすることに

より、第3の不純物領域でpチャネル型TFTのソース領域およびドレイン領域として機

能するために何ら問題はな生じない。また、第4の不純物領域(B)156c、157c

は一部が第2のテーパー形状を有する導電層140または142と一部が重なって形成さ

れる。

【0144】

その後、図18(A)に示すように、ゲート電極およびゲート絶縁膜上から第1の層間

絶縁膜158を形成する。第1の層間絶縁膜は酸化シリコン膜、酸化窒化シリコン膜、窒

化シリコン膜、またはこれらを組み合わせた積層膜で形成すれば良い。いずれにしても第

1の層間絶縁膜158は無機絶縁物材料から形成する。第1の層間絶縁膜158の膜厚は

100〜200nmとする。

【0145】

そして、それぞれの濃度で添加されたn型またはp型を付与する不純物元素を活性化す

る工程を行う。この工程はファーネスアニール炉を用いる熱アニール法で行う。その他に

、レーザーアニール法、またはラピッドサーマルアニール法(RTA法)を適用すること

ができる。熱アニール法では酸素濃度が1ppm以下、好ましくは0.1ppm以下の窒

素雰囲気中で400〜700℃、代表的には500〜600℃で行うものであり、本実施

例では550℃で4時間の熱処理を行った。

【0146】

活性化の工程に続いて、雰囲気ガスを変化させ、3〜100%の水素を含む雰囲気中で

、300〜450℃で1〜12時間の熱処理を行い、島状半導体層を水素化する工程を行

う。水素化の他の手段として、プラズマ水素化(プラズマにより励起された水素を用いる

)を行っても良い。

【0147】

次いで、第2の層間絶縁膜を有機絶縁物材料で形成する。このように、第2の層間絶縁

膜を有機絶縁物材料で形成することにより、表面を良好に平坦化させることができる。ま

た、有機樹脂材料は一般に誘電率が低いので、寄生容量を低減するできる。しかし、吸湿

性があり保護膜としては適さないので、本実施例のように、第1の層間絶縁膜158とし

て形成した酸化シリコン膜、酸化窒化シリコン膜、窒化シリコン膜などと組み合わせて用

いると良い。

【0148】

その後、第4のフォトマスク(PM4)を用い、所定のパターンのレジストマスクを形

成し、それぞれの島状半導体層に形成されソース領域またはドレイン領域とする不純物領

域に達するコンタクトホールを形成する。

【0149】

そして、導電性の金属膜をスパッタ法や真空蒸着法で形成し、第5のフォトマスク(PM

5)によりレジストマスクパターンを形成し、エッチングによってソース線160〜16

4とドレイン線165〜168を形成する。

【0150】

次いで、その上に透明導電膜を80〜120nmの厚さで形成し、第6のフォトマスク(

PM6)によりパターニングすることによって画素電極(図18(B)

において180で示す)を形成した。透明導電膜には酸化インジウム酸化亜鉛合金(In

2O3―ZnO)、酸化亜鉛(ZnO)も適した材料であり、さらに可視光の透過率や導電

率を高めるためにガリウム(Ga)を添加した酸化亜鉛(ZnO:Ga)などを好適に用

いることができる。

【0151】

こうして6枚のフォトマスクにより、同一の基板上に、駆動回路のTFTと画素部の画

素TFTとを有した基板を完成させることができる。駆動回路には第1のpチャネル型T

FT1100、第1のnチャネル型TFT1101、第2のpチャネル型TFT1102

、第2のnチャネル型TFT1103、画素部には画素TFT1104、保持容量110

5が形成されている。本明細書では便宜上このような基板をアクティブマトリクス基板と

呼ぶ。

【0152】

駆動回路の第1のpチャネル型TFT1100には、第2のテーパー形状を有する導電

層がゲート電極220としての機能を有し、島状半導体層104にチャネル形成領域20

6、ソース領域またはドレイン領域として機能する第3の不純物領域207a、ゲート電

極220と重ならないLDD領域を形成する第4の不純物領域(A)207b、一部がゲ

ート電極220と重なるLDD領域を形成する第4の不純物領域(B)207cを有する

構造となっている。

【0153】

第1のnチャネル型TFT1101には、第2のテーパー形状を有する導電層がゲート

電極221としての機能を有し、島状半導体層105にチャネル形成領域208、ソース

領域またはドレイン領域として機能する第1の不純物領域209a、ゲート電極221と

重ならないLDD領域を形成する第2の不純物領域(A)(A)209b、一部がゲート

電極221と重なるLDD領域を形成する第2の不純物領域(B)209cを有する構造

となっている。チャネル長2〜7μmに対して、第2の不純物領域(B)209cがゲー

ト電極221と重なる部分の長さは0.1〜0.3μmとする。このLovの長さはゲート

電極221の厚さとテーパー部の角度から制御する。nチャネル型TFTにおいてこのよ

うなLDD領域を形成することにより、ドレイン領域近傍に発生する高電界を緩和して、

ホットキャリアの発生を防ぎ、TFTの劣化を防止することができる。

【0154】

駆動回路の第2のpチャネル型TFT1102は同様に、第2のテーパー形状を有する

導電層がゲート電極222としての機能を有し、島状半導体層106にチャネル形成領域

210、ソース領域またはドレイン領域として機能する第3の不純物領域211a、ゲー

ト電極222と重ならないLDD領域を形成する第4の不純物領域(A)211b、一部

がゲート電極222と重なるLDD領域を形成する第4の不純物領域(B)211cを有

する構造となっている。

【0155】

駆動回路の第2のnチャネル型TFT1103には、第2のテーパー形状を有する導電

層がゲート電極223としての機能を有し、島状半導体層107にチャネル形成領域21

2、ソース領域またはドレイン領域として機能する第1の不純物領域213a、ゲート電

極223と重ならないLDD領域を形成する第2の不純物領域(A)213b、一部がゲ

ート電極223と重なるLDD領域を形成する第2の不純物領域(B)213cを有する

構造となっている。第2のnチャネル型TFT201と同様に第2の不純物領域(B)2

13cがゲート電極223と重なる部分の長さは0.1〜0.3μmとする。

【実施例6】

【0156】

本実施例では、実施例5で得られたアクティブマトリクス基板から液晶表示装置を作製

する例を示す。

【0157】

実施例5に従い図18(B)の状態を得た後、配向膜を形成し、固定基板とシール材で

貼り合わせる。なお、透光性を有する固定基板1001には対向電極1002、配向膜1

003が形成されている。また、図示しないがスペーサとシール材に含まれるフィラーと

で基板間隔が保たれている。また、基板間には液晶1004が充填される。

【0158】

次いで、実施例2に示したように基板全体をフッ化ハロゲンを含むガス中に晒し、分離

層100の除去を行う。本実施例ではフッ化ハロゲンとして三フッ化塩素(ClF3)を

用い、希釈ガスとして窒素を用いる。流量は共に500sccm(8.35×10-6m3

/s)とし、反応圧力は1〜10Torr(1.3×102〜1.3×103Pa)とすれ

ば良い。また、処理温度は室温(典型的には20〜27℃)で良い。

【0159】

この場合、シリコン膜はエッチングされるが、プラスチックフィルム、ガラス基板、ポ

リイミド膜、酸化シリコン膜はエッチングされない。即ち、三フッ化塩素ガスに晒すこと

で分離層100が選択的にエッチングされ、最終的には完全に除去される。

【0160】

本実施例の場合、分離層100は露呈した端部から徐々にエッチングされていき、完全

に除去された時点で第1の基板101と下地膜102が分離される。

【0161】

次いで、下地膜102と第2の基板(プラスチック基板)1108とを接着層1107

で貼り合わせる。(図12)また、第2の基板(プラスチック基板)1108上には、画

素部においては各画素電極毎にRGBのいずれかのカラーフィルタ1106が配置されて

いる。また、遮光するため各TFTと重なるように赤色のカラーフィルタが配置されてい

る。なお、図12の画素部は赤(R)の画素のものである。また、図13に緑(G)また

は青(B)の画素の場合における画素部の断面構造図の一例を示した。TFTと重なるカ

ラーフィルタは赤のカラーフィルタ1106aとし、開口部1109と重なるカラーフィ

ルタは緑(G)または青(B)のカラーフィルタ1106bを配置する。

【0162】

また、図12、図13、及び図16〜図18には端子部を図示していないが、実施例2

または実施例3で示した端子部のいずれか一の構成と同様に分離層に達するコンタクトホ

ールを形成し、所望の配線と接続する電極を作製すればよい。

【実施例7】

【0163】

実施例6に示したカラーフィルタ1106において、図14にストライプ状のカラーフ

ィルタとした場合を適用した一例を本実施例に示す。図14(A)は基板1400上に設

けられた画素部1401、ソース線側駆動回路1402、及びゲート線側駆動回路140

3とカラーフィルタ1404〜1405との配置関係を簡略に示した上面図である。本実

施例は、周辺回路である駆動回路1402、1403上に赤のカラーフィルタ(R)14

04a、1404bが設けられ、TFTの活性層の光劣化を防止すると同時に平坦化の役

割も果たしている。また、画素部1401上にはストライプ状にカラーフィルタ(B)1

405b、カラーフィルタ(R)1405a、カラーフィルタ(G)1405cが繰り返

し配置されている。図14(B)に画素の一部(3×3行列)を拡大した模式図を示した

。図14(B)に示すように画素TFT部1407を保護するカラーフィルタ1405d

が各画素毎に形成されている。なお、ここではソース線、ゲート線、電極を図示していな

いが、各カラーフィルタの間隙と重なるように配置されているため、光漏れはない。この

ようにすることによってカラーフィルタ1405dはブラックマスクの役割を果たすため

、従来必要であったブラックマスクの形成工程が省略できる。また、ここでは画素電極と

画素TFTとを接続するコンタクトホールを図示していないが、実際には画素TFTと画

素電極との層間にカラーフィルタを形成しているためコンタクトホールの箇所には開口が

存在している。

【実施例8】

【0164】

本実施例は実施例7とは異なるカラーフィルタの配置の例を図15に示す。

【0165】

図15(A)は基板1500上に設けられた画素部1501、ソース線側駆動回路150

2、及びゲート線側駆動回路1503とカラーフィルタ1504、1505との配置関係

を簡略に示した上面図である。本発明は、周辺回路である駆動回路1502、1503上

に赤のカラーフィルタ(R)1504が設けられ、TFTの活性層の光劣化を防止すると

同時に平坦化の役割も果たしている。また、画素部1501上にはマトリクス状にカラー

フィルタ(B)1505b、カラーフィルタ(G)1505cが配置され、それらの間隙

を埋めるようにカラーフィルタ(R)1505aが形成されている。図15(B)に画素

の一部(3×3行列)を拡大した模式図を示した。図15(B)に示すように画素TFT

部1507を保護するカラーフィルタ1505aは互いに繋がっている。なお、ここでは

ソース線、ゲート線、電極を図示していないが、各カラーフィルタの間隙と重なるように

配置されているため、光漏れはない。このようにすることによってカラーフィルタ150

5aはブラックマスクの役割を果たすため、従来必要であったブラックマスクの形成工程

が省略できる。また、ここでは画素電極と画素TFTとを接続するコンタクトホールを図

示していないが、実際には画素TFTと画素電極との層間にカラーフィルタを形成してい

るためコンタクトホールの箇所には開口が存在している。

【実施例9】

【0166】

実施例5〜8を用いて得られたアクティブマトリクス型液晶表示装置の構成を図19の斜

視図を用いて説明する。なお、図19において、図12、図13、図16〜図18と同じ

符号同士は対応している。図19においてアクティブマトリクス型液晶表示装置は、プラ

スチック基板1108上に形成された、画素部1204と、走査信号駆動回路1205と

、画像信号駆動回路1206とその他の信号処理回路1207とで構成される。画素部1

204には画素TFT1104と保持容量1105が設けられ、画素部の周辺に設けられ

る駆動回路はCMOS回路を基本として構成されている。走査信号駆動回路1205と、

画像信号駆動回路1206はそれぞれゲート配線224とソース配線164で画素TFT

1104に接続している。また、フレキシブルプリント配線板(Flexible Printed Circu

it:FPC)1208が外部入力端子1201に接続していて画像信号などを入力するの

に用いる。そして接続配線1203でそれぞれの駆動回路に接続している。また、基板1

108には図示していないが、カラーフィルタが設けられている。

【実施例10】

【0167】

実施例1〜4ではEL素子を用いた電気光学装置を例にして説明してきたが、本願発明

はEC(エレクトロクロミクス)表示装置、フィールドエミッションディスプレイ(FE

D)または半導体を用いた発光ダイオードを有する電気光学装置に用いることも可能であ

る。

【実施例11】

【0168】

本願発明を実施して形成されたCMOS回路や画素部は様々な電気光学装置(アクティ

ブマトリクス型液晶表示装置、アクティブマトリクス型EL表示装置、アクティブマトリ

クス型EC表示装置)に用いることができる。即ち、それら電気光学装置を表示部に組み

込んだ電子機器全てに本願発明を実施できる。

【0169】

その様な電子機器としては、ビデオカメラ、デジタルカメラ、プロジェクター(リア型

またはフロント型)、ヘッドマウントディスプレイ(ゴーグル型ディスプレイ)、カーナ

ビゲーション、カーステレオ、パーソナルコンピュータ、携帯情報端末(モバイルコンピ

ュータ、携帯電話または電子書籍等)などが挙げられる。それらの一例を図21及び図2

2に示す。

【0170】

図21(A)はパーソナルコンピュータであり、本体2001、画像入力部2002、

表示部2003、キーボード2004等を含む。本発明を表示部2003に適用すること

ができる。

【0171】

図21(B)はビデオカメラであり、本体2101、表示部2102、音声入力部21

03、操作スイッチ2104、バッテリー2105、受像部2106等を含む。本発明を

表示部2102に適用することができる。

【0172】

図21(C)はモバイルコンピュータ(モービルコンピュータ)であり、本体2201

、カメラ部2202、受像部2203、操作スイッチ2204、表示部2205等を含む

。本発明は表示部2205に適用できる。

【0173】

図21(D)はゴーグル型ディスプレイであり、本体2301、表示部2302、アー

ム部2303等を含む。本発明は表示部2302に適用することができる。

【0174】

図21(E)はプログラムを記録した記録媒体(以下、記録媒体と呼ぶ)を用いるプレ