半導体装置

【課題】本発明は、表面実装部品の2つの電極間のショートを防止して、表面実装部品を金属パターンにはんだ付けできる半導体装置を提供することを目的とする。

【解決手段】本発明に係る半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品を覆い、該表面実装部品を該第1電極の外側と該第2電極の外側から挟むように形成された溝を有するモールド樹脂と、を備えたことを特徴とする。

【解決手段】本発明に係る半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品を覆い、該表面実装部品を該第1電極の外側と該第2電極の外側から挟むように形成された溝を有するモールド樹脂と、を備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば電子機器の製造に用いられる半導体装置に関する。

【背景技術】

【0002】

特許文献1には、一端と他端にそれぞれ電極が形成された表面実装部品(SMD)を備えた半導体装置が開示されている。表面実装部品の電極は、はんだにより基板上の金属パターンと接合されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−332397号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

表面実装部品の電極を金属パターンにはんだ付けした後に、表面実装部品をモールド樹脂で覆い半導体装置が完成する。完成した半導体装置は、はんだリフローにより別の基板に実装される。ところがこのはんだリフローによりモールド樹脂が表面実装部品から剥離することがある。そして、この剥離した部分をはんだが拡散し、表面実装部品の2つの電極間をショートさせることがある。

【0005】

本発明は、上述のような課題を解決するためになされたもので、表面実装部品の2つの電極間のショートを防止する半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品を覆い、該表面実装部品を該第1電極の外側と該第2電極の外側から挟むように形成された溝を有するモールド樹脂と、を備えたことを特徴とする。

【0007】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品と隣接するように該基板に固定された、該表面実装部品よりも硬い材料で形成されたダミー部品と、該表面実装部品、及び該ダミー部品を覆うように形成されたモールド樹脂と、を備えたことを特徴とする。

【0008】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品を覆うように形成されたモールド樹脂と、該モールド樹脂よりも軟らかい材料で形成され、該モールド樹脂の中に混合された中空粒子と、を備えたことを特徴とする。

【0009】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該第1金属パターンの一部に塗布された第1ソルダーレジストと、該基板の上に形成された第2金属パターンと、該第2金属パターンの一部に塗布された第2ソルダーレジストと、一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、該第1電極と該第1金属パターンの該第1ソルダーレジストを塗布していない部分を固定する第1はんだと、該第2電極と該第2金属パターンの該第2ソルダーレジストを塗布していない部分を固定する第2はんだと、該第1ソルダーレジスト、及び該第2ソルダーレジストと接し、該表面実装部品を覆うように形成されたモールド樹脂と、を備えたことを特徴とする。

【0010】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、素子形成部、及び該素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、少なくとも該表面実装部品の該素子形成部を覆うように形成されたポリイミドと、該ポリイミドと該表面実装部品を覆うように形成されたモールド樹脂と、を備えたことを特徴とする。

【0011】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、素子形成部、及び該素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品の該第1はんだが形成された面、該表面実装部品の該第2はんだが形成された面、及び該表面実装部品の上面を覆うように形成された第1モールド樹脂と、該表面実装部品の該第1モールド樹脂で覆われていない面、及び該第1モールド樹脂を覆うように形成された第2モールド樹脂と、を備える。そして、該第1モールド樹脂は、該第2モールド樹脂よりも軟らかく、かつ該第2モールド樹脂よりも熱膨張係数が該表面実装部品に近い材料で形成されたことを特徴とする。

【0012】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、素子形成部、及び該素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品を覆うように形成されたモールド樹脂と、該素子形成部の少なくとも上面に、該素子形成部の他の部分よりも該素子形成部と該モールド樹脂の密着性を高めるように形成された表面加工部と、を備えたことを特徴とする。

【0013】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、素子形成部、及び該素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該第1はんだから該第2はんだまでの沿面距離を伸ばすように該表面実装部品の表面に取り付けられたショート防止部と、該表面実装部品と該ショート防止部を覆うように形成されたモールド樹脂と、を備えたことを特徴とする。

【発明の効果】

【0014】

本発明によれば、表面実装部品の2つの電極間のショートを防止できる。

【図面の簡単な説明】

【0015】

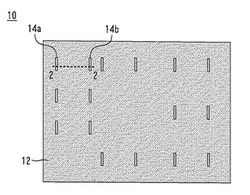

【図1】本発明の実施の形態1に係る半導体装置の平面図である。

【図2】図1の2−2破線における断面図である。

【図3】本発明の実施の形態1に係る半導体装置の内部を示す平面図である。

【図4】比較例の半導体装置を別の基板に実装したことを示す断面図である。

【図5】本発明の実施の形態2に係る半導体装置の断面図である。

【図6】本発明の実施の形態3に係る半導体装置の断面図である。

【図7】本発明の実施の形態4に係る半導体装置の断面図である。

【図8】ソルダーレジストとモールド樹脂の間に間隙が形成されることを示す図である。

【図9】本発明の実施の形態5に係る半導体装置の断面図である。

【図10】本発明の実施の形態5に係る半導体装置の変形例を示す斜視図である。

【図11】本発明の実施の形態6に係る半導体装置の断面図である。

【図12】図11の12−12破線における断面矢示図である。

【図13】本発明の実施の形態7に係る半導体装置の断面図である。

【図14】本発明の実施の形態8に係る半導体装置の断面図である。

【図15】本発明の実施の形態9に係る半導体装置の断面図である。

【図16】本発明の実施の形態10に係る半導体装置の断面図である。

【図17】本発明の実施の形態11に係る半導体装置の断面図である。

【図18】本発明の実施の形態11に係る半導体装置の変形例を示す断面図である。

【図19】本発明の実施の形態12に係る半導体装置の断面図である。

【発明を実施するための形態】

【0016】

実施の形態1.

図1は、本発明の実施の形態1に係る半導体装置の平面図である。半導体装置10は、モールド樹脂12を備えている。モールド樹脂12は、例えば、エポキシ、フェノール、又はシアネートの中にフィラーを混合したもので形成されている。モールド樹脂12には溝14a、及び14bが形成されている。図2は、図1の2−2破線における断面図である。なお、図2には半導体装置だけでなくそれを実装する「他の基板」も示されている。半導体装置10は、基板16を備えている。基板16の上には第1金属パターン18a、及び第2金属パターン18bが形成されている。

【0017】

第1金属パターン18a、及び第2金属パターン18bには表面実装部品20が固定されている。表面実装部品20の一端には第1電極20aが形成され他端には第2電極20bが形成されている。第1電極20aと第2電極20bは、例えば、すず、ニッケル、銀、又は銅で形成されている。表面実装部品20は、第1電極20aと第2電極20bに挟まれるように形成された素子形成部20cを備えている。素子形成部20cは、例えば、チタン酸バリウム、酸化チタン、ジルコン酸カリウム、又は酸化アルミニウムで覆われている。表面実装部品20は、例えば、チップコンデンサ、チップインダクタ、チップ抵抗、フィルタ、又はサーミスタなどが形成されるものである。

【0018】

第1電極20aと第1金属パターン18aは第1はんだ22aで固定されている。第2電極20bと第2金属パターン18bは第2はんだ22bで固定されている。前述したモールド樹脂12は、表面実装部品20を覆うように形成されている。具体的には、モールド樹脂12は、基板16、第1金属パターン18a、第2金属パターン18b、第1はんだ22a、第2はんだ22b、及び表面実装部品20と密着している。溝14a、及び14bは、表面実装部品20を第1電極20aの外側と第2電極20bの外側から挟むように形成されている。これらの溝14a、及び14bは、モールド樹脂12の成型に用いる金型に突起部を設けて形成する。そして、半導体装置は、はんだ23を介して別の基板25に実装されている。

【0019】

図3は、本発明の実施の形態1に係る半導体装置10の内部を示す平面図である。図3ではモールド樹脂について、輪郭と溝のみを表した。基板の上には複数の表面実装部品20が固定されている。複数の表面実装部品20のそれぞれを、第1電極20aの外側と前記第2電極20bの外側から挟むように溝14a、及び14bが形成されている。なお、基板16の中央には半導体チップ30が固定されている。

【0020】

ここで、本発明の実施の形態1に係る半導体装置10の理解を容易にするために、比較例について説明する。図4は、比較例の半導体装置を別の基板に実装したことを示す断面図である。表面実装部品20の第1電極20aが金属パターン18aにはんだ付けされ、第2電極20bが金属パターン18bにはんだ付けされる。その後モールド樹脂12が形成される。比較例の半導体装置のモールド樹脂12には溝が形成されない。完成した半導体装置は、はんだ54を用いたはんだリフローにより別の基板56に実装される。なお、このはんだリフローではここで示す半導体装置以外の部品も「別の基板」に実装される。

【0021】

ところが、このはんだリフローにより、モールド樹脂12が表面実装部品20から剥離することがある。剥離の要因としては、以下の3つのパターンが考えられる。第1にモールド樹脂が吸湿した状態ではんだリフローを行うと、モールド樹脂の水分が急激に気化し体積膨張する。モールド樹脂の水分の体積膨張により表面実装部品20とモールド樹脂12の間の圧力が増加し、モールド樹脂12を表面実装部品20から剥離させる。

【0022】

第2に、表面実装部品20、モールド樹脂12、及び基板16などの各部材の熱膨張係数の違いに起因する剥離がある。つまり、各部材の熱膨張係数の違いによりはんだリフロー時に応力が生じ、モールド樹脂12が表面実装部品20から剥離する。

【0023】

第3に、第1はんだ22aと第2はんだ22bがはんだリフローにより熱膨張することに起因する剥離がある。つまり、第1はんだ22aと第2はんだ22bが熱膨張してモールド樹脂12を押し上げ、モールド樹脂12が表面実装部品20から剥離する。これらの少なくとも1つの要因により、モールド樹脂12が表面実装部品20から剥離することがある。

【0024】

モールド樹脂12が表面実装部品20から剥離すると、両者間に間隙が生じる。そして、第1はんだ22aと第2はんだ22bが毛細管現象によりこの間隙を埋める。その結果、第1はんだ22aと第2はんだ22bがはんだ50により結合されて、第1電極20aと第2電極20bをショートさせることがある。この現象ははんだフラッシュと呼ばれる。

【0025】

比較例の半導体装置ではんだフラッシュを抑制するためには、モールド樹脂の吸湿量を管理したり、各部材間の熱膨張係数をなるべく近似させるように部材を選択したり、急加熱を避けるようにはんだリフローを実施したりする必要があった。

【0026】

ところが、本発明の実施の形態1に係る半導体装置10によれば、モールド樹脂12に溝14a、及び14bが形成されているので、これらの部分で前述の3つの要因の少なくとも1つに起因する「モールド樹脂12を表面実装部品20から剥離させようとする力」(以後、単に剥離力と称する)を吸収できる。よって、半導体装置を別の基板25にリフロー実装する際にモールド樹脂12が表面実装部品20から剥離しないので、第1電極20aと第2電極20bのショートを防止できる。

【0027】

本発明の実施の形態1に係る半導体装置10では、複数の表面実装部品20毎に個別に溝14a、及び14bを形成する。よって、例えば、モールド樹脂の外周に溝を形成する場合と比較して、溝の量を低減できる。よって、モールド樹脂の強度を維持しつつ、はんだフラッシュを防止できる。

【0028】

ところで、表面実装部品20の直上のモールド樹脂に溝を形成すると、モールド樹脂による表面実装部品の保護効果が低下する。この場合、表面実装部品の保護効果を確保するために、モールド樹脂を厚く形成せざるを得ない。しかしながら、本発明の実施の形態1に係る半導体装置10では、溝14a、及び14bは、表面実装部品20の直上を避けて形成する。よって、モールド樹脂を厚くすることなくはんだフラッシュを防止できる。

【0029】

実施の形態2.

図5は、本発明の実施の形態2に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態2に係る半導体装置は、ダミー部品60、及び62を備えている。ダミー部品60、及び62は表面実装部品20と隣接するように基板に固定されている。ダミー部品60、及び62は、表面実装部品20よりも硬い材料で形成されている。具体的には、電極60a、60b、62a、及び62bは第1電極20a、及び第2電極20bと同じ材料で形成されている。しかしながら、素子形成部60c、及び62cは、SiCで形成されている。これにより、ダミー部品60、及び62は、表面実装部品20よりも硬くなっている。モールド樹脂12は、表面実装部品20、並びにダミー部品60、及び62を覆うように形成されている。

【0030】

本発明の実施の形態2に係る半導体装置によれば、ダミー部品60、及び62により、表面実装部品20の周囲のモールド樹脂12の密度を下げることができる。よって、モールド樹脂12の水分の体積膨張に起因する剥離力を低減することができる。また、ダミー部品60、及び62は表面実装部品20よりも硬い部材で形成されているので、各部材の熱膨張係数の違いによる剥離力も低減できる。よってモールド樹脂12が表面実装部品20から剥離することを防止できる。

【0031】

ダミー部品は、表面実装部品20に隣接して形成されれば上述の効果を得ることができる。よってダミー部品の数や、配置場所は図5に示すものに限定されない。また、ダミー部品の素子形成部は、表面実装部品20よりも硬い材料で形成されればよいので、SiCで形成しなくてもよい。なお、ダミー部品60、及び62は金属パターンを介して基板に固定されても、基板に直接固定されてもよい。

【0032】

実施の形態3.

図6は、本発明の実施の形態3に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態3に係る半導体装置は、モールド樹脂12の中に中空粒子70を混合したことを特徴とする。中空粒子70は、モールド樹脂12よりも軟らかい材料で形成されている。中空粒子70は、例えば、シリコーンゴムで形成されている。

【0033】

本発明の実施の形態3に係る半導体装置によれば、剥離力を中空粒子70で吸収することができる。よって、モールド樹脂12が表面実装部品20から剥離することを防止できる。なお、中空粒子70は、モールド樹脂よりも軟らかい材料であれば、シリコーンゴム以外の材料で形成してもよい。

【0034】

実施の形態4.

図7は、本発明の実施の形態4に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態4に係る半導体装置は、第1金属パターン18aの一部に塗布された第1ソルダーレジスト80aを備えている。また、第2金属パターン18bの一部に塗布された第2ソルダーレジスト80bを備えている。第1はんだ22aは、第1電極20aと第1金属パターン18aの第1ソルダーレジスト80aを塗布していない部分を固定している。第2はんだ22bは、第2電極20bと第2金属パターン18bの第2ソルダーレジスト80bを塗布していない部分を固定している。第1ソルダーレジスト80aと第2ソルダーレジスト80bは、モールド樹脂12に接している。

【0035】

第1ソルダーレジスト80aが形成された部分と第2ソルダーレジスト80bが形成された部分は、はんだに濡れず、かつモールド樹脂12との密着性が弱い。そのため、剥離力が生じると、第1ソルダーレジスト80aとモールド樹脂12の間、及び第2ソルダーレジスト80bとモールド樹脂12の間に間隙が形成される。図8は、ソルダーレジストとモールド樹脂の間に間隙が形成されることを示す図である。第1ソルダーレジスト80aとモールド樹脂12の間には間隙82aが形成される。また、第2ソルダーレジスト80bとモールド樹脂12の間には間隙82bが形成される。こうして、剥離力は間隙82a、及び82bに吸収されるので、モールド樹脂12が表面実装部品20から剥離することを防止できる。

【0036】

実施の形態5.

図9は、本発明の実施の形態5に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態5に係る半導体装置は、表面実装部品20を覆うように形成されたポリイミド90を備えている。モールド樹脂12は、ポリイミド90と表面実装部品20を覆うように形成されている。

【0037】

本発明の実施の形態5に係る半導体装置によれば、ポリイミド90が表面実装部品20に密着しているため、ポリイミド90が表面実装部品20から剥がれることはない。よって、はんだフラッシュを防止できる。

【0038】

ところで、はんだフラッシュを防止するためには、第1電極20aと第2電極20bに挟まれた素子形成部20cにはんだが拡散しないようにすることが重要である。よって、ポリイミド90は少なくとも素子形成部20cを覆うように形成されていれば、本発明の実施の形態5に係る半導体装置の効果を得ることができる。

【0039】

図10は、本発明の実施の形態5に係る半導体装置の変形例を示す斜視図である。ポリイミド92は、第1電極20aと第2電極20bに挟まれた素子形成部20cを覆うように形成されている。ポリイミド92は、第1電極20aと第2電極20bには形成されていない。ポリイミド92は、第1電極20a、及び第2電極20bに形成されていないので、これらから剥離力を受けない。よって、ポリイミド92が受ける剥離力は、前述したポリイミド90が受ける剥離力よりも小さい。すなわち、ポリイミド92を、素子形成部20cから剥がれづらくすることができる。

【0040】

実施の形態6.

図11は、本発明の実施の形態6に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態6に係る半導体装置は、 表面実装部品20の第1はんだ22aが形成された面、表面実装部品20の第2はんだ22bが形成された面、及び表面実装部品20の上面を覆うように形成された第1モールド樹脂100を備えている。さらに、表面実装部品20の第1モールド樹脂100で覆われていない面、及び第1モールド樹脂100を覆うように形成された第2モールド樹脂102を備えている。そして、第1モールド樹脂100は、第2モールド樹脂102よりも軟らかく、かつ第2モールド樹脂102よりも熱膨張係数が表面実装部品20に近い材料で形成されている。

【0041】

図12は、図11の12−12破線における断面矢示図である。第1モールド樹脂100は、表面実装部品20を第1電極20aの外側と第2電極20bの外側から挟むように形成されている。一方、第2モールド樹脂102は、表面実装部品20の側面を覆うように形成されている。すなわち、表面実装部品20は長手方向には第1モールド樹脂100に覆われ、短手方向には第2モールド樹脂102に覆われている。

【0042】

本発明の実施の形態6に係る半導体装置によれば、第1モールド樹脂100と表面実装部品20の熱膨張係数を近くしているので剥離力を低減できる。また、軟らかい第1モールド樹脂によりはんだ22a、及び22bが形成された面を覆っているので、第1モールド樹脂100で剥離力を吸収できる。

【0043】

また、第2モールド樹脂102は、表面実装部品20の側面と第1モールド樹脂100を覆っているので、はんだリフロー時の第1モールド樹脂100の変形に伴う表面実装部品20の位置ずれを防止できる。

【0044】

実施の形態7.

図13は、本発明の実施の形態7に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態7に係る半導体装置は、素子形成部20cの上面に酸化膜20dが形成されたことを特徴とする。酸化膜20dは、例えば、アッシャー装置などを用いた酸化処理により形成される。この酸化膜20dにより、モールド樹脂12と素子形成部20cは酸素イオンを介して結合されている。

【0045】

モールド樹脂12と素子形成部20cは酸素イオンを介して結合することにより、強く密着している。よって、剥離力が生じてもモールド樹脂12が素子形成部20cから剥がれることを防止できる。

【0046】

実施の形態8.

図14は、本発明の実施の形態8に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態8に係る半導体装置は、素子形成部20cの上面を素子形成部20cの他の部分より表面粗さが大きくなるようにしたことを特徴とする。すなわち、素子形成部20cの上面には表面加工が施され、凹凸20eが付けられている。表面加工は、例えば、イオンスパッタにより実施される。

【0047】

素子形成部20cの上面が粗く形成されることで、当該上面とモールド樹脂12の接合面積が増えて両者を密着させることができる。よって剥離力が生じても、モールド樹脂12が素子形成部20cから剥がれることを防止できる。

【0048】

素子形成部20cの上面を粗く形成する方法はイオンスパッタに限定されない。例えば、レーザ加工や薬液処理によって素子形成部20cの上面を粗く形成してもよい。なお、薬液としては、硝酸系、又はフッ酸系の薬液を用いることができる。

【0049】

実施の形態9.

図15は、本発明の実施の形態9に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態9に係る半導体装置は、素子形成部20cの上面にシランカップリング剤20fが塗布されていることを特徴とする。シランカップリング剤20fにより、モールド樹脂12と素子形成部20cは化学結合している。

【0050】

モールド樹脂12と素子形成部20cを化学結合することで、モールド樹脂12と素子形成部20cを密着させることができる。よって剥離力が生じても、モールド樹脂12が素子形成部20cから剥がれることを防止できる。

【0051】

本発明の実施の形態7乃至9において、素子形成部20cの上面に様々な加工を施すことを説明した。これらの加工は、素子形成部の上面とモールド樹脂を密着させるために実施されるものである。従って本発明は、素子形成部の少なくとも上面に、素子形成部の他の部分よりも素子形成部とモールド樹脂の密着性を高めるように加工を施した表面加工部を形成する限り上述の構成に限定されない。

【0052】

ところで、各部材の熱膨張係数の違いにより生じる応力は素子形成部の上面に集中しやすい。また、モールド樹脂が吸収する水分は素子形成部の上方にたまりやすいため、当該水分の体積膨張による圧力は、素子形成部の上面に集中しやすい。したがって、はんだフラッシュは素子形成部の上面で起こりやすいものである。そのため、本発明の実施の形態7乃至9にて説明したように、素子形成部の上面に表面加工部を形成することにより、効率的にはんだフラッシュを防止できる。

【0053】

以上の理由により、表面加工部は少なくとも素子形成部の上面に形成することが好ましい。そして、素子形成部の側面においてもはんだフラッシュが起こりやすい場合は、表面加工部を素子形成部の側面にも形成する。

【0054】

実施の形態10.

図16は、本発明の実施の形態10に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態10に係る半導体装置の第1電極20aには、庇110aが取り付けられている。また、第2電極20bには庇110bが取り付けられている。庇110a、及び110bは、基板16と平行方向に伸びるように取り付けられている。庇110a、及び110bは、素子形成部20c上面を経由する第1はんだ22aと第2はんだ22bの沿面距離を伸ばすために形成されている。モールド樹脂12は表面実装部品20と庇110a、及び110bを覆うように形成されている。

【0055】

本発明の実施の形態10に係る半導体装置によれば、庇110a、及び110bにより第1はんだ22aと第2はんだ22bの沿面距離を長くできる。また、庇110a、及び110bは、基板16と平行方向に伸びるように形成されているので、第1はんだ22aと第2はんだ22bの這い上がりを防止できる。よって、はんだフラッシュを防止できる。特に、剥離力によりモールド樹脂12が素子形成部20cから剥離した場合でも、はんだフラッシュを防止できる。

【0056】

実施の形態11.

図17は、本発明の実施の形態11に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態11に係る半導体装置は、表面実装部品20の上面に基板112が取り付けられている。基板112は基板16と平行方向に伸びるように取り付けられている。モールド樹脂12は表面実装部品20と基板112を覆うように形成されている。

【0057】

本発明の実施の形態11に係る半導体装置によれば、基板112により第1はんだ22aと第2はんだ22bの沿面距離を長くすることができる。また、基板112は、基板16と平行方向に伸びるように形成されているので、第1はんだ22aと第2はんだ22bの這い上がりを防止できる。よってはんだフラッシュを防止できる。特に、剥離力によりモールド樹脂12が素子形成部20cから剥離した場合でも、はんだフラッシュを防止できる。

【0058】

図18は、本発明の実施の形態11に係る半導体装置の変形例を示す断面図である。変形例の表面実装部品20の上面には、キャップ114が取り付けられている。キャップ114により、前述の基板112と同様の効果を得ることができる。

【0059】

実施の形態12.

図19は、本発明の実施の形態12に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態12に係る半導体装置の第1電極20aには、第1はんだ22aを囲むように形成されたはんだカバー116が取り付けられている。同様に、第2電極20bには、第2はんだを囲むように形成されたはんだカバー118が取り付けられている。モールド樹脂12は表面実装部品20とはんだカバー116、及び118を覆うように形成されている。

【0060】

本発明の実施の形態12に係る半導体装置によれば、はんだカバー116、及び118により第1はんだ22aと第2はんだ22bの沿面距離を長くできる。よってはんだフラッシュを防止できる。また、はんだカバー116、及び118は、第1はんだ22a、及び第2はんだ22bを囲むように形成されているので、素子形成部20cの側面においてはんだフラッシュが起こることも防止できる。

【0061】

本発明の実施の形態10乃至12において、第1はんだ22aと第2はんだ22bの沿面距離を長くすることを説明した。本発明は、上述した構成以外にも様々な変形をなしうる。すなわち、第1はんだから第2はんだまでの沿面距離を伸ばすように前記表面実装部品の表面に取り付けられたショート防止部を有する限りにおいて、本発明は様々な変形が可能である。なお、ショート防止部の具体例は、庇110a、及び110b、基板112、キャップ114、並びにはんだカバー116、及び118である。

【0062】

なお、本発明の全ての実施の形態に係る半導体装置は、それを別の基板にリフロー実装する際にはんだフラッシュを防止できるものである。

【符号の説明】

【0063】

10 半導体装置、 12 モールド樹脂、 14a、14b 溝、 16 基板、 18a 第1金属パターン、 18b 第2金属パターン、 20 表面実装部品、 20a 第1電極、 20b 第2電極、 20c 素子形成部、 20d 酸化膜、 20f シランカップリング剤、 22a 第1はんだ、 22b 第2はんだ、 60,62 ダミー部品、 70 中空粒子、 80a 第1ソルダーレジスト、 80b 第2ソルダーレジスト、 82a,82b 間隙、 90,92 ポリイミド、 100 第1モールド樹脂、 102 第2モールド樹脂、 110a,110b 庇、 112 基板、 114 キャップ、 116、118 はんだキャップ

【技術分野】

【0001】

本発明は、例えば電子機器の製造に用いられる半導体装置に関する。

【背景技術】

【0002】

特許文献1には、一端と他端にそれぞれ電極が形成された表面実装部品(SMD)を備えた半導体装置が開示されている。表面実装部品の電極は、はんだにより基板上の金属パターンと接合されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−332397号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

表面実装部品の電極を金属パターンにはんだ付けした後に、表面実装部品をモールド樹脂で覆い半導体装置が完成する。完成した半導体装置は、はんだリフローにより別の基板に実装される。ところがこのはんだリフローによりモールド樹脂が表面実装部品から剥離することがある。そして、この剥離した部分をはんだが拡散し、表面実装部品の2つの電極間をショートさせることがある。

【0005】

本発明は、上述のような課題を解決するためになされたもので、表面実装部品の2つの電極間のショートを防止する半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品を覆い、該表面実装部品を該第1電極の外側と該第2電極の外側から挟むように形成された溝を有するモールド樹脂と、を備えたことを特徴とする。

【0007】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品と隣接するように該基板に固定された、該表面実装部品よりも硬い材料で形成されたダミー部品と、該表面実装部品、及び該ダミー部品を覆うように形成されたモールド樹脂と、を備えたことを特徴とする。

【0008】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品を覆うように形成されたモールド樹脂と、該モールド樹脂よりも軟らかい材料で形成され、該モールド樹脂の中に混合された中空粒子と、を備えたことを特徴とする。

【0009】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該第1金属パターンの一部に塗布された第1ソルダーレジストと、該基板の上に形成された第2金属パターンと、該第2金属パターンの一部に塗布された第2ソルダーレジストと、一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、該第1電極と該第1金属パターンの該第1ソルダーレジストを塗布していない部分を固定する第1はんだと、該第2電極と該第2金属パターンの該第2ソルダーレジストを塗布していない部分を固定する第2はんだと、該第1ソルダーレジスト、及び該第2ソルダーレジストと接し、該表面実装部品を覆うように形成されたモールド樹脂と、を備えたことを特徴とする。

【0010】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、素子形成部、及び該素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、少なくとも該表面実装部品の該素子形成部を覆うように形成されたポリイミドと、該ポリイミドと該表面実装部品を覆うように形成されたモールド樹脂と、を備えたことを特徴とする。

【0011】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、素子形成部、及び該素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品の該第1はんだが形成された面、該表面実装部品の該第2はんだが形成された面、及び該表面実装部品の上面を覆うように形成された第1モールド樹脂と、該表面実装部品の該第1モールド樹脂で覆われていない面、及び該第1モールド樹脂を覆うように形成された第2モールド樹脂と、を備える。そして、該第1モールド樹脂は、該第2モールド樹脂よりも軟らかく、かつ該第2モールド樹脂よりも熱膨張係数が該表面実装部品に近い材料で形成されたことを特徴とする。

【0012】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、素子形成部、及び該素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該表面実装部品を覆うように形成されたモールド樹脂と、該素子形成部の少なくとも上面に、該素子形成部の他の部分よりも該素子形成部と該モールド樹脂の密着性を高めるように形成された表面加工部と、を備えたことを特徴とする。

【0013】

本発明に係る他の半導体装置は、基板と、該基板の上に形成された第1金属パターンと、該基板の上に形成された第2金属パターンと、素子形成部、及び該素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、該第1電極と該第1金属パターンを固定する第1はんだと、該第2電極と該第2金属パターンを固定する第2はんだと、該第1はんだから該第2はんだまでの沿面距離を伸ばすように該表面実装部品の表面に取り付けられたショート防止部と、該表面実装部品と該ショート防止部を覆うように形成されたモールド樹脂と、を備えたことを特徴とする。

【発明の効果】

【0014】

本発明によれば、表面実装部品の2つの電極間のショートを防止できる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態1に係る半導体装置の平面図である。

【図2】図1の2−2破線における断面図である。

【図3】本発明の実施の形態1に係る半導体装置の内部を示す平面図である。

【図4】比較例の半導体装置を別の基板に実装したことを示す断面図である。

【図5】本発明の実施の形態2に係る半導体装置の断面図である。

【図6】本発明の実施の形態3に係る半導体装置の断面図である。

【図7】本発明の実施の形態4に係る半導体装置の断面図である。

【図8】ソルダーレジストとモールド樹脂の間に間隙が形成されることを示す図である。

【図9】本発明の実施の形態5に係る半導体装置の断面図である。

【図10】本発明の実施の形態5に係る半導体装置の変形例を示す斜視図である。

【図11】本発明の実施の形態6に係る半導体装置の断面図である。

【図12】図11の12−12破線における断面矢示図である。

【図13】本発明の実施の形態7に係る半導体装置の断面図である。

【図14】本発明の実施の形態8に係る半導体装置の断面図である。

【図15】本発明の実施の形態9に係る半導体装置の断面図である。

【図16】本発明の実施の形態10に係る半導体装置の断面図である。

【図17】本発明の実施の形態11に係る半導体装置の断面図である。

【図18】本発明の実施の形態11に係る半導体装置の変形例を示す断面図である。

【図19】本発明の実施の形態12に係る半導体装置の断面図である。

【発明を実施するための形態】

【0016】

実施の形態1.

図1は、本発明の実施の形態1に係る半導体装置の平面図である。半導体装置10は、モールド樹脂12を備えている。モールド樹脂12は、例えば、エポキシ、フェノール、又はシアネートの中にフィラーを混合したもので形成されている。モールド樹脂12には溝14a、及び14bが形成されている。図2は、図1の2−2破線における断面図である。なお、図2には半導体装置だけでなくそれを実装する「他の基板」も示されている。半導体装置10は、基板16を備えている。基板16の上には第1金属パターン18a、及び第2金属パターン18bが形成されている。

【0017】

第1金属パターン18a、及び第2金属パターン18bには表面実装部品20が固定されている。表面実装部品20の一端には第1電極20aが形成され他端には第2電極20bが形成されている。第1電極20aと第2電極20bは、例えば、すず、ニッケル、銀、又は銅で形成されている。表面実装部品20は、第1電極20aと第2電極20bに挟まれるように形成された素子形成部20cを備えている。素子形成部20cは、例えば、チタン酸バリウム、酸化チタン、ジルコン酸カリウム、又は酸化アルミニウムで覆われている。表面実装部品20は、例えば、チップコンデンサ、チップインダクタ、チップ抵抗、フィルタ、又はサーミスタなどが形成されるものである。

【0018】

第1電極20aと第1金属パターン18aは第1はんだ22aで固定されている。第2電極20bと第2金属パターン18bは第2はんだ22bで固定されている。前述したモールド樹脂12は、表面実装部品20を覆うように形成されている。具体的には、モールド樹脂12は、基板16、第1金属パターン18a、第2金属パターン18b、第1はんだ22a、第2はんだ22b、及び表面実装部品20と密着している。溝14a、及び14bは、表面実装部品20を第1電極20aの外側と第2電極20bの外側から挟むように形成されている。これらの溝14a、及び14bは、モールド樹脂12の成型に用いる金型に突起部を設けて形成する。そして、半導体装置は、はんだ23を介して別の基板25に実装されている。

【0019】

図3は、本発明の実施の形態1に係る半導体装置10の内部を示す平面図である。図3ではモールド樹脂について、輪郭と溝のみを表した。基板の上には複数の表面実装部品20が固定されている。複数の表面実装部品20のそれぞれを、第1電極20aの外側と前記第2電極20bの外側から挟むように溝14a、及び14bが形成されている。なお、基板16の中央には半導体チップ30が固定されている。

【0020】

ここで、本発明の実施の形態1に係る半導体装置10の理解を容易にするために、比較例について説明する。図4は、比較例の半導体装置を別の基板に実装したことを示す断面図である。表面実装部品20の第1電極20aが金属パターン18aにはんだ付けされ、第2電極20bが金属パターン18bにはんだ付けされる。その後モールド樹脂12が形成される。比較例の半導体装置のモールド樹脂12には溝が形成されない。完成した半導体装置は、はんだ54を用いたはんだリフローにより別の基板56に実装される。なお、このはんだリフローではここで示す半導体装置以外の部品も「別の基板」に実装される。

【0021】

ところが、このはんだリフローにより、モールド樹脂12が表面実装部品20から剥離することがある。剥離の要因としては、以下の3つのパターンが考えられる。第1にモールド樹脂が吸湿した状態ではんだリフローを行うと、モールド樹脂の水分が急激に気化し体積膨張する。モールド樹脂の水分の体積膨張により表面実装部品20とモールド樹脂12の間の圧力が増加し、モールド樹脂12を表面実装部品20から剥離させる。

【0022】

第2に、表面実装部品20、モールド樹脂12、及び基板16などの各部材の熱膨張係数の違いに起因する剥離がある。つまり、各部材の熱膨張係数の違いによりはんだリフロー時に応力が生じ、モールド樹脂12が表面実装部品20から剥離する。

【0023】

第3に、第1はんだ22aと第2はんだ22bがはんだリフローにより熱膨張することに起因する剥離がある。つまり、第1はんだ22aと第2はんだ22bが熱膨張してモールド樹脂12を押し上げ、モールド樹脂12が表面実装部品20から剥離する。これらの少なくとも1つの要因により、モールド樹脂12が表面実装部品20から剥離することがある。

【0024】

モールド樹脂12が表面実装部品20から剥離すると、両者間に間隙が生じる。そして、第1はんだ22aと第2はんだ22bが毛細管現象によりこの間隙を埋める。その結果、第1はんだ22aと第2はんだ22bがはんだ50により結合されて、第1電極20aと第2電極20bをショートさせることがある。この現象ははんだフラッシュと呼ばれる。

【0025】

比較例の半導体装置ではんだフラッシュを抑制するためには、モールド樹脂の吸湿量を管理したり、各部材間の熱膨張係数をなるべく近似させるように部材を選択したり、急加熱を避けるようにはんだリフローを実施したりする必要があった。

【0026】

ところが、本発明の実施の形態1に係る半導体装置10によれば、モールド樹脂12に溝14a、及び14bが形成されているので、これらの部分で前述の3つの要因の少なくとも1つに起因する「モールド樹脂12を表面実装部品20から剥離させようとする力」(以後、単に剥離力と称する)を吸収できる。よって、半導体装置を別の基板25にリフロー実装する際にモールド樹脂12が表面実装部品20から剥離しないので、第1電極20aと第2電極20bのショートを防止できる。

【0027】

本発明の実施の形態1に係る半導体装置10では、複数の表面実装部品20毎に個別に溝14a、及び14bを形成する。よって、例えば、モールド樹脂の外周に溝を形成する場合と比較して、溝の量を低減できる。よって、モールド樹脂の強度を維持しつつ、はんだフラッシュを防止できる。

【0028】

ところで、表面実装部品20の直上のモールド樹脂に溝を形成すると、モールド樹脂による表面実装部品の保護効果が低下する。この場合、表面実装部品の保護効果を確保するために、モールド樹脂を厚く形成せざるを得ない。しかしながら、本発明の実施の形態1に係る半導体装置10では、溝14a、及び14bは、表面実装部品20の直上を避けて形成する。よって、モールド樹脂を厚くすることなくはんだフラッシュを防止できる。

【0029】

実施の形態2.

図5は、本発明の実施の形態2に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態2に係る半導体装置は、ダミー部品60、及び62を備えている。ダミー部品60、及び62は表面実装部品20と隣接するように基板に固定されている。ダミー部品60、及び62は、表面実装部品20よりも硬い材料で形成されている。具体的には、電極60a、60b、62a、及び62bは第1電極20a、及び第2電極20bと同じ材料で形成されている。しかしながら、素子形成部60c、及び62cは、SiCで形成されている。これにより、ダミー部品60、及び62は、表面実装部品20よりも硬くなっている。モールド樹脂12は、表面実装部品20、並びにダミー部品60、及び62を覆うように形成されている。

【0030】

本発明の実施の形態2に係る半導体装置によれば、ダミー部品60、及び62により、表面実装部品20の周囲のモールド樹脂12の密度を下げることができる。よって、モールド樹脂12の水分の体積膨張に起因する剥離力を低減することができる。また、ダミー部品60、及び62は表面実装部品20よりも硬い部材で形成されているので、各部材の熱膨張係数の違いによる剥離力も低減できる。よってモールド樹脂12が表面実装部品20から剥離することを防止できる。

【0031】

ダミー部品は、表面実装部品20に隣接して形成されれば上述の効果を得ることができる。よってダミー部品の数や、配置場所は図5に示すものに限定されない。また、ダミー部品の素子形成部は、表面実装部品20よりも硬い材料で形成されればよいので、SiCで形成しなくてもよい。なお、ダミー部品60、及び62は金属パターンを介して基板に固定されても、基板に直接固定されてもよい。

【0032】

実施の形態3.

図6は、本発明の実施の形態3に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態3に係る半導体装置は、モールド樹脂12の中に中空粒子70を混合したことを特徴とする。中空粒子70は、モールド樹脂12よりも軟らかい材料で形成されている。中空粒子70は、例えば、シリコーンゴムで形成されている。

【0033】

本発明の実施の形態3に係る半導体装置によれば、剥離力を中空粒子70で吸収することができる。よって、モールド樹脂12が表面実装部品20から剥離することを防止できる。なお、中空粒子70は、モールド樹脂よりも軟らかい材料であれば、シリコーンゴム以外の材料で形成してもよい。

【0034】

実施の形態4.

図7は、本発明の実施の形態4に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態4に係る半導体装置は、第1金属パターン18aの一部に塗布された第1ソルダーレジスト80aを備えている。また、第2金属パターン18bの一部に塗布された第2ソルダーレジスト80bを備えている。第1はんだ22aは、第1電極20aと第1金属パターン18aの第1ソルダーレジスト80aを塗布していない部分を固定している。第2はんだ22bは、第2電極20bと第2金属パターン18bの第2ソルダーレジスト80bを塗布していない部分を固定している。第1ソルダーレジスト80aと第2ソルダーレジスト80bは、モールド樹脂12に接している。

【0035】

第1ソルダーレジスト80aが形成された部分と第2ソルダーレジスト80bが形成された部分は、はんだに濡れず、かつモールド樹脂12との密着性が弱い。そのため、剥離力が生じると、第1ソルダーレジスト80aとモールド樹脂12の間、及び第2ソルダーレジスト80bとモールド樹脂12の間に間隙が形成される。図8は、ソルダーレジストとモールド樹脂の間に間隙が形成されることを示す図である。第1ソルダーレジスト80aとモールド樹脂12の間には間隙82aが形成される。また、第2ソルダーレジスト80bとモールド樹脂12の間には間隙82bが形成される。こうして、剥離力は間隙82a、及び82bに吸収されるので、モールド樹脂12が表面実装部品20から剥離することを防止できる。

【0036】

実施の形態5.

図9は、本発明の実施の形態5に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態5に係る半導体装置は、表面実装部品20を覆うように形成されたポリイミド90を備えている。モールド樹脂12は、ポリイミド90と表面実装部品20を覆うように形成されている。

【0037】

本発明の実施の形態5に係る半導体装置によれば、ポリイミド90が表面実装部品20に密着しているため、ポリイミド90が表面実装部品20から剥がれることはない。よって、はんだフラッシュを防止できる。

【0038】

ところで、はんだフラッシュを防止するためには、第1電極20aと第2電極20bに挟まれた素子形成部20cにはんだが拡散しないようにすることが重要である。よって、ポリイミド90は少なくとも素子形成部20cを覆うように形成されていれば、本発明の実施の形態5に係る半導体装置の効果を得ることができる。

【0039】

図10は、本発明の実施の形態5に係る半導体装置の変形例を示す斜視図である。ポリイミド92は、第1電極20aと第2電極20bに挟まれた素子形成部20cを覆うように形成されている。ポリイミド92は、第1電極20aと第2電極20bには形成されていない。ポリイミド92は、第1電極20a、及び第2電極20bに形成されていないので、これらから剥離力を受けない。よって、ポリイミド92が受ける剥離力は、前述したポリイミド90が受ける剥離力よりも小さい。すなわち、ポリイミド92を、素子形成部20cから剥がれづらくすることができる。

【0040】

実施の形態6.

図11は、本発明の実施の形態6に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態6に係る半導体装置は、 表面実装部品20の第1はんだ22aが形成された面、表面実装部品20の第2はんだ22bが形成された面、及び表面実装部品20の上面を覆うように形成された第1モールド樹脂100を備えている。さらに、表面実装部品20の第1モールド樹脂100で覆われていない面、及び第1モールド樹脂100を覆うように形成された第2モールド樹脂102を備えている。そして、第1モールド樹脂100は、第2モールド樹脂102よりも軟らかく、かつ第2モールド樹脂102よりも熱膨張係数が表面実装部品20に近い材料で形成されている。

【0041】

図12は、図11の12−12破線における断面矢示図である。第1モールド樹脂100は、表面実装部品20を第1電極20aの外側と第2電極20bの外側から挟むように形成されている。一方、第2モールド樹脂102は、表面実装部品20の側面を覆うように形成されている。すなわち、表面実装部品20は長手方向には第1モールド樹脂100に覆われ、短手方向には第2モールド樹脂102に覆われている。

【0042】

本発明の実施の形態6に係る半導体装置によれば、第1モールド樹脂100と表面実装部品20の熱膨張係数を近くしているので剥離力を低減できる。また、軟らかい第1モールド樹脂によりはんだ22a、及び22bが形成された面を覆っているので、第1モールド樹脂100で剥離力を吸収できる。

【0043】

また、第2モールド樹脂102は、表面実装部品20の側面と第1モールド樹脂100を覆っているので、はんだリフロー時の第1モールド樹脂100の変形に伴う表面実装部品20の位置ずれを防止できる。

【0044】

実施の形態7.

図13は、本発明の実施の形態7に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態7に係る半導体装置は、素子形成部20cの上面に酸化膜20dが形成されたことを特徴とする。酸化膜20dは、例えば、アッシャー装置などを用いた酸化処理により形成される。この酸化膜20dにより、モールド樹脂12と素子形成部20cは酸素イオンを介して結合されている。

【0045】

モールド樹脂12と素子形成部20cは酸素イオンを介して結合することにより、強く密着している。よって、剥離力が生じてもモールド樹脂12が素子形成部20cから剥がれることを防止できる。

【0046】

実施の形態8.

図14は、本発明の実施の形態8に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態8に係る半導体装置は、素子形成部20cの上面を素子形成部20cの他の部分より表面粗さが大きくなるようにしたことを特徴とする。すなわち、素子形成部20cの上面には表面加工が施され、凹凸20eが付けられている。表面加工は、例えば、イオンスパッタにより実施される。

【0047】

素子形成部20cの上面が粗く形成されることで、当該上面とモールド樹脂12の接合面積が増えて両者を密着させることができる。よって剥離力が生じても、モールド樹脂12が素子形成部20cから剥がれることを防止できる。

【0048】

素子形成部20cの上面を粗く形成する方法はイオンスパッタに限定されない。例えば、レーザ加工や薬液処理によって素子形成部20cの上面を粗く形成してもよい。なお、薬液としては、硝酸系、又はフッ酸系の薬液を用いることができる。

【0049】

実施の形態9.

図15は、本発明の実施の形態9に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態9に係る半導体装置は、素子形成部20cの上面にシランカップリング剤20fが塗布されていることを特徴とする。シランカップリング剤20fにより、モールド樹脂12と素子形成部20cは化学結合している。

【0050】

モールド樹脂12と素子形成部20cを化学結合することで、モールド樹脂12と素子形成部20cを密着させることができる。よって剥離力が生じても、モールド樹脂12が素子形成部20cから剥がれることを防止できる。

【0051】

本発明の実施の形態7乃至9において、素子形成部20cの上面に様々な加工を施すことを説明した。これらの加工は、素子形成部の上面とモールド樹脂を密着させるために実施されるものである。従って本発明は、素子形成部の少なくとも上面に、素子形成部の他の部分よりも素子形成部とモールド樹脂の密着性を高めるように加工を施した表面加工部を形成する限り上述の構成に限定されない。

【0052】

ところで、各部材の熱膨張係数の違いにより生じる応力は素子形成部の上面に集中しやすい。また、モールド樹脂が吸収する水分は素子形成部の上方にたまりやすいため、当該水分の体積膨張による圧力は、素子形成部の上面に集中しやすい。したがって、はんだフラッシュは素子形成部の上面で起こりやすいものである。そのため、本発明の実施の形態7乃至9にて説明したように、素子形成部の上面に表面加工部を形成することにより、効率的にはんだフラッシュを防止できる。

【0053】

以上の理由により、表面加工部は少なくとも素子形成部の上面に形成することが好ましい。そして、素子形成部の側面においてもはんだフラッシュが起こりやすい場合は、表面加工部を素子形成部の側面にも形成する。

【0054】

実施の形態10.

図16は、本発明の実施の形態10に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態10に係る半導体装置の第1電極20aには、庇110aが取り付けられている。また、第2電極20bには庇110bが取り付けられている。庇110a、及び110bは、基板16と平行方向に伸びるように取り付けられている。庇110a、及び110bは、素子形成部20c上面を経由する第1はんだ22aと第2はんだ22bの沿面距離を伸ばすために形成されている。モールド樹脂12は表面実装部品20と庇110a、及び110bを覆うように形成されている。

【0055】

本発明の実施の形態10に係る半導体装置によれば、庇110a、及び110bにより第1はんだ22aと第2はんだ22bの沿面距離を長くできる。また、庇110a、及び110bは、基板16と平行方向に伸びるように形成されているので、第1はんだ22aと第2はんだ22bの這い上がりを防止できる。よって、はんだフラッシュを防止できる。特に、剥離力によりモールド樹脂12が素子形成部20cから剥離した場合でも、はんだフラッシュを防止できる。

【0056】

実施の形態11.

図17は、本発明の実施の形態11に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態11に係る半導体装置は、表面実装部品20の上面に基板112が取り付けられている。基板112は基板16と平行方向に伸びるように取り付けられている。モールド樹脂12は表面実装部品20と基板112を覆うように形成されている。

【0057】

本発明の実施の形態11に係る半導体装置によれば、基板112により第1はんだ22aと第2はんだ22bの沿面距離を長くすることができる。また、基板112は、基板16と平行方向に伸びるように形成されているので、第1はんだ22aと第2はんだ22bの這い上がりを防止できる。よってはんだフラッシュを防止できる。特に、剥離力によりモールド樹脂12が素子形成部20cから剥離した場合でも、はんだフラッシュを防止できる。

【0058】

図18は、本発明の実施の形態11に係る半導体装置の変形例を示す断面図である。変形例の表面実装部品20の上面には、キャップ114が取り付けられている。キャップ114により、前述の基板112と同様の効果を得ることができる。

【0059】

実施の形態12.

図19は、本発明の実施の形態12に係る半導体装置の断面図である。実施の形態1と同一の部分については説明を省略する。本発明の実施の形態12に係る半導体装置の第1電極20aには、第1はんだ22aを囲むように形成されたはんだカバー116が取り付けられている。同様に、第2電極20bには、第2はんだを囲むように形成されたはんだカバー118が取り付けられている。モールド樹脂12は表面実装部品20とはんだカバー116、及び118を覆うように形成されている。

【0060】

本発明の実施の形態12に係る半導体装置によれば、はんだカバー116、及び118により第1はんだ22aと第2はんだ22bの沿面距離を長くできる。よってはんだフラッシュを防止できる。また、はんだカバー116、及び118は、第1はんだ22a、及び第2はんだ22bを囲むように形成されているので、素子形成部20cの側面においてはんだフラッシュが起こることも防止できる。

【0061】

本発明の実施の形態10乃至12において、第1はんだ22aと第2はんだ22bの沿面距離を長くすることを説明した。本発明は、上述した構成以外にも様々な変形をなしうる。すなわち、第1はんだから第2はんだまでの沿面距離を伸ばすように前記表面実装部品の表面に取り付けられたショート防止部を有する限りにおいて、本発明は様々な変形が可能である。なお、ショート防止部の具体例は、庇110a、及び110b、基板112、キャップ114、並びにはんだカバー116、及び118である。

【0062】

なお、本発明の全ての実施の形態に係る半導体装置は、それを別の基板にリフロー実装する際にはんだフラッシュを防止できるものである。

【符号の説明】

【0063】

10 半導体装置、 12 モールド樹脂、 14a、14b 溝、 16 基板、 18a 第1金属パターン、 18b 第2金属パターン、 20 表面実装部品、 20a 第1電極、 20b 第2電極、 20c 素子形成部、 20d 酸化膜、 20f シランカップリング剤、 22a 第1はんだ、 22b 第2はんだ、 60,62 ダミー部品、 70 中空粒子、 80a 第1ソルダーレジスト、 80b 第2ソルダーレジスト、 82a,82b 間隙、 90,92 ポリイミド、 100 第1モールド樹脂、 102 第2モールド樹脂、 110a,110b 庇、 112 基板、 114 キャップ、 116、118 はんだキャップ

【特許請求の範囲】

【請求項1】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記表面実装部品を覆い、前記表面実装部品を前記第1電極の外側と前記第2電極の外側から挟むように形成された溝を有するモールド樹脂と、

を備えたことを特徴とする半導体装置。

【請求項2】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記表面実装部品と隣接するように前記基板に固定された、前記表面実装部品よりも硬い材料で形成されたダミー部品と、

前記表面実装部品、及び前記ダミー部品を覆うように形成されたモールド樹脂と、

を備えたことを特徴とする半導体装置。

【請求項3】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記表面実装部品を覆うように形成されたモールド樹脂と、

前記モールド樹脂よりも軟らかい材料で形成され、前記モールド樹脂の中に混合された中空粒子と、

を備えたことを特徴とする半導体装置。

【請求項4】

基板と、

前記基板の上に形成された第1金属パターンと、

前記第1金属パターンの一部に塗布された第1ソルダーレジストと、

前記基板の上に形成された第2金属パターンと、

前記第2金属パターンの一部に塗布された第2ソルダーレジストと、

一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、

前記第1電極と前記第1金属パターンの前記第1ソルダーレジストを塗布していない部分を固定する第1はんだと、

前記第2電極と前記第2金属パターンの前記第2ソルダーレジストを塗布していない部分を固定する第2はんだと、

前記第1ソルダーレジスト、及び前記第2ソルダーレジストと接し、前記表面実装部品を覆うように形成されたモールド樹脂と、

を備えたことを特徴とする半導体装置。

【請求項5】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

素子形成部、及び前記素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

少なくとも前記表面実装部品の前記素子形成部を覆うように形成されたポリイミドと、

前記ポリイミドと前記表面実装部品を覆うように形成されたモールド樹脂と、

を備えたことを特徴とする半導体装置。

【請求項6】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

素子形成部、及び前記素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記表面実装部品の前記第1はんだが形成された面、前記表面実装部品の前記第2はんだが形成された面、及び前記表面実装部品の上面を覆うように形成された第1モールド樹脂と、

前記表面実装部品の前記第1モールド樹脂で覆われていない面、及び前記第1モールド樹脂を覆うように形成された第2モールド樹脂と、を備え、

前記第1モールド樹脂は、前記第2モールド樹脂よりも軟らかく、かつ前記第2モールド樹脂よりも熱膨張係数が前記表面実装部品に近い材料で形成されたことを特徴とする半導体装置。

【請求項7】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

素子形成部、及び前記素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記表面実装部品を覆うように形成されたモールド樹脂と、

前記素子形成部の少なくとも上面に、前記素子形成部の他の部分よりも前記素子形成部と前記モールド樹脂の密着性を高めるように形成された表面加工部と、

を備えたことを特徴とする半導体装置。

【請求項8】

前記表面加工部は、酸化処理により形成された酸化膜であることを特徴とする請求項7に記載の半導体装置。

【請求項9】

前記表面加工部は、前記素子形成部の他の部分より表面粗さが大きいことを特徴とする請求項7に記載の半導体装置。

【請求項10】

前記表面加工部は、シランカップリング剤が塗布されて形成されたことを特徴とする請求項7に記載の半導体装置。

【請求項11】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

素子形成部、及び前記素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記第1はんだから前記第2はんだまでの沿面距離を伸ばすように前記表面実装部品の表面に取り付けられたショート防止部と、

前記表面実装部品と前記ショート防止部を覆うように形成されたモールド樹脂と、

を備えたことを特徴とする半導体装置。

【請求項1】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記表面実装部品を覆い、前記表面実装部品を前記第1電極の外側と前記第2電極の外側から挟むように形成された溝を有するモールド樹脂と、

を備えたことを特徴とする半導体装置。

【請求項2】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記表面実装部品と隣接するように前記基板に固定された、前記表面実装部品よりも硬い材料で形成されたダミー部品と、

前記表面実装部品、及び前記ダミー部品を覆うように形成されたモールド樹脂と、

を備えたことを特徴とする半導体装置。

【請求項3】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記表面実装部品を覆うように形成されたモールド樹脂と、

前記モールド樹脂よりも軟らかい材料で形成され、前記モールド樹脂の中に混合された中空粒子と、

を備えたことを特徴とする半導体装置。

【請求項4】

基板と、

前記基板の上に形成された第1金属パターンと、

前記第1金属パターンの一部に塗布された第1ソルダーレジストと、

前記基板の上に形成された第2金属パターンと、

前記第2金属パターンの一部に塗布された第2ソルダーレジストと、

一端に第1電極が形成され他端に第2電極が形成された表面実装部品と、

前記第1電極と前記第1金属パターンの前記第1ソルダーレジストを塗布していない部分を固定する第1はんだと、

前記第2電極と前記第2金属パターンの前記第2ソルダーレジストを塗布していない部分を固定する第2はんだと、

前記第1ソルダーレジスト、及び前記第2ソルダーレジストと接し、前記表面実装部品を覆うように形成されたモールド樹脂と、

を備えたことを特徴とする半導体装置。

【請求項5】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

素子形成部、及び前記素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

少なくとも前記表面実装部品の前記素子形成部を覆うように形成されたポリイミドと、

前記ポリイミドと前記表面実装部品を覆うように形成されたモールド樹脂と、

を備えたことを特徴とする半導体装置。

【請求項6】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

素子形成部、及び前記素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記表面実装部品の前記第1はんだが形成された面、前記表面実装部品の前記第2はんだが形成された面、及び前記表面実装部品の上面を覆うように形成された第1モールド樹脂と、

前記表面実装部品の前記第1モールド樹脂で覆われていない面、及び前記第1モールド樹脂を覆うように形成された第2モールド樹脂と、を備え、

前記第1モールド樹脂は、前記第2モールド樹脂よりも軟らかく、かつ前記第2モールド樹脂よりも熱膨張係数が前記表面実装部品に近い材料で形成されたことを特徴とする半導体装置。

【請求項7】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

素子形成部、及び前記素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記表面実装部品を覆うように形成されたモールド樹脂と、

前記素子形成部の少なくとも上面に、前記素子形成部の他の部分よりも前記素子形成部と前記モールド樹脂の密着性を高めるように形成された表面加工部と、

を備えたことを特徴とする半導体装置。

【請求項8】

前記表面加工部は、酸化処理により形成された酸化膜であることを特徴とする請求項7に記載の半導体装置。

【請求項9】

前記表面加工部は、前記素子形成部の他の部分より表面粗さが大きいことを特徴とする請求項7に記載の半導体装置。

【請求項10】

前記表面加工部は、シランカップリング剤が塗布されて形成されたことを特徴とする請求項7に記載の半導体装置。

【請求項11】

基板と、

前記基板の上に形成された第1金属パターンと、

前記基板の上に形成された第2金属パターンと、

素子形成部、及び前記素子形成部を挟むように形成された第1電極と第2電極を有する表面実装部品と、

前記第1電極と前記第1金属パターンを固定する第1はんだと、

前記第2電極と前記第2金属パターンを固定する第2はんだと、

前記第1はんだから前記第2はんだまでの沿面距離を伸ばすように前記表面実装部品の表面に取り付けられたショート防止部と、

前記表面実装部品と前記ショート防止部を覆うように形成されたモールド樹脂と、

を備えたことを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−26234(P2013−26234A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−156010(P2011−156010)

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]