半導体装置

【課題】熱伝導率、接着強度及び絶縁性のすべてに優れる樹脂シート硬化物を備える半導体装置を提供する。

【解決手段】半導体素子110と、前記半導体素子110上に配置され、エポキシ樹脂モノマー、硬化剤及びフィラーを含み、前記フィラーが、レーザー回折法を用いて測定される粒子径分布において、0.01μm以上1μm未満、1μm以上10μm未満、及び10μm以上100μm以下のそれぞれの範囲にピークを有し、10μm以上100μm以下の粒子径を有するフィラーが、窒化ホウ素フィラーを含む樹脂シートの硬化物102と、前記半導体素子110が、前記樹脂シート硬化物102を介して、せん断強度3MPa〜12MPaにて接着している被着体とを備える半導体装置である。

【解決手段】半導体素子110と、前記半導体素子110上に配置され、エポキシ樹脂モノマー、硬化剤及びフィラーを含み、前記フィラーが、レーザー回折法を用いて測定される粒子径分布において、0.01μm以上1μm未満、1μm以上10μm未満、及び10μm以上100μm以下のそれぞれの範囲にピークを有し、10μm以上100μm以下の粒子径を有するフィラーが、窒化ホウ素フィラーを含む樹脂シートの硬化物102と、前記半導体素子110が、前記樹脂シート硬化物102を介して、せん断強度3MPa〜12MPaにて接着している被着体とを備える半導体装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置に関する。

【背景技術】

【0002】

半導体を用いた電子機器の小型化、大容量化、高性能化等の進行に伴い、高密度に実装された半導体からの発熱量は益々大きくなっている。例えば、パソコンの中央演算装置や電気自動車のモーターの制御に用いられる半導体装置の安定動作には、放熱のためにヒートシンクや放熱フィンが不可欠になっており、半導体装置とヒートシンク等を結合する部材として絶縁性と熱伝導性とを両立可能な素材が求められている。

【0003】

また一般に、半導体装置等が実装されるプリント基板等の絶縁材料には有機材料が広く用いられている。これらの有機材料は、絶縁性は高いものの熱伝導性が低く、半導体装置等の放熱への寄与は大きくなかった。一方、半導体装置等の放熱のために、無機セラミックス等の無機材料が用いられる場合がある。これらの無機材料は、熱伝導性は高いもののその絶縁性は有機材料と比較して十分とは言い難く、高い絶縁性と熱伝導性とを両立可能な材料が求められている。

【0004】

上記に関連して、樹脂にフィラーと呼ばれる熱伝導性の高い無機充填剤を複合した材料が種々検討されている。例えば、一般的なビスフェノールA型エポキシ樹脂とアルミナフィラーとの複合系からなる硬化物が知られており、キセノンフラッシュ法では3.8W/mK、温度波熱分析法では4.5W/mKの熱伝導率が達成可能とされている(例えば、特開2008−13759号公報参照)。同様に、特殊なエポキシ樹脂とアミン系の硬化剤とアルミナフィラーとの複合系からなる硬化物が知られており、キセノンフラッシュ法では9.4W/mK、温度波熱分析法では10.4W/mKの熱伝導率が達成可能とされている(例えば、特開2008−13759号公報参照)。

【0005】

さらに熱伝導性に優れた熱硬化性樹脂硬化物として、窒化ホウ素と、エポキシ樹脂、アミン系硬化剤、及び硬化触媒等のポリマー成分とが含有されている熱伝導性樹脂組成物において、温度波熱分析法で熱伝導率6W/mK〜11W/mKを達成可能とされている(例えば、特開2008−189818号公報参照)。しかし、窒化ホウ素は柔らかいフィラーであるため、窒化ホウ素を含む樹脂層では樹脂層の接着強度が低下する恐れがある。

【0006】

さらにパワーモジュールに適する接着材層の構造として、フィラーを含む第一の接着材層の少なくとも片面に、実質的に接着材のみからなる第二の接着材層を設けることで、接着強度が維持されて、剥がれなどの発生を抑制することができるとされている(例えば、特開2009−21530号公報参照)。該公報にはこの接着材層の物性や評価法について記載がない。しかし接着材層がフィラーを含まないことから、シートの厚さ方向の熱伝導性が著しく低下する恐れがあること、また、第二の接着材層に熱可塑性樹脂を用いていることから、金属と化学的に接着しないため接着強度が低くなることが想定される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−13759号公報

【特許文献2】特開2008−189818号公報

【特許文献2】特開2009−21530号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

これらのことから特開2008−13759号公報,特開2008−189818号公報,及び特開2009−21530公報に記載の熱伝導性樹脂硬化物では、熱伝導性、接着強度、及び、絶縁性のすべてを高いレベルで満足することについて困難な場合があった。

本発明は、熱伝導性、接着強度及び絶縁性のすべてに優れる樹脂シート硬化物を備える半導体装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は以下の態様を包含する。

<1> 半導体素子と、前記半導体素子上に配置され、エポキシ樹脂モノマー、硬化剤及びフィラーを含み、前記フィラーが、レーザー回折法を用いて測定される粒子径分布において、0.01μm以上1μm未満、1μm以上10μm未満、及び10μm以上100μm以下のそれぞれの範囲にピークを有し、10μm以上100μm以下の粒子径を有するフィラーが、窒化ホウ素フィラーを含む樹脂シートの硬化物と、前記半導体素子が、前記樹脂シート硬化物を介して、せん断強度3MPa〜12MPaにて接着している被着体と、を備える半導体装置である。

【0010】

<2> 半導体素子と、前記半導体素子上に配置され、エポキシ樹脂モノマー、硬化剤、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素フィラーを含む第三のフィラーを含有する樹脂シートの硬化物と、前記半導体素子が、前記樹脂シートの硬化物を介して、せん断強度3MPa〜12MPaにて接着している被着体と、を備える半導体装置である。

【0011】

<3> 前記エポキシ樹脂モノマーの少なくとも1種はメソゲン基を有するエポキシ樹脂モノマーであり、前記硬化剤の少なくとも1種はノボラック樹脂である<1>又は<2>に記載の半導体装置である。

【0012】

<4> 前記樹脂シートは、エポキシ樹脂モノマー、硬化剤及びフィラーを含む樹脂層と、前記樹脂層の少なくとも一方の面上に配置された接着材層とを備える<1>〜<3>のいずれか1つに記載の半導体装置である。

【0013】

<5> 前記10μm以上100μm以下の粒子径を有するフィラーの少なくとも一部が、前記接着材層中に入り込んでいる<4>に記載の半導体装置である。

【0014】

<6> 前記接着材層は、変性ポリイミド樹脂、変性ポリアミドイミド樹脂及びエポキシ樹脂からなる群より選ばれる少なくとも1種を含む<4>又は<5>に記載の半導体装置である。

【発明の効果】

【0015】

本発明によれば、熱伝導性、接着強度及び絶縁性のすべてに優れる樹脂シート硬化物を備える半導体装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明にかかる樹脂層の構成の一例を示す模式断面図である。

【図2】本発明にかかる多層樹脂シート硬化物の構成の一例を示す模式断面図である。

【図3】本発明の実施形態と類似する構成を有する多層樹脂シート硬化物の構成の一例を示す模式断面図である。

【図4】本発明にかかる多層樹脂シート硬化物の断面SEM写真の一例である。

【図5】本発明の実施形態と類似する構成を有する多層樹脂シート硬化物の断面SEM写真の一例である。

【図6】本発明にかかる多層樹脂シートを用いて構成されたパワー半導体装置の構成の一例を示す模式断面図である。

【図7】本発明にかかる多層樹脂シートを用いて構成されたパワー半導体装置の構成の一例を示す模式断面図である。

【図8】本発明にかかる多層樹脂シートを用いて構成されたパワー半導体装置の構成の一例を示す模式断面図である。

【図9】本発明にかかる多層樹脂シートを用いて構成されたLEDライトバーの構成の一例を示す模式断面図である。

【図10】本発明にかかる多層樹脂シートを用いて構成されたLED電球の構成の一例を示す模式断面図である。

【図11】本発明にかかる多層樹脂シートを用いて構成されたLED電球の構成の一例を示す模式断面図である。

【図12】本発明にかかる多層樹脂シートを用いて構成されたLED基板の構成の一例を示す模式断面図である。

【図13】本発明にかかる多層樹脂シートの製造方法の工程図の一例を示す模式断面図である。

【図14】本発明にかかる多層樹脂シートの製造方法の工程図の一例を示す模式断面図である。

【図15】本発明にかかる多層樹脂シートの構成の一例を示す模式断面図である。

【図16】本発明にかかる多層樹脂シートの構成の一例を示す模式断面図である。

【図17】本発明にかかる樹脂シート積層体の製造方法の工程図の一例を示す模式断面図である。

【図18】本発明にかかる多層樹脂シートの樹脂層に含有されるフィラー粒子径分布の一例を示す図である。

【図19】本発明にかかる多層樹脂シートの樹脂層に含有されるフィラー粒子径分布一例を示す図である。

【発明を実施するための最良の形態】

【0017】

本明細書において「工程」との語は、独立した工程だけではなく、他の工程と明確に区別できない場合であってもその工程の所期の作用が達成されれば、本用語に含まれる。また本明細書において「〜」を用いて示された数値範囲は、「〜」の前後に記載される数値をそれぞれ最小値及び最大値として含む範囲を示す。さらに本明細書において組成物中の各成分の量は、組成物中に各成分に該当する物質が複数存在する場合、特に断らない限り、組成物中に存在する当該複数の物質の合計量を意味する。

【0018】

<多層樹脂シート>

本発明の多層樹脂シートは、エポキシ樹脂モノマー、硬化剤及びフィラーを含む樹脂層と、前記樹脂層の少なくとも一方の面上に配置された接着材層とを備え、前記フィラーが、レーザー回折法を用いて測定される粒子径分布において、0.01μm以上1μm未満、1μm以上10μm未満、及び10μm以上100μm以下のそれぞれの範囲にピークを有し、10μm以上100μm以下の粒子径を有するフィラーが、窒化ホウ素フィラーを含むものである。

【0019】

また本発明の多層樹脂シートは、エポキシ樹脂モノマー、硬化剤、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素フィラーを含む第三のフィラーを含有する樹脂層と、前記樹脂層の少なくとも一方の面上に配置された接着材層とを備えていることもまた好ましい。

【0020】

かかる構成の多層樹脂シートであることにより、前記多層樹脂シートは、硬化前には保存安定性に優れ、被着物に熱圧着して硬化させた後においては高い熱伝導性を達成可能で、さらに接着強度及び絶縁性(絶縁破壊強度)に優れる。これは例えば、以下のように考えることができる。

【0021】

接着材層を樹脂層上に設けて多層樹脂シートとすることで、シートの接着強度を向上させることができる。これは前記接着材層には、接着強度が高く、更に、弾性率が低く被着物との線膨張差を吸収する樹脂を用いることができるためである。

【0022】

熱伝導性の接着シートにおいて、接着強度を向上するために、接着性に優れた樹脂を用い、熱伝導性の樹脂層に接着性と熱伝導性とを両立させる手法も考えられる。この場合は、高い熱伝導性付与のためにはフィラーを高充填することが不可欠である。しかしフィラーを高充填化すると、樹脂層の溶融粘度が増加したり、硬く脆い樹脂シートになったりすることから、熱伝導性と接着強度は相反する特性であるとも言える。

【0023】

単に樹脂層にフィラーのない接着材層を設けた場合には、接着材層の熱伝導性がフィラーを含む樹脂層よりも大幅に小さいため、接着材層が断熱してしまい、硬化後の多層樹脂シート全体としての厚さ方向の熱伝導性が大幅に低下してしまう場合がある。これに対して接着材層の厚さを樹脂層の厚さに比較して薄くすることで熱伝導性を向上させることができる。しかし接着材層の薄膜化には物理的な限界があり、接着材層の薄膜化によって優れた熱伝導性を有する多層樹脂シートを構成することは困難である。

【0024】

そこで前記構成のような多層樹脂シートを発明するに至った。前記多層樹脂シートを加熱加圧処理によって被着体に貼り付けて樹脂シート積層体を得る場合、樹脂層中のフィラーが多層樹脂シートの厚み方向の接着材層側に移動し、それによって第三のフィラー粒子の少なくとも一部を接着材層中に入り込ませることができ、フィラー粒子を多層樹脂シートの表面付近まで移動させることができる。その結果、被着体への接着性を十分に発現しつつ、さらに熱伝導性の高い積層体を得ることができる。これについて本願発明者らは以下のように考える。すなわち、多層樹脂シートを用いた場合、シート最表面には接着材層が存在するため、接着材層のみを接着した時と同等な接着力を発現させることができる。さらに、加熱加圧処理によって接着材層中に樹脂層中の第三のフィラーの一部が入り込み、多層樹脂シートの最表面近くまでフィラーが移動するため、熱伝導性の樹脂層のみを接着した時と同等な熱伝導性を発現することができる。さらに、接着材層に入り込む第三のフィラーが窒化ホウ素の場合、被着体の接着面に沿って変形することができるため、接着材層と被着体界面での熱伝導性は非常に良好になる。したがって、表面が粗い被着体であっても熱伝導性、絶縁性、接着性など本発明の効果を十分に得ることができる。

【0025】

樹脂層中の第三のフィラーを接着層中に入り込ませるには、第三のフィラー粒径を10μm〜100μmに制御すること、及び、全体のフィラー充填率を、樹脂層の総固形分体積中において30体積%〜85体積%以上にすることが好ましい。ここで樹脂層の総固形分体積とは、樹脂層を構成する不揮発性成分の総体積を意味する。

【0026】

さらに、前記多層樹脂シートは、樹脂層に含まれる樹脂組成物及び接着材層に含まれる樹脂組成物が半硬化した状態であることが好ましい。半硬化状態(Bステージ状態)の多層樹脂シートであることで、被着体への接着性及び該シートの取り扱い性が向上する。

ここで半硬化状態(Bステージ状態)であるとは、樹脂層の粘度として常温(25度)においては、105Pa・s〜107Pa・sであり、100℃から180℃に加熱すると樹脂成分が軟化して粘着性が発現する。そのまま加熱を続けると硬化反応が進行して粘度が107Pa・s以上に上昇して接着性を発現するものである。尚、上記粘度は、動的粘弾性測定(周波数1ヘルツ、荷重40g、昇温速度5℃/分)によって測定されうる。

【0027】

前記多層樹脂シートの構成例について図面を参照しながら説明する。図15に模式断面図を示す多層樹脂シート40においては、フィラー1と樹脂組成物2とを含む樹脂層の両面に接着材層3が配置されている。ここでフィラー1は被着体に貼り合わせる前において、接着材層に入り込んでいない。また図16に模式断面図を示す多層樹脂シート40Aにおいては、フィラー1と樹脂組成物2とを含む樹脂層の両面に接着材層3が配置され、接着材層3中に入り込んでいるフィラー4が存在する。前記多層樹脂シートを図16に示す構成とすることで、十分な接着力を発現しつつ、さらに熱伝導性を向上させることが可能となる。この理由について、本願発明者らは以下のように考える。多層樹脂シートを貼り合わせる前において第三のフィラーが接着材層に入り込んでいる場合、樹脂層中のフィラーが多層樹脂シートの最表面により移動しやすくなるためであると考える。すなわち、前記多層樹脂シートは図15又は図16のような構成を採っていることが好ましく、中でも上記理由により、図16のような構成を採っていることが特に好ましい。

【0028】

[樹脂層]

図1に模式断面図の一例を示すように、本発明における樹脂層10は、第三のフィラー、第一のフィラー及び第二のフィラーを含むフィラー1と、エポキシ樹脂モノマー及び硬化剤等を含む樹脂組成物2とを含む。

【0029】

(フィラー)

前記樹脂層は、少なくとも3種の体積平均粒子径が異なるフィラーを含むことが好ましい。前記フィラーのうち、第一のフィラーは、体積平均粒子径が0.01μm以上1μm未満であるが、分散性の観点から、0.05μm以上0.8μm以下であることが好ましく、充填性の観点から、0.1μm以上0.6μm以下であることがより好ましい。また第二のフィラーは、体積平均粒子径が1μm以上10μm未満であるが、樹脂溶融粘度の観点から、2μm以上8μm以下であることが好ましく、充填性の観点から、2μm以上6μm以下であることがより好ましい。さらに第三のフィラーは、体積平均粒子径が10μm以上100μm以下であるが、絶縁性の観点から、15μm以上60μm以下であることが好ましく、熱伝導性の観点から、20μm以上50μm以下であることがより好ましい。体積平均粒子径が異なる3種のフィラーを含むことで、熱伝導性が効果的に向上する。

【0030】

また前記樹脂層に含まれるフィラーが上記のような構成を有することで、横軸に粒子径を縦軸に頻度をとって、樹脂層に含まれるフィラー全体の粒子径分布を測定した場合に、粒子径が0.01μm以上1μm未満の範囲、1μm以上10μm未満の範囲及び10μm以上100μm以下の範囲のそれぞれにピークを有する粒子径分布を示すことができる。

【0031】

尚、本発明におけるフィラーの体積平均粒子径は、レーザー回折法、又は樹脂層の断面観察を用いて、直接実測することで測定される。レーザー回折法を用いる場合、まず樹脂組成物中のフィラーを抽出し、レーザー回折散乱粒度分布測定装置(例えば、ベックマン・コールター社製、LS230)を用いることで測定可能である。具体的には、有機溶剤等や硝酸、王水などを用いて、樹脂組成物中からフィラー成分を抽出し、超音波分散機などで十分に分散する。この分散液の粒子径分布を測定することで、フィラーの体積平均粒子粒径の定量が可能になる。

【0032】

また、樹脂層、多層樹脂シート又はそれらの硬化物の断面を走査型電子顕微鏡にて観察し、実測することで行うことができる。具体的には、これらの樹脂層を透明なエポキシ樹脂に埋め込み、ポリッシャーやスラリーなどで研磨して、樹脂層の断面を露出させる。この断面を直接観察することで、フィラー粒径の定量が可能になる。また、FIB装置(集束イオンビームSEM)などを用いて、二次元の断面観察を連続的に行い、三次元構造解析を行なうことが望ましい。

【0033】

図18及び図19に前記多層樹脂シートの樹脂層に含有されるフィラー粒子径分布の一例を示す。図18及び図19に示すように、粒子径が0.01μm以上1μm未満の範囲、粒子径が1μm以上10μm未満の範囲、及び粒子径が10μm以上100μm以下の範囲のそれぞれの範囲に粒子径分布のピークが存在する。このような粒子径分布を持っているフィラーを含む樹脂層を用いることで、前記多層樹脂シートは熱伝導、絶縁性等の機能を十分に発現することができる。

【0034】

本発明における前記第一のフィラー、第二のフィラー及び第三のフィラーは、それぞれ前記体積平均粒子径を有するものであるが、熱伝導性、絶縁性の観点から、前記第一のフィラーの体積平均粒子径に対する第二のフィラーの体積平均粒子径の比(第二のフィラーの体積平均粒子径/第一のフィラーの体積平均粒子径)が5〜50であることが好ましく、充填性と熱伝導性の観点から、8〜20であることがより好ましい。

また熱伝導性、絶縁性の観点から、前記第二のフィラーの体積平均粒子径に対する第三のフィラーの体積平均粒子径の比(第三のフィラーの体積平均粒子径/第三のフィラーの体積平均粒子径)が3〜40であることが好ましく、5〜30であることがより好ましい。

【0035】

本発明において前記第一のフィラー、第二のフィラー及び第三のフィラーは、それぞれ所定の体積平均粒子径を有するものであれば、その粒径分布は特に制限されず、広い粒径分布を示すものであっても、狭い粒径分布を示すものであってもよい。

【0036】

また本発明におけるフィラーは、フィラー全体として前記第一のフィラー、第二のフィラー及び第三のフィラーを含むことが好ましい。すなわち、フィラー全体の粒子径分布を測定した場合に、体積平均粒子径が0.01μm以上1μm未満の第一のフィラーに対応するピークと、体積平均粒子径が1μm以上10μm未満の第二のフィラーに対応するピークと、体積平均粒子径が10μm以上100μm以下の第三のフィラーに対応するピークと、の少なくとも3つのピークが観測されることが好ましい。

【0037】

かかる態様のフィラーは、例えば、粒径分布において単一のピークを示す前記第一のフィラー、第二のフィラー及び第三のフィラーをそれぞれ混合して構成してもよく、また、粒径分布において2以上のピークを有するフィラーを用いて構成してもよい。

【0038】

また本発明においては、全フィラー中における体積基準の含有比率について、第一のフィラーの含有比率が1%〜15%であって、第二のフィラーの含有比率が10%〜40%であって、第三のフィラーの含有比率が45%〜80%であることが好ましく、充填性、熱伝導性の観点から、第一のフィラーの含有比率が6%〜15%であって、第二のフィラーの含有比率が18%〜35%であって、第三のフィラーの含有比率が50%〜70%であることがより好ましい。上記範囲とすることで、粘度上昇による成形性の悪化やボイド生成による絶縁性の悪化を防ぐことができる。

また更に、第三のフィラー含有比率を極力高くし、次に第二のフィラーの含有比率を高くすることで、より効果的に熱伝導性が向上できる。このように体積平均粒子径が異なる少なくとも3種のフィラーを特定の含有比率(体積基準)で含むことで熱伝導性がより効果的に向上する。

【0039】

前記第一のフィラー及び第二のフィラーとしては、絶縁性を有する無機化合物であれば特に制限はないが、高い熱伝導性を有するものであることが好ましい。

前記第一のフィラー及び第二のフィラーの具体例としては、酸化アルミニウム、酸化マグネシウム、窒化ホウ素、窒化アルミニウム、窒化ケイ素、タルク、マイカ、水酸化アルミニウム、硫酸バリウム等を挙げることができる。中でも、熱伝導性の観点から、酸化アルミニウム、窒化ホウ素、窒化アルミニウムが好ましい。また、これらのフィラーの材質としては、1種類単独であっても2種類以上を併用してもよい。

【0040】

また前記第三のフィラーとしては、少なくとも窒化ホウ素を含んでいればよく、窒化ホウ素に加えて、その他の絶縁性を有する無機化合物をさらに含んでいてもよい。窒化ホウ素を含むことで熱伝導性が飛躍的に向上する。これは例えば、以下のように考えることができる。窒化ホウ素のモース硬度が2と、他のアルミナや窒化アルミといった絶縁セラミックス(例えば、硬度8)と比較して低く、柔らかい。さらに球形や丸み状といった粒形の窒化ホウ素は1次粒子が凝集した形になっており、粒子内部に空洞が存在し、溶融した樹脂よりは硬いが粒子自体も変形し易いものになっている。このため、外力により容易に変形することができ、後述する加熱加圧工程、ラミネート工程、及びプレス工程の際に変形が可能であり、この際に、フィラー間の樹脂を排除する。このため、フィラー同士が容易に接近することができ、樹脂層の内部に窒化ホウ素を含む第三のフィラーの連続した構造が形成し易くなり、熱伝導性が飛躍的に向上すると考えることができる。

【0041】

前記フィラーの粒子形状としては特に制限はなく、球形、丸み状、破砕状、りん片状、凝集粒子形状などが挙げられる。中でも、充填性と熱伝導性の観点から、球形、丸み状が好ましい。

【0042】

本発明におけるフィラーは、第一のフィラーの体積平均粒子径が0.01μm以上1μm未満であり、第二のフィラーの体積平均粒子径が1μm以上10μm未満であり、第三のフィラーの体積平均粒子径が10μm以上100μm以下であることが好ましく、さらに、第一のフィラー、第二のフィラー、及び第三のフィラーの含有比率が体積基準でそれぞれ、1%〜15%、10%〜40%、45%〜80%であることがより好ましい。また、第一のフィラーの体積平均粒子径が0.01μm以上0.6μm以下であり、第二のフィラーの体積平均粒子径が2μm以上6μm以下であり、第三のフィラーの体積平均粒子径が20μm以上50μm以下であることが好ましく、さらに、第一のフィラー、第二のフィラー、及び第三のフィラーの含有比率が体積基準でそれぞれ、6%〜15%、18%〜35%、50%〜70%であることがより好ましい。

【0043】

本発明において前記樹脂層中のフィラーの総含有率としては特に制限されず、熱伝導性と接着性の観点から、樹脂層の全固形分中に30体積%〜85体積%であることが好ましく、熱伝導性の観点から、50体積%〜80体積%であることがより好ましい。

尚、樹脂層の全固形分とは、樹脂層を構成する成分のうち、非揮発性成分の総量を意味する。

【0044】

(エポキシ樹脂モノマー)

本発明における樹脂層は、エポキシ樹脂モノマー(以下、単に「エポキシ樹脂」ということがある)の少なくとも1種を含む。前記エポキシ樹脂としては通常用いられる一般的なエポキシ樹脂を特に制限なく用いることができる。なかでも硬化前では低粘度でありフィラー充填性や成形性に優れ、熱硬化後には高い耐熱性や接着性に加えて高い熱伝導性を有するものであることが好ましい。

【0045】

一般的なエポキシ樹脂の具体例としては、ビスフェノールA型、F型、S型、AD型等のグリシジルエーテル、水素添加したビスフェノールA型のグリシジルエーテル、フェノールノボラック型のグリシジルエーテル、クレゾールノボラック型のグリシジルエーテル、ビスフェノールA型のノボラック型のグリシジルエーテル、ナフタレン型のグリシジルエーテル、ビフェノール型のグリシジルエーテル、ジヒドロキシペンタジエン型のグリシジルエーテルなどが挙げられる。

【0046】

この中でも、樹脂硬化物を構成した場合に、高Tg(ガラス転移温度)化、高熱伝導化を目的に多官能エポキシ樹脂が好ましい。例えば、フェノールノボラックをエポキシ化して得られるエポキシ樹脂として、フェノールノボラック型、エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等、トリフェノール型エポキシ樹脂が挙げられる。また、メソゲン基を有するエポキシ樹脂も高熱伝導を発現するエポキシ樹脂として挙げられる。

【0047】

また、本発明におけるエポキシ樹脂は液状エポキシ樹脂を含んでいてもよく、これによりAステージやBステージ時の樹脂軟化点を低下させることが可能となる。具体的には、シートの取り扱い性を向上させることがある。しかし、液状エポキシ樹脂はTgや熱伝導性が低い場合があるので、液状エポキシ樹脂の含有量は樹脂硬化物の物性との兼ね合いで適宜選択できる。

【0048】

前記エポキシ樹脂モノマーとして、熱伝導性の観点から好ましい樹脂は、メソゲン基を有するエポキシ樹脂及びトリフェノールノボラック型のエポキシ樹脂の少なくとも1種である。

【0049】

ここでいうメソゲン基は、エポキシ樹脂モノマーが硬化剤とともに樹脂硬化物を形成した場合に、樹脂硬化物中にメソゲン基に由来する高次構造を形成することができるものであれば、特に制限はない。

尚、ここでいう高次構造とは、樹脂組成物の硬化後に分子が配向配列している状態を意味し、例えば、樹脂硬化物中に結晶構造や液晶構造が存在することである。このような結晶構造や液晶構造は、例えば、直交ニコル下での偏光顕微鏡による観察やX線散乱により、その存在を直接確認することができる。また貯蔵弾性率の温度に対する変化が小さくなることでも、間接的に存在を確認できる。

【0050】

前記メソゲン基として具体的には、ビフェニル基、ターフェニル基、ターフェニル類縁体、アントラセン基、及び、これらがアゾメチン基やエステル基で接続された基などが挙げられる。

【0051】

本発明においては、エポキシ樹脂モノマーとしてメソゲン基を有するエポキシ樹脂モノマーを用い、硬化剤とともに樹脂硬化物を構成することで、高い熱伝導性を達成することができる。これは例えば、以下のように考えることができる。すなわち、分子中にメソゲン基を有するエポキシ樹脂モノマーが、硬化剤(好ましくは、後述するノボラック樹脂)とともに樹脂硬化物を形成することで、樹脂硬化物中にメソゲン基に由来する規則性の高い高次構造を形成することができる。このため、絶縁樹脂における熱伝導の媒体であるフォノンの散乱を抑制することができ、これにより高い熱伝導性を達成することができると考えられる。

【0052】

前記メソゲン基を有するエポキシ樹脂モノマーとして、具体的には例えば、4,4’−ビフェノールグリシジルエーテル、1−{(3−メチル−4−オキシラニルメトキシ)フェニル}−4−(4−オキシラニルメトキシフェニル)−1−シクロヘキセン、4−(オキシラニルメトキシ)安息香酸−1,8−オクタンジイルビス(オキシ−1,4−フェニレン)エステル、2,6−ビス[4−[4−[2−(オキシラニルメトキシ)エトキシ]フェニル]フェノキシ]ピリジン等を挙げることができる。中でも、熱伝導性の向上の観点から、1−{(3−メチル−4−オキシラニルメトキシ)フェニル}−4−(4−オキシラニルメトキシフェニル)−1−シクロヘキセンであることが特に好ましい。

【0053】

前記樹脂層中におけるエポキシ樹脂モノマーの含有率としては特に制限はないが、熱伝導性と接着性の観点から、樹脂層を構成する全固形分中、3質量%〜30質量%であることが好ましく、熱伝導性の観点から、5質量%〜25質量%であることがより好ましい。

【0054】

(硬化剤)

本発明における樹脂層は、硬化剤の少なくとも1種を含む。前記硬化剤はエポキシ樹脂モノマーと反応して樹脂硬化物を形成可能な化合物であれば特に制限はない。具体的には例えば、ノボラック樹脂、芳香族アミン系硬化剤、脂肪族アミン系硬化剤、メルカプタン系硬化剤、酸無水物硬化剤などの重付加型硬化剤や、イミダゾール、TPPなどの潜在性硬化剤などを用いることができる。

中でも、熱伝導性と絶縁性の観点から、ノボラック樹脂の少なくとも1種を硬化剤として含むことが好ましい。

【0055】

前記ノボラック樹脂としては、エポキシ樹脂の硬化剤として通常用いられるノボラック樹脂であれば特に制限はない。中でも、熱伝導性と絶縁性の観点から、下記一般式(I)で表される構造単位を有する化合物の少なくとも1種であることが好ましい。

【0056】

【化1】

【0057】

上記一般式(I)においてR1は、アルキル基、アリール基、又はアラルキル基を表す。R1で表されるアルキル基、アリール基及びアラルキル基は、可能であれば置換基をさらに有していてもよく、該置換基としては、アルキル基、アリール基、ハロゲン原子、及び水酸基等を挙げることができる。

mは0〜2の整数を表し、mが2の場合、2つのR1は同一であっても異なってもよい。本発明において、mは0又は1であることが好ましく、0であることがより好ましい。

【0058】

前記ノボラック樹脂は、上記一般式(I)で表される構造単位を有する化合物の少なくとも1種を含むものであることが好ましいが、上記一般式(I)で表される構造単位を有する化合物の2種以上を含むものであってもよい。

【0059】

前記ノボラック樹脂は、フェノール性化合物としてレゾルシノールに由来する部分構造を含むことが好ましいが、レゾルシノール以外のフェノール性化合物に由来する部分構造の少なくとも1種をさらに含んでいてもよい。レゾルシノール以外のフェノール性化合物としては、例えば、フェノール、クレゾール、カテコール、ヒドロキノン等を挙げることができる。前記ノボラック樹脂は、これらに由来する部分構造を1種単独でも、2種以上組み合わせて含んでいてもよい。

ここでフェノール性化合物に由来する部分構造とは、フェノール性化合物のベンゼン環部分から水素原子を1個又は2個取り除いて構成される1価又は2価の基を意味する。尚、水素原子が取り除かれる位置は特に限定されない。

【0060】

本発明においてレゾルシノール以外のフェノール性化合物に由来する部分構造としては、熱伝導性、接着性の観点から、フェノール、クレゾール、カテコール、ヒドロキノン、1,2,3−トリヒドロキシベンゼン、1,2,4−トリヒドロキシベンゼン、及び、1,3,5−トリヒドロキシベンゼンから選ばれる少なくとも1種に由来する部分構造であることが好ましく、カテコール及びヒドロキノンから選ばれる少なくとも1種に由来する部分構造であることがより好ましく、カテコールレゾルシノールノボラック樹脂又はヒドロキノンレゾルシノールノボラック樹脂であることが更に好ましい。

【0061】

また前記ノボラック樹脂におけるレゾルシノールに由来する部分構造の含有比率については特に制限はないが、熱伝導性の観点から、ノボラック樹脂の全質量に対するレゾルシノールに由来する部分構造の含有比率が55質量%以上であることが好ましく、更なる高い熱伝導性の観点から、80質量%以上であることがより好ましい。

【0062】

一般式(I)においてR2及びR3は、それぞれ独立して水素原子、アルキル基、アリール基、フェニル基又はアラルキル基を表す。R2及びR3で表されるアルキル基、フェニル基、アリール基及びアラルキル基は、可能であれば置換基をさらに有していてもよく、該置換基としては、アルキル基、アリール基、ハロゲン原子、及び水酸基等を挙げることができる。

【0063】

前記ノボラック樹脂の数平均分子量としては熱伝導性の観点から、800以下であることが好ましく、樹脂粘度と熱伝導性、ガラス転移温度の観点から、300以上700以下であることがより好ましく、更なる高い熱伝導性の観点から、350以上550以下であることがより好ましい。

【0064】

本発明における樹脂層において、上記一般式(I)で表される構造単位を有する化合物を含むノボラック樹脂は、ノボラック樹脂を構成するフェノール性化合物であるモノマーを含んでいてもよい。ノボラック樹脂を構成するフェノール性化合物であるモノマーの含有比率(以下、「モノマー含有比率」ということがある)としては特に制限はないが、成形性や熱伝導性、ガラス転移温度の観点から、ノボラック樹脂中の5質量%〜80質量%であることが好ましく、高い熱伝導性やガラス転移温度の観点から、15質量%〜60質量%であることがより好ましく、更なる高い熱伝導性やガラス転移温度の観点から、20質量%〜50質量%であることがさらに好ましい。

【0065】

モノマー含有比率が20質量%以上であることで、ノボラック樹脂の粘度上昇を抑制し、前記フィラーの密着性がより向上する。また50質量%以下であることで、硬化の際における架橋反応により、より高密度な高次構造が形成され、優れた熱伝導性と耐熱性が達成できる。

【0066】

尚、ノボラック樹脂を構成するフェノール性化合物のモノマーとしては、レゾルシノール、カテコール、ヒドロキノンを挙げることができ、少なくともレゾルシノールをモノマーとして含むことが好ましい。

【0067】

また樹脂層中の硬化剤の含有率としては特に制限されないが、熱伝導性と接着性の観点から、樹脂層の全固形分中に1質量%〜10質量%であることが好ましく1質量%〜8質量%であることがより好ましい。

また樹脂層中の硬化剤の含有量としては、前記エポキシ樹脂モノマーに対して、当量基準で、0.8〜1.2であることもまた好ましく、0.9〜1.1であることがより好ましい。

【0068】

(シランカップリング剤)

本発明における樹脂層は、シランカップリング剤の少なくとも1種をさらに含有してもよい。シランカップリング剤を含むことで、エポキシ樹脂及びノボラック樹脂を含む樹脂成分とフィラーの結合性がより向上し、より高い熱伝導性とより強い接着性を達成することができる。

【0069】

前記シランカップリング剤としては、樹脂成分と結合する官能基、及びフィラーと結合する官能基を有する化合物であれば特に制限はなく、通常用いられるシランカップリング剤を用いることができる。

前記フィラーと結合する官能基としては、トリメトキシシリル基、トリエトキシシリル基等のトリアルコキシシリル基を挙げることができる。また前記樹脂成分と結合する官能基としては、エポキシ基、アミノ基、メルカプト基、ウレイド基、アミノフェニル基等を挙げることができる。

【0070】

シランカップリング剤として具体的には例えば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−(2−アミノエチル)アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−(2−アミノエチル)アミノプロピルトリメトキシシラン、3−フェニルアミノプロピルトリメトキシシラン、3−メルカプトトリエトキシシラン、3−ウレイドプロピルトリエトキシシランなどを挙げることができる。

またSC−6000KS2に代表されるシランカップリング剤オリゴマ(日立化成コーテットサンド社製)を使用することもできる。

これらのシランカップリング剤は1種単独で用いても、又は2種類以上を併用することもできる。

【0071】

前記樹脂層におけるシランカップリング剤の含有比率としては、特に制限はないが、熱伝導性の観点から、樹脂層の全固形分に対して0.02質量%〜0.83質量%であることが好ましく、0.04質量%〜0.42質量%であることがより好ましい。

かつ、フィラーに対してシランカップリング剤の含有比率は、熱伝導性、絶縁性、成形性の観点から、0.02質量%〜1質量%であることが好ましく、高い熱伝導性の観点から0.05質量%〜0.5質量%であることがより好ましい。

【0072】

(その他の成分)

本発明における樹脂層は、上記必須成分に加えて必要に応じてその他の成分を含むことができる。その他の成分としては、有機溶剤、硬化促進剤、分散剤等を挙げることができる。

【0073】

(樹脂層の調製方法)

本発明における樹脂層の調製方法としては、通常用いられる樹脂シートの製造方法を特

に制限なく用いることができる。

例えば、前記エポキシ樹脂モノマーと、前記硬化剤(好ましくは、ノボラック樹脂)と、前記フィラーと、必要に応じて含まれるその他の成分と、有機溶剤とを混合して樹脂組成物を調製し、これをシート状に成形し、有機溶剤の少なくとも一部を除去(乾燥)することで、樹脂層を調製することができる。

【0074】

本発明における前記樹脂層は、有機溶剤をさらに含む樹脂組成物から形成されるシート状の樹脂組成物層から有機溶剤の少なくとも一部を除去(乾燥)して得られることが好ましい。さらに、有機溶剤の少なくとも一部が除去された樹脂層を加熱加圧処理することによって、樹脂層を構成する樹脂組成物を半硬化状態(Bステージ)としたものであることが好ましい。

【0075】

前記有機溶剤としては特に制限はなく、目的に応じて適宜選択することができる。前記有機溶剤は樹脂層の調製時の乾燥工程にて、除去されるものであり、大量に残留していると熱伝導性や絶縁性能に影響を及ぼすので、沸点や蒸気圧が低いものが望ましい。また乾燥時に完全に除去されてしまうと、樹脂層が硬くなり、接着性能が失われてしまうので、乾燥方法、乾燥条件との適合が必要である。

さらに用いる樹脂の種類やフィラーの種類、樹脂層調製時の乾燥性等により適宜選択することもできる。

【0076】

具体的には例えば、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−プロパノール、シクロヘキサノール等のアルコール類;メチルエチルケトン、シクロヘキサノン、シクロペンタノン等のケトン系溶剤;ジメチルホルムアミドやジメチルアセトアミド等の窒素系溶剤を好ましく用いることができる。

【0077】

また樹脂組成物を構成する成分を混合、分散する方法としては、通常の撹拌機、らいかい機、三本ロール、ボールミル等の分散機を適宜組み合わせて行うことができる。

【0078】

本発明における樹脂層は、例えば、前記フィラーを含む樹脂組成物を支持体上に、塗布して塗布層を形成し、塗布層から有機溶剤の少なくとも一部を除去(乾燥)して、シート状に成形することで調製することができる。また、シート状に成形された樹脂層の片面、もしくは、両面には接着面を保護するための支持体を設けることができる。これにより、外的環境からの接着面への異物の付着や衝撃から樹脂組成物を保護することができる。

また本発明における樹脂層の膜厚は目的に応じて適宜選択できるが、例えば、50μm〜400μmであり、100μm〜250μmであることが好ましい。

【0079】

前記支持体としては例えば、ポリテトラフルオロエチレンフィルム、ポリエチレンテレフタレートフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルム、ポリイミドフィルムなどのプラスチックフィルム等が挙げられる。これらのフィルムに対して、必要に応じてプライマー塗布、UV処理、コロナ放電処理、研磨処理、エッチング処理、離型処理等の表面処理を行ってもよい。また前記支持体として、銅箔やアルミ板等の金属を用いることもできる。

【0080】

前記支持体がフィルムである場合、その膜厚は、特に制限はなく、形成する樹脂層の膜厚や多層樹脂シートの用途によって適宜、当業者の知識に基づいて定められるものであるが、経済性がよく、取り扱い性が良い点で、好ましくは10μm〜150μm、より好ましくは30μm〜110μmである。

【0081】

前記樹脂組成物の塗布方法、乾燥方法については特に制限なく通常用いられる方法を適宜選択することができる。例えば、塗布方法としてはコンマコータやダイコータ、ディップ塗工等が挙げられ、乾燥方法としては、常圧下や減圧下での加熱乾燥、自然乾燥や凍結乾燥等が挙げられる。

【0082】

前記樹脂層は、支持体上に形成された1層の塗布層からなるものであってよく、2層重ね塗りをしたものであってもよい。また、支持体上に形成された塗布層を2層以上張り合わせて構成されたものであってもよい。

【0083】

さらに本発明において前記樹脂層は、樹脂層に含まれる樹脂組成物が半硬化した状態であることが好ましい。半硬化状態(Bステージ状態)の樹脂層であることで取り扱い性が向上する。

前記樹脂層を半硬化状態にする方法には特に制限はない。例えば、熱プレスやラミネートを用いて加熱加圧処理する方法を挙げることができる。樹脂層を構成する樹脂組成物を半硬化状態とする加熱加圧条件は、樹脂組成物の構成に応じて適宜選択できるが、例えば、加熱温度80℃〜180℃、圧力0.1MPa〜100MPa、0.3分〜30分間の条件で加熱加圧処理することができる。

【0084】

[接着材層]

本発明の多層樹脂シートは、前記樹脂層の少なくとも一方の面上に接着材層を備える。前記接着材層を構成する樹脂としては、接着性を有する樹脂であれば特に制限はないが、絶縁性を有する樹脂であることが好ましい。中でも接着性、絶縁性及び耐熱性の観点から、ポリイミド樹脂、ポリアミドイミド樹脂、変性ポリアミドイミド樹脂、及びエポキシ樹脂の少なくとも1種を含むことが好ましい。これらは1種単独でも2種類以上混合して用いてもよい。接着性の観点からポリイミド樹脂、変性ポリアミドイミド樹脂、及びエポキシ樹脂からなる群より選ばれる少なくとも1種であることがより好ましい。

【0085】

前記ポリイミド樹脂としては、例えば、ユピコートFS−100L(宇部興産株式会社製)、セミコファインSP−300、SP−400、SP−800(東レ株式会社製)、Uイミドシリーズ(ユニチカ株式会社製)などに代表される製品等を挙げることができる。またポリアミドイミド樹脂や変性ポリアミドイミド樹脂としては、バイロマックスシリーズ(東洋紡績株式会社製)、トーロン(ソルベイアドバンスドポリマーズ社製)等を挙げることができる。中でも、高耐熱性、高接着性の観点から、KSシリーズ(日立化成工業株式会社製)に代表される変性ポリアミドイミド樹脂を用いることが好ましい。

【0086】

前記接着材層に好適に用いられる、ポリイミド樹脂、ポリアミドイミド樹脂、及び変性ポリアミドイミド樹脂は、1種単独でも、2種以上を混合して用いてもよい。またこれらの樹脂は、通常、樹脂が溶剤に溶解したワニス状態であり、PETフィルム等の支持体に直接塗布し溶剤を乾燥させることによりフィルム化して接着材層として用いることができる。

【0087】

また、代表的な熱硬化系の接着性樹脂であるエポキシ樹脂を用いてもよい。具体的にはエポキシ樹脂、その硬化剤、グリシジルアクリレート、硬化剤促進剤を含むエポキシ樹脂組成物を接着層としてもよい。かかるエポキシ樹脂組成物の詳細については、例えば、特開2002−134531号公報、特開2002−226796号公報、2003−221573号公報等の記載を参照することができる。

【0088】

本発明の接着材層において使用されるエポキシ樹脂は、硬化して接着作用を発現するものであればよく、特に制限はない。特に分子量が500以下のビスフェノールA型又はビスフェノールF型液状樹脂を用いると積層時の流動性を向上することができて好ましい。高Tg(ガラス転移温度)化を目的に多官能エポキシ樹脂を加えてもよく、多官能エポキシ樹脂としては、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等が挙げられる。

【0089】

前記エポキシ樹脂の硬化剤は、エポキシ樹脂の硬化剤として通常用いられているものから適宜選択して使用できる。例えば、ポリアミド、酸無水物、フェノールノボラック、ポリスルフィッド、三弗化硼素及びフェノール性水酸基を1分子中に2個以上有する化合物であるビスフェノールA、ビスフェノールF、ビスフェノールS等が挙げられる。特に吸湿時の耐電食性に優れる観点から、フェノール樹脂であるフェノールノボラック樹脂、ビスフェノールノボラック樹脂又はクレゾールノボラック樹脂等を用いるのが好ましい。

【0090】

硬化剤とともに硬化促進剤を用いることが好ましい。硬化促進剤としては、各種イミダゾール類を用いるのが好ましい。イミダゾールとしては、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−フェニルイミダゾリウムトリメリテート等が挙げられる。 イミダゾール類は、四国化成工業株式会社から、2E4MZ、2PZ−CN、2PZ−CNSという商品名で市販されている。

【0091】

接着材層に用いるエポキシ樹脂は、エポキシ樹脂と相溶性がある高分子量樹脂を含む高分子量エポキシ樹脂であることが好ましい。エポキシ樹脂と相溶性がある高分子量樹脂としては、高分子量エポキシ樹脂、極性の大きい官能基含有ゴム、極性の大きい官能基含有反応性ゴムなどが挙げられる。前記極性の大きい官能基含有反応性ゴムとしては、アクリルゴムにカルボキシル基のような極性が大きい官能基を付加したアクリル変性ゴムが挙げられる。

ここで、エポキシ樹脂と相溶性があるとは、硬化後にエポキシ樹脂と分離して二つ以上の相に分かれることなく、均質混和物を形成する性質を言う。

前記高分子量樹脂の重量平均分子量は特に制限されない。Bステージにおける接着材層のタック性の低減や硬化時の可撓性を向上させる観点から、重量平均分子量が3万以上であることが好ましい。

【0092】

高分子量エポキシ樹脂は、分子量が3万〜8万の高分子量エポキシ樹脂、さらには、分子量が8万を超える超高分子量エポキシ樹脂については、特公平7−59617号、特公平7−59618号、特公平7−59619号、特公平7−59620号、特公平7−64911号、特公平7−68327号公報参照に記載がある。

また、極性の大きい官能基含有反応性ゴムとして、カルボキシル基含有アクリルゴムは、ナガセケムテックス株式会社から、HTR−860Pという商品名で市販されている。

【0093】

上記エポキシ樹脂と相溶性がありかつ重量平均分子量が3万以上の高分子量樹脂の添加量は、接着材層を構成する樹脂を100質量部とした場合に、10質量部以上であることが好ましく、また40質量部以下であることが好ましい。

10質量部以上であると、エポキシ樹脂を主成分とする相(以下エポキシ樹脂相という)の可撓性の不足、タック性の低減やクラック等による絶縁性の低下を防止することができる。また、40質量部以下であると、エポキシ樹脂相のTgの低下を防止することができる。

【0094】

高分子量エポキシ樹脂の重量平均分子量は、2万以上50万以下であることが好ましい。この範囲では、シート状、フィルム状での強度や可撓性が低下を抑制でき、タック性が増大することを抑制できる。

【0095】

前記接着材層はフィラーの少なくとも1種を含有してもよい。前記フィラーは絶縁性を有する無機化合物であれば特に制限はないが、高い熱伝導性を有するものであることが好ましい。フィラーの具体例としては、酸化アルミニウム、酸化マグネシウム、窒化ホウ素、窒化アルミニウム、窒化ケイ素、タルク、マイカ、水酸化アルミニウム、硫酸バリウム等を挙げることができる。中でも、熱伝導性の観点から、酸化アルミニウム、窒化ホウ素、窒化アルミニウムが好ましい。また、これらのフィラーの材質としては、1種類単独であっても、2種類以上を併用してもよい。

【0096】

接着材層が含有するフィラーの体積平均粒子径は特に制限されない。例えば、熱伝導性の観点から、0.1μm〜10μmであることが好ましく、0.5μm〜5μmであることがより好ましい。

【0097】

本発明においてフィルム化した接着材層を用いる場合、接着層における、フィラーの含有率は、接着性と熱伝導性のバランスをとる観点から、50体積%以下であることが好ましい。さらに熱伝導性の観点から、20体積%以上50体積%以下であることが好ましい。

【0098】

本発明の多層樹脂シートは、樹脂層の少なくとも一方の面上に接着材層が配置されて成ることを特徴とする。前記接着材層を配置する方法としては、前記樹脂層と上記のようにしてフィルム化した接着材層とを貼り合わせる方法、前記樹脂層の表面に前記樹脂ワニスを直接塗布した後に溶剤を乾燥させて接着材層を配置する方法などが挙げられる。

本発明においては、作業性などの点から、予めフィルム状の接着材層を調製し、これを樹脂層に貼り合わせる方法であることが好ましい。フィルム状の接着材層としては、例えば、支持体上に接着性を有する樹脂を含む塗布液を塗布して支持体付きの接着材層シートを構成してこれを用いることができる。

【0099】

また接着材層の膜厚には特に制限はないが、熱伝導性と接着性の観点から、3μm〜16μmであることが好ましく、4μm〜14μmであることがより好ましい。

【0100】

フィルム状の接着材層を用いて、前記樹脂層上に接着材層を設ける方法としては、例えば、熱プレス、ラミネータ等を用いて、前記樹脂層の上にフィルム状の接着材層を積層したものをラミネート処理する方法を挙げることができる。

ラミネート処理で行う加熱加圧の条件は、樹脂層及び接着材層の構成に応じて適宜選択できる。例えば、加熱温度80℃〜200℃、圧力0.2MPa〜20MPa、減圧下(例えば、30kPa以下)に加熱加圧処理することが好ましい。

【0101】

本発明における多層樹脂シートは、その片面、もしくは、両面には接着材層の表面を保護するための支持体を設けることができる。これにより、外的環境からの接着面への異物の付着や衝撃から多層樹脂シートを保護することができる。尚、前記多層樹脂シートを使用する場合には、前記支持体を剥離して用いる。

前記支持体は、接着材層を形成した後に接着材層上に配置してもよく、また接着材層を支持体付きの接着材層シートを用いて形成する場合には、接着材層シートの支持体をそのまま多層樹脂シートの支持体として用いることができる。

【0102】

<多層樹脂シートの製造方法>

前記多層樹脂シートの第一の製造方法は、エポキシ樹脂モノマー、硬化剤、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素を含む第三のフィラーを含有する樹脂層を得る工程と、前記樹脂層の少なくとも一方の面上に接着材層を配置する工程とを有し、必要に応じてその他の工程を含んで構成される。

【0103】

前記樹脂層を得る工程については既述の樹脂層の調製方法と同様である。前記第一の製造方法で得られる多層樹脂シートは、前記第三のフィラー粒子の少なくとも一部が前記接着材層に入り込んでいなくてもよく、入り込んでいてもよい。接着時の樹脂フローの抑制や圧着圧力の低減により被着材の変形を防ぐ観点から、第三のフィラーの少なくとも一部が接着材層に入り込んでいることが好ましい。

【0104】

前記樹脂層上に前記接着材層を配置する方法としては、前記樹脂層と上記のようにしてフィルム化した接着材層とを貼り合わせる方法、前記樹脂層の表面に前記樹脂ワニスを直接塗布した後に溶剤を乾燥させて接着材層を配置する方法などが挙げられる。

本発明においては、作業性などの点から、予めフィルム状の接着材層を調製し、これを前記樹脂層の少なくとも一方の面上に設ける方法であることが好ましい。

【0105】

フィルム状の接着材層を用いて、前記樹脂層上に接着材層を設ける方法としては、例えば、プレス装置、ラミネート装置、ゴムロールプレス装置、金属ロールプレス装置、真空プレス装置等を用いて、樹脂層及びフィルム状の接着材層を積層したものを加熱加圧する方法を挙げることができる。前記樹脂層上に接着材層を設ける際に加熱加圧する条件としては、例えば、加熱温度を60℃〜220℃とし、圧力を0.1MPa〜100MPaとして、処理時間を0.1分〜60分間とすることが好ましい。より好ましくは温度が80℃〜180℃、圧力が0.2MPa〜80MPa、処理時間が0.15分〜30分間である。

また前記積層体を得る工程は、大気圧(常圧下)でも行うことが可能であるが、減圧下で行うことが好ましい。減圧条件としては30000Pa以下であることが好ましく、10000Pa以下であることがより好ましい。

【0106】

前記第一の製造方法は、前記樹脂層上に形成された前記接着材中に、樹脂層中の第三のフィラー粒子の少なくとも一部を接着材層中に入り込ませる工程をさらに有することが好ましい。これにより得られる多層樹脂シートは、被着体に貼り合わせる前において、樹脂層中の第三のフィラー粒子の少なくとも一部が接着材層に入り込んでいることになり、接着時の樹脂フローの抑制や圧着圧力の低減により被着材の変形を防ぐことができる。

【0107】

前記樹脂層上に接着材層を形成した後に加熱加圧処理を行うことで樹脂層中の第三のフィラー粒子を接着材層中に入り込ませる方法としては、例えば、真空加熱プレスや金属加熱ロールを用いることなどが挙げられる。

【0108】

樹脂層中の第三のフィラー粒子の少なくとも一部を接着材層中に入り込ませる工程を有する第一の製造方法の一例について図面を参照しながら説明する。図13(a)では、既述のようにして、エポキシ樹脂モノマー及び硬化剤を樹脂組成物2と、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素を含む第三のフィラーを含むフィラー1を含有する樹脂層10を得る。次いで図13(b)に示すように前記樹脂層10の両面に接着材層3を配置する。接着材層3の形成方法は既述のとおりである。次いで樹脂層10の両面に接着材層3が配置された樹脂シート40を真空加熱プレスや金属加熱ロールを用いて、加熱加圧処理して接着材層3中に、樹脂層10中のフィラーの一部を入り込ませる。これにより図13(c)に示すように接着材層3中に入り込んでいるフィラー4が存在する多層樹脂シート40Aを製造することができる。

【0109】

また前記多層樹脂シートの第二の製造方法は、エポキシ樹脂モノマー、硬化剤、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素を含む第三のフィラーを含有する樹脂層を得る工程と、前記樹脂層の少なくとも一方の面上に接着材層を配置すると共に、前記接着材層中に前記第三のフィラーの少なくとも一部を入り込ませる工程とを有し、必要に応じてその他の工程を含んで構成される。

【0110】

前記樹脂層を得る工程については既述の通りである。

また、前記樹脂層上に接着材層を設けると共に、前記第三のフィラーの少なくとも一部を前記接着材層中に入り込ませる方法としては、例えば、前記樹脂層上に接着材層を設ける際の加熱加圧する条件を、加熱温度を80℃〜220℃とし、圧力を1MPa〜100MPaとして、処理時間を0.1分〜60分間とすることが好ましい。より好ましくは温度が100℃〜200℃、圧力が1.5MPa〜80MPa、処理時間が0.3分〜40分間である。またこの条件は、後述するプレス工程との兼ね合いを取って適宜決定することが更に望ましい。

また加熱加圧は、大気圧(常圧下)でも行うことが可能であるが、減圧下に行うことが好ましい。減圧条件としては30000Pa以下であることが好ましく、10000Pa以下であることがより好ましい。

【0111】

前記第二の製造方法の一例について図面を参照しながら説明する。図14(a)では、既述のようにして、エポキシ樹脂モノマー及び硬化剤を樹脂組成物2と、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素を含む第三のフィラーを含むフィラー1を含有する樹脂層10を得る。次いで上述のように接着材層を設ける際の加熱加圧する条件を制御することで前記樹脂層10の両面に接着材層3を形成すると共に接着材層3中に、樹脂層10中のフィラーの一部を入り込ませる。これにより図14(b)に示すように接着材層3中に入り込んでいるフィラー4が存在する多層樹脂シート40Aを製造することができる。

【0112】

<多層樹脂シートの使用方法>

本発明における多層樹脂シートは、次のように使用することができる。例えば、樹脂層の一方の面に接着材層が形成された多層樹脂シートの場合、金属板などの被着体に前記多層樹脂シートの接着材層側面が対向するように配置し、加熱加圧処理を行うことにより積層体を得ることができる(積層体形成工程)。この段階において、第三のフィラーの少なくとも一部が接着材層に入り込んでいる多層樹脂シート積層体を得ることが好ましい。さらに、加熱加圧処理を行うことによって多層樹脂シート積層体硬化物とすることができる(硬化工程)。上記硬化工程における加熱加圧処理の条件は、樹脂層が硬化されるものであれば特に制限されない。例えば、加熱温度を80℃〜250℃とし、圧力を1MPa〜100MPaとして、処理時間を0.1分〜360分間とすることが好ましい。より好ましくは温度が100℃〜220℃、圧力が1.5MPa〜80MPa、処理時間が10分〜240分間である。

また硬化工程は、大気圧(常圧下)でも行うことが可能であるが、減圧下に行うことが好ましい。減圧条件としては30000Pa以下であることが好ましく、10000Pa以下であることがより好ましい。

【0113】

硬化工程後、さらに加熱処理を行うことで熱伝導性及び耐熱性をより向上させることができる。前記加熱処理は、例えば、100℃〜250℃、10分〜300分間加熱処理することができる。また、熱伝導性の観点から、メソゲン骨格を有するエポキシ樹脂の配向し易い温度を含むことが好ましく、特に、100℃〜160℃と160℃〜250℃の少なくとも2段階の加熱を行うことがより好ましく、100℃以上150℃未満と、150℃以上180℃未満と、180℃以上220℃以下の少なくとも3段階の加熱を行うことがさらに好ましい。

【0114】

[第三のフィラーが接着材層に入り込んでいる多層樹脂シートの場合]

樹脂層中の第三のフィラーの少なくとも一部が接着材層に入り込んでいる多層樹脂シートを用いる場合、積層体形成工程における加熱加圧条件は特に制限されないが、次のように行うことができる。例えば、加熱温度を60℃〜200℃とし、圧力を1MPa〜100MPaとして、処理時間を0.1分〜360分間とすることが好ましい。熱伝導性保持の観点から、80℃〜180℃、圧力が1MPa〜30MPa、処理時間が0.5分〜240分間であることが好ましい。

【0115】

[第三のフィラーが接着材層に入り込んでいない多層樹脂シートの場合]

樹脂層中の第三のフィラーの少なくとも一部が接着材層に入り込んでいない多層樹脂シートを用いる場合、樹脂層中の第三のフィラーの少なくとも一部を接着材層に入り込ませるための加熱加圧処理を行うことが好ましい。この場合の加熱加圧条件は次のようになる。加熱温度を60℃〜200℃とし、圧力を0.5MPa〜200MPaとして、処理時間を0.1分〜20分間とすることが好ましい。より好ましくは温度が80℃〜180℃、圧力が1MPa〜100MPa、処理時間が0.1分〜15分間である。これにより、樹脂層中の第三のフィラーの少なくとも一部が接着材層に入り込んだ多層樹脂シート積層体を得ることができる。

続いて、前記積層体形成工程における加熱加圧条件は特に制限されないが、次のように行うことができる。例えば、加熱温度を100℃〜250℃とし、圧力を1MPa〜100MPaとして、処理時間を0.1分〜20分間とすることが好ましい。より好ましくは温度が70℃〜220℃、圧力が1MPa〜60MPa、処理時間が0.2分〜10分間である。

【0116】

尚、上記積層体形成工程においては、積層体形成工程と共に樹脂層中の第三のフィラーの少なくとも一部を接着材層に入り込ませてもよい。この場合の加熱加圧条件は次のようになる。加熱温度を60℃〜200℃とし、圧力を1.5MPa〜100MPaとして、処理時間を0.1分〜20分間とすることが好ましい。より好ましくは温度が80℃〜180℃、圧力が2MPa〜80MPa、処理時間が0.2分〜20分間である。工程数の削減の観点から、積層体形成工程と共に樹脂中の第三のフィラーの少なくとも一部を接着材層に入り込ませる方法が好ましい。

【0117】

本発明における多層樹脂シートが片面のみに接着材層が形成されている場合でも両面に被着体を配置してもよい。また、その両面に接着材層が形成されている場合においても、両面に被着体を配置することができる。これらの場合の積層体形成工程の一例について図面を参照しながら説明する。図17(a)に示すように第一の被着体72、多層樹脂シート70及び第二の被着体73をこの順に積層し、第一の被着体72及び第二の被着体73が多層樹脂シート70を挟むように加熱加圧することで、図17(b)に示すような第一の被着体72、多層樹脂シート80及び第二の被着体73がこの順に積層接着された積層体を得ることができる。

【0118】

前記被着体としては特に制限されないが、例えば、銅やアルミニウム,クロム銅やニッケルメッキされた金属板などの金属や、ポリイミド、エポキシ、トリアジン、メラニン、ナイロン、ABSなどの樹脂や、アルミナ、窒化ホウ素、酸化マグネシウム、窒化ケイ素、窒化アルミなどのセラミックやそれらの混合物である複合材料などが挙げられる。

【0119】

本発明の多層樹脂シートは、高い熱伝導性を有するとともに、実装時及び実駆動時などの過酷な熱衝撃にも耐え得る高熱伝導の多層樹脂シート硬化物を形成可能であり、今後加速的な需要増が見込まれるハイブリッド自動車インバータ用放熱材や、産業機器インバータ用放熱材料、又はLED用放熱材料への展開が期待される。

【0120】

<多層樹脂シート硬化物>

本発明の多層樹脂シート硬化物は、エポキシ樹脂モノマー及び硬化剤に由来する樹脂硬化物、並びに、フィラーを含む硬化樹脂層と、前記硬化樹脂層の少なくとも一方の面上に配置された接着材層と、を備える。また前記フィラーが、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び、体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素を含む第三のフィラーを含んでいる。さらに前記第三のフィラーの少なくとも一部が、前記接着材層中に入り込んでいる。

【0121】

本発明において、前記第三のフィラーの少なくとも一部は、樹脂層中で互いに点で接触していることが好ましく、互いに熱伝導可能なように面で接触していることがより好ましい。ここでいう熱伝導可能なように面で接触しているとは、図5に多層樹脂シート硬化物の断面SEM写真の一例を示す様に、第三のフィラー同士が近づいて存在し、変形して面同士で向き合っている状態であることを示す。第三のフィラーの少なくとも一部が互いに接触していることで熱伝導性がより向上する。また、被着体である銅箔57と多層樹脂シートの界面付近において第三のフィラー56が銅箔57表面の形状に沿って変形、追従しており、これがシート中央付近のフィラーと繋がり、フィラーのネットワークが形成されていることがわかる。ここで、第三のフィラーに含まれる窒化ホウ素フィラーは樹脂単体よりも熱伝導性が100倍以上高いとされる。フィラーのネットワークを形成できると、樹脂を介さない熱伝導のパスが形成されるため、熱伝導性が飛躍的に向上できる。一方で、アルミナのような硬いフィラーを用いると変形できないため、銅箔等の被着材との界面付近にフィラーは接近できない場合がある。 そのため、フィラーのネットワークは形成することは難しく、熱伝導性は向上し難いと考えられる。したがって、変形可能な窒化ホウ素フィラーを含むことが好ましい。

【0122】

更に、変形したフィラーは熱伝導性の低い接着材層に含まれることになるが、フィラーネットワークが形成されているので、接着材層の樹脂の熱伝導性の影響をほとんど受けない。これは前述した様に、熱伝導パスが形成されており、フィラー中を熱が伝わるためである。

なお、図5は、多層樹脂シートの両面に被着体として銅箔を張り付けた後に、加熱加圧処理して多層樹脂シート硬化物を形成したものの断面SEM写真である。

【0123】

本発明においては第三のフィラーのみならず、前記第一のフィラー及び第二のフィラーも含めたフィラーの少なくとも一部が互いに接触していることもまた好ましく、例えば、第一のフィラー同士、第一のフィラーと第三のフィラーが接触していてもよい。

【0124】

第三のフィラーの少なくとも一部が互いに接触するように硬化樹脂層を構成する方法としては、例えば、樹脂層におけるフィラーの含有率を適宜選択する方法、フィラーの混合比率を適宜選択する方法、特に、柔軟なフィラーと硬いフィラーの比率を適宜選択する方法、フィラーを含む樹脂層を加熱加圧処理する方法等を挙げることができ、これらの方法を適宜組み合わせてもよい。

【0125】

本発明の多層樹脂シート硬化物20においては、図2に模式断面図を示すように、前記第三のフィラー粒子の少なくとも一部が、接着材層3中に入り込んでいる。すなわち樹脂硬化物層2Aに含まれる第三のフィラーのうち、接着材層3と対向する面の表面近傍に存在する第三のフィラー4の少なくとも一部については、その粒子としての一部分が接着材層3中に入り込み、樹脂硬化物層2Aと接着材層3の両方に含まれた状態となっている。接着材層3中に入り込んでいる第三のフィラー4は接着材層3の最表面近くまで入り込むことができるが、図2のように、多層樹脂シート硬化物20の最表面は第三のフィラーが露出していないことが好ましく、多層樹脂シート硬化物20の表面は接着材層3の硬化物に覆われていることが好ましい。

【0126】

第三のフィラーの少なくとも一部が、接着材層中に入り込んでいることで、多層樹脂シート硬化物全体としての熱伝導性が向上し、接着性と絶縁性に優れる。

また第三のフィラーのうち、接着材層と対向する面の表面近傍以外に存在する第三のフィラーは樹脂層中にのみに含まれた状態となっているが、これらは接着材層中に入り込んだ第三のフィラーを含めて、互いに接触した状態となっていることが好ましく、熱伝導可能な状態で接触していることが好ましい。

【0127】

ここで第三のフィラーが接着材層中に入り込んでいるとは、第三のフィラーが樹脂層から露出して接着材層中に入り込み、第三のフィラー粒子が樹脂層と接着材層の両方にそれぞれ接触した状態で樹脂層と接着材層の両方に含まれた状態であってもよく、また、第三のフィラーが樹脂層を構成する樹脂成分とともに接着材層中に入り込み、第三のフィラー粒子が樹脂層を構成する樹脂成分を介して接着材層と接触している状態であってもよく、さらに、両方の状態が混在した状態であってもよい。

【0128】

樹脂層に含まれる第三のフィラーの少なくとも一部が、接着材層中に入り込んでいる状態は、例えば、多層樹脂シート硬化物の、樹脂層と接着材層との境界面に対して垂直な断面について、走査型電子顕微鏡(SEM)と電子線X線マイクロアナライザ(XMA)を用いて断面観察し、フィラーの分布状態や樹脂層と接着層の境界及びその構造から判断することができる。また、接着材層のみに含まれている元素を検出して、接着材層と熱伝導層と切り分けることもできる。例えば、シリコン変性のポリアミドイミド樹脂を接着材層に用いた場合ならば、シリコンの元素を検出することで、界面を切り分けることができる。未知試料ならば、顕微赤外分光法や元素分析、重量分析などの化学分析を組み合わせて判断してもよい。例えば、赤外分光法にて樹脂成分とフィラー成分とを切り分け、重量分析、分光分析、化学分析を用い、またこれらを組み合わせて分析をすることで、成分の分析が可能で有ると考える。このように接着材層と熱伝導層を切り分け、接着材層に第三のフィラーの少なくとも一部が入り込んでいるかどうかを確認することができる。

【0129】

<樹脂シート積層体>

本発明の樹脂シート積層体は、前記多層樹脂シート硬化物と、前記多層樹脂シート硬化物の少なくとも一方の面上に配置された金属板又は放熱板とを有することを特徴とする。かかる構成であることで、熱伝導性と絶縁性に優れ、さらに多層樹脂シート硬化物と、金属板又は放熱板との接着強度が良好で、さらに熱衝撃耐性にも優れる。

【0130】

前記多層樹脂シート積層体硬化物の詳細については、記述の通りである。

前記金属板又は放熱板としては、銅板、アルミ板、セラミック板などが挙げられる。なお、金属板又は放熱板の厚みは特に限定されない。また、金属板又は放熱板として、銅箔やアルミ箔などの金属箔を使用してもよい。

本発明においては、多層樹脂シート硬化物の少なくとも一方の面上に金属板又は放熱板が配置されるが、両方の面上に配置されることが好ましい。

【0131】

<樹脂シート積層体の製造方法>

本発明の樹脂シート積層体の製造方法は、前記多層樹脂シートの接着材層上に、金属板又は放熱板を配置する工程と、前記多層樹脂シートに熱を与えて前記樹脂層を硬化する工程と、を有する樹脂シート積層体の製造方法である。

それぞれの工程の詳細については、既述の通りである。

【0132】

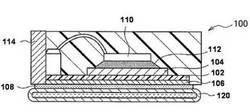

図6〜図8に、本発明の多層樹脂シート硬化物を用いて構成されるパワー半導体装置の構成例を示す。

図6は、パワー半導体チップ110が、はんだ層112を介して配置された銅板104と、本発明の多層樹脂シート硬化物102と、グリース層108を介して水冷ジャケット120上に配置された放熱ベース106とが積層されて構成されたパワー半導体装置100の構成例を示す模式断面図である。パワー半導体チップ110を含む発熱体が本発明の多層樹脂シート硬化物102を介して放熱部材と接触していることで、効率よく放熱が行なわれる。尚、前記放熱ベース106は、熱伝導性を有する銅やアルミニウムを用いて構成することができる。またパワー半導体チップとしては、IGBTやサイリスタ等を挙げることができる。

【0133】

図7は、パワー半導体チップ110の両面に、冷却部材を配置して構成されたパワー半導体装置150の構成例を示す模式断面図である。パワー半導体装置150においては、パワー半導体チップ110の上面に配置される冷却部材が、2層の銅板104を含んで構成されている。かかる構成であることにより、チップ割れやはんだ割れの発生を、より効果的に抑制することができる。図8では多層樹脂シート硬化物102と水冷ジャケット120とがグリース層108を介して配置されているが、多層樹脂シート硬化物102と水冷ジャケット120とが直接接触するように配置されていてもよい。

図8は、パワー半導体チップ110の両面に、冷却部材を配置して構成されたパワー半導体装置200の構成例を示す模式断面図である。パワー半導体装置200においては、パワー半導体チップ110の両面に配置される冷却部材が、それぞれ1層の銅板104を含んで構成されている。図9では多層樹脂シート硬化物102と水冷ジャケット120とがグリース層108を介して配置されているが、多層樹脂シート硬化物102と水冷ジャケット120とが直接接触するように配置されていてもよい。

【0134】

図9は、本発明の樹脂硬化物を用いて構成されるLEDライトバー300の構成の一例を示す模式断面図である。LEDライトバー300は、ハウジング138と、グリース層136と、アルミニウム基板134と、本発明の樹脂シート132と、LEDチップ130とがこの順に配置されて構成される。発熱体であるLEDチップ130が本発明の多層樹脂シート硬化物132を介してアルミニウム基板134上に配置されることで、効率よく放熱することができる。

【0135】

図10は、LED電球の発光部350の構成例を示す模式断面図である。LED電球の発光部350は、ハウジング138と、グリース層136と、アルミニウム基板134と、本発明の多層樹脂シート硬化物132と、回路層142と、LEDチップ130とがこの順に配置されて構成される。

また図11は、LED電球450の全体の構成の一例を示す模式断面図である。

【0136】

図12は、LED基板400の構成の一例を示す模式断面図である。LED基板400は、アルミニウム基板134と、本発明の多層樹脂シート硬化物132と、回路層142と、LEDチップ130とがこの順に配置されて構成される。発熱体であるLEDチップ130が回路層と本発明の多層樹脂シート硬化物132を介してアルミニウム基板134上に配置されることで、効率よく放熱することができる。

【実験例】

【0137】

以下、本発明を具体的に説明するが、本発明はこれらの実験例に限定されるものではない。尚、特に断りのない限り、「部」及び「%」は質量基準である。

またエポキシ樹脂モノマーの合成法は、特開2005−206814号公報及び特開2005−29778号公報等を参考にした。カテコールレゾルシノールノボラック樹脂の製造方法は、特開2006−131852号公報、特表2010−518183号公報等を参考にした。

【0138】

以下に多層樹脂シートの作製に用いた材料とその略号を示す。

<樹脂層>

(無機充填剤)

・AA−18:酸化アルミニウム、製品名:AA−18、住友化学株式会社製、体積平均粒子径18μm

・AA−3:酸化アルミニウム、製品名:AA−3、住友化学株式会社製、体積平均粒子径3μm

・AA−04:酸化アルミニウム、製品名:AA−04、住友化学株式会社製、体積平均粒子径0.4μm

・FS−3:窒化ホウ素、製品名:FS−3、水島合金鉄株式会社製、体積平均粒子径76μm

・HP−40:窒化ホウ素、製品名:HP40MF100、水島合金鉄株式会社製、体積平均粒子径45μm

・PTX−25:窒化ホウ素、製品名:PTX−25、モメンティブ株式会社製、体積平均粒子径25μm

【0139】

(硬化剤)

・CRN:カテコールレゾルシノールノボラック樹脂(シクロヘキサノン(CHN)50%含有)、合成品

【0140】

(エポキシ樹脂モノマー)

・BPGE:4,4’−ビフェノール型エポキシ樹脂、製品名:YL6121H、三菱化学株式会社製

・PNAP:トリフェニルメタン型エポキシ樹脂、製品名:EPPN−502H、日本化薬製

・MOPOC:1−{(3−メチル−4−オキシラニルメトキシ)フェニル}−4−(4−オキシラニルメトキシフェニル)−1−シクロヘキセン、合成品

尚、MOPOCは、特開2005−206814号公報及び特開2005−29778号公報等を参考にして調製した。

【0141】

(添加剤)

・TPP:トリフェニルフォスフィン(和光純薬製)

・PAM:3−フェニルアミノプロピルトリメトキシシラン(シランカップリング剤、製品名:KBM−573、信越化学工業製)

【0142】

(溶剤)

・MEK:メチルエチルケトン(和光純薬製、1級)

・CHN:シクロヘキサノン(和光純薬製、1級)

【0143】

(支持体)

・PETフィルム:製品名75E−0010CTR−4、藤森工業株式会社製

・銅箔:製品名GTS 080、古河電工株式会社製、厚さ80μm

【0144】

<接着材層>

(変性ポリアミドイミド系接着材層用材料)

・KS−7003:変性ポリアミドイミドワニス、製品名:KS−7003、日立化成工業製(固形分量40%)

【0145】

(エポキシ樹脂系接着材層用材料)

(フィラー)

・AO802:酸化アルミニウム、製品名:AO802、東洋インキ製造株式会社製、体積平均粒子径0.7μm、固形分量76%

【0146】

(カップリング剤)

・A−189:メルカプト末端シランカップリング剤、製品名:A−189、日本ユニカー株式会社製

・A−1160:ウレイド末端シランカップリング剤、製品名:A−1160、日本ユニカー株式会社製(固形分量50%)

【0147】

(エポキシ樹脂モノマー)

・YD−8170C:ビスフェノールF型エポキシ樹脂、製品名:YD−8170C、東都化成製

・YDCN−703:クレゾールノボラック型エポキシ樹脂、製品名:YDCN−703、東都化成製(固形分量60%)

【0148】

(硬化剤)

・LF−2882:ビスフェノールA型ノボラック、製品名:LF−2882、大日本インキ株式会社製(固形分量60%)

【0149】

(硬化促進剤)

・2−フェニル−4−シアノイミダゾール:2PZ−CN、四国化成工業株式会社製

【0150】

(アクリル変性ゴム)

・HTR−860P−3:アクリルゴム、製品名:HTR−860P−3、ナガセケムテックス株式会社製(固形分量12%)

【0151】

(溶剤)

・CHN:シクロヘキサノン(和光純薬製、1級)

【0152】

(支持体)

・PETフィルム:製品名A31、帝人デュポンフィルム株式会社製

【0153】

(ノボラック樹脂の合成)

<合成例1>

窒素雰囲気下でセパラブルフラスコにモノマーとしてレゾルシノール105g(0.95mol)とカテコール5g(0.05mol)、触媒としてシュウ酸 0.11g(0.1wt%)、溶剤としてメタノール 15gを量り取った後、内容物を攪拌し、40℃以下になるように油浴で冷却しながらホルマリン30g(約0.33mol、F/P=0.33)を加えた。2時間攪拌した後、油浴を100℃にして、加温しながら水及びメタノールを減圧留去した。水及びメタノールが出なくなったことを確認した後、CHNを用いてノボラック樹脂と質量比が50%となる溶液を作製し、カテコールレゾルシノールノボラック樹脂溶液(CRN)を得た。

GPCによる分子量測定で、得られた生成物の数平均分子量は484で、繰り返し単位数はn=3.9であった。またモノマー含有比率は40%であった。1H−NMRの測定により、繰り返し単位に水酸基が2.1含まれることが分かった。水酸基当量は62g/eqであった。

【0154】

<実験例1a>

(樹脂層の調製)

酸化アルミニウム混合物(AA−3(第二のフィラー):AA−04(第一のフィラー);体積基準混合比2.4:1)42.91部と、窒化ホウ素(FS−3、第三のフィラー)46.04部(AA−04に対する体積基準混合比6.6:1)と、シランカップリング剤(PAM;KBM−573)0.13部と、硬化剤(ノボラック樹脂:合成品)としてモノマー含有比率が40%であるCRNのCHN溶液11.96部(固形分50%)と、MEK44.77部と、CHN9.29部とを混合し、均一になったことを確認した後に、エポキシ樹脂モノマーとしてMOPOC19.39部と、TPP0.20部と、をさらに加えて混合した後、40時間〜60時間ボールミル粉砕を行って、樹脂組成物として樹脂層形成用塗工液を得た。

【0155】

得られた樹脂層形成用塗工液を、コンマコータ(ヒラノテクシート株式会社製)を用いてPET(ポリエチレンテレフタレート)フィルムの離型面上に厚みが約110μmになるように塗布し、100℃のボックス型オーブンで10分乾燥して、有機溶媒を除去して、PETフィルム上に樹脂層を形成した。

【0156】

上記で得られた樹脂層が形成されたPETフィルムを2枚用い、樹脂層同士が対向するように重ねて、熱プレス装置(熱板130℃、圧力1MPa、処理時間1分)を用いて、加熱加圧処理して貼り合わせた後、PETフィルムを剥がして、厚さが200μmであるBステージ状態の樹脂層を得た。

【0157】

(接着材層1の調製 ポリアミドイミド樹脂系接着材層)

変性ポリアミドイミド樹脂ワニス(日立化成工業株式会社製、品名:KS7003、固形分40質量%)を、コンマコータ(ヒラノテクシード株式会社製)を用いて、離形処理を施したPETフィルムA31上に塗布した。130〜140℃に設定したコンベヤ式乾燥炉で約8分間乾燥を行い、PETフィルム上に接着材層を形成して接着材フィルムを得た。膜厚はコンマコータとPETフィルムとのギャップを調整することにより、乾燥後の接着材層の膜厚が6μmと12μmである2種類の接着材層1を作製した。

【0158】

(接着材層2の調製 エポキシ系接着材層)

エポキシ樹脂として、YD−8170Cを24.2部、YDCN−703を13.5部、硬化剤としてLF−2882を30.67部、硬化促進剤として、2PZCNを0.083部、アクリル変性ゴムとしてHTR−860P−3を196.53部、カップリング剤として、A−189を0.21部、A−1160を0.83部、フィラーとしてAO802を231.58部をそれぞれ計量して、ミキサにて1時間混合して、接着材層用塗工液を得た。次に、コンマコータ(ヒラノテクシード株式会社製)を用いて、離形処理を施したPETフィルムA31上に塗布し、100℃に設定したコンベヤ式乾燥炉で約6分間乾燥を行い、PETフィルム上に接着材層を形成して接着材層2を得た。尚、乾燥後の接着材層の膜厚は10μmとなるようにした。

【0159】

(多層樹脂シートの作製)

上記で得られたBステージ状態の樹脂層の両面に、上記で得られた接着材層1が形成されたPETフィルムを、接着材層がBステージシートに対向するようにそれぞれ重ね、ラミネータ(名機製作所製,MVLP−600/700)を用いて、温度120℃、圧力1.0MPa、真空度≦1kPa、時間15秒間の条件で、樹脂層の両面に厚さ6μmの接着材層1を貼り付けて、Bステージ状態の多層樹脂シートを得た。

【0160】

上記で得られた多層樹脂シートの両面からPETフィルムを剥がし、その両面に80μm厚の銅箔を重ねた後、プレス処理を行った(プレス工程条件:熱板温度165℃、真空度≦1kPa、圧力10MPa、処理時間3分)。その後ボックス型オーブン中で、140℃で2時間、165℃で2時間、190℃で2時間のステップキュアにより、樹脂シート積層体として両面に銅箔が設けられたシート状の多層樹脂シート硬化物1aを得た。

図4に、多層樹脂シート硬化物1aの走査型電子顕微鏡による断面観察写真を示す。図4に示すように多層樹脂シート硬化物50においては、硬化樹脂層中に第一のフィラーと第二のフィラーの混合物55が存在し、さらに第三のフィラー56の一部が、接着材層57中に入り込んでいる。この状態を模式的に図1及び図2を用いて説明する。

【0161】

図1に接着材層を設ける前の樹脂層の模式断面図を示す。図1に示すように、樹脂層10は、樹脂組成物2中にフィラー1が分散した状態となっている。

また図2に、樹脂層の両面に接着材層3を設けた多層樹脂シートをプレス処理して得られる多層樹脂シート硬化物20の模式断面図を示す。図2に示すように、プレス処理後の多層樹脂シート硬化物20においては、接着材層3中に第三のフィラー4の一部が入り込んでいる。さらに樹脂硬化物層2A中のフィラーにおいては、第三のフィラーの一部が変形して互いに接触した状態になっている。

【0162】

<実験例1b>

実験例1aにおいて、接着材層1の膜厚を12μmとしたこと以外は実験例1aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物1bを得た。

【0163】

<実験例1c、1d>

実験例1a及び1bにおける多層樹脂シート硬化物の作製において、プレス処理条件を(熱板温度165℃、真空度≦1kPa、圧力1MPa、処理時間3分)としたこと以外は、実験例1a及び実験例1bとそれぞれ同様にして、両面に銅箔が設けられた多層樹脂シート硬化物1c及び1dをそれぞれ得た。

得られた多層樹脂シート硬化物1c及び1dでは、樹脂層中の第三のフィラーは接着材層中に入り込んでいなかった。

【0164】

<実験例2a>

実験例1aにおいて、窒化ホウ素(FS−3、第三のフィラー)46.04部の代わりに、窒化ホウ素混合物(FS−3:HP−40=1:1(質量比)、第三のフィラー)46.04部(AA−04に対する体積基準混合比3.3:3.3:1)を用いたこと以外は実験例1aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物2aを得た。

【0165】

<実験例2b>

実験例2aにおいて、接着材層1の膜厚を12μmとしたこと以外は実験例2aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物2bを得た。

【0166】

<実験例2c、2d>

実験例2a及び2bにおける多層樹脂シート硬化物の作製において、プレス処理条件を(熱板温度165℃、真空度≦1kPa、圧力1MPa、処理時間3分)としたこと以外は、実験例2a及び実験例2bとそれぞれ同様にして、両面に銅箔が設けられた多層樹脂シート硬化物2c及び2dをそれぞれ得た。

得られた多層樹脂シート硬化物2c及び2dでは、樹脂層中の第三のフィラーは接着材層中に入り込んでいなかった。

【0167】

<実験例3a>

実験例1aにおいて、窒化ホウ素(FS−3)46.04部の代わりに、窒化ホウ素(HP−40、第三のフィラー)46.04部(AA−04に対する体積基準混合比6.6:1)を用いたこと以外は実験例1aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物3aを得た。

【0168】

<実験例3b>

実験例3aにおいて、接着材層1の膜厚を12μmとしたこと以外は実験例3aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物3bを得た。

【0169】

<実験例3c>

実験例3aにおいて、接着材層2を用いたこと以外は実験例3aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物3cを得た。

【0170】

<実験例3d、3e、3f>

実験例3a及び実験例3b、実験例3cにおける多層樹脂シート硬化物の作製において、プレス処理条件を(熱板温度165℃、真空度≦1kPa、圧力1MPa、処理時間3分)としたこと以外は、実験例3a、実験例3b及び実験例3cとそれぞれ同様にして、両面に銅箔が設けられた多層樹脂シート硬化物3d、3e及び3fをそれぞれ得た。

得られた多層樹脂シート硬化物3d、3e及び3fでは、樹脂層中の第三のフィラーは接着材層中に入り込んでいなかった。

図5に、実験例3dで得られた多層樹脂シート硬化物3dの走査型電子顕微鏡による断面観察写真を示す。図5から、銅箔67直下の接着層68に第三のフィラーが入り込んでいないことが分かる。この状態を、模式的に図3を用いて説明する。図3に示すように硬化樹脂層2A中にはフィラー1が存在するが、接着材層3中にはフィラー1が入り込んでいない。

【0171】

<実験例4a>

実験例1aにおいて、窒化ホウ素(FS−3)46.04部の代わりに、窒化ホウ素(PTX−25、第三のフィラー)46.04部(AA−04に対する体積基準混合比6.6:1)を用いたこと以外は実験例1aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物4aを得た。

【0172】

<実験例4b>

実験例4aにおいて、接着材層1の膜厚を12μmとしたこと以外は実験例4aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物4bを得た。

【0173】

<実験例4c、4d>

実験例4a及び4bにおける多層樹脂シート硬化物の作製において、プレス処理条件を(熱板温度165℃、真空度≦1kPa、圧力1MPa、処理時間3分)としたこと以外は、実験例4a及び実験例4bとそれぞれ同様にして、両面に銅箔が設けられた多層樹脂シート硬化物4c及び4dをそれぞれ得た。

得られた多層樹脂シート硬化物4c及び4dでは、樹脂層中の第三のフィラーは接着材層中に入り込んでいなかった。

【0174】

<実験例5a>

実験例3aにおける多層樹脂シート硬化物の作製において、ラミネータの代わりにプレス機(井本製作所製、IMC−1823型)を用い、ラミネート処理条件を熱板温度165℃、真空度≦1kPa、圧力10MPa、処理時間3分としてBステージ状態の多層樹脂シートを得たこと、及び、得られたBステージ状態の多層樹脂シートに対するプレス処理条件を熱板温度180℃、真空度≦1kPa、圧力10MPa、処理時間3分としたこと以外は実験例3aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物5aを得た。

【0175】

<実験例5b>

実験例5aにおいて、接着材層1の膜厚を12μmとしたこと以外は実験例5aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物5bを得た。

【0176】

<実験例6a>

実験例5aにおいて、エポキシ樹脂モノマーとしてMOPOC 19.39部の代わりに、BPGEを19.52部用い、また硬化剤1の配合量を11.52部に変更したこと以外は実験例5aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物6aを得た。

【0177】

<実験例6b>

実験例6aにおいて、接着材層1の膜厚を12μmとしたこと以外は実験例6aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物6bを得た。

【0178】

<実験例7a>

実験例5aにおいて、エポキシ樹脂モノマーとしてMOPOC 19.39部の代わりに、PNAP 17.38部を用い、また硬化剤1の配合量を13.06部に変更したこと以外は実験例5aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物7aを得た。

【0179】

<実験例7b>

実験例7aにおいて、接着材層1の代わりに、接着材層2を用いたこと以外は実験例7aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物7bを得た。

【0180】

<実験例8a>

(樹脂層の形成)

樹脂層形成用塗工液を実験例7aと同様に作製をした。 この塗工液をコンマコータにてPET(ポリエチレンテレフタレート)フィルムの離形面上に厚みが約110μmになるように塗布し、100℃のボックス型オーブンで10分間乾燥して、有機溶媒を除去してPETフィルム上に樹脂層を形成した。

【0181】

樹脂層が形成されたPETフィルムと厚さ6μmの接着材層1を用い、樹脂層同士が対向するように重ねて、熱プレス装置(熱板温度165℃、真空度≦1kPa、圧力15MPa、処理時間3分の条件で、樹脂層の片面に接着材層1を貼り付けて、Bステージ状態の多層樹脂シートを得た。得られた多層樹脂シートの樹脂層の厚さは105μmであった。

得られた多層樹脂シートを用いたこと以外は、実験例5aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物8aを得た。

【0182】

<実験例8b>

実験例8aにおいて、接着材層1の代わりに、接着材層2を用いたこと以外は実験例8aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物8bを得た。

【0183】

<実験例9a>

実験例1aにおける多層樹脂シートの作製において、ラミネータの代わりにプレス機(井本製作所製、IMC−1823型)を用い、ラミネート処理条件を熱板温度165℃、真空度≦1kPa、圧力10MPa、処理時間3分としたこと、および、プレス処理条件を熱板温度165℃、真空度≦1kPa、圧力1MPa、処理時間3分としたこと以外は実験例1aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物9aを得た。

【0184】

<実験例9b>

実験例9aにおいて、接着材層の膜厚を12μmとしたこと以外は実験例9aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物9bを得た。

【0185】

<実験例10a>

実験例1aにおいて、エポキシ樹脂モノマーとしてMOPOC 19.39部の代わりに、BGPEを19.52部用い、また硬化剤の配合量を11.71部に変更したこと以外は実験例1aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物10aを得た。

【0186】

<実験例10b>

実験例10aにおいて、接着材層の膜厚を12μmとしたこと以外は実験例10aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物10bを得た。

【0187】

<実験例11>

実験例1aにおいて、樹脂層であるBステージシートの両面に接着材層を設けなかったこと以外は実験例1aと同様にして、両面に銅箔が設けられたシート状の樹脂硬化物11を得た。

【0188】

<実験例12>

実験例2aにおいて、樹脂層であるBステージシートの両面に接着材層を設けなかったこと以外は実験例2aと同様にして、両面に銅箔が設けられたシート状の樹脂硬化物12を得た。

【0189】

<実験例13>

実験例3aにおいて、樹脂層であるBステージシートの両面に接着材層を設けなかったこと以外は実験例3aと同様にして、両面に銅箔が設けられたシート状の樹脂硬化物13を得た。

【0190】

<実験例14>

実験例4aにおいて、樹脂層であるBステージシートの両面に接着材層を設けなかったこと以外は実験例4aと同様にして、両面に銅箔が設けられたシート状の樹脂硬化物14を得た。

【0191】

<実験例15a>

実験例11における樹脂層の調製において、窒化ホウ素(FS−3)46.04部の代わりに、窒化ホウ素と同体積分率の酸化アルミニウム(AA−18、第三のフィラー)83.29部(AA04に対する体積基準混合比6.6:1)を用いたこと以外は実験例11と同様にして、両面に銅箔が設けられた多層樹脂シート硬化物15aを得た。

【0192】

<実験例15b>

実験例1aにおける樹脂層の調製において、窒化ホウ素(FS−3)46.04部の代わりに、窒化ホウ素と同体積分率の酸化アルミニウム(AA−18)83.29部を用いたこと以外は実験例1aと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物15bを得た。

【0193】

<実験例15c>

実験例15bにおいて、接着材層1の膜厚を12μmとしたこと以外は実験例15bと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物15cを得た。

【0194】

<実験例15d>

実験例15bにおいて、接着材層2を用いたこと以外は実験例15bと同様にして、両面に銅箔が設けられた多層樹脂シート硬化物15dを得た。

【0195】

<評価>

上記で得られた両面に銅箔が設けられた多層樹脂シート硬化物及びBステージ状態の多層樹脂シート等について、以下の評価を行った。評価結果を表1〜表3に示す。

【0196】

(熱伝導率)

熱伝導率は熱伝導方程式により、それぞれ実測した密度、比熱と熱拡散率の積から求めた。最初に熱拡散率の測定方法を以下に示す。得られた銅箔貼り樹脂シート硬化物から、銅のみを過硫酸ナトリウム溶液を用いてエッチング除去し、シート状の樹脂硬化物を得た。得られた樹脂硬化物の熱拡散率をNETZSCH社製Nanoflash LFA447型を用いて、フラッシュ法により測定した。測定条件としては、測定温度25±1℃、測定電圧270V、Amplitude5000、パルス幅0.06msである。

【0197】

また密度は同様に銅箔を除去したシート硬化物を用いて、アルキメデス法により求めた。さらに比熱を示差熱分析装置(DSC)Parkin Elmer社製Pyris 1型による入力熱量の差により求めた。測定条件としては、高純度アルミナをリファレンスとし、窒素雰囲気下、昇温速度5℃/分にて測定した。

【0198】

(絶縁耐圧)

上記で得られた両面に銅箔が設けられた多層樹脂シート硬化物から、過硫酸ナトリウム溶液を用いて銅箔をエッチング除去し、シート状の樹脂硬化物を得た。得られた樹脂硬化物の交流下での絶縁耐圧をヤマヨ試験機製YST−243−100RHOを用いて測定した。測定条件としては、昇圧速度1kV/秒、測定温度23℃±2℃、フロリナートFC−77(フッ素系不活性液体、住友スリーエム株式会社製)中にて測定を行った。

【0199】

(せん断強度)

上記で得られたBステージ状態の多層樹脂シートの両面からPETフィルムを剥がし、金属板を貼り合わせ、JIS K6850に準拠して、引っ張りせん断接強さの測定を行った。具体的には100mm×25mm×3mmの銅板2枚を12.5mm×25mmのBステージ状態の多層樹脂シートに互い違いに重ねて接着、硬化した。これを株式会社島津製作所AGC−100型を用いて、試験速度1mm/分、測定温度23℃の条件で引っ張ることでせん断強度の測定を行った。

なお、接着、硬化は以下のようにして行った。真空熱プレス(熱板温度165℃、真空度≦1kPa、圧力4MPa、処理時間3分)を行った後、ボックス型オーブン中で、140℃で2時間、165℃で2時間,190℃で2時間のステップキュアにより行った。

【0200】

(可使時間)

上記で得られた多層樹脂シート(Bステージシート)について、常温で所定時間保存した後、半径20mmの円柱に押し付けて曲げた場合に、割れが発生せず曲げられるかの可否で可使時間を判定した。

【0201】

(接着材層中のフィラー)

接着材層中へのフィラーの入り込みを以下のようにして評価した。上記で得られた多層樹脂シートについて、プレス硬化処理をする前のBステージ状態及びプレス硬化処理した後の硬化物状態の2種のサンプルについて、樹脂層と接着材層との境界面に対して垂直な断面について、走査型電子顕微鏡(SEM、オックスフォード・インストゥルメンツ株式会社製、INCA Energy 350)と付属の電子線X線マイクロアナライザ(XMA、加速電圧20kV、蒸着物質Pt−Pd)を用いて断面観察し、フィラーの分布状態や樹脂層と接着層の境界及びその構造から、接着材層へのフィラーの入り込みの有無を判断した。

【0202】

(フィラーの粒子径分布)

Bステージ状態の多層樹脂シートを過剰のシクロヘキサノンに溶解して分散液を作製した。これをメンブレンフィルターにてろ過して、ろ物である固形物と液状物とを分離し、固形物をフィラーとして取り出した。得られたフィラーの粒子径分布を、レーザー回折法にて湿式法で測定した。具体的にはフィラーを水中に超音波分散機にて分散し、ベックマン・コールター社製(型番LS230)レーザー回折散乱粒度分布測定装置を用いて繰り返し5回測定し、定量した。測定された粒子径分布を横軸に粒子径を縦軸に頻度をとったグラフの一例を図18及び図19に示した。

【0203】

実験例1a〜実験例15dで得られた多層樹脂シートの樹脂層の粒子径分布の全てにおいて、0.01μm以上1μm未満、1μm以上10μm未満及び10μm以上100μm以下の範囲にそれぞれピークが存在することが確認された。

【0204】

【表1】

【0205】

【表2】

【0206】

【表3】

【0207】

表1から表3、図5及び図6から、樹脂層の表面に接着材層を設けて、加熱加圧処理して樹脂層中のフィラーを接着材層に入り込ませた多層樹脂シート硬化物においては、高い熱伝導性を示し、接着強度及び絶縁破壊電圧がバランスよく優れていることがわかる。一方、樹脂層に含まれるフィラーが接着材層中に入り込んでいないと熱伝導性が低下することが分かる。

【0208】

日本国特許出願2010−226601号の開示はその全体が参照により本明細書に取り込まれる。本明細書に記載された全ての文献、特許出願、及び技術規格は、個々の文献、特許出願、及び技術規格が参照により取り込まれることが具体的かつ個々に記された場合と同程度に、本明細書に参照により取り込まれる。

【技術分野】

【0001】

本発明は、半導体装置に関する。

【背景技術】

【0002】

半導体を用いた電子機器の小型化、大容量化、高性能化等の進行に伴い、高密度に実装された半導体からの発熱量は益々大きくなっている。例えば、パソコンの中央演算装置や電気自動車のモーターの制御に用いられる半導体装置の安定動作には、放熱のためにヒートシンクや放熱フィンが不可欠になっており、半導体装置とヒートシンク等を結合する部材として絶縁性と熱伝導性とを両立可能な素材が求められている。

【0003】

また一般に、半導体装置等が実装されるプリント基板等の絶縁材料には有機材料が広く用いられている。これらの有機材料は、絶縁性は高いものの熱伝導性が低く、半導体装置等の放熱への寄与は大きくなかった。一方、半導体装置等の放熱のために、無機セラミックス等の無機材料が用いられる場合がある。これらの無機材料は、熱伝導性は高いもののその絶縁性は有機材料と比較して十分とは言い難く、高い絶縁性と熱伝導性とを両立可能な材料が求められている。

【0004】

上記に関連して、樹脂にフィラーと呼ばれる熱伝導性の高い無機充填剤を複合した材料が種々検討されている。例えば、一般的なビスフェノールA型エポキシ樹脂とアルミナフィラーとの複合系からなる硬化物が知られており、キセノンフラッシュ法では3.8W/mK、温度波熱分析法では4.5W/mKの熱伝導率が達成可能とされている(例えば、特開2008−13759号公報参照)。同様に、特殊なエポキシ樹脂とアミン系の硬化剤とアルミナフィラーとの複合系からなる硬化物が知られており、キセノンフラッシュ法では9.4W/mK、温度波熱分析法では10.4W/mKの熱伝導率が達成可能とされている(例えば、特開2008−13759号公報参照)。

【0005】

さらに熱伝導性に優れた熱硬化性樹脂硬化物として、窒化ホウ素と、エポキシ樹脂、アミン系硬化剤、及び硬化触媒等のポリマー成分とが含有されている熱伝導性樹脂組成物において、温度波熱分析法で熱伝導率6W/mK〜11W/mKを達成可能とされている(例えば、特開2008−189818号公報参照)。しかし、窒化ホウ素は柔らかいフィラーであるため、窒化ホウ素を含む樹脂層では樹脂層の接着強度が低下する恐れがある。

【0006】

さらにパワーモジュールに適する接着材層の構造として、フィラーを含む第一の接着材層の少なくとも片面に、実質的に接着材のみからなる第二の接着材層を設けることで、接着強度が維持されて、剥がれなどの発生を抑制することができるとされている(例えば、特開2009−21530号公報参照)。該公報にはこの接着材層の物性や評価法について記載がない。しかし接着材層がフィラーを含まないことから、シートの厚さ方向の熱伝導性が著しく低下する恐れがあること、また、第二の接着材層に熱可塑性樹脂を用いていることから、金属と化学的に接着しないため接着強度が低くなることが想定される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−13759号公報

【特許文献2】特開2008−189818号公報

【特許文献2】特開2009−21530号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

これらのことから特開2008−13759号公報,特開2008−189818号公報,及び特開2009−21530公報に記載の熱伝導性樹脂硬化物では、熱伝導性、接着強度、及び、絶縁性のすべてを高いレベルで満足することについて困難な場合があった。

本発明は、熱伝導性、接着強度及び絶縁性のすべてに優れる樹脂シート硬化物を備える半導体装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は以下の態様を包含する。

<1> 半導体素子と、前記半導体素子上に配置され、エポキシ樹脂モノマー、硬化剤及びフィラーを含み、前記フィラーが、レーザー回折法を用いて測定される粒子径分布において、0.01μm以上1μm未満、1μm以上10μm未満、及び10μm以上100μm以下のそれぞれの範囲にピークを有し、10μm以上100μm以下の粒子径を有するフィラーが、窒化ホウ素フィラーを含む樹脂シートの硬化物と、前記半導体素子が、前記樹脂シート硬化物を介して、せん断強度3MPa〜12MPaにて接着している被着体と、を備える半導体装置である。

【0010】

<2> 半導体素子と、前記半導体素子上に配置され、エポキシ樹脂モノマー、硬化剤、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素フィラーを含む第三のフィラーを含有する樹脂シートの硬化物と、前記半導体素子が、前記樹脂シートの硬化物を介して、せん断強度3MPa〜12MPaにて接着している被着体と、を備える半導体装置である。

【0011】

<3> 前記エポキシ樹脂モノマーの少なくとも1種はメソゲン基を有するエポキシ樹脂モノマーであり、前記硬化剤の少なくとも1種はノボラック樹脂である<1>又は<2>に記載の半導体装置である。

【0012】

<4> 前記樹脂シートは、エポキシ樹脂モノマー、硬化剤及びフィラーを含む樹脂層と、前記樹脂層の少なくとも一方の面上に配置された接着材層とを備える<1>〜<3>のいずれか1つに記載の半導体装置である。

【0013】

<5> 前記10μm以上100μm以下の粒子径を有するフィラーの少なくとも一部が、前記接着材層中に入り込んでいる<4>に記載の半導体装置である。

【0014】

<6> 前記接着材層は、変性ポリイミド樹脂、変性ポリアミドイミド樹脂及びエポキシ樹脂からなる群より選ばれる少なくとも1種を含む<4>又は<5>に記載の半導体装置である。

【発明の効果】

【0015】

本発明によれば、熱伝導性、接着強度及び絶縁性のすべてに優れる樹脂シート硬化物を備える半導体装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明にかかる樹脂層の構成の一例を示す模式断面図である。

【図2】本発明にかかる多層樹脂シート硬化物の構成の一例を示す模式断面図である。

【図3】本発明の実施形態と類似する構成を有する多層樹脂シート硬化物の構成の一例を示す模式断面図である。

【図4】本発明にかかる多層樹脂シート硬化物の断面SEM写真の一例である。

【図5】本発明の実施形態と類似する構成を有する多層樹脂シート硬化物の断面SEM写真の一例である。

【図6】本発明にかかる多層樹脂シートを用いて構成されたパワー半導体装置の構成の一例を示す模式断面図である。

【図7】本発明にかかる多層樹脂シートを用いて構成されたパワー半導体装置の構成の一例を示す模式断面図である。

【図8】本発明にかかる多層樹脂シートを用いて構成されたパワー半導体装置の構成の一例を示す模式断面図である。

【図9】本発明にかかる多層樹脂シートを用いて構成されたLEDライトバーの構成の一例を示す模式断面図である。

【図10】本発明にかかる多層樹脂シートを用いて構成されたLED電球の構成の一例を示す模式断面図である。

【図11】本発明にかかる多層樹脂シートを用いて構成されたLED電球の構成の一例を示す模式断面図である。

【図12】本発明にかかる多層樹脂シートを用いて構成されたLED基板の構成の一例を示す模式断面図である。

【図13】本発明にかかる多層樹脂シートの製造方法の工程図の一例を示す模式断面図である。

【図14】本発明にかかる多層樹脂シートの製造方法の工程図の一例を示す模式断面図である。

【図15】本発明にかかる多層樹脂シートの構成の一例を示す模式断面図である。

【図16】本発明にかかる多層樹脂シートの構成の一例を示す模式断面図である。

【図17】本発明にかかる樹脂シート積層体の製造方法の工程図の一例を示す模式断面図である。

【図18】本発明にかかる多層樹脂シートの樹脂層に含有されるフィラー粒子径分布の一例を示す図である。

【図19】本発明にかかる多層樹脂シートの樹脂層に含有されるフィラー粒子径分布一例を示す図である。

【発明を実施するための最良の形態】

【0017】

本明細書において「工程」との語は、独立した工程だけではなく、他の工程と明確に区別できない場合であってもその工程の所期の作用が達成されれば、本用語に含まれる。また本明細書において「〜」を用いて示された数値範囲は、「〜」の前後に記載される数値をそれぞれ最小値及び最大値として含む範囲を示す。さらに本明細書において組成物中の各成分の量は、組成物中に各成分に該当する物質が複数存在する場合、特に断らない限り、組成物中に存在する当該複数の物質の合計量を意味する。

【0018】

<多層樹脂シート>

本発明の多層樹脂シートは、エポキシ樹脂モノマー、硬化剤及びフィラーを含む樹脂層と、前記樹脂層の少なくとも一方の面上に配置された接着材層とを備え、前記フィラーが、レーザー回折法を用いて測定される粒子径分布において、0.01μm以上1μm未満、1μm以上10μm未満、及び10μm以上100μm以下のそれぞれの範囲にピークを有し、10μm以上100μm以下の粒子径を有するフィラーが、窒化ホウ素フィラーを含むものである。

【0019】

また本発明の多層樹脂シートは、エポキシ樹脂モノマー、硬化剤、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素フィラーを含む第三のフィラーを含有する樹脂層と、前記樹脂層の少なくとも一方の面上に配置された接着材層とを備えていることもまた好ましい。

【0020】

かかる構成の多層樹脂シートであることにより、前記多層樹脂シートは、硬化前には保存安定性に優れ、被着物に熱圧着して硬化させた後においては高い熱伝導性を達成可能で、さらに接着強度及び絶縁性(絶縁破壊強度)に優れる。これは例えば、以下のように考えることができる。

【0021】

接着材層を樹脂層上に設けて多層樹脂シートとすることで、シートの接着強度を向上させることができる。これは前記接着材層には、接着強度が高く、更に、弾性率が低く被着物との線膨張差を吸収する樹脂を用いることができるためである。

【0022】

熱伝導性の接着シートにおいて、接着強度を向上するために、接着性に優れた樹脂を用い、熱伝導性の樹脂層に接着性と熱伝導性とを両立させる手法も考えられる。この場合は、高い熱伝導性付与のためにはフィラーを高充填することが不可欠である。しかしフィラーを高充填化すると、樹脂層の溶融粘度が増加したり、硬く脆い樹脂シートになったりすることから、熱伝導性と接着強度は相反する特性であるとも言える。

【0023】

単に樹脂層にフィラーのない接着材層を設けた場合には、接着材層の熱伝導性がフィラーを含む樹脂層よりも大幅に小さいため、接着材層が断熱してしまい、硬化後の多層樹脂シート全体としての厚さ方向の熱伝導性が大幅に低下してしまう場合がある。これに対して接着材層の厚さを樹脂層の厚さに比較して薄くすることで熱伝導性を向上させることができる。しかし接着材層の薄膜化には物理的な限界があり、接着材層の薄膜化によって優れた熱伝導性を有する多層樹脂シートを構成することは困難である。

【0024】

そこで前記構成のような多層樹脂シートを発明するに至った。前記多層樹脂シートを加熱加圧処理によって被着体に貼り付けて樹脂シート積層体を得る場合、樹脂層中のフィラーが多層樹脂シートの厚み方向の接着材層側に移動し、それによって第三のフィラー粒子の少なくとも一部を接着材層中に入り込ませることができ、フィラー粒子を多層樹脂シートの表面付近まで移動させることができる。その結果、被着体への接着性を十分に発現しつつ、さらに熱伝導性の高い積層体を得ることができる。これについて本願発明者らは以下のように考える。すなわち、多層樹脂シートを用いた場合、シート最表面には接着材層が存在するため、接着材層のみを接着した時と同等な接着力を発現させることができる。さらに、加熱加圧処理によって接着材層中に樹脂層中の第三のフィラーの一部が入り込み、多層樹脂シートの最表面近くまでフィラーが移動するため、熱伝導性の樹脂層のみを接着した時と同等な熱伝導性を発現することができる。さらに、接着材層に入り込む第三のフィラーが窒化ホウ素の場合、被着体の接着面に沿って変形することができるため、接着材層と被着体界面での熱伝導性は非常に良好になる。したがって、表面が粗い被着体であっても熱伝導性、絶縁性、接着性など本発明の効果を十分に得ることができる。

【0025】

樹脂層中の第三のフィラーを接着層中に入り込ませるには、第三のフィラー粒径を10μm〜100μmに制御すること、及び、全体のフィラー充填率を、樹脂層の総固形分体積中において30体積%〜85体積%以上にすることが好ましい。ここで樹脂層の総固形分体積とは、樹脂層を構成する不揮発性成分の総体積を意味する。

【0026】

さらに、前記多層樹脂シートは、樹脂層に含まれる樹脂組成物及び接着材層に含まれる樹脂組成物が半硬化した状態であることが好ましい。半硬化状態(Bステージ状態)の多層樹脂シートであることで、被着体への接着性及び該シートの取り扱い性が向上する。

ここで半硬化状態(Bステージ状態)であるとは、樹脂層の粘度として常温(25度)においては、105Pa・s〜107Pa・sであり、100℃から180℃に加熱すると樹脂成分が軟化して粘着性が発現する。そのまま加熱を続けると硬化反応が進行して粘度が107Pa・s以上に上昇して接着性を発現するものである。尚、上記粘度は、動的粘弾性測定(周波数1ヘルツ、荷重40g、昇温速度5℃/分)によって測定されうる。

【0027】

前記多層樹脂シートの構成例について図面を参照しながら説明する。図15に模式断面図を示す多層樹脂シート40においては、フィラー1と樹脂組成物2とを含む樹脂層の両面に接着材層3が配置されている。ここでフィラー1は被着体に貼り合わせる前において、接着材層に入り込んでいない。また図16に模式断面図を示す多層樹脂シート40Aにおいては、フィラー1と樹脂組成物2とを含む樹脂層の両面に接着材層3が配置され、接着材層3中に入り込んでいるフィラー4が存在する。前記多層樹脂シートを図16に示す構成とすることで、十分な接着力を発現しつつ、さらに熱伝導性を向上させることが可能となる。この理由について、本願発明者らは以下のように考える。多層樹脂シートを貼り合わせる前において第三のフィラーが接着材層に入り込んでいる場合、樹脂層中のフィラーが多層樹脂シートの最表面により移動しやすくなるためであると考える。すなわち、前記多層樹脂シートは図15又は図16のような構成を採っていることが好ましく、中でも上記理由により、図16のような構成を採っていることが特に好ましい。

【0028】

[樹脂層]

図1に模式断面図の一例を示すように、本発明における樹脂層10は、第三のフィラー、第一のフィラー及び第二のフィラーを含むフィラー1と、エポキシ樹脂モノマー及び硬化剤等を含む樹脂組成物2とを含む。

【0029】

(フィラー)

前記樹脂層は、少なくとも3種の体積平均粒子径が異なるフィラーを含むことが好ましい。前記フィラーのうち、第一のフィラーは、体積平均粒子径が0.01μm以上1μm未満であるが、分散性の観点から、0.05μm以上0.8μm以下であることが好ましく、充填性の観点から、0.1μm以上0.6μm以下であることがより好ましい。また第二のフィラーは、体積平均粒子径が1μm以上10μm未満であるが、樹脂溶融粘度の観点から、2μm以上8μm以下であることが好ましく、充填性の観点から、2μm以上6μm以下であることがより好ましい。さらに第三のフィラーは、体積平均粒子径が10μm以上100μm以下であるが、絶縁性の観点から、15μm以上60μm以下であることが好ましく、熱伝導性の観点から、20μm以上50μm以下であることがより好ましい。体積平均粒子径が異なる3種のフィラーを含むことで、熱伝導性が効果的に向上する。

【0030】

また前記樹脂層に含まれるフィラーが上記のような構成を有することで、横軸に粒子径を縦軸に頻度をとって、樹脂層に含まれるフィラー全体の粒子径分布を測定した場合に、粒子径が0.01μm以上1μm未満の範囲、1μm以上10μm未満の範囲及び10μm以上100μm以下の範囲のそれぞれにピークを有する粒子径分布を示すことができる。

【0031】

尚、本発明におけるフィラーの体積平均粒子径は、レーザー回折法、又は樹脂層の断面観察を用いて、直接実測することで測定される。レーザー回折法を用いる場合、まず樹脂組成物中のフィラーを抽出し、レーザー回折散乱粒度分布測定装置(例えば、ベックマン・コールター社製、LS230)を用いることで測定可能である。具体的には、有機溶剤等や硝酸、王水などを用いて、樹脂組成物中からフィラー成分を抽出し、超音波分散機などで十分に分散する。この分散液の粒子径分布を測定することで、フィラーの体積平均粒子粒径の定量が可能になる。

【0032】

また、樹脂層、多層樹脂シート又はそれらの硬化物の断面を走査型電子顕微鏡にて観察し、実測することで行うことができる。具体的には、これらの樹脂層を透明なエポキシ樹脂に埋め込み、ポリッシャーやスラリーなどで研磨して、樹脂層の断面を露出させる。この断面を直接観察することで、フィラー粒径の定量が可能になる。また、FIB装置(集束イオンビームSEM)などを用いて、二次元の断面観察を連続的に行い、三次元構造解析を行なうことが望ましい。

【0033】

図18及び図19に前記多層樹脂シートの樹脂層に含有されるフィラー粒子径分布の一例を示す。図18及び図19に示すように、粒子径が0.01μm以上1μm未満の範囲、粒子径が1μm以上10μm未満の範囲、及び粒子径が10μm以上100μm以下の範囲のそれぞれの範囲に粒子径分布のピークが存在する。このような粒子径分布を持っているフィラーを含む樹脂層を用いることで、前記多層樹脂シートは熱伝導、絶縁性等の機能を十分に発現することができる。

【0034】

本発明における前記第一のフィラー、第二のフィラー及び第三のフィラーは、それぞれ前記体積平均粒子径を有するものであるが、熱伝導性、絶縁性の観点から、前記第一のフィラーの体積平均粒子径に対する第二のフィラーの体積平均粒子径の比(第二のフィラーの体積平均粒子径/第一のフィラーの体積平均粒子径)が5〜50であることが好ましく、充填性と熱伝導性の観点から、8〜20であることがより好ましい。

また熱伝導性、絶縁性の観点から、前記第二のフィラーの体積平均粒子径に対する第三のフィラーの体積平均粒子径の比(第三のフィラーの体積平均粒子径/第三のフィラーの体積平均粒子径)が3〜40であることが好ましく、5〜30であることがより好ましい。

【0035】

本発明において前記第一のフィラー、第二のフィラー及び第三のフィラーは、それぞれ所定の体積平均粒子径を有するものであれば、その粒径分布は特に制限されず、広い粒径分布を示すものであっても、狭い粒径分布を示すものであってもよい。

【0036】

また本発明におけるフィラーは、フィラー全体として前記第一のフィラー、第二のフィラー及び第三のフィラーを含むことが好ましい。すなわち、フィラー全体の粒子径分布を測定した場合に、体積平均粒子径が0.01μm以上1μm未満の第一のフィラーに対応するピークと、体積平均粒子径が1μm以上10μm未満の第二のフィラーに対応するピークと、体積平均粒子径が10μm以上100μm以下の第三のフィラーに対応するピークと、の少なくとも3つのピークが観測されることが好ましい。

【0037】

かかる態様のフィラーは、例えば、粒径分布において単一のピークを示す前記第一のフィラー、第二のフィラー及び第三のフィラーをそれぞれ混合して構成してもよく、また、粒径分布において2以上のピークを有するフィラーを用いて構成してもよい。

【0038】

また本発明においては、全フィラー中における体積基準の含有比率について、第一のフィラーの含有比率が1%〜15%であって、第二のフィラーの含有比率が10%〜40%であって、第三のフィラーの含有比率が45%〜80%であることが好ましく、充填性、熱伝導性の観点から、第一のフィラーの含有比率が6%〜15%であって、第二のフィラーの含有比率が18%〜35%であって、第三のフィラーの含有比率が50%〜70%であることがより好ましい。上記範囲とすることで、粘度上昇による成形性の悪化やボイド生成による絶縁性の悪化を防ぐことができる。

また更に、第三のフィラー含有比率を極力高くし、次に第二のフィラーの含有比率を高くすることで、より効果的に熱伝導性が向上できる。このように体積平均粒子径が異なる少なくとも3種のフィラーを特定の含有比率(体積基準)で含むことで熱伝導性がより効果的に向上する。

【0039】

前記第一のフィラー及び第二のフィラーとしては、絶縁性を有する無機化合物であれば特に制限はないが、高い熱伝導性を有するものであることが好ましい。

前記第一のフィラー及び第二のフィラーの具体例としては、酸化アルミニウム、酸化マグネシウム、窒化ホウ素、窒化アルミニウム、窒化ケイ素、タルク、マイカ、水酸化アルミニウム、硫酸バリウム等を挙げることができる。中でも、熱伝導性の観点から、酸化アルミニウム、窒化ホウ素、窒化アルミニウムが好ましい。また、これらのフィラーの材質としては、1種類単独であっても2種類以上を併用してもよい。

【0040】

また前記第三のフィラーとしては、少なくとも窒化ホウ素を含んでいればよく、窒化ホウ素に加えて、その他の絶縁性を有する無機化合物をさらに含んでいてもよい。窒化ホウ素を含むことで熱伝導性が飛躍的に向上する。これは例えば、以下のように考えることができる。窒化ホウ素のモース硬度が2と、他のアルミナや窒化アルミといった絶縁セラミックス(例えば、硬度8)と比較して低く、柔らかい。さらに球形や丸み状といった粒形の窒化ホウ素は1次粒子が凝集した形になっており、粒子内部に空洞が存在し、溶融した樹脂よりは硬いが粒子自体も変形し易いものになっている。このため、外力により容易に変形することができ、後述する加熱加圧工程、ラミネート工程、及びプレス工程の際に変形が可能であり、この際に、フィラー間の樹脂を排除する。このため、フィラー同士が容易に接近することができ、樹脂層の内部に窒化ホウ素を含む第三のフィラーの連続した構造が形成し易くなり、熱伝導性が飛躍的に向上すると考えることができる。

【0041】

前記フィラーの粒子形状としては特に制限はなく、球形、丸み状、破砕状、りん片状、凝集粒子形状などが挙げられる。中でも、充填性と熱伝導性の観点から、球形、丸み状が好ましい。

【0042】

本発明におけるフィラーは、第一のフィラーの体積平均粒子径が0.01μm以上1μm未満であり、第二のフィラーの体積平均粒子径が1μm以上10μm未満であり、第三のフィラーの体積平均粒子径が10μm以上100μm以下であることが好ましく、さらに、第一のフィラー、第二のフィラー、及び第三のフィラーの含有比率が体積基準でそれぞれ、1%〜15%、10%〜40%、45%〜80%であることがより好ましい。また、第一のフィラーの体積平均粒子径が0.01μm以上0.6μm以下であり、第二のフィラーの体積平均粒子径が2μm以上6μm以下であり、第三のフィラーの体積平均粒子径が20μm以上50μm以下であることが好ましく、さらに、第一のフィラー、第二のフィラー、及び第三のフィラーの含有比率が体積基準でそれぞれ、6%〜15%、18%〜35%、50%〜70%であることがより好ましい。

【0043】

本発明において前記樹脂層中のフィラーの総含有率としては特に制限されず、熱伝導性と接着性の観点から、樹脂層の全固形分中に30体積%〜85体積%であることが好ましく、熱伝導性の観点から、50体積%〜80体積%であることがより好ましい。

尚、樹脂層の全固形分とは、樹脂層を構成する成分のうち、非揮発性成分の総量を意味する。

【0044】

(エポキシ樹脂モノマー)

本発明における樹脂層は、エポキシ樹脂モノマー(以下、単に「エポキシ樹脂」ということがある)の少なくとも1種を含む。前記エポキシ樹脂としては通常用いられる一般的なエポキシ樹脂を特に制限なく用いることができる。なかでも硬化前では低粘度でありフィラー充填性や成形性に優れ、熱硬化後には高い耐熱性や接着性に加えて高い熱伝導性を有するものであることが好ましい。

【0045】

一般的なエポキシ樹脂の具体例としては、ビスフェノールA型、F型、S型、AD型等のグリシジルエーテル、水素添加したビスフェノールA型のグリシジルエーテル、フェノールノボラック型のグリシジルエーテル、クレゾールノボラック型のグリシジルエーテル、ビスフェノールA型のノボラック型のグリシジルエーテル、ナフタレン型のグリシジルエーテル、ビフェノール型のグリシジルエーテル、ジヒドロキシペンタジエン型のグリシジルエーテルなどが挙げられる。

【0046】

この中でも、樹脂硬化物を構成した場合に、高Tg(ガラス転移温度)化、高熱伝導化を目的に多官能エポキシ樹脂が好ましい。例えば、フェノールノボラックをエポキシ化して得られるエポキシ樹脂として、フェノールノボラック型、エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等、トリフェノール型エポキシ樹脂が挙げられる。また、メソゲン基を有するエポキシ樹脂も高熱伝導を発現するエポキシ樹脂として挙げられる。

【0047】

また、本発明におけるエポキシ樹脂は液状エポキシ樹脂を含んでいてもよく、これによりAステージやBステージ時の樹脂軟化点を低下させることが可能となる。具体的には、シートの取り扱い性を向上させることがある。しかし、液状エポキシ樹脂はTgや熱伝導性が低い場合があるので、液状エポキシ樹脂の含有量は樹脂硬化物の物性との兼ね合いで適宜選択できる。

【0048】

前記エポキシ樹脂モノマーとして、熱伝導性の観点から好ましい樹脂は、メソゲン基を有するエポキシ樹脂及びトリフェノールノボラック型のエポキシ樹脂の少なくとも1種である。

【0049】

ここでいうメソゲン基は、エポキシ樹脂モノマーが硬化剤とともに樹脂硬化物を形成した場合に、樹脂硬化物中にメソゲン基に由来する高次構造を形成することができるものであれば、特に制限はない。

尚、ここでいう高次構造とは、樹脂組成物の硬化後に分子が配向配列している状態を意味し、例えば、樹脂硬化物中に結晶構造や液晶構造が存在することである。このような結晶構造や液晶構造は、例えば、直交ニコル下での偏光顕微鏡による観察やX線散乱により、その存在を直接確認することができる。また貯蔵弾性率の温度に対する変化が小さくなることでも、間接的に存在を確認できる。

【0050】

前記メソゲン基として具体的には、ビフェニル基、ターフェニル基、ターフェニル類縁体、アントラセン基、及び、これらがアゾメチン基やエステル基で接続された基などが挙げられる。

【0051】

本発明においては、エポキシ樹脂モノマーとしてメソゲン基を有するエポキシ樹脂モノマーを用い、硬化剤とともに樹脂硬化物を構成することで、高い熱伝導性を達成することができる。これは例えば、以下のように考えることができる。すなわち、分子中にメソゲン基を有するエポキシ樹脂モノマーが、硬化剤(好ましくは、後述するノボラック樹脂)とともに樹脂硬化物を形成することで、樹脂硬化物中にメソゲン基に由来する規則性の高い高次構造を形成することができる。このため、絶縁樹脂における熱伝導の媒体であるフォノンの散乱を抑制することができ、これにより高い熱伝導性を達成することができると考えられる。

【0052】

前記メソゲン基を有するエポキシ樹脂モノマーとして、具体的には例えば、4,4’−ビフェノールグリシジルエーテル、1−{(3−メチル−4−オキシラニルメトキシ)フェニル}−4−(4−オキシラニルメトキシフェニル)−1−シクロヘキセン、4−(オキシラニルメトキシ)安息香酸−1,8−オクタンジイルビス(オキシ−1,4−フェニレン)エステル、2,6−ビス[4−[4−[2−(オキシラニルメトキシ)エトキシ]フェニル]フェノキシ]ピリジン等を挙げることができる。中でも、熱伝導性の向上の観点から、1−{(3−メチル−4−オキシラニルメトキシ)フェニル}−4−(4−オキシラニルメトキシフェニル)−1−シクロヘキセンであることが特に好ましい。

【0053】

前記樹脂層中におけるエポキシ樹脂モノマーの含有率としては特に制限はないが、熱伝導性と接着性の観点から、樹脂層を構成する全固形分中、3質量%〜30質量%であることが好ましく、熱伝導性の観点から、5質量%〜25質量%であることがより好ましい。

【0054】

(硬化剤)

本発明における樹脂層は、硬化剤の少なくとも1種を含む。前記硬化剤はエポキシ樹脂モノマーと反応して樹脂硬化物を形成可能な化合物であれば特に制限はない。具体的には例えば、ノボラック樹脂、芳香族アミン系硬化剤、脂肪族アミン系硬化剤、メルカプタン系硬化剤、酸無水物硬化剤などの重付加型硬化剤や、イミダゾール、TPPなどの潜在性硬化剤などを用いることができる。

中でも、熱伝導性と絶縁性の観点から、ノボラック樹脂の少なくとも1種を硬化剤として含むことが好ましい。

【0055】

前記ノボラック樹脂としては、エポキシ樹脂の硬化剤として通常用いられるノボラック樹脂であれば特に制限はない。中でも、熱伝導性と絶縁性の観点から、下記一般式(I)で表される構造単位を有する化合物の少なくとも1種であることが好ましい。

【0056】

【化1】

【0057】

上記一般式(I)においてR1は、アルキル基、アリール基、又はアラルキル基を表す。R1で表されるアルキル基、アリール基及びアラルキル基は、可能であれば置換基をさらに有していてもよく、該置換基としては、アルキル基、アリール基、ハロゲン原子、及び水酸基等を挙げることができる。

mは0〜2の整数を表し、mが2の場合、2つのR1は同一であっても異なってもよい。本発明において、mは0又は1であることが好ましく、0であることがより好ましい。

【0058】

前記ノボラック樹脂は、上記一般式(I)で表される構造単位を有する化合物の少なくとも1種を含むものであることが好ましいが、上記一般式(I)で表される構造単位を有する化合物の2種以上を含むものであってもよい。

【0059】

前記ノボラック樹脂は、フェノール性化合物としてレゾルシノールに由来する部分構造を含むことが好ましいが、レゾルシノール以外のフェノール性化合物に由来する部分構造の少なくとも1種をさらに含んでいてもよい。レゾルシノール以外のフェノール性化合物としては、例えば、フェノール、クレゾール、カテコール、ヒドロキノン等を挙げることができる。前記ノボラック樹脂は、これらに由来する部分構造を1種単独でも、2種以上組み合わせて含んでいてもよい。

ここでフェノール性化合物に由来する部分構造とは、フェノール性化合物のベンゼン環部分から水素原子を1個又は2個取り除いて構成される1価又は2価の基を意味する。尚、水素原子が取り除かれる位置は特に限定されない。

【0060】

本発明においてレゾルシノール以外のフェノール性化合物に由来する部分構造としては、熱伝導性、接着性の観点から、フェノール、クレゾール、カテコール、ヒドロキノン、1,2,3−トリヒドロキシベンゼン、1,2,4−トリヒドロキシベンゼン、及び、1,3,5−トリヒドロキシベンゼンから選ばれる少なくとも1種に由来する部分構造であることが好ましく、カテコール及びヒドロキノンから選ばれる少なくとも1種に由来する部分構造であることがより好ましく、カテコールレゾルシノールノボラック樹脂又はヒドロキノンレゾルシノールノボラック樹脂であることが更に好ましい。

【0061】

また前記ノボラック樹脂におけるレゾルシノールに由来する部分構造の含有比率については特に制限はないが、熱伝導性の観点から、ノボラック樹脂の全質量に対するレゾルシノールに由来する部分構造の含有比率が55質量%以上であることが好ましく、更なる高い熱伝導性の観点から、80質量%以上であることがより好ましい。

【0062】

一般式(I)においてR2及びR3は、それぞれ独立して水素原子、アルキル基、アリール基、フェニル基又はアラルキル基を表す。R2及びR3で表されるアルキル基、フェニル基、アリール基及びアラルキル基は、可能であれば置換基をさらに有していてもよく、該置換基としては、アルキル基、アリール基、ハロゲン原子、及び水酸基等を挙げることができる。

【0063】

前記ノボラック樹脂の数平均分子量としては熱伝導性の観点から、800以下であることが好ましく、樹脂粘度と熱伝導性、ガラス転移温度の観点から、300以上700以下であることがより好ましく、更なる高い熱伝導性の観点から、350以上550以下であることがより好ましい。

【0064】

本発明における樹脂層において、上記一般式(I)で表される構造単位を有する化合物を含むノボラック樹脂は、ノボラック樹脂を構成するフェノール性化合物であるモノマーを含んでいてもよい。ノボラック樹脂を構成するフェノール性化合物であるモノマーの含有比率(以下、「モノマー含有比率」ということがある)としては特に制限はないが、成形性や熱伝導性、ガラス転移温度の観点から、ノボラック樹脂中の5質量%〜80質量%であることが好ましく、高い熱伝導性やガラス転移温度の観点から、15質量%〜60質量%であることがより好ましく、更なる高い熱伝導性やガラス転移温度の観点から、20質量%〜50質量%であることがさらに好ましい。

【0065】

モノマー含有比率が20質量%以上であることで、ノボラック樹脂の粘度上昇を抑制し、前記フィラーの密着性がより向上する。また50質量%以下であることで、硬化の際における架橋反応により、より高密度な高次構造が形成され、優れた熱伝導性と耐熱性が達成できる。

【0066】

尚、ノボラック樹脂を構成するフェノール性化合物のモノマーとしては、レゾルシノール、カテコール、ヒドロキノンを挙げることができ、少なくともレゾルシノールをモノマーとして含むことが好ましい。

【0067】

また樹脂層中の硬化剤の含有率としては特に制限されないが、熱伝導性と接着性の観点から、樹脂層の全固形分中に1質量%〜10質量%であることが好ましく1質量%〜8質量%であることがより好ましい。

また樹脂層中の硬化剤の含有量としては、前記エポキシ樹脂モノマーに対して、当量基準で、0.8〜1.2であることもまた好ましく、0.9〜1.1であることがより好ましい。

【0068】

(シランカップリング剤)

本発明における樹脂層は、シランカップリング剤の少なくとも1種をさらに含有してもよい。シランカップリング剤を含むことで、エポキシ樹脂及びノボラック樹脂を含む樹脂成分とフィラーの結合性がより向上し、より高い熱伝導性とより強い接着性を達成することができる。

【0069】

前記シランカップリング剤としては、樹脂成分と結合する官能基、及びフィラーと結合する官能基を有する化合物であれば特に制限はなく、通常用いられるシランカップリング剤を用いることができる。

前記フィラーと結合する官能基としては、トリメトキシシリル基、トリエトキシシリル基等のトリアルコキシシリル基を挙げることができる。また前記樹脂成分と結合する官能基としては、エポキシ基、アミノ基、メルカプト基、ウレイド基、アミノフェニル基等を挙げることができる。

【0070】

シランカップリング剤として具体的には例えば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−(2−アミノエチル)アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−(2−アミノエチル)アミノプロピルトリメトキシシラン、3−フェニルアミノプロピルトリメトキシシラン、3−メルカプトトリエトキシシラン、3−ウレイドプロピルトリエトキシシランなどを挙げることができる。

またSC−6000KS2に代表されるシランカップリング剤オリゴマ(日立化成コーテットサンド社製)を使用することもできる。

これらのシランカップリング剤は1種単独で用いても、又は2種類以上を併用することもできる。

【0071】

前記樹脂層におけるシランカップリング剤の含有比率としては、特に制限はないが、熱伝導性の観点から、樹脂層の全固形分に対して0.02質量%〜0.83質量%であることが好ましく、0.04質量%〜0.42質量%であることがより好ましい。

かつ、フィラーに対してシランカップリング剤の含有比率は、熱伝導性、絶縁性、成形性の観点から、0.02質量%〜1質量%であることが好ましく、高い熱伝導性の観点から0.05質量%〜0.5質量%であることがより好ましい。

【0072】

(その他の成分)

本発明における樹脂層は、上記必須成分に加えて必要に応じてその他の成分を含むことができる。その他の成分としては、有機溶剤、硬化促進剤、分散剤等を挙げることができる。

【0073】

(樹脂層の調製方法)

本発明における樹脂層の調製方法としては、通常用いられる樹脂シートの製造方法を特

に制限なく用いることができる。

例えば、前記エポキシ樹脂モノマーと、前記硬化剤(好ましくは、ノボラック樹脂)と、前記フィラーと、必要に応じて含まれるその他の成分と、有機溶剤とを混合して樹脂組成物を調製し、これをシート状に成形し、有機溶剤の少なくとも一部を除去(乾燥)することで、樹脂層を調製することができる。

【0074】

本発明における前記樹脂層は、有機溶剤をさらに含む樹脂組成物から形成されるシート状の樹脂組成物層から有機溶剤の少なくとも一部を除去(乾燥)して得られることが好ましい。さらに、有機溶剤の少なくとも一部が除去された樹脂層を加熱加圧処理することによって、樹脂層を構成する樹脂組成物を半硬化状態(Bステージ)としたものであることが好ましい。

【0075】

前記有機溶剤としては特に制限はなく、目的に応じて適宜選択することができる。前記有機溶剤は樹脂層の調製時の乾燥工程にて、除去されるものであり、大量に残留していると熱伝導性や絶縁性能に影響を及ぼすので、沸点や蒸気圧が低いものが望ましい。また乾燥時に完全に除去されてしまうと、樹脂層が硬くなり、接着性能が失われてしまうので、乾燥方法、乾燥条件との適合が必要である。

さらに用いる樹脂の種類やフィラーの種類、樹脂層調製時の乾燥性等により適宜選択することもできる。

【0076】

具体的には例えば、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−プロパノール、シクロヘキサノール等のアルコール類;メチルエチルケトン、シクロヘキサノン、シクロペンタノン等のケトン系溶剤;ジメチルホルムアミドやジメチルアセトアミド等の窒素系溶剤を好ましく用いることができる。

【0077】

また樹脂組成物を構成する成分を混合、分散する方法としては、通常の撹拌機、らいかい機、三本ロール、ボールミル等の分散機を適宜組み合わせて行うことができる。

【0078】

本発明における樹脂層は、例えば、前記フィラーを含む樹脂組成物を支持体上に、塗布して塗布層を形成し、塗布層から有機溶剤の少なくとも一部を除去(乾燥)して、シート状に成形することで調製することができる。また、シート状に成形された樹脂層の片面、もしくは、両面には接着面を保護するための支持体を設けることができる。これにより、外的環境からの接着面への異物の付着や衝撃から樹脂組成物を保護することができる。

また本発明における樹脂層の膜厚は目的に応じて適宜選択できるが、例えば、50μm〜400μmであり、100μm〜250μmであることが好ましい。

【0079】

前記支持体としては例えば、ポリテトラフルオロエチレンフィルム、ポリエチレンテレフタレートフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルム、ポリイミドフィルムなどのプラスチックフィルム等が挙げられる。これらのフィルムに対して、必要に応じてプライマー塗布、UV処理、コロナ放電処理、研磨処理、エッチング処理、離型処理等の表面処理を行ってもよい。また前記支持体として、銅箔やアルミ板等の金属を用いることもできる。

【0080】

前記支持体がフィルムである場合、その膜厚は、特に制限はなく、形成する樹脂層の膜厚や多層樹脂シートの用途によって適宜、当業者の知識に基づいて定められるものであるが、経済性がよく、取り扱い性が良い点で、好ましくは10μm〜150μm、より好ましくは30μm〜110μmである。

【0081】

前記樹脂組成物の塗布方法、乾燥方法については特に制限なく通常用いられる方法を適宜選択することができる。例えば、塗布方法としてはコンマコータやダイコータ、ディップ塗工等が挙げられ、乾燥方法としては、常圧下や減圧下での加熱乾燥、自然乾燥や凍結乾燥等が挙げられる。

【0082】

前記樹脂層は、支持体上に形成された1層の塗布層からなるものであってよく、2層重ね塗りをしたものであってもよい。また、支持体上に形成された塗布層を2層以上張り合わせて構成されたものであってもよい。

【0083】

さらに本発明において前記樹脂層は、樹脂層に含まれる樹脂組成物が半硬化した状態であることが好ましい。半硬化状態(Bステージ状態)の樹脂層であることで取り扱い性が向上する。

前記樹脂層を半硬化状態にする方法には特に制限はない。例えば、熱プレスやラミネートを用いて加熱加圧処理する方法を挙げることができる。樹脂層を構成する樹脂組成物を半硬化状態とする加熱加圧条件は、樹脂組成物の構成に応じて適宜選択できるが、例えば、加熱温度80℃〜180℃、圧力0.1MPa〜100MPa、0.3分〜30分間の条件で加熱加圧処理することができる。

【0084】

[接着材層]

本発明の多層樹脂シートは、前記樹脂層の少なくとも一方の面上に接着材層を備える。前記接着材層を構成する樹脂としては、接着性を有する樹脂であれば特に制限はないが、絶縁性を有する樹脂であることが好ましい。中でも接着性、絶縁性及び耐熱性の観点から、ポリイミド樹脂、ポリアミドイミド樹脂、変性ポリアミドイミド樹脂、及びエポキシ樹脂の少なくとも1種を含むことが好ましい。これらは1種単独でも2種類以上混合して用いてもよい。接着性の観点からポリイミド樹脂、変性ポリアミドイミド樹脂、及びエポキシ樹脂からなる群より選ばれる少なくとも1種であることがより好ましい。

【0085】

前記ポリイミド樹脂としては、例えば、ユピコートFS−100L(宇部興産株式会社製)、セミコファインSP−300、SP−400、SP−800(東レ株式会社製)、Uイミドシリーズ(ユニチカ株式会社製)などに代表される製品等を挙げることができる。またポリアミドイミド樹脂や変性ポリアミドイミド樹脂としては、バイロマックスシリーズ(東洋紡績株式会社製)、トーロン(ソルベイアドバンスドポリマーズ社製)等を挙げることができる。中でも、高耐熱性、高接着性の観点から、KSシリーズ(日立化成工業株式会社製)に代表される変性ポリアミドイミド樹脂を用いることが好ましい。

【0086】

前記接着材層に好適に用いられる、ポリイミド樹脂、ポリアミドイミド樹脂、及び変性ポリアミドイミド樹脂は、1種単独でも、2種以上を混合して用いてもよい。またこれらの樹脂は、通常、樹脂が溶剤に溶解したワニス状態であり、PETフィルム等の支持体に直接塗布し溶剤を乾燥させることによりフィルム化して接着材層として用いることができる。

【0087】

また、代表的な熱硬化系の接着性樹脂であるエポキシ樹脂を用いてもよい。具体的にはエポキシ樹脂、その硬化剤、グリシジルアクリレート、硬化剤促進剤を含むエポキシ樹脂組成物を接着層としてもよい。かかるエポキシ樹脂組成物の詳細については、例えば、特開2002−134531号公報、特開2002−226796号公報、2003−221573号公報等の記載を参照することができる。

【0088】

本発明の接着材層において使用されるエポキシ樹脂は、硬化して接着作用を発現するものであればよく、特に制限はない。特に分子量が500以下のビスフェノールA型又はビスフェノールF型液状樹脂を用いると積層時の流動性を向上することができて好ましい。高Tg(ガラス転移温度)化を目的に多官能エポキシ樹脂を加えてもよく、多官能エポキシ樹脂としては、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂等が挙げられる。

【0089】

前記エポキシ樹脂の硬化剤は、エポキシ樹脂の硬化剤として通常用いられているものから適宜選択して使用できる。例えば、ポリアミド、酸無水物、フェノールノボラック、ポリスルフィッド、三弗化硼素及びフェノール性水酸基を1分子中に2個以上有する化合物であるビスフェノールA、ビスフェノールF、ビスフェノールS等が挙げられる。特に吸湿時の耐電食性に優れる観点から、フェノール樹脂であるフェノールノボラック樹脂、ビスフェノールノボラック樹脂又はクレゾールノボラック樹脂等を用いるのが好ましい。

【0090】

硬化剤とともに硬化促進剤を用いることが好ましい。硬化促進剤としては、各種イミダゾール類を用いるのが好ましい。イミダゾールとしては、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−フェニルイミダゾリウムトリメリテート等が挙げられる。 イミダゾール類は、四国化成工業株式会社から、2E4MZ、2PZ−CN、2PZ−CNSという商品名で市販されている。

【0091】

接着材層に用いるエポキシ樹脂は、エポキシ樹脂と相溶性がある高分子量樹脂を含む高分子量エポキシ樹脂であることが好ましい。エポキシ樹脂と相溶性がある高分子量樹脂としては、高分子量エポキシ樹脂、極性の大きい官能基含有ゴム、極性の大きい官能基含有反応性ゴムなどが挙げられる。前記極性の大きい官能基含有反応性ゴムとしては、アクリルゴムにカルボキシル基のような極性が大きい官能基を付加したアクリル変性ゴムが挙げられる。

ここで、エポキシ樹脂と相溶性があるとは、硬化後にエポキシ樹脂と分離して二つ以上の相に分かれることなく、均質混和物を形成する性質を言う。

前記高分子量樹脂の重量平均分子量は特に制限されない。Bステージにおける接着材層のタック性の低減や硬化時の可撓性を向上させる観点から、重量平均分子量が3万以上であることが好ましい。

【0092】

高分子量エポキシ樹脂は、分子量が3万〜8万の高分子量エポキシ樹脂、さらには、分子量が8万を超える超高分子量エポキシ樹脂については、特公平7−59617号、特公平7−59618号、特公平7−59619号、特公平7−59620号、特公平7−64911号、特公平7−68327号公報参照に記載がある。

また、極性の大きい官能基含有反応性ゴムとして、カルボキシル基含有アクリルゴムは、ナガセケムテックス株式会社から、HTR−860Pという商品名で市販されている。

【0093】

上記エポキシ樹脂と相溶性がありかつ重量平均分子量が3万以上の高分子量樹脂の添加量は、接着材層を構成する樹脂を100質量部とした場合に、10質量部以上であることが好ましく、また40質量部以下であることが好ましい。

10質量部以上であると、エポキシ樹脂を主成分とする相(以下エポキシ樹脂相という)の可撓性の不足、タック性の低減やクラック等による絶縁性の低下を防止することができる。また、40質量部以下であると、エポキシ樹脂相のTgの低下を防止することができる。

【0094】

高分子量エポキシ樹脂の重量平均分子量は、2万以上50万以下であることが好ましい。この範囲では、シート状、フィルム状での強度や可撓性が低下を抑制でき、タック性が増大することを抑制できる。

【0095】

前記接着材層はフィラーの少なくとも1種を含有してもよい。前記フィラーは絶縁性を有する無機化合物であれば特に制限はないが、高い熱伝導性を有するものであることが好ましい。フィラーの具体例としては、酸化アルミニウム、酸化マグネシウム、窒化ホウ素、窒化アルミニウム、窒化ケイ素、タルク、マイカ、水酸化アルミニウム、硫酸バリウム等を挙げることができる。中でも、熱伝導性の観点から、酸化アルミニウム、窒化ホウ素、窒化アルミニウムが好ましい。また、これらのフィラーの材質としては、1種類単独であっても、2種類以上を併用してもよい。

【0096】

接着材層が含有するフィラーの体積平均粒子径は特に制限されない。例えば、熱伝導性の観点から、0.1μm〜10μmであることが好ましく、0.5μm〜5μmであることがより好ましい。

【0097】

本発明においてフィルム化した接着材層を用いる場合、接着層における、フィラーの含有率は、接着性と熱伝導性のバランスをとる観点から、50体積%以下であることが好ましい。さらに熱伝導性の観点から、20体積%以上50体積%以下であることが好ましい。

【0098】

本発明の多層樹脂シートは、樹脂層の少なくとも一方の面上に接着材層が配置されて成ることを特徴とする。前記接着材層を配置する方法としては、前記樹脂層と上記のようにしてフィルム化した接着材層とを貼り合わせる方法、前記樹脂層の表面に前記樹脂ワニスを直接塗布した後に溶剤を乾燥させて接着材層を配置する方法などが挙げられる。

本発明においては、作業性などの点から、予めフィルム状の接着材層を調製し、これを樹脂層に貼り合わせる方法であることが好ましい。フィルム状の接着材層としては、例えば、支持体上に接着性を有する樹脂を含む塗布液を塗布して支持体付きの接着材層シートを構成してこれを用いることができる。

【0099】

また接着材層の膜厚には特に制限はないが、熱伝導性と接着性の観点から、3μm〜16μmであることが好ましく、4μm〜14μmであることがより好ましい。

【0100】

フィルム状の接着材層を用いて、前記樹脂層上に接着材層を設ける方法としては、例えば、熱プレス、ラミネータ等を用いて、前記樹脂層の上にフィルム状の接着材層を積層したものをラミネート処理する方法を挙げることができる。

ラミネート処理で行う加熱加圧の条件は、樹脂層及び接着材層の構成に応じて適宜選択できる。例えば、加熱温度80℃〜200℃、圧力0.2MPa〜20MPa、減圧下(例えば、30kPa以下)に加熱加圧処理することが好ましい。

【0101】

本発明における多層樹脂シートは、その片面、もしくは、両面には接着材層の表面を保護するための支持体を設けることができる。これにより、外的環境からの接着面への異物の付着や衝撃から多層樹脂シートを保護することができる。尚、前記多層樹脂シートを使用する場合には、前記支持体を剥離して用いる。

前記支持体は、接着材層を形成した後に接着材層上に配置してもよく、また接着材層を支持体付きの接着材層シートを用いて形成する場合には、接着材層シートの支持体をそのまま多層樹脂シートの支持体として用いることができる。

【0102】

<多層樹脂シートの製造方法>

前記多層樹脂シートの第一の製造方法は、エポキシ樹脂モノマー、硬化剤、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素を含む第三のフィラーを含有する樹脂層を得る工程と、前記樹脂層の少なくとも一方の面上に接着材層を配置する工程とを有し、必要に応じてその他の工程を含んで構成される。

【0103】

前記樹脂層を得る工程については既述の樹脂層の調製方法と同様である。前記第一の製造方法で得られる多層樹脂シートは、前記第三のフィラー粒子の少なくとも一部が前記接着材層に入り込んでいなくてもよく、入り込んでいてもよい。接着時の樹脂フローの抑制や圧着圧力の低減により被着材の変形を防ぐ観点から、第三のフィラーの少なくとも一部が接着材層に入り込んでいることが好ましい。

【0104】

前記樹脂層上に前記接着材層を配置する方法としては、前記樹脂層と上記のようにしてフィルム化した接着材層とを貼り合わせる方法、前記樹脂層の表面に前記樹脂ワニスを直接塗布した後に溶剤を乾燥させて接着材層を配置する方法などが挙げられる。

本発明においては、作業性などの点から、予めフィルム状の接着材層を調製し、これを前記樹脂層の少なくとも一方の面上に設ける方法であることが好ましい。

【0105】

フィルム状の接着材層を用いて、前記樹脂層上に接着材層を設ける方法としては、例えば、プレス装置、ラミネート装置、ゴムロールプレス装置、金属ロールプレス装置、真空プレス装置等を用いて、樹脂層及びフィルム状の接着材層を積層したものを加熱加圧する方法を挙げることができる。前記樹脂層上に接着材層を設ける際に加熱加圧する条件としては、例えば、加熱温度を60℃〜220℃とし、圧力を0.1MPa〜100MPaとして、処理時間を0.1分〜60分間とすることが好ましい。より好ましくは温度が80℃〜180℃、圧力が0.2MPa〜80MPa、処理時間が0.15分〜30分間である。

また前記積層体を得る工程は、大気圧(常圧下)でも行うことが可能であるが、減圧下で行うことが好ましい。減圧条件としては30000Pa以下であることが好ましく、10000Pa以下であることがより好ましい。

【0106】

前記第一の製造方法は、前記樹脂層上に形成された前記接着材中に、樹脂層中の第三のフィラー粒子の少なくとも一部を接着材層中に入り込ませる工程をさらに有することが好ましい。これにより得られる多層樹脂シートは、被着体に貼り合わせる前において、樹脂層中の第三のフィラー粒子の少なくとも一部が接着材層に入り込んでいることになり、接着時の樹脂フローの抑制や圧着圧力の低減により被着材の変形を防ぐことができる。

【0107】

前記樹脂層上に接着材層を形成した後に加熱加圧処理を行うことで樹脂層中の第三のフィラー粒子を接着材層中に入り込ませる方法としては、例えば、真空加熱プレスや金属加熱ロールを用いることなどが挙げられる。

【0108】

樹脂層中の第三のフィラー粒子の少なくとも一部を接着材層中に入り込ませる工程を有する第一の製造方法の一例について図面を参照しながら説明する。図13(a)では、既述のようにして、エポキシ樹脂モノマー及び硬化剤を樹脂組成物2と、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素を含む第三のフィラーを含むフィラー1を含有する樹脂層10を得る。次いで図13(b)に示すように前記樹脂層10の両面に接着材層3を配置する。接着材層3の形成方法は既述のとおりである。次いで樹脂層10の両面に接着材層3が配置された樹脂シート40を真空加熱プレスや金属加熱ロールを用いて、加熱加圧処理して接着材層3中に、樹脂層10中のフィラーの一部を入り込ませる。これにより図13(c)に示すように接着材層3中に入り込んでいるフィラー4が存在する多層樹脂シート40Aを製造することができる。

【0109】

また前記多層樹脂シートの第二の製造方法は、エポキシ樹脂モノマー、硬化剤、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素を含む第三のフィラーを含有する樹脂層を得る工程と、前記樹脂層の少なくとも一方の面上に接着材層を配置すると共に、前記接着材層中に前記第三のフィラーの少なくとも一部を入り込ませる工程とを有し、必要に応じてその他の工程を含んで構成される。

【0110】

前記樹脂層を得る工程については既述の通りである。

また、前記樹脂層上に接着材層を設けると共に、前記第三のフィラーの少なくとも一部を前記接着材層中に入り込ませる方法としては、例えば、前記樹脂層上に接着材層を設ける際の加熱加圧する条件を、加熱温度を80℃〜220℃とし、圧力を1MPa〜100MPaとして、処理時間を0.1分〜60分間とすることが好ましい。より好ましくは温度が100℃〜200℃、圧力が1.5MPa〜80MPa、処理時間が0.3分〜40分間である。またこの条件は、後述するプレス工程との兼ね合いを取って適宜決定することが更に望ましい。

また加熱加圧は、大気圧(常圧下)でも行うことが可能であるが、減圧下に行うことが好ましい。減圧条件としては30000Pa以下であることが好ましく、10000Pa以下であることがより好ましい。

【0111】

前記第二の製造方法の一例について図面を参照しながら説明する。図14(a)では、既述のようにして、エポキシ樹脂モノマー及び硬化剤を樹脂組成物2と、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素を含む第三のフィラーを含むフィラー1を含有する樹脂層10を得る。次いで上述のように接着材層を設ける際の加熱加圧する条件を制御することで前記樹脂層10の両面に接着材層3を形成すると共に接着材層3中に、樹脂層10中のフィラーの一部を入り込ませる。これにより図14(b)に示すように接着材層3中に入り込んでいるフィラー4が存在する多層樹脂シート40Aを製造することができる。

【0112】

<多層樹脂シートの使用方法>

本発明における多層樹脂シートは、次のように使用することができる。例えば、樹脂層の一方の面に接着材層が形成された多層樹脂シートの場合、金属板などの被着体に前記多層樹脂シートの接着材層側面が対向するように配置し、加熱加圧処理を行うことにより積層体を得ることができる(積層体形成工程)。この段階において、第三のフィラーの少なくとも一部が接着材層に入り込んでいる多層樹脂シート積層体を得ることが好ましい。さらに、加熱加圧処理を行うことによって多層樹脂シート積層体硬化物とすることができる(硬化工程)。上記硬化工程における加熱加圧処理の条件は、樹脂層が硬化されるものであれば特に制限されない。例えば、加熱温度を80℃〜250℃とし、圧力を1MPa〜100MPaとして、処理時間を0.1分〜360分間とすることが好ましい。より好ましくは温度が100℃〜220℃、圧力が1.5MPa〜80MPa、処理時間が10分〜240分間である。

また硬化工程は、大気圧(常圧下)でも行うことが可能であるが、減圧下に行うことが好ましい。減圧条件としては30000Pa以下であることが好ましく、10000Pa以下であることがより好ましい。

【0113】

硬化工程後、さらに加熱処理を行うことで熱伝導性及び耐熱性をより向上させることができる。前記加熱処理は、例えば、100℃〜250℃、10分〜300分間加熱処理することができる。また、熱伝導性の観点から、メソゲン骨格を有するエポキシ樹脂の配向し易い温度を含むことが好ましく、特に、100℃〜160℃と160℃〜250℃の少なくとも2段階の加熱を行うことがより好ましく、100℃以上150℃未満と、150℃以上180℃未満と、180℃以上220℃以下の少なくとも3段階の加熱を行うことがさらに好ましい。

【0114】

[第三のフィラーが接着材層に入り込んでいる多層樹脂シートの場合]

樹脂層中の第三のフィラーの少なくとも一部が接着材層に入り込んでいる多層樹脂シートを用いる場合、積層体形成工程における加熱加圧条件は特に制限されないが、次のように行うことができる。例えば、加熱温度を60℃〜200℃とし、圧力を1MPa〜100MPaとして、処理時間を0.1分〜360分間とすることが好ましい。熱伝導性保持の観点から、80℃〜180℃、圧力が1MPa〜30MPa、処理時間が0.5分〜240分間であることが好ましい。

【0115】

[第三のフィラーが接着材層に入り込んでいない多層樹脂シートの場合]

樹脂層中の第三のフィラーの少なくとも一部が接着材層に入り込んでいない多層樹脂シートを用いる場合、樹脂層中の第三のフィラーの少なくとも一部を接着材層に入り込ませるための加熱加圧処理を行うことが好ましい。この場合の加熱加圧条件は次のようになる。加熱温度を60℃〜200℃とし、圧力を0.5MPa〜200MPaとして、処理時間を0.1分〜20分間とすることが好ましい。より好ましくは温度が80℃〜180℃、圧力が1MPa〜100MPa、処理時間が0.1分〜15分間である。これにより、樹脂層中の第三のフィラーの少なくとも一部が接着材層に入り込んだ多層樹脂シート積層体を得ることができる。

続いて、前記積層体形成工程における加熱加圧条件は特に制限されないが、次のように行うことができる。例えば、加熱温度を100℃〜250℃とし、圧力を1MPa〜100MPaとして、処理時間を0.1分〜20分間とすることが好ましい。より好ましくは温度が70℃〜220℃、圧力が1MPa〜60MPa、処理時間が0.2分〜10分間である。

【0116】

尚、上記積層体形成工程においては、積層体形成工程と共に樹脂層中の第三のフィラーの少なくとも一部を接着材層に入り込ませてもよい。この場合の加熱加圧条件は次のようになる。加熱温度を60℃〜200℃とし、圧力を1.5MPa〜100MPaとして、処理時間を0.1分〜20分間とすることが好ましい。より好ましくは温度が80℃〜180℃、圧力が2MPa〜80MPa、処理時間が0.2分〜20分間である。工程数の削減の観点から、積層体形成工程と共に樹脂中の第三のフィラーの少なくとも一部を接着材層に入り込ませる方法が好ましい。

【0117】

本発明における多層樹脂シートが片面のみに接着材層が形成されている場合でも両面に被着体を配置してもよい。また、その両面に接着材層が形成されている場合においても、両面に被着体を配置することができる。これらの場合の積層体形成工程の一例について図面を参照しながら説明する。図17(a)に示すように第一の被着体72、多層樹脂シート70及び第二の被着体73をこの順に積層し、第一の被着体72及び第二の被着体73が多層樹脂シート70を挟むように加熱加圧することで、図17(b)に示すような第一の被着体72、多層樹脂シート80及び第二の被着体73がこの順に積層接着された積層体を得ることができる。

【0118】

前記被着体としては特に制限されないが、例えば、銅やアルミニウム,クロム銅やニッケルメッキされた金属板などの金属や、ポリイミド、エポキシ、トリアジン、メラニン、ナイロン、ABSなどの樹脂や、アルミナ、窒化ホウ素、酸化マグネシウム、窒化ケイ素、窒化アルミなどのセラミックやそれらの混合物である複合材料などが挙げられる。

【0119】

本発明の多層樹脂シートは、高い熱伝導性を有するとともに、実装時及び実駆動時などの過酷な熱衝撃にも耐え得る高熱伝導の多層樹脂シート硬化物を形成可能であり、今後加速的な需要増が見込まれるハイブリッド自動車インバータ用放熱材や、産業機器インバータ用放熱材料、又はLED用放熱材料への展開が期待される。

【0120】

<多層樹脂シート硬化物>

本発明の多層樹脂シート硬化物は、エポキシ樹脂モノマー及び硬化剤に由来する樹脂硬化物、並びに、フィラーを含む硬化樹脂層と、前記硬化樹脂層の少なくとも一方の面上に配置された接着材層と、を備える。また前記フィラーが、体積平均粒子径が0.01μm以上1μm未満である第一のフィラー、体積平均粒子径が1μm以上10μm未満である第二のフィラー、及び、体積平均粒子径が10μm以上100μm以下であり、窒化ホウ素を含む第三のフィラーを含んでいる。さらに前記第三のフィラーの少なくとも一部が、前記接着材層中に入り込んでいる。

【0121】

本発明において、前記第三のフィラーの少なくとも一部は、樹脂層中で互いに点で接触していることが好ましく、互いに熱伝導可能なように面で接触していることがより好ましい。ここでいう熱伝導可能なように面で接触しているとは、図5に多層樹脂シート硬化物の断面SEM写真の一例を示す様に、第三のフィラー同士が近づいて存在し、変形して面同士で向き合っている状態であることを示す。第三のフィラーの少なくとも一部が互いに接触していることで熱伝導性がより向上する。また、被着体である銅箔57と多層樹脂シートの界面付近において第三のフィラー56が銅箔57表面の形状に沿って変形、追従しており、これがシート中央付近のフィラーと繋がり、フィラーのネットワークが形成されていることがわかる。ここで、第三のフィラーに含まれる窒化ホウ素フィラーは樹脂単体よりも熱伝導性が100倍以上高いとされる。フィラーのネットワークを形成できると、樹脂を介さない熱伝導のパスが形成されるため、熱伝導性が飛躍的に向上できる。一方で、アルミナのような硬いフィラーを用いると変形できないため、銅箔等の被着材との界面付近にフィラーは接近できない場合がある。 そのため、フィラーのネットワークは形成することは難しく、熱伝導性は向上し難いと考えられる。したがって、変形可能な窒化ホウ素フィラーを含むことが好ましい。

【0122】

更に、変形したフィラーは熱伝導性の低い接着材層に含まれることになるが、フィラーネットワークが形成されているので、接着材層の樹脂の熱伝導性の影響をほとんど受けない。これは前述した様に、熱伝導パスが形成されており、フィラー中を熱が伝わるためである。

なお、図5は、多層樹脂シートの両面に被着体として銅箔を張り付けた後に、加熱加圧処理して多層樹脂シート硬化物を形成したものの断面SEM写真である。

【0123】

本発明においては第三のフィラーのみならず、前記第一のフィラー及び第二のフィラーも含めたフィラーの少なくとも一部が互いに接触していることもまた好ましく、例えば、第一のフィラー同士、第一のフィラーと第三のフィラーが接触していてもよい。

【0124】

第三のフィラーの少なくとも一部が互いに接触するように硬化樹脂層を構成する方法としては、例えば、樹脂層におけるフィラーの含有率を適宜選択する方法、フィラーの混合比率を適宜選択する方法、特に、柔軟なフィラーと硬いフィラーの比率を適宜選択する方法、フィラーを含む樹脂層を加熱加圧処理する方法等を挙げることができ、これらの方法を適宜組み合わせてもよい。

【0125】

本発明の多層樹脂シート硬化物20においては、図2に模式断面図を示すように、前記第三のフィラー粒子の少なくとも一部が、接着材層3中に入り込んでいる。すなわち樹脂硬化物層2Aに含まれる第三のフィラーのうち、接着材層3と対向する面の表面近傍に存在する第三のフィラー4の少なくとも一部については、その粒子としての一部分が接着材層3中に入り込み、樹脂硬化物層2Aと接着材層3の両方に含まれた状態となっている。接着材層3中に入り込んでいる第三のフィラー4は接着材層3の最表面近くまで入り込むことができるが、図2のように、多層樹脂シート硬化物20の最表面は第三のフィラーが露出していないことが好ましく、多層樹脂シート硬化物20の表面は接着材層3の硬化物に覆われていることが好ましい。

【0126】

第三のフィラーの少なくとも一部が、接着材層中に入り込んでいることで、多層樹脂シート硬化物全体としての熱伝導性が向上し、接着性と絶縁性に優れる。

また第三のフィラーのうち、接着材層と対向する面の表面近傍以外に存在する第三のフィラーは樹脂層中にのみに含まれた状態となっているが、これらは接着材層中に入り込んだ第三のフィラーを含めて、互いに接触した状態となっていることが好ましく、熱伝導可能な状態で接触していることが好ましい。

【0127】

ここで第三のフィラーが接着材層中に入り込んでいるとは、第三のフィラーが樹脂層から露出して接着材層中に入り込み、第三のフィラー粒子が樹脂層と接着材層の両方にそれぞれ接触した状態で樹脂層と接着材層の両方に含まれた状態であってもよく、また、第三のフィラーが樹脂層を構成する樹脂成分とともに接着材層中に入り込み、第三のフィラー粒子が樹脂層を構成する樹脂成分を介して接着材層と接触している状態であってもよく、さらに、両方の状態が混在した状態であってもよい。

【0128】

樹脂層に含まれる第三のフィラーの少なくとも一部が、接着材層中に入り込んでいる状態は、例えば、多層樹脂シート硬化物の、樹脂層と接着材層との境界面に対して垂直な断面について、走査型電子顕微鏡(SEM)と電子線X線マイクロアナライザ(XMA)を用いて断面観察し、フィラーの分布状態や樹脂層と接着層の境界及びその構造から判断することができる。また、接着材層のみに含まれている元素を検出して、接着材層と熱伝導層と切り分けることもできる。例えば、シリコン変性のポリアミドイミド樹脂を接着材層に用いた場合ならば、シリコンの元素を検出することで、界面を切り分けることができる。未知試料ならば、顕微赤外分光法や元素分析、重量分析などの化学分析を組み合わせて判断してもよい。例えば、赤外分光法にて樹脂成分とフィラー成分とを切り分け、重量分析、分光分析、化学分析を用い、またこれらを組み合わせて分析をすることで、成分の分析が可能で有ると考える。このように接着材層と熱伝導層を切り分け、接着材層に第三のフィラーの少なくとも一部が入り込んでいるかどうかを確認することができる。

【0129】

<樹脂シート積層体>

本発明の樹脂シート積層体は、前記多層樹脂シート硬化物と、前記多層樹脂シート硬化物の少なくとも一方の面上に配置された金属板又は放熱板とを有することを特徴とする。かかる構成であることで、熱伝導性と絶縁性に優れ、さらに多層樹脂シート硬化物と、金属板又は放熱板との接着強度が良好で、さらに熱衝撃耐性にも優れる。

【0130】

前記多層樹脂シート積層体硬化物の詳細については、記述の通りである。

前記金属板又は放熱板としては、銅板、アルミ板、セラミック板などが挙げられる。なお、金属板又は放熱板の厚みは特に限定されない。また、金属板又は放熱板として、銅箔やアルミ箔などの金属箔を使用してもよい。

本発明においては、多層樹脂シート硬化物の少なくとも一方の面上に金属板又は放熱板が配置されるが、両方の面上に配置されることが好ましい。

【0131】

<樹脂シート積層体の製造方法>

本発明の樹脂シート積層体の製造方法は、前記多層樹脂シートの接着材層上に、金属板又は放熱板を配置する工程と、前記多層樹脂シートに熱を与えて前記樹脂層を硬化する工程と、を有する樹脂シート積層体の製造方法である。

それぞれの工程の詳細については、既述の通りである。

【0132】

図6〜図8に、本発明の多層樹脂シート硬化物を用いて構成されるパワー半導体装置の構成例を示す。

図6は、パワー半導体チップ110が、はんだ層112を介して配置された銅板104と、本発明の多層樹脂シート硬化物102と、グリース層108を介して水冷ジャケット120上に配置された放熱ベース106とが積層されて構成されたパワー半導体装置100の構成例を示す模式断面図である。パワー半導体チップ110を含む発熱体が本発明の多層樹脂シート硬化物102を介して放熱部材と接触していることで、効率よく放熱が行なわれる。尚、前記放熱ベース106は、熱伝導性を有する銅やアルミニウムを用いて構成することができる。またパワー半導体チップとしては、IGBTやサイリスタ等を挙げることができる。

【0133】

図7は、パワー半導体チップ110の両面に、冷却部材を配置して構成されたパワー半導体装置150の構成例を示す模式断面図である。パワー半導体装置150においては、パワー半導体チップ110の上面に配置される冷却部材が、2層の銅板104を含んで構成されている。かかる構成であることにより、チップ割れやはんだ割れの発生を、より効果的に抑制することができる。図8では多層樹脂シート硬化物102と水冷ジャケット120とがグリース層108を介して配置されているが、多層樹脂シート硬化物102と水冷ジャケット120とが直接接触するように配置されていてもよい。