半導体装置

【課題】 厚い半導体層に幅の狭いトレンチを形成する際に、半導体の残渣を生じることなくトレンチを形成することが可能な技術を提供する。

【解決手段】 本明細書では、半導体層にトレンチが形成された半導体装置を開示する。その半導体装置では、前記半導体層において、前記トレンチの幅が急変する箇所に、前記トレンチの幅の急変を補償する補償パターンが形成されている。上記の半導体装置では、半導体層において、トレンチの幅が急変する箇所に補償パターンが形成されているので、ディープRIE法によってトレンチ加工を行う際に、半導体の残渣の原因となる急峻な傾斜部の発生を抑制することができる。これによって、厚い半導体層に幅の狭いトレンチを形成する際に、半導体の残渣が発生することを防止することができる。

【解決手段】 本明細書では、半導体層にトレンチが形成された半導体装置を開示する。その半導体装置では、前記半導体層において、前記トレンチの幅が急変する箇所に、前記トレンチの幅の急変を補償する補償パターンが形成されている。上記の半導体装置では、半導体層において、トレンチの幅が急変する箇所に補償パターンが形成されているので、ディープRIE法によってトレンチ加工を行う際に、半導体の残渣の原因となる急峻な傾斜部の発生を抑制することができる。これによって、厚い半導体層に幅の狭いトレンチを形成する際に、半導体の残渣が発生することを防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本明細書は、半導体装置に関する。特に、厚い半導体層に幅の狭いトレンチが形成された半導体装置に関する。

【背景技術】

【0002】

非特許文献1には、支持基板と可動構造体を備える半導体装置が開示されている。この半導体装置では、半導体層に、支持基板に対して位置を固定された櫛歯状の固定電極と、可動構造体に対して位置を固定された櫛歯状の可動電極が形成されている。固定電極と可動電極は互いに対向して配置されており、両者の対向面積と距離に応じた静電容量が構成されている。この半導体装置では、半導体層の厚みを120μmとし、固定電極と可動電極の間のトレンチの幅を10μm程度とすることで、静電容量の変化を高い感度で検出することができる。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】B. Vakili Amini、外2名,「SUB-MICRO-GRAVITY CAPACITIVE SOI MICROACCELEROMETERS」,Proc. Int. Conf. Solid-State Sensors, Actuators and Microsystems (Transducers '05),2005年,p.515−518

【発明の概要】

【発明が解決しようとする課題】

【0004】

非特許文献1に示される半導体装置よりもさらに厚い半導体層、例えば、厚さが200μm〜400μm程度の半導体層に、10μm〜20μm程度の距離で互いに対向する櫛歯状の固定電極と可動電極を形成するためには、高アスペクト比のトレンチを精密に形成する技術が不可欠となる。しかしながら、本発明者らの研究により、このように厚い半導体層に幅の狭いトレンチを形成しようとすると、半導体の残渣を生じやすくなることが分かった。

【0005】

図18には、単結晶シリコンからなる半導体層に、可動電極支持部215から伸びる櫛歯状の可動電極216と、可動電極216に対向して配置されている櫛歯状の固定電極214を形成する際に、固定電極214の先端部の近傍に半導体の残渣Zが生じる様子を示している。この例では、半導体層の厚さは200μm〜400μm程度である。また、固定電極214について、近接して配置される可動電極216(固定電極214から見て図18の上方に位置する可動電極216)との間の距離は10μm〜20μm程度であり、離間して配置される可動電極216(固定電極214から見て図18の下方に位置する可動電極216)との間の距離は40μm〜50μm程度であり、先端部に対向する可動電極支持部215との間の距離は10μm〜20μm程度である。半導体層にディープRIE法を用いたトレンチ加工を施して、上記のような形状を形成しようとすると、半導体層の表面からの深さが浅い箇所では精密に加工ができるものの、表面からの深さが深い箇所では、図18に示すように、固定電極214の先端部と可動電極支持部215の間に半導体の残渣Zが生じてしまう。

【0006】

また、図19に示すように、上記した半導体の残渣Zが発生しないように、固定電極214の先端部と可動電極支持部215の間の距離を40μm〜50μm程度に広げた場合には、半導体層の表面からの深さが深い箇所で、固定電極214の先端部と可動電極216の間に半導体の残渣Zが生じてしまう。

【0007】

上記のような半導体の残渣Zが生じてしまうと、固定電極214と可動電極216を完全に分離して形成することができなくなってしまう。したがって、半導体装置を、静電容量の変化を検出するセンサとして使用することができなくなってしまう。

【0008】

上記のようなトレンチ加工における半導体の残渣の発生は、互いに対向して配置される櫛歯状の可動電極と固定電極を形成する場合だけでなく、厚い半導体層に幅の狭いトレンチを形成しようとする際に広く問題となる。

【0009】

本明細書では、上記の課題を解決する技術を提供する。本明細書では、厚い半導体層に幅の狭いトレンチを形成する際に、半導体の残渣を生じることなくトレンチを形成することが可能な技術を提供する。

【課題を解決するための手段】

【0010】

本発明者らの研究の結果、厚い半導体層に幅の狭いトレンチを形成する際に生じる半導体の残渣は、トレンチの幅が急変する箇所で発生することを突き止めた。以下に半導体の残渣が発生するメカニズムを説明する。

【0011】

通常、厚い半導体層に幅の狭いトレンチを形成する場合には、ディープRIE法の一種であるボッシュ法が用いられる。図20〜図25は、ボッシュ法によるトレンチ加工の様子を示している。ボッシュ法では、図20に示すように、まずマスク306が形成された半導体層304の表面側からC4F8プラズマを用いて保護膜308を成膜する。そして、図21に示すように、SF6プラズマを用いて側壁以外に形成された保護膜308を除去する。そして、図22に示すように、SF6プラズマを用いて半導体層304のエッチングを行う。その後、図23に示すように、再び半導体層304の表面側から保護膜308を成膜する。そして、図24に示すように、側壁以外に形成された保護膜308を除去する。そして、図25に示すように、半導体層304のエッチングを行う。このように、ボッシュ法においては、側壁への保護膜308の成膜と、半導体層304のエッチングを繰り返すことによって、半導体層304を深く掘り下げていく。なお、図20〜図25の例では、半導体層304の下方に積層された酸化膜層302は、半導体層304のエッチングにおけるエッチストップ材として機能する。

【0012】

図26〜図30は、ディープRIE法を用いたトレンチ加工において、トレンチの幅が急変する箇所で半導体の残渣が発生するメカニズムについて、本発明者らが検討した結果を示している。図26に示すように、三方をトレンチT1、T2、T3で囲われた形状を半導体層304に形成する場合を例として説明する。ここでは、半導体層の厚みを200μm〜400μm程度とし、トレンチT1の幅を10μm〜20μm程度とし、トレンチT2の幅を10μm〜20μm程度とし、トレンチT3の幅を40μm〜50μm程度とする。なお、図27〜図30の斜視図においては、説明を明瞭にするために、図26のA−A断面を左側手前に示している。

【0013】

図26に示すような形状のトレンチを半導体層304に形成する場合、図27に示すように、酸化膜層302に積層された半導体層304の表面にマスク306を形成した後、ボッシュ法によってトレンチを掘り下げていく。この際、幅の狭いトレンチT1に対応する箇所304aと幅の広いトレンチT3に対応する箇所304cでは、ガスの置換性が異なるため、エッチングレートに差が生じる。これにより、同じ時間だけエッチングを行っても、図28に示すように、幅の狭いトレンチT1に対応する箇所304aと、幅の広いトレンチT3に対応する箇所304cには、高低差が生じる。その結果、トレンチの幅が急変する箇所304bには、傾斜部が形成されることになる。ボッシュ法をさらに継続していくと、図29に示すように、幅の狭いトレンチT1に対応する箇所304aと、幅の広いトレンチT3に対応する箇所304cの高低差がさらに大きくなり、トレンチの幅が急変する箇所304bの傾斜部がより急峻になる。その結果、本来なら側壁304dのみに成膜される保護膜が、トレンチの幅が急変する箇所304bの急峻な傾斜部にも成膜されるようになり、傾斜部の直下の半導体層についてはそれ以上のエッチングが困難となる。その後さらにボッシュ法を継続していき、図30に示すように、幅の広いトレンチT3に対応する箇所のエッチングが酸化膜層302cまで到達し、幅の狭いトレンチT1に対応する箇所のエッチングが酸化膜層302aまで到達しても、トレンチの幅が急変する箇所304bには、半導体の残渣Zが残ってしまう。

【0014】

本発明者らは、上記の知見に基づいて、厚みのある半導体層に幅の狭いトレンチと幅の広いトレンチが接続されたパターンを形成する際に、半導体の残渣が生じることを防止する構造を考え出した。本明細書では、半導体層にトレンチが形成された半導体装置を開示する。その半導体装置では、前記半導体層において、前記トレンチの幅が急変する箇所に、前記トレンチの幅の急変を補償する補償パターンが形成されている。

【0015】

上記の半導体装置では、補償パターンによってトレンチの幅の急変が補償されているので、ディープRIE法によってトレンチ加工を行う際に、半導体の残渣の原因となる急峻な傾斜部の発生を防ぐことができる。これによって、厚い半導体層に幅の狭いトレンチと幅の広いトレンチが接続されたパターンを形成する際に、半導体の残渣が発生することを防止することができる。

【0016】

上記の半導体装置は、前記半導体層に、前記トレンチによって三方を囲われた先端部が形成されており、前記先端部の近傍において、前記トレンチの幅が急変しており、前記補償パターンが、前記先端部に形成されていることが好ましい。

【0017】

半導体層がトレンチによって三方を囲われた先端部を有する場合、トレンチの幅の急変を補償する補償パターンは、その先端部に形成されていてもよいし、その先端部に対向する箇所に形成されていてもよい。しかしながら、先端部に補償パターンを形成する場合には、小さな補償パターンでトレンチの幅の急変を補償して、半導体の残渣の発生を防止することができる。補償パターンは、トレンチの幅の急変を補償するために形成されているが、半導体装置の機械的な特性や電気的な特性にも影響を及ぼすことがある。このような影響は少ないほうがより好ましい。上記の半導体装置によれば、補償パターンを形成することにより半導体装置の機械的な特性や電気的な特性に与える影響を小さくすることができる。

【0018】

上記の半導体装置は、支持基板と可動構造体を備えており、前記半導体層に、前記支持基板に対して位置を固定された櫛歯状の固定電極と、前記可動構造体に対して位置を固定された櫛歯状の可動電極を備えており、前記固定電極と前記可動電極が互いに対向して配置されており、前記固定電極および/または前記可動電極の先端部に、前記補償パターンが形成されていることが好ましい。

【0019】

上記のように支持基板と可動構造体を備える半導体装置では、櫛歯状の固定電極と可動電極の対向面積を広くし、固定電極と可動電極の間の距離を短くするために、半導体層の厚みを厚くし、トレンチの幅を狭くすることが望まれる。しかしながら、このような櫛歯状の固定電極と可動電極において、半導体層の厚みを厚くし、トレンチの幅を狭くすると、トレンチの幅が急激に変化する部分において半導体の残渣を生じやすくなってしまう。上記の半導体装置によれば、櫛歯状の固定電極と可動電極において、半導体層の厚みを厚くし、トレンチの幅を狭くしても、半導体の残渣が発生することを防止することができる。

【0020】

あるいは、上記の半導体装置は、前記半導体層に、前記トレンチによって三方を囲われた先端部が形成されており、前記先端部の近傍において、前記トレンチの幅が急変しており、前記補償パターンが、前記先端部に対向する箇所に形成されていてもよい。

【0021】

上記の半導体装置は、支持基板と可動構造体を備えており、前記半導体層に、前記支持基板に対して位置を固定された櫛歯状の固定電極と、前記可動構造体に対して位置を固定された櫛歯状の可動電極を備えており、前記固定電極と前記可動電極が互いに対向して配置されており、前記固定電極および/または前記可動電極の先端部に、前記補償パターンが形成されていてもよい。

【0022】

上記の半導体装置では、前記半導体層の厚みが200μm以上であり、前記トレンチの最小の幅に対する前記トレンチの深さの比率が20以上であることが好ましい。

【0023】

本発明者らが研究した結果、半導体層の厚みが200μm以上であり、トレンチの最小の幅に対するトレンチの深さの比率が20以上となる場合には、トレンチの幅が急変する箇所に残渣が発生しやすくなる。上記の半導体装置によれば、半導体層にこのように高アスペクト比のトレンチ加工が必要となる形状の半導体装置についても、半導体の残渣が発生することを防止することができる。

【発明の効果】

【0024】

本明細書が開示する技術によれば、厚い半導体層に幅の狭いトレンチを形成する際に、半導体の残渣を生じることなくトレンチを形成することができる。

【図面の簡単な説明】

【0025】

【図1】実施例1の加速度センサ10の平面図である。

【図2】実施例1の加速度センサ10について図1のII−II断面で見た縦断面図である。

【図3】実施例1の加速度センサ10について図1のIII−III断面で見た縦断面図である。

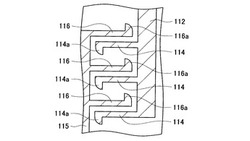

【図4】実施例1の加速度センサ10のX方向検出部110の詳細を示す部分拡大図である。

【図5】実施例1に係る加速度センサ10の製造工程を示す図である。

【図6】実施例1に係る加速度センサ10の製造工程を示す図である。

【図7】実施例1に係る加速度センサ10の製造工程を示す図である。

【図8】実施例1に係る加速度センサ10の製造工程を示す図である。

【図9】実施例1に係る加速度センサ10の製造工程を示す図である。

【図10】実施例1に係る加速度センサ10の製造工程を示す図である。

【図11】実施例1に係る加速度センサ10の製造工程を示す図である。

【図12】実施例1に係る加速度センサ10のX方向検出部110の変形例を示す図である。

【図13】実施例1に係る加速度センサ10のX方向検出部110の他の変形例を示す図である。

【図14】実施例1に係る加速度センサ10のX方向検出部110の他の変形例を示す図である。

【図15】実施例1に係る加速度センサ10のX方向検出部110の他の変形例を示す図である。

【図16】実施例1に係る加速度センサ10のX方向検出部110の他の変形例を示す図である。

【図17】実施例1に係る加速度センサ10のX方向検出部110の他の変形例を示す図である。

【図18】従来技術において半導体の残渣Zが発生する様子を示す図である。

【図19】従来技術において半導体の残渣Zが発生する様子を示す図である。

【図20】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図21】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図22】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図23】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図24】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図25】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図26】従来技術において半導体の残渣Zが発生するメカニズムを示す図である。

【図27】従来技術において半導体の残渣Zが発生するメカニズムを示す図である。

【図28】従来技術において半導体の残渣Zが発生するメカニズムを示す図である。

【図29】従来技術において半導体の残渣Zが発生するメカニズムを示す図である。

【図30】従来技術において半導体の残渣Zが発生するメカニズムを示す図である。

【図31】本願発明の変形例を示す図である。

【図32】本願発明の別の変形例を示す図である。

【図33】本願発明の別の変形例を示す図である。

【図34】実施例2の角速度センサ90の平面図である。

【図35】実施例2の角速度センサ90について図34のXXXV−XXXV断面で見た縦断面図である。

【図36】実施例2の角速度センサ90の最も外側の固定電極518aの先端部の近傍を示す部分拡大図である。

【発明を実施するための形態】

【0026】

好ましい実施例の特徴を最初に列記する。

(特徴1)半導体層は、不純物を添加された単結晶シリコンからなる。

(特徴2)半導体層の下方に、酸化シリコンからなる酸化膜層が積層されている。

(特徴3)半導体層のトレンチは、ディープRIE法により形成される。

【実施例】

【0027】

(実施例1)

以下では図1−図3を参照しながら、実施例1に係る加速度センサ10の構造について説明する。図2、図3に示すように、加速度センサ10は、導電体からなる第1層20と、絶縁体からなる第2層30と、導電体からなる第3層40の積層構造を有している。具体的には、本実施例の加速度センサ10では、第1層20は不純物を添加した単結晶シリコンからなり、第2層30は酸化シリコンからなり、第3層40は不純物を添加した単結晶シリコンからなる、いわゆるSOI(Silicon on Insulator)構造を有している。本実施例の加速度センサ10では、第3層40は200μm〜400μm程度の厚みを有している。

【0028】

図1−図3に示すように、加速度センサ10は、支持基板100と、プルーフマス102と、支持梁104と、支持部106を備えている。支持基板100は第1層20に形成されている。プルーフマス102、支持梁104、支持部106は第3層40に形成されている。支持部106は、第2層30に形成された絶縁支持部108を介して、支持基板100に対して固定されている。支持梁104は支持部106とプルーフマス102の間を連結している。プルーフマス102は、矩形の平板形状に形成されている。プルーフマス102には犠牲層エッチングのためのホール102aが多数形成されている。プルーフマス102は、支持基板100から間隙を隔てて、支持基板100に対して略平行となるように、支持梁104によって支持されている。支持梁104は、X方向およびZ方向についての曲げ剛性およびせん断剛性が低くなるように、細長い形状に形成されている。従って、例えばプルーフマス102にX方向の慣性力が作用すると、支持梁104がX方向に撓んで、プルーフマス102は支持基板100に対してX方向に相対変位する。また、プルーフマス102にZ方向の慣性力が作用すると、支持梁104がZ方向に撓んで、プルーフマス102は支持基板100に対してZ方向に相対変位する。このときの支持梁104の撓み量は、プルーフマス102に作用する慣性力の大きさに応じたものとなる。言い換えると、支持基板100に対するプルーフマス102の相対変位量は、プルーフマス102に作用する加速度の大きさに応じたものとなる。従って、支持基板100に対するプルーフマス102の変位量を検出することで、加速度センサ10に作用している加速度を検出することができる。

【0029】

加速度センサ10は、X方向検出部110と、Z方向検出部124を備えている。X方向検出部110は、固定電極支持部112と、固定電極支持部112から伸びる櫛歯状の固定電極114と、プルーフマス102から伸びる可動電極支持部115と、可動電極支持部115から伸びる櫛歯状の可動電極116を備えている。固定電極支持部112、固定電極114、可動電極支持部115および可動電極116は、第3層40に形成されている。固定電極支持部112は、第2層30に形成された絶縁支持部113を介して、支持基板100に対して固定されている。固定電極114と可動電極116は、X方向に関して互いに対向するように配置されている。本実施例では、互いに近接する固定電極114と可動電極116の間の距離は、10μm〜20μm程度である。固定電極114と可動電極116の間には、両者の対向面積と距離に応じた静電容量が構成される。固定電極114に対して可動電極116がX方向に変位すると、固定電極114と可動電極116の間のX方向の距離が変化し、それに応じて固定電極114と可動電極116の間の静電容量の大きさが変化する。この静電容量の変化を検出することで、プルーフマス102の支持基板100に対するX方向の変位量を検出することができる。なお、本実施例の加速度センサ10では、プルーフマス102に対して一方側(例えば図1の右側)に配置されたX方向検出部110と、他方側(例えば図1の左側)に配置されたX方向検出部110の出力を組み合わせることで、製造公差等に起因する容量誤差を補正することができる。

【0030】

図2、図3に示すように、Z方向検出部124は、固定電極としての役割を果たす支持基板100と、可動電極としての役割を果たすプルーフマス102から構成されている。支持基板100とプルーフマス102の間には、両者の対向面積と距離に応じた静電容量が構成される。支持基板100に対してプルーフマス102がZ方向に変位すると、支持基板100とプルーフマス102の間の静電容量の大きさが変化する。この静電容量の変化を検出することで、プルーフマス102の支持基板100に対するZ方向の変位量を検出することができる。

【0031】

本実施例の加速度センサ10では、プルーフマス102と、支持梁104と、支持部106と、可動電極支持部115と、可動電極116が、継ぎ目無く一体的に形成されている。従って、プルーフマス102と、支持梁104と、支持部106と、可動電極支持部115と、可動電極116は、互いに同電位に保たれている。また、本実施例の加速度センサ10では、固定電極支持部112と、固定電極114が、継ぎ目無く一体的に形成されており、互いに同電位に保たれている。後述するように、プルーフマス102と、支持梁104と、支持部106と、可動電極支持部115と、可動電極116と、固定電極支持部112と、固定電極114は、第3層40をトレンチ加工することによって形成される。

【0032】

加速度センサ10は、支持部106の電位(Z方向検出部124の可動電極であるプルーフマス102の電位でもあり、X方向検出部110の可動電極116の電位でもある)を検出する第1表面電極118と、支持基板100の電位(すなわち、Z方向検出部124の固定電極の電位)を検出する第2表面電極120と、固定電極支持部112の電位(すなわち、X方向検出部110の固定電極114の電位)を検出する第3表面電極122を備えている。これらの表面電極からの出力に基づいて、図示しない演算回路で演算処理を行うことで、加速度センサ10に作用するX方向およびZ方向の加速度をそれぞれ検出することができる。

【0033】

図4に示すように、固定電極114の先端部には、補償パターン114aが形成されている。補償パターン114aは、固定電極114に近接して配置された可動電極116と対向する面の反対側の面に、扇形形状に形成されている。本実施例では、固定電極114から見て、近接して配置された可動電極116(図4において上方に位置する可動電極116)との間に形成されるトレンチの幅は10μm〜20μm程度である。また、固定電極114から見て、離間して配置された可動電極116(図4において下方に位置する可動電極116)との間に形成されるトレンチの幅は40μm〜50μmである。また、固定電極114から見て、可動電極支持部115との間に形成されるトレンチの幅は10μm〜20μm程度である。仮に、補償パターン114aが形成されていない場合、固定電極114の先端部近傍において、10μm〜20μmの幅のトレンチから40μm〜50μmの幅のトレンチへとトレンチの幅が急変するので、トレンチ加工の際にシリコン残渣が生じてしまう。しかしながら、本実施例では、固定電極114の先端部に補償パターン114aが形成されているので、固定電極114の先端部の近傍において、トレンチの幅の急変が抑制されている。このような構成とすることによって、固定電極114の先端部の近傍におけるシリコン残渣の発生を防止することができる。

【0034】

同様に、可動電極116の先端部には、トレンチの幅の急変を抑制する補償パターン116aが形成されている。補償パターン116aは、可動電極116に近接して配置された固定電極114と対向する面の反対側の面に、扇形形状に形成されている。このような補償パターン116aが形成されていることによって、可動電極116の先端部の近傍における、10μm〜20μmの幅から40μm〜50μmの幅になるような、トレンチの幅の急変が抑制されている。このような構成とすることによって、可動電極116の先端部の近傍におけるシリコン残渣の発生を防止することができる。

【0035】

以下では図5−図11を参照しながら、本実施例の加速度センサ10の製造方法について説明する。図5−図11は、図1のII−II線断面、すなわち、図2の断面に相当する。

【0036】

まず、図5に示すように、不純物を添加した単結晶シリコンからなる第1層20と、酸化シリコンからなる第2層30と、不純物を添加した単結晶シリコンからなる第3層40の積層構造を有するSOIウェハ202を用意する。なお、本実施例のSOIウェハ202では、第1層20の外側(図5の下側)に、さらに酸化シリコンからなる保護層50が積層されている。なお、第1層20は、製造される加速度センサ10の支持基板100に相当する。

【0037】

次いで、スパッタリング法およびエッチングによって、第1表面電極118、第2表面電極120、第3表面電極122を形成する。

【0038】

次いで、図6に示すように、第3層40の表面に酸化シリコンからなる第4層60を成膜する。

【0039】

次いで、図7に示すように、第4層60の表面にレジスト70を塗布する。

【0040】

次いで、図8に示すように、フォトマスク80を用いたフォトリソグラフィによって、レジスト70をパターニングする。フォトマスク80には、加速度センサ10における第3層40の形状と同じパターンが形成されている。この工程によって、レジスト70に、加速度センサ10における第3層40の形状が転写される。

【0041】

次いで、図9に示すように、酸化膜RIE法によって、第4層60をパターニングした後、レジスト70を除去する。これによって、第4層60にレジスト70と同様のパターンが形成され、第4層60に加速度センサ10における第3層40の形状が転写される。第4層60は、後述するディープRIE法を用いたトレンチ加工において、マスクとして機能する。

【0042】

次いで、図10に示すように、ディープRIE法によって、第3層40をトレンチ加工する。これによって、第3層40に、プルーフマス102、支持梁104、支持部106、固定電極支持部112、固定電極114、可動電極支持部115、可動電極116がそれぞれ形成される。図4に示すように、本実施例の加速度センサ10では、固定電極114の先端部に補償パターン114aが形成されており、可動電極116の先端部に補償パターン116aが形成されており、これによって第3層40におけるトレンチの幅の急変が抑制された形状となっている。従って、図10に示すように、ディープRIE法で第3層40をトレンチ加工する際に、シリコン残渣を生じてしまうことがない。

【0043】

次いで、図11に示すように、フッ酸を用いたエッチングによって、犠牲層である第2層30の酸化シリコンを選択的に除去する。これによって、第2層30から、絶縁支持部108および絶縁支持部113を除いた部分が除去される。なお、このエッチング工程によって、第4層60と保護層50も除去される。以上により、図1〜図3に示す加速度センサ10を製造することができる

【0044】

(実施例1の加速度センサ10の変形例)

トレンチの幅の急変を補償するための補償パターンの形状は、上記した補償パターン114a、116aのような形状に限られない。例えば、図12に示すように、固定電極114、可動電極116の先端部に、半円形状の補償パターン114b、116bを形成してもよい。あるいは、図13に示すように、固定電極114、可動電極116の先端部に、三角形状の補償パターン114c、116cを形成してもよい。これらの構成とした場合についても、固定電極114および可動電極116の先端部の近傍におけるトレンチの幅の急変を抑制し、シリコン残渣の発生を防止することができる。

【0045】

また、トレンチの幅の急変を補償するための補償パターンを、固定電極114、可動電極116の先端部ではなく、固定電極114、可動電極116の先端部に対向する箇所に形成してもよい。例えば、図14に示すように、固定電極114の先端部に近接して配置された可動電極116と可動電極支持部115の隅部に、三角形状の補償パターン114dを形成し、可動電極116の先端部に近接して配置された固定電極114と固定電極支持部112の隅部に、三角形状の補償パターン116dを形成してもよい。あるいは、図15に示すように、固定電極114の先端部に近接して配置された可動電極116と可動電極支持部115の隅部に、凹形状の補償パターン114eを形成し、可動電極116の先端部に近接して配置された固定電極114と固定電極支持部112の隅部に、凹形状の補償パターン116eを形成してもよい。あるいは、図16に示すように、固定電極114の先端部から離間して配置された可動電極116と可動電極支持部115の隅部に、三角形状の部分を有する補償パターン114fを形成し、可動電極116の先端部から離間して配置された固定電極114と固定電極支持部112の隅部に、三角形状の部分を有する補償パターン116fを形成してもよい。あるいは、図17に示すように、固定電極114の先端部から離間して配置された可動電極116と可動電極支持部115の隅部に、半円形状の部分を有する補償パターン114gを形成し、可動電極116の先端部から離間して配置された固定電極114と固定電極支持部112の隅部に、半円形状の部分を有する補償パターン116gを形成してもよい。これらの構成とした場合についても、固定電極114および可動電極116の先端部の近傍におけるトレンチの幅の急変を抑制し、シリコン残渣の発生を防止することができる。

【0046】

なお、上記では支持基板100に対して位置を固定された固定電極114と、可動構造体であるプルーフマス102に対して位置を固定された可動電極116において、シリコン残渣の発生を防止する場合について説明した。本願発明は上記の構成に限定されるものではなく、例えば、可動構造体がプルーフマス102を備えておらず、可動電極支持部115が支持梁104および支持部106によって直接的に支持される構成であってもよい。

【0047】

また、本願発明は、上記のような支持基板と可動構造体を備える半導体装置に限定されるものではなく、厚い半導体層に対して幅の狭いトレンチが形成される半導体装置であれば、どのような種類の半導体装置についても適用することができる。

【0048】

例えば、図31−図33に示すように、厚い半導体層402,404,406に、幅の狭いトレンチ410,412,414と幅の広いトレンチ416,418,420,422が接続するパターンを形成する際に、補償パターン424,426,428,430を形成することで、トレンチの幅の急変を補償する構成としてもよい。

【0049】

(実施例2)

以下では図34−図36を参照しながら、実施例2に係る角速度センサ90の構造について説明する。実施例1の加速度センサ10と同様に、本実施例の角速度センサ90は、導電体からなる第1層20と、絶縁体からなる第2層30と、導電体からなる第3層40の積層構造を有している。

【0050】

図34および図35に示すように、角速度センサ90は、支持基板500と、プルーフマス502と、第1支持梁504と、可動電極支持部506と、第2支持梁508と、支持部510を備えている。支持基板500は第1層20に形成されている。プルーフマス502と、第1支持梁504と、可動電極支持部506と、第2支持梁508と、支持部510は、第3層40に形成されている。支持部510は、第2層30に形成された絶縁支持部を介して、支持基板500に対して固定されている。第2支持梁508は、支持部510と可動電極支持部506の間を連結している。第2支持梁508は、X方向についての曲げ剛性およびせん断剛性が低くなるように、細長い形状に形成されている。第1支持梁504は、可動電極支持部506とプルーフマス502の間を連結している。第1支持梁504は、Z方向についての曲げ剛性およびせん断剛性が低くなるように、細長い形状に形成されている。プルーフマス502は、矩形の平板形状に形成されている。プルーフマス502には犠牲層エッチングのためのホール502aが多数形成されている。プルーフマス502は、支持基板500から間隙を隔てて、支持基板500に対して略平行となるように、支持されている。プルーフマス502は、支持基板500に対して、XおよびZ方向に相対変位可能である。

【0051】

例えば、プルーフマス502にZ方向の力が作用すると、第1支持梁504がZ方向に撓んで、プルーフマス502は支持基板500に対してZ方向に相対変位する。このときの第1支持梁504の撓み量は、プルーフマス502に作用する力の大きさに応じたものとなる。従って、支持基板500に対するプルーフマス502のZ方向の変位量を検出することで、プルーフマス502に作用しているZ方向の力を検出することができる。

【0052】

角速度センサ90は、X方向駆動部512と、Z方向検出部514を備えている。X方向駆動部512は、固定電極支持部516と、固定電極支持部516から伸びる櫛歯状の固定電極518と、可動電極支持部506から伸びる櫛歯状の可動電極520を備えている。固定電極支持部516、固定電極518および可動電極520は、第3層40に形成されている。固定電極支持部516は、第2層30に形成された絶縁支持部517を介して、支持基板500に対して固定されている。固定電極518と可動電極520は、Y方向に関して互いに対向するように配置されている。本実施例では、互いに隣接する固定電極518と可動電極520の間の距離は、10μm〜20μm程度である。固定電極518と可動電極520の間に駆動電圧を印加すると、固定電極518と可動電極520の対向面積を増大させるように、可動電極支持部506を固定電極支持部516に引き寄せる力が作用する。従って、一方のX方向駆動部512(例えば図34の左側のX方向駆動部512)への駆動電圧の印加と、他方のX方向駆動部512(例えば図34の右側のX方向駆動部512)への駆動電圧の印加を、交互に繰り返し行うことで、プルーフマス502に対してX方向に沿った周期的な力が作用して、プルーフマス502をX方向に振動させることができる。すなわち、X方向駆動部512は、コムドライブ型の静電アクチュエータということができる。プルーフマス502がX方向に振動している状態で、角速度センサ90にY軸周りの角速度が作用すると、プルーフマス502にはZ方向に沿うコリオリ力が作用する。コリオリ力の大きさは角速度の大きさに比例するので、支持基板500に対するプルーフマス502のZ方向の変位量を検出することで、角速度センサ90に作用しているY軸周りの角速度を検出することができる。

【0053】

Z方向検出部514は、固定電極としての役割を果たす支持基板500と、可動電極としての役割を果たすプルーフマス502から構成されている。支持基板500とプルーフマス502の間には、両者の対向面積と距離に応じた静電容量が構成される。支持基板500に対してプルーフマス502がZ方向に変位すると、支持基板500とプルーフマス502の間の静電容量の大きさが変化する。この静電容量の変化を検出することで、プルーフマス502の支持基板500に対するZ方向の変位量を検出することができる。

【0054】

本実施例の角速度センサ90では、プルーフマス502と、第1支持梁504と、可動電極支持部506と、可動電極520と、第2支持梁508と、支持部510が、継ぎ目無く一体的に形成されている。従って、プルーフマス502と、第1支持梁504と、可動電極支持部506と、可動電極520と、第2支持梁508と、支持部510は、互いに同電位に保たれている。また、本実施例の加速度センサ10では、固定電極支持部516と、固定電極518が、継ぎ目無く一体的に形成されており、互いに同電位に保たれている。プルーフマス502と、第1支持梁504と、可動電極支持部506と、可動電極520と、第2支持梁508と、支持部510と、固定電極支持部516と、固定電極518は、第3層40をトレンチ加工することによって形成される。

【0055】

角速度センサ90は、支持部510と導通する(すなわち、Z方向検出部514の可動電極であるプルーフマス502と導通し、X方向駆動部512の可動電極520と導通する)第1表面電極522と、支持基板500と導通する(すなわち、Z方向検出部514の固定電極と導通する)第2表面電極524と、固定電極支持部516と導通する(すなわち、X方向駆動部512の固定電極518と導通する)第3表面電極526を備えている。第2表面電極524と第3表面電極526を利用して、X方向駆動部512に駆動電圧を印加し、第1表面電極522と第2表面電極524を利用して、Z方向検出部514の出力を取得して、図示しない演算回路で演算処理を行うことで、角速度センサ90に作用するY軸周りの角速度を検出することができる。

【0056】

本実施例の角速度センサ90では、固定電極518と可動電極520がほぼ等間隔で隣接している。従って、固定電極518の先端部と可動電極支持部506の間の間隔と、可動電極520の先端部と固定電極支持部516の間の間隔を、互いに隣接する固定電極518と可動電極520の間の間隔と一致させることで、トレンチの幅がほぼ一定となり、シリコン残渣の発生を防止することができる。しかしながら、このような構成とした場合であっても、最も外側に位置する固定電極518aの先端部の近傍では、トレンチの幅が急激に変化してしまう。そこで、図36に示すように、本実施例の角速度センサ90では、最も外側に位置する固定電極518aの先端部に、補償パターン518bを形成している。また、可動電極支持部506の、補償パターン518bが形成された固定電極518aの先端部に対向する箇所に、補償パターン506bを形成している。このように、補償パターン518bと補償パターン506bを形成することで、固定電極518aの先端部の近傍におけるトレンチの幅の急変を抑制し、シリコン残渣の発生を防止することができる。

【0057】

以上、本発明の実施例について詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【0058】

本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時の請求項に記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0059】

10 加速度センサ;20 第1層;30 第2層;40 第3層;50 保護層;60 第4層;70 レジスト;80 フォトマスク;100 支持基板;102 プルーフマス;102a ホール;104 支持梁;106 支持部;108 絶縁支持部;110 X方向検出部;112 固定電極支持部;113 絶縁支持部;114 固定電極;114a 補償パターン;114b 補償パターン;114c 補償パターン;114d 補償パターン;114e 補償パターン;114f 補償パターン;114g 補償パターン;115 可動電極支持部;116 可動電極;116a 補償パターン;116d 補償パターン;116e 補償パターン;116f 補償パターン;116g 補償パターン;118 第1表面電極;120 第2表面電極;122 第3表面電極;124 Z方向検出部;202 SOIウェハ;214 固定電極;215 可動電極支持部;216 可動電極;302 酸化膜層;302a 酸化膜層;302c 酸化膜層;304 半導体層;304a 幅の狭いトレンチT1に対応する箇所;304b トレンチの幅が急変する箇所;304c 幅の広いトレンチT3に対応する箇所;304d 側壁;306 マスク;308 保護膜;402 半導体層;404 半導体層;406 半導体層;410 幅の狭いトレンチ;412 幅の狭いトレンチ;414 幅の狭いトレンチ;416 幅の広いトレンチ;418 幅の広いトレンチ;420 幅の広いトレンチ;422 幅の広いトレンチ;424 補償パターン;426 補償パターン;428 補償パターン;430 補償パターン;500 支持基板;502 プルーフマス;502a ホール;504 第1支持梁;506 可動電極支持部;506b 補償パターン;508 第2支持梁;510 支持部;512 X方向駆動部;514 Z方向検出部;516 固定電極支持部;517 絶縁支持部;518 固定電極;518a 最も外側の固定電極;518b 補償パターン;520 可動電極;522 第1表面電極;524 第2表面電極;526 第3表面電極

【技術分野】

【0001】

本明細書は、半導体装置に関する。特に、厚い半導体層に幅の狭いトレンチが形成された半導体装置に関する。

【背景技術】

【0002】

非特許文献1には、支持基板と可動構造体を備える半導体装置が開示されている。この半導体装置では、半導体層に、支持基板に対して位置を固定された櫛歯状の固定電極と、可動構造体に対して位置を固定された櫛歯状の可動電極が形成されている。固定電極と可動電極は互いに対向して配置されており、両者の対向面積と距離に応じた静電容量が構成されている。この半導体装置では、半導体層の厚みを120μmとし、固定電極と可動電極の間のトレンチの幅を10μm程度とすることで、静電容量の変化を高い感度で検出することができる。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】B. Vakili Amini、外2名,「SUB-MICRO-GRAVITY CAPACITIVE SOI MICROACCELEROMETERS」,Proc. Int. Conf. Solid-State Sensors, Actuators and Microsystems (Transducers '05),2005年,p.515−518

【発明の概要】

【発明が解決しようとする課題】

【0004】

非特許文献1に示される半導体装置よりもさらに厚い半導体層、例えば、厚さが200μm〜400μm程度の半導体層に、10μm〜20μm程度の距離で互いに対向する櫛歯状の固定電極と可動電極を形成するためには、高アスペクト比のトレンチを精密に形成する技術が不可欠となる。しかしながら、本発明者らの研究により、このように厚い半導体層に幅の狭いトレンチを形成しようとすると、半導体の残渣を生じやすくなることが分かった。

【0005】

図18には、単結晶シリコンからなる半導体層に、可動電極支持部215から伸びる櫛歯状の可動電極216と、可動電極216に対向して配置されている櫛歯状の固定電極214を形成する際に、固定電極214の先端部の近傍に半導体の残渣Zが生じる様子を示している。この例では、半導体層の厚さは200μm〜400μm程度である。また、固定電極214について、近接して配置される可動電極216(固定電極214から見て図18の上方に位置する可動電極216)との間の距離は10μm〜20μm程度であり、離間して配置される可動電極216(固定電極214から見て図18の下方に位置する可動電極216)との間の距離は40μm〜50μm程度であり、先端部に対向する可動電極支持部215との間の距離は10μm〜20μm程度である。半導体層にディープRIE法を用いたトレンチ加工を施して、上記のような形状を形成しようとすると、半導体層の表面からの深さが浅い箇所では精密に加工ができるものの、表面からの深さが深い箇所では、図18に示すように、固定電極214の先端部と可動電極支持部215の間に半導体の残渣Zが生じてしまう。

【0006】

また、図19に示すように、上記した半導体の残渣Zが発生しないように、固定電極214の先端部と可動電極支持部215の間の距離を40μm〜50μm程度に広げた場合には、半導体層の表面からの深さが深い箇所で、固定電極214の先端部と可動電極216の間に半導体の残渣Zが生じてしまう。

【0007】

上記のような半導体の残渣Zが生じてしまうと、固定電極214と可動電極216を完全に分離して形成することができなくなってしまう。したがって、半導体装置を、静電容量の変化を検出するセンサとして使用することができなくなってしまう。

【0008】

上記のようなトレンチ加工における半導体の残渣の発生は、互いに対向して配置される櫛歯状の可動電極と固定電極を形成する場合だけでなく、厚い半導体層に幅の狭いトレンチを形成しようとする際に広く問題となる。

【0009】

本明細書では、上記の課題を解決する技術を提供する。本明細書では、厚い半導体層に幅の狭いトレンチを形成する際に、半導体の残渣を生じることなくトレンチを形成することが可能な技術を提供する。

【課題を解決するための手段】

【0010】

本発明者らの研究の結果、厚い半導体層に幅の狭いトレンチを形成する際に生じる半導体の残渣は、トレンチの幅が急変する箇所で発生することを突き止めた。以下に半導体の残渣が発生するメカニズムを説明する。

【0011】

通常、厚い半導体層に幅の狭いトレンチを形成する場合には、ディープRIE法の一種であるボッシュ法が用いられる。図20〜図25は、ボッシュ法によるトレンチ加工の様子を示している。ボッシュ法では、図20に示すように、まずマスク306が形成された半導体層304の表面側からC4F8プラズマを用いて保護膜308を成膜する。そして、図21に示すように、SF6プラズマを用いて側壁以外に形成された保護膜308を除去する。そして、図22に示すように、SF6プラズマを用いて半導体層304のエッチングを行う。その後、図23に示すように、再び半導体層304の表面側から保護膜308を成膜する。そして、図24に示すように、側壁以外に形成された保護膜308を除去する。そして、図25に示すように、半導体層304のエッチングを行う。このように、ボッシュ法においては、側壁への保護膜308の成膜と、半導体層304のエッチングを繰り返すことによって、半導体層304を深く掘り下げていく。なお、図20〜図25の例では、半導体層304の下方に積層された酸化膜層302は、半導体層304のエッチングにおけるエッチストップ材として機能する。

【0012】

図26〜図30は、ディープRIE法を用いたトレンチ加工において、トレンチの幅が急変する箇所で半導体の残渣が発生するメカニズムについて、本発明者らが検討した結果を示している。図26に示すように、三方をトレンチT1、T2、T3で囲われた形状を半導体層304に形成する場合を例として説明する。ここでは、半導体層の厚みを200μm〜400μm程度とし、トレンチT1の幅を10μm〜20μm程度とし、トレンチT2の幅を10μm〜20μm程度とし、トレンチT3の幅を40μm〜50μm程度とする。なお、図27〜図30の斜視図においては、説明を明瞭にするために、図26のA−A断面を左側手前に示している。

【0013】

図26に示すような形状のトレンチを半導体層304に形成する場合、図27に示すように、酸化膜層302に積層された半導体層304の表面にマスク306を形成した後、ボッシュ法によってトレンチを掘り下げていく。この際、幅の狭いトレンチT1に対応する箇所304aと幅の広いトレンチT3に対応する箇所304cでは、ガスの置換性が異なるため、エッチングレートに差が生じる。これにより、同じ時間だけエッチングを行っても、図28に示すように、幅の狭いトレンチT1に対応する箇所304aと、幅の広いトレンチT3に対応する箇所304cには、高低差が生じる。その結果、トレンチの幅が急変する箇所304bには、傾斜部が形成されることになる。ボッシュ法をさらに継続していくと、図29に示すように、幅の狭いトレンチT1に対応する箇所304aと、幅の広いトレンチT3に対応する箇所304cの高低差がさらに大きくなり、トレンチの幅が急変する箇所304bの傾斜部がより急峻になる。その結果、本来なら側壁304dのみに成膜される保護膜が、トレンチの幅が急変する箇所304bの急峻な傾斜部にも成膜されるようになり、傾斜部の直下の半導体層についてはそれ以上のエッチングが困難となる。その後さらにボッシュ法を継続していき、図30に示すように、幅の広いトレンチT3に対応する箇所のエッチングが酸化膜層302cまで到達し、幅の狭いトレンチT1に対応する箇所のエッチングが酸化膜層302aまで到達しても、トレンチの幅が急変する箇所304bには、半導体の残渣Zが残ってしまう。

【0014】

本発明者らは、上記の知見に基づいて、厚みのある半導体層に幅の狭いトレンチと幅の広いトレンチが接続されたパターンを形成する際に、半導体の残渣が生じることを防止する構造を考え出した。本明細書では、半導体層にトレンチが形成された半導体装置を開示する。その半導体装置では、前記半導体層において、前記トレンチの幅が急変する箇所に、前記トレンチの幅の急変を補償する補償パターンが形成されている。

【0015】

上記の半導体装置では、補償パターンによってトレンチの幅の急変が補償されているので、ディープRIE法によってトレンチ加工を行う際に、半導体の残渣の原因となる急峻な傾斜部の発生を防ぐことができる。これによって、厚い半導体層に幅の狭いトレンチと幅の広いトレンチが接続されたパターンを形成する際に、半導体の残渣が発生することを防止することができる。

【0016】

上記の半導体装置は、前記半導体層に、前記トレンチによって三方を囲われた先端部が形成されており、前記先端部の近傍において、前記トレンチの幅が急変しており、前記補償パターンが、前記先端部に形成されていることが好ましい。

【0017】

半導体層がトレンチによって三方を囲われた先端部を有する場合、トレンチの幅の急変を補償する補償パターンは、その先端部に形成されていてもよいし、その先端部に対向する箇所に形成されていてもよい。しかしながら、先端部に補償パターンを形成する場合には、小さな補償パターンでトレンチの幅の急変を補償して、半導体の残渣の発生を防止することができる。補償パターンは、トレンチの幅の急変を補償するために形成されているが、半導体装置の機械的な特性や電気的な特性にも影響を及ぼすことがある。このような影響は少ないほうがより好ましい。上記の半導体装置によれば、補償パターンを形成することにより半導体装置の機械的な特性や電気的な特性に与える影響を小さくすることができる。

【0018】

上記の半導体装置は、支持基板と可動構造体を備えており、前記半導体層に、前記支持基板に対して位置を固定された櫛歯状の固定電極と、前記可動構造体に対して位置を固定された櫛歯状の可動電極を備えており、前記固定電極と前記可動電極が互いに対向して配置されており、前記固定電極および/または前記可動電極の先端部に、前記補償パターンが形成されていることが好ましい。

【0019】

上記のように支持基板と可動構造体を備える半導体装置では、櫛歯状の固定電極と可動電極の対向面積を広くし、固定電極と可動電極の間の距離を短くするために、半導体層の厚みを厚くし、トレンチの幅を狭くすることが望まれる。しかしながら、このような櫛歯状の固定電極と可動電極において、半導体層の厚みを厚くし、トレンチの幅を狭くすると、トレンチの幅が急激に変化する部分において半導体の残渣を生じやすくなってしまう。上記の半導体装置によれば、櫛歯状の固定電極と可動電極において、半導体層の厚みを厚くし、トレンチの幅を狭くしても、半導体の残渣が発生することを防止することができる。

【0020】

あるいは、上記の半導体装置は、前記半導体層に、前記トレンチによって三方を囲われた先端部が形成されており、前記先端部の近傍において、前記トレンチの幅が急変しており、前記補償パターンが、前記先端部に対向する箇所に形成されていてもよい。

【0021】

上記の半導体装置は、支持基板と可動構造体を備えており、前記半導体層に、前記支持基板に対して位置を固定された櫛歯状の固定電極と、前記可動構造体に対して位置を固定された櫛歯状の可動電極を備えており、前記固定電極と前記可動電極が互いに対向して配置されており、前記固定電極および/または前記可動電極の先端部に、前記補償パターンが形成されていてもよい。

【0022】

上記の半導体装置では、前記半導体層の厚みが200μm以上であり、前記トレンチの最小の幅に対する前記トレンチの深さの比率が20以上であることが好ましい。

【0023】

本発明者らが研究した結果、半導体層の厚みが200μm以上であり、トレンチの最小の幅に対するトレンチの深さの比率が20以上となる場合には、トレンチの幅が急変する箇所に残渣が発生しやすくなる。上記の半導体装置によれば、半導体層にこのように高アスペクト比のトレンチ加工が必要となる形状の半導体装置についても、半導体の残渣が発生することを防止することができる。

【発明の効果】

【0024】

本明細書が開示する技術によれば、厚い半導体層に幅の狭いトレンチを形成する際に、半導体の残渣を生じることなくトレンチを形成することができる。

【図面の簡単な説明】

【0025】

【図1】実施例1の加速度センサ10の平面図である。

【図2】実施例1の加速度センサ10について図1のII−II断面で見た縦断面図である。

【図3】実施例1の加速度センサ10について図1のIII−III断面で見た縦断面図である。

【図4】実施例1の加速度センサ10のX方向検出部110の詳細を示す部分拡大図である。

【図5】実施例1に係る加速度センサ10の製造工程を示す図である。

【図6】実施例1に係る加速度センサ10の製造工程を示す図である。

【図7】実施例1に係る加速度センサ10の製造工程を示す図である。

【図8】実施例1に係る加速度センサ10の製造工程を示す図である。

【図9】実施例1に係る加速度センサ10の製造工程を示す図である。

【図10】実施例1に係る加速度センサ10の製造工程を示す図である。

【図11】実施例1に係る加速度センサ10の製造工程を示す図である。

【図12】実施例1に係る加速度センサ10のX方向検出部110の変形例を示す図である。

【図13】実施例1に係る加速度センサ10のX方向検出部110の他の変形例を示す図である。

【図14】実施例1に係る加速度センサ10のX方向検出部110の他の変形例を示す図である。

【図15】実施例1に係る加速度センサ10のX方向検出部110の他の変形例を示す図である。

【図16】実施例1に係る加速度センサ10のX方向検出部110の他の変形例を示す図である。

【図17】実施例1に係る加速度センサ10のX方向検出部110の他の変形例を示す図である。

【図18】従来技術において半導体の残渣Zが発生する様子を示す図である。

【図19】従来技術において半導体の残渣Zが発生する様子を示す図である。

【図20】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図21】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図22】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図23】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図24】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図25】ボッシュ法を用いたトレンチ加工の様子を示す図である。

【図26】従来技術において半導体の残渣Zが発生するメカニズムを示す図である。

【図27】従来技術において半導体の残渣Zが発生するメカニズムを示す図である。

【図28】従来技術において半導体の残渣Zが発生するメカニズムを示す図である。

【図29】従来技術において半導体の残渣Zが発生するメカニズムを示す図である。

【図30】従来技術において半導体の残渣Zが発生するメカニズムを示す図である。

【図31】本願発明の変形例を示す図である。

【図32】本願発明の別の変形例を示す図である。

【図33】本願発明の別の変形例を示す図である。

【図34】実施例2の角速度センサ90の平面図である。

【図35】実施例2の角速度センサ90について図34のXXXV−XXXV断面で見た縦断面図である。

【図36】実施例2の角速度センサ90の最も外側の固定電極518aの先端部の近傍を示す部分拡大図である。

【発明を実施するための形態】

【0026】

好ましい実施例の特徴を最初に列記する。

(特徴1)半導体層は、不純物を添加された単結晶シリコンからなる。

(特徴2)半導体層の下方に、酸化シリコンからなる酸化膜層が積層されている。

(特徴3)半導体層のトレンチは、ディープRIE法により形成される。

【実施例】

【0027】

(実施例1)

以下では図1−図3を参照しながら、実施例1に係る加速度センサ10の構造について説明する。図2、図3に示すように、加速度センサ10は、導電体からなる第1層20と、絶縁体からなる第2層30と、導電体からなる第3層40の積層構造を有している。具体的には、本実施例の加速度センサ10では、第1層20は不純物を添加した単結晶シリコンからなり、第2層30は酸化シリコンからなり、第3層40は不純物を添加した単結晶シリコンからなる、いわゆるSOI(Silicon on Insulator)構造を有している。本実施例の加速度センサ10では、第3層40は200μm〜400μm程度の厚みを有している。

【0028】

図1−図3に示すように、加速度センサ10は、支持基板100と、プルーフマス102と、支持梁104と、支持部106を備えている。支持基板100は第1層20に形成されている。プルーフマス102、支持梁104、支持部106は第3層40に形成されている。支持部106は、第2層30に形成された絶縁支持部108を介して、支持基板100に対して固定されている。支持梁104は支持部106とプルーフマス102の間を連結している。プルーフマス102は、矩形の平板形状に形成されている。プルーフマス102には犠牲層エッチングのためのホール102aが多数形成されている。プルーフマス102は、支持基板100から間隙を隔てて、支持基板100に対して略平行となるように、支持梁104によって支持されている。支持梁104は、X方向およびZ方向についての曲げ剛性およびせん断剛性が低くなるように、細長い形状に形成されている。従って、例えばプルーフマス102にX方向の慣性力が作用すると、支持梁104がX方向に撓んで、プルーフマス102は支持基板100に対してX方向に相対変位する。また、プルーフマス102にZ方向の慣性力が作用すると、支持梁104がZ方向に撓んで、プルーフマス102は支持基板100に対してZ方向に相対変位する。このときの支持梁104の撓み量は、プルーフマス102に作用する慣性力の大きさに応じたものとなる。言い換えると、支持基板100に対するプルーフマス102の相対変位量は、プルーフマス102に作用する加速度の大きさに応じたものとなる。従って、支持基板100に対するプルーフマス102の変位量を検出することで、加速度センサ10に作用している加速度を検出することができる。

【0029】

加速度センサ10は、X方向検出部110と、Z方向検出部124を備えている。X方向検出部110は、固定電極支持部112と、固定電極支持部112から伸びる櫛歯状の固定電極114と、プルーフマス102から伸びる可動電極支持部115と、可動電極支持部115から伸びる櫛歯状の可動電極116を備えている。固定電極支持部112、固定電極114、可動電極支持部115および可動電極116は、第3層40に形成されている。固定電極支持部112は、第2層30に形成された絶縁支持部113を介して、支持基板100に対して固定されている。固定電極114と可動電極116は、X方向に関して互いに対向するように配置されている。本実施例では、互いに近接する固定電極114と可動電極116の間の距離は、10μm〜20μm程度である。固定電極114と可動電極116の間には、両者の対向面積と距離に応じた静電容量が構成される。固定電極114に対して可動電極116がX方向に変位すると、固定電極114と可動電極116の間のX方向の距離が変化し、それに応じて固定電極114と可動電極116の間の静電容量の大きさが変化する。この静電容量の変化を検出することで、プルーフマス102の支持基板100に対するX方向の変位量を検出することができる。なお、本実施例の加速度センサ10では、プルーフマス102に対して一方側(例えば図1の右側)に配置されたX方向検出部110と、他方側(例えば図1の左側)に配置されたX方向検出部110の出力を組み合わせることで、製造公差等に起因する容量誤差を補正することができる。

【0030】

図2、図3に示すように、Z方向検出部124は、固定電極としての役割を果たす支持基板100と、可動電極としての役割を果たすプルーフマス102から構成されている。支持基板100とプルーフマス102の間には、両者の対向面積と距離に応じた静電容量が構成される。支持基板100に対してプルーフマス102がZ方向に変位すると、支持基板100とプルーフマス102の間の静電容量の大きさが変化する。この静電容量の変化を検出することで、プルーフマス102の支持基板100に対するZ方向の変位量を検出することができる。

【0031】

本実施例の加速度センサ10では、プルーフマス102と、支持梁104と、支持部106と、可動電極支持部115と、可動電極116が、継ぎ目無く一体的に形成されている。従って、プルーフマス102と、支持梁104と、支持部106と、可動電極支持部115と、可動電極116は、互いに同電位に保たれている。また、本実施例の加速度センサ10では、固定電極支持部112と、固定電極114が、継ぎ目無く一体的に形成されており、互いに同電位に保たれている。後述するように、プルーフマス102と、支持梁104と、支持部106と、可動電極支持部115と、可動電極116と、固定電極支持部112と、固定電極114は、第3層40をトレンチ加工することによって形成される。

【0032】

加速度センサ10は、支持部106の電位(Z方向検出部124の可動電極であるプルーフマス102の電位でもあり、X方向検出部110の可動電極116の電位でもある)を検出する第1表面電極118と、支持基板100の電位(すなわち、Z方向検出部124の固定電極の電位)を検出する第2表面電極120と、固定電極支持部112の電位(すなわち、X方向検出部110の固定電極114の電位)を検出する第3表面電極122を備えている。これらの表面電極からの出力に基づいて、図示しない演算回路で演算処理を行うことで、加速度センサ10に作用するX方向およびZ方向の加速度をそれぞれ検出することができる。

【0033】

図4に示すように、固定電極114の先端部には、補償パターン114aが形成されている。補償パターン114aは、固定電極114に近接して配置された可動電極116と対向する面の反対側の面に、扇形形状に形成されている。本実施例では、固定電極114から見て、近接して配置された可動電極116(図4において上方に位置する可動電極116)との間に形成されるトレンチの幅は10μm〜20μm程度である。また、固定電極114から見て、離間して配置された可動電極116(図4において下方に位置する可動電極116)との間に形成されるトレンチの幅は40μm〜50μmである。また、固定電極114から見て、可動電極支持部115との間に形成されるトレンチの幅は10μm〜20μm程度である。仮に、補償パターン114aが形成されていない場合、固定電極114の先端部近傍において、10μm〜20μmの幅のトレンチから40μm〜50μmの幅のトレンチへとトレンチの幅が急変するので、トレンチ加工の際にシリコン残渣が生じてしまう。しかしながら、本実施例では、固定電極114の先端部に補償パターン114aが形成されているので、固定電極114の先端部の近傍において、トレンチの幅の急変が抑制されている。このような構成とすることによって、固定電極114の先端部の近傍におけるシリコン残渣の発生を防止することができる。

【0034】

同様に、可動電極116の先端部には、トレンチの幅の急変を抑制する補償パターン116aが形成されている。補償パターン116aは、可動電極116に近接して配置された固定電極114と対向する面の反対側の面に、扇形形状に形成されている。このような補償パターン116aが形成されていることによって、可動電極116の先端部の近傍における、10μm〜20μmの幅から40μm〜50μmの幅になるような、トレンチの幅の急変が抑制されている。このような構成とすることによって、可動電極116の先端部の近傍におけるシリコン残渣の発生を防止することができる。

【0035】

以下では図5−図11を参照しながら、本実施例の加速度センサ10の製造方法について説明する。図5−図11は、図1のII−II線断面、すなわち、図2の断面に相当する。

【0036】

まず、図5に示すように、不純物を添加した単結晶シリコンからなる第1層20と、酸化シリコンからなる第2層30と、不純物を添加した単結晶シリコンからなる第3層40の積層構造を有するSOIウェハ202を用意する。なお、本実施例のSOIウェハ202では、第1層20の外側(図5の下側)に、さらに酸化シリコンからなる保護層50が積層されている。なお、第1層20は、製造される加速度センサ10の支持基板100に相当する。

【0037】

次いで、スパッタリング法およびエッチングによって、第1表面電極118、第2表面電極120、第3表面電極122を形成する。

【0038】

次いで、図6に示すように、第3層40の表面に酸化シリコンからなる第4層60を成膜する。

【0039】

次いで、図7に示すように、第4層60の表面にレジスト70を塗布する。

【0040】

次いで、図8に示すように、フォトマスク80を用いたフォトリソグラフィによって、レジスト70をパターニングする。フォトマスク80には、加速度センサ10における第3層40の形状と同じパターンが形成されている。この工程によって、レジスト70に、加速度センサ10における第3層40の形状が転写される。

【0041】

次いで、図9に示すように、酸化膜RIE法によって、第4層60をパターニングした後、レジスト70を除去する。これによって、第4層60にレジスト70と同様のパターンが形成され、第4層60に加速度センサ10における第3層40の形状が転写される。第4層60は、後述するディープRIE法を用いたトレンチ加工において、マスクとして機能する。

【0042】

次いで、図10に示すように、ディープRIE法によって、第3層40をトレンチ加工する。これによって、第3層40に、プルーフマス102、支持梁104、支持部106、固定電極支持部112、固定電極114、可動電極支持部115、可動電極116がそれぞれ形成される。図4に示すように、本実施例の加速度センサ10では、固定電極114の先端部に補償パターン114aが形成されており、可動電極116の先端部に補償パターン116aが形成されており、これによって第3層40におけるトレンチの幅の急変が抑制された形状となっている。従って、図10に示すように、ディープRIE法で第3層40をトレンチ加工する際に、シリコン残渣を生じてしまうことがない。

【0043】

次いで、図11に示すように、フッ酸を用いたエッチングによって、犠牲層である第2層30の酸化シリコンを選択的に除去する。これによって、第2層30から、絶縁支持部108および絶縁支持部113を除いた部分が除去される。なお、このエッチング工程によって、第4層60と保護層50も除去される。以上により、図1〜図3に示す加速度センサ10を製造することができる

【0044】

(実施例1の加速度センサ10の変形例)

トレンチの幅の急変を補償するための補償パターンの形状は、上記した補償パターン114a、116aのような形状に限られない。例えば、図12に示すように、固定電極114、可動電極116の先端部に、半円形状の補償パターン114b、116bを形成してもよい。あるいは、図13に示すように、固定電極114、可動電極116の先端部に、三角形状の補償パターン114c、116cを形成してもよい。これらの構成とした場合についても、固定電極114および可動電極116の先端部の近傍におけるトレンチの幅の急変を抑制し、シリコン残渣の発生を防止することができる。

【0045】

また、トレンチの幅の急変を補償するための補償パターンを、固定電極114、可動電極116の先端部ではなく、固定電極114、可動電極116の先端部に対向する箇所に形成してもよい。例えば、図14に示すように、固定電極114の先端部に近接して配置された可動電極116と可動電極支持部115の隅部に、三角形状の補償パターン114dを形成し、可動電極116の先端部に近接して配置された固定電極114と固定電極支持部112の隅部に、三角形状の補償パターン116dを形成してもよい。あるいは、図15に示すように、固定電極114の先端部に近接して配置された可動電極116と可動電極支持部115の隅部に、凹形状の補償パターン114eを形成し、可動電極116の先端部に近接して配置された固定電極114と固定電極支持部112の隅部に、凹形状の補償パターン116eを形成してもよい。あるいは、図16に示すように、固定電極114の先端部から離間して配置された可動電極116と可動電極支持部115の隅部に、三角形状の部分を有する補償パターン114fを形成し、可動電極116の先端部から離間して配置された固定電極114と固定電極支持部112の隅部に、三角形状の部分を有する補償パターン116fを形成してもよい。あるいは、図17に示すように、固定電極114の先端部から離間して配置された可動電極116と可動電極支持部115の隅部に、半円形状の部分を有する補償パターン114gを形成し、可動電極116の先端部から離間して配置された固定電極114と固定電極支持部112の隅部に、半円形状の部分を有する補償パターン116gを形成してもよい。これらの構成とした場合についても、固定電極114および可動電極116の先端部の近傍におけるトレンチの幅の急変を抑制し、シリコン残渣の発生を防止することができる。

【0046】

なお、上記では支持基板100に対して位置を固定された固定電極114と、可動構造体であるプルーフマス102に対して位置を固定された可動電極116において、シリコン残渣の発生を防止する場合について説明した。本願発明は上記の構成に限定されるものではなく、例えば、可動構造体がプルーフマス102を備えておらず、可動電極支持部115が支持梁104および支持部106によって直接的に支持される構成であってもよい。

【0047】

また、本願発明は、上記のような支持基板と可動構造体を備える半導体装置に限定されるものではなく、厚い半導体層に対して幅の狭いトレンチが形成される半導体装置であれば、どのような種類の半導体装置についても適用することができる。

【0048】

例えば、図31−図33に示すように、厚い半導体層402,404,406に、幅の狭いトレンチ410,412,414と幅の広いトレンチ416,418,420,422が接続するパターンを形成する際に、補償パターン424,426,428,430を形成することで、トレンチの幅の急変を補償する構成としてもよい。

【0049】

(実施例2)

以下では図34−図36を参照しながら、実施例2に係る角速度センサ90の構造について説明する。実施例1の加速度センサ10と同様に、本実施例の角速度センサ90は、導電体からなる第1層20と、絶縁体からなる第2層30と、導電体からなる第3層40の積層構造を有している。

【0050】

図34および図35に示すように、角速度センサ90は、支持基板500と、プルーフマス502と、第1支持梁504と、可動電極支持部506と、第2支持梁508と、支持部510を備えている。支持基板500は第1層20に形成されている。プルーフマス502と、第1支持梁504と、可動電極支持部506と、第2支持梁508と、支持部510は、第3層40に形成されている。支持部510は、第2層30に形成された絶縁支持部を介して、支持基板500に対して固定されている。第2支持梁508は、支持部510と可動電極支持部506の間を連結している。第2支持梁508は、X方向についての曲げ剛性およびせん断剛性が低くなるように、細長い形状に形成されている。第1支持梁504は、可動電極支持部506とプルーフマス502の間を連結している。第1支持梁504は、Z方向についての曲げ剛性およびせん断剛性が低くなるように、細長い形状に形成されている。プルーフマス502は、矩形の平板形状に形成されている。プルーフマス502には犠牲層エッチングのためのホール502aが多数形成されている。プルーフマス502は、支持基板500から間隙を隔てて、支持基板500に対して略平行となるように、支持されている。プルーフマス502は、支持基板500に対して、XおよびZ方向に相対変位可能である。

【0051】

例えば、プルーフマス502にZ方向の力が作用すると、第1支持梁504がZ方向に撓んで、プルーフマス502は支持基板500に対してZ方向に相対変位する。このときの第1支持梁504の撓み量は、プルーフマス502に作用する力の大きさに応じたものとなる。従って、支持基板500に対するプルーフマス502のZ方向の変位量を検出することで、プルーフマス502に作用しているZ方向の力を検出することができる。

【0052】

角速度センサ90は、X方向駆動部512と、Z方向検出部514を備えている。X方向駆動部512は、固定電極支持部516と、固定電極支持部516から伸びる櫛歯状の固定電極518と、可動電極支持部506から伸びる櫛歯状の可動電極520を備えている。固定電極支持部516、固定電極518および可動電極520は、第3層40に形成されている。固定電極支持部516は、第2層30に形成された絶縁支持部517を介して、支持基板500に対して固定されている。固定電極518と可動電極520は、Y方向に関して互いに対向するように配置されている。本実施例では、互いに隣接する固定電極518と可動電極520の間の距離は、10μm〜20μm程度である。固定電極518と可動電極520の間に駆動電圧を印加すると、固定電極518と可動電極520の対向面積を増大させるように、可動電極支持部506を固定電極支持部516に引き寄せる力が作用する。従って、一方のX方向駆動部512(例えば図34の左側のX方向駆動部512)への駆動電圧の印加と、他方のX方向駆動部512(例えば図34の右側のX方向駆動部512)への駆動電圧の印加を、交互に繰り返し行うことで、プルーフマス502に対してX方向に沿った周期的な力が作用して、プルーフマス502をX方向に振動させることができる。すなわち、X方向駆動部512は、コムドライブ型の静電アクチュエータということができる。プルーフマス502がX方向に振動している状態で、角速度センサ90にY軸周りの角速度が作用すると、プルーフマス502にはZ方向に沿うコリオリ力が作用する。コリオリ力の大きさは角速度の大きさに比例するので、支持基板500に対するプルーフマス502のZ方向の変位量を検出することで、角速度センサ90に作用しているY軸周りの角速度を検出することができる。

【0053】

Z方向検出部514は、固定電極としての役割を果たす支持基板500と、可動電極としての役割を果たすプルーフマス502から構成されている。支持基板500とプルーフマス502の間には、両者の対向面積と距離に応じた静電容量が構成される。支持基板500に対してプルーフマス502がZ方向に変位すると、支持基板500とプルーフマス502の間の静電容量の大きさが変化する。この静電容量の変化を検出することで、プルーフマス502の支持基板500に対するZ方向の変位量を検出することができる。

【0054】

本実施例の角速度センサ90では、プルーフマス502と、第1支持梁504と、可動電極支持部506と、可動電極520と、第2支持梁508と、支持部510が、継ぎ目無く一体的に形成されている。従って、プルーフマス502と、第1支持梁504と、可動電極支持部506と、可動電極520と、第2支持梁508と、支持部510は、互いに同電位に保たれている。また、本実施例の加速度センサ10では、固定電極支持部516と、固定電極518が、継ぎ目無く一体的に形成されており、互いに同電位に保たれている。プルーフマス502と、第1支持梁504と、可動電極支持部506と、可動電極520と、第2支持梁508と、支持部510と、固定電極支持部516と、固定電極518は、第3層40をトレンチ加工することによって形成される。

【0055】

角速度センサ90は、支持部510と導通する(すなわち、Z方向検出部514の可動電極であるプルーフマス502と導通し、X方向駆動部512の可動電極520と導通する)第1表面電極522と、支持基板500と導通する(すなわち、Z方向検出部514の固定電極と導通する)第2表面電極524と、固定電極支持部516と導通する(すなわち、X方向駆動部512の固定電極518と導通する)第3表面電極526を備えている。第2表面電極524と第3表面電極526を利用して、X方向駆動部512に駆動電圧を印加し、第1表面電極522と第2表面電極524を利用して、Z方向検出部514の出力を取得して、図示しない演算回路で演算処理を行うことで、角速度センサ90に作用するY軸周りの角速度を検出することができる。

【0056】

本実施例の角速度センサ90では、固定電極518と可動電極520がほぼ等間隔で隣接している。従って、固定電極518の先端部と可動電極支持部506の間の間隔と、可動電極520の先端部と固定電極支持部516の間の間隔を、互いに隣接する固定電極518と可動電極520の間の間隔と一致させることで、トレンチの幅がほぼ一定となり、シリコン残渣の発生を防止することができる。しかしながら、このような構成とした場合であっても、最も外側に位置する固定電極518aの先端部の近傍では、トレンチの幅が急激に変化してしまう。そこで、図36に示すように、本実施例の角速度センサ90では、最も外側に位置する固定電極518aの先端部に、補償パターン518bを形成している。また、可動電極支持部506の、補償パターン518bが形成された固定電極518aの先端部に対向する箇所に、補償パターン506bを形成している。このように、補償パターン518bと補償パターン506bを形成することで、固定電極518aの先端部の近傍におけるトレンチの幅の急変を抑制し、シリコン残渣の発生を防止することができる。

【0057】

以上、本発明の実施例について詳細に説明したが、これらは例示に過ぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【0058】

本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時の請求項に記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0059】

10 加速度センサ;20 第1層;30 第2層;40 第3層;50 保護層;60 第4層;70 レジスト;80 フォトマスク;100 支持基板;102 プルーフマス;102a ホール;104 支持梁;106 支持部;108 絶縁支持部;110 X方向検出部;112 固定電極支持部;113 絶縁支持部;114 固定電極;114a 補償パターン;114b 補償パターン;114c 補償パターン;114d 補償パターン;114e 補償パターン;114f 補償パターン;114g 補償パターン;115 可動電極支持部;116 可動電極;116a 補償パターン;116d 補償パターン;116e 補償パターン;116f 補償パターン;116g 補償パターン;118 第1表面電極;120 第2表面電極;122 第3表面電極;124 Z方向検出部;202 SOIウェハ;214 固定電極;215 可動電極支持部;216 可動電極;302 酸化膜層;302a 酸化膜層;302c 酸化膜層;304 半導体層;304a 幅の狭いトレンチT1に対応する箇所;304b トレンチの幅が急変する箇所;304c 幅の広いトレンチT3に対応する箇所;304d 側壁;306 マスク;308 保護膜;402 半導体層;404 半導体層;406 半導体層;410 幅の狭いトレンチ;412 幅の狭いトレンチ;414 幅の狭いトレンチ;416 幅の広いトレンチ;418 幅の広いトレンチ;420 幅の広いトレンチ;422 幅の広いトレンチ;424 補償パターン;426 補償パターン;428 補償パターン;430 補償パターン;500 支持基板;502 プルーフマス;502a ホール;504 第1支持梁;506 可動電極支持部;506b 補償パターン;508 第2支持梁;510 支持部;512 X方向駆動部;514 Z方向検出部;516 固定電極支持部;517 絶縁支持部;518 固定電極;518a 最も外側の固定電極;518b 補償パターン;520 可動電極;522 第1表面電極;524 第2表面電極;526 第3表面電極

【特許請求の範囲】

【請求項1】

半導体層にトレンチが形成された半導体装置であって、

前記半導体層において、前記トレンチの幅が急変する箇所に、前記トレンチの幅の急変を補償する補償パターンが形成されている半導体装置。

【請求項2】

前記半導体層に、前記トレンチによって三方を囲われた先端部が形成されており、

前記先端部の近傍において、前記トレンチの幅が急変しており、

前記補償パターンが、前記先端部に形成されている請求項1の半導体装置。

【請求項3】

支持基板と可動構造体を備えており、

前記半導体層に、前記支持基板に対して位置を固定された櫛歯状の固定電極と、前記可動構造体に対して位置を固定された櫛歯状の可動電極が形成されており、

前記固定電極と前記可動電極が互いに対向して配置されており、

前記固定電極および/または前記可動電極の先端部に、前記補償パターンが形成されている請求項2の半導体装置。

【請求項4】

前記半導体層に、前記トレンチによって三方を囲われた先端部が形成されており、

前記先端部の近傍において、前記トレンチの幅が急変しており、

前記補償パターンが、前記先端部に対向する箇所に形成されている請求項1の半導体装置。

【請求項5】

支持基板と可動構造体を備えており、

前記半導体層に、前記支持基板に対して位置を固定された櫛歯状の固定電極と、前記可動構造体に対して位置を固定された櫛歯状の可動電極が形成されており、

前記固定電極と前記可動電極が互いに対向して配置されており、

前記固定電極および/または前記可動電極の先端部に対向する箇所に、前記補償パターンが形成されている請求項4の半導体装置。

【請求項6】

前記半導体層の厚みが200μm以上であり、前記トレンチの最小の幅に対する前記トレンチの深さの比率が20以上である請求項1から5の何れか一項の半導体装置。

【請求項1】

半導体層にトレンチが形成された半導体装置であって、

前記半導体層において、前記トレンチの幅が急変する箇所に、前記トレンチの幅の急変を補償する補償パターンが形成されている半導体装置。

【請求項2】

前記半導体層に、前記トレンチによって三方を囲われた先端部が形成されており、

前記先端部の近傍において、前記トレンチの幅が急変しており、

前記補償パターンが、前記先端部に形成されている請求項1の半導体装置。

【請求項3】

支持基板と可動構造体を備えており、

前記半導体層に、前記支持基板に対して位置を固定された櫛歯状の固定電極と、前記可動構造体に対して位置を固定された櫛歯状の可動電極が形成されており、

前記固定電極と前記可動電極が互いに対向して配置されており、

前記固定電極および/または前記可動電極の先端部に、前記補償パターンが形成されている請求項2の半導体装置。

【請求項4】

前記半導体層に、前記トレンチによって三方を囲われた先端部が形成されており、

前記先端部の近傍において、前記トレンチの幅が急変しており、

前記補償パターンが、前記先端部に対向する箇所に形成されている請求項1の半導体装置。

【請求項5】

支持基板と可動構造体を備えており、

前記半導体層に、前記支持基板に対して位置を固定された櫛歯状の固定電極と、前記可動構造体に対して位置を固定された櫛歯状の可動電極が形成されており、

前記固定電極と前記可動電極が互いに対向して配置されており、

前記固定電極および/または前記可動電極の先端部に対向する箇所に、前記補償パターンが形成されている請求項4の半導体装置。

【請求項6】

前記半導体層の厚みが200μm以上であり、前記トレンチの最小の幅に対する前記トレンチの深さの比率が20以上である請求項1から5の何れか一項の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【公開番号】特開2013−64724(P2013−64724A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−122267(P2012−122267)

【出願日】平成24年5月29日(2012.5.29)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年5月29日(2012.5.29)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]