半導体装置

【課題】50ミクロンピッチ以下の微細ピッチ電極を有する半導体素子を基板上のパッドもしくは配線を接続する構造において、接続時の加熱または荷重負荷時に発生するバンプ間ショートや、高歪みによる接続部破断を防止しあるいは接触抵抗を低減し、高信頼性で高速伝送に対応可能な半導体装置を提供する。

【解決手段】基板20と半導体素子1は縦弾性係数(ヤング率)が65GPa以上600GPa以下のバンプ11と、錫、アルミニウム、インジウム、あるいは鉛のいづれかを主成分とする緩衝層12を介して接続されており、バンプ11と基板20上のパッドもしくは配線21の対向した面の少なくとも一方に突起が形成され、超音波により接続することにより低温接続が可能な半導体装置。

【解決手段】基板20と半導体素子1は縦弾性係数(ヤング率)が65GPa以上600GPa以下のバンプ11と、錫、アルミニウム、インジウム、あるいは鉛のいづれかを主成分とする緩衝層12を介して接続されており、バンプ11と基板20上のパッドもしくは配線21の対向した面の少なくとも一方に突起が形成され、超音波により接続することにより低温接続が可能な半導体装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、家電用や民生機器用、産業用に用いられる半導体装置に関する。

【背景技術】

【0002】

携帯電子機器を中心とした高機能化の要求が年々増加しており、これに伴い高速、大容量な半導体デバイスが必要となってきている。一方で、機器の小型化も大きなニーズとなっており、これらを両立させた半導体パッケージの開発が行われている。これを実現するキーテクノロジーとして、半導体素子を突起バンプで接続するフリップチップ実装が注目を浴びており、既に様々なパッケージに使用されている。フリップチップ実装はパッド上にバンプを形成したチップを基板の電極上にフェイスダウンにより接続する実装方式である。

【0003】

フリップチップ実装方式は、従来のワイヤボンディング接続方式に比べて、接続長が短くなることにより信号伝播の遅延を抑えることができ高速伝送が可能であること、チップサイズがパッケージサイズとなるため小型化が可能であることなどの利点が挙げられる。

主なフリップチップ実装方式として、チップと基板間をはんだバンプで接続するはんだバンプ接続方式、チップ側に金スタッドバンプを形成したのちスタッドバンプと基板側配線をはんだにて接続するAuバンプ/はんだ接続方式、チップ側に金スタッドバンプを形成したのちスタッドバンプと基板側配線を超音波接続により接続する超音波接続方式(図7を参照)、チップ側にスタッドバンプを形成したのちスタッドバンプと基板側配線を銀ペーストやACF(Anisotropic Conductive Film)などの樹脂材を主とした材料で接続する接触接続方式などが主流となっている。

【0004】

一方で、バンプピッチの微細化がすすんでおり、チップ積層パッケージのチップ間接続においては20ミクロンピッチの接続が発表されている。現在はチップ積層パッケージに限られるが、今後チップ/基板間の接続に関しても更なる微細化が行われると予想される。

特許文献1では、チップ積層に用いる電極バンプの製造方法および接続方法が記載されており、バンプ先端部をバンプ基部より応力変化を大きく形成した構造とすることにより接続時にバンプ先端部を座屈変形させて接続時ストレスを低減している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−243714号公報

【特許文献2】特開2002−134541号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

線膨張係数差のある二つ以上の部材を上記した従来の接続方式で50ミクロンピッチ以下の微細接続を行う場合は夫々以下のような課題が挙げられる。

(1) はんだバンプ接続方式

接続時にははんだ溶融温度以上に加熱させる必要があり、現在主流となりつつある鉛フリーはんだの場合ははんだはおよそ240℃程度に加熱される。そのため接続後室温になると、接続部材間の線膨張係数差によりはんだ接続部に変形と歪みが発生しバンプ間ショートや、高歪みによる接続部破断が発生する。また、50ミクロンピッチ以下を実現する場合、はんだバンプは30ミクロン以下が望ましいが、現在のプロセスでは微細バンプの作製は非常に困難である。更に、接続後の部材間高さが20ミクロン程度となることから、アンダーフィルが部材間に充填することが困難となる。

(2)Auバンプ/はんだ接続方式

はんだバンプ接続方式と同様にはんだを溶融させる必要があるため、接続後室温になると、接続部材間の線膨張係数差によりはんだ接続部に変形と歪みが発生しバンプ間ショートや、高歪みによる接続部破断が発生する可能性がある。特にはんだバンプ接続よりもはんだ量が少ないため、破断発生率が高くなると予想される。また、金バンプ/チップパッドへの応力集中も懸念される。更に、30ミクロン以下の金スタッドバンプを高さばらつきをおさえて均一に形成することが困難である。

(3) 超音波接続方式

超音波接続方式の場合は接続温度が150℃以下と低いことから、上記で記載したような温度変化に起因するショートや接続部破断は起こりにくい。ただし接続時に荷重を負荷する必要があるため、金スタッドバンプでは荷重負荷時に変形が生じ、隣接バンプ間ショートが懸念される。

(4) 接触接続方式

接触接続方式では接続温度は150℃程度に抑えられるが、接続形態が接触であるため接続抵抗が高くなり、高速伝送が困難となる。また、微細接続用の銀ペーストやACFとする場合は数ミクロン径の導電粒子品を選定する必要があり、コスト高となる。

【0007】

以上より、微細接続に関しては従来の技術をそのまま適応する場合は課題が多く、新たな技術開発が必要となってきている。

【0008】

特許文献1では、バンプの先端を変形させて接続時荷重を吸収することができるが、接触接続であるために線膨張係数の異なる部材間の接続では接触抵抗が高くなり、不適である。また、150℃〜400℃の加熱が必要であるために線膨張係数差に起因する接続部変形や歪みが大きくなり、異材間の接続には問題がある。

【0009】

そこで、本発明の目的は、50ミクロンピッチ以下の微細ピッチ電極を有する半導体素子を基板上のパッドもしくは配線を接続する構造において、接続時の加熱または荷重負荷時に発生するバンプ間ショートや、高歪みによる接続部破断を防止し、あるいは接触抵抗を低減し、高信頼性で高速伝送に対応可能な半導体装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明の主なものは、50ミクロンピッチ以下の微細ピッチ電極を有する半導体素子を基板上のパッドもしくは配線を接続する構造に関して、基板と半導体素子は縦弾性係数(ヤング率)が65GPa以上600GPa以下のバンプと、錫、アルミニウム、インジウム、鉛のいづれかを主成分とする緩衝層を介して接続されており、バンプと基板上のパッドもしくは配線の対向した面の少なくとも一方に突起を形成したことを特徴とする半導体装置である。

【0011】

上記の突起を設けることにより、バンプとパッドまたは配線間の接続時に生じる横方向への応力を緩和し、緩衝層を構成する材料の移動を防止または緩和することができる。

さらに、超音波により接続することにより低温接続が可能となる。

【発明の効果】

【0012】

本発明の特徴は、バンプと配線間に応力緩衝層を確保しやすいこと、接続部の間隔(接続高さh1)が高いこと、応力緩衝層を有していること、硬質バンプを有していること、超音波接続などの低温接続が可能であることである。

【0013】

これにより、線膨張係数差のある基材を接続した場合でも温度変化に起因する接続部応力集中を低減できる。また、接続温度と室温の温度差が小さいため製造直後の接続部への初期ストレスを低減できる。さらに、接続部間隔が広いことからアンダーフィルを注入しやすい。加えて、凹凸のある硬質バンプを用いるため接続時荷重によるバンプ変形が少なくなり、バンプ間ショートが防止できる。

【図面の簡単な説明】

【0014】

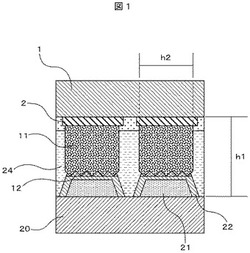

【図1】本発明の第一の実施例の微細接続部の拡大断面図である。

【図2】本発明の半導体素子上へのバンプ形成プロセス一例の断面図である。

【図3】本発明の基板上への緩衝層形成プロセス一例の断面図である。

【図4】本発明の組立プロセス一例の断面図である。

【図5】本発明の超音波印加過程における微細接続部の拡大断面図である。

【図6】本発明の第二の実施例の微細接続部の拡大断面図である。

【図7】金スタッドバンプを用いた従来接続部の拡大断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を図に基づいて説明する。

【実施例1】

【0016】

図1は本発明の第一の実施例の接続部断面模式図である。1は半導体素子、2はチップ側パッド、11はバンプ、12は緩衝層、20は基板、21は配線、22は配線上めっき、24はアンダーフィルである。

【0017】

バンプ11は縦弾性係数が65GPa以上600GPa以下であって金属を主成分としており、例えばニッケル、銅、アルミニウム、金、チタンの少なくともいずれかを主成分としている。また、バンプ全体の縦弾性係数が65GPa以上であれば複合体でもよく、例えば銅とニッケルの積層構造などでもよい。ここで、バンプ11全体の縦弾性係数を65GPa以上としたのは、線膨張係数の異なる材料を接続する構造で接続部信頼性に影響を及ぼす要因は、接続部のせん断歪みεであり、せん断歪みεは中心からの距離 L、接続高さ d、両部材の線膨張係数差Δα、温度変化量ΔTとすると、ε=Δα・ΔT・L/dであり、接続高さdが高い方が歪みが小さくなる、すなわち信頼性が高くなる。このため、本実施例の接続構造では、錫単体やはんだ(ヤング率17〜30MPa程度)を用いると高さが確保できないが、縦弾性係数が65GPa以上の金属バンプ(ex.アルミニウム 68GPa)を用いることにより高さを確保でき、接続の信頼性を向上させることができるからである。バンプ11の先端には凹凸を形成する。

【0018】

緩衝層12は錫、インジウム、鉛、アルミニウムのいずれかを主成分としており、選定したバンプ11材料よりも縦弾性係数が低い材料であればよい。

【0019】

緩衝層12は、バンプ11や配線21上に形成されていても、独立して(チップ側バンプ、基板側配線のいずれにもあらかじめ形成されておらず、バンプと配線で挟み込まれている構造)2〜3μmの厚さで形成されていてもよい。この緩衝材12は、錫、インジウム、鉛、アルミニウムのいずれかを主成分としており、選定したバンプ11材料よりも縦弾性係数が低い材料であればよい。

【0020】

基板20は、樹脂基板、セラミック基板、シリコン基板などであればよい。配線21、配線上めっき22は各基板で一般的に使用されている構成であり、例えば樹脂基板の場合であれば配線21は銅、配線上めっき22はニッケル、金めっきなどが挙げられる。第一の実施例では基板20をプリント基板として説明する。バンプ11には接続対象材側に凹凸が形成されている。図1の第一の実施例では山型の凹凸を図示しているが、バンプ11に形成される凹凸は配線上めっき22と接続した際にバンプ11と配線上めっき22の間に少なくとも一箇所以上に緩衝層12が確保される高さであれば形状を問わない。また、バンプ11に形成した凹凸は配線上めっき22に形成してもよいし、バンプ11、配線上めっき22の双方に形成してもよい。

【0021】

図2に第一の実施例の半導体素子1側のバンプ形成プロセス一例を示す。図2および図3ではチップ側パッド2をアルミニウムを主成分とする金属、バンプ11をニッケルを主成分とする金属、緩衝層12を錫を主成分とする金属、配線を銅を主成分とする金属、配線上めっき22をニッケルを主成分とする金属の上に金めっきを例として説明する。

【0022】

半導体素子1には図2(a)のようにチップ側パッド2と配線(図示せず)が形成されている。チップ側パッド2上にニッケルをめっきするための前処理として、表面をエッチングした後に亜鉛置換のジンケート処理を行う。その後図2(b)のようにレジスト3を塗布し、露光および現像することでバンプ11の形成予定箇所に開口部を形成する(図2(c))。レジスト3としてはネガ型レジスト、ポジ型レジストいずれを用いても構わない。またレジスト3の厚さは所望のバンプ高さ以上とする。上記のように形成した開口部に無電解めっきによりニッケルバンプを形成する(図2(d))。形成したニッケルバンプの先端に1〜15μmの凹凸を形成する。凹凸の形成方法例を以下に示す。

【0023】

バンプ先端凹凸形成第一の方法は型に押し付けることにより凹凸を形成する方法である。バンプ11よりも硬度の高い材料で形成もしくは表面コーティングされた治具の表面に、バンプ11上に形成したい所望の高さの凹凸(1〜15μm)を形成する。凹凸形成には機械研磨やエッチング、レーザー加工、プラズマ加工、切削などどのような手法を用いても良いが、治具材の加工に適した手法を選択する方がよい。この治具に図2(d)を対向させて上方から荷重を加えることによりバンプ11上に凹凸を形成する。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。バンプ11上に凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。またバンプ転写法やMEMS(Micro Electro Mechanical Systems)で利用される薄膜形成プロセスを利用したバンプ形成法など形成方法は限定しない。

【0024】

バンプ先端凹凸形成第二の方法はドライエッチングを利用した方法である。ドライエッチングの方法は反応性ガスエッチング、反応性イオンエッチング、反応性イオンビームエッチング、反応性レーザービームエッチングなど科学的な反応を利用する方法でも、イオンミリングのようにイオンの衝突により科学的反応と物理的反応を同時に起こしてエッチングする方法のいずれを用いてもよい。図2(d)の状態から上記のいずれかの方法でバンプ11上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円などバンプ11表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。バンプ11上にドライエッチングにて凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。

【0025】

バンプ先端凹凸形成第三の方法はウェットエッチングを利用した方法である。ウェットエッチングの方法は金属等を腐食・溶解する薬品に加工対象物を浸透、噴霧することにより任意の形状に加工するプロセスであり、一度に大量な加工が低コストで実現可能である。図2(d)の状態からウェットエッチング法でバンプ11上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円などバンプ11表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。バンプ11上にドライエッチングにて凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。

ここではめっきプロセスによるバンプ形成方法を記載したが、バンプ転写法やMEMSプロセスを利用したバンプ形成法など形成方法は限定しない。

【0026】

バンプ先端凹凸形成第四の方法はレーザー加工を利用した方法である。レーザーの種類はYAGレーザー、ルビーレーザーなどの固体レーザー、炭酸ガスレーザー、アルゴンイオンレーザー、ヘリウムネオンレーザーなどのガスレーザー、液体レーザー、半導体レーザー、自由電子レーザーなど対象材料により選択することができる。レーザーを用いた凹凸形成は微細加工が可能であるため、複雑な形状にも加工できることがメリットである。図2(d)の状態からレーザーでバンプ11上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円などバンプ11表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。バンプ11上にレーザーにて凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。

【0027】

ここではめっきプロセスによるバンプ形成方法を記載したが、バンプ転写法やMEMSプロセスを利用したバンプ形成法など形成方法は限定しない。

バンプ先端凹凸形成第五の方法はスパッタリングを利用した方法である。スパッタリングは真空中でイオン化したアルゴンを加工面に衝突させることにより表面加工や成膜する技術である。(d)の状態のサンプルを真空チャンバにセットしイオン化したアルゴンにてバンプ11上面を加工することで1〜15μmの凹凸を形成する方法と、スパッタ成膜装置で任意の突起をバンプ上に形成する方法が挙げられる。凸部の形状は円、四角、多角、球、楕円などバンプ11表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。バンプ11上にレーザーにて凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。

【0028】

ここではめっきプロセスによるバンプ形成方法を記載したが、バンプ転写法やMEMSプロセスを利用したバンプ形成法など形成方法は限定しない。

バンプ先端凹凸形成第六の方法は研磨を利用した方法である。図2(d)の状態のサンプルを研磨紙にて研磨することにより、バンプ11上に1〜15μmの凹凸を形成する。ここでは凹凸が上記記載範囲に入るような粒度の研磨紙を使用する。研磨紙による加工は非常に容易であることが特長である。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止や研磨時の応力によるバンプ11剥れなどを防止することができる。バンプ11上に研磨にて凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。

【0029】

ここではめっきプロセスによるバンプ形成方法を記載したが、バンプ転写法やMEMSプロセスを利用したバンプ形成法など形成方法は限定しない。

上記凹凸形成方法では半導体素子1側に凹凸を形成する方法を記載したが、基板20側配線上めっき22に凹凸を形成しても同様な効果が得られる。

図3に第一の実施例の基板20側の緩衝層12形成プロセス一例を示す。図3(a)ではプリント基板20上に銅配線21およびニッケルめっきが形成されている。その後レジスト23塗布後に緩衝層12を形成する箇所に露光および現像により開口部を形成する(図3(c))。レジスト23としてはネガ型レジスト、ポジ型レジストいずれを用いても構わない。最後に開口部に錫めっきを電気めっきもしくは無電解めっき法にて形成することにより緩衝層12を有するプリント基板が形成できる。必要に応じてレジストを除去しても構わない。本実施例で形成する錫めっき厚は半導体素子1側に形成するチップ側パッド2、バンプ11と錫めっき厚と配線21と配線上めっき22厚の総和h1がチップ側パッド径h2よりも長くなるように形成する。ここで、h2は半導体素子上に形成されたパッド外周の内側で、該パッド上を覆うように形成された膜に開けられた開口部の寸法を示す。なお、この開口部の形状は、円形の場合や矩形の場合があり、前者の場合は、h2はその直径を指し、後者の場合は、短辺の長さを指すものとする。また錫めっきはディップにより形成してもよい。

【0030】

図4に第一の実施例のパッケージ形成プロセス一例を示す。まず図4(a)のように基板側の緩衝層12とチップ側バンプ11の位置合わせを行う。接続前に基板側緩衝層12をクリーニングすることにより接続性を向上させることができる。位置合わせ後、加熱、加圧を行いながら超音波接続する。加熱温度は接続部温度が室温以上、150℃以下となるように設定する。超音波印加時の接続部拡大を図5に示す。超音波接続プロセスでは、まず荷重を加えることにより被接触体同士の距離を近づけ、そののち荷重を印加したまま超音波を発振し、被接触体表面の酸化膜や汚染膜を除去することで新生面を露出させて両者を固相拡散させることで接続を確保する。バンプ11に突起を形成することにより、初期荷重を負荷してもバンプ11と配線上めっき22の間に緩衝層12を介在させることができる。そのため突起がない場合よりも高い荷重を負荷することができ、被接触体同士の距離を更に近づけることが可能となる。また、バンプ11と緩衝層12、および緩衝層12と配線上めっき22においても超音波印加により緩衝層12上の酸化膜が除去され新生面が露出することにより固相拡散接続が行われ、電気的接続が期待される。最後にアンダーフィル24を半導体素子1と基板20間に介在させることにより、接続部の補強および接続部汚染の防止が行われ、パッケージが完成する。

【0031】

本実施例の特長は、バンプと配線間に応力緩衝層を確保しやすいこと、接続部の間隔(接続高さh1)が高いこと、応力緩衝層を有していること、硬質バンプを有していること、超音波接続などの低温接続が可能であることである。応力緩衝層を確保しやすいことにより初期荷重を高くすることができ、かつ被接触体同士の距離を近づけやすいことで超音波印加時に酸化膜や汚染膜を除去しやすい。更に、接続部間隔が高いことにより、線膨張係数差のある基材を接続した場合でも温度変化に起因する接続部応力集中を低減でき、またアンダーフィルを注入しやすいという利点がある。応力緩衝層を有していることにより、通常の超音波接続方式に比べて製造および使用環境下で発生するストレスを接続部で緩和することができる。硬質バンプを有していることにより、接続時荷重によるバンプ変形が少なくなりバンプ間ショートが防止できる。超音波接続などの低温接続であることより、接続温度と室温の温度差が小さいため製造直後の接続部への初期ストレスを低減できる。

【0032】

以上のように、本実施例によれば、様々な効果があり、信頼性の高い接続構造を有する半導体装置を実現できる。

第一の実施例では半導体素子1側にニッケルバンプと金めっきを形成し、基板側にすず緩衝層を形成した例で説明したが、ニッケルバンプを基板側に形成してもよいし、錫を半導体素子1側に形成しても構わない。また、緩衝層12としてアルミニウムを主成分とする合金をもちいてもよい。

【実施例2】

【0033】

図6は第二の実施例の断面模式図である。1は半導体素子、2はチップ側パッド、11はバンプ、12は緩衝層、20は基板、21は配線、22は配線上めっき、24はアンダーフィルである。

【0034】

バンプ11は縦弾性係数が65GPa以上600GPa以下であって金属を主成分としており、例えばニッケル、銅、アルミニウム、金、チタンの少なくともいずれかを主成分としている。また、バンプ全体の縦弾性係数が65GPa以上であれば複合体でもよく、例えば銅とニッケルの積層構造などでもよい。

【0035】

緩衝層12は錫、インジウム、鉛、アルミニウムのいずれかを主成分としており、選定したバンプ11材料よりも縦弾性係数が低い材料であればよい。基板20は樹脂基板、セラミック基板、シリコン基板などであればよい。

【0036】

配線21、配線上めっき22は各基板で一般的に使用されている構成であり、例えば樹脂基板の場合であれば配線21は銅、配線上めっき22はニッケル、金めっきなどが挙げられる。第二の実施例では基板20をプリント基板とし、基板配線側に凹凸を形成している構造である。

【0037】

配線上めっき22に凹凸を形成する第一の方法は型に押し付ける方法である。配線上めっき22よりも硬度の高い材料で形成もしくは表面コーティングされた治具の表面に、配線上めっき22上に形成したい所望の高さの凹凸(1〜15μm)を形成する。凹凸形成には機械研磨やエッチング、レーザー加工、プラズマ加工、切削などどのような手法を用いても良いが、治具材の加工に適した手法を選択する方がよい。この治具に図3(a)の基板を対向させて上方から荷重を加えることにより配線上めっき22上に凹凸を形成する。

レジストを形成すると配線上めっき22以外の配線等へのきずを防止することができる。

配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11に形成してもよい。

【0038】

配線上めっき22に凹凸を形成する第二の方法はドライエッチングを利用した方法である。ドライエッチングの方法は反応性ガスエッチング、反応性イオンエッチング、反応性イオンビームエッチング、反応性レーザービームエッチングなど科学的な反応を利用する方法でも、イオンミリングのようにイオンの衝突により科学的反応と物理的反応を同時に起こしてエッチングする方法のいずれを用いてもよい。図3(a)の状態から上記のいずれかの方法で配線上めっき22上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円など配線上めっき22表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストにより配線上めっき22以外の配線等へのきずを防止することができる。配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11側に形成してもよい。

【0039】

配線上めっき22に凹凸を形成する第三の方法はウェットエッチングを利用した方法である。ウェットエッチングの方法は金属等を腐食・溶解する薬品に加工対象物を浸透、噴霧することにより任意の形状に加工するプロセスであり、一度に大量な加工が低コストで実現可能である。図3(a)の状態からウェットエッチング法で配線上めっき22上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円など配線上めっき22表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストにより配線上めっき22以外の配線等へのきずを防止することができる。配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11側に形成してもよい。

【0040】

配線上めっき22に凹凸を形成する第四の方法はレーザー加工を利用した方法である。

レーザーの種類はYAGレーザー、ルビーレーザーなどの固体レーザー、炭酸ガスレーザー、アルゴンイオンレーザー、ヘリウムネオンレーザーなどのガスレーザー、液体レーザー、半導体レーザー、自由電子レーザーなど対象材料により選択することができる。レーザーを用いた凹凸形成は微細加工が可能であるため、複雑な形状にも加工できることがメリットである。図3(a)の状態からレーザーでバンプ11上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円など配線上めっき22表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11側に形成してもよい。

【0041】

配線上めっき22に凹凸を形成する第五の方法はスパッタリングを利用した方法である。スパッタリングは真空中でイオン化したアルゴンを加工面に衝突させることにより表面加工や成膜する技術である。図3(a)の状態のサンプルを真空チャンバにセットしイオン化したアルゴンにて配線上めっき22上面を加工することで1〜15μmの凹凸を形成する方法と、スパッタ成膜装置で任意の突起をバンプ上に形成する方法が挙げられる。凸部の形状は円、四角、多角、球、楕円など配線上めっき22表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストにより配線上めっき22以外の配線等へのきずを防止することができる。配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11側に形成してもよい。

【0042】

配線上めっき22に凹凸を形成する第六の方法は研磨を利用した方法である。図3(a)の状態のサンプルを研磨紙にて研磨することにより、配線上めっき22上に1〜15μmの凹凸を形成する。ここでは凹凸が上記記載範囲に入るような粒度の研磨紙を使用する。

研磨紙による加工は非常に容易であることが特長である。突起形成時にはレジストを除去してもよいが、レジストにより配線上めっき22以外の配線等へのきずを防止や研磨時の応力による配線上めっき22剥れなどを防止することができる。

【0043】

配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11側に形成してもよい。

第一および第二の実施例では、それぞれバンプ11側および基板上配線22側に凹凸を形成した例であるが、バンプ11および基板上配線22両方に凹凸を形成してもよい。

【0044】

また第二の実施例の形成プロセスは第一の実施例と同様なプロセスで構わない。第二の実施例では、第一の実施例の特長に加えて、半導体素子1側に凹凸を形成しないため半導体プロセスが簡略化できること、あらかじめ基板上配線22側に凹凸があるため、緩衝層12を捕捉しやすいことが挙げられる。

また、緩衝層12の厚さを5μm以上とした場合、上述した実施例1、2と同様なプロセスで製造できるが、緩衝層12が厚くすることで応力緩衝機能が向上すること、使用環境時において接続界面の化合物は成長をつづけるが、初期緩衝層厚が厚いため長期間応力緩衝層が保持される。この結果、より信頼性の高い接続構造となり、より高信頼性の半導体が実現できる。

【符号の説明】

【0045】

1…半導体素子、

2…チップ側パッド、

3…レジスト、

11…バンプ、

12…緩衝層、

13…金スタッドバンプ、

14…はんだ、

20…基板、

21…配線、

22…配線上めっき、

23…レジスト、

24…アンダーフィル。

【技術分野】

【0001】

本発明は、家電用や民生機器用、産業用に用いられる半導体装置に関する。

【背景技術】

【0002】

携帯電子機器を中心とした高機能化の要求が年々増加しており、これに伴い高速、大容量な半導体デバイスが必要となってきている。一方で、機器の小型化も大きなニーズとなっており、これらを両立させた半導体パッケージの開発が行われている。これを実現するキーテクノロジーとして、半導体素子を突起バンプで接続するフリップチップ実装が注目を浴びており、既に様々なパッケージに使用されている。フリップチップ実装はパッド上にバンプを形成したチップを基板の電極上にフェイスダウンにより接続する実装方式である。

【0003】

フリップチップ実装方式は、従来のワイヤボンディング接続方式に比べて、接続長が短くなることにより信号伝播の遅延を抑えることができ高速伝送が可能であること、チップサイズがパッケージサイズとなるため小型化が可能であることなどの利点が挙げられる。

主なフリップチップ実装方式として、チップと基板間をはんだバンプで接続するはんだバンプ接続方式、チップ側に金スタッドバンプを形成したのちスタッドバンプと基板側配線をはんだにて接続するAuバンプ/はんだ接続方式、チップ側に金スタッドバンプを形成したのちスタッドバンプと基板側配線を超音波接続により接続する超音波接続方式(図7を参照)、チップ側にスタッドバンプを形成したのちスタッドバンプと基板側配線を銀ペーストやACF(Anisotropic Conductive Film)などの樹脂材を主とした材料で接続する接触接続方式などが主流となっている。

【0004】

一方で、バンプピッチの微細化がすすんでおり、チップ積層パッケージのチップ間接続においては20ミクロンピッチの接続が発表されている。現在はチップ積層パッケージに限られるが、今後チップ/基板間の接続に関しても更なる微細化が行われると予想される。

特許文献1では、チップ積層に用いる電極バンプの製造方法および接続方法が記載されており、バンプ先端部をバンプ基部より応力変化を大きく形成した構造とすることにより接続時にバンプ先端部を座屈変形させて接続時ストレスを低減している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−243714号公報

【特許文献2】特開2002−134541号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

線膨張係数差のある二つ以上の部材を上記した従来の接続方式で50ミクロンピッチ以下の微細接続を行う場合は夫々以下のような課題が挙げられる。

(1) はんだバンプ接続方式

接続時にははんだ溶融温度以上に加熱させる必要があり、現在主流となりつつある鉛フリーはんだの場合ははんだはおよそ240℃程度に加熱される。そのため接続後室温になると、接続部材間の線膨張係数差によりはんだ接続部に変形と歪みが発生しバンプ間ショートや、高歪みによる接続部破断が発生する。また、50ミクロンピッチ以下を実現する場合、はんだバンプは30ミクロン以下が望ましいが、現在のプロセスでは微細バンプの作製は非常に困難である。更に、接続後の部材間高さが20ミクロン程度となることから、アンダーフィルが部材間に充填することが困難となる。

(2)Auバンプ/はんだ接続方式

はんだバンプ接続方式と同様にはんだを溶融させる必要があるため、接続後室温になると、接続部材間の線膨張係数差によりはんだ接続部に変形と歪みが発生しバンプ間ショートや、高歪みによる接続部破断が発生する可能性がある。特にはんだバンプ接続よりもはんだ量が少ないため、破断発生率が高くなると予想される。また、金バンプ/チップパッドへの応力集中も懸念される。更に、30ミクロン以下の金スタッドバンプを高さばらつきをおさえて均一に形成することが困難である。

(3) 超音波接続方式

超音波接続方式の場合は接続温度が150℃以下と低いことから、上記で記載したような温度変化に起因するショートや接続部破断は起こりにくい。ただし接続時に荷重を負荷する必要があるため、金スタッドバンプでは荷重負荷時に変形が生じ、隣接バンプ間ショートが懸念される。

(4) 接触接続方式

接触接続方式では接続温度は150℃程度に抑えられるが、接続形態が接触であるため接続抵抗が高くなり、高速伝送が困難となる。また、微細接続用の銀ペーストやACFとする場合は数ミクロン径の導電粒子品を選定する必要があり、コスト高となる。

【0007】

以上より、微細接続に関しては従来の技術をそのまま適応する場合は課題が多く、新たな技術開発が必要となってきている。

【0008】

特許文献1では、バンプの先端を変形させて接続時荷重を吸収することができるが、接触接続であるために線膨張係数の異なる部材間の接続では接触抵抗が高くなり、不適である。また、150℃〜400℃の加熱が必要であるために線膨張係数差に起因する接続部変形や歪みが大きくなり、異材間の接続には問題がある。

【0009】

そこで、本発明の目的は、50ミクロンピッチ以下の微細ピッチ電極を有する半導体素子を基板上のパッドもしくは配線を接続する構造において、接続時の加熱または荷重負荷時に発生するバンプ間ショートや、高歪みによる接続部破断を防止し、あるいは接触抵抗を低減し、高信頼性で高速伝送に対応可能な半導体装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明の主なものは、50ミクロンピッチ以下の微細ピッチ電極を有する半導体素子を基板上のパッドもしくは配線を接続する構造に関して、基板と半導体素子は縦弾性係数(ヤング率)が65GPa以上600GPa以下のバンプと、錫、アルミニウム、インジウム、鉛のいづれかを主成分とする緩衝層を介して接続されており、バンプと基板上のパッドもしくは配線の対向した面の少なくとも一方に突起を形成したことを特徴とする半導体装置である。

【0011】

上記の突起を設けることにより、バンプとパッドまたは配線間の接続時に生じる横方向への応力を緩和し、緩衝層を構成する材料の移動を防止または緩和することができる。

さらに、超音波により接続することにより低温接続が可能となる。

【発明の効果】

【0012】

本発明の特徴は、バンプと配線間に応力緩衝層を確保しやすいこと、接続部の間隔(接続高さh1)が高いこと、応力緩衝層を有していること、硬質バンプを有していること、超音波接続などの低温接続が可能であることである。

【0013】

これにより、線膨張係数差のある基材を接続した場合でも温度変化に起因する接続部応力集中を低減できる。また、接続温度と室温の温度差が小さいため製造直後の接続部への初期ストレスを低減できる。さらに、接続部間隔が広いことからアンダーフィルを注入しやすい。加えて、凹凸のある硬質バンプを用いるため接続時荷重によるバンプ変形が少なくなり、バンプ間ショートが防止できる。

【図面の簡単な説明】

【0014】

【図1】本発明の第一の実施例の微細接続部の拡大断面図である。

【図2】本発明の半導体素子上へのバンプ形成プロセス一例の断面図である。

【図3】本発明の基板上への緩衝層形成プロセス一例の断面図である。

【図4】本発明の組立プロセス一例の断面図である。

【図5】本発明の超音波印加過程における微細接続部の拡大断面図である。

【図6】本発明の第二の実施例の微細接続部の拡大断面図である。

【図7】金スタッドバンプを用いた従来接続部の拡大断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を図に基づいて説明する。

【実施例1】

【0016】

図1は本発明の第一の実施例の接続部断面模式図である。1は半導体素子、2はチップ側パッド、11はバンプ、12は緩衝層、20は基板、21は配線、22は配線上めっき、24はアンダーフィルである。

【0017】

バンプ11は縦弾性係数が65GPa以上600GPa以下であって金属を主成分としており、例えばニッケル、銅、アルミニウム、金、チタンの少なくともいずれかを主成分としている。また、バンプ全体の縦弾性係数が65GPa以上であれば複合体でもよく、例えば銅とニッケルの積層構造などでもよい。ここで、バンプ11全体の縦弾性係数を65GPa以上としたのは、線膨張係数の異なる材料を接続する構造で接続部信頼性に影響を及ぼす要因は、接続部のせん断歪みεであり、せん断歪みεは中心からの距離 L、接続高さ d、両部材の線膨張係数差Δα、温度変化量ΔTとすると、ε=Δα・ΔT・L/dであり、接続高さdが高い方が歪みが小さくなる、すなわち信頼性が高くなる。このため、本実施例の接続構造では、錫単体やはんだ(ヤング率17〜30MPa程度)を用いると高さが確保できないが、縦弾性係数が65GPa以上の金属バンプ(ex.アルミニウム 68GPa)を用いることにより高さを確保でき、接続の信頼性を向上させることができるからである。バンプ11の先端には凹凸を形成する。

【0018】

緩衝層12は錫、インジウム、鉛、アルミニウムのいずれかを主成分としており、選定したバンプ11材料よりも縦弾性係数が低い材料であればよい。

【0019】

緩衝層12は、バンプ11や配線21上に形成されていても、独立して(チップ側バンプ、基板側配線のいずれにもあらかじめ形成されておらず、バンプと配線で挟み込まれている構造)2〜3μmの厚さで形成されていてもよい。この緩衝材12は、錫、インジウム、鉛、アルミニウムのいずれかを主成分としており、選定したバンプ11材料よりも縦弾性係数が低い材料であればよい。

【0020】

基板20は、樹脂基板、セラミック基板、シリコン基板などであればよい。配線21、配線上めっき22は各基板で一般的に使用されている構成であり、例えば樹脂基板の場合であれば配線21は銅、配線上めっき22はニッケル、金めっきなどが挙げられる。第一の実施例では基板20をプリント基板として説明する。バンプ11には接続対象材側に凹凸が形成されている。図1の第一の実施例では山型の凹凸を図示しているが、バンプ11に形成される凹凸は配線上めっき22と接続した際にバンプ11と配線上めっき22の間に少なくとも一箇所以上に緩衝層12が確保される高さであれば形状を問わない。また、バンプ11に形成した凹凸は配線上めっき22に形成してもよいし、バンプ11、配線上めっき22の双方に形成してもよい。

【0021】

図2に第一の実施例の半導体素子1側のバンプ形成プロセス一例を示す。図2および図3ではチップ側パッド2をアルミニウムを主成分とする金属、バンプ11をニッケルを主成分とする金属、緩衝層12を錫を主成分とする金属、配線を銅を主成分とする金属、配線上めっき22をニッケルを主成分とする金属の上に金めっきを例として説明する。

【0022】

半導体素子1には図2(a)のようにチップ側パッド2と配線(図示せず)が形成されている。チップ側パッド2上にニッケルをめっきするための前処理として、表面をエッチングした後に亜鉛置換のジンケート処理を行う。その後図2(b)のようにレジスト3を塗布し、露光および現像することでバンプ11の形成予定箇所に開口部を形成する(図2(c))。レジスト3としてはネガ型レジスト、ポジ型レジストいずれを用いても構わない。またレジスト3の厚さは所望のバンプ高さ以上とする。上記のように形成した開口部に無電解めっきによりニッケルバンプを形成する(図2(d))。形成したニッケルバンプの先端に1〜15μmの凹凸を形成する。凹凸の形成方法例を以下に示す。

【0023】

バンプ先端凹凸形成第一の方法は型に押し付けることにより凹凸を形成する方法である。バンプ11よりも硬度の高い材料で形成もしくは表面コーティングされた治具の表面に、バンプ11上に形成したい所望の高さの凹凸(1〜15μm)を形成する。凹凸形成には機械研磨やエッチング、レーザー加工、プラズマ加工、切削などどのような手法を用いても良いが、治具材の加工に適した手法を選択する方がよい。この治具に図2(d)を対向させて上方から荷重を加えることによりバンプ11上に凹凸を形成する。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。バンプ11上に凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。またバンプ転写法やMEMS(Micro Electro Mechanical Systems)で利用される薄膜形成プロセスを利用したバンプ形成法など形成方法は限定しない。

【0024】

バンプ先端凹凸形成第二の方法はドライエッチングを利用した方法である。ドライエッチングの方法は反応性ガスエッチング、反応性イオンエッチング、反応性イオンビームエッチング、反応性レーザービームエッチングなど科学的な反応を利用する方法でも、イオンミリングのようにイオンの衝突により科学的反応と物理的反応を同時に起こしてエッチングする方法のいずれを用いてもよい。図2(d)の状態から上記のいずれかの方法でバンプ11上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円などバンプ11表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。バンプ11上にドライエッチングにて凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。

【0025】

バンプ先端凹凸形成第三の方法はウェットエッチングを利用した方法である。ウェットエッチングの方法は金属等を腐食・溶解する薬品に加工対象物を浸透、噴霧することにより任意の形状に加工するプロセスであり、一度に大量な加工が低コストで実現可能である。図2(d)の状態からウェットエッチング法でバンプ11上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円などバンプ11表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。バンプ11上にドライエッチングにて凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。

ここではめっきプロセスによるバンプ形成方法を記載したが、バンプ転写法やMEMSプロセスを利用したバンプ形成法など形成方法は限定しない。

【0026】

バンプ先端凹凸形成第四の方法はレーザー加工を利用した方法である。レーザーの種類はYAGレーザー、ルビーレーザーなどの固体レーザー、炭酸ガスレーザー、アルゴンイオンレーザー、ヘリウムネオンレーザーなどのガスレーザー、液体レーザー、半導体レーザー、自由電子レーザーなど対象材料により選択することができる。レーザーを用いた凹凸形成は微細加工が可能であるため、複雑な形状にも加工できることがメリットである。図2(d)の状態からレーザーでバンプ11上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円などバンプ11表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。バンプ11上にレーザーにて凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。

【0027】

ここではめっきプロセスによるバンプ形成方法を記載したが、バンプ転写法やMEMSプロセスを利用したバンプ形成法など形成方法は限定しない。

バンプ先端凹凸形成第五の方法はスパッタリングを利用した方法である。スパッタリングは真空中でイオン化したアルゴンを加工面に衝突させることにより表面加工や成膜する技術である。(d)の状態のサンプルを真空チャンバにセットしイオン化したアルゴンにてバンプ11上面を加工することで1〜15μmの凹凸を形成する方法と、スパッタ成膜装置で任意の突起をバンプ上に形成する方法が挙げられる。凸部の形状は円、四角、多角、球、楕円などバンプ11表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。バンプ11上にレーザーにて凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。

【0028】

ここではめっきプロセスによるバンプ形成方法を記載したが、バンプ転写法やMEMSプロセスを利用したバンプ形成法など形成方法は限定しない。

バンプ先端凹凸形成第六の方法は研磨を利用した方法である。図2(d)の状態のサンプルを研磨紙にて研磨することにより、バンプ11上に1〜15μmの凹凸を形成する。ここでは凹凸が上記記載範囲に入るような粒度の研磨紙を使用する。研磨紙による加工は非常に容易であることが特長である。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止や研磨時の応力によるバンプ11剥れなどを防止することができる。バンプ11上に研磨にて凹凸を形成後、ニッケル表面に金を蒸着やスパッタ、めっきなどにより0.01μm〜5μm形成する。金は必要な場合のみ形成すればよい。最後に図2(e)に示すようにレジスト3を除去することによりバンプ11を形成した半導体素子1が得られる。本実施例では無電解めっきによる形成プロセスを示したが、電解めっきを用いてもよい。

【0029】

ここではめっきプロセスによるバンプ形成方法を記載したが、バンプ転写法やMEMSプロセスを利用したバンプ形成法など形成方法は限定しない。

上記凹凸形成方法では半導体素子1側に凹凸を形成する方法を記載したが、基板20側配線上めっき22に凹凸を形成しても同様な効果が得られる。

図3に第一の実施例の基板20側の緩衝層12形成プロセス一例を示す。図3(a)ではプリント基板20上に銅配線21およびニッケルめっきが形成されている。その後レジスト23塗布後に緩衝層12を形成する箇所に露光および現像により開口部を形成する(図3(c))。レジスト23としてはネガ型レジスト、ポジ型レジストいずれを用いても構わない。最後に開口部に錫めっきを電気めっきもしくは無電解めっき法にて形成することにより緩衝層12を有するプリント基板が形成できる。必要に応じてレジストを除去しても構わない。本実施例で形成する錫めっき厚は半導体素子1側に形成するチップ側パッド2、バンプ11と錫めっき厚と配線21と配線上めっき22厚の総和h1がチップ側パッド径h2よりも長くなるように形成する。ここで、h2は半導体素子上に形成されたパッド外周の内側で、該パッド上を覆うように形成された膜に開けられた開口部の寸法を示す。なお、この開口部の形状は、円形の場合や矩形の場合があり、前者の場合は、h2はその直径を指し、後者の場合は、短辺の長さを指すものとする。また錫めっきはディップにより形成してもよい。

【0030】

図4に第一の実施例のパッケージ形成プロセス一例を示す。まず図4(a)のように基板側の緩衝層12とチップ側バンプ11の位置合わせを行う。接続前に基板側緩衝層12をクリーニングすることにより接続性を向上させることができる。位置合わせ後、加熱、加圧を行いながら超音波接続する。加熱温度は接続部温度が室温以上、150℃以下となるように設定する。超音波印加時の接続部拡大を図5に示す。超音波接続プロセスでは、まず荷重を加えることにより被接触体同士の距離を近づけ、そののち荷重を印加したまま超音波を発振し、被接触体表面の酸化膜や汚染膜を除去することで新生面を露出させて両者を固相拡散させることで接続を確保する。バンプ11に突起を形成することにより、初期荷重を負荷してもバンプ11と配線上めっき22の間に緩衝層12を介在させることができる。そのため突起がない場合よりも高い荷重を負荷することができ、被接触体同士の距離を更に近づけることが可能となる。また、バンプ11と緩衝層12、および緩衝層12と配線上めっき22においても超音波印加により緩衝層12上の酸化膜が除去され新生面が露出することにより固相拡散接続が行われ、電気的接続が期待される。最後にアンダーフィル24を半導体素子1と基板20間に介在させることにより、接続部の補強および接続部汚染の防止が行われ、パッケージが完成する。

【0031】

本実施例の特長は、バンプと配線間に応力緩衝層を確保しやすいこと、接続部の間隔(接続高さh1)が高いこと、応力緩衝層を有していること、硬質バンプを有していること、超音波接続などの低温接続が可能であることである。応力緩衝層を確保しやすいことにより初期荷重を高くすることができ、かつ被接触体同士の距離を近づけやすいことで超音波印加時に酸化膜や汚染膜を除去しやすい。更に、接続部間隔が高いことにより、線膨張係数差のある基材を接続した場合でも温度変化に起因する接続部応力集中を低減でき、またアンダーフィルを注入しやすいという利点がある。応力緩衝層を有していることにより、通常の超音波接続方式に比べて製造および使用環境下で発生するストレスを接続部で緩和することができる。硬質バンプを有していることにより、接続時荷重によるバンプ変形が少なくなりバンプ間ショートが防止できる。超音波接続などの低温接続であることより、接続温度と室温の温度差が小さいため製造直後の接続部への初期ストレスを低減できる。

【0032】

以上のように、本実施例によれば、様々な効果があり、信頼性の高い接続構造を有する半導体装置を実現できる。

第一の実施例では半導体素子1側にニッケルバンプと金めっきを形成し、基板側にすず緩衝層を形成した例で説明したが、ニッケルバンプを基板側に形成してもよいし、錫を半導体素子1側に形成しても構わない。また、緩衝層12としてアルミニウムを主成分とする合金をもちいてもよい。

【実施例2】

【0033】

図6は第二の実施例の断面模式図である。1は半導体素子、2はチップ側パッド、11はバンプ、12は緩衝層、20は基板、21は配線、22は配線上めっき、24はアンダーフィルである。

【0034】

バンプ11は縦弾性係数が65GPa以上600GPa以下であって金属を主成分としており、例えばニッケル、銅、アルミニウム、金、チタンの少なくともいずれかを主成分としている。また、バンプ全体の縦弾性係数が65GPa以上であれば複合体でもよく、例えば銅とニッケルの積層構造などでもよい。

【0035】

緩衝層12は錫、インジウム、鉛、アルミニウムのいずれかを主成分としており、選定したバンプ11材料よりも縦弾性係数が低い材料であればよい。基板20は樹脂基板、セラミック基板、シリコン基板などであればよい。

【0036】

配線21、配線上めっき22は各基板で一般的に使用されている構成であり、例えば樹脂基板の場合であれば配線21は銅、配線上めっき22はニッケル、金めっきなどが挙げられる。第二の実施例では基板20をプリント基板とし、基板配線側に凹凸を形成している構造である。

【0037】

配線上めっき22に凹凸を形成する第一の方法は型に押し付ける方法である。配線上めっき22よりも硬度の高い材料で形成もしくは表面コーティングされた治具の表面に、配線上めっき22上に形成したい所望の高さの凹凸(1〜15μm)を形成する。凹凸形成には機械研磨やエッチング、レーザー加工、プラズマ加工、切削などどのような手法を用いても良いが、治具材の加工に適した手法を選択する方がよい。この治具に図3(a)の基板を対向させて上方から荷重を加えることにより配線上めっき22上に凹凸を形成する。

レジストを形成すると配線上めっき22以外の配線等へのきずを防止することができる。

配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11に形成してもよい。

【0038】

配線上めっき22に凹凸を形成する第二の方法はドライエッチングを利用した方法である。ドライエッチングの方法は反応性ガスエッチング、反応性イオンエッチング、反応性イオンビームエッチング、反応性レーザービームエッチングなど科学的な反応を利用する方法でも、イオンミリングのようにイオンの衝突により科学的反応と物理的反応を同時に起こしてエッチングする方法のいずれを用いてもよい。図3(a)の状態から上記のいずれかの方法で配線上めっき22上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円など配線上めっき22表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストにより配線上めっき22以外の配線等へのきずを防止することができる。配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11側に形成してもよい。

【0039】

配線上めっき22に凹凸を形成する第三の方法はウェットエッチングを利用した方法である。ウェットエッチングの方法は金属等を腐食・溶解する薬品に加工対象物を浸透、噴霧することにより任意の形状に加工するプロセスであり、一度に大量な加工が低コストで実現可能である。図3(a)の状態からウェットエッチング法で配線上めっき22上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円など配線上めっき22表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストにより配線上めっき22以外の配線等へのきずを防止することができる。配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11側に形成してもよい。

【0040】

配線上めっき22に凹凸を形成する第四の方法はレーザー加工を利用した方法である。

レーザーの種類はYAGレーザー、ルビーレーザーなどの固体レーザー、炭酸ガスレーザー、アルゴンイオンレーザー、ヘリウムネオンレーザーなどのガスレーザー、液体レーザー、半導体レーザー、自由電子レーザーなど対象材料により選択することができる。レーザーを用いた凹凸形成は微細加工が可能であるため、複雑な形状にも加工できることがメリットである。図3(a)の状態からレーザーでバンプ11上に1〜15μmの凹凸を形成する。凸部の形状は円、四角、多角、球、楕円など配線上めっき22表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストによりバンプ11以外の配線等へのきずを防止することができる。配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11側に形成してもよい。

【0041】

配線上めっき22に凹凸を形成する第五の方法はスパッタリングを利用した方法である。スパッタリングは真空中でイオン化したアルゴンを加工面に衝突させることにより表面加工や成膜する技術である。図3(a)の状態のサンプルを真空チャンバにセットしイオン化したアルゴンにて配線上めっき22上面を加工することで1〜15μmの凹凸を形成する方法と、スパッタ成膜装置で任意の突起をバンプ上に形成する方法が挙げられる。凸部の形状は円、四角、多角、球、楕円など配線上めっき22表面に少なくとも1ヶ所以上形成すればいずれの形状でも良い。突起形成時にはレジストを除去してもよいが、レジストにより配線上めっき22以外の配線等へのきずを防止することができる。配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11側に形成してもよい。

【0042】

配線上めっき22に凹凸を形成する第六の方法は研磨を利用した方法である。図3(a)の状態のサンプルを研磨紙にて研磨することにより、配線上めっき22上に1〜15μmの凹凸を形成する。ここでは凹凸が上記記載範囲に入るような粒度の研磨紙を使用する。

研磨紙による加工は非常に容易であることが特長である。突起形成時にはレジストを除去してもよいが、レジストにより配線上めっき22以外の配線等へのきずを防止や研磨時の応力による配線上めっき22剥れなどを防止することができる。

【0043】

配線上めっき22上に凹凸を形成後、ニッケル表面に錫を形成する。この錫はバンプ11側に形成してもよい。

第一および第二の実施例では、それぞれバンプ11側および基板上配線22側に凹凸を形成した例であるが、バンプ11および基板上配線22両方に凹凸を形成してもよい。

【0044】

また第二の実施例の形成プロセスは第一の実施例と同様なプロセスで構わない。第二の実施例では、第一の実施例の特長に加えて、半導体素子1側に凹凸を形成しないため半導体プロセスが簡略化できること、あらかじめ基板上配線22側に凹凸があるため、緩衝層12を捕捉しやすいことが挙げられる。

また、緩衝層12の厚さを5μm以上とした場合、上述した実施例1、2と同様なプロセスで製造できるが、緩衝層12が厚くすることで応力緩衝機能が向上すること、使用環境時において接続界面の化合物は成長をつづけるが、初期緩衝層厚が厚いため長期間応力緩衝層が保持される。この結果、より信頼性の高い接続構造となり、より高信頼性の半導体が実現できる。

【符号の説明】

【0045】

1…半導体素子、

2…チップ側パッド、

3…レジスト、

11…バンプ、

12…緩衝層、

13…金スタッドバンプ、

14…はんだ、

20…基板、

21…配線、

22…配線上めっき、

23…レジスト、

24…アンダーフィル。

【特許請求の範囲】

【請求項1】

半導体素子に形成された50ミクロンピッチ以下の微細ピッチ電極と、基板上のパッドもしくは配線とを接続する接続構造を有する半導体装置であって、

前記接続構造は、バンプと、前記バンプより縦弾性係数が低い緩衝層と、配線厚とにより構成され、前記バンプの高さ、前記緩衝層の高さ及び前記配線厚の和である前記半導体素子と前記基板間の接続高さh1と、前記バンプの幅(又は接続径)h2との関係が、h1≧h2となるように形成され、

前記緩衝層が、前記バンプ上もしくは前記パッド上へ形成されていることを特徴とする半導体装置。

【請求項2】

前記緩衝層の高さが、5μm以上であることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記緩衝層の主成分が、錫、アルミニウム、インジウム、鉛のいづれかであることを特徴とする請求項1に記載の半導体装置。

【請求項1】

半導体素子に形成された50ミクロンピッチ以下の微細ピッチ電極と、基板上のパッドもしくは配線とを接続する接続構造を有する半導体装置であって、

前記接続構造は、バンプと、前記バンプより縦弾性係数が低い緩衝層と、配線厚とにより構成され、前記バンプの高さ、前記緩衝層の高さ及び前記配線厚の和である前記半導体素子と前記基板間の接続高さh1と、前記バンプの幅(又は接続径)h2との関係が、h1≧h2となるように形成され、

前記緩衝層が、前記バンプ上もしくは前記パッド上へ形成されていることを特徴とする半導体装置。

【請求項2】

前記緩衝層の高さが、5μm以上であることを特徴とする請求項1に記載の半導体装置。

【請求項3】

前記緩衝層の主成分が、錫、アルミニウム、インジウム、鉛のいづれかであることを特徴とする請求項1に記載の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−8993(P2013−8993A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−192874(P2012−192874)

【出願日】平成24年9月3日(2012.9.3)

【分割の表示】特願2007−299110(P2007−299110)の分割

【原出願日】平成19年11月19日(2007.11.19)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成24年9月3日(2012.9.3)

【分割の表示】特願2007−299110(P2007−299110)の分割

【原出願日】平成19年11月19日(2007.11.19)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]