半導体製造装置および成膜方法

【課題】基板表面に安定的に膜を形成する。

【解決手段】複数の基板を配置する反応室と、前記反応室内に設けられた被加熱体と、前記被加熱体と前記複数の基板との間に設けられ、前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給するガス供給ノズル61,62と、を備えている。ここで、ガス供給ノズル61、62は、カーボングラファイトから成る基材層63、基材層63の表面を覆う炭化珪素から成るコート層64、およびコート層64の表面を覆う炭素から成るコート層65を備えている。これによりクリーニング処理を行ってもコート層64が取り除かれることを防止ないしは抑制できるので、成膜処理時に水素ガスがガス供給ノズル61、62を透過することを抑制できる。

【解決手段】複数の基板を配置する反応室と、前記反応室内に設けられた被加熱体と、前記被加熱体と前記複数の基板との間に設けられ、前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給するガス供給ノズル61,62と、を備えている。ここで、ガス供給ノズル61、62は、カーボングラファイトから成る基材層63、基材層63の表面を覆う炭化珪素から成るコート層64、およびコート層64の表面を覆う炭素から成るコート層65を備えている。これによりクリーニング処理を行ってもコート層64が取り除かれることを防止ないしは抑制できるので、成膜処理時に水素ガスがガス供給ノズル61、62を透過することを抑制できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の製造技術に関し、特に、化学的気相成長法により基板表面に炭化珪素(SiC)膜を形成する成膜技術に適用して有効な技術に関する。

【背景技術】

【0002】

特開2010−287877号公報(特許文献1)には、ウエハを配置した処理室にシリコン含有ガスとカーボン含有ガスを供給し、ウエハにSiC(炭化珪素)膜を形成する成膜装置が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−287877号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

例えば半導体ウエハなどの基板の表面に成膜処理を施す方法として、処理炉内に配置され成膜温度に加熱された基板にガス(反応ガス)を供給することで、化学反応を利用して基板の表面に膜を堆積させる、化学的気相成長法がある。本願発明者は、化学的気相成長法により基板表面にシリコンカーバイド(炭化珪素、以下、SiCと記載する)膜を形成する技術について検討を行い以下の課題を見出した。

【0005】

SiCは、シリコン(珪素、以下Siと記載する)に比べてエネルギーバンドギャップが広い、絶縁耐性が高い、あるいは熱伝導性が高いなどの特性を有し、これらの特性を生かした用途、例えばパワーデバイス用素子材料として注目されている。一方で、SiC膜を成膜する時の成膜温度(例えば1450℃〜1800℃)はSi膜を成膜する時の成膜する温度(例えば900℃〜1200℃)よりも高いため、Si膜用の成膜装置をそのまま適用することが難しい。

【0006】

Si膜用の成膜装置の場合、処理炉内に配置する部材は例えば石英(二酸化珪素、SiO2)で構成することができる。しかし、SiC膜用の成膜装置では、基板周辺の温度が高くなるため、石英よりも耐熱性が高いカーボングラファイトで構成することが好ましい。例えば、処理炉内に配置された基板表面に反応ガスやキャリアガスなどの気体を供給するためのガス供給経路であるノズルは、基板の近傍に配置することが好ましいので、カーボングラファイト製にすることが好ましい。ところが、ノズルをカーボングラファイト製とすると、成膜処理時に処理炉内に供給する処理ガスに含まれる水素(H2)ガスが透過してしまう。水素ガスは、例えばSiC膜の成膜工程において、原料ガスなどを処理炉内に導入するキャリアガスとして用いられるので、水素ガスがノズルを透過した場合、原料ガスを含む処理ガスの供給状態(例えば供給速度や供給圧力、あるいは供給温度)が不安定になる。この処理ガスの供給状態が不安定になると、成膜処理工程におけるプロセス条件が不安定になり、基板に形成されるSiC膜の膜厚均一性の低下、あるいは結晶欠陥の増加などの不具合が発生する原因となる。

【0007】

そこで、水素ガスの透過を防止ないしは抑制する観点から、カーボングラファイト製のノズル配管の表面に水素ガスの透過抑制膜として例えばSiC膜をコーティングすることが好ましい。SiC膜をコーティングすれば、水素ガスの透過を防止ないしは抑制できるので、ノズルの配管基材をカーボングラファイト製としてもガスの供給状態を安定化させることができる。

【0008】

ところが、本願発明者がカーボングラファイト製のノズルにSiC膜をコーティングする技術について更に検討した所、以下の課題が判明した。すなわち、処理炉内に堆積したSiC膜を取り除くクリーニング工程において、通常除去されるべきSiC膜だけでなく、ノズル配管の表面に形成されたSiCのコーティング膜までも取り除かれてしまう。この結果、クリーニング後のノズルからは水素ガスが透過し、ガスの供給状態が不安定になる。成膜処理時のガスの供給状態が不安定になれば、基板に形成されるSiC膜の膜厚均一性の低下、あるいは結晶欠陥の増加などの不具合が発生する原因となる。一方、クリーニング工程を行わなければ、処理炉内の部材に堆積したSiC膜の影響でプロセス条件が不安定になり、基板に形成されるSiC膜の膜厚均一性の低下、あるいは結晶欠陥の増加などの不具合が発生する原因となる。

【0009】

本発明は、上記課題に鑑みてなされたものであり、その目的は、基板表面に安定的に膜を形成する技術を提供することにある。

【0010】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0011】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0012】

すなわち、本発明に係る半導体製造装置は、複数の基板それぞれの表面に炭化珪素膜を形成する半導体製造装置であって、前記複数の基板を配置する反応室と、前記反応室内に設けられた被加熱体と、前記被加熱体と前記複数の基板との間に設けられ、前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給するガス供給ノズルと、を備えている。ここで、前記ガス供給ノズルは、カーボングラファイトなどのノズルを形成する基礎材料から成る基材層、前記基材層の表面を覆う炭化珪素から成る第1コート層、および前記第1コート層の表面を覆い、前記第1コート層の保護層として炭素から成る第2コート層を備えているものである。

【発明の効果】

【0013】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0014】

すなわち、基板表面に安定的に膜を形成することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施の形態における基板処理装置の主要構成を示す斜透視図である。

【図2】図1に示す基板処理装置の処理炉と処理炉に接続されるガス供給管の構成を示す縦断面図(側面断面図)である。

【図3】図1に示す処理炉の周辺の構成を示す縦断面図(側面断面図)である。

【図4】図1に示す基板処理装置を制御するコントローラの構成を示すブロック図である。

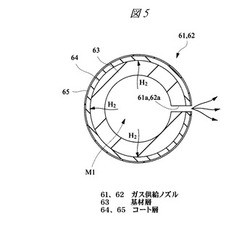

【図5】図2に示すガス供給ノズルの横断面図(上面断面図)である。

【図6】図5に示す炭素層を形成する際のプロセス条件の例を示す説明図である。

【図7】図5に示すガス供給ノズルを用いてSiC膜の成膜処理を行った後の状態を示す横断面図(上面断面図)である。

【図8】SiCとカーボングラファイトの水素ガスによるエッチングレート比を示す説明図である。

【図9】図5に対する第1の比較例であるガス供給ノズルの横断面図(上面断面図)である。

【図10】図5に対する第2の比較例であるガス供給ノズルの横断面図(上面断面図)である。

【発明を実施するための形態】

【0016】

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。

【0017】

また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でもよい。

【0018】

さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0019】

同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうではないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0020】

また、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。なお、図面をわかりやすくするために平面図であってもハッチングを付す場合がある。

【0021】

本発明を実施するための実施の形態において、基板処理装置は、一例として、半導体装置の製造方法に含まれる様々な処理工程を実施する半導体製造装置として構成されている。以下の説明では、半導体基板(半導体ウエハ、ウエハ)にエピタキシャル成長法による成膜処理を施し、SiCエピタキシャル膜を形成する方法に適用した実施態様について説明する。

【0022】

<基板処理装置>

まず、本実施の形態における基板処理装置の構成について、図面を参照しながら説明する。図1は、本実施の形態の基板処理装置の主要構成を示す斜透視図である。また、図2は、図1に示す基板処理装置の処理炉と処理炉に接続されるガス供給管の構成を示す縦断面図(側面断面図)である。また、図3は、図1に示す処理炉の周辺の構成を示す縦断面図(側面断面図)である。また、図4は、図1に示す基板処理装置を制御するコントローラの構成を示すブロック図である。

【0023】

図1に示す基板処理装置である半導体製造装置10は、筐体12内に配置される処理炉40内に複数のウエハ14(図2参照)を縦方向に収容し、複数のウエハ14それぞれの表面に成膜処理を施す、バッチ式縦型成膜処理装置である。また、半導体製造装置10は、筐体12内に配置される処理炉40内に複数のウエハ14(図2参照)を縦方向に収容し、複数のウエハ14それぞれに加熱処理を施す、バッチ式縦型加熱処理装置である。本実施の形態において、被処理物である基板としてのウエハ14は、例えば、Si又はSiC等で構成された半導体基板である。半導体製造装置10が有する筐体12内には、ウエハ14の収納容器であるフープ(Front Opening Unified Pod、以下、単にポッドと記載する)を搬送するポッド搬送装置20、ウエハ14を保持して処理炉40内に搬入するボート30などが配置される。

【0024】

ウエハ14(図2参照)を収納する基板収容器であるポッド16はウエハキャリアとして使用される。筐体12の正面側には、ポッドステージ18が配置されており、ポッドステージ18にポッド16が搬送される。ポッド16には、例えば25枚のウエハ14が収納され、蓋が閉じられた状態で前記ポッドステージ18にセットされる。

【0025】

筐体12内の正面であって、ポッドステージ18に対向する位置には、ポッド搬送装置20が配置されている。ポッド搬送装置20の近傍にはポッド棚22、ポッドオープナ24及び基板枚数検知器26が配置されている。ポッド棚22はポッドオープナ24の上方に配置され、それぞれ、複数個のポッド16を載置した状態で保持する複数の保持部22aを備えている。また、基板枚数検知器26は、ポッドオープナ24に隣接して配置される。ポッド搬送装置20はポッドステージ18とポッド棚22とポッドオープナ24との間でポッド16を搬送する。ポッドオープナ24はポッド16の蓋を開ける蓋開け機構を備え、基板枚数検知器26は蓋を開けられたポッド16内のウエハ14の枚数を検知するようになっている。

【0026】

筐体12内には、さらに、基板移載器28と、基板保持具としてのボート30が配置されている。基板移載器28は、アーム(ツイーザ)32を有し、図示しない駆動手段により、昇降可能、かつ、回転可能なように構成されている。アーム32は、例えば5枚の半導体基板を取り出すことができるように構成されており、アーム32を動かすことにより、基板移載器28は、ポッドオープナ24の位置に置かれたポッド16とボート30の間でウエハ14(図2参照)を搬送することができるようになっている。

【0027】

ボート30は、例えば、カーボングラファイトや炭化珪素(SiC)、あるいは表面がSiC膜でコートされたカーボングラファイトなどの耐熱性材料から構成されており、複数枚のウエハ14(図2参照)を水平姿勢で、かつ、互いに中心を揃えた整列状態で縦方向に離間して積み上げて保持するように構成されている。このボート30の下部には、例えば、石英や炭化珪素(SiC)などの耐熱性材料で構成された円板形状の断熱部材としてボート断熱部34(図2参照)が配置されており、このボート断熱部34は、ボート30に加わっている熱がボート30の下側にまで伝わりにくくなるように設けられている。

【0028】

また、筐体12の背面側上部には、処理炉40が配置されている。この処理炉40は、内部に複数のウエハ14(図2参照)を収納したボート30を搬入できるように構成されており、処理炉40内において、ボート30に搭載されたウエハ14に対して、成膜処理、あるいは熱処理が施される。

【0029】

<処理炉>

続いて、図1に示す処理炉の構成について主に図2を参照しながら説明する。処理炉40は、円筒形の反応室41を形成する反応管42を備えている。この反応管42は、石英、または、SiCなどの耐熱性材料からなり、上端が閉塞し、下端が開口した円筒形状をしている。この反応管42の内部に反応室41が存在し、この反応室41の内部にボート30が搬入される。ボート30は、シリコン(Si)または炭化珪素(SiC)などから構成された複数のウエハ14を水平姿勢で、かつ、互いに中心を揃えた整列状態で縦方向に積み上げて収納するように構成されている。つまり、反応室41の内部には、ボート30に収納された複数枚のウエハ14が配置されることになる。

【0030】

また、処理炉40は、誘導加熱方式により加熱される被加熱体としてのサセプタ(被誘導体)45および電磁場発生部としての磁気コイル46を備えている。サセプタ45は、反応室41内に配設され、反応管42の外側に設けられた磁気コイル46により発生する電磁場で誘導加熱されるようになっており、このサセプタ45が発熱することにより、反応室41の内部が加熱されるように構成されている。

【0031】

サセプタ45の近傍には、反応室41内の温度を検出する温度検出体として図示しない温度センサが設けられている。上述した磁気コイル46と温度センサは、後述する温度制御部と電気的に接続されている。この温度制御部は、温度センサによって検出された温度情報に基づき、磁気コイル46への通電具合を調節することで、反応室41内の温度が所望の温度分布となるように制御するようになっている。

【0032】

また、反応管42とサセプタ45の間には、例えば、誘導加熱されにくいカーボンフェルトなどで構成された断熱材47が設けられている。この断熱材47を設けることにより、サセプタ45で発生した熱が反応管42あるいは反応管42の外側へ伝達することを抑制できる。

【0033】

また、磁気コイル46の外側には、反応室41内の熱が外部に伝達することを抑制するために、例えば、水冷構造から構成される冷却体としての水冷板48が反応管42を囲むように設けられている。そして、水冷板48の外側には、磁気コイル46により発生した電磁場が外部に漏れ出ることを防止ないしは抑制する電磁気シールド材としてカバー49が設けられている。また、カバー49は、処理炉40の外部に熱が漏れ出ることを防止ないしは抑制する機能を備える。

【0034】

また、反応管42の下方には、同心円状のマニホールド51が配設されている。このマニホールド51は、例えば、ステンレスなどからなり、上端および下端が開口した円筒形状をしている。マニホールド51は、反応管42を支持するために設けられているものである。なお、マニホールド51と反応管42との間には、シール部材としてのOリング(図示せず)が設けられている。マニホールド51が図示しない保持体に支持されることにより、反応管42は垂直に据え付けられた状態となっている。反応管42とマニホールド51により、反応容器が形成されることになる。

【0035】

処理炉40の下方には、反応室41の下端開口部を気密封止するための炉口蓋体としてシールキャップ(シール体)52が設けられている。このシールキャップ52は、例えば、ステンレスなどの金属から構成されており、円盤状の形状をしている。シールキャップ52の上面には、処理炉40の下端と当接するシール材としてのOリング(図示せず)が設けられている。シールキャップ52には、回転機構部53が設けられており、この回転機構部53の回転軸53aはシールキャップ52を貫通してボート30に接続されている。これにより、回転機構部53は、回転軸53aを介してボート30を回転させることで、ボート30に搭載されているウエハ14が回転するようになっている。

【0036】

また、処理炉40内には、ガス供給ノズル61およびガス供給ノズル62が配置される。ガス供給ノズル61、62は、それぞれ反応室41内のボート30に沿って、ボート30に収納された複数のウエハ14と相対する位置に配置される。図2に示す例では、ガス供給ノズル61、62は、それぞれ複数のウエハ14とサセプタ45の間に配置される。また、ガス供給ノズル61には複数のガス供給口61aが、ガス供給ノズル62には複数のガス供給口62aが、それぞれ形成されている。ガス供給ノズル61、62の詳細な構造については後述する。

【0037】

<処理炉周辺>

次に、処理炉40周辺の構成について、図2および図3を参照しながら説明する。図3に示すように、上述したシールキャップ52は、処理炉40の外側に設けられた昇降機構によって垂直方向に昇降されるように構成されており、これによって、シールキャップ52上に搭載されたボート30を処理炉40に対して搬入あるいは搬出することができるようになっている。上述した回転機構部53、および昇降機構としての昇降モータ70は、後述する駆動制御部と電気的に接続されており、駆動制御部は、回転機構部53や昇降モータ70が所定動作をするように制御する。

【0038】

予備室としてのロードロック室80の外面に下基板71が設けられている。この下基板71には、昇降台72と嵌め合わされるガイドシャフト73および昇降台72と螺合するボール螺子74が設けられている。そして、下基板71に立設したガイドシャフト73およびボール螺子74の上端には、上基板75が設けられている。ボール螺子74は、上基板75に設けられた昇降モータ70によって回転され、ボール螺子74が回転することにより、昇降台72が昇降するようになっている。

【0039】

昇降台72には中空の昇降シャフト76が垂設され、昇降台72と昇降シャフト76の連結部は気密となっており、この昇降シャフト76は昇降台72とともに昇降するように構成されている。昇降シャフト76は、ロードロック室80の天板81を遊貫し、昇降シャフト76が貫通する天板81の貫通孔は、昇降シャフト76が天板81と接触することがないように充分な隙間が形成されている。

【0040】

ロードロック室80と昇降台72との間には、昇降シャフト76の周囲を覆うように伸縮性を有する中空伸縮体としてベローズ77が設けられており、このベローズ77によりロードロック室80が気密に保たれるようになっている。このとき、ベローズ77は、昇降台72の昇降量に対応できる充分な伸縮量を有し、ベローズ77の内径は、昇降シャフト76の外径に比べて充分に大きく、伸縮の際にベローズ77と昇降シャフト76が接触することがないように構成されている。

【0041】

昇降シャフト76の下端には、昇降基板78が水平に固着され、この昇降基板78の下面にはOリングなどのシール部材を介して駆動部カバー91が気密に取り付けられている。昇降基板78と駆動部カバー91により駆動部収納ケース90が構成され、この構成により、駆動部収納ケース90の内部は、ロードロック室80内の雰囲気と隔離される。駆動部収納ケース90の内部には、ボート30の回転機構部53が設けられており、この回転機構部53の周辺は、冷却機構部54によって冷却されるようになっている。

【0042】

また、電力ケーブル57は、昇降シャフト76の上端から中空部を通り、回転機構部53に導かれて接続されている。また、冷却機構部54およびシールキャップ52には、冷却水流路55が形成されている。さらに、冷却水配管56が昇降シャフト76の上端から中空部を通り、冷却水流路55に導かれて接続されている。

【0043】

このように構成されている処理炉周辺構造において、昇降モータ70が駆動されて、ボール螺子74が回転することにより、昇降台72および昇降シャフト76を介して駆動部収納ケース90を昇降させる。そして、例えば、駆動部収納ケース90が上昇することにより、昇降基板78に気密に設けられているシールキャップ52が処理炉40の開口部である炉口50を閉塞し、ボート30に搭載されたウエハ14の成膜処理が可能な状態となる。一方、例えば、駆動部収納ケース90が下降することにより、シールキャップ52とともにボート30が下降し、ボート30に搭載されているウエハ14を外部に搬出できる状態となる。

【0044】

また、図2に示すように、ガス供給ノズル61は、反応室41の外部に延びるガス供給ライン110と接続されており、このガス供給ライン110には、複数の配管111a〜111dが接続されている。さらに、配管111a〜111dのそれぞれには、バルブ(バルブ112a〜112d)が設けられているとともに、配管111a〜111d内を流れるガスの流量を制御する流量調節器(マスフローコントローラ113a〜113d)が接続されている。すなわち、これらの配管111a〜111dは、バルブ(バルブ112a〜112d)と流量調節器(マスフローコントローラ113a〜113d)を介して、ガス供給源と接続されている。

【0045】

図2に示す例では、配管111aは、バルブ112aおよびマスフローコントローラ113aを介して、アルゴン(Ar)または水素(H2)のガス供給源と接続されている。また、配管111bは、バルブ112bおよびマスフローコントローラ113bを介して、四塩化珪素(SiCl4)のガス供給源と接続されている。また、配管111cは、バルブ112cおよびマスフローコントローラ113cを介して、塩化水素(HCl)のガス供給源と接続されている。また、配管111dは、バルブ112dおよびマスフローコントローラ113dを介して、塩素(Cl2)のガス供給源と接続されている。

【0046】

上述した構成により、例えば、アルゴン(Ar)ガスまたは水素(H2)ガス、四塩化珪素(SiCl4)ガス、塩化水素(HCl)ガス、および塩素(Cl2)ガスをガス供給ノズル61に供給する際のそれぞれの供給流量、濃度、分圧を制御することができる。バルブ112a〜112dおよびマスフローコントローラ113a〜113dは、図4に示すガス流量制御部203と電気的に接続されており、このガス流量制御部203は、供給するガスの流量が所定の流量となるようにバルブ112a〜112dおよびマスフローコントローラ113a〜113dのそれぞれを制御するようになっている。このようにして、アルゴン(Ar)ガスまたは水素(H2)ガス供給源、四塩化珪素(SiCl4)ガス供給源、塩化水素(HCl)ガス供給源、塩素(Cl2)ガス供給源、バルブ112a〜112d、マスフローコントローラ113a〜113d、配管111a〜111d、ガス供給ライン110、複数のガス供給口61aを備えるガス供給ノズル61によって、一つのガス供給系が構成されることになる。

【0047】

なお、一つのガス供給系では、シリコン原子含有ガスとして、四塩化珪素(SiCl4)ガスを使用しているが、これに限らず、例えば、トリクロロシラン(SiHCl3)ガス、ジクロロシラン(SiH2Cl2)ガスを使用してもよい。また、第1のガス供給系では、パージガスとして、希ガスであるアルゴン(Ar)ガスを使用しているが、これに限らず、例えば、あるいはヘリウム(He)ガス、ネオン(Ne)ガス、クリプトン(Kr)ガス、キセノン(Xe)ガスなどの不活性ガスを使用してもよい。

【0048】

また、ガス供給ノズル62は、反応室41の外部に延びるガス供給ライン114と接続されており、このガス供給ライン114には、複数の配管115a、115bと接続されている。さらに、配管115a、115bのそれぞれには、バルブ(バルブ116a、116b)が設けられているとともに、配管115a、115b内を流れるガスの流量を制御する流量調節器(マスフローコントローラ117a、117b)が接続されている。すなわち、これらの配管115a、115bは、バルブ(バルブ116a、116b)と流量調節器(マスフローコントローラ117a、117b)を介して、ガス供給源と接続されている。

【0049】

図2に示す例では、配管115aは、バルブ116aおよびマスフローコントローラ117aを介して、プロパン(C3H8)ガス供給源と接続されており、配管115bは、バルブ116bおよびマスフローコントローラ117bを介して、水素(H2)ガス供給源と接続されている。

【0050】

上述した構成により、例えば、プロパン(C3H8)ガス、水素(H2)ガスをガス供給ノズル62に供給する際のそれぞれの供給流量、濃度、分圧を制御することができる。バルブ116a、116bおよびマスフローコントローラ117a、117bは、図4に示すガス流量制御部203と電気的に接続されており、このガス流量制御部203は、供給するガスの流量が所定の流量となるようにバルブ116a、116bおよびマスフローコントローラ117a、117bのそれぞれを制御するようになっている。このようにして、プロパン(C3H8)ガス供給源、水素(H2)ガス供給源、バルブ116a、116b、マスフローコントローラ117a、117b、配管115a、115b、ガス供給ライン114、複数のガス供給口62aを備えるガス供給ノズル62によって、他のガス供給系が構成されることになる。

【0051】

なお、他のガス供給系では、炭素原子含有ガスとしてプロパン(C3H8)ガスを使用しているが、これに限らず、例えば、エチレン(C2H4)ガスやアセチレン(C2H2)ガスを使用してもよい。

【0052】

また、処理炉40内の反応室41にはガス排気管120が接続されている。図2に示す例では、ガス排気管120は、マニホールド51に接続されている。このガス排気管120の下流側には、図示しない圧力検出器としての圧力センサおよび圧力調整器としてのAPC(Auto Pressure Controller)バルブ121を介して、真空ポンプなどから構成される真空排気装置122が接続されている。この圧力センサおよびAPCバルブ121には、後述する圧力制御部204が電気的に接続されている。

【0053】

<基板処理装置の制御部>

次に、図1に示す半導体製造装置10の制御部の構成について、図面を参照しながら説明する。図4に示す制御部としてのコントローラ200は、主制御部201、温度制御部202、ガス流量制御部203、圧力制御部204、および、駆動制御部205を有している。そして、主制御部201は、温度制御部202、ガス流量制御部203、圧力制御部204、および、駆動制御部205と電気的に接続されており、主制御部201は、温度制御部202、ガス流量制御部203、圧力制御部204、および、駆動制御部205を制御するように構成されている。

【0054】

温度制御部202は、例えば、図2に示す磁気コイル46や図示しない温度センサと電気的に接続されている。そして、温度制御部202は、温度センサによって検出された温度情報に基づき、磁気コイル46への通電具合を調節することで、反応室41内の温度が所望の温度分布となるように制御するように構成されている。

【0055】

ガス流量制御部203は、前述の通り、バルブ112a〜112dとバルブ116a、116b、および、マスフローコントローラ113a〜113dとマスフローコントローラ117a、117bと電気的に接続され、それぞれを制御するように構成されている。

【0056】

圧力制御部204は、例えば、図示しない圧力センサおよび図2に示すAPCバルブ121と電気的に接続されている。そして、この圧力制御部204は、圧力センサによって検出された圧力に基づいて、APCバルブ121の開閉度を調節し、反応室41内の圧力が所定圧力となるように制御するように構成されている。

【0057】

駆動制御部205は、例えば、図3に示す回転機構部53および昇降機構部を動作させる昇降モータ70と電気的に接続されており、この駆動制御部205は、回転機構部53や昇降モータ70が所定動作をするように制御している。

【0058】

<基板処理工程>

次に、上述したように構成された半導体製造装置10を用いて行う半導体デバイスの製造工程の一工程として、ウエハ14上にSiC膜を形成する成膜処理工程を例に取り上げて説明する。なお、以下の説明において、半導体製造装置10を構成する各部の動作は、コントローラ200により制御される。

【0059】

まず、図1に示すようにポッドステージ18に複数枚のウエハ14(図2参照)を収容したポッド16をポッドステージ18上にセットする。次に、ポッド搬送装置20によりポッド16をポッドステージ18からポッド棚22へ搬送し、ポッド棚22にストックする。次に、ポッド搬送装置20により、ポッド棚22にストックされたポッド16をポッドオープナ24に搬送してセットし、このポッドオープナ24によりポッド16の蓋を開き、基板枚数検知器26によりポッド16に収容されているウエハ14の枚数を検知する。次に、基板移載器28により、ポッドオープナ24の位置にあるポッド16からウエハ14を取り出し、ボート30に移載する。

【0060】

複数枚のウエハ14がボート30に装填されると、複数枚のウエハ14を保持したボート30は、図3に示す昇降モータ70による昇降台72及び昇降シャフト76の昇降動作により反応室41内に搬入(ボートローディング)される。この状態で、シールキャップ52は図示しないOリングを介してマニホールド51(図2参照)の下端をシールした状態となる。

【0061】

続いて、図2に示す反応室41内に不活性ガスとして、例えば、Arガスが供給され、反応室41を含む処理炉40内を不活性ガスで置換する。なお、不活性ガスは、ガス供給ライン110に接続される図示しない不活性ガス供給源から、ガス供給ノズル61の複数のガス供給口61aを介して供給される。

【0062】

その後、図2に示す反応管42内(反応室41内)が所望の圧力(真空度)となるように真空排気装置122によって真空排気する。この際、反応管42内の圧力は、圧力センサで測定され、図4に示す圧力制御部204を介して測定された圧力に基づきガス排気管120に取り付けられたAPCバルブ121をフィードバック制御する。

【0063】

また、反応管42内が所望の成膜温度(例えば1450℃〜1800℃)となるように磁気コイル46に通電し、サセプタ45を介して反応室41内を加熱する。この際、反応管42内が所望の温度分布となるように図4に示す温度制御部202において温度センサが検出した温度情報に基づき磁気コイル46への通電具合をフィードバック制御する。続いて、回転機構部53により、ボート30を回転させることでウエハ14を回転させる。このように反応室41内の温度を制御することでウエハ14の温度を制御することができる。

【0064】

ウエハ14の温度(反応室41内の温度)が安定したところで、反応室41内に処理ガスを供給する。例えば、図2に示す第1のガス供給系としてのガス供給ライン114からは、炭素(C)含有ガスであるプロパン(C3H8)ガス、およびキャリアガスである水素(H2)ガスが、ガス供給ノズル62の複数のガス供給口62aを介して反応室41内に導入される。また、第2のガス供給系としてのガス供給ライン110からは、シリコン(Si)含有ガスである四塩化珪素(SiCl4)ガスと、塩素(Cl)含有ガスである塩化水素(HCl)ガスおよび塩素(Cl2)ガスと、水素(H2)ガスとが、ガス供給ノズル61の複数のガス供給口61aを介して反応室41内に導入される。反応室41内に導入された処理ガスは反応室41内を通ってガス排気管120を介して反応室41の外部に排気される。この時、ガス供給口61a、62aからガス排気管120に到達するまでの間に、処理ガスがボート30に保持された複数のウエハ14のそれぞれと接触し、ウエハ14との接触面において反応してSiC膜が形成される。つまりウエハ14の表面にSiC膜が堆積(デポジション)する。

【0065】

そして、予め設定された成膜時間が経過すると、前記した処理ガスの供給が停止され、反応室41内を不活性ガスで置換する。不活性ガスは、例えば図2に示すガス供給ライン110に接続される図示しない不活性ガス供給源から、ガス供給ノズル61の複数のガス供給口61aを介して例えばArガスを供給する。不活性ガスを供給することで、反応室41の内部の圧力は減圧状態が解除される。つまり、反応室41内の圧力が常圧に復帰する。

【0066】

その後、図3に示す昇降モータ70によりシールキャップ52が下降し、炉口50が開口される。また、処理済の(SiC膜が形成された)ウエハ14は、ボート30に保持された状態でロードロック室80に搬出(ボートアンローディング)され、ボート30に支持された複数のウエハ14を冷却する間、ボート30を待機させる。待機させたボート30の複数のウエハ14が冷却されたら、図1に示す基板移載器28により、ボート30からウエハ14(図3参照)を取り出し、ポッドオープナ24にセットされている空のポッド16に搬送して収容する。その後、ポッド搬送装置20により、ウエハ14が収容されたポッド16をポッド棚22、またはポッドステージ18に搬送する。以上の工程により、表面にSiC膜が形成された複数のウエハ14を取得する。

【0067】

上記のようにウエハ14に処理ガスを接触させて反応によりSiC膜を形成する場合、SiC膜の品質指標となる膜厚の均一性や結晶欠陥の発生割合などは、成膜処理中におけるプロセス条件により制御される。このプロセス条件には、ガス供給口61a、62aからの処理ガスそれぞれの分圧、反応室41内の温度や圧力、およびウエハ14の回転速度が含まれる。

【0068】

<ガス供給ノズルの詳細>

次に、図2に示すガス供給ノズルの詳細な構造について、本実施の形態に対する比較例を含めて説明する。図5は、図2に示すガス供給ノズルの横断面図(上面断面図)である。また図9は、図5に対する第1の比較例であるガス供給ノズルの横断面図(上面断面図)である。また、図10は、図5に対する第2の比較例であるガス供給ノズルの横断面図(上面断面図)である。

【0069】

図5に示すように本実施の形態のガス供給ノズル61、62はカーボングラファイトから成る基材層63、基材層63の外表面を覆うコート層64としての炭化珪素層(SiC層)、およびコート層64の外表面を覆うコート層65としての炭素層を備えている。また、ガス供給ノズル61、62は基材層63の内面側に前記した処理ガスの流路である中空空間M1を備える。また、ガス供給ノズル61、62は基材層63、炭化珪素層64および炭素層65を貫通して中空空間M1とガス供給ノズル61、62の外部空間とを接続する貫通孔であるガス供給口61a、62aが設けられている。

【0070】

一方、図9に示すノズルCP1は、図5に示すコート層64、65が形成されていない点でガス供給ノズル61、62とは相違する。その他の点はガス供給ノズル61、62と同様である。また、図10に示すノズルCP2は、図5に示すコート層65が形成されていない点でガス供給ノズル61、62とは相違する。その他の点はガス供給ノズル61、62と同様である。

【0071】

ここで、前記したようにSiC膜を化学的気相成長法により形成する場合、例えば1450℃〜1800℃程度の高温環境下で成膜処理を行うこととなる。このため、反応室41(図2参照)内に配置するガス供給ノズル61、62は、例えば石英よりも耐熱性が高いカーボングラファイトで形成することが好ましい。

【0072】

しかし、図9に示すノズルCP1のように、カーボングラファイト製の基材層63のみの構成の場合、以下の課題が生じる。すなわち、カーボングラファイトは、H2ガスが透過するという特性を有する材料なので、ノズルCP1の構成では、成膜処理時に処理炉内に供給する処理ガスに含まれる水素(H2)ガスが透過してしまう。このため、ノズルCP1のガス供給口61a、62aから吹き出す処理ガスの圧力(複数のガスそれぞれの分圧および混合ガスの全圧)が変化して不安定になる。つまり、成膜処理時のプロセス条件が安定化せず、基板に形成されるSiC膜の膜厚均一性の低下、あるいは結晶欠陥の増加などの不具合が発生する原因となる。

【0073】

そこで、図10に示すノズルCP2のようにカーボングラファイト製の基材層63の表面をH2ガスの透過を抑制する透過抑制膜としてコート層64で覆うことが好ましい。基材層63をコート層64で覆うことにより、図10に示すようにH2ガスの透過を抑制することができる。コート層64は、カーボングラファイトよりもH2ガスが透過し難い(H2ガスバリア性が高い)材料である必要がある。また、高温環境下に配置されるので、例えば石英よりも耐熱性が高いことが好ましい。これらの観点から、カーボングラファイト製の基材層63を覆うコート層64が炭化珪素(SiC)で構成されることが好ましい。炭化珪素(SiC)から成るコート層64により基材層63の表面を覆われていれば、H2ガスの透過によるプロセス条件の不安定化を防止ないしは抑制できる。

【0074】

ところが、本願発明者がさらに検討を行った結果、図10に示す構成では、以下の課題が生じることが判った。すなわち、成膜処理を行った後、反応室41(図2参照)内に堆積した堆積物を取り除く際に、コート層64が取り除かれてしまい、図9に示すノズルCP1のようにカーボングラファイトから成る基材層63が露出してしまうことが判った。

【0075】

基板表面にSiC膜を成膜する場合、反応室41内では被処理対象物である基板以外の場所でも主としてSiCから成る生成物が発生し堆積する。このように反応室41内の部材に堆積物が形成されると、堆積物の厚さや位置によっては成膜処理時のプロセス条件に影響を与えることとなる。したがって、この堆積物を取り除くクリーニング工程を全く行わなければ、徐々に堆積物が厚くなり、プロセス条件が不安定化する。つまり、プロセス条件不安定化によるSiC膜の膜厚均一性の低下、あるいは結晶欠陥の増加などの不具合の発生を抑制する観点からは、少なくとも複数回の成膜処理毎にクリーニング工程を行う必要がある。

【0076】

クリーニング工程の処理方法としては、例えば、反応室41内の部材を外部に取り出して物理的に剥ぎ取る方法も考えられるが、クリーニング工程の処理効率を向上させる観点から、以下のガスクリーニング方式が好ましい。図2を用いて説明すると、基板としてのウエハ14を保持しない状態でボート30を反応室41内に配置した後、反応室41内を気密状態にする。次に、反応室41内に不活性ガスとして、例えば、Arガスが供給され、反応室41を含む処理炉40内を不活性ガスで置換する。そして、反応管42内(反応室41内)のガスを排気して、反応室41内の不純物濃度を下げる。また、反応室41内の各部材が所望のクリーニング温度(1550〜2000℃)となるように磁気コイル46に通電し、サセプタ45を介して反応室41内を加熱する。続いて反応室41内にクリーニングガスとしてのH2ガスを導入する。反応室41へのH2ガスの導入経路は、例えばガス供給ノズル61、62のいずれか一方、あるいは両方とすることができる。反応室41内に存在する堆積物とクリーニングガスの間でおきる化学反応は、幾つかの形態があるが、堆積物は前記したように主としてSiCから成り、代表的な反応は、以下の反応式で記述される。

2SiC+3H2→2SiH2↑+C2H2↑

上記化学反応により発生した気体は、ガス排気管120を経由して反応室41の外部に排出される。

【0077】

上記のガスクリーニング方式の場合、ウエハ14を搬入しない点および導入ガスが異なる点を除き、成膜処理と同様のプロセスでクリーニングを行うことができるので、効率的に堆積物を取り除くことができる。また、ガスクリーニング方式の場合、反応室41内をクリーニングガスで満たせば良いので、クリーニング後に残留する堆積物が少ない。一方、上記したようにSiCからなる堆積物とH2ガスを反応させて取り除くため、図10に示すノズルCP2のように基材層63を覆うように形成したコート層64も取り除かれてしまう。この結果、クリーニング処理においてコート層64が取り除かれてしまい、図9に示すノズルCP1のようにカーボングラファイトから成る基材層63が露出してしまう。

【0078】

そこで、本願発明者は、クリーニング工程において堆積物は取り除き、かつ、コート層64は取り除かないようにする、クリーニング方式について検討を行い、図5に示す構成を見出した。すなわち、コート層64の外表面をさらに別のコート層65で覆うことで、クリーニング時にSiCから成るコート層64をクリーニングガスに晒されることを防止ないしは抑制する構成を見出した。コート層65は、クリーニングガスからコート層64を保護する保護層として機能するので、クリーニングガスとしてのH2ガスとの反応性がSiCよりも低い材料で構成することが好ましい。また、また、高温環境下に配置されるので、例えば石英よりも耐熱性が高いことが好ましい。そこで、本実施の形態では、コート層64の外表面を炭化させて炭素層を形成し、これをコート層65としている。

【0079】

詳しくは、本実施の形態では、最初のクリーニング処理を行う前に、予めコート層64の表面を炭化させてコート層64を覆うコート層65を形成しておく。コート層64の表面を炭化させる方法は、以下の方式により行うことができる。図2を用いて説明すると、ボート30を配置しない状態で反応室41内を気密状態にする。次に、反応室41内に不活性ガスとして、例えば、Arガスが供給され、反応室41を含む処理炉40内を不活性ガスで置換する。そして、反応管42内(反応室41内)のガスを排気して、反応室41内の不純物濃度を下げる。また、磁気コイル46に通電し、サセプタ45を介して反応室41内を加熱する。続いて反応室41内に炭化処理ガスとしての塩素(Cl2)ガスを導入する。反応室41への塩素(Cl2)ガスの導入経路は、例えばガス供給ノズル61、62のいずれか一方、あるいは両方とすることができる。反応室41内に導入された塩素(Cl2)ガスは、ガス供給ノズル61、62の表面を覆うコート層64と接触し、以下の反応式で記述される化学反応がおきる。

SiC+Cl2→C+SiCl2↑

つまり、コート層64の表面を塩素ガスと接触させることにより、コート層64の表面は炭化され、炭素層であるコート層65がコート層64の表面を覆うように形成される。

【0080】

コート層64の表面を炭化させるためのプロセス条件には種々の変形例が適用できるが、図6では2通りの条件を例示する。図6は、図5に示す炭素層を形成する際のプロセス条件の例を示す説明図である。図6では、図5に示すコート層64を炭化する際の反応室41内の温度T、反応室41内に供給するアルゴンガスおよび塩素ガスそれぞれの流量F(Ar)、F(Cl2)、および反応室41内の圧力Pをプロセス条件として示し、各プロセス条件における炭化レートR1を[μm/h]の単位で示している。なお、図6に示す例では、アルゴンガスおよび塩素ガスの流量の単位として[slm]を用いているが、この[slm]は標準状態(大気圧:101325Pa、0℃)で1分間当たりの流量をリットルで表わしている。したがって、標準状態のガスに換算すると、1slmは、1.67×10−6m3/secとして表わすことができる。図6に示すように図5に示すコート層64を炭化する際の炭化レートは、反応室41内の温度を高くする程大きくなる。また、反応室41内に供給する塩素ガスの量が多くなる程、炭化レートが大きくなる。したがって、炭化処理時間を短縮する観点からは、図6の下段側に記載したプロセス条件の方がより好ましい。ただし、上段側に記載されたプロセス条件でも、図5に示すコート層65を形成することができる。

【0081】

このように塩素(Cl2)ガスとSiCから成るコート層64を反応させてコート層65を形成する方式は、ボート30を搬入しない点および導入ガスが異なる点を除き、成膜処理と同様のプロセスでクリーニングを行うことができるので、コート層65を効率的に形成することができる。また、反応室41内を塩素(Cl2)ガスで満たすことで、コート層64の外表面全体と炭化処理ガスとしての塩素(Cl2)ガスを接触させることができるので、コート層64の外表面全体を覆うようにコート層65を形成することができる点で好ましい。

【0082】

図5に示すように基材層63の外表面を覆うコート層64、およびコート層64の外表面を覆うコート層65を備えるガス供給ノズル61、62を用いて前記した基板処理工程としての成膜処理を施すと、図7に示すようにコート層65の外表面に主としてSiCから成る堆積物66が堆積する。図7は、図5に示すガス供給ノズルを用いてSiC膜の成膜処理を行った後の状態を示す横断面図(上面断面図)である。図7に示す堆積物66の厚さが厚くなり過ぎるとガス供給口61a、62aからのガスの吹き出し圧力等に影響を及ぼすので、前記したガスクリーニング方式によりクリーニングを行う。ここで、本実施の形態によれば、コート層64はコート層65に覆われているので、ガスクリーニング方式によるクリーニング処理を施しても、SiCから成るコート層64、およびコート層64を覆うコート層65は取り除かれない。言い換えれば、図6に示す堆積物66を選択的に取り除き、図5に示すようにコート層65を再び露出させることができる。そしてコート層65と基材層63の間にはH2ガスの透過を抑制する透過抑制膜としてのコート層64が残る。したがって、クリーニング処理後に再び成膜処理を行う場合でも、H2ガスの透過によるプロセス条件の不安定化を防止ないしは抑制できる。

【0083】

また、図5に示すように、コート層64を覆うコート層65を形成すれば、その後、成膜処理とクリーニング処理を繰り返し行った場合であってもコート層65は残る。したがって、コート層65を形成する工程は、図2に示す処理炉40内で、少なくとも最初のクリーニング処理を行う前に1回行えば良い。ただし、図5に示す基材層63を覆うコート層64、65の膜厚を安定化させる観点からは、図2に示す処理炉40内で最初の成膜処理を行う前(例えば、処理炉40内にガス供給ノズル61、62を取り付けて、出荷する前)に1回行うことが好ましい。また、メンテナンス等の際にガス供給ノズル61、62を新たなものに交換する場合には、交換後、最初の成膜処理を行う前にコート層65を形成することが好ましい。

【0084】

ところで、コート層64を構成するSiCは、基材層63を構成するカーボングラファイトと比較して、H2ガスによりエッチングされ易いという特徴がある。図8は、SiCとカーボングラファイトの水素ガスによるエッチングレート比を示す説明図である。図8では、反応室41内の温度T、反応室41内に供給する水素ガスの流量F(H2)、および反応室41内の圧力Pをプロセス条件として示し、各プロセス条件における炭化珪素(SiC)とカーボングラファイト(C)のエッチングレート比(エッチング選択比SiC/C)を示している。図8に示すように、基板表面にSiC膜を成膜する際のプロセス温度域においては、水素ガスによるSiCのエッチングレートは、水素ガスによるグラファイトのエッチングレートに対して50倍程度である。つまり、コート層64を構成するSiCは、基材層63を構成するカーボングラファイトと比較して、H2ガスによりエッチングされ易いため、SiCからなるコート層64を保護する保護膜が必要となる。コート層64を保護する保護膜としては、コート層64よりもH2ガスによるエッチングレートが低い材料で構成することが好ましく、本実施の形態では、コート層65が保護膜(エッチング保護膜)として機能する。ただし、コート層64を保護する保護膜は炭素層には限定されず、例えばコート層64の表面を覆うように別のコート層を形成する構成とすることができる。

【0085】

<本実施の形態の代表的効果>

以上、本実施の形態で説明した技術的思想によれば、少なくとも、以下に記載する複数の効果のうち、1つ以上の効果を奏する。

【0086】

(1)本実施の形態によれば、カーボングラファイトからなる基材層63の外表面をSiCから成るコート層64で覆ったガス供給ノズル61、62を用いることにより、成膜処理時に水素ガスがガス供給ノズル61、62を透過することを防止ないしは抑制できる。

【0087】

(2)本実施の形態によれば、コート層64の外表面をクリーニングガスとの接触から保護する保護層としてのコート層65で覆うことにより、クリーニング処理の際にコート層を構成するSiCが取り除かれることを防止ないしは抑制できる。

【0088】

(3)また、成膜処理とクリーニング処理を繰り返し行っても、基材層63を覆うコート層64が取り除かれないので、基板表面に安定的に膜を形成することができる。

【0089】

(4)また、本実施の形態によれば、SiCから成るコート層64の表面を塩素ガスと接触させることで炭化させてコート層65を形成するので、コート層65を効率的に形成することができる。

【0090】

(5)また、コート層64の表面をガスと接触させることでコート層65を形成するので、コート層64の外表面全体を覆うようにコート層65を形成しやすい。

【0091】

(6)また、基材層63の内表面側が中空空間M1に露出させるようにすることで、成膜処理時の処理ガスの供給圧力などのプロセス条件を安定化させることができる。

【0092】

本発明は少なくとも以下の実施の形態を含む。

【0093】

〔付記1〕

複数の基板それぞれの表面に炭化珪素膜を形成する半導体製造装置であって、

前記複数の基板を配置する反応室と、

前記反応室内に設けられた被加熱体と、

前記被加熱体と前記複数の基板との間に設けられ、前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給するガス供給ノズルと、

を備え、

前記ガス供給ノズルは、カーボングラファイトから成る基材層、前記基材層の表面を覆う炭化珪素から成る第1コート層、および前記第1コート層の表面を覆う炭素から成る第2コート層を備えていることを特徴とする半導体製造装置。

【0094】

〔付記2〕

複数の基板それぞれの表面に炭化珪素膜を形成する半導体製造装置であって、

前記複数の基板を配置する反応室と、

前記反応室内に設けられた被加熱体と、

前記被加熱体と前記複数の基板との間に設けられ、前記反応室内にシリコン原子含有ガスおよび水素ガスを供給する第1のガス供給ノズルと、

前記被加熱体と前記複数の基板との間に設けられ、前記反応室内に炭素原子含有ガスおよび水素ガスを供給する第2のガス供給ノズルと、

を備え、

前記第1および第2のガス供給ノズルのそれぞれは、カーボングラファイトから成る基材層、前記基材層の表面を覆う炭化珪素から成る第1コート層、および前記第1コート層の表面を覆う炭素から成る第2コート層を備えていることを特徴とする半導体製造装置。

【0095】

〔付記3〕

付記1または付記2に記載の半導体製造装置において、

前記第2コート層は、前記第1コート層の表面に塩素ガスを接触させることで前記第1コート層の表面を炭化させて形成されることを特徴とする半導体製造装置。

【0096】

〔付記4〕

付記1または付記2に記載の半導体製造装置において、

前記基材層の内側には中空空間が配置され、前記基材層の内表面は前記中空空間に露出していることを特徴とする半導体製造装置。

【0097】

〔付記5〕

(a)反応室内に複数の基板を配置する工程と、

(b)前記(a)工程の後、前記反応室内に設けられた被加熱体を加熱し、かつ、前記複数の基板と前記被加熱体の間に配置されたガス供給ノズルから前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給して前記複数の基板それぞれの表面に炭化珪素膜を形成する工程と、

(c)前記(b)工程の後、前記反応室内の部材の表面に堆積した堆積物を水素ガスとの化学反応により取り除く工程と、

を有し、

前記(b)工程で前記反応室内にガスを供給する前記ガス供給ノズルは、カーボングラファイトから成る基材層、前記基材層の表面を覆う炭化珪素から成る第1コート層、および前記第1コート層の表面を覆う炭素から成る第2コート層を備えていることを特徴とする成膜方法。

【0098】

〔付記6〕

付記5に記載の成膜方法において、

前記第2コート層は、前記(a)工程よりも前に、前記第1コート層の表面に塩素ガスを接触させることで前記第1コート層の表面を炭化させて形成することを特徴とする成膜方法。

【0099】

〔付記7〕

付記5に記載の成膜方法において、

前記(c)工程では、前記第2コート層の表面が露出するように前記堆積物を取り除き、前記(a)工程〜前記(c)工程を繰り返し行うことを特徴とする成膜方法。

【産業上の利用可能性】

【0100】

本発明は、半導体装置を製造する製造業に幅広く利用することができる。

【符号の説明】

【0101】

10 半導体製造装置

12 筐体

14 ウエハ(基板)

16 ポッド

18 ポッドステージ

20 ポッド搬送装置

22 ポッド棚

22a 保持部

24 ポッドオープナ

26 基板枚数検知器

28 基板移載器

30 ボート

32 アーム

34 ボート断熱部

40 処理炉

41 反応室

42 反応管

45 サセプタ(被加熱体)

46 磁気コイル

47 断熱材

48 水冷板

49 カバー

50 炉口

51 マニホールド

52 シールキャップ

53 回転機構部

53a 回転軸

54 冷却機構部

55 冷却水流路

56 冷却水配管

57 電力ケーブル

61、62 ガス供給ノズル

61a、62a ガス供給口

63 基材層

64 コート層

64 炭化珪素層

65 コート層

65 炭素層

66 堆積物

70 昇降モータ

71 下基板

72 昇降台

73 ガイドシャフト

74 ボール螺子

75 上基板

76 昇降シャフト

77 ベローズ

78 昇降基板

80 ロードロック室

81 天板

90 駆動部収納ケース

91 駆動部カバー

110、114 ガス供給ライン

111a〜111d 配管

112a〜112d バルブ

113a〜113d マスフローコントローラ

115a、115b 配管

116a、116b バルブ

117a、117b マスフローコントローラ

120 ガス排気管

121 APCバルブ

122 真空排気装置

200 コントローラ

201 主制御部

202 温度制御部

203 ガス流量制御部

204 圧力制御部

205 駆動制御部

CP1、CP2 ノズル

CP1a ガス供給口

M1 中空空間

【技術分野】

【0001】

本発明は、半導体装置の製造技術に関し、特に、化学的気相成長法により基板表面に炭化珪素(SiC)膜を形成する成膜技術に適用して有効な技術に関する。

【背景技術】

【0002】

特開2010−287877号公報(特許文献1)には、ウエハを配置した処理室にシリコン含有ガスとカーボン含有ガスを供給し、ウエハにSiC(炭化珪素)膜を形成する成膜装置が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−287877号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

例えば半導体ウエハなどの基板の表面に成膜処理を施す方法として、処理炉内に配置され成膜温度に加熱された基板にガス(反応ガス)を供給することで、化学反応を利用して基板の表面に膜を堆積させる、化学的気相成長法がある。本願発明者は、化学的気相成長法により基板表面にシリコンカーバイド(炭化珪素、以下、SiCと記載する)膜を形成する技術について検討を行い以下の課題を見出した。

【0005】

SiCは、シリコン(珪素、以下Siと記載する)に比べてエネルギーバンドギャップが広い、絶縁耐性が高い、あるいは熱伝導性が高いなどの特性を有し、これらの特性を生かした用途、例えばパワーデバイス用素子材料として注目されている。一方で、SiC膜を成膜する時の成膜温度(例えば1450℃〜1800℃)はSi膜を成膜する時の成膜する温度(例えば900℃〜1200℃)よりも高いため、Si膜用の成膜装置をそのまま適用することが難しい。

【0006】

Si膜用の成膜装置の場合、処理炉内に配置する部材は例えば石英(二酸化珪素、SiO2)で構成することができる。しかし、SiC膜用の成膜装置では、基板周辺の温度が高くなるため、石英よりも耐熱性が高いカーボングラファイトで構成することが好ましい。例えば、処理炉内に配置された基板表面に反応ガスやキャリアガスなどの気体を供給するためのガス供給経路であるノズルは、基板の近傍に配置することが好ましいので、カーボングラファイト製にすることが好ましい。ところが、ノズルをカーボングラファイト製とすると、成膜処理時に処理炉内に供給する処理ガスに含まれる水素(H2)ガスが透過してしまう。水素ガスは、例えばSiC膜の成膜工程において、原料ガスなどを処理炉内に導入するキャリアガスとして用いられるので、水素ガスがノズルを透過した場合、原料ガスを含む処理ガスの供給状態(例えば供給速度や供給圧力、あるいは供給温度)が不安定になる。この処理ガスの供給状態が不安定になると、成膜処理工程におけるプロセス条件が不安定になり、基板に形成されるSiC膜の膜厚均一性の低下、あるいは結晶欠陥の増加などの不具合が発生する原因となる。

【0007】

そこで、水素ガスの透過を防止ないしは抑制する観点から、カーボングラファイト製のノズル配管の表面に水素ガスの透過抑制膜として例えばSiC膜をコーティングすることが好ましい。SiC膜をコーティングすれば、水素ガスの透過を防止ないしは抑制できるので、ノズルの配管基材をカーボングラファイト製としてもガスの供給状態を安定化させることができる。

【0008】

ところが、本願発明者がカーボングラファイト製のノズルにSiC膜をコーティングする技術について更に検討した所、以下の課題が判明した。すなわち、処理炉内に堆積したSiC膜を取り除くクリーニング工程において、通常除去されるべきSiC膜だけでなく、ノズル配管の表面に形成されたSiCのコーティング膜までも取り除かれてしまう。この結果、クリーニング後のノズルからは水素ガスが透過し、ガスの供給状態が不安定になる。成膜処理時のガスの供給状態が不安定になれば、基板に形成されるSiC膜の膜厚均一性の低下、あるいは結晶欠陥の増加などの不具合が発生する原因となる。一方、クリーニング工程を行わなければ、処理炉内の部材に堆積したSiC膜の影響でプロセス条件が不安定になり、基板に形成されるSiC膜の膜厚均一性の低下、あるいは結晶欠陥の増加などの不具合が発生する原因となる。

【0009】

本発明は、上記課題に鑑みてなされたものであり、その目的は、基板表面に安定的に膜を形成する技術を提供することにある。

【0010】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0011】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0012】

すなわち、本発明に係る半導体製造装置は、複数の基板それぞれの表面に炭化珪素膜を形成する半導体製造装置であって、前記複数の基板を配置する反応室と、前記反応室内に設けられた被加熱体と、前記被加熱体と前記複数の基板との間に設けられ、前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給するガス供給ノズルと、を備えている。ここで、前記ガス供給ノズルは、カーボングラファイトなどのノズルを形成する基礎材料から成る基材層、前記基材層の表面を覆う炭化珪素から成る第1コート層、および前記第1コート層の表面を覆い、前記第1コート層の保護層として炭素から成る第2コート層を備えているものである。

【発明の効果】

【0013】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0014】

すなわち、基板表面に安定的に膜を形成することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施の形態における基板処理装置の主要構成を示す斜透視図である。

【図2】図1に示す基板処理装置の処理炉と処理炉に接続されるガス供給管の構成を示す縦断面図(側面断面図)である。

【図3】図1に示す処理炉の周辺の構成を示す縦断面図(側面断面図)である。

【図4】図1に示す基板処理装置を制御するコントローラの構成を示すブロック図である。

【図5】図2に示すガス供給ノズルの横断面図(上面断面図)である。

【図6】図5に示す炭素層を形成する際のプロセス条件の例を示す説明図である。

【図7】図5に示すガス供給ノズルを用いてSiC膜の成膜処理を行った後の状態を示す横断面図(上面断面図)である。

【図8】SiCとカーボングラファイトの水素ガスによるエッチングレート比を示す説明図である。

【図9】図5に対する第1の比較例であるガス供給ノズルの横断面図(上面断面図)である。

【図10】図5に対する第2の比較例であるガス供給ノズルの横断面図(上面断面図)である。

【発明を実施するための形態】

【0016】

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。

【0017】

また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でもよい。

【0018】

さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0019】

同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうではないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0020】

また、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。なお、図面をわかりやすくするために平面図であってもハッチングを付す場合がある。

【0021】

本発明を実施するための実施の形態において、基板処理装置は、一例として、半導体装置の製造方法に含まれる様々な処理工程を実施する半導体製造装置として構成されている。以下の説明では、半導体基板(半導体ウエハ、ウエハ)にエピタキシャル成長法による成膜処理を施し、SiCエピタキシャル膜を形成する方法に適用した実施態様について説明する。

【0022】

<基板処理装置>

まず、本実施の形態における基板処理装置の構成について、図面を参照しながら説明する。図1は、本実施の形態の基板処理装置の主要構成を示す斜透視図である。また、図2は、図1に示す基板処理装置の処理炉と処理炉に接続されるガス供給管の構成を示す縦断面図(側面断面図)である。また、図3は、図1に示す処理炉の周辺の構成を示す縦断面図(側面断面図)である。また、図4は、図1に示す基板処理装置を制御するコントローラの構成を示すブロック図である。

【0023】

図1に示す基板処理装置である半導体製造装置10は、筐体12内に配置される処理炉40内に複数のウエハ14(図2参照)を縦方向に収容し、複数のウエハ14それぞれの表面に成膜処理を施す、バッチ式縦型成膜処理装置である。また、半導体製造装置10は、筐体12内に配置される処理炉40内に複数のウエハ14(図2参照)を縦方向に収容し、複数のウエハ14それぞれに加熱処理を施す、バッチ式縦型加熱処理装置である。本実施の形態において、被処理物である基板としてのウエハ14は、例えば、Si又はSiC等で構成された半導体基板である。半導体製造装置10が有する筐体12内には、ウエハ14の収納容器であるフープ(Front Opening Unified Pod、以下、単にポッドと記載する)を搬送するポッド搬送装置20、ウエハ14を保持して処理炉40内に搬入するボート30などが配置される。

【0024】

ウエハ14(図2参照)を収納する基板収容器であるポッド16はウエハキャリアとして使用される。筐体12の正面側には、ポッドステージ18が配置されており、ポッドステージ18にポッド16が搬送される。ポッド16には、例えば25枚のウエハ14が収納され、蓋が閉じられた状態で前記ポッドステージ18にセットされる。

【0025】

筐体12内の正面であって、ポッドステージ18に対向する位置には、ポッド搬送装置20が配置されている。ポッド搬送装置20の近傍にはポッド棚22、ポッドオープナ24及び基板枚数検知器26が配置されている。ポッド棚22はポッドオープナ24の上方に配置され、それぞれ、複数個のポッド16を載置した状態で保持する複数の保持部22aを備えている。また、基板枚数検知器26は、ポッドオープナ24に隣接して配置される。ポッド搬送装置20はポッドステージ18とポッド棚22とポッドオープナ24との間でポッド16を搬送する。ポッドオープナ24はポッド16の蓋を開ける蓋開け機構を備え、基板枚数検知器26は蓋を開けられたポッド16内のウエハ14の枚数を検知するようになっている。

【0026】

筐体12内には、さらに、基板移載器28と、基板保持具としてのボート30が配置されている。基板移載器28は、アーム(ツイーザ)32を有し、図示しない駆動手段により、昇降可能、かつ、回転可能なように構成されている。アーム32は、例えば5枚の半導体基板を取り出すことができるように構成されており、アーム32を動かすことにより、基板移載器28は、ポッドオープナ24の位置に置かれたポッド16とボート30の間でウエハ14(図2参照)を搬送することができるようになっている。

【0027】

ボート30は、例えば、カーボングラファイトや炭化珪素(SiC)、あるいは表面がSiC膜でコートされたカーボングラファイトなどの耐熱性材料から構成されており、複数枚のウエハ14(図2参照)を水平姿勢で、かつ、互いに中心を揃えた整列状態で縦方向に離間して積み上げて保持するように構成されている。このボート30の下部には、例えば、石英や炭化珪素(SiC)などの耐熱性材料で構成された円板形状の断熱部材としてボート断熱部34(図2参照)が配置されており、このボート断熱部34は、ボート30に加わっている熱がボート30の下側にまで伝わりにくくなるように設けられている。

【0028】

また、筐体12の背面側上部には、処理炉40が配置されている。この処理炉40は、内部に複数のウエハ14(図2参照)を収納したボート30を搬入できるように構成されており、処理炉40内において、ボート30に搭載されたウエハ14に対して、成膜処理、あるいは熱処理が施される。

【0029】

<処理炉>

続いて、図1に示す処理炉の構成について主に図2を参照しながら説明する。処理炉40は、円筒形の反応室41を形成する反応管42を備えている。この反応管42は、石英、または、SiCなどの耐熱性材料からなり、上端が閉塞し、下端が開口した円筒形状をしている。この反応管42の内部に反応室41が存在し、この反応室41の内部にボート30が搬入される。ボート30は、シリコン(Si)または炭化珪素(SiC)などから構成された複数のウエハ14を水平姿勢で、かつ、互いに中心を揃えた整列状態で縦方向に積み上げて収納するように構成されている。つまり、反応室41の内部には、ボート30に収納された複数枚のウエハ14が配置されることになる。

【0030】

また、処理炉40は、誘導加熱方式により加熱される被加熱体としてのサセプタ(被誘導体)45および電磁場発生部としての磁気コイル46を備えている。サセプタ45は、反応室41内に配設され、反応管42の外側に設けられた磁気コイル46により発生する電磁場で誘導加熱されるようになっており、このサセプタ45が発熱することにより、反応室41の内部が加熱されるように構成されている。

【0031】

サセプタ45の近傍には、反応室41内の温度を検出する温度検出体として図示しない温度センサが設けられている。上述した磁気コイル46と温度センサは、後述する温度制御部と電気的に接続されている。この温度制御部は、温度センサによって検出された温度情報に基づき、磁気コイル46への通電具合を調節することで、反応室41内の温度が所望の温度分布となるように制御するようになっている。

【0032】

また、反応管42とサセプタ45の間には、例えば、誘導加熱されにくいカーボンフェルトなどで構成された断熱材47が設けられている。この断熱材47を設けることにより、サセプタ45で発生した熱が反応管42あるいは反応管42の外側へ伝達することを抑制できる。

【0033】

また、磁気コイル46の外側には、反応室41内の熱が外部に伝達することを抑制するために、例えば、水冷構造から構成される冷却体としての水冷板48が反応管42を囲むように設けられている。そして、水冷板48の外側には、磁気コイル46により発生した電磁場が外部に漏れ出ることを防止ないしは抑制する電磁気シールド材としてカバー49が設けられている。また、カバー49は、処理炉40の外部に熱が漏れ出ることを防止ないしは抑制する機能を備える。

【0034】

また、反応管42の下方には、同心円状のマニホールド51が配設されている。このマニホールド51は、例えば、ステンレスなどからなり、上端および下端が開口した円筒形状をしている。マニホールド51は、反応管42を支持するために設けられているものである。なお、マニホールド51と反応管42との間には、シール部材としてのOリング(図示せず)が設けられている。マニホールド51が図示しない保持体に支持されることにより、反応管42は垂直に据え付けられた状態となっている。反応管42とマニホールド51により、反応容器が形成されることになる。

【0035】

処理炉40の下方には、反応室41の下端開口部を気密封止するための炉口蓋体としてシールキャップ(シール体)52が設けられている。このシールキャップ52は、例えば、ステンレスなどの金属から構成されており、円盤状の形状をしている。シールキャップ52の上面には、処理炉40の下端と当接するシール材としてのOリング(図示せず)が設けられている。シールキャップ52には、回転機構部53が設けられており、この回転機構部53の回転軸53aはシールキャップ52を貫通してボート30に接続されている。これにより、回転機構部53は、回転軸53aを介してボート30を回転させることで、ボート30に搭載されているウエハ14が回転するようになっている。

【0036】

また、処理炉40内には、ガス供給ノズル61およびガス供給ノズル62が配置される。ガス供給ノズル61、62は、それぞれ反応室41内のボート30に沿って、ボート30に収納された複数のウエハ14と相対する位置に配置される。図2に示す例では、ガス供給ノズル61、62は、それぞれ複数のウエハ14とサセプタ45の間に配置される。また、ガス供給ノズル61には複数のガス供給口61aが、ガス供給ノズル62には複数のガス供給口62aが、それぞれ形成されている。ガス供給ノズル61、62の詳細な構造については後述する。

【0037】

<処理炉周辺>

次に、処理炉40周辺の構成について、図2および図3を参照しながら説明する。図3に示すように、上述したシールキャップ52は、処理炉40の外側に設けられた昇降機構によって垂直方向に昇降されるように構成されており、これによって、シールキャップ52上に搭載されたボート30を処理炉40に対して搬入あるいは搬出することができるようになっている。上述した回転機構部53、および昇降機構としての昇降モータ70は、後述する駆動制御部と電気的に接続されており、駆動制御部は、回転機構部53や昇降モータ70が所定動作をするように制御する。

【0038】

予備室としてのロードロック室80の外面に下基板71が設けられている。この下基板71には、昇降台72と嵌め合わされるガイドシャフト73および昇降台72と螺合するボール螺子74が設けられている。そして、下基板71に立設したガイドシャフト73およびボール螺子74の上端には、上基板75が設けられている。ボール螺子74は、上基板75に設けられた昇降モータ70によって回転され、ボール螺子74が回転することにより、昇降台72が昇降するようになっている。

【0039】

昇降台72には中空の昇降シャフト76が垂設され、昇降台72と昇降シャフト76の連結部は気密となっており、この昇降シャフト76は昇降台72とともに昇降するように構成されている。昇降シャフト76は、ロードロック室80の天板81を遊貫し、昇降シャフト76が貫通する天板81の貫通孔は、昇降シャフト76が天板81と接触することがないように充分な隙間が形成されている。

【0040】

ロードロック室80と昇降台72との間には、昇降シャフト76の周囲を覆うように伸縮性を有する中空伸縮体としてベローズ77が設けられており、このベローズ77によりロードロック室80が気密に保たれるようになっている。このとき、ベローズ77は、昇降台72の昇降量に対応できる充分な伸縮量を有し、ベローズ77の内径は、昇降シャフト76の外径に比べて充分に大きく、伸縮の際にベローズ77と昇降シャフト76が接触することがないように構成されている。

【0041】

昇降シャフト76の下端には、昇降基板78が水平に固着され、この昇降基板78の下面にはOリングなどのシール部材を介して駆動部カバー91が気密に取り付けられている。昇降基板78と駆動部カバー91により駆動部収納ケース90が構成され、この構成により、駆動部収納ケース90の内部は、ロードロック室80内の雰囲気と隔離される。駆動部収納ケース90の内部には、ボート30の回転機構部53が設けられており、この回転機構部53の周辺は、冷却機構部54によって冷却されるようになっている。

【0042】

また、電力ケーブル57は、昇降シャフト76の上端から中空部を通り、回転機構部53に導かれて接続されている。また、冷却機構部54およびシールキャップ52には、冷却水流路55が形成されている。さらに、冷却水配管56が昇降シャフト76の上端から中空部を通り、冷却水流路55に導かれて接続されている。

【0043】

このように構成されている処理炉周辺構造において、昇降モータ70が駆動されて、ボール螺子74が回転することにより、昇降台72および昇降シャフト76を介して駆動部収納ケース90を昇降させる。そして、例えば、駆動部収納ケース90が上昇することにより、昇降基板78に気密に設けられているシールキャップ52が処理炉40の開口部である炉口50を閉塞し、ボート30に搭載されたウエハ14の成膜処理が可能な状態となる。一方、例えば、駆動部収納ケース90が下降することにより、シールキャップ52とともにボート30が下降し、ボート30に搭載されているウエハ14を外部に搬出できる状態となる。

【0044】

また、図2に示すように、ガス供給ノズル61は、反応室41の外部に延びるガス供給ライン110と接続されており、このガス供給ライン110には、複数の配管111a〜111dが接続されている。さらに、配管111a〜111dのそれぞれには、バルブ(バルブ112a〜112d)が設けられているとともに、配管111a〜111d内を流れるガスの流量を制御する流量調節器(マスフローコントローラ113a〜113d)が接続されている。すなわち、これらの配管111a〜111dは、バルブ(バルブ112a〜112d)と流量調節器(マスフローコントローラ113a〜113d)を介して、ガス供給源と接続されている。

【0045】

図2に示す例では、配管111aは、バルブ112aおよびマスフローコントローラ113aを介して、アルゴン(Ar)または水素(H2)のガス供給源と接続されている。また、配管111bは、バルブ112bおよびマスフローコントローラ113bを介して、四塩化珪素(SiCl4)のガス供給源と接続されている。また、配管111cは、バルブ112cおよびマスフローコントローラ113cを介して、塩化水素(HCl)のガス供給源と接続されている。また、配管111dは、バルブ112dおよびマスフローコントローラ113dを介して、塩素(Cl2)のガス供給源と接続されている。

【0046】

上述した構成により、例えば、アルゴン(Ar)ガスまたは水素(H2)ガス、四塩化珪素(SiCl4)ガス、塩化水素(HCl)ガス、および塩素(Cl2)ガスをガス供給ノズル61に供給する際のそれぞれの供給流量、濃度、分圧を制御することができる。バルブ112a〜112dおよびマスフローコントローラ113a〜113dは、図4に示すガス流量制御部203と電気的に接続されており、このガス流量制御部203は、供給するガスの流量が所定の流量となるようにバルブ112a〜112dおよびマスフローコントローラ113a〜113dのそれぞれを制御するようになっている。このようにして、アルゴン(Ar)ガスまたは水素(H2)ガス供給源、四塩化珪素(SiCl4)ガス供給源、塩化水素(HCl)ガス供給源、塩素(Cl2)ガス供給源、バルブ112a〜112d、マスフローコントローラ113a〜113d、配管111a〜111d、ガス供給ライン110、複数のガス供給口61aを備えるガス供給ノズル61によって、一つのガス供給系が構成されることになる。

【0047】

なお、一つのガス供給系では、シリコン原子含有ガスとして、四塩化珪素(SiCl4)ガスを使用しているが、これに限らず、例えば、トリクロロシラン(SiHCl3)ガス、ジクロロシラン(SiH2Cl2)ガスを使用してもよい。また、第1のガス供給系では、パージガスとして、希ガスであるアルゴン(Ar)ガスを使用しているが、これに限らず、例えば、あるいはヘリウム(He)ガス、ネオン(Ne)ガス、クリプトン(Kr)ガス、キセノン(Xe)ガスなどの不活性ガスを使用してもよい。

【0048】

また、ガス供給ノズル62は、反応室41の外部に延びるガス供給ライン114と接続されており、このガス供給ライン114には、複数の配管115a、115bと接続されている。さらに、配管115a、115bのそれぞれには、バルブ(バルブ116a、116b)が設けられているとともに、配管115a、115b内を流れるガスの流量を制御する流量調節器(マスフローコントローラ117a、117b)が接続されている。すなわち、これらの配管115a、115bは、バルブ(バルブ116a、116b)と流量調節器(マスフローコントローラ117a、117b)を介して、ガス供給源と接続されている。

【0049】

図2に示す例では、配管115aは、バルブ116aおよびマスフローコントローラ117aを介して、プロパン(C3H8)ガス供給源と接続されており、配管115bは、バルブ116bおよびマスフローコントローラ117bを介して、水素(H2)ガス供給源と接続されている。

【0050】

上述した構成により、例えば、プロパン(C3H8)ガス、水素(H2)ガスをガス供給ノズル62に供給する際のそれぞれの供給流量、濃度、分圧を制御することができる。バルブ116a、116bおよびマスフローコントローラ117a、117bは、図4に示すガス流量制御部203と電気的に接続されており、このガス流量制御部203は、供給するガスの流量が所定の流量となるようにバルブ116a、116bおよびマスフローコントローラ117a、117bのそれぞれを制御するようになっている。このようにして、プロパン(C3H8)ガス供給源、水素(H2)ガス供給源、バルブ116a、116b、マスフローコントローラ117a、117b、配管115a、115b、ガス供給ライン114、複数のガス供給口62aを備えるガス供給ノズル62によって、他のガス供給系が構成されることになる。

【0051】

なお、他のガス供給系では、炭素原子含有ガスとしてプロパン(C3H8)ガスを使用しているが、これに限らず、例えば、エチレン(C2H4)ガスやアセチレン(C2H2)ガスを使用してもよい。

【0052】

また、処理炉40内の反応室41にはガス排気管120が接続されている。図2に示す例では、ガス排気管120は、マニホールド51に接続されている。このガス排気管120の下流側には、図示しない圧力検出器としての圧力センサおよび圧力調整器としてのAPC(Auto Pressure Controller)バルブ121を介して、真空ポンプなどから構成される真空排気装置122が接続されている。この圧力センサおよびAPCバルブ121には、後述する圧力制御部204が電気的に接続されている。

【0053】

<基板処理装置の制御部>

次に、図1に示す半導体製造装置10の制御部の構成について、図面を参照しながら説明する。図4に示す制御部としてのコントローラ200は、主制御部201、温度制御部202、ガス流量制御部203、圧力制御部204、および、駆動制御部205を有している。そして、主制御部201は、温度制御部202、ガス流量制御部203、圧力制御部204、および、駆動制御部205と電気的に接続されており、主制御部201は、温度制御部202、ガス流量制御部203、圧力制御部204、および、駆動制御部205を制御するように構成されている。

【0054】

温度制御部202は、例えば、図2に示す磁気コイル46や図示しない温度センサと電気的に接続されている。そして、温度制御部202は、温度センサによって検出された温度情報に基づき、磁気コイル46への通電具合を調節することで、反応室41内の温度が所望の温度分布となるように制御するように構成されている。

【0055】

ガス流量制御部203は、前述の通り、バルブ112a〜112dとバルブ116a、116b、および、マスフローコントローラ113a〜113dとマスフローコントローラ117a、117bと電気的に接続され、それぞれを制御するように構成されている。

【0056】

圧力制御部204は、例えば、図示しない圧力センサおよび図2に示すAPCバルブ121と電気的に接続されている。そして、この圧力制御部204は、圧力センサによって検出された圧力に基づいて、APCバルブ121の開閉度を調節し、反応室41内の圧力が所定圧力となるように制御するように構成されている。

【0057】

駆動制御部205は、例えば、図3に示す回転機構部53および昇降機構部を動作させる昇降モータ70と電気的に接続されており、この駆動制御部205は、回転機構部53や昇降モータ70が所定動作をするように制御している。

【0058】

<基板処理工程>

次に、上述したように構成された半導体製造装置10を用いて行う半導体デバイスの製造工程の一工程として、ウエハ14上にSiC膜を形成する成膜処理工程を例に取り上げて説明する。なお、以下の説明において、半導体製造装置10を構成する各部の動作は、コントローラ200により制御される。

【0059】

まず、図1に示すようにポッドステージ18に複数枚のウエハ14(図2参照)を収容したポッド16をポッドステージ18上にセットする。次に、ポッド搬送装置20によりポッド16をポッドステージ18からポッド棚22へ搬送し、ポッド棚22にストックする。次に、ポッド搬送装置20により、ポッド棚22にストックされたポッド16をポッドオープナ24に搬送してセットし、このポッドオープナ24によりポッド16の蓋を開き、基板枚数検知器26によりポッド16に収容されているウエハ14の枚数を検知する。次に、基板移載器28により、ポッドオープナ24の位置にあるポッド16からウエハ14を取り出し、ボート30に移載する。

【0060】

複数枚のウエハ14がボート30に装填されると、複数枚のウエハ14を保持したボート30は、図3に示す昇降モータ70による昇降台72及び昇降シャフト76の昇降動作により反応室41内に搬入(ボートローディング)される。この状態で、シールキャップ52は図示しないOリングを介してマニホールド51(図2参照)の下端をシールした状態となる。

【0061】

続いて、図2に示す反応室41内に不活性ガスとして、例えば、Arガスが供給され、反応室41を含む処理炉40内を不活性ガスで置換する。なお、不活性ガスは、ガス供給ライン110に接続される図示しない不活性ガス供給源から、ガス供給ノズル61の複数のガス供給口61aを介して供給される。

【0062】

その後、図2に示す反応管42内(反応室41内)が所望の圧力(真空度)となるように真空排気装置122によって真空排気する。この際、反応管42内の圧力は、圧力センサで測定され、図4に示す圧力制御部204を介して測定された圧力に基づきガス排気管120に取り付けられたAPCバルブ121をフィードバック制御する。

【0063】

また、反応管42内が所望の成膜温度(例えば1450℃〜1800℃)となるように磁気コイル46に通電し、サセプタ45を介して反応室41内を加熱する。この際、反応管42内が所望の温度分布となるように図4に示す温度制御部202において温度センサが検出した温度情報に基づき磁気コイル46への通電具合をフィードバック制御する。続いて、回転機構部53により、ボート30を回転させることでウエハ14を回転させる。このように反応室41内の温度を制御することでウエハ14の温度を制御することができる。

【0064】

ウエハ14の温度(反応室41内の温度)が安定したところで、反応室41内に処理ガスを供給する。例えば、図2に示す第1のガス供給系としてのガス供給ライン114からは、炭素(C)含有ガスであるプロパン(C3H8)ガス、およびキャリアガスである水素(H2)ガスが、ガス供給ノズル62の複数のガス供給口62aを介して反応室41内に導入される。また、第2のガス供給系としてのガス供給ライン110からは、シリコン(Si)含有ガスである四塩化珪素(SiCl4)ガスと、塩素(Cl)含有ガスである塩化水素(HCl)ガスおよび塩素(Cl2)ガスと、水素(H2)ガスとが、ガス供給ノズル61の複数のガス供給口61aを介して反応室41内に導入される。反応室41内に導入された処理ガスは反応室41内を通ってガス排気管120を介して反応室41の外部に排気される。この時、ガス供給口61a、62aからガス排気管120に到達するまでの間に、処理ガスがボート30に保持された複数のウエハ14のそれぞれと接触し、ウエハ14との接触面において反応してSiC膜が形成される。つまりウエハ14の表面にSiC膜が堆積(デポジション)する。

【0065】

そして、予め設定された成膜時間が経過すると、前記した処理ガスの供給が停止され、反応室41内を不活性ガスで置換する。不活性ガスは、例えば図2に示すガス供給ライン110に接続される図示しない不活性ガス供給源から、ガス供給ノズル61の複数のガス供給口61aを介して例えばArガスを供給する。不活性ガスを供給することで、反応室41の内部の圧力は減圧状態が解除される。つまり、反応室41内の圧力が常圧に復帰する。

【0066】

その後、図3に示す昇降モータ70によりシールキャップ52が下降し、炉口50が開口される。また、処理済の(SiC膜が形成された)ウエハ14は、ボート30に保持された状態でロードロック室80に搬出(ボートアンローディング)され、ボート30に支持された複数のウエハ14を冷却する間、ボート30を待機させる。待機させたボート30の複数のウエハ14が冷却されたら、図1に示す基板移載器28により、ボート30からウエハ14(図3参照)を取り出し、ポッドオープナ24にセットされている空のポッド16に搬送して収容する。その後、ポッド搬送装置20により、ウエハ14が収容されたポッド16をポッド棚22、またはポッドステージ18に搬送する。以上の工程により、表面にSiC膜が形成された複数のウエハ14を取得する。

【0067】

上記のようにウエハ14に処理ガスを接触させて反応によりSiC膜を形成する場合、SiC膜の品質指標となる膜厚の均一性や結晶欠陥の発生割合などは、成膜処理中におけるプロセス条件により制御される。このプロセス条件には、ガス供給口61a、62aからの処理ガスそれぞれの分圧、反応室41内の温度や圧力、およびウエハ14の回転速度が含まれる。

【0068】

<ガス供給ノズルの詳細>

次に、図2に示すガス供給ノズルの詳細な構造について、本実施の形態に対する比較例を含めて説明する。図5は、図2に示すガス供給ノズルの横断面図(上面断面図)である。また図9は、図5に対する第1の比較例であるガス供給ノズルの横断面図(上面断面図)である。また、図10は、図5に対する第2の比較例であるガス供給ノズルの横断面図(上面断面図)である。

【0069】

図5に示すように本実施の形態のガス供給ノズル61、62はカーボングラファイトから成る基材層63、基材層63の外表面を覆うコート層64としての炭化珪素層(SiC層)、およびコート層64の外表面を覆うコート層65としての炭素層を備えている。また、ガス供給ノズル61、62は基材層63の内面側に前記した処理ガスの流路である中空空間M1を備える。また、ガス供給ノズル61、62は基材層63、炭化珪素層64および炭素層65を貫通して中空空間M1とガス供給ノズル61、62の外部空間とを接続する貫通孔であるガス供給口61a、62aが設けられている。

【0070】

一方、図9に示すノズルCP1は、図5に示すコート層64、65が形成されていない点でガス供給ノズル61、62とは相違する。その他の点はガス供給ノズル61、62と同様である。また、図10に示すノズルCP2は、図5に示すコート層65が形成されていない点でガス供給ノズル61、62とは相違する。その他の点はガス供給ノズル61、62と同様である。

【0071】

ここで、前記したようにSiC膜を化学的気相成長法により形成する場合、例えば1450℃〜1800℃程度の高温環境下で成膜処理を行うこととなる。このため、反応室41(図2参照)内に配置するガス供給ノズル61、62は、例えば石英よりも耐熱性が高いカーボングラファイトで形成することが好ましい。

【0072】

しかし、図9に示すノズルCP1のように、カーボングラファイト製の基材層63のみの構成の場合、以下の課題が生じる。すなわち、カーボングラファイトは、H2ガスが透過するという特性を有する材料なので、ノズルCP1の構成では、成膜処理時に処理炉内に供給する処理ガスに含まれる水素(H2)ガスが透過してしまう。このため、ノズルCP1のガス供給口61a、62aから吹き出す処理ガスの圧力(複数のガスそれぞれの分圧および混合ガスの全圧)が変化して不安定になる。つまり、成膜処理時のプロセス条件が安定化せず、基板に形成されるSiC膜の膜厚均一性の低下、あるいは結晶欠陥の増加などの不具合が発生する原因となる。

【0073】

そこで、図10に示すノズルCP2のようにカーボングラファイト製の基材層63の表面をH2ガスの透過を抑制する透過抑制膜としてコート層64で覆うことが好ましい。基材層63をコート層64で覆うことにより、図10に示すようにH2ガスの透過を抑制することができる。コート層64は、カーボングラファイトよりもH2ガスが透過し難い(H2ガスバリア性が高い)材料である必要がある。また、高温環境下に配置されるので、例えば石英よりも耐熱性が高いことが好ましい。これらの観点から、カーボングラファイト製の基材層63を覆うコート層64が炭化珪素(SiC)で構成されることが好ましい。炭化珪素(SiC)から成るコート層64により基材層63の表面を覆われていれば、H2ガスの透過によるプロセス条件の不安定化を防止ないしは抑制できる。

【0074】

ところが、本願発明者がさらに検討を行った結果、図10に示す構成では、以下の課題が生じることが判った。すなわち、成膜処理を行った後、反応室41(図2参照)内に堆積した堆積物を取り除く際に、コート層64が取り除かれてしまい、図9に示すノズルCP1のようにカーボングラファイトから成る基材層63が露出してしまうことが判った。

【0075】

基板表面にSiC膜を成膜する場合、反応室41内では被処理対象物である基板以外の場所でも主としてSiCから成る生成物が発生し堆積する。このように反応室41内の部材に堆積物が形成されると、堆積物の厚さや位置によっては成膜処理時のプロセス条件に影響を与えることとなる。したがって、この堆積物を取り除くクリーニング工程を全く行わなければ、徐々に堆積物が厚くなり、プロセス条件が不安定化する。つまり、プロセス条件不安定化によるSiC膜の膜厚均一性の低下、あるいは結晶欠陥の増加などの不具合の発生を抑制する観点からは、少なくとも複数回の成膜処理毎にクリーニング工程を行う必要がある。

【0076】

クリーニング工程の処理方法としては、例えば、反応室41内の部材を外部に取り出して物理的に剥ぎ取る方法も考えられるが、クリーニング工程の処理効率を向上させる観点から、以下のガスクリーニング方式が好ましい。図2を用いて説明すると、基板としてのウエハ14を保持しない状態でボート30を反応室41内に配置した後、反応室41内を気密状態にする。次に、反応室41内に不活性ガスとして、例えば、Arガスが供給され、反応室41を含む処理炉40内を不活性ガスで置換する。そして、反応管42内(反応室41内)のガスを排気して、反応室41内の不純物濃度を下げる。また、反応室41内の各部材が所望のクリーニング温度(1550〜2000℃)となるように磁気コイル46に通電し、サセプタ45を介して反応室41内を加熱する。続いて反応室41内にクリーニングガスとしてのH2ガスを導入する。反応室41へのH2ガスの導入経路は、例えばガス供給ノズル61、62のいずれか一方、あるいは両方とすることができる。反応室41内に存在する堆積物とクリーニングガスの間でおきる化学反応は、幾つかの形態があるが、堆積物は前記したように主としてSiCから成り、代表的な反応は、以下の反応式で記述される。

2SiC+3H2→2SiH2↑+C2H2↑

上記化学反応により発生した気体は、ガス排気管120を経由して反応室41の外部に排出される。

【0077】

上記のガスクリーニング方式の場合、ウエハ14を搬入しない点および導入ガスが異なる点を除き、成膜処理と同様のプロセスでクリーニングを行うことができるので、効率的に堆積物を取り除くことができる。また、ガスクリーニング方式の場合、反応室41内をクリーニングガスで満たせば良いので、クリーニング後に残留する堆積物が少ない。一方、上記したようにSiCからなる堆積物とH2ガスを反応させて取り除くため、図10に示すノズルCP2のように基材層63を覆うように形成したコート層64も取り除かれてしまう。この結果、クリーニング処理においてコート層64が取り除かれてしまい、図9に示すノズルCP1のようにカーボングラファイトから成る基材層63が露出してしまう。

【0078】

そこで、本願発明者は、クリーニング工程において堆積物は取り除き、かつ、コート層64は取り除かないようにする、クリーニング方式について検討を行い、図5に示す構成を見出した。すなわち、コート層64の外表面をさらに別のコート層65で覆うことで、クリーニング時にSiCから成るコート層64をクリーニングガスに晒されることを防止ないしは抑制する構成を見出した。コート層65は、クリーニングガスからコート層64を保護する保護層として機能するので、クリーニングガスとしてのH2ガスとの反応性がSiCよりも低い材料で構成することが好ましい。また、また、高温環境下に配置されるので、例えば石英よりも耐熱性が高いことが好ましい。そこで、本実施の形態では、コート層64の外表面を炭化させて炭素層を形成し、これをコート層65としている。

【0079】

詳しくは、本実施の形態では、最初のクリーニング処理を行う前に、予めコート層64の表面を炭化させてコート層64を覆うコート層65を形成しておく。コート層64の表面を炭化させる方法は、以下の方式により行うことができる。図2を用いて説明すると、ボート30を配置しない状態で反応室41内を気密状態にする。次に、反応室41内に不活性ガスとして、例えば、Arガスが供給され、反応室41を含む処理炉40内を不活性ガスで置換する。そして、反応管42内(反応室41内)のガスを排気して、反応室41内の不純物濃度を下げる。また、磁気コイル46に通電し、サセプタ45を介して反応室41内を加熱する。続いて反応室41内に炭化処理ガスとしての塩素(Cl2)ガスを導入する。反応室41への塩素(Cl2)ガスの導入経路は、例えばガス供給ノズル61、62のいずれか一方、あるいは両方とすることができる。反応室41内に導入された塩素(Cl2)ガスは、ガス供給ノズル61、62の表面を覆うコート層64と接触し、以下の反応式で記述される化学反応がおきる。

SiC+Cl2→C+SiCl2↑

つまり、コート層64の表面を塩素ガスと接触させることにより、コート層64の表面は炭化され、炭素層であるコート層65がコート層64の表面を覆うように形成される。

【0080】

コート層64の表面を炭化させるためのプロセス条件には種々の変形例が適用できるが、図6では2通りの条件を例示する。図6は、図5に示す炭素層を形成する際のプロセス条件の例を示す説明図である。図6では、図5に示すコート層64を炭化する際の反応室41内の温度T、反応室41内に供給するアルゴンガスおよび塩素ガスそれぞれの流量F(Ar)、F(Cl2)、および反応室41内の圧力Pをプロセス条件として示し、各プロセス条件における炭化レートR1を[μm/h]の単位で示している。なお、図6に示す例では、アルゴンガスおよび塩素ガスの流量の単位として[slm]を用いているが、この[slm]は標準状態(大気圧:101325Pa、0℃)で1分間当たりの流量をリットルで表わしている。したがって、標準状態のガスに換算すると、1slmは、1.67×10−6m3/secとして表わすことができる。図6に示すように図5に示すコート層64を炭化する際の炭化レートは、反応室41内の温度を高くする程大きくなる。また、反応室41内に供給する塩素ガスの量が多くなる程、炭化レートが大きくなる。したがって、炭化処理時間を短縮する観点からは、図6の下段側に記載したプロセス条件の方がより好ましい。ただし、上段側に記載されたプロセス条件でも、図5に示すコート層65を形成することができる。

【0081】

このように塩素(Cl2)ガスとSiCから成るコート層64を反応させてコート層65を形成する方式は、ボート30を搬入しない点および導入ガスが異なる点を除き、成膜処理と同様のプロセスでクリーニングを行うことができるので、コート層65を効率的に形成することができる。また、反応室41内を塩素(Cl2)ガスで満たすことで、コート層64の外表面全体と炭化処理ガスとしての塩素(Cl2)ガスを接触させることができるので、コート層64の外表面全体を覆うようにコート層65を形成することができる点で好ましい。

【0082】

図5に示すように基材層63の外表面を覆うコート層64、およびコート層64の外表面を覆うコート層65を備えるガス供給ノズル61、62を用いて前記した基板処理工程としての成膜処理を施すと、図7に示すようにコート層65の外表面に主としてSiCから成る堆積物66が堆積する。図7は、図5に示すガス供給ノズルを用いてSiC膜の成膜処理を行った後の状態を示す横断面図(上面断面図)である。図7に示す堆積物66の厚さが厚くなり過ぎるとガス供給口61a、62aからのガスの吹き出し圧力等に影響を及ぼすので、前記したガスクリーニング方式によりクリーニングを行う。ここで、本実施の形態によれば、コート層64はコート層65に覆われているので、ガスクリーニング方式によるクリーニング処理を施しても、SiCから成るコート層64、およびコート層64を覆うコート層65は取り除かれない。言い換えれば、図6に示す堆積物66を選択的に取り除き、図5に示すようにコート層65を再び露出させることができる。そしてコート層65と基材層63の間にはH2ガスの透過を抑制する透過抑制膜としてのコート層64が残る。したがって、クリーニング処理後に再び成膜処理を行う場合でも、H2ガスの透過によるプロセス条件の不安定化を防止ないしは抑制できる。

【0083】

また、図5に示すように、コート層64を覆うコート層65を形成すれば、その後、成膜処理とクリーニング処理を繰り返し行った場合であってもコート層65は残る。したがって、コート層65を形成する工程は、図2に示す処理炉40内で、少なくとも最初のクリーニング処理を行う前に1回行えば良い。ただし、図5に示す基材層63を覆うコート層64、65の膜厚を安定化させる観点からは、図2に示す処理炉40内で最初の成膜処理を行う前(例えば、処理炉40内にガス供給ノズル61、62を取り付けて、出荷する前)に1回行うことが好ましい。また、メンテナンス等の際にガス供給ノズル61、62を新たなものに交換する場合には、交換後、最初の成膜処理を行う前にコート層65を形成することが好ましい。

【0084】

ところで、コート層64を構成するSiCは、基材層63を構成するカーボングラファイトと比較して、H2ガスによりエッチングされ易いという特徴がある。図8は、SiCとカーボングラファイトの水素ガスによるエッチングレート比を示す説明図である。図8では、反応室41内の温度T、反応室41内に供給する水素ガスの流量F(H2)、および反応室41内の圧力Pをプロセス条件として示し、各プロセス条件における炭化珪素(SiC)とカーボングラファイト(C)のエッチングレート比(エッチング選択比SiC/C)を示している。図8に示すように、基板表面にSiC膜を成膜する際のプロセス温度域においては、水素ガスによるSiCのエッチングレートは、水素ガスによるグラファイトのエッチングレートに対して50倍程度である。つまり、コート層64を構成するSiCは、基材層63を構成するカーボングラファイトと比較して、H2ガスによりエッチングされ易いため、SiCからなるコート層64を保護する保護膜が必要となる。コート層64を保護する保護膜としては、コート層64よりもH2ガスによるエッチングレートが低い材料で構成することが好ましく、本実施の形態では、コート層65が保護膜(エッチング保護膜)として機能する。ただし、コート層64を保護する保護膜は炭素層には限定されず、例えばコート層64の表面を覆うように別のコート層を形成する構成とすることができる。

【0085】

<本実施の形態の代表的効果>

以上、本実施の形態で説明した技術的思想によれば、少なくとも、以下に記載する複数の効果のうち、1つ以上の効果を奏する。

【0086】

(1)本実施の形態によれば、カーボングラファイトからなる基材層63の外表面をSiCから成るコート層64で覆ったガス供給ノズル61、62を用いることにより、成膜処理時に水素ガスがガス供給ノズル61、62を透過することを防止ないしは抑制できる。

【0087】

(2)本実施の形態によれば、コート層64の外表面をクリーニングガスとの接触から保護する保護層としてのコート層65で覆うことにより、クリーニング処理の際にコート層を構成するSiCが取り除かれることを防止ないしは抑制できる。

【0088】

(3)また、成膜処理とクリーニング処理を繰り返し行っても、基材層63を覆うコート層64が取り除かれないので、基板表面に安定的に膜を形成することができる。

【0089】

(4)また、本実施の形態によれば、SiCから成るコート層64の表面を塩素ガスと接触させることで炭化させてコート層65を形成するので、コート層65を効率的に形成することができる。

【0090】

(5)また、コート層64の表面をガスと接触させることでコート層65を形成するので、コート層64の外表面全体を覆うようにコート層65を形成しやすい。

【0091】

(6)また、基材層63の内表面側が中空空間M1に露出させるようにすることで、成膜処理時の処理ガスの供給圧力などのプロセス条件を安定化させることができる。

【0092】

本発明は少なくとも以下の実施の形態を含む。

【0093】

〔付記1〕

複数の基板それぞれの表面に炭化珪素膜を形成する半導体製造装置であって、

前記複数の基板を配置する反応室と、

前記反応室内に設けられた被加熱体と、

前記被加熱体と前記複数の基板との間に設けられ、前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給するガス供給ノズルと、

を備え、

前記ガス供給ノズルは、カーボングラファイトから成る基材層、前記基材層の表面を覆う炭化珪素から成る第1コート層、および前記第1コート層の表面を覆う炭素から成る第2コート層を備えていることを特徴とする半導体製造装置。

【0094】

〔付記2〕

複数の基板それぞれの表面に炭化珪素膜を形成する半導体製造装置であって、

前記複数の基板を配置する反応室と、

前記反応室内に設けられた被加熱体と、

前記被加熱体と前記複数の基板との間に設けられ、前記反応室内にシリコン原子含有ガスおよび水素ガスを供給する第1のガス供給ノズルと、

前記被加熱体と前記複数の基板との間に設けられ、前記反応室内に炭素原子含有ガスおよび水素ガスを供給する第2のガス供給ノズルと、

を備え、

前記第1および第2のガス供給ノズルのそれぞれは、カーボングラファイトから成る基材層、前記基材層の表面を覆う炭化珪素から成る第1コート層、および前記第1コート層の表面を覆う炭素から成る第2コート層を備えていることを特徴とする半導体製造装置。

【0095】

〔付記3〕

付記1または付記2に記載の半導体製造装置において、

前記第2コート層は、前記第1コート層の表面に塩素ガスを接触させることで前記第1コート層の表面を炭化させて形成されることを特徴とする半導体製造装置。

【0096】

〔付記4〕

付記1または付記2に記載の半導体製造装置において、

前記基材層の内側には中空空間が配置され、前記基材層の内表面は前記中空空間に露出していることを特徴とする半導体製造装置。

【0097】

〔付記5〕

(a)反応室内に複数の基板を配置する工程と、

(b)前記(a)工程の後、前記反応室内に設けられた被加熱体を加熱し、かつ、前記複数の基板と前記被加熱体の間に配置されたガス供給ノズルから前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給して前記複数の基板それぞれの表面に炭化珪素膜を形成する工程と、

(c)前記(b)工程の後、前記反応室内の部材の表面に堆積した堆積物を水素ガスとの化学反応により取り除く工程と、

を有し、

前記(b)工程で前記反応室内にガスを供給する前記ガス供給ノズルは、カーボングラファイトから成る基材層、前記基材層の表面を覆う炭化珪素から成る第1コート層、および前記第1コート層の表面を覆う炭素から成る第2コート層を備えていることを特徴とする成膜方法。

【0098】

〔付記6〕

付記5に記載の成膜方法において、

前記第2コート層は、前記(a)工程よりも前に、前記第1コート層の表面に塩素ガスを接触させることで前記第1コート層の表面を炭化させて形成することを特徴とする成膜方法。

【0099】

〔付記7〕

付記5に記載の成膜方法において、

前記(c)工程では、前記第2コート層の表面が露出するように前記堆積物を取り除き、前記(a)工程〜前記(c)工程を繰り返し行うことを特徴とする成膜方法。

【産業上の利用可能性】

【0100】

本発明は、半導体装置を製造する製造業に幅広く利用することができる。

【符号の説明】

【0101】

10 半導体製造装置

12 筐体

14 ウエハ(基板)

16 ポッド

18 ポッドステージ

20 ポッド搬送装置

22 ポッド棚

22a 保持部

24 ポッドオープナ

26 基板枚数検知器

28 基板移載器

30 ボート

32 アーム

34 ボート断熱部

40 処理炉

41 反応室

42 反応管

45 サセプタ(被加熱体)

46 磁気コイル

47 断熱材

48 水冷板

49 カバー

50 炉口

51 マニホールド

52 シールキャップ

53 回転機構部

53a 回転軸

54 冷却機構部

55 冷却水流路

56 冷却水配管

57 電力ケーブル

61、62 ガス供給ノズル

61a、62a ガス供給口

63 基材層

64 コート層

64 炭化珪素層

65 コート層

65 炭素層

66 堆積物

70 昇降モータ

71 下基板

72 昇降台

73 ガイドシャフト

74 ボール螺子

75 上基板

76 昇降シャフト

77 ベローズ

78 昇降基板

80 ロードロック室

81 天板

90 駆動部収納ケース

91 駆動部カバー

110、114 ガス供給ライン

111a〜111d 配管

112a〜112d バルブ

113a〜113d マスフローコントローラ

115a、115b 配管

116a、116b バルブ

117a、117b マスフローコントローラ

120 ガス排気管

121 APCバルブ

122 真空排気装置

200 コントローラ

201 主制御部

202 温度制御部

203 ガス流量制御部

204 圧力制御部

205 駆動制御部

CP1、CP2 ノズル

CP1a ガス供給口

M1 中空空間

【特許請求の範囲】

【請求項1】

複数の基板それぞれの表面に炭化珪素膜を形成する半導体製造装置であって、

前記複数の基板を配置する反応室と、

前記反応室内に設けられた被加熱体と、

前記被加熱体と前記複数の基板との間に設けられ、前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給するガス供給ノズルと、

を備え、

前記ガス供給ノズルは、カーボングラファイトから成る基材層、前記基材層の表面を覆う第1コート層、および前記第1コート層の表面を覆う第1コート層の保護層としての第2コート層を備えていることを特徴とする半導体製造装置。

【請求項2】

(a)反応室内に複数の基板を配置する工程と、

(b)前記(a)工程の後、前記反応室内に設けられた被加熱体を加熱し、かつ、前記複数の基板と前記被加熱体の間に配置されたガス供給ノズルから前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給して前記複数の基板それぞれの表面に炭化珪素膜を形成する工程と、

(c)前記(b)工程の後、前記反応室内の部材の表面に堆積した堆積物を水素ガスとの化学反応により取り除く工程と、

を有し、

前記(b)工程で前記反応室内にガスを供給する前記ガス供給ノズルは、カーボングラファイトから成る基材層、前記基材層の表面を覆う炭化珪素から成る第1コート層、および前記第1コート層の表面を覆う炭素から成る第2コート層を備えていることを特徴とする成膜方法。

【請求項1】

複数の基板それぞれの表面に炭化珪素膜を形成する半導体製造装置であって、

前記複数の基板を配置する反応室と、

前記反応室内に設けられた被加熱体と、

前記被加熱体と前記複数の基板との間に設けられ、前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給するガス供給ノズルと、

を備え、

前記ガス供給ノズルは、カーボングラファイトから成る基材層、前記基材層の表面を覆う第1コート層、および前記第1コート層の表面を覆う第1コート層の保護層としての第2コート層を備えていることを特徴とする半導体製造装置。

【請求項2】

(a)反応室内に複数の基板を配置する工程と、

(b)前記(a)工程の後、前記反応室内に設けられた被加熱体を加熱し、かつ、前記複数の基板と前記被加熱体の間に配置されたガス供給ノズルから前記反応室内にシリコン原子含有ガス、炭素原子含有ガス、および水素ガスを供給して前記複数の基板それぞれの表面に炭化珪素膜を形成する工程と、

(c)前記(b)工程の後、前記反応室内の部材の表面に堆積した堆積物を水素ガスとの化学反応により取り除く工程と、

を有し、

前記(b)工程で前記反応室内にガスを供給する前記ガス供給ノズルは、カーボングラファイトから成る基材層、前記基材層の表面を覆う炭化珪素から成る第1コート層、および前記第1コート層の表面を覆う炭素から成る第2コート層を備えていることを特徴とする成膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−69804(P2013−69804A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206487(P2011−206487)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]