半導体製造装置のクリーニング方法

【課題】 半導体製造装置の真空処理室内の洗浄時に処理室内壁等に付着する水分を早期に除去し、装置のダウンタイムを短縮させることにより、生産性の向上を図ることのできる半導体製造装置のクリーニング方法を提供する。

【解決手段】 真空の処理室1と、ガス導入口2と、排気口3とを備える。処理室1内部には、ウェハを載置し処理するステージ1aが設けられ、このステージ1aは処理室外部の高周波電源と接続されている。排気口3の下流側には、処理室1の排気量を制御する圧力制御装置4および圧力計6と、処理室1内の空気を排気するポンプ5とが設けられている。洗浄後の処理室1内を真空排気する場合に、ガス導入口2から水分を含んでいないパージガスを流し、同時にポンプ5を稼動させ真空排気を行い、かつ使用しているポンプ5を排気速度が大きい範囲で使用する。

【解決手段】 真空の処理室1と、ガス導入口2と、排気口3とを備える。処理室1内部には、ウェハを載置し処理するステージ1aが設けられ、このステージ1aは処理室外部の高周波電源と接続されている。排気口3の下流側には、処理室1の排気量を制御する圧力制御装置4および圧力計6と、処理室1内の空気を排気するポンプ5とが設けられている。洗浄後の処理室1内を真空排気する場合に、ガス導入口2から水分を含んでいないパージガスを流し、同時にポンプ5を稼動させ真空排気を行い、かつ使用しているポンプ5を排気速度が大きい範囲で使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製造装置のクリーニング方法に係り、特に、装置のダウンタイムを短縮させることにより、生産性の向上を図る技術に関する。

【背景技術】

【0002】

プラズマ処理によってアッシングを行う半導体製造装置においては、基板の表面から除去されたレジストがアッシングを行う真空処理室の内壁に茶色い堆積物として大量に付着する。このような堆積物が真空処理室内に付着すると、アッシング処理の雰囲気が変化する。このためアッシングレートの変動が生じたり、堆積物のパーティクルが発生することになる。

【0003】

アッシングレートの変動はアッシング処理の不均一を招き、多数の基板を安定して処理することが困難になる。またパーティクルの発生はパーティクルが基板表面に付着することを意味し、製品不良を発生させて製品歩留まりを低下させる。そこで、真空処理室に付着した堆積物を定期的に、あるいはアッシング処理の度に除去する必要が生じる。従来は真空処理室内を大気開放してアルコールなどの揮発性洗浄剤や純水を使用して処理室内壁を拭上げ洗浄していた。

【0004】

半導体製造装置の真空処理室を大気開放して洗浄を行った場合、洗浄後には、処理室を一定時間真空に排気し、その後に清浄度試験を行って、処理室が所定の規格内に入っていることを確認し処理を再開する。言い換えれば、洗浄後に処理室を真空排気して内壁に吸着した水分等の揮発性残留物(以下、残留水分等という。)がほぼ除去されなければ、処理室が清浄度試験の規格内に入らず、処理を再開できないのである。つまり、処理室を真空排気している間は装置のダウンタイム時間となるから、この時間を短くできれば、短くできた時間分が装置ダウンタイムの短縮になり、これにより生産性が向上することとなる。

【0005】

そこで、従来から、この装置のダウンタイムを短縮するべく、洗浄後の真空処理室内壁に吸着している残留水分等をプラズマ放電やヒータで加熱して除去したり、パージガスで除去する技術が知られている。

【0006】

【特許文献1】特開平10−233389号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上記のパージガスにより真空処理室内壁の残留水分等を除去する方法では、パージガスの導入、パージガスの停止、排気処理の開始、排気処理の停止、パージガスの導入という処理サイクルを繰り返して行うようにしている。すなわち、真空処理室内に密閉されたパージガスを排気ポンプ(真空ポンプ)で排気することにより真空処理室内壁に吸着している残留水分等を除去している。

【0008】

しかしながら、密閉された処理室内のガスを排気ポンプで真空排気した場合、当初すなわち処理室内が高圧時には排気効率が良いが、低圧になるに従って排気効率が下がり、その結果、全体としてはクリーニング作業に長時間を要することとなっていた。これは、上記のようなガスの導入の開始及び停止のサイクルを繰り返したとしても結果は同様であり、作業時間の短縮とはならなかった。

【0009】

本発明は、かかる課題の認識に基づいて提案されたものであり、その目的は、半導体製造装置の真空処理室の洗浄時に処理室内壁等に吸着している残留水分等を早期に除去し、装置のダウンタイムを短縮させることにより、生産性の向上を図ることのできる半導体製造装置のクリーニング方法を提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成するため、請求項1の発明は、真空の処理室を備えた半導体製造装置をクリーニングする方法であって、前記処理室の洗浄後に、前記処理室を真空排気すると同時に又は所定の間隔をおいて前記処理室内にパージガスを導入し、前記真空排気処理における排気ポンプの吸入圧力を1Pa以上10000Pa以下とすることを特徴とする。

【0011】

以上のような態様では、真空処理室の洗浄後、処理室内を真空排気する場合に、当該処理室内に水分を含んでいないパージガス、例えば窒素ガスや酸素ガスを流しながら真空排気を行い、かつ真空排気処理における排気ポンプの吸入圧力を1Pa以上とすることによって、排気ポンプの排気速度が大きい範囲で真空排気を行う。これにより、到達圧力の1Pa以下となった場合に排気速度が急激に遅くなり処理室1の内壁から脱離した残留水分等が排気されにくくなってしまう状態を防ぐことができる。したがって、真空排気処理において処理室内壁に付着した水分を効率よく排気することができる。

【0012】

請求項2の発明は、請求項1の発明において、前記吸入圧力は、5Pa以上1000Pa以下であることを特徴とする。

【0013】

以上のような態様では、吸入圧力が1Paの場合は、排気速度が最大排気速度の30%となり、洗浄後、処理室内が清浄度試験の規格内に入るまでに相当時間を要するが、これをガスを導入し、排気ポンプの吸入圧力を5Pa以上として最大排気速度の80%以上の範囲で排気することとすれば、上記規格内に入るまでに排気時間を1/3以下に短縮することができる。

【0014】

請求項3の発明は、請求項1又は2記載の発明において、前記真空排気処理における排気ポンプの吸入圧力が所定の値より下がった場合に前記パージガスを導入することを特徴とする。

【0015】

以上のような態様では、処理室内のパージガスを排気ポンプで真空排気した場合、当初すなわち処理室内が高圧時には排気効率が良いが、低圧になるに従って排気効率が下がるから、この低圧になったところで、パージガスを導入することにより、吸入圧力を上げて排気速度を高く保つことができる。そのため、処理室内壁に吸着した残留水分を効率よく排気することが可能となる。

【0016】

請求項4の発明は、請求項1又は2記載の発明において、前記パージガスの導入量と前記排気量を調整して前記真空排気処理における排気ポンプの吸入圧力を所定の圧力値に保つことを特徴とする。

【0017】

以上のような態様では、パージガスの導入量と真空排気の排気量を調整して、排気ポンプの吸入圧力を一定範囲に保つことによって、吸入圧力の低下による排気効率の低下を防止し、処理室内壁に吸着した残留水分等を短時間で排気することが可能となる。

【発明の効果】

【0018】

以上のような本発明では、半導体製造装置の真空処理室の洗浄時に処理室内壁に吸着した残留水分等を早期に除去し、装置のダウンタイムを短縮させることにより、生産性の向上を図ることができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明の実施の形態(以下、実施形態と呼ぶ)について、図1から図3を参照して具体的に説明する。

【0020】

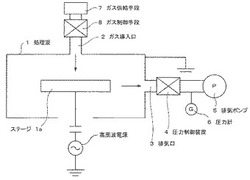

図1は、本発明を実現するための基本的構成を備えた半導体製造装置を示したものであり、真空の処理室1と、ガス導入口2と、排気口3と圧力計6とを備える。ガス導入口2の上流側には、ガス供給手段7とガス制御手段8が設けられている。このガス供給手段7は、パージガスを供給するためのものであり、ガス制御手段8は、パージガス流量を測定しつつ、その流量を所定の設定値に制御するためのものである。

【0021】

排気口3の下流側には、処理室1からの排気量を制御する圧力制御装置4と、処理室1内のガスを排気するポンプ5とが設けられている。この圧力制御装置4は、圧力計6による測定値が所定の範囲となるように、排気流量又は圧力を制御するものであり、この圧力制御装置4により排気ポンプ5の吸入圧力が制御される。なお、図1では、圧力計6を圧力制御装置4と排気ポンプ5の間に設けているが、応答性は落ちるものの圧力計6を排気口3の入口付近や処理室1に設けることもできる。

【0022】

また、図1における半導体製造装置は本発明のクリーニング方法を実現するための最小構成を例示するものに過ぎず、その他公知の装置構成の追加変更は適宜可能である。例えば、ガス導入口2は、図面上装置の上方向に設けているが、処理室の側方からガスを導入するように設けても良く、またウエハを載置するステージ1aや高周波電源等の公知の半導体製造装置の構成要素の追加や変更は自由である。

【0023】

次に、このような構成の半導体製造装置のクリーニング方法について説明する。処理室1を大気開放した後、アルコールなどの揮発性洗浄剤や純水を使用して処理室1の内壁を拭上げ洗浄するが、この際、処理室1の内壁には水分等が吸着する。この内壁に吸着した水分等が除去されないと、清浄度試験の規格内に入らないため、洗浄後は処理室1を真空排気して処理室1の内壁に吸着した水分等を徐々に除去する。

【0024】

ここで、本実施形態における清浄度試験とは、半導体製造装置内の清浄度を評価するためのものである。具体的には、処理室内を真空排気した後、密閉状態で放置すると、処理室内壁等に吸着している水分等が徐々に脱離してくるが、水分等が脱離してくると、その分、処理室内圧力が上昇する。清浄度試験とは、その圧力上昇量で処理室内壁等の清浄度を評価するものである。なお、試験の手順については後述する。

【0025】

従来、処理室1内の洗浄後に密閉された処理室1を単に真空排気した場合、排気当初の処理室1内が高圧な時には排気効率が高いが、処理室1内が低圧なるにつれて排気効率は下がる。特に、排気ポンプの吸入圧力が1Pa以下となってしまうと、図2に示すように排気速度が急激に遅くなり、処理室1の内壁から脱離した水分等が排気されにくくなってしまう。

【0026】

そこで、本実施形態では、洗浄後の処理室1内を真空排気する場合に、ガス導入口2から水分を含んでいないガス(パージガス)、例えば窒素ガスや酸素ガスを流しながら、同時にポンプ5を稼動させ真空排気を行い、かつ使用しているポンプ5を排気速度が大きい範囲で使用する。

【0027】

ポンプ5による排気は、原則として、排気作業中に排気ポンプの吸入圧力を所定圧力以上に保ったまま行えばよいから、具体的な手法としては、例えば、排気作業中に排気ポンプの吸入圧力が所定値以下に下がったときにガス導入口2からガスを導入し、所定圧力値以上を保ちつつ排気作業を行ったり、連続的にガスを導入しつつガス導入量と排気量とを調整して排気ポンプの吸入圧力を所定圧力値以上に保ちつつ排気する方法等がある。なお、排気ポンプの吸入圧力の制御は、圧力計6と圧力制御装置4によって行う。

【0028】

次に、ポンプ5による排気速度について図3を用いて説明する。図3は、処理室1の洗浄後、ガス導入口2から水分を含まない酸素ガスを供給してポンプ5の吸入圧力を圧力制御装置4で任意に調整した場合における、清浄度試験に合格することができる程、処理室内壁等が清浄化されるのに必要となる真空排気時間を示したものである。なお、このときの処理室1の内壁温度は常温である。

【0029】

これによると、排気ポンプの吸入圧力が1Paの場合は、排気速度が排気ポンプの最大排気速度の30%となり、清浄度試験の合格規格値内に入るまでに90分間を要するが、これをガスを導入し、吸入圧力を5Pa以上として最大排気速度の80%以上の範囲で排気することとすれば、合格規格値内に入るまでの時間が40分間程度となり、ガスを流さないで真空排気した0.3Paの場合と比較して、排気時間を1/3以下に短縮することができる。

【0030】

ここで、清浄度試験の手順について説明すると、まず、処理室1の洗浄処理等の後、処理室を密閉して真空排気する。次に、真空排気を止め、密閉状態における所定時間内(通常は300sec程度)の圧力上昇を測定する。そして、上記測定値と処理室容積から試験値を求める。その際に使用する換算式は、次の通りである。

【0031】

【数1】

経験則上、この試験値が10-4Pa・m3/sec以下であれば、半導体装置等の製造に悪影響を及ぼさないことが知られており、本実施形態においても、これを清浄度試験の合格規格値としている。

【0032】

このような本実施形態によれば、洗浄後の処理室1内を真空排気する場合に、ガス導入口2から水分を含んでいないパージガス、例えば窒素ガスや酸素ガスを流し、真空排気を行い、かつ使用しているポンプ5を排気速度が大きい範囲で使用することにより、効率よく内壁から脱離した残留水分等を排気することができ、これにより最も効率的に処理室内壁に吸着した水分等を除去することが可能となる。

【0033】

本実施形態は、具体的には例えば以下のような条件において実施される。処理室1の処理室体積を10〜60Lとする。ガス導入口2から導入するガスをN2又はAr若しくはO2とする。また、ガス流量は200〜1000sccmとし、処理温度としては処理室1の内壁温度を常温〜80℃とする。

【0034】

なお、内壁温度は常温でも図3のような効果を生ずるが、温度が高くなれば内壁より脱離する水分等の量が増すので、さらにダウンタイムの短縮を図ることができる。

【0035】

ポンプ5には、ポンプ能力3000L/min(ドライポンプ)〜78000L/min(ターボ分子ポンプ)のものを用いる。また、排気時間は40〜90minとした。また、ポンプの吸入圧力値は、1Pa以上10000Pa以下とする。

【0036】

以上のように、洗浄後の処理室1内を真空排気する場合に、ガス導入口2から水分を含んでいないパージガスを流し、真空排気を行い、かつ使用しているポンプ5を排気速度を最大排気速度の80%以上の範囲で排気することとすれば、清浄度試験の合格規格値である10-4Pa・m3/S内に入るまでの排気時間を従来の1/3以下に短縮することができる。これにより、効率よく内壁から脱離した残留水分等を除去することが可能となる。

[他の実施形態]

なお、本発明は上記実施形態に限定されるものではなく、次に例示するような他の実施形態も含むものである。例えば、上記実施形態では、半導体製造装置の例として、アッシング装置を取り上げているが、本発明はこれに限定されるものではなく、ドライエッチング装置、CVD装置あるいはスパッタ装置などの半導体製造装置のクリーニングにも適用可能である。

【0037】

また、排気ポンプの例としてドライポンプ、ターボ分子ポンプを挙げているが、本発明はこれらに限らず、同様の機能を有する排気ポンプも含まれる。さらに、パージガスの例として、N2、An、O2などを取り上げているが、これらに限らず、水分等の揮発性成分を含まないガスであれば良い。

【0038】

本発明はまた、通常行う堆積物除去のためのクリーニング作業のみならず、例えば、処理室内部材の交換等のために処理室を大気開放し、その後、内壁に吸着した水分等を除去する場合等のクリーニング作業にも適用が可能である。そして、この除去する残留水分等は、処理室内壁に吸着したものに限られず、処理室内の例えばステージ等の内部部材に吸着したものも含まれることは言うまでもない。

【図面の簡単な説明】

【0039】

【図1】本発明の実施形態の装置構成を示す図。

【図2】本発明の実施形態における吸入圧力と排気速度の関係を示す図。

【図3】本発明の実施形態における吸入圧力、最大排気速度比及び清浄度試験の規格内に到達する時間の関係を示した図。

【符号の説明】

【0040】

1…処理室

1a…電極

2…ガス導入口

3…排気口

4…圧力制御装置

5…ポンプ

6…圧力計

7…ガス供給手段

8…ガス制御手段

【技術分野】

【0001】

本発明は、半導体製造装置のクリーニング方法に係り、特に、装置のダウンタイムを短縮させることにより、生産性の向上を図る技術に関する。

【背景技術】

【0002】

プラズマ処理によってアッシングを行う半導体製造装置においては、基板の表面から除去されたレジストがアッシングを行う真空処理室の内壁に茶色い堆積物として大量に付着する。このような堆積物が真空処理室内に付着すると、アッシング処理の雰囲気が変化する。このためアッシングレートの変動が生じたり、堆積物のパーティクルが発生することになる。

【0003】

アッシングレートの変動はアッシング処理の不均一を招き、多数の基板を安定して処理することが困難になる。またパーティクルの発生はパーティクルが基板表面に付着することを意味し、製品不良を発生させて製品歩留まりを低下させる。そこで、真空処理室に付着した堆積物を定期的に、あるいはアッシング処理の度に除去する必要が生じる。従来は真空処理室内を大気開放してアルコールなどの揮発性洗浄剤や純水を使用して処理室内壁を拭上げ洗浄していた。

【0004】

半導体製造装置の真空処理室を大気開放して洗浄を行った場合、洗浄後には、処理室を一定時間真空に排気し、その後に清浄度試験を行って、処理室が所定の規格内に入っていることを確認し処理を再開する。言い換えれば、洗浄後に処理室を真空排気して内壁に吸着した水分等の揮発性残留物(以下、残留水分等という。)がほぼ除去されなければ、処理室が清浄度試験の規格内に入らず、処理を再開できないのである。つまり、処理室を真空排気している間は装置のダウンタイム時間となるから、この時間を短くできれば、短くできた時間分が装置ダウンタイムの短縮になり、これにより生産性が向上することとなる。

【0005】

そこで、従来から、この装置のダウンタイムを短縮するべく、洗浄後の真空処理室内壁に吸着している残留水分等をプラズマ放電やヒータで加熱して除去したり、パージガスで除去する技術が知られている。

【0006】

【特許文献1】特開平10−233389号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上記のパージガスにより真空処理室内壁の残留水分等を除去する方法では、パージガスの導入、パージガスの停止、排気処理の開始、排気処理の停止、パージガスの導入という処理サイクルを繰り返して行うようにしている。すなわち、真空処理室内に密閉されたパージガスを排気ポンプ(真空ポンプ)で排気することにより真空処理室内壁に吸着している残留水分等を除去している。

【0008】

しかしながら、密閉された処理室内のガスを排気ポンプで真空排気した場合、当初すなわち処理室内が高圧時には排気効率が良いが、低圧になるに従って排気効率が下がり、その結果、全体としてはクリーニング作業に長時間を要することとなっていた。これは、上記のようなガスの導入の開始及び停止のサイクルを繰り返したとしても結果は同様であり、作業時間の短縮とはならなかった。

【0009】

本発明は、かかる課題の認識に基づいて提案されたものであり、その目的は、半導体製造装置の真空処理室の洗浄時に処理室内壁等に吸着している残留水分等を早期に除去し、装置のダウンタイムを短縮させることにより、生産性の向上を図ることのできる半導体製造装置のクリーニング方法を提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成するため、請求項1の発明は、真空の処理室を備えた半導体製造装置をクリーニングする方法であって、前記処理室の洗浄後に、前記処理室を真空排気すると同時に又は所定の間隔をおいて前記処理室内にパージガスを導入し、前記真空排気処理における排気ポンプの吸入圧力を1Pa以上10000Pa以下とすることを特徴とする。

【0011】

以上のような態様では、真空処理室の洗浄後、処理室内を真空排気する場合に、当該処理室内に水分を含んでいないパージガス、例えば窒素ガスや酸素ガスを流しながら真空排気を行い、かつ真空排気処理における排気ポンプの吸入圧力を1Pa以上とすることによって、排気ポンプの排気速度が大きい範囲で真空排気を行う。これにより、到達圧力の1Pa以下となった場合に排気速度が急激に遅くなり処理室1の内壁から脱離した残留水分等が排気されにくくなってしまう状態を防ぐことができる。したがって、真空排気処理において処理室内壁に付着した水分を効率よく排気することができる。

【0012】

請求項2の発明は、請求項1の発明において、前記吸入圧力は、5Pa以上1000Pa以下であることを特徴とする。

【0013】

以上のような態様では、吸入圧力が1Paの場合は、排気速度が最大排気速度の30%となり、洗浄後、処理室内が清浄度試験の規格内に入るまでに相当時間を要するが、これをガスを導入し、排気ポンプの吸入圧力を5Pa以上として最大排気速度の80%以上の範囲で排気することとすれば、上記規格内に入るまでに排気時間を1/3以下に短縮することができる。

【0014】

請求項3の発明は、請求項1又は2記載の発明において、前記真空排気処理における排気ポンプの吸入圧力が所定の値より下がった場合に前記パージガスを導入することを特徴とする。

【0015】

以上のような態様では、処理室内のパージガスを排気ポンプで真空排気した場合、当初すなわち処理室内が高圧時には排気効率が良いが、低圧になるに従って排気効率が下がるから、この低圧になったところで、パージガスを導入することにより、吸入圧力を上げて排気速度を高く保つことができる。そのため、処理室内壁に吸着した残留水分を効率よく排気することが可能となる。

【0016】

請求項4の発明は、請求項1又は2記載の発明において、前記パージガスの導入量と前記排気量を調整して前記真空排気処理における排気ポンプの吸入圧力を所定の圧力値に保つことを特徴とする。

【0017】

以上のような態様では、パージガスの導入量と真空排気の排気量を調整して、排気ポンプの吸入圧力を一定範囲に保つことによって、吸入圧力の低下による排気効率の低下を防止し、処理室内壁に吸着した残留水分等を短時間で排気することが可能となる。

【発明の効果】

【0018】

以上のような本発明では、半導体製造装置の真空処理室の洗浄時に処理室内壁に吸着した残留水分等を早期に除去し、装置のダウンタイムを短縮させることにより、生産性の向上を図ることができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明の実施の形態(以下、実施形態と呼ぶ)について、図1から図3を参照して具体的に説明する。

【0020】

図1は、本発明を実現するための基本的構成を備えた半導体製造装置を示したものであり、真空の処理室1と、ガス導入口2と、排気口3と圧力計6とを備える。ガス導入口2の上流側には、ガス供給手段7とガス制御手段8が設けられている。このガス供給手段7は、パージガスを供給するためのものであり、ガス制御手段8は、パージガス流量を測定しつつ、その流量を所定の設定値に制御するためのものである。

【0021】

排気口3の下流側には、処理室1からの排気量を制御する圧力制御装置4と、処理室1内のガスを排気するポンプ5とが設けられている。この圧力制御装置4は、圧力計6による測定値が所定の範囲となるように、排気流量又は圧力を制御するものであり、この圧力制御装置4により排気ポンプ5の吸入圧力が制御される。なお、図1では、圧力計6を圧力制御装置4と排気ポンプ5の間に設けているが、応答性は落ちるものの圧力計6を排気口3の入口付近や処理室1に設けることもできる。

【0022】

また、図1における半導体製造装置は本発明のクリーニング方法を実現するための最小構成を例示するものに過ぎず、その他公知の装置構成の追加変更は適宜可能である。例えば、ガス導入口2は、図面上装置の上方向に設けているが、処理室の側方からガスを導入するように設けても良く、またウエハを載置するステージ1aや高周波電源等の公知の半導体製造装置の構成要素の追加や変更は自由である。

【0023】

次に、このような構成の半導体製造装置のクリーニング方法について説明する。処理室1を大気開放した後、アルコールなどの揮発性洗浄剤や純水を使用して処理室1の内壁を拭上げ洗浄するが、この際、処理室1の内壁には水分等が吸着する。この内壁に吸着した水分等が除去されないと、清浄度試験の規格内に入らないため、洗浄後は処理室1を真空排気して処理室1の内壁に吸着した水分等を徐々に除去する。

【0024】

ここで、本実施形態における清浄度試験とは、半導体製造装置内の清浄度を評価するためのものである。具体的には、処理室内を真空排気した後、密閉状態で放置すると、処理室内壁等に吸着している水分等が徐々に脱離してくるが、水分等が脱離してくると、その分、処理室内圧力が上昇する。清浄度試験とは、その圧力上昇量で処理室内壁等の清浄度を評価するものである。なお、試験の手順については後述する。

【0025】

従来、処理室1内の洗浄後に密閉された処理室1を単に真空排気した場合、排気当初の処理室1内が高圧な時には排気効率が高いが、処理室1内が低圧なるにつれて排気効率は下がる。特に、排気ポンプの吸入圧力が1Pa以下となってしまうと、図2に示すように排気速度が急激に遅くなり、処理室1の内壁から脱離した水分等が排気されにくくなってしまう。

【0026】

そこで、本実施形態では、洗浄後の処理室1内を真空排気する場合に、ガス導入口2から水分を含んでいないガス(パージガス)、例えば窒素ガスや酸素ガスを流しながら、同時にポンプ5を稼動させ真空排気を行い、かつ使用しているポンプ5を排気速度が大きい範囲で使用する。

【0027】

ポンプ5による排気は、原則として、排気作業中に排気ポンプの吸入圧力を所定圧力以上に保ったまま行えばよいから、具体的な手法としては、例えば、排気作業中に排気ポンプの吸入圧力が所定値以下に下がったときにガス導入口2からガスを導入し、所定圧力値以上を保ちつつ排気作業を行ったり、連続的にガスを導入しつつガス導入量と排気量とを調整して排気ポンプの吸入圧力を所定圧力値以上に保ちつつ排気する方法等がある。なお、排気ポンプの吸入圧力の制御は、圧力計6と圧力制御装置4によって行う。

【0028】

次に、ポンプ5による排気速度について図3を用いて説明する。図3は、処理室1の洗浄後、ガス導入口2から水分を含まない酸素ガスを供給してポンプ5の吸入圧力を圧力制御装置4で任意に調整した場合における、清浄度試験に合格することができる程、処理室内壁等が清浄化されるのに必要となる真空排気時間を示したものである。なお、このときの処理室1の内壁温度は常温である。

【0029】

これによると、排気ポンプの吸入圧力が1Paの場合は、排気速度が排気ポンプの最大排気速度の30%となり、清浄度試験の合格規格値内に入るまでに90分間を要するが、これをガスを導入し、吸入圧力を5Pa以上として最大排気速度の80%以上の範囲で排気することとすれば、合格規格値内に入るまでの時間が40分間程度となり、ガスを流さないで真空排気した0.3Paの場合と比較して、排気時間を1/3以下に短縮することができる。

【0030】

ここで、清浄度試験の手順について説明すると、まず、処理室1の洗浄処理等の後、処理室を密閉して真空排気する。次に、真空排気を止め、密閉状態における所定時間内(通常は300sec程度)の圧力上昇を測定する。そして、上記測定値と処理室容積から試験値を求める。その際に使用する換算式は、次の通りである。

【0031】

【数1】

経験則上、この試験値が10-4Pa・m3/sec以下であれば、半導体装置等の製造に悪影響を及ぼさないことが知られており、本実施形態においても、これを清浄度試験の合格規格値としている。

【0032】

このような本実施形態によれば、洗浄後の処理室1内を真空排気する場合に、ガス導入口2から水分を含んでいないパージガス、例えば窒素ガスや酸素ガスを流し、真空排気を行い、かつ使用しているポンプ5を排気速度が大きい範囲で使用することにより、効率よく内壁から脱離した残留水分等を排気することができ、これにより最も効率的に処理室内壁に吸着した水分等を除去することが可能となる。

【0033】

本実施形態は、具体的には例えば以下のような条件において実施される。処理室1の処理室体積を10〜60Lとする。ガス導入口2から導入するガスをN2又はAr若しくはO2とする。また、ガス流量は200〜1000sccmとし、処理温度としては処理室1の内壁温度を常温〜80℃とする。

【0034】

なお、内壁温度は常温でも図3のような効果を生ずるが、温度が高くなれば内壁より脱離する水分等の量が増すので、さらにダウンタイムの短縮を図ることができる。

【0035】

ポンプ5には、ポンプ能力3000L/min(ドライポンプ)〜78000L/min(ターボ分子ポンプ)のものを用いる。また、排気時間は40〜90minとした。また、ポンプの吸入圧力値は、1Pa以上10000Pa以下とする。

【0036】

以上のように、洗浄後の処理室1内を真空排気する場合に、ガス導入口2から水分を含んでいないパージガスを流し、真空排気を行い、かつ使用しているポンプ5を排気速度を最大排気速度の80%以上の範囲で排気することとすれば、清浄度試験の合格規格値である10-4Pa・m3/S内に入るまでの排気時間を従来の1/3以下に短縮することができる。これにより、効率よく内壁から脱離した残留水分等を除去することが可能となる。

[他の実施形態]

なお、本発明は上記実施形態に限定されるものではなく、次に例示するような他の実施形態も含むものである。例えば、上記実施形態では、半導体製造装置の例として、アッシング装置を取り上げているが、本発明はこれに限定されるものではなく、ドライエッチング装置、CVD装置あるいはスパッタ装置などの半導体製造装置のクリーニングにも適用可能である。

【0037】

また、排気ポンプの例としてドライポンプ、ターボ分子ポンプを挙げているが、本発明はこれらに限らず、同様の機能を有する排気ポンプも含まれる。さらに、パージガスの例として、N2、An、O2などを取り上げているが、これらに限らず、水分等の揮発性成分を含まないガスであれば良い。

【0038】

本発明はまた、通常行う堆積物除去のためのクリーニング作業のみならず、例えば、処理室内部材の交換等のために処理室を大気開放し、その後、内壁に吸着した水分等を除去する場合等のクリーニング作業にも適用が可能である。そして、この除去する残留水分等は、処理室内壁に吸着したものに限られず、処理室内の例えばステージ等の内部部材に吸着したものも含まれることは言うまでもない。

【図面の簡単な説明】

【0039】

【図1】本発明の実施形態の装置構成を示す図。

【図2】本発明の実施形態における吸入圧力と排気速度の関係を示す図。

【図3】本発明の実施形態における吸入圧力、最大排気速度比及び清浄度試験の規格内に到達する時間の関係を示した図。

【符号の説明】

【0040】

1…処理室

1a…電極

2…ガス導入口

3…排気口

4…圧力制御装置

5…ポンプ

6…圧力計

7…ガス供給手段

8…ガス制御手段

【特許請求の範囲】

【請求項1】

真空の処理室を備えた半導体製造装置をクリーニングする方法であって、

前記処理室の洗浄後に、前記処理室を真空排気すると同時に又は所定の間隔をおいて前記処理室内にパージガスを導入し、

前記真空排気処理における排気ポンプの吸入圧力を1Pa以上10000Pa以下とすることを特徴とする半導体製造装置のクリーニング方法。

【請求項2】

前記排気ポンプの吸入圧力は、5Pa以上1000Pa以下であることを特徴とする請求項1記載の半導体製造装置のクリーニング方法。

【請求項3】

前記真空排気処理における排気ポンプの吸入圧力が所定の値より下がった場合に前記パージガスを導入することを特徴とする請求項1又は2記載の半導体製造装置のクリーニング方法。

【請求項4】

前記パージガスの導入量と前記排気量を調整して前記真空排気処理における排気ポンプの吸入圧力を所定の圧力値に保つことを特徴とする請求項1又は2記載の半導体製造装置のクリーニング方法。

【請求項1】

真空の処理室を備えた半導体製造装置をクリーニングする方法であって、

前記処理室の洗浄後に、前記処理室を真空排気すると同時に又は所定の間隔をおいて前記処理室内にパージガスを導入し、

前記真空排気処理における排気ポンプの吸入圧力を1Pa以上10000Pa以下とすることを特徴とする半導体製造装置のクリーニング方法。

【請求項2】

前記排気ポンプの吸入圧力は、5Pa以上1000Pa以下であることを特徴とする請求項1記載の半導体製造装置のクリーニング方法。

【請求項3】

前記真空排気処理における排気ポンプの吸入圧力が所定の値より下がった場合に前記パージガスを導入することを特徴とする請求項1又は2記載の半導体製造装置のクリーニング方法。

【請求項4】

前記パージガスの導入量と前記排気量を調整して前記真空排気処理における排気ポンプの吸入圧力を所定の圧力値に保つことを特徴とする請求項1又は2記載の半導体製造装置のクリーニング方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−277843(P2008−277843A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2008−144752(P2008−144752)

【出願日】平成20年6月2日(2008.6.2)

【分割の表示】特願2005−21137(P2005−21137)の分割

【原出願日】平成17年1月28日(2005.1.28)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成20年6月2日(2008.6.2)

【分割の表示】特願2005−21137(P2005−21137)の分割

【原出願日】平成17年1月28日(2005.1.28)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

[ Back to top ]