半導体製造装置用ウエハ保持体

【課題】 熱応力によるウエハ保持体の破損が生じにくく、且つ均熱性に優れたウエハ保持体を提供する。

【解決手段】 埋設された発熱体2を有し、窒化アルミニウムを主成分とする材料で構成される基板1と、この基板1に機械的に結合してこれを支持する筒状の支持体4とからなる半導体製造装置用ウエハ保持体であって、支持体4の内側には基板1の温度測定用の測温素子11を収納する筒状体12が設けられており、筒状体12の内側は大気雰囲気であり且つ支持体4の内側の雰囲気から隔離されている

【解決手段】 埋設された発熱体2を有し、窒化アルミニウムを主成分とする材料で構成される基板1と、この基板1に機械的に結合してこれを支持する筒状の支持体4とからなる半導体製造装置用ウエハ保持体であって、支持体4の内側には基板1の温度測定用の測温素子11を収納する筒状体12が設けられており、筒状体12の内側は大気雰囲気であり且つ支持体4の内側の雰囲気から隔離されている

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエハを載置してCVD等の成膜やエッチング等の処理を施す半導体製造装置用のウエハ保持体に関する。

【背景技術】

【0002】

半導体ウエハに対してCVDやエッチング等の処理を施す半導体製造装置においては、半導体ウエハを載置して加熱するウエハ保持体が使用されている。ウエハ保持体には、特許文献1に示すように従来から窒化アルミニウムを主成分とした材料が各種提案されており、一部においては既に実用化されている。窒化アルミニウムは高い耐食性を有しているため、ウエハ保持体に窒化アルミニウムを使用することによって、CVD等の処理の際に使用されるハロゲン系の腐食性ガスに対する耐食性を向上させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公平6−28258号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のように、窒化アルミニウムを主成分とする材料でウエハ保持体を構成することによって耐食性を向上させることができるものの、窒化アルミニウムはセラミックスの一種であるため、引っ張り応力に弱いという問題がどうしても付きまとい、これが信頼性の面で問題となることがあった。

【0005】

例えば、ウエハ載置面を備えたセラミック基板とこれを支持する筒状支持体とからなるウエハ保持体の場合、該セラミックス基板は一般にウエハを載置するために円盤形状を有している。このような円盤形状のセラミックス基板において、外周部の温度が中心部もしくは内周部の温度に比べて高くなると、外周部の熱膨張量が中心部もしくは内周部よりも相対的に大きくなる。その結果、中心部から外周部に向かって引っ張り応力が働き、セラミックス基板が破損するという問題が生ずることがあった。

【0006】

また、近年の配線の微細化に伴って、半導体ウエハを処理する際のウエハの均熱化(即ち、ウエハ表面の温度を均一化すること)の要求もますます厳しくなってきている。ウエハ表面の温度を均一化するには、当然のことながらセラミックス基板の均熱性も要求される。また、セラミックス基板においては、外周部からの放熱量が中心部の放熱量に比較して相対的に大きくなるため、外周部の温度を中心部に比べて高くすることが必要となる。しかし、このように外周部の温度を高くすると、前述したようにセラミックス基板に引っ張り応力が働いて破損するおそれがあった。

【0007】

ところで、一般にセラミックス基板を支持する筒状支持体はセラミックス基板と同材質のセラミックス焼結体からなり、その一端部がセラミックス基板のウエハ載置面とは反対側の面に気密に接合されており、他端部はチャンバーの底部に設置されている。そして、この筒状支持体の内側に、セラミックス基板に埋設されている発熱体や高周波電極回路や静電チャック用電極回路に給電するための電極端子、ウエハ保持体の温度を測定するための熱電対や測温抵抗体、更にはそれらに接続されるリード線などが収められている。これにより、上記した電極端子や熱電対等をチャンバー内の雰囲気から保護している。

【0008】

しかし、筒状支持体が設置されているチャンバーの底部は、一般にウエハ保持体の加熱時は加熱温度よりも低温になっており、場合によっては水冷によって低温が維持されている。そのため、筒状支持体の一端部がセラミックス基板の例えば中心部に接合されている場合は、当該セラミックス基板の中心部の熱が筒状支持体を経てチャンバーに奪われ、セラミックス基板の中心部の温度が局所的に低下することがあった。

【0009】

更に、筒状支持体の接合は、セラミックス基板が変形しようとするのを妨げる働きがある。即ち、セラミックス基板のウエハ載置面とは反対側の面に筒状支持体を接合することによって、ウエハ載置面に比べて当該反対側の面の温度が相対的に低下し、ウエハ載置面側に凸状となるように反る応力がセラミックス基板に働く。しかし、セラミックス基板には筒状支持体が接合されているため、その反りが妨げられることになり、セラミックス基板において筒状支持体の接合部又はその近傍に大きな引っ張り応力がかかるという問題が生ずることがあった。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明が提供する半導体製造装置用ウエハ保持体は、埋設された発熱体を有し、窒化アルミニウムを主成分とする材料で構成される基板と、前記基板に機械的に結合してこれを支持する筒状の支持体とからなり、前記支持体の内側には前記基板の温度測定用の測温素子を収納する筒状体が設けられており、前記筒状体の内側は大気雰囲気であり且つ前記支持体の内側の雰囲気から隔離されていることを特徴としている。

【0011】

本発明が提供する別の半導体製造装置用ウエハ保持体は、埋設された複数の発熱体を有し、窒化アルミニウムを主成分とする材料で構成される基板と、前記基板に機械的に結合してこれを支持する筒状の支持体とからなり、前記複数の発熱体は、少なくとも一つが前記基板の内周部を主に加熱すると共に、これとは別の少なくとも一つが前記基板の外周部を主に加熱するものであり、これら内周部及び外周部をそれぞれ加熱する発熱体に対応して複数の測温素子が前記基板にそれぞれ設置されており、前記複数の測温素子のうち少なくとも一つは前記支持体の内側に設けられた筒状体に収納されており、前記筒状体の内側は大気雰囲気であり且つ前記支持体の内側の雰囲気から隔離されていることを特徴としている。

【発明の効果】

【0012】

本発明によれば、熱応力によるウエハ保持体の破損が生じにくく、且つ均熱性に優れたウエハ保持体を提供することができる。

【図面の簡単な説明】

【0013】

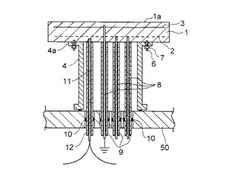

【図1】本発明の半導体製造装置用ウエハ保持体の一具体例を模式的に示す縦断面図である。

【図2】図1に示すウエハ保持体の変形例を模式的に示す縦断面図である。

【図3】本発明の半導体製造装置用ウエハ保持体の他の具体例を模式的に示す縦断面図である。

【図4】図3に示すウエハ保持体の変形例を模式的に示す縦断面図である。

【図5】比較例1で作製したウエハ保持体を模式的に示す縦断面図である。

【図6】比較例2で作製したウエハ保持体を模式的に示す縦断面図である。

【図7】比較例3で作製したウエハ保持体を模式的に示す縦断面図である。

【図8】比較例4で作製したウエハ保持体を模式的に示す縦断面図である。

【発明を実施するための形態】

【0014】

本発明の半導体製造装置用ウエハ保持体の一具体例を、図1を参照しながら説明する。この図1に示すウエハ保持体は、ウエハ載置面1aを備えた略円盤形状のセラミックス基板1を有している。セラミックス基板1は窒化アルミニウムを主成分とする材料により構成されている。その理由は、CVD装置やエッチング装置などの半導体製造装置においては、エッチングやクリーニング等の処理の際に、フッ化物系の腐食性ガスなどに代表されるハロゲン系腐食性ガスを使用しており、窒化アルミニウムはかかる腐食性ガスに対する耐食性に優れているからである。

【0015】

また、窒化アルミニウムは比較的熱伝導率の高いセラミックスであるため、ウエハを載置して成膜処理等を行う際に高い均熱性を確保することができるからである。これにより、均一な膜厚を形成することが可能となる。なお、窒化アルミニウムを主成分とする材料としては、不可避不純物を除いて窒化アルミニウムのみからなるAlN焼結体のほか、イットリウムを含む希土類元素や、アルカリ土類金属等の焼結助剤を含有したAlN焼結体を使用することができる。

【0016】

セラミックス基板1には発熱体2が埋設されており、これにより、成膜などの所定の処理の際に、ウエハ載置面1aに載置されているウエハを加熱することができる。発熱体2の材質としては、特に制約はないが、セラミックス基板1の材料の主成分である窒化アルミニウムとの熱膨張係数差を考慮して、タングステンやモリブデン、及びこれらの合金などが好適である。発熱体2は、例えば上記金属を含むペーストをスクリーン印刷などの方法によって塗布した後、焼結することによって形成することができる。

【0017】

セラミックス基板1には更に高周波電極回路3が埋設されており、これにより、ウエハ保持体が設置されるチャンバー内においてプラスマを発生させることができる。なお、セラミックス基板1には、静電気力によってウエハをウエハ載置面にチャックする静電チャック用電極回路が埋設されていてもよい。これら高周波電極回路3や静電チャック用電極回路も、上記発熱体2と同様に、タングステンやモリブデン、及びこれらの合金等が好適な材料であり、当該金属を含むペーストをスクリーン印刷により塗布した後、焼結することによって形成することができる。

【0018】

この一具体例のウエハ保持体は、発熱体2及び高周波電極回路3が埋設されたセラミックス基板1をそのウエハ載置面1aとは反対側の面から支持する筒状支持体4を有している。この筒状支持体4は、セラミックス基板1に機械的に結合されている。これにより、筒状支持体4とセラミックス基板1とをロウ材、ガラス、又は無機接着剤等の接合剤等を用いて化学的に接合する場合とは異なり、信頼性の高い結合を実現することができる。

【0019】

即ち、従来の化学的な接合では、前述したように、セラミックス基板のウエハ載置面に載置したウエハの表面の温度分布を均一にしようとすれば、筒状支持体とセラミックス基板との接合部で大きな応力が働き、場合によってはセラミックス基板そのものが破損してしまうおそれがあった。これに対してこの一具体例のウエハ保持体は、セラミックス基板と筒状支持体とが機械的に結合されているので、上記応力を緩和することができる。

【0020】

機械的な結合の具体的構造としては、例えば図1に示すように、筒状支持体4においてセラミックス基板1との結合側端部にフランジ部4aを形成し、このフランジ部4aに周方向に均等な間隔をあけて複数のボルト孔を設けると共に、セラミックス基板1において該ボルト孔に対応する位置に、タングステンやモリブデン等のボルト6を植設する。

【0021】

そして、該ボルト6をフランジ部4aのボルト孔に挿通させた後、ナット7で締め付けることによって、筒状支持体4をセラミックス基板1に機械的に結合することができる。なお、筒状支持体4とチャンバー底部50との間はO−リング等の封止部材で封止するのが好ましい。

【0022】

機械的な結合の他の具体的構造としては、セラミックス基板1の内部に、セラミックス基板1の材料の主成分である窒化アルミニウムに対して比較的熱膨張係数差の少ないタングステンやモリブデン等の金属バルク材を埋設し、該金属バルク材において上記フランジ部4aのボルト孔に対応する位置に雌ネジを形成する。そして、筒状支持体4のフランジ部4aのボルト孔に雄ネジを挿通し、これを上記金属バルク材の雌ネジに螺合することによって、筒状支持体4をセラミックス基板1に結合してもよい。

【0023】

このようにセラミックス基板1と筒状支持体4とを化学的な接合ではなく機械的に結合することによって、例えば上記したボルト孔とボルトとの間や、雄ネジと雌ネジとの間などに若干の空隙(遊び)を生じさせることが可能となり、これにより両者の熱膨張係数差に起因して発生する応力を緩和することができる。

【0024】

筒状支持体4の材質には特に制約がなく、例えばステンレス、アルミニウム、ニッケル、又はこれらの合金等の金属や、窒化アルミニウム、アルミナ、ムライト等のセラミックスを使用することができる。これらの材質の内では窒化アルミニウムが好ましく、当然のことながらセラミックス基板1と同じ材料にするのが最も好ましい。

【0025】

なぜなら、窒化アルミニウムは耐食性に優れるとともに、セラミックス基板1と同等の熱膨張係数となるので、結合部又はその近傍においてセラミックス基板1や筒状支持体4に加わる応力を最も抑えることができるからである。窒化アルミニウム以外では、窒化アルミニウムと比較的熱膨張係数の近いムライト、及びムライトを主成分とする複合体でも好適に使用することができる。

【0026】

筒状支持体4の内側には、前述したセラミックス基板1内に埋設された発熱体2や高周波電極回路3に対して給電又は接地するためのリード線などの導電体8が収められている。このように筒状支持体4の内側に導電体(電極端子又は単に電極と称することもある)8を収納することによって、当該導電体8をチャンバー内の腐食性雰囲気から保護することができる。この導電体8は更に両端部が気密に封止された絶縁パイプ9で被覆されている。これにより、導電体8をチャンバー内の腐食性雰囲気からより確実に保護することができる。なお、絶縁パイプ9に代えて、あるいは絶縁パイプ9に加えて導電体8の表面に耐食性を有するニッケルメッキを施してもよい。

【0027】

導電体8及びその絶縁パイプ9の構造について具体的に説明すると、図1に示すように、導電体8はその一端部が発熱体2や高周波電極回路3に電気的に接続しており、他端部はチャンバーの底部50を貫通してチャンバーの外部に至っている。また、導電体8を囲む絶縁パイプ9は、その一端部がセラミックス基板1の下面にロウ材などにより密着しており、他端部はチャンバーの底部50の上記導電体8の貫通孔を貫通してチャンバー外部に至っている。

【0028】

そして、この底部50に設けられた貫通孔の内壁と絶縁パイプ9の外周面との間が、Oリング等の封止部材10によって気密に封止されている。かかる構造により、絶縁パイプ9の内側をその外側の空間から隔離することが可能となる。なお、高周波電極回路3の端子を接地する場合は、端子をチャンバー外部に取りだすことなく接地することもできる。また、静電チャック用電極回路に電気的に接続する導電体においても、上記と同様の絶縁パイプやニッケルメッキを用いて腐食性雰囲気から保護することができる。

【0029】

この一具体例のウエハ保持体は、更に筒状支持体4の内側に、セラミックス基板1の温度を測定する熱電対や測温抵抗体等の測温素子11が設けられている。該測温素子11は、前述した絶縁パイプ9と同様に両端部が気密に封止された筒状体12の内部に納められており、これにより測温素子11をチャンバー内の腐食性雰囲気から保護することと、正確な温度測定を行うことが可能となる。

【0030】

具体的に説明すると、セラミックス基板1のウエハ載置面1aとは反対側の面には有底孔が設けられており、ここに測温素子11が取り付けられている。測温素子11もしくはそれに電気的に接続するリード線は、筒状支持体4の内側を延在し、更にチャンバーの底部50に設けられた貫通孔を経てチャンバーの外部に至っている。

【0031】

一方、当該測温素子11もしくはリード線を囲む筒状体12は、その一端部がロウ材などを用いてセラミックス基板1に対して気密に接合されており、他端部はチャンバー底部50の上記貫通孔を貫通してチャンバー外部に至り、大気雰囲気に開放している。そして、この貫通孔の内壁と筒状体12の外周面との間がOリング等の封止部材10によって気密に封止されている。これにより、筒状体12の内側を大気雰囲気にすると共に、筒状体12の内側をその外側の雰囲気から、即ち筒状支持体4の内側の雰囲気から隔離することが可能となる。

【0032】

このように、筒状体12の内側を外側から隔離して該内側を大気雰囲気にすることによって、この内側に収納した熱電対や測温抵抗体などの測温素子11による温度測定が極めて正確になる。その理由は、熱電対等の測温素子11は、被測定物に接触してその温度を測定するものであるため、被測定物と測温素子11との間にはどうしても微小な空隙が存在している。したがって、測温素子11の周りの雰囲気が変動すると、被測定物の温度が実質的に変化しない場合であっても、測温素子11と被測定物の間に存在する気体分子の種類や数が変化して伝熱係数が変化し、これにより温度測定が不安定になる。

【0033】

即ち、測温素子11でモニターしている温度は、測温素子11の周りに存在する気体分子の影響を受けることになるが、上記したように、筒状体12の内側を外側から隔離すると共に、筒状体12の内側を大気雰囲気にしているので、この筒状体12の内側に収納される熱電対や測温抵抗体などの測温素子11の周りの雰囲気が安定化し、極めて正確な温度測定が可能となる。

【0034】

以上説明したように、本発明の一実施形態の半導体製造装置用ウエハ保持体においては、筒状支持体をセラミックス基板に機械的に結合することによって、筒状支持体とセラミックス基板の間に働く応力を緩和することができる。更に、筒状支持体の内側に気密封止された筒状体を設け、その内側にセラミックス基板の温度を測定する測温素子を収納することによって、当該セラミックス基板の温度を正確に測定することができる。これにより、セラミックス基板の温度分布がいわゆるセンタークールになったとしてもウエハ保持体が破損しにくくなる上、均熱性に優れたウエハ保持体を提供することができる。

【0035】

なお、上記の説明においては、セラミックス基板に埋設されている発熱体及び高周波電極回路が金属を含むペーストを焼結して形成したものであったが、これに限定されるものでなく、発熱体に金属の箔やコイルを使用してもよいし、高周波電極回路に金属の箔やメッシュを使用してもよい。

【0036】

例えば図2には、金属のコイルからなる発熱体22と、金属のメッシュからなる高周波電極回路23とが埋設されたセラミック基板21を有するウエハ保持体が示されている。これら発熱体22及び高周波電極回路23には、それぞれモリブデン製の端子24、25が取り付けられており、この端子24、25を介して導電体8が電気的に接続している。なお、図2及び以降の図面において、図1に示す部材と同一の部材には同一の符号を付している。

【0037】

次に、本発明の半導体製造装置用ウエハ保持体の他の具体例を図3を参照しながら説明する。この図3に示すウエハ保持体は、窒化アルミニウムを主成分とする材料からなるセラミックス基板101と、このセラミックス基板101に機械的に結合してこれを支持する筒状の支持体4とを有している。セラミックス基板101には複数の発熱体102が埋設されており、その内の少なくとも一つがセラミックス基板101の内周部を主に加熱すると共に、これとは別の少なくとも一つはセラミックス基板101の外周部を主に加熱する。

【0038】

このように、図3に示すウエハ保持体は、セラミックス基板101に筒状支持体4が機械的に結合していることに加えて、該セラミックス基板101の加熱を、内周部と外周部で別々に行っている。これにより、セラミックス基板101と筒状支持体4との結合部での破壊が生じにくくなることに加えて、優れた温度制御性及び均熱性が得られ、極めて信頼性の高いウエハ保持体を提供することができる。

【0039】

具体的に説明すると、セラミックス基板101に埋設されている複数の発熱体102は、主に内周部の温度を制御するものと、主に外周部の温度を制御するものを有している。このように複数の発熱体102をセラミックス基板101の別々の領域(ゾーン)にそれぞれ埋設することによって、セラミックス基板101の温度を当該領域ごとに別々にコントロールすることが可能となり、より均熱性に優れたウエハ保持体を実現することができる。

【0040】

これにより、複数の温度条件で成膜を行う場合や、ウエハ径が12インチや18インチ等に大型化した場合であっても、比較的容易に均熱性を向上することが可能となる。なお、複数の発熱体102は、セラミックス基板101を平面視したときに、互いに離間して埋設されていてもよいし、部分的に重なるように埋設されていてもよい。

【0041】

ところで、セラミックス基板が12インチウエハ用や18インチウエハ用に大型化した場合、セラミックス基板に筒状支持体が化学的に接合されていると、その接合部に加わる応力は、8インチウエハを処理する大きさのウエハ保持体に比較して大幅に大きくなる。従って、セラミックス基板のウエハ載置面に載置されたウエハを均熱に加熱しようとして、セラミックス基板の中心部付近の温度を外周部に比較して相対的に低温にすると、比較的容易にウエハ保持体が破損してしまう。

【0042】

この問題を避けるため、この図3に示すウエハ保持体においても、セラミックス基板101を支持する筒状支持体4は、セラミックス基板101に機械的に結合されている。これにより、前述した図1に示すウエハ保持体と同様に、結合部又はその付近に働く応力を大幅に低減させることができる。

【0043】

また、この図3に示すウエハ保持体は、セラミックス基板101の内周部の温度を測定する測温素子111に加え、外周部の温度を測定する測温素子113を有している。これらの測温素子111、113によって、より高精度の温度コントロールが可能となり、セラミックス基板101の内周部と外周部の温度バランスをとりやすくなる。その結果、より均熱性に優れたウエハ保持体を提供することができる。この場合、内周部及び外周部に設置される測温素子111、113は、当然のことながら、それぞれセラミックス基板101の内周部を加熱する発熱体が埋設されている領域及び外周部を加熱する発熱体が埋設されている領域に設置されている。

【0044】

内周部に設置される測温素子111は、前述した図1に示すウエハ保持体と同様に、筒状支持体4の内側に設けた筒状体112によって保護されている。一方、外周部に設置される測温素子113についても、正確な温度測定を行うためには、上記内周部に設置される測温素子111と同様に筒状体で保護して大気雰囲気中で測温することが好ましい。

【0045】

しかし、外周部に設置される測温素子113を内周部に設置される測温素子111と同様に保護するには、セラミックス基板101において筒状支持体4が結合している領域の外側に、測温素子113を保護するための筒状体を気密に取り付ける必要が生ずる。更に、ウエハ保持体が設置されるチャンバーにおいて、筒状支持体4が設置されているチャンバー底部以外の領域に別途貫通孔を穿孔し、この貫通孔と筒状体との間を気密シールする必要がある。このように、装置構造が複雑になる上、ウエハ保持体自体の交換などの際にメンテナンス作業が煩雑になり、誤ってセラミックス基板101や筒状体を破損させる恐れも増大する。

【0046】

上記問題を避けるため、図3に示すウエハ保持体では、筒状支持体4の内側に設置した測温素子111は両端が封止された筒状体で保護しているものの、筒状支持体4の外側に設置した外周部測定用の測温素子113には筒状体を設けていない。これにより、ウエハ保持体のハンドリングが容易になる上、セラミックス基板に所定のザグリ穴を形成し、そこに熱電対等の測温素子を押し当てるだけで極めて簡単にセラミックス基板101の外周部の温度測定を行うことが可能となる。

【0047】

外周部に設けた測温素子113を筒状体に収納しないことによって、測温素子113による温度測定にはある程度バラツキが生ずるものの、内周部の温度と外周部の温度を別々に制御することができるので、セラミックス基板101の内周部と外周部の温度バランスを良好にとることができる。よって、セラミックス基板101が著しいセンタークールとなって破損に至る問題を回避することができる。また、極めて高い均熱性を実現することも可能となる。

【0048】

なお、前述した図1に示すウエハ保持体のような1つの発熱体を用いてセラミックス基板全体を加熱するいわゆる1ゾーンヒータにおいても、筒状支持体の外側に熱電対などの測温素子を筒状体で保護することなく設置してもよい。これにより、セラミックス基板の外周部の温度を測定することができる。設置する場合は、前述した測温素子113と同様に、セラミックス基板のウエハ載置面とは反対側の面において、筒状支持体の外側にザグリ穴を形成し、このザグリ穴に測温素子を挿入すればよい。

【0049】

ところで、定常状態におけるセラミックス基板の温度分布は、通常はウエハ保持体周辺の環境や、ウエハ保持体自身の材質等によって決まり、特に1ゾーンヒータの場合は、環境が同一であれば埋設された発熱体の回路パターンによってほぼ一義的に決まる。このため、セラミックス基板の外周部に熱電対等の測温素子を設置するメリットはほとんどないように思える。

【0050】

しかし、昇温過程においては、その昇温速度等によってセラミックス基板の中央部と外縁部との間に温度差が生じる。よって、セラミックス基板の面内温度差を一定に保ったまま昇温する場合や、内周部と外周部の極端な温度差に起因するウエハ保持体の破損を防止する場合には外周部に測温素子を設置して温度をモニターすることにメリットがある。

【0051】

上記説明した本発明の半導体製造装置用ウエハ保持体の他の具体例においては、セラミックス基板101に埋設されている発熱体102及び高周波電極回路103が金属を含むペーストを焼結して形成したものであったが、これに限定されるものでなく、発熱体に金属の箔やコイルを使用してもよいし、高周波電極回路に金属の箔やメッシュを使用してもよい。

【0052】

例えば図4には、金属のコイルからなる発熱体122と、金属のメッシュからなる高周波電極回路123とが埋設されたセラミック基板121を有するウエハ保持体が示されている。これら発熱体122及び高周波電極回路123には、それぞれモリブデン製の端子124、125が取り付けられており、この端子124、125を介して導電体108が電気的に接続している。なお、図4及び以降の図面において、図3に示す部材と同一の部材には同一の符号を付している。

【0053】

以上、本発明の半導体製造装置用ウエハ保持体について様々な具体例を挙げて説明したが、本発明はこれら具体例に限定されるものではなく、本発明の主旨から逸脱しない範囲内で種々の代替例や変形例を考えることができる。即ち、本発明の技術的範囲は、特許請求の範囲及びその均等物に及ぶものである。

【実施例】

【0054】

(実施例1)

直径320mm、厚み8mmの窒化アルミニウム(AlN)製の基板を用意し、その一方の面にスクリーン印刷法によりタングステンペーストを塗布し、1ゾーンからなる発熱体のパターンを形成した。もう一方の面にも上記と同様にスクリーン印刷法により高周波電極回路としての円形のパターンを形成した。次にこれを700℃の窒素雰囲気中で脱脂した後、1800℃の窒素雰囲気中で焼成した。

【0055】

このようにしてタングステン層からなる発熱体及び高周波電極回路が形成されたAlN基板に、AlN−Al2O3−Y2O3を主成分とするペーストを両面に塗布し、700℃の窒素雰囲気中で脱脂した。脱脂後、発熱体が形成された面に、別に用意した直径320mm、厚み8mmのAlN基板を重ね合わせると共に、高周波電極回路を形成した面に、更に別に用意した直径320mm、厚み3mmのAlN基板を重ね合わせた。これをホットプレス炉で1750℃、50tの圧力で接合した。

【0056】

次に、上記で得られた接合体において、発熱体の電極取り出し部分、及び高周波電極回路の外部電極設置付近に座繰り加工を施して、埋設された上記タングステン層をそれぞれ露出させた。これら露出部分にタングステンペーストを塗布し、1700℃の窒素雰囲気中で焼成してメタライズ層を形成した。次に、ニッケルメッキを施したタングステン製電極を上記メタライズ層に活性金属ロウを用いて接合した。更に、ニッケルメッキを施したモリブデン電極をタングステン製電極に接続し、更にニッケル電極をモリブデン電極に接続し、電極を完成させた。そして、これら電極の外側をムライト−アルミナの複合体からなる絶縁パイプ9で覆うと共に、チャンバー底部に設けた貫通孔からチャンバーの外部に延出させた。なお、絶縁パイプ9の一端部はセラミックス基板1に対してガラスを用いて気密に接合し、他端部はチャンバーに対してO−リングを用いて気密に封止した。

【0057】

次に、上記接合体のほぼ中央部分にザグリ加工を施して直径3mm、深さ8mmの有底孔を設け、そこに熱電対の先端部を挿入した。更に、筒状支持体を結合するため、上記接合体の所定の5箇所にザグリ加工を行って、そこに直径4mmのタングステン製のボルトを挿入し、ガラスを用いた接着により固定した。一方、両端にフランジ部を備えた筒状支持体を用意し、その片方のフランジ部の上記ボルトに対応する位置に貫通孔を設けた。そして、上記ボルトを対応する貫通孔に挿通させた後、タングステン製のナットで該ボルトを締め付けて図1に示すように筒状支持体を固定した。なお、接合体には外周加工と、12インチウエハを装着するためのウエハポケットの形成を行った。

【0058】

次に、熱電対を収納すべく、窒化アルミニウム製のパイプの一端部を上記熱電対が挿入されたザグリ部にガラスで接合し、他端部をチャンバー底部に設けた貫通孔から延出させた。そして、このパイプの外周面と貫通孔との間をO−リングにて気密シールした。出来上がったウエハ保持体をチャンバー内に装着した。そして、ウエハポケットにウエハ温度計を装着し、発熱体に通電して400℃に加熱した。このとき、チャンバー雰囲気内の圧力を真空、1Torr、10Torr、及び100Torrに段階的に変化させながら、熱電対で測定した温度に基づいてウエハ保持体の温度を制御した。

【0059】

その結果、チャンバー内の圧力の変化に対して、温度の制御性は良好であり、チャンバー内の圧力変化にほとんど左右されることなく(即ち、圧力の影響を受けることなく)、安定した温度制御ができることがわかった。また、いずれの圧力条件下においてもウエハ面内での温度分布は±2℃以内に収まっており、良好な均熱性が得られることがわかった。

【0060】

(比較例1)

実施例1との比較のため、実施例1で使用したウエハ保持体に対して、図5に示すように、熱電対の保護に使用した窒化アルミニウム製のパイプに貫通孔Aを穿孔し、更に当該パイプの端部に樹脂Bを詰めて内側を封止した。このウエハ保持体に対して実施例1と同様の実験を行った。その結果、チャンバー内の圧力変動に対して、熱電対の表示温度が安定するまでに5分以上かかり、それにともない、ウエハの温度も390〜410℃程度の間で変化し安定しなかった。

【0061】

(比較例2)

実施例1との比較のため、図6に示すようなウエハ保持体を作製した。このウエハ保持体は、セラミック基板と筒状支持体との間にAlN−Y2Oを主成分とするペーストを塗布し、1700℃、2時間、圧力10kg/cm2のホットプレスにて接合したことと、筒状支持体の内側は大気雰囲気としたこと以外は実施例1のウエハ保持体と同様にして作製した。このウエハ保持体に対して実施例1と同様の実験を行った。

【0062】

その結果、300℃近傍までは、実施例1と同様に昇温することができたものの、筒状支持体の内側が大気雰囲気に維持されていたため、熱電対の温度が300℃の時、ウエハ温度計の温度は中心部が外周部に比較して約10℃程度低かった。更に、熱電対の温度が380℃付近の時、セラミック基板と筒状支持体との接合部近傍を起点としてウエハ保持体が破損した。

【0063】

(実施例2)

実施例1に示すタングステンペーストの塗布及び焼成により形成された発熱体及び高周波電極回路を有するセラミック基板に代えて、それぞれモリブデン製のコイル及びメッシュからなる発熱体及び高周波電極回路を有するセラミックス基板を作製した。具体的には、窒化アルミニウムの顆粒をスプレードライにより作製し、これをプレス成形することによって先ず直径320mm、厚み10mmのプレス体を作製した。このプレス体にザグリ加工を施し、発熱体となるモリブデンコイルを装着した。なお、モリブデンコイルの両端には、電極と接続するためのモリブデンの端子を接続した。

【0064】

次に、このプレス体を金型に装着すると共に窒化アルミニウムの顆粒を挿入し、プレス成形した。引き続き、得られたプレス体にモリブデン端子を装着したモリブデンメッシュを設置すると共に窒化アルミニウムの顆粒を挿入し、プレス成形し、成形体を作製した。出来上がった成形体を700℃の窒素雰囲気中で脱脂した後、窒素雰囲気中のホットプレスにて圧力200kg/cm2、1800℃、2時間で加熱してAlN製のセラミック基板を作製した。

【0065】

以降は実施例1と同様にして図2に示すようなウエハ保持体を作製した。このウエハ保持体に対して実施例1と同様の実験を行った。その結果、実施例1と同じ良好な結果が得られた。

【0066】

(比較例3)

実施例2との比較のため、実施例2で使用したウエハ保持体に対して、図7に示すように、熱電対の保護に使用した窒化アルミニウム製のパイプに貫通孔Aを穿孔し、更に当該パイプの端部に樹脂Bを詰めて内側を封止した。このウエハ保持体に対して実施例2と同様の実験を行った。その結果、チャンバー内の圧力変動に対して、熱電対の表示温度が安定するまでに5分以上かかり、それにともない、ウエハの温度も390〜410℃程度の間で変化し安定しなかった。つまり、比較例1とほぼ同様の結果となった。

【0067】

(比較例4)

実施例2との比較のため、図8に示すようなウエハ保持体を作製した。このウエハ保持体は、比較例2と同様にしてセラミック基板と筒状支持体とを化学的に接合することと、筒状支持体の内側を大気雰囲気としたこと以外は実施例2のウエハ保持体と同様にして作製した。このウエハ保持体に対して実施例2と同様の実験を行った。

【0068】

その結果、300℃近傍までは、実施例1と同様に昇温することができた。しかし、筒状支持体の内側が大気雰囲気に維持されていたため、熱電対の温度で300℃の時、ウエハ温度計の温度は中心部が外周部に比較して約10℃程度低かった。更に、熱電対の温度が380℃付近の時、セラミック基板と筒状支持体との接合部近傍を起点としてウエハ保持体が破損した。

【0069】

(実施例3)

図3に示すようなウエハ保持体を作製した。このウエハ保持体は、直径250mm以内の内周部に埋設された第1の発熱体と、直径250〜320mmの外周部に埋設され、中心部近傍まで引き回された第2の発熱体とからなる2ゾーンの発熱体が埋設されたセラミックス基板を使用したことと、該セラミックス基板において筒状支持体の外側に形成したザグリ部に上記第2の発熱体で加熱されている領域の温度をモニターする熱電対を設置した以外は実施例1と同様にして作製した。なお、図3においては、簡単のため発熱体102用の電極(導電体8)は2つしか示されていないが、実際には同形状のものが4つ存在する。

【0070】

このウエハ保持体にウエハ温度計を搭載し、内周部と外周部の温度が均一になるように、内周部と外周部にそれぞれ設置した熱電対の温度をモニターしながら昇温させた。その結果、400℃の時点で、ウエハ温度計の温度で±0.5℃に制御することができた。また、実施例1と同様にチャンバー内の圧力を変化させたところ、筒状支持体の内側の熱電対のみで温度制御をすると、実施例1と同様に安定した温度をウエハ温度計で確認することができた。その際、2つの発熱体の出力に関しては、400℃で得られたデータを基に、これら出力の比率を固定することで安定化することができた。

【0071】

(実施例4)

図4に示すようなウエハ保持体を作製した。このウエハ保持体は、直径250mm以内の内周部に埋設された第1の発熱体と、直径250〜320mmの外周部に埋設され、中心部近傍まで引き回された第2の発熱体とからなる2ゾーンの発熱体が埋設されたセラミックス基板を使用したことと、該セラミックス基板において筒状支持体の外側に形成したザグリ部に上記第2の発熱体で加熱されている領域の温度をモニターする熱電対を設置した以外は実施例3と同様にして作製した。なお、図4においては、簡単のため発熱体122用の電極(導電体8)は2つしか示されていないが、実際には同形状のものが4つ存在する。

【0072】

このウエハ保持体にウエハ温度計を搭載し、内周部と外周部の温度が均一になるように、内周部と外周部にそれぞれ設置した熱電対の温度をモニターしながら昇温させた。その結果、400℃の時点で、ウエハ温度計の温度で±0.5℃に制御することができた。また、実施例1と同様にチャンバー内の圧力を変化させたところ、筒状支持体の内側の熱電対のみで温度制御をすると、実施例2と同様に安定した温度をウエハ温度計で確認することができた。その際、2つの発熱体の出力に関しては、400℃で得られたデータを基に、これら出力の比率を固定することで安定化することができた。

【0073】

(比較例5)

実施例3との比較のため、比較例2と同様にセラミック基板と筒状支持体とを接合すること以外は実施例3と同様にしてウエハ保持体を作製した。そして2つの熱電対の温度を確認しながら、内周部が外周部に比較して20℃高い状態を保ちながら、ウエハ温度計の平均温度が400℃になるまで昇温した。そして、外周部の発熱体の出力を徐々に上げながら、内周部の発熱体の出力を絞り、ウエハ温度が均一になるように出力調整を行った。その結果、ウエハの温度で中心部が406℃、外周部が393℃までは均熱調整できたが、そこから更に外周部の出力を上昇し、内側の出力を絞ったところで、筒状支持体との接合部近傍を起点にウエハ保持体が破損した。

【符号の説明】

【0074】

1 セラミックス基板

2 発熱体

3 高周波電極回路

4 筒状支持体

6 ボルト

7 ナット

8 導電体

9 絶縁パイプ

10 封止部材

11 測温素子

12 筒状体

【技術分野】

【0001】

本発明は、半導体ウエハを載置してCVD等の成膜やエッチング等の処理を施す半導体製造装置用のウエハ保持体に関する。

【背景技術】

【0002】

半導体ウエハに対してCVDやエッチング等の処理を施す半導体製造装置においては、半導体ウエハを載置して加熱するウエハ保持体が使用されている。ウエハ保持体には、特許文献1に示すように従来から窒化アルミニウムを主成分とした材料が各種提案されており、一部においては既に実用化されている。窒化アルミニウムは高い耐食性を有しているため、ウエハ保持体に窒化アルミニウムを使用することによって、CVD等の処理の際に使用されるハロゲン系の腐食性ガスに対する耐食性を向上させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公平6−28258号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のように、窒化アルミニウムを主成分とする材料でウエハ保持体を構成することによって耐食性を向上させることができるものの、窒化アルミニウムはセラミックスの一種であるため、引っ張り応力に弱いという問題がどうしても付きまとい、これが信頼性の面で問題となることがあった。

【0005】

例えば、ウエハ載置面を備えたセラミック基板とこれを支持する筒状支持体とからなるウエハ保持体の場合、該セラミックス基板は一般にウエハを載置するために円盤形状を有している。このような円盤形状のセラミックス基板において、外周部の温度が中心部もしくは内周部の温度に比べて高くなると、外周部の熱膨張量が中心部もしくは内周部よりも相対的に大きくなる。その結果、中心部から外周部に向かって引っ張り応力が働き、セラミックス基板が破損するという問題が生ずることがあった。

【0006】

また、近年の配線の微細化に伴って、半導体ウエハを処理する際のウエハの均熱化(即ち、ウエハ表面の温度を均一化すること)の要求もますます厳しくなってきている。ウエハ表面の温度を均一化するには、当然のことながらセラミックス基板の均熱性も要求される。また、セラミックス基板においては、外周部からの放熱量が中心部の放熱量に比較して相対的に大きくなるため、外周部の温度を中心部に比べて高くすることが必要となる。しかし、このように外周部の温度を高くすると、前述したようにセラミックス基板に引っ張り応力が働いて破損するおそれがあった。

【0007】

ところで、一般にセラミックス基板を支持する筒状支持体はセラミックス基板と同材質のセラミックス焼結体からなり、その一端部がセラミックス基板のウエハ載置面とは反対側の面に気密に接合されており、他端部はチャンバーの底部に設置されている。そして、この筒状支持体の内側に、セラミックス基板に埋設されている発熱体や高周波電極回路や静電チャック用電極回路に給電するための電極端子、ウエハ保持体の温度を測定するための熱電対や測温抵抗体、更にはそれらに接続されるリード線などが収められている。これにより、上記した電極端子や熱電対等をチャンバー内の雰囲気から保護している。

【0008】

しかし、筒状支持体が設置されているチャンバーの底部は、一般にウエハ保持体の加熱時は加熱温度よりも低温になっており、場合によっては水冷によって低温が維持されている。そのため、筒状支持体の一端部がセラミックス基板の例えば中心部に接合されている場合は、当該セラミックス基板の中心部の熱が筒状支持体を経てチャンバーに奪われ、セラミックス基板の中心部の温度が局所的に低下することがあった。

【0009】

更に、筒状支持体の接合は、セラミックス基板が変形しようとするのを妨げる働きがある。即ち、セラミックス基板のウエハ載置面とは反対側の面に筒状支持体を接合することによって、ウエハ載置面に比べて当該反対側の面の温度が相対的に低下し、ウエハ載置面側に凸状となるように反る応力がセラミックス基板に働く。しかし、セラミックス基板には筒状支持体が接合されているため、その反りが妨げられることになり、セラミックス基板において筒状支持体の接合部又はその近傍に大きな引っ張り応力がかかるという問題が生ずることがあった。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明が提供する半導体製造装置用ウエハ保持体は、埋設された発熱体を有し、窒化アルミニウムを主成分とする材料で構成される基板と、前記基板に機械的に結合してこれを支持する筒状の支持体とからなり、前記支持体の内側には前記基板の温度測定用の測温素子を収納する筒状体が設けられており、前記筒状体の内側は大気雰囲気であり且つ前記支持体の内側の雰囲気から隔離されていることを特徴としている。

【0011】

本発明が提供する別の半導体製造装置用ウエハ保持体は、埋設された複数の発熱体を有し、窒化アルミニウムを主成分とする材料で構成される基板と、前記基板に機械的に結合してこれを支持する筒状の支持体とからなり、前記複数の発熱体は、少なくとも一つが前記基板の内周部を主に加熱すると共に、これとは別の少なくとも一つが前記基板の外周部を主に加熱するものであり、これら内周部及び外周部をそれぞれ加熱する発熱体に対応して複数の測温素子が前記基板にそれぞれ設置されており、前記複数の測温素子のうち少なくとも一つは前記支持体の内側に設けられた筒状体に収納されており、前記筒状体の内側は大気雰囲気であり且つ前記支持体の内側の雰囲気から隔離されていることを特徴としている。

【発明の効果】

【0012】

本発明によれば、熱応力によるウエハ保持体の破損が生じにくく、且つ均熱性に優れたウエハ保持体を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の半導体製造装置用ウエハ保持体の一具体例を模式的に示す縦断面図である。

【図2】図1に示すウエハ保持体の変形例を模式的に示す縦断面図である。

【図3】本発明の半導体製造装置用ウエハ保持体の他の具体例を模式的に示す縦断面図である。

【図4】図3に示すウエハ保持体の変形例を模式的に示す縦断面図である。

【図5】比較例1で作製したウエハ保持体を模式的に示す縦断面図である。

【図6】比較例2で作製したウエハ保持体を模式的に示す縦断面図である。

【図7】比較例3で作製したウエハ保持体を模式的に示す縦断面図である。

【図8】比較例4で作製したウエハ保持体を模式的に示す縦断面図である。

【発明を実施するための形態】

【0014】

本発明の半導体製造装置用ウエハ保持体の一具体例を、図1を参照しながら説明する。この図1に示すウエハ保持体は、ウエハ載置面1aを備えた略円盤形状のセラミックス基板1を有している。セラミックス基板1は窒化アルミニウムを主成分とする材料により構成されている。その理由は、CVD装置やエッチング装置などの半導体製造装置においては、エッチングやクリーニング等の処理の際に、フッ化物系の腐食性ガスなどに代表されるハロゲン系腐食性ガスを使用しており、窒化アルミニウムはかかる腐食性ガスに対する耐食性に優れているからである。

【0015】

また、窒化アルミニウムは比較的熱伝導率の高いセラミックスであるため、ウエハを載置して成膜処理等を行う際に高い均熱性を確保することができるからである。これにより、均一な膜厚を形成することが可能となる。なお、窒化アルミニウムを主成分とする材料としては、不可避不純物を除いて窒化アルミニウムのみからなるAlN焼結体のほか、イットリウムを含む希土類元素や、アルカリ土類金属等の焼結助剤を含有したAlN焼結体を使用することができる。

【0016】

セラミックス基板1には発熱体2が埋設されており、これにより、成膜などの所定の処理の際に、ウエハ載置面1aに載置されているウエハを加熱することができる。発熱体2の材質としては、特に制約はないが、セラミックス基板1の材料の主成分である窒化アルミニウムとの熱膨張係数差を考慮して、タングステンやモリブデン、及びこれらの合金などが好適である。発熱体2は、例えば上記金属を含むペーストをスクリーン印刷などの方法によって塗布した後、焼結することによって形成することができる。

【0017】

セラミックス基板1には更に高周波電極回路3が埋設されており、これにより、ウエハ保持体が設置されるチャンバー内においてプラスマを発生させることができる。なお、セラミックス基板1には、静電気力によってウエハをウエハ載置面にチャックする静電チャック用電極回路が埋設されていてもよい。これら高周波電極回路3や静電チャック用電極回路も、上記発熱体2と同様に、タングステンやモリブデン、及びこれらの合金等が好適な材料であり、当該金属を含むペーストをスクリーン印刷により塗布した後、焼結することによって形成することができる。

【0018】

この一具体例のウエハ保持体は、発熱体2及び高周波電極回路3が埋設されたセラミックス基板1をそのウエハ載置面1aとは反対側の面から支持する筒状支持体4を有している。この筒状支持体4は、セラミックス基板1に機械的に結合されている。これにより、筒状支持体4とセラミックス基板1とをロウ材、ガラス、又は無機接着剤等の接合剤等を用いて化学的に接合する場合とは異なり、信頼性の高い結合を実現することができる。

【0019】

即ち、従来の化学的な接合では、前述したように、セラミックス基板のウエハ載置面に載置したウエハの表面の温度分布を均一にしようとすれば、筒状支持体とセラミックス基板との接合部で大きな応力が働き、場合によってはセラミックス基板そのものが破損してしまうおそれがあった。これに対してこの一具体例のウエハ保持体は、セラミックス基板と筒状支持体とが機械的に結合されているので、上記応力を緩和することができる。

【0020】

機械的な結合の具体的構造としては、例えば図1に示すように、筒状支持体4においてセラミックス基板1との結合側端部にフランジ部4aを形成し、このフランジ部4aに周方向に均等な間隔をあけて複数のボルト孔を設けると共に、セラミックス基板1において該ボルト孔に対応する位置に、タングステンやモリブデン等のボルト6を植設する。

【0021】

そして、該ボルト6をフランジ部4aのボルト孔に挿通させた後、ナット7で締め付けることによって、筒状支持体4をセラミックス基板1に機械的に結合することができる。なお、筒状支持体4とチャンバー底部50との間はO−リング等の封止部材で封止するのが好ましい。

【0022】

機械的な結合の他の具体的構造としては、セラミックス基板1の内部に、セラミックス基板1の材料の主成分である窒化アルミニウムに対して比較的熱膨張係数差の少ないタングステンやモリブデン等の金属バルク材を埋設し、該金属バルク材において上記フランジ部4aのボルト孔に対応する位置に雌ネジを形成する。そして、筒状支持体4のフランジ部4aのボルト孔に雄ネジを挿通し、これを上記金属バルク材の雌ネジに螺合することによって、筒状支持体4をセラミックス基板1に結合してもよい。

【0023】

このようにセラミックス基板1と筒状支持体4とを化学的な接合ではなく機械的に結合することによって、例えば上記したボルト孔とボルトとの間や、雄ネジと雌ネジとの間などに若干の空隙(遊び)を生じさせることが可能となり、これにより両者の熱膨張係数差に起因して発生する応力を緩和することができる。

【0024】

筒状支持体4の材質には特に制約がなく、例えばステンレス、アルミニウム、ニッケル、又はこれらの合金等の金属や、窒化アルミニウム、アルミナ、ムライト等のセラミックスを使用することができる。これらの材質の内では窒化アルミニウムが好ましく、当然のことながらセラミックス基板1と同じ材料にするのが最も好ましい。

【0025】

なぜなら、窒化アルミニウムは耐食性に優れるとともに、セラミックス基板1と同等の熱膨張係数となるので、結合部又はその近傍においてセラミックス基板1や筒状支持体4に加わる応力を最も抑えることができるからである。窒化アルミニウム以外では、窒化アルミニウムと比較的熱膨張係数の近いムライト、及びムライトを主成分とする複合体でも好適に使用することができる。

【0026】

筒状支持体4の内側には、前述したセラミックス基板1内に埋設された発熱体2や高周波電極回路3に対して給電又は接地するためのリード線などの導電体8が収められている。このように筒状支持体4の内側に導電体(電極端子又は単に電極と称することもある)8を収納することによって、当該導電体8をチャンバー内の腐食性雰囲気から保護することができる。この導電体8は更に両端部が気密に封止された絶縁パイプ9で被覆されている。これにより、導電体8をチャンバー内の腐食性雰囲気からより確実に保護することができる。なお、絶縁パイプ9に代えて、あるいは絶縁パイプ9に加えて導電体8の表面に耐食性を有するニッケルメッキを施してもよい。

【0027】

導電体8及びその絶縁パイプ9の構造について具体的に説明すると、図1に示すように、導電体8はその一端部が発熱体2や高周波電極回路3に電気的に接続しており、他端部はチャンバーの底部50を貫通してチャンバーの外部に至っている。また、導電体8を囲む絶縁パイプ9は、その一端部がセラミックス基板1の下面にロウ材などにより密着しており、他端部はチャンバーの底部50の上記導電体8の貫通孔を貫通してチャンバー外部に至っている。

【0028】

そして、この底部50に設けられた貫通孔の内壁と絶縁パイプ9の外周面との間が、Oリング等の封止部材10によって気密に封止されている。かかる構造により、絶縁パイプ9の内側をその外側の空間から隔離することが可能となる。なお、高周波電極回路3の端子を接地する場合は、端子をチャンバー外部に取りだすことなく接地することもできる。また、静電チャック用電極回路に電気的に接続する導電体においても、上記と同様の絶縁パイプやニッケルメッキを用いて腐食性雰囲気から保護することができる。

【0029】

この一具体例のウエハ保持体は、更に筒状支持体4の内側に、セラミックス基板1の温度を測定する熱電対や測温抵抗体等の測温素子11が設けられている。該測温素子11は、前述した絶縁パイプ9と同様に両端部が気密に封止された筒状体12の内部に納められており、これにより測温素子11をチャンバー内の腐食性雰囲気から保護することと、正確な温度測定を行うことが可能となる。

【0030】

具体的に説明すると、セラミックス基板1のウエハ載置面1aとは反対側の面には有底孔が設けられており、ここに測温素子11が取り付けられている。測温素子11もしくはそれに電気的に接続するリード線は、筒状支持体4の内側を延在し、更にチャンバーの底部50に設けられた貫通孔を経てチャンバーの外部に至っている。

【0031】

一方、当該測温素子11もしくはリード線を囲む筒状体12は、その一端部がロウ材などを用いてセラミックス基板1に対して気密に接合されており、他端部はチャンバー底部50の上記貫通孔を貫通してチャンバー外部に至り、大気雰囲気に開放している。そして、この貫通孔の内壁と筒状体12の外周面との間がOリング等の封止部材10によって気密に封止されている。これにより、筒状体12の内側を大気雰囲気にすると共に、筒状体12の内側をその外側の雰囲気から、即ち筒状支持体4の内側の雰囲気から隔離することが可能となる。

【0032】

このように、筒状体12の内側を外側から隔離して該内側を大気雰囲気にすることによって、この内側に収納した熱電対や測温抵抗体などの測温素子11による温度測定が極めて正確になる。その理由は、熱電対等の測温素子11は、被測定物に接触してその温度を測定するものであるため、被測定物と測温素子11との間にはどうしても微小な空隙が存在している。したがって、測温素子11の周りの雰囲気が変動すると、被測定物の温度が実質的に変化しない場合であっても、測温素子11と被測定物の間に存在する気体分子の種類や数が変化して伝熱係数が変化し、これにより温度測定が不安定になる。

【0033】

即ち、測温素子11でモニターしている温度は、測温素子11の周りに存在する気体分子の影響を受けることになるが、上記したように、筒状体12の内側を外側から隔離すると共に、筒状体12の内側を大気雰囲気にしているので、この筒状体12の内側に収納される熱電対や測温抵抗体などの測温素子11の周りの雰囲気が安定化し、極めて正確な温度測定が可能となる。

【0034】

以上説明したように、本発明の一実施形態の半導体製造装置用ウエハ保持体においては、筒状支持体をセラミックス基板に機械的に結合することによって、筒状支持体とセラミックス基板の間に働く応力を緩和することができる。更に、筒状支持体の内側に気密封止された筒状体を設け、その内側にセラミックス基板の温度を測定する測温素子を収納することによって、当該セラミックス基板の温度を正確に測定することができる。これにより、セラミックス基板の温度分布がいわゆるセンタークールになったとしてもウエハ保持体が破損しにくくなる上、均熱性に優れたウエハ保持体を提供することができる。

【0035】

なお、上記の説明においては、セラミックス基板に埋設されている発熱体及び高周波電極回路が金属を含むペーストを焼結して形成したものであったが、これに限定されるものでなく、発熱体に金属の箔やコイルを使用してもよいし、高周波電極回路に金属の箔やメッシュを使用してもよい。

【0036】

例えば図2には、金属のコイルからなる発熱体22と、金属のメッシュからなる高周波電極回路23とが埋設されたセラミック基板21を有するウエハ保持体が示されている。これら発熱体22及び高周波電極回路23には、それぞれモリブデン製の端子24、25が取り付けられており、この端子24、25を介して導電体8が電気的に接続している。なお、図2及び以降の図面において、図1に示す部材と同一の部材には同一の符号を付している。

【0037】

次に、本発明の半導体製造装置用ウエハ保持体の他の具体例を図3を参照しながら説明する。この図3に示すウエハ保持体は、窒化アルミニウムを主成分とする材料からなるセラミックス基板101と、このセラミックス基板101に機械的に結合してこれを支持する筒状の支持体4とを有している。セラミックス基板101には複数の発熱体102が埋設されており、その内の少なくとも一つがセラミックス基板101の内周部を主に加熱すると共に、これとは別の少なくとも一つはセラミックス基板101の外周部を主に加熱する。

【0038】

このように、図3に示すウエハ保持体は、セラミックス基板101に筒状支持体4が機械的に結合していることに加えて、該セラミックス基板101の加熱を、内周部と外周部で別々に行っている。これにより、セラミックス基板101と筒状支持体4との結合部での破壊が生じにくくなることに加えて、優れた温度制御性及び均熱性が得られ、極めて信頼性の高いウエハ保持体を提供することができる。

【0039】

具体的に説明すると、セラミックス基板101に埋設されている複数の発熱体102は、主に内周部の温度を制御するものと、主に外周部の温度を制御するものを有している。このように複数の発熱体102をセラミックス基板101の別々の領域(ゾーン)にそれぞれ埋設することによって、セラミックス基板101の温度を当該領域ごとに別々にコントロールすることが可能となり、より均熱性に優れたウエハ保持体を実現することができる。

【0040】

これにより、複数の温度条件で成膜を行う場合や、ウエハ径が12インチや18インチ等に大型化した場合であっても、比較的容易に均熱性を向上することが可能となる。なお、複数の発熱体102は、セラミックス基板101を平面視したときに、互いに離間して埋設されていてもよいし、部分的に重なるように埋設されていてもよい。

【0041】

ところで、セラミックス基板が12インチウエハ用や18インチウエハ用に大型化した場合、セラミックス基板に筒状支持体が化学的に接合されていると、その接合部に加わる応力は、8インチウエハを処理する大きさのウエハ保持体に比較して大幅に大きくなる。従って、セラミックス基板のウエハ載置面に載置されたウエハを均熱に加熱しようとして、セラミックス基板の中心部付近の温度を外周部に比較して相対的に低温にすると、比較的容易にウエハ保持体が破損してしまう。

【0042】

この問題を避けるため、この図3に示すウエハ保持体においても、セラミックス基板101を支持する筒状支持体4は、セラミックス基板101に機械的に結合されている。これにより、前述した図1に示すウエハ保持体と同様に、結合部又はその付近に働く応力を大幅に低減させることができる。

【0043】

また、この図3に示すウエハ保持体は、セラミックス基板101の内周部の温度を測定する測温素子111に加え、外周部の温度を測定する測温素子113を有している。これらの測温素子111、113によって、より高精度の温度コントロールが可能となり、セラミックス基板101の内周部と外周部の温度バランスをとりやすくなる。その結果、より均熱性に優れたウエハ保持体を提供することができる。この場合、内周部及び外周部に設置される測温素子111、113は、当然のことながら、それぞれセラミックス基板101の内周部を加熱する発熱体が埋設されている領域及び外周部を加熱する発熱体が埋設されている領域に設置されている。

【0044】

内周部に設置される測温素子111は、前述した図1に示すウエハ保持体と同様に、筒状支持体4の内側に設けた筒状体112によって保護されている。一方、外周部に設置される測温素子113についても、正確な温度測定を行うためには、上記内周部に設置される測温素子111と同様に筒状体で保護して大気雰囲気中で測温することが好ましい。

【0045】

しかし、外周部に設置される測温素子113を内周部に設置される測温素子111と同様に保護するには、セラミックス基板101において筒状支持体4が結合している領域の外側に、測温素子113を保護するための筒状体を気密に取り付ける必要が生ずる。更に、ウエハ保持体が設置されるチャンバーにおいて、筒状支持体4が設置されているチャンバー底部以外の領域に別途貫通孔を穿孔し、この貫通孔と筒状体との間を気密シールする必要がある。このように、装置構造が複雑になる上、ウエハ保持体自体の交換などの際にメンテナンス作業が煩雑になり、誤ってセラミックス基板101や筒状体を破損させる恐れも増大する。

【0046】

上記問題を避けるため、図3に示すウエハ保持体では、筒状支持体4の内側に設置した測温素子111は両端が封止された筒状体で保護しているものの、筒状支持体4の外側に設置した外周部測定用の測温素子113には筒状体を設けていない。これにより、ウエハ保持体のハンドリングが容易になる上、セラミックス基板に所定のザグリ穴を形成し、そこに熱電対等の測温素子を押し当てるだけで極めて簡単にセラミックス基板101の外周部の温度測定を行うことが可能となる。

【0047】

外周部に設けた測温素子113を筒状体に収納しないことによって、測温素子113による温度測定にはある程度バラツキが生ずるものの、内周部の温度と外周部の温度を別々に制御することができるので、セラミックス基板101の内周部と外周部の温度バランスを良好にとることができる。よって、セラミックス基板101が著しいセンタークールとなって破損に至る問題を回避することができる。また、極めて高い均熱性を実現することも可能となる。

【0048】

なお、前述した図1に示すウエハ保持体のような1つの発熱体を用いてセラミックス基板全体を加熱するいわゆる1ゾーンヒータにおいても、筒状支持体の外側に熱電対などの測温素子を筒状体で保護することなく設置してもよい。これにより、セラミックス基板の外周部の温度を測定することができる。設置する場合は、前述した測温素子113と同様に、セラミックス基板のウエハ載置面とは反対側の面において、筒状支持体の外側にザグリ穴を形成し、このザグリ穴に測温素子を挿入すればよい。

【0049】

ところで、定常状態におけるセラミックス基板の温度分布は、通常はウエハ保持体周辺の環境や、ウエハ保持体自身の材質等によって決まり、特に1ゾーンヒータの場合は、環境が同一であれば埋設された発熱体の回路パターンによってほぼ一義的に決まる。このため、セラミックス基板の外周部に熱電対等の測温素子を設置するメリットはほとんどないように思える。

【0050】

しかし、昇温過程においては、その昇温速度等によってセラミックス基板の中央部と外縁部との間に温度差が生じる。よって、セラミックス基板の面内温度差を一定に保ったまま昇温する場合や、内周部と外周部の極端な温度差に起因するウエハ保持体の破損を防止する場合には外周部に測温素子を設置して温度をモニターすることにメリットがある。

【0051】

上記説明した本発明の半導体製造装置用ウエハ保持体の他の具体例においては、セラミックス基板101に埋設されている発熱体102及び高周波電極回路103が金属を含むペーストを焼結して形成したものであったが、これに限定されるものでなく、発熱体に金属の箔やコイルを使用してもよいし、高周波電極回路に金属の箔やメッシュを使用してもよい。

【0052】

例えば図4には、金属のコイルからなる発熱体122と、金属のメッシュからなる高周波電極回路123とが埋設されたセラミック基板121を有するウエハ保持体が示されている。これら発熱体122及び高周波電極回路123には、それぞれモリブデン製の端子124、125が取り付けられており、この端子124、125を介して導電体108が電気的に接続している。なお、図4及び以降の図面において、図3に示す部材と同一の部材には同一の符号を付している。

【0053】

以上、本発明の半導体製造装置用ウエハ保持体について様々な具体例を挙げて説明したが、本発明はこれら具体例に限定されるものではなく、本発明の主旨から逸脱しない範囲内で種々の代替例や変形例を考えることができる。即ち、本発明の技術的範囲は、特許請求の範囲及びその均等物に及ぶものである。

【実施例】

【0054】

(実施例1)

直径320mm、厚み8mmの窒化アルミニウム(AlN)製の基板を用意し、その一方の面にスクリーン印刷法によりタングステンペーストを塗布し、1ゾーンからなる発熱体のパターンを形成した。もう一方の面にも上記と同様にスクリーン印刷法により高周波電極回路としての円形のパターンを形成した。次にこれを700℃の窒素雰囲気中で脱脂した後、1800℃の窒素雰囲気中で焼成した。

【0055】

このようにしてタングステン層からなる発熱体及び高周波電極回路が形成されたAlN基板に、AlN−Al2O3−Y2O3を主成分とするペーストを両面に塗布し、700℃の窒素雰囲気中で脱脂した。脱脂後、発熱体が形成された面に、別に用意した直径320mm、厚み8mmのAlN基板を重ね合わせると共に、高周波電極回路を形成した面に、更に別に用意した直径320mm、厚み3mmのAlN基板を重ね合わせた。これをホットプレス炉で1750℃、50tの圧力で接合した。

【0056】

次に、上記で得られた接合体において、発熱体の電極取り出し部分、及び高周波電極回路の外部電極設置付近に座繰り加工を施して、埋設された上記タングステン層をそれぞれ露出させた。これら露出部分にタングステンペーストを塗布し、1700℃の窒素雰囲気中で焼成してメタライズ層を形成した。次に、ニッケルメッキを施したタングステン製電極を上記メタライズ層に活性金属ロウを用いて接合した。更に、ニッケルメッキを施したモリブデン電極をタングステン製電極に接続し、更にニッケル電極をモリブデン電極に接続し、電極を完成させた。そして、これら電極の外側をムライト−アルミナの複合体からなる絶縁パイプ9で覆うと共に、チャンバー底部に設けた貫通孔からチャンバーの外部に延出させた。なお、絶縁パイプ9の一端部はセラミックス基板1に対してガラスを用いて気密に接合し、他端部はチャンバーに対してO−リングを用いて気密に封止した。

【0057】

次に、上記接合体のほぼ中央部分にザグリ加工を施して直径3mm、深さ8mmの有底孔を設け、そこに熱電対の先端部を挿入した。更に、筒状支持体を結合するため、上記接合体の所定の5箇所にザグリ加工を行って、そこに直径4mmのタングステン製のボルトを挿入し、ガラスを用いた接着により固定した。一方、両端にフランジ部を備えた筒状支持体を用意し、その片方のフランジ部の上記ボルトに対応する位置に貫通孔を設けた。そして、上記ボルトを対応する貫通孔に挿通させた後、タングステン製のナットで該ボルトを締め付けて図1に示すように筒状支持体を固定した。なお、接合体には外周加工と、12インチウエハを装着するためのウエハポケットの形成を行った。

【0058】

次に、熱電対を収納すべく、窒化アルミニウム製のパイプの一端部を上記熱電対が挿入されたザグリ部にガラスで接合し、他端部をチャンバー底部に設けた貫通孔から延出させた。そして、このパイプの外周面と貫通孔との間をO−リングにて気密シールした。出来上がったウエハ保持体をチャンバー内に装着した。そして、ウエハポケットにウエハ温度計を装着し、発熱体に通電して400℃に加熱した。このとき、チャンバー雰囲気内の圧力を真空、1Torr、10Torr、及び100Torrに段階的に変化させながら、熱電対で測定した温度に基づいてウエハ保持体の温度を制御した。

【0059】

その結果、チャンバー内の圧力の変化に対して、温度の制御性は良好であり、チャンバー内の圧力変化にほとんど左右されることなく(即ち、圧力の影響を受けることなく)、安定した温度制御ができることがわかった。また、いずれの圧力条件下においてもウエハ面内での温度分布は±2℃以内に収まっており、良好な均熱性が得られることがわかった。

【0060】

(比較例1)

実施例1との比較のため、実施例1で使用したウエハ保持体に対して、図5に示すように、熱電対の保護に使用した窒化アルミニウム製のパイプに貫通孔Aを穿孔し、更に当該パイプの端部に樹脂Bを詰めて内側を封止した。このウエハ保持体に対して実施例1と同様の実験を行った。その結果、チャンバー内の圧力変動に対して、熱電対の表示温度が安定するまでに5分以上かかり、それにともない、ウエハの温度も390〜410℃程度の間で変化し安定しなかった。

【0061】

(比較例2)

実施例1との比較のため、図6に示すようなウエハ保持体を作製した。このウエハ保持体は、セラミック基板と筒状支持体との間にAlN−Y2Oを主成分とするペーストを塗布し、1700℃、2時間、圧力10kg/cm2のホットプレスにて接合したことと、筒状支持体の内側は大気雰囲気としたこと以外は実施例1のウエハ保持体と同様にして作製した。このウエハ保持体に対して実施例1と同様の実験を行った。

【0062】

その結果、300℃近傍までは、実施例1と同様に昇温することができたものの、筒状支持体の内側が大気雰囲気に維持されていたため、熱電対の温度が300℃の時、ウエハ温度計の温度は中心部が外周部に比較して約10℃程度低かった。更に、熱電対の温度が380℃付近の時、セラミック基板と筒状支持体との接合部近傍を起点としてウエハ保持体が破損した。

【0063】

(実施例2)

実施例1に示すタングステンペーストの塗布及び焼成により形成された発熱体及び高周波電極回路を有するセラミック基板に代えて、それぞれモリブデン製のコイル及びメッシュからなる発熱体及び高周波電極回路を有するセラミックス基板を作製した。具体的には、窒化アルミニウムの顆粒をスプレードライにより作製し、これをプレス成形することによって先ず直径320mm、厚み10mmのプレス体を作製した。このプレス体にザグリ加工を施し、発熱体となるモリブデンコイルを装着した。なお、モリブデンコイルの両端には、電極と接続するためのモリブデンの端子を接続した。

【0064】

次に、このプレス体を金型に装着すると共に窒化アルミニウムの顆粒を挿入し、プレス成形した。引き続き、得られたプレス体にモリブデン端子を装着したモリブデンメッシュを設置すると共に窒化アルミニウムの顆粒を挿入し、プレス成形し、成形体を作製した。出来上がった成形体を700℃の窒素雰囲気中で脱脂した後、窒素雰囲気中のホットプレスにて圧力200kg/cm2、1800℃、2時間で加熱してAlN製のセラミック基板を作製した。

【0065】

以降は実施例1と同様にして図2に示すようなウエハ保持体を作製した。このウエハ保持体に対して実施例1と同様の実験を行った。その結果、実施例1と同じ良好な結果が得られた。

【0066】

(比較例3)

実施例2との比較のため、実施例2で使用したウエハ保持体に対して、図7に示すように、熱電対の保護に使用した窒化アルミニウム製のパイプに貫通孔Aを穿孔し、更に当該パイプの端部に樹脂Bを詰めて内側を封止した。このウエハ保持体に対して実施例2と同様の実験を行った。その結果、チャンバー内の圧力変動に対して、熱電対の表示温度が安定するまでに5分以上かかり、それにともない、ウエハの温度も390〜410℃程度の間で変化し安定しなかった。つまり、比較例1とほぼ同様の結果となった。

【0067】

(比較例4)

実施例2との比較のため、図8に示すようなウエハ保持体を作製した。このウエハ保持体は、比較例2と同様にしてセラミック基板と筒状支持体とを化学的に接合することと、筒状支持体の内側を大気雰囲気としたこと以外は実施例2のウエハ保持体と同様にして作製した。このウエハ保持体に対して実施例2と同様の実験を行った。

【0068】

その結果、300℃近傍までは、実施例1と同様に昇温することができた。しかし、筒状支持体の内側が大気雰囲気に維持されていたため、熱電対の温度で300℃の時、ウエハ温度計の温度は中心部が外周部に比較して約10℃程度低かった。更に、熱電対の温度が380℃付近の時、セラミック基板と筒状支持体との接合部近傍を起点としてウエハ保持体が破損した。

【0069】

(実施例3)

図3に示すようなウエハ保持体を作製した。このウエハ保持体は、直径250mm以内の内周部に埋設された第1の発熱体と、直径250〜320mmの外周部に埋設され、中心部近傍まで引き回された第2の発熱体とからなる2ゾーンの発熱体が埋設されたセラミックス基板を使用したことと、該セラミックス基板において筒状支持体の外側に形成したザグリ部に上記第2の発熱体で加熱されている領域の温度をモニターする熱電対を設置した以外は実施例1と同様にして作製した。なお、図3においては、簡単のため発熱体102用の電極(導電体8)は2つしか示されていないが、実際には同形状のものが4つ存在する。

【0070】

このウエハ保持体にウエハ温度計を搭載し、内周部と外周部の温度が均一になるように、内周部と外周部にそれぞれ設置した熱電対の温度をモニターしながら昇温させた。その結果、400℃の時点で、ウエハ温度計の温度で±0.5℃に制御することができた。また、実施例1と同様にチャンバー内の圧力を変化させたところ、筒状支持体の内側の熱電対のみで温度制御をすると、実施例1と同様に安定した温度をウエハ温度計で確認することができた。その際、2つの発熱体の出力に関しては、400℃で得られたデータを基に、これら出力の比率を固定することで安定化することができた。

【0071】

(実施例4)

図4に示すようなウエハ保持体を作製した。このウエハ保持体は、直径250mm以内の内周部に埋設された第1の発熱体と、直径250〜320mmの外周部に埋設され、中心部近傍まで引き回された第2の発熱体とからなる2ゾーンの発熱体が埋設されたセラミックス基板を使用したことと、該セラミックス基板において筒状支持体の外側に形成したザグリ部に上記第2の発熱体で加熱されている領域の温度をモニターする熱電対を設置した以外は実施例3と同様にして作製した。なお、図4においては、簡単のため発熱体122用の電極(導電体8)は2つしか示されていないが、実際には同形状のものが4つ存在する。

【0072】

このウエハ保持体にウエハ温度計を搭載し、内周部と外周部の温度が均一になるように、内周部と外周部にそれぞれ設置した熱電対の温度をモニターしながら昇温させた。その結果、400℃の時点で、ウエハ温度計の温度で±0.5℃に制御することができた。また、実施例1と同様にチャンバー内の圧力を変化させたところ、筒状支持体の内側の熱電対のみで温度制御をすると、実施例2と同様に安定した温度をウエハ温度計で確認することができた。その際、2つの発熱体の出力に関しては、400℃で得られたデータを基に、これら出力の比率を固定することで安定化することができた。

【0073】

(比較例5)

実施例3との比較のため、比較例2と同様にセラミック基板と筒状支持体とを接合すること以外は実施例3と同様にしてウエハ保持体を作製した。そして2つの熱電対の温度を確認しながら、内周部が外周部に比較して20℃高い状態を保ちながら、ウエハ温度計の平均温度が400℃になるまで昇温した。そして、外周部の発熱体の出力を徐々に上げながら、内周部の発熱体の出力を絞り、ウエハ温度が均一になるように出力調整を行った。その結果、ウエハの温度で中心部が406℃、外周部が393℃までは均熱調整できたが、そこから更に外周部の出力を上昇し、内側の出力を絞ったところで、筒状支持体との接合部近傍を起点にウエハ保持体が破損した。

【符号の説明】

【0074】

1 セラミックス基板

2 発熱体

3 高周波電極回路

4 筒状支持体

6 ボルト

7 ナット

8 導電体

9 絶縁パイプ

10 封止部材

11 測温素子

12 筒状体

【特許請求の範囲】

【請求項1】

埋設された発熱体を有し、窒化アルミニウムを主成分とする材料で構成される基板と、前記基板に機械的に結合してこれを支持する筒状の支持体とからなる半導体製造装置用ウエハ保持体であって、

前記支持体の内側には前記基板の温度測定用の測温素子を収納する筒状体が設けられており、前記筒状体の内側は大気雰囲気であり且つ前記支持体の内側の雰囲気から隔離されていることを特徴とする半導体製造装置用ウエハ保持体。

【請求項2】

埋設された複数の発熱体を有し、窒化アルミニウムを主成分とする材料で構成される基板と、前記基板に機械的に結合してこれを支持する筒状の支持体とからなる半導体製造装置用ウエハ保持体であって、

前記複数の発熱体は、少なくとも一つが前記基板の内周部を主に加熱すると共に、これとは別の少なくとも一つが前記基板の外周部を主に加熱するものであり、これら内周部及び外周部をそれぞれ加熱する発熱体に対応して複数の測温素子が前記基板にそれぞれ設置されており、前記複数の測温素子のうち少なくとも一つは前記支持体の内側に設けられた筒状体に収納されており、前記筒状体の内側は大気雰囲気であり且つ前記支持体の内側の雰囲気から隔離されていることを特徴とする半導体製造装置用ウエハ保持体。

【請求項1】

埋設された発熱体を有し、窒化アルミニウムを主成分とする材料で構成される基板と、前記基板に機械的に結合してこれを支持する筒状の支持体とからなる半導体製造装置用ウエハ保持体であって、

前記支持体の内側には前記基板の温度測定用の測温素子を収納する筒状体が設けられており、前記筒状体の内側は大気雰囲気であり且つ前記支持体の内側の雰囲気から隔離されていることを特徴とする半導体製造装置用ウエハ保持体。

【請求項2】

埋設された複数の発熱体を有し、窒化アルミニウムを主成分とする材料で構成される基板と、前記基板に機械的に結合してこれを支持する筒状の支持体とからなる半導体製造装置用ウエハ保持体であって、

前記複数の発熱体は、少なくとも一つが前記基板の内周部を主に加熱すると共に、これとは別の少なくとも一つが前記基板の外周部を主に加熱するものであり、これら内周部及び外周部をそれぞれ加熱する発熱体に対応して複数の測温素子が前記基板にそれぞれ設置されており、前記複数の測温素子のうち少なくとも一つは前記支持体の内側に設けられた筒状体に収納されており、前記筒状体の内側は大気雰囲気であり且つ前記支持体の内側の雰囲気から隔離されていることを特徴とする半導体製造装置用ウエハ保持体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−89850(P2013−89850A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230670(P2011−230670)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]