半導体製造装置

【課題】高清浄雰囲気で良質な膜を生成し、膜厚均一性を向上することのできる半導体製造装置を提供する。

【解決手段】アウターチューブ10内に、複数の半導体ウェーハ(図示せず)を積層して搭載するボート30を設ける。アウターチューブ10をマニホールド40に取り付けるフランジ14と胴体部12との間に円錐部13を設けて、胴体部12の内径を小さくして、ウェーハを保持するボート30との距離を短くすることにより、ドーパント濃度均一性、膜厚均一性の向上を図る。アウターチューブ10とボート30の間に原料ガスをボート30上まで導入するノズル21を設け、反応ガスを上から下へアウターチューブ10内を流すことにより、反応炉内への炉下部からの汚染を防止する。

【解決手段】アウターチューブ10内に、複数の半導体ウェーハ(図示せず)を積層して搭載するボート30を設ける。アウターチューブ10をマニホールド40に取り付けるフランジ14と胴体部12との間に円錐部13を設けて、胴体部12の内径を小さくして、ウェーハを保持するボート30との距離を短くすることにより、ドーパント濃度均一性、膜厚均一性の向上を図る。アウターチューブ10とボート30の間に原料ガスをボート30上まで導入するノズル21を設け、反応ガスを上から下へアウターチューブ10内を流すことにより、反応炉内への炉下部からの汚染を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製造装置に関し、特に、複数の半導体ウエハを垂直方向に積層した状態で半導体ウエハの処理を行う縦型の反応室構成を備える半導体製造装置に関するものである。

【背景技術】

【0002】

従来の半導体製造装置100の構成例を図2に示す。

この従来の縦型半導体製造装置100においては、アウターチューブ110の外部にヒータ(図示せず)を備えており、アウターチューブ110内を均一に加熱できる構造となっている。アウターチューブ110内には筒状のインナーチューブ120が設けられている。インナーチューブ120内には、複数の半導体ウェーハ(図示せず)を垂直方向に積層して搭載するボート30が設けられている。このボート30は、ボート台32上に搭載されている。

【0003】

縦型半導体製造装置100は、マニホールド40を備えている。アウターチューブ110は、マニホールド40の上部に取り付けられている。マニホールド40の上部には、フランジ43が設けられ、フランジ43と取り付け部材44とにより、アウターチューブ110の下部のフランジ部113とマニホールド40のフランジ43とをこれらの間にO−リング(オーリング)45を介して固定している。マニホールド40の内側には、インナーチューブ取り付け部材46が設けられ、インナーチューブ120がこのインナーチューブ取り付け部材46上に載置されている。アウターチューブ110の下部は開放された構造となっており、インナーチューブ120の上部および下部は開放された構造となっている。

【0004】

マニホールド40の側壁にはガス導入ポート22が貫通して取り付けられ、そのマニホールド40の内側端部には、ノズル23が取り付けられている。また、排気管42もマニホールド40の側壁を貫通して取り付けられている。

【0005】

マニホールド40の下端は開放された構造となっているが、ベースフランジ51,シールキャップ52により閉じられ、気密な構造となっている。

【0006】

インナーチューブ120の下部からノズル23がインナーチューブ120内に挿入されている。ノズル23から供給された原料ガスは、インナーチューブ120内に噴出され、インナーチューブ120内を上部まで移動し、インナーチューブ120とアウターチューブ110との間の空間を通って下方に流れ、排気管42から排気される。

【0007】

従来、半導体ウェーハ(図示せず)上に形成される膜厚の均一性を向上するため、インナーチューブ120の径を小さくして、半導体ウェーハを保持するボート30と、インナーチューブ120の壁面との距離を短くして原料ガスを下から上へ流す構成としていたが、高清浄プロセス(例えば、エピタキシャル成長等)の場合、炉下部からの汚染が原料ガスの流れに沿って反応室(インナーチューブ120)内を汚染し、高品質な膜が得られないという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0008】

従って、本発明の主な目的は、上記従来技術の問題点を解決して、高清浄雰囲気で良質な膜を生成し、膜厚均一性を向上することのできる半導体製造装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明の一態様によれば、

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記一重の反応管を前記マニホールドに載置した際の前記一重の反応管の内壁の位置は、前記二重構造の反応管を前記マニホールドに載置した際の前記外側反応管の内壁の位置よりも内側に位置するように、前記一重の反応管および前記二重構造の反応管が前記マニホールドに載置されることを特徴とする半導体製造装置が提供される。

【0010】

本発明の一態様によれば、

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記マニホールドに排気口を設け、前記一重の反応管を前記マニホールドに載置して前記半導体ウェーハを処理する際に、反応ガスを前記一重の反応管の上部から前記排気口に流れるようにしたことを特徴とする半導体製造装置が提供される。

【0011】

本発明の一態様によれば、

マニホールドに一重の反応管を載置した状態で、前記反応管内にてボートに載置された半導体ウェーハの処理を行う半導体製造装置であって、

前記マニホールドは、処理内容に応じて、前記一重の反応管と、内側反応管と外側反応管とから成る二重構造の反応管とをそれぞれ載置可能であって、前記マニホールドに前記二重構造の反応管を載置した際の前記内側反応管の内壁とボートとの距離と、前記マニホールドに前記一重の反応管を載置した際の前記一重の反応管の内壁とボートとの距離とを同じとするため、

前記一重の反応管は、

前記一重の反応管の胴体部と反応管を前記マニホールドに取り付ける反応管のフランジ部との間に、径が胴体部上側で小さく、フランジ部側で大きくなる傾斜部を具備したことを特徴とする半導体製造装置が提供される。

【0012】

本発明の一態様によれば、

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記一重の反応管の前記フランジ部の外径と前記二重構造の反応管の前記外側反応管のフランジ部の外径とを同一とし、前記一重の反応管と前記二重構造の反応管とを前記マニホールドに交換設置可能にしたことを特徴とする半導体製造装置が提供される。

【発明の効果】

【0013】

本発明によれば、高清浄雰囲気で良質な膜を生成し、膜厚均一性を向上することのできる半導体製造装置を提供することができる。

【発明を実施するための最良の形態】

【0014】

次に、本発明の好ましい実施の形態を図面を参照して説明する。

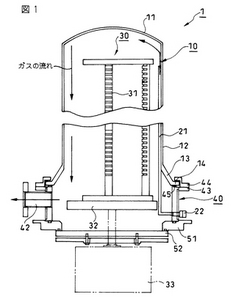

図1は、本発明の一実施の形態の半導体製造装置の概略縦断面図である。

本実施の形態の縦型半導体製造装置1においては、アウターチューブ10の外部にヒータ(図示せず)を備えており、アウターチューブ10内を均一に加熱できる構造となっている。アウターチューブ10内には、複数の半導体ウェーハ(図示せず)を垂直方向に積層して搭載するボート30が設けられている。ボート30には複数の基板載置溝31が設けられ、これらの基板載置溝31に複数の半導体ウェーハ(図示せず)がそれぞれ水平に載置される。ボート30は、ボート台32上に搭載されている。

【0015】

縦型半導体製造装置100は、マニホールド40を備えている。アウターチューブ10は、マニホールド40の上部に取り付けられている。マニホールド40の上部には、フランジ43が設けられ、フランジ43と取り付け部材44とにより、アウターチューブ10の下部のフランジ部14とマニホールド40のフランジ43とをこれらの間にO−リング(オーリング)45を介して固定している。

アウターチューブ10は、天板部11と、円筒状の胴体部12と、円錐部13と、フランジ部14とを備えており、アウターチューブ10の下部は開放された構造となっている。アウターチューブ10の材質としては、石英、SIC他が使用される。

【0016】

マニホールド40の側壁にはガス導入ポート22が貫通して取り付けられ、そのマニホールド40の内側端部には、ノズル21が取り付けられている。また、排気管42もマニホールド40の側壁を貫通して取り付けられている。

【0017】

マニホールド40の下端は開放された構造となっているが、ベースフランジ51、シールキャップ52により閉じられ、気密な構造となっている。

ボート30の挿入/引き出しは、図中省略のボートエレベータ部に取り付いているアームにシールキャップ52が取り付けられており、このボートエレベータによるシールキャップ52の昇降動作により行われる。また、シールキャップ52に回転軸33が取り付けられボート30を回転させることも可能となる。ボートの回転は、ウェーハの均一性を向上するのに有効である。

【0018】

マニホールド40の下部からノズル21がアウターチューブ10内に挿入され、ボート30の上端近傍まで延在している。ノズル21から供給された原料ガスは、ボート30上に噴出され、アウターチューブ10内の空間を通って下方に流れ、排気管42から排気される。

【0019】

本実施の形態では、従来技術で使用していたインナーチューブを取り外し、アウターチューブ10の内径を限りなく小さくする(例えば、胴体部12の内径をウェーハ径+(50〜70mm)とする)ことで、ウェーハを保持するボート30との距離を短くすることにより、ドーパント濃度均一性、膜厚均一性の向上を図ることができる。また、反応管(アウターチューブ10)とボート30の間に原料ガスをボート30上まで導入するノズル21を設け、反応ガスを上から下へ反応管(アウターチューブ10)内に流すことにより、反応炉内への炉下部からの汚染を防止することができる。このように、インナーチューブを取り外し、アウターチューブ10のみとしたので、図2にようにインナーチューブ120とアウターチューブ110との間に反応ガスを上から下へ流す必要がなくなり、その結果、原料ガスをボート30上に導入するノズル21を設けて、反応ガスを上から下へアウターチューブ10内を流すことができるようになって、炉下部からの汚染を防止することができるようになった。

【0020】

また、アウターチューブ10のフランジ部14と胴体部12との間に円錐形状の円錐部13を設けることにより、反応管を交換するのみで、図2に示すような、インナーチューブ120とアウターチューブ110を設けることも可能で、図2に示すような原料ガスを下から上へ流す方式に容易に変更可能である。なお、このためには、図1には図示していないが、図2に示すようなインナーリング取り付け部材46をマニホールド40内部に設けておけばよい。

【0021】

また、本実施の形態の装置は、インナーチューブ120とアウターチューブ110を用いる図2に示す装置と共用部品で製作できる。特に反応管を取り付ける炉口部は繁雑な構造となっているが、主にマニホールド40、ベースフランジ51、シールキャップ52が共通化でき、製作コストを低減できる。

【0022】

また、アウターチューブ10(反応管)の形状を下記とすることにより、反応管の強度を向上させている。

フランジ部14、円錐部13:厚肉7〜15mm(最適値10mm)

胴体部12、天板部11:3〜7mm(最適値4mm)

安全率:11倍

(なお、ここで、安全率とは、部材の破壊点に達する荷重と設計上考えられた荷重との比をいう。)

なお、フランジ部14の内径は、胴体部12の内径+(30〜60mm)である。

【0023】

ここで、アウターチューブ10の下部のフランジ部14と胴体部12とを図2に示すように直角とせず、フランジ部14と胴体部12bとの間に 断面テーパ状の円錐部13を設けたのは、反応管(アウターチューブ10)内を減圧にし、また反応管(アウターチューブ10)を加熱したときの強度を保つためである。

【0024】

次に、本実施の形態の装置1を用いた成膜方法の一実施例について説明する。

例えば、100枚の半導体シリコンウエハ(図示せず)をボート30に搭載し、アウターチューブ10の外側のヒータ(図示せず)により400℃〜700℃にアウターチューブ10内を加熱し、反応ガスのSiH4、GeH4およびドーピングガスとしてBCl3、キャリアガスとしてH2をノズル21より流し、排気管42より排気して、反応管(アウターチューブ10)内の圧力を0.1Pa〜100Paに保った状態で、SiおよびSiGeのエピタキシャル成長を行った。このとき、成膜した膜の膜厚均一性はB濃度均一性で±2.7%であった。また、炉下部からの汚染により、基板の膜成長不良を引きおこすことはなかった。

なお、本実施の形態の装置1は、上記温度と圧力に限定されず、それぞれ温度400℃〜900℃、圧力0.1Pa〜500Paの範囲で好適に使用できる。

【0025】

本実施の形態によれば、均一性を向上することができ、また、石英部品の交換(アウターチューブ10と、インナーチューブ120およびアウターチューブ110との交換)でプロセスの使い分けが可能である。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施の形態の半導体製造装置の概略縦断面図である。

【図2】従来の半導体製造装置の概略縦断面図である。

【符号の説明】

【0027】

1…半導体製造装置

10…アウターチューブ

11…天板部

12…胴体部

13…円錐部

14…フランジ部

21、23…ノズル

22…ガス導入ポート

30…ボート

31…基板載置溝

32…ボート台

33…回転軸

40…マニホールド

42…排気管

43…フランジ

44…取り付け部材

45…オーリング

46…インナーチューブ取り付け部材

51…ベースフランジ

52…シールキャップ

110…アウターチューブ

113…フランジ部

120…インナーチューブ

【技術分野】

【0001】

本発明は、半導体製造装置に関し、特に、複数の半導体ウエハを垂直方向に積層した状態で半導体ウエハの処理を行う縦型の反応室構成を備える半導体製造装置に関するものである。

【背景技術】

【0002】

従来の半導体製造装置100の構成例を図2に示す。

この従来の縦型半導体製造装置100においては、アウターチューブ110の外部にヒータ(図示せず)を備えており、アウターチューブ110内を均一に加熱できる構造となっている。アウターチューブ110内には筒状のインナーチューブ120が設けられている。インナーチューブ120内には、複数の半導体ウェーハ(図示せず)を垂直方向に積層して搭載するボート30が設けられている。このボート30は、ボート台32上に搭載されている。

【0003】

縦型半導体製造装置100は、マニホールド40を備えている。アウターチューブ110は、マニホールド40の上部に取り付けられている。マニホールド40の上部には、フランジ43が設けられ、フランジ43と取り付け部材44とにより、アウターチューブ110の下部のフランジ部113とマニホールド40のフランジ43とをこれらの間にO−リング(オーリング)45を介して固定している。マニホールド40の内側には、インナーチューブ取り付け部材46が設けられ、インナーチューブ120がこのインナーチューブ取り付け部材46上に載置されている。アウターチューブ110の下部は開放された構造となっており、インナーチューブ120の上部および下部は開放された構造となっている。

【0004】

マニホールド40の側壁にはガス導入ポート22が貫通して取り付けられ、そのマニホールド40の内側端部には、ノズル23が取り付けられている。また、排気管42もマニホールド40の側壁を貫通して取り付けられている。

【0005】

マニホールド40の下端は開放された構造となっているが、ベースフランジ51,シールキャップ52により閉じられ、気密な構造となっている。

【0006】

インナーチューブ120の下部からノズル23がインナーチューブ120内に挿入されている。ノズル23から供給された原料ガスは、インナーチューブ120内に噴出され、インナーチューブ120内を上部まで移動し、インナーチューブ120とアウターチューブ110との間の空間を通って下方に流れ、排気管42から排気される。

【0007】

従来、半導体ウェーハ(図示せず)上に形成される膜厚の均一性を向上するため、インナーチューブ120の径を小さくして、半導体ウェーハを保持するボート30と、インナーチューブ120の壁面との距離を短くして原料ガスを下から上へ流す構成としていたが、高清浄プロセス(例えば、エピタキシャル成長等)の場合、炉下部からの汚染が原料ガスの流れに沿って反応室(インナーチューブ120)内を汚染し、高品質な膜が得られないという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0008】

従って、本発明の主な目的は、上記従来技術の問題点を解決して、高清浄雰囲気で良質な膜を生成し、膜厚均一性を向上することのできる半導体製造装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明の一態様によれば、

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記一重の反応管を前記マニホールドに載置した際の前記一重の反応管の内壁の位置は、前記二重構造の反応管を前記マニホールドに載置した際の前記外側反応管の内壁の位置よりも内側に位置するように、前記一重の反応管および前記二重構造の反応管が前記マニホールドに載置されることを特徴とする半導体製造装置が提供される。

【0010】

本発明の一態様によれば、

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記マニホールドに排気口を設け、前記一重の反応管を前記マニホールドに載置して前記半導体ウェーハを処理する際に、反応ガスを前記一重の反応管の上部から前記排気口に流れるようにしたことを特徴とする半導体製造装置が提供される。

【0011】

本発明の一態様によれば、

マニホールドに一重の反応管を載置した状態で、前記反応管内にてボートに載置された半導体ウェーハの処理を行う半導体製造装置であって、

前記マニホールドは、処理内容に応じて、前記一重の反応管と、内側反応管と外側反応管とから成る二重構造の反応管とをそれぞれ載置可能であって、前記マニホールドに前記二重構造の反応管を載置した際の前記内側反応管の内壁とボートとの距離と、前記マニホールドに前記一重の反応管を載置した際の前記一重の反応管の内壁とボートとの距離とを同じとするため、

前記一重の反応管は、

前記一重の反応管の胴体部と反応管を前記マニホールドに取り付ける反応管のフランジ部との間に、径が胴体部上側で小さく、フランジ部側で大きくなる傾斜部を具備したことを特徴とする半導体製造装置が提供される。

【0012】

本発明の一態様によれば、

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記一重の反応管の前記フランジ部の外径と前記二重構造の反応管の前記外側反応管のフランジ部の外径とを同一とし、前記一重の反応管と前記二重構造の反応管とを前記マニホールドに交換設置可能にしたことを特徴とする半導体製造装置が提供される。

【発明の効果】

【0013】

本発明によれば、高清浄雰囲気で良質な膜を生成し、膜厚均一性を向上することのできる半導体製造装置を提供することができる。

【発明を実施するための最良の形態】

【0014】

次に、本発明の好ましい実施の形態を図面を参照して説明する。

図1は、本発明の一実施の形態の半導体製造装置の概略縦断面図である。

本実施の形態の縦型半導体製造装置1においては、アウターチューブ10の外部にヒータ(図示せず)を備えており、アウターチューブ10内を均一に加熱できる構造となっている。アウターチューブ10内には、複数の半導体ウェーハ(図示せず)を垂直方向に積層して搭載するボート30が設けられている。ボート30には複数の基板載置溝31が設けられ、これらの基板載置溝31に複数の半導体ウェーハ(図示せず)がそれぞれ水平に載置される。ボート30は、ボート台32上に搭載されている。

【0015】

縦型半導体製造装置100は、マニホールド40を備えている。アウターチューブ10は、マニホールド40の上部に取り付けられている。マニホールド40の上部には、フランジ43が設けられ、フランジ43と取り付け部材44とにより、アウターチューブ10の下部のフランジ部14とマニホールド40のフランジ43とをこれらの間にO−リング(オーリング)45を介して固定している。

アウターチューブ10は、天板部11と、円筒状の胴体部12と、円錐部13と、フランジ部14とを備えており、アウターチューブ10の下部は開放された構造となっている。アウターチューブ10の材質としては、石英、SIC他が使用される。

【0016】

マニホールド40の側壁にはガス導入ポート22が貫通して取り付けられ、そのマニホールド40の内側端部には、ノズル21が取り付けられている。また、排気管42もマニホールド40の側壁を貫通して取り付けられている。

【0017】

マニホールド40の下端は開放された構造となっているが、ベースフランジ51、シールキャップ52により閉じられ、気密な構造となっている。

ボート30の挿入/引き出しは、図中省略のボートエレベータ部に取り付いているアームにシールキャップ52が取り付けられており、このボートエレベータによるシールキャップ52の昇降動作により行われる。また、シールキャップ52に回転軸33が取り付けられボート30を回転させることも可能となる。ボートの回転は、ウェーハの均一性を向上するのに有効である。

【0018】

マニホールド40の下部からノズル21がアウターチューブ10内に挿入され、ボート30の上端近傍まで延在している。ノズル21から供給された原料ガスは、ボート30上に噴出され、アウターチューブ10内の空間を通って下方に流れ、排気管42から排気される。

【0019】

本実施の形態では、従来技術で使用していたインナーチューブを取り外し、アウターチューブ10の内径を限りなく小さくする(例えば、胴体部12の内径をウェーハ径+(50〜70mm)とする)ことで、ウェーハを保持するボート30との距離を短くすることにより、ドーパント濃度均一性、膜厚均一性の向上を図ることができる。また、反応管(アウターチューブ10)とボート30の間に原料ガスをボート30上まで導入するノズル21を設け、反応ガスを上から下へ反応管(アウターチューブ10)内に流すことにより、反応炉内への炉下部からの汚染を防止することができる。このように、インナーチューブを取り外し、アウターチューブ10のみとしたので、図2にようにインナーチューブ120とアウターチューブ110との間に反応ガスを上から下へ流す必要がなくなり、その結果、原料ガスをボート30上に導入するノズル21を設けて、反応ガスを上から下へアウターチューブ10内を流すことができるようになって、炉下部からの汚染を防止することができるようになった。

【0020】

また、アウターチューブ10のフランジ部14と胴体部12との間に円錐形状の円錐部13を設けることにより、反応管を交換するのみで、図2に示すような、インナーチューブ120とアウターチューブ110を設けることも可能で、図2に示すような原料ガスを下から上へ流す方式に容易に変更可能である。なお、このためには、図1には図示していないが、図2に示すようなインナーリング取り付け部材46をマニホールド40内部に設けておけばよい。

【0021】

また、本実施の形態の装置は、インナーチューブ120とアウターチューブ110を用いる図2に示す装置と共用部品で製作できる。特に反応管を取り付ける炉口部は繁雑な構造となっているが、主にマニホールド40、ベースフランジ51、シールキャップ52が共通化でき、製作コストを低減できる。

【0022】

また、アウターチューブ10(反応管)の形状を下記とすることにより、反応管の強度を向上させている。

フランジ部14、円錐部13:厚肉7〜15mm(最適値10mm)

胴体部12、天板部11:3〜7mm(最適値4mm)

安全率:11倍

(なお、ここで、安全率とは、部材の破壊点に達する荷重と設計上考えられた荷重との比をいう。)

なお、フランジ部14の内径は、胴体部12の内径+(30〜60mm)である。

【0023】

ここで、アウターチューブ10の下部のフランジ部14と胴体部12とを図2に示すように直角とせず、フランジ部14と胴体部12bとの間に 断面テーパ状の円錐部13を設けたのは、反応管(アウターチューブ10)内を減圧にし、また反応管(アウターチューブ10)を加熱したときの強度を保つためである。

【0024】

次に、本実施の形態の装置1を用いた成膜方法の一実施例について説明する。

例えば、100枚の半導体シリコンウエハ(図示せず)をボート30に搭載し、アウターチューブ10の外側のヒータ(図示せず)により400℃〜700℃にアウターチューブ10内を加熱し、反応ガスのSiH4、GeH4およびドーピングガスとしてBCl3、キャリアガスとしてH2をノズル21より流し、排気管42より排気して、反応管(アウターチューブ10)内の圧力を0.1Pa〜100Paに保った状態で、SiおよびSiGeのエピタキシャル成長を行った。このとき、成膜した膜の膜厚均一性はB濃度均一性で±2.7%であった。また、炉下部からの汚染により、基板の膜成長不良を引きおこすことはなかった。

なお、本実施の形態の装置1は、上記温度と圧力に限定されず、それぞれ温度400℃〜900℃、圧力0.1Pa〜500Paの範囲で好適に使用できる。

【0025】

本実施の形態によれば、均一性を向上することができ、また、石英部品の交換(アウターチューブ10と、インナーチューブ120およびアウターチューブ110との交換)でプロセスの使い分けが可能である。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施の形態の半導体製造装置の概略縦断面図である。

【図2】従来の半導体製造装置の概略縦断面図である。

【符号の説明】

【0027】

1…半導体製造装置

10…アウターチューブ

11…天板部

12…胴体部

13…円錐部

14…フランジ部

21、23…ノズル

22…ガス導入ポート

30…ボート

31…基板載置溝

32…ボート台

33…回転軸

40…マニホールド

42…排気管

43…フランジ

44…取り付け部材

45…オーリング

46…インナーチューブ取り付け部材

51…ベースフランジ

52…シールキャップ

110…アウターチューブ

113…フランジ部

120…インナーチューブ

【特許請求の範囲】

【請求項1】

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記一重の反応管を前記マニホールドに載置した際の前記一重の反応管の内壁の位置は、前記二重構造の反応管を前記マニホールドに載置した際の前記外側反応管の内壁の位置よりも内側に位置するように、前記一重の反応管および前記二重構造の反応管が前記マニホールドに載置されることを特徴とする半導体製造装置。

【請求項2】

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記マニホールドに排気口を設け、前記一重の反応管を前記マニホールドに載置して前記半導体ウェーハを処理する際に、反応ガスを前記一重の反応管の上部から前記排気口に流れるようにしたことを特徴とする半導体製造装置。

【請求項3】

マニホールドに一重の反応管を載置した状態で、前記反応管内にてボートに載置された半導体ウェーハの処理を行う半導体製造装置であって、

前記マニホールドは、処理内容に応じて、前記一重の反応管と、内側反応管と外側反応管とから成る二重構造の反応管とをそれぞれ載置可能であって、前記マニホールドに前記二重構造の反応管を載置した際の前記内側反応管の内壁とボートとの距離と、前記マニホールドに前記一重の反応管を載置した際の前記一重の反応管の内壁とボートとの距離とを同じとするため、

前記一重の反応管は、

前記一重の反応管の胴体部と反応管を前記マニホールドに取り付ける反応管のフランジ部との間に、径が胴体部上側で小さく、フランジ部側で大きくなる傾斜部を具備したことを特徴とする半導体製造装置。

【請求項4】

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記一重の反応管の前記フランジ部の外径と前記二重構造の反応管の前記外側反応管のフランジ部の外径とを同一とし、前記一重の反応管と前記二重構造の反応管とを前記マニホールドに交換設置可能にしたことを特徴とする半導体製造装置。

【請求項1】

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記一重の反応管を前記マニホールドに載置した際の前記一重の反応管の内壁の位置は、前記二重構造の反応管を前記マニホールドに載置した際の前記外側反応管の内壁の位置よりも内側に位置するように、前記一重の反応管および前記二重構造の反応管が前記マニホールドに載置されることを特徴とする半導体製造装置。

【請求項2】

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記マニホールドに排気口を設け、前記一重の反応管を前記マニホールドに載置して前記半導体ウェーハを処理する際に、反応ガスを前記一重の反応管の上部から前記排気口に流れるようにしたことを特徴とする半導体製造装置。

【請求項3】

マニホールドに一重の反応管を載置した状態で、前記反応管内にてボートに載置された半導体ウェーハの処理を行う半導体製造装置であって、

前記マニホールドは、処理内容に応じて、前記一重の反応管と、内側反応管と外側反応管とから成る二重構造の反応管とをそれぞれ載置可能であって、前記マニホールドに前記二重構造の反応管を載置した際の前記内側反応管の内壁とボートとの距離と、前記マニホールドに前記一重の反応管を載置した際の前記一重の反応管の内壁とボートとの距離とを同じとするため、

前記一重の反応管は、

前記一重の反応管の胴体部と反応管を前記マニホールドに取り付ける反応管のフランジ部との間に、径が胴体部上側で小さく、フランジ部側で大きくなる傾斜部を具備したことを特徴とする半導体製造装置。

【請求項4】

一重の反応管と、内側反応管と外側反応管とを有する二重構造の反応管とを、前記一重の反応管または前記二重構造の反応管の前記内側反応管内に載置される半導体ウェーハの処理の内容に応じてそれぞれ載置可能なマニホールドを備え、

前記一重の反応管は、前記一重の反応管の胴体部と前記一重の反応管を前記マニホールドに取り付ける前記一重の反応管のフランジ部との間に、径が前記胴体部の上側で小さく、フランジ部側で大きくなる傾斜部を具備し、

前記一重の反応管の前記フランジ部の外径と前記二重構造の反応管の前記外側反応管のフランジ部の外径とを同一とし、前記一重の反応管と前記二重構造の反応管とを前記マニホールドに交換設置可能にしたことを特徴とする半導体製造装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−203243(P2006−203243A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2006−84283(P2006−84283)

【出願日】平成18年3月24日(2006.3.24)

【分割の表示】特願2002−8707(P2002−8707)の分割

【原出願日】平成14年1月17日(2002.1.17)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成18年3月24日(2006.3.24)

【分割の表示】特願2002−8707(P2002−8707)の分割

【原出願日】平成14年1月17日(2002.1.17)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]