半導体製造装置

【目的】 高いアスペクト比の微細コンタクトホールへの段差被膜性および埋め込み性が良好な配線膜が形成できる半導体製造装置を得る。

【構成】 フェイスが上向きのウエハ160を搬送する機構と、ウエハ160を搬入および搬出するウエハローディング室80,81と、チタンを蒸発させる点蒸発源が備えられ、窒素ガスが導入されコンタクトホール底部にチタン密着層および窒化チタンバリア層を形成するTiおよびTiN蒸着室43と、それぞれアルミニウムとシリコンと銅等を蒸発させる点蒸発源が備えられ、バリア層上部にアルミ合金配線層を形成するアルミ合金蒸着室42と、フェイスが上向きのウエハ160をフェイスが下向きに反転させるウエハ反転機構70とを備えている。

【構成】 フェイスが上向きのウエハ160を搬送する機構と、ウエハ160を搬入および搬出するウエハローディング室80,81と、チタンを蒸発させる点蒸発源が備えられ、窒素ガスが導入されコンタクトホール底部にチタン密着層および窒化チタンバリア層を形成するTiおよびTiN蒸着室43と、それぞれアルミニウムとシリコンと銅等を蒸発させる点蒸発源が備えられ、バリア層上部にアルミ合金配線層を形成するアルミ合金蒸着室42と、フェイスが上向きのウエハ160をフェイスが下向きに反転させるウエハ反転機構70とを備えている。

【発明の詳細な説明】

【0001】

【産業上の利用分野】この発明は、LSIの超高集積化を実現するうえで重要である高いアスペクト比のサブハーフミクロンサイズのコンタクトホールもしくはスルーホールに半導体配線層を埋め込む半導体製造装置、特にクラスターイオンビーム蒸着装置等の点光源蒸発源をCVD装置およびスパッタ装置の各処理室に配置したマルチチャンバー型の半導体製造装置に関するものである。

【0002】

【従来の技術】LSIの集積化が進むにつれて、設計ルールは64MビットDRAM以降ではサブハーフミクロン以下になってきた。また、半導体配線層に設けられるコンタクトホールのアスペクト比は2以上となり、現在実用されているマグネトロン型スパッタ装置の段差被覆性には限界があるため、この微細コンタクトに配線層を埋め込める新しい蒸着装置が要求されている。また、コンタクトでの電気抵抗の低い配線層が要求されている。

【0003】図31および図37は日経マイクロデバイス1992年8月号に示されたCVD装置(図31)およびマグネトロン型スパッタ装置(図37)を基本に構成されたマルチチャンバー型半導体製造装置を模式的に示す概略構成図である。図31において160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する搬送機構(中央ハンドラ)、80および81はカセットケースに収納されたウエハを搬入および搬出するローディング室、20は四塩化チタン等のガスが導入されコンタクトホール底部にチタン密着層をCVD法により形成するTi蒸着室、21は四塩化チタンおよびアンモニア等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をCVD法により形成するTiN蒸着室、22は四フッ化タングステン等ガスが導入されバリア層上部にタングステン配線層をCVD法により形成するW蒸着室、60はW配線層をエッチバックするエッチング室により構成されたマルチCVDチャンバー型半導体製造装置である。

【0004】また、図32、図33、図34、図35および図36は、それぞれフェイスが上向きのウエハ160、ウエハ搬送室(ヘキサゴン)110、搬送ロボット120、ウエハカセット130、ウエハローディング室140、ウエハカセット130を上下させるエレベータ150より構成されるウエハを搬送する搬送機構10と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、磁石380が設けられた電極390より構成されるエッチング室60と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるTi蒸着室20と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるTiN蒸着室21と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるW蒸着室22等のマルチCVDチャンバー型半導体製造装置を構成する各処理室を示す断面模式図である。

【0005】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセット130をセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ160を抜き取り、Ti蒸着室20に搬送し、ゲートバルブを閉じる。ウエハの加熱ヒーター240でウエハ160を加熱すると共にガス導入系180によって四塩化チタン等のガスを導入し、ウエハ表面およびコンタクトホール底部にチタンからなる密着層を形成する。その後、、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ160をTi蒸着室20から抜き取りTiN蒸着室21に搬送し、ゲートバルブを閉じる。TiN蒸着室21では加熱ヒーター240でウエハ160を加熱すると共にガス導入系180によって四塩化チタンとアンモニア等のガスを導入し、ウエハ表面およびコンタクトホール底部に窒化チタンからなるバリア層を形成する。同時に搬送ロボット120により二枚目のウエハ160をウエハカセット130から抜き取り、Ti蒸着室20に搬送しチタンからなる密着層を形成する。

【0006】その後、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ160をTiN蒸着室21から抜き取りW蒸着室22に搬送し、ゲートバルブを閉じる。W蒸着室22では加熱ヒーター240でウエハ160を加熱すると共にガス導入系180によってフッ化タングステン等のガスを導入し、ウエハ表面およびコンタクトホール底部にタングステンからなる配線層を形成する。同時に搬送ロボット120により二枚目のウエハ160をTi蒸着室20から抜き取り、TiN蒸着室21に搬送し窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハカセット130から抜き取り、Ti蒸着室20に搬送しチタンからなる密着層を形成する。

【0007】次に、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ160をW蒸着室22から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60ではガス導入系180によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネット380を設けられた電極390間電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してタングステン配線層をエッチングして平坦化する。同時に搬送ロボット120により二枚目のウエハ160をTiN蒸着室21から抜き取り、W蒸着室22に搬送しタングステンからなる配線層を形成すると共に、搬送ロボット120により三枚目のウエハ160をTi蒸着室20から抜き取り、TiN蒸着室21に搬送し窒化チタンからなるバリア層を形成すると共に、四枚目のウエハ160をウエハカセット130から抜き取り、Ti蒸着室20に搬送しチタンからなる密着層を形成する。

【0008】そして、最後に一枚目のウエハ160をエッチング室60から抜き取り、ウエハローディング室81に搬送してカセットケースに収納すると共に搬送ロボット120により二枚目のウエハ160をW蒸着室22から抜き取りエッチング室60に搬送しエッチングを行なうと共に三枚目のウエハ160をTiN蒸着室21から抜き取り、W蒸着室22に搬送しタングステンからなる配線層を形成する。搬送ロボット120により四枚目のウエハ160をTi蒸着室20から抜き取り、TiN蒸着室21に搬送し窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセット130から抜き取り、Ti蒸着室20に搬送しチタンからなる密着層を形成する。

【0009】以上の工程を繰り返してカセットケース130内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。一方、図37において160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80および81はカセットケース130に収納されたウエハを搬入および搬出するウエハローディング室、30はチタンターゲットが備えられ、アルゴン等のガスが導入されコンタクトホール底部にチタン密着層をスパッタ法により形成するTi蒸着室、31はチタンターゲットが備えられ、アルゴンおよび窒素等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をスパッタ法により形成するTiN蒸着室、32はアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットが備えられ、アルゴン等ガスが導入されバリア層上部にアルミ合金配線層をスパッタ法により形成するアルミ配線層蒸着室、60はアルミニウム合金配線層をエッチバックするエッチング室により構成されたマルチスパッタチャンバー型半導体製造装置である。

【0010】また、図38、図39および図40は、それぞれフェイスが上向きのウエハ160、排気系170、ガス導入系180、磁石380を設けられたチタンからなるターゲット350、ハニカム多孔状のコリメーター340より構成されるTi蒸着室30と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、磁石380が設けられたチタンからなるターゲット350、ハニカム多孔状のコリメーター340より構成されるTiN蒸着室31と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、磁石が設けられたアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット370より構成されるアルミ配線層蒸着室32等のマルチスパッタチャンバー型半導体製造装置を構成する各処理室を示す断面模式図である。

【0011】次に、動作について説明する。まず、ウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、Ti蒸着室30に搬送し、ゲートバルブを閉じる。Ti蒸着室30では、排気系170により排気された後、ガス導入系180によってアルゴン等のガスを導入し、ウエハ160と磁石380が設けられたチタンからなるターゲット350間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲット350がスパッタされてウエハ160表面およびコンタクトホール底部にチタンからなる密着層が形成される。この時にスパッタされたチタン蒸着粒子はハニカム多孔状のコリメーター340を通過してウエハに到達するため多少粒子の指向性が改善され微細コンタクトの底に蒸着される層厚が増加する。

【0012】次に、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ160をTi蒸着室30から抜き取りTiN蒸着室31に搬送し、ゲートバルブを閉じる。TiN蒸着室31では、排気系170により排気された後、ガス導入系180によってアルゴンおよび窒素等のガスを導入し、ウエハ160と磁石380に設けられたチタンからなるターゲット350間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲット350がスパッタされると共に窒素と反応してウエハ160表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成される。この時にスパッタされたチタン蒸着粒子はハニカム多孔状のコリメーター340を通過してウエハに到達するため多少粒子の指向性が改善され微細コンタクトの底に蒸着される層厚が増加することはTi蒸着室の動作と同じである。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送しチタンからなる密着層を形成する。

【0013】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをTiN蒸着室31から抜き取りアルミ配線層蒸着室32に搬送し、ゲートバルブを閉じる。アルミ配線層蒸着室32では、排気系170により排気された後、ガス導入系180によってアルゴン等のガスを導入し、ウエハ160と磁石380に設けられたアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット370間に高周波電圧を印加して放電空間を形成する。放電空間ではアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット370がスパッタされてウエハ表面およびコンタクトホール底部にアルミニウムとシリコンと銅等からなるアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室30から抜き取り、TiN蒸着室31に搬送し窒化チタンからなるバリア層を形成すると共に三枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室31に搬送しチタンからなる密着層を形成する。

【0014】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をアルミ配線層蒸着室32から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60ではガス導入系180によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160と磁石380に設けられた電極間電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ配線層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハ16をTiN蒸着室31から抜き取り、アルミ配線層蒸着室に搬送しアルミ合金からなる配線層を形成すると共に搬送ロボットにより三枚目のウエハ16をTi蒸着室30から抜き取り、TiN蒸着室31に搬送し窒化チタンからなるバリア層を形成すると共に四枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送しチタンからなる密着層を形成する。

【0015】そして最後に一枚目のウエハ160をエッチング室60から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に搬送ロボットにより二枚目のウエハ160をアルミ合金蒸着室32から抜き取りエッチング室60に搬送しエッチングを行なうと共に、三枚目のウエハ160をTiN蒸着室31から抜き取り、アルミ合金蒸着室32に搬送しアルミ合金からなる配線層を形成すると共に、搬送ロボットにより四枚目のウエハ160をTi蒸着室30から抜き取り、TiN蒸着室31に搬送し窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送しチタンからなる密着層を形成する。以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0016】図41はセミコンジャパン88テクニカルシンポジウム予稿集に示された上述した従来のマグネトロン型スパッタ装置によってアスペクト比が約1のコンタクトホールに配線層を蒸着した断面図であり、図において941はシリコンウエハ、931はコンタクトホール、932はスルーホール、911はシリコンウエハ941のnコンタクト上の密着層(図示せず)および絶縁層921上の密着層(図示せず)を介して形成された第一バリア層、912は絶縁層922上に形成された第二バリア層、901は配線層である第一アルミ合金層、902は第二バリア層912(第二バリア層912の下面には図示されていない密着層が形成されている。)上に形成された配線層である第二アルミ合金層である。これを見るとコンタクトホール931の側壁および底面における膜厚は、コンタクトホール931以外の平坦部に比べオーバーハングの成長およびセルフシャドウイング効果により薄くなっている。配線層である第一バリア層911は、第一アルミ合金層901の下地として設けられるが、第一アルミ合金層901と同様オーバーハングおよびセルフシャドウイング効果によりコンタクトホール931の側壁および底面における膜厚は薄くなっていて、現在実用されているマグネトロン型スパッタ法の段差被覆性には限界にきている。

【0017】

【発明が解決しようとする課題】上述したようなマルチCVDチャンバー型半導体製造装置によるCVDを主体とした製造法で形成された超LSIの微細配線層では、一般的に段差被覆性は良好であるが、塩素系およびフッ素系のガスを熱分解して成層するため、プロセス温度が高く、層中に塩素およびフッ素等の不純物が含まれて電気抵抗が大きくなるという課題があった。また、マルチスパッタチャンバー型半導体製造装置によるスパッタを主体とした製造法で形成された超LSIの微細配線層では、いくらコリメーター340を設けて指向性を良くしても、特にコンタクトホール931のアスペクト比が2以上となると段差被覆できなくなったり底部に配線用バリア層である第一バリア層911の穴埋めができなくなるという課題もあった。

【0018】この発明は、以上のような課題を解決するためになされたもので、高いアスペクト比の微細コンタクトホール底部に電気抵抗が低い良好な配線層の埋め込みが連続的に処理できる半導体製造装置を得ることを目的とする。

【0019】

【課題を解決するための手段】この発明の請求項1に係る半導体製造装置は、中央部に配置されたウエハを搬送する搬送機構と、前記ウエハを搬入、搬出するウエハローディング室およびウエハアンローディング室と、コンタクトホール、スルーホールの底部にチタン(Ti)密着層を形成するTi蒸着室と、前記ウエハの成層面を下向きに反転させる機構、下向きに回転するウエハの下方に配置された分子線蒸発源(MBE)である点光源蒸発源とを有するとともに、窒素ガス雰囲気でチタンを蒸着してバリア層を形成するTiN蒸着室と、前記バリア層の上部にタングステン(W)配線層を形成するW蒸着室と、前記タングステン配線層をエッチングするエッチング室とを備えたものである。

【0020】この発明の請求項2に係る半導体製造装置は、中央部に配置されたウエハを搬送する搬送機構と、前記ウエハを搬入、搬出するウエハローディング室およびウエハアンローディング室と、前記ウエハの成層面を下向きに反転させる機構、下向きに回転するウエハの下方に配置された分子線蒸発源(MBE)である点光源蒸発源とを有するとともに、チタンを蒸着してチタン密着層を形成した後、窒素ガスを導入して窒素ガス雰囲気でチタンを蒸着してバリア層を形成するTiおよびTiN蒸着室と、前記バリア層の上部にタングステン(W)配線層を形成するW蒸着室と、前記タングステン配線層をエッチングするエッチング室とを備えたものである。

【0021】この発明の請求項3に係る半導体製造装置は、中央部に配置されたウエハを搬送する搬送機構と、前記ウエハを搬入、搬出するウエハローディング室およびウエハアンローディング室と、コンタクトホール、スルーホールの底部にチタン(Ti)密着層を形成するTi蒸着室と、窒素ガス雰囲気でチタンを蒸着してバリア層を形成するTiN蒸着室と、前記ウエハの成層面を下向きに反転させる機構、下向きに回転するウエハの下方に配置された分子線蒸発源(MBE)である点光源蒸発源とを有するとともに、アルミニウム主体の金属を蒸着してアルミニウム合金配線層を形成するAl合金蒸着室と、前記アルミニウム合金配線層をエッチングするエッチング室とを備えたものである。

【0022】この発明の請求項4に係る半導体製造装置は、中央部に配置されたウエハを搬送する搬送機構と、前記ウエハを搬入、搬出するウエハローディング室およびウエハアンローディング室と、前記ウエハの成層面を下向きに反転させる機構と、下向きに回転するウエハの下方に配置された分子線蒸発源(MBE)である点光源蒸発源とを有するとともに、チタンを蒸着してチタン密着層を形成した後、窒素ガスを導入して窒素ガス雰囲気でチタンを蒸着してバリア層を形成するTiおよびTiN蒸着室と、前記ウエハの成層面を下向きに反転させる機構、下向きに回転するウエハの下方に配置された分子線蒸発源(MBE)である点光源蒸発源とを有するとともに、アルミニウム主体の金属を蒸着してアルミニウム合金配線層を形成するAl合金蒸着室と、前記アルミニウム合金配線層をエッチングするエッチング室とを備えたものである。

【0023】この発明の請求項5に係る半導体製造装置は、ウエハの成層面を下向きにしてウエハを搬送すると共に各蒸着室においてもウエハの成層面を下向きにして成層したものである。

【0024】この発明の請求項6に係る半導体製造装置は、Ti蒸着室に、ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設して、チタンを蒸着して密着層を形成したものである。

【0025】この発明の請求項7に係る半導体製造装置は、TiN蒸着室に、ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設して、窒素ガス雰囲気でチタンを蒸着してバリア層を形成したものである。

【0026】この発明の請求項8に係る半導体製造装置は、TiおよびTiN蒸着室に、ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設して、チタンを蒸着してTi密着層および窒素ガス雰囲気でチタンを蒸着して窒化チタンバリア層を形成したものである。

【0027】この発明の請求項9に係る半導体製造装置は、Al合金蒸着室に、ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設して、アルミニウム合金を蒸着してAl合金配線層を形成したものである。

【0028】この発明の請求項10に係る半導体製造装置は、TiおよびTiN蒸着室に、ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設するとともに、Al合金蒸着室に、前記ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設したものである。

【0029】

【作用】請求項1に記載の半導体製造装置によれば、ウエハ面(成層面)を下向きに反転させる機構と、ウエハ下方に粒子の指向性の良い複数個の点光源蒸発源を配置して、窒素ガス雰囲気でチタンを蒸着してバリア層を形成するようにしたので、微細なコンタクトホールでもバリア層が形成できる。

【0030】請求項2記載の半導体製造装置によれば、ウエハ面(成層面)を下向きに反転させる機構と、ウエハ下方に粒子の指向性の良い複数個の点光源蒸発源を配置して、チタンを蒸着してTi密着層を形成しその後、窒素ガスを導入して窒素ガス雰囲気でチタンを蒸着してバリア層を形成するようにしたので、微細なコンタクトホールでもTi密着層およびバリア層が形成できる。

【0031】請求項3記載の半導体製造装置によれば、ウエハ面(成層面)を下向きに反転させる機構と下向きに回転するウエハと、ウエハ下方に粒子の指向性の良い複数個の点光源蒸発源を配置して、Al合金配線層を形成するようにしたので、微細なコンタクトホールでも配線層が形成できる。

【0032】請求項4記載の半導体製造装置によれば、ウエハ面(成層面)を下向きに反転させる機構と、ウエハ下方に粒子の指向性の良い複数個の点光源蒸発源を配置して、チタンを蒸着してTi密着層および窒素ガス雰囲気でチタンを蒸着してバリア層を形成すると共に、下向きに回転するウエハと、ウエハ下方に同様にして粒子の指向性の良い複数個の点光源蒸発源を配置して、Al合金配線層を形成するようにしたので、微細なコンタクトホールでもTi密着層、バリア層および配線層が形成できるマルチチャンバー型半導体製造装置を得ることができる。

【0033】請求項5に記載した半導体製造装置および請求項6記載の半導体製造装置の各蒸着室によれば、ウエハ面(成層面)を下向きにしてウエハを搬送すると共に各蒸着室においてもウエハ面(成層面)を下向きにして成層されるようにしたので、粒子の指向性の良い複数個の点光源蒸発源を配置した成層室との接続がウエハ反転機構を使わずに可能となった。

【0034】請求項7記載した半導体製造装置によれば、下向きに回転するウエハと、ウエハ下方に複数個の点光源蒸発源を配置して、窒素ガス雰囲気でチタンを蒸着してバリア層を形成するようにしたので、微細なコンタクトホールでもバリア層が形成できるマルチチャンバー型半導体製造装置を得ることができる。

【0035】請求項8記載した半導体製造装置によれば、下向きに回転するウエハと、ウエハ下方に複数個の点光源蒸発源を配置して、チタンを蒸着してTi密着層および窒素ガス雰囲気でチタンを蒸着してバリア層を形成するようにしたので、微細なコンタクトホールでもTi密着層およびバリア層が形成できるマルチチャンバー型半導体製造装置を得ることができる。

【0036】請求項9記載した半導体製造装置によれば、下向きに回転するウエハと、ウエハ下方に複数個の点光源蒸発源を配置して、少なくともアルミニウムを蒸着してAl配線層もしくはアルミニウム主体として銅およびシリコンを蒸着してAl合金配線層もしくはアルミニウム主体としてゲルマニウム、チタン等の金属を蒸着してAl合金配線層を形成するようにしたので、微細なコンタクトホールでも配線層が形成できるマルチチャンバー型半導体製造装置を得ることができる。

【0037】請求項10記載した半導体製造装置によれば、下向きに回転するウエハと、ウエハ下方に複数個の点光源蒸発源を配置して、チタンを蒸着してTi密着層および窒素ガス雰囲気でチタンを蒸着してバリア層を形成するTiおよびTiN蒸着室を配置すると共に、下向きに回転するウエハと、ウエハ下方に複数個の点光源蒸発源を配置して、少なくともアルミニウムを蒸着してAl配線層もしくはアルミニウム主体として銅およびシリコンを蒸着してAl合金配線層もしくはアルミニウム主体としてゲルマニウム、チタン等の金属を蒸着してAl合金配線層を形成するようにしたので、微細なコンタクトホールでもTi密着層、バリア層および配線層が形成できるマルチチャンバー型半導体製造装置を得ることができる。

【0038】請求項11記載した半導体製造装置によれば、ウエハを加熱するウエハ加熱室を設けたので、ウエハの脱ガスが平行して行なえるようになった。

【0039】

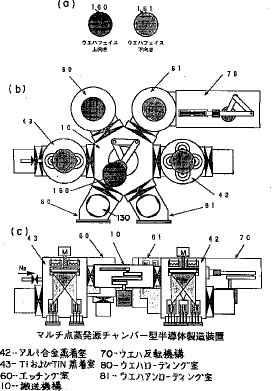

【実施例】以下、この発明の半導体製造装置の一実施例を図について説明する。図1において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)は、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、43はチタンを蒸発させる点蒸発源が備えられ、窒化チタン成層時には窒素ガスが導入されコンタクトホール底部にチタン密着層および窒化チタンバリア層を形成するTiおよびTiN蒸着室、42はそれぞれアルミニウムとシリコンと銅等を蒸発させる点蒸発源が備えられ、バリア層上部にアルミ合金層を形成するアルミ合金蒸着室、60はアルミ合金層をエッチバックするエッチング室、61はウエハを加熱し脱ガスするウエハ加熱室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これら等によりマルチ点蒸発源チャンバー型半導体製造装置が構成されている。

【0040】また図2、図3、図4、図5、図6、図7R>7、および図8は、それぞれフェイスが下向きのウエハ161を回転させる基板回転機構440、ウエハ161を加熱する基板加熱機構430、排気系170、チタンを蒸発させる点蒸発源450が備えられたTi蒸着室40と、フェイスが下向きのウエハ161を回転させる基板回転機構440、ウエハ161を加熱する基板加熱機構430、排気系170、ガス導入系180、チタンを蒸発させる点蒸発源450が備えられたTiN蒸着室41と、フェイスが上向きのウエハ161を回転させる基板回転機構440、ウエハ161を加熱する基板ヒーター430、排気系170、アルミニウムを蒸発させる点蒸発源460とシリコンを蒸発させる点蒸発源470と銅を蒸発させる点蒸発源480等からなるアルミニウム合金蒸着用蒸発源より構成されるアルミ合金蒸着室42と、フェイスが下向きのウエハ161を回転させる基板回転機構440、ウエハ161を加熱する基板加熱機構430、排気系170、ガス導入系180、チタンを蒸発させる点蒸発源450が備えられたTiおよびTiN蒸着室43と、ウエハ160、排気系170、基板加熱ヒーター240から構成されるウエハ加熱室61と、ウエハ161、ウエハチャック710、ウエハ反転ロボット720から構成されるウエハ反転機構70等から構成されたマルチ点蒸発源チャンバー型半導体製造装置を構成する各処理室を示す断面模式図である。

【0041】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセット130をセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、ウエハ加熱室61に搬送し、ゲートバルブを閉じる。上向きのウエハ160はウエハ反転機構70内に設けられたウエハ反転ロボット720のウエハチャック710により保持され、反転された後、フェイスが下向きになるようにウエハ加熱室61に置かれる。ここでフェイスが下向きの一枚目のウエハ161は、加熱ヒーターにより加熱されて、脱ガスされる。

【0042】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をウエハ加熱室61から抜き取りTiおよびTiN蒸着室43に搬送し、ゲートバルブを閉じる。TiおよびTiN蒸着室43では、排気系170により排気された後、フェイスが下向きのウエハ161を基板回転機構440により回転させると共に、基板加熱機構430により加熱する。この後チタンを蒸発させる点蒸発源450を稼働させて、ウエハ161表面およびコンタクトホール底部にチタンからなる密着層を形成する。引き続いてガス導入系180により窒素ガスを導入して、チタンと反応させてウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成する。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスされる。

【0043】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をTiおよびTiN蒸着室43から抜き取りアルミ合金蒸着室42に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室42では、排気系170により排気された後、フェイスが下向きのウエハ161を基板回転機構440により回転させると共に、基板加熱機構430により加熱する。この後アルミニウムを蒸発させる点蒸発源460とシリコンを蒸発させる点蒸発源470と銅を蒸発させる点蒸発源480等からなるアルミニウム合金蒸着用蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部にアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送し、チタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0044】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをアルミ合金蒸着室42から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、エッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60では、ガス導入系180によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットを有する電極390との間に電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ配線層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiおよびTiN蒸着室43から抜き取り、アルミ合金蒸着室42に搬送しアルミニウム合金からなる配線層を形成すると共に、三枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、四枚目のウエハ160をウエハカセット130から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0045】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し、ゲートバルブを閉じる。ウエハ加熱室61ではウエハが冷却される。同時に搬送ロボットにより二枚目のウエハをアルミ合金蒸着室42から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、エッチング室60に搬送しアルミ配線層をエッチングすると共に、三枚目のウエハをTiおよびTiN蒸着室43から抜き取り、アルミ合金蒸着室42に搬送しアルミニウム合金からなる配線層を形成すると共に、四枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送してチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセット130から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0046】そして最後に一枚目のウエハ160をウエハ加熱室61から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に、搬送ロボットにより二枚目のウエハ161をエッチング室60から抜き取りウエハ加熱室61に搬送し冷却すると共に、搬送ロボットにより三枚目のウエハをアルミ合金蒸着室42から抜き取りる。次に、ウエハ161をエッチング室60に搬送しアルミ配線層をエッチングすると共に、四枚目のウエハをTiおよびTiN蒸着室43から抜き取り、アルミ合金蒸着室42に搬送しアルミニウム合金からなる配線層を形成すると共に、五枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成する。六枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0047】次に、この発明の点光源蒸発源装置の一実施例を図について説明する。図8において、101は蒸着材料102が充填され、上部にノズル103を設けられたルツボ、104はこのルツボ101を加熱する加熱フィラメント、107は熱シールド板、105はノズル103から噴出する蒸気およびクラスターに熱電子を照射して、一部の蒸気およびクラスターをイオン化するイオン化フィラメント、106はイオン化された蒸気およびクラスターを電界により加速する加速電極、108は加熱フィラメント104およびイオン化フィラメント105に電流を供給する電流導入端子、111はフランジ、109は電流導入端子108とフランジ111とを絶縁するブッシングで、これらによりクラスターイオンビーム型等の点光源蒸着装置451を構成する。

【0048】また、図9において、101は蒸着材料102が充填されたルツボ、104はこのルツボ101を加熱する加熱フィラメント、107は熱シールド板、108は加熱フィラメント104に電流を供給する電流導入端子、111はフランジ、109は電流導入端子108とフランジ111とを絶縁するブッシングで、これ等により分子線型の点光源蒸着装置452が構成されている。

【0049】上述したように構成された分子線型の点光源蒸着装置452において、蒸着材料102が充填されたルツボ101を加熱フィラメント104により加熱して10~6〜10~4Torrの高真空中に蒸発させる。この時の蒸着粒子の平均自由行程は5〜500mで、プロセス中の真空度が10~3〜10~2Torrと低いスパッタ法の5〜15mmと比べて非常に低く、ウエハに到達するまでにガス粒子と衝突して散乱される割合はスパッタ法が10回程度であるのに比べて、分子線型の点光源では1/100〜1/10程度と小さい。したがって、蒸着粒子の指向性が良く、微細なコンタクトホールの底部にも成層することが可能である。

【0050】また、クラスターイオンビーム型等の点光源蒸着装置451では、蒸着材料102をルツボ101上部に設けられたノズル103より高真空中に噴出する際に断熱膨張により形成されるクラスターを用いて蒸着する。このクラスターは、2〜1000個程度の原子からなるため、単原子からなる分子線に比べて質量が大きい。そのため、ウエハに到達するまでにガス粒子と衝突してもあまり散乱されないので、蒸着粒子の指向性が良く、微細なコンタクトホールの底部にも成層することが可能である。

【0051】また、この蒸気(分子線)もしくはクラスターにイオン化フィラメント105より熱電子を照射して、一部の蒸気およびクラスターをイオン化し、イオン化された蒸気およびクラスターが加速電極106により印加される電界により加速して成層すると、層密度の高いしたがって電気抵抗が低い配線層を形成することができる。

【0052】図42は、点蒸発源装置によってアスペクト比が約1のコンタクトホールに配線層を蒸着した断面図であり、図において941はシリコンウエハ、931はコンタクトホール、932はスルーホール、911は第一バリア層(第一バリア層の下面には図示していない密着層が形成されている。)、912は第二バリア層(第二バリア層の下面には図示していない密着層が形成されている。)、901は第一アルミ合金層、902は第二アルミ合金層、921および932は絶縁層である。このように点蒸発源により形成された配線層の段差被覆性は非常に良好である。

【0053】以下、この発明の半導体製造装置の別の実施例を図について説明する。図10において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出すうウエハアンローディング室、43はチタンを蒸発させる点蒸発源が備えられ、窒化チタン成層時には窒素ガスが導入されコンタクトホール底部にチタン密着層および窒化チタンバリア層を形成するTiおよびTiN蒸着室、22はフッ化タングステン等ガスが導入されバリア層上部にタングステン配線層をCVD法により形成するW蒸着室、60はW配線層をエッチバックするエッチング室、61はウエハを加熱し脱ガスするウエハ加熱室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これ等によりマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置が構成されている。

【0054】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセット130をセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、ウエハ加熱室61に搬送し、ゲートバルブを閉じる。上向きのウエハ160はウエハ反転機構70内に設けられたウエハ反転ロボットにより反転された後、フェイスが下向きになるようにウエハ加熱室61に置かれる。ここでフェイスが下向きの一枚目のウエハ161は、加熱ヒーターにより加熱されて、脱ガスされる。

【0055】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をウエハ加熱室61から抜き取りTiおよびTiN蒸着室43に搬送し、ゲートバルブを閉じる。TiおよびTiN蒸着室43では、排気系により排気された後、フェイスが下向きのウエハ161を基板回転機構により回転させると共に、基板加熱機構により加熱する。この後チタンを蒸発させる点蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部にチタンからなる密着層が形成される。引き続いてガス導入系により窒素ガスを導入して、チタンと反応させてウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成する。同時に、搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスされる。

【0056】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、W蒸着室22に搬送し、ゲートバルブを閉じる。W蒸着室22では加熱ヒーターでウエハ160を加熱すると共に、ガス導入系によってフッ化タングステン等のガスを導入し、ウエハ表面およびコンタクトホール底部にタングステンからなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送し、チタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0057】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをW蒸着室22から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットに設けられた電極間電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してタングステン配線層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、W蒸着室22に搬送しタングステンからなる配線層を形成すると共に、三枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、四枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0058】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し、ゲートバルブを閉じる。ウエハ加熱室61ではウエハが冷却される。同時に搬送ロボットにより二枚目のウエハをW蒸着室22から抜き取り、エッチング室60に搬送しタングステン配線層をエッチングすると共に、三枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、W蒸着室22に搬送しタングステンからなる配線層を形成すると共に、四枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成する。五枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0059】そして、最後に一枚目のウエハ160をウエハ加熱室61から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に、搬送ロボットにより二枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し冷却すると共に、三枚目のウエハをW蒸着室22から抜き取り、エッチング室60に搬送してタングステン配線層をエッチングすると共に、四枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、W蒸着室22に搬送しタングステンからなる配線層を形成する。五枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送してチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、六枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0060】以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0061】図11において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、20は四塩化チタン等ガスが導入されコンタクトホール底部にチタン密着層をCVD法により形成するTi蒸着室、41はチタンを蒸発させる点蒸発源が備えられ、成層時には窒素ガスが導入されコンタクトホール底部に窒化チタンバリア層を形成するTiN蒸着室、22はフッ化タングステン等ガスが導入されバリア層上部にタングステン配線層をCVD法により形成するW蒸着室、60はW配線層をエッチバックするエッチング室、61はウエハを加熱し脱ガスするウエハ加熱室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構であり、これ等によりマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置が構成される。

【0062】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、ウエハ加熱室61に搬送し、ゲートバルブを閉じる。ウエハ加熱室61では一枚目のウエハ160は、加熱ヒーターにより加熱されて、脱ガスされる。

【0063】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、ゲートバルブを閉じる。Ti蒸着室20では、ウエハの加熱ヒーターでウエハ160を加熱すると共にガス導入系によって四塩化チタン等のガスを導入し、ウエハ表面およびコンタクトホール底部にチタンからなる密着層を形成する。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。

【0064】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTi蒸着室20から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、TiN蒸着室41に搬送し、ゲートバルブを閉じる。TiN蒸着室41では、排気系により排気された後、フェイスが下向きのウエハ161を基板回転機構により回転させると共に、基板加熱機構により加熱する。この後ガス導入系により窒素ガスを導入して、チタンを蒸発させる点蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成する。同時に搬送ロボットにより二枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、チタンからなる密着層を形成すると共に、三枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。

【0065】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をTiN蒸着室41から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、W蒸着室22に搬送し、ゲートバルブを閉じる。W蒸着室22では加熱ヒーターでウエハ160を加熱すると共にガス導入系によってフッ化タングステン等のガスを導入し、ウエハ表面およびコンタクトホール底部にタングステンからなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室20から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、チタンからなる密着層を形成すると共に、四枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。

【0066】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをW蒸着室22から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットを設けられた電極との間の電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してタングステン配線層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiN蒸着室41から抜き取り、W蒸着室22に搬送してタングステンからなる配線層を形成すると共に、三枚目のウエハをTi蒸着室20から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、TiN蒸着室41に搬送して、窒化チタンからなるバリア層を形成する。同時に四枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、チタンからなる密着層を形成すると共に、五枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。

【0067】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し、ゲートバルブを閉じる。ウエハ加熱室61ではウエハが冷却される。同時に搬送ロボットにより二枚目のウエハをW蒸着室22から抜き取り、エッチング室60に搬送しタングステン配線層をエッチングすると共に、三枚目のウエハをTiN蒸着室41から抜き取り、W蒸着室22に搬送しタングステンからなる配線層を形成する。次に、四枚目のウエハをTi蒸着室20から抜き取り、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、チタンからなる密着層を形成すると共に、六枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。

【0068】そして最後に一枚目のウエハ160をウエハ加熱室61から抜き取り、ウエハアンローディング室81に搬送してカセットケースに収納すると共に、搬送ロボットにより二枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し冷却すと共に、三枚目のウエハをW蒸着室22から抜き取り、エッチング室60に搬送しタングステン配線層をエッチングすると共に、四枚目のウエハをTiN蒸着室41から抜き取り、W蒸着室22に搬送しタングステンからなる配線層を形成する。同時に、五枚目のウエハをTi蒸着室20から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、六枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、チタンからなる密着層を形成すると共に、七枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。以上の工程を繰り返してカセットケース内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0069】図12において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はカセットケースに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、20は四塩化チタン等ガスが導入されコンタクトホール底部にチタン密着層をCVD法により形成するTi蒸着室、21は四塩化チタンおよびアンモニア等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をCVD法により形成するTiN蒸着室、42はそれぞれアルミニウムとシリコンと銅等を蒸発させる点蒸発源が備えられ、バリア層上部に配線層であるアルミ合金層を形成するアルミ合金蒸着室、60はアルミニウム合金配線層をエッチバックするエッチング室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これ等によりマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置を構成している。

【0070】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、Ti蒸着室20に搬送し、ゲートバルブを閉じる。Ti蒸着室20では、ウエハの加熱ヒーターでウエハ160を加熱すると共にガス導入系によって四塩化チタン等のガスを導入し、ウエハ表面およびコンタクトホール底部にチタンからなる密着層を形成する。

【0071】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTi蒸着室20から抜き取りTiN蒸着室21に搬送し、ゲートバルブを閉じる。TiN蒸着室21では加熱ヒーターでウエハ160を加熱すると共にガス導入系によって四塩化チタンとアンモニア等のガスを導入し、ウエハ表面およびコンタクトホール底部に窒化チタンからなるバリア層を形成する。同時に搬送ロボットにより二枚目のウエハをウエハカセットから抜き取り、Ti蒸着室20に搬送し、チタンからなる密着層を形成する。

【0072】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTiN蒸着室21から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室42では、排気系により排気された後、フェイスが下向きのウエハ161を基板回転機構により回転させると共に、基板加熱機構により加熱する。この後、アルミニウムを蒸発させる点蒸発源とシリコンを蒸発させる点蒸発源と銅を蒸発させる点蒸発源等からなるアルミニウム合金蒸着用蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部にアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室20から抜き取り、TiN蒸着室21に搬送し、窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ16をウエハカセットから抜き取り、Ti蒸着室20に搬送し、チタンからなる密着層を形成する。

【0073】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをアルミ合金蒸着室42から抜き取り、ウエハ反転機構70によりフェイスが上向きになるように反転された後、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットを設けられた電極間電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ合金層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiN蒸着室21から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送しアルミ合金からなる配線層を形成すると共に、三枚目のウエハ160をTi蒸着室20から抜き取り、TiN蒸着室21に搬送し窒化チタンからなるバリア層を形成すると共に、四枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室20に搬送し、チタンからなる密着層を形成する。

【0074】そして最後に一枚目のウエハ160をエッチング室60ら抜き取り、ウエハアンローディング室81に搬送してカセットケースに収納すると共に、搬送ロボットにより二枚目のウエハ161をアルミ合金蒸着室42から抜き取り、ウエハ反転機構70によりフェイスが上向きになるように反転された後、エッチング室60に搬送し、ウエハ反転機構70により反転された後、フェイスが上向きになるようにエッチング室60に搬送した後、アルミ合金層をエッチングして平坦化する。同時に搬送ロボットにより三枚目のウエハをTiN蒸着室21から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送しアルミ合金からなる配線層を形成すると共に、四枚目のウエハ160をTi蒸着室20から抜き取り、TiN蒸着室21に搬送し窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室20に搬送し、チタンからなる密着層を形成する。以上の工程を繰り返してカセットケース内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0075】図13において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はカセットケースに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、43はチタンを蒸発させる点蒸発源が備えられ、窒化チタン成膜時には窒素ガスが導入されコンタクトホール底部にチタン密着層および窒化チタンバリア層を形成するTiおよびTiN蒸着室、32はアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットが備えられ、アルゴン等ガスが導入されバリア層上部にアルミ合金層をスパッタ法により形成するアルミ合金蒸着室、60は配線層であるアルミ合金層をエッチバックするエッチング室、61はウエハを加熱し脱ガスするウエハ加熱室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これ等によりマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置が構成される。

【0076】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、ウエハ加熱室61に搬送し、ゲートバルブを閉じる。上向きのウエハ160はウエハ反転機構70内に設けられたウエハ反転ロボットにより反転された後、フェイスが下向きになるようにウエハ加熱室61に置かれる。ここでフェイスが下向きの一枚目のウエハ161は、加熱ヒーターにより加熱されて、脱ガスされる。

【0077】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をウエハ加熱室61から抜き取りTiおよびTiN蒸着室43に搬送し、ゲートバルブを閉じる。TiおよびTiN蒸着室43では、排気系により排気された後、フェイスが下向きのウエハ161を基板回転機構により回転させると共に、基板加熱機構により加熱する。この後チタンを蒸発させる点蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部にチタンからなる密着層を形成する。引き続いてガス導入系により窒素ガスを導入して、チタンと反応させてウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成する。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスされる。

【0078】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室32では、排気系により排気された後、ガス導入系によってアルゴン等のガスを導入し、ウエハ160と磁石を設けられたアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット間に高周波電圧を印加して放電空間を形成する。放電空間ではアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットがスパッタされてウエハ表面およびコンタクトホール底部にアルミニウムとシリコンと銅等からなるアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送し、チタンからなる密着層および窒化チタンからなるバリア層を形成すると共に三枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70)により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0079】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをアルミ合金蒸着室32から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットを設けられた電極との間に電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ合金層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送しアルミニウム合金からなる配線層を形成すると共に、三枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成する。同時に、四枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0080】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し、ゲートバルブを閉じる。ウエハ加熱室61ではウエハが冷却される。同時に搬送ロボットにより二枚目のウエハをアルミ合金蒸着室32から抜き取り、エッチング室60に搬送しアルミニウム合金配線層をエッチングする。搬送ロボットにより三枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送しアルミニウム合金からなる配線層を形成すると共に、四枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0081】そして最後に一枚目のウエハ160をウエハ加熱室61から抜き取り、ウエハアンローディング室81に搬送してカセットケースに収納すると共に、搬送ロボットにより二枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し冷却すると共に、搬送ロボットにより三枚目のウエハをアルミ合金蒸着室32から抜き取り、エッチング室60に搬送しアルミ合金層をエッチングする。搬送ロボットにより四枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送しアルミニウム合金からなる配線層を形成する。それと同時に五枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、六枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。以上の工程を繰り返してカセットケース内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0082】図14において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はカセットケースに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディン,グ室、30はチタンターゲットが備えられ、アルゴン等ガスが導入されコンタクトホール底部にチタン(Ti)密着層をスパッタ法により形成するTi蒸着室、41はチタンを蒸発させる点蒸発源が備えられ、成膜時には窒素ガスが導入されコンタクトホール底部に窒化チタンバリア層を形成するTiN蒸着室、32はアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットが備えられ、アルゴン等ガスが導入されバリア層上部にアルミ合金層をスパッタ法により形成するアルミ合金蒸着室、60は配線層であるアルミ合金層をエッチバックするエッチング室、61はウエハを加熱し脱ガスするウエハ加熱室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これ等によりマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置が構成される。

【0083】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、Ti蒸着室30に搬送し、ゲートバルブを閉じる。Ti蒸着室30では、排気系により排気された後、ガス導入系によってアルゴン等のガスを導入し、ウエハ160と磁石を設けられたチタンからなるターゲット間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲットがスパッタされてウエハ160表面およびコンタクトホール底部にチタンからなる密着層が形成される。

【0084】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTi蒸着室30から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70によりフェイスが下向きになるように反転された後、TiN蒸着室41に搬送し、ゲートバルブを閉じる。TiN蒸着室41では、排気系により排気された後、フェイスが下向きのウエハ161を基板回転機構により回転させると共に、基板加熱機構により加熱する。この後、ガス導入系により窒素ガスを導入して、チタンを蒸発させる点蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成する。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送し、チタンからなる密着層が形成される。

【0085】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をTiN蒸着室40から抜き取り、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室32では、排気系により排気された後、ガス導入系によってアルゴン等のガスを導入し、ウエハ160と磁石を設けられたアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット間に高周波電圧を印加して放電空間を形成する。放電空間ではアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットがスパッタされてウエハ表面およびコンタクトホール底部にアルミニウムとシリコンと銅等からなるアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室30から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハカセットから抜き取りTi蒸着室30に搬送し、チタンからなる密着層が形成する。

【0086】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをアルミ合金蒸着室32から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットが設けられた電極間電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射して配線層であるアルミ合金層をエッチングして平坦化する。それと同時に搬送ロボットにより二枚目のウエハをTiN蒸着室41から抜き取り、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送しアルミニウム合金からなる配線層を形成する。それと同時に、三枚目のウエハをTi蒸着室30から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、四枚目のウエハ160をウエハカセットから抜き取りTi蒸着室30に搬送し、チタンからなる密着層を形成する。

【0087】そして、最後に一枚目のウエハ160をエッチング室60から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に、搬送ロボットにより二枚目のウエハをアルミ合金蒸着室32から抜き取り、エッチング室60に搬送しアルミ合金層をエッチングする。それと同時に三枚目のウエハをTiN蒸着室41から抜き取り、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送しアルミニウム合金からなる配線層を形成する。それと同時に、四枚目のウエハをTi蒸着室30から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセットから抜き取りTi蒸着室30に搬送し、チタンからなる密着層が形成される。以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0088】図15において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、30はチタンターゲットが備えられ、アルゴン等ガスが導入されコンタクトホール底部にチタン密着層をスパッタ法により形成するTi蒸着室、31はチタンターゲットが備えられ、アルゴンおよび窒素等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をスパッタ法により形成するTiN蒸着室、42はそれぞれアルミニウムとシリコンと銅等を蒸発させる点蒸発源が備えられ、バリア層上部にアルミ合金配線層を形成するアルミ合金蒸着室、60はアルミ合金層をエッチバックするエッチング室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これ等によりマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置を構成する。

【0089】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、Ti蒸着室30に搬送し、ゲートバルブを閉じる。Ti蒸着室30では、排気系により排気された後、ガス導入系によってアルゴン等のガスを導入し、ウエハ160と磁石を有するチタンからなるターゲットとの間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲットがスパッタされてウエハ160表面およびコンタクトホール底部にチタンからなる密着層が形成される。

【0090】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTi蒸着室30から抜き取りTiN蒸着室31に搬送し、ゲートバルブを閉じる。TiN蒸着室31では、排気系により排気された後、ガス導入系によってアルゴンおよび窒素等のガスを導入し、ウエハ160と磁石が設けられたチタンからなるターゲット間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲットがスパッタされると共に窒素と反応してウエハ160表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成される。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送し、チタンからなる密着層が形成される。

【0091】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTiN蒸着室31から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室42では、排気系により排気された後、フェイスが下向きのウエハを基板回転機構により回転させると共に、基板加熱機構により加熱する。この後、アルミニウムを蒸発させる点蒸発源とシリコンを蒸発させる点蒸発源と銅を蒸発させる点蒸発源等からなるアルミニウム合金蒸着用蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部にアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室30から抜き取り、TiN蒸着室31に搬送し、窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送し、チタンからなる密着層が形成する。

【0092】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをアルミ合金蒸着室42から抜き取り、エッチング室60に搬送し、ウエハ反転機構70によりフェイスが上向きになるように反転された後、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットを有する電極との間に電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ合金層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiN蒸着室31から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送してアルミニウム合金からなる配線層を形成すると共に、三枚目のウエハをTi蒸着室30から抜き取り、TiN蒸着室31に搬送し、窒化チタンからなるバリア層を形成する。それと同時に、四枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送し、チタンからなる密着層が形成する。

【0093】そして、最後に一枚目のウエハ160をエッチング室60から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に、搬送ロボットにより二枚目のウエハ161をアルミ合金蒸着室42から抜き取り、エッチング室60に搬送し、ウエハ反転機構70により反転された後、アルミ合金層をエッチングして平坦化すると共に、三枚目のウエハをTiN蒸着室31から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送しアルミニウム合金からなる配線層を形成する。それと同意に、四枚目のウエハをTi蒸着室30から抜き取り、TiN蒸着室31に搬送し、窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ16をウエハカセットから抜き取り、Ti蒸着室30に搬送し、チタンからなる密着層が形成する。以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0094】図16において、161はフェイスが下向きのウエハ、19は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するローディング室、81はウエハを搬出するアンローディング室、27は四塩化チタン等ガスが導入されコンタクトホール底部にチタン密着層をCVD法により形成するTi蒸着室、28は四塩化チタンおよびアンモニア等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をCVD法により形成するTiN蒸着室、29はフッ化タングステン等ガスが導入されバリア層上部にタングステン配線層をCVD法により形成するW蒸着室、62はW配線層をエッチバックするエッチング室で、これ等によりウエハフェイスが下向きで処理されることを特徴とするマルチCVDチャンバー型半導体製造装置を構成する。

【0095】また、図17、図18、図19、図20、図21および図22は、それぞれフェイスが下向きのウエハ161、ウエハ搬送室(ヘキサゴン)110、搬送ロボット120、ウエハカセット130、ウエハローディング室140、ウエハカセット130を上下させるエレベータ150より構成されるウエハを搬送する機構19と、フェイスが下向きのウエハ161、排気系170、ガス導入系180より構成されるエッチング室62と、フェイスが下向きのウエハ161、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるTi蒸着室27と、フェイスが下向きのウエハ161、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるTiN蒸着室28と、フェイスが下向きのウエハ161、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるW蒸着室29等からなるマルチCVDチャンバー型半導体製造装置を構成する各処理室を示す断面模式図である。

【0096】次に、動作について説明する。まず、ウエハローディング室80にフェイスが下向きのウエハ161を収納したウエハカセット130をセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ161を抜き取り、Ti蒸着室27に搬送し、ゲートバルブを閉じる。ウエハの加熱ヒーター240でウエハ161を加熱すると共にガス導入系180によって四塩化チタン等のガスを導入し、ウエハ表面およびコンタクトホール底部にチタンからなる密着層を形成する。

【0097】次に、ゲートバルブを開いて搬送ロボット190により一枚目のウエハ161をTi蒸着室27から抜き取りTiN蒸着室28に搬送し、ゲートバルブを閉じる。TiN蒸着室28では加熱ヒーター24でウエハ161を加熱すると共に、ガス導入系180によって四塩化チタンとアンモニア等のガスを導入し、ウエハ表面およびコンタクトホール底部に窒化チタンからなるバリア層を形成する。同時に搬送ロボット120により二枚目のウエハ161をウエハカセット130から抜き取り、Ti蒸着室27に搬送しチタンからなる密着層を形成する。

【0098】その後、ゲートバルブを開いて搬送ロボット190により一枚目のウエハ161をTiN蒸着室28から抜き取りW蒸着室29に搬送し、ゲートバルブを閉じる。W蒸着室29では加熱ヒーター240でウエハ161を加熱すると共にガス導入系180によってフッ化タングステン等のガスを導入し、ウエハ表面およびコンタクトホール底部にタングステンからなる配線層を形成する。同時に搬送ロボット120により二枚目のウエハ161をTi蒸着室27から抜き取り、TiN蒸着室28に搬送し窒化チタンからなるバリア層を形成すると共に三枚目のウエハ161をウエハカセット130から抜き取り、Ti蒸着室27に搬送しチタンからなる密着層を形成する。

【0099】次に、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ161をW蒸着室29から抜き取り、エッチング室62に搬送し、ゲートバルブを閉じる。エッチング室62ではガス導入系180によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ161とマグネットを有する電極との間に電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してタングステン配線層をエッチングして平坦化する。同時に搬送ロボット120により二枚目のウエハ161をTiN蒸着室28から抜き取り、W蒸着室29に搬送しタングステンからなる配線層を形成すると共に搬送ロボット120により三枚目のウエハ161をTi蒸着室27から抜き取り、TiN蒸着室28に搬送し窒化チタンからなるバリア層を形成する。同時に四枚目のウエハ161をウエハカセット130から抜き取り、Ti蒸着室27に搬送しチタンからなる密着層を形成する。

【0100】そして最後に一枚目のウエハ161をエッチング室62から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に搬送ロボット120により二枚目のウエハ161をW蒸着室29から抜き取りエッチング室62に搬送し、エッチングを行なうと共に、三枚目のウエハ161をTiN蒸着室28から抜き取り、W蒸着室29に搬送しタングステンからなる配線層を形成すると共に、四枚目のウエハ161をTi蒸着室27から抜き取り、TiN蒸着室28に搬送し窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ161をウエハカセット130から抜き取り、Ti蒸着室27に搬送しチタンからなる密着層を形成する。以上の工程を繰り返してウエハカセット130内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0101】図23において、161はフェイスが下向きのウエハ、19は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、27は四塩化チタン等ガスが導入されコンタクトホール底部にチタン密着層をCVD法により形成するTi蒸着室、41はチタンを蒸発させる点蒸発源が備えられ、成膜時には窒素ガスが導入されコンタクトホール底部に窒化チタンバリア層を形成するTiN蒸着室、23はフッ化タングステン等ガスが導入されバリア層上部にタングステン配線層をCVD法により形成するW蒸着室、62はW配線層をエッチバックするエッチング室で、これ等によりウエハフェイスが下向きで処理されることを特徴とするマルチCVDチャンバー型半導体製造装置が構成される。また、Ti蒸着室27を省略して、TiおよびTiN蒸着室43においてチタンを蒸発させる点蒸発源を稼働させて、ウエハ表面およびコンタクトホール底部にチタンからなる密着層が形成してから、引き続いてガス導入系により窒素ガスを導入して、チタンと反応させてウエハ表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成するようにしてもよい。動作について説明は既に述べてきたものと同様であるので省略する。

【0102】図24において、161はフェイスが下向きのウエハ、19は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するローディング室、81はウエハを搬出するアンローディング室、27は四塩化チタン等ガスが導入されコンタクトホール底部にチタン密着層をCVD法により形成するTi蒸着室、28は四塩化チタンおよびアンモニア等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をCVD法により形成するTiN蒸着室、42はそれぞれアルミニウムとシリコンと銅等を蒸発させる点蒸発源が備えられ、バリア層上部にアルミ合金配線層を形成するアルミ合金蒸着室、62はアルミ合金層をエッチバックするエッチング室で、上記によりウエハフェイスが下向きで処理されることを特徴とするマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置が構成される。動作について説明は既に述べてきたものと同様であるので省略する。

【0103】図25において、161はフェイスが下向きのウエハ、19は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、37はチタンターゲットが備えられ、アルゴン等ガスが導入されコンタクトホール底部にチタン密着層をスパッタ法により形成するTi蒸着室、38はチタンターゲットが備えられ、アルゴンおよび窒素等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をスパッタ法により形成するTiN蒸着室、39はアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットが備えられ、アルゴン等ガスが導入されバリア層上部にアルミ合金配線層をスパッタ法により形成するアルミ合金蒸着室、62はアルミ合金層をエッチバックするエッチング室で、これ等によりウエハフェイスが下向きで処理されることを特徴とするマルチスパッタチャンバー型半導体製造装置が構成される。

【0104】また、図26、図27および図28は、それぞれフェイスが下向きのウエハ161、排気系170、ガス導入系180、磁石380が設けられたチタンからなるターゲット350、ハニカム多孔状のコリメーター340より構成されるTi蒸着室37と、フェイスが下向きのウエハ161、排気系170、ガス導入系180、磁石380が設けられたチタンからなるターゲット350、ハニカム多孔状のコリメーター340より構成されるTiN蒸着室38と、フェイスが下向きのウエハ161、排気系170、ガス導入系180、磁石を設けられたアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット370より構成されるアルミ合金蒸着室39等から構成されたマルチスパッタチャンバー型半導体製造装置の各処理室を示す断面模式図である。

【0105】次に、動作について説明する。まずウエハローディング室80にフェイスが下向きのウエハ161を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161を抜き取り、Ti蒸着室37に搬送し、ゲートバルブを閉じる。Ti蒸着室37では、排気系170により排気された後、ガス導入系180によってアルゴン等のガスを導入し、ウエハ161と磁石380が設けられたチタンからなるターゲット350間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲット350がスパッタされてウエハ161表面およびコンタクトホール底部にチタンからなる密着層が形成される。この時にスパッタされたチタン蒸着粒子はハニカム多孔状のコリメーター340を通過してウエハに到達するため多少粒子の指向性が改善され微細コンタクトの底に蒸着される膜厚が増加する。

【0106】その後、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ161をTi蒸着室37から抜き取りTiN蒸着室38に搬送し、ゲートバルブを閉じる。TiN蒸着室38では、排気系170により排気された後、ガス導入系180によってアルゴンおよび窒素等のガスを導入し、ウエハ161と磁石380が設けられたチタンからなるターゲット350との間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲット350がスパッタされると共に窒素と反応してウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成される。この時にスパッタされたチタン蒸着粒子はハニカム多孔状のコリメーター340を通過してウエハに到達するため多少粒子の指向性が改善され微細コンタクトの底に蒸着される膜厚が増加することはTi蒸着室の動作と同じである。同時に搬送ロボットにより二枚目のウエハ161をウエハカセットから抜き取り、Ti蒸着室37に搬送しチタンからなる密着層を形成する。

【0107】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをTiN蒸着室38から抜き取りアルミ合金蒸着室39に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室39では、排気系170により排気された後、ガス導入系180によってアルゴン等のガスを導入し、ウエハ161と磁石380が設けられたアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット370との間に高周波電圧を印加して放電空間を形成する。放電空間ではアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット370がスパッタされてウエハ表面およびコンタクトホール底部にアルミニウムとシリコンと銅等からなるアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室37から抜き取り、TiN蒸着室38に搬送し窒化チタンからなるバリア層を形成すると共に三枚目のウエハ161をウエハカセットから抜き取り、Ti蒸着室37に搬送してチタンからなる密着層を形成する。

【0108】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をアルミ合金蒸着室39から抜き取りエッチング室62に搬送し、ゲートバルブを閉じる。エッチング室62ではガス導入系180によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ161とマグネットを設けられた電極380との間に電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ合金層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハ161をTiN蒸着室38から抜き取り、アルミ合金蒸着室39に搬送しアルミ合金からなる配線層を形成すると共に搬送ロボットにより三枚目のウエハ161をTi蒸着室37から抜き取り、TiN蒸着室38に搬送し窒化チタンからなるバリア層を形成すると共に四枚目のウエハ161をウエハカセットから抜き取り、Ti蒸着室37に搬送しチタンからなる密着層を形成する。

【0109】そして、最後に一枚目のウエハ161をエッチング室62から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に搬送ロボットにより二枚目のウエハ161をアルミ合金蒸着室39から抜き取りエッチング室62に搬送しエッチングを行なうと共に三枚目のウエハ161をTiN蒸着室38から抜き取り、アルミ合金蒸着室39に搬送しアルミ合金からなる配線層を形成する。それと同時に搬送ロボットにより四枚目のウエハ161をTi蒸着室37から抜き取り、TiN蒸着室38に搬送し窒化チタンからなるバリア層を形成すると共に五枚目のウエハ161をウエハカセットから抜き取り、Ti蒸着室37に搬送しチタンからなる密着層を形成する。以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0110】図29において、161はフェイスが下向きのウエハ、19は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、37はチタンターゲットが備えられ、アルゴン等ガスが導入されコンタクトホール底部にチタン(Ti)密着層をスパッタ法により形成するTi蒸着室、41はチタンを蒸発させる点蒸発源が備えられ、成膜時には窒素ガスが導入されコンタクトホール底部に窒化チタンバリア層を形成するTiN蒸着室、39はアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットが備えられ、アルゴン等ガスが導入されバリア層上部にアルミ合金配線層をスパッタ法により形成するアルミ合金蒸着室、62はアルミ合金層をエッチバックするエッチング室で、これ等によりウエハフェイスが下向きで処理されることを特徴とするマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置が構成される。

【0111】また、Ti蒸着室37を省略して、TiおよびTiN蒸着室43においてチタンを蒸発させる点蒸発源を稼働させて、ウエハ表面およびコンタクトホール底部にチタンからなる密着層を形成してから、引き続いてガス導入系により窒素ガスを導入して、チタンと反応させてウエハ表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成するようにしてもよい。動作について説明は既に述べてきたものと同様であるので省略する。

【0112】図30において、161はフェイスが下向きのウエハ、19は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、37はチタンターゲットが備えられ、アルゴン等のガスが導入されコンタクトホール底部にチタン密着層をスパッタ法により形成するTi蒸着室、38はチタンターゲットが備えられ、アルゴンおよび窒素等のガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をスパッタ法により形成するTiN蒸着室、42はそれぞれアルミニウムとシリコンと銅等を蒸発させる点蒸発源が備えられ、バリア層上部にアルミ合金配線層を形成するアルミ合金蒸着室、62はアルミ合金層をエッチバックするエッチング室で、これ等によりウエハフェイスが下向きで処理されることを特徴とするマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置が構成される。動作について説明は既に述べてきたものと同様であるので省略する。

【0113】

【発明の効果】以上のように、この発明によれば点蒸発源から高真空中に噴出された指向性の良い蒸気及びクラスターを用いてコンタクトホールに垂直入射させるため、コンタクトホールへの埋め込みおよび被覆性が良好な半導体配線膜を蒸着できると共に、一部蒸着粒子にエネルギーを与えて照射するようにしので電気抵抗が低い良好な配線膜が形成できる半導体製造装置を得ることができる。また、これらの点蒸発源から構成されるチタン密着層、窒化チタンバリア層およびアルミ合金層の蒸着室を、従来のCVDおよびスパッタ法で構成される蒸着室と接続できるようにしたので、様々な種類の半導体の製造に対応できるようになった。さらに、従来のCVDおよびスパッタ法で構成される蒸着室をウエハが下向きで蒸着および処理され搬送するようにすれば、点蒸発源から構成されるチタン密着層、窒化チタンバリア層およびアルミ合金配線層の蒸着室と接続しても、ウエハを反転させる必要がないので、装置の動作が簡単になり、生産性が向上する。

【図面の簡単な説明】

【図1】この発明の一実施例によるマルチ点蒸発源チャンバー型半導体製造装置からなるコンタクトホールを有するサブミクロンサイズの半導体配線膜を製造する装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図2】点光源蒸発源により構成されるTi蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図3】点光源蒸発源により構成されるTiN蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図4】点光源蒸発源により構成されるアルミ合金蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図5】点光源蒸発源により構成されるTiおよびTiN蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図6】ウエハ加熱室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図7】ウエハ反転機構で、(a)はその平断面図、(b)は(a)の側断面図である。

【図8】この発明の一実施例による点光源蒸発源の断面図である。

【図9】この発明の一実施例による点光源蒸発源の断面図である。

【図10】この発明の別の実施例によるマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図11】この発明の別の実施例によるマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図12】この発明の別の実施例によるマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図13】この発明の別の実施例によるマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置を示す断面図で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図14】この発明の別の実施例によるマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図15】この発明の別の実施例によるマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図16】この発明の別の実施例によるウエハを下向きで処理するマルチCVDチャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図17】ウエハを下向きで処理するウエハ搬送機構で、(a)はその平断面図、(b)は(a)の側断面図である。

【図18】ウエハを下向きで処理するエッチング室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図19】ウエハを下向きで処理するウエハ加熱室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図20】CVDにより構成されるウエハを下向きで処理するTi蒸着室の断面図で、(a)はその平断面図、(b)は(a)の側断面図である。

【図21】CVDにより構成されるウエハを下向きで処理するTiN蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図22】CVDにより構成されるウエハを下向きで処理するタングステン蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図23】この発明の別の実施例によるウエハを下向きで処理するマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図24】この発明の別の実施例によるウエハを下向きで処理するマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図25】この発明の別の実施例によるウエハを下向きで処理するマルチスパッタチャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図26】スパッタにより構成されるウエハを下向きで処理するTi蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図27】スパッタにより構成されるウエハを下向きで処理するTiN蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図28】スパッタにより構成されるウエハを下向きで処理するアルミ合金蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図29】この発明の別の実施例によるウエハを下向きで処理するマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図30】この発明の別の実施例によるウエハを下向きで処理するマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図31】従来の実施例によるマルチCVDチャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図32】従来の実施例によるウエハ搬送機構で、(a)はその平断面図、(b)は(a)の側断面図である。

【図33】従来の実施例によるエッチング室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図34】従来の実施例によるCVDにより構成されるTi蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図35】従来の実施例によるCVDにより構成されるTiN蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図36】従来の実施例によるCVDにより構成されるタングステン蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図37】従来の実施例によるマルチスパッタチャンバー型半導体製造装置で、(a)はウエハの平面図、(b)はその装置の平断面図、(c)は(b)の側断面図である。

【図38】従来の実施例によるスパッタにより構成されるTi蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図39】従来の実施例によるスパッタにより構成されるTiN蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図40】従来の実施例によるスパッタにより構成されるタングステン蒸着室で、(a)はその平断面図、(b)は(a)の側断面図である。

【図41】従来の半導体製造装置で処理したコンタクトホールを有するサブミクロンサイズの半導体配線膜を示す側面断面図である。

【図42】本発明の点蒸発源により構成された半導体製造装置で処理したコンタクトホールを有するサブミクロンサイズの半導体配線膜を示す側面断面図である。

【符号の説明】

10 搬送機構

19 ウエハを下向きで処理するウエハ搬送機構

20 CVDにより構成されるTi蒸着室

21 CVDにより構成されるTiN蒸着室

22 CVDにより構成されるタングステン蒸着室

27 CVDにより構成されるウエハを下向きで処理するTi蒸着室

28 CVDにより構成されるウエハを下向きで処理するTiN蒸着室

29 CVDにより構成されるウエハを下向きで処理するタングステン蒸着室

30 スパッタにより構成されるTi蒸着室

31 スパッタにより構成されるTiN蒸着室

32 スパッタにより構成されるタングステン蒸着室

37 スパッタにより構成されるウエハを下向きで処理するTi蒸着室

38 スパッタにより構成されるウエハを下向きで処理するTiN蒸着室

39 スパッタにより構成されるウエハを下向きで処理するアルミ合金蒸着室

40 点光源蒸発源により構成されるTi蒸着室

41 点光源蒸発源により構成されるTiN蒸着室

42 点光源蒸発源により構成されるアルミ合金蒸着室

43 点光源蒸発源により構成されるTiN/Ti蒸着室

60 エッチング室

61 ウエハ加熱室

62 ウエハを下向きで処理するエッチング室

63 ウエハを下向きで処理するウエハ加熱室

70 ウエハ反転機構

80 ウエハローディング室

81 ウエハアンローディング室

120 ウエハ搬送ロボット

130 ウエハカセット

150 ウエハエレベータ

160 上向きのウエハ

161 下向きのウエハ

170 排気系

180 ガス導入系

240 基板加熱ヒーター

340 コリメーター

350 チタンターゲット

360 窒化チタンターゲット

370 アルミ合金ターゲット

380 磁石

430 基板加熱機構

440 基板回転機構

450 チタンを蒸発させる点蒸発源

451 点蒸発源

452 点蒸発源

460 アルミニウムを蒸発させる点蒸発源

470 シリコンを蒸発させる点蒸発源

480 銅を蒸発させる点蒸発源

931 コンタクトホール

932 スルーホール

901 配線層

902 配線層

911 バリア層

921 絶縁層

912 バリア層

922 絶縁層

【0001】

【産業上の利用分野】この発明は、LSIの超高集積化を実現するうえで重要である高いアスペクト比のサブハーフミクロンサイズのコンタクトホールもしくはスルーホールに半導体配線層を埋め込む半導体製造装置、特にクラスターイオンビーム蒸着装置等の点光源蒸発源をCVD装置およびスパッタ装置の各処理室に配置したマルチチャンバー型の半導体製造装置に関するものである。

【0002】

【従来の技術】LSIの集積化が進むにつれて、設計ルールは64MビットDRAM以降ではサブハーフミクロン以下になってきた。また、半導体配線層に設けられるコンタクトホールのアスペクト比は2以上となり、現在実用されているマグネトロン型スパッタ装置の段差被覆性には限界があるため、この微細コンタクトに配線層を埋め込める新しい蒸着装置が要求されている。また、コンタクトでの電気抵抗の低い配線層が要求されている。

【0003】図31および図37は日経マイクロデバイス1992年8月号に示されたCVD装置(図31)およびマグネトロン型スパッタ装置(図37)を基本に構成されたマルチチャンバー型半導体製造装置を模式的に示す概略構成図である。図31において160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する搬送機構(中央ハンドラ)、80および81はカセットケースに収納されたウエハを搬入および搬出するローディング室、20は四塩化チタン等のガスが導入されコンタクトホール底部にチタン密着層をCVD法により形成するTi蒸着室、21は四塩化チタンおよびアンモニア等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をCVD法により形成するTiN蒸着室、22は四フッ化タングステン等ガスが導入されバリア層上部にタングステン配線層をCVD法により形成するW蒸着室、60はW配線層をエッチバックするエッチング室により構成されたマルチCVDチャンバー型半導体製造装置である。

【0004】また、図32、図33、図34、図35および図36は、それぞれフェイスが上向きのウエハ160、ウエハ搬送室(ヘキサゴン)110、搬送ロボット120、ウエハカセット130、ウエハローディング室140、ウエハカセット130を上下させるエレベータ150より構成されるウエハを搬送する搬送機構10と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、磁石380が設けられた電極390より構成されるエッチング室60と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるTi蒸着室20と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるTiN蒸着室21と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるW蒸着室22等のマルチCVDチャンバー型半導体製造装置を構成する各処理室を示す断面模式図である。

【0005】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセット130をセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ160を抜き取り、Ti蒸着室20に搬送し、ゲートバルブを閉じる。ウエハの加熱ヒーター240でウエハ160を加熱すると共にガス導入系180によって四塩化チタン等のガスを導入し、ウエハ表面およびコンタクトホール底部にチタンからなる密着層を形成する。その後、、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ160をTi蒸着室20から抜き取りTiN蒸着室21に搬送し、ゲートバルブを閉じる。TiN蒸着室21では加熱ヒーター240でウエハ160を加熱すると共にガス導入系180によって四塩化チタンとアンモニア等のガスを導入し、ウエハ表面およびコンタクトホール底部に窒化チタンからなるバリア層を形成する。同時に搬送ロボット120により二枚目のウエハ160をウエハカセット130から抜き取り、Ti蒸着室20に搬送しチタンからなる密着層を形成する。

【0006】その後、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ160をTiN蒸着室21から抜き取りW蒸着室22に搬送し、ゲートバルブを閉じる。W蒸着室22では加熱ヒーター240でウエハ160を加熱すると共にガス導入系180によってフッ化タングステン等のガスを導入し、ウエハ表面およびコンタクトホール底部にタングステンからなる配線層を形成する。同時に搬送ロボット120により二枚目のウエハ160をTi蒸着室20から抜き取り、TiN蒸着室21に搬送し窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハカセット130から抜き取り、Ti蒸着室20に搬送しチタンからなる密着層を形成する。

【0007】次に、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ160をW蒸着室22から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60ではガス導入系180によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネット380を設けられた電極390間電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してタングステン配線層をエッチングして平坦化する。同時に搬送ロボット120により二枚目のウエハ160をTiN蒸着室21から抜き取り、W蒸着室22に搬送しタングステンからなる配線層を形成すると共に、搬送ロボット120により三枚目のウエハ160をTi蒸着室20から抜き取り、TiN蒸着室21に搬送し窒化チタンからなるバリア層を形成すると共に、四枚目のウエハ160をウエハカセット130から抜き取り、Ti蒸着室20に搬送しチタンからなる密着層を形成する。

【0008】そして、最後に一枚目のウエハ160をエッチング室60から抜き取り、ウエハローディング室81に搬送してカセットケースに収納すると共に搬送ロボット120により二枚目のウエハ160をW蒸着室22から抜き取りエッチング室60に搬送しエッチングを行なうと共に三枚目のウエハ160をTiN蒸着室21から抜き取り、W蒸着室22に搬送しタングステンからなる配線層を形成する。搬送ロボット120により四枚目のウエハ160をTi蒸着室20から抜き取り、TiN蒸着室21に搬送し窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセット130から抜き取り、Ti蒸着室20に搬送しチタンからなる密着層を形成する。

【0009】以上の工程を繰り返してカセットケース130内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。一方、図37において160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80および81はカセットケース130に収納されたウエハを搬入および搬出するウエハローディング室、30はチタンターゲットが備えられ、アルゴン等のガスが導入されコンタクトホール底部にチタン密着層をスパッタ法により形成するTi蒸着室、31はチタンターゲットが備えられ、アルゴンおよび窒素等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をスパッタ法により形成するTiN蒸着室、32はアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットが備えられ、アルゴン等ガスが導入されバリア層上部にアルミ合金配線層をスパッタ法により形成するアルミ配線層蒸着室、60はアルミニウム合金配線層をエッチバックするエッチング室により構成されたマルチスパッタチャンバー型半導体製造装置である。

【0010】また、図38、図39および図40は、それぞれフェイスが上向きのウエハ160、排気系170、ガス導入系180、磁石380を設けられたチタンからなるターゲット350、ハニカム多孔状のコリメーター340より構成されるTi蒸着室30と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、磁石380が設けられたチタンからなるターゲット350、ハニカム多孔状のコリメーター340より構成されるTiN蒸着室31と、フェイスが上向きのウエハ160、排気系170、ガス導入系180、磁石が設けられたアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット370より構成されるアルミ配線層蒸着室32等のマルチスパッタチャンバー型半導体製造装置を構成する各処理室を示す断面模式図である。

【0011】次に、動作について説明する。まず、ウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、Ti蒸着室30に搬送し、ゲートバルブを閉じる。Ti蒸着室30では、排気系170により排気された後、ガス導入系180によってアルゴン等のガスを導入し、ウエハ160と磁石380が設けられたチタンからなるターゲット350間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲット350がスパッタされてウエハ160表面およびコンタクトホール底部にチタンからなる密着層が形成される。この時にスパッタされたチタン蒸着粒子はハニカム多孔状のコリメーター340を通過してウエハに到達するため多少粒子の指向性が改善され微細コンタクトの底に蒸着される層厚が増加する。

【0012】次に、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ160をTi蒸着室30から抜き取りTiN蒸着室31に搬送し、ゲートバルブを閉じる。TiN蒸着室31では、排気系170により排気された後、ガス導入系180によってアルゴンおよび窒素等のガスを導入し、ウエハ160と磁石380に設けられたチタンからなるターゲット350間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲット350がスパッタされると共に窒素と反応してウエハ160表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成される。この時にスパッタされたチタン蒸着粒子はハニカム多孔状のコリメーター340を通過してウエハに到達するため多少粒子の指向性が改善され微細コンタクトの底に蒸着される層厚が増加することはTi蒸着室の動作と同じである。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送しチタンからなる密着層を形成する。

【0013】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをTiN蒸着室31から抜き取りアルミ配線層蒸着室32に搬送し、ゲートバルブを閉じる。アルミ配線層蒸着室32では、排気系170により排気された後、ガス導入系180によってアルゴン等のガスを導入し、ウエハ160と磁石380に設けられたアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット370間に高周波電圧を印加して放電空間を形成する。放電空間ではアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット370がスパッタされてウエハ表面およびコンタクトホール底部にアルミニウムとシリコンと銅等からなるアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室30から抜き取り、TiN蒸着室31に搬送し窒化チタンからなるバリア層を形成すると共に三枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室31に搬送しチタンからなる密着層を形成する。

【0014】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をアルミ配線層蒸着室32から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60ではガス導入系180によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160と磁石380に設けられた電極間電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ配線層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハ16をTiN蒸着室31から抜き取り、アルミ配線層蒸着室に搬送しアルミ合金からなる配線層を形成すると共に搬送ロボットにより三枚目のウエハ16をTi蒸着室30から抜き取り、TiN蒸着室31に搬送し窒化チタンからなるバリア層を形成すると共に四枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送しチタンからなる密着層を形成する。

【0015】そして最後に一枚目のウエハ160をエッチング室60から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に搬送ロボットにより二枚目のウエハ160をアルミ合金蒸着室32から抜き取りエッチング室60に搬送しエッチングを行なうと共に、三枚目のウエハ160をTiN蒸着室31から抜き取り、アルミ合金蒸着室32に搬送しアルミ合金からなる配線層を形成すると共に、搬送ロボットにより四枚目のウエハ160をTi蒸着室30から抜き取り、TiN蒸着室31に搬送し窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送しチタンからなる密着層を形成する。以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0016】図41はセミコンジャパン88テクニカルシンポジウム予稿集に示された上述した従来のマグネトロン型スパッタ装置によってアスペクト比が約1のコンタクトホールに配線層を蒸着した断面図であり、図において941はシリコンウエハ、931はコンタクトホール、932はスルーホール、911はシリコンウエハ941のnコンタクト上の密着層(図示せず)および絶縁層921上の密着層(図示せず)を介して形成された第一バリア層、912は絶縁層922上に形成された第二バリア層、901は配線層である第一アルミ合金層、902は第二バリア層912(第二バリア層912の下面には図示されていない密着層が形成されている。)上に形成された配線層である第二アルミ合金層である。これを見るとコンタクトホール931の側壁および底面における膜厚は、コンタクトホール931以外の平坦部に比べオーバーハングの成長およびセルフシャドウイング効果により薄くなっている。配線層である第一バリア層911は、第一アルミ合金層901の下地として設けられるが、第一アルミ合金層901と同様オーバーハングおよびセルフシャドウイング効果によりコンタクトホール931の側壁および底面における膜厚は薄くなっていて、現在実用されているマグネトロン型スパッタ法の段差被覆性には限界にきている。

【0017】

【発明が解決しようとする課題】上述したようなマルチCVDチャンバー型半導体製造装置によるCVDを主体とした製造法で形成された超LSIの微細配線層では、一般的に段差被覆性は良好であるが、塩素系およびフッ素系のガスを熱分解して成層するため、プロセス温度が高く、層中に塩素およびフッ素等の不純物が含まれて電気抵抗が大きくなるという課題があった。また、マルチスパッタチャンバー型半導体製造装置によるスパッタを主体とした製造法で形成された超LSIの微細配線層では、いくらコリメーター340を設けて指向性を良くしても、特にコンタクトホール931のアスペクト比が2以上となると段差被覆できなくなったり底部に配線用バリア層である第一バリア層911の穴埋めができなくなるという課題もあった。

【0018】この発明は、以上のような課題を解決するためになされたもので、高いアスペクト比の微細コンタクトホール底部に電気抵抗が低い良好な配線層の埋め込みが連続的に処理できる半導体製造装置を得ることを目的とする。

【0019】

【課題を解決するための手段】この発明の請求項1に係る半導体製造装置は、中央部に配置されたウエハを搬送する搬送機構と、前記ウエハを搬入、搬出するウエハローディング室およびウエハアンローディング室と、コンタクトホール、スルーホールの底部にチタン(Ti)密着層を形成するTi蒸着室と、前記ウエハの成層面を下向きに反転させる機構、下向きに回転するウエハの下方に配置された分子線蒸発源(MBE)である点光源蒸発源とを有するとともに、窒素ガス雰囲気でチタンを蒸着してバリア層を形成するTiN蒸着室と、前記バリア層の上部にタングステン(W)配線層を形成するW蒸着室と、前記タングステン配線層をエッチングするエッチング室とを備えたものである。

【0020】この発明の請求項2に係る半導体製造装置は、中央部に配置されたウエハを搬送する搬送機構と、前記ウエハを搬入、搬出するウエハローディング室およびウエハアンローディング室と、前記ウエハの成層面を下向きに反転させる機構、下向きに回転するウエハの下方に配置された分子線蒸発源(MBE)である点光源蒸発源とを有するとともに、チタンを蒸着してチタン密着層を形成した後、窒素ガスを導入して窒素ガス雰囲気でチタンを蒸着してバリア層を形成するTiおよびTiN蒸着室と、前記バリア層の上部にタングステン(W)配線層を形成するW蒸着室と、前記タングステン配線層をエッチングするエッチング室とを備えたものである。

【0021】この発明の請求項3に係る半導体製造装置は、中央部に配置されたウエハを搬送する搬送機構と、前記ウエハを搬入、搬出するウエハローディング室およびウエハアンローディング室と、コンタクトホール、スルーホールの底部にチタン(Ti)密着層を形成するTi蒸着室と、窒素ガス雰囲気でチタンを蒸着してバリア層を形成するTiN蒸着室と、前記ウエハの成層面を下向きに反転させる機構、下向きに回転するウエハの下方に配置された分子線蒸発源(MBE)である点光源蒸発源とを有するとともに、アルミニウム主体の金属を蒸着してアルミニウム合金配線層を形成するAl合金蒸着室と、前記アルミニウム合金配線層をエッチングするエッチング室とを備えたものである。

【0022】この発明の請求項4に係る半導体製造装置は、中央部に配置されたウエハを搬送する搬送機構と、前記ウエハを搬入、搬出するウエハローディング室およびウエハアンローディング室と、前記ウエハの成層面を下向きに反転させる機構と、下向きに回転するウエハの下方に配置された分子線蒸発源(MBE)である点光源蒸発源とを有するとともに、チタンを蒸着してチタン密着層を形成した後、窒素ガスを導入して窒素ガス雰囲気でチタンを蒸着してバリア層を形成するTiおよびTiN蒸着室と、前記ウエハの成層面を下向きに反転させる機構、下向きに回転するウエハの下方に配置された分子線蒸発源(MBE)である点光源蒸発源とを有するとともに、アルミニウム主体の金属を蒸着してアルミニウム合金配線層を形成するAl合金蒸着室と、前記アルミニウム合金配線層をエッチングするエッチング室とを備えたものである。

【0023】この発明の請求項5に係る半導体製造装置は、ウエハの成層面を下向きにしてウエハを搬送すると共に各蒸着室においてもウエハの成層面を下向きにして成層したものである。

【0024】この発明の請求項6に係る半導体製造装置は、Ti蒸着室に、ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設して、チタンを蒸着して密着層を形成したものである。

【0025】この発明の請求項7に係る半導体製造装置は、TiN蒸着室に、ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設して、窒素ガス雰囲気でチタンを蒸着してバリア層を形成したものである。

【0026】この発明の請求項8に係る半導体製造装置は、TiおよびTiN蒸着室に、ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設して、チタンを蒸着してTi密着層および窒素ガス雰囲気でチタンを蒸着して窒化チタンバリア層を形成したものである。

【0027】この発明の請求項9に係る半導体製造装置は、Al合金蒸着室に、ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設して、アルミニウム合金を蒸着してAl合金配線層を形成したものである。

【0028】この発明の請求項10に係る半導体製造装置は、TiおよびTiN蒸着室に、ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設するとともに、Al合金蒸着室に、前記ウエハの下方に分子線蒸発源(MBE)である点光源蒸発源を配設したものである。

【0029】

【作用】請求項1に記載の半導体製造装置によれば、ウエハ面(成層面)を下向きに反転させる機構と、ウエハ下方に粒子の指向性の良い複数個の点光源蒸発源を配置して、窒素ガス雰囲気でチタンを蒸着してバリア層を形成するようにしたので、微細なコンタクトホールでもバリア層が形成できる。

【0030】請求項2記載の半導体製造装置によれば、ウエハ面(成層面)を下向きに反転させる機構と、ウエハ下方に粒子の指向性の良い複数個の点光源蒸発源を配置して、チタンを蒸着してTi密着層を形成しその後、窒素ガスを導入して窒素ガス雰囲気でチタンを蒸着してバリア層を形成するようにしたので、微細なコンタクトホールでもTi密着層およびバリア層が形成できる。

【0031】請求項3記載の半導体製造装置によれば、ウエハ面(成層面)を下向きに反転させる機構と下向きに回転するウエハと、ウエハ下方に粒子の指向性の良い複数個の点光源蒸発源を配置して、Al合金配線層を形成するようにしたので、微細なコンタクトホールでも配線層が形成できる。

【0032】請求項4記載の半導体製造装置によれば、ウエハ面(成層面)を下向きに反転させる機構と、ウエハ下方に粒子の指向性の良い複数個の点光源蒸発源を配置して、チタンを蒸着してTi密着層および窒素ガス雰囲気でチタンを蒸着してバリア層を形成すると共に、下向きに回転するウエハと、ウエハ下方に同様にして粒子の指向性の良い複数個の点光源蒸発源を配置して、Al合金配線層を形成するようにしたので、微細なコンタクトホールでもTi密着層、バリア層および配線層が形成できるマルチチャンバー型半導体製造装置を得ることができる。

【0033】請求項5に記載した半導体製造装置および請求項6記載の半導体製造装置の各蒸着室によれば、ウエハ面(成層面)を下向きにしてウエハを搬送すると共に各蒸着室においてもウエハ面(成層面)を下向きにして成層されるようにしたので、粒子の指向性の良い複数個の点光源蒸発源を配置した成層室との接続がウエハ反転機構を使わずに可能となった。

【0034】請求項7記載した半導体製造装置によれば、下向きに回転するウエハと、ウエハ下方に複数個の点光源蒸発源を配置して、窒素ガス雰囲気でチタンを蒸着してバリア層を形成するようにしたので、微細なコンタクトホールでもバリア層が形成できるマルチチャンバー型半導体製造装置を得ることができる。

【0035】請求項8記載した半導体製造装置によれば、下向きに回転するウエハと、ウエハ下方に複数個の点光源蒸発源を配置して、チタンを蒸着してTi密着層および窒素ガス雰囲気でチタンを蒸着してバリア層を形成するようにしたので、微細なコンタクトホールでもTi密着層およびバリア層が形成できるマルチチャンバー型半導体製造装置を得ることができる。

【0036】請求項9記載した半導体製造装置によれば、下向きに回転するウエハと、ウエハ下方に複数個の点光源蒸発源を配置して、少なくともアルミニウムを蒸着してAl配線層もしくはアルミニウム主体として銅およびシリコンを蒸着してAl合金配線層もしくはアルミニウム主体としてゲルマニウム、チタン等の金属を蒸着してAl合金配線層を形成するようにしたので、微細なコンタクトホールでも配線層が形成できるマルチチャンバー型半導体製造装置を得ることができる。

【0037】請求項10記載した半導体製造装置によれば、下向きに回転するウエハと、ウエハ下方に複数個の点光源蒸発源を配置して、チタンを蒸着してTi密着層および窒素ガス雰囲気でチタンを蒸着してバリア層を形成するTiおよびTiN蒸着室を配置すると共に、下向きに回転するウエハと、ウエハ下方に複数個の点光源蒸発源を配置して、少なくともアルミニウムを蒸着してAl配線層もしくはアルミニウム主体として銅およびシリコンを蒸着してAl合金配線層もしくはアルミニウム主体としてゲルマニウム、チタン等の金属を蒸着してAl合金配線層を形成するようにしたので、微細なコンタクトホールでもTi密着層、バリア層および配線層が形成できるマルチチャンバー型半導体製造装置を得ることができる。

【0038】請求項11記載した半導体製造装置によれば、ウエハを加熱するウエハ加熱室を設けたので、ウエハの脱ガスが平行して行なえるようになった。

【0039】

【実施例】以下、この発明の半導体製造装置の一実施例を図について説明する。図1において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)は、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、43はチタンを蒸発させる点蒸発源が備えられ、窒化チタン成層時には窒素ガスが導入されコンタクトホール底部にチタン密着層および窒化チタンバリア層を形成するTiおよびTiN蒸着室、42はそれぞれアルミニウムとシリコンと銅等を蒸発させる点蒸発源が備えられ、バリア層上部にアルミ合金層を形成するアルミ合金蒸着室、60はアルミ合金層をエッチバックするエッチング室、61はウエハを加熱し脱ガスするウエハ加熱室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これら等によりマルチ点蒸発源チャンバー型半導体製造装置が構成されている。

【0040】また図2、図3、図4、図5、図6、図7R>7、および図8は、それぞれフェイスが下向きのウエハ161を回転させる基板回転機構440、ウエハ161を加熱する基板加熱機構430、排気系170、チタンを蒸発させる点蒸発源450が備えられたTi蒸着室40と、フェイスが下向きのウエハ161を回転させる基板回転機構440、ウエハ161を加熱する基板加熱機構430、排気系170、ガス導入系180、チタンを蒸発させる点蒸発源450が備えられたTiN蒸着室41と、フェイスが上向きのウエハ161を回転させる基板回転機構440、ウエハ161を加熱する基板ヒーター430、排気系170、アルミニウムを蒸発させる点蒸発源460とシリコンを蒸発させる点蒸発源470と銅を蒸発させる点蒸発源480等からなるアルミニウム合金蒸着用蒸発源より構成されるアルミ合金蒸着室42と、フェイスが下向きのウエハ161を回転させる基板回転機構440、ウエハ161を加熱する基板加熱機構430、排気系170、ガス導入系180、チタンを蒸発させる点蒸発源450が備えられたTiおよびTiN蒸着室43と、ウエハ160、排気系170、基板加熱ヒーター240から構成されるウエハ加熱室61と、ウエハ161、ウエハチャック710、ウエハ反転ロボット720から構成されるウエハ反転機構70等から構成されたマルチ点蒸発源チャンバー型半導体製造装置を構成する各処理室を示す断面模式図である。

【0041】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセット130をセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、ウエハ加熱室61に搬送し、ゲートバルブを閉じる。上向きのウエハ160はウエハ反転機構70内に設けられたウエハ反転ロボット720のウエハチャック710により保持され、反転された後、フェイスが下向きになるようにウエハ加熱室61に置かれる。ここでフェイスが下向きの一枚目のウエハ161は、加熱ヒーターにより加熱されて、脱ガスされる。

【0042】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をウエハ加熱室61から抜き取りTiおよびTiN蒸着室43に搬送し、ゲートバルブを閉じる。TiおよびTiN蒸着室43では、排気系170により排気された後、フェイスが下向きのウエハ161を基板回転機構440により回転させると共に、基板加熱機構430により加熱する。この後チタンを蒸発させる点蒸発源450を稼働させて、ウエハ161表面およびコンタクトホール底部にチタンからなる密着層を形成する。引き続いてガス導入系180により窒素ガスを導入して、チタンと反応させてウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成する。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスされる。

【0043】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をTiおよびTiN蒸着室43から抜き取りアルミ合金蒸着室42に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室42では、排気系170により排気された後、フェイスが下向きのウエハ161を基板回転機構440により回転させると共に、基板加熱機構430により加熱する。この後アルミニウムを蒸発させる点蒸発源460とシリコンを蒸発させる点蒸発源470と銅を蒸発させる点蒸発源480等からなるアルミニウム合金蒸着用蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部にアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送し、チタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0044】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをアルミ合金蒸着室42から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、エッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60では、ガス導入系180によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットを有する電極390との間に電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ配線層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiおよびTiN蒸着室43から抜き取り、アルミ合金蒸着室42に搬送しアルミニウム合金からなる配線層を形成すると共に、三枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、四枚目のウエハ160をウエハカセット130から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0045】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し、ゲートバルブを閉じる。ウエハ加熱室61ではウエハが冷却される。同時に搬送ロボットにより二枚目のウエハをアルミ合金蒸着室42から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、エッチング室60に搬送しアルミ配線層をエッチングすると共に、三枚目のウエハをTiおよびTiN蒸着室43から抜き取り、アルミ合金蒸着室42に搬送しアルミニウム合金からなる配線層を形成すると共に、四枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送してチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセット130から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0046】そして最後に一枚目のウエハ160をウエハ加熱室61から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に、搬送ロボットにより二枚目のウエハ161をエッチング室60から抜き取りウエハ加熱室61に搬送し冷却すると共に、搬送ロボットにより三枚目のウエハをアルミ合金蒸着室42から抜き取りる。次に、ウエハ161をエッチング室60に搬送しアルミ配線層をエッチングすると共に、四枚目のウエハをTiおよびTiN蒸着室43から抜き取り、アルミ合金蒸着室42に搬送しアルミニウム合金からなる配線層を形成すると共に、五枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成する。六枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0047】次に、この発明の点光源蒸発源装置の一実施例を図について説明する。図8において、101は蒸着材料102が充填され、上部にノズル103を設けられたルツボ、104はこのルツボ101を加熱する加熱フィラメント、107は熱シールド板、105はノズル103から噴出する蒸気およびクラスターに熱電子を照射して、一部の蒸気およびクラスターをイオン化するイオン化フィラメント、106はイオン化された蒸気およびクラスターを電界により加速する加速電極、108は加熱フィラメント104およびイオン化フィラメント105に電流を供給する電流導入端子、111はフランジ、109は電流導入端子108とフランジ111とを絶縁するブッシングで、これらによりクラスターイオンビーム型等の点光源蒸着装置451を構成する。

【0048】また、図9において、101は蒸着材料102が充填されたルツボ、104はこのルツボ101を加熱する加熱フィラメント、107は熱シールド板、108は加熱フィラメント104に電流を供給する電流導入端子、111はフランジ、109は電流導入端子108とフランジ111とを絶縁するブッシングで、これ等により分子線型の点光源蒸着装置452が構成されている。

【0049】上述したように構成された分子線型の点光源蒸着装置452において、蒸着材料102が充填されたルツボ101を加熱フィラメント104により加熱して10~6〜10~4Torrの高真空中に蒸発させる。この時の蒸着粒子の平均自由行程は5〜500mで、プロセス中の真空度が10~3〜10~2Torrと低いスパッタ法の5〜15mmと比べて非常に低く、ウエハに到達するまでにガス粒子と衝突して散乱される割合はスパッタ法が10回程度であるのに比べて、分子線型の点光源では1/100〜1/10程度と小さい。したがって、蒸着粒子の指向性が良く、微細なコンタクトホールの底部にも成層することが可能である。

【0050】また、クラスターイオンビーム型等の点光源蒸着装置451では、蒸着材料102をルツボ101上部に設けられたノズル103より高真空中に噴出する際に断熱膨張により形成されるクラスターを用いて蒸着する。このクラスターは、2〜1000個程度の原子からなるため、単原子からなる分子線に比べて質量が大きい。そのため、ウエハに到達するまでにガス粒子と衝突してもあまり散乱されないので、蒸着粒子の指向性が良く、微細なコンタクトホールの底部にも成層することが可能である。

【0051】また、この蒸気(分子線)もしくはクラスターにイオン化フィラメント105より熱電子を照射して、一部の蒸気およびクラスターをイオン化し、イオン化された蒸気およびクラスターが加速電極106により印加される電界により加速して成層すると、層密度の高いしたがって電気抵抗が低い配線層を形成することができる。

【0052】図42は、点蒸発源装置によってアスペクト比が約1のコンタクトホールに配線層を蒸着した断面図であり、図において941はシリコンウエハ、931はコンタクトホール、932はスルーホール、911は第一バリア層(第一バリア層の下面には図示していない密着層が形成されている。)、912は第二バリア層(第二バリア層の下面には図示していない密着層が形成されている。)、901は第一アルミ合金層、902は第二アルミ合金層、921および932は絶縁層である。このように点蒸発源により形成された配線層の段差被覆性は非常に良好である。

【0053】以下、この発明の半導体製造装置の別の実施例を図について説明する。図10において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出すうウエハアンローディング室、43はチタンを蒸発させる点蒸発源が備えられ、窒化チタン成層時には窒素ガスが導入されコンタクトホール底部にチタン密着層および窒化チタンバリア層を形成するTiおよびTiN蒸着室、22はフッ化タングステン等ガスが導入されバリア層上部にタングステン配線層をCVD法により形成するW蒸着室、60はW配線層をエッチバックするエッチング室、61はウエハを加熱し脱ガスするウエハ加熱室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これ等によりマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置が構成されている。

【0054】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセット130をセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、ウエハ加熱室61に搬送し、ゲートバルブを閉じる。上向きのウエハ160はウエハ反転機構70内に設けられたウエハ反転ロボットにより反転された後、フェイスが下向きになるようにウエハ加熱室61に置かれる。ここでフェイスが下向きの一枚目のウエハ161は、加熱ヒーターにより加熱されて、脱ガスされる。

【0055】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をウエハ加熱室61から抜き取りTiおよびTiN蒸着室43に搬送し、ゲートバルブを閉じる。TiおよびTiN蒸着室43では、排気系により排気された後、フェイスが下向きのウエハ161を基板回転機構により回転させると共に、基板加熱機構により加熱する。この後チタンを蒸発させる点蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部にチタンからなる密着層が形成される。引き続いてガス導入系により窒素ガスを導入して、チタンと反応させてウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成する。同時に、搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスされる。

【0056】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、W蒸着室22に搬送し、ゲートバルブを閉じる。W蒸着室22では加熱ヒーターでウエハ160を加熱すると共に、ガス導入系によってフッ化タングステン等のガスを導入し、ウエハ表面およびコンタクトホール底部にタングステンからなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送し、チタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0057】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをW蒸着室22から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットに設けられた電極間電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してタングステン配線層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、W蒸着室22に搬送しタングステンからなる配線層を形成すると共に、三枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、四枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0058】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し、ゲートバルブを閉じる。ウエハ加熱室61ではウエハが冷却される。同時に搬送ロボットにより二枚目のウエハをW蒸着室22から抜き取り、エッチング室60に搬送しタングステン配線層をエッチングすると共に、三枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、W蒸着室22に搬送しタングステンからなる配線層を形成すると共に、四枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成する。五枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0059】そして、最後に一枚目のウエハ160をウエハ加熱室61から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に、搬送ロボットにより二枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し冷却すると共に、三枚目のウエハをW蒸着室22から抜き取り、エッチング室60に搬送してタングステン配線層をエッチングすると共に、四枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、W蒸着室22に搬送しタングステンからなる配線層を形成する。五枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送してチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、六枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0060】以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0061】図11において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、20は四塩化チタン等ガスが導入されコンタクトホール底部にチタン密着層をCVD法により形成するTi蒸着室、41はチタンを蒸発させる点蒸発源が備えられ、成層時には窒素ガスが導入されコンタクトホール底部に窒化チタンバリア層を形成するTiN蒸着室、22はフッ化タングステン等ガスが導入されバリア層上部にタングステン配線層をCVD法により形成するW蒸着室、60はW配線層をエッチバックするエッチング室、61はウエハを加熱し脱ガスするウエハ加熱室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構であり、これ等によりマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置が構成される。

【0062】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、ウエハ加熱室61に搬送し、ゲートバルブを閉じる。ウエハ加熱室61では一枚目のウエハ160は、加熱ヒーターにより加熱されて、脱ガスされる。

【0063】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、ゲートバルブを閉じる。Ti蒸着室20では、ウエハの加熱ヒーターでウエハ160を加熱すると共にガス導入系によって四塩化チタン等のガスを導入し、ウエハ表面およびコンタクトホール底部にチタンからなる密着層を形成する。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。

【0064】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTi蒸着室20から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、TiN蒸着室41に搬送し、ゲートバルブを閉じる。TiN蒸着室41では、排気系により排気された後、フェイスが下向きのウエハ161を基板回転機構により回転させると共に、基板加熱機構により加熱する。この後ガス導入系により窒素ガスを導入して、チタンを蒸発させる点蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成する。同時に搬送ロボットにより二枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、チタンからなる密着層を形成すると共に、三枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。

【0065】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をTiN蒸着室41から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、W蒸着室22に搬送し、ゲートバルブを閉じる。W蒸着室22では加熱ヒーターでウエハ160を加熱すると共にガス導入系によってフッ化タングステン等のガスを導入し、ウエハ表面およびコンタクトホール底部にタングステンからなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室20から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、チタンからなる密着層を形成すると共に、四枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。

【0066】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをW蒸着室22から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットを設けられた電極との間の電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してタングステン配線層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiN蒸着室41から抜き取り、W蒸着室22に搬送してタングステンからなる配線層を形成すると共に、三枚目のウエハをTi蒸着室20から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、TiN蒸着室41に搬送して、窒化チタンからなるバリア層を形成する。同時に四枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、チタンからなる密着層を形成すると共に、五枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。

【0067】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し、ゲートバルブを閉じる。ウエハ加熱室61ではウエハが冷却される。同時に搬送ロボットにより二枚目のウエハをW蒸着室22から抜き取り、エッチング室60に搬送しタングステン配線層をエッチングすると共に、三枚目のウエハをTiN蒸着室41から抜き取り、W蒸着室22に搬送しタングステンからなる配線層を形成する。次に、四枚目のウエハをTi蒸着室20から抜き取り、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、チタンからなる密着層を形成すると共に、六枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。

【0068】そして最後に一枚目のウエハ160をウエハ加熱室61から抜き取り、ウエハアンローディング室81に搬送してカセットケースに収納すると共に、搬送ロボットにより二枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し冷却すと共に、三枚目のウエハをW蒸着室22から抜き取り、エッチング室60に搬送しタングステン配線層をエッチングすると共に、四枚目のウエハをTiN蒸着室41から抜き取り、W蒸着室22に搬送しタングステンからなる配線層を形成する。同時に、五枚目のウエハをTi蒸着室20から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、六枚目のウエハ160をウエハ加熱室61から抜き取りTi蒸着室20に搬送し、チタンからなる密着層を形成すると共に、七枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、脱ガスする。以上の工程を繰り返してカセットケース内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0069】図12において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はカセットケースに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、20は四塩化チタン等ガスが導入されコンタクトホール底部にチタン密着層をCVD法により形成するTi蒸着室、21は四塩化チタンおよびアンモニア等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をCVD法により形成するTiN蒸着室、42はそれぞれアルミニウムとシリコンと銅等を蒸発させる点蒸発源が備えられ、バリア層上部に配線層であるアルミ合金層を形成するアルミ合金蒸着室、60はアルミニウム合金配線層をエッチバックするエッチング室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これ等によりマルチ点蒸発源ーCVD複合チャンバー型半導体製造装置を構成している。

【0070】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、Ti蒸着室20に搬送し、ゲートバルブを閉じる。Ti蒸着室20では、ウエハの加熱ヒーターでウエハ160を加熱すると共にガス導入系によって四塩化チタン等のガスを導入し、ウエハ表面およびコンタクトホール底部にチタンからなる密着層を形成する。

【0071】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTi蒸着室20から抜き取りTiN蒸着室21に搬送し、ゲートバルブを閉じる。TiN蒸着室21では加熱ヒーターでウエハ160を加熱すると共にガス導入系によって四塩化チタンとアンモニア等のガスを導入し、ウエハ表面およびコンタクトホール底部に窒化チタンからなるバリア層を形成する。同時に搬送ロボットにより二枚目のウエハをウエハカセットから抜き取り、Ti蒸着室20に搬送し、チタンからなる密着層を形成する。

【0072】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTiN蒸着室21から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室42では、排気系により排気された後、フェイスが下向きのウエハ161を基板回転機構により回転させると共に、基板加熱機構により加熱する。この後、アルミニウムを蒸発させる点蒸発源とシリコンを蒸発させる点蒸発源と銅を蒸発させる点蒸発源等からなるアルミニウム合金蒸着用蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部にアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室20から抜き取り、TiN蒸着室21に搬送し、窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ16をウエハカセットから抜き取り、Ti蒸着室20に搬送し、チタンからなる密着層を形成する。

【0073】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをアルミ合金蒸着室42から抜き取り、ウエハ反転機構70によりフェイスが上向きになるように反転された後、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットを設けられた電極間電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ合金層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiN蒸着室21から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送しアルミ合金からなる配線層を形成すると共に、三枚目のウエハ160をTi蒸着室20から抜き取り、TiN蒸着室21に搬送し窒化チタンからなるバリア層を形成すると共に、四枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室20に搬送し、チタンからなる密着層を形成する。

【0074】そして最後に一枚目のウエハ160をエッチング室60ら抜き取り、ウエハアンローディング室81に搬送してカセットケースに収納すると共に、搬送ロボットにより二枚目のウエハ161をアルミ合金蒸着室42から抜き取り、ウエハ反転機構70によりフェイスが上向きになるように反転された後、エッチング室60に搬送し、ウエハ反転機構70により反転された後、フェイスが上向きになるようにエッチング室60に搬送した後、アルミ合金層をエッチングして平坦化する。同時に搬送ロボットにより三枚目のウエハをTiN蒸着室21から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送しアルミ合金からなる配線層を形成すると共に、四枚目のウエハ160をTi蒸着室20から抜き取り、TiN蒸着室21に搬送し窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室20に搬送し、チタンからなる密着層を形成する。以上の工程を繰り返してカセットケース内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0075】図13において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はカセットケースに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、43はチタンを蒸発させる点蒸発源が備えられ、窒化チタン成膜時には窒素ガスが導入されコンタクトホール底部にチタン密着層および窒化チタンバリア層を形成するTiおよびTiN蒸着室、32はアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットが備えられ、アルゴン等ガスが導入されバリア層上部にアルミ合金層をスパッタ法により形成するアルミ合金蒸着室、60は配線層であるアルミ合金層をエッチバックするエッチング室、61はウエハを加熱し脱ガスするウエハ加熱室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これ等によりマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置が構成される。

【0076】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、ウエハ加熱室61に搬送し、ゲートバルブを閉じる。上向きのウエハ160はウエハ反転機構70内に設けられたウエハ反転ロボットにより反転された後、フェイスが下向きになるようにウエハ加熱室61に置かれる。ここでフェイスが下向きの一枚目のウエハ161は、加熱ヒーターにより加熱されて、脱ガスされる。

【0077】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をウエハ加熱室61から抜き取りTiおよびTiN蒸着室43に搬送し、ゲートバルブを閉じる。TiおよびTiN蒸着室43では、排気系により排気された後、フェイスが下向きのウエハ161を基板回転機構により回転させると共に、基板加熱機構により加熱する。この後チタンを蒸発させる点蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部にチタンからなる密着層を形成する。引き続いてガス導入系により窒素ガスを導入して、チタンと反応させてウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成する。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスされる。

【0078】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室32では、排気系により排気された後、ガス導入系によってアルゴン等のガスを導入し、ウエハ160と磁石を設けられたアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット間に高周波電圧を印加して放電空間を形成する。放電空間ではアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットがスパッタされてウエハ表面およびコンタクトホール底部にアルミニウムとシリコンと銅等からなるアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送し、チタンからなる密着層および窒化チタンからなるバリア層を形成すると共に三枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70)により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0079】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをアルミ合金蒸着室32から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットを設けられた電極との間に電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ合金層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送しアルミニウム合金からなる配線層を形成すると共に、三枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成する。同時に、四枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0080】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し、ゲートバルブを閉じる。ウエハ加熱室61ではウエハが冷却される。同時に搬送ロボットにより二枚目のウエハをアルミ合金蒸着室32から抜き取り、エッチング室60に搬送しアルミニウム合金配線層をエッチングする。搬送ロボットにより三枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送しアルミニウム合金からなる配線層を形成すると共に、四枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。

【0081】そして最後に一枚目のウエハ160をウエハ加熱室61から抜き取り、ウエハアンローディング室81に搬送してカセットケースに収納すると共に、搬送ロボットにより二枚目のウエハ160をエッチング室60から抜き取りウエハ加熱室61に搬送し冷却すると共に、搬送ロボットにより三枚目のウエハをアルミ合金蒸着室32から抜き取り、エッチング室60に搬送しアルミ合金層をエッチングする。搬送ロボットにより四枚目のウエハをTiおよびTiN蒸着室43から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送しアルミニウム合金からなる配線層を形成する。それと同時に五枚目のウエハ161をウエハ加熱室61から抜き取り、TiおよびTiN蒸着室43に搬送しチタンからなる密着層および窒化チタンからなるバリア層を形成すると共に、六枚目のウエハ160をウエハカセットから抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70により反転された後、フェイスが下向きになるようにウエハ加熱室61に搬送されヒーターより加熱されて、脱ガスする。以上の工程を繰り返してカセットケース内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0082】図14において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はカセットケースに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディン,グ室、30はチタンターゲットが備えられ、アルゴン等ガスが導入されコンタクトホール底部にチタン(Ti)密着層をスパッタ法により形成するTi蒸着室、41はチタンを蒸発させる点蒸発源が備えられ、成膜時には窒素ガスが導入されコンタクトホール底部に窒化チタンバリア層を形成するTiN蒸着室、32はアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットが備えられ、アルゴン等ガスが導入されバリア層上部にアルミ合金層をスパッタ法により形成するアルミ合金蒸着室、60は配線層であるアルミ合金層をエッチバックするエッチング室、61はウエハを加熱し脱ガスするウエハ加熱室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これ等によりマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置が構成される。

【0083】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、Ti蒸着室30に搬送し、ゲートバルブを閉じる。Ti蒸着室30では、排気系により排気された後、ガス導入系によってアルゴン等のガスを導入し、ウエハ160と磁石を設けられたチタンからなるターゲット間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲットがスパッタされてウエハ160表面およびコンタクトホール底部にチタンからなる密着層が形成される。

【0084】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTi蒸着室30から抜き取り、ウエハ加熱室61に搬送し、ウエハ反転機構70によりフェイスが下向きになるように反転された後、TiN蒸着室41に搬送し、ゲートバルブを閉じる。TiN蒸着室41では、排気系により排気された後、フェイスが下向きのウエハ161を基板回転機構により回転させると共に、基板加熱機構により加熱する。この後、ガス導入系により窒素ガスを導入して、チタンを蒸発させる点蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成する。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送し、チタンからなる密着層が形成される。

【0085】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ161をTiN蒸着室40から抜き取り、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室32では、排気系により排気された後、ガス導入系によってアルゴン等のガスを導入し、ウエハ160と磁石を設けられたアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲット間に高周波電圧を印加して放電空間を形成する。放電空間ではアルミニウムとシリコンと銅等からなるアルミニウム合金ターゲットがスパッタされてウエハ表面およびコンタクトホール底部にアルミニウムとシリコンと銅等からなるアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室30から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハカセットから抜き取りTi蒸着室30に搬送し、チタンからなる密着層が形成する。

【0086】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをアルミ合金蒸着室32から抜き取りエッチング室60に搬送し、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットが設けられた電極間電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射して配線層であるアルミ合金層をエッチングして平坦化する。それと同時に搬送ロボットにより二枚目のウエハをTiN蒸着室41から抜き取り、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送しアルミニウム合金からなる配線層を形成する。それと同時に、三枚目のウエハをTi蒸着室30から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、四枚目のウエハ160をウエハカセットから抜き取りTi蒸着室30に搬送し、チタンからなる密着層を形成する。

【0087】そして、最後に一枚目のウエハ160をエッチング室60から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に、搬送ロボットにより二枚目のウエハをアルミ合金蒸着室32から抜き取り、エッチング室60に搬送しアルミ合金層をエッチングする。それと同時に三枚目のウエハをTiN蒸着室41から抜き取り、ウエハ反転機構70によりフェイスが上向きになるように反転された後、アルミ合金蒸着室32に搬送しアルミニウム合金からなる配線層を形成する。それと同時に、四枚目のウエハをTi蒸着室30から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、TiN蒸着室41に搬送し、窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ160をウエハカセットから抜き取りTi蒸着室30に搬送し、チタンからなる密着層が形成される。以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0088】図15において、160はフェイスが上向きのウエハ、10は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するウエハローディング室、81はウエハを搬出するウエハアンローディング室、30はチタンターゲットが備えられ、アルゴン等ガスが導入されコンタクトホール底部にチタン密着層をスパッタ法により形成するTi蒸着室、31はチタンターゲットが備えられ、アルゴンおよび窒素等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をスパッタ法により形成するTiN蒸着室、42はそれぞれアルミニウムとシリコンと銅等を蒸発させる点蒸発源が備えられ、バリア層上部にアルミ合金配線層を形成するアルミ合金蒸着室、60はアルミ合金層をエッチバックするエッチング室、70はフェイスが上向きのウエハをフェイスが下向きに反転させるウエハ反転機構で、これ等によりマルチ点蒸発源ースパッタ複合チャンバー型半導体製造装置を構成する。

【0089】次に、動作について説明する。まずウエハローディング室80にフェイスが上向きのウエハ160を収納したウエハカセットをセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160を抜き取り、Ti蒸着室30に搬送し、ゲートバルブを閉じる。Ti蒸着室30では、排気系により排気された後、ガス導入系によってアルゴン等のガスを導入し、ウエハ160と磁石を有するチタンからなるターゲットとの間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲットがスパッタされてウエハ160表面およびコンタクトホール底部にチタンからなる密着層が形成される。

【0090】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTi蒸着室30から抜き取りTiN蒸着室31に搬送し、ゲートバルブを閉じる。TiN蒸着室31では、排気系により排気された後、ガス導入系によってアルゴンおよび窒素等のガスを導入し、ウエハ160と磁石が設けられたチタンからなるターゲット間に高周波電圧を印加して放電空間を形成する。放電空間ではチタンからなるターゲットがスパッタされると共に窒素と反応してウエハ160表面およびコンタクトホール底部に窒化チタンからなるバリア層が形成される。同時に搬送ロボットにより二枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送し、チタンからなる密着層が形成される。

【0091】次に、ゲートバルブを開いて搬送ロボットにより一枚目のウエハ160をTiN蒸着室31から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送し、ゲートバルブを閉じる。アルミ合金蒸着室42では、排気系により排気された後、フェイスが下向きのウエハを基板回転機構により回転させると共に、基板加熱機構により加熱する。この後、アルミニウムを蒸発させる点蒸発源とシリコンを蒸発させる点蒸発源と銅を蒸発させる点蒸発源等からなるアルミニウム合金蒸着用蒸発源を稼働させて、ウエハ161表面およびコンタクトホール底部にアルミニウム合金からなる配線層を形成する。同時に搬送ロボットにより二枚目のウエハをTi蒸着室30から抜き取り、TiN蒸着室31に搬送し、窒化チタンからなるバリア層を形成すると共に、三枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送し、チタンからなる密着層が形成する。

【0092】その後、ゲートバルブを開いて搬送ロボットにより一枚目のウエハをアルミ合金蒸着室42から抜き取り、エッチング室60に搬送し、ウエハ反転機構70によりフェイスが上向きになるように反転された後、ゲートバルブを閉じる。エッチング室60では、ガス導入系によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ160とマグネットを有する電極との間に電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してアルミ合金層をエッチングして平坦化する。同時に搬送ロボットにより二枚目のウエハをTiN蒸着室31から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送してアルミニウム合金からなる配線層を形成すると共に、三枚目のウエハをTi蒸着室30から抜き取り、TiN蒸着室31に搬送し、窒化チタンからなるバリア層を形成する。それと同時に、四枚目のウエハ160をウエハカセットから抜き取り、Ti蒸着室30に搬送し、チタンからなる密着層が形成する。

【0093】そして、最後に一枚目のウエハ160をエッチング室60から抜き取り、ウエハアンローディング室81に搬送してウエハカセットに収納すると共に、搬送ロボットにより二枚目のウエハ161をアルミ合金蒸着室42から抜き取り、エッチング室60に搬送し、ウエハ反転機構70により反転された後、アルミ合金層をエッチングして平坦化すると共に、三枚目のウエハをTiN蒸着室31から抜き取り、ウエハ反転機構70によりフェイスが下向きになるように反転された後、アルミ合金蒸着室42に搬送しアルミニウム合金からなる配線層を形成する。それと同意に、四枚目のウエハをTi蒸着室30から抜き取り、TiN蒸着室31に搬送し、窒化チタンからなるバリア層を形成すると共に、五枚目のウエハ16をウエハカセットから抜き取り、Ti蒸着室30に搬送し、チタンからなる密着層が形成する。以上の工程を繰り返してウエハカセット内のすべての処理が終わってから、ウエハアンローディング室81の真空を大気に開放してウエハを取り出す。

【0094】図16において、161はフェイスが下向きのウエハ、19は装置の中央部に配置されたウエハを搬送する機構(中央ハンドラ)、80はウエハカセットに収納されたウエハを搬入するローディング室、81はウエハを搬出するアンローディング室、27は四塩化チタン等ガスが導入されコンタクトホール底部にチタン密着層をCVD法により形成するTi蒸着室、28は四塩化チタンおよびアンモニア等ガスが導入されコンタクトホール底部のチタン密着層上部に窒化チタンバリア層をCVD法により形成するTiN蒸着室、29はフッ化タングステン等ガスが導入されバリア層上部にタングステン配線層をCVD法により形成するW蒸着室、62はW配線層をエッチバックするエッチング室で、これ等によりウエハフェイスが下向きで処理されることを特徴とするマルチCVDチャンバー型半導体製造装置を構成する。

【0095】また、図17、図18、図19、図20、図21および図22は、それぞれフェイスが下向きのウエハ161、ウエハ搬送室(ヘキサゴン)110、搬送ロボット120、ウエハカセット130、ウエハローディング室140、ウエハカセット130を上下させるエレベータ150より構成されるウエハを搬送する機構19と、フェイスが下向きのウエハ161、排気系170、ガス導入系180より構成されるエッチング室62と、フェイスが下向きのウエハ161、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるTi蒸着室27と、フェイスが下向きのウエハ161、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるTiN蒸着室28と、フェイスが下向きのウエハ161、排気系170、ガス導入系180、ウエハの加熱ヒーター240より構成されるW蒸着室29等からなるマルチCVDチャンバー型半導体製造装置を構成する各処理室を示す断面模式図である。

【0096】次に、動作について説明する。まず、ウエハローディング室80にフェイスが下向きのウエハ161を収納したウエハカセット130をセットして、各処理室内を排気系により、排気した後、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ161を抜き取り、Ti蒸着室27に搬送し、ゲートバルブを閉じる。ウエハの加熱ヒーター240でウエハ161を加熱すると共にガス導入系180によって四塩化チタン等のガスを導入し、ウエハ表面およびコンタクトホール底部にチタンからなる密着層を形成する。

【0097】次に、ゲートバルブを開いて搬送ロボット190により一枚目のウエハ161をTi蒸着室27から抜き取りTiN蒸着室28に搬送し、ゲートバルブを閉じる。TiN蒸着室28では加熱ヒーター24でウエハ161を加熱すると共に、ガス導入系180によって四塩化チタンとアンモニア等のガスを導入し、ウエハ表面およびコンタクトホール底部に窒化チタンからなるバリア層を形成する。同時に搬送ロボット120により二枚目のウエハ161をウエハカセット130から抜き取り、Ti蒸着室27に搬送しチタンからなる密着層を形成する。

【0098】その後、ゲートバルブを開いて搬送ロボット190により一枚目のウエハ161をTiN蒸着室28から抜き取りW蒸着室29に搬送し、ゲートバルブを閉じる。W蒸着室29では加熱ヒーター240でウエハ161を加熱すると共にガス導入系180によってフッ化タングステン等のガスを導入し、ウエハ表面およびコンタクトホール底部にタングステンからなる配線層を形成する。同時に搬送ロボット120により二枚目のウエハ161をTi蒸着室27から抜き取り、TiN蒸着室28に搬送し窒化チタンからなるバリア層を形成すると共に三枚目のウエハ161をウエハカセット130から抜き取り、Ti蒸着室27に搬送しチタンからなる密着層を形成する。

【0099】次に、ゲートバルブを開いて搬送ロボット120により一枚目のウエハ161をW蒸着室29から抜き取り、エッチング室62に搬送し、ゲートバルブを閉じる。エッチング室62ではガス導入系180によってアルゴンもしくは塩素系のガス等のガスを導入し、ウエハ161とマグネットを有する電極との間に電圧を印加してアルゴンイオンもしくは塩素イオンをウエハに照射してタングステン配線層をエッチングして平坦化する。同時に搬送ロボット120により二枚目のウエハ161をTiN蒸着室28から抜き取り、W蒸着室29に搬送しタングステンからなる配線層を形成すると共に搬送ロボット120により三枚目のウエハ161をTi蒸着室27から抜き取り、TiN蒸着室28に搬送し窒化チタンからなるバリア層を形成する。同時に四枚目のウエハ161をウエハカセット130から抜き取り、Ti蒸着室27に搬送しチタンからなる密着層を形成する。