半導体集積回路装置の製造方法

【課題】表配線構造の採用によって弾性構造体を高精度に安定して配線基板に搭載し、半導体チップの接着工程を安定させて歩留まりの高い組み立てを行うことができる半導体集積回路装置の製造方法を提供する。

【解決手段】半導体チップの主面上に弾性構造体を介して配線基板を設け、配線基板の配線の一端部を半導体チップの主面上の外部端子と電気的に接続させ、また、配線基板の配線の他端部であるランド部をバンプ電極と電気的に接続してなる半導体集積回路装置の製造方法であって、配線基板の配線であるリード11は、ノッチ27を有し、ノッチ27の終端側の配線には、有効面積を配線より大きく形成された拡大アンカー配線32が形成されている。

【解決手段】半導体チップの主面上に弾性構造体を介して配線基板を設け、配線基板の配線の一端部を半導体チップの主面上の外部端子と電気的に接続させ、また、配線基板の配線の他端部であるランド部をバンプ電極と電気的に接続してなる半導体集積回路装置の製造方法であって、配線基板の配線であるリード11は、ノッチ27を有し、ノッチ27の終端側の配線には、有効面積を配線より大きく形成された拡大アンカー配線32が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体集積回路装置技術に関し、特に小型、軽量、薄型化の動きが活発化してきている携帯電話機やハンディタイプのパーソナルコンピュータなどの携帯機器に適用して有効な技術に関する。

【背景技術】

【0002】

近年、電子機器の高機能化、高性能化とともに、小型、軽量、薄型化の動きが活発化してきている。これは、最近の携帯電話機やハンディタイプのパーソナルコンピュータなどの携帯機器の急増によるところが大きい。また、個人で操作する機器のマン・マシンインタフェース的役割が増し、取り扱いの容易性や操作性が益々重要視されるようになってきている。今後、本格的なマルチメディア時代の到来とともに、この傾向は一層強まるものと思われる。

【0003】

こうした状況の中で、半導体チップの高密度化、高集積化の進展は止まるところを知らず、半導体チップの大型化や多電極化が進み、パッケージは急激に大型化してきている。このため、一方ではパッケージの小型化を進めるために端子リードの狭ピッチ化も加速し、これとともにパッケージの実装も急速に難しくなってきている。

【0004】

そこで、近年、半導体チップと同面積の超多ピン、高密度パッケージが提案されてきており、たとえば日経BP社、1994年5月1日発行の「日経マイクロデバイス」P98〜P102(非特許文献1)、同じく1995年2月1日発行の「日経マイクロデバイス」P96〜P97(非特許文献2)、工業調査会、平成7年4月1日発行の「電子材料」P22〜P28(非特許文献3)などの文献に記載されるパッケージ技術などが挙げられる。

【0005】

これらのパッケージ技術における構造の一例は、たとえば半導体チップの表面上にエラストマを介してフレキシブル配線基板が設けられ、前記フレキシブル配線基板の配線の一端側であるリードが前記半導体チップの表面上のボンディングパッドと電気的に接続され、かつ前記フレキシブル配線基板の配線の他端側であるバンプランドがはんだバンプと電気的に接続されるパッケージ構造となっている。

【0006】

このパッケージ構造は、外形寸法が半導体チップと同じ、または必要に応じて付ける保護枠分だけ大きい程度であり、はんだバンプが形成されたフレキシブル配線基板が用いられている。この配線基板の配線パターンは、AuめっきCu箔で形成され、先端部はCuがエッチングされてAuリードになっている。このフレキシブル配線基板を半導体チップの表面にエラストマで接着した上で、Auリードを半導体チップのボンディングパッドに接続する構造となっている。

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】日経BP社、1994年5月1日発行の「日経マイクロデバイス」P98〜P102

【非特許文献2】日経BP社、1995年2月1日発行の「日経マイクロデバイス」P96〜P97

【非特許文献3】工業調査会、平成7年4月1日発行の「電子材料」P22〜P28

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、前記のようなパッケージ構造において、本発明者が検討したところによれば、以下のようなことが考えられる。たとえば、前記のパッケージ構造におけるフレキシブル配線基板は、配線基板の配線面にエラストマを形成する、いわゆる裏配線構造を採用しているために、フレキシブル配線基板上の配線パターンの凹凸が要因となってエラストマを均一に安定して搭載することが難しくなっている。

【0009】

すなわち、エラストマをフレキシブル配線基板上に塗布または貼り付ける際に、配線パターンの凸部の両側にエラストマが充填されないボイドが形成されたり、さらにエラストマの寸法形状が安定しないために半導体チップの接着工程も安定して行うことができないという問題点の生じることも考えられる。

【0010】

そこで、本発明の一つの目的は、表配線構造の採用によって弾性構造体を高精度に安定して配線基板に搭載し、半導体チップの接着工程を安定させて歩留まりの高い組み立てを行うことができる半導体集積回路装置を提供することにある。

【0011】

本発明の一つの目的は、複数配線層構造の採用によって耐ノイズ性などの面で優れた電気特性を得ることができる半導体集積回路装置を提供することにある。

【0012】

本発明の一つの目的は、表配線構造、複数配線層構造を種々のタイプ、バリエーションのパッケージ構造に適用することにある。

【0013】

本発明の一つの目的は、基板基材のひさし最適化によって弾性構造体の成分による配線の汚染を防止することにある。

【0014】

本発明の一つの目的は、パッケージ外形寸法の最適化によって半導体チップの損傷防止、半導体チップの信頼性向上、さらに弾性構造体と半導体チップとの接着不良、配線基板の平坦度の悪化、信頼性の低下を防止することにある。

【0015】

本発明の一つの目的は、平面S字配線構造によってソフト改造した特殊なワイヤボンダを必要とせず、さらにボンディングツールの軌跡を単純化してボンディング時のタクトタイム短縮の効果を得ることにある。

【0016】

本発明の一つの目的は、片持ち梁配線構造によって配線の切断時における問題を解決することにある。

【0017】

本発明の一つの目的は、半導体チップの外部端子周辺のパッシベーション開口部の拡大によって、パッシベーションまたはその下の半導体チップへのダメージを低減し、さらに配線の汚染防止によるボンディング性を向上させることにある。

【0018】

本発明の一つの目的は、配線のノッチ終端側の配線部の有効面積を大きくすることによって配線と基板基材間の接着強度を増し、安定したノッチ切断性を得ることにある。

【0019】

本発明の一つの目的は、弾性構造体の拡張構造によって配線基板の反りを抑え、さらに接着材による接着性を向上させ、また耐湿性や信頼性に優れたパッケージを構成することにある。

【0020】

本発明の一つの目的は、弾性構造体の溝埋め技術によって溝埋め性を向上させ、また片側吊り部を複数本とすることによってメタルマスクの強度を上げることができ、さらに封止材流れ止め用のダムの形成によって一層溝埋め性を向上させることにある。

【0021】

本発明の一つの目的は、インナーリードのボンディング技術において、接合性を向上し、さらに半導体チップに対するダメージを防ぐことにある。

【0022】

本発明の一つの目的は、曲げ応力比を考慮した配線設計によってボンディングツールのリターンなしで、ボンディングツールを垂直に打ち下ろすだけで好適なS字形状を形成することにある。

【0023】

本発明の一つの目的は、導電材料の芯材とAuめっきによる配線構造によって配線自体のクラックを起こりにくくし、また半導体チップへのボンディングダメージを軽減することにある。

【0024】

本発明の一つの目的は、配線上への絶縁材料の形成によって弾性構造体低分子量成分のブリードを抑え、さらに表面が平坦化されることで弾性構造体形成時のボイドの巻き込みなどの不具合を回避することにある。

【0025】

本発明の一つの目的は、半導体集積回路装置の製造方法において、表配線構造の採用によって絶縁膜への穴径加工精度を高くすることにある。

【0026】

本発明の一つの目的は、半導体集積回路装置の製造方法において、表配線構造の採用により絶縁膜を薄く安定して塗布することによって小さいバンプ電極を良好に接合でき、さらにバンプ電極の配列ピッチが小さくできるので、より高密度な出力端子を有する半導体パッケージを構成することにある。

【0027】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述及び添付図面から明らかになるであろう。

【課題を解決するための手段】

【0028】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0029】

すなわち、本発明の半導体集積回路装置の製造方法は、以下の工程を含むことを特徴とする:

(a)表面、前記表面と反対側の裏面、前記表面から前記裏面に貫通する開口部、前記裏面において前記開口部の隣の第1領域に形成された第1バンプランド、前記裏面において前記第1領域に形成され、前記第1バンプランドの隣に形成された第2バンプランド、前記裏面において前記第1領域とは前記開口部を介して反対側の第2領域、及び前記裏面において前記第1バンプランドと前記第2バンプランドとを連結し、前記開口部と交差するように形成された第1リードを有する配線基板を準備する工程;

(b)主面、及び前記主面に形成された第1ボンディングパッドを有する半導体チップを、前記主面が前記配線基板の前記表面と対向し、前記第1ボンディングパッドが前記配線基板の前記開口部内に位置するように、前記配線基板の前記表面上に搭載する工程;

(c)前記配線基板の前記開口部において、ボンディングツールを前記第1リードに押し当てることで前記第1リードを前記半導体チップの前記第1ボンディングパッドに接続し、前記第1リードを前記第2バンプランドから電気的に切断する工程;

ここで、

前記(a)工程では、前記第1バンプランドは、前記第1リードのうちの前記第2領域に形成された部分を介して前記第2バンプランドと連結している。

【0030】

また、本発明の一つの半導体集積回路装置は、半導体チップの主面上に弾性構造体を介して配線基板を設け、前記配線基板の配線の一端部を前記半導体チップの主面上の外部端子と電気的に接続させ、また、前記配線基板の配線の他端部であるランド部をバンプ電極と電気的に接続してなる半導体集積回路装置であって、前記配線基板の配線は、ノッチを有し、前記ノッチの終端側の配線には、有効面積を前記配線より大きく形成されたアンカー配線が形成されているものである。

【0031】

さらに、本発明の半導体集積回路装置においては、前記アンカー配線は、前記配線の延在する方向と交差する方向に形成されているか、あるいは、隣接する配線と連結するように形成されているものである。

【0032】

なお、本発明の他の半導体集積回路装置は、半導体チップの主面上に弾性構造体を介して配線基板を設け、前記配線基板の配線の一端側であるリード部を撓ませた状態で前記半導体チップの主面上の外部端子と電気的に接続させ、かつ前記配線基板の配線の他端側であるランド部をバンプ電極と電気的に接続させてなる半導体集積回路装置に適用して、前記配線基板は基板基材の主面上に前記配線が形成されて、前記基板基材の裏面側に前記弾性構造体を配置させ、かつ前記配線の主面上に絶縁膜を形成させてなる、いわゆる表配線構造を採用したパッケージ構造とするものである。特に、前記配線基板の配線を複数の配線層構造とするようにしたものである。

【0033】

さらに、前記半導体チップの外部端子を半導体チップの中央部または外周部に配置させて、前記半導体チップの外部端子に前記配線基板の配線を介して接続される前記バンプ電極を、前記半導体チップの外周より内側、外側または内側と外側との両領域に配置させるようにしたものである。

【0034】

また、本発明の一つの半導体集積回路装置は、前記半導体チップの外部端子側における前記弾性構造体の端部と前記配線基板の基板基材の端部との寸法を、前記弾性構造体の成分または物理的特性に基づいて設定するものである。

【0035】

さらに、本発明の一つの半導体集積回路装置は、前記半導体集積回路装置の外周部側における前記配線基板の基板基材の端部と前記弾性構造体の端部との距離をM2、前記半導体チップの端部と前記基板基材の端部との距離をM1とする場合に、

M1>M2>0

の関係を満たす範囲で前記M2と前記M1とを設定するものである。

【0036】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板の配線を、前記配線基板の基板基材との固定部分と前記半導体チップの外部端子に接続される先端部分とを少なくとも前記配線の幅以上変位された形状に形成するものである。

【0037】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板の配線を、前記配線基板の基板基材に一方が固定された片持ち梁構造に形成するものである。

【0038】

さらに、本発明の一つの半導体集積回路装置は、前記半導体チップ上の表面保護膜の開口部の端部を、少なくともボンディングツールを打ち下ろす側において、前記ボンディングツールを打ち下ろしたときに前記配線が前記表面保護膜に干渉しない範囲の寸法に設定するものである。

【0039】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板の配線を、前記配線のノッチ終端側における配線部分の有効面積を大きく形成するものである。特に、前記ノッチ終端側の配線部分を、対向する配線のランド部につなげたり、配線の空き領域に縦方向または横方向に延長させたり、あるいは隣接する配線同士を連結させるようにしたものである。

【0040】

さらに、本発明の一つの半導体集積回路装置は、前記弾性構造体を、前記半導体チップの外形寸法に比べて、少なくとも前記弾性構造体に形成される外周部突起幅分以上で全周に渡って大きい範囲で形成するものである。

【0041】

さらに、本発明の一つの半導体集積回路装置は、前記弾性構造体を前記半導体チップの外部端子上に接着しないように分割して形成する場合に、前記分割された弾性構造体の対向する空間のそれぞれの端部を溝状に形成するものである。特に、前記弾性構造体のそれぞれの端部に形成される溝を複数本で形成したり、前記分割された弾性構造体の対向する空間のそれぞれの端部の溝には、封止工程の際に予め封止材流れ止め用のダムを形成するようにしたものである。

【0042】

さらに、本発明の一つの半導体集積回路装置は、前記半導体チップの外部端子と前記配線基板の配線との接続構造を、予め前記半導体チップの外部端子にスタッドバンプを形成して、前記スタッドバンプを介して前記半導体チップの外部端子と前記配線基板の配線とを接続するものである。

【0043】

さらに、本発明の一つの半導体集積回路装置は、前記半導体チップの外部端子と前記配線基板の配線との接続構造を、予め前記配線基板の配線を包み込むようにはんだを供給して、前記はんだを介して前記半導体チップの外部端子と前記半導体チップの外部端子とを接続するものである。

【0044】

さらに、本発明の一つの半導体集積回路装置は、前記半導体チップの外部端子と前記配線基板の配線との接続構造を、前記配線基板の配線を上部から包み込むようなはんだまたはAuボールのスタッドバンプを用いて、前記スタッドバンプを介して前記配線基板の配線と前記半導体チップの外部端子とを接続するものである。

【0045】

さらに、本発明の一つの半導体集積回路装置は、前記半導体チップの外部端子と前記配線基板の配線との接続構造を、Al、はんだまたはAuワイヤを用いて前記配線基板の配線と前記半導体チップの外部端子とを接続するものである。

【0046】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板の配線構造を、前記配線の幅寸法を前記配線基板の基板基材の端部から配線先端に向けてしだいに細くし、前記基板基材の端部において生ずる曲げ応力σ0に対して、前記基板基材の端部と配線先端部との中間で生ずる最大応力σ1としたときの曲げ応力比αが、

α=σ1/σ0

また特に所定の位置から一定の幅寸法となるように形成して、テーパ長をL1、配線長をL2、テーパ幅をb1、配線幅をb2としたときの曲げ応力比αが、

α=b1×(L2−L1)/(b2×L2)

で示される場合に、前記曲げ応力比αが1.2〜1.5となるように前記配線の寸法および形状を設定するものである。

【0047】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板の配線構造を、導電材料を芯材として表面にAuめっきを施すものである。

【0048】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板は基板基材の裏面上に前記配線が形成されて、前記配線の裏面上に絶縁膜を形成させ、前記絶縁膜の裏面側に前記弾性構造体を配置するものである。

【0049】

また、本発明の一つの半導体集積回路装置の製造方法は、前記基板基材上に配線が形成された配線基板の裏面上に弾性構造体を形成する工程と、前記弾性構造体の裏面上に前記配線のリード部と半導体チップの外部端子との相対位置が一致するように前記半導体チップを接着する工程と、前記配線のリード部を前記半導体チップの外部端子に接続する工程と、前記半導体チップの外部端子と前記配線との接続部分を樹脂封止する工程と、前記半導体チップの外周よりやや外側において前記配線基板の基板基材を切断する工程と、前記配線の主面上に絶縁膜を形成する工程と、前記絶縁膜の前記配線のランド部とバンプ電極とが接合される位置に開口部を形成する工程と、前記開口部を介して前記配線のランド部に接合させてバンプ電極を形成する工程とからなるものである。

【0050】

特に、前記絶縁膜の開口部を、前記絶縁膜を形成する工程において、前記絶縁膜の材料の塗布範囲を規定することにより形成したり、前記絶縁膜の厚さを、前記絶縁膜を形成する工程において、前記絶縁膜の材料の塗布条件を規定することにより設定するようにしたものである。

【発明の効果】

【0051】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0052】

(1).配線基板の基板基材の裏面側に弾性構造体を配置し、かつ基板基材の主面上に形成された配線の主面上に絶縁膜を形成する表配線構造を採用することで、基板基材裏面の平坦な面に弾性構造体を配置するので、弾性構造体をより高精度に安定してボイドレスで基材基材に搭載することができ、さらに弾性構造体の寸法形状が安定するので、半導体チップの接着工程も安定し、歩留まりの高い組み立てを行うことが可能となる。

【0053】

(2).配線基板の配線を複数の配線層構造とすることで、信号配線層と電源・グランド配線層とを異なる層に分離することができるので、耐ノイズ性などの面で優れた電気特性を得ることが可能となる。

【0054】

(3).半導体チップの外部端子を中央部または周辺部に配置し、かつこの外部端子に接続されるバンプ電極を半導体チップの外周より内側、外側またはその両方の領域に配置することができるので、種々のタイプ、バリエーションのパッケージ構造に適用することが可能となる。

【0055】

(4).半導体チップの外部端子側における弾性構造体の端部と配線基板の基板基材の端部との寸法を弾性構造体の成分または物理的特性に基づいて設定することで、弾性構造体に対する基板基材のひさしを最適化することができるので、バンプ電極の高さばらつきを悪化させたり、弾性構造体の開口部封止領域が広くなることによる封止材が埋めにくくなることなく、弾性構造体のブリード成分や揮発成分による配線の汚染を防止することが可能となる。

【0056】

(5).半導体集積回路装置の外周部側における配線基板の基板基材の端部と弾性構造体の端部との距離M2、半導体チップの端部と基板基材の端部との距離M1の関係をM1>M2>0の範囲で設定することで、パッケージの外形寸法を最適化することができるので、パッケージ最外周が半導体チップになることがないので、組み立て工程、ソケット抜き差し、トレイ搬送途中などにチップクラックを誘発する可能性が小さくなり、半導体チップの回路面が外に出ることがないために信頼性を向上させることができ、さらに印刷後の弾性構造体の周辺突起が半導体チップの接着部にかかることがないので貼り付けの際の接着不良、配線基板の平坦度の悪化、信頼性の低下を防止することが可能となる。

【0057】

(6).配線基板の配線を基板基材との固定部分と半導体チップの外部端子に接続される先端部分とが少なくとも配線の幅以上変位された形状に形成することで、平面的にS字配線とすることができるので、一般のワイヤボンダでの単純な打ち下ろし軌跡によってもともとの平面S字形状によるところのたるみができるので安定した好適なS字形状リードを形成することができ、ソフト改造した特殊なワイヤボンダを必要とせず、安定したリードのS字形状が形成でき、さらにボンディングツールの軌跡も単純化できるためにボンディング時のタクトタイムの短縮も可能となる。

【0058】

(7).配線基板の配線を基板基材に一方が固定された片持ち梁構造に形成することで、ビーム配線とすることができるので、ノッチ入りの配線のようにノッチの太さが変化してボンディング時に切断できない、切断できたとしても所望のノッチと異なる部分で切れる、あるいは細くなりすぎて配線基板のめっき工程前に切れてしまってめっきが着かないなどの問題を解決することが可能となる。

【0059】

(8).半導体チップ上の表面保護膜の開口部の端部をボンディングツールを打ち下ろしたときに配線が表面保護膜に干渉しない範囲の寸法に設定することで、打ち下ろしで半導体チップ上の表面保護膜または半導体チップにダメージを受けたり、リード下面のボンディング部に表面保護膜の成分が付着して汚染し、ボンディング性を悪化させるなどの問題を解決することが可能となる。

【0060】

(9).配線基板の配線のノッチ終端側における配線を対向する配線のランド部につなげたり、配線の空き領域に縦方向または横方向に延長したり、または隣接する配線同士を連結することで、配線部分の有効面積を大きくすることができるので、配線と基板基材間の接着強度を増し、安定したノッチ切断性を得ることが可能となる。

【0061】

(10).弾性構造体を半導体チップの外形寸法に比べて少なくとも弾性構造体に形成される外周部突起幅分以上で全周に渡って大きい範囲で形成することで、ワイド弾性構造体構造とすることができるので、半導体チップの貼り付け後は弾性構造体周辺の突起が半導体チップの外に出て実質的に弾性構造体の平坦な部分に接着されるために配線基板の反りが小さく抑えられ、さらに接着材の塗布エリアが広くとれるために接着材が行き渡らず不接着になる部分が発生しにくく、半導体チップの周囲にまんべんなくにじみ出すので周辺封止をしなくても耐湿性や信頼性に優れたパッケージを構成することが可能となる。

【0062】

(11).弾性構造体を半導体チップの外部端子上に接着しないように分割して形成する場合に、この分割された弾性構造体の対向する空間のそれぞれの端部を溝状に形成することで、弾性構造体の溝埋め技術においてメタルマスク吊り部を細くして弾性構造体の溝を細くすることができるので、弾性構造体の溝埋め性を向上させることが可能となる。

【0063】

(12).弾性構造体のそれぞれの端部に形成される溝を複数本で形成することで、この溝を形成するメタルマスクの強度を上げることが可能となる。

【0064】

(13).分割された弾性構造体の対向する空間のそれぞれの端部の溝に予め封止材流れ止め用のダムを形成することで、封止工程における溝埋め性をさらに向上させることが可能となる。

【0065】

(14).予め半導体チップの外部端子にスタッドバンプを形成し、このスタッドバンプを介して半導体チップの外部端子と配線基板の配線とを接続することで、インナーリードのボンディング技術において接合性やダメージなどの問題を解決し、スタッドバンプにより接合性を向上させ、さらにダメージを防ぐことが可能となる。

【0066】

(15).予め配線基板の配線を包み込むようにはんだを供給し、このはんだを介して半導体チップの外部端子と半導体チップの外部端子とを接続することで、ボンディング技術における接合性の向上およびダメージの抑制が可能となる。

【0067】

(16).配線基板の配線を上部から包み込むようなはんだ、Auなどのスタッドバンプを用い、このスタッドバンプを介して配線基板の配線と半導体チップの外部端子とを接続することで、ボンディング技術における接合性の向上およびダメージの抑制が可能となる。

【0068】

(17).Al、はんだまたはAuワイヤを用いて配線基板の配線と半導体チップの外部端子とを接続することで、接合性やダメージなどの問題を解決し、TABのようなインナーリードボンディングではなく、一般のワイヤボンディングの概念での接続を実現することが可能となる。

【0069】

(18).配線基板の配線の幅寸法を配線基板の基板基材の端部から配線先端に向けてしだいに細くし、所定の位置から一定の幅寸法となるように形成して、曲げ応力比αを1.2〜1.5となるように配線の寸法および形状を設定することで、ボンディングツールのリターンなしで、ボンディングツールを垂直に打ち下ろすだけで好適なS字形状が形成できるので、ソフト改造した特殊なワイヤボンダを必要とせず、安定したリードのS字形状が形成でき、さらにボンディングツールの軌跡も単純化できるためにボンディング時のタクトタイムの短縮も可能となる。

【0070】

(19).配線基板の配線構造を導電材料を芯材として表面にAuめっきのみを施すことで、たとえばCuなどの導電材料の芯材とAuめっきとの間にNiめっきを施すような場合に比べてリードの硬度、脆さともに低くなるのでリード自体のクラックが起こりにくくなるほか、対ボンディング面である半導体チップへのダメージも軽減することが可能となる。

【0071】

(20).配線基板の基板基材の裏面上に配線を形成し、かつこの配線の裏面上に絶縁膜を形成して、絶縁膜の裏面側に弾性構造体を配置することで、裏配線絶縁膜構造とすることができるので、直接、弾性構造体が配線に接することを防止でき、かつ基板基材の粗面化への弾性構造体の接触も防止できるので弾性構造体の低分子量成分のブリードを抑えることができ、さらに凹凸がある配線面に絶縁膜を塗ることで表面が平坦化され、弾性構造体形成時のボイドの巻き込みなどの不具合を回避することが可能となる。

【0072】

(21).表配線構造において、絶縁膜の開口部を絶縁膜材料の塗布範囲を規定することによって形成することで、裏配線構造の配線基板の基板基材に機械加工によって開口部を開ける場合に比べて、より一層、穴径加工精度の向上が可能となる。

【0073】

(22).表配線構造において、絶縁膜の厚さを絶縁膜材料の塗布条件を規定することによって設定することで、基板基材に比べて、より一層、薄い厚さで安定して塗布し、小さい径で高密度に配置されるバンプランドの形成をすることができるので、より小さいバンプ電極を良好に接合することが可能となる。

【0074】

(23).表配線構造は裏配線構造に比較してバンプ電極の配列ピッチを小さくできるので、より高密度な出力端子を有する半導体パッケージを構成することが可能となる。

【図面の簡単な説明】

【0075】

【図1】本発明の実施の形態1である半導体集積回路装置を示す平面図である。

【図2】本発明の実施の形態1において、図1のA−A’切断線における断面図である。

【図3】本発明の実施の形態1における半導体集積回路装置の実装基板への実装状態を示す平面図である。

【図4】本発明の実施の形態1における半導体集積回路装置の実装基板への実装状態を示す断面図である。

【図5】本発明の実施の形態1における半導体集積回路装置の組み立て工程を示すフロー図である。

【図6】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、表配線構造を示す要部断面図である。

【図7】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、裏配線構造を示す要部断面図である。

【図8】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、両面配線を示す要部断面図である。

【図9】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ウィンドウ開口部を示す平面図である。

【図10】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、図9のウィンドウ開口部を示す断面図である。

【図11】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ウィンドウ開口部および半導体チップのエッジ部の寸法説明のための断面図である。

【図12】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、印刷後のエラストマの凹みを示す断面図である。

【図13】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、半導体チップ貼り付け後のテープの反りを示す断面図である。

【図14】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、平面S字リードを示す平面図である。

【図15】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、図14のB矢視断面図である。

【図16】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、図14のA矢視断面図である。

【図17】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準S字リード形成時のボンディングツールの軌跡を示す断面図である。

【図18】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、平面S字リード形成時のボンディングツールの軌跡を示す断面図である。

【図19】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ノッチリードおよびビームリードを説明するための平面図である。

【図20】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、図19のA部におけるノッチリードを示す平面図である。

【図21】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ビームリードを示す平面図である。

【図22】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リードボンディング部を示す断面図である。

【図23】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リードボンディング部を示す平面図である。

【図24】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、図22のA部におけるツールの着地点を拡大して示す断面図である。

【図25】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、パッシベーション開口寸法を改良したボンディング部を示す断面図である。

【図26】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、双方向リードのボンディング部を示す平面図である。

【図27】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準アンカー配線を示す平面図である。

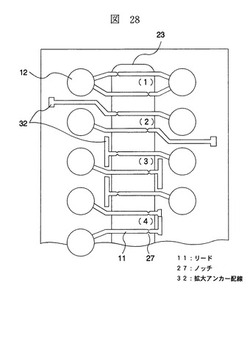

【図28】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、改善アンカー配線を示す平面図である。

【図29】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準エラストマの構造を示す斜視図である。

【図30】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準エラストマでの半導体チップの貼り付け状態を示す斜視図である。

【図31】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマの構造を示す斜視図である。

【図32】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマでの半導体チップの貼り付け状態を示す斜視図である。

【図33】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマでの半導体チップの貼り付け状態を示す断面図である。

【図34】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準エラストマでの半導体チップの貼り付け後の構造を示す斜視図である。

【図35】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準エラストマでの半導体チップの貼り付け後の構造を示す断面図である。

【図36】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマでの半導体チップの貼り付け後の構造を示す斜視図である。

【図37】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマでの半導体チップの貼り付け後の構造を示す断面図である。

【図38】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、メタルマスク印刷の概念を示す断面図である。

【図39】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準エラストマのメタルマスクを示す平面図である。

【図40】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマのメタルマスクを示す平面図である。

【図41】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、複数本吊りのワイドエラストマの印刷形状を示す平面図である。

【図42】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマの溝埋めのためのポッティング位置を示す平面図である。

【図43】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準リードボンディングによるボンディング部を示す断面図である。

【図44】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、スタッドバンプを用いたボンディング部を示す断面図である。

【図45】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、はんだを用いたリード接続を示す断面図である。

【図46】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、はんだを用いたリード接続を示す平面図である。

【図47】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、はんだまたはAuボールを用いたリード接続を示す断面図である。

【図48】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、はんだまたはAuボールを用いたリード接続を示す斜視図である。

【図49】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、Alまたははんだワイヤを用いた接続を示す断面図である。

【図50】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、Auワイヤを用いた接続を示す断面図である。

【図51】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リード設計を説明するための斜視図である。

【図52】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ボンディング後のリード変形を示す斜視図である。

【図53】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リード寸法と曲げ応力比との関係を示す説明図である。

【図54】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リード接続の接続部を示す断面図である。

【図55】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リードの屈曲部を示す拡大断面図である。

【図56】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、Niめっきレスリードの屈曲部を示す拡大断面図である。

【図57】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リードの圧着部を示す拡大断面図である。

【図58】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、Niめっきレスリードの圧着部を示す拡大断面図である。

【図59】本発明の実施の形態2である半導体集積回路装置において、裏配線ソルダレジスト構造を示す断面図である。

【図60】本発明の実施の形態2である半導体集積回路装置において、裏配線ソルダレジスト構造を示す斜視図である。

【図61】本発明の実施の形態3である半導体集積回路装置を半導体チップ裏面から見た平面図である。

【図62】本発明の実施の形態3である半導体集積回路装置を示す平面図である。

【図63】本発明の実施の形態3である半導体集積回路装置を示す断面図である。

【図64】本発明の実施の形態3における半導体集積回路装置において、図63のA部を示す拡大断面図である。

【図65】本発明の実施の形態3における半導体集積回路装置において、配線基板の配線構造を説明するための平面図である。

【図66】本発明の実施の形態4である半導体集積回路装置を半導体チップ裏面から見た平面図である。

【図67】本発明の実施の形態4である半導体集積回路装置を示す平面図である。

【図68】本発明の実施の形態4である半導体集積回路装置を示す断面図である。

【図69】本発明の実施の形態4における半導体集積回路装置において、図68のA部を示す拡大断面図である。

【図70】本発明の実施の形態4における半導体集積回路装置において、配線基板の配線構造を説明するための平面図である。

【図71】本発明の実施の形態5である半導体集積回路装置を半導体チップ裏面から見た平面図である。

【図72】本発明の実施の形態5である半導体集積回路装置を示す平面図である。

【図73】本発明の実施の形態5である半導体集積回路装置を示す断面図である。

【図74】本発明の実施の形態5における半導体集積回路装置において、図73のA部を示す拡大断面図である。

【図75】本発明の実施の形態5における半導体集積回路装置において、配線基板の配線構造を説明するための平面図である。

【図76】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、曲げ応力比に応じたリード変形形状を示す断面図である。

【図77】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、曲げ応力比に応じたリード変形形状を示す断面図である。

【図78】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、曲げ応力比に応じたリード変形形状を示す断面図である。

【図79】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、曲げ応力比に応じたリード変形形状を示す断面図である。

【図80】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、曲げ応力比に応じたリード変形形状を示す断面図である。

【図81】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、パッケージ構造の変形例を示す断面図である。

【発明を実施するための形態】

【0076】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

【0077】

(実施の形態1)

図1は本発明の実施の形態1である半導体集積回路装置を示す平面図、図2は図1のA−A’切断線における断面図、図3および図4は半導体集積回路装置の実装基板への実装状態を示す平面図および断面図、図5は半導体集積回路装置の組み立て工程を示すフロー図、図6〜図58,図76〜図81は本実施の形態1の半導体集積回路装置の特徴と本発明者が検討した比較例である半導体集積回路装置との比較説明のための図であり、これらの図の説明は後述するそれぞれの技術項目毎に説明する。

【0078】

まず、図1および図2により本実施の形態1の半導体集積回路装置の構成を説明する。

【0079】

本実施の形態1の半導体集積回路装置は、たとえば40ピンのボールグリッドアレイ形式の半導体パッケージとされ、主面上に複数のボンディングパッドが形成された半導体チップ1と、ボンディングパッドの形成部分を除く半導体チップ1の主面上に接着されるエラストマ2(弾性構造体)と、エラストマ2の主面上に接着され、半導体チップ1のボンディングパッドに一端が接続される配線が形成されたフレキシブル配線基板3(配線基板)と、フレキシブル配線基板3の主面上に形成されるソルダレジスト4(絶縁膜)と、ソルダレジスト4の主面上に形成され、このソルダレジスト4の開口部を介して配線の他端に接続されるはんだバンプ5(バンプ電極)とから構成され、半導体チップ1のボンディング部分が樹脂などの封止材6により覆われたパッケージ構造となっている。

【0080】

半導体チップ1は、たとえば図1に示すようにセンターパッド構造とされ、長手方向の中央部に複数のボンディングパッド7(外部端子)が一列状に形成され、これらのボンディングパッド7は不均一な間隔で並べられている。この半導体チップ1には、たとえばシリコンなどの半導体基板上に記憶回路、論理回路などの所定の集積回路が形成され、これらの回路の外部端子としてAlなどの材料からなるボンディングパッド7が設けられている。

【0081】

エラストマ2は、たとえばシリコーン樹脂などの弾性材料から構成され、半導体チップ1の主面上に対して、ボンディングパッド7が形成された部分を除くように長手方向の両端部に二分割して接着材8を介して接着されている。このエラストマ2は、温度特性試験などにおいて、主に半導体チップ1とパッケージ実装基板との熱膨張係数が異なることに起因するはんだバンプ5に対する応力集中を緩和するために設けられている。

【0082】

フレキシブル配線基板3は、たとえば図2に示すように、このフレキシブル配線基板3の基材となるテープ9(基板基材)と、このテープ9の主面上に接着される配線10とから構成され、配線10の一端のリード11が半導体チップ1のボンディングパッド7に接続され、他端のバンプランド12がはんだバンプ5に接続される。このフレキシブル配線基板3においては、テープ9の裏面側がエラストマ2に接着され、また配線10の主面側にはソルダレジスト4が形成されている。

【0083】

このフレキシブル配線基板3を構成するテープ9は、たとえばポリイミド樹脂などの材料から構成され、また配線10には、たとえばCuなどの材料が芯材として用いられる。この配線10のリード11の部分は、芯材の表面および裏面にNiなどの材料によるNiめっき層が形成され、さらにこのNiめっき層の表面にAuなどの材料からなるAuめっき層が形成されている。

【0084】

ソルダレジスト4は、たとえば感光性エポキシ樹脂などによる絶縁材料から構成され、フレキシブル配線基板3の配線10の主面上に、このソルダレジスト4の開口部を介してはんだバンプ5が配線10のバンプランドに接続される接続部分を除く所定の範囲に形成されている。

【0085】

はんだバンプ5は、たとえばPb−Sn、Pb−Snなどを主成分とする合金などの材料から構成され、フレキシブル配線基板3を構成する配線10のバンプランド12に接続されている。このはんだバンプ5は、半導体チップ1のボンディングパッド7の両側の領域に分割してそれぞれ二列に並べられて設けられている。

【0086】

以上のように構成される半導体集積回路装置は、たとえば図3および図4に示すように、DRAMなどのチップサイズパッケージ13の半導体集積回路装置として、メモリコントローラなどの一般パッケージ14の半導体集積回路装置とともにメモリカードなどの実装基板15に搭載され、外部接続端子16を通じて携帯電話機やハンディタイプのパーソナルコンピュータなどの携帯機器に挿脱可能に装着されるようになっている。

【0087】

次に、本実施の形態1の作用について、始めに図5のプロセスフローに基づいて半導体パッケージの組み立て工程の概要を説明する。

【0088】

まず、半導体パッケージの組み立てに先立って、たとえばテープ9上に配線10が形成され、この配線10の一部をエッチングして形成されたリード11を有するフレキシブル配線基板3、エラストマ2、所定の集積回路が形成され、外部端子としてのボンディングパッド7が設けられた半導体チップ1、封止材6、フラックス、はんだボール17を形成するはんだなどを用意する。

【0089】

このフレキシブル配線基板3は、たとえばTAB(テープオートメーテッドボンディング)テープのような、ポリイミド樹脂からなるテープ9の上に薄い金属を接着などで形成し、写真技術を用いて金属上に必要なパターンをレジストにより形成した後、エッチングにより必要な配線10(リード11も含む)を形成し、さらにその表面にNi,Auのめっき処理を施すことにより作ることができる。

【0090】

そして、フレキシブル配線基板3のテープ9上に、たとえばエラストマ2を印刷により50〜150μmの厚さに形成し、さらにそのエラストマ2の表面に、たとえばシリコーン系の接着材8を塗布して印刷する(ステップ501,502)。ここで、エラストマ2は必ずしも印刷ではなく、予めフィルム状に形成したものを所定の形状に切断し、接着材8でテープ9の裏面に接着してもよい。

【0091】

さらに、フレキシブル配線基板3の配線10の一端のリード11と、半導体チップ1のボンディングパッド7との相対位置が一致するように位置合わせをして、半導体チップ1をフレキシブル配線基板3のテープ9上に印刷されたエラストマ2に接着して貼り付ける(ステップ503)。

【0092】

そして、半導体チップ1とフレキシブル配線基板3のテープ9とがエラストマ2を介して貼り付けられた状態で反転させ、リードボンディング工程において、ボンディングツール18によりリード11を図2の断面に示すようにS字形状に変形させながら半導体チップ1のボンディングパッド7上に打ち下ろし、たとえば超音波熱圧着などの手法によりリード11とボンディングパッド7の接続を行う(ステップ504)。

【0093】

続いて、封止工程において、半導体チップ1のボンディングパッド7とフレキシブル配線基板3のリード11とのリードボンディング部分を、たとえばエポキシ樹脂などの封止材6をディスペンサ19から塗布して樹脂封止し、半導体チップ1とフレキシブル配線基板3との接合部の信頼性を高める(ステップ505)。

【0094】

その後、フレキシブル配線基板3の切断工程において、半導体チップ1のエッジよりやや外側においてテープ9の外縁部を切断してCSP(チップサイズパッケージまたはチップスケールパッケージ)のパッケージ外形を形成する(ステップ506)。

【0095】

さらに、はんだバンプ5のバンプ付け工程において、はんだボール17を対応するフレキシブル配線基板3の配線10のバンプランド12に接合してはんだバンプ5を形成し、最後に選別、マーキングを経て本実施の形態1の半導体パッケージの組み立て工程が完了する(ステップ507,508)。

【0096】

なお、この半導体パッケージの組み立て工程において、テープ切断工程(ステップ506)とバンプ付け工程(ステップ507)は逆でも構わない。

【0097】

これにより、本実施の形態1の場合には、半導体チップ1の中央部にボンディングパッド7を一列に集中配置し、このボンディングパッド7からフレキシブル配線基板3の配線10を介して接続される半導体チップ1の外周より内側の領域にはんだバンプ5が設けられた、いわゆるファンイン−センターパッド構造と称される半導体パッケージ構造となっている。

【0098】

次に、本実施の形態1の半導体集積回路装置のパッケージ構造の特徴を、本発明者が検討した技術としてのパッケージ構造との比較により、図6〜図58に基づいて構造およびプロセスなどを含めて順に説明する。

【0099】

1.表配線構造

この表配線構造の技術説明において、図6は表配線構造を示す要部断面図、図7は裏配線構造を示す要部断面図、図8は両面配線を示す要部断面図である。

【0100】

本実施の形態1のパッケージ構造は、図6に拡大して示すように、フレキシブル配線基板3のテープ9の裏面上(半導体チップ1側)にエラストマ2が接着され、かつ配線10の主面上(はんだバンプ5側)にソルダレジスト4が形成された、いわゆる表配線構造となっている。これに対して、本発明者が検討した技術においては、図7に示すように、逆に配線10の裏面上にエラストマ2が接着され、テープ9がはんだバンプ5側に形成された、いわゆる裏配線構造となっている。

【0101】

よって、検討した裏配線構造においては、はんだバンプ5を接合するバンプランド12は、たとえばポリイミド樹脂などの材料のテープ9をパンチなどで打ち抜いて形成するのに対して、本実施の形態1の表配線構造では、配線10の主面に感光性エポキシ樹脂などの材料からなるソルダレジスト4を塗布し、所望の位置に所望の大きさのバンプランド12を露光、現像などの写真法などにより形成するため、以下のような利点が期待できる。

【0102】

(1).はんだバンプ5用の開口部をソルダレジスト4の露光、現像によって形成するので、裏配線構造のフレキシブル配線基板3のテープ9に機械加工によって開口部を開ける場合に比べて、より穴径加工精度を高くできる。

【0103】

(2).テープ9は、実用的な厚さとして50μm程度が最小であるのに対して、ソルダレジスト4は塗布条件によって10〜20μm程度の厚さで安定して塗布することができるので、より小さいはんだボール17を良好に接合可能となる。

【0104】

(3).表配線構造は裏配線構造に比較してはんだバンプ5の配列ピッチを小さくできるので、より高密度なはんだバンプ5の出力端子を有する半導体パッケージを構成することが可能となる。

【0105】

(4).テープ9の裏面の平坦な面にエラストマ2を配置するので、エラストマ2をより高精度に安定してボイドレスでテープ9に搭載(塗布または貼り付け)することができる。またエラストマ2の寸法形状が安定するので、半導体チップ1の接着工程も安定し、歩留まりの高い組み立てを行うことができる。

【0106】

以上のように、裏配線構造の技術においては、フレキシブル配線基板3のテープ9への開口部の形成、フレキシブル配線基板3の配線10とエラストマ2との接着性などの課題が生じるが、本実施の形態1においては、これらの課題が表配線構造を採用することにより解決することができる。

【0107】

また、フレキシブル配線基板3の配線構造においては、図6のように片面配線構造のほかに、たとえば図8に示すような両面配線構造、すなわちテープ9の両面に二層配線を有するフレキシブル配線基板3を使用することも可能であり、さらに三層配線以上の複数層配線構造にわたって広く適用可能である。

【0108】

この図8の例では、たとえば第1配線20を信号配線、第2配線21をグランドプレーンとし、第2配線21とはんだバンプ5または第1配線20との電気的な接続はビアホール22を介して行われる。このような構造では、耐ノイズ性などの面で優れた電気特性を得ることができるという利点がある。

【0109】

2.エラストマに対するテープのひさし最適化

このエラストマに対するテープのひさし最適化の技術説明において、図9はウィンドウ開口部を示す平面図、図10は図9のウィンドウ開口部を示す断面図、図11はウィンドウ開口部および半導体チップのエッジ部の寸法説明のための断面図である。

【0110】

本実施の形態1のパッケージ構造においては、図9に示すように、フレキシブル配線基板3の主面にはんだバンプ5がマトリックス配置で並ぶBGA(ボールグリッドアレイ)構造となっている。この例では、図10に示すように半導体チップ1はセンターパッド配列であり、中央部に縦にウィンドウ開口部23が設けられ、最終構造ではこの部分と半導体チップ1の周辺エッジを封止材6で樹脂封止して耐湿性や信頼性の高い構造となっている。

【0111】

ところで、本発明者が検討した技術においては、エラストマ2の端部(ウィンドウ開口部23側)をテープ9のエッジまで近づける、つまり図11の半導体チップ1のボンディングパッド7側におけるエラストマ2の端部とテープ9の端部との寸法L1を小さくすると、エラストマ2のブリード成分や揮発成分によるリード11の汚染が発生する。

【0112】

逆に、寸法L1を大きく、つまりテープ9のエッジより後退させすぎると、エラストマ2の端部とはんだバンプ5との寸法L2が小さくなり、最も内側のはんだバンプ5の下にエラストマ2がなくなるため、はんだバンプ5の高さばらつきを悪化させたり、ウィンドウ開口部23の封止領域が広くなり、封止材6が埋めにくくなるということが考えられる。

【0113】

これに対して、本実施の形態1においては、適切な寸法L1を選択してエラストマ2の端部をテープ9の端部とはんだバンプ5との間の最適な場所に配置することにより、これらの問題を同時に解決することができる。

【0114】

すなわち、ウィンドウ開口部23に関しては、前述したような問題点があるため、寸法を次のように規定している。たとえば、この例ではエラストマ2の印刷精度は±100μm程度であるものとする。よって、寸法L1を100μm以下とすると印刷ずれでテープ9からはみ出してしまうため、最小でも印刷精度(100μm)以上は必要である。

【0115】

さらに、エラストマ2のブリード成分や揮発成分によるリード11の汚染性は、実績として300μm程度離せば問題ないことから、たとえば最小値300μmとしているが、汚染性、ブリード性の低いエラストマ2を使用する、または汚染分の洗浄などの対策を講じれば最小値100μmに近い設計が可能となる。

【0116】

以上により、本実施の形態1のように適切な寸法L1を選択することによって、エラストマ2のブリード成分や揮発成分によるリード11の汚染を防止するとともに、はんだバンプ5の高さばらつきを安定させ、ウィンドウ開口部23の封止領域を容易に埋めることができる。

【0117】

3.パッケージの外形寸法最適化

このパッケージの外形寸法最適化の技術説明において、図11は前記で説明したウィンドウ開口部および半導体チップのエッジ部の寸法説明のための断面図、図12は印刷後のエラストマの凹みを示す断面図、図13は半導体チップ貼り付け後のテープの反りを示す断面図である。

【0118】

たとえば、本発明者が検討した技術では、図11において、パッケージの外周部側における半導体チップ1の端部とフレキシブル配線基板3のテープ9の端部との距離をM1、エラストマ2の端部とテープ9の端部との距離をM2とすると、

(1).M1<0の場合、パッケージ最外周が半導体チップ1になるため、組み立て工程、ソケット抜き差し、トレイ搬送途中などに半導体チップ1のクラックを誘発する可能性が大きい。

(2).M1<0、M2>0の場合、半導体チップ1の回路面が外に出るため、信頼性に問題があり、またこれを防ぐために封止を行うこともできるが、工程の増加につながる。

(3).M1−M2<0の場合、図12に示す印刷後のエラストマ2の周辺突起が、図13に示すように半導体チップ1の接着部にかかり、貼り付けの際の接着不良、フレキシブル配線基板3の平坦度の悪化、信頼性の低下の原因となる。

(4).M2=0の場合、エラストマ2を切断する必要があり、切断が難しいなどの問題が生じる。

【0119】

これに対して、本実施の形態1においては、半導体チップ1の端部またはエラストマ2の端部とテープ9の端部との距離の関係をM1>M2>0とすることで、前記の問題点を解決することができる。すなわち、図11のパッケージのエッジ部を示す寸法説明図において、最終外形を決定するテープ切断工程の切断誤差は100μm程度であるため、エラストマ2に切断治具がかからないためにはM2を100μm以上確保することが望ましい。

【0120】

ところで、エラストマ2を印刷により形成し、ベークにより硬化した後の断面形状は図12に示すようになり、ある程度チキソ性の高い材料においては、印刷後の版離れの際にマスクに引っ張られて周辺部が高くなる傾向にある。たとえば、半導体チップ1の端部がエラストマ2の端部より小さい、M1<M2のような条件で半導体チップ1を貼り付けると、図13に示すようにテープ9の表面がエラストマ2の断面形状にならって反るような問題が発生する。

【0121】

これを防ぐためには、M1>M2としてエラストマ2の周辺の高い部分を半導体チップ1より外に逃がすことが効果的で、たとえば突起の幅が200μm前後であることから(M1−M2)が240μmであり、切断性の距離M2=100μmから距離M1は360μm程度が望ましい。

【0122】

このように、外周のテープ9を切断することで、外形誤差が少なく、また半導体チップ1の多少の大きさの変更に対してもソケット、トレイなどの周辺治具の変更を行わないですむという利点がある。

【0123】

以上のように、本実施の形態1においては、半導体チップ1のクラック、欠けの発生を回避でき、切断工程の切断マージンを上げることができる。さらに、半導体チップ1の回路面を全てエラストマ2の下に配置でき、耐湿性の向上、外周部への封止を行う必要がないなどの利点がある。

【0124】

4.平面S字リード

この平面S字リードの技術説明において、図14は平面S字リードを示す平面図、図15は図14のB矢視断面図、図16は図14のA矢視断面図、図17は標準S字リード形成時のボンディングツールの軌跡を示す断面図、図18は平面S字リード形成時のボンディングツールの軌跡を示す断面図である。

【0125】

たとえば、本発明者が検討した標準S字リード24の形成技術においては、図14中に点線で示すような直線状のノッチリードまたはビームリードであり、ボンディング後に図15中の細線に示すように熱変形に耐えるに十分なたるみ(S字形状)を形成するためには、図17に示すようにリード11を一度半導体チップ1上のすれすれまで打ち下ろし、横方向に横ずらした後にボンディングパッド7上に再び打ち下ろして接合するという特殊なボンディングツール軌跡25に沿った動きが必要であり、専用のワイヤボンダが必要となることが考えられる。

【0126】

これに対して、本実施の形態1においては、フレキシブル配線基板3のテープ9上に配線10を形成する際に、配線10のリード11は直線ではなく、予め図14に示すように、配線10の付け根部分と先端のボンディング部分が少なくともリード11の幅以上ずれているS字形状の平面S字リード26に作成しておくことにより、前記の課題が解決できる。

【0127】

このように平面S字リード26にすれば、図18に示す一般のワイヤボンダでの単純な打ち下ろしによるボンディングツール軌跡25によって、図15に示すように突っ張ったリード形状となるものの、図16に示すようにもともとの平面S字形状によるところのたるみができるので、安定した好適なS字形状の平面S字リード26を形成することができる。

【0128】

これにより、ソフト改造した特殊なワイヤボンダを必要とせず、安定したS字形状の平面S字リード26が形成でき、さらにボンディングツール軌跡25も単純化できるため、ボンディング時のタクトタイム短縮の効果も期待できる。

【0129】

5.ビームリード

このビームリードの技術説明において、図19はノッチリードおよびビームリードを説明するための平面図、図20は図19のA部におけるノッチリードを示す平面図、図21はビームリードを示す平面図である。

【0130】

たとえば、本発明者が検討した技術においては、図19におけるリード11の拡大図である図20に示すように、切断部にV字状の切り込みなどのノッチ27が入れられたリード11であり、ボンディング時にノッチ27のやや内側をボンディングツール18で打ち下ろし、ノッチ27の部分でリード11を切断している。しかし、フレキシブル配線基板3の製造工程における配線10のエッチングばらつきなどでノッチ27の太さが変化し、ボンディング時に切断できないということが生じる。

【0131】

また、切断できたとしても所望のノッチ27と異なる部分で切れたり、あるいは細くなりすぎてフレキシブル配線基板3のめっき工程前に切れてしまい、めっきが着かないなどの問題点が生じることが考えられる。

【0132】

これに対して、本実施の形態1においては、図21に示すように、フレキシブル配線基板3のテープ9に一端を固定し、切断側であるノッチ27が入れられた方を開放した片持ち梁構造、いわゆるビームリード28とすることで前記リード11の切断時の問題点を解決することができる。

【0133】

6.ボンディングパッドの周辺PIQ(パッシベーション)寸法

このボンディングパッドの周辺PIQ寸法の技術説明において、図22はリードボンディング部を示す断面図、図23はリードボンディング部を示す平面図、図24は図22のA部におけるツールの着地点を拡大して示す断面図、図25はパッシベーション開口寸法を改良したボンディング部を示す断面図、図26は双方向リードのボンディング部を示す平面図である。

【0134】

たとえば、本発明者が検討した技術において、図22,図23,図24に示すようなボンディングシーケンスにおいては、ボンディングツール軌跡25に示すように、一度半導体チップ1上のすれすれまでリード11を打ち下ろしてから横方向に横ずらし、半導体チップ1のボンディングパッド7上に再び打ち下ろして接合するため、一回目の打ち下ろしで半導体チップ1上のパッシベーション29またはその下の半導体チップ1にダメージを受けたり、リード11の下面のボンディング部にパッシベーション29の成分が付着して汚染し、ボンディング性を悪化させるなどの問題が生じることが考えられる。

【0135】

これに対して、本実施の形態1においては、前記図22,図23,図24に示したボンディングパッド7の開口部エッジからパッシベーション29のボンディングパッド7側のエッジまでの距離L3を、少なくともボンディングツール18を打ち下ろす側においてリード11がパッシベーション29に干渉しない範囲にパッシベーション開口部30を拡大し、図25のように改良すれば前記のような問題点が解決できる。

【0136】

すなわち、図24において、たとえばメモリなどの半導体チップ1の例では、寸法L3は約25μm程度である。また、ボンディングパッド7のサイズは、たとえば100μm角、ボンディングツール18の先端寸法はそれと同等またはそれ以下程度であるから、図25におけるパッシベーション29の後退量L3は、たとえば125μm以上程度が望ましい。

【0137】

以上により、半導体チップ1上のパッシベーション29または半導体チップ1にダメージを与えたり、リード11の下面のボンディング部にパッシベーション29の成分が付着して汚染するようなことがなく、好適なボンディング性を実現することができる。

【0138】

また、図26のようにリード11が双方向から延びている場合にも、少なくともボンディングツール18を打ち下ろす側において、ボンディングパッド7の開口部エッジからパッシベーション29のボンディングパッド7側のエッジまでの距離を拡大することで同様に対応できる。なお、このエッジ間の拡大は、半導体チップ1の回路面が露出しない程度に反対側に適用しても問題となることはない。

【0139】

7.アンカー配線の改善

このアンカー配線の改善の技術説明において、図27は標準アンカー配線を示す平面図、図28は改善アンカー配線を示す平面図である。

【0140】

たとえば、本発明者が検討した技術において、図27に示すようなノッチ27の終端側の標準アンカー配線31のパターンにおいては、ノッチ27が設計値より太く形成された場合などにおいて、ノッチ27の部分では切れずに、その先の標準アンカー配線31における配線10とテープ9との接着強度が降伏して標準アンカー配線31の部分がテープ9から剥がれてしまうなどの不具合が考えられる。

【0141】

これに対して、本実施の形態1においては、図28に示すように終端側のアンカー配線の部分の有効面積を大きくする拡大アンカー配線32とすることで、配線10とテープ9間の接着強度を増し、安定したノッチ27の切断性を得ることができる。

【0142】

すなわち、図28において、拡大アンカー配線32の改善例を示すと、

(1).拡大アンカー配線32を対向する配線11のバンプランド12につなげる、

(2).配線11の空きスペースに拡大アンカー配線32を縦方向に延長する、

(3).配線11の空きスペースに拡大アンカー配線32を横方向に延長する、

(4).隣接する拡大アンカー配線32同士を連結する、

などの例があり、いずれも拡大アンカー配線32の部分の実質面積を増加させることで、配線10とテープ9間の接着強度の増加によってノッチ27の切断性を安定させることができる。

【0143】

8.ワイドエラストマ構造

このワイドエラストマ構造の技術説明において、図29は標準エラストマの構造を示す斜視図、図30は標準エラストマでの半導体チップの貼り付け状態を示す斜視図、図31はワイドエラストマの構造を示す斜視図、図32はワイドエラストマでの半導体チップの貼り付け状態を示す斜視図、図33はワイドエラストマでの半導体チップの貼り付け状態を示す断面図である。

【0144】

たとえば、本発明者が検討した技術において、エラストマ2は半導体チップ1のボンディングパッド7の両側に二分割して接着され、図29,図30に示すような標準エラストマ33による構造では、前記図13のようにエラストマ2の面積が半導体チップ1より小さい構造では周辺の突起の影響を受けてフレキシブル配線基板3の反りが発生し、この反りがはんだバンプ5の形成時および基板実装時などに問題となることが考えられる。

【0145】

これに対して、本実施の形態1において、図31に示すような半導体チップ1の外形よりも大きいワイドエラストマ34による構造では、半導体チップ1の貼り付け後は図32,図33に示すようにワイドエラストマ34の周辺の突起が半導体チップ1の外に出て、実質的にワイドエラストマ34の平坦な部分に半導体チップ1が接着されるため、フレキシブル配線基板3の反りが小さく抑えられる。

【0146】

さらに、図33に示すように、接着材8の塗布エリアが広くとれるため、接着材8が行き渡らず不接着になる部分が発生しにくく、また半導体チップ1の周囲に接着材8がまんべんなくにじみ出して接着材しみ出し35ができるので、周辺封止をしなくても耐湿性や信頼性に優れたパッケージを構成することができる。

【0147】

すなわち、ワイドエラストマ34の周辺の突起の幅は材料の物性値により異なるが、たとえば200〜300μm程度であり、従って本実施の形態1では図33に示すように、半導体チップ1のチップサイズより少なくとも突起幅分以上全周に渡って大きい範囲でワイドエラストマ34を形成しておく。

【0148】

また、十分広くワイドエラストマ34を形成すれば平坦度は向上するが、半導体チップ1のすぐ外周でテープ9を切断しようとすれば、切断ライン36にてワイドエラストマ34ごとテープ9を切断し、パッケージ外形を規定する必要がある。

【0149】

以上のように、半導体チップ1の外形より大きいワイドエラストマ34を用いることで、フレキシブル配線基板3の反りを小さく抑えることができるとともに、半導体チップ1の接着性を安定させ、パッケージの耐湿性や信頼性を向上させることができる。

【0150】

9.エラストマの溝埋め技術

このエラストマの溝埋め技術の説明において、図31,図32は前記で説明したワイドエラストマの構造、半導体チップの貼り付け状態を示す斜視図、図34は標準エラストマでの半導体チップの貼り付け後の構造を示す斜視図、図35はその断面図、図36はワイドエラストマでの半導体チップの貼り付け後の構造を示す斜視図、図37はその断面図、図38はメタルマスク印刷の概念を示す断面図、図39は標準エラストマのメタルマスクを示す平面図、図40はワイドエラストマのメタルマスクを示す平面図、図41は複数本吊りのワイドエラストマの印刷形状を示す平面図、図42はワイドエラストマの溝埋めのためのポッティング位置を示す平面図である。

【0151】

たとえば、本発明者が検討した技術において、図34,図35に示すような標準エラストマ33の構造では、エラストマ2を図38に示すようなメタルマスク37による印刷で構成する場合、図40に示すメタルマスク37の印刷エリア開口部38の吊り部39が必ず存在するために、テープ吊り部下に半導体チップ1とエラストマ2の壁に囲まれる溝40(空間)が残る構造となっている。

【0152】

従って、このような半導体チップ1とエラストマ2の空間に溝40が残る構造でウィンドウ開口部23を樹脂封止すると、封止材6がこの溝40から漏れてしまうため、前もってこの部分を別にポッティングするなどの方法で目止めしてからウィンドウ開口部23を封止する必要が生じる。

【0153】

このようにメタルマスク37の印刷の概念は、たとえば標準エラストマ33の場合には図39、ワイドエラストマ34の場合には図40に示すような印刷する部分のみに印刷エリア開口部38を有するメタルマスク37を被印刷物であるフレキシブル配線基板3の所定の位置に位置決めして配置し、スキージ41により印刷物であるエラストマ2をメタルマスク37の厚さ分だけ塗り込むことで、所望の範囲に所望の厚さのエラストマ2を形成するものである。

【0154】

よって、本実施の形態1においては、前記に示す図31のようなワイドエラストマ34を図40に示すようなメタルマスク37で印刷し、この場合にメタルマスク37の印刷エリア開口部38の吊り部39を細くしたものでエラストマ2を印刷することにより半導体チップ1とエラストマ2の壁に囲まれた溝40を細くすることができる。たとえば、メタルマスク37の吊り部39の強度から規定される溝40の幅の最小値は約200μm程度である。

【0155】

また、このエラストマ2の主面に接着材8を塗布して半導体チップ1を貼り付けた構造の場合、前記に示す図32、さらに図36,図37に示すように、十分な量の接着材8を塗布しておけば、貼り付け時の圧力により余分な接着材8がこの溝40を埋め、ウィンドウ開口部23を閉じた空間とすることができるので、目止めなしでウィンドウ開口部23の封止をすることができる。

【0156】

さらに、溝埋め性を向上するには、メタルマスク37の吊り部39を細くして溝40を狭くすればよいが、メタルマスク37の強度が低下する問題が副作用となる。そこで、図41に示すようにそれぞれの片側の吊り部39を複数本とすることで、溝40の幅は変えずに、溝40の本数は増えるものの、メタルマスク37の強度を上げることも可能である。

【0157】

さらに、溝埋め性を向上する目的で、図42に示すように、半導体チップ1の貼り付け直前にエラストマ2の溝40のポッティング位置42に予め樹脂、接着材などをたとえばポッティングして封止材流れ止めのダムを形成しておけば、さらに溝埋め性を向上させることができる。

【0158】

また、検討した技術のように、半導体チップ1の貼り付け、ボンディング後、ウィンドウ開口部23の封止前にポッティングで目止めする場合にしても、溝40の幅を狭くしておけば封止性は飛躍的に向上させることもできる。

【0159】

以上により、特にメタルマスク37の吊り部39を細くして、エラストマ2の溝40を細くすることによって溝埋め性を向上させることができ、さらに複数本の溝40にしたり、予めポッティング位置42に封止材流れ止めのダムを形成しておくことにより、一層溝埋め性の向上を可能とすることができる。

【0160】

10.インナーリードボンディング技術

このインナーリードボンディング技術の説明において、図43は標準リードボンディングによるボンディング部を示す断面図、図44はスタッドバンプを用いたボンディング部を示す断面図、図45および図46ははんだを用いたリード接続を示す断面図および平面図、図47および図48ははんだまたはAuボールを用いたリード接続を示す断面図および斜視図、図49はAlまたははんだワイヤを用いた接続を示す断面図、図50はAuワイヤを用いた接続を示す断面図である。

【0161】

たとえば、本発明者が検討した技術において、図43に示すようなボンディング構造では、Auめっきを成長させたリード11をボンディングパッド7に直接打ち着け、超音波熱圧着している。この場合、ボンディング条件が悪い、またはボンディングツール18の形状が悪かったりするとボンディング強度が低かったり、ボンディングパッド7またはその下などにダメージを受けるなどの問題が発生することが考えられる。

【0162】

これに対して、本実施の形態1においては、以下のようなボンディング形態における手段を採用することにより、前記のようなボンディング条件、ボンディングツール18の形状などが原因となる接合性やダメージなどの問題を解決することができる。

【0163】

すなわち、図44はスタッドバンプ43を使った例である。この例では、半導体チップ1のボンディングパッド7に予めめっき法、またはボールボンディング法などの方法で形成したスタッドバンプ43を有する半導体チップ1を使用するのが特徴であり、このスタッドバンプ43により接合性を向上し、さらにダメージを防ぐ構成となっている。

【0164】

また、図45,図46ははんだ44を用いたリード11の接続例であり、リード11をはんだ44で包み込む接続形態を示す。この例は、半導体チップ1のAlなどからなるボンディングパッド7と、CSPの基板となるTABなどのテープ9の電極とを接続する接続構造の技術である。このときのはんだ44の供給方法としては、はんだ44をテープ9のリード11を包み込むように既に介在させたテープ9を用いて、半導体チップ1のボンディングパッド7と接続させる方法がある。

【0165】

このときの接続方法として、ボンダを用いて加圧・加熱することにより接続させる方法においては、TABなどのテープ9に介在させたはんだ44の形状を半導体チップ1のボンディングパッド7に接する面をできるだけ平坦にしてくことが望ましい。また、リフロー炉を用いた接続方法では、はんだペーストもしくはフラックスを半導体チップ1のボンディングパッド7の面にTABなどのテープ9のはんだ44と接するように介在させる。

【0166】

次に、はんだペーストを用いてはんだ44を供給する場合は、はんだペーストを半導体チップ1のボンディングパッド7の面に印刷もしくはシリンジを用いて介在させる。このとき、TABなどのテープ9は先に接着されていても、後でもどちらでも構わないが、半導体チップ1にテープ9を接着したときにテープ9のリード11がはんだ44と接することが前提となる。

【0167】

さらに、図47,図48は、はんだまたはAuボール45などのスタッドバンプを用いてTABなどのテープ9のリード11を上から包み込む形で半導体チップ1のボンディングパッド7上に接続させることを特徴とした接続技術である。

【0168】

また、図49はAlまたははんだワイヤ46を用いて、フレキシブル配線基板3の配線10と半導体チップ1のボンディングパッド7を接続した例である。さらに、図50はAuワイヤ47を用いてフレキシブル配線基板3の配線10と半導体チップ1のボンディングパッド7を接続した例である。このような接続例では、TABなどのインナーリードボンディングではなく、一般のワイヤボンディングの概念で接続を可能とすることができる。

【0169】

11.ツールリターンなしでのS字形成可能なリード設計技術

このツールリターンなしでのS字形成可能なリード設計技術の説明において、図17は前記で説明した標準S字リード形成時のボンディングツールの軌跡を示す断面図、図51はリード設計を説明するための斜視図、図52はボンディング後のリード変形を示す斜視図、図53はリード寸法と曲げ応力比との関係を示す説明図、図76〜図80は曲げ応力比に応じたリード変形形状を示す断面図である。

【0170】

たとえば、本発明者が検討した技術において、前記平面S字リード26の形成技術でも説明したように、前記図17に示すようなリード11のS字形成のためにはボンディングツール18の横ずらし、すなわちツールリターンを含む特殊なボンディングツール軌跡25が必要である。

【0171】

これに対して、本実施の形態1においては、図51に示すようなリード11の寸法において、たとえば図53に示すような寸法とすれば、曲げ応力比αは所望の1.2〜1.5の範囲となり、ツールリターンなしでボンディングツール18を垂直に打ち下ろすだけで図52に示すような好適なリード11のS字形状が形成できる。図52において、48はテープ端、49はテープ側コーナー、50はチップ側コーナーを示す。

【0172】

たとえば、実施の形態の(1)の例では、テーパ長L1=100μm、配線長L2=380μm、テーパ幅b1=65μm、リード幅b2=38μm、リード厚h=18μmの寸法において曲げ応力比α=1.26となる。同様に(2)の例では1.25、(3)の例では1.26、(4)の例では1.31、(5)の例では1.46となる。

【0173】

これに対して、検討した技術においては、たとえば(1)の例ではテーパ長L1=100μm、配線長L2=280μm、テーパ幅b1=60μm、リード幅b2=38μm、リード厚h=18μmの寸法において曲げ応力比αが1.2〜1.5の範囲外の1.02となり、(2)の例では1.13となる。

【0174】

このように、曲げ応力比αが1.2〜1.5の範囲では、配線動作の際にリード11の中間部に曲げ応力が集中するので、緩やかにたわんだ良好な配線状態となる。一方、検討した技術のように曲げ応力比αが1.2未満の場合にはリード11のテープ端48に曲げ応力が集中するので、突っ張った状態となり、また1.5を超える場合には、リード11の中間部にのみ曲げ応力が集中して曲率半径が小さい状態となるので、良好な配線状態とはいえない。

【0175】

ここで、具体的に曲げ応力比αに応じたリード変形形状を図76〜図80に示す。まず、図76に示す配線前の初期リード形状に対してボンディングツール18を垂直に打ち下ろすだけの場合に、たとえばα<0.9の配線動作の際には、リード11のテープ端48に曲げ応力が集中するので、図77に示すような極端に突っ張った配線状態となる。このため、配線後の温度サイクル時にリード11に高い繰り返し応力がかかるので、疲労寿命が極端に短くなる。

【0176】

また、本発明者が検討した技術のように0.9≦α<1.2の配線動作の際には、リード11のテープ端48に曲げ応力が集中するので、図78に示すようなやや突っ張った配線状態となる。このため、配線後の温度サイクル時にリード11に高い繰り返し応力がかかるので、疲労寿命が短くなる。

【0177】

これに対して、本実施の形態1のように1.2≦α≦1.5の配線動作の際には、リード11の中間部に曲げ応力が集中するので、図79に示すような緩やかにたわんだ配線状態となる。このため、配線後の温度サイクル時にリード11に高い繰り返し応力が作用しないので、疲労寿命が長くなる。

【0178】

さらに、曲げ応力比を大きくした1.5<αの配線動作の際には、リード11の中間部のみに曲げ応力が集中するので、図80に示すような曲率半径が小さい配線状態となる。このため、曲げ部の初期強度が低下するので、配線後の温度サイクル時の疲労寿命が短くなる。

【0179】

この結果、本実施の形態1のように1.2≦α≦1.5の範囲で曲げ応力比を設定することで、配線形状が緩やかにたわんだ最適な配線状態となり、かつリード11の温度サイクル寿命も長くすることができる。

【0180】

この曲げ応力比αの定義は、ボンディングツール18によって、リード11をボンディングパッド7の直上で押し上げる動作を行った際に、リード11のテープ側コーナー49で発生する応力σ1をリード11のテープ端48で発生する応力σ0で割った値である。すなわち、曲げ応力比αは、テーパ形状を特徴としたリード11の寸法から次式で表すことができる。

【0181】

α=σ1/σ0=b1×(L2−L1)/(b2×L2)

以上により、曲げ応力比αを1.2〜1.5となるようにリード11の寸法・形状を設計することで、前記の平面S字リード26の技術と同様に、ワイヤボンダでの単純な打ち下ろし軌跡によって安定した好適なS字形状の配線状態を形成することができる。よって、ソフト改造した特殊なワイヤボンダを必要とせず、ボンディングツール軌跡25も単純化できるため、ボンディング時のタクトタイム短縮の効果も期待できる。

【0182】

12.Niめっきレスリード

このNiめっきレスリードの技術説明において、図54はリード接続の接続部を示す断面図、図55はリードの屈曲部を示す拡大断面図、図56はNiめっきレスリードの屈曲部を示す拡大断面図、図57はリードの圧着部を示す拡大断面図、図58はNiめっきレスリードの圧着部を示す拡大断面図である。

【0183】

たとえば、本発明者が検討した技術において、Au無垢リードに代わってCuコアリードとして表面にNiめっき、さらにその表面にAuめっきを施すリード11の断面構造の場合には、Niめっき層が硬くて脆いため、図55のようにリード11の屈曲部でクラック51が入ったり、図57のようにボンディングパッド7またはその下にダメージ52を与えるなどの問題が生じることが考えられる。

【0184】

これに対して、本実施の形態1においては、Niめっきをなくしたリード11を用いることで、硬度、脆さともに低くなるので、リード自体のクラック51が起こりにくくなる他、対ボンディング面である半導体チップ1へのダメージ52も軽減することができる。

【0185】

すなわち、図54のようなリード11の接続状態において、この図54のA部を拡大した図55に示すようにCuコア53+Niめっき54+Auめっき55の構成のリード11では、図示するように屈曲部の曲率半径が小さくなるとクラック51を生じやすく、一方図56に示すようにリード11の表面をNiめっき54なしに、たとえばAuめっき55のみとすれば、図55の場合と同じ曲率のときでもリード11の屈曲部にクラック51は発生しにくくなる。

【0186】

また、図54のB部を拡大して示す図57のリード11の圧着部においても、Cuコア53+Niめっき54+Auめっき55の構成のリード11では、図示するようにボンディングパッド7の周辺にダメージ52を生じやすく、一方図58に示すようにリード11の表面をNiめっき54なしに、たとえばAuめっき55のみとすれば、同じリードボンディング条件で接合した場合でもダメージ52は発生しにくくなる。

【0187】

以上により、リード11の構成をCuコア53などの芯材にAuめっき55などのめっき層のみを形成することで、リード11へのクラック51の発生を抑えるとともに、半導体チップ1へのダメージ52を軽減することが可能となる。

【0188】

従って、本実施の形態1の半導体集積回路装置によれば、半導体チップ1とほぼ同一サイズのCSPパッケージ技術において、前記において本発明者が検討したパッケージ構造との比較により順に説明したように、1.表配線構造、2.エラストマに対するテープのひさし最適化、3.パッケージの外形寸法最適化、4.平面S字リード、5.ビームリード、6.ボンディングパッドの周辺PIQ寸法、7.アンカー配線の改善、8.ワイドエラストマ構造、9.エラストマの溝埋め技術、10.インナーリードボンディング技術、11.ツールリターンなしでのS字形成可能なリード設計技術、12.Niめっきレスリード、のそれぞれの技術項目において優れた効果を得ることができる。

【0189】

なお、本実施の形態1では、1.表配線構造を前提として図面およびその技術内容を説明したが、2〜12までの技術項目については、表配線構造に限定されるものではなく、前記図7に示すような裏配線構造などの一般的なパッケージ構造についても適用可能な技術であり、従って一般的なパッケージ構造に適用しても前記項目毎に説明したような同様の効果を得ることが期待できる。

【0190】

また、本実施の形態1のパッケージ構造(図1,図2)においては、エラストマ2が半導体チップ1の外形よりも大きい場合について示したが、逆に図81に示すようにエラストマ2が半導体チップ1の外形よりも小さい場合には、半導体チップ1、エラストマ2の側面部分を封止材6により覆ったパッケージ構造に形成することで、耐湿性などの向上を可能とすることができる。

【0191】

(実施の形態2)

図59および図60は本発明の実施の形態2である半導体集積回路装置において、裏配線ソルダレジスト構造を示す断面図および斜視図である。

【0192】

本実施の形態2の半導体集積回路装置は、前記実施の形態1と同様にボールグリッドアレイ形式の半導体パッケージとされ、前記実施の形態1との相違点は、表配線構造を前提とした技術ではなく、裏配線構造を前提としてそれを改善するための技術であり、たとえば図59,図60に示すように、半導体チップ1の主面上に接着されるエラストマ2(弾性構造体)と、エラストマ2の主面上に接着されるフレキシブル配線基板3(配線基板)との構造において、フレキシブル配線基板3の裏面上にソルダレジスト56(絶縁膜)が形成されている。

【0193】

すなわち、フレキシブル配線基板3は、このフレキシブル配線基板3の基材となるテープ9(基板基材)と、このテープ9の裏面上に接着される配線10とから構成され、配線10の裏面側がソルダレジスト56を介してエラストマ2に接着された構造となっている。このソルダレジスト56は、たとえば前記実施の形態1と同様に感光性エポキシ樹脂などによる絶縁材料から構成されている。

【0194】

ここで、本実施の形態2の半導体集積回路装置のパッケージ構造の特徴を、本発明者が検討した技術としてのパッケージ構造との比較により構造およびプロセスなどを含めて説明する。

【0195】

たとえば、本発明者が検討した技術として、前記実施の形態1において図7に示すような裏配線構造では、フレキシブル配線基板3の配線10の主面上に直接エラストマ2が形成されるため、エラストマ2の低分子量成分などが直接リード11にブリードし、リード11のボンディング点までにじんだ場合には、その汚染により極端にボンディング性(配線接合強度)が低下するなどの問題が生じる。

【0196】

さらに、直接のリード11のめっき面に比較して、リード11の間で配線10がエッチアウトされたテープ9の面は、このテープ9と配線10との間の接着性を向上する意味もありテープ9の面が粗面化されているためにブリードが非常に激しく、表面張力の効果も加わってリード11のエッジ部で最もブリードが激しい傾向にある。

【0197】

また、配線10がある部分とない部分による配線10の凹凸がある面にエラストマ2を形成する裏配線構造においては、配線10と配線10の隙間などにボイドが残りやすく、信頼性上懸念されるということも考えられる。

【0198】

これに対して、本実施の形態2においては、フレキシブル配線基板3の製作工程において、配線10の形成後に配線10上にソルダレジスト56を形成することで、直接エラストマ2が配線10に接することを防止できる。同じく、テープ9の粗面化へのエラストマ2の接触も防止できる。これにより、エラストマ2の低分子量成分のブリードを抑えることができる。

【0199】

さらに、フレキシブル配線基板3の凹凸がある配線10の面にソルダレジスト56を塗ることで、配線10の表面が平坦化され、エラストマ2を形成する時のボイドの巻き込みなどの不具合も回避することができる。

【0200】

従って、本実施の形態2の半導体集積回路装置によれば、裏配線構造を前提としたCSPの半導体パッケージ技術において、フレキシブル配線基板3の配線10上にソルダレジスト56を形成することで、リード11の汚染を防止してボンディング性の低下を抑制し、さらにボイドのない信頼性の高いパッケージ構造を得ることができる。

【0201】

(実施の形態3)

図61は本発明の実施の形態3である半導体集積回路装置を半導体チップ裏面から見た平面図、図62は平面図、図63は断面図、図64は図63のA部を示す拡大断面図、図65は配線基板の配線構造を説明するための平面図である。

【0202】

本実施の形態3の半導体集積回路装置は、前記実施の形態1および2のような、いわゆるファンイン−センターパッド構造の半導体パッケージに代えて、図61〜図65に示すように周辺パッド構造の半導体チップ1aを用い、さらにこの半導体チップ1aのボンディングパッドに接続されるはんだバンプ5aが半導体チップ1aの外周より内側の領域に配置される、いわゆるファンイン−周辺パッドのパッケージ構造となっている。なお、本実施の形態3においても、前記実施の形態1において説明した1.表配線構造から12.Niめっきレスリードまでの技術、さらに実施の形態2で説明した裏配線ソルダレジスト構造のそれぞれの技術項目の特徴が取り入れられた構造となっている。

【0203】

すなわち、本実施の形態3の半導体集積回路装置は、たとえば24ピンのボールグリッドアレイ形式の半導体パッケージとされ、複数のボンディングパッド7a(外部端子)が形成された半導体チップ1aの主面上に、エラストマ2a(弾性構造体)、テープ9a上に配線10aが形成されたフレキシブル配線基板3a(配線基板)、ソルダレジスト4a(絶縁膜)が設けられ、このソルダレジスト4aの開口部にはんだバンプ5a(バンプ電極)が形成され、ボンディングパッド7aの形成部分、エラストマ2aおよびフレキシブル配線基板3aの側面部分が封止材6aにより覆われたパッケージ構造となっている。

【0204】

半導体チップ1aは、たとえば図65に示すように周辺パッド構造とされ、半導体チップ1aの外周部に沿って複数のボンディングパッド7aが四角形状に並べられて形成されている。この半導体チップ1aのボンディングパッド7aに、一端のリード11aが接続されるフレキシブル配線基板3aの配線10aを介して、この配線10aの他端のバンプランド12aに接合されるはんだバンプ5aが電気的に接続されている。このはんだバンプ5aは半導体チップ1aのボンディングパッド7aの配列位置より内側の領域に6行×4列で並べられて設けられている。

【0205】

従って、本実施の形態3の半導体集積回路装置においても、ファンイン−周辺パッドの半導体パッケージ構造としての違いはあるものの、前記実施の形態1および2で説明したようなそれぞれの技術項目において同様の優れた効果を得ることができる。特に、このファンインのパッケージ構造においては、前記実施の形態1および2と同様に半導体チップ1aとほぼ同一サイズのCSPの半導体パッケージとすることができる。

【0206】

(実施の形態4)

図66は本発明の実施の形態4である半導体集積回路装置を半導体チップ裏面から見た平面図、図67は平面図、図68は断面図、図69は図68のA部を示す拡大断面図、図70は配線基板の配線構造を説明するための平面図である。

【0207】

本実施の形態4の半導体集積回路装置は、前記実施の形態1および2のような、いわゆるファンイン−センターパッド構造の半導体パッケージに代えて、図66〜図70に示すように周辺パッド構造の半導体チップ1bを用い、さらにこの半導体チップ1bのボンディングパッドに接続されるはんだバンプ5bが半導体チップ1bの外周より外側の領域に配置される、いわゆるファンアウト−周辺パッドのパッケージ構造となっている。なお、本実施の形態4においても、前記実施の形態1において説明した1.表配線構造から12.Niめっきレスリードまでの技術、さらに実施の形態2で説明した裏配線ソルダレジスト構造のそれぞれの技術項目の特徴が取り入れられた構造となっている。

【0208】

すなわち、本実施の形態4の半導体集積回路装置は、たとえば80ピンのボールグリッドアレイ形式の半導体パッケージとされ、複数のボンディングパッド7b(外部端子)が形成された半導体チップ1bの主面上に、エラストマ2b(弾性構造体)、テープ9b上に配線10bが形成されたフレキシブル配線基板3b(配線基板)、ソルダレジスト4b(絶縁膜)が設けられ、このソルダレジスト4bの開口部にはんだバンプ5b(バンプ電極)が形成され、ボンディングパッド7bの形成部分が封止材6bにより覆われ、半導体チップ1bの側面部分にサポートリング57bが設けられたパッケージ構造となっている。

【0209】

半導体チップ1bは、たとえば図70に示すように周辺パッド構造とされ、半導体チップ1bの外周部に沿って複数のボンディングパッド7bが四角形状に並べられて形成されている。この半導体チップ1bのボンディングパッド7bに、一端のリード11bが接続されるフレキシブル配線基板3bの配線10bを介して、この配線10bの他端のバンプランド12bに接合されるはんだバンプ5bが電気的に接続されている。このはんだバンプ5bは半導体チップ1bのボンディングパッド7bの配列位置より外側の領域に四角形状で二列に並べられて設けられている。

【0210】

従って、本実施の形態4の半導体集積回路装置においても、ファンアウト−周辺パッドの半導体パッケージ構造としての違いはあるものの、前記実施の形態1および2で説明したようなそれぞれの技術項目において同様の優れた効果を得ることができる。特に、このファンアウトのパッケージ構造においては、前記実施の形態1および2に比べて半導体パッケージのサイズは大きくなるものの、多ピン化に対応したパッケージ構造とすることができる。

【0211】

(実施の形態5)

図71は本発明の実施の形態5である半導体集積回路装置を半導体チップ裏面から見た平面図、図72は平面図、図73は断面図、図74は図73のA部を示す拡大断面図、図75は配線基板の配線構造を説明するための平面図である。なお、図75は配線の引き回しを明確にするために、ボンディングパッド、はんだバンプの数などを一部省略し簡略化して示している。

【0212】

本実施の形態5の半導体集積回路装置は、前記実施の形態1および2のような、いわゆるファンイン−センターパッド構造の半導体パッケージに代えて、図71〜図75に示すように周辺パッド構造の半導体チップ1cを用い、さらにこの半導体チップ1cのボンディングパッドに接続されるはんだバンプ5cが半導体チップ1cの外周より内側と外側の両方の領域に配置される、いわゆるファンイン/アウト−周辺パッドのパッケージ構造となっている。なお、本実施の形態5においても、前記実施の形態1において説明した1.表配線構造から12.Niめっきレスリードまでの技術、さらに実施の形態2で説明した裏配線ソルダレジスト構造のそれぞれの技術項目の特徴が取り入れられた構造となっている。

【0213】

すなわち、本実施の形態5の半導体集積回路装置は、たとえば110ピンのボールグリッドアレイ形式の半導体パッケージとされ、複数のボンディングパッド7c(外部端子)が形成された半導体チップ1cの主面上に、エラストマ2c(弾性構造体)、テープ9c上に配線10cが形成されたフレキシブル配線基板3c(配線基板)、ソルダレジスト4c(絶縁膜)が設けられ、このソルダレジスト4cの開口部にはんだバンプ5c(バンプ電極)が形成され、ボンディングパッド7cの形成部分が封止材6cにより覆われ、半導体チップ1cの側面部分にサポートリング57cが設けられたパッケージ構造となっている。

【0214】

半導体チップ1cは、たとえば図75(実際の配置は図72)に示すように周辺パッド構造とされ、半導体チップ1cの外周部に沿って複数のボンディングパッド7cが四角形状に並べられて形成されている。この半導体チップ1cのボンディングパッド7cに、一端のリード11cが接続されるフレキシブル配線基板3cの配線10cを介して、この配線10cの他端のバンプランド12cに接合されるはんだバンプ5cが電気的に接続されている。このはんだバンプ5cは半導体チップ1cのボンディングパッド7cの配列位置より内側の領域に6行×5列で並べられ、かつ外側の領域に四角形状で二列に並べられて設けられている。

【0215】

従って、本実施の形態5の半導体集積回路装置においても、ファンイン/アウト−周辺パッドの半導体パッケージ構造としての違いはあるものの、前記実施の形態1および2で説明したようなそれぞれの技術項目において同様の優れた効果を得ることができる。特に、このファンイン/アウトのパッケージ構造においては、前記実施の形態1および2に比べて半導体パッケージのサイズは大きくなるものの、多ピン化に対応したパッケージ構造とすることができる。

【0216】

以上、本発明者によってなされた発明を発明の実施の形態1〜5に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0217】

たとえば、前記実施の形態においては、いわゆるセンタパッド−ファンイン、周辺パッド−ファンイン、周辺パッド−ファンアウト、周辺パッド−ファンイン/アウト構造のそれぞれの半導体パッケージについて説明したが、センタパッド−ファンアウトまたはセンタパッド−ファンイン/アウト構造の半導体パッケージについても適用可能である。

【0218】

また、半導体パッケージの外部接続端子としてのはんだバンプ、このはんだバンプに電気的に接続される半導体チップの外部端子であるボンディングパッドの数については、前記実施の形態で説明したものに限られるものではなく、半導体チップ上に形成される集積回路などのパッケージ仕様に応じて適宜変更可能である。

【0219】

さらに、弾性構造体としてのエラストマ、配線基板としてのフレキシブル配線基板のテープ、配線およびリードのめっき、絶縁膜としてのソルダレジスト、バンプ電極としてのはんだバンプなどの材料についても、それぞれの特性を備えている他の材料を用いる場合などについても適用可能であることはいうまでもない。

【0220】

たとえば、ソルダレジストとしては、メラミン、アクリル、ポリスチロール、ポリイミドのほか、ポリウレタン、シリコーンなどの材料を挙げられ、はんだ付け温度に耐え、同時にフラックスと洗浄溶剤にさらされることに耐える性質を持っていることが必要となる。

【符号の説明】

【0221】

1,1a,1b,1c 半導体チップ

2,2a,2b,2c エラストマ(弾性構造体)

3,3a,3b,3c フレキシブル配線基板(配線基板)

4,4a,4b,4c ソルダレジスト(絶縁膜)

5,5a,5b,5c はんだバンプ(バンプ電極)

6,6a,6b,6c 封止材

7,7a,7b,7c ボンディングパッド(外部端子)

8 接着材

9,9a,9b,9c テープ(基板基材)

10,10a,10b,10c 配線

11,11a,11b,11c リード

12,12a,12b,12c バンプランド

13 チップサイズパッケージ

14 一般パッケージ

15 実装基板

16 外部接続端子

17 はんだボール

18 ボンディングツール

19 ディスペンサ

20 第1配線

21 第2配線

22 ビアホール

23 ウィンドウ開口部

24 標準S字リード

25 ボンディングツール軌跡

26 平面S字リード

27 ノッチ

28 ビームリード

29 パッシベーション

30 パッシベーション開口部

31 標準アンカー配線

32 拡大アンカー配線

33 標準エラストマ

34 ワイドエラストマ

35 接着材しみ出し

36 切断ライン

37 メタルマスク

38 印刷エリア開口部

39 吊り部

40 溝

41 スキージ

42 ポッティング位置

43 スタッドバンプ

44 はんだ

45 はんだまたはAuボール

46 Alまたははんだワイヤ

47 Auワイヤ

48 テープ端

49 テープ側コーナー

50 チップ側コーナー

51 クラック

52 ダメージ

53 Cuコア

54 Niめっき

55 Auめっき

56 ソルダレジスト(絶縁膜)

57b,57c サポートリング

【技術分野】

【0001】

本発明は、半導体集積回路装置技術に関し、特に小型、軽量、薄型化の動きが活発化してきている携帯電話機やハンディタイプのパーソナルコンピュータなどの携帯機器に適用して有効な技術に関する。

【背景技術】

【0002】

近年、電子機器の高機能化、高性能化とともに、小型、軽量、薄型化の動きが活発化してきている。これは、最近の携帯電話機やハンディタイプのパーソナルコンピュータなどの携帯機器の急増によるところが大きい。また、個人で操作する機器のマン・マシンインタフェース的役割が増し、取り扱いの容易性や操作性が益々重要視されるようになってきている。今後、本格的なマルチメディア時代の到来とともに、この傾向は一層強まるものと思われる。

【0003】

こうした状況の中で、半導体チップの高密度化、高集積化の進展は止まるところを知らず、半導体チップの大型化や多電極化が進み、パッケージは急激に大型化してきている。このため、一方ではパッケージの小型化を進めるために端子リードの狭ピッチ化も加速し、これとともにパッケージの実装も急速に難しくなってきている。

【0004】

そこで、近年、半導体チップと同面積の超多ピン、高密度パッケージが提案されてきており、たとえば日経BP社、1994年5月1日発行の「日経マイクロデバイス」P98〜P102(非特許文献1)、同じく1995年2月1日発行の「日経マイクロデバイス」P96〜P97(非特許文献2)、工業調査会、平成7年4月1日発行の「電子材料」P22〜P28(非特許文献3)などの文献に記載されるパッケージ技術などが挙げられる。

【0005】

これらのパッケージ技術における構造の一例は、たとえば半導体チップの表面上にエラストマを介してフレキシブル配線基板が設けられ、前記フレキシブル配線基板の配線の一端側であるリードが前記半導体チップの表面上のボンディングパッドと電気的に接続され、かつ前記フレキシブル配線基板の配線の他端側であるバンプランドがはんだバンプと電気的に接続されるパッケージ構造となっている。

【0006】

このパッケージ構造は、外形寸法が半導体チップと同じ、または必要に応じて付ける保護枠分だけ大きい程度であり、はんだバンプが形成されたフレキシブル配線基板が用いられている。この配線基板の配線パターンは、AuめっきCu箔で形成され、先端部はCuがエッチングされてAuリードになっている。このフレキシブル配線基板を半導体チップの表面にエラストマで接着した上で、Auリードを半導体チップのボンディングパッドに接続する構造となっている。

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】日経BP社、1994年5月1日発行の「日経マイクロデバイス」P98〜P102

【非特許文献2】日経BP社、1995年2月1日発行の「日経マイクロデバイス」P96〜P97

【非特許文献3】工業調査会、平成7年4月1日発行の「電子材料」P22〜P28

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、前記のようなパッケージ構造において、本発明者が検討したところによれば、以下のようなことが考えられる。たとえば、前記のパッケージ構造におけるフレキシブル配線基板は、配線基板の配線面にエラストマを形成する、いわゆる裏配線構造を採用しているために、フレキシブル配線基板上の配線パターンの凹凸が要因となってエラストマを均一に安定して搭載することが難しくなっている。

【0009】

すなわち、エラストマをフレキシブル配線基板上に塗布または貼り付ける際に、配線パターンの凸部の両側にエラストマが充填されないボイドが形成されたり、さらにエラストマの寸法形状が安定しないために半導体チップの接着工程も安定して行うことができないという問題点の生じることも考えられる。

【0010】

そこで、本発明の一つの目的は、表配線構造の採用によって弾性構造体を高精度に安定して配線基板に搭載し、半導体チップの接着工程を安定させて歩留まりの高い組み立てを行うことができる半導体集積回路装置を提供することにある。

【0011】

本発明の一つの目的は、複数配線層構造の採用によって耐ノイズ性などの面で優れた電気特性を得ることができる半導体集積回路装置を提供することにある。

【0012】

本発明の一つの目的は、表配線構造、複数配線層構造を種々のタイプ、バリエーションのパッケージ構造に適用することにある。

【0013】

本発明の一つの目的は、基板基材のひさし最適化によって弾性構造体の成分による配線の汚染を防止することにある。

【0014】

本発明の一つの目的は、パッケージ外形寸法の最適化によって半導体チップの損傷防止、半導体チップの信頼性向上、さらに弾性構造体と半導体チップとの接着不良、配線基板の平坦度の悪化、信頼性の低下を防止することにある。

【0015】

本発明の一つの目的は、平面S字配線構造によってソフト改造した特殊なワイヤボンダを必要とせず、さらにボンディングツールの軌跡を単純化してボンディング時のタクトタイム短縮の効果を得ることにある。

【0016】

本発明の一つの目的は、片持ち梁配線構造によって配線の切断時における問題を解決することにある。

【0017】

本発明の一つの目的は、半導体チップの外部端子周辺のパッシベーション開口部の拡大によって、パッシベーションまたはその下の半導体チップへのダメージを低減し、さらに配線の汚染防止によるボンディング性を向上させることにある。

【0018】

本発明の一つの目的は、配線のノッチ終端側の配線部の有効面積を大きくすることによって配線と基板基材間の接着強度を増し、安定したノッチ切断性を得ることにある。

【0019】

本発明の一つの目的は、弾性構造体の拡張構造によって配線基板の反りを抑え、さらに接着材による接着性を向上させ、また耐湿性や信頼性に優れたパッケージを構成することにある。

【0020】

本発明の一つの目的は、弾性構造体の溝埋め技術によって溝埋め性を向上させ、また片側吊り部を複数本とすることによってメタルマスクの強度を上げることができ、さらに封止材流れ止め用のダムの形成によって一層溝埋め性を向上させることにある。

【0021】

本発明の一つの目的は、インナーリードのボンディング技術において、接合性を向上し、さらに半導体チップに対するダメージを防ぐことにある。

【0022】

本発明の一つの目的は、曲げ応力比を考慮した配線設計によってボンディングツールのリターンなしで、ボンディングツールを垂直に打ち下ろすだけで好適なS字形状を形成することにある。

【0023】

本発明の一つの目的は、導電材料の芯材とAuめっきによる配線構造によって配線自体のクラックを起こりにくくし、また半導体チップへのボンディングダメージを軽減することにある。

【0024】

本発明の一つの目的は、配線上への絶縁材料の形成によって弾性構造体低分子量成分のブリードを抑え、さらに表面が平坦化されることで弾性構造体形成時のボイドの巻き込みなどの不具合を回避することにある。

【0025】

本発明の一つの目的は、半導体集積回路装置の製造方法において、表配線構造の採用によって絶縁膜への穴径加工精度を高くすることにある。

【0026】

本発明の一つの目的は、半導体集積回路装置の製造方法において、表配線構造の採用により絶縁膜を薄く安定して塗布することによって小さいバンプ電極を良好に接合でき、さらにバンプ電極の配列ピッチが小さくできるので、より高密度な出力端子を有する半導体パッケージを構成することにある。

【0027】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述及び添付図面から明らかになるであろう。

【課題を解決するための手段】

【0028】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0029】

すなわち、本発明の半導体集積回路装置の製造方法は、以下の工程を含むことを特徴とする:

(a)表面、前記表面と反対側の裏面、前記表面から前記裏面に貫通する開口部、前記裏面において前記開口部の隣の第1領域に形成された第1バンプランド、前記裏面において前記第1領域に形成され、前記第1バンプランドの隣に形成された第2バンプランド、前記裏面において前記第1領域とは前記開口部を介して反対側の第2領域、及び前記裏面において前記第1バンプランドと前記第2バンプランドとを連結し、前記開口部と交差するように形成された第1リードを有する配線基板を準備する工程;

(b)主面、及び前記主面に形成された第1ボンディングパッドを有する半導体チップを、前記主面が前記配線基板の前記表面と対向し、前記第1ボンディングパッドが前記配線基板の前記開口部内に位置するように、前記配線基板の前記表面上に搭載する工程;

(c)前記配線基板の前記開口部において、ボンディングツールを前記第1リードに押し当てることで前記第1リードを前記半導体チップの前記第1ボンディングパッドに接続し、前記第1リードを前記第2バンプランドから電気的に切断する工程;

ここで、

前記(a)工程では、前記第1バンプランドは、前記第1リードのうちの前記第2領域に形成された部分を介して前記第2バンプランドと連結している。

【0030】

また、本発明の一つの半導体集積回路装置は、半導体チップの主面上に弾性構造体を介して配線基板を設け、前記配線基板の配線の一端部を前記半導体チップの主面上の外部端子と電気的に接続させ、また、前記配線基板の配線の他端部であるランド部をバンプ電極と電気的に接続してなる半導体集積回路装置であって、前記配線基板の配線は、ノッチを有し、前記ノッチの終端側の配線には、有効面積を前記配線より大きく形成されたアンカー配線が形成されているものである。

【0031】

さらに、本発明の半導体集積回路装置においては、前記アンカー配線は、前記配線の延在する方向と交差する方向に形成されているか、あるいは、隣接する配線と連結するように形成されているものである。

【0032】

なお、本発明の他の半導体集積回路装置は、半導体チップの主面上に弾性構造体を介して配線基板を設け、前記配線基板の配線の一端側であるリード部を撓ませた状態で前記半導体チップの主面上の外部端子と電気的に接続させ、かつ前記配線基板の配線の他端側であるランド部をバンプ電極と電気的に接続させてなる半導体集積回路装置に適用して、前記配線基板は基板基材の主面上に前記配線が形成されて、前記基板基材の裏面側に前記弾性構造体を配置させ、かつ前記配線の主面上に絶縁膜を形成させてなる、いわゆる表配線構造を採用したパッケージ構造とするものである。特に、前記配線基板の配線を複数の配線層構造とするようにしたものである。

【0033】

さらに、前記半導体チップの外部端子を半導体チップの中央部または外周部に配置させて、前記半導体チップの外部端子に前記配線基板の配線を介して接続される前記バンプ電極を、前記半導体チップの外周より内側、外側または内側と外側との両領域に配置させるようにしたものである。

【0034】

また、本発明の一つの半導体集積回路装置は、前記半導体チップの外部端子側における前記弾性構造体の端部と前記配線基板の基板基材の端部との寸法を、前記弾性構造体の成分または物理的特性に基づいて設定するものである。

【0035】

さらに、本発明の一つの半導体集積回路装置は、前記半導体集積回路装置の外周部側における前記配線基板の基板基材の端部と前記弾性構造体の端部との距離をM2、前記半導体チップの端部と前記基板基材の端部との距離をM1とする場合に、

M1>M2>0

の関係を満たす範囲で前記M2と前記M1とを設定するものである。

【0036】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板の配線を、前記配線基板の基板基材との固定部分と前記半導体チップの外部端子に接続される先端部分とを少なくとも前記配線の幅以上変位された形状に形成するものである。

【0037】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板の配線を、前記配線基板の基板基材に一方が固定された片持ち梁構造に形成するものである。

【0038】

さらに、本発明の一つの半導体集積回路装置は、前記半導体チップ上の表面保護膜の開口部の端部を、少なくともボンディングツールを打ち下ろす側において、前記ボンディングツールを打ち下ろしたときに前記配線が前記表面保護膜に干渉しない範囲の寸法に設定するものである。

【0039】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板の配線を、前記配線のノッチ終端側における配線部分の有効面積を大きく形成するものである。特に、前記ノッチ終端側の配線部分を、対向する配線のランド部につなげたり、配線の空き領域に縦方向または横方向に延長させたり、あるいは隣接する配線同士を連結させるようにしたものである。

【0040】

さらに、本発明の一つの半導体集積回路装置は、前記弾性構造体を、前記半導体チップの外形寸法に比べて、少なくとも前記弾性構造体に形成される外周部突起幅分以上で全周に渡って大きい範囲で形成するものである。

【0041】

さらに、本発明の一つの半導体集積回路装置は、前記弾性構造体を前記半導体チップの外部端子上に接着しないように分割して形成する場合に、前記分割された弾性構造体の対向する空間のそれぞれの端部を溝状に形成するものである。特に、前記弾性構造体のそれぞれの端部に形成される溝を複数本で形成したり、前記分割された弾性構造体の対向する空間のそれぞれの端部の溝には、封止工程の際に予め封止材流れ止め用のダムを形成するようにしたものである。

【0042】

さらに、本発明の一つの半導体集積回路装置は、前記半導体チップの外部端子と前記配線基板の配線との接続構造を、予め前記半導体チップの外部端子にスタッドバンプを形成して、前記スタッドバンプを介して前記半導体チップの外部端子と前記配線基板の配線とを接続するものである。

【0043】

さらに、本発明の一つの半導体集積回路装置は、前記半導体チップの外部端子と前記配線基板の配線との接続構造を、予め前記配線基板の配線を包み込むようにはんだを供給して、前記はんだを介して前記半導体チップの外部端子と前記半導体チップの外部端子とを接続するものである。

【0044】

さらに、本発明の一つの半導体集積回路装置は、前記半導体チップの外部端子と前記配線基板の配線との接続構造を、前記配線基板の配線を上部から包み込むようなはんだまたはAuボールのスタッドバンプを用いて、前記スタッドバンプを介して前記配線基板の配線と前記半導体チップの外部端子とを接続するものである。

【0045】

さらに、本発明の一つの半導体集積回路装置は、前記半導体チップの外部端子と前記配線基板の配線との接続構造を、Al、はんだまたはAuワイヤを用いて前記配線基板の配線と前記半導体チップの外部端子とを接続するものである。

【0046】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板の配線構造を、前記配線の幅寸法を前記配線基板の基板基材の端部から配線先端に向けてしだいに細くし、前記基板基材の端部において生ずる曲げ応力σ0に対して、前記基板基材の端部と配線先端部との中間で生ずる最大応力σ1としたときの曲げ応力比αが、

α=σ1/σ0

また特に所定の位置から一定の幅寸法となるように形成して、テーパ長をL1、配線長をL2、テーパ幅をb1、配線幅をb2としたときの曲げ応力比αが、

α=b1×(L2−L1)/(b2×L2)

で示される場合に、前記曲げ応力比αが1.2〜1.5となるように前記配線の寸法および形状を設定するものである。

【0047】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板の配線構造を、導電材料を芯材として表面にAuめっきを施すものである。

【0048】

さらに、本発明の一つの半導体集積回路装置は、前記配線基板は基板基材の裏面上に前記配線が形成されて、前記配線の裏面上に絶縁膜を形成させ、前記絶縁膜の裏面側に前記弾性構造体を配置するものである。

【0049】

また、本発明の一つの半導体集積回路装置の製造方法は、前記基板基材上に配線が形成された配線基板の裏面上に弾性構造体を形成する工程と、前記弾性構造体の裏面上に前記配線のリード部と半導体チップの外部端子との相対位置が一致するように前記半導体チップを接着する工程と、前記配線のリード部を前記半導体チップの外部端子に接続する工程と、前記半導体チップの外部端子と前記配線との接続部分を樹脂封止する工程と、前記半導体チップの外周よりやや外側において前記配線基板の基板基材を切断する工程と、前記配線の主面上に絶縁膜を形成する工程と、前記絶縁膜の前記配線のランド部とバンプ電極とが接合される位置に開口部を形成する工程と、前記開口部を介して前記配線のランド部に接合させてバンプ電極を形成する工程とからなるものである。

【0050】

特に、前記絶縁膜の開口部を、前記絶縁膜を形成する工程において、前記絶縁膜の材料の塗布範囲を規定することにより形成したり、前記絶縁膜の厚さを、前記絶縁膜を形成する工程において、前記絶縁膜の材料の塗布条件を規定することにより設定するようにしたものである。

【発明の効果】

【0051】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0052】

(1).配線基板の基板基材の裏面側に弾性構造体を配置し、かつ基板基材の主面上に形成された配線の主面上に絶縁膜を形成する表配線構造を採用することで、基板基材裏面の平坦な面に弾性構造体を配置するので、弾性構造体をより高精度に安定してボイドレスで基材基材に搭載することができ、さらに弾性構造体の寸法形状が安定するので、半導体チップの接着工程も安定し、歩留まりの高い組み立てを行うことが可能となる。

【0053】

(2).配線基板の配線を複数の配線層構造とすることで、信号配線層と電源・グランド配線層とを異なる層に分離することができるので、耐ノイズ性などの面で優れた電気特性を得ることが可能となる。

【0054】

(3).半導体チップの外部端子を中央部または周辺部に配置し、かつこの外部端子に接続されるバンプ電極を半導体チップの外周より内側、外側またはその両方の領域に配置することができるので、種々のタイプ、バリエーションのパッケージ構造に適用することが可能となる。

【0055】

(4).半導体チップの外部端子側における弾性構造体の端部と配線基板の基板基材の端部との寸法を弾性構造体の成分または物理的特性に基づいて設定することで、弾性構造体に対する基板基材のひさしを最適化することができるので、バンプ電極の高さばらつきを悪化させたり、弾性構造体の開口部封止領域が広くなることによる封止材が埋めにくくなることなく、弾性構造体のブリード成分や揮発成分による配線の汚染を防止することが可能となる。

【0056】

(5).半導体集積回路装置の外周部側における配線基板の基板基材の端部と弾性構造体の端部との距離M2、半導体チップの端部と基板基材の端部との距離M1の関係をM1>M2>0の範囲で設定することで、パッケージの外形寸法を最適化することができるので、パッケージ最外周が半導体チップになることがないので、組み立て工程、ソケット抜き差し、トレイ搬送途中などにチップクラックを誘発する可能性が小さくなり、半導体チップの回路面が外に出ることがないために信頼性を向上させることができ、さらに印刷後の弾性構造体の周辺突起が半導体チップの接着部にかかることがないので貼り付けの際の接着不良、配線基板の平坦度の悪化、信頼性の低下を防止することが可能となる。

【0057】

(6).配線基板の配線を基板基材との固定部分と半導体チップの外部端子に接続される先端部分とが少なくとも配線の幅以上変位された形状に形成することで、平面的にS字配線とすることができるので、一般のワイヤボンダでの単純な打ち下ろし軌跡によってもともとの平面S字形状によるところのたるみができるので安定した好適なS字形状リードを形成することができ、ソフト改造した特殊なワイヤボンダを必要とせず、安定したリードのS字形状が形成でき、さらにボンディングツールの軌跡も単純化できるためにボンディング時のタクトタイムの短縮も可能となる。

【0058】

(7).配線基板の配線を基板基材に一方が固定された片持ち梁構造に形成することで、ビーム配線とすることができるので、ノッチ入りの配線のようにノッチの太さが変化してボンディング時に切断できない、切断できたとしても所望のノッチと異なる部分で切れる、あるいは細くなりすぎて配線基板のめっき工程前に切れてしまってめっきが着かないなどの問題を解決することが可能となる。

【0059】

(8).半導体チップ上の表面保護膜の開口部の端部をボンディングツールを打ち下ろしたときに配線が表面保護膜に干渉しない範囲の寸法に設定することで、打ち下ろしで半導体チップ上の表面保護膜または半導体チップにダメージを受けたり、リード下面のボンディング部に表面保護膜の成分が付着して汚染し、ボンディング性を悪化させるなどの問題を解決することが可能となる。

【0060】

(9).配線基板の配線のノッチ終端側における配線を対向する配線のランド部につなげたり、配線の空き領域に縦方向または横方向に延長したり、または隣接する配線同士を連結することで、配線部分の有効面積を大きくすることができるので、配線と基板基材間の接着強度を増し、安定したノッチ切断性を得ることが可能となる。

【0061】

(10).弾性構造体を半導体チップの外形寸法に比べて少なくとも弾性構造体に形成される外周部突起幅分以上で全周に渡って大きい範囲で形成することで、ワイド弾性構造体構造とすることができるので、半導体チップの貼り付け後は弾性構造体周辺の突起が半導体チップの外に出て実質的に弾性構造体の平坦な部分に接着されるために配線基板の反りが小さく抑えられ、さらに接着材の塗布エリアが広くとれるために接着材が行き渡らず不接着になる部分が発生しにくく、半導体チップの周囲にまんべんなくにじみ出すので周辺封止をしなくても耐湿性や信頼性に優れたパッケージを構成することが可能となる。

【0062】

(11).弾性構造体を半導体チップの外部端子上に接着しないように分割して形成する場合に、この分割された弾性構造体の対向する空間のそれぞれの端部を溝状に形成することで、弾性構造体の溝埋め技術においてメタルマスク吊り部を細くして弾性構造体の溝を細くすることができるので、弾性構造体の溝埋め性を向上させることが可能となる。

【0063】

(12).弾性構造体のそれぞれの端部に形成される溝を複数本で形成することで、この溝を形成するメタルマスクの強度を上げることが可能となる。

【0064】

(13).分割された弾性構造体の対向する空間のそれぞれの端部の溝に予め封止材流れ止め用のダムを形成することで、封止工程における溝埋め性をさらに向上させることが可能となる。

【0065】

(14).予め半導体チップの外部端子にスタッドバンプを形成し、このスタッドバンプを介して半導体チップの外部端子と配線基板の配線とを接続することで、インナーリードのボンディング技術において接合性やダメージなどの問題を解決し、スタッドバンプにより接合性を向上させ、さらにダメージを防ぐことが可能となる。

【0066】

(15).予め配線基板の配線を包み込むようにはんだを供給し、このはんだを介して半導体チップの外部端子と半導体チップの外部端子とを接続することで、ボンディング技術における接合性の向上およびダメージの抑制が可能となる。

【0067】

(16).配線基板の配線を上部から包み込むようなはんだ、Auなどのスタッドバンプを用い、このスタッドバンプを介して配線基板の配線と半導体チップの外部端子とを接続することで、ボンディング技術における接合性の向上およびダメージの抑制が可能となる。

【0068】

(17).Al、はんだまたはAuワイヤを用いて配線基板の配線と半導体チップの外部端子とを接続することで、接合性やダメージなどの問題を解決し、TABのようなインナーリードボンディングではなく、一般のワイヤボンディングの概念での接続を実現することが可能となる。

【0069】

(18).配線基板の配線の幅寸法を配線基板の基板基材の端部から配線先端に向けてしだいに細くし、所定の位置から一定の幅寸法となるように形成して、曲げ応力比αを1.2〜1.5となるように配線の寸法および形状を設定することで、ボンディングツールのリターンなしで、ボンディングツールを垂直に打ち下ろすだけで好適なS字形状が形成できるので、ソフト改造した特殊なワイヤボンダを必要とせず、安定したリードのS字形状が形成でき、さらにボンディングツールの軌跡も単純化できるためにボンディング時のタクトタイムの短縮も可能となる。

【0070】

(19).配線基板の配線構造を導電材料を芯材として表面にAuめっきのみを施すことで、たとえばCuなどの導電材料の芯材とAuめっきとの間にNiめっきを施すような場合に比べてリードの硬度、脆さともに低くなるのでリード自体のクラックが起こりにくくなるほか、対ボンディング面である半導体チップへのダメージも軽減することが可能となる。

【0071】

(20).配線基板の基板基材の裏面上に配線を形成し、かつこの配線の裏面上に絶縁膜を形成して、絶縁膜の裏面側に弾性構造体を配置することで、裏配線絶縁膜構造とすることができるので、直接、弾性構造体が配線に接することを防止でき、かつ基板基材の粗面化への弾性構造体の接触も防止できるので弾性構造体の低分子量成分のブリードを抑えることができ、さらに凹凸がある配線面に絶縁膜を塗ることで表面が平坦化され、弾性構造体形成時のボイドの巻き込みなどの不具合を回避することが可能となる。

【0072】

(21).表配線構造において、絶縁膜の開口部を絶縁膜材料の塗布範囲を規定することによって形成することで、裏配線構造の配線基板の基板基材に機械加工によって開口部を開ける場合に比べて、より一層、穴径加工精度の向上が可能となる。

【0073】

(22).表配線構造において、絶縁膜の厚さを絶縁膜材料の塗布条件を規定することによって設定することで、基板基材に比べて、より一層、薄い厚さで安定して塗布し、小さい径で高密度に配置されるバンプランドの形成をすることができるので、より小さいバンプ電極を良好に接合することが可能となる。

【0074】

(23).表配線構造は裏配線構造に比較してバンプ電極の配列ピッチを小さくできるので、より高密度な出力端子を有する半導体パッケージを構成することが可能となる。

【図面の簡単な説明】

【0075】

【図1】本発明の実施の形態1である半導体集積回路装置を示す平面図である。

【図2】本発明の実施の形態1において、図1のA−A’切断線における断面図である。

【図3】本発明の実施の形態1における半導体集積回路装置の実装基板への実装状態を示す平面図である。

【図4】本発明の実施の形態1における半導体集積回路装置の実装基板への実装状態を示す断面図である。

【図5】本発明の実施の形態1における半導体集積回路装置の組み立て工程を示すフロー図である。

【図6】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、表配線構造を示す要部断面図である。

【図7】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、裏配線構造を示す要部断面図である。

【図8】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、両面配線を示す要部断面図である。

【図9】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ウィンドウ開口部を示す平面図である。

【図10】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、図9のウィンドウ開口部を示す断面図である。

【図11】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ウィンドウ開口部および半導体チップのエッジ部の寸法説明のための断面図である。

【図12】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、印刷後のエラストマの凹みを示す断面図である。

【図13】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、半導体チップ貼り付け後のテープの反りを示す断面図である。

【図14】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、平面S字リードを示す平面図である。

【図15】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、図14のB矢視断面図である。

【図16】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、図14のA矢視断面図である。

【図17】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準S字リード形成時のボンディングツールの軌跡を示す断面図である。

【図18】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、平面S字リード形成時のボンディングツールの軌跡を示す断面図である。

【図19】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ノッチリードおよびビームリードを説明するための平面図である。

【図20】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、図19のA部におけるノッチリードを示す平面図である。

【図21】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ビームリードを示す平面図である。

【図22】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リードボンディング部を示す断面図である。

【図23】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リードボンディング部を示す平面図である。

【図24】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、図22のA部におけるツールの着地点を拡大して示す断面図である。

【図25】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、パッシベーション開口寸法を改良したボンディング部を示す断面図である。

【図26】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、双方向リードのボンディング部を示す平面図である。

【図27】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準アンカー配線を示す平面図である。

【図28】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、改善アンカー配線を示す平面図である。

【図29】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準エラストマの構造を示す斜視図である。

【図30】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準エラストマでの半導体チップの貼り付け状態を示す斜視図である。

【図31】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマの構造を示す斜視図である。

【図32】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマでの半導体チップの貼り付け状態を示す斜視図である。

【図33】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマでの半導体チップの貼り付け状態を示す断面図である。

【図34】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準エラストマでの半導体チップの貼り付け後の構造を示す斜視図である。

【図35】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準エラストマでの半導体チップの貼り付け後の構造を示す断面図である。

【図36】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマでの半導体チップの貼り付け後の構造を示す斜視図である。

【図37】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマでの半導体チップの貼り付け後の構造を示す断面図である。

【図38】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、メタルマスク印刷の概念を示す断面図である。

【図39】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準エラストマのメタルマスクを示す平面図である。

【図40】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマのメタルマスクを示す平面図である。

【図41】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、複数本吊りのワイドエラストマの印刷形状を示す平面図である。

【図42】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ワイドエラストマの溝埋めのためのポッティング位置を示す平面図である。

【図43】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、標準リードボンディングによるボンディング部を示す断面図である。

【図44】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、スタッドバンプを用いたボンディング部を示す断面図である。

【図45】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、はんだを用いたリード接続を示す断面図である。

【図46】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、はんだを用いたリード接続を示す平面図である。

【図47】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、はんだまたはAuボールを用いたリード接続を示す断面図である。

【図48】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、はんだまたはAuボールを用いたリード接続を示す斜視図である。

【図49】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、Alまたははんだワイヤを用いた接続を示す断面図である。

【図50】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、Auワイヤを用いた接続を示す断面図である。

【図51】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リード設計を説明するための斜視図である。

【図52】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、ボンディング後のリード変形を示す斜視図である。

【図53】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リード寸法と曲げ応力比との関係を示す説明図である。

【図54】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リード接続の接続部を示す断面図である。

【図55】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リードの屈曲部を示す拡大断面図である。

【図56】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、Niめっきレスリードの屈曲部を示す拡大断面図である。

【図57】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、リードの圧着部を示す拡大断面図である。

【図58】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、Niめっきレスリードの圧着部を示す拡大断面図である。

【図59】本発明の実施の形態2である半導体集積回路装置において、裏配線ソルダレジスト構造を示す断面図である。

【図60】本発明の実施の形態2である半導体集積回路装置において、裏配線ソルダレジスト構造を示す斜視図である。

【図61】本発明の実施の形態3である半導体集積回路装置を半導体チップ裏面から見た平面図である。

【図62】本発明の実施の形態3である半導体集積回路装置を示す平面図である。

【図63】本発明の実施の形態3である半導体集積回路装置を示す断面図である。

【図64】本発明の実施の形態3における半導体集積回路装置において、図63のA部を示す拡大断面図である。

【図65】本発明の実施の形態3における半導体集積回路装置において、配線基板の配線構造を説明するための平面図である。

【図66】本発明の実施の形態4である半導体集積回路装置を半導体チップ裏面から見た平面図である。

【図67】本発明の実施の形態4である半導体集積回路装置を示す平面図である。

【図68】本発明の実施の形態4である半導体集積回路装置を示す断面図である。

【図69】本発明の実施の形態4における半導体集積回路装置において、図68のA部を示す拡大断面図である。

【図70】本発明の実施の形態4における半導体集積回路装置において、配線基板の配線構造を説明するための平面図である。

【図71】本発明の実施の形態5である半導体集積回路装置を半導体チップ裏面から見た平面図である。

【図72】本発明の実施の形態5である半導体集積回路装置を示す平面図である。

【図73】本発明の実施の形態5である半導体集積回路装置を示す断面図である。

【図74】本発明の実施の形態5における半導体集積回路装置において、図73のA部を示す拡大断面図である。

【図75】本発明の実施の形態5における半導体集積回路装置において、配線基板の配線構造を説明するための平面図である。

【図76】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、曲げ応力比に応じたリード変形形状を示す断面図である。

【図77】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、曲げ応力比に応じたリード変形形状を示す断面図である。

【図78】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、曲げ応力比に応じたリード変形形状を示す断面図である。

【図79】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、曲げ応力比に応じたリード変形形状を示す断面図である。

【図80】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、曲げ応力比に応じたリード変形形状を示す断面図である。

【図81】本発明の実施の形態1における半導体集積回路装置と本発明者が検討した半導体集積回路装置との比較説明において、パッケージ構造の変形例を示す断面図である。

【発明を実施するための形態】

【0076】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

【0077】

(実施の形態1)

図1は本発明の実施の形態1である半導体集積回路装置を示す平面図、図2は図1のA−A’切断線における断面図、図3および図4は半導体集積回路装置の実装基板への実装状態を示す平面図および断面図、図5は半導体集積回路装置の組み立て工程を示すフロー図、図6〜図58,図76〜図81は本実施の形態1の半導体集積回路装置の特徴と本発明者が検討した比較例である半導体集積回路装置との比較説明のための図であり、これらの図の説明は後述するそれぞれの技術項目毎に説明する。

【0078】

まず、図1および図2により本実施の形態1の半導体集積回路装置の構成を説明する。

【0079】

本実施の形態1の半導体集積回路装置は、たとえば40ピンのボールグリッドアレイ形式の半導体パッケージとされ、主面上に複数のボンディングパッドが形成された半導体チップ1と、ボンディングパッドの形成部分を除く半導体チップ1の主面上に接着されるエラストマ2(弾性構造体)と、エラストマ2の主面上に接着され、半導体チップ1のボンディングパッドに一端が接続される配線が形成されたフレキシブル配線基板3(配線基板)と、フレキシブル配線基板3の主面上に形成されるソルダレジスト4(絶縁膜)と、ソルダレジスト4の主面上に形成され、このソルダレジスト4の開口部を介して配線の他端に接続されるはんだバンプ5(バンプ電極)とから構成され、半導体チップ1のボンディング部分が樹脂などの封止材6により覆われたパッケージ構造となっている。

【0080】

半導体チップ1は、たとえば図1に示すようにセンターパッド構造とされ、長手方向の中央部に複数のボンディングパッド7(外部端子)が一列状に形成され、これらのボンディングパッド7は不均一な間隔で並べられている。この半導体チップ1には、たとえばシリコンなどの半導体基板上に記憶回路、論理回路などの所定の集積回路が形成され、これらの回路の外部端子としてAlなどの材料からなるボンディングパッド7が設けられている。

【0081】

エラストマ2は、たとえばシリコーン樹脂などの弾性材料から構成され、半導体チップ1の主面上に対して、ボンディングパッド7が形成された部分を除くように長手方向の両端部に二分割して接着材8を介して接着されている。このエラストマ2は、温度特性試験などにおいて、主に半導体チップ1とパッケージ実装基板との熱膨張係数が異なることに起因するはんだバンプ5に対する応力集中を緩和するために設けられている。

【0082】

フレキシブル配線基板3は、たとえば図2に示すように、このフレキシブル配線基板3の基材となるテープ9(基板基材)と、このテープ9の主面上に接着される配線10とから構成され、配線10の一端のリード11が半導体チップ1のボンディングパッド7に接続され、他端のバンプランド12がはんだバンプ5に接続される。このフレキシブル配線基板3においては、テープ9の裏面側がエラストマ2に接着され、また配線10の主面側にはソルダレジスト4が形成されている。

【0083】

このフレキシブル配線基板3を構成するテープ9は、たとえばポリイミド樹脂などの材料から構成され、また配線10には、たとえばCuなどの材料が芯材として用いられる。この配線10のリード11の部分は、芯材の表面および裏面にNiなどの材料によるNiめっき層が形成され、さらにこのNiめっき層の表面にAuなどの材料からなるAuめっき層が形成されている。

【0084】

ソルダレジスト4は、たとえば感光性エポキシ樹脂などによる絶縁材料から構成され、フレキシブル配線基板3の配線10の主面上に、このソルダレジスト4の開口部を介してはんだバンプ5が配線10のバンプランドに接続される接続部分を除く所定の範囲に形成されている。

【0085】

はんだバンプ5は、たとえばPb−Sn、Pb−Snなどを主成分とする合金などの材料から構成され、フレキシブル配線基板3を構成する配線10のバンプランド12に接続されている。このはんだバンプ5は、半導体チップ1のボンディングパッド7の両側の領域に分割してそれぞれ二列に並べられて設けられている。

【0086】

以上のように構成される半導体集積回路装置は、たとえば図3および図4に示すように、DRAMなどのチップサイズパッケージ13の半導体集積回路装置として、メモリコントローラなどの一般パッケージ14の半導体集積回路装置とともにメモリカードなどの実装基板15に搭載され、外部接続端子16を通じて携帯電話機やハンディタイプのパーソナルコンピュータなどの携帯機器に挿脱可能に装着されるようになっている。

【0087】

次に、本実施の形態1の作用について、始めに図5のプロセスフローに基づいて半導体パッケージの組み立て工程の概要を説明する。

【0088】

まず、半導体パッケージの組み立てに先立って、たとえばテープ9上に配線10が形成され、この配線10の一部をエッチングして形成されたリード11を有するフレキシブル配線基板3、エラストマ2、所定の集積回路が形成され、外部端子としてのボンディングパッド7が設けられた半導体チップ1、封止材6、フラックス、はんだボール17を形成するはんだなどを用意する。

【0089】

このフレキシブル配線基板3は、たとえばTAB(テープオートメーテッドボンディング)テープのような、ポリイミド樹脂からなるテープ9の上に薄い金属を接着などで形成し、写真技術を用いて金属上に必要なパターンをレジストにより形成した後、エッチングにより必要な配線10(リード11も含む)を形成し、さらにその表面にNi,Auのめっき処理を施すことにより作ることができる。

【0090】

そして、フレキシブル配線基板3のテープ9上に、たとえばエラストマ2を印刷により50〜150μmの厚さに形成し、さらにそのエラストマ2の表面に、たとえばシリコーン系の接着材8を塗布して印刷する(ステップ501,502)。ここで、エラストマ2は必ずしも印刷ではなく、予めフィルム状に形成したものを所定の形状に切断し、接着材8でテープ9の裏面に接着してもよい。

【0091】

さらに、フレキシブル配線基板3の配線10の一端のリード11と、半導体チップ1のボンディングパッド7との相対位置が一致するように位置合わせをして、半導体チップ1をフレキシブル配線基板3のテープ9上に印刷されたエラストマ2に接着して貼り付ける(ステップ503)。

【0092】

そして、半導体チップ1とフレキシブル配線基板3のテープ9とがエラストマ2を介して貼り付けられた状態で反転させ、リードボンディング工程において、ボンディングツール18によりリード11を図2の断面に示すようにS字形状に変形させながら半導体チップ1のボンディングパッド7上に打ち下ろし、たとえば超音波熱圧着などの手法によりリード11とボンディングパッド7の接続を行う(ステップ504)。

【0093】

続いて、封止工程において、半導体チップ1のボンディングパッド7とフレキシブル配線基板3のリード11とのリードボンディング部分を、たとえばエポキシ樹脂などの封止材6をディスペンサ19から塗布して樹脂封止し、半導体チップ1とフレキシブル配線基板3との接合部の信頼性を高める(ステップ505)。

【0094】

その後、フレキシブル配線基板3の切断工程において、半導体チップ1のエッジよりやや外側においてテープ9の外縁部を切断してCSP(チップサイズパッケージまたはチップスケールパッケージ)のパッケージ外形を形成する(ステップ506)。

【0095】

さらに、はんだバンプ5のバンプ付け工程において、はんだボール17を対応するフレキシブル配線基板3の配線10のバンプランド12に接合してはんだバンプ5を形成し、最後に選別、マーキングを経て本実施の形態1の半導体パッケージの組み立て工程が完了する(ステップ507,508)。

【0096】

なお、この半導体パッケージの組み立て工程において、テープ切断工程(ステップ506)とバンプ付け工程(ステップ507)は逆でも構わない。

【0097】

これにより、本実施の形態1の場合には、半導体チップ1の中央部にボンディングパッド7を一列に集中配置し、このボンディングパッド7からフレキシブル配線基板3の配線10を介して接続される半導体チップ1の外周より内側の領域にはんだバンプ5が設けられた、いわゆるファンイン−センターパッド構造と称される半導体パッケージ構造となっている。

【0098】

次に、本実施の形態1の半導体集積回路装置のパッケージ構造の特徴を、本発明者が検討した技術としてのパッケージ構造との比較により、図6〜図58に基づいて構造およびプロセスなどを含めて順に説明する。

【0099】

1.表配線構造

この表配線構造の技術説明において、図6は表配線構造を示す要部断面図、図7は裏配線構造を示す要部断面図、図8は両面配線を示す要部断面図である。

【0100】

本実施の形態1のパッケージ構造は、図6に拡大して示すように、フレキシブル配線基板3のテープ9の裏面上(半導体チップ1側)にエラストマ2が接着され、かつ配線10の主面上(はんだバンプ5側)にソルダレジスト4が形成された、いわゆる表配線構造となっている。これに対して、本発明者が検討した技術においては、図7に示すように、逆に配線10の裏面上にエラストマ2が接着され、テープ9がはんだバンプ5側に形成された、いわゆる裏配線構造となっている。

【0101】

よって、検討した裏配線構造においては、はんだバンプ5を接合するバンプランド12は、たとえばポリイミド樹脂などの材料のテープ9をパンチなどで打ち抜いて形成するのに対して、本実施の形態1の表配線構造では、配線10の主面に感光性エポキシ樹脂などの材料からなるソルダレジスト4を塗布し、所望の位置に所望の大きさのバンプランド12を露光、現像などの写真法などにより形成するため、以下のような利点が期待できる。

【0102】

(1).はんだバンプ5用の開口部をソルダレジスト4の露光、現像によって形成するので、裏配線構造のフレキシブル配線基板3のテープ9に機械加工によって開口部を開ける場合に比べて、より穴径加工精度を高くできる。

【0103】

(2).テープ9は、実用的な厚さとして50μm程度が最小であるのに対して、ソルダレジスト4は塗布条件によって10〜20μm程度の厚さで安定して塗布することができるので、より小さいはんだボール17を良好に接合可能となる。

【0104】

(3).表配線構造は裏配線構造に比較してはんだバンプ5の配列ピッチを小さくできるので、より高密度なはんだバンプ5の出力端子を有する半導体パッケージを構成することが可能となる。

【0105】

(4).テープ9の裏面の平坦な面にエラストマ2を配置するので、エラストマ2をより高精度に安定してボイドレスでテープ9に搭載(塗布または貼り付け)することができる。またエラストマ2の寸法形状が安定するので、半導体チップ1の接着工程も安定し、歩留まりの高い組み立てを行うことができる。

【0106】

以上のように、裏配線構造の技術においては、フレキシブル配線基板3のテープ9への開口部の形成、フレキシブル配線基板3の配線10とエラストマ2との接着性などの課題が生じるが、本実施の形態1においては、これらの課題が表配線構造を採用することにより解決することができる。

【0107】

また、フレキシブル配線基板3の配線構造においては、図6のように片面配線構造のほかに、たとえば図8に示すような両面配線構造、すなわちテープ9の両面に二層配線を有するフレキシブル配線基板3を使用することも可能であり、さらに三層配線以上の複数層配線構造にわたって広く適用可能である。

【0108】

この図8の例では、たとえば第1配線20を信号配線、第2配線21をグランドプレーンとし、第2配線21とはんだバンプ5または第1配線20との電気的な接続はビアホール22を介して行われる。このような構造では、耐ノイズ性などの面で優れた電気特性を得ることができるという利点がある。

【0109】

2.エラストマに対するテープのひさし最適化

このエラストマに対するテープのひさし最適化の技術説明において、図9はウィンドウ開口部を示す平面図、図10は図9のウィンドウ開口部を示す断面図、図11はウィンドウ開口部および半導体チップのエッジ部の寸法説明のための断面図である。

【0110】

本実施の形態1のパッケージ構造においては、図9に示すように、フレキシブル配線基板3の主面にはんだバンプ5がマトリックス配置で並ぶBGA(ボールグリッドアレイ)構造となっている。この例では、図10に示すように半導体チップ1はセンターパッド配列であり、中央部に縦にウィンドウ開口部23が設けられ、最終構造ではこの部分と半導体チップ1の周辺エッジを封止材6で樹脂封止して耐湿性や信頼性の高い構造となっている。

【0111】

ところで、本発明者が検討した技術においては、エラストマ2の端部(ウィンドウ開口部23側)をテープ9のエッジまで近づける、つまり図11の半導体チップ1のボンディングパッド7側におけるエラストマ2の端部とテープ9の端部との寸法L1を小さくすると、エラストマ2のブリード成分や揮発成分によるリード11の汚染が発生する。

【0112】

逆に、寸法L1を大きく、つまりテープ9のエッジより後退させすぎると、エラストマ2の端部とはんだバンプ5との寸法L2が小さくなり、最も内側のはんだバンプ5の下にエラストマ2がなくなるため、はんだバンプ5の高さばらつきを悪化させたり、ウィンドウ開口部23の封止領域が広くなり、封止材6が埋めにくくなるということが考えられる。

【0113】

これに対して、本実施の形態1においては、適切な寸法L1を選択してエラストマ2の端部をテープ9の端部とはんだバンプ5との間の最適な場所に配置することにより、これらの問題を同時に解決することができる。

【0114】

すなわち、ウィンドウ開口部23に関しては、前述したような問題点があるため、寸法を次のように規定している。たとえば、この例ではエラストマ2の印刷精度は±100μm程度であるものとする。よって、寸法L1を100μm以下とすると印刷ずれでテープ9からはみ出してしまうため、最小でも印刷精度(100μm)以上は必要である。

【0115】

さらに、エラストマ2のブリード成分や揮発成分によるリード11の汚染性は、実績として300μm程度離せば問題ないことから、たとえば最小値300μmとしているが、汚染性、ブリード性の低いエラストマ2を使用する、または汚染分の洗浄などの対策を講じれば最小値100μmに近い設計が可能となる。

【0116】

以上により、本実施の形態1のように適切な寸法L1を選択することによって、エラストマ2のブリード成分や揮発成分によるリード11の汚染を防止するとともに、はんだバンプ5の高さばらつきを安定させ、ウィンドウ開口部23の封止領域を容易に埋めることができる。

【0117】

3.パッケージの外形寸法最適化

このパッケージの外形寸法最適化の技術説明において、図11は前記で説明したウィンドウ開口部および半導体チップのエッジ部の寸法説明のための断面図、図12は印刷後のエラストマの凹みを示す断面図、図13は半導体チップ貼り付け後のテープの反りを示す断面図である。

【0118】

たとえば、本発明者が検討した技術では、図11において、パッケージの外周部側における半導体チップ1の端部とフレキシブル配線基板3のテープ9の端部との距離をM1、エラストマ2の端部とテープ9の端部との距離をM2とすると、

(1).M1<0の場合、パッケージ最外周が半導体チップ1になるため、組み立て工程、ソケット抜き差し、トレイ搬送途中などに半導体チップ1のクラックを誘発する可能性が大きい。

(2).M1<0、M2>0の場合、半導体チップ1の回路面が外に出るため、信頼性に問題があり、またこれを防ぐために封止を行うこともできるが、工程の増加につながる。

(3).M1−M2<0の場合、図12に示す印刷後のエラストマ2の周辺突起が、図13に示すように半導体チップ1の接着部にかかり、貼り付けの際の接着不良、フレキシブル配線基板3の平坦度の悪化、信頼性の低下の原因となる。

(4).M2=0の場合、エラストマ2を切断する必要があり、切断が難しいなどの問題が生じる。

【0119】

これに対して、本実施の形態1においては、半導体チップ1の端部またはエラストマ2の端部とテープ9の端部との距離の関係をM1>M2>0とすることで、前記の問題点を解決することができる。すなわち、図11のパッケージのエッジ部を示す寸法説明図において、最終外形を決定するテープ切断工程の切断誤差は100μm程度であるため、エラストマ2に切断治具がかからないためにはM2を100μm以上確保することが望ましい。

【0120】

ところで、エラストマ2を印刷により形成し、ベークにより硬化した後の断面形状は図12に示すようになり、ある程度チキソ性の高い材料においては、印刷後の版離れの際にマスクに引っ張られて周辺部が高くなる傾向にある。たとえば、半導体チップ1の端部がエラストマ2の端部より小さい、M1<M2のような条件で半導体チップ1を貼り付けると、図13に示すようにテープ9の表面がエラストマ2の断面形状にならって反るような問題が発生する。

【0121】

これを防ぐためには、M1>M2としてエラストマ2の周辺の高い部分を半導体チップ1より外に逃がすことが効果的で、たとえば突起の幅が200μm前後であることから(M1−M2)が240μmであり、切断性の距離M2=100μmから距離M1は360μm程度が望ましい。

【0122】

このように、外周のテープ9を切断することで、外形誤差が少なく、また半導体チップ1の多少の大きさの変更に対してもソケット、トレイなどの周辺治具の変更を行わないですむという利点がある。

【0123】

以上のように、本実施の形態1においては、半導体チップ1のクラック、欠けの発生を回避でき、切断工程の切断マージンを上げることができる。さらに、半導体チップ1の回路面を全てエラストマ2の下に配置でき、耐湿性の向上、外周部への封止を行う必要がないなどの利点がある。

【0124】

4.平面S字リード

この平面S字リードの技術説明において、図14は平面S字リードを示す平面図、図15は図14のB矢視断面図、図16は図14のA矢視断面図、図17は標準S字リード形成時のボンディングツールの軌跡を示す断面図、図18は平面S字リード形成時のボンディングツールの軌跡を示す断面図である。

【0125】

たとえば、本発明者が検討した標準S字リード24の形成技術においては、図14中に点線で示すような直線状のノッチリードまたはビームリードであり、ボンディング後に図15中の細線に示すように熱変形に耐えるに十分なたるみ(S字形状)を形成するためには、図17に示すようにリード11を一度半導体チップ1上のすれすれまで打ち下ろし、横方向に横ずらした後にボンディングパッド7上に再び打ち下ろして接合するという特殊なボンディングツール軌跡25に沿った動きが必要であり、専用のワイヤボンダが必要となることが考えられる。

【0126】

これに対して、本実施の形態1においては、フレキシブル配線基板3のテープ9上に配線10を形成する際に、配線10のリード11は直線ではなく、予め図14に示すように、配線10の付け根部分と先端のボンディング部分が少なくともリード11の幅以上ずれているS字形状の平面S字リード26に作成しておくことにより、前記の課題が解決できる。

【0127】

このように平面S字リード26にすれば、図18に示す一般のワイヤボンダでの単純な打ち下ろしによるボンディングツール軌跡25によって、図15に示すように突っ張ったリード形状となるものの、図16に示すようにもともとの平面S字形状によるところのたるみができるので、安定した好適なS字形状の平面S字リード26を形成することができる。

【0128】

これにより、ソフト改造した特殊なワイヤボンダを必要とせず、安定したS字形状の平面S字リード26が形成でき、さらにボンディングツール軌跡25も単純化できるため、ボンディング時のタクトタイム短縮の効果も期待できる。

【0129】

5.ビームリード

このビームリードの技術説明において、図19はノッチリードおよびビームリードを説明するための平面図、図20は図19のA部におけるノッチリードを示す平面図、図21はビームリードを示す平面図である。

【0130】

たとえば、本発明者が検討した技術においては、図19におけるリード11の拡大図である図20に示すように、切断部にV字状の切り込みなどのノッチ27が入れられたリード11であり、ボンディング時にノッチ27のやや内側をボンディングツール18で打ち下ろし、ノッチ27の部分でリード11を切断している。しかし、フレキシブル配線基板3の製造工程における配線10のエッチングばらつきなどでノッチ27の太さが変化し、ボンディング時に切断できないということが生じる。

【0131】

また、切断できたとしても所望のノッチ27と異なる部分で切れたり、あるいは細くなりすぎてフレキシブル配線基板3のめっき工程前に切れてしまい、めっきが着かないなどの問題点が生じることが考えられる。

【0132】

これに対して、本実施の形態1においては、図21に示すように、フレキシブル配線基板3のテープ9に一端を固定し、切断側であるノッチ27が入れられた方を開放した片持ち梁構造、いわゆるビームリード28とすることで前記リード11の切断時の問題点を解決することができる。

【0133】

6.ボンディングパッドの周辺PIQ(パッシベーション)寸法

このボンディングパッドの周辺PIQ寸法の技術説明において、図22はリードボンディング部を示す断面図、図23はリードボンディング部を示す平面図、図24は図22のA部におけるツールの着地点を拡大して示す断面図、図25はパッシベーション開口寸法を改良したボンディング部を示す断面図、図26は双方向リードのボンディング部を示す平面図である。

【0134】

たとえば、本発明者が検討した技術において、図22,図23,図24に示すようなボンディングシーケンスにおいては、ボンディングツール軌跡25に示すように、一度半導体チップ1上のすれすれまでリード11を打ち下ろしてから横方向に横ずらし、半導体チップ1のボンディングパッド7上に再び打ち下ろして接合するため、一回目の打ち下ろしで半導体チップ1上のパッシベーション29またはその下の半導体チップ1にダメージを受けたり、リード11の下面のボンディング部にパッシベーション29の成分が付着して汚染し、ボンディング性を悪化させるなどの問題が生じることが考えられる。

【0135】

これに対して、本実施の形態1においては、前記図22,図23,図24に示したボンディングパッド7の開口部エッジからパッシベーション29のボンディングパッド7側のエッジまでの距離L3を、少なくともボンディングツール18を打ち下ろす側においてリード11がパッシベーション29に干渉しない範囲にパッシベーション開口部30を拡大し、図25のように改良すれば前記のような問題点が解決できる。

【0136】

すなわち、図24において、たとえばメモリなどの半導体チップ1の例では、寸法L3は約25μm程度である。また、ボンディングパッド7のサイズは、たとえば100μm角、ボンディングツール18の先端寸法はそれと同等またはそれ以下程度であるから、図25におけるパッシベーション29の後退量L3は、たとえば125μm以上程度が望ましい。

【0137】

以上により、半導体チップ1上のパッシベーション29または半導体チップ1にダメージを与えたり、リード11の下面のボンディング部にパッシベーション29の成分が付着して汚染するようなことがなく、好適なボンディング性を実現することができる。

【0138】

また、図26のようにリード11が双方向から延びている場合にも、少なくともボンディングツール18を打ち下ろす側において、ボンディングパッド7の開口部エッジからパッシベーション29のボンディングパッド7側のエッジまでの距離を拡大することで同様に対応できる。なお、このエッジ間の拡大は、半導体チップ1の回路面が露出しない程度に反対側に適用しても問題となることはない。

【0139】

7.アンカー配線の改善

このアンカー配線の改善の技術説明において、図27は標準アンカー配線を示す平面図、図28は改善アンカー配線を示す平面図である。

【0140】

たとえば、本発明者が検討した技術において、図27に示すようなノッチ27の終端側の標準アンカー配線31のパターンにおいては、ノッチ27が設計値より太く形成された場合などにおいて、ノッチ27の部分では切れずに、その先の標準アンカー配線31における配線10とテープ9との接着強度が降伏して標準アンカー配線31の部分がテープ9から剥がれてしまうなどの不具合が考えられる。

【0141】

これに対して、本実施の形態1においては、図28に示すように終端側のアンカー配線の部分の有効面積を大きくする拡大アンカー配線32とすることで、配線10とテープ9間の接着強度を増し、安定したノッチ27の切断性を得ることができる。

【0142】

すなわち、図28において、拡大アンカー配線32の改善例を示すと、

(1).拡大アンカー配線32を対向する配線11のバンプランド12につなげる、

(2).配線11の空きスペースに拡大アンカー配線32を縦方向に延長する、

(3).配線11の空きスペースに拡大アンカー配線32を横方向に延長する、

(4).隣接する拡大アンカー配線32同士を連結する、

などの例があり、いずれも拡大アンカー配線32の部分の実質面積を増加させることで、配線10とテープ9間の接着強度の増加によってノッチ27の切断性を安定させることができる。

【0143】

8.ワイドエラストマ構造

このワイドエラストマ構造の技術説明において、図29は標準エラストマの構造を示す斜視図、図30は標準エラストマでの半導体チップの貼り付け状態を示す斜視図、図31はワイドエラストマの構造を示す斜視図、図32はワイドエラストマでの半導体チップの貼り付け状態を示す斜視図、図33はワイドエラストマでの半導体チップの貼り付け状態を示す断面図である。

【0144】

たとえば、本発明者が検討した技術において、エラストマ2は半導体チップ1のボンディングパッド7の両側に二分割して接着され、図29,図30に示すような標準エラストマ33による構造では、前記図13のようにエラストマ2の面積が半導体チップ1より小さい構造では周辺の突起の影響を受けてフレキシブル配線基板3の反りが発生し、この反りがはんだバンプ5の形成時および基板実装時などに問題となることが考えられる。

【0145】

これに対して、本実施の形態1において、図31に示すような半導体チップ1の外形よりも大きいワイドエラストマ34による構造では、半導体チップ1の貼り付け後は図32,図33に示すようにワイドエラストマ34の周辺の突起が半導体チップ1の外に出て、実質的にワイドエラストマ34の平坦な部分に半導体チップ1が接着されるため、フレキシブル配線基板3の反りが小さく抑えられる。

【0146】

さらに、図33に示すように、接着材8の塗布エリアが広くとれるため、接着材8が行き渡らず不接着になる部分が発生しにくく、また半導体チップ1の周囲に接着材8がまんべんなくにじみ出して接着材しみ出し35ができるので、周辺封止をしなくても耐湿性や信頼性に優れたパッケージを構成することができる。

【0147】

すなわち、ワイドエラストマ34の周辺の突起の幅は材料の物性値により異なるが、たとえば200〜300μm程度であり、従って本実施の形態1では図33に示すように、半導体チップ1のチップサイズより少なくとも突起幅分以上全周に渡って大きい範囲でワイドエラストマ34を形成しておく。

【0148】

また、十分広くワイドエラストマ34を形成すれば平坦度は向上するが、半導体チップ1のすぐ外周でテープ9を切断しようとすれば、切断ライン36にてワイドエラストマ34ごとテープ9を切断し、パッケージ外形を規定する必要がある。

【0149】

以上のように、半導体チップ1の外形より大きいワイドエラストマ34を用いることで、フレキシブル配線基板3の反りを小さく抑えることができるとともに、半導体チップ1の接着性を安定させ、パッケージの耐湿性や信頼性を向上させることができる。

【0150】

9.エラストマの溝埋め技術