半導体集積回路装置

【課題】温度特性が小さい高精度のバンドギャップ基準電圧発生回路を提供する。

【解決手段】バンドギャップ基準電圧発生回路21内に可変抵抗を設け、可変抵抗の抵抗値を変化させることにより、バンドギャップ基準電圧発生回路21の出力電圧を調整する。調整するバンドギャップ基準電圧発生回路21の出力電圧の値は温度特性ができるだけ小さくなる値に設定する。可変抵抗の抵抗値の可変は、複数の抵抗を設け、その抵抗に接続されたトランジスタ等のスイッチをオンまたはオフさせることにより、各抵抗を有効化あるいは無効化させることによりなされる。バンドギャップ基準電圧発生回路21の出力電圧を最適な値にするための可変抵抗の抵抗値の固定はヒューズ等のトリミング素子を用いて実施する。

【解決手段】バンドギャップ基準電圧発生回路21内に可変抵抗を設け、可変抵抗の抵抗値を変化させることにより、バンドギャップ基準電圧発生回路21の出力電圧を調整する。調整するバンドギャップ基準電圧発生回路21の出力電圧の値は温度特性ができるだけ小さくなる値に設定する。可変抵抗の抵抗値の可変は、複数の抵抗を設け、その抵抗に接続されたトランジスタ等のスイッチをオンまたはオフさせることにより、各抵抗を有効化あるいは無効化させることによりなされる。バンドギャップ基準電圧発生回路21の出力電圧を最適な値にするための可変抵抗の抵抗値の固定はヒューズ等のトリミング素子を用いて実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バンドギャップ基準電圧の温度特性を小さくし、精度の高いバンドギャップ基準電圧を実現するための、トリミング技術に関し、特に、自動車用トランスミッションの油圧をコントロールするためのソレノイドに流れる電流を高精度で検出し、高精度で電流値を制御する回路において、その電流値の基準となる基準電圧発生に有効な技術に関する。

【背景技術】

【0002】

近年、自動車に対する高機能化、高信頼性化、低燃費化、低価格化の要求が高まるに従い、自動車を制御するための機器、例えばエンジンコントロール、トランスミッションコントロール、エアバッグコントロール、パワーステアリング、ブレーキコントロール、ドアロック等の様々なアプリケーションにおいて、電子化が進んできており、今日では自動車に使用されるほぼ全てのシステムが電子機器にて制御されている。

【0003】

トランスミッションにおいても電子化が進み、ギヤシフトを素早くスムーズに行うことでドライブフィーリングを向上させるだけでなく、燃費を向上させ、汚染物質を低減させている。今日では、トランスミッションの無段階変速機(CVT)も開発されている。

【0004】

一方、自動車に使用される電子機器は過酷な環境での動作が要求され、電子機器が使用される温度範囲の例を挙げると、エンジンルームで使用される機器の場合、例えば、氷点下40℃から125℃の広い範囲で正常に動作することが求められる。

【0005】

また、トランスミッションコントロール等の電子機器を制御する電子回路には定電流回路、入力インタフェース回路、安定化電源回路、各種コントロール回路等があり、これらの回路には基準電圧が使用される。これらの回路は幅広い温度範囲で正常に動作することが求められる。

【0006】

さらに、自動車用の電子部品の開発、販売競争が激化するなかで、これらの技術を実現させるためのコストも最小に抑えることが要求されてきている。

【0007】

自動車用トランスミッションコントロールにおいて、従来、変速特性をより良好にするために、ソレノイドドライバにより、油圧を最適値にフィードバック制御することがある。このとき、フィードバック制御を最適に行うために、早い応答性が求められる。

【0008】

しかし、そのフィードバック制御において、応答性を早くすると、ソレノイドが振動し易くなる。特に、ばらつきや、温度特性により、ソレノイドに流れる電流が最適値から外れると、さらに振動しやすくなる。この振動を抑えるためには、ソレノイドドライバに流す電流を高精度で制御する必要があった。

【0009】

例えば、トランスミッション制御において、高精度で電流を制御する方法として、特許文献1に記載されているように、ソレノイドが振動しているときはソレノイドドライバに流れる電流が変動するため、その変動した電流を検出し、その変動した電流の分だけ、ソレノイドに流す電流に加算、あるいは減算させるような制御を行う(特許文献1参照)。

【0010】

また、特許文献2でもソレノイドドライバに流れる電流を検出して電流制御を行う手法が記載されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平7−103324号公報

【特許文献2】特開平6−81938号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、ソレノイドに流れる電流をいずれの方法で制御しても、電流制御を行う回路のばらつきや温度特性により制御電流に誤差が生じた場合は、応答性を速くすると振動が発生することが懸念される。

【0013】

従って、電流制御を高精度で行う必要があるが、そのためには、温度特性が小さく、高精度で電流検出を行う必要がある。高精度で電流検出を行うためには、検出電流値の基準となる基準電圧の温度特性をできるだけ小さくし、高精度にする必要がある。

【0014】

温度特性が小さい基準電圧として、バンドギャップ基準電圧発生回路がある。通常は、バンドギャップ基準電圧発生回路の内部の素子の定数は、出力電圧の温度特性が最小となるような値に設定しているが、ばらつきにより、温度特性が最小となるような値からずれる場合がある。従って、そのままでは、温度特性の小さい高精度な出力電圧の基準電圧を持つ製品を出荷しようとすると、低歩留まりによりコストが大幅に増加することになる。

【0015】

歩留まりを低下させないためには、バンドギャップ基準電圧発生回路の出力電圧の温度特性が最小になるような最適な出力電圧値から外れている場合は、温度特性が最小になるような最適な出力電圧値になるように調整することが必要になる。

【0016】

例えば、温度特性の小さい高精度なバンドギャップ基準電圧を得る技術に関する文献として、例えば、特開平6−138960号公報、特開2002−305244号公報がある。

【0017】

特開平6−138960号公報では、バンドギャップ基準電圧を調整するために内部抵抗をトリミングする技術が記載されている。この文献においてバンドギャップ基準電圧を調整するための抵抗は複数の抵抗に分割され、その各々の抵抗についてトランジスタで短絡させたり、あるいは短絡させないことにより、抵抗値を可変させ、バンドギャップ基準電圧値を調整している。

【0018】

ここで、各トランジスタのオン、あるいはオフの固定は、各トランジスタのオンまたはオフの情報を記憶回路に入力し、記憶回路の状態をデコーダで読み取り、各トランジスタをオンさせるか、またはオフさせるかに応じた電圧をゲートに与えることでなされている。

【0019】

また、トランジスタをオンまたはオフ固定にするために、半導体記憶回路により記憶する方法を用いている。しかし、DRAM(Dynamic Random Access Memory)、SRAM(Static Random Access Memory)、フラッシュメモリ等の通常の半導体記憶回路では自動車の過酷な環境下では高温リークや外来ノイズ等によりデータが変化し、自動車用としての信頼性を満足できないことが考えられる。

【0020】

特開2002−305244号公報も同様に複数のバンドギャップ基準電圧調整用抵抗のうち、いくつかの抵抗の両端をトランジスタを用いて短絡することで抵抗値の調整を行い、バンドギャップ基準電圧値の調整を行う技術が記載されている。この特許文献では、各トランジスタのゲートと電源の間にはプルアップ電流が接続されており、ゲートとGNDの間にはヒューズが接続されている。

【0021】

ヒューズをレーザ等で切断すると、トランジスタのゲートはプルアップ電流によりHに固定され、トランジスタはオンし、ヒューズを切断しない場合は各トランジスタのゲートはGNDに接続された状態になっている。つまり、ヒューズを切断するか切断しないかにより、各トランジスタのオンまたはオフの固定を行っている。

【0022】

スイッチにはNチャネルMOS(Metal Oxide Semiconductor)トランジスタを用い、NチャネルMOSトランジスタのゲートにプルアップ電流を接続し、ヒューズにより接地(GND)電圧に固定されている。

【0023】

従って、ヒューズを切断すると、ゲートはプルアップされNチャネルMOSトランジスタはオンし、そのNチャネルMOSトランジスタのソースとドレインの間に接続された抵抗は無効化され、ヒューズを切断しない状態ではNチャネルMOSトランジスタはオフのままとなり、そのNチャネルMOSトランジスタのソースとドレインの間に接続された抵抗は有効化される。

【0024】

しかし、この方法では抵抗の値は大きい値から小さい値になる方向にしか調整できないために、最初は抵抗の値を大きめに設定しておき、トリミングの際に抵抗の値を小さい方向にずらしていく必要がある。

【0025】

従って、最初はバンドギャップ基準電圧発生回路の出力電圧を予め最適値よりずらしておき、各NチャネルMOSトランジスタのオンまたはオフの組み合わせを変化させながら、最適値に合わせこんでいくという手法が必要となる。

【0026】

このため、バンドギャップ基準電圧発生回路の出力電圧を調整するためのトリミングにかかる時間は長くなり、コストが増加することが明らかとなった。また、最初からバンドギャップ基準電圧発生回路の出力の電圧を最適値からずらす必要があるために調整する精度が甘くなることが懸念される。

【0027】

さらに、レーザでヒューズを切断するというトリミング手法を用いた場合、ヒューズ近辺の拡散層の物理的組成が変化し、トリミング回路周辺のブロックに影響を与え、回路特性等に影響を与えてしまうことが懸念される。

【0028】

図19、及び図20のように、トリミング回路24のヒューズ102にレーザ光101を照射するために、第2酸化膜105には穴が開いており、ヒューズ102に直接レーザ光101が照射されるようになっている。

【0029】

また、確実にヒューズ102を切断するためには、レーザ光101を強めに設定する必要がある。その場合、レーザ光101が半導体集積回路チップの第1酸化膜104を突き抜け、拡散層103にまで達することが考えられる。

【0030】

この場合、物性変化部109が生成され、これが分離層107と隣接ブロック108にまで達した場合は、周辺のブロックに影響を及ぼしてしまう。尚、ここではヒューズ102は配線106と同じ工程で形成されているが他の配線工程や、ポリシリコンの工程でも生成できることはいうまでもない。

【0031】

近年では自動車の信頼性、機能に関する要求が厳しくなっているにもかかわらず、自動車用半導体に要求される価格はますます低くなってきている。従って、高信頼性を保ったまま、高精度化のために発生するチップ面積増加分を最小限に抑え、出力電圧精度の高いバンドギャップ基準電圧発生回路を実現する必要があった。

【0032】

本発明の目的は、上記のように、コストを最小限に抑え、例えば自動車等の苛酷な環境に耐え、高信頼性を保ち、高精度な制御電流を提供することにある。

【0033】

さらに、本発明の他の目的は、出力電圧が高精度で温度特性が非常に小さい基準電圧を得ることのできる半導体集積回路装置を提供することにある。

【0034】

本発明の前記ならびにそのほかの目的と新規な特徴については、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0035】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0036】

本発明は、自動車用トランスミッションコントロールの油圧を制御するためのソレノイドの電流制御を行う基準電圧として、出荷テスト時に、その出力電圧を調整することができる、トリミング機能付バンドギャップ基準電圧発生回路を用いる。

【0037】

また、トリミングの手段として、バンドギャップ基準電圧発生回路内に温度特性補正用の可変抵抗を設ける。

【0038】

バンドギャップ基準電圧発生回路は、温度特性を最小限にするために、回路内部のトランジスタのサイズ、抵抗値を最適な値に設定している。このときの出力の電圧は、温度特性が最小限になっていれば、一定範囲にある。しかし、ばらつき等によりバンドギャップ基準電圧発生回路の出力電圧が上記の一定範囲からずれた場合は温度特性が悪くなるだけでなく、出力電圧も設定値からずれることになる。

【0039】

従って、回路内部に温度特性を調整するための調整用の抵抗を設けることにより、温度特性をできるだけ小さくするように調整を行えば、出力電圧も一定の範囲におさめることが可能となる。逆に言えば、出力電圧を一定の範囲におさめるような調整を行えば、温度特性もできるだけ小さくできるとういことになる。

【0040】

バンドギャップ基準電圧発生回路の温度特性を補正するための方法として、温度特性に関与しているトランジスタのサイズを調整する方法と、温度特性に関与している抵抗値を調整する方法があるが、調整するための回路追加によるチップ面積を最小にするためには抵抗値を調整した方が有利である。

【0041】

すなわち、温度特性補正用抵抗を用いバンドギャップ基準電圧発生回路内の温度特性に関与している抵抗値を調整することで、バンドギャップ基準電圧発生回路の出力の電圧も一定範囲に入るようにする。

【0042】

そして、この温度特性補正用可変抵抗の抵抗値を変化させることにより、バンドギャップ基準電圧発生回路の出力電圧を変化させ、出力電圧の温度特性が最小になるときの温度特性補正用可変抵抗の抵抗値が決まれば、その値に抵抗値を固定する。

【0043】

温度特性補正用可変抵抗は複数の抵抗から構成されており、各々の抵抗にはスイッチが接続され、各々のスイッチをオンまたはオフすることにより有効化または無効化ができるようになっている。そして、有効化する抵抗の組み合わせを変えることにより抵抗値を可変させる。

【0044】

温度特性補正用可変抵抗の各々のスイッチはコントロールロジックでオンまたはオフに制御されている。すなわち、コントロールロジックからの信号がハイレベルあるいはロウレベルの信号でオンあるいはオフすることができる。従って、コントロールロジックから各々のスイッチに繋がる信号ラインをハイレベル、あるいはロウレベルに固定することにより、温度特性補正用可変抵抗の抵抗値を固定できる。

【0045】

コントロールロジックから各々のスイッチに繋がる信号ラインをハイレベル、あるいはロウレベルに固定するために、ヒューズによるトリミングを行う。すなわち、このラインにヒューズを介して抵抗でプルアップし、また他のヒューズを介して抵抗でプルダウンをしておく。いずれかのヒューズを切断することにより、このラインをプルダウン、あるいはプルアップに固定することができる。例えば、プルアップすればこのラインに繋がっているスイッチはオンし、プルダウンすればオフさせるといったことが可能になる。

【0046】

さらに、トリミング後にコントロールロジックから各々のスイッチに繋がる信号ラインがコントロールロジックからの影響を受けないようにするために、コントロールロジックから各々のスイッチに繋がっているラインにヒューズを設け、トリミング時にこのヒューズも切断しておく。

【0047】

尚、コントロールロジックにより温度特性補正用可変抵抗の抵抗値を変化させている間はバンドギャップ基準電圧発生回路の出力電圧をモニタしておき、温度特性が最小になるような出力電圧になったときのコントロールロジックの状態を記憶し、この状態を後述するトリミング装置に写し、トリミング装置は、このコントロールロジックの状態の情報に従って、ヒューズを切断する。

【0048】

また、ヒューズが確実に切れているかを確認するために、ヒューズの切断前後で電源電流を測定する。各トリミング回路はヒューズを介して抵抗でプルアップ、あるいはプルダウンされているため、プルアップ側、あるいはプルダウン側のヒューズのいずれかを切断すると抵抗を介して電源から接地(GND)へ流れる電流がなくなる。従って、この分だけ電流が減少していればヒューズが切断されたことを確認できる。

【0049】

ここで、ヒューズを切断するためにレーザ等を用いるが、レーザ等によりヒューズの周辺の素子の特性が変化する等の問題が考えられるため、レイアウト上、バンドギャップ基準電圧発生回路やその他の特性の変化に敏感な回路をヒューズ等のトリミング素子から離れた距離に配置する。ヒューズをチップの端に配置したり、ヒューズの周辺にレーザ等のトリミングの影響を受けても集積回路の特性に影響のない、抵抗やロジック回路等を配置することも可能である。

【0050】

尚、上記のスイッチとして、NMOSトランジスタ、NPNトランジスタ、PMOSトランジスタ、PNPトランジスタ、トランスミッションゲート、その他の素子で構成できるスイッチ等を使用する。

【発明の効果】

【0051】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0052】

(1)高精度でバンドギャップ基準電圧発生回路の出力の電圧を調整でき、温度特性の小さい、高精度の出力電圧を得ることができる。

【0053】

(2)また、トリミング回路には抵抗とヒューズを用いており、トリミング後のトリミング出力部のレベルの固定はヒューズを切断することによりなされ、ヒューズの切断前後で電源電流を測定することにより、ヒューズが切断されたことが確認できるため、確実にヒューズを切断することができ、高温リークや外来ノイズによりデータが変化することもなく、信頼性に優れており、トリミング回路追加によるチップ面積の増加を最小限に抑えることができる。

【0054】

(3)さらに、出力電圧を調整するためのバンドギャップ基準電圧発生回路内で調整する素子は抵抗であるため、調整用の素子追加によるチップ面積の増加も最小限に抑えることができる。

【0055】

(4)また、半導体集積回路チップレイアウト上において、トリミング回路をバンドギャップ基準電圧発生回路から離れた位置に配置することでトリミング時のレーザ等によるトリミング素子周辺の物性変化の影響を小さくすることが可能となる。

【0056】

(5)上記(1)〜(4)により、例えば、自動車用トランスミッションソレノイドドライバ等の電流検出回路において要求される電流検出制度を満足させることができ、かつ自動車の使用環境に耐えうる高信頼性が要求される製品を最小限のコストで実現することが可能となる。

【図面の簡単な説明】

【0057】

【図1】本発明の実施の形態1による自動車用トランスミッションコントロールシステムの一例を示す回路図である。

【図2】本発明の実施の形態1による自動車用トランスミッションコントロールシステムの一例にトリミング機能付きバンドギャップ基準電圧発生回路を適用した一例を示す回路図である。

【図3】本発明の実施の形態1によるバンドギャップ基準電圧発生回路において、トリミングを行う際のフローチャートである。

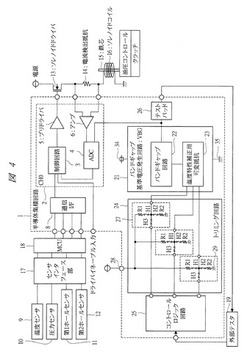

【図4】本発明の実施の形態1による自動車用トランスミッションコントロールシステムの一例にトリミング機能付きバンドギャップ基準電圧発生回路を適用したトリミング回路の一例を示す回路図である。

【図5】本発明の実施の形態1によるバンドギャップ基準電圧発生回路の一例を示す回路図である。

【図6】本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図7】本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図8】本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図9】本発明におけるバンドギャップ基準電圧発生回路内の温度特性補正用可変抵抗の値を変化させたときのバンドギャップ基準電圧発生回路の温度特性の一例を示すバンドギャップ基準電圧発生回路の出力電圧の温度特性を示すグラフである。

【図10】本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、その構成の一例を示す回路図である。

【図11】本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、その構成の一例を示す回路図である。

【図12】本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図13】本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図14】本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図15】本発明の実施の形態3による自動車用トランスミッションコントロールシステムの一例にトリミング機能付きバンドギャップ基準電圧発生回路を適用したトリミング回路の一例を示す回路図である。

【図16】本発明の実施の形態4によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、トリミング回路とバンドギャップ基準電圧発生回路の配置の一例を示す回路図である。

【図17】本発明の実施の形態5によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、トリミング回路とバンドギャップ基準電圧発生回路の配置の一例を示す回路図である。

【図18】本発明の実施の形態6によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、および組み立て上の電源、接地(GND)の配置の一例を示す説明図である。

【図19】本発明者が検討したレーザによるトリミングを実施した場合に隣接ブロックに及ぼす影響について説明した半導体チップの一例を示す縦構造の図である。

【図20】本発明者が検討したレーザによるトリミングを実施した場合に隣接ブロックに及ぼす影響について説明した半導体チップの他の例を示す縦構造の図である。

【発明を実施するための形態】

【0058】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。また、以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。

【0059】

また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良い。さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0060】

(実施の形態1)

図1は、本発明の実施の形態1による自動車用トランスミッションコントロールシステムの一例を示す回路図、図2は、本発明の実施の形態1による自動車用トランスミッションコントロールシステムの一例にトリミング機能付きバンドギャップ基準電圧発生回路を適用した一例を示す回路図、図3は、本発明の実施の形態1によるバンドギャップ基準電圧発生回路において、トリミングを行う際のフローチャート、図4は、本発明の実施の形態1による自動車用トランスミッションコントロールシステムのトリミング機能付きバンドギャップ基準電圧発生回路を適用したトリミング回路の一例を示す回路図、図5は、本発明の実施の形態1によるバンドギャップ基準電圧発生回路の一例を示す回路図、図6は、本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図、図7は、本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図、図8は、本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図、図9は、本発明におけるバンドギャップ基準電圧発生回路内の温度特性補正用可変抵抗の値を変化させたときのバンドギャップ基準電圧発生回路の温度特性の一例を示すバンドギャップ基準電圧発生回路の出力電圧の温度特性を示すグラフである。

【0061】

本実施の形態1において、図1は、例えば、無段階変速機(CVT)のシステムの一例である。無段階変速機(CVT)のクラッチをコントロールするための油圧を制御するためのソレノイドコイル16に流す電流を制御するための回路は半導体集積回路1内に形成されている。

【0062】

プリドライバ部2は特に制限はないが8ch(CH0〜CH7)分が記載されており、各々、制御回路3、ADコンバータ4、プリドライバ5、電流検出アンプ6を有する。

【0063】

油圧のコントロールはソレノイドコイル16に電流を流し、ソレノイドコイル16の磁界によって駆動される鉄芯15によってなされる。ソレノイドコイル16に流す電流は以下の手順によって行われる。

【0064】

このシステムの一例において、温度センサ9は、例えば、クラッチの冷却オイルの温度を測定する。圧力センサ10は、例えば、クラッチの圧力を検出する。第1ホールセンサ11は、例えば、クラッチの回転数、あるいはエンジンの回転数を検出する。

【0065】

第2ホールセンサ12は、例えば、ギヤシフトの位置を検出する。これらのセンサからの情報はセンサインタフェース部17を通してMCU18に伝達され、MUC18にて各センサにて検知した情報を元に最適な油圧コントロールをするためのソレノイドコイル16に流す電流値(ドライブ電流)の情報を通信インタフェース8を介して制御回路3に伝達する。

【0066】

ドライブ電流の情報は例えば、PWMのデューティ比に変換され、プリドライバ5を介し、ソレノイドドライバ13をPWM駆動し、CVTをコントロールするための最適電流値をソレノイドコイル16に流す。

【0067】

ここで、ソレノイドドライバ13に流す電流値が許容範囲から外れると、ソレノイドの振動が生じるという不具合があった。この音はドライブフィーリングにはさほど影響を与えないものの、発生する音については不快に感じるユーザーが生じるという問題があった。

【0068】

従って、ソレノイドドライバ13に流す電流を極めて高精度でコントロールする必要があり、そのためにはソレノイドドライバ13に流れている電流値を測定し、測定した電流値をソレノイドドライバ13を駆動する信号にフィードバックする。

【0069】

このシステムの一例においては、ソレノイドドライバ13とソレノイドコイル16の間に電流測定用の抵抗14を設け、その抵抗14の両端の電圧を測定し、アンプで増幅し、ADコンバータ4でデジタル信号に変換し、制御回路3にフィードバックする。

【0070】

ADコンバータ4は基準電圧7をもとに、アナログ電圧値をデジタル信号に変換するため、基準電圧7の精度が、測定電流値の精度に影響を与える。

【0071】

図2は、ソレノイドドライバ13に流す電流を高精度で制御するため、電流値を高精度で検出するために、トランスミッションコントロール装置において、高精度な基準電圧を得るための一実施例である。

【0072】

高精度で電流値を測定するため、ADコンバータ4の基準電圧として、温度特性が小さいバンドギャップ基準電圧発生回路21から得られた基準電圧を使用する。

【0073】

半導体集積回路チップ上において、さらにバンドギャップ基準電圧発生回路21の温度特性及び電圧精度を向上させるために、バンドギャップ基準発生回路21の温度特性を決めている抵抗及び、トランジスタのサイズ、及び形状、配置等の回路及びレイアウト上の工夫を行う。

【0074】

サイズについては、例えば、バンドギャップに使用されている抵抗、及びトランジスタのサイズをできるだけ大きくすることで、ウエハプロセス時のマスクずれによる影響を小さくし、ばらつきを小さくすることができる。

【0075】

形状については、各トランジスタのレイアウト上の形状を丸型にすることで、トランジスタのサイズ比の精度を向上させることができる。

【0076】

配置については、バンドギャップ基準電圧発生回路内の素子の配置として、比精度が必要な抵抗、及びトランジスタについては各々の抵抗、トランジスタについて形状、サイズ、配置方向を同等にし、隣接配置を行っている。所謂抵抗のペアリングとトランジスタのペアリングを最適にするということである。

【0077】

バンドギャップ基準電圧発生回路のブロックの配置としては、バンドギャップ基準電圧発生回路のブロックをできるだけチップの中央に近い配置にすることで、モールド樹脂の応力の影響を小さくするといった手法を用いてもよい。

【0078】

また、バンドギャップ基準電圧発生回路の電源と接地(GND)のチップ上の配線において、電源の配線のインピーダンスと接地(GND)の配線のインピーダンスをできるだけ近い値にする、所謂電源、接地(GND)ラインのインピーダンスマッチングを行うことで、外来ノイズに対する影響を小さくするレイアウト配置も行う。

【0079】

さらに、設計段階で以下のような調整を行う手法を用いてもよい。

【0080】

例えば、バンドギャップ基準電圧発生回路21内に複数の調整用抵抗を配置し、バンドギャップ基準電圧発生回路21の電圧の温度特性が最小になるような、最適な抵抗の組み合わせを、いくつかパターン作成し、最適な組み合わせを選択するという手法である。

【0081】

この手法はレイアウトの配置等の影響により、多くのサンプルにおいてバンドギャップ基準電圧発生回路の出力電圧の分布の中心値が温度特性ができるだけ小さくなるような値からずれている場合に、分布の中心値を温度特性ができるだけ小さくなるような値に調整する場合に有効である。

【0082】

さらに、今回の発明において、さらに温度特性が小さく高精度なバンドギャップ基準電圧発生回路21の出力の電圧を得るために下記のことを実施する。

【0083】

バンドギャップ基準電圧発生回路21は、第3の電源となる電源34と、第4の電源となる接地(GND)35の間に接続され、バンドギャップ回路22と、温度特性補正用可変抵抗23を有している。バンドギャップ基準電圧発生回路21の出力電圧はADコンバータ4の基準電圧となるが、この出力にはテストパッド26が接続され、ウエハテスト時に、プローブを接触させることにより、その電圧をモニタすることが可能となる。

【0084】

温度特性補正用可変抵抗23の抵抗値はトリミング回路24を介して、コントロールロジック回路25からの信号により、その抵抗値を可変することが可能となる。尚、本図面ではコントロールロジック回路25からトリミング回路24を介して温度特性補正用可変抵抗23に接続される信号ライン数は3本が記載されているが、特に3本にこだわるものではなく、温度特性補正用可変抵抗23の可変される抵抗値のステップ数に応じて任意に設定することができる。

【0085】

図3は本発明に係わる一実施例によるトリミングのフローチャートである。

【0086】

まず、ウエハテスト時にテストパッド26にプローブを接触させ、バンドギャップ基準電圧発生回路21の出力電圧を測定する(ステップS101)。

【0087】

次に、外部テスタ19からの信号により、コントロールロジック回路25を動作させ、トリミング回路24を介して、温度特性補正用可変抵抗23に信号を送信する。前記信号は、例えば、HレベルあるいはLレベルの信号のロジック信号であり、この組み合わせにより温度特性補正用可変抵抗23の抵抗値を可変させる(ステップS102)。また、温度特性補正用可変抵抗23の抵抗値を可変させている間はテストパッド26によりバンドギャップ基準電圧発生回路21の出力電圧をモニタし続ける。

【0088】

バンドギャップ基準電圧発生回路21の出力電圧の温度特性が最小になるような最適値になったときに、外部テスタ19はコントロールロジック回路25からトリミング回路24を介して温度特性補正用可変抵抗23に接続された信号ラインの状態を記憶する(ステップS103)。

【0089】

その後、外部テスタ19に記憶された上記コントロールロジック回路25からトリミング回路24を介して温度特性補正用可変抵抗23に接続された信号ラインの状態はトリミング装置に移され(ステップS104)、上記コントロールロジック回路24からトリミング回路24を介して温度特性補正用可変抵抗23に接続された信号ラインの状態と同等な状態になるようにトリミング回路24内のヒューズを切断し、トリミング回路24の出力の電位を固定する(ステップS105)。

【0090】

以上のトリミングはウエハ状態でのテスト時にレーザトリミングによってヒューズを切断することで実施される。

【0091】

組み立て後のパッケージの状態でのテスト時にトリミングを行う場合は別途トリミング用の端子を設け、ツェナーザッピング等の技術を用いる。

【0092】

また、常温だけでなく、高温、常温、低温等の複数の温度で上記のテストを実施した後に、温度特性補正用抵抗23の値のトリミングを行うことにより、バンドギャップ回路22の出力電圧を、さらに高精度でトリミング可能となる。

【0093】

図4はトリミング回路24の具体的な構成の一例を示した回路図であり、本実施例において、コントロールロジック回路25と温度特性補正用可変抵抗23との間の信号ラインから、第1のヒューズであるヒューズH1と第1の抵抗となる抵抗R1を介して、第1の電源が供給されるトリミング回路用電源端子28に接続されており、かつ第2のヒューズであるヒューズH2と第2の抵抗となる抵抗R2を介して、第2の電源が供給される接地(GND)29に接続されている。

【0094】

さらにコントロールロジック回路25からの信号ラインはヒューズH3を介して接続されている。トリミングを行うとき、トリミング回路用電源端子28側に接続されているヒューズH1を切断することで、温度特性補正用可変抵抗23への信号ラインは接地(GND)29に固定され、接地(GND)29側に接続されているヒューズH2を切断することで、温度特性補正用可変抵抗23への信号ラインは、トリミング回路用電源端子28電圧に固定される。

【0095】

また、コントロールロジック回路25側のヒューズH3を切断することにより、トリミング後はコントロールロジック回路25からの影響を受けることがなくなり、完全にH(トリミング回路用電源端子28電圧)あるいはL(接地29電圧)に固定することができる。

【0096】

尚、本図面ではトリミング回路内のヒューズ、抵抗は3組が記載されているが、特に3組にこだわるものではなく、温度特性補正用可変抵抗23の可変される抵抗値のステップ数に応じて任意に設定することができる。

【0097】

図5は、本発明の実施の形態1におけるバンドギャップ回路22の内部回路の構成の例を示した回路図である。この回路によれば温度特性補正用可変抵抗23はバンドギャップ回路22と接地(GND)との間に接続し、温度特性補正用可変抵抗23の抵抗値を可変させることにより、バンドギャップ回路22の出力電圧を可変させることが可能となる。

【0098】

この回路において、バンドギャップ基準電圧発生回路21の出力電圧VBGOは、

VBGO=(R4+2RV)/R5)・(kT/q)・ln(n・R4/R3) +VBE1

となる。

【0099】

ここで、RVは温度特性補正用可変抵抗23の抵抗値、VBE1はトランジスタQ1のベース−エミッタ間順方向電圧、kはボルツマン定数、Tは絶対温度、nはトランジスタQ2のサイズをトランジスタQ3のサイズで割った値、qは電子の電荷である。各々の抵抗値、トランジスタサイズを最適にすることにより、バンドギャップ基準電圧発生回路21の出力電圧の温度特性を最小にすることができる。

【0100】

図6は、本発明の実施の形態1における温度特性補正用可変抵抗23の内部回路の構成の例を示した回路図である。この回路によれば、複数の抵抗R6〜R8を並列に接続し、各々の抵抗R6〜R8には、スイッチSW1〜SW3が接続されており、接続されたスイッチがオンしている抵抗は有効化され、接続されたスイッチがオフしている抵抗は無効化されている。

【0101】

従って、オンさせるスイッチの組み合わせを変化させることにより抵抗値を可変させることが可能となる。尚、本図面では抵抗とスイッチは3組が記載されているが、特に3組にこだわるものではなく、温度特性補正用可変抵抗23の可変される抵抗値のステップ数に応じて任意に設定することができる。

【0102】

図7は、本発明の実施の形態1における温度特性補正用可変抵抗23の内部回路の構成の他の例を示した回路図である。この回路によれば、複数の抵抗R6〜R8,R12〜R14を並列に接続し、並列に接続された複数の抵抗群を直列に接続し、各々の抵抗R6〜R8,R12〜R14には、スイッチSW1〜SW6が接続され、接続されたスイッチがオンしている抵抗は有効化され、接続されたスイッチがオフしている抵抗は無効化されている。

【0103】

従って、オンさせるスイッチの組み合わせを変化させることにより抵抗値を可変させることが可能となる。尚、本図面では抵抗を並列接続した抵抗群内の抵抗とスイッチは3組が記載されているが、特に3組にこだわるものではない。

【0104】

また、複数の抵抗群は2組が記載されているが、特に2組にこだわるものではない。これらの抵抗の数及び抵抗群の数は、温度特性補正用可変抵抗23の可変される抵抗値のステップ数に応じて任意に設定することができる。

【0105】

図8は、本発明の実施の形態1における温度特性補正用可変抵抗23の内部回路の構成のさらに他の例を示した回路図である。この回路によれば、複数の抵抗R21〜R23を並列に接続し、各々の抵抗R21〜R23にはスイッチSW13〜SW15が接続され、接続されたスイッチがオンしている抵抗は無効化され、接続されたスイッチがオフしている抵抗は有効化されている。

【0106】

従って、オフさせるスイッチの組み合わせを変化させることにより抵抗値を可変させることが可能となる。尚、本図面では抵抗とスイッチは3組が記載されているが、特に3組にこだわるものではなく、温度特性補正用可変抵抗23の可変される抵抗値のステップ数に応じて任意に設定することができる。

【0107】

ここで、上記スイッチとして、NMOSトランジスタ、PMOSトランジスタ、NPNトランジスタ、PNPトランジスタ、トランスミッションゲート等の半導体素子を使用することができるが、NMOSトランジスタを使用する場合は、スイッチの素子面積を小さくするためには有効である。

【0108】

さらに、ヒューズが切断されたことを確認する手段として、電源電流を測定する方法もある。図4において、コントロールロジック回路25から温度特性補正用可変抵抗23への信号線は、トリミング回路内において、抵抗とヒューズを介してトリミング回路用電源端子28に接続されており、また別の抵抗とヒューズを介して接地(GND)29に接続されている。

【0109】

すなわち、トリミング回路用電源端子28と接地(GND)29との間は、2個の抵抗と2個のヒューズが直列に接続されている。トリミングを行う際に、トリミング回路用電源端子28側のヒューズかあるいは接地(GND)29側のいずれかのヒューズを切断することになるが、いずれかのヒューズが完全に切断されていれば、トリミング回路用電源端子28から接地(GND)29へ電流が流れることはない。

【0110】

トリミングはコントロールロジック回路25から温度特性補正用可変抵抗23への信号ラインに繋がっている全てのトリミング素子27において、トリミング回路用電源端子28側のヒューズ、あるいは接地(GND)29側のヒューズのいずれかを必ず切断するから、トリミング後はトリミング回路用電源端子28から接地(GND)29へ流れる電流をモニタすることで、全てのトリミング素子27のトリミングは成功したかどうかを確認することが可能になる。トリミングが成功したかどうかを確認することで、トリミングの高信頼性を得ることが可能となる。

【0111】

また、ヒューズを切断することにより、抵抗にてトリミング回路用電源端子28にプルアップしたり、または接地(GND)29にプルダウンする等の物理的に電位を固定するため、高温リークや、外来ノイズ等により、トリミング状態が変化することはなくなり、特に自動車用等の使用温度範囲が広く、耐ノイズに対して過酷な環境で使用される機器に搭載することに適している。

【0112】

尚、切断するためのヒューズはアルミ配線、銅配線、ポリシリコン等、半導体集積回路チップの中で使用している低インピーダンスの物質を使用してもよい。

【0113】

また、図5ではバンドギャップ基準電圧発生回路21の一例を提示したが、バンドギャップ基準電圧発生回路21は本例に限定されるものではなく、任意のバンドギャップ基準電圧発生回路を用いてよい。

【0114】

また、各抵抗の抵抗値の定数を必要に応じて異なる値にしておけば、有効化させる各抵抗の組み合わせにより、温度特性補正用可変抵抗23の可変させる抵抗値のステップ数も増やすことができる。

【0115】

例えば、図7において、本実施例では6個の抵抗の抵抗値を全て異なる値に設定しておけば、7×7=49通りのステップ数で温度特性可変抵抗23の抵抗値を可変できる。

【0116】

図9は以上のような方法でバンドギャップ基準電圧発生回路21の出力電圧を調整したときの、その出力電圧の結果の一例である。この場合は、出力電圧が1.21V付近の時最も温特が小さくなっている。尚、最も温特が小さくなるときの出力電圧は回路構成、定数、プロセス等によっても異なってくるため、製品の開発時に、シミュレーション、製品の評価等を行い決定しておき、バンドギャップ基準電圧発生回路21の出力電圧が、その決定された出力電圧の値になるようにトリミングを実施する。

【0117】

また、本実施例ではバンドギャップ回路22は一般的なバンドギャップ基準電圧発生回路を用いているが、その他の考えうるバンドギャップ基準電圧発生回路を用いてもよく、これらのバンドギャップ基準電圧発生回路内において温度特性に関係している抵抗に上記で記載された方法で抵抗値をトリミングできるのはいうまでもない。

【0118】

以上の実施の形態においては、バンドギャップ基準電圧発生回路21の出力電圧をトリミングするために、テスタからの信号により、コントロールロジック回路25を動作させることにより、温度特性補正用可変抵抗23の抵抗値をきめ細かいステップで変化させることが可能であるためにバンドギャップ基準電圧発生回路21の出力電圧をきめ細かくトリミングすることが可能となり、精度のよい出力電圧を得ることができる。

【0119】

また、バンドギャップ基準電圧発生回路21の出力電圧のトリミングはバンドギャップ回路22内のトランジスタのサイズを調整をすることでも可能であるが、この場合は、トリミングのために追加になるトランジスタの面積が、温度特性補正用可変抵抗23の面積よりも大きくなる。

【0120】

さらに、温度特性補正用可変抵抗23を用いることで、バンドギャップ基準電圧発生回路21の出力電圧をトリミングするための回路の面積の増加を最小限に抑えることができ、温度特性補正用可変抵抗23の抵抗値を固定させるためにヒューズを用いたトリミングを行うことで、トリミング回路24の追加によるチップ面積の増加を最小限に抑えることができ、高温リークやノイズ耐量を劣化させることなくトリミングを行うことが可能となり、自動車用途に要求される信頼性を劣化させることなく、低コストで高精度な基準電圧を得ることが可能となる。

【0121】

(実施の形態2)

図10は、本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、その構成の一例を示す回路図、図11は、本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、その構成の一例を示す回路図、図12は、本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図、図13は、本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図、図14は、本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【0122】

本実施の形態2において、温度特性補正用可変抵抗23は、図10に示すように、バンドギャップ回路22内の抵抗30に並列に接続されている。図11において、温度特性補正用可変抵抗23はバンドギャップ回路22内の抵抗31に並列に接続されている。

【0123】

これらの回路において、温度特性補正用可変抵抗23の抵抗値を可変することにより、抵抗30、あるいは抵抗31の両端の抵抗値を可変させ、バンドギャップ回路22の出力電圧の値を可変させ、温度特性が最小となるような、バンドギャップ基準電圧発生回路の出力電圧を得ることが可能となる。

【0124】

図12、図13、図14は、本実施例における、温度特性補正用可変抵抗23の内部回路の例である。トリミングの方法については、上記実施例1と同様であるため、ここでの説明は省略する。

【0125】

ここで、上記スイッチとして、NMOSトランジスタ、PMOSトランジスタ、NPNトランジスタ、PNPトランジスタ、トランスミッションゲート等の半導体素子を使用することができるが、PMOSトランジスタを使用する場合は、スイッチの素子面積を最小にすることが可能となる。

【0126】

以上に示した温度特性補正用可変抵抗の構成はいくつかの例であり、抵抗の数、組み合わせ方法は必要に応じて任意に構成できることはいうまでもない。

【0127】

また、本実施例ではバンドギャップ回路22は一般的なバンドギャップ基準電圧発生回路を用いているが、その他の考えうるバンドギャップ基準電圧発生回路を用いてもよく、これらのバンドギャップ基準電圧発生回路内において温度特性に関係している抵抗に上記で記載された方法で抵抗値をトリミングできるのはいうまでもない。

【0128】

以上の実施例においては、バンドギャップ基準電圧発生回路21の出力電圧をトリミングするために、テスタからの信号により、コントロールロジック回路25を動作させることにより、温度特性補正用可変抵抗23の抵抗値をきめ細かいステップで変化させることが可能であるためにバンドギャップ基準電圧発生回路21の出力電圧をきめ細かくトリミングすることが可能となり、精度のよい出力電圧を得ることができる。

【0129】

また、バンドギャップ基準電圧発生回路21の出力電圧のトリミングはバンドギャップ回路22内のトランジスタのサイズを調整をすることでも可能であるが、この場合は、トリミングのために追加になるトランジスタの面積が、温度特性補正用可変抵抗23の面積よりも大きくなる。

【0130】

さらに、温度特性補正用可変抵抗23を用いることで、バンドギャップ基準電圧発生回路の出力電圧をトリミングするための回路の面積の増加を最小限に抑えることができ、温度特性補正用可変抵抗23の抵抗値を固定させるためにヒューズを用いたトリミングを行うことで、トリミング回路24の追加によるチップ面積の増加を最小限に抑えることができ、高温リークやノイズ耐量を劣化させることなくトリミングを行うことが可能となり、自動車用途に要求される信頼性を劣化させることなく、低コストで高精度な基準電圧を得ることが可能となる。

【0131】

(実施の形態3)

図15は、本発明の実施の形態3による自動車用トランスミッションコントロールシステムの一例にトリミング機能付きバンドギャップ基準電圧発生回路を適用したトリミング回路の一例を示す回路図である。

【0132】

本実施の形態3は、実施の形態1,2によるトリミング回路24において、図15に示すように、プルアップ抵抗およびプルダウン抵抗を第1の定電流となるプルアップ電流32、および第2の定電流となるプルダウン電流33に置き換えたものである。

【0133】

図15は必要に応じて、本実施例を適用することで半導体集積回路チップ上のトリミング回路の面積を削減可能となる。

【0134】

バンドギャップ基準電圧発生回路21の出力電圧のトリミング方法の例は、上記実施の形態1、実施の形態2で説明した方法と同様であるため、ここでの説明は省略する。

【0135】

(実施の形態4)

図16は、本発明の実施の形態4によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、トリミング回路とバンドギャップ基準電圧発生回路の配置の一例を示す回路図である。

【0136】

図19、及び図20は例えば、レーザトリミングが隣接するブロックに及ぼす影響を説明するための図である。同図において、トリミング回路24のヒューズ102にレーザ光101を照射するために、第2酸化膜105には穴が開いており、ヒューズ102に直接レーザ光101が照射されるようになっている。

【0137】

また、確実にヒューズ102を切断するためには、レーザ光101を強めに設定する必要がある。その場合、レーザ光101が半導体集積回路チップの第1酸化膜104を突き抜け、拡散層103にまで達することが考えられる。この場合、物性変化部109が生成され、これが分離層107と隣接ブロック108にまで達した場合は、周辺のブロックに影響を及ぼしてしまう。

【0138】

尚、ここではヒューズ102は配線106と同じ工程で形成されているが他の配線工程や、ポリシリコンの工程でも生成できることはいうまでもない。

【0139】

図16は、このように、物性変化部109が隣接ブロック108に達した場合でも、半導体集積回路チップの特性に影響を与えないようなレイアウト配置の一実施例である。

【0140】

図19の物性変化部109の影響を最も受けやすい回路が、例えばバンドギャップ基準電圧発生回路21であった場合は、バンドギャップ基準電圧発生回路21はトリミング回路24からできるだけ、遠くに配置するのが望ましい。

【0141】

本実施の形態では、トリミング回路24とバンドギャップ基準電圧発生回路21はチップ上でできるだけ離して配置し、トリミング回路24は半導体集積回路チップ100の端に配置している。

【0142】

この実施の形態4ではトリミング回路24とバンドギャップ基準電圧発生回路21の間に隣接ブロック108を配置し、隣接ブロック108はレーザ等のトリミングの影響を受けても問題にならないような回路ブロック、あるいは素子等を配置する。

【0143】

さらに、トリミング回路24をチップの端に配置すれば、トリミング回路24の周辺に配置する素子をできるだけ少なくすることができる。この配置を実施することにより、バンドギャップ基準電圧発生回路21はレーザ等によるヒューズの切断工程による影響を受けることがなくなり、信頼性の高いバンドギャップ基準電圧回路の出力電圧を得ることが可能となる。

【0144】

尚、物性変化部109の影響を受けにくいブロック、または回路の例としては、起動回路や、起動回路の抵抗、その他単純なプルアップ抵抗、プルダウン抵抗等がある。

【0145】

(実施の形態5)

図17は、本発明の実施の形態5によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、トリミング回路とバンドギャップ基準電圧発生回路の配置の一例を示す回路図である。

【0146】

本実施の形態5では、物性変化部109が隣接ブロックに達した場合でも、半導体集積回路チップの特性に影響を与えないようなレイアウト配置の他の例を示す。図17において、物性変化部109が達しても影響がない隣接ブロックをバンドギャップ基準電圧発生回路21の周辺を取り巻くように配置している。

【0147】

この配置を実施することにより、バンドギャップ基準電圧発生回路21はレーザ等によるヒューズの切断工程による影響を受けることがなくなり、信頼性の高いバンドギャップ基準電圧回路の出力電圧を得ることが可能となる。

【0148】

(実施の形態6)

、図18は、本発明の実施の形態6によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、および組み立て上の電源、接地(GND)の配置の一例を示す説明図である。

【0149】

本実施の形態6において、半導体集積回路チップ100には、図示するように、ボンディングパッド110、実施の形態1〜3で述べたバンドギャップ基準電圧発生回路21、実施の形態1〜3で述べたトリミング回路24、および実施の形態1〜3で述べたテストパッド26がそれぞれ設けられている。そして、パッケージとなるモールド樹脂111の周辺部には、パッケージのリードフレーム112がそれぞれ形成されている。

【0150】

この図において、トリミング回路24とバンドギャップ基準電圧発生回路21はチップ上で離して配置し、トリミング回路24の隣接ブロックにはレーザ等のトリミングの影響を受けても機能上、問題にならないような回路ブロック、あるいは素子等を配置している。

【0151】

また、第3の電源となるバンドギャップ基準電圧発生回路21の電源34と第4の電源となる接地35はバンドギャップ基準電圧発生回路21のブロックに近接して、パッドを設け、パッケージのリードフレームに直接ワイヤボンディング113で接続している。

【0152】

ここでバンドギャップ基準電圧発生回路21の電源34と接地35の半導体集積回路チップ上の金属配線のインピーダンスはできるだけ小さくなるようなレイアウトが施されている。

【0153】

このため、バンドギャップ基準電圧発生回路21の電源34のラインとパッケージ外部の電源とのインピーダンス、およびバンドギャップ基準電圧発生回路21の接地35のラインとパッケージ外部の接地35の電位とのインピーダンスはできるだけ小さくすることができる。

【0154】

すなわち、バンドギャップ基準電圧発生回路の電源34と接地35のインピーダンスマッチングを最良にすることができ、外部からのノイズによるバンドギャップ基準電圧発生回路21の出力電圧への影響を小さくすることができる。

【0155】

この構成を実施することにより、バンドギャップ基準電圧発生回路21はレーザ等によるヒューズの切断工程による影響を受けることがなくなるだけでなく、外部からのノイズ耐性が強い、さらに信頼性が高い、高精度のバンドギャップ基準電圧回路の出力電圧を得ることが可能となる。

【0156】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0157】

たとえば、前記実施の形態1〜6では、自動車用トランスミッションソレノイドドライバ電流検出回路の基準電圧自動車に用いられるバンドギャップ基準電圧発生回路について記載したが、本発明は、これに限らず、自動車用に使用される、エンジンコントロール用電子制御ユニットの基準電圧生成回路、エアバッグコントロール用電子制御ユニット、ABSコントロール用電子制御ユニット、電動パワーステアリング用電子制御ユニット、ボディ制御用電子制御ユニット等の自動車用の全般の電子制御ユニットの基準電圧発生回路に対して広く適用可能である。

【0158】

また、自動車用に限らず、民生用の電子機器の基準電圧発生回路に対しても広く適用可能である。

【産業上の利用可能性】

【0159】

本発明は、自動車用トランスミッションソレノイドドライバ電流検出回路の基準電圧生成技術に適している。

【符号の説明】

【0160】

1 半導体集積回路

2 プリドライバ部

3 制御回路

4 ADコンバータ

5 プリドライバ

6 電流検出アンプ

7 基準電圧

8 通信インタフェース

9 温度センサ

10 圧力センサ

11 第1ホールセンサ

12 第2ホールセンサ

13 ソレノイドドライバ

14 抵抗

15 鉄芯

16 ソレノイドコイル

17 センサインタフェース部

18 MCU

19 外部テスタ

21 バンドギャップ基準電圧発生回路

22 バンドギャップ回路

23 温度特性補正用可変抵抗

24 トリミング回路

25 コントロールロジック回路

26 テストパッド

27 トリミング素子

28 トリミング回路用電源端子

29 接地

30 抵抗

31 抵抗

32 プルアップ電流

33 プルダウン電流

34 電源

35 接地(GND)

100 半導体集積回路チップ

101 レーザ光

102 ヒューズ

103 拡散層

104 第1酸化膜

105 第2酸化膜

106 配線

107 分離層

108 隣接ブロック

109 物性変化部

110 ボンディングパッド

111 モールド樹脂

112 リードフレーム

113 ワイヤボンディング

【技術分野】

【0001】

本発明は、バンドギャップ基準電圧の温度特性を小さくし、精度の高いバンドギャップ基準電圧を実現するための、トリミング技術に関し、特に、自動車用トランスミッションの油圧をコントロールするためのソレノイドに流れる電流を高精度で検出し、高精度で電流値を制御する回路において、その電流値の基準となる基準電圧発生に有効な技術に関する。

【背景技術】

【0002】

近年、自動車に対する高機能化、高信頼性化、低燃費化、低価格化の要求が高まるに従い、自動車を制御するための機器、例えばエンジンコントロール、トランスミッションコントロール、エアバッグコントロール、パワーステアリング、ブレーキコントロール、ドアロック等の様々なアプリケーションにおいて、電子化が進んできており、今日では自動車に使用されるほぼ全てのシステムが電子機器にて制御されている。

【0003】

トランスミッションにおいても電子化が進み、ギヤシフトを素早くスムーズに行うことでドライブフィーリングを向上させるだけでなく、燃費を向上させ、汚染物質を低減させている。今日では、トランスミッションの無段階変速機(CVT)も開発されている。

【0004】

一方、自動車に使用される電子機器は過酷な環境での動作が要求され、電子機器が使用される温度範囲の例を挙げると、エンジンルームで使用される機器の場合、例えば、氷点下40℃から125℃の広い範囲で正常に動作することが求められる。

【0005】

また、トランスミッションコントロール等の電子機器を制御する電子回路には定電流回路、入力インタフェース回路、安定化電源回路、各種コントロール回路等があり、これらの回路には基準電圧が使用される。これらの回路は幅広い温度範囲で正常に動作することが求められる。

【0006】

さらに、自動車用の電子部品の開発、販売競争が激化するなかで、これらの技術を実現させるためのコストも最小に抑えることが要求されてきている。

【0007】

自動車用トランスミッションコントロールにおいて、従来、変速特性をより良好にするために、ソレノイドドライバにより、油圧を最適値にフィードバック制御することがある。このとき、フィードバック制御を最適に行うために、早い応答性が求められる。

【0008】

しかし、そのフィードバック制御において、応答性を早くすると、ソレノイドが振動し易くなる。特に、ばらつきや、温度特性により、ソレノイドに流れる電流が最適値から外れると、さらに振動しやすくなる。この振動を抑えるためには、ソレノイドドライバに流す電流を高精度で制御する必要があった。

【0009】

例えば、トランスミッション制御において、高精度で電流を制御する方法として、特許文献1に記載されているように、ソレノイドが振動しているときはソレノイドドライバに流れる電流が変動するため、その変動した電流を検出し、その変動した電流の分だけ、ソレノイドに流す電流に加算、あるいは減算させるような制御を行う(特許文献1参照)。

【0010】

また、特許文献2でもソレノイドドライバに流れる電流を検出して電流制御を行う手法が記載されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平7−103324号公報

【特許文献2】特開平6−81938号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、ソレノイドに流れる電流をいずれの方法で制御しても、電流制御を行う回路のばらつきや温度特性により制御電流に誤差が生じた場合は、応答性を速くすると振動が発生することが懸念される。

【0013】

従って、電流制御を高精度で行う必要があるが、そのためには、温度特性が小さく、高精度で電流検出を行う必要がある。高精度で電流検出を行うためには、検出電流値の基準となる基準電圧の温度特性をできるだけ小さくし、高精度にする必要がある。

【0014】

温度特性が小さい基準電圧として、バンドギャップ基準電圧発生回路がある。通常は、バンドギャップ基準電圧発生回路の内部の素子の定数は、出力電圧の温度特性が最小となるような値に設定しているが、ばらつきにより、温度特性が最小となるような値からずれる場合がある。従って、そのままでは、温度特性の小さい高精度な出力電圧の基準電圧を持つ製品を出荷しようとすると、低歩留まりによりコストが大幅に増加することになる。

【0015】

歩留まりを低下させないためには、バンドギャップ基準電圧発生回路の出力電圧の温度特性が最小になるような最適な出力電圧値から外れている場合は、温度特性が最小になるような最適な出力電圧値になるように調整することが必要になる。

【0016】

例えば、温度特性の小さい高精度なバンドギャップ基準電圧を得る技術に関する文献として、例えば、特開平6−138960号公報、特開2002−305244号公報がある。

【0017】

特開平6−138960号公報では、バンドギャップ基準電圧を調整するために内部抵抗をトリミングする技術が記載されている。この文献においてバンドギャップ基準電圧を調整するための抵抗は複数の抵抗に分割され、その各々の抵抗についてトランジスタで短絡させたり、あるいは短絡させないことにより、抵抗値を可変させ、バンドギャップ基準電圧値を調整している。

【0018】

ここで、各トランジスタのオン、あるいはオフの固定は、各トランジスタのオンまたはオフの情報を記憶回路に入力し、記憶回路の状態をデコーダで読み取り、各トランジスタをオンさせるか、またはオフさせるかに応じた電圧をゲートに与えることでなされている。

【0019】

また、トランジスタをオンまたはオフ固定にするために、半導体記憶回路により記憶する方法を用いている。しかし、DRAM(Dynamic Random Access Memory)、SRAM(Static Random Access Memory)、フラッシュメモリ等の通常の半導体記憶回路では自動車の過酷な環境下では高温リークや外来ノイズ等によりデータが変化し、自動車用としての信頼性を満足できないことが考えられる。

【0020】

特開2002−305244号公報も同様に複数のバンドギャップ基準電圧調整用抵抗のうち、いくつかの抵抗の両端をトランジスタを用いて短絡することで抵抗値の調整を行い、バンドギャップ基準電圧値の調整を行う技術が記載されている。この特許文献では、各トランジスタのゲートと電源の間にはプルアップ電流が接続されており、ゲートとGNDの間にはヒューズが接続されている。

【0021】

ヒューズをレーザ等で切断すると、トランジスタのゲートはプルアップ電流によりHに固定され、トランジスタはオンし、ヒューズを切断しない場合は各トランジスタのゲートはGNDに接続された状態になっている。つまり、ヒューズを切断するか切断しないかにより、各トランジスタのオンまたはオフの固定を行っている。

【0022】

スイッチにはNチャネルMOS(Metal Oxide Semiconductor)トランジスタを用い、NチャネルMOSトランジスタのゲートにプルアップ電流を接続し、ヒューズにより接地(GND)電圧に固定されている。

【0023】

従って、ヒューズを切断すると、ゲートはプルアップされNチャネルMOSトランジスタはオンし、そのNチャネルMOSトランジスタのソースとドレインの間に接続された抵抗は無効化され、ヒューズを切断しない状態ではNチャネルMOSトランジスタはオフのままとなり、そのNチャネルMOSトランジスタのソースとドレインの間に接続された抵抗は有効化される。

【0024】

しかし、この方法では抵抗の値は大きい値から小さい値になる方向にしか調整できないために、最初は抵抗の値を大きめに設定しておき、トリミングの際に抵抗の値を小さい方向にずらしていく必要がある。

【0025】

従って、最初はバンドギャップ基準電圧発生回路の出力電圧を予め最適値よりずらしておき、各NチャネルMOSトランジスタのオンまたはオフの組み合わせを変化させながら、最適値に合わせこんでいくという手法が必要となる。

【0026】

このため、バンドギャップ基準電圧発生回路の出力電圧を調整するためのトリミングにかかる時間は長くなり、コストが増加することが明らかとなった。また、最初からバンドギャップ基準電圧発生回路の出力の電圧を最適値からずらす必要があるために調整する精度が甘くなることが懸念される。

【0027】

さらに、レーザでヒューズを切断するというトリミング手法を用いた場合、ヒューズ近辺の拡散層の物理的組成が変化し、トリミング回路周辺のブロックに影響を与え、回路特性等に影響を与えてしまうことが懸念される。

【0028】

図19、及び図20のように、トリミング回路24のヒューズ102にレーザ光101を照射するために、第2酸化膜105には穴が開いており、ヒューズ102に直接レーザ光101が照射されるようになっている。

【0029】

また、確実にヒューズ102を切断するためには、レーザ光101を強めに設定する必要がある。その場合、レーザ光101が半導体集積回路チップの第1酸化膜104を突き抜け、拡散層103にまで達することが考えられる。

【0030】

この場合、物性変化部109が生成され、これが分離層107と隣接ブロック108にまで達した場合は、周辺のブロックに影響を及ぼしてしまう。尚、ここではヒューズ102は配線106と同じ工程で形成されているが他の配線工程や、ポリシリコンの工程でも生成できることはいうまでもない。

【0031】

近年では自動車の信頼性、機能に関する要求が厳しくなっているにもかかわらず、自動車用半導体に要求される価格はますます低くなってきている。従って、高信頼性を保ったまま、高精度化のために発生するチップ面積増加分を最小限に抑え、出力電圧精度の高いバンドギャップ基準電圧発生回路を実現する必要があった。

【0032】

本発明の目的は、上記のように、コストを最小限に抑え、例えば自動車等の苛酷な環境に耐え、高信頼性を保ち、高精度な制御電流を提供することにある。

【0033】

さらに、本発明の他の目的は、出力電圧が高精度で温度特性が非常に小さい基準電圧を得ることのできる半導体集積回路装置を提供することにある。

【0034】

本発明の前記ならびにそのほかの目的と新規な特徴については、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0035】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0036】

本発明は、自動車用トランスミッションコントロールの油圧を制御するためのソレノイドの電流制御を行う基準電圧として、出荷テスト時に、その出力電圧を調整することができる、トリミング機能付バンドギャップ基準電圧発生回路を用いる。

【0037】

また、トリミングの手段として、バンドギャップ基準電圧発生回路内に温度特性補正用の可変抵抗を設ける。

【0038】

バンドギャップ基準電圧発生回路は、温度特性を最小限にするために、回路内部のトランジスタのサイズ、抵抗値を最適な値に設定している。このときの出力の電圧は、温度特性が最小限になっていれば、一定範囲にある。しかし、ばらつき等によりバンドギャップ基準電圧発生回路の出力電圧が上記の一定範囲からずれた場合は温度特性が悪くなるだけでなく、出力電圧も設定値からずれることになる。

【0039】

従って、回路内部に温度特性を調整するための調整用の抵抗を設けることにより、温度特性をできるだけ小さくするように調整を行えば、出力電圧も一定の範囲におさめることが可能となる。逆に言えば、出力電圧を一定の範囲におさめるような調整を行えば、温度特性もできるだけ小さくできるとういことになる。

【0040】

バンドギャップ基準電圧発生回路の温度特性を補正するための方法として、温度特性に関与しているトランジスタのサイズを調整する方法と、温度特性に関与している抵抗値を調整する方法があるが、調整するための回路追加によるチップ面積を最小にするためには抵抗値を調整した方が有利である。

【0041】

すなわち、温度特性補正用抵抗を用いバンドギャップ基準電圧発生回路内の温度特性に関与している抵抗値を調整することで、バンドギャップ基準電圧発生回路の出力の電圧も一定範囲に入るようにする。

【0042】

そして、この温度特性補正用可変抵抗の抵抗値を変化させることにより、バンドギャップ基準電圧発生回路の出力電圧を変化させ、出力電圧の温度特性が最小になるときの温度特性補正用可変抵抗の抵抗値が決まれば、その値に抵抗値を固定する。

【0043】

温度特性補正用可変抵抗は複数の抵抗から構成されており、各々の抵抗にはスイッチが接続され、各々のスイッチをオンまたはオフすることにより有効化または無効化ができるようになっている。そして、有効化する抵抗の組み合わせを変えることにより抵抗値を可変させる。

【0044】

温度特性補正用可変抵抗の各々のスイッチはコントロールロジックでオンまたはオフに制御されている。すなわち、コントロールロジックからの信号がハイレベルあるいはロウレベルの信号でオンあるいはオフすることができる。従って、コントロールロジックから各々のスイッチに繋がる信号ラインをハイレベル、あるいはロウレベルに固定することにより、温度特性補正用可変抵抗の抵抗値を固定できる。

【0045】

コントロールロジックから各々のスイッチに繋がる信号ラインをハイレベル、あるいはロウレベルに固定するために、ヒューズによるトリミングを行う。すなわち、このラインにヒューズを介して抵抗でプルアップし、また他のヒューズを介して抵抗でプルダウンをしておく。いずれかのヒューズを切断することにより、このラインをプルダウン、あるいはプルアップに固定することができる。例えば、プルアップすればこのラインに繋がっているスイッチはオンし、プルダウンすればオフさせるといったことが可能になる。

【0046】

さらに、トリミング後にコントロールロジックから各々のスイッチに繋がる信号ラインがコントロールロジックからの影響を受けないようにするために、コントロールロジックから各々のスイッチに繋がっているラインにヒューズを設け、トリミング時にこのヒューズも切断しておく。

【0047】

尚、コントロールロジックにより温度特性補正用可変抵抗の抵抗値を変化させている間はバンドギャップ基準電圧発生回路の出力電圧をモニタしておき、温度特性が最小になるような出力電圧になったときのコントロールロジックの状態を記憶し、この状態を後述するトリミング装置に写し、トリミング装置は、このコントロールロジックの状態の情報に従って、ヒューズを切断する。

【0048】

また、ヒューズが確実に切れているかを確認するために、ヒューズの切断前後で電源電流を測定する。各トリミング回路はヒューズを介して抵抗でプルアップ、あるいはプルダウンされているため、プルアップ側、あるいはプルダウン側のヒューズのいずれかを切断すると抵抗を介して電源から接地(GND)へ流れる電流がなくなる。従って、この分だけ電流が減少していればヒューズが切断されたことを確認できる。

【0049】

ここで、ヒューズを切断するためにレーザ等を用いるが、レーザ等によりヒューズの周辺の素子の特性が変化する等の問題が考えられるため、レイアウト上、バンドギャップ基準電圧発生回路やその他の特性の変化に敏感な回路をヒューズ等のトリミング素子から離れた距離に配置する。ヒューズをチップの端に配置したり、ヒューズの周辺にレーザ等のトリミングの影響を受けても集積回路の特性に影響のない、抵抗やロジック回路等を配置することも可能である。

【0050】

尚、上記のスイッチとして、NMOSトランジスタ、NPNトランジスタ、PMOSトランジスタ、PNPトランジスタ、トランスミッションゲート、その他の素子で構成できるスイッチ等を使用する。

【発明の効果】

【0051】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0052】

(1)高精度でバンドギャップ基準電圧発生回路の出力の電圧を調整でき、温度特性の小さい、高精度の出力電圧を得ることができる。

【0053】

(2)また、トリミング回路には抵抗とヒューズを用いており、トリミング後のトリミング出力部のレベルの固定はヒューズを切断することによりなされ、ヒューズの切断前後で電源電流を測定することにより、ヒューズが切断されたことが確認できるため、確実にヒューズを切断することができ、高温リークや外来ノイズによりデータが変化することもなく、信頼性に優れており、トリミング回路追加によるチップ面積の増加を最小限に抑えることができる。

【0054】

(3)さらに、出力電圧を調整するためのバンドギャップ基準電圧発生回路内で調整する素子は抵抗であるため、調整用の素子追加によるチップ面積の増加も最小限に抑えることができる。

【0055】

(4)また、半導体集積回路チップレイアウト上において、トリミング回路をバンドギャップ基準電圧発生回路から離れた位置に配置することでトリミング時のレーザ等によるトリミング素子周辺の物性変化の影響を小さくすることが可能となる。

【0056】

(5)上記(1)〜(4)により、例えば、自動車用トランスミッションソレノイドドライバ等の電流検出回路において要求される電流検出制度を満足させることができ、かつ自動車の使用環境に耐えうる高信頼性が要求される製品を最小限のコストで実現することが可能となる。

【図面の簡単な説明】

【0057】

【図1】本発明の実施の形態1による自動車用トランスミッションコントロールシステムの一例を示す回路図である。

【図2】本発明の実施の形態1による自動車用トランスミッションコントロールシステムの一例にトリミング機能付きバンドギャップ基準電圧発生回路を適用した一例を示す回路図である。

【図3】本発明の実施の形態1によるバンドギャップ基準電圧発生回路において、トリミングを行う際のフローチャートである。

【図4】本発明の実施の形態1による自動車用トランスミッションコントロールシステムの一例にトリミング機能付きバンドギャップ基準電圧発生回路を適用したトリミング回路の一例を示す回路図である。

【図5】本発明の実施の形態1によるバンドギャップ基準電圧発生回路の一例を示す回路図である。

【図6】本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図7】本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図8】本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図9】本発明におけるバンドギャップ基準電圧発生回路内の温度特性補正用可変抵抗の値を変化させたときのバンドギャップ基準電圧発生回路の温度特性の一例を示すバンドギャップ基準電圧発生回路の出力電圧の温度特性を示すグラフである。

【図10】本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、その構成の一例を示す回路図である。

【図11】本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、その構成の一例を示す回路図である。

【図12】本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図13】本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図14】本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【図15】本発明の実施の形態3による自動車用トランスミッションコントロールシステムの一例にトリミング機能付きバンドギャップ基準電圧発生回路を適用したトリミング回路の一例を示す回路図である。

【図16】本発明の実施の形態4によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、トリミング回路とバンドギャップ基準電圧発生回路の配置の一例を示す回路図である。

【図17】本発明の実施の形態5によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、トリミング回路とバンドギャップ基準電圧発生回路の配置の一例を示す回路図である。

【図18】本発明の実施の形態6によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、および組み立て上の電源、接地(GND)の配置の一例を示す説明図である。

【図19】本発明者が検討したレーザによるトリミングを実施した場合に隣接ブロックに及ぼす影響について説明した半導体チップの一例を示す縦構造の図である。

【図20】本発明者が検討したレーザによるトリミングを実施した場合に隣接ブロックに及ぼす影響について説明した半導体チップの他の例を示す縦構造の図である。

【発明を実施するための形態】

【0058】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。また、以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。

【0059】

また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良い。さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0060】

(実施の形態1)

図1は、本発明の実施の形態1による自動車用トランスミッションコントロールシステムの一例を示す回路図、図2は、本発明の実施の形態1による自動車用トランスミッションコントロールシステムの一例にトリミング機能付きバンドギャップ基準電圧発生回路を適用した一例を示す回路図、図3は、本発明の実施の形態1によるバンドギャップ基準電圧発生回路において、トリミングを行う際のフローチャート、図4は、本発明の実施の形態1による自動車用トランスミッションコントロールシステムのトリミング機能付きバンドギャップ基準電圧発生回路を適用したトリミング回路の一例を示す回路図、図5は、本発明の実施の形態1によるバンドギャップ基準電圧発生回路の一例を示す回路図、図6は、本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図、図7は、本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図、図8は、本発明の実施の形態1によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図、図9は、本発明におけるバンドギャップ基準電圧発生回路内の温度特性補正用可変抵抗の値を変化させたときのバンドギャップ基準電圧発生回路の温度特性の一例を示すバンドギャップ基準電圧発生回路の出力電圧の温度特性を示すグラフである。

【0061】

本実施の形態1において、図1は、例えば、無段階変速機(CVT)のシステムの一例である。無段階変速機(CVT)のクラッチをコントロールするための油圧を制御するためのソレノイドコイル16に流す電流を制御するための回路は半導体集積回路1内に形成されている。

【0062】

プリドライバ部2は特に制限はないが8ch(CH0〜CH7)分が記載されており、各々、制御回路3、ADコンバータ4、プリドライバ5、電流検出アンプ6を有する。

【0063】

油圧のコントロールはソレノイドコイル16に電流を流し、ソレノイドコイル16の磁界によって駆動される鉄芯15によってなされる。ソレノイドコイル16に流す電流は以下の手順によって行われる。

【0064】

このシステムの一例において、温度センサ9は、例えば、クラッチの冷却オイルの温度を測定する。圧力センサ10は、例えば、クラッチの圧力を検出する。第1ホールセンサ11は、例えば、クラッチの回転数、あるいはエンジンの回転数を検出する。

【0065】

第2ホールセンサ12は、例えば、ギヤシフトの位置を検出する。これらのセンサからの情報はセンサインタフェース部17を通してMCU18に伝達され、MUC18にて各センサにて検知した情報を元に最適な油圧コントロールをするためのソレノイドコイル16に流す電流値(ドライブ電流)の情報を通信インタフェース8を介して制御回路3に伝達する。

【0066】

ドライブ電流の情報は例えば、PWMのデューティ比に変換され、プリドライバ5を介し、ソレノイドドライバ13をPWM駆動し、CVTをコントロールするための最適電流値をソレノイドコイル16に流す。

【0067】

ここで、ソレノイドドライバ13に流す電流値が許容範囲から外れると、ソレノイドの振動が生じるという不具合があった。この音はドライブフィーリングにはさほど影響を与えないものの、発生する音については不快に感じるユーザーが生じるという問題があった。

【0068】

従って、ソレノイドドライバ13に流す電流を極めて高精度でコントロールする必要があり、そのためにはソレノイドドライバ13に流れている電流値を測定し、測定した電流値をソレノイドドライバ13を駆動する信号にフィードバックする。

【0069】

このシステムの一例においては、ソレノイドドライバ13とソレノイドコイル16の間に電流測定用の抵抗14を設け、その抵抗14の両端の電圧を測定し、アンプで増幅し、ADコンバータ4でデジタル信号に変換し、制御回路3にフィードバックする。

【0070】

ADコンバータ4は基準電圧7をもとに、アナログ電圧値をデジタル信号に変換するため、基準電圧7の精度が、測定電流値の精度に影響を与える。

【0071】

図2は、ソレノイドドライバ13に流す電流を高精度で制御するため、電流値を高精度で検出するために、トランスミッションコントロール装置において、高精度な基準電圧を得るための一実施例である。

【0072】

高精度で電流値を測定するため、ADコンバータ4の基準電圧として、温度特性が小さいバンドギャップ基準電圧発生回路21から得られた基準電圧を使用する。

【0073】

半導体集積回路チップ上において、さらにバンドギャップ基準電圧発生回路21の温度特性及び電圧精度を向上させるために、バンドギャップ基準発生回路21の温度特性を決めている抵抗及び、トランジスタのサイズ、及び形状、配置等の回路及びレイアウト上の工夫を行う。

【0074】

サイズについては、例えば、バンドギャップに使用されている抵抗、及びトランジスタのサイズをできるだけ大きくすることで、ウエハプロセス時のマスクずれによる影響を小さくし、ばらつきを小さくすることができる。

【0075】

形状については、各トランジスタのレイアウト上の形状を丸型にすることで、トランジスタのサイズ比の精度を向上させることができる。

【0076】

配置については、バンドギャップ基準電圧発生回路内の素子の配置として、比精度が必要な抵抗、及びトランジスタについては各々の抵抗、トランジスタについて形状、サイズ、配置方向を同等にし、隣接配置を行っている。所謂抵抗のペアリングとトランジスタのペアリングを最適にするということである。

【0077】

バンドギャップ基準電圧発生回路のブロックの配置としては、バンドギャップ基準電圧発生回路のブロックをできるだけチップの中央に近い配置にすることで、モールド樹脂の応力の影響を小さくするといった手法を用いてもよい。

【0078】

また、バンドギャップ基準電圧発生回路の電源と接地(GND)のチップ上の配線において、電源の配線のインピーダンスと接地(GND)の配線のインピーダンスをできるだけ近い値にする、所謂電源、接地(GND)ラインのインピーダンスマッチングを行うことで、外来ノイズに対する影響を小さくするレイアウト配置も行う。

【0079】

さらに、設計段階で以下のような調整を行う手法を用いてもよい。

【0080】

例えば、バンドギャップ基準電圧発生回路21内に複数の調整用抵抗を配置し、バンドギャップ基準電圧発生回路21の電圧の温度特性が最小になるような、最適な抵抗の組み合わせを、いくつかパターン作成し、最適な組み合わせを選択するという手法である。

【0081】

この手法はレイアウトの配置等の影響により、多くのサンプルにおいてバンドギャップ基準電圧発生回路の出力電圧の分布の中心値が温度特性ができるだけ小さくなるような値からずれている場合に、分布の中心値を温度特性ができるだけ小さくなるような値に調整する場合に有効である。

【0082】

さらに、今回の発明において、さらに温度特性が小さく高精度なバンドギャップ基準電圧発生回路21の出力の電圧を得るために下記のことを実施する。

【0083】

バンドギャップ基準電圧発生回路21は、第3の電源となる電源34と、第4の電源となる接地(GND)35の間に接続され、バンドギャップ回路22と、温度特性補正用可変抵抗23を有している。バンドギャップ基準電圧発生回路21の出力電圧はADコンバータ4の基準電圧となるが、この出力にはテストパッド26が接続され、ウエハテスト時に、プローブを接触させることにより、その電圧をモニタすることが可能となる。

【0084】

温度特性補正用可変抵抗23の抵抗値はトリミング回路24を介して、コントロールロジック回路25からの信号により、その抵抗値を可変することが可能となる。尚、本図面ではコントロールロジック回路25からトリミング回路24を介して温度特性補正用可変抵抗23に接続される信号ライン数は3本が記載されているが、特に3本にこだわるものではなく、温度特性補正用可変抵抗23の可変される抵抗値のステップ数に応じて任意に設定することができる。

【0085】

図3は本発明に係わる一実施例によるトリミングのフローチャートである。

【0086】

まず、ウエハテスト時にテストパッド26にプローブを接触させ、バンドギャップ基準電圧発生回路21の出力電圧を測定する(ステップS101)。

【0087】

次に、外部テスタ19からの信号により、コントロールロジック回路25を動作させ、トリミング回路24を介して、温度特性補正用可変抵抗23に信号を送信する。前記信号は、例えば、HレベルあるいはLレベルの信号のロジック信号であり、この組み合わせにより温度特性補正用可変抵抗23の抵抗値を可変させる(ステップS102)。また、温度特性補正用可変抵抗23の抵抗値を可変させている間はテストパッド26によりバンドギャップ基準電圧発生回路21の出力電圧をモニタし続ける。

【0088】

バンドギャップ基準電圧発生回路21の出力電圧の温度特性が最小になるような最適値になったときに、外部テスタ19はコントロールロジック回路25からトリミング回路24を介して温度特性補正用可変抵抗23に接続された信号ラインの状態を記憶する(ステップS103)。

【0089】

その後、外部テスタ19に記憶された上記コントロールロジック回路25からトリミング回路24を介して温度特性補正用可変抵抗23に接続された信号ラインの状態はトリミング装置に移され(ステップS104)、上記コントロールロジック回路24からトリミング回路24を介して温度特性補正用可変抵抗23に接続された信号ラインの状態と同等な状態になるようにトリミング回路24内のヒューズを切断し、トリミング回路24の出力の電位を固定する(ステップS105)。

【0090】

以上のトリミングはウエハ状態でのテスト時にレーザトリミングによってヒューズを切断することで実施される。

【0091】

組み立て後のパッケージの状態でのテスト時にトリミングを行う場合は別途トリミング用の端子を設け、ツェナーザッピング等の技術を用いる。

【0092】

また、常温だけでなく、高温、常温、低温等の複数の温度で上記のテストを実施した後に、温度特性補正用抵抗23の値のトリミングを行うことにより、バンドギャップ回路22の出力電圧を、さらに高精度でトリミング可能となる。

【0093】

図4はトリミング回路24の具体的な構成の一例を示した回路図であり、本実施例において、コントロールロジック回路25と温度特性補正用可変抵抗23との間の信号ラインから、第1のヒューズであるヒューズH1と第1の抵抗となる抵抗R1を介して、第1の電源が供給されるトリミング回路用電源端子28に接続されており、かつ第2のヒューズであるヒューズH2と第2の抵抗となる抵抗R2を介して、第2の電源が供給される接地(GND)29に接続されている。

【0094】

さらにコントロールロジック回路25からの信号ラインはヒューズH3を介して接続されている。トリミングを行うとき、トリミング回路用電源端子28側に接続されているヒューズH1を切断することで、温度特性補正用可変抵抗23への信号ラインは接地(GND)29に固定され、接地(GND)29側に接続されているヒューズH2を切断することで、温度特性補正用可変抵抗23への信号ラインは、トリミング回路用電源端子28電圧に固定される。

【0095】

また、コントロールロジック回路25側のヒューズH3を切断することにより、トリミング後はコントロールロジック回路25からの影響を受けることがなくなり、完全にH(トリミング回路用電源端子28電圧)あるいはL(接地29電圧)に固定することができる。

【0096】

尚、本図面ではトリミング回路内のヒューズ、抵抗は3組が記載されているが、特に3組にこだわるものではなく、温度特性補正用可変抵抗23の可変される抵抗値のステップ数に応じて任意に設定することができる。

【0097】

図5は、本発明の実施の形態1におけるバンドギャップ回路22の内部回路の構成の例を示した回路図である。この回路によれば温度特性補正用可変抵抗23はバンドギャップ回路22と接地(GND)との間に接続し、温度特性補正用可変抵抗23の抵抗値を可変させることにより、バンドギャップ回路22の出力電圧を可変させることが可能となる。

【0098】

この回路において、バンドギャップ基準電圧発生回路21の出力電圧VBGOは、

VBGO=(R4+2RV)/R5)・(kT/q)・ln(n・R4/R3) +VBE1

となる。

【0099】

ここで、RVは温度特性補正用可変抵抗23の抵抗値、VBE1はトランジスタQ1のベース−エミッタ間順方向電圧、kはボルツマン定数、Tは絶対温度、nはトランジスタQ2のサイズをトランジスタQ3のサイズで割った値、qは電子の電荷である。各々の抵抗値、トランジスタサイズを最適にすることにより、バンドギャップ基準電圧発生回路21の出力電圧の温度特性を最小にすることができる。

【0100】

図6は、本発明の実施の形態1における温度特性補正用可変抵抗23の内部回路の構成の例を示した回路図である。この回路によれば、複数の抵抗R6〜R8を並列に接続し、各々の抵抗R6〜R8には、スイッチSW1〜SW3が接続されており、接続されたスイッチがオンしている抵抗は有効化され、接続されたスイッチがオフしている抵抗は無効化されている。

【0101】

従って、オンさせるスイッチの組み合わせを変化させることにより抵抗値を可変させることが可能となる。尚、本図面では抵抗とスイッチは3組が記載されているが、特に3組にこだわるものではなく、温度特性補正用可変抵抗23の可変される抵抗値のステップ数に応じて任意に設定することができる。

【0102】

図7は、本発明の実施の形態1における温度特性補正用可変抵抗23の内部回路の構成の他の例を示した回路図である。この回路によれば、複数の抵抗R6〜R8,R12〜R14を並列に接続し、並列に接続された複数の抵抗群を直列に接続し、各々の抵抗R6〜R8,R12〜R14には、スイッチSW1〜SW6が接続され、接続されたスイッチがオンしている抵抗は有効化され、接続されたスイッチがオフしている抵抗は無効化されている。

【0103】

従って、オンさせるスイッチの組み合わせを変化させることにより抵抗値を可変させることが可能となる。尚、本図面では抵抗を並列接続した抵抗群内の抵抗とスイッチは3組が記載されているが、特に3組にこだわるものではない。

【0104】

また、複数の抵抗群は2組が記載されているが、特に2組にこだわるものではない。これらの抵抗の数及び抵抗群の数は、温度特性補正用可変抵抗23の可変される抵抗値のステップ数に応じて任意に設定することができる。

【0105】

図8は、本発明の実施の形態1における温度特性補正用可変抵抗23の内部回路の構成のさらに他の例を示した回路図である。この回路によれば、複数の抵抗R21〜R23を並列に接続し、各々の抵抗R21〜R23にはスイッチSW13〜SW15が接続され、接続されたスイッチがオンしている抵抗は無効化され、接続されたスイッチがオフしている抵抗は有効化されている。

【0106】

従って、オフさせるスイッチの組み合わせを変化させることにより抵抗値を可変させることが可能となる。尚、本図面では抵抗とスイッチは3組が記載されているが、特に3組にこだわるものではなく、温度特性補正用可変抵抗23の可変される抵抗値のステップ数に応じて任意に設定することができる。

【0107】

ここで、上記スイッチとして、NMOSトランジスタ、PMOSトランジスタ、NPNトランジスタ、PNPトランジスタ、トランスミッションゲート等の半導体素子を使用することができるが、NMOSトランジスタを使用する場合は、スイッチの素子面積を小さくするためには有効である。

【0108】

さらに、ヒューズが切断されたことを確認する手段として、電源電流を測定する方法もある。図4において、コントロールロジック回路25から温度特性補正用可変抵抗23への信号線は、トリミング回路内において、抵抗とヒューズを介してトリミング回路用電源端子28に接続されており、また別の抵抗とヒューズを介して接地(GND)29に接続されている。

【0109】

すなわち、トリミング回路用電源端子28と接地(GND)29との間は、2個の抵抗と2個のヒューズが直列に接続されている。トリミングを行う際に、トリミング回路用電源端子28側のヒューズかあるいは接地(GND)29側のいずれかのヒューズを切断することになるが、いずれかのヒューズが完全に切断されていれば、トリミング回路用電源端子28から接地(GND)29へ電流が流れることはない。

【0110】

トリミングはコントロールロジック回路25から温度特性補正用可変抵抗23への信号ラインに繋がっている全てのトリミング素子27において、トリミング回路用電源端子28側のヒューズ、あるいは接地(GND)29側のヒューズのいずれかを必ず切断するから、トリミング後はトリミング回路用電源端子28から接地(GND)29へ流れる電流をモニタすることで、全てのトリミング素子27のトリミングは成功したかどうかを確認することが可能になる。トリミングが成功したかどうかを確認することで、トリミングの高信頼性を得ることが可能となる。

【0111】

また、ヒューズを切断することにより、抵抗にてトリミング回路用電源端子28にプルアップしたり、または接地(GND)29にプルダウンする等の物理的に電位を固定するため、高温リークや、外来ノイズ等により、トリミング状態が変化することはなくなり、特に自動車用等の使用温度範囲が広く、耐ノイズに対して過酷な環境で使用される機器に搭載することに適している。

【0112】

尚、切断するためのヒューズはアルミ配線、銅配線、ポリシリコン等、半導体集積回路チップの中で使用している低インピーダンスの物質を使用してもよい。

【0113】

また、図5ではバンドギャップ基準電圧発生回路21の一例を提示したが、バンドギャップ基準電圧発生回路21は本例に限定されるものではなく、任意のバンドギャップ基準電圧発生回路を用いてよい。

【0114】

また、各抵抗の抵抗値の定数を必要に応じて異なる値にしておけば、有効化させる各抵抗の組み合わせにより、温度特性補正用可変抵抗23の可変させる抵抗値のステップ数も増やすことができる。

【0115】

例えば、図7において、本実施例では6個の抵抗の抵抗値を全て異なる値に設定しておけば、7×7=49通りのステップ数で温度特性可変抵抗23の抵抗値を可変できる。

【0116】

図9は以上のような方法でバンドギャップ基準電圧発生回路21の出力電圧を調整したときの、その出力電圧の結果の一例である。この場合は、出力電圧が1.21V付近の時最も温特が小さくなっている。尚、最も温特が小さくなるときの出力電圧は回路構成、定数、プロセス等によっても異なってくるため、製品の開発時に、シミュレーション、製品の評価等を行い決定しておき、バンドギャップ基準電圧発生回路21の出力電圧が、その決定された出力電圧の値になるようにトリミングを実施する。

【0117】

また、本実施例ではバンドギャップ回路22は一般的なバンドギャップ基準電圧発生回路を用いているが、その他の考えうるバンドギャップ基準電圧発生回路を用いてもよく、これらのバンドギャップ基準電圧発生回路内において温度特性に関係している抵抗に上記で記載された方法で抵抗値をトリミングできるのはいうまでもない。

【0118】

以上の実施の形態においては、バンドギャップ基準電圧発生回路21の出力電圧をトリミングするために、テスタからの信号により、コントロールロジック回路25を動作させることにより、温度特性補正用可変抵抗23の抵抗値をきめ細かいステップで変化させることが可能であるためにバンドギャップ基準電圧発生回路21の出力電圧をきめ細かくトリミングすることが可能となり、精度のよい出力電圧を得ることができる。

【0119】

また、バンドギャップ基準電圧発生回路21の出力電圧のトリミングはバンドギャップ回路22内のトランジスタのサイズを調整をすることでも可能であるが、この場合は、トリミングのために追加になるトランジスタの面積が、温度特性補正用可変抵抗23の面積よりも大きくなる。

【0120】

さらに、温度特性補正用可変抵抗23を用いることで、バンドギャップ基準電圧発生回路21の出力電圧をトリミングするための回路の面積の増加を最小限に抑えることができ、温度特性補正用可変抵抗23の抵抗値を固定させるためにヒューズを用いたトリミングを行うことで、トリミング回路24の追加によるチップ面積の増加を最小限に抑えることができ、高温リークやノイズ耐量を劣化させることなくトリミングを行うことが可能となり、自動車用途に要求される信頼性を劣化させることなく、低コストで高精度な基準電圧を得ることが可能となる。

【0121】

(実施の形態2)

図10は、本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、その構成の一例を示す回路図、図11は、本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、その構成の一例を示す回路図、図12は、本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図、図13は、本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図、図14は、本発明の実施の形態2によるトリミング機能付きバンドギャップ基準電圧発生回路において、温度特性補正用抵抗の一例を示す回路図である。

【0122】

本実施の形態2において、温度特性補正用可変抵抗23は、図10に示すように、バンドギャップ回路22内の抵抗30に並列に接続されている。図11において、温度特性補正用可変抵抗23はバンドギャップ回路22内の抵抗31に並列に接続されている。

【0123】

これらの回路において、温度特性補正用可変抵抗23の抵抗値を可変することにより、抵抗30、あるいは抵抗31の両端の抵抗値を可変させ、バンドギャップ回路22の出力電圧の値を可変させ、温度特性が最小となるような、バンドギャップ基準電圧発生回路の出力電圧を得ることが可能となる。

【0124】

図12、図13、図14は、本実施例における、温度特性補正用可変抵抗23の内部回路の例である。トリミングの方法については、上記実施例1と同様であるため、ここでの説明は省略する。

【0125】

ここで、上記スイッチとして、NMOSトランジスタ、PMOSトランジスタ、NPNトランジスタ、PNPトランジスタ、トランスミッションゲート等の半導体素子を使用することができるが、PMOSトランジスタを使用する場合は、スイッチの素子面積を最小にすることが可能となる。

【0126】

以上に示した温度特性補正用可変抵抗の構成はいくつかの例であり、抵抗の数、組み合わせ方法は必要に応じて任意に構成できることはいうまでもない。

【0127】

また、本実施例ではバンドギャップ回路22は一般的なバンドギャップ基準電圧発生回路を用いているが、その他の考えうるバンドギャップ基準電圧発生回路を用いてもよく、これらのバンドギャップ基準電圧発生回路内において温度特性に関係している抵抗に上記で記載された方法で抵抗値をトリミングできるのはいうまでもない。

【0128】

以上の実施例においては、バンドギャップ基準電圧発生回路21の出力電圧をトリミングするために、テスタからの信号により、コントロールロジック回路25を動作させることにより、温度特性補正用可変抵抗23の抵抗値をきめ細かいステップで変化させることが可能であるためにバンドギャップ基準電圧発生回路21の出力電圧をきめ細かくトリミングすることが可能となり、精度のよい出力電圧を得ることができる。

【0129】

また、バンドギャップ基準電圧発生回路21の出力電圧のトリミングはバンドギャップ回路22内のトランジスタのサイズを調整をすることでも可能であるが、この場合は、トリミングのために追加になるトランジスタの面積が、温度特性補正用可変抵抗23の面積よりも大きくなる。

【0130】

さらに、温度特性補正用可変抵抗23を用いることで、バンドギャップ基準電圧発生回路の出力電圧をトリミングするための回路の面積の増加を最小限に抑えることができ、温度特性補正用可変抵抗23の抵抗値を固定させるためにヒューズを用いたトリミングを行うことで、トリミング回路24の追加によるチップ面積の増加を最小限に抑えることができ、高温リークやノイズ耐量を劣化させることなくトリミングを行うことが可能となり、自動車用途に要求される信頼性を劣化させることなく、低コストで高精度な基準電圧を得ることが可能となる。

【0131】

(実施の形態3)

図15は、本発明の実施の形態3による自動車用トランスミッションコントロールシステムの一例にトリミング機能付きバンドギャップ基準電圧発生回路を適用したトリミング回路の一例を示す回路図である。

【0132】

本実施の形態3は、実施の形態1,2によるトリミング回路24において、図15に示すように、プルアップ抵抗およびプルダウン抵抗を第1の定電流となるプルアップ電流32、および第2の定電流となるプルダウン電流33に置き換えたものである。

【0133】

図15は必要に応じて、本実施例を適用することで半導体集積回路チップ上のトリミング回路の面積を削減可能となる。

【0134】

バンドギャップ基準電圧発生回路21の出力電圧のトリミング方法の例は、上記実施の形態1、実施の形態2で説明した方法と同様であるため、ここでの説明は省略する。

【0135】

(実施の形態4)

図16は、本発明の実施の形態4によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、トリミング回路とバンドギャップ基準電圧発生回路の配置の一例を示す回路図である。

【0136】

図19、及び図20は例えば、レーザトリミングが隣接するブロックに及ぼす影響を説明するための図である。同図において、トリミング回路24のヒューズ102にレーザ光101を照射するために、第2酸化膜105には穴が開いており、ヒューズ102に直接レーザ光101が照射されるようになっている。

【0137】

また、確実にヒューズ102を切断するためには、レーザ光101を強めに設定する必要がある。その場合、レーザ光101が半導体集積回路チップの第1酸化膜104を突き抜け、拡散層103にまで達することが考えられる。この場合、物性変化部109が生成され、これが分離層107と隣接ブロック108にまで達した場合は、周辺のブロックに影響を及ぼしてしまう。

【0138】

尚、ここではヒューズ102は配線106と同じ工程で形成されているが他の配線工程や、ポリシリコンの工程でも生成できることはいうまでもない。

【0139】

図16は、このように、物性変化部109が隣接ブロック108に達した場合でも、半導体集積回路チップの特性に影響を与えないようなレイアウト配置の一実施例である。

【0140】

図19の物性変化部109の影響を最も受けやすい回路が、例えばバンドギャップ基準電圧発生回路21であった場合は、バンドギャップ基準電圧発生回路21はトリミング回路24からできるだけ、遠くに配置するのが望ましい。

【0141】

本実施の形態では、トリミング回路24とバンドギャップ基準電圧発生回路21はチップ上でできるだけ離して配置し、トリミング回路24は半導体集積回路チップ100の端に配置している。

【0142】

この実施の形態4ではトリミング回路24とバンドギャップ基準電圧発生回路21の間に隣接ブロック108を配置し、隣接ブロック108はレーザ等のトリミングの影響を受けても問題にならないような回路ブロック、あるいは素子等を配置する。

【0143】

さらに、トリミング回路24をチップの端に配置すれば、トリミング回路24の周辺に配置する素子をできるだけ少なくすることができる。この配置を実施することにより、バンドギャップ基準電圧発生回路21はレーザ等によるヒューズの切断工程による影響を受けることがなくなり、信頼性の高いバンドギャップ基準電圧回路の出力電圧を得ることが可能となる。

【0144】

尚、物性変化部109の影響を受けにくいブロック、または回路の例としては、起動回路や、起動回路の抵抗、その他単純なプルアップ抵抗、プルダウン抵抗等がある。

【0145】

(実施の形態5)

図17は、本発明の実施の形態5によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、トリミング回路とバンドギャップ基準電圧発生回路の配置の一例を示す回路図である。

【0146】

本実施の形態5では、物性変化部109が隣接ブロックに達した場合でも、半導体集積回路チップの特性に影響を与えないようなレイアウト配置の他の例を示す。図17において、物性変化部109が達しても影響がない隣接ブロックをバンドギャップ基準電圧発生回路21の周辺を取り巻くように配置している。

【0147】

この配置を実施することにより、バンドギャップ基準電圧発生回路21はレーザ等によるヒューズの切断工程による影響を受けることがなくなり、信頼性の高いバンドギャップ基準電圧回路の出力電圧を得ることが可能となる。

【0148】

(実施の形態6)

、図18は、本発明の実施の形態6によるトリミング機能付きバンドギャップ基準電圧発生回路において、チップレイアウト上、および組み立て上の電源、接地(GND)の配置の一例を示す説明図である。

【0149】

本実施の形態6において、半導体集積回路チップ100には、図示するように、ボンディングパッド110、実施の形態1〜3で述べたバンドギャップ基準電圧発生回路21、実施の形態1〜3で述べたトリミング回路24、および実施の形態1〜3で述べたテストパッド26がそれぞれ設けられている。そして、パッケージとなるモールド樹脂111の周辺部には、パッケージのリードフレーム112がそれぞれ形成されている。

【0150】

この図において、トリミング回路24とバンドギャップ基準電圧発生回路21はチップ上で離して配置し、トリミング回路24の隣接ブロックにはレーザ等のトリミングの影響を受けても機能上、問題にならないような回路ブロック、あるいは素子等を配置している。

【0151】

また、第3の電源となるバンドギャップ基準電圧発生回路21の電源34と第4の電源となる接地35はバンドギャップ基準電圧発生回路21のブロックに近接して、パッドを設け、パッケージのリードフレームに直接ワイヤボンディング113で接続している。

【0152】

ここでバンドギャップ基準電圧発生回路21の電源34と接地35の半導体集積回路チップ上の金属配線のインピーダンスはできるだけ小さくなるようなレイアウトが施されている。

【0153】

このため、バンドギャップ基準電圧発生回路21の電源34のラインとパッケージ外部の電源とのインピーダンス、およびバンドギャップ基準電圧発生回路21の接地35のラインとパッケージ外部の接地35の電位とのインピーダンスはできるだけ小さくすることができる。

【0154】

すなわち、バンドギャップ基準電圧発生回路の電源34と接地35のインピーダンスマッチングを最良にすることができ、外部からのノイズによるバンドギャップ基準電圧発生回路21の出力電圧への影響を小さくすることができる。

【0155】

この構成を実施することにより、バンドギャップ基準電圧発生回路21はレーザ等によるヒューズの切断工程による影響を受けることがなくなるだけでなく、外部からのノイズ耐性が強い、さらに信頼性が高い、高精度のバンドギャップ基準電圧回路の出力電圧を得ることが可能となる。

【0156】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0157】

たとえば、前記実施の形態1〜6では、自動車用トランスミッションソレノイドドライバ電流検出回路の基準電圧自動車に用いられるバンドギャップ基準電圧発生回路について記載したが、本発明は、これに限らず、自動車用に使用される、エンジンコントロール用電子制御ユニットの基準電圧生成回路、エアバッグコントロール用電子制御ユニット、ABSコントロール用電子制御ユニット、電動パワーステアリング用電子制御ユニット、ボディ制御用電子制御ユニット等の自動車用の全般の電子制御ユニットの基準電圧発生回路に対して広く適用可能である。

【0158】

また、自動車用に限らず、民生用の電子機器の基準電圧発生回路に対しても広く適用可能である。

【産業上の利用可能性】

【0159】

本発明は、自動車用トランスミッションソレノイドドライバ電流検出回路の基準電圧生成技術に適している。

【符号の説明】

【0160】

1 半導体集積回路

2 プリドライバ部

3 制御回路

4 ADコンバータ

5 プリドライバ

6 電流検出アンプ

7 基準電圧

8 通信インタフェース

9 温度センサ

10 圧力センサ

11 第1ホールセンサ

12 第2ホールセンサ

13 ソレノイドドライバ

14 抵抗

15 鉄芯

16 ソレノイドコイル

17 センサインタフェース部

18 MCU

19 外部テスタ

21 バンドギャップ基準電圧発生回路

22 バンドギャップ回路

23 温度特性補正用可変抵抗

24 トリミング回路

25 コントロールロジック回路

26 テストパッド

27 トリミング素子

28 トリミング回路用電源端子

29 接地

30 抵抗

31 抵抗

32 プルアップ電流

33 プルダウン電流

34 電源

35 接地(GND)

100 半導体集積回路チップ

101 レーザ光

102 ヒューズ

103 拡散層

104 第1酸化膜

105 第2酸化膜

106 配線

107 分離層

108 隣接ブロック

109 物性変化部

110 ボンディングパッド

111 モールド樹脂

112 リードフレーム

113 ワイヤボンディング

【特許請求の範囲】

【請求項1】

出力電圧を調整可能なバンドギャップ基準電圧発生回路と、

複数のトリミング回路とを有し、

前記バンドギャップ基準電圧発生回路は、

出力電圧の温度特性を補正するための温度特性補正用可変抵抗を有し、

前記温度特性補正用可変抵抗は、

前記複数のトリミング回路の出力に接続され、

前記複数のトリミング回路の出力の電位に応じて、前記温度特性補正用可変抵抗の抵抗値が可変され、前記バンドギャップ基準電圧発生回路の出力電圧の温度特性を補正し、

前記複数のトリミング回路は、任意のインピーダンス、およびおよび第1のヒューズを介して第1の電源にそれぞれ接続され、かつ、任意のインピーダンス、および第2のヒューズを介して、前記第1の電源より低い電位である第2の電源に接続され、

前記第1のヒューズ、または前記第2のヒューズのいずれかを切断することにより、前記トリミング回路の出力の電圧を設定することを特徴とする半導体集積回路装置。

【請求項2】

請求項1記載の半導体集積回路装置において、

コントロールロジック回路をさらに有し、

前記コントロールロジック回路は、

複数のヒューズを介して、前記複数のトリミング回路の出力にそれぞれ接続され、

前記コントロールロジック回路により、前記複数のトリミング回路の出力の電位を変化させ、前記複数のトリミング回路の出力電位を任意に調整することを特徴とする半導体集積回路装置。

【請求項3】

請求項1記載の半導体集積回路装置において、

前記第1の電源の電流値を測定することにより、トリミング後に、前記第1のヒューズ、または前記第2のヒューズのいずれかが切断されていることが確認可能であることを特徴とする半導体集積回路装置。

【請求項4】

請求項2記載の半導体集積回路装置において、

夫々の前記トリミング回路の第1のヒューズ、または第2のヒューズを切断し、前記複数のトリミング回路の夫々の出力の電位を設定した後に、前記複数のトリミング回路と、前記コントロールロジック回路とを接続している前記複数のヒューズが全て切断されることを特徴とする半導体集積回路装置。

【請求項5】

請求項2において、

前記バンドギャップ基準電圧発生回路の出力電圧をモニタすることが可能なテストパッドをさらに有し、

前記テストパッドの電圧をモニタしながら、前記コントロールロジック回路により、前記複数のトリミング回路の出力の電位を変化させ、前記複数のトリミング回路の出力電位を任意に調整することを特徴とする半導体集積回路装置。

【請求項6】

請求項2において、

前記温度特性補正用可変抵抗は、

複数の抵抗と、

複数のスイッチとを有し、

前記複数のスイッチで有効にする前記抵抗の組み合わせを変化させ、前記温度特性補正用可変抵抗の抵抗値を変化させることを特徴とする半導体集積回路装置。

【請求項7】

出力電圧を調整可能なバンドギャップ基準電圧発生回路と、

複数のトリミング素子とを有し、

前記バンドギャップ基準電圧発生回路は、半導体集積回路チップ上に形成され、

前記バンドギャップ基準電圧発生回路は、前記半導体集積回路チップ上において、前記トリミング素子から一定の距離以上離れた場所に配置されたことを特徴とする半導体集積回路装置。

【請求項8】

請求項7記載の半導体集積回路装置において、

前記トリミング素子は、

前記半導体集積回路チップの端に配置されたことを特徴とする半導体集積回路装置。

【請求項9】

請求項8記載の半導体集積回路装置において、

前記バンドギャップ基準電圧発生回路は、

前記半導体集積回路チップの中央付近に配置されたことを特徴とする半導体集積回路装置。

【請求項10】

請求項1〜9のいずれか1項に記載の半導体集積回路装置において、

前記バンドギャップ基準電圧発生回路は、

第3の電源と、

前記第3の電源より電位が低い第4の電源とを有し、

前記第3の電源より電流を供給され、前記第4の電源を最低電位とし、

前記第3の電源のボンディングパッド、および前記第4の電源のボンディングパッドは前記バンドギャップ基準電圧発生回路のブロックに隣接、あるいは近接して配置され、

前記第3の電源のボンディングパッドとパッケージのリードフレームは直接ワイヤボンディングで接続され、

前記第4の電源と前記パッケージのリードフレームは直接ワイヤボンディングで接続されていることを特徴とする半導体集積回路装置。

【請求項11】

出力電圧を調整可能なバンドギャップ基準電圧発生回路と、

複数のトリミング回路とを有し、

前記バンドギャップ基準電圧発生回路は、

出力電圧の温度特性を補正するための温度特性補正用可変抵抗を有し、

前記温度特性補正用可変抵抗は、

前記複数のトリミング回路の出力に接続され、

前記複数のトリミング回路の出力の電位に応じて、前記温度特性補正用可変抵抗の抵抗値が可変され、前記バンドギャップ基準電圧発生回路の出力電圧の温度特性を補正し、

温度特性が補正された前記バンドギャップ基準電圧発生回路の出力は、

車載用トランスミッションコントロールの、油圧を制御するためのソレノイドドライバに流れる電流を測定する回路の基準電圧となることを特徴とする半導体集積回路装置。

【請求項1】

出力電圧を調整可能なバンドギャップ基準電圧発生回路と、

複数のトリミング回路とを有し、

前記バンドギャップ基準電圧発生回路は、

出力電圧の温度特性を補正するための温度特性補正用可変抵抗を有し、

前記温度特性補正用可変抵抗は、

前記複数のトリミング回路の出力に接続され、

前記複数のトリミング回路の出力の電位に応じて、前記温度特性補正用可変抵抗の抵抗値が可変され、前記バンドギャップ基準電圧発生回路の出力電圧の温度特性を補正し、

前記複数のトリミング回路は、任意のインピーダンス、およびおよび第1のヒューズを介して第1の電源にそれぞれ接続され、かつ、任意のインピーダンス、および第2のヒューズを介して、前記第1の電源より低い電位である第2の電源に接続され、

前記第1のヒューズ、または前記第2のヒューズのいずれかを切断することにより、前記トリミング回路の出力の電圧を設定することを特徴とする半導体集積回路装置。

【請求項2】

請求項1記載の半導体集積回路装置において、

コントロールロジック回路をさらに有し、

前記コントロールロジック回路は、

複数のヒューズを介して、前記複数のトリミング回路の出力にそれぞれ接続され、

前記コントロールロジック回路により、前記複数のトリミング回路の出力の電位を変化させ、前記複数のトリミング回路の出力電位を任意に調整することを特徴とする半導体集積回路装置。

【請求項3】

請求項1記載の半導体集積回路装置において、

前記第1の電源の電流値を測定することにより、トリミング後に、前記第1のヒューズ、または前記第2のヒューズのいずれかが切断されていることが確認可能であることを特徴とする半導体集積回路装置。

【請求項4】

請求項2記載の半導体集積回路装置において、

夫々の前記トリミング回路の第1のヒューズ、または第2のヒューズを切断し、前記複数のトリミング回路の夫々の出力の電位を設定した後に、前記複数のトリミング回路と、前記コントロールロジック回路とを接続している前記複数のヒューズが全て切断されることを特徴とする半導体集積回路装置。

【請求項5】

請求項2において、

前記バンドギャップ基準電圧発生回路の出力電圧をモニタすることが可能なテストパッドをさらに有し、

前記テストパッドの電圧をモニタしながら、前記コントロールロジック回路により、前記複数のトリミング回路の出力の電位を変化させ、前記複数のトリミング回路の出力電位を任意に調整することを特徴とする半導体集積回路装置。

【請求項6】

請求項2において、

前記温度特性補正用可変抵抗は、

複数の抵抗と、

複数のスイッチとを有し、

前記複数のスイッチで有効にする前記抵抗の組み合わせを変化させ、前記温度特性補正用可変抵抗の抵抗値を変化させることを特徴とする半導体集積回路装置。

【請求項7】

出力電圧を調整可能なバンドギャップ基準電圧発生回路と、

複数のトリミング素子とを有し、

前記バンドギャップ基準電圧発生回路は、半導体集積回路チップ上に形成され、

前記バンドギャップ基準電圧発生回路は、前記半導体集積回路チップ上において、前記トリミング素子から一定の距離以上離れた場所に配置されたことを特徴とする半導体集積回路装置。

【請求項8】

請求項7記載の半導体集積回路装置において、

前記トリミング素子は、

前記半導体集積回路チップの端に配置されたことを特徴とする半導体集積回路装置。

【請求項9】

請求項8記載の半導体集積回路装置において、

前記バンドギャップ基準電圧発生回路は、

前記半導体集積回路チップの中央付近に配置されたことを特徴とする半導体集積回路装置。

【請求項10】

請求項1〜9のいずれか1項に記載の半導体集積回路装置において、

前記バンドギャップ基準電圧発生回路は、

第3の電源と、

前記第3の電源より電位が低い第4の電源とを有し、

前記第3の電源より電流を供給され、前記第4の電源を最低電位とし、

前記第3の電源のボンディングパッド、および前記第4の電源のボンディングパッドは前記バンドギャップ基準電圧発生回路のブロックに隣接、あるいは近接して配置され、

前記第3の電源のボンディングパッドとパッケージのリードフレームは直接ワイヤボンディングで接続され、

前記第4の電源と前記パッケージのリードフレームは直接ワイヤボンディングで接続されていることを特徴とする半導体集積回路装置。

【請求項11】

出力電圧を調整可能なバンドギャップ基準電圧発生回路と、

複数のトリミング回路とを有し、

前記バンドギャップ基準電圧発生回路は、

出力電圧の温度特性を補正するための温度特性補正用可変抵抗を有し、

前記温度特性補正用可変抵抗は、

前記複数のトリミング回路の出力に接続され、

前記複数のトリミング回路の出力の電位に応じて、前記温度特性補正用可変抵抗の抵抗値が可変され、前記バンドギャップ基準電圧発生回路の出力電圧の温度特性を補正し、

温度特性が補正された前記バンドギャップ基準電圧発生回路の出力は、

車載用トランスミッションコントロールの、油圧を制御するためのソレノイドドライバに流れる電流を測定する回路の基準電圧となることを特徴とする半導体集積回路装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2010−177612(P2010−177612A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−21267(P2009−21267)

【出願日】平成21年2月2日(2009.2.2)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年2月2日(2009.2.2)

【出願人】(302062931)ルネサスエレクトロニクス株式会社 (8,021)

【Fターム(参考)】

[ Back to top ]