半導体電気メッキ装置用のリップシールおよびコンタクト部

【課題】半導体基板の表面との間で封止を形成して、基板の外周領域に電解質が入らないようにするエラストマーリップシール、および封止および電気接続のためのコンタクト部を備える電気メッキ用クラムシェルを提供する。

【解決手段】可撓性のコンタクト部404は、エラストマーリップシール402に一体化されており、エラストマーリップシールの上面にコンフォーマルに配置されており、屈曲して、基板406と適合するコンフォーマルなコンタクト面を形成する。エラストマーリップシールの一部は、クラムシェルにおいて基板を支持、位置合わせおよび封止する。

【解決手段】可撓性のコンタクト部404は、エラストマーリップシール402に一体化されており、エラストマーリップシールの上面にコンフォーマルに配置されており、屈曲して、基板406と適合するコンフォーマルなコンタクト面を形成する。エラストマーリップシールの一部は、クラムシェルにおいて基板を支持、位置合わせおよび封止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、集積回路用にダマシンインターコネクト部を形成すること、および、集積回路製造で用いられる電気メッキ装置に関する。

【0002】

[関連出願]

本願は、米国仮特許出願第61/523,800号(出願日:2011年8月15日、発明の名称:「半導体電気メッキ装置用のリップシールおよびコンタクト部」)に基づき優先権を主張する。当該仮出願の内容は全て、参照により本願に組み込まれる。

【背景技術】

【0003】

電気メッキは、集積回路(IC)製造において1以上の伝導性材料の層を成膜するべく一般的に用いられている技術である。一部の製造プロセスによると、電気メッキは、さまざまな基板フィーチャ間において銅製のインターコネクトを1または複数の階層に成膜するために用いられる。電気メッキを行う装置は通常、電解質が入ったプールまたは容器を有する電気メッキセルと、電気メッキを行っている間に半導体基板を保持するクラムシェルとを備える。

【0004】

電気メッキ装置の動作中、半導体基板は電解質プールに浸漬され、基板のうち一の表面を電解質に暴露する。基板表面との間で構築された1以上の電気接触を利用して、電流を電気メッキセルに流し、電解質内にある金属イオンから金属を基板表面に成膜する。通常、基板と、電流源として機能する母線との間で電気接続を形成するために、電気コンタクト部を用いる。しかし、一部の構成によると、電気接続が接触している基板上の伝導性シード層は、基板の端縁に向かうにつれて厚みが小さくなるとしてよく、基板との間で構築する電気接続を最適化することがより難しくなる。

【0005】

電気メッキにおける別の問題として、電気メッキ溶液が腐食性を持つ点が挙げられる。このため、多くの電気メッキ装置において、クラムシェルと基板との界面においてリップシールを用いて、電解質が漏れないようにするとともに、電気メッキセルの内部および電気メッキを行う基板の面を除き、リップシールと、電気メッキ装置の構成要素との接触を維持する。

【発明の概要】

【課題を解決するための手段】

【0006】

本明細書では、電気メッキを行っている間に半導体基板と係合して半導体基板に電流を供給する電気メッキ用クラムシェルで利用されるリップシール構造体を開示する。一部の実施形態によると、リップシール構造体は、半導体基板と係合するエラストマーリップシールと、電気メッキを行っている間に半導体基板に電流を供給する1以上のコンタクト部とを備えるとしてよい。一部の実施形態によると、係合時には、エラストマーリップシールは実質的に、半導体基板の外周領域にメッキ溶液が入らないようにする。

【0007】

一部の実施形態によると、1以上のコンタクト部は、構造的にエラストマーリップシールと一体化されており、リップシールと基板とが係合すると、基板の外周領域に接触する第1の露出部分を含む。一部の実施形態によると、1以上のコンタクト部はさらに、電流源と電気接続を形成するための第2の露出部分を含むとしてよい。このような実施形態によると、電流源は、電気メッキ用クラムシェルの母線であってよい。一部の実施形態によると、1以上のコンタクト部はさらに、第1および第2の露出部分を接続する第3の露出部分を含むとしてよい。このような実施形態によると、第3の露出部分は、エラストマーリップシールの表面に構造的に一体化されているとしてよい。

【0008】

一部の実施形態によると、1以上のコンタクト部は、第1および第2の露出部分を接続する非露出部分を含むとしてよく、非露出部分は、構造的にエラストマーリップシールの表面の下部に一体化されているとしてよい。このような実施形態によると、エラストマーリップシールは、非露出部分の上方に成形されている。

【0009】

一部の実施形態によると、エラストマーリップシールは、外周領域にメッキ溶液が入らないようにするべく、略円形の外周を画定している第1の内径を持つとしてよく、1以上のコンタクト部の第1の露出部分は、第1の内径よりも大きい第2の内径を画定しているとしてよい。このような実施形態によると、第1の内径と第2の内径との差分の大きさは、約0.5mm未満である。このような実施形態によると、第1の内径と第2の内径との差分の大きさは、約0.3mm未満である。

【0010】

一部の実施形態によると、リップシール構造体は、電気メッキを実行している間に半導体基板に電流を供給する1以上の可撓性コンタクト部を備えるとしてよい。このような実施形態によると、1以上の可撓性コンタクト部の少なくとも一部分は、エラストマーリップシールの上面にコンフォーマルに(形状を適応させて)配置されているとしてよく、可撓性コンタクト部は、半導体基板と係合すると、屈曲して、半導体基板と適合するコンフォーマルなコンタクト面を形成するとしてよい。このような実施形態によると、コンフォーマルなコンタクト面は、半導体基板の斜面状端縁と適合する。

【0011】

一部の実施形態によると、1以上の可撓性のコンタクト部は、基板とリップシール構造体とが係合した場合に基板と接触しないように構成されている部分を含むとしてよい。このような実施形態によると、この非接触部分は、コンフォーマルにならない材料を含む。一部の実施形態によると、コンフォーマルなコンタクト面は、半導体基板との間で一続きの界面を形成するが、一部の実施形態では、コンフォーマルなコンタクト面は、半導体基板との間で、間隙を含む不連続の界面を形成する。この後者のような実施形態によると、1以上の可撓性のコンタクト部は、エラストマーリップシールの表面上に設けられている複数の配線先端部または一の配線メッシュを含むとしてよい。一部の実施形態によると、エラストマーリップシールの上面にコンフォーマルに配置されている1以上の可撓性のコンタクト部は、化学気相成長法、物理気相成長法および電気メッキから選択される1以上の方法を利用して形成される伝導性堆積物を含む。一部の実施形態によると、エラストマーリップシールの上面にコンフォーマルに配置されている1以上の可撓性のコンタクト部は、導電性エラストマー材料を含むとしてよい。

【0012】

本明細書ではさらに、電気メッキ用クラムシェルにおいて半導体基板を支持、位置合わせ、および、封止する電気メッキ用クラムシェルにおいて利用されるエラストマーリップシールを開示する。一部の実施形態によると、リップシールは、可撓性のエラストマー支持端縁と、可撓性のエラストマー支持端縁の上方に位置する可撓性のエラストマー上側部分とを備える。一部の実施形態によると、可撓性のエラストマー支持端縁は、半導体基板を支持および封止する封止用突起部を有する。このような実施形態によると、基板を封止すると、封止用突起部は、メッキ溶液を除去するべく外周を画定している。一部の実施形態によると、可撓性のエラストマー上側部分は、押圧対象の上面と、封止用突起部に対して相対的に外側に位置している内側側面とを含む。このような実施形態によると、内側側面は、上面が押圧されると、半導体基板を内側に移動させ位置合わせするとしてよく、一部の実施形態によると、上面が押圧されると、少なくとも約0.2mm内側に移動させるとしてよい。一部の実施形態によると、上面が押圧されていない場合、内側側面は、可撓性のエラストマー上側部分内を通るように半導体基板を下降させて上側部分に接触させることなく封止用突起部上に載置されるように、十分外側に位置している。しかし、半導体基板が封止用突起部上に載置されて、上面が押圧されると、内側側面は、半導体基板に接触して押圧し、電気メッキ用クラムシェルにおいて半導体基板を位置合わせする。

【0013】

本明細書ではさらに、エラストマーリップシールを備える電気メッキ用クラムシェルにおいて半導体基板を位置合わせおよび封止する方法を開示している。一部の実施形態によると、当該方法は、クラムシェルを開く段階と、基板をクラムシェルに供給する段階と、リップシールの上側部分内を通るように基板を下降させてリップシールの封止用突起部上に載置する段階と、リップシールの上側部分の上面を押圧して基板を位置合わせする段階と、基板を押圧して封止用突起部と基板との間に封止を形成する段階とを備える。一部の実施形態によると、リップシールの上側部分の上面を押圧することによって、リップシールの上側部分の内側側面が基板に当たってクラムシェル内で基板が位置合わせされる。一部の実施形態によると、上面を押圧して基板を位置合わせすることは、クラムシェルのコーンの第1の面で上面を押圧することを含み、基板を押圧して封止を形成することは、クラムシェルのコーンの第2の面で基板を押圧することを含む。

【0014】

一部の実施形態によると、上面を押圧して基板を位置合わせすることは、クラムシェルの第1の押圧部で上面を押圧することを含み、基板を押圧して封止を形成することは、クラムシェルの第2の押圧部で基板を押圧することを含む。このような実施形態によると、第2の押圧部は、第1の押圧部とは別に移動可能であるとしてよい。このような実施形態によると、上面を押圧することは、半導体基板の直径に基づいて、第1の押圧部が加える押圧力を調整することを含む。

【図面の簡単な説明】

【0015】

【図1】半導体ウェハを電気化学的に処理するウェハ保持位置決め装置を示す斜視図である。

【0016】

【図2】複数の可撓性のフィンガー部を持つコンタクトリングを有するクラムシェル構造体を示す概略断面図である。

【0017】

【図3A】コンタクト部が一体化しているリップシール構造体を有するクラムシェル構造体を示す概略断面図である。

【0018】

【図3B】コンタクト部が一体化している他のリップシール構造体を有する他のクラムシェル構造体を示す概略断面図である。

【0019】

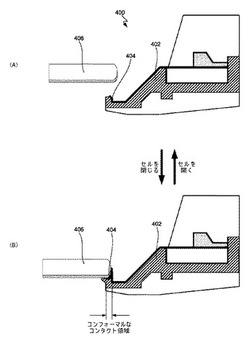

【図4】(A)は、可撓性のコンタクト部を有するリップシール構造体を示す概略断面図であり、(B)は半導体基板との間で界面となるコンフォーマルなコンタクト面を形成する、(A)に示すリップシール構造体を示す概略断面図である。

【0020】

【図5A】クラムシェル構造体において半導体基板を位置合わせするリップシール構造体を示す概略断面図である。

【0021】

【図5B】図5Aに示すリップシール構造体の概略断面図であり、リップシール構造体の上面を押圧するクラムシェル構造体のコーンの表面を示す。

【0022】

【図5C】図5Aおよび図5Bに示すリップシール構造体を示す概略断面図であり、リップシールの上面および半導体基板の両方を押圧しているクラムシェル構造体のコーンの表面を示す。

【0023】

【図6】半導体基板を電気メッキする方法を説明するためのフローチャートである。

【発明を実施するための形態】

【0024】

以下に記載する説明では、本明細書で説明する概念について完全に理解していただくべく、具体的且つ詳細な内容を数多く記載する。本明細書で説明する概念は、以下に記載する具体的且つ詳細な内容の一部または全てを採用することなく実施され得る。また、公知の処理は、本明細書で説明する概念を不要にあいまいにすることを避けるべく、詳細な説明を省略する。具体的な実施形態に関連付けて説明する概念もあるが、このような実施形態は本発明を限定するものではないと理解されたい。

【0025】

本明細書で開示するさまざまな実施形態に係るリップシールおよびコンタクト部の概略をある程度説明するべく、電気メッキ装置の一例を図1に示す。具体的には、図1は、半導体ウェハを電気化学的に処理するウェハ保持位置合わせ装置100を示す斜視図である。装置100は、ウェハ係合部を備えており、これは、「クラムシェル部」、「クラムシェル構造体」、または、単に「クラムシェル」と呼ばれることがある。クラムシェル構造体は、カップ101およびコーン103を有する。以降の図面でも図示しているが、カップ101はウェハを保持し、コーン103はカップ内で確実にウェハを固定する。本願の図面に具体的に図示した以外の構成のカップおよびコーンを利用することもできる。共通している特徴は、ウェハが位置する内部領域をカップが持つこと、および、ウェハを所定位置で保持するべくコーンがカップに対してウェハを押圧することである。

【0026】

図示した実施形態によると、クラムシェル構造体(カップ101およびコーン103を含む)は、上側プレート105に接続されている支柱104によって支持されている。この構造体(101、103、104および105)は、上側プレート105に接続されているスピンドル106を介してモータ107によって駆動される。モータ107は、実装用ブラケット(不図示)に取着されている。スピンドル106は、クラムシェル構造体に(モータ107からの)トルクを伝達して、メッキ中はクラムシェル構造体内に保持されているウェハ(同図では不図示)を回転させる。スピンドル106内のエアシリンダ(不図示)はさらに、カップ101をコーン103に係合させる垂直方向の力を供給する。クラムシェルが係合していない場合(不図示)、エンドエフェクタアームを備えるロボットがカップ101とコーン103との間にウェハを挿入するとしてよい。ウェハを挿入した後、コーン103をカップ101と係合させることで、ウェハを装置100内で固定して、ウェハの一方の面である処理面を電解質溶液と接触させるべく露出させる(他方の面は露出させない)。

【0027】

特定の実施形態によると、クラムシェル構造体は、電解質が飛び散る場合にコーン103を保護するスプレースカート109を備える。図示した実施形態によると、スプレースカート109は、垂直円周スリーブおよび円形キャップ部分を含む。スペーサ部材110によって、スプレースカート109およびコーン103を互いから離間させる。

【0028】

本明細書では、構成要素101−110を備える構造体をまとめて、「ウェハホルダ」(または、「基板ホルダ」)111と呼ぶ。しかし、「ウェハホルダ」/「基板ホルダ」の概念は一般的に、ウェハ/基板と係合して、ウェハ/基板の移動および位置決めを行う構成要素のさまざまな組み合わせおよびサブコンビネーションまで拡張されることに留意されたい。

【0029】

傾斜構造体(不図示)をウェハホルダに接続して、(水平に浸漬させるのではなく)斜めにウェハをメッキ溶液内に浸漬させるとしてよい。一部の実施形態によると、プレートおよび旋回軸結合部から成る駆動機構および駆動装置を利用して、円弧状の経路(不図示)に沿ってウェハホルダ111を移動させ、この結果、ウェハホルダ111(つまり、カップおよびコーンから成る構造体)の近位端部を傾斜させる。

【0030】

さらに、アクチュエータ(不図示)によって、ウェハホルダ111全体を上下に垂直方向に昇降させて、ウェハホルダの近位端部をメッキ溶液に浸漬させる。このように、2つの構成要素から成る位置決め機構によれば、ウェハに対して、電解質表面に対して垂直な軌跡に沿った垂直移動、および、水平配向(つまり、電解質表面に対して平行な配向)からずらすための傾斜移動を、実現する(傾斜ウェハ浸漬機能)。

【0031】

尚、ウェハホルダ111は、アノードチャンバ157およびメッキ溶液を収容しているメッキチャンバ117を有するメッキセル115と共に用いられることに留意されたい。チャンバ157は、アノード119(例えば、銅製のアノード)を保持しており、アノード部分およびカソード部分に異なる電解質物質を維持するべく膜等のセパレータを含むとしてよい。図示した実施形態では、拡散部153を利用して、回転しているウェハに対して均一に上向きに電解質を方向付ける。特定の実施形態によると、流れ拡散部は、高抵抗バーチャルアノード(HRVA)プレートである。当該プレートは、絶縁性材料(例えば、プラスチック)の固体部材で形成され、一次元の小さな孔(直径が0.01インチから0.050インチ)を多数(例えば、4,000個から15,000個)を有しており、プレートの上方にはカソードチャンバに接続されている。孔の総断面積は、総突出面積の約5%未満であるので、メッキセルにおける流れ抵抗が大きくなり、システムのメッキ均一性が改善される。高抵抗バーチャルアノードプレート、および、それに対応する半導体ウェハを電気化学的に処理する装置の更なる説明については、米国特許出願第12/291,356号(出願日:2008年11月7日)を参照されたい。当該出願の内容は全て、参照により本願に組み込まれる。メッキセルはさらに、分離した電解質流動パターンを制御および形成するべく分離膜を有するとしてよい。別の実施形態によると、アノードチャンバを画定するべく膜を利用する。アノードチャンバは、サプレッサ、アクセラレータ等の有機メッキ添加剤が略含まれていない電解質を含む。

【0032】

メッキセル115はさらに、メッキセル内で電解質を循環させ、そして、メッキ対象の被処理物に当てる管構造または管構造コンタクトを有するとしてよい。例えば、メッキセル115は、アノード119の中心の孔を通ってアノードチャンバ157の中心に垂直に延伸する電解質導入管131を有する。他の実施形態によると、セルは、カソードチャンバの外壁(不図示)において拡散部/HRVAプレートの下方にあるカソードチャンバ内に流体を導入する電解質導入マニホルドを有する。場合によっては、導入管131は、膜153の両側(アノード側およびカソード側)に出力ノズルを含む。このような構成によって、電解質がアノードチャンバおよびカソードチャンバの両方に送られる。他の実施形態によると、アノードチャンバおよびカソードチャンバは、流れ耐性膜153によって分離されており、各チャンバは、分離された電解質がそれぞれ別個のフローサイクルを形成している。図1の実施形態に示すように、入力ノズル155は、膜153のアノード側に電解質を供給する。

【0033】

また、メッキセル115は、リンス排出ライン159およびメッキ溶液返還ライン161を備える。各ラインは、メッキチャンバ117に直接接続されている。また、リンスノズル163は、通常動作時にウェハおよび/またはカップを洗浄するためのリンス用脱イオン水を供給する。メッキ溶液は通常、チャンバ117の大半を充填している。飛び跳ね、および、泡の発生を軽減するべく、チャンバ117は、メッキ溶液返還のための内側堰165と、リンス水返還のための外側堰167とを有する。図示した実施形態によると、これらの堰は、メッキチャンバ117の壁部内に設けられている円周状の垂直スロットである。

【0034】

上述したように、電気メッキ用クラムシェルは通常、リップシール、および、封止および電気接続のための1以上のコンタクト部を備える。リップシールは、エラストマー材料から形成されているとしてよい。リップシールは、半導体基板の表面との間で封止を形成して、基板の外周領域に電解質が入らないようにする。この外周領域では成膜は行われず、ICデバイスを形成するために利用されない。つまり、外周領域は処理面の一部ではない。場合によっては、電解質がこの領域に入らないようになっているので、この領域を端縁除外領域と呼ぶ。外周領域は、処理中において基板を支持および封止するため、および、コンタクト部との間で電気接続を形成するために用いられる。処理面積を大きくすることが一般的に望ましいので、外周領域は、上述した役割を維持しつつできる限り小さくする必要がある。特定の実施形態によると、外周領域は、基板の端縁から、約0.5ミリメートルと3ミリメートルとの間である。

【0035】

設置の際、リップシールおよびコンタクト部は、クラムシェルの他の構成要素と共に組み立てられる。当業者であれば、特に、外周領域が小さい場合に、この動作がどれほど困難であるか分かるであろう。このクラムシェルが提供する開口は全体として、基板のサイズと同等である(例えば、200mmウェハ、300mmウェハ、450mmウェハ等を収容可能な開口)。さらに、基板には、それ自体のサイズに許容誤差がある(例えば、SEMI仕様では、通常の300mmウェハについて±0.2ミリメートル)。特に難しいのは、エラストマーリップシールおよびコンタクト素子の位置合わせである。これは両者が共に、比較的可撓性が高い材料で形成されているためである。これら2つの構成要素は、相対的な位置関係を非常に正確に合わせる必要がある。リップシールおよびコンタクト部の封止端縁が互いに離れ過ぎてしまうと、クラムシェルの動作時にコンタクトと基板との間に形成される電気接続が不十分になったり、または、形成されない場合がある。また、封止端縁がコンタクトに近過ぎると、コンタクトと封止部分とが互いに邪魔になり、外周領域に漏れてしまう場合がある。例えば、従来のコンタクトリングは通常、複数の可撓性の「フィンガー部」から形成されており、これらのフィンガー部がバネのような動作で基板に対して押圧されると、図2のクラムシェル構造体に示すように、電気接続が構築される(カップ201、コーン203、および、リップシール212を参照されたい)。このような可撓性のフィンガー部208はリップシール212に対する位置決めが非常に難しいだけでなく、設置の際に容易に損傷してしまい、電解質が外周領域に入り込むと、洗浄が難しい。

【0036】

<コンタクト部が一体化されたリップシール構造体>

本発明では、コンタクト部がエラストマーリップシールに一体化されている、新型のリップシール構造体を提供する。2つの別箇の封止部および電気部(例えば、リップシールおよびコンタクトリング)は、使用時に設置および位置合わせするのではなく、構造体の製造時に位置合わせおよび一体化する。この位置関係は、設置時およびクラムシェルの動作時にも維持される。このように、位置合わせの決定および検査は1回のみとなり、つまり、構造体の製造時に行われる。

【0037】

図3Aは、特定の実施形態に係る、リップシール構造体302を備えるクラムシェル300の一部分を示す概略図である。リップシール構造体302は、半導体基板(不図示)に係合するエラストマーリップシール304を有する。リップシール304は、基板との間で封止を形成し、本明細書で説明したように、半導体基板の外周領域にメッキ溶液が入らないようにする。リップシール304は、上方に基板に向って延伸する突起部308を含むとしてよい。突起部は、押圧されて、ある程度まで変形して封止を行うとしてよい。リップシール304は、外周領域にメッキ溶液が入らないようにするべく、内径が外周を画定している。

【0038】

リップシール構造体302はさらに、リップシール304に構造的に一体化されている1以上のコンタクト部310を有する。上述したように、コンタクト部310は、電気メッキ実行中において、半導体基板に電流を供給するために用いられる。コンタクト部310は、リップシール構造体302の封止特性を劣化させないように、リップシール304の第1の内径よりも大きい第2の内径を画定している露出部分312を含む。コンタクト部310は一般的に、電気メッキ用クラムシェルの母線316等の電流源との間で電気接続を行うべく別の露出部分313を含む。しかし、その他の接続方式も可能である。例えば、コンタクト部310は、母線316に接続される供給バス314に相互接続されているとしてよい。

【0039】

上述したように、1以上のコンタクト部310のリップシール304への一体化は、リップシール構造体302の製造時に行われ、構造体の設置時および動作時にも維持される。このような一体化は、さまざまな方法で実行されるとしてよい。例えば、エラストマー材料をコンタクト部310の上方で成形するとしてよい。他の構成要素、例えば、電流分配バス314も、構造体302の強度、伝導率およびその他の特性を改善するべく、構造体に一体化するとしてもよい。

【0040】

図3Aに示すリップシール構造体302は、コンタクト部310を有する。コンタクト部310では、中央の非露出部分が、2つの露出部分312および313の間に位置しており、これら2つの露出部分を接続している。この非露出部分は、エラストマーリップシール304の本体内に延在しており、全体がエラストマーリップシール304によって周囲を取り囲まれていて、エラストマーリップシールの表面の下方に構造的に一体化されている。この種類のリップシール構造体302は、例えば、コンタクト部310の非露出部分の上方にエラストマーリップシール304を成形することによって、形成されるとしてよい。このようなコンタクト部は、コンタクト部310のわずかな部分のみがリップシール構造体302の表面に延在して露出しているので、洗浄が特に容易であるとしてよい。

【0041】

図3Bは、コンタクト部322がエラストマーリップシール304の表面上に延在しておりリップシール構造体に取り囲まれた中央領域を持たない別の実施形態を示す図である。一部の実施形態によると、中央領域は、コンタクト部の第3の露出部分と見なすことができ、エラストマーリップシールの表面上に構造的に一体化され、コンタクト部312および313の2つの第1の露出部分の間に位置しており、これら2つの露出部分同士を接続している。この実施形態は、例えば、コンタクト部322を表面内に押し込んで、または、表面内に成形して、または、表面に接着することによって、または、表面に取着することによって、組み立てるとしてよい。コンタクト部をどのようにエラストマーリップシールに一体化するかにかかわらず、コンタクト部のうち基板に対して電気接続されている一点または一面が、リップシールのうち基板との間で封止を形成している一点または一面に対する決められた位置を優先的に維持する。コンタクト部およびリップシールの他の部分は、相対的に移動可能であるとしてよい。例えば、コンタクト部のうち母線に電気接続している露出部分は、リップシールと相対的に移動するとしてよい。

【0042】

図3Aに戻って、第1の内径は外周領域を画定しており、第2の内径はコンタクト部と基板との重複部分を画定している。特定の実施形態によると、第1の内径と第2の内径との差分の大きさは、約0.5ミリメートル(mm)未満であり、コンタクト部310の露出部分312が、電解質溶液から約0.25mm未満離間していることを意味している。このように離間距離を小さくすることによって、基板に対する電気接続を十分なものとしつつも、外周領域を比較的小さくすることができる。このような実施形態によると、第1の内径と第2の内径との差分の大きさは、約0.4mm未満であり、または、約0.3mm未満であり、または、約0.2mm未満であり、または、約0.1mm未満である。他の実施形態によると、この内径の差分の大きさは、約0.6mm未満であるとしてよく、または、約0.7mm未満であるとしてよく、約1mm未満であるとしてよい。特定の実施形態によると、コンタクト部は、少なくとも約30アンペア、または、より具体的には、少なくとも約60アンペアを伝導する。コンタクト部は、複数のフィンガー部を有しているとしてよく、フィンガー部の各接触先端部はリップシールの端縁に対して固定されているとしてよい。同じまたは別の実施形態において、1以上のコンタクト部の露出部分は、複数のコンタクト点を含む。これらのコンタクト点は、エラストマーリップシールの表面から離れるように延伸するとしてよい。他の実施形態によると、1以上のコンタクト部の露出部分は、一続きの表面を含む。

【0043】

<コンフォーマルなコンタクト面を形成する可撓性のコンタクト部を備えるリップシール構造体>

基板に対する電気接続は、基板をクラムシェル構造体に封止する際と、その後に電気メッキを行う際に、コンタクト部と基板との間のコンタクト面を大きくすることによって大幅に改善されるとしてよい。従来のコンタクト部(例えば、図2に示す「フィンガー部」)は、接触面積が比較的小さい基板との間で「点接触」のみを形成するように構成されている。コンタクトフィンガー部の先端が基板に接触すると、フィンガー部は屈曲して基板に対して力を加える。この力はある程度は接触抵抗を低減することになるが、依然として電気メッキを実行中に十分問題となり得る接触抵抗が残っていることが多い。さらに、コンタクトフィンガー部は、屈曲を何度も繰り返すことによって、時間の経過と共に損傷してしまう場合がある。

【0044】

本明細書では、エラストマーリップシールの上面にコンフォーマルに配設される1以上の可撓性のコンタクト部を備えるリップシール構造体を説明している。このようなコンタクト部は、半導体基板と係合すると屈曲し、リップシール構造体によって基板を支持、係合および封止する場合に半導体基板と適合するコンフォーマルなコンタクト面を形成する。コンフォーマルなコンタクト面は、基板とリップシールとの間で封止が行われる場合と同様に、基板がリップシールに対して押圧された場合に形成される。しかし、封止用界面およびコンフォーマルなコンタクト面は多くの場合、互いに隣接して形成されるものの、区別するべきである。

【0045】

図4の(A)は、特定の実施形態に係る、基板406をリップシール402に位置決めおよび封止する前に、エラストマーリップシール402の上面に配置されている可撓性のコンタクト部404を備えるリップシール構造体400を示す図である。図4の(B)は、特定の実施形態に係る、リップシール402に対して基板406が位置決めおよび封止された後の同じリップシール構造体400を示す図である。具体的には、可撓性のコンタクト部404は、基板をリップシール構造体で保持/係合させると、屈曲して、基板406との間の界面においてコンフォーマルなコンタクト面を形成するものとして図示されている。可撓性のコンタクト部404と基板406との間の電気的界面は、基板の(平坦な)表面および/または基板の斜面状の端面とにわたって延在するとしてよい。全体的に、基板406との界面において可撓性のコンタクト部404のコンフォーマルなコンタクト面を得ることによって、形成されるコンタクト界面面積が大きくなる。

【0046】

可撓性のコンタクト部404がコンフォーマル特性を持つことは基板との界面において重要であるが、可撓性のコンタクト部404の残りの部分も同様にリップシール402に対してコンフォーマルであるとしてよい。例えば、可撓性のコンタクト部404は、リップシールの表面に沿ってコンフォーマルに延在するとしてよい。他の実施形態によると、可撓性のコンタクト部404の残りの部分は、他の(例えば、コンフォーマル特性を持たない)材料で形成するとしてよく、および/または、別の(例えば、コンフォーマル特性を持たない)構成であるとしてもよい。このため、一部の実施形態によると、1以上の可撓性のコンタクト部は、基板がリップシール構造体と係合しても基板と接触しない部分を持つとしてよく、この非接触部分は、コンフォーマル特性を持つ材料を含むとしてもよいし、または、コンフォーマル特性を持たない材料を含むとしてもよい。

【0047】

さらに、コンフォーマルなコンタクト面は可撓性のコンタクト部404と半導体基板406との間に連続した一の界面を形成するが、連続した一の界面を形成する必要はないことに留意されたい。例えば、一部の実施形態によると、コンフォーマルなコンタクト面は、空隙を持ち不連続の界面を半導体基板との間で形成している。具体的には、不連続のコンフォーマルなコンタクト面は、エラストマーリップシールの表面上に配設されている多くの複数の配線先端部および/または一の配線メッシュを含む可撓性のコンタクト部404によって形成されるとしてよい。不連続であっても、コンフォーマルなコンタクト面は、リップシールがクラムシェルを閉じる際に変形されるとリップシールの形状に従う。

【0048】

可撓性のコンタクト部404は、エラストマーリップシールの上面に取着されているとしてよい。例えば、可撓性のコンタクト部404は、図3Aおよび図3Bを参照しつつ上述したように(コンフォーマルなコンタクト面を形成する可撓性のコンタクト部について説明した内容ではないが)、表面に対して押圧、接着、成形またはその他の方法で取着されるとしてよい。他の実施形態によると、可撓性のコンタクト部404は、エラストマーリップシールの上面の上方に、両者間に特に接着部を設けることなく、配設するとしてよい。いずれにしても、可撓性のコンタクト部404のコンフォーマル特性は、クラムシェルを閉じた場合に半導体基板が加える力によって確実に得られる。さらに、可撓性のコンタクト部404のうち基板406と適合する部分(コンフォーマルなコンタクト面を形成する部分)は露出面であるが、可撓性のコンタクト部404の他の部分は、露出していないとしてよく、例えば、図3Bに図示した一体化されているがコンフォーマル特性を持たないリップシール構造体と同様の方法で、エラストマーリップシールの表面の下方に一体化されているとしてよい。

【0049】

特定の実施形態によると、可撓性のコンタクト部404は、エラストマーリップシールの上面に設けられる伝導性の被覆物から成る伝導層を含む。伝導性の堆積物から成る伝導層は、化学気相成長(CVD)法、および/または、物理気相成長(PVD)法、および/または、(電気)メッキ法を用いて形成/成膜するとしてよい。一部の実施形態によると、可撓性のコンタクト部404は、導電性のエラストマー材料で形成されるとしてよい。

【0050】

<基板とリップシールとの間の位置合わせ>

上述したように、基板のうちメッキ溶液が入らないようにする外周領域は小さくする必要があり、このためには、クラムシェルを閉じて封止する前に半導体基板を慎重且つ正確に位置合わせする必要がある。位置合わせに失敗すると、漏れが発生する可能性があり、および/または、基板の処理対象領域を不要に被覆/遮蔽してしまうことになってしまうとしてよい。基板の直径の許容誤差が厳しい場合には、位置合わせがさらに困難になるとしてよい。位置合わせは、輸送機構によって(例えば、ロボットハンドオフ機構の精度に応じて決まる)、そして、クラムシェルのカップの側壁内に設けられるスナバ等の位置合わせ部を用いて、実行されるとしてよい。しかし、輸送機構は、基板の位置決めを正確且つ繰り返し実行するべく、設置時にカップに対して正確に設置および位置合わせする必要がある(つまり、他の構成要素の相対的な位置について「教えられる」必要がある)。このようにロボットに教えて位置合わせするプロセスは、実行が比較的難しく、多大な手間がかかり、高い技術を持った人物が行う必要がある。さらに、スナバ部は、リップシールとスナバとの間に多くの構成要素が配置されているので、設置が困難で、積み重ね方向の許容誤差が大きい傾向がある。

【0051】

したがって、本明細書では、クラムシェルにおいて基板を支持および封止するためだけに用いられるのではなく、封止の前にクラムシェルにおいて基板を位置合わせするために用いられるリップシールを開示する。このようなリップシールのさまざまな特徴について、図5Aから図5Cを参照しつつ以下で説明する。具体的には、図5Aは、特定の実施形態に係る、リップシール502の一部分を押圧する前の、基板509を支持するリップシール502を備えるクラムシェル部分500を示す概略断面図である。リップシール502は、封止用突起部504を持つ可撓性のエラストマー支持端縁503を含む。封止用突起部504は、半導体基板509と係合し、支持すると共に封止を行う。封止用突起部504は、メッキ溶液が入らないようにするための外周を画定しており、溶液防止外周を画定している第1の内径(図5Aを参照のこと)を持つとしてよい。この外周および/または第1の内径は、封止用突起部504の変形によってエラストマーリップシールに対して基板を封止している間にわずかに変化する場合があることに留意されたい。

【0052】

リップシール502はさらに、可撓性のエラストマー支持端縁503の上方に配置されている可撓性のエラストマー上側部分505を含む。可撓性のエラストマー上側部分505は、押圧対象の上面507と、内側側面506とを含むとしてよい。内側側面506は、封止用突起部504に対して外側に配置されているとしてよく(内側側面506は、エラストマーリップシールによって保持されている半導体基板の中心から、封止用突起部504よりも離れた位置にあることを意味する)、上面507が電気メッキ用クラムシェルの別の構成要素によって押圧されると内側に(保持されている半導体基板の中心に向けて)移動するとしてよい。一部の実施形態によると、内側側面の少なくとも一部は、少なくとも約0.1mm、または、少なくとも約0.2mm、または、少なくとも約0.3mm、または、少なくとも約0.4mm、または、少なくとも約0.5mm内側に移動する。このように内側に移動することによって、リップシールの内側側面506を、封止用突起部504上に載置されている半導体基板の端縁に接触させ、基板をリップシールの中心に向けて押すので、基板を電気メッキ用クラムシェルにおいて位置合わせするとしてよい。一部の実施形態によると、可撓性のエラストマー上側部分505が画定している第2の内径(図5Aを参照のこと)は、第1の内径よりも大きい(上記を参照のこと)。上面507が押圧されていない場合、第2の内径は半導体基板509の直径よりも大きいので、半導体基板509は、可撓性のエラストマー上側部分505内を通るように下降させて可撓性のエラストマー支持端縁503の封止用突起部504に載置させることによって、クラムシェル構造体内に導入されるとしてよい。

【0053】

エラストマーリップシール502はさらに、一体化されているか、または、別の方法で取着されているコンタクト部508を備えるとしてよい。他の実施形態によると、コンタクト部508は、別箇の構成要素であるとしてよい。いずれの場合でも、コンタクト部508は、別箇の構成要素であってもなくても、リップシール502の内側側面506に設けられている場合には、基板の位置合わせに利用されるとしてよい。このため、これらの例では、コンタクト部508は、設けられている場合、内側側面506の一部と見なす。

【0054】

エラストマー上側部分505の上面507は、(電気メッキ用クラムシェルにおいて半導体基板を位置合わせおよび封止するべく)さまざまな方法で押圧されるとしてよい。例えば、上面507は、クラムシェルのコーンまたはその他の構成要素の一部によって押圧されるとしてよい。図5Bは、特定の実施形態に係る、コーン510によって押圧される直前の、図5Aに示したものと同じクラムシェル部分を示す概略図である。コーン510を用いて、上側部分を変形するべく上側部分505の上面507を押圧し、封止用突起部504に対して基板509を封止するべく基板509を押圧する場合、コーンは、互いにずれた位置にある2つの面511および512を持つとしてよい。具体的には、第1の面511は、上側部分505の上面507を押すように構成されており、第2の面512は、基板509を押すように構成されている。基板509は一般的に、封止用突起部504に対して基板509を封止する前に位置合わせされる。このため、第2の面512が基板509を押圧する前に、第1の面511が上面507を押圧する必要があるとしてよい。このため、第1の面511が上面507に接触すると、図5Bに示すように、第2の面512と基板509との間には間隙が設けられているとしてよい。この間隙は、位置合わせを行うために上側部分505が変形する必要があるか否かに応じて設けられるとしてよい。

【0055】

他の実施形態によると、上面507および基板509は、それぞれ独立して制御され垂直方向の位置決めを行うクラムシェルのさまざまな構成要素によって押圧される。この構成によれば、基板509を押圧する前に、上側部分505の変形を独立して制御することができるようになるとしてよい。例えば、一部の基板は直径が大きいとしてよい。このような大きい基板の位置合わせは、小さい基板に比べて変形を小さくする必要があり、特定の実施形態では必ずそうする必要があるとしてよい。これは、基板が大きい方が、内側側面506との間に最初に形成される空隙が小さくなるためである。

【0056】

図5Cは、特定の実施形態に係る、クラムシェルが封止された後の図5Aおよび図5Bに示したものと同じクラムシェル部分を示す概略図である。コーン510(または他の押圧部)の第1の面511によって上側部分505の上面507を押圧すると、上側部分505が変形して、内側側面506が内側に移動し、半導体基板509に接触して、半導体基板509を押圧し、半導体基板509をクラムシェルにおいて位置合わせする。図5Cはクラムシェルの一部分を断面図で示しているが、当業者であれば、この位置合わせプロセスは基板509の全周にわたって同時に行われることを理解するであろう。特定の実施形態によると、内側側面506の一部分は、上面507が押圧されると、少なくとも約0.1mm、または、少なくとも約0.2mm、または、少なくとも約0.3mm、または、少なくとも約0.4mm、または、少なくとも約0.5mm、リップシールの中心に向かって移動する。

【0057】

<クラムシェルにおいて基板を位置合わせして封止する方法>

本明細書ではさらに、エラストマーリップシールを備える電気メッキ用クラムシェルにおいて半導体基板を位置合わせして封止する方法を開示する。図6のフローチャートは、このような方法を幾つか説明するためのものである。例えば、一部の実施形態に係る方法は、クラムシェルを開く段階(ブロック602)と、基板を電気メッキ用クラムシェルに提供する段階(ブロック604)と、リップシールの上側部分内を通るように基板を下降させてリップシールの封止用突起部に載置させる段階(ブロック606)と、リップシールの上側部分の上面を押圧して基板を位置合わせする段階(ブロック608)とを備える。一部の実施形態によると、処理608においてエラストマーリップシールの上側部分の上面を押圧することによって、上側部分の内側側面を半導体基板に接触させ、半導体基板を押圧して、クラムシェル内において半導体基板を位置合わせする。

【0058】

処理608において半導体基板を位置合わせした後、一部の実施形態において、当該方法は、処理610において半導体基板を押圧して、封止用突起部と半導体基板との間を封止する。特定の実施形態によると、上面の押圧は、半導体基板を押圧している間、継続する。例えば、このような実施形態によると、上面の押圧および半導体基板の押圧は、クラムシェルのコーンの2つの異なる面で実行されるとしてよい。このように、コーンの第1の面は、上面を押圧するべく上面に当たっているとしてよく、コーンの第2の面は、エラストマーリップシールを封止するべく基板に当たっているとしてよい。他の実施形態によると、上面の押圧および半導体基板の押圧は、クラムシェルの2つの別々の構成要素によって独立して実行される。クラムシェルのこれら2つの押圧部は通常、互いに相対的に独立して移動可能であるので、基板が一方の押圧部によって押圧されてリップシールに対して封止されると、上面の押圧を終了させることができる。さらに、上面の押圧の程度は、半導体基板に対応する押圧部によって半導体基板に加えられる押圧力を独立して変更することによって、半導体基板の直径に基づいて調整されるとしてよい。

【0059】

これらの処理は、より大規模な電気メッキプロセスの一部であるとしてよい。電気メッキプロセスについても、図6のフローチャートに図示しており、以下に簡単に説明する。

【0060】

最初に、クラムシェルのリップシールおよびコンタクト領域は、清潔で乾燥した状態であるとしてよい。クラムシェルを開いて(ブロック602)、基板をクラムシェルに導入する。特定の実施形態によると、コンタクト先端部は、封止用リップの平面のわずかに上方に位置し、この場合は、基板周縁に沿った一連のコンタクト先端部によって基板が支持される。そして、クラムシェルを閉じて、コーンを下向きに移動させることによって封止する。このように閉じている間、上述したさまざまな実施形態によって、電気接触および封止が形成される。さらに、コンタクトの底部の隅を弾性のリップシールの基部に対して押し当てて、コンタクト先端部とウェハの表面との間にさらに力を加える。封止用リップは、わずかに押圧されて、外周全体にわたって封止するようにしてよい。一部の実施形態によると、最初に基板をカップ内に配置すると、封止用リップのみが表面と接触している。この例において、先端部と表面との間の電気接触は、封止用リップを押圧している間、維持される。

【0061】

封止および電気接触が形成されると、基板を保持しているクラムシェルをメッキ浴に浸漬させて、基板をクラムシェル内で保持しつつメッキ浴においてメッキを行う(ブロック612)。この処理で用いられる銅メッキ溶液の通常の組成は、濃度が約0.5g/Lから80g/Lの範囲内の銅イオン、より具体的には、約5g/Lから60g/Lの範囲内、さらに具体的には、約18g/Lから55g/Lの範囲内の銅イオンと、濃度が約0.1g/Lから400g/Lの範囲内の硫酸とを含む。酸度の低い銅メッキ溶液は通常、約5g/Lから10g/Lの硫酸を含む。中程度および高い酸度の銅メッキ溶液はそれぞれ、約50g/Lから90g/L、および、約150g/Lから180g/Lの硫酸を含む。塩化物イオンの濃度は、約1mg/Lから100mg/Lであるとしてよい。Enthone Viaform、Viaform NexT、Viaform Extreme(Enthone Corporation社製、米国コネチカット州ウェストヘイブン)等、多くの銅メッキ有機添加剤または当業者に公知のその他のアクセラレータ、サプレッサおよびレベラを利用するとしてよい。メッキ処理の例は、米国特許出願第11/564,222号(出願日:2006年11月28日)により詳細に記載している。当該出願の内容は全て、特に、メッキ処理を説明している部分について、参照により本願に組み込まれる。メッキが完了して適切な量の材料が基板の表面に堆積すると、基板をメッキ浴から取り出す。基板およびクラムシェルはこの後、スピン処理を行い、表面張力および接着力によってクラムシェル表面に残った電解質の大半を除去する。この後、スピン処理を継続しながらクラムシェルをリンスして、クラムシェルおよび基板の表面から、取り込まれた電解質流体をできる限り希釈して流す。基板はこの後、リンス用液体をしばらくの間、通常は、少なくとも約2秒止めて、スピン処理を行い、残りのリンス液を取り除く。このプロセスは続いて、クラムシェルを開いて(ブロック614)、加工が終わった基板を取り出す(ブロック616)としてよい。ブロック604から616は、図6に示すように、新しいウェハ基板について複数回繰り返されるとしてよい。

【0062】

特定の実施形態によると、システムコントローラを用いて、クラムシェルの封止時、および/または、基板の処理時の処理条件を制御する。システムコントローラは通常、1以上のメモリデバイスおよび1以上のプロセッサを備える。プロセッサは、CPUまたはコンピュータ、アナログ方式および/またはデジタル方式の入出力接続、ステッパモータコントローラボード等を含むとしてよい。適切な制御処理を実行するための命令をプロセッサで実行する。これらの命令は、コントローラに対応付けられているメモリデバイスに格納されているとしてもよいし、または、ネットワークを介して供給されるとしてもよい。

【0063】

特定の実施形態によると、システムコントローラは、処理システムの全ての動作を制御する。システムコントローラは、上述した処理工程のタイミングおよび特定のプロセスのその他のパラメータを制御するための命令群を含むシステム制御ソフトウェアを実行する。一部の実施形態によると、コントローラに対応付けられているメモリデバイスに格納されている他のコンピュータプログラム、スクリプトまたはルーチンを用いるとしてもよい。

【0064】

システムコントローラには通常、ユーザインターフェースが対応付けられている。ユーザインターフェースは、表示スクリーン、処理条件を表示するグラフィカルソフトウェア、および、ポインティングデバイス、キーボード、タッチスクリーン、マイクロフォン等のユーザ入力デバイスを備えるとしてよい。

【0065】

上述した処理を制御するためのコンピュータプログラムコードは、任意の従来のコンピュータ可読プログラミング言語、例えば、アセンブリ言語、C型言語、C++型言語、Pascal、Fortran等で記述することができる。コンパイラ型のオブジェクトコードまたはスクリプトは、プロセッサによって実行され、プログラムが特定するタスクを実行する。

【0066】

プロセスを監視するための信号は、システムコントローラのアナログ入力接続および/またはデジタル入力接続によって供給されるとしてよい。プロセスを制御するための信号は、処理システムのアナログ出力接続およびデジタル出力接続で出力される。

【0067】

上述した装置/プロセスは、例えば、半導体デバイス、ディスプレイ、LED、太陽光発電パネル等を製造するためのリソグラフィーパターニング用のツールまたはプロセスと共に利用されるとしてよい。通常は、必ずしも必要ではないが、このような複数の用具/プロセスは、一の共通した製造設備で利用または実行される。膜のリソグラフィーパターニングは通常、以下に記載するステップのうち一部または全てを含む。各ステップは、複数のツールで実行される。

(1)スピンオンツールまたはスプレーオンツールを用いて被処理物、つまり、基板にフォトレジストを塗布

(2)ホットプレートまたは炉またはUV硬化ツールを利用してフォトレジストを硬化

(3)ウェハステッパ等のツールでフォトレジストを可視光またはUV光またはX線に暴露

(4)レジストを現像して、レジストを選択的に除去して、ウェットベンチ等のツールを利用してパターニング

(5)ドライエッチングツールまたはプラズマエッチングツールを用いて、レジストパターンをその下方の膜または被処理物に転写

(6)RFまたはマイクロ波を利用したプラズマレジストストリッパ等のツールを利用してレジストを除去

【0068】

<その他の実施形態>

本明細書では本発明を例示する実施形態および用途を図示および説明しているが、本発明の概念、範囲および意図を変えることなく多くの点で変更および変形が可能であり、これらの変更については、本願を参照することで、当業者には明らかである。したがって、上述した実施形態は、限定的ではなく例示的なものと考えられたく、本発明は、本明細書に記載している詳細な内容に限定されず、特許請求の範囲およびその均等物の範囲内で変形され得る。

【技術分野】

【0001】

本発明は、集積回路用にダマシンインターコネクト部を形成すること、および、集積回路製造で用いられる電気メッキ装置に関する。

【0002】

[関連出願]

本願は、米国仮特許出願第61/523,800号(出願日:2011年8月15日、発明の名称:「半導体電気メッキ装置用のリップシールおよびコンタクト部」)に基づき優先権を主張する。当該仮出願の内容は全て、参照により本願に組み込まれる。

【背景技術】

【0003】

電気メッキは、集積回路(IC)製造において1以上の伝導性材料の層を成膜するべく一般的に用いられている技術である。一部の製造プロセスによると、電気メッキは、さまざまな基板フィーチャ間において銅製のインターコネクトを1または複数の階層に成膜するために用いられる。電気メッキを行う装置は通常、電解質が入ったプールまたは容器を有する電気メッキセルと、電気メッキを行っている間に半導体基板を保持するクラムシェルとを備える。

【0004】

電気メッキ装置の動作中、半導体基板は電解質プールに浸漬され、基板のうち一の表面を電解質に暴露する。基板表面との間で構築された1以上の電気接触を利用して、電流を電気メッキセルに流し、電解質内にある金属イオンから金属を基板表面に成膜する。通常、基板と、電流源として機能する母線との間で電気接続を形成するために、電気コンタクト部を用いる。しかし、一部の構成によると、電気接続が接触している基板上の伝導性シード層は、基板の端縁に向かうにつれて厚みが小さくなるとしてよく、基板との間で構築する電気接続を最適化することがより難しくなる。

【0005】

電気メッキにおける別の問題として、電気メッキ溶液が腐食性を持つ点が挙げられる。このため、多くの電気メッキ装置において、クラムシェルと基板との界面においてリップシールを用いて、電解質が漏れないようにするとともに、電気メッキセルの内部および電気メッキを行う基板の面を除き、リップシールと、電気メッキ装置の構成要素との接触を維持する。

【発明の概要】

【課題を解決するための手段】

【0006】

本明細書では、電気メッキを行っている間に半導体基板と係合して半導体基板に電流を供給する電気メッキ用クラムシェルで利用されるリップシール構造体を開示する。一部の実施形態によると、リップシール構造体は、半導体基板と係合するエラストマーリップシールと、電気メッキを行っている間に半導体基板に電流を供給する1以上のコンタクト部とを備えるとしてよい。一部の実施形態によると、係合時には、エラストマーリップシールは実質的に、半導体基板の外周領域にメッキ溶液が入らないようにする。

【0007】

一部の実施形態によると、1以上のコンタクト部は、構造的にエラストマーリップシールと一体化されており、リップシールと基板とが係合すると、基板の外周領域に接触する第1の露出部分を含む。一部の実施形態によると、1以上のコンタクト部はさらに、電流源と電気接続を形成するための第2の露出部分を含むとしてよい。このような実施形態によると、電流源は、電気メッキ用クラムシェルの母線であってよい。一部の実施形態によると、1以上のコンタクト部はさらに、第1および第2の露出部分を接続する第3の露出部分を含むとしてよい。このような実施形態によると、第3の露出部分は、エラストマーリップシールの表面に構造的に一体化されているとしてよい。

【0008】

一部の実施形態によると、1以上のコンタクト部は、第1および第2の露出部分を接続する非露出部分を含むとしてよく、非露出部分は、構造的にエラストマーリップシールの表面の下部に一体化されているとしてよい。このような実施形態によると、エラストマーリップシールは、非露出部分の上方に成形されている。

【0009】

一部の実施形態によると、エラストマーリップシールは、外周領域にメッキ溶液が入らないようにするべく、略円形の外周を画定している第1の内径を持つとしてよく、1以上のコンタクト部の第1の露出部分は、第1の内径よりも大きい第2の内径を画定しているとしてよい。このような実施形態によると、第1の内径と第2の内径との差分の大きさは、約0.5mm未満である。このような実施形態によると、第1の内径と第2の内径との差分の大きさは、約0.3mm未満である。

【0010】

一部の実施形態によると、リップシール構造体は、電気メッキを実行している間に半導体基板に電流を供給する1以上の可撓性コンタクト部を備えるとしてよい。このような実施形態によると、1以上の可撓性コンタクト部の少なくとも一部分は、エラストマーリップシールの上面にコンフォーマルに(形状を適応させて)配置されているとしてよく、可撓性コンタクト部は、半導体基板と係合すると、屈曲して、半導体基板と適合するコンフォーマルなコンタクト面を形成するとしてよい。このような実施形態によると、コンフォーマルなコンタクト面は、半導体基板の斜面状端縁と適合する。

【0011】

一部の実施形態によると、1以上の可撓性のコンタクト部は、基板とリップシール構造体とが係合した場合に基板と接触しないように構成されている部分を含むとしてよい。このような実施形態によると、この非接触部分は、コンフォーマルにならない材料を含む。一部の実施形態によると、コンフォーマルなコンタクト面は、半導体基板との間で一続きの界面を形成するが、一部の実施形態では、コンフォーマルなコンタクト面は、半導体基板との間で、間隙を含む不連続の界面を形成する。この後者のような実施形態によると、1以上の可撓性のコンタクト部は、エラストマーリップシールの表面上に設けられている複数の配線先端部または一の配線メッシュを含むとしてよい。一部の実施形態によると、エラストマーリップシールの上面にコンフォーマルに配置されている1以上の可撓性のコンタクト部は、化学気相成長法、物理気相成長法および電気メッキから選択される1以上の方法を利用して形成される伝導性堆積物を含む。一部の実施形態によると、エラストマーリップシールの上面にコンフォーマルに配置されている1以上の可撓性のコンタクト部は、導電性エラストマー材料を含むとしてよい。

【0012】

本明細書ではさらに、電気メッキ用クラムシェルにおいて半導体基板を支持、位置合わせ、および、封止する電気メッキ用クラムシェルにおいて利用されるエラストマーリップシールを開示する。一部の実施形態によると、リップシールは、可撓性のエラストマー支持端縁と、可撓性のエラストマー支持端縁の上方に位置する可撓性のエラストマー上側部分とを備える。一部の実施形態によると、可撓性のエラストマー支持端縁は、半導体基板を支持および封止する封止用突起部を有する。このような実施形態によると、基板を封止すると、封止用突起部は、メッキ溶液を除去するべく外周を画定している。一部の実施形態によると、可撓性のエラストマー上側部分は、押圧対象の上面と、封止用突起部に対して相対的に外側に位置している内側側面とを含む。このような実施形態によると、内側側面は、上面が押圧されると、半導体基板を内側に移動させ位置合わせするとしてよく、一部の実施形態によると、上面が押圧されると、少なくとも約0.2mm内側に移動させるとしてよい。一部の実施形態によると、上面が押圧されていない場合、内側側面は、可撓性のエラストマー上側部分内を通るように半導体基板を下降させて上側部分に接触させることなく封止用突起部上に載置されるように、十分外側に位置している。しかし、半導体基板が封止用突起部上に載置されて、上面が押圧されると、内側側面は、半導体基板に接触して押圧し、電気メッキ用クラムシェルにおいて半導体基板を位置合わせする。

【0013】

本明細書ではさらに、エラストマーリップシールを備える電気メッキ用クラムシェルにおいて半導体基板を位置合わせおよび封止する方法を開示している。一部の実施形態によると、当該方法は、クラムシェルを開く段階と、基板をクラムシェルに供給する段階と、リップシールの上側部分内を通るように基板を下降させてリップシールの封止用突起部上に載置する段階と、リップシールの上側部分の上面を押圧して基板を位置合わせする段階と、基板を押圧して封止用突起部と基板との間に封止を形成する段階とを備える。一部の実施形態によると、リップシールの上側部分の上面を押圧することによって、リップシールの上側部分の内側側面が基板に当たってクラムシェル内で基板が位置合わせされる。一部の実施形態によると、上面を押圧して基板を位置合わせすることは、クラムシェルのコーンの第1の面で上面を押圧することを含み、基板を押圧して封止を形成することは、クラムシェルのコーンの第2の面で基板を押圧することを含む。

【0014】

一部の実施形態によると、上面を押圧して基板を位置合わせすることは、クラムシェルの第1の押圧部で上面を押圧することを含み、基板を押圧して封止を形成することは、クラムシェルの第2の押圧部で基板を押圧することを含む。このような実施形態によると、第2の押圧部は、第1の押圧部とは別に移動可能であるとしてよい。このような実施形態によると、上面を押圧することは、半導体基板の直径に基づいて、第1の押圧部が加える押圧力を調整することを含む。

【図面の簡単な説明】

【0015】

【図1】半導体ウェハを電気化学的に処理するウェハ保持位置決め装置を示す斜視図である。

【0016】

【図2】複数の可撓性のフィンガー部を持つコンタクトリングを有するクラムシェル構造体を示す概略断面図である。

【0017】

【図3A】コンタクト部が一体化しているリップシール構造体を有するクラムシェル構造体を示す概略断面図である。

【0018】

【図3B】コンタクト部が一体化している他のリップシール構造体を有する他のクラムシェル構造体を示す概略断面図である。

【0019】

【図4】(A)は、可撓性のコンタクト部を有するリップシール構造体を示す概略断面図であり、(B)は半導体基板との間で界面となるコンフォーマルなコンタクト面を形成する、(A)に示すリップシール構造体を示す概略断面図である。

【0020】

【図5A】クラムシェル構造体において半導体基板を位置合わせするリップシール構造体を示す概略断面図である。

【0021】

【図5B】図5Aに示すリップシール構造体の概略断面図であり、リップシール構造体の上面を押圧するクラムシェル構造体のコーンの表面を示す。

【0022】

【図5C】図5Aおよび図5Bに示すリップシール構造体を示す概略断面図であり、リップシールの上面および半導体基板の両方を押圧しているクラムシェル構造体のコーンの表面を示す。

【0023】

【図6】半導体基板を電気メッキする方法を説明するためのフローチャートである。

【発明を実施するための形態】

【0024】

以下に記載する説明では、本明細書で説明する概念について完全に理解していただくべく、具体的且つ詳細な内容を数多く記載する。本明細書で説明する概念は、以下に記載する具体的且つ詳細な内容の一部または全てを採用することなく実施され得る。また、公知の処理は、本明細書で説明する概念を不要にあいまいにすることを避けるべく、詳細な説明を省略する。具体的な実施形態に関連付けて説明する概念もあるが、このような実施形態は本発明を限定するものではないと理解されたい。

【0025】

本明細書で開示するさまざまな実施形態に係るリップシールおよびコンタクト部の概略をある程度説明するべく、電気メッキ装置の一例を図1に示す。具体的には、図1は、半導体ウェハを電気化学的に処理するウェハ保持位置合わせ装置100を示す斜視図である。装置100は、ウェハ係合部を備えており、これは、「クラムシェル部」、「クラムシェル構造体」、または、単に「クラムシェル」と呼ばれることがある。クラムシェル構造体は、カップ101およびコーン103を有する。以降の図面でも図示しているが、カップ101はウェハを保持し、コーン103はカップ内で確実にウェハを固定する。本願の図面に具体的に図示した以外の構成のカップおよびコーンを利用することもできる。共通している特徴は、ウェハが位置する内部領域をカップが持つこと、および、ウェハを所定位置で保持するべくコーンがカップに対してウェハを押圧することである。

【0026】

図示した実施形態によると、クラムシェル構造体(カップ101およびコーン103を含む)は、上側プレート105に接続されている支柱104によって支持されている。この構造体(101、103、104および105)は、上側プレート105に接続されているスピンドル106を介してモータ107によって駆動される。モータ107は、実装用ブラケット(不図示)に取着されている。スピンドル106は、クラムシェル構造体に(モータ107からの)トルクを伝達して、メッキ中はクラムシェル構造体内に保持されているウェハ(同図では不図示)を回転させる。スピンドル106内のエアシリンダ(不図示)はさらに、カップ101をコーン103に係合させる垂直方向の力を供給する。クラムシェルが係合していない場合(不図示)、エンドエフェクタアームを備えるロボットがカップ101とコーン103との間にウェハを挿入するとしてよい。ウェハを挿入した後、コーン103をカップ101と係合させることで、ウェハを装置100内で固定して、ウェハの一方の面である処理面を電解質溶液と接触させるべく露出させる(他方の面は露出させない)。

【0027】

特定の実施形態によると、クラムシェル構造体は、電解質が飛び散る場合にコーン103を保護するスプレースカート109を備える。図示した実施形態によると、スプレースカート109は、垂直円周スリーブおよび円形キャップ部分を含む。スペーサ部材110によって、スプレースカート109およびコーン103を互いから離間させる。

【0028】

本明細書では、構成要素101−110を備える構造体をまとめて、「ウェハホルダ」(または、「基板ホルダ」)111と呼ぶ。しかし、「ウェハホルダ」/「基板ホルダ」の概念は一般的に、ウェハ/基板と係合して、ウェハ/基板の移動および位置決めを行う構成要素のさまざまな組み合わせおよびサブコンビネーションまで拡張されることに留意されたい。

【0029】

傾斜構造体(不図示)をウェハホルダに接続して、(水平に浸漬させるのではなく)斜めにウェハをメッキ溶液内に浸漬させるとしてよい。一部の実施形態によると、プレートおよび旋回軸結合部から成る駆動機構および駆動装置を利用して、円弧状の経路(不図示)に沿ってウェハホルダ111を移動させ、この結果、ウェハホルダ111(つまり、カップおよびコーンから成る構造体)の近位端部を傾斜させる。

【0030】

さらに、アクチュエータ(不図示)によって、ウェハホルダ111全体を上下に垂直方向に昇降させて、ウェハホルダの近位端部をメッキ溶液に浸漬させる。このように、2つの構成要素から成る位置決め機構によれば、ウェハに対して、電解質表面に対して垂直な軌跡に沿った垂直移動、および、水平配向(つまり、電解質表面に対して平行な配向)からずらすための傾斜移動を、実現する(傾斜ウェハ浸漬機能)。

【0031】

尚、ウェハホルダ111は、アノードチャンバ157およびメッキ溶液を収容しているメッキチャンバ117を有するメッキセル115と共に用いられることに留意されたい。チャンバ157は、アノード119(例えば、銅製のアノード)を保持しており、アノード部分およびカソード部分に異なる電解質物質を維持するべく膜等のセパレータを含むとしてよい。図示した実施形態では、拡散部153を利用して、回転しているウェハに対して均一に上向きに電解質を方向付ける。特定の実施形態によると、流れ拡散部は、高抵抗バーチャルアノード(HRVA)プレートである。当該プレートは、絶縁性材料(例えば、プラスチック)の固体部材で形成され、一次元の小さな孔(直径が0.01インチから0.050インチ)を多数(例えば、4,000個から15,000個)を有しており、プレートの上方にはカソードチャンバに接続されている。孔の総断面積は、総突出面積の約5%未満であるので、メッキセルにおける流れ抵抗が大きくなり、システムのメッキ均一性が改善される。高抵抗バーチャルアノードプレート、および、それに対応する半導体ウェハを電気化学的に処理する装置の更なる説明については、米国特許出願第12/291,356号(出願日:2008年11月7日)を参照されたい。当該出願の内容は全て、参照により本願に組み込まれる。メッキセルはさらに、分離した電解質流動パターンを制御および形成するべく分離膜を有するとしてよい。別の実施形態によると、アノードチャンバを画定するべく膜を利用する。アノードチャンバは、サプレッサ、アクセラレータ等の有機メッキ添加剤が略含まれていない電解質を含む。

【0032】

メッキセル115はさらに、メッキセル内で電解質を循環させ、そして、メッキ対象の被処理物に当てる管構造または管構造コンタクトを有するとしてよい。例えば、メッキセル115は、アノード119の中心の孔を通ってアノードチャンバ157の中心に垂直に延伸する電解質導入管131を有する。他の実施形態によると、セルは、カソードチャンバの外壁(不図示)において拡散部/HRVAプレートの下方にあるカソードチャンバ内に流体を導入する電解質導入マニホルドを有する。場合によっては、導入管131は、膜153の両側(アノード側およびカソード側)に出力ノズルを含む。このような構成によって、電解質がアノードチャンバおよびカソードチャンバの両方に送られる。他の実施形態によると、アノードチャンバおよびカソードチャンバは、流れ耐性膜153によって分離されており、各チャンバは、分離された電解質がそれぞれ別個のフローサイクルを形成している。図1の実施形態に示すように、入力ノズル155は、膜153のアノード側に電解質を供給する。

【0033】

また、メッキセル115は、リンス排出ライン159およびメッキ溶液返還ライン161を備える。各ラインは、メッキチャンバ117に直接接続されている。また、リンスノズル163は、通常動作時にウェハおよび/またはカップを洗浄するためのリンス用脱イオン水を供給する。メッキ溶液は通常、チャンバ117の大半を充填している。飛び跳ね、および、泡の発生を軽減するべく、チャンバ117は、メッキ溶液返還のための内側堰165と、リンス水返還のための外側堰167とを有する。図示した実施形態によると、これらの堰は、メッキチャンバ117の壁部内に設けられている円周状の垂直スロットである。

【0034】

上述したように、電気メッキ用クラムシェルは通常、リップシール、および、封止および電気接続のための1以上のコンタクト部を備える。リップシールは、エラストマー材料から形成されているとしてよい。リップシールは、半導体基板の表面との間で封止を形成して、基板の外周領域に電解質が入らないようにする。この外周領域では成膜は行われず、ICデバイスを形成するために利用されない。つまり、外周領域は処理面の一部ではない。場合によっては、電解質がこの領域に入らないようになっているので、この領域を端縁除外領域と呼ぶ。外周領域は、処理中において基板を支持および封止するため、および、コンタクト部との間で電気接続を形成するために用いられる。処理面積を大きくすることが一般的に望ましいので、外周領域は、上述した役割を維持しつつできる限り小さくする必要がある。特定の実施形態によると、外周領域は、基板の端縁から、約0.5ミリメートルと3ミリメートルとの間である。

【0035】

設置の際、リップシールおよびコンタクト部は、クラムシェルの他の構成要素と共に組み立てられる。当業者であれば、特に、外周領域が小さい場合に、この動作がどれほど困難であるか分かるであろう。このクラムシェルが提供する開口は全体として、基板のサイズと同等である(例えば、200mmウェハ、300mmウェハ、450mmウェハ等を収容可能な開口)。さらに、基板には、それ自体のサイズに許容誤差がある(例えば、SEMI仕様では、通常の300mmウェハについて±0.2ミリメートル)。特に難しいのは、エラストマーリップシールおよびコンタクト素子の位置合わせである。これは両者が共に、比較的可撓性が高い材料で形成されているためである。これら2つの構成要素は、相対的な位置関係を非常に正確に合わせる必要がある。リップシールおよびコンタクト部の封止端縁が互いに離れ過ぎてしまうと、クラムシェルの動作時にコンタクトと基板との間に形成される電気接続が不十分になったり、または、形成されない場合がある。また、封止端縁がコンタクトに近過ぎると、コンタクトと封止部分とが互いに邪魔になり、外周領域に漏れてしまう場合がある。例えば、従来のコンタクトリングは通常、複数の可撓性の「フィンガー部」から形成されており、これらのフィンガー部がバネのような動作で基板に対して押圧されると、図2のクラムシェル構造体に示すように、電気接続が構築される(カップ201、コーン203、および、リップシール212を参照されたい)。このような可撓性のフィンガー部208はリップシール212に対する位置決めが非常に難しいだけでなく、設置の際に容易に損傷してしまい、電解質が外周領域に入り込むと、洗浄が難しい。

【0036】

<コンタクト部が一体化されたリップシール構造体>

本発明では、コンタクト部がエラストマーリップシールに一体化されている、新型のリップシール構造体を提供する。2つの別箇の封止部および電気部(例えば、リップシールおよびコンタクトリング)は、使用時に設置および位置合わせするのではなく、構造体の製造時に位置合わせおよび一体化する。この位置関係は、設置時およびクラムシェルの動作時にも維持される。このように、位置合わせの決定および検査は1回のみとなり、つまり、構造体の製造時に行われる。

【0037】

図3Aは、特定の実施形態に係る、リップシール構造体302を備えるクラムシェル300の一部分を示す概略図である。リップシール構造体302は、半導体基板(不図示)に係合するエラストマーリップシール304を有する。リップシール304は、基板との間で封止を形成し、本明細書で説明したように、半導体基板の外周領域にメッキ溶液が入らないようにする。リップシール304は、上方に基板に向って延伸する突起部308を含むとしてよい。突起部は、押圧されて、ある程度まで変形して封止を行うとしてよい。リップシール304は、外周領域にメッキ溶液が入らないようにするべく、内径が外周を画定している。

【0038】

リップシール構造体302はさらに、リップシール304に構造的に一体化されている1以上のコンタクト部310を有する。上述したように、コンタクト部310は、電気メッキ実行中において、半導体基板に電流を供給するために用いられる。コンタクト部310は、リップシール構造体302の封止特性を劣化させないように、リップシール304の第1の内径よりも大きい第2の内径を画定している露出部分312を含む。コンタクト部310は一般的に、電気メッキ用クラムシェルの母線316等の電流源との間で電気接続を行うべく別の露出部分313を含む。しかし、その他の接続方式も可能である。例えば、コンタクト部310は、母線316に接続される供給バス314に相互接続されているとしてよい。

【0039】

上述したように、1以上のコンタクト部310のリップシール304への一体化は、リップシール構造体302の製造時に行われ、構造体の設置時および動作時にも維持される。このような一体化は、さまざまな方法で実行されるとしてよい。例えば、エラストマー材料をコンタクト部310の上方で成形するとしてよい。他の構成要素、例えば、電流分配バス314も、構造体302の強度、伝導率およびその他の特性を改善するべく、構造体に一体化するとしてもよい。

【0040】

図3Aに示すリップシール構造体302は、コンタクト部310を有する。コンタクト部310では、中央の非露出部分が、2つの露出部分312および313の間に位置しており、これら2つの露出部分を接続している。この非露出部分は、エラストマーリップシール304の本体内に延在しており、全体がエラストマーリップシール304によって周囲を取り囲まれていて、エラストマーリップシールの表面の下方に構造的に一体化されている。この種類のリップシール構造体302は、例えば、コンタクト部310の非露出部分の上方にエラストマーリップシール304を成形することによって、形成されるとしてよい。このようなコンタクト部は、コンタクト部310のわずかな部分のみがリップシール構造体302の表面に延在して露出しているので、洗浄が特に容易であるとしてよい。

【0041】

図3Bは、コンタクト部322がエラストマーリップシール304の表面上に延在しておりリップシール構造体に取り囲まれた中央領域を持たない別の実施形態を示す図である。一部の実施形態によると、中央領域は、コンタクト部の第3の露出部分と見なすことができ、エラストマーリップシールの表面上に構造的に一体化され、コンタクト部312および313の2つの第1の露出部分の間に位置しており、これら2つの露出部分同士を接続している。この実施形態は、例えば、コンタクト部322を表面内に押し込んで、または、表面内に成形して、または、表面に接着することによって、または、表面に取着することによって、組み立てるとしてよい。コンタクト部をどのようにエラストマーリップシールに一体化するかにかかわらず、コンタクト部のうち基板に対して電気接続されている一点または一面が、リップシールのうち基板との間で封止を形成している一点または一面に対する決められた位置を優先的に維持する。コンタクト部およびリップシールの他の部分は、相対的に移動可能であるとしてよい。例えば、コンタクト部のうち母線に電気接続している露出部分は、リップシールと相対的に移動するとしてよい。

【0042】

図3Aに戻って、第1の内径は外周領域を画定しており、第2の内径はコンタクト部と基板との重複部分を画定している。特定の実施形態によると、第1の内径と第2の内径との差分の大きさは、約0.5ミリメートル(mm)未満であり、コンタクト部310の露出部分312が、電解質溶液から約0.25mm未満離間していることを意味している。このように離間距離を小さくすることによって、基板に対する電気接続を十分なものとしつつも、外周領域を比較的小さくすることができる。このような実施形態によると、第1の内径と第2の内径との差分の大きさは、約0.4mm未満であり、または、約0.3mm未満であり、または、約0.2mm未満であり、または、約0.1mm未満である。他の実施形態によると、この内径の差分の大きさは、約0.6mm未満であるとしてよく、または、約0.7mm未満であるとしてよく、約1mm未満であるとしてよい。特定の実施形態によると、コンタクト部は、少なくとも約30アンペア、または、より具体的には、少なくとも約60アンペアを伝導する。コンタクト部は、複数のフィンガー部を有しているとしてよく、フィンガー部の各接触先端部はリップシールの端縁に対して固定されているとしてよい。同じまたは別の実施形態において、1以上のコンタクト部の露出部分は、複数のコンタクト点を含む。これらのコンタクト点は、エラストマーリップシールの表面から離れるように延伸するとしてよい。他の実施形態によると、1以上のコンタクト部の露出部分は、一続きの表面を含む。

【0043】

<コンフォーマルなコンタクト面を形成する可撓性のコンタクト部を備えるリップシール構造体>

基板に対する電気接続は、基板をクラムシェル構造体に封止する際と、その後に電気メッキを行う際に、コンタクト部と基板との間のコンタクト面を大きくすることによって大幅に改善されるとしてよい。従来のコンタクト部(例えば、図2に示す「フィンガー部」)は、接触面積が比較的小さい基板との間で「点接触」のみを形成するように構成されている。コンタクトフィンガー部の先端が基板に接触すると、フィンガー部は屈曲して基板に対して力を加える。この力はある程度は接触抵抗を低減することになるが、依然として電気メッキを実行中に十分問題となり得る接触抵抗が残っていることが多い。さらに、コンタクトフィンガー部は、屈曲を何度も繰り返すことによって、時間の経過と共に損傷してしまう場合がある。

【0044】

本明細書では、エラストマーリップシールの上面にコンフォーマルに配設される1以上の可撓性のコンタクト部を備えるリップシール構造体を説明している。このようなコンタクト部は、半導体基板と係合すると屈曲し、リップシール構造体によって基板を支持、係合および封止する場合に半導体基板と適合するコンフォーマルなコンタクト面を形成する。コンフォーマルなコンタクト面は、基板とリップシールとの間で封止が行われる場合と同様に、基板がリップシールに対して押圧された場合に形成される。しかし、封止用界面およびコンフォーマルなコンタクト面は多くの場合、互いに隣接して形成されるものの、区別するべきである。

【0045】

図4の(A)は、特定の実施形態に係る、基板406をリップシール402に位置決めおよび封止する前に、エラストマーリップシール402の上面に配置されている可撓性のコンタクト部404を備えるリップシール構造体400を示す図である。図4の(B)は、特定の実施形態に係る、リップシール402に対して基板406が位置決めおよび封止された後の同じリップシール構造体400を示す図である。具体的には、可撓性のコンタクト部404は、基板をリップシール構造体で保持/係合させると、屈曲して、基板406との間の界面においてコンフォーマルなコンタクト面を形成するものとして図示されている。可撓性のコンタクト部404と基板406との間の電気的界面は、基板の(平坦な)表面および/または基板の斜面状の端面とにわたって延在するとしてよい。全体的に、基板406との界面において可撓性のコンタクト部404のコンフォーマルなコンタクト面を得ることによって、形成されるコンタクト界面面積が大きくなる。

【0046】

可撓性のコンタクト部404がコンフォーマル特性を持つことは基板との界面において重要であるが、可撓性のコンタクト部404の残りの部分も同様にリップシール402に対してコンフォーマルであるとしてよい。例えば、可撓性のコンタクト部404は、リップシールの表面に沿ってコンフォーマルに延在するとしてよい。他の実施形態によると、可撓性のコンタクト部404の残りの部分は、他の(例えば、コンフォーマル特性を持たない)材料で形成するとしてよく、および/または、別の(例えば、コンフォーマル特性を持たない)構成であるとしてもよい。このため、一部の実施形態によると、1以上の可撓性のコンタクト部は、基板がリップシール構造体と係合しても基板と接触しない部分を持つとしてよく、この非接触部分は、コンフォーマル特性を持つ材料を含むとしてもよいし、または、コンフォーマル特性を持たない材料を含むとしてもよい。

【0047】

さらに、コンフォーマルなコンタクト面は可撓性のコンタクト部404と半導体基板406との間に連続した一の界面を形成するが、連続した一の界面を形成する必要はないことに留意されたい。例えば、一部の実施形態によると、コンフォーマルなコンタクト面は、空隙を持ち不連続の界面を半導体基板との間で形成している。具体的には、不連続のコンフォーマルなコンタクト面は、エラストマーリップシールの表面上に配設されている多くの複数の配線先端部および/または一の配線メッシュを含む可撓性のコンタクト部404によって形成されるとしてよい。不連続であっても、コンフォーマルなコンタクト面は、リップシールがクラムシェルを閉じる際に変形されるとリップシールの形状に従う。

【0048】

可撓性のコンタクト部404は、エラストマーリップシールの上面に取着されているとしてよい。例えば、可撓性のコンタクト部404は、図3Aおよび図3Bを参照しつつ上述したように(コンフォーマルなコンタクト面を形成する可撓性のコンタクト部について説明した内容ではないが)、表面に対して押圧、接着、成形またはその他の方法で取着されるとしてよい。他の実施形態によると、可撓性のコンタクト部404は、エラストマーリップシールの上面の上方に、両者間に特に接着部を設けることなく、配設するとしてよい。いずれにしても、可撓性のコンタクト部404のコンフォーマル特性は、クラムシェルを閉じた場合に半導体基板が加える力によって確実に得られる。さらに、可撓性のコンタクト部404のうち基板406と適合する部分(コンフォーマルなコンタクト面を形成する部分)は露出面であるが、可撓性のコンタクト部404の他の部分は、露出していないとしてよく、例えば、図3Bに図示した一体化されているがコンフォーマル特性を持たないリップシール構造体と同様の方法で、エラストマーリップシールの表面の下方に一体化されているとしてよい。

【0049】

特定の実施形態によると、可撓性のコンタクト部404は、エラストマーリップシールの上面に設けられる伝導性の被覆物から成る伝導層を含む。伝導性の堆積物から成る伝導層は、化学気相成長(CVD)法、および/または、物理気相成長(PVD)法、および/または、(電気)メッキ法を用いて形成/成膜するとしてよい。一部の実施形態によると、可撓性のコンタクト部404は、導電性のエラストマー材料で形成されるとしてよい。

【0050】

<基板とリップシールとの間の位置合わせ>

上述したように、基板のうちメッキ溶液が入らないようにする外周領域は小さくする必要があり、このためには、クラムシェルを閉じて封止する前に半導体基板を慎重且つ正確に位置合わせする必要がある。位置合わせに失敗すると、漏れが発生する可能性があり、および/または、基板の処理対象領域を不要に被覆/遮蔽してしまうことになってしまうとしてよい。基板の直径の許容誤差が厳しい場合には、位置合わせがさらに困難になるとしてよい。位置合わせは、輸送機構によって(例えば、ロボットハンドオフ機構の精度に応じて決まる)、そして、クラムシェルのカップの側壁内に設けられるスナバ等の位置合わせ部を用いて、実行されるとしてよい。しかし、輸送機構は、基板の位置決めを正確且つ繰り返し実行するべく、設置時にカップに対して正確に設置および位置合わせする必要がある(つまり、他の構成要素の相対的な位置について「教えられる」必要がある)。このようにロボットに教えて位置合わせするプロセスは、実行が比較的難しく、多大な手間がかかり、高い技術を持った人物が行う必要がある。さらに、スナバ部は、リップシールとスナバとの間に多くの構成要素が配置されているので、設置が困難で、積み重ね方向の許容誤差が大きい傾向がある。

【0051】

したがって、本明細書では、クラムシェルにおいて基板を支持および封止するためだけに用いられるのではなく、封止の前にクラムシェルにおいて基板を位置合わせするために用いられるリップシールを開示する。このようなリップシールのさまざまな特徴について、図5Aから図5Cを参照しつつ以下で説明する。具体的には、図5Aは、特定の実施形態に係る、リップシール502の一部分を押圧する前の、基板509を支持するリップシール502を備えるクラムシェル部分500を示す概略断面図である。リップシール502は、封止用突起部504を持つ可撓性のエラストマー支持端縁503を含む。封止用突起部504は、半導体基板509と係合し、支持すると共に封止を行う。封止用突起部504は、メッキ溶液が入らないようにするための外周を画定しており、溶液防止外周を画定している第1の内径(図5Aを参照のこと)を持つとしてよい。この外周および/または第1の内径は、封止用突起部504の変形によってエラストマーリップシールに対して基板を封止している間にわずかに変化する場合があることに留意されたい。

【0052】

リップシール502はさらに、可撓性のエラストマー支持端縁503の上方に配置されている可撓性のエラストマー上側部分505を含む。可撓性のエラストマー上側部分505は、押圧対象の上面507と、内側側面506とを含むとしてよい。内側側面506は、封止用突起部504に対して外側に配置されているとしてよく(内側側面506は、エラストマーリップシールによって保持されている半導体基板の中心から、封止用突起部504よりも離れた位置にあることを意味する)、上面507が電気メッキ用クラムシェルの別の構成要素によって押圧されると内側に(保持されている半導体基板の中心に向けて)移動するとしてよい。一部の実施形態によると、内側側面の少なくとも一部は、少なくとも約0.1mm、または、少なくとも約0.2mm、または、少なくとも約0.3mm、または、少なくとも約0.4mm、または、少なくとも約0.5mm内側に移動する。このように内側に移動することによって、リップシールの内側側面506を、封止用突起部504上に載置されている半導体基板の端縁に接触させ、基板をリップシールの中心に向けて押すので、基板を電気メッキ用クラムシェルにおいて位置合わせするとしてよい。一部の実施形態によると、可撓性のエラストマー上側部分505が画定している第2の内径(図5Aを参照のこと)は、第1の内径よりも大きい(上記を参照のこと)。上面507が押圧されていない場合、第2の内径は半導体基板509の直径よりも大きいので、半導体基板509は、可撓性のエラストマー上側部分505内を通るように下降させて可撓性のエラストマー支持端縁503の封止用突起部504に載置させることによって、クラムシェル構造体内に導入されるとしてよい。

【0053】

エラストマーリップシール502はさらに、一体化されているか、または、別の方法で取着されているコンタクト部508を備えるとしてよい。他の実施形態によると、コンタクト部508は、別箇の構成要素であるとしてよい。いずれの場合でも、コンタクト部508は、別箇の構成要素であってもなくても、リップシール502の内側側面506に設けられている場合には、基板の位置合わせに利用されるとしてよい。このため、これらの例では、コンタクト部508は、設けられている場合、内側側面506の一部と見なす。

【0054】

エラストマー上側部分505の上面507は、(電気メッキ用クラムシェルにおいて半導体基板を位置合わせおよび封止するべく)さまざまな方法で押圧されるとしてよい。例えば、上面507は、クラムシェルのコーンまたはその他の構成要素の一部によって押圧されるとしてよい。図5Bは、特定の実施形態に係る、コーン510によって押圧される直前の、図5Aに示したものと同じクラムシェル部分を示す概略図である。コーン510を用いて、上側部分を変形するべく上側部分505の上面507を押圧し、封止用突起部504に対して基板509を封止するべく基板509を押圧する場合、コーンは、互いにずれた位置にある2つの面511および512を持つとしてよい。具体的には、第1の面511は、上側部分505の上面507を押すように構成されており、第2の面512は、基板509を押すように構成されている。基板509は一般的に、封止用突起部504に対して基板509を封止する前に位置合わせされる。このため、第2の面512が基板509を押圧する前に、第1の面511が上面507を押圧する必要があるとしてよい。このため、第1の面511が上面507に接触すると、図5Bに示すように、第2の面512と基板509との間には間隙が設けられているとしてよい。この間隙は、位置合わせを行うために上側部分505が変形する必要があるか否かに応じて設けられるとしてよい。

【0055】

他の実施形態によると、上面507および基板509は、それぞれ独立して制御され垂直方向の位置決めを行うクラムシェルのさまざまな構成要素によって押圧される。この構成によれば、基板509を押圧する前に、上側部分505の変形を独立して制御することができるようになるとしてよい。例えば、一部の基板は直径が大きいとしてよい。このような大きい基板の位置合わせは、小さい基板に比べて変形を小さくする必要があり、特定の実施形態では必ずそうする必要があるとしてよい。これは、基板が大きい方が、内側側面506との間に最初に形成される空隙が小さくなるためである。

【0056】

図5Cは、特定の実施形態に係る、クラムシェルが封止された後の図5Aおよび図5Bに示したものと同じクラムシェル部分を示す概略図である。コーン510(または他の押圧部)の第1の面511によって上側部分505の上面507を押圧すると、上側部分505が変形して、内側側面506が内側に移動し、半導体基板509に接触して、半導体基板509を押圧し、半導体基板509をクラムシェルにおいて位置合わせする。図5Cはクラムシェルの一部分を断面図で示しているが、当業者であれば、この位置合わせプロセスは基板509の全周にわたって同時に行われることを理解するであろう。特定の実施形態によると、内側側面506の一部分は、上面507が押圧されると、少なくとも約0.1mm、または、少なくとも約0.2mm、または、少なくとも約0.3mm、または、少なくとも約0.4mm、または、少なくとも約0.5mm、リップシールの中心に向かって移動する。

【0057】

<クラムシェルにおいて基板を位置合わせして封止する方法>

本明細書ではさらに、エラストマーリップシールを備える電気メッキ用クラムシェルにおいて半導体基板を位置合わせして封止する方法を開示する。図6のフローチャートは、このような方法を幾つか説明するためのものである。例えば、一部の実施形態に係る方法は、クラムシェルを開く段階(ブロック602)と、基板を電気メッキ用クラムシェルに提供する段階(ブロック604)と、リップシールの上側部分内を通るように基板を下降させてリップシールの封止用突起部に載置させる段階(ブロック606)と、リップシールの上側部分の上面を押圧して基板を位置合わせする段階(ブロック608)とを備える。一部の実施形態によると、処理608においてエラストマーリップシールの上側部分の上面を押圧することによって、上側部分の内側側面を半導体基板に接触させ、半導体基板を押圧して、クラムシェル内において半導体基板を位置合わせする。

【0058】

処理608において半導体基板を位置合わせした後、一部の実施形態において、当該方法は、処理610において半導体基板を押圧して、封止用突起部と半導体基板との間を封止する。特定の実施形態によると、上面の押圧は、半導体基板を押圧している間、継続する。例えば、このような実施形態によると、上面の押圧および半導体基板の押圧は、クラムシェルのコーンの2つの異なる面で実行されるとしてよい。このように、コーンの第1の面は、上面を押圧するべく上面に当たっているとしてよく、コーンの第2の面は、エラストマーリップシールを封止するべく基板に当たっているとしてよい。他の実施形態によると、上面の押圧および半導体基板の押圧は、クラムシェルの2つの別々の構成要素によって独立して実行される。クラムシェルのこれら2つの押圧部は通常、互いに相対的に独立して移動可能であるので、基板が一方の押圧部によって押圧されてリップシールに対して封止されると、上面の押圧を終了させることができる。さらに、上面の押圧の程度は、半導体基板に対応する押圧部によって半導体基板に加えられる押圧力を独立して変更することによって、半導体基板の直径に基づいて調整されるとしてよい。

【0059】

これらの処理は、より大規模な電気メッキプロセスの一部であるとしてよい。電気メッキプロセスについても、図6のフローチャートに図示しており、以下に簡単に説明する。

【0060】

最初に、クラムシェルのリップシールおよびコンタクト領域は、清潔で乾燥した状態であるとしてよい。クラムシェルを開いて(ブロック602)、基板をクラムシェルに導入する。特定の実施形態によると、コンタクト先端部は、封止用リップの平面のわずかに上方に位置し、この場合は、基板周縁に沿った一連のコンタクト先端部によって基板が支持される。そして、クラムシェルを閉じて、コーンを下向きに移動させることによって封止する。このように閉じている間、上述したさまざまな実施形態によって、電気接触および封止が形成される。さらに、コンタクトの底部の隅を弾性のリップシールの基部に対して押し当てて、コンタクト先端部とウェハの表面との間にさらに力を加える。封止用リップは、わずかに押圧されて、外周全体にわたって封止するようにしてよい。一部の実施形態によると、最初に基板をカップ内に配置すると、封止用リップのみが表面と接触している。この例において、先端部と表面との間の電気接触は、封止用リップを押圧している間、維持される。

【0061】

封止および電気接触が形成されると、基板を保持しているクラムシェルをメッキ浴に浸漬させて、基板をクラムシェル内で保持しつつメッキ浴においてメッキを行う(ブロック612)。この処理で用いられる銅メッキ溶液の通常の組成は、濃度が約0.5g/Lから80g/Lの範囲内の銅イオン、より具体的には、約5g/Lから60g/Lの範囲内、さらに具体的には、約18g/Lから55g/Lの範囲内の銅イオンと、濃度が約0.1g/Lから400g/Lの範囲内の硫酸とを含む。酸度の低い銅メッキ溶液は通常、約5g/Lから10g/Lの硫酸を含む。中程度および高い酸度の銅メッキ溶液はそれぞれ、約50g/Lから90g/L、および、約150g/Lから180g/Lの硫酸を含む。塩化物イオンの濃度は、約1mg/Lから100mg/Lであるとしてよい。Enthone Viaform、Viaform NexT、Viaform Extreme(Enthone Corporation社製、米国コネチカット州ウェストヘイブン)等、多くの銅メッキ有機添加剤または当業者に公知のその他のアクセラレータ、サプレッサおよびレベラを利用するとしてよい。メッキ処理の例は、米国特許出願第11/564,222号(出願日:2006年11月28日)により詳細に記載している。当該出願の内容は全て、特に、メッキ処理を説明している部分について、参照により本願に組み込まれる。メッキが完了して適切な量の材料が基板の表面に堆積すると、基板をメッキ浴から取り出す。基板およびクラムシェルはこの後、スピン処理を行い、表面張力および接着力によってクラムシェル表面に残った電解質の大半を除去する。この後、スピン処理を継続しながらクラムシェルをリンスして、クラムシェルおよび基板の表面から、取り込まれた電解質流体をできる限り希釈して流す。基板はこの後、リンス用液体をしばらくの間、通常は、少なくとも約2秒止めて、スピン処理を行い、残りのリンス液を取り除く。このプロセスは続いて、クラムシェルを開いて(ブロック614)、加工が終わった基板を取り出す(ブロック616)としてよい。ブロック604から616は、図6に示すように、新しいウェハ基板について複数回繰り返されるとしてよい。

【0062】

特定の実施形態によると、システムコントローラを用いて、クラムシェルの封止時、および/または、基板の処理時の処理条件を制御する。システムコントローラは通常、1以上のメモリデバイスおよび1以上のプロセッサを備える。プロセッサは、CPUまたはコンピュータ、アナログ方式および/またはデジタル方式の入出力接続、ステッパモータコントローラボード等を含むとしてよい。適切な制御処理を実行するための命令をプロセッサで実行する。これらの命令は、コントローラに対応付けられているメモリデバイスに格納されているとしてもよいし、または、ネットワークを介して供給されるとしてもよい。

【0063】

特定の実施形態によると、システムコントローラは、処理システムの全ての動作を制御する。システムコントローラは、上述した処理工程のタイミングおよび特定のプロセスのその他のパラメータを制御するための命令群を含むシステム制御ソフトウェアを実行する。一部の実施形態によると、コントローラに対応付けられているメモリデバイスに格納されている他のコンピュータプログラム、スクリプトまたはルーチンを用いるとしてもよい。

【0064】

システムコントローラには通常、ユーザインターフェースが対応付けられている。ユーザインターフェースは、表示スクリーン、処理条件を表示するグラフィカルソフトウェア、および、ポインティングデバイス、キーボード、タッチスクリーン、マイクロフォン等のユーザ入力デバイスを備えるとしてよい。

【0065】

上述した処理を制御するためのコンピュータプログラムコードは、任意の従来のコンピュータ可読プログラミング言語、例えば、アセンブリ言語、C型言語、C++型言語、Pascal、Fortran等で記述することができる。コンパイラ型のオブジェクトコードまたはスクリプトは、プロセッサによって実行され、プログラムが特定するタスクを実行する。

【0066】

プロセスを監視するための信号は、システムコントローラのアナログ入力接続および/またはデジタル入力接続によって供給されるとしてよい。プロセスを制御するための信号は、処理システムのアナログ出力接続およびデジタル出力接続で出力される。

【0067】

上述した装置/プロセスは、例えば、半導体デバイス、ディスプレイ、LED、太陽光発電パネル等を製造するためのリソグラフィーパターニング用のツールまたはプロセスと共に利用されるとしてよい。通常は、必ずしも必要ではないが、このような複数の用具/プロセスは、一の共通した製造設備で利用または実行される。膜のリソグラフィーパターニングは通常、以下に記載するステップのうち一部または全てを含む。各ステップは、複数のツールで実行される。

(1)スピンオンツールまたはスプレーオンツールを用いて被処理物、つまり、基板にフォトレジストを塗布

(2)ホットプレートまたは炉またはUV硬化ツールを利用してフォトレジストを硬化

(3)ウェハステッパ等のツールでフォトレジストを可視光またはUV光またはX線に暴露

(4)レジストを現像して、レジストを選択的に除去して、ウェットベンチ等のツールを利用してパターニング

(5)ドライエッチングツールまたはプラズマエッチングツールを用いて、レジストパターンをその下方の膜または被処理物に転写

(6)RFまたはマイクロ波を利用したプラズマレジストストリッパ等のツールを利用してレジストを除去

【0068】

<その他の実施形態>

本明細書では本発明を例示する実施形態および用途を図示および説明しているが、本発明の概念、範囲および意図を変えることなく多くの点で変更および変形が可能であり、これらの変更については、本願を参照することで、当業者には明らかである。したがって、上述した実施形態は、限定的ではなく例示的なものと考えられたく、本発明は、本明細書に記載している詳細な内容に限定されず、特許請求の範囲およびその均等物の範囲内で変形され得る。

【特許請求の範囲】

【請求項1】

電気メッキを実行している間、半導体基板に電流を供給し、係合する電気メッキ用クラムシェルで利用されるリップシール構造体であって、

電気メッキを実行する間、前記半導体基板と係合するエラストマーリップシールと、

電気メッキを実行する間、前記半導体基板に電流を供給する1以上のコンタクト部と

を備え、

前記エラストマーリップシールは、係合すると、前記半導体基板の外周領域にメッキ溶液が略入らないようにし、

前記1以上のコンタクト部は、構造的に前記エラストマーリップシールと一体化されており、前記リップシールと前記半導体基板とが係合すると、前記半導体基板の前記外周領域に接触する第1の露出部分を含むリップシール構造体。

【請求項2】

前記1以上のコンタクト部はさらに、電流源との間で電気接続を形成する第2の露出部分を含む請求項1に記載のリップシール構造体。

【請求項3】

前記電流源は、前記電気メッキ用クラムシェルの母線である請求項2に記載のリップシール構造体。

【請求項4】

前記1以上のコンタクト部はさらに、前記第1の露出部分と前記第2の露出部分とを接続する第3の露出部分を含み、前記第3の露出部分は、構造的に前記エラストマーリップシールの表面上に一体化されている請求項2に記載のリップシール構造体。

【請求項5】

前記1以上のコンタクト部はさらに、前記第1の露出部分と前記第2の露出部分とを接続する非露出部分を含み、前記非露出部分は、構造的に前記エラストマーリップシールの表面の下方に一体化されている請求項2に記載のリップシール構造体。

【請求項6】

前記エラストマーリップシールは、前記非露出部分の上方に成形されている請求項5に記載のリップシール構造体。

【請求項7】

前記エラストマーリップシールは、前記外周領域に前記メッキ溶液が入らないようにするための略円形の外周を画定している第1の内径を持ち、

前記1以上のコンタクト部の前記第1の露出部分が画定している第2の内径は、前記第1の内径よりも大きい請求項1に記載のリップシール構造体。

【請求項8】

前記第1の内径と前記第2の内径との差分の大きさは、約0.5mm未満である請求項7に記載のリップシール構造体。

【請求項9】

前記第1の内径と前記第2の内径との差分の大きさは、約0.3mm未満である請求項8に記載のリップシール構造体。

【請求項10】

電気メッキを実行している間、半導体基板に電流を供給し、係合する電気メッキ用クラムシェルで利用されるリップシール構造体であって、

電気メッキを実行している間、前記半導体基板と係合するエラストマーリップシールと、

電気メッキを実行している間、前記半導体基板に電流を供給する1以上の可撓性のコンタクト部と

を備え、

前記エラストマーリップシールは、係合すると、前記半導体基板の外周領域にメッキ溶液が略入らないようにし、

前記1以上の可撓性のコンタクト部の少なくとも一部分は、前記エラストマーリップシールの上面にコンフォーマルに位置しており、

前記半導体基板と係合すると、前記可撓性のコンタクト部は、屈曲して前記半導体基板と適合するコンフォーマルなコンタクト面を形成するリップシール構造体。

【請求項11】

前記コンフォーマルなコンタクト面は、前記半導体基板の斜面状の端縁と適合している請求項10に記載のリップシール構造体。

【請求項12】

前記1以上の可撓性のコンタクト部は、前記半導体基板が前記リップシール構造体と係合した場合に前記半導体基板と接触しない部分を持ち、

前記接触しない部分は、コンフォーマル特性が無い材料を含む請求項10に記載のリップシール構造体。

【請求項13】

前記コンフォーマルなコンタクト面は、前記半導体基板との間で一の連続した界面を形成する請求項10に記載のリップシール構造体。

【請求項14】

前記コンフォーマルなコンタクト面は、複数の間隙を持つ前記半導体基板との間で、不連続の界面を形成する請求項10に記載のリップシール構造体。

【請求項15】

前記1以上の可撓性のコンタクト部は、前記エラストマーリップシールの表面上に設けられている複数の配線先端部または一の配線メッシュを含む請求項14に記載のリップシール構造体。

【請求項16】

前記エラストマーリップシールの前記上面上にコンフォーマルに配置されている前記1以上の可撓性のコンタクト部は、化学気相成長法、物理気相成長法、および、電気メッキ法から成る群から選択される1以上の技術を利用して形成される伝導性堆積物を含む請求項10に記載のリップシール構造体。

【請求項17】

前記エラストマーリップシールの前記上面上にコンフォーマルに配置されている前記1以上の可撓性のコンタクト部は、導電性エラストマー材料を含む請求項10に記載のリップシール構造体。

【請求項18】

電気メッキ用クラムシェルにおいて半導体基板を支持、位置合わせ、および封止する前記電気メッキ用クラムシェルで利用されるエラストマーリップシールであって、

前記半導体基板を支持および封止する封止用突起部を有する可撓性のエラストマー支持端縁と、

前記可撓性のエラストマー支持端縁の上方に位置している可撓性のエラストマー上側部分と

を備え、

前記封止用突起部は、前記基板を封止すると、メッキ溶液が入らないようにする外周を画定し、

前記可撓性のエラストマー上側部分は、

押圧されるべき上面と、

前記封止用突起部と相対的に外側に位置している内側側面と

を有し、

前記内側側面は、前記上面が押圧されると、前記半導体基板を内側に移動させ位置合わせするエラストマーリップシール。

【請求項19】

前記内側側面の少なくとも一部分は、前記上面が押圧されると、少なくとも約0.2mm内側に移動する請求項18に記載のエラストマーリップシール。

【請求項20】

前記上面が押圧されていない場合、前記内側側面は、前記上側部分に接触することなく、前記可撓性のエラストマー上側部分内を通るように前記半導体基板を下降させ前記封止用突起部上に載置されるように、十分外側に配置されており、

前記半導体基板が前記封止用突起部上に載置され前記上面が押圧されると、前記内側側面は前記半導体基板に接触して前記半導体基板を押圧し、前記半導体基板は前記電気メッキ用クラムシェルにおいて位置合わせされる請求項18に記載のエラストマーリップシール。

【請求項21】

エラストマーリップシールを持つ電気メッキ用クラムシェルにおいて半導体基板を位置合わせして封止する方法であって、

前記クラムシェルを開く段階と、

基板を前記クラムシェルに供給する段階と、

前記リップシールの上側部分内を通るように前記基板を下降させて前記リップシールの封止用突起部上に載置する段階と、

前記リップシールの前記上側部分の上面を押圧して前記基板を位置合わせする段階と、

前記基板を押圧して前記封止用突起部と前記基板との間を封止する段階とを備える方法。

【請求項22】

前記リップシールの前記上側部分の前記上面を押圧することによって、前記リップシールの前記上側部分の内側側面は前記基板を押圧して、前記基板を前記クラムシェルにおいて位置合わせする請求項21に記載の方法。

【請求項23】

前記上面を押圧して前記基板を位置合わせする段階は、前記クラムシェルのコーンの第1の表面で前記上面を押圧する段階を有し、

前記基板を押圧して前記封止用突起部と前記基板との間を封止する段階は、前記クラムシェルの前記コーンの第2の表面で前記基板を押圧する段階を有する請求項21に記載の方法。

【請求項24】

前記上面を押圧して前記基板を位置合わせする段階は、前記クラムシェルの第1の押圧部で前記上面を押圧する段階を有し、

前記基板を押圧して前記封止用突起部と前記基板との間を封止する段階は、前記クラムシェルの第2の押圧部で前記基板を押圧する段階を有し、前記第2の押圧部は、前記第1の押圧部とは別個に移動する請求項21に記載の方法。

【請求項25】

前記上面を押圧する段階は、前記半導体基板の直径に基づいて、前記第1の押圧部によって加えられる押圧力を調整する段階を有する請求項24に記載の方法。

【請求項1】

電気メッキを実行している間、半導体基板に電流を供給し、係合する電気メッキ用クラムシェルで利用されるリップシール構造体であって、

電気メッキを実行する間、前記半導体基板と係合するエラストマーリップシールと、

電気メッキを実行する間、前記半導体基板に電流を供給する1以上のコンタクト部と

を備え、

前記エラストマーリップシールは、係合すると、前記半導体基板の外周領域にメッキ溶液が略入らないようにし、

前記1以上のコンタクト部は、構造的に前記エラストマーリップシールと一体化されており、前記リップシールと前記半導体基板とが係合すると、前記半導体基板の前記外周領域に接触する第1の露出部分を含むリップシール構造体。

【請求項2】

前記1以上のコンタクト部はさらに、電流源との間で電気接続を形成する第2の露出部分を含む請求項1に記載のリップシール構造体。

【請求項3】

前記電流源は、前記電気メッキ用クラムシェルの母線である請求項2に記載のリップシール構造体。

【請求項4】

前記1以上のコンタクト部はさらに、前記第1の露出部分と前記第2の露出部分とを接続する第3の露出部分を含み、前記第3の露出部分は、構造的に前記エラストマーリップシールの表面上に一体化されている請求項2に記載のリップシール構造体。

【請求項5】

前記1以上のコンタクト部はさらに、前記第1の露出部分と前記第2の露出部分とを接続する非露出部分を含み、前記非露出部分は、構造的に前記エラストマーリップシールの表面の下方に一体化されている請求項2に記載のリップシール構造体。

【請求項6】

前記エラストマーリップシールは、前記非露出部分の上方に成形されている請求項5に記載のリップシール構造体。

【請求項7】

前記エラストマーリップシールは、前記外周領域に前記メッキ溶液が入らないようにするための略円形の外周を画定している第1の内径を持ち、

前記1以上のコンタクト部の前記第1の露出部分が画定している第2の内径は、前記第1の内径よりも大きい請求項1に記載のリップシール構造体。

【請求項8】

前記第1の内径と前記第2の内径との差分の大きさは、約0.5mm未満である請求項7に記載のリップシール構造体。

【請求項9】

前記第1の内径と前記第2の内径との差分の大きさは、約0.3mm未満である請求項8に記載のリップシール構造体。

【請求項10】

電気メッキを実行している間、半導体基板に電流を供給し、係合する電気メッキ用クラムシェルで利用されるリップシール構造体であって、

電気メッキを実行している間、前記半導体基板と係合するエラストマーリップシールと、

電気メッキを実行している間、前記半導体基板に電流を供給する1以上の可撓性のコンタクト部と

を備え、

前記エラストマーリップシールは、係合すると、前記半導体基板の外周領域にメッキ溶液が略入らないようにし、

前記1以上の可撓性のコンタクト部の少なくとも一部分は、前記エラストマーリップシールの上面にコンフォーマルに位置しており、

前記半導体基板と係合すると、前記可撓性のコンタクト部は、屈曲して前記半導体基板と適合するコンフォーマルなコンタクト面を形成するリップシール構造体。

【請求項11】

前記コンフォーマルなコンタクト面は、前記半導体基板の斜面状の端縁と適合している請求項10に記載のリップシール構造体。

【請求項12】

前記1以上の可撓性のコンタクト部は、前記半導体基板が前記リップシール構造体と係合した場合に前記半導体基板と接触しない部分を持ち、

前記接触しない部分は、コンフォーマル特性が無い材料を含む請求項10に記載のリップシール構造体。

【請求項13】

前記コンフォーマルなコンタクト面は、前記半導体基板との間で一の連続した界面を形成する請求項10に記載のリップシール構造体。

【請求項14】

前記コンフォーマルなコンタクト面は、複数の間隙を持つ前記半導体基板との間で、不連続の界面を形成する請求項10に記載のリップシール構造体。

【請求項15】

前記1以上の可撓性のコンタクト部は、前記エラストマーリップシールの表面上に設けられている複数の配線先端部または一の配線メッシュを含む請求項14に記載のリップシール構造体。

【請求項16】

前記エラストマーリップシールの前記上面上にコンフォーマルに配置されている前記1以上の可撓性のコンタクト部は、化学気相成長法、物理気相成長法、および、電気メッキ法から成る群から選択される1以上の技術を利用して形成される伝導性堆積物を含む請求項10に記載のリップシール構造体。

【請求項17】

前記エラストマーリップシールの前記上面上にコンフォーマルに配置されている前記1以上の可撓性のコンタクト部は、導電性エラストマー材料を含む請求項10に記載のリップシール構造体。

【請求項18】

電気メッキ用クラムシェルにおいて半導体基板を支持、位置合わせ、および封止する前記電気メッキ用クラムシェルで利用されるエラストマーリップシールであって、

前記半導体基板を支持および封止する封止用突起部を有する可撓性のエラストマー支持端縁と、

前記可撓性のエラストマー支持端縁の上方に位置している可撓性のエラストマー上側部分と

を備え、

前記封止用突起部は、前記基板を封止すると、メッキ溶液が入らないようにする外周を画定し、

前記可撓性のエラストマー上側部分は、

押圧されるべき上面と、

前記封止用突起部と相対的に外側に位置している内側側面と

を有し、

前記内側側面は、前記上面が押圧されると、前記半導体基板を内側に移動させ位置合わせするエラストマーリップシール。

【請求項19】

前記内側側面の少なくとも一部分は、前記上面が押圧されると、少なくとも約0.2mm内側に移動する請求項18に記載のエラストマーリップシール。

【請求項20】

前記上面が押圧されていない場合、前記内側側面は、前記上側部分に接触することなく、前記可撓性のエラストマー上側部分内を通るように前記半導体基板を下降させ前記封止用突起部上に載置されるように、十分外側に配置されており、

前記半導体基板が前記封止用突起部上に載置され前記上面が押圧されると、前記内側側面は前記半導体基板に接触して前記半導体基板を押圧し、前記半導体基板は前記電気メッキ用クラムシェルにおいて位置合わせされる請求項18に記載のエラストマーリップシール。

【請求項21】

エラストマーリップシールを持つ電気メッキ用クラムシェルにおいて半導体基板を位置合わせして封止する方法であって、

前記クラムシェルを開く段階と、

基板を前記クラムシェルに供給する段階と、

前記リップシールの上側部分内を通るように前記基板を下降させて前記リップシールの封止用突起部上に載置する段階と、

前記リップシールの前記上側部分の上面を押圧して前記基板を位置合わせする段階と、

前記基板を押圧して前記封止用突起部と前記基板との間を封止する段階とを備える方法。

【請求項22】

前記リップシールの前記上側部分の前記上面を押圧することによって、前記リップシールの前記上側部分の内側側面は前記基板を押圧して、前記基板を前記クラムシェルにおいて位置合わせする請求項21に記載の方法。

【請求項23】

前記上面を押圧して前記基板を位置合わせする段階は、前記クラムシェルのコーンの第1の表面で前記上面を押圧する段階を有し、

前記基板を押圧して前記封止用突起部と前記基板との間を封止する段階は、前記クラムシェルの前記コーンの第2の表面で前記基板を押圧する段階を有する請求項21に記載の方法。

【請求項24】

前記上面を押圧して前記基板を位置合わせする段階は、前記クラムシェルの第1の押圧部で前記上面を押圧する段階を有し、

前記基板を押圧して前記封止用突起部と前記基板との間を封止する段階は、前記クラムシェルの第2の押圧部で前記基板を押圧する段階を有し、前記第2の押圧部は、前記第1の押圧部とは別個に移動する請求項21に記載の方法。

【請求項25】

前記上面を押圧する段階は、前記半導体基板の直径に基づいて、前記第1の押圧部によって加えられる押圧力を調整する段階を有する請求項24に記載の方法。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図5C】

【図6】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図5C】

【図6】

【公開番号】特開2013−40404(P2013−40404A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−179853(P2012−179853)

【出願日】平成24年8月14日(2012.8.14)

【出願人】(512159362)ノベルス・システムズ・インコーポレーテッド (2)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−179853(P2012−179853)

【出願日】平成24年8月14日(2012.8.14)

【出願人】(512159362)ノベルス・システムズ・インコーポレーテッド (2)

【Fターム(参考)】

[ Back to top ]