半導電性ローラ及びその製造方法、並びに画像形成装置

【課題】長寿命で、感光ドラムに汚れや不必要なトナーを付着させない半導電性ローラとその製造方法、及びこの半導電性ローラを装着したメンテナンスフリーの現像装置の提供。

【解決手段】軸体とその軸体の外周面に外径・表面調整加工なしの弾性体層とを備え、前記弾性体層の端部の外径が中央部の外径より大きく、前記弾性体層の両端部から40mmまでの領域を除いた弾性体層の平均外径と両端部の外径との差がそれぞれ0.3mm以下であることを特徴とする半導電性ローラ、それを組み込んだ画像形成装置。

【解決手段】軸体とその軸体の外周面に外径・表面調整加工なしの弾性体層とを備え、前記弾性体層の端部の外径が中央部の外径より大きく、前記弾性体層の両端部から40mmまでの領域を除いた弾性体層の平均外径と両端部の外径との差がそれぞれ0.3mm以下であることを特徴とする半導電性ローラ、それを組み込んだ画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は半導電性ローラ及びその製造方法、並びに画像形成装置に関し、詳しくは寿命が長く、トナー漏れの少ない半導電性ローラ及びその製造方法、並びにこの半導電性ローラを装備した画像形成装置に関する。

【背景技術】

【0002】

レーザプリンタ、複写機、ファクシミリ装置などには、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置の例として、図3にはモノクロプリンタの概要を、図5にその現像部を示した。図5に従って現像原理を説明すると、感光ドラム13に形成された潜像に半導電性ローラ11によりトナー19を供給して現像とし、感光ドラム13の表面上に形成された現像としてのトナー20を感光ドラム13の下部で接する記録紙14に転写する。図3で示せば、図の中央部の感光ドラム13からトナーを転写された記録紙14は搬送方向に沿って移動し、加圧ローラ及び定着ローラによって転写されたトナーが加熱圧着、固定化され、記録紙上に文字、図形等の画像が完全に定着し、記録紙面上へのプリントが完成する。同様に図4はタンデム型4色カラープリンタの概略図であり、現像が4回行われ、プリントの最終段階に定着ローラで像が定着されプリントされる。

【0003】

このように、半導電性ローラは、画像形成装置の各現像工程毎に配置され、感光ドラムに定量的にトナーを供給してむらのない、精密な現像を発現させる重要な部品である。そのため、半導電性ローラは、その性能の最適化や製造方法、製造金型などが各種検討されている。

【0004】

特許文献1には、「シャフトと、このシャフトの外周に設けられた導電性のベース層と、このベース層上に設けられた導電膜層とを有し、被帯電体に接触しながら該被帯電体に所定極性の電位を付与する導電性ロールにおいて、前記導電膜層を温度25℃、相対湿度50%RHにおける体積抵抗が1.0×107〜1.0×1011Ω・cmの熱可塑性樹脂により形成したことを特徴とする導電性ロール(請求項1参照)であって、導電膜層の膜厚をロールの両端部よりもロール中央部を厚く形成することにより、ロール中央部の外径をロール両端部の外径よりも大きく形成した導電性ロール(請求項2参照)」が開示されている。特許文献2には、「芯軸外周上に導電性ゴム層が形成された導電性ローラにおいて、前記導電性ゴム層が、導電性エチレンプロピレンゴムからなり表面粗さRzが1〜7μmの範囲内で、ローラの両端部外径より中央部外径が大きい正クラウン形状であることを特徴とする導電性ローラ(請求項1参照)であって、前記導電性ゴム層が、中央部外径φ2 と両端部外径φ1 との差(φ2 −φ1 )で表されるクラウン量0.03〜0.5mmの正クラウン形状であることを特徴とする導電性ローラ(請求項2参照)」が開示されている。特許文献3には、「金属製支持部材と、該金属製支持部材上に樹脂組成物を硬化させて形成した導電性弾性層を有し、該導電性弾性層中央部の外径が、該導電性弾性層の少なくとも一方の端部の外径に対し5μm以上、100μm以下大きいことを特徴とする導電性ローラを製造する際に、端部の内径が中央部の内径よりも小さい金型を用い、低気密状態で成型することを特徴とする製造方法」(請求項1参照)が開示されている。これら特許文献1〜3は、ローラの中央部の外径をローラの端部の外径よりも大きく設計することを開示する。

【0005】

特許文献4には、「感光体上に形成された静電潜像に現像剤を付着させて現像する現像ローラと、前記現像ローラに押圧して現像剤をシールするシール部材とを有する現像装置において、前記現像ローラを貫通する回転シャフトと、前記回転シャフトの外周に設けられ、前記シール部材と接触する円周状の外表面を有する弾性層とを有し、前記弾性層は、外表面が前記現像ローラの長手方向の端部に向けて大きくなる外径を有することを特徴とする現像装置であって(請求項1参照)、前記弾性層の外径の最大値と最小値との差を△φ(μm)とすると、10μm<△φ<300μmの関係にあることを特徴とする現像装置(請求項2参照)」が開示されている。また、この特許文献4に開示された前記現像ローラは、「前記弾性層が、長手方向の中央部に向って外径が徐々に大きくなる形状を有することを特徴とする」(請求項6参照)ことになっている。この特許文献4に開示された現像ローラは、「金型成形において予め型を取り、研磨工程で形状を整えることにより」成形される(特許文献4の[0023]参照)。

【0006】

【特許文献1】特開平6−58324号公報

【特許文献2】特開平10−196637号公報

【特許文献3】特開2005−66843号公報

【特許文献4】特開2005−241720号公報

【0007】

このような現像装置においては、現像ローラとして組み込まれる半導電性ローラは原料のトナーを常に均等に感光ドラムに供給できる機能が要求される。この機能が実現されるならば、感光ドラム上の潜像がトナーにより精密に現像され、精密な画像が記録紙上に転写、形成されるはずである。図5を参照にして説明すると、トナー供給ローラ17により帯電したトナー18は、半導電性ローラ11上に静電力により付着し、半導電性ローラ11の反時計回り方向の回転により上方へ移動し現像ブレード12により一定の厚さのトナー19の層となって半導電性ローラ11と接して回転している感光ドラム13上に達する。感光ドラム13には帯電ローラ16によって静電力による潜像が描かれており、感光ドラム13の帯電した潜像部分に接したトナー19は静電力により感光ドラム13側に付着して潜像を記録紙14に接触し転写ロール15により記録紙14上に転写される。この際、半導電性ローラ11により供給されるトナー19が均一に感光ドラム13に接し、制御された静電力により感光ドラム13側に付着していくことが重要である。そのためには、半導電性ローラとしては弾力性、寸法安定性、耐密着性、電気的特性等が優れており、かつ寿命の長いものが求められる。

【発明の開示】

【発明が解決しようとする課題】

【0008】

この発明は、上述のような弾力性、寸法安定性、耐密着性、電気的特性等の性能が優れており、さらに長寿命で、感光ドラムに汚れや不必要なトナーを付着させない半導電性ローラとその製造方法、及びこの半導電性ローラを装着したメンテナンスフリーの現像装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

この発明の課題を解決するための手段として、

請求項1は、軸体とその軸体の外周面に外径・表面調整加工なしの弾性体層とを備え、前記弾性体層の端部の外径が中央部の外径より大きく、前記弾性体層の両端部から40mmまでの領域を除いた弾性体層の平均外径と両端部の外径との差がそれぞれ0.3mm以下であることを特徴とする半導電性ローラであり、

請求項2は、弾性体層がシリコーンゴム組成物の硬化体層である請求項1に記載した半導電性ローラであり、

請求項3は、外径・表面調整加工なしの弾性体層表面にコート層を有する請求項1又は2に記載した半導電性ローラであり、

請求項4は、軸体の外周面に弾性体層を液体射出成形により形成し、形成された弾性体層の表面を外径・表面調整加工なしとする請求項1〜3のいずれか一項に記載した半導電性ローラの製造方法であり、

請求項5は、外径・表面調整加工なしの弾性体層表面をプライマー処理してからコート層を形成する請求項4に記載した半導電性ローラの製造方法であり、

請求項6は、請求項1〜3のいずれか一項に記載した半導電性ローラを装備してなることを特徴とする画像形成装置である。

【発明の効果】

【0010】

この発明の半導電性ローラは、外径・表面調整加工をしていなくても実用的な半導電性ローラとしての優れた弾力性、寸法安定性、耐密着性、電気的特性等を有している。さらに、この発明の半導電性ローラは弾性体層の外表面が摩耗しても直ちにトナー漏れを起こすことがなく、したがって半導電性ローラの耐用期間が延長できる。また、この発明の半導電性ローラは端部からのトナー漏れが起こり難い構造になっているので、このトナー漏れによる感光ドラムの汚れ、延いてはプリントの汚れが防止できる。また、この発明の半導電性ローラは、トナー使用量の低減にも貢献する。

【発明を実施するための最良の形態】

【0011】

この発明の一例である半導電性ローラにつき図面を参照しながら以下に説明する。

【0012】

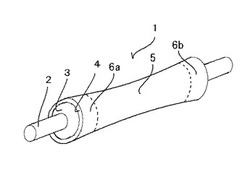

図1に示されるように、この半導電性ローラ1は、軸体2とその軸体2の外周面に外径・表面調整加工なしで形成された弾性体層3とその弾性体層3の表面を被覆するコート層4とを有する。この発明の半導電性ローラは、軸体2の外周に形成した円柱状の弾性体層3の外周面を外径・表面調整加工することにより所定の形状に形作る作業なしに製造される。なお、この外径・表面調整加工は、研磨加工装置、研削加工装置、切削加工装置等の機械加工装置、器具等を用いて弾性体層の外径を所望の寸法にし、または表面を所望の粗さ状態等にする加工である。この発明の半導電性ローラの弾性体層の表面状態は、この半導電性ローラを製造する際の金型の内表面の状態に依存することになる。外径・表面調整加工なしに弾性体層を形成することには、弾性層表面が金型の内表面を転写する為、表面加工を行う必要が無いといった利点がある。

【0013】

この発明の一例として示す図1を参照すると、半導電性ローラ1は、弾性体層3の端部の外径が中央部5の外径より大きく、前記弾性体層3の両端部から40mmまでの領域6a、6bを除いた弾性体層の平均外径と両端部の外径との差がそれぞれ0.3mm以下、好ましくは0.1〜0.3mmの範囲内である。

【0014】

半導電性ローラ1の弾性体層3における前記中央部5においては、軸線に沿って同じ内径であることが望ましく、この発明の目的を阻害しない限りにおいて弾性体層3の一端より40mmの位置から弾性体層3の軸線中央部に向って僅かに外径が増加し、弾性体層3の軸線中央部から前記弾性体層3の他端より40mmまでは僅かに外径が減少する所謂膨満形状であってもよく、また、弾性体層3の一端より40mmの位置から弾性体層3の軸線中央部に向って僅かに外径が減少し、弾性体層3の軸線中央部から前記弾性体層3の他端より40mmまでは僅かに外径が増加する形状であってもよい。

【0015】

この発明の半導電性ローラは両端部が中央部よりも太くなっているので、その端部が多少摩耗しても中央部より細くなるまでは長期間を要する。すなわち、半導電性ローラ上のトナーが均一でなくなり、図5に示すトナー19の層にむらが発生するまでの時間が非常に長くなり、長寿命となる。

【0016】

この発明に係る半導電性ローラは、その両端部が中央部よりも太く設計されているので、回転する半導電性ローラに付着するトナーが半導電性ローラの端部から漏れ出すことがなく、したがって、漏れ出したトナーにより感光ドラムなど周辺の部品や記録紙等に付着してプリントの汚染源となることがない。また、この発明に係る半導電性ローラは、従来の現像ローラが有しているようにトナー漏れ防止用のシール材を設置する必要がなく、弾性体層の両端部によるトナー漏れ防止用のシール効果が長期間にわたって持続する。

【0017】

弾性体層は、一般にゴム材質に導電性付与剤等を分散して成る弾性体で形成される。前記ゴム材質としては、シリコーン或いはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴムなどが挙げられ、これら一種又は二種以上の混合ゴム又は変性ゴムを用いることができる。また、上記したゴム材質は、ミラブルタイプ又は液状タイプの材質を任意に選択する事が可能である。

【0018】

また、弾性体層は、前記導電性付与剤を含有させることにより、弾性体層の抵抗値が102〜109Ωの範囲に調整されてなることが好ましい。導電性付与剤としては、導電性粉末及びイオン導電性物質等を挙げることができる。導電性粉末としては、ケッチェンブラック,アセチレンブラック等の導電性カーボンの他に、SAF、ISAF、HAF、FEF、GPF、SRF、FT、及びMT等のゴム用カーボン、また酸化チタン、酸化亜鉛、ニッケル、銅、銀、及びゲルマニウム等の金属、更にはこれら金属の酸化物としての金属酸化物、ポリアニリン、ポリピロール、及びポリアセチレン等の導電性ポリマー等を挙げることができる。イオン導電性物質としては、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、及び塩化リチウム等の無機イオン性導電物質等を挙げることができる。導電性粉末は、上記抵抗値を示す範囲で適宜添加することができると同時に2種類以上を混合して用いることもできる。

【0019】

前記した各種の材料で形成される弾性体層の中でも、特に、(A)一分子中に少なくとも2個の珪素原子と結合するアルケニル基を含有するオルガノポリシロキサン 100質量部と、(B)一分子中に少なくとも2個の珪素原子と結合する水素原子を含有するオルガノハイドロジェンポリシロキサン 0.1〜30質量部と、(C)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材5〜100質量部と、(D)硬化後の体積抵抗を10kΩ・m以下とする量で含有される導電性付与剤と、(E)付加反応触媒とを含有する液状シリコーンゴム組成物を硬化してなる硬化体層が、好ましい。

【0020】

前記(A)オルガノポリシロキサンとしては、下記平均組成式(1)で示される化合物が好適である。

R1aSiO(4-a)/2 (1)

ここで、前記平均組成式(1)におけるR1は互いに同一又は異種の炭素数1〜10、好ましくは1〜8の非置換又は置換一価炭化水素基であり、aは1.5〜2.8、好ましくは1.8〜2.5、より好ましくは1.95〜2.02の範囲の正数である。

【0021】

前記(A)オルガノポリシロキサンの重合度については、室温(25℃)で液状(例えば、25℃での粘度が100〜1,000,000mPa・s、好ましくは200〜100,000mPa・s程度)であればよく、平均重合度が100〜800であることが好ましく、更に好ましくは150〜600である。

【0022】

前記(B)オルガノハイドロジェンポリシロキサンは付加反応硬化型架橋剤であり、下記平均組成式(2)で示され、1分子中に少なくとも2個、好ましくは3個以上(通常、3〜200個)、より好ましくは3〜100個の、ケイ素原子に結合した水素原子を有するものが好適に用いられる。

R2bHcSiO(4-b-c)/2 (2)

但し、式(2)において、R2は炭素数1〜10の置換又は非置換の一価炭化水素基である。また、bは0.7〜2.1、cは0.001〜1.0で、かつb+cは0.8〜3.0を満足する正数である。

【0023】

上記(B)オルガノハイドロジェンポリシロキサンとしては、両末端トリメチルシロキシ基封鎖メチルハイドロジェンポリシロキサン、両末端トリメチルシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルポリシロキサン、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン・ジメチルシロキサン共重合体、(CH3)2HSiO1/2単位とSiO4/2単位とから成る共重合体、及び(CH3)2HSiO1/2単位とSiO4/2単位と(C6H5)SiO3/2単位とから成る共重合体などが挙げられる。

【0024】

前記(C)無機質充填材は、弾性体層が低圧縮永久歪で体積抵抗値が経時で安定し、かつ十分なローラの耐久性を得るのに重要な成分である。無機質充填材は、平均粒径が1〜30μm、好ましくは2〜20μm、嵩密度が0.1〜0.5g/cm3、好ましくは0.15〜0.45g/cm3である。平均粒径が1μmより小さいと経時で弾性体層の体積抵抗値が変化してしまい、30μmより大きいとローラとしての耐久性が低下してしまうことがある。また、嵩密度が0.1g/cm3より小さいと圧縮永久歪が悪化してしまうと共に経時での体積抵抗値が変化してしまうという問題が生じてしまい、0.5g/cm3より大きいと半導電性弾性体層の強度が不十分になってローラの耐久性が低下してしまうことがある。なお、平均粒径は、例えばレーザー光回折法などによる粒度分布測定装置を用いて、重量平均値(又はメジアン径)等として求めることができ、嵩密度は、JIS K 6223の見掛比重の測定方法に基づいて求めることができる。

【0025】

このような無機質充填材としては、珪藻土、パーライト、マイカ、炭酸カルシウム、ガラスフレーク、及び中空フィラーなどが挙げられるが、中でも珪藻土、パーライト及び発泡パーライトの粉砕物が好適である。

【0026】

前記(D)導電性付与剤については既に説明した通りである。

【0027】

前記(E)付加反応触媒としては、白金黒、塩化第2白金、塩化白金酸、塩化白金酸と1価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート、パラジウム系触媒、ロジウム系触媒などが挙げられる。なお、この付加反応触媒の配合量は触媒量とすることができ、通常、白金族金属として(A)成分及び(B)成分の合計量に対し、0.5〜1,000ppm、特に1〜500ppmが好適である。

【0028】

本発明の液状シリコーンゴム組成物には、更に低分子シロキサンエステル、シラノール、例えばジフェニルシランジオール等の分散剤、酸化鉄、酸化セリウム、オクチル酸鉄等の耐熱性向上剤、接着性や成形加工性を向上させるための各種カーボンファンクショナルシラン、難燃性を付与させるハロゲン化合物、エチニルシクロヘキサノール等の反応制御材等を本発明の目的を損なわない範囲で添加混合してもよい。

【0029】

前記(A)〜(E)成分を含有する液状シリコーンゴム組成物は通常その粘度が、25℃において、5〜500Pa・sであり、特に好ましくは10〜200Pa・sである。

【0030】

前記前記(A)〜(E)成分を含有する液状シリコーンゴム組成物は特開2005−82617号公報に開示されたシリコーンゴム組成物と同様であり、前記公報に開示された硬化条件にて前記液状シリコーンゴム組成物を硬化させることができる。

【0031】

この発明の半導電性ローラを製造する方法につき説明する。この発明の半導電性ローラは、弾性体層の外径が従来の半導電性ローラとは異なっているが、製造方法は従来の半導電性ローラの製造方法に従えばよい。例えば、図2に示す金型に前記液状シリコーンゴム組成物を注入する成形法により、この発明の半導電性ローラを製造することができる。図2に示す金型21は、弾性体層の外径に沿う内壁面22により囲繞されるキャビティ23を有する円筒金型本体24と、その円筒金型本体24の一端開口部を閉塞すると共にスプルー25及び軸体2の一端部を挿入固定する軸体端部固定穴26を備えた一端部金型27と、前記円筒金型本体24の他端開口部を閉塞すると共にベント28、液溜まり部29及び軸体2の他端部を挿入固定する軸体端部固定穴26を備えた他端部金型30とを有する。なお、図2において、31で示すのは、前記スプルーを通じて例えば液状シリコーンゴム組成物を注入するための注入口である。

【0032】

図2に示される金型を用いた半導電性ローラの製造方法を具体的に示す。まず、金型21内に軸体2を装着する。言うまでもないが、軸体2は、キャビティ23の軸線に一致するように配置される。軸体2は、円柱又は円筒状で、通常は鋼、ステンレス、銅、洋白、リン青銅などの金属、並びにポリアミド、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリイミド、ポリアミドイミド、ポリエステル、フェノール樹脂、メラミン樹脂、シリコーン樹脂、エポキシ樹脂、アクリル樹脂、メタクリル樹脂、尿素樹脂等の合成樹脂等の、従来と同様の素材で形成される。

【0033】

図2に示される金型21におけるスプルー25を通じて弾性体層を形成することのできる原料が注入される。弾性体層を形成するのに好適な原料としては、例えば、付加反応型のシリコーンゴム、液体射出成形によるシリコーンゴムを主とする液状タイプの組成物、前述した液状シリコーンゴム組成物等を挙げることができる。

【0034】

本発明の半導電性ローラにおける弾性体層の形状を本発明において規定するように整える一つの方法は、金型のキャビティ内で硬化した硬化物の収縮を制御することである。例えば、金型から取り出した軸体付きの硬化物を後加熱処理する際の処理条件を調整することである。硬化時の収縮により、また、後加熱処理する際の処理条件の調節により弾性体層の一端部の外径と他端部の外径とが相違するときには両端部のいずれか又は両方を裁断することにより一端部の外径と他端部の外径とを同じくすることができる。

【0035】

かくして弾性体層の端部の外径が中央部の外径より大きく、前記弾性体層の両端部から40mmを除いた領域における弾性体層の平均外径と両端部の外径との差がそれぞれ0.3mm以下であるところの、軸体付きの弾性体層が形成される。必要に応じてこの弾性体層の表面に前述した被覆層が形成され、半導電性ローラが完成する。

【0036】

このようにして得られた半導電性ローラは、電子写真方式の画像形成装置に装着して好適に使用することが出来る。特に、従来からの画像形成装置用の半導電性ローラとして使用すれば、耐変形性、耐密着性、電気特性は従来の半導電性ローラと同じように優れており、半導電性ローラの寿命が延び、半導電性ローラからのトナー漏れも少なくなる。

【実施例】

【0037】

以下、実施例及び比較例を示し、この発明を具体的に説明するが、この発明は下記の実施例に制限されるものではない。

【0038】

(実施例1)

両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、アセチレンブラック(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌を続けた後、3本ロールに1回通した。これを等しい重量で2分割し、一方をプラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部を添加し、15分撹拌を続けた後、取り出した組成物をシリコーンゴム組成物(a)とした。また、残り半分をプラネタリーミキサーに入れ、白金触媒(Pt濃度1%)0.1質量部を添加し、15分撹拌を続けてできあがった組成物をシリコーンゴム組成物(b)とした。このシリコーン組成物(a)及び(b)を室温で15分撹拌混合し、液状シリコーンゴム組成物(1)とした。なお、この液状シリコーンゴム組成物(1)の25℃における粘度は、82Pa・sであった。

【0039】

次に、図2に示すように、外径35mm、内径20.8mm、軸線長さ237mmのキャビティを持つ円筒金型本体24、一端部金型27、他端部金型30からなる液体射出成形用の金型21を用意し、金型21の内壁面に離型剤(商品名:ダイフリー ダイキン工業株式会社製)を塗布して、キャビティ23の中央にステンレス鋼SUM22に厚み5μmの無電解ニッケルメッキを施して接着性向上のためにシリコーン系プライマー〔信越化学工業株式会社製:商品名プライマーNo.16〕を予め塗布し、ギヤオーブン中で150℃、10分の条件で焼付処理を施した外径φ7.5mm、長さ281.5mmの軸体を取付けて組み立て、一端部金型27のスプルー25を通じてキャビティ23内に液状シリコーンゴム組成物(1)を注入した。次に金型21の外部から加熱して160℃で7分間加熱硬化(1次熱処理)させ、軸体と一体成形した。次に金型21を10℃で10分間冷却して軸体付き硬化体を金型21から取り出した。金型21から脱型したときは、その軸体付き硬化体にはスプルー及びベントによる余剰硬化物が付着しているので、硬化体両端部を軸線長さ方向に各1mmずつ切断するのと同時に除去して、一次成形品を作製した。尚、作製した一次成形品における弾性体層の軸線長さ寸法は、235mmとした。

【0040】

続いて、一次成形品を加熱炉で200℃、7時間加熱処理(2次熱処理)し、一次成形品における弾性体層に含まれる低分子シロキサンの含有量を低減させて半導電性ローラを作製した。

【0041】

(実施例2)

一次成形品を加熱炉で200℃、5時間加熱処理(2次熱処理)した以外は、実施例1と同様に操作して、半導電性ローラを作製した。

【0042】

(実施例3)

一次成形品を加熱炉で200℃、3時間加熱処理(2次熱処理)した以外は、実施例1と同様に操作して、半導電性ローラを作製した。

【0043】

(実施例4)

一次成形品を加熱炉で190℃、7時間加熱処理(2次熱処理)した以外は、実施例1と同様に操作して、半導電性ローラを作製した。

【0044】

(実施例5)

一次成形品を加熱炉で180℃、7時間加熱処理(2次熱処理)した以外は、実施例1と同様に操作して、半導電性ローラを作製した。

【0045】

(比較例1)

一次成形品を加熱炉で230℃、4時間加熱処理(2次熱処理)した以外は、実施例1と同様にして、半導電性ローラを作製した。

【0046】

(比較例2)

一次成形品を加熱炉で200℃、9時間加熱処理(2次熱処理)した以外は、実施例1と同様にして、半導電性ローラを作製した。

【0047】

(比較例3)

一次成形品を加熱炉で220℃、7時間加熱処理(2次熱処理)した以外は、実施例1と同様にして、半導電性ローラを作製した。

【0048】

(実施例6〜10、比較例4〜6)

実施例1〜5及び比較例1〜3で得られた半導電性ローラの弾性体層外周面に、低圧水銀灯により紫外線・オゾン処理を施した。その後、弾性体層の表面にアミノシラン系カップリング剤〔信越化学工業株式会社製:商品名KBM603〕を塗布してプライマー層を形成した。

【0049】

次にウレタン系塗料〔三井武田ケミカル株式会社製:商品名タケラックE−553(不揮発分50%)〕100質量部に、充填材として煙霧質シリカ系充填材〔日本アエロジル株式会社製:商品名AEROSIL200〕15質量部、導電性付与剤としてカーボンブラック〔旭カーボン株式会社製:商品名アサヒサーマル〕10質量部を添加し、ポットミルで8時間攪拌・分散した後、ポリイソシアネート系架橋剤〔三井武田ケミカル株式会社製 商品名タケラックD140N〕20質量部を添加したコート剤を、表面にプライマー層を形成した弾性体層上に厚さ15μmでスプレーコーティングした後、温度150℃で30分間加熱硬化させ、得られた半導電性ローラを実施例6〜10、比較例4〜6とした。

【0050】

(評価)

得られた半導電性ローラの周方向外径寸法、印字特性について、後述する評価方法により確認した。また、後述する方法により、上記液状シリコーンゴム組成物(1)に対する加熱硬化(1次熱処理)及び加熱処理(2次熱処理)による成形収縮率の変化をシート状サンプルにより確認した。

【0051】

<評価方法>

1.成形収縮率

実施例1〜5、及び比較例1における液状シリコーンゴム組成物(1)を、長さ100mm、幅100mm、厚み1mmのキャビティ寸法を有するトランスファー成形金型に、注入し、上記した各加熱条件に基づいて加熱硬化(1次熱処理)及び加熱処理(2次熱処理)することによりシート状成形品に含まれる低分子シロキサンの含有量を低減させてシート状サンプルを作製した。

【0052】

次にそのシート状サンプルの長さ及び幅の寸法(D)を測定して平均値を求め、金型キャビティ寸法との寸法変化「(100−D)〔%〕」を成形収縮率とした。

【0053】

2.ローラ外径寸法

実施例1〜10、比較例1〜6の半導電性ローラ周方向の外径をレーザー測長器(商品名 LS−1610M 株式会社ミツトヨ製)により測定した。尚、測定した箇所は、弾性体層の長手方向両端部「A1,A2」、長手方向両端部から40mmの部分「C1,C2」、長手方向両端部から40mmの部分を除いた中央部で、かつ「C1」から「C2」の間で距離が均等となる長手方向3箇所「B1,B2,B3」とした。また、「A1,A2」から求められる平均値を「A」、「B1,B2,B3」から求められる平均値を「B」、「A1,A2」の差の絶対値を[A]とした。

【0054】

3.印字特性

次いで、実施例6〜10及び比較例4〜6の半導電性ローラを各4本準備し、図3に示される電子写真式プリンタ(ブラザー工業株式会社製、商品名:「HL−1850」)において、現像ローラとして、配設した。なお、現像剤及び現像剤規制部材は、電子写真式プリンタに付属の現像剤及びブレードを用いた。

【0055】

(印字濃度評価)

この電子写真式プリンタを、温度20℃、相対湿度50%の環境下で、稼動させて、6,000枚の印字を行った。その後、黒ベタ−網点−5%デューティー−白地印字を2回繰り返し行い、印字した黒ベタ印字部のマクベス濃度を、マクベス濃度計を用いて測定した。黒ベタ印字部のマクベス濃度が1.3以上であった場合を「○」とし、1.3未満であった場合を印字不良と判断し、「×」とした。

【0056】

(白画像のかぶり評価)

前記印字濃度評価と同様にして、黒ベタ印字部を印字した後、5%デューティーの白地印字部のマクベス濃度を、マクベス濃度計を用いて測定した。0.015未満を「○」、0.015以上を「×」とした。

【0057】

【表1】

【0058】

※印字特性評価

○:「印字濃度」,「白画像のかぶり」の評価結果が共に「○」のもの。

△:「印字濃度」,「白画像のかぶり」の評価結果がいづれか片方のみ「○」のもの。

×:「印字濃度」,「白画像のかぶり」の評価結果が共に「×」のもの。

−:未実施。

【図面の簡単な説明】

【0059】

【図1】図1はこの発明の半導電性ローラの斜視図である。

【図2】図2は軸体付き硬化体を成形する金型を示す断面説明図である。

【図3】図3はモノクロプリンタの模式図である。

【図4】図4はカラープリンタの模式図である。

【図5】図5は現像装置の現像部の模式図である。

【符号の説明】

【0060】

1:半導電性ローラ

2:軸体

3:弾性体

4:被覆層

5:半導電性ローラの端部6a,6bを除いた中央部分

6a,6b:半導電性ローラの端部40mmの部分

10:現像装置の現像部

11:半導電性ローラ

12:現像ブレード

13:感光ドラム

14:印画用紙

15:転写ローラ

16:帯電ローラ

17:トナー供給ローラ

18,19,20:トナー

21:金型

22:内壁面

23:キャビティ

24:円筒金型本体

25:スプルー

26:軸体端部固定穴

27:一端部金型

28:ベント

29:液溜まり部

30:他端部金型

31:注入口

【技術分野】

【0001】

この発明は半導電性ローラ及びその製造方法、並びに画像形成装置に関し、詳しくは寿命が長く、トナー漏れの少ない半導電性ローラ及びその製造方法、並びにこの半導電性ローラを装備した画像形成装置に関する。

【背景技術】

【0002】

レーザプリンタ、複写機、ファクシミリ装置などには、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置の例として、図3にはモノクロプリンタの概要を、図5にその現像部を示した。図5に従って現像原理を説明すると、感光ドラム13に形成された潜像に半導電性ローラ11によりトナー19を供給して現像とし、感光ドラム13の表面上に形成された現像としてのトナー20を感光ドラム13の下部で接する記録紙14に転写する。図3で示せば、図の中央部の感光ドラム13からトナーを転写された記録紙14は搬送方向に沿って移動し、加圧ローラ及び定着ローラによって転写されたトナーが加熱圧着、固定化され、記録紙上に文字、図形等の画像が完全に定着し、記録紙面上へのプリントが完成する。同様に図4はタンデム型4色カラープリンタの概略図であり、現像が4回行われ、プリントの最終段階に定着ローラで像が定着されプリントされる。

【0003】

このように、半導電性ローラは、画像形成装置の各現像工程毎に配置され、感光ドラムに定量的にトナーを供給してむらのない、精密な現像を発現させる重要な部品である。そのため、半導電性ローラは、その性能の最適化や製造方法、製造金型などが各種検討されている。

【0004】

特許文献1には、「シャフトと、このシャフトの外周に設けられた導電性のベース層と、このベース層上に設けられた導電膜層とを有し、被帯電体に接触しながら該被帯電体に所定極性の電位を付与する導電性ロールにおいて、前記導電膜層を温度25℃、相対湿度50%RHにおける体積抵抗が1.0×107〜1.0×1011Ω・cmの熱可塑性樹脂により形成したことを特徴とする導電性ロール(請求項1参照)であって、導電膜層の膜厚をロールの両端部よりもロール中央部を厚く形成することにより、ロール中央部の外径をロール両端部の外径よりも大きく形成した導電性ロール(請求項2参照)」が開示されている。特許文献2には、「芯軸外周上に導電性ゴム層が形成された導電性ローラにおいて、前記導電性ゴム層が、導電性エチレンプロピレンゴムからなり表面粗さRzが1〜7μmの範囲内で、ローラの両端部外径より中央部外径が大きい正クラウン形状であることを特徴とする導電性ローラ(請求項1参照)であって、前記導電性ゴム層が、中央部外径φ2 と両端部外径φ1 との差(φ2 −φ1 )で表されるクラウン量0.03〜0.5mmの正クラウン形状であることを特徴とする導電性ローラ(請求項2参照)」が開示されている。特許文献3には、「金属製支持部材と、該金属製支持部材上に樹脂組成物を硬化させて形成した導電性弾性層を有し、該導電性弾性層中央部の外径が、該導電性弾性層の少なくとも一方の端部の外径に対し5μm以上、100μm以下大きいことを特徴とする導電性ローラを製造する際に、端部の内径が中央部の内径よりも小さい金型を用い、低気密状態で成型することを特徴とする製造方法」(請求項1参照)が開示されている。これら特許文献1〜3は、ローラの中央部の外径をローラの端部の外径よりも大きく設計することを開示する。

【0005】

特許文献4には、「感光体上に形成された静電潜像に現像剤を付着させて現像する現像ローラと、前記現像ローラに押圧して現像剤をシールするシール部材とを有する現像装置において、前記現像ローラを貫通する回転シャフトと、前記回転シャフトの外周に設けられ、前記シール部材と接触する円周状の外表面を有する弾性層とを有し、前記弾性層は、外表面が前記現像ローラの長手方向の端部に向けて大きくなる外径を有することを特徴とする現像装置であって(請求項1参照)、前記弾性層の外径の最大値と最小値との差を△φ(μm)とすると、10μm<△φ<300μmの関係にあることを特徴とする現像装置(請求項2参照)」が開示されている。また、この特許文献4に開示された前記現像ローラは、「前記弾性層が、長手方向の中央部に向って外径が徐々に大きくなる形状を有することを特徴とする」(請求項6参照)ことになっている。この特許文献4に開示された現像ローラは、「金型成形において予め型を取り、研磨工程で形状を整えることにより」成形される(特許文献4の[0023]参照)。

【0006】

【特許文献1】特開平6−58324号公報

【特許文献2】特開平10−196637号公報

【特許文献3】特開2005−66843号公報

【特許文献4】特開2005−241720号公報

【0007】

このような現像装置においては、現像ローラとして組み込まれる半導電性ローラは原料のトナーを常に均等に感光ドラムに供給できる機能が要求される。この機能が実現されるならば、感光ドラム上の潜像がトナーにより精密に現像され、精密な画像が記録紙上に転写、形成されるはずである。図5を参照にして説明すると、トナー供給ローラ17により帯電したトナー18は、半導電性ローラ11上に静電力により付着し、半導電性ローラ11の反時計回り方向の回転により上方へ移動し現像ブレード12により一定の厚さのトナー19の層となって半導電性ローラ11と接して回転している感光ドラム13上に達する。感光ドラム13には帯電ローラ16によって静電力による潜像が描かれており、感光ドラム13の帯電した潜像部分に接したトナー19は静電力により感光ドラム13側に付着して潜像を記録紙14に接触し転写ロール15により記録紙14上に転写される。この際、半導電性ローラ11により供給されるトナー19が均一に感光ドラム13に接し、制御された静電力により感光ドラム13側に付着していくことが重要である。そのためには、半導電性ローラとしては弾力性、寸法安定性、耐密着性、電気的特性等が優れており、かつ寿命の長いものが求められる。

【発明の開示】

【発明が解決しようとする課題】

【0008】

この発明は、上述のような弾力性、寸法安定性、耐密着性、電気的特性等の性能が優れており、さらに長寿命で、感光ドラムに汚れや不必要なトナーを付着させない半導電性ローラとその製造方法、及びこの半導電性ローラを装着したメンテナンスフリーの現像装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

この発明の課題を解決するための手段として、

請求項1は、軸体とその軸体の外周面に外径・表面調整加工なしの弾性体層とを備え、前記弾性体層の端部の外径が中央部の外径より大きく、前記弾性体層の両端部から40mmまでの領域を除いた弾性体層の平均外径と両端部の外径との差がそれぞれ0.3mm以下であることを特徴とする半導電性ローラであり、

請求項2は、弾性体層がシリコーンゴム組成物の硬化体層である請求項1に記載した半導電性ローラであり、

請求項3は、外径・表面調整加工なしの弾性体層表面にコート層を有する請求項1又は2に記載した半導電性ローラであり、

請求項4は、軸体の外周面に弾性体層を液体射出成形により形成し、形成された弾性体層の表面を外径・表面調整加工なしとする請求項1〜3のいずれか一項に記載した半導電性ローラの製造方法であり、

請求項5は、外径・表面調整加工なしの弾性体層表面をプライマー処理してからコート層を形成する請求項4に記載した半導電性ローラの製造方法であり、

請求項6は、請求項1〜3のいずれか一項に記載した半導電性ローラを装備してなることを特徴とする画像形成装置である。

【発明の効果】

【0010】

この発明の半導電性ローラは、外径・表面調整加工をしていなくても実用的な半導電性ローラとしての優れた弾力性、寸法安定性、耐密着性、電気的特性等を有している。さらに、この発明の半導電性ローラは弾性体層の外表面が摩耗しても直ちにトナー漏れを起こすことがなく、したがって半導電性ローラの耐用期間が延長できる。また、この発明の半導電性ローラは端部からのトナー漏れが起こり難い構造になっているので、このトナー漏れによる感光ドラムの汚れ、延いてはプリントの汚れが防止できる。また、この発明の半導電性ローラは、トナー使用量の低減にも貢献する。

【発明を実施するための最良の形態】

【0011】

この発明の一例である半導電性ローラにつき図面を参照しながら以下に説明する。

【0012】

図1に示されるように、この半導電性ローラ1は、軸体2とその軸体2の外周面に外径・表面調整加工なしで形成された弾性体層3とその弾性体層3の表面を被覆するコート層4とを有する。この発明の半導電性ローラは、軸体2の外周に形成した円柱状の弾性体層3の外周面を外径・表面調整加工することにより所定の形状に形作る作業なしに製造される。なお、この外径・表面調整加工は、研磨加工装置、研削加工装置、切削加工装置等の機械加工装置、器具等を用いて弾性体層の外径を所望の寸法にし、または表面を所望の粗さ状態等にする加工である。この発明の半導電性ローラの弾性体層の表面状態は、この半導電性ローラを製造する際の金型の内表面の状態に依存することになる。外径・表面調整加工なしに弾性体層を形成することには、弾性層表面が金型の内表面を転写する為、表面加工を行う必要が無いといった利点がある。

【0013】

この発明の一例として示す図1を参照すると、半導電性ローラ1は、弾性体層3の端部の外径が中央部5の外径より大きく、前記弾性体層3の両端部から40mmまでの領域6a、6bを除いた弾性体層の平均外径と両端部の外径との差がそれぞれ0.3mm以下、好ましくは0.1〜0.3mmの範囲内である。

【0014】

半導電性ローラ1の弾性体層3における前記中央部5においては、軸線に沿って同じ内径であることが望ましく、この発明の目的を阻害しない限りにおいて弾性体層3の一端より40mmの位置から弾性体層3の軸線中央部に向って僅かに外径が増加し、弾性体層3の軸線中央部から前記弾性体層3の他端より40mmまでは僅かに外径が減少する所謂膨満形状であってもよく、また、弾性体層3の一端より40mmの位置から弾性体層3の軸線中央部に向って僅かに外径が減少し、弾性体層3の軸線中央部から前記弾性体層3の他端より40mmまでは僅かに外径が増加する形状であってもよい。

【0015】

この発明の半導電性ローラは両端部が中央部よりも太くなっているので、その端部が多少摩耗しても中央部より細くなるまでは長期間を要する。すなわち、半導電性ローラ上のトナーが均一でなくなり、図5に示すトナー19の層にむらが発生するまでの時間が非常に長くなり、長寿命となる。

【0016】

この発明に係る半導電性ローラは、その両端部が中央部よりも太く設計されているので、回転する半導電性ローラに付着するトナーが半導電性ローラの端部から漏れ出すことがなく、したがって、漏れ出したトナーにより感光ドラムなど周辺の部品や記録紙等に付着してプリントの汚染源となることがない。また、この発明に係る半導電性ローラは、従来の現像ローラが有しているようにトナー漏れ防止用のシール材を設置する必要がなく、弾性体層の両端部によるトナー漏れ防止用のシール効果が長期間にわたって持続する。

【0017】

弾性体層は、一般にゴム材質に導電性付与剤等を分散して成る弾性体で形成される。前記ゴム材質としては、シリコーン或いはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴムなどが挙げられ、これら一種又は二種以上の混合ゴム又は変性ゴムを用いることができる。また、上記したゴム材質は、ミラブルタイプ又は液状タイプの材質を任意に選択する事が可能である。

【0018】

また、弾性体層は、前記導電性付与剤を含有させることにより、弾性体層の抵抗値が102〜109Ωの範囲に調整されてなることが好ましい。導電性付与剤としては、導電性粉末及びイオン導電性物質等を挙げることができる。導電性粉末としては、ケッチェンブラック,アセチレンブラック等の導電性カーボンの他に、SAF、ISAF、HAF、FEF、GPF、SRF、FT、及びMT等のゴム用カーボン、また酸化チタン、酸化亜鉛、ニッケル、銅、銀、及びゲルマニウム等の金属、更にはこれら金属の酸化物としての金属酸化物、ポリアニリン、ポリピロール、及びポリアセチレン等の導電性ポリマー等を挙げることができる。イオン導電性物質としては、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、及び塩化リチウム等の無機イオン性導電物質等を挙げることができる。導電性粉末は、上記抵抗値を示す範囲で適宜添加することができると同時に2種類以上を混合して用いることもできる。

【0019】

前記した各種の材料で形成される弾性体層の中でも、特に、(A)一分子中に少なくとも2個の珪素原子と結合するアルケニル基を含有するオルガノポリシロキサン 100質量部と、(B)一分子中に少なくとも2個の珪素原子と結合する水素原子を含有するオルガノハイドロジェンポリシロキサン 0.1〜30質量部と、(C)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材5〜100質量部と、(D)硬化後の体積抵抗を10kΩ・m以下とする量で含有される導電性付与剤と、(E)付加反応触媒とを含有する液状シリコーンゴム組成物を硬化してなる硬化体層が、好ましい。

【0020】

前記(A)オルガノポリシロキサンとしては、下記平均組成式(1)で示される化合物が好適である。

R1aSiO(4-a)/2 (1)

ここで、前記平均組成式(1)におけるR1は互いに同一又は異種の炭素数1〜10、好ましくは1〜8の非置換又は置換一価炭化水素基であり、aは1.5〜2.8、好ましくは1.8〜2.5、より好ましくは1.95〜2.02の範囲の正数である。

【0021】

前記(A)オルガノポリシロキサンの重合度については、室温(25℃)で液状(例えば、25℃での粘度が100〜1,000,000mPa・s、好ましくは200〜100,000mPa・s程度)であればよく、平均重合度が100〜800であることが好ましく、更に好ましくは150〜600である。

【0022】

前記(B)オルガノハイドロジェンポリシロキサンは付加反応硬化型架橋剤であり、下記平均組成式(2)で示され、1分子中に少なくとも2個、好ましくは3個以上(通常、3〜200個)、より好ましくは3〜100個の、ケイ素原子に結合した水素原子を有するものが好適に用いられる。

R2bHcSiO(4-b-c)/2 (2)

但し、式(2)において、R2は炭素数1〜10の置換又は非置換の一価炭化水素基である。また、bは0.7〜2.1、cは0.001〜1.0で、かつb+cは0.8〜3.0を満足する正数である。

【0023】

上記(B)オルガノハイドロジェンポリシロキサンとしては、両末端トリメチルシロキシ基封鎖メチルハイドロジェンポリシロキサン、両末端トリメチルシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルポリシロキサン、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン・ジメチルシロキサン共重合体、(CH3)2HSiO1/2単位とSiO4/2単位とから成る共重合体、及び(CH3)2HSiO1/2単位とSiO4/2単位と(C6H5)SiO3/2単位とから成る共重合体などが挙げられる。

【0024】

前記(C)無機質充填材は、弾性体層が低圧縮永久歪で体積抵抗値が経時で安定し、かつ十分なローラの耐久性を得るのに重要な成分である。無機質充填材は、平均粒径が1〜30μm、好ましくは2〜20μm、嵩密度が0.1〜0.5g/cm3、好ましくは0.15〜0.45g/cm3である。平均粒径が1μmより小さいと経時で弾性体層の体積抵抗値が変化してしまい、30μmより大きいとローラとしての耐久性が低下してしまうことがある。また、嵩密度が0.1g/cm3より小さいと圧縮永久歪が悪化してしまうと共に経時での体積抵抗値が変化してしまうという問題が生じてしまい、0.5g/cm3より大きいと半導電性弾性体層の強度が不十分になってローラの耐久性が低下してしまうことがある。なお、平均粒径は、例えばレーザー光回折法などによる粒度分布測定装置を用いて、重量平均値(又はメジアン径)等として求めることができ、嵩密度は、JIS K 6223の見掛比重の測定方法に基づいて求めることができる。

【0025】

このような無機質充填材としては、珪藻土、パーライト、マイカ、炭酸カルシウム、ガラスフレーク、及び中空フィラーなどが挙げられるが、中でも珪藻土、パーライト及び発泡パーライトの粉砕物が好適である。

【0026】

前記(D)導電性付与剤については既に説明した通りである。

【0027】

前記(E)付加反応触媒としては、白金黒、塩化第2白金、塩化白金酸、塩化白金酸と1価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート、パラジウム系触媒、ロジウム系触媒などが挙げられる。なお、この付加反応触媒の配合量は触媒量とすることができ、通常、白金族金属として(A)成分及び(B)成分の合計量に対し、0.5〜1,000ppm、特に1〜500ppmが好適である。

【0028】

本発明の液状シリコーンゴム組成物には、更に低分子シロキサンエステル、シラノール、例えばジフェニルシランジオール等の分散剤、酸化鉄、酸化セリウム、オクチル酸鉄等の耐熱性向上剤、接着性や成形加工性を向上させるための各種カーボンファンクショナルシラン、難燃性を付与させるハロゲン化合物、エチニルシクロヘキサノール等の反応制御材等を本発明の目的を損なわない範囲で添加混合してもよい。

【0029】

前記(A)〜(E)成分を含有する液状シリコーンゴム組成物は通常その粘度が、25℃において、5〜500Pa・sであり、特に好ましくは10〜200Pa・sである。

【0030】

前記前記(A)〜(E)成分を含有する液状シリコーンゴム組成物は特開2005−82617号公報に開示されたシリコーンゴム組成物と同様であり、前記公報に開示された硬化条件にて前記液状シリコーンゴム組成物を硬化させることができる。

【0031】

この発明の半導電性ローラを製造する方法につき説明する。この発明の半導電性ローラは、弾性体層の外径が従来の半導電性ローラとは異なっているが、製造方法は従来の半導電性ローラの製造方法に従えばよい。例えば、図2に示す金型に前記液状シリコーンゴム組成物を注入する成形法により、この発明の半導電性ローラを製造することができる。図2に示す金型21は、弾性体層の外径に沿う内壁面22により囲繞されるキャビティ23を有する円筒金型本体24と、その円筒金型本体24の一端開口部を閉塞すると共にスプルー25及び軸体2の一端部を挿入固定する軸体端部固定穴26を備えた一端部金型27と、前記円筒金型本体24の他端開口部を閉塞すると共にベント28、液溜まり部29及び軸体2の他端部を挿入固定する軸体端部固定穴26を備えた他端部金型30とを有する。なお、図2において、31で示すのは、前記スプルーを通じて例えば液状シリコーンゴム組成物を注入するための注入口である。

【0032】

図2に示される金型を用いた半導電性ローラの製造方法を具体的に示す。まず、金型21内に軸体2を装着する。言うまでもないが、軸体2は、キャビティ23の軸線に一致するように配置される。軸体2は、円柱又は円筒状で、通常は鋼、ステンレス、銅、洋白、リン青銅などの金属、並びにポリアミド、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリイミド、ポリアミドイミド、ポリエステル、フェノール樹脂、メラミン樹脂、シリコーン樹脂、エポキシ樹脂、アクリル樹脂、メタクリル樹脂、尿素樹脂等の合成樹脂等の、従来と同様の素材で形成される。

【0033】

図2に示される金型21におけるスプルー25を通じて弾性体層を形成することのできる原料が注入される。弾性体層を形成するのに好適な原料としては、例えば、付加反応型のシリコーンゴム、液体射出成形によるシリコーンゴムを主とする液状タイプの組成物、前述した液状シリコーンゴム組成物等を挙げることができる。

【0034】

本発明の半導電性ローラにおける弾性体層の形状を本発明において規定するように整える一つの方法は、金型のキャビティ内で硬化した硬化物の収縮を制御することである。例えば、金型から取り出した軸体付きの硬化物を後加熱処理する際の処理条件を調整することである。硬化時の収縮により、また、後加熱処理する際の処理条件の調節により弾性体層の一端部の外径と他端部の外径とが相違するときには両端部のいずれか又は両方を裁断することにより一端部の外径と他端部の外径とを同じくすることができる。

【0035】

かくして弾性体層の端部の外径が中央部の外径より大きく、前記弾性体層の両端部から40mmを除いた領域における弾性体層の平均外径と両端部の外径との差がそれぞれ0.3mm以下であるところの、軸体付きの弾性体層が形成される。必要に応じてこの弾性体層の表面に前述した被覆層が形成され、半導電性ローラが完成する。

【0036】

このようにして得られた半導電性ローラは、電子写真方式の画像形成装置に装着して好適に使用することが出来る。特に、従来からの画像形成装置用の半導電性ローラとして使用すれば、耐変形性、耐密着性、電気特性は従来の半導電性ローラと同じように優れており、半導電性ローラの寿命が延び、半導電性ローラからのトナー漏れも少なくなる。

【実施例】

【0037】

以下、実施例及び比較例を示し、この発明を具体的に説明するが、この発明は下記の実施例に制限されるものではない。

【0038】

(実施例1)

両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、アセチレンブラック(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌を続けた後、3本ロールに1回通した。これを等しい重量で2分割し、一方をプラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部を添加し、15分撹拌を続けた後、取り出した組成物をシリコーンゴム組成物(a)とした。また、残り半分をプラネタリーミキサーに入れ、白金触媒(Pt濃度1%)0.1質量部を添加し、15分撹拌を続けてできあがった組成物をシリコーンゴム組成物(b)とした。このシリコーン組成物(a)及び(b)を室温で15分撹拌混合し、液状シリコーンゴム組成物(1)とした。なお、この液状シリコーンゴム組成物(1)の25℃における粘度は、82Pa・sであった。

【0039】

次に、図2に示すように、外径35mm、内径20.8mm、軸線長さ237mmのキャビティを持つ円筒金型本体24、一端部金型27、他端部金型30からなる液体射出成形用の金型21を用意し、金型21の内壁面に離型剤(商品名:ダイフリー ダイキン工業株式会社製)を塗布して、キャビティ23の中央にステンレス鋼SUM22に厚み5μmの無電解ニッケルメッキを施して接着性向上のためにシリコーン系プライマー〔信越化学工業株式会社製:商品名プライマーNo.16〕を予め塗布し、ギヤオーブン中で150℃、10分の条件で焼付処理を施した外径φ7.5mm、長さ281.5mmの軸体を取付けて組み立て、一端部金型27のスプルー25を通じてキャビティ23内に液状シリコーンゴム組成物(1)を注入した。次に金型21の外部から加熱して160℃で7分間加熱硬化(1次熱処理)させ、軸体と一体成形した。次に金型21を10℃で10分間冷却して軸体付き硬化体を金型21から取り出した。金型21から脱型したときは、その軸体付き硬化体にはスプルー及びベントによる余剰硬化物が付着しているので、硬化体両端部を軸線長さ方向に各1mmずつ切断するのと同時に除去して、一次成形品を作製した。尚、作製した一次成形品における弾性体層の軸線長さ寸法は、235mmとした。

【0040】

続いて、一次成形品を加熱炉で200℃、7時間加熱処理(2次熱処理)し、一次成形品における弾性体層に含まれる低分子シロキサンの含有量を低減させて半導電性ローラを作製した。

【0041】

(実施例2)

一次成形品を加熱炉で200℃、5時間加熱処理(2次熱処理)した以外は、実施例1と同様に操作して、半導電性ローラを作製した。

【0042】

(実施例3)

一次成形品を加熱炉で200℃、3時間加熱処理(2次熱処理)した以外は、実施例1と同様に操作して、半導電性ローラを作製した。

【0043】

(実施例4)

一次成形品を加熱炉で190℃、7時間加熱処理(2次熱処理)した以外は、実施例1と同様に操作して、半導電性ローラを作製した。

【0044】

(実施例5)

一次成形品を加熱炉で180℃、7時間加熱処理(2次熱処理)した以外は、実施例1と同様に操作して、半導電性ローラを作製した。

【0045】

(比較例1)

一次成形品を加熱炉で230℃、4時間加熱処理(2次熱処理)した以外は、実施例1と同様にして、半導電性ローラを作製した。

【0046】

(比較例2)

一次成形品を加熱炉で200℃、9時間加熱処理(2次熱処理)した以外は、実施例1と同様にして、半導電性ローラを作製した。

【0047】

(比較例3)

一次成形品を加熱炉で220℃、7時間加熱処理(2次熱処理)した以外は、実施例1と同様にして、半導電性ローラを作製した。

【0048】

(実施例6〜10、比較例4〜6)

実施例1〜5及び比較例1〜3で得られた半導電性ローラの弾性体層外周面に、低圧水銀灯により紫外線・オゾン処理を施した。その後、弾性体層の表面にアミノシラン系カップリング剤〔信越化学工業株式会社製:商品名KBM603〕を塗布してプライマー層を形成した。

【0049】

次にウレタン系塗料〔三井武田ケミカル株式会社製:商品名タケラックE−553(不揮発分50%)〕100質量部に、充填材として煙霧質シリカ系充填材〔日本アエロジル株式会社製:商品名AEROSIL200〕15質量部、導電性付与剤としてカーボンブラック〔旭カーボン株式会社製:商品名アサヒサーマル〕10質量部を添加し、ポットミルで8時間攪拌・分散した後、ポリイソシアネート系架橋剤〔三井武田ケミカル株式会社製 商品名タケラックD140N〕20質量部を添加したコート剤を、表面にプライマー層を形成した弾性体層上に厚さ15μmでスプレーコーティングした後、温度150℃で30分間加熱硬化させ、得られた半導電性ローラを実施例6〜10、比較例4〜6とした。

【0050】

(評価)

得られた半導電性ローラの周方向外径寸法、印字特性について、後述する評価方法により確認した。また、後述する方法により、上記液状シリコーンゴム組成物(1)に対する加熱硬化(1次熱処理)及び加熱処理(2次熱処理)による成形収縮率の変化をシート状サンプルにより確認した。

【0051】

<評価方法>

1.成形収縮率

実施例1〜5、及び比較例1における液状シリコーンゴム組成物(1)を、長さ100mm、幅100mm、厚み1mmのキャビティ寸法を有するトランスファー成形金型に、注入し、上記した各加熱条件に基づいて加熱硬化(1次熱処理)及び加熱処理(2次熱処理)することによりシート状成形品に含まれる低分子シロキサンの含有量を低減させてシート状サンプルを作製した。

【0052】

次にそのシート状サンプルの長さ及び幅の寸法(D)を測定して平均値を求め、金型キャビティ寸法との寸法変化「(100−D)〔%〕」を成形収縮率とした。

【0053】

2.ローラ外径寸法

実施例1〜10、比較例1〜6の半導電性ローラ周方向の外径をレーザー測長器(商品名 LS−1610M 株式会社ミツトヨ製)により測定した。尚、測定した箇所は、弾性体層の長手方向両端部「A1,A2」、長手方向両端部から40mmの部分「C1,C2」、長手方向両端部から40mmの部分を除いた中央部で、かつ「C1」から「C2」の間で距離が均等となる長手方向3箇所「B1,B2,B3」とした。また、「A1,A2」から求められる平均値を「A」、「B1,B2,B3」から求められる平均値を「B」、「A1,A2」の差の絶対値を[A]とした。

【0054】

3.印字特性

次いで、実施例6〜10及び比較例4〜6の半導電性ローラを各4本準備し、図3に示される電子写真式プリンタ(ブラザー工業株式会社製、商品名:「HL−1850」)において、現像ローラとして、配設した。なお、現像剤及び現像剤規制部材は、電子写真式プリンタに付属の現像剤及びブレードを用いた。

【0055】

(印字濃度評価)

この電子写真式プリンタを、温度20℃、相対湿度50%の環境下で、稼動させて、6,000枚の印字を行った。その後、黒ベタ−網点−5%デューティー−白地印字を2回繰り返し行い、印字した黒ベタ印字部のマクベス濃度を、マクベス濃度計を用いて測定した。黒ベタ印字部のマクベス濃度が1.3以上であった場合を「○」とし、1.3未満であった場合を印字不良と判断し、「×」とした。

【0056】

(白画像のかぶり評価)

前記印字濃度評価と同様にして、黒ベタ印字部を印字した後、5%デューティーの白地印字部のマクベス濃度を、マクベス濃度計を用いて測定した。0.015未満を「○」、0.015以上を「×」とした。

【0057】

【表1】

【0058】

※印字特性評価

○:「印字濃度」,「白画像のかぶり」の評価結果が共に「○」のもの。

△:「印字濃度」,「白画像のかぶり」の評価結果がいづれか片方のみ「○」のもの。

×:「印字濃度」,「白画像のかぶり」の評価結果が共に「×」のもの。

−:未実施。

【図面の簡単な説明】

【0059】

【図1】図1はこの発明の半導電性ローラの斜視図である。

【図2】図2は軸体付き硬化体を成形する金型を示す断面説明図である。

【図3】図3はモノクロプリンタの模式図である。

【図4】図4はカラープリンタの模式図である。

【図5】図5は現像装置の現像部の模式図である。

【符号の説明】

【0060】

1:半導電性ローラ

2:軸体

3:弾性体

4:被覆層

5:半導電性ローラの端部6a,6bを除いた中央部分

6a,6b:半導電性ローラの端部40mmの部分

10:現像装置の現像部

11:半導電性ローラ

12:現像ブレード

13:感光ドラム

14:印画用紙

15:転写ローラ

16:帯電ローラ

17:トナー供給ローラ

18,19,20:トナー

21:金型

22:内壁面

23:キャビティ

24:円筒金型本体

25:スプルー

26:軸体端部固定穴

27:一端部金型

28:ベント

29:液溜まり部

30:他端部金型

31:注入口

【特許請求の範囲】

【請求項1】

軸体とその軸体の外周面に外径・表面調整加工なしの弾性体層とを備え、前記弾性体層の端部の外径が中央部の外径より大きく、前記弾性体層の両端部から40mmまでの領域を除いた弾性体層の平均外径と両端部の外径との差がそれぞれ0.3mm以下であることを特徴とする半導電性ローラ。

【請求項2】

弾性体層がシリコーンゴム組成物の硬化体層である請求項1に記載した半導電性ローラ。

【請求項3】

外径・表面調整加工なしの弾性体層表面にコート層を有する請求項1又は2に記載した半導電性ローラ。

【請求項4】

軸体の外周面に弾性体層を液体射出成形により形成し、形成された弾性体層の表面を外径・表面調整加工なしとする請求項1〜3のいずれか一項に記載した半導電性ローラの製造方法。

【請求項5】

外径・表面調整加工なしの弾性体層表面をプライマー処理してからコート層を形成する請求項4に記載した半導電性ローラの製造方法。

【請求項6】

請求項1〜3のいずれか一項に記載した半導電性ローラを装備してなることを特徴とする画像形成装置。

【請求項1】

軸体とその軸体の外周面に外径・表面調整加工なしの弾性体層とを備え、前記弾性体層の端部の外径が中央部の外径より大きく、前記弾性体層の両端部から40mmまでの領域を除いた弾性体層の平均外径と両端部の外径との差がそれぞれ0.3mm以下であることを特徴とする半導電性ローラ。

【請求項2】

弾性体層がシリコーンゴム組成物の硬化体層である請求項1に記載した半導電性ローラ。

【請求項3】

外径・表面調整加工なしの弾性体層表面にコート層を有する請求項1又は2に記載した半導電性ローラ。

【請求項4】

軸体の外周面に弾性体層を液体射出成形により形成し、形成された弾性体層の表面を外径・表面調整加工なしとする請求項1〜3のいずれか一項に記載した半導電性ローラの製造方法。

【請求項5】

外径・表面調整加工なしの弾性体層表面をプライマー処理してからコート層を形成する請求項4に記載した半導電性ローラの製造方法。

【請求項6】

請求項1〜3のいずれか一項に記載した半導電性ローラを装備してなることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−304289(P2007−304289A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−131899(P2006−131899)

【出願日】平成18年5月10日(2006.5.10)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月10日(2006.5.10)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]