半導電性層付電気絶縁性シートの表面処理方法

【課題】半導電性層付電気絶縁性フィルムのコロナ処理による表面改質方法に関する。光学フィルム等のコーティングでは、フィルム表面に半導電性の帯電防止層(以下、単に半導電性層と呼ぶ)を塗布した後、その上から更に塗布を行なう場合がある。被コーティング面である半導電性層のぬれ張力が不均一であったり、低い場合、塗布ムラが発生しやすく光学欠点となる。半導電性層付電気絶縁性フィルムをコロナ処理する場合、従来の方法では該半導電性層のぬれ張力を均一かつ高度に向上させることができないでいた。

【解決手段】半導電性層付電気絶縁性フィルムの半導電性層表面に、放電密度が5×104[W/m2]以上1×105[W/m2]以下、かつ、処理時間0.02[秒]以上0.2[秒]以下で処理を行った後、フィルムに塗液をコーティングする。フィルム表面のぬれ張力が高く、均一であるので、コーティング塗液がはじきにくく塗布欠点を発生しにくい。

【解決手段】半導電性層付電気絶縁性フィルムの半導電性層表面に、放電密度が5×104[W/m2]以上1×105[W/m2]以下、かつ、処理時間0.02[秒]以上0.2[秒]以下で処理を行った後、フィルムに塗液をコーティングする。フィルム表面のぬれ張力が高く、均一であるので、コーティング塗液がはじきにくく塗布欠点を発生しにくい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導電性層付電気絶縁性シートの表面処理方法に関する。

【背景技術】

【0002】

電気絶縁性シートは、プラスチックフィルムや単にフィルムと呼ばれる。フィルムの中でもポリエチレンテレフタレートとからなるフィルムは、優れた透明性、寸法安定性、耐薬品性から各種光学フィルムとして利用されている。

【0003】

特に、液晶ディスプレーやプラズマ発光ディスプレーやタッチパネルなど向けの光学フィルム部材は、主に前面に貼り付けて使用されることが多い。これら光学フィルムは、50[μm]以上の比較的厚手のポリエチレンテレフタレートフィルムのベースに、さまざまな機能を付与するため、複数回のコーティング(塗布ともいう)が行われる。ここで、光学フィルムのコーティング層に塗布抜けや塗布ムラなどがあると大きな問題になる。これは、人が光学フィルムを介してディスプレーに表示された情報を読み取る際、表示部のムラやゆがみ、欠けといった光学的な欠点になるためである。

【0004】

たとえば、反射防止フィルムでは、ベースフィルム表面に、ハードコート層や高屈折率層や低屈性率層などの複数の機能層をコーティングする。このようなコーティングは、ベースフィルムを巻き出ししながら塗布した後、乾燥させて再度巻き取る工程を繰り返し行うのが一般的である。ここで、ベースフィルムの塗布抜けや塗布ムラを防止するためには、各層に塗られる塗液がムラなく均一に薄く拡がることが重要で、コーティング塗液がフィルムにぬれやすい方が好ましい。

【0005】

コーティング塗液がフィルムによくぬれるようにする技術として、従来より、被コーティング面の物性に合わせてぬれやすい塗液溶媒を使用したり、コーティング装置の高精度化、また基材であるフィルムのぬれ張力向上処理が行なわれてきた。

【0006】

基材であるフィルムのぬれ張力を向上してぬれやすくする技術の1つに、コロナ処理技術がある。コロナ処理は、被処理体であるフィルムに対し、放電を利用して非接触で処理を行うものである。図1は、一般的なコロナ処理装置の概略構成図である。コロナ処理装置は、高周波電源11、対極ロール15、放電電極13から構成されている。放電電極13には、高周波電源11が高圧ケーブル12で接続されている。コロナ処理工程へ搬送されたフィルムは上記対極ロール15上走行し、対極ロールに対向した放電電極13と対極ロール15の隙間を図の左から右に走行している。

【0007】

放電電極13と対極ロール15の電位差によって放電電極13先端では放電が発生し、この放電によりフィルムの放電電極13側表面が処理され、親水性の官能基が付与されてフィルムのぬれ張力が向上する。

【0008】

図2はコロナ処理装置の組み込み形態の概略図である。巻き出しロール21から巻き出されたフィルムは、搬送ロール22を通りコロナ処理装置(図1)へ搬送される。コロナ処理工程(図1)で処理されたフィルムは、引き続き塗布工程、乾燥工程へと送り出され、もう一度ロール状に巻き取られる。複数のコーティング層を形成する場合には、所定の塗液に変えて繰り返して巻出してコーティングが実施される。

【0009】

コロナ処理は、不均一な放電による処理であるため、処理のムラが発生しやすい。特許文献1には、低い放電密度(処理電極を放電電極の面積で除した値のこと)で、間隔をおいて配置された放電電極を用いて処理時間を長く行う技術が開示されている。具体的には、1×104〜4×104[W/m2]で処理を行うことが開示されている。この処理により、光学フィルムに適した放電の均一性の高い処理が実施できる。しかしながら、本発明者らの知見によれば、特許文献1のコロナ処理の均一化技術は、電気絶縁性フィルムに適用する際には有効に作用するものの、表面に帯電防止層が塗布された電気絶縁性フィルムに適応する際には次の課題があった。すなわち、帯電防止層のように表面抵抗率が1011[Ω/□]以下の電気的に半導電性の層(以下、半導電性層と呼ぶ)を表面にもつ電気絶縁性フィルムを処理すると、4×104[W/m2]以下では放電が安定しにくく、結果、表面のぬれが十分向上せず処理ムラが発生するという課題があった。

【0010】

一方、従来の技術では、コロナ処理されるフィルムの電気絶縁性が低い、言い換えるとフィルム全体が導電性のフィルムを処理する場合には、放電密度が高い程、放電が不安定化しやすいことから、より低い電圧で安定な放電を形成し処理することが知られている。つまり、半導電性層付電気絶縁性シートの半導電性層面にコロナ処理を行なう技術は開示されていないが、半導電性層付電気絶縁性フィルムであれば、絶縁性と導電性の中間であるので、従来技術に依れば電気絶縁性フィルムの処理電圧より低い放電密度でコロナ処理することが好適と考えられる。

【0011】

しかし、本発明者らの知見によれば、上記のように、半導電性層付電気絶縁性フィルムの半導電性層面をコロナ処理した場合、安定して均一なコロナ処理を行なうことができず、処理したフィルムには処理ムラが発生する。本発明者らの知見によれば、これは、コロナ処理において放電の際に電極からフィルムへ流れる電流の内、フィルムの表面改質に寄与するのは対極ロールを通りアースに流れる電流であり、半導電性層付電気絶縁性フィルムではフィルムの厚さ方向(放電電極からアースへ向かう方向)より半導電性層表面を上記電流が流れやすく、表面の半導電性層から上記電流が流出して処理効率が低下するためと考えられる。

【0012】

以上のように、従来技術では、半導電性層付電気絶縁性フィルムを高い均一性で処理することができなかった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2010−43215号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

以上に述べたように、従来からフィルムをコロナ処理する場合、高いぬれ張力の向上効果をフィルム処理面内で均一に得るためには、コロナ処理の放電を安定させるため放電密度を小さくして処理を行う技術が一般的であった。特に半導電性フィルムをコロナ処理する場合は、電気絶縁性フィルムを処理する場合よりもコロナ処理の放電がより不安定化しやすいため、電気絶縁性フィルムをコロナ処理する場合より小さな放電密度が好適と考えられてきた。しかしながら半導電性層付電気絶縁性フィルムの半導電性層面をコロナ処理する場合、コロナ放電により生じる処理に寄与する電流が半導電性層表面から流出することによる処理の損失が、電気絶縁性フィルムおよび半導電性フィルムをコロナ処理する場合より大きく、従来技術ではぬれ張力を均一かつ高度に向上させることができなかった。かかる状況のもと、本発明が解決しようとする課題は、半導電性層付電気絶縁性フィルムの半導電性層面に対し、大気中でコロナ処理を行い、均一かつ高いぬれ張力を与える方法を提供することにある。

【課題を解決するための手段】

【0015】

上記課題を解決するためには、半導電性層付電気絶縁性フィルムの半導電性層面をコロナ処理する際、スパーク状の放電が発生しない範囲で放電密度を高くし、処理に寄与する電流のフィルム表面からの流出による処理効率低下を補償する必要がある。本発明は表面抵抗率が107[Ω/□]以上1011[Ω/□]以下の最表面に半導電性層を有する電気絶縁性フィルムにおいて、放電電極先端部とこの放電電極先端部に対向した対極ロール間に高周波電界を印加して放電領域を形成し、該放電領域に前記フィルムの半導電性層を放電電極側に向けた状態で移動させ、このフィルムの半導電性層を処理するコロナ処理方法であって、前記放電領域の放電密度が5×104[W/m2]以上1×105[W/m2]以下、かつ、前記フィルムが、対向した放電電極先端部と対極ロール間の放電領域を通過する時間が0.02[秒] 以上0.2 [秒] 以下かつ、処理を大気中で行なうことを特徴とする最表面に半導電性層を有する電気絶縁性フィルムの表面処理方法を提供する。

【0016】

更に好ましくは前記対向する放電電極先端部の最外部位と前記対極ロールの最外部位とのギャップが1[mm]以上2[mm]以下として上記表面処理を行う。

【0017】

本発明で使用する放電電極の形状は、単一のロッド状電極でもロッド状電極が多段に配置された形状でもよい。電極が多段に配置された形状の場合は各ロッド状電極が連続的に配置され一体となっていても、それぞれが独立して配置されていてもよい。

【0018】

なお、本発明において表面抵抗率とはJIS K6911(1995)に従い測定した値を示す。

【発明の効果】

【0019】

本発明により表面抵抗率が107[Ω/□]以上1011[Ω/□]以下の半導電性層付電気絶縁性フィルムの半導電性層面に対し、均一かつ高いぬれ張力を与えることができる。

【図面の簡単な説明】

【0020】

【図1】一般的なコロナ処理装置の概略構成図である。

【図2】オフラインコートへのコロナ処理の組み込み形態である。

【図3(a)】半導電性フィルムを図4のコロナ処理装置でコロナ処理した場合の放電電極からの電流の流れである。

【図3(b)】半導電性層付電気絶縁性フィルムを図4のコロナ処理装置でコロナ処理した場合の放電電極からの電流の流れである。

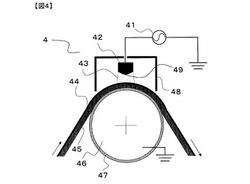

【図4】本発明の一実施態様を示すコロナ放電処理装置の概略図である。

【発明を実施するための形態】

【0021】

以下、「半導電性層付電気絶縁性シート」を、「半導電性層付電気絶縁性フィルム」と呼ぶ。本発明の半導電性層付電気絶縁性フィルムのコロナ処理装置の好ましい実施形態例を図面を参照しながら説明する。ただし本発明はこれらの例に限られるものではない。また本明細書において「〜」とはその前後に記載される数値を下限値及び上限値として含む意味で使用される。

【0022】

図4は本発明の一実施態様を示すコロナ放電処理装置の概略図である。

【0023】

図4において、コロナ放電処理装置4は放電電極42と対極ロール46から構成される。フィルム片側に設けられた放電電極42は放電電極先端部49を有する。放電電極先端部49は、対極ロール46に対向した状態で配置され、各放電電極先端部49はフィルム幅方向に延在した電極の一部である。よって、フィルムの走行方向から見ると、放電電極42の放電電極先端部49は、連続した形状となっている。放電電極先端部49のフィルム側に最も近い最外部位は、1[mm]から2[mm]の間隔を隔てて対極ロール46の最外部位47と対向している。放電電極42と放電電極先端部49は金属製の導体からなるが、必要に応じて金属製の導体の表層に誘電体などを被覆しても良い。被覆材は誘電体が好ましく、また耐熱性、耐久性の優れたものが好ましく、一般には“テフロン(登録商標)”やセラミックスが使用される。

【0024】

コロナ放電処理装置4の放電電極42には、高周波電源41から高圧トランスを経て所定の周波数で高電圧の信号が印加され、放電電極42と対極ロール46の電位差で放電光を伴ってコロナ放電を発生する。

【0025】

本発明のコロナ処理方法で処理されるフィルムは最表面に半導電性層44を有する電気絶縁性フィルム45であり、該コロナ放電処理装置4において半導電性層44が放電電極先端部49と対向し、かつ電気絶縁性フィルム面45が対極ロール46の最外部位47に接触した状態で放電電極42の最外部位と対極ロール46の最外部位の隙間ギャップに形成された放電領域43を走行し、半導電性層44表面がコロナ処理される。

【0026】

放電領域とは、放電電極42と対極ロール46間の空間が、コロナ放電によって作成されたラジカルや正負のイオンが多数存在しており気体で活性化した空間の状態をいう。コロナ処理が大気中の空気で実施される場合は、空気中の酸素分子を活性化し、酸素ラジカルまたは酸化性の強いオゾンが多数存在する。酸素ラジカルやオゾンは、フィルムの表面に衝突し、炭化水素結合を切断し、炭素に酸素ラジカルが付加して酸化反応を起こす。これにより、フィルムの表面には、親水性の高いヒドロキシル基やカルボキシル基等が形成される。親水性の高い極性基がフィルム表面に付与されることで、フィルム表面のぬれ張力が向上する。

【0027】

最表面に半導電性層44を有する電気絶縁性フィルム45の半導電性層面44をコロナ処理する場合において、該半導電性層面44のぬれ張力を高度かつ均一に向上させる為のコロナ処理形態を説明する。説明は電気絶縁性フィルムであるポリエチレンテレフタレートフィルム(以下単にPETフィルムと呼ぶ)表面に半導電性層、低屈折率層を順にオフラインコートしてなる反射防止フィルム(以下、ARフィルムと呼ぶ)について、該低屈折率積層前に半導電性層をコロナ処理する場合を例として行なう。

【0028】

ここでARフィルムなど光学フィルムとして使用されるフィルムの光学欠点とは、目で見えるか見えないかのレベルであり、要求が厳しい場合にはおよそ20〜100[μm]の大きさが欠点となる。このため、コーティングされた被覆膜には、非常に高い均質性が求められる。コーティング被覆膜の均質性を達成するには、フィルムの表面のぬれ張力が高く、かつ非常に均一な状態であることが重要である。

【0029】

フィルム表面のぬれ張力を均一かつ高度に向上させるためには、放電電極-対極ロール間43に正負のイオンやラジカルを十分な濃度で発生させる電圧を与えつつ、スパーク状の放電を発生させないことが重要である。

【0030】

スパーク状の放電とは、赤紫色のコロナ放電の中に、対極ロール最外部位47を這うように発生する放電であり、局部的に大きな電流が流れ持続するエネルギーが得られにくいため間欠的に発生する。このため、放電が安定せず、正負のイオンやラジカルの濃度が不均一で表面処理の均一性が不十分となりやすく、十分なぬれ張力向上が得られない。ゆえにぬれ張力を高度かつ均一に向上させるためには上記スパーク状の放電発生させないことが重要である。

【0031】

本発明者らの知見によれば次の条件でコロナ処理した場合、放電状態が間欠的なスパーク状となる。

(1)放電電極42の最外部位49と対極ロールの最外部位47との間隔が大きいとき。

(2)放電密度が大きいとき

ここで放電密度とは放電電極42の単位面積あたりに供給される電力を表し、以下の式(1)で表すことができる。

【0032】

放電密度[W/m2]=投入電力[W]/放電電極の面積[m2] …式(1)

式(1)の放電電極の面積とは、放電電極42の放電している部分の面積をさす。ただし、フィルムに相対する電極面のほとんど全面で放電光が観測される場合には、簡便に電極をフィルム面に投影したときの投影面の面積をもって概算できる。

【0033】

また、投入電力は高周波電源41から供給する電力であり、この値が高い程放電電極42−対極ロール46間に高い電圧がかかる。

【0034】

放電密度に関して、従来上記のようなスパーク状の放電を防ぎ、被コロナ処理面のぬれ張力を高度かつ均一に向上させるための方法について、フィルムが電気絶縁性の場合は放電密度を低くしてスパーク状の放電を防止した上で、複数回処理することでフィルム表面に与えられる正負のイオンやラジカルを補償する方法がある。

【0035】

一方、フィルムが厚み方向全体に半導電性の場合は、電気絶縁性フィルムより小さい放電密度から放電が発生し十分なイオン、ラジカルが生成できること、放電電極先端部49に電界が集中しやすくスパーク状の放電が発生しやすいことから、電気絶縁性フィルムの場合より更に小さい放電密度で処理することが好適とされる。

【0036】

上記従来技術に依れば半導電性層を塗布したPETフィルムの半導電性層をコロナ処理する場合も、半導電性フィルムと同様に被処理面の電気抵抗が低いことから、半導電性フィルムをコロナ処理する場合と同様に電気絶縁性フィルムを均一に処理する場合より低い放電密度で均一かつ十分なぬれ張力を付与できると考えられてきた。

【0037】

しかし実際には半導電性層付電気絶縁性フィルムのように表面のみが半導電性のフィルムをコロナ処理する場合、上記と同様の放電密度でコロナ処理しても高いぬれ張力が得られない。

【0038】

この原因について本発明者らの知見を図3を参照しながら説明する。

【0039】

図3(a)は半導電性フィルム、図3(b)は半導電性層付電気絶縁性フィルムについて、それぞれをコロナ処理装置4でコロナ処理した場合の放電電極からの電流の流れを示す。

【0040】

図3(a)、(b)、いずれの場合もコロナ処理の際に放電電極13からは対極ロール15を通りアースへ流れる電流34と、フィルム表面を通りアースへ流れる電流35の2種類の電流が生じる。

【0041】

この時、本発明者らの知見によればフィルムの表面処理に作用するのは放電電極13から対極ロール15を通りアースへ流れる電流34のみである。

【0042】

即ち、フィルム表面を通り周囲のロールなどからアースへと流れる電流35が処理の損失となる。

【0043】

電気絶縁性フィルムでは表面抵抗率、体積抵抗率が共に高いため、フィルム表面からも対極ロールからも電流がアースに流れ難く、半導電性フィルムを処理する場合より大きな放電密度で処理することでフィルム表面を通りアースへ流れる電流と共に対極ロールを通りアースへ流れる電流を大きくして高度な表面改質を実現できる。

【0044】

図3(a)に示す通り、コロナ処理の対象が半導電性フィルムの場合は表面抵抗率が低いため、フィルム表面を通りアースへ流れる電流35が大きく処理の損失が大きいが、体積抵抗率も低く、またフィルム表面を通るより対極ロールを通る方がアースに近くより抵抗が低いため、対極ロール15を通りアースへ流れる電流34がより大きくなる。即ち半導電性フィルムは処理効率が高い。また電極−アース間の抵抗が低いためスパーク状の放電が発生しやすいことから、低い放電密度で処理するのが好適である。

【0045】

一方、図3(b)に示す通り、半導電性層付電気絶縁性フィルムの場合、表面抵抗率が低く、体積抵抗率が高いため、フィルム表面を通りアースへ流れる電流35のみが大きくなり処理の損失が大きい。すなわち、上記損失を補償すべく大きな放電密度が必要である。

【0046】

即ち半導電性層付電気絶縁性フィルムの半導電性層面をコロナ処理する場合に均一かつ高度な表面処理効果を得る為には、半導電性フィルムと同様に放電密度を電気絶縁性フィルムをコロナ処理する場合より低くするのではなく、上記放電電極13からフィルム表面を通りアースへと流れる電流35による損失を補償するため、放電密度を放電がスパーク状とならない範囲で高くとる必要がある。

【0047】

本発明者らが放電の安定性とぬれ張力を調査しながら放電密度を変えたところ、半導電性層付電気絶縁性フィルムの半導電性層面をコロナ処理する際、放電密度を、5×104〜1×105[W/m2]に設定するのが好ましい。さらに好ましくは6×104〜9×104[W/m2]である。

【0048】

ここで放電密度5×104[W/m2]は半導電性層付電気絶縁性フィルムの半導電性層面を流れる電流による損失を補償し、高度な表面改質を行う為に必要な放電密度の下限値であり、これ未満であれば十分な表面改質効果が得られない。

【0049】

また放電密度1×105[W/m2]は均一な処理を行う為の上限値であり、これより大きな放電密度ではコロナ処理による放電がフィルム表面の一部に集中、スパーク状の放電が発生し、処理を均一に行なうことができない。

【0050】

一方、放電密度が一定でもフィルムの処理時間が短いと、フィルムがイオンやラジカルに十分に曝されず十分なぬれ張力の向上効果が得られない。

【0051】

また、放電電極は熱を輻射するため、処理時間が長いと品種によってはフィルム表面にオリゴマーが析出しやすくなり、フィルムの品位を落としてしまう。

【0052】

ここで処理時間はフィルムの引き取り方向の電極長さをフィルムの引き取り速度で割った値であり、フィルムの引き取り速度により決まる。またこれはフィルムがコロナ処理の放電領域を通過する時間を示す。

【0053】

本発明によればコロナ処理における処理時間は、上記放電密度において、0.02[秒]以上0.2[秒]が好ましい。処理時間0.02[秒]は上記放電密度においてフィルム表面のぬれ張力を向上させるために必要な処理時間の下限値であり、これ以下ではフィルムがイオンやラジカルに曝される時間が足りず、ぬれ張力が十分に向上しない。

【0054】

また、0.2[秒]はフィルムが放電による放電電極からの輻射熱の影響を受けない処理時間の上限値であり、これ以上ではフィルムからのオリゴマー析出によりフィルムの品位が低下する。

【0055】

放電電極と対極ロールとの間隙は、1[mm]以上2[mm]以下が好ましい。一般に、光学フィルムの厚みは0.1[mm]〜0.5[mm]であり上記間隔が小さすぎると熱膨張やロールの偏心により放電電極とフィルムが接触し、フィルムの破れやすりキズなどが発生し、フィルムの品位を低下させてしまう。

【0056】

また、上記間隔が2[mm]を超えると、電界が弱く放電が発生しにくくなるため、供給電力を上げて放電電極の電位を高くして電界を集中させてコロナ放電を発生させる。このため、スパーク状の放電が間欠的に発生するようになり、ぬれのばらつきが発生し均一性が十分ではない。

【0057】

本発明でのコロナ処理は、フィルムの少なくとも片面に大気中で行われる。

【0058】

本発明が対象とするフィルムの半導電性層の表面抵抗率は107[Ω/□]以上1011[Ω/□]以下であるが、本発明が対象とするフィルムの厚みは、通常光学フィルム用途として用いられる10〜500[μm]である。好ましくは50〜200[μm]である。また、本発明のフィルムは単層フィルムであってもよく、多層フィルムであってもよい。

【0059】

フィルムは、必要に応じて、通常配合される各種の添加剤および改質剤、例えば、滑材、耐熱安定剤、紫外線吸収剤、光安定剤、酸化防止剤、帯電防止剤、粘着性付与剤、シール性改良剤、防曇剤、結晶核剤、離型剤、可塑剤、架橋剤、難燃剤および着色剤(顔料、染料など)などを配合してもよい。

【0060】

本発明の半導電性層付電気絶縁性フィルムの製造方法は、該フィルムの少なくとも片面が70[mN/m]以上のぬれ張力であるフィルムの製造に好適である。

【0061】

ぬれ張力は、JIS K6768(1999年)プラスチック−フィルム及びシートぬれ張力試験方法に指定された方法により測定された値である。

【0062】

本発明でのコロナ処理はフィルム製膜装置内に設置するインライン処理、一度製膜して巻き取ったフィルムを再度繰り出して処理するオフライン処理のどちらの方法でも実施することができる。

【0063】

本発明により得られたフィルムは単体フィルムとして使用してもよく、種々の機材と貼合して複合フィルムとして使用してもよい。

【実施例】

【0064】

以下、実施例を挙げて本発明を説明する。ただし、本発明は、その要旨を逸脱しない限り、下記の実施例に限定されるものではない。なお、実施例での物性は、以下に示す方法により求めた。

[フィルムの物性]

(1)ぬれ張力(単位:mN/m)

JIS K6768(1999年) プラスチック−フィルム及びシート−ぬれ張力試験方法に指定された方法に従い測定した。

(2)表面抵抗率(単位:Ω/□)

JIS K6911(1995) 熱硬化性プラスチック一般試験方法に指定された方法に従い測定した。

[コロナ処理条件]

(3)放電密度(単位:W/m2)

高周波電源AGI−023(春日電機製)およびSUS製の山型形状で、フィルム走行方向の幅が20mm電極を使用し、コロナ処理時に印加した電源からの一次電力(ワット:W)を電極面積(電極各面の内、対極ロールに対向した面の投影面積:m2)で除することで放電密度(W/m2)を算出した。

[実施例1]

厚さ100[μm]の電気絶縁性フィルムで、片面に表面抵抗率が1010[Ω/□]の1.5μm膜厚の半導電性層を表面にもつ電気絶縁性フィルムを、大気中で図4に示したコロナ放電処理装置に該半導電性層面が放電電極2に対向するよう供給して、フィルムの半導電性層面の裏面を対極ロール3に密着させ、放電電極2のコロナ放電領域に通過させて、同フィルムの半導電性層面をコロナ放電処理した。

【0065】

このとき、放電密度を6×104[W/m2]とし、フィルム走行速度は15[m/min]として前記フィルムが放電領域を通過する時間を0.08[秒]とした。また、前記放電電極2の前記フィルム側最外部位と対極ロール3の放電電極2側最外部位とのギャップを1.5[mm]とした。本実施例において半導電性層は帯電防止剤を添加したハードコート層、電気絶縁性フィルムはポリエチレンテレフタレートフィルムであった。

【0066】

上記コロナ処理前の半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力30[mN/m]に対し、上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力は74[mN/m]であり、ぬれ張力が44[mN/m]向上した。

[実施例2]

厚さ100[μm]の電気絶縁性フィルムで、片面に表面抵抗率が108[Ω/□]の1.5μm膜厚の半導電性層を表面にもつ電気絶縁性フィルムを、大気中で図4に示したコロナ放電処理装置に該半導電性層面が放電電極2に対向するよう供給して、フィルムの半導電性層面の裏面を対極ロール3に密着させ、放電電極2のコロナ放電領域に通過させて、同フィルムの半導電性層面をコロナ放電処理した。

【0067】

このとき、放電密度を9×104[W/m2]とし、フィルム走行速度は15[m/min]として前記フィルムが放電領域を通過する時間を0.08[秒]とした。また、前記放電電極2の前記フィルム側最外部位と対極ロール3の放電電極2側最外部位とのギャップを1.5[mm]とした。本実施例において半導電性層は帯電防止剤を添加したハードコート層、電気絶縁性フィルムはポリエチレンテレフタレートフィルムであった。

【0068】

表1に結果を示す。上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力は70[mN/m]で面内のばらつきはなく均一に処理できた。

[実施例3]

実施例1において、フィルム走行速度は30[m/min]として前記フィルムが放電領域を通過する時間を0.04[秒]とした。他は同一とした。表1に結果を示す。上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力は72[mN/m]で面内のばらつきはなく均一に処理できた。

[実施例4]

実施例1において、放電密度を5.5×104[W/m2]、フィルム走行速度は10[m/min]として前記フィルムが放電領域を通過する時間を0.12[秒]とした。他は同一とした。表1に結果を示す。上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力は72[mN/m]で面内のばらつきはなく均一に処理できた。

[比較例1]

実施例1において、放電密度が4×104[W/m2]となるよう電源からの一次電力を調整し、他は同様としてコロナ処理を行なった。結果を表1に示す。コロナ処理の放電密度が小さすぎるため、表面改質に寄与する電流の半導電性層面からの流出による損失を補償できず、十分な表面改質効果が得られなかった。

[比較例2]

実施例1において、放電密度が1.2×105[W/m2]となるよう電源からの一次電力を調整し、他は同様としてコロナ処理を行なった。結果を表1に示す。コロナ処理の放電密度が大きすぎるため、フィルムが絶縁破壊し放電が不安定化、処理が不均一となり、十分な表面改質効果が得られなかった。

[比較例3]

実施例1において、フィルムが放電領域を通過する時間が0.015[秒]となるように、フィルム走行速度を80[m/min]とし、他は同様としてコロナ処理を行なった。結果を表1に示す。この場合、フィルムがコロナ放電により生成されるイオンやラジカルに曝される時間が足りず、上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力が十分に向上しなかった。

[比較例4]

実施例1において、フィルムが放電領域を通過する時間が0.24[秒]となるように、フィルム走行速度を5[m/min]とし、他は同様としてコロナ処理を行なった。結果を表1に示す。この場合、放電は均一であり、上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力も74[mN/m]まで向上した。しかし、フィルムが放電による放電電極からの輻射熱の影響を受け、フィルムにただれが発生した。

[比較例5]

実施例1において、放電電極2のフィルム側最外部位と対極ロール3の放電電極2側最外部位とのギャップを3[mm]とし、他は同様としてコロナ処理を行なった。結果を表1に示す。この場合、上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力は部分的に70[mN/m]まで向上した。しかし、上記ギャップでは放電電極2と対極ロール3との距離が大きく、放電領域の電界が弱まり、放電が発生し難くなるため、放電が不均一化する。このため、ぬれ張力も半導電性層全体で不均一となり、部分的にぬれ張力が50[mN/m]程度の場所が存在した。

【0069】

【表1】

【符号の説明】

【0070】

10:フィルム

11:高周波電源

12:高圧ケーブル

13:放電電極

14:ニップロール

15:対極ロール

21:フィルム巻き出しロール

22:搬送ロール

23:塗布工程

31:半導電性フィルム

32:半導電性層

33:電気絶縁性フィルム

34:放電電極から流れる電流の内、対極ロールを通りアースへ流れる電流

35:放電電極から流れる電流の内、フィルム表面を通りアースへ流れる電流

41:高周波電源

42:放電電極

43:放電領域

44:フィルム最表面の半導電性層

45:電気絶縁性フィルム

46:対極ロール

47:対極ロール最外部位

48:処理部カバー

49:放電電極最先端部

【技術分野】

【0001】

本発明は、半導電性層付電気絶縁性シートの表面処理方法に関する。

【背景技術】

【0002】

電気絶縁性シートは、プラスチックフィルムや単にフィルムと呼ばれる。フィルムの中でもポリエチレンテレフタレートとからなるフィルムは、優れた透明性、寸法安定性、耐薬品性から各種光学フィルムとして利用されている。

【0003】

特に、液晶ディスプレーやプラズマ発光ディスプレーやタッチパネルなど向けの光学フィルム部材は、主に前面に貼り付けて使用されることが多い。これら光学フィルムは、50[μm]以上の比較的厚手のポリエチレンテレフタレートフィルムのベースに、さまざまな機能を付与するため、複数回のコーティング(塗布ともいう)が行われる。ここで、光学フィルムのコーティング層に塗布抜けや塗布ムラなどがあると大きな問題になる。これは、人が光学フィルムを介してディスプレーに表示された情報を読み取る際、表示部のムラやゆがみ、欠けといった光学的な欠点になるためである。

【0004】

たとえば、反射防止フィルムでは、ベースフィルム表面に、ハードコート層や高屈折率層や低屈性率層などの複数の機能層をコーティングする。このようなコーティングは、ベースフィルムを巻き出ししながら塗布した後、乾燥させて再度巻き取る工程を繰り返し行うのが一般的である。ここで、ベースフィルムの塗布抜けや塗布ムラを防止するためには、各層に塗られる塗液がムラなく均一に薄く拡がることが重要で、コーティング塗液がフィルムにぬれやすい方が好ましい。

【0005】

コーティング塗液がフィルムによくぬれるようにする技術として、従来より、被コーティング面の物性に合わせてぬれやすい塗液溶媒を使用したり、コーティング装置の高精度化、また基材であるフィルムのぬれ張力向上処理が行なわれてきた。

【0006】

基材であるフィルムのぬれ張力を向上してぬれやすくする技術の1つに、コロナ処理技術がある。コロナ処理は、被処理体であるフィルムに対し、放電を利用して非接触で処理を行うものである。図1は、一般的なコロナ処理装置の概略構成図である。コロナ処理装置は、高周波電源11、対極ロール15、放電電極13から構成されている。放電電極13には、高周波電源11が高圧ケーブル12で接続されている。コロナ処理工程へ搬送されたフィルムは上記対極ロール15上走行し、対極ロールに対向した放電電極13と対極ロール15の隙間を図の左から右に走行している。

【0007】

放電電極13と対極ロール15の電位差によって放電電極13先端では放電が発生し、この放電によりフィルムの放電電極13側表面が処理され、親水性の官能基が付与されてフィルムのぬれ張力が向上する。

【0008】

図2はコロナ処理装置の組み込み形態の概略図である。巻き出しロール21から巻き出されたフィルムは、搬送ロール22を通りコロナ処理装置(図1)へ搬送される。コロナ処理工程(図1)で処理されたフィルムは、引き続き塗布工程、乾燥工程へと送り出され、もう一度ロール状に巻き取られる。複数のコーティング層を形成する場合には、所定の塗液に変えて繰り返して巻出してコーティングが実施される。

【0009】

コロナ処理は、不均一な放電による処理であるため、処理のムラが発生しやすい。特許文献1には、低い放電密度(処理電極を放電電極の面積で除した値のこと)で、間隔をおいて配置された放電電極を用いて処理時間を長く行う技術が開示されている。具体的には、1×104〜4×104[W/m2]で処理を行うことが開示されている。この処理により、光学フィルムに適した放電の均一性の高い処理が実施できる。しかしながら、本発明者らの知見によれば、特許文献1のコロナ処理の均一化技術は、電気絶縁性フィルムに適用する際には有効に作用するものの、表面に帯電防止層が塗布された電気絶縁性フィルムに適応する際には次の課題があった。すなわち、帯電防止層のように表面抵抗率が1011[Ω/□]以下の電気的に半導電性の層(以下、半導電性層と呼ぶ)を表面にもつ電気絶縁性フィルムを処理すると、4×104[W/m2]以下では放電が安定しにくく、結果、表面のぬれが十分向上せず処理ムラが発生するという課題があった。

【0010】

一方、従来の技術では、コロナ処理されるフィルムの電気絶縁性が低い、言い換えるとフィルム全体が導電性のフィルムを処理する場合には、放電密度が高い程、放電が不安定化しやすいことから、より低い電圧で安定な放電を形成し処理することが知られている。つまり、半導電性層付電気絶縁性シートの半導電性層面にコロナ処理を行なう技術は開示されていないが、半導電性層付電気絶縁性フィルムであれば、絶縁性と導電性の中間であるので、従来技術に依れば電気絶縁性フィルムの処理電圧より低い放電密度でコロナ処理することが好適と考えられる。

【0011】

しかし、本発明者らの知見によれば、上記のように、半導電性層付電気絶縁性フィルムの半導電性層面をコロナ処理した場合、安定して均一なコロナ処理を行なうことができず、処理したフィルムには処理ムラが発生する。本発明者らの知見によれば、これは、コロナ処理において放電の際に電極からフィルムへ流れる電流の内、フィルムの表面改質に寄与するのは対極ロールを通りアースに流れる電流であり、半導電性層付電気絶縁性フィルムではフィルムの厚さ方向(放電電極からアースへ向かう方向)より半導電性層表面を上記電流が流れやすく、表面の半導電性層から上記電流が流出して処理効率が低下するためと考えられる。

【0012】

以上のように、従来技術では、半導電性層付電気絶縁性フィルムを高い均一性で処理することができなかった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2010−43215号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

以上に述べたように、従来からフィルムをコロナ処理する場合、高いぬれ張力の向上効果をフィルム処理面内で均一に得るためには、コロナ処理の放電を安定させるため放電密度を小さくして処理を行う技術が一般的であった。特に半導電性フィルムをコロナ処理する場合は、電気絶縁性フィルムを処理する場合よりもコロナ処理の放電がより不安定化しやすいため、電気絶縁性フィルムをコロナ処理する場合より小さな放電密度が好適と考えられてきた。しかしながら半導電性層付電気絶縁性フィルムの半導電性層面をコロナ処理する場合、コロナ放電により生じる処理に寄与する電流が半導電性層表面から流出することによる処理の損失が、電気絶縁性フィルムおよび半導電性フィルムをコロナ処理する場合より大きく、従来技術ではぬれ張力を均一かつ高度に向上させることができなかった。かかる状況のもと、本発明が解決しようとする課題は、半導電性層付電気絶縁性フィルムの半導電性層面に対し、大気中でコロナ処理を行い、均一かつ高いぬれ張力を与える方法を提供することにある。

【課題を解決するための手段】

【0015】

上記課題を解決するためには、半導電性層付電気絶縁性フィルムの半導電性層面をコロナ処理する際、スパーク状の放電が発生しない範囲で放電密度を高くし、処理に寄与する電流のフィルム表面からの流出による処理効率低下を補償する必要がある。本発明は表面抵抗率が107[Ω/□]以上1011[Ω/□]以下の最表面に半導電性層を有する電気絶縁性フィルムにおいて、放電電極先端部とこの放電電極先端部に対向した対極ロール間に高周波電界を印加して放電領域を形成し、該放電領域に前記フィルムの半導電性層を放電電極側に向けた状態で移動させ、このフィルムの半導電性層を処理するコロナ処理方法であって、前記放電領域の放電密度が5×104[W/m2]以上1×105[W/m2]以下、かつ、前記フィルムが、対向した放電電極先端部と対極ロール間の放電領域を通過する時間が0.02[秒] 以上0.2 [秒] 以下かつ、処理を大気中で行なうことを特徴とする最表面に半導電性層を有する電気絶縁性フィルムの表面処理方法を提供する。

【0016】

更に好ましくは前記対向する放電電極先端部の最外部位と前記対極ロールの最外部位とのギャップが1[mm]以上2[mm]以下として上記表面処理を行う。

【0017】

本発明で使用する放電電極の形状は、単一のロッド状電極でもロッド状電極が多段に配置された形状でもよい。電極が多段に配置された形状の場合は各ロッド状電極が連続的に配置され一体となっていても、それぞれが独立して配置されていてもよい。

【0018】

なお、本発明において表面抵抗率とはJIS K6911(1995)に従い測定した値を示す。

【発明の効果】

【0019】

本発明により表面抵抗率が107[Ω/□]以上1011[Ω/□]以下の半導電性層付電気絶縁性フィルムの半導電性層面に対し、均一かつ高いぬれ張力を与えることができる。

【図面の簡単な説明】

【0020】

【図1】一般的なコロナ処理装置の概略構成図である。

【図2】オフラインコートへのコロナ処理の組み込み形態である。

【図3(a)】半導電性フィルムを図4のコロナ処理装置でコロナ処理した場合の放電電極からの電流の流れである。

【図3(b)】半導電性層付電気絶縁性フィルムを図4のコロナ処理装置でコロナ処理した場合の放電電極からの電流の流れである。

【図4】本発明の一実施態様を示すコロナ放電処理装置の概略図である。

【発明を実施するための形態】

【0021】

以下、「半導電性層付電気絶縁性シート」を、「半導電性層付電気絶縁性フィルム」と呼ぶ。本発明の半導電性層付電気絶縁性フィルムのコロナ処理装置の好ましい実施形態例を図面を参照しながら説明する。ただし本発明はこれらの例に限られるものではない。また本明細書において「〜」とはその前後に記載される数値を下限値及び上限値として含む意味で使用される。

【0022】

図4は本発明の一実施態様を示すコロナ放電処理装置の概略図である。

【0023】

図4において、コロナ放電処理装置4は放電電極42と対極ロール46から構成される。フィルム片側に設けられた放電電極42は放電電極先端部49を有する。放電電極先端部49は、対極ロール46に対向した状態で配置され、各放電電極先端部49はフィルム幅方向に延在した電極の一部である。よって、フィルムの走行方向から見ると、放電電極42の放電電極先端部49は、連続した形状となっている。放電電極先端部49のフィルム側に最も近い最外部位は、1[mm]から2[mm]の間隔を隔てて対極ロール46の最外部位47と対向している。放電電極42と放電電極先端部49は金属製の導体からなるが、必要に応じて金属製の導体の表層に誘電体などを被覆しても良い。被覆材は誘電体が好ましく、また耐熱性、耐久性の優れたものが好ましく、一般には“テフロン(登録商標)”やセラミックスが使用される。

【0024】

コロナ放電処理装置4の放電電極42には、高周波電源41から高圧トランスを経て所定の周波数で高電圧の信号が印加され、放電電極42と対極ロール46の電位差で放電光を伴ってコロナ放電を発生する。

【0025】

本発明のコロナ処理方法で処理されるフィルムは最表面に半導電性層44を有する電気絶縁性フィルム45であり、該コロナ放電処理装置4において半導電性層44が放電電極先端部49と対向し、かつ電気絶縁性フィルム面45が対極ロール46の最外部位47に接触した状態で放電電極42の最外部位と対極ロール46の最外部位の隙間ギャップに形成された放電領域43を走行し、半導電性層44表面がコロナ処理される。

【0026】

放電領域とは、放電電極42と対極ロール46間の空間が、コロナ放電によって作成されたラジカルや正負のイオンが多数存在しており気体で活性化した空間の状態をいう。コロナ処理が大気中の空気で実施される場合は、空気中の酸素分子を活性化し、酸素ラジカルまたは酸化性の強いオゾンが多数存在する。酸素ラジカルやオゾンは、フィルムの表面に衝突し、炭化水素結合を切断し、炭素に酸素ラジカルが付加して酸化反応を起こす。これにより、フィルムの表面には、親水性の高いヒドロキシル基やカルボキシル基等が形成される。親水性の高い極性基がフィルム表面に付与されることで、フィルム表面のぬれ張力が向上する。

【0027】

最表面に半導電性層44を有する電気絶縁性フィルム45の半導電性層面44をコロナ処理する場合において、該半導電性層面44のぬれ張力を高度かつ均一に向上させる為のコロナ処理形態を説明する。説明は電気絶縁性フィルムであるポリエチレンテレフタレートフィルム(以下単にPETフィルムと呼ぶ)表面に半導電性層、低屈折率層を順にオフラインコートしてなる反射防止フィルム(以下、ARフィルムと呼ぶ)について、該低屈折率積層前に半導電性層をコロナ処理する場合を例として行なう。

【0028】

ここでARフィルムなど光学フィルムとして使用されるフィルムの光学欠点とは、目で見えるか見えないかのレベルであり、要求が厳しい場合にはおよそ20〜100[μm]の大きさが欠点となる。このため、コーティングされた被覆膜には、非常に高い均質性が求められる。コーティング被覆膜の均質性を達成するには、フィルムの表面のぬれ張力が高く、かつ非常に均一な状態であることが重要である。

【0029】

フィルム表面のぬれ張力を均一かつ高度に向上させるためには、放電電極-対極ロール間43に正負のイオンやラジカルを十分な濃度で発生させる電圧を与えつつ、スパーク状の放電を発生させないことが重要である。

【0030】

スパーク状の放電とは、赤紫色のコロナ放電の中に、対極ロール最外部位47を這うように発生する放電であり、局部的に大きな電流が流れ持続するエネルギーが得られにくいため間欠的に発生する。このため、放電が安定せず、正負のイオンやラジカルの濃度が不均一で表面処理の均一性が不十分となりやすく、十分なぬれ張力向上が得られない。ゆえにぬれ張力を高度かつ均一に向上させるためには上記スパーク状の放電発生させないことが重要である。

【0031】

本発明者らの知見によれば次の条件でコロナ処理した場合、放電状態が間欠的なスパーク状となる。

(1)放電電極42の最外部位49と対極ロールの最外部位47との間隔が大きいとき。

(2)放電密度が大きいとき

ここで放電密度とは放電電極42の単位面積あたりに供給される電力を表し、以下の式(1)で表すことができる。

【0032】

放電密度[W/m2]=投入電力[W]/放電電極の面積[m2] …式(1)

式(1)の放電電極の面積とは、放電電極42の放電している部分の面積をさす。ただし、フィルムに相対する電極面のほとんど全面で放電光が観測される場合には、簡便に電極をフィルム面に投影したときの投影面の面積をもって概算できる。

【0033】

また、投入電力は高周波電源41から供給する電力であり、この値が高い程放電電極42−対極ロール46間に高い電圧がかかる。

【0034】

放電密度に関して、従来上記のようなスパーク状の放電を防ぎ、被コロナ処理面のぬれ張力を高度かつ均一に向上させるための方法について、フィルムが電気絶縁性の場合は放電密度を低くしてスパーク状の放電を防止した上で、複数回処理することでフィルム表面に与えられる正負のイオンやラジカルを補償する方法がある。

【0035】

一方、フィルムが厚み方向全体に半導電性の場合は、電気絶縁性フィルムより小さい放電密度から放電が発生し十分なイオン、ラジカルが生成できること、放電電極先端部49に電界が集中しやすくスパーク状の放電が発生しやすいことから、電気絶縁性フィルムの場合より更に小さい放電密度で処理することが好適とされる。

【0036】

上記従来技術に依れば半導電性層を塗布したPETフィルムの半導電性層をコロナ処理する場合も、半導電性フィルムと同様に被処理面の電気抵抗が低いことから、半導電性フィルムをコロナ処理する場合と同様に電気絶縁性フィルムを均一に処理する場合より低い放電密度で均一かつ十分なぬれ張力を付与できると考えられてきた。

【0037】

しかし実際には半導電性層付電気絶縁性フィルムのように表面のみが半導電性のフィルムをコロナ処理する場合、上記と同様の放電密度でコロナ処理しても高いぬれ張力が得られない。

【0038】

この原因について本発明者らの知見を図3を参照しながら説明する。

【0039】

図3(a)は半導電性フィルム、図3(b)は半導電性層付電気絶縁性フィルムについて、それぞれをコロナ処理装置4でコロナ処理した場合の放電電極からの電流の流れを示す。

【0040】

図3(a)、(b)、いずれの場合もコロナ処理の際に放電電極13からは対極ロール15を通りアースへ流れる電流34と、フィルム表面を通りアースへ流れる電流35の2種類の電流が生じる。

【0041】

この時、本発明者らの知見によればフィルムの表面処理に作用するのは放電電極13から対極ロール15を通りアースへ流れる電流34のみである。

【0042】

即ち、フィルム表面を通り周囲のロールなどからアースへと流れる電流35が処理の損失となる。

【0043】

電気絶縁性フィルムでは表面抵抗率、体積抵抗率が共に高いため、フィルム表面からも対極ロールからも電流がアースに流れ難く、半導電性フィルムを処理する場合より大きな放電密度で処理することでフィルム表面を通りアースへ流れる電流と共に対極ロールを通りアースへ流れる電流を大きくして高度な表面改質を実現できる。

【0044】

図3(a)に示す通り、コロナ処理の対象が半導電性フィルムの場合は表面抵抗率が低いため、フィルム表面を通りアースへ流れる電流35が大きく処理の損失が大きいが、体積抵抗率も低く、またフィルム表面を通るより対極ロールを通る方がアースに近くより抵抗が低いため、対極ロール15を通りアースへ流れる電流34がより大きくなる。即ち半導電性フィルムは処理効率が高い。また電極−アース間の抵抗が低いためスパーク状の放電が発生しやすいことから、低い放電密度で処理するのが好適である。

【0045】

一方、図3(b)に示す通り、半導電性層付電気絶縁性フィルムの場合、表面抵抗率が低く、体積抵抗率が高いため、フィルム表面を通りアースへ流れる電流35のみが大きくなり処理の損失が大きい。すなわち、上記損失を補償すべく大きな放電密度が必要である。

【0046】

即ち半導電性層付電気絶縁性フィルムの半導電性層面をコロナ処理する場合に均一かつ高度な表面処理効果を得る為には、半導電性フィルムと同様に放電密度を電気絶縁性フィルムをコロナ処理する場合より低くするのではなく、上記放電電極13からフィルム表面を通りアースへと流れる電流35による損失を補償するため、放電密度を放電がスパーク状とならない範囲で高くとる必要がある。

【0047】

本発明者らが放電の安定性とぬれ張力を調査しながら放電密度を変えたところ、半導電性層付電気絶縁性フィルムの半導電性層面をコロナ処理する際、放電密度を、5×104〜1×105[W/m2]に設定するのが好ましい。さらに好ましくは6×104〜9×104[W/m2]である。

【0048】

ここで放電密度5×104[W/m2]は半導電性層付電気絶縁性フィルムの半導電性層面を流れる電流による損失を補償し、高度な表面改質を行う為に必要な放電密度の下限値であり、これ未満であれば十分な表面改質効果が得られない。

【0049】

また放電密度1×105[W/m2]は均一な処理を行う為の上限値であり、これより大きな放電密度ではコロナ処理による放電がフィルム表面の一部に集中、スパーク状の放電が発生し、処理を均一に行なうことができない。

【0050】

一方、放電密度が一定でもフィルムの処理時間が短いと、フィルムがイオンやラジカルに十分に曝されず十分なぬれ張力の向上効果が得られない。

【0051】

また、放電電極は熱を輻射するため、処理時間が長いと品種によってはフィルム表面にオリゴマーが析出しやすくなり、フィルムの品位を落としてしまう。

【0052】

ここで処理時間はフィルムの引き取り方向の電極長さをフィルムの引き取り速度で割った値であり、フィルムの引き取り速度により決まる。またこれはフィルムがコロナ処理の放電領域を通過する時間を示す。

【0053】

本発明によればコロナ処理における処理時間は、上記放電密度において、0.02[秒]以上0.2[秒]が好ましい。処理時間0.02[秒]は上記放電密度においてフィルム表面のぬれ張力を向上させるために必要な処理時間の下限値であり、これ以下ではフィルムがイオンやラジカルに曝される時間が足りず、ぬれ張力が十分に向上しない。

【0054】

また、0.2[秒]はフィルムが放電による放電電極からの輻射熱の影響を受けない処理時間の上限値であり、これ以上ではフィルムからのオリゴマー析出によりフィルムの品位が低下する。

【0055】

放電電極と対極ロールとの間隙は、1[mm]以上2[mm]以下が好ましい。一般に、光学フィルムの厚みは0.1[mm]〜0.5[mm]であり上記間隔が小さすぎると熱膨張やロールの偏心により放電電極とフィルムが接触し、フィルムの破れやすりキズなどが発生し、フィルムの品位を低下させてしまう。

【0056】

また、上記間隔が2[mm]を超えると、電界が弱く放電が発生しにくくなるため、供給電力を上げて放電電極の電位を高くして電界を集中させてコロナ放電を発生させる。このため、スパーク状の放電が間欠的に発生するようになり、ぬれのばらつきが発生し均一性が十分ではない。

【0057】

本発明でのコロナ処理は、フィルムの少なくとも片面に大気中で行われる。

【0058】

本発明が対象とするフィルムの半導電性層の表面抵抗率は107[Ω/□]以上1011[Ω/□]以下であるが、本発明が対象とするフィルムの厚みは、通常光学フィルム用途として用いられる10〜500[μm]である。好ましくは50〜200[μm]である。また、本発明のフィルムは単層フィルムであってもよく、多層フィルムであってもよい。

【0059】

フィルムは、必要に応じて、通常配合される各種の添加剤および改質剤、例えば、滑材、耐熱安定剤、紫外線吸収剤、光安定剤、酸化防止剤、帯電防止剤、粘着性付与剤、シール性改良剤、防曇剤、結晶核剤、離型剤、可塑剤、架橋剤、難燃剤および着色剤(顔料、染料など)などを配合してもよい。

【0060】

本発明の半導電性層付電気絶縁性フィルムの製造方法は、該フィルムの少なくとも片面が70[mN/m]以上のぬれ張力であるフィルムの製造に好適である。

【0061】

ぬれ張力は、JIS K6768(1999年)プラスチック−フィルム及びシートぬれ張力試験方法に指定された方法により測定された値である。

【0062】

本発明でのコロナ処理はフィルム製膜装置内に設置するインライン処理、一度製膜して巻き取ったフィルムを再度繰り出して処理するオフライン処理のどちらの方法でも実施することができる。

【0063】

本発明により得られたフィルムは単体フィルムとして使用してもよく、種々の機材と貼合して複合フィルムとして使用してもよい。

【実施例】

【0064】

以下、実施例を挙げて本発明を説明する。ただし、本発明は、その要旨を逸脱しない限り、下記の実施例に限定されるものではない。なお、実施例での物性は、以下に示す方法により求めた。

[フィルムの物性]

(1)ぬれ張力(単位:mN/m)

JIS K6768(1999年) プラスチック−フィルム及びシート−ぬれ張力試験方法に指定された方法に従い測定した。

(2)表面抵抗率(単位:Ω/□)

JIS K6911(1995) 熱硬化性プラスチック一般試験方法に指定された方法に従い測定した。

[コロナ処理条件]

(3)放電密度(単位:W/m2)

高周波電源AGI−023(春日電機製)およびSUS製の山型形状で、フィルム走行方向の幅が20mm電極を使用し、コロナ処理時に印加した電源からの一次電力(ワット:W)を電極面積(電極各面の内、対極ロールに対向した面の投影面積:m2)で除することで放電密度(W/m2)を算出した。

[実施例1]

厚さ100[μm]の電気絶縁性フィルムで、片面に表面抵抗率が1010[Ω/□]の1.5μm膜厚の半導電性層を表面にもつ電気絶縁性フィルムを、大気中で図4に示したコロナ放電処理装置に該半導電性層面が放電電極2に対向するよう供給して、フィルムの半導電性層面の裏面を対極ロール3に密着させ、放電電極2のコロナ放電領域に通過させて、同フィルムの半導電性層面をコロナ放電処理した。

【0065】

このとき、放電密度を6×104[W/m2]とし、フィルム走行速度は15[m/min]として前記フィルムが放電領域を通過する時間を0.08[秒]とした。また、前記放電電極2の前記フィルム側最外部位と対極ロール3の放電電極2側最外部位とのギャップを1.5[mm]とした。本実施例において半導電性層は帯電防止剤を添加したハードコート層、電気絶縁性フィルムはポリエチレンテレフタレートフィルムであった。

【0066】

上記コロナ処理前の半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力30[mN/m]に対し、上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力は74[mN/m]であり、ぬれ張力が44[mN/m]向上した。

[実施例2]

厚さ100[μm]の電気絶縁性フィルムで、片面に表面抵抗率が108[Ω/□]の1.5μm膜厚の半導電性層を表面にもつ電気絶縁性フィルムを、大気中で図4に示したコロナ放電処理装置に該半導電性層面が放電電極2に対向するよう供給して、フィルムの半導電性層面の裏面を対極ロール3に密着させ、放電電極2のコロナ放電領域に通過させて、同フィルムの半導電性層面をコロナ放電処理した。

【0067】

このとき、放電密度を9×104[W/m2]とし、フィルム走行速度は15[m/min]として前記フィルムが放電領域を通過する時間を0.08[秒]とした。また、前記放電電極2の前記フィルム側最外部位と対極ロール3の放電電極2側最外部位とのギャップを1.5[mm]とした。本実施例において半導電性層は帯電防止剤を添加したハードコート層、電気絶縁性フィルムはポリエチレンテレフタレートフィルムであった。

【0068】

表1に結果を示す。上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力は70[mN/m]で面内のばらつきはなく均一に処理できた。

[実施例3]

実施例1において、フィルム走行速度は30[m/min]として前記フィルムが放電領域を通過する時間を0.04[秒]とした。他は同一とした。表1に結果を示す。上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力は72[mN/m]で面内のばらつきはなく均一に処理できた。

[実施例4]

実施例1において、放電密度を5.5×104[W/m2]、フィルム走行速度は10[m/min]として前記フィルムが放電領域を通過する時間を0.12[秒]とした。他は同一とした。表1に結果を示す。上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力は72[mN/m]で面内のばらつきはなく均一に処理できた。

[比較例1]

実施例1において、放電密度が4×104[W/m2]となるよう電源からの一次電力を調整し、他は同様としてコロナ処理を行なった。結果を表1に示す。コロナ処理の放電密度が小さすぎるため、表面改質に寄与する電流の半導電性層面からの流出による損失を補償できず、十分な表面改質効果が得られなかった。

[比較例2]

実施例1において、放電密度が1.2×105[W/m2]となるよう電源からの一次電力を調整し、他は同様としてコロナ処理を行なった。結果を表1に示す。コロナ処理の放電密度が大きすぎるため、フィルムが絶縁破壊し放電が不安定化、処理が不均一となり、十分な表面改質効果が得られなかった。

[比較例3]

実施例1において、フィルムが放電領域を通過する時間が0.015[秒]となるように、フィルム走行速度を80[m/min]とし、他は同様としてコロナ処理を行なった。結果を表1に示す。この場合、フィルムがコロナ放電により生成されるイオンやラジカルに曝される時間が足りず、上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力が十分に向上しなかった。

[比較例4]

実施例1において、フィルムが放電領域を通過する時間が0.24[秒]となるように、フィルム走行速度を5[m/min]とし、他は同様としてコロナ処理を行なった。結果を表1に示す。この場合、放電は均一であり、上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力も74[mN/m]まで向上した。しかし、フィルムが放電による放電電極からの輻射熱の影響を受け、フィルムにただれが発生した。

[比較例5]

実施例1において、放電電極2のフィルム側最外部位と対極ロール3の放電電極2側最外部位とのギャップを3[mm]とし、他は同様としてコロナ処理を行なった。結果を表1に示す。この場合、上記コロナ処理により得られた半導電性層付電気絶縁性フィルムの半導電性層面のぬれ張力は部分的に70[mN/m]まで向上した。しかし、上記ギャップでは放電電極2と対極ロール3との距離が大きく、放電領域の電界が弱まり、放電が発生し難くなるため、放電が不均一化する。このため、ぬれ張力も半導電性層全体で不均一となり、部分的にぬれ張力が50[mN/m]程度の場所が存在した。

【0069】

【表1】

【符号の説明】

【0070】

10:フィルム

11:高周波電源

12:高圧ケーブル

13:放電電極

14:ニップロール

15:対極ロール

21:フィルム巻き出しロール

22:搬送ロール

23:塗布工程

31:半導電性フィルム

32:半導電性層

33:電気絶縁性フィルム

34:放電電極から流れる電流の内、対極ロールを通りアースへ流れる電流

35:放電電極から流れる電流の内、フィルム表面を通りアースへ流れる電流

41:高周波電源

42:放電電極

43:放電領域

44:フィルム最表面の半導電性層

45:電気絶縁性フィルム

46:対極ロール

47:対極ロール最外部位

48:処理部カバー

49:放電電極最先端部

【特許請求の範囲】

【請求項1】

少なくとも片面最表層に表面抵抗率が107[Ω/□]以上1011[Ω/□]以下の半導電性層を持つ半導電性層付電気絶縁性シートにおいて、放電電極先端部と該放電電極先端部に対向した対極ロール間に高周波電界を印加して放電領域を形成し、該放電領域に前記半導電性層付電気絶縁性シートの前記半導電性層の面が前記放電電極先端部と対向するよう移動させ、前記半導電性層付電気絶縁性シートの前記半導電性層の面をコロナ処理する半導電性層付電気絶縁性シートの表面処理方法であって、前記放電領域の放電密度が5×104[W/m2]以上1×105[W/m2]以下、かつ、前記半導電性層付電気絶縁性シートが、対向した前記放電電極先端部と前記対極ロール間の前記放電領域を通過する時間が0.02[秒]以上0.2[秒]以下かつ、前記コロナ処理を大気中で行なうことを特徴とする半導電性層付電気絶縁性シートの表面処理方法。

【請求項2】

前記対向する放電電極先端部の最外部位と前記対極ロールの最外部位とのギャップが1[mm]以上2[mm]以下であることを特徴とする請求項1に記載の半導電性層付電気絶縁性シートの表面処理方法。

【請求項3】

前記表面処理方法により得られる、半導電性層付電気絶縁性シートの少なくとも片面最表面に形成された半導電性層のぬれ張力が70[mN/m]以上である表面改質シート。

【請求項1】

少なくとも片面最表層に表面抵抗率が107[Ω/□]以上1011[Ω/□]以下の半導電性層を持つ半導電性層付電気絶縁性シートにおいて、放電電極先端部と該放電電極先端部に対向した対極ロール間に高周波電界を印加して放電領域を形成し、該放電領域に前記半導電性層付電気絶縁性シートの前記半導電性層の面が前記放電電極先端部と対向するよう移動させ、前記半導電性層付電気絶縁性シートの前記半導電性層の面をコロナ処理する半導電性層付電気絶縁性シートの表面処理方法であって、前記放電領域の放電密度が5×104[W/m2]以上1×105[W/m2]以下、かつ、前記半導電性層付電気絶縁性シートが、対向した前記放電電極先端部と前記対極ロール間の前記放電領域を通過する時間が0.02[秒]以上0.2[秒]以下かつ、前記コロナ処理を大気中で行なうことを特徴とする半導電性層付電気絶縁性シートの表面処理方法。

【請求項2】

前記対向する放電電極先端部の最外部位と前記対極ロールの最外部位とのギャップが1[mm]以上2[mm]以下であることを特徴とする請求項1に記載の半導電性層付電気絶縁性シートの表面処理方法。

【請求項3】

前記表面処理方法により得られる、半導電性層付電気絶縁性シートの少なくとも片面最表面に形成された半導電性層のぬれ張力が70[mN/m]以上である表面改質シート。

【図1】

【図2】

【図3(a)】

【図3(b)】

【図4】

【図2】

【図3(a)】

【図3(b)】

【図4】

【公開番号】特開2012−82249(P2012−82249A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−227150(P2010−227150)

【出願日】平成22年10月7日(2010.10.7)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月7日(2010.10.7)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]