半田メッキ線の製造方法及び製造装置

【課題】0.2%耐力値を十分に低下させた所望の品質のメッキ線を得ることができ、このようなメッキ線を安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる半田メッキ線の製造方法及び製造装置の提供を目的とする。

【解決手段】銅線1aに対してメッキ前処理を行うメッキ前処理手段2と、銅線1aの表面に半田メッキを施すメッキ手段61と、表面にメッキを施した銅線1a,1bを巻取る巻取り手段71とで構成した製造装置10であって、メッキ前処理手段2を、銅線1aを軟化焼鈍して低耐力化する軟化焼鈍手段51で構成し、低耐力化した銅線1a,1bを、該銅線1a,1bの耐力よりも低い巻取り力で巻取り手段71により巻取る構成とし、軟化焼鈍手段51とメッキ手段61と巻取り手段71とを、銅線1a,1bの走行方向の上流側からこの順に一連配置した。

【解決手段】銅線1aに対してメッキ前処理を行うメッキ前処理手段2と、銅線1aの表面に半田メッキを施すメッキ手段61と、表面にメッキを施した銅線1a,1bを巻取る巻取り手段71とで構成した製造装置10であって、メッキ前処理手段2を、銅線1aを軟化焼鈍して低耐力化する軟化焼鈍手段51で構成し、低耐力化した銅線1a,1bを、該銅線1a,1bの耐力よりも低い巻取り力で巻取り手段71により巻取る構成とし、軟化焼鈍手段51とメッキ手段61と巻取り手段71とを、銅線1a,1bの走行方向の上流側からこの順に一連配置した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電気電子機器や通信機器に用いられる半田メッキ線の製造方法及び製造装置に関し、詳しくは、太陽電池のリード線として用いるのに好適な低耐力特性を有する半田メッキ線の製造方法及び製造装置に関する。

【背景技術】

【0002】

電子部品に用いられるメッキ線の中には、0.2%耐力値が低いという低耐力特性であることが要求されるものがある。例えば、太陽電池用リード線もその1つである。

【0003】

太陽電池セルは、該太陽電池セルを構成するシリコン材料のコストダウンを図るためや材料供給不足の影響を緩和するため、薄型化が求められている。

しかし、太陽電池セルが薄型化すると強度が弱くなり、太陽電池セルにおける太陽電池用リード線を半田接続した接続部分は、互いの膨張率の違いにより太陽電池セルに反りや破損が発生し易くなるという問題があった。

【0004】

よって、太陽電池用リード線は、太陽電池セルとの接続部分が太陽電池セルの変形に追従する必要があり、0.2%耐力値を低下させることが重要となる。このことから、太陽電池用リード線としては、低耐力特性を有する半田メッキ線が用いられる。

【0005】

このような半田メッキ線は、低耐力特性を有しているか否かに関わらず特許文献1に開示するような半田メッキ工程を経て被メッキ線に対してメッキ層を形成して成る。

【0006】

特許文献1に開示の半田メッキ工程は、被メッキ線としての金属素線を、金属素線導入口を通じて溶融半田メッキ液の入ったメッキ液部に導入し、半田メッキ線導出口から導出させ、大気冷却するなどして金属素線にメッキを施す工程である。

【0007】

さらに、半田メッキ線の製造工程においては、上述した半田メッキ工程以外にも、金属素線の表面に対して洗浄や焼鈍などの半田メッキ前処理工程を施したり、半田メッキ工程の後工程では、メッキ線を巻取る巻取り工程が行われる。

【0008】

そして、このような工程を低耐力化した被メッキ線に対して連続して行おうとした場合には、被メッキ線に負荷がかかり易くなるため、連続加工することが困難になり、連続加工することができたとしても所望の品質のメッキ線を安定して得ることが困難であった。

【0009】

例えば、低耐力化した被メッキ線にかかる負荷を抑制することに重点を置くあまり、被メッキ線の表面を十分に洗浄することができず、表面に不純物や酸化層が残留することがあった。

【0010】

そうすると、その後の半田メッキ工程で被メッキ線の表面にメッキ層を形成する際に、メッキ層が剥離し易くなるなど所望の品質のメッキ線を安定して得ることが困難であった。

【0011】

その他にも、メッキ線の製造途中に、メッキ線(被メッキ線)の耐力が低いために、メッキ線の走行速度を上げることができず、製造時間が大幅にかかり、連続して行おうとすると、かえって製造効率が低下する場合も生じるという難点を有していた。

【0012】

低耐力特性を有する半田メッキ線の製造方法としては、例えば、特許文献2において太陽電池用平角導体の製造方法が提案されている。

特許文献2における太陽電池用平角導体の製造方法は、導体を圧延などの工程により平角状に成形した後、熱処理工程により0.2%耐力を低減することや、導体の表面に半田メッキ膜を施す製造方法である。

【0013】

しかし、引用文献2には、熱処理を行う上での温度設定や、軟化焼鈍炉の内部の雰囲気ガスの成分といった具体的な記載や、例えば、洗浄工程といった熱処理工程以外の工程についての具体的な言及がされていない。

【0014】

このため、仮に、洗浄工程を行うにしても、これら熱処理工程、洗浄工程、或いは、メッキ工程といった各工程を独立した生産ラインで行うか否かといった点や、仮に、これら複数の工程を連続して行うにしても、如何なる工程順で行うかについて定かではない。

【0015】

すなわち、引用文献2は、上述したように、平角導体の0.2%耐力を低減したことに伴い太陽電池のリード線としての品質を確保することが困難となる一方で、0.2%耐力値を低減したメッキ線の品質を確保するために製造効率が低下するという2つの相反する製造上の課題について何ら着目されていない。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2000−80460号公報

【特許文献2】特開2006−54355号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

そこで本発明は、0.2%耐力値を十分に低下させた所望の品質のメッキ線を得ることができ、このようなメッキ線を安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる半田メッキ線の製造方法及び製造装置の提供を目的とする。

【課題を解決するための手段】

【0018】

本発明は、銅線に対してメッキ前処理を行うメッキ前処理手段と、銅線の表面に半田メッキを施すメッキ手段と、表面にメッキを施した銅線を巻取る巻取り手段とで構成される半田メッキ線の製造装置であって、前記メッキ前処理手段に、銅線を軟化焼鈍して低耐力化する軟化焼鈍手段を備え、低耐力化した前記銅線を、該銅線の耐力よりも低い巻取り力で前記巻取り手段により巻取る構成とし、前記軟化焼鈍手段、前記メッキ手段、及び、前記巻取り手段を、銅線の走行方向の上流側からこの順に一連配置したことを特徴とする。

【0019】

ここで、上述した銅線の耐力よりも低い巻取り力で前記巻取り手段により巻取る構成とは、銅線を前記巻取り手段のみで巻取る構成に限定せず、例えば、該巻取り手段による巻取りを補助する送りキャプスタンを巻取り手段よりも上流側に配置し、前記巻取り手段と該送りキャプスタンとで銅線を巻取る構成も含むものとする。

【0020】

前記銅線は、形状、サイズは限定しないが、平角線であることが好ましい。前記銅線を、上述した純銅系導体材料により平角線で形成することにより、表面にメッキ処理を施すことで、シリコン結晶ウェハ(Siセル)の所定領域に接続する接続用リード線として、すなわち、太陽電池用はんだメッキ線として用いることができるためである。

【0021】

前記一連配置したとは、走行方向の上流側から下流側に沿って連続的か断続的かに関わらず連なって、いわゆるタンデムで配置したことを示す。

【0022】

この発明の態様として、前記銅線を、純銅系材料で形成し、前記軟化焼鈍手段を、内部が前記銅線の表面の酸化層を還元する還元ガス雰囲気である軟化焼鈍炉で構成し、前記軟化焼鈍炉を、銅線走行方向の上流側よりも下流側が低位置になるよう傾斜配置し、前記軟化焼鈍炉における銅線走行方向の下流側部分に、該軟化焼鈍炉に対して還元性ガスの供給を許容する還元ガス供給部を設けることができる。

【0023】

前記純銅系材料とは、不純物が少なく、導電率が高い純銅系導体材料であれば特に限定せず、例えば、無酸素銅(OFC)、タフピッチ銅、リン脱酸銅といった酸化物などの不純物を含まない純度が99.9%以上であるものが好ましい。

【0024】

またこの発明の態様として、前記還元性ガスは、窒素ガスと水素ガスとの混合ガスで構成することができる。

【0025】

またこの発明の態様として、前記窒素ガスと前記水素ガスとの体積比率を、4:1に設定することができる。

【0026】

またこの発明の態様として、前記メッキ前処理手段に、銅線に対して加熱処理を行う加熱処理手段を備え、前記加熱処理手段を前記軟化焼鈍手段よりも銅線走行方向の上流側に配置することができる。

【0027】

またこの発明の態様として、銅線に対してメッキ前処理を行うメッキ前処理工程と、銅線の表面に半田メッキを施すメッキ工程と、表面にメッキを施した銅線を巻取る巻取り工程とを経て製造される半田メッキ線の製造方法であって、前記メッキ前処理工程では、銅線を軟化焼鈍して低耐力化する軟化焼鈍工程を行い、前記巻取り工程を、低耐力化した前記銅線の耐力よりも低い巻取り力で巻取る工程とし、前記巻取り工程の間、前記軟化焼鈍工程と前記メッキ工程とを連続して行うことを特徴とする。

【0028】

またこの発明の態様として、前記銅線には、純銅系材料で形成したものを用い、前記軟化焼鈍工程では、走行方向の上流側よりも下流側が低位置になるよう傾斜配置した軟化焼鈍炉に、走行方向の下流側に設けた還元ガス供給部から前記銅線の表面の酸化層を還元する還元性ガスを供給し、前記軟化焼鈍炉の内部を還元性ガス雰囲気とし、該軟化焼鈍炉に前記銅線を走行させることができる。

【0029】

またこの発明の態様として、前記還元性ガスは、窒素ガスと水素ガスとの混合ガスで構成することができる。

【0030】

またこの発明の態様として、前記窒素ガスと前記水素ガスとの体積比率を、4:1に設定することができる。

【0031】

またこの発明の態様として、前記メッキ前処理工程において、前記軟化焼鈍工程の前に銅線に対して加熱処理工程を行うことができる。

【発明の効果】

【0032】

この発明によれば、0.2%耐力値を十分に低下させた所望の品質のメッキ線を得ることができ、このようなメッキ線を安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる半田メッキ線の製造方法及び製造装置を提供することができる。

【図面の簡単な説明】

【0033】

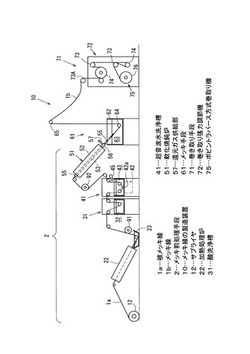

【図1】本実施形態の半田メッキ線の製造装置の概略図。

【図2】本実施形態の軟化焼鈍炉の説明図。

【図3】本実施形態のボビントラバース方式巻取り機の説明図。

【図4】加熱処理温度を100℃とした軟化焼鈍温度と0.2%耐力値の関係を示すグラフ。

【図5】加熱処理温度と0.2%耐力値の関係を示すグラフ。

【図6】軟化焼鈍工程で水素含有の有無に応じた還元ガスをそれぞれ用いた場合における被メッキ線の0.2%耐力値を示すグラフ。

【図7】還元ガスの水素混合比と0.2%耐力値の関係を示すグラフ。

【図8】他の実施形態の半田メッキ線の製造装置の一部を示す概略図。

【図9】他の実施形態の半田メッキ線の製造装置の一部を示す概略図。

【発明を実施するための形態】

【0034】

この発明の一実施形態を、以下図面を用いて説明する。

本実施形態の半田メッキ線の製造装置10は、図1に示すように、被メッキ線1aに対してメッキ前処理を行うメッキ前処理手段2と、被メッキ線1aの表面に半田メッキを施すメッキ手段61と、表面にメッキを施したメッキ線1bを巻取る巻取り手段71とで構成している。

【0035】

被メッキ線1aには、別途備えた平角線製造機(図示せず)により、無酸素銅(OFC)を厚みが0.05〜0.5mm、幅が0.8〜10mmに、より好ましくは、厚みが0.08〜0.24mm、幅が1〜2mm圧延した平角銅線を用いている。

【0036】

前記メッキ前処理手段2は、主にサプライヤ11、加熱処理炉22、酸洗浄槽31、超音波水洗浄槽41、及び、軟化焼鈍炉51で構成している。

【0037】

サプライヤ11は、ドラムに巻き回された状態の被メッキ線1aをドラムが回転することで、順に解いていきながら製造ラインに供給している。サプライヤ11は、必要に応じてダンサー機能付きの構成であってもよく、また、通常の横繰り出しで繰り出す構成であってもよい。

【0038】

加熱処理炉22は、後述する軟化焼鈍炉51と略同様の構成であり、厚み方向に対して走行方向に長い直方体形状をした外観形状で構成している。加熱処理炉22は、走行方向に沿って走行方向の下流側端部が上流側端部よりも低位置になるよう傾斜配置している。加熱処理炉22の内部は、200℃の設定温度の蒸気雰囲気としている。

【0039】

また、加熱処理炉22に対して走行方向の下流側には、加熱処理炉22の内部を通過した被メッキ線1aを冷却する冷却水槽23を設置している。加熱処理炉22の下流側端部と冷却水槽23は、加熱処理炉22から導出した被メッキ線1aが空気に触れないよう冷却水槽23まで案内する連結管24で互いに連結されている。

【0040】

酸洗浄槽31は、被メッキ線1aの表面を酸洗浄するリン酸系洗浄液32を貯溜している。

【0041】

超音波水洗浄槽41では、被メッキ線1aの表面に付着した水溶性潤滑剤やその他の不純物を、別途備えた超音波水洗浄機を用いて洗浄するための水43を貯留している。超音波水洗浄槽41の底面には、被メッキ線1aの走行方向に沿って超音波水洗浄機42の一部を構成する超音波振動板42aを配置している。なお、超音波水洗浄槽41の上方には、被メッキ線1aの走行する軌道上の側方から被メッキ線1aに向けてエアを吹き付けるエアワイパ45を設置している。

【0042】

前記軟化焼鈍炉51は、図2に示すように、走行方向の上流側端部よりも下流側端部が徐々に低位置になるよう傾斜配置している。前記軟化焼鈍炉51は、加熱処理炉22と同様に直方体形状で構成した軟化焼鈍炉本体52と、該軟化焼鈍炉本体52を貫通するように配置し、被メッキ線1aの挿入を許容する内径を有するパイプ状の鞘管53と、軟化焼鈍炉本体52の内部を加熱するヒータ54とで構成している。

【0043】

鞘管53は、軟化焼鈍炉本体52の内部空間を走行方向に沿って配置され、軟化焼鈍炉本体52の上端部、及び、下端部から軟化焼鈍炉本体52に対して突出している。鞘管53における軟化焼鈍炉本体52の上端部から突出した鞘管上側突出部分55の上端には、上端開口部55uを形成している。

【0044】

上端開口部55uは、鞘管53の内部へ被メッキ線1aの導入を許容するとともに、後述するが、鞘管53の内部に充填された還元ガスGを排出する。鞘管53における軟化焼鈍炉本体52の下端部から突出した鞘管下側突出部分56の下端には、下端開口部55dを形成している。

【0045】

下端開口部55dは、被メッキ線の鞘管からの導出を許容する。鞘管下側突出部分56は、連結管55に直列に連結されている。さらに、鞘管下側突出部分56の途中部分には、分岐部分を構成し、該分岐部分を鞘管53の内部に還元ガスGを供給する還元ガス供給部57として構成している。

【0046】

なお、還元ガス供給部57には、図示しないが、圧力調節バルブ、圧力計などを備え、前記軟化焼鈍炉51の内部の還元ガスGの濃度に応じて、還元ガス供給部57では、還元ガスGの流入量を調節可能としている。

【0047】

鞘管53の内部は、還元ガス供給部57から還元ガスGを流入することで内部を還元ガス雰囲気としている。

【0048】

ヒータ54は、直線の棒状に構成したものを複数本備え、軟化焼鈍炉本体52の内部空間において鞘管53に対して上方側空間と下方側空間に配置している。ヒータ54は、被メッキ線1aの走行方向に対して直交方向、詳しくは、図2の紙面を正面視したとき図2の紙面に対して垂直な方向に相当する方向に設置し、複数本のヒータ54は、上方側空間と下方側空間とのそれぞれにおいて、互いに走行方向に沿って所定間隔ごとに並列配置している。

【0049】

軟化焼鈍炉51内は、ヒータにより、800℃またはそれ以上の温度設定に設定している。

【0050】

鞘管下側突出部分を、連結管55に直列に連結することによって、軟化焼鈍炉51を通過した被メッキ線1aが、溶融半田メッキ液63中に浸入するまで空気に触れないようよう走行させることができる。

【0051】

メッキ手段61は、溶融半田メッキ液63が貯溜された溶融半田メッキ槽62で構成し、溶融半田メッキ液63は、260℃の設定温度とし、溶融錫(Sn−3.0Ag−0.5Cu)を用いている。

【0052】

溶融半田メッキ槽62の内部には、表面に溶融半田メッキ液63が付着したメッキ線1bの走行方向を鉛直上方へ方向転換する槽中方向転換ローラ64を配置している。

【0053】

さらに、槽中方向転換ローラ64の鉛直上方には、メッキ線1bを鉛直上方への走行方向から巻取り手段71に向かう方向へ転換する槽上方向転換ローラ65を備えている。

【0054】

槽中方向転換ローラ64、及び、槽上方向転換ローラ65は、通常のφ20mm程度のローラよりも大径である例えば、φ100mm程度のローラで構成している。さらに、槽中方向転換ローラ64、及び、槽上方向転換ローラ65は、それぞれに備えた図示しない駆動モータによって、巻取り手段71に備えた後述するダンサーローラ74やボビン76の回転速度と略同じ回転速度で自ら積極的に能動回転し、巻取り手段71による巻取り速度と同調するように、メッキ線1bをの方向転換を行う。

【0055】

続いて巻取り手段71について説明する。

巻取り手段71は、巻取り張力調節機72、及び、ボビントラバース方式巻取り機75で構成している。

【0056】

巻取り張力調節機72は、固定ローラ73に掛け渡したメッキ線1bに加わる張力に応じて上下方向に可動させて張力の具合を調節するダンサーローラ74を備えている。さらに図示しないが、掛け渡したメッキ線1bの張力を検出する張力検出センサと、該張力検出センサが検出した張力に応じて張力が安定するよう制御する制御部と、制御部の指令に基づいてダンサーローラ74を可動させるローラ可動機とで構成している。

【0057】

ボビントラバース方式巻取り機75は、図3(a)に示すように、メッキ線1bの幅に対して幅広に構成したボビン76と、該ボビン76の軸方向に沿って該ボビン76を揺動させるモータ77、及び、モータ77の駆動を伝達するボールネジなどの伝達手段78で構成している。さらに、ボビントラバース方式巻取り機75は、ボビン76による巻取り力を検出する巻取り力検出センサ79と、該巻取り張力検出センサ79で検出した巻取り力に応じて該張力が安定するよう制御する制御部81と、制御部81の指令に基づいてボビン76を回転させるモータ82とで構成している。

【0058】

このように構成した半田メッキ線の製造装置10は、メッキ前処理手段2としてのサプライヤ11、加熱処理炉22、酸洗浄槽31、超音波水洗浄槽41、及び、軟化焼鈍炉51と、メッキ手段61としての溶融半田メッキ槽62と、巻取り手段71とのそれぞれを、被メッキ線1a、及び、メッキ線1bの走行方向の上流側からこの順にタンデムで一連配置している。

【0059】

さらに、半田メッキ線の製造装置10は、メッキを施す前に被メッキ線1aの0.2%耐力値を低下させ、その後、この低耐力化した被メッキ線1aにメッキを施し、これら工程を行う間、該メッキ線1bの耐力よりも低い巻取り力で前記巻取り手段71により巻取る構成としている。

【0060】

具体的には、巻取り手段71として上述した巻取り張力調節機72、及び、ボビントラバース方式巻取り機75を採用するとともに、巻取り手段71の巻取りを補助する第1送りキャプスタン91と第2送りキャプスタン92とを設置している。第1送りキャプスタン91と第2送りキャプスタン92とは、いずれも低耐力化する前の被メッキ線1aの走行を送り補助するよう軟化焼鈍炉51の上流側に設置している。

【0061】

詳しくは、第1送りキャプスタン91は、加熱処理炉22と酸洗浄槽31との間に備えるとともに、第2送りキャプスタン92は、酸洗浄槽31と軟化焼鈍炉51との間に備えている。

【0062】

なお、メッキ線1bの巻取り速度が遅すぎたり、速すぎたりするとメッキ線1bにかかる負荷が大きくなる。特に、巻取り速度が速すぎると、線ブレという問題も生じることになるため、第1送りキャプスタン91、及び、第2送りキャプスタン92では、巻取り手段71での巻き取り速度よりも僅かに速い速度、例えば、巻き取り速度に対して+1m/min程度速い送り速度で被メッキ線1a及びメッキ線1bを下流側に送り出している。

【0063】

また、巻取り手段71には、上述した巻取り張力調節機72、及び、ボビントラバース方式巻取り機75の近傍においてメッキ線1bを架け渡す複数の固定ローラ73を適宜、備えている。

【0064】

巻取り手段71に配置した複数の固定ローラ73のうち、最も走行方向上流側に設置した固定ローラ73を巻取り手段上流側配置ローラ73Aに設定する。巻取り手段上流側配置ローラ73Aは、槽上方向転換ローラ65により方向転換後に、巻取り手段71の側へ走行してきたメッキ線1bを巻取り手段71の側で最初に架け渡すローラである。

槽上方向転換ローラ65は、巻取り手段上流側配置ローラ73Aよりも高い位置に配置している。

【0065】

続いて半田メッキ線の製造方法について説明する。

半田メッキ線の製造方法は、被メッキ線1aに対してメッキ前処理を行うメッキ前処理工程と、被メッキ線1aの表面に半田メッキを施すメッキ工程と、表面にメッキを施したメッキ線1bを巻取る巻取り工程とを経て製造される。

【0066】

メッキ前処理工程は、加熱処理工程、酸洗浄工程、水洗浄工程、及び、軟化焼鈍工程をこの順で行う工程である。

【0067】

加熱処理工程では、蒸気雰囲気とした加熱処理炉22の内部において被メッキ線1aを走行させることで、被メッキ線1aの表面を蒸気洗浄する工程である。この蒸気洗浄により、被メッキ線1aの表面に付着した水溶性潤滑剤やその他の不純物を除去し易いよう表面から分離させることができる。

【0068】

加熱処理工程では、加熱処理炉22内での焼鈍温度を、一般の650℃程度の焼鈍温度よりも低い200℃に設定し、この低い温度に設定した加熱処理炉22内を蒸気雰囲気とし、被メッキ線1aを走行させて、被メッキ線1aに対して水蒸気洗浄を行う。

【0069】

このように、本工程では、被メッキ線1aに対して水蒸気洗浄を行うことに加えて、被メッキ線1aを焼鈍することにより低耐力化させることも行っている。但し、本工程では、焼鈍温度を200℃に設定することで、被メッキ線1aを低耐力化する度合いを抑制している。また、加熱処理炉22を通過後の被メッキ線1aを冷却水槽23により所定の温度まで冷却する。

【0070】

酸洗浄工程では、酸洗浄槽31に貯留したリン酸系の洗浄液32中を走行させることでこの中を走行した被メッキ線1aの表面の酸洗浄を行う。

【0071】

水洗浄工程では、超音波水洗浄槽41において被メッキ線1aの表面を超音波水洗浄し、該被メッキ線1aの表面に付着した水溶性潤滑剤やその他の不純物を除去する。

軟化焼鈍工程では、内部を還元ガス雰囲気とした軟化焼鈍炉51の内部に被メッキ線1aを走行させることで該被メッキ線1aを軟化焼鈍して低耐力化するとともに、被メッキ線1aの表面の酸化層を還元する工程である。

【0072】

詳しくは、図2に示すように、軟化焼鈍工程では、走行方向の上流側よりも下流側が低位置になるよう傾斜配置した軟化焼鈍炉51の鞘管53の内部に、鞘管下側突出部分56に設けた還元ガス供給部57から還元ガスGとして例えば、窒素ガスに水素ガスを混合した混合ガスを供給し、鞘管53の内部を還元性ガス雰囲気としておく(図2中の矢印d参照)。さらに、ヒータ54によって、軟化焼鈍炉本体52の内部空間を約800℃にまで加熱している。

【0073】

このような還元ガス雰囲気とした鞘管53の内部において、上端開口部55uから導入した被メッキ線1aを、還元ガスGが上昇してくる方向dと逆方向である下方向Dへ向けて走行させている。

【0074】

続くメッキ工程では、被メッキ線1aが、溶融半田メッキ槽62に貯溜された溶融半田メッキ液63中を走行することで、被メッキ線1aの表面に溶融錫を付着させる。

【0075】

軟化焼鈍炉51の下端開口部55dから導出された被メッキ線1aは、連結管55の内部を走行することで空気に接触することがなく溶融半田メッキ液63中に浸入するまで案内される。

【0076】

溶融半田メッキ液63に浸入した被メッキ線1aは、表面に溶融半田メッキ液63が付着し、表面全体が溶融半田メッキ液63で被覆されたメッキ線1bとなる。メッキ線1bは、溶融半田メッキ槽62の内部を走行する過程で溶融半田メッキ槽62中に備えた槽中方向転換ローラ64により、溶融半田メッキ槽62を走行する過程で鉛直上方に方向転換され、溶融半田メッキ槽62から鉛直上方に向けて導出される。

【0077】

メッキ線1bは、溶融半田メッキ槽62から導出された後、槽上方向転換ローラ65により方向転換され、巻取り手段71側へ走行する。

【0078】

巻取り工程では、被メッキ線1aに対して上述したメッキ前工程及びメッキ工程を行っている間、これら工程を経たメッキ線1bを、巻取り張力調節機72のダンサーローラ74の制御によりメッキ線1bの張力の調節を行いながらボビントラバース方式巻取り機75に備えたボビン76に整列巻きしていく。

【0079】

詳しくは、図3(a),(b)に示すように、ボビントラバース方式巻取り機75のボビン76を回転させながら該ボビン76の軸方向へ揺動させることでメッキ線1bを、ボビン76の軸方向に沿って並列巻きすることができ、複数層に重なり合うようにして巻取ることができる。

【0080】

この並列巻きは、図3(b)中の一部拡大断面図に示すように、重なり合う層間でメッキ線1bの並列ピッチを例えば、半ピッチずらして並列されるようメッキ線1bを巻き取る巻き取り方式である。

【0081】

上述した半田メッキ線の製造装置10および製造方法は、以下のように様々な作用、効果を得ることができる。

半田メッキ線の製造装置10は、メッキ前処理手段2としてのサプライヤ11、加熱処理炉22、酸洗浄槽31、超音波水洗浄槽41、及び、軟化焼鈍炉51と、メッキ手段61としての溶融半田メッキ槽62と、巻取り手段71を、それぞれメッキ線1bの走行方向の上流側から下流側へこの順に一連配置している。

【0082】

このように各手段を一連配置することで、製造中に低耐力化したメッキ線1bを無駄な距離を走行させることを防ぐことができ、走行中にメッキ線1bにかかる負荷を低減させることができる。

【0083】

従って、0.2%耐力値を十分に低下させた所望の品質のメッキ線1bを得ることができ、このようなメッキ線1bを安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる。

【0084】

さらにまた、半田メッキ線の製造方法では、メッキ前処理工程としての加熱処理工程、酸洗浄工程、水洗浄工程、及び、軟化焼鈍工程と、メッキ処理工程と、巻取り工程との各工程を連続して行う。

【0085】

このように各工程を連続して行うことで例えば、所定の工程を経る度にメッキ線1b(被メッキ線1a)の走行を中断し、次の工程を行うために別の走行ラインにメッキ線1b(被メッキ線1a)を移行するといった手間を要しないため、メッキ線1bにかかる負荷を大幅に緩和でき、所望の品質のメッキ線1bを安定して得ることができる。

【0086】

従って、0.2%耐力値を十分に低下させた所望の品質のメッキ線1bを得ることができ、このようなメッキ線1bを安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる。

【0087】

さらに、0.2%耐力値を十分に低下させた所望の品質のメッキ線1bを、効率よく製造できるため、太陽電池用のリード線として好適な低耐力化したメッキ線1bを大量生産することも実現することができる。

【0088】

また、半田メッキ線の製造装置10は、前記軟化焼鈍炉51を、走行方向の上流側よりも下流側が低位置になるよう傾斜配置し、前記軟化焼鈍炉51における走行方向の下流側に、被メッキ線1aが内部に挿入された状態での走行を許容する鞘管53に対して還元ガスGの供給を許容する還元ガス供給部57を設けた構成である。

【0089】

半田メッキ線の製造方法は、軟化焼鈍工程において、軟化焼鈍炉51の内部に、鞘管53の下端側部分(下流側部分)に設けたから還元ガス供給部57を通じて還元ガスGを鞘管53の内部に供給し、還元ガス雰囲気とした鞘管53の内部に被メッキ線1aを走行方向の上流側から下流側に向けて走行させる製造方法である。

【0090】

上述した半田メッキ線の製造装置10および製造方法により、図2に示すように、還元ガス雰囲気とした鞘管53の内部において還元ガスGが上昇してくる方向dと逆方向である下方向Dへ向けて被メッキ線1aを走行させることができる。

【0091】

これにより、鞘管53の内部を走行する被メッキ線1aを、上昇しようとする還元ガスGの雰囲気に積極的に晒すことができるため、被メッキ線1aの表面の酸化層の還元および被メッキ線1aの低耐力を効率的に促進することができる。

【0092】

しかも、鞘管53の内部において走行する被メッキ線1aの長さ方向における、より下端側部分(下流側部分)を、還元ガス供給部57を通じて鞘管53の内部に新たに供給された直後の還元ガスGの雰囲気に晒すことができる(図2参照)。

【0093】

すなわち、鞘管53の内部では、走行中の被メッキ線1aが還元ガス供給部57に近づく程、被メッキ線1aの低耐力化と表面の酸化層の還元を積極的に促進することができ、被メッキ線1aが還元ガス供給部57を通じて軟化焼鈍炉51から導出するまでの間にヒータ54による加熱下で確実に被メッキ線1aの低耐力化と表面の酸化層の還元を行うことができる。

【0094】

また、このように被メッキ線1aの低耐力化と表面の酸化層の還元を確実、且つ、効率的に行うことができるため、軟化焼鈍炉51の内部を走行する被メッキ線1aの走行距離の短縮化を図ることができるとともに、被メッキ線1aの走行速度の向上を図ることもできる。

【0095】

さらに、メッキ前処理工程において、このように被メッキ線1aの低耐力化と表面の酸化層の除去とを、軟化焼鈍炉51を用いて軟化焼鈍工程で同時に行うことで被メッキ線1aの表面に有する酸化膜を還元する還元工程と、被メッキ線1aの軟化焼鈍を行う軟化焼鈍工程とを別々の工程で直列に行う場合と比較して被メッキ線1aの走行距離の短縮化を図ることができる。

【0096】

従って、低耐力化した被メッキ線1aにかかる負荷を低減することができ、高品質の半田メッキ線1bを製造することができる。

【0097】

また、軟化焼鈍工程の前に行う加熱処理工程において、加熱処理炉22では、被メッキ線1aの表面に付着した付着物を加熱により除去することができる。例えば、付着物が油などの液状付着物である場合には、気化することができる。このように固形状、液状といった付着物の性状に関わらず、被メッキ線1aの表面から付着物を除去することができる。

【0098】

特に、加熱処理工程を酸洗浄工程の直前に行うことで、加熱処理工程において被メッキ線1aを加熱しておき、酸洗浄工程において加熱した状態の被メッキ線1aに対して酸洗浄を行うことができるため、酸洗浄効果をより高めることができる。

【0099】

さらに、加熱処理炉22では、加熱温度によっては被メッキ線1aに対しての焼鈍効果も得ることができる。

但し、上述した半田メッキ線の製造装置10および製造方法によれば、加熱処理工程において、軟化焼鈍炉51の上流側に配置した加熱処理炉22で0.2%耐力値が所定の値に完全に低下するまで被メッキ線1aに対して軟化焼鈍せずに、軽度の軟化焼鈍に留めておく。そして、加熱処理工程後の洗浄工程において、被メッキ線1aに対して必要な洗浄を完了しておき、その後、メッキ工程の直前である軟化焼鈍工程で0.2%耐力値が所定の値に低下するまで被メッキ線1aに対して軟化焼鈍を行う。

【0100】

これにより、低耐力化した被メッキ線1aに対して洗浄工程を行う必要がないため、被メッキ線1aにかかる負荷を軽減することができる。

【0101】

詳しくは、加熱処理炉22は、通常の加熱処理炉22での焼鈍を行う際の設定温度が約650℃であるのに対して上述したように例えば、約200℃という低温に設定した蒸気雰囲気としている。

【0102】

さらに、軟化焼鈍炉51は、通常の軟化焼鈍炉での温度設定が約530℃であるのに対して上述したように例えば、約800℃という高温に設定している。

【0103】

これにより、加熱処理工程においては、被メッキ線1aの低耐力化を抑え、その後の酸洗浄、超音波水洗浄といった洗浄工程の後で行う軟化焼鈍工程において、軟化焼鈍炉51を用いて被メッキ線1aを0.2%耐力値が所定の値に低下するまで低耐力化する。

【0104】

よって、低耐力化する前の被メッキ線1aに対して酸洗浄、超音波水洗浄を行うことにより、例えば、従来のように、低耐力化した後の被メッキ線1aに対してこれら工程を行う場合と比較して被メッキ線1aに及ぼす負荷の影響を軽減することができ、その分、メッキ線1bの品質向上を図ることができる。

【0105】

なお、加熱処理炉22では、内部を蒸気雰囲気としているため、加熱温度によっては被メッキ線1aの軟化焼鈍も可能であるが、蒸気洗浄効果も期待できる。よって、加熱処理炉22において、被メッキ線1aに対して蒸気洗浄するとともに、その後で行う酸洗浄工程、及び、水洗浄工程において被メッキ線1aの表面に付着した水溶性潤滑剤やその他の不純物を確実に除去することができる。

【0106】

よって、均一なメッキ厚で被覆した高品質のメッキ線1bを製造することができる。

【0107】

以下、効果確認実験について説明する。

【0108】

(効果確認実験)

まず、加熱処理工程、及び、軟化焼鈍工程に関する効果確認実験として行った焼鈍効果確認実験A,Bの2つの実験について説明する。

(焼鈍効果確認実験A)

焼鈍効果確認実験Aでは、加熱処理温度が100度という低い温度設定の下で加熱処理工程を行い、その後、軟化焼鈍工程において、様々な焼鈍温度の下で軟化焼鈍を行う場合における焼鈍温度の設定と、巻き取り工程後の銅線の低耐力値との関係を明らかにし、この関係をもとに、所望の低耐力値を得るために軟化焼鈍工程において設定すべき焼鈍温度について確認した。

【0109】

なお、焼鈍効果確認実験Aは、上述した製造装置を用いて、表1に示す実験条件で行った。

【0110】

【表1】

また、焼鈍効果確認実験Aの結果を、表2、及び、図4に示す。

【0111】

【表2】

ここで、表2は、軟化焼鈍炉51において所定の焼鈍温度ごとの設定の下で被メッキ線に対して焼鈍を行い、巻き取り工程で巻き取り後の半田メッキ線の引張特性の1つである0.2%耐力値を測定した結果を示している。図4は、巻き取り後の半田メッキ線の0.2%耐力値と、軟化焼鈍温度との関係を、表2をもとにグラフ化したものである。

【0112】

表2、及び、図4に示す結果のとおり、加熱処理工程での加熱処理温度が100度という低い温度の下で加熱処理工程を行った場合であって、軟化焼鈍工程での焼鈍温度が例えば、550℃程度の低い温度である場合、被メッキ線1aに対する焼鈍が不十分となり、0.2%耐力値が高い値となる傾向を示す結果となった。

【0113】

しかし、加熱処理工程での加熱処理温度が100度という低い温度であっても、軟化焼鈍工程において焼鈍温度が800℃から900℃であれば、巻き取り後のメッキ線1bの0.2%耐力値を55MPa以下という所望の低耐力値に確実に収束できることが確認できた。

【0114】

(焼鈍効果確認実験B)

焼鈍効果確認実験Bでは、様々な加熱処理温度の下で加熱処理工程を行い、加熱処理工程後の被メッキ線1aの0.2%耐力値と加熱処理温度との関係を明らかにするとともに、これら被メッキ線1aに対して、850℃という一定の焼鈍温度の設定の下で軟化焼鈍工程を行い、軟化焼鈍工程後の0.2%耐力値と加熱処理温度との関係を明らかにした。

【0115】

なお、本効果確認実験Bは、上述した製造装置を用いて、表3に示す実験条件で行った。

【0116】

【表3】

焼鈍効果確認実験Bの結果を、表4、及び、図5に示す。

【0117】

【表4】

ここで、表4(a)は、加熱処理工程において被メッキ線1aに対して加熱処理を行い、軟化焼鈍工程を行う前における被メッキ線1aの0.2%耐力値を、所定の加熱処理温度の設定ごとに測定した結果を示している。

表4(b)は、上述した所定の加熱処理温度の設定ごとに、加熱処理工程を行った各被メッキ線1aに対して、軟化焼鈍工程において焼鈍温度を850度という共通の設定の下で焼鈍を行い、巻取り後の半田メッキ線1bの0.2%耐力値を測定した結果を示している。

【0118】

図5は、加熱処理炉22を通過後の被メッキ線1aの0.2%耐力値と加熱処理炉温度との関係を表4(a)をもとにプロットするとともに、軟化焼鈍炉を通過後の被メッキ線1aの0.2%耐力値と焼鈍温度との関係を表4(b)をもとにプロットしたグラフである。

【0119】

表4(a),(b)、及び、図5に示すとおり、加熱処理工程において加熱処理温度が低いと焼鈍効果が少なく、0.2%耐力値が低下しなかった。しかし、その分、軟化焼鈍工程において焼鈍効果が大きくなり、0.2%耐力値を低下させることができた。

一方、加熱処理工程において加熱処理温度が高ければ、該加熱処理工程においても十分に焼鈍効果を得ることができ、その分、軟化焼鈍工程での焼鈍効果が小さくなった。

【0120】

すなわち、加熱処理工程における加熱処理温度に関わらず、軟化焼鈍工程での焼鈍温度を850℃という高温に設定することで略55Mpa以下という低い値まで0.2%耐力値を確実に低下できることを確認できた。

【0121】

このように、加熱処理工程での加熱処理温度に関わらず、加熱処理工程の後に行う軟化焼鈍工程において焼鈍温度を850℃にすることで軟化焼鈍工程を行う被メッキ線1aを十分に低耐力化することができるという結果となった。この結果より、逆に、加熱処理工程の側からみれば、加熱処理温度を必ずしも高く設定する必要はなく、目的に応じて任意に設定できるともいえる。

【0122】

詳しくは、加熱処理工程において、加熱処理温度を例えば、100〜300度程度の低温に設定することで、加熱処理炉22での被メッキ線1aの低耐力化を抑制することができる。これにより、加熱処理工程後であって、軟化焼鈍工程前に行う洗浄工程において被メッキ線1aに負荷が加わっても、被メッキ線1aが不測に伸びたり、破断したりしない程度に低耐力化できることが加熱処理工程において可能であることを確認できた。

【0123】

一方、加熱処理工程において、加熱処理温度を例えば、100度〜300程度よりもさらに高い温度に設定した場合には、加熱処理工程において被メッキ線1aの低耐力化を促進することができる。このため、最終的に、被メッキ線1aを、軟化焼鈍工程において約55MPa以下というレベルまで十分に低耐力化するために行う本格的な焼鈍を、より迅速に行うことができる。

【0124】

すなわち、加熱処理工程において、加熱処理温度を例えば、100〜300度程度よりもさらに高い温度に設定することで、加熱処理工程を、被メッキ線1aを低耐力化する上での予備焼鈍としての機能を果たすことができ、軟化焼鈍工程においての被メッキ線1aの焼鈍時間を短縮化することができる。また、太陽電池用はんだメッキ線の生産性向上のため、製造工程において被メッキ線1aの線速を高めた場合にも、軟化焼鈍炉51の長さを長尺に構成するなどの必要もなく、線速の向上の要求にもスムーズに対応することができる。

【0125】

続いて、軟化焼鈍工程において、軟化焼鈍炉51内部に供給する還元ガスGに含有する水素ガスの濃度の違いによる0.2%耐力値の影響を検証する実験として、焼鈍炉水素濃度検証実験Aと焼鈍炉水素濃度検証実験Bの2つの実験を行った。

【0126】

(焼鈍炉水素濃度検証実験A)

焼鈍炉水素濃度検証実験Aでは、本発明例のメッキ線1bと比較例のメッキ線とを供試体として上述した製造工程を経て作成した。

本発明例のメッキ線1bと比較例のメッキ線とは、軟化焼鈍工程のみが異なるが、その他の工程は全て同じ工程を経てそれぞれ作成している。

【0127】

本発明例のメッキ線1b、及び、比較例のメッキ線を作成するために行う軟化焼鈍工程では、いずれも軟化焼鈍炉51の内部を還元性ガス雰囲気としているが、還元ガスGの成分が異なる。

【0128】

すなわち、比較例のメッキ線を作成する場合における還元ガスGは、窒素ガスのみからなるのに対して、本発明例のメッキ線1bを作成する場合における還元ガスGは、少なくとも窒素ガスを含有する水素ガスとの混合ガスとしている。

【0129】

なお、本実験では、本発明例のメッキ線1bと比較例のメッキ線の製造に際して被メッキ線1aとして無酸素銅(OFC)を用い、被メッキ線1aのサイズを0.16×2mmとし、加熱処理炉22の温度設定を200℃とし、第1送りキャプスタン91および第2送りキャプスタン92での各巻き取り線速を+1m/minとして行った。

【0130】

また、これらメッキ線1bの製造に際して、軟化焼鈍工程の前に被メッキ線1aに対して酸洗浄工程、及び、超音波水洗浄工程を行っている。なお、酸洗浄工程では、リン酸系の洗浄液の設定温度を50℃として行った。メッキ工程では、溶融半田メッキ液63の設定温度を260℃として行い、溶融半田メッキ液63として溶融錫(Sn−3.0Ag−0.5Cu)を用いている。また、巻き取り手段71は、巻き取り張力調節機72を備えずに、ボビントラバース方式巻取り機75により直接巻き取りする構成としている。

【0131】

本発明例のメッキ線1bと比較例のメッキ線とは、それぞれ上述した設定の下、メッキ厚が20μm、30μm、40μmの3種類ずつ作成し、それぞれ0.2%耐力値について比較したところ図6に示すグラフのような結果となった。

【0132】

図6に示すグラフのように、メッキ厚が20μm、30μm、40μmのいずれの場合においても本発明例のメッキ線1bは、比較例のメッキ線と比較して、0.2%耐力値が低かった。中でもメッキ厚が40μmのとき、本発明例のメッキ線1bは、比較例のメッキ線と比較して0.2%耐力値の低下率が最も高いことが確認できた。

【0133】

従って、焼鈍工程において、水素ガスを含む還元性ガス雰囲気とした軟化焼鈍炉51の内部に被メッキ線1aを走行させることで、より効率的に被メッキ線1aの低耐力化を促進することができることを確認することができた。

【0134】

(焼鈍炉水素濃度検証実験B)

焼鈍炉水素濃度検証実験Bでは、軟化焼鈍炉51の内部に対して還元ガス供給部57から供給する還元ガスGを、少なくとも窒素を含有する水素との混合ガスとし、混合ガスに対して水素ガスが占める体積比率であらわれる混合率の違いによるメッキ線1b(被メッキ線1a)の0.2%耐力値の影響について検証する実験を、上述した製造装置を用いて表5に示す実験条件の下で行った。

【0135】

【表5】

焼鈍炉水素濃度検証実験Bの結果を、表6、及び、図7に示す。

【0136】

【表6】

ここで、表6は、少なくとも窒素ガスからなる還元ガスに対する水素ガスの占める混合比率が0、10、20、30、40、50%のそれぞれの設定の場合において、還元ガスを4.0l/minの流量で軟化焼鈍炉51の内部に供給しながら焼鈍工程を行った場合における巻取り工程後のメッキ線1bの0.2%耐力値を測定した結果を示している。

【0137】

図7は、還元ガスとしての混合ガスに占める水素ガスの混合率と巻取り工程後の半田メッキ線1bの0.2%耐力値との関係を表6をもとにプロットしたグラフである。

【0138】

図7、及び、表6に示す結果のとおり、水素ガス混合比率を高めるに従って、0.2%耐力値は、同等、或いは、低くなった。このことから、水素ガス混合比率が高い方が、0.2%耐力値は少なくとも低くなる傾向を示すこと確認できた。

【0139】

よって、水素ガスは、被メッキ線1aの表面の酸化膜を還元するという効果に留まらず、還元ガス中における水素ガスの濃度に応じて、0.2%耐力値を低下する度合いを高めることができるという効果も有することを確認できた。

【0140】

そして、還元ガス中における水素ガスの濃度と半田メッキ線1bの0.2%耐力値との図7に示すような関係をもとに、還元ガスに対する水素ガスの濃度を制御することにより、被メッキ線1aを低耐力化する度合いを制御することができるという可能性を見出すことができた。

【0141】

また、本発明の半田メッキ線の製造装置および半田メッキ線の製造方法は、上述した半田メッキ線の製造装置10および半田メッキ線の製造方法の構成に限定せず、様々な構成で構成することができる。

例えば、他の実施形態における製造装置10Aには、図8(a),(b)に示すように、超音波水洗浄槽41と軟化焼鈍炉51との間にプレ加熱炉51Pを設けることができる。

プレ加熱炉51Pは、図8(b)に示すように、被メッキ線1aの走行時間、及び、走行距離が短い場合においても、被メッキ線1aの温度を急激に高めることに特化して構成している。

【0142】

具体的には、プレ加熱炉51Pは、プレ加熱炉本体52Pに鞘管53Lを備えている。該鞘管53Lは、被メッキ線1aの走行方向に沿って直線状に構成した中空管であり、被メッキ線1aがプレ加熱炉51Pと軟化焼鈍炉51とを通過する際に、該被メッキ線1aが空気に触れて酸化しないようにプレ加熱炉本体52Pと軟化焼鈍炉本体52とのそれぞれの内部に連通した配置形態としている。

【0143】

プレ加熱炉51Pの内部には、軟化焼鈍炉51と同様に、プレ加熱炉本体52Pの内部に、鞘管53Lの長手方向に沿って複数本のヒータ54Pを備えているが、軟化焼鈍炉51において配置したヒータ54の配置間隔よりも狭ピッチで配置している。

【0144】

これにより、線速を速めて被メッキ線1aを走行させても、軟化焼鈍工程の直前にプレ加熱工程として、プレ加熱炉51Pで被メッキ線1aを加熱することができ、加熱した状態の被メッキ線1aを軟化焼鈍炉51に供給することができる。

【0145】

よって、被メッキ線1aの線速の高速化に対応して、軟化焼鈍工程において、被メッキ線1aを確実、且つ、十分に低耐力化した状態とすることができる。

【0146】

また、鞘管53Lにおける軟化焼鈍炉51とプレ加熱炉51Pとの間部分には、鞘管53Lの長さ方向におけるプレ加熱炉51Pに相当する部分に還元ガスを供給するプレ還元ガス供給部57Pを構成している。

【0147】

上述した還元ガス供給部57では、還元ガスGとして水素と窒素との混合ガスを鞘管53Lに供給し、鞘管53Lの軟化焼鈍炉51に相当する内部空間を混合ガス雰囲気としたが、プレ還元ガス供給部57Pでは、還元ガスGとして窒素ガス、或いは、水蒸気ガス(スチームガス)を、鞘管53Lのプレ加熱炉51Pに相当する内部空間に供給し、該内部空間を窒素ガス雰囲気、或いは、水蒸気ガス雰囲気としている。

【0148】

これにより、プレ加熱炉51Pを通過する際に被メッキ線1aの表面が酸化することを防ぐことができるとともに、プレ加熱炉51Pでは、還元ガスGとして水素ガスを用いずに、窒素ガス、或いは、水蒸気ガスを用いることで、安全であり、ガスの扱いが容易となる。

【0149】

詳述すると、被メッキ線1aの走行時の線速が通常設定の4m/minである場合には、表7(a)に示すように、いずれの平角サイズ、温度設定においても、メッキ工程を通過後において、メッキ線1bの0.2%耐力値を45Mpa以下にまで低い値とすることができることが確認できる。

【0150】

【表7】

なお、表7(a)は、サイズが0.2mm×1.0mm、0.16mm×2.0mm、0.2mm×2.0mmの3種類の平角線を被メッキ線1aとして用い、これら被メッキ線1aのそれぞれに対して、線速が4m/minであり、半田温度が240℃、260℃、280℃の3種類のそれぞれに設定の下で、メッキ線1bを作成したときの0.2%耐力値とメッキ厚との値を示す表である。

【0151】

これに対して、被メッキ線1aの走行時の線速が高速設定である13m/minである場合には、表7(b)に示すように、いずれの平角サイズ、温度設定においても、メッキ線1bの0.2%耐力値が殆どの設定において50Mpa以上の値となり、線速が4m/minである通常設定の場合と比較して高い値となった。

【0152】

これは、被メッキ線1aの線速を高速設定にすることで、軟化焼鈍炉51において被メッキ線1aを十分に低耐力化するまでに、軟化焼鈍炉51を通過してしまい、十分に低耐力化されないメッキ線1bが作成されるという事態が生じるためである。

【0153】

なお、表7(b)は、線速を13m/minの高速設定とし、平角サイズ、半田温度を表7(a)と同様の設定の下でメッキ線1bを作成したときの0.2%耐力値とメッキ厚との値を示す表である。

【0154】

すなわち、被メッキ線1aの線速を単純に高速に設定した場合、十分に低耐力化を図ることができず、線速の高速化に対応することができないという問題があった。

【0155】

これに対して、上述した製造装置10Aは、軟化焼鈍炉51と超音波水洗浄槽41との間にプレ加熱炉51Pを設けた構成である。

【0156】

プレ加熱炉51Pにより、被メッキ線1aが軟化焼鈍炉51に供給される直前において、該被メッキ線1aを短時間で加熱して高温にすることができ、その高温化した状態で、軟化焼鈍炉51に供給することができる。

【0157】

よって、線速を前記高速走行速度とし、軟化焼鈍炉51に対して被メッキ線1aを高速で通過させた場合であっても、前記軟化焼鈍工程において、被メッキ線を確実に低耐力化することができる。

【0158】

具体的には、上述したように、プレ加熱炉51Pを設置し、プレ加熱工程を行うことにより、線速を13m/minという高速設定にしても、線速が4m/minである通常設定の場合と同程度まで、被メッキ線1aの0.2%耐力値を低下させることができるため、0.2%耐力値が低い高品質のメッキ線1bを優れた生産効率で得ることができる。

【0159】

さらに、被メッキ線1aを線速が13m/minという高速設定で走行させても、軟化焼鈍炉51において被メッキ線1aの表面の酸化層を確実に還元処理することができる。

【0160】

軟化焼鈍炉51の上流側近傍に設置したプレ加熱炉51Pは、上述したように、被メッキ線1aの加熱性能に特化した構成とし、内部に、窒素ガス、或いは、水蒸気ガスを供給した安全で扱い易いガス雰囲気としているため、軟化焼鈍炉51において軟化焼鈍時間を確保する手段として、例えば、軟化焼鈍炉51を単に、長尺化した構成と比較して、設置スペースやコストが増大することがなく、既存設備を活かした設計変更レベルの簡易な構成の追加によって線速の高速化に対応できる。

【0161】

また、他の実施形態として、加熱処理炉22は必須の構成ではなく、他の実施形態の製造装置として、図9(b)に示すように、走行方向におけるサプライヤ11と酸洗浄槽31との間に加熱処理炉22を設置しない構成としてもよい。さらにまた、加熱処理炉22は、走行方向におけるサプライヤ11と酸洗浄槽31との間に設置するに限らず、軟化焼鈍炉51よりも上流側であれば、他の部位に設置してもよい。

【0162】

例えば、酸洗浄槽31の上流側に加熱処理炉22を設置せずに、上述したプレ加熱炉51Pのみを設置し、プレ加熱炉51Pの内部に供給する還元ガスとして水蒸気ガスを用いた構成としてもよい。

【0163】

この構成により、プレ加熱炉51Pでは、上述したように、軟化焼鈍炉51の直前でプレ加熱を行うという機能に加えて、上述した加熱処理炉22により行う機能の双方を兼ね備えることができる。

【0164】

よって、設備コストの削減を図ることができることは勿論、被メッキ線1aの走行距離の短縮化をより一層、図ることができ、0.2%耐力値が低い高品質のメッキ線1bを生産することができる。

【0165】

なお、上述したように、軟化焼鈍炉51の内部を還元ガス雰囲気としているが、この還元ガスGには、上述したように、窒素ガス、或いは、窒素ガスと水素ガスとの混合ガスに限らず、窒素ガスのみで構成したり、他の成分を含有してもよい。また、窒素ガスや水素ガス以外の還元ガスで構成してもよい。

【0166】

この発明の構成と、上述した実施形態との対応において、銅線は、この発明の被メッキ線1a、及び、メッキ線1bに対応し、以下同様に、

加熱処理炉22は、この発明の加熱処理手段に対応するも、

この発明は、上述の実施形態の構成のみに限定されるものではなく、多くの実施の形態を得ることができる。

【符号の説明】

【0167】

1a…被メッキ線

1b…メッキ線

2…メッキ前処理手段

10…メッキ線の製造装置

12…サプライヤ

22…加熱処理炉

31…酸洗浄槽

41…超音波水洗浄槽

51…軟化焼鈍炉

57…還元ガス供給部

61…メッキ手段

63…溶融半田メッキ液

71…巻取り手段

72…巻取り張力調節機

75…ボビントラバース方式巻取り機

83…引き取りキャプスタン部

G…還元ガス

【技術分野】

【0001】

この発明は、電気電子機器や通信機器に用いられる半田メッキ線の製造方法及び製造装置に関し、詳しくは、太陽電池のリード線として用いるのに好適な低耐力特性を有する半田メッキ線の製造方法及び製造装置に関する。

【背景技術】

【0002】

電子部品に用いられるメッキ線の中には、0.2%耐力値が低いという低耐力特性であることが要求されるものがある。例えば、太陽電池用リード線もその1つである。

【0003】

太陽電池セルは、該太陽電池セルを構成するシリコン材料のコストダウンを図るためや材料供給不足の影響を緩和するため、薄型化が求められている。

しかし、太陽電池セルが薄型化すると強度が弱くなり、太陽電池セルにおける太陽電池用リード線を半田接続した接続部分は、互いの膨張率の違いにより太陽電池セルに反りや破損が発生し易くなるという問題があった。

【0004】

よって、太陽電池用リード線は、太陽電池セルとの接続部分が太陽電池セルの変形に追従する必要があり、0.2%耐力値を低下させることが重要となる。このことから、太陽電池用リード線としては、低耐力特性を有する半田メッキ線が用いられる。

【0005】

このような半田メッキ線は、低耐力特性を有しているか否かに関わらず特許文献1に開示するような半田メッキ工程を経て被メッキ線に対してメッキ層を形成して成る。

【0006】

特許文献1に開示の半田メッキ工程は、被メッキ線としての金属素線を、金属素線導入口を通じて溶融半田メッキ液の入ったメッキ液部に導入し、半田メッキ線導出口から導出させ、大気冷却するなどして金属素線にメッキを施す工程である。

【0007】

さらに、半田メッキ線の製造工程においては、上述した半田メッキ工程以外にも、金属素線の表面に対して洗浄や焼鈍などの半田メッキ前処理工程を施したり、半田メッキ工程の後工程では、メッキ線を巻取る巻取り工程が行われる。

【0008】

そして、このような工程を低耐力化した被メッキ線に対して連続して行おうとした場合には、被メッキ線に負荷がかかり易くなるため、連続加工することが困難になり、連続加工することができたとしても所望の品質のメッキ線を安定して得ることが困難であった。

【0009】

例えば、低耐力化した被メッキ線にかかる負荷を抑制することに重点を置くあまり、被メッキ線の表面を十分に洗浄することができず、表面に不純物や酸化層が残留することがあった。

【0010】

そうすると、その後の半田メッキ工程で被メッキ線の表面にメッキ層を形成する際に、メッキ層が剥離し易くなるなど所望の品質のメッキ線を安定して得ることが困難であった。

【0011】

その他にも、メッキ線の製造途中に、メッキ線(被メッキ線)の耐力が低いために、メッキ線の走行速度を上げることができず、製造時間が大幅にかかり、連続して行おうとすると、かえって製造効率が低下する場合も生じるという難点を有していた。

【0012】

低耐力特性を有する半田メッキ線の製造方法としては、例えば、特許文献2において太陽電池用平角導体の製造方法が提案されている。

特許文献2における太陽電池用平角導体の製造方法は、導体を圧延などの工程により平角状に成形した後、熱処理工程により0.2%耐力を低減することや、導体の表面に半田メッキ膜を施す製造方法である。

【0013】

しかし、引用文献2には、熱処理を行う上での温度設定や、軟化焼鈍炉の内部の雰囲気ガスの成分といった具体的な記載や、例えば、洗浄工程といった熱処理工程以外の工程についての具体的な言及がされていない。

【0014】

このため、仮に、洗浄工程を行うにしても、これら熱処理工程、洗浄工程、或いは、メッキ工程といった各工程を独立した生産ラインで行うか否かといった点や、仮に、これら複数の工程を連続して行うにしても、如何なる工程順で行うかについて定かではない。

【0015】

すなわち、引用文献2は、上述したように、平角導体の0.2%耐力を低減したことに伴い太陽電池のリード線としての品質を確保することが困難となる一方で、0.2%耐力値を低減したメッキ線の品質を確保するために製造効率が低下するという2つの相反する製造上の課題について何ら着目されていない。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2000−80460号公報

【特許文献2】特開2006−54355号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

そこで本発明は、0.2%耐力値を十分に低下させた所望の品質のメッキ線を得ることができ、このようなメッキ線を安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる半田メッキ線の製造方法及び製造装置の提供を目的とする。

【課題を解決するための手段】

【0018】

本発明は、銅線に対してメッキ前処理を行うメッキ前処理手段と、銅線の表面に半田メッキを施すメッキ手段と、表面にメッキを施した銅線を巻取る巻取り手段とで構成される半田メッキ線の製造装置であって、前記メッキ前処理手段に、銅線を軟化焼鈍して低耐力化する軟化焼鈍手段を備え、低耐力化した前記銅線を、該銅線の耐力よりも低い巻取り力で前記巻取り手段により巻取る構成とし、前記軟化焼鈍手段、前記メッキ手段、及び、前記巻取り手段を、銅線の走行方向の上流側からこの順に一連配置したことを特徴とする。

【0019】

ここで、上述した銅線の耐力よりも低い巻取り力で前記巻取り手段により巻取る構成とは、銅線を前記巻取り手段のみで巻取る構成に限定せず、例えば、該巻取り手段による巻取りを補助する送りキャプスタンを巻取り手段よりも上流側に配置し、前記巻取り手段と該送りキャプスタンとで銅線を巻取る構成も含むものとする。

【0020】

前記銅線は、形状、サイズは限定しないが、平角線であることが好ましい。前記銅線を、上述した純銅系導体材料により平角線で形成することにより、表面にメッキ処理を施すことで、シリコン結晶ウェハ(Siセル)の所定領域に接続する接続用リード線として、すなわち、太陽電池用はんだメッキ線として用いることができるためである。

【0021】

前記一連配置したとは、走行方向の上流側から下流側に沿って連続的か断続的かに関わらず連なって、いわゆるタンデムで配置したことを示す。

【0022】

この発明の態様として、前記銅線を、純銅系材料で形成し、前記軟化焼鈍手段を、内部が前記銅線の表面の酸化層を還元する還元ガス雰囲気である軟化焼鈍炉で構成し、前記軟化焼鈍炉を、銅線走行方向の上流側よりも下流側が低位置になるよう傾斜配置し、前記軟化焼鈍炉における銅線走行方向の下流側部分に、該軟化焼鈍炉に対して還元性ガスの供給を許容する還元ガス供給部を設けることができる。

【0023】

前記純銅系材料とは、不純物が少なく、導電率が高い純銅系導体材料であれば特に限定せず、例えば、無酸素銅(OFC)、タフピッチ銅、リン脱酸銅といった酸化物などの不純物を含まない純度が99.9%以上であるものが好ましい。

【0024】

またこの発明の態様として、前記還元性ガスは、窒素ガスと水素ガスとの混合ガスで構成することができる。

【0025】

またこの発明の態様として、前記窒素ガスと前記水素ガスとの体積比率を、4:1に設定することができる。

【0026】

またこの発明の態様として、前記メッキ前処理手段に、銅線に対して加熱処理を行う加熱処理手段を備え、前記加熱処理手段を前記軟化焼鈍手段よりも銅線走行方向の上流側に配置することができる。

【0027】

またこの発明の態様として、銅線に対してメッキ前処理を行うメッキ前処理工程と、銅線の表面に半田メッキを施すメッキ工程と、表面にメッキを施した銅線を巻取る巻取り工程とを経て製造される半田メッキ線の製造方法であって、前記メッキ前処理工程では、銅線を軟化焼鈍して低耐力化する軟化焼鈍工程を行い、前記巻取り工程を、低耐力化した前記銅線の耐力よりも低い巻取り力で巻取る工程とし、前記巻取り工程の間、前記軟化焼鈍工程と前記メッキ工程とを連続して行うことを特徴とする。

【0028】

またこの発明の態様として、前記銅線には、純銅系材料で形成したものを用い、前記軟化焼鈍工程では、走行方向の上流側よりも下流側が低位置になるよう傾斜配置した軟化焼鈍炉に、走行方向の下流側に設けた還元ガス供給部から前記銅線の表面の酸化層を還元する還元性ガスを供給し、前記軟化焼鈍炉の内部を還元性ガス雰囲気とし、該軟化焼鈍炉に前記銅線を走行させることができる。

【0029】

またこの発明の態様として、前記還元性ガスは、窒素ガスと水素ガスとの混合ガスで構成することができる。

【0030】

またこの発明の態様として、前記窒素ガスと前記水素ガスとの体積比率を、4:1に設定することができる。

【0031】

またこの発明の態様として、前記メッキ前処理工程において、前記軟化焼鈍工程の前に銅線に対して加熱処理工程を行うことができる。

【発明の効果】

【0032】

この発明によれば、0.2%耐力値を十分に低下させた所望の品質のメッキ線を得ることができ、このようなメッキ線を安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる半田メッキ線の製造方法及び製造装置を提供することができる。

【図面の簡単な説明】

【0033】

【図1】本実施形態の半田メッキ線の製造装置の概略図。

【図2】本実施形態の軟化焼鈍炉の説明図。

【図3】本実施形態のボビントラバース方式巻取り機の説明図。

【図4】加熱処理温度を100℃とした軟化焼鈍温度と0.2%耐力値の関係を示すグラフ。

【図5】加熱処理温度と0.2%耐力値の関係を示すグラフ。

【図6】軟化焼鈍工程で水素含有の有無に応じた還元ガスをそれぞれ用いた場合における被メッキ線の0.2%耐力値を示すグラフ。

【図7】還元ガスの水素混合比と0.2%耐力値の関係を示すグラフ。

【図8】他の実施形態の半田メッキ線の製造装置の一部を示す概略図。

【図9】他の実施形態の半田メッキ線の製造装置の一部を示す概略図。

【発明を実施するための形態】

【0034】

この発明の一実施形態を、以下図面を用いて説明する。

本実施形態の半田メッキ線の製造装置10は、図1に示すように、被メッキ線1aに対してメッキ前処理を行うメッキ前処理手段2と、被メッキ線1aの表面に半田メッキを施すメッキ手段61と、表面にメッキを施したメッキ線1bを巻取る巻取り手段71とで構成している。

【0035】

被メッキ線1aには、別途備えた平角線製造機(図示せず)により、無酸素銅(OFC)を厚みが0.05〜0.5mm、幅が0.8〜10mmに、より好ましくは、厚みが0.08〜0.24mm、幅が1〜2mm圧延した平角銅線を用いている。

【0036】

前記メッキ前処理手段2は、主にサプライヤ11、加熱処理炉22、酸洗浄槽31、超音波水洗浄槽41、及び、軟化焼鈍炉51で構成している。

【0037】

サプライヤ11は、ドラムに巻き回された状態の被メッキ線1aをドラムが回転することで、順に解いていきながら製造ラインに供給している。サプライヤ11は、必要に応じてダンサー機能付きの構成であってもよく、また、通常の横繰り出しで繰り出す構成であってもよい。

【0038】

加熱処理炉22は、後述する軟化焼鈍炉51と略同様の構成であり、厚み方向に対して走行方向に長い直方体形状をした外観形状で構成している。加熱処理炉22は、走行方向に沿って走行方向の下流側端部が上流側端部よりも低位置になるよう傾斜配置している。加熱処理炉22の内部は、200℃の設定温度の蒸気雰囲気としている。

【0039】

また、加熱処理炉22に対して走行方向の下流側には、加熱処理炉22の内部を通過した被メッキ線1aを冷却する冷却水槽23を設置している。加熱処理炉22の下流側端部と冷却水槽23は、加熱処理炉22から導出した被メッキ線1aが空気に触れないよう冷却水槽23まで案内する連結管24で互いに連結されている。

【0040】

酸洗浄槽31は、被メッキ線1aの表面を酸洗浄するリン酸系洗浄液32を貯溜している。

【0041】

超音波水洗浄槽41では、被メッキ線1aの表面に付着した水溶性潤滑剤やその他の不純物を、別途備えた超音波水洗浄機を用いて洗浄するための水43を貯留している。超音波水洗浄槽41の底面には、被メッキ線1aの走行方向に沿って超音波水洗浄機42の一部を構成する超音波振動板42aを配置している。なお、超音波水洗浄槽41の上方には、被メッキ線1aの走行する軌道上の側方から被メッキ線1aに向けてエアを吹き付けるエアワイパ45を設置している。

【0042】

前記軟化焼鈍炉51は、図2に示すように、走行方向の上流側端部よりも下流側端部が徐々に低位置になるよう傾斜配置している。前記軟化焼鈍炉51は、加熱処理炉22と同様に直方体形状で構成した軟化焼鈍炉本体52と、該軟化焼鈍炉本体52を貫通するように配置し、被メッキ線1aの挿入を許容する内径を有するパイプ状の鞘管53と、軟化焼鈍炉本体52の内部を加熱するヒータ54とで構成している。

【0043】

鞘管53は、軟化焼鈍炉本体52の内部空間を走行方向に沿って配置され、軟化焼鈍炉本体52の上端部、及び、下端部から軟化焼鈍炉本体52に対して突出している。鞘管53における軟化焼鈍炉本体52の上端部から突出した鞘管上側突出部分55の上端には、上端開口部55uを形成している。

【0044】

上端開口部55uは、鞘管53の内部へ被メッキ線1aの導入を許容するとともに、後述するが、鞘管53の内部に充填された還元ガスGを排出する。鞘管53における軟化焼鈍炉本体52の下端部から突出した鞘管下側突出部分56の下端には、下端開口部55dを形成している。

【0045】

下端開口部55dは、被メッキ線の鞘管からの導出を許容する。鞘管下側突出部分56は、連結管55に直列に連結されている。さらに、鞘管下側突出部分56の途中部分には、分岐部分を構成し、該分岐部分を鞘管53の内部に還元ガスGを供給する還元ガス供給部57として構成している。

【0046】

なお、還元ガス供給部57には、図示しないが、圧力調節バルブ、圧力計などを備え、前記軟化焼鈍炉51の内部の還元ガスGの濃度に応じて、還元ガス供給部57では、還元ガスGの流入量を調節可能としている。

【0047】

鞘管53の内部は、還元ガス供給部57から還元ガスGを流入することで内部を還元ガス雰囲気としている。

【0048】

ヒータ54は、直線の棒状に構成したものを複数本備え、軟化焼鈍炉本体52の内部空間において鞘管53に対して上方側空間と下方側空間に配置している。ヒータ54は、被メッキ線1aの走行方向に対して直交方向、詳しくは、図2の紙面を正面視したとき図2の紙面に対して垂直な方向に相当する方向に設置し、複数本のヒータ54は、上方側空間と下方側空間とのそれぞれにおいて、互いに走行方向に沿って所定間隔ごとに並列配置している。

【0049】

軟化焼鈍炉51内は、ヒータにより、800℃またはそれ以上の温度設定に設定している。

【0050】

鞘管下側突出部分を、連結管55に直列に連結することによって、軟化焼鈍炉51を通過した被メッキ線1aが、溶融半田メッキ液63中に浸入するまで空気に触れないようよう走行させることができる。

【0051】

メッキ手段61は、溶融半田メッキ液63が貯溜された溶融半田メッキ槽62で構成し、溶融半田メッキ液63は、260℃の設定温度とし、溶融錫(Sn−3.0Ag−0.5Cu)を用いている。

【0052】

溶融半田メッキ槽62の内部には、表面に溶融半田メッキ液63が付着したメッキ線1bの走行方向を鉛直上方へ方向転換する槽中方向転換ローラ64を配置している。

【0053】

さらに、槽中方向転換ローラ64の鉛直上方には、メッキ線1bを鉛直上方への走行方向から巻取り手段71に向かう方向へ転換する槽上方向転換ローラ65を備えている。

【0054】

槽中方向転換ローラ64、及び、槽上方向転換ローラ65は、通常のφ20mm程度のローラよりも大径である例えば、φ100mm程度のローラで構成している。さらに、槽中方向転換ローラ64、及び、槽上方向転換ローラ65は、それぞれに備えた図示しない駆動モータによって、巻取り手段71に備えた後述するダンサーローラ74やボビン76の回転速度と略同じ回転速度で自ら積極的に能動回転し、巻取り手段71による巻取り速度と同調するように、メッキ線1bをの方向転換を行う。

【0055】

続いて巻取り手段71について説明する。

巻取り手段71は、巻取り張力調節機72、及び、ボビントラバース方式巻取り機75で構成している。

【0056】

巻取り張力調節機72は、固定ローラ73に掛け渡したメッキ線1bに加わる張力に応じて上下方向に可動させて張力の具合を調節するダンサーローラ74を備えている。さらに図示しないが、掛け渡したメッキ線1bの張力を検出する張力検出センサと、該張力検出センサが検出した張力に応じて張力が安定するよう制御する制御部と、制御部の指令に基づいてダンサーローラ74を可動させるローラ可動機とで構成している。

【0057】

ボビントラバース方式巻取り機75は、図3(a)に示すように、メッキ線1bの幅に対して幅広に構成したボビン76と、該ボビン76の軸方向に沿って該ボビン76を揺動させるモータ77、及び、モータ77の駆動を伝達するボールネジなどの伝達手段78で構成している。さらに、ボビントラバース方式巻取り機75は、ボビン76による巻取り力を検出する巻取り力検出センサ79と、該巻取り張力検出センサ79で検出した巻取り力に応じて該張力が安定するよう制御する制御部81と、制御部81の指令に基づいてボビン76を回転させるモータ82とで構成している。

【0058】

このように構成した半田メッキ線の製造装置10は、メッキ前処理手段2としてのサプライヤ11、加熱処理炉22、酸洗浄槽31、超音波水洗浄槽41、及び、軟化焼鈍炉51と、メッキ手段61としての溶融半田メッキ槽62と、巻取り手段71とのそれぞれを、被メッキ線1a、及び、メッキ線1bの走行方向の上流側からこの順にタンデムで一連配置している。

【0059】

さらに、半田メッキ線の製造装置10は、メッキを施す前に被メッキ線1aの0.2%耐力値を低下させ、その後、この低耐力化した被メッキ線1aにメッキを施し、これら工程を行う間、該メッキ線1bの耐力よりも低い巻取り力で前記巻取り手段71により巻取る構成としている。

【0060】

具体的には、巻取り手段71として上述した巻取り張力調節機72、及び、ボビントラバース方式巻取り機75を採用するとともに、巻取り手段71の巻取りを補助する第1送りキャプスタン91と第2送りキャプスタン92とを設置している。第1送りキャプスタン91と第2送りキャプスタン92とは、いずれも低耐力化する前の被メッキ線1aの走行を送り補助するよう軟化焼鈍炉51の上流側に設置している。

【0061】

詳しくは、第1送りキャプスタン91は、加熱処理炉22と酸洗浄槽31との間に備えるとともに、第2送りキャプスタン92は、酸洗浄槽31と軟化焼鈍炉51との間に備えている。

【0062】

なお、メッキ線1bの巻取り速度が遅すぎたり、速すぎたりするとメッキ線1bにかかる負荷が大きくなる。特に、巻取り速度が速すぎると、線ブレという問題も生じることになるため、第1送りキャプスタン91、及び、第2送りキャプスタン92では、巻取り手段71での巻き取り速度よりも僅かに速い速度、例えば、巻き取り速度に対して+1m/min程度速い送り速度で被メッキ線1a及びメッキ線1bを下流側に送り出している。

【0063】

また、巻取り手段71には、上述した巻取り張力調節機72、及び、ボビントラバース方式巻取り機75の近傍においてメッキ線1bを架け渡す複数の固定ローラ73を適宜、備えている。

【0064】

巻取り手段71に配置した複数の固定ローラ73のうち、最も走行方向上流側に設置した固定ローラ73を巻取り手段上流側配置ローラ73Aに設定する。巻取り手段上流側配置ローラ73Aは、槽上方向転換ローラ65により方向転換後に、巻取り手段71の側へ走行してきたメッキ線1bを巻取り手段71の側で最初に架け渡すローラである。

槽上方向転換ローラ65は、巻取り手段上流側配置ローラ73Aよりも高い位置に配置している。

【0065】

続いて半田メッキ線の製造方法について説明する。

半田メッキ線の製造方法は、被メッキ線1aに対してメッキ前処理を行うメッキ前処理工程と、被メッキ線1aの表面に半田メッキを施すメッキ工程と、表面にメッキを施したメッキ線1bを巻取る巻取り工程とを経て製造される。

【0066】

メッキ前処理工程は、加熱処理工程、酸洗浄工程、水洗浄工程、及び、軟化焼鈍工程をこの順で行う工程である。

【0067】

加熱処理工程では、蒸気雰囲気とした加熱処理炉22の内部において被メッキ線1aを走行させることで、被メッキ線1aの表面を蒸気洗浄する工程である。この蒸気洗浄により、被メッキ線1aの表面に付着した水溶性潤滑剤やその他の不純物を除去し易いよう表面から分離させることができる。

【0068】

加熱処理工程では、加熱処理炉22内での焼鈍温度を、一般の650℃程度の焼鈍温度よりも低い200℃に設定し、この低い温度に設定した加熱処理炉22内を蒸気雰囲気とし、被メッキ線1aを走行させて、被メッキ線1aに対して水蒸気洗浄を行う。

【0069】

このように、本工程では、被メッキ線1aに対して水蒸気洗浄を行うことに加えて、被メッキ線1aを焼鈍することにより低耐力化させることも行っている。但し、本工程では、焼鈍温度を200℃に設定することで、被メッキ線1aを低耐力化する度合いを抑制している。また、加熱処理炉22を通過後の被メッキ線1aを冷却水槽23により所定の温度まで冷却する。

【0070】

酸洗浄工程では、酸洗浄槽31に貯留したリン酸系の洗浄液32中を走行させることでこの中を走行した被メッキ線1aの表面の酸洗浄を行う。

【0071】

水洗浄工程では、超音波水洗浄槽41において被メッキ線1aの表面を超音波水洗浄し、該被メッキ線1aの表面に付着した水溶性潤滑剤やその他の不純物を除去する。

軟化焼鈍工程では、内部を還元ガス雰囲気とした軟化焼鈍炉51の内部に被メッキ線1aを走行させることで該被メッキ線1aを軟化焼鈍して低耐力化するとともに、被メッキ線1aの表面の酸化層を還元する工程である。

【0072】

詳しくは、図2に示すように、軟化焼鈍工程では、走行方向の上流側よりも下流側が低位置になるよう傾斜配置した軟化焼鈍炉51の鞘管53の内部に、鞘管下側突出部分56に設けた還元ガス供給部57から還元ガスGとして例えば、窒素ガスに水素ガスを混合した混合ガスを供給し、鞘管53の内部を還元性ガス雰囲気としておく(図2中の矢印d参照)。さらに、ヒータ54によって、軟化焼鈍炉本体52の内部空間を約800℃にまで加熱している。

【0073】

このような還元ガス雰囲気とした鞘管53の内部において、上端開口部55uから導入した被メッキ線1aを、還元ガスGが上昇してくる方向dと逆方向である下方向Dへ向けて走行させている。

【0074】

続くメッキ工程では、被メッキ線1aが、溶融半田メッキ槽62に貯溜された溶融半田メッキ液63中を走行することで、被メッキ線1aの表面に溶融錫を付着させる。

【0075】

軟化焼鈍炉51の下端開口部55dから導出された被メッキ線1aは、連結管55の内部を走行することで空気に接触することがなく溶融半田メッキ液63中に浸入するまで案内される。

【0076】

溶融半田メッキ液63に浸入した被メッキ線1aは、表面に溶融半田メッキ液63が付着し、表面全体が溶融半田メッキ液63で被覆されたメッキ線1bとなる。メッキ線1bは、溶融半田メッキ槽62の内部を走行する過程で溶融半田メッキ槽62中に備えた槽中方向転換ローラ64により、溶融半田メッキ槽62を走行する過程で鉛直上方に方向転換され、溶融半田メッキ槽62から鉛直上方に向けて導出される。

【0077】

メッキ線1bは、溶融半田メッキ槽62から導出された後、槽上方向転換ローラ65により方向転換され、巻取り手段71側へ走行する。

【0078】

巻取り工程では、被メッキ線1aに対して上述したメッキ前工程及びメッキ工程を行っている間、これら工程を経たメッキ線1bを、巻取り張力調節機72のダンサーローラ74の制御によりメッキ線1bの張力の調節を行いながらボビントラバース方式巻取り機75に備えたボビン76に整列巻きしていく。

【0079】

詳しくは、図3(a),(b)に示すように、ボビントラバース方式巻取り機75のボビン76を回転させながら該ボビン76の軸方向へ揺動させることでメッキ線1bを、ボビン76の軸方向に沿って並列巻きすることができ、複数層に重なり合うようにして巻取ることができる。

【0080】

この並列巻きは、図3(b)中の一部拡大断面図に示すように、重なり合う層間でメッキ線1bの並列ピッチを例えば、半ピッチずらして並列されるようメッキ線1bを巻き取る巻き取り方式である。

【0081】

上述した半田メッキ線の製造装置10および製造方法は、以下のように様々な作用、効果を得ることができる。

半田メッキ線の製造装置10は、メッキ前処理手段2としてのサプライヤ11、加熱処理炉22、酸洗浄槽31、超音波水洗浄槽41、及び、軟化焼鈍炉51と、メッキ手段61としての溶融半田メッキ槽62と、巻取り手段71を、それぞれメッキ線1bの走行方向の上流側から下流側へこの順に一連配置している。

【0082】

このように各手段を一連配置することで、製造中に低耐力化したメッキ線1bを無駄な距離を走行させることを防ぐことができ、走行中にメッキ線1bにかかる負荷を低減させることができる。

【0083】

従って、0.2%耐力値を十分に低下させた所望の品質のメッキ線1bを得ることができ、このようなメッキ線1bを安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる。

【0084】

さらにまた、半田メッキ線の製造方法では、メッキ前処理工程としての加熱処理工程、酸洗浄工程、水洗浄工程、及び、軟化焼鈍工程と、メッキ処理工程と、巻取り工程との各工程を連続して行う。

【0085】

このように各工程を連続して行うことで例えば、所定の工程を経る度にメッキ線1b(被メッキ線1a)の走行を中断し、次の工程を行うために別の走行ラインにメッキ線1b(被メッキ線1a)を移行するといった手間を要しないため、メッキ線1bにかかる負荷を大幅に緩和でき、所望の品質のメッキ線1bを安定して得ることができる。

【0086】

従って、0.2%耐力値を十分に低下させた所望の品質のメッキ線1bを得ることができ、このようなメッキ線1bを安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる。

【0087】

さらに、0.2%耐力値を十分に低下させた所望の品質のメッキ線1bを、効率よく製造できるため、太陽電池用のリード線として好適な低耐力化したメッキ線1bを大量生産することも実現することができる。

【0088】

また、半田メッキ線の製造装置10は、前記軟化焼鈍炉51を、走行方向の上流側よりも下流側が低位置になるよう傾斜配置し、前記軟化焼鈍炉51における走行方向の下流側に、被メッキ線1aが内部に挿入された状態での走行を許容する鞘管53に対して還元ガスGの供給を許容する還元ガス供給部57を設けた構成である。

【0089】

半田メッキ線の製造方法は、軟化焼鈍工程において、軟化焼鈍炉51の内部に、鞘管53の下端側部分(下流側部分)に設けたから還元ガス供給部57を通じて還元ガスGを鞘管53の内部に供給し、還元ガス雰囲気とした鞘管53の内部に被メッキ線1aを走行方向の上流側から下流側に向けて走行させる製造方法である。

【0090】

上述した半田メッキ線の製造装置10および製造方法により、図2に示すように、還元ガス雰囲気とした鞘管53の内部において還元ガスGが上昇してくる方向dと逆方向である下方向Dへ向けて被メッキ線1aを走行させることができる。

【0091】

これにより、鞘管53の内部を走行する被メッキ線1aを、上昇しようとする還元ガスGの雰囲気に積極的に晒すことができるため、被メッキ線1aの表面の酸化層の還元および被メッキ線1aの低耐力を効率的に促進することができる。

【0092】

しかも、鞘管53の内部において走行する被メッキ線1aの長さ方向における、より下端側部分(下流側部分)を、還元ガス供給部57を通じて鞘管53の内部に新たに供給された直後の還元ガスGの雰囲気に晒すことができる(図2参照)。

【0093】

すなわち、鞘管53の内部では、走行中の被メッキ線1aが還元ガス供給部57に近づく程、被メッキ線1aの低耐力化と表面の酸化層の還元を積極的に促進することができ、被メッキ線1aが還元ガス供給部57を通じて軟化焼鈍炉51から導出するまでの間にヒータ54による加熱下で確実に被メッキ線1aの低耐力化と表面の酸化層の還元を行うことができる。

【0094】

また、このように被メッキ線1aの低耐力化と表面の酸化層の還元を確実、且つ、効率的に行うことができるため、軟化焼鈍炉51の内部を走行する被メッキ線1aの走行距離の短縮化を図ることができるとともに、被メッキ線1aの走行速度の向上を図ることもできる。

【0095】

さらに、メッキ前処理工程において、このように被メッキ線1aの低耐力化と表面の酸化層の除去とを、軟化焼鈍炉51を用いて軟化焼鈍工程で同時に行うことで被メッキ線1aの表面に有する酸化膜を還元する還元工程と、被メッキ線1aの軟化焼鈍を行う軟化焼鈍工程とを別々の工程で直列に行う場合と比較して被メッキ線1aの走行距離の短縮化を図ることができる。

【0096】

従って、低耐力化した被メッキ線1aにかかる負荷を低減することができ、高品質の半田メッキ線1bを製造することができる。

【0097】

また、軟化焼鈍工程の前に行う加熱処理工程において、加熱処理炉22では、被メッキ線1aの表面に付着した付着物を加熱により除去することができる。例えば、付着物が油などの液状付着物である場合には、気化することができる。このように固形状、液状といった付着物の性状に関わらず、被メッキ線1aの表面から付着物を除去することができる。

【0098】

特に、加熱処理工程を酸洗浄工程の直前に行うことで、加熱処理工程において被メッキ線1aを加熱しておき、酸洗浄工程において加熱した状態の被メッキ線1aに対して酸洗浄を行うことができるため、酸洗浄効果をより高めることができる。

【0099】

さらに、加熱処理炉22では、加熱温度によっては被メッキ線1aに対しての焼鈍効果も得ることができる。

但し、上述した半田メッキ線の製造装置10および製造方法によれば、加熱処理工程において、軟化焼鈍炉51の上流側に配置した加熱処理炉22で0.2%耐力値が所定の値に完全に低下するまで被メッキ線1aに対して軟化焼鈍せずに、軽度の軟化焼鈍に留めておく。そして、加熱処理工程後の洗浄工程において、被メッキ線1aに対して必要な洗浄を完了しておき、その後、メッキ工程の直前である軟化焼鈍工程で0.2%耐力値が所定の値に低下するまで被メッキ線1aに対して軟化焼鈍を行う。

【0100】

これにより、低耐力化した被メッキ線1aに対して洗浄工程を行う必要がないため、被メッキ線1aにかかる負荷を軽減することができる。

【0101】

詳しくは、加熱処理炉22は、通常の加熱処理炉22での焼鈍を行う際の設定温度が約650℃であるのに対して上述したように例えば、約200℃という低温に設定した蒸気雰囲気としている。

【0102】

さらに、軟化焼鈍炉51は、通常の軟化焼鈍炉での温度設定が約530℃であるのに対して上述したように例えば、約800℃という高温に設定している。

【0103】

これにより、加熱処理工程においては、被メッキ線1aの低耐力化を抑え、その後の酸洗浄、超音波水洗浄といった洗浄工程の後で行う軟化焼鈍工程において、軟化焼鈍炉51を用いて被メッキ線1aを0.2%耐力値が所定の値に低下するまで低耐力化する。

【0104】

よって、低耐力化する前の被メッキ線1aに対して酸洗浄、超音波水洗浄を行うことにより、例えば、従来のように、低耐力化した後の被メッキ線1aに対してこれら工程を行う場合と比較して被メッキ線1aに及ぼす負荷の影響を軽減することができ、その分、メッキ線1bの品質向上を図ることができる。

【0105】

なお、加熱処理炉22では、内部を蒸気雰囲気としているため、加熱温度によっては被メッキ線1aの軟化焼鈍も可能であるが、蒸気洗浄効果も期待できる。よって、加熱処理炉22において、被メッキ線1aに対して蒸気洗浄するとともに、その後で行う酸洗浄工程、及び、水洗浄工程において被メッキ線1aの表面に付着した水溶性潤滑剤やその他の不純物を確実に除去することができる。

【0106】

よって、均一なメッキ厚で被覆した高品質のメッキ線1bを製造することができる。

【0107】

以下、効果確認実験について説明する。

【0108】

(効果確認実験)

まず、加熱処理工程、及び、軟化焼鈍工程に関する効果確認実験として行った焼鈍効果確認実験A,Bの2つの実験について説明する。

(焼鈍効果確認実験A)

焼鈍効果確認実験Aでは、加熱処理温度が100度という低い温度設定の下で加熱処理工程を行い、その後、軟化焼鈍工程において、様々な焼鈍温度の下で軟化焼鈍を行う場合における焼鈍温度の設定と、巻き取り工程後の銅線の低耐力値との関係を明らかにし、この関係をもとに、所望の低耐力値を得るために軟化焼鈍工程において設定すべき焼鈍温度について確認した。

【0109】

なお、焼鈍効果確認実験Aは、上述した製造装置を用いて、表1に示す実験条件で行った。

【0110】

【表1】

また、焼鈍効果確認実験Aの結果を、表2、及び、図4に示す。

【0111】

【表2】

ここで、表2は、軟化焼鈍炉51において所定の焼鈍温度ごとの設定の下で被メッキ線に対して焼鈍を行い、巻き取り工程で巻き取り後の半田メッキ線の引張特性の1つである0.2%耐力値を測定した結果を示している。図4は、巻き取り後の半田メッキ線の0.2%耐力値と、軟化焼鈍温度との関係を、表2をもとにグラフ化したものである。

【0112】

表2、及び、図4に示す結果のとおり、加熱処理工程での加熱処理温度が100度という低い温度の下で加熱処理工程を行った場合であって、軟化焼鈍工程での焼鈍温度が例えば、550℃程度の低い温度である場合、被メッキ線1aに対する焼鈍が不十分となり、0.2%耐力値が高い値となる傾向を示す結果となった。

【0113】

しかし、加熱処理工程での加熱処理温度が100度という低い温度であっても、軟化焼鈍工程において焼鈍温度が800℃から900℃であれば、巻き取り後のメッキ線1bの0.2%耐力値を55MPa以下という所望の低耐力値に確実に収束できることが確認できた。

【0114】

(焼鈍効果確認実験B)

焼鈍効果確認実験Bでは、様々な加熱処理温度の下で加熱処理工程を行い、加熱処理工程後の被メッキ線1aの0.2%耐力値と加熱処理温度との関係を明らかにするとともに、これら被メッキ線1aに対して、850℃という一定の焼鈍温度の設定の下で軟化焼鈍工程を行い、軟化焼鈍工程後の0.2%耐力値と加熱処理温度との関係を明らかにした。

【0115】

なお、本効果確認実験Bは、上述した製造装置を用いて、表3に示す実験条件で行った。

【0116】

【表3】

焼鈍効果確認実験Bの結果を、表4、及び、図5に示す。

【0117】

【表4】

ここで、表4(a)は、加熱処理工程において被メッキ線1aに対して加熱処理を行い、軟化焼鈍工程を行う前における被メッキ線1aの0.2%耐力値を、所定の加熱処理温度の設定ごとに測定した結果を示している。

表4(b)は、上述した所定の加熱処理温度の設定ごとに、加熱処理工程を行った各被メッキ線1aに対して、軟化焼鈍工程において焼鈍温度を850度という共通の設定の下で焼鈍を行い、巻取り後の半田メッキ線1bの0.2%耐力値を測定した結果を示している。

【0118】

図5は、加熱処理炉22を通過後の被メッキ線1aの0.2%耐力値と加熱処理炉温度との関係を表4(a)をもとにプロットするとともに、軟化焼鈍炉を通過後の被メッキ線1aの0.2%耐力値と焼鈍温度との関係を表4(b)をもとにプロットしたグラフである。

【0119】

表4(a),(b)、及び、図5に示すとおり、加熱処理工程において加熱処理温度が低いと焼鈍効果が少なく、0.2%耐力値が低下しなかった。しかし、その分、軟化焼鈍工程において焼鈍効果が大きくなり、0.2%耐力値を低下させることができた。

一方、加熱処理工程において加熱処理温度が高ければ、該加熱処理工程においても十分に焼鈍効果を得ることができ、その分、軟化焼鈍工程での焼鈍効果が小さくなった。

【0120】

すなわち、加熱処理工程における加熱処理温度に関わらず、軟化焼鈍工程での焼鈍温度を850℃という高温に設定することで略55Mpa以下という低い値まで0.2%耐力値を確実に低下できることを確認できた。

【0121】

このように、加熱処理工程での加熱処理温度に関わらず、加熱処理工程の後に行う軟化焼鈍工程において焼鈍温度を850℃にすることで軟化焼鈍工程を行う被メッキ線1aを十分に低耐力化することができるという結果となった。この結果より、逆に、加熱処理工程の側からみれば、加熱処理温度を必ずしも高く設定する必要はなく、目的に応じて任意に設定できるともいえる。

【0122】

詳しくは、加熱処理工程において、加熱処理温度を例えば、100〜300度程度の低温に設定することで、加熱処理炉22での被メッキ線1aの低耐力化を抑制することができる。これにより、加熱処理工程後であって、軟化焼鈍工程前に行う洗浄工程において被メッキ線1aに負荷が加わっても、被メッキ線1aが不測に伸びたり、破断したりしない程度に低耐力化できることが加熱処理工程において可能であることを確認できた。

【0123】

一方、加熱処理工程において、加熱処理温度を例えば、100度〜300程度よりもさらに高い温度に設定した場合には、加熱処理工程において被メッキ線1aの低耐力化を促進することができる。このため、最終的に、被メッキ線1aを、軟化焼鈍工程において約55MPa以下というレベルまで十分に低耐力化するために行う本格的な焼鈍を、より迅速に行うことができる。

【0124】

すなわち、加熱処理工程において、加熱処理温度を例えば、100〜300度程度よりもさらに高い温度に設定することで、加熱処理工程を、被メッキ線1aを低耐力化する上での予備焼鈍としての機能を果たすことができ、軟化焼鈍工程においての被メッキ線1aの焼鈍時間を短縮化することができる。また、太陽電池用はんだメッキ線の生産性向上のため、製造工程において被メッキ線1aの線速を高めた場合にも、軟化焼鈍炉51の長さを長尺に構成するなどの必要もなく、線速の向上の要求にもスムーズに対応することができる。

【0125】

続いて、軟化焼鈍工程において、軟化焼鈍炉51内部に供給する還元ガスGに含有する水素ガスの濃度の違いによる0.2%耐力値の影響を検証する実験として、焼鈍炉水素濃度検証実験Aと焼鈍炉水素濃度検証実験Bの2つの実験を行った。

【0126】

(焼鈍炉水素濃度検証実験A)

焼鈍炉水素濃度検証実験Aでは、本発明例のメッキ線1bと比較例のメッキ線とを供試体として上述した製造工程を経て作成した。

本発明例のメッキ線1bと比較例のメッキ線とは、軟化焼鈍工程のみが異なるが、その他の工程は全て同じ工程を経てそれぞれ作成している。

【0127】

本発明例のメッキ線1b、及び、比較例のメッキ線を作成するために行う軟化焼鈍工程では、いずれも軟化焼鈍炉51の内部を還元性ガス雰囲気としているが、還元ガスGの成分が異なる。

【0128】

すなわち、比較例のメッキ線を作成する場合における還元ガスGは、窒素ガスのみからなるのに対して、本発明例のメッキ線1bを作成する場合における還元ガスGは、少なくとも窒素ガスを含有する水素ガスとの混合ガスとしている。

【0129】

なお、本実験では、本発明例のメッキ線1bと比較例のメッキ線の製造に際して被メッキ線1aとして無酸素銅(OFC)を用い、被メッキ線1aのサイズを0.16×2mmとし、加熱処理炉22の温度設定を200℃とし、第1送りキャプスタン91および第2送りキャプスタン92での各巻き取り線速を+1m/minとして行った。

【0130】

また、これらメッキ線1bの製造に際して、軟化焼鈍工程の前に被メッキ線1aに対して酸洗浄工程、及び、超音波水洗浄工程を行っている。なお、酸洗浄工程では、リン酸系の洗浄液の設定温度を50℃として行った。メッキ工程では、溶融半田メッキ液63の設定温度を260℃として行い、溶融半田メッキ液63として溶融錫(Sn−3.0Ag−0.5Cu)を用いている。また、巻き取り手段71は、巻き取り張力調節機72を備えずに、ボビントラバース方式巻取り機75により直接巻き取りする構成としている。

【0131】

本発明例のメッキ線1bと比較例のメッキ線とは、それぞれ上述した設定の下、メッキ厚が20μm、30μm、40μmの3種類ずつ作成し、それぞれ0.2%耐力値について比較したところ図6に示すグラフのような結果となった。

【0132】

図6に示すグラフのように、メッキ厚が20μm、30μm、40μmのいずれの場合においても本発明例のメッキ線1bは、比較例のメッキ線と比較して、0.2%耐力値が低かった。中でもメッキ厚が40μmのとき、本発明例のメッキ線1bは、比較例のメッキ線と比較して0.2%耐力値の低下率が最も高いことが確認できた。

【0133】

従って、焼鈍工程において、水素ガスを含む還元性ガス雰囲気とした軟化焼鈍炉51の内部に被メッキ線1aを走行させることで、より効率的に被メッキ線1aの低耐力化を促進することができることを確認することができた。

【0134】

(焼鈍炉水素濃度検証実験B)

焼鈍炉水素濃度検証実験Bでは、軟化焼鈍炉51の内部に対して還元ガス供給部57から供給する還元ガスGを、少なくとも窒素を含有する水素との混合ガスとし、混合ガスに対して水素ガスが占める体積比率であらわれる混合率の違いによるメッキ線1b(被メッキ線1a)の0.2%耐力値の影響について検証する実験を、上述した製造装置を用いて表5に示す実験条件の下で行った。

【0135】

【表5】

焼鈍炉水素濃度検証実験Bの結果を、表6、及び、図7に示す。

【0136】

【表6】

ここで、表6は、少なくとも窒素ガスからなる還元ガスに対する水素ガスの占める混合比率が0、10、20、30、40、50%のそれぞれの設定の場合において、還元ガスを4.0l/minの流量で軟化焼鈍炉51の内部に供給しながら焼鈍工程を行った場合における巻取り工程後のメッキ線1bの0.2%耐力値を測定した結果を示している。

【0137】

図7は、還元ガスとしての混合ガスに占める水素ガスの混合率と巻取り工程後の半田メッキ線1bの0.2%耐力値との関係を表6をもとにプロットしたグラフである。

【0138】

図7、及び、表6に示す結果のとおり、水素ガス混合比率を高めるに従って、0.2%耐力値は、同等、或いは、低くなった。このことから、水素ガス混合比率が高い方が、0.2%耐力値は少なくとも低くなる傾向を示すこと確認できた。

【0139】

よって、水素ガスは、被メッキ線1aの表面の酸化膜を還元するという効果に留まらず、還元ガス中における水素ガスの濃度に応じて、0.2%耐力値を低下する度合いを高めることができるという効果も有することを確認できた。

【0140】

そして、還元ガス中における水素ガスの濃度と半田メッキ線1bの0.2%耐力値との図7に示すような関係をもとに、還元ガスに対する水素ガスの濃度を制御することにより、被メッキ線1aを低耐力化する度合いを制御することができるという可能性を見出すことができた。

【0141】

また、本発明の半田メッキ線の製造装置および半田メッキ線の製造方法は、上述した半田メッキ線の製造装置10および半田メッキ線の製造方法の構成に限定せず、様々な構成で構成することができる。

例えば、他の実施形態における製造装置10Aには、図8(a),(b)に示すように、超音波水洗浄槽41と軟化焼鈍炉51との間にプレ加熱炉51Pを設けることができる。

プレ加熱炉51Pは、図8(b)に示すように、被メッキ線1aの走行時間、及び、走行距離が短い場合においても、被メッキ線1aの温度を急激に高めることに特化して構成している。

【0142】

具体的には、プレ加熱炉51Pは、プレ加熱炉本体52Pに鞘管53Lを備えている。該鞘管53Lは、被メッキ線1aの走行方向に沿って直線状に構成した中空管であり、被メッキ線1aがプレ加熱炉51Pと軟化焼鈍炉51とを通過する際に、該被メッキ線1aが空気に触れて酸化しないようにプレ加熱炉本体52Pと軟化焼鈍炉本体52とのそれぞれの内部に連通した配置形態としている。

【0143】

プレ加熱炉51Pの内部には、軟化焼鈍炉51と同様に、プレ加熱炉本体52Pの内部に、鞘管53Lの長手方向に沿って複数本のヒータ54Pを備えているが、軟化焼鈍炉51において配置したヒータ54の配置間隔よりも狭ピッチで配置している。

【0144】

これにより、線速を速めて被メッキ線1aを走行させても、軟化焼鈍工程の直前にプレ加熱工程として、プレ加熱炉51Pで被メッキ線1aを加熱することができ、加熱した状態の被メッキ線1aを軟化焼鈍炉51に供給することができる。

【0145】

よって、被メッキ線1aの線速の高速化に対応して、軟化焼鈍工程において、被メッキ線1aを確実、且つ、十分に低耐力化した状態とすることができる。

【0146】

また、鞘管53Lにおける軟化焼鈍炉51とプレ加熱炉51Pとの間部分には、鞘管53Lの長さ方向におけるプレ加熱炉51Pに相当する部分に還元ガスを供給するプレ還元ガス供給部57Pを構成している。

【0147】

上述した還元ガス供給部57では、還元ガスGとして水素と窒素との混合ガスを鞘管53Lに供給し、鞘管53Lの軟化焼鈍炉51に相当する内部空間を混合ガス雰囲気としたが、プレ還元ガス供給部57Pでは、還元ガスGとして窒素ガス、或いは、水蒸気ガス(スチームガス)を、鞘管53Lのプレ加熱炉51Pに相当する内部空間に供給し、該内部空間を窒素ガス雰囲気、或いは、水蒸気ガス雰囲気としている。

【0148】

これにより、プレ加熱炉51Pを通過する際に被メッキ線1aの表面が酸化することを防ぐことができるとともに、プレ加熱炉51Pでは、還元ガスGとして水素ガスを用いずに、窒素ガス、或いは、水蒸気ガスを用いることで、安全であり、ガスの扱いが容易となる。

【0149】

詳述すると、被メッキ線1aの走行時の線速が通常設定の4m/minである場合には、表7(a)に示すように、いずれの平角サイズ、温度設定においても、メッキ工程を通過後において、メッキ線1bの0.2%耐力値を45Mpa以下にまで低い値とすることができることが確認できる。

【0150】

【表7】

なお、表7(a)は、サイズが0.2mm×1.0mm、0.16mm×2.0mm、0.2mm×2.0mmの3種類の平角線を被メッキ線1aとして用い、これら被メッキ線1aのそれぞれに対して、線速が4m/minであり、半田温度が240℃、260℃、280℃の3種類のそれぞれに設定の下で、メッキ線1bを作成したときの0.2%耐力値とメッキ厚との値を示す表である。

【0151】

これに対して、被メッキ線1aの走行時の線速が高速設定である13m/minである場合には、表7(b)に示すように、いずれの平角サイズ、温度設定においても、メッキ線1bの0.2%耐力値が殆どの設定において50Mpa以上の値となり、線速が4m/minである通常設定の場合と比較して高い値となった。

【0152】

これは、被メッキ線1aの線速を高速設定にすることで、軟化焼鈍炉51において被メッキ線1aを十分に低耐力化するまでに、軟化焼鈍炉51を通過してしまい、十分に低耐力化されないメッキ線1bが作成されるという事態が生じるためである。

【0153】

なお、表7(b)は、線速を13m/minの高速設定とし、平角サイズ、半田温度を表7(a)と同様の設定の下でメッキ線1bを作成したときの0.2%耐力値とメッキ厚との値を示す表である。

【0154】

すなわち、被メッキ線1aの線速を単純に高速に設定した場合、十分に低耐力化を図ることができず、線速の高速化に対応することができないという問題があった。

【0155】

これに対して、上述した製造装置10Aは、軟化焼鈍炉51と超音波水洗浄槽41との間にプレ加熱炉51Pを設けた構成である。

【0156】

プレ加熱炉51Pにより、被メッキ線1aが軟化焼鈍炉51に供給される直前において、該被メッキ線1aを短時間で加熱して高温にすることができ、その高温化した状態で、軟化焼鈍炉51に供給することができる。

【0157】

よって、線速を前記高速走行速度とし、軟化焼鈍炉51に対して被メッキ線1aを高速で通過させた場合であっても、前記軟化焼鈍工程において、被メッキ線を確実に低耐力化することができる。

【0158】

具体的には、上述したように、プレ加熱炉51Pを設置し、プレ加熱工程を行うことにより、線速を13m/minという高速設定にしても、線速が4m/minである通常設定の場合と同程度まで、被メッキ線1aの0.2%耐力値を低下させることができるため、0.2%耐力値が低い高品質のメッキ線1bを優れた生産効率で得ることができる。

【0159】

さらに、被メッキ線1aを線速が13m/minという高速設定で走行させても、軟化焼鈍炉51において被メッキ線1aの表面の酸化層を確実に還元処理することができる。

【0160】

軟化焼鈍炉51の上流側近傍に設置したプレ加熱炉51Pは、上述したように、被メッキ線1aの加熱性能に特化した構成とし、内部に、窒素ガス、或いは、水蒸気ガスを供給した安全で扱い易いガス雰囲気としているため、軟化焼鈍炉51において軟化焼鈍時間を確保する手段として、例えば、軟化焼鈍炉51を単に、長尺化した構成と比較して、設置スペースやコストが増大することがなく、既存設備を活かした設計変更レベルの簡易な構成の追加によって線速の高速化に対応できる。

【0161】

また、他の実施形態として、加熱処理炉22は必須の構成ではなく、他の実施形態の製造装置として、図9(b)に示すように、走行方向におけるサプライヤ11と酸洗浄槽31との間に加熱処理炉22を設置しない構成としてもよい。さらにまた、加熱処理炉22は、走行方向におけるサプライヤ11と酸洗浄槽31との間に設置するに限らず、軟化焼鈍炉51よりも上流側であれば、他の部位に設置してもよい。

【0162】

例えば、酸洗浄槽31の上流側に加熱処理炉22を設置せずに、上述したプレ加熱炉51Pのみを設置し、プレ加熱炉51Pの内部に供給する還元ガスとして水蒸気ガスを用いた構成としてもよい。

【0163】

この構成により、プレ加熱炉51Pでは、上述したように、軟化焼鈍炉51の直前でプレ加熱を行うという機能に加えて、上述した加熱処理炉22により行う機能の双方を兼ね備えることができる。

【0164】

よって、設備コストの削減を図ることができることは勿論、被メッキ線1aの走行距離の短縮化をより一層、図ることができ、0.2%耐力値が低い高品質のメッキ線1bを生産することができる。

【0165】

なお、上述したように、軟化焼鈍炉51の内部を還元ガス雰囲気としているが、この還元ガスGには、上述したように、窒素ガス、或いは、窒素ガスと水素ガスとの混合ガスに限らず、窒素ガスのみで構成したり、他の成分を含有してもよい。また、窒素ガスや水素ガス以外の還元ガスで構成してもよい。

【0166】

この発明の構成と、上述した実施形態との対応において、銅線は、この発明の被メッキ線1a、及び、メッキ線1bに対応し、以下同様に、

加熱処理炉22は、この発明の加熱処理手段に対応するも、

この発明は、上述の実施形態の構成のみに限定されるものではなく、多くの実施の形態を得ることができる。

【符号の説明】

【0167】

1a…被メッキ線

1b…メッキ線

2…メッキ前処理手段

10…メッキ線の製造装置

12…サプライヤ

22…加熱処理炉

31…酸洗浄槽

41…超音波水洗浄槽

51…軟化焼鈍炉

57…還元ガス供給部

61…メッキ手段

63…溶融半田メッキ液

71…巻取り手段

72…巻取り張力調節機

75…ボビントラバース方式巻取り機

83…引き取りキャプスタン部

G…還元ガス

【特許請求の範囲】

【請求項1】

銅線に対してメッキ前処理を行うメッキ前処理手段と、

銅線の表面に半田メッキを施すメッキ手段と、

表面にメッキを施した銅線を巻取る巻取り手段とで構成される半田メッキ線の製造装置であって、

前記メッキ前処理手段に、銅線を軟化焼鈍して低耐力化する軟化焼鈍手段を備え、

低耐力化した前記銅線を、該銅線の耐力よりも低い巻取り力で前記巻取り手段により巻取る構成とし、

前記軟化焼鈍手段、前記メッキ手段、及び、前記巻取り手段を、銅線の走行方向の上流側からこの順に一連配置した

半田メッキ線の製造装置。

【請求項2】

前記銅線を、純銅系材料で形成し、

前記軟化焼鈍手段を、内部が前記銅線の表面の酸化層を還元する還元ガス雰囲気である軟化焼鈍炉で構成し、

前記軟化焼鈍炉を、銅線走行方向の上流側よりも下流側が低位置になるよう傾斜配置し、

前記軟化焼鈍炉における銅線走行方向の下流側部分に、該軟化焼鈍炉に対して還元性ガスの供給を許容する還元ガス供給部を設けた

請求項1に記載の半田メッキ線の製造装置。

【請求項3】

前記還元性ガスは、窒素ガスと水素ガスとの混合ガスで構成する

請求項2に記載の半田メッキ線の製造装置。

【請求項4】

前記窒素ガスと前記水素ガスとの体積比率を、4:1に設定した

請求項3に記載の半田メッキ線の製造装置。

【請求項5】

前記メッキ前処理手段に、銅線に対して加熱処理を行う加熱処理手段を備え、

前記加熱処理手段を前記軟化焼鈍手段よりも銅線走行方向の上流側に配置した

請求項1から請求項4のうちいずれか1項に記載の半田メッキ線の製造装置。

【請求項6】

銅線に対してメッキ前処理を行うメッキ前処理工程と、

銅線の表面に半田メッキを施すメッキ工程と、

表面にメッキを施した銅線を巻取る巻取り工程とを経て製造される半田メッキ線の製造方法であって、

前記メッキ前処理工程では、銅線を軟化焼鈍して低耐力化する軟化焼鈍工程を行い、

前記巻取り工程を、

低耐力化した前記銅線の耐力よりも低い巻取り力で巻取る工程とし、

前記巻取り工程の間、前記軟化焼鈍工程と前記メッキ工程とを連続して行う

半田メッキ線の製造方法。

【請求項7】

前記銅線には、純銅系材料で形成したものを用い、

前記軟化焼鈍工程では、

走行方向の上流側よりも下流側が低位置になるよう傾斜配置した軟化焼鈍炉に、走行方向の下流側に設けた還元ガス供給部から前記銅線の表面の酸化層を還元する還元性ガスを供給し、

前記軟化焼鈍炉の内部を還元性ガス雰囲気とし、該軟化焼鈍炉に前記銅線を走行させる

請求項6に記載の半田メッキ線の製造方法。

【請求項8】

前記還元性ガスは、窒素ガスと水素ガスとの混合ガスで構成する

請求項7に記載の半田メッキ線の製造方法。

【請求項9】

前記窒素ガスと前記水素ガスとの体積比率を、4:1に設定した

請求項8に記載の半田メッキ線の製造方法。

【請求項10】

前記メッキ前処理工程において、

前記軟化焼鈍工程の前に銅線に対して加熱処理工程を行う

請求項6から請求項9のうちいずれか1項に記載の半田メッキ線の製造方法。

【請求項1】

銅線に対してメッキ前処理を行うメッキ前処理手段と、

銅線の表面に半田メッキを施すメッキ手段と、

表面にメッキを施した銅線を巻取る巻取り手段とで構成される半田メッキ線の製造装置であって、

前記メッキ前処理手段に、銅線を軟化焼鈍して低耐力化する軟化焼鈍手段を備え、

低耐力化した前記銅線を、該銅線の耐力よりも低い巻取り力で前記巻取り手段により巻取る構成とし、

前記軟化焼鈍手段、前記メッキ手段、及び、前記巻取り手段を、銅線の走行方向の上流側からこの順に一連配置した

半田メッキ線の製造装置。

【請求項2】

前記銅線を、純銅系材料で形成し、

前記軟化焼鈍手段を、内部が前記銅線の表面の酸化層を還元する還元ガス雰囲気である軟化焼鈍炉で構成し、

前記軟化焼鈍炉を、銅線走行方向の上流側よりも下流側が低位置になるよう傾斜配置し、

前記軟化焼鈍炉における銅線走行方向の下流側部分に、該軟化焼鈍炉に対して還元性ガスの供給を許容する還元ガス供給部を設けた

請求項1に記載の半田メッキ線の製造装置。

【請求項3】

前記還元性ガスは、窒素ガスと水素ガスとの混合ガスで構成する

請求項2に記載の半田メッキ線の製造装置。

【請求項4】

前記窒素ガスと前記水素ガスとの体積比率を、4:1に設定した

請求項3に記載の半田メッキ線の製造装置。

【請求項5】

前記メッキ前処理手段に、銅線に対して加熱処理を行う加熱処理手段を備え、

前記加熱処理手段を前記軟化焼鈍手段よりも銅線走行方向の上流側に配置した

請求項1から請求項4のうちいずれか1項に記載の半田メッキ線の製造装置。

【請求項6】

銅線に対してメッキ前処理を行うメッキ前処理工程と、

銅線の表面に半田メッキを施すメッキ工程と、

表面にメッキを施した銅線を巻取る巻取り工程とを経て製造される半田メッキ線の製造方法であって、

前記メッキ前処理工程では、銅線を軟化焼鈍して低耐力化する軟化焼鈍工程を行い、

前記巻取り工程を、

低耐力化した前記銅線の耐力よりも低い巻取り力で巻取る工程とし、

前記巻取り工程の間、前記軟化焼鈍工程と前記メッキ工程とを連続して行う

半田メッキ線の製造方法。

【請求項7】

前記銅線には、純銅系材料で形成したものを用い、

前記軟化焼鈍工程では、

走行方向の上流側よりも下流側が低位置になるよう傾斜配置した軟化焼鈍炉に、走行方向の下流側に設けた還元ガス供給部から前記銅線の表面の酸化層を還元する還元性ガスを供給し、

前記軟化焼鈍炉の内部を還元性ガス雰囲気とし、該軟化焼鈍炉に前記銅線を走行させる

請求項6に記載の半田メッキ線の製造方法。

【請求項8】

前記還元性ガスは、窒素ガスと水素ガスとの混合ガスで構成する

請求項7に記載の半田メッキ線の製造方法。

【請求項9】

前記窒素ガスと前記水素ガスとの体積比率を、4:1に設定した

請求項8に記載の半田メッキ線の製造方法。

【請求項10】

前記メッキ前処理工程において、

前記軟化焼鈍工程の前に銅線に対して加熱処理工程を行う

請求項6から請求項9のうちいずれか1項に記載の半田メッキ線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−17515(P2012−17515A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2011−78949(P2011−78949)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(591019656)理研電線株式会社 (12)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(591019656)理研電線株式会社 (12)

【Fターム(参考)】

[ Back to top ]