半田付け検査方法及び装置

【目的】 X線の投射により,半田付け部の良否を精度良く判定すること。

【構成】 半田付け部の断面形状の良否を,半田付け部の基板と部品とのそれぞれの接点に対応する接点対応点を通過する直線と透過量分布曲線との比較において行うので,半田付け部の断面形状の良否が正確に判断される。また、半田付け部の断面形状の良否を,検出した断面形状と理想状態の断面形状とを形状を示す各パラメータの定量的比較において行うので,半田付け部の断面形状の良否が正確に判断される。

【構成】 半田付け部の断面形状の良否を,半田付け部の基板と部品とのそれぞれの接点に対応する接点対応点を通過する直線と透過量分布曲線との比較において行うので,半田付け部の断面形状の良否が正確に判断される。また、半田付け部の断面形状の良否を,検出した断面形状と理想状態の断面形状とを形状を示す各パラメータの定量的比較において行うので,半田付け部の断面形状の良否が正確に判断される。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は,少なくとも部分的にX線を透過することのできる基板に部品を取り付けるための半田付け部の良否を検査するための半田付け検査方法及びその装置に関する。

【0002】

【従来の技術】上記のような半田付け検査方法の従来例としては,例えば,特開昭62−219632号公報が知られている。これは,上記のような基板に設けられた半田付け部にX線を照射し,その透過量を検出することにより,半田付け部の層厚が厚い程X線の透過量が少なくなる(遮閉性が高くなる)ことを利用して,X線透過量により半田付け部の厚さを検出するものである。また,他の公知例として,特開平2−138855号公報が知られている。これは,上記のような半田付け部を通ったX線の透過量を積分することにより,半田付け部に使用された半田量を測定するもので,この半田量が適量であるか否かにより半田付けの良否を判定するものである。また,上記公知例では,半田付け部のX線透過量分布曲線プロファイル(断面形状)の良品断面形状を多数収集して半田付け部の長さや高さ等の特徴毎に分類し(クラスタリング),検査対象の半田付け部を測定したX線透過量分布曲線から得られた断面形状と比較して,近似度の高い断面形状との差が所定値を越えるものを不良と判定する半田付け部の形状を検査する方法が開示されている。

【0003】

【発明が解決しようとする課題】上記公報に開示された半田付け検査方法では,半田の層厚が適正であるか否かを判断できる点で優れたものであるが,半田付けの良否は上記のような層厚や半田量だけで判定するのでなく,半田付け部の断面形状を見て詳細に判断することが望ましい。そのため,上記公知例では,半田付け部の断面形状を予め用意した良品の断面形状と比較する検査方法をも開示しているが,クラスタリングを行うための良品断面形状を多数準備しなければならないこと,形状比較による判定であるので定量的な評価ができないこと,良品断面形状の選択に人為的な判断が入るため良否判定に個人差が生じること,などの問題点があった。従って,本発明は,上記したような従来の半田付け検査方法では達成することのできなかった半田付け部の断面形状の適否を定量的に判定することにより,半田付け部の良否を詳細に判定し得る半田付け検査方法及びその装置を提供することである。

【0004】

【課題を解決するための手段】上記目的を達成するために,第1の発明は,X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線とを比較することにより半田付けの良否を判定することを特徴とする半田付け検査方法として構成されている。また,第2の発明は,X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,上記基板に投射されたX線の半田付け部からの透過量の分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記分布曲線と半田のX線吸収係数とから上記半田付け部の半田量を演算し,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線との比較,及び上記半田量により半田付けの良否を判定することを特徴とする半田付け検査方法として構成されている。更に,第3の発明は,X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,上記基板と部品とを半田付けによらず組み合わせた組立体に投射されたX線の透過量の半田無し透過量分布データを予め記憶しておき,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記半田有り透過量分布曲線から上記半田無し透過量分布データを差し引いた半田付け部のみの透過量分布曲線を求め,上記半田付け部のみの透過量分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記2個の接点対応点を結ぶ接点通過直線と上記半田付け部のみの透過量分布曲線とを比較することにより半田付けの良否を判定することを特徴とする半田付け検査方法とうし構成されている。更に,第4の発明は,X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記接点対応点と上記分布曲線とから半田付け部の長さ,高さ,断面積及び各接点対応点における半田付け部の接触角を測定して半田付け部の特徴値を求め,上記基板の半田付けランドの長さ及び部品の電極高さにより決定される面積と上記断面積とを比較して適正な半田量であるか否かを判断し,上記特徴値と,上記半田量の適・不適とから半田付け部の良否を判定することを特徴とする半田付け検査方法として構成されている。

【0005】

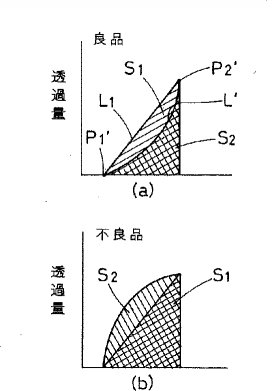

【作用】図3(a)は,適正な形状をもつ半田付け部1a の断面形状を示している。このような適正な半田付け部1a の上端面の曲線Lは,基板2との接点P1 において基板2の上面と滑らかに接続し,且つ部品3の垂直側面との接点P2 においても上記部品3の垂直側面と滑らかに接続している。従って,適正な形状の半田付け部1a では,上記半田付け部上面の曲線Lが下に向かって凸の曲線となる。これに対して,図3(b),(c),(d)に示したような断面形状が適正でない半田付け部1b では,その上面の曲線が基板2の上面または部品3の垂直側面に対する接続の仕方が滑らかでなく,各面に対する接続部の接続角θ1 ,θ2の何れかまたは両方が90度に近い大きな角度となっている。一方,上記半田付け部を通ったX線の透過量分布曲線L´は,半田付け部の厚さに比例したものとなるから,図5(a)(良品の場合)や図5(b)(不良品の場合)に示すようになる。そして,良品の場合の透過量分布曲線L´は下に凸となり,不良品の場合の透過量分布曲線L´は上に凸となる。従って,前記半田付け部の上面曲線Lと基板との接点P1 及び部品の垂直側面との接点P2 にそれぞれ対応する透過量分布曲線L´上の点P1 ´及びP2 ´を結ぶ接点通過直線L1 に対して,半田付け部の形状が適正な場合には,曲線L´がL1 の下に,また,半田付け部の形状が不適正の場合には,曲線L´が直線L1 の上に来ることになる。従って,このような透過量分布曲線と接点通過直線との関係を調べれば,半田付け部の形状が適正であるか否かを判定できる。第1の発明(請求項1)は,このような判定の仕方について述べたものである。

【0006】上記のような判定を実際に行う方法として,例えば,上記接点通過直線L1 を斜辺とする直角三角形の面積と上記2接点間の透過量分布曲線L´の積分値との差の正負を判断すれば,半田付けの良否を判定することができる。また,上記接点通過直線L1 と接点間の透過量分布曲線L´との上下関係に基づいて,半田付け部の良否を判定することもできる。第2の発明においては,半田付け部の半田量が演算され,かかる半田量と前記接点通過直線及び透過量分布曲線の比較との両方から,半田付けの良否が判断される(請求項2)。更に,第3の発明では,半田付けの無い基板と部品とについてのX線透過量分布曲線が予め入手される。上記した基板,部品,半田付け部全体のX線透過量分布曲線では,上記部品や基板に含まれるX線遮閉部を通ったX線透過量分布曲線が含まれるので,これを半田付け部のみのX線透過量分布曲線に修正するためには,部品及び基板についての半田付け部を含まないX線透過量分布曲線を差し引く必要がある。第3の発明はこのような部品及び基板についての検出値誤差を消去するための方法に関するもので,請求項3がこれに対応する。更に,第4の発明では,測定された半田付け部のX線透過量分布曲線から半田付け部の長さ,高さ,断面積と半田付けランド及び部品電極部との接触角とによって示される半田付け部の特徴値が演算される。この測定された半田付け部の特徴値と,予め設定された半田付け部の理想形状の上記特徴値とを定量的に比較することによって,半田付け部の濡れ性と形状との良否が判定できる。更に,半田付けランドの長さと部品電極部の高さとよって計算できる断面積に対する上記半田付け部の断面積が占める比率により,半田付けランドの長さと部品電極の高さとに対応する半田量の適・不適を求めることができる。第4の発明は上記半田付け部の濡れ性,形状,半田量から半田付け部の良否を判断する方法を示すもので,請求項4がこれに対応する。

【0007】

【実施例】続いて,添付した図面を参照して,本発明を具体化した実施例につき説明し,本発明の理解に供する。ここに,図1は本発明の一実施例に係る半田付け検査方法を実施することのできる装置についてのブロック図,図2は半田付け部の断面形状とこれに対応するX線透過量分布曲線との関係を示す図,図3は半田付け部の断面形状について適正な形状のものと不適正な形状のものとを対比して示した図,図4は半田付け部の形状の良否を判定する手段の一例の概要を示す図,図5は半田付け部の形状の良否を判定する他の手段を示す概要図,図6R>6は図4の手段に対応した手順を示すフローチャート,図7は図5に示した手段に対応する手順を示すフローチャート,図8は基板や部品に存在するX線遮閉部による障害を除去するための一手段を説明するための図,図9は基板や部品におけるX線遮閉部による障害の状況を説明するための図である。図2(a)は,部品3を基板2に半田付けした場合の半田付け部の断面形状を示したもので,半田付け部1a は良品,半田付け部1b は不良品を示す。このような半田付け部を含む基板2に対してX線を直角に照射し,その透過量を測定した場合の透過量分布曲線が図2(b)に示される。上記のような形状の良好な半田付け部と形状が不良の半田付け部の断面形状を詳細に観察する。図3(a)は良品の断面形状を有する半田付け部1a についての断面図である。このような良品の半田付け部1a では,半田付け部1a の上面曲線Lが基板2との接点P1 において基板2と滑らかに接続し,従って,基板2上面と上記曲線Lとの点P1 における接線のなす角θ1 は0度に近い小さな角度である。また,上記上面曲線Lは部品3の垂直側面に対しても接点P2 において滑らかに接続し,その接続角度θ2 も0度に近い小さな角度となっている。これに対して,不良品の半田付け部1b の断面形状は,図3(b)〜(d)に示されたように,何れも基板との接触角θ1 若しくは部品の垂直側面との接触角θ2 の何れかまたはその両方が90度に近い比較的大きな角度となっている。

【0008】上記のような半田付け部1a 及び1b の断面の形状は,図2(b)で示したX線透過量分布曲線と近似している。従って,上記X線透過量分布曲線は,対応する半田付け部が良品の場合下に凸となり,不良品の場合上に凸の曲線となる。このような半田付け部の良否に対応したX線透過量分布曲線の凹凸状態を判定することにより,対応する半田付け部の形状の良否を判定することができる。上記のようなX線透過量分布曲線から,半田付け部の良否を判定する装置の一例が,図1に示されている。図1において,X線源4から照射されたX線Xは,基板2を通過して,その透過量がX線検出器5で検出される。上記X線の透過量データは,画像処理部6に送られ,図2(b)に示したようなX線透過量分布データ(濃淡値)が演算され,モニタに表示される。この分布データは計算機7に送られ,ここで検出された半田付け部の形状の良否が判定される。計算機7は上記のような処理と共に,X線制御部8を操作してX線源4を駆動する。次に,上記のような計算機7内での処理の手順の一例につき,図6のフローチャート及び図4の概念図を参照して説明する。この実施例では,前記接点P1 及びP2 に対応するX線透過量分布曲線上の接点P1 ´及びP2 ´を結ぶ直線L1 (接点通過直線)を斜辺とする直角三角形の面積とX線透過量分布曲線L´の積分値で示される面積との対称関係により,対応する半田付け部の断面形状の良否を判断する。図6のフローチャートにおいて,S1,S2,…は,処理手順(ステップ)の番号を示す。先ず,ステップS1において,X線透視画像,即ち半田付け部を含む基板を透過したX線の透過量分布曲線が,画像処理部6から入力される。このような画像データは,図2(b)に示されたような曲線を含む画像データである。計算機7は,上記画像データから半田部の位置を検出する(S2)。このような半田部の位置検出は,パターン認識により自動的に行ったり,予め半田部が存在するはずの基板上の位置を指定することにより行われる。更に,ステップS3では,上記のような半田部の位置に対応して,検査領域が設定される。続くS4では,基板2(ランド)の上面及び部品3の水平側面と半田付け部1a または1b の上面曲線Lとの交点P1 ,P2 に対応するX線透過量曲線(図4(a))のL´または図4(b)の曲線L´上の接点P1 ´及びP2 ´を求める。

【0009】続いて,上記各接点座標における透過量,即ち濃淡値(g1 ,g2 )から上記接点P1 ´,P2 ´を通る接点通過直線L1 を求める(S5)。次に,上記透過量分布曲線を接点P1 ´からP2 ´まで積分して,上記透過量分布曲線で仕切られた下の面積S2 を求める(S6)。更に,S7では,上記接点通過直線L1 を斜辺とする直角三角形の面積S1 を求める。前記のように,X線透過量分布曲線L´は,半田付け部が良品の場合下に凸となるから,前記接点通過直線L1 よりも下の領域を通る。逆に,半田付け部の形状が不良の場合には,X線透過量分布曲線L´は上に凸の曲線となるため,接点通過直線L1 よりも上に来る。従って,半田付け部が良品(1a )の場合には,前記X線透過量分布曲線の積分値S2 は接点通過直線L1 を斜辺とする直角三角形の面積S1 よりも小さくなり,半田付け部が不良品(1b )の場合には,その逆となる。従って,続くS8では,前記面積S1 とS2 の大小関係を判定し,両者の差が所定の正の値αよりも大きい時,半田付け部を良品と判定し(S9),その逆の場合,不良品と判定する(S10)。上記のような接点通過直線L1 とX線透過量分布曲線L´との上下関係に基づき半田付け部の形状の良否を判定する他の方法として,図7にフローチャートで示す手法があげられる。この場合,ハード構成については,図1に示したものと同じものが使用可能である。この処理におけるS11〜S15のステップは,前記図6に示したS1〜S5のステップと全く同じであるので,ここでは説明を省略する。続くS16において,接点通過直線L1 とX線透過量分布曲線L´との縦軸方向の距離を接点P1 ´からP2 ´まで計算し,その最大値Mを求める(S16)。前記のように半田付け部が良品の場合,X線透過量分布曲線L´は接点通過直線L1 よりも下を通り,半田付け部が不良品の場合はその逆となるから,半田付け部の良・不良に応じて,上記最大値Mの符号が反転する。従って,上記最大値Mが所定の正の値βよりも大きいか否かを判定することにより(S17),半田付け部の良否を判定することができる。この例では,最大値Mがβよりも大きい時に良品と判定し(S18),小さい時に不良品と判定する(S19)。

【0010】上記図6及び図7に示したフローチャートによる手順では,半田付け部の形状の良否のみを判断しているが,半田付け部の形状が上記の手順に従えば適正であると判断された場合でも,半田量があまりにも少ない場合には(図3(e)),半田付け部の形状が良好であっても,不良品と判断する必要がある。例えば,X線透過量分布データgとその部分の半田厚さtとの間には,g=μ+tの関係式がある。ここに,μは半田のX線吸収係数である。μは既知の定数であるので,X線透過量分布データgを接点P1 ´からP2 ´まで積分し,この積分値から積分した回数分だけμを減算すれば,半田厚さtの積分値,即ち半田量が求められる。こうして求められた半田量が所定の閾値を超えているか否かの判断を,前記図6のS9若しくは図7のS18の後に行うことにより,真に適正な半田付け部を抽出することができる。以上述べた実施例におけるX線透過量分布データ(曲線)は,半田付け部のみのX線透過量に基づいていると仮定したものである。しかし実際には,基板や部品にX線を多少とも遮閉するコーティングや芯材が含まれていることが珍しくない。図9(a)に示したものは,基板2の中にX線遮閉部9(破線で示す)が含まれる場合を示している。この場合,半田付け部のみのX線透過量分布曲線は,図9(b)で示した如くのものとなり,一方,基板2のみについてのX線透過量分布曲線は,図9R>9(c)に示したようなものとなる。従って,図9(a)に示したような組合せのものについて,実際のX線透過量分布曲線は,図9(d)に示したような2つの曲線を加算したようなものとなる。このような合成された実際のX線透過量分布曲線を直接用いた場合には,上記基板内の遮閉部9が障害となって,正しい計測が行われない。そのため,図9(d)の実測データから図9(c)のデータを差し引いて,図9(b)に示す半田付け部のみの透過量分布曲線を得る必要がある。これには,上記遮閉部9についての図9(c)で示す透過量分布データを予め記憶しておく必要がある。部品3についての遮閉部が存在する場合も,同様のことがいえる。そのため,例えば図8に示すように,計算機7に基板2のみの透視画像(X線透過量分布曲線)を記憶するメモリM1 及び部品3単体における透視画像(透過量分布データ)を記憶するメモリM2 を接続しておき,部品を半田付けにより実装した基板についてのX線透過量分布曲線を得た時点(図6のS1若しくは図7のS11)で,上記メモリM1 及びM2 に格納された障害物のX線透過量分布データを減算し,半田付け部のみのX線透過量分布データを得た後,これを用いてS2以下の処理またはS12以下の処理を実行することが望ましい。上記のようなメモリM1 またはM2 内に収納する画像データは,基板や部品についてX線照射し実測したデータであっても,また,これら基板や部品についての設計上のデータを数値入力したものであってもよい。

【0011】次に,X線透過量分布曲線を求めることにより得られる半田付け部の形状を示す特徴値を半田付け部の理想的な形状に基づく特徴値と定量的に比較することにより,半田付け部の良否を判定する実施例について説明する。ここに,図10は半田付け部の形状を表す各パラメータを示す断面図,図11は半田付け部の断面形状とこれに対応するX線透過量分布曲線との関係を示す図,図12は半田付け検査の手順を示すフローチャート,図13は半田付け部の形状をクラス分類したグラフである。半田付け部の形状(フィレット形状)を示す定量的な特徴値は,図10に示すように,半田付け部1の長さe,高さh,断面積A,半田付けランド10との接触角θ2,部品3の電極部との接触角θ1の各パラメータで示すことができる。半田付け部の形状は,既に述べたように,図1に示すようなX線半田付け検査装置によって測定されるX線透過量分布曲線により知ることができる。例えば,図11に示すように,基板2上に形成された半田付けランド10に部品3が半田付けされた状態のX線透過画像からX線透過量分布曲線が得られる。更に,予め同位置の半田付け無しの状態でのX線透過画像を得て,この画像を差し引くと半田付け部1の画像を抽出することができる。抽出された半田付け部1の上記特徴値は,次のようにして求めることができる。X線の透過強度Iは,物質の材質や厚さによって次式のように示すことができる。

I=IO・exp(−μ・t)

ここで,IO:X線発生強度μ:透過した物質の減衰係数t:透過した物質の厚さそこで,X線透過画像から求められる半田付け部1の長さe,高さh,断面積Aは,次式のようにして求められる。

e=pn×dxh=[pn(IO)−pn(I)]/μA=Σ[pn(IO)−pn(I)]dx/μここで,pn:画素数dx:1画素当たりの長さ

【0012】また,接触角θ1,θ2は,半田付け部1に測定点a,bを設定して,各測定点a,bでの半田厚さ(t1,t4)と点a,bから数画素離れた点での半田厚さ(t2,t3)とを求めると共に,各点の座標(x1〜x4)を求めることにより,次式のように計算することができる。

θ1=arctan (t1−t2)/(x1−x2)]

θ2=arctan[(x3−x4)/(t3−t4)]

一方,半田付け部の理想的な形状における半田付け部の長さe,高さh,断面積Aと,接触角θ1,θ2との関係は,次式(1)(2)のように示すことができる。

e2 =A[2(C1-S2)2/(2C1C2-C1S1-C2S2- π/2+θ1 +θ2)] …(1)

h2 =A[2(C2-S1)2/(2C1C2-C1S1-C2S2- π/2+θ1 +θ2)] …(2)

ここで,C1=cosθ1, C2=cosθ2, S1=sinθ1, S2=sinθ2 上記X線透過画像から求められる半田付け部の形状と理想的な半田付け部の形状とを比較して,半田付け検査を行う手順を以下に示す。半田付け検査は,濡れ性,フィレット形状,半田量のそれぞれを評価することによってなされる。その手順を図12(a)(b)(c)に示すフローチャートに添って説明する。図12において,S1,S2……は処理手順(ステップ)の番号を示す。濡れ性の評価は図12(a)に示す手順で実施される。まず,半田付け部の長さe,高さh,断面積Aの計測(S1)と,接触角θ1,θ2の計測(S2)とを行う。上記理想的な半田付け部の形状を示す数式(1)(2)から次式(3)が導出できるので,上記各計測値を(3)式に代入して評価値K1,K2を求める(S3)。

e/h=a/eh[2(C1-S2)2/(2C1C2-C1S1-C2S2- π/2+θ1 +θ2)]

…(3)

計測されたθ1及びθ2を(3)式に代入して(e/h)(A/eh)の値を求め,これを評価値K1とする。また,計測されたe,h,Aから(e/h)/(A/eh)の値を求め,これを評価値K2とする。上記評価値K1,K2の値が予め設定された所定範囲内であれば,濡れ性は良好と判断できる(S4)。

【0013】次に,フィレット形状の評価は図12(b)に示す手順で実施される。上記濡れ性が良好である場合に,フィレット形状は半田付け部の長さe,高さh,断面積Aに対して一意的に決定されることを利用して,次のように形状の良否判定を実施する。予め半田付け部の理想形状を示す(3)式から種々の接触角θ1,θ2の値に対する(e/h)と(A/eh)の関係を導出して,図13に示すようにクラス分類グラフを作成しておく。そこで,測定された半田付け部の長さe.高さh,断面積Aから,(e/h)と(A/eh)とを計算し(S5),この計算値が図13のどのクラス分類になるかを判定する(S6)。予め良否を判定するクラス分類を設定しておけば,これに照合してフィレット形状の良否評価を行うことができる(S7)。次いで,半田量の評価は図12(c)に示す手順で実施される。半田量は,測定された断面積Aの半田付けランド10の長さLと部品3の電極高さHから求められる面積LHに占める比率を評価することにより検査することができる。まず,A/LHの計算を行い(S8),この値が予め設定した最小の面積LHに対する比率(ε1)より小さいとき半田量不足と判定でき(S9),最大の面積LHに対する比率(ε2)より大きいとき半田量過多と判断できる(S10)。従って,S9及びS10の手順で該当しなかったものを半田量が良品と評価することができる。このように半田付けランドの長さLと部品電極の高さHとで示される半田付け領域に対する半田部断面積Aの比A/LHが計算されるので,大きさの異なる部品に対する半田量を評価することができる。

【0014】

【発明の効果】第1の発明は,以上述べたように構成されているので,半田付け部の形状に基づき,その良否を判断することができる。単に半田量の大小や半田層の厚さのみによって半田付けの良否を判断する従来の方法と比べ,きめ細かな判断を行うことができ,商品の欠陥率が低下する。また,第2の発明によれば,第1の発明に更に半田量の大小の判断が加わるので,判断の正確さは更に向上する。更にまた第3の発明では,基板や部品におけるX線遮閉部の障害が取り除かれ,数値の信頼性が向上する。また,第4の発明では,計測された半田付け部の形状を示す特徴値を理想的形状の半田付け部の特徴量と定量的に比較して半田付け部の形状の良否が判断され,更に半田付け部の断面積から半田付け部の半田量の適・不適が判断される。半田付け部は形状と半田量の両面にわたる定量的な判断がなされるので,検査の精密さが一段と向上する。

【図面の簡単な説明】

【図1】 本発明の一実施例に係る半田付け検査方法を実施することのできる装置についてのブロック図。

【図2】 半田付け部の断面形状とこれに対応するX線透過量分布曲線との関係を示す図。

【図3】 半田付け部の断面形状について適正な形状のものと不適正な形状のものとを対比して示した図。

【図4】 半田付け部の形状の良否を判定する手段の一例の概要を示す図。

【図5】 半田付け部の形状の良否を判定する他の手段を示す概要図。

【図6】 図4の手段に対応した手順を示すフローチャート。

【図7】 図5に示した手段に対応する手順を示すフローチャート。

【図8】 基板や部品に存在するX線遮閉部による障害を除去するための一手段を説明するための図。

【図9】 基板や部品におけるX線遮閉部による障害の状況を説明するための図。

【図10】 半田付け部の形状の特徴値である各パラメータを示す断面図。

【図11】 半田付け部の断面形状とこれに対応するX線透過量分布曲線との関係を示す図。

【図12】 半田付け検査の手順を示すフローチャート。

【図13】 半田付け部の形状をクラス分類したグラフ。

【符号の説明】

1,1a ,1b …半田付け部

2…基板

3…部品

7…計算機

9…遮閉部

10…半田付けランド

M1 ,M2 …メモリ

【0001】

【産業上の利用分野】本発明は,少なくとも部分的にX線を透過することのできる基板に部品を取り付けるための半田付け部の良否を検査するための半田付け検査方法及びその装置に関する。

【0002】

【従来の技術】上記のような半田付け検査方法の従来例としては,例えば,特開昭62−219632号公報が知られている。これは,上記のような基板に設けられた半田付け部にX線を照射し,その透過量を検出することにより,半田付け部の層厚が厚い程X線の透過量が少なくなる(遮閉性が高くなる)ことを利用して,X線透過量により半田付け部の厚さを検出するものである。また,他の公知例として,特開平2−138855号公報が知られている。これは,上記のような半田付け部を通ったX線の透過量を積分することにより,半田付け部に使用された半田量を測定するもので,この半田量が適量であるか否かにより半田付けの良否を判定するものである。また,上記公知例では,半田付け部のX線透過量分布曲線プロファイル(断面形状)の良品断面形状を多数収集して半田付け部の長さや高さ等の特徴毎に分類し(クラスタリング),検査対象の半田付け部を測定したX線透過量分布曲線から得られた断面形状と比較して,近似度の高い断面形状との差が所定値を越えるものを不良と判定する半田付け部の形状を検査する方法が開示されている。

【0003】

【発明が解決しようとする課題】上記公報に開示された半田付け検査方法では,半田の層厚が適正であるか否かを判断できる点で優れたものであるが,半田付けの良否は上記のような層厚や半田量だけで判定するのでなく,半田付け部の断面形状を見て詳細に判断することが望ましい。そのため,上記公知例では,半田付け部の断面形状を予め用意した良品の断面形状と比較する検査方法をも開示しているが,クラスタリングを行うための良品断面形状を多数準備しなければならないこと,形状比較による判定であるので定量的な評価ができないこと,良品断面形状の選択に人為的な判断が入るため良否判定に個人差が生じること,などの問題点があった。従って,本発明は,上記したような従来の半田付け検査方法では達成することのできなかった半田付け部の断面形状の適否を定量的に判定することにより,半田付け部の良否を詳細に判定し得る半田付け検査方法及びその装置を提供することである。

【0004】

【課題を解決するための手段】上記目的を達成するために,第1の発明は,X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線とを比較することにより半田付けの良否を判定することを特徴とする半田付け検査方法として構成されている。また,第2の発明は,X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,上記基板に投射されたX線の半田付け部からの透過量の分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記分布曲線と半田のX線吸収係数とから上記半田付け部の半田量を演算し,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線との比較,及び上記半田量により半田付けの良否を判定することを特徴とする半田付け検査方法として構成されている。更に,第3の発明は,X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,上記基板と部品とを半田付けによらず組み合わせた組立体に投射されたX線の透過量の半田無し透過量分布データを予め記憶しておき,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記半田有り透過量分布曲線から上記半田無し透過量分布データを差し引いた半田付け部のみの透過量分布曲線を求め,上記半田付け部のみの透過量分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記2個の接点対応点を結ぶ接点通過直線と上記半田付け部のみの透過量分布曲線とを比較することにより半田付けの良否を判定することを特徴とする半田付け検査方法とうし構成されている。更に,第4の発明は,X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記接点対応点と上記分布曲線とから半田付け部の長さ,高さ,断面積及び各接点対応点における半田付け部の接触角を測定して半田付け部の特徴値を求め,上記基板の半田付けランドの長さ及び部品の電極高さにより決定される面積と上記断面積とを比較して適正な半田量であるか否かを判断し,上記特徴値と,上記半田量の適・不適とから半田付け部の良否を判定することを特徴とする半田付け検査方法として構成されている。

【0005】

【作用】図3(a)は,適正な形状をもつ半田付け部1a の断面形状を示している。このような適正な半田付け部1a の上端面の曲線Lは,基板2との接点P1 において基板2の上面と滑らかに接続し,且つ部品3の垂直側面との接点P2 においても上記部品3の垂直側面と滑らかに接続している。従って,適正な形状の半田付け部1a では,上記半田付け部上面の曲線Lが下に向かって凸の曲線となる。これに対して,図3(b),(c),(d)に示したような断面形状が適正でない半田付け部1b では,その上面の曲線が基板2の上面または部品3の垂直側面に対する接続の仕方が滑らかでなく,各面に対する接続部の接続角θ1 ,θ2の何れかまたは両方が90度に近い大きな角度となっている。一方,上記半田付け部を通ったX線の透過量分布曲線L´は,半田付け部の厚さに比例したものとなるから,図5(a)(良品の場合)や図5(b)(不良品の場合)に示すようになる。そして,良品の場合の透過量分布曲線L´は下に凸となり,不良品の場合の透過量分布曲線L´は上に凸となる。従って,前記半田付け部の上面曲線Lと基板との接点P1 及び部品の垂直側面との接点P2 にそれぞれ対応する透過量分布曲線L´上の点P1 ´及びP2 ´を結ぶ接点通過直線L1 に対して,半田付け部の形状が適正な場合には,曲線L´がL1 の下に,また,半田付け部の形状が不適正の場合には,曲線L´が直線L1 の上に来ることになる。従って,このような透過量分布曲線と接点通過直線との関係を調べれば,半田付け部の形状が適正であるか否かを判定できる。第1の発明(請求項1)は,このような判定の仕方について述べたものである。

【0006】上記のような判定を実際に行う方法として,例えば,上記接点通過直線L1 を斜辺とする直角三角形の面積と上記2接点間の透過量分布曲線L´の積分値との差の正負を判断すれば,半田付けの良否を判定することができる。また,上記接点通過直線L1 と接点間の透過量分布曲線L´との上下関係に基づいて,半田付け部の良否を判定することもできる。第2の発明においては,半田付け部の半田量が演算され,かかる半田量と前記接点通過直線及び透過量分布曲線の比較との両方から,半田付けの良否が判断される(請求項2)。更に,第3の発明では,半田付けの無い基板と部品とについてのX線透過量分布曲線が予め入手される。上記した基板,部品,半田付け部全体のX線透過量分布曲線では,上記部品や基板に含まれるX線遮閉部を通ったX線透過量分布曲線が含まれるので,これを半田付け部のみのX線透過量分布曲線に修正するためには,部品及び基板についての半田付け部を含まないX線透過量分布曲線を差し引く必要がある。第3の発明はこのような部品及び基板についての検出値誤差を消去するための方法に関するもので,請求項3がこれに対応する。更に,第4の発明では,測定された半田付け部のX線透過量分布曲線から半田付け部の長さ,高さ,断面積と半田付けランド及び部品電極部との接触角とによって示される半田付け部の特徴値が演算される。この測定された半田付け部の特徴値と,予め設定された半田付け部の理想形状の上記特徴値とを定量的に比較することによって,半田付け部の濡れ性と形状との良否が判定できる。更に,半田付けランドの長さと部品電極部の高さとよって計算できる断面積に対する上記半田付け部の断面積が占める比率により,半田付けランドの長さと部品電極の高さとに対応する半田量の適・不適を求めることができる。第4の発明は上記半田付け部の濡れ性,形状,半田量から半田付け部の良否を判断する方法を示すもので,請求項4がこれに対応する。

【0007】

【実施例】続いて,添付した図面を参照して,本発明を具体化した実施例につき説明し,本発明の理解に供する。ここに,図1は本発明の一実施例に係る半田付け検査方法を実施することのできる装置についてのブロック図,図2は半田付け部の断面形状とこれに対応するX線透過量分布曲線との関係を示す図,図3は半田付け部の断面形状について適正な形状のものと不適正な形状のものとを対比して示した図,図4は半田付け部の形状の良否を判定する手段の一例の概要を示す図,図5は半田付け部の形状の良否を判定する他の手段を示す概要図,図6R>6は図4の手段に対応した手順を示すフローチャート,図7は図5に示した手段に対応する手順を示すフローチャート,図8は基板や部品に存在するX線遮閉部による障害を除去するための一手段を説明するための図,図9は基板や部品におけるX線遮閉部による障害の状況を説明するための図である。図2(a)は,部品3を基板2に半田付けした場合の半田付け部の断面形状を示したもので,半田付け部1a は良品,半田付け部1b は不良品を示す。このような半田付け部を含む基板2に対してX線を直角に照射し,その透過量を測定した場合の透過量分布曲線が図2(b)に示される。上記のような形状の良好な半田付け部と形状が不良の半田付け部の断面形状を詳細に観察する。図3(a)は良品の断面形状を有する半田付け部1a についての断面図である。このような良品の半田付け部1a では,半田付け部1a の上面曲線Lが基板2との接点P1 において基板2と滑らかに接続し,従って,基板2上面と上記曲線Lとの点P1 における接線のなす角θ1 は0度に近い小さな角度である。また,上記上面曲線Lは部品3の垂直側面に対しても接点P2 において滑らかに接続し,その接続角度θ2 も0度に近い小さな角度となっている。これに対して,不良品の半田付け部1b の断面形状は,図3(b)〜(d)に示されたように,何れも基板との接触角θ1 若しくは部品の垂直側面との接触角θ2 の何れかまたはその両方が90度に近い比較的大きな角度となっている。

【0008】上記のような半田付け部1a 及び1b の断面の形状は,図2(b)で示したX線透過量分布曲線と近似している。従って,上記X線透過量分布曲線は,対応する半田付け部が良品の場合下に凸となり,不良品の場合上に凸の曲線となる。このような半田付け部の良否に対応したX線透過量分布曲線の凹凸状態を判定することにより,対応する半田付け部の形状の良否を判定することができる。上記のようなX線透過量分布曲線から,半田付け部の良否を判定する装置の一例が,図1に示されている。図1において,X線源4から照射されたX線Xは,基板2を通過して,その透過量がX線検出器5で検出される。上記X線の透過量データは,画像処理部6に送られ,図2(b)に示したようなX線透過量分布データ(濃淡値)が演算され,モニタに表示される。この分布データは計算機7に送られ,ここで検出された半田付け部の形状の良否が判定される。計算機7は上記のような処理と共に,X線制御部8を操作してX線源4を駆動する。次に,上記のような計算機7内での処理の手順の一例につき,図6のフローチャート及び図4の概念図を参照して説明する。この実施例では,前記接点P1 及びP2 に対応するX線透過量分布曲線上の接点P1 ´及びP2 ´を結ぶ直線L1 (接点通過直線)を斜辺とする直角三角形の面積とX線透過量分布曲線L´の積分値で示される面積との対称関係により,対応する半田付け部の断面形状の良否を判断する。図6のフローチャートにおいて,S1,S2,…は,処理手順(ステップ)の番号を示す。先ず,ステップS1において,X線透視画像,即ち半田付け部を含む基板を透過したX線の透過量分布曲線が,画像処理部6から入力される。このような画像データは,図2(b)に示されたような曲線を含む画像データである。計算機7は,上記画像データから半田部の位置を検出する(S2)。このような半田部の位置検出は,パターン認識により自動的に行ったり,予め半田部が存在するはずの基板上の位置を指定することにより行われる。更に,ステップS3では,上記のような半田部の位置に対応して,検査領域が設定される。続くS4では,基板2(ランド)の上面及び部品3の水平側面と半田付け部1a または1b の上面曲線Lとの交点P1 ,P2 に対応するX線透過量曲線(図4(a))のL´または図4(b)の曲線L´上の接点P1 ´及びP2 ´を求める。

【0009】続いて,上記各接点座標における透過量,即ち濃淡値(g1 ,g2 )から上記接点P1 ´,P2 ´を通る接点通過直線L1 を求める(S5)。次に,上記透過量分布曲線を接点P1 ´からP2 ´まで積分して,上記透過量分布曲線で仕切られた下の面積S2 を求める(S6)。更に,S7では,上記接点通過直線L1 を斜辺とする直角三角形の面積S1 を求める。前記のように,X線透過量分布曲線L´は,半田付け部が良品の場合下に凸となるから,前記接点通過直線L1 よりも下の領域を通る。逆に,半田付け部の形状が不良の場合には,X線透過量分布曲線L´は上に凸の曲線となるため,接点通過直線L1 よりも上に来る。従って,半田付け部が良品(1a )の場合には,前記X線透過量分布曲線の積分値S2 は接点通過直線L1 を斜辺とする直角三角形の面積S1 よりも小さくなり,半田付け部が不良品(1b )の場合には,その逆となる。従って,続くS8では,前記面積S1 とS2 の大小関係を判定し,両者の差が所定の正の値αよりも大きい時,半田付け部を良品と判定し(S9),その逆の場合,不良品と判定する(S10)。上記のような接点通過直線L1 とX線透過量分布曲線L´との上下関係に基づき半田付け部の形状の良否を判定する他の方法として,図7にフローチャートで示す手法があげられる。この場合,ハード構成については,図1に示したものと同じものが使用可能である。この処理におけるS11〜S15のステップは,前記図6に示したS1〜S5のステップと全く同じであるので,ここでは説明を省略する。続くS16において,接点通過直線L1 とX線透過量分布曲線L´との縦軸方向の距離を接点P1 ´からP2 ´まで計算し,その最大値Mを求める(S16)。前記のように半田付け部が良品の場合,X線透過量分布曲線L´は接点通過直線L1 よりも下を通り,半田付け部が不良品の場合はその逆となるから,半田付け部の良・不良に応じて,上記最大値Mの符号が反転する。従って,上記最大値Mが所定の正の値βよりも大きいか否かを判定することにより(S17),半田付け部の良否を判定することができる。この例では,最大値Mがβよりも大きい時に良品と判定し(S18),小さい時に不良品と判定する(S19)。

【0010】上記図6及び図7に示したフローチャートによる手順では,半田付け部の形状の良否のみを判断しているが,半田付け部の形状が上記の手順に従えば適正であると判断された場合でも,半田量があまりにも少ない場合には(図3(e)),半田付け部の形状が良好であっても,不良品と判断する必要がある。例えば,X線透過量分布データgとその部分の半田厚さtとの間には,g=μ+tの関係式がある。ここに,μは半田のX線吸収係数である。μは既知の定数であるので,X線透過量分布データgを接点P1 ´からP2 ´まで積分し,この積分値から積分した回数分だけμを減算すれば,半田厚さtの積分値,即ち半田量が求められる。こうして求められた半田量が所定の閾値を超えているか否かの判断を,前記図6のS9若しくは図7のS18の後に行うことにより,真に適正な半田付け部を抽出することができる。以上述べた実施例におけるX線透過量分布データ(曲線)は,半田付け部のみのX線透過量に基づいていると仮定したものである。しかし実際には,基板や部品にX線を多少とも遮閉するコーティングや芯材が含まれていることが珍しくない。図9(a)に示したものは,基板2の中にX線遮閉部9(破線で示す)が含まれる場合を示している。この場合,半田付け部のみのX線透過量分布曲線は,図9(b)で示した如くのものとなり,一方,基板2のみについてのX線透過量分布曲線は,図9R>9(c)に示したようなものとなる。従って,図9(a)に示したような組合せのものについて,実際のX線透過量分布曲線は,図9(d)に示したような2つの曲線を加算したようなものとなる。このような合成された実際のX線透過量分布曲線を直接用いた場合には,上記基板内の遮閉部9が障害となって,正しい計測が行われない。そのため,図9(d)の実測データから図9(c)のデータを差し引いて,図9(b)に示す半田付け部のみの透過量分布曲線を得る必要がある。これには,上記遮閉部9についての図9(c)で示す透過量分布データを予め記憶しておく必要がある。部品3についての遮閉部が存在する場合も,同様のことがいえる。そのため,例えば図8に示すように,計算機7に基板2のみの透視画像(X線透過量分布曲線)を記憶するメモリM1 及び部品3単体における透視画像(透過量分布データ)を記憶するメモリM2 を接続しておき,部品を半田付けにより実装した基板についてのX線透過量分布曲線を得た時点(図6のS1若しくは図7のS11)で,上記メモリM1 及びM2 に格納された障害物のX線透過量分布データを減算し,半田付け部のみのX線透過量分布データを得た後,これを用いてS2以下の処理またはS12以下の処理を実行することが望ましい。上記のようなメモリM1 またはM2 内に収納する画像データは,基板や部品についてX線照射し実測したデータであっても,また,これら基板や部品についての設計上のデータを数値入力したものであってもよい。

【0011】次に,X線透過量分布曲線を求めることにより得られる半田付け部の形状を示す特徴値を半田付け部の理想的な形状に基づく特徴値と定量的に比較することにより,半田付け部の良否を判定する実施例について説明する。ここに,図10は半田付け部の形状を表す各パラメータを示す断面図,図11は半田付け部の断面形状とこれに対応するX線透過量分布曲線との関係を示す図,図12は半田付け検査の手順を示すフローチャート,図13は半田付け部の形状をクラス分類したグラフである。半田付け部の形状(フィレット形状)を示す定量的な特徴値は,図10に示すように,半田付け部1の長さe,高さh,断面積A,半田付けランド10との接触角θ2,部品3の電極部との接触角θ1の各パラメータで示すことができる。半田付け部の形状は,既に述べたように,図1に示すようなX線半田付け検査装置によって測定されるX線透過量分布曲線により知ることができる。例えば,図11に示すように,基板2上に形成された半田付けランド10に部品3が半田付けされた状態のX線透過画像からX線透過量分布曲線が得られる。更に,予め同位置の半田付け無しの状態でのX線透過画像を得て,この画像を差し引くと半田付け部1の画像を抽出することができる。抽出された半田付け部1の上記特徴値は,次のようにして求めることができる。X線の透過強度Iは,物質の材質や厚さによって次式のように示すことができる。

I=IO・exp(−μ・t)

ここで,IO:X線発生強度μ:透過した物質の減衰係数t:透過した物質の厚さそこで,X線透過画像から求められる半田付け部1の長さe,高さh,断面積Aは,次式のようにして求められる。

e=pn×dxh=[pn(IO)−pn(I)]/μA=Σ[pn(IO)−pn(I)]dx/μここで,pn:画素数dx:1画素当たりの長さ

【0012】また,接触角θ1,θ2は,半田付け部1に測定点a,bを設定して,各測定点a,bでの半田厚さ(t1,t4)と点a,bから数画素離れた点での半田厚さ(t2,t3)とを求めると共に,各点の座標(x1〜x4)を求めることにより,次式のように計算することができる。

θ1=arctan (t1−t2)/(x1−x2)]

θ2=arctan[(x3−x4)/(t3−t4)]

一方,半田付け部の理想的な形状における半田付け部の長さe,高さh,断面積Aと,接触角θ1,θ2との関係は,次式(1)(2)のように示すことができる。

e2 =A[2(C1-S2)2/(2C1C2-C1S1-C2S2- π/2+θ1 +θ2)] …(1)

h2 =A[2(C2-S1)2/(2C1C2-C1S1-C2S2- π/2+θ1 +θ2)] …(2)

ここで,C1=cosθ1, C2=cosθ2, S1=sinθ1, S2=sinθ2 上記X線透過画像から求められる半田付け部の形状と理想的な半田付け部の形状とを比較して,半田付け検査を行う手順を以下に示す。半田付け検査は,濡れ性,フィレット形状,半田量のそれぞれを評価することによってなされる。その手順を図12(a)(b)(c)に示すフローチャートに添って説明する。図12において,S1,S2……は処理手順(ステップ)の番号を示す。濡れ性の評価は図12(a)に示す手順で実施される。まず,半田付け部の長さe,高さh,断面積Aの計測(S1)と,接触角θ1,θ2の計測(S2)とを行う。上記理想的な半田付け部の形状を示す数式(1)(2)から次式(3)が導出できるので,上記各計測値を(3)式に代入して評価値K1,K2を求める(S3)。

e/h=a/eh[2(C1-S2)2/(2C1C2-C1S1-C2S2- π/2+θ1 +θ2)]

…(3)

計測されたθ1及びθ2を(3)式に代入して(e/h)(A/eh)の値を求め,これを評価値K1とする。また,計測されたe,h,Aから(e/h)/(A/eh)の値を求め,これを評価値K2とする。上記評価値K1,K2の値が予め設定された所定範囲内であれば,濡れ性は良好と判断できる(S4)。

【0013】次に,フィレット形状の評価は図12(b)に示す手順で実施される。上記濡れ性が良好である場合に,フィレット形状は半田付け部の長さe,高さh,断面積Aに対して一意的に決定されることを利用して,次のように形状の良否判定を実施する。予め半田付け部の理想形状を示す(3)式から種々の接触角θ1,θ2の値に対する(e/h)と(A/eh)の関係を導出して,図13に示すようにクラス分類グラフを作成しておく。そこで,測定された半田付け部の長さe.高さh,断面積Aから,(e/h)と(A/eh)とを計算し(S5),この計算値が図13のどのクラス分類になるかを判定する(S6)。予め良否を判定するクラス分類を設定しておけば,これに照合してフィレット形状の良否評価を行うことができる(S7)。次いで,半田量の評価は図12(c)に示す手順で実施される。半田量は,測定された断面積Aの半田付けランド10の長さLと部品3の電極高さHから求められる面積LHに占める比率を評価することにより検査することができる。まず,A/LHの計算を行い(S8),この値が予め設定した最小の面積LHに対する比率(ε1)より小さいとき半田量不足と判定でき(S9),最大の面積LHに対する比率(ε2)より大きいとき半田量過多と判断できる(S10)。従って,S9及びS10の手順で該当しなかったものを半田量が良品と評価することができる。このように半田付けランドの長さLと部品電極の高さHとで示される半田付け領域に対する半田部断面積Aの比A/LHが計算されるので,大きさの異なる部品に対する半田量を評価することができる。

【0014】

【発明の効果】第1の発明は,以上述べたように構成されているので,半田付け部の形状に基づき,その良否を判断することができる。単に半田量の大小や半田層の厚さのみによって半田付けの良否を判断する従来の方法と比べ,きめ細かな判断を行うことができ,商品の欠陥率が低下する。また,第2の発明によれば,第1の発明に更に半田量の大小の判断が加わるので,判断の正確さは更に向上する。更にまた第3の発明では,基板や部品におけるX線遮閉部の障害が取り除かれ,数値の信頼性が向上する。また,第4の発明では,計測された半田付け部の形状を示す特徴値を理想的形状の半田付け部の特徴量と定量的に比較して半田付け部の形状の良否が判断され,更に半田付け部の断面積から半田付け部の半田量の適・不適が判断される。半田付け部は形状と半田量の両面にわたる定量的な判断がなされるので,検査の精密さが一段と向上する。

【図面の簡単な説明】

【図1】 本発明の一実施例に係る半田付け検査方法を実施することのできる装置についてのブロック図。

【図2】 半田付け部の断面形状とこれに対応するX線透過量分布曲線との関係を示す図。

【図3】 半田付け部の断面形状について適正な形状のものと不適正な形状のものとを対比して示した図。

【図4】 半田付け部の形状の良否を判定する手段の一例の概要を示す図。

【図5】 半田付け部の形状の良否を判定する他の手段を示す概要図。

【図6】 図4の手段に対応した手順を示すフローチャート。

【図7】 図5に示した手段に対応する手順を示すフローチャート。

【図8】 基板や部品に存在するX線遮閉部による障害を除去するための一手段を説明するための図。

【図9】 基板や部品におけるX線遮閉部による障害の状況を説明するための図。

【図10】 半田付け部の形状の特徴値である各パラメータを示す断面図。

【図11】 半田付け部の断面形状とこれに対応するX線透過量分布曲線との関係を示す図。

【図12】 半田付け検査の手順を示すフローチャート。

【図13】 半田付け部の形状をクラス分類したグラフ。

【符号の説明】

1,1a ,1b …半田付け部

2…基板

3…部品

7…計算機

9…遮閉部

10…半田付けランド

M1 ,M2 …メモリ

【特許請求の範囲】

【請求項1】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線とを比較することにより半田付けの良否を判定することを特徴とする半田付け検査方法。

【請求項2】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,上記基板に投射されたX線の半田付け部からの透過量の分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記分布曲線と半田のX線吸収係数とから上記半田付け部の半田量を演算し,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線との比較,及び上記半田量により半田付けの良否を判定することを特徴とする半田付け検査方法。

【請求項3】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,上記基板と部品とを半田付けによらず組み合わせた組立体に投射されたX線の透過量の半田無し透過量分布データを予め記憶しておき,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記半田有り透過量分布曲線から上記半田無し透過量分布データを差し引いた半田付け部のみの透過量分布曲線を求め,上記半田付け部のみの透過量分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,1上記2個の接点対応点を結ぶ接点通過直線と上記半田付け部のみの透過量分布曲線とを比較することにより半田付けの良否を判定することを特徴とする半田付け検査方法。

【請求項4】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記接点対応点と上記分布曲線とから半田付け部の特徴値である半田付け部の長さ,高さ,断面積及び各接点対応点における半田付け部の接触角を測定して半田付け部の上記特徴値を求め,上記基板の半田付けランドの長さ及び部品の電極高さにより決定される面積と上記断面積とを比較して適正な半田量であるか否かを判断し,上記特徴値と,上記半田量の適・不適とから半田付け部の良否を判定することを特徴とする半田付け検査方法。

【請求項5】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査装置において,上記基板に投射されたX線の半田付け部からの透過量の分布曲線を検出する分布曲線検出手段と,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出する接点対応点抽出手段と,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線とを比較することにより半田付けの良否を判定する第1の良否判定手段とを具備してなることを特徴とする半田付け検査装置。

【請求項6】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査装置において,上記基板に投射されたX線の半田付け部からの透過量の分布曲線を検出する分布曲線検出手段と,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出する接点対応点抽出手段と,上記分布曲線と半田のX線吸収係数とから上記半田付け部の半田量を演算する半田量演算手段と,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線との比較,及び上記半田量により半田付けの良否を判定する第2の良否判定手段とを具備してなることを特徴とする半田付け検査装置。

【請求項7】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査装置において,上記基板と部品とを半田付けによらず組み合わせた組立体に投射されたX線の透過量の半田無し透過量分布データを予め記憶しておく記憶手段と,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出する半田有り透過量分布曲線検出手段と,上記半田有り透過量分布曲線から上記半田無し透過量分布データを差し引いた半田付け部のみの透過量分布曲線を求める半田付け部のみの透過量分布曲線演算手段と,上記半田付け部のみの透過量分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出する接点対応点抽出手段と,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線とを比較することにより半田付けの良否を判定する第3の良否判定手段とを具備してなることを特徴とする半田付け検査装置。

【請求項8】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査装置において,上記基板に投射されたX線の半田付け部からの透過量の分布曲線を検出する分布曲線検出手段と,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出する接点対応点抽出手段と,上記接点対応点と上記分布曲線とから半田付け部の特徴値である半田付け部の長さ,高さ,断面積及び各接点対応点における半田付け部の接触角を測定して半田付け部の上記特徴値を求める特徴値演算手段と,上記基板の半田付けランドの長さ及び部品の電極高さにより決定される面積と上記断面積とを比較して適正な半田量であるか否かを判断する適性半田量判断手段と,上記特徴値と,上記半田量の適・不適とから半田付けの良否を判定する第4の良否判定手段とを具備してなることを特徴とする半田付け検査装置。

【請求項1】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線とを比較することにより半田付けの良否を判定することを特徴とする半田付け検査方法。

【請求項2】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,上記基板に投射されたX線の半田付け部からの透過量の分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記分布曲線と半田のX線吸収係数とから上記半田付け部の半田量を演算し,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線との比較,及び上記半田量により半田付けの良否を判定することを特徴とする半田付け検査方法。

【請求項3】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,上記基板と部品とを半田付けによらず組み合わせた組立体に投射されたX線の透過量の半田無し透過量分布データを予め記憶しておき,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記半田有り透過量分布曲線から上記半田無し透過量分布データを差し引いた半田付け部のみの透過量分布曲線を求め,上記半田付け部のみの透過量分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,1上記2個の接点対応点を結ぶ接点通過直線と上記半田付け部のみの透過量分布曲線とを比較することにより半田付けの良否を判定することを特徴とする半田付け検査方法。

【請求項4】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査方法において,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出し,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出し,上記接点対応点と上記分布曲線とから半田付け部の特徴値である半田付け部の長さ,高さ,断面積及び各接点対応点における半田付け部の接触角を測定して半田付け部の上記特徴値を求め,上記基板の半田付けランドの長さ及び部品の電極高さにより決定される面積と上記断面積とを比較して適正な半田量であるか否かを判断し,上記特徴値と,上記半田量の適・不適とから半田付け部の良否を判定することを特徴とする半田付け検査方法。

【請求項5】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査装置において,上記基板に投射されたX線の半田付け部からの透過量の分布曲線を検出する分布曲線検出手段と,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出する接点対応点抽出手段と,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線とを比較することにより半田付けの良否を判定する第1の良否判定手段とを具備してなることを特徴とする半田付け検査装置。

【請求項6】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査装置において,上記基板に投射されたX線の半田付け部からの透過量の分布曲線を検出する分布曲線検出手段と,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出する接点対応点抽出手段と,上記分布曲線と半田のX線吸収係数とから上記半田付け部の半田量を演算する半田量演算手段と,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線との比較,及び上記半田量により半田付けの良否を判定する第2の良否判定手段とを具備してなることを特徴とする半田付け検査装置。

【請求項7】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査装置において,上記基板と部品とを半田付けによらず組み合わせた組立体に投射されたX線の透過量の半田無し透過量分布データを予め記憶しておく記憶手段と,半田付けを用いて部品を取り付けた上記基板に投射されたX線の半田付け部からの透過量の半田有り透過量分布曲線を検出する半田有り透過量分布曲線検出手段と,上記半田有り透過量分布曲線から上記半田無し透過量分布データを差し引いた半田付け部のみの透過量分布曲線を求める半田付け部のみの透過量分布曲線演算手段と,上記半田付け部のみの透過量分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出する接点対応点抽出手段と,上記2個の接点対応点を結ぶ接点通過直線と上記分布曲線とを比較することにより半田付けの良否を判定する第3の良否判定手段とを具備してなることを特徴とする半田付け検査装置。

【請求項8】 X線を少なくとも部分的に透過する基板に部品を取り付ける半田付け部の良否を検査する半田付け検査装置において,上記基板に投射されたX線の半田付け部からの透過量の分布曲線を検出する分布曲線検出手段と,上記分布曲線における半田付け部と部品側及び基板側との接点に対応する接点対応点を抽出する接点対応点抽出手段と,上記接点対応点と上記分布曲線とから半田付け部の特徴値である半田付け部の長さ,高さ,断面積及び各接点対応点における半田付け部の接触角を測定して半田付け部の上記特徴値を求める特徴値演算手段と,上記基板の半田付けランドの長さ及び部品の電極高さにより決定される面積と上記断面積とを比較して適正な半田量であるか否かを判断する適性半田量判断手段と,上記特徴値と,上記半田量の適・不適とから半田付けの良否を判定する第4の良否判定手段とを具備してなることを特徴とする半田付け検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図10】

【図6】

【図7】

【図8】

【図9】

【図11】

【図13】

【図12】

【図2】

【図3】

【図4】

【図5】

【図10】

【図6】

【図7】

【図8】

【図9】

【図11】

【図13】

【図12】

【公開番号】特開平6−42946

【公開日】平成6年(1994)2月18日

【国際特許分類】

【出願番号】特願平5−53448

【出願日】平成5年(1993)3月15日

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成6年(1994)2月18日

【国際特許分類】

【出願日】平成5年(1993)3月15日

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]