半田付方法

【課題】電子部品実装において工程簡略化を可能とするとともに接合不良を防止することができる半田付け方法を提供することを目的とする。

【解決手段】半田バンプ7が形成された電子部品6を、予め電極12aを覆って樹脂17が塗布された基板12に搭載して半田バンプ7を電極12aに半田付けし樹脂17によって電子部品6と基板12との間を樹脂封止する電子部品実装において、半田濡れ性の良好な金属粉16を含んだフラックス10の薄膜にバンプ7を押しつけ、バンプ7の下端部の表面に酸化膜7aを突き破って金属粉16を食い込ませておき、この状態のバンプ7を樹脂17が塗布された基板12に搭載する。これにより、同一工程においてバンプ7が溶融した溶融半田を金属粉16の表面を伝って濡れ拡がらせて電極12aに到達させるとともに、樹脂17を硬化させることができる。

【解決手段】半田バンプ7が形成された電子部品6を、予め電極12aを覆って樹脂17が塗布された基板12に搭載して半田バンプ7を電極12aに半田付けし樹脂17によって電子部品6と基板12との間を樹脂封止する電子部品実装において、半田濡れ性の良好な金属粉16を含んだフラックス10の薄膜にバンプ7を押しつけ、バンプ7の下端部の表面に酸化膜7aを突き破って金属粉16を食い込ませておき、この状態のバンプ7を樹脂17が塗布された基板12に搭載する。これにより、同一工程においてバンプ7が溶融した溶融半田を金属粉16の表面を伝って濡れ拡がらせて電極12aに到達させるとともに、樹脂17を硬化させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品を基板に半田付けする半田付方法に関するものである。

【背景技術】

【0002】

電子部品を基板に実装する方法として、半田接合による方法が広く用いられている。実装される電子部品がファインピッチ部品である場合など、半田接合量が少なく接合強度が不十分である場合には、電子部品を補強樹脂によって基板に固着して半田接合部を補強することが行われる。この実装方法において、電子部品の搭載に先立って基板の実装位置に予め熱硬化性樹脂より成る補強樹脂を塗布しておき、補強樹脂の上から電子部品を搭載するいわゆる「樹脂先塗り」が採用される場合がある。この方法によれば、リフロー工程において半田接合とともに補強樹脂の硬化を同一工程で行え、工程簡略化が可能となるという利点がある。

【0003】

このような「樹脂先塗り」の用途に使用される補強樹脂として、リフロー過程でのセルフアライメント特性、すなわち加熱により溶融した半田が基板の電極上で濡れ拡がる際に、溶融半田の表面張力により電子部品の端子やバンプが電極の位置にならう特性を備えた樹脂接着剤が知られている。このようなセルフアライメント型の補強樹脂として、従来より、半田の溶融温度よりも高い熱硬化温度を有する熱硬化性樹脂に、酸化膜除去のための活性成分を混合したものが用いられている。このような組成の補強樹脂を用いることにより、リフロー過程での半田溶融時において接合部分の酸化膜を除去して接合性を向上させるとともに、半田溶融時に樹脂は流動性を保っていることから、溶融半田の流動が妨げられることなく良好なセルフアライメント効果が確保される。

【特許文献1】特開平7−131145号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながらセルフアライメント型の補強樹脂には、リフロー工程での半田接合過程における温度管理が難しく、適用対象によっては正常な半田接合結果を得ることが困難であるという問題があった。すなわち上述の特許文献に示すような補強樹脂を用いる場合には、樹脂の熱硬化温度と半田溶融温度との関連で設定された温度条件に従って電子部品を加熱する必要があるが、多数の半田バンプが形成された大型部品を対象とする場合には、リフロー時において電子部品の各部を所要の温度条件に規定される均一な温度分布で加熱することが難しい。このため電子部品の全範囲において良好なセルフアライメント性が確保されず、接合不良を招く場合があった。この問題は、リフロー過程における半田溶融温度と許容最高加熱温度との幅が狭い鉛フリー半田を用いる場合に特に顕著であった。

【0005】

そこで本発明は、上述の諸課題を解消し電子部品実装において工程簡略化を可能とするとともに接合不良を防止することができる半田付け方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の半田付方法は、半田バンプが形成された電子部品を基板に搭載してリフローすることにより、前記半田バンプを溶融させて前記基板の電極に半田付けする半田付け方法であって、平坦面を有するステージ上に金属粉を含んだフラックスを薄膜状に拡げる薄膜形成工程と、前記半田バンプを前記平坦面上の薄膜が形成された部分に押しつけることにより半田バンプの表面に前記金属粉を食い込ませる金属粉食込工程と、樹脂を前記基板に前記電極を覆って塗布する樹脂塗布工程と、前記金属粉が食い込んだ状態の半田バンプを前記基板に搭載して前記樹脂で覆われた電極に半田バンプを接触させる搭載工程と、加熱

により前記半田バンプが溶融した溶融半田をこの半田バンプに食い込んだ状態で前記電極に移載された金属粉の表面を伝って濡れ拡がらせるとともに前記樹脂の硬化を促進させる半田溶融工程とを含む。

【発明の効果】

【0007】

本発明によれば、金属粉が食い込んだ状態の半田バンプを、予め樹脂が先塗りされた基板の電極に位置合わせして搭載し、加熱により半田バンプが溶融した溶融半田をこの半田バンプに食い込んだ金属粉の表面を伝って濡れ拡がらせることにより、電子部品実装工程を簡略化することができるとともに接合不良を招くことなく高品質の半田接合部を得ることができる。

【発明を実施するための最良の形態】

【0008】

(実施の形態1)

図1は本発明の実施の形態1の電子部品搭載装置の正面図、図2、図3は本発明の実施の形態1の電子部品搭載方法の工程説明図、図4は本発明の実施の形態1の電子部品搭載方法におけるフラックス転写過程の説明図、図5は本発明の実施の形態1の電子部品搭載方法における半田接合過程の説明図、図6は本発明の実施の形態1の半田付方法においてフラックスに混入される金属粉の断面図である。

【0009】

まず図1を参照して、電子部品搭載装置の構成を説明する。この電子部品搭載装置は、半田バンプが形成された電子部品を基板に搭載する機能を有するものであり、部品供給部1、フラックス転写部2、基板保持部3を直列に配置し、これらの各部の上方に部品移載機構4を配設した構成となっている。

【0010】

部品供給部1は部品トレイ5を備えており、部品トレイ5上には下面に突起電極である半田バンプ7(以下、単に「バンプ7」と略称。)が形成された電子部品6が複数載置されている。バンプ7は、微細粒状の半田ボールを外部接続用の電極に半田接合して形成される。バンプ形成後のバンプ7のサイズは、半田ボールのサイズのばらつきなどの原因によって一様ではなく、各バンプの下端部の高さはばらついている。ここでバンプ7は大気暴露により表面が酸化された状態(図2,図3に示す酸化膜7a参照)にある。

【0011】

部品供給部1に隣接して配置されたフラックス転写部2は、表面に平坦面である転写面8aを有する転写ステージ8を備えており、転写面8aの上方にはスキージ9がスキージ移動機構(図示省略)によって転写面8aに沿って水平移動自在に配設されている。転写面8a上にフラックス10を供給した状態で、スキージ9を転写ステージ8に対して平行に相対移動させることにより、スキージ9は転写面8a上にフラックス10を薄膜状に拡げてフラックス薄膜10aを形成する薄膜形成動作を行う。

【0012】

ここでフラックス10の組成について説明する。フラックス10は、ロジンなどの樹脂成分を溶剤に溶解した粘度の高い液状の基剤に、添加成分として活性剤と金属粉16(図2参照)とを混合したものである。活性剤は、バンプ7の表面に生成した半田の酸化膜7aを除去する目的で添加されるものであり、このような酸化膜除去能力を有する有機酸などが用いられる。なおここでは活性剤として半田付け後の洗浄を必要としない低活性のものが用いられる。

【0013】

金属粉16の材質としては、バンプ7に用いられる半田の融点よりも高い融点を有し、しかも大気中で金属粉16の表面に酸化膜を生成しないものであって、さらにバンプ7を形成する半田に対する濡れ性がよく、バンプ7が溶融した流動状態の半田が金属粉16の表面を伝って濡れ拡がりやすい材質(例えば純度90%以上の金、銀、パラジウムなどの貴金属)が選定される。そしてフラックス10への添加は、これらの金属を鱗片状(薄片

状)の金属箔に加工したものを、基剤中に混合することにより行われる。ここで、金属粉16のサイズとしては、代表サイズが0.05μm〜20μmの範囲のものが望ましく、基剤中への混合割合は、1〜20vol%の範囲が望ましい。

【0014】

このように金属粉を含有したフラックス薄膜10aが形成された転写面8aに対してバンプ7を押しつけることにより、バンプ7の下端部にはフラックス10が転写される。このとき、昇降押圧機構14の押圧荷重を適切に設定することにより、バンプ7の下端部を押圧荷重により幾分押しつぶして、複数のバンプ7の高さをそろえるフラットニングが行われる。そして、固形の金属粉16はフラットニング時の押圧力により、バンプ7の表面を覆う酸化膜7aを部分的に突き破ってバンプ7の半田材質内部に食い込む。

【0015】

ここで転写ステージ8の転写面8aは完全な平滑面ではなく、表面に微細な凸部8b(図4参照)を設けて所定の表面粗度に加工されている。バンプ7の押圧過程においては、フラックス10中の金属粉16は凸部8bによってバンプ7に対して押し付けられる。これによりそのままでは酸化膜7aを突き破りにくい薄片状の金属粉16を、バンプ7に食い込ませることができる。このようにしてバンプ7の下端部に酸化膜7aを突き破って食い込んだ金属粉16が存在することにより、後述するように、バンプ7を溶融させて基板12の電極12aに半田接合するリフロー時において、接合性を向上させることができる。

【0016】

上記構成において、フラックス転写部2は、平坦面である転写面8aを有する転写ステージ8とスキージ9とを備え、スキージ9を平坦面に対して相対移動させることによりこの平坦面上に金属粉16を含んだフラックス10を薄膜状に拡げる薄膜形成機構となっている。そして昇降押圧機構14を備えた部品移載機構4は、バンプ7を転写面8aのフラックス薄膜10aが形成された部分に押しつけることにより、バンプ7の表面に金属粉16を食い込ませる加圧機構となっている。

【0017】

フラックス転写部2に隣接して配置された基板保持部3は、基板保持テーブル11を備えている。基板保持テーブル11上には上面に電極12aが形成された基板12が保持されている。基板12の上面には、樹脂17が電極12aを覆って塗布されている。樹脂17は熱硬化性樹脂であり、電子部品6を基板12に実装した後に硬化することにより電子部品6を基板12に固着して半田接合部を補強する補強樹脂として機能する。

【0018】

部品移載機構4は、移動テーブル13によって水平方向に移動する昇降押圧機構14を備えており、昇降押圧機構14の下端部には下面に電子部品6を吸着保持する機能を備えた部品保持ヘッド15が装着されている。部品保持ヘッド15を部品供給部1の上方に位置させた状態で昇降押圧機構14を駆動することにより、部品保持ヘッド15は部品トレイ5に対して昇降し電子部品6を吸着してピックアップする。

【0019】

そして電子部品6を保持した部品保持ヘッド15をフラックス転写部2へ移動させた状態で、昇降押圧機構14を駆動することにより、部品保持ヘッド15は転写面8a上に形成されたフラックス薄膜10aに対して下降し、バンプ7を転写面8aに押圧する。これによりバンプ7の下端部にはフラックス10が転写されて、金属粉16がバンプ7に食い込む。これとともに、バンプ7の下端部が押圧荷重により押しつぶされ、複数のバンプ7の高さをほぼ均一にそろえるフラットニングが行われる。

【0020】

そしてフラックス転写後の電子部品6を保持した部品保持ヘッド15を基板保持部3上に移動させ、バンプ7を基板12の電極12aに位置合わせして基板12に対して昇降させることにより、電子部品6は基板12に搭載される。したがって、部品移載機構4は金属粉16が食い込んだ状態のバンプを基板の電極に位置合わせして搭載する搭載機構とな

っている。そしてここでは、この搭載機構が前述の加圧機構を兼ねた構成となっている。

【0021】

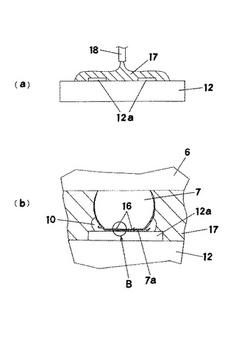

次に、バンプ7が形成された電子部品6を基板12に搭載する電子部品搭載方法について、図2〜図5を参照して説明する。この電子部品搭載方法においては、バンプ7にフラックス転写を行った後に、電子部品6を基板12に搭載してリフローすることにより、バンプ7を溶融させて基板12の電極12aに半田付けする。なお図4,図5は、図2(b)におけるA部詳細、図3(b)におけるB部詳細をそれぞれ示している。

【0022】

図2(a)において、平坦な転写面8aを有する転写ステージ8上に金属粉16を含んだフラックス10を薄膜状に拡げ、フラックス薄膜10aを形成する(薄膜形成工程)。次いで、電子部品6を保持した部品保持ヘッド15を転写ステージ8上に移動させ、図2(b)に示すように、バンプ7を転写面8a上のフラックス薄膜10aが形成された部分に押しつけることにより、バンプ7の表面に金属粉16を食い込ませる(金属粉食込工程)。

【0023】

この金属粉食込工程においては、図4のA部詳細に示すように、転写面8aに形成された凸部8bによって薄片状の金属粉16を酸化膜7aを突き破って、バンプ7に食い込ませる。なお、金属粉16として粒子状など酸化膜7aを突き破りやすい形状のものを用いる場合には、転写面8aに凸部8bを設ける必要はない。

【0024】

そしてこの後、部品保持ヘッド15を転写ステージ8から上昇させることにより、図2(c)に示すように、バンプ7の下端部は部分的に押しつぶされてフラットニングが行われるとともに、バンプ7にはフラックス10が転写される。そしてバンプ7の下端部には金属粉16が食い込んだ状態で存在しており、この金属粉16および転写されたフラックス10中の金属粉16は、次に説明する搭載工程においてバンプ7とともに電極12aに移載される。

【0025】

この後、フラックス転写塗布後の電子部品6は基板12に実装される。電子部品6の搭載に先立って、基板12には予め樹脂17が塗布される。すなわち図3(a)に示すように、基板12の上面にはディスペンサ18によって熱硬化性の樹脂17が電極12aを覆って塗布される(樹脂塗布工程)。ここで、樹脂17はバンプ7の半田材質の融点よりも高い温度で熱硬化し、且つバンプ7に転写されるフラックス10よりも低粘度の物性を有したものが用いられる。

【0026】

次いで部品搭載が行われる。すなわち図3(b)に示すように、金属粉16が食い込んだ状態のバンプ7を、基板12の電極12aに位置合わせして搭載し、樹脂17で覆われた電極12aにバンプ7を接触させる(搭載工程)。この搭載工程において、樹脂17の粘度はフラックス10の粘度よりも低いため、バンプ7を電極12aの上面に着地させる過程において、フラックス10はバンプ7に付着した状態を維持したまま樹脂17中を下降する。これにより、バンプ7はフラックス10を介して樹脂17を押しのける形で電極12aに接触する。また、金属粉16はバンプ7の表面と単に付着しているのではなく、しっかり食い込んでいるので、バンプ7が樹脂17を押しのけながら下降する場合でも、バンプ7の表面から離れる心配がない。

【0027】

そして部品搭載後の基板12はリフロー炉にて加熱され、この加熱によりバンプ7が溶融した溶融半田を、このバンプ7に食い込んだ状態で電極12aに移載された金属粉16の表面を伝って濡れ拡がらせる。そして半田溶融とともに、加熱により樹脂17の硬化を促進させる(半田溶融工程)。すなわち、半田を溶融させることによって、電極12aの表面にバンプ7の下端部を半田接合するとともに、電子部品6と基板12との隙間内において樹脂17の熱硬化反応を進行させる。

【0028】

この半田溶融工程における溶融半田の塗れ拡がりについて、図5のB部詳細を参照して説明する。図5は、半田接合開始時における電極12a表面とバンプ7との接触面を示しており、バンプ7はフラックス転写工程においてフラットニングが行われていることから、すべてのバンプ7において下端部が電極12aの表面にほぼ均一に当接する。

【0029】

このとき、フラックス10の活性作用が弱い場合には酸化膜7aは完全には除去されずバンプ7の表面に残留する。このため半田バンプ7は電極12aの表面には直接接触せず、表面の酸化膜7aを介して電極12aに接触する。そしてバンプ7の下端部に酸化膜7aを突き破った状態で食い込んだ金属粉16は、電極12aの表面に直接接触するか、あるいはフラックス10中に含有されてともに移載された金属粉16を介して電極12aに接触した状態にある。また食い込んだ状態の金属粉16が電極12aに接触していない場合でも、フラットニングによってバンプ7の電極12aへの当接状態が均一であることから、これらの金属粉16は電極12aの表面に至近距離で近接した状態にある。

【0030】

そしてこの状態でバンプ7が溶融すると、溶融半田は酸化膜7aを突き破ってバンプ7と電極12aの表面とを連結した状態にある金属粉16の表面を伝って下方に塗れ拡がる。そして電極12aの表面に直接、または酸化膜7aとの間に介在する金属粉16の表面を介して電極12aの表面に到達し、この後は電極12aの表面に沿って水平方向に濡れ拡がり、バンプ7の溶融半田は電極12aの接合面全体を覆うに至る。そしてこの後溶融半田が冷却固化することにより、バンプ7は電極12aに半田接合される。

【0031】

そしてこの半田接合過程において、電子部品6と基板12との間で樹脂17の熱硬化が促進される。なおこの半田溶融工程においては、樹脂17が完全に熱硬化するような加熱条件で加熱してもよく、また半硬化の状態で加熱を中断して別途完全硬化のためのキュア工程を設定するようにしてもよい。そして樹脂17が完全硬化することにより、電子部品6と基板12とを固着させるとともにバンプ7が電極12aに接合された半田接合部を周囲から補強する補強樹脂が形成される。

【0032】

この半田接合過程においては、フラックス10中に含まれる活性剤はバンプ7の酸化膜7aを除去する作用を発揮するが、前述のように酸化膜7aを突き破った溶融半田が金属粉16に沿って濡れ拡がることにより、酸化膜7aが部分的にのみ除去されている場合においても良好な半田接合性が確保されるため、フラックス10中に含まれる活性剤には強い活性作用は要求されない。

【0033】

換言すれば予め金属粉16をバンプ7の表面に酸化膜7aに食い込ませることにより、活性作用が弱い低活性フラックスの使用が可能となっており、半田接合後にフラックスが残留した状態においても回路電極が活性成分によって腐食される度合が低い。したがって半田付け後にフラックス除去のための洗浄を行わない無洗浄工法においても、接合不良や絶縁特性の劣化を招くことなく高品質の半田接合部を得ることができる。

【0034】

さらに本実施の形態においては、電子部品搭載に先立って基板12に樹脂17を供給する樹脂先塗り工法を採用しており、バンプ7と電極12aとの半田接合とともに、樹脂17の熱硬化を同一工程で行う形態となっている。これにより、半田接合後に別工程で樹脂封止を行う方法と比較して、工程を大幅に簡略化することが可能となっている。

【0035】

また本実施の形態では、樹脂先塗り工法による樹脂封止を行う場合において従来余儀なくされていた制約条件、すなわちセルフアライメント型の補強樹脂を用いる場合の接合過程における温度管理の制約条件を大幅に緩和することが可能となっている。前述の特許文献1に示すような補強樹脂を用いる場合には、樹脂の熱硬化温度と半田溶融温度との関連

で設定された温度条件に従って電子部品を加熱する必要があるため、リフロー時において電子部品の各部を均一な温度分布で加熱することが難しい大型部品には適用が困難であった。

【0036】

これに対し本実施の形態においては、バンプ7はフラックス10中の金属粉16が酸化膜7aに食い込んだ状態で、しかもバンプ7の下端部がフラットニングされた状態で、電極12aの表面に接触する。したがって半田溶融時には、前述のように溶融半田は金属粉16の表面を伝って濡れ拡がることにより速やかに電極12aの表面に接触する。換言すれば、バンプ7が溶融した溶融半田を電極12aの表面に到達させる過程において、溶融融半田が樹脂17の間を流動可能であることは必須要件ではなく、樹脂17の熱硬化が幾分進行した後においても、バンプ7と電極12aとの半田接合は良好に行われる。

【0037】

したがって、本実施の形態の半田付け方法によれば、リフロー過程における半田溶融温度と許容最高加熱温度との幅が狭い鉛フリー半田のバンプが多数設けられた大型部品を対象とする場合にあっても、樹脂先塗り工法を採用することができ、半田バンプが設けられた電子部品の実装工程の簡略化を可能とするとともに、各バンプを電極に確実に半田付けして接合不良を防止することができる。

【0038】

なお、フラックス10中に混入する金属粉として、単一の金属種を用いる替わりに、図6(a)に示すように、中核体となるコア金属16aとコア金属16aの表面を覆う表面金属16bとで構成された金属粉16Aを用いるようにしてよい。この構成においては、錫(Sn)、亜鉛(Zn)、鉛(Pb)、インジウム(In)からコア金属16aとして用いられる金属種を選択し、この金属種によって薄片状の金属箔を形成する。そしてこの金属箔の表面に、半田との濡れ性のよい金(Au)または銀(Ag)の被膜を電気メッキなどの方法によって形成して表面金属16bとする。

【0039】

ここで、コア金属16aと表面金属16bに用いられる金属種の組み合わせは、表面金属16bから内部のコア金属16aへの拡散(図6(b)参照)がリフロー時の加熱によって容易に生じ、リフロー終了時において表面金属16bのコア金属16a中への拡散が完了してほとんどコア金属16a中に取り込まれるような拡散特性が実現される組み合わせが選択される。すなわちこの構成においては、表面金属16bは半田との濡れ性のよい金属にて形成され、コア金属16aはリフローによる加熱により表面金属16bを固溶して内部に取り込むことが可能な金属にて形成されている。

【0040】

フラックス10に混入される金属粉としてこのような構成を採用することにより、以下に説明するような優れた効果を得ることができる。まず前述の半田溶融工程において半田バンプ7が溶融した段階では、金属粉16Aの表面金属16bが、表面に接触した溶融半田を表面伝いに濡れ拡がらせながら導く役割を果たす。ここで金属粉16Aは、高価な金や銀などの貴金属を安価なコア金属16aの表面を覆う表面金属16bとして用いるようにしていることから、金属粉入りフラックスにおいて高価な貴金属をそのまま粉体で用いる方法と比較して、大幅なコスト低減が可能となっている。

【0041】

そして半田溶融工程において加熱が継続されることにより、図6(b)に示すように、表面金属16bがコア金属16a中に拡散により徐々に取り込まれる。なおコア金属16aの金属種および加熱温度によっては、表面金属16bは液相のコア金属16aに拡散する場合と、固相のコア金属16aに拡散する場合とが存在するが、いずれの場合も表面金属16bは徐々にコア金属16a中に取り込まれる。そして表面金属16bが完全に取り込まれコア金属16aの表面が露呈されることにより、図6(c)に示すように、金属粉16Aの表面にはコア金属16aが加熱により酸化した酸化膜16cが形成される。そしてこの酸化膜16cは、半田接合後の絶縁性の向上に以下に説明するような効果を有する

。

【0042】

半田接合工程後にフラックス除去のための洗浄を行わない無洗浄工法においては、半田ペースト中に含まれていた金属粉16Aはそのまま半田接合部の周囲にフラックス残渣として残留する。金や銀などの金属をそのままフラックスに混入する金属粉として用いた場合には、残留量によっては基板の回路電極間を電気的に腐食させて絶縁性を低下させるマイグレーションが発生するおそれがある。このため、従来は絶縁性の確保を勘案して金属粉の配合割合を低く抑える必要があり、この結果溶融半田を導く効果が良好に実現されない事態が生じていた。

【0043】

これに対し、上記構成の金属粉16Aを用いることにより、半田接合工程後に金属粉16Aが半田接合部の周囲に相当量残留した場合にあっても、金属粉16Aの表面は電気的に安定な酸化膜16cに覆われていることから、マイグレーションの発生がなく、良好な絶縁性が確保される。したがって上記構成の金属粉16Aを用いることにより、半田ペースト中に十分な量の金属粉を混入することによって半田接合性を向上させるとともに、半田接合後の絶縁性を確保して実装信頼性を向上させることが可能となっている。

【0044】

(実施の形態2)

図6は本発明の実施の形態2の電子部品搭載装置の正面図である。本実施の形態2は、実施の形態1において単一の部品移載機構4によって行っていた電子部品6へのフラックス転写動作と電子部品6の基板12への搭載動作とを、それぞれ専用の部品移載機構によって行うように構成したものである。

【0045】

図6において、部品供給部1、フラックス転写部2、基板保持部3は、実施の形態1にて図1に示す各部と同様である。部品供給部1およびフラックス転写部2の上方には第1の部品移載機構4Aが配設されており、フラックス転写部2および基板保持部3の上方には第2の部品移載機構4Bが配設されている。

【0046】

第1の部品移載機構4A、第2の部品移載機構4Bは、それぞれ第1の移動テーブル13A,第2の移動テーブル13Bによって水平方向に移動する第1の昇降押圧機構14A、第2の昇降押圧機構14Bを備えており、第1の昇降押圧機構14A、第2の昇降押圧機構14Bの下端部には、それぞれ下面に電子部品6を吸着保持する機能を備えた第1の部品保持ヘッド15A、第2の部品保持ヘッド15Bが装着されている。

【0047】

第1の部品保持ヘッド15Aを部品供給部1の上方に位置させた状態で、第1の昇降押圧機構14Aを駆動することにより、第1の部品保持ヘッド15Aは部品トレイ5に対して昇降し電子部品6を吸着してピックアップする。そして電子部品6を保持した第1の部品保持ヘッド15Aをフラックス転写部2へ移動させた状態で、第1の昇降押圧機構14Aを駆動することにより、第1の部品保持ヘッド15Aは転写面8a上に形成されたフラックス薄膜10aに対して下降する。

【0048】

これにより実施の形態1に示す例と同様に、バンプ7へのフラックス10の転写および金属粉16のバンプ7への食い込み、ならびにバンプ7のフラットニングが行われる。すなわち第1の部品移載機構4Aは、バンプ7を転写面8aのフラックス薄膜10aが形成された部分に押しつけることにより、バンプ7の表面に金属粉16を食い込ませる加圧機構となっている。

【0049】

そしてフラックス転写後の電子部品6は第1の部品保持ヘッド15Bによって保持され、基板保持部3上に移動する。そしてここで第2の昇降押圧機構14Bを駆動して電子部品6を基板12に対して昇降させることにより、電子部品6は基板12に搭載される。し

たがって第2の部品移載機構4Bは、金属粉16が食い込んだ状態のバンプを基板の電極に位置合わせして搭載する搭載機構となっている。

【0050】

このように、バンプ7を転写面8aに押しつけて金属粉16を食い込ませる機能を有する第1の部品移載機構4Aと、フラックス転写後の電子部品6を基板12に搭載する機能を有する第2の部品移載機構4Bとを別個に設けることにより、それぞれの部品移載機構を必要とされる機能に応じた適正な機構特性を備えたものとすることができる。

【0051】

すなわち、第1の昇降押圧機構14A、第1の部品保持ヘッド15Aについては、金属粉16のバンプ7への食い込みやバンプ7のフラットニングなど押圧荷重を必要とする作業をバンプ数の大きい大型部品を対象として実行可能な高荷重型の構造とするとともに、第2の昇降押圧機構14B、第2の部品保持ヘッド15Bについては、薄型のフレキシブル基板など搭載動作において高い位置精度・精細な荷重制御を必要とする種類の基板に対応可能な高精度型の構造とすることができる。

【産業上の利用可能性】

【0052】

本発明の半田付方法は、電子部品実装工程を簡略化することができるとともに接合不良を招くことなく高品質の半田接合部を得ることができるという効果を有し、半田バンプが形成された電子部品を基板に半田付けするとともに電子部品と基板との間を樹脂封止する電子部品実装作業に対して有用である。

【図面の簡単な説明】

【0053】

【図1】本発明の実施の形態1の電子部品搭載装置の正面図

【図2】本発明の実施の形態1の電子部品搭載方法の工程説明図

【図3】本発明の実施の形態1の電子部品搭載方法の工程説明図

【図4】本発明の実施の形態1の電子部品搭載方法におけるフラックス転写過程の説明図

【図5】本発明の実施の形態1の電子部品搭載方法における半田接合過程の説明図

【図6】本発明の実施の形態1の半田付方法においてフッラクスに混入される金属粉の断面図

【図7】本発明の実施の形態2の電子部品搭載装置の正面図

【符号の説明】

【0054】

2 フラックス転写部

4 部品移載機構

6 電子部品

7 半田バンプ

8 転写ステージ

8a 転写面

9 スキージ

10 フラックス

10a フラックス薄膜

12 基板

12a 電極

14 昇降押圧機構

15 部品保持ヘッド

16A 金属粉

16a コア金属

16b 表面金属

16c 酸化膜

17 樹脂

【技術分野】

【0001】

本発明は、電子部品を基板に半田付けする半田付方法に関するものである。

【背景技術】

【0002】

電子部品を基板に実装する方法として、半田接合による方法が広く用いられている。実装される電子部品がファインピッチ部品である場合など、半田接合量が少なく接合強度が不十分である場合には、電子部品を補強樹脂によって基板に固着して半田接合部を補強することが行われる。この実装方法において、電子部品の搭載に先立って基板の実装位置に予め熱硬化性樹脂より成る補強樹脂を塗布しておき、補強樹脂の上から電子部品を搭載するいわゆる「樹脂先塗り」が採用される場合がある。この方法によれば、リフロー工程において半田接合とともに補強樹脂の硬化を同一工程で行え、工程簡略化が可能となるという利点がある。

【0003】

このような「樹脂先塗り」の用途に使用される補強樹脂として、リフロー過程でのセルフアライメント特性、すなわち加熱により溶融した半田が基板の電極上で濡れ拡がる際に、溶融半田の表面張力により電子部品の端子やバンプが電極の位置にならう特性を備えた樹脂接着剤が知られている。このようなセルフアライメント型の補強樹脂として、従来より、半田の溶融温度よりも高い熱硬化温度を有する熱硬化性樹脂に、酸化膜除去のための活性成分を混合したものが用いられている。このような組成の補強樹脂を用いることにより、リフロー過程での半田溶融時において接合部分の酸化膜を除去して接合性を向上させるとともに、半田溶融時に樹脂は流動性を保っていることから、溶融半田の流動が妨げられることなく良好なセルフアライメント効果が確保される。

【特許文献1】特開平7−131145号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながらセルフアライメント型の補強樹脂には、リフロー工程での半田接合過程における温度管理が難しく、適用対象によっては正常な半田接合結果を得ることが困難であるという問題があった。すなわち上述の特許文献に示すような補強樹脂を用いる場合には、樹脂の熱硬化温度と半田溶融温度との関連で設定された温度条件に従って電子部品を加熱する必要があるが、多数の半田バンプが形成された大型部品を対象とする場合には、リフロー時において電子部品の各部を所要の温度条件に規定される均一な温度分布で加熱することが難しい。このため電子部品の全範囲において良好なセルフアライメント性が確保されず、接合不良を招く場合があった。この問題は、リフロー過程における半田溶融温度と許容最高加熱温度との幅が狭い鉛フリー半田を用いる場合に特に顕著であった。

【0005】

そこで本発明は、上述の諸課題を解消し電子部品実装において工程簡略化を可能とするとともに接合不良を防止することができる半田付け方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の半田付方法は、半田バンプが形成された電子部品を基板に搭載してリフローすることにより、前記半田バンプを溶融させて前記基板の電極に半田付けする半田付け方法であって、平坦面を有するステージ上に金属粉を含んだフラックスを薄膜状に拡げる薄膜形成工程と、前記半田バンプを前記平坦面上の薄膜が形成された部分に押しつけることにより半田バンプの表面に前記金属粉を食い込ませる金属粉食込工程と、樹脂を前記基板に前記電極を覆って塗布する樹脂塗布工程と、前記金属粉が食い込んだ状態の半田バンプを前記基板に搭載して前記樹脂で覆われた電極に半田バンプを接触させる搭載工程と、加熱

により前記半田バンプが溶融した溶融半田をこの半田バンプに食い込んだ状態で前記電極に移載された金属粉の表面を伝って濡れ拡がらせるとともに前記樹脂の硬化を促進させる半田溶融工程とを含む。

【発明の効果】

【0007】

本発明によれば、金属粉が食い込んだ状態の半田バンプを、予め樹脂が先塗りされた基板の電極に位置合わせして搭載し、加熱により半田バンプが溶融した溶融半田をこの半田バンプに食い込んだ金属粉の表面を伝って濡れ拡がらせることにより、電子部品実装工程を簡略化することができるとともに接合不良を招くことなく高品質の半田接合部を得ることができる。

【発明を実施するための最良の形態】

【0008】

(実施の形態1)

図1は本発明の実施の形態1の電子部品搭載装置の正面図、図2、図3は本発明の実施の形態1の電子部品搭載方法の工程説明図、図4は本発明の実施の形態1の電子部品搭載方法におけるフラックス転写過程の説明図、図5は本発明の実施の形態1の電子部品搭載方法における半田接合過程の説明図、図6は本発明の実施の形態1の半田付方法においてフラックスに混入される金属粉の断面図である。

【0009】

まず図1を参照して、電子部品搭載装置の構成を説明する。この電子部品搭載装置は、半田バンプが形成された電子部品を基板に搭載する機能を有するものであり、部品供給部1、フラックス転写部2、基板保持部3を直列に配置し、これらの各部の上方に部品移載機構4を配設した構成となっている。

【0010】

部品供給部1は部品トレイ5を備えており、部品トレイ5上には下面に突起電極である半田バンプ7(以下、単に「バンプ7」と略称。)が形成された電子部品6が複数載置されている。バンプ7は、微細粒状の半田ボールを外部接続用の電極に半田接合して形成される。バンプ形成後のバンプ7のサイズは、半田ボールのサイズのばらつきなどの原因によって一様ではなく、各バンプの下端部の高さはばらついている。ここでバンプ7は大気暴露により表面が酸化された状態(図2,図3に示す酸化膜7a参照)にある。

【0011】

部品供給部1に隣接して配置されたフラックス転写部2は、表面に平坦面である転写面8aを有する転写ステージ8を備えており、転写面8aの上方にはスキージ9がスキージ移動機構(図示省略)によって転写面8aに沿って水平移動自在に配設されている。転写面8a上にフラックス10を供給した状態で、スキージ9を転写ステージ8に対して平行に相対移動させることにより、スキージ9は転写面8a上にフラックス10を薄膜状に拡げてフラックス薄膜10aを形成する薄膜形成動作を行う。

【0012】

ここでフラックス10の組成について説明する。フラックス10は、ロジンなどの樹脂成分を溶剤に溶解した粘度の高い液状の基剤に、添加成分として活性剤と金属粉16(図2参照)とを混合したものである。活性剤は、バンプ7の表面に生成した半田の酸化膜7aを除去する目的で添加されるものであり、このような酸化膜除去能力を有する有機酸などが用いられる。なおここでは活性剤として半田付け後の洗浄を必要としない低活性のものが用いられる。

【0013】

金属粉16の材質としては、バンプ7に用いられる半田の融点よりも高い融点を有し、しかも大気中で金属粉16の表面に酸化膜を生成しないものであって、さらにバンプ7を形成する半田に対する濡れ性がよく、バンプ7が溶融した流動状態の半田が金属粉16の表面を伝って濡れ拡がりやすい材質(例えば純度90%以上の金、銀、パラジウムなどの貴金属)が選定される。そしてフラックス10への添加は、これらの金属を鱗片状(薄片

状)の金属箔に加工したものを、基剤中に混合することにより行われる。ここで、金属粉16のサイズとしては、代表サイズが0.05μm〜20μmの範囲のものが望ましく、基剤中への混合割合は、1〜20vol%の範囲が望ましい。

【0014】

このように金属粉を含有したフラックス薄膜10aが形成された転写面8aに対してバンプ7を押しつけることにより、バンプ7の下端部にはフラックス10が転写される。このとき、昇降押圧機構14の押圧荷重を適切に設定することにより、バンプ7の下端部を押圧荷重により幾分押しつぶして、複数のバンプ7の高さをそろえるフラットニングが行われる。そして、固形の金属粉16はフラットニング時の押圧力により、バンプ7の表面を覆う酸化膜7aを部分的に突き破ってバンプ7の半田材質内部に食い込む。

【0015】

ここで転写ステージ8の転写面8aは完全な平滑面ではなく、表面に微細な凸部8b(図4参照)を設けて所定の表面粗度に加工されている。バンプ7の押圧過程においては、フラックス10中の金属粉16は凸部8bによってバンプ7に対して押し付けられる。これによりそのままでは酸化膜7aを突き破りにくい薄片状の金属粉16を、バンプ7に食い込ませることができる。このようにしてバンプ7の下端部に酸化膜7aを突き破って食い込んだ金属粉16が存在することにより、後述するように、バンプ7を溶融させて基板12の電極12aに半田接合するリフロー時において、接合性を向上させることができる。

【0016】

上記構成において、フラックス転写部2は、平坦面である転写面8aを有する転写ステージ8とスキージ9とを備え、スキージ9を平坦面に対して相対移動させることによりこの平坦面上に金属粉16を含んだフラックス10を薄膜状に拡げる薄膜形成機構となっている。そして昇降押圧機構14を備えた部品移載機構4は、バンプ7を転写面8aのフラックス薄膜10aが形成された部分に押しつけることにより、バンプ7の表面に金属粉16を食い込ませる加圧機構となっている。

【0017】

フラックス転写部2に隣接して配置された基板保持部3は、基板保持テーブル11を備えている。基板保持テーブル11上には上面に電極12aが形成された基板12が保持されている。基板12の上面には、樹脂17が電極12aを覆って塗布されている。樹脂17は熱硬化性樹脂であり、電子部品6を基板12に実装した後に硬化することにより電子部品6を基板12に固着して半田接合部を補強する補強樹脂として機能する。

【0018】

部品移載機構4は、移動テーブル13によって水平方向に移動する昇降押圧機構14を備えており、昇降押圧機構14の下端部には下面に電子部品6を吸着保持する機能を備えた部品保持ヘッド15が装着されている。部品保持ヘッド15を部品供給部1の上方に位置させた状態で昇降押圧機構14を駆動することにより、部品保持ヘッド15は部品トレイ5に対して昇降し電子部品6を吸着してピックアップする。

【0019】

そして電子部品6を保持した部品保持ヘッド15をフラックス転写部2へ移動させた状態で、昇降押圧機構14を駆動することにより、部品保持ヘッド15は転写面8a上に形成されたフラックス薄膜10aに対して下降し、バンプ7を転写面8aに押圧する。これによりバンプ7の下端部にはフラックス10が転写されて、金属粉16がバンプ7に食い込む。これとともに、バンプ7の下端部が押圧荷重により押しつぶされ、複数のバンプ7の高さをほぼ均一にそろえるフラットニングが行われる。

【0020】

そしてフラックス転写後の電子部品6を保持した部品保持ヘッド15を基板保持部3上に移動させ、バンプ7を基板12の電極12aに位置合わせして基板12に対して昇降させることにより、電子部品6は基板12に搭載される。したがって、部品移載機構4は金属粉16が食い込んだ状態のバンプを基板の電極に位置合わせして搭載する搭載機構とな

っている。そしてここでは、この搭載機構が前述の加圧機構を兼ねた構成となっている。

【0021】

次に、バンプ7が形成された電子部品6を基板12に搭載する電子部品搭載方法について、図2〜図5を参照して説明する。この電子部品搭載方法においては、バンプ7にフラックス転写を行った後に、電子部品6を基板12に搭載してリフローすることにより、バンプ7を溶融させて基板12の電極12aに半田付けする。なお図4,図5は、図2(b)におけるA部詳細、図3(b)におけるB部詳細をそれぞれ示している。

【0022】

図2(a)において、平坦な転写面8aを有する転写ステージ8上に金属粉16を含んだフラックス10を薄膜状に拡げ、フラックス薄膜10aを形成する(薄膜形成工程)。次いで、電子部品6を保持した部品保持ヘッド15を転写ステージ8上に移動させ、図2(b)に示すように、バンプ7を転写面8a上のフラックス薄膜10aが形成された部分に押しつけることにより、バンプ7の表面に金属粉16を食い込ませる(金属粉食込工程)。

【0023】

この金属粉食込工程においては、図4のA部詳細に示すように、転写面8aに形成された凸部8bによって薄片状の金属粉16を酸化膜7aを突き破って、バンプ7に食い込ませる。なお、金属粉16として粒子状など酸化膜7aを突き破りやすい形状のものを用いる場合には、転写面8aに凸部8bを設ける必要はない。

【0024】

そしてこの後、部品保持ヘッド15を転写ステージ8から上昇させることにより、図2(c)に示すように、バンプ7の下端部は部分的に押しつぶされてフラットニングが行われるとともに、バンプ7にはフラックス10が転写される。そしてバンプ7の下端部には金属粉16が食い込んだ状態で存在しており、この金属粉16および転写されたフラックス10中の金属粉16は、次に説明する搭載工程においてバンプ7とともに電極12aに移載される。

【0025】

この後、フラックス転写塗布後の電子部品6は基板12に実装される。電子部品6の搭載に先立って、基板12には予め樹脂17が塗布される。すなわち図3(a)に示すように、基板12の上面にはディスペンサ18によって熱硬化性の樹脂17が電極12aを覆って塗布される(樹脂塗布工程)。ここで、樹脂17はバンプ7の半田材質の融点よりも高い温度で熱硬化し、且つバンプ7に転写されるフラックス10よりも低粘度の物性を有したものが用いられる。

【0026】

次いで部品搭載が行われる。すなわち図3(b)に示すように、金属粉16が食い込んだ状態のバンプ7を、基板12の電極12aに位置合わせして搭載し、樹脂17で覆われた電極12aにバンプ7を接触させる(搭載工程)。この搭載工程において、樹脂17の粘度はフラックス10の粘度よりも低いため、バンプ7を電極12aの上面に着地させる過程において、フラックス10はバンプ7に付着した状態を維持したまま樹脂17中を下降する。これにより、バンプ7はフラックス10を介して樹脂17を押しのける形で電極12aに接触する。また、金属粉16はバンプ7の表面と単に付着しているのではなく、しっかり食い込んでいるので、バンプ7が樹脂17を押しのけながら下降する場合でも、バンプ7の表面から離れる心配がない。

【0027】

そして部品搭載後の基板12はリフロー炉にて加熱され、この加熱によりバンプ7が溶融した溶融半田を、このバンプ7に食い込んだ状態で電極12aに移載された金属粉16の表面を伝って濡れ拡がらせる。そして半田溶融とともに、加熱により樹脂17の硬化を促進させる(半田溶融工程)。すなわち、半田を溶融させることによって、電極12aの表面にバンプ7の下端部を半田接合するとともに、電子部品6と基板12との隙間内において樹脂17の熱硬化反応を進行させる。

【0028】

この半田溶融工程における溶融半田の塗れ拡がりについて、図5のB部詳細を参照して説明する。図5は、半田接合開始時における電極12a表面とバンプ7との接触面を示しており、バンプ7はフラックス転写工程においてフラットニングが行われていることから、すべてのバンプ7において下端部が電極12aの表面にほぼ均一に当接する。

【0029】

このとき、フラックス10の活性作用が弱い場合には酸化膜7aは完全には除去されずバンプ7の表面に残留する。このため半田バンプ7は電極12aの表面には直接接触せず、表面の酸化膜7aを介して電極12aに接触する。そしてバンプ7の下端部に酸化膜7aを突き破った状態で食い込んだ金属粉16は、電極12aの表面に直接接触するか、あるいはフラックス10中に含有されてともに移載された金属粉16を介して電極12aに接触した状態にある。また食い込んだ状態の金属粉16が電極12aに接触していない場合でも、フラットニングによってバンプ7の電極12aへの当接状態が均一であることから、これらの金属粉16は電極12aの表面に至近距離で近接した状態にある。

【0030】

そしてこの状態でバンプ7が溶融すると、溶融半田は酸化膜7aを突き破ってバンプ7と電極12aの表面とを連結した状態にある金属粉16の表面を伝って下方に塗れ拡がる。そして電極12aの表面に直接、または酸化膜7aとの間に介在する金属粉16の表面を介して電極12aの表面に到達し、この後は電極12aの表面に沿って水平方向に濡れ拡がり、バンプ7の溶融半田は電極12aの接合面全体を覆うに至る。そしてこの後溶融半田が冷却固化することにより、バンプ7は電極12aに半田接合される。

【0031】

そしてこの半田接合過程において、電子部品6と基板12との間で樹脂17の熱硬化が促進される。なおこの半田溶融工程においては、樹脂17が完全に熱硬化するような加熱条件で加熱してもよく、また半硬化の状態で加熱を中断して別途完全硬化のためのキュア工程を設定するようにしてもよい。そして樹脂17が完全硬化することにより、電子部品6と基板12とを固着させるとともにバンプ7が電極12aに接合された半田接合部を周囲から補強する補強樹脂が形成される。

【0032】

この半田接合過程においては、フラックス10中に含まれる活性剤はバンプ7の酸化膜7aを除去する作用を発揮するが、前述のように酸化膜7aを突き破った溶融半田が金属粉16に沿って濡れ拡がることにより、酸化膜7aが部分的にのみ除去されている場合においても良好な半田接合性が確保されるため、フラックス10中に含まれる活性剤には強い活性作用は要求されない。

【0033】

換言すれば予め金属粉16をバンプ7の表面に酸化膜7aに食い込ませることにより、活性作用が弱い低活性フラックスの使用が可能となっており、半田接合後にフラックスが残留した状態においても回路電極が活性成分によって腐食される度合が低い。したがって半田付け後にフラックス除去のための洗浄を行わない無洗浄工法においても、接合不良や絶縁特性の劣化を招くことなく高品質の半田接合部を得ることができる。

【0034】

さらに本実施の形態においては、電子部品搭載に先立って基板12に樹脂17を供給する樹脂先塗り工法を採用しており、バンプ7と電極12aとの半田接合とともに、樹脂17の熱硬化を同一工程で行う形態となっている。これにより、半田接合後に別工程で樹脂封止を行う方法と比較して、工程を大幅に簡略化することが可能となっている。

【0035】

また本実施の形態では、樹脂先塗り工法による樹脂封止を行う場合において従来余儀なくされていた制約条件、すなわちセルフアライメント型の補強樹脂を用いる場合の接合過程における温度管理の制約条件を大幅に緩和することが可能となっている。前述の特許文献1に示すような補強樹脂を用いる場合には、樹脂の熱硬化温度と半田溶融温度との関連

で設定された温度条件に従って電子部品を加熱する必要があるため、リフロー時において電子部品の各部を均一な温度分布で加熱することが難しい大型部品には適用が困難であった。

【0036】

これに対し本実施の形態においては、バンプ7はフラックス10中の金属粉16が酸化膜7aに食い込んだ状態で、しかもバンプ7の下端部がフラットニングされた状態で、電極12aの表面に接触する。したがって半田溶融時には、前述のように溶融半田は金属粉16の表面を伝って濡れ拡がることにより速やかに電極12aの表面に接触する。換言すれば、バンプ7が溶融した溶融半田を電極12aの表面に到達させる過程において、溶融融半田が樹脂17の間を流動可能であることは必須要件ではなく、樹脂17の熱硬化が幾分進行した後においても、バンプ7と電極12aとの半田接合は良好に行われる。

【0037】

したがって、本実施の形態の半田付け方法によれば、リフロー過程における半田溶融温度と許容最高加熱温度との幅が狭い鉛フリー半田のバンプが多数設けられた大型部品を対象とする場合にあっても、樹脂先塗り工法を採用することができ、半田バンプが設けられた電子部品の実装工程の簡略化を可能とするとともに、各バンプを電極に確実に半田付けして接合不良を防止することができる。

【0038】

なお、フラックス10中に混入する金属粉として、単一の金属種を用いる替わりに、図6(a)に示すように、中核体となるコア金属16aとコア金属16aの表面を覆う表面金属16bとで構成された金属粉16Aを用いるようにしてよい。この構成においては、錫(Sn)、亜鉛(Zn)、鉛(Pb)、インジウム(In)からコア金属16aとして用いられる金属種を選択し、この金属種によって薄片状の金属箔を形成する。そしてこの金属箔の表面に、半田との濡れ性のよい金(Au)または銀(Ag)の被膜を電気メッキなどの方法によって形成して表面金属16bとする。

【0039】

ここで、コア金属16aと表面金属16bに用いられる金属種の組み合わせは、表面金属16bから内部のコア金属16aへの拡散(図6(b)参照)がリフロー時の加熱によって容易に生じ、リフロー終了時において表面金属16bのコア金属16a中への拡散が完了してほとんどコア金属16a中に取り込まれるような拡散特性が実現される組み合わせが選択される。すなわちこの構成においては、表面金属16bは半田との濡れ性のよい金属にて形成され、コア金属16aはリフローによる加熱により表面金属16bを固溶して内部に取り込むことが可能な金属にて形成されている。

【0040】

フラックス10に混入される金属粉としてこのような構成を採用することにより、以下に説明するような優れた効果を得ることができる。まず前述の半田溶融工程において半田バンプ7が溶融した段階では、金属粉16Aの表面金属16bが、表面に接触した溶融半田を表面伝いに濡れ拡がらせながら導く役割を果たす。ここで金属粉16Aは、高価な金や銀などの貴金属を安価なコア金属16aの表面を覆う表面金属16bとして用いるようにしていることから、金属粉入りフラックスにおいて高価な貴金属をそのまま粉体で用いる方法と比較して、大幅なコスト低減が可能となっている。

【0041】

そして半田溶融工程において加熱が継続されることにより、図6(b)に示すように、表面金属16bがコア金属16a中に拡散により徐々に取り込まれる。なおコア金属16aの金属種および加熱温度によっては、表面金属16bは液相のコア金属16aに拡散する場合と、固相のコア金属16aに拡散する場合とが存在するが、いずれの場合も表面金属16bは徐々にコア金属16a中に取り込まれる。そして表面金属16bが完全に取り込まれコア金属16aの表面が露呈されることにより、図6(c)に示すように、金属粉16Aの表面にはコア金属16aが加熱により酸化した酸化膜16cが形成される。そしてこの酸化膜16cは、半田接合後の絶縁性の向上に以下に説明するような効果を有する

。

【0042】

半田接合工程後にフラックス除去のための洗浄を行わない無洗浄工法においては、半田ペースト中に含まれていた金属粉16Aはそのまま半田接合部の周囲にフラックス残渣として残留する。金や銀などの金属をそのままフラックスに混入する金属粉として用いた場合には、残留量によっては基板の回路電極間を電気的に腐食させて絶縁性を低下させるマイグレーションが発生するおそれがある。このため、従来は絶縁性の確保を勘案して金属粉の配合割合を低く抑える必要があり、この結果溶融半田を導く効果が良好に実現されない事態が生じていた。

【0043】

これに対し、上記構成の金属粉16Aを用いることにより、半田接合工程後に金属粉16Aが半田接合部の周囲に相当量残留した場合にあっても、金属粉16Aの表面は電気的に安定な酸化膜16cに覆われていることから、マイグレーションの発生がなく、良好な絶縁性が確保される。したがって上記構成の金属粉16Aを用いることにより、半田ペースト中に十分な量の金属粉を混入することによって半田接合性を向上させるとともに、半田接合後の絶縁性を確保して実装信頼性を向上させることが可能となっている。

【0044】

(実施の形態2)

図6は本発明の実施の形態2の電子部品搭載装置の正面図である。本実施の形態2は、実施の形態1において単一の部品移載機構4によって行っていた電子部品6へのフラックス転写動作と電子部品6の基板12への搭載動作とを、それぞれ専用の部品移載機構によって行うように構成したものである。

【0045】

図6において、部品供給部1、フラックス転写部2、基板保持部3は、実施の形態1にて図1に示す各部と同様である。部品供給部1およびフラックス転写部2の上方には第1の部品移載機構4Aが配設されており、フラックス転写部2および基板保持部3の上方には第2の部品移載機構4Bが配設されている。

【0046】

第1の部品移載機構4A、第2の部品移載機構4Bは、それぞれ第1の移動テーブル13A,第2の移動テーブル13Bによって水平方向に移動する第1の昇降押圧機構14A、第2の昇降押圧機構14Bを備えており、第1の昇降押圧機構14A、第2の昇降押圧機構14Bの下端部には、それぞれ下面に電子部品6を吸着保持する機能を備えた第1の部品保持ヘッド15A、第2の部品保持ヘッド15Bが装着されている。

【0047】

第1の部品保持ヘッド15Aを部品供給部1の上方に位置させた状態で、第1の昇降押圧機構14Aを駆動することにより、第1の部品保持ヘッド15Aは部品トレイ5に対して昇降し電子部品6を吸着してピックアップする。そして電子部品6を保持した第1の部品保持ヘッド15Aをフラックス転写部2へ移動させた状態で、第1の昇降押圧機構14Aを駆動することにより、第1の部品保持ヘッド15Aは転写面8a上に形成されたフラックス薄膜10aに対して下降する。

【0048】

これにより実施の形態1に示す例と同様に、バンプ7へのフラックス10の転写および金属粉16のバンプ7への食い込み、ならびにバンプ7のフラットニングが行われる。すなわち第1の部品移載機構4Aは、バンプ7を転写面8aのフラックス薄膜10aが形成された部分に押しつけることにより、バンプ7の表面に金属粉16を食い込ませる加圧機構となっている。

【0049】

そしてフラックス転写後の電子部品6は第1の部品保持ヘッド15Bによって保持され、基板保持部3上に移動する。そしてここで第2の昇降押圧機構14Bを駆動して電子部品6を基板12に対して昇降させることにより、電子部品6は基板12に搭載される。し

たがって第2の部品移載機構4Bは、金属粉16が食い込んだ状態のバンプを基板の電極に位置合わせして搭載する搭載機構となっている。

【0050】

このように、バンプ7を転写面8aに押しつけて金属粉16を食い込ませる機能を有する第1の部品移載機構4Aと、フラックス転写後の電子部品6を基板12に搭載する機能を有する第2の部品移載機構4Bとを別個に設けることにより、それぞれの部品移載機構を必要とされる機能に応じた適正な機構特性を備えたものとすることができる。

【0051】

すなわち、第1の昇降押圧機構14A、第1の部品保持ヘッド15Aについては、金属粉16のバンプ7への食い込みやバンプ7のフラットニングなど押圧荷重を必要とする作業をバンプ数の大きい大型部品を対象として実行可能な高荷重型の構造とするとともに、第2の昇降押圧機構14B、第2の部品保持ヘッド15Bについては、薄型のフレキシブル基板など搭載動作において高い位置精度・精細な荷重制御を必要とする種類の基板に対応可能な高精度型の構造とすることができる。

【産業上の利用可能性】

【0052】

本発明の半田付方法は、電子部品実装工程を簡略化することができるとともに接合不良を招くことなく高品質の半田接合部を得ることができるという効果を有し、半田バンプが形成された電子部品を基板に半田付けするとともに電子部品と基板との間を樹脂封止する電子部品実装作業に対して有用である。

【図面の簡単な説明】

【0053】

【図1】本発明の実施の形態1の電子部品搭載装置の正面図

【図2】本発明の実施の形態1の電子部品搭載方法の工程説明図

【図3】本発明の実施の形態1の電子部品搭載方法の工程説明図

【図4】本発明の実施の形態1の電子部品搭載方法におけるフラックス転写過程の説明図

【図5】本発明の実施の形態1の電子部品搭載方法における半田接合過程の説明図

【図6】本発明の実施の形態1の半田付方法においてフッラクスに混入される金属粉の断面図

【図7】本発明の実施の形態2の電子部品搭載装置の正面図

【符号の説明】

【0054】

2 フラックス転写部

4 部品移載機構

6 電子部品

7 半田バンプ

8 転写ステージ

8a 転写面

9 スキージ

10 フラックス

10a フラックス薄膜

12 基板

12a 電極

14 昇降押圧機構

15 部品保持ヘッド

16A 金属粉

16a コア金属

16b 表面金属

16c 酸化膜

17 樹脂

【特許請求の範囲】

【請求項1】

半田バンプが形成された電子部品を基板に搭載してリフローすることにより、前記半田バンプを溶融させて前記基板の電極に半田付けする半田付け方法であって、平坦面を有するステージ上に金属粉を含んだフラックスを薄膜状に拡げる薄膜形成工程と、前記半田バンプを前記平坦面上の薄膜が形成された部分に押しつけることにより半田バンプの表面に前記金属粉を食い込ませる金属粉食込工程と、樹脂を前記基板に前記電極を覆って塗布する樹脂塗布工程と、前記金属粉が食い込んだ状態の半田バンプを前記基板に搭載して前記樹脂で覆われた電極に半田バンプを接触させる搭載工程と、加熱により前記半田バンプが溶融した溶融半田をこの半田バンプに食い込んだ状態で前記電極に移載された金属粉の表面を伝って濡れ拡がらせるとともに前記樹脂の硬化を促進させる半田溶融工程とを含むことを特徴とする半田付方法。

【請求項2】

前記金属粉は、薄片状の金属箔を含むことを特徴とする請求項1記載の半田付方法。

【請求項3】

前記金属粉は、純度90%以上の金、銀、パラジウムのいずれかを含むことを特徴とする請求項1記載の半田付方法。

【請求項4】

前記金属粉は、コア金属と、このコア金属の表面を覆う表面金属とを含むことを特徴とする請求項1記載の半田付方法。

【請求項5】

前記金属粉は、コア金属と、このコア金属の表面を覆う表面金属とを含み、前記表面金属は半田との濡れ性のよい金属にて形成され、前記コア金属はリフローによる加熱により前記表面金属を固溶して内部に取り込むことが可能な金属にて形成されていることを特徴とする請求項1記載の半田付方法。

【請求項6】

前記コア金属は、錫、亜鉛、鉛、インジウムのいずれかを含み、前記表面金属は、金または銀のいずれかを含むことを特徴とする請求項4または5のいずれかに記載の半田付方法。

【請求項1】

半田バンプが形成された電子部品を基板に搭載してリフローすることにより、前記半田バンプを溶融させて前記基板の電極に半田付けする半田付け方法であって、平坦面を有するステージ上に金属粉を含んだフラックスを薄膜状に拡げる薄膜形成工程と、前記半田バンプを前記平坦面上の薄膜が形成された部分に押しつけることにより半田バンプの表面に前記金属粉を食い込ませる金属粉食込工程と、樹脂を前記基板に前記電極を覆って塗布する樹脂塗布工程と、前記金属粉が食い込んだ状態の半田バンプを前記基板に搭載して前記樹脂で覆われた電極に半田バンプを接触させる搭載工程と、加熱により前記半田バンプが溶融した溶融半田をこの半田バンプに食い込んだ状態で前記電極に移載された金属粉の表面を伝って濡れ拡がらせるとともに前記樹脂の硬化を促進させる半田溶融工程とを含むことを特徴とする半田付方法。

【請求項2】

前記金属粉は、薄片状の金属箔を含むことを特徴とする請求項1記載の半田付方法。

【請求項3】

前記金属粉は、純度90%以上の金、銀、パラジウムのいずれかを含むことを特徴とする請求項1記載の半田付方法。

【請求項4】

前記金属粉は、コア金属と、このコア金属の表面を覆う表面金属とを含むことを特徴とする請求項1記載の半田付方法。

【請求項5】

前記金属粉は、コア金属と、このコア金属の表面を覆う表面金属とを含み、前記表面金属は半田との濡れ性のよい金属にて形成され、前記コア金属はリフローによる加熱により前記表面金属を固溶して内部に取り込むことが可能な金属にて形成されていることを特徴とする請求項1記載の半田付方法。

【請求項6】

前記コア金属は、錫、亜鉛、鉛、インジウムのいずれかを含み、前記表面金属は、金または銀のいずれかを含むことを特徴とする請求項4または5のいずれかに記載の半田付方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−73976(P2006−73976A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2004−320235(P2004−320235)

【出願日】平成16年11月4日(2004.11.4)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成16年11月4日(2004.11.4)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]