半田位置解析装置、基板外観検査装置、半田位置解析方法および半田位置解析プログラム

【課題】部品の端子が接続されない基板上の半田の位置を取得することができる技術の提供。

【解決手段】基板上の半田の印刷位置を取得し、部品の端子が接続される前記基板上の半田の位置である接続位置を取得し、前記印刷位置から前記接続位置を除外した位置を前記部品の端子が接続されない基板上の半田の位置である非接続位置として取得する。

【解決手段】基板上の半田の印刷位置を取得し、部品の端子が接続される前記基板上の半田の位置である接続位置を取得し、前記印刷位置から前記接続位置を除外した位置を前記部品の端子が接続されない基板上の半田の位置である非接続位置として取得する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半田位置解析装置、基板外観検査装置、半田位置解析方法および半田位置解析プログラムに関する。

【背景技術】

【0002】

部品が基板に実装される際には、部品の端子が基板上の半田に接続されるのが通常である。従来、当該接続の良否を判定するため、部品の端子が接続された半田を可視光やX線等で検査する技術が知られている。例えば、特許文献1には、基板上の部品実装可能位置が共通であるが、実際に部品が実装される位置が異なる2種類の基板において、部品が接続される半田と接続されない半田とをフラグによって区別し、部品が接続される半田のみを選択的に検査する技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許3185430号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述した従来の技術においては、部品が接続される半田を選択して検査している。しかし、基板に対して半田を付着させる際には、通常、穴の空いたメタルマスク(以下、「マスク」という。)を利用して穴の空いた部分にのみ半田を付着させる、いわゆる半田の印刷が行われる。そして、同じ基板においても仕様の差により部品が実装される場合と実装されない場合とがあり得るため、部品が実装されないとしてもその位置のランドに半田が印刷されることになる。従って、部品が接続されていない半田にブリッジ等の不良が生じるとショート等の不具合が発生し得る。

【0005】

本発明は、前記課題に鑑みてなされたものであり、部品の端子が接続されない半田の位置を取得することができる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記の目的を達成するため、本発明においては、基板上の半田の印刷位置から部品の端子が接続される基板上の半田の位置を除外した位置を、部品の端子が接続されない基板上の半田の位置として取得する。すなわち、部品の端子の接続の良否を判定するために、部品の端子が接続される半田を検査対象とする従来技術のような構成では、部品の端子が接続されない基板上の半田の位置である非接続位置を検査対象とすることができない。

【0007】

一方、半田が印刷される位置を特定するのみでは、部品の端子が接続されるか否かにかかわらず半田の印刷位置が特定されることになり、部品の端子が接続される半田と部品の端子が接続されない半田とを区別することができない。また、同じ設計の基板であっても納入先や適用される製品が異なるなど、仕様が異なることにより、同じ位置に部品の端子が接続される場合と接続されない場合とがあり得る。そして、部品の端子が接続される半田と、部品の端子が接続されない半田とでは良否の検査方法が異なり得る。従って、半田の印刷位置に基づいて基板上での全ての半田の位置が特定されても、各半田において適切な検査を実行することはできない。

【0008】

そこで、本発明においては、全ての半田の印刷位置から部品の端子が接続される基板上の半田の位置である接続位置を除外した位置を非接続位置として取得することによって、非接続位置を接続位置と区別した状態で取得する構成としている。この結果、非接続位置の半田について、接続位置と異なる適切な検査方法で良否を判定することが可能になる。

【0009】

ここで、半田印刷位置取得手段は、基板上の半田の印刷位置を取得することができればよい。すなわち、印刷位置を取得することによって、基板上に印刷される半田の位置の全てを取得することができればよい。ここで、印刷位置は、半田の位置を特定することができればよく、所定の面積の領域に半田が印刷される場合には、当該領域の位置が特定される。

【0010】

なお、印刷位置を取得するための構成は種々の構成を採用可能であり、基板上での半田の印刷位置を示す各種のデータを利用可能である。例えば、基板の配線パターンを示す設計データから半田が印刷されるランドの位置を特定して印刷位置とする構成を採用可能である。また、半田の印刷に利用されるマスクを示すマスクデータを利用する構成を採用しても良い。すなわち、マスクは印刷位置に印刷面積に応じた半田を印刷するための穴が形成された、板状の部材であり、当該マスクを示すマスクデータを参照すれば、印刷位置とともに穴の形状を容易に特定することが可能である。さらに、基板の検査者と基板の設計者が異なるなど、基板に関する作業を行う主体が異なると基板の設計データを受け渡すことが困難になる場合があるが、マスクデータは基板の製造過程で利用されるデータであるため、容易に当該マスクデータを利用することができ、好ましい。

【0011】

接続位置取得手段は、部品の端子が接続される基板上の半田の位置である接続位置を取得することができればよい。すなわち、部品の端子が接続される半田であることにより、端子が接続された半田としての良否判定の検査対象となるような半田の位置が接続位置として取得される構成であればよい。なお、ここで、接続位置は半田の印刷位置と一致するか否かを判定可能な状態で特定されればよく、各接続位置が半田の印刷位置に含まれれば両者は同一の位置と見なされる。

【0012】

なお、接続位置を取得するための構成は種々の構成を採用可能であり、例えば、部品の実装位置と部品の種類と部品検査方法とを示す情報に基づいて部品に関する半田の検査位置(例えば、部品の端子の位置に相当する半田の位置)が特定される構成において、当該検査位置を接続位置として取得する構成等を採用可能である。すなわち、一般の良否判定においては、部品の端子の接続位置を検査位置としているため、検査位置を特定するための構成は既存の良否判定装置に備えられている。そこで、当該既存の良否判定装置を利用すれば、容易に検査位置を特定し、部品の端子の接続位置を特定することが可能である。

【0013】

非接続位置取得手段は、印刷位置から接続位置を除外した位置を部品の端子が接続されない半田の位置である非接続位置として取得することができればよい。すなわち、印刷位置は、半田が印刷される所定面積の部分を一カ所として、基板上に複数個印刷位置が設けられるが、当該印刷位置に含まれる接続位置が存在する場合、両者が一致すると見なし、両者が一致するような印刷位置を除外した残りを非接続位置として取得することができればよい。

【0014】

非接続位置が取得されると、当該非接続位置と接続位置とのそれぞれについて異なる検査方法で検査を行うことができる。例えば、接続位置については、主に当該接続位置に接続される部品の端子の半田形状に応じた検査方法で検査を行うこととし、非接続位置については、非接続位置の中から互いの距離が基準距離以内の非接続位置を特定し、検査対象位置として取得し、検査を行う構成を採用可能である。すなわち、非接続位置における半田には部品の端子が接続されないため、部品の端子に関連した不良は想定する必要がない。このため、半田の主な不良原因としては接近したランドに印刷された半田同士のブリッジが想定され、互いの距離が基準距離以内の非接続位置を検査対象位置とすれば、ブリッジが発生し得る半田を検査することが可能になる。

【0015】

なお、接続位置と非接続位置の検査順序は各種の順序とすることができる。例えば、接続位置および非接続位置を基準の位置に近い順に検査対象として良否判定を行う構成を採用可能である。この構成によれば、所定の領域を撮影可能なカメラによって一度に複数の接続位置および非接続位置を撮影して撮影された各位置を検査順序に従って検査し、さらに次の撮影を行うという処理を繰り返すことで、全ての接続位置および非接続位置を効率的に撮影し、検査することが可能になる。

【図面の簡単な説明】

【0016】

【図1】本実施形態にかかる半田位置解析装置を含む基板外観検査装置を示す概略ブロック図である。

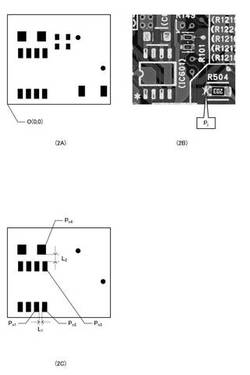

【図2】(2A)はマスクの例を模式的に示す図、(2B)は基板の例を示す図であり、(2C)は非接続位置の例を模式的に示す図である。

【図3】半田位置解析処理および検査順序決定処理を示すフローチャートである。

【図4】検査順序を示す図である。

【図5】基板外観検査処理を示すフローチャートである。

【発明を実施するための形態】

【0017】

ここでは、下記の順序に従って本発明の実施の形態について説明する。

(1)基板外観検査装置の構成:

(2)半田位置解析処理および検査順序決定処理:

(3)基板外観検査処理:

(4)他の実施形態:

【0018】

(1)基板外観検査装置の構成:

図1は、本実施形態にかかる半田位置解析装置を含む基板外観検査装置の概略構成を示している。同図において、基板外観検査装置1は、撮像部10と、制御部20と、表示部30と、を備えている。撮像部10は、検査対象を含む基板の画像を撮影し、同画像を制御部20に出力する。制御部20は撮影画像を解析することにより、検査対象となる基板上の部品や半田等の外観を検査する。本実施形態において、当該半田は、部品の端子が実際に接続される半田と部品の端子が接続されていない半田とを含む。表示部30は、撮影した画像や、基板外観検査処理の過程で生成される各種データを表示可能である。

【0019】

撮像部10は、カメラ11aと、基板を支持するガイドレール12と、ガイドレール12に支持された基板を平面移動させるX−Yステージ13と、を備えている。撮像部10は、制御部20により制御される。カメラ11aは、基板上の検査対象を視野に含むように光軸が配向されていればよい。ガイドレール12は、X−Yステージ13に固定されており、図示しない搬送装置から搬送される基板をクランプしてX−Yステージ13に対して位置決めする。X−Yステージ13は、ガイドレール12により固定された状態の基板を所定平面内で移動させる。

【0020】

本実施形態において、カメラ11aは、基板外観検査装置1に固定されており、本実施形態では、X−Yステージ13をX−Y方向(水平方向:基板の上面に平行な方向)に平面移動させることにより基板とカメラ11aとの相対位置を変更するようにしている。

【0021】

制御部20は、カメラ制御部21と、ガイドレール制御部22と、ステージ制御部23と、CPU24と、メモリ25と、出力部26と、を備えている。CPU24は、メモリ25に記録された各種プログラムを実行可能であり、本実施形態においては、メモリ25に半田位置解析プログラム25aおよび基板外観検査プログラム25x、接続位置検査プログラム25y、非接続位置検査プログラム25zが記録されている。半田位置解析プログラム25aは、部品の端子が接続される半田の位置である接続位置と部品の端子が接続されない半田の位置である非接続位置とを取得して検査対象位置を特定する機能をCPU24に実現させ、また、接続位置および非接続位置の検査順序を決定するプログラムである。

【0022】

接続位置検査プログラム25yは、部品データ25c、対照テーブル25d、マスクデータ25eに基づいて接続位置を検査する機能をCPU24に実現させるプログラムである。非接続位置検査プログラム25zは、半田位置解析プログラム25aによって取得された非接続位置およびブリッジ判定データ25fに基づいて非接続位置を検査する機能をCPU24に実現させるプログラムである。

【0023】

接続位置検査プログラム25yおよび非接続位置検査プログラム25zは、基板をカメラ11aにて撮影した画像に基づいて検査対象の外観検査を実行する機能をCPU24に実現させることができ、外観検査処理の過程でメモリ25に記録される撮影画像データ25gを利用して基板上の検査対象の外観検査を実行する。基板外観検査プログラム25xは、半田位置解析プログラム25aの処理によって決定された検査順序に基づいて検査対象を検査できるように基板をカメラ11aにて撮影し、当該検査順序に従って接続位置検査プログラム25yあるいは非接続位置検査プログラム25zを起動する機能をCPU24に実現させるためのプログラムである。

【0024】

マウントデータ25bは、基板への部品の実装に関する情報であり、基板に実装される部品を指定するためのユーザー部品コード、部品の実装位置、部品の実装方向を示す情報を含んでいる。なお、本実施形態において、部品の実装位置は、部品の中心位置のような実装の基準となる位置であり、当該部品の実装位置は基板の上面に平行な平面内で位置すべき座標で示されている。むろん、マウントデータ25bにおいては、他の情報、例えば、部品の回路記号等の情報を含んでいても良い。

【0025】

部品データ25cは、部品種とシリアルナンバー(例えば、CHIP10,SOP20。)によって管理され、部品種とシリアルナンバーのそれぞれに部品の形状、検査方法、良否判定基準を対応づけた情報である。本実施形態において、検査方法は各部品に対応した検査方法を示しており、部品の実装位置からみた部品の各端子の相対的な位置と各端子を検査する際の検査範囲と具体的な検査方法とを含んでいる。なお、部品データ25cに記録する端子の位置は、全ての端子位置を個々に記憶してもよいが、部品の実装位置に対する特定の端子からのX−Y方向の端子間ピッチと端子個数とに基づいて個々の端子位置を特定しても良い。

【0026】

対照テーブル25dは、マウントデータ25bが示すユーザー部品コードと部品データ25cが示す部品種とシリアルナンバーとの対応関係を示す情報であり、CPU24は当該対照テーブル25dを参照することにより、マウントデータ25bが示す各部品について端子の位置を示す座標と当該各端子の検査範囲と検査方法と良否判定基準とを特定することができる。なお、本実施形態において、端子の位置は、半田の印刷位置(印刷領域)の中心位置のような端子が位置すべき位置であり、当該端子の位置は基板の上面に平行な平面内で位置すべき座標で特定される。

【0027】

マスクデータ25eは、基板の上面と同一の外周形状の面を持つ薄い板状のマスクの設計情報であり、当該マスクに形成された穴の位置と形状とを示す情報を含んでいる。本実施形態にかかる基板においては銅製の配線パターンによって半田が印刷されるランドが形成されており、マスクは当該ランドに半田を印刷し、ランド以外の部分に半田を印刷しない(マスクする)ための部材である。すなわち、基板の上面とマスクの面とを合わせた状態で半田を印刷することにより、マスクに形成された穴の部分に選択的に半田を印刷することができる。マスクにおいては、半田の印刷対象となる全てのランドに対応する位置に穴が形成されており、マスクデータ25eには全ての穴に関する情報が含まれている。従って、マスクデータ25eを参照すれば、基板上の半田の印刷位置の全てを取得することができる。ブリッジ判定データ25fは、非接続位置のランド間の距離を判定する基準距離を示す情報であるとともに、ブリッジ検査に関する検査方法と良否判定基準を示す情報である。

【0028】

図2Aはマスクの例を模式的に示す図であり、図2Bは基板の例を示す図である。すなわち、図2Aにおいては、図2Bに示す基板に対応するマスクを示しており、穴を黒い矩形あるいは黒い円形で示している。同図2Aに示すようにマスクが形成されている場合、当該マスクを基板に併せて半田を印刷すると、黒い穴の部分は半田がマスクされずに基板に印刷されるため、図2Bに示すように半田が基板に印刷され、これらの穴が存在しない部分には半田が印刷されず絶縁材やシルク印刷が残った状態となる。マスクデータ25eは、図2Aに示す例において基板の原点O(0,0)を基準として黒い部分の位置、形状を特定可能なデータである。より具体的には、マスクデータ25eは、黒い矩形の中心や黒い円形の中心をO(0,0)を原点としたX−Y座標系における座標で示す情報を含む。さらに、黒い部分が矩形の場合、矩形のX方向への長さとY方向への長さを示す情報が中心の座標に対して対応付けられ、黒い部分が円形の場合その直径を示す情報が中心の座標に対して対応付けられている。上述の端子の位置は当該黒い矩形の中心や円形の中心の座標によって特定される。

【0029】

撮影画像データ25gは、カメラ11aによって撮影された画像のデータである。すなわち、CPU24は基板外観検査プログラム25xの処理によってステージ制御部23に撮影領域の座標を指示し、カメラ制御部21に撮影タイミングを指示する。ステージ制御部23は、当該指示に応じて撮影領域の座標がカメラ11aの視野の所定位置(例えば、視野中心)に位置するようにX−Yステージ13を駆動して基板を搬送する。カメラ制御部21は、当該X−Yステージ13による基板の搬送が終了すると、カメラ11aを駆動して画像を撮影する。撮影が終了すると、CPU24はカメラ制御部21を制御し、カメラ11aが出力する画像データを取得してメモリ25に記録する。

【0030】

基板外観検査プログラム25xは、以上のような検査を行う構成において検査対象となる位置を検査の必要性に応じて選択する機能を備えている。すなわち、本実施形態にかかる外観検査においては、基板に印刷された半田のうち、部品の端子が接続される半田の位置は検査対象となる。一方、部品の端子が接続されない非接続位置についても、利用者の指示等によって検査対象とすることができる。

【0031】

基板外観検査プログラム25xによる検査対象の検査順序は、半田位置解析プログラム25aの解析結果を利用して決定される。半田位置解析プログラム25aは、部品の端子が接続されない基板上の半田の位置を取得するために、半田印刷位置取得部25a1と接続位置取得部25a2と非接続位置取得部25a3と検査対象位置取得部25a4とをCPU24に実現させることが可能である。

【0032】

半田印刷位置取得部25a1は、基板上の半田の印刷位置を取得する機能をCPU24に実現させる。すなわち、CPU24は、マスクデータ25eに基づいて半田の印刷位置を取得する。接続位置取得部25a2は、部品の端子が接続される基板上の半田の位置である接続位置を取得する機能をCPU24に実現させる。すなわち、CPU24は、マウントデータ25bと部品データ25cと対照テーブル25dとに基づいて部品毎の検査位置を取得し、検査位置に対応する半田の印刷位置(印刷領域)を接続位置とする。

【0033】

非接続位置取得部25a3は、半田の印刷位置から部品の端子の接続位置を除外した位置を部品の端子が接続されない基板上の半田の位置である非接続位置として取得する機能をCPU24に実現させる。すなわち、CPU24は、半田印刷位置取得部25a1が取得した印刷位置から接続位置取得部25a2が取得した接続位置を除外した残余を非接続位置として取得する。検査対象位置取得部25a4は、非接続位置の中から、ランド間の距離がブリッジ判定データ25fが示す基準距離以内となっている非接続位置を特定し、検査対象位置として取得する機能をCPU24に実現させる。すなわち、本実施形態においては、非接続位置の全てを良否判定の検査対象とするのではなく、半田ブリッジが発生しやすい非接続位置を良否判定の検査対象とする。

【0034】

(2)半田位置解析処理および検査順序決定処理:

次に、半田位置解析処理および検査順序決定処理を詳細に説明する。本実施形態においては基板の外観検査が行われる前に半田位置解析処理および検査順序決定処理が実行される。図3は、半田位置解析処理および検査順序決定処理を示すフローチャートである。

【0035】

半田位置解析処理においてCPU24は、半田印刷位置取得部25a1の処理により、メモリ25に記録されたマスクデータ25eに基づいて基板上の全ての半田印刷位置を取得する(ステップS100)。すなわち、CPU24がマスクデータ25eによってマスクの穴の位置と形状とを特定することにより、穴の形状通りに各位置に半田が印刷される場合に当該半田が印刷される位置が特定される。なお、半田が印刷される位置はマスクの穴の形状に対応した、所定の大きさを有する領域の位置に相当する。当該位置は、基板の上面と平行な平面内での位置を特定するために設定された上述のX−Y座標系で特定され、メモリ25に記録される。この結果、CPU24は、図2Aに示す穴(黒い部分)が示す座標を特定した状態となる。

【0036】

次に、CPU24は、接続位置取得部25a2の処理により、マウントデータ25bに基づいて基板上に実装する部品の実装位置を取得する(ステップS110)。本実施形態において、基板上に実装される部品の実装位置やユーザー部品コードはマウントデータ25bに含まれているため、CPU24は、各ユーザー部品コードで示された部品の実装位置をX−Y座標系で特定する。

【0037】

次に、CPU24は、接続位置取得部25a2の処理により、部品データ25cと対照テーブル25dと部品の実装位置とに基づいて実装部品の各端子の位置を特定し、各端子の位置を含む半田の印刷位置(印刷領域)を接続位置として取得する(ステップS120)。すなわち、CPU24は、対照テーブル25dに基づいて各実装位置に実装されるユーザー部品コードで指定された実装部品と一致する部品種とシリアルナンバーを特定する。そして、CPU24は、部品データ25cに基づいて当該部品種とシリアルナンバーに対応する検査方法を特定し、当該検査方法が示す各部品の実装位置からみた部品の端子の相対的な位置をX−Y座標系で特定する。ここで特定された端子の位置は半田が印刷される所定の面積の領域で構成される印刷位置に含まれるため、当該印刷位置が接続位置として取得される。CPU24は当該端子の位置を示す座標をメモリ25に記録しておく。なお、図2Bにおいては、当該端子の位置の一つを位置Pj(×)として示している。

【0038】

次に、CPU24は、非接続位置取得部25a3の処理により、全ての印刷位置から接続位置を除外し、残りの印刷位置を非接続位置として取得する(ステップS130)。すなわち、CPU24は、ステップS100にて特定された半田が印刷される位置が示す領域内にステップS120にて特定された端子の位置の座標が含まれるか否かを判定し、含まれると判定した半田印刷位置を接続位置として除外する。また、CPU24は、除外されて残った部分を非接続位置とし、非接続位置を示す座標をメモリ25に記録しておく。図2Cは、図2Aにて黒で示す印刷位置から図2Bに示す基板の例における接続位置に相当する印刷位置を除外した結果判明する非接続位置を示す図であり、当該非接続位置を黒の矩形および黒の円で示している。

【0039】

本実施形態においては、半田が印刷される位置を示すマスクデータ25eに基づいて半田の印刷位置を特定し、基板の部品実装情報であるマウントデータ25bに基づいて部品の実装位置を求め、部品データ25cと対照テーブル25dとに基づいて当該実装位置と相対的な位置関係を持つ端子の位置を特定し当該端子位置が含まれる印刷位置を接続位置とするため、部品実装情報が変更されたとしても容易に非接続位置を特定することができる。すなわち、現在の工業製品の製造工程においては、同一の配線パターンの複数の基板が製造され、共通の配線の基板が異なる仕様の工業製品に搭載されて出荷される場合がある。そして、工業製品の仕様が異なる場合、配線パターンが同一のため半田の印刷に利用されるマスクは各仕様の基板で共通であるが、配線パターンが同一であっても各仕様の基板に実装される部品の数や種類が異なり得る。

【0040】

この結果、ある半田の位置に着目した場合に、工業製品の仕様によって部品の端子が接続される基板と接続されない基板とが発生し得る。そして、当該仕様の差異はマウントデータ25bに反映されている。すなわち、本実施形態において、工業製品の仕様が異なる場合、マウントデータ25bが異なり、マウントデータ25bに記述された部品の実装位置は仕様毎に異なり得る。従って、本実施形態のようにマウントデータ25bに基づいて部品の端子の位置を特定することにより、当該接続位置に応じて決められる半田の非接続位置も工業製品の仕様に応じた位置になる。

【0041】

次に、CPU24は、検査対象位置取得部25a4の処理により、互いの距離が、ブリッジ判定データ25fが示す基準距離以下である非接続位置を検査対象位置として選出する(ステップS140)。すなわち、CPU24は、ステップS130にて取得された非接続位置から隣接する2個の非接続位置を特定し、隣接する非接続位置同士の距離を全ての非接続位置について特定する。そして、CPU24は、特定された距離が基準距離以下であれば隣接する2個の非接続位置を良否判定の検査対象とする。すなわち、部品の端子が接続されない半田であっても、半田同士の距離が近い場合にはブリッジが発生し得る。このため、本実施形態においては、ブリッジが発生し得る距離として予め基準距離をブリッジ判定データ25fに定義しておき、互いの距離が基準距離以下である場合に非接続位置であっても良否判定の検査対象とする。

【0042】

例えば、図2Cに示す例において、距離L1が基準距離よりも小さく、距離L2が基準距離よりも大きい場合、非接続位置Pn1および非接続位置Pn2は良否判定の検査対象となるが、非接続位置Pn4は良否判定の検査対象とならない。以上の処理によれば、部品の端子が接続されない半田であるがブリッジが発生し得る半田を特定し、検査対象とすることが可能になる。そこで、CPU24は、検査対象位置取得部25a4の処理により、ブリッジ判定データ25fとマスクデータ25eとに基づいて検査対象位置となった各非接続位置の座標、検査範囲、検査方法および良否判定基準(ブリッジに関する良否判定基準)を特定する(ステップS150)。

【0043】

次に、CPU24は、検査対象位置取得部25a4の処理により、マウントデータ25bと部品データ25cとに基づいて基板に実装される部品の実装位置、当該部品の部品種とシリアルナンバー、検査範囲、検査方法および良否判定基準を特定する(ステップS160)。なお、本実施形態においては、接続位置検査プログラム25yが後述する処理を行って、各実装位置に実装される部品の各端子の位置を含む印刷位置である接続位置を特定し、各接続位置に対して検査を行う。

【0044】

次に、CPU24は、検査対象位置取得部25a4の処理により、部品の実装位置と非接続位置のうち、基準の位置(例えば、原点O)に近いものから順に検査が行われるように検査順序を決定する(ステップS170)。決定された検査手順はメモリ25に記録される。

【0045】

図4は、検査順序の決定に伴って特定済の情報を模式的に示す図である。同図においてはPjによって実装部品を示し、Pnによって非接続位置を示しており、上から順に検査対象となることを示している。なお、部品の実装位置からは、後述する接続位置検査プログラム25yの処理により、当該部品が備える各端子の位置を含む印刷位置である接続位置が特定される。

【0046】

また、PjおよびPnのそれぞれには検査順序を示す番号(図4に示す左端の列の数値)と検査を行うためのパラメータが対応付けられる。すなわち、実装部品を示すPjには、実装部品の部品種とシリアルナンバー(CHIP10等)、実装部品のX−Y座標、各端子の検査範囲(X方向、Y方向の長さ)、各端子の検査方法、良否判定基準が対応付けられる。非接続位置には、非接続位置のX−Y座標、検査範囲(X方向、Y方向の長さ)、検査方法、良否判定基準としてのブリッジ判定基準が対応付けられる。なお、本実施形態においては、接続位置検査プログラム25yが実装部品の実装位置および部品データ25cから部品の端子の座標を特定する機能を有しているため、図4に示す検査手順においては部品の実装位置を記述する構成となっている。

【0047】

(3)基板外観検査処理:

次に、基板外観検査プログラム25xが実行する基板外観検査処理を詳細に説明する。図5は、基板外観検査処理を示すフローチャートである。基板外観検査処理において、最初に、CPU24は、図示しない搬送機構によって基板をX−Yステージ13上のガイドレール12に搬入し、その両端部を支持する(ステップS200)。本実施形態においては、検査対象の全てについて撮影および検査を逐次実行する構成を採用しており、CPU24は、ステップS205〜S220のループにおいて図4に示された検査手順に従って未撮影の検査対象を順次撮影して検査を行う。なお、本実施形態において、図4に示された実装部品の全てが検査対象となる。従って、実装位置から特定される接続位置の全てが検査対象となる。一方、図4に示された非接続位置は、予めユーザーが非接続位置を検査するように設定していた場合のみに検査対象となる。

【0048】

具体的には、CPU24は、未撮影の検査対象を撮影可能な撮影位置に基板を移動させる(ステップS205)。すなわち、CPU24は、予めユーザーが非接続位置を検査するように設定していた場合には、図4に示された実装位置および非接続位置から未撮影の位置を抽出し、未撮影の実装位置および非接続位置の中で最も検査順序が早い順序に設定されている位置を撮影可能な撮影位置に基板を移動させる。一方、ユーザーが非接続位置を検査するように設定していなかった場合には、図4に示された実装位置であって未撮影の位置を抽出し、未撮影の実装位置の中で最も検査順序が早い順序に設定されている位置を撮影可能な撮影位置に基板を移動させる。

【0049】

なお、ステップ205における撮影位置は、一回の撮影で撮影される検査対象の数が最多になるように設定される。すなわち、図4に示す検査順序は基準の座標から近い順に検査が行われるように設定されており、図4に示す最も左の列の番号(検査順序)が小さい方が基準の座標に近いことになる。そこで、CPU24は、未撮影の位置の中で最も小さい番号が対応付けられた位置が撮影領域に含まれ、かつ、次の番号の位置も撮影領域に含まれるような撮影位置を設定可能であるか否かを判定する処理を、番号を一つずつ増加させながら撮影位置が設定不可能と判定されるまで繰り返す。そして、CPU24は、設定不可能の判定される直前の撮影位置となるように撮影位置を設定する。

【0050】

以上のように、一回の撮影で撮影される検査対象の数が最多になるように設定される構成によれば、接続位置および非接続位置を同時に撮影することが可能であるため、接続位置と非接続位置とを検査する際の撮影時間、撮影回数、検査に要する時間を短縮することができる。

【0051】

次に、CPU24は、画像を撮影する(ステップS210)。すなわち、CPU24はカメラ制御部21に制御信号を出力してカメラ11aによって撮影領域の画像を撮影する。次に、CPU24は、同時に撮影された各位置の検査を行う(ステップS215)。すなわち、予めユーザーが非接続位置を検査するように設定していた場合、CPU24は、撮影された実装位置および非接続位置のそれぞれを検査対象とし、図4に示された検査順序で良否を判定する。予めユーザーが非接続位置を検査するように設定していなかった場合、CPU24は、撮影された実装位置についてを検査対象とし、図4に示された検査順序で実装位置の良否を判定する。

【0052】

具体的には、CPU24は、撮影された実装位置あるいは非接続位置の一つを検査順序に従って抽出して検査対象とする。そして、検査対象が実装位置であった場合、CPU24は、図4に示す各パラメータ(実装部品の部品種とシリアルナンバー(CHIP10等)、実装部品のX−Y座標、各端子の検査範囲(X方向、Y方向の長さ)、各端子の検査方法、良否判定基準)を接続位置検査プログラム25yに受け渡しながら当該接続位置検査プログラム25yを起動する。この結果、接続位置検査プログラム25yは、実装位置に基づいて部品の端子の位置を特定し、当該端子の位置が含まれる検査範囲の画像に対して検査方法に対応した画像処理を行って特徴量を取得し、当該特徴量と良否判定基準としての閾値とを比較して良否判定を行う。むろん、検査方法としては種々の方法を採用可能であり、パターンマッチングにより検査対象の良否の判定する方法や、表示部30に表示した画像に基づいて目視により検査する方法を採用しても良い。検査結果を示す情報は、メモリ25に記録される。

【0053】

一方、検査順序に従って抽出された検査対象が非接続位置であった場合、CPU24は、図4に示す各パラメータ(非接続位置のX−Y座標、検査範囲(X方向、Y方向の長さ)、検査方法、良否判定基準としてのブリッジ判定基準)を非接続位置検査プログラム25zに受け渡しながら当該非接続位置検査プログラム25zを起動する。この結果、非接続位置検査プログラム25zは、非接続位置が含まれる検査範囲の画像に対して検査方法に対応した画像処理を行って特徴量を取得し、当該特徴量とブリッジ判定基準としての閾値とを比較して良否判定を行う。むろん、ここでも検査方法としては種々の方法を採用可能であり、パターンマッチングにより検査対象の良否の判定する方法や、表示部30に表示した画像に基づいて目視により検査する方法を採用しても良い。検査結果を示す情報は、メモリ25に記録される。

【0054】

ステップS215においてCPU24は、以上のような検査をステップS210で同時に撮影された各位置の検査が終了するまで図4に示された検査順序に従って実行する。ステップS210で同時に撮影された各位置の検査が終了すると、CPU24は、全ての検査対象について検査が終了したか否かを判定し(ステップS220)、全ての検査対象について検査が終了したと判定されない場合にはステップS205以降の処理を繰り返す。すなわち、予めユーザーが非接続位置を検査するように設定していた場合、CPU24は、図4に示された実装位置および非接続位置の全てについて検査が終了したか否かを判定する。予めユーザーが非接続位置を検査するように設定していなかった場合、CPU24は、図4に示された実装位置の全てについて検査が終了したか否かを判定する。

【0055】

ステップS220にて、全ての検査対象について検査が終了したと判定された場合、CPU24は、検査結果を出力する(ステップS225)。すなわち、CPU24は、各検査対象と良否判定結果とを対応づけた情報を表示部30に表示するための制御信号を出力部26に出力する。この結果、表示部30には、各検査対象と良否判定結果とを対応づけた情報が表示され、利用者は、各検査対象の良否判定結果を把握することができる。そして、CPU24は、図示しない搬送機構によってX−Yステージ13上のガイドレール12による基板の支持を解除し、X−Yステージ13上から基板を搬出する(ステップS230)。以上の処理により、検査が必要とされた場合には非接続位置も含めて基板の外観検査を行うことができる。

【0056】

(4)他の実施形態:

以上の実施形態は本発明を実施するための一例であり、半田の印刷位置から部品の端子が接続される半田の位置である接続位置を除外した位置を非接続位置として取得する限りにおいて、他にも種々の実施形態を採用可能である。例えば、カメラの数は1台以上の任意の数であってよい。むろん、カメラの光軸方向は固定されていても良いし、可動であっても良い。

【0057】

また、半田の印刷位置はマスクデータ25e以外の情報を利用して取得しても良い。例えば、基板の設計情報であるCADデータに基づいて配線パターンのランドを特定し、ランドの位置を半田の印刷位置として取得する構成を採用しても良い。

【0058】

さらに、検査対象とされる非接続位置は、互いの距離が基準距離以下となる位置以外にも種々の指標によって決定可能である。例えば、非接続位置に印刷される半田の量の不足(ランド部分防錆性能の低下)やマスクにおける穴の大きさ、基板上の単位面積当たりに存在する半田印刷位置の密度等が基準値を超える場合にその非接続位置を検査対象とする構成等を採用可能である。さらに、不良が発生した場合に不都合が生じる非接続位置、例えば、当該非接続位置に印刷される半田にブリッジが発生した場合にショートが発生する位置を予め特定しておき、これらの非接続位置を検査対象としても良い。さらに、半田の印刷位置から接続位置を除外して得られた非接続位置の全てを検査対象としても良い。

【符号の説明】

【0059】

1…基板外観検査装置、10…撮像部、11a…カメラ、12…ガイドレール、13…ステージ、20…制御部、21…カメラ制御部、22…ガイドレール制御部、23…ステージ制御部、24…CPU、25…メモリ、25a…半田位置解析プログラム、25a1…半田印刷位置取得部、25a2…接続位置取得部、25a3…非接続位置取得部、25a4…検査対象位置取得部、25b…マウントデータ、25c…部品データ、25d…対照テーブル、25e…マスクデータ、25f…ブリッジ判定データ、25g…撮影画像データ、25x…基板外観検査プログラム、25y…接続位置検査プログラム、25z…非接続位置検査プログラム、26…出力部、30…表示部

【技術分野】

【0001】

本発明は、半田位置解析装置、基板外観検査装置、半田位置解析方法および半田位置解析プログラムに関する。

【背景技術】

【0002】

部品が基板に実装される際には、部品の端子が基板上の半田に接続されるのが通常である。従来、当該接続の良否を判定するため、部品の端子が接続された半田を可視光やX線等で検査する技術が知られている。例えば、特許文献1には、基板上の部品実装可能位置が共通であるが、実際に部品が実装される位置が異なる2種類の基板において、部品が接続される半田と接続されない半田とをフラグによって区別し、部品が接続される半田のみを選択的に検査する技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許3185430号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述した従来の技術においては、部品が接続される半田を選択して検査している。しかし、基板に対して半田を付着させる際には、通常、穴の空いたメタルマスク(以下、「マスク」という。)を利用して穴の空いた部分にのみ半田を付着させる、いわゆる半田の印刷が行われる。そして、同じ基板においても仕様の差により部品が実装される場合と実装されない場合とがあり得るため、部品が実装されないとしてもその位置のランドに半田が印刷されることになる。従って、部品が接続されていない半田にブリッジ等の不良が生じるとショート等の不具合が発生し得る。

【0005】

本発明は、前記課題に鑑みてなされたものであり、部品の端子が接続されない半田の位置を取得することができる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記の目的を達成するため、本発明においては、基板上の半田の印刷位置から部品の端子が接続される基板上の半田の位置を除外した位置を、部品の端子が接続されない基板上の半田の位置として取得する。すなわち、部品の端子の接続の良否を判定するために、部品の端子が接続される半田を検査対象とする従来技術のような構成では、部品の端子が接続されない基板上の半田の位置である非接続位置を検査対象とすることができない。

【0007】

一方、半田が印刷される位置を特定するのみでは、部品の端子が接続されるか否かにかかわらず半田の印刷位置が特定されることになり、部品の端子が接続される半田と部品の端子が接続されない半田とを区別することができない。また、同じ設計の基板であっても納入先や適用される製品が異なるなど、仕様が異なることにより、同じ位置に部品の端子が接続される場合と接続されない場合とがあり得る。そして、部品の端子が接続される半田と、部品の端子が接続されない半田とでは良否の検査方法が異なり得る。従って、半田の印刷位置に基づいて基板上での全ての半田の位置が特定されても、各半田において適切な検査を実行することはできない。

【0008】

そこで、本発明においては、全ての半田の印刷位置から部品の端子が接続される基板上の半田の位置である接続位置を除外した位置を非接続位置として取得することによって、非接続位置を接続位置と区別した状態で取得する構成としている。この結果、非接続位置の半田について、接続位置と異なる適切な検査方法で良否を判定することが可能になる。

【0009】

ここで、半田印刷位置取得手段は、基板上の半田の印刷位置を取得することができればよい。すなわち、印刷位置を取得することによって、基板上に印刷される半田の位置の全てを取得することができればよい。ここで、印刷位置は、半田の位置を特定することができればよく、所定の面積の領域に半田が印刷される場合には、当該領域の位置が特定される。

【0010】

なお、印刷位置を取得するための構成は種々の構成を採用可能であり、基板上での半田の印刷位置を示す各種のデータを利用可能である。例えば、基板の配線パターンを示す設計データから半田が印刷されるランドの位置を特定して印刷位置とする構成を採用可能である。また、半田の印刷に利用されるマスクを示すマスクデータを利用する構成を採用しても良い。すなわち、マスクは印刷位置に印刷面積に応じた半田を印刷するための穴が形成された、板状の部材であり、当該マスクを示すマスクデータを参照すれば、印刷位置とともに穴の形状を容易に特定することが可能である。さらに、基板の検査者と基板の設計者が異なるなど、基板に関する作業を行う主体が異なると基板の設計データを受け渡すことが困難になる場合があるが、マスクデータは基板の製造過程で利用されるデータであるため、容易に当該マスクデータを利用することができ、好ましい。

【0011】

接続位置取得手段は、部品の端子が接続される基板上の半田の位置である接続位置を取得することができればよい。すなわち、部品の端子が接続される半田であることにより、端子が接続された半田としての良否判定の検査対象となるような半田の位置が接続位置として取得される構成であればよい。なお、ここで、接続位置は半田の印刷位置と一致するか否かを判定可能な状態で特定されればよく、各接続位置が半田の印刷位置に含まれれば両者は同一の位置と見なされる。

【0012】

なお、接続位置を取得するための構成は種々の構成を採用可能であり、例えば、部品の実装位置と部品の種類と部品検査方法とを示す情報に基づいて部品に関する半田の検査位置(例えば、部品の端子の位置に相当する半田の位置)が特定される構成において、当該検査位置を接続位置として取得する構成等を採用可能である。すなわち、一般の良否判定においては、部品の端子の接続位置を検査位置としているため、検査位置を特定するための構成は既存の良否判定装置に備えられている。そこで、当該既存の良否判定装置を利用すれば、容易に検査位置を特定し、部品の端子の接続位置を特定することが可能である。

【0013】

非接続位置取得手段は、印刷位置から接続位置を除外した位置を部品の端子が接続されない半田の位置である非接続位置として取得することができればよい。すなわち、印刷位置は、半田が印刷される所定面積の部分を一カ所として、基板上に複数個印刷位置が設けられるが、当該印刷位置に含まれる接続位置が存在する場合、両者が一致すると見なし、両者が一致するような印刷位置を除外した残りを非接続位置として取得することができればよい。

【0014】

非接続位置が取得されると、当該非接続位置と接続位置とのそれぞれについて異なる検査方法で検査を行うことができる。例えば、接続位置については、主に当該接続位置に接続される部品の端子の半田形状に応じた検査方法で検査を行うこととし、非接続位置については、非接続位置の中から互いの距離が基準距離以内の非接続位置を特定し、検査対象位置として取得し、検査を行う構成を採用可能である。すなわち、非接続位置における半田には部品の端子が接続されないため、部品の端子に関連した不良は想定する必要がない。このため、半田の主な不良原因としては接近したランドに印刷された半田同士のブリッジが想定され、互いの距離が基準距離以内の非接続位置を検査対象位置とすれば、ブリッジが発生し得る半田を検査することが可能になる。

【0015】

なお、接続位置と非接続位置の検査順序は各種の順序とすることができる。例えば、接続位置および非接続位置を基準の位置に近い順に検査対象として良否判定を行う構成を採用可能である。この構成によれば、所定の領域を撮影可能なカメラによって一度に複数の接続位置および非接続位置を撮影して撮影された各位置を検査順序に従って検査し、さらに次の撮影を行うという処理を繰り返すことで、全ての接続位置および非接続位置を効率的に撮影し、検査することが可能になる。

【図面の簡単な説明】

【0016】

【図1】本実施形態にかかる半田位置解析装置を含む基板外観検査装置を示す概略ブロック図である。

【図2】(2A)はマスクの例を模式的に示す図、(2B)は基板の例を示す図であり、(2C)は非接続位置の例を模式的に示す図である。

【図3】半田位置解析処理および検査順序決定処理を示すフローチャートである。

【図4】検査順序を示す図である。

【図5】基板外観検査処理を示すフローチャートである。

【発明を実施するための形態】

【0017】

ここでは、下記の順序に従って本発明の実施の形態について説明する。

(1)基板外観検査装置の構成:

(2)半田位置解析処理および検査順序決定処理:

(3)基板外観検査処理:

(4)他の実施形態:

【0018】

(1)基板外観検査装置の構成:

図1は、本実施形態にかかる半田位置解析装置を含む基板外観検査装置の概略構成を示している。同図において、基板外観検査装置1は、撮像部10と、制御部20と、表示部30と、を備えている。撮像部10は、検査対象を含む基板の画像を撮影し、同画像を制御部20に出力する。制御部20は撮影画像を解析することにより、検査対象となる基板上の部品や半田等の外観を検査する。本実施形態において、当該半田は、部品の端子が実際に接続される半田と部品の端子が接続されていない半田とを含む。表示部30は、撮影した画像や、基板外観検査処理の過程で生成される各種データを表示可能である。

【0019】

撮像部10は、カメラ11aと、基板を支持するガイドレール12と、ガイドレール12に支持された基板を平面移動させるX−Yステージ13と、を備えている。撮像部10は、制御部20により制御される。カメラ11aは、基板上の検査対象を視野に含むように光軸が配向されていればよい。ガイドレール12は、X−Yステージ13に固定されており、図示しない搬送装置から搬送される基板をクランプしてX−Yステージ13に対して位置決めする。X−Yステージ13は、ガイドレール12により固定された状態の基板を所定平面内で移動させる。

【0020】

本実施形態において、カメラ11aは、基板外観検査装置1に固定されており、本実施形態では、X−Yステージ13をX−Y方向(水平方向:基板の上面に平行な方向)に平面移動させることにより基板とカメラ11aとの相対位置を変更するようにしている。

【0021】

制御部20は、カメラ制御部21と、ガイドレール制御部22と、ステージ制御部23と、CPU24と、メモリ25と、出力部26と、を備えている。CPU24は、メモリ25に記録された各種プログラムを実行可能であり、本実施形態においては、メモリ25に半田位置解析プログラム25aおよび基板外観検査プログラム25x、接続位置検査プログラム25y、非接続位置検査プログラム25zが記録されている。半田位置解析プログラム25aは、部品の端子が接続される半田の位置である接続位置と部品の端子が接続されない半田の位置である非接続位置とを取得して検査対象位置を特定する機能をCPU24に実現させ、また、接続位置および非接続位置の検査順序を決定するプログラムである。

【0022】

接続位置検査プログラム25yは、部品データ25c、対照テーブル25d、マスクデータ25eに基づいて接続位置を検査する機能をCPU24に実現させるプログラムである。非接続位置検査プログラム25zは、半田位置解析プログラム25aによって取得された非接続位置およびブリッジ判定データ25fに基づいて非接続位置を検査する機能をCPU24に実現させるプログラムである。

【0023】

接続位置検査プログラム25yおよび非接続位置検査プログラム25zは、基板をカメラ11aにて撮影した画像に基づいて検査対象の外観検査を実行する機能をCPU24に実現させることができ、外観検査処理の過程でメモリ25に記録される撮影画像データ25gを利用して基板上の検査対象の外観検査を実行する。基板外観検査プログラム25xは、半田位置解析プログラム25aの処理によって決定された検査順序に基づいて検査対象を検査できるように基板をカメラ11aにて撮影し、当該検査順序に従って接続位置検査プログラム25yあるいは非接続位置検査プログラム25zを起動する機能をCPU24に実現させるためのプログラムである。

【0024】

マウントデータ25bは、基板への部品の実装に関する情報であり、基板に実装される部品を指定するためのユーザー部品コード、部品の実装位置、部品の実装方向を示す情報を含んでいる。なお、本実施形態において、部品の実装位置は、部品の中心位置のような実装の基準となる位置であり、当該部品の実装位置は基板の上面に平行な平面内で位置すべき座標で示されている。むろん、マウントデータ25bにおいては、他の情報、例えば、部品の回路記号等の情報を含んでいても良い。

【0025】

部品データ25cは、部品種とシリアルナンバー(例えば、CHIP10,SOP20。)によって管理され、部品種とシリアルナンバーのそれぞれに部品の形状、検査方法、良否判定基準を対応づけた情報である。本実施形態において、検査方法は各部品に対応した検査方法を示しており、部品の実装位置からみた部品の各端子の相対的な位置と各端子を検査する際の検査範囲と具体的な検査方法とを含んでいる。なお、部品データ25cに記録する端子の位置は、全ての端子位置を個々に記憶してもよいが、部品の実装位置に対する特定の端子からのX−Y方向の端子間ピッチと端子個数とに基づいて個々の端子位置を特定しても良い。

【0026】

対照テーブル25dは、マウントデータ25bが示すユーザー部品コードと部品データ25cが示す部品種とシリアルナンバーとの対応関係を示す情報であり、CPU24は当該対照テーブル25dを参照することにより、マウントデータ25bが示す各部品について端子の位置を示す座標と当該各端子の検査範囲と検査方法と良否判定基準とを特定することができる。なお、本実施形態において、端子の位置は、半田の印刷位置(印刷領域)の中心位置のような端子が位置すべき位置であり、当該端子の位置は基板の上面に平行な平面内で位置すべき座標で特定される。

【0027】

マスクデータ25eは、基板の上面と同一の外周形状の面を持つ薄い板状のマスクの設計情報であり、当該マスクに形成された穴の位置と形状とを示す情報を含んでいる。本実施形態にかかる基板においては銅製の配線パターンによって半田が印刷されるランドが形成されており、マスクは当該ランドに半田を印刷し、ランド以外の部分に半田を印刷しない(マスクする)ための部材である。すなわち、基板の上面とマスクの面とを合わせた状態で半田を印刷することにより、マスクに形成された穴の部分に選択的に半田を印刷することができる。マスクにおいては、半田の印刷対象となる全てのランドに対応する位置に穴が形成されており、マスクデータ25eには全ての穴に関する情報が含まれている。従って、マスクデータ25eを参照すれば、基板上の半田の印刷位置の全てを取得することができる。ブリッジ判定データ25fは、非接続位置のランド間の距離を判定する基準距離を示す情報であるとともに、ブリッジ検査に関する検査方法と良否判定基準を示す情報である。

【0028】

図2Aはマスクの例を模式的に示す図であり、図2Bは基板の例を示す図である。すなわち、図2Aにおいては、図2Bに示す基板に対応するマスクを示しており、穴を黒い矩形あるいは黒い円形で示している。同図2Aに示すようにマスクが形成されている場合、当該マスクを基板に併せて半田を印刷すると、黒い穴の部分は半田がマスクされずに基板に印刷されるため、図2Bに示すように半田が基板に印刷され、これらの穴が存在しない部分には半田が印刷されず絶縁材やシルク印刷が残った状態となる。マスクデータ25eは、図2Aに示す例において基板の原点O(0,0)を基準として黒い部分の位置、形状を特定可能なデータである。より具体的には、マスクデータ25eは、黒い矩形の中心や黒い円形の中心をO(0,0)を原点としたX−Y座標系における座標で示す情報を含む。さらに、黒い部分が矩形の場合、矩形のX方向への長さとY方向への長さを示す情報が中心の座標に対して対応付けられ、黒い部分が円形の場合その直径を示す情報が中心の座標に対して対応付けられている。上述の端子の位置は当該黒い矩形の中心や円形の中心の座標によって特定される。

【0029】

撮影画像データ25gは、カメラ11aによって撮影された画像のデータである。すなわち、CPU24は基板外観検査プログラム25xの処理によってステージ制御部23に撮影領域の座標を指示し、カメラ制御部21に撮影タイミングを指示する。ステージ制御部23は、当該指示に応じて撮影領域の座標がカメラ11aの視野の所定位置(例えば、視野中心)に位置するようにX−Yステージ13を駆動して基板を搬送する。カメラ制御部21は、当該X−Yステージ13による基板の搬送が終了すると、カメラ11aを駆動して画像を撮影する。撮影が終了すると、CPU24はカメラ制御部21を制御し、カメラ11aが出力する画像データを取得してメモリ25に記録する。

【0030】

基板外観検査プログラム25xは、以上のような検査を行う構成において検査対象となる位置を検査の必要性に応じて選択する機能を備えている。すなわち、本実施形態にかかる外観検査においては、基板に印刷された半田のうち、部品の端子が接続される半田の位置は検査対象となる。一方、部品の端子が接続されない非接続位置についても、利用者の指示等によって検査対象とすることができる。

【0031】

基板外観検査プログラム25xによる検査対象の検査順序は、半田位置解析プログラム25aの解析結果を利用して決定される。半田位置解析プログラム25aは、部品の端子が接続されない基板上の半田の位置を取得するために、半田印刷位置取得部25a1と接続位置取得部25a2と非接続位置取得部25a3と検査対象位置取得部25a4とをCPU24に実現させることが可能である。

【0032】

半田印刷位置取得部25a1は、基板上の半田の印刷位置を取得する機能をCPU24に実現させる。すなわち、CPU24は、マスクデータ25eに基づいて半田の印刷位置を取得する。接続位置取得部25a2は、部品の端子が接続される基板上の半田の位置である接続位置を取得する機能をCPU24に実現させる。すなわち、CPU24は、マウントデータ25bと部品データ25cと対照テーブル25dとに基づいて部品毎の検査位置を取得し、検査位置に対応する半田の印刷位置(印刷領域)を接続位置とする。

【0033】

非接続位置取得部25a3は、半田の印刷位置から部品の端子の接続位置を除外した位置を部品の端子が接続されない基板上の半田の位置である非接続位置として取得する機能をCPU24に実現させる。すなわち、CPU24は、半田印刷位置取得部25a1が取得した印刷位置から接続位置取得部25a2が取得した接続位置を除外した残余を非接続位置として取得する。検査対象位置取得部25a4は、非接続位置の中から、ランド間の距離がブリッジ判定データ25fが示す基準距離以内となっている非接続位置を特定し、検査対象位置として取得する機能をCPU24に実現させる。すなわち、本実施形態においては、非接続位置の全てを良否判定の検査対象とするのではなく、半田ブリッジが発生しやすい非接続位置を良否判定の検査対象とする。

【0034】

(2)半田位置解析処理および検査順序決定処理:

次に、半田位置解析処理および検査順序決定処理を詳細に説明する。本実施形態においては基板の外観検査が行われる前に半田位置解析処理および検査順序決定処理が実行される。図3は、半田位置解析処理および検査順序決定処理を示すフローチャートである。

【0035】

半田位置解析処理においてCPU24は、半田印刷位置取得部25a1の処理により、メモリ25に記録されたマスクデータ25eに基づいて基板上の全ての半田印刷位置を取得する(ステップS100)。すなわち、CPU24がマスクデータ25eによってマスクの穴の位置と形状とを特定することにより、穴の形状通りに各位置に半田が印刷される場合に当該半田が印刷される位置が特定される。なお、半田が印刷される位置はマスクの穴の形状に対応した、所定の大きさを有する領域の位置に相当する。当該位置は、基板の上面と平行な平面内での位置を特定するために設定された上述のX−Y座標系で特定され、メモリ25に記録される。この結果、CPU24は、図2Aに示す穴(黒い部分)が示す座標を特定した状態となる。

【0036】

次に、CPU24は、接続位置取得部25a2の処理により、マウントデータ25bに基づいて基板上に実装する部品の実装位置を取得する(ステップS110)。本実施形態において、基板上に実装される部品の実装位置やユーザー部品コードはマウントデータ25bに含まれているため、CPU24は、各ユーザー部品コードで示された部品の実装位置をX−Y座標系で特定する。

【0037】

次に、CPU24は、接続位置取得部25a2の処理により、部品データ25cと対照テーブル25dと部品の実装位置とに基づいて実装部品の各端子の位置を特定し、各端子の位置を含む半田の印刷位置(印刷領域)を接続位置として取得する(ステップS120)。すなわち、CPU24は、対照テーブル25dに基づいて各実装位置に実装されるユーザー部品コードで指定された実装部品と一致する部品種とシリアルナンバーを特定する。そして、CPU24は、部品データ25cに基づいて当該部品種とシリアルナンバーに対応する検査方法を特定し、当該検査方法が示す各部品の実装位置からみた部品の端子の相対的な位置をX−Y座標系で特定する。ここで特定された端子の位置は半田が印刷される所定の面積の領域で構成される印刷位置に含まれるため、当該印刷位置が接続位置として取得される。CPU24は当該端子の位置を示す座標をメモリ25に記録しておく。なお、図2Bにおいては、当該端子の位置の一つを位置Pj(×)として示している。

【0038】

次に、CPU24は、非接続位置取得部25a3の処理により、全ての印刷位置から接続位置を除外し、残りの印刷位置を非接続位置として取得する(ステップS130)。すなわち、CPU24は、ステップS100にて特定された半田が印刷される位置が示す領域内にステップS120にて特定された端子の位置の座標が含まれるか否かを判定し、含まれると判定した半田印刷位置を接続位置として除外する。また、CPU24は、除外されて残った部分を非接続位置とし、非接続位置を示す座標をメモリ25に記録しておく。図2Cは、図2Aにて黒で示す印刷位置から図2Bに示す基板の例における接続位置に相当する印刷位置を除外した結果判明する非接続位置を示す図であり、当該非接続位置を黒の矩形および黒の円で示している。

【0039】

本実施形態においては、半田が印刷される位置を示すマスクデータ25eに基づいて半田の印刷位置を特定し、基板の部品実装情報であるマウントデータ25bに基づいて部品の実装位置を求め、部品データ25cと対照テーブル25dとに基づいて当該実装位置と相対的な位置関係を持つ端子の位置を特定し当該端子位置が含まれる印刷位置を接続位置とするため、部品実装情報が変更されたとしても容易に非接続位置を特定することができる。すなわち、現在の工業製品の製造工程においては、同一の配線パターンの複数の基板が製造され、共通の配線の基板が異なる仕様の工業製品に搭載されて出荷される場合がある。そして、工業製品の仕様が異なる場合、配線パターンが同一のため半田の印刷に利用されるマスクは各仕様の基板で共通であるが、配線パターンが同一であっても各仕様の基板に実装される部品の数や種類が異なり得る。

【0040】

この結果、ある半田の位置に着目した場合に、工業製品の仕様によって部品の端子が接続される基板と接続されない基板とが発生し得る。そして、当該仕様の差異はマウントデータ25bに反映されている。すなわち、本実施形態において、工業製品の仕様が異なる場合、マウントデータ25bが異なり、マウントデータ25bに記述された部品の実装位置は仕様毎に異なり得る。従って、本実施形態のようにマウントデータ25bに基づいて部品の端子の位置を特定することにより、当該接続位置に応じて決められる半田の非接続位置も工業製品の仕様に応じた位置になる。

【0041】

次に、CPU24は、検査対象位置取得部25a4の処理により、互いの距離が、ブリッジ判定データ25fが示す基準距離以下である非接続位置を検査対象位置として選出する(ステップS140)。すなわち、CPU24は、ステップS130にて取得された非接続位置から隣接する2個の非接続位置を特定し、隣接する非接続位置同士の距離を全ての非接続位置について特定する。そして、CPU24は、特定された距離が基準距離以下であれば隣接する2個の非接続位置を良否判定の検査対象とする。すなわち、部品の端子が接続されない半田であっても、半田同士の距離が近い場合にはブリッジが発生し得る。このため、本実施形態においては、ブリッジが発生し得る距離として予め基準距離をブリッジ判定データ25fに定義しておき、互いの距離が基準距離以下である場合に非接続位置であっても良否判定の検査対象とする。

【0042】

例えば、図2Cに示す例において、距離L1が基準距離よりも小さく、距離L2が基準距離よりも大きい場合、非接続位置Pn1および非接続位置Pn2は良否判定の検査対象となるが、非接続位置Pn4は良否判定の検査対象とならない。以上の処理によれば、部品の端子が接続されない半田であるがブリッジが発生し得る半田を特定し、検査対象とすることが可能になる。そこで、CPU24は、検査対象位置取得部25a4の処理により、ブリッジ判定データ25fとマスクデータ25eとに基づいて検査対象位置となった各非接続位置の座標、検査範囲、検査方法および良否判定基準(ブリッジに関する良否判定基準)を特定する(ステップS150)。

【0043】

次に、CPU24は、検査対象位置取得部25a4の処理により、マウントデータ25bと部品データ25cとに基づいて基板に実装される部品の実装位置、当該部品の部品種とシリアルナンバー、検査範囲、検査方法および良否判定基準を特定する(ステップS160)。なお、本実施形態においては、接続位置検査プログラム25yが後述する処理を行って、各実装位置に実装される部品の各端子の位置を含む印刷位置である接続位置を特定し、各接続位置に対して検査を行う。

【0044】

次に、CPU24は、検査対象位置取得部25a4の処理により、部品の実装位置と非接続位置のうち、基準の位置(例えば、原点O)に近いものから順に検査が行われるように検査順序を決定する(ステップS170)。決定された検査手順はメモリ25に記録される。

【0045】

図4は、検査順序の決定に伴って特定済の情報を模式的に示す図である。同図においてはPjによって実装部品を示し、Pnによって非接続位置を示しており、上から順に検査対象となることを示している。なお、部品の実装位置からは、後述する接続位置検査プログラム25yの処理により、当該部品が備える各端子の位置を含む印刷位置である接続位置が特定される。

【0046】

また、PjおよびPnのそれぞれには検査順序を示す番号(図4に示す左端の列の数値)と検査を行うためのパラメータが対応付けられる。すなわち、実装部品を示すPjには、実装部品の部品種とシリアルナンバー(CHIP10等)、実装部品のX−Y座標、各端子の検査範囲(X方向、Y方向の長さ)、各端子の検査方法、良否判定基準が対応付けられる。非接続位置には、非接続位置のX−Y座標、検査範囲(X方向、Y方向の長さ)、検査方法、良否判定基準としてのブリッジ判定基準が対応付けられる。なお、本実施形態においては、接続位置検査プログラム25yが実装部品の実装位置および部品データ25cから部品の端子の座標を特定する機能を有しているため、図4に示す検査手順においては部品の実装位置を記述する構成となっている。

【0047】

(3)基板外観検査処理:

次に、基板外観検査プログラム25xが実行する基板外観検査処理を詳細に説明する。図5は、基板外観検査処理を示すフローチャートである。基板外観検査処理において、最初に、CPU24は、図示しない搬送機構によって基板をX−Yステージ13上のガイドレール12に搬入し、その両端部を支持する(ステップS200)。本実施形態においては、検査対象の全てについて撮影および検査を逐次実行する構成を採用しており、CPU24は、ステップS205〜S220のループにおいて図4に示された検査手順に従って未撮影の検査対象を順次撮影して検査を行う。なお、本実施形態において、図4に示された実装部品の全てが検査対象となる。従って、実装位置から特定される接続位置の全てが検査対象となる。一方、図4に示された非接続位置は、予めユーザーが非接続位置を検査するように設定していた場合のみに検査対象となる。

【0048】

具体的には、CPU24は、未撮影の検査対象を撮影可能な撮影位置に基板を移動させる(ステップS205)。すなわち、CPU24は、予めユーザーが非接続位置を検査するように設定していた場合には、図4に示された実装位置および非接続位置から未撮影の位置を抽出し、未撮影の実装位置および非接続位置の中で最も検査順序が早い順序に設定されている位置を撮影可能な撮影位置に基板を移動させる。一方、ユーザーが非接続位置を検査するように設定していなかった場合には、図4に示された実装位置であって未撮影の位置を抽出し、未撮影の実装位置の中で最も検査順序が早い順序に設定されている位置を撮影可能な撮影位置に基板を移動させる。

【0049】

なお、ステップ205における撮影位置は、一回の撮影で撮影される検査対象の数が最多になるように設定される。すなわち、図4に示す検査順序は基準の座標から近い順に検査が行われるように設定されており、図4に示す最も左の列の番号(検査順序)が小さい方が基準の座標に近いことになる。そこで、CPU24は、未撮影の位置の中で最も小さい番号が対応付けられた位置が撮影領域に含まれ、かつ、次の番号の位置も撮影領域に含まれるような撮影位置を設定可能であるか否かを判定する処理を、番号を一つずつ増加させながら撮影位置が設定不可能と判定されるまで繰り返す。そして、CPU24は、設定不可能の判定される直前の撮影位置となるように撮影位置を設定する。

【0050】

以上のように、一回の撮影で撮影される検査対象の数が最多になるように設定される構成によれば、接続位置および非接続位置を同時に撮影することが可能であるため、接続位置と非接続位置とを検査する際の撮影時間、撮影回数、検査に要する時間を短縮することができる。

【0051】

次に、CPU24は、画像を撮影する(ステップS210)。すなわち、CPU24はカメラ制御部21に制御信号を出力してカメラ11aによって撮影領域の画像を撮影する。次に、CPU24は、同時に撮影された各位置の検査を行う(ステップS215)。すなわち、予めユーザーが非接続位置を検査するように設定していた場合、CPU24は、撮影された実装位置および非接続位置のそれぞれを検査対象とし、図4に示された検査順序で良否を判定する。予めユーザーが非接続位置を検査するように設定していなかった場合、CPU24は、撮影された実装位置についてを検査対象とし、図4に示された検査順序で実装位置の良否を判定する。

【0052】

具体的には、CPU24は、撮影された実装位置あるいは非接続位置の一つを検査順序に従って抽出して検査対象とする。そして、検査対象が実装位置であった場合、CPU24は、図4に示す各パラメータ(実装部品の部品種とシリアルナンバー(CHIP10等)、実装部品のX−Y座標、各端子の検査範囲(X方向、Y方向の長さ)、各端子の検査方法、良否判定基準)を接続位置検査プログラム25yに受け渡しながら当該接続位置検査プログラム25yを起動する。この結果、接続位置検査プログラム25yは、実装位置に基づいて部品の端子の位置を特定し、当該端子の位置が含まれる検査範囲の画像に対して検査方法に対応した画像処理を行って特徴量を取得し、当該特徴量と良否判定基準としての閾値とを比較して良否判定を行う。むろん、検査方法としては種々の方法を採用可能であり、パターンマッチングにより検査対象の良否の判定する方法や、表示部30に表示した画像に基づいて目視により検査する方法を採用しても良い。検査結果を示す情報は、メモリ25に記録される。

【0053】

一方、検査順序に従って抽出された検査対象が非接続位置であった場合、CPU24は、図4に示す各パラメータ(非接続位置のX−Y座標、検査範囲(X方向、Y方向の長さ)、検査方法、良否判定基準としてのブリッジ判定基準)を非接続位置検査プログラム25zに受け渡しながら当該非接続位置検査プログラム25zを起動する。この結果、非接続位置検査プログラム25zは、非接続位置が含まれる検査範囲の画像に対して検査方法に対応した画像処理を行って特徴量を取得し、当該特徴量とブリッジ判定基準としての閾値とを比較して良否判定を行う。むろん、ここでも検査方法としては種々の方法を採用可能であり、パターンマッチングにより検査対象の良否の判定する方法や、表示部30に表示した画像に基づいて目視により検査する方法を採用しても良い。検査結果を示す情報は、メモリ25に記録される。

【0054】

ステップS215においてCPU24は、以上のような検査をステップS210で同時に撮影された各位置の検査が終了するまで図4に示された検査順序に従って実行する。ステップS210で同時に撮影された各位置の検査が終了すると、CPU24は、全ての検査対象について検査が終了したか否かを判定し(ステップS220)、全ての検査対象について検査が終了したと判定されない場合にはステップS205以降の処理を繰り返す。すなわち、予めユーザーが非接続位置を検査するように設定していた場合、CPU24は、図4に示された実装位置および非接続位置の全てについて検査が終了したか否かを判定する。予めユーザーが非接続位置を検査するように設定していなかった場合、CPU24は、図4に示された実装位置の全てについて検査が終了したか否かを判定する。

【0055】

ステップS220にて、全ての検査対象について検査が終了したと判定された場合、CPU24は、検査結果を出力する(ステップS225)。すなわち、CPU24は、各検査対象と良否判定結果とを対応づけた情報を表示部30に表示するための制御信号を出力部26に出力する。この結果、表示部30には、各検査対象と良否判定結果とを対応づけた情報が表示され、利用者は、各検査対象の良否判定結果を把握することができる。そして、CPU24は、図示しない搬送機構によってX−Yステージ13上のガイドレール12による基板の支持を解除し、X−Yステージ13上から基板を搬出する(ステップS230)。以上の処理により、検査が必要とされた場合には非接続位置も含めて基板の外観検査を行うことができる。

【0056】

(4)他の実施形態:

以上の実施形態は本発明を実施するための一例であり、半田の印刷位置から部品の端子が接続される半田の位置である接続位置を除外した位置を非接続位置として取得する限りにおいて、他にも種々の実施形態を採用可能である。例えば、カメラの数は1台以上の任意の数であってよい。むろん、カメラの光軸方向は固定されていても良いし、可動であっても良い。

【0057】

また、半田の印刷位置はマスクデータ25e以外の情報を利用して取得しても良い。例えば、基板の設計情報であるCADデータに基づいて配線パターンのランドを特定し、ランドの位置を半田の印刷位置として取得する構成を採用しても良い。

【0058】

さらに、検査対象とされる非接続位置は、互いの距離が基準距離以下となる位置以外にも種々の指標によって決定可能である。例えば、非接続位置に印刷される半田の量の不足(ランド部分防錆性能の低下)やマスクにおける穴の大きさ、基板上の単位面積当たりに存在する半田印刷位置の密度等が基準値を超える場合にその非接続位置を検査対象とする構成等を採用可能である。さらに、不良が発生した場合に不都合が生じる非接続位置、例えば、当該非接続位置に印刷される半田にブリッジが発生した場合にショートが発生する位置を予め特定しておき、これらの非接続位置を検査対象としても良い。さらに、半田の印刷位置から接続位置を除外して得られた非接続位置の全てを検査対象としても良い。

【符号の説明】

【0059】

1…基板外観検査装置、10…撮像部、11a…カメラ、12…ガイドレール、13…ステージ、20…制御部、21…カメラ制御部、22…ガイドレール制御部、23…ステージ制御部、24…CPU、25…メモリ、25a…半田位置解析プログラム、25a1…半田印刷位置取得部、25a2…接続位置取得部、25a3…非接続位置取得部、25a4…検査対象位置取得部、25b…マウントデータ、25c…部品データ、25d…対照テーブル、25e…マスクデータ、25f…ブリッジ判定データ、25g…撮影画像データ、25x…基板外観検査プログラム、25y…接続位置検査プログラム、25z…非接続位置検査プログラム、26…出力部、30…表示部

【特許請求の範囲】

【請求項1】

基板上の半田の印刷位置を取得する半田印刷位置取得手段と、

部品の端子が接続される前記基板上の半田の位置である接続位置を取得する接続位置取得手段と、

前記印刷位置から前記接続位置を除外した位置を前記部品の端子が接続されない前記基板上の半田の位置である非接続位置として取得する非接続位置取得手段と、

を備える半田位置解析装置。

【請求項2】

前記非接続位置の中から、互いの距離が基準距離以内の前記非接続位置を特定し、検査対象の位置として取得する検査対象位置取得手段と、

を備える請求項1に記載の半田位置解析装置。

【請求項3】

前記半田印刷位置取得手段は、前記印刷位置に印刷面積に応じた半田を印刷するための穴が形成されたマスクを示すマスクデータに基づいて前記印刷位置を取得し、

前記接続位置取得手段は、前記部品の前記基板に対する実装位置と前記部品の種類と前記部品の検査方法とを示す情報に基づいて特定される前記部品に関する半田の検査位置を前記接続位置として取得する、

請求項2に記載の半田位置解析装置。

【請求項4】

請求項1〜請求項3に記載の半田位置解析装置によって取得された前記接続位置および請求項1〜請求項3に記載の半田位置解析装置によって取得された前記非接続位置を基準の位置に近い順に検査対象として良否判定を行う基板外観検査手段、

を備える基板外観検査装置。

【請求項5】

基板上の半田の印刷位置を取得する半田印刷位置取得工程と、

部品の端子が接続される前記基板上の半田の位置である接続位置を取得する接続位置取得工程と、

前記印刷位置から前記接続位置を除外した位置を前記部品の端子が接続されない前記基板上の半田の位置である非接続位置として取得する非接続位置取得工程と、

を含む半田位置解析方法。

【請求項6】

基板上の半田の印刷位置を取得する半田印刷位置取得機能と、

部品の端子が接続される前記基板上の半田の位置である接続位置を取得する接続位置取得機能と、

前記印刷位置から前記接続位置を除外した位置を前記部品の端子が接続されない前記基板上の半田の位置である非接続位置として取得する非接続位置取得機能と、

をコンピュータに実現させる半田位置解析プログラム。

【請求項1】

基板上の半田の印刷位置を取得する半田印刷位置取得手段と、

部品の端子が接続される前記基板上の半田の位置である接続位置を取得する接続位置取得手段と、

前記印刷位置から前記接続位置を除外した位置を前記部品の端子が接続されない前記基板上の半田の位置である非接続位置として取得する非接続位置取得手段と、

を備える半田位置解析装置。

【請求項2】

前記非接続位置の中から、互いの距離が基準距離以内の前記非接続位置を特定し、検査対象の位置として取得する検査対象位置取得手段と、

を備える請求項1に記載の半田位置解析装置。

【請求項3】

前記半田印刷位置取得手段は、前記印刷位置に印刷面積に応じた半田を印刷するための穴が形成されたマスクを示すマスクデータに基づいて前記印刷位置を取得し、

前記接続位置取得手段は、前記部品の前記基板に対する実装位置と前記部品の種類と前記部品の検査方法とを示す情報に基づいて特定される前記部品に関する半田の検査位置を前記接続位置として取得する、

請求項2に記載の半田位置解析装置。

【請求項4】

請求項1〜請求項3に記載の半田位置解析装置によって取得された前記接続位置および請求項1〜請求項3に記載の半田位置解析装置によって取得された前記非接続位置を基準の位置に近い順に検査対象として良否判定を行う基板外観検査手段、

を備える基板外観検査装置。

【請求項5】

基板上の半田の印刷位置を取得する半田印刷位置取得工程と、

部品の端子が接続される前記基板上の半田の位置である接続位置を取得する接続位置取得工程と、

前記印刷位置から前記接続位置を除外した位置を前記部品の端子が接続されない前記基板上の半田の位置である非接続位置として取得する非接続位置取得工程と、

を含む半田位置解析方法。

【請求項6】

基板上の半田の印刷位置を取得する半田印刷位置取得機能と、

部品の端子が接続される前記基板上の半田の位置である接続位置を取得する接続位置取得機能と、

前記印刷位置から前記接続位置を除外した位置を前記部品の端子が接続されない前記基板上の半田の位置である非接続位置として取得する非接続位置取得機能と、

をコンピュータに実現させる半田位置解析プログラム。

【図1】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【公開番号】特開2013−115194(P2013−115194A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259231(P2011−259231)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000243881)名古屋電機工業株式会社 (107)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000243881)名古屋電機工業株式会社 (107)

【Fターム(参考)】

[ Back to top ]