半田層及びそれを用いたデバイス接合用基板並びにその製造方法

【課題】デバイスの基板への簡略化した接合方法においてもデバイスの接合強度が高くかつ接合不良率も少ない半田層及びデバイス接合用基板並びにその製造方法を提供する。

【解決手段】基板2と基板上に形成する鉛を含まない半田層5とを含むデバイス接合用基板1であって、半田層5は互いに相が異なる複数の層からなり、かつ、半田層の上層表面における酸素濃度は、半田層5の上層を構成する金属成分の内で最も酸化し易い金属成分濃度の30原子%未満である。半田層5の上層表面における炭素濃度は、半田層上層を構成する金属成分の内で最も酸化し易い金属成分濃度の10原子%未満であってもよい。

【解決手段】基板2と基板上に形成する鉛を含まない半田層5とを含むデバイス接合用基板1であって、半田層5は互いに相が異なる複数の層からなり、かつ、半田層の上層表面における酸素濃度は、半田層5の上層を構成する金属成分の内で最も酸化し易い金属成分濃度の30原子%未満である。半田層5の上層表面における炭素濃度は、半田層上層を構成する金属成分の内で最も酸化し易い金属成分濃度の10原子%未満であってもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子回路用基板等に用いられる半田層と、この半田層を用いたデバイス接合用基板及びその製造方法に関する。

【背景技術】

【0002】

通常、各種の電子部品はプリント基板上に形成される銅配線パターン上の所定箇所に搭載され、半田付けされて電子回路の結線を行っている。従来の電子回路は、紙フェノール樹脂、エポキシ樹脂、ガラスエポキシ樹脂などから成るプリント基板上に電子デバイスを、Pb(鉛)を主成分とする半田層により接合していた。

【0003】

しかしながら、環境負荷低減のため鉛を含む半田は、近年、使用が制限される傾向となっている。特に欧州では、RoHS指令(電気電子機器に含まれる特定有害物質の使用制限に関する欧州議会および理事会指令)により2006年7月1日から使用が禁止されるに至っている。このため、鉛及び錫からなる半田の代替半田として、例えば、Au−Sn、Ag−Sn、In−Sn、Zn−Sn、Bi−Snなどの鉛を含まない半田で形成することが提案されている。

【0004】

非特許文献1には、鉛を含まない半田を室温に放置しても平衡に達する迄には10ケ月以上掛かることが報告されている。非特許文献2には、鉛を含まない半田を用いた半導体レーザパッケージにおいて、半田接合後の熱サイクルによる負荷が加わった場合に、この熱サイクル負荷により、徐々に半田接合の接合強度が変化することが報告されている。

【0005】

非特許文献3には、半田層の加熱開始時からデバイスを半田層に接触させ、デバイスを半田層に押圧し、その圧力を半田層の温度により変化させることで、電子デバイスを基板に接合する方法が開示されている。図17は、非特許文献3で用いられているAu及びSnから成る合金(Au−Sn系合金)の原子比による相を示す状態図である(非特許文献4参照)。

【0006】

【非特許文献1】V. SIMIC and Z. MARINKOVIC, “Thin film interdiffusion of Au and Sn at room temperature”, J. Less-Common Metals, 51, pp.177-179, 1977

【非特許文献2】J-H. Kuang他5名, “Effect of Temperature Cycling on Joint Strength of PbSn and AuSn Solders in Laser Packages", IEEE Trans., Adv. Pack, Vol.24, No.4, pp.563-568, 2001

【非特許文献3】山口健司 他3名、「挟ピッチ多層リードフレーム製造におけるAu/Sn接合の検討(1)」、溶接学会全国大会講演概要、第49集、p410−411、1991年9月

【非特許文献4】日本金属学会編、「金属データブック」、改訂3版、丸善、平成5年(1993年)3月25日、p410

【非特許文献5】O. Kubachewski et.al, “Materials Thermochemistry”, 6th Edition, Pergamon Press,pp.258-323(Table 1), 1993

【非特許文献6】O. Kubachewski et.al, “Metallurgical Thermochemistry”, 5th Edition, Pergamon Press,pp.268-323(Table A), 1979

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来の基板とデバイスとの半田接合において、半田層を溶解させてデバイスを接合し、半田層を凝固させてデバイスを接合した際の強度である初期接合強度を向上させるためには、半田層を300℃以上の温度で溶解させて、基板とデバイスを半田接合することが好ましいが、300℃以上の温度で半田接合を行った場合には、半導体装置や電子部品などのデバイスへの熱負荷が大きくなり、デバイスの損傷が生じる場合がある。

【0008】

一方、300℃以下の温度で半田接合を行った場合には、デバイスへの熱負荷が小さくなるのでデバイスの損傷が生じる可能性は低くなるが、半田接合の初期接合強度が弱く、落下等により半田接合が外れてしまうおそれがあることから、デバイスを実装した基板の取扱いに注意が必要である。従って、半田接合の接合強度を短期間に増大させることが課題となっている。

【0009】

特に鉛を実質的に含まない半田を用いてデバイスを基板に接合する場合、非特許文献1、2のように、半田層を構成する半田の相状態が非平衡になりやすく、初期接合強度が不安定な状態になってしまう。

【0010】

そのため従来は、デバイスと基板との初期接合強度を得るために、図18に示すように、図示しない基板に形成された半田層51の溶解前の温度T1において半田層51へデバイス52を載置し、押圧治具53を用いて押圧した状態に保持し、半田接合温度T2を経て、半田層51の凝固まで押圧治具53による押圧状態を保持する方法で、デバイス52と半田層51との初期接合強度を高めていた。図18において、横軸は時間であり、縦軸は温度である。すなわち、電子デバイスを半田層に押圧する時間を長くすることで初期接合強度を高めていたが、初期接合強度のばらつきが大きく、接合不良率が高くなり歩留まりが悪かった。また、上記のような押圧時間の長い接合方法では、一度に多くのデバイスを接合させるためには複雑な製造装置が必要となっていた。

【0011】

本発明は上記課題に鑑み、デバイスの基板への簡略化した接合方法においてもデバイスの接合強度が高く、かつ接合不良率も少ない半田層及びデバイス接合用基板並びにその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の半田層は、基板上に形成された鉛を含まない半田層であって、この半田層は互いに相が異なる複数の層からなり、かつ、その上層の表面における酸素濃度が、その上層を構成する金属成分の内で最も酸化し易い金属成分濃度の30原子%未満であることを特徴とする。

上記構成において、半田層の上層表面における炭素濃度は、好ましくは、その上層を構成する金属成分の内で最も酸化し易い金属成分濃度の10原子%未満である。好ましくは、半田層は金又銀の何れかと錫とを主成分とし、最も酸化し易い金属が錫である。

上記構成によれば、半田層表面を均一に溶解することが可能となり、半田層を溶解凝固後にも平衡状態となるため、デバイスと半田層とで形成される半田接合の初期接合強度を安定させることができると共に、半田接合における不良率を低減できる。

【0013】

本発明他の構成は、基板とこの基板上に形成される鉛を含まない半田層とを含むデバイス接合用基板であって、半田層は互いに相が異なる複数の層からなり、かつ、その上層表面における酸素濃度が、半田層の上層を構成する金属成分の内で最も酸化し易い金属成分濃度の30原子%未満であることを特徴とする。

上記構成において、好ましくは、半田層の上層表面における炭素濃度はこの上層を構成する金属成分の内で最も酸化し易い金属成分濃度の10原子%未満である。好ましくは、半田層は金又銀の何れかと錫とを主成分とし、最も酸化し易い金属が錫である。

上記構成によれば、半田接合の初期接合強度が高く、半田接合における不良率を低減化できるデバイス接合用基板を提供することができる。

【0014】

本発明のさらに他の構成は、基板と基板上に形成される鉛を含まない半田層とを含むデバイス接合用基板の製造方法であって、半田層を基板上に形成した後、還元雰囲気中で熱処理を行うことを特徴とする。熱処理温度は、好ましくは、150℃より高く、かつ、共晶反応温度未満である。好ましくは、熱処理工程により、半田層を、共晶反応温度で溶解を開始する相と溶解を開始しない相とからなる複数の層に分離する。

上記構成によれば、半田層内に複数の層を分離させて形成することができ、半田層を平衡状態にすることが可能となり、デバイスと半田層との初期接合強度が高く、半田接合における不良率を低減化できる、デバイス接合用基板を製造することができる。

【発明の効果】

【0015】

本発明によれば、鉛を含まない半田層を用いたデバイスと基板との簡略化した接合方法においても、デバイスの接合強度が高く、かつ接合不良率も少ないデバイス接合用基板と半田層並びにその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施の形態を図面により詳細に説明する。各図において同一又は対応する部材には同一符号を用いる。

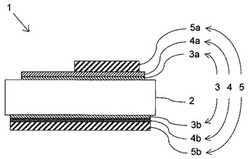

図1は、本発明によるデバイス接合用基板の構造を模式的に示す断面図である。図1に示すように、デバイス接合用基板1は、基板2の片面及び/又は両面に形成される電極層4、図示例では基板2の両面に形成した電極層4と、この電極層4表面の所定箇所に形成される半田層5と、から構成されている。この半田層5は、密着層3を介して電極層4上に形成されてもよい。図示の場合、密着層3の表面側及び裏面側には、それぞれ符号3a、3bを付している。同様に、電極層4は表面側電極層4aと裏面側電極層4bとからなり、半田層5は表面側半田層5aと裏面側半田層5bとから形成されている。ここで、電極層4は、上記基板2の全面に形成してもよいし、電極パターンとして形成してもよい。また、電極層4の一部には、金線を接続して電気回路を形成してもよい。

【0017】

基板2としては、SiやダイヤモンドIIaなどの半導体単結晶基板、熱伝導率の高い窒化アルミニウム(AlN)、シリコンカーバイド(SiC)などのセラミックス基板などを用いることができる。また、基板2の側面にも、上記と同様な電極層を形成して基板2の上面と下面を電気的に接続してもよい。この基板2としては、発光ダイオードなどの発光素子を搭載するようなサブマウント基板であってもよい。

【0018】

図2及び図3は、本発明によるデバイス接合用基板の第二及び第三の実施形態の構造を模式的に示す断面図である。図2において、デバイス接合用基板10は、金属−セラミック複合基板として構成されており、金属基板11と、この金属基板11の表面及び裏面にてこの金属基板11の全体を覆うように形成されたセラミック層12,12と、この表面側のセラミック層12の一部又は全面を覆うようにセラミック層12の表面に形成された電極層13と、この電極層13の表面の所定箇所13aに形成された半田層14と、から構成されている。

【0019】

ここで、電極層13の所定箇所13aとしては、発光ダイオードなどの場合には、全面でもよい。また、半田層が形成されない電極層13bが存在していてもよい。この電極層13bにはパターンが形成されていてもよい。電極層13bの一部には、金線を接続し、電気回路を形成してもよい。

【0020】

金属基板11の裏面側にも、電極層13や半田層14を設けてもよい。図3に示す金属−セラミック複合基板10aの場合には、金属基板11の裏面側に、セラミック層12と電極層13と半田層14と、を順に積層した例を示している。上記金属基板11とセラミック層12との間及び/又は上記電極層13と半田層14との間には、成膜時の密着性を高めるための密着層を配置してもよい。この密着層としては、チタンが好適である。

【0021】

上記金属基板11は、デバイスから発生した熱を効率的に放熱させるため、銅やアルミニウム等の金属からなるメタルベース基板が使用され得る。このようなメタルベース基板は、例えば230W/mK以上の熱伝導率を有していることが望ましい。

【0022】

上記セラミック層12は、金属基板11との密着性が良好なセラミック薄膜、好ましくは、熱抵抗が小さい窒化アルミニウム等の窒化物系セラミック薄膜を使用することができる。

【0023】

なお、デバイス接合用基板1,10の二例を説明したが、上記例示に限らず、電極層4,13とその上部に形成される半田層5,14を備え、デバイスが半田層5,14により接合される、即ち実装できる基板であればどのような構造の基板でもよい。

【0024】

上記電極層4,13は金属が望ましく、特に金(Au),白金(Pt),銀(Ag),銅(Cu),鉄(Fe),アルミニウム(Al),チタン(Ti),タングステン(W)の何れかあるいはこれらの金属の何れかを含む合金が使用され得る。電極層4,13は、上記金属の多層膜から形成してもよい。

【0025】

上記密着層3は、基板2との密着性が良好で半田層5との相互拡散が生じにくい高融点の金属を使用することが好ましい。密着層3に用いる金属材料としては、チタン(Ti),Cr(クロム),Ni(ニッケル),Mo(モリブデン)などの何れか一つを主成分とする材料を用いることができる。また、Ti,Ni,Cr,Moの何れか一つの合金を主成分とする材料を用いて形成してもよい。また、電極層4,13との間には、例えば、白金層からなる半田拡散防止層を介してもよい。

【0026】

上記半田層5,14には、鉛(Pb)を含まない半田材料を用いることが望ましい。本発明における鉛を含まない半田層5,14とは、故意には鉛を成分としない半田である。鉛を含まない半田層の成分中に精製の際に不可避的に含まれる残留物としての鉛は、環境等に影響を与えない程度で含まれていてもよい。半田層5,14の材料としては、銀,金,銅,亜鉛(Zn),ニッケル(Ni),インジウム(In),ガリウム(Ga),ビスマス(Bi),アルミニウム,錫(Sn)のうち、2種類以上の元素を含んだ半田を好ましく使用することができる。

【0027】

図4は、図1に示す本発明の表面側の半田層5aを拡大した模式図である。図4に示すように、鉛を含まない半田層5aが複数の層5c,5dから形成されていて、上部の層がデバイス接合面側の層5cであり、下部の層が基板接合面側の層5dである。これらの複数の各層5c,5dは、異なる相を有している。半田層5a全体の組成がAu:Sn=70:30(重量比)の場合、上層5cは相対的に低い温度で溶解する相であるAu5 Snであり、下層5dは相対的に高い温度で溶解する相であるAuSnとなっている。この半田層5aを、278℃以上に温度を上昇させるとデバイス接合面側の上層5cであるAu5 Sn相が最初に溶解する。つまり、半田層5aのデバイス接合面側の上層5cが相対的に低い温度で均一に溶解する層となっており、均一な濡れ性が得られる。

【0028】

鉛を含まない半田層5aの材料として、Au−Sn系合金を用いる場合には、半田層5aを共晶組成以外の組成、例えば、Au:Sn(重量比)=70:30とすることができる。半田層5aがAg及びSnからなる合金(Ag−Sn系合金)の場合には、例えば、Ag:Sn(重量比)=90:10とすると、各相の溶解し始める温度(以下、溶解開始温度と呼ぶ)の差を大きくすることが可能になって好ましい。後述するように、鉛を含まない半田層5aにおいて、半田層5aの成膜後に熱処理を施すことにより、半田層5aを相の異なる複数の層5c,5dとすることができる。例えば、Au−Sn系合金の場合には、半田層5aの成膜後に、熱処理を施すことにより、半田層の表面側の層5cをAu5 Sn相からなる層とし、基板2側の層5dをAu−Sn相からなる層とし、溶解開始温度の異なる2層5c,5dに分離することができる。

【0029】

次に、上記デバイス接合用基板1,10による半導体装置の実装について説明する。

図5は、図1に示したデバイス接合用基板1に半導体装置7を実装した構造を模式的に示す断面図である。図5に示すように、デバイス接合用基板1において、半導体装置7は表面側の半田層5aにより半田接合をすることができる。

【0030】

図6は、図3のデバイス接合用基板10に半導体装置を実装した構造を模式的に示す断面図である。図6に示すように、上記デバイス接合用基板10において、半導体装置15の下部電極15aは半田層14によりデバイス接合用基板10へ半田接合をすることができる。また、汎用的に使用されているAu−Sn系合金からなる半田層14を用いた場合には、半導体装置15はフラックス無しで半田接合をすることができる。

【0031】

一方、図示するように、右側の電極層13aとは絶縁され、かつ、半田層が形成されていない左側の電極層13b上には、半導体装置15の上部電極15bをAu線16などによりワイヤボンディングをして接続することができる。

【0032】

ここで、半導体装置7,15が、レーザダイオード又は発光ダイオードのような発光素子等のダイオード、高周波増幅やスイッチングに使用されるトランジスタやサイリスタのような能動素子の場合には、その動作層となるpn接合の位置を放熱面側に接合する場合がある。この場合には、半田層5,14の厚みを10μm以下とすることにより能動素子の動作層との短絡故障を効果的に防止することができる。

なお、図5及び図6では実装するデバイスとして半導体装置7,15を示しているが、受動素子、スイッチ等や各種能動素子を含む、所謂電子デバイスであれば何でもよく、複数のデバイスが基板上の半田層5,14に半田接合されてもよい。

【0033】

図7は、本発明の表面側の半田層5aでデバイス7を接合するときの各段階における拡大断面模式図であり、それぞれ、(A)は半田層5aの溶解前、(B)は半田層5aとデバイス7との溶解接合時、(C)は半田層5aを凝固した後のデバイス7との接合状態を示している。

図7(A)に示すように、本発明の半田層5aは、その溶解前には、溶解開始温度の異なる相が2層5c,5dに分離されて平衡状態になっている。図7(B)は図7(A)の半田層5aを加熱して半田接合温度とした状態、すなわち半田層5aが溶解した状態を、液相5eとして示している。このとき、デバイス7の接合面側である半田層の上層5cは相対的に低い溶解開始温度のAu5 Sn相であり、半田層の下層5dは相対的に高い溶解開始温度のAuSn相であるので、デバイス7の接合面側のAu5 Sn相5cが先に溶解状態となる。すなわち、本発明の半田層5aは上層5cに相対的に低融点のAu5 Snが分離されているため、デバイス接合面側を均一に溶解させることができる。従って、半田層5aの均一な濡れ性を確保することができるため、デバイス7の接合部全体を、半田層5aを介して基板2と接合することができる。さらに、半田層5aのAu5 Sn上層5cのみを溶解させて接合するため、図7(C)に示すように、半田層5aを冷却してデバイス接合した後も、半田層を2層5c,5dに分離した平衡状態に維持することができ、初期接合強度を向上させることができる。

なお、本発明における半田層5の初期接合強度とは、半田層5にデバイス7を半田接合した後、25±10℃の室温雰囲気で放置された状態で、接合後1日以内に測定した接合強度である。

【0034】

さらに、半田層の上層5cのデバイス7との接合面、つまり、上層5cの最表面における酸素濃度を、上層5cを構成する金属の主要成分の内で最も酸化し易い金属成分濃度の30原子%以下とすることが好ましい。最も酸化し易い金属成分とは、半田を構成する金属の主要成分のうち、300℃(573K)における標準生成自由エネルギー(ΔG°)が最も小さい金属元素である。

ここで、原子%とは、本発明においてはX線光電子分光分析装置で半田層5の表面を測定した値から算出される値である。データの解析は、最初にバックグラウンド除去を行い、スムージング後、相対感度補正を行ってピーク面積を算出し、錫のピーク面積で規格化した酸素及び炭素の原子濃度である。

【0035】

標準生成自由エネルギーは、下記(1)式で求められる。

【数1】

ここで、Rは気体定数、PO2は酸素分圧、ΔH゜は標準エンタルピー変化、ΔS゜は標準エントロピー変化であり、ΔH゜およびΔS゜は、下記(2)式で求められる。

【数2】

・ 式中の熱力学データ(比熱Cp,融点Tm,潜熱ΔHm、標準エンタルピー変化ΔH°(298K)、標準エントロピーS°(298K))としては、非特許文献5及び6に記載のデータを用い、標準生成自由エネルギーを計算した。

図8は、Au,Ag,Cu,Sn及びPの標準生成自由エネルギーと温度との関係を示す図である。この図は所謂エリンガム図である。図8において、横軸は絶対温度(K)であり、縦軸は標準生成自由エネルギー(kJ/mol)である。図8から明らかなように、Au−Sn系合金又はAg−Sn系合金等から成る半田を用いる場合には、最も酸化し易い金属成分はSnとなる。

【0036】

表面側の半田層の上層5cを構成する金属が金と錫、又は銀と錫を主成分とする場合には、上記酸素濃度を、錫濃度の30原子%以下とすれば、熱処理後の半田層の上層5cをより均一に溶解することが可能となり、接合時の半田接合面での溶解反応を効率的に進めることができる。

【0037】

さらに、上層5cのデバイス7との接合面、つまり、上層5cの最表面の炭素濃度を、上層5cを構成する金属の主要成分の内で最も酸化し易い金属の濃度の10原子%以下とすることが好ましい。上層5cを構成する金属が金と錫又は銀と錫を主成分とする場合には、上記炭素濃度を錫濃度の10原子%以下とすることで半田層5とデバイス7との接合面への不純物混入を防止できる。

【0038】

上層5c表面の酸素濃度や炭素濃度を上記濃度とすれば、デバイス7を上層5cに接触させた状態で上層5cを溶解、すなわち、デバイス接合時の押圧を、半田層5が溶解している時間に短縮しても、初期接合強度が20MPa以下となる接合不良率を低減させることが可能となる。

これにより、半田層5を相の異なる複数層とし、さらにその半田層5のデバイス接合面の炭素濃度や酸素濃度を低減することで、電子デバイス接合用基板1の製造における生産性の向上が可能となる。さらに、デバイス接合後の熱サイクル試験におけるデバイス7の生存率も向上、つまりデバイス接合における信頼性も向上させることができる。

【0039】

図9は、後述する表面側の半田層5aに熱処理を行わない場合に、半田層5aを用いて接合するときの各段階における模式的な拡大断面図であり、それぞれ、(A)は半田層5aの溶解前、(B)は半田層5aとデバイス7との溶解接合時、(C)は半田層5aを凝固した後のデバイス7との接合状態を示している。

図9(A)に示す状態から、図9(B)に示す半田層5aの接合温度に上昇させて、半田層5aを溶解すると、AuとSnとの溶解開始温度が高い相5f(図の粒状物)がデバイス接合面付近にも存在するため、一部が半田層5aの表面にまで飛び出ている状態となり、デバイス接合面側の半田層5aを均一に溶解することができない。そのため、半田層5aの溶解している箇所とデバイス7との接触面積を小さくし、デバイス7と半田層5aとの接合が局所的に阻害されるため、良好な半田接合強度が得られなくなる。

【0040】

ここで、具体的なデバイス接合用基板の製造方法について説明する。

図10は図1のデバイス接合用基板の製造工程を順次に示すフローチャートである。

ステップST1にて、AlNから成る基板2を用意する。ステップST2にて、上記基板2の表面をラップ,ポリッシュ等の工程により研削及び研磨した後、ステップST3にて、フォトリソグラフィ法等によりパターニングを行い、電極層4が形成される領域のみを露出させる。

【0041】

ステップST4では、基板2の表面上に電極層4を蒸着法等により形成し、さらにリフトオフ工程により、上記電極層4の所定のパターンのみを残して、他の部分を除去する。ステップST5にて、再びフォトリソグラフィ法等によりパターニングを行い、半田層5を形成すべき領域のみを露出させる。

次にステップST6にて、上記基板上に半田層5を各種の蒸着法を用いて形成し、さらにリフトオフ工程により、上記半田層5の所定のパターンのみを残して、他の部分を除去する。

【0042】

ステップST7において、上述したデバイス接合用基板1全体を、オーブン等に収容することにより所定温度にて所定時間の間、熱処理を行う。具体的には、例えば、150℃より高い温度で、半田層5の共晶反応温度未満の温度熱処理温度にて、1時間以上の熱処理を行うことが効果的に接合強度を向上させることができる。例えば、Au−Sn系合金又はAg−Sn系合金等から成る半田を用いた場合には、上記熱処理温度として、特に、熱処理の温度を180℃以上とすると、半田層5の相分離を促進させることが可能となる。しかし、熱処理温度を融点以上、すなわち溶解させると、半田層を相分離させることができず好ましくない。

【0043】

上記熱処理は、熱処理温度を一定温度に保つように温度制御されることが好適であるが、熱処理温度を2段階以上で行ってもよい。例えば、最初の熱処理温度を200℃以上とし、次に250℃で行うようにすることができる。また、最初の150℃よりも高い熱処理温度から半田層5の融点を越えない温度領域で連続的に変化させてもよい。例えば、上記熱処理温度で熱処理した後、一度室温まで冷却した後、再度熱処理を施してもよい。その際、150℃より高い温度で、かつ、共晶反応温度未満の融点を越えない熱処理時間が累積1時間以上とすればよい。熱処理は、半田接合に用いる加熱装置や、専用の熱処理用の電気炉などを用いた加熱装置により実施することができる。

【0044】

熱処理時における雰囲気ガスとしては、還元性ガスを用いることが好ましい。還元性ガスを用いて熱処理を行うことにより、半田層5表面の酸化膜を還元し、かつ熱処理時に生じる半田層5内部への酸素の混入を防止し、さらには、半田層5内に混入する炭素等の不純物の混入を防止できる。この還元性ガス雰囲気中の熱処理により熱処理終了後の半田層の上層5cの最表面における酸素濃度を、上層5cの錫(Sn)濃度の30原子%以下とすることが好ましい。さらに、好ましくは、上層5cの最表面の炭素濃度を上層5cの錫濃度の10原子%以下となるように、還元性ガス濃度、還元性ガス雰囲気中での熱処理時間を設定することが好ましい。すなわち、熱処理時における雰囲気中の還元ガス濃度は、熱処理開始から熱処理終了まで同一濃度に設定、または時間的に変化させても良く、熱処理終了後に上層5c表面の酸素濃度、炭素濃度が、上層5c表面のSn濃度に対して、それぞれ30原子%以下、10原子%以下となるように設定されていれば良い。

【0045】

還元性ガスは不活性ガス等を混合してもよいが、希釈還元性ガスの濃度を90%以上とすることで、半田層5c表面の酸素濃度や炭素濃度を低減させることができる。また、熱処理開始から熱処理終了時まで還元性ガス雰囲気に維持することが好ましいが、当初に還元ガス雰囲気中で一定時間熱処理した後に酸素、炭素を含まない不活性ガスで熱処理、または最初に大気中で一定時間熱処理した後に還元性ガス雰囲気で熱処理しても良く、熱処理終了後に半田層5表面の酸素濃度、炭素濃度が、半田層5表面の錫濃度に対して、それぞれ30原子%以下、10原子%以下となるように設定されていれば良い。この還元性ガスとしては、水素、CO等が挙げられる。特に、水素を用いる場合、上層5c表面における酸素濃度、炭素濃度を効果的に低減させることが可能となる。

【0046】

最後に、ステップST8にて、上述したデバイス接合用基板1は、ダイシング等により個別に切断され、デバイス接合用基板製品として出荷可能な状態となる。上記製造方法において、半田層5を蒸着法で形成した場合には、デバイス接合用基板1を安価に製造することができ好ましい。しかしながら、蒸着により作製しただけの半田層5は、平衡状態で見られる各相が層状に分離した状態にすることはできず、AuとSnとの溶解開始温度が高い相5eのような粒状物が分散した半田層5となる。そこで、本発明のように、蒸着法で形成した半田層5に熱処理を行うことで、半田層5が溶解開始温度の異なる相の複数層に分離して平衡状態、すなわち、デバイスの接合面側である半田層の上層5cに相対的に低い溶解開始温度の相、半田層の下層5dは相対的に高い溶解開始温度の相に層分離することができる。

【0047】

このようなデバイス接合用基板1に対して半導体装置等のデバイス7を実装する場合には、デバイス7の下部電極を、デバイス接合用基板1の対応する半田層5上に載置した状態で、ランプ加熱法等によって、例えば300℃の大気雰囲気にて加熱され、半田層5を構成する半田が溶解する。これにより、上記半田がデバイス7の下部電極に接触し、いわゆる濡れた状態となる。加熱が終了すると、半田層5を構成する半田が室温まで降温することにより硬化し、半田接合が行われる。

【0048】

図11は、本発明におけるデバイス7と半田層5との半田層接合に用いるタイムチャートを模式的に示す図である。図において、横軸は時間であり、縦軸は温度である。

図11に示すように、半田層5とデバイス7は別々に加熱し、半田層5が半田接合温度T2に到達したときにデバイス7を半田層5上に載置した後、半田層5の温度を下げ始めるまで押圧治具22により押圧する方法である。この場合には、デバイス7を押圧している時間を短くしても、デバイス7と半田層5の接合不良を低減化できるため、簡単な装置で半田接合を行うことができ、さらにデバイス接合用基板の生産性を向上させることが可能になる。

【0049】

本発明のデバイス接合用基板によれば、半田層5を構成する半田は、前述した熱処理により安定した状態にあるので、室温まで降温したとき、初期接合強度が高く、かつ、安定している。従って、デバイス7の半田接合が確実に行われる。半田接合の接合強度は十分に高いので、デバイス7の実装工程における半田不良の発生が抑制され、デバイス実装の歩留まりが向上、つまり、接合不良率が低下することになる。

【0050】

本実施の形態では、半田層5を還元性ガス雰囲気中で熱処理したデバイス接合用基板1を分割し、その後でデバイス7の接合を行った場合について説明した。尤も、これに限定されること無く、半田層5を成膜したデバイス接合用基板1を分割した後のデバイス接合時に還元性ガス雰囲気中での熱処理を施し、続いてデバイス7の接合を行っても良い。

【0051】

上記デバイス接合用基板1は、片面基板として構成してもよく、基板2の表面側の片面だけでなく裏面側にも、電極層4b,半田層5bを設けてもよい。また必要に応じて、電極層4及び半田層5の間に、密着層4を挿入してもよい。

【実施例1】

【0052】

以下、実施例に基づいて、本発明をさらに詳細に説明する。

最初に、デバイス接合用基板1の製造方法について、サブマウント1に適用した実施例について説明する。

AlNからなる基板2の両面を洗浄して表面清浄化を行い、この基板2の表面上に厚さ0.05μmのTi密着層3、密着層3上に厚さが0.2μmのPtと厚さが0.5μmのAuから成る電極層4、電極層4上の一部に、厚さ3μmで組成比としてAu:Sn=70:30(重量比)の半田層5を真空蒸着法により形成した。成膜条件は真空度を1×10-4Pa、基板温度を80℃とした。

上記の加工を施した基板2を、水素濃度が95%の還元性ガス雰囲気中において、共晶反応温度の278℃未満である220℃で10時間、半田層5の熱処理を施し、実施例1のサブマウント1を製造した。次に、サブマウント1の半田層5の密着強度を調べるためにテープ剥離テストを行った。

【0053】

テープ剥離試験で半田層5が剥離しなかったサブマウント1をダイシング装置で所定の形状に切断した。切断したサブマウント1に発光ダイオード7を半田接合した。具体的には、大気雰囲気中においてサブマウント1の半田層5をランプ加熱する。その際、半田層5の温度が240℃から300℃になるまで、昇温速度が2℃/secとした。その後、半田層5の温度が300℃に達したとき、150℃で予備加熱していた発光ダイオード7の接合面を半田層5に接触させ、発光ダイオード7に2N(ニュートン)の圧力をかけて半田層5に押し付け、10秒間保持した。その後、発光ダイオード7への圧力を解除し、室温まで2℃/secで240℃まで冷却して発光ダイオード7を半田接合した(図10参照)。なお、テープ剥離テストは、一般に金属の密着強度測定に用いられる手法と同じであり、剥離を評価するために所定の粘着力を有するテープを使用した。

【実施例2】

【0054】

実施例2としては、熱処理温度を250℃とした以外は実施例1と同様にして、半田層5に熱処理を施したサブマウント1を製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウント1の半田層5に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【実施例3】

【0055】

実施例3としては、熱処理温度を180℃とした以外は実施例1と同様にして、半田層5に熱処理を施したサブマウント1を製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウント1の半田層5に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【実施例4】

【0056】

実施例4では、熱処理温度を200℃とした以外は実施例1と同様にして、半田層5に熱処理を施したサブマウント1を製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウント1の半田層5に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【0057】

次に、比較例について説明する。

(比較例1)

半田層5の熱処理温度を120℃とした以外は、実施例1と同様にして、比較例1のサブマウントを製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウントの半田層に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【0058】

(比較例2)

半田層5の熱処理温度を150℃とした以外は、実施例1と同様にして、比較例2のサブマウントを製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウントの半田層に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【0059】

(比較例3)

半田層5の熱処理温度を280℃、すなわち半田層を溶解させた以外は、実施例1と同様にして、比較例3のサブマウントを製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウントの半田層に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【0060】

次に、発光ダイオード7と半田層5との接合強度を調べるために、ダイシェアせん断試験を行い、所謂チップせん断強度を測定した。ダイシェアせん断試験は、MIL規格(MIL−STD−883C、Method 2019.4)に準拠して行い、各条件N数=100とし、その平均値からチップせん断強度を得た。接合強度はダイシェアテスターで測定した。具体的には、発光ダイオード7のチップの接合面に垂直な側面である横方向からシェアツールを当て、水平方向に移動させていった時に、発光ダイオード7のチップと接触した後(ここを原点とする)、発光ダイオード7のチップから受けた荷重(kg)と発光ダイオード7が相対的に移動した変位(m)を測定した。上記の測定で得た荷重及び変位から、接合強度τ(Pa)を下記(3)により算出した。

接合強度τ=荷重(kg)×重力加速度(m/s2 )/せん断面の面積(m2)(3)

ここで、せん断面の面積は、半田接合される面、すなわち、発光ダイオード7底面の面積(300μm×300μm)である。せん断方向のせん断面の長さは、発光ダイオード7のチップ側面に垂直な方向の長さであり、300μmである。

【0061】

表1は、実施例1〜4及び比較例1〜3のサブマウント1において、熱処理温度を種々に変更して接合した発光ダイオードチップに対する、ダイシェアせん断試験により測定した100個のチップせん断強度の平均値を示す表である。

【表1】

【0062】

表1から明らかなように、実施例1〜4のサブマウント1のチップせん断強度は、それぞれ、34.1MPa,31.3MPa,30.2MPa,31.5MPaとなり、10時間の熱処理を行ったサブマウント1で30MPa以上のチップせん断強度を得た。

【0063】

一方、比較例1の熱処理温度を120℃とした場合のサブマウントのチップせん断強度は23.5MPaであった。比較例2の熱処理温度を150℃とした場合のサブマウントのチップせん断強度は24.5MPaであった。熱処理温度を280℃とした比較例3のサブマウントのチップせん断強度は12.6MPaであった。

【0064】

この結果から明らかなように、実施例1〜4のサブマウント1のように、還元ガス雰囲気中で150℃よりも高い温度とし、かつ、半田層5の共晶反応温度未満の温度で熱処理を行うことで、押圧時間の短い接合方法においても、接合強度が30MPa以上と高い初期半田強度が得られることが分かった。しかも、この熱処理は、デバイス7の実装前に行われることから、デバイス7に熱的影響を与えないようにすることができる。さらに、接合時におけるデバイス7の熱負荷も低減し、信頼性を向上させることができる。

【実施例5】

【0065】

Au電極層4と半田層5との間に厚さが0.2μmのPt層を挿入したこと及び熱処理を220℃で12時間行った以外は実施例1と同様にして、半田層5に熱処理を施した実施例5のサブマウント1を製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウント1の半田層5に300℃で発光ダイオード7を接合した。発光ダイオード7の接合は、実施例1と同様に行った。

【実施例6】

【0066】

半田層5の熱処理を一酸化炭素(CO)の濃度が95%の雰囲気中で行った以外は、実施例5と同様にして実施例6のサブマウント1を製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウント1の半田層5に300℃で発光ダイオード7を接合した。発光ダイオード7の接合は、実施例1と同様に行った。

【0067】

(比較例4)

半田層5の熱処理を大気中で行った以外は、実施例5と同様にして比較例4のサブマウントを製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウントの半田層に300℃で発光ダイオード7を接合した。発光ダイオード7の接合は、実施例1と同様に行った。

【0068】

(比較例5)

半田層5の熱処理を行わない以外は、実施例5と同様にして比較例5のサブマウントを製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウントの半田層に300℃で発光ダイオード7を接合した。発光ダイオード7の接合は、実施例1と同様に行った。

【0069】

図12は、比較例5及び実施例5のサブマウントにおける発光ダイオード7の接合前、すなわち半田層溶解前の半田層のX線回折プロファイルであり、(A)は比較例5における半田層の蒸着による成膜直後、(B)は実施例5における半田層の熱処理後を示している。図12において、縦軸はX線回折強度(任意目盛)を示し、横軸は角度(°)、即ち、X線の原子面への入射角θの2倍に相当する角度を示している。X線回折装置(理学電機製、RINT−2500)は、X線源がCuであり、電子の加速電圧は30kVである。X線回折を行った半田層5の表面は、デバイス7との接合面である。図12(A)及び(B)から明らかなように、実施例5の半田層5に熱処理を行った場合には、比較例5における半田層の熱処理無しの場合に比較して、Au5 Sn相の回折強度が増大していることが分かる。また、実施例6及び比較例4の試料も実施例5と同様なX線回折プロファイルが得られた。

【0070】

図13は、比較例5の半田層溶解前、すなわち実施例5のサブマウントにおける熱処理前の半田層断面の走査型電子顕微鏡像を示す図である。電子の加速電圧は15kVであり、倍率は1万倍で測定を行った。

図13から明らかなように、半田層5の蒸着直後において、半田層5内には粒状に偏析した箇所が観察され、各相が、ナノオーダーの寸法で局在化していると推定される。図13(A)からも明らかなように、蒸着直後は、AuSn相及びAu5 Sn相の各相が粒子状に分布していることを確認した。半田層に熱処理を施さない比較例4における半田層の断面も、上記実施例5のサブマウントにおける熱処理前の半田層5の断面と同様であった。

【0071】

図14は、実施例5のサブマウント1における半田層断面の走査型電子顕微鏡像を示す図である。測定条件は、図13と同じである。図14から明らかなように、半田層5を220℃で12時間熱処理した後では、半田層5が2層に分離していることが分かった。図12(B)に示したX線回折の結果と対応させると、半田層5のデバイス接合面である表面5cにはAu5 Sn相が層状に形成され、半田層の基板2側、つまり、下層5dにはAuSn相が層状に形成されていることが判明した。

【0072】

図15は、実施例5のサブマウントにおける半田層の熱処理後に300℃で溶解させた後に凝固させた断面の走査型電子顕微鏡像を示す図である。測定条件は、図13と同じである。図15から明らかなように、半田層5を300℃で溶解し凝固させた後の断面においては、熱処理後と同様に半田層5中が2層に相分離している状態であることから、溶解後においても半田は安定な状態を保っていることが分かる。実施例6、比較例4においても、実施例5と同様、熱処理により半田層5は2層に相分離していた。

【0073】

図16は、比較例5のサブマウントにおける半田層を300℃で溶解し凝固させた後の断面の走査型電子顕微鏡像を示す図である。測定条件は図13と同じである。図16から明らかなように、熱処理を行わずに半田層5を300℃で溶解し凝固させた後の断面においては、半田層5内部にはAuSn及びAu5 Snの2つの相が同様に確認されるが、半田層5の下部に存在するAuSnは、局所的に半田層の表面に突出しているのが確認でき、これらの2相は層状に相分離していない状態であることが分かった。

【0074】

以上の実施例5及び比較例5のX線回折プロファイル、断面の走査型電子顕微鏡写真から、蒸着法により基板上に作製した半田層5の相状態は、AuSn相及びAu5 Sn相の各相が粒子状に分布していることが分かった。これらの半田層5を溶解凝固させた直後においても、半田層5が平衡状態となっていないことが分かった。

一方、図14から明らかなように、基板上に作製した半田層5に熱処理を行った半田層5は、相状態が異なる2層に分離されて、さらに半田層5の溶解凝固後においても層状に分離されている。このように、熱処理により半田層5中が相の異なる層に分離され、それぞれの相が平衡状態となっていることが分かる。さらに、溶解凝固後にも同様の相状態、層構造を維持していることから、半田層5のデバイス接合面である上層5cが溶解していることが判明した。

【0075】

実施例5、6及び比較例4、5の半田層5におけるサブマウント基板1とデバイス7の接合強度測定を行い、それぞれのサブマウント基板1とデバイス7との接合強度であるチップせん断強度の平均と、接合強度が20MPa以下となった割合である接合不良率を、それぞれ表2に示す。

【表2】

【0076】

表2から明らかなように、実施例5、6、比較例4の熱処理を行った半田層5を有するサブマウント1において、接合不良率はそれぞれ、0%、5%、25%と、熱処理を行わない比較例5の接合不良率である80%と比較して著しく低い値となった。特に、還元性ガス雰囲気中の熱処理を行った実施例5、6の半田層5のサブマウント1と発光ダイオード7の接合不良率はそれぞれ、0%、5%と、大気中の熱処理を行った比較例4の接合不良率である25%よりもさらに低い値を示し、接合不良率が低下した。実施例5及び6の半田層接合の接合強度はそれぞれ、34.1MPa、30.1MPaとなり、初期接合強度が30MPa以上と高く、大気中の熱処理を行った比較例4の接合強度23.5MPaよりも高い値を示した。

【0077】

実施例5、6と比較例4のサブマウントにおいて、半田層熱処理後(発光ダイオード接合前)の半田層表面の酸素濃度をX線光電子分光分析装置(ESCA)で酸素濃度の測定を行った。

表2に示す半田層5の表面酸素濃度及び炭素濃度は、実施例5、6及び比較例4のサブマウント1において、半田層5の熱処理後の発光ダイオード7を接合する前に、半田層5の最外層表面における酸素及び炭素濃度をX線光電子分光分析装置(ESCA、日本電子製、JPS−9000MC)で測定した値である。X線源としてはMgのKα線を用い、X線源における電子の加速条件は、電圧が10kVで、電流が20mAである。データは5回のスキャンの積算値を取得した。データの解析は、最初にバックグラウンド除去を行い、スムージング後、相対感度補正を行い、ピーク面積を算出し、錫のピーク面積で規格化した酸素及び炭素の原子濃度を得た。

【0078】

実施例5、6、比較例4の半田層5の表面における錫濃度に対する酸素の原子濃度は、それぞれ、23.7%、26.6%、39.3%となり、還元性ガス雰囲気中の熱処理においては、半田層表面の酸素濃度が減少することが分かった。同様に、実施例5、6及び比較例4の半田層5の表面における錫濃度に対する炭素の原子濃度は、それぞれ、6.4%、8.3%、13.5%となり、酸素濃度と同様な傾向が見られた。

以上のことから、半田接合前に半田層5を還元性ガス雰囲気中で熱処理を行うことで、短時間の半田接合においても、発光ダイオード7を半田層5に高い初期接合強度で接合することが可能となり、歩留まりも向上できることが分かる。

これにより、発光ダイオード7を接合前に、半田層5を還元性ガス雰囲気中での熱処理を行うことで、半田層5を相が異なる2層に分離し、かつ半田層5c表面の酸素濃度や炭素濃度を減少させることができる。このような半田層5を用いた半田接合において、半田層5を溶解させた後に発光ダイオード7を接触させて半田層5を凝固する半田接合方法においても、発光ダイオード7と半田層5を高い初期接合強度で接合することが可能となり、歩留まりも向上できることが判明した。

【0079】

次に、実施例5、6、比較例4のサブマウントに搭載した発光ダイオード7の熱サイクル試験を行った。熱サイクル試験は、サブマウント1の裏面側をTO−18ステム上に、発光ダイオードの接合と同時に半田接合した。ETAC社製熱サイクル試験機(モデルNT510)を用い、1サイクルの条件を、150℃で15分、−65℃15分とし、これを繰り返すことで行った。なお、熱サイクル試験中は、発光ダイオードに150mAを連続通電させた。実施例5、6及び比較例4のサブマウント1において、50回の熱サイクル試験後に発光ダイオード7の通電不良を起こさなかった割合、つまり発光出力の低下が見られなかった発光ダイオード7の割合である発光ダイオードの生存率(%)を表2に示す。

【0080】

表2から明らかなように、還元性ガス雰囲気中で熱処理を行った実施例5、6における熱サイクル試験経過後の発光ダイオード7の生存率は、それぞれ、100%、95%となり、大気中で熱処理を施した比較例4の熱サイクル試験経過後の68%に比べて高い生存率を示した。

【0081】

上記の実施例より、還元性ガス雰囲気中で熱処理を行うことにより、半田層を相状態が異なる相に分離し、かつ、半田層のデバイス接合面の酸素濃度、炭素濃度を低減することが可能となり、デバイスと基板との接合時の押圧時間を短くしても初期接合強度を高めて高信頼性の接合が可能になることが分かる。

【0082】

上述した実施形態においては、デバイスとして発光ダイオード7を実装する場合について説明したが、これに限らず、裏面電極を有する半導体装置や回路部品等のデバイスであれば適用でき、特許請求の範囲に記載した発明の範囲内で種々の変形が可能であり、それらも本発明の範囲内に含まれることはいうまでもない。上述した実施形態においては、基板2は、セラミックス材料であるAlNから構成されているが、これに限らず、他の材料から構成されていてもよい。さらに、電極層4,13や半田層5,14のパターンは、目的の回路構成となるように適宜に設計すればよい。

【図面の簡単な説明】

【0083】

【図1】本発明によるデバイス接合用基板の構造を模式的に示す断面図である。

【図2】本発明によるデバイス接合用基板の第二の実施形態の構造を模式的に示す断面図である。

【図3】本発明によるデバイス接合用基板の第三の実施形態の構造を模式的に示す断面図である。

【図4】本発明の半田層を拡大した模式図である。

【図5】図1に示したデバイス接合用基板に半導体装置を実装した構造を模式的に示す断面図である。

【図6】図3のデバイス接合用基板に半導体装置を実装した構造を模式的に示す断面図である。

【図7】本発明の半田層でデバイスを接合するときの各段階における拡大断面模式図であり、それぞれ、(A)は半田層の溶解前、(B)は半田層とデバイスとの溶解接合時、(C)は半田層を凝固した後のデバイスとの接合状態を示している。

【図8】Au,Ag,Cu,Sn及びPの標準生成自由エネルギーと温度との関係を示す図である。

【図9】後述する半田層に熱処理を行わない場合に、半田層を用いて接合するときの各段階における模式的な拡大断面図であり、それぞれ、(A)は半田層の溶解前、(B)は半田層とデバイス7との溶解接合時、(C)は半田層を凝固した後のデバイスとの接合状態を示している。

【図10】図1のデバイス接合用基板の製造工程を順次に示すフローチャートである。

【図11】本発明におけるデバイスと半田層との半田層接合に用いるタイムチャートを模式的に示す図である。

【図12】比較例4及び実施例5のサブマウントにおける半田層のX線回折プロファイルであり、(A)は比較例4における半田層の蒸着による成膜直後、(B)は実施例5における半田層の熱処理後を示している。

【図13】実施例5のサブマウントにおける熱処理前の半田層断面の走査型電子顕微鏡像を示す。

【図14】実施例5のサブマウントにおける熱処理後の半田層断面の走査型電子顕微鏡像を示す。

【図15】実施例5のサブマウントにおける半田層の熱処理後に300℃で溶解させた後に凝固させた断面の走査型電子顕微鏡像を示す図である。

【図16】比較例5のサブマウントにおける半田層を300℃で溶解し凝固させた後の断面の走査型電子顕微鏡像を示す図である。

【図17】Au及びSnから成る合金(Au−Sn系合金)の原子比による相を示す状態図である。

【図18】非特許文献3において、デバイスと半田層との半田層接合に用いるタイムチャートを模式的に示す図である。

【符号の説明】

【0084】

1,10,10a:デバイス接合用基板(サブマウント)

2:基板

3:密着層

4,13:電極層

5,5a,5b,14:半田層

5c:半田層のデバイス接合面側の半田層(Au5 Sn)

5d:半田層の基板接合面側の半田層(AuSn)

5e:液相

5f:溶解開始温度が高い相

7,15:半導体装置(デバイス)

11:金属基板

12:セラミック層(セラミック薄膜)

15a:半導体装置の下部電極

15b:半導体装置の上部電極

16:Au線

22:押圧治具

【技術分野】

【0001】

本発明は、電子回路用基板等に用いられる半田層と、この半田層を用いたデバイス接合用基板及びその製造方法に関する。

【背景技術】

【0002】

通常、各種の電子部品はプリント基板上に形成される銅配線パターン上の所定箇所に搭載され、半田付けされて電子回路の結線を行っている。従来の電子回路は、紙フェノール樹脂、エポキシ樹脂、ガラスエポキシ樹脂などから成るプリント基板上に電子デバイスを、Pb(鉛)を主成分とする半田層により接合していた。

【0003】

しかしながら、環境負荷低減のため鉛を含む半田は、近年、使用が制限される傾向となっている。特に欧州では、RoHS指令(電気電子機器に含まれる特定有害物質の使用制限に関する欧州議会および理事会指令)により2006年7月1日から使用が禁止されるに至っている。このため、鉛及び錫からなる半田の代替半田として、例えば、Au−Sn、Ag−Sn、In−Sn、Zn−Sn、Bi−Snなどの鉛を含まない半田で形成することが提案されている。

【0004】

非特許文献1には、鉛を含まない半田を室温に放置しても平衡に達する迄には10ケ月以上掛かることが報告されている。非特許文献2には、鉛を含まない半田を用いた半導体レーザパッケージにおいて、半田接合後の熱サイクルによる負荷が加わった場合に、この熱サイクル負荷により、徐々に半田接合の接合強度が変化することが報告されている。

【0005】

非特許文献3には、半田層の加熱開始時からデバイスを半田層に接触させ、デバイスを半田層に押圧し、その圧力を半田層の温度により変化させることで、電子デバイスを基板に接合する方法が開示されている。図17は、非特許文献3で用いられているAu及びSnから成る合金(Au−Sn系合金)の原子比による相を示す状態図である(非特許文献4参照)。

【0006】

【非特許文献1】V. SIMIC and Z. MARINKOVIC, “Thin film interdiffusion of Au and Sn at room temperature”, J. Less-Common Metals, 51, pp.177-179, 1977

【非特許文献2】J-H. Kuang他5名, “Effect of Temperature Cycling on Joint Strength of PbSn and AuSn Solders in Laser Packages", IEEE Trans., Adv. Pack, Vol.24, No.4, pp.563-568, 2001

【非特許文献3】山口健司 他3名、「挟ピッチ多層リードフレーム製造におけるAu/Sn接合の検討(1)」、溶接学会全国大会講演概要、第49集、p410−411、1991年9月

【非特許文献4】日本金属学会編、「金属データブック」、改訂3版、丸善、平成5年(1993年)3月25日、p410

【非特許文献5】O. Kubachewski et.al, “Materials Thermochemistry”, 6th Edition, Pergamon Press,pp.258-323(Table 1), 1993

【非特許文献6】O. Kubachewski et.al, “Metallurgical Thermochemistry”, 5th Edition, Pergamon Press,pp.268-323(Table A), 1979

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来の基板とデバイスとの半田接合において、半田層を溶解させてデバイスを接合し、半田層を凝固させてデバイスを接合した際の強度である初期接合強度を向上させるためには、半田層を300℃以上の温度で溶解させて、基板とデバイスを半田接合することが好ましいが、300℃以上の温度で半田接合を行った場合には、半導体装置や電子部品などのデバイスへの熱負荷が大きくなり、デバイスの損傷が生じる場合がある。

【0008】

一方、300℃以下の温度で半田接合を行った場合には、デバイスへの熱負荷が小さくなるのでデバイスの損傷が生じる可能性は低くなるが、半田接合の初期接合強度が弱く、落下等により半田接合が外れてしまうおそれがあることから、デバイスを実装した基板の取扱いに注意が必要である。従って、半田接合の接合強度を短期間に増大させることが課題となっている。

【0009】

特に鉛を実質的に含まない半田を用いてデバイスを基板に接合する場合、非特許文献1、2のように、半田層を構成する半田の相状態が非平衡になりやすく、初期接合強度が不安定な状態になってしまう。

【0010】

そのため従来は、デバイスと基板との初期接合強度を得るために、図18に示すように、図示しない基板に形成された半田層51の溶解前の温度T1において半田層51へデバイス52を載置し、押圧治具53を用いて押圧した状態に保持し、半田接合温度T2を経て、半田層51の凝固まで押圧治具53による押圧状態を保持する方法で、デバイス52と半田層51との初期接合強度を高めていた。図18において、横軸は時間であり、縦軸は温度である。すなわち、電子デバイスを半田層に押圧する時間を長くすることで初期接合強度を高めていたが、初期接合強度のばらつきが大きく、接合不良率が高くなり歩留まりが悪かった。また、上記のような押圧時間の長い接合方法では、一度に多くのデバイスを接合させるためには複雑な製造装置が必要となっていた。

【0011】

本発明は上記課題に鑑み、デバイスの基板への簡略化した接合方法においてもデバイスの接合強度が高く、かつ接合不良率も少ない半田層及びデバイス接合用基板並びにその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の半田層は、基板上に形成された鉛を含まない半田層であって、この半田層は互いに相が異なる複数の層からなり、かつ、その上層の表面における酸素濃度が、その上層を構成する金属成分の内で最も酸化し易い金属成分濃度の30原子%未満であることを特徴とする。

上記構成において、半田層の上層表面における炭素濃度は、好ましくは、その上層を構成する金属成分の内で最も酸化し易い金属成分濃度の10原子%未満である。好ましくは、半田層は金又銀の何れかと錫とを主成分とし、最も酸化し易い金属が錫である。

上記構成によれば、半田層表面を均一に溶解することが可能となり、半田層を溶解凝固後にも平衡状態となるため、デバイスと半田層とで形成される半田接合の初期接合強度を安定させることができると共に、半田接合における不良率を低減できる。

【0013】

本発明他の構成は、基板とこの基板上に形成される鉛を含まない半田層とを含むデバイス接合用基板であって、半田層は互いに相が異なる複数の層からなり、かつ、その上層表面における酸素濃度が、半田層の上層を構成する金属成分の内で最も酸化し易い金属成分濃度の30原子%未満であることを特徴とする。

上記構成において、好ましくは、半田層の上層表面における炭素濃度はこの上層を構成する金属成分の内で最も酸化し易い金属成分濃度の10原子%未満である。好ましくは、半田層は金又銀の何れかと錫とを主成分とし、最も酸化し易い金属が錫である。

上記構成によれば、半田接合の初期接合強度が高く、半田接合における不良率を低減化できるデバイス接合用基板を提供することができる。

【0014】

本発明のさらに他の構成は、基板と基板上に形成される鉛を含まない半田層とを含むデバイス接合用基板の製造方法であって、半田層を基板上に形成した後、還元雰囲気中で熱処理を行うことを特徴とする。熱処理温度は、好ましくは、150℃より高く、かつ、共晶反応温度未満である。好ましくは、熱処理工程により、半田層を、共晶反応温度で溶解を開始する相と溶解を開始しない相とからなる複数の層に分離する。

上記構成によれば、半田層内に複数の層を分離させて形成することができ、半田層を平衡状態にすることが可能となり、デバイスと半田層との初期接合強度が高く、半田接合における不良率を低減化できる、デバイス接合用基板を製造することができる。

【発明の効果】

【0015】

本発明によれば、鉛を含まない半田層を用いたデバイスと基板との簡略化した接合方法においても、デバイスの接合強度が高く、かつ接合不良率も少ないデバイス接合用基板と半田層並びにその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施の形態を図面により詳細に説明する。各図において同一又は対応する部材には同一符号を用いる。

図1は、本発明によるデバイス接合用基板の構造を模式的に示す断面図である。図1に示すように、デバイス接合用基板1は、基板2の片面及び/又は両面に形成される電極層4、図示例では基板2の両面に形成した電極層4と、この電極層4表面の所定箇所に形成される半田層5と、から構成されている。この半田層5は、密着層3を介して電極層4上に形成されてもよい。図示の場合、密着層3の表面側及び裏面側には、それぞれ符号3a、3bを付している。同様に、電極層4は表面側電極層4aと裏面側電極層4bとからなり、半田層5は表面側半田層5aと裏面側半田層5bとから形成されている。ここで、電極層4は、上記基板2の全面に形成してもよいし、電極パターンとして形成してもよい。また、電極層4の一部には、金線を接続して電気回路を形成してもよい。

【0017】

基板2としては、SiやダイヤモンドIIaなどの半導体単結晶基板、熱伝導率の高い窒化アルミニウム(AlN)、シリコンカーバイド(SiC)などのセラミックス基板などを用いることができる。また、基板2の側面にも、上記と同様な電極層を形成して基板2の上面と下面を電気的に接続してもよい。この基板2としては、発光ダイオードなどの発光素子を搭載するようなサブマウント基板であってもよい。

【0018】

図2及び図3は、本発明によるデバイス接合用基板の第二及び第三の実施形態の構造を模式的に示す断面図である。図2において、デバイス接合用基板10は、金属−セラミック複合基板として構成されており、金属基板11と、この金属基板11の表面及び裏面にてこの金属基板11の全体を覆うように形成されたセラミック層12,12と、この表面側のセラミック層12の一部又は全面を覆うようにセラミック層12の表面に形成された電極層13と、この電極層13の表面の所定箇所13aに形成された半田層14と、から構成されている。

【0019】

ここで、電極層13の所定箇所13aとしては、発光ダイオードなどの場合には、全面でもよい。また、半田層が形成されない電極層13bが存在していてもよい。この電極層13bにはパターンが形成されていてもよい。電極層13bの一部には、金線を接続し、電気回路を形成してもよい。

【0020】

金属基板11の裏面側にも、電極層13や半田層14を設けてもよい。図3に示す金属−セラミック複合基板10aの場合には、金属基板11の裏面側に、セラミック層12と電極層13と半田層14と、を順に積層した例を示している。上記金属基板11とセラミック層12との間及び/又は上記電極層13と半田層14との間には、成膜時の密着性を高めるための密着層を配置してもよい。この密着層としては、チタンが好適である。

【0021】

上記金属基板11は、デバイスから発生した熱を効率的に放熱させるため、銅やアルミニウム等の金属からなるメタルベース基板が使用され得る。このようなメタルベース基板は、例えば230W/mK以上の熱伝導率を有していることが望ましい。

【0022】

上記セラミック層12は、金属基板11との密着性が良好なセラミック薄膜、好ましくは、熱抵抗が小さい窒化アルミニウム等の窒化物系セラミック薄膜を使用することができる。

【0023】

なお、デバイス接合用基板1,10の二例を説明したが、上記例示に限らず、電極層4,13とその上部に形成される半田層5,14を備え、デバイスが半田層5,14により接合される、即ち実装できる基板であればどのような構造の基板でもよい。

【0024】

上記電極層4,13は金属が望ましく、特に金(Au),白金(Pt),銀(Ag),銅(Cu),鉄(Fe),アルミニウム(Al),チタン(Ti),タングステン(W)の何れかあるいはこれらの金属の何れかを含む合金が使用され得る。電極層4,13は、上記金属の多層膜から形成してもよい。

【0025】

上記密着層3は、基板2との密着性が良好で半田層5との相互拡散が生じにくい高融点の金属を使用することが好ましい。密着層3に用いる金属材料としては、チタン(Ti),Cr(クロム),Ni(ニッケル),Mo(モリブデン)などの何れか一つを主成分とする材料を用いることができる。また、Ti,Ni,Cr,Moの何れか一つの合金を主成分とする材料を用いて形成してもよい。また、電極層4,13との間には、例えば、白金層からなる半田拡散防止層を介してもよい。

【0026】

上記半田層5,14には、鉛(Pb)を含まない半田材料を用いることが望ましい。本発明における鉛を含まない半田層5,14とは、故意には鉛を成分としない半田である。鉛を含まない半田層の成分中に精製の際に不可避的に含まれる残留物としての鉛は、環境等に影響を与えない程度で含まれていてもよい。半田層5,14の材料としては、銀,金,銅,亜鉛(Zn),ニッケル(Ni),インジウム(In),ガリウム(Ga),ビスマス(Bi),アルミニウム,錫(Sn)のうち、2種類以上の元素を含んだ半田を好ましく使用することができる。

【0027】

図4は、図1に示す本発明の表面側の半田層5aを拡大した模式図である。図4に示すように、鉛を含まない半田層5aが複数の層5c,5dから形成されていて、上部の層がデバイス接合面側の層5cであり、下部の層が基板接合面側の層5dである。これらの複数の各層5c,5dは、異なる相を有している。半田層5a全体の組成がAu:Sn=70:30(重量比)の場合、上層5cは相対的に低い温度で溶解する相であるAu5 Snであり、下層5dは相対的に高い温度で溶解する相であるAuSnとなっている。この半田層5aを、278℃以上に温度を上昇させるとデバイス接合面側の上層5cであるAu5 Sn相が最初に溶解する。つまり、半田層5aのデバイス接合面側の上層5cが相対的に低い温度で均一に溶解する層となっており、均一な濡れ性が得られる。

【0028】

鉛を含まない半田層5aの材料として、Au−Sn系合金を用いる場合には、半田層5aを共晶組成以外の組成、例えば、Au:Sn(重量比)=70:30とすることができる。半田層5aがAg及びSnからなる合金(Ag−Sn系合金)の場合には、例えば、Ag:Sn(重量比)=90:10とすると、各相の溶解し始める温度(以下、溶解開始温度と呼ぶ)の差を大きくすることが可能になって好ましい。後述するように、鉛を含まない半田層5aにおいて、半田層5aの成膜後に熱処理を施すことにより、半田層5aを相の異なる複数の層5c,5dとすることができる。例えば、Au−Sn系合金の場合には、半田層5aの成膜後に、熱処理を施すことにより、半田層の表面側の層5cをAu5 Sn相からなる層とし、基板2側の層5dをAu−Sn相からなる層とし、溶解開始温度の異なる2層5c,5dに分離することができる。

【0029】

次に、上記デバイス接合用基板1,10による半導体装置の実装について説明する。

図5は、図1に示したデバイス接合用基板1に半導体装置7を実装した構造を模式的に示す断面図である。図5に示すように、デバイス接合用基板1において、半導体装置7は表面側の半田層5aにより半田接合をすることができる。

【0030】

図6は、図3のデバイス接合用基板10に半導体装置を実装した構造を模式的に示す断面図である。図6に示すように、上記デバイス接合用基板10において、半導体装置15の下部電極15aは半田層14によりデバイス接合用基板10へ半田接合をすることができる。また、汎用的に使用されているAu−Sn系合金からなる半田層14を用いた場合には、半導体装置15はフラックス無しで半田接合をすることができる。

【0031】

一方、図示するように、右側の電極層13aとは絶縁され、かつ、半田層が形成されていない左側の電極層13b上には、半導体装置15の上部電極15bをAu線16などによりワイヤボンディングをして接続することができる。

【0032】

ここで、半導体装置7,15が、レーザダイオード又は発光ダイオードのような発光素子等のダイオード、高周波増幅やスイッチングに使用されるトランジスタやサイリスタのような能動素子の場合には、その動作層となるpn接合の位置を放熱面側に接合する場合がある。この場合には、半田層5,14の厚みを10μm以下とすることにより能動素子の動作層との短絡故障を効果的に防止することができる。

なお、図5及び図6では実装するデバイスとして半導体装置7,15を示しているが、受動素子、スイッチ等や各種能動素子を含む、所謂電子デバイスであれば何でもよく、複数のデバイスが基板上の半田層5,14に半田接合されてもよい。

【0033】

図7は、本発明の表面側の半田層5aでデバイス7を接合するときの各段階における拡大断面模式図であり、それぞれ、(A)は半田層5aの溶解前、(B)は半田層5aとデバイス7との溶解接合時、(C)は半田層5aを凝固した後のデバイス7との接合状態を示している。

図7(A)に示すように、本発明の半田層5aは、その溶解前には、溶解開始温度の異なる相が2層5c,5dに分離されて平衡状態になっている。図7(B)は図7(A)の半田層5aを加熱して半田接合温度とした状態、すなわち半田層5aが溶解した状態を、液相5eとして示している。このとき、デバイス7の接合面側である半田層の上層5cは相対的に低い溶解開始温度のAu5 Sn相であり、半田層の下層5dは相対的に高い溶解開始温度のAuSn相であるので、デバイス7の接合面側のAu5 Sn相5cが先に溶解状態となる。すなわち、本発明の半田層5aは上層5cに相対的に低融点のAu5 Snが分離されているため、デバイス接合面側を均一に溶解させることができる。従って、半田層5aの均一な濡れ性を確保することができるため、デバイス7の接合部全体を、半田層5aを介して基板2と接合することができる。さらに、半田層5aのAu5 Sn上層5cのみを溶解させて接合するため、図7(C)に示すように、半田層5aを冷却してデバイス接合した後も、半田層を2層5c,5dに分離した平衡状態に維持することができ、初期接合強度を向上させることができる。

なお、本発明における半田層5の初期接合強度とは、半田層5にデバイス7を半田接合した後、25±10℃の室温雰囲気で放置された状態で、接合後1日以内に測定した接合強度である。

【0034】

さらに、半田層の上層5cのデバイス7との接合面、つまり、上層5cの最表面における酸素濃度を、上層5cを構成する金属の主要成分の内で最も酸化し易い金属成分濃度の30原子%以下とすることが好ましい。最も酸化し易い金属成分とは、半田を構成する金属の主要成分のうち、300℃(573K)における標準生成自由エネルギー(ΔG°)が最も小さい金属元素である。

ここで、原子%とは、本発明においてはX線光電子分光分析装置で半田層5の表面を測定した値から算出される値である。データの解析は、最初にバックグラウンド除去を行い、スムージング後、相対感度補正を行ってピーク面積を算出し、錫のピーク面積で規格化した酸素及び炭素の原子濃度である。

【0035】

標準生成自由エネルギーは、下記(1)式で求められる。

【数1】

ここで、Rは気体定数、PO2は酸素分圧、ΔH゜は標準エンタルピー変化、ΔS゜は標準エントロピー変化であり、ΔH゜およびΔS゜は、下記(2)式で求められる。

【数2】

・ 式中の熱力学データ(比熱Cp,融点Tm,潜熱ΔHm、標準エンタルピー変化ΔH°(298K)、標準エントロピーS°(298K))としては、非特許文献5及び6に記載のデータを用い、標準生成自由エネルギーを計算した。

図8は、Au,Ag,Cu,Sn及びPの標準生成自由エネルギーと温度との関係を示す図である。この図は所謂エリンガム図である。図8において、横軸は絶対温度(K)であり、縦軸は標準生成自由エネルギー(kJ/mol)である。図8から明らかなように、Au−Sn系合金又はAg−Sn系合金等から成る半田を用いる場合には、最も酸化し易い金属成分はSnとなる。

【0036】

表面側の半田層の上層5cを構成する金属が金と錫、又は銀と錫を主成分とする場合には、上記酸素濃度を、錫濃度の30原子%以下とすれば、熱処理後の半田層の上層5cをより均一に溶解することが可能となり、接合時の半田接合面での溶解反応を効率的に進めることができる。

【0037】

さらに、上層5cのデバイス7との接合面、つまり、上層5cの最表面の炭素濃度を、上層5cを構成する金属の主要成分の内で最も酸化し易い金属の濃度の10原子%以下とすることが好ましい。上層5cを構成する金属が金と錫又は銀と錫を主成分とする場合には、上記炭素濃度を錫濃度の10原子%以下とすることで半田層5とデバイス7との接合面への不純物混入を防止できる。

【0038】

上層5c表面の酸素濃度や炭素濃度を上記濃度とすれば、デバイス7を上層5cに接触させた状態で上層5cを溶解、すなわち、デバイス接合時の押圧を、半田層5が溶解している時間に短縮しても、初期接合強度が20MPa以下となる接合不良率を低減させることが可能となる。

これにより、半田層5を相の異なる複数層とし、さらにその半田層5のデバイス接合面の炭素濃度や酸素濃度を低減することで、電子デバイス接合用基板1の製造における生産性の向上が可能となる。さらに、デバイス接合後の熱サイクル試験におけるデバイス7の生存率も向上、つまりデバイス接合における信頼性も向上させることができる。

【0039】

図9は、後述する表面側の半田層5aに熱処理を行わない場合に、半田層5aを用いて接合するときの各段階における模式的な拡大断面図であり、それぞれ、(A)は半田層5aの溶解前、(B)は半田層5aとデバイス7との溶解接合時、(C)は半田層5aを凝固した後のデバイス7との接合状態を示している。

図9(A)に示す状態から、図9(B)に示す半田層5aの接合温度に上昇させて、半田層5aを溶解すると、AuとSnとの溶解開始温度が高い相5f(図の粒状物)がデバイス接合面付近にも存在するため、一部が半田層5aの表面にまで飛び出ている状態となり、デバイス接合面側の半田層5aを均一に溶解することができない。そのため、半田層5aの溶解している箇所とデバイス7との接触面積を小さくし、デバイス7と半田層5aとの接合が局所的に阻害されるため、良好な半田接合強度が得られなくなる。

【0040】

ここで、具体的なデバイス接合用基板の製造方法について説明する。

図10は図1のデバイス接合用基板の製造工程を順次に示すフローチャートである。

ステップST1にて、AlNから成る基板2を用意する。ステップST2にて、上記基板2の表面をラップ,ポリッシュ等の工程により研削及び研磨した後、ステップST3にて、フォトリソグラフィ法等によりパターニングを行い、電極層4が形成される領域のみを露出させる。

【0041】

ステップST4では、基板2の表面上に電極層4を蒸着法等により形成し、さらにリフトオフ工程により、上記電極層4の所定のパターンのみを残して、他の部分を除去する。ステップST5にて、再びフォトリソグラフィ法等によりパターニングを行い、半田層5を形成すべき領域のみを露出させる。

次にステップST6にて、上記基板上に半田層5を各種の蒸着法を用いて形成し、さらにリフトオフ工程により、上記半田層5の所定のパターンのみを残して、他の部分を除去する。

【0042】

ステップST7において、上述したデバイス接合用基板1全体を、オーブン等に収容することにより所定温度にて所定時間の間、熱処理を行う。具体的には、例えば、150℃より高い温度で、半田層5の共晶反応温度未満の温度熱処理温度にて、1時間以上の熱処理を行うことが効果的に接合強度を向上させることができる。例えば、Au−Sn系合金又はAg−Sn系合金等から成る半田を用いた場合には、上記熱処理温度として、特に、熱処理の温度を180℃以上とすると、半田層5の相分離を促進させることが可能となる。しかし、熱処理温度を融点以上、すなわち溶解させると、半田層を相分離させることができず好ましくない。

【0043】

上記熱処理は、熱処理温度を一定温度に保つように温度制御されることが好適であるが、熱処理温度を2段階以上で行ってもよい。例えば、最初の熱処理温度を200℃以上とし、次に250℃で行うようにすることができる。また、最初の150℃よりも高い熱処理温度から半田層5の融点を越えない温度領域で連続的に変化させてもよい。例えば、上記熱処理温度で熱処理した後、一度室温まで冷却した後、再度熱処理を施してもよい。その際、150℃より高い温度で、かつ、共晶反応温度未満の融点を越えない熱処理時間が累積1時間以上とすればよい。熱処理は、半田接合に用いる加熱装置や、専用の熱処理用の電気炉などを用いた加熱装置により実施することができる。

【0044】

熱処理時における雰囲気ガスとしては、還元性ガスを用いることが好ましい。還元性ガスを用いて熱処理を行うことにより、半田層5表面の酸化膜を還元し、かつ熱処理時に生じる半田層5内部への酸素の混入を防止し、さらには、半田層5内に混入する炭素等の不純物の混入を防止できる。この還元性ガス雰囲気中の熱処理により熱処理終了後の半田層の上層5cの最表面における酸素濃度を、上層5cの錫(Sn)濃度の30原子%以下とすることが好ましい。さらに、好ましくは、上層5cの最表面の炭素濃度を上層5cの錫濃度の10原子%以下となるように、還元性ガス濃度、還元性ガス雰囲気中での熱処理時間を設定することが好ましい。すなわち、熱処理時における雰囲気中の還元ガス濃度は、熱処理開始から熱処理終了まで同一濃度に設定、または時間的に変化させても良く、熱処理終了後に上層5c表面の酸素濃度、炭素濃度が、上層5c表面のSn濃度に対して、それぞれ30原子%以下、10原子%以下となるように設定されていれば良い。

【0045】

還元性ガスは不活性ガス等を混合してもよいが、希釈還元性ガスの濃度を90%以上とすることで、半田層5c表面の酸素濃度や炭素濃度を低減させることができる。また、熱処理開始から熱処理終了時まで還元性ガス雰囲気に維持することが好ましいが、当初に還元ガス雰囲気中で一定時間熱処理した後に酸素、炭素を含まない不活性ガスで熱処理、または最初に大気中で一定時間熱処理した後に還元性ガス雰囲気で熱処理しても良く、熱処理終了後に半田層5表面の酸素濃度、炭素濃度が、半田層5表面の錫濃度に対して、それぞれ30原子%以下、10原子%以下となるように設定されていれば良い。この還元性ガスとしては、水素、CO等が挙げられる。特に、水素を用いる場合、上層5c表面における酸素濃度、炭素濃度を効果的に低減させることが可能となる。

【0046】

最後に、ステップST8にて、上述したデバイス接合用基板1は、ダイシング等により個別に切断され、デバイス接合用基板製品として出荷可能な状態となる。上記製造方法において、半田層5を蒸着法で形成した場合には、デバイス接合用基板1を安価に製造することができ好ましい。しかしながら、蒸着により作製しただけの半田層5は、平衡状態で見られる各相が層状に分離した状態にすることはできず、AuとSnとの溶解開始温度が高い相5eのような粒状物が分散した半田層5となる。そこで、本発明のように、蒸着法で形成した半田層5に熱処理を行うことで、半田層5が溶解開始温度の異なる相の複数層に分離して平衡状態、すなわち、デバイスの接合面側である半田層の上層5cに相対的に低い溶解開始温度の相、半田層の下層5dは相対的に高い溶解開始温度の相に層分離することができる。

【0047】

このようなデバイス接合用基板1に対して半導体装置等のデバイス7を実装する場合には、デバイス7の下部電極を、デバイス接合用基板1の対応する半田層5上に載置した状態で、ランプ加熱法等によって、例えば300℃の大気雰囲気にて加熱され、半田層5を構成する半田が溶解する。これにより、上記半田がデバイス7の下部電極に接触し、いわゆる濡れた状態となる。加熱が終了すると、半田層5を構成する半田が室温まで降温することにより硬化し、半田接合が行われる。

【0048】

図11は、本発明におけるデバイス7と半田層5との半田層接合に用いるタイムチャートを模式的に示す図である。図において、横軸は時間であり、縦軸は温度である。

図11に示すように、半田層5とデバイス7は別々に加熱し、半田層5が半田接合温度T2に到達したときにデバイス7を半田層5上に載置した後、半田層5の温度を下げ始めるまで押圧治具22により押圧する方法である。この場合には、デバイス7を押圧している時間を短くしても、デバイス7と半田層5の接合不良を低減化できるため、簡単な装置で半田接合を行うことができ、さらにデバイス接合用基板の生産性を向上させることが可能になる。

【0049】

本発明のデバイス接合用基板によれば、半田層5を構成する半田は、前述した熱処理により安定した状態にあるので、室温まで降温したとき、初期接合強度が高く、かつ、安定している。従って、デバイス7の半田接合が確実に行われる。半田接合の接合強度は十分に高いので、デバイス7の実装工程における半田不良の発生が抑制され、デバイス実装の歩留まりが向上、つまり、接合不良率が低下することになる。

【0050】

本実施の形態では、半田層5を還元性ガス雰囲気中で熱処理したデバイス接合用基板1を分割し、その後でデバイス7の接合を行った場合について説明した。尤も、これに限定されること無く、半田層5を成膜したデバイス接合用基板1を分割した後のデバイス接合時に還元性ガス雰囲気中での熱処理を施し、続いてデバイス7の接合を行っても良い。

【0051】

上記デバイス接合用基板1は、片面基板として構成してもよく、基板2の表面側の片面だけでなく裏面側にも、電極層4b,半田層5bを設けてもよい。また必要に応じて、電極層4及び半田層5の間に、密着層4を挿入してもよい。

【実施例1】

【0052】

以下、実施例に基づいて、本発明をさらに詳細に説明する。

最初に、デバイス接合用基板1の製造方法について、サブマウント1に適用した実施例について説明する。

AlNからなる基板2の両面を洗浄して表面清浄化を行い、この基板2の表面上に厚さ0.05μmのTi密着層3、密着層3上に厚さが0.2μmのPtと厚さが0.5μmのAuから成る電極層4、電極層4上の一部に、厚さ3μmで組成比としてAu:Sn=70:30(重量比)の半田層5を真空蒸着法により形成した。成膜条件は真空度を1×10-4Pa、基板温度を80℃とした。

上記の加工を施した基板2を、水素濃度が95%の還元性ガス雰囲気中において、共晶反応温度の278℃未満である220℃で10時間、半田層5の熱処理を施し、実施例1のサブマウント1を製造した。次に、サブマウント1の半田層5の密着強度を調べるためにテープ剥離テストを行った。

【0053】

テープ剥離試験で半田層5が剥離しなかったサブマウント1をダイシング装置で所定の形状に切断した。切断したサブマウント1に発光ダイオード7を半田接合した。具体的には、大気雰囲気中においてサブマウント1の半田層5をランプ加熱する。その際、半田層5の温度が240℃から300℃になるまで、昇温速度が2℃/secとした。その後、半田層5の温度が300℃に達したとき、150℃で予備加熱していた発光ダイオード7の接合面を半田層5に接触させ、発光ダイオード7に2N(ニュートン)の圧力をかけて半田層5に押し付け、10秒間保持した。その後、発光ダイオード7への圧力を解除し、室温まで2℃/secで240℃まで冷却して発光ダイオード7を半田接合した(図10参照)。なお、テープ剥離テストは、一般に金属の密着強度測定に用いられる手法と同じであり、剥離を評価するために所定の粘着力を有するテープを使用した。

【実施例2】

【0054】

実施例2としては、熱処理温度を250℃とした以外は実施例1と同様にして、半田層5に熱処理を施したサブマウント1を製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウント1の半田層5に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【実施例3】

【0055】

実施例3としては、熱処理温度を180℃とした以外は実施例1と同様にして、半田層5に熱処理を施したサブマウント1を製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウント1の半田層5に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【実施例4】

【0056】

実施例4では、熱処理温度を200℃とした以外は実施例1と同様にして、半田層5に熱処理を施したサブマウント1を製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウント1の半田層5に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【0057】

次に、比較例について説明する。

(比較例1)

半田層5の熱処理温度を120℃とした以外は、実施例1と同様にして、比較例1のサブマウントを製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウントの半田層に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【0058】

(比較例2)

半田層5の熱処理温度を150℃とした以外は、実施例1と同様にして、比較例2のサブマウントを製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウントの半田層に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【0059】

(比較例3)

半田層5の熱処理温度を280℃、すなわち半田層を溶解させた以外は、実施例1と同様にして、比較例3のサブマウントを製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウントの半田層に300℃で発光ダイオード7を接合した。発光ダイオード7の接合方法は実施例1と同様の方法で行った。

【0060】

次に、発光ダイオード7と半田層5との接合強度を調べるために、ダイシェアせん断試験を行い、所謂チップせん断強度を測定した。ダイシェアせん断試験は、MIL規格(MIL−STD−883C、Method 2019.4)に準拠して行い、各条件N数=100とし、その平均値からチップせん断強度を得た。接合強度はダイシェアテスターで測定した。具体的には、発光ダイオード7のチップの接合面に垂直な側面である横方向からシェアツールを当て、水平方向に移動させていった時に、発光ダイオード7のチップと接触した後(ここを原点とする)、発光ダイオード7のチップから受けた荷重(kg)と発光ダイオード7が相対的に移動した変位(m)を測定した。上記の測定で得た荷重及び変位から、接合強度τ(Pa)を下記(3)により算出した。

接合強度τ=荷重(kg)×重力加速度(m/s2 )/せん断面の面積(m2)(3)

ここで、せん断面の面積は、半田接合される面、すなわち、発光ダイオード7底面の面積(300μm×300μm)である。せん断方向のせん断面の長さは、発光ダイオード7のチップ側面に垂直な方向の長さであり、300μmである。

【0061】

表1は、実施例1〜4及び比較例1〜3のサブマウント1において、熱処理温度を種々に変更して接合した発光ダイオードチップに対する、ダイシェアせん断試験により測定した100個のチップせん断強度の平均値を示す表である。

【表1】

【0062】

表1から明らかなように、実施例1〜4のサブマウント1のチップせん断強度は、それぞれ、34.1MPa,31.3MPa,30.2MPa,31.5MPaとなり、10時間の熱処理を行ったサブマウント1で30MPa以上のチップせん断強度を得た。

【0063】

一方、比較例1の熱処理温度を120℃とした場合のサブマウントのチップせん断強度は23.5MPaであった。比較例2の熱処理温度を150℃とした場合のサブマウントのチップせん断強度は24.5MPaであった。熱処理温度を280℃とした比較例3のサブマウントのチップせん断強度は12.6MPaであった。

【0064】

この結果から明らかなように、実施例1〜4のサブマウント1のように、還元ガス雰囲気中で150℃よりも高い温度とし、かつ、半田層5の共晶反応温度未満の温度で熱処理を行うことで、押圧時間の短い接合方法においても、接合強度が30MPa以上と高い初期半田強度が得られることが分かった。しかも、この熱処理は、デバイス7の実装前に行われることから、デバイス7に熱的影響を与えないようにすることができる。さらに、接合時におけるデバイス7の熱負荷も低減し、信頼性を向上させることができる。

【実施例5】

【0065】

Au電極層4と半田層5との間に厚さが0.2μmのPt層を挿入したこと及び熱処理を220℃で12時間行った以外は実施例1と同様にして、半田層5に熱処理を施した実施例5のサブマウント1を製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウント1の半田層5に300℃で発光ダイオード7を接合した。発光ダイオード7の接合は、実施例1と同様に行った。

【実施例6】

【0066】

半田層5の熱処理を一酸化炭素(CO)の濃度が95%の雰囲気中で行った以外は、実施例5と同様にして実施例6のサブマウント1を製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウント1の半田層5に300℃で発光ダイオード7を接合した。発光ダイオード7の接合は、実施例1と同様に行った。

【0067】

(比較例4)

半田層5の熱処理を大気中で行った以外は、実施例5と同様にして比較例4のサブマウントを製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウントの半田層に300℃で発光ダイオード7を接合した。発光ダイオード7の接合は、実施例1と同様に行った。

【0068】

(比較例5)

半田層5の熱処理を行わない以外は、実施例5と同様にして比較例5のサブマウントを製造した。テープ剥離テストを行った後、剥離不良の無かったサブマウントの半田層に300℃で発光ダイオード7を接合した。発光ダイオード7の接合は、実施例1と同様に行った。

【0069】

図12は、比較例5及び実施例5のサブマウントにおける発光ダイオード7の接合前、すなわち半田層溶解前の半田層のX線回折プロファイルであり、(A)は比較例5における半田層の蒸着による成膜直後、(B)は実施例5における半田層の熱処理後を示している。図12において、縦軸はX線回折強度(任意目盛)を示し、横軸は角度(°)、即ち、X線の原子面への入射角θの2倍に相当する角度を示している。X線回折装置(理学電機製、RINT−2500)は、X線源がCuであり、電子の加速電圧は30kVである。X線回折を行った半田層5の表面は、デバイス7との接合面である。図12(A)及び(B)から明らかなように、実施例5の半田層5に熱処理を行った場合には、比較例5における半田層の熱処理無しの場合に比較して、Au5 Sn相の回折強度が増大していることが分かる。また、実施例6及び比較例4の試料も実施例5と同様なX線回折プロファイルが得られた。

【0070】

図13は、比較例5の半田層溶解前、すなわち実施例5のサブマウントにおける熱処理前の半田層断面の走査型電子顕微鏡像を示す図である。電子の加速電圧は15kVであり、倍率は1万倍で測定を行った。

図13から明らかなように、半田層5の蒸着直後において、半田層5内には粒状に偏析した箇所が観察され、各相が、ナノオーダーの寸法で局在化していると推定される。図13(A)からも明らかなように、蒸着直後は、AuSn相及びAu5 Sn相の各相が粒子状に分布していることを確認した。半田層に熱処理を施さない比較例4における半田層の断面も、上記実施例5のサブマウントにおける熱処理前の半田層5の断面と同様であった。

【0071】

図14は、実施例5のサブマウント1における半田層断面の走査型電子顕微鏡像を示す図である。測定条件は、図13と同じである。図14から明らかなように、半田層5を220℃で12時間熱処理した後では、半田層5が2層に分離していることが分かった。図12(B)に示したX線回折の結果と対応させると、半田層5のデバイス接合面である表面5cにはAu5 Sn相が層状に形成され、半田層の基板2側、つまり、下層5dにはAuSn相が層状に形成されていることが判明した。

【0072】

図15は、実施例5のサブマウントにおける半田層の熱処理後に300℃で溶解させた後に凝固させた断面の走査型電子顕微鏡像を示す図である。測定条件は、図13と同じである。図15から明らかなように、半田層5を300℃で溶解し凝固させた後の断面においては、熱処理後と同様に半田層5中が2層に相分離している状態であることから、溶解後においても半田は安定な状態を保っていることが分かる。実施例6、比較例4においても、実施例5と同様、熱処理により半田層5は2層に相分離していた。

【0073】

図16は、比較例5のサブマウントにおける半田層を300℃で溶解し凝固させた後の断面の走査型電子顕微鏡像を示す図である。測定条件は図13と同じである。図16から明らかなように、熱処理を行わずに半田層5を300℃で溶解し凝固させた後の断面においては、半田層5内部にはAuSn及びAu5 Snの2つの相が同様に確認されるが、半田層5の下部に存在するAuSnは、局所的に半田層の表面に突出しているのが確認でき、これらの2相は層状に相分離していない状態であることが分かった。

【0074】

以上の実施例5及び比較例5のX線回折プロファイル、断面の走査型電子顕微鏡写真から、蒸着法により基板上に作製した半田層5の相状態は、AuSn相及びAu5 Sn相の各相が粒子状に分布していることが分かった。これらの半田層5を溶解凝固させた直後においても、半田層5が平衡状態となっていないことが分かった。

一方、図14から明らかなように、基板上に作製した半田層5に熱処理を行った半田層5は、相状態が異なる2層に分離されて、さらに半田層5の溶解凝固後においても層状に分離されている。このように、熱処理により半田層5中が相の異なる層に分離され、それぞれの相が平衡状態となっていることが分かる。さらに、溶解凝固後にも同様の相状態、層構造を維持していることから、半田層5のデバイス接合面である上層5cが溶解していることが判明した。

【0075】

実施例5、6及び比較例4、5の半田層5におけるサブマウント基板1とデバイス7の接合強度測定を行い、それぞれのサブマウント基板1とデバイス7との接合強度であるチップせん断強度の平均と、接合強度が20MPa以下となった割合である接合不良率を、それぞれ表2に示す。

【表2】

【0076】

表2から明らかなように、実施例5、6、比較例4の熱処理を行った半田層5を有するサブマウント1において、接合不良率はそれぞれ、0%、5%、25%と、熱処理を行わない比較例5の接合不良率である80%と比較して著しく低い値となった。特に、還元性ガス雰囲気中の熱処理を行った実施例5、6の半田層5のサブマウント1と発光ダイオード7の接合不良率はそれぞれ、0%、5%と、大気中の熱処理を行った比較例4の接合不良率である25%よりもさらに低い値を示し、接合不良率が低下した。実施例5及び6の半田層接合の接合強度はそれぞれ、34.1MPa、30.1MPaとなり、初期接合強度が30MPa以上と高く、大気中の熱処理を行った比較例4の接合強度23.5MPaよりも高い値を示した。

【0077】

実施例5、6と比較例4のサブマウントにおいて、半田層熱処理後(発光ダイオード接合前)の半田層表面の酸素濃度をX線光電子分光分析装置(ESCA)で酸素濃度の測定を行った。

表2に示す半田層5の表面酸素濃度及び炭素濃度は、実施例5、6及び比較例4のサブマウント1において、半田層5の熱処理後の発光ダイオード7を接合する前に、半田層5の最外層表面における酸素及び炭素濃度をX線光電子分光分析装置(ESCA、日本電子製、JPS−9000MC)で測定した値である。X線源としてはMgのKα線を用い、X線源における電子の加速条件は、電圧が10kVで、電流が20mAである。データは5回のスキャンの積算値を取得した。データの解析は、最初にバックグラウンド除去を行い、スムージング後、相対感度補正を行い、ピーク面積を算出し、錫のピーク面積で規格化した酸素及び炭素の原子濃度を得た。

【0078】

実施例5、6、比較例4の半田層5の表面における錫濃度に対する酸素の原子濃度は、それぞれ、23.7%、26.6%、39.3%となり、還元性ガス雰囲気中の熱処理においては、半田層表面の酸素濃度が減少することが分かった。同様に、実施例5、6及び比較例4の半田層5の表面における錫濃度に対する炭素の原子濃度は、それぞれ、6.4%、8.3%、13.5%となり、酸素濃度と同様な傾向が見られた。

以上のことから、半田接合前に半田層5を還元性ガス雰囲気中で熱処理を行うことで、短時間の半田接合においても、発光ダイオード7を半田層5に高い初期接合強度で接合することが可能となり、歩留まりも向上できることが分かる。

これにより、発光ダイオード7を接合前に、半田層5を還元性ガス雰囲気中での熱処理を行うことで、半田層5を相が異なる2層に分離し、かつ半田層5c表面の酸素濃度や炭素濃度を減少させることができる。このような半田層5を用いた半田接合において、半田層5を溶解させた後に発光ダイオード7を接触させて半田層5を凝固する半田接合方法においても、発光ダイオード7と半田層5を高い初期接合強度で接合することが可能となり、歩留まりも向上できることが判明した。

【0079】

次に、実施例5、6、比較例4のサブマウントに搭載した発光ダイオード7の熱サイクル試験を行った。熱サイクル試験は、サブマウント1の裏面側をTO−18ステム上に、発光ダイオードの接合と同時に半田接合した。ETAC社製熱サイクル試験機(モデルNT510)を用い、1サイクルの条件を、150℃で15分、−65℃15分とし、これを繰り返すことで行った。なお、熱サイクル試験中は、発光ダイオードに150mAを連続通電させた。実施例5、6及び比較例4のサブマウント1において、50回の熱サイクル試験後に発光ダイオード7の通電不良を起こさなかった割合、つまり発光出力の低下が見られなかった発光ダイオード7の割合である発光ダイオードの生存率(%)を表2に示す。

【0080】

表2から明らかなように、還元性ガス雰囲気中で熱処理を行った実施例5、6における熱サイクル試験経過後の発光ダイオード7の生存率は、それぞれ、100%、95%となり、大気中で熱処理を施した比較例4の熱サイクル試験経過後の68%に比べて高い生存率を示した。

【0081】

上記の実施例より、還元性ガス雰囲気中で熱処理を行うことにより、半田層を相状態が異なる相に分離し、かつ、半田層のデバイス接合面の酸素濃度、炭素濃度を低減することが可能となり、デバイスと基板との接合時の押圧時間を短くしても初期接合強度を高めて高信頼性の接合が可能になることが分かる。

【0082】

上述した実施形態においては、デバイスとして発光ダイオード7を実装する場合について説明したが、これに限らず、裏面電極を有する半導体装置や回路部品等のデバイスであれば適用でき、特許請求の範囲に記載した発明の範囲内で種々の変形が可能であり、それらも本発明の範囲内に含まれることはいうまでもない。上述した実施形態においては、基板2は、セラミックス材料であるAlNから構成されているが、これに限らず、他の材料から構成されていてもよい。さらに、電極層4,13や半田層5,14のパターンは、目的の回路構成となるように適宜に設計すればよい。

【図面の簡単な説明】

【0083】

【図1】本発明によるデバイス接合用基板の構造を模式的に示す断面図である。

【図2】本発明によるデバイス接合用基板の第二の実施形態の構造を模式的に示す断面図である。

【図3】本発明によるデバイス接合用基板の第三の実施形態の構造を模式的に示す断面図である。

【図4】本発明の半田層を拡大した模式図である。

【図5】図1に示したデバイス接合用基板に半導体装置を実装した構造を模式的に示す断面図である。

【図6】図3のデバイス接合用基板に半導体装置を実装した構造を模式的に示す断面図である。

【図7】本発明の半田層でデバイスを接合するときの各段階における拡大断面模式図であり、それぞれ、(A)は半田層の溶解前、(B)は半田層とデバイスとの溶解接合時、(C)は半田層を凝固した後のデバイスとの接合状態を示している。

【図8】Au,Ag,Cu,Sn及びPの標準生成自由エネルギーと温度との関係を示す図である。

【図9】後述する半田層に熱処理を行わない場合に、半田層を用いて接合するときの各段階における模式的な拡大断面図であり、それぞれ、(A)は半田層の溶解前、(B)は半田層とデバイス7との溶解接合時、(C)は半田層を凝固した後のデバイスとの接合状態を示している。

【図10】図1のデバイス接合用基板の製造工程を順次に示すフローチャートである。

【図11】本発明におけるデバイスと半田層との半田層接合に用いるタイムチャートを模式的に示す図である。

【図12】比較例4及び実施例5のサブマウントにおける半田層のX線回折プロファイルであり、(A)は比較例4における半田層の蒸着による成膜直後、(B)は実施例5における半田層の熱処理後を示している。

【図13】実施例5のサブマウントにおける熱処理前の半田層断面の走査型電子顕微鏡像を示す。

【図14】実施例5のサブマウントにおける熱処理後の半田層断面の走査型電子顕微鏡像を示す。

【図15】実施例5のサブマウントにおける半田層の熱処理後に300℃で溶解させた後に凝固させた断面の走査型電子顕微鏡像を示す図である。

【図16】比較例5のサブマウントにおける半田層を300℃で溶解し凝固させた後の断面の走査型電子顕微鏡像を示す図である。

【図17】Au及びSnから成る合金(Au−Sn系合金)の原子比による相を示す状態図である。

【図18】非特許文献3において、デバイスと半田層との半田層接合に用いるタイムチャートを模式的に示す図である。

【符号の説明】

【0084】

1,10,10a:デバイス接合用基板(サブマウント)

2:基板

3:密着層

4,13:電極層

5,5a,5b,14:半田層

5c:半田層のデバイス接合面側の半田層(Au5 Sn)

5d:半田層の基板接合面側の半田層(AuSn)

5e:液相

5f:溶解開始温度が高い相

7,15:半導体装置(デバイス)

11:金属基板

12:セラミック層(セラミック薄膜)

15a:半導体装置の下部電極

15b:半導体装置の上部電極

16:Au線

22:押圧治具

【特許請求の範囲】

【請求項1】

基板上に形成された鉛を含まない半田層であって、

上記半田層が互いに相は異なる複数の層からなり、かつ、該複数の層の上層の表面における酸素濃度が、その上層を構成する金属成分の内で最も酸化し易い金属成分濃度の30原子%未満であることを特徴とする、半田層。

【請求項2】

前記半田層の上層の表面における炭素濃度は、該上層を構成する金属成分の内で最も酸化し易い金属成分濃度の10原子%未満であることを特徴とする、請求項1に記載の半田層。

【請求項3】

前記半田層が金又銀の何れかと錫とを主成分とし、前記最も酸化し易い金属が錫であることを特徴とする、請求項1又は2に記載の半田層。

【請求項4】

基板と該基板上に形成される鉛を含まない半田層とを含むデバイス接合用基板であって、

上記半田層は互いに相が異なる複数の層からなり、かつ、該複数の層の上層の表面における酸素濃度は、その上層を構成する金属成分の内で最も酸化し易い金属成分濃度の30原子%未満であることを特徴とする、デバイス接合用基板。

【請求項5】

前記半田層の上層表面における炭素濃度は、該上層を構成する金属成分の内で最も酸化し易い金属成分濃度の10原子%未満であることを特徴とする、請求項3に記載のデバイス接合用基板。

【請求項6】

前記半田層が金又銀の何れかと錫とを主成分とし、前記最も酸化し易い金属が錫であることを特徴とする、請求項4又は5に記載のデバイス接合用基板。

【請求項7】

基板と該基板上に形成される鉛を含まない半田層とを含むデバイス接合用基板の製造方法であって、

上記半田層を基板上に形成した後、還元雰囲気中で熱処理を行うことを特徴とする、デバイス接合用基板の製造方法。

【請求項8】

前記熱処理温度が、150℃より高く、かつ、共晶反応温度未満であることを特徴とする、請求項5に記載のデバイス接合用基板の製造方法。

【請求項9】

前記熱処理工程により、前記半田層を、共晶反応温度で溶解を開始する相と溶解を開始しない相とからなる複数の層に分離することを特徴とする、請求項7又は8に記載のデバイス接合用基板の製造方法。

【請求項1】

基板上に形成された鉛を含まない半田層であって、

上記半田層が互いに相は異なる複数の層からなり、かつ、該複数の層の上層の表面における酸素濃度が、その上層を構成する金属成分の内で最も酸化し易い金属成分濃度の30原子%未満であることを特徴とする、半田層。

【請求項2】

前記半田層の上層の表面における炭素濃度は、該上層を構成する金属成分の内で最も酸化し易い金属成分濃度の10原子%未満であることを特徴とする、請求項1に記載の半田層。

【請求項3】

前記半田層が金又銀の何れかと錫とを主成分とし、前記最も酸化し易い金属が錫であることを特徴とする、請求項1又は2に記載の半田層。

【請求項4】

基板と該基板上に形成される鉛を含まない半田層とを含むデバイス接合用基板であって、

上記半田層は互いに相が異なる複数の層からなり、かつ、該複数の層の上層の表面における酸素濃度は、その上層を構成する金属成分の内で最も酸化し易い金属成分濃度の30原子%未満であることを特徴とする、デバイス接合用基板。

【請求項5】

前記半田層の上層表面における炭素濃度は、該上層を構成する金属成分の内で最も酸化し易い金属成分濃度の10原子%未満であることを特徴とする、請求項3に記載のデバイス接合用基板。

【請求項6】

前記半田層が金又銀の何れかと錫とを主成分とし、前記最も酸化し易い金属が錫であることを特徴とする、請求項4又は5に記載のデバイス接合用基板。

【請求項7】

基板と該基板上に形成される鉛を含まない半田層とを含むデバイス接合用基板の製造方法であって、

上記半田層を基板上に形成した後、還元雰囲気中で熱処理を行うことを特徴とする、デバイス接合用基板の製造方法。

【請求項8】

前記熱処理温度が、150℃より高く、かつ、共晶反応温度未満であることを特徴とする、請求項5に記載のデバイス接合用基板の製造方法。

【請求項9】

前記熱処理工程により、前記半田層を、共晶反応温度で溶解を開始する相と溶解を開始しない相とからなる複数の層に分離することを特徴とする、請求項7又は8に記載のデバイス接合用基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図18】

【図8】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図18】

【図8】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2008−211101(P2008−211101A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−48170(P2007−48170)

【出願日】平成19年2月27日(2007.2.27)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年2月27日(2007.2.27)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]