半田材および半導体装置

【課題】凝固収縮割れの発生を抑制できる半田材およびその半田材が用いられた半導体装置を提供する。

【解決手段】半田材4は、固相線の直上の温度における固相率が30%以上となる組成を有する。

【解決手段】半田材4は、固相線の直上の温度における固相率が30%以上となる組成を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半田材および半導体装置に関し、特に、半導体素子を半導体装置に組み込む際に用いられるのに適した半田材およびその半田材が用いられた半導体装置に関するものである。

【背景技術】

【0002】

従来、半導体素子がベース板に半田付けされ、かつ樹脂封止された半導体装置が用いられている。このような半導体装置は、たとえば論文「リード接合を用いた大容量樹脂封止パワーモジュール」(非特許文献1)において従来のパワーモジュールとして開示されている。このパワーモジュールでは、半導体素子がセラミック基板に搭載されており、セラミック基板がベース板に半田付けされている。そして、ベース板が樹脂ケースに接着されている。ケース内の空間に絶縁性ゲルが充填されている。

【0003】

上記のような半導体装置は、一般に次のような工程を経て組立てられる。すなわち、半導体素子と基板との間に半田材が配置され、また基板とベース板との間に半田材が配置される。全体が半田材の融点以上の温度に加熱されて半田材が溶融された後、半田材が冷却されて半田材が凝固される。これにより、半導体素子と基板、また基板とベース板とが接合される。

【0004】

半田材には、たとえばSn(スズ)を主成分とするSn−37Pb(鉛)合金はんだが用いられる。半田材としてはソルダペーストが供給されてもよく、板状の半田材が供給されてもよい。いずれの半田材を用いた場合も、半田材が一旦溶融されて被接合材である半導体素子、基板およびベース板の表面を濡らして合金反応を起こさせた後、半田材が凝固することによって接合を達成することに変わりはない。

【0005】

一般に金属材料は溶融状態から凝固して固体に相変態する時に数%収縮する。上記のような半導体装置で使用されている半田材も同様に3%程度の凝固収縮率を持っている。そのため、半田材が一旦溶融された後に凝固されると、半田材は収縮する。接合部に供給された半田材が全体的に均一に収縮すれば健全な接合部が形成されるが、接合部の寸法が大きくなると接合部全体を同時に凝固させることは困難になる。

【0006】

半田材では、最初に温度が低下した部分から順次凝固相が拡大し、最も温度低下が遅く起こった部分が最終凝固部となる。この場合、凝固開始初期においては凝固して体積が減少した部分に、まだ凝固していない液体の半田が移動して凝固収縮分を補うようにしながら凝固が進行する。そのため、最終凝固部周辺に凝固収縮が集中的に生じ、結果として凝固収縮割れが形成される。

【0007】

このような凝固収縮の問題を解決する手法として、たとえば特開2005−186160号公報(特許文献1)では、半田のAg(銀)濃度およびCu(銅)濃度を管理することによって半田が凝固するときに半田表面に凹凸ができずに光沢が保たれると同時に引け巣が防止され得る手法が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−186160号公報

【非特許文献】

【0009】

【非特許文献1】中島泰他5名、「リード接合を用いた大容量樹脂封止パワーモジュール」、「第11回エレクトロニクスにおけるマイクロ接合・実装技術シンポジウム論文集Vol.11 2005」、社団法人溶接学会、2005年、pp.433−436

【発明の概要】

【発明が解決しようとする課題】

【0010】

接合部の寸法がたとえば10mm×10mmよりも十分小さい場合は実質的に同時に凝固が起こるため、顕著な凝固収縮割れを生じることは少ないが、たとえば10mm×10mm以上の寸法の接合部の場合は上述のように顕著な凝固収縮割れが生じる。

【0011】

特開2005−186160号公報に記載の手法に用いられる半田材でも、微小な接合部に適用した場合には、引け巣の発生を抑制し得るが、寸法がたとえば10mm×10mm以上の大型の接合部に適用した場合には、上記と同様に最終凝固部周辺に凝固収縮が集中的に生じ、依然として凝固収縮割れを生じる問題があった。

【0012】

本発明は上記課題を鑑みてなされたものであり、その目的は、凝固収縮割れの発生を抑制できる半田材およびその半田材が用いられた半導体装置を提供することである。

【課題を解決するための手段】

【0013】

本発明の半田材は、固相線の直上の温度における固相率が30%以上となる組成を有する。

【発明の効果】

【0014】

本発明の半田材によれば、固相線の直上の温度における固相率が30%以上となるため、半田材が固相線温度になる前に初晶の量が30%以上となる。このため、固相線温度において液相から固相になる半田材の量を少なくすることができる。したがって、凝固収縮分を補うように移動しながら凝固する液相の半田材の量を少なくすることができる。これにより、最終凝固部周辺に凝固収縮が集中して凝固収縮割れが発生することを抑制できる。

【図面の簡単な説明】

【0015】

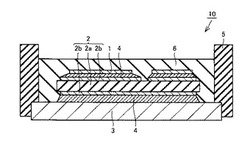

【図1】本発明の一実施の形態における半導体装置の概略断面図である。

【図2】本発明の一実施の形態における半導体装置の半田付け部を模式的に示した断面図である。

【図3】比較例の半導体装置の概略断面図である。

【図4】比較例の半導体装置の半田付け部を模式的に示した断面図である。

【図5】実施例における比較例1の半導体装置の半田付け部のX線写真を示す図である。

【図6】実施例における比較例2の半導体装置の半田付け部のX線写真を示す図である。

【図7】実施例における本発明例1の半導体装置の半田付け部のX線写真を示す図である。

【図8】実施例における本発明例2の半導体装置の半田付け部のX線写真を示す図である。

【図9】実施例における本発明例3の半導体装置の半田付け部のX線写真を示す図である。

【図10】実施例における本発明例4の半導体装置の半田付け部のX線写真を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について図に基づいて説明する。

最初に本発明の一実施の形態の半田材およびその半田材を用いた半導体装置の構成について説明する。

【0017】

図1を参照して、本発明の一実施の形態の半導体装置10は、半導体素子1と、基板2と、基材3と、半田材4と、ケース5と、ゲル6とを主に有している。半導体素子1は、たとえばSi(ケイ素)からなる基板を用いた素子である。半導体素子1は、たとえば7mm×7mmの正方形の形状を有している。

【0018】

基板2は、半導体素子1を搭載するためのものである。基板2は、芯材2aと、導体部2bとを有している。芯材2aは、たとえばAlN(窒化アルミニウム)からなるセラミック基板である。導体部2bは、芯材2aの一方面(上面)と他方面(下面)とに設けられている。導体部2bの材料はたとえばCuである。導体部2bは、たとえば15mm×20mmの長方形の形状を有している。基材3は、基板2を固定するためのベース板である。基材3の材料はたとえばCu合金である。

【0019】

半田材4は、固相線の直上の温度における固相率が30%以上となる組成を有している。固相線の直上の温度は、固相線温度よりわずかに高い温度であり、固相線温度より1℃高い温度である。固相率は、固相および液相の質量に対する固相の質量の割合である。半田材4は、たとえば7質量%Sn(スズ)、7.5質量%Sb(アンチモン)、1質量%Agを含み残部がPbと不可避不純物である半田合金である(以下、合金組成は次のように表記する。Pb−7Sn−7.5Sb−1Ag)。

【0020】

半田材4は、Sn、Pb、Bi(ビスマス)、In(インジウム)、Zn(亜鉛)、Ag、CuおよびNi(ニッケル)よりなる群から選ばれる2種以上を含んでいればよい。半田材4の固相線温度は、たとえば238℃であり、液相線温度はたとえば257℃である。半田材4の固相線温度は183℃より高いことが好ましい。

【0021】

半導体素子1と基板2とは半田材4を介して接合されている。基板2には2つの半導体素子1がそれぞれの半田接合部で半田付けされている。それぞれの半田接合部での半田材4の接合面積は100mm2以上である。また基板2と基材3とは半田材4を介して接合されている。基板2と基材3との半田接合部での半田材4の接合面積も100mm2以上である。なお、半導体素子1および基材3の少なくともいずれかと基板2とが半田材4を介して接合されていればよい。

【0022】

ケース5は容器であり、基材3に取り付けられている。ケース5の材料は、たとえばエポキシ樹脂である。ゲル6は半導体素子1を封止している。ゲル6は絶縁材である。ゲル6の材料はたとえばシリコーン樹脂である。

【0023】

次に、本発明の一実施の形態の半導体装置の製造方法について説明する。

半導体素子1と基板2との間に半田材4が配置され、また基板2と基材3との間に半田材4が配置される。全体が半田材4の融点(液相線)以上の温度に加熱されて半田材4が完全に溶融された後、半田材4が冷却されて半田材4が凝固されることによって半導体素子1と基板2、また基板2と基材3とが接合される。さらに、後の工程において、融点が183℃のSn−Pb共晶半田が用いられて半田付けされることによって部品が追加されてもよい。

【0024】

半田材4としては、ソルダペーストと言われる0.01mm〜0.1mm程度の粒径の半田粉とロジンなどのフラックスとの混合物が供給されてもよく、また0.03mm〜0.5mm程度の厚さの板状の半田が供給されてもよい。板状の半田の場合は、別途、液状のフラックスを供給するか、または水素ガス等の還元材を利用して被接合部材と半田材自体の表面の酸化膜を除去する必要がある。いずれの形態で半田材4を供給した場合も、半田材4が一旦溶融されて被接合材である半導体素子1、基板2および基材3の表面を濡らして合金反応を起こさせた後、半田材4が凝固することによって接合を達成することに変わりはない。

【0025】

次に本発明の一実施の形態の作用効果について比較例と対比して説明する。

図2を参照して、本発明の一実施の形態の半導体装置10に用いられた半田材4は、初晶21と、最終凝固部22とを有している。初晶21は、最初に凝固および成長した結晶である。最終凝固部22は固相線付近の温度で最終的に凝固した部分である。また、半田材4には、微細な空隙23が生じている。

【0026】

半導体装置10の組立に半田材4が用いられる場合、一旦、半田材4の温度を上昇させて半田材4が溶融される。その後、半田材4が冷却されて液相線温度以下になった段階から凝固が次第に進行して初晶21が成長する。半田材4が固相線温度(たとえば238℃)よりもわずかに高い温度(たとえば239℃)に達した段階で初晶21の量は、既に30%になっている。

【0027】

この段階で、初晶21の成長によって、半導体素子1と基板2との間、また基板2と基材3との間の半田接合面全体での拘束が始まっている。そのため、本発明の一実施の形態の半田材4の場合も従来と同様に3%程度の凝固収縮は発生するものの、その凝固収縮は、凝固の進行に伴って半田接合面全体で均一に生じる。このため、半田材4の一部の領域に凝固収縮が集中して凝固収縮割れを生じることが抑制される。

【0028】

一方、図3を参照して本発明の一実施の形態の比較例の半導体装置10では、本発明の一実施の形態の半導体装置10と比較して半田材4の組成が異なっている。比較例では、半田材4として、Pb−8Sn−10Sb−1Agの半田合金が用いられている。この半田合金は、上述した本発明の一実施の形態のPb−7Sn−7.5Sb−1Agの半田材4に近い融点を有しており、固相線温度は238℃であり、液相線温度は240℃である。また、比較例の半田材4では、固相線直上の固相率は10%である。

【0029】

図3に示すように比較例4の半導体装置10では、半田材4に顕著な凝固収縮割れ7が生じてしまう。比較例4では半田材4に凝固収縮割れ7が生じる理由について説明する。図4を参照して、比較例の半田材4では、半田材4の固相線温度の直上の温度における初晶21の量が十分でない。そのため、最終凝固部22が凝固するときの凝固収縮が一部に集中して、半田接合部内で凝固収縮割れ8が発生してしまう。

【0030】

本実施の一形態の半田材4によれば、固相線の直上の温度における固相率が30%以上となるため、半田材4が固相線温度になる前に初晶の量が30%以上となる。このため、固相線温度において液相から固相になる半田材4の量を少なくすることができる。したがって、凝固収縮分を補うように移動しながら凝固する液相の半田材4の量を少なくすることができる。これにより、最終凝固部周辺に凝固収縮が集中して凝固収縮割れが発生することを抑制できる。よって、正常な半田接合部を得ることができる。

【0031】

固相線の直上の温度における固相率を30%以上からさらに高めて35%以上とした場合は、さらに安定して凝固収縮割れの発生を抑制できる。たとえば、半田材4がPb−6.7Sn−7.1Sb−0.95Agの場合、固相線温度は上述の本発明の一実施の形態の半田材4と同様に238℃であるが、固相線の直上の温度における固相率が35%である。そのため、さらに大型の基板2と基材3とを接合する場合、たとえば半田接合部の寸法が50mm×60mmの場合でも、凝固収縮割れの発生を抑制できる。

【0032】

上記では、半田材4として、Pb−7Sn−7.5Sb−1AgおよびPb−6.7Sn−7.1Sb−0.95Agを用いた場合について述べたが、これに限るものではなく、固相線の直上の温度における固相率が30%以上の半田合金であれば、上記と同様の効果が得られることは言うまでもない。たとえば、固相線の直上の温度における固相率が44%であるPb−6.7Sn−7.1Sb−0.95A、固相線の直上の温度における固相率が66%であるPb−27Sn−3Sbなどでも上記と同様の効果が得られる。

【0033】

本発明の一実施の形態の半田材4は、Sn、Pb、Bi、In、Zn、Ag、CuおよびNiよりなる群から選ばれる2種以上を含む。これにより、融点、被接合物との濡れ性(合金形成性)、半田接合後の継手の機械特性などが適切な半田材4を得ることができる。Bi、In、Znが0.5質量%程度添加された場合、特に適切な半田材4となり得る。一般的にCu、Niは被接合材に含まれているため、Cu、Niが含まれていない半田材4でも半田付けされた後には、Cu、Niが含まれた適切な半田材4となり得る。

【0034】

本発明の一実施の形態の半田材4は、固相線温度が183℃より高いことが好ましい。これにより、後の工程において、融点が183℃のSn−Pb共晶半田が用いられて半田付けされることによって部品が追加される場合の半田付けにおける加熱に対する耐熱性を持たせることができる。半田材4の固相線温度は190℃より高いことがさらに好ましい。これによりさらに耐熱性を持たせることができる。

【0035】

本発明の一実施の形態における半導体装置10では、半導体素子1および基材3の少なくともいずれかと基板2とが上記の半田材4を介して接合されている。これにより、半田材4の凝固収縮割れの発生を抑制できるため、正常な半田接合部を有する半導体装置10を得ることができる。よって、半導体装置10の信頼性を向上できる。

【0036】

本発明の一実施の形態における半導体装置10では、半田材4の1箇所での接合面積が100mm2以上であってもよい。半田材4の1箇所での接合面積が100mm2以上であっても凝固収縮割れの発生を抑制できる。そのため、大型の半田接合部を有する半導体装置10において正常な半田接合部を得ることができる。

【0037】

なお、上記では半導体素子1として、Siによる素子を用いた場合について述べたが、これに限らず、SiC(炭化ケイ素)、GaAs(ヒ化ガリウム)などの化合物半導体による素子を用いた場合も上記と同様の効果が得られる。

【0038】

また、上記では基板2としてAlN基板を用いた場合について述べたが、Al2O3(酸化アルミニウム)、Si3N4(窒化ケイ素)等のセラミックを用いた場合も上記と同様の効果が得られる。

【実施例】

【0039】

以下、本発明の実施例について説明する。

本実施例では、固相線直上の温度における固相率の異なる6種の半田材を用いて上記の半導体装置を組立てた後、X線観察装置を用いてそれぞれの半導体装置の上面から見た半田付け部の透過像を撮影した。図5〜図10は、6種の異なる半田材を用いた半導体装置10のそれぞれのX線写真を示す図である。

【0040】

図5では、固相線の直上の温度における固相率が10%であるPb−8Sn−10Sb−1Agの組成を有する半田材を用いた比較例1の半導体装置10の半田付け部が示されている。図6では、固相線の直上の温度における固相率が20%であるPb−7Sn−8.5Sb−1Agの組成を有する半田材を用いた比較例2の半導体装置10の半田付け部が示されている。

【0041】

図7では、固相線の直上の温度におけるは固相率が30%であるPb−7Sn−7.5Sb−1Agの組成を有する半田材を用いた本発明例1の半導体装置10の半田付け部が示されている。図8では、固相線の直上の温度におけるは固相率が35%であるPb−6.7Sn−7.1Sb−0.95Agの組成を有する半田材を用いた本発明例2の半導体装置10の半田付け部が示されている。図9では、固相線の直上の温度におけるは固相率が44%であるPb−6Sn−6.4Sb−0.85Agの組成を有する半田材を用いた本発明例3の半導体装置10の半田付け部が示されている。図10では、固相線の直上の温度における固相率が66%であるPb−27Sn−3Sbの組成を有する半田材を用いた本発明例4の半導体装置10の半田付け部が示されている。本発明例1〜4は7.5質量%以下のSbを有している。

【0042】

図5〜図10を参照して、半田付け部において図中で白く見える部分は、X線が半田層中を透過する際の減衰が小さかったために明るく写っている部分である。すなわち、半田付け部において図中で白く見える部分は、半田材中に空隙が存在することを示す。固相線の直上の温度における固相率が低い比較例1および比較例2では、半田付け部において白く見える部分が多く観察された。すなわち、比較例1および比較例2では凝固収縮割れ7が生じていることがわかった。

【0043】

一方、固相線の直上の固相率が30%である本発明例1では半田付け部において白く見える部分が無いため凝固収縮割れ7が生じてないことがわかった。また、本発明例1よりも固相線の直上の温度における固相率が高い本発明例2〜4でも半田付け部において白く見える部分が無いため凝固収縮割れ7が生じていないことがわかった。

【0044】

以上より、固相線の直上の固相率が30%以上66%以下となる組成を有する本発明例1〜4の半田材では、凝固収縮割れが生じていないことがわかった。すなわち、固相線の直上の固相率が30%以上の組成を有する半田材では、凝固収縮割れが生じていないことがわかった。

【0045】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることを意図される。

【符号の説明】

【0046】

1 半導体素子、2 基板、2a 芯材、2b 導体部、3 基材、4 半田材、5 ケース、6 ゲル、7 凝固収縮割れ、10 半導体装置、21 初晶、22 最終凝固部、23 空隙。

【技術分野】

【0001】

本発明は、半田材および半導体装置に関し、特に、半導体素子を半導体装置に組み込む際に用いられるのに適した半田材およびその半田材が用いられた半導体装置に関するものである。

【背景技術】

【0002】

従来、半導体素子がベース板に半田付けされ、かつ樹脂封止された半導体装置が用いられている。このような半導体装置は、たとえば論文「リード接合を用いた大容量樹脂封止パワーモジュール」(非特許文献1)において従来のパワーモジュールとして開示されている。このパワーモジュールでは、半導体素子がセラミック基板に搭載されており、セラミック基板がベース板に半田付けされている。そして、ベース板が樹脂ケースに接着されている。ケース内の空間に絶縁性ゲルが充填されている。

【0003】

上記のような半導体装置は、一般に次のような工程を経て組立てられる。すなわち、半導体素子と基板との間に半田材が配置され、また基板とベース板との間に半田材が配置される。全体が半田材の融点以上の温度に加熱されて半田材が溶融された後、半田材が冷却されて半田材が凝固される。これにより、半導体素子と基板、また基板とベース板とが接合される。

【0004】

半田材には、たとえばSn(スズ)を主成分とするSn−37Pb(鉛)合金はんだが用いられる。半田材としてはソルダペーストが供給されてもよく、板状の半田材が供給されてもよい。いずれの半田材を用いた場合も、半田材が一旦溶融されて被接合材である半導体素子、基板およびベース板の表面を濡らして合金反応を起こさせた後、半田材が凝固することによって接合を達成することに変わりはない。

【0005】

一般に金属材料は溶融状態から凝固して固体に相変態する時に数%収縮する。上記のような半導体装置で使用されている半田材も同様に3%程度の凝固収縮率を持っている。そのため、半田材が一旦溶融された後に凝固されると、半田材は収縮する。接合部に供給された半田材が全体的に均一に収縮すれば健全な接合部が形成されるが、接合部の寸法が大きくなると接合部全体を同時に凝固させることは困難になる。

【0006】

半田材では、最初に温度が低下した部分から順次凝固相が拡大し、最も温度低下が遅く起こった部分が最終凝固部となる。この場合、凝固開始初期においては凝固して体積が減少した部分に、まだ凝固していない液体の半田が移動して凝固収縮分を補うようにしながら凝固が進行する。そのため、最終凝固部周辺に凝固収縮が集中的に生じ、結果として凝固収縮割れが形成される。

【0007】

このような凝固収縮の問題を解決する手法として、たとえば特開2005−186160号公報(特許文献1)では、半田のAg(銀)濃度およびCu(銅)濃度を管理することによって半田が凝固するときに半田表面に凹凸ができずに光沢が保たれると同時に引け巣が防止され得る手法が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−186160号公報

【非特許文献】

【0009】

【非特許文献1】中島泰他5名、「リード接合を用いた大容量樹脂封止パワーモジュール」、「第11回エレクトロニクスにおけるマイクロ接合・実装技術シンポジウム論文集Vol.11 2005」、社団法人溶接学会、2005年、pp.433−436

【発明の概要】

【発明が解決しようとする課題】

【0010】

接合部の寸法がたとえば10mm×10mmよりも十分小さい場合は実質的に同時に凝固が起こるため、顕著な凝固収縮割れを生じることは少ないが、たとえば10mm×10mm以上の寸法の接合部の場合は上述のように顕著な凝固収縮割れが生じる。

【0011】

特開2005−186160号公報に記載の手法に用いられる半田材でも、微小な接合部に適用した場合には、引け巣の発生を抑制し得るが、寸法がたとえば10mm×10mm以上の大型の接合部に適用した場合には、上記と同様に最終凝固部周辺に凝固収縮が集中的に生じ、依然として凝固収縮割れを生じる問題があった。

【0012】

本発明は上記課題を鑑みてなされたものであり、その目的は、凝固収縮割れの発生を抑制できる半田材およびその半田材が用いられた半導体装置を提供することである。

【課題を解決するための手段】

【0013】

本発明の半田材は、固相線の直上の温度における固相率が30%以上となる組成を有する。

【発明の効果】

【0014】

本発明の半田材によれば、固相線の直上の温度における固相率が30%以上となるため、半田材が固相線温度になる前に初晶の量が30%以上となる。このため、固相線温度において液相から固相になる半田材の量を少なくすることができる。したがって、凝固収縮分を補うように移動しながら凝固する液相の半田材の量を少なくすることができる。これにより、最終凝固部周辺に凝固収縮が集中して凝固収縮割れが発生することを抑制できる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施の形態における半導体装置の概略断面図である。

【図2】本発明の一実施の形態における半導体装置の半田付け部を模式的に示した断面図である。

【図3】比較例の半導体装置の概略断面図である。

【図4】比較例の半導体装置の半田付け部を模式的に示した断面図である。

【図5】実施例における比較例1の半導体装置の半田付け部のX線写真を示す図である。

【図6】実施例における比較例2の半導体装置の半田付け部のX線写真を示す図である。

【図7】実施例における本発明例1の半導体装置の半田付け部のX線写真を示す図である。

【図8】実施例における本発明例2の半導体装置の半田付け部のX線写真を示す図である。

【図9】実施例における本発明例3の半導体装置の半田付け部のX線写真を示す図である。

【図10】実施例における本発明例4の半導体装置の半田付け部のX線写真を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について図に基づいて説明する。

最初に本発明の一実施の形態の半田材およびその半田材を用いた半導体装置の構成について説明する。

【0017】

図1を参照して、本発明の一実施の形態の半導体装置10は、半導体素子1と、基板2と、基材3と、半田材4と、ケース5と、ゲル6とを主に有している。半導体素子1は、たとえばSi(ケイ素)からなる基板を用いた素子である。半導体素子1は、たとえば7mm×7mmの正方形の形状を有している。

【0018】

基板2は、半導体素子1を搭載するためのものである。基板2は、芯材2aと、導体部2bとを有している。芯材2aは、たとえばAlN(窒化アルミニウム)からなるセラミック基板である。導体部2bは、芯材2aの一方面(上面)と他方面(下面)とに設けられている。導体部2bの材料はたとえばCuである。導体部2bは、たとえば15mm×20mmの長方形の形状を有している。基材3は、基板2を固定するためのベース板である。基材3の材料はたとえばCu合金である。

【0019】

半田材4は、固相線の直上の温度における固相率が30%以上となる組成を有している。固相線の直上の温度は、固相線温度よりわずかに高い温度であり、固相線温度より1℃高い温度である。固相率は、固相および液相の質量に対する固相の質量の割合である。半田材4は、たとえば7質量%Sn(スズ)、7.5質量%Sb(アンチモン)、1質量%Agを含み残部がPbと不可避不純物である半田合金である(以下、合金組成は次のように表記する。Pb−7Sn−7.5Sb−1Ag)。

【0020】

半田材4は、Sn、Pb、Bi(ビスマス)、In(インジウム)、Zn(亜鉛)、Ag、CuおよびNi(ニッケル)よりなる群から選ばれる2種以上を含んでいればよい。半田材4の固相線温度は、たとえば238℃であり、液相線温度はたとえば257℃である。半田材4の固相線温度は183℃より高いことが好ましい。

【0021】

半導体素子1と基板2とは半田材4を介して接合されている。基板2には2つの半導体素子1がそれぞれの半田接合部で半田付けされている。それぞれの半田接合部での半田材4の接合面積は100mm2以上である。また基板2と基材3とは半田材4を介して接合されている。基板2と基材3との半田接合部での半田材4の接合面積も100mm2以上である。なお、半導体素子1および基材3の少なくともいずれかと基板2とが半田材4を介して接合されていればよい。

【0022】

ケース5は容器であり、基材3に取り付けられている。ケース5の材料は、たとえばエポキシ樹脂である。ゲル6は半導体素子1を封止している。ゲル6は絶縁材である。ゲル6の材料はたとえばシリコーン樹脂である。

【0023】

次に、本発明の一実施の形態の半導体装置の製造方法について説明する。

半導体素子1と基板2との間に半田材4が配置され、また基板2と基材3との間に半田材4が配置される。全体が半田材4の融点(液相線)以上の温度に加熱されて半田材4が完全に溶融された後、半田材4が冷却されて半田材4が凝固されることによって半導体素子1と基板2、また基板2と基材3とが接合される。さらに、後の工程において、融点が183℃のSn−Pb共晶半田が用いられて半田付けされることによって部品が追加されてもよい。

【0024】

半田材4としては、ソルダペーストと言われる0.01mm〜0.1mm程度の粒径の半田粉とロジンなどのフラックスとの混合物が供給されてもよく、また0.03mm〜0.5mm程度の厚さの板状の半田が供給されてもよい。板状の半田の場合は、別途、液状のフラックスを供給するか、または水素ガス等の還元材を利用して被接合部材と半田材自体の表面の酸化膜を除去する必要がある。いずれの形態で半田材4を供給した場合も、半田材4が一旦溶融されて被接合材である半導体素子1、基板2および基材3の表面を濡らして合金反応を起こさせた後、半田材4が凝固することによって接合を達成することに変わりはない。

【0025】

次に本発明の一実施の形態の作用効果について比較例と対比して説明する。

図2を参照して、本発明の一実施の形態の半導体装置10に用いられた半田材4は、初晶21と、最終凝固部22とを有している。初晶21は、最初に凝固および成長した結晶である。最終凝固部22は固相線付近の温度で最終的に凝固した部分である。また、半田材4には、微細な空隙23が生じている。

【0026】

半導体装置10の組立に半田材4が用いられる場合、一旦、半田材4の温度を上昇させて半田材4が溶融される。その後、半田材4が冷却されて液相線温度以下になった段階から凝固が次第に進行して初晶21が成長する。半田材4が固相線温度(たとえば238℃)よりもわずかに高い温度(たとえば239℃)に達した段階で初晶21の量は、既に30%になっている。

【0027】

この段階で、初晶21の成長によって、半導体素子1と基板2との間、また基板2と基材3との間の半田接合面全体での拘束が始まっている。そのため、本発明の一実施の形態の半田材4の場合も従来と同様に3%程度の凝固収縮は発生するものの、その凝固収縮は、凝固の進行に伴って半田接合面全体で均一に生じる。このため、半田材4の一部の領域に凝固収縮が集中して凝固収縮割れを生じることが抑制される。

【0028】

一方、図3を参照して本発明の一実施の形態の比較例の半導体装置10では、本発明の一実施の形態の半導体装置10と比較して半田材4の組成が異なっている。比較例では、半田材4として、Pb−8Sn−10Sb−1Agの半田合金が用いられている。この半田合金は、上述した本発明の一実施の形態のPb−7Sn−7.5Sb−1Agの半田材4に近い融点を有しており、固相線温度は238℃であり、液相線温度は240℃である。また、比較例の半田材4では、固相線直上の固相率は10%である。

【0029】

図3に示すように比較例4の半導体装置10では、半田材4に顕著な凝固収縮割れ7が生じてしまう。比較例4では半田材4に凝固収縮割れ7が生じる理由について説明する。図4を参照して、比較例の半田材4では、半田材4の固相線温度の直上の温度における初晶21の量が十分でない。そのため、最終凝固部22が凝固するときの凝固収縮が一部に集中して、半田接合部内で凝固収縮割れ8が発生してしまう。

【0030】

本実施の一形態の半田材4によれば、固相線の直上の温度における固相率が30%以上となるため、半田材4が固相線温度になる前に初晶の量が30%以上となる。このため、固相線温度において液相から固相になる半田材4の量を少なくすることができる。したがって、凝固収縮分を補うように移動しながら凝固する液相の半田材4の量を少なくすることができる。これにより、最終凝固部周辺に凝固収縮が集中して凝固収縮割れが発生することを抑制できる。よって、正常な半田接合部を得ることができる。

【0031】

固相線の直上の温度における固相率を30%以上からさらに高めて35%以上とした場合は、さらに安定して凝固収縮割れの発生を抑制できる。たとえば、半田材4がPb−6.7Sn−7.1Sb−0.95Agの場合、固相線温度は上述の本発明の一実施の形態の半田材4と同様に238℃であるが、固相線の直上の温度における固相率が35%である。そのため、さらに大型の基板2と基材3とを接合する場合、たとえば半田接合部の寸法が50mm×60mmの場合でも、凝固収縮割れの発生を抑制できる。

【0032】

上記では、半田材4として、Pb−7Sn−7.5Sb−1AgおよびPb−6.7Sn−7.1Sb−0.95Agを用いた場合について述べたが、これに限るものではなく、固相線の直上の温度における固相率が30%以上の半田合金であれば、上記と同様の効果が得られることは言うまでもない。たとえば、固相線の直上の温度における固相率が44%であるPb−6.7Sn−7.1Sb−0.95A、固相線の直上の温度における固相率が66%であるPb−27Sn−3Sbなどでも上記と同様の効果が得られる。

【0033】

本発明の一実施の形態の半田材4は、Sn、Pb、Bi、In、Zn、Ag、CuおよびNiよりなる群から選ばれる2種以上を含む。これにより、融点、被接合物との濡れ性(合金形成性)、半田接合後の継手の機械特性などが適切な半田材4を得ることができる。Bi、In、Znが0.5質量%程度添加された場合、特に適切な半田材4となり得る。一般的にCu、Niは被接合材に含まれているため、Cu、Niが含まれていない半田材4でも半田付けされた後には、Cu、Niが含まれた適切な半田材4となり得る。

【0034】

本発明の一実施の形態の半田材4は、固相線温度が183℃より高いことが好ましい。これにより、後の工程において、融点が183℃のSn−Pb共晶半田が用いられて半田付けされることによって部品が追加される場合の半田付けにおける加熱に対する耐熱性を持たせることができる。半田材4の固相線温度は190℃より高いことがさらに好ましい。これによりさらに耐熱性を持たせることができる。

【0035】

本発明の一実施の形態における半導体装置10では、半導体素子1および基材3の少なくともいずれかと基板2とが上記の半田材4を介して接合されている。これにより、半田材4の凝固収縮割れの発生を抑制できるため、正常な半田接合部を有する半導体装置10を得ることができる。よって、半導体装置10の信頼性を向上できる。

【0036】

本発明の一実施の形態における半導体装置10では、半田材4の1箇所での接合面積が100mm2以上であってもよい。半田材4の1箇所での接合面積が100mm2以上であっても凝固収縮割れの発生を抑制できる。そのため、大型の半田接合部を有する半導体装置10において正常な半田接合部を得ることができる。

【0037】

なお、上記では半導体素子1として、Siによる素子を用いた場合について述べたが、これに限らず、SiC(炭化ケイ素)、GaAs(ヒ化ガリウム)などの化合物半導体による素子を用いた場合も上記と同様の効果が得られる。

【0038】

また、上記では基板2としてAlN基板を用いた場合について述べたが、Al2O3(酸化アルミニウム)、Si3N4(窒化ケイ素)等のセラミックを用いた場合も上記と同様の効果が得られる。

【実施例】

【0039】

以下、本発明の実施例について説明する。

本実施例では、固相線直上の温度における固相率の異なる6種の半田材を用いて上記の半導体装置を組立てた後、X線観察装置を用いてそれぞれの半導体装置の上面から見た半田付け部の透過像を撮影した。図5〜図10は、6種の異なる半田材を用いた半導体装置10のそれぞれのX線写真を示す図である。

【0040】

図5では、固相線の直上の温度における固相率が10%であるPb−8Sn−10Sb−1Agの組成を有する半田材を用いた比較例1の半導体装置10の半田付け部が示されている。図6では、固相線の直上の温度における固相率が20%であるPb−7Sn−8.5Sb−1Agの組成を有する半田材を用いた比較例2の半導体装置10の半田付け部が示されている。

【0041】

図7では、固相線の直上の温度におけるは固相率が30%であるPb−7Sn−7.5Sb−1Agの組成を有する半田材を用いた本発明例1の半導体装置10の半田付け部が示されている。図8では、固相線の直上の温度におけるは固相率が35%であるPb−6.7Sn−7.1Sb−0.95Agの組成を有する半田材を用いた本発明例2の半導体装置10の半田付け部が示されている。図9では、固相線の直上の温度におけるは固相率が44%であるPb−6Sn−6.4Sb−0.85Agの組成を有する半田材を用いた本発明例3の半導体装置10の半田付け部が示されている。図10では、固相線の直上の温度における固相率が66%であるPb−27Sn−3Sbの組成を有する半田材を用いた本発明例4の半導体装置10の半田付け部が示されている。本発明例1〜4は7.5質量%以下のSbを有している。

【0042】

図5〜図10を参照して、半田付け部において図中で白く見える部分は、X線が半田層中を透過する際の減衰が小さかったために明るく写っている部分である。すなわち、半田付け部において図中で白く見える部分は、半田材中に空隙が存在することを示す。固相線の直上の温度における固相率が低い比較例1および比較例2では、半田付け部において白く見える部分が多く観察された。すなわち、比較例1および比較例2では凝固収縮割れ7が生じていることがわかった。

【0043】

一方、固相線の直上の固相率が30%である本発明例1では半田付け部において白く見える部分が無いため凝固収縮割れ7が生じてないことがわかった。また、本発明例1よりも固相線の直上の温度における固相率が高い本発明例2〜4でも半田付け部において白く見える部分が無いため凝固収縮割れ7が生じていないことがわかった。

【0044】

以上より、固相線の直上の固相率が30%以上66%以下となる組成を有する本発明例1〜4の半田材では、凝固収縮割れが生じていないことがわかった。すなわち、固相線の直上の固相率が30%以上の組成を有する半田材では、凝固収縮割れが生じていないことがわかった。

【0045】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることを意図される。

【符号の説明】

【0046】

1 半導体素子、2 基板、2a 芯材、2b 導体部、3 基材、4 半田材、5 ケース、6 ゲル、7 凝固収縮割れ、10 半導体装置、21 初晶、22 最終凝固部、23 空隙。

【特許請求の範囲】

【請求項1】

固相線の直上の温度における固相率が30%以上となる組成を有する、半田材。

【請求項2】

Sn、Pb、Bi、In、Zn、Ag、CuおよびNiよりなる群から選ばれる2種以上を含む、請求項1に記載の半田材。

【請求項3】

固相線温度が183℃より高い、請求項1または2に記載の半田材。

【請求項4】

請求項1〜3のいずれかに記載の半田材と、

半導体素子と、

前記半導体素子を搭載するための基板と、

前記基板を固定するための基材とを備え、

前記半導体素子および前記基材の少なくともいずれかと前記基板とが前記半田材を介して接合されている、半導体装置。

【請求項5】

前記半田材の1箇所での接合面積が100mm2以上である、請求項4に記載の半導体装置。

【請求項1】

固相線の直上の温度における固相率が30%以上となる組成を有する、半田材。

【請求項2】

Sn、Pb、Bi、In、Zn、Ag、CuおよびNiよりなる群から選ばれる2種以上を含む、請求項1に記載の半田材。

【請求項3】

固相線温度が183℃より高い、請求項1または2に記載の半田材。

【請求項4】

請求項1〜3のいずれかに記載の半田材と、

半導体素子と、

前記半導体素子を搭載するための基板と、

前記基板を固定するための基材とを備え、

前記半導体素子および前記基材の少なくともいずれかと前記基板とが前記半田材を介して接合されている、半導体装置。

【請求項5】

前記半田材の1箇所での接合面積が100mm2以上である、請求項4に記載の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−49067(P2013−49067A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187391(P2011−187391)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]