半硬質器具

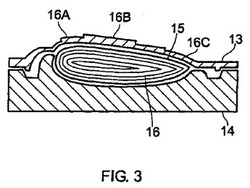

本発明は、炭素繊維複合材料製品などポリマーマトリックス複合材料製品の成形で使用するための製造器具(13、14)及び方法に関する。器具は、硬化前に製品が構築される場所たる空洞(15)をそのあいだに規定する第一及び第二部分を含む。器具の第二部分(13)の剛性は、積層体への圧力を全硬化中維持するために、硬化条件下での器具の第二部分の所要の歪みに基づいて選択される。第二上位部分(13)は変動する厚み(16A、16B及び16C)を持つことを示し、これがこれら領域の異なる剛性につながる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリマーマトリックス複合材料部材の製造で使用される器具、及び関連する方法に関する。

【背景技術】

【0002】

ポリマーマトリックス複合材料(PMC)は繊維強化ポリマー(FRP)としても知られており、強化材としてガラス、カーボン、アラミド又はハイブリッド繊維を使用できる。これらは、所望の構成材の形状にあわせたモールド内に、連続した繊維織物又はメッシュ層を配置することで形成できる。前記織物には、事前に樹脂を含浸させておいてもよいし、製品が型内で構築される時には樹脂を炭素繊維層に塗布してもよい。次いで前記樹脂を硬化させて、最終製品を形成する。

【0003】

繊維強化ポリマー製品を形成するための製造技術としては、圧縮成形、密閉及び部分密閉手法、開放成形手法、中空手法など各種のものが知られている。上掲した技術など現在の製造技術は一般に、ほとんどの炭素繊維製品の製造に適当である。しかし、厳密な幾何交差を必要とする製品の製造では重要な問題がある。

【0004】

真空バッグで被覆された開放モールドを用いた複合材料の製造の場合、モールドと接触する構成材の表面は制御されるが、バッグ側の表面は制御されない点が欠点である。バッグ側の形状における変動量は構成材の厚みに比例する。構成材の断面が分厚くなるほど、名目からの逸脱がより大きくなり得る。

【0005】

従来の密閉モールド構成を用いた複合材料の製造の場合、一旦上位及び下位モールドを連結すると、モールドの内表面が部材にかける内圧が変動し得る点が欠点である。一旦密閉されると、部材は最早外圧にさらされることはないが、代わりに、モールド内部の内圧が、硬化プロセス中、流体のレオロジー、及び選択された複合材料の構造特性の関数となる。従って、部材にかけられる圧力と、結果得られる形状を制御することができない。これらの課題は公差の大きい単純な製品では一般に関係してこないが、翼など複雑な形状を持つ部材を製造する時に特に問題となる。翼など空気力学的構成材を製造するにあたっては、製品の最終形状は製品の働きに必要不可欠であることが理解されよう。

【発明の概要】

【発明が解決しようとする課題】

【0006】

現在の製造技術では、ある種の航空宇宙構成材、特に空気力学的構成材の製造に必要な公差で、製品を形成できないことが本出願人により立証された。具体的には、密閉モールド手法など現在の炭素繊維製造技術は、硬化プロセス中、(モールド空洞内の)内部構成材に、制御された圧力をかけておらず、その結果、樹脂の一体化が不十分で、部材の公差が不十分となることが、出願人により認識されるに至った。

【0007】

本発明は、本分野の課題を克服し、炭素繊維などを用い改善された構成材の製造を可能とする器具構成を提供する。

【課題を解決するための手段】

【0008】

第一の観点からみて、間に空洞を規定する第一及び第二部分を含み、前記第二部分が、硬化条件下で前記第一部分に対し歪むように構成される、ポリマーマトリックス複合材料製品形成用器具が提供される。

【0009】

本発明は、多数の航空宇宙構成材に必要な厳密な形状制御のために開放モールド手法などが採用できない場合に、厚めの積層構成材を形成できる器具を提供する。

【0010】

器具のある部分を、硬化条件下で、事前に決定された量歪むようにすると、硬化中の部材への圧力と共に、製造される部材の最終形状を制御できるようなる。すなわち、本発明の第一の側面による器具構成は、どのような繊維を使っても、改善された精度で構成材の形成を可能とし、得られた構成材の穴埋めや広範囲の機械加工を行なう必要がない器具、及び対応の製造方法を提供する。さらに、本発明による器具構成は、改善された精度で、そして厳密な公差に従って、硬質な部材の形成を可能にする。本発明は、製造された構成材の上部表面形状を改善し、上部表面仕上がりを改善し、繊維と樹脂の割合のより高い制御を付与する。これは、ファンの羽根などを含む翼など空気力学的構成材にとって極めて重要である。

【0011】

用語「剛性」は器具の第二部分の変形能力の度合いに言及する意図である。実際に、器具の第二部分は、器具の第一部分に対してある程度の柔軟性を備えている。器具に圧力がかけられると、器具の第二部分はその制御された剛性のために、変形し、又は第一部分に対し曲がることができる。すなわち、器具の第二部分は、空洞内部に含まれる部材の全表面に対し、制御された硬化圧力をかけることができる。その結果、器具内部での樹脂の一体化は大きく改善され、部材の形状は制御される。

【0012】

実際に、器具の第二部分の全体又は一部が半硬質であるよう構成される、2つの部分からなる器具が提供される。用語「半硬質」は、ある程度の歪みを許容するように選択される剛性を意味する意図である。この程度の歪みが、硬化中を通じて製品にかかる圧力を維持するのに必要である。従って、もし製品の体積が、上位及び下位モールド器具により作られたモールド空洞の体積未満に減少すれば、上位モールド器具(第二器具部分)は好適に変形して、相応にモールド空洞体積を減らし、製品にかかる圧力を維持することができる。

【0013】

第二部分の剛性は、硬化時の圧力及び温度下で、器具の第一部分に対する器具の第二部分の所要の歪みに基づいて決定される。硬化条件は、一般にオートクレーブを利用して適用される。製造する部材に応じて、剛性は、全表面が同量歪むことを意味する均一な剛性であり得る。あるいは、第二部分は、部材の表面にわたって変動する量で歪むために、その表面にわたって変動する剛性を備えてもよい。剛性は局部的な構成材の厚みに応じ変動してもよく、これにより、他の区画と比較してある区画に良好な形状制御を付与する。

【0014】

第二部分は、好適には、器具の第一部分の剛性と大凡同様の剛性を持つ周辺領域と、その区画にわたって異なる及び/又は変動する剛性を持つ中央領域とを備えてもよい。すなわち、器具の2つの部分は並べられ、従来の方法で(例えばボルトなどを用いて)連結することができ、第二部分の中央区画は、最終製品の所要の形状に合致するよう必要なように、歪むことができる。

【0015】

器具は、上述した第一及び第二部分を構成する複数のサブ部分から形成されてもよい。これは、例えば、より複雑な部材に必要な場合がある。実際に、第一及び第二部分(又は第一サブ部分及び第二サブ部分)は、繊維及び樹脂が従来どおり設置され得るモールドを形成する。

【0016】

一般に、第一部分が器具の下位部分に相当し、第二部分が器具の上位部分に相当する。使用にあたっては、上位部分は下位部分の上に配置されることで、2つの部分のあいだに、形成する製品の形状に対応する空洞を規定する。すなわち、器具はオートクレーブ内で面上に置かれて、圧力が器具の上位及び下位部分にかけられ得る。

【0017】

第一器具部分、すなわち下位部分は従来通り形成され得る。例えば、部材は、部材の下位表面に必要な外形を作れるよう地金板を圧延することで形成できる。これは、好適には下位部分が、器具全体及び硬化前の製品の重量を支えることを可能にすると共に、器具をオートクレーブから出し入れすることを可能にする。これはまた、生産コストを最小限に抑制する。下位部分は好適には、器具構成材の異種熱膨張の効果を好適に最低限にすることができる複合材料から形成されてもよい。

【0018】

器具の第二部分(上位部分)の剛性は、多数の因子に基づき決定され、又は「調整され」るが、第一に、上位器具表面にかけられることとなるオートクレーブ圧力及び温度に基づき決定される。オートクレーブ圧力及び温度自体は、器具又はモールド内部で構成材を作るのに使用されることになる特定の材料に基づき決定される。所要の剛性の決定は、オートクレーブの操作圧力及び温度で、器具の上位部分が、器具の下位部分に向けて歪むことで、器具内部で積層品にかかる圧力を維持するように行なわれる。歪みが多すぎると、部材の仕上げに穴埋めが必要となり、歪みが少なすぎると、最終部材の機械加工が必要となろう。翼の生産などの用途では、あらゆる仕上げ製造工程を最小限にすることが望ましい。

【0019】

剛性の実際の数値、及び剛性が上位器具全体にわたって変動する仕方は、製造される特定部材、部材の製造に使用される材料、及び対応するオートクレーブの条件に左右されることが理解されよう。

【0020】

器具の第二部分の所要の剛性面を決定した後、事前に決定された剛性を持つ器具の第二部分を製造することができる。

【0021】

器具の上位部分の所要の剛性は多数の方法で提供され得る。例えば、剛性は、特定の材料(特定の力学的性質を持つ)、及び所要の剛性を与えるその横断面を選択することで提供することができる。歪みは、追加的に、又は代替策として、リブ又は他の補強手段を用いて器具の上位部分の全体又は一部を強化することで制御することができる。1つの構成では、上位器具部分は、コストを抑制するため単一の材料から形成されてもよく、上位器具の全面で所要の剛性を提供するためその表面にあたって変動する厚みを備えていてもよい。

【0022】

翼などの構成材は複雑な外形を持ち、器具の上位部分は、部材の全表面にわたって均一ではない剛性を備えていてもよく、それが、翼の形状の変動する厚みに対応して変動する歪みにつながる。例えば、部材の厚めの横断面と並べられる上位部分の領域は、部材の薄めの外側領域よりも大きい剛性を持っていてもよい。部分の全面で変動する剛性を上位部分に持たせることで、その領域が事前に決定された量歪むこと、及びそれにより適切な圧力が部材の対応領域にかけられることを確実にできる。その結果、硬化プロセス中、積層品全体にかかる圧力を維持しながら、構成材の特定区画の形状を改善することが可能となる。

【0023】

使用において、部材(例えば翼)は、積層品を形成するため、器具の下位部分に炭素繊維織物の層を入れて構築される。次いで上位部分は器具の下位部分の上に配置される。上位及び下位部分は、好適に、確実に上位部分が下位部分と正しく配列するよう配列手段を形成する、空洞の周辺に配置された突出部及び溝構成を備えていてもよい。

【0024】

下位部分は、空洞の周辺部の一部の周辺に延伸する凹部又はチャネル(溝)を備えていてもよい。上位部分は、正確に2つの部分が並ぶように、下位部分における溝の一部に係合する、対応の突出部分を備えていてもよい。好適には、後述するように空気、揮発性ガス、及び/又は樹脂の通り道を設けられるよう横断面の非限定部分を残しながら、上位の雄部分がチャネルの横断面の一部に入り込むよう構成されていてもよい。

【0025】

翼は、器具の空洞で上位及び下位部分のあいだに効果的に挟み込まれる。部材の全領域にわたって(すなわち、所望の部材の端に)輪郭を作り出すために、上位及び下位部分は、好適には、上位及び下位部分が連結する時に部材の端の周囲で互いに隣接する対向のあわせ面を備えていてもよい。

【0026】

気体、余分な樹脂、及びガス状揮発物が空洞から逃れられるような通路を与えるように、空洞の周辺部に沿って延伸するあわせ面は、好適には、これらの成分(すなわちガス及び/又は樹脂)が通過できる多孔質部分を備えていてもよい。これにより、空洞から余分な成分を吸引する(例えば真空を利用して)ことが可能となり、確実に、均質な部材が均一な一体化を持つようにする。

【0027】

あわせ面のあいだに配された多孔質部分は、好適には、炭素繊維織物の1又はそれ以上の層を用いて形成されてもよい。好ましくは、当該層は、部材の外部表面の上に、すなわち空洞内の部材の上位表面及び下位表面の上に配置される。これら層は、好適には、あわせ面のあいだに延伸し、上述した周辺のチャネルの中に延伸してもよい。すなわち、繊維の多孔性により、余分な気体及び/又は樹脂が空洞から出て、空洞の外部に配置されたチャネルへと通過することが可能となる。実際に、費用と複雑性を低減し得る織物を用いて、2つの器具部分を連結させながら、これら成分を吸引することができる多孔質又は半多孔質の真空/導出通路が提供される。

【0028】

外部の織物層は、好ましくは、乾かした布地、すなわち樹脂を事前に含浸させていないものである。これは、あわせ面のあいだに所要の多孔性を付与し、さらに、2つの層の部分を、空洞内の構成材と接触させて、構成材から各外部層への樹脂の移行により硬化時に構成材との一体化を可能にする。硬化プロセスの後、部材の周辺部から延伸する余分な織物材を切り取って、均一な一体化した完成部材を得ることができる。

【0029】

上述した2つの外部の炭素繊維層はあわせ面のあいだを通過し、上述のように器具の下位部分に形成されたチャネル又は溝の中に延伸してもよい。すなわち、チャネルは、空洞の内部から余分な気体及び樹脂を受け取る排出チャネル又は排気チャネルとして機能し得る。チャネルは、余分な成分がチャネルを通じて空洞から器具の外部に通過する通路を提供するように、(下位部分の上に置かれた時に)上位器具部分により被覆された区画を超えて延伸するよう構成されるのが好ましい。上位及び下位器具の配列手段としてと同時に、空洞排出チャネルとしてチャネルを使用すると、好適に、器具の製造コストが低減される。

【0030】

第二の観点からみて、間に空洞を規定する第一及び第二部分を含む繊維強化構成材形成用器具の製造方法であって、所要の部材を形成するため、前記器具の他の部分に対する前記器具の一部分の使用時の所要の歪みを決定する工程、及び、事前に決定された量が使用時に歪むように1つの部分又は両方の部分を調整する工程を含む、方法が提供される。

【0031】

さらに別の観点からみて、所要の翼の形状を形成するため、所定のオートクレーブ圧力及び温度において、第二器具部分に対する第一器具部分の各領域の所要の歪みを決定する工程、事前に決定された量が使用時に歪むように、前記第一及び/又は第二部分の剛性を調整する工程、及び、オートクレーブ内で翼を形成する工程を含む、翼の形成方法が提供される。

【0032】

さらにまた別の観点からみて、ポリマーマトリックス複合材料製品を形成するための器具であって、前記器具は、間に空洞を規定する第一及び第二部分を含み、前記器具の前記第二部分が、前記空洞に隣接して配置された半硬質の領域を備える、器具が提供される。

【発明の効果】

【0033】

本発明による器具構成及び方法は、正確な外形を持つ製品を形成する手段を提供するだけではなく、経済的に製造され、複数回の使用に耐久性があることが理解されよう。

【0034】

以下、添付の図面を参照しながら本発明の具体的な実施形態を説明するが、これらは例示にすぎない。

【図面の簡単な説明】

【0035】

【図1】図1は、横断面で翼の一例を示す。

【図2】図2は、従来の密閉成形手法の一例を示す。

【図2A】図2Aは、従来の器具構成で形成されたギャップを示す。

【図3】図3は、横断面で本発明の一実施形態を示す。

【図4】図4は、上位器具部分の図を示す。

【図5】図5は、図4の切断面A−Aで見た図を示す。

【図6】図6は、図4の切断面B−Bで見た図を示す。

【図7】図7は、下位器具部分の図を示す。

【図8】図8は、オートクレーブの中に入れ込む準備ができた本発明の器具を示す。

【図9】図9は、図8の切断面A−Aで見た図を示す。

【図9A】図9Aは、図9で示した円形領域の細部を示す。

【発明を実施するための形態】

【0036】

本発明には多様な変形及び代替形態が含まれるが、具体的な実施形態を図面で例として示しており、詳細に以下で説明する。しかし、図面及びその詳細な説明は、開示された特定の形態に本発明を限定することを意図しておらず、逆に、本発明は、添付の特許請求の範囲で定義された本発明の趣旨及び範囲に含まれるすべての変形、均等物及び代替品に及ぶものであることが理解されるべきである。

【0037】

図1は、本発明により製造できる翼の一例を示す。翼1は横断面で示され、連続した炭素繊維層2から形成される。図示したように、翼は、厚めの前領域3及び薄い後領域4を持つ一体型部材である。これは複雑な三次元形状を持つ三次元部材であることが理解されよう。

【0038】

図1で示したタイプの構成材の外形又は形状は、得られる製品の機能性に必要不可欠である。このような翼の所要の形状からのいかなる逸脱も、得られる製品の所望の空気力学的性質に有害となろう。従って、部材は設計要件に対し正確に形成されることが必要不可欠である。

【0039】

図2は、当分野で知られている従来の密閉成形器具を示す。器具は、空洞6内部の翼構成材5と共に横断面で示している。空洞6は、器具の上半分7と器具の下位部分8とによって規定される。

【0040】

図2は、硬化のためにオートクレーブの中に置く準備ができた器具を示す。モールドを構築する際、2つの部分7及び8はボルト9及び10によってお互いと固定される。矢印11は2つの部分7及び8の隣接部を図示している。2つの部分7及び8が連接されると、空洞6を規定する部材の内表面が翼5の外表面と接触する。その後、部材は例えばオートクレーブ内で硬化することができる。

【0041】

従来の器具で確認されている1つの問題は、器具の上位及び下位部分の隣接部が硬化中の部材にかけられる圧力を低減し得る点である。硬化中のモールド空洞内部での圧力の変動は樹脂と炭素繊維の一体化において非連続性をもたらす場合があり、均質でない製品が得られることになる。加えて、圧力の変動は、空洞内表面と製品とのあいだにギャップをもたらすことがあり、このギャップは硬化後の最終製品で観察される。これを、図2Aで、上位部分7と翼5とのあいだのギャップ12により図示している。

【0042】

図3は、本発明の器具構成を横断面で図示している。器具は上位部分13及び下位部分14を含み、これらは両者のあいだに空洞15を規定する。空洞は、空洞15内部に示した翼16に対応した輪郭を持つよう構成される。図示しているように、下位部分14は上位部分13よりも実質的に厚い。下位部分14は従来の器具下位部分と同様の手法、例えば圧延により、製造することができる。

【0043】

部分13は従来の器具部分と実質的に異なっており、変動する厚み16A、16B及び16Cを持つことが示されている。上位部分の個別領域それぞれでの部分13の厚みは、その領域の異なる剛性につながる。すなわち、所定のオートクレーブ圧力で、個別領域16A、16B及び16Cは異なる量歪む。例えば、翼の後縁にある領域16Cは16Bよりも薄く、これは、上位部分がオートクレーブ圧力下でより多く歪み、それにより翼の後縁を圧縮することを意味する。

【0044】

歪みの所要量は計算により、又は得られた翼の試験及び測定により決定できる。歪み、及び所定の圧力及び温度下でその歪みに求められる、得られる剛性の決定は、従来のエンジニアリング技法を用いて決定できるから、ここでは記載しない。

【0045】

剛性は各種技術、例えば材料の選択、材料の厚み、及び補強などにより調整できることは当業者に理解されよう。

【0046】

下位モールド(第一部分)は適切な材料から形成することができる。当該部分は例えば、コストを削減するため鋼鉄等の金属から形成されてもよく、又は、熱膨張の効果を最小限にするため複合材料から製造することもできる。

【0047】

半硬質の上位モールド(第二部分)は、供給者CytecからのCyform 22 Composite Tooling Pre Preg 22-40%-3KHS-C2X2T- 220-1000- W 等の炭素繊維複合材料から製造できる。

【0048】

製品それ自体は、適切なポリマーマトリックス複合材料から構築できる。例えば、当該材料は、Toho Tenax製造によるTenax HTS 5631(商標)として知られる炭素繊維材料と、Cytec製造による977-2(商標)として知られるエポキシ樹脂との組合せであってよい。

【0049】

翼の外形は、翼の根元(通常機体に最も近い)から翼の先端(通常機体から最も遠い)に至るまで三次元で広がっている。すなわち剛性は、上位器具部分の全面で二次元で決定及び制御(又は調整)される。

【0050】

図4は上位器具部分13の図を示す。上位部分の補強は、器具の長さ及び幅方向に沿って延伸するリブ17A及び17Bにより図示される。周辺連結区域18も、わずかに分厚い横断面を以て示している。この部分は後述するように下位器具部分と係合する。

【0051】

図5は、図4の切断面A−Aで見た図を示す。この実施形態では、翼器具の幅方向に沿って変動する剛性を与える、上位部分13の階段状部分19が示されている。

【0052】

図6は、図4の切断面B−Bで見た図を示す。この実施形態では、翼器具の長さ方向に沿って変動する剛性を与える、上位部分13の階段状部分20が示されている。

【0053】

図7は、器具の下位部分14の図を示す。上述したとおり、これは従来の器具形成技術を用いて製造できる。図7は下位器具部分14に対し機械加工された器具空洞15を示す。図7の破線21は、上位部分13が硬化のために配置される位置を示している。示されるように上位部分は空洞15を覆う。

【0054】

図7はまた、空洞15の周辺部に配置されたチャネル22を図示している。チャネルは器具の下位部分14に形成され、使用時に上位器具部分13の下に位置する。図示のとおり、チャネル22は破線21を超えて遠地23まで延伸する、すなわちチャネルは上位器具の重ね部分を超えて延伸する。これにより、器具の外部から上位及び下位部分のあいだのチャネルに至る通路を提供する。チャネルは図8、9及び9Aを参照してさらに詳細に説明する。

【0055】

図8は、オートクレーブの中に入れ込む準備ができた本発明の器具を示す。図示のとおり、器具の上位及び下位部分13、14は適所にあり、チャネル部分23が上位部分13の端部から延伸しているのが見られる。

【0056】

次に図9に言及すると、これは図8の切断面A−Aで見た図を示す。図9は、上位及び下位部分13、14、並びに、器具空洞15の内部に含まれた翼16を示す。翼の周りの2つの外部織物層24、25も示しており、これは図9Aでさらに詳細に示される。

【0057】

図9Aは、図9で示した円形領域の細部を示す。上位及び下位器具部分13、14を翼16と共に示す。上位外部織物層は符号24で示し、下位外部織物層は符号25で示す。一般に翼を形成する層の場合のように層が樹脂を事前に含浸していない場合を除き、これらの層は、翼の積層された層を形成するのに使用される材料に対応する材料である。図示のとおり、2つの外部層は、器具表面それぞれと翼の外表面とのあいだに配置され、図9Aの一端で示されるとおり、上位及び下位器具部分のあいだの狭いギャップ26を通って延伸する。織物はギャップを通って器具の周辺部に延伸することが理解されよう。

【0058】

2つの繊維層24、25はギャップを通って、チャネル22の中に延伸し、そこに末端がくる。上位部分13が下位部分14の上に重ねられると、ギャップ26は2つの繊維部分を共に圧縮する。繊維の多孔性のために、狭い通風性通路が作られ、これは、器具が加熱され翼が硬化される時に余分な揮発物、気体及び樹脂が空洞から出て行くことを可能にする。気体及び樹脂は多孔質織物を通過してチャネル22に達することができ、チャネルは図8で示した延伸部分23を経由して真空に接続することができる。すなわち、余分な気体及び樹脂は、多孔質材料を通って空洞から引き出され得る。

【0059】

2つの層24及び25で同じ材料を使用することは、好適に、硬化中に織物を通って樹脂が移行すると、外部層が空洞内部の翼と一体化することを意味する。これは均質な外部層を提供し、後の塗装を省略するため機械加工又は仕上げを必要としない。一旦部材が硬化すると、必要なことは、ギャップ26を通って延伸する織物から得られる翼の外端を機械加工することのみである。これは最小限の仕上げ操作である。

【0060】

図9及び9Aで示すとおり、チャネルは第二の目的も果たす。図示のとおり、上位部分13は雄部分27を備え、これ自体はチャネル22の端部分28と結合する外形を持つ。これは下位部分と共に上位部分を定位置でしっかりと配置する作用を果たす。好適には、チャネル22の横断面全体を費やさないようにこのように器具の上位部分を構成することは、配列手段及び排気チャネルを同時に提供し、これにより製造コストを低減する。

【0061】

使用時に、構成材は、器具の下位部分の中で、乾燥布地層の上で構築される。類似の乾燥布地層が構成材の上に配され、両方の層は器具の上位及び下位部分のあわせ部分を覆い、周辺のチャネルの中に延伸するよう配される。器具はオートクレーブの中に入れ込まれ、排気チャネルは真空に接続される。その後、所要の温度及び圧力で所望の硬化時間をかけて製品を硬化する。

【0062】

ここで説明した種々の特徴及び側面は、適切な組合せで好適かつ便宜に使用できることが理解されよう。また、特許請求の範囲の発明の範囲を逸脱することなく、ここで説明した例及び側面に対し多くの変形を行なうことができることも理解されよう。

【技術分野】

【0001】

本発明は、ポリマーマトリックス複合材料部材の製造で使用される器具、及び関連する方法に関する。

【背景技術】

【0002】

ポリマーマトリックス複合材料(PMC)は繊維強化ポリマー(FRP)としても知られており、強化材としてガラス、カーボン、アラミド又はハイブリッド繊維を使用できる。これらは、所望の構成材の形状にあわせたモールド内に、連続した繊維織物又はメッシュ層を配置することで形成できる。前記織物には、事前に樹脂を含浸させておいてもよいし、製品が型内で構築される時には樹脂を炭素繊維層に塗布してもよい。次いで前記樹脂を硬化させて、最終製品を形成する。

【0003】

繊維強化ポリマー製品を形成するための製造技術としては、圧縮成形、密閉及び部分密閉手法、開放成形手法、中空手法など各種のものが知られている。上掲した技術など現在の製造技術は一般に、ほとんどの炭素繊維製品の製造に適当である。しかし、厳密な幾何交差を必要とする製品の製造では重要な問題がある。

【0004】

真空バッグで被覆された開放モールドを用いた複合材料の製造の場合、モールドと接触する構成材の表面は制御されるが、バッグ側の表面は制御されない点が欠点である。バッグ側の形状における変動量は構成材の厚みに比例する。構成材の断面が分厚くなるほど、名目からの逸脱がより大きくなり得る。

【0005】

従来の密閉モールド構成を用いた複合材料の製造の場合、一旦上位及び下位モールドを連結すると、モールドの内表面が部材にかける内圧が変動し得る点が欠点である。一旦密閉されると、部材は最早外圧にさらされることはないが、代わりに、モールド内部の内圧が、硬化プロセス中、流体のレオロジー、及び選択された複合材料の構造特性の関数となる。従って、部材にかけられる圧力と、結果得られる形状を制御することができない。これらの課題は公差の大きい単純な製品では一般に関係してこないが、翼など複雑な形状を持つ部材を製造する時に特に問題となる。翼など空気力学的構成材を製造するにあたっては、製品の最終形状は製品の働きに必要不可欠であることが理解されよう。

【発明の概要】

【発明が解決しようとする課題】

【0006】

現在の製造技術では、ある種の航空宇宙構成材、特に空気力学的構成材の製造に必要な公差で、製品を形成できないことが本出願人により立証された。具体的には、密閉モールド手法など現在の炭素繊維製造技術は、硬化プロセス中、(モールド空洞内の)内部構成材に、制御された圧力をかけておらず、その結果、樹脂の一体化が不十分で、部材の公差が不十分となることが、出願人により認識されるに至った。

【0007】

本発明は、本分野の課題を克服し、炭素繊維などを用い改善された構成材の製造を可能とする器具構成を提供する。

【課題を解決するための手段】

【0008】

第一の観点からみて、間に空洞を規定する第一及び第二部分を含み、前記第二部分が、硬化条件下で前記第一部分に対し歪むように構成される、ポリマーマトリックス複合材料製品形成用器具が提供される。

【0009】

本発明は、多数の航空宇宙構成材に必要な厳密な形状制御のために開放モールド手法などが採用できない場合に、厚めの積層構成材を形成できる器具を提供する。

【0010】

器具のある部分を、硬化条件下で、事前に決定された量歪むようにすると、硬化中の部材への圧力と共に、製造される部材の最終形状を制御できるようなる。すなわち、本発明の第一の側面による器具構成は、どのような繊維を使っても、改善された精度で構成材の形成を可能とし、得られた構成材の穴埋めや広範囲の機械加工を行なう必要がない器具、及び対応の製造方法を提供する。さらに、本発明による器具構成は、改善された精度で、そして厳密な公差に従って、硬質な部材の形成を可能にする。本発明は、製造された構成材の上部表面形状を改善し、上部表面仕上がりを改善し、繊維と樹脂の割合のより高い制御を付与する。これは、ファンの羽根などを含む翼など空気力学的構成材にとって極めて重要である。

【0011】

用語「剛性」は器具の第二部分の変形能力の度合いに言及する意図である。実際に、器具の第二部分は、器具の第一部分に対してある程度の柔軟性を備えている。器具に圧力がかけられると、器具の第二部分はその制御された剛性のために、変形し、又は第一部分に対し曲がることができる。すなわち、器具の第二部分は、空洞内部に含まれる部材の全表面に対し、制御された硬化圧力をかけることができる。その結果、器具内部での樹脂の一体化は大きく改善され、部材の形状は制御される。

【0012】

実際に、器具の第二部分の全体又は一部が半硬質であるよう構成される、2つの部分からなる器具が提供される。用語「半硬質」は、ある程度の歪みを許容するように選択される剛性を意味する意図である。この程度の歪みが、硬化中を通じて製品にかかる圧力を維持するのに必要である。従って、もし製品の体積が、上位及び下位モールド器具により作られたモールド空洞の体積未満に減少すれば、上位モールド器具(第二器具部分)は好適に変形して、相応にモールド空洞体積を減らし、製品にかかる圧力を維持することができる。

【0013】

第二部分の剛性は、硬化時の圧力及び温度下で、器具の第一部分に対する器具の第二部分の所要の歪みに基づいて決定される。硬化条件は、一般にオートクレーブを利用して適用される。製造する部材に応じて、剛性は、全表面が同量歪むことを意味する均一な剛性であり得る。あるいは、第二部分は、部材の表面にわたって変動する量で歪むために、その表面にわたって変動する剛性を備えてもよい。剛性は局部的な構成材の厚みに応じ変動してもよく、これにより、他の区画と比較してある区画に良好な形状制御を付与する。

【0014】

第二部分は、好適には、器具の第一部分の剛性と大凡同様の剛性を持つ周辺領域と、その区画にわたって異なる及び/又は変動する剛性を持つ中央領域とを備えてもよい。すなわち、器具の2つの部分は並べられ、従来の方法で(例えばボルトなどを用いて)連結することができ、第二部分の中央区画は、最終製品の所要の形状に合致するよう必要なように、歪むことができる。

【0015】

器具は、上述した第一及び第二部分を構成する複数のサブ部分から形成されてもよい。これは、例えば、より複雑な部材に必要な場合がある。実際に、第一及び第二部分(又は第一サブ部分及び第二サブ部分)は、繊維及び樹脂が従来どおり設置され得るモールドを形成する。

【0016】

一般に、第一部分が器具の下位部分に相当し、第二部分が器具の上位部分に相当する。使用にあたっては、上位部分は下位部分の上に配置されることで、2つの部分のあいだに、形成する製品の形状に対応する空洞を規定する。すなわち、器具はオートクレーブ内で面上に置かれて、圧力が器具の上位及び下位部分にかけられ得る。

【0017】

第一器具部分、すなわち下位部分は従来通り形成され得る。例えば、部材は、部材の下位表面に必要な外形を作れるよう地金板を圧延することで形成できる。これは、好適には下位部分が、器具全体及び硬化前の製品の重量を支えることを可能にすると共に、器具をオートクレーブから出し入れすることを可能にする。これはまた、生産コストを最小限に抑制する。下位部分は好適には、器具構成材の異種熱膨張の効果を好適に最低限にすることができる複合材料から形成されてもよい。

【0018】

器具の第二部分(上位部分)の剛性は、多数の因子に基づき決定され、又は「調整され」るが、第一に、上位器具表面にかけられることとなるオートクレーブ圧力及び温度に基づき決定される。オートクレーブ圧力及び温度自体は、器具又はモールド内部で構成材を作るのに使用されることになる特定の材料に基づき決定される。所要の剛性の決定は、オートクレーブの操作圧力及び温度で、器具の上位部分が、器具の下位部分に向けて歪むことで、器具内部で積層品にかかる圧力を維持するように行なわれる。歪みが多すぎると、部材の仕上げに穴埋めが必要となり、歪みが少なすぎると、最終部材の機械加工が必要となろう。翼の生産などの用途では、あらゆる仕上げ製造工程を最小限にすることが望ましい。

【0019】

剛性の実際の数値、及び剛性が上位器具全体にわたって変動する仕方は、製造される特定部材、部材の製造に使用される材料、及び対応するオートクレーブの条件に左右されることが理解されよう。

【0020】

器具の第二部分の所要の剛性面を決定した後、事前に決定された剛性を持つ器具の第二部分を製造することができる。

【0021】

器具の上位部分の所要の剛性は多数の方法で提供され得る。例えば、剛性は、特定の材料(特定の力学的性質を持つ)、及び所要の剛性を与えるその横断面を選択することで提供することができる。歪みは、追加的に、又は代替策として、リブ又は他の補強手段を用いて器具の上位部分の全体又は一部を強化することで制御することができる。1つの構成では、上位器具部分は、コストを抑制するため単一の材料から形成されてもよく、上位器具の全面で所要の剛性を提供するためその表面にあたって変動する厚みを備えていてもよい。

【0022】

翼などの構成材は複雑な外形を持ち、器具の上位部分は、部材の全表面にわたって均一ではない剛性を備えていてもよく、それが、翼の形状の変動する厚みに対応して変動する歪みにつながる。例えば、部材の厚めの横断面と並べられる上位部分の領域は、部材の薄めの外側領域よりも大きい剛性を持っていてもよい。部分の全面で変動する剛性を上位部分に持たせることで、その領域が事前に決定された量歪むこと、及びそれにより適切な圧力が部材の対応領域にかけられることを確実にできる。その結果、硬化プロセス中、積層品全体にかかる圧力を維持しながら、構成材の特定区画の形状を改善することが可能となる。

【0023】

使用において、部材(例えば翼)は、積層品を形成するため、器具の下位部分に炭素繊維織物の層を入れて構築される。次いで上位部分は器具の下位部分の上に配置される。上位及び下位部分は、好適に、確実に上位部分が下位部分と正しく配列するよう配列手段を形成する、空洞の周辺に配置された突出部及び溝構成を備えていてもよい。

【0024】

下位部分は、空洞の周辺部の一部の周辺に延伸する凹部又はチャネル(溝)を備えていてもよい。上位部分は、正確に2つの部分が並ぶように、下位部分における溝の一部に係合する、対応の突出部分を備えていてもよい。好適には、後述するように空気、揮発性ガス、及び/又は樹脂の通り道を設けられるよう横断面の非限定部分を残しながら、上位の雄部分がチャネルの横断面の一部に入り込むよう構成されていてもよい。

【0025】

翼は、器具の空洞で上位及び下位部分のあいだに効果的に挟み込まれる。部材の全領域にわたって(すなわち、所望の部材の端に)輪郭を作り出すために、上位及び下位部分は、好適には、上位及び下位部分が連結する時に部材の端の周囲で互いに隣接する対向のあわせ面を備えていてもよい。

【0026】

気体、余分な樹脂、及びガス状揮発物が空洞から逃れられるような通路を与えるように、空洞の周辺部に沿って延伸するあわせ面は、好適には、これらの成分(すなわちガス及び/又は樹脂)が通過できる多孔質部分を備えていてもよい。これにより、空洞から余分な成分を吸引する(例えば真空を利用して)ことが可能となり、確実に、均質な部材が均一な一体化を持つようにする。

【0027】

あわせ面のあいだに配された多孔質部分は、好適には、炭素繊維織物の1又はそれ以上の層を用いて形成されてもよい。好ましくは、当該層は、部材の外部表面の上に、すなわち空洞内の部材の上位表面及び下位表面の上に配置される。これら層は、好適には、あわせ面のあいだに延伸し、上述した周辺のチャネルの中に延伸してもよい。すなわち、繊維の多孔性により、余分な気体及び/又は樹脂が空洞から出て、空洞の外部に配置されたチャネルへと通過することが可能となる。実際に、費用と複雑性を低減し得る織物を用いて、2つの器具部分を連結させながら、これら成分を吸引することができる多孔質又は半多孔質の真空/導出通路が提供される。

【0028】

外部の織物層は、好ましくは、乾かした布地、すなわち樹脂を事前に含浸させていないものである。これは、あわせ面のあいだに所要の多孔性を付与し、さらに、2つの層の部分を、空洞内の構成材と接触させて、構成材から各外部層への樹脂の移行により硬化時に構成材との一体化を可能にする。硬化プロセスの後、部材の周辺部から延伸する余分な織物材を切り取って、均一な一体化した完成部材を得ることができる。

【0029】

上述した2つの外部の炭素繊維層はあわせ面のあいだを通過し、上述のように器具の下位部分に形成されたチャネル又は溝の中に延伸してもよい。すなわち、チャネルは、空洞の内部から余分な気体及び樹脂を受け取る排出チャネル又は排気チャネルとして機能し得る。チャネルは、余分な成分がチャネルを通じて空洞から器具の外部に通過する通路を提供するように、(下位部分の上に置かれた時に)上位器具部分により被覆された区画を超えて延伸するよう構成されるのが好ましい。上位及び下位器具の配列手段としてと同時に、空洞排出チャネルとしてチャネルを使用すると、好適に、器具の製造コストが低減される。

【0030】

第二の観点からみて、間に空洞を規定する第一及び第二部分を含む繊維強化構成材形成用器具の製造方法であって、所要の部材を形成するため、前記器具の他の部分に対する前記器具の一部分の使用時の所要の歪みを決定する工程、及び、事前に決定された量が使用時に歪むように1つの部分又は両方の部分を調整する工程を含む、方法が提供される。

【0031】

さらに別の観点からみて、所要の翼の形状を形成するため、所定のオートクレーブ圧力及び温度において、第二器具部分に対する第一器具部分の各領域の所要の歪みを決定する工程、事前に決定された量が使用時に歪むように、前記第一及び/又は第二部分の剛性を調整する工程、及び、オートクレーブ内で翼を形成する工程を含む、翼の形成方法が提供される。

【0032】

さらにまた別の観点からみて、ポリマーマトリックス複合材料製品を形成するための器具であって、前記器具は、間に空洞を規定する第一及び第二部分を含み、前記器具の前記第二部分が、前記空洞に隣接して配置された半硬質の領域を備える、器具が提供される。

【発明の効果】

【0033】

本発明による器具構成及び方法は、正確な外形を持つ製品を形成する手段を提供するだけではなく、経済的に製造され、複数回の使用に耐久性があることが理解されよう。

【0034】

以下、添付の図面を参照しながら本発明の具体的な実施形態を説明するが、これらは例示にすぎない。

【図面の簡単な説明】

【0035】

【図1】図1は、横断面で翼の一例を示す。

【図2】図2は、従来の密閉成形手法の一例を示す。

【図2A】図2Aは、従来の器具構成で形成されたギャップを示す。

【図3】図3は、横断面で本発明の一実施形態を示す。

【図4】図4は、上位器具部分の図を示す。

【図5】図5は、図4の切断面A−Aで見た図を示す。

【図6】図6は、図4の切断面B−Bで見た図を示す。

【図7】図7は、下位器具部分の図を示す。

【図8】図8は、オートクレーブの中に入れ込む準備ができた本発明の器具を示す。

【図9】図9は、図8の切断面A−Aで見た図を示す。

【図9A】図9Aは、図9で示した円形領域の細部を示す。

【発明を実施するための形態】

【0036】

本発明には多様な変形及び代替形態が含まれるが、具体的な実施形態を図面で例として示しており、詳細に以下で説明する。しかし、図面及びその詳細な説明は、開示された特定の形態に本発明を限定することを意図しておらず、逆に、本発明は、添付の特許請求の範囲で定義された本発明の趣旨及び範囲に含まれるすべての変形、均等物及び代替品に及ぶものであることが理解されるべきである。

【0037】

図1は、本発明により製造できる翼の一例を示す。翼1は横断面で示され、連続した炭素繊維層2から形成される。図示したように、翼は、厚めの前領域3及び薄い後領域4を持つ一体型部材である。これは複雑な三次元形状を持つ三次元部材であることが理解されよう。

【0038】

図1で示したタイプの構成材の外形又は形状は、得られる製品の機能性に必要不可欠である。このような翼の所要の形状からのいかなる逸脱も、得られる製品の所望の空気力学的性質に有害となろう。従って、部材は設計要件に対し正確に形成されることが必要不可欠である。

【0039】

図2は、当分野で知られている従来の密閉成形器具を示す。器具は、空洞6内部の翼構成材5と共に横断面で示している。空洞6は、器具の上半分7と器具の下位部分8とによって規定される。

【0040】

図2は、硬化のためにオートクレーブの中に置く準備ができた器具を示す。モールドを構築する際、2つの部分7及び8はボルト9及び10によってお互いと固定される。矢印11は2つの部分7及び8の隣接部を図示している。2つの部分7及び8が連接されると、空洞6を規定する部材の内表面が翼5の外表面と接触する。その後、部材は例えばオートクレーブ内で硬化することができる。

【0041】

従来の器具で確認されている1つの問題は、器具の上位及び下位部分の隣接部が硬化中の部材にかけられる圧力を低減し得る点である。硬化中のモールド空洞内部での圧力の変動は樹脂と炭素繊維の一体化において非連続性をもたらす場合があり、均質でない製品が得られることになる。加えて、圧力の変動は、空洞内表面と製品とのあいだにギャップをもたらすことがあり、このギャップは硬化後の最終製品で観察される。これを、図2Aで、上位部分7と翼5とのあいだのギャップ12により図示している。

【0042】

図3は、本発明の器具構成を横断面で図示している。器具は上位部分13及び下位部分14を含み、これらは両者のあいだに空洞15を規定する。空洞は、空洞15内部に示した翼16に対応した輪郭を持つよう構成される。図示しているように、下位部分14は上位部分13よりも実質的に厚い。下位部分14は従来の器具下位部分と同様の手法、例えば圧延により、製造することができる。

【0043】

部分13は従来の器具部分と実質的に異なっており、変動する厚み16A、16B及び16Cを持つことが示されている。上位部分の個別領域それぞれでの部分13の厚みは、その領域の異なる剛性につながる。すなわち、所定のオートクレーブ圧力で、個別領域16A、16B及び16Cは異なる量歪む。例えば、翼の後縁にある領域16Cは16Bよりも薄く、これは、上位部分がオートクレーブ圧力下でより多く歪み、それにより翼の後縁を圧縮することを意味する。

【0044】

歪みの所要量は計算により、又は得られた翼の試験及び測定により決定できる。歪み、及び所定の圧力及び温度下でその歪みに求められる、得られる剛性の決定は、従来のエンジニアリング技法を用いて決定できるから、ここでは記載しない。

【0045】

剛性は各種技術、例えば材料の選択、材料の厚み、及び補強などにより調整できることは当業者に理解されよう。

【0046】

下位モールド(第一部分)は適切な材料から形成することができる。当該部分は例えば、コストを削減するため鋼鉄等の金属から形成されてもよく、又は、熱膨張の効果を最小限にするため複合材料から製造することもできる。

【0047】

半硬質の上位モールド(第二部分)は、供給者CytecからのCyform 22 Composite Tooling Pre Preg 22-40%-3KHS-C2X2T- 220-1000- W 等の炭素繊維複合材料から製造できる。

【0048】

製品それ自体は、適切なポリマーマトリックス複合材料から構築できる。例えば、当該材料は、Toho Tenax製造によるTenax HTS 5631(商標)として知られる炭素繊維材料と、Cytec製造による977-2(商標)として知られるエポキシ樹脂との組合せであってよい。

【0049】

翼の外形は、翼の根元(通常機体に最も近い)から翼の先端(通常機体から最も遠い)に至るまで三次元で広がっている。すなわち剛性は、上位器具部分の全面で二次元で決定及び制御(又は調整)される。

【0050】

図4は上位器具部分13の図を示す。上位部分の補強は、器具の長さ及び幅方向に沿って延伸するリブ17A及び17Bにより図示される。周辺連結区域18も、わずかに分厚い横断面を以て示している。この部分は後述するように下位器具部分と係合する。

【0051】

図5は、図4の切断面A−Aで見た図を示す。この実施形態では、翼器具の幅方向に沿って変動する剛性を与える、上位部分13の階段状部分19が示されている。

【0052】

図6は、図4の切断面B−Bで見た図を示す。この実施形態では、翼器具の長さ方向に沿って変動する剛性を与える、上位部分13の階段状部分20が示されている。

【0053】

図7は、器具の下位部分14の図を示す。上述したとおり、これは従来の器具形成技術を用いて製造できる。図7は下位器具部分14に対し機械加工された器具空洞15を示す。図7の破線21は、上位部分13が硬化のために配置される位置を示している。示されるように上位部分は空洞15を覆う。

【0054】

図7はまた、空洞15の周辺部に配置されたチャネル22を図示している。チャネルは器具の下位部分14に形成され、使用時に上位器具部分13の下に位置する。図示のとおり、チャネル22は破線21を超えて遠地23まで延伸する、すなわちチャネルは上位器具の重ね部分を超えて延伸する。これにより、器具の外部から上位及び下位部分のあいだのチャネルに至る通路を提供する。チャネルは図8、9及び9Aを参照してさらに詳細に説明する。

【0055】

図8は、オートクレーブの中に入れ込む準備ができた本発明の器具を示す。図示のとおり、器具の上位及び下位部分13、14は適所にあり、チャネル部分23が上位部分13の端部から延伸しているのが見られる。

【0056】

次に図9に言及すると、これは図8の切断面A−Aで見た図を示す。図9は、上位及び下位部分13、14、並びに、器具空洞15の内部に含まれた翼16を示す。翼の周りの2つの外部織物層24、25も示しており、これは図9Aでさらに詳細に示される。

【0057】

図9Aは、図9で示した円形領域の細部を示す。上位及び下位器具部分13、14を翼16と共に示す。上位外部織物層は符号24で示し、下位外部織物層は符号25で示す。一般に翼を形成する層の場合のように層が樹脂を事前に含浸していない場合を除き、これらの層は、翼の積層された層を形成するのに使用される材料に対応する材料である。図示のとおり、2つの外部層は、器具表面それぞれと翼の外表面とのあいだに配置され、図9Aの一端で示されるとおり、上位及び下位器具部分のあいだの狭いギャップ26を通って延伸する。織物はギャップを通って器具の周辺部に延伸することが理解されよう。

【0058】

2つの繊維層24、25はギャップを通って、チャネル22の中に延伸し、そこに末端がくる。上位部分13が下位部分14の上に重ねられると、ギャップ26は2つの繊維部分を共に圧縮する。繊維の多孔性のために、狭い通風性通路が作られ、これは、器具が加熱され翼が硬化される時に余分な揮発物、気体及び樹脂が空洞から出て行くことを可能にする。気体及び樹脂は多孔質織物を通過してチャネル22に達することができ、チャネルは図8で示した延伸部分23を経由して真空に接続することができる。すなわち、余分な気体及び樹脂は、多孔質材料を通って空洞から引き出され得る。

【0059】

2つの層24及び25で同じ材料を使用することは、好適に、硬化中に織物を通って樹脂が移行すると、外部層が空洞内部の翼と一体化することを意味する。これは均質な外部層を提供し、後の塗装を省略するため機械加工又は仕上げを必要としない。一旦部材が硬化すると、必要なことは、ギャップ26を通って延伸する織物から得られる翼の外端を機械加工することのみである。これは最小限の仕上げ操作である。

【0060】

図9及び9Aで示すとおり、チャネルは第二の目的も果たす。図示のとおり、上位部分13は雄部分27を備え、これ自体はチャネル22の端部分28と結合する外形を持つ。これは下位部分と共に上位部分を定位置でしっかりと配置する作用を果たす。好適には、チャネル22の横断面全体を費やさないようにこのように器具の上位部分を構成することは、配列手段及び排気チャネルを同時に提供し、これにより製造コストを低減する。

【0061】

使用時に、構成材は、器具の下位部分の中で、乾燥布地層の上で構築される。類似の乾燥布地層が構成材の上に配され、両方の層は器具の上位及び下位部分のあわせ部分を覆い、周辺のチャネルの中に延伸するよう配される。器具はオートクレーブの中に入れ込まれ、排気チャネルは真空に接続される。その後、所要の温度及び圧力で所望の硬化時間をかけて製品を硬化する。

【0062】

ここで説明した種々の特徴及び側面は、適切な組合せで好適かつ便宜に使用できることが理解されよう。また、特許請求の範囲の発明の範囲を逸脱することなく、ここで説明した例及び側面に対し多くの変形を行なうことができることも理解されよう。

【特許請求の範囲】

【請求項1】

間に空洞を規定する第一及び第二部分を含み、前記第二部分が、硬化条件下で前記第一部分に対し歪むように構成される、ポリマーマトリックス複合材料製品形成用器具。

【請求項2】

前記第二部分が、硬化条件下での前記第二部分の所要の歪みに基づいて決定される剛性を備える、請求項1に記載の器具。

【請求項3】

前記第一部分が前記器具の下位部分であり、前記第二部分が前記器具の上位部分である、請求項1又は請求項2に記載の器具。

【請求項4】

上位/第二部分の厚み、材料の種類、及び形状のうち1つ又はすべてが、決定された剛性をもたらすよう選択される、請求項2又は請求項3に記載の器具。

【請求項5】

前記第二部分の所要の歪みは、前記内部空洞が硬化条件下で前記製品の所望の形状となるのに必要な歪みである、先行するいずれかの請求項に記載の器具。

【請求項6】

前記第二部分の所要の歪みは、硬化条件下で前記空洞内部の部材に所定の圧力をかけるのに必要な歪みである、先行するいずれかの請求項に記載の器具。

【請求項7】

前記第一及び第二部分が、前記空洞の周辺部の周囲に延伸する表面を備え、当該表面が、2つの部分を連結する時に第一及び第二部分が隣接する表面を提供する、先行するいずれかの請求項に記載の器具。

【請求項8】

前記第一及び第二部分が、前記器具の外縁から、2つの部分を連結する時に第一及び第二部分が隣接する前記表面まで延伸するチャネル又は導路を提供するよう構成される、請求項7に記載の器具。

【請求項9】

前記表面が、硬化中に前記空洞から放出し得る揮発物及び/又は樹脂が通過する通路を備えるよう構成される、請求項7又は8に記載の器具。

【請求項10】

前記通路が、乾燥織物の層を利用して提供される、請求項9に記載の器具。

【請求項11】

前記部材と接触する前記乾燥織物の領域は、前記硬化プロセス中に前記部材と一体化するように構成される、請求項10に記載の器具。

【請求項12】

前記第二部分は、所要の歪みを与えるため、前記器具内部で形成された空洞と並んだ柔軟な領域を備える、先行するいずれかの請求項に記載の器具。

【請求項13】

前記第二部分は、事前に決定された区画のみで歪むように構成される、先行するいずれかの請求項に記載の器具。

【請求項14】

間に空洞を規定する第一及び第二部分を含む繊維強化構成材形成用器具の製造方法であって、所要の部材を形成するため、前記器具の他の部分に対する前記器具の一部分の使用時の所要の歪みを決定する工程、及び、事前に決定された量が使用時に歪むように1つの部分又は両方の部分を調整する工程を含む、方法。

【請求項15】

所要の翼の形状を形成するため、所定のオートクレーブ圧力及び温度において、第二器具部分に対する第一器具部分の各領域の所要の歪みを決定する工程、事前に決定された量が使用時に歪むように、前記第一及び/又は第二部分の剛性を調整する工程、及び、オートクレーブ内で翼を形成する工程を含む、翼の形成方法。

【請求項16】

ポリマーマトリックス複合材料製品を形成するための器具であって、前記器具は、間に空洞を規定する第一及び第二部分を含み、前記器具の前記第二部分が、前記空洞に隣接して配置された半硬質の領域を備える、器具。

【請求項17】

添付の図1乃至9Aを参照して実質的に上述された器具。

【請求項18】

添付の図3乃至9Aを参照して実質的に上述された方法。

【請求項1】

間に空洞を規定する第一及び第二部分を含み、前記第二部分が、硬化条件下で前記第一部分に対し歪むように構成される、ポリマーマトリックス複合材料製品形成用器具。

【請求項2】

前記第二部分が、硬化条件下での前記第二部分の所要の歪みに基づいて決定される剛性を備える、請求項1に記載の器具。

【請求項3】

前記第一部分が前記器具の下位部分であり、前記第二部分が前記器具の上位部分である、請求項1又は請求項2に記載の器具。

【請求項4】

上位/第二部分の厚み、材料の種類、及び形状のうち1つ又はすべてが、決定された剛性をもたらすよう選択される、請求項2又は請求項3に記載の器具。

【請求項5】

前記第二部分の所要の歪みは、前記内部空洞が硬化条件下で前記製品の所望の形状となるのに必要な歪みである、先行するいずれかの請求項に記載の器具。

【請求項6】

前記第二部分の所要の歪みは、硬化条件下で前記空洞内部の部材に所定の圧力をかけるのに必要な歪みである、先行するいずれかの請求項に記載の器具。

【請求項7】

前記第一及び第二部分が、前記空洞の周辺部の周囲に延伸する表面を備え、当該表面が、2つの部分を連結する時に第一及び第二部分が隣接する表面を提供する、先行するいずれかの請求項に記載の器具。

【請求項8】

前記第一及び第二部分が、前記器具の外縁から、2つの部分を連結する時に第一及び第二部分が隣接する前記表面まで延伸するチャネル又は導路を提供するよう構成される、請求項7に記載の器具。

【請求項9】

前記表面が、硬化中に前記空洞から放出し得る揮発物及び/又は樹脂が通過する通路を備えるよう構成される、請求項7又は8に記載の器具。

【請求項10】

前記通路が、乾燥織物の層を利用して提供される、請求項9に記載の器具。

【請求項11】

前記部材と接触する前記乾燥織物の領域は、前記硬化プロセス中に前記部材と一体化するように構成される、請求項10に記載の器具。

【請求項12】

前記第二部分は、所要の歪みを与えるため、前記器具内部で形成された空洞と並んだ柔軟な領域を備える、先行するいずれかの請求項に記載の器具。

【請求項13】

前記第二部分は、事前に決定された区画のみで歪むように構成される、先行するいずれかの請求項に記載の器具。

【請求項14】

間に空洞を規定する第一及び第二部分を含む繊維強化構成材形成用器具の製造方法であって、所要の部材を形成するため、前記器具の他の部分に対する前記器具の一部分の使用時の所要の歪みを決定する工程、及び、事前に決定された量が使用時に歪むように1つの部分又は両方の部分を調整する工程を含む、方法。

【請求項15】

所要の翼の形状を形成するため、所定のオートクレーブ圧力及び温度において、第二器具部分に対する第一器具部分の各領域の所要の歪みを決定する工程、事前に決定された量が使用時に歪むように、前記第一及び/又は第二部分の剛性を調整する工程、及び、オートクレーブ内で翼を形成する工程を含む、翼の形成方法。

【請求項16】

ポリマーマトリックス複合材料製品を形成するための器具であって、前記器具は、間に空洞を規定する第一及び第二部分を含み、前記器具の前記第二部分が、前記空洞に隣接して配置された半硬質の領域を備える、器具。

【請求項17】

添付の図1乃至9Aを参照して実質的に上述された器具。

【請求項18】

添付の図3乃至9Aを参照して実質的に上述された方法。

【図1】

【図2】

【図2A】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図9A】

【図2】

【図2A】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図9A】

【公表番号】特表2011−509850(P2011−509850A)

【公表日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2010−542681(P2010−542681)

【出願日】平成21年1月16日(2009.1.16)

【国際出願番号】PCT/GB2009/000122

【国際公開番号】WO2009/090397

【国際公開日】平成21年7月23日(2009.7.23)

【出願人】(509016575)ジーケイエヌ エアロスペース サービシイズ リミテッド (11)

【Fターム(参考)】

【公表日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年1月16日(2009.1.16)

【国際出願番号】PCT/GB2009/000122

【国際公開番号】WO2009/090397

【国際公開日】平成21年7月23日(2009.7.23)

【出願人】(509016575)ジーケイエヌ エアロスペース サービシイズ リミテッド (11)

【Fターム(参考)】

[ Back to top ]