単弦ローゼ橋桁部材送出し工法

【課題】送出し時の前方台車反力を均等化し、台車、軌条桁設備を軽減化する単弦ローゼ橋桁部材送出し工法を提供する。

【解決手段】一端に手延機Tが取り付けられた単弦ローゼ橋桁部材RHを載置した送出し台車(前方台車11と後方台車12)を走行させることにより、第1橋脚P2から第2橋脚P1へ架け渡す単弦ローゼ橋桁部材送出し工法において、単弦ローゼ橋桁部材RHを送出すときに、前方台車11が、手延機Tの下に位置することを特徴とする。

【解決手段】一端に手延機Tが取り付けられた単弦ローゼ橋桁部材RHを載置した送出し台車(前方台車11と後方台車12)を走行させることにより、第1橋脚P2から第2橋脚P1へ架け渡す単弦ローゼ橋桁部材送出し工法において、単弦ローゼ橋桁部材RHを送出すときに、前方台車11が、手延機Tの下に位置することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一端に手延機が取り付けられた単弦ローゼ橋桁部材を載置した送出し台車を走行させることにより、第1橋脚から第2橋脚へ架け渡す単弦ローゼ橋桁部材送出し工法に関するものである。

【背景技術】

【0002】

アーチ橋では、アーチ部材のほか、路面を確保するための部材を設けるが、この部材に剛性を持たせ、アーチ部材と力を分担し合って橋梁を構成する形式がある。これを補剛アーチ橋と呼び、剛性を持たせた部材を補剛桁と呼ぶ。

ローゼ橋とは、補剛桁とアーチ部材の双方で曲げモーメントを分担する補剛アーチ橋である。アーチ部材と補剛桁がほぼ同程度の部材厚を持つことが外観上の特徴となる。

ローゼ橋であって、アーチ部材が橋桁の中心線位置に1つだけ設置された単弦のものを、単弦ローゼ橋と呼ぶ。

単弦ローゼ橋については、特許文献1、2に記載されている。特許文献1には、橋床の上路にアーチ部材であるアーチリブを架け渡したアーチ橋が記載されている。アーチリブに掛かる水平荷重をタイ材によって支えて、アーチ橋を軽量化する構造が記載されている。

また、特許文献2には、橋脚間で地組みし、その後アーチ橋を含む橋桁を吊り上げ、吊り上げ工程の後の橋桁の両側に橋桁端部を接合し、橋脚間に架設する橋梁の架設方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004-232296号公報

【特許文献2】特開2004-162330号公報

【特許文献3】特開2003-278114号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の技術には、次のような問題があった。

特許文献1には、架設方法が記載されていない。

特許文献2の技術では、地組みを現地で行うため、道路や鉄道を跨ぐ橋の場合、長時間に渡って交通を止めなければならない欠点がある。

特許文献3には、通常の桁橋の送出し工法が記載されており、地組みを橋の両端部でのみ行えばよい構成が記載されている。

【0005】

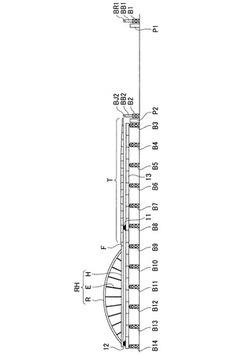

しかし、単弦ローゼ橋桁部材を、特許文献3に記載の送出し工法により架設しようとする場合には、次のような問題がある。図5に、一実施例として、単弦ローゼ橋桁部材RHの送出し工法の構成図を示す。図6に、図5の前方台車11における断面図を示す。

単弦ローゼ橋桁RHは、直線状の橋桁部材Hと、単弦のアーチリブRと、橋桁部材HとアーチリブRとを連結する複数の柱部材Eから構成されている。橋桁部材Hには、連結構Fを介して手延機Tが連結されている。

一方、複数のベントB3〜B12の上には、直線状の軌条設備13が設けられており、軌条設備の上には、8台の前方台車11と、8台の後方台車12が走行可能に設けられている。前方台車11は、自走式であり、後方台車12は、従走式である。前方台車11及び後方台車12の上に、橋桁部材Hが載置されている。

【0006】

前方台車11と後方台車12が前方に移動したときに、手延機Tの先端がベントB1に届く必要があるため、図5に示すように、手延機Tは前方に長く延びている。ここで、図6に示すように、単弦ローゼ橋桁部材RHの主桁は、G1、G2、G3の3本の主桁で構成されている。主桁G1は、主として2個の軌条桁台車11(G1)により支えられている。主桁G2は、主として2個の軌条桁台車11(G2)により支えられている。主桁G3は、主として2個の軌条桁台車11(G3)により支えられている。ここで、軌条桁台車11(G1)、11(G2)、11(G3)の6個の台車が前方台車11を構成している。

主桁先端には手延機を取付けるが、手延機先端が第2橋脚P1(ベントB1)へ到達するまで、G2桁の手延機は、アーチリブの重量により、G1桁やG3桁の手延機より、タワミ量が大きくなる。タワミ量の差を解消するため、G1桁、G2桁、G3桁の手延機を10mピッチで横桁で連結することとなる。

手延機Tが前方に長く延びているため、図7に示すように、単弦ローゼ橋桁部材RHに大きなモーメントがかかる。図7の曲げモーメント図は、橋桁部材Hにかかる曲げモーメントの大きさを示している。

手延機Tにより発生する時計方向のモーメント(負方向モーメント)は、徐々に増加するが、アーチリブRの先端部RSを過ぎると、急速に減少する。

この理由は、曲げモーメントがアーチリブに作用する軸力(18000kNの引っぱり力)となるためである。

【0007】

すなわち、アーチリブRは、先端部RSにおいて、手延機3基により発生する最大モーメントMmaxをアーチリブRの軸力が受け持っている。アーチリブRの引張軸力が、柱材E1を介して、G2桁に作用し、前方台車反力のほぼ100%が、中央の桁であるG2桁に載荷され、G2桁を支える軌条桁台車11(G2)が過大な反力を受ける。

ここで、3つの主桁G1、G2、G3における反力を均等化するために、単弦のアーチリブRの両側に、橋桁部材Hから仮設補強材K1、K2(一例では、53tonの補強材)を取り付けることが考えられる。しかし、この場合でも、不均等は少しは是正されるが、それでもG2桁では、軌条桁台車11(G2)の反力は、約700tonとなり、G1、G3桁では、軌条桁台車11(G1)、11(G3)の反力は、約200tonとなるため、軌条桁台車11(G2)としては、汎用台車及び汎用軌条桁を使用することはできない問題がある。

また、仮設補強材K1、K2を取り付けるために橋桁部材Hを補強する必要があった(一例では、30tonの補強材)。そして、この仮設補強材K1、K2は、架設終了後、撤去する必要がある。

このように、仮設補強材K1、K2を用いることは、特別な台車、及び特別な軌条桁の製作コスト、仮設補強材の製造コスト、取り付け作業コスト、撤去作業コスト等の多くのコストアップを生じる問題があった。

【0008】

本発明は、上記問題を解決して、アーチリブの補強を少なくすることのできる単弦ローゼ橋桁部材送出し工法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る単弦ローゼ橋桁部材送出し工法は、次の構成を有している。

(1)一端に手延機が取り付けられた単弦ローゼ橋桁部材を載置した送出し台車を走行させることにより、第1橋脚から第2橋脚へ架け渡す単弦ローゼ橋桁部材送出し工法において、単弦ローゼ橋桁部材を送出すときに、送出し台車が、手延機の下に位置することを特徴とする。

(2)(1)に記載する単弦ローゼ橋桁部材送出し工法において、前記手延機の前方台車より前の長さが、前記第1橋脚と前記第2橋脚との距離より、長いことを特徴とする。

また、G2桁の手延機は、手延機先端が第2橋脚に到達するまで、アーチリブ重量による影響が小さいため、G1桁、G2桁、G3桁の手延機のタワミ量に大差が生じないため、G1桁、G2桁、G3桁を横桁で連結する必要がない。

【発明の効果】

【0010】

次に、上記構成を有する単弦ローゼ橋桁部材送出し工法の作用、及び効果について説明する。

(1)一端に手延機が取り付けられた単弦ローゼ橋桁部材を載置した送出し台車(前方台車と後方台車)を走行させることにより、第1橋脚から第2橋脚へ架け渡す単弦ローゼ橋桁部材送出し工法において、単弦ローゼ橋桁部材を送出すときに、前方台車が、手延機の下に位置することを特徴とするので、G2桁の手延機により発生するアーチリブの軸力が、引張り力として作用したときに、ローゼ橋の自重によりアーチリブに作用する圧縮軸力の方が、大きいため、アーチリブの軸力として、引張り力ではなくて、圧縮力が作用する。この場合、完成系と同様の応力バランスとなり、前方台車反力は、G1〜G3桁が約300tonと均等化されるため、台車及び台車軌条桁として、汎用機械の使用が可能となり、これらの製造コストを削減できる。また、アーチリブに対して架設補強材を設置する必要がないため、仮設補強材の製造コスト、取り付け作業コスト、撤去作業コスト等を削減できる。

【0011】

(2)(1)に記載する単弦ローゼ橋桁部材送出し工法において、前記手延機の前方台車より前の長さが、前記第1橋脚と前記第2橋脚との距離より、所定の長さ長いことを特徴とするので、前方台車が第1橋脚の後方に位置していても、手延機の先端部分が、第2橋脚に届くため、その後、前方台車を後方に移動させ、再び、単弦ローゼ橋桁部材の送出しを続行することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の単弦ローゼ橋桁部材RHの送出し工法の第1工程図である。

【図2】第2工程図である。

【図3】図1の前方台車11の位置における断面図である。

【図4】図1の状態で、橋桁部材Hにかかるモーメントの大きさを示す図である。

【図5】単弦ローゼ橋桁部材RHの送出し工法の構成図である。

【図6】図5の前方台車11における断面図である。

【図7】図5の状態で、橋桁部材Hにかかるモーメントの大きさを示す図である。

【発明を実施するための形態】

【0013】

本発明の一実施例である単弦ローゼ橋桁部材RH送出し工法について、図面を参照しながら、詳細に説明する。

図1に、単弦ローゼ橋桁部材RHの送出し工法の構成図を示す。図3に、図1の前方台車11の位置における断面図を示す。

単弦ローゼ橋桁RHは、直線状の橋桁部材Hと、橋桁部材Hの中心位置に設けられた単弦のアーチリブRと、橋桁部材HとアーチリブRとを連結する複数の柱部材Eから構成されている。橋桁部材Hには、連結構Fを介して、手延機Tが連結されている。手延機Tの前方台車より前の長さは、従来の手延機よりも長く製作されている。それについては、後で説明する。

【0014】

本実施例では、複数のベントB3〜B14の上には、直線状の軌条設備13が設けられている。図3に示すように、軌条設備13は、8列のレール13aを有しており、各レール13a上を、8台の前方台車11の各々が走行可能に設置されている。8台の前方台車11の上には、台車上梁14が架け渡されており、台車上梁14の上に、3個の手延機T1、T2、T3が載置されている。主桁G1、G2、G3の延長として、3個の手延機T1、T2、T3を用いている。

これにより、8台の前方台車11は、同時に同じ距離移動するようになっている。後方台車12についても、同様である。8台の前方台車11は、自走式であり、8台の後方台車12は、従走式である。

【0015】

ベントB3の前方には、橋脚P1(請求項の第2橋脚に相当する。)と橋脚P2(請求項の第1橋脚に相当する。)が設置されている。橋脚P1の近傍には、ベントB1が設置されている。ベントB1においては、ベント上のサンドルBB1上に、送出し装置BR1が固設されている。同様に、橋脚P2の近傍には、ベントB2が設置されている。ベントB2においては、ベント上のサンドルBB2上に、ジャッキBJ2が固設されている。送出し装置BR1の上には、手延機T1、T2、T3が支持される。

【0016】

前方台車11は、図1に示すように、手延機T1、T2、T3の後方箇所を支持している。後方台車12は、橋桁部材Hの後端部付近を支持している。

図2に、前方台車11が駆動され自走して、ベントB3近傍まで来た状態を示す。この状態で、手延機T1、T2、T3の先端は、ベントB1の送出し装置BR1上に支持されている。また、手延機T1、T2、T3の後方部は、前方台車11上に支持されている。

手延機T1、T2、T3は、図2の状態、すなわち、手延機T1、T2、T3が真上に載置された8台の前方台車11が、ベントB3近傍に来たときに、手延機T1、T2、T3の先端が確実にベントB1の送出し装置BR1の上に支持されている長さを有している。

【0017】

8台の前方台車11を橋桁部材Hの下に位置させるようにしないで、前方台車11を手延機T1、T2、T3の下に位置させ、前方台車11が手延機T1、T2、T3を支持させるようにしているのは、アーチリブRに過大な引張り軸力が作用することを防止するためである。

図4に、図1の状態で、橋桁部材Hにかかる曲げモーメント図を示す。基準線より上側が時計回りの負方向モーメントを示し、基準線より下側が反時計回りの正方向モーメントを示す。

手延機T1、T2、T3の下に位置する前方台車11の位置までは、曲げモーメントが順次増加し、前方台車11の位置において、最大モーメントMmaxとなり、その後順次減少する。

そして、橋桁部材Hの先端部RSにおける曲げモーメントの大きさは、Msである。

一方、ローゼ橋の自重により、アーチリブRに作用する軸力としては、圧縮力(一例では、6300kNの圧縮力)が作用する。

【0018】

完成系と同様の応力バランスとなるため、前方台車11である軌条桁台車11(G1)、11(G2)、11(G3)の反力は、ほぼ均等化されるため、台車、及び台車軌道桁として、汎用機材の使用が可能となり、特別の台車、及び台車軌条桁を製作するコストを削減することができる。また、アーチリブRに対して架設補強材を設置する必要がないため、仮設補強材の製造コスト、取り付け作業コスト、撤去作業コスト等を削減できる。

【0019】

以上詳細に説明したように、一端に手延機T1、T2、T3が取り付けられた単弦ローゼ橋桁部材RHを載置した送出し台車(前方台車11と後方台車12)を走行させることにより、第1橋脚P2から第2橋脚P1へ架け渡す単弦ローゼ橋桁部材送出し工法において、単弦ローゼ橋桁部材RHを送出すときに、前方台車11が、手延機T1、T2、T3の下に位置することを特徴とするので、手延機T2により発生するアーチリブRの軸力が、引張り力として作用したときに、単弦ローゼ橋の自重によりアーチリブRに生じる圧縮軸力の方が、大きいため、アーチリブRの軸力として、引張り力ではなくて、圧縮力が作用する。この場合、完成系と同様の応力バランスとなるため、前方台車11である軌条桁台車11(G1)、11(G2)、11(G3)の反力は、約300tonと均等化されるため、台車軌道桁として、汎用機材の使用が可能となり、特別の台車軌条桁を製作するコストを削減することができる。また、台車自体も、汎用台車をそのまま使用することができる。

また、アーチリブRに対して架設補強材を設置する必要がないため、仮設補強材の製造コスト、取り付け作業コスト、撤去作業コスト等を削減できる。

【0020】

また、手延機T1、T2、T3の前方台車より前の長さが、第1橋脚P2と第2橋脚P1との距離より、長いことを特徴とするので、前方台車11が第1橋脚P2の後方に位置していても、手延機T1、T2、T3の先端部分が、第2橋脚P1に届くため、その後、前方台車11を後方に移動させ、再び、単弦ローゼ橋桁部材RHの送出しを続行することができる。

【0021】

以上、本発明に係る橋桁部材の送出し工法について実施例を示したが、本発明はこの実施例に限定されることなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、本実施例では、手延機T1、T2、T3が3個の場合について説明したが、手延機が4個でも、5個でも、同様である。

【符号の説明】

【0022】

RH 単弦ローゼ橋桁部材

R アーチリブ

RS 先端部

T1、T2、T3 手延機

P1 第2橋脚

P2 第1橋脚

11 前方台車

11(G1) G1桁を支持する前方台車

11(G2) G2桁を支持する前方台車

11(G3) G3桁を支持する前方台車

12 後方台車

【技術分野】

【0001】

本発明は、一端に手延機が取り付けられた単弦ローゼ橋桁部材を載置した送出し台車を走行させることにより、第1橋脚から第2橋脚へ架け渡す単弦ローゼ橋桁部材送出し工法に関するものである。

【背景技術】

【0002】

アーチ橋では、アーチ部材のほか、路面を確保するための部材を設けるが、この部材に剛性を持たせ、アーチ部材と力を分担し合って橋梁を構成する形式がある。これを補剛アーチ橋と呼び、剛性を持たせた部材を補剛桁と呼ぶ。

ローゼ橋とは、補剛桁とアーチ部材の双方で曲げモーメントを分担する補剛アーチ橋である。アーチ部材と補剛桁がほぼ同程度の部材厚を持つことが外観上の特徴となる。

ローゼ橋であって、アーチ部材が橋桁の中心線位置に1つだけ設置された単弦のものを、単弦ローゼ橋と呼ぶ。

単弦ローゼ橋については、特許文献1、2に記載されている。特許文献1には、橋床の上路にアーチ部材であるアーチリブを架け渡したアーチ橋が記載されている。アーチリブに掛かる水平荷重をタイ材によって支えて、アーチ橋を軽量化する構造が記載されている。

また、特許文献2には、橋脚間で地組みし、その後アーチ橋を含む橋桁を吊り上げ、吊り上げ工程の後の橋桁の両側に橋桁端部を接合し、橋脚間に架設する橋梁の架設方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004-232296号公報

【特許文献2】特開2004-162330号公報

【特許文献3】特開2003-278114号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の技術には、次のような問題があった。

特許文献1には、架設方法が記載されていない。

特許文献2の技術では、地組みを現地で行うため、道路や鉄道を跨ぐ橋の場合、長時間に渡って交通を止めなければならない欠点がある。

特許文献3には、通常の桁橋の送出し工法が記載されており、地組みを橋の両端部でのみ行えばよい構成が記載されている。

【0005】

しかし、単弦ローゼ橋桁部材を、特許文献3に記載の送出し工法により架設しようとする場合には、次のような問題がある。図5に、一実施例として、単弦ローゼ橋桁部材RHの送出し工法の構成図を示す。図6に、図5の前方台車11における断面図を示す。

単弦ローゼ橋桁RHは、直線状の橋桁部材Hと、単弦のアーチリブRと、橋桁部材HとアーチリブRとを連結する複数の柱部材Eから構成されている。橋桁部材Hには、連結構Fを介して手延機Tが連結されている。

一方、複数のベントB3〜B12の上には、直線状の軌条設備13が設けられており、軌条設備の上には、8台の前方台車11と、8台の後方台車12が走行可能に設けられている。前方台車11は、自走式であり、後方台車12は、従走式である。前方台車11及び後方台車12の上に、橋桁部材Hが載置されている。

【0006】

前方台車11と後方台車12が前方に移動したときに、手延機Tの先端がベントB1に届く必要があるため、図5に示すように、手延機Tは前方に長く延びている。ここで、図6に示すように、単弦ローゼ橋桁部材RHの主桁は、G1、G2、G3の3本の主桁で構成されている。主桁G1は、主として2個の軌条桁台車11(G1)により支えられている。主桁G2は、主として2個の軌条桁台車11(G2)により支えられている。主桁G3は、主として2個の軌条桁台車11(G3)により支えられている。ここで、軌条桁台車11(G1)、11(G2)、11(G3)の6個の台車が前方台車11を構成している。

主桁先端には手延機を取付けるが、手延機先端が第2橋脚P1(ベントB1)へ到達するまで、G2桁の手延機は、アーチリブの重量により、G1桁やG3桁の手延機より、タワミ量が大きくなる。タワミ量の差を解消するため、G1桁、G2桁、G3桁の手延機を10mピッチで横桁で連結することとなる。

手延機Tが前方に長く延びているため、図7に示すように、単弦ローゼ橋桁部材RHに大きなモーメントがかかる。図7の曲げモーメント図は、橋桁部材Hにかかる曲げモーメントの大きさを示している。

手延機Tにより発生する時計方向のモーメント(負方向モーメント)は、徐々に増加するが、アーチリブRの先端部RSを過ぎると、急速に減少する。

この理由は、曲げモーメントがアーチリブに作用する軸力(18000kNの引っぱり力)となるためである。

【0007】

すなわち、アーチリブRは、先端部RSにおいて、手延機3基により発生する最大モーメントMmaxをアーチリブRの軸力が受け持っている。アーチリブRの引張軸力が、柱材E1を介して、G2桁に作用し、前方台車反力のほぼ100%が、中央の桁であるG2桁に載荷され、G2桁を支える軌条桁台車11(G2)が過大な反力を受ける。

ここで、3つの主桁G1、G2、G3における反力を均等化するために、単弦のアーチリブRの両側に、橋桁部材Hから仮設補強材K1、K2(一例では、53tonの補強材)を取り付けることが考えられる。しかし、この場合でも、不均等は少しは是正されるが、それでもG2桁では、軌条桁台車11(G2)の反力は、約700tonとなり、G1、G3桁では、軌条桁台車11(G1)、11(G3)の反力は、約200tonとなるため、軌条桁台車11(G2)としては、汎用台車及び汎用軌条桁を使用することはできない問題がある。

また、仮設補強材K1、K2を取り付けるために橋桁部材Hを補強する必要があった(一例では、30tonの補強材)。そして、この仮設補強材K1、K2は、架設終了後、撤去する必要がある。

このように、仮設補強材K1、K2を用いることは、特別な台車、及び特別な軌条桁の製作コスト、仮設補強材の製造コスト、取り付け作業コスト、撤去作業コスト等の多くのコストアップを生じる問題があった。

【0008】

本発明は、上記問題を解決して、アーチリブの補強を少なくすることのできる単弦ローゼ橋桁部材送出し工法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る単弦ローゼ橋桁部材送出し工法は、次の構成を有している。

(1)一端に手延機が取り付けられた単弦ローゼ橋桁部材を載置した送出し台車を走行させることにより、第1橋脚から第2橋脚へ架け渡す単弦ローゼ橋桁部材送出し工法において、単弦ローゼ橋桁部材を送出すときに、送出し台車が、手延機の下に位置することを特徴とする。

(2)(1)に記載する単弦ローゼ橋桁部材送出し工法において、前記手延機の前方台車より前の長さが、前記第1橋脚と前記第2橋脚との距離より、長いことを特徴とする。

また、G2桁の手延機は、手延機先端が第2橋脚に到達するまで、アーチリブ重量による影響が小さいため、G1桁、G2桁、G3桁の手延機のタワミ量に大差が生じないため、G1桁、G2桁、G3桁を横桁で連結する必要がない。

【発明の効果】

【0010】

次に、上記構成を有する単弦ローゼ橋桁部材送出し工法の作用、及び効果について説明する。

(1)一端に手延機が取り付けられた単弦ローゼ橋桁部材を載置した送出し台車(前方台車と後方台車)を走行させることにより、第1橋脚から第2橋脚へ架け渡す単弦ローゼ橋桁部材送出し工法において、単弦ローゼ橋桁部材を送出すときに、前方台車が、手延機の下に位置することを特徴とするので、G2桁の手延機により発生するアーチリブの軸力が、引張り力として作用したときに、ローゼ橋の自重によりアーチリブに作用する圧縮軸力の方が、大きいため、アーチリブの軸力として、引張り力ではなくて、圧縮力が作用する。この場合、完成系と同様の応力バランスとなり、前方台車反力は、G1〜G3桁が約300tonと均等化されるため、台車及び台車軌条桁として、汎用機械の使用が可能となり、これらの製造コストを削減できる。また、アーチリブに対して架設補強材を設置する必要がないため、仮設補強材の製造コスト、取り付け作業コスト、撤去作業コスト等を削減できる。

【0011】

(2)(1)に記載する単弦ローゼ橋桁部材送出し工法において、前記手延機の前方台車より前の長さが、前記第1橋脚と前記第2橋脚との距離より、所定の長さ長いことを特徴とするので、前方台車が第1橋脚の後方に位置していても、手延機の先端部分が、第2橋脚に届くため、その後、前方台車を後方に移動させ、再び、単弦ローゼ橋桁部材の送出しを続行することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の単弦ローゼ橋桁部材RHの送出し工法の第1工程図である。

【図2】第2工程図である。

【図3】図1の前方台車11の位置における断面図である。

【図4】図1の状態で、橋桁部材Hにかかるモーメントの大きさを示す図である。

【図5】単弦ローゼ橋桁部材RHの送出し工法の構成図である。

【図6】図5の前方台車11における断面図である。

【図7】図5の状態で、橋桁部材Hにかかるモーメントの大きさを示す図である。

【発明を実施するための形態】

【0013】

本発明の一実施例である単弦ローゼ橋桁部材RH送出し工法について、図面を参照しながら、詳細に説明する。

図1に、単弦ローゼ橋桁部材RHの送出し工法の構成図を示す。図3に、図1の前方台車11の位置における断面図を示す。

単弦ローゼ橋桁RHは、直線状の橋桁部材Hと、橋桁部材Hの中心位置に設けられた単弦のアーチリブRと、橋桁部材HとアーチリブRとを連結する複数の柱部材Eから構成されている。橋桁部材Hには、連結構Fを介して、手延機Tが連結されている。手延機Tの前方台車より前の長さは、従来の手延機よりも長く製作されている。それについては、後で説明する。

【0014】

本実施例では、複数のベントB3〜B14の上には、直線状の軌条設備13が設けられている。図3に示すように、軌条設備13は、8列のレール13aを有しており、各レール13a上を、8台の前方台車11の各々が走行可能に設置されている。8台の前方台車11の上には、台車上梁14が架け渡されており、台車上梁14の上に、3個の手延機T1、T2、T3が載置されている。主桁G1、G2、G3の延長として、3個の手延機T1、T2、T3を用いている。

これにより、8台の前方台車11は、同時に同じ距離移動するようになっている。後方台車12についても、同様である。8台の前方台車11は、自走式であり、8台の後方台車12は、従走式である。

【0015】

ベントB3の前方には、橋脚P1(請求項の第2橋脚に相当する。)と橋脚P2(請求項の第1橋脚に相当する。)が設置されている。橋脚P1の近傍には、ベントB1が設置されている。ベントB1においては、ベント上のサンドルBB1上に、送出し装置BR1が固設されている。同様に、橋脚P2の近傍には、ベントB2が設置されている。ベントB2においては、ベント上のサンドルBB2上に、ジャッキBJ2が固設されている。送出し装置BR1の上には、手延機T1、T2、T3が支持される。

【0016】

前方台車11は、図1に示すように、手延機T1、T2、T3の後方箇所を支持している。後方台車12は、橋桁部材Hの後端部付近を支持している。

図2に、前方台車11が駆動され自走して、ベントB3近傍まで来た状態を示す。この状態で、手延機T1、T2、T3の先端は、ベントB1の送出し装置BR1上に支持されている。また、手延機T1、T2、T3の後方部は、前方台車11上に支持されている。

手延機T1、T2、T3は、図2の状態、すなわち、手延機T1、T2、T3が真上に載置された8台の前方台車11が、ベントB3近傍に来たときに、手延機T1、T2、T3の先端が確実にベントB1の送出し装置BR1の上に支持されている長さを有している。

【0017】

8台の前方台車11を橋桁部材Hの下に位置させるようにしないで、前方台車11を手延機T1、T2、T3の下に位置させ、前方台車11が手延機T1、T2、T3を支持させるようにしているのは、アーチリブRに過大な引張り軸力が作用することを防止するためである。

図4に、図1の状態で、橋桁部材Hにかかる曲げモーメント図を示す。基準線より上側が時計回りの負方向モーメントを示し、基準線より下側が反時計回りの正方向モーメントを示す。

手延機T1、T2、T3の下に位置する前方台車11の位置までは、曲げモーメントが順次増加し、前方台車11の位置において、最大モーメントMmaxとなり、その後順次減少する。

そして、橋桁部材Hの先端部RSにおける曲げモーメントの大きさは、Msである。

一方、ローゼ橋の自重により、アーチリブRに作用する軸力としては、圧縮力(一例では、6300kNの圧縮力)が作用する。

【0018】

完成系と同様の応力バランスとなるため、前方台車11である軌条桁台車11(G1)、11(G2)、11(G3)の反力は、ほぼ均等化されるため、台車、及び台車軌道桁として、汎用機材の使用が可能となり、特別の台車、及び台車軌条桁を製作するコストを削減することができる。また、アーチリブRに対して架設補強材を設置する必要がないため、仮設補強材の製造コスト、取り付け作業コスト、撤去作業コスト等を削減できる。

【0019】

以上詳細に説明したように、一端に手延機T1、T2、T3が取り付けられた単弦ローゼ橋桁部材RHを載置した送出し台車(前方台車11と後方台車12)を走行させることにより、第1橋脚P2から第2橋脚P1へ架け渡す単弦ローゼ橋桁部材送出し工法において、単弦ローゼ橋桁部材RHを送出すときに、前方台車11が、手延機T1、T2、T3の下に位置することを特徴とするので、手延機T2により発生するアーチリブRの軸力が、引張り力として作用したときに、単弦ローゼ橋の自重によりアーチリブRに生じる圧縮軸力の方が、大きいため、アーチリブRの軸力として、引張り力ではなくて、圧縮力が作用する。この場合、完成系と同様の応力バランスとなるため、前方台車11である軌条桁台車11(G1)、11(G2)、11(G3)の反力は、約300tonと均等化されるため、台車軌道桁として、汎用機材の使用が可能となり、特別の台車軌条桁を製作するコストを削減することができる。また、台車自体も、汎用台車をそのまま使用することができる。

また、アーチリブRに対して架設補強材を設置する必要がないため、仮設補強材の製造コスト、取り付け作業コスト、撤去作業コスト等を削減できる。

【0020】

また、手延機T1、T2、T3の前方台車より前の長さが、第1橋脚P2と第2橋脚P1との距離より、長いことを特徴とするので、前方台車11が第1橋脚P2の後方に位置していても、手延機T1、T2、T3の先端部分が、第2橋脚P1に届くため、その後、前方台車11を後方に移動させ、再び、単弦ローゼ橋桁部材RHの送出しを続行することができる。

【0021】

以上、本発明に係る橋桁部材の送出し工法について実施例を示したが、本発明はこの実施例に限定されることなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、本実施例では、手延機T1、T2、T3が3個の場合について説明したが、手延機が4個でも、5個でも、同様である。

【符号の説明】

【0022】

RH 単弦ローゼ橋桁部材

R アーチリブ

RS 先端部

T1、T2、T3 手延機

P1 第2橋脚

P2 第1橋脚

11 前方台車

11(G1) G1桁を支持する前方台車

11(G2) G2桁を支持する前方台車

11(G3) G3桁を支持する前方台車

12 後方台車

【特許請求の範囲】

【請求項1】

一端に手延機が取り付けられた単弦ローゼ橋桁部材を載置した送出し台車を走行させることにより、第1橋脚から第2橋脚へ架け渡す単弦ローゼ橋桁部材送出し工法において、

前記単弦ローゼ橋桁部材を送出すときに、前記送出し台車が、前記手延機の下に位置することを特徴とする単弦ローゼ橋桁部材送出し工法。

【請求項2】

請求項1に記載する単弦ローゼ橋桁部材送出し工法において、

前記手延機の前方台車より前の長さが、前記第1橋脚と前記第2橋脚との距離より、長いことを特徴とする単弦ローゼ橋桁部材送出し工法。

【請求項1】

一端に手延機が取り付けられた単弦ローゼ橋桁部材を載置した送出し台車を走行させることにより、第1橋脚から第2橋脚へ架け渡す単弦ローゼ橋桁部材送出し工法において、

前記単弦ローゼ橋桁部材を送出すときに、前記送出し台車が、前記手延機の下に位置することを特徴とする単弦ローゼ橋桁部材送出し工法。

【請求項2】

請求項1に記載する単弦ローゼ橋桁部材送出し工法において、

前記手延機の前方台車より前の長さが、前記第1橋脚と前記第2橋脚との距離より、長いことを特徴とする単弦ローゼ橋桁部材送出し工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−69162(P2011−69162A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−222879(P2009−222879)

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

[ Back to top ]