単環芳香族炭化水素の製造方法

【課題】多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造できる、単環芳香族炭化水素の製造方法を提供する。

【解決手段】炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法である。原料油を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を得る分解改質反応工程と、分解改質反応工程にて生成した生成物を水素化する水素化反応工程と、水素化反応工程にて得られた水素化反応物より分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程と、水素化反応工程にて得られた水素化反応物より分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有する。

【解決手段】炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法である。原料油を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を得る分解改質反応工程と、分解改質反応工程にて生成した生成物を水素化する水素化反応工程と、水素化反応工程にて得られた水素化反応物より分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程と、水素化反応工程にて得られた水素化反応物より分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単環芳香族炭化水素の製造方法に関する。

【背景技術】

【0002】

流動接触分解(以下、「FCC」という。)装置で生成する分解軽油であるライトサイクル油(以下、「LCO」という。)は、多環芳香族炭化水素を多く含み、軽油または重油として利用されていた。しかし、近年ではLCOから、高オクタン価ガソリン基材や、石油化学原料として利用でき、付加価値の高い炭素数6〜8の単環芳香族炭化水素(例えば、ベンゼン、トルエン、キシレン、エチルベンゼン等)を得ることが検討されている。

例えば、特許文献1〜3では、ゼオライト触媒を用いて、LCO等に多く含まれる多環芳香族炭化水素から、単環芳香族炭化水素を製造する方法が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平3−2128号公報

【特許文献2】特開平3−52993号公報

【特許文献3】特開平3−26791号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1〜3に記載の方法では、炭素数6〜8の単環芳香族炭化水素の収率が十分に高いとは言えなかった。

本発明は前記事情に鑑みてなされたもので、その目的とするところは、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造できる、単環芳香族炭化水素の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者は、前記目的を達成すべく鋭意研究を重ねた結果、以下の知見を得た。

原料油を分解改質反応工程に供し、生成した生成物より分離された炭素数9以上の重質留分を水素化した後、得られた重質留分の水素化反応物を前記分解改質反応工程に戻すことにより、炭素数6〜8の単環芳香族炭化水素を高い収率で製造することが可能である。

そして、このような知見に基づいてさらに研究を重ねた結果、本発明者は前記知見に基づく製造方法についてさらにその熱効率等を改善できることを見いだし、本発明を完成させた。

【0006】

すなわち、本発明の単環芳香族炭化水素の製造方法は、10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を得る分解改質反応工程と、

前記分解改質反応工程にて生成した生成物を水素化する水素化反応工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有することを特徴とする。

【0007】

また、前記単環芳香族炭化水素の製造方法においては、前記分解改質反応工程にて生成した生成物に、前記原料油の一部を混合する原料油混合工程を有することが好ましい。

【0008】

本発明の別の単環芳香族炭化水素の製造方法は、10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を水素化する水素化反応工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数9以上の重質留分を、分解改質反応工程に供給するリサイクル工程と、

前記分解改質反応工程にて生成した生成物を、前記原料油とともに前記水素化反応工程に供給する反応生成物供給工程と、を備え、

前記分解改質反応工程では、前記炭素数9以上の重質留分を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を生成することを特徴とする。

【0009】

また、前記単環芳香族炭化水素の製造方法においては、前記分解改質反応工程にて使用する単環芳香族炭化水素製造用触媒に含有される結晶性アルミノシリケートが、中細孔ゼオライトおよび/または大細孔ゼオライトを主成分としたものであることが好ましい。

【0010】

また、前記単環芳香族炭化水素の製造方法においては、前記水素化反応工程にて得られた水素化反応物から、前記分解改質反応工程にて副生した水素を回収する水素回収工程と、該水素回収工程にて回収した水素を前記水素化反応工程に供給する水素供給工程と、を有することが好ましい。

【発明の効果】

【0011】

本発明の単環芳香族炭化水素の製造方法によれば、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造することができる。

また、例えば前記知見として示したように、原料油を分解改質反応工程に供し、生成した生成物より分離された炭素数9以上の重質留分を水素化する場合には、炭素数9以上の重質留分を分離する際に一旦冷却を行った後、水素化反応工程で再加熱することになるので、熱ロスが生じて熱効率が低くなる。これに対し、本発明では基本的に水素化反応工程の前段では分離を行わずに、水素化反応工程の後段にて初めて分離を行うようにしているので、前記の分離を行った後に水素化反応を行う場合に比べ、熱ロスを低減して熱効率を高めることができる。加えて、多環芳香族炭化水素濃度が高い炭素数9以上の重質留分を水素化する際に問題となる水素化時の発熱に関して、単環芳香族炭化水素を分離せずに水素化することで多環芳香族炭化水素濃度が低下し、水素化反応工程での発熱を抑制することができる。

【図面の簡単な説明】

【0012】

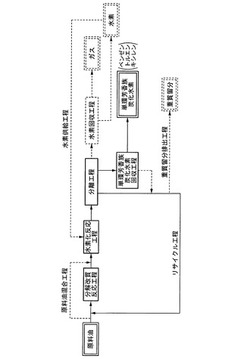

【図1】本発明の単環芳香族炭化水素の製造方法の第1の実施形態を説明するための図である。

【図2】本発明の単環芳香族炭化水素の製造方法の第2の実施形態を説明するための図である。

【発明を実施するための形態】

【0013】

「第1の実施形態」

以下、本発明の単環芳香族炭化水素の製造方法の第1の実施形態について説明する。

図1は、本発明の単環芳香族炭化水素の製造方法の第1の実施形態を説明するための図であり、本実施形態の単環芳香族炭化水素の製造方法は、原料油から炭素数6〜8の単環芳香族炭化水素を製造する方法である。

【0014】

すなわち、本実施形態の単環芳香族炭化水素の製造方法は、図1に示すように、

(a)原料油を、単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を得る分解改質反応工程

(b)分解改質反応工程にて生成した生成物を水素化する水素化反応工程

(c)水素化反応工程にて得られた水素化反応物を複数の留分に分離する分離工程

(d)分離工程にて分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程

(e)分離工程にて分離された炭素数9以上の重質留分(以下、「重質留分」と略す。)の一部を系外に排出する重質留分排出工程

(f)重質留分排出工程にて系外に排出しなかった重質留分を分解改質反応工程に戻すリサイクル工程

(g)分離工程にて分離したガス成分から、分解改質反応工程にて副生した水素を回収する水素回収工程

(h)水素回収工程にて回収した水素を水素化反応工程に供給する水素供給工程

上記(a)〜(h)の工程のうち、(a),(b),(d),(f)の工程は本願請求項1に係る発明における必須の工程であり、(c),(e),(g),(h)の工程は任意の工程である。

【0015】

以下、各工程について具体的に説明する。

<分解改質反応工程>

分解改質反応工程では、原料油を単環芳香族炭化水素製造用触媒に接触させて、原料油に含まれる飽和炭化水素を水素供与源とし、飽和炭化水素からの水素移行反応によって多環芳香族炭化水素を部分的に水素化し、開環させて単環芳香族炭化水素に転換する。また、原料油中もしくは水素化反応工程で得られる飽和炭化水素を環化、脱水素することによっても単環芳香族炭化水素に転換できる。さらには、炭素数9以上の単環芳香族炭化水素を分解することによって、炭素数6〜8の単環芳香族炭化水素を得ることもできる。これにより、炭素数6〜8の単環芳香族炭化水素、及び炭素数9以上の重質留分を含む生成物を得る。

【0016】

なお、この生成物には、単環芳香族炭化水素や重質留分以外にも、水素、メタン、エタン、エチレン、LPG(プロパン、プロピレン、ブタン、ブテン等)などが含まれる。また、重質留分中には、ナフタレン、メチルナフタレン、ジメチルナフタレン等の2環芳香族炭化水素が多く含まれ、さらにアントラセン等の3環以上の芳香族炭化水素も原料油によっては含まれている。本願においては、これら2環芳香族炭化水素と3環以上の芳香族炭化水素とを合わせて、多環芳香族炭化水素と記している。

【0017】

この分解改質反応工程では、原料油中のナフテノベンゼン類、パラフィン類、ナフテン類等の成分については単環芳香族炭化水素を製造することでその多くが消失する。また、多環芳香族炭化水素については、一部は分解並びに飽和炭化水素との水素移行によってナフテノベンゼンを経由して単環芳香族炭化水素へ転換されるが、同時にアルキル側鎖が切断されることにより、主にナフタレン、メチルナフタレン、ジメチルナフタレンといった側鎖の少ない2環芳香族炭化水素も副生される。したがって、この分解改質反応工程においては、単環芳香族炭化水素が高収率で製造されると同時に、2環芳香族炭化水素も炭素数9以上の重質留分として副生される。

【0018】

(原料油)

本発明で使用される原料油は、10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下の油である。10容量%留出温度が140℃未満の油では、軽質のものから単環芳香族炭化水素を製造することになり、本発明の主旨にそぐわなくなる。また、90容量%留出温度が380℃を超える油を用いた場合には、単環芳香族炭化水素の収率が低くなる上に、単環芳香族炭化水素製造用触媒上へのコーク堆積量が増大して、触媒活性の急激な低下を引き起こす傾向にある。

原料油の10容量%留出温度は150℃以上であることが好ましく、原料油の90容量%留出温度は360℃以下であることが好ましい。

【0019】

なお、ここでいう10容量%留出温度、90容量%留出温度とは、JIS K2254「石油製品−蒸留試験方法」に準拠して測定される値を意味する。

10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油としては、例えば、LCO、LCOの水素化精製油、石炭液化油、重質油水素化分解精製油、直留灯油、直留軽油、コーカー灯油、コーカー軽油およびオイルサンド水素化分解精製油などが挙げられる。

【0020】

多環芳香族炭化水素は反応性が低いため、本実施形態の分解改質反応工程ではこの多環芳香族炭化水素は単環芳香族炭化水素に転換されにくく、その一部は多環芳香族炭化水素のまま生成物に残存する。しかし、後述する水素化反応工程にて水素化されると、ナフテノベンゼン類に転換され、再び分解改質反応工程にリサイクル供給されることで単環芳香族炭化水素に容易に転換可能となる。そのため、原料油において多環芳香族炭化水素を多く含むことに関しては特に限定されないが、多環芳香族炭化水素の中でも3環以上の芳香族炭化水素は、水素化反応工程において多くの水素を消費し、かつ水素化反応物であっても分解改質反応工程における反応性が低いため、多く含むことは好ましくない。したがって、原料油中の3環以上の芳香族炭化水素は、25容量%以下であることが好ましく、15容量%以下であることがより好ましい。

なお、水素化反応工程でナフテノベンゼンに転換される2環芳香族炭化水素を含有し、かつ3環以上の芳香族炭化水素を削減するための原料油としては、例えば原料油の90容量%留出温度が330℃以下であることがより好ましい。

【0021】

また、ここでいう多環芳香族炭化水素とは、JPI−5S−49「石油製品−炭化水素タイプ試験方法−高速液体クロマトグラフ法」に準拠して測定、あるいはFIDガスクロマトグラフ法または2次元ガスクロマトグラフ法にて分析される2環芳香族炭化水素含有量(2環芳香族分)、および3環以上の芳香族炭化水素含有量(3環以上の芳香族分)の合計値を意味する。以降、多環芳香族炭化水素、2環芳香族炭化水素、3環以上の芳香族炭化水素の含有量が容量%で示されている場合は、JPI−5S−49に準拠して測定されたものであり、質量%で示されている場合は、FIDガスクロマトグラフ法または2次元ガスクロマトグラフ法に基づいて測定されたものである。

【0022】

(反応形式)

原料油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応形式としては、固定床、移動床、流動床等が挙げられる。本発明においては、重質分を原料とするため、触媒に付着したコーク分を連続的に除去可能で、かつ安定的に反応を行うことができる流動床が好ましく、反応器と再生器との間を触媒が循環し、連続的に反応−再生を繰り返すことができる、連続再生式流動床が特に好ましい。単環芳香族炭化水素製造用触媒と接触する際の原料油は、気相状態であることが好ましい。また、原料は、必要に応じてガスによって希釈してもよい。

【0023】

(単環芳香族炭化水素製造用触媒)

単環芳香族炭化水素製造用触媒は、結晶性アルミノシリケートを含有する。

【0024】

[結晶性アルミノシリケート]

結晶アルミノシリケートは、単環芳香族炭化水素の収率をより高くできることから、中細孔ゼオライトおよび/または大細孔ゼオライトであることが好ましい。なお、ここでいう「中細孔ゼオライトおよび/または大細孔ゼオライト」とは、中細孔ゼオライトや大細孔ゼオライトを主成分としたものも含んでいる。

中細孔ゼオライトは、10員環の骨格構造を有するゼオライトであり、中細孔ゼオライトとしては、例えば、AEL型、EUO型、FER型、HEU型、MEL型、MFI型、NES型、TON型、WEI型の結晶構造のゼオライトが挙げられる。これらの中でも、単環芳香族炭化水素の収率をより高くできることから、MFI型が好ましい。

大細孔ゼオライトは、12員環の骨格構造を有するゼオライトであり、大細孔ゼオライトとしては、例えば、AFI型、ATO型、BEA型、CON型、FAU型、GME型、LTL型、MOR型、MTW型、OFF型の結晶構造のゼオライトが挙げられる。これらの中でも、工業的に使用できる点では、BEA型、FAU型、MOR型が好ましく、単環芳香族炭化水素の収率をより高くできることから、BEA型が好ましい。

【0025】

結晶性アルミノシリケートは、中細孔ゼオライトおよび大細孔ゼオライト以外に、10員環以下の骨格構造を有する小細孔ゼオライト、14員環以上の骨格構造を有する超大細孔ゼオライトを含有してもよい。

ここで、小細孔ゼオライトとしては、例えば、ANA型、CHA型、ERI型、GIS型、KFI型、LTA型、NAT型、PAU型、YUG型の結晶構造のゼオライトが挙げられる。

超大細孔ゼオライトとしては、例えば、CLO型、VPI型の結晶構造のゼオライトが挙げられる。

【0026】

分解改質反応工程を固定床の反応とする場合、単環芳香族炭化水素製造用触媒における結晶性アルミノシリケートの含有量は、単環芳香族炭化水素製造用触媒全体を100質量%とした際の60〜100質量%が好ましく、70〜100質量%がより好ましく、90〜100質量%が特に好ましい。結晶性アルミノシリケートの含有量が60質量%以上であれば、単環芳香族炭化水素の収率を十分に高くできる。

【0027】

分解改質反応工程を流動床の反応とする場合、単環芳香族炭化水素製造用触媒における結晶性アルミノシリケートの含有量は、単環芳香族炭化水素製造用触媒全体を100質量%とした際の20〜60質量%が好ましく、30〜60質量%がより好ましく、35〜60質量%が特に好ましい。結晶性アルミノシリケートの含有量が20質量%以上であれば、単環芳香族炭化水素の収率を十分に高くできる。結晶性アルミノシリケートの含有量が60質量%を超えると、触媒に配合できるバインダーの含有量が少なくなり、流動床用として適さないものになることがある。

【0028】

[ガリウム、亜鉛]

単環芳香族炭化水素製造用触媒には、必要に応じて、ガリウムおよび/または亜鉛を含有させることができる。ガリウムおよび/または亜鉛を含有させれば、単環芳香族炭化水素の生成割合をより多くできる。

単環芳香族炭化水素製造用触媒におけるガリウム含有の形態としては、結晶性アルミノシリケートの格子骨格内にガリウムが組み込まれたもの(結晶性アルミノガロシリケート)、結晶性アルミノシリケートにガリウムが担持されたもの(ガリウム担持結晶性アルミノシリケート)、その両方を含んだものが挙げられる。

【0029】

単環芳香族炭化水素製造用触媒における亜鉛含有の形態としては、結晶性アルミノシリケートの格子骨格内に亜鉛が組み込まれたもの(結晶性アルミノジンコシリケート)、結晶性アルミノシリケートに亜鉛が担持されたもの(亜鉛担持結晶性アルミノシリケート)、その両方を含んだものが挙げられる。

結晶性アルミノガロシリケート、結晶性アルミノジンコシリケートは、SiO4、AlO4およびGaO4/ZnO4構造が骨格中に存在する構造を有する。また、結晶性アルミノガロシリケート、結晶性アルミノジンコシリケートは、例えば、水熱合成によるゲル結晶化、結晶性アルミノシリケートの格子骨格中にガリウムまたは亜鉛を挿入する方法、または結晶性ガロシリケートまたは結晶性ジンコシリケートの格子骨格中にアルミニウムを挿入する方法により得られる。

【0030】

ガリウム担持結晶性アルミノシリケートは、結晶性アルミノシリケートにガリウムをイオン交換法、含浸法等の公知の方法によって担持したものである。その際に用いるガリウム源としては、特に限定されないが、硝酸ガリウム、塩化ガリウム等のガリウム塩、酸化ガリウム等が挙げられる。

亜鉛担持結晶性アルミノシリケートは、結晶性アルミノシリケートに亜鉛をイオン交換法、含浸法等の公知の方法によって担持したものである。その際に用いる亜鉛源としては、特に限定されないものの、硝酸亜鉛、塩化亜鉛等の亜鉛塩、酸化亜鉛等が挙げられる。

【0031】

単環芳香族炭化水素製造用触媒がガリウムおよび/または亜鉛を含有する場合、単環芳香族炭化水素製造用触媒におけるガリウムおよび/または亜鉛の含有量は、触媒全体を100質量%とした際の0.01〜5.0質量%であることが好ましく、0.05〜2.0質量%であることがより好ましい。ガリウムおよび/または亜鉛の含有量が0.01質量%以上であれば、単環芳香族炭化水素の生成割合をより多くでき、5.0質量%以下であれば、単環芳香族炭化水素の収率をより高くできる。

【0032】

[リン、ホウ素]

単環芳香族炭化水素製造用触媒においては、リンおよび/またはホウ素を含有することが好ましい。単環芳香族炭化水素製造用触媒がリンおよび/またはホウ素を含有すれば、単環芳香族炭化水素の収率の経時的な低下を防止でき、また、触媒表面のコーク生成を抑制できる。

【0033】

単環芳香族炭化水素製造用触媒にリンを含有させる方法としては、例えば、イオン交換法、含浸法等により、結晶性アルミノシリケートまたは結晶性アルミノガロシリケートまたは結晶性アルミノジンコシリケートにリンを担持する方法、ゼオライト合成時にリン化合物を含有させて結晶性アルミノシリケートの骨格内の一部をリンと置き換える方法、ゼオライト合成時にリンを含有した結晶促進剤を用いる方法、などが挙げられる。その際に用いるリン酸イオン含有水溶液としては、特に限定されないものの、リン酸、リン酸水素二アンモニウム、リン酸二水素アンモニウム、およびその他の水溶性リン酸塩などを任意の濃度で水に溶解させて調製したものを好ましく使用できる。

【0034】

単環芳香族炭化水素製造用触媒にホウ素を含有させる方法としては、例えば、イオン交換法、含浸法等により、結晶性アルミノシリケートまたは結晶性アルミノガロシリケートまたは結晶性アルミノジンコシリケートにホウ素を担持する方法、ゼオライト合成時にホウ素化合物を含有させて結晶性アルミノシリケートの骨格内の一部をホウ素と置き換える方法、ゼオライト合成時にホウ素を含有した結晶促進剤を用いる方法、などが挙げられる。

【0035】

単環芳香族炭化水素製造用触媒におけるリンおよび/またはホウ素の含有量は、触媒全重量に対して0.1〜10質量%であることが好ましく、さらには、下限は0.5質量%以上がより好ましく、上限は9質量%以下であることがより好ましく、8質量%以下がより好ましい。触媒全重量に対するリンの含有量が0.1質量%以上であることで、経時的な単環芳香族炭化水素の収率低下を防止でき、10質量%以下であることで、単環芳香族炭化水素の収率を高くできる。

【0036】

[形状]

単環芳香族炭化水素製造用触媒は、反応形式に応じて、例えば、粉末状、粒状、ペレット状等にされる。例えば、流動床の場合には粉末状にされ、固定床の場合には粒状またはペレット状にされる。流動床で用いる触媒の平均粒子径は30〜180μmが好ましく、50〜100μmがより好ましい。また、流動床で用いる触媒のかさ密度は0.4〜1.8g/ccが好ましく、0.5〜1.0g/ccがより好ましい。

【0037】

なお、平均粒子径は、ふるいによる分級で得られた粒径分布において50質量%となる粒径を表し、かさ密度はJIS規格R9301−2−3の方法で測定された値である。

粒状またはペレット状の触媒を得る場合には、必要に応じて、バインダーとして触媒に不活性な酸化物を配合した後、各種成形機を用いて成形すればよい。

単環芳香族炭化水素製造用触媒がバインダー等の無機酸化物を含有する場合、バインダーとしてリンを含むものを用いても構わない。

【0038】

(反応温度)

原料油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応温度については、特に制限されないものの、400〜650℃とすることが好ましい。反応温度の下限は400℃以上であれば原料油を容易に反応させることができ、より好ましくは450℃以上である。また、反応温度の上限は650℃以下であれば単環芳香族炭化水素の収率を十分に高くでき、より好ましくは600℃以下である。

【0039】

(反応圧力)

原料油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応圧力については、1.5MPaG以下とすることが好ましく、1.0MPaG以下とすることがより好ましい。反応圧力が1.5MPaG以下であれば、軽質ガスの副生を抑制できる上に、反応装置の耐圧性を低くできる。

【0040】

(接触時間)

原料油と単環芳香族炭化水素製造用触媒との接触時間については、所望する反応が実質的に進行すれば特に制限はされないものの、例えば、単環芳香族炭化水素製造用触媒上のガス通過時間で1〜300秒が好ましく、さらに下限を5秒以上、上限を150秒以下とすることがより好ましい。接触時間が1秒以上であれば、確実に反応させることができ、接触時間が300秒以下であれば、コーキング等による触媒への炭素質の蓄積を抑制できる。または分解による軽質ガスの発生量を抑制できる。

【0041】

<水素化反応工程>

水素化反応工程では、分解改質反応工程にて生成した生成物を水素化する。

具体的には、前記生成物を水素化反応器に供給し、水素化触媒を用いて、前記生成物中に含まれる多環芳香族炭化水素の少なくとも一部を、同じく生成物中に含まれる水素によって水素化処理する。すなわち、本実施形態では、分解改質反応工程にて生成した生成物中の水素を用いることが可能となる。

分解改質反応工程で生成した水素を用いて、重質留分中の多環芳香族炭化水素を1環ナフテノベンゼンに転換しようとした場合、一般に生成した水素をガスから分離回収する工程において分離ロスが発生するため、発生した水素の全てを水素化に用いることは困難である。そのため、発生した水素をより効率的に水素化反応工程にて用いる場合には、分離回収せずに直接水素化反応工程に用いることが好ましい。ただし、分解改質反応工程における反応生成物には水素以外にもメタン、エタン等の軽質炭化水素も混入している。そのため、水素化反応圧力に対して水素分圧が相対的に低下するため、反応生成物の組成等に応じて圧力を適切に増加させるなど、水素化反応工程の反応条件を最適化することにより、反応生成物を直接水素化することを可能としている。

分解改質反応工程における水素生成量などが、多環芳香族炭化水素に対して少ない場合などは、より適切に多環芳香族炭化水素を水素化するために、必要に応じて外部から水素を供給すること、もしくは一連の工程で生成した水素を回収し、再び水素化反応工程に供給することも可能である。そうした場合においても、分解改質反応工程で発生した水素を分離せずに効率的に利用するという観点から、本願のように分解改質反応工程で得られる反応生成物を直接水素化反応工程に供給することは効果的である。

本発明の製造方法は、水素化反応工程に必要な反応熱を効率的に用いる点からも価値がある。分解改質反応工程における反応温度は、水素化反応工程よりも高いものであり、本来であれば可能な限り効率的に分解改質反応工程で用いられる熱を水素化反応工程にも利用すべきである。しかし分離工程の後に水素化反応を行う方法をとる場合には、分離のために一度流体の温度を低下させた後に、再び水素化反応に必要な温度をつける必要がある。しかし、本発明の製造方法によれば、分解改質反応工程で得られる反応生成物を、直接水素化反応工程に供給することで、より効率的に熱を利用することが可能となり、熱ロスを最小限に抑えることができる。

【0042】

前述したように原料油中の多環芳香族炭化水素は反応性が低いため、前記分解改質反応工程では単環芳香族炭化水素に転換されにくく、したがってその多くが水素化反応工程に供給される。すなわち、水素化反応工程に供される生成物中には、ナフタレン類等の2環芳香族炭化水素(多環芳香族炭化水素)が多量に含まれている。

【0043】

そこで、水素化反応工程では、この多環芳香族炭化水素を、芳香環が平均1つ以下になるまで水素化することが好ましい。例えば、ナフタレンはテトラリン(ナフテノベンゼン)になるまで水素化することが好ましく、メチルナフタレンやジメチルナフタレン等のアルキルナフタレンについても、ナフテノベンゼン、すなわちテトラリン骨格を有する芳香環が一つの芳香族炭化水素とすることが好ましい。同様に、インデン類はインダン骨格を有する芳香族炭化水素に、アントラセン類はオクタヒドロアントラセン骨格を有する芳香族炭化水素に、フェナントレン類はオクタヒドロフェナントレン骨格を有する芳香族炭化水素に、とすることが好ましい。

芳香環が平均1つ以下になるまで水素化すれば、後述する分離工程を経てリサイクル工程でこの水素化反応物より分離された重質留分を分解改質反応工程に戻した際に、該水素化反応物、特にテトラリン骨格を有する芳香族炭化水素が単環芳香族炭化水素に容易に変換される。

【0044】

水素化反応工程によって得られる水素化反応物としては、後述する分離工程によって分離される炭素数9以上の重質留分における多環芳香族炭化水素の含有量が、原料油の多環芳香族炭化水素含有量より少なくなるようにすることが好ましい。水素化反応物における多環芳香族炭化水素の含有量、すなわち多環芳香族炭化水素の濃度については、水素化触媒量を増やすことや、反応圧力を高くすることによって該濃度を低くすることができる。ただし、多環芳香族炭化水素の全部を飽和炭化水素になるまで水素化処理する必要はない。過剰な水素化は、水素消費量の増加を招くとともに、発熱量の過度な増大を招いてしまう。

分解改質反応工程で得られた生成物を分離せずに水素化する場合、重質留分のみを水素化する場合に比して、生成物中に含まれる単環芳香族炭化水素により多環芳香族炭化水素濃度が低くなり、相対的に発熱を抑える効果もある。

【0045】

水素化反応工程における反応形式としては、固定床が好適に採用される。

水素化触媒としては、公知の水素化触媒(例えば、ニッケル触媒、パラジウム触媒、ニッケル−モリブデン系触媒、コバルト−モリブデン系触媒、ニッケル−コバルト−モリブデン系触媒、ニッケル−タングステン系触媒等)を用いることができる。

【0046】

水素化反応温度は、使用する水素化触媒によっても異なるものの、通常は100〜450℃、より好ましくは200〜400℃、さらに好ましくは250〜380℃の範囲とされる。このように、前記分解改質反応工程での反応温度が400〜650℃であったのに対し、水素化反応温度は100〜450℃であるため、この水素化反応工程では分解改質反応工程で得られた生成物を再加熱する必要が無く、したがって熱ロスが生じないようになっている。

【0047】

水素化反応圧力としては、水素化反応器内のガスが水素濃度(水素純度)100%であるとした場合のガス圧を、2MPa以上15MPa以下にすることが好ましい。特に、2MPa以上12MPa以下にすることがより好ましく、3MPa以上10MPa以下にすることがさらに好ましい。水素化反応圧力を15MPa以下にすれば、耐用圧力が比較的低い水素化反応器を使用でき、設備費を低減できる。一方、2MPa以上にすれば、水素化反応の収率を充分に適正に維持することができる。

【0048】

なお、分解改質反応工程にて生成した生成物中には、前述したように水素以外にもメタンやエタン等のガスを含む。したがって、該生成物中のガスの水素濃度(水素純度)は、原料油の組成や分解改質反応工程での反応条件等によっても異なるものの、30〜70モル%となる。よって、このような生成物を導入した水素化反応器での反応圧力としては、反応器内のガス中の水素の分圧が、前記したように2MPa以上15MPa以下、より好ましくは2MPa以上12MPa以下、さらに好ましくは3MPa以上10MPa以下となるように調整するのが望ましい。例えば、前記反応器内のガスの水素濃度が50モル%であり、水素化反応圧力(水素濃度100%であるとした場合のガス圧)を4MPaとしたい場合、該反応器内のガスの圧力(実際の水素化反応圧力)を8MPaとする。これにより、水素の分圧を4MPaにすることができ、実質的な水素化反応圧力(水素濃度100%であるとした場合のガス圧)が4MPaになる。このような反応器内のガスの圧力の調整方法としては、例えば後述する水素供給工程によって水素化反応器内に水素を供給することが挙げられる。また、系外から水素を供給したり、逆に系外から水素以外のガスを供給することも挙げられる。

【0049】

水素消費量は、2000scfb(337Nm3/m3)以下であることが好ましく、1500scfb(253Nm3/m3)以下であることがより好ましく、1000scfb(169Nm3/m3)以下であることがさらに好ましい。

一方、水素消費量は、水素化反応の収率の点からは、100scfb(17Nm3/m3)以上であることが好ましい。

液空間速度(LHSV)は、0.1h−1以上20h−1以下にすることが好ましく、0.2h−1以上10h−1以下にすることがより好ましい。LHSVを20h−1以下とすれば、より低い水素化反応圧力にて多環芳香族炭化水素を十分に水素化することができる。一方、0.1−1以上とすることで、水素化反応器の大型化を避けることができる。

【0050】

<分離工程>

分離工程では、水素化反応工程にて得られた水素化反応物を複数の留分に分離する。

複数の留分に分離するには、公知の蒸留装置、気液分離装置を用いればよい。蒸留装置の一例としては、ストリッパーのような多段蒸留装置により複数の留分を蒸留分離できるものが挙げられる。気液分離装置の一例としては、気液分離槽と、該気液分離槽に前記生成物を導入する生成物導入管と、前記気液分離槽の上部に設けられたガス成分流出管と、前記気液分離槽の下部に設けられた液成分流出管とを具備するものが挙げられる。

【0051】

分離工程では、少なくともガス成分と液体留分とを分離するともに、該液体留分を、さらに複数の留分に分離する。このような分離工程の例としては、主として炭素数4以下の成分(例えば、水素、メタン、エタン、LPG等)を含むガス成分と液体留分とに分離する形態、炭素数2以下の成分(例えば、水素、メタン、エタン)を含むガス成分と液体留分とに分離する形態、前記液体留分をさらに単環芳香族炭化水素を含む留分と重質留分とに分けて分離する形態、前記液体留分をさらにLPG、単環芳香族炭化水素を含む留分、重質留分に分けて分離する形態、前記液体留分をさらにLPG、単環芳香族炭化水素を含む留分、複数の重質留分に分けて分離する形態等が挙げられる。

【0052】

本実施形態では、炭素数4以下の成分(例えば、水素、メタン、エタン、LPG等)を含むガス成分と液体留分とに分離するとともに、該液体留分をさらに炭素数6〜8の単環芳香族炭化水素を含む留分と、これより重質の留分(炭素数9以上の重質留分)とに分けて分離する形態が好適に採用される。

【0053】

なお、このような蒸留装置や気液分離装置による分離工程では、水素化反応工程で得られた水素化反応物を一部凝縮して気液分離するために、冷却を行う。しかし、本実施形態では、後述するように分離した各成分に対し、例えば水素化反応工程のような再加熱を必要とする処理を基本的に行わないため、熱ロスがほとんど無く、したがって熱効率が高い方法となる。

【0054】

<単環芳香族炭化水素回収工程>

単環芳香族炭化水素回収工程は、分離工程で得られた炭素数6〜8の単環芳香族炭化水素を回収する。

この単環芳香族炭化水素回収工程としては、前記分離工程にて単環芳香族炭化水素よりも重質の留分を分離しているため、炭素数6〜8の単環芳香族炭化水素を含む留分からベンゼン/トルエン/キシレンを回収する工程が採用される。

【0055】

なお、前記分離工程として液体留分を分留しない形態を採用した場合には、この単環芳香族炭化水素回収工程では単環芳香族炭化水素よりも重質の留分を分離、除去して、単環芳香族炭化水素、またはベンゼン/トルエン/キシレン(炭素数6〜8の単環芳香族炭化水素)を回収する工程が採用される。

また、前記分離工程で液体留分が良好に分留されておらず、炭素数6〜8の単環芳香族炭化水素を回収した際に該単環芳香族炭化水素以外の留分を多く含んでいる場合には、この留分を分離し、例えば後述するリサイクル工程に供給するようにしてもよい。前記単環芳香族炭化水素よりも重質の留分は、多環芳香族炭化水素を主成分としており、ナフタレン類等の2環芳香族炭化水素も含んでいる。

【0056】

<重質留分排出工程>

重質留分排出工程では、分離工程にて分離された留分より得られた炭素数9以上の重質留分の一部を一定量抜き出して系外に排出する。

重質留分排出工程を有さない場合には、リサイクル量が多くなるにつれて、重質留分中の低反応性成分が増えることになるが、本実施形態では、重質留分排出工程を有して重質留分を一定量排出するため、重質留分中の低反応性成分の増加を抑制することができる。そのため、単環芳香族炭化水素収率の経時的な低下を防止できる。

【0057】

ただし、系外に排出する重質留分の量は、重質留分の90質量%以下であることが好ましく、50質量%以下であることがより好ましく、20質量%以下であることがさらに好ましい。系外に排出する重質留分の量を重質留分の90質量%以下にすれば、充分にリサイクルできるため、単環芳香族炭化水素の収率をより高くできる。

なお、系外に排出する重質留分としては、より重質な炭化水素を抜き出すことが好ましい。例えば、3環芳香族炭化水素を多く含む留分はリサイクルしても単環芳香族炭化水素に転換することが他の留分に比べ相対的に困難であるため、系外に排出することにより、単環芳香族炭化水素収率の経時的な低下を防止できる。また、系外に排出する重質留分は燃料基材等に利用することができる。

【0058】

<水素回収工程>

水素回収工程では、分離工程にて得られたガス成分から水素を回収する。

水素を回収する方法としては、分離工程で得られたガス成分に含まれる水素とそれ以外のガスとを分離できれば、特に制限はなく、例えば圧力変動吸着法(PSA法)、深冷分離法、膜分離法などが挙げられる。

【0059】

<水素供給工程>

水素供給工程では、水素回収工程にて得られた水素を水素化反応工程の水素化反応器に供給する。その際の水素供給量については、水素化反応工程に供する前記生成物の量、特に該生成物中の水素量に応じて調整される。なお、水素化反応工程は、前述したように基本的には分解改質反応工程にて生成した生成物中の水素を用いることで、該生成物中の多環芳香族炭化水素の少なくとも一部を水素化反応することができる。そこで、本実施形態では、水素化反応条件の過酷度を緩やかにしたり、反応効率を高めるなどの目的で水素圧力を調節するため、回収した水素を水素化反応工程に供給するようにしている。

【0060】

<リサイクル工程>

リサイクル工程では、分離工程にて分離され、さらに重質留分排出工程にて系外に排出しなかった炭素数9以上の重質留分を、原料油に混合して分解改質反応工程に戻す。

重質留分を分解改質反応工程に戻すことにより、副生物であった重質留分も原料にして単環芳香族炭化水素を得ることができる。そのため、副生物量を削減できる上に、単環芳香族炭化水素の生成量を増やすことができる。また、水素化反応工程での水素化によって飽和炭化水素も生成しているため、分解改質反応工程における水素移行反応を促進させることもできる。これらのことから、原料油の供給量に対する総括的な単環芳香族炭化水素の収率を向上させることができる。

なお、水素化反応工程による水素化処理をせず、分離工程にて得られた重質留分をそのまま分解改質反応工程に戻した場合には、多環芳香族炭化水素の反応性が低いため、単環芳香族炭化水素の収率はほとんど向上しない。

【0061】

本実施形態の芳香族炭化水素の製造方法にあっては、水素化反応工程とリサイクル工程とを有するので、副生物であった重質留分も原料にして単環芳香族炭化水素を得ることができる。そのため、副生物量を削減できる上に、単環芳香族炭化水素の生成量を増やすことができる。よって、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造することができる。

【0062】

また、例えば前記知見として示したように、原料油を分解改質反応工程に供し、生成した生成物を分離工程にて分離し、得られた炭素数9以上の重質留分を本実施形態の水素化反応工程と同様にして水素化した場合では、炭素数9以上の重質留分を分離する際に一旦冷却を行った後、水素化反応工程で再加熱することになるので、熱ロスが生じて熱効率が低くなる。

これに対し、本実施形態では基本的に水素化反応工程の前段では分離を行わずに、水素化反応工程の後段にて初めて分離を行うようにしているので、前記の分離を行った後に水素化反応を行う場合に比べ、熱ロスを低減して熱効率を高めることができる。

【0063】

また、前記知見として示した、分解改質反応工程、分離工程、水素化反応工程の順に行う製造方法では、分離工程にて炭素数9以上の重質留分を分離するのとは別に、炭素数6〜8の単環芳香族炭化水素を分離することが考えられる。しかし、その場合には、分離した単環芳香族炭化水素を回収する工程(単環芳香族炭化水素回収工程)において、微量のオレフィンや硫黄を取り除くために水素化精製を行う必要がある。すると、この水素化精製を行うための水素化反応工程と、炭素数9以上の重質留分を水素化する水素化反応工程(水素化反応工程)とが共に必要となり、水素化反応工程が二つ必要となることで工程が複雑化し、全体の装置構成も大型化してしまう。

【0064】

これに対し、本実施形態では、分離工程の前に水素化反応工程を有しているので、前記の微量のオレフィンや硫黄はこの工程で取り除かれるため、分離工程で分離された炭素数6〜8の単環芳香族炭化水素にはオレフィンや硫黄が含まれなくなる。したがって、単環芳香族炭化水素回収工程の前段に水素化精製を行うための工程を別途設ける必要がなく、これにより工程の複雑化や全体の装置構成の大型化を回避することができる。

【0065】

また、前記知見として示した、分解改質反応工程、分離工程、水素化反応工程の順に行う製造方法では、分離工程にて分離された炭素数9以上の重質留分のみを、水素化反応工程にて水素化することになるため、その発熱制御が難しくなる。すなわち、炭素数9以上の重質留分中に多く含まれる多環芳香族炭化水素(主に2環芳香族炭化水素)は、水素化反応時における発熱量が非常に大きく、したがってこのような多環芳香族炭化水素(2環芳香族炭化水素)を多く含む炭素数9以上の重質留分のみを水素化反応させると、その発熱抑制が非常に難しく、発熱抑制のための装置構成も非常に煩雑になってしまう。

【0066】

これに対し、本実施形態では、分解改質反応工程にて生成した生成物を分離処理することなく、したがって炭素数9以上の重質留分のみでなく、炭素数6〜8の単環芳香族炭化水素等も含んだ状態で水素化反応させる。すると、炭素数6〜8の単環芳香族炭化水素は水素化反応工程ではほとんど水素化されないため、発熱せず、したがって多環芳香族炭化水素(2環芳香族炭化水素)を希釈する希釈剤として機能するようになる。すなわち、炭素数6〜8の単環芳香族炭化水素による希釈効果により、水素化反応器での発熱が抑制されるようになる。これにより、本実施形態では、水素化反応工程における発熱抑制のため、水素化反応器の装置構成が非常に煩雑になるといった不都合を回避することができる。

【0067】

「第1の実施形態の変形例」

前記第1の実施形態では、原料油を全量、分解改質反応工程に供給するようにしたが、図1に示すように、原料油の一部を、水素化反応工程に直接供給するようにしてもよい。すなわち、原料油の一部を、前記分解改質反応工程にて生成した生成物に混合する、原料油混合工程を有していてもよい。

【0068】

このように原料油混合工程によって、分解改質反応工程にて生成した生成物に原料油の一部を混合して混合油とすることにより、次の水素化反応工程での被処理油となる混合油中の多環芳香族炭化水素濃度を、原料油の全量を分解改質反応工程に供給する第1の実施形態の場合に比べて、低くすることができる。すなわち、前述したように分解改質反応工程では2環芳香族炭化水素(多環芳香族炭化水素)も副生されるため、原料油に比べて多環芳香族炭化水素の濃度が高くなる。そこで、この分解改質反応工程にて生成した生成物に原料油の一部を希釈剤として混合し、この混合油を水素化反応工程にて水素化反応させることにより、原料油による希釈効果によって水素化反応器での発熱を抑制することができる。

【0069】

つまり、水素化反応工程では多環芳香族炭化水素(2環芳香族炭化水素)の水素化反応によって大量の発熱が起こるものの、前述したように希釈剤として機能する炭素数6〜8の単環芳香族炭化水素等を含む生成物を水素化反応工程に供給するとともに、この生成物をさらに原料油で希釈しているので、水素化反応器での発熱を充分に抑制することができる。これにより、本変形例では、水素化反応工程における発熱抑制のため、水素化反応器の装置構成が非常に煩雑になるといった不都合を回避することができる。

【0070】

「第2の実施形態」

本発明の単環芳香族炭化水素の製造方法の第2の実施形態について説明する。

図2は、本発明の単環芳香族炭化水素の製造方法の第2の実施形態を説明するための図であり、本実施形態の単環芳香族炭化水素の製造方法も、原料油から炭素数6〜8の単環芳香族炭化水素を製造する方法である。

【0071】

すなわち、本実施形態の単環芳香族炭化水素の製造方法は、図2に示すように、

(i)原料油を水素化する水素化反応工程

(j)水素化反応工程にて得られた水素化反応物を複数の留分に分離する分離工程

(k)分離工程にて分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程

(l)分離工程にて分離された炭素数9以上の重質留分(以下、「重質留分」と略す。)の一部を系外に排出する重質留分排出工程

(m)重質留分排出工程にて系外に排出しなかった重質留分を分解改質反応工程に供給するリサイクル工程

(n)重質留分を、単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を得る分解改質反応工程

(o)分解改質反応工程にて生成した生成物を、前記原料油とともに水素化反応工程に供給する反応生成物供給工程

(p)分離工程にて分離したガス成分から、分解改質反応工程にて副生した水素を回収する水素回収工程

(q)水素回収工程にて回収した水素を水素化反応工程に供給する水素供給工程

上記(i)〜(q)の工程のうち、(i),(k),(m),(n),(o)の工程は本願請求項3に係る発明における必須の工程であり、(j),(l),(p),(q)の工程は任意の工程である。

【0072】

(i)水素化反応工程は、第1の実施形態における(b)水素化反応工程と同様に行うことができる。ただし、本実施形態では、原料油の全量を直接水素化反応工程に供給するため、後述する反応生成物供給工程によってこの原料油に分解改質反応工程での生成物が混合されるものの、前記第1の実施形態の変形例に比べても、水素化反応工程に供給される油中の多環芳香族炭化水素(2環芳香族炭化水素)の濃度が低くなる。すなわち、原料油による希釈量が多くなる。したがって、この水素化反応工程では、第1の実施形態やその変形例に比べ、原料油による希釈効果がより高くなっているため、水素化反応器での発熱がより充分に抑制される。

【0073】

(j)分離工程は、第1の実施形態における(c)分離工程と同様に行うことができる。

(k)単環芳香族炭化水素回収工程は、第1の実施形態における(d)単環芳香族炭化水素回収工程と同様に行うことができる。

(l)重質留分排出工程は、第1の実施形態における(e)重質留分排出工程と同様に行うことができる。

(m)リサイクル工程は、第1の実施形態における(f)リサイクル工程と同様に、重質留分排出工程にて系外に排出しなかった重質留分を、分解改質反応工程に供給する。

【0074】

(n)分解改質反応工程は、第1の実施形態における(a)分解改質反応工程と同様に行うことができる。ただし、本実施形態の分解改質反応工程では、リサイクル工程によって供給される油がすでに水素化反応工程を経ているので、該油中には第1の実施形態における水素化反応工程で示したように、原料油中の多環芳香族炭化水素の一部が水素化反応によってナフテノベンゼン、すなわちテトラリン骨格を有する芳香環が一つの芳香族炭化水素に転換されている。このナフテノベンゼンは、分解改質反応工程にて単環芳香族炭化水素に容易に変換される。したがって、本実施形態の分解改質反応工程では、ナフテノベンゼンを多く含む油を被処理油として分解改質反応に供するので、単環芳香族炭化水素の収率が高くなる。

【0075】

(o)反応生成物供給工程は、分解改質反応工程にて生成した生成物を前記原料油に混合して、水素化反応工程に供給する。前記生成物と原料油との混合比については、質量比で20:80〜80:20の範囲内とするのが好ましい。

【0076】

(p)水素回収工程は、第1の実施形態における(g)水素回収工程と同様に行うことができる。

(q)水素供給工程は、第1の実施形態における(h)水素供給工程と同様に行うことができる。

【0077】

本実施形態では、製造開始時において最初に原料油を水素化反応工程に供給した際には、第1の実施形態と異なり、原料油中に水素化反応工程で必要な水素が含まれていない。したがって、水素化反応器に外部から水素を導入する必要があるが、この時点では水素回収工程も稼働していないため、水素供給工程によって水素化反応器に水素を供給することもできない。そこで、本実施形態では、製造開始時には予め水素化反応器に接続した配管等を介して、系外の水素供給源から水素を供給する。また、この製造時より以前の製造時においてその水素回収工程で得られた水素が残存しており、タンク等に貯留されている場合には、水素供給工程を用いてこの水素を水素化反応器に供給するようにしてもよい。

【0078】

なお、製造開始後、最初の原料油がリサイクル工程を経て分解改質反応工程にて分解改質され、その生成物が原料油とともに水素化反応工程に供給されるようになると、この生成物中には前述したように水素が充分に含まれているため、水素化反応工程では生成物中の水素によって水素化反応が進行するようになる。ただし、必要に応じて、水素化反応工程による水素の供給や、系外からの水素供給を行うようにしてもよい。

【0079】

本実施形態の芳香族炭化水素の製造方法にあっても、水素化反応工程とリサイクル工程とを有するので、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造することができる。

また、特に分解改質反応工程の前に水素化反応工程を設けているので、この分解改質反応工程には水素化反応工程によって生成したナフテノベンゼンを多く含む油が供給されるようになり、したがって分解改質反応による単環芳香族炭化水素の収率が高まる。よって、最終的に得られる炭素数6〜8の単環芳香族炭化水素の収率をより高めることができる。

【0080】

また、原料油の全量を直接水素化反応工程に供給するため、分解改質反応工程で得られる生成物を原料油で希釈することができ、したがって水素化反応器での発熱をより抑制することができる。よって、水素化反応工程における発熱抑制のため、水素化反応器の装置構成が非常に煩雑になるといった不都合を回避することができる。

【0081】

また、本実施形態でも、第1の実施形態と同様に、基本的に水素化反応工程の前段では分離を行わずに、水素化反応工程の後段にて初めて分離を行うようにしているので、分離を行った後に水素化反応を行う場合に比べ、熱ロスを低減して熱効率を高めることができる。

また、本実施形態でも、第1の実施形態と同様に、水素化反応工程によって原料油中の微量のオレフィンや硫黄を取り除くための水素化反応工程(水素化精製)を兼ねることができるので、単環芳香族炭化水素回収工程の前段に水素化精製を行うための工程を別途設ける必要がなく、したがって工程の複雑化や全体の装置構成の大型化を回避することができる。

【0082】

「他の実施形態」

なお、本発明は前記実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能である。

例えば、水素化反応工程で使用する水素は、分解改質反応工程にて副生したものでなく、公知の水素製造方法で得た水素を利用してもよい。

【実施例】

【0083】

以下、実施例および比較例に基づいて本発明をより具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0084】

(実施例1)

原料油としてのLCO(10容量%留出温度226.5℃、90容量%留出温度が350.0℃)を、反応温度:538℃、反応圧力:0.3MPaG、触媒に含まれるゼオライト成分との接触時間:12秒の条件で、流動床反応器にて触媒A(ガリウム0.4質量%およびリン0.7質量%を担持したMFI型ゼオライトにバインダーを含有させたもの)と接触、反応させ、分解改質反応を行った。液留分の回収率は、流動床反応器に供給した前記原料油(LCO)に対して79質量%であり、BTX(ベンゼン、トルエン、キシレン)の収率は原料油(LCO)に対して35質量%、BTX留分より重質な留分は同じく44質量%であった。また、分解改質反応の生成物におけるガス中の水素濃度は、52モル%であった。なお、水素以外の主成分はメタンであり、他にエタン、プロパン等を含有していた。BTXよりも重質な留分中の多環芳香族炭化水素の割合は87質量%であった。

【0085】

次に、得られた反応生成物を水素化反応器内にて反応圧力7MPa、反応温度360℃の条件で水素化処理を行った。

次いで、水素化反応器からの回収液を蒸留により、BTXを含む留分とBTXよりも重質な重質留分とに分離したところ、BTX留分として42質量%、重質留分として56質量%が得られた。また、重質留分中の多環芳香族炭化水素の量は38質量%であった。

その後、得られた水素化重質留分を再度分解改質反応工程に供し、分解改質反応を行った。その結果、BTXの収率は39質量%となった。

【0086】

(実施例2)

実施例1において、分解改質反応で得られた反応生成物を水素化反応器内に入れた後、該反応生成物とは別に水素を加えてガス中の水素濃度を80モル%とした上で、反応圧力7MPa、反応温度360℃の条件で水素化処理を行った。それ以外は実施例1と同様にして行った。その結果、BTXの収率は42質量%となった。

【0087】

(実施例3)

実施例1において、分解改質反応で得られた反応生成物を、該反応生成物100重量部に対して、原料油であるLCOを100重量部あらかじめ加えてある水素化反応器内に入れた後、さらにガス中の水素濃度を80モル%となるように水素を加え、反応圧力7MPa、反応温度360℃の条件で水素化処理を行った。それ以外は実施例1と同様にして行った。その結果、BTXの収率は40質量%となった。

【0088】

(比較例1)

実施例1において、分解改質反応で得られた反応生成物を水素化せずにそのまま回収し、回収液から蒸留により炭素数9以上の重質留分を得て、その重質留分を再度、分解改質反応工程に供し分解改質反応を行った。それ以外は実施例1と同様にして行った。その結果、BTXの収率は7質量%であった。

【0089】

以上の結果より、分解改質反応工程で得られた反応生成物を分離せずに水素化反応させても、炭素数6〜8の単環芳香族炭化水素を効率的に製造できることが確認された。

【技術分野】

【0001】

本発明は、単環芳香族炭化水素の製造方法に関する。

【背景技術】

【0002】

流動接触分解(以下、「FCC」という。)装置で生成する分解軽油であるライトサイクル油(以下、「LCO」という。)は、多環芳香族炭化水素を多く含み、軽油または重油として利用されていた。しかし、近年ではLCOから、高オクタン価ガソリン基材や、石油化学原料として利用でき、付加価値の高い炭素数6〜8の単環芳香族炭化水素(例えば、ベンゼン、トルエン、キシレン、エチルベンゼン等)を得ることが検討されている。

例えば、特許文献1〜3では、ゼオライト触媒を用いて、LCO等に多く含まれる多環芳香族炭化水素から、単環芳香族炭化水素を製造する方法が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平3−2128号公報

【特許文献2】特開平3−52993号公報

【特許文献3】特開平3−26791号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1〜3に記載の方法では、炭素数6〜8の単環芳香族炭化水素の収率が十分に高いとは言えなかった。

本発明は前記事情に鑑みてなされたもので、その目的とするところは、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造できる、単環芳香族炭化水素の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者は、前記目的を達成すべく鋭意研究を重ねた結果、以下の知見を得た。

原料油を分解改質反応工程に供し、生成した生成物より分離された炭素数9以上の重質留分を水素化した後、得られた重質留分の水素化反応物を前記分解改質反応工程に戻すことにより、炭素数6〜8の単環芳香族炭化水素を高い収率で製造することが可能である。

そして、このような知見に基づいてさらに研究を重ねた結果、本発明者は前記知見に基づく製造方法についてさらにその熱効率等を改善できることを見いだし、本発明を完成させた。

【0006】

すなわち、本発明の単環芳香族炭化水素の製造方法は、10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を得る分解改質反応工程と、

前記分解改質反応工程にて生成した生成物を水素化する水素化反応工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有することを特徴とする。

【0007】

また、前記単環芳香族炭化水素の製造方法においては、前記分解改質反応工程にて生成した生成物に、前記原料油の一部を混合する原料油混合工程を有することが好ましい。

【0008】

本発明の別の単環芳香族炭化水素の製造方法は、10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を水素化する水素化反応工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数9以上の重質留分を、分解改質反応工程に供給するリサイクル工程と、

前記分解改質反応工程にて生成した生成物を、前記原料油とともに前記水素化反応工程に供給する反応生成物供給工程と、を備え、

前記分解改質反応工程では、前記炭素数9以上の重質留分を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を生成することを特徴とする。

【0009】

また、前記単環芳香族炭化水素の製造方法においては、前記分解改質反応工程にて使用する単環芳香族炭化水素製造用触媒に含有される結晶性アルミノシリケートが、中細孔ゼオライトおよび/または大細孔ゼオライトを主成分としたものであることが好ましい。

【0010】

また、前記単環芳香族炭化水素の製造方法においては、前記水素化反応工程にて得られた水素化反応物から、前記分解改質反応工程にて副生した水素を回収する水素回収工程と、該水素回収工程にて回収した水素を前記水素化反応工程に供給する水素供給工程と、を有することが好ましい。

【発明の効果】

【0011】

本発明の単環芳香族炭化水素の製造方法によれば、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造することができる。

また、例えば前記知見として示したように、原料油を分解改質反応工程に供し、生成した生成物より分離された炭素数9以上の重質留分を水素化する場合には、炭素数9以上の重質留分を分離する際に一旦冷却を行った後、水素化反応工程で再加熱することになるので、熱ロスが生じて熱効率が低くなる。これに対し、本発明では基本的に水素化反応工程の前段では分離を行わずに、水素化反応工程の後段にて初めて分離を行うようにしているので、前記の分離を行った後に水素化反応を行う場合に比べ、熱ロスを低減して熱効率を高めることができる。加えて、多環芳香族炭化水素濃度が高い炭素数9以上の重質留分を水素化する際に問題となる水素化時の発熱に関して、単環芳香族炭化水素を分離せずに水素化することで多環芳香族炭化水素濃度が低下し、水素化反応工程での発熱を抑制することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の単環芳香族炭化水素の製造方法の第1の実施形態を説明するための図である。

【図2】本発明の単環芳香族炭化水素の製造方法の第2の実施形態を説明するための図である。

【発明を実施するための形態】

【0013】

「第1の実施形態」

以下、本発明の単環芳香族炭化水素の製造方法の第1の実施形態について説明する。

図1は、本発明の単環芳香族炭化水素の製造方法の第1の実施形態を説明するための図であり、本実施形態の単環芳香族炭化水素の製造方法は、原料油から炭素数6〜8の単環芳香族炭化水素を製造する方法である。

【0014】

すなわち、本実施形態の単環芳香族炭化水素の製造方法は、図1に示すように、

(a)原料油を、単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を得る分解改質反応工程

(b)分解改質反応工程にて生成した生成物を水素化する水素化反応工程

(c)水素化反応工程にて得られた水素化反応物を複数の留分に分離する分離工程

(d)分離工程にて分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程

(e)分離工程にて分離された炭素数9以上の重質留分(以下、「重質留分」と略す。)の一部を系外に排出する重質留分排出工程

(f)重質留分排出工程にて系外に排出しなかった重質留分を分解改質反応工程に戻すリサイクル工程

(g)分離工程にて分離したガス成分から、分解改質反応工程にて副生した水素を回収する水素回収工程

(h)水素回収工程にて回収した水素を水素化反応工程に供給する水素供給工程

上記(a)〜(h)の工程のうち、(a),(b),(d),(f)の工程は本願請求項1に係る発明における必須の工程であり、(c),(e),(g),(h)の工程は任意の工程である。

【0015】

以下、各工程について具体的に説明する。

<分解改質反応工程>

分解改質反応工程では、原料油を単環芳香族炭化水素製造用触媒に接触させて、原料油に含まれる飽和炭化水素を水素供与源とし、飽和炭化水素からの水素移行反応によって多環芳香族炭化水素を部分的に水素化し、開環させて単環芳香族炭化水素に転換する。また、原料油中もしくは水素化反応工程で得られる飽和炭化水素を環化、脱水素することによっても単環芳香族炭化水素に転換できる。さらには、炭素数9以上の単環芳香族炭化水素を分解することによって、炭素数6〜8の単環芳香族炭化水素を得ることもできる。これにより、炭素数6〜8の単環芳香族炭化水素、及び炭素数9以上の重質留分を含む生成物を得る。

【0016】

なお、この生成物には、単環芳香族炭化水素や重質留分以外にも、水素、メタン、エタン、エチレン、LPG(プロパン、プロピレン、ブタン、ブテン等)などが含まれる。また、重質留分中には、ナフタレン、メチルナフタレン、ジメチルナフタレン等の2環芳香族炭化水素が多く含まれ、さらにアントラセン等の3環以上の芳香族炭化水素も原料油によっては含まれている。本願においては、これら2環芳香族炭化水素と3環以上の芳香族炭化水素とを合わせて、多環芳香族炭化水素と記している。

【0017】

この分解改質反応工程では、原料油中のナフテノベンゼン類、パラフィン類、ナフテン類等の成分については単環芳香族炭化水素を製造することでその多くが消失する。また、多環芳香族炭化水素については、一部は分解並びに飽和炭化水素との水素移行によってナフテノベンゼンを経由して単環芳香族炭化水素へ転換されるが、同時にアルキル側鎖が切断されることにより、主にナフタレン、メチルナフタレン、ジメチルナフタレンといった側鎖の少ない2環芳香族炭化水素も副生される。したがって、この分解改質反応工程においては、単環芳香族炭化水素が高収率で製造されると同時に、2環芳香族炭化水素も炭素数9以上の重質留分として副生される。

【0018】

(原料油)

本発明で使用される原料油は、10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下の油である。10容量%留出温度が140℃未満の油では、軽質のものから単環芳香族炭化水素を製造することになり、本発明の主旨にそぐわなくなる。また、90容量%留出温度が380℃を超える油を用いた場合には、単環芳香族炭化水素の収率が低くなる上に、単環芳香族炭化水素製造用触媒上へのコーク堆積量が増大して、触媒活性の急激な低下を引き起こす傾向にある。

原料油の10容量%留出温度は150℃以上であることが好ましく、原料油の90容量%留出温度は360℃以下であることが好ましい。

【0019】

なお、ここでいう10容量%留出温度、90容量%留出温度とは、JIS K2254「石油製品−蒸留試験方法」に準拠して測定される値を意味する。

10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油としては、例えば、LCO、LCOの水素化精製油、石炭液化油、重質油水素化分解精製油、直留灯油、直留軽油、コーカー灯油、コーカー軽油およびオイルサンド水素化分解精製油などが挙げられる。

【0020】

多環芳香族炭化水素は反応性が低いため、本実施形態の分解改質反応工程ではこの多環芳香族炭化水素は単環芳香族炭化水素に転換されにくく、その一部は多環芳香族炭化水素のまま生成物に残存する。しかし、後述する水素化反応工程にて水素化されると、ナフテノベンゼン類に転換され、再び分解改質反応工程にリサイクル供給されることで単環芳香族炭化水素に容易に転換可能となる。そのため、原料油において多環芳香族炭化水素を多く含むことに関しては特に限定されないが、多環芳香族炭化水素の中でも3環以上の芳香族炭化水素は、水素化反応工程において多くの水素を消費し、かつ水素化反応物であっても分解改質反応工程における反応性が低いため、多く含むことは好ましくない。したがって、原料油中の3環以上の芳香族炭化水素は、25容量%以下であることが好ましく、15容量%以下であることがより好ましい。

なお、水素化反応工程でナフテノベンゼンに転換される2環芳香族炭化水素を含有し、かつ3環以上の芳香族炭化水素を削減するための原料油としては、例えば原料油の90容量%留出温度が330℃以下であることがより好ましい。

【0021】

また、ここでいう多環芳香族炭化水素とは、JPI−5S−49「石油製品−炭化水素タイプ試験方法−高速液体クロマトグラフ法」に準拠して測定、あるいはFIDガスクロマトグラフ法または2次元ガスクロマトグラフ法にて分析される2環芳香族炭化水素含有量(2環芳香族分)、および3環以上の芳香族炭化水素含有量(3環以上の芳香族分)の合計値を意味する。以降、多環芳香族炭化水素、2環芳香族炭化水素、3環以上の芳香族炭化水素の含有量が容量%で示されている場合は、JPI−5S−49に準拠して測定されたものであり、質量%で示されている場合は、FIDガスクロマトグラフ法または2次元ガスクロマトグラフ法に基づいて測定されたものである。

【0022】

(反応形式)

原料油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応形式としては、固定床、移動床、流動床等が挙げられる。本発明においては、重質分を原料とするため、触媒に付着したコーク分を連続的に除去可能で、かつ安定的に反応を行うことができる流動床が好ましく、反応器と再生器との間を触媒が循環し、連続的に反応−再生を繰り返すことができる、連続再生式流動床が特に好ましい。単環芳香族炭化水素製造用触媒と接触する際の原料油は、気相状態であることが好ましい。また、原料は、必要に応じてガスによって希釈してもよい。

【0023】

(単環芳香族炭化水素製造用触媒)

単環芳香族炭化水素製造用触媒は、結晶性アルミノシリケートを含有する。

【0024】

[結晶性アルミノシリケート]

結晶アルミノシリケートは、単環芳香族炭化水素の収率をより高くできることから、中細孔ゼオライトおよび/または大細孔ゼオライトであることが好ましい。なお、ここでいう「中細孔ゼオライトおよび/または大細孔ゼオライト」とは、中細孔ゼオライトや大細孔ゼオライトを主成分としたものも含んでいる。

中細孔ゼオライトは、10員環の骨格構造を有するゼオライトであり、中細孔ゼオライトとしては、例えば、AEL型、EUO型、FER型、HEU型、MEL型、MFI型、NES型、TON型、WEI型の結晶構造のゼオライトが挙げられる。これらの中でも、単環芳香族炭化水素の収率をより高くできることから、MFI型が好ましい。

大細孔ゼオライトは、12員環の骨格構造を有するゼオライトであり、大細孔ゼオライトとしては、例えば、AFI型、ATO型、BEA型、CON型、FAU型、GME型、LTL型、MOR型、MTW型、OFF型の結晶構造のゼオライトが挙げられる。これらの中でも、工業的に使用できる点では、BEA型、FAU型、MOR型が好ましく、単環芳香族炭化水素の収率をより高くできることから、BEA型が好ましい。

【0025】

結晶性アルミノシリケートは、中細孔ゼオライトおよび大細孔ゼオライト以外に、10員環以下の骨格構造を有する小細孔ゼオライト、14員環以上の骨格構造を有する超大細孔ゼオライトを含有してもよい。

ここで、小細孔ゼオライトとしては、例えば、ANA型、CHA型、ERI型、GIS型、KFI型、LTA型、NAT型、PAU型、YUG型の結晶構造のゼオライトが挙げられる。

超大細孔ゼオライトとしては、例えば、CLO型、VPI型の結晶構造のゼオライトが挙げられる。

【0026】

分解改質反応工程を固定床の反応とする場合、単環芳香族炭化水素製造用触媒における結晶性アルミノシリケートの含有量は、単環芳香族炭化水素製造用触媒全体を100質量%とした際の60〜100質量%が好ましく、70〜100質量%がより好ましく、90〜100質量%が特に好ましい。結晶性アルミノシリケートの含有量が60質量%以上であれば、単環芳香族炭化水素の収率を十分に高くできる。

【0027】

分解改質反応工程を流動床の反応とする場合、単環芳香族炭化水素製造用触媒における結晶性アルミノシリケートの含有量は、単環芳香族炭化水素製造用触媒全体を100質量%とした際の20〜60質量%が好ましく、30〜60質量%がより好ましく、35〜60質量%が特に好ましい。結晶性アルミノシリケートの含有量が20質量%以上であれば、単環芳香族炭化水素の収率を十分に高くできる。結晶性アルミノシリケートの含有量が60質量%を超えると、触媒に配合できるバインダーの含有量が少なくなり、流動床用として適さないものになることがある。

【0028】

[ガリウム、亜鉛]

単環芳香族炭化水素製造用触媒には、必要に応じて、ガリウムおよび/または亜鉛を含有させることができる。ガリウムおよび/または亜鉛を含有させれば、単環芳香族炭化水素の生成割合をより多くできる。

単環芳香族炭化水素製造用触媒におけるガリウム含有の形態としては、結晶性アルミノシリケートの格子骨格内にガリウムが組み込まれたもの(結晶性アルミノガロシリケート)、結晶性アルミノシリケートにガリウムが担持されたもの(ガリウム担持結晶性アルミノシリケート)、その両方を含んだものが挙げられる。

【0029】

単環芳香族炭化水素製造用触媒における亜鉛含有の形態としては、結晶性アルミノシリケートの格子骨格内に亜鉛が組み込まれたもの(結晶性アルミノジンコシリケート)、結晶性アルミノシリケートに亜鉛が担持されたもの(亜鉛担持結晶性アルミノシリケート)、その両方を含んだものが挙げられる。

結晶性アルミノガロシリケート、結晶性アルミノジンコシリケートは、SiO4、AlO4およびGaO4/ZnO4構造が骨格中に存在する構造を有する。また、結晶性アルミノガロシリケート、結晶性アルミノジンコシリケートは、例えば、水熱合成によるゲル結晶化、結晶性アルミノシリケートの格子骨格中にガリウムまたは亜鉛を挿入する方法、または結晶性ガロシリケートまたは結晶性ジンコシリケートの格子骨格中にアルミニウムを挿入する方法により得られる。

【0030】

ガリウム担持結晶性アルミノシリケートは、結晶性アルミノシリケートにガリウムをイオン交換法、含浸法等の公知の方法によって担持したものである。その際に用いるガリウム源としては、特に限定されないが、硝酸ガリウム、塩化ガリウム等のガリウム塩、酸化ガリウム等が挙げられる。

亜鉛担持結晶性アルミノシリケートは、結晶性アルミノシリケートに亜鉛をイオン交換法、含浸法等の公知の方法によって担持したものである。その際に用いる亜鉛源としては、特に限定されないものの、硝酸亜鉛、塩化亜鉛等の亜鉛塩、酸化亜鉛等が挙げられる。

【0031】

単環芳香族炭化水素製造用触媒がガリウムおよび/または亜鉛を含有する場合、単環芳香族炭化水素製造用触媒におけるガリウムおよび/または亜鉛の含有量は、触媒全体を100質量%とした際の0.01〜5.0質量%であることが好ましく、0.05〜2.0質量%であることがより好ましい。ガリウムおよび/または亜鉛の含有量が0.01質量%以上であれば、単環芳香族炭化水素の生成割合をより多くでき、5.0質量%以下であれば、単環芳香族炭化水素の収率をより高くできる。

【0032】

[リン、ホウ素]

単環芳香族炭化水素製造用触媒においては、リンおよび/またはホウ素を含有することが好ましい。単環芳香族炭化水素製造用触媒がリンおよび/またはホウ素を含有すれば、単環芳香族炭化水素の収率の経時的な低下を防止でき、また、触媒表面のコーク生成を抑制できる。

【0033】

単環芳香族炭化水素製造用触媒にリンを含有させる方法としては、例えば、イオン交換法、含浸法等により、結晶性アルミノシリケートまたは結晶性アルミノガロシリケートまたは結晶性アルミノジンコシリケートにリンを担持する方法、ゼオライト合成時にリン化合物を含有させて結晶性アルミノシリケートの骨格内の一部をリンと置き換える方法、ゼオライト合成時にリンを含有した結晶促進剤を用いる方法、などが挙げられる。その際に用いるリン酸イオン含有水溶液としては、特に限定されないものの、リン酸、リン酸水素二アンモニウム、リン酸二水素アンモニウム、およびその他の水溶性リン酸塩などを任意の濃度で水に溶解させて調製したものを好ましく使用できる。

【0034】

単環芳香族炭化水素製造用触媒にホウ素を含有させる方法としては、例えば、イオン交換法、含浸法等により、結晶性アルミノシリケートまたは結晶性アルミノガロシリケートまたは結晶性アルミノジンコシリケートにホウ素を担持する方法、ゼオライト合成時にホウ素化合物を含有させて結晶性アルミノシリケートの骨格内の一部をホウ素と置き換える方法、ゼオライト合成時にホウ素を含有した結晶促進剤を用いる方法、などが挙げられる。

【0035】

単環芳香族炭化水素製造用触媒におけるリンおよび/またはホウ素の含有量は、触媒全重量に対して0.1〜10質量%であることが好ましく、さらには、下限は0.5質量%以上がより好ましく、上限は9質量%以下であることがより好ましく、8質量%以下がより好ましい。触媒全重量に対するリンの含有量が0.1質量%以上であることで、経時的な単環芳香族炭化水素の収率低下を防止でき、10質量%以下であることで、単環芳香族炭化水素の収率を高くできる。

【0036】

[形状]

単環芳香族炭化水素製造用触媒は、反応形式に応じて、例えば、粉末状、粒状、ペレット状等にされる。例えば、流動床の場合には粉末状にされ、固定床の場合には粒状またはペレット状にされる。流動床で用いる触媒の平均粒子径は30〜180μmが好ましく、50〜100μmがより好ましい。また、流動床で用いる触媒のかさ密度は0.4〜1.8g/ccが好ましく、0.5〜1.0g/ccがより好ましい。

【0037】

なお、平均粒子径は、ふるいによる分級で得られた粒径分布において50質量%となる粒径を表し、かさ密度はJIS規格R9301−2−3の方法で測定された値である。

粒状またはペレット状の触媒を得る場合には、必要に応じて、バインダーとして触媒に不活性な酸化物を配合した後、各種成形機を用いて成形すればよい。

単環芳香族炭化水素製造用触媒がバインダー等の無機酸化物を含有する場合、バインダーとしてリンを含むものを用いても構わない。

【0038】

(反応温度)

原料油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応温度については、特に制限されないものの、400〜650℃とすることが好ましい。反応温度の下限は400℃以上であれば原料油を容易に反応させることができ、より好ましくは450℃以上である。また、反応温度の上限は650℃以下であれば単環芳香族炭化水素の収率を十分に高くでき、より好ましくは600℃以下である。

【0039】

(反応圧力)

原料油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応圧力については、1.5MPaG以下とすることが好ましく、1.0MPaG以下とすることがより好ましい。反応圧力が1.5MPaG以下であれば、軽質ガスの副生を抑制できる上に、反応装置の耐圧性を低くできる。

【0040】

(接触時間)

原料油と単環芳香族炭化水素製造用触媒との接触時間については、所望する反応が実質的に進行すれば特に制限はされないものの、例えば、単環芳香族炭化水素製造用触媒上のガス通過時間で1〜300秒が好ましく、さらに下限を5秒以上、上限を150秒以下とすることがより好ましい。接触時間が1秒以上であれば、確実に反応させることができ、接触時間が300秒以下であれば、コーキング等による触媒への炭素質の蓄積を抑制できる。または分解による軽質ガスの発生量を抑制できる。

【0041】

<水素化反応工程>

水素化反応工程では、分解改質反応工程にて生成した生成物を水素化する。

具体的には、前記生成物を水素化反応器に供給し、水素化触媒を用いて、前記生成物中に含まれる多環芳香族炭化水素の少なくとも一部を、同じく生成物中に含まれる水素によって水素化処理する。すなわち、本実施形態では、分解改質反応工程にて生成した生成物中の水素を用いることが可能となる。

分解改質反応工程で生成した水素を用いて、重質留分中の多環芳香族炭化水素を1環ナフテノベンゼンに転換しようとした場合、一般に生成した水素をガスから分離回収する工程において分離ロスが発生するため、発生した水素の全てを水素化に用いることは困難である。そのため、発生した水素をより効率的に水素化反応工程にて用いる場合には、分離回収せずに直接水素化反応工程に用いることが好ましい。ただし、分解改質反応工程における反応生成物には水素以外にもメタン、エタン等の軽質炭化水素も混入している。そのため、水素化反応圧力に対して水素分圧が相対的に低下するため、反応生成物の組成等に応じて圧力を適切に増加させるなど、水素化反応工程の反応条件を最適化することにより、反応生成物を直接水素化することを可能としている。

分解改質反応工程における水素生成量などが、多環芳香族炭化水素に対して少ない場合などは、より適切に多環芳香族炭化水素を水素化するために、必要に応じて外部から水素を供給すること、もしくは一連の工程で生成した水素を回収し、再び水素化反応工程に供給することも可能である。そうした場合においても、分解改質反応工程で発生した水素を分離せずに効率的に利用するという観点から、本願のように分解改質反応工程で得られる反応生成物を直接水素化反応工程に供給することは効果的である。

本発明の製造方法は、水素化反応工程に必要な反応熱を効率的に用いる点からも価値がある。分解改質反応工程における反応温度は、水素化反応工程よりも高いものであり、本来であれば可能な限り効率的に分解改質反応工程で用いられる熱を水素化反応工程にも利用すべきである。しかし分離工程の後に水素化反応を行う方法をとる場合には、分離のために一度流体の温度を低下させた後に、再び水素化反応に必要な温度をつける必要がある。しかし、本発明の製造方法によれば、分解改質反応工程で得られる反応生成物を、直接水素化反応工程に供給することで、より効率的に熱を利用することが可能となり、熱ロスを最小限に抑えることができる。

【0042】

前述したように原料油中の多環芳香族炭化水素は反応性が低いため、前記分解改質反応工程では単環芳香族炭化水素に転換されにくく、したがってその多くが水素化反応工程に供給される。すなわち、水素化反応工程に供される生成物中には、ナフタレン類等の2環芳香族炭化水素(多環芳香族炭化水素)が多量に含まれている。

【0043】

そこで、水素化反応工程では、この多環芳香族炭化水素を、芳香環が平均1つ以下になるまで水素化することが好ましい。例えば、ナフタレンはテトラリン(ナフテノベンゼン)になるまで水素化することが好ましく、メチルナフタレンやジメチルナフタレン等のアルキルナフタレンについても、ナフテノベンゼン、すなわちテトラリン骨格を有する芳香環が一つの芳香族炭化水素とすることが好ましい。同様に、インデン類はインダン骨格を有する芳香族炭化水素に、アントラセン類はオクタヒドロアントラセン骨格を有する芳香族炭化水素に、フェナントレン類はオクタヒドロフェナントレン骨格を有する芳香族炭化水素に、とすることが好ましい。

芳香環が平均1つ以下になるまで水素化すれば、後述する分離工程を経てリサイクル工程でこの水素化反応物より分離された重質留分を分解改質反応工程に戻した際に、該水素化反応物、特にテトラリン骨格を有する芳香族炭化水素が単環芳香族炭化水素に容易に変換される。

【0044】

水素化反応工程によって得られる水素化反応物としては、後述する分離工程によって分離される炭素数9以上の重質留分における多環芳香族炭化水素の含有量が、原料油の多環芳香族炭化水素含有量より少なくなるようにすることが好ましい。水素化反応物における多環芳香族炭化水素の含有量、すなわち多環芳香族炭化水素の濃度については、水素化触媒量を増やすことや、反応圧力を高くすることによって該濃度を低くすることができる。ただし、多環芳香族炭化水素の全部を飽和炭化水素になるまで水素化処理する必要はない。過剰な水素化は、水素消費量の増加を招くとともに、発熱量の過度な増大を招いてしまう。

分解改質反応工程で得られた生成物を分離せずに水素化する場合、重質留分のみを水素化する場合に比して、生成物中に含まれる単環芳香族炭化水素により多環芳香族炭化水素濃度が低くなり、相対的に発熱を抑える効果もある。

【0045】

水素化反応工程における反応形式としては、固定床が好適に採用される。

水素化触媒としては、公知の水素化触媒(例えば、ニッケル触媒、パラジウム触媒、ニッケル−モリブデン系触媒、コバルト−モリブデン系触媒、ニッケル−コバルト−モリブデン系触媒、ニッケル−タングステン系触媒等)を用いることができる。

【0046】

水素化反応温度は、使用する水素化触媒によっても異なるものの、通常は100〜450℃、より好ましくは200〜400℃、さらに好ましくは250〜380℃の範囲とされる。このように、前記分解改質反応工程での反応温度が400〜650℃であったのに対し、水素化反応温度は100〜450℃であるため、この水素化反応工程では分解改質反応工程で得られた生成物を再加熱する必要が無く、したがって熱ロスが生じないようになっている。

【0047】

水素化反応圧力としては、水素化反応器内のガスが水素濃度(水素純度)100%であるとした場合のガス圧を、2MPa以上15MPa以下にすることが好ましい。特に、2MPa以上12MPa以下にすることがより好ましく、3MPa以上10MPa以下にすることがさらに好ましい。水素化反応圧力を15MPa以下にすれば、耐用圧力が比較的低い水素化反応器を使用でき、設備費を低減できる。一方、2MPa以上にすれば、水素化反応の収率を充分に適正に維持することができる。

【0048】

なお、分解改質反応工程にて生成した生成物中には、前述したように水素以外にもメタンやエタン等のガスを含む。したがって、該生成物中のガスの水素濃度(水素純度)は、原料油の組成や分解改質反応工程での反応条件等によっても異なるものの、30〜70モル%となる。よって、このような生成物を導入した水素化反応器での反応圧力としては、反応器内のガス中の水素の分圧が、前記したように2MPa以上15MPa以下、より好ましくは2MPa以上12MPa以下、さらに好ましくは3MPa以上10MPa以下となるように調整するのが望ましい。例えば、前記反応器内のガスの水素濃度が50モル%であり、水素化反応圧力(水素濃度100%であるとした場合のガス圧)を4MPaとしたい場合、該反応器内のガスの圧力(実際の水素化反応圧力)を8MPaとする。これにより、水素の分圧を4MPaにすることができ、実質的な水素化反応圧力(水素濃度100%であるとした場合のガス圧)が4MPaになる。このような反応器内のガスの圧力の調整方法としては、例えば後述する水素供給工程によって水素化反応器内に水素を供給することが挙げられる。また、系外から水素を供給したり、逆に系外から水素以外のガスを供給することも挙げられる。

【0049】

水素消費量は、2000scfb(337Nm3/m3)以下であることが好ましく、1500scfb(253Nm3/m3)以下であることがより好ましく、1000scfb(169Nm3/m3)以下であることがさらに好ましい。

一方、水素消費量は、水素化反応の収率の点からは、100scfb(17Nm3/m3)以上であることが好ましい。

液空間速度(LHSV)は、0.1h−1以上20h−1以下にすることが好ましく、0.2h−1以上10h−1以下にすることがより好ましい。LHSVを20h−1以下とすれば、より低い水素化反応圧力にて多環芳香族炭化水素を十分に水素化することができる。一方、0.1−1以上とすることで、水素化反応器の大型化を避けることができる。

【0050】

<分離工程>

分離工程では、水素化反応工程にて得られた水素化反応物を複数の留分に分離する。

複数の留分に分離するには、公知の蒸留装置、気液分離装置を用いればよい。蒸留装置の一例としては、ストリッパーのような多段蒸留装置により複数の留分を蒸留分離できるものが挙げられる。気液分離装置の一例としては、気液分離槽と、該気液分離槽に前記生成物を導入する生成物導入管と、前記気液分離槽の上部に設けられたガス成分流出管と、前記気液分離槽の下部に設けられた液成分流出管とを具備するものが挙げられる。

【0051】

分離工程では、少なくともガス成分と液体留分とを分離するともに、該液体留分を、さらに複数の留分に分離する。このような分離工程の例としては、主として炭素数4以下の成分(例えば、水素、メタン、エタン、LPG等)を含むガス成分と液体留分とに分離する形態、炭素数2以下の成分(例えば、水素、メタン、エタン)を含むガス成分と液体留分とに分離する形態、前記液体留分をさらに単環芳香族炭化水素を含む留分と重質留分とに分けて分離する形態、前記液体留分をさらにLPG、単環芳香族炭化水素を含む留分、重質留分に分けて分離する形態、前記液体留分をさらにLPG、単環芳香族炭化水素を含む留分、複数の重質留分に分けて分離する形態等が挙げられる。

【0052】

本実施形態では、炭素数4以下の成分(例えば、水素、メタン、エタン、LPG等)を含むガス成分と液体留分とに分離するとともに、該液体留分をさらに炭素数6〜8の単環芳香族炭化水素を含む留分と、これより重質の留分(炭素数9以上の重質留分)とに分けて分離する形態が好適に採用される。

【0053】

なお、このような蒸留装置や気液分離装置による分離工程では、水素化反応工程で得られた水素化反応物を一部凝縮して気液分離するために、冷却を行う。しかし、本実施形態では、後述するように分離した各成分に対し、例えば水素化反応工程のような再加熱を必要とする処理を基本的に行わないため、熱ロスがほとんど無く、したがって熱効率が高い方法となる。

【0054】

<単環芳香族炭化水素回収工程>

単環芳香族炭化水素回収工程は、分離工程で得られた炭素数6〜8の単環芳香族炭化水素を回収する。

この単環芳香族炭化水素回収工程としては、前記分離工程にて単環芳香族炭化水素よりも重質の留分を分離しているため、炭素数6〜8の単環芳香族炭化水素を含む留分からベンゼン/トルエン/キシレンを回収する工程が採用される。

【0055】

なお、前記分離工程として液体留分を分留しない形態を採用した場合には、この単環芳香族炭化水素回収工程では単環芳香族炭化水素よりも重質の留分を分離、除去して、単環芳香族炭化水素、またはベンゼン/トルエン/キシレン(炭素数6〜8の単環芳香族炭化水素)を回収する工程が採用される。

また、前記分離工程で液体留分が良好に分留されておらず、炭素数6〜8の単環芳香族炭化水素を回収した際に該単環芳香族炭化水素以外の留分を多く含んでいる場合には、この留分を分離し、例えば後述するリサイクル工程に供給するようにしてもよい。前記単環芳香族炭化水素よりも重質の留分は、多環芳香族炭化水素を主成分としており、ナフタレン類等の2環芳香族炭化水素も含んでいる。

【0056】

<重質留分排出工程>

重質留分排出工程では、分離工程にて分離された留分より得られた炭素数9以上の重質留分の一部を一定量抜き出して系外に排出する。

重質留分排出工程を有さない場合には、リサイクル量が多くなるにつれて、重質留分中の低反応性成分が増えることになるが、本実施形態では、重質留分排出工程を有して重質留分を一定量排出するため、重質留分中の低反応性成分の増加を抑制することができる。そのため、単環芳香族炭化水素収率の経時的な低下を防止できる。

【0057】

ただし、系外に排出する重質留分の量は、重質留分の90質量%以下であることが好ましく、50質量%以下であることがより好ましく、20質量%以下であることがさらに好ましい。系外に排出する重質留分の量を重質留分の90質量%以下にすれば、充分にリサイクルできるため、単環芳香族炭化水素の収率をより高くできる。

なお、系外に排出する重質留分としては、より重質な炭化水素を抜き出すことが好ましい。例えば、3環芳香族炭化水素を多く含む留分はリサイクルしても単環芳香族炭化水素に転換することが他の留分に比べ相対的に困難であるため、系外に排出することにより、単環芳香族炭化水素収率の経時的な低下を防止できる。また、系外に排出する重質留分は燃料基材等に利用することができる。

【0058】

<水素回収工程>

水素回収工程では、分離工程にて得られたガス成分から水素を回収する。

水素を回収する方法としては、分離工程で得られたガス成分に含まれる水素とそれ以外のガスとを分離できれば、特に制限はなく、例えば圧力変動吸着法(PSA法)、深冷分離法、膜分離法などが挙げられる。

【0059】

<水素供給工程>

水素供給工程では、水素回収工程にて得られた水素を水素化反応工程の水素化反応器に供給する。その際の水素供給量については、水素化反応工程に供する前記生成物の量、特に該生成物中の水素量に応じて調整される。なお、水素化反応工程は、前述したように基本的には分解改質反応工程にて生成した生成物中の水素を用いることで、該生成物中の多環芳香族炭化水素の少なくとも一部を水素化反応することができる。そこで、本実施形態では、水素化反応条件の過酷度を緩やかにしたり、反応効率を高めるなどの目的で水素圧力を調節するため、回収した水素を水素化反応工程に供給するようにしている。

【0060】

<リサイクル工程>

リサイクル工程では、分離工程にて分離され、さらに重質留分排出工程にて系外に排出しなかった炭素数9以上の重質留分を、原料油に混合して分解改質反応工程に戻す。

重質留分を分解改質反応工程に戻すことにより、副生物であった重質留分も原料にして単環芳香族炭化水素を得ることができる。そのため、副生物量を削減できる上に、単環芳香族炭化水素の生成量を増やすことができる。また、水素化反応工程での水素化によって飽和炭化水素も生成しているため、分解改質反応工程における水素移行反応を促進させることもできる。これらのことから、原料油の供給量に対する総括的な単環芳香族炭化水素の収率を向上させることができる。

なお、水素化反応工程による水素化処理をせず、分離工程にて得られた重質留分をそのまま分解改質反応工程に戻した場合には、多環芳香族炭化水素の反応性が低いため、単環芳香族炭化水素の収率はほとんど向上しない。

【0061】

本実施形態の芳香族炭化水素の製造方法にあっては、水素化反応工程とリサイクル工程とを有するので、副生物であった重質留分も原料にして単環芳香族炭化水素を得ることができる。そのため、副生物量を削減できる上に、単環芳香族炭化水素の生成量を増やすことができる。よって、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造することができる。

【0062】

また、例えば前記知見として示したように、原料油を分解改質反応工程に供し、生成した生成物を分離工程にて分離し、得られた炭素数9以上の重質留分を本実施形態の水素化反応工程と同様にして水素化した場合では、炭素数9以上の重質留分を分離する際に一旦冷却を行った後、水素化反応工程で再加熱することになるので、熱ロスが生じて熱効率が低くなる。

これに対し、本実施形態では基本的に水素化反応工程の前段では分離を行わずに、水素化反応工程の後段にて初めて分離を行うようにしているので、前記の分離を行った後に水素化反応を行う場合に比べ、熱ロスを低減して熱効率を高めることができる。

【0063】

また、前記知見として示した、分解改質反応工程、分離工程、水素化反応工程の順に行う製造方法では、分離工程にて炭素数9以上の重質留分を分離するのとは別に、炭素数6〜8の単環芳香族炭化水素を分離することが考えられる。しかし、その場合には、分離した単環芳香族炭化水素を回収する工程(単環芳香族炭化水素回収工程)において、微量のオレフィンや硫黄を取り除くために水素化精製を行う必要がある。すると、この水素化精製を行うための水素化反応工程と、炭素数9以上の重質留分を水素化する水素化反応工程(水素化反応工程)とが共に必要となり、水素化反応工程が二つ必要となることで工程が複雑化し、全体の装置構成も大型化してしまう。

【0064】

これに対し、本実施形態では、分離工程の前に水素化反応工程を有しているので、前記の微量のオレフィンや硫黄はこの工程で取り除かれるため、分離工程で分離された炭素数6〜8の単環芳香族炭化水素にはオレフィンや硫黄が含まれなくなる。したがって、単環芳香族炭化水素回収工程の前段に水素化精製を行うための工程を別途設ける必要がなく、これにより工程の複雑化や全体の装置構成の大型化を回避することができる。

【0065】

また、前記知見として示した、分解改質反応工程、分離工程、水素化反応工程の順に行う製造方法では、分離工程にて分離された炭素数9以上の重質留分のみを、水素化反応工程にて水素化することになるため、その発熱制御が難しくなる。すなわち、炭素数9以上の重質留分中に多く含まれる多環芳香族炭化水素(主に2環芳香族炭化水素)は、水素化反応時における発熱量が非常に大きく、したがってこのような多環芳香族炭化水素(2環芳香族炭化水素)を多く含む炭素数9以上の重質留分のみを水素化反応させると、その発熱抑制が非常に難しく、発熱抑制のための装置構成も非常に煩雑になってしまう。

【0066】

これに対し、本実施形態では、分解改質反応工程にて生成した生成物を分離処理することなく、したがって炭素数9以上の重質留分のみでなく、炭素数6〜8の単環芳香族炭化水素等も含んだ状態で水素化反応させる。すると、炭素数6〜8の単環芳香族炭化水素は水素化反応工程ではほとんど水素化されないため、発熱せず、したがって多環芳香族炭化水素(2環芳香族炭化水素)を希釈する希釈剤として機能するようになる。すなわち、炭素数6〜8の単環芳香族炭化水素による希釈効果により、水素化反応器での発熱が抑制されるようになる。これにより、本実施形態では、水素化反応工程における発熱抑制のため、水素化反応器の装置構成が非常に煩雑になるといった不都合を回避することができる。

【0067】

「第1の実施形態の変形例」

前記第1の実施形態では、原料油を全量、分解改質反応工程に供給するようにしたが、図1に示すように、原料油の一部を、水素化反応工程に直接供給するようにしてもよい。すなわち、原料油の一部を、前記分解改質反応工程にて生成した生成物に混合する、原料油混合工程を有していてもよい。

【0068】

このように原料油混合工程によって、分解改質反応工程にて生成した生成物に原料油の一部を混合して混合油とすることにより、次の水素化反応工程での被処理油となる混合油中の多環芳香族炭化水素濃度を、原料油の全量を分解改質反応工程に供給する第1の実施形態の場合に比べて、低くすることができる。すなわち、前述したように分解改質反応工程では2環芳香族炭化水素(多環芳香族炭化水素)も副生されるため、原料油に比べて多環芳香族炭化水素の濃度が高くなる。そこで、この分解改質反応工程にて生成した生成物に原料油の一部を希釈剤として混合し、この混合油を水素化反応工程にて水素化反応させることにより、原料油による希釈効果によって水素化反応器での発熱を抑制することができる。

【0069】

つまり、水素化反応工程では多環芳香族炭化水素(2環芳香族炭化水素)の水素化反応によって大量の発熱が起こるものの、前述したように希釈剤として機能する炭素数6〜8の単環芳香族炭化水素等を含む生成物を水素化反応工程に供給するとともに、この生成物をさらに原料油で希釈しているので、水素化反応器での発熱を充分に抑制することができる。これにより、本変形例では、水素化反応工程における発熱抑制のため、水素化反応器の装置構成が非常に煩雑になるといった不都合を回避することができる。

【0070】

「第2の実施形態」

本発明の単環芳香族炭化水素の製造方法の第2の実施形態について説明する。

図2は、本発明の単環芳香族炭化水素の製造方法の第2の実施形態を説明するための図であり、本実施形態の単環芳香族炭化水素の製造方法も、原料油から炭素数6〜8の単環芳香族炭化水素を製造する方法である。

【0071】

すなわち、本実施形態の単環芳香族炭化水素の製造方法は、図2に示すように、

(i)原料油を水素化する水素化反応工程

(j)水素化反応工程にて得られた水素化反応物を複数の留分に分離する分離工程

(k)分離工程にて分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程

(l)分離工程にて分離された炭素数9以上の重質留分(以下、「重質留分」と略す。)の一部を系外に排出する重質留分排出工程

(m)重質留分排出工程にて系外に排出しなかった重質留分を分解改質反応工程に供給するリサイクル工程

(n)重質留分を、単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を得る分解改質反応工程

(o)分解改質反応工程にて生成した生成物を、前記原料油とともに水素化反応工程に供給する反応生成物供給工程

(p)分離工程にて分離したガス成分から、分解改質反応工程にて副生した水素を回収する水素回収工程

(q)水素回収工程にて回収した水素を水素化反応工程に供給する水素供給工程

上記(i)〜(q)の工程のうち、(i),(k),(m),(n),(o)の工程は本願請求項3に係る発明における必須の工程であり、(j),(l),(p),(q)の工程は任意の工程である。

【0072】

(i)水素化反応工程は、第1の実施形態における(b)水素化反応工程と同様に行うことができる。ただし、本実施形態では、原料油の全量を直接水素化反応工程に供給するため、後述する反応生成物供給工程によってこの原料油に分解改質反応工程での生成物が混合されるものの、前記第1の実施形態の変形例に比べても、水素化反応工程に供給される油中の多環芳香族炭化水素(2環芳香族炭化水素)の濃度が低くなる。すなわち、原料油による希釈量が多くなる。したがって、この水素化反応工程では、第1の実施形態やその変形例に比べ、原料油による希釈効果がより高くなっているため、水素化反応器での発熱がより充分に抑制される。

【0073】

(j)分離工程は、第1の実施形態における(c)分離工程と同様に行うことができる。

(k)単環芳香族炭化水素回収工程は、第1の実施形態における(d)単環芳香族炭化水素回収工程と同様に行うことができる。

(l)重質留分排出工程は、第1の実施形態における(e)重質留分排出工程と同様に行うことができる。

(m)リサイクル工程は、第1の実施形態における(f)リサイクル工程と同様に、重質留分排出工程にて系外に排出しなかった重質留分を、分解改質反応工程に供給する。

【0074】

(n)分解改質反応工程は、第1の実施形態における(a)分解改質反応工程と同様に行うことができる。ただし、本実施形態の分解改質反応工程では、リサイクル工程によって供給される油がすでに水素化反応工程を経ているので、該油中には第1の実施形態における水素化反応工程で示したように、原料油中の多環芳香族炭化水素の一部が水素化反応によってナフテノベンゼン、すなわちテトラリン骨格を有する芳香環が一つの芳香族炭化水素に転換されている。このナフテノベンゼンは、分解改質反応工程にて単環芳香族炭化水素に容易に変換される。したがって、本実施形態の分解改質反応工程では、ナフテノベンゼンを多く含む油を被処理油として分解改質反応に供するので、単環芳香族炭化水素の収率が高くなる。

【0075】

(o)反応生成物供給工程は、分解改質反応工程にて生成した生成物を前記原料油に混合して、水素化反応工程に供給する。前記生成物と原料油との混合比については、質量比で20:80〜80:20の範囲内とするのが好ましい。

【0076】

(p)水素回収工程は、第1の実施形態における(g)水素回収工程と同様に行うことができる。

(q)水素供給工程は、第1の実施形態における(h)水素供給工程と同様に行うことができる。

【0077】

本実施形態では、製造開始時において最初に原料油を水素化反応工程に供給した際には、第1の実施形態と異なり、原料油中に水素化反応工程で必要な水素が含まれていない。したがって、水素化反応器に外部から水素を導入する必要があるが、この時点では水素回収工程も稼働していないため、水素供給工程によって水素化反応器に水素を供給することもできない。そこで、本実施形態では、製造開始時には予め水素化反応器に接続した配管等を介して、系外の水素供給源から水素を供給する。また、この製造時より以前の製造時においてその水素回収工程で得られた水素が残存しており、タンク等に貯留されている場合には、水素供給工程を用いてこの水素を水素化反応器に供給するようにしてもよい。

【0078】

なお、製造開始後、最初の原料油がリサイクル工程を経て分解改質反応工程にて分解改質され、その生成物が原料油とともに水素化反応工程に供給されるようになると、この生成物中には前述したように水素が充分に含まれているため、水素化反応工程では生成物中の水素によって水素化反応が進行するようになる。ただし、必要に応じて、水素化反応工程による水素の供給や、系外からの水素供給を行うようにしてもよい。

【0079】

本実施形態の芳香族炭化水素の製造方法にあっても、水素化反応工程とリサイクル工程とを有するので、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造することができる。

また、特に分解改質反応工程の前に水素化反応工程を設けているので、この分解改質反応工程には水素化反応工程によって生成したナフテノベンゼンを多く含む油が供給されるようになり、したがって分解改質反応による単環芳香族炭化水素の収率が高まる。よって、最終的に得られる炭素数6〜8の単環芳香族炭化水素の収率をより高めることができる。

【0080】

また、原料油の全量を直接水素化反応工程に供給するため、分解改質反応工程で得られる生成物を原料油で希釈することができ、したがって水素化反応器での発熱をより抑制することができる。よって、水素化反応工程における発熱抑制のため、水素化反応器の装置構成が非常に煩雑になるといった不都合を回避することができる。

【0081】

また、本実施形態でも、第1の実施形態と同様に、基本的に水素化反応工程の前段では分離を行わずに、水素化反応工程の後段にて初めて分離を行うようにしているので、分離を行った後に水素化反応を行う場合に比べ、熱ロスを低減して熱効率を高めることができる。

また、本実施形態でも、第1の実施形態と同様に、水素化反応工程によって原料油中の微量のオレフィンや硫黄を取り除くための水素化反応工程(水素化精製)を兼ねることができるので、単環芳香族炭化水素回収工程の前段に水素化精製を行うための工程を別途設ける必要がなく、したがって工程の複雑化や全体の装置構成の大型化を回避することができる。

【0082】

「他の実施形態」

なお、本発明は前記実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能である。

例えば、水素化反応工程で使用する水素は、分解改質反応工程にて副生したものでなく、公知の水素製造方法で得た水素を利用してもよい。

【実施例】

【0083】

以下、実施例および比較例に基づいて本発明をより具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0084】

(実施例1)

原料油としてのLCO(10容量%留出温度226.5℃、90容量%留出温度が350.0℃)を、反応温度:538℃、反応圧力:0.3MPaG、触媒に含まれるゼオライト成分との接触時間:12秒の条件で、流動床反応器にて触媒A(ガリウム0.4質量%およびリン0.7質量%を担持したMFI型ゼオライトにバインダーを含有させたもの)と接触、反応させ、分解改質反応を行った。液留分の回収率は、流動床反応器に供給した前記原料油(LCO)に対して79質量%であり、BTX(ベンゼン、トルエン、キシレン)の収率は原料油(LCO)に対して35質量%、BTX留分より重質な留分は同じく44質量%であった。また、分解改質反応の生成物におけるガス中の水素濃度は、52モル%であった。なお、水素以外の主成分はメタンであり、他にエタン、プロパン等を含有していた。BTXよりも重質な留分中の多環芳香族炭化水素の割合は87質量%であった。

【0085】

次に、得られた反応生成物を水素化反応器内にて反応圧力7MPa、反応温度360℃の条件で水素化処理を行った。

次いで、水素化反応器からの回収液を蒸留により、BTXを含む留分とBTXよりも重質な重質留分とに分離したところ、BTX留分として42質量%、重質留分として56質量%が得られた。また、重質留分中の多環芳香族炭化水素の量は38質量%であった。

その後、得られた水素化重質留分を再度分解改質反応工程に供し、分解改質反応を行った。その結果、BTXの収率は39質量%となった。

【0086】

(実施例2)

実施例1において、分解改質反応で得られた反応生成物を水素化反応器内に入れた後、該反応生成物とは別に水素を加えてガス中の水素濃度を80モル%とした上で、反応圧力7MPa、反応温度360℃の条件で水素化処理を行った。それ以外は実施例1と同様にして行った。その結果、BTXの収率は42質量%となった。

【0087】

(実施例3)

実施例1において、分解改質反応で得られた反応生成物を、該反応生成物100重量部に対して、原料油であるLCOを100重量部あらかじめ加えてある水素化反応器内に入れた後、さらにガス中の水素濃度を80モル%となるように水素を加え、反応圧力7MPa、反応温度360℃の条件で水素化処理を行った。それ以外は実施例1と同様にして行った。その結果、BTXの収率は40質量%となった。

【0088】

(比較例1)

実施例1において、分解改質反応で得られた反応生成物を水素化せずにそのまま回収し、回収液から蒸留により炭素数9以上の重質留分を得て、その重質留分を再度、分解改質反応工程に供し分解改質反応を行った。それ以外は実施例1と同様にして行った。その結果、BTXの収率は7質量%であった。

【0089】

以上の結果より、分解改質反応工程で得られた反応生成物を分離せずに水素化反応させても、炭素数6〜8の単環芳香族炭化水素を効率的に製造できることが確認された。

【特許請求の範囲】

【請求項1】

10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を得る分解改質反応工程と、

前記分解改質反応工程にて生成した生成物を水素化する水素化反応工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有することを特徴とする単環芳香族炭化水素の製造方法。

【請求項2】

前記分解改質反応工程にて生成した生成物に、前記原料油の一部を混合する原料油混合工程を有することを特徴とする請求項1記載の単環芳香族炭化水素の製造方法。

【請求項3】

10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を水素化する水素化反応工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数9以上の重質留分を、分解改質反応工程に供給するリサイクル工程と、

前記分解改質反応工程にて生成した生成物を、前記原料油とともに前記水素化反応工程に供給する反応生成物供給工程と、を備え、

前記分解改質反応工程では、前記炭素数9以上の重質留分を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を生成することを特徴とする単環芳香族炭化水素の製造方法。

【請求項4】

前記分解改質反応工程にて使用する単環芳香族炭化水素製造用触媒に含有される結晶性アルミノシリケートが、中細孔ゼオライトおよび/または大細孔ゼオライトを主成分としたものであることを特徴とする請求項1〜3のいずれか一項に記載の単環芳香族炭化水素の製造方法。

【請求項5】

前記水素化反応工程にて得られた水素化反応物から、前記分解改質反応工程にて副生した水素を回収する水素回収工程と、該水素回収工程にて回収した水素を前記水素化反応工程に供給する水素供給工程と、を有することを特徴とする請求項1〜4のいずれか一項に記載の単環芳香族炭化水素の製造方法。

【請求項1】

10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を得る分解改質反応工程と、

前記分解改質反応工程にて生成した生成物を水素化する水素化反応工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有することを特徴とする単環芳香族炭化水素の製造方法。

【請求項2】

前記分解改質反応工程にて生成した生成物に、前記原料油の一部を混合する原料油混合工程を有することを特徴とする請求項1記載の単環芳香族炭化水素の製造方法。

【請求項3】

10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を水素化する水素化反応工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数6〜8の単環芳香族炭化水素を回収する単環芳香族炭化水素回収工程と、

前記水素化反応工程にて得られた水素化反応物より分離された炭素数9以上の重質留分を、分解改質反応工程に供給するリサイクル工程と、

前記分解改質反応工程にて生成した生成物を、前記原料油とともに前記水素化反応工程に供給する反応生成物供給工程と、を備え、

前記分解改質反応工程では、前記炭素数9以上の重質留分を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素を含む生成物を生成することを特徴とする単環芳香族炭化水素の製造方法。

【請求項4】

前記分解改質反応工程にて使用する単環芳香族炭化水素製造用触媒に含有される結晶性アルミノシリケートが、中細孔ゼオライトおよび/または大細孔ゼオライトを主成分としたものであることを特徴とする請求項1〜3のいずれか一項に記載の単環芳香族炭化水素の製造方法。

【請求項5】

前記水素化反応工程にて得られた水素化反応物から、前記分解改質反応工程にて副生した水素を回収する水素回収工程と、該水素回収工程にて回収した水素を前記水素化反応工程に供給する水素供給工程と、を有することを特徴とする請求項1〜4のいずれか一項に記載の単環芳香族炭化水素の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−201631(P2012−201631A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−67747(P2011−67747)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]