単環芳香族炭化水素の製造方法

【課題】多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造できる、単環芳香族炭化水素の製造方法を提供する。

【解決手段】原料油を触媒に接触、反応させて生成物を得る分解改質反応工程と、分解改質反応工程から導出される、生成物とこれに同伴される触媒とからなる混合物から、触媒を生成物中に含まれる3環芳香族炭化水素とともに分離除去する触媒分離工程と、触媒分離工程から導出された導出物より少なくとも炭素数6〜8の単環芳香族炭化水素と炭素数9以上の重質留分とを分離する分離工程と、分離工程で分離された炭素数6〜8の単環芳香族炭化水素を精製し、回収する精製回収工程と、分離工程で分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有する。

【解決手段】原料油を触媒に接触、反応させて生成物を得る分解改質反応工程と、分解改質反応工程から導出される、生成物とこれに同伴される触媒とからなる混合物から、触媒を生成物中に含まれる3環芳香族炭化水素とともに分離除去する触媒分離工程と、触媒分離工程から導出された導出物より少なくとも炭素数6〜8の単環芳香族炭化水素と炭素数9以上の重質留分とを分離する分離工程と、分離工程で分離された炭素数6〜8の単環芳香族炭化水素を精製し、回収する精製回収工程と、分離工程で分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多環芳香族炭化水素を多く含む油から単環芳香族炭化水素を製造する、単環芳香族炭化水素の製造方法に関する。

【背景技術】

【0002】

流動接触分解装置で生成する分解軽油であるライトサイクル油(以下、「LCO」という。)は、多環芳香族炭化水素を多く含み、軽油または重油として利用されていた。しかし、近年、LCOから、高オクタン価ガソリン基材や石油化学原料として利用でき、付加価値の高い単環芳香族炭化水素(例えば、ベンゼン、トルエン、キシレン、エチルベンゼン等)を得ることが提案されている(例えば、特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平3−2128号公報

【特許文献2】特開平3−52993号公報

【特許文献3】特開平3−26791号公報

【特許文献4】国際公開第2010/109899号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1〜4に記載の方法では、炭素数6〜8の単環芳香族炭化水素の収率が必ずしも充分に高いとは言えなかった。すなわち、前記方法では、目的とする炭素数6〜8の単環芳香族炭化水素以外の、付加価値が比較的低い副生品が多く生成していた。

本発明は前記課題を解決するためになされたもので、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造できる、単環芳香族炭化水素の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者は、前記目的を達成すべく鋭意研究を重ねた結果、以下の知見を得た。

炭素数6〜8の単環芳香族炭化水素の収率を高めるためには、反応生成物中の目的製品(炭素数6〜8の単環芳香族炭化水素)以外の重質留分を、分解改質反応工程に循環させ、原料油に混合して繰り返し分解改質反応させることが有効である。ここで、分解改質反応とは、流動床を用いた分解改質により、単環芳香族炭化水素の製造をなす反応である。

そこで、本発明者はこのような知見に基づいてさらに検討した結果、循環させる留分を調整することによって目的製品の収率をより高めることができることを見いだし、本発明を完成させた。

【0006】

すなわち、本発明の単環芳香族炭化水素の製造方法は、10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素、及び炭素数9以上の重質留分を含む生成物を得る分解改質反応工程と、

前記分解改質反応工程から導出される、前記生成物と該生成物に同伴される前記単環芳香族炭化水素製造用触媒とからなる混合物から、前記単環芳香族炭化水素製造用触媒を前記生成物中に含まれる3環芳香族炭化水素とともに分離除去する触媒分離工程と、

前記触媒分離工程から導出された導出物より少なくとも炭素数6〜8の単環芳香族炭化水素と炭素数9以上の重質留分とを分離する分離工程と、

前記分離工程で分離された炭素数6〜8の単環芳香族炭化水素を精製し、回収する精製回収工程と、

前記分離工程で分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有することを特徴とする。

【0007】

また、前記単環芳香族炭化水素の製造方法においては、前記リサイクル工程の前に、前記分離工程で分離された炭素数9以上の重質留分を水素化する水素化反応工程を有し、前記リサイクル工程では、前記水素化反応工程により得た前記炭素数9以上の重質留分の水素化反応物を、前記分解改質反応工程に戻すことが好ましい。

【0008】

また、前記単環芳香族炭化水素の製造方法においては、前記分解改質反応工程にて得た生成物から、該分解改質反応工程にて副生した水素を回収する水素回収工程と、該水素回収工程にて回収した水素を前記水素化反応工程に供給する水素供給工程と、を有することが好ましい。

【0009】

また、前記単環芳香族炭化水素の製造方法において、前記分離工程は、前記触媒分離工程から導出された導出物より分離された3環芳香族炭化水素を、前記触媒分離工程に供給する3環芳香族炭化水素供給工程を有することが好ましい。

【発明の効果】

【0010】

本発明の単環芳香族炭化水素の製造方法によれば、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造することができる。

【図面の簡単な説明】

【0011】

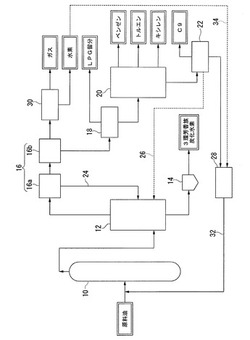

【図1】本発明の単環芳香族炭化水素の製造方法の、第1実施形態に係る製造プラントの概略構成図である。

【図2】本発明の単環芳香族炭化水素の製造方法の、第2実施形態に係る製造プラントの概略構成図である。

【発明を実施するための形態】

【0012】

「第1実施形態」

本発明の単環芳香族炭化水素の製造方法の第1実施形態を説明する。

本実施形態の単環芳香族炭化水素の製造方法は、原料油から炭素数6〜8の単環芳香族炭化水素を製造する方法であって、以下の(a)〜(i)の工程を有する方法である。また、図1は、この第1実施形態を説明するための、製造プラントの概略構成図である。

【0013】

(a)原料油を、分解改質反応器10によって単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素、及び炭素数9以上の重質留分を含む生成物を得る分解改質反応工程

(b)分解改質反応工程から導出される、前記生成物と該生成物に同伴される前記単環芳香族炭化水素製造用触媒とからなる混合物から、洗浄塔12、触媒分離装置14によって前記単環芳香族炭化水素製造用触媒を前記生成物中に含まれる3環芳香族炭化水素とともに分離除去する触媒分離工程

(c)触媒分離工程から導出された導出物より少なくとも炭素数6〜8の単環芳香族炭化水素(ベンゼン/トルエン/キシレン)と炭素数9以上の重質留分とを、第1分離装置16、第2分離装置18によって分離する分離工程

(d)分離工程で分離された炭素数6〜8の単環芳香族炭化水素を精製回収装置20によって精製回収する精製回収工程

(e)分離工程で分離された炭素数9以上の重質留分を水素化反応器28によって水素化する水素化反応工程

(f)水素化反応工程によって得られた炭素数9以上の重質留分の水素化反応物を、リサイクルライン32によって分解改質反応工程に戻すリサイクル工程

(g)分離工程において、触媒分離工程から導出された導出物より分離された3環芳香族炭化水素を、返送ライン24、26によって触媒分離工程に供給する3環芳香族炭化水素供給工程

(h)分離工程にて分離したガス成分から、分解改質反応工程にて副生した水素を水素回収装置30によって回収する水素回収工程

(i)水素回収工程にて回収した水素を、水素供給ライン34によって水素化反応工程に供給する水素供給工程

【0014】

前記(a)〜(i)の工程のうち、(a),(b),(c),(d),(f)の工程は本願請求項1に係る発明における必須の工程であり、(e),(g),(h),(i)の工程は任意の工程である。したがって、(f)リサイクル工程については、水素化反応工程を経ることなく、分離工程で分離された炭素数9以上の重質留分を直接分解改質反応工程に戻すようにしてもよい。

以下、各工程について具体的に説明する。

【0015】

<分解改質反応工程>

分解改質反応工程では、原料油を、単環芳香族炭化水素製造用触媒を充填した分解改質反応器10内に導入し、前記単環芳香族炭化水素製造用触媒に接触させ、反応させる。これにより、原料油に含まれる飽和炭化水素を水素供与源とし、飽和炭化水素からの水素移行反応によって多環芳香族炭化水素を部分的に水素化し、開環させて単環芳香族炭化水素に転換する。また、原料油中もしくは分解過程で得られる飽和炭化水素を環化、脱水素することによっても単環芳香族炭化水素に転換できる。さらには、炭素数9以上の単環芳香族を分解することによって、炭素数6〜8の単環芳香族炭化水素を得ることもできる。

【0016】

ただし、3環芳香族炭化水素は、例えば水素化反応物であっても分解改質反応工程での反応性が低いため、ほとんど単環芳香族炭化水素に転換されることなく、他の生成物とともに導出される。なお、生成物には、単環芳香族炭化水素以外にも、水素、メタン、エタン、LPG、炭素数9以上の重質留分などが含まれる。

また、この分解改質反応工程では、前記生成物を導出する際、該生成物に同伴されることで前記単環芳香族炭化水素製造用触媒も僅かに導出する。したがって、この分解改質反応工程では、前記分解改質反応器10から前記生成物と前記単環芳香族炭化水素製造用触媒との混合物を導出する。

【0017】

(原料油)

本発明で使用される原料油は、10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下の油である。10容量%留出温度が140℃未満の油では、軽質のものから単環芳香族炭化水素を製造することになり、本発明の多環芳香族炭化水素を含む原料油から単環芳香族を製造するという主旨にそぐわなくなる。また、90容量%留出温度が380℃を超える油を用いた場合には、単環芳香族炭化水素の収率が低くなる上に、単環芳香族炭化水素製造用触媒上へのコーク堆積量が増大して、触媒活性の急激な低下を引き起こす傾向にある。

原料油の10容量%留出温度は150℃以上であることが好ましく、原料油の90容量%留出温度は360℃以下であることが好ましい。

【0018】

なお、ここでいう10容量%留出温度、90容量%留出温度とは、JIS K2254「石油製品−蒸留試験方法」に準拠して測定される値を意味する。

10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油としては、例えば、流動接触分解装置で生成する分解軽油(LCO)、LCOの水素化精製油、石炭液化油、重質油水素化分解精製油、直留灯油、直留軽油、コーカー灯油、コーカー軽油およびオイルサンド水素化分解精製油などが挙げられる。

多環芳香族炭化水素は、反応性が低く本発明の分解改質反応工程では、単環芳香族炭化水素に転換されにくい物質ではあるが、一方で水素化反応工程にて水素化されるとナフテノベンゼン類に転換され、次いで分解改質反応工程にリサイクル供給されることで単環芳香族炭化水素に転換可能である。ただし、多環芳香族炭化水素の中でも3環以上の芳香族炭化水素は、水素化反応工程において多くの水素を消費し、かつ水素化反応物であっても分解改質反応工程における反応性が低いため、多く含むことは好ましくない。したがって、原料油中の3環以上の芳香族炭化水素は25容量%以下であることが好ましく、15容量%以下であることがより好ましい。

なお、水素化反応工程でナフテノベンゼンに転換される2環芳香族炭化水素を含有し、かつ3環以上の芳香族炭化水素を削減するための原料油としては、例えば原料油の90容量%留出温度が330℃以下であることがより好ましい。

【0019】

また、ここでいう多環芳香族炭化水素とは、JPI−5S−49「石油製品−炭化水素タイプ試験方法−高速液体クロマトグラフ法」に準拠して測定、あるいはFIDガスクロマトグラフ法または2次元ガスクロマトグラフ法にて分析される2環芳香族炭化水素含有量(2環芳香族分)、および3環以上の芳香族炭化水素含有量(3環以上の芳香族分)の合計値を意味する。以降、多環芳香族炭化水素、2環芳香族炭化水素、3環以上の芳香族炭化水素の含有量が容量%で示されている場合は、JPI−5S−49に準拠して測定されたものであり、質量%で示されている場合は、FIDガスクロマトグラフ法または2次元ガスクロマトグラフ法に基づいて測定されたものである。

【0020】

(反応方式)

原料油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応方式、すなわち、前記分解改質反応器10の反応方式としては、固定床、移動床、流動床等が挙げられる。本発明においては、重質留分を原料とするため、触媒に付着したコーク分を連続的に除去可能で、かつ安定的に反応を行うことができる流動床が好ましく、反応器と再生器との間を触媒が循環し、連続的に反応−再生を繰り返すことができる、連続再生式流動床が特に好ましい。単環芳香族炭化水素製造用触媒と接触する際の原料油は、気相状態であることが好ましい。また、原料は、必要に応じてガスによって希釈してもよい。

【0021】

(単環芳香族炭化水素製造用触媒)

単環芳香族炭化水素製造用触媒は、結晶性アルミノシリケートを含有する。

【0022】

[結晶性アルミノシリケート]

結晶アルミノシリケートは、単環芳香族炭化水素の収率をより高くできることから、中細孔ゼオライトおよび/または大細孔ゼオライトであることが好ましい。

中細孔ゼオライトは、10員環の骨格構造を有するゼオライトであり、中細孔ゼオライトとしては、例えば、AEL型、EUO型、FER型、HEU型、MEL型、MFI型、NES型、TON型、WEI型の結晶構造のゼオライトが挙げられる。これらの中でも、単環芳香族炭化水素の収率をより高くできることから、MFI型が好ましい。

大細孔ゼオライトは、12員環の骨格構造を有するゼオライトであり、大細孔ゼオライトとしては、例えば、AFI型、ATO型、BEA型、CON型、FAU型、GME型、LTL型、MOR型、MTW型、OFF型の結晶構造のゼオライトが挙げられる。これらの中でも、工業的に使用できる点では、BEA型、FAU型、MOR型が好ましく、単環芳香族炭化水素の収率をより高くできることから、BEA型が好ましい。

【0023】

結晶性アルミノシリケートは、中細孔ゼオライトおよび大細孔ゼオライト以外に、10員環以下の骨格構造を有する小細孔ゼオライト、14員環以上の骨格構造を有する超大細孔ゼオライトを含有してもよい。

ここで、小細孔ゼオライトとしては、例えば、ANA型、CHA型、ERI型、GIS型、KFI型、LTA型、NAT型、PAU型、YUG型の結晶構造のゼオライトが挙げられる。

超大細孔ゼオライトとしては、例えば、CLO型、VPI型の結晶構造のゼオライトが挙げられる。

【0024】

分解改質反応工程を固定床の反応とする場合、単環芳香族炭化水素製造用触媒における結晶性アルミノシリケートの含有量は、単環芳香族炭化水素製造用触媒全体を100質量%とした際の60〜100質量%が好ましく、70〜100質量%がより好ましく、90〜100質量%が特に好ましい。結晶性アルミノシリケートの含有量が60質量%以上であれば、単環芳香族炭化水素の収率を充分に高くできる。

分解改質反応工程を流動床の反応とする場合、単環芳香族炭化水素製造用触媒における結晶性アルミノシリケートの含有量は、単環芳香族炭化水素製造用触媒全体を100質量%とした際の20〜60質量%が好ましく、30〜60質量%がより好ましく、35〜60質量%が特に好ましい。結晶性アルミノシリケートの含有量が20質量%以上であれば、単環芳香族炭化水素の収率を充分に高くできる。結晶性アルミノシリケートの含有量が60質量%を超えると、触媒に配合できるバインダーの含有量が少なくなり、流動床用として適さないものになることがある。

【0025】

[リン、ホウ素]

単環芳香族炭化水素製造用触媒においては、リンおよび/またはホウ素を含有することが好ましい。単環芳香族炭化水素製造用触媒がリンおよび/またはホウ素を含有すれば、単環芳香族炭化水素の収率の経時的な低下を防止でき、また、触媒表面のコーク生成を抑制できる。

【0026】

単環芳香族炭化水素製造用触媒にリンを含有させる方法としては、例えば、イオン交換法、含浸法等により、結晶性アルミノシリケートまたは結晶性アルミノガロシリケートまたは結晶性アルミノジンコシリケートにリンを担持する方法、ゼオライト合成時にリン化合物を含有させて結晶性アルミノシリケートの骨格内の一部をリンと置き換える方法、ゼオライト合成時にリンを含有した結晶促進剤を用いる方法、などが挙げられる。その際に用いるリン酸イオン含有水溶液は特に限定されないが、リン酸、リン酸水素二アンモニウム、リン酸二水素アンモニウムおよびその他の水溶性リン酸塩などを任意の濃度で水に溶解させて調製したものを好ましく使用できる。

単環芳香族炭化水素製造用触媒にホウ素を含有させる方法としては、例えば、イオン交換法、含浸法等により、結晶性アルミノシリケートまたは結晶性アルミノガロシリケートまたは結晶性アルミノジンコシリケートにホウ素を担持する方法、ゼオライト合成時にホウ素化合物を含有させて結晶性アルミノシリケートの骨格内の一部をホウ素と置き換える方法、ゼオライト合成時にホウ素を含有した結晶促進剤を用いる方法、などが挙げられる。

【0027】

単環芳香族炭化水素製造用触媒におけるリンおよびホウ素の含有量は、触媒全重量に対して0.1〜10質量%であることが好ましく、さらには、下限は0.5質量%以上がより好ましく、上限は9質量%以下であることがより好ましく、8質量%以下が特に好ましい。触媒全重量に対するリンの含有量が0.1質量%以上であることで、経時的な単環芳香族炭化水素の収率低下を防止でき、10質量%以下であることで、単環芳香族炭化水素の収率を高くできる。

【0028】

[ガリウム、亜鉛]

単環芳香族炭化水素製造用触媒には、必要に応じて、ガリウムおよび/または亜鉛を含有させることができる。ガリウムおよび/または亜鉛を含有させれば、単環芳香族炭化水素の生成割合をより多くできる。

【0029】

単環芳香族炭化水素製造用触媒におけるガリウム含有の形態としては、結晶性アルミノシリケートの格子骨格内にガリウムが組み込まれたもの(結晶性アルミノガロシリケート)、結晶性アルミノシリケートにガリウムが担持されたもの(ガリウム担持結晶性アルミノシリケート)、その両方を含んだものが挙げられる。

単環芳香族炭化水素製造用触媒における亜鉛含有の形態としては、結晶性アルミノシリケートの格子骨格内に亜鉛が組み込まれたもの(結晶性アルミノジンコシリケート)、結晶性アルミノシリケートに亜鉛が担持されたもの(亜鉛担持結晶性アルミノシリケート)、その両方を含んだものが挙げられる。

【0030】

結晶性アルミノガロシリケート、結晶性アルミノジンコシリケートは、SiO4、AlO4およびGaO4構造が骨格中に存在する構造を有する。また、結晶性アルミノガロシリケート、結晶性アルミノジンコシリケートは、例えば、水熱合成によるゲル結晶化、結晶性アルミノシリケートの格子骨格中にガリウムまたは亜鉛を挿入する方法、または結晶性ガロシリケートまたは結晶性ジンコシリケートの格子骨格中にアルミニウムを挿入する方法により得られる。

【0031】

ガリウム担持結晶性アルミノシリケートは、結晶性アルミノシリケートにガリウムをイオン交換法、含浸法等の公知の方法によって担持したものである。その際に用いるガリウム源としては、特に限定されないが、硝酸ガリウム、塩化ガリウム等のガリウム塩、酸化ガリウム等が挙げられる。

亜鉛担持結晶性アルミノシリケートは、結晶性アルミノシリケートに亜鉛をイオン交換法、含浸法等の公知の方法によって担持したものである。その際に用いる亜鉛源としては、特に限定されないが、硝酸亜鉛、塩化亜鉛等の亜鉛塩、酸化亜鉛等が挙げられる。

【0032】

単環芳香族炭化水素製造用触媒がガリウムおよび/または亜鉛を含有する場合、単環芳香族炭化水素製造用触媒におけるガリウムおよび亜鉛の含有量は、触媒全体を100質量%とした際の0.01〜5.0質量%であることが好ましく、0.05〜2.0質量%であることがより好ましい。ガリウムおよび亜鉛の含有量が0.01質量%以上であれば、単環芳香族炭化水素の生成割合をより多くでき、5.0質量%以下であれば、単環芳香族炭化水素の収率をより高くできる。

【0033】

[形状]

単環芳香族炭化水素製造用触媒は、反応形式に応じて、例えば、粉末状、粒状、ペレット状等にされる。例えば、本実施形態のように流動床の場合には粉末状にされ、別の実施形態のように固定床の場合には粒状またはペレット状にされる。流動床で用いる触媒の平均粒子径は30〜180μmが好ましく、50〜100μmがより好ましい。また、流動床で用いる触媒のかさ密度は0.4〜1.8g/ccが好ましく、0.5〜1.0g/ccがより好ましい。

なお、平均粒子径はふるいによる分級によって得た粒径分布において50質量%となる粒径を表し、かさ密度はJIS規格R9301−2−3の方法により測定した値である。

粒状またはペレット状の触媒を得る場合には、必要に応じて、バインダーとして触媒に不活性な酸化物を配合した後、各種成形機を用いて成形すればよい。

【0034】

単環芳香族炭化水素製造用触媒がバインダー等の無機酸化物を含有する場合、バインダーとしてリンを含むものを用いても構わない。

【0035】

(反応温度)

原料油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応温度については、特に制限されないものの、400〜650℃とすることが好ましい。反応温度の下限は400℃以上であれば原料油を容易に反応させることができ、より好ましくは450℃以上である。また、反応温度の上限は650℃以下であれば単環芳香族炭化水素の収率を十分に高くでき、より好ましくは600℃以下である。

【0036】

(反応圧力)

原料油および後述するリサイクル油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応圧力は、1.5MPaG以下とすることが好ましく、1.0MPaG以下とすることがより好ましい。反応圧力が1.5MPaG以下であれば、軽質ガスの副生を抑制できる上に、反応装置の耐圧性を低くできる。

【0037】

(接触時間)

原料油と単環芳香族炭化水素製造用触媒との接触時間は、実質的に所望する反応が進行すれば特に制限はされないが、例えば、単環芳香族炭化水素製造用触媒上のガス通過時間で1〜300秒が好ましく、さらに下限は5秒以上、上限は150秒以下がより好ましい。接触時間が1秒以上であれば、確実に反応させることができ、接触時間が300秒以下であれば、コーキング等による触媒への炭素質の蓄積を抑制できる。または分解による軽質ガスの発生量を抑制できる。

【0038】

<触媒分離工程>

触媒分離工程では、分解改質反応工程(分解改質反応器10)から導出される、前記生成物と該生成物に同伴される前記単環芳香族炭化水素製造用触媒(以下、単に触媒と記すこともある。)とからなる混合物から、前記触媒を除去する。また、前記生成物中に含まれる3環芳香族炭化水素も共に分離除去する。

【0039】

すなわち、この触媒分離工程は、前記混合物が供給される洗浄塔12と、洗浄塔12から導出された重質留分を固液分離して前記触媒を分離除去する触媒分離器14とを備えて構成されている。

洗浄塔12での操作について説明する。

分改質反応器10からの生成物の蒸気は、洗浄塔12の下部に供給される。洗浄塔12では、洗浄塔12の塔底液が抜き出され、ポンプで昇圧され、熱交換器で冷却された後、洗浄塔12の中段に循環される。洗浄塔12内では、蒸気の反応生成物と循環液とが向流接触することで、反応生成物中に僅かに含まれる分解改質反応器10からの同伴触媒粒子が循環液に捕捉されることで、反応生成物からの触媒粒子を除去することが出来る。しかしながら、この循環液自体も循環使用されていることで、洗浄塔12中段の循環液にも微量な触媒が存在する。気液向流接触させた場合、液滴が同伴することは避けられず、この液滴の中にも触媒が含まれるため、結果として反応生成物の蒸気中には極微量の触媒が残る。この同伴触媒粒子を含む液滴を捕捉分離するために、洗浄塔12上部に触媒を含まない第一分離装置16にて分離された重質留分および/又は精製回収工程にて分離された重質留分(3環芳香族炭化水素を多量に含む)を供給する。このように洗浄塔12下部にて塔底循環液により大部分の触媒を除去し、さらに極微量の触媒を含む蒸気の反応生成物と触媒を全く含まない第一分離装置16からの重質留分とを上部で向流接触させて触媒を含む液滴を捕捉するという二段階の処理によって、触媒粒子を除去するものである。

洗浄塔12は、例えば内部にバックルトレイが備えられて理論段が3段程度に設定されたもので、高温状態(例えば550℃)で供給される前記混合物を外部の冷却器(図示せず)に循環させて冷却させつつ、冷却されて一部液化した前記生成物から触媒を分離するものである。また、この洗浄塔12には、後述する分離工程から洗浄液として3環芳香族炭化水素が供給されるようになっている。この洗浄液は、洗浄塔12内において気液混合状態にある前記生成物を洗浄し、該生成物中に含有されている触媒を洗浄液中に移行させることにより、生成物中から触媒を効率良く分離除去する。

【0040】

また、この洗浄塔12は、水素、メタン、エタン等のガス分、LPG等の軽質分、炭素数6〜8の単環芳香族炭化水素、炭素数9以上の重質留分の一部を塔頂部から導出し、一方、3環芳香族炭化水素を主とする多環芳香族炭化水素等の重質留分や前記触媒を塔底部から導出する。ただし、後述する分離工程から洗浄液として3環芳香族炭化水素が洗浄塔12に供給されることなどから、この洗浄塔12の塔底部から導出される重質留分中には、洗浄塔12内の混合物中の全ての3環芳香族炭化水素が含まれることなく、その一部のみが含まれる。すなわち、洗浄塔12内の混合物中の3環芳香族炭化水素は、その全てが塔底部から導出されることなく、一部のみが導出されるようになっている。なお、この塔底部から導出する重質留分中には、3環芳香族炭化水素以外にも、2環芳香族炭化水素等の重質留分が含まれる。

【0041】

触媒分離器14は、例えばフィルターを有して構成されたもので、洗浄塔12から導出された触媒を含有する重質留分を固液分離し、重質留分から触媒を分離除去するものである。分離した触媒については、例えば触媒再生塔(図示せず)に送り、ここで再生処理した後、分解改質反応工程にリサイクルするようにしてもよく、また、劣化が著しいものについては廃棄処理してもよい。触媒を除去した後の重質留分、すなわち3環芳香族炭化水素を主とする多環芳香族炭化水素については、例えば触媒再生塔を加熱するための燃料(トーチオイル)として使用することができる。

【0042】

<分離工程>

分離工程では、洗浄塔12(触媒分離工程)の塔頂部から導出された導出物より、複数の分離装置によって少なくとも炭素数6〜8の単環芳香族炭化水素と炭素数9以上の重質留分とを、分離する。

すなわち、この分離工程は、本実施形態では第1分離装置16と、デブタナイザー(第2分離装置)18とを備えて構成されている。ただし、本発明の分離工程は必ずしもこれら2つの分離装置を必須とするわけではなく、例えば単一の蒸留装置などで構成することができる。したがって、デブタナイザー(第2分離装置)18を省略することもできる。また、必要に応じ、後述する第3分離装置22を含めて、分離工程を構成してもよい。

【0043】

第1分離装置16は、前記導出物から水素やメタン、エタン等のガス成分と液体留分とを分離する。この第1分離装置16としては、公知の気液分離装置が用いられる。気液分離装置の一例としては、気液分離槽と、該気液分離槽に生成物を導入する生成物導入管と、前記気液分離槽の上部に設けられたガス成分流出管と、前記気液分離槽の下部に設けられた液成分流出管とを具備するものが挙げられる。

本実施形態では、気液分離装置を二段配置し、前段16aで冷却して液体留分中の3環芳香族炭化水素を主とする重質留分(以下、3環芳香族炭化水素と記す。)を分離し、後段16bで昇圧してガス成分と3環芳香族炭化水素分離後の液体留分とに分離するようにしている。

デブタナイザー18(第2分離装置)は、第1分離装置16で分離された液体留分からブタン等を含むLPG留分と、炭素数6以上の単環芳香族炭化水素を多く含む粗芳香族留分とに分離する。

【0044】

<3環芳香族炭化水素供給工程>

前記第1分離装置16における前段16a(第1分離装置16)で分離された3環芳香族炭化水素は、第1返送ライン24によって洗浄液として洗浄塔12(触媒分離工程)に返送される。すなわち、この第1返送ライン24により、3環芳香族炭化水素を洗浄液として触媒分離工程に供給する、3環芳香族炭化水素供給工程が構成されている。なお、本発明の3環芳香族炭化水素供給工程は、第1返送ライン24によってのみ構成されることなく、例えば後述する第2返送ライン26によって構成するようにしてもよく、第1返送ライン24、第2返送ライン26の両方によって構成するようにしてもよい。さらには、第1分離装置16以降の他のプロセスにおいて3環芳香族炭化水素を分離し、これを洗浄液として触媒分離工程に供給するようにしてもよく、その場合にはこの3環芳香族炭化水素の供給工程も3環芳香族炭化水素供給工程となる。

3環芳香族炭化水素を洗浄液として洗浄塔12に供給することにより、洗浄塔12内において気液混合状態にある前記生成物を洗浄し、該生成物中に含有されている触媒を洗浄液中に移行させ、生成物中から触媒を効率良く分離除去することができる。なお、洗浄塔12に供給された3環芳香族炭化水素は、その一部が触媒とともに触媒分離器14に導出される。また、残部は洗浄塔12内を滞留し、あるいは第1分離装置16に送られる。

【0045】

<精製回収工程>

精製回収工程は、分離工程で分離された炭素数6〜8の単環芳香族炭化水素を精製回収装置20によって精製回収する。

精製回収装置20は、デブタナイザー18で得られた粗芳香族留分から炭素数6〜8の単環芳香族炭化水素(ベンゼン/トルエン/キシレン)と、重質留分、すなわち主に炭素数9以上の重質留分からなる留分とに分離する。また、分離した炭素数6〜8の単環芳香族炭化水素をさらに精製し、ベンゼン、トルエン、キシレンをそれぞれ回収する。このような精製回収装置20としては、公知の蒸留装置、例えばストリッパーのような多段蒸留装置が用いられる。

【0046】

第3分離装置22は、精製回収装置20から分離された重質留分から炭素数9の重質留分と炭素数10以上の重質留分とに分離する。そして、炭素数9の重質留分についてはこれを回収し、各種製品の基材などとして用いる。一方、炭素数10以上の重質留分については、分解改質反応工程に戻して原料油とともに分解改質反応器10内にて分解改質反応に供すべく、リサイクル工程に送る。ただし、この第3分離装置22は本発明においては必須ではなく、これを省略して、精製回収装置20から分離された炭素数9以上の重質留分をそのままリサイクル工程に送るようにしてもよい。

【0047】

ここで、前記精製回収装置20にて炭素数6〜8の単環芳香族炭化水素から分離された重質留分は、炭素数9以上の重質留分であり、多環芳香族炭化水素を主成分とし、ナフタレン、アルキルナフタレン類を多く含んでいる。また、3環芳香族炭化水素も僅かながら含んでいる。すなわち、洗浄塔12や第1分離装置16で分離しきれなかった3環芳香族炭化水素が、前記重質留分中に含まれている。したがって、3環芳香族炭化水素は第3分離装置22によって炭素数10以上の重質留分として分離される。

【0048】

3環芳香族炭化水素は、前述したように例えば水素化反応物であっても分解改質反応工程における反応性が低く、ほとんど単環芳香族炭化水素に転換されることないため、分解改質反応工程にリサイクルしても反応効率の向上に寄与しない。

そこで、第3分離装置22では、単環芳香族回収装置20から分離された重質留分から、炭素数9の重質留分と炭素数10以上の重質留分とに分離するだけでなく、さらに炭素数9以上の重質留分から3環芳香族炭化水素を分離するようにしてもよい。そして、分離した3環芳香族炭化水素を、第2返送ライン26によって洗浄液として洗浄塔12(触媒分離工程)に返送する。その場合にこの第2返送ライン26も、前述したように前記第1返送ライン24とともに、3環芳香族炭化水素を洗浄液として触媒分離工程に供給する、3環芳香族炭化水素供給工程を構成するものとなる。

【0049】

ただし、第3分離装置22で分離される3環芳香族炭化水素の量はそれほど多くはない。したがって、3環芳香族炭化水素を分離することによる装置コストや運転コストの上昇を考慮し、ここで3環芳香族炭化水素を分離し返送することによる経済効果が少ない場合には、第3分離装置22での3環芳香族炭化水素の分離を省略してもよい。

【0050】

<水素化反応工程>

水素化反応工程では、第3分離装置22(分離工程)で分離された炭素数10以上の重質留分を、水素化反応器28によって水素化する。具体的には、重質留分と水素とを水素化反応器28に供給し、水素化触媒を用いて、重質留分に含まれる多環芳香族炭化水素(主に2環芳香族炭化水素)の少なくとも一部を水素化処理する。

多環芳香族炭化水素は、芳香環が平均1つ以下になるまで水素化することが好ましい。例えば、ナフタレンはテトラリン(ナフテノベンゼン)になるまで水素化することが好ましい。芳香環が平均1つ以下になるまで水素化すれば、分解改質反応工程(分解改質反応器10)に戻した際に単環芳香族炭化水素に容易に変換される。

【0051】

また、分解改質反応工程での単環芳香族炭化水素の収率をより向上するため、水素化反応工程では、得られる重質留分の水素化反応物における多環芳香族炭化水素の含有量を40質量%以下にすることが好ましく、25質量%以下にすることがより好ましく、15質量%以下にすることがさらに好ましい。水素化反応物における多環芳香族炭化水素の含有量は、原料油の多環芳香族炭化水素含有量より少ないことが好ましく、水素化触媒量を増やすことや、反応圧力を高くすることによって減少させることができる。ただし、多環芳香族炭化水素の全部を飽和炭化水素になるまで水素化する必要はない。過剰な水素化は、水素消費量の増加、発熱量の増大を招く傾向にある。

【0052】

本実施形態例では、水素として、分解改質反応工程(分解改質反応器10)にて副生したものを利用する。すなわち、分離工程(第1分離装置16)で得られたガス成分から、後述する水素回収工程(水素回収装置30)にて水素を回収し、水素供給工程(水素供給ライン34)にて、回収した水素を水素化反応工程(水素化反応器28)に供給する。

【0053】

水素化反応器28(水素化反応工程)の反応方式としては、固定床を好ましく挙げることができる。

水素化触媒としては、公知の水素化触媒(例えば、ニッケル触媒、パラジウム触媒、ニッケル−モリブデン系触媒、コバルト−モリブデン系触媒、ニッケル−コバルト−モリブデン系触媒、ニッケル−タングステン系触媒等)を用いることができる。

水素化反応温度は、使用する水素化触媒によっても異なるが、通常は100〜450℃、より好ましくは200〜400℃、さらに好ましくは250〜380℃の範囲とされる。

【0054】

水素化反応圧力としては、使用する水素化触媒や原料によっても異なるが、0.7MPaから13MPaの範囲とすることが好ましく、1MPaから10MPaとすることがより好ましく、1MPaから7MPaとすることが特に好ましい。水素化反応圧力を13MPa以下にすれば、耐用圧力の低い水素化反応器を使用でき、設備費を低減できる。

一方、水素化反応圧力は、水素化反応の収率の点からは、0.7MPa以上であることが好ましい。

【0055】

水素消費量は3000scfb(506Nm3/m3)以下であることが好ましく、2500scfb(422Nm3/m3)以下であることがより好ましく、1500scfb(253Nm3/m3)以下であることがさらに好ましい。

一方、水素消費量は、水素化反応の収率の点からは、300scfb(50Nm3/m3)以上であることが好ましい。

液空間速度(LHSV)は、0.1h−1以上20h−1以下にすることが好ましく、0.2h−1以上10h−1以下にすることがより好ましい。LHSVを20h−1以下とすれば、より低い水素化反応圧力にて多環芳香族炭化水素を十分に水素化することができる。一方、0.1−1以上とすることで、水素化反応器の大型化を避けることができる。

【0056】

<リサイクル工程>

リサイクル工程では、水素化反応工程にて得られた重質留分の水素化反応物を、リサイクルライン32によって原料油に混合し、分解改質反応工程に戻す。

重質留分の水素化反応物を分解改質反応工程に戻すことにより、副生物であった重質留分も原料にして単環芳香族炭化水素を得ることができる。そのため、副生物量を削減できる上に、単環芳香族炭化水素の生成量を増やすことができ、これによって炭素数6〜8の単環芳香族炭化水素の製造効率を高めることができる。また、水素化によって飽和炭化水素も生成するため、分解改質反応工程における水素移行反応を促進させることもできる。

さらに、リサイクル工程(リサイクルライン32)で分解改質反応工程に戻される重質留分の水素化反応物には、分解改質反応工程において単環芳香族炭化水素に転換されにくい3環芳香族炭化水素がほとんど含まれていないため、リサイクルされた水素化反応物の単環芳香族炭化水素への転換効率が向上する。

これらのことから、原料油の供給量に対する総括的な単環芳香族炭化水素の収率を向上し、したがって炭素数6〜8の単環芳香族炭化水素の収率を高めることができる。

【0057】

なお、リサイクル工程においては、水素化反応物を必ずしも全量、分解改質反応工程の原料油へリサイクルしなくてもよい。その場合、リサイクルされなかった水素化反応物については、例えば燃料基材として使用することができる。

また、前記実施形態では第3分離装置22(分離工程)で得られた炭素数10以上の重質留分を水素化処理した後、分解改質反応工程に戻すようにしたが、水素化処理することなく前記重質留分をそのまま分解改質反応工程に戻してもよい。その場合にも、このリサイクル油には3環芳香族炭化水素がほとんど含まれていないため、リサイクル油の単環芳香族炭化水素への転換効率が向上する。

また、精製回収装置20から分離された重質留分を、第3分離装置22で炭素数9の重質留分と炭素数10以上の重質留分とに分離することなく、この精製回収装置20から分離された炭素数9以上の重質留分を直接水素化反応器28(水素化反応工程)に、あるいは分解改質反応器10(分解改質反応工程)に供するようにしてもよい。

【0058】

<水素回収工程>

水素回収工程では、分離工程(第1分離装置16の後段16b)にて得たガス成分から、分解改質反応工程(分解改質反応器10)にて副生した水素を、水素回収装置30によって回収する。

水素を回収する方法としては、分離工程にて得たガス成分に含まれる水素とそれ以外のガスとを分離できれば特に制限はなく、例えば、圧力変動吸着法(PSA法)、深冷分離法、膜分離法などが挙げられる。したがって、水素回収装置30としては、これらの方法に基づいて水素を回収する装置(例えばPSA装置)が用いられる。

通常、水素回収工程にて回収される水素の量は、炭素数9以上の重質留分を水素化するのに必要な量より多くなる。

【0059】

<水素供給工程>

水素供給工程では、水素回収工程(水素回収装置30)にて得た水素を、水素供給ライン34によって水素化反応工程(水素化反応器28)に供給する。その際の水素供給量は、水素化反応工程に供給する重質留分量に応じて調整される。また、必要であれば、水素圧力を調節する。

本実施形態のように水素供給工程を有すれば、前記分解改質反応工程(分解改質反応器10)にて副生した水素を用いて重質留分を水素化できる。したがって、本実施形態の製造方法において使用する水素の一部もしくは全量を副生水素にて賄うことにより、外部からの水素供給の一部もしくは全てを削減することができる。

【0060】

本実施形態の単環芳香族炭化水素の製造方法にあっては、炭素数10以上あるいは炭素数9以上の重質留分を分解改質反応工程に戻すことにより、副生物であった重質留分も原料にして単環芳香族炭化水素を得ることができる。そのため、副生物量を削減できる上に、単環芳香族炭化水素の生成量を増やすことができ、これによって炭素数6〜8の単環芳香族炭化水素の製造効率を高めることができる。

また、重質留分を水素化反応工程で水素化して分解改質反応工程に戻すことにより、水素化によって飽和炭化水素も生成するため、分解改質反応工程における水素移行反応を促進させることもできる。

【0061】

さらに、分解改質反応工程より導出された混合物中から触媒分離工程で3環芳香族炭化水素を分離除去し、その後得られた炭素数10(9)以上の重質留分を分解改質反応工程に戻すようにしているので、分解改質反応工程に戻される重質留分には、分解改質反応工程において単環芳香族炭化水素に転換されにくい3環芳香族炭化水素がほとんど含まれておらず、したがってリサイクルされた重質留分(またはその水素化反応物)の単環芳香族炭化水素への転換効率が向上する。よって、原料油の供給量に対する総括的な単環芳香族炭化水素の収率を向上し、炭素数6〜8の単環芳香族炭化水素の収率を高めることができる。

【0062】

また、分離工程でも3環芳香族炭化水素を分離しているので、リサイクルされる重質留分(またはその水素化反応物)の3環芳香族炭化水素含有率をより少なくすることができ、これによって前記重質留分の単環芳香族炭化水素への転換効率を向上することができる。

また、分離工程で分離した3環芳香族炭化水素を、第1返送ライン24や第2返送ライン26による3環芳香族炭化水素供給工程によって洗浄液として触媒分離工程に供給するので、触媒分離工程においてより効率的に触媒を分離除去することができる。

【0063】

「第2実施形態」

本発明の単環芳香族炭化水素の製造方法の第2実施形態を説明する。

図2は、この第2実施形態を説明するための、製造プラントの概略構成図である。本実施形態の単環芳香族炭化水素の製造方法は、第1実施形態と同様に、原料油から炭素数6〜8の単環芳香族炭化水素を製造する方法である。

【0064】

この第2実施形態が図1に示した第1実施形態と異なるところは、第1実施形態では洗浄工程を洗浄塔12と触媒分離器16とで構成し、分離工程を第1分離装置16とデブタナイザー18(第2分離装置)と精製回収装置20と第3分離装置22とで構成したのに対し、第2実施形態では、図2に示すように洗浄工程をフラクショネーター40と触媒分離器14とで構成し、分離工程を前記フラクショネーター40とデブタナイザー18(第2分離装置)と精製回収装置20と第3分離装置22とで構成している点である。すなわち、本実施形態では、第1実施形態の洗浄塔12と第1分離装置16とに代えて、フラクショネーター40を用いている。

【0065】

したがって、本実施形態の単環芳香族炭化水素の製造方法も、基本的に第1実施形態と同様、前記の(a)〜(i)の工程を有する方法である。

以下、第1実施形態と異なる装置を用いた工程について説明する。なお、第1実施形態と同じ装置を用いた同一工程については説明を省略する。

【0066】

<触媒分離工程>

触媒分離工程では、第1実施形態と同様、分解改質反応工程(分解改質反応器10)から導出される前記混合物より、前記触媒(単環芳香族炭化水素製造用触媒)を除去する。また、分解改質反応工程で得られる生成物中に含まれる3環芳香族炭化水素も、共に分離除去する。

【0067】

ただし、本実施形態では、前記第1実施形態における洗浄塔12に代わって、フラクショネーター40がその機能を果たしている。フラクショネーター40は、多段に構成された公知の蒸留塔であって、塔底部側で混合物中の触媒や3環芳香族炭化水素を主とする重質留分を分離し、塔頂部側で混合物中(分解改質反応工程の生成物中)のガス成分を分離する。また、中間部において、ガス成分と前記3環芳香族炭化水素を主とする重質留分との間の、中間留分(液体留分)を分離する。

【0068】

フラクショネーター40の塔底部では、沸点が高い重質留分、すなわち3環芳香族炭化水素を主とする重質留分が液化される。これにより、この塔底部からは3環芳香族炭化水素を主とする重質留分が触媒とともに導出される。

導出された重質留分は、第1実施形態と同様に触媒分離器14に供給され、ここで触媒が分離除去される。また、触媒を除去した後の、3環芳香族炭化水素を主とする多環芳香族炭化水素(重質留分)については、例えば触媒再生塔を加熱するための燃料(トーチオイル)として使用される。

【0069】

<分離工程>

また、フラクショネーター40の中間部から塔頂部にかけては、第1実施形態の第1分離装置16と同様に、触媒が分離された留分(導出物)から蒸留操作によって水素やメタン、エタン等のガス成分と液体留分とを分離する。そして、前述したように中間部から分離した中間留分(液体留分)を導出し、塔頂部からガス成分を導出する。

フラクショネーター40の中間部から塔頂部にかけてガス成分と液体留分とを分離した際には、液体留分の一部として3環環芳香族炭化水素が液化する。この液化した3環環芳香族炭化水素は重質留分として塔底部に流れ落ち、塔底部でなされる触媒分離における洗浄液として機能する。したがって、フラクショネーター40はその内部に3環環芳香族炭化水素供給工程も有するものとなる。

【0070】

フラクショネーター40の中間部から導出された中間留分(液体留分)は、デブタナイザー18(第2分離装置)に供給されて分離処理され、以下、第1実施形態と同様に精製回収装置20、第3分離装置22にて順次分離処理される。そして、炭素数10以上の重質留分が水素化反応工程(水素化反応器28)に送られ、水素化反応に供された後、リサイクル工程(リサイクルライン32)によって原料油に混合され、分解改質反応工程に戻される。なお、第3分離装置22において炭素数10以上の重質留分から3環芳香族炭化水素(3環芳香族炭化水素を主とする重質留分)を分離する場合、分離した3環芳香族炭化水素については、第2返送ライン26によって洗浄液としてフラクショネーター40の塔底部に返送する。また、本実施形態においても、第3分離装置22を省略することができる。

一方、フラクショネーター40の塔頂部から導出されたガス成分は、水素回収装置30(水素回収工程)に送られ、以下、第1実施形態と同様にして処理される。

【0071】

本実施形態の単環芳香族炭化水素の製造方法にあっても、炭素数10以上あるいは炭素数9以上の重質留分を分解改質反応工程に戻すことにより、副生物であった重質留分も原料にして単環芳香族炭化水素を得ることができる。そのため、副生物量を削減できる上に、単環芳香族炭化水素の生成量を増やすことができ、これによって炭素数6〜8の単環芳香族炭化水素の製造効率を高めることができる。

また、重質留分を水素化反応工程で水素化して分解改質反応工程に戻すことにより、水素化によって飽和炭化水素も生成するため、分解改質反応工程における水素移行反応を促進させることもできる。

【0072】

さらに、分解改質反応工程より導出された混合物中から触媒分離工程で3環芳香族炭化水素を分離除去し、その後得られた炭素数10(9)以上の重質留分を分解改質反応工程に戻すようにしているので、分解改質反応工程に戻される重質留分には、分解改質反応工程において単環芳香族炭化水素に転換されにくい3環芳香族炭化水素がほとんど含まれておらず、したがってリサイクルされた重質留分(またはその水素化反応物)の単環芳香族炭化水素への転換効率が向上する。よって、原料油の供給量に対する総括的な単環芳香族炭化水素の収率を向上し、炭素数6〜8の単環芳香族炭化水素の収率を高めることができる。

また、分離工程でも3環芳香族炭化水素を分離しているので、リサイクルされる重質留分(またはその水素化反応物)の3環芳香族炭化水素含有率をより少なくすることができ、これによって前記重質留分の単環芳香族炭化水素への転換効率を向上することができる。

【0073】

「他の実施形態例」

なお、本発明は前記第1ないし第2実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能である。

例えば、水素化反応工程で使用する水素としては、分解改質反応工程にて副生したものでなく、公知の水素製造方法で得た水素を利用してもよく、他の接触改質方法にて副生した水素を利用してもよい。

【0074】

[実験例]

(比較試験例1)

図1に示した製造プラントにおいて、原料油として以下の表に示した性状のLCOを用いてこれを分解改質反応器10に供し、反応を行わせた。以下、第1実施形態と同様にして処理を行い、触媒分離器14によって触媒を除去した後の重質留分、すなわち3環芳香族炭化水素を主とする多環芳香族炭化水素を回収した。そして、この回収した重質留分を水素化反応器28に供して水素化反応を行わせ、重質留分の水素化反応物を得た。その後、得られた水素化反応物を原料油に代えて分解改質反応器10に供給し、分解改質反応を行わせた。前記重質留分中の3環芳香族炭化水素の量(含有率)を調べたところ、約42.8質量%であり、他のほとんどは2環芳香族炭化水素であった。

【0075】

【表1】

【0076】

(実験例1)

図1に示した製造プラントにおいて、原料油として比較試験例1と同じ性状のLCOを用いてこれを分解改質反応器10に供し、反応を行わせた。以下、第1実施形態と同様にして処理を行い、第3分離装置22から導出された炭素数10以上の重質留分を回収した。そして、この回収した重質留分を水素化反応器28に供して水素化反応を行わせ、重質留分の水素化反応物を得た。その後、得られた水素化反応物を原料油に代えて分解改質反応器10に供給し、分解改質反応を行わせた。なお、この第3分離装置22では3環芳香族炭化水素を分離せず、回収した重質留分をそのまま分解改質反応器10に供給した。前記重質留分中の3環芳香族炭化水素の量(含有率)を調べたところ、約3.1質量%であり、他のほとんどは2環芳香族炭化水素であった。

【0077】

(比較試験例2)

比較試験例1において、触媒分離器14によって触媒を除去した後回収した重質留分と、実験例1において、第3分離装置22から導出され回収された炭素数10以上の重質留分とを混合した。そして、この混合した重質留分を水素化反応器28に供して水素化反応を行わせ、混合重質留分の水素化反応物を得た。その後、得られた水素化反応物を原料油に代えて分解改質反応器10に供給し、分解改質反応を行わせた。なお、比較試験例1に用いた重質留分と実験例1に用いた重質留分との混合比(質量比)(比較試験例1:実験例1)は、概ね1:9とした。したがって、計算上、前記混合重質留分中の3環芳香族炭化水素の量(含有率)は、約7.0質量%となる。

【0078】

(比較試験例3)

比較試験例1、実験例1と同じ性状のLCOを原料油として用い、分解改質反応器10に供給した。

【0079】

比較試験例1、実験例1、比較試験例2、及び比較試験例3において、それぞれ分解改質反応器10で分解質反応を行わせた後の、得られた生成物中のBTX(ベンゼン、トルエン、キシレン)分、すなわちBTX収率を調べた。結果を以下に示す。なお、以下のBYX収率は質量%である。

比較試験例1 実験例1 比較試験例2 比較試験例3

(3RA) (42.8) (3.1) (7.0)

BTX収率; 26% 48% 45% 37%

ただし、(3RA)は3環芳香族炭化水素であり、( )内の数値は各例に用いた水素化反応前の重質留分中の3環芳香族炭化水素の量(含有率)を示している。

【0080】

前記結果より、まず比較試験例1において、触媒分離器14によって触媒を除去した後の、3環芳香族炭化水素を主とする重質留分は、水素化反応を経て分解改質反応器10に供給しても、比較試験例3に比べてBTXの収率が大幅に低くなっている。そのため、触媒分離器14によって触媒を除去した後の重質留分については、リサイクル油とするのは好ましくないことが分かった。

一方、第3分離装置22から導出され回収された炭素数10以上の重質留分を水素化反応後分解改質反応器10に供給し、分解改質反応を行わせた実験例1では、比較試験例3に比べてもBTX収率は十分に向上している。さらに、比較試験例2と比べてもBTX収率は十分に向上していることがわかる。比較試験例2は、一旦分離した3環芳香族炭化水素を主とする重質留分を、第3分離装置22から導出され回収された炭素数10以上の重質留分に混合したものであり、この比較試験例2よりも実験例1の方がBTX収率が高いことより、3環芳香族炭化水素を主とする重質留分を除去することによりBTX収率が向上していることがわかる。

したがって、触媒分離器14によって触媒とあわせて3環芳香族炭化水素を抜き出した上で、第3分離装置22から導出され回収された炭素数10以上の重質留分を、リサイクル油として原料油とともに分解改質反応工程に供するようにすれば、原料油のみを分解改質反応工程に供する場合(比較試験例3)に比べ、BTXの収率を向上できることが確認された。

【産業上の利用可能性】

【0081】

本発明は、FCC装置から得られるLCOおよび原油蒸留装置から得られる灯油、軽油等を原料にした単環芳香族炭化水素の製造に有用である。

【符号の説明】

【0082】

10…分解改質反応器、12…洗浄塔、14…触媒分離装置、16…第1分離装置、18…デブタナイザー(第2分離装置)、20…精製回収装置、22…第3分離装置、24…第1返送ライン、26…第2返送ライン、28…水素化反応器、30…水素回収装置、32…リサイクルライン、34…水素供給ライン、40…フラクショネーター

【技術分野】

【0001】

本発明は、多環芳香族炭化水素を多く含む油から単環芳香族炭化水素を製造する、単環芳香族炭化水素の製造方法に関する。

【背景技術】

【0002】

流動接触分解装置で生成する分解軽油であるライトサイクル油(以下、「LCO」という。)は、多環芳香族炭化水素を多く含み、軽油または重油として利用されていた。しかし、近年、LCOから、高オクタン価ガソリン基材や石油化学原料として利用でき、付加価値の高い単環芳香族炭化水素(例えば、ベンゼン、トルエン、キシレン、エチルベンゼン等)を得ることが提案されている(例えば、特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平3−2128号公報

【特許文献2】特開平3−52993号公報

【特許文献3】特開平3−26791号公報

【特許文献4】国際公開第2010/109899号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1〜4に記載の方法では、炭素数6〜8の単環芳香族炭化水素の収率が必ずしも充分に高いとは言えなかった。すなわち、前記方法では、目的とする炭素数6〜8の単環芳香族炭化水素以外の、付加価値が比較的低い副生品が多く生成していた。

本発明は前記課題を解決するためになされたもので、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造できる、単環芳香族炭化水素の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者は、前記目的を達成すべく鋭意研究を重ねた結果、以下の知見を得た。

炭素数6〜8の単環芳香族炭化水素の収率を高めるためには、反応生成物中の目的製品(炭素数6〜8の単環芳香族炭化水素)以外の重質留分を、分解改質反応工程に循環させ、原料油に混合して繰り返し分解改質反応させることが有効である。ここで、分解改質反応とは、流動床を用いた分解改質により、単環芳香族炭化水素の製造をなす反応である。

そこで、本発明者はこのような知見に基づいてさらに検討した結果、循環させる留分を調整することによって目的製品の収率をより高めることができることを見いだし、本発明を完成させた。

【0006】

すなわち、本発明の単環芳香族炭化水素の製造方法は、10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素、及び炭素数9以上の重質留分を含む生成物を得る分解改質反応工程と、

前記分解改質反応工程から導出される、前記生成物と該生成物に同伴される前記単環芳香族炭化水素製造用触媒とからなる混合物から、前記単環芳香族炭化水素製造用触媒を前記生成物中に含まれる3環芳香族炭化水素とともに分離除去する触媒分離工程と、

前記触媒分離工程から導出された導出物より少なくとも炭素数6〜8の単環芳香族炭化水素と炭素数9以上の重質留分とを分離する分離工程と、

前記分離工程で分離された炭素数6〜8の単環芳香族炭化水素を精製し、回収する精製回収工程と、

前記分離工程で分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有することを特徴とする。

【0007】

また、前記単環芳香族炭化水素の製造方法においては、前記リサイクル工程の前に、前記分離工程で分離された炭素数9以上の重質留分を水素化する水素化反応工程を有し、前記リサイクル工程では、前記水素化反応工程により得た前記炭素数9以上の重質留分の水素化反応物を、前記分解改質反応工程に戻すことが好ましい。

【0008】

また、前記単環芳香族炭化水素の製造方法においては、前記分解改質反応工程にて得た生成物から、該分解改質反応工程にて副生した水素を回収する水素回収工程と、該水素回収工程にて回収した水素を前記水素化反応工程に供給する水素供給工程と、を有することが好ましい。

【0009】

また、前記単環芳香族炭化水素の製造方法において、前記分離工程は、前記触媒分離工程から導出された導出物より分離された3環芳香族炭化水素を、前記触媒分離工程に供給する3環芳香族炭化水素供給工程を有することが好ましい。

【発明の効果】

【0010】

本発明の単環芳香族炭化水素の製造方法によれば、多環芳香族炭化水素を含む原料油から高い収率で炭素数6〜8の単環芳香族炭化水素を製造することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の単環芳香族炭化水素の製造方法の、第1実施形態に係る製造プラントの概略構成図である。

【図2】本発明の単環芳香族炭化水素の製造方法の、第2実施形態に係る製造プラントの概略構成図である。

【発明を実施するための形態】

【0012】

「第1実施形態」

本発明の単環芳香族炭化水素の製造方法の第1実施形態を説明する。

本実施形態の単環芳香族炭化水素の製造方法は、原料油から炭素数6〜8の単環芳香族炭化水素を製造する方法であって、以下の(a)〜(i)の工程を有する方法である。また、図1は、この第1実施形態を説明するための、製造プラントの概略構成図である。

【0013】

(a)原料油を、分解改質反応器10によって単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素、及び炭素数9以上の重質留分を含む生成物を得る分解改質反応工程

(b)分解改質反応工程から導出される、前記生成物と該生成物に同伴される前記単環芳香族炭化水素製造用触媒とからなる混合物から、洗浄塔12、触媒分離装置14によって前記単環芳香族炭化水素製造用触媒を前記生成物中に含まれる3環芳香族炭化水素とともに分離除去する触媒分離工程

(c)触媒分離工程から導出された導出物より少なくとも炭素数6〜8の単環芳香族炭化水素(ベンゼン/トルエン/キシレン)と炭素数9以上の重質留分とを、第1分離装置16、第2分離装置18によって分離する分離工程

(d)分離工程で分離された炭素数6〜8の単環芳香族炭化水素を精製回収装置20によって精製回収する精製回収工程

(e)分離工程で分離された炭素数9以上の重質留分を水素化反応器28によって水素化する水素化反応工程

(f)水素化反応工程によって得られた炭素数9以上の重質留分の水素化反応物を、リサイクルライン32によって分解改質反応工程に戻すリサイクル工程

(g)分離工程において、触媒分離工程から導出された導出物より分離された3環芳香族炭化水素を、返送ライン24、26によって触媒分離工程に供給する3環芳香族炭化水素供給工程

(h)分離工程にて分離したガス成分から、分解改質反応工程にて副生した水素を水素回収装置30によって回収する水素回収工程

(i)水素回収工程にて回収した水素を、水素供給ライン34によって水素化反応工程に供給する水素供給工程

【0014】

前記(a)〜(i)の工程のうち、(a),(b),(c),(d),(f)の工程は本願請求項1に係る発明における必須の工程であり、(e),(g),(h),(i)の工程は任意の工程である。したがって、(f)リサイクル工程については、水素化反応工程を経ることなく、分離工程で分離された炭素数9以上の重質留分を直接分解改質反応工程に戻すようにしてもよい。

以下、各工程について具体的に説明する。

【0015】

<分解改質反応工程>

分解改質反応工程では、原料油を、単環芳香族炭化水素製造用触媒を充填した分解改質反応器10内に導入し、前記単環芳香族炭化水素製造用触媒に接触させ、反応させる。これにより、原料油に含まれる飽和炭化水素を水素供与源とし、飽和炭化水素からの水素移行反応によって多環芳香族炭化水素を部分的に水素化し、開環させて単環芳香族炭化水素に転換する。また、原料油中もしくは分解過程で得られる飽和炭化水素を環化、脱水素することによっても単環芳香族炭化水素に転換できる。さらには、炭素数9以上の単環芳香族を分解することによって、炭素数6〜8の単環芳香族炭化水素を得ることもできる。

【0016】

ただし、3環芳香族炭化水素は、例えば水素化反応物であっても分解改質反応工程での反応性が低いため、ほとんど単環芳香族炭化水素に転換されることなく、他の生成物とともに導出される。なお、生成物には、単環芳香族炭化水素以外にも、水素、メタン、エタン、LPG、炭素数9以上の重質留分などが含まれる。

また、この分解改質反応工程では、前記生成物を導出する際、該生成物に同伴されることで前記単環芳香族炭化水素製造用触媒も僅かに導出する。したがって、この分解改質反応工程では、前記分解改質反応器10から前記生成物と前記単環芳香族炭化水素製造用触媒との混合物を導出する。

【0017】

(原料油)

本発明で使用される原料油は、10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下の油である。10容量%留出温度が140℃未満の油では、軽質のものから単環芳香族炭化水素を製造することになり、本発明の多環芳香族炭化水素を含む原料油から単環芳香族を製造するという主旨にそぐわなくなる。また、90容量%留出温度が380℃を超える油を用いた場合には、単環芳香族炭化水素の収率が低くなる上に、単環芳香族炭化水素製造用触媒上へのコーク堆積量が増大して、触媒活性の急激な低下を引き起こす傾向にある。

原料油の10容量%留出温度は150℃以上であることが好ましく、原料油の90容量%留出温度は360℃以下であることが好ましい。

【0018】

なお、ここでいう10容量%留出温度、90容量%留出温度とは、JIS K2254「石油製品−蒸留試験方法」に準拠して測定される値を意味する。

10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油としては、例えば、流動接触分解装置で生成する分解軽油(LCO)、LCOの水素化精製油、石炭液化油、重質油水素化分解精製油、直留灯油、直留軽油、コーカー灯油、コーカー軽油およびオイルサンド水素化分解精製油などが挙げられる。

多環芳香族炭化水素は、反応性が低く本発明の分解改質反応工程では、単環芳香族炭化水素に転換されにくい物質ではあるが、一方で水素化反応工程にて水素化されるとナフテノベンゼン類に転換され、次いで分解改質反応工程にリサイクル供給されることで単環芳香族炭化水素に転換可能である。ただし、多環芳香族炭化水素の中でも3環以上の芳香族炭化水素は、水素化反応工程において多くの水素を消費し、かつ水素化反応物であっても分解改質反応工程における反応性が低いため、多く含むことは好ましくない。したがって、原料油中の3環以上の芳香族炭化水素は25容量%以下であることが好ましく、15容量%以下であることがより好ましい。

なお、水素化反応工程でナフテノベンゼンに転換される2環芳香族炭化水素を含有し、かつ3環以上の芳香族炭化水素を削減するための原料油としては、例えば原料油の90容量%留出温度が330℃以下であることがより好ましい。

【0019】

また、ここでいう多環芳香族炭化水素とは、JPI−5S−49「石油製品−炭化水素タイプ試験方法−高速液体クロマトグラフ法」に準拠して測定、あるいはFIDガスクロマトグラフ法または2次元ガスクロマトグラフ法にて分析される2環芳香族炭化水素含有量(2環芳香族分)、および3環以上の芳香族炭化水素含有量(3環以上の芳香族分)の合計値を意味する。以降、多環芳香族炭化水素、2環芳香族炭化水素、3環以上の芳香族炭化水素の含有量が容量%で示されている場合は、JPI−5S−49に準拠して測定されたものであり、質量%で示されている場合は、FIDガスクロマトグラフ法または2次元ガスクロマトグラフ法に基づいて測定されたものである。

【0020】

(反応方式)

原料油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応方式、すなわち、前記分解改質反応器10の反応方式としては、固定床、移動床、流動床等が挙げられる。本発明においては、重質留分を原料とするため、触媒に付着したコーク分を連続的に除去可能で、かつ安定的に反応を行うことができる流動床が好ましく、反応器と再生器との間を触媒が循環し、連続的に反応−再生を繰り返すことができる、連続再生式流動床が特に好ましい。単環芳香族炭化水素製造用触媒と接触する際の原料油は、気相状態であることが好ましい。また、原料は、必要に応じてガスによって希釈してもよい。

【0021】

(単環芳香族炭化水素製造用触媒)

単環芳香族炭化水素製造用触媒は、結晶性アルミノシリケートを含有する。

【0022】

[結晶性アルミノシリケート]

結晶アルミノシリケートは、単環芳香族炭化水素の収率をより高くできることから、中細孔ゼオライトおよび/または大細孔ゼオライトであることが好ましい。

中細孔ゼオライトは、10員環の骨格構造を有するゼオライトであり、中細孔ゼオライトとしては、例えば、AEL型、EUO型、FER型、HEU型、MEL型、MFI型、NES型、TON型、WEI型の結晶構造のゼオライトが挙げられる。これらの中でも、単環芳香族炭化水素の収率をより高くできることから、MFI型が好ましい。

大細孔ゼオライトは、12員環の骨格構造を有するゼオライトであり、大細孔ゼオライトとしては、例えば、AFI型、ATO型、BEA型、CON型、FAU型、GME型、LTL型、MOR型、MTW型、OFF型の結晶構造のゼオライトが挙げられる。これらの中でも、工業的に使用できる点では、BEA型、FAU型、MOR型が好ましく、単環芳香族炭化水素の収率をより高くできることから、BEA型が好ましい。

【0023】

結晶性アルミノシリケートは、中細孔ゼオライトおよび大細孔ゼオライト以外に、10員環以下の骨格構造を有する小細孔ゼオライト、14員環以上の骨格構造を有する超大細孔ゼオライトを含有してもよい。

ここで、小細孔ゼオライトとしては、例えば、ANA型、CHA型、ERI型、GIS型、KFI型、LTA型、NAT型、PAU型、YUG型の結晶構造のゼオライトが挙げられる。

超大細孔ゼオライトとしては、例えば、CLO型、VPI型の結晶構造のゼオライトが挙げられる。

【0024】

分解改質反応工程を固定床の反応とする場合、単環芳香族炭化水素製造用触媒における結晶性アルミノシリケートの含有量は、単環芳香族炭化水素製造用触媒全体を100質量%とした際の60〜100質量%が好ましく、70〜100質量%がより好ましく、90〜100質量%が特に好ましい。結晶性アルミノシリケートの含有量が60質量%以上であれば、単環芳香族炭化水素の収率を充分に高くできる。

分解改質反応工程を流動床の反応とする場合、単環芳香族炭化水素製造用触媒における結晶性アルミノシリケートの含有量は、単環芳香族炭化水素製造用触媒全体を100質量%とした際の20〜60質量%が好ましく、30〜60質量%がより好ましく、35〜60質量%が特に好ましい。結晶性アルミノシリケートの含有量が20質量%以上であれば、単環芳香族炭化水素の収率を充分に高くできる。結晶性アルミノシリケートの含有量が60質量%を超えると、触媒に配合できるバインダーの含有量が少なくなり、流動床用として適さないものになることがある。

【0025】

[リン、ホウ素]

単環芳香族炭化水素製造用触媒においては、リンおよび/またはホウ素を含有することが好ましい。単環芳香族炭化水素製造用触媒がリンおよび/またはホウ素を含有すれば、単環芳香族炭化水素の収率の経時的な低下を防止でき、また、触媒表面のコーク生成を抑制できる。

【0026】

単環芳香族炭化水素製造用触媒にリンを含有させる方法としては、例えば、イオン交換法、含浸法等により、結晶性アルミノシリケートまたは結晶性アルミノガロシリケートまたは結晶性アルミノジンコシリケートにリンを担持する方法、ゼオライト合成時にリン化合物を含有させて結晶性アルミノシリケートの骨格内の一部をリンと置き換える方法、ゼオライト合成時にリンを含有した結晶促進剤を用いる方法、などが挙げられる。その際に用いるリン酸イオン含有水溶液は特に限定されないが、リン酸、リン酸水素二アンモニウム、リン酸二水素アンモニウムおよびその他の水溶性リン酸塩などを任意の濃度で水に溶解させて調製したものを好ましく使用できる。

単環芳香族炭化水素製造用触媒にホウ素を含有させる方法としては、例えば、イオン交換法、含浸法等により、結晶性アルミノシリケートまたは結晶性アルミノガロシリケートまたは結晶性アルミノジンコシリケートにホウ素を担持する方法、ゼオライト合成時にホウ素化合物を含有させて結晶性アルミノシリケートの骨格内の一部をホウ素と置き換える方法、ゼオライト合成時にホウ素を含有した結晶促進剤を用いる方法、などが挙げられる。

【0027】

単環芳香族炭化水素製造用触媒におけるリンおよびホウ素の含有量は、触媒全重量に対して0.1〜10質量%であることが好ましく、さらには、下限は0.5質量%以上がより好ましく、上限は9質量%以下であることがより好ましく、8質量%以下が特に好ましい。触媒全重量に対するリンの含有量が0.1質量%以上であることで、経時的な単環芳香族炭化水素の収率低下を防止でき、10質量%以下であることで、単環芳香族炭化水素の収率を高くできる。

【0028】

[ガリウム、亜鉛]

単環芳香族炭化水素製造用触媒には、必要に応じて、ガリウムおよび/または亜鉛を含有させることができる。ガリウムおよび/または亜鉛を含有させれば、単環芳香族炭化水素の生成割合をより多くできる。

【0029】

単環芳香族炭化水素製造用触媒におけるガリウム含有の形態としては、結晶性アルミノシリケートの格子骨格内にガリウムが組み込まれたもの(結晶性アルミノガロシリケート)、結晶性アルミノシリケートにガリウムが担持されたもの(ガリウム担持結晶性アルミノシリケート)、その両方を含んだものが挙げられる。

単環芳香族炭化水素製造用触媒における亜鉛含有の形態としては、結晶性アルミノシリケートの格子骨格内に亜鉛が組み込まれたもの(結晶性アルミノジンコシリケート)、結晶性アルミノシリケートに亜鉛が担持されたもの(亜鉛担持結晶性アルミノシリケート)、その両方を含んだものが挙げられる。

【0030】

結晶性アルミノガロシリケート、結晶性アルミノジンコシリケートは、SiO4、AlO4およびGaO4構造が骨格中に存在する構造を有する。また、結晶性アルミノガロシリケート、結晶性アルミノジンコシリケートは、例えば、水熱合成によるゲル結晶化、結晶性アルミノシリケートの格子骨格中にガリウムまたは亜鉛を挿入する方法、または結晶性ガロシリケートまたは結晶性ジンコシリケートの格子骨格中にアルミニウムを挿入する方法により得られる。

【0031】

ガリウム担持結晶性アルミノシリケートは、結晶性アルミノシリケートにガリウムをイオン交換法、含浸法等の公知の方法によって担持したものである。その際に用いるガリウム源としては、特に限定されないが、硝酸ガリウム、塩化ガリウム等のガリウム塩、酸化ガリウム等が挙げられる。

亜鉛担持結晶性アルミノシリケートは、結晶性アルミノシリケートに亜鉛をイオン交換法、含浸法等の公知の方法によって担持したものである。その際に用いる亜鉛源としては、特に限定されないが、硝酸亜鉛、塩化亜鉛等の亜鉛塩、酸化亜鉛等が挙げられる。

【0032】

単環芳香族炭化水素製造用触媒がガリウムおよび/または亜鉛を含有する場合、単環芳香族炭化水素製造用触媒におけるガリウムおよび亜鉛の含有量は、触媒全体を100質量%とした際の0.01〜5.0質量%であることが好ましく、0.05〜2.0質量%であることがより好ましい。ガリウムおよび亜鉛の含有量が0.01質量%以上であれば、単環芳香族炭化水素の生成割合をより多くでき、5.0質量%以下であれば、単環芳香族炭化水素の収率をより高くできる。

【0033】

[形状]

単環芳香族炭化水素製造用触媒は、反応形式に応じて、例えば、粉末状、粒状、ペレット状等にされる。例えば、本実施形態のように流動床の場合には粉末状にされ、別の実施形態のように固定床の場合には粒状またはペレット状にされる。流動床で用いる触媒の平均粒子径は30〜180μmが好ましく、50〜100μmがより好ましい。また、流動床で用いる触媒のかさ密度は0.4〜1.8g/ccが好ましく、0.5〜1.0g/ccがより好ましい。

なお、平均粒子径はふるいによる分級によって得た粒径分布において50質量%となる粒径を表し、かさ密度はJIS規格R9301−2−3の方法により測定した値である。

粒状またはペレット状の触媒を得る場合には、必要に応じて、バインダーとして触媒に不活性な酸化物を配合した後、各種成形機を用いて成形すればよい。

【0034】

単環芳香族炭化水素製造用触媒がバインダー等の無機酸化物を含有する場合、バインダーとしてリンを含むものを用いても構わない。

【0035】

(反応温度)

原料油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応温度については、特に制限されないものの、400〜650℃とすることが好ましい。反応温度の下限は400℃以上であれば原料油を容易に反応させることができ、より好ましくは450℃以上である。また、反応温度の上限は650℃以下であれば単環芳香族炭化水素の収率を十分に高くでき、より好ましくは600℃以下である。

【0036】

(反応圧力)

原料油および後述するリサイクル油を単環芳香族炭化水素製造用触媒と接触、反応させる際の反応圧力は、1.5MPaG以下とすることが好ましく、1.0MPaG以下とすることがより好ましい。反応圧力が1.5MPaG以下であれば、軽質ガスの副生を抑制できる上に、反応装置の耐圧性を低くできる。

【0037】

(接触時間)

原料油と単環芳香族炭化水素製造用触媒との接触時間は、実質的に所望する反応が進行すれば特に制限はされないが、例えば、単環芳香族炭化水素製造用触媒上のガス通過時間で1〜300秒が好ましく、さらに下限は5秒以上、上限は150秒以下がより好ましい。接触時間が1秒以上であれば、確実に反応させることができ、接触時間が300秒以下であれば、コーキング等による触媒への炭素質の蓄積を抑制できる。または分解による軽質ガスの発生量を抑制できる。

【0038】

<触媒分離工程>

触媒分離工程では、分解改質反応工程(分解改質反応器10)から導出される、前記生成物と該生成物に同伴される前記単環芳香族炭化水素製造用触媒(以下、単に触媒と記すこともある。)とからなる混合物から、前記触媒を除去する。また、前記生成物中に含まれる3環芳香族炭化水素も共に分離除去する。

【0039】

すなわち、この触媒分離工程は、前記混合物が供給される洗浄塔12と、洗浄塔12から導出された重質留分を固液分離して前記触媒を分離除去する触媒分離器14とを備えて構成されている。

洗浄塔12での操作について説明する。

分改質反応器10からの生成物の蒸気は、洗浄塔12の下部に供給される。洗浄塔12では、洗浄塔12の塔底液が抜き出され、ポンプで昇圧され、熱交換器で冷却された後、洗浄塔12の中段に循環される。洗浄塔12内では、蒸気の反応生成物と循環液とが向流接触することで、反応生成物中に僅かに含まれる分解改質反応器10からの同伴触媒粒子が循環液に捕捉されることで、反応生成物からの触媒粒子を除去することが出来る。しかしながら、この循環液自体も循環使用されていることで、洗浄塔12中段の循環液にも微量な触媒が存在する。気液向流接触させた場合、液滴が同伴することは避けられず、この液滴の中にも触媒が含まれるため、結果として反応生成物の蒸気中には極微量の触媒が残る。この同伴触媒粒子を含む液滴を捕捉分離するために、洗浄塔12上部に触媒を含まない第一分離装置16にて分離された重質留分および/又は精製回収工程にて分離された重質留分(3環芳香族炭化水素を多量に含む)を供給する。このように洗浄塔12下部にて塔底循環液により大部分の触媒を除去し、さらに極微量の触媒を含む蒸気の反応生成物と触媒を全く含まない第一分離装置16からの重質留分とを上部で向流接触させて触媒を含む液滴を捕捉するという二段階の処理によって、触媒粒子を除去するものである。

洗浄塔12は、例えば内部にバックルトレイが備えられて理論段が3段程度に設定されたもので、高温状態(例えば550℃)で供給される前記混合物を外部の冷却器(図示せず)に循環させて冷却させつつ、冷却されて一部液化した前記生成物から触媒を分離するものである。また、この洗浄塔12には、後述する分離工程から洗浄液として3環芳香族炭化水素が供給されるようになっている。この洗浄液は、洗浄塔12内において気液混合状態にある前記生成物を洗浄し、該生成物中に含有されている触媒を洗浄液中に移行させることにより、生成物中から触媒を効率良く分離除去する。

【0040】

また、この洗浄塔12は、水素、メタン、エタン等のガス分、LPG等の軽質分、炭素数6〜8の単環芳香族炭化水素、炭素数9以上の重質留分の一部を塔頂部から導出し、一方、3環芳香族炭化水素を主とする多環芳香族炭化水素等の重質留分や前記触媒を塔底部から導出する。ただし、後述する分離工程から洗浄液として3環芳香族炭化水素が洗浄塔12に供給されることなどから、この洗浄塔12の塔底部から導出される重質留分中には、洗浄塔12内の混合物中の全ての3環芳香族炭化水素が含まれることなく、その一部のみが含まれる。すなわち、洗浄塔12内の混合物中の3環芳香族炭化水素は、その全てが塔底部から導出されることなく、一部のみが導出されるようになっている。なお、この塔底部から導出する重質留分中には、3環芳香族炭化水素以外にも、2環芳香族炭化水素等の重質留分が含まれる。

【0041】

触媒分離器14は、例えばフィルターを有して構成されたもので、洗浄塔12から導出された触媒を含有する重質留分を固液分離し、重質留分から触媒を分離除去するものである。分離した触媒については、例えば触媒再生塔(図示せず)に送り、ここで再生処理した後、分解改質反応工程にリサイクルするようにしてもよく、また、劣化が著しいものについては廃棄処理してもよい。触媒を除去した後の重質留分、すなわち3環芳香族炭化水素を主とする多環芳香族炭化水素については、例えば触媒再生塔を加熱するための燃料(トーチオイル)として使用することができる。

【0042】

<分離工程>

分離工程では、洗浄塔12(触媒分離工程)の塔頂部から導出された導出物より、複数の分離装置によって少なくとも炭素数6〜8の単環芳香族炭化水素と炭素数9以上の重質留分とを、分離する。

すなわち、この分離工程は、本実施形態では第1分離装置16と、デブタナイザー(第2分離装置)18とを備えて構成されている。ただし、本発明の分離工程は必ずしもこれら2つの分離装置を必須とするわけではなく、例えば単一の蒸留装置などで構成することができる。したがって、デブタナイザー(第2分離装置)18を省略することもできる。また、必要に応じ、後述する第3分離装置22を含めて、分離工程を構成してもよい。

【0043】

第1分離装置16は、前記導出物から水素やメタン、エタン等のガス成分と液体留分とを分離する。この第1分離装置16としては、公知の気液分離装置が用いられる。気液分離装置の一例としては、気液分離槽と、該気液分離槽に生成物を導入する生成物導入管と、前記気液分離槽の上部に設けられたガス成分流出管と、前記気液分離槽の下部に設けられた液成分流出管とを具備するものが挙げられる。

本実施形態では、気液分離装置を二段配置し、前段16aで冷却して液体留分中の3環芳香族炭化水素を主とする重質留分(以下、3環芳香族炭化水素と記す。)を分離し、後段16bで昇圧してガス成分と3環芳香族炭化水素分離後の液体留分とに分離するようにしている。

デブタナイザー18(第2分離装置)は、第1分離装置16で分離された液体留分からブタン等を含むLPG留分と、炭素数6以上の単環芳香族炭化水素を多く含む粗芳香族留分とに分離する。

【0044】

<3環芳香族炭化水素供給工程>

前記第1分離装置16における前段16a(第1分離装置16)で分離された3環芳香族炭化水素は、第1返送ライン24によって洗浄液として洗浄塔12(触媒分離工程)に返送される。すなわち、この第1返送ライン24により、3環芳香族炭化水素を洗浄液として触媒分離工程に供給する、3環芳香族炭化水素供給工程が構成されている。なお、本発明の3環芳香族炭化水素供給工程は、第1返送ライン24によってのみ構成されることなく、例えば後述する第2返送ライン26によって構成するようにしてもよく、第1返送ライン24、第2返送ライン26の両方によって構成するようにしてもよい。さらには、第1分離装置16以降の他のプロセスにおいて3環芳香族炭化水素を分離し、これを洗浄液として触媒分離工程に供給するようにしてもよく、その場合にはこの3環芳香族炭化水素の供給工程も3環芳香族炭化水素供給工程となる。

3環芳香族炭化水素を洗浄液として洗浄塔12に供給することにより、洗浄塔12内において気液混合状態にある前記生成物を洗浄し、該生成物中に含有されている触媒を洗浄液中に移行させ、生成物中から触媒を効率良く分離除去することができる。なお、洗浄塔12に供給された3環芳香族炭化水素は、その一部が触媒とともに触媒分離器14に導出される。また、残部は洗浄塔12内を滞留し、あるいは第1分離装置16に送られる。

【0045】

<精製回収工程>

精製回収工程は、分離工程で分離された炭素数6〜8の単環芳香族炭化水素を精製回収装置20によって精製回収する。

精製回収装置20は、デブタナイザー18で得られた粗芳香族留分から炭素数6〜8の単環芳香族炭化水素(ベンゼン/トルエン/キシレン)と、重質留分、すなわち主に炭素数9以上の重質留分からなる留分とに分離する。また、分離した炭素数6〜8の単環芳香族炭化水素をさらに精製し、ベンゼン、トルエン、キシレンをそれぞれ回収する。このような精製回収装置20としては、公知の蒸留装置、例えばストリッパーのような多段蒸留装置が用いられる。

【0046】

第3分離装置22は、精製回収装置20から分離された重質留分から炭素数9の重質留分と炭素数10以上の重質留分とに分離する。そして、炭素数9の重質留分についてはこれを回収し、各種製品の基材などとして用いる。一方、炭素数10以上の重質留分については、分解改質反応工程に戻して原料油とともに分解改質反応器10内にて分解改質反応に供すべく、リサイクル工程に送る。ただし、この第3分離装置22は本発明においては必須ではなく、これを省略して、精製回収装置20から分離された炭素数9以上の重質留分をそのままリサイクル工程に送るようにしてもよい。

【0047】

ここで、前記精製回収装置20にて炭素数6〜8の単環芳香族炭化水素から分離された重質留分は、炭素数9以上の重質留分であり、多環芳香族炭化水素を主成分とし、ナフタレン、アルキルナフタレン類を多く含んでいる。また、3環芳香族炭化水素も僅かながら含んでいる。すなわち、洗浄塔12や第1分離装置16で分離しきれなかった3環芳香族炭化水素が、前記重質留分中に含まれている。したがって、3環芳香族炭化水素は第3分離装置22によって炭素数10以上の重質留分として分離される。

【0048】

3環芳香族炭化水素は、前述したように例えば水素化反応物であっても分解改質反応工程における反応性が低く、ほとんど単環芳香族炭化水素に転換されることないため、分解改質反応工程にリサイクルしても反応効率の向上に寄与しない。

そこで、第3分離装置22では、単環芳香族回収装置20から分離された重質留分から、炭素数9の重質留分と炭素数10以上の重質留分とに分離するだけでなく、さらに炭素数9以上の重質留分から3環芳香族炭化水素を分離するようにしてもよい。そして、分離した3環芳香族炭化水素を、第2返送ライン26によって洗浄液として洗浄塔12(触媒分離工程)に返送する。その場合にこの第2返送ライン26も、前述したように前記第1返送ライン24とともに、3環芳香族炭化水素を洗浄液として触媒分離工程に供給する、3環芳香族炭化水素供給工程を構成するものとなる。

【0049】

ただし、第3分離装置22で分離される3環芳香族炭化水素の量はそれほど多くはない。したがって、3環芳香族炭化水素を分離することによる装置コストや運転コストの上昇を考慮し、ここで3環芳香族炭化水素を分離し返送することによる経済効果が少ない場合には、第3分離装置22での3環芳香族炭化水素の分離を省略してもよい。

【0050】

<水素化反応工程>

水素化反応工程では、第3分離装置22(分離工程)で分離された炭素数10以上の重質留分を、水素化反応器28によって水素化する。具体的には、重質留分と水素とを水素化反応器28に供給し、水素化触媒を用いて、重質留分に含まれる多環芳香族炭化水素(主に2環芳香族炭化水素)の少なくとも一部を水素化処理する。

多環芳香族炭化水素は、芳香環が平均1つ以下になるまで水素化することが好ましい。例えば、ナフタレンはテトラリン(ナフテノベンゼン)になるまで水素化することが好ましい。芳香環が平均1つ以下になるまで水素化すれば、分解改質反応工程(分解改質反応器10)に戻した際に単環芳香族炭化水素に容易に変換される。

【0051】

また、分解改質反応工程での単環芳香族炭化水素の収率をより向上するため、水素化反応工程では、得られる重質留分の水素化反応物における多環芳香族炭化水素の含有量を40質量%以下にすることが好ましく、25質量%以下にすることがより好ましく、15質量%以下にすることがさらに好ましい。水素化反応物における多環芳香族炭化水素の含有量は、原料油の多環芳香族炭化水素含有量より少ないことが好ましく、水素化触媒量を増やすことや、反応圧力を高くすることによって減少させることができる。ただし、多環芳香族炭化水素の全部を飽和炭化水素になるまで水素化する必要はない。過剰な水素化は、水素消費量の増加、発熱量の増大を招く傾向にある。

【0052】

本実施形態例では、水素として、分解改質反応工程(分解改質反応器10)にて副生したものを利用する。すなわち、分離工程(第1分離装置16)で得られたガス成分から、後述する水素回収工程(水素回収装置30)にて水素を回収し、水素供給工程(水素供給ライン34)にて、回収した水素を水素化反応工程(水素化反応器28)に供給する。

【0053】

水素化反応器28(水素化反応工程)の反応方式としては、固定床を好ましく挙げることができる。

水素化触媒としては、公知の水素化触媒(例えば、ニッケル触媒、パラジウム触媒、ニッケル−モリブデン系触媒、コバルト−モリブデン系触媒、ニッケル−コバルト−モリブデン系触媒、ニッケル−タングステン系触媒等)を用いることができる。

水素化反応温度は、使用する水素化触媒によっても異なるが、通常は100〜450℃、より好ましくは200〜400℃、さらに好ましくは250〜380℃の範囲とされる。

【0054】

水素化反応圧力としては、使用する水素化触媒や原料によっても異なるが、0.7MPaから13MPaの範囲とすることが好ましく、1MPaから10MPaとすることがより好ましく、1MPaから7MPaとすることが特に好ましい。水素化反応圧力を13MPa以下にすれば、耐用圧力の低い水素化反応器を使用でき、設備費を低減できる。

一方、水素化反応圧力は、水素化反応の収率の点からは、0.7MPa以上であることが好ましい。

【0055】

水素消費量は3000scfb(506Nm3/m3)以下であることが好ましく、2500scfb(422Nm3/m3)以下であることがより好ましく、1500scfb(253Nm3/m3)以下であることがさらに好ましい。

一方、水素消費量は、水素化反応の収率の点からは、300scfb(50Nm3/m3)以上であることが好ましい。

液空間速度(LHSV)は、0.1h−1以上20h−1以下にすることが好ましく、0.2h−1以上10h−1以下にすることがより好ましい。LHSVを20h−1以下とすれば、より低い水素化反応圧力にて多環芳香族炭化水素を十分に水素化することができる。一方、0.1−1以上とすることで、水素化反応器の大型化を避けることができる。

【0056】

<リサイクル工程>

リサイクル工程では、水素化反応工程にて得られた重質留分の水素化反応物を、リサイクルライン32によって原料油に混合し、分解改質反応工程に戻す。

重質留分の水素化反応物を分解改質反応工程に戻すことにより、副生物であった重質留分も原料にして単環芳香族炭化水素を得ることができる。そのため、副生物量を削減できる上に、単環芳香族炭化水素の生成量を増やすことができ、これによって炭素数6〜8の単環芳香族炭化水素の製造効率を高めることができる。また、水素化によって飽和炭化水素も生成するため、分解改質反応工程における水素移行反応を促進させることもできる。

さらに、リサイクル工程(リサイクルライン32)で分解改質反応工程に戻される重質留分の水素化反応物には、分解改質反応工程において単環芳香族炭化水素に転換されにくい3環芳香族炭化水素がほとんど含まれていないため、リサイクルされた水素化反応物の単環芳香族炭化水素への転換効率が向上する。

これらのことから、原料油の供給量に対する総括的な単環芳香族炭化水素の収率を向上し、したがって炭素数6〜8の単環芳香族炭化水素の収率を高めることができる。

【0057】

なお、リサイクル工程においては、水素化反応物を必ずしも全量、分解改質反応工程の原料油へリサイクルしなくてもよい。その場合、リサイクルされなかった水素化反応物については、例えば燃料基材として使用することができる。

また、前記実施形態では第3分離装置22(分離工程)で得られた炭素数10以上の重質留分を水素化処理した後、分解改質反応工程に戻すようにしたが、水素化処理することなく前記重質留分をそのまま分解改質反応工程に戻してもよい。その場合にも、このリサイクル油には3環芳香族炭化水素がほとんど含まれていないため、リサイクル油の単環芳香族炭化水素への転換効率が向上する。

また、精製回収装置20から分離された重質留分を、第3分離装置22で炭素数9の重質留分と炭素数10以上の重質留分とに分離することなく、この精製回収装置20から分離された炭素数9以上の重質留分を直接水素化反応器28(水素化反応工程)に、あるいは分解改質反応器10(分解改質反応工程)に供するようにしてもよい。

【0058】

<水素回収工程>

水素回収工程では、分離工程(第1分離装置16の後段16b)にて得たガス成分から、分解改質反応工程(分解改質反応器10)にて副生した水素を、水素回収装置30によって回収する。

水素を回収する方法としては、分離工程にて得たガス成分に含まれる水素とそれ以外のガスとを分離できれば特に制限はなく、例えば、圧力変動吸着法(PSA法)、深冷分離法、膜分離法などが挙げられる。したがって、水素回収装置30としては、これらの方法に基づいて水素を回収する装置(例えばPSA装置)が用いられる。

通常、水素回収工程にて回収される水素の量は、炭素数9以上の重質留分を水素化するのに必要な量より多くなる。

【0059】

<水素供給工程>

水素供給工程では、水素回収工程(水素回収装置30)にて得た水素を、水素供給ライン34によって水素化反応工程(水素化反応器28)に供給する。その際の水素供給量は、水素化反応工程に供給する重質留分量に応じて調整される。また、必要であれば、水素圧力を調節する。

本実施形態のように水素供給工程を有すれば、前記分解改質反応工程(分解改質反応器10)にて副生した水素を用いて重質留分を水素化できる。したがって、本実施形態の製造方法において使用する水素の一部もしくは全量を副生水素にて賄うことにより、外部からの水素供給の一部もしくは全てを削減することができる。

【0060】

本実施形態の単環芳香族炭化水素の製造方法にあっては、炭素数10以上あるいは炭素数9以上の重質留分を分解改質反応工程に戻すことにより、副生物であった重質留分も原料にして単環芳香族炭化水素を得ることができる。そのため、副生物量を削減できる上に、単環芳香族炭化水素の生成量を増やすことができ、これによって炭素数6〜8の単環芳香族炭化水素の製造効率を高めることができる。

また、重質留分を水素化反応工程で水素化して分解改質反応工程に戻すことにより、水素化によって飽和炭化水素も生成するため、分解改質反応工程における水素移行反応を促進させることもできる。

【0061】

さらに、分解改質反応工程より導出された混合物中から触媒分離工程で3環芳香族炭化水素を分離除去し、その後得られた炭素数10(9)以上の重質留分を分解改質反応工程に戻すようにしているので、分解改質反応工程に戻される重質留分には、分解改質反応工程において単環芳香族炭化水素に転換されにくい3環芳香族炭化水素がほとんど含まれておらず、したがってリサイクルされた重質留分(またはその水素化反応物)の単環芳香族炭化水素への転換効率が向上する。よって、原料油の供給量に対する総括的な単環芳香族炭化水素の収率を向上し、炭素数6〜8の単環芳香族炭化水素の収率を高めることができる。

【0062】

また、分離工程でも3環芳香族炭化水素を分離しているので、リサイクルされる重質留分(またはその水素化反応物)の3環芳香族炭化水素含有率をより少なくすることができ、これによって前記重質留分の単環芳香族炭化水素への転換効率を向上することができる。

また、分離工程で分離した3環芳香族炭化水素を、第1返送ライン24や第2返送ライン26による3環芳香族炭化水素供給工程によって洗浄液として触媒分離工程に供給するので、触媒分離工程においてより効率的に触媒を分離除去することができる。

【0063】

「第2実施形態」

本発明の単環芳香族炭化水素の製造方法の第2実施形態を説明する。

図2は、この第2実施形態を説明するための、製造プラントの概略構成図である。本実施形態の単環芳香族炭化水素の製造方法は、第1実施形態と同様に、原料油から炭素数6〜8の単環芳香族炭化水素を製造する方法である。

【0064】

この第2実施形態が図1に示した第1実施形態と異なるところは、第1実施形態では洗浄工程を洗浄塔12と触媒分離器16とで構成し、分離工程を第1分離装置16とデブタナイザー18(第2分離装置)と精製回収装置20と第3分離装置22とで構成したのに対し、第2実施形態では、図2に示すように洗浄工程をフラクショネーター40と触媒分離器14とで構成し、分離工程を前記フラクショネーター40とデブタナイザー18(第2分離装置)と精製回収装置20と第3分離装置22とで構成している点である。すなわち、本実施形態では、第1実施形態の洗浄塔12と第1分離装置16とに代えて、フラクショネーター40を用いている。

【0065】

したがって、本実施形態の単環芳香族炭化水素の製造方法も、基本的に第1実施形態と同様、前記の(a)〜(i)の工程を有する方法である。

以下、第1実施形態と異なる装置を用いた工程について説明する。なお、第1実施形態と同じ装置を用いた同一工程については説明を省略する。

【0066】

<触媒分離工程>

触媒分離工程では、第1実施形態と同様、分解改質反応工程(分解改質反応器10)から導出される前記混合物より、前記触媒(単環芳香族炭化水素製造用触媒)を除去する。また、分解改質反応工程で得られる生成物中に含まれる3環芳香族炭化水素も、共に分離除去する。

【0067】

ただし、本実施形態では、前記第1実施形態における洗浄塔12に代わって、フラクショネーター40がその機能を果たしている。フラクショネーター40は、多段に構成された公知の蒸留塔であって、塔底部側で混合物中の触媒や3環芳香族炭化水素を主とする重質留分を分離し、塔頂部側で混合物中(分解改質反応工程の生成物中)のガス成分を分離する。また、中間部において、ガス成分と前記3環芳香族炭化水素を主とする重質留分との間の、中間留分(液体留分)を分離する。

【0068】

フラクショネーター40の塔底部では、沸点が高い重質留分、すなわち3環芳香族炭化水素を主とする重質留分が液化される。これにより、この塔底部からは3環芳香族炭化水素を主とする重質留分が触媒とともに導出される。

導出された重質留分は、第1実施形態と同様に触媒分離器14に供給され、ここで触媒が分離除去される。また、触媒を除去した後の、3環芳香族炭化水素を主とする多環芳香族炭化水素(重質留分)については、例えば触媒再生塔を加熱するための燃料(トーチオイル)として使用される。

【0069】

<分離工程>

また、フラクショネーター40の中間部から塔頂部にかけては、第1実施形態の第1分離装置16と同様に、触媒が分離された留分(導出物)から蒸留操作によって水素やメタン、エタン等のガス成分と液体留分とを分離する。そして、前述したように中間部から分離した中間留分(液体留分)を導出し、塔頂部からガス成分を導出する。

フラクショネーター40の中間部から塔頂部にかけてガス成分と液体留分とを分離した際には、液体留分の一部として3環環芳香族炭化水素が液化する。この液化した3環環芳香族炭化水素は重質留分として塔底部に流れ落ち、塔底部でなされる触媒分離における洗浄液として機能する。したがって、フラクショネーター40はその内部に3環環芳香族炭化水素供給工程も有するものとなる。

【0070】

フラクショネーター40の中間部から導出された中間留分(液体留分)は、デブタナイザー18(第2分離装置)に供給されて分離処理され、以下、第1実施形態と同様に精製回収装置20、第3分離装置22にて順次分離処理される。そして、炭素数10以上の重質留分が水素化反応工程(水素化反応器28)に送られ、水素化反応に供された後、リサイクル工程(リサイクルライン32)によって原料油に混合され、分解改質反応工程に戻される。なお、第3分離装置22において炭素数10以上の重質留分から3環芳香族炭化水素(3環芳香族炭化水素を主とする重質留分)を分離する場合、分離した3環芳香族炭化水素については、第2返送ライン26によって洗浄液としてフラクショネーター40の塔底部に返送する。また、本実施形態においても、第3分離装置22を省略することができる。

一方、フラクショネーター40の塔頂部から導出されたガス成分は、水素回収装置30(水素回収工程)に送られ、以下、第1実施形態と同様にして処理される。

【0071】

本実施形態の単環芳香族炭化水素の製造方法にあっても、炭素数10以上あるいは炭素数9以上の重質留分を分解改質反応工程に戻すことにより、副生物であった重質留分も原料にして単環芳香族炭化水素を得ることができる。そのため、副生物量を削減できる上に、単環芳香族炭化水素の生成量を増やすことができ、これによって炭素数6〜8の単環芳香族炭化水素の製造効率を高めることができる。

また、重質留分を水素化反応工程で水素化して分解改質反応工程に戻すことにより、水素化によって飽和炭化水素も生成するため、分解改質反応工程における水素移行反応を促進させることもできる。

【0072】

さらに、分解改質反応工程より導出された混合物中から触媒分離工程で3環芳香族炭化水素を分離除去し、その後得られた炭素数10(9)以上の重質留分を分解改質反応工程に戻すようにしているので、分解改質反応工程に戻される重質留分には、分解改質反応工程において単環芳香族炭化水素に転換されにくい3環芳香族炭化水素がほとんど含まれておらず、したがってリサイクルされた重質留分(またはその水素化反応物)の単環芳香族炭化水素への転換効率が向上する。よって、原料油の供給量に対する総括的な単環芳香族炭化水素の収率を向上し、炭素数6〜8の単環芳香族炭化水素の収率を高めることができる。

また、分離工程でも3環芳香族炭化水素を分離しているので、リサイクルされる重質留分(またはその水素化反応物)の3環芳香族炭化水素含有率をより少なくすることができ、これによって前記重質留分の単環芳香族炭化水素への転換効率を向上することができる。

【0073】

「他の実施形態例」

なお、本発明は前記第1ないし第2実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能である。

例えば、水素化反応工程で使用する水素としては、分解改質反応工程にて副生したものでなく、公知の水素製造方法で得た水素を利用してもよく、他の接触改質方法にて副生した水素を利用してもよい。

【0074】

[実験例]

(比較試験例1)

図1に示した製造プラントにおいて、原料油として以下の表に示した性状のLCOを用いてこれを分解改質反応器10に供し、反応を行わせた。以下、第1実施形態と同様にして処理を行い、触媒分離器14によって触媒を除去した後の重質留分、すなわち3環芳香族炭化水素を主とする多環芳香族炭化水素を回収した。そして、この回収した重質留分を水素化反応器28に供して水素化反応を行わせ、重質留分の水素化反応物を得た。その後、得られた水素化反応物を原料油に代えて分解改質反応器10に供給し、分解改質反応を行わせた。前記重質留分中の3環芳香族炭化水素の量(含有率)を調べたところ、約42.8質量%であり、他のほとんどは2環芳香族炭化水素であった。

【0075】

【表1】

【0076】

(実験例1)

図1に示した製造プラントにおいて、原料油として比較試験例1と同じ性状のLCOを用いてこれを分解改質反応器10に供し、反応を行わせた。以下、第1実施形態と同様にして処理を行い、第3分離装置22から導出された炭素数10以上の重質留分を回収した。そして、この回収した重質留分を水素化反応器28に供して水素化反応を行わせ、重質留分の水素化反応物を得た。その後、得られた水素化反応物を原料油に代えて分解改質反応器10に供給し、分解改質反応を行わせた。なお、この第3分離装置22では3環芳香族炭化水素を分離せず、回収した重質留分をそのまま分解改質反応器10に供給した。前記重質留分中の3環芳香族炭化水素の量(含有率)を調べたところ、約3.1質量%であり、他のほとんどは2環芳香族炭化水素であった。

【0077】

(比較試験例2)

比較試験例1において、触媒分離器14によって触媒を除去した後回収した重質留分と、実験例1において、第3分離装置22から導出され回収された炭素数10以上の重質留分とを混合した。そして、この混合した重質留分を水素化反応器28に供して水素化反応を行わせ、混合重質留分の水素化反応物を得た。その後、得られた水素化反応物を原料油に代えて分解改質反応器10に供給し、分解改質反応を行わせた。なお、比較試験例1に用いた重質留分と実験例1に用いた重質留分との混合比(質量比)(比較試験例1:実験例1)は、概ね1:9とした。したがって、計算上、前記混合重質留分中の3環芳香族炭化水素の量(含有率)は、約7.0質量%となる。

【0078】

(比較試験例3)

比較試験例1、実験例1と同じ性状のLCOを原料油として用い、分解改質反応器10に供給した。

【0079】

比較試験例1、実験例1、比較試験例2、及び比較試験例3において、それぞれ分解改質反応器10で分解質反応を行わせた後の、得られた生成物中のBTX(ベンゼン、トルエン、キシレン)分、すなわちBTX収率を調べた。結果を以下に示す。なお、以下のBYX収率は質量%である。

比較試験例1 実験例1 比較試験例2 比較試験例3

(3RA) (42.8) (3.1) (7.0)

BTX収率; 26% 48% 45% 37%

ただし、(3RA)は3環芳香族炭化水素であり、( )内の数値は各例に用いた水素化反応前の重質留分中の3環芳香族炭化水素の量(含有率)を示している。

【0080】

前記結果より、まず比較試験例1において、触媒分離器14によって触媒を除去した後の、3環芳香族炭化水素を主とする重質留分は、水素化反応を経て分解改質反応器10に供給しても、比較試験例3に比べてBTXの収率が大幅に低くなっている。そのため、触媒分離器14によって触媒を除去した後の重質留分については、リサイクル油とするのは好ましくないことが分かった。

一方、第3分離装置22から導出され回収された炭素数10以上の重質留分を水素化反応後分解改質反応器10に供給し、分解改質反応を行わせた実験例1では、比較試験例3に比べてもBTX収率は十分に向上している。さらに、比較試験例2と比べてもBTX収率は十分に向上していることがわかる。比較試験例2は、一旦分離した3環芳香族炭化水素を主とする重質留分を、第3分離装置22から導出され回収された炭素数10以上の重質留分に混合したものであり、この比較試験例2よりも実験例1の方がBTX収率が高いことより、3環芳香族炭化水素を主とする重質留分を除去することによりBTX収率が向上していることがわかる。

したがって、触媒分離器14によって触媒とあわせて3環芳香族炭化水素を抜き出した上で、第3分離装置22から導出され回収された炭素数10以上の重質留分を、リサイクル油として原料油とともに分解改質反応工程に供するようにすれば、原料油のみを分解改質反応工程に供する場合(比較試験例3)に比べ、BTXの収率を向上できることが確認された。

【産業上の利用可能性】

【0081】

本発明は、FCC装置から得られるLCOおよび原油蒸留装置から得られる灯油、軽油等を原料にした単環芳香族炭化水素の製造に有用である。

【符号の説明】

【0082】

10…分解改質反応器、12…洗浄塔、14…触媒分離装置、16…第1分離装置、18…デブタナイザー(第2分離装置)、20…精製回収装置、22…第3分離装置、24…第1返送ライン、26…第2返送ライン、28…水素化反応器、30…水素回収装置、32…リサイクルライン、34…水素供給ライン、40…フラクショネーター

【特許請求の範囲】

【請求項1】

10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素、及び炭素数9以上の重質留分を含む生成物を得る分解改質反応工程と、

前記分解改質反応工程から導出される、前記生成物と該生成物に同伴される前記単環芳香族炭化水素製造用触媒とからなる混合物から、前記単環芳香族炭化水素製造用触媒を前記生成物中に含まれる3環芳香族炭化水素とともに分離除去する触媒分離工程と、

前記触媒分離工程から導出された導出物より少なくとも炭素数6〜8の単環芳香族炭化水素と炭素数9以上の重質留分とを分離する分離工程と、

前記分離工程で分離された炭素数6〜8の単環芳香族炭化水素を精製し、回収する精製回収工程と、

前記分離工程で分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有することを特徴とする単環芳香族炭化水素の製造方法。

【請求項2】

前記リサイクル工程の前に、前記分離工程で分離された炭素数9以上の重質留分を水素化する水素化反応工程を有し、

前記リサイクル工程では、前記水素化反応工程により得た前記炭素数9以上の重質留分の水素化反応物を、前記分解改質反応工程に戻すことを特徴とする請求項1に記載の単環芳香族炭化水素の製造方法。

【請求項3】

前記分解改質反応工程にて得た生成物から、該分解改質反応工程にて副生した水素を回収する水素回収工程と、該水素回収工程にて回収した水素を前記水素化反応工程に供給する水素供給工程と、を有することを特徴とする請求項2に記載の単環芳香族炭化水素の製造方法。

【請求項4】

前記分離工程は、前記触媒分離工程から導出された導出物より分離された3環芳香族炭化水素を、前記触媒分離工程に供給する3環芳香族炭化水素供給工程を有することを特徴とする請求項1〜3のいずれか一項に記載の単環芳香族炭化水素の製造方法。

【請求項1】

10容量%留出温度が140℃以上かつ90容量%留出温度が380℃以下である原料油から炭素数6〜8の単環芳香族炭化水素を製造する単環芳香族炭化水素の製造方法であって、

前記原料油を、結晶性アルミノシリケートを含有する単環芳香族炭化水素製造用触媒に接触させ、反応させて、炭素数6〜8の単環芳香族炭化水素、及び炭素数9以上の重質留分を含む生成物を得る分解改質反応工程と、

前記分解改質反応工程から導出される、前記生成物と該生成物に同伴される前記単環芳香族炭化水素製造用触媒とからなる混合物から、前記単環芳香族炭化水素製造用触媒を前記生成物中に含まれる3環芳香族炭化水素とともに分離除去する触媒分離工程と、

前記触媒分離工程から導出された導出物より少なくとも炭素数6〜8の単環芳香族炭化水素と炭素数9以上の重質留分とを分離する分離工程と、

前記分離工程で分離された炭素数6〜8の単環芳香族炭化水素を精製し、回収する精製回収工程と、

前記分離工程で分離された炭素数9以上の重質留分を前記分解改質反応工程に戻すリサイクル工程と、を有することを特徴とする単環芳香族炭化水素の製造方法。

【請求項2】

前記リサイクル工程の前に、前記分離工程で分離された炭素数9以上の重質留分を水素化する水素化反応工程を有し、

前記リサイクル工程では、前記水素化反応工程により得た前記炭素数9以上の重質留分の水素化反応物を、前記分解改質反応工程に戻すことを特徴とする請求項1に記載の単環芳香族炭化水素の製造方法。

【請求項3】

前記分解改質反応工程にて得た生成物から、該分解改質反応工程にて副生した水素を回収する水素回収工程と、該水素回収工程にて回収した水素を前記水素化反応工程に供給する水素供給工程と、を有することを特徴とする請求項2に記載の単環芳香族炭化水素の製造方法。

【請求項4】

前記分離工程は、前記触媒分離工程から導出された導出物より分離された3環芳香族炭化水素を、前記触媒分離工程に供給する3環芳香族炭化水素供給工程を有することを特徴とする請求項1〜3のいずれか一項に記載の単環芳香族炭化水素の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−241174(P2012−241174A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−115641(P2011−115641)

【出願日】平成23年5月24日(2011.5.24)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(000003285)千代田化工建設株式会社 (162)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月24日(2011.5.24)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(000003285)千代田化工建設株式会社 (162)

【Fターム(参考)】

[ Back to top ]