単粒子膜エッチングマスクを有する表面微細凹凸構造体形成基板の製法

【課題】太陽光発電基板面のサブ波長反射防止微細構造のような反射防止微細凹凸構造の形成に好適な単粒子膜エッチングマスクを有する基板の製造方法を提供する。

【解決手段】易揮発性分散媒中の球形単粒子分散液を調製する工程、該単粒子分散液を、該単粒子及び該分散媒と非親和性の液体収容槽中の液体面に滴下して単粒子分散液膜を形成する工程、該単粒子分散液膜中の分散媒を揮発させて単粒子が2次元に最密充填配列している単粒子膜を形成する工程、単粒子膜を基板面に移し取る工程を有する。

【解決手段】易揮発性分散媒中の球形単粒子分散液を調製する工程、該単粒子分散液を、該単粒子及び該分散媒と非親和性の液体収容槽中の液体面に滴下して単粒子分散液膜を形成する工程、該単粒子分散液膜中の分散媒を揮発させて単粒子が2次元に最密充填配列している単粒子膜を形成する工程、単粒子膜を基板面に移し取る工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽光発電基板面の反射防止構造のような基板面の微細凹凸構造の形成に好適な単粒子膜エッチングマスクを有する基板とその製造方法、該単粒子膜エッチングマスクを有する基板面をエッチングして得られる表面微細凹凸構造体、及び該表面微細凹凸構造体をサブ波長反射防止微細構造体として有する太陽光発電パネルに関する。

【背景技術】

【0002】

単結晶Si、多結晶Si、薄膜Si、アモルファスSi、化合物薄膜、色素増感、有機薄膜、量子ドットの各種太陽光発電パネルでは、光を最大限取り込んで光電変換効率が向上するように、表面に反射防止加工、テクスチャー構造等の工夫を施したものが開発されてきた。

【0003】

例えば、結晶Si系太陽電池における標準的な工程は、以下のように行われる。すなわち、抵抗率が1〜2Ω・cm程度、導電型がp型の単結晶若しくは多結晶Siウェハをスライスし、ウェットエッチング又はドライエッチングにより表面に凹凸構造を作成する。この凹凸構造は光閉じ込め及び反射防止効果をもつ。次にn層を形成するためリンをウェハ表面から拡散させる。この拡散法としては、拡散炉中でオキシ塩化リンを堆積・拡散させるガス拡散法が一般的であるが、リンを含む溶液をスピンコートする塗布拡散法を用いてもよい。

【0004】

n層の形成によってpn接合面が得られるが、通常n層の上に反射防止膜を作成する。単結晶Si太陽電池の反射防止膜には酸化チタン膜が用いられることがあるが、多結晶Si太陽電池の反射防止膜には化学的気相成長法(CVD法)或いはスパッタ法で作成した窒化Si膜が用いられる。窒化Si膜中の水素が多結晶Siの粒界に存在する欠陥を終端する(パッシベーション)ことで太陽電池の性能が向上するとの説が有力である。

【0005】

薄膜Si太陽電池のうち、ガラス基板側から光を入射するスーパーストレート型構造の場合、最初にガラス基板上に透明導電膜を形成する。透明導電膜には、凹凸を形成して光を散乱させることにより、その上の薄膜Si層に光を十分吸収させる役割がある。透明導電膜としては、旭硝子の「Asahi−U」などがある。CVD法によってフッ素添加酸化スズ膜を形成するが、この際太陽光の波長に適合した数百nmの凹凸が自己形成される。

【0006】

Si層はp層−i層−n層の順にCVD法で作成する。p層とn層が10〜数十nmであるのに対し、i層はアモルファスSiを用いる場合には約300nmである。アモルファスSi層を厚くすると光吸収は増えるものの、ダングリングボンド欠陥が増加して光劣化が顕著になるため、300nm程度が良好とされる。n層形成後に透明導電膜ならびに裏面反射の役割を果たす銀電極をスパッタ法などで作成する。

【0007】

化合物薄膜太陽電池の場合、ソーダライムガラス基板上に裏面電極となるモリブデン膜をスパッタ法で作成し、その上にp型CIGS光吸収層(銅・インジウム・ガリウム・セレンの4元化合物からなる)、さらにその上に反射防止膜、グリッド電極の順に作成される。

【0008】

これら各種太陽電池において、より多くの入射光をトラップする目的からテクスチャー構造が表面に形成される場合がある。テクスチャー構造はKOHエッチング、酸(HNO3、HF、NaNO3などを混合したもの)によるエッチングで作成されるのが一般的である。KOHテクスチャー構造及び酸テクスチャー構造では、単結晶Si表面の反射率はそれぞれ約23%及び約17%まで低下することが報告されている(非特許文献1)。また、KOH+添加剤のマイルドなエッチング条件で作成したピラミッド状テクスチャー構造の反射率が8〜15%程度まで低下したとする報告もある(非特許文献1)。

【0009】

さらに、特許文献には様々な反射防止技術が紹介されている。特許文献1には、テクスチャー構造を酸又はアルカリエッチングで作成後、POCl3を用いた気相拡散等により拡散層を形成し、拡散層表面に受光面の安定化のためのパッシベーション膜及び入射光の反射防止膜として機能するSiNx膜を、CVD(化学的気相成長)法によって形成し、さらにパッシベーション膜上に反射防止膜としてTiO2膜をCVD法により積層する工程が記載されており、標準的な手法である。

【0010】

特許文献2には、太陽電池を構成する半導体基板上に、ペーストを使用して多孔質の耐エッチング性膜を形成し、多孔質の耐エッチング性膜をマスクとして用いて、エッチングを行うことにより、半導体基板上に、微細な凹凸からなる反射防止構造を形成する技術が開示されている。

【0011】

特許文献3には、エッチング液に対する耐エッチング力が膜内で分布をもつ耐エッチング膜を基板表面に形成し、耐エッチング膜を介してエッチングすることで基板表面に凹凸を形成するという基板の表面加工方法により、高性能な表面反射防止構造を基板表面に低コストで形成する方法が開示されている。

【0012】

特許文献4には、PN接合部を有する半導体基板の一主面側に第一の反射防止膜を形成すると共に、この半導体基板の一主面側と他の主面側に電極を形成した後、前記第一の反射防止膜上に第二の反射防止膜を形成して、この第二の反射防止膜の表面部分をリアクティブイオンエッチング法によって粗面化する技術が開示されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2007−103572号公報

【特許文献2】特開2004−103736号公報

【特許文献3】特開2003−309276号公報

【特許文献4】特開平07−326784号公報

【非特許文献】

【0014】

【非特許文献1】2007太陽光発電技術大全/電子ジャーナル

【発明の概要】

【発明が解決しようとする課題】

【0015】

上記非特許文献1に紹介されている一般的な技術で形成される微細凹凸構造を有する太陽電池表面の反射率は8〜15%程度であり、入射光の利用効率はまだ十分高いとはいえない。また、特許文献1〜4の手法で形成される反射防止膜又は反射防止層の光学特性についても、その製法から推定される反射率はそれほど低くなるとは考えられない。なぜなら、(1)反射防止の原理が、反射防止膜の上面と下面の反射波を半波長ずらして干渉の効果によって打ち消す手法では、最小反射率を下げる効果は小さく、波長依存性があり、入射角依存性があるため、反射防止効果が限られてしまうこと、(2)反射防止の原理が、表面粗化によって最表層を低屈折率化するという手法では、表面微細構造が設計されたものではないため理想的な屈折率傾斜構造を得ることは出来ず、反射防止効果は限定されることから、入射光の利用効率を最大化することが出来ない。

【0016】

Si系を基材とするような太陽光発電パネルの場合、Siの屈折率が3.5程度であり、その表面は非常に反射率が高い(鏡面状態で約40%程度反射)ので、このような表面に施工する反射防止構造は、よほど高度なものでない限り十分な効果を発揮するのは困難である。Si酸化膜の屈折率は約1.45、Si窒化膜の屈折率は約2.0で空気とSiの中間の屈折率であるため、この系では確かに反射防止膜として使用可能であるが、これらは、いわゆる低屈折材料では決してないため、いかに膜厚を精密に制御したとしてもその反射防止効果は限定される。Siに比べて屈折率の低い材料で表面をコーティングすることで、反射強度自体の低減は有効であるが、そもそも、反射光を半波長ずらして反射防止とする操作は、外部の観察者から見た反射光の低減には役立つが、発電に利用しうる入射光の増大には無効である。テクスチャー構造による光閉じ込め効果もある程度の発電効率の向上を得ることは出来るが、入射光をピラミッド構造による内部反射で閉じ込めようとしても、実際にはロスが大きいため数回の反射でほとんど発電できる光量を下回ってしまう。

【0017】

本発明は上記事情に鑑みてなされたもので、単粒子膜を構成する各粒子が2次元に最密充填していて高精度に配列している単粒子膜からなるエッチングマスクが形成されている表面微細凹凸体形成用基板とその製造方法を提供することを目的とするものであり、さらに、該単粒子膜エッチングマスクが形成されている表面微細凹凸体形成用基板をエッチングして得られる表面微細凹凸構造体と、該表面微細凹凸構造体からなる高効率・高精度なサブ波長反射防止微細構造面を有する太陽光発電パネルを提供することを課題とするものである。

【課題を解決するための手段】

【0018】

本発明者らは鋭意検討した結果、溶剤中に粒子が分散した分散液を水槽内の液面に滴下し、その後溶剤を揮発させることにより、粒子が精度よく2次元に最密充填した単粒子層を形成でき、ついで、この単粒子層を太陽光発電用の半導体基板のような基板上に移し取ることにより、高精度に配列した単粒子膜からなるエッチングマスクを基板上に形成できることを見出し、さらに、この基板面をエッチングマスクを通してエッチングすることによって、太陽光発電用の半導体基板に求められるような光学理論に基づく高度に制御された反射防止サブ波長微細凹凸構造を基板面に形成できることを見出し、以下の発明を完成するに至った。

【0019】

(1)単粒子を2次元に最密充填配列して形成されている単粒子膜からなる表面微細凹凸構造体形成用エッチングマスク。

【0020】

(2)基板表面に単粒子を2次元に最密充填配列して形成されている単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0021】

(3)前記基板が太陽光発電用基板である(2)項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0022】

(4)前記単粒子膜は、下記(式1)で定義される粒子の配列のずれD(%)が10%以下であることを特徴とする(2)項又は(3)項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

D(%)=|B−A|×100/A (式1)

〔式中、Aは粒子の平均粒径、Bは単粒子膜における粒子間の平均ピッチを示し、|B−A|はBとAの差の絶対値を示す。〕

【0023】

(5)前記単粒子膜を構成する単粒子は、粒子動的光散乱法による求めた平均粒径が3〜380nmであることを特徴とする(2)項〜(4)項のいずれか1項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0024】

(6)前記単粒子膜を構成する単粒子は、粒径の変動係数(標準偏差を平均値で除した値)が20%以下、好ましくは10%以下、より好ましくは5%以下であることを特徴とする(2)項〜(5)項のいずれか1項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0025】

(7)前記単粒子膜を構成する単粒子は、Al、Au、Ti、Pt、Ag、Cu、Cr、Fe、Ni、Siなどの金属、SiO2、Al2O3、TiO2、MgO2、CaO2などの金属酸化物、ポリスチレン、ポリメチルメタクリレートなどの有機高分子、半導体材料、無機高分子から選ばれる少なくとも1種の材質の単粒子であることを特徴とする(2)項〜(6)項のいずれか1項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0026】

(8)前記単粒子膜は、該単粒子膜を通したエッチング処理によって、可視光の波長以下のピッチで配列されている、50nm以上、好ましくは152nm以上の高さの円錐状微細突起の高さと該円錐状微細突起の円形底面の直径の比(高さ/円形底面の直径)として表されるアスペクト比が0.4以上の円錐状微細突起を基板面に形成することができるエッチングマスクを構成していることを特徴とする(2)項〜(7)項のいずれか1項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0027】

(9)易揮発性分散媒中に該分散媒に親和性の表面を有する単粒子を分散させて単粒子分散液を調製する単粒子分散液調製工程、該単粒子分散液を、該単粒子及び該分散媒と非親和性の液体収容槽中の液体面に滴下して単粒子分散液膜を形成する滴下工程、該単粒子分散液膜中の分散媒を揮発させて単粒子が2次元に最密充填配列している単粒子膜を形成する単粒子膜形成工程、該単粒子膜を基板表面に移し取る単粒子膜移行工程、を有することを特徴とする、基板表面に単粒子を2次元に最密充填配列して形成されている単粒子膜からなるエッチングマスクを形成する方法。

【0028】

(10)易揮発性分散媒中に該分散媒に親和性の表面を有する単粒子を分散させて単粒子分散液を調製する単粒子分散液調製工程、該単粒子分散液を、該単粒子及び該分散媒と非親和性の液体収容槽中の液体面に滴下して単粒子分散液膜を形成する滴下工程、該単粒子分散液膜中の分散媒を揮発させて単粒子が2次元に最密充填配列している単粒子膜を形成する単粒子膜形成工程、該単粒子膜を基板表面に移し取る単粒子膜移行工程、を有することを特徴とする、基板表面に単粒子を2次元に最密充填配列して形成されている単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【0029】

(11)前記単粒子膜移行工程に引き続いて、該単粒子膜移行工程で基板表面に形成された単粒子膜を基板表面に固定する単粒子膜固定化工程を有することを特徴とする(10)項記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【0030】

(12)前記易揮発性分散媒が疎水性有機溶媒であり、前記分散媒と非親和性の液体が親水性液体であり、かつ、前記単粒子が、表面を疎水化処理されている単粒子であることを特徴とする(10)項又は(11)項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【0031】

(13)前記易揮発性分散媒が親水性溶媒であり、前記分散媒と非親和性の液体が疎水性液体であることを特徴とする(10)項又は(11)項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【0032】

(14)前記単粒子膜移行工程が、前記単粒子膜形成工程で液体収容槽中の液面に形成された単粒子膜を、可動バリアによって液面方向に圧縮して最密充填単粒子膜を形成させながら、予め液体収容槽中に浸漬配置している基板を基板面が液面と直角となるように液中から垂直方向に引き上げつつ該基板面に移行させる工程であることを特徴とする(10)項〜(13)項のいずれか1項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【0033】

(15)前記(2)項〜(8)項のいずれか1項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板又は前記(10)項〜(14)項のいずれか1項に記載の製造方法にしたがって製造されている単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の表面を該エッチングマスクを通してエッチング処理して形成されている微細凹凸構造を有することを特徴とする表面微細凹凸構造体。

【0034】

(16)前記表面微細凹凸構造体における微細凹凸構造は、下記(式2)で定義される配列のずれD’(%)が10%以下であることを特徴とする、(15)項記載の表面微細凹凸構造体。

D’[%]=|C−A|×100/A (式2)

〔式中、Aは使用した単粒子膜エッチングマスクを構成する粒子の平均粒径であり、Cは微細凹凸構造における構造配列の平均ピッチを示し、|C−A|はCとAの差の絶対値を示す。〕

【0035】

(17)前記表面微細凹凸構造体における微細凹凸構造は、可視光の波長以下のピッチで配列されている、高さが50nm以上、好ましくは152nm以上の円錐状微細突起の高さと該円錐状微細突起の円形底面の直径の比(高さ/円形底面の直径)として表されるアスペクト比が0.4以上の円錐状微細突起によって構成されていることを特徴とする(15)項又は(16)項に記載の表面微細凹凸構造体。

【0036】

(18)前記(2)項〜(8)項のいずれか1項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板又は前記(10)項〜(14)項のいずれか1項に記載の製造方法にしたがって製造されている単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板から選ばれる1種における該エッチングマスクを有する面をエッチング処理して下記(式2)で定義される配列のずれD’(%)が10%以下である表面微細凹凸構造を形成することを特徴とする表面微細凹凸構造体の製造方法。

D’[%]=|C−A|×100/A (式2)

〔式中、Aは使用した単粒子膜エッチングマスクを構成する粒子の平均粒径であり、Cは微細凹凸構造における構造配列の平均ピッチを示し、|C−A|はCとAの差の絶対値を示す。〕

【0037】

(19)前記表面微細凹凸構造体の微細凹凸構造が、可視光の波長以下のピッチで配列されている、高さが50nm以上、好ましくは152nm以上の円錐状微細突起の高さと該円錐状微細突起の円形底面の直径の比(高さ/円形底面の直径)として表されるアスペクト比が0.4以上、好ましくは1以上、より好ましくは2以上の円錐状微細突起によって構成されていることを特徴とする(18)項記載の表面微細凹凸構造体の製造方法。

【0038】

(20)前記(15)項〜(17)項のいずれか1項に記載の表面微細凹凸構造体及び前記(18)項、(19)項のいずれか1項に記載の製造方法に従って製造されている表面微細凹凸構造体から選ばれる表面微細凹凸構造体をサブ波長反射防止微細構造体の少なくとも1部として有する太陽光発電パネル。

【発明の効果】

【0039】

本発明によれば、単粒子膜を構成する各粒子が2次元に最密充填し、高精度に配列した単粒子膜エッチングマスクを、太陽光発電用基板のような表面微細凹凸構造を形成することが求められる基板上に形成することができ、該単粒子膜エッチングマスク形成面をエッ

チング処理することによって太陽光発電パネル用として好適な高効率・高精度サブ波長反射防止微細構造体を製造することが可能である。

【図面の簡単な説明】

【0040】

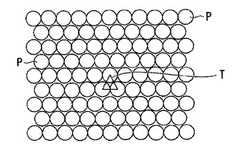

【図1】単粒子膜エッチングマスクを模式的に示す平面図。

【図2】単粒子膜エッチングマスクの製造方法の一例を示す概略図。

【図3】エッチングによる微細構造体の製造方法について説明する図。

【図4】アスペクト比と反射率の関係の理論値について説明する図。

【図5】アスペクト比の反射率波長依存性を説明する図。

【図6】単結晶Si型太陽電池のサブ波長反射防止構造表面のSEM像を示す図。

【図7】実施例1の太陽電池表面に対する垂直入射反射率を示す図。

【図8】比較例1の太陽電池表面に対する垂直入射反射率を示す図。

【図9】比較例2の太陽電池表面に対する垂直入射反射率を示す図。

【発明を実施するための形態】

【0041】

以下、本発明を詳細に説明する。

[単粒子膜エッチングマスク]

本発明で基板上に形成される単粒子膜エッチングマスクは、図1に示すように、多数の単粒子Pが2次元に最密充填した単粒子膜からなるエッチングマスクであって、好ましくは、下記(式1)で定義される粒子の配列のずれD(%)が10%以下のものである。

D[%]=|B−A|×100/A (式1)

ここで、(式1)中のAは単粒子膜を構成している粒子Pの平均粒径であり、Bは単粒子膜における粒子間の平均ピッチである。また、|B−A|はAとBとの差の絶対値を示す。

【0042】

粒子の平均粒径Aとは、単粒子膜を構成している粒子の平均一次粒径のことであって、粒子動的光散乱法により求めた粒度分布をガウス曲線にフィッティングさせて得られるピークから常法により求めることができる。

【0043】

一方、粒子間のピッチとは、隣合う2つの粒子の頂点と頂点の距離であり、平均ピッチBとはこれらを平均したものである。なお、粒子が球形であれば、隣合う粒子の頂点と頂点との距離は、隣合う粒子の中心と中心の距離と等しい。

単粒子膜エッチングマスクにおける粒子間の平均ピッチBは、具体的には次のようにして求められる。

【0044】

まず、単粒子膜エッチングマスクにおける無作為に選択された領域で、一辺が微細構造の繰り返し単位30〜40波長分の正方形の領域について、原子間力顕微鏡イメージ又は走査型電子顕微鏡イメージを得る。例えば、粒径300nmの粒子を用いた単粒子膜の場合、9μm×9μm〜12μm×12μmの領域のイメージを得る。そして、このイメージをフーリエ変換により波形分離し、FFT像(高速フーリエ変換像)を得る。ついで、FFT像のプロファイルにおける0次ピークから1次ピークまでの距離を求める。こうして求められた距離の逆数がこの領域における平均ピッチB1である。このような処理を無作為に選択された合計25カ所以上の同面積の領域について同様に行い、各領域における平均ピッチB1〜B25を求める。こうして得られた25カ所以上の領域における平均ピッチB1〜B25の平均値が式(1)における平均ピッチBである。なお、この際、各領域同士は、少なくとも1mm離れて選択されることが好ましく、より好ましくは5mm〜1cm離れて選択される。

また、この際、FFT像のプロファイルにおける1次ピークの面積から、各イメージについて、その中の粒子間のピッチのばらつきを評価することもできる。

【0045】

粒子の配列のずれDが10%以下である単粒子膜エッチングマスクは、各粒子が2次元に最密充填し、粒子の間隔が制御されていて、その配列の精度が高い。よって、このような単粒子膜エッチングマスクを使用して、基板上の各粒子に対応する位置に円錐状微細突起を形成することにより高精度な微細凹凸パターンとすることができる。このような2次元最密充填は、後にも述べる自己組織化を原理とするため、多少の格子欠陥を含む。しかしながら、2次元最密充填におけるこのような格子欠陥は、充填方位の多様性をつくるため、特に反射防止用途の場合には、回折格子のような反射特性を減少させて一様な反射防止効果を与えるのに役立つ。

表面に円錐状微細突起からなる微細凹凸パターンが形成された微細構造を有する面は、構造のピッチ、アスペクト比、形状等が後述する条件(光学的理由による)を満たす場合、非常に高性能な反射防止面となる。

【0046】

太陽光発電基板上に微細凹凸パターンを形成して反射防止体を製造する場合、単粒子膜エッチングマスクを構成する粒子として、粒子動的光散乱法により求めた平均粒径Aが3〜380nmのものを使用する。粒子の平均粒径Aと形成される円錐状微細突起の各円形底面の直径とはほぼ同じ値となるため、平均粒径Aが可視光の下限波長より小さな380nm以下の粒子を使用することによって、形成される円錐状微細突起の円形底面の直径も380nm以下となり、可視光領域での光学散乱を抑制でき、反射防止用途に好適な微細凹凸パターンを形成することができる。また、平均粒径(A)が3nm以上のものを使用することによって、入射光が通過する屈折率の傾斜した空間の距離を十分に確保でき、いわゆるサブ波長格子による消光効果を良好に得ることができる。

【0047】

また、単粒子膜エッチングマスクを構成する粒子は、粒径の変動係数(標準偏差を平均値で除した値)が20%以下であるものが好ましく、10%以下であるものがより好ましく、5%以下のものがさらに好ましい。このように粒径の変動係数、すなわち、粒径のばらつきが小さい粒子を使用すると、後述する単粒子膜エッチングマスクの製造工程おいて、粒子が存在しない欠陥箇所が生じにくくなり、配列のずれDが10%以下である単粒子膜エッチングマスクが得られやすい。欠陥箇所のない単粒子膜エッチングマスクからは、入射光に対して均一な屈折率傾斜効果を与える反射防止フィルムが得られやすく好ましい。

【0048】

粒子の材質としては、球状であれば特に限定されるものではない。中でも、好ましくは、Al、Au、Ti、Pt、Ag、Cu、Cr、Fe、Ni、Siなどの金属、SiO2、Al2O3、TiO2、MgO2、CaO2などの金属酸化物、ポリスチレン、ポリメチルメタクリレートなどの有機高分子などの他、半導体材料、無機高分子などが挙げられる。

【0049】

[単粒子膜エッチングマスクの形成方法]

このような単粒子膜エッチングマスクは、エッチング対象物である太陽光発電基板上の少なくとも片面上に配置されるものであって、いわゆるLB法(ラングミュア−ブロジェット法)の考え方を利用した方法により基板上に形成できる。具体的には、溶剤中に粒子が分散した分散液を水槽内の液面に滴下する滴下工程と、溶剤を揮発させることにより粒子からなる単粒子膜を形成する単粒子膜形成工程と、単粒子膜を太陽光発電基板上に移し取る移行工程とを有する方法により製造できる。

単粒子膜エッチングマスクを製造する好ましい方法について、一例を挙げて以下に具体的に説明する。

【0050】

(単粒子分散液調製工程、滴下工程及び単粒子膜形成工程)

まず、クロロホルム、メタノール、エタノール、メチルエチルケトンなどの揮発性の高い溶剤のうちの1種以上からなる疎水性の有機溶剤中に、表面が疎水性の粒子を加えて分散液を調製する(単粒子分散液調製工程)。

一方、水槽(トラフ)を用意し、これに、その液面上で粒子を展開させるための液体(以下、下層水という場合もある。)として水を入れる。

そして、分散液を下層水の液面に滴下する。すると、分散媒である溶剤が揮発するとともに、粒子が下層水の液面上に単層で展開し、2次元的に最密充填した単粒子膜を形成することができる(滴下工程及び単粒子膜形成工程)。

【0051】

このように、粒子として疎水性のものを選択した場合には、溶剤としても疎水性のものを選択する必要がある。一方、その場合、下層水は親水性である必要があり、通常、上述したように水を使用する。このように組み合わせることによって、後述するように、粒子の自己組織化が進行し、2次元的に最密充填した単粒子膜が形成される。ただし、粒子及び溶剤として親水性のものを選択してもよく、その場合には、下層水として、疎水性の液体を選択する。

【0052】

下層水に滴下する分散液の粒子濃度は1〜10質量%とすることが好ましい。また、滴下速度を0.001〜0.01ml/秒とすることが好ましい。分散液中の粒子の濃度や滴下量がこのような範囲であると、粒子が部分的にクラスター状に凝集して2層以上となる、粒子が存在しない欠陥箇所が生じる、粒子間のピッチが広がるなどの傾向が抑制され、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすい。

【0053】

表面が疎水性の粒子としては、先に例示した粒子のうち、ポリスチレンなどの有機高分子からなり表面が元々疎水性を示すものを使用してもよいが、表面が親水性の粒子を疎水化剤で疎水性にして使用してもよい。疎水化剤としては、例えば界面活性剤、金属アルコキシシランなどが使用できる。

【0054】

界面活性剤を疎水化剤として使用する方法は、幅広い材料の疎水化に有効であり、粒子が金属、金属酸化物などからなる場合に好適である。

界面活性剤としては、臭素化ヘキサデシルトリメチルアンモニウム、臭素化デシルトリメチルアンモニウムなどのカチオン性界面活性剤、ドデシル硫酸ナトリウム、4−オクチルベンゼンスルホン酸ナトリウムなどのアニオン性界面活性剤が好適に使用できる。また、アルカンチオール、ジスルフィド化合物、テトラデカン酸、オクタデカン酸なども使用できる。

【0055】

このような界面活性剤を用いた疎水化処理は、有機溶剤や水などの液体に粒子を分散させて液中で行ってもよいし、乾燥状態にある粒子に対して行ってもよい。

液中で行う場合には、例えば、クロロホルム、メタノール、エタノール、イソプロパノール、アセトン、メチルエチルケトン、エチルエチルケトン、トルエン、ヘキサン、シクロヘキサン、酢酸エチル、酢酸ブチルなどの1種以上からなる揮発性有機溶剤中に、疎水化対象の粒子を加えて分散させ、その後、界面活性剤を混合してさらに分散を続ければよい。このようにあらかじめ粒子を分散させておき、それから界面活性剤を加えると、表面をより均一に疎水化することができる。このような疎水化処理後の分散液は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。

【0056】

疎水化対象の粒子が水分散体の状態である場合には、この水分散体に界面活性剤を加えて水相で粒子表面の疎水化処理を行った後、有機溶剤を加えて疎水化処理済みの粒子を油相抽出する方法も有効である。こうして得られた分散液(有機溶剤中に粒子が分散した分散液)は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。なお、この分散液の粒子分散性を高めるためには、有機溶剤の種類と界面活性剤の種類とを適切に選択し、組み合わせることが好ましい。粒子分散性の高い分散液を使用することによって、粒子がクラスター状に凝集することを抑制でき、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすくなる。例えば、有機溶剤としてクロロホルムを選択する場合には、界面活性剤として臭素化デシルトリメチルアンモニウムを使用することが好ましい。その他にも、エタノールとドデシル硫酸ナトリウムとの組み合わせ、メタノールと4−オクチルベンゼンスルホン酸ナトリウムとの組み合わせ、メチルエチルケトンとオクダデカン酸との組み合わせなどを好ましく例示できる。

【0057】

疎水化対象の粒子と界面活性剤の比率は、疎水化対象の粒子の質量に対して、界面活性剤の質量が1/3〜1/15倍の範囲が好ましい。

また、こうした疎水化処理の際には、処理中の分散液を撹拌したり、分散液に超音波照射したりすることも粒子分散性向上の点で効果的である。

【0058】

アルコキシシランを疎水化剤として使用する方法は、Si、Fe、Alなどの粒子や、AlO2、SiO2、TiO2などの酸化物粒子を疎水化する際に有効であるが、これら粒子に限らず、基本的には表面に水酸基を有する粒子に対して適用することができる。

【0059】

アルコキシシランとしては、モノメチルトリメトキシシラン、モノメチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ヘキシルトリメトキシシラン、デシルトリメトキシシラン、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランなどが挙げられる。

【0060】

疎水化剤としてアルコキシシランを用いる場合には、アルコキシシラン中のアルコキシシリル基がシラノール基に加水分解し、このシラノール基が粒子表面の水酸基に脱水縮合することで疎水化が行われる。よって、アルコキシシランを用いた疎水化は、水中で実施することが好ましい。このように水中で疎水化を行う場合には、例えば界面活性剤などの分散剤を併用して、疎水化前の粒子の分散状態を安定化するのが好ましいが、分散剤の種類によっては金属アルコキシシランの疎水化効果が低減することもあるため、分散剤とアルコキシシランとの組み合わせは適切に選択する。

【0061】

アルコキシシランにより疎水化する具体的方法としては、まず、水中に粒子を分散させておき、これとアルコキシシラン含有水溶液(アルコキシシランの加水分解物を含む水溶液)とを混合し、室温から40℃の範囲で適宜攪拌しながら所定時間、好ましくは6〜12時間反応させる。このような条件で反応させることによって、反応が適度に進行し、十分に疎水化された粒子の分散液を得ることができる。反応が過度に進行すると、シラノール基同士が反応して粒子同士が結合してしまい、分散液の粒子分散性が低下し、得られる単粒子膜は、粒子が部分的にクラスター状に凝集した2層以上のものになりやすい。一方、反応が不十分であると、粒子表面の疎水化も不十分となり、得られる単粒子膜は粒子間のピッチが広がったものになりやすい。

【0062】

また、アミン系以外のアルコキシシランは、酸性又はアルカリ性の条件下で加水分解するため、反応時には分散液のpHを酸性又はアルカリ性に調整する必要がある。pHの調整法には制限はないが、0.1〜2.0質量%濃度の酢酸水溶液を添加する方法によれば、加水分解促進の他に、シラノール基安定化の効果も得られるため好ましい。

疎水化対象の粒子とアルコキシシランの比率は、疎水化対象の粒子の質量に対して、アルコキシシランの質量が1/10〜1/100倍の範囲が好ましい。

【0063】

所定時間反応後、この分散液に対して、前述の揮発性有機溶剤のうちの1種以上を加え、水中で疎水化された粒子を油相抽出する。この際、添加する有機溶剤の体積は、有機溶剤添加前の分散液に対して0.3〜3倍の範囲が好ましい。こうして得られた分散液(有機溶剤中に粒子が分散した分散液)は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。なお、こうした疎水化処理においては、処理中の分散液の粒子分散性を高めるために、撹拌、超音波照射など実施することが好ましい。分散液の粒子分散性を高めることによって、粒子がクラスター状に凝集することを抑制でき、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすくなる。

【0064】

また、形成する単粒子膜の精度をより高めるためには、液面に滴下する前の分散液をメンブランフィルターなどで精密ろ過して、分散液中に存在する凝集粒子(複数の1次粒子からなる2次粒子)を除去することが好ましい。このようにあらかじめ精密ろ過を行っておくと部分的に2層以上となった箇所や、粒子が存在しない欠陥箇所が生じにくく、精度の高い単粒子膜が得られやすい。仮に、形成された単粒子膜に、数〜数十μm程度の大きさの欠陥箇所が存在したとすると、詳しくは後述する移行工程において、単粒子膜の表面圧を計測する表面圧力センサーと、単粒子膜を液面方向に圧縮する可動バリアとを備えたLBトラフ装置を使用したとしても、このような欠陥箇所は表面圧の差として検知されず、高精度な単粒子膜エッチングマスクを得ることは難しくなる。

【0065】

さらに、このような単粒子膜形成工程は、超音波照射条件下で実施することが好ましい。下層水から水面に向けて超音波を照射しながら単粒子膜形成工程を行うと、粒子の最密充填が促進され、各粒子がより高精度で2次元に最密充填した単粒子膜が得られる。この際、超音波の出力は1〜1200Wが好ましく、50〜600Wがより好ましい。また、超音波の周波数には特に制限はないが、例えば、28kHz〜5MHzが好ましく、より好ましくは700kHz〜2MHzである。一般的に振動数が高すぎると、水分子のエネルギー吸収が始まり、水面から水蒸気または水滴が立ち上る現象が起きるため、本発明のLB法にとって好ましくない。また、一般的に振動数が低すぎると、下層水中のキャビテーション半径が大きくなり、水中に泡が発生して水面に向かって浮上してくる。このような泡が単粒子膜の下に集積すると、水面の平坦性が失われるため本発明の実施に不都合となる。また、超音波照射によって水面に定常波が発生する。いずれの周波数でも出力が高すぎたり、超音波振動子と発信機のチューニング条件によって水面の波高が高くなりすぎたりすると、単粒子膜が水面波で破壊されるため気をつける必要がある。

【0066】

以上のことに留意して超音波の周波数を適切に設定すると、形成されつつある単粒子膜を破壊することなく、効果的に粒子の最密充填を促進することができる。効果的な超音波照射を行うためには、粒子の粒径から計算される固有振動数を目安にするのが良い。しかし、例えば、粒径が100nm以下などの小さな粒子になると固有振動数は非常に高くなってしまうため、計算結果のとおりの超音波振動を与えるのは困難になる。このような場合は、粒子2量体、3量体、・・・20量体程度までの質量に対応する固有振動を与えると仮定して計算を行うと、必要な振動数を現実的な範囲まで低減させることが出来る。粒子の会合体の固有振動数に対応する超音波振動を与えた場合でも、粒子の充填率向上効果は発現する。超音波の照射時間は、粒子の再配列が完了するのに十分であればよく、粒径、超音波の周波数、水温などによって所要時間が変化する。しかし、通常の作成条件では10秒間〜60分間で行うのが好ましく、より好ましくは3分間〜30分間である。

超音波照射によって得られる利点は粒子の最密充填化(ランダム配列を6方最密化する)の他に、ナノ粒子分散液調製時に発生しやすい粒子の軟凝集体を破壊する効果、一度発生した点欠陥、線欠陥、又は結晶転移などもある程度修復する効果がある。

【0067】

以上に説明した単粒子膜の形成は、粒子の自己組織化によるものである。その原理は、粒子が集結すると、その粒子間に存在する分散媒に起因して表面張力が作用し、その結果、粒子同士はランダムに存在するのではなく、2次元的最密充填構造を自動的に形成するというものである。このような表面張力による最密充填は、別の表現をすると横方向の毛細管力による配列化ともいえる。

特に、例えばコロイダルシリカのように、球形であって粒径の均一性も高い粒子が、水面上に浮いた状態で3つ集まり接触すると、粒子群の喫水線の合計長を最小にするように表面張力が作用し、図1に示すように、3つの粒子Pは図中Tで示す正三角形を基本とする隙間(粒子の位置関係を示す最小構成単位)を作った配置で安定化する。

【0068】

仮に、喫水線が粒子群の頂点にくる場合、すなわち、粒子Pが液面下に潜ってしまう場合には、このような自己組織化は起こらず、単粒子膜は形成されない。よって、粒子と下層水は、一方が疎水性である場合には他方を親水性にして、粒子群が液面下に潜ってしまわないようにすることが重要である。

下層水としては、以上の説明のように水を使用することが好ましく、水を使用すると、比較的大きな表面自由エネルギーが作用して、一旦生成した粒子の最密充填配置が液面上に安定的に持続しやすくなる。

【0069】

(単粒子膜移行工程)

単粒子膜形成工程により液面上に形成された単粒子膜を、ついで、単層状態のままエッチング対象物である基板、たとえば、太陽光発電基板上に移し取る(単粒子膜移行工程)。本発明の単粒子膜は、基板が平面でなくても2次元的な最密充填状態を維持しつつ凹凸のある基材表面の形状に追従し、その面形状を変形させ、完全に被覆することが可能である。凹凸形状に追従する際、単粒子膜内では粒子結晶面での滑り現象が起き、その形状を2次元から3次元へ自在に変形させるものと考えられる。このような特徴から、反射防止微細構造を作成する基板は必ずしも平面である必要はない。

【0070】

単粒子膜を基板面に移し取る具体的な方法には特に制限はなく、例えば、疎水性の基板等を単粒子膜に対して略平行な状態に保ちつつ、上方から降下させて単粒子膜に接触させ、ともに疎水性である単粒子膜と基板との親和力により、単粒子膜を基板に移行させ、移し取る方法;単粒子膜を形成する前にあらかじめ水槽の下層水内に基板を略水平方向に配置しておき、単粒子膜を液面上に形成した後に液面を徐々に降下させることにより、基板上に単粒子膜を移し取る方法などがある。これらの方法によれば、特別な装置を使用せずに単粒子膜を基板上に移し取ることができるが、より大面積の単粒子膜であっても、その2次的な最密充填状態を維持したまま基板上に移し取りやすい点で、いわゆるLBトラフ法を採用することが好ましい〔Journal of Materials and Chemistry, Vol.11, 3333 (2001)、Journal

of Materials and Chemistry, Vol.12, 3268 (2002)など参照。〕。

【0071】

図2は、LBトラフ法の概略を模式的に示すものである。この方法では、水槽内の下層水12に基板11をあらかじめ略鉛直方向に浸漬しておき、その状態で上述の滴下工程と単粒子膜形成工程とを行い、単粒子膜Fを形成する〔図2(a)〕。そして、単粒子膜形成工程後に、基板11を上方に引き上げることによって、単粒子膜Fを基板11上に移し取ることができる〔(図2(b)〕。ここで、単粒子膜Fは単粒子膜形成工程により液面上ですでに単層の状態に形成されているため、移行工程の温度条件(下層水の温度)や基板11の引き上げ速度などが多少変動しても、移行工程において単粒子膜Fが崩壊して多層化するなどのおそれはない。なお、下層水の温度は、通常、季節や天気により変動する環境温度に依存し、ほぼ10〜30℃程度である。

【0072】

また、この際、水槽として、単粒子膜Fの表面圧を計測する図示略のウィルヘルミープレート等を原理とする表面圧力センサーと、単粒子膜Fを液面に沿う方向に圧縮する図示略の可動バリアとを具備するLBトラフ装置を使用すると、より大面積の単粒子膜Fをより安定に基板11上に移し取ることができる。このような装置によれば、単粒子膜Fの表面圧を計測しながら、単粒子膜Fを好ましい拡散圧(密度)に圧縮でき、また、基板11の方に向けて一定の速度で移動させることができる。そのため、単粒子膜Fの液面から基板11上への移行が円滑に進行し、小面積の単粒子膜Fしか太陽光発電基板上に移行できないなどのトラブルが生じにくい。好ましい拡散圧は、5〜80mNm-1であり、より好ましくは10〜40mNm-1である。このような拡散圧であると、各粒子がより高精度で2次元に最密充填した単粒子膜Fが得られやすい。また、基板11を引き上げる速度は、0.5〜20mm/分が好ましい。なお、LBトラフ装置は、市販品として入手することができるが、大面積の太陽光発電基板のような基板を一括施工したい場合は自作又は特注で対応する必要がある。

【0073】

太陽光発電基板の場合、材質としてはその発電方式などに応じて適宜選択できるが、例えば、単結晶シリコン、多結晶シリコン、アモルファスシリコン、ガリウム砒素などの半導体、アルミニウム、鉄、銅などの金属、ガラス、石英ガラス、マイカ、サファイア(Al2O3)等の金属酸化物、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、トリアセチルセルロース等の高分子材料などが挙げられる。また、必要に応じて基板の表面を他の材質でコーティングしてもよいし、化学的に変質させてもよい。

【0074】

〔単粒子膜固定化工程〕

上記のような移行工程により、太陽光発電基板上に単粒子膜エッチングマスクを形成することができるが、移行工程の後には、形成された単粒子膜エッチングマスクを太陽光発電基板上に固定するための単粒子膜固定化工程を行ってもよい。単粒子膜を太陽光発電基板上に固定することによって、後述のエッチング工程中に粒子が太陽光発電基板上を移動してしまう可能性が抑えられ、より安定かつ高精度にエッチングすることができる。特に、各粒子の直径が徐々に小さくなるエッチング工程の最終段階になると、このような可能性が大きくなる。

【0075】

固定化工程の方法としては、バインダーを使用する方法や焼結法がある。

バインダーを使用する方法では、単粒子膜エッチングマスクが形成された太陽光発電基板の該単粒子膜側にバインダー溶液を供給して単粒子膜エッチングマスクと太陽光発電基板との間にこれを浸透させる。

バインダーの使用量は、単粒子膜エッチングマスクの質量の0.001〜0.02倍が好ましい。このような範囲であれば、バインダーが多すぎて粒子間にバインダーが詰まってしまい、単粒子膜エッチングマスクの精度に悪影響を与えるという問題を生じることなく、十分に粒子を固定することができる。バインダー溶液を多く供給してしまった場合には、バインダー溶液が浸透した後に、スピンコーターを使用したり、太陽光発電基板を傾けたりして、バインダー溶液の余剰分を除去すればよい。

バインダーとしては、先に疎水化剤として例示したアルコキシシランや一般の有機バインダー、無機バインダーなどを使用でき、バインダー溶液が浸透した後には、バインダーの種類に応じて、適宜加熱処理を行えばよい。アルコキシシランをバインダーとして使用する場合には、40〜80℃で3〜60分間の条件で加熱処理することが好ましい。

【0076】

焼結法を採用する場合には、単粒子膜エッチングマスクが形成された太陽光発電基板を加熱して、単粒子膜エッチングマスクを構成している各粒子を太陽光発電基板に融着させればよい。加熱温度は粒子の材質と太陽光発電基板の材質に応じて決定すればよいが、粒径が1μmφ以下の粒子はその物質本来の融点よりも低い温度で界面反応を開始するため、比較的低温側で焼結は完了する。加熱温度が高すぎると、粒子の融着面積が大きくなり、その結果、単粒子膜エッチングマスクとしての形状が変化するなど、精度に影響を与える可能性がある。また、加熱を空気中で行うと基板や各粒子が酸化する可能性があるため、不活性ガス雰囲気下で行うことが好ましい。酸素を含む雰囲気下で焼結を行う場合は、後述のエッチング工程で酸化層を考慮した条件を設定することが必要となる。

【0077】

このように、単粒子膜エッチングマスクを製造する方法は、溶剤中に粒子が分散した分散液を水槽内の液面に滴下する滴下工程と、溶剤を揮発させることにより粒子からなる単粒子膜を形成する単粒子膜形成工程と、形成された単粒子膜を太陽光発電基板上に移し取る移行工程と必要に応じて単粒子膜固定化工程を有するものであるので、単層化の精度、操作の簡便性、大面積化への対応、再現性などを兼ね備え、例えば、非特許文献<Nature, Vol.361, 7 January, 26(1993)〕などに記載されている液体薄膜法や特許文献〔特開昭58−120255号公報〕などに記載されているいわゆる粒子吸着法に比べて非常に優れ、工業生産レベルにも対応できる。

【0078】

[微細凹凸構造とその形成方法]

このように単粒子膜エッチングマスクが片面に設けられた基板を気相エッチングして表面加工する(エッチング工程)ことにより、基板の片面に円錐状微細突起を多数形成することができる。具体的には、気相エッチングを開始すると、まず図3(a)に示すように、単粒子膜Fを構成している各粒子Pの隙間をエッチングガスが通り抜けて基板11の表面に到達し、その部分に溝が形成され、各粒子Pに対応する位置にそれぞれ円柱11’が現れる。引き続き気相エッチングを続けると、各円柱11’上の粒子Pも徐々にエッチングされて小さくなり、同時に、基板11の溝もさらに深くなっていく〔図3(b)〕。そして、最終的には各粒子Pはエッチングにより消失し、それとともに基板11の片面に多数の円錐状微細突起が形成される〔図3(c)〕。

【0079】

光学設計の考え方は、以下の光学理論による。すなわち、断面に傾斜構造を持つ微細な凹凸を表面に多数形成した場合、そのピッチが可視光の波長以下(約380nm以下)、深さを少なくとも50nm以上、好ましくは152nm以上、より好ましくは380nm以上、さらに好ましくは760nm以上にすると、深さ方向に屈折率が連続的に変化する無数の層が存在することと等価となり、フレネル反射が起こらなくなる。光の反射は主としてその入射面の屈折率の急激な変化により生じる。従って光が入射する境界において屈折率が連続して滑らかに変化するような構造があれば、入射光は最終的に反射しなくなる。凹凸構造を可視光の波長以下のサイズにすることで、入射光の散乱はほぼ起こらないようになる。

【0080】

非特許文献〔Optica Acta, Vol.29,No.7,993(1982

)〕, 非特許文献 〔Applied Optics Vol.26,

No.6, 1142(1987)〕、非特許文献〔Journal of Optical Society of America A, Vol.12, No.2, 333

(1995)〕、非特許文献〔Applied Optics, Vol.36,155

6(1997)〕などにはサブ波長格子の原理が以下のように紹介されている。

【0081】

【数1】

(式3)

【0082】

【数2】

(式4)

【0083】

【数3】

(式5)

【0084】

【数4】

(式6)

【0085】

【数5】

(式7)

【0086】

各式中、Tj は透過光の転移行列、λは透過光の波長、njは屈折率,djは層の厚さ、δjは光が媒質中を進むときの位相の変化を表現する位相膜厚、φjは入射角、Rは強度反射率である。N層の多層光学体を考えるとき、相当する転移行列は(式6)で求められ、(式7)により強度反射率Rが求められる。

【0087】

先端に向かって徐々に細くなる形状の突起物を用いると、見掛けの屈折率は突起物の下部から先端に向かって、基材の屈折率から空気の屈折率に連続的に変化する構造体が得られる。このように屈折率が連続的に変化する空間を光が伝播すると、入射媒体(この場合は空気)から基材に到達する間に屈折率の急激な変化がないため、フレネル反射をほぼゼロにすることができる。表面にこのような突起物構造を形成する際、構造体の断面が錐型である場合、正弦波である場合などが考えられる。いずれの場合でも屈折率傾斜構造を水平方向に細かく分割して計算することで、(式3)から(式7)を計算することが可能となる。細かく分割した構造体の一層あたりの屈折率は以下のように求めることができる。

【0088】

【数6】

(式8)

【0089】

【数7】

(式9)

【0090】

上式中、nparallelは構造体に平行、nperpendicularは構造体に垂直の入射光の有効屈折率、qは構造体の幅と周期の比、n1は入射媒体の屈折率、n2は基材の屈折率である。

【0091】

以上の光学理論に基づいて計算すると、突起物の底部直径が300nmで断面が二等辺三角形であると仮定したとき、図4及び図5に示すようなアスペクト比と反射率の関係が得られる。すなわち、アスペクト比が高くなるほど反射率の低減効果が高くなる傾向があり、この例ではアスペクト比1以上の構造を作成すると、可視光の全波長域に関して反射率の理論値は0.2%以下となる。特にアスペクト比2以上の構造を作成すると、反射率は理論上0.1%以下となる。

【0092】

サブ波長格子による優れた反射率低減効果は、ARフィルムの原理のひとつである屈折率の低い材料で強度反射率を低減する効果を極限まで高めたものと言える。実際のARフィルムは反射率の波長依存性を改良するためAR層を多層にするなどの工夫を行っているが、それでも反射率カーブはフラットにならない。しかし、サブ波長格子は広帯域で高度な反射防止効果があるため、ほぼフラットな反射率カーブが得られる。したがって、サブ波長格子は最小反射率、波長依存性ともに通常のARフィルムをはるかに凌ぐ光学特性を発揮する。

【0093】

本特許の目的は、太陽光発電基板表面におけるフレネル反射を低減させることであるが、その性能は円錐状微細突起の形状によって決定される。すなわち、(1)円錐状微細突起構造のピッチが可視光の波長以下であること、(2)屈折率が徐々に変化する表面を作成するため円錐状微細突起構造の斜面(母線)は直線状にすること、(3)反射防止性能を少しでも出すためならアスペクト比は0.4以上でよいが、高度な反射防止を求めるなら1以上好ましくは2以上にすること、が必要となってくる。

【0094】

以下、エッチングによる構造作成時の諸注意点につき順を追って述べる。光学的な散乱を抑制し、反射防止効果を十分に発揮する観点から、各円錐状微細突起の円形底面の直径を3〜380nmに形成することが好ましく、そのためには、先に述べたとおり、単粒子膜エッチングマスクを構成する粒子として、平均粒径Aが3〜380nmのものを使用すればよい。また、各円錐状微細突起の高さは少なくとも50nm以上、好ましくは152nm以上、より好ましくは380nm以上、さらに好ましくは760nm以上である。先に述べたように、微細突起物の高さは対象とする波長の0.4倍以上に設定すると優れた反射防止効果が得られるので、可視光の波長下限380nmの0.4倍である152nm以上の高さを有することが好ましい。この円錐状微細突起の高さとその円形底面の直径の比(高さ/円形底面の直径)で表されるアスペクト比は少なくとも0.4以上、好ましくは1以上、さらに好ましくは2以上である。このような高さ、アスペクト比であれば、円錐状微細突起が形成された部分において十分な屈折率傾斜効果が得られ、円錐状微細突起側から入射しようとする入射光のフレネル反射を効果的に抑制できる。太陽光発電基板上に微細構造体を直接作りこみ、そのまま反射防止体用途で使用するので、好ましいアスペクト比の上限は特にないが、取り扱い上あまり大きなアスペクト比は望ましくない。したがって、おおよそアスペクト比10を上限とすればよい。

【0095】

気相エッチングに使用するエッチングガスとしては、例えば、Ar、SF6、F2、CF4、C4F8、C5F8、C2F6、C3F6、C4F6、CHF3、CH2F2、CH3F、C3F8、Cl2、CCl4、SiCl4、BCl2、BCl3、BC2、Br2、Br3、HBr、CBrF3、HCl、CH4、NH3、O2、H2、N2、CO、CO2などが挙げられるが、本発明の趣旨を実行するためであればこれらに限定されることは無い。単粒子膜エッチングマスクを構成する粒子や基板の材質などに応じて、これらのうちの1種以上を使用できる。

【0096】

気相エッチングは、基板の水平方向よりも垂直方向のエッチング速度が大きくなる異方性エッチングで行う。使用可能なエッチング装置としては、反応性イオンエッチング装置、イオンビームエッチング装置などの異方性エッチングが可能なものであって、最小で20W程度のバイアス電場を発生できるものであれば、プラズマ発生の方式、電極の構造、チャンバーの構造、高周波電源の周波数等の仕様には特に制限ない。

【0097】

異方性エッチングをするためには、単粒子膜エッチングマスクと基板のエッチング速度が異なる必要があり、エッチング選択比(基板のエッチング速度/単粒子膜エッチングのエッチング速度)が好ましくは1以上、より好ましくは2以上、さらに好ましくは3以上となるようにエッチングの各条件(単粒子膜エッチングマスクを構成する粒子の材質、基板の材質、エッチングガスの種類、バイアスパワー、アンテナパワー、ガスの流量と圧力、エッチング時間など)を設定することが好適である。

【0098】

例えば、単粒子膜エッチングマスクを構成する粒子として金粒子を選択し、基板としてガラス基板を選択してこれらを組み合わせた場合、エッチングガスにCF4、CHF3などのガラスと反応性のあるものを用いると、金粒子のエッチング速度が相対的に遅くなり、ガラス基板のほうが選択的にエッチングされる。

単粒子膜エッチングマスクを構成する粒子としてコロイダルシリカ粒子を選択し、基板としてSi基板を選択してこれらを組み合わせた場合、エッチングガスにSF6などのガスを用いることで、基板を比較的選択的にエッチングすることができる。

また、電場のバイアスを数十から数百Wに設定すると、プラズマ状態にあるエッチングガス中の正電荷粒子は、加速されて高速でほぼ垂直に基板に入射する。よって、基板に対して反応性を有する気体を用いた場合は、垂直方向の物理化学エッチングの反応速度を高めることができる。

【0099】

基板の材質とエッチングガスの種類の組み合わせによるが、気相エッチングでは、プラズマによって生成したラジカルによる等方性エッチングも並行して起こる。ラジカルによるエッチングは化学エッチングであり、エッチング対象物のどの方向にも等方的にエッチングを行う。ラジカルは電荷を持たないためバイアスパワーの設定でエッチング速度をコントロールすることはできず、エッチングガスのチャンバー内濃度(流量)で操作することができる。荷電粒子による異方性エッチングを行うためにはある程度のガス圧を維持しなければならないので、反応性ガスを用いる限りラジカルの影響はゼロに出来ない。しかし、基材を冷却することでラジカルの反応速度を遅くする手法は広く用いられており、その機構を備えた装置も多いので、利用することが好ましい。

【0100】

また、形成される突起の形状は円錐状である必要がある。ところが、実際のエッチング工程においては、図3に示したように突起の形状が円柱状から円錐状に変化していく過程で、円錐の側面(側壁)がエッチングされてしまい、その結果、形成される円錐状微細突起は、側壁の傾斜が大きく、かつ、隣り合う円錐間の溝の縦断面形状がV字ではなくU字となってしまうことがある。このような形状になると、十分な屈折率傾斜効果を発揮できず、入射光のフレネル反射の抑制が不十分となる可能性がある。よって、本エッチング工程においては、いわゆる堆積ガスを採用するなどして、エッチングによって形成した側壁を保護しながらアスペクト比を向上させ、突起の形状を理想的な円錐状に近づけることが好ましい。

【0101】

また、条件によっては、形成される円錐状突起の先端部分が丸みを帯びてしまうこともある。このような形状になると、十分な屈折率傾斜効果を発揮できず、入射光のフレネル反射の抑制が不十分となる可能性がある。このようなケースは、堆積ガスの効果が強すぎる場合に見られるので、適宜調整して円錐状突起の頂上は鋭い鋭角になるよう作成する。

【0102】

堆積ガスについて述べる。すなわち、C4F8、C5F8、C2F6、C3F6、C4F6、CHF3、CH2F2、CH3F、C3F8をはじめとするフロン系のエッチングガスは、プラズマ状態で分解された後、分解物同士が結合することで高分子化し、テフロン(登録商標)のような物質からなる堆積膜をエッチング対象物の表面に形成することが知られている。このような堆積膜はエッチング耐性があるため、エッチング保護膜として作用する。また、基板がシリコン基板であって、かつ、使用するエッチングガスがシリコンに対してエッチング選択比が高いものである場合には、O2をエッチングガスの一部として導入することで、エッチングによって形成された側壁をSiO2の保護膜に変性することができる。また、エッチングガスとしてCH4とH2の混合ガスを用いることで、炭化水素系のエッチング保護膜が得られる条件も設定できる。

このようにエッチングガスの種類を適宜選択するなどして、エッチング保護膜を形成しながらエッチング工程を行うことが、より理想的な形状の円錐状微細突起を形成できる点で好ましい。

【0103】

こうして得られた微細構造体について、先に述べた単粒子膜エッチングマスクにおける粒子間の平均ピッチBを求める方法と同様にして、その円錐状微細突起の配列の平均ピッチCを求めると、この平均ピッチCは、使用した単粒子膜エッチングマスクの平均ピッチBとほぼ同じ値となる。また、配列の平均ピッチCは、円錐状微細突起の円形底面の直径dの平均値に相当する。さらに、この微細構造体について、下記(式2)で定義される配列のずれD’(%)を求めると、その値も10%以下となる。

D’[%]=|C−A|×100/A (式2)

式中、Aは使用した単粒子膜エッチングマスクを構成する粒子の平均粒径である。

【0104】

本発明の単粒子膜は、被覆表面に凹凸、傾斜、段差等の非平面的要素があったとしても、十分その形状に追従して表面を被覆することが可能である。したがって、必要とあれば、このような性質を利用して非平面表面を持つ太陽電池基板(テクスチャー構造など)に単粒子膜をコーティングし、続くエッチング工程で反射防止構造を作成することが可能である。

【0105】

このようにして、表面に高度な反射防止構造を付与した後は、通常の作成工程によって太陽電池パネルを完成する。すなわち、例えば基材に結晶Si基板を用いた場合は、(1)pn接合形成〔リン酸化炉でオキシ塩化リン(POCl3)などを堆積させた後900℃程度で約30分加熱を行うことで、Si結晶中にリンを拡散させ、リン濃度1×1019〜1×1020atoms/cm3程度のn型拡散層を形成しpn接合面を得る方法、或いはリンを含む溶液をスピンコートする塗布拡散法を用いてもよい。〕、(2)裏面電極形成〔裏面全面にアルミニウム電極をスクリーン印刷によって形成し炉で焼成。焼成時裏面にはアルミニウムが拡散するためp+層(裏面電解層)が形成され、pp+接合で発生する電解のため、p層中で発生した電子が裏面に到達しにくくなり、正孔との再結合が抑制される。〕、(3)表面電極形成〔反射防止膜上にバスバーとフィンガーよりなる銀電極を形成し炉で焼成。焼成中に銀電極は反射防止膜中を貫通してn層と接触する(ファイアースルー)〕。

【0106】

通常、上記(1)と(2)の間に反射防止膜形成工程が入るが、この工程では窒化Siなどの反射防止膜を形成することを目的としているので、本発明の技術を行うにあたって省略してよい。ただ、窒化Siの屈折率は2.02でありSiの屈折率より小さいため、表面反射強度を減少させる意味で導入しても全く問題はない。

【0107】

また、本発明の太陽電池は表面に微細な凹凸を有するため、リンを拡散してn型拡散層を形成する際、pn接合界面が表面微細構造を継承して凹凸形状になる。この界面凹凸形状は、表面に作成するサブ波長反射防止構造のピッチを有しているが、拡散によって得られるため、界面凹凸形状は表面凹凸形状ほど鋭い山と谷はなく、むしろ均されてある程度平坦化している。しかし、依然として凹凸があるので、このことがpn接合界面の面積を増大するのに役立っており、単位面積当たりの起電力を高める効果をもつ。

【0108】

本発明の主旨は、太陽電池の発電効率をサブ波長微細構造によって最大化することである。したがって、以上述べてきたように太陽光発電基板そのものを微細加工することが最も効果的な方法となる。なぜなら、Si基板による太陽電池の場合、入射側の屈折率(空気の屈折率1.0)と基板の屈折率(Siの屈折率3.5)の差が非常に大きく、この界面に反射防止加工を施すことが入射光の利用効率向上に最も効果的であるからである。しかし、例えば太陽電池を収納するガラスケースのガラス板(屈折率1.45〜1.55程度)の表面と裏面にも同様のサブ波長微細凹凸反射防止構造を施工しておけば、ガラスケースによる入射光の損失を低減できて好適である。このように、太陽光発電パネル中に含まれる太陽電池表面以外の界面にも、本発明の微細構造を施工することで、全体としての光電変換効率を向上することが可能であり、また本発明の主旨に沿っている。

【0109】

以上説明したように、本発明の単粒子膜エッチングマスクは、単粒子膜を構成する各粒子が2次元に最密充填し、高精度に配列したものであるので、これを使用することによって、高効率・高精度なサブ波長反射防止微細構造を太陽光発電基板の表面に直接作成することができる。本発明による反射防止微細構造は、一般的ないわゆるテクスチャー構造や表面粗化による構造とは違い、高度に光学設計されたものを作成することが可能である。そのため、テクスチャー構造や表面粗化による構造、もしくは干渉効果による反射防止膜を施工した通常の太陽光発電基板と比較して、はるかに高度は反射防止効果を発揮することが可能となるのである。

【実施例】

【0110】

以下に、本発明の実施例について説明する。なお、ここでは単純な系として単結晶Si太陽電池を例にして実施例を紹介するが、本発明の概念を用いるものである限り、必ずしも対象とする太陽電池の方式を限定するものではない。

【0111】

実施例1

平均粒径が298.2nmで、粒径の変動係数が6.7%である球形コロイダルシリカの5.0質量%水分散体(分散液)を用意した。なお、平均粒径及び粒径の変動係数は、Malvern Instruments Ltd 社製 Zetasizer Nano−ZSによる粒子動的光散乱法で求めた粒度分布をガウス曲線にフィッティングさせて得られるピークから求めた。

ついで、この分散液を孔径1.2μmφのメンブランフィルターでろ過し、メンブランフィルターを通過した分散液に濃度1.0質量%のフェニルトリエトキシシランの加水分解物水溶液を加え、約40℃で3時間反応させた。この際、フェニルトリエトキシシランの質量がコロイダルシリカ粒子の質量の0.02倍となるように分散液と加水分解水溶液とを混合した。

ついで、反応終了後の分散液に、この分散液の体積の4倍の体積のメチルエチルケトンを加えて十分に攪拌して、疎水化されたコロイダルシリカを油相抽出した。

【0112】

こうして得られた濃度0.91質量%の疎水化コロイダルシリカ分散液を、単粒子膜の表面圧を計測する表面圧力センサーと、単粒子膜を液面に沿う方向に圧縮する可動バリアとを備えた水槽(LBトラフ装置)中の液面(下層水として水を使用、水温25℃)に滴下速度0.01ml/秒で滴下した。なお、水槽の下層水には、あらかじめ太陽電池基板として用いるためのp型シリコン基板(結晶軸100、直径4インチ、片面鏡面研磨)を略鉛直方向に浸漬しておいた。

その後、超音波(出力100W、周波数1500kHz)を下層水中から水面に向けて15分間照射して粒子が2次元的に最密充填するのを促しつつ、分散液の溶剤であるメチルエチルケトンを揮発させ、単粒子膜を形成させた。

ついで、この単粒子膜を可動バリアにより拡散圧が30mNm-1になるまで圧縮し、p型シリコン基板を4mm/分の速度で引き上げ、基板の片面上に移し取った。

ついで、単粒子膜が形成されたシリコンウェーハー上にバインダーとして1質量%モノメチルトリメトキシシランの加水分解液を浸透させ、その後、加水分解液の余剰分をスピンコーター(3000rpm)で1分間処理して除去した。その後、これを100℃で10分間加熱してバインダーを反応させ、コロイダルシリカからなる単粒子膜エッチングマスク付きのp型シリコン基板を得た。

【0113】

一方、この単粒子膜エッチングマスクについて、10μm×10μmの領域を無作為に1カ所選択して、その部分の原子間力顕微鏡イメージを得て、ついで、このイメージをフーリエ変換により波形分離し、FFT像を得た。ついで、FFT像のプロファイルにおける0次ピークから1次ピークまでの距離を求め、さらにその逆数を求めた。この逆数がこの領域における粒子間の平均ピッチB1である。

このような処理を合計25カ所の10μm×10μmの領域について同様に行い、各領域における平均ピッチB1〜B25を求め、これらの平均値を算出し、式(1)における平均ピッチBとした。なお、この際、隣り合う各領域同士が5mm〜1cm程度離れるように各領域を設定した。

算出された平均ピッチBは302.9nmであった。

そこで、粒子の平均粒径A=298.2nmと、平均ピッチB=302.9nmとを前記式(1)に代入したところ、この例の単粒子膜エッチングマスクにおける粒子の配列のずれDは1.58%であった。

【0114】

ついで、単粒子膜エッチングマスク付き基板に対して、SF6:CH2F2=25:75〜75:25の混合ガスにより気相エッチングを行った。エッチング条件は、アンテナパワー1500W、バイアスパワー50〜300W(13.56MHz)、ガス流量30〜50sccmとした。得られた微細構造体のSEM像を図6に示す。原子間力顕微鏡イメージから実測した円錐状微細突起の平均高さhは934.3nmで、単粒子膜エッチングマスクについて実施した方法と同じ方法で求めた円錐状微細突起の配列の平均ピッチC(円形底面の平均直径d)は302.5nmで、これらから算出されるアスペクト比は3.09であった。この微細構造体に対して、式(2)による円錐状微細突起の配列のずれD’を求めたところ、1.44%であった。

【0115】

なお、円錐状微細突起の平均高さhは次のように求めた。まず、微細構造体において無作為に選択された5μm×5μmの領域1カ所について原子間力顕微鏡イメージを得て、ついで、イメージの対角線方向に沿うプロファイルを作製した。そして、そこに現れた凹凸の平均値を求めた。このような処理を無作為に選択された合計25カ所の5μm×5μmの領域について同様に行い、各領域における平均値を求めた。こうして得られた25カ所の領域における平均値をさらに平均したものを平均高さhとした。各対角線上には、23±2個の突起が含まれる。

【0116】

次に、このシリコン基板にオキシ塩化リン(POCl3)を拡散源としてpn接合界面を作成した。910±5℃の拡散炉中で30分間処理を行って気相反応によりリンをシリコン表面に拡散して、シリコン基板の表面にn層を形成した。この際、表面側(反射防止微細構造面)にオキシ塩化リンを反応させ、裏面側はアルミニウムペーストを塗布してn層が出来るのを防いだ。焼成後、受光面の安定化のためのパッシベーション膜として機能するSiNx膜を、受講面側にCVD法(化学的気相成長法)によって形成した。最後に、表裏面に電極を作成して単結晶Si型太陽電池を完成した。

【0117】

得られた単結晶Si型太陽電池のサブ波長反射防止構造表面に対する垂直入射反射率をOcean Optics社製USB2000で測定したところ、図7に示すような可視光表面反射率を得た。可視光反射率は全域でほぼ0.25%程度の高度なものであり、かつ波長依存性もないことが実証された。次に、150mW/cm2の光源(ソーラーシミュレーター;東京インスツルメンツORIELシリーズ150W)を用いて作成した太陽電池の特性を評価した。端子を短絡した時の電流(短絡電流)を有効受光面積で割った値である短絡電流密度を測定したところ、39.2mA/cm2であった。

【0118】

比較例1

受光面側表面にサブ波長反射防止微細構造を作成しない点を除いて、実施例1と全く同じ操作で作成した単結晶Si太陽電池を用意した。したがって、この太陽電池表面は平坦である。垂直入射反射率を測定したところ、図8に示すように約40%であった。実施例と同じソーラーシミュレーターで短絡電流密度を測定したところ、21.7mA/cm2であった。

【0119】

比較例2

受光面側表面にKOHエッチングによるテクスチャー構造を作成する点を除いて、実施例1と全く同じ操作で作成した単結晶Si太陽電池を用意した。したがって、この太陽電池表面はピラミッド形状のテクスチャーに覆われている。垂直入射反射率を測定したところ、図9に示すように約16%であった。実施例と同じソーラーシミュレーターで短絡電流密度を測定したところ、30.4mA/cm2であった。

【符号の説明】

【0120】

P 粒子

F 単粒子膜

C 微細構造体

T 2次元最密充填配列状態における粒子の位置関係を表す最小構成単位

11 基板

11’円柱

12 下層水

【技術分野】

【0001】

本発明は、太陽光発電基板面の反射防止構造のような基板面の微細凹凸構造の形成に好適な単粒子膜エッチングマスクを有する基板とその製造方法、該単粒子膜エッチングマスクを有する基板面をエッチングして得られる表面微細凹凸構造体、及び該表面微細凹凸構造体をサブ波長反射防止微細構造体として有する太陽光発電パネルに関する。

【背景技術】

【0002】

単結晶Si、多結晶Si、薄膜Si、アモルファスSi、化合物薄膜、色素増感、有機薄膜、量子ドットの各種太陽光発電パネルでは、光を最大限取り込んで光電変換効率が向上するように、表面に反射防止加工、テクスチャー構造等の工夫を施したものが開発されてきた。

【0003】

例えば、結晶Si系太陽電池における標準的な工程は、以下のように行われる。すなわち、抵抗率が1〜2Ω・cm程度、導電型がp型の単結晶若しくは多結晶Siウェハをスライスし、ウェットエッチング又はドライエッチングにより表面に凹凸構造を作成する。この凹凸構造は光閉じ込め及び反射防止効果をもつ。次にn層を形成するためリンをウェハ表面から拡散させる。この拡散法としては、拡散炉中でオキシ塩化リンを堆積・拡散させるガス拡散法が一般的であるが、リンを含む溶液をスピンコートする塗布拡散法を用いてもよい。

【0004】

n層の形成によってpn接合面が得られるが、通常n層の上に反射防止膜を作成する。単結晶Si太陽電池の反射防止膜には酸化チタン膜が用いられることがあるが、多結晶Si太陽電池の反射防止膜には化学的気相成長法(CVD法)或いはスパッタ法で作成した窒化Si膜が用いられる。窒化Si膜中の水素が多結晶Siの粒界に存在する欠陥を終端する(パッシベーション)ことで太陽電池の性能が向上するとの説が有力である。

【0005】

薄膜Si太陽電池のうち、ガラス基板側から光を入射するスーパーストレート型構造の場合、最初にガラス基板上に透明導電膜を形成する。透明導電膜には、凹凸を形成して光を散乱させることにより、その上の薄膜Si層に光を十分吸収させる役割がある。透明導電膜としては、旭硝子の「Asahi−U」などがある。CVD法によってフッ素添加酸化スズ膜を形成するが、この際太陽光の波長に適合した数百nmの凹凸が自己形成される。

【0006】

Si層はp層−i層−n層の順にCVD法で作成する。p層とn層が10〜数十nmであるのに対し、i層はアモルファスSiを用いる場合には約300nmである。アモルファスSi層を厚くすると光吸収は増えるものの、ダングリングボンド欠陥が増加して光劣化が顕著になるため、300nm程度が良好とされる。n層形成後に透明導電膜ならびに裏面反射の役割を果たす銀電極をスパッタ法などで作成する。

【0007】

化合物薄膜太陽電池の場合、ソーダライムガラス基板上に裏面電極となるモリブデン膜をスパッタ法で作成し、その上にp型CIGS光吸収層(銅・インジウム・ガリウム・セレンの4元化合物からなる)、さらにその上に反射防止膜、グリッド電極の順に作成される。

【0008】

これら各種太陽電池において、より多くの入射光をトラップする目的からテクスチャー構造が表面に形成される場合がある。テクスチャー構造はKOHエッチング、酸(HNO3、HF、NaNO3などを混合したもの)によるエッチングで作成されるのが一般的である。KOHテクスチャー構造及び酸テクスチャー構造では、単結晶Si表面の反射率はそれぞれ約23%及び約17%まで低下することが報告されている(非特許文献1)。また、KOH+添加剤のマイルドなエッチング条件で作成したピラミッド状テクスチャー構造の反射率が8〜15%程度まで低下したとする報告もある(非特許文献1)。

【0009】

さらに、特許文献には様々な反射防止技術が紹介されている。特許文献1には、テクスチャー構造を酸又はアルカリエッチングで作成後、POCl3を用いた気相拡散等により拡散層を形成し、拡散層表面に受光面の安定化のためのパッシベーション膜及び入射光の反射防止膜として機能するSiNx膜を、CVD(化学的気相成長)法によって形成し、さらにパッシベーション膜上に反射防止膜としてTiO2膜をCVD法により積層する工程が記載されており、標準的な手法である。

【0010】

特許文献2には、太陽電池を構成する半導体基板上に、ペーストを使用して多孔質の耐エッチング性膜を形成し、多孔質の耐エッチング性膜をマスクとして用いて、エッチングを行うことにより、半導体基板上に、微細な凹凸からなる反射防止構造を形成する技術が開示されている。

【0011】

特許文献3には、エッチング液に対する耐エッチング力が膜内で分布をもつ耐エッチング膜を基板表面に形成し、耐エッチング膜を介してエッチングすることで基板表面に凹凸を形成するという基板の表面加工方法により、高性能な表面反射防止構造を基板表面に低コストで形成する方法が開示されている。

【0012】

特許文献4には、PN接合部を有する半導体基板の一主面側に第一の反射防止膜を形成すると共に、この半導体基板の一主面側と他の主面側に電極を形成した後、前記第一の反射防止膜上に第二の反射防止膜を形成して、この第二の反射防止膜の表面部分をリアクティブイオンエッチング法によって粗面化する技術が開示されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2007−103572号公報

【特許文献2】特開2004−103736号公報

【特許文献3】特開2003−309276号公報

【特許文献4】特開平07−326784号公報

【非特許文献】

【0014】

【非特許文献1】2007太陽光発電技術大全/電子ジャーナル

【発明の概要】

【発明が解決しようとする課題】

【0015】

上記非特許文献1に紹介されている一般的な技術で形成される微細凹凸構造を有する太陽電池表面の反射率は8〜15%程度であり、入射光の利用効率はまだ十分高いとはいえない。また、特許文献1〜4の手法で形成される反射防止膜又は反射防止層の光学特性についても、その製法から推定される反射率はそれほど低くなるとは考えられない。なぜなら、(1)反射防止の原理が、反射防止膜の上面と下面の反射波を半波長ずらして干渉の効果によって打ち消す手法では、最小反射率を下げる効果は小さく、波長依存性があり、入射角依存性があるため、反射防止効果が限られてしまうこと、(2)反射防止の原理が、表面粗化によって最表層を低屈折率化するという手法では、表面微細構造が設計されたものではないため理想的な屈折率傾斜構造を得ることは出来ず、反射防止効果は限定されることから、入射光の利用効率を最大化することが出来ない。

【0016】

Si系を基材とするような太陽光発電パネルの場合、Siの屈折率が3.5程度であり、その表面は非常に反射率が高い(鏡面状態で約40%程度反射)ので、このような表面に施工する反射防止構造は、よほど高度なものでない限り十分な効果を発揮するのは困難である。Si酸化膜の屈折率は約1.45、Si窒化膜の屈折率は約2.0で空気とSiの中間の屈折率であるため、この系では確かに反射防止膜として使用可能であるが、これらは、いわゆる低屈折材料では決してないため、いかに膜厚を精密に制御したとしてもその反射防止効果は限定される。Siに比べて屈折率の低い材料で表面をコーティングすることで、反射強度自体の低減は有効であるが、そもそも、反射光を半波長ずらして反射防止とする操作は、外部の観察者から見た反射光の低減には役立つが、発電に利用しうる入射光の増大には無効である。テクスチャー構造による光閉じ込め効果もある程度の発電効率の向上を得ることは出来るが、入射光をピラミッド構造による内部反射で閉じ込めようとしても、実際にはロスが大きいため数回の反射でほとんど発電できる光量を下回ってしまう。

【0017】

本発明は上記事情に鑑みてなされたもので、単粒子膜を構成する各粒子が2次元に最密充填していて高精度に配列している単粒子膜からなるエッチングマスクが形成されている表面微細凹凸体形成用基板とその製造方法を提供することを目的とするものであり、さらに、該単粒子膜エッチングマスクが形成されている表面微細凹凸体形成用基板をエッチングして得られる表面微細凹凸構造体と、該表面微細凹凸構造体からなる高効率・高精度なサブ波長反射防止微細構造面を有する太陽光発電パネルを提供することを課題とするものである。

【課題を解決するための手段】

【0018】

本発明者らは鋭意検討した結果、溶剤中に粒子が分散した分散液を水槽内の液面に滴下し、その後溶剤を揮発させることにより、粒子が精度よく2次元に最密充填した単粒子層を形成でき、ついで、この単粒子層を太陽光発電用の半導体基板のような基板上に移し取ることにより、高精度に配列した単粒子膜からなるエッチングマスクを基板上に形成できることを見出し、さらに、この基板面をエッチングマスクを通してエッチングすることによって、太陽光発電用の半導体基板に求められるような光学理論に基づく高度に制御された反射防止サブ波長微細凹凸構造を基板面に形成できることを見出し、以下の発明を完成するに至った。

【0019】

(1)単粒子を2次元に最密充填配列して形成されている単粒子膜からなる表面微細凹凸構造体形成用エッチングマスク。

【0020】

(2)基板表面に単粒子を2次元に最密充填配列して形成されている単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0021】

(3)前記基板が太陽光発電用基板である(2)項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0022】

(4)前記単粒子膜は、下記(式1)で定義される粒子の配列のずれD(%)が10%以下であることを特徴とする(2)項又は(3)項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

D(%)=|B−A|×100/A (式1)

〔式中、Aは粒子の平均粒径、Bは単粒子膜における粒子間の平均ピッチを示し、|B−A|はBとAの差の絶対値を示す。〕

【0023】

(5)前記単粒子膜を構成する単粒子は、粒子動的光散乱法による求めた平均粒径が3〜380nmであることを特徴とする(2)項〜(4)項のいずれか1項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0024】

(6)前記単粒子膜を構成する単粒子は、粒径の変動係数(標準偏差を平均値で除した値)が20%以下、好ましくは10%以下、より好ましくは5%以下であることを特徴とする(2)項〜(5)項のいずれか1項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0025】

(7)前記単粒子膜を構成する単粒子は、Al、Au、Ti、Pt、Ag、Cu、Cr、Fe、Ni、Siなどの金属、SiO2、Al2O3、TiO2、MgO2、CaO2などの金属酸化物、ポリスチレン、ポリメチルメタクリレートなどの有機高分子、半導体材料、無機高分子から選ばれる少なくとも1種の材質の単粒子であることを特徴とする(2)項〜(6)項のいずれか1項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0026】

(8)前記単粒子膜は、該単粒子膜を通したエッチング処理によって、可視光の波長以下のピッチで配列されている、50nm以上、好ましくは152nm以上の高さの円錐状微細突起の高さと該円錐状微細突起の円形底面の直径の比(高さ/円形底面の直径)として表されるアスペクト比が0.4以上の円錐状微細突起を基板面に形成することができるエッチングマスクを構成していることを特徴とする(2)項〜(7)項のいずれか1項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板。

【0027】

(9)易揮発性分散媒中に該分散媒に親和性の表面を有する単粒子を分散させて単粒子分散液を調製する単粒子分散液調製工程、該単粒子分散液を、該単粒子及び該分散媒と非親和性の液体収容槽中の液体面に滴下して単粒子分散液膜を形成する滴下工程、該単粒子分散液膜中の分散媒を揮発させて単粒子が2次元に最密充填配列している単粒子膜を形成する単粒子膜形成工程、該単粒子膜を基板表面に移し取る単粒子膜移行工程、を有することを特徴とする、基板表面に単粒子を2次元に最密充填配列して形成されている単粒子膜からなるエッチングマスクを形成する方法。

【0028】

(10)易揮発性分散媒中に該分散媒に親和性の表面を有する単粒子を分散させて単粒子分散液を調製する単粒子分散液調製工程、該単粒子分散液を、該単粒子及び該分散媒と非親和性の液体収容槽中の液体面に滴下して単粒子分散液膜を形成する滴下工程、該単粒子分散液膜中の分散媒を揮発させて単粒子が2次元に最密充填配列している単粒子膜を形成する単粒子膜形成工程、該単粒子膜を基板表面に移し取る単粒子膜移行工程、を有することを特徴とする、基板表面に単粒子を2次元に最密充填配列して形成されている単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【0029】

(11)前記単粒子膜移行工程に引き続いて、該単粒子膜移行工程で基板表面に形成された単粒子膜を基板表面に固定する単粒子膜固定化工程を有することを特徴とする(10)項記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【0030】

(12)前記易揮発性分散媒が疎水性有機溶媒であり、前記分散媒と非親和性の液体が親水性液体であり、かつ、前記単粒子が、表面を疎水化処理されている単粒子であることを特徴とする(10)項又は(11)項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【0031】

(13)前記易揮発性分散媒が親水性溶媒であり、前記分散媒と非親和性の液体が疎水性液体であることを特徴とする(10)項又は(11)項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【0032】

(14)前記単粒子膜移行工程が、前記単粒子膜形成工程で液体収容槽中の液面に形成された単粒子膜を、可動バリアによって液面方向に圧縮して最密充填単粒子膜を形成させながら、予め液体収容槽中に浸漬配置している基板を基板面が液面と直角となるように液中から垂直方向に引き上げつつ該基板面に移行させる工程であることを特徴とする(10)項〜(13)項のいずれか1項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【0033】

(15)前記(2)項〜(8)項のいずれか1項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板又は前記(10)項〜(14)項のいずれか1項に記載の製造方法にしたがって製造されている単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の表面を該エッチングマスクを通してエッチング処理して形成されている微細凹凸構造を有することを特徴とする表面微細凹凸構造体。

【0034】

(16)前記表面微細凹凸構造体における微細凹凸構造は、下記(式2)で定義される配列のずれD’(%)が10%以下であることを特徴とする、(15)項記載の表面微細凹凸構造体。

D’[%]=|C−A|×100/A (式2)

〔式中、Aは使用した単粒子膜エッチングマスクを構成する粒子の平均粒径であり、Cは微細凹凸構造における構造配列の平均ピッチを示し、|C−A|はCとAの差の絶対値を示す。〕

【0035】

(17)前記表面微細凹凸構造体における微細凹凸構造は、可視光の波長以下のピッチで配列されている、高さが50nm以上、好ましくは152nm以上の円錐状微細突起の高さと該円錐状微細突起の円形底面の直径の比(高さ/円形底面の直径)として表されるアスペクト比が0.4以上の円錐状微細突起によって構成されていることを特徴とする(15)項又は(16)項に記載の表面微細凹凸構造体。

【0036】

(18)前記(2)項〜(8)項のいずれか1項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板又は前記(10)項〜(14)項のいずれか1項に記載の製造方法にしたがって製造されている単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板から選ばれる1種における該エッチングマスクを有する面をエッチング処理して下記(式2)で定義される配列のずれD’(%)が10%以下である表面微細凹凸構造を形成することを特徴とする表面微細凹凸構造体の製造方法。

D’[%]=|C−A|×100/A (式2)

〔式中、Aは使用した単粒子膜エッチングマスクを構成する粒子の平均粒径であり、Cは微細凹凸構造における構造配列の平均ピッチを示し、|C−A|はCとAの差の絶対値を示す。〕

【0037】

(19)前記表面微細凹凸構造体の微細凹凸構造が、可視光の波長以下のピッチで配列されている、高さが50nm以上、好ましくは152nm以上の円錐状微細突起の高さと該円錐状微細突起の円形底面の直径の比(高さ/円形底面の直径)として表されるアスペクト比が0.4以上、好ましくは1以上、より好ましくは2以上の円錐状微細突起によって構成されていることを特徴とする(18)項記載の表面微細凹凸構造体の製造方法。

【0038】

(20)前記(15)項〜(17)項のいずれか1項に記載の表面微細凹凸構造体及び前記(18)項、(19)項のいずれか1項に記載の製造方法に従って製造されている表面微細凹凸構造体から選ばれる表面微細凹凸構造体をサブ波長反射防止微細構造体の少なくとも1部として有する太陽光発電パネル。

【発明の効果】

【0039】

本発明によれば、単粒子膜を構成する各粒子が2次元に最密充填し、高精度に配列した単粒子膜エッチングマスクを、太陽光発電用基板のような表面微細凹凸構造を形成することが求められる基板上に形成することができ、該単粒子膜エッチングマスク形成面をエッ

チング処理することによって太陽光発電パネル用として好適な高効率・高精度サブ波長反射防止微細構造体を製造することが可能である。

【図面の簡単な説明】

【0040】

【図1】単粒子膜エッチングマスクを模式的に示す平面図。

【図2】単粒子膜エッチングマスクの製造方法の一例を示す概略図。

【図3】エッチングによる微細構造体の製造方法について説明する図。

【図4】アスペクト比と反射率の関係の理論値について説明する図。

【図5】アスペクト比の反射率波長依存性を説明する図。

【図6】単結晶Si型太陽電池のサブ波長反射防止構造表面のSEM像を示す図。

【図7】実施例1の太陽電池表面に対する垂直入射反射率を示す図。

【図8】比較例1の太陽電池表面に対する垂直入射反射率を示す図。

【図9】比較例2の太陽電池表面に対する垂直入射反射率を示す図。

【発明を実施するための形態】

【0041】

以下、本発明を詳細に説明する。

[単粒子膜エッチングマスク]

本発明で基板上に形成される単粒子膜エッチングマスクは、図1に示すように、多数の単粒子Pが2次元に最密充填した単粒子膜からなるエッチングマスクであって、好ましくは、下記(式1)で定義される粒子の配列のずれD(%)が10%以下のものである。

D[%]=|B−A|×100/A (式1)

ここで、(式1)中のAは単粒子膜を構成している粒子Pの平均粒径であり、Bは単粒子膜における粒子間の平均ピッチである。また、|B−A|はAとBとの差の絶対値を示す。

【0042】

粒子の平均粒径Aとは、単粒子膜を構成している粒子の平均一次粒径のことであって、粒子動的光散乱法により求めた粒度分布をガウス曲線にフィッティングさせて得られるピークから常法により求めることができる。

【0043】

一方、粒子間のピッチとは、隣合う2つの粒子の頂点と頂点の距離であり、平均ピッチBとはこれらを平均したものである。なお、粒子が球形であれば、隣合う粒子の頂点と頂点との距離は、隣合う粒子の中心と中心の距離と等しい。

単粒子膜エッチングマスクにおける粒子間の平均ピッチBは、具体的には次のようにして求められる。

【0044】

まず、単粒子膜エッチングマスクにおける無作為に選択された領域で、一辺が微細構造の繰り返し単位30〜40波長分の正方形の領域について、原子間力顕微鏡イメージ又は走査型電子顕微鏡イメージを得る。例えば、粒径300nmの粒子を用いた単粒子膜の場合、9μm×9μm〜12μm×12μmの領域のイメージを得る。そして、このイメージをフーリエ変換により波形分離し、FFT像(高速フーリエ変換像)を得る。ついで、FFT像のプロファイルにおける0次ピークから1次ピークまでの距離を求める。こうして求められた距離の逆数がこの領域における平均ピッチB1である。このような処理を無作為に選択された合計25カ所以上の同面積の領域について同様に行い、各領域における平均ピッチB1〜B25を求める。こうして得られた25カ所以上の領域における平均ピッチB1〜B25の平均値が式(1)における平均ピッチBである。なお、この際、各領域同士は、少なくとも1mm離れて選択されることが好ましく、より好ましくは5mm〜1cm離れて選択される。

また、この際、FFT像のプロファイルにおける1次ピークの面積から、各イメージについて、その中の粒子間のピッチのばらつきを評価することもできる。

【0045】

粒子の配列のずれDが10%以下である単粒子膜エッチングマスクは、各粒子が2次元に最密充填し、粒子の間隔が制御されていて、その配列の精度が高い。よって、このような単粒子膜エッチングマスクを使用して、基板上の各粒子に対応する位置に円錐状微細突起を形成することにより高精度な微細凹凸パターンとすることができる。このような2次元最密充填は、後にも述べる自己組織化を原理とするため、多少の格子欠陥を含む。しかしながら、2次元最密充填におけるこのような格子欠陥は、充填方位の多様性をつくるため、特に反射防止用途の場合には、回折格子のような反射特性を減少させて一様な反射防止効果を与えるのに役立つ。

表面に円錐状微細突起からなる微細凹凸パターンが形成された微細構造を有する面は、構造のピッチ、アスペクト比、形状等が後述する条件(光学的理由による)を満たす場合、非常に高性能な反射防止面となる。

【0046】

太陽光発電基板上に微細凹凸パターンを形成して反射防止体を製造する場合、単粒子膜エッチングマスクを構成する粒子として、粒子動的光散乱法により求めた平均粒径Aが3〜380nmのものを使用する。粒子の平均粒径Aと形成される円錐状微細突起の各円形底面の直径とはほぼ同じ値となるため、平均粒径Aが可視光の下限波長より小さな380nm以下の粒子を使用することによって、形成される円錐状微細突起の円形底面の直径も380nm以下となり、可視光領域での光学散乱を抑制でき、反射防止用途に好適な微細凹凸パターンを形成することができる。また、平均粒径(A)が3nm以上のものを使用することによって、入射光が通過する屈折率の傾斜した空間の距離を十分に確保でき、いわゆるサブ波長格子による消光効果を良好に得ることができる。

【0047】

また、単粒子膜エッチングマスクを構成する粒子は、粒径の変動係数(標準偏差を平均値で除した値)が20%以下であるものが好ましく、10%以下であるものがより好ましく、5%以下のものがさらに好ましい。このように粒径の変動係数、すなわち、粒径のばらつきが小さい粒子を使用すると、後述する単粒子膜エッチングマスクの製造工程おいて、粒子が存在しない欠陥箇所が生じにくくなり、配列のずれDが10%以下である単粒子膜エッチングマスクが得られやすい。欠陥箇所のない単粒子膜エッチングマスクからは、入射光に対して均一な屈折率傾斜効果を与える反射防止フィルムが得られやすく好ましい。

【0048】

粒子の材質としては、球状であれば特に限定されるものではない。中でも、好ましくは、Al、Au、Ti、Pt、Ag、Cu、Cr、Fe、Ni、Siなどの金属、SiO2、Al2O3、TiO2、MgO2、CaO2などの金属酸化物、ポリスチレン、ポリメチルメタクリレートなどの有機高分子などの他、半導体材料、無機高分子などが挙げられる。

【0049】

[単粒子膜エッチングマスクの形成方法]

このような単粒子膜エッチングマスクは、エッチング対象物である太陽光発電基板上の少なくとも片面上に配置されるものであって、いわゆるLB法(ラングミュア−ブロジェット法)の考え方を利用した方法により基板上に形成できる。具体的には、溶剤中に粒子が分散した分散液を水槽内の液面に滴下する滴下工程と、溶剤を揮発させることにより粒子からなる単粒子膜を形成する単粒子膜形成工程と、単粒子膜を太陽光発電基板上に移し取る移行工程とを有する方法により製造できる。

単粒子膜エッチングマスクを製造する好ましい方法について、一例を挙げて以下に具体的に説明する。

【0050】

(単粒子分散液調製工程、滴下工程及び単粒子膜形成工程)

まず、クロロホルム、メタノール、エタノール、メチルエチルケトンなどの揮発性の高い溶剤のうちの1種以上からなる疎水性の有機溶剤中に、表面が疎水性の粒子を加えて分散液を調製する(単粒子分散液調製工程)。

一方、水槽(トラフ)を用意し、これに、その液面上で粒子を展開させるための液体(以下、下層水という場合もある。)として水を入れる。

そして、分散液を下層水の液面に滴下する。すると、分散媒である溶剤が揮発するとともに、粒子が下層水の液面上に単層で展開し、2次元的に最密充填した単粒子膜を形成することができる(滴下工程及び単粒子膜形成工程)。

【0051】

このように、粒子として疎水性のものを選択した場合には、溶剤としても疎水性のものを選択する必要がある。一方、その場合、下層水は親水性である必要があり、通常、上述したように水を使用する。このように組み合わせることによって、後述するように、粒子の自己組織化が進行し、2次元的に最密充填した単粒子膜が形成される。ただし、粒子及び溶剤として親水性のものを選択してもよく、その場合には、下層水として、疎水性の液体を選択する。

【0052】

下層水に滴下する分散液の粒子濃度は1〜10質量%とすることが好ましい。また、滴下速度を0.001〜0.01ml/秒とすることが好ましい。分散液中の粒子の濃度や滴下量がこのような範囲であると、粒子が部分的にクラスター状に凝集して2層以上となる、粒子が存在しない欠陥箇所が生じる、粒子間のピッチが広がるなどの傾向が抑制され、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすい。

【0053】

表面が疎水性の粒子としては、先に例示した粒子のうち、ポリスチレンなどの有機高分子からなり表面が元々疎水性を示すものを使用してもよいが、表面が親水性の粒子を疎水化剤で疎水性にして使用してもよい。疎水化剤としては、例えば界面活性剤、金属アルコキシシランなどが使用できる。

【0054】

界面活性剤を疎水化剤として使用する方法は、幅広い材料の疎水化に有効であり、粒子が金属、金属酸化物などからなる場合に好適である。

界面活性剤としては、臭素化ヘキサデシルトリメチルアンモニウム、臭素化デシルトリメチルアンモニウムなどのカチオン性界面活性剤、ドデシル硫酸ナトリウム、4−オクチルベンゼンスルホン酸ナトリウムなどのアニオン性界面活性剤が好適に使用できる。また、アルカンチオール、ジスルフィド化合物、テトラデカン酸、オクタデカン酸なども使用できる。

【0055】

このような界面活性剤を用いた疎水化処理は、有機溶剤や水などの液体に粒子を分散させて液中で行ってもよいし、乾燥状態にある粒子に対して行ってもよい。

液中で行う場合には、例えば、クロロホルム、メタノール、エタノール、イソプロパノール、アセトン、メチルエチルケトン、エチルエチルケトン、トルエン、ヘキサン、シクロヘキサン、酢酸エチル、酢酸ブチルなどの1種以上からなる揮発性有機溶剤中に、疎水化対象の粒子を加えて分散させ、その後、界面活性剤を混合してさらに分散を続ければよい。このようにあらかじめ粒子を分散させておき、それから界面活性剤を加えると、表面をより均一に疎水化することができる。このような疎水化処理後の分散液は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。

【0056】

疎水化対象の粒子が水分散体の状態である場合には、この水分散体に界面活性剤を加えて水相で粒子表面の疎水化処理を行った後、有機溶剤を加えて疎水化処理済みの粒子を油相抽出する方法も有効である。こうして得られた分散液(有機溶剤中に粒子が分散した分散液)は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。なお、この分散液の粒子分散性を高めるためには、有機溶剤の種類と界面活性剤の種類とを適切に選択し、組み合わせることが好ましい。粒子分散性の高い分散液を使用することによって、粒子がクラスター状に凝集することを抑制でき、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすくなる。例えば、有機溶剤としてクロロホルムを選択する場合には、界面活性剤として臭素化デシルトリメチルアンモニウムを使用することが好ましい。その他にも、エタノールとドデシル硫酸ナトリウムとの組み合わせ、メタノールと4−オクチルベンゼンスルホン酸ナトリウムとの組み合わせ、メチルエチルケトンとオクダデカン酸との組み合わせなどを好ましく例示できる。

【0057】

疎水化対象の粒子と界面活性剤の比率は、疎水化対象の粒子の質量に対して、界面活性剤の質量が1/3〜1/15倍の範囲が好ましい。

また、こうした疎水化処理の際には、処理中の分散液を撹拌したり、分散液に超音波照射したりすることも粒子分散性向上の点で効果的である。

【0058】

アルコキシシランを疎水化剤として使用する方法は、Si、Fe、Alなどの粒子や、AlO2、SiO2、TiO2などの酸化物粒子を疎水化する際に有効であるが、これら粒子に限らず、基本的には表面に水酸基を有する粒子に対して適用することができる。

【0059】

アルコキシシランとしては、モノメチルトリメトキシシラン、モノメチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ヘキシルトリメトキシシラン、デシルトリメトキシシラン、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランなどが挙げられる。

【0060】

疎水化剤としてアルコキシシランを用いる場合には、アルコキシシラン中のアルコキシシリル基がシラノール基に加水分解し、このシラノール基が粒子表面の水酸基に脱水縮合することで疎水化が行われる。よって、アルコキシシランを用いた疎水化は、水中で実施することが好ましい。このように水中で疎水化を行う場合には、例えば界面活性剤などの分散剤を併用して、疎水化前の粒子の分散状態を安定化するのが好ましいが、分散剤の種類によっては金属アルコキシシランの疎水化効果が低減することもあるため、分散剤とアルコキシシランとの組み合わせは適切に選択する。

【0061】

アルコキシシランにより疎水化する具体的方法としては、まず、水中に粒子を分散させておき、これとアルコキシシラン含有水溶液(アルコキシシランの加水分解物を含む水溶液)とを混合し、室温から40℃の範囲で適宜攪拌しながら所定時間、好ましくは6〜12時間反応させる。このような条件で反応させることによって、反応が適度に進行し、十分に疎水化された粒子の分散液を得ることができる。反応が過度に進行すると、シラノール基同士が反応して粒子同士が結合してしまい、分散液の粒子分散性が低下し、得られる単粒子膜は、粒子が部分的にクラスター状に凝集した2層以上のものになりやすい。一方、反応が不十分であると、粒子表面の疎水化も不十分となり、得られる単粒子膜は粒子間のピッチが広がったものになりやすい。

【0062】

また、アミン系以外のアルコキシシランは、酸性又はアルカリ性の条件下で加水分解するため、反応時には分散液のpHを酸性又はアルカリ性に調整する必要がある。pHの調整法には制限はないが、0.1〜2.0質量%濃度の酢酸水溶液を添加する方法によれば、加水分解促進の他に、シラノール基安定化の効果も得られるため好ましい。

疎水化対象の粒子とアルコキシシランの比率は、疎水化対象の粒子の質量に対して、アルコキシシランの質量が1/10〜1/100倍の範囲が好ましい。

【0063】

所定時間反応後、この分散液に対して、前述の揮発性有機溶剤のうちの1種以上を加え、水中で疎水化された粒子を油相抽出する。この際、添加する有機溶剤の体積は、有機溶剤添加前の分散液に対して0.3〜3倍の範囲が好ましい。こうして得られた分散液(有機溶剤中に粒子が分散した分散液)は、そのまま、滴下工程において下層水の液面に滴下するための分散液として使用できる。なお、こうした疎水化処理においては、処理中の分散液の粒子分散性を高めるために、撹拌、超音波照射など実施することが好ましい。分散液の粒子分散性を高めることによって、粒子がクラスター状に凝集することを抑制でき、各粒子が高精度で2次元に最密充填した単粒子膜がより得られやすくなる。

【0064】

また、形成する単粒子膜の精度をより高めるためには、液面に滴下する前の分散液をメンブランフィルターなどで精密ろ過して、分散液中に存在する凝集粒子(複数の1次粒子からなる2次粒子)を除去することが好ましい。このようにあらかじめ精密ろ過を行っておくと部分的に2層以上となった箇所や、粒子が存在しない欠陥箇所が生じにくく、精度の高い単粒子膜が得られやすい。仮に、形成された単粒子膜に、数〜数十μm程度の大きさの欠陥箇所が存在したとすると、詳しくは後述する移行工程において、単粒子膜の表面圧を計測する表面圧力センサーと、単粒子膜を液面方向に圧縮する可動バリアとを備えたLBトラフ装置を使用したとしても、このような欠陥箇所は表面圧の差として検知されず、高精度な単粒子膜エッチングマスクを得ることは難しくなる。

【0065】

さらに、このような単粒子膜形成工程は、超音波照射条件下で実施することが好ましい。下層水から水面に向けて超音波を照射しながら単粒子膜形成工程を行うと、粒子の最密充填が促進され、各粒子がより高精度で2次元に最密充填した単粒子膜が得られる。この際、超音波の出力は1〜1200Wが好ましく、50〜600Wがより好ましい。また、超音波の周波数には特に制限はないが、例えば、28kHz〜5MHzが好ましく、より好ましくは700kHz〜2MHzである。一般的に振動数が高すぎると、水分子のエネルギー吸収が始まり、水面から水蒸気または水滴が立ち上る現象が起きるため、本発明のLB法にとって好ましくない。また、一般的に振動数が低すぎると、下層水中のキャビテーション半径が大きくなり、水中に泡が発生して水面に向かって浮上してくる。このような泡が単粒子膜の下に集積すると、水面の平坦性が失われるため本発明の実施に不都合となる。また、超音波照射によって水面に定常波が発生する。いずれの周波数でも出力が高すぎたり、超音波振動子と発信機のチューニング条件によって水面の波高が高くなりすぎたりすると、単粒子膜が水面波で破壊されるため気をつける必要がある。

【0066】

以上のことに留意して超音波の周波数を適切に設定すると、形成されつつある単粒子膜を破壊することなく、効果的に粒子の最密充填を促進することができる。効果的な超音波照射を行うためには、粒子の粒径から計算される固有振動数を目安にするのが良い。しかし、例えば、粒径が100nm以下などの小さな粒子になると固有振動数は非常に高くなってしまうため、計算結果のとおりの超音波振動を与えるのは困難になる。このような場合は、粒子2量体、3量体、・・・20量体程度までの質量に対応する固有振動を与えると仮定して計算を行うと、必要な振動数を現実的な範囲まで低減させることが出来る。粒子の会合体の固有振動数に対応する超音波振動を与えた場合でも、粒子の充填率向上効果は発現する。超音波の照射時間は、粒子の再配列が完了するのに十分であればよく、粒径、超音波の周波数、水温などによって所要時間が変化する。しかし、通常の作成条件では10秒間〜60分間で行うのが好ましく、より好ましくは3分間〜30分間である。

超音波照射によって得られる利点は粒子の最密充填化(ランダム配列を6方最密化する)の他に、ナノ粒子分散液調製時に発生しやすい粒子の軟凝集体を破壊する効果、一度発生した点欠陥、線欠陥、又は結晶転移などもある程度修復する効果がある。

【0067】

以上に説明した単粒子膜の形成は、粒子の自己組織化によるものである。その原理は、粒子が集結すると、その粒子間に存在する分散媒に起因して表面張力が作用し、その結果、粒子同士はランダムに存在するのではなく、2次元的最密充填構造を自動的に形成するというものである。このような表面張力による最密充填は、別の表現をすると横方向の毛細管力による配列化ともいえる。

特に、例えばコロイダルシリカのように、球形であって粒径の均一性も高い粒子が、水面上に浮いた状態で3つ集まり接触すると、粒子群の喫水線の合計長を最小にするように表面張力が作用し、図1に示すように、3つの粒子Pは図中Tで示す正三角形を基本とする隙間(粒子の位置関係を示す最小構成単位)を作った配置で安定化する。

【0068】

仮に、喫水線が粒子群の頂点にくる場合、すなわち、粒子Pが液面下に潜ってしまう場合には、このような自己組織化は起こらず、単粒子膜は形成されない。よって、粒子と下層水は、一方が疎水性である場合には他方を親水性にして、粒子群が液面下に潜ってしまわないようにすることが重要である。

下層水としては、以上の説明のように水を使用することが好ましく、水を使用すると、比較的大きな表面自由エネルギーが作用して、一旦生成した粒子の最密充填配置が液面上に安定的に持続しやすくなる。

【0069】

(単粒子膜移行工程)

単粒子膜形成工程により液面上に形成された単粒子膜を、ついで、単層状態のままエッチング対象物である基板、たとえば、太陽光発電基板上に移し取る(単粒子膜移行工程)。本発明の単粒子膜は、基板が平面でなくても2次元的な最密充填状態を維持しつつ凹凸のある基材表面の形状に追従し、その面形状を変形させ、完全に被覆することが可能である。凹凸形状に追従する際、単粒子膜内では粒子結晶面での滑り現象が起き、その形状を2次元から3次元へ自在に変形させるものと考えられる。このような特徴から、反射防止微細構造を作成する基板は必ずしも平面である必要はない。

【0070】

単粒子膜を基板面に移し取る具体的な方法には特に制限はなく、例えば、疎水性の基板等を単粒子膜に対して略平行な状態に保ちつつ、上方から降下させて単粒子膜に接触させ、ともに疎水性である単粒子膜と基板との親和力により、単粒子膜を基板に移行させ、移し取る方法;単粒子膜を形成する前にあらかじめ水槽の下層水内に基板を略水平方向に配置しておき、単粒子膜を液面上に形成した後に液面を徐々に降下させることにより、基板上に単粒子膜を移し取る方法などがある。これらの方法によれば、特別な装置を使用せずに単粒子膜を基板上に移し取ることができるが、より大面積の単粒子膜であっても、その2次的な最密充填状態を維持したまま基板上に移し取りやすい点で、いわゆるLBトラフ法を採用することが好ましい〔Journal of Materials and Chemistry, Vol.11, 3333 (2001)、Journal

of Materials and Chemistry, Vol.12, 3268 (2002)など参照。〕。

【0071】

図2は、LBトラフ法の概略を模式的に示すものである。この方法では、水槽内の下層水12に基板11をあらかじめ略鉛直方向に浸漬しておき、その状態で上述の滴下工程と単粒子膜形成工程とを行い、単粒子膜Fを形成する〔図2(a)〕。そして、単粒子膜形成工程後に、基板11を上方に引き上げることによって、単粒子膜Fを基板11上に移し取ることができる〔(図2(b)〕。ここで、単粒子膜Fは単粒子膜形成工程により液面上ですでに単層の状態に形成されているため、移行工程の温度条件(下層水の温度)や基板11の引き上げ速度などが多少変動しても、移行工程において単粒子膜Fが崩壊して多層化するなどのおそれはない。なお、下層水の温度は、通常、季節や天気により変動する環境温度に依存し、ほぼ10〜30℃程度である。

【0072】

また、この際、水槽として、単粒子膜Fの表面圧を計測する図示略のウィルヘルミープレート等を原理とする表面圧力センサーと、単粒子膜Fを液面に沿う方向に圧縮する図示略の可動バリアとを具備するLBトラフ装置を使用すると、より大面積の単粒子膜Fをより安定に基板11上に移し取ることができる。このような装置によれば、単粒子膜Fの表面圧を計測しながら、単粒子膜Fを好ましい拡散圧(密度)に圧縮でき、また、基板11の方に向けて一定の速度で移動させることができる。そのため、単粒子膜Fの液面から基板11上への移行が円滑に進行し、小面積の単粒子膜Fしか太陽光発電基板上に移行できないなどのトラブルが生じにくい。好ましい拡散圧は、5〜80mNm-1であり、より好ましくは10〜40mNm-1である。このような拡散圧であると、各粒子がより高精度で2次元に最密充填した単粒子膜Fが得られやすい。また、基板11を引き上げる速度は、0.5〜20mm/分が好ましい。なお、LBトラフ装置は、市販品として入手することができるが、大面積の太陽光発電基板のような基板を一括施工したい場合は自作又は特注で対応する必要がある。

【0073】

太陽光発電基板の場合、材質としてはその発電方式などに応じて適宜選択できるが、例えば、単結晶シリコン、多結晶シリコン、アモルファスシリコン、ガリウム砒素などの半導体、アルミニウム、鉄、銅などの金属、ガラス、石英ガラス、マイカ、サファイア(Al2O3)等の金属酸化物、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、トリアセチルセルロース等の高分子材料などが挙げられる。また、必要に応じて基板の表面を他の材質でコーティングしてもよいし、化学的に変質させてもよい。

【0074】

〔単粒子膜固定化工程〕

上記のような移行工程により、太陽光発電基板上に単粒子膜エッチングマスクを形成することができるが、移行工程の後には、形成された単粒子膜エッチングマスクを太陽光発電基板上に固定するための単粒子膜固定化工程を行ってもよい。単粒子膜を太陽光発電基板上に固定することによって、後述のエッチング工程中に粒子が太陽光発電基板上を移動してしまう可能性が抑えられ、より安定かつ高精度にエッチングすることができる。特に、各粒子の直径が徐々に小さくなるエッチング工程の最終段階になると、このような可能性が大きくなる。

【0075】

固定化工程の方法としては、バインダーを使用する方法や焼結法がある。

バインダーを使用する方法では、単粒子膜エッチングマスクが形成された太陽光発電基板の該単粒子膜側にバインダー溶液を供給して単粒子膜エッチングマスクと太陽光発電基板との間にこれを浸透させる。

バインダーの使用量は、単粒子膜エッチングマスクの質量の0.001〜0.02倍が好ましい。このような範囲であれば、バインダーが多すぎて粒子間にバインダーが詰まってしまい、単粒子膜エッチングマスクの精度に悪影響を与えるという問題を生じることなく、十分に粒子を固定することができる。バインダー溶液を多く供給してしまった場合には、バインダー溶液が浸透した後に、スピンコーターを使用したり、太陽光発電基板を傾けたりして、バインダー溶液の余剰分を除去すればよい。

バインダーとしては、先に疎水化剤として例示したアルコキシシランや一般の有機バインダー、無機バインダーなどを使用でき、バインダー溶液が浸透した後には、バインダーの種類に応じて、適宜加熱処理を行えばよい。アルコキシシランをバインダーとして使用する場合には、40〜80℃で3〜60分間の条件で加熱処理することが好ましい。

【0076】

焼結法を採用する場合には、単粒子膜エッチングマスクが形成された太陽光発電基板を加熱して、単粒子膜エッチングマスクを構成している各粒子を太陽光発電基板に融着させればよい。加熱温度は粒子の材質と太陽光発電基板の材質に応じて決定すればよいが、粒径が1μmφ以下の粒子はその物質本来の融点よりも低い温度で界面反応を開始するため、比較的低温側で焼結は完了する。加熱温度が高すぎると、粒子の融着面積が大きくなり、その結果、単粒子膜エッチングマスクとしての形状が変化するなど、精度に影響を与える可能性がある。また、加熱を空気中で行うと基板や各粒子が酸化する可能性があるため、不活性ガス雰囲気下で行うことが好ましい。酸素を含む雰囲気下で焼結を行う場合は、後述のエッチング工程で酸化層を考慮した条件を設定することが必要となる。

【0077】

このように、単粒子膜エッチングマスクを製造する方法は、溶剤中に粒子が分散した分散液を水槽内の液面に滴下する滴下工程と、溶剤を揮発させることにより粒子からなる単粒子膜を形成する単粒子膜形成工程と、形成された単粒子膜を太陽光発電基板上に移し取る移行工程と必要に応じて単粒子膜固定化工程を有するものであるので、単層化の精度、操作の簡便性、大面積化への対応、再現性などを兼ね備え、例えば、非特許文献<Nature, Vol.361, 7 January, 26(1993)〕などに記載されている液体薄膜法や特許文献〔特開昭58−120255号公報〕などに記載されているいわゆる粒子吸着法に比べて非常に優れ、工業生産レベルにも対応できる。

【0078】

[微細凹凸構造とその形成方法]

このように単粒子膜エッチングマスクが片面に設けられた基板を気相エッチングして表面加工する(エッチング工程)ことにより、基板の片面に円錐状微細突起を多数形成することができる。具体的には、気相エッチングを開始すると、まず図3(a)に示すように、単粒子膜Fを構成している各粒子Pの隙間をエッチングガスが通り抜けて基板11の表面に到達し、その部分に溝が形成され、各粒子Pに対応する位置にそれぞれ円柱11’が現れる。引き続き気相エッチングを続けると、各円柱11’上の粒子Pも徐々にエッチングされて小さくなり、同時に、基板11の溝もさらに深くなっていく〔図3(b)〕。そして、最終的には各粒子Pはエッチングにより消失し、それとともに基板11の片面に多数の円錐状微細突起が形成される〔図3(c)〕。

【0079】

光学設計の考え方は、以下の光学理論による。すなわち、断面に傾斜構造を持つ微細な凹凸を表面に多数形成した場合、そのピッチが可視光の波長以下(約380nm以下)、深さを少なくとも50nm以上、好ましくは152nm以上、より好ましくは380nm以上、さらに好ましくは760nm以上にすると、深さ方向に屈折率が連続的に変化する無数の層が存在することと等価となり、フレネル反射が起こらなくなる。光の反射は主としてその入射面の屈折率の急激な変化により生じる。従って光が入射する境界において屈折率が連続して滑らかに変化するような構造があれば、入射光は最終的に反射しなくなる。凹凸構造を可視光の波長以下のサイズにすることで、入射光の散乱はほぼ起こらないようになる。

【0080】

非特許文献〔Optica Acta, Vol.29,No.7,993(1982

)〕, 非特許文献 〔Applied Optics Vol.26,

No.6, 1142(1987)〕、非特許文献〔Journal of Optical Society of America A, Vol.12, No.2, 333

(1995)〕、非特許文献〔Applied Optics, Vol.36,155

6(1997)〕などにはサブ波長格子の原理が以下のように紹介されている。

【0081】

【数1】

(式3)

【0082】

【数2】

(式4)

【0083】

【数3】

(式5)

【0084】

【数4】

(式6)

【0085】

【数5】

(式7)

【0086】

各式中、Tj は透過光の転移行列、λは透過光の波長、njは屈折率,djは層の厚さ、δjは光が媒質中を進むときの位相の変化を表現する位相膜厚、φjは入射角、Rは強度反射率である。N層の多層光学体を考えるとき、相当する転移行列は(式6)で求められ、(式7)により強度反射率Rが求められる。

【0087】

先端に向かって徐々に細くなる形状の突起物を用いると、見掛けの屈折率は突起物の下部から先端に向かって、基材の屈折率から空気の屈折率に連続的に変化する構造体が得られる。このように屈折率が連続的に変化する空間を光が伝播すると、入射媒体(この場合は空気)から基材に到達する間に屈折率の急激な変化がないため、フレネル反射をほぼゼロにすることができる。表面にこのような突起物構造を形成する際、構造体の断面が錐型である場合、正弦波である場合などが考えられる。いずれの場合でも屈折率傾斜構造を水平方向に細かく分割して計算することで、(式3)から(式7)を計算することが可能となる。細かく分割した構造体の一層あたりの屈折率は以下のように求めることができる。

【0088】

【数6】

(式8)

【0089】

【数7】

(式9)

【0090】

上式中、nparallelは構造体に平行、nperpendicularは構造体に垂直の入射光の有効屈折率、qは構造体の幅と周期の比、n1は入射媒体の屈折率、n2は基材の屈折率である。

【0091】

以上の光学理論に基づいて計算すると、突起物の底部直径が300nmで断面が二等辺三角形であると仮定したとき、図4及び図5に示すようなアスペクト比と反射率の関係が得られる。すなわち、アスペクト比が高くなるほど反射率の低減効果が高くなる傾向があり、この例ではアスペクト比1以上の構造を作成すると、可視光の全波長域に関して反射率の理論値は0.2%以下となる。特にアスペクト比2以上の構造を作成すると、反射率は理論上0.1%以下となる。

【0092】

サブ波長格子による優れた反射率低減効果は、ARフィルムの原理のひとつである屈折率の低い材料で強度反射率を低減する効果を極限まで高めたものと言える。実際のARフィルムは反射率の波長依存性を改良するためAR層を多層にするなどの工夫を行っているが、それでも反射率カーブはフラットにならない。しかし、サブ波長格子は広帯域で高度な反射防止効果があるため、ほぼフラットな反射率カーブが得られる。したがって、サブ波長格子は最小反射率、波長依存性ともに通常のARフィルムをはるかに凌ぐ光学特性を発揮する。

【0093】

本特許の目的は、太陽光発電基板表面におけるフレネル反射を低減させることであるが、その性能は円錐状微細突起の形状によって決定される。すなわち、(1)円錐状微細突起構造のピッチが可視光の波長以下であること、(2)屈折率が徐々に変化する表面を作成するため円錐状微細突起構造の斜面(母線)は直線状にすること、(3)反射防止性能を少しでも出すためならアスペクト比は0.4以上でよいが、高度な反射防止を求めるなら1以上好ましくは2以上にすること、が必要となってくる。

【0094】

以下、エッチングによる構造作成時の諸注意点につき順を追って述べる。光学的な散乱を抑制し、反射防止効果を十分に発揮する観点から、各円錐状微細突起の円形底面の直径を3〜380nmに形成することが好ましく、そのためには、先に述べたとおり、単粒子膜エッチングマスクを構成する粒子として、平均粒径Aが3〜380nmのものを使用すればよい。また、各円錐状微細突起の高さは少なくとも50nm以上、好ましくは152nm以上、より好ましくは380nm以上、さらに好ましくは760nm以上である。先に述べたように、微細突起物の高さは対象とする波長の0.4倍以上に設定すると優れた反射防止効果が得られるので、可視光の波長下限380nmの0.4倍である152nm以上の高さを有することが好ましい。この円錐状微細突起の高さとその円形底面の直径の比(高さ/円形底面の直径)で表されるアスペクト比は少なくとも0.4以上、好ましくは1以上、さらに好ましくは2以上である。このような高さ、アスペクト比であれば、円錐状微細突起が形成された部分において十分な屈折率傾斜効果が得られ、円錐状微細突起側から入射しようとする入射光のフレネル反射を効果的に抑制できる。太陽光発電基板上に微細構造体を直接作りこみ、そのまま反射防止体用途で使用するので、好ましいアスペクト比の上限は特にないが、取り扱い上あまり大きなアスペクト比は望ましくない。したがって、おおよそアスペクト比10を上限とすればよい。

【0095】

気相エッチングに使用するエッチングガスとしては、例えば、Ar、SF6、F2、CF4、C4F8、C5F8、C2F6、C3F6、C4F6、CHF3、CH2F2、CH3F、C3F8、Cl2、CCl4、SiCl4、BCl2、BCl3、BC2、Br2、Br3、HBr、CBrF3、HCl、CH4、NH3、O2、H2、N2、CO、CO2などが挙げられるが、本発明の趣旨を実行するためであればこれらに限定されることは無い。単粒子膜エッチングマスクを構成する粒子や基板の材質などに応じて、これらのうちの1種以上を使用できる。

【0096】

気相エッチングは、基板の水平方向よりも垂直方向のエッチング速度が大きくなる異方性エッチングで行う。使用可能なエッチング装置としては、反応性イオンエッチング装置、イオンビームエッチング装置などの異方性エッチングが可能なものであって、最小で20W程度のバイアス電場を発生できるものであれば、プラズマ発生の方式、電極の構造、チャンバーの構造、高周波電源の周波数等の仕様には特に制限ない。

【0097】

異方性エッチングをするためには、単粒子膜エッチングマスクと基板のエッチング速度が異なる必要があり、エッチング選択比(基板のエッチング速度/単粒子膜エッチングのエッチング速度)が好ましくは1以上、より好ましくは2以上、さらに好ましくは3以上となるようにエッチングの各条件(単粒子膜エッチングマスクを構成する粒子の材質、基板の材質、エッチングガスの種類、バイアスパワー、アンテナパワー、ガスの流量と圧力、エッチング時間など)を設定することが好適である。

【0098】

例えば、単粒子膜エッチングマスクを構成する粒子として金粒子を選択し、基板としてガラス基板を選択してこれらを組み合わせた場合、エッチングガスにCF4、CHF3などのガラスと反応性のあるものを用いると、金粒子のエッチング速度が相対的に遅くなり、ガラス基板のほうが選択的にエッチングされる。

単粒子膜エッチングマスクを構成する粒子としてコロイダルシリカ粒子を選択し、基板としてSi基板を選択してこれらを組み合わせた場合、エッチングガスにSF6などのガスを用いることで、基板を比較的選択的にエッチングすることができる。

また、電場のバイアスを数十から数百Wに設定すると、プラズマ状態にあるエッチングガス中の正電荷粒子は、加速されて高速でほぼ垂直に基板に入射する。よって、基板に対して反応性を有する気体を用いた場合は、垂直方向の物理化学エッチングの反応速度を高めることができる。

【0099】

基板の材質とエッチングガスの種類の組み合わせによるが、気相エッチングでは、プラズマによって生成したラジカルによる等方性エッチングも並行して起こる。ラジカルによるエッチングは化学エッチングであり、エッチング対象物のどの方向にも等方的にエッチングを行う。ラジカルは電荷を持たないためバイアスパワーの設定でエッチング速度をコントロールすることはできず、エッチングガスのチャンバー内濃度(流量)で操作することができる。荷電粒子による異方性エッチングを行うためにはある程度のガス圧を維持しなければならないので、反応性ガスを用いる限りラジカルの影響はゼロに出来ない。しかし、基材を冷却することでラジカルの反応速度を遅くする手法は広く用いられており、その機構を備えた装置も多いので、利用することが好ましい。

【0100】

また、形成される突起の形状は円錐状である必要がある。ところが、実際のエッチング工程においては、図3に示したように突起の形状が円柱状から円錐状に変化していく過程で、円錐の側面(側壁)がエッチングされてしまい、その結果、形成される円錐状微細突起は、側壁の傾斜が大きく、かつ、隣り合う円錐間の溝の縦断面形状がV字ではなくU字となってしまうことがある。このような形状になると、十分な屈折率傾斜効果を発揮できず、入射光のフレネル反射の抑制が不十分となる可能性がある。よって、本エッチング工程においては、いわゆる堆積ガスを採用するなどして、エッチングによって形成した側壁を保護しながらアスペクト比を向上させ、突起の形状を理想的な円錐状に近づけることが好ましい。

【0101】

また、条件によっては、形成される円錐状突起の先端部分が丸みを帯びてしまうこともある。このような形状になると、十分な屈折率傾斜効果を発揮できず、入射光のフレネル反射の抑制が不十分となる可能性がある。このようなケースは、堆積ガスの効果が強すぎる場合に見られるので、適宜調整して円錐状突起の頂上は鋭い鋭角になるよう作成する。

【0102】

堆積ガスについて述べる。すなわち、C4F8、C5F8、C2F6、C3F6、C4F6、CHF3、CH2F2、CH3F、C3F8をはじめとするフロン系のエッチングガスは、プラズマ状態で分解された後、分解物同士が結合することで高分子化し、テフロン(登録商標)のような物質からなる堆積膜をエッチング対象物の表面に形成することが知られている。このような堆積膜はエッチング耐性があるため、エッチング保護膜として作用する。また、基板がシリコン基板であって、かつ、使用するエッチングガスがシリコンに対してエッチング選択比が高いものである場合には、O2をエッチングガスの一部として導入することで、エッチングによって形成された側壁をSiO2の保護膜に変性することができる。また、エッチングガスとしてCH4とH2の混合ガスを用いることで、炭化水素系のエッチング保護膜が得られる条件も設定できる。

このようにエッチングガスの種類を適宜選択するなどして、エッチング保護膜を形成しながらエッチング工程を行うことが、より理想的な形状の円錐状微細突起を形成できる点で好ましい。

【0103】

こうして得られた微細構造体について、先に述べた単粒子膜エッチングマスクにおける粒子間の平均ピッチBを求める方法と同様にして、その円錐状微細突起の配列の平均ピッチCを求めると、この平均ピッチCは、使用した単粒子膜エッチングマスクの平均ピッチBとほぼ同じ値となる。また、配列の平均ピッチCは、円錐状微細突起の円形底面の直径dの平均値に相当する。さらに、この微細構造体について、下記(式2)で定義される配列のずれD’(%)を求めると、その値も10%以下となる。

D’[%]=|C−A|×100/A (式2)

式中、Aは使用した単粒子膜エッチングマスクを構成する粒子の平均粒径である。

【0104】

本発明の単粒子膜は、被覆表面に凹凸、傾斜、段差等の非平面的要素があったとしても、十分その形状に追従して表面を被覆することが可能である。したがって、必要とあれば、このような性質を利用して非平面表面を持つ太陽電池基板(テクスチャー構造など)に単粒子膜をコーティングし、続くエッチング工程で反射防止構造を作成することが可能である。

【0105】

このようにして、表面に高度な反射防止構造を付与した後は、通常の作成工程によって太陽電池パネルを完成する。すなわち、例えば基材に結晶Si基板を用いた場合は、(1)pn接合形成〔リン酸化炉でオキシ塩化リン(POCl3)などを堆積させた後900℃程度で約30分加熱を行うことで、Si結晶中にリンを拡散させ、リン濃度1×1019〜1×1020atoms/cm3程度のn型拡散層を形成しpn接合面を得る方法、或いはリンを含む溶液をスピンコートする塗布拡散法を用いてもよい。〕、(2)裏面電極形成〔裏面全面にアルミニウム電極をスクリーン印刷によって形成し炉で焼成。焼成時裏面にはアルミニウムが拡散するためp+層(裏面電解層)が形成され、pp+接合で発生する電解のため、p層中で発生した電子が裏面に到達しにくくなり、正孔との再結合が抑制される。〕、(3)表面電極形成〔反射防止膜上にバスバーとフィンガーよりなる銀電極を形成し炉で焼成。焼成中に銀電極は反射防止膜中を貫通してn層と接触する(ファイアースルー)〕。

【0106】

通常、上記(1)と(2)の間に反射防止膜形成工程が入るが、この工程では窒化Siなどの反射防止膜を形成することを目的としているので、本発明の技術を行うにあたって省略してよい。ただ、窒化Siの屈折率は2.02でありSiの屈折率より小さいため、表面反射強度を減少させる意味で導入しても全く問題はない。

【0107】

また、本発明の太陽電池は表面に微細な凹凸を有するため、リンを拡散してn型拡散層を形成する際、pn接合界面が表面微細構造を継承して凹凸形状になる。この界面凹凸形状は、表面に作成するサブ波長反射防止構造のピッチを有しているが、拡散によって得られるため、界面凹凸形状は表面凹凸形状ほど鋭い山と谷はなく、むしろ均されてある程度平坦化している。しかし、依然として凹凸があるので、このことがpn接合界面の面積を増大するのに役立っており、単位面積当たりの起電力を高める効果をもつ。

【0108】

本発明の主旨は、太陽電池の発電効率をサブ波長微細構造によって最大化することである。したがって、以上述べてきたように太陽光発電基板そのものを微細加工することが最も効果的な方法となる。なぜなら、Si基板による太陽電池の場合、入射側の屈折率(空気の屈折率1.0)と基板の屈折率(Siの屈折率3.5)の差が非常に大きく、この界面に反射防止加工を施すことが入射光の利用効率向上に最も効果的であるからである。しかし、例えば太陽電池を収納するガラスケースのガラス板(屈折率1.45〜1.55程度)の表面と裏面にも同様のサブ波長微細凹凸反射防止構造を施工しておけば、ガラスケースによる入射光の損失を低減できて好適である。このように、太陽光発電パネル中に含まれる太陽電池表面以外の界面にも、本発明の微細構造を施工することで、全体としての光電変換効率を向上することが可能であり、また本発明の主旨に沿っている。

【0109】

以上説明したように、本発明の単粒子膜エッチングマスクは、単粒子膜を構成する各粒子が2次元に最密充填し、高精度に配列したものであるので、これを使用することによって、高効率・高精度なサブ波長反射防止微細構造を太陽光発電基板の表面に直接作成することができる。本発明による反射防止微細構造は、一般的ないわゆるテクスチャー構造や表面粗化による構造とは違い、高度に光学設計されたものを作成することが可能である。そのため、テクスチャー構造や表面粗化による構造、もしくは干渉効果による反射防止膜を施工した通常の太陽光発電基板と比較して、はるかに高度は反射防止効果を発揮することが可能となるのである。

【実施例】

【0110】

以下に、本発明の実施例について説明する。なお、ここでは単純な系として単結晶Si太陽電池を例にして実施例を紹介するが、本発明の概念を用いるものである限り、必ずしも対象とする太陽電池の方式を限定するものではない。

【0111】

実施例1

平均粒径が298.2nmで、粒径の変動係数が6.7%である球形コロイダルシリカの5.0質量%水分散体(分散液)を用意した。なお、平均粒径及び粒径の変動係数は、Malvern Instruments Ltd 社製 Zetasizer Nano−ZSによる粒子動的光散乱法で求めた粒度分布をガウス曲線にフィッティングさせて得られるピークから求めた。

ついで、この分散液を孔径1.2μmφのメンブランフィルターでろ過し、メンブランフィルターを通過した分散液に濃度1.0質量%のフェニルトリエトキシシランの加水分解物水溶液を加え、約40℃で3時間反応させた。この際、フェニルトリエトキシシランの質量がコロイダルシリカ粒子の質量の0.02倍となるように分散液と加水分解水溶液とを混合した。

ついで、反応終了後の分散液に、この分散液の体積の4倍の体積のメチルエチルケトンを加えて十分に攪拌して、疎水化されたコロイダルシリカを油相抽出した。

【0112】

こうして得られた濃度0.91質量%の疎水化コロイダルシリカ分散液を、単粒子膜の表面圧を計測する表面圧力センサーと、単粒子膜を液面に沿う方向に圧縮する可動バリアとを備えた水槽(LBトラフ装置)中の液面(下層水として水を使用、水温25℃)に滴下速度0.01ml/秒で滴下した。なお、水槽の下層水には、あらかじめ太陽電池基板として用いるためのp型シリコン基板(結晶軸100、直径4インチ、片面鏡面研磨)を略鉛直方向に浸漬しておいた。

その後、超音波(出力100W、周波数1500kHz)を下層水中から水面に向けて15分間照射して粒子が2次元的に最密充填するのを促しつつ、分散液の溶剤であるメチルエチルケトンを揮発させ、単粒子膜を形成させた。

ついで、この単粒子膜を可動バリアにより拡散圧が30mNm-1になるまで圧縮し、p型シリコン基板を4mm/分の速度で引き上げ、基板の片面上に移し取った。

ついで、単粒子膜が形成されたシリコンウェーハー上にバインダーとして1質量%モノメチルトリメトキシシランの加水分解液を浸透させ、その後、加水分解液の余剰分をスピンコーター(3000rpm)で1分間処理して除去した。その後、これを100℃で10分間加熱してバインダーを反応させ、コロイダルシリカからなる単粒子膜エッチングマスク付きのp型シリコン基板を得た。

【0113】

一方、この単粒子膜エッチングマスクについて、10μm×10μmの領域を無作為に1カ所選択して、その部分の原子間力顕微鏡イメージを得て、ついで、このイメージをフーリエ変換により波形分離し、FFT像を得た。ついで、FFT像のプロファイルにおける0次ピークから1次ピークまでの距離を求め、さらにその逆数を求めた。この逆数がこの領域における粒子間の平均ピッチB1である。

このような処理を合計25カ所の10μm×10μmの領域について同様に行い、各領域における平均ピッチB1〜B25を求め、これらの平均値を算出し、式(1)における平均ピッチBとした。なお、この際、隣り合う各領域同士が5mm〜1cm程度離れるように各領域を設定した。

算出された平均ピッチBは302.9nmであった。

そこで、粒子の平均粒径A=298.2nmと、平均ピッチB=302.9nmとを前記式(1)に代入したところ、この例の単粒子膜エッチングマスクにおける粒子の配列のずれDは1.58%であった。

【0114】

ついで、単粒子膜エッチングマスク付き基板に対して、SF6:CH2F2=25:75〜75:25の混合ガスにより気相エッチングを行った。エッチング条件は、アンテナパワー1500W、バイアスパワー50〜300W(13.56MHz)、ガス流量30〜50sccmとした。得られた微細構造体のSEM像を図6に示す。原子間力顕微鏡イメージから実測した円錐状微細突起の平均高さhは934.3nmで、単粒子膜エッチングマスクについて実施した方法と同じ方法で求めた円錐状微細突起の配列の平均ピッチC(円形底面の平均直径d)は302.5nmで、これらから算出されるアスペクト比は3.09であった。この微細構造体に対して、式(2)による円錐状微細突起の配列のずれD’を求めたところ、1.44%であった。

【0115】

なお、円錐状微細突起の平均高さhは次のように求めた。まず、微細構造体において無作為に選択された5μm×5μmの領域1カ所について原子間力顕微鏡イメージを得て、ついで、イメージの対角線方向に沿うプロファイルを作製した。そして、そこに現れた凹凸の平均値を求めた。このような処理を無作為に選択された合計25カ所の5μm×5μmの領域について同様に行い、各領域における平均値を求めた。こうして得られた25カ所の領域における平均値をさらに平均したものを平均高さhとした。各対角線上には、23±2個の突起が含まれる。

【0116】

次に、このシリコン基板にオキシ塩化リン(POCl3)を拡散源としてpn接合界面を作成した。910±5℃の拡散炉中で30分間処理を行って気相反応によりリンをシリコン表面に拡散して、シリコン基板の表面にn層を形成した。この際、表面側(反射防止微細構造面)にオキシ塩化リンを反応させ、裏面側はアルミニウムペーストを塗布してn層が出来るのを防いだ。焼成後、受光面の安定化のためのパッシベーション膜として機能するSiNx膜を、受講面側にCVD法(化学的気相成長法)によって形成した。最後に、表裏面に電極を作成して単結晶Si型太陽電池を完成した。

【0117】

得られた単結晶Si型太陽電池のサブ波長反射防止構造表面に対する垂直入射反射率をOcean Optics社製USB2000で測定したところ、図7に示すような可視光表面反射率を得た。可視光反射率は全域でほぼ0.25%程度の高度なものであり、かつ波長依存性もないことが実証された。次に、150mW/cm2の光源(ソーラーシミュレーター;東京インスツルメンツORIELシリーズ150W)を用いて作成した太陽電池の特性を評価した。端子を短絡した時の電流(短絡電流)を有効受光面積で割った値である短絡電流密度を測定したところ、39.2mA/cm2であった。

【0118】

比較例1

受光面側表面にサブ波長反射防止微細構造を作成しない点を除いて、実施例1と全く同じ操作で作成した単結晶Si太陽電池を用意した。したがって、この太陽電池表面は平坦である。垂直入射反射率を測定したところ、図8に示すように約40%であった。実施例と同じソーラーシミュレーターで短絡電流密度を測定したところ、21.7mA/cm2であった。

【0119】

比較例2

受光面側表面にKOHエッチングによるテクスチャー構造を作成する点を除いて、実施例1と全く同じ操作で作成した単結晶Si太陽電池を用意した。したがって、この太陽電池表面はピラミッド形状のテクスチャーに覆われている。垂直入射反射率を測定したところ、図9に示すように約16%であった。実施例と同じソーラーシミュレーターで短絡電流密度を測定したところ、30.4mA/cm2であった。

【符号の説明】

【0120】

P 粒子

F 単粒子膜

C 微細構造体

T 2次元最密充填配列状態における粒子の位置関係を表す最小構成単位

11 基板

11’円柱

12 下層水

【特許請求の範囲】

【請求項1】

易揮発性分散媒中に該分散媒に親和性の表面を有する単粒子を分散させて単粒子分散液を調製する単粒子分散液調製工程、該単粒子分散液を、該単粒子及び該分散媒と非親和性の液体収容槽中の液体面に滴下して単粒子分散液膜を形成する滴下工程、該単粒子分散液膜中の分散媒を揮発させて単粒子が2次元に最密充填配列している単粒子膜を形成する単粒子膜形成工程、該単粒子膜を基板表面に移し取る単粒子膜移行工程、を有することを特徴とする、基板表面に単粒子を2次元に最密充填配列して形成されている単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【請求項2】

前記単粒子膜移行工程に引き続いて、該単粒子膜移行工程で基板表面に形成された単粒子膜を基板表面に固定する単粒子膜固定化工程を有することを特徴とする請求項1記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【請求項3】

前記易揮発性分散媒が疎水性有機溶媒であり、前記易揮発性分散媒と非親和性の液体が親水性液体であり、かつ、前記単粒子が、疎水性単粒子であることを特徴とする請求項1又は請求項2に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【請求項4】

前記易揮発性分散媒が親水性溶媒であり、前記易揮発性分散媒と非親和性の液体が疎水性液体であり、かつ、前記単粒子が、親水性単粒子であることを特徴とする請求項1又は請求項2に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【請求項5】

前記単粒子膜移行工程が、前記単粒子膜形成工程で液体収容槽中の液面に形成された単粒子膜を、可動バリアによって液面方向に圧縮して最密充填単粒子膜を形成させながら、予め液体収容槽中に浸漬配置している基板を基板面が液面と直角となるように液中から垂直方向に引き上げつつ該基板面に移行させる工程であることを特徴とする請求項1〜請求項4のいずれか1項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【請求項6】

前記単粒子が、粒子動的光散乱法による求めた平均粒径が可視光の下限波長以下である3〜380nmで、粒径の変動係数(標準偏差を平均値で除した値)が20%以下の球形の単粒子であり、前記基板表面に単粒子を2次元に最密充填配列して形成されている単粒子膜が、下記(式1)で定義される粒子の配列のずれD(%)が10%以下の単粒子膜であることを特徴とする請求項1〜請求項5のいずれか1項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

D(%)=|B−A|×100/A (式1)

〔式中、Aは粒子の平均粒径、Bは単粒子膜における粒子間の平均ピッチを示し、|B−A|はBとAの差の絶対値を示す。〕

【請求項7】

前記請求項1〜請求項6のいずれか1項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成基板の製造方法における前記単粒子膜を基板表面に移し取る単粒子膜移行工程に引き続いて、製造された表面微細凹凸構造体形成基板の表面を前記エッチングマスクを通してエッチング処理して、可視光の波長以下の3〜380nmのピッチで配列されている、高さが少なくとも50nm以上で、アスペクト比が0.4以上の円錐状微細突起によって構成されており、下記(式2)で定義される配列のずれD’(%)が10%以下である表面微細凹凸構造を形成するエッチング工程を有することを特徴とするサブ波長反射防止表面微細凹凸構造体の製造方法。

D’[%]=|C−A|×100/A (式2)

〔式中、Aは使用した単粒子膜エッチングマスクを構成する粒子の平均粒径であり、Cは微細凹凸構造における構造配列の平均ピッチを示し、|C−A|はCとAの差の絶対値を示す。〕

【請求項1】

易揮発性分散媒中に該分散媒に親和性の表面を有する単粒子を分散させて単粒子分散液を調製する単粒子分散液調製工程、該単粒子分散液を、該単粒子及び該分散媒と非親和性の液体収容槽中の液体面に滴下して単粒子分散液膜を形成する滴下工程、該単粒子分散液膜中の分散媒を揮発させて単粒子が2次元に最密充填配列している単粒子膜を形成する単粒子膜形成工程、該単粒子膜を基板表面に移し取る単粒子膜移行工程、を有することを特徴とする、基板表面に単粒子を2次元に最密充填配列して形成されている単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【請求項2】

前記単粒子膜移行工程に引き続いて、該単粒子膜移行工程で基板表面に形成された単粒子膜を基板表面に固定する単粒子膜固定化工程を有することを特徴とする請求項1記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【請求項3】

前記易揮発性分散媒が疎水性有機溶媒であり、前記易揮発性分散媒と非親和性の液体が親水性液体であり、かつ、前記単粒子が、疎水性単粒子であることを特徴とする請求項1又は請求項2に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【請求項4】

前記易揮発性分散媒が親水性溶媒であり、前記易揮発性分散媒と非親和性の液体が疎水性液体であり、かつ、前記単粒子が、親水性単粒子であることを特徴とする請求項1又は請求項2に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【請求項5】

前記単粒子膜移行工程が、前記単粒子膜形成工程で液体収容槽中の液面に形成された単粒子膜を、可動バリアによって液面方向に圧縮して最密充填単粒子膜を形成させながら、予め液体収容槽中に浸漬配置している基板を基板面が液面と直角となるように液中から垂直方向に引き上げつつ該基板面に移行させる工程であることを特徴とする請求項1〜請求項4のいずれか1項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

【請求項6】

前記単粒子が、粒子動的光散乱法による求めた平均粒径が可視光の下限波長以下である3〜380nmで、粒径の変動係数(標準偏差を平均値で除した値)が20%以下の球形の単粒子であり、前記基板表面に単粒子を2次元に最密充填配列して形成されている単粒子膜が、下記(式1)で定義される粒子の配列のずれD(%)が10%以下の単粒子膜であることを特徴とする請求項1〜請求項5のいずれか1項に記載のエッチングマスクを有する表面微細凹凸構造体形成用基板の製造方法。

D(%)=|B−A|×100/A (式1)

〔式中、Aは粒子の平均粒径、Bは単粒子膜における粒子間の平均ピッチを示し、|B−A|はBとAの差の絶対値を示す。〕

【請求項7】

前記請求項1〜請求項6のいずれか1項に記載の単粒子膜からなるエッチングマスクを有する表面微細凹凸構造体形成基板の製造方法における前記単粒子膜を基板表面に移し取る単粒子膜移行工程に引き続いて、製造された表面微細凹凸構造体形成基板の表面を前記エッチングマスクを通してエッチング処理して、可視光の波長以下の3〜380nmのピッチで配列されている、高さが少なくとも50nm以上で、アスペクト比が0.4以上の円錐状微細突起によって構成されており、下記(式2)で定義される配列のずれD’(%)が10%以下である表面微細凹凸構造を形成するエッチング工程を有することを特徴とするサブ波長反射防止表面微細凹凸構造体の製造方法。

D’[%]=|C−A|×100/A (式2)

〔式中、Aは使用した単粒子膜エッチングマスクを構成する粒子の平均粒径であり、Cは微細凹凸構造における構造配列の平均ピッチを示し、|C−A|はCとAの差の絶対値を示す。〕

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−30805(P2013−30805A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−234669(P2012−234669)

【出願日】平成24年10月24日(2012.10.24)

【分割の表示】特願2007−236083(P2007−236083)の分割

【原出願日】平成19年9月12日(2007.9.12)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年10月24日(2012.10.24)

【分割の表示】特願2007−236083(P2007−236083)の分割

【原出願日】平成19年9月12日(2007.9.12)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]