単粒度骨材からなる構造物の基礎及びその施工方法

【課題】施設を建設するときに施工する構造物の基礎において簡単で、かつ、コストをかけずに沈下を抑制することが可能な構造物の基礎及びその施工方法を提供する。

【解決手段】骨材を突固めたり締め固めて施工される構造物の基礎は、地盤の表面上に載積する単粒度骨材と、前記単粒度骨材に混合される特定形状を有する構造体と、を備える。互いに異なる形状または大きさを有する骨材の相関関係から構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【解決手段】骨材を突固めたり締め固めて施工される構造物の基礎は、地盤の表面上に載積する単粒度骨材と、前記単粒度骨材に混合される特定形状を有する構造体と、を備える。互いに異なる形状または大きさを有する骨材の相関関係から構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、施設を建設するときに施工する構造物の基礎及びその施工方法に関し、詳しくは、単粒度骨材を突固めたり締め固めて施工する構造物の基礎及びその施工方法に関する。

【背景技術】

【0002】

従来より、施設を建設する地盤の表面上に骨材となる砕石を載積し、転圧して締め固めることにより基礎を施工し、その表面上に構造物を施工する方法が一般に採用されている。

例えば、鉄道の軌道を建設するときには、地盤の表面上に骨材としてバラストと称する砕石等を載積して締め固めることにより軌道の基礎としての道床を施工し、その表面上に枕木及びレールを施工する。この道床は、初期には列車走行により振動した上方の砕石が下方の砕石の間に存在する間隙に徐々に落ち込む過程(圧密過程)で沈下が生じ、その後は列車振動により枕木下の砕石が側方に移動する過程(側方流動過程)で沈下が生ずる。この道床の沈下を抑制する対策として、本発明者らは、特許文献1及び2に示すように、アスファルト系構造材料を砕石の間に存在する間隙に充填して砕石を固定する施工方法につき、特許を取得している。しかし、砕石への材料の注入が困難な場合が発生することや、コスト高等の理由により普及していないのが実情である。

【0003】

また、舗装道路を建設するときには、地盤の表面上に骨材として砕石、玉砕、砂利、鉄鋼スラグ、砂、等を載積し、転圧して締め固めることにより舗装道路の基礎としての路盤を施工し、その表面上に加熱アスファルト混合物等による基層及びアスファルト舗装又はコンクリート舗装等による表層を施工する。ここで、骨材を締め固めるには何度も転圧機によって締め固めることが必要である。このため、時間とコストがかかる。

【0004】

【特許文献1】特許第3771999号公報

【特許文献2】特許第3808041号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記問題を解決するためになされたもので、施設を建設するときに施工する構造物の基礎において簡単で、かつ、コストをかけずに沈下を抑制することが可能な構造物の基礎及びその施工方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明によると、骨材を突固めたり締め固めて施工される構造物の基礎は、地盤の表面上に載積する単粒度骨材と、前記単粒度骨材に混合される特定形状を有する構造体と、を備えることを特徴とする。

単粒度骨材と、前記単粒度骨材とは異質の特性を持つ特定形状を有する構造体と、を混合する骨材を突固めたり転圧し締め固めることで、互いに異なる骨材の形状の相関関係によって構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【0007】

請求項2に記載の発明によると、前記特定形状を有する構造体は、外壁面の少なくとも一つの面が平面であることを特徴とする。

単粒度骨材と、前記単粒度骨材とは異質の特性を持つ、外壁面の少なくとも一つの面が平面の特定形状を有する構造体と、を混合する骨材を突固めたり転圧し締め固めることで、稜角を有する単粒度骨材と構造体の平面部との相関関係によって構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【0008】

請求項3に記載の発明によると、前記特定形状を有する構造体の少なくとも一つの平面は、細かな凹凸を有することを特徴とする。

単粒度骨材と、前記単粒度骨材とは異質の特性を持つ少なくとも一つの平面が細かな凹凸を有する特定形状の構造体と、を混合する骨材を突固めたり転圧し締め固めることで、単粒度骨材の稜角と構造体の平面部の細かな凹凸とから生じる摩擦抵抗によって構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【0009】

請求項4に記載の発明によると、前記特定形状を有する構造体は、一層において表面積当たり5パーセント以上混合されている。

単粒度骨材と、前記単粒度骨材とは異質の特性を持つ特定形状を有する構造体と、を混合する骨材を突固めたり転圧し締め固めることにより、単粒度骨材と、前記単粒度骨材の中で前記単粒度骨材とは異質の特性を持つ特定形状を有する構造体との混合する位置の相関関係によって構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【0010】

請求項5に記載の発明によると、骨材を締め固めて施工される構造物の基礎の施工方法は、地盤の表面上に単粒度骨材を載積する工程と、前記単粒度骨材に特定形状を有する構造体を混合する工程と、を含む。

単粒度骨材と、前記単粒度骨材とは異質の特性を持つ特定形状を有する構造体と、を混合する骨材を突固めたり転圧して締め固めることにより、互いに異なる形状を有する骨材の相関関係によって構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の各実施形態を図面に基づいて説明する。ただし、本発明の技術的範囲は

各実施形態に限定して解釈されるものではなく、あくまで特許請求の範囲に記載した発明によって解釈されるべきものである。

(第1実施形態)

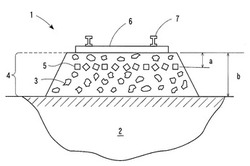

本発明の第1実施形態について、図1に基づいて説明する。施設として軌道1を建設する場合、地盤2の表面上に骨材としてバラストと称される砕石3を載積し、基礎としての道床4を施工する。この道床4は、砕石3の中に特定形状を有する構造体5を混合して、その特定形状を有する構造体5の混合する砕石3の表面上から固める。道床4の表面上に枕木6、レール7等の構造物を施工する。これにより軌道1となる。

【0012】

砕石3は粒度範囲19.1から63.5mmの玄武岩、安山岩、石英粗面岩、硬質砂岩、硬質石灰岩またはこれ等に準ずる材質を有する岩石若しくは玉石から成る単粒度砕石である。

特定形状を有する構造体5の形状は、立方体、直方体、三角錐、テトラポット形等の、外壁面の少なくとも一つの面が平面であって、好ましくは前記平面がざらつきのある構造体である。

また、特定形状を有する構造体5は、道床4に適量の個数を混合することが可能な大きさであって、かつ砕石3との摩擦抵抗を有する範囲の大きさであれば、いかなる大きさの構造体であってもよく、いかなる形状の構造体であってもよい。砕石3との相関関係により、例えば一辺が8cmの立方体、または一辺が6cmの立方体、または一辺が4cmの立方体、またはそれ以下の1cm程度の立方体であってもよく、これらに類する直方体、三角錐、テトラポット形状等であってもよい。

また、特定形状を有する構造体5の材質は、例えば、セメントコンクリート、セラミックス、プラスチックス、自然石等、一定の圧縮強度、曲げ強度、弾性率等を有すればどのような材質でもよく、前記平面に細かな凹凸を有する材質であれば好適である。

セメントコンクリートの圧縮強度、曲げ強度、弾性率等を高める方法としては、セメントコンクリートの成形するときに軟鉄、銅、アルミニウム等の金属材料、炭化物や窒化物等のセラミックス系材料、石英等の岩石鉱物系材料、炭素、ガラス系材料、ABS樹脂やアラミド樹脂(芳香族ポリアミド樹脂)等の合成樹脂材料、麻等の植物性材料、及び動物性材料の少なくともいずれか一つの材料からなる繊維を均一な分散状態で混合する方法が考えられる。また、軟鉄、銅、アルミニウム等の金属材料、カルシウム系材料、炭化物や窒化物等のセラミックス系材料、石英等の岩石鉱物系材料、陶磁系材料、雲母(マイカ)等の無機質鱗片状物、炭素(グラファイト)、ガラス系材料、及びABS樹脂等の合成樹脂材料の少なくともいずれか一つの材料からなる粉末または小径の混入部材を均一な分散状態で混入する方法が考えられる。セメントコンクリートの圧縮強度は80N/mm2以上であれば好適である。

また、特定形状を有する構造体5は砕石3の中に、好ましくは道床4の上面からaの範囲の深さに位置する。ここで、aの範囲は0〜300mmである。上面から所定の深さに一層、二層、三層等に混合する方法や、所定の範囲全体にほぼ的一に混合する方法等が考えられる。構造体5はいかなる割合で混合してもよい。枕木の下に重点的に混合してもよく、レールのカーブする箇所に混合してもよい。特定形状を有する構造体5の位置相互の相関関係によって道床4の沈下が抑制される。尚、bの範囲は200mmから300mmである。なぜなら、JRの場合、道床4の厚みは路線の等級(列車の通過頻度や荷重)ごとに定められ、新幹線では300mm、1等線と2等線では250mm、3等線と4等線では200mm、となっているからである。ここで、道床4の厚みは、枕木6の下面と地盤2の表面までの深さをいう。

【0013】

本発明の第1実施形態では、砕石3と、砕石3とは異質の特性を持つ特定形状を有する構造体5と、を混合する骨材を突固めることにより、互いに異なる形状または大きさを有する骨材の相関関係によって道床4の沈下が抑制される。このため、道床4は簡単、かつ、コストをかけずに沈下を抑制することができる。

【0014】

(第2実施形態)

本発明の第2実施形態について、図2に基づいて説明する。施設として透水性舗装道路11を建設する場合、地盤12の表面上に骨材として単粒度骨材13を載積して、基礎としての路盤14を施工する。この路盤14は、単粒度骨材13の中に特定形状を有する構造体15を混合して、その特定形状を有する構造体15の混合する単粒度骨材13の表面上から転圧をし、締め固め、沈下が抑制される。路盤14の表面上に加熱アスファルト混合物等による基層16、透水性アスファルト舗装又は透水性コンクリート舗装等の表層17を施工する。これにより透水性舗装道路11となる。

ここで、路盤14が上層路盤と下層路盤に分けて施工される場合には、特定形状を有する構造体15は上層路盤に混合されてもよく、また下層路盤に混合されてもよい。

【0015】

単粒度骨材13は粒度範囲2.5から80mmの砕石、クラッシャラン、玉砕、砂利、鉄鋼スラグ、砂、等の単粒度骨材である。特定形状を有する構造体15の形状は、立方体、直方体、三角錐、テトラポット形等の、外壁面の少なくとも一つの面が平面であって、好ましくは前記平面に細かな凹凸のざらつきを有する構造体である。

また、特定形状を有する構造体15は、路盤14に適量の個数を混合することが可能な大きさであって、かつ単粒度骨材13との摩擦抵抗を有する範囲の大きさであれば、いかなる大きさの構造体であってもよく、いかなる形状の構造体であってもよい。単粒度骨材13との相関関係により、例えば一辺が8cmの立方体、または一辺が6cmの立方体、または一辺が4cmの立方体、またはそれ以下の1cm程度の立方体であってもよく、これらに類する直方体、三角錐、テトラポット形状等であってもよい。

また、特定形状を有する構造体15の材質は、例えば、セメントコンクリート、セラミックス、プラスチックス、自然石等、一定の圧縮強度、曲げ強度、弾性率等を有すればどのような材質でもよく、前記平面に細かな凹凸を有する材質であれば好適である。

セメントコンクリートの圧縮強度、曲げ強度、弾性率等を高める方法としては、セメントコンクリートの成形するときに軟鉄、銅、アルミニウム等の金属材料、炭化物や窒化物等のセラミックス系材料、石英等の岩石鉱物系材料、炭素、ガラス系材料、ABS樹脂やアラミド樹脂(芳香族ポリアミド樹脂)等の合成樹脂材料、麻等の植物性材料、及び動物性材料の少なくともいずれか一つの材料からなる繊維を均一な分散状態で混入する方法がある。また、軟鉄、銅、アルミニウム等の金属材料、カルシウム系材料、炭化物や窒化物等のセラミックス系材料、石英等の岩石鉱物系材料、陶磁系材料、雲母(マイカ)等の無機質鱗片状物、炭素(グラファイト)、ガラス系材料、及びABS樹脂等の合成樹脂材料の少なくともいずれか一つの材料からなる粉末または小径の混入部材を均一な分散状態で混入する方法がある。セメントコンクリートの圧縮強度は20N/mm2以上であれは好適である。

また、特定形状を有する構造体15は単粒度骨材13の中に、好ましくは路盤14の上面からaの範囲の深さに位置する。ここで、aの範囲は0〜300mmである。上面から所定の深さに一層、二層、三層等に混合する方法、所定の範囲全体にほぼ的一に混合する方法、が考えられ、いかなる割合で混合してもよい。

【0016】

本発明の第2実施形態では、単粒度骨材13と、単粒度骨材13とは異質の特性を持つ特定形状を有する構造体15と、を混合する骨材を転圧し締め固めることにより、互いに異なる形状または大きさを有する骨材の相関関係によって路盤14の沈下が抑制される。このため、路盤14は簡単、かつ、コストをかけずに沈下を抑制することができる。さらに、路盤14を転圧機によって転圧する回数を減らすことが可能となり、路盤14の施工が簡単に、かつ、コストをかけることなくできる。

【0017】

(第3実施形態)

本発明の第3実施形態について、図3に基づいて説明する。第2実施例と実質的に同一の構成部位には同一の符号を付して説明を省略する。

第3実施形態では、アスファルト舗装等の表層17および基層16のいずれか一方又は両方に特定形状を有する構造体75を混合する。路盤14を施工した後、特定形状を有する構造体75の混合されたアスファルト混合物を戴積し、転圧して締め固めることで透水性舗装道路を施工する。特定形状を有する構造体75は特定形状を有する構造体をアスファルト混合物にあらかじめ混合した後に戴積してもよいし、アスファルト混合物を戴積した後にその上から混合し、さらにアスファルト混合物を戴積してもよい。または、アスファルト混合物の上層面に戴積して混合してもよい。

特定形状を有する構造体は加熱アスファルト混合物等による基層16に混合してもよいし、透水性アスファルト舗装又は透水性コンクリート舗装の表層17に混合してもよい。または、基層16および表層17の両方に混合してもよい。

特定形状を有する構造体75をアスファルト混合物等の骨材に混合することにより、互いに異なる形状または大きさを有する骨材の相関関係によって、空隙率の高い単粒度骨材による舗装において沈下が抑制される。また、透水性コンクリート舗装に特定形状を有する構造体75を混合することにより、多孔質な舗装において沈下が抑制される。このため、透水性舗装は簡単、かつ、コストをかけずに沈下を抑制することができる。さらに、舗装を転圧機によって転圧する回数を減らすことが可能となり、舗装の施工が簡単に、かつ、コストをかけることなくできる。

【0018】

特定形状を有する構造体75の大きさは、表層17又は基層16に用いられる単粒骨材の大きさとの相関関係によって、例えば一辺が30mmから5mm程度であり、また、その形状は立方体、直方体等、外壁面の少なくとも一つの面が平面を有する構造体であって、好ましくは前記平面に細かな凹凸を有する構造体である。材質については第2実施形態と同様に、セメントコンクリート、セラミックス、プラスチックス、自然石等、一定の圧縮強度、曲げ強度、弾性率等を有すればどのような材質でもよい。

また、特定形状を有する構造体は骨材の中に、舗装の上面から所定の深さに一層、二層、三層等に混合する方法、所定の範囲全体にほぼ的一に混合する方法が考えられ、いかなる割合で混合してもよい。

なお、本実施形態は、本発明の要旨を逸脱しない範囲でアスファルト混合物またはコンクリートによる一般的な舗装構成にも適応可能であり、各種の舗装道路又は駐車場等、種々の舗装構成に適応可能である。

【0019】

本発明の第1実施形態から第3実施形態について、図1から図3を参照して説明したが、本発明の適応範囲は上記の各実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で一般的なアスファルト舗装、コンクリート舗装、駐車場、堤防、貯水槽、中低層建築物などを建設する際に施工される基礎等における種々の実施形態に適応することが可能である。

【0020】

以下、本発明を具現化した実施例1、比較例1、実施例2、比較例2、および実施例3について、平板載荷試験を行った。これらの試験結果を対比して説明する。

(実施例1)

本発明を具現化した実施例1を図4に示す。単粒度骨材としての単粒度砕石23は、地盤としてのコンクリート版22の表面上に厚さ300mm戴積する。直方体形状を有する構造体25は、単粒度砕石表面27から約100mmの深さにランダムな向きで一層になるように混合する。直方体形状を有する構造体25が混合する位置と単粒度砕石表面27との間には、さらに単粒度砕石23を戴積しており、基礎24を形成する。単粒度砕石23の上面となる単粒度砕石表面27は水平としている。

単粒度砕石23の粒度範囲は19.1mmから63.5mmである。直方体形状を有する構造体25はW60mm×D60mm×H50mmのサイズにセメントと砂と水と混和材から成るセメントコンクリートから形成される。この直方体形状を有する構造体25が位置する表層面の水準には、直径約500mmの円周内において直方体形状を有する構造体25が16個、ほぼ均等間隔に混合する。つまり、直方体形状を有する構造体25は表面積当たり約25%から約30%混合することとなる。

【0021】

この実施例1について平板載荷試験を行なった。その試験例の試験条件について説明する。

平板載荷試験に使用した測定器の載荷板28は、直径30cmの円形の鋼製円板である。

第1回の平板載荷試験では基礎24は当初、転圧をしていない条件下で行った。一回の平板載荷試験では、載荷板28を用いて単粒度砕石表面27から基礎24に対し、3000kgまでの荷重をかけ、500kgの荷重ごとに基礎24の沈下量を測定した。

第2回から第4回の平板載荷試験は、再度同じ位置において、第1回と同じように繰り返し荷重をかけ、基礎24の沈下量を測定した。

【0022】

試験例の試験結果を図5及び図6に基づいて説明する。

図5は平板載荷試験の試験結果を表す。ここで、地盤支持力係数K値は、測定した基礎の沈下量から算出した。K値とは平板載荷試験から求める地盤の支持力を表わす地盤のばね定数、地盤支持力係数である。図6は、図5の表に示すデータについて、沈下量を縦軸に、荷重を横軸にプロットし、折れ線グラフとして表したものである。

載荷時の沈下量をみると、第1回では1000kgを超えた時点で大きく沈下したが、第2回以降は2000kgまで安定して沈下した。第4回の荷重3000kgにおける最大沈下量は0.103cmであった。第4回の試験でそのまま荷重を4000kgまでかけ続けたが基礎24は降伏しなかった(図示しない。)。

第2回から第4回の平均のK値は1000kgの荷重で36.3kg/cm3、2000kgの荷重で38.3kg/cm3、3000kgの荷重で35.5kg/cm3であり、基礎24が強硬であることを示した。

【0023】

(比較例1)

本発明を具現化した実施例1と比較する比較例1を図7に示す。単粒度骨材としての単粒度砕石33は、地盤としてのコンクリート版32の上に厚さ300mm戴積し、基礎34を形成する。単粒度砕石33の上面となる単粒度載積表面37は水平としている。単粒度砕石23の粒度範囲は実施例1と同じ19.1mmから63.5mmである。直方体形状を有する構造体は混合していない。

【0024】

この比較例1について平板載荷試験を行なった。その試験例の試験条件について説明する。

平板載荷試験に使用した測定器の載荷板38は、実施例1についての平板載荷試験で使用したものと同じ直径30cmの円形の鋼製円板である。

第1回の平板載荷試験では基礎34は当初、転圧をしない条件下で行った。一回の平板載荷試験では、載荷板38を用いて単粒度砕石表面37から基礎34に対し、3000kgまでの荷重をかけ、500kgの荷重ごとに基礎34の沈下量を測定した。ただし、一回の測定は、基礎34が単粒度砕石33の側方流動と共に大きく沈下し、降伏したところまでとした。

第2回から第4回の平板載荷試験は、再度同じ位置において、第1回と同じように荷重をかけ、基礎34の沈下量を測定した。

【0025】

試験例の試験結果を図8及び図9に基づいて説明する。

図8は平板載荷試験の試験結果を表す。図9は、図8の表に示すデータについて、沈下量を縦軸に、荷重を横軸にプロットし、折れ線グラフとして表したものである。

載荷時の沈下量をみると、1000kgまで安定して沈下し、2000kgを越えた時点で降伏した。

4回の荷重2000kgにおける最大沈下量は0.313cmであった。

2回から4回の平均のK値は1000kgの荷重で23.5kg/cm3、2000kgの荷重で15.6kg/cm3であり、基礎34が軟弱であることを示した。

【0026】

実施例1の試験例の試験結果と、比較例1の試験例の試験結果とを比較すると、実施例1の試験例では、第2回以降、第4回まで沈下が小さく、基礎24が安定しているのに対し、比較例1の試験例では、第1回から第4回まで、1000kgを超えると沈下量が大きく基礎34が安定しない。また、実施例1の試験例における第4回のK値は、35.5〜39.2kg/cm3であり、高い地盤支持力係数を示したのに対し、比較例1の試験例における第4回のK値は、15.6〜22.0kg/cm3であり、低い地盤支持力係数を示した。

【0027】

(実施例2)

本発明を具現化した実施例2を図10に示す。単粒度骨材としての豆砂利43は、地盤としてのコンクリート版42の表面上に厚さ300mm戴積する。直方体形状を有する構造体45は、豆砂利表面47から約100mmの深さにランダムな向きで一層になるように混合する。直方体形状を有する構造体45が混合する位置と豆砂利表面47との間には、さらに豆砂利43を戴積しており、基礎44を形成する。豆砂利の上面となる豆砂利表面47は水平としている。

豆砂利43の粒度範囲は約20mmから約30mmである。直方体形状を有する構造体45は試験例1で使用したものと同じW60mm×D60mm×H50mmのサイズにセメントコンクリートから形成される。この直方体形状を有する構造体45が位置する表層面の水準には、直径約500mmの円周内において直方体形状を有する構造体45が16個、ほぼ均等間隔に混合する。つまり、直方体形状を有する構造体45は表面積当たり約25%から約30%混合することとなる。

【0028】

この実施例2について平板載荷試験を行なった。その試験例の試験条件について説明する。

平板載荷試験に使用した測定器の載荷板48は、実施例1についての平板載荷試験で使用したものと同じ直径30cmの円形の鋼製円板である。

第1回の平板載荷試験では基礎44は当初、転圧をしない条件下で行った。一回の平板載荷試験では、載荷板を用いて豆砂利表面47から基礎44に対し、3000kgまでの荷重をかけ、500kgの荷重ごとに基礎44の沈下量を測定した。ただし、一回の測定は、基礎44が豆砂利43の側方流動と共に大きく沈下し、降伏したところまでとした。

第2回から第4回の平板載荷試験は、再度同じ位置において、第1回と同じように繰り返し荷重をかけ、基礎44の沈下量を測定した。

【0029】

試験例の試験結果を図11及び図12に基づいて説明する。

図11は平板載荷試験の試験結果を表す。図12は、図11の表に示すデータについて、沈下量を縦軸に、荷重を横軸にプロットし、折れ線グラフとして表したものである。

荷重時の沈下量をみると1回では1000kgを超えた時点で大きく沈下したが、2回以降は1500kgまで安定して沈下した。

第4回の荷重3000kgにおける最大沈下量は0.186cmであった。

2回から4回の平均のK値は1000kgの荷重で25.9kg/cm3、2000kgの荷重で24.7kg/cm3、3000kgの荷重で13.7kg/cm3であり、基礎44が実施例1ほどではないが強硬となることを示した。

【0030】

(比較例2)

本発明を具現化した実施例2と比較する比較例2を図13に示す。単粒度骨材としての豆砂利53は、地盤としてのコンクリート版52の上に厚さ300mm戴積し、基礎54を形成する。豆砂利53の上面となる豆砂利表面57は水平としている。豆砂利53の粒度範囲は実施例2と同じ約20mmから約30mmである。直方体形状を有する構造体は混合していない。

【0031】

この比較例2について平板載荷試験を行なった。その試験例の試験条件について説明する。

平板載荷試験に使用した測定器の載荷板58は、実施例1についての平板載荷試験で使用したものと同じ直径30cmの円形の鋼製円板である。

第1回の平板載荷試験では基礎54は当初、転圧をしない条件下で行った。一回の平板載荷試験では、載荷板58を用いて豆砂利表面57から基礎54に対し、1000kgまでの荷重をかけ、500kgの荷重ごとに基礎54の沈下量を測定した。ただし、一回の測定は、基礎54が豆砂利53の側方流動と共に大きく沈下し、降伏したところまでとした。

第2回から第4回の平板載荷試験は、再度同じ位置において、第1回と同じように荷重をかけ、基礎54の沈下量を測定した。

【0032】

試験例の試験結果を図14及び図15に基づいて説明する。

図14は平板載荷試験の試験結果を表す。図15は、図14の表に示すデータについて、沈下量を縦軸に、荷重を横軸にプロットし、折れ線グラフとして表したものである。

荷重時の沈下量をみると、500kgまで安定して沈下し、1000kgを越えた時点で降伏した。

2回の荷重1000kgにおける最大沈下量は0.096cmであった。

2回から4回の平均のK値は1000kgの荷重で19.0kg/cm3であり、基礎54が軟弱であることを示した。

【0033】

図10の実施例2の試験例の試験結果と、比較例2の試験例の試験結果とを比較すると、実施例2の試験例では、第2回以降において1500kgを超えるまでは沈下が安定しており、基盤44が安定しているのに対し、比較例2の試験例では、500kgを超えると沈下量が大きく基礎54が安定しない。また、実施例2の試験例における1000kgの2〜4回の平均K値は、25.9kg/cm3であり、実施例1ほどではないが比較的高い地盤支持力係数を示したのに対し、比較例2の試験例における1000kgの2〜4回の平均K値は、19.0kg/cm3であり、非常に低い地盤支持力係数を示した。

【0034】

図16は、実施例1、比較例1、実施例2、および比較例2の平板載荷試験の比較表である。

実施例1の試験例の試験結果と比較例1の試験例の試験結果とを比較する。

ここで、K値の測定は、平板載荷試験を繰返し行い測定した2回目、3回目、及び4回目の平均値を表す。

安定な荷重値は、単粒度砕石のみの施工方法に対して、単粒度砕石に直方体形状を有する構造体を混合した施工方法では約2倍の荷重値を示した。

最大支持力は、単粒度砕石のみの施工方法に対して、単粒度砕石に直方体形状を有する構造体を混合した施工方法では約2倍の支持力を示した。

1000kg荷重のK値は、単粒度砕石のみの施工方法に対して、単粒度砕石に直方体形状を有する構造体を混合した施工方法では約1.5倍の値を示した。

2000kg荷重のK値は、単粒度砕石のみの施工方法に対して、単粒度砕石に直方体形状を有する構造体を混合した施工方法では約2.4倍の値を示した。

【0035】

実施例2の試験例の試験結果と比較例2の試験例の試験結果とを比較する。

ここで、K値の測定は、平板載荷試験を繰返し行い測定した2回目、3回目、及び4回目の平均値を表す。

安定な荷重値は、豆砂利のみの施工方法に対して、豆砂利に直方体形状を有する構造体を混合した施工方法では約3倍の荷重値を示した。

最大支持力は、豆砂利のみの施工方法に対して、豆砂利に直方体形状を有する構造体を混合した施工方法では約2.5倍の支持力を示した。

1000kg荷重のK値は、豆砂利のみの施工方法に対して、豆砂利に直方体形状を有する構造体を混合した施工方法では約1.4倍の値を示した。

【0036】

上記平板載荷試験の結果、単粒度砕石に直方体形状を有する構造体を混合することで、側方流動の抵抗強度及び圧縮強度が格段に向上して安定的な荷重支持力が得られ、基礎の沈下を抑制することが判明した。

また、豆砂利においても、直方体形状を有する構造体を混合することで、側方流動の抵抗強度及び圧縮強度が格段に向上して安定的な荷重支持力が得られ、基礎の沈下を抑制することが判明した。

【0037】

本発明を具現化した実施例3を図17に示す。単粒度骨材としての単粒度砕石63は、地盤としてのコンクリート版62の表面上に厚さ300mm戴積する。直方体形状を有する構造体65は、単粒度砕石表面67から約50mm〜200mmの深さにランダムな向きで二層になるように混合する。直方体形状を有する構造体65が混合する位置と単粒度砕石表面67との間には、さらに単粒度砕石63を戴積しており、基礎64を形成する。単粒度砕石63の上面となる単粒度砕石表面67は水平としている。

単粒度砕石63の粒度範囲は実施例1と同じ19.1mmから63.5mmである。直方体形状を有する構造体65も実施例と同じW60mm×D60mm×H50mmのサイズにセメントと砂と水と混和材から成るセメントコンクリートから形成される。この直方体形状を有する構造体65が位置する表層面の水準には、直径約500mmの円周内において直方体形状を有する構造体65が16個づつ二層に、ほぼ均等間隔に混合する。

【0038】

この実施例3について平板載荷試験を行なった。その試験例の試験条件について説明する。

平板載荷試験に使用した測定器の載荷板68は、実施例1についての平板載荷試験で使用したものと同じ直径30cmの円形の鋼製円板である。

第1回の平板載荷試験では基礎64は当初、転圧をしていない条件下で行った。一回の平板載荷試験では、載荷板68を用いて単粒度砕石表面67から基礎64に対し、3000kg(第4回目では3500kg)までの荷重をかけ、500kgの荷重ごとに基礎64の沈下量を測定した。

第2回から第4回の平板載荷試験は、再度同じ位置において、第1回と同じように繰り返し荷重をかけ、基礎64の沈下量を測定した。

【0039】

試験例の試験結果を図18及び図19に基づいて説明する。

図18は平板載荷試験の試験結果を表す。図19は、図18の表に示すデータについて、沈下量を縦軸に、荷重を横軸にプロットし、折れ線グラフとして表したものである。

第2回から第4回の平均のK値は1000kgの荷重で32.4kg/cm3、2000kgの荷重で37.6kg/cm3、3000kgの荷重で36.9kg/cm3であり、基礎64が実施例1とほぼ同等に強硬であることを示した。

【図面の簡単な説明】

【0040】

【図1】本発明の第1実施形態における軌道の断面図。

【図2】本発明の第2実施形態における透水性舗装道路の断面図。

【図3】本発明の第3実施形態における透水性舗装道路の断面図。

【図4】本発明の実施例1を示す断面図。

【図5】実施例1の試験例における試験結果を示す表。

【図6】実施例1の試験例における試験結果を示すグラフ。

【図7】本発明の比較例1を示す断面図。

【図8】比較例1の試験例における試験結果を示す表。

【図9】比較例1の試験例における試験結果を示すグラフ。

【図10】本発明の実施例2を示す断面図。

【図11】実施例2の試験例における試験結果を示す表。

【図12】実施例2の試験例における試験結果を示すグラフ。

【図13】本発明の比較例2を示す断面図。

【図14】比較例2の試験例における試験結果を示す表。

【図15】比較例2の試験例における試験結果を示すグラフ。

【図16】実施例1、比較例1、実施例2、および比較例2における試験結果の比較表。

【図17】本発明の実施例3を示す断面図。

【図18】実施例3の試験例における試験結果を示す表。

【図19】実施例3の試験例における試験結果を示すグラフ。

【符号の説明】

【0041】

1:軌道、2:地盤、3:砕石(バラスト)、4:道床、5:特定形状を有する構造体、6:枕木、7:レール、11:透水性舗装道路、12:地盤、13:単粒度骨材、14:路盤、15:特定形状を有する構造体、16:基層、17:表層、22:コンクリート版、23:単粒度砕石、24:基礎、25:直方体形状を有する構造体、27:単粒度砕石表面、28:載荷板、32:コンクリート版、33:単粒度砕石、34:基礎、37:単粒度砕石表面、38:載荷板、42:コンクリート版、43:豆砂利、44:基礎、45:特定形状を有する構造体、47:豆砂利表面、48:載荷板、52:コンクリート版、53:豆砂利、54:基礎、57:豆砂利表面、58:載荷板、62:コンクリート版、63:単粒度砕石、64:基礎、65:直方体形状を有する構造体、67:単粒度砕石表面、68:載荷板、75:特定形状を有する構造体、116,117:骨材

【技術分野】

【0001】

本発明は、施設を建設するときに施工する構造物の基礎及びその施工方法に関し、詳しくは、単粒度骨材を突固めたり締め固めて施工する構造物の基礎及びその施工方法に関する。

【背景技術】

【0002】

従来より、施設を建設する地盤の表面上に骨材となる砕石を載積し、転圧して締め固めることにより基礎を施工し、その表面上に構造物を施工する方法が一般に採用されている。

例えば、鉄道の軌道を建設するときには、地盤の表面上に骨材としてバラストと称する砕石等を載積して締め固めることにより軌道の基礎としての道床を施工し、その表面上に枕木及びレールを施工する。この道床は、初期には列車走行により振動した上方の砕石が下方の砕石の間に存在する間隙に徐々に落ち込む過程(圧密過程)で沈下が生じ、その後は列車振動により枕木下の砕石が側方に移動する過程(側方流動過程)で沈下が生ずる。この道床の沈下を抑制する対策として、本発明者らは、特許文献1及び2に示すように、アスファルト系構造材料を砕石の間に存在する間隙に充填して砕石を固定する施工方法につき、特許を取得している。しかし、砕石への材料の注入が困難な場合が発生することや、コスト高等の理由により普及していないのが実情である。

【0003】

また、舗装道路を建設するときには、地盤の表面上に骨材として砕石、玉砕、砂利、鉄鋼スラグ、砂、等を載積し、転圧して締め固めることにより舗装道路の基礎としての路盤を施工し、その表面上に加熱アスファルト混合物等による基層及びアスファルト舗装又はコンクリート舗装等による表層を施工する。ここで、骨材を締め固めるには何度も転圧機によって締め固めることが必要である。このため、時間とコストがかかる。

【0004】

【特許文献1】特許第3771999号公報

【特許文献2】特許第3808041号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記問題を解決するためになされたもので、施設を建設するときに施工する構造物の基礎において簡単で、かつ、コストをかけずに沈下を抑制することが可能な構造物の基礎及びその施工方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明によると、骨材を突固めたり締め固めて施工される構造物の基礎は、地盤の表面上に載積する単粒度骨材と、前記単粒度骨材に混合される特定形状を有する構造体と、を備えることを特徴とする。

単粒度骨材と、前記単粒度骨材とは異質の特性を持つ特定形状を有する構造体と、を混合する骨材を突固めたり転圧し締め固めることで、互いに異なる骨材の形状の相関関係によって構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【0007】

請求項2に記載の発明によると、前記特定形状を有する構造体は、外壁面の少なくとも一つの面が平面であることを特徴とする。

単粒度骨材と、前記単粒度骨材とは異質の特性を持つ、外壁面の少なくとも一つの面が平面の特定形状を有する構造体と、を混合する骨材を突固めたり転圧し締め固めることで、稜角を有する単粒度骨材と構造体の平面部との相関関係によって構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【0008】

請求項3に記載の発明によると、前記特定形状を有する構造体の少なくとも一つの平面は、細かな凹凸を有することを特徴とする。

単粒度骨材と、前記単粒度骨材とは異質の特性を持つ少なくとも一つの平面が細かな凹凸を有する特定形状の構造体と、を混合する骨材を突固めたり転圧し締め固めることで、単粒度骨材の稜角と構造体の平面部の細かな凹凸とから生じる摩擦抵抗によって構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【0009】

請求項4に記載の発明によると、前記特定形状を有する構造体は、一層において表面積当たり5パーセント以上混合されている。

単粒度骨材と、前記単粒度骨材とは異質の特性を持つ特定形状を有する構造体と、を混合する骨材を突固めたり転圧し締め固めることにより、単粒度骨材と、前記単粒度骨材の中で前記単粒度骨材とは異質の特性を持つ特定形状を有する構造体との混合する位置の相関関係によって構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【0010】

請求項5に記載の発明によると、骨材を締め固めて施工される構造物の基礎の施工方法は、地盤の表面上に単粒度骨材を載積する工程と、前記単粒度骨材に特定形状を有する構造体を混合する工程と、を含む。

単粒度骨材と、前記単粒度骨材とは異質の特性を持つ特定形状を有する構造体と、を混合する骨材を突固めたり転圧して締め固めることにより、互いに異なる形状を有する骨材の相関関係によって構造物の基礎の沈下が抑制される。このため、構造物の基礎は簡単、かつ、コストをかけずに沈下を抑制することが可能となる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の各実施形態を図面に基づいて説明する。ただし、本発明の技術的範囲は

各実施形態に限定して解釈されるものではなく、あくまで特許請求の範囲に記載した発明によって解釈されるべきものである。

(第1実施形態)

本発明の第1実施形態について、図1に基づいて説明する。施設として軌道1を建設する場合、地盤2の表面上に骨材としてバラストと称される砕石3を載積し、基礎としての道床4を施工する。この道床4は、砕石3の中に特定形状を有する構造体5を混合して、その特定形状を有する構造体5の混合する砕石3の表面上から固める。道床4の表面上に枕木6、レール7等の構造物を施工する。これにより軌道1となる。

【0012】

砕石3は粒度範囲19.1から63.5mmの玄武岩、安山岩、石英粗面岩、硬質砂岩、硬質石灰岩またはこれ等に準ずる材質を有する岩石若しくは玉石から成る単粒度砕石である。

特定形状を有する構造体5の形状は、立方体、直方体、三角錐、テトラポット形等の、外壁面の少なくとも一つの面が平面であって、好ましくは前記平面がざらつきのある構造体である。

また、特定形状を有する構造体5は、道床4に適量の個数を混合することが可能な大きさであって、かつ砕石3との摩擦抵抗を有する範囲の大きさであれば、いかなる大きさの構造体であってもよく、いかなる形状の構造体であってもよい。砕石3との相関関係により、例えば一辺が8cmの立方体、または一辺が6cmの立方体、または一辺が4cmの立方体、またはそれ以下の1cm程度の立方体であってもよく、これらに類する直方体、三角錐、テトラポット形状等であってもよい。

また、特定形状を有する構造体5の材質は、例えば、セメントコンクリート、セラミックス、プラスチックス、自然石等、一定の圧縮強度、曲げ強度、弾性率等を有すればどのような材質でもよく、前記平面に細かな凹凸を有する材質であれば好適である。

セメントコンクリートの圧縮強度、曲げ強度、弾性率等を高める方法としては、セメントコンクリートの成形するときに軟鉄、銅、アルミニウム等の金属材料、炭化物や窒化物等のセラミックス系材料、石英等の岩石鉱物系材料、炭素、ガラス系材料、ABS樹脂やアラミド樹脂(芳香族ポリアミド樹脂)等の合成樹脂材料、麻等の植物性材料、及び動物性材料の少なくともいずれか一つの材料からなる繊維を均一な分散状態で混合する方法が考えられる。また、軟鉄、銅、アルミニウム等の金属材料、カルシウム系材料、炭化物や窒化物等のセラミックス系材料、石英等の岩石鉱物系材料、陶磁系材料、雲母(マイカ)等の無機質鱗片状物、炭素(グラファイト)、ガラス系材料、及びABS樹脂等の合成樹脂材料の少なくともいずれか一つの材料からなる粉末または小径の混入部材を均一な分散状態で混入する方法が考えられる。セメントコンクリートの圧縮強度は80N/mm2以上であれば好適である。

また、特定形状を有する構造体5は砕石3の中に、好ましくは道床4の上面からaの範囲の深さに位置する。ここで、aの範囲は0〜300mmである。上面から所定の深さに一層、二層、三層等に混合する方法や、所定の範囲全体にほぼ的一に混合する方法等が考えられる。構造体5はいかなる割合で混合してもよい。枕木の下に重点的に混合してもよく、レールのカーブする箇所に混合してもよい。特定形状を有する構造体5の位置相互の相関関係によって道床4の沈下が抑制される。尚、bの範囲は200mmから300mmである。なぜなら、JRの場合、道床4の厚みは路線の等級(列車の通過頻度や荷重)ごとに定められ、新幹線では300mm、1等線と2等線では250mm、3等線と4等線では200mm、となっているからである。ここで、道床4の厚みは、枕木6の下面と地盤2の表面までの深さをいう。

【0013】

本発明の第1実施形態では、砕石3と、砕石3とは異質の特性を持つ特定形状を有する構造体5と、を混合する骨材を突固めることにより、互いに異なる形状または大きさを有する骨材の相関関係によって道床4の沈下が抑制される。このため、道床4は簡単、かつ、コストをかけずに沈下を抑制することができる。

【0014】

(第2実施形態)

本発明の第2実施形態について、図2に基づいて説明する。施設として透水性舗装道路11を建設する場合、地盤12の表面上に骨材として単粒度骨材13を載積して、基礎としての路盤14を施工する。この路盤14は、単粒度骨材13の中に特定形状を有する構造体15を混合して、その特定形状を有する構造体15の混合する単粒度骨材13の表面上から転圧をし、締め固め、沈下が抑制される。路盤14の表面上に加熱アスファルト混合物等による基層16、透水性アスファルト舗装又は透水性コンクリート舗装等の表層17を施工する。これにより透水性舗装道路11となる。

ここで、路盤14が上層路盤と下層路盤に分けて施工される場合には、特定形状を有する構造体15は上層路盤に混合されてもよく、また下層路盤に混合されてもよい。

【0015】

単粒度骨材13は粒度範囲2.5から80mmの砕石、クラッシャラン、玉砕、砂利、鉄鋼スラグ、砂、等の単粒度骨材である。特定形状を有する構造体15の形状は、立方体、直方体、三角錐、テトラポット形等の、外壁面の少なくとも一つの面が平面であって、好ましくは前記平面に細かな凹凸のざらつきを有する構造体である。

また、特定形状を有する構造体15は、路盤14に適量の個数を混合することが可能な大きさであって、かつ単粒度骨材13との摩擦抵抗を有する範囲の大きさであれば、いかなる大きさの構造体であってもよく、いかなる形状の構造体であってもよい。単粒度骨材13との相関関係により、例えば一辺が8cmの立方体、または一辺が6cmの立方体、または一辺が4cmの立方体、またはそれ以下の1cm程度の立方体であってもよく、これらに類する直方体、三角錐、テトラポット形状等であってもよい。

また、特定形状を有する構造体15の材質は、例えば、セメントコンクリート、セラミックス、プラスチックス、自然石等、一定の圧縮強度、曲げ強度、弾性率等を有すればどのような材質でもよく、前記平面に細かな凹凸を有する材質であれば好適である。

セメントコンクリートの圧縮強度、曲げ強度、弾性率等を高める方法としては、セメントコンクリートの成形するときに軟鉄、銅、アルミニウム等の金属材料、炭化物や窒化物等のセラミックス系材料、石英等の岩石鉱物系材料、炭素、ガラス系材料、ABS樹脂やアラミド樹脂(芳香族ポリアミド樹脂)等の合成樹脂材料、麻等の植物性材料、及び動物性材料の少なくともいずれか一つの材料からなる繊維を均一な分散状態で混入する方法がある。また、軟鉄、銅、アルミニウム等の金属材料、カルシウム系材料、炭化物や窒化物等のセラミックス系材料、石英等の岩石鉱物系材料、陶磁系材料、雲母(マイカ)等の無機質鱗片状物、炭素(グラファイト)、ガラス系材料、及びABS樹脂等の合成樹脂材料の少なくともいずれか一つの材料からなる粉末または小径の混入部材を均一な分散状態で混入する方法がある。セメントコンクリートの圧縮強度は20N/mm2以上であれは好適である。

また、特定形状を有する構造体15は単粒度骨材13の中に、好ましくは路盤14の上面からaの範囲の深さに位置する。ここで、aの範囲は0〜300mmである。上面から所定の深さに一層、二層、三層等に混合する方法、所定の範囲全体にほぼ的一に混合する方法、が考えられ、いかなる割合で混合してもよい。

【0016】

本発明の第2実施形態では、単粒度骨材13と、単粒度骨材13とは異質の特性を持つ特定形状を有する構造体15と、を混合する骨材を転圧し締め固めることにより、互いに異なる形状または大きさを有する骨材の相関関係によって路盤14の沈下が抑制される。このため、路盤14は簡単、かつ、コストをかけずに沈下を抑制することができる。さらに、路盤14を転圧機によって転圧する回数を減らすことが可能となり、路盤14の施工が簡単に、かつ、コストをかけることなくできる。

【0017】

(第3実施形態)

本発明の第3実施形態について、図3に基づいて説明する。第2実施例と実質的に同一の構成部位には同一の符号を付して説明を省略する。

第3実施形態では、アスファルト舗装等の表層17および基層16のいずれか一方又は両方に特定形状を有する構造体75を混合する。路盤14を施工した後、特定形状を有する構造体75の混合されたアスファルト混合物を戴積し、転圧して締め固めることで透水性舗装道路を施工する。特定形状を有する構造体75は特定形状を有する構造体をアスファルト混合物にあらかじめ混合した後に戴積してもよいし、アスファルト混合物を戴積した後にその上から混合し、さらにアスファルト混合物を戴積してもよい。または、アスファルト混合物の上層面に戴積して混合してもよい。

特定形状を有する構造体は加熱アスファルト混合物等による基層16に混合してもよいし、透水性アスファルト舗装又は透水性コンクリート舗装の表層17に混合してもよい。または、基層16および表層17の両方に混合してもよい。

特定形状を有する構造体75をアスファルト混合物等の骨材に混合することにより、互いに異なる形状または大きさを有する骨材の相関関係によって、空隙率の高い単粒度骨材による舗装において沈下が抑制される。また、透水性コンクリート舗装に特定形状を有する構造体75を混合することにより、多孔質な舗装において沈下が抑制される。このため、透水性舗装は簡単、かつ、コストをかけずに沈下を抑制することができる。さらに、舗装を転圧機によって転圧する回数を減らすことが可能となり、舗装の施工が簡単に、かつ、コストをかけることなくできる。

【0018】

特定形状を有する構造体75の大きさは、表層17又は基層16に用いられる単粒骨材の大きさとの相関関係によって、例えば一辺が30mmから5mm程度であり、また、その形状は立方体、直方体等、外壁面の少なくとも一つの面が平面を有する構造体であって、好ましくは前記平面に細かな凹凸を有する構造体である。材質については第2実施形態と同様に、セメントコンクリート、セラミックス、プラスチックス、自然石等、一定の圧縮強度、曲げ強度、弾性率等を有すればどのような材質でもよい。

また、特定形状を有する構造体は骨材の中に、舗装の上面から所定の深さに一層、二層、三層等に混合する方法、所定の範囲全体にほぼ的一に混合する方法が考えられ、いかなる割合で混合してもよい。

なお、本実施形態は、本発明の要旨を逸脱しない範囲でアスファルト混合物またはコンクリートによる一般的な舗装構成にも適応可能であり、各種の舗装道路又は駐車場等、種々の舗装構成に適応可能である。

【0019】

本発明の第1実施形態から第3実施形態について、図1から図3を参照して説明したが、本発明の適応範囲は上記の各実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で一般的なアスファルト舗装、コンクリート舗装、駐車場、堤防、貯水槽、中低層建築物などを建設する際に施工される基礎等における種々の実施形態に適応することが可能である。

【0020】

以下、本発明を具現化した実施例1、比較例1、実施例2、比較例2、および実施例3について、平板載荷試験を行った。これらの試験結果を対比して説明する。

(実施例1)

本発明を具現化した実施例1を図4に示す。単粒度骨材としての単粒度砕石23は、地盤としてのコンクリート版22の表面上に厚さ300mm戴積する。直方体形状を有する構造体25は、単粒度砕石表面27から約100mmの深さにランダムな向きで一層になるように混合する。直方体形状を有する構造体25が混合する位置と単粒度砕石表面27との間には、さらに単粒度砕石23を戴積しており、基礎24を形成する。単粒度砕石23の上面となる単粒度砕石表面27は水平としている。

単粒度砕石23の粒度範囲は19.1mmから63.5mmである。直方体形状を有する構造体25はW60mm×D60mm×H50mmのサイズにセメントと砂と水と混和材から成るセメントコンクリートから形成される。この直方体形状を有する構造体25が位置する表層面の水準には、直径約500mmの円周内において直方体形状を有する構造体25が16個、ほぼ均等間隔に混合する。つまり、直方体形状を有する構造体25は表面積当たり約25%から約30%混合することとなる。

【0021】

この実施例1について平板載荷試験を行なった。その試験例の試験条件について説明する。

平板載荷試験に使用した測定器の載荷板28は、直径30cmの円形の鋼製円板である。

第1回の平板載荷試験では基礎24は当初、転圧をしていない条件下で行った。一回の平板載荷試験では、載荷板28を用いて単粒度砕石表面27から基礎24に対し、3000kgまでの荷重をかけ、500kgの荷重ごとに基礎24の沈下量を測定した。

第2回から第4回の平板載荷試験は、再度同じ位置において、第1回と同じように繰り返し荷重をかけ、基礎24の沈下量を測定した。

【0022】

試験例の試験結果を図5及び図6に基づいて説明する。

図5は平板載荷試験の試験結果を表す。ここで、地盤支持力係数K値は、測定した基礎の沈下量から算出した。K値とは平板載荷試験から求める地盤の支持力を表わす地盤のばね定数、地盤支持力係数である。図6は、図5の表に示すデータについて、沈下量を縦軸に、荷重を横軸にプロットし、折れ線グラフとして表したものである。

載荷時の沈下量をみると、第1回では1000kgを超えた時点で大きく沈下したが、第2回以降は2000kgまで安定して沈下した。第4回の荷重3000kgにおける最大沈下量は0.103cmであった。第4回の試験でそのまま荷重を4000kgまでかけ続けたが基礎24は降伏しなかった(図示しない。)。

第2回から第4回の平均のK値は1000kgの荷重で36.3kg/cm3、2000kgの荷重で38.3kg/cm3、3000kgの荷重で35.5kg/cm3であり、基礎24が強硬であることを示した。

【0023】

(比較例1)

本発明を具現化した実施例1と比較する比較例1を図7に示す。単粒度骨材としての単粒度砕石33は、地盤としてのコンクリート版32の上に厚さ300mm戴積し、基礎34を形成する。単粒度砕石33の上面となる単粒度載積表面37は水平としている。単粒度砕石23の粒度範囲は実施例1と同じ19.1mmから63.5mmである。直方体形状を有する構造体は混合していない。

【0024】

この比較例1について平板載荷試験を行なった。その試験例の試験条件について説明する。

平板載荷試験に使用した測定器の載荷板38は、実施例1についての平板載荷試験で使用したものと同じ直径30cmの円形の鋼製円板である。

第1回の平板載荷試験では基礎34は当初、転圧をしない条件下で行った。一回の平板載荷試験では、載荷板38を用いて単粒度砕石表面37から基礎34に対し、3000kgまでの荷重をかけ、500kgの荷重ごとに基礎34の沈下量を測定した。ただし、一回の測定は、基礎34が単粒度砕石33の側方流動と共に大きく沈下し、降伏したところまでとした。

第2回から第4回の平板載荷試験は、再度同じ位置において、第1回と同じように荷重をかけ、基礎34の沈下量を測定した。

【0025】

試験例の試験結果を図8及び図9に基づいて説明する。

図8は平板載荷試験の試験結果を表す。図9は、図8の表に示すデータについて、沈下量を縦軸に、荷重を横軸にプロットし、折れ線グラフとして表したものである。

載荷時の沈下量をみると、1000kgまで安定して沈下し、2000kgを越えた時点で降伏した。

4回の荷重2000kgにおける最大沈下量は0.313cmであった。

2回から4回の平均のK値は1000kgの荷重で23.5kg/cm3、2000kgの荷重で15.6kg/cm3であり、基礎34が軟弱であることを示した。

【0026】

実施例1の試験例の試験結果と、比較例1の試験例の試験結果とを比較すると、実施例1の試験例では、第2回以降、第4回まで沈下が小さく、基礎24が安定しているのに対し、比較例1の試験例では、第1回から第4回まで、1000kgを超えると沈下量が大きく基礎34が安定しない。また、実施例1の試験例における第4回のK値は、35.5〜39.2kg/cm3であり、高い地盤支持力係数を示したのに対し、比較例1の試験例における第4回のK値は、15.6〜22.0kg/cm3であり、低い地盤支持力係数を示した。

【0027】

(実施例2)

本発明を具現化した実施例2を図10に示す。単粒度骨材としての豆砂利43は、地盤としてのコンクリート版42の表面上に厚さ300mm戴積する。直方体形状を有する構造体45は、豆砂利表面47から約100mmの深さにランダムな向きで一層になるように混合する。直方体形状を有する構造体45が混合する位置と豆砂利表面47との間には、さらに豆砂利43を戴積しており、基礎44を形成する。豆砂利の上面となる豆砂利表面47は水平としている。

豆砂利43の粒度範囲は約20mmから約30mmである。直方体形状を有する構造体45は試験例1で使用したものと同じW60mm×D60mm×H50mmのサイズにセメントコンクリートから形成される。この直方体形状を有する構造体45が位置する表層面の水準には、直径約500mmの円周内において直方体形状を有する構造体45が16個、ほぼ均等間隔に混合する。つまり、直方体形状を有する構造体45は表面積当たり約25%から約30%混合することとなる。

【0028】

この実施例2について平板載荷試験を行なった。その試験例の試験条件について説明する。

平板載荷試験に使用した測定器の載荷板48は、実施例1についての平板載荷試験で使用したものと同じ直径30cmの円形の鋼製円板である。

第1回の平板載荷試験では基礎44は当初、転圧をしない条件下で行った。一回の平板載荷試験では、載荷板を用いて豆砂利表面47から基礎44に対し、3000kgまでの荷重をかけ、500kgの荷重ごとに基礎44の沈下量を測定した。ただし、一回の測定は、基礎44が豆砂利43の側方流動と共に大きく沈下し、降伏したところまでとした。

第2回から第4回の平板載荷試験は、再度同じ位置において、第1回と同じように繰り返し荷重をかけ、基礎44の沈下量を測定した。

【0029】

試験例の試験結果を図11及び図12に基づいて説明する。

図11は平板載荷試験の試験結果を表す。図12は、図11の表に示すデータについて、沈下量を縦軸に、荷重を横軸にプロットし、折れ線グラフとして表したものである。

荷重時の沈下量をみると1回では1000kgを超えた時点で大きく沈下したが、2回以降は1500kgまで安定して沈下した。

第4回の荷重3000kgにおける最大沈下量は0.186cmであった。

2回から4回の平均のK値は1000kgの荷重で25.9kg/cm3、2000kgの荷重で24.7kg/cm3、3000kgの荷重で13.7kg/cm3であり、基礎44が実施例1ほどではないが強硬となることを示した。

【0030】

(比較例2)

本発明を具現化した実施例2と比較する比較例2を図13に示す。単粒度骨材としての豆砂利53は、地盤としてのコンクリート版52の上に厚さ300mm戴積し、基礎54を形成する。豆砂利53の上面となる豆砂利表面57は水平としている。豆砂利53の粒度範囲は実施例2と同じ約20mmから約30mmである。直方体形状を有する構造体は混合していない。

【0031】

この比較例2について平板載荷試験を行なった。その試験例の試験条件について説明する。

平板載荷試験に使用した測定器の載荷板58は、実施例1についての平板載荷試験で使用したものと同じ直径30cmの円形の鋼製円板である。

第1回の平板載荷試験では基礎54は当初、転圧をしない条件下で行った。一回の平板載荷試験では、載荷板58を用いて豆砂利表面57から基礎54に対し、1000kgまでの荷重をかけ、500kgの荷重ごとに基礎54の沈下量を測定した。ただし、一回の測定は、基礎54が豆砂利53の側方流動と共に大きく沈下し、降伏したところまでとした。

第2回から第4回の平板載荷試験は、再度同じ位置において、第1回と同じように荷重をかけ、基礎54の沈下量を測定した。

【0032】

試験例の試験結果を図14及び図15に基づいて説明する。

図14は平板載荷試験の試験結果を表す。図15は、図14の表に示すデータについて、沈下量を縦軸に、荷重を横軸にプロットし、折れ線グラフとして表したものである。

荷重時の沈下量をみると、500kgまで安定して沈下し、1000kgを越えた時点で降伏した。

2回の荷重1000kgにおける最大沈下量は0.096cmであった。

2回から4回の平均のK値は1000kgの荷重で19.0kg/cm3であり、基礎54が軟弱であることを示した。

【0033】

図10の実施例2の試験例の試験結果と、比較例2の試験例の試験結果とを比較すると、実施例2の試験例では、第2回以降において1500kgを超えるまでは沈下が安定しており、基盤44が安定しているのに対し、比較例2の試験例では、500kgを超えると沈下量が大きく基礎54が安定しない。また、実施例2の試験例における1000kgの2〜4回の平均K値は、25.9kg/cm3であり、実施例1ほどではないが比較的高い地盤支持力係数を示したのに対し、比較例2の試験例における1000kgの2〜4回の平均K値は、19.0kg/cm3であり、非常に低い地盤支持力係数を示した。

【0034】

図16は、実施例1、比較例1、実施例2、および比較例2の平板載荷試験の比較表である。

実施例1の試験例の試験結果と比較例1の試験例の試験結果とを比較する。

ここで、K値の測定は、平板載荷試験を繰返し行い測定した2回目、3回目、及び4回目の平均値を表す。

安定な荷重値は、単粒度砕石のみの施工方法に対して、単粒度砕石に直方体形状を有する構造体を混合した施工方法では約2倍の荷重値を示した。

最大支持力は、単粒度砕石のみの施工方法に対して、単粒度砕石に直方体形状を有する構造体を混合した施工方法では約2倍の支持力を示した。

1000kg荷重のK値は、単粒度砕石のみの施工方法に対して、単粒度砕石に直方体形状を有する構造体を混合した施工方法では約1.5倍の値を示した。

2000kg荷重のK値は、単粒度砕石のみの施工方法に対して、単粒度砕石に直方体形状を有する構造体を混合した施工方法では約2.4倍の値を示した。

【0035】

実施例2の試験例の試験結果と比較例2の試験例の試験結果とを比較する。

ここで、K値の測定は、平板載荷試験を繰返し行い測定した2回目、3回目、及び4回目の平均値を表す。

安定な荷重値は、豆砂利のみの施工方法に対して、豆砂利に直方体形状を有する構造体を混合した施工方法では約3倍の荷重値を示した。

最大支持力は、豆砂利のみの施工方法に対して、豆砂利に直方体形状を有する構造体を混合した施工方法では約2.5倍の支持力を示した。

1000kg荷重のK値は、豆砂利のみの施工方法に対して、豆砂利に直方体形状を有する構造体を混合した施工方法では約1.4倍の値を示した。

【0036】

上記平板載荷試験の結果、単粒度砕石に直方体形状を有する構造体を混合することで、側方流動の抵抗強度及び圧縮強度が格段に向上して安定的な荷重支持力が得られ、基礎の沈下を抑制することが判明した。

また、豆砂利においても、直方体形状を有する構造体を混合することで、側方流動の抵抗強度及び圧縮強度が格段に向上して安定的な荷重支持力が得られ、基礎の沈下を抑制することが判明した。

【0037】

本発明を具現化した実施例3を図17に示す。単粒度骨材としての単粒度砕石63は、地盤としてのコンクリート版62の表面上に厚さ300mm戴積する。直方体形状を有する構造体65は、単粒度砕石表面67から約50mm〜200mmの深さにランダムな向きで二層になるように混合する。直方体形状を有する構造体65が混合する位置と単粒度砕石表面67との間には、さらに単粒度砕石63を戴積しており、基礎64を形成する。単粒度砕石63の上面となる単粒度砕石表面67は水平としている。

単粒度砕石63の粒度範囲は実施例1と同じ19.1mmから63.5mmである。直方体形状を有する構造体65も実施例と同じW60mm×D60mm×H50mmのサイズにセメントと砂と水と混和材から成るセメントコンクリートから形成される。この直方体形状を有する構造体65が位置する表層面の水準には、直径約500mmの円周内において直方体形状を有する構造体65が16個づつ二層に、ほぼ均等間隔に混合する。

【0038】

この実施例3について平板載荷試験を行なった。その試験例の試験条件について説明する。

平板載荷試験に使用した測定器の載荷板68は、実施例1についての平板載荷試験で使用したものと同じ直径30cmの円形の鋼製円板である。

第1回の平板載荷試験では基礎64は当初、転圧をしていない条件下で行った。一回の平板載荷試験では、載荷板68を用いて単粒度砕石表面67から基礎64に対し、3000kg(第4回目では3500kg)までの荷重をかけ、500kgの荷重ごとに基礎64の沈下量を測定した。

第2回から第4回の平板載荷試験は、再度同じ位置において、第1回と同じように繰り返し荷重をかけ、基礎64の沈下量を測定した。

【0039】

試験例の試験結果を図18及び図19に基づいて説明する。

図18は平板載荷試験の試験結果を表す。図19は、図18の表に示すデータについて、沈下量を縦軸に、荷重を横軸にプロットし、折れ線グラフとして表したものである。

第2回から第4回の平均のK値は1000kgの荷重で32.4kg/cm3、2000kgの荷重で37.6kg/cm3、3000kgの荷重で36.9kg/cm3であり、基礎64が実施例1とほぼ同等に強硬であることを示した。

【図面の簡単な説明】

【0040】

【図1】本発明の第1実施形態における軌道の断面図。

【図2】本発明の第2実施形態における透水性舗装道路の断面図。

【図3】本発明の第3実施形態における透水性舗装道路の断面図。

【図4】本発明の実施例1を示す断面図。

【図5】実施例1の試験例における試験結果を示す表。

【図6】実施例1の試験例における試験結果を示すグラフ。

【図7】本発明の比較例1を示す断面図。

【図8】比較例1の試験例における試験結果を示す表。

【図9】比較例1の試験例における試験結果を示すグラフ。

【図10】本発明の実施例2を示す断面図。

【図11】実施例2の試験例における試験結果を示す表。

【図12】実施例2の試験例における試験結果を示すグラフ。

【図13】本発明の比較例2を示す断面図。

【図14】比較例2の試験例における試験結果を示す表。

【図15】比較例2の試験例における試験結果を示すグラフ。

【図16】実施例1、比較例1、実施例2、および比較例2における試験結果の比較表。

【図17】本発明の実施例3を示す断面図。

【図18】実施例3の試験例における試験結果を示す表。

【図19】実施例3の試験例における試験結果を示すグラフ。

【符号の説明】

【0041】

1:軌道、2:地盤、3:砕石(バラスト)、4:道床、5:特定形状を有する構造体、6:枕木、7:レール、11:透水性舗装道路、12:地盤、13:単粒度骨材、14:路盤、15:特定形状を有する構造体、16:基層、17:表層、22:コンクリート版、23:単粒度砕石、24:基礎、25:直方体形状を有する構造体、27:単粒度砕石表面、28:載荷板、32:コンクリート版、33:単粒度砕石、34:基礎、37:単粒度砕石表面、38:載荷板、42:コンクリート版、43:豆砂利、44:基礎、45:特定形状を有する構造体、47:豆砂利表面、48:載荷板、52:コンクリート版、53:豆砂利、54:基礎、57:豆砂利表面、58:載荷板、62:コンクリート版、63:単粒度砕石、64:基礎、65:直方体形状を有する構造体、67:単粒度砕石表面、68:載荷板、75:特定形状を有する構造体、116,117:骨材

【特許請求の範囲】

【請求項1】

骨材を突固めたり締め固めて施工される構造物の基礎において、

地盤の表面上に載積する単粒度骨材と、

前記単粒度骨材に混合される特定形状を有する構造体と、

を備えることを特徴とする構造物の基礎。

【請求項2】

前記特定形状を有する構造体は、外壁面の少なくとも一つの面が平面であることを特徴とする請求項1に記載の構造物の基礎。

【請求項3】

前記特定形状を有する構造体の少なくとも一つの前記平面は、細かな凹凸を有することを特徴とする請求項1または2に記載の構造物の基礎。

【請求項4】

前記特定形状を有する構造体は、一層において表面積当たり5パーセント以上混合されていることを特徴とする請求項1から3のいずれか一項に記載の構造物の基礎。

【請求項5】

骨材を突固めたり締め固めて施工される構造物の基礎の施工方法において、

地盤の表面上に単粒度骨材を載積する工程と、

前記単粒度骨材に、特定形状を有する構造体を混合する工程と、

を含むことを特徴とする構造物の基礎の施工方法。

【請求項1】

骨材を突固めたり締め固めて施工される構造物の基礎において、

地盤の表面上に載積する単粒度骨材と、

前記単粒度骨材に混合される特定形状を有する構造体と、

を備えることを特徴とする構造物の基礎。

【請求項2】

前記特定形状を有する構造体は、外壁面の少なくとも一つの面が平面であることを特徴とする請求項1に記載の構造物の基礎。

【請求項3】

前記特定形状を有する構造体の少なくとも一つの前記平面は、細かな凹凸を有することを特徴とする請求項1または2に記載の構造物の基礎。

【請求項4】

前記特定形状を有する構造体は、一層において表面積当たり5パーセント以上混合されていることを特徴とする請求項1から3のいずれか一項に記載の構造物の基礎。

【請求項5】

骨材を突固めたり締め固めて施工される構造物の基礎の施工方法において、

地盤の表面上に単粒度骨材を載積する工程と、

前記単粒度骨材に、特定形状を有する構造体を混合する工程と、

を含むことを特徴とする構造物の基礎の施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図10】

【図11】

【図13】

【図14】

【図16】

【図17】

【図18】

【図6】

【図9】

【図12】

【図15】

【図19】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図10】

【図11】

【図13】

【図14】

【図16】

【図17】

【図18】

【図6】

【図9】

【図12】

【図15】

【図19】

【公開番号】特開2009−52320(P2009−52320A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−220962(P2007−220962)

【出願日】平成19年8月28日(2007.8.28)

【出願人】(000173784)財団法人鉄道総合技術研究所 (1,666)

【出願人】(593165487)学校法人金沢工業大学 (202)

【出願人】(000236920)富山県 (197)

【出願人】(393031575)東洋道路興業株式会社 (3)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月28日(2007.8.28)

【出願人】(000173784)財団法人鉄道総合技術研究所 (1,666)

【出願人】(593165487)学校法人金沢工業大学 (202)

【出願人】(000236920)富山県 (197)

【出願人】(393031575)東洋道路興業株式会社 (3)

【Fターム(参考)】

[ Back to top ]