単結晶インゴット直径制御方法

【課題】製造されるインゴットの直径を高い精度で制御できる単結晶直径制御方法を提供する。

【解決手段】単結晶インゴット直径制御方法であって、炉22内を鉛直上方に引き上げられているインゴット1の直径を、炉内状態視認窓23を通して計測し、得られた直径データに基づいて製造条件を補正する。前記炉内状態視認窓23を坩堝21内の溶融原料の溶融表面を視認できる位置及び角度に設け、前記溶融表面において得られる第一直径データに基づいた前記製造条件の補正の結果を、前記溶融表面から鉛直上方に間隔をあけた位置において得られる第二直径データに基づいて検証してもよい。

【解決手段】単結晶インゴット直径制御方法であって、炉22内を鉛直上方に引き上げられているインゴット1の直径を、炉内状態視認窓23を通して計測し、得られた直径データに基づいて製造条件を補正する。前記炉内状態視認窓23を坩堝21内の溶融原料の溶融表面を視認できる位置及び角度に設け、前記溶融表面において得られる第一直径データに基づいた前記製造条件の補正の結果を、前記溶融表面から鉛直上方に間隔をあけた位置において得られる第二直径データに基づいて検証してもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体材料や太陽電池として用いるシリコン、或はその他工業用材料として用いるシリコンなどの結晶を得るための単結晶の製造において、製造される単結晶インゴットの直径を制御する方法に関する。

【背景技術】

【0002】

半導体用のシリコン結晶成長方法として、チョクラルスキー法(CZ法)が広く使用されている。このCZ法では、単結晶インゴット(以下、インゴットという)を効率よく製造するために、溶融原材料の加熱温度や温度分布、或は、種結晶の引上げ速度、坩堝上昇速度、回転速度など、数多くの製造条件(パラメータ)を適切に設定することが必要となる。そこで、CZ法では、これまで、製造されたインゴットの出来具合により製造条件の調整を行なう、いわゆるフィードバック制御と、予め温度条件や変更条件、タイミングを設定するプログラム制御(フィードフォワード制御)が行なわれてきた。

【0003】

そして、そのようなCZ法のフィードバック制御やフィードフォワード制御を行なうシステムとして、例えば、特開昭63−2888号公報に開示されている単結晶引き上げ装置の群管理システムがある。この郡管理システムでは、各引き上げ装置にて製造された単結晶体(インゴット)に、それを製造した引き上げ装置毎の識別マークが付けられ、そのインゴットを載置したスライドテーブルのスライドに伴って、インゴットの直径が全長にわたって測定されるとともに重量が計測される。そして、それら直径と重量は、識別マークに対応する引き上げ装置の制御手段に送られ、その制御手段において制御パラメータの補正がなされるというものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭63−2888号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

CZ法では原材料の融解などに大きなエネルギーを要する一方、製造されたインゴットは、精密部品等に用いられるために、極めて小さな電子部品に加工されることが多い。そして、製造されたインゴットの直径が目標値を下回った場合、その部分は使用できず、不良として切断除去される。そのため、製造されたインゴットの直径は、わずかに異なるだけでも製造効率を大きく作用する。しかしながら、上記群管理システムを含む従来のフィードバック制御やフィードフォワード制御では、製造されるインゴットの直径制御精度が十分ではなかった。例えば、上記群管理システムの場合では、直径の計測対象となる結晶がそのテーパーにより斜め置きされた状態となり、焦点距離がずれること、または遠近倍率がずれるなどにより生じる計測誤差が、直径制御精度の問題となっていた。

【0006】

そこで、本発明は、製造されるインゴットの直径を高い精度で制御できる単結晶直径制御方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明にかかる単結晶インゴット直径制御方法では、炉内を鉛直上方に引き上げられているインゴットの直径を、炉内状態視認窓を通して計測し、得られた直径データに基づいて製造条件を補正する。

【0008】

前記炉内状態視認窓を坩堝内の溶融原料の溶融表面を視認できる位置及び角度に設け、前記溶融表面において第一直径データを得るとともに、前記表面近傍から鉛直上方に間隔をあけた位置において第二直径データを得て、前記第一直径データに基づいた前記製造条件の補正の結果を、前記第二直径データに基づいて検証してもよい。

【0009】

撮像手段を前記炉内状態視認窓の外部に二つ配置し、前記インゴットの長手方向に平行して伸びる二本の輪郭の一方を前記撮像手段の一方で撮影し、他方の輪郭線を前記撮像手段の他方で撮影し、前記映像において前記輪郭が所定位置に写る計測位置まで前記撮像手段を水平移動させ、前記計測位置における前記撮像手段の間隔に基づいて前記直径データを得てもよい。

【0010】

撮像データに基づいて得られる前記直径データが所定の閾値を超えたときを起点として、前記インゴットの軸線を中心とする1回転周期において、稜線が出現しないタイミングで前記直径データを得てもよい。なお、稜線が出現しないタイミングは、稜線が円周方向で等間隔となる場合、例えば<100>結晶や<111>結晶であれば、インゴットの1回転周期を、直径データが所定の閾値を超えたときを起点として、結晶軸の稜線数で分割した期間を基本周期とし、この基本周期と重ならないタイミングとして得ることができる。結晶軸の稜線数は、<100>結晶で4本、<111>結晶で3本である。また、稜線が円周方向で等間隔でない結晶、例えば<511>結晶や<211>結晶では、1回転周期を稜線構造に併せて分割することで、稜線と重ならないタイミングを得ることができる。

【0011】

前記撮像手段の撮像タイミングを前記インゴットの引上げ長さに関連付けてもよい。また、前記撮像手段の撮像対象部位に、種結晶及び前記インゴットの肩部と、前記インゴットの終端部を含めてもよい。

【0012】

前記炉の開放作業時には、前記炉の内部に二つの発光手段を配置し、前記発光手段の各々から前記炉内状態視認窓を通して前記炉の外部に向けて光を発し、前記発光手段からの光線の一方を前記撮像手段の一方で撮影し、他方の光線を前記撮像手段の他方で撮影する。そして、前記撮像手段の映像において前記光線が所定位置に写る計測位置まで前記撮像手段を水平移動させ、前記計測位置における前記撮像手段の間隔と前記発光手段の間隔を比較し、前記計測位置における前記撮像手段の間隔に基づいて算出される数値の校正を行なってもよい。

【発明の効果】

【0013】

本発明に係る単結晶直径制御方法によれば、インゴットの安定した吊り下げ状態を利用することで、精度の高い直径データを算出することができる。そして、精度の高い直径データに基づいて製造条件の補正を行なうため、製造されるインゴットの直径を高い精度で制御できる。しかも、インゴットの直径は、インゴットを炉外に取り出す前に算出できるため、対応させる炉を誤ることもなく、補正の精度を高めることができる。これにより、結晶の外径研削ロスを低減でき、また、そのロス分を結晶長さとして原材料歩留を改善できる。

【0014】

また、溶融表面において得た第一直径データに基づいて製造条件の補正を行った場合、その結果は、インゴットを所定長さだけ引き上げた後の、溶融表面から鉛直上方に間隔をあけた位置の部位に反映されることになる。そこで、その位置において得た第二直径データに基づいて製造条件の補正結果を検証することで、インゴットの製造中でも条件補正の適否を確認することが可能となり、より精密な直径制御が可能となる。なお、溶融表面と、溶融表面から鉛直情報に間隔を開けた位置では、インゴットの温度が異なるため、その温度に対応する体積膨張率で直径データを補正することにより、精度を更に向上させることができる。これによって、結晶外形加工工程での研削ロスを低減し、生産性の大幅改善ができる。また、場合によって研削加工工程を省略することができる。この場合、研削工程の省略とともに、研削による周辺の加工歪によるライフタイム低下も回避できるため、太陽電池セルの変換効率を改善できる。

【0015】

更に、二つの撮像手段を使用することで、直径データの精度を向上させることができる。

【0016】

更にまた、インゴットが軸線を中心に1回転する時間を4分割した期間を基本周期とし、この基本周期と重ならないタイミングで直径データを得ることにより、インゴットの稜線による計測誤差を除いて、直径データの精度を更に向上させることができる。

【0017】

更にまた、撮像手段の撮像タイミングをインゴットの引上げ長さに関連付けることにより、撮像した部位の直径と、その部位の製造条件とを正確にしかも簡単に関係付けることができ、製造条件をより正確に制御することが可能となる。更にまた、撮像手段の撮像対象部位に種結晶(シード)とインゴットの肩(ショルダー)を含めることで、種結晶(シード)の直径、肩(ショルダー)の形状制御を正確に行うことも可能となり、品質、結晶熱履歴、無転位結晶の成長を行うことが可能となる。更にまた、撮像手段の撮像対象部位にインゴットの終端部(テイル)を含めることで、インゴットの終端部(テイル)の形状制御を正確に行なうことも可能となり、テイルと坩堝内残液との固着等を防止できる。

【0018】

更にまた、炉の開放作業時における、炉の内部に配置した二つの発光手段を利用した簡単な校正により、得られる直径データの高い精度を維持できる。

【図面の簡単な説明】

【0019】

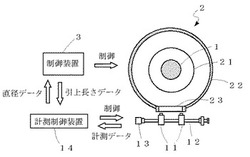

【図1】本発明に係る単結晶インゴット直径制御方法を採用したシステムの機能ブロック図である。

【図2】同システムにより制御される単結晶引上装置の概観を示す正面図である。

【図3】稜線が出現しないタイミングで直径データを得るための概念を示し、(a)はインゴットの稜線を示す横断面図、(b)は稜線を含む直径データのタイムチャートである。

【図4】撮像タイミングを引上げ長さに関連付ける概念を示す側面図である。

【図5】直径計測に供する撮像手段の校正原理を模式的に示す図である。

【図6】直径データを、溶融原料の溶融表面と、そこから鉛直上方に間隔をあけた位置で計測する概念を示す側面図である。

【図7】炉内状態視認窓をプルチャンバに設けた場合において撮像タイミングを引上げ長さに関連付ける概念を示す側面図である。

【発明を実施するための形態】

【0020】

図1〜5を参照しながら、本発明に係る単結晶インゴット直径制御方法の実施例を説明する。

図1は、本発明に係る単結晶インゴット直径制御方法を採用したシステムの機能ブロック図である。このシステムでは、インゴット1を製造する単結晶引上げ装置2における、坩堝21の加熱温度や、種結晶の引上速度、回転速度などが、制御装置3により制御されている。制御装置3は、PLCやパーソナルコンピューターなど、データの記憶、演算処理機能、信号入出力インターフェイスを備える公知の装置である。

【0021】

単結晶引上げ装置2を構成する真空炉23の上部には図示しないワイヤー巻き上げ機が備え付けられ、ワイヤーの端部には種結晶が固定され、ワイヤーを巻き上げて単結晶インゴットを引き上げるものとなっている。そして、その引上げの際の吊り下げ状態を利用して、直径を計測できるものとなっている。

【0022】

真空炉22には、トップチャンバ及びプルチャンバに炉内状態視認窓23が設けられている。トップチャンバ部分に設けられた炉内状態視認窓23は坩堝21内の溶融原料の溶融表面を視認できる位置及び角度で設けられ、その外部に、炉内状態視認窓23を通して真空炉22の内部を撮影する二つの撮像手段11が配置されている。

【0023】

撮像手段11は、螺条が設けられたガイドレール12に取り付けられている。そして、ガイドレール12を回転させることにより、撮像手段11はガイドレール12に沿って水平移動するものとなっている。なお、ガイドレール12に設けられている羅条の回転方向は、ガイドレール12の中央を境にして逆向きとなっている。そのため、ガイドレール12を回転させると、二つの撮像手段11は互いに逆方向へ移動するものとなっている。

【0024】

ガイドレール12の一端にはパルスモータ13が取り付けられており、ガイドレール12の回転操作は、このパルスモータ13を介して行なわれている。ただし、ガイドレール12の回転を操作する手法に制限はなく、例えばバーニヤにより手動で操作するものとしてもよい。

【0025】

撮像手段11とパルスモータ13は計測制御装置14に接続されている。なお、計測制御装置14も制御装置3と同様に、PLCやパーソナルコンピューターなど、データの記憶、演算処理機能、信号入出力インターフェイスを備える公知の装置である。計測制御装置14は、撮像手段11からの画像データを公知の手法で解析し、インゴット1の輪郭が所定位置に写っていない場合には、パルスモータ13に対し回転の指示信号を出力する。そして、撮像手段11からの画像データにおいてインゴット1の輪郭が所定位置となるまで、パルスモータ13の操作を行う。撮像手段11からの画像データにおいてインゴット1の輪郭が所定位置となったら、パルスモータ13の操作内容、すなわち回転数から撮像手段11の間隔を算出し、更に、撮像手段の間隔に基づいてインゴット1の直径を算出する。

【0026】

計測制御装置14では、インゴット1の直径算出にあたり、インゴット1に出現する稜線による誤差が生じないものとされている。図3(a)に示すように、インゴット1の外周表面には、結晶軸の稜線数に応じて軸線方向に伸びる稜線10が出現するが、この稜線10が撮像手段11の画像データにおいてインゴット1の輪郭と判断された場合に算出されるインゴット1の直径R2は、実際の直径R1よりも大きくなり、計測誤差が生じることになる。そこで、計測制御装置14では、インゴット1の軸線を中心とする1回転周期において、稜線10が出現しないタイミングで直径データを得るものとなっている。

【0027】

稜線10は、<100>結晶であれば円周方向に等間隔となり、図3(a)に示す位置に出現する。このとき、インゴット1の1回転周期における直径データの推移は、図3(b)に示すように、一定の間隔でピークを有するものとなる。このピークは稜線10の出現によるものであることから、撮像データに基づいて得られる直径データが所定の閾値Dtを超えたとき(図3(b)ではT1)を起点として、インゴット1の1回転周期を4等分した期間を基本周期Tbとし、この基本周期Tbと重ならないタイミングで直径データを得るものとなっている。なお、<111>結晶では、結晶軸の稜線数は3本となるため、基本周期Tbは、インゴット1の1回転周期を3等分したものとすればよい。また、稜線が円周方向で等間隔でない結晶、例えば<511>結晶や<211>結晶では、インゴット1の1回転周期を稜線構造に併せて分割することで、稜線と重ならないタイミングを得ることができる。

【0028】

計測制御装置14には、制御装置3から、引上げ長さデータが引き渡されている。引上げ長さデータとは、鉛直方向(Z方向)への所定部位の移動距離である。図4を参照しながら説明すると、種結晶の端部Z0が撮像手段11の撮影地点の水平位置Zから、白抜き矢線の方向に移動した距離となる。例えば、テイルの始まりであれば、引上げ長さデータZはZ3となる。計測制御装置14において算出された直径のデータは、その算出対象となった部位の引上げ長さZと関連付けられ、制御装置3に送出される。制御装置3では、この直径データと、直径データに関連付けられた部位(Z部分)に関する製造条件に基づいて、坩堝21の加熱温度や、種結晶の引上速度、回転速度などの製造条件を補正し、以降の製造に反映させる。なお、撮像対象範囲は、図4におけるZ0からZ4までとされており、種結晶及びインゴットの肩と、インゴットのテイルの直径も算出されるものとなっている。

【0029】

撮像手段11の間隔とインゴット1の直径の相関は、単結晶引上げ装置2の点検作業時に校正することで、計測の精度を維持することができる。校正にあたっては、まず、真空炉22の開放作業時に、図5に示すように真空炉2の内部に二つの発光手段15を配置する。これら二つの発光手段15も、撮像手段11と同様に、螺条が設けられたガイドレール12に取り付けられ、ガイドレール12を回転させることにより、ガイドレール12に沿って水平移動するものとなっている。

【0030】

次に、発光手段15の間隔が、製造するインゴット1の直径と等しくなるよう、発光手段15の位置を調整する。続いて、発光手段15の各々から炉内状態視認窓23を通して真空炉22の外部に向けて光を発し、この発光手段15からの光線Lの一方を撮像手段11の一方で撮影し、他方の光線Lを撮像手段11の他方で撮影する。そして、撮像手段11の映像において光線Lが所定位置に写る計測位置まで撮像手段11を水平移動させる。ここで、計測位置における撮像手段11の間隔と発光手段15の間隔を比較することにより、計測位置における撮像手段11の間隔に基づいて算出される数値の校正を行なうことができる。

【0031】

インゴット1の直径データは、溶融原料の溶融表面と、そこから鉛直上方に間隔をあけた位置で計測してもよく、この場合、インゴット1の製造中に条件補正の適否を確認し、より精密な直径制御が可能となる。これら2つの位置において直径を計測する概念を図6に示す。なおい、図6において、図1〜5に示す実施形態と実質的に同一部分には同符号を付し、説明は省略する。

【0032】

図6に示す実施例では、炉内状態視認窓23の外部に撮像手段11が二組(以下、一方を11a、他方を11bとする)配置されている。これら二組の撮像手段11a、11bは、その一方11aが溶融原料の溶融表面(位置Za)を撮像し、他方11bが溶融原料の溶融表面から鉛直上方に間隔をあけた位置Zbを撮像するものとなっている。計測制御装置14では、撮像手段11aの計測データに基づき溶融表面における第一直径データを算出され、また、撮像手段11bの計測データに基づき位置Zbにおける第二直径データを算出され、それらが制御装置3に引き渡される。制御装置3では、第一直径データに基づき製造条件の補正を行うが、このとき、第二直径データに基づいた補正条件の適否の判断を行い、その判断に基づいた補正を実施する。すなわち、インゴット1の位置Zbにおける製造条件(溶融表面Zaから位置Zbまでの引き上げ時間だけ前に遡った製造条件)を確認し、例えば、そのときの所定パラメータ調整量が大きすぎたと判断された場合は、そのパラメータ調整量を少し小さくするなどの補正を実施する。このように、インゴット1の製造中でも条件補正の適否を確認することで、より精密な直径制御が可能となる。

【0033】

なお、溶融表面Zaと、溶融表面Zaから鉛直情報に間隔を開けた位置Zbでは、インゴット1の温度が異なるため、計測制御装置14では、その温度に対応する体積膨張率で直径データが補正されている。また、制御装置3は、インゴット1の製造条件を全製造期間に亘って記憶するものとなっているため、第二直径データに基づき、インゴット1の位置Zbにおける製造条件を遡って確認することが可能なものとなっている。

【0034】

二組の撮像手段11a、11bは、溶融原料の溶融表面(位置Za)における第一直径データと、溶融原料の溶融表面から鉛直上方に間隔をあけた位置Zbにおける第二直径データを得ることができるものであれば、これを単一の撮像手段11のみに替えることとしてもよい。例えば、移動テーブルによって移動しながら、位置Zaから位置Zbの位置までスキャンし、テーブル移動中は、位置毎のデータを収集し、制御するものとしてもよい。また、位置Zaと位置Zbの画像データを一つのデータとして得ることのできる、撮像範囲の広いものとしてもよい。なお、いずれの場合であっても、結晶成長方向の各位置の温度補正をあらかじめ記憶しておき、体積膨張率を測定データに反映することが必要である。

【0035】

インゴット1の直径の算出にあたっては、プルチャンバ側面に設けられた炉内状態視認窓23を使用することもできる。プルチャンバ側面に設けられた炉内状態視認窓を使用して直径を算出する場合の計測原理を図5に示す。この場合の引上げ長さデータは、種結晶の端部Z0が、撮像手段30の配置と重なった位置Zから、白抜き矢線の方向に移動した距離となる。例えば、テイルの始まりであれば、引上げ長さデータZはZ3となるが、このデータ値は、図1〜5に示す実施形態と同じものとなる。なお、図7において、図1〜5に示す実施形態と実質的に同一部分には同符号を付し、説明は省略する。

【符号の説明】

【0036】

1 インゴット

2 単結晶引上げ装置

3 制御装置

10 稜線

11、11a、11b 撮像手段

12 ガイドレール

13 パルスモータ

14 計測制御装置

15 発光手段

21 坩堝

22 真空炉

23 炉内状態視認窓

【技術分野】

【0001】

本発明は、半導体材料や太陽電池として用いるシリコン、或はその他工業用材料として用いるシリコンなどの結晶を得るための単結晶の製造において、製造される単結晶インゴットの直径を制御する方法に関する。

【背景技術】

【0002】

半導体用のシリコン結晶成長方法として、チョクラルスキー法(CZ法)が広く使用されている。このCZ法では、単結晶インゴット(以下、インゴットという)を効率よく製造するために、溶融原材料の加熱温度や温度分布、或は、種結晶の引上げ速度、坩堝上昇速度、回転速度など、数多くの製造条件(パラメータ)を適切に設定することが必要となる。そこで、CZ法では、これまで、製造されたインゴットの出来具合により製造条件の調整を行なう、いわゆるフィードバック制御と、予め温度条件や変更条件、タイミングを設定するプログラム制御(フィードフォワード制御)が行なわれてきた。

【0003】

そして、そのようなCZ法のフィードバック制御やフィードフォワード制御を行なうシステムとして、例えば、特開昭63−2888号公報に開示されている単結晶引き上げ装置の群管理システムがある。この郡管理システムでは、各引き上げ装置にて製造された単結晶体(インゴット)に、それを製造した引き上げ装置毎の識別マークが付けられ、そのインゴットを載置したスライドテーブルのスライドに伴って、インゴットの直径が全長にわたって測定されるとともに重量が計測される。そして、それら直径と重量は、識別マークに対応する引き上げ装置の制御手段に送られ、その制御手段において制御パラメータの補正がなされるというものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭63−2888号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

CZ法では原材料の融解などに大きなエネルギーを要する一方、製造されたインゴットは、精密部品等に用いられるために、極めて小さな電子部品に加工されることが多い。そして、製造されたインゴットの直径が目標値を下回った場合、その部分は使用できず、不良として切断除去される。そのため、製造されたインゴットの直径は、わずかに異なるだけでも製造効率を大きく作用する。しかしながら、上記群管理システムを含む従来のフィードバック制御やフィードフォワード制御では、製造されるインゴットの直径制御精度が十分ではなかった。例えば、上記群管理システムの場合では、直径の計測対象となる結晶がそのテーパーにより斜め置きされた状態となり、焦点距離がずれること、または遠近倍率がずれるなどにより生じる計測誤差が、直径制御精度の問題となっていた。

【0006】

そこで、本発明は、製造されるインゴットの直径を高い精度で制御できる単結晶直径制御方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明にかかる単結晶インゴット直径制御方法では、炉内を鉛直上方に引き上げられているインゴットの直径を、炉内状態視認窓を通して計測し、得られた直径データに基づいて製造条件を補正する。

【0008】

前記炉内状態視認窓を坩堝内の溶融原料の溶融表面を視認できる位置及び角度に設け、前記溶融表面において第一直径データを得るとともに、前記表面近傍から鉛直上方に間隔をあけた位置において第二直径データを得て、前記第一直径データに基づいた前記製造条件の補正の結果を、前記第二直径データに基づいて検証してもよい。

【0009】

撮像手段を前記炉内状態視認窓の外部に二つ配置し、前記インゴットの長手方向に平行して伸びる二本の輪郭の一方を前記撮像手段の一方で撮影し、他方の輪郭線を前記撮像手段の他方で撮影し、前記映像において前記輪郭が所定位置に写る計測位置まで前記撮像手段を水平移動させ、前記計測位置における前記撮像手段の間隔に基づいて前記直径データを得てもよい。

【0010】

撮像データに基づいて得られる前記直径データが所定の閾値を超えたときを起点として、前記インゴットの軸線を中心とする1回転周期において、稜線が出現しないタイミングで前記直径データを得てもよい。なお、稜線が出現しないタイミングは、稜線が円周方向で等間隔となる場合、例えば<100>結晶や<111>結晶であれば、インゴットの1回転周期を、直径データが所定の閾値を超えたときを起点として、結晶軸の稜線数で分割した期間を基本周期とし、この基本周期と重ならないタイミングとして得ることができる。結晶軸の稜線数は、<100>結晶で4本、<111>結晶で3本である。また、稜線が円周方向で等間隔でない結晶、例えば<511>結晶や<211>結晶では、1回転周期を稜線構造に併せて分割することで、稜線と重ならないタイミングを得ることができる。

【0011】

前記撮像手段の撮像タイミングを前記インゴットの引上げ長さに関連付けてもよい。また、前記撮像手段の撮像対象部位に、種結晶及び前記インゴットの肩部と、前記インゴットの終端部を含めてもよい。

【0012】

前記炉の開放作業時には、前記炉の内部に二つの発光手段を配置し、前記発光手段の各々から前記炉内状態視認窓を通して前記炉の外部に向けて光を発し、前記発光手段からの光線の一方を前記撮像手段の一方で撮影し、他方の光線を前記撮像手段の他方で撮影する。そして、前記撮像手段の映像において前記光線が所定位置に写る計測位置まで前記撮像手段を水平移動させ、前記計測位置における前記撮像手段の間隔と前記発光手段の間隔を比較し、前記計測位置における前記撮像手段の間隔に基づいて算出される数値の校正を行なってもよい。

【発明の効果】

【0013】

本発明に係る単結晶直径制御方法によれば、インゴットの安定した吊り下げ状態を利用することで、精度の高い直径データを算出することができる。そして、精度の高い直径データに基づいて製造条件の補正を行なうため、製造されるインゴットの直径を高い精度で制御できる。しかも、インゴットの直径は、インゴットを炉外に取り出す前に算出できるため、対応させる炉を誤ることもなく、補正の精度を高めることができる。これにより、結晶の外径研削ロスを低減でき、また、そのロス分を結晶長さとして原材料歩留を改善できる。

【0014】

また、溶融表面において得た第一直径データに基づいて製造条件の補正を行った場合、その結果は、インゴットを所定長さだけ引き上げた後の、溶融表面から鉛直上方に間隔をあけた位置の部位に反映されることになる。そこで、その位置において得た第二直径データに基づいて製造条件の補正結果を検証することで、インゴットの製造中でも条件補正の適否を確認することが可能となり、より精密な直径制御が可能となる。なお、溶融表面と、溶融表面から鉛直情報に間隔を開けた位置では、インゴットの温度が異なるため、その温度に対応する体積膨張率で直径データを補正することにより、精度を更に向上させることができる。これによって、結晶外形加工工程での研削ロスを低減し、生産性の大幅改善ができる。また、場合によって研削加工工程を省略することができる。この場合、研削工程の省略とともに、研削による周辺の加工歪によるライフタイム低下も回避できるため、太陽電池セルの変換効率を改善できる。

【0015】

更に、二つの撮像手段を使用することで、直径データの精度を向上させることができる。

【0016】

更にまた、インゴットが軸線を中心に1回転する時間を4分割した期間を基本周期とし、この基本周期と重ならないタイミングで直径データを得ることにより、インゴットの稜線による計測誤差を除いて、直径データの精度を更に向上させることができる。

【0017】

更にまた、撮像手段の撮像タイミングをインゴットの引上げ長さに関連付けることにより、撮像した部位の直径と、その部位の製造条件とを正確にしかも簡単に関係付けることができ、製造条件をより正確に制御することが可能となる。更にまた、撮像手段の撮像対象部位に種結晶(シード)とインゴットの肩(ショルダー)を含めることで、種結晶(シード)の直径、肩(ショルダー)の形状制御を正確に行うことも可能となり、品質、結晶熱履歴、無転位結晶の成長を行うことが可能となる。更にまた、撮像手段の撮像対象部位にインゴットの終端部(テイル)を含めることで、インゴットの終端部(テイル)の形状制御を正確に行なうことも可能となり、テイルと坩堝内残液との固着等を防止できる。

【0018】

更にまた、炉の開放作業時における、炉の内部に配置した二つの発光手段を利用した簡単な校正により、得られる直径データの高い精度を維持できる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る単結晶インゴット直径制御方法を採用したシステムの機能ブロック図である。

【図2】同システムにより制御される単結晶引上装置の概観を示す正面図である。

【図3】稜線が出現しないタイミングで直径データを得るための概念を示し、(a)はインゴットの稜線を示す横断面図、(b)は稜線を含む直径データのタイムチャートである。

【図4】撮像タイミングを引上げ長さに関連付ける概念を示す側面図である。

【図5】直径計測に供する撮像手段の校正原理を模式的に示す図である。

【図6】直径データを、溶融原料の溶融表面と、そこから鉛直上方に間隔をあけた位置で計測する概念を示す側面図である。

【図7】炉内状態視認窓をプルチャンバに設けた場合において撮像タイミングを引上げ長さに関連付ける概念を示す側面図である。

【発明を実施するための形態】

【0020】

図1〜5を参照しながら、本発明に係る単結晶インゴット直径制御方法の実施例を説明する。

図1は、本発明に係る単結晶インゴット直径制御方法を採用したシステムの機能ブロック図である。このシステムでは、インゴット1を製造する単結晶引上げ装置2における、坩堝21の加熱温度や、種結晶の引上速度、回転速度などが、制御装置3により制御されている。制御装置3は、PLCやパーソナルコンピューターなど、データの記憶、演算処理機能、信号入出力インターフェイスを備える公知の装置である。

【0021】

単結晶引上げ装置2を構成する真空炉23の上部には図示しないワイヤー巻き上げ機が備え付けられ、ワイヤーの端部には種結晶が固定され、ワイヤーを巻き上げて単結晶インゴットを引き上げるものとなっている。そして、その引上げの際の吊り下げ状態を利用して、直径を計測できるものとなっている。

【0022】

真空炉22には、トップチャンバ及びプルチャンバに炉内状態視認窓23が設けられている。トップチャンバ部分に設けられた炉内状態視認窓23は坩堝21内の溶融原料の溶融表面を視認できる位置及び角度で設けられ、その外部に、炉内状態視認窓23を通して真空炉22の内部を撮影する二つの撮像手段11が配置されている。

【0023】

撮像手段11は、螺条が設けられたガイドレール12に取り付けられている。そして、ガイドレール12を回転させることにより、撮像手段11はガイドレール12に沿って水平移動するものとなっている。なお、ガイドレール12に設けられている羅条の回転方向は、ガイドレール12の中央を境にして逆向きとなっている。そのため、ガイドレール12を回転させると、二つの撮像手段11は互いに逆方向へ移動するものとなっている。

【0024】

ガイドレール12の一端にはパルスモータ13が取り付けられており、ガイドレール12の回転操作は、このパルスモータ13を介して行なわれている。ただし、ガイドレール12の回転を操作する手法に制限はなく、例えばバーニヤにより手動で操作するものとしてもよい。

【0025】

撮像手段11とパルスモータ13は計測制御装置14に接続されている。なお、計測制御装置14も制御装置3と同様に、PLCやパーソナルコンピューターなど、データの記憶、演算処理機能、信号入出力インターフェイスを備える公知の装置である。計測制御装置14は、撮像手段11からの画像データを公知の手法で解析し、インゴット1の輪郭が所定位置に写っていない場合には、パルスモータ13に対し回転の指示信号を出力する。そして、撮像手段11からの画像データにおいてインゴット1の輪郭が所定位置となるまで、パルスモータ13の操作を行う。撮像手段11からの画像データにおいてインゴット1の輪郭が所定位置となったら、パルスモータ13の操作内容、すなわち回転数から撮像手段11の間隔を算出し、更に、撮像手段の間隔に基づいてインゴット1の直径を算出する。

【0026】

計測制御装置14では、インゴット1の直径算出にあたり、インゴット1に出現する稜線による誤差が生じないものとされている。図3(a)に示すように、インゴット1の外周表面には、結晶軸の稜線数に応じて軸線方向に伸びる稜線10が出現するが、この稜線10が撮像手段11の画像データにおいてインゴット1の輪郭と判断された場合に算出されるインゴット1の直径R2は、実際の直径R1よりも大きくなり、計測誤差が生じることになる。そこで、計測制御装置14では、インゴット1の軸線を中心とする1回転周期において、稜線10が出現しないタイミングで直径データを得るものとなっている。

【0027】

稜線10は、<100>結晶であれば円周方向に等間隔となり、図3(a)に示す位置に出現する。このとき、インゴット1の1回転周期における直径データの推移は、図3(b)に示すように、一定の間隔でピークを有するものとなる。このピークは稜線10の出現によるものであることから、撮像データに基づいて得られる直径データが所定の閾値Dtを超えたとき(図3(b)ではT1)を起点として、インゴット1の1回転周期を4等分した期間を基本周期Tbとし、この基本周期Tbと重ならないタイミングで直径データを得るものとなっている。なお、<111>結晶では、結晶軸の稜線数は3本となるため、基本周期Tbは、インゴット1の1回転周期を3等分したものとすればよい。また、稜線が円周方向で等間隔でない結晶、例えば<511>結晶や<211>結晶では、インゴット1の1回転周期を稜線構造に併せて分割することで、稜線と重ならないタイミングを得ることができる。

【0028】

計測制御装置14には、制御装置3から、引上げ長さデータが引き渡されている。引上げ長さデータとは、鉛直方向(Z方向)への所定部位の移動距離である。図4を参照しながら説明すると、種結晶の端部Z0が撮像手段11の撮影地点の水平位置Zから、白抜き矢線の方向に移動した距離となる。例えば、テイルの始まりであれば、引上げ長さデータZはZ3となる。計測制御装置14において算出された直径のデータは、その算出対象となった部位の引上げ長さZと関連付けられ、制御装置3に送出される。制御装置3では、この直径データと、直径データに関連付けられた部位(Z部分)に関する製造条件に基づいて、坩堝21の加熱温度や、種結晶の引上速度、回転速度などの製造条件を補正し、以降の製造に反映させる。なお、撮像対象範囲は、図4におけるZ0からZ4までとされており、種結晶及びインゴットの肩と、インゴットのテイルの直径も算出されるものとなっている。

【0029】

撮像手段11の間隔とインゴット1の直径の相関は、単結晶引上げ装置2の点検作業時に校正することで、計測の精度を維持することができる。校正にあたっては、まず、真空炉22の開放作業時に、図5に示すように真空炉2の内部に二つの発光手段15を配置する。これら二つの発光手段15も、撮像手段11と同様に、螺条が設けられたガイドレール12に取り付けられ、ガイドレール12を回転させることにより、ガイドレール12に沿って水平移動するものとなっている。

【0030】

次に、発光手段15の間隔が、製造するインゴット1の直径と等しくなるよう、発光手段15の位置を調整する。続いて、発光手段15の各々から炉内状態視認窓23を通して真空炉22の外部に向けて光を発し、この発光手段15からの光線Lの一方を撮像手段11の一方で撮影し、他方の光線Lを撮像手段11の他方で撮影する。そして、撮像手段11の映像において光線Lが所定位置に写る計測位置まで撮像手段11を水平移動させる。ここで、計測位置における撮像手段11の間隔と発光手段15の間隔を比較することにより、計測位置における撮像手段11の間隔に基づいて算出される数値の校正を行なうことができる。

【0031】

インゴット1の直径データは、溶融原料の溶融表面と、そこから鉛直上方に間隔をあけた位置で計測してもよく、この場合、インゴット1の製造中に条件補正の適否を確認し、より精密な直径制御が可能となる。これら2つの位置において直径を計測する概念を図6に示す。なおい、図6において、図1〜5に示す実施形態と実質的に同一部分には同符号を付し、説明は省略する。

【0032】

図6に示す実施例では、炉内状態視認窓23の外部に撮像手段11が二組(以下、一方を11a、他方を11bとする)配置されている。これら二組の撮像手段11a、11bは、その一方11aが溶融原料の溶融表面(位置Za)を撮像し、他方11bが溶融原料の溶融表面から鉛直上方に間隔をあけた位置Zbを撮像するものとなっている。計測制御装置14では、撮像手段11aの計測データに基づき溶融表面における第一直径データを算出され、また、撮像手段11bの計測データに基づき位置Zbにおける第二直径データを算出され、それらが制御装置3に引き渡される。制御装置3では、第一直径データに基づき製造条件の補正を行うが、このとき、第二直径データに基づいた補正条件の適否の判断を行い、その判断に基づいた補正を実施する。すなわち、インゴット1の位置Zbにおける製造条件(溶融表面Zaから位置Zbまでの引き上げ時間だけ前に遡った製造条件)を確認し、例えば、そのときの所定パラメータ調整量が大きすぎたと判断された場合は、そのパラメータ調整量を少し小さくするなどの補正を実施する。このように、インゴット1の製造中でも条件補正の適否を確認することで、より精密な直径制御が可能となる。

【0033】

なお、溶融表面Zaと、溶融表面Zaから鉛直情報に間隔を開けた位置Zbでは、インゴット1の温度が異なるため、計測制御装置14では、その温度に対応する体積膨張率で直径データが補正されている。また、制御装置3は、インゴット1の製造条件を全製造期間に亘って記憶するものとなっているため、第二直径データに基づき、インゴット1の位置Zbにおける製造条件を遡って確認することが可能なものとなっている。

【0034】

二組の撮像手段11a、11bは、溶融原料の溶融表面(位置Za)における第一直径データと、溶融原料の溶融表面から鉛直上方に間隔をあけた位置Zbにおける第二直径データを得ることができるものであれば、これを単一の撮像手段11のみに替えることとしてもよい。例えば、移動テーブルによって移動しながら、位置Zaから位置Zbの位置までスキャンし、テーブル移動中は、位置毎のデータを収集し、制御するものとしてもよい。また、位置Zaと位置Zbの画像データを一つのデータとして得ることのできる、撮像範囲の広いものとしてもよい。なお、いずれの場合であっても、結晶成長方向の各位置の温度補正をあらかじめ記憶しておき、体積膨張率を測定データに反映することが必要である。

【0035】

インゴット1の直径の算出にあたっては、プルチャンバ側面に設けられた炉内状態視認窓23を使用することもできる。プルチャンバ側面に設けられた炉内状態視認窓を使用して直径を算出する場合の計測原理を図5に示す。この場合の引上げ長さデータは、種結晶の端部Z0が、撮像手段30の配置と重なった位置Zから、白抜き矢線の方向に移動した距離となる。例えば、テイルの始まりであれば、引上げ長さデータZはZ3となるが、このデータ値は、図1〜5に示す実施形態と同じものとなる。なお、図7において、図1〜5に示す実施形態と実質的に同一部分には同符号を付し、説明は省略する。

【符号の説明】

【0036】

1 インゴット

2 単結晶引上げ装置

3 制御装置

10 稜線

11、11a、11b 撮像手段

12 ガイドレール

13 パルスモータ

14 計測制御装置

15 発光手段

21 坩堝

22 真空炉

23 炉内状態視認窓

【特許請求の範囲】

【請求項1】

炉内を鉛直上方に引き上げられているインゴットの直径を、炉内状態視認窓を通して計測し、得られた直径データに基づいて製造条件を補正することを特徴とする単結晶インゴット直径制御方法。

【請求項2】

前記炉内状態視認窓を坩堝内の溶融原料の溶融表面を視認できる位置及び角度に設け、前記溶融表面において第一直径データを得るとともに、前記溶融表面から鉛直上方に間隔をあけた位置において第二直径データを得て、前記第一直径データに基づいた前記製造条件の補正の結果を、前記第二直径データに基づいて検証する請求項1に記載の単結晶インゴット直径制御方法。

【請求項3】

撮像手段を前記炉内状態視認窓の外部に二つ配置し、前記インゴットの長手方向に平行して伸びる二本の輪郭の一方を前記撮像手段の一方で撮影し、他方の輪郭線を前記撮像手段の他方で撮影し、前記映像において前記輪郭が所定位置に写る計測位置まで前記撮像手段を水平移動させ、前記計測位置における前記撮像手段の間隔に基づいて前記直径データを得る請求項1又は2に記載の単結晶インゴット直径制御方法。

【請求項4】

撮像データに基づいて得られる前記直径データが所定の閾値を超えたときを起点として、前記インゴットの軸線を中心とする1回転周期において、稜線が出現しないタイミングで前記直径データを得る請求項3に記載の単結晶インゴット直径制御方法。

【請求項5】

前記撮像手段の撮像タイミングを前記インゴットの引上げ長さに関連付ける請求項3又は4に記載の単結晶インゴット直径制御方法。

【請求項6】

前記撮像手段の撮像対象部位に、種結晶及び前記インゴットの肩部と、前記インゴットの終端部を含める請求項3、4又は5に記載の単結晶インゴット直径制御方法。

【請求項7】

前記炉の開放作業時に、前記炉の内部に二つの発光手段を配置し、前記発光手段の各々から前記炉内状態視認窓を通して前記炉の外部に向けて光を発し、前記発光手段からの光線の一方を前記撮像手段の一方で撮影し、他方の光線を前記撮像手段の他方で撮影し、前記撮像手段の映像において前記光線が所定位置に写る計測位置まで前記撮像手段を水平移動させ、前記計測位置における前記撮像手段の間隔と前記発光手段の間隔を比較し、前記計測位置における前記撮像手段の間隔に基づいて算出される数値の校正を行なう請求項3、4、5又は6に記載の単結晶インゴット直径制御方法。

【請求項1】

炉内を鉛直上方に引き上げられているインゴットの直径を、炉内状態視認窓を通して計測し、得られた直径データに基づいて製造条件を補正することを特徴とする単結晶インゴット直径制御方法。

【請求項2】

前記炉内状態視認窓を坩堝内の溶融原料の溶融表面を視認できる位置及び角度に設け、前記溶融表面において第一直径データを得るとともに、前記溶融表面から鉛直上方に間隔をあけた位置において第二直径データを得て、前記第一直径データに基づいた前記製造条件の補正の結果を、前記第二直径データに基づいて検証する請求項1に記載の単結晶インゴット直径制御方法。

【請求項3】

撮像手段を前記炉内状態視認窓の外部に二つ配置し、前記インゴットの長手方向に平行して伸びる二本の輪郭の一方を前記撮像手段の一方で撮影し、他方の輪郭線を前記撮像手段の他方で撮影し、前記映像において前記輪郭が所定位置に写る計測位置まで前記撮像手段を水平移動させ、前記計測位置における前記撮像手段の間隔に基づいて前記直径データを得る請求項1又は2に記載の単結晶インゴット直径制御方法。

【請求項4】

撮像データに基づいて得られる前記直径データが所定の閾値を超えたときを起点として、前記インゴットの軸線を中心とする1回転周期において、稜線が出現しないタイミングで前記直径データを得る請求項3に記載の単結晶インゴット直径制御方法。

【請求項5】

前記撮像手段の撮像タイミングを前記インゴットの引上げ長さに関連付ける請求項3又は4に記載の単結晶インゴット直径制御方法。

【請求項6】

前記撮像手段の撮像対象部位に、種結晶及び前記インゴットの肩部と、前記インゴットの終端部を含める請求項3、4又は5に記載の単結晶インゴット直径制御方法。

【請求項7】

前記炉の開放作業時に、前記炉の内部に二つの発光手段を配置し、前記発光手段の各々から前記炉内状態視認窓を通して前記炉の外部に向けて光を発し、前記発光手段からの光線の一方を前記撮像手段の一方で撮影し、他方の光線を前記撮像手段の他方で撮影し、前記撮像手段の映像において前記光線が所定位置に写る計測位置まで前記撮像手段を水平移動させ、前記計測位置における前記撮像手段の間隔と前記発光手段の間隔を比較し、前記計測位置における前記撮像手段の間隔に基づいて算出される数値の校正を行なう請求項3、4、5又は6に記載の単結晶インゴット直径制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−87039(P2013−87039A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231527(P2011−231527)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(511107119)FTB研究所株式会社 (2)

【出願人】(390004879)三菱マテリアルテクノ株式会社 (201)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(511107119)FTB研究所株式会社 (2)

【出願人】(390004879)三菱マテリアルテクノ株式会社 (201)

【Fターム(参考)】

[ Back to top ]