単結晶ダイヤモンド合成用基板及び単結晶ダイヤモンド膜の製造方法

【課題】 基板及びその上に形成される単結晶ダイヤモンド膜に剥離及び破損等が発生することなく、大面積の単結晶ダイヤモンド膜を合成することができる単結晶ダイヤモンド合成用基板、その製造方法及び単結晶ダイヤモンド膜の製造方法を提供する。

【解決手段】 基体1上に単結晶白金層2と単結晶イリジウム層3とをこの順に形成する。次に、有機溶剤中に炭素微粉末4を分散した溶液を単結晶イリジウム層3表面に塗布した後、加熱して有機溶剤を除去することにより、単結晶イリジウム層3表面に炭素微粉末4を分散配置する。その後、この炭素微粉末4及び単結晶イリジウム層3を覆うように、単結晶白金層5を形成し、単結晶イリジウム層3と単結晶白金層5との界面に炭素微粉末4が分散されている単結晶ダイヤモンド合成用基板10とする。

【解決手段】 基体1上に単結晶白金層2と単結晶イリジウム層3とをこの順に形成する。次に、有機溶剤中に炭素微粉末4を分散した溶液を単結晶イリジウム層3表面に塗布した後、加熱して有機溶剤を除去することにより、単結晶イリジウム層3表面に炭素微粉末4を分散配置する。その後、この炭素微粉末4及び単結晶イリジウム層3を覆うように、単結晶白金層5を形成し、単結晶イリジウム層3と単結晶白金層5との界面に炭素微粉末4が分散されている単結晶ダイヤモンド合成用基板10とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単結晶ダイヤモンド膜を合成する際に使用される単結晶ダイヤモンド合成用基板及びこの基板を使用した単結晶ダイヤモンド膜の製造方法に関する。

【背景技術】

【0002】

ダイヤモンドは、耐熱性が優れ、エネルギーギャップが5.5eVと大きいことが特徴であり、通常は絶縁体であるが、不純物元素をドーピングすることにより半導化することができる。また、ダイヤモンドは、絶縁破壊電圧及び飽和ドリフト速度が大きく、誘電率が小さいという優れた電気的特性を示す。ダイヤモンドの電子物性は、他の半導体材料に比べて圧倒的に優れており、近時、他の半導体材料では実現困難な高温、高周波、高電界又は高出力用の電子デバイス及びセンサ用の材料としてダイヤモンドの技術開発が進められている。また、ダイヤモンドのエネルギーギャップが大きいことを利用した紫外線センサ及び紫外線発光素子等も研究されている。

【0003】

これら種々の応用において、ダイヤモンドの特性を最大限に発揮させるためには、結晶中の結晶構造欠陥密度を低減した高品質の膜を合成することが必要である。特に、実用化するためには、粒界がないか又は粒界密度が極めて低く且つ直径が1インチ以上であるダイヤモンド膜を合成することが最低限必要である。

【0004】

従来、本発明者等は、高品質な単結晶ダイヤモンド膜を大面積で形成するためのダイヤモンド合成用基板を提案している(特許文献1乃至4参照)。図2は特許文献4に記載の単結晶ダイヤモンド合成用基板を示す断面図である。図2に示すように、例えば特許文献4に記載の単結晶ダイヤモンド合成用基板50においては、単結晶シリコン基体51上に形成された単結晶サファイヤ層52上に単結晶白金層53を形成しているため、単結晶白金層53を大面積で且つ低コストで形成することができ、この単結晶白金層53上に大面積の単結晶ダイヤモンド膜を形成することができる。

【0005】

一方、ダイヤモンド膜を気相合成する際には、原料ガスとしてメタン等の炭化水素ガスを水素ガスで希釈したものを使用するが、これらのガスは反応容器中に発生したプラズマ中で分解され、化学的に活性な炭化水素分子又は炭素原子となり、基板表面に達した後、ダイヤモンド核発生中心に集合してダイヤモンド粒子が成長する。その際、ダイヤモンド成長に適切な基板の温度は700乃至1000℃であるため、特許文献2及び3で使用している基板のように、基体上に白金層が形成されている場合、基体と白金層との熱膨張率の違いにより、基体から単結晶白金層が剥離するという問題がある。また、このような高温下に曝されると、前述の化学的に活性な炭化水素分子等が基板表面で熱分解されて炭素原子となり、この炭素原子が単結晶白金層に浸透・拡散する。この炭素原子が基体と単結晶白金層との界面に集積すると、界面の接合が劣化し、基体から単結晶白金層が剥離するという問題がある。

【0006】

そこで、本発明者等は、単結晶白金層と基体との剥離を防止するため、基体と単結晶白金層との間に2層以上の中間層を設けた単結晶ダイヤモンド合成用基板を提案した(特許文献5参照)。図3は特許文献5に記載の単結晶ダイヤモンド合成用基板を示す断面図である。図3に示すように、特許文献5に記載の単結晶ダイヤモンド合成用基板60は、サファイヤ等からなる基体61上に、中間層62及び中間層63が積層され、更にこの上に白金又はイリジウム等からなる金属単結晶膜64が形成されている。この基板60においては、中間層63の線熱膨張率及び炭素拡散係数を金属単結晶膜64よりも小さくしているため、基体61と金属単結晶膜64との間の熱膨張率の差が緩和されると共に、金属単結晶膜64に浸透・拡散した炭素原子を中間層63で阻止することができるため、基板に剥離が発生することなく、大面積の単結晶ダイヤモンド膜を合成することができる。

【0007】

【特許文献1】特開平8−151295号公報

【特許文献2】特開平8−151296号公報

【特許文献3】特開平9−48693号公報

【特許文献4】特開平11−255599号公報

【特許文献5】特開2001−278691号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、前述の特許文献5に記載の単結晶ダイヤモンド合成用基板60には以下に示す問題点がある。ダイヤモンドの気相合成においては、基板表面から炭素原子が浸透し、表面部分の炭素原子密度が飽和状態になった後、ダイヤモンド核の生成が始まるが、白金膜は炭素原子を浸透しやすいため、単結晶金属膜64を白金により形成すると、単結晶金属膜64中で炭素原子が飽和状態になるまでに時間がかかり、この間にダイヤモンド核の配向性が低下するという問題点がある。また、炭素原子密度が飽和状態になるまでの間、基板表面にはプラズマ中の高エネルギーイオンが衝突しているため、発生したダイヤモンド核がダメージを受け、形成されるダイヤモンド膜の結晶性が低下するという問題点もある。更に、白金膜は水素プラズマにより劣化しやすいため、炭素原子密度が飽和状態になるまでの間に、単結晶金属膜64が水素プラズマに曝されて劣化してしまうという問題点もある。

【0009】

本発明はかかる問題点に鑑みてなされたものであって、基板及びその上に形成される単結晶ダイヤモンド膜に剥離及び破損等が発生することなく、大面積の単結晶ダイヤモンド膜を合成することができる単結晶ダイヤモンド合成用基板及び単結晶ダイヤモンド膜の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る単結晶ダイヤモンド合成用基板は、単結晶イリジウム層と、この単結晶イリジウム層上に形成されその上にダイヤモンド膜を合成するための第1の単結晶白金層と、前記単結晶イリジウム層と前記第1の単結晶白金層との界面に分散された炭素微粒子と、を有することを特徴とする。

【0011】

本発明に係る単結晶ダイヤモンド膜の製造方法は、単結晶イリジウム層と、この単結晶イリジウム層上に形成された第1の単結晶白金層と、前記単結晶イリジウム層と前記第1の単結晶白金層との界面に分散された炭素微粒子と、を有する基板の前記第1の単結晶白金層上に単結晶ダイヤモンド膜を気相合成することを特徴とする。

【0012】

本発明においては、単結晶イリジウム層と第1の単結晶白金層との界面に炭素微粉末が分散されているため、ダイヤモンド膜を気相合成する際に、第1の単結晶白金層における炭素原子密度の飽和時間が短くなり、短時間にダイヤモンドの核発生及び成長が進むため第1の単結晶白金層の劣化を防止することができる。また、ダイヤモンド合成開始後、第1の単結晶白金層中に炭素原子が均一に拡散分布するため、内部応力が均一化され、剥離が発生しにくくなる。これにより、大面積の単結晶ダイヤモンド膜を合成することができる。更に、第1の単結晶白金層の表面から内部に浸透する炭素原子の量が低減するので、この炭素原子が、ダイヤモンドの核発生及び成長に寄与する。

【0013】

前記単結晶イリジウム層は、チタン酸ストロンチウム、酸化マグネシウム、サファイヤ及び白金からなる群から選択された1種の単結晶基体上に形成されていてもよい。なお、第1の単結晶白金層については、表面が(111)面であることが好ましい。これにより(111)配向した単結晶ダイヤモンド膜が合成できる。また、前記基体と前記単結晶イリジウム層との間に、表面が(111)面である第2の単結晶白金層を形成してもよい。これにより、基体の(111)方位性を第1の単結晶白金層に伝達できるとともに、基体との密着性が向上する。

【0014】

更に、前記炭素微粉末としては、平均粒径が0.1μm以下のダイヤモンド微粉末又はカーボン微粉末を使用することができる。更にまた、前記炭素微粉末は、1×108/cm2以下の面密度で分散されていてもよい。

【発明の効果】

【0015】

本発明によれば、単結晶イリジウム層と第1の単結晶白金層との界面に炭素微粉末を分散しているため、ダイヤモンド膜を気相合成する際に、基板及びその上に形成されるダイヤモンド膜に破損及び剥離等が発生することなく、単結晶ダイヤモンド膜を合成することができる。

【発明を実施するための最良の形態】

【0016】

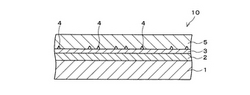

以下、本発明の実施形態に係る単結晶ダイヤモンド合成用基板について、添付の図面を参照して具体的に説明する。図1は本実施形態の単結晶ダイヤモンド合成用基板を示す断面図である。図1に示すように、本実施形態の単結晶ダイヤモンド合成用基板10は、基体1上に単結晶白金層2と単結晶イリジウム層3とがこの順に形成されている。また、単結晶イリジウム層3上には、炭素微粉末4が分散して配置されており、この炭素微粉末4及び単結晶イリジウム層3を覆うように、単結晶白金層5が形成されている。

【0017】

本実施形態の単結晶ダイヤモンド合成用基板10は、ダイヤモンド気相合成工程において、基板温度が700乃至1000℃に達すると、炭素微粉末4は分解されて炭素原子となり、この炭素原子が単結晶白金層5中に拡散する。そして、表面から単結晶白金層5中に浸透してきた水素原子と結合して、Pt−C−H複合体を形成し、炭素微粉末4に由来する炭素原子の単結晶白金層5への拡散が加速される。これにより、プラズマ中で発生し基板表面に到達した炭素原子が、単結晶白金層5に浸透して失われる量が少なくなり、その大部分がダイヤモンドの核発生及び成長に寄与するようになる。その結果、特許文献5に記載の単結晶ダイヤモンド合成用基板のように、炭素微粉末が配置されていない基板に比べて、単結晶白金層5の最表面における炭素原子飽和時間が短縮され、短時間にダイヤモンド核の発生及び成長が進むため、水素プラズマによる単結晶白金層5の劣化を防止できる。

【0018】

また、本実施形態の単結晶ダイヤモンド合成用基板10においては、炭素が表面及び単結晶イリジウム表面に配置された炭素微粉末4の両方から供給されるため、単結晶白金層5中の炭素原子分布が速やかに均一になり、単結晶白金層5内部の不均一な内部応力が低減される。このように、剥離の主な原因となる単結晶白金層5の内部応力が低減されるため、最表面の白金単結晶層5のみならず、基体1上に形成した単結晶白金層2及びイリジウム層3の剥離もなくなる。

【0019】

この単結晶ダイヤモンド合成用基板10における基体1の材質としては、例えば、チタン酸ストロンチウム、酸化マグネシウム、サファイヤ及び白金等の単結晶が挙げられる。

【0020】

また、本実施形態の単結晶ダイヤモンド合成用基板10は、単結晶金属層5に基体1の方位性を継承させるために、基板1上に単結晶白金層2を形成している。更に、この単結晶ダイヤモンド合成用基板10は、単結晶白金層2上に単結晶白金層5よりも線熱膨張係数及び炭素拡散係数が小さい単結晶イリジウム層3を形成することにより、基体1と単結晶白金層5との間の熱膨張率の差を緩和すると共に、単結晶白金層5に浸透・拡散した炭素原子が単結晶白金層2と基体1との界面に到達することを防止している。なお、本実施形態のダイヤモンド合成用基板10においては、基体1と単結晶イリジウム層3との間に単結晶白金層2を設けているが、本発明はこれに限定されるものではなく、基体上に直接単結晶イリジウム層を形成してもよい。

【0021】

更にまた、単結晶イリジウム層3上には炭素微粉末4が分散配置されている。この炭素微粉末4としては、例えば、粒径が0.1μm以下であるダイヤモンド粉末及びカーボン粉末等を使用することができる。ダイヤモンド粉末の場合、粒径が数十nm又はそれ以下のものが市販されており、更には、粒径が5nm程度の微粉末(ナノダイヤ)も市販されているため、このような市販の材料を使用することもできる。また、カーボン粉末の場合は、グラファイト粉末等を使用することができるが、フラーレン、カーボンナノチューブ及び炭素繊維等を使用してもよい。なお、炭素微粉末4の粒径が0.1μmより大きいと、単結晶白金層5への炭素原子拡散が遅くなり、炭素微粉末4が分解されないまま残存することになる。

【0022】

このとき、単結晶イリジウム層3上に配置される炭素微粉末4の面密度は1×108/cm2以下とすることが好ましい。単結晶イリジウム層3上に配置される炭素微粉末4の面密度が1×108/cm2を超えると、これらの上に形成される白金膜が単結晶膜にならない。一方、単結晶イリジウム層3上に配置される炭素微粉末4の面密度が低すぎると、単結晶白金層2に十分に炭素原子を供給できなくなるが、面密度の下限値は炭素微粉末4の平均粒径に依存するため、炭素微粉末4の面密度の定量的な下限値を設定することはできない。

【0023】

炭素微粉末4を、単結晶イリジウム層3上に分散配置する方法としては、例えば、炭素微粉末4をアルコール等の有機溶媒中に分散させた溶液を、スピンコート等の公知の方法により単結晶イリジウム層3の表面に均一に塗布した後、有機溶媒を蒸発除去する方法等がある。これにより、単結晶イリジウム層3上に配置される炭素微粉末4の面密度の再現性及び定量性が向上する。

【0024】

なお、本実施形態の単結晶ダイヤモンド合成用基板10における単結晶白金層2、単結晶白金層5及びイリジウム層3の膜厚は、特に制限はなく、任意の膜厚を設定することができる。但し、単結晶白金層5については、炭素微粉末4の粒径よりも十分に厚くすることが好ましい。また、単結晶白金層5を形成した後、単結晶ダイヤモンド合成用基板10を500乃至900℃の温度条件下でアニール処理してもよい。これにより、各層の結晶性を向上させることができる。

【0025】

次に、本実施形態の単結晶ダイヤモンド合成用基板10を使用した単結晶ダイヤモンド膜の製造方法について説明する。先ず、単結晶ダイヤモンド合成用基板10の表面、即ち、単結晶白金層5の表面に対して、アルコール等の溶媒にダイヤモンド粉末を分散した懸濁液中で超音波処理、ダイヤモンド粉末により研磨、ダイヤモンド粉末を均一に塗布及び炭素含有プラズマへ暴露からなる群から選択された少なくとも1種の処理を行う。

【0026】

次に、マイクロ波CVD法、高周波プラズマCVD法、熱フィラメントCVD法、直流プラズマCVD法、プラズマジェット法、燃焼法及び熱CVD法等の気相合成法により、例えば、メタン等の炭化水素ガスを水素ガスで希釈した原料ガスを使用し、単結晶ダイヤモンド合成用基板10上にダイヤモンド膜を形成する。これにより、単結晶ダイヤモンド合成用基板基板10に剥離及び破損が発生することなく、その表面に粒界がなく、高品質な単結晶ダイヤモンド膜を形成することができる。

【実施例】

【0027】

以下、本発明の単結晶ダイヤモンド合成用基板を実際に製造し、その基板を使用してダイヤモンドを気相合成した実施例について説明する。本実施例においては、直径が4インチで表面が(0001)面である単結晶サファイア基体上に、スパッタ法により、表面が(111)面である単結晶白金層と表面が(111)面である単結晶イリジウム層とをこの順に形成した。次に、有機溶媒中に平均粒径が0.1μmのダイヤモンド微粉末を5乃至25質量%混合した溶液を、スピンコーターを使用して単結晶イリジウム層表面に均一に塗布した。その後、加熱により有機溶媒を除去し、スパッタ法により、基板温度を300乃至700℃として、単結晶イリジウム層上に表面が(111)面である単結晶白金層を形成し、単結晶ダイヤモンド合成用基板とした。次に、得られた基板を真空中において500乃至900℃でアニールし、各層の結晶性を向上させた。なお、本実施例においては、各層の厚さは1乃至5μmとし、最表面の単結晶白金層の結晶性はX線回折により確認した。

【0028】

次に、この単結晶ダイヤモンド合成用基板の表面、即ち、単結晶白金層の表面をアルコール中にダイヤモンド粉末を分散した懸濁液中で超音波処理した後、60kWマイクロ波プラズマ支援ダイヤモンド気相合成装置内に設置し、水素ガスでメタンガスを0.3体積%に希釈した原料ガスを使用して100時間成膜した。その結果、基板に剥離及び破損は発生せず、基板全面に厚さ40μmで、粒界がなく、表面が(111)面に配向した単結晶ダイヤモンド膜を形成することができた。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態の単結晶ダイヤモンド合成用基板を示す断面図である。

【図2】特許文献4に記載の単結晶ダイヤモンド合成用基板を示す断面図である。

【図3】特許文献5に記載の単結晶ダイヤモンド合成用基板を示す断面図である。

【符号の説明】

【0030】

1、51、61;基体

2、5、53;単結晶白金層

3;単結晶イリジウム層

4;炭素微粉末

10、50、60;単結晶ダイヤモンド合成用基板

52;サファイヤ層

62、63;中間層

64;金属単結晶膜

【技術分野】

【0001】

本発明は、単結晶ダイヤモンド膜を合成する際に使用される単結晶ダイヤモンド合成用基板及びこの基板を使用した単結晶ダイヤモンド膜の製造方法に関する。

【背景技術】

【0002】

ダイヤモンドは、耐熱性が優れ、エネルギーギャップが5.5eVと大きいことが特徴であり、通常は絶縁体であるが、不純物元素をドーピングすることにより半導化することができる。また、ダイヤモンドは、絶縁破壊電圧及び飽和ドリフト速度が大きく、誘電率が小さいという優れた電気的特性を示す。ダイヤモンドの電子物性は、他の半導体材料に比べて圧倒的に優れており、近時、他の半導体材料では実現困難な高温、高周波、高電界又は高出力用の電子デバイス及びセンサ用の材料としてダイヤモンドの技術開発が進められている。また、ダイヤモンドのエネルギーギャップが大きいことを利用した紫外線センサ及び紫外線発光素子等も研究されている。

【0003】

これら種々の応用において、ダイヤモンドの特性を最大限に発揮させるためには、結晶中の結晶構造欠陥密度を低減した高品質の膜を合成することが必要である。特に、実用化するためには、粒界がないか又は粒界密度が極めて低く且つ直径が1インチ以上であるダイヤモンド膜を合成することが最低限必要である。

【0004】

従来、本発明者等は、高品質な単結晶ダイヤモンド膜を大面積で形成するためのダイヤモンド合成用基板を提案している(特許文献1乃至4参照)。図2は特許文献4に記載の単結晶ダイヤモンド合成用基板を示す断面図である。図2に示すように、例えば特許文献4に記載の単結晶ダイヤモンド合成用基板50においては、単結晶シリコン基体51上に形成された単結晶サファイヤ層52上に単結晶白金層53を形成しているため、単結晶白金層53を大面積で且つ低コストで形成することができ、この単結晶白金層53上に大面積の単結晶ダイヤモンド膜を形成することができる。

【0005】

一方、ダイヤモンド膜を気相合成する際には、原料ガスとしてメタン等の炭化水素ガスを水素ガスで希釈したものを使用するが、これらのガスは反応容器中に発生したプラズマ中で分解され、化学的に活性な炭化水素分子又は炭素原子となり、基板表面に達した後、ダイヤモンド核発生中心に集合してダイヤモンド粒子が成長する。その際、ダイヤモンド成長に適切な基板の温度は700乃至1000℃であるため、特許文献2及び3で使用している基板のように、基体上に白金層が形成されている場合、基体と白金層との熱膨張率の違いにより、基体から単結晶白金層が剥離するという問題がある。また、このような高温下に曝されると、前述の化学的に活性な炭化水素分子等が基板表面で熱分解されて炭素原子となり、この炭素原子が単結晶白金層に浸透・拡散する。この炭素原子が基体と単結晶白金層との界面に集積すると、界面の接合が劣化し、基体から単結晶白金層が剥離するという問題がある。

【0006】

そこで、本発明者等は、単結晶白金層と基体との剥離を防止するため、基体と単結晶白金層との間に2層以上の中間層を設けた単結晶ダイヤモンド合成用基板を提案した(特許文献5参照)。図3は特許文献5に記載の単結晶ダイヤモンド合成用基板を示す断面図である。図3に示すように、特許文献5に記載の単結晶ダイヤモンド合成用基板60は、サファイヤ等からなる基体61上に、中間層62及び中間層63が積層され、更にこの上に白金又はイリジウム等からなる金属単結晶膜64が形成されている。この基板60においては、中間層63の線熱膨張率及び炭素拡散係数を金属単結晶膜64よりも小さくしているため、基体61と金属単結晶膜64との間の熱膨張率の差が緩和されると共に、金属単結晶膜64に浸透・拡散した炭素原子を中間層63で阻止することができるため、基板に剥離が発生することなく、大面積の単結晶ダイヤモンド膜を合成することができる。

【0007】

【特許文献1】特開平8−151295号公報

【特許文献2】特開平8−151296号公報

【特許文献3】特開平9−48693号公報

【特許文献4】特開平11−255599号公報

【特許文献5】特開2001−278691号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、前述の特許文献5に記載の単結晶ダイヤモンド合成用基板60には以下に示す問題点がある。ダイヤモンドの気相合成においては、基板表面から炭素原子が浸透し、表面部分の炭素原子密度が飽和状態になった後、ダイヤモンド核の生成が始まるが、白金膜は炭素原子を浸透しやすいため、単結晶金属膜64を白金により形成すると、単結晶金属膜64中で炭素原子が飽和状態になるまでに時間がかかり、この間にダイヤモンド核の配向性が低下するという問題点がある。また、炭素原子密度が飽和状態になるまでの間、基板表面にはプラズマ中の高エネルギーイオンが衝突しているため、発生したダイヤモンド核がダメージを受け、形成されるダイヤモンド膜の結晶性が低下するという問題点もある。更に、白金膜は水素プラズマにより劣化しやすいため、炭素原子密度が飽和状態になるまでの間に、単結晶金属膜64が水素プラズマに曝されて劣化してしまうという問題点もある。

【0009】

本発明はかかる問題点に鑑みてなされたものであって、基板及びその上に形成される単結晶ダイヤモンド膜に剥離及び破損等が発生することなく、大面積の単結晶ダイヤモンド膜を合成することができる単結晶ダイヤモンド合成用基板及び単結晶ダイヤモンド膜の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る単結晶ダイヤモンド合成用基板は、単結晶イリジウム層と、この単結晶イリジウム層上に形成されその上にダイヤモンド膜を合成するための第1の単結晶白金層と、前記単結晶イリジウム層と前記第1の単結晶白金層との界面に分散された炭素微粒子と、を有することを特徴とする。

【0011】

本発明に係る単結晶ダイヤモンド膜の製造方法は、単結晶イリジウム層と、この単結晶イリジウム層上に形成された第1の単結晶白金層と、前記単結晶イリジウム層と前記第1の単結晶白金層との界面に分散された炭素微粒子と、を有する基板の前記第1の単結晶白金層上に単結晶ダイヤモンド膜を気相合成することを特徴とする。

【0012】

本発明においては、単結晶イリジウム層と第1の単結晶白金層との界面に炭素微粉末が分散されているため、ダイヤモンド膜を気相合成する際に、第1の単結晶白金層における炭素原子密度の飽和時間が短くなり、短時間にダイヤモンドの核発生及び成長が進むため第1の単結晶白金層の劣化を防止することができる。また、ダイヤモンド合成開始後、第1の単結晶白金層中に炭素原子が均一に拡散分布するため、内部応力が均一化され、剥離が発生しにくくなる。これにより、大面積の単結晶ダイヤモンド膜を合成することができる。更に、第1の単結晶白金層の表面から内部に浸透する炭素原子の量が低減するので、この炭素原子が、ダイヤモンドの核発生及び成長に寄与する。

【0013】

前記単結晶イリジウム層は、チタン酸ストロンチウム、酸化マグネシウム、サファイヤ及び白金からなる群から選択された1種の単結晶基体上に形成されていてもよい。なお、第1の単結晶白金層については、表面が(111)面であることが好ましい。これにより(111)配向した単結晶ダイヤモンド膜が合成できる。また、前記基体と前記単結晶イリジウム層との間に、表面が(111)面である第2の単結晶白金層を形成してもよい。これにより、基体の(111)方位性を第1の単結晶白金層に伝達できるとともに、基体との密着性が向上する。

【0014】

更に、前記炭素微粉末としては、平均粒径が0.1μm以下のダイヤモンド微粉末又はカーボン微粉末を使用することができる。更にまた、前記炭素微粉末は、1×108/cm2以下の面密度で分散されていてもよい。

【発明の効果】

【0015】

本発明によれば、単結晶イリジウム層と第1の単結晶白金層との界面に炭素微粉末を分散しているため、ダイヤモンド膜を気相合成する際に、基板及びその上に形成されるダイヤモンド膜に破損及び剥離等が発生することなく、単結晶ダイヤモンド膜を合成することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態に係る単結晶ダイヤモンド合成用基板について、添付の図面を参照して具体的に説明する。図1は本実施形態の単結晶ダイヤモンド合成用基板を示す断面図である。図1に示すように、本実施形態の単結晶ダイヤモンド合成用基板10は、基体1上に単結晶白金層2と単結晶イリジウム層3とがこの順に形成されている。また、単結晶イリジウム層3上には、炭素微粉末4が分散して配置されており、この炭素微粉末4及び単結晶イリジウム層3を覆うように、単結晶白金層5が形成されている。

【0017】

本実施形態の単結晶ダイヤモンド合成用基板10は、ダイヤモンド気相合成工程において、基板温度が700乃至1000℃に達すると、炭素微粉末4は分解されて炭素原子となり、この炭素原子が単結晶白金層5中に拡散する。そして、表面から単結晶白金層5中に浸透してきた水素原子と結合して、Pt−C−H複合体を形成し、炭素微粉末4に由来する炭素原子の単結晶白金層5への拡散が加速される。これにより、プラズマ中で発生し基板表面に到達した炭素原子が、単結晶白金層5に浸透して失われる量が少なくなり、その大部分がダイヤモンドの核発生及び成長に寄与するようになる。その結果、特許文献5に記載の単結晶ダイヤモンド合成用基板のように、炭素微粉末が配置されていない基板に比べて、単結晶白金層5の最表面における炭素原子飽和時間が短縮され、短時間にダイヤモンド核の発生及び成長が進むため、水素プラズマによる単結晶白金層5の劣化を防止できる。

【0018】

また、本実施形態の単結晶ダイヤモンド合成用基板10においては、炭素が表面及び単結晶イリジウム表面に配置された炭素微粉末4の両方から供給されるため、単結晶白金層5中の炭素原子分布が速やかに均一になり、単結晶白金層5内部の不均一な内部応力が低減される。このように、剥離の主な原因となる単結晶白金層5の内部応力が低減されるため、最表面の白金単結晶層5のみならず、基体1上に形成した単結晶白金層2及びイリジウム層3の剥離もなくなる。

【0019】

この単結晶ダイヤモンド合成用基板10における基体1の材質としては、例えば、チタン酸ストロンチウム、酸化マグネシウム、サファイヤ及び白金等の単結晶が挙げられる。

【0020】

また、本実施形態の単結晶ダイヤモンド合成用基板10は、単結晶金属層5に基体1の方位性を継承させるために、基板1上に単結晶白金層2を形成している。更に、この単結晶ダイヤモンド合成用基板10は、単結晶白金層2上に単結晶白金層5よりも線熱膨張係数及び炭素拡散係数が小さい単結晶イリジウム層3を形成することにより、基体1と単結晶白金層5との間の熱膨張率の差を緩和すると共に、単結晶白金層5に浸透・拡散した炭素原子が単結晶白金層2と基体1との界面に到達することを防止している。なお、本実施形態のダイヤモンド合成用基板10においては、基体1と単結晶イリジウム層3との間に単結晶白金層2を設けているが、本発明はこれに限定されるものではなく、基体上に直接単結晶イリジウム層を形成してもよい。

【0021】

更にまた、単結晶イリジウム層3上には炭素微粉末4が分散配置されている。この炭素微粉末4としては、例えば、粒径が0.1μm以下であるダイヤモンド粉末及びカーボン粉末等を使用することができる。ダイヤモンド粉末の場合、粒径が数十nm又はそれ以下のものが市販されており、更には、粒径が5nm程度の微粉末(ナノダイヤ)も市販されているため、このような市販の材料を使用することもできる。また、カーボン粉末の場合は、グラファイト粉末等を使用することができるが、フラーレン、カーボンナノチューブ及び炭素繊維等を使用してもよい。なお、炭素微粉末4の粒径が0.1μmより大きいと、単結晶白金層5への炭素原子拡散が遅くなり、炭素微粉末4が分解されないまま残存することになる。

【0022】

このとき、単結晶イリジウム層3上に配置される炭素微粉末4の面密度は1×108/cm2以下とすることが好ましい。単結晶イリジウム層3上に配置される炭素微粉末4の面密度が1×108/cm2を超えると、これらの上に形成される白金膜が単結晶膜にならない。一方、単結晶イリジウム層3上に配置される炭素微粉末4の面密度が低すぎると、単結晶白金層2に十分に炭素原子を供給できなくなるが、面密度の下限値は炭素微粉末4の平均粒径に依存するため、炭素微粉末4の面密度の定量的な下限値を設定することはできない。

【0023】

炭素微粉末4を、単結晶イリジウム層3上に分散配置する方法としては、例えば、炭素微粉末4をアルコール等の有機溶媒中に分散させた溶液を、スピンコート等の公知の方法により単結晶イリジウム層3の表面に均一に塗布した後、有機溶媒を蒸発除去する方法等がある。これにより、単結晶イリジウム層3上に配置される炭素微粉末4の面密度の再現性及び定量性が向上する。

【0024】

なお、本実施形態の単結晶ダイヤモンド合成用基板10における単結晶白金層2、単結晶白金層5及びイリジウム層3の膜厚は、特に制限はなく、任意の膜厚を設定することができる。但し、単結晶白金層5については、炭素微粉末4の粒径よりも十分に厚くすることが好ましい。また、単結晶白金層5を形成した後、単結晶ダイヤモンド合成用基板10を500乃至900℃の温度条件下でアニール処理してもよい。これにより、各層の結晶性を向上させることができる。

【0025】

次に、本実施形態の単結晶ダイヤモンド合成用基板10を使用した単結晶ダイヤモンド膜の製造方法について説明する。先ず、単結晶ダイヤモンド合成用基板10の表面、即ち、単結晶白金層5の表面に対して、アルコール等の溶媒にダイヤモンド粉末を分散した懸濁液中で超音波処理、ダイヤモンド粉末により研磨、ダイヤモンド粉末を均一に塗布及び炭素含有プラズマへ暴露からなる群から選択された少なくとも1種の処理を行う。

【0026】

次に、マイクロ波CVD法、高周波プラズマCVD法、熱フィラメントCVD法、直流プラズマCVD法、プラズマジェット法、燃焼法及び熱CVD法等の気相合成法により、例えば、メタン等の炭化水素ガスを水素ガスで希釈した原料ガスを使用し、単結晶ダイヤモンド合成用基板10上にダイヤモンド膜を形成する。これにより、単結晶ダイヤモンド合成用基板基板10に剥離及び破損が発生することなく、その表面に粒界がなく、高品質な単結晶ダイヤモンド膜を形成することができる。

【実施例】

【0027】

以下、本発明の単結晶ダイヤモンド合成用基板を実際に製造し、その基板を使用してダイヤモンドを気相合成した実施例について説明する。本実施例においては、直径が4インチで表面が(0001)面である単結晶サファイア基体上に、スパッタ法により、表面が(111)面である単結晶白金層と表面が(111)面である単結晶イリジウム層とをこの順に形成した。次に、有機溶媒中に平均粒径が0.1μmのダイヤモンド微粉末を5乃至25質量%混合した溶液を、スピンコーターを使用して単結晶イリジウム層表面に均一に塗布した。その後、加熱により有機溶媒を除去し、スパッタ法により、基板温度を300乃至700℃として、単結晶イリジウム層上に表面が(111)面である単結晶白金層を形成し、単結晶ダイヤモンド合成用基板とした。次に、得られた基板を真空中において500乃至900℃でアニールし、各層の結晶性を向上させた。なお、本実施例においては、各層の厚さは1乃至5μmとし、最表面の単結晶白金層の結晶性はX線回折により確認した。

【0028】

次に、この単結晶ダイヤモンド合成用基板の表面、即ち、単結晶白金層の表面をアルコール中にダイヤモンド粉末を分散した懸濁液中で超音波処理した後、60kWマイクロ波プラズマ支援ダイヤモンド気相合成装置内に設置し、水素ガスでメタンガスを0.3体積%に希釈した原料ガスを使用して100時間成膜した。その結果、基板に剥離及び破損は発生せず、基板全面に厚さ40μmで、粒界がなく、表面が(111)面に配向した単結晶ダイヤモンド膜を形成することができた。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態の単結晶ダイヤモンド合成用基板を示す断面図である。

【図2】特許文献4に記載の単結晶ダイヤモンド合成用基板を示す断面図である。

【図3】特許文献5に記載の単結晶ダイヤモンド合成用基板を示す断面図である。

【符号の説明】

【0030】

1、51、61;基体

2、5、53;単結晶白金層

3;単結晶イリジウム層

4;炭素微粉末

10、50、60;単結晶ダイヤモンド合成用基板

52;サファイヤ層

62、63;中間層

64;金属単結晶膜

【特許請求の範囲】

【請求項1】

単結晶イリジウム層と、この単結晶イリジウム層上に形成されその上にダイヤモンド膜を合成するための第1の単結晶白金層と、前記単結晶イリジウム層と前記第1の単結晶白金層との界面に分散された炭素微粒子と、を有することを特徴とする単結晶ダイヤモンド合成用基板。

【請求項2】

前記第1の単結晶白金層は、表面が(111)面であることを特徴とする請求項1に記載の単結晶ダイヤモンド合成用基板。

【請求項3】

前記単結晶イリジウム層は、チタン酸ストロンチウム、酸化マグネシウム、サファイヤ及び白金からなる群から選択された1種の単結晶基体上に形成されていることを特徴とする請求項1又は2に記載の単結晶ダイヤモンド合成用基板。

【請求項4】

前記基体と前記単結晶イリジウム層との間に表面が(111)面である第2の単結晶白金層が形成されていることを特徴とする請求項3に記載の単結晶ダイヤモンド合成用基板。

【請求項5】

前記炭素微粉末は、ダイヤモンド微粉末又はカーボン微粉末であることを特徴とする請求項1乃至4のいずれか1項に記載の単結晶ダイヤモンド合成用基板。

【請求項6】

前記炭素微粉末は、平均粒径が0.1μm以下であることを特徴とする請求項1乃至5のいずれか1項に記載の単結晶ダイヤモンド合成用基板。

【請求項7】

前記炭素微粉末は、1×108/cm2以下の面密度で分散されていることを特徴とする請求項1乃至6のいずれか1項に記載の単結晶ダイヤモンド合成用基板。

【請求項8】

単結晶イリジウム層と、この単結晶イリジウム層上に形成された第1の単結晶白金層と、前記単結晶イリジウム層と前記第1の単結晶白金層との界面に分散された炭素微粒子と、を有する基板の前記第1の単結晶白金層上に単結晶ダイヤモンド膜を気相合成することを特徴とする単結晶ダイヤモンド膜の製造方法。

【請求項9】

ダイヤモンド膜を気相合成する前に、前記第1の白金層の表面に対して、ダイヤモンド粉末により研磨、ダイヤモンド粉末の懸濁液中で超音波処理、ダイヤモンド粉末を均一に塗布及び炭素含有プラズマへ暴露からなる群から選択された少なくとも1種の処理を行うことを特徴とする請求項8に記載の単結晶ダイヤモンド膜の製造方法。

【請求項1】

単結晶イリジウム層と、この単結晶イリジウム層上に形成されその上にダイヤモンド膜を合成するための第1の単結晶白金層と、前記単結晶イリジウム層と前記第1の単結晶白金層との界面に分散された炭素微粒子と、を有することを特徴とする単結晶ダイヤモンド合成用基板。

【請求項2】

前記第1の単結晶白金層は、表面が(111)面であることを特徴とする請求項1に記載の単結晶ダイヤモンド合成用基板。

【請求項3】

前記単結晶イリジウム層は、チタン酸ストロンチウム、酸化マグネシウム、サファイヤ及び白金からなる群から選択された1種の単結晶基体上に形成されていることを特徴とする請求項1又は2に記載の単結晶ダイヤモンド合成用基板。

【請求項4】

前記基体と前記単結晶イリジウム層との間に表面が(111)面である第2の単結晶白金層が形成されていることを特徴とする請求項3に記載の単結晶ダイヤモンド合成用基板。

【請求項5】

前記炭素微粉末は、ダイヤモンド微粉末又はカーボン微粉末であることを特徴とする請求項1乃至4のいずれか1項に記載の単結晶ダイヤモンド合成用基板。

【請求項6】

前記炭素微粉末は、平均粒径が0.1μm以下であることを特徴とする請求項1乃至5のいずれか1項に記載の単結晶ダイヤモンド合成用基板。

【請求項7】

前記炭素微粉末は、1×108/cm2以下の面密度で分散されていることを特徴とする請求項1乃至6のいずれか1項に記載の単結晶ダイヤモンド合成用基板。

【請求項8】

単結晶イリジウム層と、この単結晶イリジウム層上に形成された第1の単結晶白金層と、前記単結晶イリジウム層と前記第1の単結晶白金層との界面に分散された炭素微粒子と、を有する基板の前記第1の単結晶白金層上に単結晶ダイヤモンド膜を気相合成することを特徴とする単結晶ダイヤモンド膜の製造方法。

【請求項9】

ダイヤモンド膜を気相合成する前に、前記第1の白金層の表面に対して、ダイヤモンド粉末により研磨、ダイヤモンド粉末の懸濁液中で超音波処理、ダイヤモンド粉末を均一に塗布及び炭素含有プラズマへ暴露からなる群から選択された少なくとも1種の処理を行うことを特徴とする請求項8に記載の単結晶ダイヤモンド膜の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−96640(P2006−96640A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−287668(P2004−287668)

【出願日】平成16年9月30日(2004.9.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成16年度新エネルギー・産業技術総合開発機構「ナノテクノロジープログラム(ナノテク実用化材料開発)ダイヤモンド極限機能プロジェクト」委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成16年度新エネルギー・産業技術総合開発機構「ナノテクノロジープログラム(ナノテク実用化材料開発)ダイヤモンド極限機能プロジェクト」委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]