単結晶炭化ケイ素基板

【課題】単結晶炭化ケイ素種結晶小片を水平方向に液相エピタキシャル成長させた面積の大きい単結晶炭化ケイ素基板を提供する。

【解決手段】単結晶炭化ケイ素基板13bは、表面を局部的に炭化処理した多結晶炭化ケイ素基板5と多結晶炭化ケイ素基板5とを金属シリコン融液12を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を収納容器に収納して加熱処理を行い、多結晶炭化ケイ素基板15の炭化処理面11に単結晶炭化ケイ素を液相成長により自己成長させて単結晶炭化ケイ素種結晶小片13aを生成し、更に液相成長を継続することで、単結晶炭化ケイ素種結晶小片13aを前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有する。

【解決手段】単結晶炭化ケイ素基板13bは、表面を局部的に炭化処理した多結晶炭化ケイ素基板5と多結晶炭化ケイ素基板5とを金属シリコン融液12を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を収納容器に収納して加熱処理を行い、多結晶炭化ケイ素基板15の炭化処理面11に単結晶炭化ケイ素を液相成長により自己成長させて単結晶炭化ケイ素種結晶小片13aを生成し、更に液相成長を継続することで、単結晶炭化ケイ素種結晶小片13aを前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主要には、単結晶炭化ケイ素(SiC)基板に関する。

【背景技術】

【0002】

炭化ケイ素(SiC)は、耐熱性及び機械的強度に優れ、放射線にも強く、不純物の添加によって電子や正孔の価電子制御も容易にできるとともに、広い禁制帯幅(6H型の単結晶SiCで約3.0eV、4H型の単結晶SiCで3.3eV)を有するという特徴を備えている。従って、ケイ素(Si)やガリウムヒ素(GaAs)などの既存の半導体材料では実現できない高温、高周波、耐電圧・耐環境性を実現することが可能であるとされ、次世代のパワーデバイス、高周波デバイス用半導体の材料として期待が高まっている。

【0003】

この単結晶SiC基板を製造する方法に関し、当該単結晶SiC基板を作る従来から良く知られている方法はアチソン法であり石油コ−クスとケイ石を電気炉で焼結してインゴットを造りスライスしてバルク基板を作る方法であるが基板の大きさが非常に小さく実用に供するものが得られていない。一方半導体に使用できるマイクロパイプ欠陥や結晶欠陥の少ない高品質の単結晶SiC基板を得る研究が昇華再析出法(改良レーリー法)やCVD(気相析出法)で行はれているが高品質の単結晶SiC基板の生成を実用に供することが出来る量産技術は今もって確立していない。高品質の単結晶SiC基板を実用に供する技術開発に関する研究の代表的な文献を以下に示す。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2006−1836号公報

【特許文献2】特開平2006−111478号公報

【特許文献3】特開平2005−314167号公報

【特許文献4】特開平2005−41710号公報

【特許文献5】特開平2004−33012号公報

【特許文献6】特開平2003−119097号公報

【特許文献7】特開平2003−511337号公報

【特許文献8】特開平2002−527339号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

高品質の単結晶SiC基板を実用に供する技術開発に関する研究の内容を要約して検証する。

特許文献1、6はRAF法と呼ばれており、マイクロパイプ欠陥、螺旋転位、刃状転位、及び積層欠陥をほとんど含まないSiC単結晶を提供する方法として、昇華再析出法(改良レーリー法)によりSiC単結晶を垂直方向に厚みを成長させる第1工程においては、{1−100}面からオフセット角度±20°以下の面、または{11−20}面からオフセット角度±20°以下の面を第1成長面として第1成長結晶を作製し、中間成長工程においては、第(n−1)成長面より45〜90°傾き、且つ{0001}面より60〜90°傾いた面を第n成長面として第n成長結晶を作製し、最終成長工程においては、第(N−1)成長結晶の{0001}面よりオフセット角度±20°以下の面を最終成長面35として、上記最終成長面35上に螺旋転位及び刃状転位が低減されたバルク状のSiC単結晶30を成長させる報告がある。

【0006】

特許文献2〜4には昇華再析出法(レーリー法)によるSiC単結晶成長工程において、SiC単結晶のドーパント元素濃度の最大値が5×1017atoms/cm3未満で、かつ、ドーパント元素濃度の最大値が最小値の50倍以下であることと、不可避的に混入する未補償不純物を原子数密度で1×1015/cm3以上含有し、かつバナジウムを該未補償不純物濃度未満含有する炭化珪素単結晶及び、前記炭化珪素単結晶を加工、研磨してなる炭化珪素単結晶ウェハであって、室温の電気抵抗率が5×103Ωcm以上であるSiC単結晶成長方法の報告がある。

【0007】

特許文献5にはSiと、Cおよび/またはSiCと、保護材とを装入して、結晶成長温度に加熱することにより、該保護材の融液で、該黒鉛坩堝の内壁を濡らすが下記C含有Si溶液とは混合しない保護層を形成させた状態で、C含有Si溶液と、Cおよび/またはSiCとの共存下においてSiC単結晶の成長を行なうことを特徴とするSiC単結晶の製造方法の報告がある。

【0008】

特許文献7、8にはバルク低不純度炭化珪素単結晶バルク低不純度炭化珪素単結晶を、珪素を含む蒸気種および炭素を含む蒸気種の結晶バルク低不純度炭化珪素単結晶を、珪素を含む蒸気種および炭素を含む蒸気種の結晶成長界面への堆積により成長させる。珪素源蒸気は、液体珪素を気化させ、珪素蒸気を結晶成長るつぼに輸送することにより、与えられる。炭素蒸気種は、炭素含有源ガス(例えば、CN)、あるいは珪素源蒸気を固体炭素源の上もしくはそれを通して流すことにより、例えば、珪素蒸気を多孔質黒鉛もしくは黒鉛粒子床を通して流すことにより、与えられる報告がある。以上の報告は殆どが昇華再析出法(レーリー法)によるSiC単結晶基板の成長に関するもので液相エピタキシャル成長に関する研究は報告されていない。

【0009】

前項の文献の何れもSiC単結晶種基板を厚み方向の垂直に結晶成長させる技術に関するもので、SiC単結晶種基板の水平方向に結晶成長させてSiC単結晶基板の基板サイズを大きく成長させる技術は開発出来ていない。従ってSiC単結晶種基板の基板サイズを大きくしてSiウエファ−に近い実用サイズにSiC単結晶基板を大きくするための基本技術の解明が行われておらず量産技術の課題が解決されていない。

【0010】

本発明の主要な目的は、単結晶炭化ケイ素種結晶小片又は種結晶板を水平方向に液相エピタキシャル成長させた面積の大きい単結晶炭化ケイ素基板を提供することである。

【課題を解決するための手段及び発明の効果】

【0011】

第1の発明の単結晶炭化ケイ素基板は、表面を局部的に炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理して、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて単結晶炭化ケイ素種結晶小片を生成し、更に液相成長を継続することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする。

【0012】

この構成によると、面積が大きく、その外周部に面方向に結晶成長した部分を有する単結晶炭化ケイ素基板を実現できる。

【0013】

第2の発明の単結晶炭化ケイ素基板は、表面に単結晶炭化ケイ素種結晶小片が配置された多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させて、前記対向方向と直交する方向における前記単結晶炭化ケイ素種結晶小片の周囲に前記金属シリコン融液を存在させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする。

【0014】

この構成によると、面積が大きく、その外周部に面方向に結晶成長した部分を有する単結晶炭化ケイ素基板を実現できる。

【0015】

前記第2の発明において、前記単結晶炭化ケイ素種結晶小片が、表面を炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて生成されたものであってもよい。

【0016】

第3の発明の単結晶炭化ケイ素基板は、表面に単結晶炭化ケイ素種結晶板が配置された多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させて、前記対向方向と直交する方向における前記単結晶炭化ケイ素種結晶板の周囲に前記金属シリコン融液を存在させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記単結晶炭化ケイ素種結晶板を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする。

【0017】

この構成によると、面積が大きく、その外周部に面方向に結晶成長した部分を有する単結晶炭化ケイ素基板を実現できる。

【0018】

前記第3の発明において、前記単結晶炭化ケイ素種結晶板が、表面を局部的に炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理して、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて単結晶炭化ケイ素種結晶小片を生成し、更に液相成長を継続することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されたものであってもよい。

【0019】

前記単結晶炭化ケイ素種結晶小片又は種結晶板は、前記多結晶炭化ケイ素基板の外周端に近い位置に配置されてもよい。多結晶炭化ケイ素基板の外周終端に近い程、金属シリコン融液の表面張力によるC原子の対流の影響で面方向に結晶成長する速度は加速されるため、単結晶炭化ケイ素種結晶小片又は種結晶板は多結晶炭化ケイ素基板の外周端に近い位置に配置することが好ましい。

【0020】

前記炭化処理は、3C−SiC集合体の多結晶炭化ケイ素基板を真空又は不活性雰囲気に保った状態でレーザー光線や電子ビ−ムで基板表面を局部的に照射して、基板表面の3C−SiC集合体を4H−SiC集合体を含む結晶粒に成長させると同時に、基板表面のケイ素を選択的に蒸発除去させて炭素リッチな炭化ケイ素組成を作る処理であってもよい。

【0021】

前記収納容器は、タンタル金属からなるとともに炭化タンタル層を内部空間に露出させるように構成された上下が嵌合した容器であってもよい。

【0022】

前記単結晶炭化ケイ素種結晶小片又は種結晶板が配置される前記多結晶炭化ケイ素基板の代わりに、表面がタンタルカーバイド加工されたタンタル基板、或いは、1500℃以上2300℃以下の高真空中で耐熱性を有する材料で覆われた基板を用いてもよい。

【図面の簡単な説明】

【0023】

【図1】本発明の単結晶SiC基板の生成方法に好適な熱処理装置の一例を示す模式断面図。

【図2】収納容器の上容器と下容器とを取り外した図。

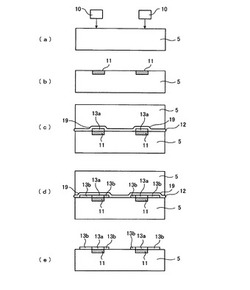

【図3】多結晶SiC基板の炭化処理面上に液相成長で自己成長させて単結晶SiC小片を複数枚生成させる工程概念図である。

【図4】多結晶SiC基板の炭化処理面上に単結晶SiC小片を自己成長させて単結晶SiCの複数の小片表面を拡大して観察した顕微鏡写真である。

【図5】多結晶SiC基板の炭化処理面上に単結晶SiC小片を自己成長させて更に液相エピタキシャル成長により単結晶SiCが生成されている状態の断面を拡大して観察した顕微鏡写真である。

【図6】本発明の第1の実施の形態に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図7】図7(a)は、収納容器の内部に、表面が炭化処理された多結晶SiC基板及びそれに対向して近接設置された多結晶SiC基板を収納し、単結晶SiC基板を生成した状態を示す。図7(b)は、図7(a)の状態の平面の位置関係を示す配置概念図を示す。

【図8】本発明の第2の実施の形態に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図9】図9(a)は、収納容器の内部に、単結晶SiC種結晶小片が配置されたタンタル基板及びそれに対向して近接設置された多結晶SiC基板を収納し、より大きい面積の単結晶SiC基板を生成した状態を示す。図9(b)は、図9(a)の状態の平面の位置関係を示す配置概念図を示す。

【図10】本発明の第2の実施の形態の変更例に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図11】図11(a)は、収納容器の内部に、単結晶SiC種結晶小片が配置された多結晶SiC基板及びそれに対向して近接設置された多結晶SiC基板を収納し、より大きい面積の単結晶SiC基板を生成した状態を示す。図11(b)は、図11(a)の状態の平面の位置関係を示す配置概念図を示す。

【図12】本発明の第3の実施の形態に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図13】図13(a)は、収納容器の内部に、単結晶SiC種結晶小片が配置されたタンタル基板及びそれに対向して近接設置された分割された多結晶SiC基板を収納し、より大きい面積の単結晶SiC基板を生成した状態を示す。図13(b)は、図13(a)の状態の平面の位置関係を示す配置概念図を示す。

【図14】本発明の第3の実施の形態の変形例に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図15】図15(a)は、収納容器の内部に、単結晶SiC種結晶小片が配置された多結晶SiC基板及びそれに対向して近接設置された分割された多結晶SiC基板が収納された状態を示す。図15(b)は、図15(a)の状態の平面の位置関係を示す配置概念図を示す。

【図16】本発明の第4の実施の形態に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図17】図17(a)は、収納容器の内部に、単結晶SiC種結晶板が配置されたタンタル基板及びそれに対向して近接設置された多結晶SiC基板を収納し、より大きい面積の単結晶SiC基板を生成した状態を示す。図17(b)は、図17(a)の状態の平面の位置関係を示す配置概念図を示す。

【図18】本発明の第4の実施の形態の変形例に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図19】図19(a)は、収納容器の内部に、単結晶SiC種結晶板が配置された多結晶SiC基板及びそれに対向して近接設置された多結晶SiC基板を収納し、より大きい面積の単結晶SiC基板を生成した状態を示す。図19(b)は、図19(a)の状態の平面の位置関係を示す配置概念図を示す。

【発明を実施するための形態】

【0024】

以下、図面を参照しつつ、本発明に係る単結晶炭化ケイ素基板の生成方法の実施形態を説明する。まず、本実施形態に好適な熱処理装置としての加熱炉の一例を、図1の模式断面図を参照して説明する。

【0025】

図1において、加熱炉1は、本加熱室2と、予備加熱室3と、予備加熱室3から本加熱室2に続く部分にある前室4とを主要部分として構成されている。この構成で、多結晶SiC基板等が収納された収納容器16が予備加熱室3から前室4、本加熱室2へと順次移動することで、多結晶SiC基板等を短時間で所定の温度(1500℃〜2300℃、好ましくは1700℃〜1900℃、例えば約1800℃)で加熱できるようになっている。

【0026】

この加熱炉1では、図1に示すように、本加熱室2と前室4との接続部分、及び、前室4と予備加熱室3との接続部分が、それぞれ連通部を有して仕切られている。このため、上記の各室2・3・4は予め所定の圧力下に制御することが可能である。また必要な場合には、各室毎にゲートバルブ7を設けることによって、各室2・3・4毎に圧力調整を行うようにすることもできる。これによって、多結晶SiC基板等を収納した収納容器16の移動時において、外気に触れることなく、所定圧力下の炉内を適宜の移動手段(図略)によって移動させることができ、不純物の混入を抑制することができる。

【0027】

予備加熱室3には、加熱手段としてのハロゲンランプ6が設けられており、この構成により、約10-2Pa以下の減圧下で所定の範囲の温度(例えば、約800℃〜1000℃の範囲内)に急速に加熱することができる。また前述したように、予備加熱室3と前室4との接続部分にはゲートバルブ7が設けられて、予備加熱室3及び前室4の圧力制御を容易なものにしている。

【0028】

多結晶SiC基板等が収納された収納容器16は、予備加熱室3で、テーブル8に載置された状態で約800℃以上に予め加熱される。その後、予備加熱室3と前室4との圧力調整が行われ、調整完了後、前室4に設けられている昇降式のサセプタ9に載置されるように移動する。

【0029】

前室4に移動した収納容器16は、一部図示している昇降式の移動手段30によって、サセプタ9とともに前室4から本加熱室2へ移動する。本加熱室2は、図示しない真空ポンプによって予め約10-4Paの減圧下に調整され、また、加熱ヒータ31によって所望の温度(例えば、1800℃)となるように温度調節されている。

【0030】

なお、本加熱室2の圧力環境は、約10-4Pa以下の真空とするのが好ましいが、例えば約10-2Pa以下の真空としても良い。また、例えば約10-2Pa以下の真空、好ましくは約10-4Pa以下の真空にした後に、若干の不活性ガスが導入された希薄ガス雰囲気下であっても良い。

【0031】

上記本加熱室2の状態をこのように設定しておき、収納容器16を前室4から本加熱室2内へ移動手段30によって高速で移動させることによって、収納容器16を前記の所望の温度に急速に短時間で加熱することができる。

【0032】

本加熱室2内には、加熱ヒータ31の周囲に反射鏡32が設置されており、加熱ヒータ31からの熱を反射して、当該加熱ヒータ31の内部に位置する多結晶SiC基板等に熱が集中するようにしている。この反射鏡32は、金メッキしたW、Ta、Mo等の高融点金属や、WC、TaC、MoC等の高耐熱炭化物で形成されていることが好ましい。また、本加熱室2には窓37が設けられており、本加熱室2の外部に設置された赤外線放射温度計18によって本加熱室2の内部温度を計測できるようになっている。

【0033】

また、移動手段30と本加熱室2との嵌合部25は、移動手段30に設けられている凸状の段付き部21と、本加熱室2に形成されている凹状の段付き部22とで構成されている。また、本加熱室2の密閉のために、移動手段30の段付き部21の各段部には図略のシール部材(例えば、Oリング)が設けられている。

【0034】

本加熱室2内の加熱ヒータ31の内側には、汚染物除去機構29が設けられている。汚染物除去機構29は、熱処理中に単結晶SiC基板等から収納容器16の外に排出される不純物を、加熱ヒータ31と接触しないように除去する。これによって、加熱ヒータ31が上記不純物と反応し劣化することを防止できる。なお、この汚染物除去機構29は、単結晶SiC基板等から排出する不純物を吸着するものであれば、特に限定されるものではない。

【0035】

加熱ヒータ31は、W又はTa等の金属製の抵抗加熱ヒータであり、サセプタ9側に設置されたベースヒータ31aと、本加熱室2側に設けられた上部ヒータ31bとで構成されている。移動手段30によって収納容器16がベースヒータ31aとともに本加熱室2側へ上昇移動すると、収納容器16が加熱ヒータ31によって取り囲まれる形となる。このような加熱ヒータ31のレイアウトにより、前述の反射鏡32ともあいまって、加熱領域の温度分布を高精度で均一になるよう制御することができる。なお、本加熱室2の加熱方式としては、抵抗加熱ヒータに限定せず、例えば高周波誘導加熱式のものを採用することができる。

【0036】

次に、図2を参照しつつ、多結晶SiC基板等が収納される収納容器16について説明する。図2は収納容器の上容器と下容器とを取り外した状態の斜視図である。

【0037】

収納容器16は、図2に示すような上容器16aと下容器16bとを嵌め合わせることにより構成されている。収納容器16の形状は図示されるようにほぼ六面体状とされているが、これは一例であって、例えば円筒状に構成されていても良い。

【0038】

収納容器16としては、タンタル金属から構成されており、その表面全体を炭化タンタル層で覆った構成になっている。この炭化タンタル層のうち、上容器16a及び下容器16bの内面を覆う部分は、収納容器16の内部空間に露出している。

【0039】

なお、上容器16aと下容器16bとを嵌め合わせたときの嵌合部分の遊びは、約2mm以下であることが好ましい。これによって、実質的な密閉状態が実現され、本加熱室2での加熱処理工程において収納容器16内のSi圧力を高めて外部圧力(本加熱室2内の圧力)よりも高い圧力とし、不純物が嵌合部分を通じて収納容器16内に侵入するのを防止することができる。

【0040】

次に、図3を参照しつつ、後述する第2及び第3の実施の形態に係る単結晶炭化ケイ素基板を生成する際に用いる単結晶SiC小片の生成方法について説明する。図3は、多結晶SiC基板5の炭化処理面11上に液相成長で自己成長させて単結晶SiC小片13aを複数枚生成させる工程を示す概念図である。

【0041】

図3(a)の多結晶SiC基板5の表面全体が加熱処理されることで、多結晶SiC基板5の表面全体が炭化処理され、図3(b)に示すように、多結晶SiC基板5の表面全体に炭化処理面11が形成される。そして、図3(c)に示すように、多結晶SiC基板5の炭化処理面11に対向して多結晶SiC基板5を近接設置して、両者の基板の隙間に金属シリコン融液12を介在させて液相成長させると、多結晶SiC基板5の表面19が侵食されると共に、複数枚の単結晶SiC小片13aが自己成長する。このようにして、図3(d)に示すように、多結晶SiC基板5の炭化処理面11上に複数枚の単結晶SiC小片13aを生成することができる。

【0042】

ここで、結晶構造がC軸配向の3C−SiC集合体である多結晶SiC基板5の表面が加熱処理されると、表面が炭化処理されると共に、結晶構造がC軸配向の4H−SiC集合体を含む結晶粒に成長し、多結晶SiC基板5の表面を改質して、単結晶SiC小片13aの生成の環境が提供される。

【0043】

また、上述したように、多結晶SiC基板5の炭化処理面11上に自己成長した単結晶SiC小片13aの結晶構造は4H−SiC集合体であり、単結晶SiC小片13aは炭化処理面11上の4H−SiC集合体上に生成されることになる。従って、単結晶SiC小片13aは、液相エピタキシャル成長で生成されたものと考えることもできる。

【0044】

図4は、多結晶SiC基板5の炭化処理面11上に自己成長させた複数の単結晶SiC小片13aの表面を拡大して観察した顕微鏡写真である。

図5は、多結晶SiC基板5の炭化処理面11上に単結晶SiC小片13aを自己成長させて更に液相エピタキシャル成長により単結晶SiCが生成されている状態の断面を拡大して観察した顕微鏡写真である。

【0045】

次に、図6及び図7を参照しつつ、本発明の第1の実施の形態に係る単結晶SiC基板の生成方法について説明する。図6は、多結晶SiC基板5の表面の微小面積の炭化処理面11上に単結晶SiCを液相エピタキシャル成長で自己成長させて単結晶SiC種結晶小片13aを複数枚生成し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bを生成する工程を示す概念図である。

【0046】

図6(a)の多結晶SiC基板5の表面の微小部分をレーザー光線10により局部的に加熱することで、図6(b)に示すように、多結晶SiC基板5の表面の微小部分が局部的に炭化処理され、微小面積の炭化処理面11が形成される。そして、図6(c)に示すように、多結晶SiC基板5の微小面積の炭化処理面11に対向して多結晶SiC基板5を近接設置して、両者の基板の隙間に金属シリコン融液12を介在させて液相エピタキシャル成長させると、多結晶SiC基板の表面19が侵食されると共に、単結晶SiC種結晶小片13aが炭化処理面11上に自己成長する。更に液相エピタキシャル成長工程を継続することで、単結晶SiC種結晶小片13aが水平方向に単結晶SiC液相エピタキシャル成長し、図6(d)に示すように、単結晶SiC基板13bが生成される。このようにして、図6(e)に示すように、多結晶SiC基板5の微小面積の炭化処理面11上の単結晶SiC種結晶小片13aから水平方向に成長した、単結晶SiC種結晶小片13aより大きい面積の単結晶SiC基板13bを生成することができる。

【0047】

図7(a)は、収納容器16の内部に、表面の微小部分が局部的に炭化処理された多結晶SiC基板5及びそれに対向して近接設置された多結晶SiC基板5を収納し、単結晶SiC基板13bを生成した状態を示す。図7(b)は、図7(a)の状態の平面の位置関係を示す配置概念図を示す。

【0048】

図7(a)及び図7(b)から分かるように、4個所の微小面積の炭化処理面11は多結晶SiC基板5の外周終端に近い位置に配列されており、4個所の微小面積の炭化処理面11に対応した位置に自己成長した単結晶SiC種結晶小片13aは、多結晶SiC基板5の外周終端に近い位置に配列される。これは、多結晶SiC基板5の外周終端に近い程、金属シリコン融液12の表面張力によるC原子の対流の影響で水平方向に結晶成長する速度が加速されるためである。

【0049】

そして、単結晶SiC種結晶小片13aが、水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13bが生成される。ここで、単結晶SiC基板13bは、単結晶SiC種結晶小片13aの外側に水平方向に単結晶SiC液相エピタキシャル成長することで円板状に生成される。また、単結晶SiC液相エピタキシャル成長の水平方向成長速度はC原子の対流の影響で基板の中心部方向には成長が遅く外周部の方向に成長速度が大きいために、単結晶SiC基板13bは、図7(b)に示すように、単結晶SiC種結晶小片13aの外側に均等に生成されるのではなく外周部の方向により大きく生成される。

【0050】

次に、図8及び図9を参照しつつ、本発明の第2の実施の形態に係る単結晶SiC基板の生成方法について説明する。図8は、タンタル基板15のタンタルカーバイド加工された表面15a上に単結晶SiC種結晶小片13aを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bを生成する工程を示す概念図である。

【0051】

タンタル基板15の表面全体が加熱処理されることで、図8(a)に示すように、タンタル基板15の表面全体にタンタルカーバイド加工された表面15aが形成される。タンタルカーバイド加工された表面15a上には、図8(b)に示すように、単結晶SiC種結晶小片13aが配置される。そして、図8(c)に示すように、タンタル基板15のタンタルカーバイド加工された表面15aに対向して多結晶SiC基板5を近接設置して、両者の基板の隙間に金属シリコン融液12を介在させて液相エピタキシャル成長させると、図8(d)に示すように、多結晶SiC基板の表面19が侵食されると共に、単結晶SiC種結晶小片13aが水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13bが生成される。このようにして、図8(e)に示すように、タンタル基板15のタンタルカーバイド加工された表面15a上の単結晶SiC種結晶小片13aから水平方向に成長した、単結晶SiC種結晶小片13aより大きい面積の単結晶SiC基板13bを生成することができる。

【0052】

図9(a)は、収納容器16の内部に、単結晶SiC種結晶小片13aが配置されたタンタル基板15及びそれに対向して近接設置された多結晶SiC基板5を収納し、より大きい面積の単結晶SiC基板13bを生成した状態を示す。図9(b)は、図9(a)の状態の平面の位置関係を示す配置概念図を示す。

【0053】

図9(a)及び図9(b)から分かるように、4個所に配置された単結晶SiC種結晶小片13aは、多結晶SiC基板5の外周終端に近い位置に配列されている。これは、多結晶SiC基板5の外周終端に近い程、金属シリコン融液12の表面張力によるC原子の対流の影響で水平方向に結晶成長する速度が加速されるためである。

【0054】

そして、単結晶SiC種結晶小片13aが、水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13bが生成される。ここで、単結晶SiC基板13bは、単結晶SiC種結晶小片13aの外側に水平方向に単結晶SiC液相エピタキシャル成長することで円板状に生成される。また、単結晶SiC液相エピタキシャル成長の水平方向成長速度はC原子の対流の影響で基板の中心部方向には成長が遅く外周部の方向に成長速度が大きいために、単結晶SiC基板13bは、図9(b)に示すように、単結晶SiC種結晶小片13aの外側に均等に生成されるのではなく外周部の方向により大きく生成される。

【0055】

次に、図10及び図11を参照しつつ、本発明の第2の実施の形態に係る単結晶SiC基板の生成方法の変形例について説明する。図10は、多結晶SiC基板5の表面上に単結晶SiC種結晶小片13aを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bを生成する工程を示す概念図である。図11(a)は、収納容器16の内部に、単結晶SiC種結晶小片13aが配置された多結晶SiC基板5及びそれに対向して近接設置された多結晶SiC基板5を収納し、より大きい面積の単結晶SiC基板13bを生成した状態を示す。図11(b)は、図11(a)の状態の平面の位置関係を示す配置概念図を示す。

【0056】

本変形例の単結晶SiC基板の生成方法は、上述の第2の実施の形態と同様であるので詳細な説明は省略するが、単結晶SiC種結晶小片13aを多結晶SiC基板5の表面上に配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bを生成することができる。

【0057】

次に、図12及び図13を参照しつつ、本発明の第3の実施の形態に係る単結晶SiC基板の生成方法について説明する。図12は、タンタル基板15のタンタルカーバイド加工された表面15a上に単結晶SiC種結晶小片13aを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bに成長する工程を示す概念図である。

【0058】

タンタル基板15の表面全体が加熱処理されることで、図12(a)に示すように、タンタル基板15の表面全体にタンタルカーバイド加工された表面15aが形成される。タンタルカーバイド加工された表面15a上には、図12(b)に示すように、単結晶SiC種結晶小片13aが配置される。そして、図12(c)に示すように、タンタル基板15のタンタルカーバイド加工された表面15aに配置された単結晶SiC種結晶小片13aに対向する多結晶SiC基板5を分割して単結晶SiC種結晶小片13aに個々に対向するように多結晶SiC基板5を近接設置して、両者の基板の隙間に金属シリコン融液12を介在させて液相エピタキシャル成長させると、図12(d)に示すように、多結晶SiC基板5の表面19が侵食されると共に、単結晶SiC種結晶小片13aが水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13bが生成される。このようにして、図12(e)に示すように、タンタル基板15のタンタルカーバイド加工された表面15a上の単結晶SiC種結晶小片13aから水平方向に成長した、単結晶SiC種結晶小片13aより大きい面積の単結晶SiC基板13bを生成することができる。

【0059】

図13(a)は、収納容器16の内部に、単結晶SiC種結晶小片13aが配置されたタンタル基板15及びそれに対向して近接設置された分割された多結晶SiC基板5を収納し、より大きい面積の単結晶SiC基板13bを生成した状態を示す。図13(b)は、図13(a)の状態の平面の位置関係を示す配置概念図を示す。

【0060】

図13(a)から分かるように、タンタルカーバイド加工された表面15aに4個所に配置された単結晶SiC種結晶小片13aは、それぞれに対向した多結晶SiC基板5のほぼ中央に配置されている。

【0061】

そして、単結晶SiC種結晶小片13aが、水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13bが生成される。ここで、単結晶SiC基板13bは、単結晶SiC種結晶小片13aの外側に水平方向に単結晶SiC液相エピタキシャル成長することで円板状に生成される。また、上述したように、単結晶SiC液相エピタキシャル成長の水平方向成長速度はC原子の対流の影響で基板の中心部方向には成長が遅く外周部の方向に成長速度が大きいが、多結晶SiC基板5が単結晶SiC種結晶小片13aに個々に分割されており、単結晶SiC種結晶小片13aがそれぞれに近接設置した多結晶SiC基板5のほぼ中央に配置されているので、単結晶SiC基板13bは単結晶SiC種結晶小片13aの外側にほぼ均等に生成される。

【0062】

次に、図14及び図15を参照しつつ、本発明の第3の実施の形態に係る単結晶SiC基板の生成方法の変形例について説明する。図14は、多結晶SiC基板5の表面上に単結晶SiC種結晶小片13aを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bに成長する工程を示す概念図である。図15(a)は、収納容器16の内部に、単結晶SiC種結晶小片13aが配置された多結晶SiC基板5及びそれに対向して近接設置された分割された多結晶SiC基板5が収納された状態を示す。図15(b)は、図15(a)の状態の平面の位置関係を示す配置概念図を示す。

【0063】

本変形例の単結晶SiC基板の生成方法は、上述の第3の実施の形態と同様であるので詳細な説明は省略するが、単結晶SiC種結晶小片13aを多結晶SiC基板5の表面上に配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bを生成することができる。

【0064】

なお、上述の第2及び第3の実施の形態及び変形例において、タンタル基板15又は多結晶SiC基板5の表面に配置される単結晶SiC種結晶小片13aは、上述した方法で生成されたものでもよいし、別途の方法で得られたものでもよい。

【0065】

次に、図16及び図17を参照しつつ、本発明の第4の実施の形態に係る単結晶SiC基板の生成方法について説明する。図16は、タンタル基板15のタンタルカーバイド加工された表面15a上に単結晶SiC種結晶板13bを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことでより面積の大きな単結晶SiC基板13cを生成する工程を示す概念図である。

【0066】

タンタル基板15の表面全体が加熱処理されることで、図16(a)に示すように、タンタル基板15の表面全体にタンタルカーバイド加工された表面15aが形成される。タンタルカーバイド加工された表面15a上には、図16(b)に示すように、単結晶SiC種結晶板13bが配置される。そして、図16(c)に示すように、タンタル基板15のタンタルカーバイド加工された表面15aに対向して多結晶SiC基板5を近接設置して、両者の基板の隙間に金属シリコン融液12を介在させて液相エピタキシャル成長させると、図16(d)に示すように、多結晶SiC基板の表面19が侵食されると共に、単結晶SiC種結晶板13bが水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13cが生成される。このようにして、図16(e)に示すように、タンタル基板15のタンタルカーバイド加工された表面15a上の単結晶SiC種結晶板13bから水平方向に成長した、単結晶SiC種結晶板13bより大きい面積の単結晶SiC基板13cを生成することができる。

【0067】

17(a)は、収納容器16の内部に、単結晶SiC種結晶板13bが配置されたタンタル基板15及びそれに対向して近接設置された多結晶SiC基板5を収納し、より大きい面積の単結晶SiC基板13cを生成した状態を示す。図17(b)は、図17(a)の状態の平面の位置関係を示す配置概念図を示す。

【0068】

図17(a)及び図17(b)から分かるように、単結晶SiC種結晶板13bが、水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13cが生成される。ここで、単結晶SiC基板13cは、単結晶SiC種結晶板13bの外側に水平方向に単結晶SiC液相エピタキシャル成長することで円板状に生成される。また、上述したように、単結晶SiC液相エピタキシャル成長の水平方向成長速度はC原子の対流の影響で基板の中心部方向には成長が遅く外周部の方向に成長速度が大きいが、単結晶SiC種結晶板13bが近接設置した多結晶SiC基板5のほぼ中央に配置されているので、単結晶SiC基板13cは単結晶SiC種結晶板13bの外側にほぼ均等に生成される。

【0069】

次に、図18及び図19を参照しつつ、本発明の第4の実施の形態に係る単結晶SiC基板の生成方法の変形例について説明する。図18は、多結晶SiC基板5の表面上に単結晶SiC種結晶板13bを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことでより面積の大きな単結晶SiC基板13cを生成する工程を示す概念図である。図19(a)は、収納容器16の内部に、単結晶SiC種結晶板13bが配置された多結晶SiC基板5及びそれに対向して近接設置された多結晶SiC基板5を収納し、より大きい面積の単結晶SiC基板13cを生成した状態を示す。図19(b)は、図19(a)の状態の平面の位置関係を示す配置概念図を示す。

【0070】

本変形例の単結晶SiC基板の生成方法は、上述の第4の実施の形態と同様であるので詳細な説明は省略するが、単結晶SiC種結晶板13bを多結晶SiC基板5の表面上に配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13cを生成することができる。

【0071】

なお、上述の第4の実施の形態及び変形例において、タンタル基板15又は多結晶SiC基板5の表面に配置される単結晶SiC種結晶板13bは、上述の第1〜3の実施の形態で生成されたものでもよいし、別途の方法で得られたものでもよい。

【0072】

以上に本発明の好適な実施形態を示したが、上記は一例であって、例えば以下のように変更することができる。

【0073】

加熱処理工程に用いられる収納容器16は、その表面全体に炭化タンタル層31を露出させることのほか、収納容器16の内部空間にのみ露出させたり、収納容器16の内面の一部にのみ露出させるように構成してもよい。

【0074】

第2〜第4の実施の形態では、表面がタンタルカーバイド加工されたタンタル基板15の表面に単結晶SiC種結晶小片13a又は単結晶SiC種結晶板13bを配置しているが、タンタルカーバイド加工されたタンタル基板15の代わりに、1500℃以上2300℃以下の高真空中で耐熱特性に優れた材料で覆われた基板を用いてもよく、例えば表面がタンタルカーバイドで覆われたグラファイト基板やタングステン基板を用いてもよい。

【符号の説明】

【0075】

1 熱処理装置

5 多結晶炭化ケイ素基板

11 炭化処理面

12 金属シリコン融液

13 単結晶炭化ケイ素基板

13a 単結晶炭化ケイ素種結晶小片、単結晶炭化ケイ素小片

13b 単結晶炭化ケイ素種結晶板、単結晶炭化ケイ素基板

13c 単結晶炭化ケイ素基板、

15 タンタル基板

15a タンタルカーバイド加工された表面

16 収納容器

19 液相エピタキシャル成長で侵食された多結晶炭化ケイ素基板の表面

【技術分野】

【0001】

本発明は、主要には、単結晶炭化ケイ素(SiC)基板に関する。

【背景技術】

【0002】

炭化ケイ素(SiC)は、耐熱性及び機械的強度に優れ、放射線にも強く、不純物の添加によって電子や正孔の価電子制御も容易にできるとともに、広い禁制帯幅(6H型の単結晶SiCで約3.0eV、4H型の単結晶SiCで3.3eV)を有するという特徴を備えている。従って、ケイ素(Si)やガリウムヒ素(GaAs)などの既存の半導体材料では実現できない高温、高周波、耐電圧・耐環境性を実現することが可能であるとされ、次世代のパワーデバイス、高周波デバイス用半導体の材料として期待が高まっている。

【0003】

この単結晶SiC基板を製造する方法に関し、当該単結晶SiC基板を作る従来から良く知られている方法はアチソン法であり石油コ−クスとケイ石を電気炉で焼結してインゴットを造りスライスしてバルク基板を作る方法であるが基板の大きさが非常に小さく実用に供するものが得られていない。一方半導体に使用できるマイクロパイプ欠陥や結晶欠陥の少ない高品質の単結晶SiC基板を得る研究が昇華再析出法(改良レーリー法)やCVD(気相析出法)で行はれているが高品質の単結晶SiC基板の生成を実用に供することが出来る量産技術は今もって確立していない。高品質の単結晶SiC基板を実用に供する技術開発に関する研究の代表的な文献を以下に示す。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2006−1836号公報

【特許文献2】特開平2006−111478号公報

【特許文献3】特開平2005−314167号公報

【特許文献4】特開平2005−41710号公報

【特許文献5】特開平2004−33012号公報

【特許文献6】特開平2003−119097号公報

【特許文献7】特開平2003−511337号公報

【特許文献8】特開平2002−527339号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

高品質の単結晶SiC基板を実用に供する技術開発に関する研究の内容を要約して検証する。

特許文献1、6はRAF法と呼ばれており、マイクロパイプ欠陥、螺旋転位、刃状転位、及び積層欠陥をほとんど含まないSiC単結晶を提供する方法として、昇華再析出法(改良レーリー法)によりSiC単結晶を垂直方向に厚みを成長させる第1工程においては、{1−100}面からオフセット角度±20°以下の面、または{11−20}面からオフセット角度±20°以下の面を第1成長面として第1成長結晶を作製し、中間成長工程においては、第(n−1)成長面より45〜90°傾き、且つ{0001}面より60〜90°傾いた面を第n成長面として第n成長結晶を作製し、最終成長工程においては、第(N−1)成長結晶の{0001}面よりオフセット角度±20°以下の面を最終成長面35として、上記最終成長面35上に螺旋転位及び刃状転位が低減されたバルク状のSiC単結晶30を成長させる報告がある。

【0006】

特許文献2〜4には昇華再析出法(レーリー法)によるSiC単結晶成長工程において、SiC単結晶のドーパント元素濃度の最大値が5×1017atoms/cm3未満で、かつ、ドーパント元素濃度の最大値が最小値の50倍以下であることと、不可避的に混入する未補償不純物を原子数密度で1×1015/cm3以上含有し、かつバナジウムを該未補償不純物濃度未満含有する炭化珪素単結晶及び、前記炭化珪素単結晶を加工、研磨してなる炭化珪素単結晶ウェハであって、室温の電気抵抗率が5×103Ωcm以上であるSiC単結晶成長方法の報告がある。

【0007】

特許文献5にはSiと、Cおよび/またはSiCと、保護材とを装入して、結晶成長温度に加熱することにより、該保護材の融液で、該黒鉛坩堝の内壁を濡らすが下記C含有Si溶液とは混合しない保護層を形成させた状態で、C含有Si溶液と、Cおよび/またはSiCとの共存下においてSiC単結晶の成長を行なうことを特徴とするSiC単結晶の製造方法の報告がある。

【0008】

特許文献7、8にはバルク低不純度炭化珪素単結晶バルク低不純度炭化珪素単結晶を、珪素を含む蒸気種および炭素を含む蒸気種の結晶バルク低不純度炭化珪素単結晶を、珪素を含む蒸気種および炭素を含む蒸気種の結晶成長界面への堆積により成長させる。珪素源蒸気は、液体珪素を気化させ、珪素蒸気を結晶成長るつぼに輸送することにより、与えられる。炭素蒸気種は、炭素含有源ガス(例えば、CN)、あるいは珪素源蒸気を固体炭素源の上もしくはそれを通して流すことにより、例えば、珪素蒸気を多孔質黒鉛もしくは黒鉛粒子床を通して流すことにより、与えられる報告がある。以上の報告は殆どが昇華再析出法(レーリー法)によるSiC単結晶基板の成長に関するもので液相エピタキシャル成長に関する研究は報告されていない。

【0009】

前項の文献の何れもSiC単結晶種基板を厚み方向の垂直に結晶成長させる技術に関するもので、SiC単結晶種基板の水平方向に結晶成長させてSiC単結晶基板の基板サイズを大きく成長させる技術は開発出来ていない。従ってSiC単結晶種基板の基板サイズを大きくしてSiウエファ−に近い実用サイズにSiC単結晶基板を大きくするための基本技術の解明が行われておらず量産技術の課題が解決されていない。

【0010】

本発明の主要な目的は、単結晶炭化ケイ素種結晶小片又は種結晶板を水平方向に液相エピタキシャル成長させた面積の大きい単結晶炭化ケイ素基板を提供することである。

【課題を解決するための手段及び発明の効果】

【0011】

第1の発明の単結晶炭化ケイ素基板は、表面を局部的に炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理して、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて単結晶炭化ケイ素種結晶小片を生成し、更に液相成長を継続することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする。

【0012】

この構成によると、面積が大きく、その外周部に面方向に結晶成長した部分を有する単結晶炭化ケイ素基板を実現できる。

【0013】

第2の発明の単結晶炭化ケイ素基板は、表面に単結晶炭化ケイ素種結晶小片が配置された多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させて、前記対向方向と直交する方向における前記単結晶炭化ケイ素種結晶小片の周囲に前記金属シリコン融液を存在させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする。

【0014】

この構成によると、面積が大きく、その外周部に面方向に結晶成長した部分を有する単結晶炭化ケイ素基板を実現できる。

【0015】

前記第2の発明において、前記単結晶炭化ケイ素種結晶小片が、表面を炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて生成されたものであってもよい。

【0016】

第3の発明の単結晶炭化ケイ素基板は、表面に単結晶炭化ケイ素種結晶板が配置された多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させて、前記対向方向と直交する方向における前記単結晶炭化ケイ素種結晶板の周囲に前記金属シリコン融液を存在させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記単結晶炭化ケイ素種結晶板を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする。

【0017】

この構成によると、面積が大きく、その外周部に面方向に結晶成長した部分を有する単結晶炭化ケイ素基板を実現できる。

【0018】

前記第3の発明において、前記単結晶炭化ケイ素種結晶板が、表面を局部的に炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理して、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて単結晶炭化ケイ素種結晶小片を生成し、更に液相成長を継続することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されたものであってもよい。

【0019】

前記単結晶炭化ケイ素種結晶小片又は種結晶板は、前記多結晶炭化ケイ素基板の外周端に近い位置に配置されてもよい。多結晶炭化ケイ素基板の外周終端に近い程、金属シリコン融液の表面張力によるC原子の対流の影響で面方向に結晶成長する速度は加速されるため、単結晶炭化ケイ素種結晶小片又は種結晶板は多結晶炭化ケイ素基板の外周端に近い位置に配置することが好ましい。

【0020】

前記炭化処理は、3C−SiC集合体の多結晶炭化ケイ素基板を真空又は不活性雰囲気に保った状態でレーザー光線や電子ビ−ムで基板表面を局部的に照射して、基板表面の3C−SiC集合体を4H−SiC集合体を含む結晶粒に成長させると同時に、基板表面のケイ素を選択的に蒸発除去させて炭素リッチな炭化ケイ素組成を作る処理であってもよい。

【0021】

前記収納容器は、タンタル金属からなるとともに炭化タンタル層を内部空間に露出させるように構成された上下が嵌合した容器であってもよい。

【0022】

前記単結晶炭化ケイ素種結晶小片又は種結晶板が配置される前記多結晶炭化ケイ素基板の代わりに、表面がタンタルカーバイド加工されたタンタル基板、或いは、1500℃以上2300℃以下の高真空中で耐熱性を有する材料で覆われた基板を用いてもよい。

【図面の簡単な説明】

【0023】

【図1】本発明の単結晶SiC基板の生成方法に好適な熱処理装置の一例を示す模式断面図。

【図2】収納容器の上容器と下容器とを取り外した図。

【図3】多結晶SiC基板の炭化処理面上に液相成長で自己成長させて単結晶SiC小片を複数枚生成させる工程概念図である。

【図4】多結晶SiC基板の炭化処理面上に単結晶SiC小片を自己成長させて単結晶SiCの複数の小片表面を拡大して観察した顕微鏡写真である。

【図5】多結晶SiC基板の炭化処理面上に単結晶SiC小片を自己成長させて更に液相エピタキシャル成長により単結晶SiCが生成されている状態の断面を拡大して観察した顕微鏡写真である。

【図6】本発明の第1の実施の形態に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図7】図7(a)は、収納容器の内部に、表面が炭化処理された多結晶SiC基板及びそれに対向して近接設置された多結晶SiC基板を収納し、単結晶SiC基板を生成した状態を示す。図7(b)は、図7(a)の状態の平面の位置関係を示す配置概念図を示す。

【図8】本発明の第2の実施の形態に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図9】図9(a)は、収納容器の内部に、単結晶SiC種結晶小片が配置されたタンタル基板及びそれに対向して近接設置された多結晶SiC基板を収納し、より大きい面積の単結晶SiC基板を生成した状態を示す。図9(b)は、図9(a)の状態の平面の位置関係を示す配置概念図を示す。

【図10】本発明の第2の実施の形態の変更例に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図11】図11(a)は、収納容器の内部に、単結晶SiC種結晶小片が配置された多結晶SiC基板及びそれに対向して近接設置された多結晶SiC基板を収納し、より大きい面積の単結晶SiC基板を生成した状態を示す。図11(b)は、図11(a)の状態の平面の位置関係を示す配置概念図を示す。

【図12】本発明の第3の実施の形態に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図13】図13(a)は、収納容器の内部に、単結晶SiC種結晶小片が配置されたタンタル基板及びそれに対向して近接設置された分割された多結晶SiC基板を収納し、より大きい面積の単結晶SiC基板を生成した状態を示す。図13(b)は、図13(a)の状態の平面の位置関係を示す配置概念図を示す。

【図14】本発明の第3の実施の形態の変形例に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図15】図15(a)は、収納容器の内部に、単結晶SiC種結晶小片が配置された多結晶SiC基板及びそれに対向して近接設置された分割された多結晶SiC基板が収納された状態を示す。図15(b)は、図15(a)の状態の平面の位置関係を示す配置概念図を示す。

【図16】本発明の第4の実施の形態に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図17】図17(a)は、収納容器の内部に、単結晶SiC種結晶板が配置されたタンタル基板及びそれに対向して近接設置された多結晶SiC基板を収納し、より大きい面積の単結晶SiC基板を生成した状態を示す。図17(b)は、図17(a)の状態の平面の位置関係を示す配置概念図を示す。

【図18】本発明の第4の実施の形態の変形例に係る単結晶炭化ケイ素基板の生成工程を示す概念図である。

【図19】図19(a)は、収納容器の内部に、単結晶SiC種結晶板が配置された多結晶SiC基板及びそれに対向して近接設置された多結晶SiC基板を収納し、より大きい面積の単結晶SiC基板を生成した状態を示す。図19(b)は、図19(a)の状態の平面の位置関係を示す配置概念図を示す。

【発明を実施するための形態】

【0024】

以下、図面を参照しつつ、本発明に係る単結晶炭化ケイ素基板の生成方法の実施形態を説明する。まず、本実施形態に好適な熱処理装置としての加熱炉の一例を、図1の模式断面図を参照して説明する。

【0025】

図1において、加熱炉1は、本加熱室2と、予備加熱室3と、予備加熱室3から本加熱室2に続く部分にある前室4とを主要部分として構成されている。この構成で、多結晶SiC基板等が収納された収納容器16が予備加熱室3から前室4、本加熱室2へと順次移動することで、多結晶SiC基板等を短時間で所定の温度(1500℃〜2300℃、好ましくは1700℃〜1900℃、例えば約1800℃)で加熱できるようになっている。

【0026】

この加熱炉1では、図1に示すように、本加熱室2と前室4との接続部分、及び、前室4と予備加熱室3との接続部分が、それぞれ連通部を有して仕切られている。このため、上記の各室2・3・4は予め所定の圧力下に制御することが可能である。また必要な場合には、各室毎にゲートバルブ7を設けることによって、各室2・3・4毎に圧力調整を行うようにすることもできる。これによって、多結晶SiC基板等を収納した収納容器16の移動時において、外気に触れることなく、所定圧力下の炉内を適宜の移動手段(図略)によって移動させることができ、不純物の混入を抑制することができる。

【0027】

予備加熱室3には、加熱手段としてのハロゲンランプ6が設けられており、この構成により、約10-2Pa以下の減圧下で所定の範囲の温度(例えば、約800℃〜1000℃の範囲内)に急速に加熱することができる。また前述したように、予備加熱室3と前室4との接続部分にはゲートバルブ7が設けられて、予備加熱室3及び前室4の圧力制御を容易なものにしている。

【0028】

多結晶SiC基板等が収納された収納容器16は、予備加熱室3で、テーブル8に載置された状態で約800℃以上に予め加熱される。その後、予備加熱室3と前室4との圧力調整が行われ、調整完了後、前室4に設けられている昇降式のサセプタ9に載置されるように移動する。

【0029】

前室4に移動した収納容器16は、一部図示している昇降式の移動手段30によって、サセプタ9とともに前室4から本加熱室2へ移動する。本加熱室2は、図示しない真空ポンプによって予め約10-4Paの減圧下に調整され、また、加熱ヒータ31によって所望の温度(例えば、1800℃)となるように温度調節されている。

【0030】

なお、本加熱室2の圧力環境は、約10-4Pa以下の真空とするのが好ましいが、例えば約10-2Pa以下の真空としても良い。また、例えば約10-2Pa以下の真空、好ましくは約10-4Pa以下の真空にした後に、若干の不活性ガスが導入された希薄ガス雰囲気下であっても良い。

【0031】

上記本加熱室2の状態をこのように設定しておき、収納容器16を前室4から本加熱室2内へ移動手段30によって高速で移動させることによって、収納容器16を前記の所望の温度に急速に短時間で加熱することができる。

【0032】

本加熱室2内には、加熱ヒータ31の周囲に反射鏡32が設置されており、加熱ヒータ31からの熱を反射して、当該加熱ヒータ31の内部に位置する多結晶SiC基板等に熱が集中するようにしている。この反射鏡32は、金メッキしたW、Ta、Mo等の高融点金属や、WC、TaC、MoC等の高耐熱炭化物で形成されていることが好ましい。また、本加熱室2には窓37が設けられており、本加熱室2の外部に設置された赤外線放射温度計18によって本加熱室2の内部温度を計測できるようになっている。

【0033】

また、移動手段30と本加熱室2との嵌合部25は、移動手段30に設けられている凸状の段付き部21と、本加熱室2に形成されている凹状の段付き部22とで構成されている。また、本加熱室2の密閉のために、移動手段30の段付き部21の各段部には図略のシール部材(例えば、Oリング)が設けられている。

【0034】

本加熱室2内の加熱ヒータ31の内側には、汚染物除去機構29が設けられている。汚染物除去機構29は、熱処理中に単結晶SiC基板等から収納容器16の外に排出される不純物を、加熱ヒータ31と接触しないように除去する。これによって、加熱ヒータ31が上記不純物と反応し劣化することを防止できる。なお、この汚染物除去機構29は、単結晶SiC基板等から排出する不純物を吸着するものであれば、特に限定されるものではない。

【0035】

加熱ヒータ31は、W又はTa等の金属製の抵抗加熱ヒータであり、サセプタ9側に設置されたベースヒータ31aと、本加熱室2側に設けられた上部ヒータ31bとで構成されている。移動手段30によって収納容器16がベースヒータ31aとともに本加熱室2側へ上昇移動すると、収納容器16が加熱ヒータ31によって取り囲まれる形となる。このような加熱ヒータ31のレイアウトにより、前述の反射鏡32ともあいまって、加熱領域の温度分布を高精度で均一になるよう制御することができる。なお、本加熱室2の加熱方式としては、抵抗加熱ヒータに限定せず、例えば高周波誘導加熱式のものを採用することができる。

【0036】

次に、図2を参照しつつ、多結晶SiC基板等が収納される収納容器16について説明する。図2は収納容器の上容器と下容器とを取り外した状態の斜視図である。

【0037】

収納容器16は、図2に示すような上容器16aと下容器16bとを嵌め合わせることにより構成されている。収納容器16の形状は図示されるようにほぼ六面体状とされているが、これは一例であって、例えば円筒状に構成されていても良い。

【0038】

収納容器16としては、タンタル金属から構成されており、その表面全体を炭化タンタル層で覆った構成になっている。この炭化タンタル層のうち、上容器16a及び下容器16bの内面を覆う部分は、収納容器16の内部空間に露出している。

【0039】

なお、上容器16aと下容器16bとを嵌め合わせたときの嵌合部分の遊びは、約2mm以下であることが好ましい。これによって、実質的な密閉状態が実現され、本加熱室2での加熱処理工程において収納容器16内のSi圧力を高めて外部圧力(本加熱室2内の圧力)よりも高い圧力とし、不純物が嵌合部分を通じて収納容器16内に侵入するのを防止することができる。

【0040】

次に、図3を参照しつつ、後述する第2及び第3の実施の形態に係る単結晶炭化ケイ素基板を生成する際に用いる単結晶SiC小片の生成方法について説明する。図3は、多結晶SiC基板5の炭化処理面11上に液相成長で自己成長させて単結晶SiC小片13aを複数枚生成させる工程を示す概念図である。

【0041】

図3(a)の多結晶SiC基板5の表面全体が加熱処理されることで、多結晶SiC基板5の表面全体が炭化処理され、図3(b)に示すように、多結晶SiC基板5の表面全体に炭化処理面11が形成される。そして、図3(c)に示すように、多結晶SiC基板5の炭化処理面11に対向して多結晶SiC基板5を近接設置して、両者の基板の隙間に金属シリコン融液12を介在させて液相成長させると、多結晶SiC基板5の表面19が侵食されると共に、複数枚の単結晶SiC小片13aが自己成長する。このようにして、図3(d)に示すように、多結晶SiC基板5の炭化処理面11上に複数枚の単結晶SiC小片13aを生成することができる。

【0042】

ここで、結晶構造がC軸配向の3C−SiC集合体である多結晶SiC基板5の表面が加熱処理されると、表面が炭化処理されると共に、結晶構造がC軸配向の4H−SiC集合体を含む結晶粒に成長し、多結晶SiC基板5の表面を改質して、単結晶SiC小片13aの生成の環境が提供される。

【0043】

また、上述したように、多結晶SiC基板5の炭化処理面11上に自己成長した単結晶SiC小片13aの結晶構造は4H−SiC集合体であり、単結晶SiC小片13aは炭化処理面11上の4H−SiC集合体上に生成されることになる。従って、単結晶SiC小片13aは、液相エピタキシャル成長で生成されたものと考えることもできる。

【0044】

図4は、多結晶SiC基板5の炭化処理面11上に自己成長させた複数の単結晶SiC小片13aの表面を拡大して観察した顕微鏡写真である。

図5は、多結晶SiC基板5の炭化処理面11上に単結晶SiC小片13aを自己成長させて更に液相エピタキシャル成長により単結晶SiCが生成されている状態の断面を拡大して観察した顕微鏡写真である。

【0045】

次に、図6及び図7を参照しつつ、本発明の第1の実施の形態に係る単結晶SiC基板の生成方法について説明する。図6は、多結晶SiC基板5の表面の微小面積の炭化処理面11上に単結晶SiCを液相エピタキシャル成長で自己成長させて単結晶SiC種結晶小片13aを複数枚生成し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bを生成する工程を示す概念図である。

【0046】

図6(a)の多結晶SiC基板5の表面の微小部分をレーザー光線10により局部的に加熱することで、図6(b)に示すように、多結晶SiC基板5の表面の微小部分が局部的に炭化処理され、微小面積の炭化処理面11が形成される。そして、図6(c)に示すように、多結晶SiC基板5の微小面積の炭化処理面11に対向して多結晶SiC基板5を近接設置して、両者の基板の隙間に金属シリコン融液12を介在させて液相エピタキシャル成長させると、多結晶SiC基板の表面19が侵食されると共に、単結晶SiC種結晶小片13aが炭化処理面11上に自己成長する。更に液相エピタキシャル成長工程を継続することで、単結晶SiC種結晶小片13aが水平方向に単結晶SiC液相エピタキシャル成長し、図6(d)に示すように、単結晶SiC基板13bが生成される。このようにして、図6(e)に示すように、多結晶SiC基板5の微小面積の炭化処理面11上の単結晶SiC種結晶小片13aから水平方向に成長した、単結晶SiC種結晶小片13aより大きい面積の単結晶SiC基板13bを生成することができる。

【0047】

図7(a)は、収納容器16の内部に、表面の微小部分が局部的に炭化処理された多結晶SiC基板5及びそれに対向して近接設置された多結晶SiC基板5を収納し、単結晶SiC基板13bを生成した状態を示す。図7(b)は、図7(a)の状態の平面の位置関係を示す配置概念図を示す。

【0048】

図7(a)及び図7(b)から分かるように、4個所の微小面積の炭化処理面11は多結晶SiC基板5の外周終端に近い位置に配列されており、4個所の微小面積の炭化処理面11に対応した位置に自己成長した単結晶SiC種結晶小片13aは、多結晶SiC基板5の外周終端に近い位置に配列される。これは、多結晶SiC基板5の外周終端に近い程、金属シリコン融液12の表面張力によるC原子の対流の影響で水平方向に結晶成長する速度が加速されるためである。

【0049】

そして、単結晶SiC種結晶小片13aが、水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13bが生成される。ここで、単結晶SiC基板13bは、単結晶SiC種結晶小片13aの外側に水平方向に単結晶SiC液相エピタキシャル成長することで円板状に生成される。また、単結晶SiC液相エピタキシャル成長の水平方向成長速度はC原子の対流の影響で基板の中心部方向には成長が遅く外周部の方向に成長速度が大きいために、単結晶SiC基板13bは、図7(b)に示すように、単結晶SiC種結晶小片13aの外側に均等に生成されるのではなく外周部の方向により大きく生成される。

【0050】

次に、図8及び図9を参照しつつ、本発明の第2の実施の形態に係る単結晶SiC基板の生成方法について説明する。図8は、タンタル基板15のタンタルカーバイド加工された表面15a上に単結晶SiC種結晶小片13aを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bを生成する工程を示す概念図である。

【0051】

タンタル基板15の表面全体が加熱処理されることで、図8(a)に示すように、タンタル基板15の表面全体にタンタルカーバイド加工された表面15aが形成される。タンタルカーバイド加工された表面15a上には、図8(b)に示すように、単結晶SiC種結晶小片13aが配置される。そして、図8(c)に示すように、タンタル基板15のタンタルカーバイド加工された表面15aに対向して多結晶SiC基板5を近接設置して、両者の基板の隙間に金属シリコン融液12を介在させて液相エピタキシャル成長させると、図8(d)に示すように、多結晶SiC基板の表面19が侵食されると共に、単結晶SiC種結晶小片13aが水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13bが生成される。このようにして、図8(e)に示すように、タンタル基板15のタンタルカーバイド加工された表面15a上の単結晶SiC種結晶小片13aから水平方向に成長した、単結晶SiC種結晶小片13aより大きい面積の単結晶SiC基板13bを生成することができる。

【0052】

図9(a)は、収納容器16の内部に、単結晶SiC種結晶小片13aが配置されたタンタル基板15及びそれに対向して近接設置された多結晶SiC基板5を収納し、より大きい面積の単結晶SiC基板13bを生成した状態を示す。図9(b)は、図9(a)の状態の平面の位置関係を示す配置概念図を示す。

【0053】

図9(a)及び図9(b)から分かるように、4個所に配置された単結晶SiC種結晶小片13aは、多結晶SiC基板5の外周終端に近い位置に配列されている。これは、多結晶SiC基板5の外周終端に近い程、金属シリコン融液12の表面張力によるC原子の対流の影響で水平方向に結晶成長する速度が加速されるためである。

【0054】

そして、単結晶SiC種結晶小片13aが、水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13bが生成される。ここで、単結晶SiC基板13bは、単結晶SiC種結晶小片13aの外側に水平方向に単結晶SiC液相エピタキシャル成長することで円板状に生成される。また、単結晶SiC液相エピタキシャル成長の水平方向成長速度はC原子の対流の影響で基板の中心部方向には成長が遅く外周部の方向に成長速度が大きいために、単結晶SiC基板13bは、図9(b)に示すように、単結晶SiC種結晶小片13aの外側に均等に生成されるのではなく外周部の方向により大きく生成される。

【0055】

次に、図10及び図11を参照しつつ、本発明の第2の実施の形態に係る単結晶SiC基板の生成方法の変形例について説明する。図10は、多結晶SiC基板5の表面上に単結晶SiC種結晶小片13aを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bを生成する工程を示す概念図である。図11(a)は、収納容器16の内部に、単結晶SiC種結晶小片13aが配置された多結晶SiC基板5及びそれに対向して近接設置された多結晶SiC基板5を収納し、より大きい面積の単結晶SiC基板13bを生成した状態を示す。図11(b)は、図11(a)の状態の平面の位置関係を示す配置概念図を示す。

【0056】

本変形例の単結晶SiC基板の生成方法は、上述の第2の実施の形態と同様であるので詳細な説明は省略するが、単結晶SiC種結晶小片13aを多結晶SiC基板5の表面上に配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bを生成することができる。

【0057】

次に、図12及び図13を参照しつつ、本発明の第3の実施の形態に係る単結晶SiC基板の生成方法について説明する。図12は、タンタル基板15のタンタルカーバイド加工された表面15a上に単結晶SiC種結晶小片13aを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bに成長する工程を示す概念図である。

【0058】

タンタル基板15の表面全体が加熱処理されることで、図12(a)に示すように、タンタル基板15の表面全体にタンタルカーバイド加工された表面15aが形成される。タンタルカーバイド加工された表面15a上には、図12(b)に示すように、単結晶SiC種結晶小片13aが配置される。そして、図12(c)に示すように、タンタル基板15のタンタルカーバイド加工された表面15aに配置された単結晶SiC種結晶小片13aに対向する多結晶SiC基板5を分割して単結晶SiC種結晶小片13aに個々に対向するように多結晶SiC基板5を近接設置して、両者の基板の隙間に金属シリコン融液12を介在させて液相エピタキシャル成長させると、図12(d)に示すように、多結晶SiC基板5の表面19が侵食されると共に、単結晶SiC種結晶小片13aが水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13bが生成される。このようにして、図12(e)に示すように、タンタル基板15のタンタルカーバイド加工された表面15a上の単結晶SiC種結晶小片13aから水平方向に成長した、単結晶SiC種結晶小片13aより大きい面積の単結晶SiC基板13bを生成することができる。

【0059】

図13(a)は、収納容器16の内部に、単結晶SiC種結晶小片13aが配置されたタンタル基板15及びそれに対向して近接設置された分割された多結晶SiC基板5を収納し、より大きい面積の単結晶SiC基板13bを生成した状態を示す。図13(b)は、図13(a)の状態の平面の位置関係を示す配置概念図を示す。

【0060】

図13(a)から分かるように、タンタルカーバイド加工された表面15aに4個所に配置された単結晶SiC種結晶小片13aは、それぞれに対向した多結晶SiC基板5のほぼ中央に配置されている。

【0061】

そして、単結晶SiC種結晶小片13aが、水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13bが生成される。ここで、単結晶SiC基板13bは、単結晶SiC種結晶小片13aの外側に水平方向に単結晶SiC液相エピタキシャル成長することで円板状に生成される。また、上述したように、単結晶SiC液相エピタキシャル成長の水平方向成長速度はC原子の対流の影響で基板の中心部方向には成長が遅く外周部の方向に成長速度が大きいが、多結晶SiC基板5が単結晶SiC種結晶小片13aに個々に分割されており、単結晶SiC種結晶小片13aがそれぞれに近接設置した多結晶SiC基板5のほぼ中央に配置されているので、単結晶SiC基板13bは単結晶SiC種結晶小片13aの外側にほぼ均等に生成される。

【0062】

次に、図14及び図15を参照しつつ、本発明の第3の実施の形態に係る単結晶SiC基板の生成方法の変形例について説明する。図14は、多結晶SiC基板5の表面上に単結晶SiC種結晶小片13aを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bに成長する工程を示す概念図である。図15(a)は、収納容器16の内部に、単結晶SiC種結晶小片13aが配置された多結晶SiC基板5及びそれに対向して近接設置された分割された多結晶SiC基板5が収納された状態を示す。図15(b)は、図15(a)の状態の平面の位置関係を示す配置概念図を示す。

【0063】

本変形例の単結晶SiC基板の生成方法は、上述の第3の実施の形態と同様であるので詳細な説明は省略するが、単結晶SiC種結晶小片13aを多結晶SiC基板5の表面上に配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13bを生成することができる。

【0064】

なお、上述の第2及び第3の実施の形態及び変形例において、タンタル基板15又は多結晶SiC基板5の表面に配置される単結晶SiC種結晶小片13aは、上述した方法で生成されたものでもよいし、別途の方法で得られたものでもよい。

【0065】

次に、図16及び図17を参照しつつ、本発明の第4の実施の形態に係る単結晶SiC基板の生成方法について説明する。図16は、タンタル基板15のタンタルカーバイド加工された表面15a上に単結晶SiC種結晶板13bを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことでより面積の大きな単結晶SiC基板13cを生成する工程を示す概念図である。

【0066】

タンタル基板15の表面全体が加熱処理されることで、図16(a)に示すように、タンタル基板15の表面全体にタンタルカーバイド加工された表面15aが形成される。タンタルカーバイド加工された表面15a上には、図16(b)に示すように、単結晶SiC種結晶板13bが配置される。そして、図16(c)に示すように、タンタル基板15のタンタルカーバイド加工された表面15aに対向して多結晶SiC基板5を近接設置して、両者の基板の隙間に金属シリコン融液12を介在させて液相エピタキシャル成長させると、図16(d)に示すように、多結晶SiC基板の表面19が侵食されると共に、単結晶SiC種結晶板13bが水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13cが生成される。このようにして、図16(e)に示すように、タンタル基板15のタンタルカーバイド加工された表面15a上の単結晶SiC種結晶板13bから水平方向に成長した、単結晶SiC種結晶板13bより大きい面積の単結晶SiC基板13cを生成することができる。

【0067】

17(a)は、収納容器16の内部に、単結晶SiC種結晶板13bが配置されたタンタル基板15及びそれに対向して近接設置された多結晶SiC基板5を収納し、より大きい面積の単結晶SiC基板13cを生成した状態を示す。図17(b)は、図17(a)の状態の平面の位置関係を示す配置概念図を示す。

【0068】

図17(a)及び図17(b)から分かるように、単結晶SiC種結晶板13bが、水平方向に単結晶SiC液相エピタキシャル成長し、単結晶SiC基板13cが生成される。ここで、単結晶SiC基板13cは、単結晶SiC種結晶板13bの外側に水平方向に単結晶SiC液相エピタキシャル成長することで円板状に生成される。また、上述したように、単結晶SiC液相エピタキシャル成長の水平方向成長速度はC原子の対流の影響で基板の中心部方向には成長が遅く外周部の方向に成長速度が大きいが、単結晶SiC種結晶板13bが近接設置した多結晶SiC基板5のほぼ中央に配置されているので、単結晶SiC基板13cは単結晶SiC種結晶板13bの外側にほぼ均等に生成される。

【0069】

次に、図18及び図19を参照しつつ、本発明の第4の実施の形態に係る単結晶SiC基板の生成方法の変形例について説明する。図18は、多結晶SiC基板5の表面上に単結晶SiC種結晶板13bを配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことでより面積の大きな単結晶SiC基板13cを生成する工程を示す概念図である。図19(a)は、収納容器16の内部に、単結晶SiC種結晶板13bが配置された多結晶SiC基板5及びそれに対向して近接設置された多結晶SiC基板5を収納し、より大きい面積の単結晶SiC基板13cを生成した状態を示す。図19(b)は、図19(a)の状態の平面の位置関係を示す配置概念図を示す。

【0070】

本変形例の単結晶SiC基板の生成方法は、上述の第4の実施の形態と同様であるので詳細な説明は省略するが、単結晶SiC種結晶板13bを多結晶SiC基板5の表面上に配置し、単結晶SiC液相エピタキシャル成長を水平方向に行うことで面積の大きな単結晶SiC基板13cを生成することができる。

【0071】

なお、上述の第4の実施の形態及び変形例において、タンタル基板15又は多結晶SiC基板5の表面に配置される単結晶SiC種結晶板13bは、上述の第1〜3の実施の形態で生成されたものでもよいし、別途の方法で得られたものでもよい。

【0072】

以上に本発明の好適な実施形態を示したが、上記は一例であって、例えば以下のように変更することができる。

【0073】

加熱処理工程に用いられる収納容器16は、その表面全体に炭化タンタル層31を露出させることのほか、収納容器16の内部空間にのみ露出させたり、収納容器16の内面の一部にのみ露出させるように構成してもよい。

【0074】

第2〜第4の実施の形態では、表面がタンタルカーバイド加工されたタンタル基板15の表面に単結晶SiC種結晶小片13a又は単結晶SiC種結晶板13bを配置しているが、タンタルカーバイド加工されたタンタル基板15の代わりに、1500℃以上2300℃以下の高真空中で耐熱特性に優れた材料で覆われた基板を用いてもよく、例えば表面がタンタルカーバイドで覆われたグラファイト基板やタングステン基板を用いてもよい。

【符号の説明】

【0075】

1 熱処理装置

5 多結晶炭化ケイ素基板

11 炭化処理面

12 金属シリコン融液

13 単結晶炭化ケイ素基板

13a 単結晶炭化ケイ素種結晶小片、単結晶炭化ケイ素小片

13b 単結晶炭化ケイ素種結晶板、単結晶炭化ケイ素基板

13c 単結晶炭化ケイ素基板、

15 タンタル基板

15a タンタルカーバイド加工された表面

16 収納容器

19 液相エピタキシャル成長で侵食された多結晶炭化ケイ素基板の表面

【特許請求の範囲】

【請求項1】

表面を局部的に炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理して、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて単結晶炭化ケイ素種結晶小片を生成し、更に液相成長を継続することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする単結晶炭化ケイ素基板。

【請求項2】

表面に単結晶炭化ケイ素種結晶小片が配置された多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させて、前記対向方向と直交する方向における前記単結晶炭化ケイ素種結晶小片の周囲に前記金属シリコン融液を存在させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする単結晶炭化ケイ素基板。

【請求項3】

前記単結晶炭化ケイ素種結晶小片が、表面を炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて生成されたものであることを特徴とする請求項2に記載の単結晶炭化ケイ素基板。

【請求項4】

表面に単結晶炭化ケイ素種結晶板が配置された多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させて、前記対向方向と直交する方向における前記単結晶炭化ケイ素種結晶板の周囲に前記金属シリコン融液を存在させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記単結晶炭化ケイ素種結晶板を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする単結晶炭化ケイ素基板。

【請求項5】

前記単結晶炭化ケイ素種結晶板が、表面を局部的に炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理して、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて単結晶炭化ケイ素種結晶小片を生成し、更に液相成長を継続することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されたものであることを特徴とする請求項4に記載の単結晶炭化ケイ素基板。

【請求項6】

前記単結晶炭化ケイ素種結晶小片又は種結晶板が、前記多結晶炭化ケイ素基板の外周端に近い位置に配置されることを特徴とする請求項2又は4に記載の単結晶炭化ケイ素基板。

【請求項7】

前記炭化処理が、3C−SiC集合体の多結晶炭化ケイ素基板を真空又は不活性雰囲気に保った状態でレーザー光線や電子ビ−ムで基板表面を局部的に照射して、基板表面の3C−SiC集合体を4H−SiC集合体を含む結晶粒に成長させると同時に、基板表面のケイ素を選択的に蒸発除去させて炭素リッチな炭化ケイ素組成を作る処理であることを特徴とする請求項1又は3に記載の単結晶炭化ケイ素基板。

【請求項8】

前記収納容器は、タンタル金属からなるとともに炭化タンタル層を内部空間に露出させるように構成された上下が嵌合した容器であることを特徴とする請求項1〜7のいずれかに記載の単結晶炭化ケイ素基板。

【請求項9】

前記単結晶炭化ケイ素種結晶小片又は種結晶板が配置される前記多結晶炭化ケイ素基板の代わりに、表面がタンタルカーバイド加工されたタンタル基板、或いは、1500℃以上2300℃以下の高真空中で耐熱性を有する材料で覆われた基板を用いることを特徴とする請求項2又は4に記載の単結晶炭化ケイ素基板。

【請求項1】

表面を局部的に炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理して、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて単結晶炭化ケイ素種結晶小片を生成し、更に液相成長を継続することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする単結晶炭化ケイ素基板。

【請求項2】

表面に単結晶炭化ケイ素種結晶小片が配置された多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させて、前記対向方向と直交する方向における前記単結晶炭化ケイ素種結晶小片の周囲に前記金属シリコン融液を存在させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする単結晶炭化ケイ素基板。

【請求項3】

前記単結晶炭化ケイ素種結晶小片が、表面を炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて生成されたものであることを特徴とする請求項2に記載の単結晶炭化ケイ素基板。

【請求項4】

表面に単結晶炭化ケイ素種結晶板が配置された多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させて、前記対向方向と直交する方向における前記単結晶炭化ケイ素種結晶板の周囲に前記金属シリコン融液を存在させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理することで、前記単結晶炭化ケイ素種結晶板を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されており、その外周部に面方向に結晶成長した部分を有することを特徴とする単結晶炭化ケイ素基板。

【請求項5】

前記単結晶炭化ケイ素種結晶板が、表面を局部的に炭化処理した多結晶炭化ケイ素基板と多結晶炭化ケイ素基板とを金属シリコン融液を介して近接対向配置させた多結晶炭化ケイ素基板の複合体を、収納容器に収納するとともに、前記収納容器の内部圧力が外部圧力よりも高くなるようにシリコンの飽和蒸気圧下の真空に保った状態で1500℃以上2300℃以下の温度で加熱処理して、前記多結晶炭化ケイ素基板の炭化処理面に単結晶炭化ケイ素を液相成長により自己成長させて単結晶炭化ケイ素種結晶小片を生成し、更に液相成長を継続することで、前記単結晶炭化ケイ素種結晶小片を前記対向方向と直交する方向に液相エピタキシャル成長させて生成されたものであることを特徴とする請求項4に記載の単結晶炭化ケイ素基板。

【請求項6】

前記単結晶炭化ケイ素種結晶小片又は種結晶板が、前記多結晶炭化ケイ素基板の外周端に近い位置に配置されることを特徴とする請求項2又は4に記載の単結晶炭化ケイ素基板。

【請求項7】

前記炭化処理が、3C−SiC集合体の多結晶炭化ケイ素基板を真空又は不活性雰囲気に保った状態でレーザー光線や電子ビ−ムで基板表面を局部的に照射して、基板表面の3C−SiC集合体を4H−SiC集合体を含む結晶粒に成長させると同時に、基板表面のケイ素を選択的に蒸発除去させて炭素リッチな炭化ケイ素組成を作る処理であることを特徴とする請求項1又は3に記載の単結晶炭化ケイ素基板。

【請求項8】

前記収納容器は、タンタル金属からなるとともに炭化タンタル層を内部空間に露出させるように構成された上下が嵌合した容器であることを特徴とする請求項1〜7のいずれかに記載の単結晶炭化ケイ素基板。

【請求項9】

前記単結晶炭化ケイ素種結晶小片又は種結晶板が配置される前記多結晶炭化ケイ素基板の代わりに、表面がタンタルカーバイド加工されたタンタル基板、或いは、1500℃以上2300℃以下の高真空中で耐熱性を有する材料で覆われた基板を用いることを特徴とする請求項2又は4に記載の単結晶炭化ケイ素基板。

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図4】

【図5】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図4】

【図5】

【公開番号】特開2012−224546(P2012−224546A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2012−185253(P2012−185253)

【出願日】平成24年8月24日(2012.8.24)

【分割の表示】特願2006−212627(P2006−212627)の分割

【原出願日】平成18年8月3日(2006.8.3)

【出願人】(503092180)学校法人関西学院 (71)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成24年8月24日(2012.8.24)

【分割の表示】特願2006−212627(P2006−212627)の分割

【原出願日】平成18年8月3日(2006.8.3)

【出願人】(503092180)学校法人関西学院 (71)

【Fターム(参考)】

[ Back to top ]