単結晶製造装置、単結晶製造方法および単結晶

【課題】結晶性に優れ、異なる直径の単結晶を容易に育成することができる単結晶製造装置等を提供する。

【解決手段】単結晶引き上げ装置1は、底部21の周囲から立ち上がる筒状の壁部22と、壁部22上に設けられ、中央部に開口23aを有する円板状の蓋部23とから構成され、アルミナ融液300を保持するるつぼ20と、るつぼ20を壁部22から加熱する上部ヒータ30と、るつぼ20の下方に設けられ、るつぼ20を底部21から加熱する下部ヒータ35と、アルミナ融液300からサファイアインゴット200を引き上げる引き上げ棒40と、上部ヒータ30に電力を供給する上部ヒータ電源90と、下部ヒータ35に電力を供給する下部ヒータ電源95とを備えている。

【解決手段】単結晶引き上げ装置1は、底部21の周囲から立ち上がる筒状の壁部22と、壁部22上に設けられ、中央部に開口23aを有する円板状の蓋部23とから構成され、アルミナ融液300を保持するるつぼ20と、るつぼ20を壁部22から加熱する上部ヒータ30と、るつぼ20の下方に設けられ、るつぼ20を底部21から加熱する下部ヒータ35と、アルミナ融液300からサファイアインゴット200を引き上げる引き上げ棒40と、上部ヒータ30に電力を供給する上部ヒータ電源90と、下部ヒータ35に電力を供給する下部ヒータ電源95とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単結晶製造装置、単結晶製造方法および単結晶に関する。

【背景技術】

【0002】

単結晶を製造する方法として、チョクラルスキー法(Czochralski法、Cz法)、熱交換法(HEM法)およびキロポーラス法(Kyropoulos法)などが知られている。

Cz法は、容器内に原料を溶融させ、その融液の液面に種結晶を接触させ、その後に種結晶を回転させながら引き上げることにより円柱状の単結晶インゴットを成長させる方法である。

HEM法は、容器内に原料を溶融させ、その容器の底部にセットした種結晶を冷却しながら容器内の融液をすべて結晶化させる方法である。

キロポーラス法は、原料の融液に種結晶を接触させ、融液を徐冷することにより、種結晶を起点に結晶を成長させる方法である。

【0003】

特許文献1には、チャンバ内に設置した坩堝に、サファイア原料粉末を装入して、加熱ヒータを用いた直接加熱方式により加熱溶融し、原料融液から成長結晶を引き上げるサファイア単結晶の育成方法であって、坩堝として、イリジウムを含まない耐熱性坩堝を用いるとともに、サファイア原料粉末を加熱溶融する際に、雰囲気ガスを予め不活性ガスで置換し、引き続き、チャンバ内に実質的に酸素が存在しない状態を維持するのに十分な量の不活性ガスを流通するサファイア単結晶の育成方法が記載されている。

特許文献2には、容器中で酸化アルミニウムを溶融し、上記容器の酸化アルミニウム融液の液面に種結晶を接触させて、上記酸化アルミニウム融液内でサファイア単結晶を成長させる方法であって、上記種結晶の引き上げ距離は育成初期の酸化アルミニウム融液の液面高の0〜20%未満とし、上記種結晶を上記酸化アルミニウム融液に接触させた後、炉の温度を0.2〜2°C/hrで降下させながら育成することを特徴とするサファイア単結晶の製造方法が記載されている。

特許文献3には、高温溶液トップシーディング法またはカイロポーラス法によって坩堝内の融液から三ホウ酸リチウム単結晶を<001>軸の種結晶を用いて成長させるに際し、種結晶につながる(001)成長面上での<100>方位及び<010>方位に平行に形成される成長稜の幅の比が1:3より大きく成長させる三ホウ酸リチウム単結晶の製造方法が記載されている。

特許文献4には、サファイア単結晶の育成軸をC軸([0001]の向き)から0.1〜15度の範囲内で傾けて単結晶サファイアを育成するサファイア単結晶の製造方法が記載されている。ここで、サファイア単結晶は、引上げ法又はキロプロス法により製造され、傾ける向きは、a軸の向き、m軸の向き、又はa軸の向きとm軸の向きを合成した向きのいずれでもよいことが記載されている。

特許文献5には、融解した原料を入れるためのるつぼと、該るつぼの上面上に設けられ上下動可能な引上軸と、上記原料を加熱するために上記るつぼの側面および/または底面に設けられた抵抗加熱式ヒータと、育成する結晶の直径の1/2以下の距離だけ上記融解した原料の表面から離れた上方に設けられ、かつ該結晶が通過できる開口を有する反射板とを備えた酸化物単結晶の製造装置が記載されている。

特許文献6には、液体カプセル引上げ法により高分解圧化合物半導体単結晶を成長させるにあたり、上記原料融液を収納するルツボの上端にルツボ内外囲部をふたするリングを設け、かつリング上表面をルツボ保持容器の上端よりも下方に位置せしめた半導体単結晶の製造装置が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−7354号公報

【特許文献2】特開2008−31019号公報

【特許文献3】特開平7−315993号公報

【特許文献4】特開2008−56518号公報

【特許文献5】特開平3−97690号公報

【特許文献6】特開昭58−41796号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、Cz法では、るつぼの大きさ、主に内径によって、引き上げる単結晶の直径が律則されていた。このため、引き上げる単結晶の直径に対応したるつぼを準備していた。このため、引き上げる単結晶の直径を変える場合には、るつぼを交換することが必要となっていた。大きさの異なる複数のるつぼを用意することは、コストアップにつながるとともに、管理が複雑となるという問題があった。一方、大きなるつぼで、いろいろな直径の単結晶を製造する場合は、制御が困難で単結晶の直径の変動が大きく、また単結晶の品質の低下を招く。

また、Cz法では、単結晶は原料融液の液面上に形成されるため、原料融液の液面上の単結晶と原料融液との界面付近および単結晶中の温度勾配が大きくなり、Cz法で形成した単結晶は、温度勾配により歪みや結晶欠陥が発生しやすく、良質な結晶が得にくいという問題があった。

本発明は、結晶性に優れ、異なる直径の単結晶を容易に育成することができる単結晶製造装置等を提供することを目的とする。

【課題を解決するための手段】

【0006】

かかる目的のもと、本発明が適用される単結晶製造装置は、底部と底部上に底部に接して設けられた壁部と、開口部を有し壁部の上側と接してまたは離して設けられた蓋部とを備え、底部と壁部とにより原料を熱により融解した融液を保持するるつぼと、るつぼの壁部を外から囲むように設けられ、電流により発熱し、るつぼを輻射熱によって壁部から加熱する第1の発熱体と、るつぼの底部の下方に設けられ、電流により発熱し、るつぼを輻射熱によって底部から加熱する第2の発熱体と、るつぼに保持された融液から、引き上げ方向に垂直な断面の面積が引き上げ方向と逆の方向に徐々に大きくなる肩部と、肩部から延在し、引き上げ方向に垂直な断面の面積の変化が肩部に比べ小さい胴部とを備える単結晶を引き上げる引き上げ部と、第1の発熱体に電流を供給するとともに、単結晶の胴部の形成において第1の発熱体に供給する電力を徐々に低減するように制御する第1の電源とを備えている。

この単結晶製造装置において、るつぼの蓋部の開口部は、引き上げ方向に垂直な単結晶の胴部の断面の形状に対応して設けられることを特徴とすることができる。

また、るつぼの蓋部は、引き上げ中の単結晶の胴部を囲む融液から放射される輻射熱を融液に向けて反射し、融液を融点以上に保持するように、単結晶の胴部を囲む融液に対応して設けられていることを特徴とすることができる。

さらに、第2の発熱体に電流を供給するとともに、単結晶の胴部の形成において第2の発熱体に供給する電力を徐々に低減するように制御する第2の電源をさらに備えることを特徴とすることができる。

さらにまた、るつぼは、モリブデン(Mo)、タングステン(W)、イリジウム(Ir)、白金(Pt)、タンタル(Ta)またはこれらを少なくとも1つ含む合金で構成されていることを特徴とすることができる。

そして、るつぼの胴部および底部と蓋部とは、それぞれを構成する材料の熱膨張係数の差が3×10−6/K以下であることを特徴とすることができる。

そしてまた、るつぼの内径D1と蓋部の開口部の内径D2との比D2/D1が、0.5〜0.9であることを特徴とすることができる。

さらに、融液は、酸化アルミニウムを融解したアルミナ融液であって、単結晶がサファイア単結晶であることを特徴とすることができる。

他の観点から捉えると、本発明が適用される単結晶製造方法は、底部と底部上に底部に接して設けられた壁部と、開口部を有し壁部の上側に接してまたは離して設けられた蓋部とを備えたるつぼを、るつぼの壁部を外から囲むように設けられた第1の発熱体とるつぼの底部の下方に設けられた第2の発熱体とに電流を流してるつぼを輻射熱により加熱し、底部と壁部とにより保持された原料を溶融して融液とする溶融工程と、るつぼに保持された融液の液面に引き上げ棒の一端部に設けられた種結晶を接触させる種付け工程と、引き上げ棒を鉛直上方に引き上げつつ、開口部を引き上げ方向に投影した面内において、種結晶から引き上げ方向に垂直な断面が徐々に大きくなるように種結晶の下方に単結晶の肩部を形成する肩部形成工程と、引き上げ棒を鉛直上方に引き上げつつ、少なくとも第1の発熱体に供給する電力を徐々に低減させるとともに、るつぼの蓋部によって単結晶を囲む融液からの輻射熱を反射させて融液を融点以上に保持して、開口部を引き上げ方向に投影した面内において、融液の液面上および融液の液面下に肩部の下方に単結晶の胴部を形成する胴部形成工程と、単結晶の胴部を囲む融液が融点以上である状態において、引き上げ棒を鉛直上方に引き上げ、るつぼの蓋部の開口部を通して、形成された単結晶を引き抜く引抜工程とを含む。

また、肩部形成工程において、引き上げ棒を回転させることを特徴とすることができる。

そして、胴部形成工程において、引き上げ棒を回転させることを特徴とすることができる。

さらに、肩部形成工程において、るつぼを回転させることを特徴とすることができる。

さらにまた、胴部形成工程において、るつぼを回転させることを特徴とすることができる。

そして、胴部形成工程において、第2の発熱体に供給する電力を徐々に減少させることをさらに含むことを特徴とすることができる。

さらに、他の観点から捉えると、本発明が適用される単結晶製造方法により作製された単結晶は、偏光観察法において観察される結晶歪に対応する干渉縞が、略同心円であることを特徴とすることができる。

また、単結晶が六方晶であって、偏光観察法における単結晶の観察面が(0001)面であることを特徴とすることができる。

そして、単結晶がサファイアであることを特徴とすることができる。

そしてまた、単結晶が円柱状であって、直径が100mm以上であることを特徴とすることができる。

【発明の効果】

【0007】

本発明によれば、結晶性に優れ、異なる直径の単結晶を容易に育成することができる単結晶製造装置等を提供することができる。

【図面の簡単な説明】

【0008】

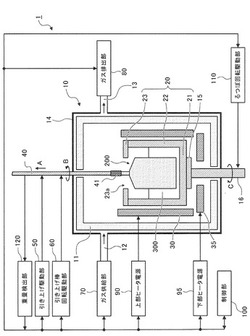

【図1】本実施の形態が適用される単結晶製造装置の構成の一例を説明するための図である。

【図2】本実施の形態におけるるつぼの構成の一例を説明する図である。

【図3】単結晶製造装置を用いて製造されるサファイアインゴットの構成の一例を説明する図である。

【図4】単結晶製造装置を用いてサファイアインゴットを製造する方法(製造方法)を説明するためのフローチャートである。

【図5】本実施の形態におけるサファイアインゴットの成長の機構を説明する断面模式図である。

【図6】るつぼの内径を変えることなく、サファイアインゴットの直径を制御する方法を説明する図である。

【図7】実施例のるつぼおよびサファイアインゴットを説明するための断面図である。

【図8】実施例サンプルおよび比較例サンプルの偏光観察法による結果を示す模式図である。

【図9】実施例のサファイアインゴットの肩部形成工程および胴部形成工程において、上部ヒータおよび下部ヒータに供給した電力を示す図である。

【発明を実施するための形態】

【0009】

以下、添付図面を参照して、本発明の実施の形態について詳細に説明する。

[単結晶製造装置1]

図1は、本実施の形態が適用される単結晶製造装置1の構成の一例を説明するための図である。

この単結晶製造装置1は、単結晶の一例としてのサファイア単結晶からなる柱状のサファイアインゴット200を成長させるための加熱炉10を有している。この加熱炉10は、円柱状の外形を有し、その内部には円柱状の空間が形成された断熱容器11を備えている。そして、断熱容器11は、例えばカーボン製の断熱材からなる部品を組み立てることで構成されている。また、加熱炉10は、内部の空間に断熱容器11を収容するチャンバ14をさらに備えている。さらに、加熱炉10は、チャンバ14の側面に貫通形成され、チャンバ14の外部からチャンバ14を介してガスを供給するガス供給管12と、同じくチャンバ14の側面に貫通形成され、チャンバ14を介して外部にガスを排出するガス排出管13とを備えている。

【0010】

また、断熱容器11の内側下方には、円板状の外形を有する支持台15が、一方の面(表面)が上方を向くように配置されている。この支持台15は、例えばモリブデン(Mo)にて構成されている。

さらに、支持台15の他方の面(裏面)に固定され、断熱容器11およびチャンバ14のそれぞれの底部に設けられた貫通孔を介して、一端部がチャンバ14の外部に引き出された支持棒16が設けられている。支持棒16は、軸の回りに回転が可能となるように取り付けられている。また、支持棒16とチャンバ14の貫通孔との間には、図示しないシール材が設けられている。

【0011】

また、断熱容器11の内側下方であって、且つ支持台15上には、原料である酸化アルミニウムを融解してなる融液の一例としてのアルミナ融液300を収容するるつぼ20が配置されている。

るつぼ20は、支持台15に接する底部21と、底部21に接して設けられ、底部21の周囲から立ち上がる筒状の壁部22と、壁部22上に設けられ、中央部に開口部23aを有する円板状の蓋部23とから構成されている。

底部21と壁部22とは、一体として構成され、アルミナ融液300を保持する。

なお、るつぼ20(底部21、壁部22、蓋部23)については後に詳述するが、図1では蓋部23は壁部22上に接して保持されるように表記している。

【0012】

るつぼ20(底部21、壁部22、蓋部23)は支持台15によって支持され、支持台15は支持棒16によって支持されている。そして、支持棒16は、チャンバ14の外側に設けられ、支持棒16を回転させる回転機構(不図示)によって支持されている。よって、るつぼ20と支持台15とは、支持棒16の回転とともに矢印C方向に回転するようになっている。なお、るつぼ20は、矢印Cと逆方向に回転するようにしてもよい。

【0013】

さらに、加熱炉10は、断熱容器11の側面内側とるつぼ20の壁部22の外側との間に、るつぼ20の壁部22に対向し、るつぼ20の壁部22を取り囲む(囲む)ように設けられた第1の発熱体の一例としての上部ヒータ30を備えている。

上部ヒータ30は、一例として黒鉛(グラファイト)などの炭素(C)または炭素(C)を含む材料で構成され、電流(通電)により発熱し、輻射熱により、るつぼ20を壁部22から加熱する。

上部ヒータ30は、電流が流れる経路が、るつぼ20の壁部22を取り囲むようにらせん状に構成されてもよく、るつぼ20の壁部22の上端部と下端部とで上下に折り返すように構成されてもよい。なお、上部ヒータ30に電流を供給するため、チャンバ14および断熱容器11を貫通して複数の配線が設けられているが、図1においては、これらの配線の記載を省略している。

【0014】

なお、図1においては、上部ヒータ30の上端がるつぼ20の蓋部23の上面より上側にあるように表記しているが、上部ヒータ30の上端と蓋部23の上面とが一致してもよく、上部ヒータ30の上端が蓋部23の上面より下側、すなわち壁部22の位置にあってもよい。同様に、図1では、上部ヒータ30の下端がるつぼ20の底部21の下面より下側にあるように表記しているが、上部ヒータ30の下端と底部21の下面とが一致してもよく、上部ヒータ30の下端がるつぼ20の壁部22の位置にあってもよい。

【0015】

さらにまた、加熱炉10は、るつぼ20の底部21の下方であって、底部21と断熱容器11の内側底部との間に、底部21に対向するように設けられた第2の発熱体の一例としての下部ヒータ35を備えている。なお、下部ヒータ35の外形は、大まかに捉えると中央部がくり抜かれた円板状である。支持棒16は、中央部のくり抜かれた開口に通されている。

【0016】

下部ヒータ35は、上部ヒータ30と同様に、一例として黒鉛(グラファイト)などの炭素(C)または炭素(C)を含む材料で構成され、電流(通電)により発熱し、輻射熱により、るつぼ20を底部21から加熱する。下部ヒータ35は、電流が流れる経路が、支持棒16を取り囲むように渦巻状に構成されてもよく、るつぼ20の底部21の周辺部と中央部とで交互に折り返すように構成されてもよい。なお、下部ヒータ35に電流を供給するため、チャンバ14および断熱容器11を貫通して複数の配線が設けられているが、図1においては、これらの配線の記載を省略している。

【0017】

なお、図1においては、下部ヒータ35の周辺部がるつぼ20の底部21の外周より外側にあるように表記しているが、下部ヒータ35の周辺部と底部21の外周とが一致してもよく、下部ヒータ35の周辺部が底部21の外周より内側にあってもよい。同様に、図1では、下部ヒータ35の中央部が支持台15の外周部より内側にあるが、下部ヒータ35の中央部が支持台15の外周部と一致してもよく、下部ヒータ35の中央部が支持台15の外周部より外側にあってもよい。

上部ヒータ30および下部ヒータ35のそれぞれの形状は、上部ヒータ30および下部ヒータ35によりるつぼ20が効率よく加熱できる形状であればよい。

【0018】

図1では、支持台15がるつぼ20の底部21と接する面積を、るつぼ20の底部21の面積より小さくして、下部ヒータ35からの輻射熱により、るつぼ20の底部21が効率よく加熱されるようになっている。

【0019】

さらにまた、加熱炉10は、断熱容器11およびチャンバ14のそれぞれの上面に設けられた貫通孔を介して上方から下方に伸びる引き上げ棒40を備えている。この引き上げ棒40は、鉛直方向(矢印A方向)への移動および軸を中心とする回転(矢印B方向)が可能となるように取り付けられている。なお、チャンバ14に設けられた貫通孔と引き上げ棒40との間には、図示しないシール材が設けられている。そして、引き上げ棒40の鉛直下方側の端部には、サファイアインゴット200を成長させるための基となる種結晶210(後述する図3参照)を装着、保持させるための保持部材41が取り付けられている。

【0020】

また、単結晶製造装置1は、引き上げ棒40を鉛直上方に引き上げるための引き上げ駆動部50および引き上げ棒40を回転させるための引き上げ棒回転駆動部60を備えている。ここで、引き上げ駆動部50はモータ等で構成されており、引き上げ棒40の引き上げ速度を調整できるようになっている。また、引き上げ棒回転駆動部60もモータ等で構成されており、引き上げ棒40の回転速度を調整できるようになっている。

ここで、矢印A方向を引き上げ方向と表記する。

【0021】

さらに、単結晶製造装置1は、ガス供給管12を介してチャンバ14の内部にガスを供給するガス供給部70を備えている。本実施の形態において、ガス供給部70は、例えばアルゴン等の不活性ガスを供給することができる。

【0022】

一方、単結晶製造装置1は、ガス排出管13を介してチャンバ14の内部からガスを排出するガス排出部80を備えている。ガス排出部80は例えば真空ポンプ等を備えており、チャンバ14内の減圧や、ガス供給部70から供給されたガスの排気をすることが可能となっている。

【0023】

さらにまた、単結晶製造装置1は、上部ヒータ30に電流を供給する第1の電源の一例として上部ヒータ電源90を備えている。上部ヒータ電源90は、上部ヒータ30への電流の供給の有無および供給する電力(電流および/または電圧)を設定できるようになっている。

そして、単結晶製造装置1は、下部ヒータ35に電流を供給する第2の電源の一例として下部ヒータ電源95を備えている。下部ヒータ電源95は、下部ヒータ35への電流の供給の有無および供給する電力(電流および/または電圧)を設定できるようになっている。

【0024】

そして、単結晶製造装置1は、支持棒16を回転させて、支持台15に支持されたるつぼ20を回転させるるつぼ回転駆動部110を備えている。るつぼ回転駆動部110もモータ等で構成されており、るつぼ20の回転速度を調整できるようになっている。

さらに、単結晶製造装置1は、引き上げ棒40を介して引き上げ棒40の下部側に成長するサファイアインゴット200の重量を検出する重量検出部120を備えている。この重量検出部120は、例えば重量センサ等を含んで構成されている。

【0025】

そして、単結晶製造装置1は、上述した引き上げ駆動部50、引き上げ棒回転駆動部60、ガス供給部70、ガス排出部80、上部ヒータ電源90、下部ヒータ電源95を制御する制御部100を備えている。また、制御部100は、重量検出部120から出力される重量信号に基づき、引き上げられるサファイアインゴット200の結晶直径の計算を行い、上部ヒータ電源90および下部ヒータ電源95にフィードバックする。

【0026】

なお、本実施の形態においては、引き上げ棒40、引き上げ駆動部50および引き上げ棒回転駆動部60によって引き上げ部が構成されている。

【0027】

[るつぼ20]

図2は、本実施の形態におけるるつぼ20の構成の一例を説明する図である。

るつぼ20は、前述したように、底部21、壁部22、蓋部23とから構成されている。そして、少なくとも底部21と壁部22とは一体で構成され、アルミナ融液300を保持できるようになっている。

図1において、蓋部23は、底部21および壁部22と別の部材で構成され、蓋部23の周辺部が壁部22の上端部に接するように、壁部22上に載置されている。そして、蓋部23は円板状であって、中央部に円形の開口部23aを有している。

開口部23aの内径D2は、後述するように形成するサファイアインゴット200の直径に対応して設定されている。

【0028】

蓋部23の周辺部には、壁部22に対して蓋部23の位置がずれないように、蓋部23を貫く複数のピン23bを設けてもよい。ピン23bは、蓋部23を貫いた部分が、壁部22の内側に当接して、蓋部23がずれるのを防止する。

また、ピン23bの蓋部23を貫いた部分を収納する孔を、壁部22の上端部に設けてもよい。なお、ピン23bにねじを設けて壁部22にねじ止めしてもよいが、蓋部23のずれを抑制するためには、ねじ止めすることを要しない。

【0029】

なお、蓋部23を交換しない場合は、蓋部23を底部21および壁部22と一体に構成してもよい。さらに、蓋部23を交換しない場合は、壁部22の上端部に接するように配置された蓋部23が、熱等により、壁部22に固着されても構わない。

さらにまた、蓋部23は、壁部22に接することなく、予め定められた距離に離して配置してもよい。このときは、蓋部23を、壁部22に対して予め定められた距離に保持するための蓋部保持部材(不図示)を設ければよい。

【0030】

また、図2において、蓋部23は中央に円形の開口部23aを有する円板状とした。しかし、開口部23aの形状は必ずしも円形である必要はなく、後述するように、アルミナ融液300からの輻射熱を反射するものであればよく、多角形等であってもよい。

そして、蓋部23は、周辺部から開口部23aに向かって上方(底部21から離れる側)に凸状であってもよく、周辺部から中央部に向かって下方(底部21に向かう側)に凸状であってもよい。

【0031】

るつぼ20(底部21、壁部22、蓋部23)は、単結晶の原料の融点より高い融点を有する高融点金属で構成されていればよい。モリブデン(Mo)、タングステン(W)、イリジウム(Ir)、白金(Pt)、タンタル(Ta)またはこれらを少なくとも1つ含む合金であってもよい。

なお、るつぼ20において、底部21および壁部22(一体で構成される)と蓋部23とは、熱膨張によるストレスを緩和する点から同じ材質が好ましいが、異なる素材によって構成されてもよい。

以下では、るつぼ20は、酸化アルミニウムの融点(2054℃)より高い融点(2617℃)のモリブデン(Mo)で構成されているとして説明する。

【0032】

サファイアインゴット200から、直径100mmのサファイアウエハを切り出すとすると、サファイアインゴット200の直径D0(後述する図3参照)は110mmが必要とされる。

直径D0が110mmのサファイアインゴット200を得ようとした場合を例にとると、るつぼ20の壁部22の内径D1(るつぼ20の内径D1)は例えば180mmが好ましい。そして、るつぼ20の内側の高さH1は例えば200mmが好ましい。そして、底部21および壁部22の厚さは例えば10mmである。

一方、蓋部23の開口部23aの内径D2は例えば125mmが好ましい。蓋部23の厚さは例えば2mmである。

なお、これらの数値は一例であって、製造するサファイアインゴット200の直径および長さに応じて、るつぼ20の内径D1、高さH、蓋部23の内径D2を設定すればよい。

なお、後述するように、蓋部23の開口部23aの内径D2は、製造するサファイアインゴット200の直径D0(後述する図3参照)と関連し、サファイアインゴット200の直径D0の1.1〜1.2に設定されるのが好ましい。

【0033】

[サファイアインゴット200]

図3は、単結晶製造装置1を用いて製造されるサファイアインゴット200の構成の一例を説明する図である。

このサファイアインゴット200は、サファイアインゴット200を成長させるための基となる種結晶210と、種結晶210の下部に延在しこの種結晶210と一体化した肩部220と、肩部220の下部に延在し肩部220と一体化した胴部230とを備えている。そして、このサファイアインゴット200においては、上方すなわち種結晶210側から下方すなわち胴部230側に向けて、六方晶であるサファイアのc軸方向に単結晶が成長している。すなわち、サファイアインゴット200は図1の矢印A方向にサファイアの単結晶が成長している。

【0034】

ここで、肩部220は、種結晶210側から胴部230側に向けて、徐々にその直径が拡大していく形状を有している。また、胴部230は、上方から下方に向けてその直径がほぼ同じとなるような形状を有している。

なお、胴部230の直径は、所望とするサファイア単結晶のウエハの直径よりもわずかに大きな値に設定される。そして、胴部230は、サファイアの単結晶の成長の方向(引き上げの方向)に対して垂直な面からなる端部240aを有している。なお、胴部230は、成長条件を異ならせた場合には、サファイアの単結晶の成長の方向に対して中央部が凸状となった端部240bや、中央部が凹状になった端部240cを有していることがある。

【0035】

なお、本実施の形態において、c軸方向に結晶成長させたサファイアインゴット200を製造しているのは、次の理由による。

一般的に、GaN系光デバイスの基板材料や液晶プロジェクタの偏光子の保持部材、シリコンデバイスの貼り付け用基板等では、サファイア単結晶のc軸に垂直な面((0001)面)が主面となるように、インゴットから切り出されたウエハが用いられることが多い。したがって、歩留まりの観点からすれば、c軸方向に結晶成長させたサファイア単結晶のインゴットをウエハの切り出しに用いることが好ましい。このため、本実施の形態では、このような後工程での利便性を考慮し、c軸方向に結晶成長させたサファイアインゴット200の製造を行っている。

【0036】

[サファイアインゴット200の製造方法]

図4は、単結晶製造装置1を用いてサファイアインゴット200を製造する方法(製造方法)を説明するためのフローチャートである。

サファイアインゴット200の製造にあたっては、まず、チャンバ14内のるつぼ20内に充填された固体の酸化アルミニウムを加熱によって溶解(融解)する溶融工程を実行する(ステップ101)。

次に、酸化アルミニウムの融液すなわちアルミナ融液300に種結晶210の下端部を接触させた状態で温度調整を行う種付け工程を実行する(ステップ102)。

次いで、アルミナ融液300に接触させた種結晶210を回転させながら上方に引き上げることにより、種結晶210の下方に肩部220を形成する肩部形成工程を実行する(ステップ103)。

引き続いて、種結晶210を介して肩部220を回転させながら上方に引き上げつつ、肩部220の下方に胴部230を形成する胴部形成工程を実行する(ステップ104)。

さらに引き続いて、種結晶210および肩部220を介して胴部230を回転させながら上方に引き上げてアルミナ融液300から引き抜く引抜工程を実行する(ステップ105)。

そして、るつぼ20の加熱を停止して冷却する冷却工程を実行し(ステップ106)、得られたサファイアインゴット200が冷却された後にチャンバ14の外部に取り出して、一連の製造工程を完了する。

【0037】

なお、このようにして得られたサファイアインゴット200は、まず、肩部220と胴部230との境界において切断され、胴部230が切り出される。次に、切り出された胴部230は、さらに、サファイアの単結晶の成長方向に直交する面で切断され、サファイア単結晶のウエハとなる。このとき、本実施の形態のサファイアインゴット200はc軸方向に結晶成長していることから、得られるウエハの主面はc面((0001)面)となる。そして、得られたウエハは、GaN系光デバイスや偏光子の製造等に用いられる。

【0038】

では、上述した各工程について具体的に説明を行う。ただし、ここでは、ステップ101の溶融工程の前に実行される準備工程から順を追って説明を行う。

【0039】

(準備工程)

準備工程では、まず、<0001>c軸の種結晶210を用意する。次に、引き上げ棒40の保持部材41に種結晶210を取り付け、予め定められた位置にセットする。続いて、チャンバ14内に下部ヒータ35を設置する。そして、支持棒16に支持台15を取り付ける。

次に、支持台15上にるつぼ20を設置する。そして、るつぼ20内に酸化アルミニウムの原材料すなわちアルミナ原料を充填する。なお、るつぼ20の蓋部23が、壁部22と別に構成されている場合には、るつぼ20(底部21と壁部22)内にアルミナ原料を充填したのち、蓋部23を壁部22上に設置してもよい。

そして、るつぼ20の壁部22を取り囲むように上部ヒータ30を設置する。その後、チャンバ14内に断熱容器11を組み立てる。

そして次に、制御部100、引き上げ駆動部50、引き上げ棒回転駆動部60、ガス供給部70、ガス排出部80、上部ヒータ電源90、下部ヒータ電源95、るつぼ回転駆動部110、重量検出部120に通電する。これにより、制御部100が、引き上げ駆動部50、引き上げ棒回転駆動部60、ガス供給部70、ガス排出部80、上部ヒータ電源90、下部ヒータ電源95、るつぼ回転駆動部110、重量検出部120を制御する状態になる。以下で説明する操作は、すべて制御部100の制御に基づいて行われる。よって、「制御部100の制御に基づいて」と表記することを省略する。

【0040】

ガス供給部70からのガス供給を行わない状態で、ガス排出部80は、チャンバ14内を減圧する。その後、ガス供給部70は、チャンバ14内に予め定められたガスを供給し、チャンバ14の内部を常圧にする。

【0041】

(溶融工程)

溶融工程では、ガス供給部70は予め定められたガスをチャンバ14内に供給する。なお、溶融工程において供給するガスは、準備工程と同じものであってもよいし異なるものであってもよい。このとき、引き上げ棒回転駆動部60は、引き上げ棒40を第1引き上げ棒回転速度で回転(図1の矢印B方向)させる。そして、るつぼ回転駆動部110は、支持棒16を回転(図1の矢印C方向)させて、るつぼ20を第1るつぼ回転速度で回転させる。

ここで、引き上げ棒40の回転方向(矢印B方向)とるつぼ20の回転方向(矢印C方向)とは、図1に示すように逆の方向であってもよく、同じ方向であってもよい。

【0042】

また、上部ヒータ電源90は、上部ヒータ30に電流を供給して上部ヒータ30を発熱させ、るつぼ20の壁部22を加熱する。同様に、下部ヒータ電源95は、下部ヒータ35に電流を供給して下部ヒータ35を発熱させ、るつぼ20の底部21を加熱する。

【0043】

このようにして、るつぼ20の底部21および壁部22が加熱され、これにともないるつぼ20内に収容される酸化アルミニウムがその融点(2054℃)を超えて加熱されることで、るつぼ20内においてアルミナ原料すなわち酸化アルミニウムが溶融し、アルミナ融液300となる。

【0044】

(種付け工程)

種付け工程では、ガス供給部70は、予め定められたガスをチャンバ14内に供給する。なお、種付け工程において供給するガスは、溶融工程と同じものであってもよいし異なるものであってもよい。

そして、引き上げ駆動部50は、保持部材41に取り付けられた種結晶210の下端が、るつぼ20内のアルミナ融液300と接触する位置まで引き上げ棒40を下降させて停止させる。その状態で、重量検出部120からの重量信号をもとに、上部ヒータ電源90は、上部ヒータ30に供給する電流を調節する。同様に、下部ヒータ電源95は、下部ヒータ35に供給する電流を調節する。なお、電流の代わりに、電力(電流および電圧)を調整してもよい。以下では、電流(電力)と表記する。

【0045】

(肩部形成工程)

肩部形成工程では、上部ヒータ電源90は、上部ヒータ30に供給する電流(電力)を、下部ヒータ電源95は、下部ヒータ35に供給する電流(電力)を調節したのち、アルミナ融液300の温度が安定するまでしばらくの間保持する。その後、アルミナ融液300の温度が若干下がるように、上部ヒータ30に供給する電流(電力)および下部ヒータ35に供給する電流(電力)を調節するとともに、引き上げ棒40を第1引き上げ棒回転速度で回転させながら第1引き上げ速度にて引き上げる(図1の矢印A方向)。なお、るつぼ回転駆動部110は、るつぼ20を第1るつぼ回転速度で回転させる。

【0046】

すると、種結晶210は、その下端部がアルミナ融液300に浸った状態で回転されつつ引き上げられることになり、種結晶210の下端には、鉛直下方に向かって拡開する肩部220が形成されていく。

なお、肩部220の直径は、蓋部23の開口部23aの内径D2より若干小さい値となるまで成長する。例えば、開口部23aの内径D2が125mmである場合、肩部220の直径(図3の直径D0)は110mmとなる。すなわち、D0/D2=0.88となる。

【0047】

(胴部形成工程)

胴部形成工程では、ガス供給部70は、予め定められたガスをチャンバ14内に供給する。なお、胴部形成工程において供給するガスは、肩部形成工程と同じものであってもよいし異なるものであってもよい。

また、引き続き上部ヒータ電源90が上部ヒータ30に電流を供給し、下部ヒータ電源95が下部ヒータ35に電流を供給して、るつぼ20を介してアルミナ融液300を加熱する。このとき、上部ヒータ30に供給する電流(電力)および下部ヒータ35に供給する電流(電力)を徐々に低下するように制御する。なお、下部ヒータ35に供給する電流(電力)を一定にすることもできる。

さらに、引き上げ駆動部50は、引き上げ棒40を第2引き上げ速度にて引き上げる。ここで第2引き上げ速度は、肩部形成工程における第1引き上げ速度と同じ速度であってもよいし、異なる速度であってもよい。

さらにまた、引き上げ棒回転駆動部60は、引き上げ棒40を第2引き上げ棒回転速度で回転させる。ここで、第2引き上げ棒回転速度は、肩部形成工程における第1引き上げ棒回転速度と同じ速度であってもよいし、異なる速度であってもよい。

そして、るつぼ回転駆動部110は、るつぼ20を第2るつぼ回転速度で回転させる。ここで、第2るつぼ回転速度は、肩部形成工程における第1るつぼ回転速度と同じ速度であってもよいし、異なる速度であってもよい。

【0048】

種結晶210と一体化した肩部220は、その下端部がアルミナ融液300に浸った状態で回転されつつ引き上げられることになるため、肩部220の下端部に、好ましくは円柱状の胴部230が形成されていく。

なお、上部ヒータ30に供給する電力および下部ヒータ35に供給する電流(電力)を徐々に低減するように制御するので、胴部230は、アルミナ融液300の液面上の部分ばかりでなく、アルミナ融液300中においても成長していく。ここで、下部ヒータ35に供給する電流(電力)を低減せず、一定にすることもできる。

胴部形成工程におけるサファイアインゴット200の成長については後に詳述する。

【0049】

(引抜工程)

引抜工程では、ガス供給部70は、予め定められたガスをチャンバ14内に供給する。なお、引抜工程において供給するガスは、胴部形成工程と同じものであってもよいし異なるものであってもよい。

また、引き続き、上部ヒータ電源90が上部ヒータ30に電流の供給を行い、るつぼ20の壁部22を介してアルミナ融液300を加熱する。同様に、下部ヒータ電源95が下部ヒータ35に電流の供給を行い、るつぼ20の底部21を介してアルミナ融液300を加熱する。これらにより、形成されたサファイアインゴット200を取り囲む(囲む)アルミナ融液300が融点より高い状態にあるように制御する。

重量検出部120が、サファイアインゴット200の重量が予め定められた値になったことを検出すると、引き上げ駆動部50は、引き上げ棒40を第3引き上げ速度にて引き上げ、サファイアインゴット200をアルミナ融液300中から引き抜く。

ここで第3引き上げ速度は、肩部形成工程における第1引き上げ速度あるいは胴部形成工程における第2引き上げ速度より大きな速度であって、サファイアインゴット200をアルミナ融液300から引き抜くための速度である。

このとき、引き上げ棒回転駆動部60は、引き上げ棒40を第3引き上げ棒回転速度で回転させる。ここで、第3引き上げ棒回転速度は、肩部形成工程における第1引き上げ棒回転速度あるいは胴部形成工程における第2引き上げ棒回転速度と同じ速度であってもよいし、これらと異なる速度であってもよい。

そして、るつぼ回転駆動部110は、るつぼ20を第3るつぼ回転速度で回転させる。ここで、第3るつぼ回転速度は、肩部形成工程における第1るつぼ回転速度あるいは胴部形成工程における第2るつぼ回転速度と同じ速度であってもよいし、異なる速度であってもよい。るつぼ20に回転を加えることは、サファイアインゴット200の形状(円柱状の形状)が安定するので望ましい。

これにより、図3に示すサファイアインゴット200が得られる。

【0050】

(冷却工程)

冷却工程では、ガス供給部70は、予め定められたガスをチャンバ14内に供給する。なお、冷却工程において供給するガスは、引抜工程と同じものであってもよいし異なるものであってもよい。

また、上部ヒータ電源90は、上部ヒータ30への電流の供給を停止する。同様に、下部ヒータ電源95から下部ヒータ35への電流の供給を停止し、るつぼ20を介したアルミナ融液300の加熱を中止する。

さらに、引き上げ駆動部50は引き上げ棒40の引き上げを停止し、引き上げ棒回転駆動部60は引き上げ棒40の回転を停止する。そして、るつぼ回転駆動部110はるつぼ20の回転を停止する。

【0051】

このとき、るつぼ20内には、サファイアインゴット200を形成しなかった酸化アルミニウムがアルミナ融液300として少量残存している。このため、加熱の停止に伴ってるつぼ20中のアルミナ融液300は徐々に冷却され、酸化アルミニウムの融点を下回った後にるつぼ20中で固化し、酸化アルミニウムの固体となる。

そして、サファイアインゴット200およびチャンバ14内が十分に冷却された状態で、チャンバ14内からサファイアインゴット200を取り出す。

【0052】

なお、上述した引き上げ棒40の回転速度(第1引き上げ棒回転速度、第2引き上げ棒回転速度、第3引き上げ棒回転速度)は、0〜20rpmが好ましい。引き上げ棒40を回転させなくともよい(0rpm)が、サファイアインゴット200の胴部230の形状を円柱状にするためには、回転させた方がよい。このことから、引き上げ棒40の回転速度は3〜10rpmがより好ましい。

また、るつぼ20の回転速度(第1るつぼ回転速度、第2るつぼ回転速度、第3るつぼ回転速度)は、0〜3rpmが好ましい。さらに、るつぼ20の回転速度(第1るつぼ回転速度、第2るつぼ回転速度、第3るつぼ回転速度)は、0.3〜1rpmがより好ましい。引き上げ棒40と同様に、るつぼ20を回転させなくともよい(0rpm)が、サファイアインゴット200の胴部230の形状を円柱状にするためには、回転させた方がよい。このことから、るつぼ20の回転速度は0.1〜1rpmがより好ましい。

引き上げ棒40の引き上げ速度(第1引き上げ速度、第2引き上げ速度)は0.5〜5mm/時が好ましい。

【0053】

ここで、本実施の形態におけるサファイアインゴット200の成長の機構について説明する。

図5は、本実施の形態におけるサファイアインゴット200の成長の機構を説明する断面模式図である。図5(a)、(b)、(c)は、図4に示した胴部形成工程(ステップ104)におけるサファイアインゴット200の成長の様子を順に示している。

【0054】

図5(a)は、肩部形成工程(図4のステップ103)が終了し、胴部形成工程(ステップ104)に移行した直後であって、サファイアインゴット200の胴部230の上端がアルミナ融液300の液面と一致した状態を示している。

このときのアルミナ融液300中において温度が等しくなる面である等温面300aを、図5(a)(図5(b)、(c)も同様)中に一点鎖線で示す。等温面300aは、おおむね、るつぼ20の壁部22が作る円筒と同心の円筒状か、上方から下方へ向かって直径が徐々に小さくなる筒状であって、壁部22に近いほど温度が高く、壁部22から遠ざかる(中心部)ほど温度が低くなっていると考えられる。また、等温面300aの間隔は、蓋部23の開口部23aを鉛直方向に投影した面付近においては狭くなり、その他の部分では広くなる。

【0055】

アルミナ融液300がこのような温度分布になるのは、るつぼ20が蓋部23を備えることによると考えられる。すなわち、加熱されたアルミナ融液300から放射された輻射熱は、おおむね蓋部23の裏面(るつぼ20内側)で反射され、アルミナ融液300に戻る。これにより、上方を蓋部23で覆われた範囲のアルミナ融液300の壁部22側は、融点以上に保持される。これに対し、蓋部23で覆われない範囲のアルミナ融液300から放射された輻射熱は、反射されて戻ることはほとんどなく、蓋部23で覆われない範囲のアルミナ融液300は融点付近または融点以下の温度になりやすい。

これらのことから、蓋部23の開口部23aを鉛直方向に投影した面付近においてはその両側(壁部22側と中心側)で等温面300aの間隔が狭くなり、その他の部分では広くなると考えられる。

【0056】

このような場合、図5(a)に示すように、サファイアインゴット200の胴部230は、肩部220の下部に引き続いて成長するとともに、アルミナ融液300中においても、温度の低いるつぼ20の中心部において、引き上げ方向(矢印A)と反対側に向かって成長する。

【0057】

また、アルミナ融液300から放射された輻射熱が、るつぼ20の蓋部23によって反射されることで、壁部22に近い側のアルミナ融液300が融点以上に保持されるため、肩部220の直径は、蓋部23の開口部23aの内径D2(開口部23aをアルミナ融液300の液面に対して鉛直方向に投影した面の直径)より大きくなることができない。そして、肩部220に引き続く胴部230の直径D0も、開口部23aの内径D2(開口部23aをアルミナ融液300の液面に対して鉛直方向に投影した面の直径)より大きくなることができない。

本実施の形態では、サファイアインゴット200の直径D0は、るつぼ20の蓋部23の開口部23aの内径D2で決められる。このため、サファイアインゴット200の直径D0を制御することを要しない。

また、サファイアインゴット200の成長が進むにつれて肩部220が蓋部23に近づくことによって、蓋部23の開口部23aとサファイアインゴット200との間の放熱経路が狭くなる。すなわち、るつぼ20内の空間(るつぼ20内のガスで充填されている領域)が保温される。それにより、成長したサファイアインゴット200が冷却されにくくなり、サファイアインゴット200中の温度勾配は小さくなる。温度勾配が小さいことで熱応力による歪や結晶欠陥が発生し難くなり、特に、大口径のインゴット(結晶)においても、歪、結晶欠陥が少ない結晶が得られる効果が大きい。

【0058】

なお、従来のCz法では、サファイアインゴット200の胴部230がアルミナ融液300の液面上に形成され、アルミナ融液300中には形成されないように、アルミナ融液300の全体が融点以上に保持されるように温度が制御される。このため、アルミナ融液300の液面上のサファイアインゴット200とアルミナ融液300との界面の温度勾配が大きくなってしまう。そのため、サファイアインゴット200には大きな熱応力がかかり、歪、結晶欠陥が発生する。特に、サファイアインゴット200が大口径になると、歪、結晶欠陥の発生が顕著となる。

これに対して、本実施の形態では、サファイアインゴット200の胴部230は、アルミナ融液300の液面上ばかりでなく、アルミナ融液300中にも形成されるために、サファイアインゴット200の表面からの放熱が少なく、サファイアインゴット200とアルミナ融液300との界面の温度勾配が小さく抑えられている。

【0059】

図5(b)は、図5(a)に示した状態からさらにサファイアインゴット200の成長が進んだ状態を示している。なお、胴部形成工程では第2引き上げ速度にて引き上げ棒40が引き上げられているので、サファイアインゴット200は、図5(a)に示した状態より、引き上げ方向(矢印A方向)にさらに引き上げられている。

サファイアインゴット200の成長が進むにつれて、サファイアインゴット200の肩部220が、開口部23aに近づく。このことにより、蓋部23の開口部23aとサファイアインゴット200との間の放熱経路が徐々に狭くなる。その結果、アルミナ融液300の表面からの放熱が少なくなり、アルミナ融液300中の鉛直方向における温度差が小さくなり、等温面300aがより垂直に近づいていく。そのため、サファイアインゴット200は、アルミナ融液300中において、引き上げ方向(矢印A方向)と反対側に成長した部分が、るつぼ20の壁部22側に向かって太くなるように成長する。

【0060】

図5(c)は、図5(b)に示した状態からさらにサファイアインゴット200の成長が進んだ状態であって、サファイアインゴット200の成長が終了する直前の状態を示している。サファイアインゴット200の肩部220がさらに開口部23aに近づいたことによって、さらに放熱経路が狭くなり、その結果、アルミナ融液300中の等温面300aがほぼ垂直になるので、サファイアインゴット200の胴部230はさらにるつぼ20の壁部22側に向かって成長する。なお、胴部形成工程では第2引き上げ速度にて引き上げ棒40が引き上げられているので、サファイアインゴット200は、図5(b)に示した状態より、引き上げ方向(矢印A方向)にさらに引き上げられている。

サファイアインゴット200の胴部230は、アルミナ融液300の液面上およびアルミナ融液300中において、ほぼ直径D0になっている。

【0061】

重量検出部120が予め定めた重量を検知した場合または予め定めた育成時間を経過した場合は、サファイアインゴット200をアルミナ融液300から引き抜く(図4のステップ105の引抜工程)。

【0062】

従来のCz法による単結晶の形成では、サファイアインゴット200の胴部230をアルミナ融液300の液面から引き上げつつ成長させていた。このため、アルミナ融液300の全体が融点以上に保持されるように温度が制御されていた。

これに対して、本実施の形態では、胴部230の一部をアルミナ融液300中で成長させるように、アルミナ融液300の温度を制御している。

【0063】

なお、るつぼ20内の底部21近傍のアルミナ融液300は、下部ヒータ35で加熱されて、融点以上に保持することで、サファイアインゴット200の端部240a(図3参照)はるつぼ20の底部21に接しないようにしている。

これにより、インゴット(例としてサファイアインゴット200)の長さを最長にでき、生産性が向上する。

すなわち、本実施の形態では、サファイアインゴット200の直径D0は、るつぼ20の蓋部23の開口部23aの内径D2により決まり、サファイアインゴット200の長さH0は、るつぼ200の内側の長さH1により決まる。よって、サファイアインゴット200の直径D0および長さH0の制御が、蓋部23を備えない場合に比較して、容易になっている。

【0064】

図5(a)、(b)、(c)に示すように、胴部形成工程において、肩部220がるつぼ20の蓋部23より外に出ないように制御されている。これにより、成長させているサファイアインゴット200が急激に冷却されることを抑制している。

また、るつぼ20の蓋部23の開口部23aと肩部220との間の隙間が狭くなることにより、外気がるつぼ20内に侵入して、アルミナ融液300およびサファイアインゴット200が冷却されるのを抑制している。

さらに、サファイアインゴット200の胴部230の大部分は、アルミナ融液300中で成長させている。

これらのことから、本実施の形態が適用される単結晶製造装置1において成長させたサファイアインゴット200は、従来のCz法による場合に比べ、形成時の温度勾配が緩い。この結果、サファイアインゴット200の内部の応力が小さくなり、歪みの発生が抑制されている。また、形状制御にも優れ、大口径のインゴット(例としてサファイアインゴット200)にも対応できる。

【0065】

次に、本実施の形態が適用される単結晶製造装置1におけるサファイアインゴット200の直径D0の制御する方法について説明する。

上述したように、サファイアインゴット200の直径D0は、るつぼ20の蓋部23の開口部23aの内径D2によって決まることを説明した。これは、アルミナ融液300から放射された輻射熱が、蓋部23の裏面により反射され、アルミナ融液300に戻るため、アルミナ融液300が融点以上に保持されるためである。

よって、るつぼ20の蓋部23の開口部23aの内径(図2における内径D2)を変えることによって、サファイアインゴット200の直径(図3における直径D0)を変えることができる。

【0066】

図6は、るつぼ20の内径D1を変えることなく、サファイアインゴット200の直径D0を制御する方法を説明する図である。図6(a)は蓋部23の開口部23aが内径D2a、図6(b)は内径D2b、図6(c)は内径D2cの場合を示している。ここで、D2a>D2b>D2cである。

このようにすることで、図6(a)では直径D0a、図6(b)では直径D0b、図6(c)では直径D0cのサファイアインゴット200がそれぞれ成長する。ここで、D0a>D0b>D0cである。

すなわち、本実施の形態が適用される単結晶製造装置1では、るつぼ20の内径D1を変えることなく、開口部23aの直径(図2の内径D2)が異なる蓋部23に交換することで、直径(図3の直径D0)が異なるサファイアインゴット200を成長させることができる。これにより、内径D1が異なる複数のるつぼ20を準備する必要がない。

なお、るつぼ20の内径D1と開口部23aの内径D2との比D2/D1の範囲は、0.5〜0.9が望ましく、さらに0.6〜0.8がより好ましい。0.5未満であると融液(例としてアルミナ融液300)に対して、得られるインゴット(例としてサファイアインゴット200)が小さく、生産性が低下しコストが高くなる。0.9より大きい場合は、蓋部23の効果が小さく、るつぼ20の壁部22と融液内で成長するインゴットの外周とが近くなって、制御が困難であることに加え、外周部の結晶歪が増大してしまう。

【0067】

また、本実施の形態では、るつぼ20の蓋部23は、アルミナ融液300から放射される輻射熱を反射して、アルミナ融液300に戻し、アルミナ融液300が融点以上に保持すればよい。よって、前述したように、るつぼ20の蓋部23は、必ずしもるつぼ20の壁部22に接触して設けられていることを要せず、壁部22と離して配置されていてもよい。

さらに、前述したように、るつぼ20の蓋部23は、中央に円形の開口部23aを有する円板状としたが、開口部23aは円形でなくともよく、多角形等であってもよい。また、蓋部23は、周辺部から開口部23aに向かって上方(底部21から離れる側)に凸状であってもよく、周辺部から中央部に向かって下方(底部21に向かう側)に凸状であってもよい。蓋部23が上方に凸状であると、アルミナ融液300とともにサファイアインゴット200にも輻射熱が反射されるので、サファイアインゴット200の直径D0がより小さくなる。逆に、蓋部23が下方に凸状であると、サファイアインゴット200に近接したアルミナ融液300への輻射熱の反射が少なくなって、サファイアインゴット200の直径D0がより大きくなる。

蓋部23の材質は、るつぼ20の底部21および壁部22(一体で構成される)と同じ材質である場合、融液(例としてアルミナ融液300)と蓋部23との間の空間の熱環境を均一にできるので望ましい。また、熱膨張係数が近い材質で構成されている場合、加熱、冷却時の機械的応力が小さくなり、蓋部23、るつぼ20の底部21および壁部22の変形、破損を防止できる。特に、2000℃以上の高温でインゴット(例としてサファイアインゴット200)を成長させる場合、蓋部23とるつぼ20の底部21および壁部22との熱膨張係数の差は3×10−6/K以下が望ましく、さらに望ましくは2×10−6/K以下である組み合わせ、(例えば、モリブデンとタングステン)が望ましい。

【実施例】

【0068】

以下、本発明を実施例に基づいて具体的に説明する。しかし、本発明は実施例に限定されるものではない。

(実施例)

図7は、実施例のるつぼ20およびサファイアインゴット200を説明するための断面図である。図7(a)は種付け工程(図4のステップ102)の状態を、図7(b)は胴部形成工程(図4のステップ104)が終了した状態を示している。図7中において、(

)内の数字は、実施例のるつぼ20におけるmm単位での寸法である。

図7(a)に示すように、るつぼ20はモリブデン製とし、内径D1を180mm、内部の高さH1を200mmとした。るつぼ20の蓋部23は、開口部23aの内径D2を125mmとした。

るつぼ20には、13000gのアルミナ原料を充填した。

【0069】

引き上げ棒40の回転速度(=第1引き上げ棒回転速度=第2引き上げ棒回転速度=第3引き上げ棒回転速度)は5rpmとした。るつぼ20の回転速度(=第1るつぼ回転速度=第2るつぼ回転速度=第3るつぼ回転速度)は0.5rpmとした。すなわち、引き上げ棒40の回転速度およびるつぼ20の回転速度は、溶融工程、種付け工程、肩部形成工程、胴部形成工程、引抜工程でそれぞれ同じとした(図4参照)。

そして、引き上げ棒40の回転方向(図1の矢印B)とるつぼ20の回転方向(図1の矢印C)とは逆向きとした。

引き上げ棒40の引き上げ速度(=第1引き上げ速度=第2引き上げ速度)は2mm/時とした。すなわち、引き上げ速度は、肩部形成工程と胴部形成工程とで同じとした。

そして、種付け工程ののち、引き上げ棒40を30mm引き上げてc軸方向にサファイアインゴット200を形成した。

【0070】

図7(b)に示すように、成長させたサファイアインゴット200は、胴部230の直径D0が110mm、胴部230の長さH0が168mmであった。胴部230の上方の52mmの部分はアルミナ融液300の液面より上に露出し、下方の116mmの部分はアルミナ融液300の液面より下にあった。このとき、肩部220は長さ20mmであった。

【0071】

以上説明したように、実施例では、サファイアインゴット200の胴部230の長さH1の2/3は、アルミナ融液300中で成長させている。そして、サファイアインゴット200の直径D0(110mm)は、蓋部23によってアルミナ融液300が融点以上に保持される効果により、蓋部23の開口部23aの内径D2(125mm)より若干小さい値となった。すなわち、蓋部23の開口部23aの内径D2とサファイアインゴット200の胴部230の直径D0との比は1.14であった。この比は1.1〜1.2の範囲にある。

【0072】

図9は、実施例のサファイアインゴット200の肩部形成工程および胴部形成工程において、上部ヒータ30および下部ヒータ35に供給した電力を示す図である。図9において、横軸は肩部形成工程および胴部形成工程における経過時間(分)、縦軸は上部ヒータ30および下部ヒータ35のそれぞれに供給した電力(kW)を示している。

上部ヒータ30に供給する電力は、肩部220の形成開始の時点(経過時間0分)における36kWから、胴部230の形成の終了時点(経過時間1600分)の33.1kWへと徐々に減少させている。下部ヒータ35に供給する電力は、肩部220の形成開始の時点(経過時間0分)における15.5kWから、胴部230の形成の終了時点(経過時間1600分)の14.7kWにわずかに減少させている。

すなわち、下部ヒータ35に供給する電力に比べ、上部ヒータ30に供給する電力をより多く減少させている。このようにすることで、アルミナ融液300中の温度勾配を緩く保ちつつ、アルミナ融液300内でサファイアインゴット200を成長させるようにしている。

【0073】

(比較例)

蓋部23を有しないるつぼ20を用いて、従来のCz法により比較例のサファイアインゴット200を成長させた。比較例のサファイアインゴット200は、胴部230をアルミナ融液300の液面より上で成長させた。比較例のサファイアインゴット200は、実施例のサファイアインゴット200と同様にc軸方向に成長させた。

【0074】

(実施例と比較例との対比)

成長させた実施例のサファイアインゴット200から、引き上げ方向(矢印A方向)に対して垂直な面で輪切りにし、両面を研磨した実施例サンプルを作成した。実施例サンプルの両面(後述する偏光観察法における観察面)はC面((0001)面)である。

実施例と同様に、比較例のサファイアインゴット200から、引き上げ方向(矢印A方向)に対して垂直な面で輪切りにし、両面を研磨した比較例サンプルを作成した。比較例サンプルの両面(後述する偏光観察法における観察面)はC面((0001)面)である。

図8は、実施例サンプルおよび比較例サンプルの偏光観察法による結果を示す模式図である。図8(a)は実施例サンプル、図8(b)は比較例サンプルである。

偏光観察法は、実施例サンプルまたは比較例サンプルのそれぞれにおいて一方の面から偏光を透過させ、他方の面から出射する光を観察する方法である。

【0075】

図8(a)に示す実施例サンプルでは、結晶品質が均一であることに基づく同心円状の干渉による縞模様(干渉縞)が見られる。さらに、結晶の歪みを示す不連続な模様は観察されない。結晶全体において、亜粒界、粒界は観察されなかった。

一方、図8(b)に示す比較例サンプルでは、結晶品質の不均一に起因する不規則な縞模様(干渉縞)の他に、結晶の歪み、亜粒界、粒界に基づく不連続な模様が、比較例サンプルの外周部のα、β、γ、δで示す部分に散見される。これは、比較例のサファイアインゴット200では、成長時における温度勾配が大きく、結晶に歪みが生じたためと考えられる。

【0076】

さらに本実施の形態が適用される単結晶製造装置1について説明する。

本実施の形態が適用される単結晶製造装置1では、るつぼ20が蓋部23を備えているため、アルミナ原料を溶融する溶融工程(図4のステップ101)および/またはアルミナ融液300を冷却する冷却工程(ステップ106)において、アルミナ融液300の一部が跳ねても、跳ねたアルミナ融液300が蓋部23によって阻まれ、るつぼ20の外に飛び出すことが抑制される。よって、上部ヒータ30、下部ヒータ35、さらには断熱容器11を構成する断熱材などが損傷することが抑制される。

一方、るつぼ20が蓋部23を備えていないと、アルミナ原料を溶融する溶融工程(図4のステップ101)および/またはアルミナ融液300を冷却する冷却工程(ステップ106)において、アルミナ融液300の一部が跳ねて、るつぼ20の外に飛び出ることがありうる。この飛び出た高温のアルミナ融液300は、上部ヒータ30、下部ヒータ35、さらには断熱容器11を構成する断熱材などに付着したり、またはこれらの部材の一部を溶解したりして、損傷を与えることになる。

【0077】

本実施の形態が適用される単結晶製造装置1では、例としてc軸方向に結晶成長させたサファイアインゴット200を製造したが、例えばa軸方向に結晶成長させたサファイアインゴット200を製造することも可能である。また、サファイアに限らず、三ホウ酸リチウム(LiB3O5)、セシウムホウ酸化合物(CsB3O5など)、ニオブ酸カリウム(KNbO3)など、各種の酸化物単結晶を製造することも可能であり、さらには酸化物以外の単結晶を製造することも可能である。

【符号の説明】

【0078】

1…単結晶製造装置、10…加熱炉、11…断熱容器、12…ガス供給管、13…ガス排出管、14…チャンバ、15…支持台、16…支持棒、20…るつぼ、21…底部、22…壁部、23…蓋部、24…開口部、30…上部ヒータ、35…下部ヒータ、40…引き上げ棒、50…引き上げ駆動部、60…引き上げ棒回転駆動部、70…ガス供給部、80…ガス排出部、90…上部ヒータ電源、95…下部ヒータ電源、100…制御部、110…るつぼ回転駆動部、120…重量検出部、200…サファイアインゴット、210…種結晶、220…肩部、230…胴部、300…アルミナ融液

【技術分野】

【0001】

本発明は、単結晶製造装置、単結晶製造方法および単結晶に関する。

【背景技術】

【0002】

単結晶を製造する方法として、チョクラルスキー法(Czochralski法、Cz法)、熱交換法(HEM法)およびキロポーラス法(Kyropoulos法)などが知られている。

Cz法は、容器内に原料を溶融させ、その融液の液面に種結晶を接触させ、その後に種結晶を回転させながら引き上げることにより円柱状の単結晶インゴットを成長させる方法である。

HEM法は、容器内に原料を溶融させ、その容器の底部にセットした種結晶を冷却しながら容器内の融液をすべて結晶化させる方法である。

キロポーラス法は、原料の融液に種結晶を接触させ、融液を徐冷することにより、種結晶を起点に結晶を成長させる方法である。

【0003】

特許文献1には、チャンバ内に設置した坩堝に、サファイア原料粉末を装入して、加熱ヒータを用いた直接加熱方式により加熱溶融し、原料融液から成長結晶を引き上げるサファイア単結晶の育成方法であって、坩堝として、イリジウムを含まない耐熱性坩堝を用いるとともに、サファイア原料粉末を加熱溶融する際に、雰囲気ガスを予め不活性ガスで置換し、引き続き、チャンバ内に実質的に酸素が存在しない状態を維持するのに十分な量の不活性ガスを流通するサファイア単結晶の育成方法が記載されている。

特許文献2には、容器中で酸化アルミニウムを溶融し、上記容器の酸化アルミニウム融液の液面に種結晶を接触させて、上記酸化アルミニウム融液内でサファイア単結晶を成長させる方法であって、上記種結晶の引き上げ距離は育成初期の酸化アルミニウム融液の液面高の0〜20%未満とし、上記種結晶を上記酸化アルミニウム融液に接触させた後、炉の温度を0.2〜2°C/hrで降下させながら育成することを特徴とするサファイア単結晶の製造方法が記載されている。

特許文献3には、高温溶液トップシーディング法またはカイロポーラス法によって坩堝内の融液から三ホウ酸リチウム単結晶を<001>軸の種結晶を用いて成長させるに際し、種結晶につながる(001)成長面上での<100>方位及び<010>方位に平行に形成される成長稜の幅の比が1:3より大きく成長させる三ホウ酸リチウム単結晶の製造方法が記載されている。

特許文献4には、サファイア単結晶の育成軸をC軸([0001]の向き)から0.1〜15度の範囲内で傾けて単結晶サファイアを育成するサファイア単結晶の製造方法が記載されている。ここで、サファイア単結晶は、引上げ法又はキロプロス法により製造され、傾ける向きは、a軸の向き、m軸の向き、又はa軸の向きとm軸の向きを合成した向きのいずれでもよいことが記載されている。

特許文献5には、融解した原料を入れるためのるつぼと、該るつぼの上面上に設けられ上下動可能な引上軸と、上記原料を加熱するために上記るつぼの側面および/または底面に設けられた抵抗加熱式ヒータと、育成する結晶の直径の1/2以下の距離だけ上記融解した原料の表面から離れた上方に設けられ、かつ該結晶が通過できる開口を有する反射板とを備えた酸化物単結晶の製造装置が記載されている。

特許文献6には、液体カプセル引上げ法により高分解圧化合物半導体単結晶を成長させるにあたり、上記原料融液を収納するルツボの上端にルツボ内外囲部をふたするリングを設け、かつリング上表面をルツボ保持容器の上端よりも下方に位置せしめた半導体単結晶の製造装置が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−7354号公報

【特許文献2】特開2008−31019号公報

【特許文献3】特開平7−315993号公報

【特許文献4】特開2008−56518号公報

【特許文献5】特開平3−97690号公報

【特許文献6】特開昭58−41796号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、Cz法では、るつぼの大きさ、主に内径によって、引き上げる単結晶の直径が律則されていた。このため、引き上げる単結晶の直径に対応したるつぼを準備していた。このため、引き上げる単結晶の直径を変える場合には、るつぼを交換することが必要となっていた。大きさの異なる複数のるつぼを用意することは、コストアップにつながるとともに、管理が複雑となるという問題があった。一方、大きなるつぼで、いろいろな直径の単結晶を製造する場合は、制御が困難で単結晶の直径の変動が大きく、また単結晶の品質の低下を招く。

また、Cz法では、単結晶は原料融液の液面上に形成されるため、原料融液の液面上の単結晶と原料融液との界面付近および単結晶中の温度勾配が大きくなり、Cz法で形成した単結晶は、温度勾配により歪みや結晶欠陥が発生しやすく、良質な結晶が得にくいという問題があった。

本発明は、結晶性に優れ、異なる直径の単結晶を容易に育成することができる単結晶製造装置等を提供することを目的とする。

【課題を解決するための手段】

【0006】

かかる目的のもと、本発明が適用される単結晶製造装置は、底部と底部上に底部に接して設けられた壁部と、開口部を有し壁部の上側と接してまたは離して設けられた蓋部とを備え、底部と壁部とにより原料を熱により融解した融液を保持するるつぼと、るつぼの壁部を外から囲むように設けられ、電流により発熱し、るつぼを輻射熱によって壁部から加熱する第1の発熱体と、るつぼの底部の下方に設けられ、電流により発熱し、るつぼを輻射熱によって底部から加熱する第2の発熱体と、るつぼに保持された融液から、引き上げ方向に垂直な断面の面積が引き上げ方向と逆の方向に徐々に大きくなる肩部と、肩部から延在し、引き上げ方向に垂直な断面の面積の変化が肩部に比べ小さい胴部とを備える単結晶を引き上げる引き上げ部と、第1の発熱体に電流を供給するとともに、単結晶の胴部の形成において第1の発熱体に供給する電力を徐々に低減するように制御する第1の電源とを備えている。

この単結晶製造装置において、るつぼの蓋部の開口部は、引き上げ方向に垂直な単結晶の胴部の断面の形状に対応して設けられることを特徴とすることができる。

また、るつぼの蓋部は、引き上げ中の単結晶の胴部を囲む融液から放射される輻射熱を融液に向けて反射し、融液を融点以上に保持するように、単結晶の胴部を囲む融液に対応して設けられていることを特徴とすることができる。

さらに、第2の発熱体に電流を供給するとともに、単結晶の胴部の形成において第2の発熱体に供給する電力を徐々に低減するように制御する第2の電源をさらに備えることを特徴とすることができる。

さらにまた、るつぼは、モリブデン(Mo)、タングステン(W)、イリジウム(Ir)、白金(Pt)、タンタル(Ta)またはこれらを少なくとも1つ含む合金で構成されていることを特徴とすることができる。

そして、るつぼの胴部および底部と蓋部とは、それぞれを構成する材料の熱膨張係数の差が3×10−6/K以下であることを特徴とすることができる。

そしてまた、るつぼの内径D1と蓋部の開口部の内径D2との比D2/D1が、0.5〜0.9であることを特徴とすることができる。

さらに、融液は、酸化アルミニウムを融解したアルミナ融液であって、単結晶がサファイア単結晶であることを特徴とすることができる。

他の観点から捉えると、本発明が適用される単結晶製造方法は、底部と底部上に底部に接して設けられた壁部と、開口部を有し壁部の上側に接してまたは離して設けられた蓋部とを備えたるつぼを、るつぼの壁部を外から囲むように設けられた第1の発熱体とるつぼの底部の下方に設けられた第2の発熱体とに電流を流してるつぼを輻射熱により加熱し、底部と壁部とにより保持された原料を溶融して融液とする溶融工程と、るつぼに保持された融液の液面に引き上げ棒の一端部に設けられた種結晶を接触させる種付け工程と、引き上げ棒を鉛直上方に引き上げつつ、開口部を引き上げ方向に投影した面内において、種結晶から引き上げ方向に垂直な断面が徐々に大きくなるように種結晶の下方に単結晶の肩部を形成する肩部形成工程と、引き上げ棒を鉛直上方に引き上げつつ、少なくとも第1の発熱体に供給する電力を徐々に低減させるとともに、るつぼの蓋部によって単結晶を囲む融液からの輻射熱を反射させて融液を融点以上に保持して、開口部を引き上げ方向に投影した面内において、融液の液面上および融液の液面下に肩部の下方に単結晶の胴部を形成する胴部形成工程と、単結晶の胴部を囲む融液が融点以上である状態において、引き上げ棒を鉛直上方に引き上げ、るつぼの蓋部の開口部を通して、形成された単結晶を引き抜く引抜工程とを含む。

また、肩部形成工程において、引き上げ棒を回転させることを特徴とすることができる。

そして、胴部形成工程において、引き上げ棒を回転させることを特徴とすることができる。

さらに、肩部形成工程において、るつぼを回転させることを特徴とすることができる。

さらにまた、胴部形成工程において、るつぼを回転させることを特徴とすることができる。

そして、胴部形成工程において、第2の発熱体に供給する電力を徐々に減少させることをさらに含むことを特徴とすることができる。

さらに、他の観点から捉えると、本発明が適用される単結晶製造方法により作製された単結晶は、偏光観察法において観察される結晶歪に対応する干渉縞が、略同心円であることを特徴とすることができる。

また、単結晶が六方晶であって、偏光観察法における単結晶の観察面が(0001)面であることを特徴とすることができる。

そして、単結晶がサファイアであることを特徴とすることができる。

そしてまた、単結晶が円柱状であって、直径が100mm以上であることを特徴とすることができる。

【発明の効果】

【0007】

本発明によれば、結晶性に優れ、異なる直径の単結晶を容易に育成することができる単結晶製造装置等を提供することができる。

【図面の簡単な説明】

【0008】

【図1】本実施の形態が適用される単結晶製造装置の構成の一例を説明するための図である。

【図2】本実施の形態におけるるつぼの構成の一例を説明する図である。

【図3】単結晶製造装置を用いて製造されるサファイアインゴットの構成の一例を説明する図である。

【図4】単結晶製造装置を用いてサファイアインゴットを製造する方法(製造方法)を説明するためのフローチャートである。

【図5】本実施の形態におけるサファイアインゴットの成長の機構を説明する断面模式図である。

【図6】るつぼの内径を変えることなく、サファイアインゴットの直径を制御する方法を説明する図である。

【図7】実施例のるつぼおよびサファイアインゴットを説明するための断面図である。

【図8】実施例サンプルおよび比較例サンプルの偏光観察法による結果を示す模式図である。

【図9】実施例のサファイアインゴットの肩部形成工程および胴部形成工程において、上部ヒータおよび下部ヒータに供給した電力を示す図である。

【発明を実施するための形態】

【0009】

以下、添付図面を参照して、本発明の実施の形態について詳細に説明する。

[単結晶製造装置1]

図1は、本実施の形態が適用される単結晶製造装置1の構成の一例を説明するための図である。

この単結晶製造装置1は、単結晶の一例としてのサファイア単結晶からなる柱状のサファイアインゴット200を成長させるための加熱炉10を有している。この加熱炉10は、円柱状の外形を有し、その内部には円柱状の空間が形成された断熱容器11を備えている。そして、断熱容器11は、例えばカーボン製の断熱材からなる部品を組み立てることで構成されている。また、加熱炉10は、内部の空間に断熱容器11を収容するチャンバ14をさらに備えている。さらに、加熱炉10は、チャンバ14の側面に貫通形成され、チャンバ14の外部からチャンバ14を介してガスを供給するガス供給管12と、同じくチャンバ14の側面に貫通形成され、チャンバ14を介して外部にガスを排出するガス排出管13とを備えている。

【0010】

また、断熱容器11の内側下方には、円板状の外形を有する支持台15が、一方の面(表面)が上方を向くように配置されている。この支持台15は、例えばモリブデン(Mo)にて構成されている。

さらに、支持台15の他方の面(裏面)に固定され、断熱容器11およびチャンバ14のそれぞれの底部に設けられた貫通孔を介して、一端部がチャンバ14の外部に引き出された支持棒16が設けられている。支持棒16は、軸の回りに回転が可能となるように取り付けられている。また、支持棒16とチャンバ14の貫通孔との間には、図示しないシール材が設けられている。

【0011】

また、断熱容器11の内側下方であって、且つ支持台15上には、原料である酸化アルミニウムを融解してなる融液の一例としてのアルミナ融液300を収容するるつぼ20が配置されている。

るつぼ20は、支持台15に接する底部21と、底部21に接して設けられ、底部21の周囲から立ち上がる筒状の壁部22と、壁部22上に設けられ、中央部に開口部23aを有する円板状の蓋部23とから構成されている。

底部21と壁部22とは、一体として構成され、アルミナ融液300を保持する。

なお、るつぼ20(底部21、壁部22、蓋部23)については後に詳述するが、図1では蓋部23は壁部22上に接して保持されるように表記している。

【0012】

るつぼ20(底部21、壁部22、蓋部23)は支持台15によって支持され、支持台15は支持棒16によって支持されている。そして、支持棒16は、チャンバ14の外側に設けられ、支持棒16を回転させる回転機構(不図示)によって支持されている。よって、るつぼ20と支持台15とは、支持棒16の回転とともに矢印C方向に回転するようになっている。なお、るつぼ20は、矢印Cと逆方向に回転するようにしてもよい。

【0013】

さらに、加熱炉10は、断熱容器11の側面内側とるつぼ20の壁部22の外側との間に、るつぼ20の壁部22に対向し、るつぼ20の壁部22を取り囲む(囲む)ように設けられた第1の発熱体の一例としての上部ヒータ30を備えている。

上部ヒータ30は、一例として黒鉛(グラファイト)などの炭素(C)または炭素(C)を含む材料で構成され、電流(通電)により発熱し、輻射熱により、るつぼ20を壁部22から加熱する。

上部ヒータ30は、電流が流れる経路が、るつぼ20の壁部22を取り囲むようにらせん状に構成されてもよく、るつぼ20の壁部22の上端部と下端部とで上下に折り返すように構成されてもよい。なお、上部ヒータ30に電流を供給するため、チャンバ14および断熱容器11を貫通して複数の配線が設けられているが、図1においては、これらの配線の記載を省略している。

【0014】

なお、図1においては、上部ヒータ30の上端がるつぼ20の蓋部23の上面より上側にあるように表記しているが、上部ヒータ30の上端と蓋部23の上面とが一致してもよく、上部ヒータ30の上端が蓋部23の上面より下側、すなわち壁部22の位置にあってもよい。同様に、図1では、上部ヒータ30の下端がるつぼ20の底部21の下面より下側にあるように表記しているが、上部ヒータ30の下端と底部21の下面とが一致してもよく、上部ヒータ30の下端がるつぼ20の壁部22の位置にあってもよい。

【0015】

さらにまた、加熱炉10は、るつぼ20の底部21の下方であって、底部21と断熱容器11の内側底部との間に、底部21に対向するように設けられた第2の発熱体の一例としての下部ヒータ35を備えている。なお、下部ヒータ35の外形は、大まかに捉えると中央部がくり抜かれた円板状である。支持棒16は、中央部のくり抜かれた開口に通されている。

【0016】

下部ヒータ35は、上部ヒータ30と同様に、一例として黒鉛(グラファイト)などの炭素(C)または炭素(C)を含む材料で構成され、電流(通電)により発熱し、輻射熱により、るつぼ20を底部21から加熱する。下部ヒータ35は、電流が流れる経路が、支持棒16を取り囲むように渦巻状に構成されてもよく、るつぼ20の底部21の周辺部と中央部とで交互に折り返すように構成されてもよい。なお、下部ヒータ35に電流を供給するため、チャンバ14および断熱容器11を貫通して複数の配線が設けられているが、図1においては、これらの配線の記載を省略している。

【0017】

なお、図1においては、下部ヒータ35の周辺部がるつぼ20の底部21の外周より外側にあるように表記しているが、下部ヒータ35の周辺部と底部21の外周とが一致してもよく、下部ヒータ35の周辺部が底部21の外周より内側にあってもよい。同様に、図1では、下部ヒータ35の中央部が支持台15の外周部より内側にあるが、下部ヒータ35の中央部が支持台15の外周部と一致してもよく、下部ヒータ35の中央部が支持台15の外周部より外側にあってもよい。

上部ヒータ30および下部ヒータ35のそれぞれの形状は、上部ヒータ30および下部ヒータ35によりるつぼ20が効率よく加熱できる形状であればよい。

【0018】

図1では、支持台15がるつぼ20の底部21と接する面積を、るつぼ20の底部21の面積より小さくして、下部ヒータ35からの輻射熱により、るつぼ20の底部21が効率よく加熱されるようになっている。

【0019】

さらにまた、加熱炉10は、断熱容器11およびチャンバ14のそれぞれの上面に設けられた貫通孔を介して上方から下方に伸びる引き上げ棒40を備えている。この引き上げ棒40は、鉛直方向(矢印A方向)への移動および軸を中心とする回転(矢印B方向)が可能となるように取り付けられている。なお、チャンバ14に設けられた貫通孔と引き上げ棒40との間には、図示しないシール材が設けられている。そして、引き上げ棒40の鉛直下方側の端部には、サファイアインゴット200を成長させるための基となる種結晶210(後述する図3参照)を装着、保持させるための保持部材41が取り付けられている。

【0020】

また、単結晶製造装置1は、引き上げ棒40を鉛直上方に引き上げるための引き上げ駆動部50および引き上げ棒40を回転させるための引き上げ棒回転駆動部60を備えている。ここで、引き上げ駆動部50はモータ等で構成されており、引き上げ棒40の引き上げ速度を調整できるようになっている。また、引き上げ棒回転駆動部60もモータ等で構成されており、引き上げ棒40の回転速度を調整できるようになっている。

ここで、矢印A方向を引き上げ方向と表記する。

【0021】

さらに、単結晶製造装置1は、ガス供給管12を介してチャンバ14の内部にガスを供給するガス供給部70を備えている。本実施の形態において、ガス供給部70は、例えばアルゴン等の不活性ガスを供給することができる。

【0022】

一方、単結晶製造装置1は、ガス排出管13を介してチャンバ14の内部からガスを排出するガス排出部80を備えている。ガス排出部80は例えば真空ポンプ等を備えており、チャンバ14内の減圧や、ガス供給部70から供給されたガスの排気をすることが可能となっている。

【0023】

さらにまた、単結晶製造装置1は、上部ヒータ30に電流を供給する第1の電源の一例として上部ヒータ電源90を備えている。上部ヒータ電源90は、上部ヒータ30への電流の供給の有無および供給する電力(電流および/または電圧)を設定できるようになっている。

そして、単結晶製造装置1は、下部ヒータ35に電流を供給する第2の電源の一例として下部ヒータ電源95を備えている。下部ヒータ電源95は、下部ヒータ35への電流の供給の有無および供給する電力(電流および/または電圧)を設定できるようになっている。

【0024】

そして、単結晶製造装置1は、支持棒16を回転させて、支持台15に支持されたるつぼ20を回転させるるつぼ回転駆動部110を備えている。るつぼ回転駆動部110もモータ等で構成されており、るつぼ20の回転速度を調整できるようになっている。

さらに、単結晶製造装置1は、引き上げ棒40を介して引き上げ棒40の下部側に成長するサファイアインゴット200の重量を検出する重量検出部120を備えている。この重量検出部120は、例えば重量センサ等を含んで構成されている。

【0025】

そして、単結晶製造装置1は、上述した引き上げ駆動部50、引き上げ棒回転駆動部60、ガス供給部70、ガス排出部80、上部ヒータ電源90、下部ヒータ電源95を制御する制御部100を備えている。また、制御部100は、重量検出部120から出力される重量信号に基づき、引き上げられるサファイアインゴット200の結晶直径の計算を行い、上部ヒータ電源90および下部ヒータ電源95にフィードバックする。

【0026】

なお、本実施の形態においては、引き上げ棒40、引き上げ駆動部50および引き上げ棒回転駆動部60によって引き上げ部が構成されている。

【0027】

[るつぼ20]

図2は、本実施の形態におけるるつぼ20の構成の一例を説明する図である。

るつぼ20は、前述したように、底部21、壁部22、蓋部23とから構成されている。そして、少なくとも底部21と壁部22とは一体で構成され、アルミナ融液300を保持できるようになっている。

図1において、蓋部23は、底部21および壁部22と別の部材で構成され、蓋部23の周辺部が壁部22の上端部に接するように、壁部22上に載置されている。そして、蓋部23は円板状であって、中央部に円形の開口部23aを有している。

開口部23aの内径D2は、後述するように形成するサファイアインゴット200の直径に対応して設定されている。

【0028】

蓋部23の周辺部には、壁部22に対して蓋部23の位置がずれないように、蓋部23を貫く複数のピン23bを設けてもよい。ピン23bは、蓋部23を貫いた部分が、壁部22の内側に当接して、蓋部23がずれるのを防止する。

また、ピン23bの蓋部23を貫いた部分を収納する孔を、壁部22の上端部に設けてもよい。なお、ピン23bにねじを設けて壁部22にねじ止めしてもよいが、蓋部23のずれを抑制するためには、ねじ止めすることを要しない。

【0029】

なお、蓋部23を交換しない場合は、蓋部23を底部21および壁部22と一体に構成してもよい。さらに、蓋部23を交換しない場合は、壁部22の上端部に接するように配置された蓋部23が、熱等により、壁部22に固着されても構わない。

さらにまた、蓋部23は、壁部22に接することなく、予め定められた距離に離して配置してもよい。このときは、蓋部23を、壁部22に対して予め定められた距離に保持するための蓋部保持部材(不図示)を設ければよい。

【0030】

また、図2において、蓋部23は中央に円形の開口部23aを有する円板状とした。しかし、開口部23aの形状は必ずしも円形である必要はなく、後述するように、アルミナ融液300からの輻射熱を反射するものであればよく、多角形等であってもよい。

そして、蓋部23は、周辺部から開口部23aに向かって上方(底部21から離れる側)に凸状であってもよく、周辺部から中央部に向かって下方(底部21に向かう側)に凸状であってもよい。

【0031】

るつぼ20(底部21、壁部22、蓋部23)は、単結晶の原料の融点より高い融点を有する高融点金属で構成されていればよい。モリブデン(Mo)、タングステン(W)、イリジウム(Ir)、白金(Pt)、タンタル(Ta)またはこれらを少なくとも1つ含む合金であってもよい。

なお、るつぼ20において、底部21および壁部22(一体で構成される)と蓋部23とは、熱膨張によるストレスを緩和する点から同じ材質が好ましいが、異なる素材によって構成されてもよい。

以下では、るつぼ20は、酸化アルミニウムの融点(2054℃)より高い融点(2617℃)のモリブデン(Mo)で構成されているとして説明する。

【0032】

サファイアインゴット200から、直径100mmのサファイアウエハを切り出すとすると、サファイアインゴット200の直径D0(後述する図3参照)は110mmが必要とされる。

直径D0が110mmのサファイアインゴット200を得ようとした場合を例にとると、るつぼ20の壁部22の内径D1(るつぼ20の内径D1)は例えば180mmが好ましい。そして、るつぼ20の内側の高さH1は例えば200mmが好ましい。そして、底部21および壁部22の厚さは例えば10mmである。

一方、蓋部23の開口部23aの内径D2は例えば125mmが好ましい。蓋部23の厚さは例えば2mmである。

なお、これらの数値は一例であって、製造するサファイアインゴット200の直径および長さに応じて、るつぼ20の内径D1、高さH、蓋部23の内径D2を設定すればよい。

なお、後述するように、蓋部23の開口部23aの内径D2は、製造するサファイアインゴット200の直径D0(後述する図3参照)と関連し、サファイアインゴット200の直径D0の1.1〜1.2に設定されるのが好ましい。

【0033】

[サファイアインゴット200]

図3は、単結晶製造装置1を用いて製造されるサファイアインゴット200の構成の一例を説明する図である。

このサファイアインゴット200は、サファイアインゴット200を成長させるための基となる種結晶210と、種結晶210の下部に延在しこの種結晶210と一体化した肩部220と、肩部220の下部に延在し肩部220と一体化した胴部230とを備えている。そして、このサファイアインゴット200においては、上方すなわち種結晶210側から下方すなわち胴部230側に向けて、六方晶であるサファイアのc軸方向に単結晶が成長している。すなわち、サファイアインゴット200は図1の矢印A方向にサファイアの単結晶が成長している。

【0034】

ここで、肩部220は、種結晶210側から胴部230側に向けて、徐々にその直径が拡大していく形状を有している。また、胴部230は、上方から下方に向けてその直径がほぼ同じとなるような形状を有している。

なお、胴部230の直径は、所望とするサファイア単結晶のウエハの直径よりもわずかに大きな値に設定される。そして、胴部230は、サファイアの単結晶の成長の方向(引き上げの方向)に対して垂直な面からなる端部240aを有している。なお、胴部230は、成長条件を異ならせた場合には、サファイアの単結晶の成長の方向に対して中央部が凸状となった端部240bや、中央部が凹状になった端部240cを有していることがある。

【0035】

なお、本実施の形態において、c軸方向に結晶成長させたサファイアインゴット200を製造しているのは、次の理由による。

一般的に、GaN系光デバイスの基板材料や液晶プロジェクタの偏光子の保持部材、シリコンデバイスの貼り付け用基板等では、サファイア単結晶のc軸に垂直な面((0001)面)が主面となるように、インゴットから切り出されたウエハが用いられることが多い。したがって、歩留まりの観点からすれば、c軸方向に結晶成長させたサファイア単結晶のインゴットをウエハの切り出しに用いることが好ましい。このため、本実施の形態では、このような後工程での利便性を考慮し、c軸方向に結晶成長させたサファイアインゴット200の製造を行っている。

【0036】

[サファイアインゴット200の製造方法]

図4は、単結晶製造装置1を用いてサファイアインゴット200を製造する方法(製造方法)を説明するためのフローチャートである。

サファイアインゴット200の製造にあたっては、まず、チャンバ14内のるつぼ20内に充填された固体の酸化アルミニウムを加熱によって溶解(融解)する溶融工程を実行する(ステップ101)。

次に、酸化アルミニウムの融液すなわちアルミナ融液300に種結晶210の下端部を接触させた状態で温度調整を行う種付け工程を実行する(ステップ102)。

次いで、アルミナ融液300に接触させた種結晶210を回転させながら上方に引き上げることにより、種結晶210の下方に肩部220を形成する肩部形成工程を実行する(ステップ103)。

引き続いて、種結晶210を介して肩部220を回転させながら上方に引き上げつつ、肩部220の下方に胴部230を形成する胴部形成工程を実行する(ステップ104)。

さらに引き続いて、種結晶210および肩部220を介して胴部230を回転させながら上方に引き上げてアルミナ融液300から引き抜く引抜工程を実行する(ステップ105)。

そして、るつぼ20の加熱を停止して冷却する冷却工程を実行し(ステップ106)、得られたサファイアインゴット200が冷却された後にチャンバ14の外部に取り出して、一連の製造工程を完了する。

【0037】

なお、このようにして得られたサファイアインゴット200は、まず、肩部220と胴部230との境界において切断され、胴部230が切り出される。次に、切り出された胴部230は、さらに、サファイアの単結晶の成長方向に直交する面で切断され、サファイア単結晶のウエハとなる。このとき、本実施の形態のサファイアインゴット200はc軸方向に結晶成長していることから、得られるウエハの主面はc面((0001)面)となる。そして、得られたウエハは、GaN系光デバイスや偏光子の製造等に用いられる。

【0038】

では、上述した各工程について具体的に説明を行う。ただし、ここでは、ステップ101の溶融工程の前に実行される準備工程から順を追って説明を行う。

【0039】

(準備工程)

準備工程では、まず、<0001>c軸の種結晶210を用意する。次に、引き上げ棒40の保持部材41に種結晶210を取り付け、予め定められた位置にセットする。続いて、チャンバ14内に下部ヒータ35を設置する。そして、支持棒16に支持台15を取り付ける。

次に、支持台15上にるつぼ20を設置する。そして、るつぼ20内に酸化アルミニウムの原材料すなわちアルミナ原料を充填する。なお、るつぼ20の蓋部23が、壁部22と別に構成されている場合には、るつぼ20(底部21と壁部22)内にアルミナ原料を充填したのち、蓋部23を壁部22上に設置してもよい。

そして、るつぼ20の壁部22を取り囲むように上部ヒータ30を設置する。その後、チャンバ14内に断熱容器11を組み立てる。

そして次に、制御部100、引き上げ駆動部50、引き上げ棒回転駆動部60、ガス供給部70、ガス排出部80、上部ヒータ電源90、下部ヒータ電源95、るつぼ回転駆動部110、重量検出部120に通電する。これにより、制御部100が、引き上げ駆動部50、引き上げ棒回転駆動部60、ガス供給部70、ガス排出部80、上部ヒータ電源90、下部ヒータ電源95、るつぼ回転駆動部110、重量検出部120を制御する状態になる。以下で説明する操作は、すべて制御部100の制御に基づいて行われる。よって、「制御部100の制御に基づいて」と表記することを省略する。

【0040】

ガス供給部70からのガス供給を行わない状態で、ガス排出部80は、チャンバ14内を減圧する。その後、ガス供給部70は、チャンバ14内に予め定められたガスを供給し、チャンバ14の内部を常圧にする。

【0041】

(溶融工程)

溶融工程では、ガス供給部70は予め定められたガスをチャンバ14内に供給する。なお、溶融工程において供給するガスは、準備工程と同じものであってもよいし異なるものであってもよい。このとき、引き上げ棒回転駆動部60は、引き上げ棒40を第1引き上げ棒回転速度で回転(図1の矢印B方向)させる。そして、るつぼ回転駆動部110は、支持棒16を回転(図1の矢印C方向)させて、るつぼ20を第1るつぼ回転速度で回転させる。

ここで、引き上げ棒40の回転方向(矢印B方向)とるつぼ20の回転方向(矢印C方向)とは、図1に示すように逆の方向であってもよく、同じ方向であってもよい。

【0042】

また、上部ヒータ電源90は、上部ヒータ30に電流を供給して上部ヒータ30を発熱させ、るつぼ20の壁部22を加熱する。同様に、下部ヒータ電源95は、下部ヒータ35に電流を供給して下部ヒータ35を発熱させ、るつぼ20の底部21を加熱する。

【0043】

このようにして、るつぼ20の底部21および壁部22が加熱され、これにともないるつぼ20内に収容される酸化アルミニウムがその融点(2054℃)を超えて加熱されることで、るつぼ20内においてアルミナ原料すなわち酸化アルミニウムが溶融し、アルミナ融液300となる。

【0044】

(種付け工程)

種付け工程では、ガス供給部70は、予め定められたガスをチャンバ14内に供給する。なお、種付け工程において供給するガスは、溶融工程と同じものであってもよいし異なるものであってもよい。

そして、引き上げ駆動部50は、保持部材41に取り付けられた種結晶210の下端が、るつぼ20内のアルミナ融液300と接触する位置まで引き上げ棒40を下降させて停止させる。その状態で、重量検出部120からの重量信号をもとに、上部ヒータ電源90は、上部ヒータ30に供給する電流を調節する。同様に、下部ヒータ電源95は、下部ヒータ35に供給する電流を調節する。なお、電流の代わりに、電力(電流および電圧)を調整してもよい。以下では、電流(電力)と表記する。

【0045】

(肩部形成工程)

肩部形成工程では、上部ヒータ電源90は、上部ヒータ30に供給する電流(電力)を、下部ヒータ電源95は、下部ヒータ35に供給する電流(電力)を調節したのち、アルミナ融液300の温度が安定するまでしばらくの間保持する。その後、アルミナ融液300の温度が若干下がるように、上部ヒータ30に供給する電流(電力)および下部ヒータ35に供給する電流(電力)を調節するとともに、引き上げ棒40を第1引き上げ棒回転速度で回転させながら第1引き上げ速度にて引き上げる(図1の矢印A方向)。なお、るつぼ回転駆動部110は、るつぼ20を第1るつぼ回転速度で回転させる。

【0046】

すると、種結晶210は、その下端部がアルミナ融液300に浸った状態で回転されつつ引き上げられることになり、種結晶210の下端には、鉛直下方に向かって拡開する肩部220が形成されていく。

なお、肩部220の直径は、蓋部23の開口部23aの内径D2より若干小さい値となるまで成長する。例えば、開口部23aの内径D2が125mmである場合、肩部220の直径(図3の直径D0)は110mmとなる。すなわち、D0/D2=0.88となる。

【0047】

(胴部形成工程)

胴部形成工程では、ガス供給部70は、予め定められたガスをチャンバ14内に供給する。なお、胴部形成工程において供給するガスは、肩部形成工程と同じものであってもよいし異なるものであってもよい。

また、引き続き上部ヒータ電源90が上部ヒータ30に電流を供給し、下部ヒータ電源95が下部ヒータ35に電流を供給して、るつぼ20を介してアルミナ融液300を加熱する。このとき、上部ヒータ30に供給する電流(電力)および下部ヒータ35に供給する電流(電力)を徐々に低下するように制御する。なお、下部ヒータ35に供給する電流(電力)を一定にすることもできる。

さらに、引き上げ駆動部50は、引き上げ棒40を第2引き上げ速度にて引き上げる。ここで第2引き上げ速度は、肩部形成工程における第1引き上げ速度と同じ速度であってもよいし、異なる速度であってもよい。

さらにまた、引き上げ棒回転駆動部60は、引き上げ棒40を第2引き上げ棒回転速度で回転させる。ここで、第2引き上げ棒回転速度は、肩部形成工程における第1引き上げ棒回転速度と同じ速度であってもよいし、異なる速度であってもよい。

そして、るつぼ回転駆動部110は、るつぼ20を第2るつぼ回転速度で回転させる。ここで、第2るつぼ回転速度は、肩部形成工程における第1るつぼ回転速度と同じ速度であってもよいし、異なる速度であってもよい。

【0048】

種結晶210と一体化した肩部220は、その下端部がアルミナ融液300に浸った状態で回転されつつ引き上げられることになるため、肩部220の下端部に、好ましくは円柱状の胴部230が形成されていく。

なお、上部ヒータ30に供給する電力および下部ヒータ35に供給する電流(電力)を徐々に低減するように制御するので、胴部230は、アルミナ融液300の液面上の部分ばかりでなく、アルミナ融液300中においても成長していく。ここで、下部ヒータ35に供給する電流(電力)を低減せず、一定にすることもできる。

胴部形成工程におけるサファイアインゴット200の成長については後に詳述する。

【0049】

(引抜工程)

引抜工程では、ガス供給部70は、予め定められたガスをチャンバ14内に供給する。なお、引抜工程において供給するガスは、胴部形成工程と同じものであってもよいし異なるものであってもよい。

また、引き続き、上部ヒータ電源90が上部ヒータ30に電流の供給を行い、るつぼ20の壁部22を介してアルミナ融液300を加熱する。同様に、下部ヒータ電源95が下部ヒータ35に電流の供給を行い、るつぼ20の底部21を介してアルミナ融液300を加熱する。これらにより、形成されたサファイアインゴット200を取り囲む(囲む)アルミナ融液300が融点より高い状態にあるように制御する。

重量検出部120が、サファイアインゴット200の重量が予め定められた値になったことを検出すると、引き上げ駆動部50は、引き上げ棒40を第3引き上げ速度にて引き上げ、サファイアインゴット200をアルミナ融液300中から引き抜く。

ここで第3引き上げ速度は、肩部形成工程における第1引き上げ速度あるいは胴部形成工程における第2引き上げ速度より大きな速度であって、サファイアインゴット200をアルミナ融液300から引き抜くための速度である。

このとき、引き上げ棒回転駆動部60は、引き上げ棒40を第3引き上げ棒回転速度で回転させる。ここで、第3引き上げ棒回転速度は、肩部形成工程における第1引き上げ棒回転速度あるいは胴部形成工程における第2引き上げ棒回転速度と同じ速度であってもよいし、これらと異なる速度であってもよい。

そして、るつぼ回転駆動部110は、るつぼ20を第3るつぼ回転速度で回転させる。ここで、第3るつぼ回転速度は、肩部形成工程における第1るつぼ回転速度あるいは胴部形成工程における第2るつぼ回転速度と同じ速度であってもよいし、異なる速度であってもよい。るつぼ20に回転を加えることは、サファイアインゴット200の形状(円柱状の形状)が安定するので望ましい。

これにより、図3に示すサファイアインゴット200が得られる。

【0050】

(冷却工程)

冷却工程では、ガス供給部70は、予め定められたガスをチャンバ14内に供給する。なお、冷却工程において供給するガスは、引抜工程と同じものであってもよいし異なるものであってもよい。

また、上部ヒータ電源90は、上部ヒータ30への電流の供給を停止する。同様に、下部ヒータ電源95から下部ヒータ35への電流の供給を停止し、るつぼ20を介したアルミナ融液300の加熱を中止する。

さらに、引き上げ駆動部50は引き上げ棒40の引き上げを停止し、引き上げ棒回転駆動部60は引き上げ棒40の回転を停止する。そして、るつぼ回転駆動部110はるつぼ20の回転を停止する。

【0051】

このとき、るつぼ20内には、サファイアインゴット200を形成しなかった酸化アルミニウムがアルミナ融液300として少量残存している。このため、加熱の停止に伴ってるつぼ20中のアルミナ融液300は徐々に冷却され、酸化アルミニウムの融点を下回った後にるつぼ20中で固化し、酸化アルミニウムの固体となる。

そして、サファイアインゴット200およびチャンバ14内が十分に冷却された状態で、チャンバ14内からサファイアインゴット200を取り出す。

【0052】

なお、上述した引き上げ棒40の回転速度(第1引き上げ棒回転速度、第2引き上げ棒回転速度、第3引き上げ棒回転速度)は、0〜20rpmが好ましい。引き上げ棒40を回転させなくともよい(0rpm)が、サファイアインゴット200の胴部230の形状を円柱状にするためには、回転させた方がよい。このことから、引き上げ棒40の回転速度は3〜10rpmがより好ましい。

また、るつぼ20の回転速度(第1るつぼ回転速度、第2るつぼ回転速度、第3るつぼ回転速度)は、0〜3rpmが好ましい。さらに、るつぼ20の回転速度(第1るつぼ回転速度、第2るつぼ回転速度、第3るつぼ回転速度)は、0.3〜1rpmがより好ましい。引き上げ棒40と同様に、るつぼ20を回転させなくともよい(0rpm)が、サファイアインゴット200の胴部230の形状を円柱状にするためには、回転させた方がよい。このことから、るつぼ20の回転速度は0.1〜1rpmがより好ましい。

引き上げ棒40の引き上げ速度(第1引き上げ速度、第2引き上げ速度)は0.5〜5mm/時が好ましい。

【0053】

ここで、本実施の形態におけるサファイアインゴット200の成長の機構について説明する。

図5は、本実施の形態におけるサファイアインゴット200の成長の機構を説明する断面模式図である。図5(a)、(b)、(c)は、図4に示した胴部形成工程(ステップ104)におけるサファイアインゴット200の成長の様子を順に示している。

【0054】

図5(a)は、肩部形成工程(図4のステップ103)が終了し、胴部形成工程(ステップ104)に移行した直後であって、サファイアインゴット200の胴部230の上端がアルミナ融液300の液面と一致した状態を示している。

このときのアルミナ融液300中において温度が等しくなる面である等温面300aを、図5(a)(図5(b)、(c)も同様)中に一点鎖線で示す。等温面300aは、おおむね、るつぼ20の壁部22が作る円筒と同心の円筒状か、上方から下方へ向かって直径が徐々に小さくなる筒状であって、壁部22に近いほど温度が高く、壁部22から遠ざかる(中心部)ほど温度が低くなっていると考えられる。また、等温面300aの間隔は、蓋部23の開口部23aを鉛直方向に投影した面付近においては狭くなり、その他の部分では広くなる。

【0055】

アルミナ融液300がこのような温度分布になるのは、るつぼ20が蓋部23を備えることによると考えられる。すなわち、加熱されたアルミナ融液300から放射された輻射熱は、おおむね蓋部23の裏面(るつぼ20内側)で反射され、アルミナ融液300に戻る。これにより、上方を蓋部23で覆われた範囲のアルミナ融液300の壁部22側は、融点以上に保持される。これに対し、蓋部23で覆われない範囲のアルミナ融液300から放射された輻射熱は、反射されて戻ることはほとんどなく、蓋部23で覆われない範囲のアルミナ融液300は融点付近または融点以下の温度になりやすい。

これらのことから、蓋部23の開口部23aを鉛直方向に投影した面付近においてはその両側(壁部22側と中心側)で等温面300aの間隔が狭くなり、その他の部分では広くなると考えられる。

【0056】

このような場合、図5(a)に示すように、サファイアインゴット200の胴部230は、肩部220の下部に引き続いて成長するとともに、アルミナ融液300中においても、温度の低いるつぼ20の中心部において、引き上げ方向(矢印A)と反対側に向かって成長する。

【0057】

また、アルミナ融液300から放射された輻射熱が、るつぼ20の蓋部23によって反射されることで、壁部22に近い側のアルミナ融液300が融点以上に保持されるため、肩部220の直径は、蓋部23の開口部23aの内径D2(開口部23aをアルミナ融液300の液面に対して鉛直方向に投影した面の直径)より大きくなることができない。そして、肩部220に引き続く胴部230の直径D0も、開口部23aの内径D2(開口部23aをアルミナ融液300の液面に対して鉛直方向に投影した面の直径)より大きくなることができない。

本実施の形態では、サファイアインゴット200の直径D0は、るつぼ20の蓋部23の開口部23aの内径D2で決められる。このため、サファイアインゴット200の直径D0を制御することを要しない。

また、サファイアインゴット200の成長が進むにつれて肩部220が蓋部23に近づくことによって、蓋部23の開口部23aとサファイアインゴット200との間の放熱経路が狭くなる。すなわち、るつぼ20内の空間(るつぼ20内のガスで充填されている領域)が保温される。それにより、成長したサファイアインゴット200が冷却されにくくなり、サファイアインゴット200中の温度勾配は小さくなる。温度勾配が小さいことで熱応力による歪や結晶欠陥が発生し難くなり、特に、大口径のインゴット(結晶)においても、歪、結晶欠陥が少ない結晶が得られる効果が大きい。

【0058】

なお、従来のCz法では、サファイアインゴット200の胴部230がアルミナ融液300の液面上に形成され、アルミナ融液300中には形成されないように、アルミナ融液300の全体が融点以上に保持されるように温度が制御される。このため、アルミナ融液300の液面上のサファイアインゴット200とアルミナ融液300との界面の温度勾配が大きくなってしまう。そのため、サファイアインゴット200には大きな熱応力がかかり、歪、結晶欠陥が発生する。特に、サファイアインゴット200が大口径になると、歪、結晶欠陥の発生が顕著となる。

これに対して、本実施の形態では、サファイアインゴット200の胴部230は、アルミナ融液300の液面上ばかりでなく、アルミナ融液300中にも形成されるために、サファイアインゴット200の表面からの放熱が少なく、サファイアインゴット200とアルミナ融液300との界面の温度勾配が小さく抑えられている。

【0059】

図5(b)は、図5(a)に示した状態からさらにサファイアインゴット200の成長が進んだ状態を示している。なお、胴部形成工程では第2引き上げ速度にて引き上げ棒40が引き上げられているので、サファイアインゴット200は、図5(a)に示した状態より、引き上げ方向(矢印A方向)にさらに引き上げられている。

サファイアインゴット200の成長が進むにつれて、サファイアインゴット200の肩部220が、開口部23aに近づく。このことにより、蓋部23の開口部23aとサファイアインゴット200との間の放熱経路が徐々に狭くなる。その結果、アルミナ融液300の表面からの放熱が少なくなり、アルミナ融液300中の鉛直方向における温度差が小さくなり、等温面300aがより垂直に近づいていく。そのため、サファイアインゴット200は、アルミナ融液300中において、引き上げ方向(矢印A方向)と反対側に成長した部分が、るつぼ20の壁部22側に向かって太くなるように成長する。

【0060】

図5(c)は、図5(b)に示した状態からさらにサファイアインゴット200の成長が進んだ状態であって、サファイアインゴット200の成長が終了する直前の状態を示している。サファイアインゴット200の肩部220がさらに開口部23aに近づいたことによって、さらに放熱経路が狭くなり、その結果、アルミナ融液300中の等温面300aがほぼ垂直になるので、サファイアインゴット200の胴部230はさらにるつぼ20の壁部22側に向かって成長する。なお、胴部形成工程では第2引き上げ速度にて引き上げ棒40が引き上げられているので、サファイアインゴット200は、図5(b)に示した状態より、引き上げ方向(矢印A方向)にさらに引き上げられている。

サファイアインゴット200の胴部230は、アルミナ融液300の液面上およびアルミナ融液300中において、ほぼ直径D0になっている。

【0061】

重量検出部120が予め定めた重量を検知した場合または予め定めた育成時間を経過した場合は、サファイアインゴット200をアルミナ融液300から引き抜く(図4のステップ105の引抜工程)。

【0062】

従来のCz法による単結晶の形成では、サファイアインゴット200の胴部230をアルミナ融液300の液面から引き上げつつ成長させていた。このため、アルミナ融液300の全体が融点以上に保持されるように温度が制御されていた。

これに対して、本実施の形態では、胴部230の一部をアルミナ融液300中で成長させるように、アルミナ融液300の温度を制御している。

【0063】

なお、るつぼ20内の底部21近傍のアルミナ融液300は、下部ヒータ35で加熱されて、融点以上に保持することで、サファイアインゴット200の端部240a(図3参照)はるつぼ20の底部21に接しないようにしている。

これにより、インゴット(例としてサファイアインゴット200)の長さを最長にでき、生産性が向上する。

すなわち、本実施の形態では、サファイアインゴット200の直径D0は、るつぼ20の蓋部23の開口部23aの内径D2により決まり、サファイアインゴット200の長さH0は、るつぼ200の内側の長さH1により決まる。よって、サファイアインゴット200の直径D0および長さH0の制御が、蓋部23を備えない場合に比較して、容易になっている。

【0064】

図5(a)、(b)、(c)に示すように、胴部形成工程において、肩部220がるつぼ20の蓋部23より外に出ないように制御されている。これにより、成長させているサファイアインゴット200が急激に冷却されることを抑制している。

また、るつぼ20の蓋部23の開口部23aと肩部220との間の隙間が狭くなることにより、外気がるつぼ20内に侵入して、アルミナ融液300およびサファイアインゴット200が冷却されるのを抑制している。

さらに、サファイアインゴット200の胴部230の大部分は、アルミナ融液300中で成長させている。

これらのことから、本実施の形態が適用される単結晶製造装置1において成長させたサファイアインゴット200は、従来のCz法による場合に比べ、形成時の温度勾配が緩い。この結果、サファイアインゴット200の内部の応力が小さくなり、歪みの発生が抑制されている。また、形状制御にも優れ、大口径のインゴット(例としてサファイアインゴット200)にも対応できる。

【0065】

次に、本実施の形態が適用される単結晶製造装置1におけるサファイアインゴット200の直径D0の制御する方法について説明する。

上述したように、サファイアインゴット200の直径D0は、るつぼ20の蓋部23の開口部23aの内径D2によって決まることを説明した。これは、アルミナ融液300から放射された輻射熱が、蓋部23の裏面により反射され、アルミナ融液300に戻るため、アルミナ融液300が融点以上に保持されるためである。

よって、るつぼ20の蓋部23の開口部23aの内径(図2における内径D2)を変えることによって、サファイアインゴット200の直径(図3における直径D0)を変えることができる。

【0066】

図6は、るつぼ20の内径D1を変えることなく、サファイアインゴット200の直径D0を制御する方法を説明する図である。図6(a)は蓋部23の開口部23aが内径D2a、図6(b)は内径D2b、図6(c)は内径D2cの場合を示している。ここで、D2a>D2b>D2cである。

このようにすることで、図6(a)では直径D0a、図6(b)では直径D0b、図6(c)では直径D0cのサファイアインゴット200がそれぞれ成長する。ここで、D0a>D0b>D0cである。

すなわち、本実施の形態が適用される単結晶製造装置1では、るつぼ20の内径D1を変えることなく、開口部23aの直径(図2の内径D2)が異なる蓋部23に交換することで、直径(図3の直径D0)が異なるサファイアインゴット200を成長させることができる。これにより、内径D1が異なる複数のるつぼ20を準備する必要がない。

なお、るつぼ20の内径D1と開口部23aの内径D2との比D2/D1の範囲は、0.5〜0.9が望ましく、さらに0.6〜0.8がより好ましい。0.5未満であると融液(例としてアルミナ融液300)に対して、得られるインゴット(例としてサファイアインゴット200)が小さく、生産性が低下しコストが高くなる。0.9より大きい場合は、蓋部23の効果が小さく、るつぼ20の壁部22と融液内で成長するインゴットの外周とが近くなって、制御が困難であることに加え、外周部の結晶歪が増大してしまう。

【0067】

また、本実施の形態では、るつぼ20の蓋部23は、アルミナ融液300から放射される輻射熱を反射して、アルミナ融液300に戻し、アルミナ融液300が融点以上に保持すればよい。よって、前述したように、るつぼ20の蓋部23は、必ずしもるつぼ20の壁部22に接触して設けられていることを要せず、壁部22と離して配置されていてもよい。

さらに、前述したように、るつぼ20の蓋部23は、中央に円形の開口部23aを有する円板状としたが、開口部23aは円形でなくともよく、多角形等であってもよい。また、蓋部23は、周辺部から開口部23aに向かって上方(底部21から離れる側)に凸状であってもよく、周辺部から中央部に向かって下方(底部21に向かう側)に凸状であってもよい。蓋部23が上方に凸状であると、アルミナ融液300とともにサファイアインゴット200にも輻射熱が反射されるので、サファイアインゴット200の直径D0がより小さくなる。逆に、蓋部23が下方に凸状であると、サファイアインゴット200に近接したアルミナ融液300への輻射熱の反射が少なくなって、サファイアインゴット200の直径D0がより大きくなる。

蓋部23の材質は、るつぼ20の底部21および壁部22(一体で構成される)と同じ材質である場合、融液(例としてアルミナ融液300)と蓋部23との間の空間の熱環境を均一にできるので望ましい。また、熱膨張係数が近い材質で構成されている場合、加熱、冷却時の機械的応力が小さくなり、蓋部23、るつぼ20の底部21および壁部22の変形、破損を防止できる。特に、2000℃以上の高温でインゴット(例としてサファイアインゴット200)を成長させる場合、蓋部23とるつぼ20の底部21および壁部22との熱膨張係数の差は3×10−6/K以下が望ましく、さらに望ましくは2×10−6/K以下である組み合わせ、(例えば、モリブデンとタングステン)が望ましい。

【実施例】

【0068】

以下、本発明を実施例に基づいて具体的に説明する。しかし、本発明は実施例に限定されるものではない。

(実施例)

図7は、実施例のるつぼ20およびサファイアインゴット200を説明するための断面図である。図7(a)は種付け工程(図4のステップ102)の状態を、図7(b)は胴部形成工程(図4のステップ104)が終了した状態を示している。図7中において、(

)内の数字は、実施例のるつぼ20におけるmm単位での寸法である。

図7(a)に示すように、るつぼ20はモリブデン製とし、内径D1を180mm、内部の高さH1を200mmとした。るつぼ20の蓋部23は、開口部23aの内径D2を125mmとした。

るつぼ20には、13000gのアルミナ原料を充填した。

【0069】

引き上げ棒40の回転速度(=第1引き上げ棒回転速度=第2引き上げ棒回転速度=第3引き上げ棒回転速度)は5rpmとした。るつぼ20の回転速度(=第1るつぼ回転速度=第2るつぼ回転速度=第3るつぼ回転速度)は0.5rpmとした。すなわち、引き上げ棒40の回転速度およびるつぼ20の回転速度は、溶融工程、種付け工程、肩部形成工程、胴部形成工程、引抜工程でそれぞれ同じとした(図4参照)。

そして、引き上げ棒40の回転方向(図1の矢印B)とるつぼ20の回転方向(図1の矢印C)とは逆向きとした。

引き上げ棒40の引き上げ速度(=第1引き上げ速度=第2引き上げ速度)は2mm/時とした。すなわち、引き上げ速度は、肩部形成工程と胴部形成工程とで同じとした。

そして、種付け工程ののち、引き上げ棒40を30mm引き上げてc軸方向にサファイアインゴット200を形成した。

【0070】

図7(b)に示すように、成長させたサファイアインゴット200は、胴部230の直径D0が110mm、胴部230の長さH0が168mmであった。胴部230の上方の52mmの部分はアルミナ融液300の液面より上に露出し、下方の116mmの部分はアルミナ融液300の液面より下にあった。このとき、肩部220は長さ20mmであった。

【0071】

以上説明したように、実施例では、サファイアインゴット200の胴部230の長さH1の2/3は、アルミナ融液300中で成長させている。そして、サファイアインゴット200の直径D0(110mm)は、蓋部23によってアルミナ融液300が融点以上に保持される効果により、蓋部23の開口部23aの内径D2(125mm)より若干小さい値となった。すなわち、蓋部23の開口部23aの内径D2とサファイアインゴット200の胴部230の直径D0との比は1.14であった。この比は1.1〜1.2の範囲にある。

【0072】

図9は、実施例のサファイアインゴット200の肩部形成工程および胴部形成工程において、上部ヒータ30および下部ヒータ35に供給した電力を示す図である。図9において、横軸は肩部形成工程および胴部形成工程における経過時間(分)、縦軸は上部ヒータ30および下部ヒータ35のそれぞれに供給した電力(kW)を示している。

上部ヒータ30に供給する電力は、肩部220の形成開始の時点(経過時間0分)における36kWから、胴部230の形成の終了時点(経過時間1600分)の33.1kWへと徐々に減少させている。下部ヒータ35に供給する電力は、肩部220の形成開始の時点(経過時間0分)における15.5kWから、胴部230の形成の終了時点(経過時間1600分)の14.7kWにわずかに減少させている。

すなわち、下部ヒータ35に供給する電力に比べ、上部ヒータ30に供給する電力をより多く減少させている。このようにすることで、アルミナ融液300中の温度勾配を緩く保ちつつ、アルミナ融液300内でサファイアインゴット200を成長させるようにしている。

【0073】

(比較例)

蓋部23を有しないるつぼ20を用いて、従来のCz法により比較例のサファイアインゴット200を成長させた。比較例のサファイアインゴット200は、胴部230をアルミナ融液300の液面より上で成長させた。比較例のサファイアインゴット200は、実施例のサファイアインゴット200と同様にc軸方向に成長させた。

【0074】

(実施例と比較例との対比)

成長させた実施例のサファイアインゴット200から、引き上げ方向(矢印A方向)に対して垂直な面で輪切りにし、両面を研磨した実施例サンプルを作成した。実施例サンプルの両面(後述する偏光観察法における観察面)はC面((0001)面)である。

実施例と同様に、比較例のサファイアインゴット200から、引き上げ方向(矢印A方向)に対して垂直な面で輪切りにし、両面を研磨した比較例サンプルを作成した。比較例サンプルの両面(後述する偏光観察法における観察面)はC面((0001)面)である。

図8は、実施例サンプルおよび比較例サンプルの偏光観察法による結果を示す模式図である。図8(a)は実施例サンプル、図8(b)は比較例サンプルである。

偏光観察法は、実施例サンプルまたは比較例サンプルのそれぞれにおいて一方の面から偏光を透過させ、他方の面から出射する光を観察する方法である。

【0075】

図8(a)に示す実施例サンプルでは、結晶品質が均一であることに基づく同心円状の干渉による縞模様(干渉縞)が見られる。さらに、結晶の歪みを示す不連続な模様は観察されない。結晶全体において、亜粒界、粒界は観察されなかった。

一方、図8(b)に示す比較例サンプルでは、結晶品質の不均一に起因する不規則な縞模様(干渉縞)の他に、結晶の歪み、亜粒界、粒界に基づく不連続な模様が、比較例サンプルの外周部のα、β、γ、δで示す部分に散見される。これは、比較例のサファイアインゴット200では、成長時における温度勾配が大きく、結晶に歪みが生じたためと考えられる。

【0076】

さらに本実施の形態が適用される単結晶製造装置1について説明する。

本実施の形態が適用される単結晶製造装置1では、るつぼ20が蓋部23を備えているため、アルミナ原料を溶融する溶融工程(図4のステップ101)および/またはアルミナ融液300を冷却する冷却工程(ステップ106)において、アルミナ融液300の一部が跳ねても、跳ねたアルミナ融液300が蓋部23によって阻まれ、るつぼ20の外に飛び出すことが抑制される。よって、上部ヒータ30、下部ヒータ35、さらには断熱容器11を構成する断熱材などが損傷することが抑制される。

一方、るつぼ20が蓋部23を備えていないと、アルミナ原料を溶融する溶融工程(図4のステップ101)および/またはアルミナ融液300を冷却する冷却工程(ステップ106)において、アルミナ融液300の一部が跳ねて、るつぼ20の外に飛び出ることがありうる。この飛び出た高温のアルミナ融液300は、上部ヒータ30、下部ヒータ35、さらには断熱容器11を構成する断熱材などに付着したり、またはこれらの部材の一部を溶解したりして、損傷を与えることになる。

【0077】

本実施の形態が適用される単結晶製造装置1では、例としてc軸方向に結晶成長させたサファイアインゴット200を製造したが、例えばa軸方向に結晶成長させたサファイアインゴット200を製造することも可能である。また、サファイアに限らず、三ホウ酸リチウム(LiB3O5)、セシウムホウ酸化合物(CsB3O5など)、ニオブ酸カリウム(KNbO3)など、各種の酸化物単結晶を製造することも可能であり、さらには酸化物以外の単結晶を製造することも可能である。

【符号の説明】

【0078】

1…単結晶製造装置、10…加熱炉、11…断熱容器、12…ガス供給管、13…ガス排出管、14…チャンバ、15…支持台、16…支持棒、20…るつぼ、21…底部、22…壁部、23…蓋部、24…開口部、30…上部ヒータ、35…下部ヒータ、40…引き上げ棒、50…引き上げ駆動部、60…引き上げ棒回転駆動部、70…ガス供給部、80…ガス排出部、90…上部ヒータ電源、95…下部ヒータ電源、100…制御部、110…るつぼ回転駆動部、120…重量検出部、200…サファイアインゴット、210…種結晶、220…肩部、230…胴部、300…アルミナ融液

【特許請求の範囲】

【請求項1】

底部と当該底部上に当該底部に接して設けられた壁部と、開口部を有し当該壁部の上側と接してまたは離して設けられた蓋部とを備え、当該底部と当該壁部とにより原料を熱により融解した融液を保持するるつぼと、

前記るつぼの前記壁部を外から囲むように設けられ、電流により発熱し、当該るつぼを輻射熱によって当該壁部から加熱する第1の発熱体と、

前記るつぼの前記底部の下方に設けられ、電流により発熱し、当該るつぼを輻射熱によって当該底部から加熱する第2の発熱体と、

前記るつぼに保持された前記融液から、引き上げ方向に垂直な断面の面積が当該引き上げ方向と逆の方向に徐々に大きくなる肩部と、当該肩部から延在し、当該引き上げ方向に垂直な断面の面積の変化が当該肩部に比べ小さい胴部とを備える単結晶を引き上げる引き上げ部と、

前記第1の発熱体に電流を供給するとともに、前記単結晶の前記胴部の形成において当該第1の発熱体に供給する電力を徐々に低減するように制御する第1の電源と

を備える単結晶製造装置。

【請求項2】

前記るつぼの前記蓋部の前記開口部は、前記引き上げ方向に垂直な前記単結晶の前記胴部の断面の形状に対応して設けられることを特徴とする請求項1に記載の単結晶製造装置。

【請求項3】

前記るつぼの前記蓋部は、引き上げ中の前記単結晶の前記胴部を囲む前記融液から放射される輻射熱を当該融液に向けて反射し、当該融液を融点以上に保持するように、当該単結晶の当該胴部を囲む当該融液に対応して設けられていることを特徴とする請求項1または2に記載の単結晶製造装置。

【請求項4】

前記第2の発熱体に電流を供給するとともに、前記単結晶の前記胴部の形成において当該第2の発熱体に供給する電力を徐々に低減するように制御する第2の電源をさらに備えることを特徴とする請求項1ないし3のいずれか1項に記載の単結晶製造装置。

【請求項5】

前記るつぼは、モリブデン(Mo)、タングステン(W)、イリジウム(Ir)、白金(Pt)、タンタル(Ta)またはこれらを少なくとも1つ含む合金で構成されていることを特徴とする請求項1ないし4のいずれか1項に記載の単結晶製造装置。

【請求項6】

前記るつぼの前記胴部および前記底部と前記蓋部とは、それぞれを構成する材料の熱膨張係数の差が3×10−6/K以下であることを特徴とする請求項1ないし5のいずれか1項に記載の単結晶製造装置。

【請求項7】

前記るつぼの内径D1と前記るつぼの前記蓋部の開口部の内径D2の比D2/D1が、0.5〜0.9であることを特徴とする請求項1ないし6のいずれか1項に記載の単結晶製造装置。

【請求項8】

前記融液は、酸化アルミニウムを融解したアルミナ融液であって、前記単結晶がサファイア単結晶であることを特徴とする請求項1ないし7のいずれか1項に記載の単結晶製造装置。

【請求項9】

底部と当該底部上に当該底部に接して設けられた壁部と、開口部を有し当該壁部の上側に接してまたは離して設けられた蓋部とを備えたるつぼを、当該るつぼの当該壁部を外から囲むように設けられた第1の発熱体と当該るつぼの当該底部の下方に設けられた第2の発熱体とに電流を流して当該るつぼを輻射熱により加熱し、当該底部と当該壁部とにより保持された原料を溶融して融液とする溶融工程と、

前記るつぼに保持された前記融液の液面に引き上げ棒の一端部に設けられた種結晶を接触させる種付け工程と、

前記引き上げ棒を鉛直上方に引き上げつつ、前記開口部を引き上げ方向に投影した面内において、前記種結晶から引き上げ方向に垂直な断面が徐々に大きくなるように当該種結晶の下方に単結晶の肩部を形成する肩部形成工程と、

前記引き上げ棒を鉛直上方に引き上げつつ、少なくとも前記第1の発熱体に供給する電力を徐々に低減させるとともに、前記るつぼの蓋部によって前記単結晶を囲む前記融液からの輻射熱を反射させて当該融液を融点以上に保持して、前記開口部を前記引き上げ方向に投影した面内において、当該融液の液面上および当該融液の液面下に前記肩部の下方に前記単結晶の胴部を形成する胴部形成工程と、

前記単結晶の前記胴部を囲む前記融液が融点以上である状態において、前記引き上げ棒を鉛直上方に引き上げ、前記るつぼの前記蓋部の前記開口部を通して、形成された当該単結晶を引き抜く引抜工程と

を含む単結晶製造方法。

【請求項10】

前記肩部形成工程において、前記引き上げ棒を回転させることを特徴とする請求項9に記載の単結晶製造方法。

【請求項11】

前記胴部形成工程において、前記引き上げ棒を回転させることを特徴とする請求項9または10に記載の単結晶製造方法。

【請求項12】

前記肩部形成工程において、前記るつぼを回転させることを特徴とする請求項9ないし11のいずれか1項に記載の単結晶製造方法。

【請求項13】

前記胴部形成工程において、前記るつぼを回転させることを特徴とする請求項9ないし12のいずれか1項に記載の単結晶製造方法。

【請求項14】

前記胴部形成工程において、前記第2の発熱体に供給する電力を徐々に減少させることをさらに含むことを特徴とする請求項9ないし13のいずれか1項に記載の単結晶製造方法。

【請求項15】

請求項9ないし請求項14のいずれか1項に記載の単結晶製造方法で作製され、偏光観察法において観察される結晶歪に対応する干渉縞が、略同心円であることを特徴とする単結晶。

【請求項16】

前記単結晶が六方晶であって、前記偏光観察法における前記単結晶の観察面が(0001)面であることを特徴とする請求項15に記載の単結晶。

【請求項17】

前記単結晶がサファイアであることを特徴とする請求項15または16に記載の単結晶。

【請求項18】

前記単結晶が円柱状であって、直径が100mm以上であることを特徴とする請求項15ないし17のいずれか1項に記載の単結晶。

【請求項1】

底部と当該底部上に当該底部に接して設けられた壁部と、開口部を有し当該壁部の上側と接してまたは離して設けられた蓋部とを備え、当該底部と当該壁部とにより原料を熱により融解した融液を保持するるつぼと、

前記るつぼの前記壁部を外から囲むように設けられ、電流により発熱し、当該るつぼを輻射熱によって当該壁部から加熱する第1の発熱体と、

前記るつぼの前記底部の下方に設けられ、電流により発熱し、当該るつぼを輻射熱によって当該底部から加熱する第2の発熱体と、

前記るつぼに保持された前記融液から、引き上げ方向に垂直な断面の面積が当該引き上げ方向と逆の方向に徐々に大きくなる肩部と、当該肩部から延在し、当該引き上げ方向に垂直な断面の面積の変化が当該肩部に比べ小さい胴部とを備える単結晶を引き上げる引き上げ部と、

前記第1の発熱体に電流を供給するとともに、前記単結晶の前記胴部の形成において当該第1の発熱体に供給する電力を徐々に低減するように制御する第1の電源と

を備える単結晶製造装置。

【請求項2】

前記るつぼの前記蓋部の前記開口部は、前記引き上げ方向に垂直な前記単結晶の前記胴部の断面の形状に対応して設けられることを特徴とする請求項1に記載の単結晶製造装置。

【請求項3】

前記るつぼの前記蓋部は、引き上げ中の前記単結晶の前記胴部を囲む前記融液から放射される輻射熱を当該融液に向けて反射し、当該融液を融点以上に保持するように、当該単結晶の当該胴部を囲む当該融液に対応して設けられていることを特徴とする請求項1または2に記載の単結晶製造装置。

【請求項4】

前記第2の発熱体に電流を供給するとともに、前記単結晶の前記胴部の形成において当該第2の発熱体に供給する電力を徐々に低減するように制御する第2の電源をさらに備えることを特徴とする請求項1ないし3のいずれか1項に記載の単結晶製造装置。

【請求項5】

前記るつぼは、モリブデン(Mo)、タングステン(W)、イリジウム(Ir)、白金(Pt)、タンタル(Ta)またはこれらを少なくとも1つ含む合金で構成されていることを特徴とする請求項1ないし4のいずれか1項に記載の単結晶製造装置。

【請求項6】

前記るつぼの前記胴部および前記底部と前記蓋部とは、それぞれを構成する材料の熱膨張係数の差が3×10−6/K以下であることを特徴とする請求項1ないし5のいずれか1項に記載の単結晶製造装置。

【請求項7】

前記るつぼの内径D1と前記るつぼの前記蓋部の開口部の内径D2の比D2/D1が、0.5〜0.9であることを特徴とする請求項1ないし6のいずれか1項に記載の単結晶製造装置。

【請求項8】

前記融液は、酸化アルミニウムを融解したアルミナ融液であって、前記単結晶がサファイア単結晶であることを特徴とする請求項1ないし7のいずれか1項に記載の単結晶製造装置。

【請求項9】

底部と当該底部上に当該底部に接して設けられた壁部と、開口部を有し当該壁部の上側に接してまたは離して設けられた蓋部とを備えたるつぼを、当該るつぼの当該壁部を外から囲むように設けられた第1の発熱体と当該るつぼの当該底部の下方に設けられた第2の発熱体とに電流を流して当該るつぼを輻射熱により加熱し、当該底部と当該壁部とにより保持された原料を溶融して融液とする溶融工程と、

前記るつぼに保持された前記融液の液面に引き上げ棒の一端部に設けられた種結晶を接触させる種付け工程と、

前記引き上げ棒を鉛直上方に引き上げつつ、前記開口部を引き上げ方向に投影した面内において、前記種結晶から引き上げ方向に垂直な断面が徐々に大きくなるように当該種結晶の下方に単結晶の肩部を形成する肩部形成工程と、

前記引き上げ棒を鉛直上方に引き上げつつ、少なくとも前記第1の発熱体に供給する電力を徐々に低減させるとともに、前記るつぼの蓋部によって前記単結晶を囲む前記融液からの輻射熱を反射させて当該融液を融点以上に保持して、前記開口部を前記引き上げ方向に投影した面内において、当該融液の液面上および当該融液の液面下に前記肩部の下方に前記単結晶の胴部を形成する胴部形成工程と、

前記単結晶の前記胴部を囲む前記融液が融点以上である状態において、前記引き上げ棒を鉛直上方に引き上げ、前記るつぼの前記蓋部の前記開口部を通して、形成された当該単結晶を引き抜く引抜工程と

を含む単結晶製造方法。

【請求項10】

前記肩部形成工程において、前記引き上げ棒を回転させることを特徴とする請求項9に記載の単結晶製造方法。

【請求項11】

前記胴部形成工程において、前記引き上げ棒を回転させることを特徴とする請求項9または10に記載の単結晶製造方法。

【請求項12】

前記肩部形成工程において、前記るつぼを回転させることを特徴とする請求項9ないし11のいずれか1項に記載の単結晶製造方法。

【請求項13】

前記胴部形成工程において、前記るつぼを回転させることを特徴とする請求項9ないし12のいずれか1項に記載の単結晶製造方法。

【請求項14】

前記胴部形成工程において、前記第2の発熱体に供給する電力を徐々に減少させることをさらに含むことを特徴とする請求項9ないし13のいずれか1項に記載の単結晶製造方法。

【請求項15】

請求項9ないし請求項14のいずれか1項に記載の単結晶製造方法で作製され、偏光観察法において観察される結晶歪に対応する干渉縞が、略同心円であることを特徴とする単結晶。

【請求項16】

前記単結晶が六方晶であって、前記偏光観察法における前記単結晶の観察面が(0001)面であることを特徴とする請求項15に記載の単結晶。

【請求項17】

前記単結晶がサファイアであることを特徴とする請求項15または16に記載の単結晶。

【請求項18】

前記単結晶が円柱状であって、直径が100mm以上であることを特徴とする請求項15ないし17のいずれか1項に記載の単結晶。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−6758(P2013−6758A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−40596(P2012−40596)

【出願日】平成24年2月27日(2012.2.27)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成24年2月27日(2012.2.27)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]