単結晶SiC及びその製造方法

【課題】従来にない極めて高品質で大面積の単結晶SiCを安定してエピタキシャルに連続成長させることが可能な単結晶SiC製造方法及びその結果得られる高品質な単結晶SiCを提供する。

【解決手段】SiC種結晶が固定されたサセプタ5及び原料供給管6を坩堝2内に配置する配置工程、並びに、高温雰囲気とした坩堝2内に単結晶SiC製造用原料を不活性ガスAと共にSiC種結晶4上に供給してSiC単結晶9を成長させる成長工程を含み、単結晶SiC製造用原料として、SiC粒子、SiO2粒子及びカーボン粒子の原料3成分を供給する工程を含み、原料供給管6先端の内径がSiC種結晶4の結晶径の80%以上となるように加工されている単結晶SiCの製造方法。

【解決手段】SiC種結晶が固定されたサセプタ5及び原料供給管6を坩堝2内に配置する配置工程、並びに、高温雰囲気とした坩堝2内に単結晶SiC製造用原料を不活性ガスAと共にSiC種結晶4上に供給してSiC単結晶9を成長させる成長工程を含み、単結晶SiC製造用原料として、SiC粒子、SiO2粒子及びカーボン粒子の原料3成分を供給する工程を含み、原料供給管6先端の内径がSiC種結晶4の結晶径の80%以上となるように加工されている単結晶SiCの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイス用材料やLED用材料として利用される単結晶SiC及びその製造方法に関する。

【背景技術】

【0002】

単結晶SiC(炭化ケイ素)は結晶の結合エネルギーが大きく、絶縁破壊電界が大きく、また熱伝導率も大きいため、耐苛酷環境用デバイスやパワーデバイス用の材料として有用である。またその格子定数がGaNの格子定数と近いため、GaN−LED用の基板材料としても有用である。

【0003】

従来この単結晶SiCの製造には、黒鉛坩堝内でSiC粉末を昇華させ、黒鉛坩堝内壁に単結晶SiCを再結晶化させるレーリー法や、このレーリー法をベースに原料配置や温度分布を最適化し、再結晶化させる部分にSiC種単結晶を配置してエピタキシャルに再結晶成長させる改良レーリー法、ガスソースをキャリアガスによって加熱されたSiC種単結晶上に輸送し結晶表面で化学反応させながらエピタキシャル成長させるCVD法、密閉された黒鉛坩堝内でSiC粉末とSiC種単結晶を近接させた状態でSiC粉末をSiC種単結晶上にエピタキシャルに再結晶成長させる昇華近接法などがある(非特許文献1第4章参照)。

【0004】

ところで現状では、これらの各単結晶SiC製造方法にはいずれも問題があるとされている。レーリー法では、結晶性の良好な単結晶SiCが製造できるものの、自然発生的な核形成をもとに結晶成長するため、形状制御や結晶面制御が困難であり、且つ大口径ウエハが得られないという問題がある。改良レーリー法では、SiC固体原料を昇華再結晶させる方法であって、数100μm/h程度の高速で大口径の単結晶SiCインゴットを得ることができるものの、螺旋状にエピタキシャル成長するため、結晶内に多数のマイクロパイプが発生するという問題がある。さらにバッチ育成方式であるため、連続して長尺の単結晶SiCインゴットを製造することには限界がある。CVD法では、高純度で低欠陥密度の良質な単結晶SiCが製造できるものの、希薄なガスソースでのエピタキシャル成長のため、成長速度が〜10μm/h程度と遅く、長尺の単結晶SiCインゴットを得られないという問題がある。昇華近接法では、比較的簡単な構成で高純度のSiCエピタキシャル成長が実現できるが、構成上の制約から長尺の単結晶SiCインゴットを得ることは不可能という問題がある。

【0005】

また最近、加熱保持されたSiC種単結晶上に、二酸化ケイ素超微粒子と炭素超微粒子とを不活性キャリアガスで供給し、SiC種単結晶上で二酸化ケイ素を炭素で還元することで、式(1)の反応により単結晶SiCをSiC種単結晶上にエピタキシャルに高速成長させる方法が報告された(特許文献1参照)。

SiO2 + 3C → SiC + 2CO↑ ・・・ (1)

【0006】

【特許文献1】特許第3505597号公報

【非特許文献1】松波弘之編著、「半導体SiC技術と応用」、日刊工業新聞社(2003年3月初版発行)

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記の特許文献1に開示された単結晶SiCの製造方法では、微粒子状の固体原料を供給するため原料濃度を高く保つことができ、マイクロパイプ等の欠陥発生を抑制することができる。しかしながら、特許文献1に開示された製造方法では、SiC種結晶表面において二酸化珪素を炭素により還元して単結晶SiCを得る化学反応を利用してSiC単結晶をSiC種結晶上に成長させる方法であるために、化学反応にともなう体積変化や温度変化、さらに供給されながら単結晶SiC成長に寄与しなかった原料の複数箇所での析出による複雑な流れの変化や分圧濃度のばらつき等、さまざまな不安定要素を抱えている。そのため安定して高品位の単結晶SiCを成長させることが難しい。

【0008】

本発明の第1の目的は、上記知見をベースに、課題であった、従来にない極めて安定した高品質な単結晶SiCをエピタキシャルに連続成長させることが可能な単結晶SiC製造方法、及びその結果得られる高品質な単結晶SiCを提供することにある。

本発明の他の1つの目的は、更に極めて安定した製法であることを利用して、より大きな面積のSiC種結晶上に高品質の単結晶SiCを連続して厚く製造できる単結晶SiCの製造方法、及びその結果得られる高品質な大面積単結晶SiCを提供することである。

【課題を解決するための手段】

【0009】

上記の課題は、以下の<1>又は<5>に記載の手段によって解決された。好ましい実施態様である<2>〜<4>と共に以下に記載する。

<1>高温加熱保持することができる坩堝内に、SiC単結晶を成長させるための種結晶、及び、単結晶SiC製造用原料を供給するための原料供給管を配置する配置工程、並びに、高温雰囲気とした該坩堝内に該単結晶SiC製造用原料を不活性ガスと共に原料供給管を通して供給してSiC単結晶を成長させる成長工程を含み、該単結晶SiC製造用原料として、SiC粒子、SiO2粒子及びカーボン(C)粒子の原料3成分を供給する工程を含み、該原料供給管先端の内径がSiC種結晶の結晶径の80%以上となるように加工されていることを特徴とする単結晶SiCの製造方法、

<2>原料3成分を、SiC粒子とSiO2粒子のモル比が1:0.43から1:1.2の範囲内となり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内となるように供給する<1>に記載の単結晶SiCの製造方法、

<3>原料3成分を、SiC粒子とSiO2粒子のモル比が1:0.54から1:1の範囲内になり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内となるように供給する<1>に記載の単結晶SiCの製造方法、

<4>前記不活性ガスがArガスである<1>〜<3>いずれか1つに記載の単結晶SiCの製造方法、

<5><1>〜<4>いずれか1つに記載の製造方法により製造された単結晶SiC。

【発明の効果】

【0010】

本発明によれば、大面積のSiC種単結晶を用いて、該SiC種単結晶よりも欠陥密度の少ない高品質な大面積(種単結晶と同サイズ)の単結晶SiCを安定して再現性良くエピタキシャルに連続成長させることが可能な単結晶SiCの製造方法、及び、その結果得られる高品質な単結晶SiCを提供することができた。

【発明を実施するための最良の形態】

【0011】

本発明の単結晶SiCの製造方法は、高温加熱保持することができる坩堝内に、SiC単結晶を成長させるためのSiC種結晶、及び、単結晶SiC製造用原料を供給するための原料供給管を配置する配置工程、並びに、高温雰囲気とした該坩堝内に該単結晶SiC製造用原料を不活性ガスと共に原料供給管を通して供給してSiC単結晶を成長させる成長工程を含み、該成長工程において、単結晶SiC製造用原料として、SiC粒子、SiO2粒子及びカーボン(C)粒子の原料3成分を供給する工程を含み、該原料供給管先端の内径がSiC種結晶の結晶径の80%以上となるように加工されていることを特徴とする。

【0012】

本発明によれば、特許文献1に開示された単結晶SiCの製造方法で問題となっていた、温度やキャリアガスの流れの変化や分圧濃度のばらつき等のさまざまな不安定要素に起因すると考えられる、製造単結晶SiCの結晶品質に関する安定再現性の低さを解決できる。

【0013】

上記の安定製造の優れた再現性は、当業者が予期することができないものである。極めて高い歩留りを達成することができる原因は、品質の良好な製造ウィンドウがかなり広いためと推定される。現在この安定再現性が発現するメカニズムにつき学術的に考察を進めているが、正確にはまだ解明できていない。但し、この学術的な機構解明とは無関係に、本発明のSiC単結晶の製造方法は、上記<1>に記載のように特定することができ、これにより本発明は完成された。

【0014】

本発明によれば、大面積のSiC種結晶の表面全体に均一にSiC製造用原料が供給できるようにSiC製造用原料の供給面積を規定しているため、大面積のSiC種結晶を用いても結晶品質が低下せず、また結晶品質の面内ムラも発生せずに、極めて高品質な大面積の単結晶SiCが再現性良く製造できると推定される。

【0015】

本発明の単結晶SiCの製造方法は、高温加熱保持することができる坩堝内に、SiC単結晶を成長させるためのSiC種結晶、及び、単結晶SiC製造用原料を供給するための原料供給管を配置する配置工程を有する。

以下にこの配置工程を説明する

【0016】

本発明の単結晶SiCの製造方法は、最初に、高温加熱保持することができる坩堝内にSiC単結晶を成長させるためのSiC種結晶、及び、単結晶SiC製造用原料を供給するための原料供給管を配置する配置工程を有する。また、該原料供給管先端の内径がSiC種結晶の結晶径の80%以上となるように加工されているのが特徴である。

なお、原料粉末を予め適当な方法で坩堝内に収納できる場合には、原料供給管を、不活性ガスのみを供給する不活性ガス供給管として使用してもよい。

【0017】

本発明で使用する坩堝は、単結晶SiC製造温度である1,600〜2,400℃に昇温してこの温度を維持することができるものであれば良い。坩堝の形状は、その外形については特に限定されず、目的とする単結晶SiCのサイズや形状に合わせ適宜選択できる。当該坩堝の材質は使用温度範囲を考慮してグラファイト製であることが好ましい。

【0018】

本発明の製造方法で使用するSiC種結晶は、好ましくはSiC種単結晶であり、さらに好ましくはSiC種単結晶ウエハであり、その種類、サイズ、形状は特に限定されず、目的とする単結晶SiCの種類、サイズ、形状によって適宜選択できる。例えば改良レーリー法によって得られたSiC種単結晶を必要に応じて前処理したSiC種単結晶ウエハが好適に利用できる。種結晶は、ジャスト基板でもよく、また、オフ角基板でもよい。SiC種単結晶として、ジャスト面のSi面基板や数度のオフ角を有する(0001)Si面基板が例示できる。

【0019】

本発明に係る製造方法の配置工程において、原料供給管は、坩堝壁を貫通して坩堝外から坩堝内のSiC種結晶近傍に届くように挿入される。この原料供給管は、不活性ガスをキャリアとして流し、単結晶SiC製造用原料であるSiC粒子、SiO2(シリカ)粒子及びカーボン粒子の原料3成分の混合物を不活性ガスに同伴させて、SiC種結晶に供給するためのものである。原料供給管の内径と断面形状は特に限定されず、製造する単結晶SiCのサイズや形状に合わせて、適宜選択できる。断面形状は円形であることが好ましい。当該原料供給管の他端は、不活性ガスの貯蔵タンクに接続され、配管の途中に適宜流量調節弁を設けて不活性ガスの流量を調節することが好ましい。坩堝内及び坩堝近辺の原料供給管の材質は使用温度範囲を考慮してグラファイト製であることが好ましい。

【0020】

該原料供給管先端の内径がSiC種結晶の結晶径の80%以上となるように加工されている。ここで、原料供給管は、不活性ガスの供給源から、原料貯蔵槽接続部を経て坩堝内部まで挿入される配管部と種結晶近傍の先端部とからなる。配管部は、原料3成分を輸送するのが目的であり、その内径はSiC種結晶の結晶径の50%以下、好ましくは10〜50%である。原料供給管の先端部は、輸送されてきた原料3成分を、前記の化学反応(1)又はSiCの昇華を伴いながら、SiC種結晶に供給する部分である。本発明者等は、原料供給管先端の内径がSiC種結晶の結晶径の80%以上、好ましくは80〜120%となるように加工されていることが有用であることを見いだした。

【0021】

図1は、本発明の単結晶SiCを製造するための装置の一例を示す概念的概略図である。詳細な説明は後述する。SiC種結晶4の結晶径dも図示されている。原料供給管先端の内径rは、r≧0.8dであり、好ましくは、2.0d≧r≧0.8dであり、より好ましくは1.2d≧r≧0.8dである。

原料供給管の先端は、その端部形状が円形であることが好ましく、また先端円形部はSiC種結晶の近傍に配置されており、種結晶表面とほぼ平行であることが好ましい。

比較的細い配管部から比較的広い先端部への加工の仕方は任意に選択できる。図2には、具体的な先端部の形状(1)〜(5)を模式的に例示した。

原料供給管は、先端部及び坩堝近辺の配管部については、使用温度範囲を考慮して、その材質がグラファイト製であることが好ましい。

【0022】

本発明の単結晶SiCの製造方法は、上記の配置工程に引き続いて単結晶SiCの成長工程を含む。

成長工程は、高温雰囲気とした該坩堝内に単結晶SiC製造用原料である、SiC粒子、シリカ粒子及びカーボン粒子の原料3成分を不活性ガスと共にSiC種結晶上に供給して単結晶SiCを成長させる工程である。

【0023】

本発明の製造方法において使用する原料SiC粒子としては、いかなる結晶多形のSiC結晶も使用でき、3C(立方晶)−SiC、4H(六方晶)−SiC、及び6H(菱面体)−SiCが含まれる。これらの中でも市販の3C−SiCが好適に利用できる。また上記SiC粒子は、必要に応じて前処理を施してもよい。市販の3C−SiC粒子は、微粒子で高純度であり、入手が容易であるので好ましい。

【0024】

前記SiC粒子の粒子径は400nm以下の微粒子が好ましく、100nm以下の微粒子がより好ましく、10〜100nmの超微粒子が更に好ましく、10〜85nmの超微粒子が特に好ましい。尚、SiC粒子の粒子径とは、一次粒子の重量平均粒子径を意味する。また前記SiC粒子の粒子形状は特に限定されない。SiC一次粒子は、凝集体として供給することが好ましい。

【0025】

SiO2粒子の種類、粒子形状等は特に限定されない。粒子径は100nm以下の微粒子が好ましく、10〜100nmの超微粒子が更に好ましく、10〜50nmの超微粒子が特に好ましい。例えば火炎加水分解法で得られる高純度シリカ(いぶしシリカ fumed silica)が前記粒子径の範囲を満たしており、且つ高純度でもあるため好適に利用できる。

【0026】

カーボン(C)粒子の種類、粒子形状等は特に限定されない。粒子径は100nm以下の微粒子が好ましく、10〜100nmの超微粒子が更に好ましく、10〜50nmの超微粒子が特に好ましい。例えば高純度アセチレンブラックが前記粒子径の範囲を満たしており、且つ高純度でもあるため好適に利用できる。

【0027】

上記SiC粒子、SiO2粒子及びカーボン(C)粒子のいずれも2種以上のものを混合して使用してもよいし、それぞれを混合して一体化してもよい。また上記SiC粒子、SiO2粒子及びカーボン粒子は、必要に応じて、前処理を施してもよい。

【0028】

上記SiC粒子、SiO2粒子及びカーボン(C)粒子からなる原料3成分の供給比率は、SiC粒子とSiO2粒子のモル比が1:0.43から1:1.2の範囲内になり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内になることが好ましく、SiC粒子とSiO2粒子のモル比が1:0.54から1:1の範囲内であり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内になることが更に好ましい。

【0029】

上記SiC製造用原料であるSiC粒子、SiO2粒子及びカーボン(C)粒子で構成される供給物(以下、「原料3成分」ともいう。)のSiC種単結晶上への供給は、途切れることなく連続して供給することができる方法であることが好ましく、その具体的な方法は特に限定されない。例えば市販のパウダフィーダのように連続して粉体輸送できるものが使用できる。但し、供給管及び単結晶SiC製造装置内部は酸素混入を防止するため、アルゴンやヘリウムなどの不活性ガスにより、好ましくはアルゴンガスにより、置換されたハーメチック構造にしておくことが好ましい。

【0030】

また単結晶SiC中にドーピングをおこなう場合は、p型であれば原料粒子に例えばAl2O3粒子を高濃度(0.1〜0.2%)に混合することが簡便である。また、ガスソースとしてAl(CH3)3、B2H6等を使用してもp型単結晶SiCを製造できるし、雰囲気中に窒素ガスを導入すればn型単結晶SiCが簡単に製造できる。

【0031】

単結晶SiC製造温度は特に限定されず、目的とする単結晶SiCのサイズや形状、種類等に応じて適宜設定できるが、好ましい製造温度は1,600〜2,400℃の範囲であり、この温度は例えば坩堝外側の温度として測定できる。

本発明の単結晶SiCの製造方法に使用する単結晶SiC製造装置の構成は、特に限定されない。すなわち種結晶サイズ、坩堝加熱方法、坩堝材質、原料粒子供給方法、雰囲気調整方法、成長圧力、温度制御方法などは、目的とする単結晶SiCのサイズや形状、種類、SiC粒子の種類や量等に応じて適宜選択できる。例えば、温度測定と温度制御にはPID温度制御技術を使用することができる。

【0032】

SiC種単結晶を保持するサセプタの形状は特に限定されず、目的とする単結晶SiCのサイズや形状に合わせ適宜選択できる。尚、当該サセプタの材質は使用温度範囲を考慮してグラファイト製であることが好ましい。SiC種結晶は、サセプタの端面にカーボン接着剤により直接固定することができる。

【0033】

SiC種結晶をサセプタに保持する場合に、SiC種結晶に応力が加わらない保持方法は好ましい。すなわち、SiC種結晶をサセプタにカーボン接着剤等によって直接固定することなく、SiC種結晶の自重によりSiC種結晶の保持手段上に静かに置かれる構造とすることが好ましい。保持手段は、SiC種結晶の周縁全体又は周縁の一部を鉛直方向下方から支えるものが好ましい。接着、挟み込み、楔等による固定を使用せずに、単にSiC種結晶を保持手段上に載置できる構造であることが好ましい。

このような条件を満たすサセプタの保持手段としては、3本の爪型保持具、及びリング型保持具が例示できる。

ここで、爪形保持具は、サセプタの端面周縁から鉛直に降下し先端で内側にほぼ直角に折り曲げられた3本(又は4本)の爪部を有している。

また、リング型保持具は、中央部に貫通穴を有した円形(リング)形状を有し、断面がL字状であって、SiC種結晶の周縁をL字部の水平部分で支持する保持具である。

尚、当該サセプタに接続される保持手段の材質は使用温度範囲を考慮してグラファイト製であることが好ましい。

【0034】

また、前記サセプタは単結晶SiCの成長による厚み増加と共に、単結晶SiC製造用原料を連続供給する原料供給管との相対距離を随時離して、常に好ましい距離が保てるような分離独立制御構造であることが好ましい。

【0035】

前記単結晶SiC製造用原料を連続供給する原料供給管の形状は、外形は特に限定されず、目的とする単結晶SiCのサイズや形状に合わせ適宜選択できるが、原料供給管先端の内径については、既に述べたように、使用するSiC種単結晶の結晶径に対して、その80%以上の大きさが確保されていることが好ましく、80〜120%の範囲内に入るようにすることがより好ましい。

【0036】

原料供給管の原料供給方向(先端部の中心軸方向)とSiC種単結晶表面の法線方向は、略平行から最大直角方向までの範囲で自由に配置することができる。

【0037】

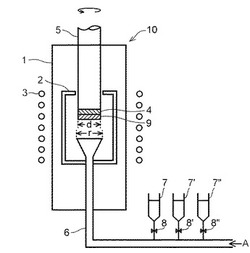

図1は、本発明の単結晶SiCを製造するための装置の一例を示す概念的断面図であり、ここでは高周波誘導加熱炉10を用いている。

水冷された円筒型チャンバ1内にカーボン製の円筒坩堝2(直径130mm、高さ180mm)が配置され、前記水冷された円筒型チャンバ1の外側に高周波誘導加熱コイル3を配置してある。

前記円筒坩堝2内の上部には、SiC種結晶4を保持するためのサセプタ5が貫通挿入されている。このサセプタ5は円筒坩堝の内部まで伸びており、図示しない回転機構により該サセプタの中心軸を回転軸として回転可能である。

またこのサセプタの図示されない上端には、制御可能な熱交換機構が付与されており、該サセプタ鉛直方向(長手方向)に熱流を発生することができる。また前記熱流量の調整が可能な構成となっている。尚、SiC種結晶の保持部は、該サセプタの鉛直方向と略平行から最大45°傾斜まで自由に設定することができる。SiC種結晶4の上にSiC単結晶の成長層9を成長させる。

【0038】

前記円筒坩堝2内の下部には、単結晶SiC製造用原料3成分を供給するための原料供給管6が貫通挿入されている。ここで原料供給管の先端部の内径は使用するSiC種単結晶の結晶径の80%以上の径となるよう設計されている。また前記原料供給管6は、前期高周波誘導加熱炉10の外側に延設されていて、調節弁8、8’、8’’により独立に供給量が調節可能な複数の原料貯蔵槽7、7’、7’’と、流量調節可能な不活性キャリアガスAの供給源(図示せず)にそれぞれ連結している。供給された不活性キャリアガスは、円筒型チャンバ1に設けられたダクト(図示せず)から排出される。

【0039】

図2は、本発明の単結晶SiCを製造するために使用できる装置の他の一例を示す概念的断面図である。図2では、SiC種結晶4をサセプタ5が保持する種結晶保持手段として、3本の爪型保持具を使用している点で、図1に示した装置と異なる。その他の構成は図1に示す装置と同様であり、符号の説明も図1と共通である。

【0040】

高周波誘導加熱炉は、図示しない真空排気系及び圧力調節系により圧力制御が可能であり、また図示しない不活性ガス置換機構を備えている。尚、図1又は図2の実施例では供給管とサセプタの法線方向が略平行な構成の高周波誘導加熱炉を示したが、本発明の作用が変わらない範囲内で、供給管をサセプタに対し斜めや横向きに配置することも可能である。

【実施例】

【0041】

以下に実施例と比較例をもとに更に説明する。始めに実施例について説明する。

前記高周波誘導加熱炉を用いて、以下の条件にて単結晶SiCの製造をおこなった。

図1を参照して説明する。

(株)エネテック総研製3C−SiC粒子(商品名NanoPowder、平均粒径45、55、82nm)と、シリカ(SiO2粒子)(日本アエロジル(株)製アエロジル380)と、カーボン(C)粒子(電気化学工業(株)製、デンカブラック粉状品(アセチレンブラック))を、それぞれ独立に原料貯蔵槽に充填した。また各々の供給量比は表1に記載のごとくなるようそれぞれ調整した。

【0042】

【表1】

【0043】

前記サセプタ下端にSiC種単結晶ウエハを配置した。ここで使用したSiC種単結晶ウエハは、改良レーリー法で製造された大面積の4インチ単結晶SiC基板とした。また該SiC種単結晶のサセプタへのセットは、接着工程等を介さず、種結晶に応力がかからないようにおこなった。予め先端の内径がφ80mm(4インチ単結晶SiCの結晶径の80%)、φ100mm(4インチ単結晶SiCの結晶径の100%)、φ120mm(4インチ単結晶SiCの結晶径以上)に加工しておいた3種類の原料供給管をそれぞれ繰り返し、高周波誘導加熱炉内にセットした。その後毎回、高周波誘導加熱炉内部を真空引きした後、不活性ガス(高純度アルゴン)で該高周波誘導加熱炉内部を置換した。次いで前記高周波誘導加熱コイルにより、前記カーボン製の円筒坩堝を加熱し、前記SiC種単結晶ウエハ表面温度が1,600〜2,400℃の範囲となるように調整した。

【0044】

次いでSiC種単結晶ウエハがセットされた前記サセプタを0〜20rpmの回転速度で回転させた。この状態で前記不活性キャリアガス(高純度アルゴン)を流速0.05〜10L/minの範囲に調整して流し、前記単結晶SiC製造用原料(3C−SiC粒子、シリカ(SiO2粒子)、カーボン(C)粒子)を、前記原料供給管内部を通して、前記円筒坩堝内上部に配置された前記SiC種単結晶ウエハ表面上に連続して供給させ、単結晶SiCの製造をおこなった。また前記原料供給管は単結晶SiCの製造に伴いその成長レートに合わせた速度で前記サセプタから離れる方向に移動させた。尚、それぞれの実施例の条件(No.1から4)について、それぞれ3種類の原料供給管を用いて単結晶SiCの製造を10回ずつ繰り返した。つまり都合120回の製造をおこなった。製造厚みはすべて略1mmで揃えた。

【0045】

その後概観目視検査、反射型X線トポグラフィー及び、溶融KOHエッチング(450〜550℃、3〜10分)後の断面の光学顕微鏡観察により、欠陥密度並びに欠陥密度の面内バラツキの測定をおこなった。4インチウエハの1mm厚単結晶SiC製造の評価結果を表2にまとめた。ここで、それぞれの測定結果は、各原料モル比で10回ずつ製造をおこなった中で最大の欠陥密度だったバッチのそれぞれが、どの程度の範囲内に収まったかを表示することとした。また予めSiC種単結晶ウエハの欠陥密度も測定しておき、本特許の単結晶SiCの製造方法で前記SiC種単結晶ウエハ上に製造した単結晶SiCの欠陥密度と比較し、結晶品質が劣化したのか、同等なのか、改善したのかを判定した。

【0046】

【表2】

【0047】

上記結果より、得られたすべてのSiC単結晶において、全面に渡り面内色ムラや微小な多結晶領域の発生等は見られなかった。

【0048】

更に単結晶SiC製造用原料の混合割合をSiC粒子とSiO2粒子がモル比で1:0.67から1:1の範囲で、且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3に調整した場合には、製造した単結晶SiCの結晶品質がSiC種単結晶よりも向上することが確認された。

また単結晶SiC製造用原料の混合割合をSiC粒子とSiO2粒子がモル比で1:0.43から1:1.2の範囲で、且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3に調整した場合でも、製造した単結晶SiCの結晶品質はSiC種単結晶と同等であることが確認された。

【0049】

次に比較例1について説明する。

前記高周波誘導加熱炉を用いて、以下の条件にて単結晶SiCの製造をおこなった。

(株)エネテック総研製3C−SiC粒子(商品名NanoPowder、平均粒径45、55、82nm)と、シリカ(SiO2粒子)(日本アエロジル(株)製アエロジル380)と、カーボン(C)粒子(電気化学工業(株)製、デンカブラック粉状品(アセチレンブラック))を、それぞれ独立に原料貯蔵槽に充填した。また各々の供給量比は前記表1に記載のごとくなるようそれぞれ調整した。

【0050】

前記サセプタ下端にSiC種単結晶ウエハを配置した。ここで使用したSiC種単結晶ウエハは、改良レーリー法で製造された大面積の4インチ単結晶SiC基板とした。また該SiC種単結晶のサセプタへのセットは、接着工程等を介さず、無理な応力がかからないようにおこなった。予め内径がφ60mm(4インチ単結晶SiCの結晶径の60%)、φ40mm(4インチ単結晶SiCの結晶径の40%)、φ20mm(4インチ単結晶SiCの結晶径の20%)に加工しておいた3種類の原料供給管をそれぞれ繰り返し、高周波誘導加熱炉内にセットした。その後毎回、高周波誘導加熱炉内部を真空引きした後、不活性ガス(高純度アルゴン)で該高周波誘導加熱炉内部を置換した。次いで前記高周波誘導加熱コイルにより、前記カーボン製の円筒坩堝を加熱し、前記SiC種単結晶ウエハ表面温度が1,600〜2,400℃の範囲となるように調整した。

【0051】

次いでSiC種単結晶ウエハがセットされた前記サセプタを0〜20rpmの回転速度で回転させた。この状態で前記不活性キャリアガス(高純度アルゴン)を流速0.05〜10L/minの範囲に調整して流し、前記単結晶SiC製造用原料(3C−SiC粒子、シリカ(SiO2粒子)、カーボン(C)粒子)を、前記原料供給管内部を通して、前記円筒坩堝内上部に配置された前記SiC種単結晶ウエハ表面上に連続して供給させ、単結晶SiCの製造をおこなった。また前記原料供給管は単結晶SiCの製造に伴いその成長レートに合わせた速度で前記サセプタから離れる方向に移動させた。尚、それぞれの実施例の条件(No.1から4)について、それぞれ3種類の原料供給管を用いて単結晶SiCの製造を10回ずつ繰り返した。つまり都合120回の製造をおこなった。製造厚みはすべて略1mmで揃えた。

【0052】

その後概観目視検査、反射型X線トポグラフィー及び、溶融KOHエッチング(450〜550℃、3〜10分)後の断面の光学顕微鏡観察により、欠陥密度並びに欠陥密度の面内バラツキの測定をおこなった。4インチウエハの1mm厚単結晶SiC製造の評価結果を表3にまとめた。ここで、それぞれの測定結果は、各原料モル比で10回ずつ製造をおこなった中で最大の欠陥密度だったバッチのそれぞれが、どの程度の範囲内に収まったかを表示することとした。また予めSiC種単結晶ウエハの欠陥密度も測定しておき、本特許の単結晶SiCの製造方法で前記SiC種単結晶ウエハ上に製造した単結晶SiCの欠陥密度と比較し、結晶品質が劣化したのか、同等なのか、改善したのかを判定した。表3に4インチウエハ×1mm厚単結晶SiC製造の評価結果をまとめた。

【0053】

【表3】

【0054】

上記結果より、得られたすべてのSiC単結晶において、殊に外周部において面内色ムラや微小な多結晶領域の群発発生が確認された。

【0055】

更に単結晶SiC製造用原料の混合割合をSiC粒子とSiO2粒子がモル比で1:0.43から1:1.2の範囲で、且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3に調整したすべての場合において、製造した単結晶SiCの結晶品質がSiC種単結晶よりも著しく劣ることが確認された。

【0056】

更に比較例2について説明する。

前記高周波誘導加熱炉を用いて、以下の条件にて単結晶SiCの製造をおこなった。

(株)エネテック総研製3C−SiC粒子(商品名NanoPowder、平均粒径45、55、82nm)と、シリカ(SiO2粒子)(日本アエロジル(株)製アエロジル380)と、カーボン(C)粒子(電気化学工業(株)製、デンカブラック粉状品(アセチレンブラック))を、それぞれ独立に原料貯蔵槽に充填した。また各々の供給量比は前記表4に記載のごとくなるようそれぞれ調整した。

【0057】

【表4】

【0058】

前記サセプタ下端にSiC種単結晶ウエハを配置した。ここで使用したSiC種単結晶ウエハは、改良レーリー法で製造された大面積の4インチ単結晶SiC基板とした。また該SiC種単結晶のサセプタへのセットは、接着工程等を介さず、無理な応力がかからないようにおこなった。予め内径がφ80mm(4インチ単結晶SiCの結晶径の80%)、φ100mm(4インチ単結晶SiCの結晶径の100%)、φ120mm(4インチ単結晶SiCの結晶径以上)に加工しておいた3種類の原料供給管をそれぞれ繰り返し、高周波誘導加熱炉内にセットした。その後毎回、高周波誘導加熱炉内部を真空引きした後、不活性ガス(高純度アルゴン)で該高周波誘導加熱炉内部を置換した。次いで前記高周波誘導加熱コイルにより、前記カーボン製の円筒坩堝を加熱し、前記SiC種単結晶ウエハ表面温度が1,600〜2,400℃の範囲となるように調整した。

【0059】

次いでSiC種単結晶ウエハがセットされた前記サセプタを0〜20rpmの回転速度で回転させた。この状態で前記不活性キャリアガス(高純度アルゴン)を流速0.05〜10L/minの範囲に調整して流し、前記単結晶SiC製造用原料(3C−SiC粒子、シリカ(SiO2粒子)、カーボン(C)粒子)を、前記原料供給管内部を通して、前記円筒坩堝内上部に配置された前記SiC種単結晶ウエハ表面上に連続して供給させ、単結晶SiCの製造をおこなった。また前記原料供給管は単結晶SiCの製造に伴いその成長レートに合わせた速度で前記サセプタから離れる方向に移動させた。尚、それぞれの実施例の条件(No.5から9)について、それぞれ3種類の原料供給管を用いて単結晶SiCの製造を10回ずつ繰り返した。つまり都合150回の製造をおこなった。製造厚みはすべて略1mmで揃えた。

【0060】

その後概観目視検査、反射型X線トポグラフィー及び、溶融KOHエッチング(450〜550℃、3〜10分))後の断面の光学顕微鏡観察により、欠陥密度並びに欠陥密度の面内バラツキの測定をおこなった。4インチウエハの1mm厚単結晶SiC製造の評価結果を表5にまとめた。ここで、それぞれの測定結果は、各原料モル比で10回ずつ製造をおこなった中で最大の欠陥密度だったバッチのそれぞれが、どの程度の範囲内に収まったかを表示することとした。また予めSiC種単結晶ウエハの欠陥密度も測定しておき、本特許の単結晶SiCの製造方法で前記SiC種単結晶ウエハ上に製造した単結晶SiCの欠陥密度と比較し、結晶品質が劣化したのか、同等なのか、改善したのかを判定した。表5に4インチウエハの1mm厚単結晶SiC製造の評価結果を示した。

【0061】

【表5】

【0062】

上記結果より、得られたすべてのSiC単結晶において、全面に渡り面内色ムラや微小な多結晶領域の発生等は見られなかったが、単結晶SiC製造用原料の混合割合がモル比でSiC粒子1に対してSiO2粒子0.33以下(且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3)でも2.33以上(且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3)でも、製造した単結晶SiCの結晶品質がSiC種単結晶よりも劣ること、原料2成分を供給したNo.5又はNo.9よりは優れていることが確認された。

【0063】

以上の結果から、原料供給管の内径がSiC種結晶の結晶径の80%以上となるように加工されており、且つ単結晶SiC製造用原料の混合割合がSiC粒子とSiO2粒子のモル比で1:0.67から1:1の範囲で、且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3に調整すると、大面積のSiC種単結晶上に該種結晶と同等以上の結晶品質の大面積単結晶SiCを製造することが可能であることが確認された。しかも本発明の製造方法では原料を外部から連続的に供給することが可能であるため、理論上SiC種単結晶の結晶品質以上の単結晶SiCをどこまでも厚く製造することが可能である。

【図面の簡単な説明】

【0064】

【図1】本発明の単結晶SiCを製造するための装置の一例を示す概念的断面図である。

【図2】本発明の単結晶SiCを製造するための装置の他の一例を示す概念的断面図である。

【図3】本発明に使用する原料供給管の配管部から先端部への形状の具体例を示す模式的断面図である。

【符号の説明】

【0065】

1 円筒型チャンバ

2 円筒坩堝

3 高周波誘導加熱コイル

4 SiC種結晶

5 サセプタ

6 原料供給管

7、7’、7’’ 原料貯蔵槽

8、8’、8’’ 調節弁

9 成長層

10 高周波誘導加熱炉

A 不活性キャリアガス

【技術分野】

【0001】

本発明は、半導体デバイス用材料やLED用材料として利用される単結晶SiC及びその製造方法に関する。

【背景技術】

【0002】

単結晶SiC(炭化ケイ素)は結晶の結合エネルギーが大きく、絶縁破壊電界が大きく、また熱伝導率も大きいため、耐苛酷環境用デバイスやパワーデバイス用の材料として有用である。またその格子定数がGaNの格子定数と近いため、GaN−LED用の基板材料としても有用である。

【0003】

従来この単結晶SiCの製造には、黒鉛坩堝内でSiC粉末を昇華させ、黒鉛坩堝内壁に単結晶SiCを再結晶化させるレーリー法や、このレーリー法をベースに原料配置や温度分布を最適化し、再結晶化させる部分にSiC種単結晶を配置してエピタキシャルに再結晶成長させる改良レーリー法、ガスソースをキャリアガスによって加熱されたSiC種単結晶上に輸送し結晶表面で化学反応させながらエピタキシャル成長させるCVD法、密閉された黒鉛坩堝内でSiC粉末とSiC種単結晶を近接させた状態でSiC粉末をSiC種単結晶上にエピタキシャルに再結晶成長させる昇華近接法などがある(非特許文献1第4章参照)。

【0004】

ところで現状では、これらの各単結晶SiC製造方法にはいずれも問題があるとされている。レーリー法では、結晶性の良好な単結晶SiCが製造できるものの、自然発生的な核形成をもとに結晶成長するため、形状制御や結晶面制御が困難であり、且つ大口径ウエハが得られないという問題がある。改良レーリー法では、SiC固体原料を昇華再結晶させる方法であって、数100μm/h程度の高速で大口径の単結晶SiCインゴットを得ることができるものの、螺旋状にエピタキシャル成長するため、結晶内に多数のマイクロパイプが発生するという問題がある。さらにバッチ育成方式であるため、連続して長尺の単結晶SiCインゴットを製造することには限界がある。CVD法では、高純度で低欠陥密度の良質な単結晶SiCが製造できるものの、希薄なガスソースでのエピタキシャル成長のため、成長速度が〜10μm/h程度と遅く、長尺の単結晶SiCインゴットを得られないという問題がある。昇華近接法では、比較的簡単な構成で高純度のSiCエピタキシャル成長が実現できるが、構成上の制約から長尺の単結晶SiCインゴットを得ることは不可能という問題がある。

【0005】

また最近、加熱保持されたSiC種単結晶上に、二酸化ケイ素超微粒子と炭素超微粒子とを不活性キャリアガスで供給し、SiC種単結晶上で二酸化ケイ素を炭素で還元することで、式(1)の反応により単結晶SiCをSiC種単結晶上にエピタキシャルに高速成長させる方法が報告された(特許文献1参照)。

SiO2 + 3C → SiC + 2CO↑ ・・・ (1)

【0006】

【特許文献1】特許第3505597号公報

【非特許文献1】松波弘之編著、「半導体SiC技術と応用」、日刊工業新聞社(2003年3月初版発行)

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記の特許文献1に開示された単結晶SiCの製造方法では、微粒子状の固体原料を供給するため原料濃度を高く保つことができ、マイクロパイプ等の欠陥発生を抑制することができる。しかしながら、特許文献1に開示された製造方法では、SiC種結晶表面において二酸化珪素を炭素により還元して単結晶SiCを得る化学反応を利用してSiC単結晶をSiC種結晶上に成長させる方法であるために、化学反応にともなう体積変化や温度変化、さらに供給されながら単結晶SiC成長に寄与しなかった原料の複数箇所での析出による複雑な流れの変化や分圧濃度のばらつき等、さまざまな不安定要素を抱えている。そのため安定して高品位の単結晶SiCを成長させることが難しい。

【0008】

本発明の第1の目的は、上記知見をベースに、課題であった、従来にない極めて安定した高品質な単結晶SiCをエピタキシャルに連続成長させることが可能な単結晶SiC製造方法、及びその結果得られる高品質な単結晶SiCを提供することにある。

本発明の他の1つの目的は、更に極めて安定した製法であることを利用して、より大きな面積のSiC種結晶上に高品質の単結晶SiCを連続して厚く製造できる単結晶SiCの製造方法、及びその結果得られる高品質な大面積単結晶SiCを提供することである。

【課題を解決するための手段】

【0009】

上記の課題は、以下の<1>又は<5>に記載の手段によって解決された。好ましい実施態様である<2>〜<4>と共に以下に記載する。

<1>高温加熱保持することができる坩堝内に、SiC単結晶を成長させるための種結晶、及び、単結晶SiC製造用原料を供給するための原料供給管を配置する配置工程、並びに、高温雰囲気とした該坩堝内に該単結晶SiC製造用原料を不活性ガスと共に原料供給管を通して供給してSiC単結晶を成長させる成長工程を含み、該単結晶SiC製造用原料として、SiC粒子、SiO2粒子及びカーボン(C)粒子の原料3成分を供給する工程を含み、該原料供給管先端の内径がSiC種結晶の結晶径の80%以上となるように加工されていることを特徴とする単結晶SiCの製造方法、

<2>原料3成分を、SiC粒子とSiO2粒子のモル比が1:0.43から1:1.2の範囲内となり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内となるように供給する<1>に記載の単結晶SiCの製造方法、

<3>原料3成分を、SiC粒子とSiO2粒子のモル比が1:0.54から1:1の範囲内になり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内となるように供給する<1>に記載の単結晶SiCの製造方法、

<4>前記不活性ガスがArガスである<1>〜<3>いずれか1つに記載の単結晶SiCの製造方法、

<5><1>〜<4>いずれか1つに記載の製造方法により製造された単結晶SiC。

【発明の効果】

【0010】

本発明によれば、大面積のSiC種単結晶を用いて、該SiC種単結晶よりも欠陥密度の少ない高品質な大面積(種単結晶と同サイズ)の単結晶SiCを安定して再現性良くエピタキシャルに連続成長させることが可能な単結晶SiCの製造方法、及び、その結果得られる高品質な単結晶SiCを提供することができた。

【発明を実施するための最良の形態】

【0011】

本発明の単結晶SiCの製造方法は、高温加熱保持することができる坩堝内に、SiC単結晶を成長させるためのSiC種結晶、及び、単結晶SiC製造用原料を供給するための原料供給管を配置する配置工程、並びに、高温雰囲気とした該坩堝内に該単結晶SiC製造用原料を不活性ガスと共に原料供給管を通して供給してSiC単結晶を成長させる成長工程を含み、該成長工程において、単結晶SiC製造用原料として、SiC粒子、SiO2粒子及びカーボン(C)粒子の原料3成分を供給する工程を含み、該原料供給管先端の内径がSiC種結晶の結晶径の80%以上となるように加工されていることを特徴とする。

【0012】

本発明によれば、特許文献1に開示された単結晶SiCの製造方法で問題となっていた、温度やキャリアガスの流れの変化や分圧濃度のばらつき等のさまざまな不安定要素に起因すると考えられる、製造単結晶SiCの結晶品質に関する安定再現性の低さを解決できる。

【0013】

上記の安定製造の優れた再現性は、当業者が予期することができないものである。極めて高い歩留りを達成することができる原因は、品質の良好な製造ウィンドウがかなり広いためと推定される。現在この安定再現性が発現するメカニズムにつき学術的に考察を進めているが、正確にはまだ解明できていない。但し、この学術的な機構解明とは無関係に、本発明のSiC単結晶の製造方法は、上記<1>に記載のように特定することができ、これにより本発明は完成された。

【0014】

本発明によれば、大面積のSiC種結晶の表面全体に均一にSiC製造用原料が供給できるようにSiC製造用原料の供給面積を規定しているため、大面積のSiC種結晶を用いても結晶品質が低下せず、また結晶品質の面内ムラも発生せずに、極めて高品質な大面積の単結晶SiCが再現性良く製造できると推定される。

【0015】

本発明の単結晶SiCの製造方法は、高温加熱保持することができる坩堝内に、SiC単結晶を成長させるためのSiC種結晶、及び、単結晶SiC製造用原料を供給するための原料供給管を配置する配置工程を有する。

以下にこの配置工程を説明する

【0016】

本発明の単結晶SiCの製造方法は、最初に、高温加熱保持することができる坩堝内にSiC単結晶を成長させるためのSiC種結晶、及び、単結晶SiC製造用原料を供給するための原料供給管を配置する配置工程を有する。また、該原料供給管先端の内径がSiC種結晶の結晶径の80%以上となるように加工されているのが特徴である。

なお、原料粉末を予め適当な方法で坩堝内に収納できる場合には、原料供給管を、不活性ガスのみを供給する不活性ガス供給管として使用してもよい。

【0017】

本発明で使用する坩堝は、単結晶SiC製造温度である1,600〜2,400℃に昇温してこの温度を維持することができるものであれば良い。坩堝の形状は、その外形については特に限定されず、目的とする単結晶SiCのサイズや形状に合わせ適宜選択できる。当該坩堝の材質は使用温度範囲を考慮してグラファイト製であることが好ましい。

【0018】

本発明の製造方法で使用するSiC種結晶は、好ましくはSiC種単結晶であり、さらに好ましくはSiC種単結晶ウエハであり、その種類、サイズ、形状は特に限定されず、目的とする単結晶SiCの種類、サイズ、形状によって適宜選択できる。例えば改良レーリー法によって得られたSiC種単結晶を必要に応じて前処理したSiC種単結晶ウエハが好適に利用できる。種結晶は、ジャスト基板でもよく、また、オフ角基板でもよい。SiC種単結晶として、ジャスト面のSi面基板や数度のオフ角を有する(0001)Si面基板が例示できる。

【0019】

本発明に係る製造方法の配置工程において、原料供給管は、坩堝壁を貫通して坩堝外から坩堝内のSiC種結晶近傍に届くように挿入される。この原料供給管は、不活性ガスをキャリアとして流し、単結晶SiC製造用原料であるSiC粒子、SiO2(シリカ)粒子及びカーボン粒子の原料3成分の混合物を不活性ガスに同伴させて、SiC種結晶に供給するためのものである。原料供給管の内径と断面形状は特に限定されず、製造する単結晶SiCのサイズや形状に合わせて、適宜選択できる。断面形状は円形であることが好ましい。当該原料供給管の他端は、不活性ガスの貯蔵タンクに接続され、配管の途中に適宜流量調節弁を設けて不活性ガスの流量を調節することが好ましい。坩堝内及び坩堝近辺の原料供給管の材質は使用温度範囲を考慮してグラファイト製であることが好ましい。

【0020】

該原料供給管先端の内径がSiC種結晶の結晶径の80%以上となるように加工されている。ここで、原料供給管は、不活性ガスの供給源から、原料貯蔵槽接続部を経て坩堝内部まで挿入される配管部と種結晶近傍の先端部とからなる。配管部は、原料3成分を輸送するのが目的であり、その内径はSiC種結晶の結晶径の50%以下、好ましくは10〜50%である。原料供給管の先端部は、輸送されてきた原料3成分を、前記の化学反応(1)又はSiCの昇華を伴いながら、SiC種結晶に供給する部分である。本発明者等は、原料供給管先端の内径がSiC種結晶の結晶径の80%以上、好ましくは80〜120%となるように加工されていることが有用であることを見いだした。

【0021】

図1は、本発明の単結晶SiCを製造するための装置の一例を示す概念的概略図である。詳細な説明は後述する。SiC種結晶4の結晶径dも図示されている。原料供給管先端の内径rは、r≧0.8dであり、好ましくは、2.0d≧r≧0.8dであり、より好ましくは1.2d≧r≧0.8dである。

原料供給管の先端は、その端部形状が円形であることが好ましく、また先端円形部はSiC種結晶の近傍に配置されており、種結晶表面とほぼ平行であることが好ましい。

比較的細い配管部から比較的広い先端部への加工の仕方は任意に選択できる。図2には、具体的な先端部の形状(1)〜(5)を模式的に例示した。

原料供給管は、先端部及び坩堝近辺の配管部については、使用温度範囲を考慮して、その材質がグラファイト製であることが好ましい。

【0022】

本発明の単結晶SiCの製造方法は、上記の配置工程に引き続いて単結晶SiCの成長工程を含む。

成長工程は、高温雰囲気とした該坩堝内に単結晶SiC製造用原料である、SiC粒子、シリカ粒子及びカーボン粒子の原料3成分を不活性ガスと共にSiC種結晶上に供給して単結晶SiCを成長させる工程である。

【0023】

本発明の製造方法において使用する原料SiC粒子としては、いかなる結晶多形のSiC結晶も使用でき、3C(立方晶)−SiC、4H(六方晶)−SiC、及び6H(菱面体)−SiCが含まれる。これらの中でも市販の3C−SiCが好適に利用できる。また上記SiC粒子は、必要に応じて前処理を施してもよい。市販の3C−SiC粒子は、微粒子で高純度であり、入手が容易であるので好ましい。

【0024】

前記SiC粒子の粒子径は400nm以下の微粒子が好ましく、100nm以下の微粒子がより好ましく、10〜100nmの超微粒子が更に好ましく、10〜85nmの超微粒子が特に好ましい。尚、SiC粒子の粒子径とは、一次粒子の重量平均粒子径を意味する。また前記SiC粒子の粒子形状は特に限定されない。SiC一次粒子は、凝集体として供給することが好ましい。

【0025】

SiO2粒子の種類、粒子形状等は特に限定されない。粒子径は100nm以下の微粒子が好ましく、10〜100nmの超微粒子が更に好ましく、10〜50nmの超微粒子が特に好ましい。例えば火炎加水分解法で得られる高純度シリカ(いぶしシリカ fumed silica)が前記粒子径の範囲を満たしており、且つ高純度でもあるため好適に利用できる。

【0026】

カーボン(C)粒子の種類、粒子形状等は特に限定されない。粒子径は100nm以下の微粒子が好ましく、10〜100nmの超微粒子が更に好ましく、10〜50nmの超微粒子が特に好ましい。例えば高純度アセチレンブラックが前記粒子径の範囲を満たしており、且つ高純度でもあるため好適に利用できる。

【0027】

上記SiC粒子、SiO2粒子及びカーボン(C)粒子のいずれも2種以上のものを混合して使用してもよいし、それぞれを混合して一体化してもよい。また上記SiC粒子、SiO2粒子及びカーボン粒子は、必要に応じて、前処理を施してもよい。

【0028】

上記SiC粒子、SiO2粒子及びカーボン(C)粒子からなる原料3成分の供給比率は、SiC粒子とSiO2粒子のモル比が1:0.43から1:1.2の範囲内になり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内になることが好ましく、SiC粒子とSiO2粒子のモル比が1:0.54から1:1の範囲内であり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内になることが更に好ましい。

【0029】

上記SiC製造用原料であるSiC粒子、SiO2粒子及びカーボン(C)粒子で構成される供給物(以下、「原料3成分」ともいう。)のSiC種単結晶上への供給は、途切れることなく連続して供給することができる方法であることが好ましく、その具体的な方法は特に限定されない。例えば市販のパウダフィーダのように連続して粉体輸送できるものが使用できる。但し、供給管及び単結晶SiC製造装置内部は酸素混入を防止するため、アルゴンやヘリウムなどの不活性ガスにより、好ましくはアルゴンガスにより、置換されたハーメチック構造にしておくことが好ましい。

【0030】

また単結晶SiC中にドーピングをおこなう場合は、p型であれば原料粒子に例えばAl2O3粒子を高濃度(0.1〜0.2%)に混合することが簡便である。また、ガスソースとしてAl(CH3)3、B2H6等を使用してもp型単結晶SiCを製造できるし、雰囲気中に窒素ガスを導入すればn型単結晶SiCが簡単に製造できる。

【0031】

単結晶SiC製造温度は特に限定されず、目的とする単結晶SiCのサイズや形状、種類等に応じて適宜設定できるが、好ましい製造温度は1,600〜2,400℃の範囲であり、この温度は例えば坩堝外側の温度として測定できる。

本発明の単結晶SiCの製造方法に使用する単結晶SiC製造装置の構成は、特に限定されない。すなわち種結晶サイズ、坩堝加熱方法、坩堝材質、原料粒子供給方法、雰囲気調整方法、成長圧力、温度制御方法などは、目的とする単結晶SiCのサイズや形状、種類、SiC粒子の種類や量等に応じて適宜選択できる。例えば、温度測定と温度制御にはPID温度制御技術を使用することができる。

【0032】

SiC種単結晶を保持するサセプタの形状は特に限定されず、目的とする単結晶SiCのサイズや形状に合わせ適宜選択できる。尚、当該サセプタの材質は使用温度範囲を考慮してグラファイト製であることが好ましい。SiC種結晶は、サセプタの端面にカーボン接着剤により直接固定することができる。

【0033】

SiC種結晶をサセプタに保持する場合に、SiC種結晶に応力が加わらない保持方法は好ましい。すなわち、SiC種結晶をサセプタにカーボン接着剤等によって直接固定することなく、SiC種結晶の自重によりSiC種結晶の保持手段上に静かに置かれる構造とすることが好ましい。保持手段は、SiC種結晶の周縁全体又は周縁の一部を鉛直方向下方から支えるものが好ましい。接着、挟み込み、楔等による固定を使用せずに、単にSiC種結晶を保持手段上に載置できる構造であることが好ましい。

このような条件を満たすサセプタの保持手段としては、3本の爪型保持具、及びリング型保持具が例示できる。

ここで、爪形保持具は、サセプタの端面周縁から鉛直に降下し先端で内側にほぼ直角に折り曲げられた3本(又は4本)の爪部を有している。

また、リング型保持具は、中央部に貫通穴を有した円形(リング)形状を有し、断面がL字状であって、SiC種結晶の周縁をL字部の水平部分で支持する保持具である。

尚、当該サセプタに接続される保持手段の材質は使用温度範囲を考慮してグラファイト製であることが好ましい。

【0034】

また、前記サセプタは単結晶SiCの成長による厚み増加と共に、単結晶SiC製造用原料を連続供給する原料供給管との相対距離を随時離して、常に好ましい距離が保てるような分離独立制御構造であることが好ましい。

【0035】

前記単結晶SiC製造用原料を連続供給する原料供給管の形状は、外形は特に限定されず、目的とする単結晶SiCのサイズや形状に合わせ適宜選択できるが、原料供給管先端の内径については、既に述べたように、使用するSiC種単結晶の結晶径に対して、その80%以上の大きさが確保されていることが好ましく、80〜120%の範囲内に入るようにすることがより好ましい。

【0036】

原料供給管の原料供給方向(先端部の中心軸方向)とSiC種単結晶表面の法線方向は、略平行から最大直角方向までの範囲で自由に配置することができる。

【0037】

図1は、本発明の単結晶SiCを製造するための装置の一例を示す概念的断面図であり、ここでは高周波誘導加熱炉10を用いている。

水冷された円筒型チャンバ1内にカーボン製の円筒坩堝2(直径130mm、高さ180mm)が配置され、前記水冷された円筒型チャンバ1の外側に高周波誘導加熱コイル3を配置してある。

前記円筒坩堝2内の上部には、SiC種結晶4を保持するためのサセプタ5が貫通挿入されている。このサセプタ5は円筒坩堝の内部まで伸びており、図示しない回転機構により該サセプタの中心軸を回転軸として回転可能である。

またこのサセプタの図示されない上端には、制御可能な熱交換機構が付与されており、該サセプタ鉛直方向(長手方向)に熱流を発生することができる。また前記熱流量の調整が可能な構成となっている。尚、SiC種結晶の保持部は、該サセプタの鉛直方向と略平行から最大45°傾斜まで自由に設定することができる。SiC種結晶4の上にSiC単結晶の成長層9を成長させる。

【0038】

前記円筒坩堝2内の下部には、単結晶SiC製造用原料3成分を供給するための原料供給管6が貫通挿入されている。ここで原料供給管の先端部の内径は使用するSiC種単結晶の結晶径の80%以上の径となるよう設計されている。また前記原料供給管6は、前期高周波誘導加熱炉10の外側に延設されていて、調節弁8、8’、8’’により独立に供給量が調節可能な複数の原料貯蔵槽7、7’、7’’と、流量調節可能な不活性キャリアガスAの供給源(図示せず)にそれぞれ連結している。供給された不活性キャリアガスは、円筒型チャンバ1に設けられたダクト(図示せず)から排出される。

【0039】

図2は、本発明の単結晶SiCを製造するために使用できる装置の他の一例を示す概念的断面図である。図2では、SiC種結晶4をサセプタ5が保持する種結晶保持手段として、3本の爪型保持具を使用している点で、図1に示した装置と異なる。その他の構成は図1に示す装置と同様であり、符号の説明も図1と共通である。

【0040】

高周波誘導加熱炉は、図示しない真空排気系及び圧力調節系により圧力制御が可能であり、また図示しない不活性ガス置換機構を備えている。尚、図1又は図2の実施例では供給管とサセプタの法線方向が略平行な構成の高周波誘導加熱炉を示したが、本発明の作用が変わらない範囲内で、供給管をサセプタに対し斜めや横向きに配置することも可能である。

【実施例】

【0041】

以下に実施例と比較例をもとに更に説明する。始めに実施例について説明する。

前記高周波誘導加熱炉を用いて、以下の条件にて単結晶SiCの製造をおこなった。

図1を参照して説明する。

(株)エネテック総研製3C−SiC粒子(商品名NanoPowder、平均粒径45、55、82nm)と、シリカ(SiO2粒子)(日本アエロジル(株)製アエロジル380)と、カーボン(C)粒子(電気化学工業(株)製、デンカブラック粉状品(アセチレンブラック))を、それぞれ独立に原料貯蔵槽に充填した。また各々の供給量比は表1に記載のごとくなるようそれぞれ調整した。

【0042】

【表1】

【0043】

前記サセプタ下端にSiC種単結晶ウエハを配置した。ここで使用したSiC種単結晶ウエハは、改良レーリー法で製造された大面積の4インチ単結晶SiC基板とした。また該SiC種単結晶のサセプタへのセットは、接着工程等を介さず、種結晶に応力がかからないようにおこなった。予め先端の内径がφ80mm(4インチ単結晶SiCの結晶径の80%)、φ100mm(4インチ単結晶SiCの結晶径の100%)、φ120mm(4インチ単結晶SiCの結晶径以上)に加工しておいた3種類の原料供給管をそれぞれ繰り返し、高周波誘導加熱炉内にセットした。その後毎回、高周波誘導加熱炉内部を真空引きした後、不活性ガス(高純度アルゴン)で該高周波誘導加熱炉内部を置換した。次いで前記高周波誘導加熱コイルにより、前記カーボン製の円筒坩堝を加熱し、前記SiC種単結晶ウエハ表面温度が1,600〜2,400℃の範囲となるように調整した。

【0044】

次いでSiC種単結晶ウエハがセットされた前記サセプタを0〜20rpmの回転速度で回転させた。この状態で前記不活性キャリアガス(高純度アルゴン)を流速0.05〜10L/minの範囲に調整して流し、前記単結晶SiC製造用原料(3C−SiC粒子、シリカ(SiO2粒子)、カーボン(C)粒子)を、前記原料供給管内部を通して、前記円筒坩堝内上部に配置された前記SiC種単結晶ウエハ表面上に連続して供給させ、単結晶SiCの製造をおこなった。また前記原料供給管は単結晶SiCの製造に伴いその成長レートに合わせた速度で前記サセプタから離れる方向に移動させた。尚、それぞれの実施例の条件(No.1から4)について、それぞれ3種類の原料供給管を用いて単結晶SiCの製造を10回ずつ繰り返した。つまり都合120回の製造をおこなった。製造厚みはすべて略1mmで揃えた。

【0045】

その後概観目視検査、反射型X線トポグラフィー及び、溶融KOHエッチング(450〜550℃、3〜10分)後の断面の光学顕微鏡観察により、欠陥密度並びに欠陥密度の面内バラツキの測定をおこなった。4インチウエハの1mm厚単結晶SiC製造の評価結果を表2にまとめた。ここで、それぞれの測定結果は、各原料モル比で10回ずつ製造をおこなった中で最大の欠陥密度だったバッチのそれぞれが、どの程度の範囲内に収まったかを表示することとした。また予めSiC種単結晶ウエハの欠陥密度も測定しておき、本特許の単結晶SiCの製造方法で前記SiC種単結晶ウエハ上に製造した単結晶SiCの欠陥密度と比較し、結晶品質が劣化したのか、同等なのか、改善したのかを判定した。

【0046】

【表2】

【0047】

上記結果より、得られたすべてのSiC単結晶において、全面に渡り面内色ムラや微小な多結晶領域の発生等は見られなかった。

【0048】

更に単結晶SiC製造用原料の混合割合をSiC粒子とSiO2粒子がモル比で1:0.67から1:1の範囲で、且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3に調整した場合には、製造した単結晶SiCの結晶品質がSiC種単結晶よりも向上することが確認された。

また単結晶SiC製造用原料の混合割合をSiC粒子とSiO2粒子がモル比で1:0.43から1:1.2の範囲で、且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3に調整した場合でも、製造した単結晶SiCの結晶品質はSiC種単結晶と同等であることが確認された。

【0049】

次に比較例1について説明する。

前記高周波誘導加熱炉を用いて、以下の条件にて単結晶SiCの製造をおこなった。

(株)エネテック総研製3C−SiC粒子(商品名NanoPowder、平均粒径45、55、82nm)と、シリカ(SiO2粒子)(日本アエロジル(株)製アエロジル380)と、カーボン(C)粒子(電気化学工業(株)製、デンカブラック粉状品(アセチレンブラック))を、それぞれ独立に原料貯蔵槽に充填した。また各々の供給量比は前記表1に記載のごとくなるようそれぞれ調整した。

【0050】

前記サセプタ下端にSiC種単結晶ウエハを配置した。ここで使用したSiC種単結晶ウエハは、改良レーリー法で製造された大面積の4インチ単結晶SiC基板とした。また該SiC種単結晶のサセプタへのセットは、接着工程等を介さず、無理な応力がかからないようにおこなった。予め内径がφ60mm(4インチ単結晶SiCの結晶径の60%)、φ40mm(4インチ単結晶SiCの結晶径の40%)、φ20mm(4インチ単結晶SiCの結晶径の20%)に加工しておいた3種類の原料供給管をそれぞれ繰り返し、高周波誘導加熱炉内にセットした。その後毎回、高周波誘導加熱炉内部を真空引きした後、不活性ガス(高純度アルゴン)で該高周波誘導加熱炉内部を置換した。次いで前記高周波誘導加熱コイルにより、前記カーボン製の円筒坩堝を加熱し、前記SiC種単結晶ウエハ表面温度が1,600〜2,400℃の範囲となるように調整した。

【0051】

次いでSiC種単結晶ウエハがセットされた前記サセプタを0〜20rpmの回転速度で回転させた。この状態で前記不活性キャリアガス(高純度アルゴン)を流速0.05〜10L/minの範囲に調整して流し、前記単結晶SiC製造用原料(3C−SiC粒子、シリカ(SiO2粒子)、カーボン(C)粒子)を、前記原料供給管内部を通して、前記円筒坩堝内上部に配置された前記SiC種単結晶ウエハ表面上に連続して供給させ、単結晶SiCの製造をおこなった。また前記原料供給管は単結晶SiCの製造に伴いその成長レートに合わせた速度で前記サセプタから離れる方向に移動させた。尚、それぞれの実施例の条件(No.1から4)について、それぞれ3種類の原料供給管を用いて単結晶SiCの製造を10回ずつ繰り返した。つまり都合120回の製造をおこなった。製造厚みはすべて略1mmで揃えた。

【0052】

その後概観目視検査、反射型X線トポグラフィー及び、溶融KOHエッチング(450〜550℃、3〜10分)後の断面の光学顕微鏡観察により、欠陥密度並びに欠陥密度の面内バラツキの測定をおこなった。4インチウエハの1mm厚単結晶SiC製造の評価結果を表3にまとめた。ここで、それぞれの測定結果は、各原料モル比で10回ずつ製造をおこなった中で最大の欠陥密度だったバッチのそれぞれが、どの程度の範囲内に収まったかを表示することとした。また予めSiC種単結晶ウエハの欠陥密度も測定しておき、本特許の単結晶SiCの製造方法で前記SiC種単結晶ウエハ上に製造した単結晶SiCの欠陥密度と比較し、結晶品質が劣化したのか、同等なのか、改善したのかを判定した。表3に4インチウエハ×1mm厚単結晶SiC製造の評価結果をまとめた。

【0053】

【表3】

【0054】

上記結果より、得られたすべてのSiC単結晶において、殊に外周部において面内色ムラや微小な多結晶領域の群発発生が確認された。

【0055】

更に単結晶SiC製造用原料の混合割合をSiC粒子とSiO2粒子がモル比で1:0.43から1:1.2の範囲で、且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3に調整したすべての場合において、製造した単結晶SiCの結晶品質がSiC種単結晶よりも著しく劣ることが確認された。

【0056】

更に比較例2について説明する。

前記高周波誘導加熱炉を用いて、以下の条件にて単結晶SiCの製造をおこなった。

(株)エネテック総研製3C−SiC粒子(商品名NanoPowder、平均粒径45、55、82nm)と、シリカ(SiO2粒子)(日本アエロジル(株)製アエロジル380)と、カーボン(C)粒子(電気化学工業(株)製、デンカブラック粉状品(アセチレンブラック))を、それぞれ独立に原料貯蔵槽に充填した。また各々の供給量比は前記表4に記載のごとくなるようそれぞれ調整した。

【0057】

【表4】

【0058】

前記サセプタ下端にSiC種単結晶ウエハを配置した。ここで使用したSiC種単結晶ウエハは、改良レーリー法で製造された大面積の4インチ単結晶SiC基板とした。また該SiC種単結晶のサセプタへのセットは、接着工程等を介さず、無理な応力がかからないようにおこなった。予め内径がφ80mm(4インチ単結晶SiCの結晶径の80%)、φ100mm(4インチ単結晶SiCの結晶径の100%)、φ120mm(4インチ単結晶SiCの結晶径以上)に加工しておいた3種類の原料供給管をそれぞれ繰り返し、高周波誘導加熱炉内にセットした。その後毎回、高周波誘導加熱炉内部を真空引きした後、不活性ガス(高純度アルゴン)で該高周波誘導加熱炉内部を置換した。次いで前記高周波誘導加熱コイルにより、前記カーボン製の円筒坩堝を加熱し、前記SiC種単結晶ウエハ表面温度が1,600〜2,400℃の範囲となるように調整した。

【0059】

次いでSiC種単結晶ウエハがセットされた前記サセプタを0〜20rpmの回転速度で回転させた。この状態で前記不活性キャリアガス(高純度アルゴン)を流速0.05〜10L/minの範囲に調整して流し、前記単結晶SiC製造用原料(3C−SiC粒子、シリカ(SiO2粒子)、カーボン(C)粒子)を、前記原料供給管内部を通して、前記円筒坩堝内上部に配置された前記SiC種単結晶ウエハ表面上に連続して供給させ、単結晶SiCの製造をおこなった。また前記原料供給管は単結晶SiCの製造に伴いその成長レートに合わせた速度で前記サセプタから離れる方向に移動させた。尚、それぞれの実施例の条件(No.5から9)について、それぞれ3種類の原料供給管を用いて単結晶SiCの製造を10回ずつ繰り返した。つまり都合150回の製造をおこなった。製造厚みはすべて略1mmで揃えた。

【0060】

その後概観目視検査、反射型X線トポグラフィー及び、溶融KOHエッチング(450〜550℃、3〜10分))後の断面の光学顕微鏡観察により、欠陥密度並びに欠陥密度の面内バラツキの測定をおこなった。4インチウエハの1mm厚単結晶SiC製造の評価結果を表5にまとめた。ここで、それぞれの測定結果は、各原料モル比で10回ずつ製造をおこなった中で最大の欠陥密度だったバッチのそれぞれが、どの程度の範囲内に収まったかを表示することとした。また予めSiC種単結晶ウエハの欠陥密度も測定しておき、本特許の単結晶SiCの製造方法で前記SiC種単結晶ウエハ上に製造した単結晶SiCの欠陥密度と比較し、結晶品質が劣化したのか、同等なのか、改善したのかを判定した。表5に4インチウエハの1mm厚単結晶SiC製造の評価結果を示した。

【0061】

【表5】

【0062】

上記結果より、得られたすべてのSiC単結晶において、全面に渡り面内色ムラや微小な多結晶領域の発生等は見られなかったが、単結晶SiC製造用原料の混合割合がモル比でSiC粒子1に対してSiO2粒子0.33以下(且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3)でも2.33以上(且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3)でも、製造した単結晶SiCの結晶品質がSiC種単結晶よりも劣ること、原料2成分を供給したNo.5又はNo.9よりは優れていることが確認された。

【0063】

以上の結果から、原料供給管の内径がSiC種結晶の結晶径の80%以上となるように加工されており、且つ単結晶SiC製造用原料の混合割合がSiC粒子とSiO2粒子のモル比で1:0.67から1:1の範囲で、且つSiO2粒子とカーボン(C)粒子のモル比で1:2から1:3に調整すると、大面積のSiC種単結晶上に該種結晶と同等以上の結晶品質の大面積単結晶SiCを製造することが可能であることが確認された。しかも本発明の製造方法では原料を外部から連続的に供給することが可能であるため、理論上SiC種単結晶の結晶品質以上の単結晶SiCをどこまでも厚く製造することが可能である。

【図面の簡単な説明】

【0064】

【図1】本発明の単結晶SiCを製造するための装置の一例を示す概念的断面図である。

【図2】本発明の単結晶SiCを製造するための装置の他の一例を示す概念的断面図である。

【図3】本発明に使用する原料供給管の配管部から先端部への形状の具体例を示す模式的断面図である。

【符号の説明】

【0065】

1 円筒型チャンバ

2 円筒坩堝

3 高周波誘導加熱コイル

4 SiC種結晶

5 サセプタ

6 原料供給管

7、7’、7’’ 原料貯蔵槽

8、8’、8’’ 調節弁

9 成長層

10 高周波誘導加熱炉

A 不活性キャリアガス

【特許請求の範囲】

【請求項1】

高温加熱保持することができる坩堝内に、SiC単結晶を成長させるためのSiC種結晶、及び、単結晶SiC製造用原料を供給するための原料供給管を配置する配置工程、並びに、

高温雰囲気とした該坩堝内に該単結晶SiC製造用原料を不活性ガスと共に原料供給管を通して供給してSiC単結晶を成長させる成長工程を含み、

該成長工程において、単結晶SiC製造用原料として、SiC粒子、SiO2粒子及びカーボン(C)粒子の原料3成分を供給する工程を含み、

該原料供給管先端の内径がSiC種結晶の結晶径の80%以上となるように加工されていることを特徴とする

単結晶SiCの製造方法。

【請求項2】

原料3成分を、SiC粒子とSiO2粒子のモル比が1:0.43から1:1.2の範囲内になり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内になるように供給する請求項1に記載の単結晶SiCの製造方法。

【請求項3】

原料3成分を、SiC粒子とSiO2粒子のモル比が1:0.54から1:1の範囲内になり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内になるように供給する請求項1に記載の単結晶SiCの製造方法。

【請求項4】

前記不活性ガスがArガスである請求項1から3いずれか1つに記載の単結晶SiCの製造方法。

【請求項5】

請求項1から4いずれか1つに記載の製造方法により製造された単結晶SiC。

【請求項1】

高温加熱保持することができる坩堝内に、SiC単結晶を成長させるためのSiC種結晶、及び、単結晶SiC製造用原料を供給するための原料供給管を配置する配置工程、並びに、

高温雰囲気とした該坩堝内に該単結晶SiC製造用原料を不活性ガスと共に原料供給管を通して供給してSiC単結晶を成長させる成長工程を含み、

該成長工程において、単結晶SiC製造用原料として、SiC粒子、SiO2粒子及びカーボン(C)粒子の原料3成分を供給する工程を含み、

該原料供給管先端の内径がSiC種結晶の結晶径の80%以上となるように加工されていることを特徴とする

単結晶SiCの製造方法。

【請求項2】

原料3成分を、SiC粒子とSiO2粒子のモル比が1:0.43から1:1.2の範囲内になり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内になるように供給する請求項1に記載の単結晶SiCの製造方法。

【請求項3】

原料3成分を、SiC粒子とSiO2粒子のモル比が1:0.54から1:1の範囲内になり、且つ、SiO2粒子とカーボン(C)粒子のモル比が1:2から1:3の範囲内になるように供給する請求項1に記載の単結晶SiCの製造方法。

【請求項4】

前記不活性ガスがArガスである請求項1から3いずれか1つに記載の単結晶SiCの製造方法。

【請求項5】

請求項1から4いずれか1つに記載の製造方法により製造された単結晶SiC。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−73696(P2009−73696A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−244636(P2007−244636)

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

[ Back to top ]